無電解ニッケルめっき処理方法および無電解ニッケルめっき材

【課題】ニッケルめっき被膜に、はんだによりパワー素子などの素子を接合した場合であっても、熱伝導性の低下が抑制されるニッケルめっき被膜を得ることができる無電解ニッケルめっき処理方法を提供する。

【解決手段】基材の処理表面を、炭素元素を含む無電解ニッケルめっき液に浸漬させて、無電解めっきにより、前記処理表面にニッケルめっき被膜を被覆する工程を少なくとも含む無電解ニッケルめっき処理方法である。無電解ニッケルめっき処理方法は、前記無電解ニッケルめっき液を、前記ニッケルめっき被膜を被覆する工程で繰り返し用いるものである。前記ニッケルめっき被膜を被覆する工程において、前記ニッケルめっき被膜中に共析する炭素量を調整しながら、前記ニッケルめっき被膜を被覆する。

【解決手段】基材の処理表面を、炭素元素を含む無電解ニッケルめっき液に浸漬させて、無電解めっきにより、前記処理表面にニッケルめっき被膜を被覆する工程を少なくとも含む無電解ニッケルめっき処理方法である。無電解ニッケルめっき処理方法は、前記無電解ニッケルめっき液を、前記ニッケルめっき被膜を被覆する工程で繰り返し用いるものである。前記ニッケルめっき被膜を被覆する工程において、前記ニッケルめっき被膜中に共析する炭素量を調整しながら、前記ニッケルめっき被膜を被覆する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材の表面に無電解ニッケルめっきを行う処理方法に係り、特に、ニッケルめっき被膜に対してはんだ付け性を向上させることができる無電解ニッケルめっき処理方法に関する。

【背景技術】

【0002】

従来から、高分子樹脂の表面に、導電性や光沢性を付与すべく金属めっき被膜を形成する場合、無電解めっき処理を行うことが多い。この無電解めっき処理とは、導電性を有しない樹脂表面に、溶液中の金属イオンを化学的に還元析出させて、高分子樹脂の表面に、金属被膜を形成する処理である。

【0003】

このように、無電解めっき処理は、化学的な還元反応を利用しているので、電力によって電界析出させる電気めっきとは異なり、一般的に絶縁体からなる高分子樹脂の表面であっても金属被膜(無電解金属めっき被膜)を形成することができる。さらに、金属被膜の形成後に、電気めっきを行うことも可能であり、金属被膜の強度だけでなく、意匠性も格段に向上することになる。また、電解めっきのように大規模な設備が不要であることから、アルミニウムなどの金属製の基材に金属被膜を被覆する場合も、無電解めっきが利用されている。

【0004】

このような無電解めっき処理方法として、例えば特許文献1には、無電解ニッケルめっき処理方法が記載されている。この方法は、銅で構成された導体パターン上に、りん濃度を5〜10重量%に調整されためっき液を用いて、無電解めっきにより無電解ニッケルめっき被膜を被覆する方法である。

【0005】

このようにして、無電解めっきにより無電解ニッケルめっき被膜を被覆することにより、被膜の密着性が高い無電解ニッケルめっき材を得ることができる。ここで、めっき液中のりん濃度が5重量%よりも低い場合には、無電解ニッケルめっき被膜の表面にさらに被覆されるめっき被膜の密着性が低下してしまう。さらに、めっき液中のりん濃度が10重量%よりも高い場合には、前記めっき被膜のはんだ付け性が低下してしまう。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−188461公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、図5に示すように、特許文献1の技術により、基材61の処理表面にニッケルめっき被膜63が被覆された無電解ニッケルめっき材62を用いて、ニッケルめっき被膜63の表面に、はんだ付けにより素子7を接合した場合、はんだ6の内部にボイドBが生成されたり、はんだ端部Eがはじかれたりすることがあった。

【0008】

特にインバータなどに用いられるパワー素子をニッケルめっき被膜63の表面にはんだ付けした場合、はんだ内部のボイドB、および、はんだ端部Eのはじきによるはんだの熱伝導性の低下により、素子7の動作熱が無電解ニッケルめっき材62に熱伝導することを阻害し、素子7またははんだ6が熱破壊することがあった。

【0009】

本発明は、このような点を鑑みてなされたものであり、その目的とするところは、ニッケルめっき被膜に、はんだによりパワー素子などの素子を接合した場合であっても、熱伝導性の低下が抑制されるニッケルめっき被膜を得ることができる無電解ニッケルめっき処理方法を提供することにある。

【課題を解決するための手段】

【0010】

発明者らは、鋭意検討を重ねた結果、以下のことがわかった。炭素元素を含む、同じ無電解ニッケルめっき液を繰り返し用いながら、複数回無電解ニッケルめっき行う場合、無電解ニッケルめっき液に老廃物(劣化物)として炭素(有機物)が蓄積される。そして、図6(a)に示すように、基材61の処理表面にニッケルめっき被膜を成膜する際に、無電解ニッケルめっき液に蓄積した炭素が、その被膜中において共析し、共析した炭素がニッケルめっき被膜63の内に含有する。

【0011】

この共析した炭素により、図6(b)に示すように、ニッケルめっき被膜63の表面に微小な凹凸が形成され(表面粗さが大きくなり)、ニッケルめっき被膜63の実質的な表面積が増加する。この表面積の増加により、図6(b)に示すように、ニッケルめっき被膜63の表面が酸化されやすくなる。

【0012】

一方、無電解ニッケルめっき液の成分に由来する共析した炭素は、図7(a)に示すように、その一部に−OH基等を含むため、被膜に共析した炭素が増加するにしたがって、ニッケルめっき被膜のニッケル(Ni)は、−OH基、−O基と結びつきやすくなり、ニッケルを酸化または水酸化に変化し易くなる。これは、被膜中において、共析した炭素が増加するに従って、ニッケル(Ni)を酸化または水酸化に変化するための反応エネルギが小さくなるからである。

【0013】

このようにして、図7(b)に示すように、ニッケルめっき被膜63の表面63aではニッケルが酸化または水酸化し(表面酸化し)、これによりはんだの濡れ性が低下する。この結果、上述したように、はんだ6の内部にボイドBが生成されたり、はんだ端部Eがはじかれたりすることになる。したがって、無電解ニッケルめっき液を繰り返し用いて成膜を行う場合には、ニッケルめっき被膜中の共析した炭素を管理(調整)することが重要であるとの新たな知見を得た。

【0014】

本発明は、発明者らの新たな知見によるものであり、本発明に係る無電解ニッケルめっき処理方法は、基材の処理表面を、炭素元素を含む無電解ニッケルめっき液に浸漬させて、無電解めっきにより、前記処理表面にニッケルめっき被膜を被覆する工程を少なくとも含む無電解ニッケルめっき処理方法であって、無電解ニッケルめっき処理方法は、前記無電解ニッケルめっき液を、前記ニッケルめっき被膜を被覆する工程で繰り返し用いるものであり、前記ニッケルめっき被膜を被覆する工程において、前記ニッケルめっき被膜中に共析する炭素量を調整しながら、前記ニッケルめっき被膜を被覆することを特徴とするものである。

【0015】

本発明によれば、炭素元素を含む無電解ニッケルめっき液を、前記ニッケルめっき被膜を被覆する工程で繰り返し用いることにより、無電解ニッケルめっき液中にニッケルめっき液に老廃物として炭素(有機物)が蓄積するところ、ニッケルめっき被膜中に共析する炭素量を調整しながら、前記ニッケルめっき被膜を被覆するので、ニッケルめっき被膜の表面積の増加は低減され、ニッケルめっき被膜のニッケルの酸化または水酸化(被膜表面の酸化)を抑制することができる。

【0016】

これにより、ニッケルめっき被膜に対するはんだの濡れ性が向上するため、はんだによりパワー素子などの素子を接合した場合、はんだ内部のボイド、および、はんだ端部のはじきを抑えることができる。この結果、素子からの発熱する熱の熱伝導性の低下を抑制し、素子およびはんだにおける熱破壊を回避することができる。

【0017】

なお、本発明でいうニッケルめっき被膜中に共析する炭素とは、無電解ニッケルめっき液のソースとなる液および添加剤に由来する炭素、または、基材を酸およびアルカリで前処理する場合には、この基材に由来する炭素が、劣化して発生する有機系の炭素が凝集して析出したものであり、ニッケルめっき被膜の内部において成膜時に共析しやすい炭素である。

【0018】

さらに、炭素元素を含む無電解ニッケルめっき液を用いた場合であっても、無電解ニッケルめっき液が健全な場合には、このめっき液に含有する炭素がニッケルめっき被膜に含有することはほとんどないので、ニッケルめっき被膜中に含有する炭素の大半は、上述しためっき液の劣化に起因した炭素である。

【0019】

そして、上述したニッケルめっき被膜中に共析する炭素量の調整を、無電解ニッケルめっき液の一部液替えしたり、または、無電解ニッケルめっき液を追加供給したりすることにより行なうことができる。しかしながら、より好ましい態様としては、ニッケルめっき被膜中に共析する炭素量の調整を、前記無電解ニッケルめっき液に硫黄系化合物からなる安定剤を添加することにより行う。

【0020】

この態様は、発明者らが、無電解ニッケルめっき液に硫黄系化合物からなる安定剤をさらに添加すれば、ニッケルめっき被膜中に共析する炭素量を低減するという知見にもとづくものである。具体的には、めっき析出をコントロールする硫黄系化合物からなる安定剤は、無電解ニッケルめっき液を繰り返し使用するにしたがって、熱分解等でその有効成分が不足してしまい、これによりニッケルめっき被膜中に共析する炭素量が増加することがわかった。

【0021】

したがって、ニッケルめっき被膜中に共析する炭素量と、無電解ニッケルめっき液に添加される硫黄系化合物からなる安定剤の含有量とには、一定の相関関係があり、めっきを繰り返すことにより変化する安定剤の含有量をモニタリングし、これを一定基準値以上、例えば初期の無電解ニッケルめっき液に含有される量までの範囲で添加すれば、間接的にニッケルめっき被膜中に共析する炭素量を調整することができる。なお、この安定剤を無電解ニッケルめっき液に添加しすぎるとニッケルの析出が阻害され、ニッケルめっき被膜が成膜されなくなるので、この点に留意すべきである。

【0022】

このように、繰り返し用いた無電解ニッケルめっき液に対して、硫黄系化合物からなる安定剤をさらに添加することにより、無電解ニッケルめっき液の液替えを行なうことなく、ニッケルめっき被膜中に共析する炭素量を抑制できるので、無電解ニッケルめっき液の長寿命化が図れる。

【0023】

また、より好ましい態様としては、前記ニッケルめっき被膜中の炭素量が1.0×10−19atoms/cc以下となるように、前記炭素量を調整しながら、前記ニッケルめっき被膜を被覆する。

【0024】

この態様によれば、この範囲に炭素量を管理することにより、ニッケルめっき被膜に対するはんだの濡れ性を安定的に向上させることができる。ここで、発明者らの後述する実験によれば、炭素量が1.0×10−19atoms/ccを超えた場合、ニッケルめっき被膜に対するはんだの濡れ性が低下する場合がある。なお、本発明にいう炭素量は、二次イオン質量分析計(Secondary Ion-microprobe Mass Spectrometer)により測定した値である。

【0025】

上述した無電解ニッケルめっき処理方法により、基材の処理表面に、はんだの濡れ性が高いニッケルめっき被膜が被覆された無電解ニッケルめっき材を得ることができる。

【発明の効果】

【0026】

本発明によれば、ニッケルめっき被膜に、はんだによりパワー素子などの素子を接合した場合であっても、熱伝導性の低下が抑制されるニッケルめっき被膜を得ることができる。

【図面の簡単な説明】

【0027】

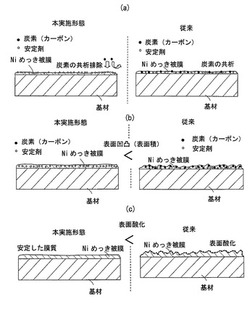

【図1】本実施形態に係る無電解ニッケルめっき処理方法と、従来技術に係る無電解ニッケルめっき処理方法とを対比した模式図であり、(a)は、初期のニッケルめっき被膜の成膜状態を示した図であり、(b)は、成膜が完了後のニッケルめっき被膜の状態を示した図であり、(c)は、(b)のニッケルめっき被膜の表面の酸化状態を説明するための図。

【図2】実施例に係る無電解ニッケルめっき処理方法により得られた無電解ニッケルめっき材のはんだ付け濡れ率とめっき処理数との関係を示した図。

【図3】図2に示すニッケルめっき被膜の表面深さと、ニッケルめっき被膜中の炭素濃度との関係を示した図。

【図4】実施例に係る無電解ニッケルめっき処理方法により得られた無電解ニッケルめっき材のはんだ付け濡れ率とニッケルめっき被膜中の炭素濃度との関係を示した図。

【図5】従来の無電解ニッケルめっき材のはんだ付け性を説明するための図。

【図6】従来の無電解ニッケルめっき材を構成するニッケルめっき被膜の状態を説明するための図であり、(a)は、初期のニッケルめっき被膜の成膜状態を示した図であり、(b)は、成膜が完了後のニッケルめっき被膜の状態を示した図。

【図7】従来の無電解ニッケルめっき材を構成するニッケルめっき被膜における反応を説明するための図であり、(a)は、ニッケルめっき被膜中のカーボン量とニッケルの酸化を説明するための図であり、(b)は、ニッケルめっき被膜の表面の酸化状態を説明するための図。

【発明を実施するための形態】

【0028】

以下の本発明の実施形態を説明する。本実施形態は、本実施形態に係る無電解ニッケルめっき処理方法は、基材の処理表面に、ニッケルめっき被膜を被覆するためのめっき処理方法であり、以下に示す工程を含んでいる。ここで基材が樹脂基材である場合には、以下に示す成形工程〜触媒吸着処理工程までの一連の前処理工程を行う。

【0029】

<成形工程>

高分子樹脂から基材(樹脂基材)を成形する成形工程を行う。樹脂としては、高分子樹脂として、エポキシ樹脂を用いたが、ABS樹脂,AS樹脂,AAS樹脂,PS樹脂,EVA樹脂,PMMA樹脂,PBT樹脂,PET樹脂,PPS樹脂,PA樹脂,POM樹脂,PC樹脂,PP樹脂,PE樹脂,エラストマーとPPを含むポリマーアロイ樹脂,変成PPO樹脂,PTFE樹脂,ETFE樹脂などの熱可塑性樹脂、あるいはフェノール樹脂などの熱硬化性樹脂や、例えばエポキシ樹脂にシアネート樹脂を加えた樹脂などであってもよく、無電解めっきを行なうことができるのであれば、その種類及び形状は制限されない。樹脂基材の成形方法は特に制限されず、圧縮成形、押出成形、ブロー成形、射出成形など各種成形方法を採用できる。

【0030】

<オゾン処理工程>

成形後の樹脂基材に対して、オゾン処理工程を行う。ここでは、少なくとも樹脂基材の処理表面(樹脂表面)にオゾン水(オゾンが溶存した水)、またはオゾンガスを接触させて、処理表面となる基材表面を含む表面層の改質を行う。

【0031】

ここでは、成形後の樹脂基材に対して、オゾン処理工程を行ったが、樹脂基材の処理表面を酸化させることができるのであれば、この処理に限定されるものではなく、例えばその他酸性水溶液中に、樹脂基材の処理表面を浸漬させてもよい。

【0032】

<アルカリ処理工程>

オゾン処理後の樹脂基材の処理表面に対して、アルカリ処理を行う。ここでは、界面活性剤を少なくとも含むアルカリ溶液を接触させる。界面活性剤は、後述するパラジウム触媒の吸着性を高めるためのものである。

【0033】

アルカリ溶液のアルカリ成分は、水酸化ナトリウム、水酸化カリウム、水酸化リチウムなどを挙げることができ、樹脂基材の樹脂表面を分子レベルで溶解して脆化層を除去するとともに、ナトリウムなどのアルカリ金属を処理表面に付与することができる。

【0034】

なお、このアルカリ処理工程後、塩酸等の酸により、中和処理(プレディップ処理)を行うことがより好ましい。プレディップ工程を行い、アルカリ処理により基材の表面に残留したアルカリ成分を塩酸等の酸性溶液により中和させる。アルカリ処理工程により、後述する触媒吸着処理工程において、処理表面へのパラジウム触媒の吸着性を高めることができるが、所望の量のパラジウム触媒を吸着することができるであれば、このアルカリ処理工程を省略してもよい。

【0035】

<触媒吸着処理工程>

次に、アルカリ処理された処理表面に対して、触媒吸着処理工程を行う。ここでは、アルカリ処理された処理表面を、塩酸水溶液に塩化パラジウム及び塩化錫が溶解した触媒溶液中(キャタライザー)に浸漬する。これにより、基材の処理表面にパラジウム触媒を吸着させる。そして、処理表面を酸性溶液に接触させて、パラジウム触媒の活性化を図る。

【0036】

金属触媒として、汎用性、析出性の観点からパラジウム触媒を用いたが、金、銀、コバルト、ニッケル、ルテニウム、セリウム、鉄、マンガン、ロジウムなどの金属触媒であってもよい。

【0037】

上述で示した成形工程〜触媒吸着処理工程までの工程は、一般的に知られた工程であり、以下に示す無電解ニッケルめっきにより、樹脂基材の処理表面に、ニッケルめっき被膜を被覆することができるのであれば、これらの工程の一部を省略したり、新たな工程を一部追加したり、工程を一部入れ替えたりしてもよい。

【0038】

ここで基材がアルミニウムなどの金属基材である場合には、以下に示すエッチング処理工程〜第2亜鉛置換処理工程までの前処理を行う。

【0039】

<エッチング処理工程>

まず、金属基材の処理表面に対してエッチング処理を行なう。これにより、金属基材の処理表面に形成された酸化皮膜を除去する。たとえば、アルミニウム基材の場合、アルミニウム基材の処理表面に形成された酸化皮膜をアルカリ溶液に接触させて除去を行う。ここでは、アルミニウム基材を例示して、アルカリエッチング処理を行なったが、基材表面の酸化皮膜を除去できるものであれば、この処理に特に限定されるものではない。

【0040】

<スマット除去処理工程>

エッチング処理後の金属基材の処理表面に対して、酸洗浄によるスマット処理を行なう。ここでは、硫酸、硝酸、またはこれらを混合した酸の溶液に、金属基材の処理表面を接触させる。これにより、エッチング処理時に処理表面に生成されたスマットおよび不純物を除去する。

【0041】

たとえば、アルミニウム基材の場合には、エッチング処理中にスマットとして、水酸化アルミニウム(Al(OH)3)が生成され、不純物としてアルミニウム合金中にSi,Mgが含まれるため、これらを酸洗浄することにより除去する。

【0042】

<第1亜鉛置換処理工程>

後述する無電解ニッケルめっき液中で、処理表面の金属元素が、ニッケルに置換されやすいように、亜鉛被膜を形成する。ここでは、スマット除去処理後のアルミニウム基材の処理表面に対して、亜鉛溶液を接触させ亜鉛皮膜を被覆する。

【0043】

<亜鉛剥離工程>

第1亜鉛置換処理工程では、後述する第2亜鉛置換処理工程の亜鉛皮膜に比べて、粒子が大きい亜鉛皮膜が形成されるので、ここでは、一度、金属基材の処理表面に被覆された亜鉛皮膜を剥離させる。具体的には、硝酸などの酸溶液に、亜鉛皮膜が被覆された処理表面を接触させて、この亜鉛皮膜を剥離させる。

【0044】

<第2亜鉛置換処理工程>

亜鉛皮膜が剥離した処理表面に対して、2度目の亜鉛置換処理を行なう。ここでは、亜鉛皮膜が剥離後の処理表面に対して、上述した亜鉛溶液を再度接触させることにより、亜鉛皮膜を形成する。ここで、得られる亜鉛皮膜を構成する亜鉛粒子は、第1亜鉛置換処理工程で得られた亜鉛皮膜の粒子よりも小さいため、より緻密な亜鉛皮膜となる。これにより、後述する無電解ニッケルめっき液中で、処理表面の亜鉛皮膜の亜鉛が、ニッケルに置換されたときに得られるニッケルめっき被膜をより緻密で微細な被膜にすることができる。

【0045】

<無電解ニッケルめっき処理>

以上のように、上述した成形工程〜触媒吸着処理工程までの前処理工程を行った樹脂基材の処理表面、または、エッチング処理工程〜第2亜鉛置換処理工程までの前処理工程を行った金属基材の処理表面に対して、以下の無電解ニッケルめっき処理を行なう。

【0046】

具体的には、樹脂基材の場合には、基材の処理表面を、炭素元素を含む無電解ニッケルめっき液に浸漬させて、無電解めっきにより処理表面にニッケルを析出させることで、処理表面にニッケルめっき被膜を被覆する。

【0047】

一方、金属基材の場合には、基材の処理表面を、炭素元素を含む無電解ニッケルめっき液に浸漬させて、無電解めっきにより処理表面の亜鉛をニッケルに置換することで、処理表面にニッケルめっき被膜を被覆する。

【0048】

無電解ニッケルめっき液は、ニッケルを無電解めっきできるものであれば任意の、公知の浴液が使用可能であり、例えば、還元剤の違いによって、無電解ニッケル−リン合金めっき液、無電解ニッケル−ホウ素合金めっき浴などを選定することができる。また、酸性無電解ニッケルめっき浴、アルカリ性無電解ニッケルめっき浴のいずれであっても良く、特に限定されるものではない。

【0049】

また、無電解ニッケルめっき液の基本組成としては、公知の、通常の無電解ニッケルめっき液に使用されるものであれば特に制限なく使用することができ、本発明の目的が達成される限りにおいては、適宜、基本組成の組成物の変更、濃度の変更、任意の添加剤の添加等をすることが可能である。また、無電解ニッケルめっき液のpHも任意であり、特に限定されるものではないが、好ましくは、無電解ニッケルめっき液のpHは4〜7である。

【0050】

無電解ニッケルめっき液に含まれるニッケルのソースとしては、ニッケルイオンを浴液に供給できるものであれば、任意のソースが可能であり、例えば、硫酸ニッケル、次亜リン酸ニッケル、酢酸ニッケル、塩化ニッケル、リンゴ酸ニッケル等の水溶性ニッケル塩が可能であるがこれらに限定されるものではない。

【0051】

本実施形態では、無電解ニッケルめっき液には、水溶性ニッケル塩を還元するための還元剤が含まれる。還元剤としては、例えば、次亜リン酸ナトリウム、次亜リン酸カリウム等の次亜リン酸化合物、水素化ホウ素ナトリウム、水素化ホウ素カリウム、ジメチルアミンボラン等の水素化ホウ素化合物、ヒドラジン類等が挙げられる。このような還元剤は、無電解ニッケルめっき液中に0.01〜1モル/L程度の範囲で含まれている。還元剤が少なすぎる場合、めっき液中でのニッケルイオンの還元が遅くなり成膜に時間がかかる。一方、還元剤が多すぎる場合、めっき液中の還元剤が過剰となり、めっき液の分解を引き起こす。

【0052】

さらに、無電解ニッケルめっきをスムーズに行わせるために、無電解ニッケルめっき液には錯化剤が添加されている。無電解ニッケルめっき液中に錯化剤が存在しないと、めっき液中で水酸化ニッケルの沈殿を引き起こしたり、酸化還元反応があまりに早すぎてめっき液の分解を引き起こしたりしやすくなる。

【0053】

錯化剤としては、例えば、シュウ酸、アジピン酸等のジカルボン酸、乳酸、コハク酸、リンゴ酸、酒石酸、クエン酸等のオキシカルボン酸、グリシンやアラニン等のアミノカルボン酸、エチレンジアミン、ジエチレントリアミン等のエチレンジアミン類、エチレンジアミン四酢酸、バーセノール、クォードロール等のエチレンジアミン誘導体、ホスホン酸類が挙げられる。

【0054】

錯化剤は種類によっても異なるが、無電解ニッケルめっき液中に0.001〜2モル/Lの範囲で含まれている。錯化剤が少なすぎる場合、無電解ニッケルめっき液中に存在するニッケルイオンを保持することができず、水酸化ニッケルの沈殿や、早すぎる酸化還元反応によって無電解ニッケルめっき液の分解が起こる。一方、錯化剤が多すぎる場合、無電解ニッケルめっき液が過安定になり、ニッケルめっき被膜の析出速度が非常に遅くなって成膜に時間を要する。また、無電解ニッケルめっき液の粘度が高くなるため、均一な析出性が得られなくなる。

【0055】

さらに、無電解ニッケルめっき液には安定剤が添加されており、本実施形態では、安定剤として、硫黄系化合物が用いられる。例えば、一般的には、硫黄系化合物としては、無電解ニッケルめっき液において触媒毒となる硫黄含有安定剤として使用可能な化合物が挙げられるが、これに限定されず、分子内に硫黄原子を含む化合物であれば、他の目的に使用される化合物も、硫黄系化合物に包含される。また、硫黄系化合物としては、1種類の化合物が使用されても良いし、2種類以上の化合物が使用されても良い。

【0056】

硫黄系化合物の例としては、チオール、スルフィド、アルキレンスルフィド、ジスルフィド、チオアルデヒド、チオケトン、チオシアン酸及びその塩、チオ尿素及びその誘導体、チオ硫酸及びその塩、等が挙げられるがこれらに限定されるものではない。好ましくは、チオールとしては、メルカプトコハク酸、メルカプトプロピオン酸等;スルフィドとしては、チオジグリコール酸、チオ乳酸、チオジ乳酸等;アルキレンスルフィドとしては、プロピレンスルフィド、ブチレンスルフィド等;ジスルフィドとしては、メチレンジスルフィド、エチレンジスルフィド等;チオアルデヒドとしては、トリチオホルムアルデヒド、トリチオアセトアルデヒド等;チオケトンとしては、トリチオアセトン、チオアセト酢酸エチル等;チオシアン酸;チオ硫酸;イソチオシアン酸アリル;チオ尿素;メチルチオ尿素;ジメチルチオ尿素;ジエチルチオ尿素;およびこれらの塩が挙げられるがこれらに限定されるものではない。

【0057】

ここで、本実施形態では、炭素元素を含む無電解ニッケルめっき液を用いることが前提である。具体的には、このようなめっき液は、上述した酢酸ニッケル、リンゴ酸ニッケルなどの有機物を含む水溶性ニッケル塩、有機物を含む添加剤(例えば、錯化剤等)などを含む無電解ニッケルめっき液、高分子樹脂からなる樹脂基材を基材に用いた場合にはオゾン処理およびアルカリ処理などの前処理段階で、基材の表面に残存する炭素元素(有機物)が無電解ニッケルめっき液に一部溶出したものをさらに含んだものでもよい。

【0058】

そして、発明者らの実験によれば、このような無電解ニッケルめっき液を繰り返し使用することにより、使用回数が増加するにしたがって、これらの無電解ニッケルめっき液に老廃物(劣化物)として炭素(有機物)が蓄積され、無電解ニッケルめっき液中に共析した炭素(カーボン)が増加するという知見を得た。上述したように共析した炭素がニッケルめっき被膜に含まれることにより、ニッケルめっき被膜の表面でニッケルが酸化または水酸化し、これによりはんだの濡れ性が低下することがわかった。

【0059】

したがって、実施形態では、ニッケルめっき被膜中に共析する炭素量を調整しながら、ニッケルめっき被膜を被覆する。具体的には、ニッケルめっき被膜中に共析する炭素量の調整を、前記無電解ニッケルめっき液に硫黄系化合物からなる安定剤を添加することにより行う。

【0060】

発明者らの実験によれば、めっき析出をコントロールする硫黄系化合物からなる安定剤は、無電解ニッケルめっき液を繰り返し使用するにしたがって、熱分解等でその有効成分が不足してしまい、これによりニッケルめっき被膜中に共析する炭素量が増加することがわかっている。したがって、無電解ニッケルめっき液に安定剤をさらに添加すれば、ニッケルめっき被膜中に共析する炭素量を低減することができる。

【0061】

このように、ニッケルめっき被膜中に共析する炭素量と、無電解ニッケルめっき液に添加される硫黄系化合物からなる安定剤の含有量とには、一定の相関関係があり、めっきを繰り返すことにより変化する安定剤の含有量をモニタリングし、これを一定基準値以上、初期の無電解ニッケルめっき液に含有される量までの範囲で添加することにより、ニッケルめっき被膜中に共析する炭素量を調整する。

【0062】

より具体的には、後述する発明者らの実験によれば、ニッケルめっき被膜中の炭素の含有量が1.0×10−19atoms/cc以下となる使用回数では、継続して無電解ニッケルめっき液を使用できる(無電解ニッケルめっき液が健全である)と判定できる。一方、ニッケルめっき被膜中の炭素の含有量が1.0×10−19atoms/ccを超え始めためっき回数で、得られたニッケルめっき被膜のはんだ濡れ性が低下している(無電解ニッケルめっき液が劣化している)ので、次回以降、めっき処理において、ニッケルめっき被膜中の炭素の含有量を低減させる処理を行なう必要があると判定する。

【0063】

そして、ニッケルめっき被膜中に共析する炭素量と、一定の相関関係のある、無電解ニッケルめっき液に添加された安定剤(硫黄系化合物)の含有量をモニタリングする。ニッケルめっき被膜中の炭素の含有量が1.0×10−19atoms/ccを超え始めためとき(すなわちモニタリングにより、無電解ニッケルめっき液中の安定剤(硫黄系化合物)の含有量がこの条件を満たすような基準値以下となったとき)、ニッケルめっき被膜中の炭素の含有量が1.0×10−19atoms/cc以下となるような安定剤の含有量となるまで、無電解ニッケルめっき液に上述した安定剤(硫黄系化合物)を添加する。

【0064】

なお、無電解ニッケルめっき液中の安定剤(硫黄系化合物)の含有量のモニタリングは、一般的に知られた分析方法により、サンプリング後分析をしてもよく、無電解ニッケルめっき液に電極を挿入し、電気化学的にモニタリングしてもよい。

【0065】

これにより、図1(a)に示すように、従来では、繰り返し使用した無電解ニッケルめっき液を用いた場合には、ニッケルめっき被膜中に炭素(有機物)の共析が発生するところ、本実施形態では、繰り返し使用した無電解ニッケルめっき液に安定剤を新たに供給することにより、めっき被膜中における炭素(有機物)の共析を排除することができる。

【0066】

そして、図1(b)に示すように、従来では、ニッケルめっき被膜中に炭素(有機物)の共析により、被膜表面の凹凸が増加により表面積が増加していたところ、本実施系形態では、ニッケルめっき被膜中に炭素(有機物)の共析を排除するようにしたので、被膜表面の凹凸が抑制され、これにより表面積の増加も抑制することができる。

【0067】

さらに、図1(c)に示すように、従来では、上述したように、ニッケルめっき被膜中に炭素(有機物)の共析により、ニッケルめっき被膜のニッケル(Ni)は、−OH基、−O基と結びつきやすくなり、ニッケルめっき被膜の表面酸化が促進されていたところ、本実施系形態では、ニッケルめっき被膜中に炭素(有機物)の共析を排除するようにしたので、図1(c)に示すように、ニッケルめっき被膜の表面は、酸化し難く、安定した被膜となる。

【0068】

このようにして、本実施形態で得られたニッケルめっき被膜は、はんだの濡れ性が向上した被膜となるため、はんだによりパワー素子などの素子を接合した場合、はんだ内部のボイド、および、はんだ端部のはじきを抑えることができる。この結果、素子からの発熱する熱の熱伝導性の低下を抑制し、素子およびはんだにおける熱破壊を回避することができる。

【実施例】

【0069】

本発明を以下の実施例に基づいて説明する。

基材として、アルミニウム製の基材を準備した。この基材の処理表面に対して、アルカリ性のエッチング液を540g/Lで処理温度40℃、浸漬時間10分の条件で、アルミエッチング処理を行ない、その後、処理表面を水洗した。

【0070】

次に、スマット除去処理工程として、67.5%の硝酸500ml/L、62.5%の硫酸57ml/Lの酸性液で、処理温度25℃、浸漬時間1分の条件で、スマット除去処理を行ない、その後、処理表面を水洗した。

【0071】

次に第1亜鉛置換処理工程として、0.78g/Lの亜鉛濃度の亜鉛溶液で、処理温度25℃、浸漬時間1分の条件で処理を行ない、その後表面を水洗した。さらに、亜鉛剥離工程として、67.5%の硝酸500ml/L、処理温度25℃、浸漬時間30秒の条件で、亜鉛剥離処理を行ない、その後、処理表面を水洗した。次に第2亜鉛置換処理工程として、0.78g/Lの亜鉛濃度の溶液で、処理温度25℃、浸漬時間30秒の条件で処理を行ない、その後表面を水洗した。

【0072】

次に、無電解めっき処理として、硫酸ニッケル六水和物0.10mol/L、錯化剤0.2〜0.3mol/L、次亜リン酸ナトリウム0.25mol/L、安定剤(硫黄系化合物)0.1〜1.0mol/L、pH6.7のニッケルめっき液を用いて、処理温度82℃、浸漬時間16分の条件で、無電解ニッケルめっきを析出した。これにより、アルミ基材の処理表面に、ニッケルめっき被膜が被覆された無電解ニッケルめっき材を得た。

【0073】

この一連の処理を繰り返し行ない、めっき処理数が4MTOとなった時点で、めっき処理回数が進むに従って上述した安定剤のみを、0.1〜1.0mol/Lとなるように、無電解ニッケルめっき液に供給し続けた。なお、1.0MTOは、めっき浴内の金属イオン(Niイオン)が仮想的に1回入れ替わった回数のことである。

【0074】

そして、これらの無電解ニッケルめっき材に対して、ニッケルめっき被膜が形成された表面に用いるSn系のはんだをはんだ付けし、はんだ付け不濡れ率を測定した。この結果を、図2に示す。なお、はんだ付け不濡れ率は、はんだ付けを行う面積に対して、はんだがはじかれた分の面積の比率である。

【0075】

さらに、図2に示す無電解ニッケルめっき材(A)〜(D)に対して、二次イオン質量分析計(CAMECA社製IMS−6f、一次イオン種 Cs+、一次イオン加速エネルギー 14.5keV、二次イオン極性 Negative)により、ニッケルめっき被膜中の炭素の含有量を測定した。この結果を図3に示す。また、図2に示す無電解ニッケルめっき材に対して、ニッケルめっき被膜中の炭素の含有量を測定し、はんだ付け不濡れ率との関係を調べた。この結果を図4に示す。

【0076】

〔結果および考察〕

図2に示すように、無電解ニッケルめっき液を繰り返し使用するにしたがって、はんだ付け不濡れ率が増加し、めっき処理数が4MTOで、はんだ付け不濡れ率が7%を超えていた。そして、これ以降、安定剤のみを無電解ニッケルめっき液に供給し続けたことにより、はんだ付け不濡れ率が低減された。

【0077】

そして、図3からも明らかなように、無電解ニッケルめっき材(A)、(B),(C)の順に、ニッケルめっき被膜中の炭素量が増加した。これは、無電解ニッケルめっき液の劣化による老廃物となった炭素(有機物)が増加したことが起因となっていると考えられる。そして、安定剤のみを無電解ニッケルめっき液に供給した場合の無電解ニッケルめっき材(D)は、ニッケルめっき被膜中の炭素量が1.0×10−19atoms/ccまで低減されていた。さらに、図4に示すように、ニッケルめっき被膜中の炭素量が増加するにしたがって、はんだ付け不濡れ率が増加した。

【0078】

これらの結果から、図2に示すように、無電解ニッケルめっき液を繰り返し使用するにしたがって、無電解ニッケルめっき液の劣化によるはんだ付け不濡れ率が加速的に増加し、ニッケルめっき被膜中の炭素量が1.0×10−19atoms/cc以下となるように安定剤を添加することで、ニッケルめっき被膜中の炭素量を減少させることができる。これにより、ニッケルめっき被膜は、はんだの濡れ性が向上すると考えられる。

【0079】

以上、本発明の実施形態について詳述したが、本発明は、前記の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の精神を逸脱しない範囲で、種々の設計変更を行うことができるものである。

【0080】

本実施形態では、安定剤を追加添加することにより、ニッケルめっき被膜中に共析する炭素量の調整を行なったが、これに限定されるものではなく、例えば、所定のめっき回数になったときに、無電解ニッケルめっき液の一部を、新しい無電解ニッケルめっき液に入れ替えたり、さらには、新しい無電解ニッケルめっき液を既存のめっき液に追加供給したりしてもよい。

【0081】

本実施形態では、無電解ニッケルめっき液中の安定剤の含有量をモニタリングすることにより、ニッケルめっき被膜中に共析する炭素量の調整すべきタイミングを判定したが、例えば、実際に無電解ニッケルめっき処理を開始してから、所定の回数ごとに無電解ニッケルめっき材をサンプリングし、ニッケルめっき被膜中の共析する炭素量を測定し、ニッケルめっき被膜中の炭素の含有量が1.0×10−19atoms/ccを超え始めた時点で、上述したように、ニッケルめっき被膜中の炭素の含有量を調整する処理を行なってもよい。

【技術分野】

【0001】

本発明は、基材の表面に無電解ニッケルめっきを行う処理方法に係り、特に、ニッケルめっき被膜に対してはんだ付け性を向上させることができる無電解ニッケルめっき処理方法に関する。

【背景技術】

【0002】

従来から、高分子樹脂の表面に、導電性や光沢性を付与すべく金属めっき被膜を形成する場合、無電解めっき処理を行うことが多い。この無電解めっき処理とは、導電性を有しない樹脂表面に、溶液中の金属イオンを化学的に還元析出させて、高分子樹脂の表面に、金属被膜を形成する処理である。

【0003】

このように、無電解めっき処理は、化学的な還元反応を利用しているので、電力によって電界析出させる電気めっきとは異なり、一般的に絶縁体からなる高分子樹脂の表面であっても金属被膜(無電解金属めっき被膜)を形成することができる。さらに、金属被膜の形成後に、電気めっきを行うことも可能であり、金属被膜の強度だけでなく、意匠性も格段に向上することになる。また、電解めっきのように大規模な設備が不要であることから、アルミニウムなどの金属製の基材に金属被膜を被覆する場合も、無電解めっきが利用されている。

【0004】

このような無電解めっき処理方法として、例えば特許文献1には、無電解ニッケルめっき処理方法が記載されている。この方法は、銅で構成された導体パターン上に、りん濃度を5〜10重量%に調整されためっき液を用いて、無電解めっきにより無電解ニッケルめっき被膜を被覆する方法である。

【0005】

このようにして、無電解めっきにより無電解ニッケルめっき被膜を被覆することにより、被膜の密着性が高い無電解ニッケルめっき材を得ることができる。ここで、めっき液中のりん濃度が5重量%よりも低い場合には、無電解ニッケルめっき被膜の表面にさらに被覆されるめっき被膜の密着性が低下してしまう。さらに、めっき液中のりん濃度が10重量%よりも高い場合には、前記めっき被膜のはんだ付け性が低下してしまう。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−188461公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、図5に示すように、特許文献1の技術により、基材61の処理表面にニッケルめっき被膜63が被覆された無電解ニッケルめっき材62を用いて、ニッケルめっき被膜63の表面に、はんだ付けにより素子7を接合した場合、はんだ6の内部にボイドBが生成されたり、はんだ端部Eがはじかれたりすることがあった。

【0008】

特にインバータなどに用いられるパワー素子をニッケルめっき被膜63の表面にはんだ付けした場合、はんだ内部のボイドB、および、はんだ端部Eのはじきによるはんだの熱伝導性の低下により、素子7の動作熱が無電解ニッケルめっき材62に熱伝導することを阻害し、素子7またははんだ6が熱破壊することがあった。

【0009】

本発明は、このような点を鑑みてなされたものであり、その目的とするところは、ニッケルめっき被膜に、はんだによりパワー素子などの素子を接合した場合であっても、熱伝導性の低下が抑制されるニッケルめっき被膜を得ることができる無電解ニッケルめっき処理方法を提供することにある。

【課題を解決するための手段】

【0010】

発明者らは、鋭意検討を重ねた結果、以下のことがわかった。炭素元素を含む、同じ無電解ニッケルめっき液を繰り返し用いながら、複数回無電解ニッケルめっき行う場合、無電解ニッケルめっき液に老廃物(劣化物)として炭素(有機物)が蓄積される。そして、図6(a)に示すように、基材61の処理表面にニッケルめっき被膜を成膜する際に、無電解ニッケルめっき液に蓄積した炭素が、その被膜中において共析し、共析した炭素がニッケルめっき被膜63の内に含有する。

【0011】

この共析した炭素により、図6(b)に示すように、ニッケルめっき被膜63の表面に微小な凹凸が形成され(表面粗さが大きくなり)、ニッケルめっき被膜63の実質的な表面積が増加する。この表面積の増加により、図6(b)に示すように、ニッケルめっき被膜63の表面が酸化されやすくなる。

【0012】

一方、無電解ニッケルめっき液の成分に由来する共析した炭素は、図7(a)に示すように、その一部に−OH基等を含むため、被膜に共析した炭素が増加するにしたがって、ニッケルめっき被膜のニッケル(Ni)は、−OH基、−O基と結びつきやすくなり、ニッケルを酸化または水酸化に変化し易くなる。これは、被膜中において、共析した炭素が増加するに従って、ニッケル(Ni)を酸化または水酸化に変化するための反応エネルギが小さくなるからである。

【0013】

このようにして、図7(b)に示すように、ニッケルめっき被膜63の表面63aではニッケルが酸化または水酸化し(表面酸化し)、これによりはんだの濡れ性が低下する。この結果、上述したように、はんだ6の内部にボイドBが生成されたり、はんだ端部Eがはじかれたりすることになる。したがって、無電解ニッケルめっき液を繰り返し用いて成膜を行う場合には、ニッケルめっき被膜中の共析した炭素を管理(調整)することが重要であるとの新たな知見を得た。

【0014】

本発明は、発明者らの新たな知見によるものであり、本発明に係る無電解ニッケルめっき処理方法は、基材の処理表面を、炭素元素を含む無電解ニッケルめっき液に浸漬させて、無電解めっきにより、前記処理表面にニッケルめっき被膜を被覆する工程を少なくとも含む無電解ニッケルめっき処理方法であって、無電解ニッケルめっき処理方法は、前記無電解ニッケルめっき液を、前記ニッケルめっき被膜を被覆する工程で繰り返し用いるものであり、前記ニッケルめっき被膜を被覆する工程において、前記ニッケルめっき被膜中に共析する炭素量を調整しながら、前記ニッケルめっき被膜を被覆することを特徴とするものである。

【0015】

本発明によれば、炭素元素を含む無電解ニッケルめっき液を、前記ニッケルめっき被膜を被覆する工程で繰り返し用いることにより、無電解ニッケルめっき液中にニッケルめっき液に老廃物として炭素(有機物)が蓄積するところ、ニッケルめっき被膜中に共析する炭素量を調整しながら、前記ニッケルめっき被膜を被覆するので、ニッケルめっき被膜の表面積の増加は低減され、ニッケルめっき被膜のニッケルの酸化または水酸化(被膜表面の酸化)を抑制することができる。

【0016】

これにより、ニッケルめっき被膜に対するはんだの濡れ性が向上するため、はんだによりパワー素子などの素子を接合した場合、はんだ内部のボイド、および、はんだ端部のはじきを抑えることができる。この結果、素子からの発熱する熱の熱伝導性の低下を抑制し、素子およびはんだにおける熱破壊を回避することができる。

【0017】

なお、本発明でいうニッケルめっき被膜中に共析する炭素とは、無電解ニッケルめっき液のソースとなる液および添加剤に由来する炭素、または、基材を酸およびアルカリで前処理する場合には、この基材に由来する炭素が、劣化して発生する有機系の炭素が凝集して析出したものであり、ニッケルめっき被膜の内部において成膜時に共析しやすい炭素である。

【0018】

さらに、炭素元素を含む無電解ニッケルめっき液を用いた場合であっても、無電解ニッケルめっき液が健全な場合には、このめっき液に含有する炭素がニッケルめっき被膜に含有することはほとんどないので、ニッケルめっき被膜中に含有する炭素の大半は、上述しためっき液の劣化に起因した炭素である。

【0019】

そして、上述したニッケルめっき被膜中に共析する炭素量の調整を、無電解ニッケルめっき液の一部液替えしたり、または、無電解ニッケルめっき液を追加供給したりすることにより行なうことができる。しかしながら、より好ましい態様としては、ニッケルめっき被膜中に共析する炭素量の調整を、前記無電解ニッケルめっき液に硫黄系化合物からなる安定剤を添加することにより行う。

【0020】

この態様は、発明者らが、無電解ニッケルめっき液に硫黄系化合物からなる安定剤をさらに添加すれば、ニッケルめっき被膜中に共析する炭素量を低減するという知見にもとづくものである。具体的には、めっき析出をコントロールする硫黄系化合物からなる安定剤は、無電解ニッケルめっき液を繰り返し使用するにしたがって、熱分解等でその有効成分が不足してしまい、これによりニッケルめっき被膜中に共析する炭素量が増加することがわかった。

【0021】

したがって、ニッケルめっき被膜中に共析する炭素量と、無電解ニッケルめっき液に添加される硫黄系化合物からなる安定剤の含有量とには、一定の相関関係があり、めっきを繰り返すことにより変化する安定剤の含有量をモニタリングし、これを一定基準値以上、例えば初期の無電解ニッケルめっき液に含有される量までの範囲で添加すれば、間接的にニッケルめっき被膜中に共析する炭素量を調整することができる。なお、この安定剤を無電解ニッケルめっき液に添加しすぎるとニッケルの析出が阻害され、ニッケルめっき被膜が成膜されなくなるので、この点に留意すべきである。

【0022】

このように、繰り返し用いた無電解ニッケルめっき液に対して、硫黄系化合物からなる安定剤をさらに添加することにより、無電解ニッケルめっき液の液替えを行なうことなく、ニッケルめっき被膜中に共析する炭素量を抑制できるので、無電解ニッケルめっき液の長寿命化が図れる。

【0023】

また、より好ましい態様としては、前記ニッケルめっき被膜中の炭素量が1.0×10−19atoms/cc以下となるように、前記炭素量を調整しながら、前記ニッケルめっき被膜を被覆する。

【0024】

この態様によれば、この範囲に炭素量を管理することにより、ニッケルめっき被膜に対するはんだの濡れ性を安定的に向上させることができる。ここで、発明者らの後述する実験によれば、炭素量が1.0×10−19atoms/ccを超えた場合、ニッケルめっき被膜に対するはんだの濡れ性が低下する場合がある。なお、本発明にいう炭素量は、二次イオン質量分析計(Secondary Ion-microprobe Mass Spectrometer)により測定した値である。

【0025】

上述した無電解ニッケルめっき処理方法により、基材の処理表面に、はんだの濡れ性が高いニッケルめっき被膜が被覆された無電解ニッケルめっき材を得ることができる。

【発明の効果】

【0026】

本発明によれば、ニッケルめっき被膜に、はんだによりパワー素子などの素子を接合した場合であっても、熱伝導性の低下が抑制されるニッケルめっき被膜を得ることができる。

【図面の簡単な説明】

【0027】

【図1】本実施形態に係る無電解ニッケルめっき処理方法と、従来技術に係る無電解ニッケルめっき処理方法とを対比した模式図であり、(a)は、初期のニッケルめっき被膜の成膜状態を示した図であり、(b)は、成膜が完了後のニッケルめっき被膜の状態を示した図であり、(c)は、(b)のニッケルめっき被膜の表面の酸化状態を説明するための図。

【図2】実施例に係る無電解ニッケルめっき処理方法により得られた無電解ニッケルめっき材のはんだ付け濡れ率とめっき処理数との関係を示した図。

【図3】図2に示すニッケルめっき被膜の表面深さと、ニッケルめっき被膜中の炭素濃度との関係を示した図。

【図4】実施例に係る無電解ニッケルめっき処理方法により得られた無電解ニッケルめっき材のはんだ付け濡れ率とニッケルめっき被膜中の炭素濃度との関係を示した図。

【図5】従来の無電解ニッケルめっき材のはんだ付け性を説明するための図。

【図6】従来の無電解ニッケルめっき材を構成するニッケルめっき被膜の状態を説明するための図であり、(a)は、初期のニッケルめっき被膜の成膜状態を示した図であり、(b)は、成膜が完了後のニッケルめっき被膜の状態を示した図。

【図7】従来の無電解ニッケルめっき材を構成するニッケルめっき被膜における反応を説明するための図であり、(a)は、ニッケルめっき被膜中のカーボン量とニッケルの酸化を説明するための図であり、(b)は、ニッケルめっき被膜の表面の酸化状態を説明するための図。

【発明を実施するための形態】

【0028】

以下の本発明の実施形態を説明する。本実施形態は、本実施形態に係る無電解ニッケルめっき処理方法は、基材の処理表面に、ニッケルめっき被膜を被覆するためのめっき処理方法であり、以下に示す工程を含んでいる。ここで基材が樹脂基材である場合には、以下に示す成形工程〜触媒吸着処理工程までの一連の前処理工程を行う。

【0029】

<成形工程>

高分子樹脂から基材(樹脂基材)を成形する成形工程を行う。樹脂としては、高分子樹脂として、エポキシ樹脂を用いたが、ABS樹脂,AS樹脂,AAS樹脂,PS樹脂,EVA樹脂,PMMA樹脂,PBT樹脂,PET樹脂,PPS樹脂,PA樹脂,POM樹脂,PC樹脂,PP樹脂,PE樹脂,エラストマーとPPを含むポリマーアロイ樹脂,変成PPO樹脂,PTFE樹脂,ETFE樹脂などの熱可塑性樹脂、あるいはフェノール樹脂などの熱硬化性樹脂や、例えばエポキシ樹脂にシアネート樹脂を加えた樹脂などであってもよく、無電解めっきを行なうことができるのであれば、その種類及び形状は制限されない。樹脂基材の成形方法は特に制限されず、圧縮成形、押出成形、ブロー成形、射出成形など各種成形方法を採用できる。

【0030】

<オゾン処理工程>

成形後の樹脂基材に対して、オゾン処理工程を行う。ここでは、少なくとも樹脂基材の処理表面(樹脂表面)にオゾン水(オゾンが溶存した水)、またはオゾンガスを接触させて、処理表面となる基材表面を含む表面層の改質を行う。

【0031】

ここでは、成形後の樹脂基材に対して、オゾン処理工程を行ったが、樹脂基材の処理表面を酸化させることができるのであれば、この処理に限定されるものではなく、例えばその他酸性水溶液中に、樹脂基材の処理表面を浸漬させてもよい。

【0032】

<アルカリ処理工程>

オゾン処理後の樹脂基材の処理表面に対して、アルカリ処理を行う。ここでは、界面活性剤を少なくとも含むアルカリ溶液を接触させる。界面活性剤は、後述するパラジウム触媒の吸着性を高めるためのものである。

【0033】

アルカリ溶液のアルカリ成分は、水酸化ナトリウム、水酸化カリウム、水酸化リチウムなどを挙げることができ、樹脂基材の樹脂表面を分子レベルで溶解して脆化層を除去するとともに、ナトリウムなどのアルカリ金属を処理表面に付与することができる。

【0034】

なお、このアルカリ処理工程後、塩酸等の酸により、中和処理(プレディップ処理)を行うことがより好ましい。プレディップ工程を行い、アルカリ処理により基材の表面に残留したアルカリ成分を塩酸等の酸性溶液により中和させる。アルカリ処理工程により、後述する触媒吸着処理工程において、処理表面へのパラジウム触媒の吸着性を高めることができるが、所望の量のパラジウム触媒を吸着することができるであれば、このアルカリ処理工程を省略してもよい。

【0035】

<触媒吸着処理工程>

次に、アルカリ処理された処理表面に対して、触媒吸着処理工程を行う。ここでは、アルカリ処理された処理表面を、塩酸水溶液に塩化パラジウム及び塩化錫が溶解した触媒溶液中(キャタライザー)に浸漬する。これにより、基材の処理表面にパラジウム触媒を吸着させる。そして、処理表面を酸性溶液に接触させて、パラジウム触媒の活性化を図る。

【0036】

金属触媒として、汎用性、析出性の観点からパラジウム触媒を用いたが、金、銀、コバルト、ニッケル、ルテニウム、セリウム、鉄、マンガン、ロジウムなどの金属触媒であってもよい。

【0037】

上述で示した成形工程〜触媒吸着処理工程までの工程は、一般的に知られた工程であり、以下に示す無電解ニッケルめっきにより、樹脂基材の処理表面に、ニッケルめっき被膜を被覆することができるのであれば、これらの工程の一部を省略したり、新たな工程を一部追加したり、工程を一部入れ替えたりしてもよい。

【0038】

ここで基材がアルミニウムなどの金属基材である場合には、以下に示すエッチング処理工程〜第2亜鉛置換処理工程までの前処理を行う。

【0039】

<エッチング処理工程>

まず、金属基材の処理表面に対してエッチング処理を行なう。これにより、金属基材の処理表面に形成された酸化皮膜を除去する。たとえば、アルミニウム基材の場合、アルミニウム基材の処理表面に形成された酸化皮膜をアルカリ溶液に接触させて除去を行う。ここでは、アルミニウム基材を例示して、アルカリエッチング処理を行なったが、基材表面の酸化皮膜を除去できるものであれば、この処理に特に限定されるものではない。

【0040】

<スマット除去処理工程>

エッチング処理後の金属基材の処理表面に対して、酸洗浄によるスマット処理を行なう。ここでは、硫酸、硝酸、またはこれらを混合した酸の溶液に、金属基材の処理表面を接触させる。これにより、エッチング処理時に処理表面に生成されたスマットおよび不純物を除去する。

【0041】

たとえば、アルミニウム基材の場合には、エッチング処理中にスマットとして、水酸化アルミニウム(Al(OH)3)が生成され、不純物としてアルミニウム合金中にSi,Mgが含まれるため、これらを酸洗浄することにより除去する。

【0042】

<第1亜鉛置換処理工程>

後述する無電解ニッケルめっき液中で、処理表面の金属元素が、ニッケルに置換されやすいように、亜鉛被膜を形成する。ここでは、スマット除去処理後のアルミニウム基材の処理表面に対して、亜鉛溶液を接触させ亜鉛皮膜を被覆する。

【0043】

<亜鉛剥離工程>

第1亜鉛置換処理工程では、後述する第2亜鉛置換処理工程の亜鉛皮膜に比べて、粒子が大きい亜鉛皮膜が形成されるので、ここでは、一度、金属基材の処理表面に被覆された亜鉛皮膜を剥離させる。具体的には、硝酸などの酸溶液に、亜鉛皮膜が被覆された処理表面を接触させて、この亜鉛皮膜を剥離させる。

【0044】

<第2亜鉛置換処理工程>

亜鉛皮膜が剥離した処理表面に対して、2度目の亜鉛置換処理を行なう。ここでは、亜鉛皮膜が剥離後の処理表面に対して、上述した亜鉛溶液を再度接触させることにより、亜鉛皮膜を形成する。ここで、得られる亜鉛皮膜を構成する亜鉛粒子は、第1亜鉛置換処理工程で得られた亜鉛皮膜の粒子よりも小さいため、より緻密な亜鉛皮膜となる。これにより、後述する無電解ニッケルめっき液中で、処理表面の亜鉛皮膜の亜鉛が、ニッケルに置換されたときに得られるニッケルめっき被膜をより緻密で微細な被膜にすることができる。

【0045】

<無電解ニッケルめっき処理>

以上のように、上述した成形工程〜触媒吸着処理工程までの前処理工程を行った樹脂基材の処理表面、または、エッチング処理工程〜第2亜鉛置換処理工程までの前処理工程を行った金属基材の処理表面に対して、以下の無電解ニッケルめっき処理を行なう。

【0046】

具体的には、樹脂基材の場合には、基材の処理表面を、炭素元素を含む無電解ニッケルめっき液に浸漬させて、無電解めっきにより処理表面にニッケルを析出させることで、処理表面にニッケルめっき被膜を被覆する。

【0047】

一方、金属基材の場合には、基材の処理表面を、炭素元素を含む無電解ニッケルめっき液に浸漬させて、無電解めっきにより処理表面の亜鉛をニッケルに置換することで、処理表面にニッケルめっき被膜を被覆する。

【0048】

無電解ニッケルめっき液は、ニッケルを無電解めっきできるものであれば任意の、公知の浴液が使用可能であり、例えば、還元剤の違いによって、無電解ニッケル−リン合金めっき液、無電解ニッケル−ホウ素合金めっき浴などを選定することができる。また、酸性無電解ニッケルめっき浴、アルカリ性無電解ニッケルめっき浴のいずれであっても良く、特に限定されるものではない。

【0049】

また、無電解ニッケルめっき液の基本組成としては、公知の、通常の無電解ニッケルめっき液に使用されるものであれば特に制限なく使用することができ、本発明の目的が達成される限りにおいては、適宜、基本組成の組成物の変更、濃度の変更、任意の添加剤の添加等をすることが可能である。また、無電解ニッケルめっき液のpHも任意であり、特に限定されるものではないが、好ましくは、無電解ニッケルめっき液のpHは4〜7である。

【0050】

無電解ニッケルめっき液に含まれるニッケルのソースとしては、ニッケルイオンを浴液に供給できるものであれば、任意のソースが可能であり、例えば、硫酸ニッケル、次亜リン酸ニッケル、酢酸ニッケル、塩化ニッケル、リンゴ酸ニッケル等の水溶性ニッケル塩が可能であるがこれらに限定されるものではない。

【0051】

本実施形態では、無電解ニッケルめっき液には、水溶性ニッケル塩を還元するための還元剤が含まれる。還元剤としては、例えば、次亜リン酸ナトリウム、次亜リン酸カリウム等の次亜リン酸化合物、水素化ホウ素ナトリウム、水素化ホウ素カリウム、ジメチルアミンボラン等の水素化ホウ素化合物、ヒドラジン類等が挙げられる。このような還元剤は、無電解ニッケルめっき液中に0.01〜1モル/L程度の範囲で含まれている。還元剤が少なすぎる場合、めっき液中でのニッケルイオンの還元が遅くなり成膜に時間がかかる。一方、還元剤が多すぎる場合、めっき液中の還元剤が過剰となり、めっき液の分解を引き起こす。

【0052】

さらに、無電解ニッケルめっきをスムーズに行わせるために、無電解ニッケルめっき液には錯化剤が添加されている。無電解ニッケルめっき液中に錯化剤が存在しないと、めっき液中で水酸化ニッケルの沈殿を引き起こしたり、酸化還元反応があまりに早すぎてめっき液の分解を引き起こしたりしやすくなる。

【0053】

錯化剤としては、例えば、シュウ酸、アジピン酸等のジカルボン酸、乳酸、コハク酸、リンゴ酸、酒石酸、クエン酸等のオキシカルボン酸、グリシンやアラニン等のアミノカルボン酸、エチレンジアミン、ジエチレントリアミン等のエチレンジアミン類、エチレンジアミン四酢酸、バーセノール、クォードロール等のエチレンジアミン誘導体、ホスホン酸類が挙げられる。

【0054】

錯化剤は種類によっても異なるが、無電解ニッケルめっき液中に0.001〜2モル/Lの範囲で含まれている。錯化剤が少なすぎる場合、無電解ニッケルめっき液中に存在するニッケルイオンを保持することができず、水酸化ニッケルの沈殿や、早すぎる酸化還元反応によって無電解ニッケルめっき液の分解が起こる。一方、錯化剤が多すぎる場合、無電解ニッケルめっき液が過安定になり、ニッケルめっき被膜の析出速度が非常に遅くなって成膜に時間を要する。また、無電解ニッケルめっき液の粘度が高くなるため、均一な析出性が得られなくなる。

【0055】

さらに、無電解ニッケルめっき液には安定剤が添加されており、本実施形態では、安定剤として、硫黄系化合物が用いられる。例えば、一般的には、硫黄系化合物としては、無電解ニッケルめっき液において触媒毒となる硫黄含有安定剤として使用可能な化合物が挙げられるが、これに限定されず、分子内に硫黄原子を含む化合物であれば、他の目的に使用される化合物も、硫黄系化合物に包含される。また、硫黄系化合物としては、1種類の化合物が使用されても良いし、2種類以上の化合物が使用されても良い。

【0056】

硫黄系化合物の例としては、チオール、スルフィド、アルキレンスルフィド、ジスルフィド、チオアルデヒド、チオケトン、チオシアン酸及びその塩、チオ尿素及びその誘導体、チオ硫酸及びその塩、等が挙げられるがこれらに限定されるものではない。好ましくは、チオールとしては、メルカプトコハク酸、メルカプトプロピオン酸等;スルフィドとしては、チオジグリコール酸、チオ乳酸、チオジ乳酸等;アルキレンスルフィドとしては、プロピレンスルフィド、ブチレンスルフィド等;ジスルフィドとしては、メチレンジスルフィド、エチレンジスルフィド等;チオアルデヒドとしては、トリチオホルムアルデヒド、トリチオアセトアルデヒド等;チオケトンとしては、トリチオアセトン、チオアセト酢酸エチル等;チオシアン酸;チオ硫酸;イソチオシアン酸アリル;チオ尿素;メチルチオ尿素;ジメチルチオ尿素;ジエチルチオ尿素;およびこれらの塩が挙げられるがこれらに限定されるものではない。

【0057】

ここで、本実施形態では、炭素元素を含む無電解ニッケルめっき液を用いることが前提である。具体的には、このようなめっき液は、上述した酢酸ニッケル、リンゴ酸ニッケルなどの有機物を含む水溶性ニッケル塩、有機物を含む添加剤(例えば、錯化剤等)などを含む無電解ニッケルめっき液、高分子樹脂からなる樹脂基材を基材に用いた場合にはオゾン処理およびアルカリ処理などの前処理段階で、基材の表面に残存する炭素元素(有機物)が無電解ニッケルめっき液に一部溶出したものをさらに含んだものでもよい。

【0058】

そして、発明者らの実験によれば、このような無電解ニッケルめっき液を繰り返し使用することにより、使用回数が増加するにしたがって、これらの無電解ニッケルめっき液に老廃物(劣化物)として炭素(有機物)が蓄積され、無電解ニッケルめっき液中に共析した炭素(カーボン)が増加するという知見を得た。上述したように共析した炭素がニッケルめっき被膜に含まれることにより、ニッケルめっき被膜の表面でニッケルが酸化または水酸化し、これによりはんだの濡れ性が低下することがわかった。

【0059】

したがって、実施形態では、ニッケルめっき被膜中に共析する炭素量を調整しながら、ニッケルめっき被膜を被覆する。具体的には、ニッケルめっき被膜中に共析する炭素量の調整を、前記無電解ニッケルめっき液に硫黄系化合物からなる安定剤を添加することにより行う。

【0060】

発明者らの実験によれば、めっき析出をコントロールする硫黄系化合物からなる安定剤は、無電解ニッケルめっき液を繰り返し使用するにしたがって、熱分解等でその有効成分が不足してしまい、これによりニッケルめっき被膜中に共析する炭素量が増加することがわかっている。したがって、無電解ニッケルめっき液に安定剤をさらに添加すれば、ニッケルめっき被膜中に共析する炭素量を低減することができる。

【0061】

このように、ニッケルめっき被膜中に共析する炭素量と、無電解ニッケルめっき液に添加される硫黄系化合物からなる安定剤の含有量とには、一定の相関関係があり、めっきを繰り返すことにより変化する安定剤の含有量をモニタリングし、これを一定基準値以上、初期の無電解ニッケルめっき液に含有される量までの範囲で添加することにより、ニッケルめっき被膜中に共析する炭素量を調整する。

【0062】

より具体的には、後述する発明者らの実験によれば、ニッケルめっき被膜中の炭素の含有量が1.0×10−19atoms/cc以下となる使用回数では、継続して無電解ニッケルめっき液を使用できる(無電解ニッケルめっき液が健全である)と判定できる。一方、ニッケルめっき被膜中の炭素の含有量が1.0×10−19atoms/ccを超え始めためっき回数で、得られたニッケルめっき被膜のはんだ濡れ性が低下している(無電解ニッケルめっき液が劣化している)ので、次回以降、めっき処理において、ニッケルめっき被膜中の炭素の含有量を低減させる処理を行なう必要があると判定する。

【0063】

そして、ニッケルめっき被膜中に共析する炭素量と、一定の相関関係のある、無電解ニッケルめっき液に添加された安定剤(硫黄系化合物)の含有量をモニタリングする。ニッケルめっき被膜中の炭素の含有量が1.0×10−19atoms/ccを超え始めためとき(すなわちモニタリングにより、無電解ニッケルめっき液中の安定剤(硫黄系化合物)の含有量がこの条件を満たすような基準値以下となったとき)、ニッケルめっき被膜中の炭素の含有量が1.0×10−19atoms/cc以下となるような安定剤の含有量となるまで、無電解ニッケルめっき液に上述した安定剤(硫黄系化合物)を添加する。

【0064】

なお、無電解ニッケルめっき液中の安定剤(硫黄系化合物)の含有量のモニタリングは、一般的に知られた分析方法により、サンプリング後分析をしてもよく、無電解ニッケルめっき液に電極を挿入し、電気化学的にモニタリングしてもよい。

【0065】

これにより、図1(a)に示すように、従来では、繰り返し使用した無電解ニッケルめっき液を用いた場合には、ニッケルめっき被膜中に炭素(有機物)の共析が発生するところ、本実施形態では、繰り返し使用した無電解ニッケルめっき液に安定剤を新たに供給することにより、めっき被膜中における炭素(有機物)の共析を排除することができる。

【0066】

そして、図1(b)に示すように、従来では、ニッケルめっき被膜中に炭素(有機物)の共析により、被膜表面の凹凸が増加により表面積が増加していたところ、本実施系形態では、ニッケルめっき被膜中に炭素(有機物)の共析を排除するようにしたので、被膜表面の凹凸が抑制され、これにより表面積の増加も抑制することができる。

【0067】

さらに、図1(c)に示すように、従来では、上述したように、ニッケルめっき被膜中に炭素(有機物)の共析により、ニッケルめっき被膜のニッケル(Ni)は、−OH基、−O基と結びつきやすくなり、ニッケルめっき被膜の表面酸化が促進されていたところ、本実施系形態では、ニッケルめっき被膜中に炭素(有機物)の共析を排除するようにしたので、図1(c)に示すように、ニッケルめっき被膜の表面は、酸化し難く、安定した被膜となる。

【0068】

このようにして、本実施形態で得られたニッケルめっき被膜は、はんだの濡れ性が向上した被膜となるため、はんだによりパワー素子などの素子を接合した場合、はんだ内部のボイド、および、はんだ端部のはじきを抑えることができる。この結果、素子からの発熱する熱の熱伝導性の低下を抑制し、素子およびはんだにおける熱破壊を回避することができる。

【実施例】

【0069】

本発明を以下の実施例に基づいて説明する。

基材として、アルミニウム製の基材を準備した。この基材の処理表面に対して、アルカリ性のエッチング液を540g/Lで処理温度40℃、浸漬時間10分の条件で、アルミエッチング処理を行ない、その後、処理表面を水洗した。

【0070】

次に、スマット除去処理工程として、67.5%の硝酸500ml/L、62.5%の硫酸57ml/Lの酸性液で、処理温度25℃、浸漬時間1分の条件で、スマット除去処理を行ない、その後、処理表面を水洗した。

【0071】

次に第1亜鉛置換処理工程として、0.78g/Lの亜鉛濃度の亜鉛溶液で、処理温度25℃、浸漬時間1分の条件で処理を行ない、その後表面を水洗した。さらに、亜鉛剥離工程として、67.5%の硝酸500ml/L、処理温度25℃、浸漬時間30秒の条件で、亜鉛剥離処理を行ない、その後、処理表面を水洗した。次に第2亜鉛置換処理工程として、0.78g/Lの亜鉛濃度の溶液で、処理温度25℃、浸漬時間30秒の条件で処理を行ない、その後表面を水洗した。

【0072】

次に、無電解めっき処理として、硫酸ニッケル六水和物0.10mol/L、錯化剤0.2〜0.3mol/L、次亜リン酸ナトリウム0.25mol/L、安定剤(硫黄系化合物)0.1〜1.0mol/L、pH6.7のニッケルめっき液を用いて、処理温度82℃、浸漬時間16分の条件で、無電解ニッケルめっきを析出した。これにより、アルミ基材の処理表面に、ニッケルめっき被膜が被覆された無電解ニッケルめっき材を得た。

【0073】

この一連の処理を繰り返し行ない、めっき処理数が4MTOとなった時点で、めっき処理回数が進むに従って上述した安定剤のみを、0.1〜1.0mol/Lとなるように、無電解ニッケルめっき液に供給し続けた。なお、1.0MTOは、めっき浴内の金属イオン(Niイオン)が仮想的に1回入れ替わった回数のことである。

【0074】

そして、これらの無電解ニッケルめっき材に対して、ニッケルめっき被膜が形成された表面に用いるSn系のはんだをはんだ付けし、はんだ付け不濡れ率を測定した。この結果を、図2に示す。なお、はんだ付け不濡れ率は、はんだ付けを行う面積に対して、はんだがはじかれた分の面積の比率である。

【0075】

さらに、図2に示す無電解ニッケルめっき材(A)〜(D)に対して、二次イオン質量分析計(CAMECA社製IMS−6f、一次イオン種 Cs+、一次イオン加速エネルギー 14.5keV、二次イオン極性 Negative)により、ニッケルめっき被膜中の炭素の含有量を測定した。この結果を図3に示す。また、図2に示す無電解ニッケルめっき材に対して、ニッケルめっき被膜中の炭素の含有量を測定し、はんだ付け不濡れ率との関係を調べた。この結果を図4に示す。

【0076】

〔結果および考察〕

図2に示すように、無電解ニッケルめっき液を繰り返し使用するにしたがって、はんだ付け不濡れ率が増加し、めっき処理数が4MTOで、はんだ付け不濡れ率が7%を超えていた。そして、これ以降、安定剤のみを無電解ニッケルめっき液に供給し続けたことにより、はんだ付け不濡れ率が低減された。

【0077】

そして、図3からも明らかなように、無電解ニッケルめっき材(A)、(B),(C)の順に、ニッケルめっき被膜中の炭素量が増加した。これは、無電解ニッケルめっき液の劣化による老廃物となった炭素(有機物)が増加したことが起因となっていると考えられる。そして、安定剤のみを無電解ニッケルめっき液に供給した場合の無電解ニッケルめっき材(D)は、ニッケルめっき被膜中の炭素量が1.0×10−19atoms/ccまで低減されていた。さらに、図4に示すように、ニッケルめっき被膜中の炭素量が増加するにしたがって、はんだ付け不濡れ率が増加した。

【0078】

これらの結果から、図2に示すように、無電解ニッケルめっき液を繰り返し使用するにしたがって、無電解ニッケルめっき液の劣化によるはんだ付け不濡れ率が加速的に増加し、ニッケルめっき被膜中の炭素量が1.0×10−19atoms/cc以下となるように安定剤を添加することで、ニッケルめっき被膜中の炭素量を減少させることができる。これにより、ニッケルめっき被膜は、はんだの濡れ性が向上すると考えられる。

【0079】

以上、本発明の実施形態について詳述したが、本発明は、前記の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の精神を逸脱しない範囲で、種々の設計変更を行うことができるものである。

【0080】

本実施形態では、安定剤を追加添加することにより、ニッケルめっき被膜中に共析する炭素量の調整を行なったが、これに限定されるものではなく、例えば、所定のめっき回数になったときに、無電解ニッケルめっき液の一部を、新しい無電解ニッケルめっき液に入れ替えたり、さらには、新しい無電解ニッケルめっき液を既存のめっき液に追加供給したりしてもよい。

【0081】

本実施形態では、無電解ニッケルめっき液中の安定剤の含有量をモニタリングすることにより、ニッケルめっき被膜中に共析する炭素量の調整すべきタイミングを判定したが、例えば、実際に無電解ニッケルめっき処理を開始してから、所定の回数ごとに無電解ニッケルめっき材をサンプリングし、ニッケルめっき被膜中の共析する炭素量を測定し、ニッケルめっき被膜中の炭素の含有量が1.0×10−19atoms/ccを超え始めた時点で、上述したように、ニッケルめっき被膜中の炭素の含有量を調整する処理を行なってもよい。

【特許請求の範囲】

【請求項1】

基材の処理表面を、炭素元素を含む無電解ニッケルめっき液に浸漬させて、無電解めっきにより、前記処理表面にニッケルめっき被膜を被覆する工程を少なくとも含む無電解ニッケルめっき処理方法であって、

該無電解ニッケルめっき処理方法は、前記無電解ニッケルめっき液を、前記ニッケルめっき被膜を被覆する工程で繰り返し用いるものであり、

前記ニッケルめっき被膜を被覆する工程において、前記ニッケルめっき被膜中に共析する炭素量を調整しながら、前記ニッケルめっき被膜を被覆することを特徴とする無電解ニッケルめっき処理方法。

【請求項2】

前記ニッケルめっき被膜中に共析する炭素量の調整を、前記無電解ニッケルめっき液に硫黄系化合物からなる安定剤を添加することにより行うことを特徴とする請求項1に記載の無電解ニッケルめっき処理方法。

【請求項3】

前記ニッケルめっき被膜中の炭素量が1.0×10−19atoms/cc以下となるように、前記炭素量を調整しながら、前記ニッケルめっき被膜を被覆することを特徴とする請求項1または2に記載の無電解ニッケルめっき処理方法。

【請求項4】

請求項1〜3のいずれかに記載の無電解ニッケルめっき処理方法により、基材の処理表面に、ニッケルめっき被膜が被覆された無電解ニッケルめっき材。

【請求項1】

基材の処理表面を、炭素元素を含む無電解ニッケルめっき液に浸漬させて、無電解めっきにより、前記処理表面にニッケルめっき被膜を被覆する工程を少なくとも含む無電解ニッケルめっき処理方法であって、

該無電解ニッケルめっき処理方法は、前記無電解ニッケルめっき液を、前記ニッケルめっき被膜を被覆する工程で繰り返し用いるものであり、

前記ニッケルめっき被膜を被覆する工程において、前記ニッケルめっき被膜中に共析する炭素量を調整しながら、前記ニッケルめっき被膜を被覆することを特徴とする無電解ニッケルめっき処理方法。

【請求項2】

前記ニッケルめっき被膜中に共析する炭素量の調整を、前記無電解ニッケルめっき液に硫黄系化合物からなる安定剤を添加することにより行うことを特徴とする請求項1に記載の無電解ニッケルめっき処理方法。

【請求項3】

前記ニッケルめっき被膜中の炭素量が1.0×10−19atoms/cc以下となるように、前記炭素量を調整しながら、前記ニッケルめっき被膜を被覆することを特徴とする請求項1または2に記載の無電解ニッケルめっき処理方法。

【請求項4】

請求項1〜3のいずれかに記載の無電解ニッケルめっき処理方法により、基材の処理表面に、ニッケルめっき被膜が被覆された無電解ニッケルめっき材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−91841(P2013−91841A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−236212(P2011−236212)

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]