熱可塑性樹脂フィルムの製造装置及び製造方法

【課題】フィルム製造で発生する屑フィルムを再使用すると、塗膜を要因とした物などフィルム内の異物が増え、品質不備が発生したり、頻繁なポリマーフィルターの交換が必要であった。熱可塑性樹脂フィルムの製造工程で発生する屑フィルムの再利用を、品質や生産効率を損なうことなく実現する製造設備と製造方法を提供する。これによりフィルム製造の低コスト化に貢献する。

【解決手段】(1)捕集効率95%での濾過精度が0.6〜15μmであり、(2)金属繊維不織布からなる濾過層を少なくとも1層持ち、(3)該金属繊維不織布からなる濾過層のうち最もファインな濾過層における繊維の交点数が2〜9×109の範囲に有り、(4)該金属繊維不織布からなる濾過層のうち最もファインな濾過層の厚みが200μm以上である、ポリマーフィルターを装備した設備を用いてフィルムを製造する。

【解決手段】(1)捕集効率95%での濾過精度が0.6〜15μmであり、(2)金属繊維不織布からなる濾過層を少なくとも1層持ち、(3)該金属繊維不織布からなる濾過層のうち最もファインな濾過層における繊維の交点数が2〜9×109の範囲に有り、(4)該金属繊維不織布からなる濾過層のうち最もファインな濾過層の厚みが200μm以上である、ポリマーフィルターを装備した設備を用いてフィルムを製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性樹脂フィルムの再利用を効率的に再利用して、低コストでフィルムを製造する技術に関する。

【背景技術】

【0002】

熱可塑性樹脂フィルムはその製膜工程で製品にならない耳部が発生する。また、広幅の中間製品から、所定幅の製品を得るためにスリットするのが一般的であり、この段階でも裁落及び広幅の中間製品の巻芯に残る部分が出てくる。これ以外にもスリットで発生する「しわ」、「端面不揃い」、「ゲージバンド」等の巻きの外観不良や、製膜工程で発生する熱可塑性樹脂フィルム表面の「傷」、「汚れ」、「穴開き」などの欠陥や、品種切り替え途中などのもので製品にならない部分が発生する。これらは以下のような方法で再利用されることがある。

【0003】

すなわち、フィルムを細かく粉砕、あるいはその後に圧縮したりして、押出機などで溶融後ストランドを得て、固形化し(リサイクルチップと呼ぶ)、再度同じあるいは同種の熱可塑性樹脂フィルムを製造するときに新しい熱可塑性樹脂(以下バージン原料またはバージンチップと呼ぶ)と共に投入して、押出機で溶融し、所定の熱可塑性樹脂フィルムを得ている。

【0004】

この再利用を有利に行うためには、例えば特開平9−39073号公報にその製造装置と方法が示されている。この文献で、既に添加されているフィラーの影響が残る問題を挙げ、その対策として、製造装置におけるポリマーフィルターについて詳細構造を提案している。

【0005】

しかし再利用における問題点として、昨今は新たな問題が生じている。すなわち、熱可塑性フィルムは顧客での加工に適するように、易接着、易滑、剥離、帯電防止などの被膜を設ける事が多くなっている。この被膜が再利用工程の粉砕や溶融押出を通っても、被膜成分の粉砕や分散が不十分であったり、時には樹脂本来のゲル化を促進したりする。一方低コストでの熱可塑性樹脂フィルム生産のためには、再生原料の比率を上げる。するとその結果として、これらが原因となったゲル状の異物が発生し、品質維持ができなくなってしまう。それは生産の当初は問題ない個数だが経時で増加するため、頻繁にフィルター交換を実施しなえければならなくなってしまう事がある。製膜を止めずに、或は極めて短時間でフィルター交換を行う装置もあるが、何れにせよその期間は製品とはならず、ロスになってしまう。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−39073号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、熱可塑性樹脂フィルム製造過程で発生する屑の再利用あたって、再利用を有利に行う装置及び方法を提供する事にある。特に特定機能を付加した被膜を有する屑フィルムであっても、新たなフィルム製造時にバージンの原料の使用割合を減らすことによって、製造コストを低減できる熱可塑性樹脂フィルムの製造装置及びその製造方法を提供するものである。

【課題を解決するための手段】

【0008】

上記本発明の課題は以下の製造装置及び製造方法によって達成される。すなわち、

熱可塑性樹脂フィルムの製造装置において、溶融熱可塑性樹脂を濾過する濾過層が下記(1)〜(4)の条件を同時に満たす濾過層であることを特徴とする熱可塑性樹脂フィルムの製造装置。

(1)捕集効率95%での濾過精度が0.6〜15μmであり、

(2)金属繊維不織布からなる濾過層を少なくとも1層持ち、

(3)該金属繊維不織布からなる濾過層のうち最もファインな濾過層における繊維の交点数が2〜9×109の範囲に有り、

(4)該金属繊維不織布からなる濾過層のうち最もファインな濾過層の厚みが200μm以上である。

ここで、繊維の交点数C(点/m2)は下記(1)式により算出され、

C = 4w2/[π3r3ρ3(T-2r)] × 1012 (1)

w:目付量(g/m2)、r:線半径(μm)、ρ:密度(g/cm3)、T:濾材厚さ(μm)で、濾材厚さT(mm)は、下記式(2)により算出される。

T=w/ρ/(1-ε)/1000 (2)

ここで、ε:空隙率を表す。

及び、

熱可塑性樹脂フィルムの製造に際し、溶融熱可塑性樹脂を濾過する濾過層として下記(1)〜(4)の条件を同時に満たす濾過層を使用することを特徴とする熱可塑性樹脂フィルムの製造方法。

(1)捕集効率95%での濾過精度が0.6〜15μmであり、

(2)少なくとも金属繊維不織布からなる濾過層を1層持ち、

(3)該金属繊維不織布からなる濾過層のうち最もファインな濾過層における繊維の交点数が2〜9×109の範囲に有り、

(4)該金属繊維不織布からなる濾過層のうち最もファインな濾過層の厚みが200μm以上ある。

ここで、繊維の交点数C(点/m2)は下記(1)式により算出され、

C = 4w2/[π3r3ρ3(T-2r)] × 1012 (1)

w:目付量(g/m2)、r:線半径(μm)、ρ:密度(g/cm3)、T:濾過層厚さ(μm)で、濾過層厚さT(mm)は、下記式(2)により算出される。

T=w/ρ/(1-ε)/1000 (2)

ここで、ε:空隙率を表す。

【0009】

このフィルターを少なくとも、バージンチップとリサイクルチップを混合して溶融押出する熱可塑性樹脂フィルム製造工程で使用する。加えて、フィルム屑の粉砕後に溶融押出するリサイクルチップ化工程がある場合は、ここで使用するのも良い。

【発明の効果】

【0010】

このフィルターを使用することでリサイクルチップの重量比を20〜100%としても異物を抑止でき、同種の製品をコストを下げて生産する事が出来る。

【図面の簡単な説明】

【0011】

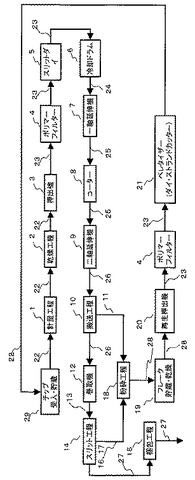

【図1】本発明の一実施態様に係る熱可塑性樹脂フィルム製造装置のフロー図である。

【図2】実施例で用いたフィルターの断面図である。

【図3】実施例で用いた濾過装置の断面図である。

【図4】実施例で用いた濾過装置の使用法の説明図である。

【発明を実施するための形態】

【0012】

以下図面を参照して、本発明を詳細に説明する。図1は本発明の熱可塑性樹脂フィルムの製造装置の一実施態様を示している。これは二軸延伸フィルムの例であるが、一軸延伸でも未延伸フィルムでも本発明は効果を生む。

【0013】

熱可塑性樹脂フィルムは一般に数種の樹脂ペレット(チップ)を1の計量工程で計量混合して、2の乾燥工程で必要に応じ結晶化や乾燥を実施し、3の押出機に投入し、4のフィルターで濾過して、5のスリットダイよりシートを押出、6の冷却ドラムを通したのち、7の一軸延伸機で縦延伸する。そして、その後9の2軸延伸機の通す前に、8のコーティング装置で塗膜を作る事がある。あるいは同時に二軸延伸機で延伸する場合には、コーティングはその前に実施する事もある。どちらであろうと、本発明の効果は変わらない。二軸延伸後は10の搬送工程で耳部11を切り落とし、12の巻取機で中間製品であるミルロール13を得る。ミルロールは14のスリット工程で所定の幅にスリットされ、15の梱包・出荷工程を経て顧客に届けられる。スリット工程では所定幅に切り出すために発生した耳部である16裁落と所定長を繰出した後に残るミルロールの巻芯部17が屑フィルムとして発生する。11の耳部エッジフィルムと16の裁落、17の巻芯フィルムは18の粉砕工程で粉砕され、必要に応じ貯蔵、乾燥され再生押出機20でストランドとして押し出され、それをカットしてリサイクルペレット(チップ)を得る。このペレットが再び1の計量工程へと輸送される。7のコーティングは二軸延伸以降で都合が良い様に塗布幅を決められる。しかし未塗布部と塗布部で滑り性が異なると10の搬送工程や12の巻取機、14のスリット工程で、皺等の問題を起す事が多いので、ほぼ中間製品のミルロール幅になる様調整される。したがって、16裁落と17巻芯フィルムは被膜を持ったまま再生工程に投入される。

【0014】

本発明は、取り分け図1に示す様な塗布工程を有する場合にはゲル状異物が発生し易く、その異物低減に大きな効果を生むが、特に塗布工程を必須とするものでは無い。

図1の押出機3は2軸でも単軸でも良く、ベント有無も特に限定するものではない。ただ高シェアの方がゲル状を分断する傾向が認められ、結果としてフィルター寿命アップに繋がる場合があるので、2軸押出機の方が望ましい。

【0015】

4のフィルターはリーフタイプ、キャンドルタイプどちらでも構わない。またそのエレメントの配置も縦、横どちらでも構わないが、一般的に言われる様縦型の方が好ましい。また樹脂自体の滞留劣化によるゲルの発生を抑止するためには、図2で断面を示した、濾過層がドーナツ状のリーフタイプの方が適しており、中でもセンターハブはいわゆるハードタイプが望ましい。

【0016】

溶融樹脂用の濾過層の濾過精度は、品質要求に基づき設定する。異物の核の大きさの1/5以下が目安であるが、95%捕集効率で0.6〜15μmの範囲である。多くの熱可塑性樹脂フィルムは50μm以上の異物個数の抑止が求められる事が多い。またこのサイズ以上の異物が増えると延伸工程でフィルム破断が発生し易くなる。捕集効率が0.6以下の場合は溶融樹脂のフィルターでは高粘度のため圧損が高くなり過ぎ、現実的でない場合が多い。

【0017】

濾過層は異物の捕集量を確保するため、金属繊維不織布からなる濾過層を少なくとも1層持つものでなければならない。溶融樹脂用フィルター濾材としては金属粒を焼結したものも使用されるが、空隙率が小さいため、捕集量を増やす目的には適さない。

【0018】

不織布フィルターでは2〜5層程度の複層構造は一般的である。また強度を保つため、あるいは樹脂の流れにデットスペースを作らぬ様、金網や粒焼結濾材を濾材のサポートとして組合せる事もある。

【0019】

フィルターはゲルをトラップするが、同じ濾過精度のフィルターでも、ゲルは変形や分断、結合が起こるので、フィルム中の異物の発生量は異なってくる。また、目詰まりによる経時昇圧や、異物個数の経時増加、異物サイズ分布の様相も異なってくる。我々は種々の濾材を用いてテストし鋭意検討した結果、金属繊維不織布からなる濾過層のうち最もファインな濾過層について、後記(1)式で求める交点数が2〜9×109の範囲に有り、式(2)で求める厚みが200μm以上の物が取り分け良好である事を見出した。交点数の算出については特開2003-247198号公報を参照した。

【0020】

本発明では主たる濾過層は、最もファインな金属繊維不織布からなる濾過層に係るものであり、前後層の種類や特性は特に問わない。しかしながら、対象となるゲルの種類が限定されるなら、エレメントコストや圧損の面から金属繊維不織布単層構造が望ましい。

【0021】

また、最もファインな金属繊維不織布からなる濾過層について、その不織布の繊維の線径は22μm以下である。これ以上では一般的に許容できる樹脂圧力では充分な濾過精度を得る事が出来ない。そしてまた前述の交点数を得る事ができない。繊維のアスペクト比は特に規定するのもではなく、一般的な不織布用の範囲で良い。

【0022】

不織布の目付量は、500〜10000g/m2の範囲である。これ以下では目詰まりが早く使用できない。これ以上では圧損が高くなり使用できない。好ましくは1300〜4800g/m2の範囲である。この範囲は濾材の強度、コスト面で好ましい範囲である。

【0023】

以上に合わせて線径と目付量の積、w・dが15000以上の物が取り分け良好な結果を得た。空隙率は濾過精度と上記範囲を満足する様に選ぶ事になる。

ここで言う濾過精度とは、JIS−Z8901−1974に規定された11種またはダストACFTDを用い、その95%がカットされる粒子径(μm)をいう。

【0024】

フィルター濾材の材質としては熱可塑性樹脂との活性の問題、再生再使用の観点からステンレス製とするのが好ましい。ステンレスの中でもSUS304、SUS316、SUS316L等が好適であるがこれに限定しない。

【0025】

本発明に使用する熱可塑性樹脂としては、機械的特性、熱的特性、電気的特性などにおいて機能性の高い熱可塑性樹脂であるポリエチレンテレフタレート、ポリエチレン2,6−ナフタレート、ポリフェニレンサルファイド、ポリプロピレン、ポリスチレン、ポリアミド、アラミドなどが好適である。特に熱可塑性樹脂をシート状に溶融押出して、さらに縦および横方向に二軸延伸し、熱処理した寸法安定性、機械・熱安定性に優れたフォトレジスト用、磁気材料用、表面保護用、反射防止等光学用途などに利用される熱可塑性樹脂フィルムに好適である。

【0026】

本発明でフィルターを通過して濾過できる熱可塑性樹脂の溶融粘度の範囲としては、200〜12000Poiseである。200Poise未満では、本発明のフィルターでは濾過抵抗が上がらず本発明のメディアの全面を有効に利用することが難しくなるので好ましくない。一方、12000Poiseを越える溶融粘度では、本発明のフィルターを通過して濾過しようとすると圧損が大きくなりすぎて、メディアの変形やメディア層の圧壊が起こる危険性が増すので好ましくない。熱可塑性樹脂は溶融状態によって粘度が異なる。すなわち、熱可塑性樹脂の分子量や溶融温度によってその溶融粘度が異なるので、例えば、本発明のように構成したフィルターを通過させる場合には、その溶融粘度をコントロールして200〜12000Poiseに調整することが重要である。こうすることによって、異常に圧損が高くなってフィルターの破損を招いたり、異常に濾過抵抗が低くなって起こる溶融熱可塑性樹脂の不均一な流れを防止でき、均質な熱可塑性樹脂の吐出が可能となり、フィルターの捕集効率も含めて最適な状態での使用が可能となる。

【実施例】

【0027】

以下、本発明を実施例により更に具体的に説明するが、測定方法は次の方法によった。

【0028】

(1)フィラーの平均粒子径

透過型電子顕微鏡写真により粒子の面積を求め、おなじ面積を有する円の直径として全観測粒子よりその平均値を求める。

【0029】

(2)濾過精度

試験粉体JIS−Z8901−1974の11種またはダストACFTDを蒸留水中に分散させてHIACで粒度分布を測定し、フィルターを通過させた後の粒度分布と比較してその95%カット値をもって濾過精度とする。

【0030】

(3)空隙率

濾材の容積と使用した材料の量及び比重より空間部分の容積を求め百分率で表す。

【0031】

(4)フィルター濾材の目付量

濾材の単位濾過面積当たりに使用した材料の重量で表す(単位:g/m2)。

【0032】

(5)フィルター濾材の材料径

顕微鏡写真により粒子の材料径を測定し、その平均径を求める。長径と短径を有する異径の場合は短径をもって測定し、その平均径とする。

【0033】

(6)フィルター濾材の断面

フィルターメディアをエポキシ樹脂で固めた後にメディアの縦断面または平断面に沿って切断し、切断面を研磨した後に金属顕微鏡写真を撮り金属繊維軸の配置方向、材料径、空隙状態を観察する。

【0034】

(7)通気抵抗

空気を流す孔を有する半球状の上下一対のカップで有効直径40mmのフィルターの外周をシールして0.5l/min.・cm2の空気を流した時に上下カップ内の空気圧の差をマノメータより読み取る。

【0035】

(8)フィルム内の異物数

ポリエステルフィルムを縦210mm×横148mm(面積310.8cm2)に切取り、このフィルムの全範囲をクロスニコル法にて目視検査による異物検査を行った。次いで検出されたサンプルフィルムの中の異物を、光学顕微鏡を用いて透過光により観察し、光学的に異常な範囲として観察される部分の最大径を異物の大きさとした。なお、異物核周辺に存在する空洞(ボイド)が光学的に異常な範囲として観察される場合は異物の大きさに含めた。そして、異物粒子の大きさを平均直径で測り、50μm以上90μm未満、90μm以上のランクに分けて個数をカウントした。

【0036】

(9)経時昇圧係数

フィルターの上流の樹脂用圧力検出端で得られた圧損(MPa)の変化を異なる濾過量5点以上で測定した結果から、一次回帰を行い、得られた傾きを下記式(3)で標準化し、経時昇圧係数とした。

K = ΔP・S/Q/F/η (3)

ここで、K:経時昇圧係数(MPa・h/m2/Poise)、ΔP:昇圧(MPa)、S:濾過面積(m2)、Q:濾過量(m3)、F:フラックスレート(m3/h/m2)=吐出量(m3/h)/S、η:溶融粘度(Poise)である。

【0037】

(10)固有粘度

固有粘度([η]dl/g)は、25℃のo−クロロフェノール溶液で測定した。

【0038】

(11)溶融粘度

加熱溶融した熱可塑性樹脂を高化式フローテスターにより粘度を測定し、温度−粘度曲線の検量線を作成する。熱可塑性樹脂の溶融時の粘度は温度を検出して、検量線より算出する

【0039】

(12)溶融密度

加熱溶融した熱可塑性樹脂のPVT測定を行い、フィルター部の圧力下の値を持って溶融密度とした。

【0040】

(13)濾過量

ギアポンプの有る設備ではその回転数、無い設備ではその押出機の回転数に対して、スリットダイ出口から放流される樹脂で吐出量を数点実測しておき、時間当たりの回転数-吐出量の関係式から累積してフィルター濾過量とした。

【0041】

[実施例1〜6]

フィルターとして、材質がSUS316Lで各種線径のステンレス金属繊維を用い、表1の濾材を構成し焼結した。

フィルター装置としては、図2に示すように、前記濾材31で直径7インチの円盤状に成形し、この円盤状の濾材を2枚合わせて、2枚の濾材の内側に濾過圧に耐え且つ溶融熱可塑性樹脂が流れ得る空間を確保するための支持体として材質がSUS304のステンレスパンチングプレート32と金網33を用い、外周を溶接し(溶接部34)、内周部に、中央部に円い排出孔35を有する、ハブリング36を溶接して(溶接部37)、溶融熱可塑性樹脂をフィルターの径方向中央部に集めるようにした。この円盤状フィルターを一般的にリーフフィルターと言う。

このリーフフィルター40を重ねて図3のように組立てフィルター装置とした。図3においては、リーフフィルター40が、複数、フィルターシャフト41を支持体として積層、組み立てられ、フィルターハウジング42内に収められている。溶融熱可塑性樹脂は、熱可塑性樹脂導入孔43から導入され、各フィルター40で濾過された後、熱可塑性樹脂排出孔44から排出される。

【0042】

また、図4の様に濾過装置50の入口に圧力検出装置51を設置して、フィルターにかかる圧力を測定し、かつ、異常に高い圧力がかかったときはギアポンプ56のモータ53を停止するようなインタロックを作動させるようにした。そして熱可塑性樹脂がフィルターを通過開始してから濾過装置50の入口の圧力が25MPaになるまでを上限として溶融樹脂を通過し、広幅の口金60を用い、冷却ドラム61上に吐出した。冷却ドラム61の表面温度は20℃とした。また、熱可塑性樹脂シートをドラム61に密着させるために静電ピニング62を用いた。

二軸延伸ポリエステルフィルムは、この未延伸フィルムをTg〜(Tg+60)℃で長手方向に1回もしくは2回以上合計の倍率が3倍〜6倍になるよう延伸し、その後Tg〜(Tg+60)℃で幅方向に倍率が3〜5倍になるように延伸し、その両面に成分Aを、または片面に成分Bをロールコーターで均一塗布する。或いは、長手方向と幅方向に同時に延伸をし、必要に応じてさらに180〜230℃で、1〜60秒間熱処理を行い、熱処理温度より10〜20℃低い温度で幅方向に0〜20%収縮させながら再熱処理を行うことにより得る。なお、Tgはガラス転移温度で78℃であった。固有粘度は0.64dl/gであった。

ここでは縦方向に延伸した後、その両面に塗膜AとBをロールコーターで均一に塗布した。続いてテンターに供給し、横延伸、熱固定処理後、巻取、スリット工程へと進めた。スリット後の製品からサンプリングしたフィルムにて異物の検査を行った。結果を表1に示す。

【0043】

<塗膜Aのフィルム>

ポリエチレンテレフタレートチップを170℃で3時間乾燥後、押出機に供給し、溶融温度295℃で溶融し、フィルター装置80で濾過し、3.6倍に延伸し、急冷し、縦延伸フィルムを得た。リサイクルチップの比率は30%とした。

この縦延伸終了後のフィルムの両面に、固形分濃度が8%の水性塗液をロールコーターで塗布した。その構成は、酸成分がテレフタル酸90モル%/イソフタル酸4モル%/5−ナトリウムスルホイソフタル酸6モル%、グリコール成分がエチレングリコール90モル%/ジエチレングリコール10モル%のポリエステル共重合体(Tg=70℃)からなるポリエステル62重量%、構成成分がメチルメタクリレート50モル%/エチルアクリレート40モル%/N−メチロールアクリルアミド5モル%/2−ヒドロキシエチルメタクリレート5モル%のアクリル共重合体(Tg=40℃)からなるアクリルを20重量%、ワックス(カルナバワックス)を3重量%、シリカフィラー(平均直径:0.1μm)を5重量%、濡れ剤(ポリオキシエチレン(n=7)ラウリルエーテル)の10重量%である。

このフィルムを引き続いて95℃で乾燥し、横方向に120℃で3.8倍に延伸し、220℃で幅方向に3%収縮させ熱固定し、厚さ188μmのフィルムを得た。なお、塗膜の厚さは0.1μmであった。異物の個数は経時で増加傾向にあるので、濾過量(m3)/濾過面積(m2)が40の時点で比較した。

【0044】

<塗膜Bのフィルム>

滑剤として凝集粒子である平均粒径1.7μmの多孔質シリカ粒子をポリマーに対して0.066重量%になるように添加、混合したポリエチレンテレフタレートチップを170℃で3時間乾燥後、押出機に供給し、溶融温度295℃で溶融し、フィルター装置80で濾過し、3.6倍に延伸し、急冷し、縦延伸フィルムを得た。リサイクルチップの比率は40%とした。

この縦延伸終了後のフィルムの片面に、旭化成ワッカーシリコーン(株)製DEHESIVE39005VP(100部)、同DEHESIVE39006VP(100重量部)、日本ユニカー(株)製A−187(2重量部)を含む10%濃度水溶液にして、乾燥横延伸後の膜厚が0.04μmになるようにロールコーターで塗布した。

塗布後はステンターに供給し、120℃にて横方向に3.9倍に延伸した。得られた二軸配向フィルムを205℃の温度で5秒間熱固定し、ロール状に巻き取って、30μm厚みのフィルムを得た。異物の個数は経時で増加傾向にあるので、濾過量(m3)/濾過面積(m2)が20の時点で比較した。

【0045】

[比較例1〜4]

表1内に、用いたリーフフィルターのみが異なる比較例1〜4を記す。リサイクルチップ内に蓄積されるゲル状異物はリサイクルの繰り返しで上昇、飽和する。ほとんど飽和する5回の循環以上となる濾過量になってから異物量を比較した。実施例に比較して異物量が多い物だったり、昇圧が早いものであった。結果を表1に示す。

【0046】

【表1】

【産業上の利用可能性】

【0047】

本発明は、熱可塑性樹脂フィルムの製造にあたって、異物の少ないフィルムを製造できる。また、異物除去するためのポリマーフィルターの寿命アップに貢献する。屑フィルムを再利用を効率的に再利用するフィルム製造工程ではその屑利用の比率を上げることができる。技術に関する。これらによりフィルム製造コストを下げることができる。

【符号の説明】

【0048】

1 計量工程

2 乾燥工程

3 押出機

4 ポリマーフィルター

5 スリットダイ

6 冷却ドラム

7 一軸延伸機

8 コーター

9 二軸延伸機

10 搬送工程

11 耳部(エッジフィルム)

12 巻取機

13 ミルロール

14 スリット工程(スリッター)

15 梱包工程

16 裁落

17 巻芯部(巻芯フィルム)

18 粉砕工程

19 フレーク貯蔵・乾燥

20 再生押出機

21 ペレタイザー

22 チップ(ペレット)

23 溶融樹脂

24 未延伸フィルム

25 一軸延伸フィルム

26 二軸延伸フィルム

27 製品

28 フレーク(フラフ)

29 チップ受入・貯蔵

31 濾材

32 パンチングメタル

33 リテーナーメッシュ

34 外周溶接部

35 濾過樹脂排出口

36 ハブリング

37 内周溶接部

40 リーフフィルター

41 フィルターシャフト

42 フィルターハウジング

43 導入口

44 排出口

45 フィルターフランジ

50 濾過装置(ポリマーフィルター)

51 圧力検出端

52 押出機モーター

53 ギアポンプモーター

54 ギアポンプ入圧用圧力検出端

55 押出機

56 ギアポンプ

57 フィードホッパー

60 口金(スリットダイ)

61 冷却ドラム

62 静電ピンニングワイヤ

【技術分野】

【0001】

本発明は、熱可塑性樹脂フィルムの再利用を効率的に再利用して、低コストでフィルムを製造する技術に関する。

【背景技術】

【0002】

熱可塑性樹脂フィルムはその製膜工程で製品にならない耳部が発生する。また、広幅の中間製品から、所定幅の製品を得るためにスリットするのが一般的であり、この段階でも裁落及び広幅の中間製品の巻芯に残る部分が出てくる。これ以外にもスリットで発生する「しわ」、「端面不揃い」、「ゲージバンド」等の巻きの外観不良や、製膜工程で発生する熱可塑性樹脂フィルム表面の「傷」、「汚れ」、「穴開き」などの欠陥や、品種切り替え途中などのもので製品にならない部分が発生する。これらは以下のような方法で再利用されることがある。

【0003】

すなわち、フィルムを細かく粉砕、あるいはその後に圧縮したりして、押出機などで溶融後ストランドを得て、固形化し(リサイクルチップと呼ぶ)、再度同じあるいは同種の熱可塑性樹脂フィルムを製造するときに新しい熱可塑性樹脂(以下バージン原料またはバージンチップと呼ぶ)と共に投入して、押出機で溶融し、所定の熱可塑性樹脂フィルムを得ている。

【0004】

この再利用を有利に行うためには、例えば特開平9−39073号公報にその製造装置と方法が示されている。この文献で、既に添加されているフィラーの影響が残る問題を挙げ、その対策として、製造装置におけるポリマーフィルターについて詳細構造を提案している。

【0005】

しかし再利用における問題点として、昨今は新たな問題が生じている。すなわち、熱可塑性フィルムは顧客での加工に適するように、易接着、易滑、剥離、帯電防止などの被膜を設ける事が多くなっている。この被膜が再利用工程の粉砕や溶融押出を通っても、被膜成分の粉砕や分散が不十分であったり、時には樹脂本来のゲル化を促進したりする。一方低コストでの熱可塑性樹脂フィルム生産のためには、再生原料の比率を上げる。するとその結果として、これらが原因となったゲル状の異物が発生し、品質維持ができなくなってしまう。それは生産の当初は問題ない個数だが経時で増加するため、頻繁にフィルター交換を実施しなえければならなくなってしまう事がある。製膜を止めずに、或は極めて短時間でフィルター交換を行う装置もあるが、何れにせよその期間は製品とはならず、ロスになってしまう。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−39073号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、熱可塑性樹脂フィルム製造過程で発生する屑の再利用あたって、再利用を有利に行う装置及び方法を提供する事にある。特に特定機能を付加した被膜を有する屑フィルムであっても、新たなフィルム製造時にバージンの原料の使用割合を減らすことによって、製造コストを低減できる熱可塑性樹脂フィルムの製造装置及びその製造方法を提供するものである。

【課題を解決するための手段】

【0008】

上記本発明の課題は以下の製造装置及び製造方法によって達成される。すなわち、

熱可塑性樹脂フィルムの製造装置において、溶融熱可塑性樹脂を濾過する濾過層が下記(1)〜(4)の条件を同時に満たす濾過層であることを特徴とする熱可塑性樹脂フィルムの製造装置。

(1)捕集効率95%での濾過精度が0.6〜15μmであり、

(2)金属繊維不織布からなる濾過層を少なくとも1層持ち、

(3)該金属繊維不織布からなる濾過層のうち最もファインな濾過層における繊維の交点数が2〜9×109の範囲に有り、

(4)該金属繊維不織布からなる濾過層のうち最もファインな濾過層の厚みが200μm以上である。

ここで、繊維の交点数C(点/m2)は下記(1)式により算出され、

C = 4w2/[π3r3ρ3(T-2r)] × 1012 (1)

w:目付量(g/m2)、r:線半径(μm)、ρ:密度(g/cm3)、T:濾材厚さ(μm)で、濾材厚さT(mm)は、下記式(2)により算出される。

T=w/ρ/(1-ε)/1000 (2)

ここで、ε:空隙率を表す。

及び、

熱可塑性樹脂フィルムの製造に際し、溶融熱可塑性樹脂を濾過する濾過層として下記(1)〜(4)の条件を同時に満たす濾過層を使用することを特徴とする熱可塑性樹脂フィルムの製造方法。

(1)捕集効率95%での濾過精度が0.6〜15μmであり、

(2)少なくとも金属繊維不織布からなる濾過層を1層持ち、

(3)該金属繊維不織布からなる濾過層のうち最もファインな濾過層における繊維の交点数が2〜9×109の範囲に有り、

(4)該金属繊維不織布からなる濾過層のうち最もファインな濾過層の厚みが200μm以上ある。

ここで、繊維の交点数C(点/m2)は下記(1)式により算出され、

C = 4w2/[π3r3ρ3(T-2r)] × 1012 (1)

w:目付量(g/m2)、r:線半径(μm)、ρ:密度(g/cm3)、T:濾過層厚さ(μm)で、濾過層厚さT(mm)は、下記式(2)により算出される。

T=w/ρ/(1-ε)/1000 (2)

ここで、ε:空隙率を表す。

【0009】

このフィルターを少なくとも、バージンチップとリサイクルチップを混合して溶融押出する熱可塑性樹脂フィルム製造工程で使用する。加えて、フィルム屑の粉砕後に溶融押出するリサイクルチップ化工程がある場合は、ここで使用するのも良い。

【発明の効果】

【0010】

このフィルターを使用することでリサイクルチップの重量比を20〜100%としても異物を抑止でき、同種の製品をコストを下げて生産する事が出来る。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施態様に係る熱可塑性樹脂フィルム製造装置のフロー図である。

【図2】実施例で用いたフィルターの断面図である。

【図3】実施例で用いた濾過装置の断面図である。

【図4】実施例で用いた濾過装置の使用法の説明図である。

【発明を実施するための形態】

【0012】

以下図面を参照して、本発明を詳細に説明する。図1は本発明の熱可塑性樹脂フィルムの製造装置の一実施態様を示している。これは二軸延伸フィルムの例であるが、一軸延伸でも未延伸フィルムでも本発明は効果を生む。

【0013】

熱可塑性樹脂フィルムは一般に数種の樹脂ペレット(チップ)を1の計量工程で計量混合して、2の乾燥工程で必要に応じ結晶化や乾燥を実施し、3の押出機に投入し、4のフィルターで濾過して、5のスリットダイよりシートを押出、6の冷却ドラムを通したのち、7の一軸延伸機で縦延伸する。そして、その後9の2軸延伸機の通す前に、8のコーティング装置で塗膜を作る事がある。あるいは同時に二軸延伸機で延伸する場合には、コーティングはその前に実施する事もある。どちらであろうと、本発明の効果は変わらない。二軸延伸後は10の搬送工程で耳部11を切り落とし、12の巻取機で中間製品であるミルロール13を得る。ミルロールは14のスリット工程で所定の幅にスリットされ、15の梱包・出荷工程を経て顧客に届けられる。スリット工程では所定幅に切り出すために発生した耳部である16裁落と所定長を繰出した後に残るミルロールの巻芯部17が屑フィルムとして発生する。11の耳部エッジフィルムと16の裁落、17の巻芯フィルムは18の粉砕工程で粉砕され、必要に応じ貯蔵、乾燥され再生押出機20でストランドとして押し出され、それをカットしてリサイクルペレット(チップ)を得る。このペレットが再び1の計量工程へと輸送される。7のコーティングは二軸延伸以降で都合が良い様に塗布幅を決められる。しかし未塗布部と塗布部で滑り性が異なると10の搬送工程や12の巻取機、14のスリット工程で、皺等の問題を起す事が多いので、ほぼ中間製品のミルロール幅になる様調整される。したがって、16裁落と17巻芯フィルムは被膜を持ったまま再生工程に投入される。

【0014】

本発明は、取り分け図1に示す様な塗布工程を有する場合にはゲル状異物が発生し易く、その異物低減に大きな効果を生むが、特に塗布工程を必須とするものでは無い。

図1の押出機3は2軸でも単軸でも良く、ベント有無も特に限定するものではない。ただ高シェアの方がゲル状を分断する傾向が認められ、結果としてフィルター寿命アップに繋がる場合があるので、2軸押出機の方が望ましい。

【0015】

4のフィルターはリーフタイプ、キャンドルタイプどちらでも構わない。またそのエレメントの配置も縦、横どちらでも構わないが、一般的に言われる様縦型の方が好ましい。また樹脂自体の滞留劣化によるゲルの発生を抑止するためには、図2で断面を示した、濾過層がドーナツ状のリーフタイプの方が適しており、中でもセンターハブはいわゆるハードタイプが望ましい。

【0016】

溶融樹脂用の濾過層の濾過精度は、品質要求に基づき設定する。異物の核の大きさの1/5以下が目安であるが、95%捕集効率で0.6〜15μmの範囲である。多くの熱可塑性樹脂フィルムは50μm以上の異物個数の抑止が求められる事が多い。またこのサイズ以上の異物が増えると延伸工程でフィルム破断が発生し易くなる。捕集効率が0.6以下の場合は溶融樹脂のフィルターでは高粘度のため圧損が高くなり過ぎ、現実的でない場合が多い。

【0017】

濾過層は異物の捕集量を確保するため、金属繊維不織布からなる濾過層を少なくとも1層持つものでなければならない。溶融樹脂用フィルター濾材としては金属粒を焼結したものも使用されるが、空隙率が小さいため、捕集量を増やす目的には適さない。

【0018】

不織布フィルターでは2〜5層程度の複層構造は一般的である。また強度を保つため、あるいは樹脂の流れにデットスペースを作らぬ様、金網や粒焼結濾材を濾材のサポートとして組合せる事もある。

【0019】

フィルターはゲルをトラップするが、同じ濾過精度のフィルターでも、ゲルは変形や分断、結合が起こるので、フィルム中の異物の発生量は異なってくる。また、目詰まりによる経時昇圧や、異物個数の経時増加、異物サイズ分布の様相も異なってくる。我々は種々の濾材を用いてテストし鋭意検討した結果、金属繊維不織布からなる濾過層のうち最もファインな濾過層について、後記(1)式で求める交点数が2〜9×109の範囲に有り、式(2)で求める厚みが200μm以上の物が取り分け良好である事を見出した。交点数の算出については特開2003-247198号公報を参照した。

【0020】

本発明では主たる濾過層は、最もファインな金属繊維不織布からなる濾過層に係るものであり、前後層の種類や特性は特に問わない。しかしながら、対象となるゲルの種類が限定されるなら、エレメントコストや圧損の面から金属繊維不織布単層構造が望ましい。

【0021】

また、最もファインな金属繊維不織布からなる濾過層について、その不織布の繊維の線径は22μm以下である。これ以上では一般的に許容できる樹脂圧力では充分な濾過精度を得る事が出来ない。そしてまた前述の交点数を得る事ができない。繊維のアスペクト比は特に規定するのもではなく、一般的な不織布用の範囲で良い。

【0022】

不織布の目付量は、500〜10000g/m2の範囲である。これ以下では目詰まりが早く使用できない。これ以上では圧損が高くなり使用できない。好ましくは1300〜4800g/m2の範囲である。この範囲は濾材の強度、コスト面で好ましい範囲である。

【0023】

以上に合わせて線径と目付量の積、w・dが15000以上の物が取り分け良好な結果を得た。空隙率は濾過精度と上記範囲を満足する様に選ぶ事になる。

ここで言う濾過精度とは、JIS−Z8901−1974に規定された11種またはダストACFTDを用い、その95%がカットされる粒子径(μm)をいう。

【0024】

フィルター濾材の材質としては熱可塑性樹脂との活性の問題、再生再使用の観点からステンレス製とするのが好ましい。ステンレスの中でもSUS304、SUS316、SUS316L等が好適であるがこれに限定しない。

【0025】

本発明に使用する熱可塑性樹脂としては、機械的特性、熱的特性、電気的特性などにおいて機能性の高い熱可塑性樹脂であるポリエチレンテレフタレート、ポリエチレン2,6−ナフタレート、ポリフェニレンサルファイド、ポリプロピレン、ポリスチレン、ポリアミド、アラミドなどが好適である。特に熱可塑性樹脂をシート状に溶融押出して、さらに縦および横方向に二軸延伸し、熱処理した寸法安定性、機械・熱安定性に優れたフォトレジスト用、磁気材料用、表面保護用、反射防止等光学用途などに利用される熱可塑性樹脂フィルムに好適である。

【0026】

本発明でフィルターを通過して濾過できる熱可塑性樹脂の溶融粘度の範囲としては、200〜12000Poiseである。200Poise未満では、本発明のフィルターでは濾過抵抗が上がらず本発明のメディアの全面を有効に利用することが難しくなるので好ましくない。一方、12000Poiseを越える溶融粘度では、本発明のフィルターを通過して濾過しようとすると圧損が大きくなりすぎて、メディアの変形やメディア層の圧壊が起こる危険性が増すので好ましくない。熱可塑性樹脂は溶融状態によって粘度が異なる。すなわち、熱可塑性樹脂の分子量や溶融温度によってその溶融粘度が異なるので、例えば、本発明のように構成したフィルターを通過させる場合には、その溶融粘度をコントロールして200〜12000Poiseに調整することが重要である。こうすることによって、異常に圧損が高くなってフィルターの破損を招いたり、異常に濾過抵抗が低くなって起こる溶融熱可塑性樹脂の不均一な流れを防止でき、均質な熱可塑性樹脂の吐出が可能となり、フィルターの捕集効率も含めて最適な状態での使用が可能となる。

【実施例】

【0027】

以下、本発明を実施例により更に具体的に説明するが、測定方法は次の方法によった。

【0028】

(1)フィラーの平均粒子径

透過型電子顕微鏡写真により粒子の面積を求め、おなじ面積を有する円の直径として全観測粒子よりその平均値を求める。

【0029】

(2)濾過精度

試験粉体JIS−Z8901−1974の11種またはダストACFTDを蒸留水中に分散させてHIACで粒度分布を測定し、フィルターを通過させた後の粒度分布と比較してその95%カット値をもって濾過精度とする。

【0030】

(3)空隙率

濾材の容積と使用した材料の量及び比重より空間部分の容積を求め百分率で表す。

【0031】

(4)フィルター濾材の目付量

濾材の単位濾過面積当たりに使用した材料の重量で表す(単位:g/m2)。

【0032】

(5)フィルター濾材の材料径

顕微鏡写真により粒子の材料径を測定し、その平均径を求める。長径と短径を有する異径の場合は短径をもって測定し、その平均径とする。

【0033】

(6)フィルター濾材の断面

フィルターメディアをエポキシ樹脂で固めた後にメディアの縦断面または平断面に沿って切断し、切断面を研磨した後に金属顕微鏡写真を撮り金属繊維軸の配置方向、材料径、空隙状態を観察する。

【0034】

(7)通気抵抗

空気を流す孔を有する半球状の上下一対のカップで有効直径40mmのフィルターの外周をシールして0.5l/min.・cm2の空気を流した時に上下カップ内の空気圧の差をマノメータより読み取る。

【0035】

(8)フィルム内の異物数

ポリエステルフィルムを縦210mm×横148mm(面積310.8cm2)に切取り、このフィルムの全範囲をクロスニコル法にて目視検査による異物検査を行った。次いで検出されたサンプルフィルムの中の異物を、光学顕微鏡を用いて透過光により観察し、光学的に異常な範囲として観察される部分の最大径を異物の大きさとした。なお、異物核周辺に存在する空洞(ボイド)が光学的に異常な範囲として観察される場合は異物の大きさに含めた。そして、異物粒子の大きさを平均直径で測り、50μm以上90μm未満、90μm以上のランクに分けて個数をカウントした。

【0036】

(9)経時昇圧係数

フィルターの上流の樹脂用圧力検出端で得られた圧損(MPa)の変化を異なる濾過量5点以上で測定した結果から、一次回帰を行い、得られた傾きを下記式(3)で標準化し、経時昇圧係数とした。

K = ΔP・S/Q/F/η (3)

ここで、K:経時昇圧係数(MPa・h/m2/Poise)、ΔP:昇圧(MPa)、S:濾過面積(m2)、Q:濾過量(m3)、F:フラックスレート(m3/h/m2)=吐出量(m3/h)/S、η:溶融粘度(Poise)である。

【0037】

(10)固有粘度

固有粘度([η]dl/g)は、25℃のo−クロロフェノール溶液で測定した。

【0038】

(11)溶融粘度

加熱溶融した熱可塑性樹脂を高化式フローテスターにより粘度を測定し、温度−粘度曲線の検量線を作成する。熱可塑性樹脂の溶融時の粘度は温度を検出して、検量線より算出する

【0039】

(12)溶融密度

加熱溶融した熱可塑性樹脂のPVT測定を行い、フィルター部の圧力下の値を持って溶融密度とした。

【0040】

(13)濾過量

ギアポンプの有る設備ではその回転数、無い設備ではその押出機の回転数に対して、スリットダイ出口から放流される樹脂で吐出量を数点実測しておき、時間当たりの回転数-吐出量の関係式から累積してフィルター濾過量とした。

【0041】

[実施例1〜6]

フィルターとして、材質がSUS316Lで各種線径のステンレス金属繊維を用い、表1の濾材を構成し焼結した。

フィルター装置としては、図2に示すように、前記濾材31で直径7インチの円盤状に成形し、この円盤状の濾材を2枚合わせて、2枚の濾材の内側に濾過圧に耐え且つ溶融熱可塑性樹脂が流れ得る空間を確保するための支持体として材質がSUS304のステンレスパンチングプレート32と金網33を用い、外周を溶接し(溶接部34)、内周部に、中央部に円い排出孔35を有する、ハブリング36を溶接して(溶接部37)、溶融熱可塑性樹脂をフィルターの径方向中央部に集めるようにした。この円盤状フィルターを一般的にリーフフィルターと言う。

このリーフフィルター40を重ねて図3のように組立てフィルター装置とした。図3においては、リーフフィルター40が、複数、フィルターシャフト41を支持体として積層、組み立てられ、フィルターハウジング42内に収められている。溶融熱可塑性樹脂は、熱可塑性樹脂導入孔43から導入され、各フィルター40で濾過された後、熱可塑性樹脂排出孔44から排出される。

【0042】

また、図4の様に濾過装置50の入口に圧力検出装置51を設置して、フィルターにかかる圧力を測定し、かつ、異常に高い圧力がかかったときはギアポンプ56のモータ53を停止するようなインタロックを作動させるようにした。そして熱可塑性樹脂がフィルターを通過開始してから濾過装置50の入口の圧力が25MPaになるまでを上限として溶融樹脂を通過し、広幅の口金60を用い、冷却ドラム61上に吐出した。冷却ドラム61の表面温度は20℃とした。また、熱可塑性樹脂シートをドラム61に密着させるために静電ピニング62を用いた。

二軸延伸ポリエステルフィルムは、この未延伸フィルムをTg〜(Tg+60)℃で長手方向に1回もしくは2回以上合計の倍率が3倍〜6倍になるよう延伸し、その後Tg〜(Tg+60)℃で幅方向に倍率が3〜5倍になるように延伸し、その両面に成分Aを、または片面に成分Bをロールコーターで均一塗布する。或いは、長手方向と幅方向に同時に延伸をし、必要に応じてさらに180〜230℃で、1〜60秒間熱処理を行い、熱処理温度より10〜20℃低い温度で幅方向に0〜20%収縮させながら再熱処理を行うことにより得る。なお、Tgはガラス転移温度で78℃であった。固有粘度は0.64dl/gであった。

ここでは縦方向に延伸した後、その両面に塗膜AとBをロールコーターで均一に塗布した。続いてテンターに供給し、横延伸、熱固定処理後、巻取、スリット工程へと進めた。スリット後の製品からサンプリングしたフィルムにて異物の検査を行った。結果を表1に示す。

【0043】

<塗膜Aのフィルム>

ポリエチレンテレフタレートチップを170℃で3時間乾燥後、押出機に供給し、溶融温度295℃で溶融し、フィルター装置80で濾過し、3.6倍に延伸し、急冷し、縦延伸フィルムを得た。リサイクルチップの比率は30%とした。

この縦延伸終了後のフィルムの両面に、固形分濃度が8%の水性塗液をロールコーターで塗布した。その構成は、酸成分がテレフタル酸90モル%/イソフタル酸4モル%/5−ナトリウムスルホイソフタル酸6モル%、グリコール成分がエチレングリコール90モル%/ジエチレングリコール10モル%のポリエステル共重合体(Tg=70℃)からなるポリエステル62重量%、構成成分がメチルメタクリレート50モル%/エチルアクリレート40モル%/N−メチロールアクリルアミド5モル%/2−ヒドロキシエチルメタクリレート5モル%のアクリル共重合体(Tg=40℃)からなるアクリルを20重量%、ワックス(カルナバワックス)を3重量%、シリカフィラー(平均直径:0.1μm)を5重量%、濡れ剤(ポリオキシエチレン(n=7)ラウリルエーテル)の10重量%である。

このフィルムを引き続いて95℃で乾燥し、横方向に120℃で3.8倍に延伸し、220℃で幅方向に3%収縮させ熱固定し、厚さ188μmのフィルムを得た。なお、塗膜の厚さは0.1μmであった。異物の個数は経時で増加傾向にあるので、濾過量(m3)/濾過面積(m2)が40の時点で比較した。

【0044】

<塗膜Bのフィルム>

滑剤として凝集粒子である平均粒径1.7μmの多孔質シリカ粒子をポリマーに対して0.066重量%になるように添加、混合したポリエチレンテレフタレートチップを170℃で3時間乾燥後、押出機に供給し、溶融温度295℃で溶融し、フィルター装置80で濾過し、3.6倍に延伸し、急冷し、縦延伸フィルムを得た。リサイクルチップの比率は40%とした。

この縦延伸終了後のフィルムの片面に、旭化成ワッカーシリコーン(株)製DEHESIVE39005VP(100部)、同DEHESIVE39006VP(100重量部)、日本ユニカー(株)製A−187(2重量部)を含む10%濃度水溶液にして、乾燥横延伸後の膜厚が0.04μmになるようにロールコーターで塗布した。

塗布後はステンターに供給し、120℃にて横方向に3.9倍に延伸した。得られた二軸配向フィルムを205℃の温度で5秒間熱固定し、ロール状に巻き取って、30μm厚みのフィルムを得た。異物の個数は経時で増加傾向にあるので、濾過量(m3)/濾過面積(m2)が20の時点で比較した。

【0045】

[比較例1〜4]

表1内に、用いたリーフフィルターのみが異なる比較例1〜4を記す。リサイクルチップ内に蓄積されるゲル状異物はリサイクルの繰り返しで上昇、飽和する。ほとんど飽和する5回の循環以上となる濾過量になってから異物量を比較した。実施例に比較して異物量が多い物だったり、昇圧が早いものであった。結果を表1に示す。

【0046】

【表1】

【産業上の利用可能性】

【0047】

本発明は、熱可塑性樹脂フィルムの製造にあたって、異物の少ないフィルムを製造できる。また、異物除去するためのポリマーフィルターの寿命アップに貢献する。屑フィルムを再利用を効率的に再利用するフィルム製造工程ではその屑利用の比率を上げることができる。技術に関する。これらによりフィルム製造コストを下げることができる。

【符号の説明】

【0048】

1 計量工程

2 乾燥工程

3 押出機

4 ポリマーフィルター

5 スリットダイ

6 冷却ドラム

7 一軸延伸機

8 コーター

9 二軸延伸機

10 搬送工程

11 耳部(エッジフィルム)

12 巻取機

13 ミルロール

14 スリット工程(スリッター)

15 梱包工程

16 裁落

17 巻芯部(巻芯フィルム)

18 粉砕工程

19 フレーク貯蔵・乾燥

20 再生押出機

21 ペレタイザー

22 チップ(ペレット)

23 溶融樹脂

24 未延伸フィルム

25 一軸延伸フィルム

26 二軸延伸フィルム

27 製品

28 フレーク(フラフ)

29 チップ受入・貯蔵

31 濾材

32 パンチングメタル

33 リテーナーメッシュ

34 外周溶接部

35 濾過樹脂排出口

36 ハブリング

37 内周溶接部

40 リーフフィルター

41 フィルターシャフト

42 フィルターハウジング

43 導入口

44 排出口

45 フィルターフランジ

50 濾過装置(ポリマーフィルター)

51 圧力検出端

52 押出機モーター

53 ギアポンプモーター

54 ギアポンプ入圧用圧力検出端

55 押出機

56 ギアポンプ

57 フィードホッパー

60 口金(スリットダイ)

61 冷却ドラム

62 静電ピンニングワイヤ

【特許請求の範囲】

【請求項1】

熱可塑性樹脂フィルムの製造装置において、溶融熱可塑性樹脂を濾過する濾過層が下記(1)〜(4)の条件を同時に満たす濾過層であることを特徴とする熱可塑性樹脂フィルムの製造装置。

(1)捕集効率95%での濾過精度が0.6〜15μmであり、

(2)金属繊維不織布からなる濾過層を少なくとも1層持ち、

(3)該金属繊維不織布からなる濾過層のうち最もファインな濾過層における繊維の交点数が2〜9×109の範囲に有り、

(4)該金属繊維不織布からなる濾過層のうち最もファインな濾過層の厚みが200μm以上である。

ここで、繊維の交点数C(点/m2)は下記(1)式により算出され、

C = 4w2/[π3r3ρ3(T-2r)] × 1012 (1)

w:目付量(g/m2)、r:線半径(μm)、ρ:密度(g/cm3)、T:濾材厚さ(μm)で、濾材厚さT(mm)は、下記式(2)により算出される。

T=w/ρ/(1-ε)/1000 (2)

ここで、ε:空隙率を表す。

【請求項2】

金属繊維不織布からなる濾過層のうち最もファインな濾過層の目付量:wが500〜10000g/m2で、金属繊維の線径:dが22μm以下で、その積w・dが15000以上である請求項1記載の熱可塑性樹脂フィルムの製造装置。

【請求項3】

熱可塑性樹脂フィルムの製造に際し、溶融熱可塑性樹脂を濾過する濾過層として下記(1)〜(4)の条件を同時に満たす濾過層を使用することを特徴とする熱可塑性樹脂フィルムの製造方法。

(1)捕集効率95%での濾過精度が0.6〜15μmであり、

(2)少なくとも金属繊維不織布からなる濾過層を1層持ち、

(3)該金属繊維不織布からなる濾過層のうち最もファインな濾過層における繊維の交点数が2〜9×109の範囲に有り、

(4)該金属繊維不織布からなる濾過層のうち最もファインな濾過層の厚みが200μm以上ある。

ここで、繊維の交点数C(点/m2)は下記(1)式により算出され、

C = 4w2/[π3r3ρ3(T-2r)] × 1012 (1)

w:目付量(g/m2)、r:線半径(μm)、ρ:密度(g/cm3)、T:濾過層厚さ(μm)で、濾過層厚さT(mm)は、下記式(2)により算出される。

T=w/ρ/(1-ε)/1000 (2)

ここで、ε:空隙率を表す。

【請求項4】

金属繊維不織布からなる濾過層のうち最もファインな濾過層の目付量:wが500〜10000g/m2で、金属繊維の線径:dが22μm以下で、その積w・dが15000以上である請求項3記載の熱可塑性樹脂フィルムの製造方法。

【請求項5】

重合後の未使用(バージン)チップとフィルム屑の再利用(リサイクル)チップとを混合して溶融押出する請求項3又は4記載の熱可塑性樹脂フィルム製造方法。

【請求項6】

フィルム屑の再利用(リサイクル)チップが、フィルム上にシリコーン離型塗膜を形成した屑フィルムを、粉砕、溶融して再生したチップである請求項5記載の熱可塑性樹脂フィルムの製造方法。

【請求項7】

フィルム屑の再利用(リサイクル)チップが、フィルム上にアクリル系易接着塗膜を形成した屑フィルムを、粉砕、溶融して再生したチップである請求項5記載の熱可塑性樹脂フィルムの製造方法。

【請求項1】

熱可塑性樹脂フィルムの製造装置において、溶融熱可塑性樹脂を濾過する濾過層が下記(1)〜(4)の条件を同時に満たす濾過層であることを特徴とする熱可塑性樹脂フィルムの製造装置。

(1)捕集効率95%での濾過精度が0.6〜15μmであり、

(2)金属繊維不織布からなる濾過層を少なくとも1層持ち、

(3)該金属繊維不織布からなる濾過層のうち最もファインな濾過層における繊維の交点数が2〜9×109の範囲に有り、

(4)該金属繊維不織布からなる濾過層のうち最もファインな濾過層の厚みが200μm以上である。

ここで、繊維の交点数C(点/m2)は下記(1)式により算出され、

C = 4w2/[π3r3ρ3(T-2r)] × 1012 (1)

w:目付量(g/m2)、r:線半径(μm)、ρ:密度(g/cm3)、T:濾材厚さ(μm)で、濾材厚さT(mm)は、下記式(2)により算出される。

T=w/ρ/(1-ε)/1000 (2)

ここで、ε:空隙率を表す。

【請求項2】

金属繊維不織布からなる濾過層のうち最もファインな濾過層の目付量:wが500〜10000g/m2で、金属繊維の線径:dが22μm以下で、その積w・dが15000以上である請求項1記載の熱可塑性樹脂フィルムの製造装置。

【請求項3】

熱可塑性樹脂フィルムの製造に際し、溶融熱可塑性樹脂を濾過する濾過層として下記(1)〜(4)の条件を同時に満たす濾過層を使用することを特徴とする熱可塑性樹脂フィルムの製造方法。

(1)捕集効率95%での濾過精度が0.6〜15μmであり、

(2)少なくとも金属繊維不織布からなる濾過層を1層持ち、

(3)該金属繊維不織布からなる濾過層のうち最もファインな濾過層における繊維の交点数が2〜9×109の範囲に有り、

(4)該金属繊維不織布からなる濾過層のうち最もファインな濾過層の厚みが200μm以上ある。

ここで、繊維の交点数C(点/m2)は下記(1)式により算出され、

C = 4w2/[π3r3ρ3(T-2r)] × 1012 (1)

w:目付量(g/m2)、r:線半径(μm)、ρ:密度(g/cm3)、T:濾過層厚さ(μm)で、濾過層厚さT(mm)は、下記式(2)により算出される。

T=w/ρ/(1-ε)/1000 (2)

ここで、ε:空隙率を表す。

【請求項4】

金属繊維不織布からなる濾過層のうち最もファインな濾過層の目付量:wが500〜10000g/m2で、金属繊維の線径:dが22μm以下で、その積w・dが15000以上である請求項3記載の熱可塑性樹脂フィルムの製造方法。

【請求項5】

重合後の未使用(バージン)チップとフィルム屑の再利用(リサイクル)チップとを混合して溶融押出する請求項3又は4記載の熱可塑性樹脂フィルム製造方法。

【請求項6】

フィルム屑の再利用(リサイクル)チップが、フィルム上にシリコーン離型塗膜を形成した屑フィルムを、粉砕、溶融して再生したチップである請求項5記載の熱可塑性樹脂フィルムの製造方法。

【請求項7】

フィルム屑の再利用(リサイクル)チップが、フィルム上にアクリル系易接着塗膜を形成した屑フィルムを、粉砕、溶融して再生したチップである請求項5記載の熱可塑性樹脂フィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−6236(P2012−6236A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−143784(P2010−143784)

【出願日】平成22年6月24日(2010.6.24)

【出願人】(301020226)帝人デュポンフィルム株式会社 (517)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月24日(2010.6.24)

【出願人】(301020226)帝人デュポンフィルム株式会社 (517)

【Fターム(参考)】

[ Back to top ]