熱解離機能を有するヒータ

【課題】気体の熱解離を昇温用ヒータと熱解離用フィラメントの複合化により効率よく行い得るように構成する。

【解決手段】昇温用ヒータを、高融点金属のヒータ線を巻回して形成したヒートコイル部と、ヒートコイル部に連なる両側のリード部とから構成する。熱解離用フィラメントを、ヒータ線よりも小径で熱電子を発生する高融点金属のフィラメントによる熱電子放出部と、熱電子放出部に連なる両側のリードとから構成する。熱解離用フィラメントの熱電子放出部をヒートコイル部の外周囲に非接触状態に被せて、昇温用ヒータと熱解離用フィラメントを複合化する。

【解決手段】昇温用ヒータを、高融点金属のヒータ線を巻回して形成したヒートコイル部と、ヒートコイル部に連なる両側のリード部とから構成する。熱解離用フィラメントを、ヒータ線よりも小径で熱電子を発生する高融点金属のフィラメントによる熱電子放出部と、熱電子放出部に連なる両側のリードとから構成する。熱解離用フィラメントの熱電子放出部をヒートコイル部の外周囲に非接触状態に被せて、昇温用ヒータと熱解離用フィラメントを複合化する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、水素ガスなどの気体の熱解離に使用可能な熱解離機能を有するヒータに関するものである。

【背景技術】

【0002】

熱分解水素生成ラジカルセルとして、パイプ状の反応室の中心軸上に棒状のガス誘導部を、その上下においてコイル状の加熱用ヒータに支持して配設し、そのガス誘導部に導入した水素ガスを加熱用ヒータにより熱分解して、水素ラジカルを生成することが知られている。

【0003】

またイオン注入装置として、電子放出部と、リードと、電子放出部とリードを連結する連結部とを含むアーチ形状のフィラメントロツドの一対を、第1フィラメントと第2フィラメントとして、ガス供給ホールの両側に対設してアークチャンバー内に設け、ガス供給ホールからのガスを、通電により加熱された電子放出部からの熱電子によりイオン化するものが知られている。また電子放出部に熱的ストレスに起因する劣化を抑制するための第1コイルをフィラメントロツドにワインディングし、連結部の電気抵抗を電子放出部の電気抵抗より小さくするために、連結部のフィラメントロツドにワインディングした第2コイルの素線径を第1コイルよりも大きい素線径とすることも知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−104231号公報

【特許文献2】特開2005−183382号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記コイル状の加熱用ヒータによるガスの熱分解では、ガス誘導部をガスが流動してコイル状の加熱用ヒータから熱エネルギーの供給を受けることを要する。このためガスが加熱用ヒータの部分を流動するように反応室を構成する必要があり、また熱分解は流動するガスのみに制限される。したがって、ユニットやチャンバー等の内部に充填された多量のガスの熱解離には採用し難い課題を有する。

【0006】

また中央部の電子放出部と両側の連結部とに、コイルをワインディングしたフィラメントロツドの一対を、第1フィラメントと第2フィラメントとして、アークチャンバー内に備えるものも、その熱電子の放出による熱解離は、第1と第2の一対のフィラメントの間に供給されて流動してゆくガスに制限される。またコイルを含むフィラメントロツドの断面積の大きさから、熱電子を放出する温度まで加熱するのに要する電流値も高くなるので、多量のガスの熱解離には不適当な課題を有する。

【0007】

この発明は上記従来の課題を解決するために考えられたものであって、その目的は、昇温用ヒータと熱解離用フィラメントとを複合化して、熱解離用のユニットやチャンバー等に充填された多量の気体の熱解離を、加熱と熱電子の両方により効率よく行い得る新たな熱解離機能を有するヒータを提供することにある。

【課題を解決するための手段】

【0008】

上記目的によるこの発明は、高融点金属のヒータ線を巻回して形成したヒートコイル部と、そのヒートコイル部に連なる両側のリード部とからなる昇温用ヒータと、ヒータ線よりも小径で熱電子を発生する高融点金属のフィラメントによる熱電子放出部と、熱電子放出部に連なる両側のリードとからなる熱解離用フィラメントとからなり、その熱解離用フィラメントの熱電子放出部を、上記ヒートコイル部の外周囲に非接触状態に被せて、昇温用ヒータと熱解離用フィラメントとを複合化してなる、というものである。

【0009】

またこの発明は、高融点金属のヒータ線を巻回して形成したヒートコイル部と、そのヒートコイル部に連なる両側のリード部とからなる昇温用ヒータと、ヒータ線よりも小径で熱電子を発生するエミッタを担持させた高融点金属のフィラメントによる熱電子放出部と、熱電子放出部に連なる両側のリードとからなる熱解離用フィラメントとからなり、その熱解離用フィラメントの熱電子放出部を、上記ヒートコイル部の外周囲に非接触状態に被せて、昇温用ヒータと熱解離用フィラメントとを複合化してなる、というものである。

【0010】

上記昇温用ヒータと熱解離用フィラメントは、両側に連なる上記リード部を同方向に屈曲して門形に形成され、その両方の同一側のリード部を耐熱材によるスリーブに嵌挿止着して、昇温用ヒータと熱解離用フィラメントの両方を電気的に接続してなる、というものである。

【0011】

上記昇温用ヒータは、コイル状ヒータ線を巻回して形成したヒートコイル部と、そのヒートコイル部に連なる両側のリード部とからなり、そのリード部にコイル状ヒータ線の成形時の金属芯線を残して剛性を付与してなる、というものである。

【0012】

上記昇温用ヒータのヒータ線は、高融点金属のフィラメントを、高温度領域での断線防止用のガードとして外周面に巻線してなる、というものである。

【0013】

上記昇温用ヒータのヒータ線は、タングステン、モリブデン、タンタル、鉄クロム、ニッケルクロムの高融点金属のいずれかからなる、というものである。

【0014】

上記熱解離用フィラメントは、フィラメントを上記昇温用ヒータのヒートコイル部よりも大径に巻回して形成したコイルによる熱電子放出部と、その熱電子放出部に連なる両側のリード部とからなる、というものである。

【0015】

上記熱解離用フィラメントは、多数本のフィラメントによる細径の網筒状線材を、上記昇温用ヒータのヒートコイル部よりも大径に巻回して形成したコイルによる熱電子放出部と、その熱電子放出部に連なる両側の網筒状リード部とからなり、その網筒状リード部に編網成形時の金属芯線を残して剛性を付与してなる、というものである。

【0016】

上記熱解離用フィラメントは、タングステン、レニウム、トリウム、イリジウム、タングステン・トリウム合金、タングステン・レニウム合金の高融点金属のいずれかからなる、というものである。

【0017】

上記熱解離用フィラメントのエミッタは、バリウム炭酸塩、ストロンチウム炭酸塩、カルシウム炭酸塩、水酸化セシウムのいずれかからなる、というものである。

【発明の効果】

【0018】

上記構成では、昇温用ヒータと熱解離用フィラメントとを、昇温用ヒータのヒートコイル部に、熱解離用フィラメントの熱電子放出部を非接触状態に被せて複合化したことから、ヒートコイル部の発熱により熱電子放出部も加熱され、その熱と通電による自体の発熱とにより熱電子放出部が、通電のみによる場合より高温となって、熱電子の放出量が増加するようになる。またヒートコイル部の発熱により気体が高温に加熱されるので、気体を熱解離する熱エネルギーが多くなって充填された多量の気体の熱解離を効率よく行えるようになる。

【0019】

また上記昇温用ヒータと熱解離用フィラメントの両方を、リード部相互の接続により電気的に接続した構造では、ヒータ線とフィラメントにおける電気抵抗差から、電気抵抗が大きい熱解離用フィラメントが昇温用ヒータよりも高温度になるので、その両方を同一電流により同時に通電して、それぞれの設定温度で発熱させることができ、昇温用ヒータと熱解離用フィラメントの装着も一緒に行えるので熱解離ユニット等の構成が簡素化され、メンテナンスも容易となる。

【0020】

また熱解離用フィラメントの熱電子放出部を、多数本のフィラメントによる細径の網筒状線材のコイルにより形成した構造では、単一線のフィラメントのコイルに比べて放出面積が広くなり、熱電子の放出量も増加することから、熱解離がさらに効率よく行えるようになる。またエミッタを施した場合には、多数本のフィラメントがエミッタを担持するので歩留りがよく、放出面積の広さと相俟って必然的にエミッタの担持量が増すようによる。

【図面の簡単な説明】

【0021】

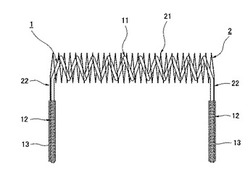

【図1】この発明に係る熱解離機能を有するヒータの正面図である。

【図2】同上の側面図である。

【図3】昇温用ヒータの正面図(A)と熱解離用フィラメントの正面図(B)である。

【図4】断線防止用のガートをを施した昇温用ヒータの正面図である。

【図5】昇温用ヒータの他の実施形態の正面図である。

【図6】同上の部分拡大図である。

【図7】網筒状フィラメントによる熱解離用フィラメントの正面図である。

【図8】網筒状フィラメントの一部拡大平面図である。

【図9】同上の断面図である。

【図10】この発明の熱解離機能を有するヒータの使用状態を示す熱解離ユニットの略示縦断正面図である。

【図11】同上の横断平面図である。

【発明を実施するための形態】

【0022】

この発明の熱解離機能を有するヒータ(以下ヒータという)は、図1及び図2に示すように、ヒートコイル部11と、そのヒートコイル部11に連なる両側のリード部12,12とからなる昇温用ヒータ1と、そのヒートコイル部11の外周囲に非接触状態に被せて離隔位置させた熱電子放出部21と、その熱電子放出部21に連なる両側のリード部22,22とからなる熱解離用フィラメント2とを複合化したものからなる。

【0023】

上記昇温用ヒータ1は、図3(A)に示すように、ヒータ線10を巻回して形成した上記ヒートコイル部11と上記リード部12,12とからなる。ヒータ線10としては、タングステン、モリブデン、タンタル、鉄クロム、ニッケルクロムなどの融点が1400℃以上の高融点金属で、線径が0.3〜2.0mmの線材が用いられている。

【0024】

上記熱解離用フィラメント2は、図3(B)に示すように、フィラメント20を昇温用ヒータ1のヒートコイル部11よりも大径に巻回して、ヒートコイル部11の巻回数よりも多く全長に及ぶ長さのコイルに形成したものからなり、そのコイル部分をヒートコイル部11に被せて、ヒートコイル部11の外周囲の隔離位置した熱電子放出部21としてなる。フィラメント20としてはタングステン、レニウム、トリウム、イリジウム、タングステン・トリウム合金、タングステン・レニウム合金などの融点が1700℃以上の高融点金属で、線径が0.2〜0.8mmの線材が用いられている。

【0025】

上記昇温用ヒータ1と熱解離用フィラメント2は、それぞれの両側に連なるリード部12,12,22,22を同方向に屈曲して門形に形成してあり、その両方の同一側のリード部12,22を、高融点金属などの耐熱材による導電性のスリーブ13に嵌挿してかしめ止し、昇温用ヒータ1と熱解離用フィラメント2の両方を電気的に接続して、その両方を同時通電により加熱できるようにしてある。なお、図示のスリーブ13は密接コイルによる管体からなるが、その形状は特に限定されず、金属板を管状に成形したものでもよく、その形態は任意に採用し得るものである。

【0026】

図4−図6は、昇温用ヒータ1の他の実施形態を示すものである。図4はヒートコイル部11とリード部12の外周面に、高温領域での断線を防止するガード14として、上記ヒータ線10と同様な高融点金属のフィラメントを、ヒータ線10に所定ピッチで巻き付けて施し、そのフィラメントと一緒にヒータ線10を巻回してヒートコイル部11を形成したものである。このガード14の巻き付けは、昇温用ヒータ1に形成した後のヒータ線に巻き付けることも可能である。

【0027】

図5は、上記昇温用ヒータ1を形成するヒータ線として、コイル状ヒータ線10aを用いた場合で、モリブデンなどの細径の金属芯線に線材を巻回してコイル状のヒータ線10aに形成し、そのコイル状ヒータ線10aを大径のマンドレルに巻回してヒートコイル部11に形成したものである。この場合、図6のようにコイル両側のリード部12,12はコイル状のままでは撓み易く不安定なことから、コイル状ヒータ線10aのリード部となる両端部の金属芯線を溶解除去せずにそのまま残して、金属芯線をリード部12,12の金属芯12aとするか、または金属芯線の全部を溶解除去してリード部12,12に金属芯12aを挿入するなどして剛性を付与している。

【0028】

図7−図9は、熱解離用フィラメント2の他の実施形態を示すもので、多数本のフィラメント20′(例えば直径:0.1mm、本数8〜16本)を、金属芯線の周囲に編み付けて形成した細径の網筒状フィラメント20a(例えばピッチ1〜2mm、内径0.5〜0.8mm)を、大径のコイルに巻回して熱電子放出部21と、コイル両側のリード部22,22とに形成したものである。この場合も、リード部22,22は網筒状のままでは撓み易く不安定なことから、上記コイル状ヒータ線10aの場合と同様に金属芯線は溶解除去せずに残し、その金属芯線をリード部22,22の金属芯22aとして剛性を付与している。

【0029】

上記熱解離用フィラメント2のフィラメント20のとしては、図は省略するが、リボン状の角線フィラメントをコイル状に形成して用いることができる。コイル状フィラメントの成形は、図5に示す上記昇温用ヒータ1のコイル状ヒータ線10aと同様な成形手段をもって行い得る。また熱電子放出部となる大径のコイルも大径のマンドレルに巻回して形成でき、コイル両側のリード部の剛性も金属芯線を溶解除去せずにそのまま残して付与することができる。リボン状の角線は丸線よりも表面積が大きいので熱電子の放出量も多くなる。

【0030】

また上記実施形態の熱電子放出部21はコイルによるが、コイル以外の形態、例えば図は省略するが、上記網筒状フィラメント20aと同様なフィラメントの編網で、ヒートコイル部11よりも大径で荒目の網筒状体であってもよい。したがって、熱電子放出部21の形態は図示のコイルに限定されないものである。

【0031】

上記熱解離用フィラメント2の熱電子放出部21では、高温によりフィラメント20が蒸発して消耗する。そこで消耗の抑制手段と熱電子の放出量の増加手段として、熱電子放出部21のフィラメント20に熱電子放出するエミッタを施して担持させることも可能である。エミッタの担持量は単一線のヒータ線に比べて、上記網筒状フィラメントやコイル状フィラメントの方が多くなり、必然的に熱電子の放出も多量となることから、熱解離用フィラメント2による熱解離効率が一段と向上するようになる。エミッタとしては通常に使用されているバリウム炭酸塩、ストロンチウム炭酸塩、カルシウム炭酸塩、水酸化セシウムなどの採用が可能である。

【0032】

上記昇温用ヒータ1と熱解離用フィラメント2の印加電流はヒータ線10、フィラメント20の金属により異なり、また線径にも依存するが、I2 Rの関係(I:電流(A)、R:電気抵抗(Ω))から概算することができる。

【0033】

図10及び図11は、この発明の上記ヒータを内装した熱解離ユニットの1例を示すもので、その熱解離ユニット3は、円筒形のユニット本体31と、ユニット本体31に気密に取付けたガスの給排気口33を中央に設けた底板32と、ガスの給排気口33を中央に設けた蓋板34とからなり、その給排気口33に図では省略するが、気体容器と真空装置とに接続した給排気管が気密に連結してある。また熱解離ユニット3の全ては複数の耐熱鋼板による多層構造からなり、内周壁の三方の側壁に耐熱性の絶縁筒からなる上下一対のヒータ装着部35,35が、上下に所要間隔を空けて貫設してある。

【0034】

上記昇温用ヒータ1と熱解離用フィラメント2は、その両方を電気的に接続しているスリーブ13とともに、上下のリード部12,22をヒータ装着部35,35に挿通して、内周壁の三個所に等間隔に縦に設置される。この設置に際してスリーブ13に耐熱金属による遮蔽板36を嵌挿して取付け、その遮蔽板36により装着部位を被覆して、ヒータとユニット本体31に対する通電を防止しておくことが好ましい。

【0035】

昇温用ヒータ1と熱解離用フィラメント2の通電は、ユニット内に水素等の気体を充填して密閉してから行われる。気体の充填は予めユニット内を真空に維持した状態にて行われる。昇温用ヒータ1と熱解離用フィラメント2の両方は通電により同時に発熱し、発熱量の大きい昇温用ヒータ1がユニット内の気体とユニット及び熱電子放出部21を加熱する。この加熱により気体とユニットの温度が昇温し、時間の経過にともない昇温用ヒータ1が印加電流に対応した設定温度に達するようになる。また熱電子放出部21は自体の発熱と昇温用ヒータ1による加熱とによって印加電流に対応した温度よりもさらに高温となる。

【0036】

また熱解離用フィラメント2は、昇温用ヒータ1の加熱により昇温した気体雰囲気中で、熱電子放出部21から熱電子を放出する。放出された熱電子は気体分子と衝突して気体分子を原子やイオンに解離する。この気体分子の解離は熱電子の衝突以外にも、気体分子は2000℃くらいで相当に熱解離することから、ユニット内では気体分子の高温による熱解離と熱電子よる熱解離との両方の作用が生ずるようになり、その相乗作用により熱解離用フィラメント2が溶断しない3000℃以下の温度領域で、ユニット内に充填された気体の大部分が熱解離されるようになる。

【0037】

また気体及びユニットの温度は、通電の継続により昇温用ヒータ1を加熱して設定温度に保持されるので、熱解離による気体の温度低下も防止され、昇温用ヒータ1が熱電子を放出するタングステンのような金属線による場合には、昇温用ヒータ1からも熱電子が放出されるので、気体分子の熱解離がさらに効率よく行えるようになる。

【実施例】

【0038】

実施例1(図1)

昇温用ヒータ

単一線(タングステン) 線径1.67mm

ヒートコイル部 巻回数24 外径13mm 長さ120mm

リード部 長さ 59mm

熱解離用フィラメント

単一線(タングステン) 線径0.3mm

熱電子放出部 巻回数50 外径16mm 長さ120mm

スリーブコイル(モリブデン) 内径 3mm 長さ 54mm

印加電流 50V・30A(直流)

表面温度 昇温用ヒータ 約2500℃

熱解離用フィラメント 約2700℃

【0039】

実施例2(図5)

昇温用ヒータ

コイル線(タングステン) 線径2.4mm(コイル外径)

線材径 0.68mm

ヒートコイル部 巻回数9.5 外径10mm 長さ120mm

リード部 − − 長さ 62mm

端子芯線(モリブデン) 外径0.97mm 長さ 62mm

熱解離用フィラメント及びスリーブコイルは実施例1と同じ。

印加電流 50V・20A(直流)

表面温度 昇温用ヒータ 約2500℃

熱解離用フィラメント 約2700℃

【符号の説明】

【0040】

1 昇温用ヒータ

2 熱解離用フィラメント

3 熱解離ユニット

10 ヒータ線

11 ヒートコイル部

12 昇温用ヒータのリード部

12a 金属芯

20 フィラメント

20a 網筒状フィラメント

21 熱電子放出部

22 熱解離用フィラメントのリード部

31 ユニット本体

35 ヒータ装着部

【技術分野】

【0001】

この発明は、水素ガスなどの気体の熱解離に使用可能な熱解離機能を有するヒータに関するものである。

【背景技術】

【0002】

熱分解水素生成ラジカルセルとして、パイプ状の反応室の中心軸上に棒状のガス誘導部を、その上下においてコイル状の加熱用ヒータに支持して配設し、そのガス誘導部に導入した水素ガスを加熱用ヒータにより熱分解して、水素ラジカルを生成することが知られている。

【0003】

またイオン注入装置として、電子放出部と、リードと、電子放出部とリードを連結する連結部とを含むアーチ形状のフィラメントロツドの一対を、第1フィラメントと第2フィラメントとして、ガス供給ホールの両側に対設してアークチャンバー内に設け、ガス供給ホールからのガスを、通電により加熱された電子放出部からの熱電子によりイオン化するものが知られている。また電子放出部に熱的ストレスに起因する劣化を抑制するための第1コイルをフィラメントロツドにワインディングし、連結部の電気抵抗を電子放出部の電気抵抗より小さくするために、連結部のフィラメントロツドにワインディングした第2コイルの素線径を第1コイルよりも大きい素線径とすることも知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−104231号公報

【特許文献2】特開2005−183382号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記コイル状の加熱用ヒータによるガスの熱分解では、ガス誘導部をガスが流動してコイル状の加熱用ヒータから熱エネルギーの供給を受けることを要する。このためガスが加熱用ヒータの部分を流動するように反応室を構成する必要があり、また熱分解は流動するガスのみに制限される。したがって、ユニットやチャンバー等の内部に充填された多量のガスの熱解離には採用し難い課題を有する。

【0006】

また中央部の電子放出部と両側の連結部とに、コイルをワインディングしたフィラメントロツドの一対を、第1フィラメントと第2フィラメントとして、アークチャンバー内に備えるものも、その熱電子の放出による熱解離は、第1と第2の一対のフィラメントの間に供給されて流動してゆくガスに制限される。またコイルを含むフィラメントロツドの断面積の大きさから、熱電子を放出する温度まで加熱するのに要する電流値も高くなるので、多量のガスの熱解離には不適当な課題を有する。

【0007】

この発明は上記従来の課題を解決するために考えられたものであって、その目的は、昇温用ヒータと熱解離用フィラメントとを複合化して、熱解離用のユニットやチャンバー等に充填された多量の気体の熱解離を、加熱と熱電子の両方により効率よく行い得る新たな熱解離機能を有するヒータを提供することにある。

【課題を解決するための手段】

【0008】

上記目的によるこの発明は、高融点金属のヒータ線を巻回して形成したヒートコイル部と、そのヒートコイル部に連なる両側のリード部とからなる昇温用ヒータと、ヒータ線よりも小径で熱電子を発生する高融点金属のフィラメントによる熱電子放出部と、熱電子放出部に連なる両側のリードとからなる熱解離用フィラメントとからなり、その熱解離用フィラメントの熱電子放出部を、上記ヒートコイル部の外周囲に非接触状態に被せて、昇温用ヒータと熱解離用フィラメントとを複合化してなる、というものである。

【0009】

またこの発明は、高融点金属のヒータ線を巻回して形成したヒートコイル部と、そのヒートコイル部に連なる両側のリード部とからなる昇温用ヒータと、ヒータ線よりも小径で熱電子を発生するエミッタを担持させた高融点金属のフィラメントによる熱電子放出部と、熱電子放出部に連なる両側のリードとからなる熱解離用フィラメントとからなり、その熱解離用フィラメントの熱電子放出部を、上記ヒートコイル部の外周囲に非接触状態に被せて、昇温用ヒータと熱解離用フィラメントとを複合化してなる、というものである。

【0010】

上記昇温用ヒータと熱解離用フィラメントは、両側に連なる上記リード部を同方向に屈曲して門形に形成され、その両方の同一側のリード部を耐熱材によるスリーブに嵌挿止着して、昇温用ヒータと熱解離用フィラメントの両方を電気的に接続してなる、というものである。

【0011】

上記昇温用ヒータは、コイル状ヒータ線を巻回して形成したヒートコイル部と、そのヒートコイル部に連なる両側のリード部とからなり、そのリード部にコイル状ヒータ線の成形時の金属芯線を残して剛性を付与してなる、というものである。

【0012】

上記昇温用ヒータのヒータ線は、高融点金属のフィラメントを、高温度領域での断線防止用のガードとして外周面に巻線してなる、というものである。

【0013】

上記昇温用ヒータのヒータ線は、タングステン、モリブデン、タンタル、鉄クロム、ニッケルクロムの高融点金属のいずれかからなる、というものである。

【0014】

上記熱解離用フィラメントは、フィラメントを上記昇温用ヒータのヒートコイル部よりも大径に巻回して形成したコイルによる熱電子放出部と、その熱電子放出部に連なる両側のリード部とからなる、というものである。

【0015】

上記熱解離用フィラメントは、多数本のフィラメントによる細径の網筒状線材を、上記昇温用ヒータのヒートコイル部よりも大径に巻回して形成したコイルによる熱電子放出部と、その熱電子放出部に連なる両側の網筒状リード部とからなり、その網筒状リード部に編網成形時の金属芯線を残して剛性を付与してなる、というものである。

【0016】

上記熱解離用フィラメントは、タングステン、レニウム、トリウム、イリジウム、タングステン・トリウム合金、タングステン・レニウム合金の高融点金属のいずれかからなる、というものである。

【0017】

上記熱解離用フィラメントのエミッタは、バリウム炭酸塩、ストロンチウム炭酸塩、カルシウム炭酸塩、水酸化セシウムのいずれかからなる、というものである。

【発明の効果】

【0018】

上記構成では、昇温用ヒータと熱解離用フィラメントとを、昇温用ヒータのヒートコイル部に、熱解離用フィラメントの熱電子放出部を非接触状態に被せて複合化したことから、ヒートコイル部の発熱により熱電子放出部も加熱され、その熱と通電による自体の発熱とにより熱電子放出部が、通電のみによる場合より高温となって、熱電子の放出量が増加するようになる。またヒートコイル部の発熱により気体が高温に加熱されるので、気体を熱解離する熱エネルギーが多くなって充填された多量の気体の熱解離を効率よく行えるようになる。

【0019】

また上記昇温用ヒータと熱解離用フィラメントの両方を、リード部相互の接続により電気的に接続した構造では、ヒータ線とフィラメントにおける電気抵抗差から、電気抵抗が大きい熱解離用フィラメントが昇温用ヒータよりも高温度になるので、その両方を同一電流により同時に通電して、それぞれの設定温度で発熱させることができ、昇温用ヒータと熱解離用フィラメントの装着も一緒に行えるので熱解離ユニット等の構成が簡素化され、メンテナンスも容易となる。

【0020】

また熱解離用フィラメントの熱電子放出部を、多数本のフィラメントによる細径の網筒状線材のコイルにより形成した構造では、単一線のフィラメントのコイルに比べて放出面積が広くなり、熱電子の放出量も増加することから、熱解離がさらに効率よく行えるようになる。またエミッタを施した場合には、多数本のフィラメントがエミッタを担持するので歩留りがよく、放出面積の広さと相俟って必然的にエミッタの担持量が増すようによる。

【図面の簡単な説明】

【0021】

【図1】この発明に係る熱解離機能を有するヒータの正面図である。

【図2】同上の側面図である。

【図3】昇温用ヒータの正面図(A)と熱解離用フィラメントの正面図(B)である。

【図4】断線防止用のガートをを施した昇温用ヒータの正面図である。

【図5】昇温用ヒータの他の実施形態の正面図である。

【図6】同上の部分拡大図である。

【図7】網筒状フィラメントによる熱解離用フィラメントの正面図である。

【図8】網筒状フィラメントの一部拡大平面図である。

【図9】同上の断面図である。

【図10】この発明の熱解離機能を有するヒータの使用状態を示す熱解離ユニットの略示縦断正面図である。

【図11】同上の横断平面図である。

【発明を実施するための形態】

【0022】

この発明の熱解離機能を有するヒータ(以下ヒータという)は、図1及び図2に示すように、ヒートコイル部11と、そのヒートコイル部11に連なる両側のリード部12,12とからなる昇温用ヒータ1と、そのヒートコイル部11の外周囲に非接触状態に被せて離隔位置させた熱電子放出部21と、その熱電子放出部21に連なる両側のリード部22,22とからなる熱解離用フィラメント2とを複合化したものからなる。

【0023】

上記昇温用ヒータ1は、図3(A)に示すように、ヒータ線10を巻回して形成した上記ヒートコイル部11と上記リード部12,12とからなる。ヒータ線10としては、タングステン、モリブデン、タンタル、鉄クロム、ニッケルクロムなどの融点が1400℃以上の高融点金属で、線径が0.3〜2.0mmの線材が用いられている。

【0024】

上記熱解離用フィラメント2は、図3(B)に示すように、フィラメント20を昇温用ヒータ1のヒートコイル部11よりも大径に巻回して、ヒートコイル部11の巻回数よりも多く全長に及ぶ長さのコイルに形成したものからなり、そのコイル部分をヒートコイル部11に被せて、ヒートコイル部11の外周囲の隔離位置した熱電子放出部21としてなる。フィラメント20としてはタングステン、レニウム、トリウム、イリジウム、タングステン・トリウム合金、タングステン・レニウム合金などの融点が1700℃以上の高融点金属で、線径が0.2〜0.8mmの線材が用いられている。

【0025】

上記昇温用ヒータ1と熱解離用フィラメント2は、それぞれの両側に連なるリード部12,12,22,22を同方向に屈曲して門形に形成してあり、その両方の同一側のリード部12,22を、高融点金属などの耐熱材による導電性のスリーブ13に嵌挿してかしめ止し、昇温用ヒータ1と熱解離用フィラメント2の両方を電気的に接続して、その両方を同時通電により加熱できるようにしてある。なお、図示のスリーブ13は密接コイルによる管体からなるが、その形状は特に限定されず、金属板を管状に成形したものでもよく、その形態は任意に採用し得るものである。

【0026】

図4−図6は、昇温用ヒータ1の他の実施形態を示すものである。図4はヒートコイル部11とリード部12の外周面に、高温領域での断線を防止するガード14として、上記ヒータ線10と同様な高融点金属のフィラメントを、ヒータ線10に所定ピッチで巻き付けて施し、そのフィラメントと一緒にヒータ線10を巻回してヒートコイル部11を形成したものである。このガード14の巻き付けは、昇温用ヒータ1に形成した後のヒータ線に巻き付けることも可能である。

【0027】

図5は、上記昇温用ヒータ1を形成するヒータ線として、コイル状ヒータ線10aを用いた場合で、モリブデンなどの細径の金属芯線に線材を巻回してコイル状のヒータ線10aに形成し、そのコイル状ヒータ線10aを大径のマンドレルに巻回してヒートコイル部11に形成したものである。この場合、図6のようにコイル両側のリード部12,12はコイル状のままでは撓み易く不安定なことから、コイル状ヒータ線10aのリード部となる両端部の金属芯線を溶解除去せずにそのまま残して、金属芯線をリード部12,12の金属芯12aとするか、または金属芯線の全部を溶解除去してリード部12,12に金属芯12aを挿入するなどして剛性を付与している。

【0028】

図7−図9は、熱解離用フィラメント2の他の実施形態を示すもので、多数本のフィラメント20′(例えば直径:0.1mm、本数8〜16本)を、金属芯線の周囲に編み付けて形成した細径の網筒状フィラメント20a(例えばピッチ1〜2mm、内径0.5〜0.8mm)を、大径のコイルに巻回して熱電子放出部21と、コイル両側のリード部22,22とに形成したものである。この場合も、リード部22,22は網筒状のままでは撓み易く不安定なことから、上記コイル状ヒータ線10aの場合と同様に金属芯線は溶解除去せずに残し、その金属芯線をリード部22,22の金属芯22aとして剛性を付与している。

【0029】

上記熱解離用フィラメント2のフィラメント20のとしては、図は省略するが、リボン状の角線フィラメントをコイル状に形成して用いることができる。コイル状フィラメントの成形は、図5に示す上記昇温用ヒータ1のコイル状ヒータ線10aと同様な成形手段をもって行い得る。また熱電子放出部となる大径のコイルも大径のマンドレルに巻回して形成でき、コイル両側のリード部の剛性も金属芯線を溶解除去せずにそのまま残して付与することができる。リボン状の角線は丸線よりも表面積が大きいので熱電子の放出量も多くなる。

【0030】

また上記実施形態の熱電子放出部21はコイルによるが、コイル以外の形態、例えば図は省略するが、上記網筒状フィラメント20aと同様なフィラメントの編網で、ヒートコイル部11よりも大径で荒目の網筒状体であってもよい。したがって、熱電子放出部21の形態は図示のコイルに限定されないものである。

【0031】

上記熱解離用フィラメント2の熱電子放出部21では、高温によりフィラメント20が蒸発して消耗する。そこで消耗の抑制手段と熱電子の放出量の増加手段として、熱電子放出部21のフィラメント20に熱電子放出するエミッタを施して担持させることも可能である。エミッタの担持量は単一線のヒータ線に比べて、上記網筒状フィラメントやコイル状フィラメントの方が多くなり、必然的に熱電子の放出も多量となることから、熱解離用フィラメント2による熱解離効率が一段と向上するようになる。エミッタとしては通常に使用されているバリウム炭酸塩、ストロンチウム炭酸塩、カルシウム炭酸塩、水酸化セシウムなどの採用が可能である。

【0032】

上記昇温用ヒータ1と熱解離用フィラメント2の印加電流はヒータ線10、フィラメント20の金属により異なり、また線径にも依存するが、I2 Rの関係(I:電流(A)、R:電気抵抗(Ω))から概算することができる。

【0033】

図10及び図11は、この発明の上記ヒータを内装した熱解離ユニットの1例を示すもので、その熱解離ユニット3は、円筒形のユニット本体31と、ユニット本体31に気密に取付けたガスの給排気口33を中央に設けた底板32と、ガスの給排気口33を中央に設けた蓋板34とからなり、その給排気口33に図では省略するが、気体容器と真空装置とに接続した給排気管が気密に連結してある。また熱解離ユニット3の全ては複数の耐熱鋼板による多層構造からなり、内周壁の三方の側壁に耐熱性の絶縁筒からなる上下一対のヒータ装着部35,35が、上下に所要間隔を空けて貫設してある。

【0034】

上記昇温用ヒータ1と熱解離用フィラメント2は、その両方を電気的に接続しているスリーブ13とともに、上下のリード部12,22をヒータ装着部35,35に挿通して、内周壁の三個所に等間隔に縦に設置される。この設置に際してスリーブ13に耐熱金属による遮蔽板36を嵌挿して取付け、その遮蔽板36により装着部位を被覆して、ヒータとユニット本体31に対する通電を防止しておくことが好ましい。

【0035】

昇温用ヒータ1と熱解離用フィラメント2の通電は、ユニット内に水素等の気体を充填して密閉してから行われる。気体の充填は予めユニット内を真空に維持した状態にて行われる。昇温用ヒータ1と熱解離用フィラメント2の両方は通電により同時に発熱し、発熱量の大きい昇温用ヒータ1がユニット内の気体とユニット及び熱電子放出部21を加熱する。この加熱により気体とユニットの温度が昇温し、時間の経過にともない昇温用ヒータ1が印加電流に対応した設定温度に達するようになる。また熱電子放出部21は自体の発熱と昇温用ヒータ1による加熱とによって印加電流に対応した温度よりもさらに高温となる。

【0036】

また熱解離用フィラメント2は、昇温用ヒータ1の加熱により昇温した気体雰囲気中で、熱電子放出部21から熱電子を放出する。放出された熱電子は気体分子と衝突して気体分子を原子やイオンに解離する。この気体分子の解離は熱電子の衝突以外にも、気体分子は2000℃くらいで相当に熱解離することから、ユニット内では気体分子の高温による熱解離と熱電子よる熱解離との両方の作用が生ずるようになり、その相乗作用により熱解離用フィラメント2が溶断しない3000℃以下の温度領域で、ユニット内に充填された気体の大部分が熱解離されるようになる。

【0037】

また気体及びユニットの温度は、通電の継続により昇温用ヒータ1を加熱して設定温度に保持されるので、熱解離による気体の温度低下も防止され、昇温用ヒータ1が熱電子を放出するタングステンのような金属線による場合には、昇温用ヒータ1からも熱電子が放出されるので、気体分子の熱解離がさらに効率よく行えるようになる。

【実施例】

【0038】

実施例1(図1)

昇温用ヒータ

単一線(タングステン) 線径1.67mm

ヒートコイル部 巻回数24 外径13mm 長さ120mm

リード部 長さ 59mm

熱解離用フィラメント

単一線(タングステン) 線径0.3mm

熱電子放出部 巻回数50 外径16mm 長さ120mm

スリーブコイル(モリブデン) 内径 3mm 長さ 54mm

印加電流 50V・30A(直流)

表面温度 昇温用ヒータ 約2500℃

熱解離用フィラメント 約2700℃

【0039】

実施例2(図5)

昇温用ヒータ

コイル線(タングステン) 線径2.4mm(コイル外径)

線材径 0.68mm

ヒートコイル部 巻回数9.5 外径10mm 長さ120mm

リード部 − − 長さ 62mm

端子芯線(モリブデン) 外径0.97mm 長さ 62mm

熱解離用フィラメント及びスリーブコイルは実施例1と同じ。

印加電流 50V・20A(直流)

表面温度 昇温用ヒータ 約2500℃

熱解離用フィラメント 約2700℃

【符号の説明】

【0040】

1 昇温用ヒータ

2 熱解離用フィラメント

3 熱解離ユニット

10 ヒータ線

11 ヒートコイル部

12 昇温用ヒータのリード部

12a 金属芯

20 フィラメント

20a 網筒状フィラメント

21 熱電子放出部

22 熱解離用フィラメントのリード部

31 ユニット本体

35 ヒータ装着部

【特許請求の範囲】

【請求項1】

高融点金属のヒータ線を巻回して形成したヒートコイル部と、そのヒートコイル部に連なる両側のリード部とからなる昇温用ヒータと、

ヒータ線よりも小径で熱電子を発生する高融点金属のフィラメントによる熱電子放出部と、熱電子放出部に連なる両側のリードとからなる熱解離用フィラメントとからなり、

その熱解離用フィラメントの熱電子放出部を、上記ヒートコイル部の外周囲に非接触状態に被せて、上記昇温用ヒータと熱解離用フィラメントとを複合化してなることを特徴とする熱解離機能を有するヒータ。

【請求項2】

高融点金属のヒータ線を巻回して形成したヒートコイル部と、そのヒートコイル部に連なる両側のリード部とからなる昇温用ヒータと、

ヒータ線よりも小径で熱電子を発生するエミッタを担持させた高融点金属のフィラメントによる熱電子放出部と、熱電子放出部に連なる両側のリードとからなる熱解離用フィラメントとからなり、

その熱解離用フィラメントの熱電子放出部を、上記ヒートコイル部の外周囲に非接触状態に被せて、昇温用ヒータと熱解離用フィラメントとを複合化してなることを特徴とする熱解離機能を有するヒータ。

【請求項3】

上記昇温用ヒータと熱解離用フィラメントは、両側に連なる上記リード部を同方向に屈曲して門形に形成され、その両方の同一側のリード部を導電性の耐熱材によるスリーブに嵌挿止着して、昇温用ヒータと熱解離用フィラメントの両方を電気的に接続してなることを特徴とする請求項1又は2記載の熱解離機能を有するヒータ。

【請求項4】

上記昇温用ヒータは、コイル状ヒータ線を巻回して形成したヒートコイル部と、そのヒートコイル部に連なる両側のリード部とからなり、そのリード部にコイル状ヒータ線の成形時の金属芯線を残して剛性を付与してなることを特徴とする請求項1〜3のいずれかに記載の熱解離機能を有するヒータ。

【請求項5】

上記昇温用ヒータのヒータ線は、高融点金属のフィラメントを高温度領域での断線防止用のガードとして外周面に巻線してなることを特徴とする請求項1〜3のいずれかに記載の熱解離機能を有するヒータ。

【請求項6】

上記昇温用ヒータのヒータ線は、タングステン、モリブデン、タンタル、鉄クロム、ニッケルクロムの高融点金属のいずれかからなることを特徴とする請求項1〜3のいずれかに記載の熱解離機能を有するヒータ。

【請求項7】

上記熱解離用フィラメントは、フィラメントを上記昇温用ヒータのヒートコイル部よりも大径に巻回して形成したコイルによる熱電子放出部と、その熱電子放出部に連なる両側のリード部とからなることを特徴とする請求項1〜3のいずれかに記載の熱解離機能を有するヒータ。

【請求項8】

上記熱解離用フィラメントは、多数本のフィラメントによる細径の網筒状線材を、上記昇温用ヒータのヒートコイル部よりも大径に巻回して形成したコイルによる熱電子放出部と、その熱電子放出部に連なる両側の網筒状リード部とからなり、その網筒状リード部に編網成形時の金属芯線を残して剛性を付与してなることを特徴とする請求項1〜3のいずれかに記載の熱解離機能を有するヒータ。

【請求項9】

上記熱解離用フィラメントは、タングステン、レニウム、トリウム、イリジウム、タングステン・トリウム合金、タングステン・レニウム合金の高融点金属のいずれかからなることを特徴とする請求項1〜3のいずれかに記載の熱解離機能を有するヒータ。

【請求項10】

上記熱解離用フィラメントのエミッタは、バリウム炭酸塩、ストロンチウム炭酸塩、カルシウム炭酸塩、水酸化セシウムのいずれかからなることを特徴とする請求項2記載の熱解離機能を有するヒータ。

【請求項1】

高融点金属のヒータ線を巻回して形成したヒートコイル部と、そのヒートコイル部に連なる両側のリード部とからなる昇温用ヒータと、

ヒータ線よりも小径で熱電子を発生する高融点金属のフィラメントによる熱電子放出部と、熱電子放出部に連なる両側のリードとからなる熱解離用フィラメントとからなり、

その熱解離用フィラメントの熱電子放出部を、上記ヒートコイル部の外周囲に非接触状態に被せて、上記昇温用ヒータと熱解離用フィラメントとを複合化してなることを特徴とする熱解離機能を有するヒータ。

【請求項2】

高融点金属のヒータ線を巻回して形成したヒートコイル部と、そのヒートコイル部に連なる両側のリード部とからなる昇温用ヒータと、

ヒータ線よりも小径で熱電子を発生するエミッタを担持させた高融点金属のフィラメントによる熱電子放出部と、熱電子放出部に連なる両側のリードとからなる熱解離用フィラメントとからなり、

その熱解離用フィラメントの熱電子放出部を、上記ヒートコイル部の外周囲に非接触状態に被せて、昇温用ヒータと熱解離用フィラメントとを複合化してなることを特徴とする熱解離機能を有するヒータ。

【請求項3】

上記昇温用ヒータと熱解離用フィラメントは、両側に連なる上記リード部を同方向に屈曲して門形に形成され、その両方の同一側のリード部を導電性の耐熱材によるスリーブに嵌挿止着して、昇温用ヒータと熱解離用フィラメントの両方を電気的に接続してなることを特徴とする請求項1又は2記載の熱解離機能を有するヒータ。

【請求項4】

上記昇温用ヒータは、コイル状ヒータ線を巻回して形成したヒートコイル部と、そのヒートコイル部に連なる両側のリード部とからなり、そのリード部にコイル状ヒータ線の成形時の金属芯線を残して剛性を付与してなることを特徴とする請求項1〜3のいずれかに記載の熱解離機能を有するヒータ。

【請求項5】

上記昇温用ヒータのヒータ線は、高融点金属のフィラメントを高温度領域での断線防止用のガードとして外周面に巻線してなることを特徴とする請求項1〜3のいずれかに記載の熱解離機能を有するヒータ。

【請求項6】

上記昇温用ヒータのヒータ線は、タングステン、モリブデン、タンタル、鉄クロム、ニッケルクロムの高融点金属のいずれかからなることを特徴とする請求項1〜3のいずれかに記載の熱解離機能を有するヒータ。

【請求項7】

上記熱解離用フィラメントは、フィラメントを上記昇温用ヒータのヒートコイル部よりも大径に巻回して形成したコイルによる熱電子放出部と、その熱電子放出部に連なる両側のリード部とからなることを特徴とする請求項1〜3のいずれかに記載の熱解離機能を有するヒータ。

【請求項8】

上記熱解離用フィラメントは、多数本のフィラメントによる細径の網筒状線材を、上記昇温用ヒータのヒートコイル部よりも大径に巻回して形成したコイルによる熱電子放出部と、その熱電子放出部に連なる両側の網筒状リード部とからなり、その網筒状リード部に編網成形時の金属芯線を残して剛性を付与してなることを特徴とする請求項1〜3のいずれかに記載の熱解離機能を有するヒータ。

【請求項9】

上記熱解離用フィラメントは、タングステン、レニウム、トリウム、イリジウム、タングステン・トリウム合金、タングステン・レニウム合金の高融点金属のいずれかからなることを特徴とする請求項1〜3のいずれかに記載の熱解離機能を有するヒータ。

【請求項10】

上記熱解離用フィラメントのエミッタは、バリウム炭酸塩、ストロンチウム炭酸塩、カルシウム炭酸塩、水酸化セシウムのいずれかからなることを特徴とする請求項2記載の熱解離機能を有するヒータ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−59462(P2012−59462A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−200142(P2010−200142)

【出願日】平成22年9月7日(2010.9.7)

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【出願人】(591149034)株式会社偕揚社 (4)

【出願人】(591058792)日本金属化学株式会社 (11)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月7日(2010.9.7)

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【出願人】(591149034)株式会社偕揚社 (4)

【出願人】(591058792)日本金属化学株式会社 (11)

【Fターム(参考)】

[ Back to top ]