熱鋼板の冷却装置

【課題】ノズルから鋼板上面に噴射される冷却水の流れが安定した、直管型のノズルを有する熱鋼板の冷却装置を提供する。

【解決手段】ヘッダ7と熱鋼板の幅方向に所定間隔でヘッダ7に接続され、冷却水11を熱鋼板上面に供給する複数本の直管状のノズル8とを備える熱鋼板の冷却装置のノズル8の上端部に、ノズル流路断面積の5〜20%の流路断面積を有する孔を3個以上設けたスリーブ14を装着して、該孔に冷却水11を流入させることにより、冷却水11をノズル8から噴出させて安定したラミナーフローとして熱鋼板上面に供給する。

【解決手段】ヘッダ7と熱鋼板の幅方向に所定間隔でヘッダ7に接続され、冷却水11を熱鋼板上面に供給する複数本の直管状のノズル8とを備える熱鋼板の冷却装置のノズル8の上端部に、ノズル流路断面積の5〜20%の流路断面積を有する孔を3個以上設けたスリーブ14を装着して、該孔に冷却水11を流入させることにより、冷却水11をノズル8から噴出させて安定したラミナーフローとして熱鋼板上面に供給する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱間圧延された熱延鋼帯、厚板などの加熱された鋼板である熱鋼板を上方から冷却するための冷却装置に関するものである。

【背景技術】

【0002】

図1に示すように、熱鋼板の1つとして例えば、熱延鋼帯を製造するには、加熱炉1においてスラブを所定温度に加熱し、加熱されたスラブを粗圧延機2により圧延して粗バーとなし、次いでこの粗バーを複数基の圧延スタンドからなる連続熱間仕上圧延機3により圧延して所定の厚みの熱延鋼帯6となす。そして、ランアウトテーブルに設置された冷却装置4から熱延鋼帯の上部および下部から冷却水を供給することによって熱延鋼帯を冷却した後、巻取機5で巻き取ることにより製造される。

【0003】

鋼板の品質は、この冷却装置による冷却により大きく変化する。鋼板の長手・幅方向で冷却能力がばらつくと、材質のばらつきが生じる。通常、熱鋼板を上面から冷却する冷却装置では、ヘッダに接続された円管状の冷却ノズルから冷却水が熱鋼板上に注水されるが、ノズルから噴出する流れが不安定である場合、ノズルから噴射した後の流れが捩れたりし、ノズル毎に冷却能力のばらつきが発生することにより、鋼板の長手・幅方向で材質のばらつきを生じさせる。そのため、ノズルから噴出する流れを安定化させる試みがなされてきた。

【0004】

一般に、ノズルの内径が大きく、ノズル長さが長くなるに従い、ノズルから噴射される冷却水の流れが安定することが知られている。しかし、ノズル内径が大きくなるに従い、圧力損失が減少するため、ヘッダ内の圧力が低い状態で冷却水を噴射しなければならない。そうなると、鋼板幅方向に複数あるノズルの一部で安定したラミナーフローが得られない。そのため、内径が大きいノズルを使用する場合、絞り部を設ける等の圧力損失を増加させる工夫が必要である。

【0005】

ところで、従来一般的に使用されてきた、熱鋼板の上面に冷却水を注水して冷却する冷却装置の冷却ノズルは、図2や図3に図示されるようなものである。

図2には、熱間圧延ラインの熱鋼板の冷却に多用されているタイプの1つである冷却ノズルが示されている。このノズルは、ヘアピン型と呼ばれているもので、一端がヘッダ7の上部に接続され、ヘッダからの冷却水を噴出する他端がヘッダ7の左右の側面に隣接する位置に垂下しており、逆U字形状をなしている。そして、このようなノズルが、ヘッダに、熱鋼板の板幅方向に所定の間隔をとって複数本接続されている。特許文献1には、このヘアピン型ノズルが示されている(同文献の図1参照)。

【0006】

また、図3に示されるように、ヘアピン型とは異なる直管型のノズルを備える冷却装置も使用されている。図3に示される冷却装置では、下部ヘッダ7に山型の屋根板9を重ねて冠着し、該下部ヘッダ7の上部壁と該屋根板9とで形成される室で上部ヘッダ10を形成し、下部ヘッダ7の上部壁の数個所に形成された、図示しない孔を経て冷却水が下部ヘッダ7から上部ヘッダ10へ供給できるようになっており、熱鋼板の幅方向に所定の間隔で取り付けられた複数本のノズル8が上部ヘッダ10内より下部ヘッダ7を貫通して垂下している。下部ヘッダ7に供給された冷却水は、上部ヘッダ10に至り、直管状のノズル8上端からノズル8内部に流入し、ノズル下端から噴出される。そして、このようなノズル8が、上部ヘッダと下部ヘッダからなるヘッダに、熱鋼板の板幅方向に所定の間隔をとって複数本接続されている。特許文献2には、この直管型のノズルが示されている。

【0007】

上記の図2に示されるヘアピン型ノズルにおいて、ノズルから噴射する流れを安定化させる技術として、特許文献1には、ノズルの曲がり部とヘッダの接続部の間に絞り部を設けることにより、広い水量範囲にわたってラミナーフローを維持できるノズルの発明が記載されている(同文献の図2参照)。

【0008】

しかし、このヘアピン型ノズルはノズルが曲がり部や絞り部を有しているため、その内面には水垢、錆等が固着、堆積しやすく、清掃を頻繁に行う必要があり、しかもその清掃には困難を伴う。

【0009】

一方、特許文献2には、図3に示すような直管型タイプのノズルに対して、上端開口部に、ノズルの内径を小さくするスリーブ(オリフィスこま)を設置する技術が示されている。このスリーブには孔が貫通して設けられており、流路の絞り部を形成している。しかし、図4に示すように、スリーブ下部の孔の出口ではスリーブ内径(孔径)の太さのままで冷却水が噴射され、ノズル内部全体の冷却水が充満しないために流れが不安定になり、ラミナーフローを維持できないという問題があった。そして、スリーブ内径とノズルの内径との差を大きくすると、圧力損失が増加し、冷却ヘッダ内の圧力が増加することにより、鋼板の幅方向に複数本設置された各ノズルの流量分布が均一化される効果が得られるだけに、この流れの不安定を解消することは、熱鋼板の板幅方向のより均一な冷却を達成するためには重要である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公昭53−36809号広報

【特許文献2】実公昭63−44168号広報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上記の実情に鑑み、ノズルから鋼板上面に噴射される冷却水の流れが安定した、ヘッダと直管型のノズルとを有する熱鋼板の冷却装置を提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明者らは、鋭意検討を進めたところ、ヘッダと直管状のノズルとを有する冷却装置において、直管状ノズルの上端部に3個以上の孔を設けたスリーブを装着することにより、ノズル下端から鋼板上面に噴射される冷却水の流れを安定なものにすることができることを見出した。

【0013】

そこで、上記課題を解決するために、本発明では以下の手段を採用する。

[1]ヘッダと熱鋼板の幅方向に所定間隔でヘッダに接続され、冷却水を熱鋼板上面に

供給する複数本の直管状のノズルとを備える熱鋼板の冷却装置において、該ノズ

ルの上端部に、ノズル流路断面積の5〜20%の流路断面積を有する孔を3個以

上設けたスリーブを装着したことを特徴とする熱鋼板の冷却装置。

[2]前記3個以上の孔の総流路断面積がノズル流路断面積の15〜65%であること

を特徴とする、[1]に記載の熱鋼板の冷却装置。

[3]前記3個以上の孔は、ノズル内径の中心と同心円状に等間隔に並ぶように配置さ

れていることを特徴とする、[1]または[2]に記載の熱鋼板の冷却装置。

[4]前記3個以上の孔が4個以上の孔からなり、その中の1つの孔がノズル内径の中

心部に配置され、残りの孔は、ノズル内径の中心と同心円状に等間隔に並ぶよう

に配置されていることを特徴とする、[1]または[2]に記載の熱鋼板の冷却

装置。

【発明の効果】

【0014】

本発明の冷却装置を用いることにより、ノズル下端から鋼板上面に噴射される冷却水の流れが安定し、その結果、熱鋼板を板の長手・幅方向で高い冷却均一性を有する冷却ができ、材質のばらつきが小さく品質の高い鋼板を製造することができる。

【図面の簡単な説明】

【0015】

【図1】熱延鋼帯の圧延ラインの概略を示す図である。

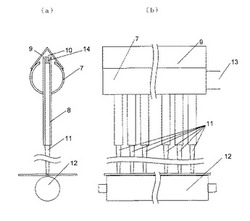

【図2】一般的な上面冷却装置(ヘアピン型)の側面図である。

【図3】一般的な上面冷却装置(直管型)の側面図である。

【図4】スリーブの孔から噴出する冷却水の状態を示す図である。

【図5】孔が3個のスリーブの斜視図である。

【図6】孔が4個のスリーブの斜視図である。

【図7】A2(スリーブの孔の総流路断面積)/A1(ノズル流路断面積)と流量に よる流れの安定性の変化を示す図である。

【図8】本発明の上面冷却装置の側面図(a)および正面図(b)である。

【発明を実施するための形態】

【0016】

本発明の熱鋼板の冷却装置は、ヘッダとヘッダに熱鋼板の幅方向に所定間隔をおいて接続された複数本の直管状ノズルとを備え、該ノズルの上端部には、孔が3個以上設けられているスリーブが装着されている。

【0017】

このスリーブは、ノズル上端部の内側において、冷却水の絞り部を形成して冷却水の流路断面積をノズルの流路断面積よりも小さくするためのものであり、ヘッダ内の冷却水はノズル上端からこれら3個以上の孔に流入し、孔の下端からノズル内に噴出する。

このスリーブは、ノズル上端部に装着しやすいように、スリーブ上端部の外周にフランジ部を形成して、フランジ部がノズル上端に係止することが望ましい。

また、メンテナンスしやすいように、スリーブはノズルに対して着脱可能とすることが望ましい。

【0018】

図5、6に、本発明のスリーブの例を示す。

図5に示すスリーブは、3つの孔を有するものであり、図6に示すスリーブは4つの孔を有するものである。ここで、各孔の配置は、ノズルの流路断面中心と同心円状に等間隔に並ぶように配置している。

図5、6のように、孔を複数個にすることにより、スリーブ内での冷却水の流れが複数に分断され、また、孔の総流路断面積が同じである場合、単一の孔に比べ、複数個の孔の各孔での冷却水の流速が速くなるため、孔の下端から噴出後の冷却水の拡散効果がノズル内において高くなる。このような効果により、ノズル内部全体に冷却水が充満し、ノズルから噴出する冷却水の流を安定したラミナーフローとすることができる。

孔が2個の場合はノズルの流路断面において拡散後の冷却水が均等に分布し難いためにノズル内部全体に冷却水が充満しないことが生じがちであり、安定したラミナーフローを得ることができない。したがって、上記の効果を有効に引き出すには孔は3個以上設ける必要がある。

【0019】

ノズル流路断面積をA1、スリーブの孔の総流路断面積をA2とし、A2/A1と流れが安定する流量の下限との関係を、ノズル上端部に単一の孔を設けたスリーブを装着した場合と本発明のスリーブを装着した場合について調査した結果を図7に示す。

図7において、実線(a)は単一の孔を設けたスリーブを装着した場合を、破線(b)は図5に示す本発明のスリーブ、すなわち3個の同じ径(すなわち同じ流路断面積)を有する孔を設けたスリーブを装着した場合を、一点鎖線(c)は図6に示す本発明のスリーブ、すなわち4個の同じ径を有する孔を設けたスリーブを装着した場合を、それぞれ示している。

【0020】

流れが安定である条件は、冷却水が鋼板上に着水する位置に設置した圧力センサーで圧力を測定した値の変動範囲が±10%以内である場合とした。これは、目視による判定結果と良く一致する。

【0021】

図7に示すように、いずれの場合もA2/A1が小さくなるほど、流れが安定する流量の下限は大きくなっている。したがって、ノズル流路断面積を一定とすると、孔の流路断面積が小さいスリーブを使う場合は、孔の流路断面積が大きいスリーブを使う場合よりも多くの流量を与えなければ流れが安定しない。

また、A2/A1がどのような場合でも、流れは、孔が複数孔の場合の方が安定になりやすく、孔が3個あるいは4個設けられたスリーブを使用する場合は、単一の孔のスリーブを使用する場合に比べて安定化する流量の下限は小さく、5L/min程度低くなる。そして、孔が3個の場合よりも4個の場合の方が安定化する流量の下限が小さい。

【0022】

そして、スリーブの各孔の断面積はノズル流路断面積の5〜20%の範囲内である。5%より小さいと、スリーブ内に異物が詰まりやすく、冷却水が流れなくなる恐れがあり、また、圧力損失が必要以上に大きくなるという問題も生じる。また、20%より大きいと、十分な圧力損失を与えられず、安定したラミナーフローが得られなくなる。

【0023】

本発明の冷却装置におけるスリーブの孔の総断面積はノズル流路断面積の15〜65%の範囲内である。15%より小さいと、各孔の断面積が小さくなるためスリーブ内に異物が詰まりやすく、冷却水が流れなくなる恐れがあり、また、圧力損失が必要以上に大きくなるという問題も生じる。また、65%より大きいと、十分な圧力損失を与えられず、熱鋼板幅方向に複数あるノズルの一部で安定したラミナーフローが得られなくなる。

【0024】

各孔の配置は、ノズル下端から噴出する冷却水の流れが安定したものに維持できる限りどのように配置しても良いが、ノズルの流路断面において、拡散後の冷却水を均一に分布させてノズル内に充満させるためには、ノズルの流路断面中心と同心円状に等間隔に並ぶように配置することが望ましい。

また、孔が4個以上の場合、1個の孔をノズルの流路断面の中心部の位置になるように配置し、残りの複数の孔を、ノズルの流路断面中心と同心円状に等間隔に並ぶように配置することもできる。

スリーブの各孔の径は同一であることが望ましいが、ノズル下端から噴出する冷却水の流れ安定したものに維持できる限り、各孔の径に差があってもよい。

【0025】

図8に示した本発明の冷却装置の実施形態の一例に基づいて本発明を説明する。

図8における冷却装置は、下部ヘッダ7に山型の屋根板9を重ねて冠着し、該下部ヘッダ7の上壁部と該屋根板9とで形成される室で上部ヘッダ10を形成し、該熱鋼板の幅方向に所定の間隔で取り付けられた複数本の直管状のノズル8が上部ヘッダ10内より下部ヘッダ7を貫通して垂下している。下部ヘッダ7の上部壁には、図示していないが冷却水が下部ヘッダ7から上部ヘッダ10に流入する複数の孔が設けられている。11は冷却水を、12はテーブルローラーを、13は下部ヘッダ7に冷却水を供給する給水管を、それぞれ示している。

そして、ノズル8の上端部の内側には、3個以上の孔を設けたスリーブ14が装着されている。

【0026】

給水管13から下部ヘッダ7に給水された冷却水は、下部ヘッダ7の上部壁に設けられた前記の図示しない孔を経て上部ヘッダ10に至り、ノズル8の上端からスリーブに設けられた孔に流入し、孔の下部から噴出してノズルの内部に流入し、ノズル下端から噴出される。

【0027】

図8に示す冷却装置では、ヘッダが上部と下部で構成されているが、中空管からなる単一のヘッダに直管型のノズルが接続された冷却装置にも適用できる。本発明の冷却装置は、ヘッダに接続されているノズルが直管型のものであれば、どのようなものでも適用できる。

【実施例】

【0028】

本発明の実施例を、図1に示す熱延鋼帯の圧延ラインにおいて、図8に示す冷却装置により熱延鋼帯(熱鋼板)の冷却を行う場合について説明する。

図8において、ノズル8の長さと内径はそれぞれ600mm、25mm、ノズル1本当りの流量は25L/min、熱延鋼帯の幅方向におけるノズルのピッチは50mm、ヘッダに接続されたノズルの本数は48本である。

ノズルの上端部に装着されるスリーブの長さは全て30mmとした。

【0029】

比較例1では、従来の単一の孔(孔径11.0mm)が設けられたスリーブをノズルの上端部に装着した冷却装置で熱延鋼帯の冷却を行った。

本発明例1では、図5に示す、孔が3個(各孔径が6.4mm)設けられたスリーブをノズルの上端部に装着した冷却装置で熱延鋼帯の冷却を行った。

本発明例2では、図6に示す、孔が4個(各孔径が5.7mm)設けられたスリーブをノズルの上端部に装着した冷却装置で熱延鋼帯の冷却を行った。

実施例について、流路断面積等については以下のようになる。

【0030】

【表1】

【0031】

表1から分かるように、本発明例1、2の孔の総流路断面積はそれぞれ、96.5mm2、102.0mm2であり、比較例1の孔の総流路断面積は95.0mm2であり、いずれの実施例も孔の総流路断面積はおおむね同じである。

【0032】

上記の本発明例1、本発明例2、比較例1の冷却装置を使用して、仕上板厚3.0mm、引張強度550MPaの熱延鋼帯を製造した。仕上圧延機出側での搬送速度は、鋼帯先端部で650mpm、鋼帯先端部が巻取機に到達して以降は順次速度を上げて最高800mpmまで増速した。鋼帯の仕上圧延機出側の温度は860℃で、冷却装置を使って、巻取機手前の温度計の指示が500℃となるように冷却ゾーンの長さを制御した。

それぞれについて、ノズルから噴出する冷却水の鋼帯上での圧力値変動、鋼帯の巻取温度のばらつきおよび鋼帯の引張強度のばらつきを実測した。その結果を表2に示す。

【0033】

【表2】

【0034】

比較例1では、ノズルから噴射された冷却水の形状が不安定で、圧力センサーでの圧力測定値の変動が28%であった。そして、巻取温度のばらつきΔTは、目標の500℃に対して±43℃となり、引張強度のばらつきΔTSは、目標の550MPaに対して±40MPaとなった。鋼帯の引張強度のばらつきが大きい部分は切り捨てたため、製品歩留が低かった。

【0035】

これに対して、本発明例1では、ノズルから噴射された冷却水の形状が安定しており、圧力センサーでの圧力測定値の変動が4%であった。そして、巻取温度のばらつきΔTは、目標の500℃に対して±6℃となり、引張強度のばらつきΔTSは、目標の550MPaに対して±5MPaとなった。

本発明例2では、ノズルから噴射された冷却水の形状が安定しており、圧力センサーでの圧力測定値の変動が3%であった。そして、巻取温度のばらつきΔTは、目標の500℃に対して±5℃となり、引張強度のばらつきΔTSは、目標の550MPaに対して±5MPaとなった。

本発明例1と本発明例2はと引張強度のばらつきが小さく、鋼帯の切り捨て部分が発生せず、製品歩留まりは良好であった。

【0036】

以上のように、本発明の冷却装置により熱延鋼帯の長手・幅方向における巻取温度のばらつきを低減でき、材質均一性の向上が可能となった。

なお、本発明の実施例では、熱延鋼帯の冷却装置について示したが、本発明の内容はこれに限るものではなく、厚板など、他の熱鋼板を冷却水で冷却する場合において適用することが可能である。

【符号の説明】

【0037】

1 加熱炉

2 粗圧延機

3 仕上圧延機

4 冷却装置

5 巻取機

6 熱鋼板

7 ヘッダ、下部ヘッダ

8 ノズル

9 屋根板

10 上部ヘッダ

11 冷却水

12 テーブルローラー

13 給水管

14 スリーブ

【技術分野】

【0001】

本発明は、熱間圧延された熱延鋼帯、厚板などの加熱された鋼板である熱鋼板を上方から冷却するための冷却装置に関するものである。

【背景技術】

【0002】

図1に示すように、熱鋼板の1つとして例えば、熱延鋼帯を製造するには、加熱炉1においてスラブを所定温度に加熱し、加熱されたスラブを粗圧延機2により圧延して粗バーとなし、次いでこの粗バーを複数基の圧延スタンドからなる連続熱間仕上圧延機3により圧延して所定の厚みの熱延鋼帯6となす。そして、ランアウトテーブルに設置された冷却装置4から熱延鋼帯の上部および下部から冷却水を供給することによって熱延鋼帯を冷却した後、巻取機5で巻き取ることにより製造される。

【0003】

鋼板の品質は、この冷却装置による冷却により大きく変化する。鋼板の長手・幅方向で冷却能力がばらつくと、材質のばらつきが生じる。通常、熱鋼板を上面から冷却する冷却装置では、ヘッダに接続された円管状の冷却ノズルから冷却水が熱鋼板上に注水されるが、ノズルから噴出する流れが不安定である場合、ノズルから噴射した後の流れが捩れたりし、ノズル毎に冷却能力のばらつきが発生することにより、鋼板の長手・幅方向で材質のばらつきを生じさせる。そのため、ノズルから噴出する流れを安定化させる試みがなされてきた。

【0004】

一般に、ノズルの内径が大きく、ノズル長さが長くなるに従い、ノズルから噴射される冷却水の流れが安定することが知られている。しかし、ノズル内径が大きくなるに従い、圧力損失が減少するため、ヘッダ内の圧力が低い状態で冷却水を噴射しなければならない。そうなると、鋼板幅方向に複数あるノズルの一部で安定したラミナーフローが得られない。そのため、内径が大きいノズルを使用する場合、絞り部を設ける等の圧力損失を増加させる工夫が必要である。

【0005】

ところで、従来一般的に使用されてきた、熱鋼板の上面に冷却水を注水して冷却する冷却装置の冷却ノズルは、図2や図3に図示されるようなものである。

図2には、熱間圧延ラインの熱鋼板の冷却に多用されているタイプの1つである冷却ノズルが示されている。このノズルは、ヘアピン型と呼ばれているもので、一端がヘッダ7の上部に接続され、ヘッダからの冷却水を噴出する他端がヘッダ7の左右の側面に隣接する位置に垂下しており、逆U字形状をなしている。そして、このようなノズルが、ヘッダに、熱鋼板の板幅方向に所定の間隔をとって複数本接続されている。特許文献1には、このヘアピン型ノズルが示されている(同文献の図1参照)。

【0006】

また、図3に示されるように、ヘアピン型とは異なる直管型のノズルを備える冷却装置も使用されている。図3に示される冷却装置では、下部ヘッダ7に山型の屋根板9を重ねて冠着し、該下部ヘッダ7の上部壁と該屋根板9とで形成される室で上部ヘッダ10を形成し、下部ヘッダ7の上部壁の数個所に形成された、図示しない孔を経て冷却水が下部ヘッダ7から上部ヘッダ10へ供給できるようになっており、熱鋼板の幅方向に所定の間隔で取り付けられた複数本のノズル8が上部ヘッダ10内より下部ヘッダ7を貫通して垂下している。下部ヘッダ7に供給された冷却水は、上部ヘッダ10に至り、直管状のノズル8上端からノズル8内部に流入し、ノズル下端から噴出される。そして、このようなノズル8が、上部ヘッダと下部ヘッダからなるヘッダに、熱鋼板の板幅方向に所定の間隔をとって複数本接続されている。特許文献2には、この直管型のノズルが示されている。

【0007】

上記の図2に示されるヘアピン型ノズルにおいて、ノズルから噴射する流れを安定化させる技術として、特許文献1には、ノズルの曲がり部とヘッダの接続部の間に絞り部を設けることにより、広い水量範囲にわたってラミナーフローを維持できるノズルの発明が記載されている(同文献の図2参照)。

【0008】

しかし、このヘアピン型ノズルはノズルが曲がり部や絞り部を有しているため、その内面には水垢、錆等が固着、堆積しやすく、清掃を頻繁に行う必要があり、しかもその清掃には困難を伴う。

【0009】

一方、特許文献2には、図3に示すような直管型タイプのノズルに対して、上端開口部に、ノズルの内径を小さくするスリーブ(オリフィスこま)を設置する技術が示されている。このスリーブには孔が貫通して設けられており、流路の絞り部を形成している。しかし、図4に示すように、スリーブ下部の孔の出口ではスリーブ内径(孔径)の太さのままで冷却水が噴射され、ノズル内部全体の冷却水が充満しないために流れが不安定になり、ラミナーフローを維持できないという問題があった。そして、スリーブ内径とノズルの内径との差を大きくすると、圧力損失が増加し、冷却ヘッダ内の圧力が増加することにより、鋼板の幅方向に複数本設置された各ノズルの流量分布が均一化される効果が得られるだけに、この流れの不安定を解消することは、熱鋼板の板幅方向のより均一な冷却を達成するためには重要である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公昭53−36809号広報

【特許文献2】実公昭63−44168号広報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上記の実情に鑑み、ノズルから鋼板上面に噴射される冷却水の流れが安定した、ヘッダと直管型のノズルとを有する熱鋼板の冷却装置を提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明者らは、鋭意検討を進めたところ、ヘッダと直管状のノズルとを有する冷却装置において、直管状ノズルの上端部に3個以上の孔を設けたスリーブを装着することにより、ノズル下端から鋼板上面に噴射される冷却水の流れを安定なものにすることができることを見出した。

【0013】

そこで、上記課題を解決するために、本発明では以下の手段を採用する。

[1]ヘッダと熱鋼板の幅方向に所定間隔でヘッダに接続され、冷却水を熱鋼板上面に

供給する複数本の直管状のノズルとを備える熱鋼板の冷却装置において、該ノズ

ルの上端部に、ノズル流路断面積の5〜20%の流路断面積を有する孔を3個以

上設けたスリーブを装着したことを特徴とする熱鋼板の冷却装置。

[2]前記3個以上の孔の総流路断面積がノズル流路断面積の15〜65%であること

を特徴とする、[1]に記載の熱鋼板の冷却装置。

[3]前記3個以上の孔は、ノズル内径の中心と同心円状に等間隔に並ぶように配置さ

れていることを特徴とする、[1]または[2]に記載の熱鋼板の冷却装置。

[4]前記3個以上の孔が4個以上の孔からなり、その中の1つの孔がノズル内径の中

心部に配置され、残りの孔は、ノズル内径の中心と同心円状に等間隔に並ぶよう

に配置されていることを特徴とする、[1]または[2]に記載の熱鋼板の冷却

装置。

【発明の効果】

【0014】

本発明の冷却装置を用いることにより、ノズル下端から鋼板上面に噴射される冷却水の流れが安定し、その結果、熱鋼板を板の長手・幅方向で高い冷却均一性を有する冷却ができ、材質のばらつきが小さく品質の高い鋼板を製造することができる。

【図面の簡単な説明】

【0015】

【図1】熱延鋼帯の圧延ラインの概略を示す図である。

【図2】一般的な上面冷却装置(ヘアピン型)の側面図である。

【図3】一般的な上面冷却装置(直管型)の側面図である。

【図4】スリーブの孔から噴出する冷却水の状態を示す図である。

【図5】孔が3個のスリーブの斜視図である。

【図6】孔が4個のスリーブの斜視図である。

【図7】A2(スリーブの孔の総流路断面積)/A1(ノズル流路断面積)と流量に よる流れの安定性の変化を示す図である。

【図8】本発明の上面冷却装置の側面図(a)および正面図(b)である。

【発明を実施するための形態】

【0016】

本発明の熱鋼板の冷却装置は、ヘッダとヘッダに熱鋼板の幅方向に所定間隔をおいて接続された複数本の直管状ノズルとを備え、該ノズルの上端部には、孔が3個以上設けられているスリーブが装着されている。

【0017】

このスリーブは、ノズル上端部の内側において、冷却水の絞り部を形成して冷却水の流路断面積をノズルの流路断面積よりも小さくするためのものであり、ヘッダ内の冷却水はノズル上端からこれら3個以上の孔に流入し、孔の下端からノズル内に噴出する。

このスリーブは、ノズル上端部に装着しやすいように、スリーブ上端部の外周にフランジ部を形成して、フランジ部がノズル上端に係止することが望ましい。

また、メンテナンスしやすいように、スリーブはノズルに対して着脱可能とすることが望ましい。

【0018】

図5、6に、本発明のスリーブの例を示す。

図5に示すスリーブは、3つの孔を有するものであり、図6に示すスリーブは4つの孔を有するものである。ここで、各孔の配置は、ノズルの流路断面中心と同心円状に等間隔に並ぶように配置している。

図5、6のように、孔を複数個にすることにより、スリーブ内での冷却水の流れが複数に分断され、また、孔の総流路断面積が同じである場合、単一の孔に比べ、複数個の孔の各孔での冷却水の流速が速くなるため、孔の下端から噴出後の冷却水の拡散効果がノズル内において高くなる。このような効果により、ノズル内部全体に冷却水が充満し、ノズルから噴出する冷却水の流を安定したラミナーフローとすることができる。

孔が2個の場合はノズルの流路断面において拡散後の冷却水が均等に分布し難いためにノズル内部全体に冷却水が充満しないことが生じがちであり、安定したラミナーフローを得ることができない。したがって、上記の効果を有効に引き出すには孔は3個以上設ける必要がある。

【0019】

ノズル流路断面積をA1、スリーブの孔の総流路断面積をA2とし、A2/A1と流れが安定する流量の下限との関係を、ノズル上端部に単一の孔を設けたスリーブを装着した場合と本発明のスリーブを装着した場合について調査した結果を図7に示す。

図7において、実線(a)は単一の孔を設けたスリーブを装着した場合を、破線(b)は図5に示す本発明のスリーブ、すなわち3個の同じ径(すなわち同じ流路断面積)を有する孔を設けたスリーブを装着した場合を、一点鎖線(c)は図6に示す本発明のスリーブ、すなわち4個の同じ径を有する孔を設けたスリーブを装着した場合を、それぞれ示している。

【0020】

流れが安定である条件は、冷却水が鋼板上に着水する位置に設置した圧力センサーで圧力を測定した値の変動範囲が±10%以内である場合とした。これは、目視による判定結果と良く一致する。

【0021】

図7に示すように、いずれの場合もA2/A1が小さくなるほど、流れが安定する流量の下限は大きくなっている。したがって、ノズル流路断面積を一定とすると、孔の流路断面積が小さいスリーブを使う場合は、孔の流路断面積が大きいスリーブを使う場合よりも多くの流量を与えなければ流れが安定しない。

また、A2/A1がどのような場合でも、流れは、孔が複数孔の場合の方が安定になりやすく、孔が3個あるいは4個設けられたスリーブを使用する場合は、単一の孔のスリーブを使用する場合に比べて安定化する流量の下限は小さく、5L/min程度低くなる。そして、孔が3個の場合よりも4個の場合の方が安定化する流量の下限が小さい。

【0022】

そして、スリーブの各孔の断面積はノズル流路断面積の5〜20%の範囲内である。5%より小さいと、スリーブ内に異物が詰まりやすく、冷却水が流れなくなる恐れがあり、また、圧力損失が必要以上に大きくなるという問題も生じる。また、20%より大きいと、十分な圧力損失を与えられず、安定したラミナーフローが得られなくなる。

【0023】

本発明の冷却装置におけるスリーブの孔の総断面積はノズル流路断面積の15〜65%の範囲内である。15%より小さいと、各孔の断面積が小さくなるためスリーブ内に異物が詰まりやすく、冷却水が流れなくなる恐れがあり、また、圧力損失が必要以上に大きくなるという問題も生じる。また、65%より大きいと、十分な圧力損失を与えられず、熱鋼板幅方向に複数あるノズルの一部で安定したラミナーフローが得られなくなる。

【0024】

各孔の配置は、ノズル下端から噴出する冷却水の流れが安定したものに維持できる限りどのように配置しても良いが、ノズルの流路断面において、拡散後の冷却水を均一に分布させてノズル内に充満させるためには、ノズルの流路断面中心と同心円状に等間隔に並ぶように配置することが望ましい。

また、孔が4個以上の場合、1個の孔をノズルの流路断面の中心部の位置になるように配置し、残りの複数の孔を、ノズルの流路断面中心と同心円状に等間隔に並ぶように配置することもできる。

スリーブの各孔の径は同一であることが望ましいが、ノズル下端から噴出する冷却水の流れ安定したものに維持できる限り、各孔の径に差があってもよい。

【0025】

図8に示した本発明の冷却装置の実施形態の一例に基づいて本発明を説明する。

図8における冷却装置は、下部ヘッダ7に山型の屋根板9を重ねて冠着し、該下部ヘッダ7の上壁部と該屋根板9とで形成される室で上部ヘッダ10を形成し、該熱鋼板の幅方向に所定の間隔で取り付けられた複数本の直管状のノズル8が上部ヘッダ10内より下部ヘッダ7を貫通して垂下している。下部ヘッダ7の上部壁には、図示していないが冷却水が下部ヘッダ7から上部ヘッダ10に流入する複数の孔が設けられている。11は冷却水を、12はテーブルローラーを、13は下部ヘッダ7に冷却水を供給する給水管を、それぞれ示している。

そして、ノズル8の上端部の内側には、3個以上の孔を設けたスリーブ14が装着されている。

【0026】

給水管13から下部ヘッダ7に給水された冷却水は、下部ヘッダ7の上部壁に設けられた前記の図示しない孔を経て上部ヘッダ10に至り、ノズル8の上端からスリーブに設けられた孔に流入し、孔の下部から噴出してノズルの内部に流入し、ノズル下端から噴出される。

【0027】

図8に示す冷却装置では、ヘッダが上部と下部で構成されているが、中空管からなる単一のヘッダに直管型のノズルが接続された冷却装置にも適用できる。本発明の冷却装置は、ヘッダに接続されているノズルが直管型のものであれば、どのようなものでも適用できる。

【実施例】

【0028】

本発明の実施例を、図1に示す熱延鋼帯の圧延ラインにおいて、図8に示す冷却装置により熱延鋼帯(熱鋼板)の冷却を行う場合について説明する。

図8において、ノズル8の長さと内径はそれぞれ600mm、25mm、ノズル1本当りの流量は25L/min、熱延鋼帯の幅方向におけるノズルのピッチは50mm、ヘッダに接続されたノズルの本数は48本である。

ノズルの上端部に装着されるスリーブの長さは全て30mmとした。

【0029】

比較例1では、従来の単一の孔(孔径11.0mm)が設けられたスリーブをノズルの上端部に装着した冷却装置で熱延鋼帯の冷却を行った。

本発明例1では、図5に示す、孔が3個(各孔径が6.4mm)設けられたスリーブをノズルの上端部に装着した冷却装置で熱延鋼帯の冷却を行った。

本発明例2では、図6に示す、孔が4個(各孔径が5.7mm)設けられたスリーブをノズルの上端部に装着した冷却装置で熱延鋼帯の冷却を行った。

実施例について、流路断面積等については以下のようになる。

【0030】

【表1】

【0031】

表1から分かるように、本発明例1、2の孔の総流路断面積はそれぞれ、96.5mm2、102.0mm2であり、比較例1の孔の総流路断面積は95.0mm2であり、いずれの実施例も孔の総流路断面積はおおむね同じである。

【0032】

上記の本発明例1、本発明例2、比較例1の冷却装置を使用して、仕上板厚3.0mm、引張強度550MPaの熱延鋼帯を製造した。仕上圧延機出側での搬送速度は、鋼帯先端部で650mpm、鋼帯先端部が巻取機に到達して以降は順次速度を上げて最高800mpmまで増速した。鋼帯の仕上圧延機出側の温度は860℃で、冷却装置を使って、巻取機手前の温度計の指示が500℃となるように冷却ゾーンの長さを制御した。

それぞれについて、ノズルから噴出する冷却水の鋼帯上での圧力値変動、鋼帯の巻取温度のばらつきおよび鋼帯の引張強度のばらつきを実測した。その結果を表2に示す。

【0033】

【表2】

【0034】

比較例1では、ノズルから噴射された冷却水の形状が不安定で、圧力センサーでの圧力測定値の変動が28%であった。そして、巻取温度のばらつきΔTは、目標の500℃に対して±43℃となり、引張強度のばらつきΔTSは、目標の550MPaに対して±40MPaとなった。鋼帯の引張強度のばらつきが大きい部分は切り捨てたため、製品歩留が低かった。

【0035】

これに対して、本発明例1では、ノズルから噴射された冷却水の形状が安定しており、圧力センサーでの圧力測定値の変動が4%であった。そして、巻取温度のばらつきΔTは、目標の500℃に対して±6℃となり、引張強度のばらつきΔTSは、目標の550MPaに対して±5MPaとなった。

本発明例2では、ノズルから噴射された冷却水の形状が安定しており、圧力センサーでの圧力測定値の変動が3%であった。そして、巻取温度のばらつきΔTは、目標の500℃に対して±5℃となり、引張強度のばらつきΔTSは、目標の550MPaに対して±5MPaとなった。

本発明例1と本発明例2はと引張強度のばらつきが小さく、鋼帯の切り捨て部分が発生せず、製品歩留まりは良好であった。

【0036】

以上のように、本発明の冷却装置により熱延鋼帯の長手・幅方向における巻取温度のばらつきを低減でき、材質均一性の向上が可能となった。

なお、本発明の実施例では、熱延鋼帯の冷却装置について示したが、本発明の内容はこれに限るものではなく、厚板など、他の熱鋼板を冷却水で冷却する場合において適用することが可能である。

【符号の説明】

【0037】

1 加熱炉

2 粗圧延機

3 仕上圧延機

4 冷却装置

5 巻取機

6 熱鋼板

7 ヘッダ、下部ヘッダ

8 ノズル

9 屋根板

10 上部ヘッダ

11 冷却水

12 テーブルローラー

13 給水管

14 スリーブ

【特許請求の範囲】

【請求項1】

ヘッダと熱鋼板の幅方向に所定間隔でヘッダに接続され、冷却水を熱鋼板上面に供給する複数本の直管状のノズルとを備える熱鋼板の冷却装置において、該ノズルの上端部に、ノズル流路断面積の5〜20%の流路断面積を有する孔を3個以上設けたスリーブを装着したことを特徴とする熱鋼板の冷却装置。

【請求項2】

前記3個以上の孔の総流路断面積がノズル流路断面積の15〜65%であることを特徴とする、請求項1に記載の熱鋼板の冷却装置。

【請求項3】

前記3個以上の孔は、ノズル内径の中心と同心円状に等間隔に並ぶように配置されていることを特徴とする、請求項1または2に記載の熱鋼板の冷却装置。

【請求項4】

前記3個以上の孔が4個以上の孔からなり、その中の1つの孔がノズル内径の中心部に配置され、残りの孔は、ノズル内径の中心と同心円状に等間隔に並ぶように配置されていることを特徴とする、請求項1または2に記載の熱鋼板の冷却装置。

【請求項1】

ヘッダと熱鋼板の幅方向に所定間隔でヘッダに接続され、冷却水を熱鋼板上面に供給する複数本の直管状のノズルとを備える熱鋼板の冷却装置において、該ノズルの上端部に、ノズル流路断面積の5〜20%の流路断面積を有する孔を3個以上設けたスリーブを装着したことを特徴とする熱鋼板の冷却装置。

【請求項2】

前記3個以上の孔の総流路断面積がノズル流路断面積の15〜65%であることを特徴とする、請求項1に記載の熱鋼板の冷却装置。

【請求項3】

前記3個以上の孔は、ノズル内径の中心と同心円状に等間隔に並ぶように配置されていることを特徴とする、請求項1または2に記載の熱鋼板の冷却装置。

【請求項4】

前記3個以上の孔が4個以上の孔からなり、その中の1つの孔がノズル内径の中心部に配置され、残りの孔は、ノズル内径の中心と同心円状に等間隔に並ぶように配置されていることを特徴とする、請求項1または2に記載の熱鋼板の冷却装置。

【図1】

【図2】

【図3】

【図7】

【図8】

【図4】

【図5】

【図6】

【図2】

【図3】

【図7】

【図8】

【図4】

【図5】

【図6】

【公開番号】特開2012−101265(P2012−101265A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−253449(P2010−253449)

【出願日】平成22年11月12日(2010.11.12)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月12日(2010.11.12)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]