燃料電池用電極触媒の製造方法、燃料電池用電極触媒

【課題】石炭を使用して安価に電極触媒を製造することができる燃料電池用電極触媒の製造方法を提供する。

【解決手段】石炭をアンモニアガスによって窒化処理することにより電極触媒として、燃料電池用電極触媒を製造する。

【解決手段】石炭をアンモニアガスによって窒化処理することにより電極触媒として、燃料電池用電極触媒を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池用電極触媒の製造方法、並びに、この製造方法により製造される燃料電池用電極触媒に関わり、特に固体高分子形燃料電池(PEFC)に用いて、好適である。

【背景技術】

【0002】

近年、クリーンなエネルギー源として、燃料電池が注目されている。

特に、固体高分子形燃料電池(PEFC)は、他の燃料電池に比べ高発電効率、高電流密度であるため、低温度で、小型化や軽量化が可能であり、実用化が期待できる。

固体高分子形燃料電池の電極触媒には、グラファイト担持白金系貴金属触媒が使用されている。

【0003】

しかしながら、白金系貴金属触媒は著しく高価であるため、燃料電池の普及の障害となっている。

また、白金系貴金属触媒は、燃料として炭化水素やメタノール等の改質ガスを使用した場合に、改質ガスに含有されているCO(一酸化炭素)と反応して失活する、という問題がある。

【0004】

そこで、近年、白金代替触媒の開発研究への種々の試みとして、鉄・コバルトや4・5族酸窒化物を担持したグラファイトを、もしくはグラファイトのみを、窒化処理して、窒素含有グラフェン構造を有する電極触媒の開発研究が行われている(例えば、非特許文献1〜非特許文献4を参照)。

【0005】

しかしながら、グラファイトを窒化処理して窒素含有グラフェン構造を有する電極触媒の製造方法において使用するグラファイトは、精製が必要であり、しかもグラファイトは、非常に高価であるという問題点を有する。

【0006】

ところで、石炭はグラフェン構造を有した、炭素・水素・酸素を主成分とし、種々の元素を少量含む物質である。酸素はフェノール・エーテル等として含み、その末端結合やグラフェン構造の末端に水素が結合する。石炭は、上記3元素の他に、ピリジン・アニリン等としての窒素、スルフィド・チオフェン等としての硫黄、少量のFe,Ca,Mg,Naを含み、さらに微量の多くの元素を含む。すなわち、石炭は高活性なグラフェン構造を有するが、多くの元素を含むため、燃料電池電極触媒の代替として利用可能であるか、不明な点が多い。このため、上述した窒化処理により得られる電極触媒の原材料として、精製されたグラファイトを使用する代わりに、石炭を使用することによって、より低いコストで高性能な電極触媒を作製することが可能になる。

【0007】

なお、本件特許出願人は、本件発明に関連する文献公知発明が記載された刊行物として、以下の技術文献を開示する。

【0008】

【非特許文献1】Branko N. Popov et al.,DOE Hydrogen Program,University of South Crolina,Centerfor Electrochemical engineering,(2007),p.1-21

【非特許文献2】J.-H. Kim et al.,ElectrochimicaActa,52,(2007),p.2492-2497

【非特許文献3】Rajesh Bashyam& Piotr Zelenay,NATURE,Vol.443,(2006),p.63-66

【非特許文献4】Frederic Jaouen,Jean-PolDodelet,Electrochimica Acta,52,(2007),p.5975-5984

【発明の開示】

【発明が解決しようとする課題】

【0009】

以上のような状況に鑑み、本発明の課題は、自然界に大量に存在する石炭を使用して安価に電極触媒を製造することができる燃料電池用電極触媒の製造方法を提供することにある。また、本発明の課題は、燃料電池用電極触媒に必要とされるORR特性やBET表面積等の諸物性に優れた電極触媒を提供することにある。

【課題を解決するための手段】

【0010】

本発明者等は、上記課題を解決すべく鋭意研究した結果、所定の炭素を含有する石炭をアンモニアガス等によって窒化処理することにより製造される燃料電池用電極触媒が、ORR特性、表面積等の諸物性に優れたものであることを見出し、本発明を完成するに至った。本発明は、以下の技術的事項から構成される。すなわち、

(1)燃料電池用電極触媒を製造する方法であって、

石炭をアンモニアガスによって窒化処理することにより、電極触媒とする

燃料電池用電極触媒の製造方法。

(2)窒化処理することにより、前記石炭をナノ微粒子化する、(1)に記載の燃料電池用電極触媒の製造方法。

(3)前記石炭として、炭素の含有量(質量%)が60%〜90%の石炭を使用する、(2)に記載の燃料電池用電極触媒の製造方法。

(4)アンモニアガスによる窒化処理によって窒素が導入された、石炭から成る

燃料電池用電極触媒。

(5)前記石炭がナノ微粒子化されている、(4)に記載の燃料電池用電極触媒に関する。

(6)前記ナノ微粒子の粒子半径が、1nmないし300nmである(5)に記載の燃料電池用電極触媒に関する。

【発明の効果】

【0011】

上述の本発明の燃料電池用電極触媒の製造方法によれば、石炭にアンモニアガスによって、効率よく窒素原子を導入することができるので、燃料電池用電極触媒に必要とされるORR活性、BET表面積等の諸物性に優れた触媒を提供することができる。本発明の燃料電池用電極触媒の製造方法における窒化処理で得られる電極触媒は、窒素原子を多く含有しており、さらに元来石炭が含有しているFe,Co,Ca等の元素を含有していることによって、高い活性を有する電極触媒を製造することができる。

【0012】

また、上述の本発明の燃料電池用電極触媒によれば、アンモニアガスによる窒化処理によって窒素が導入された、石炭から成るので、窒化処理で得られる電極触媒が窒素原子を多く含有しており、さらに元来石炭が含有しているFe,Co,Ca等の元素を含有していることによって、高い活性を有する。

【0013】

さらに、本発明の燃料電池用電極触媒の製造方法及び燃料電池用電極触媒によれば、石炭を原料としているので、安価な燃料電池用電極触媒を実現することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施の形態を詳細に説明する。

本発明の燃料電池用電極触媒を製造する方法は、石炭をアンモニアガスによって窒化処理することにより電極触媒とすることを特徴とするものである。本発明の燃料電池用電極触媒の製造方法において、窒化処理とは、例えば、アンモニア等の窒素原子を含有する物質のガス雰囲気において、昇温させ、石炭に窒素原子を導入することをいう。窒化処理において使用する窒素原子を含有する物質としては、窒素原子を含有する物質であれば特に制限されるものではないが、例えばアンモニアの他に、ピリジンやアセトニトリル等、様々な物質を例示するおことができる。ただし、アセトニトリルは、シアンガスが発生するので、シアンガスの除害を必要とする。また、窒素ガスは不活性であるため、窒化処理には適していない。

【0015】

窒化処理における処理温度は、好ましくは900〜1200Kの範囲内とし、より好ましくは900〜1100Kの範囲内とする。窒化処理の温度が900K未満であると石炭の窒化が十分進行せず、また窒化処理の温度が1200Kを超えると、炭素の触媒活性が不活性になるため好ましくない。

【0016】

原材料の石炭としては、各種の石炭材料を使用することが可能であるが、より好ましくは、炭素の含有量(質量%)が60%〜90%の石炭を使用する。この範囲には、いわゆる瀝青炭、亜瀝青炭、褐炭が含まれる。なお、褐炭には、炭素の含有量(質量%)が60%未満のものも含まれる。炭素の含有量(質量%)が60%未満のものを使用すると、水分が多いため、窒化処理に時間を要する等、窒化処理の効率が悪くなる。一方、炭素の含有量(質量%)が90%を超えるものを使用すると、炭素以外の元素の含有量が少なくなり、電極触媒の触媒活性が充分に得られないことがあり好ましくない。

【0017】

原材料としての石炭には、前述したように、炭素及び水素の他に、酸素、窒素、硫黄、並びに、少量のFe,Ca,Mg,Naを含み、さらにその他の微量の多くの元素を含む。その他の微量元素としては、例えば、Co,Si,Al,As,Mn,Crが挙げられる。

Fe,Co等の遷移金属元素やCa等の元素を含有していることによって、電極触媒の活性を向上させることができる。

窒化処理の際の昇温により、Fe等の金属元素を濃縮させることが可能である。

【0018】

次に、上記製造方法によって製造される燃料電池用電極触媒について説明する。なお、本発明の燃料電池用電極触媒の製造方法によって製造される燃料電池用電極触媒、即ち、本発明の燃料電池用電極触媒を、以下、本発明に係る燃料電池用電極触媒と呼ぶこととする。

【0019】

本発明に係る燃料電池用電極触媒は、特に固体高分子形燃料電池(PEFC)用の電極触媒として用いて好適である。

【0020】

固体高分子形燃料電池(PEFC)は、電解質を介して、水素を導入する一方の極(アノード又は燃料極)と、酸素を導入する反対極(カソード又は空気極)とを配置して、各極にそれぞれ導線等を接続して、構成される。

固体高分子形燃料電池(PEFC)は、このように構成されているので、以下のように動作する。

【0021】

まず、水素を導入した極(アノード又は燃料極)は、水素がイオン化して電解質を通して反対極(カソード又は空気極)へ移動し、同時にイオン化したときに放出される電子は、電解質を通らず導線を通って電流となる。

一方、反対極(カソード又は空気極)に導入された酸素は、電解質を通して入ってくる水素イオンとの外部の導線を通って入ってくる電子と反応して、水となって排出される。

【0022】

そして、本発明に係る燃料電池用電極触媒は、この固体高分子形燃料電池(PEFC)の、特に、アノード又は燃料極側の触媒として用いて好適である。アノード又は燃料極側の触媒は、水素分子が水素イオンと電子とに分離する分離反応において、触媒作用を生じる。

なお、本発明に係る燃料電池用電極触媒を、アノード又は燃料極側の触媒だけではなく、カソード又は空気極側の触媒としても使用することも可能である。

【0023】

本発明に係る燃料電池用電極触媒を、燃料電池用電極に使用するには、例えば、電極(例えば、アノード又は燃料極)に、電極触媒を分散した液を塗布して乾燥させればよい。

また、電極触媒を使用して、所謂MEA(膜・電極接合体)を構成しても良い。

【実施例】

【0024】

以下、本発明について実施例を用いて説明するが、本発明は、何らこれらに限定されるものではない。

実際に、石炭を窒化処理して炭素触媒を作製して、得られた電極触媒(炭素触媒)の特性を調べた。

石炭の炭種としては、亜瀝青炭・瀝青炭・無煙炭を使用した。

【0025】

<実験1>石炭の処理方法による触媒活性の違い

亜瀝青炭Aを使用して、種々のガス、具体的には、窒素、メタン/水素、アンモニアで熱処理・炭化処理・窒化処理を施して、炭素触媒を作製した。

【0026】

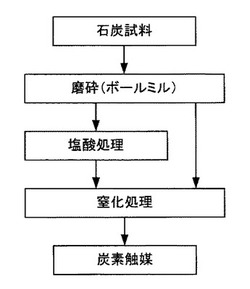

このうち、窒化処理の場合には、アンモニアガスを使用して、図1に示すフローチャートに従って、炭素触媒を作製した。

図1に示すように、石炭試料をボールミルにて磨砕した後に、塩酸処理を行って、或いは磨砕したままで、窒化処理を行って炭素触媒を作製した。各工程の詳細は、以下のようにした。

【0027】

(磨砕)

石炭試料約3.0gに、2−プロパノール約20mlを加え、それをメノウ製ボールミルが入ったメノウ容器内に注いだ。

そして、このメノウ容器を遊星型ボールミルP−6型(フリッチェ社)に装着して、300rpm、30分で湿式磨砕を行った。このように、湿式磨砕を行うことにより、粉砕した石炭が凝集することなく、微細な粒子の状態となる。

【0028】

(塩酸処理)

磨砕した石炭試料約0.5gを15mlサンプルチューブに入れて、濃度5NのHCl溶液を加えて約10mlになるようにした。これを、超音波とチューブバイブレータによって24時間撹拌した。

その後、pH=7付近になるまでイオン交換水による洗浄を行って、乾燥させた。

【0029】

(窒化処理)

塩酸処理した、或いは磨砕したままの状態の、石炭試料約0.15gを、固定床常圧流通式反応器に充填した。

そして、図2に示す温度プログラムに従って、窒化処理を施し、炭素触媒を作製した。

即ち、アンモニア(NH3)ガスを流量60ml/minで流しながら、図2に示すように、まず室温(RT)から昇温速度2K/minで温度を上昇させて、1073Kに達した後は温度を3時間保持して窒化処理を行った。その後は、室温まで冷却させた。

【0030】

(熱処理のみ)

窒化処理で使用したアンモニアガスの代わりに窒素(N2)ガスを使用して、窒化処理と同じガス流量で、図2に示した温度プログラムに従って、塩酸処理した石炭試料に熱処理を施し、炭素触媒を作製した。

【0031】

(炭化処理)

窒化処理で使用したアンモニアガスの代わりにメタン(CH4)ガス及び水素(H2)ガスを使用して、窒化処理と同じガス流量で、図2に示した温度プログラムに従って、塩酸処理した石炭試料に炭化処理を施し、炭素触媒を作製した。

【0032】

<実験2>炭種による触媒活性の違い

3つの炭種(亜瀝青炭A、瀝青炭B、無煙炭C)の石炭を使用して、それぞれの炭種に塩酸処理を施した後に、窒化処理を施して、炭素触媒を作製した。

塩酸処理及び窒化処理は、実験1と同様の手順により行った。

【0033】

<特性の測定>

作製した炭素触媒の試料に対して、以下のようにして、各種特性の測定を行った。

【0034】

(作用電極への触媒の固定化)

三電極測定を行うために、三電極装置の作用電極に炭素触媒を固定した。

使用した作用電極の概略構成図を、図3に示す。

この作用電極20は、北斗電工社製の回転電極HR−E2であり、円柱形状を有するリングディスク電極である。作用電極20の下部は、カーボン電極(グラッシーカーボン)21のみによって構成されている。作用電極20の上部では、カーボン電極21が下部より細い円柱形状となっており、カーボン電極21の外側に、絶縁体22、白金層23、保持材(プラスチック)24の順で円筒状に形成されている。

そして、カーボン電極21の表面のディスク部21Aが、試料面となる。

【0035】

まず、各処理により得られた炭素触媒の試料を用いて、触媒インクを調製した。

分散液として35vol%エタノール水溶液を使用して、分散液中に炭素触媒を分散させて、濃度が1.4−cat/mlエタノールとなるように調製して触媒インクを作製した。

次に、図3に示す作用電極20を使用して、カーボン電極21のディスク部21A上に、触媒インクを20μl(触媒量28μg)塗布した。このとき、絶縁体22の外側にある白金層23には触媒が塗布されないように注意した。

さらに、カーボン電極21のディスク部21A上に、0.05wt%のNafion(登録商標;デュポン社)溶液1.8μlを塗布した。

【0036】

(三電極測定)

上述のように触媒インクを塗布した作製したリングディスク電極(電極表面積:0.07065cm2)を作用電極とし、対極、参照電極を用いた三電極装置(RRDE−1、日厚計測社製)に、濃度0.5MのH2SO4を電解溶液として用いた。参照電極にはシングルジャンクションのAg/AgClを用い、対極には炭素電極、測定器には北斗電工社製のHZ−5000を用いた。

【0037】

(XPS測定)

XPS測定は、ESCA3200(島津製作所製)を用いて行った。試料を両面テープで試料台に固定し、試料導入室に入れて約3時間脱気した後、測定室に入れて測定を開始した。測定は、X線源にMgKα線を用い、X線出力240Wで行った。

解析はShirley法によりベースラインを補正し、各元素の原子比を求めた。

【0038】

(BET測定)

BET測定(BET法比表面積測定)は、前処理として200℃、2時間脱気を行い、N2吸着で測定した。

測定装置には、OMNISORP 100CX(COULTER社製)を用いた。

【0039】

<結果及び考察>

(処理方法によるORR活性への影響)

実験1のアンモニアガス、窒素ガス、メタン/水素ガスによる亜瀝青炭Aの各処理方法によるORR活性への影響を比較した。それぞれの処理を施した試料の定常分極曲線を比較して、図4に示す。図4の(1)はCH4/H2(炭化処理)であり、(2)はN2(熱処理のみ)であり、(3)はNH3(窒化処理)であり、(4)は対照品として、20質量%のPt/C触媒の市販品(E−TEK社)である。

【0040】

図4からわかるように、窒素による熱処理、メタン/水素による炭化処理、アンモニアガスの順にORR活性は向上した。

各処理のORR開始電位の値は、(1)CH4/H2(炭化処理)が0.20V、(2)N2(熱処理のみ)が0.34V、(3)NH3(窒化処理)が0.62V、(4)Pt/C触媒の市販品(E−TEK社)が0.67Vであった。

【0041】

熱処理のみでは低い活性しか得られなかったが、これは、窒素ガスが反応性に乏しいため、窒素原子が石炭中に導入されにくかったためと考えられる。

これに対して、アンモニアガスによる窒化処理を行うと、アンモニアの反応性により窒素原子が石炭中に充分に導入されて、大幅なORR活性の向上に寄与したと思われる。

【0042】

ここで、XPS測定により得られた、亜瀝青炭Aの窒化処理前後のそれぞれの各元素の炭素に対する原子比を、表1に示す。なお、表1においては、窒化処理後の場合を、「窒化処理石炭A」としている。

【0043】

【表1】

【0044】

表1から、窒化処理によって窒素量が大幅に増加したことが分かる。

また、窒化処理によって、含有する鉄も大幅に増加した。これは、昇温により金属が濃縮されて、含有量が増加したと考えられる。

なお、窒化処理前後の試料の重量変化は、約70%であった。

【0045】

なお、実験1の各前処理方法のうち、熱処理のみ、並びに炭化処理においても、金属元素の含有量の増加が観察された。

【0046】

さらに、BET測定の結果から、窒化処理によって、表面積が窒化前の表面積の50倍に増大していることがわかった。即ち、石炭がナノ微粒子化して、表面積が増大しているものと考えられる。

このことから、アンモニア処理による石炭への窒素導入とナノ微粒子化が、カソード触媒活性の向上に寄与したと考えられる。

【0047】

(炭種によるORR活性の比較)

実験2の3種類の炭種(亜瀝青炭A、瀝青炭B、無煙炭C)を窒化処理した炭素触媒のORR活性を比較して、それぞれの試料の定常分極曲線を比較して、図5に示す。図5の(1)は無煙炭Cであり、(2)は瀝青炭Bであり、(3)は亜瀝青炭Aであり、(4)は対照品の20質量%のPt/C触媒の市販品(E−TEK社)である。

【0048】

図5からわかるように、亜瀝青炭Aについては、窒化処理によって活性の大幅な向上が見られたが、無煙炭Cの酸素還元活性はほとんど見られない。瀝青炭Bに関しては、ORR開始電位は亜瀝青炭Aに近い値が得られたが、電流密度は亜瀝青炭Aに比べ低い値を示した。これは、処理方法の他に、それぞれの炭種や無機含有物による違いが原因として考えられる。

各炭種のORR開始電位の値は、(1)無煙炭Cが0.02V、(2)瀝青炭Bが0.58V、(3)亜瀝青炭Aが0.62V、(4)Pt/C触媒の市販品(E−TEK社)が0.67Vであった。

【0049】

無煙炭Cは、他の炭種とはかなり異なる組成であり、炭素の含有量が多いため、炭素以外の元素の含有量が少なくなり、活性種の元素が他の石炭よりも少ないので、活性が劣っているものと考えられる。

【0050】

(耐久試験)

さらにORR活性の高い電極触媒については、電極触媒を用いてMEA(膜電極接合体)を構成して、I−V測定装置(大倉理化学社製)を用いて耐久試験を行った。

その結果、充分な耐久性が得られた。

【0051】

本発明は、上述の実施の形態及び実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲でその他様々な構成が取り得る。

【0052】

例えば、窒化処理の際の温度プロファイルは、図2に示したプロファイルに限定されるものではない。

昇温速度を2段階以上に変化させて昇温するプロファイル、昇温速度を徐々に上げながら昇温させるプロファイル等、様々なプロファイルが可能である。

また、昇温後の保持時間も3時間に限定されるものではない。使用する石炭の炭種や組成に応じて、適切な保持時間を設定すればよい。

【図面の簡単な説明】

【0053】

【図1】実施例において、石炭試料から炭素触媒を調整した工程を示すフローチャートである。

【図2】実施例の窒化処理で使用した温度プロファイルである。

【図3】実施例で使用した三電極装置の作用電極の構成を示す図である。

【図4】石炭試料の前処理方法を変えて、定常分極曲線を比較した図である。

【図5】石炭試料の炭種を変えて、定常分極曲線を比較した図である。

【符号の説明】

【0054】

20 作用電極、21 カーボン電極(グラッシーカーボン)、21A ディスク部

【技術分野】

【0001】

本発明は、燃料電池用電極触媒の製造方法、並びに、この製造方法により製造される燃料電池用電極触媒に関わり、特に固体高分子形燃料電池(PEFC)に用いて、好適である。

【背景技術】

【0002】

近年、クリーンなエネルギー源として、燃料電池が注目されている。

特に、固体高分子形燃料電池(PEFC)は、他の燃料電池に比べ高発電効率、高電流密度であるため、低温度で、小型化や軽量化が可能であり、実用化が期待できる。

固体高分子形燃料電池の電極触媒には、グラファイト担持白金系貴金属触媒が使用されている。

【0003】

しかしながら、白金系貴金属触媒は著しく高価であるため、燃料電池の普及の障害となっている。

また、白金系貴金属触媒は、燃料として炭化水素やメタノール等の改質ガスを使用した場合に、改質ガスに含有されているCO(一酸化炭素)と反応して失活する、という問題がある。

【0004】

そこで、近年、白金代替触媒の開発研究への種々の試みとして、鉄・コバルトや4・5族酸窒化物を担持したグラファイトを、もしくはグラファイトのみを、窒化処理して、窒素含有グラフェン構造を有する電極触媒の開発研究が行われている(例えば、非特許文献1〜非特許文献4を参照)。

【0005】

しかしながら、グラファイトを窒化処理して窒素含有グラフェン構造を有する電極触媒の製造方法において使用するグラファイトは、精製が必要であり、しかもグラファイトは、非常に高価であるという問題点を有する。

【0006】

ところで、石炭はグラフェン構造を有した、炭素・水素・酸素を主成分とし、種々の元素を少量含む物質である。酸素はフェノール・エーテル等として含み、その末端結合やグラフェン構造の末端に水素が結合する。石炭は、上記3元素の他に、ピリジン・アニリン等としての窒素、スルフィド・チオフェン等としての硫黄、少量のFe,Ca,Mg,Naを含み、さらに微量の多くの元素を含む。すなわち、石炭は高活性なグラフェン構造を有するが、多くの元素を含むため、燃料電池電極触媒の代替として利用可能であるか、不明な点が多い。このため、上述した窒化処理により得られる電極触媒の原材料として、精製されたグラファイトを使用する代わりに、石炭を使用することによって、より低いコストで高性能な電極触媒を作製することが可能になる。

【0007】

なお、本件特許出願人は、本件発明に関連する文献公知発明が記載された刊行物として、以下の技術文献を開示する。

【0008】

【非特許文献1】Branko N. Popov et al.,DOE Hydrogen Program,University of South Crolina,Centerfor Electrochemical engineering,(2007),p.1-21

【非特許文献2】J.-H. Kim et al.,ElectrochimicaActa,52,(2007),p.2492-2497

【非特許文献3】Rajesh Bashyam& Piotr Zelenay,NATURE,Vol.443,(2006),p.63-66

【非特許文献4】Frederic Jaouen,Jean-PolDodelet,Electrochimica Acta,52,(2007),p.5975-5984

【発明の開示】

【発明が解決しようとする課題】

【0009】

以上のような状況に鑑み、本発明の課題は、自然界に大量に存在する石炭を使用して安価に電極触媒を製造することができる燃料電池用電極触媒の製造方法を提供することにある。また、本発明の課題は、燃料電池用電極触媒に必要とされるORR特性やBET表面積等の諸物性に優れた電極触媒を提供することにある。

【課題を解決するための手段】

【0010】

本発明者等は、上記課題を解決すべく鋭意研究した結果、所定の炭素を含有する石炭をアンモニアガス等によって窒化処理することにより製造される燃料電池用電極触媒が、ORR特性、表面積等の諸物性に優れたものであることを見出し、本発明を完成するに至った。本発明は、以下の技術的事項から構成される。すなわち、

(1)燃料電池用電極触媒を製造する方法であって、

石炭をアンモニアガスによって窒化処理することにより、電極触媒とする

燃料電池用電極触媒の製造方法。

(2)窒化処理することにより、前記石炭をナノ微粒子化する、(1)に記載の燃料電池用電極触媒の製造方法。

(3)前記石炭として、炭素の含有量(質量%)が60%〜90%の石炭を使用する、(2)に記載の燃料電池用電極触媒の製造方法。

(4)アンモニアガスによる窒化処理によって窒素が導入された、石炭から成る

燃料電池用電極触媒。

(5)前記石炭がナノ微粒子化されている、(4)に記載の燃料電池用電極触媒に関する。

(6)前記ナノ微粒子の粒子半径が、1nmないし300nmである(5)に記載の燃料電池用電極触媒に関する。

【発明の効果】

【0011】

上述の本発明の燃料電池用電極触媒の製造方法によれば、石炭にアンモニアガスによって、効率よく窒素原子を導入することができるので、燃料電池用電極触媒に必要とされるORR活性、BET表面積等の諸物性に優れた触媒を提供することができる。本発明の燃料電池用電極触媒の製造方法における窒化処理で得られる電極触媒は、窒素原子を多く含有しており、さらに元来石炭が含有しているFe,Co,Ca等の元素を含有していることによって、高い活性を有する電極触媒を製造することができる。

【0012】

また、上述の本発明の燃料電池用電極触媒によれば、アンモニアガスによる窒化処理によって窒素が導入された、石炭から成るので、窒化処理で得られる電極触媒が窒素原子を多く含有しており、さらに元来石炭が含有しているFe,Co,Ca等の元素を含有していることによって、高い活性を有する。

【0013】

さらに、本発明の燃料電池用電極触媒の製造方法及び燃料電池用電極触媒によれば、石炭を原料としているので、安価な燃料電池用電極触媒を実現することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施の形態を詳細に説明する。

本発明の燃料電池用電極触媒を製造する方法は、石炭をアンモニアガスによって窒化処理することにより電極触媒とすることを特徴とするものである。本発明の燃料電池用電極触媒の製造方法において、窒化処理とは、例えば、アンモニア等の窒素原子を含有する物質のガス雰囲気において、昇温させ、石炭に窒素原子を導入することをいう。窒化処理において使用する窒素原子を含有する物質としては、窒素原子を含有する物質であれば特に制限されるものではないが、例えばアンモニアの他に、ピリジンやアセトニトリル等、様々な物質を例示するおことができる。ただし、アセトニトリルは、シアンガスが発生するので、シアンガスの除害を必要とする。また、窒素ガスは不活性であるため、窒化処理には適していない。

【0015】

窒化処理における処理温度は、好ましくは900〜1200Kの範囲内とし、より好ましくは900〜1100Kの範囲内とする。窒化処理の温度が900K未満であると石炭の窒化が十分進行せず、また窒化処理の温度が1200Kを超えると、炭素の触媒活性が不活性になるため好ましくない。

【0016】

原材料の石炭としては、各種の石炭材料を使用することが可能であるが、より好ましくは、炭素の含有量(質量%)が60%〜90%の石炭を使用する。この範囲には、いわゆる瀝青炭、亜瀝青炭、褐炭が含まれる。なお、褐炭には、炭素の含有量(質量%)が60%未満のものも含まれる。炭素の含有量(質量%)が60%未満のものを使用すると、水分が多いため、窒化処理に時間を要する等、窒化処理の効率が悪くなる。一方、炭素の含有量(質量%)が90%を超えるものを使用すると、炭素以外の元素の含有量が少なくなり、電極触媒の触媒活性が充分に得られないことがあり好ましくない。

【0017】

原材料としての石炭には、前述したように、炭素及び水素の他に、酸素、窒素、硫黄、並びに、少量のFe,Ca,Mg,Naを含み、さらにその他の微量の多くの元素を含む。その他の微量元素としては、例えば、Co,Si,Al,As,Mn,Crが挙げられる。

Fe,Co等の遷移金属元素やCa等の元素を含有していることによって、電極触媒の活性を向上させることができる。

窒化処理の際の昇温により、Fe等の金属元素を濃縮させることが可能である。

【0018】

次に、上記製造方法によって製造される燃料電池用電極触媒について説明する。なお、本発明の燃料電池用電極触媒の製造方法によって製造される燃料電池用電極触媒、即ち、本発明の燃料電池用電極触媒を、以下、本発明に係る燃料電池用電極触媒と呼ぶこととする。

【0019】

本発明に係る燃料電池用電極触媒は、特に固体高分子形燃料電池(PEFC)用の電極触媒として用いて好適である。

【0020】

固体高分子形燃料電池(PEFC)は、電解質を介して、水素を導入する一方の極(アノード又は燃料極)と、酸素を導入する反対極(カソード又は空気極)とを配置して、各極にそれぞれ導線等を接続して、構成される。

固体高分子形燃料電池(PEFC)は、このように構成されているので、以下のように動作する。

【0021】

まず、水素を導入した極(アノード又は燃料極)は、水素がイオン化して電解質を通して反対極(カソード又は空気極)へ移動し、同時にイオン化したときに放出される電子は、電解質を通らず導線を通って電流となる。

一方、反対極(カソード又は空気極)に導入された酸素は、電解質を通して入ってくる水素イオンとの外部の導線を通って入ってくる電子と反応して、水となって排出される。

【0022】

そして、本発明に係る燃料電池用電極触媒は、この固体高分子形燃料電池(PEFC)の、特に、アノード又は燃料極側の触媒として用いて好適である。アノード又は燃料極側の触媒は、水素分子が水素イオンと電子とに分離する分離反応において、触媒作用を生じる。

なお、本発明に係る燃料電池用電極触媒を、アノード又は燃料極側の触媒だけではなく、カソード又は空気極側の触媒としても使用することも可能である。

【0023】

本発明に係る燃料電池用電極触媒を、燃料電池用電極に使用するには、例えば、電極(例えば、アノード又は燃料極)に、電極触媒を分散した液を塗布して乾燥させればよい。

また、電極触媒を使用して、所謂MEA(膜・電極接合体)を構成しても良い。

【実施例】

【0024】

以下、本発明について実施例を用いて説明するが、本発明は、何らこれらに限定されるものではない。

実際に、石炭を窒化処理して炭素触媒を作製して、得られた電極触媒(炭素触媒)の特性を調べた。

石炭の炭種としては、亜瀝青炭・瀝青炭・無煙炭を使用した。

【0025】

<実験1>石炭の処理方法による触媒活性の違い

亜瀝青炭Aを使用して、種々のガス、具体的には、窒素、メタン/水素、アンモニアで熱処理・炭化処理・窒化処理を施して、炭素触媒を作製した。

【0026】

このうち、窒化処理の場合には、アンモニアガスを使用して、図1に示すフローチャートに従って、炭素触媒を作製した。

図1に示すように、石炭試料をボールミルにて磨砕した後に、塩酸処理を行って、或いは磨砕したままで、窒化処理を行って炭素触媒を作製した。各工程の詳細は、以下のようにした。

【0027】

(磨砕)

石炭試料約3.0gに、2−プロパノール約20mlを加え、それをメノウ製ボールミルが入ったメノウ容器内に注いだ。

そして、このメノウ容器を遊星型ボールミルP−6型(フリッチェ社)に装着して、300rpm、30分で湿式磨砕を行った。このように、湿式磨砕を行うことにより、粉砕した石炭が凝集することなく、微細な粒子の状態となる。

【0028】

(塩酸処理)

磨砕した石炭試料約0.5gを15mlサンプルチューブに入れて、濃度5NのHCl溶液を加えて約10mlになるようにした。これを、超音波とチューブバイブレータによって24時間撹拌した。

その後、pH=7付近になるまでイオン交換水による洗浄を行って、乾燥させた。

【0029】

(窒化処理)

塩酸処理した、或いは磨砕したままの状態の、石炭試料約0.15gを、固定床常圧流通式反応器に充填した。

そして、図2に示す温度プログラムに従って、窒化処理を施し、炭素触媒を作製した。

即ち、アンモニア(NH3)ガスを流量60ml/minで流しながら、図2に示すように、まず室温(RT)から昇温速度2K/minで温度を上昇させて、1073Kに達した後は温度を3時間保持して窒化処理を行った。その後は、室温まで冷却させた。

【0030】

(熱処理のみ)

窒化処理で使用したアンモニアガスの代わりに窒素(N2)ガスを使用して、窒化処理と同じガス流量で、図2に示した温度プログラムに従って、塩酸処理した石炭試料に熱処理を施し、炭素触媒を作製した。

【0031】

(炭化処理)

窒化処理で使用したアンモニアガスの代わりにメタン(CH4)ガス及び水素(H2)ガスを使用して、窒化処理と同じガス流量で、図2に示した温度プログラムに従って、塩酸処理した石炭試料に炭化処理を施し、炭素触媒を作製した。

【0032】

<実験2>炭種による触媒活性の違い

3つの炭種(亜瀝青炭A、瀝青炭B、無煙炭C)の石炭を使用して、それぞれの炭種に塩酸処理を施した後に、窒化処理を施して、炭素触媒を作製した。

塩酸処理及び窒化処理は、実験1と同様の手順により行った。

【0033】

<特性の測定>

作製した炭素触媒の試料に対して、以下のようにして、各種特性の測定を行った。

【0034】

(作用電極への触媒の固定化)

三電極測定を行うために、三電極装置の作用電極に炭素触媒を固定した。

使用した作用電極の概略構成図を、図3に示す。

この作用電極20は、北斗電工社製の回転電極HR−E2であり、円柱形状を有するリングディスク電極である。作用電極20の下部は、カーボン電極(グラッシーカーボン)21のみによって構成されている。作用電極20の上部では、カーボン電極21が下部より細い円柱形状となっており、カーボン電極21の外側に、絶縁体22、白金層23、保持材(プラスチック)24の順で円筒状に形成されている。

そして、カーボン電極21の表面のディスク部21Aが、試料面となる。

【0035】

まず、各処理により得られた炭素触媒の試料を用いて、触媒インクを調製した。

分散液として35vol%エタノール水溶液を使用して、分散液中に炭素触媒を分散させて、濃度が1.4−cat/mlエタノールとなるように調製して触媒インクを作製した。

次に、図3に示す作用電極20を使用して、カーボン電極21のディスク部21A上に、触媒インクを20μl(触媒量28μg)塗布した。このとき、絶縁体22の外側にある白金層23には触媒が塗布されないように注意した。

さらに、カーボン電極21のディスク部21A上に、0.05wt%のNafion(登録商標;デュポン社)溶液1.8μlを塗布した。

【0036】

(三電極測定)

上述のように触媒インクを塗布した作製したリングディスク電極(電極表面積:0.07065cm2)を作用電極とし、対極、参照電極を用いた三電極装置(RRDE−1、日厚計測社製)に、濃度0.5MのH2SO4を電解溶液として用いた。参照電極にはシングルジャンクションのAg/AgClを用い、対極には炭素電極、測定器には北斗電工社製のHZ−5000を用いた。

【0037】

(XPS測定)

XPS測定は、ESCA3200(島津製作所製)を用いて行った。試料を両面テープで試料台に固定し、試料導入室に入れて約3時間脱気した後、測定室に入れて測定を開始した。測定は、X線源にMgKα線を用い、X線出力240Wで行った。

解析はShirley法によりベースラインを補正し、各元素の原子比を求めた。

【0038】

(BET測定)

BET測定(BET法比表面積測定)は、前処理として200℃、2時間脱気を行い、N2吸着で測定した。

測定装置には、OMNISORP 100CX(COULTER社製)を用いた。

【0039】

<結果及び考察>

(処理方法によるORR活性への影響)

実験1のアンモニアガス、窒素ガス、メタン/水素ガスによる亜瀝青炭Aの各処理方法によるORR活性への影響を比較した。それぞれの処理を施した試料の定常分極曲線を比較して、図4に示す。図4の(1)はCH4/H2(炭化処理)であり、(2)はN2(熱処理のみ)であり、(3)はNH3(窒化処理)であり、(4)は対照品として、20質量%のPt/C触媒の市販品(E−TEK社)である。

【0040】

図4からわかるように、窒素による熱処理、メタン/水素による炭化処理、アンモニアガスの順にORR活性は向上した。

各処理のORR開始電位の値は、(1)CH4/H2(炭化処理)が0.20V、(2)N2(熱処理のみ)が0.34V、(3)NH3(窒化処理)が0.62V、(4)Pt/C触媒の市販品(E−TEK社)が0.67Vであった。

【0041】

熱処理のみでは低い活性しか得られなかったが、これは、窒素ガスが反応性に乏しいため、窒素原子が石炭中に導入されにくかったためと考えられる。

これに対して、アンモニアガスによる窒化処理を行うと、アンモニアの反応性により窒素原子が石炭中に充分に導入されて、大幅なORR活性の向上に寄与したと思われる。

【0042】

ここで、XPS測定により得られた、亜瀝青炭Aの窒化処理前後のそれぞれの各元素の炭素に対する原子比を、表1に示す。なお、表1においては、窒化処理後の場合を、「窒化処理石炭A」としている。

【0043】

【表1】

【0044】

表1から、窒化処理によって窒素量が大幅に増加したことが分かる。

また、窒化処理によって、含有する鉄も大幅に増加した。これは、昇温により金属が濃縮されて、含有量が増加したと考えられる。

なお、窒化処理前後の試料の重量変化は、約70%であった。

【0045】

なお、実験1の各前処理方法のうち、熱処理のみ、並びに炭化処理においても、金属元素の含有量の増加が観察された。

【0046】

さらに、BET測定の結果から、窒化処理によって、表面積が窒化前の表面積の50倍に増大していることがわかった。即ち、石炭がナノ微粒子化して、表面積が増大しているものと考えられる。

このことから、アンモニア処理による石炭への窒素導入とナノ微粒子化が、カソード触媒活性の向上に寄与したと考えられる。

【0047】

(炭種によるORR活性の比較)

実験2の3種類の炭種(亜瀝青炭A、瀝青炭B、無煙炭C)を窒化処理した炭素触媒のORR活性を比較して、それぞれの試料の定常分極曲線を比較して、図5に示す。図5の(1)は無煙炭Cであり、(2)は瀝青炭Bであり、(3)は亜瀝青炭Aであり、(4)は対照品の20質量%のPt/C触媒の市販品(E−TEK社)である。

【0048】

図5からわかるように、亜瀝青炭Aについては、窒化処理によって活性の大幅な向上が見られたが、無煙炭Cの酸素還元活性はほとんど見られない。瀝青炭Bに関しては、ORR開始電位は亜瀝青炭Aに近い値が得られたが、電流密度は亜瀝青炭Aに比べ低い値を示した。これは、処理方法の他に、それぞれの炭種や無機含有物による違いが原因として考えられる。

各炭種のORR開始電位の値は、(1)無煙炭Cが0.02V、(2)瀝青炭Bが0.58V、(3)亜瀝青炭Aが0.62V、(4)Pt/C触媒の市販品(E−TEK社)が0.67Vであった。

【0049】

無煙炭Cは、他の炭種とはかなり異なる組成であり、炭素の含有量が多いため、炭素以外の元素の含有量が少なくなり、活性種の元素が他の石炭よりも少ないので、活性が劣っているものと考えられる。

【0050】

(耐久試験)

さらにORR活性の高い電極触媒については、電極触媒を用いてMEA(膜電極接合体)を構成して、I−V測定装置(大倉理化学社製)を用いて耐久試験を行った。

その結果、充分な耐久性が得られた。

【0051】

本発明は、上述の実施の形態及び実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲でその他様々な構成が取り得る。

【0052】

例えば、窒化処理の際の温度プロファイルは、図2に示したプロファイルに限定されるものではない。

昇温速度を2段階以上に変化させて昇温するプロファイル、昇温速度を徐々に上げながら昇温させるプロファイル等、様々なプロファイルが可能である。

また、昇温後の保持時間も3時間に限定されるものではない。使用する石炭の炭種や組成に応じて、適切な保持時間を設定すればよい。

【図面の簡単な説明】

【0053】

【図1】実施例において、石炭試料から炭素触媒を調整した工程を示すフローチャートである。

【図2】実施例の窒化処理で使用した温度プロファイルである。

【図3】実施例で使用した三電極装置の作用電極の構成を示す図である。

【図4】石炭試料の前処理方法を変えて、定常分極曲線を比較した図である。

【図5】石炭試料の炭種を変えて、定常分極曲線を比較した図である。

【符号の説明】

【0054】

20 作用電極、21 カーボン電極(グラッシーカーボン)、21A ディスク部

【特許請求の範囲】

【請求項1】

燃料電池用電極触媒を製造する方法であって、

石炭をアンモニアガスによって窒化処理することにより、電極触媒とする

燃料電池用電極触媒の製造方法。

【請求項2】

窒化処理することにより、前記石炭をナノ微粒子化する、請求項1に記載の燃料電池用電極触媒の製造方法。

【請求項3】

前記石炭として、炭素の含有量(質量%)が60%〜90%の石炭を使用する、請求項2に記載の燃料電池用電極触媒の製造方法。

【請求項4】

アンモニアガスによる窒化処理によって窒素が導入された、石炭から成る

燃料電池用電極触媒。

【請求項5】

前記石炭がナノ微粒子化されている、請求項4に記載の燃料電池用電極触媒。

【請求項6】

前記ナノ微粒子の粒子半径が、1nmないし300nmである請求項5に記載の燃料電池用電極触媒。

【請求項1】

燃料電池用電極触媒を製造する方法であって、

石炭をアンモニアガスによって窒化処理することにより、電極触媒とする

燃料電池用電極触媒の製造方法。

【請求項2】

窒化処理することにより、前記石炭をナノ微粒子化する、請求項1に記載の燃料電池用電極触媒の製造方法。

【請求項3】

前記石炭として、炭素の含有量(質量%)が60%〜90%の石炭を使用する、請求項2に記載の燃料電池用電極触媒の製造方法。

【請求項4】

アンモニアガスによる窒化処理によって窒素が導入された、石炭から成る

燃料電池用電極触媒。

【請求項5】

前記石炭がナノ微粒子化されている、請求項4に記載の燃料電池用電極触媒。

【請求項6】

前記ナノ微粒子の粒子半径が、1nmないし300nmである請求項5に記載の燃料電池用電極触媒。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−92690(P2010−92690A)

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願番号】特願2008−260961(P2008−260961)

【出願日】平成20年10月7日(2008.10.7)

【出願人】(504132881)国立大学法人東京農工大学 (595)

【Fターム(参考)】

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願日】平成20年10月7日(2008.10.7)

【出願人】(504132881)国立大学法人東京農工大学 (595)

【Fターム(参考)】

[ Back to top ]