燃料電池用電極触媒層

【課題】触媒の使用量を低減させた場合であっても優れた発電性能を示す、燃料電池用触媒層を提供する。

【解決手段】触媒と、前記触媒を担持する多孔質担体と、高分子電解質とを含み、前記多孔質担体の平均粒子径が20〜100nmであり、前記多孔質担体の空孔直径4〜20nmの空孔容積が0.23〜0.78cm3/gであり、前記多孔質担体の空孔分布のモード径が4〜20nmである、燃料電池用電極触媒層である。

【解決手段】触媒と、前記触媒を担持する多孔質担体と、高分子電解質とを含み、前記多孔質担体の平均粒子径が20〜100nmであり、前記多孔質担体の空孔直径4〜20nmの空孔容積が0.23〜0.78cm3/gであり、前記多孔質担体の空孔分布のモード径が4〜20nmである、燃料電池用電極触媒層である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は燃料電池用触媒層に関し、より詳細には燃料電池の発電性能を向上させる燃料電池用触媒層に関する。

【背景技術】

【0002】

近年、エネルギー・環境問題を背景とした社会的要求や動向と呼応して、燃料電池が車両用駆動源および定置型電源として注目されている。燃料電池は、電解質の種類や電極の種類等により種々のタイプに分類され、代表的なものとしてはアルカリ型、リン酸型、溶融炭酸塩型、固体電解質型、固体高分子型がある。この中でも低温(通常100℃以下)で作動可能な固体高分子型燃料電池(PEFC)が注目を集め、近年自動車用低公害動力源としての開発・実用化が進んでいる。

【0003】

PEFCの構成は、一般的には、膜−電極接合体(MEA)をセパレータで挟持した構造となっている。MEAは、一般的には、ガス拡散層、カソード触媒層、固体高分子電解質膜、アノード触媒層、およびガス拡散層が積層した構造を有する。

【0004】

MEAでは、以下のような電気化学的反応が進行する。まず、アノード(燃料極)側に供給された燃料ガスに含まれる水素が、触媒により酸化され、プロトンおよび電子となる。次に、生成したプロトンは、アノード側触媒層に含まれる高分子電解質、さらにアノード側触媒層と接触している固体高分子電解質膜を通り、カソード(空気極)側触媒層に達する。また、アノード側触媒層で生成した電子は、アノード側触媒層を構成している導電性担体、さらにアノード側触媒層の固体高分子電解質膜と異なる側に接触しているガス拡散層、ガスセパレータおよび外部回路を通してカソード側触媒層に達する。そして、カソード側触媒層に達したプロトンおよび電子はカソード側触媒層に供給されている酸化剤ガスに含まれる酸素と反応し水を生成する。燃料電池では、上述した電気化学的反応を通して、電気を外部に取り出すことが可能となる。

【0005】

PEFCの用途としては、車両用駆動源や定置型電源が検討されているが、これらの用途に適用されるためには、長期間に渡る耐久性が求められる。なかでも、車両用駆動源として用いられる場合には、頻繁な起動停止によって電池特性が低下しないことが求められる。

【0006】

特に、白金(Pt)または白金合金からなる触媒、触媒を担持するカーボンブラックなどのカーボン材料、およびプロトン伝導性の高分子電解質を含む電極触媒層では、起動停止の繰り返しによってカーボン材料の腐食や高分子電解質の分解劣化が生じやすい。このため、電極のガス拡散性及び排水性が低下し、濃度過電圧が増大し、電池特性が低下する傾向がある。

【0007】

これに対して、熱処理により炭素材料の結晶性が制御され耐食性が向上されたカーボン材料を担体として使用することで、触媒層の耐腐食性を向上させる方法が知られている。しかし、このような熱処理は、耐久性の向上をもたらす反面、カーボン材料の比表面積や細孔(一次空孔)容積の減少を招く。このため、熱処理されたカーボン担体を用いた触媒層では、反応に有効な表面積が減少し、発電効率が低下するという問題があった。

【0008】

そこで、触媒層の耐久性と発電性能との両立を図る多くの試みがなされている。例えば、特許文献1では、電極触媒層中の細孔を制御する方法が開示されている。この方法では、電極触媒層中の0.01〜2.0μmの細孔容積を3.8μl/cm2/mg−Pt以上、かつ0.01〜0.15μmの細孔容積を2.0μl/cm2/mg−Pt以上に制御する。0.01〜0.15μmの細孔は、主に燃料ガスや酸化性ガスの供給を目的とし、0.15〜2.0μmの細孔は発電で生成された水の排出を目的とする。これらの細孔の制御により、優れた耐久性と優れた発電性能とを兼ね備えることができる、としている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−26174号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1の触媒層において制御される0.01〜0.15μmの細孔および0.15〜2.0μmの細孔は担体間の空孔(二次空孔)に相当し、かような触媒層の巨視的構造を制御することにより触媒層内のガス輸送性が向上し、その結果、発電性能が向上しうる。しかしながら、当該触媒層では、触媒の有効反応表面積が依然として小さく、十分な発電特性を確保するためには高価な触媒を多量に使用する必要がある。すなわち、触媒の使用量を低減させた場合には、発電特性が低下してしまうため、触媒の使用量を低減できないという問題がある。

【0011】

そこで本発明の目的は、触媒の使用量を低減させた場合であっても優れた発電性能を示す、燃料電池用触媒層を提供することである。

【課題を解決するための手段】

【0012】

本発明者らは、触媒近傍のミクロな構造が発電性能に大きく影響することを見出した。そして、平均粒子径が20〜100nmである多孔質担体内の空孔直径4〜20nmの空孔(一次空孔)の空孔容積と空孔分布のモード径とを制御することにより、上記課題が解決されうることを見出し、本発明を完成するに至った。

【0013】

すなわち、本発明の燃料電池用触媒層は、触媒と、前記触媒を担持する多孔質担体と、高分子電解質とを含む。そして、前記多孔質担体の平均粒子径が20〜100nmであり、前記多孔質担体の空孔直径4〜20nmの空孔容積が0.23〜0.78cm3/gであり、前記担体の空孔分布のモード径が4〜20nmである。

【発明の効果】

【0014】

本発明の触媒層によれば、平均粒子径が20〜100nmである多孔質担体の空孔直径4〜20nmの空孔(一次空孔)の空孔容積と空孔分布のモード径とが所定範囲に制御され、当該多孔質担体の一次空孔内に触媒が担持される。これにより、一次空孔内に存在する触媒表面への高分子電解質の吸着が防止され、触媒の有効反応表面積の低下を防止しつつ、ガス輸送性を十分に確保することが可能となる。その結果、触媒重量あたりの活性が向上し、触媒量を低減した場合であっても、優れた発電性能を示す燃料電池用触媒層が提供されうる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係る固体高分子形燃料電池(PEFC)の基本構成を示す概略図である。

【図2】本発明の一実施形態に対する比較例としての、カーボン担体、触媒粒子、および高分子電解質を含む従来の電極触媒を示す模式図である。

【図3A】本発明の一実施形態に対する比較例としての、高温処理された耐腐食性カーボン担体、触媒粒子、および高分子電解質を含む従来の電極触媒を示す模式図である。

【図3B】本発明の一実施形態に対する比較例としての、図3Aに示す電極触媒から構成され、担体粒子間の空孔(二次空孔)が制御された触媒層の模式図である。

【図4】本発明の一実施形態に係る触媒層を構成する、カーボン担体、触媒粒子、および高分子電解質を含む電極触媒を示す模式図である。

【図5】実施例および比較例に使用された多孔質担体の窒素吸着法による細孔分布測定結果を示すグラフである。

【図6A】実施例1で作製した触媒層の断面をSEMにより観察した写真である。

【図6B】実施例2で作製した触媒層の断面をSEMにより観察した写真である。

【図7】実施例1および比較例1で作成した触媒層の相対湿度とPt有効表面積割合(相対湿度100%におけるPt有効表面積を1とした場合の各相対湿度におけるPt有効表面積の占める割合)との関係を示すグラフである。

【図8】実施例および比較例で作成した評価用単セルにおいて負荷電流を0.8A/cm2とした場合の各評価用単セルの評価結果を示すグラフである。

【図9】実施例および比較例で作成した評価用単セルのサイクル特性を評価した結果を示すグラフである。

【発明を実施するための形態】

【0016】

本発明の一形態は、触媒と、前記触媒を担持する多孔質担体と、高分子電解質とを含み、前記多孔質担体の平均粒子径が20〜100nmであり、前記多孔質担体の空孔直径4〜20nmの空孔容積が0.23〜0.78cm3/gであり、前記担体の空孔分布のモード径が4〜20nmである、燃料電池用電極触媒層(以下、単に「触媒層」ともいう)である。

【0017】

以下、添付した図面を参照して本発明を適用した実施形態を説明する。なお、本発明は、以下の実施形態のみには制限されない。また、図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる場合がある。

【0018】

まず、本形態の触媒層が適用され得る固体高分子形燃料電池の基本的な構成を、図面を用いて説明する。

【0019】

図1は、本発明の一実施形態に係る固体高分子形燃料電池(PEFC)1の基本構成を示す概略図である。PEFC1は、まず、固体高分子電解質膜2と、これを挟持する一対の触媒層(アノード触媒層3aおよびカソード触媒層3c)とを有する。そして、固体高分子電解質膜2と触媒層(3a、3c)との積層体はさらに、一対のガス拡散層(GDL)(アノードガス拡散層4aおよびカソードガス拡散層4c)により挟持されている。このように、固体高分子電解質膜2、一対の触媒層(3a、3c)および一対のガス拡散層(4a、4c)は、積層された状態で膜電極接合体(MEA)10を構成する。

【0020】

PEFC1において、MEA10はさらに、一対のセパレータ(アノードセパレータ5aおよびカソードセパレータ5c)により挟持されている。図1において、セパレータ(5a、5c)は、図示したMEA10の両端に位置するように図示されている。ただし、複数のMEAが積層されてなる燃料電池スタックでは、セパレータは、隣接するPEFC(図示せず)のためのセパレータとしても用いられるのが一般的である。換言すれば、燃料電池スタックにおいてMEAは、セパレータを介して順次積層されることにより、スタックを構成することとなる。なお、実際の燃料電池スタックにおいては、セパレータ(5a、5c)と固体高分子電解質膜2との間や、PEFC1とこれと隣接する他のPEFCとの間にガスシール部が配置されるが、図1ではこれらの記載を省略する。

【0021】

セパレータ(5a、5c)は、例えば、厚さ0.5mm以下の薄板にプレス処理を施すことで図1に示すような凹凸状の形状に成形することにより得られる。セパレータ(5a、5c)のMEA側から見た凸部はMEA10と接触している。これにより、MEA10との電気的な接続が確保される。また、セパレータ(5a、5c)のMEA側から見た凹部(セパレータの有する凹凸状の形状に起因して生じるセパレータとMEAとの間の空間)は、PEFC1の運転時にガスを流通させるためのガス流路として機能する。具体的には、アノードセパレータ5aのガス流路6aには燃料ガス(例えば、水素など)を流通させ、カソードセパレータ5cのガス流路6cには酸化剤ガス(例えば、空気など)を流通させる。

【0022】

一方、セパレータ(5a、5c)のMEA側とは反対の側から見た凹部は、PEFC1の運転時にPEFCを冷却するための冷媒(例えば、水)を流通させるための冷媒流路7とされる。さらに、セパレータには通常、マニホールド(図示せず)が設けられる。このマニホールドは、スタックを構成した際に各セルを連結するための連結手段として機能する。かような構成とすることで、燃料電池スタックの機械的強度が確保されうる。

【0023】

なお、図1に示す実施形態においては、セパレータ(5a、5c)は凹凸状の形状に成形されている。ただし、セパレータは、かような凹凸状の形態のみに限定されるわけではなく、ガス流路および冷媒流路の機能を発揮できる限り、平板状、一部凹凸状などの任意の形態であってもよい。

【0024】

以下、本形態の触媒層(3a、3c)について詳説する。

【0025】

(触媒層)

触媒層(アノード触媒層3a、カソード触媒層3c)は、実際に電池反応が進行する層である。具体的には、アノード触媒層3aでは水素の酸化反応が進行し、カソード触媒層3cでは酸素の還元反応が進行する。

【0026】

触媒層は、触媒、触媒を担持する多孔質担体、および電解質を含む。以下、触媒担体に触媒成分が担持されてなる複合体を「電極触媒」とも称する。

【0027】

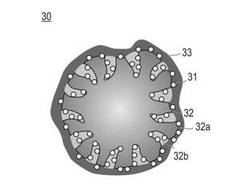

従来から、触媒を担持させる担体として、カーボン材料からなる多孔質担体(以下、「カーボン担体」とも称する)が使用されている。図2は従来から使用される典型的なカーボン担体、触媒粒子、および高分子電解質を含む従来の電極触媒を示す模式図である。当該電極触媒30は、触媒粒子31を担持したカーボン担体32が高分子電解質33により被覆されてなる。図2に示すように、触媒粒子31はカーボン担体32の外周面(表面)32aおよび空孔(一次空孔)32bの内部表面に担持されている。そして、触媒粒子31を担持したカーボン担体32が高分子電解質33により被覆されている。

【0028】

このようなカーボン担体32は腐食しやすいため、従来から熱処理によりカーボン担体を黒鉛化して触媒層の耐腐食性を向上させる方法が用いられている。一般に、熱処理を行うことでカーボン担体の耐久性は向上するが、同時に、触媒の分散性や担体の比表面積が低下し、発電効率が低下するという問題がある。特に、従来の方法では、高温下で加熱処理がなされるため、カーボン担体の黒鉛化とともに担体内の空孔(一次空孔)が塞がれて、担体内の空孔(一次空孔)が減少するという問題がある。

【0029】

図3Aは、高温処理された耐腐食性カーボン担体、触媒粒子、および高分子電解質を含む従来の電極触媒を示す模式図である。図3Aに示すように、電極触媒30において、高温下で加熱処理されたカーボン担体32は、一次空孔32bが塞がれてほとんど存在しない。また、一次空孔32bが存在した場合であってもその空孔径および深さが非常に小さい。このため、一次空孔32bの内部表面に触媒31を担持することはできない。したがって、このようなカーボン担体を使用した触媒層においては、触媒粒子31はカーボン担体32の外周面(表面)32aにのみ担持され、触媒粒子31を担持したカーボン担体32が高分子電解質33により被覆されることになる。

【0030】

かような形態においては、触媒粒子31の表面が高分子電解質33により被覆されているため、触媒粒子31が常時発電に寄与できるものの、被覆により触媒粒子31の有効表面積が減少して、ガス輸送抵抗が上昇してしまう。

【0031】

このような問題に対処すべく、特許文献1には、図3Aに示すような高温処理された耐腐食性カーボン担体を用いる際に、触媒層中の0.01〜0.15μmの細孔容積と0.15〜2.0μmの細孔容積とを制御する方法が開示されている。

【0032】

一般に、カーボン担体の粒子径は数十nmであるため、これらの0.01〜0.15μmの細孔および0.15〜2.0μmの細孔は、担体粒子間の空孔(二次空孔)に由来するものである。したがって、特許文献1に記載の触媒層において、電極触媒は図3Bのような構造を有すると考えられる。図3Bは、図3Aに示す電極触媒から構成され、担体粒子間の空孔(二次空孔)が制御された触媒層の模式図である。図3Bに示す触媒層では、カーボン担体32間の空孔(二次空孔)34が制御され、この二次空孔34がガス輸送路および排水路として機能するため、触媒層内のガス輸送性を向上させることができる。すなわち、特許文献1の方法は、カーボン担体間の空孔(二次空孔)という触媒層の巨視的構造を制御することにより、ガス輸送路と排水路とを確保し、触媒層内のガス輸送性を向上させる方法である。

【0033】

しかし、特許文献1の触媒層では、図3Aに示すように、触媒粒子31の有効表面積が依然として小さいままであるため、十分な発電特性を確保するためには高価な触媒を多量に使用する必要があるという問題があった。

【0034】

本発明者らは触媒層の細孔構造と発電性能との関係を詳細に検討した結果、触媒の使用量を低減した場合に、触媒近傍のミクロな細孔構造が発電性能に大きく影響することを見出した。特に、触媒表面への高分子電解質の吸着(被覆)状態、および、担体内の一次空孔におけるガス輸送抵抗が発電性能に大きく影響する。そして、担体内の一次空孔の空孔容積ならびに空孔分布のモード径を制御することにより、触媒の使用量を低減した場合であっても、発電性能の低下を防止できること見出した。

【0035】

図4に、本発明の一実施形態に係る触媒層を構成する、多孔質担体、触媒粒子、および高分子電解質を含む電極触媒を示す模式図を示す。

【0036】

図4に示すように、電極触媒30は、触媒(粒子)31を担持した多孔質担体32が高分子電解質33により被覆された構造を有する。本形態の多孔質担体32の外周面(表面)32aおよび空孔(一次空孔)32bの内部表面に、触媒粒子31が担持されている。多孔質担体32の外周面(表面)32aおよび当該外周面(表面)32a上に存在する触媒粒子31は高分子電解質33により被覆されている。そして、当該電極触媒30においては、空孔(一次空孔)32bの内部表面に高分子電解質33により被覆されていない触媒粒子31が存在する。

【0037】

以下、電極触媒30を構成する触媒(粒子)31、多孔質担体32、および高分子電解質33について説明する。

【0038】

(多孔質担体)

多孔質担体は、触媒を担持するための担体であって、触媒と他の部材との間での電子の授受に関与する電子伝導パスとして機能する。

【0039】

本発明は、多孔質担体の空孔直径4〜20nmの空孔容積および多孔質担体の空孔分布のモード径が所定の範囲に制御される点を特徴とする。多孔質担体内のかような空孔領域が制御されることにより、多孔質担体32の一次空孔32bが従来の多孔質担体(図2に示す形態)よりも広く浅く形成されている。空孔直径4〜20nmの空孔はPtなどの触媒粒子31の直径よりは大きいが、高分子電解質33が侵入しづらい。この空孔直径4〜20nmの空孔部(空孔容積、モード径)を制御することにより、一次空孔32aの内部への高分子電解質33の侵入を防止でき、空孔直径4〜20nmの空孔(一次空孔)32aの内部に触媒粒子31を担持させることができる。すなわち、本発明の一実施形態では、多孔質担体32の空孔直径4〜20nmの空孔内部に前記触媒31の少なくとも一部が担持されている。これにより、本形態による触媒層では、一次空孔内32aに担持された触媒31と高分子電解質33の接触を効果的に防止でき、電解質33により被覆されていない触媒粒子31を十分に確保しつつ、触媒粒子へのガスの輸送距離を低減することができる。その結果、触媒における反応活性面積を確保しつつ、発電に必要なガスの輸送性を向上させることができる。したがって、触媒量を低減した場合であっても、優れた発電性能を維持することが可能となる。

【0040】

具体的には、多孔質担体の空孔直径4〜20nmの空孔容積は0.23〜0.78cm3/gである。0.23cm3/g未満である場合には、電解質に被覆されていない触媒の量が少ないために、十分な触媒の有効表面積が確保されず、プロトン輸送抵抗の増加を招く。一方、0.78cm3/gを超える場合には、多孔質担体の嵩密度が低下するため触媒層が厚くなり、プロトン輸送抵抗および拡散抵抗の増加を招く。本形態においては、多孔質担体の空孔直径4〜20nmの空孔容積を0.23〜0.78cm3/gとすることにより、電解質被覆率が低減してプロトン輸送抵抗の増加を抑制でき、同触媒重量あたりの活性を向上させることができる。したがって、触媒量を低減した場合であっても、優れた発電性能を示す高耐久性燃料電池用触媒層が提供されうる。

【0041】

なお、本明細書において「空孔直径」とは窒素吸着法により測定される空孔の直径を意味する。また、「多孔質担体の空孔直径4〜20nmの空孔容積」は多孔質担体内に存在する空孔直径4〜20nmの空孔の総容積を意味し、窒素吸着法によって求めた微分細孔分布曲線の下部の面積(積分値)として算出される。微分細孔分布とは細孔径を横軸に、試料中のその細孔径に相当する細孔容積を縦軸にプロットした分布曲線である。すなわち、窒素吸着法により得られる多孔質担体の空孔容積をVとし、空孔直径をDとした際の、差分空孔容積dVを空孔直径の対数差分d(logD)で割った値(dV/d(logD))を求める。そして、このdV/d(logD)を各区分の平均空孔直径に対してプロットすることにより微分細孔分布曲線が得られる。差分空孔容積dVとは、測定ポイント間の空孔容積の増加分をいう。

【0042】

本形態では、多孔質担体の空孔分布のモード径(最頻度径)が4〜20nmである。モード径がかような範囲にある多孔質担体の空孔内部には、固体電解質(アイオノマ)が侵入できず、触媒粒子を選択的に十分な量保持することが可能となる。したがって、電解質被覆率を低減できるとともに、ガス輸送性を向上することができ、その結果、同触媒重量あたりの活性が向上しうる。なお、「空孔分布のモード径」とは、窒素吸着法により得られる微分細孔分布曲線においてピーク値(最大頻度)をとる点の空孔直径を意味する。

【0043】

多孔質担体の材質は、上述した空孔容積およびモード径を有する一次空孔を担体の内部に形成することができ、かつ、触媒成分を所望の分散状態で担持させるのに充分な比表面積と充分な電子伝導性とを有するものであれば特に制限されない。好ましくは、主成分がカーボンである。具体的には、カーボンブラック(ケッチェンブラック、オイルファーネスブラック、チャネルブラック、ランプブラック、サーマルブラック、アセチレンブラックなど)、活性炭などからなるカーボン粒子が挙げられる。「主成分がカーボンである」とは、主成分として炭素原子を含むことをいい、炭素原子のみからなる、実質的に炭素原子からなる、の双方を含む概念であり、炭素原子以外の元素が含まれていてもよい。「実質的に炭素原子からなる」とは、2〜3質量%程度以下の不純物の混入が許容されうることを意味する。

【0044】

より好ましくは、担体内部に所望の空孔領域を形成し易いことから、カーボンブラックを使用することが望ましく、特に好ましくはケッチェンブラックを使用する。

【0045】

さらに、触媒層の耐食性を向上させる目的で、カーボン担体の結晶性が制御されることが好ましい。炭素材料の結晶性や結晶性組成については、例えば、ラマン散乱分光分析により算出される、Gバンドピーク強度とDバンドピーク強度を用いることができる。

【0046】

炭素材料をラマン分光法により分析すると、通常1340cm−1付近および1580cm−1付近にピークが生じる。これらのピークは通常、「Dバンド」および「Gバンド」と称される。なお、ダイヤモンドのピークは厳密には1333cm−1であり、上記Dバンドとは区別される。

【0047】

本発明の一実施形態において、前記多孔質担体は、ラマンスペクトルにおいて1340cm−1に現れるDバンドの半値幅が100cm−1以下であるカーボンブラックである。また、本発明の一実施形態において、前記多孔質担体は、ラマンスペクトルにおいて1580cm−1に現れるGバンドの半値幅が60cm−1以下である。これらの場合には、カーボン担体の黒鉛化により触媒層の耐食性が向上し、これにより、初期性能が高く、長期間にわたりその性能を維持しうる触媒層が提供されうる。

【0048】

上記Dバンドの半値幅および上記Gバンドの半値幅の下限値は特に制限されない。ただし、担体の黒鉛化の進展と同時に一次空孔が塞がれていくため、担体の黒鉛化と所望の一次空孔領域の確保とを両立させる点から、上記Dバンドの半値幅は50cm−1以上であるのが好ましく、上記Gバンドの半値幅は40cm−1以上であるのが好ましい。

【0049】

ここで、ラマンスペクトルとは、ラマン効果によって散射された光について、どの波長の光がどの程度の強さで散射されたかを示すスペクトルである。本発明においては、波数(cm−1)を一方の軸、強度を他方の軸として表したラマンスペクトルを用いて、DバンドおよびGバンドの半値幅が算出されうる。また、「半値幅」とは、所定の吸収帯の分布状態を判断するために用いられる値であり、吸収帯のピーク高さの2分の1の高さにおける吸収帯の広がり幅をいう。なお、これらのラマンスペクトルは、触媒担持前の多孔質担体に対して計測してもよいが、触媒担持後の多孔質担体に対して計測するのが好ましい。多孔質担体中の触媒の有無そのものはラマンスペクトルに影響しないが、触媒担持処理によって多孔質担体の表面が変質する可能性があるためである。

【0050】

DバンドやGバンド近辺に他の吸収帯が存在し、DバンドやGバンドと接合しているために半値幅がスペクトルからは一見したところ判断できない場合、通常は、ラマン分光測定装置に付随する解析プログラムによって半値幅が決定されうる。例えば、DバンドやGバンドのピークが含まれている領域に直線のベースラインを引き、Lorentz波形のカーブフィットを実施し、DバンドやGバンドのピーク分離を行う処理によって、半値幅が決定される。

【0051】

上記カーボン材料の他、Sn(錫)やTi(チタン)などの多孔質金属、さらには導電性金属酸化物なども多孔質担体として使用可能である。

【0052】

多孔質担体のBET比表面積は、触媒成分を高分散担持させるのに充分な比表面積であればよいが、好ましくは20〜1600m2/g、より好ましくは80〜1200m2/gである。触媒担体の比表面積がかような範囲内の値であると、触媒担体上での触媒成分の分散性と触媒成分の有効利用率とのバランスが適切に制御されうる。

【0053】

多孔質担体の平均粒子径は20〜100nmである。かような範囲であれば、多孔質担体に上記空孔構造を設けた場合であっても機械的強度が維持され、かつ、触媒層の厚みを適切な範囲で制御することができる。「多孔質担体の平均粒子径」の値としては、特に言及のない限り、走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)などの観察手段を用い、数〜数十視野中に観察される粒子の粒子径の平均値として算出される値を採用するものとする。また、「粒子径」とは、粒子の輪郭線上の任意の2点間の距離のうち、最大の距離を意味するものとする。

【0054】

(触媒)

触媒は、電気的化学反応の触媒作用をする機能を有する。アノード触媒層に用いられる触媒は、水素の酸化反応に触媒作用を有するものであれば特に制限はなく公知の触媒が同様にして使用できる。また、カソード触媒層に用いられる触媒もまた、酸素の還元反応に触媒作用を有するものであれば特に制限はなく公知の触媒が同様にして使用できる。具体的には、白金、ルテニウム、イリジウム、ロジウム、パラジウム、オスミウム、タングステン、鉛、鉄、クロム、コバルト、ニッケル、マンガン、バナジウム、モリブデン、ガリウム、アルミニウム等の金属およびこれらの合金などから選択されうる。

【0055】

これらのうち、触媒活性、一酸化炭素等に対する耐被毒性、耐熱性などを向上させるために、少なくとも白金を含むものが好ましく用いられる。すなわち、触媒は白金または白金含有合金を含むことが好ましい。前記合金の組成は、合金化する金属の種類にもよるが、白金の含有量を30〜90原子%とし、白金と合金化する金属の含有量を10〜70原子%とするのがよい。なお、合金とは、一般に金属元素に1種以上の金属元素または非金属元素を加えたものであって、金属的性質をもっているものの総称である。合金の組織には、成分元素が別個の結晶となるいわば混合物である共晶合金、成分元素が完全に溶け合い固溶体となっているもの、成分元素が金属間化合物または金属と非金属との化合物を形成しているものなどがあり、本願ではいずれであってもよい。この際、アノード触媒層に用いられる触媒およびカソード触媒層に用いられる触媒は、上記の中から適宜選択されうる。本明細書では、特記しない限り、アノード触媒層用およびカソード触媒層用の触媒についての説明は、両者について同様の定義である。しかしながら、アノード触媒層およびカソード触媒層の触媒は同一である必要はなく、上記したような所望の作用を奏するように、適宜選択されうる。

【0056】

触媒成分の形状や大きさは、特に制限されず公知の触媒成分と同様の形状および大きさが採用されうる。形状としては、例えば、粒状、鱗片状、層状などのものが使用できるが、好ましくは粒状である。この際、触媒粒子の平均粒子径は、1〜10nm程度、さらには1〜5nm、特に2〜4nmとすることが望ましい。触媒粒子の平均粒子径が10nm以下であれば、多孔質担体の一次空孔内部に触媒粒子を簡便な方法で担持することができ、触媒の電解質被覆率を低減することができる。一方、触媒の平均粒子径が1nm以上であれば、電位変化による溶出が防止され、経時的な性能低下を抑制できる。なお、本発明における「触媒粒子の平均粒子径」は、X線回折における触媒成分の回折ピークの半値幅より求められる結晶子径や、透過型電子顕微鏡(TEM)より調べられる触媒粒子の粒子径の平均値として測定されうる。

【0057】

本形態において、単位触媒塗布面積当たりの触媒含有量(mg/cm2)は、十分な触媒の担体上での分散度、発電性能が得られる限り特に制限されず、例えば、0.01〜1.0mg/cm2である。

【0058】

ただし、触媒が白金または白金含有合金を含む場合、単位触媒塗布面積当たりの白金含有量が0.2mg/cm2以下であることが好ましい。白金(Pt)や白金合金に代表される高価な貴金属触媒の使用は燃料電池の高価格要因となっている。したがって、高価な白金の使用量(白金含有量)を上記範囲まで低減し、コストを削減することが好ましい。下限値は発電性能が得られる限り特に制限されず、例えば、0.01mg/cm2以上である。より好ましくは、当該白金含有量は0.05〜0.20mg/cm2である。本形態では、多孔質担体の空孔構造を制御することにより、触媒重量あたりの活性を向上させることができるため、高価な触媒の使用量を低減することが可能となる。

【0059】

なお、本明細書において、「単位触媒塗布面積当たりの触媒(白金)含有量(mg/cm2)」の測定(確認)には、誘導結合プラズマ発光分光法(ICP)を用いる。所望の「単位触媒塗布面積当たりの触媒(白金)含有量(mg/cm2)」にせしめる方法も当業者であれば容易に行うことができ、スラリーの組成(触媒濃度)と塗布量を制御することで量を調整することができる。

【0060】

また、多孔質担体における触媒の担持量(担持率とも称する場合がある)は、触媒担持体(つまり、多孔質担体および触媒)の全量に対して、好ましくは10〜80質量%、より好ましくは30〜70質量%とするのがよい。担持量が前記範囲であれば、十分な触媒成分の担体上での分散度、発電性能の向上、経済上での利点、単位質量あたりの触媒活性が達成できるため好ましい。

【0061】

(高分子電解質)

触媒層には、イオン伝導性の高分子電解質が含まれる。高分子電解質は、燃料極側の触媒活物質周辺で発生したプロトンを伝達する役割を果たすことから、プロトン伝導性高分子とも呼ばれる。

【0062】

当該高分子電解質は特に限定されず従来公知の知見が適宜参照されうる。高分子電解質は、構成材料であるイオン交換樹脂の種類によって、フッ素系高分子電解質と炭化水素系高分子電解質とに大別される。

【0063】

フッ素系高分子電解質を構成するイオン交換樹脂としては、例えば、ナフィオン(登録商標、デュポン社製)、アシプレックス(登録商標、旭化成株式会社製)、フレミオン(登録商標、旭硝子株式会社製)等のパーフルオロカーボンスルホン酸系ポリマー、パーフルオロカーボンホスホン酸系ポリマー、トリフルオロスチレンスルホン酸系ポリマー、エチレンテトラフルオロエチレン−g−スチレンスルホン酸系ポリマー、エチレン−テトラフルオロエチレン共重合体、ポリビニリデンフルオリド−パーフルオロカーボンスルホン酸系ポリマーなどが挙げられる。耐熱性、化学的安定性などの発電性能を向上させるという観点からは、これらのフッ素系高分子電解質が好ましく用いられ、特に好ましくはパーフルオロカーボンスルホン酸系ポリマーから構成されるフッ素系高分子電解質が用いられる。

【0064】

炭化水素系電解質として、具体的には、スルホン化ポリエーテルスルホン(S−PES)、スルホン化ポリアリールエーテルケトン、スルホン化ポリベンズイミダゾールアルキル、ホスホン化ポリベンズイミダゾールアルキル、スルホン化ポリスチレン、スルホン化ポリエーテルエーテルケトン(S−PEEK)、スルホン化ポリフェニレン(S−PPP)などが挙げられる。原料が安価で製造工程が簡便であり、かつ材料の選択性が高いといった製造上の観点からは、これらの炭化水素系高分子電解質が好ましく用いられる。なお、上述したイオン交換樹脂は、1種のみが単独で用いられてもよいし、2種以上が併用されてもよい。また、上述した材料のみに制限されず、その他の材料が用いられてもよい。

【0065】

プロトンの伝達を担う高分子電解質においては、プロトンの伝導度が重要となる。ここで、高分子電解質のEWが大きすぎる場合には触媒層全体でのイオン伝導性が低下する。したがって、本形態の触媒層は、EWの小さい高分子電解質を含むことが好ましい。具体的には、本形態の触媒層は、好ましくはEWが1000以下の高分子電解質を含み、より好ましくは700以下の高分子電解質を含む。

【0066】

一方、EWが小さすぎる場合には、親水性が高すぎて、水の円滑な移動が困難となる。かような観点から、高分子電解質のEWは600以上であることが好ましい。なお、EW(Equivalent Weight)は、プロトン伝導性を有する交換基の当量重量を表している。当量重量は、イオン交換基1当量あたりのイオン交換膜の乾燥重量であり、「g/eq」の単位で表される。

【0067】

(液体プロトン伝導材)

本形態の触媒層は、触媒と高分子電解質との間に、触媒と高分子電解質とをプロトン伝導可能な状態に連結しうる液体プロトン伝導材を含むことが好ましい。液体プロトン伝導材が導入されることによって、触媒と高分子電解質との間に、液体プロトン伝導材を介したプロトン輸送経路が確保され、発電に必要なプロトンを効率的に触媒表面へ輸送することが可能となる。これにより、触媒の利用効率が向上するため、発電性能を維持しながら触媒の使用量を低減することが可能となる。この液体プロトン伝導材は触媒と高分子電解質との間に介在していればよく、触媒層内の多孔質担体間の空孔(二次空孔)や多孔質担体内の空孔(一次空孔)内に配置されうる。

【0068】

液体プロトン伝導材としては、イオン伝導性を有し、触媒と高分子電解質と間のプロトン輸送経路を形成する機能を発揮しうる限り、特に限定されることはない。具体的には水、プロトン性イオン液体、過塩素酸水溶液、硝酸水溶液、ギ酸水溶液、酢酸水溶液などを挙げることができる。

【0069】

液体プロトン伝導材として水を使用する場合には、発電を開始する前に少量の液水か加湿ガスにより触媒層を湿らせることによって、触媒層内に液体プロトン伝導材としての水を導入することができる。また、燃料電池の作動時における電気化学反応によって生じた生成水を液体プロトン伝導材として利用することもできる。したがって、燃料電池の運転開始の状態においては、必ずしも液体プロトン伝導材が保持されている必要はない。

【0070】

イオン性液体など、水以外のものを液体プロトン伝導材として使用する場合には、触媒インク作製時に、イオン性液体と高分子電解質と触媒とを溶液中に分散させることが望ましいが、触媒を触媒層基材に塗布する際にイオン性液体を添加してもよい。

【0071】

本発明の一実施形態に係る触媒層は、前記多孔質担体の空孔に液体プロトン伝導体が満たされた状態において測定される触媒/液体プロトン伝導体界面の電気二重層容量が、触媒/高分子電解質界面の電気二重層容量より大きい。

【0072】

電気二重層容量は、電気化学的に有効な界面の面積に比例する。したがって、触媒−高分子電解質界面および触媒−液体プロトン伝導材界面に形成される電気二重層容量は、それぞれ、触媒−高分子電解質間および触媒−液体プロトン伝導材間の接触面積と対応する。したがって、触媒−液体プロトン伝導材界面に形成される電気二重層容量が触媒−高分子電解質界面に形成される電気二重層容量よりも大きい場合には、触媒の高分子電解質被覆率が低下し、触媒重量当たりの活性を向上させることができ、その結果セル電圧が向上する。

【0073】

ここで、触媒−高分子電解質界面と、触媒−液体プロトン伝導材界面にそれぞれ形成される電気二重層容量は例えば、下記の方法に従って測定することができる。

【0074】

すなわち、本形態の触媒層においては、

(1)触媒−高分子電解質(C−S)

(2)触媒−液体プロトン伝導材(C−L)

(3)多孔質担体−高分子電解質(Cr−S)

(4)多孔質担体−液体プロトン伝導材(Cr−L)

の4種の界面が電気二重層容量(Cdl)として寄与し得る。

【0075】

電気二重層容量は、上記したように、電気化学的に有効な界面の面積に正比例するため、CdlC−S(触媒−高分子電解質界面の電気二重層容量)及びCdlC−L(触媒−液体プロトン伝導材界面の電気二重層容量)を求めればよい。そして、電気二重層容量(Cdl)に対する上記4種の界面の寄与については、以下のようにして分離することができる。

【0076】

まず、例えば100%RHのような高加湿条件、及び10%RH以下のような低加湿条

件下において、電気二重層容量をそれぞれ計測する。なお、電気二重層容量の計測手法としては、サイクリックボルタンメトリーや電気化学インピーダンス分光法などを挙げることができる。これらの比較から、液体プロトン伝導材(この場合は「水」)の寄与、すなわち上記(2)及び(4)を分離することができる。

【0077】

さらに触媒を失活させること、例えば、Ptを触媒として用いた場合には、測定対象の電極にCOガスを供給してCOをPt表面上に吸着させることによる触媒の失活によって、その電気二重層容量への寄与を分離することができる。このような状態で、前述のように高加湿及び低加湿条件における電気二重層容量を同様の手法で計測し、これらの比較から、触媒の寄与、つまり上記(1)及び(2)を分離することができる。

【0078】

以上により、上記(1)〜(4)全ての寄与を分離することができ、触媒と高分子電解質及び液体プロトン伝導材両界面に形成される電気二重層容量を求めることができる。

【0079】

すなわち、高加湿状態における測定値(A)が上記(1)〜(4)の全界面に形成される電気二重層容量、低加湿状態における測定値(B)が上記(1)及び(3)の界面に形成される電気二重層容量になる。また、触媒失活・高加湿状態における測定値(C)が上記(3)及び(4)の界面に形成される電気二重層容量、触媒失活・低加湿状態における測定値(D)が上記(3)の界面に形成される電気二重層容量になる。

【0080】

したがって、AとCの差が(1)及び(2)の界面に形成される電気二重層容量、BとDの差が(1)の界面に形成される電気二重層容量ということになる。そして、これら値の差、(A−C)−(B−D)を算出すれば、(2)の界面に形成される電気二重層容量を求めることができる。

【0081】

触媒層には、必要に応じて、ポリテトラフルオロエチレン、ポリヘキサフルオロプロピレン、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体などの撥水剤、界面活性剤などの分散剤、グリセリン、エチレングリコール(EG)、ポリビニルアルコール(PVA)、プロピレングリコール(PG)などの増粘剤、造孔剤等の添加剤が含まれていても構わない。

【0082】

触媒層の厚みは触媒層(乾燥後)の厚みは、好ましくは0.5〜30μm、より好ましくは1〜20μm、さらに好ましくは1〜5μmである。なお、上記厚みは、カソード触媒層およびアノード触媒層双方に適用される。しかし、カソード触媒層及びアノード触媒層の厚みは、同じであってもあるいは異なってもよい。

【0083】

(触媒層の製造方法)

以下、触媒層を製造するための好ましい実施形態を記載するが、本発明の技術的範囲は下記の形態のみには限定されない。また、触媒層の各構成要素の材質などの諸条件については、上述した通りであるため、ここでは説明を省略する。

【0084】

まず、多孔質担体を準備し、これを熱処理することにより空孔構造を制御する。具体的には、不活性ガス雰囲気下1500〜2500℃で2〜1200分間多孔質担体を加熱すればよい。これにより、多孔質担体内の空孔が浅く広く形成され、所望の空孔構造(空孔直径4〜20nmの空孔容積、空孔分布のモード径)を得ることが可能である。また、この熱処理により、多孔質担体の黒鉛化も同時に促進され、耐腐食性を向上させることができる。

【0085】

当該熱処理の条件は材料に応じて異なり、所望の空孔構造が得られるように適宜決定される。一般に、加熱温度を高温とすると空孔分布のモード径は空孔直径大の方向にシフトする傾向がある。このような熱処理条件は、空孔構造を確認しつつ、材料に応じて決定すればよく、当業者であれば容易に決定することができるであろう。なお、従来から高温で担体を熱処理することにより黒鉛化する技術が知られているが、従来の熱処理では担体内の空孔のほとんどが塞がれており、触媒近傍のミクロな空孔構造(広くて浅い一次空孔)の制御は行われていなかった。

【0086】

次いで、多孔質担体に触媒を担持させて、触媒粉末とする。多孔質担体への触媒の担持は公知の方法で行うことができる。例えば、含浸法、液相還元担持法、蒸発乾固法、コロイド吸着法、噴霧熱分解法、逆ミセル(マイクロエマルジョン法)などの公知の方法が使用できる。

【0087】

続いて、触媒粉末、高分子電解質、および溶剤を含む触媒インクを作製する。溶剤としては、特に制限されず、触媒層を形成するのに使用される通常の溶媒が同様にして使用できる。具体的には、水道水、純水、イオン交換水、蒸留水等の水、シクロヘキサノール、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、sec−ブタノール、イソブタノール、及びtert−ブタノール等の炭素数1〜4の低級アルコールが使用できる。これらの溶剤は、1種を単独で使用してもあるいは2種以上の混合液の状態で使用してもよい。

【0088】

触媒インクを構成する溶剤の量は、電解質を完全に溶解できる量であれば特に制限されない。具体的には、触媒粉末および高分子電解質などを合わせた固形分の濃度が、電極触媒インク中、8〜50質量%、より好ましくは10〜25質量%程度とするのが好ましい。

【0089】

なお、撥水剤、分散剤、増粘剤、造孔剤等の添加剤を使用する場合には、触媒インクにこれらの添加剤を添加すればよい。この際、添加剤の添加量は、本発明の上記効果を妨げない程度の量であれば特に制限されない。例えば、添加剤の添加量は、それぞれ、電極触媒インクの全質量に対して、好ましくは5〜20質量%である。

【0090】

次に、基材の表面に触媒インクを塗布する。基材への塗布方法は、特に制限されず、公知の方法を使用できる。具体的には、スプレー(スプレー塗布)法、ガリバー印刷法、ダイコーター法、スクリーン印刷法、ドクターブレード法など、公知の方法を用いて行うことができる。

【0091】

この際、触媒インクを塗布する基材としては、固体高分子電解質膜(電解質層)やガス拡散基材(ガス拡散層)を使用することができる。かような場合には、固体高分子電解質膜(電解質層)またはガス拡散基材(ガス拡散層)の表面に触媒層を形成した後、得られた積層体をそのまま膜電極接合体の製造に利用することができる。あるいは、基材としてテフロン(登録商標)シート等の剥離可能な基材を使用し、基材上に触媒層を形成した後に基材から触媒層部分を剥離することにより、触媒層を得てもよい。

【0092】

最後に、触媒インクの塗布層(膜)を、空気雰囲気下あるいは不活性ガス雰囲気下、室温〜100℃で、30〜60分間、乾燥する。これにより、触媒層が形成される。

【0093】

(膜電極接合体)

本発明のさらなる実施形態によれば、固体高分子電解質膜2、前記固体高分子電解質膜の一方の側に配置されたカソード触媒層と、前記固体高分子電解質膜の他方の側に配置されたアノード触媒層と、前記固体高分子電解質膜2並びに前記アノード触媒層3aおよび前記カソード触媒層3cを挟持する一対のガス拡散層(4a,4c)とを有する燃料電池用膜電極接合体が提供される。そしてこの膜電極接合体において、前記カソード触媒層およびアノード触媒層の少なくとも一方が上記に記載した実施形態の触媒層である。

【0094】

ただし、プロトン伝導性の向上および反応ガス(特にO2)の輸送特性(ガス拡散性)の向上の必要性を考慮すると、少なくともカソード触媒層が上記に記載した実施形態の触媒層であることが好ましい。ただし、上記形態に係る触媒層は、アノード触媒層として用いてもよいし、カソード触媒層およびアノード触媒層双方として用いてもよいなど、特に制限されるものではない。

【0095】

本発明のさらなる実施形態によれば、上記形態の膜電極接合体を有する燃料電池が提供される。すなわち、本発明の一実施形態は、上記形態の膜電極接合体を挟持する一対のアノードセパレータおよびカソードセパレータを有する燃料電池である。

【0096】

以下、図1を参照しつつ、上記実施形態の触媒層を用いたPEFC1の構成要素について説明する。ただし、本発明は触媒層に特徴を有するものである。よって、燃料電池を構成する触媒層以外の部材の具体的な形態については、従来公知の知見を参照しつつ、適宜、改変が施されうる。

【0097】

(電解質層)

電解質層は、例えば、図1に示す形態のように固体高分子電解質膜2から構成される。この固体高分子電解質膜2は、PEFC1の運転時にアノード触媒層3aで生成したプロトンを膜厚方向に沿ってカソード触媒層3cへと選択的に透過させる機能を有する。また、固体高分子電解質膜2は、アノード側に供給される燃料ガスとカソード側に供給される酸化剤ガスとを混合させないための隔壁としての機能をも有する。

【0098】

固体高分子電解質膜2を構成する電解質材料としては特に限定されず従来公知の知見が適宜参照されうる。例えば、先に高分子電解質として説明したフッ素系高分子電解質や炭化水素系高分子電解質を用いることができる。この際、触媒層に用いた高分子電解質と必ずしも同じものを用いる必要はない

電解質層の厚さは、得られる燃料電池の特性を考慮して適宜決定すればよく、特に制限されない。電解質層の厚さは、通常は5〜300μm程度である。電解質層の厚さがかような範囲内の値であると、製膜時の強度や使用時の耐久性及び使用時の出力特性のバランスが適切に制御されうる。

【0099】

(ガス拡散層)

ガス拡散層(アノードガス拡散層4a、カソードガス拡散層4c)は、セパレータのガス流路(6a、6c)を介して供給されたガス(燃料ガスまたは酸化剤ガス)の触媒層(3a、3c)への拡散を促進する機能、および電子伝導パスとしての機能を有する。

【0100】

ガス拡散層(4a、4c)の基材を構成する材料は特に限定されず、従来公知の知見が適宜参照されうる。例えば、炭素製の織物、紙状抄紙体、フェルト、不織布といった導電性および多孔質性を有するシート状材料が挙げられる。基材の厚さは、得られるガス拡散層の特性を考慮して適宜決定すればよいが、30〜500μm程度とすればよい。基材の厚さがかような範囲内の値であれば、機械的強度とガスおよび水などの拡散性とのバランスが適切に制御されうる。

【0101】

ガス拡散層は、撥水性をより高めてフラッディング現象などを防止することを目的として、撥水剤を含むことが好ましい。撥水剤としては、特に限定されないが、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、ポリヘキサフルオロプロピレン、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)などのフッ素系の高分子材料、ポリプロピレン、ポリエチレンなどが挙げられる。

【0102】

また、撥水性をより向上させるために、ガス拡散層は、撥水剤を含むカーボン粒子の集合体からなるカーボン粒子層(マイクロポーラス層;MPL、図示せず)を基材の触媒層側に有するものであってもよい。

【0103】

カーボン粒子層に含まれるカーボン粒子は特に限定されず、カーボンブラック、グラファイト、膨張黒鉛などの従来公知の材料が適宜採用されうる。なかでも、電子伝導性に優れ、比表面積が大きいことから、オイルファーネスブラック、チャネルブラック、ランプブラック、サーマルブラック、アセチレンブラックなどのカーボンブラックが好ましく用いられうる。カーボン粒子の平均粒子径は、10〜100nm程度とするのがよい。これにより、毛細管力による高い排水性が得られるとともに、触媒層との接触性も向上させることが可能となる。

【0104】

カーボン粒子層に用いられる撥水剤としては、上述した撥水剤と同様のものが挙げられる。なかでも、撥水性、電極反応時の耐食性などに優れることから、フッ素系の高分子材料が好ましく用いられうる。

【0105】

カーボン粒子層におけるカーボン粒子と撥水剤との混合比は、撥水性および電子伝導性のバランスを考慮して、質量比で90:10〜40:60(カーボン粒子:撥水剤)程度とするのがよい。なお、カーボン粒子層の厚さについても特に制限はなく、得られるガス拡散層の撥水性を考慮して適宜決定すればよい。

【0106】

(膜電極接合体の製造方法)

膜電極接合体の作製方法としては、特に制限されず、従来公知の方法を使用できる。例えば、固体高分子電解質膜に触媒層をホットプレスで転写または塗布し、これを乾燥したものに、ガス拡散層を接合する方法や、ガス拡散層の微多孔質層側(微多孔質層を含まない場合には、基材層の片面に触媒層を予め塗布して乾燥することによりガス拡散電極(GDE)を2枚作製し、固体高分子電解質膜の両面にこのガス拡散電極をホットプレスで接合する方法を使用することができる。ホットプレス等の塗布、接合条件は、固体高分子電解質膜や触媒層内の高分子電解質の種類(パ−フルオロスルホン酸系や炭化水素系)によって適宜調整すればよい。

【0107】

(セパレータ)

セパレータは、固体高分子型燃料電池などの燃料電池の単セルを複数個直列に接続して燃料電池スタックを構成する際に、各セルを電気的に直列に接続する機能を有する。また、セパレータは、燃料ガス、酸化剤ガス、および冷却剤を互に分離する隔壁としての機能も有する。これらの流路を確保するため、上述したように、セパレータのそれぞれにはガス流路および冷却流路が設けられていることが好ましい。セパレータを構成する材料としては、緻密カーボングラファイト、炭素板などのカーボンや、ステンレスなどの金属など、従来公知の材料が適宜制限なく採用できる。セパレータの厚さやサイズ、設けられる各流路の形状やサイズなどは特に限定されず、得られる燃料電池の所望の出力特性などを考慮して適宜決定できる。

【0108】

前記燃料電池の種類としては、特に限定されず、上記した説明中では高分子電解質型燃料電池を例に挙げて説明したが、この他にも、アルカリ型燃料電池、ダイレクトメタノール型燃料電池、マイクロ燃料電池などが挙げられる。なかでも小型かつ高密度・高出力化が可能であるから、高分子電解質型燃料電池が好ましく挙げられる。また、前記燃料電池は、搭載スペースが限定される車両などの移動体用電源の他、定置用電源などとして有用であるが、特にシステムの起動/停止や出力変動が頻繁に発生する自動車用途で特に好適に使用できる。

【0109】

燃料電池の製造方法は、特に制限されることなく、燃料電池の分野において従来公知の知見が適宜参照されうる。

【0110】

燃料電池を運転する際に用いられる燃料は特に限定されない。例えば、水素、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、第2級ブタノール、第3級ブタノール、ジメチルエーテル、ジエチルエーテル、エチレングリコール、ジエチレングリコールなどが用いられうる。なかでも、高出力化が可能である点で、水素やメタノールが好ましく用いられる。

【0111】

さらに、燃料電池が所望する電圧を発揮できるように、セパレータを介して膜電極接合体を複数積層して直列に繋いだ構造の燃料電池スタックを形成してもよい。燃料電池の形状などは、特に限定されず、所望する電圧などの電池特性が得られるように適宜決定すればよい。

【0112】

上述したPEFC1や膜電極接合体は、発電性能および耐久性に優れる触媒層を用いている。したがって、当該PEFC1や膜電極接合体は発電性能および耐久性に優れる。

【0113】

本実施形態のPEFC1やこれを用いた燃料電池スタックは、例えば、車両に駆動用電源として搭載されうる。

【実施例】

【0114】

以下、本発明による効果を、実施例および比較例を用いて説明するが、本発明の技術的範囲はこれらの実施例に限定されない。

【0115】

[実施例1]

(1)膜電極接合体(MEA)の作製

(a)カソード触媒層

カソード側触媒層に使用する多孔質担体として、カーボンブラック(ケッチェンブラック、ケッチェン・ブラック・インターナショナル製EC300J、粒子径:30nm、BET比表面積:800m2/g)を準備し、これを不活性ガス雰囲気下で熱処理することにより、表3および図5に示す空孔分布を有する担体とした。なお、多孔質担体の空孔分布は日本ベル製BELSORP18PLUS−HTを用い、90℃で約5時間の減圧脱気の前処理を行った後に、窒素吸着法に基づき77K(液体窒素温度)で測定した。細孔径分布の解析はDH法により行った。

【0116】

この多孔質担体に触媒として粒子径2.5nmの白金(Pt)を、多孔質担体における触媒の担持率が50質量%となるように担持させて、カソード触媒粉末とした。単位触媒塗布面積当たりの触媒含有量は0.12mg/cm2であった。

【0117】

このカソード触媒粉末と、高分子電解質としてのアイオノマ分散液(Nafion(登録商標)D2020,DuPont社製,EW=1000)とを、多孔質担体およびアイオノマの質量比が1:0.9となるよう混合した。さらに、溶媒としてNPA溶液(40質量%)を固形分率(Pt+カーボン担体+アイオノマ)が10質量%となるよう添加して、カソード触媒インクを調製した。

【0118】

上記のようにして作製したカソード触媒インクを電解質層としての固体高分子電解質膜(Nafion(登録商標)NR211,DuPont社製,EW=1000)の片面にスクリーン印刷法により膜状に塗布した。そして、空気雰囲気下80℃で15分間乾燥することにより、固体高分子電解質膜上にカソード触媒層を形成した。

(b)アノード触媒層

アノード側触媒層に使用する多孔質担体として、カーボンブラック(ケッチェンブラック、ケッチェン・ブラック・インターナショナル製EC300J、粒子径:30nm)を準備し、これを熱処理することなくそのまま使用した。

【0119】

これに触媒として粒子径2.5nmの白金(Pt)を、多孔質担体における触媒の担持率が50質量%となるように担持させて、アノード触媒粉末とした。単位触媒塗布面積当たりの触媒含有量は0.05mg/cm2であった。

【0120】

カソード触媒粉末の代わりにこのアノード触媒粉末を使用したこと以外は上記と同様にしてアノード触媒インクを作製し、固体高分子電解質膜のもう一方の面に膜状に塗布乾燥することにより、アノード触媒層(厚さ:1.5μm)を形成した。

【0121】

(c)ガス拡散層

得られた積層体の両面をガス拡散層(24BC,SGLカーボン社製)で挟持し、膜電極接合体を作製した。

(2)電池の作製

上記のようにして作製した膜電極接合体の両面を、カーボンセパレータ、さらには金メッキした集電板で挟持し、評価用単セルを作製した。

【0122】

[実施例2〜3、比較例1]

カソード触媒層の多孔質担体の熱処理条件を変更し、表3および図5に示す空孔分布を有する担体としたこと以外は、上述した実施例1と同様の手法により、評価用単セルを作製した。

【0123】

[比較例2]

カソード触媒層の多孔質担体として、表3および図5に示す空孔分布を有するカーボンブラック(ケッチェンブラック、ケッチェン・ブラック・インターナショナル製EC300J、粒子径:30nm)を準備し、これを熱処理することなくそのまま使用した。これ以外は、上述した実施例1と同様の手法により、評価用単セルを作製した。

【0124】

(SEMによる断面観察)

実施例1および実施例2における、固体高分子電解質膜2およびカソード触媒層3cの積層体の積層方向の断面を走査型電子顕微鏡(SEM)により観察した。図6Aおよび図6Bに得られたSEM写真を示す。

【0125】

図6Aと図6Bとの比較から、実施例1の触媒層に比べて、空孔直径4〜20nmの空孔容積が多い実施例2の触媒層では、嵩密度が下がるため、同量の触媒(白金含有量0.12mg/cm2)を使用した場合の触媒層の厚みが厚くなっていることが確認される。

【0126】

表3に、測定された実施例1および実施例2のカソード触媒層の厚みを示す。また、実施例3、比較例1および2についても同様の方法によりカソード触媒層の厚みを測定し、結果を表3に示した。

【0127】

(Pt有効表面積の測定)

実施例1および比較例1におけるカソード触媒層について、高加湿状態および低加湿状態においてサイクリックボルタンメトリーによる電気化学的有効表面積(ECA:Electrochemical surface area)を求め、相対湿度とPt有効表面積割合(相対湿度100%におけるPt有効表面積を1とした場合の各相対湿度におけるPt有効表面積の占める割合)との関係を評価した。結果を図7に示す。

【0128】

図7から、比較例1の触媒層は相対湿度が変化した場合であってもPt有効表面積がほぼ一定に保持されているのに対し、実施例1の触媒層は相対湿度の減少に応じてPt有効表面積が減少していることがわかる。このPt有効表面積は電解質または水(液体プロトン伝導材)と接触しているPtの表面積を意味する。したがって、湿度の上昇とともに生じるPt有効表面積の増加は、電解質ではなく、水と接触しているPtの存在、すなわち、高分子電解質に被覆されていないPtの存在を意味する。すなわち、図7から、実施例1の触媒層では高分子電解質により被覆されていないPtが存在するが、比較例1の触媒層では高分子電解質により被覆されていないPtがほとんど存在しないことが示唆される。

【0129】

(電池性能の評価)

実施例および比較例で得られた評価用単セルを80℃に保持し、酸素極(カソード)には90%RHに調湿した希釈空気(酸素11%+窒素ガス89%;15NL/分)、燃料極(アノード)には90%RHに調湿した水素ガス(4NL/分)をそれぞれ流通させた。これによって、多孔質担体(ケッチェンブラック)の一次空孔内に水が導入され、この水が液体プロトン伝導材として機能する。なお、酸素が消費され酸素濃度が低下する実際の運転条件を模して、空気よりも薄い酸素濃度を有する希釈空気で評価を実施した。そして、負荷電流を0.8A/cm2とした場合の各評価用単セルの評価結果を表1および図8に示す。

【0130】

表1および図8から、多孔質担体の空孔直径4〜20nmの空孔容積が0.23〜0.78cm3/gであり、空孔分布のモード径が4〜20nmである実施例1〜3では、セル電圧の値が高く、優れた発電特性を示すことが確認された。一方、多孔質担体の空孔直径4〜20nmの空孔容積が0.23cm3/g未満である比較例1や空孔分布のモード径が4nm未満である比較例2では、セル電圧の値が小さく、発電特性に劣ることが確認される。

【0131】

さらに、表1および図8から、実施例1〜3では、白金含有量が0.20mg/cm2以下という少ない量であっても、優れた発電性能を示すことが確認される。

【0132】

(ラマンスペクトルの測定)

上記実施例および比較例に使用した多孔質担体および触媒粉末のラマンスペクトルを測定し、多孔質担体のGバンドの半値幅および多孔質担体に触媒を担持させた触媒粉末のDバンドの半値幅を求めた。測定には、ブルカー・オプティクス製の顕微レーザーラマンSENTERRAを使用し、励起波長は532nmとした。結果を表1に示す。

【0133】

表1から、実施例1,3、比較例1の触媒粉末(多孔質担体+触媒)ではDバンドの半値幅が100cm−1以下であるが、比較例2の触媒粉末(多孔質担体+触媒)ではDバンドの半値幅が100cm−1を超えることが確認される。また、実施例1〜3、比較例1の多孔質担体ではGバンドの半値幅が60cm−1以下であるが、比較例2の多孔質担体ではDバンドの半値幅が60cm−1を超えることが確認される。

【0134】

【表1】

【0135】

(耐久性試験)

実施例1および比較例1〜2で得られた評価用単セルに対して、下記条件のもと耐久性試験を行った。図9は各サイクル後における1.0A/cm2でのセル電圧の値をプロットしたものである。

【0136】

【表2】

【0137】

図9から、多孔質担体のDバンド半値幅が100以下である実施例1および比較例1の電池は耐久性が高いのに対し、多孔質担体のDバンド半値幅が100を超える比較例2の電池ではサイクルの経過とともに発電特性が有意に劣化し、耐久性が低いことが確認される。

【0138】

(電気二重層容量の測定)

上記によって得られた実施例の評価用単セルについて、電気化学インピーダンス分光法により、高加湿状態、低加湿状態、さらに触媒失活かつ高加湿状態及び低加湿状態における電気二重層容量をそれぞれ測定した。なお、使用機器としては、北斗電工株式会社製電気化学測定システムHZ−3000と、エヌエフ回路設計ブロック社製周波数応答分析器FRA5020を用いた。

【0139】

まず、それぞれの電池をヒーターによって30℃に加温し、作用極及び対極に、低加湿状態及び高加湿状態に調整した窒素ガス及び水素ガスを供給した状態で電気二重層容量を計測した。

【0140】

ここで、電気二重層容量の計測に際しては、0.45Vで保持し、さらに、±10mVの振幅で、20kHz〜10mHzの周波数範囲で作用極の電位を振動させた。すなわち、作用極電位の振動時の応答から、各周波数におけるインピーダンスの実部、虚部が得られる。この虚部(Z”)と角速度ω(周波数から変換)の関係が次式で表されるため、虚部の逆数を角速度の−2乗について整理し、角速度の−2乗が0のときの値を外挿することによって、電気二重層容量Cdlが求められる。

【0141】

【数1】

【0142】

このような測定を低加湿状態及び高加湿状態(5%RH→10%RH→90%RH→100%RH条件)で順次実施した。

【0143】

さらに、作用極に濃度1%(体積比)のCOを含む窒素ガスを1NL/分で15分以上流通させることによって、Pt触媒を失活させたのち、上記のような高加湿及び低加湿状態における電気二重層容量をそれぞれ同様に計測した。なお、得られた電気二重層容量は、触媒層の面積当たりの値に換算して示した。

【0144】

そして、計測値に基づいて、触媒−固体プロトン伝導材(C−S)界面及び触媒−液体プロトン伝導材(C−L)界面に形成された電気二重層容量を算出した。その結果を表3および表4に示す。

【0145】

【表3】

【0146】

【表4】

【0147】

表4に示されるように、実施例1〜3の触媒層は、触媒/液体プロトン伝導体界面(C−L界面)に形成される電気二重層容量が、触媒/高分子電解質界面(C−S界面)の電気二重層容量より大きいことが確認される。

【符号の説明】

【0148】

1 固体高分子形燃料電池(PEFC)、

2 固体高分子電解質膜、

3 触媒層、

3a アノード触媒層、

3c カソード触媒層、

4a アノードガス拡散層、

4c カソードガス拡散層、

5、 セパレータ、

5a アノードセパレータ、

5c カソードセパレータ、

6a アノードガス流路、

6c カソードガス流路、

7 冷媒流路、

10 膜電極接合体(MEA)、

30 電極触媒、

31 触媒(粒子)(Pt)、

32 多孔質担体(カーボン担体)、

32a 多孔質担体の外周面(表面)、

32b 空孔(一次空孔)、

33 高分子電解質(アイオノマ)、

34 空孔(二次空孔)。

【技術分野】

【0001】

本発明は燃料電池用触媒層に関し、より詳細には燃料電池の発電性能を向上させる燃料電池用触媒層に関する。

【背景技術】

【0002】

近年、エネルギー・環境問題を背景とした社会的要求や動向と呼応して、燃料電池が車両用駆動源および定置型電源として注目されている。燃料電池は、電解質の種類や電極の種類等により種々のタイプに分類され、代表的なものとしてはアルカリ型、リン酸型、溶融炭酸塩型、固体電解質型、固体高分子型がある。この中でも低温(通常100℃以下)で作動可能な固体高分子型燃料電池(PEFC)が注目を集め、近年自動車用低公害動力源としての開発・実用化が進んでいる。

【0003】

PEFCの構成は、一般的には、膜−電極接合体(MEA)をセパレータで挟持した構造となっている。MEAは、一般的には、ガス拡散層、カソード触媒層、固体高分子電解質膜、アノード触媒層、およびガス拡散層が積層した構造を有する。

【0004】

MEAでは、以下のような電気化学的反応が進行する。まず、アノード(燃料極)側に供給された燃料ガスに含まれる水素が、触媒により酸化され、プロトンおよび電子となる。次に、生成したプロトンは、アノード側触媒層に含まれる高分子電解質、さらにアノード側触媒層と接触している固体高分子電解質膜を通り、カソード(空気極)側触媒層に達する。また、アノード側触媒層で生成した電子は、アノード側触媒層を構成している導電性担体、さらにアノード側触媒層の固体高分子電解質膜と異なる側に接触しているガス拡散層、ガスセパレータおよび外部回路を通してカソード側触媒層に達する。そして、カソード側触媒層に達したプロトンおよび電子はカソード側触媒層に供給されている酸化剤ガスに含まれる酸素と反応し水を生成する。燃料電池では、上述した電気化学的反応を通して、電気を外部に取り出すことが可能となる。

【0005】

PEFCの用途としては、車両用駆動源や定置型電源が検討されているが、これらの用途に適用されるためには、長期間に渡る耐久性が求められる。なかでも、車両用駆動源として用いられる場合には、頻繁な起動停止によって電池特性が低下しないことが求められる。

【0006】

特に、白金(Pt)または白金合金からなる触媒、触媒を担持するカーボンブラックなどのカーボン材料、およびプロトン伝導性の高分子電解質を含む電極触媒層では、起動停止の繰り返しによってカーボン材料の腐食や高分子電解質の分解劣化が生じやすい。このため、電極のガス拡散性及び排水性が低下し、濃度過電圧が増大し、電池特性が低下する傾向がある。

【0007】

これに対して、熱処理により炭素材料の結晶性が制御され耐食性が向上されたカーボン材料を担体として使用することで、触媒層の耐腐食性を向上させる方法が知られている。しかし、このような熱処理は、耐久性の向上をもたらす反面、カーボン材料の比表面積や細孔(一次空孔)容積の減少を招く。このため、熱処理されたカーボン担体を用いた触媒層では、反応に有効な表面積が減少し、発電効率が低下するという問題があった。

【0008】

そこで、触媒層の耐久性と発電性能との両立を図る多くの試みがなされている。例えば、特許文献1では、電極触媒層中の細孔を制御する方法が開示されている。この方法では、電極触媒層中の0.01〜2.0μmの細孔容積を3.8μl/cm2/mg−Pt以上、かつ0.01〜0.15μmの細孔容積を2.0μl/cm2/mg−Pt以上に制御する。0.01〜0.15μmの細孔は、主に燃料ガスや酸化性ガスの供給を目的とし、0.15〜2.0μmの細孔は発電で生成された水の排出を目的とする。これらの細孔の制御により、優れた耐久性と優れた発電性能とを兼ね備えることができる、としている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−26174号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1の触媒層において制御される0.01〜0.15μmの細孔および0.15〜2.0μmの細孔は担体間の空孔(二次空孔)に相当し、かような触媒層の巨視的構造を制御することにより触媒層内のガス輸送性が向上し、その結果、発電性能が向上しうる。しかしながら、当該触媒層では、触媒の有効反応表面積が依然として小さく、十分な発電特性を確保するためには高価な触媒を多量に使用する必要がある。すなわち、触媒の使用量を低減させた場合には、発電特性が低下してしまうため、触媒の使用量を低減できないという問題がある。

【0011】

そこで本発明の目的は、触媒の使用量を低減させた場合であっても優れた発電性能を示す、燃料電池用触媒層を提供することである。

【課題を解決するための手段】

【0012】

本発明者らは、触媒近傍のミクロな構造が発電性能に大きく影響することを見出した。そして、平均粒子径が20〜100nmである多孔質担体内の空孔直径4〜20nmの空孔(一次空孔)の空孔容積と空孔分布のモード径とを制御することにより、上記課題が解決されうることを見出し、本発明を完成するに至った。

【0013】

すなわち、本発明の燃料電池用触媒層は、触媒と、前記触媒を担持する多孔質担体と、高分子電解質とを含む。そして、前記多孔質担体の平均粒子径が20〜100nmであり、前記多孔質担体の空孔直径4〜20nmの空孔容積が0.23〜0.78cm3/gであり、前記担体の空孔分布のモード径が4〜20nmである。

【発明の効果】

【0014】

本発明の触媒層によれば、平均粒子径が20〜100nmである多孔質担体の空孔直径4〜20nmの空孔(一次空孔)の空孔容積と空孔分布のモード径とが所定範囲に制御され、当該多孔質担体の一次空孔内に触媒が担持される。これにより、一次空孔内に存在する触媒表面への高分子電解質の吸着が防止され、触媒の有効反応表面積の低下を防止しつつ、ガス輸送性を十分に確保することが可能となる。その結果、触媒重量あたりの活性が向上し、触媒量を低減した場合であっても、優れた発電性能を示す燃料電池用触媒層が提供されうる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係る固体高分子形燃料電池(PEFC)の基本構成を示す概略図である。

【図2】本発明の一実施形態に対する比較例としての、カーボン担体、触媒粒子、および高分子電解質を含む従来の電極触媒を示す模式図である。

【図3A】本発明の一実施形態に対する比較例としての、高温処理された耐腐食性カーボン担体、触媒粒子、および高分子電解質を含む従来の電極触媒を示す模式図である。

【図3B】本発明の一実施形態に対する比較例としての、図3Aに示す電極触媒から構成され、担体粒子間の空孔(二次空孔)が制御された触媒層の模式図である。

【図4】本発明の一実施形態に係る触媒層を構成する、カーボン担体、触媒粒子、および高分子電解質を含む電極触媒を示す模式図である。

【図5】実施例および比較例に使用された多孔質担体の窒素吸着法による細孔分布測定結果を示すグラフである。

【図6A】実施例1で作製した触媒層の断面をSEMにより観察した写真である。

【図6B】実施例2で作製した触媒層の断面をSEMにより観察した写真である。

【図7】実施例1および比較例1で作成した触媒層の相対湿度とPt有効表面積割合(相対湿度100%におけるPt有効表面積を1とした場合の各相対湿度におけるPt有効表面積の占める割合)との関係を示すグラフである。

【図8】実施例および比較例で作成した評価用単セルにおいて負荷電流を0.8A/cm2とした場合の各評価用単セルの評価結果を示すグラフである。

【図9】実施例および比較例で作成した評価用単セルのサイクル特性を評価した結果を示すグラフである。

【発明を実施するための形態】

【0016】

本発明の一形態は、触媒と、前記触媒を担持する多孔質担体と、高分子電解質とを含み、前記多孔質担体の平均粒子径が20〜100nmであり、前記多孔質担体の空孔直径4〜20nmの空孔容積が0.23〜0.78cm3/gであり、前記担体の空孔分布のモード径が4〜20nmである、燃料電池用電極触媒層(以下、単に「触媒層」ともいう)である。

【0017】

以下、添付した図面を参照して本発明を適用した実施形態を説明する。なお、本発明は、以下の実施形態のみには制限されない。また、図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる場合がある。

【0018】

まず、本形態の触媒層が適用され得る固体高分子形燃料電池の基本的な構成を、図面を用いて説明する。

【0019】

図1は、本発明の一実施形態に係る固体高分子形燃料電池(PEFC)1の基本構成を示す概略図である。PEFC1は、まず、固体高分子電解質膜2と、これを挟持する一対の触媒層(アノード触媒層3aおよびカソード触媒層3c)とを有する。そして、固体高分子電解質膜2と触媒層(3a、3c)との積層体はさらに、一対のガス拡散層(GDL)(アノードガス拡散層4aおよびカソードガス拡散層4c)により挟持されている。このように、固体高分子電解質膜2、一対の触媒層(3a、3c)および一対のガス拡散層(4a、4c)は、積層された状態で膜電極接合体(MEA)10を構成する。

【0020】

PEFC1において、MEA10はさらに、一対のセパレータ(アノードセパレータ5aおよびカソードセパレータ5c)により挟持されている。図1において、セパレータ(5a、5c)は、図示したMEA10の両端に位置するように図示されている。ただし、複数のMEAが積層されてなる燃料電池スタックでは、セパレータは、隣接するPEFC(図示せず)のためのセパレータとしても用いられるのが一般的である。換言すれば、燃料電池スタックにおいてMEAは、セパレータを介して順次積層されることにより、スタックを構成することとなる。なお、実際の燃料電池スタックにおいては、セパレータ(5a、5c)と固体高分子電解質膜2との間や、PEFC1とこれと隣接する他のPEFCとの間にガスシール部が配置されるが、図1ではこれらの記載を省略する。

【0021】

セパレータ(5a、5c)は、例えば、厚さ0.5mm以下の薄板にプレス処理を施すことで図1に示すような凹凸状の形状に成形することにより得られる。セパレータ(5a、5c)のMEA側から見た凸部はMEA10と接触している。これにより、MEA10との電気的な接続が確保される。また、セパレータ(5a、5c)のMEA側から見た凹部(セパレータの有する凹凸状の形状に起因して生じるセパレータとMEAとの間の空間)は、PEFC1の運転時にガスを流通させるためのガス流路として機能する。具体的には、アノードセパレータ5aのガス流路6aには燃料ガス(例えば、水素など)を流通させ、カソードセパレータ5cのガス流路6cには酸化剤ガス(例えば、空気など)を流通させる。

【0022】

一方、セパレータ(5a、5c)のMEA側とは反対の側から見た凹部は、PEFC1の運転時にPEFCを冷却するための冷媒(例えば、水)を流通させるための冷媒流路7とされる。さらに、セパレータには通常、マニホールド(図示せず)が設けられる。このマニホールドは、スタックを構成した際に各セルを連結するための連結手段として機能する。かような構成とすることで、燃料電池スタックの機械的強度が確保されうる。

【0023】

なお、図1に示す実施形態においては、セパレータ(5a、5c)は凹凸状の形状に成形されている。ただし、セパレータは、かような凹凸状の形態のみに限定されるわけではなく、ガス流路および冷媒流路の機能を発揮できる限り、平板状、一部凹凸状などの任意の形態であってもよい。

【0024】

以下、本形態の触媒層(3a、3c)について詳説する。

【0025】

(触媒層)

触媒層(アノード触媒層3a、カソード触媒層3c)は、実際に電池反応が進行する層である。具体的には、アノード触媒層3aでは水素の酸化反応が進行し、カソード触媒層3cでは酸素の還元反応が進行する。

【0026】

触媒層は、触媒、触媒を担持する多孔質担体、および電解質を含む。以下、触媒担体に触媒成分が担持されてなる複合体を「電極触媒」とも称する。

【0027】

従来から、触媒を担持させる担体として、カーボン材料からなる多孔質担体(以下、「カーボン担体」とも称する)が使用されている。図2は従来から使用される典型的なカーボン担体、触媒粒子、および高分子電解質を含む従来の電極触媒を示す模式図である。当該電極触媒30は、触媒粒子31を担持したカーボン担体32が高分子電解質33により被覆されてなる。図2に示すように、触媒粒子31はカーボン担体32の外周面(表面)32aおよび空孔(一次空孔)32bの内部表面に担持されている。そして、触媒粒子31を担持したカーボン担体32が高分子電解質33により被覆されている。

【0028】

このようなカーボン担体32は腐食しやすいため、従来から熱処理によりカーボン担体を黒鉛化して触媒層の耐腐食性を向上させる方法が用いられている。一般に、熱処理を行うことでカーボン担体の耐久性は向上するが、同時に、触媒の分散性や担体の比表面積が低下し、発電効率が低下するという問題がある。特に、従来の方法では、高温下で加熱処理がなされるため、カーボン担体の黒鉛化とともに担体内の空孔(一次空孔)が塞がれて、担体内の空孔(一次空孔)が減少するという問題がある。

【0029】

図3Aは、高温処理された耐腐食性カーボン担体、触媒粒子、および高分子電解質を含む従来の電極触媒を示す模式図である。図3Aに示すように、電極触媒30において、高温下で加熱処理されたカーボン担体32は、一次空孔32bが塞がれてほとんど存在しない。また、一次空孔32bが存在した場合であってもその空孔径および深さが非常に小さい。このため、一次空孔32bの内部表面に触媒31を担持することはできない。したがって、このようなカーボン担体を使用した触媒層においては、触媒粒子31はカーボン担体32の外周面(表面)32aにのみ担持され、触媒粒子31を担持したカーボン担体32が高分子電解質33により被覆されることになる。

【0030】

かような形態においては、触媒粒子31の表面が高分子電解質33により被覆されているため、触媒粒子31が常時発電に寄与できるものの、被覆により触媒粒子31の有効表面積が減少して、ガス輸送抵抗が上昇してしまう。

【0031】

このような問題に対処すべく、特許文献1には、図3Aに示すような高温処理された耐腐食性カーボン担体を用いる際に、触媒層中の0.01〜0.15μmの細孔容積と0.15〜2.0μmの細孔容積とを制御する方法が開示されている。

【0032】

一般に、カーボン担体の粒子径は数十nmであるため、これらの0.01〜0.15μmの細孔および0.15〜2.0μmの細孔は、担体粒子間の空孔(二次空孔)に由来するものである。したがって、特許文献1に記載の触媒層において、電極触媒は図3Bのような構造を有すると考えられる。図3Bは、図3Aに示す電極触媒から構成され、担体粒子間の空孔(二次空孔)が制御された触媒層の模式図である。図3Bに示す触媒層では、カーボン担体32間の空孔(二次空孔)34が制御され、この二次空孔34がガス輸送路および排水路として機能するため、触媒層内のガス輸送性を向上させることができる。すなわち、特許文献1の方法は、カーボン担体間の空孔(二次空孔)という触媒層の巨視的構造を制御することにより、ガス輸送路と排水路とを確保し、触媒層内のガス輸送性を向上させる方法である。

【0033】

しかし、特許文献1の触媒層では、図3Aに示すように、触媒粒子31の有効表面積が依然として小さいままであるため、十分な発電特性を確保するためには高価な触媒を多量に使用する必要があるという問題があった。

【0034】

本発明者らは触媒層の細孔構造と発電性能との関係を詳細に検討した結果、触媒の使用量を低減した場合に、触媒近傍のミクロな細孔構造が発電性能に大きく影響することを見出した。特に、触媒表面への高分子電解質の吸着(被覆)状態、および、担体内の一次空孔におけるガス輸送抵抗が発電性能に大きく影響する。そして、担体内の一次空孔の空孔容積ならびに空孔分布のモード径を制御することにより、触媒の使用量を低減した場合であっても、発電性能の低下を防止できること見出した。

【0035】

図4に、本発明の一実施形態に係る触媒層を構成する、多孔質担体、触媒粒子、および高分子電解質を含む電極触媒を示す模式図を示す。

【0036】

図4に示すように、電極触媒30は、触媒(粒子)31を担持した多孔質担体32が高分子電解質33により被覆された構造を有する。本形態の多孔質担体32の外周面(表面)32aおよび空孔(一次空孔)32bの内部表面に、触媒粒子31が担持されている。多孔質担体32の外周面(表面)32aおよび当該外周面(表面)32a上に存在する触媒粒子31は高分子電解質33により被覆されている。そして、当該電極触媒30においては、空孔(一次空孔)32bの内部表面に高分子電解質33により被覆されていない触媒粒子31が存在する。

【0037】

以下、電極触媒30を構成する触媒(粒子)31、多孔質担体32、および高分子電解質33について説明する。

【0038】

(多孔質担体)

多孔質担体は、触媒を担持するための担体であって、触媒と他の部材との間での電子の授受に関与する電子伝導パスとして機能する。

【0039】

本発明は、多孔質担体の空孔直径4〜20nmの空孔容積および多孔質担体の空孔分布のモード径が所定の範囲に制御される点を特徴とする。多孔質担体内のかような空孔領域が制御されることにより、多孔質担体32の一次空孔32bが従来の多孔質担体(図2に示す形態)よりも広く浅く形成されている。空孔直径4〜20nmの空孔はPtなどの触媒粒子31の直径よりは大きいが、高分子電解質33が侵入しづらい。この空孔直径4〜20nmの空孔部(空孔容積、モード径)を制御することにより、一次空孔32aの内部への高分子電解質33の侵入を防止でき、空孔直径4〜20nmの空孔(一次空孔)32aの内部に触媒粒子31を担持させることができる。すなわち、本発明の一実施形態では、多孔質担体32の空孔直径4〜20nmの空孔内部に前記触媒31の少なくとも一部が担持されている。これにより、本形態による触媒層では、一次空孔内32aに担持された触媒31と高分子電解質33の接触を効果的に防止でき、電解質33により被覆されていない触媒粒子31を十分に確保しつつ、触媒粒子へのガスの輸送距離を低減することができる。その結果、触媒における反応活性面積を確保しつつ、発電に必要なガスの輸送性を向上させることができる。したがって、触媒量を低減した場合であっても、優れた発電性能を維持することが可能となる。

【0040】

具体的には、多孔質担体の空孔直径4〜20nmの空孔容積は0.23〜0.78cm3/gである。0.23cm3/g未満である場合には、電解質に被覆されていない触媒の量が少ないために、十分な触媒の有効表面積が確保されず、プロトン輸送抵抗の増加を招く。一方、0.78cm3/gを超える場合には、多孔質担体の嵩密度が低下するため触媒層が厚くなり、プロトン輸送抵抗および拡散抵抗の増加を招く。本形態においては、多孔質担体の空孔直径4〜20nmの空孔容積を0.23〜0.78cm3/gとすることにより、電解質被覆率が低減してプロトン輸送抵抗の増加を抑制でき、同触媒重量あたりの活性を向上させることができる。したがって、触媒量を低減した場合であっても、優れた発電性能を示す高耐久性燃料電池用触媒層が提供されうる。

【0041】

なお、本明細書において「空孔直径」とは窒素吸着法により測定される空孔の直径を意味する。また、「多孔質担体の空孔直径4〜20nmの空孔容積」は多孔質担体内に存在する空孔直径4〜20nmの空孔の総容積を意味し、窒素吸着法によって求めた微分細孔分布曲線の下部の面積(積分値)として算出される。微分細孔分布とは細孔径を横軸に、試料中のその細孔径に相当する細孔容積を縦軸にプロットした分布曲線である。すなわち、窒素吸着法により得られる多孔質担体の空孔容積をVとし、空孔直径をDとした際の、差分空孔容積dVを空孔直径の対数差分d(logD)で割った値(dV/d(logD))を求める。そして、このdV/d(logD)を各区分の平均空孔直径に対してプロットすることにより微分細孔分布曲線が得られる。差分空孔容積dVとは、測定ポイント間の空孔容積の増加分をいう。

【0042】

本形態では、多孔質担体の空孔分布のモード径(最頻度径)が4〜20nmである。モード径がかような範囲にある多孔質担体の空孔内部には、固体電解質(アイオノマ)が侵入できず、触媒粒子を選択的に十分な量保持することが可能となる。したがって、電解質被覆率を低減できるとともに、ガス輸送性を向上することができ、その結果、同触媒重量あたりの活性が向上しうる。なお、「空孔分布のモード径」とは、窒素吸着法により得られる微分細孔分布曲線においてピーク値(最大頻度)をとる点の空孔直径を意味する。

【0043】

多孔質担体の材質は、上述した空孔容積およびモード径を有する一次空孔を担体の内部に形成することができ、かつ、触媒成分を所望の分散状態で担持させるのに充分な比表面積と充分な電子伝導性とを有するものであれば特に制限されない。好ましくは、主成分がカーボンである。具体的には、カーボンブラック(ケッチェンブラック、オイルファーネスブラック、チャネルブラック、ランプブラック、サーマルブラック、アセチレンブラックなど)、活性炭などからなるカーボン粒子が挙げられる。「主成分がカーボンである」とは、主成分として炭素原子を含むことをいい、炭素原子のみからなる、実質的に炭素原子からなる、の双方を含む概念であり、炭素原子以外の元素が含まれていてもよい。「実質的に炭素原子からなる」とは、2〜3質量%程度以下の不純物の混入が許容されうることを意味する。

【0044】

より好ましくは、担体内部に所望の空孔領域を形成し易いことから、カーボンブラックを使用することが望ましく、特に好ましくはケッチェンブラックを使用する。

【0045】

さらに、触媒層の耐食性を向上させる目的で、カーボン担体の結晶性が制御されることが好ましい。炭素材料の結晶性や結晶性組成については、例えば、ラマン散乱分光分析により算出される、Gバンドピーク強度とDバンドピーク強度を用いることができる。

【0046】

炭素材料をラマン分光法により分析すると、通常1340cm−1付近および1580cm−1付近にピークが生じる。これらのピークは通常、「Dバンド」および「Gバンド」と称される。なお、ダイヤモンドのピークは厳密には1333cm−1であり、上記Dバンドとは区別される。

【0047】

本発明の一実施形態において、前記多孔質担体は、ラマンスペクトルにおいて1340cm−1に現れるDバンドの半値幅が100cm−1以下であるカーボンブラックである。また、本発明の一実施形態において、前記多孔質担体は、ラマンスペクトルにおいて1580cm−1に現れるGバンドの半値幅が60cm−1以下である。これらの場合には、カーボン担体の黒鉛化により触媒層の耐食性が向上し、これにより、初期性能が高く、長期間にわたりその性能を維持しうる触媒層が提供されうる。

【0048】

上記Dバンドの半値幅および上記Gバンドの半値幅の下限値は特に制限されない。ただし、担体の黒鉛化の進展と同時に一次空孔が塞がれていくため、担体の黒鉛化と所望の一次空孔領域の確保とを両立させる点から、上記Dバンドの半値幅は50cm−1以上であるのが好ましく、上記Gバンドの半値幅は40cm−1以上であるのが好ましい。

【0049】

ここで、ラマンスペクトルとは、ラマン効果によって散射された光について、どの波長の光がどの程度の強さで散射されたかを示すスペクトルである。本発明においては、波数(cm−1)を一方の軸、強度を他方の軸として表したラマンスペクトルを用いて、DバンドおよびGバンドの半値幅が算出されうる。また、「半値幅」とは、所定の吸収帯の分布状態を判断するために用いられる値であり、吸収帯のピーク高さの2分の1の高さにおける吸収帯の広がり幅をいう。なお、これらのラマンスペクトルは、触媒担持前の多孔質担体に対して計測してもよいが、触媒担持後の多孔質担体に対して計測するのが好ましい。多孔質担体中の触媒の有無そのものはラマンスペクトルに影響しないが、触媒担持処理によって多孔質担体の表面が変質する可能性があるためである。

【0050】

DバンドやGバンド近辺に他の吸収帯が存在し、DバンドやGバンドと接合しているために半値幅がスペクトルからは一見したところ判断できない場合、通常は、ラマン分光測定装置に付随する解析プログラムによって半値幅が決定されうる。例えば、DバンドやGバンドのピークが含まれている領域に直線のベースラインを引き、Lorentz波形のカーブフィットを実施し、DバンドやGバンドのピーク分離を行う処理によって、半値幅が決定される。

【0051】

上記カーボン材料の他、Sn(錫)やTi(チタン)などの多孔質金属、さらには導電性金属酸化物なども多孔質担体として使用可能である。

【0052】

多孔質担体のBET比表面積は、触媒成分を高分散担持させるのに充分な比表面積であればよいが、好ましくは20〜1600m2/g、より好ましくは80〜1200m2/gである。触媒担体の比表面積がかような範囲内の値であると、触媒担体上での触媒成分の分散性と触媒成分の有効利用率とのバランスが適切に制御されうる。

【0053】

多孔質担体の平均粒子径は20〜100nmである。かような範囲であれば、多孔質担体に上記空孔構造を設けた場合であっても機械的強度が維持され、かつ、触媒層の厚みを適切な範囲で制御することができる。「多孔質担体の平均粒子径」の値としては、特に言及のない限り、走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)などの観察手段を用い、数〜数十視野中に観察される粒子の粒子径の平均値として算出される値を採用するものとする。また、「粒子径」とは、粒子の輪郭線上の任意の2点間の距離のうち、最大の距離を意味するものとする。

【0054】

(触媒)

触媒は、電気的化学反応の触媒作用をする機能を有する。アノード触媒層に用いられる触媒は、水素の酸化反応に触媒作用を有するものであれば特に制限はなく公知の触媒が同様にして使用できる。また、カソード触媒層に用いられる触媒もまた、酸素の還元反応に触媒作用を有するものであれば特に制限はなく公知の触媒が同様にして使用できる。具体的には、白金、ルテニウム、イリジウム、ロジウム、パラジウム、オスミウム、タングステン、鉛、鉄、クロム、コバルト、ニッケル、マンガン、バナジウム、モリブデン、ガリウム、アルミニウム等の金属およびこれらの合金などから選択されうる。

【0055】

これらのうち、触媒活性、一酸化炭素等に対する耐被毒性、耐熱性などを向上させるために、少なくとも白金を含むものが好ましく用いられる。すなわち、触媒は白金または白金含有合金を含むことが好ましい。前記合金の組成は、合金化する金属の種類にもよるが、白金の含有量を30〜90原子%とし、白金と合金化する金属の含有量を10〜70原子%とするのがよい。なお、合金とは、一般に金属元素に1種以上の金属元素または非金属元素を加えたものであって、金属的性質をもっているものの総称である。合金の組織には、成分元素が別個の結晶となるいわば混合物である共晶合金、成分元素が完全に溶け合い固溶体となっているもの、成分元素が金属間化合物または金属と非金属との化合物を形成しているものなどがあり、本願ではいずれであってもよい。この際、アノード触媒層に用いられる触媒およびカソード触媒層に用いられる触媒は、上記の中から適宜選択されうる。本明細書では、特記しない限り、アノード触媒層用およびカソード触媒層用の触媒についての説明は、両者について同様の定義である。しかしながら、アノード触媒層およびカソード触媒層の触媒は同一である必要はなく、上記したような所望の作用を奏するように、適宜選択されうる。

【0056】

触媒成分の形状や大きさは、特に制限されず公知の触媒成分と同様の形状および大きさが採用されうる。形状としては、例えば、粒状、鱗片状、層状などのものが使用できるが、好ましくは粒状である。この際、触媒粒子の平均粒子径は、1〜10nm程度、さらには1〜5nm、特に2〜4nmとすることが望ましい。触媒粒子の平均粒子径が10nm以下であれば、多孔質担体の一次空孔内部に触媒粒子を簡便な方法で担持することができ、触媒の電解質被覆率を低減することができる。一方、触媒の平均粒子径が1nm以上であれば、電位変化による溶出が防止され、経時的な性能低下を抑制できる。なお、本発明における「触媒粒子の平均粒子径」は、X線回折における触媒成分の回折ピークの半値幅より求められる結晶子径や、透過型電子顕微鏡(TEM)より調べられる触媒粒子の粒子径の平均値として測定されうる。

【0057】

本形態において、単位触媒塗布面積当たりの触媒含有量(mg/cm2)は、十分な触媒の担体上での分散度、発電性能が得られる限り特に制限されず、例えば、0.01〜1.0mg/cm2である。

【0058】

ただし、触媒が白金または白金含有合金を含む場合、単位触媒塗布面積当たりの白金含有量が0.2mg/cm2以下であることが好ましい。白金(Pt)や白金合金に代表される高価な貴金属触媒の使用は燃料電池の高価格要因となっている。したがって、高価な白金の使用量(白金含有量)を上記範囲まで低減し、コストを削減することが好ましい。下限値は発電性能が得られる限り特に制限されず、例えば、0.01mg/cm2以上である。より好ましくは、当該白金含有量は0.05〜0.20mg/cm2である。本形態では、多孔質担体の空孔構造を制御することにより、触媒重量あたりの活性を向上させることができるため、高価な触媒の使用量を低減することが可能となる。

【0059】

なお、本明細書において、「単位触媒塗布面積当たりの触媒(白金)含有量(mg/cm2)」の測定(確認)には、誘導結合プラズマ発光分光法(ICP)を用いる。所望の「単位触媒塗布面積当たりの触媒(白金)含有量(mg/cm2)」にせしめる方法も当業者であれば容易に行うことができ、スラリーの組成(触媒濃度)と塗布量を制御することで量を調整することができる。

【0060】

また、多孔質担体における触媒の担持量(担持率とも称する場合がある)は、触媒担持体(つまり、多孔質担体および触媒)の全量に対して、好ましくは10〜80質量%、より好ましくは30〜70質量%とするのがよい。担持量が前記範囲であれば、十分な触媒成分の担体上での分散度、発電性能の向上、経済上での利点、単位質量あたりの触媒活性が達成できるため好ましい。

【0061】

(高分子電解質)

触媒層には、イオン伝導性の高分子電解質が含まれる。高分子電解質は、燃料極側の触媒活物質周辺で発生したプロトンを伝達する役割を果たすことから、プロトン伝導性高分子とも呼ばれる。

【0062】

当該高分子電解質は特に限定されず従来公知の知見が適宜参照されうる。高分子電解質は、構成材料であるイオン交換樹脂の種類によって、フッ素系高分子電解質と炭化水素系高分子電解質とに大別される。

【0063】

フッ素系高分子電解質を構成するイオン交換樹脂としては、例えば、ナフィオン(登録商標、デュポン社製)、アシプレックス(登録商標、旭化成株式会社製)、フレミオン(登録商標、旭硝子株式会社製)等のパーフルオロカーボンスルホン酸系ポリマー、パーフルオロカーボンホスホン酸系ポリマー、トリフルオロスチレンスルホン酸系ポリマー、エチレンテトラフルオロエチレン−g−スチレンスルホン酸系ポリマー、エチレン−テトラフルオロエチレン共重合体、ポリビニリデンフルオリド−パーフルオロカーボンスルホン酸系ポリマーなどが挙げられる。耐熱性、化学的安定性などの発電性能を向上させるという観点からは、これらのフッ素系高分子電解質が好ましく用いられ、特に好ましくはパーフルオロカーボンスルホン酸系ポリマーから構成されるフッ素系高分子電解質が用いられる。

【0064】

炭化水素系電解質として、具体的には、スルホン化ポリエーテルスルホン(S−PES)、スルホン化ポリアリールエーテルケトン、スルホン化ポリベンズイミダゾールアルキル、ホスホン化ポリベンズイミダゾールアルキル、スルホン化ポリスチレン、スルホン化ポリエーテルエーテルケトン(S−PEEK)、スルホン化ポリフェニレン(S−PPP)などが挙げられる。原料が安価で製造工程が簡便であり、かつ材料の選択性が高いといった製造上の観点からは、これらの炭化水素系高分子電解質が好ましく用いられる。なお、上述したイオン交換樹脂は、1種のみが単独で用いられてもよいし、2種以上が併用されてもよい。また、上述した材料のみに制限されず、その他の材料が用いられてもよい。

【0065】

プロトンの伝達を担う高分子電解質においては、プロトンの伝導度が重要となる。ここで、高分子電解質のEWが大きすぎる場合には触媒層全体でのイオン伝導性が低下する。したがって、本形態の触媒層は、EWの小さい高分子電解質を含むことが好ましい。具体的には、本形態の触媒層は、好ましくはEWが1000以下の高分子電解質を含み、より好ましくは700以下の高分子電解質を含む。

【0066】

一方、EWが小さすぎる場合には、親水性が高すぎて、水の円滑な移動が困難となる。かような観点から、高分子電解質のEWは600以上であることが好ましい。なお、EW(Equivalent Weight)は、プロトン伝導性を有する交換基の当量重量を表している。当量重量は、イオン交換基1当量あたりのイオン交換膜の乾燥重量であり、「g/eq」の単位で表される。

【0067】

(液体プロトン伝導材)

本形態の触媒層は、触媒と高分子電解質との間に、触媒と高分子電解質とをプロトン伝導可能な状態に連結しうる液体プロトン伝導材を含むことが好ましい。液体プロトン伝導材が導入されることによって、触媒と高分子電解質との間に、液体プロトン伝導材を介したプロトン輸送経路が確保され、発電に必要なプロトンを効率的に触媒表面へ輸送することが可能となる。これにより、触媒の利用効率が向上するため、発電性能を維持しながら触媒の使用量を低減することが可能となる。この液体プロトン伝導材は触媒と高分子電解質との間に介在していればよく、触媒層内の多孔質担体間の空孔(二次空孔)や多孔質担体内の空孔(一次空孔)内に配置されうる。

【0068】

液体プロトン伝導材としては、イオン伝導性を有し、触媒と高分子電解質と間のプロトン輸送経路を形成する機能を発揮しうる限り、特に限定されることはない。具体的には水、プロトン性イオン液体、過塩素酸水溶液、硝酸水溶液、ギ酸水溶液、酢酸水溶液などを挙げることができる。

【0069】

液体プロトン伝導材として水を使用する場合には、発電を開始する前に少量の液水か加湿ガスにより触媒層を湿らせることによって、触媒層内に液体プロトン伝導材としての水を導入することができる。また、燃料電池の作動時における電気化学反応によって生じた生成水を液体プロトン伝導材として利用することもできる。したがって、燃料電池の運転開始の状態においては、必ずしも液体プロトン伝導材が保持されている必要はない。

【0070】

イオン性液体など、水以外のものを液体プロトン伝導材として使用する場合には、触媒インク作製時に、イオン性液体と高分子電解質と触媒とを溶液中に分散させることが望ましいが、触媒を触媒層基材に塗布する際にイオン性液体を添加してもよい。

【0071】

本発明の一実施形態に係る触媒層は、前記多孔質担体の空孔に液体プロトン伝導体が満たされた状態において測定される触媒/液体プロトン伝導体界面の電気二重層容量が、触媒/高分子電解質界面の電気二重層容量より大きい。

【0072】

電気二重層容量は、電気化学的に有効な界面の面積に比例する。したがって、触媒−高分子電解質界面および触媒−液体プロトン伝導材界面に形成される電気二重層容量は、それぞれ、触媒−高分子電解質間および触媒−液体プロトン伝導材間の接触面積と対応する。したがって、触媒−液体プロトン伝導材界面に形成される電気二重層容量が触媒−高分子電解質界面に形成される電気二重層容量よりも大きい場合には、触媒の高分子電解質被覆率が低下し、触媒重量当たりの活性を向上させることができ、その結果セル電圧が向上する。

【0073】

ここで、触媒−高分子電解質界面と、触媒−液体プロトン伝導材界面にそれぞれ形成される電気二重層容量は例えば、下記の方法に従って測定することができる。

【0074】

すなわち、本形態の触媒層においては、

(1)触媒−高分子電解質(C−S)

(2)触媒−液体プロトン伝導材(C−L)

(3)多孔質担体−高分子電解質(Cr−S)

(4)多孔質担体−液体プロトン伝導材(Cr−L)

の4種の界面が電気二重層容量(Cdl)として寄与し得る。

【0075】

電気二重層容量は、上記したように、電気化学的に有効な界面の面積に正比例するため、CdlC−S(触媒−高分子電解質界面の電気二重層容量)及びCdlC−L(触媒−液体プロトン伝導材界面の電気二重層容量)を求めればよい。そして、電気二重層容量(Cdl)に対する上記4種の界面の寄与については、以下のようにして分離することができる。

【0076】

まず、例えば100%RHのような高加湿条件、及び10%RH以下のような低加湿条

件下において、電気二重層容量をそれぞれ計測する。なお、電気二重層容量の計測手法としては、サイクリックボルタンメトリーや電気化学インピーダンス分光法などを挙げることができる。これらの比較から、液体プロトン伝導材(この場合は「水」)の寄与、すなわち上記(2)及び(4)を分離することができる。

【0077】

さらに触媒を失活させること、例えば、Ptを触媒として用いた場合には、測定対象の電極にCOガスを供給してCOをPt表面上に吸着させることによる触媒の失活によって、その電気二重層容量への寄与を分離することができる。このような状態で、前述のように高加湿及び低加湿条件における電気二重層容量を同様の手法で計測し、これらの比較から、触媒の寄与、つまり上記(1)及び(2)を分離することができる。

【0078】

以上により、上記(1)〜(4)全ての寄与を分離することができ、触媒と高分子電解質及び液体プロトン伝導材両界面に形成される電気二重層容量を求めることができる。

【0079】

すなわち、高加湿状態における測定値(A)が上記(1)〜(4)の全界面に形成される電気二重層容量、低加湿状態における測定値(B)が上記(1)及び(3)の界面に形成される電気二重層容量になる。また、触媒失活・高加湿状態における測定値(C)が上記(3)及び(4)の界面に形成される電気二重層容量、触媒失活・低加湿状態における測定値(D)が上記(3)の界面に形成される電気二重層容量になる。

【0080】

したがって、AとCの差が(1)及び(2)の界面に形成される電気二重層容量、BとDの差が(1)の界面に形成される電気二重層容量ということになる。そして、これら値の差、(A−C)−(B−D)を算出すれば、(2)の界面に形成される電気二重層容量を求めることができる。

【0081】

触媒層には、必要に応じて、ポリテトラフルオロエチレン、ポリヘキサフルオロプロピレン、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体などの撥水剤、界面活性剤などの分散剤、グリセリン、エチレングリコール(EG)、ポリビニルアルコール(PVA)、プロピレングリコール(PG)などの増粘剤、造孔剤等の添加剤が含まれていても構わない。

【0082】

触媒層の厚みは触媒層(乾燥後)の厚みは、好ましくは0.5〜30μm、より好ましくは1〜20μm、さらに好ましくは1〜5μmである。なお、上記厚みは、カソード触媒層およびアノード触媒層双方に適用される。しかし、カソード触媒層及びアノード触媒層の厚みは、同じであってもあるいは異なってもよい。

【0083】

(触媒層の製造方法)

以下、触媒層を製造するための好ましい実施形態を記載するが、本発明の技術的範囲は下記の形態のみには限定されない。また、触媒層の各構成要素の材質などの諸条件については、上述した通りであるため、ここでは説明を省略する。

【0084】

まず、多孔質担体を準備し、これを熱処理することにより空孔構造を制御する。具体的には、不活性ガス雰囲気下1500〜2500℃で2〜1200分間多孔質担体を加熱すればよい。これにより、多孔質担体内の空孔が浅く広く形成され、所望の空孔構造(空孔直径4〜20nmの空孔容積、空孔分布のモード径)を得ることが可能である。また、この熱処理により、多孔質担体の黒鉛化も同時に促進され、耐腐食性を向上させることができる。

【0085】

当該熱処理の条件は材料に応じて異なり、所望の空孔構造が得られるように適宜決定される。一般に、加熱温度を高温とすると空孔分布のモード径は空孔直径大の方向にシフトする傾向がある。このような熱処理条件は、空孔構造を確認しつつ、材料に応じて決定すればよく、当業者であれば容易に決定することができるであろう。なお、従来から高温で担体を熱処理することにより黒鉛化する技術が知られているが、従来の熱処理では担体内の空孔のほとんどが塞がれており、触媒近傍のミクロな空孔構造(広くて浅い一次空孔)の制御は行われていなかった。

【0086】

次いで、多孔質担体に触媒を担持させて、触媒粉末とする。多孔質担体への触媒の担持は公知の方法で行うことができる。例えば、含浸法、液相還元担持法、蒸発乾固法、コロイド吸着法、噴霧熱分解法、逆ミセル(マイクロエマルジョン法)などの公知の方法が使用できる。

【0087】

続いて、触媒粉末、高分子電解質、および溶剤を含む触媒インクを作製する。溶剤としては、特に制限されず、触媒層を形成するのに使用される通常の溶媒が同様にして使用できる。具体的には、水道水、純水、イオン交換水、蒸留水等の水、シクロヘキサノール、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、sec−ブタノール、イソブタノール、及びtert−ブタノール等の炭素数1〜4の低級アルコールが使用できる。これらの溶剤は、1種を単独で使用してもあるいは2種以上の混合液の状態で使用してもよい。

【0088】

触媒インクを構成する溶剤の量は、電解質を完全に溶解できる量であれば特に制限されない。具体的には、触媒粉末および高分子電解質などを合わせた固形分の濃度が、電極触媒インク中、8〜50質量%、より好ましくは10〜25質量%程度とするのが好ましい。

【0089】

なお、撥水剤、分散剤、増粘剤、造孔剤等の添加剤を使用する場合には、触媒インクにこれらの添加剤を添加すればよい。この際、添加剤の添加量は、本発明の上記効果を妨げない程度の量であれば特に制限されない。例えば、添加剤の添加量は、それぞれ、電極触媒インクの全質量に対して、好ましくは5〜20質量%である。

【0090】

次に、基材の表面に触媒インクを塗布する。基材への塗布方法は、特に制限されず、公知の方法を使用できる。具体的には、スプレー(スプレー塗布)法、ガリバー印刷法、ダイコーター法、スクリーン印刷法、ドクターブレード法など、公知の方法を用いて行うことができる。

【0091】

この際、触媒インクを塗布する基材としては、固体高分子電解質膜(電解質層)やガス拡散基材(ガス拡散層)を使用することができる。かような場合には、固体高分子電解質膜(電解質層)またはガス拡散基材(ガス拡散層)の表面に触媒層を形成した後、得られた積層体をそのまま膜電極接合体の製造に利用することができる。あるいは、基材としてテフロン(登録商標)シート等の剥離可能な基材を使用し、基材上に触媒層を形成した後に基材から触媒層部分を剥離することにより、触媒層を得てもよい。

【0092】

最後に、触媒インクの塗布層(膜)を、空気雰囲気下あるいは不活性ガス雰囲気下、室温〜100℃で、30〜60分間、乾燥する。これにより、触媒層が形成される。

【0093】

(膜電極接合体)

本発明のさらなる実施形態によれば、固体高分子電解質膜2、前記固体高分子電解質膜の一方の側に配置されたカソード触媒層と、前記固体高分子電解質膜の他方の側に配置されたアノード触媒層と、前記固体高分子電解質膜2並びに前記アノード触媒層3aおよび前記カソード触媒層3cを挟持する一対のガス拡散層(4a,4c)とを有する燃料電池用膜電極接合体が提供される。そしてこの膜電極接合体において、前記カソード触媒層およびアノード触媒層の少なくとも一方が上記に記載した実施形態の触媒層である。

【0094】

ただし、プロトン伝導性の向上および反応ガス(特にO2)の輸送特性(ガス拡散性)の向上の必要性を考慮すると、少なくともカソード触媒層が上記に記載した実施形態の触媒層であることが好ましい。ただし、上記形態に係る触媒層は、アノード触媒層として用いてもよいし、カソード触媒層およびアノード触媒層双方として用いてもよいなど、特に制限されるものではない。

【0095】

本発明のさらなる実施形態によれば、上記形態の膜電極接合体を有する燃料電池が提供される。すなわち、本発明の一実施形態は、上記形態の膜電極接合体を挟持する一対のアノードセパレータおよびカソードセパレータを有する燃料電池である。

【0096】

以下、図1を参照しつつ、上記実施形態の触媒層を用いたPEFC1の構成要素について説明する。ただし、本発明は触媒層に特徴を有するものである。よって、燃料電池を構成する触媒層以外の部材の具体的な形態については、従来公知の知見を参照しつつ、適宜、改変が施されうる。

【0097】

(電解質層)

電解質層は、例えば、図1に示す形態のように固体高分子電解質膜2から構成される。この固体高分子電解質膜2は、PEFC1の運転時にアノード触媒層3aで生成したプロトンを膜厚方向に沿ってカソード触媒層3cへと選択的に透過させる機能を有する。また、固体高分子電解質膜2は、アノード側に供給される燃料ガスとカソード側に供給される酸化剤ガスとを混合させないための隔壁としての機能をも有する。

【0098】

固体高分子電解質膜2を構成する電解質材料としては特に限定されず従来公知の知見が適宜参照されうる。例えば、先に高分子電解質として説明したフッ素系高分子電解質や炭化水素系高分子電解質を用いることができる。この際、触媒層に用いた高分子電解質と必ずしも同じものを用いる必要はない

電解質層の厚さは、得られる燃料電池の特性を考慮して適宜決定すればよく、特に制限されない。電解質層の厚さは、通常は5〜300μm程度である。電解質層の厚さがかような範囲内の値であると、製膜時の強度や使用時の耐久性及び使用時の出力特性のバランスが適切に制御されうる。

【0099】

(ガス拡散層)

ガス拡散層(アノードガス拡散層4a、カソードガス拡散層4c)は、セパレータのガス流路(6a、6c)を介して供給されたガス(燃料ガスまたは酸化剤ガス)の触媒層(3a、3c)への拡散を促進する機能、および電子伝導パスとしての機能を有する。

【0100】

ガス拡散層(4a、4c)の基材を構成する材料は特に限定されず、従来公知の知見が適宜参照されうる。例えば、炭素製の織物、紙状抄紙体、フェルト、不織布といった導電性および多孔質性を有するシート状材料が挙げられる。基材の厚さは、得られるガス拡散層の特性を考慮して適宜決定すればよいが、30〜500μm程度とすればよい。基材の厚さがかような範囲内の値であれば、機械的強度とガスおよび水などの拡散性とのバランスが適切に制御されうる。

【0101】

ガス拡散層は、撥水性をより高めてフラッディング現象などを防止することを目的として、撥水剤を含むことが好ましい。撥水剤としては、特に限定されないが、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、ポリヘキサフルオロプロピレン、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)などのフッ素系の高分子材料、ポリプロピレン、ポリエチレンなどが挙げられる。

【0102】

また、撥水性をより向上させるために、ガス拡散層は、撥水剤を含むカーボン粒子の集合体からなるカーボン粒子層(マイクロポーラス層;MPL、図示せず)を基材の触媒層側に有するものであってもよい。

【0103】

カーボン粒子層に含まれるカーボン粒子は特に限定されず、カーボンブラック、グラファイト、膨張黒鉛などの従来公知の材料が適宜採用されうる。なかでも、電子伝導性に優れ、比表面積が大きいことから、オイルファーネスブラック、チャネルブラック、ランプブラック、サーマルブラック、アセチレンブラックなどのカーボンブラックが好ましく用いられうる。カーボン粒子の平均粒子径は、10〜100nm程度とするのがよい。これにより、毛細管力による高い排水性が得られるとともに、触媒層との接触性も向上させることが可能となる。

【0104】

カーボン粒子層に用いられる撥水剤としては、上述した撥水剤と同様のものが挙げられる。なかでも、撥水性、電極反応時の耐食性などに優れることから、フッ素系の高分子材料が好ましく用いられうる。

【0105】

カーボン粒子層におけるカーボン粒子と撥水剤との混合比は、撥水性および電子伝導性のバランスを考慮して、質量比で90:10〜40:60(カーボン粒子:撥水剤)程度とするのがよい。なお、カーボン粒子層の厚さについても特に制限はなく、得られるガス拡散層の撥水性を考慮して適宜決定すればよい。

【0106】

(膜電極接合体の製造方法)

膜電極接合体の作製方法としては、特に制限されず、従来公知の方法を使用できる。例えば、固体高分子電解質膜に触媒層をホットプレスで転写または塗布し、これを乾燥したものに、ガス拡散層を接合する方法や、ガス拡散層の微多孔質層側(微多孔質層を含まない場合には、基材層の片面に触媒層を予め塗布して乾燥することによりガス拡散電極(GDE)を2枚作製し、固体高分子電解質膜の両面にこのガス拡散電極をホットプレスで接合する方法を使用することができる。ホットプレス等の塗布、接合条件は、固体高分子電解質膜や触媒層内の高分子電解質の種類(パ−フルオロスルホン酸系や炭化水素系)によって適宜調整すればよい。

【0107】

(セパレータ)

セパレータは、固体高分子型燃料電池などの燃料電池の単セルを複数個直列に接続して燃料電池スタックを構成する際に、各セルを電気的に直列に接続する機能を有する。また、セパレータは、燃料ガス、酸化剤ガス、および冷却剤を互に分離する隔壁としての機能も有する。これらの流路を確保するため、上述したように、セパレータのそれぞれにはガス流路および冷却流路が設けられていることが好ましい。セパレータを構成する材料としては、緻密カーボングラファイト、炭素板などのカーボンや、ステンレスなどの金属など、従来公知の材料が適宜制限なく採用できる。セパレータの厚さやサイズ、設けられる各流路の形状やサイズなどは特に限定されず、得られる燃料電池の所望の出力特性などを考慮して適宜決定できる。

【0108】

前記燃料電池の種類としては、特に限定されず、上記した説明中では高分子電解質型燃料電池を例に挙げて説明したが、この他にも、アルカリ型燃料電池、ダイレクトメタノール型燃料電池、マイクロ燃料電池などが挙げられる。なかでも小型かつ高密度・高出力化が可能であるから、高分子電解質型燃料電池が好ましく挙げられる。また、前記燃料電池は、搭載スペースが限定される車両などの移動体用電源の他、定置用電源などとして有用であるが、特にシステムの起動/停止や出力変動が頻繁に発生する自動車用途で特に好適に使用できる。

【0109】

燃料電池の製造方法は、特に制限されることなく、燃料電池の分野において従来公知の知見が適宜参照されうる。

【0110】

燃料電池を運転する際に用いられる燃料は特に限定されない。例えば、水素、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、第2級ブタノール、第3級ブタノール、ジメチルエーテル、ジエチルエーテル、エチレングリコール、ジエチレングリコールなどが用いられうる。なかでも、高出力化が可能である点で、水素やメタノールが好ましく用いられる。

【0111】

さらに、燃料電池が所望する電圧を発揮できるように、セパレータを介して膜電極接合体を複数積層して直列に繋いだ構造の燃料電池スタックを形成してもよい。燃料電池の形状などは、特に限定されず、所望する電圧などの電池特性が得られるように適宜決定すればよい。

【0112】

上述したPEFC1や膜電極接合体は、発電性能および耐久性に優れる触媒層を用いている。したがって、当該PEFC1や膜電極接合体は発電性能および耐久性に優れる。

【0113】

本実施形態のPEFC1やこれを用いた燃料電池スタックは、例えば、車両に駆動用電源として搭載されうる。

【実施例】

【0114】

以下、本発明による効果を、実施例および比較例を用いて説明するが、本発明の技術的範囲はこれらの実施例に限定されない。

【0115】

[実施例1]

(1)膜電極接合体(MEA)の作製

(a)カソード触媒層

カソード側触媒層に使用する多孔質担体として、カーボンブラック(ケッチェンブラック、ケッチェン・ブラック・インターナショナル製EC300J、粒子径:30nm、BET比表面積:800m2/g)を準備し、これを不活性ガス雰囲気下で熱処理することにより、表3および図5に示す空孔分布を有する担体とした。なお、多孔質担体の空孔分布は日本ベル製BELSORP18PLUS−HTを用い、90℃で約5時間の減圧脱気の前処理を行った後に、窒素吸着法に基づき77K(液体窒素温度)で測定した。細孔径分布の解析はDH法により行った。

【0116】

この多孔質担体に触媒として粒子径2.5nmの白金(Pt)を、多孔質担体における触媒の担持率が50質量%となるように担持させて、カソード触媒粉末とした。単位触媒塗布面積当たりの触媒含有量は0.12mg/cm2であった。

【0117】

このカソード触媒粉末と、高分子電解質としてのアイオノマ分散液(Nafion(登録商標)D2020,DuPont社製,EW=1000)とを、多孔質担体およびアイオノマの質量比が1:0.9となるよう混合した。さらに、溶媒としてNPA溶液(40質量%)を固形分率(Pt+カーボン担体+アイオノマ)が10質量%となるよう添加して、カソード触媒インクを調製した。

【0118】

上記のようにして作製したカソード触媒インクを電解質層としての固体高分子電解質膜(Nafion(登録商標)NR211,DuPont社製,EW=1000)の片面にスクリーン印刷法により膜状に塗布した。そして、空気雰囲気下80℃で15分間乾燥することにより、固体高分子電解質膜上にカソード触媒層を形成した。

(b)アノード触媒層

アノード側触媒層に使用する多孔質担体として、カーボンブラック(ケッチェンブラック、ケッチェン・ブラック・インターナショナル製EC300J、粒子径:30nm)を準備し、これを熱処理することなくそのまま使用した。

【0119】

これに触媒として粒子径2.5nmの白金(Pt)を、多孔質担体における触媒の担持率が50質量%となるように担持させて、アノード触媒粉末とした。単位触媒塗布面積当たりの触媒含有量は0.05mg/cm2であった。

【0120】

カソード触媒粉末の代わりにこのアノード触媒粉末を使用したこと以外は上記と同様にしてアノード触媒インクを作製し、固体高分子電解質膜のもう一方の面に膜状に塗布乾燥することにより、アノード触媒層(厚さ:1.5μm)を形成した。

【0121】

(c)ガス拡散層

得られた積層体の両面をガス拡散層(24BC,SGLカーボン社製)で挟持し、膜電極接合体を作製した。

(2)電池の作製

上記のようにして作製した膜電極接合体の両面を、カーボンセパレータ、さらには金メッキした集電板で挟持し、評価用単セルを作製した。

【0122】

[実施例2〜3、比較例1]

カソード触媒層の多孔質担体の熱処理条件を変更し、表3および図5に示す空孔分布を有する担体としたこと以外は、上述した実施例1と同様の手法により、評価用単セルを作製した。

【0123】

[比較例2]

カソード触媒層の多孔質担体として、表3および図5に示す空孔分布を有するカーボンブラック(ケッチェンブラック、ケッチェン・ブラック・インターナショナル製EC300J、粒子径:30nm)を準備し、これを熱処理することなくそのまま使用した。これ以外は、上述した実施例1と同様の手法により、評価用単セルを作製した。

【0124】

(SEMによる断面観察)

実施例1および実施例2における、固体高分子電解質膜2およびカソード触媒層3cの積層体の積層方向の断面を走査型電子顕微鏡(SEM)により観察した。図6Aおよび図6Bに得られたSEM写真を示す。

【0125】

図6Aと図6Bとの比較から、実施例1の触媒層に比べて、空孔直径4〜20nmの空孔容積が多い実施例2の触媒層では、嵩密度が下がるため、同量の触媒(白金含有量0.12mg/cm2)を使用した場合の触媒層の厚みが厚くなっていることが確認される。

【0126】

表3に、測定された実施例1および実施例2のカソード触媒層の厚みを示す。また、実施例3、比較例1および2についても同様の方法によりカソード触媒層の厚みを測定し、結果を表3に示した。

【0127】

(Pt有効表面積の測定)

実施例1および比較例1におけるカソード触媒層について、高加湿状態および低加湿状態においてサイクリックボルタンメトリーによる電気化学的有効表面積(ECA:Electrochemical surface area)を求め、相対湿度とPt有効表面積割合(相対湿度100%におけるPt有効表面積を1とした場合の各相対湿度におけるPt有効表面積の占める割合)との関係を評価した。結果を図7に示す。

【0128】

図7から、比較例1の触媒層は相対湿度が変化した場合であってもPt有効表面積がほぼ一定に保持されているのに対し、実施例1の触媒層は相対湿度の減少に応じてPt有効表面積が減少していることがわかる。このPt有効表面積は電解質または水(液体プロトン伝導材)と接触しているPtの表面積を意味する。したがって、湿度の上昇とともに生じるPt有効表面積の増加は、電解質ではなく、水と接触しているPtの存在、すなわち、高分子電解質に被覆されていないPtの存在を意味する。すなわち、図7から、実施例1の触媒層では高分子電解質により被覆されていないPtが存在するが、比較例1の触媒層では高分子電解質により被覆されていないPtがほとんど存在しないことが示唆される。

【0129】

(電池性能の評価)

実施例および比較例で得られた評価用単セルを80℃に保持し、酸素極(カソード)には90%RHに調湿した希釈空気(酸素11%+窒素ガス89%;15NL/分)、燃料極(アノード)には90%RHに調湿した水素ガス(4NL/分)をそれぞれ流通させた。これによって、多孔質担体(ケッチェンブラック)の一次空孔内に水が導入され、この水が液体プロトン伝導材として機能する。なお、酸素が消費され酸素濃度が低下する実際の運転条件を模して、空気よりも薄い酸素濃度を有する希釈空気で評価を実施した。そして、負荷電流を0.8A/cm2とした場合の各評価用単セルの評価結果を表1および図8に示す。

【0130】

表1および図8から、多孔質担体の空孔直径4〜20nmの空孔容積が0.23〜0.78cm3/gであり、空孔分布のモード径が4〜20nmである実施例1〜3では、セル電圧の値が高く、優れた発電特性を示すことが確認された。一方、多孔質担体の空孔直径4〜20nmの空孔容積が0.23cm3/g未満である比較例1や空孔分布のモード径が4nm未満である比較例2では、セル電圧の値が小さく、発電特性に劣ることが確認される。

【0131】

さらに、表1および図8から、実施例1〜3では、白金含有量が0.20mg/cm2以下という少ない量であっても、優れた発電性能を示すことが確認される。

【0132】

(ラマンスペクトルの測定)

上記実施例および比較例に使用した多孔質担体および触媒粉末のラマンスペクトルを測定し、多孔質担体のGバンドの半値幅および多孔質担体に触媒を担持させた触媒粉末のDバンドの半値幅を求めた。測定には、ブルカー・オプティクス製の顕微レーザーラマンSENTERRAを使用し、励起波長は532nmとした。結果を表1に示す。

【0133】

表1から、実施例1,3、比較例1の触媒粉末(多孔質担体+触媒)ではDバンドの半値幅が100cm−1以下であるが、比較例2の触媒粉末(多孔質担体+触媒)ではDバンドの半値幅が100cm−1を超えることが確認される。また、実施例1〜3、比較例1の多孔質担体ではGバンドの半値幅が60cm−1以下であるが、比較例2の多孔質担体ではDバンドの半値幅が60cm−1を超えることが確認される。

【0134】

【表1】

【0135】

(耐久性試験)

実施例1および比較例1〜2で得られた評価用単セルに対して、下記条件のもと耐久性試験を行った。図9は各サイクル後における1.0A/cm2でのセル電圧の値をプロットしたものである。

【0136】

【表2】

【0137】

図9から、多孔質担体のDバンド半値幅が100以下である実施例1および比較例1の電池は耐久性が高いのに対し、多孔質担体のDバンド半値幅が100を超える比較例2の電池ではサイクルの経過とともに発電特性が有意に劣化し、耐久性が低いことが確認される。

【0138】

(電気二重層容量の測定)

上記によって得られた実施例の評価用単セルについて、電気化学インピーダンス分光法により、高加湿状態、低加湿状態、さらに触媒失活かつ高加湿状態及び低加湿状態における電気二重層容量をそれぞれ測定した。なお、使用機器としては、北斗電工株式会社製電気化学測定システムHZ−3000と、エヌエフ回路設計ブロック社製周波数応答分析器FRA5020を用いた。

【0139】

まず、それぞれの電池をヒーターによって30℃に加温し、作用極及び対極に、低加湿状態及び高加湿状態に調整した窒素ガス及び水素ガスを供給した状態で電気二重層容量を計測した。

【0140】

ここで、電気二重層容量の計測に際しては、0.45Vで保持し、さらに、±10mVの振幅で、20kHz〜10mHzの周波数範囲で作用極の電位を振動させた。すなわち、作用極電位の振動時の応答から、各周波数におけるインピーダンスの実部、虚部が得られる。この虚部(Z”)と角速度ω(周波数から変換)の関係が次式で表されるため、虚部の逆数を角速度の−2乗について整理し、角速度の−2乗が0のときの値を外挿することによって、電気二重層容量Cdlが求められる。

【0141】

【数1】

【0142】

このような測定を低加湿状態及び高加湿状態(5%RH→10%RH→90%RH→100%RH条件)で順次実施した。

【0143】

さらに、作用極に濃度1%(体積比)のCOを含む窒素ガスを1NL/分で15分以上流通させることによって、Pt触媒を失活させたのち、上記のような高加湿及び低加湿状態における電気二重層容量をそれぞれ同様に計測した。なお、得られた電気二重層容量は、触媒層の面積当たりの値に換算して示した。

【0144】

そして、計測値に基づいて、触媒−固体プロトン伝導材(C−S)界面及び触媒−液体プロトン伝導材(C−L)界面に形成された電気二重層容量を算出した。その結果を表3および表4に示す。

【0145】

【表3】

【0146】

【表4】

【0147】

表4に示されるように、実施例1〜3の触媒層は、触媒/液体プロトン伝導体界面(C−L界面)に形成される電気二重層容量が、触媒/高分子電解質界面(C−S界面)の電気二重層容量より大きいことが確認される。

【符号の説明】

【0148】

1 固体高分子形燃料電池(PEFC)、

2 固体高分子電解質膜、

3 触媒層、

3a アノード触媒層、

3c カソード触媒層、

4a アノードガス拡散層、

4c カソードガス拡散層、

5、 セパレータ、

5a アノードセパレータ、

5c カソードセパレータ、

6a アノードガス流路、

6c カソードガス流路、

7 冷媒流路、

10 膜電極接合体(MEA)、

30 電極触媒、

31 触媒(粒子)(Pt)、

32 多孔質担体(カーボン担体)、

32a 多孔質担体の外周面(表面)、

32b 空孔(一次空孔)、

33 高分子電解質(アイオノマ)、

34 空孔(二次空孔)。

【特許請求の範囲】

【請求項1】

触媒と、前記触媒を担持する多孔質担体と、高分子電解質とを含み、

前記多孔質担体の平均粒子径が20〜100nmであり、

前記多孔質担体の空孔直径4〜20nmの空孔容積が0.23〜0.78cm3/gであり、

前記多孔質担体の空孔分布のモード径が4〜20nmである、燃料電池用電極触媒層。

【請求項2】

前記多孔質担体の空孔直径4〜20nmの空孔内部に前記触媒の少なくとも一部が担持されている、請求項1に記載の電極触媒層。

【請求項3】

前記触媒と前記高分子電解質との間に、前記触媒と前記高分子電解質とをプロトン伝導可能な状態に連結しうる液体プロトン伝導材をさらに含み、

前記多孔質担体の空孔に液体プロトン伝導体が満たされた状態において測定される触媒/液体プロトン伝導体界面の電気二重層容量が、触媒/高分子電解質界面の電気二重層容量より大きい、請求項1または2に記載の電極触媒層。

【請求項4】

前記多孔質担体は、ラマンスペクトルにおいて1340cm−1に現れるDバンドの半値幅が100cm−1以下であるカーボンブラックである、請求項1〜3のいずれか1項に記載の電極触媒層。

【請求項5】

前記触媒は白金または白金含有合金を含む、請求項1〜4のいずれか1項に記載の電極触媒層。

【請求項6】

白金含有量が0.20mg/cm2以下である、請求項5に記載の電極触媒層。

【請求項7】

EWが1000以下である高分子電解質を含む、請求項1〜6のいずれか1項に記載の電極触媒層。

【請求項8】

固体高分子電解質膜と、

前記固体高分子電解質膜の一方の側に配置されたカソード触媒層と、

前記固体高分子電解質膜の他方の側に配置されたアノード触媒層と、

前記固体高分子電解質膜並びに前記アノード触媒層および前記カソード触媒層を挟持する一対のガス拡散層と、

を有し、

前記カソード触媒層およびアノード触媒層の少なくとも一方が、請求項1〜7のいずれかに記載の電極触媒層である燃料電池用膜電極接合体。

【請求項9】

請求項8に記載の膜電極接合体を有する燃料電池。

【請求項1】

触媒と、前記触媒を担持する多孔質担体と、高分子電解質とを含み、

前記多孔質担体の平均粒子径が20〜100nmであり、

前記多孔質担体の空孔直径4〜20nmの空孔容積が0.23〜0.78cm3/gであり、

前記多孔質担体の空孔分布のモード径が4〜20nmである、燃料電池用電極触媒層。

【請求項2】

前記多孔質担体の空孔直径4〜20nmの空孔内部に前記触媒の少なくとも一部が担持されている、請求項1に記載の電極触媒層。

【請求項3】

前記触媒と前記高分子電解質との間に、前記触媒と前記高分子電解質とをプロトン伝導可能な状態に連結しうる液体プロトン伝導材をさらに含み、

前記多孔質担体の空孔に液体プロトン伝導体が満たされた状態において測定される触媒/液体プロトン伝導体界面の電気二重層容量が、触媒/高分子電解質界面の電気二重層容量より大きい、請求項1または2に記載の電極触媒層。

【請求項4】

前記多孔質担体は、ラマンスペクトルにおいて1340cm−1に現れるDバンドの半値幅が100cm−1以下であるカーボンブラックである、請求項1〜3のいずれか1項に記載の電極触媒層。

【請求項5】

前記触媒は白金または白金含有合金を含む、請求項1〜4のいずれか1項に記載の電極触媒層。

【請求項6】

白金含有量が0.20mg/cm2以下である、請求項5に記載の電極触媒層。

【請求項7】

EWが1000以下である高分子電解質を含む、請求項1〜6のいずれか1項に記載の電極触媒層。

【請求項8】

固体高分子電解質膜と、

前記固体高分子電解質膜の一方の側に配置されたカソード触媒層と、

前記固体高分子電解質膜の他方の側に配置されたアノード触媒層と、

前記固体高分子電解質膜並びに前記アノード触媒層および前記カソード触媒層を挟持する一対のガス拡散層と、

を有し、

前記カソード触媒層およびアノード触媒層の少なくとも一方が、請求項1〜7のいずれかに記載の電極触媒層である燃料電池用膜電極接合体。

【請求項9】

請求項8に記載の膜電極接合体を有する燃料電池。

【図1】

【図7】

【図8】

【図9】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【図6A】

【図6B】

【図7】

【図8】

【図9】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【図6A】

【図6B】

【公開番号】特開2013−109856(P2013−109856A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−251858(P2011−251858)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]