燃料電池用高分子電解質膜及びその製造方法

【課題】 本発明は、優れた引張強度及び水素イオン伝導性を有する燃料電池用高分子電解質膜を提供し、燃料電池用高分子電解質膜の製造方法を提供する。

【解決手段】 本発明は、燃料電池用高分子電解質膜及びその製造方法に関するもので、特に、微細気孔が形成された多孔性膜;及び 多孔性膜の微細気孔の内部に位置する水素イオン伝導性高分子を含む燃料電池用高分子電解質膜とその製造方法に関する。

本発明の燃料電池用電解質膜は、水素イオン伝導度及び引張強度が優れた長所がある。

【解決手段】 本発明は、燃料電池用高分子電解質膜及びその製造方法に関するもので、特に、微細気孔が形成された多孔性膜;及び 多孔性膜の微細気孔の内部に位置する水素イオン伝導性高分子を含む燃料電池用高分子電解質膜とその製造方法に関する。

本発明の燃料電池用電解質膜は、水素イオン伝導度及び引張強度が優れた長所がある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池用高分子電解質膜及びその製造方法に関し、特に機械的強度及び水素イオン伝導度が改善された燃料電池用高分子電解質膜及びその製造方法に関する。

【背景技術】

【0002】

一般に、燃料電池はメタノール、エタノール、または天然ガスのような炭化水素系の物質内に含まれている水素と、別に供給される酸化剤との化学反応エネルギーを直接電気エネルギーに変換させる発電システムである。

【0003】

燃料電池は、用いられる電解質の種類によって、リン酸型燃料電池、溶融炭酸塩型燃料電池、固体酸化物型燃料電池、高分子電解質型またはアルカリ型燃料電池などに分類される。各種類の燃料電池は、根本的に同じ原理によって作動するが、燃料の種類、運転温度、触媒及び電解質などが互いに異なる。

【0004】

この中で、最近開発されている高分子電解質型燃料電池(Polymer Electrolyte Membrane Fuel Cell: PEMFC)は、他の燃料電池と比べて出力特性が非常に優秀で、低い作動温度と迅速な始動及び応答特性を有し、自動車のような移動体に用いる電源として、また住宅、公共建物用の分散電源あるいは電子機器用の小型電源として用いられるなど、広く応用できる長所を有している。

【0005】

このようなPEMFCは、基本システムを構成するため、スタック、改質器、燃料タンク、及び燃料ポンプなどが必要である。スタックは、燃料電池の本体を形成し、燃料ポンプは燃料タンク内の燃料を改質器に供給する。改質器は、燃料を改質して水素ガスを発生させ、その水素ガスをスタックに供給する。従って、このPEMFCは、燃料ポンプの作動で燃料タンク内の燃料を改質器に供給して、この改質器で燃料を改質して水素ガスを発生させて、スタックはこの水素ガスと酸化剤を電気化学的に反応させて電気エネルギーを発生させる。

【0006】

一方、燃料電池は、液状のメタノール燃料を直接スタックに供給できる直接酸化型燃料電池(Direct Oxidation Fuel Cell)方式を採用することもできる。直接酸化型燃料電池では、PEMFCとは違い、改質器を要しない。

【0007】

このような燃料電池システムにおいて、電気を実質的に発生させるスタックは、膜-電極接合体(Membrane Electrode Assembly:MEA)とセパレータ(またはバイポーラプレート)からなる単位セルが数個乃至数十個積層された構造を有する。膜-電極接合体は、高分子電解質膜の両面にアノード電極("燃料極"または"酸化電極"という)とカソード電極("空気極"または"還元電極"という)が付着した構造を有する。

【0008】

前記セパレータは、燃料電池の反応に必要な燃料をアノード電極に供給し、酸素をカソード電極に供給する通路の役割と、膜-電極接合体のアノード電極とカソード電極を直列に接続させる導電体の役割を同時に遂行する。この過程において、アノード電極では燃料の電気化学的な酸化反応が起こって、カソード電極では酸化剤の電気化学的な還元反応が起こり、この時、生成される電子の移動により、電力と熱そして水を共に得ることができる。

【0009】

前記膜-電極接合体で、電解質の役割を果たす高分子電解質膜としては、ナフィオン(Nafion、DuPont社製造の商品名)、フレミオン(Flemion、旭硝子社製造の商品名)、アシプレックス(Aciplex、旭化成社製造の商品名)及びダウXUS(Dow XUS、Dow Chemical社製造の商品名)電解質膜のようなペルフルオロスルホン酸イオノマー膜などのフッ素系電解質膜が多く使用されている。

【0010】

しかし、前記高分子電解質膜は、機械的強度が弱く、長時間使用時にはピンホールが発生して、燃料と酸化剤が混合されて、エネルギー転換効率が低下し、出力特性を阻害する。このような機械的強度の脆弱性を挽回するため、より厚い電解質膜を使用する場合もあるが、これは膜-電極接合体の体積を増加させて、抵抗及び材料費を増加させる問題を生じる。

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、前記問題を解決するために案出されたもので、優れた機械的強度及び水素イオン伝導性を有する燃料電池用高分子電解質膜を提供することが第一の目的である。

【0012】

また、本発明は、前記燃料電池用高分子電解質膜の製造方法を提供することが第二の目的である。

【課題を解決するための手段】

【0013】

前記目的を達成するため、本発明は微細気孔が形成された多孔性膜;及び前記多孔性膜の微細気孔内部に位置する水素イオン伝導性高分子を含む燃料電池用高分子電解質膜を提供する。

【0014】

本発明はまた、a)微細気孔が形成された多孔性膜を用意する段階;及びb)前記多孔性膜の微細気孔内部に水素イオン伝導性高分子を詰め込む段階を含む燃料電池用高分子電解質膜の製造方法を提供する。

【発明の効果】

【0015】

本発明による燃料電池用電解質膜は高い水素イオン伝導度を有しながら、機械的強度が優れている長所をもつ。

【発明を実施するための最良の形態】

【0016】

以下、本発明の好ましい実施例を添付図に基づいて詳細に説明する。

【0017】

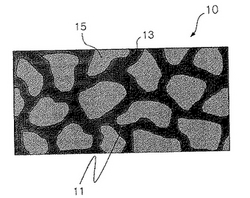

図1は、本発明の燃料電池用高分子電解質膜の断面を拡大して示した模式図である。本発明の燃料電池用高分子電解質膜10は、微細気孔11が形成された多孔性膜13;多孔性膜の微細気孔11の内部に位置する水素イオン伝導性高分子15を含む。

【0018】

前記多孔性膜は、機械的強度が優秀で燃料電池用電解質膜の寸法安定性を向上させ、水による体積膨脹を抑制する骨格の役割を果たす。本発明の多孔性膜は、乾燥状態で50MPa乃至300MPaの引張強度を有することが好ましく、81MPa乃至230MPaの引張強度を有する機械的強度を持つことがより好ましい。本発明において、“乾燥状態”とは多孔性膜の水分含有率が0%であるときを意味する。多孔性膜の引張強度が50MPa未満の場合は、多孔性膜の気孔にイオン伝導性高分子を詰め込む工程あるいは膜-電極接合体の製造工程時に、膜の変形が起こるようになって、好ましくなく、多孔性を維持しながら300Mpaを超えるには技術的限界がある。また、前記多孔性膜に形成された微細気孔は3次元的に連結された開放型微細気孔であるのが好ましい。また、前記多孔性膜は、3次元に連結された開放型微細気孔が形成されている薄膜であるか、不織布であるのが好ましい。

【0019】

また、前記多孔性膜は20〜40μm、より好ましくは25〜40μmの厚さを有することができる。多孔性膜の厚さが20μm未満である場合には機械的強度向上の効果が微小になり、40μmを超える場合には前記多孔性膜を含む電解質膜の厚さの増加によって電解質膜の膜抵抗が増加する恐れがあるので好ましくない。

【0020】

前記多孔性膜は、体積全体に対して20乃至70体積%の気孔率を有することが好ましくて、30乃至60体積%の気孔率を有するのが更に好ましい。気孔率が、全体の20体積%未満である場合は、微細気孔内に十分量の水素イオン伝導性高分子を充填できず、他方、70体積%を超えれば機械的強度増加の効果が微小になる。

【0021】

また、前記多孔性膜に形成された微細気孔は、3乃至10μmの平均直径を有することが好ましく、3乃至5μmの平均直径を有することがさらに好ましい。微細気孔の平均直径が3μm未満である場合は、燃料電池用高分子電解質膜が十分な水素イオン伝導性を示さず、他方、10μmを超えれば気孔の均一性が落ちて、機械的強度の増加効果が極めて小さくなる。

【0022】

また、前記多孔性膜は機械的強度が優れており、吸湿性が低くて水による体積変形が少ない高分子樹脂であるのが好ましく、ポリオレフィン、ポリエステル、ポリスルホン、ポリイミド、ポリエーテルイミド、ポリアミド、レーヨン、ガラス繊維及びこれらの組合物からなる群から選択される1種以上のものを含むことがさらに好ましく、その中でも高温での安定性に優れたレーヨンまたはガラス繊維が最も好ましい。

【0023】

前記多孔性膜の微細気孔の内部には水素イオン伝導性高分子を含む。前記水素イオン伝導性高分子は、実質的に電解質膜の役割を果たしており、前記微細気孔内部で3次元的に連結されたネットワーク構造にイオン伝達経路を形成する。

【0024】

前記水素イオン伝導性高分子は、全体高分子電解質膜の総体積に対して20乃至70体積%で含まれることが好ましく、30乃至60体積%で含まれることがさらに好ましい。水素イオン伝導性高分子の含量が20体積%未満である場合は、水素イオン伝導性が落ち、他方、70体積%を超える場合は、水分による体積膨脹が発生する可能性があるため、機械的強度が低下する。

【0025】

前記水素イオン伝導性高分子は、通常、燃料電池用電解質膜の材料として使用される水素イオン伝導性高分子であり、好ましくはペルフルオロ系高分子、ベンズイミダゾール系高分子、ポリイミド系高分子、ポリエーテルイミド系高分子、ポリフェニレンスルフィド系高分子、ポリスルホン系高分子、ポリエーテルスルホン系高分子、ポリエーテルケトン系高分子、ポリエーテル−エーテルケトン系高分子またはポリフェニルキノキサリン系高分子の中から選択される1種以上の水素イオン伝導性高分子であり、さらに好ましくはポリ(ペルフルオロスルホン酸)、ポリ(ペルフルオロカルボン酸)、スルホン酸基を含むテトラフルオロエチレンとフルオロビニルエーテルの共重合体、脱フッ素化された硫化ポリエーテルケトン、アリールケトン、ポリ(2,2−(m−フェニレン)−5,5´−ビベンズイミダゾール)(英語名:poly(2,2´−(m−phenylene)−5,5´−bibenzimidazole))またはポリ(2,5−ベンズイミダゾール)の中から選択される1種以上の水素イオン伝導性高分子である。但し、本発明の燃料電池用高分子電解質膜に含まれる水素イオン伝導性高分子がこれに限られるものではない。

【0026】

本発明の燃料電池用高分子電解質膜の製造方法は、a)微細気孔が形成された多孔性膜を用意する段階;及びb)前記多孔性膜の微細気孔の内部に水素イオン伝導性高分子を詰め込む段階を含む。

【0027】

前記a)段階の多孔性膜としては、50Mpa乃至300MPa、より好ましくは81MPa乃至230MPaの引張強度(Tensile modulus)を示す機械的強度を有して3次元的に連結された開放型微細気孔が形成されている多孔性膜を使用することが好ましく、3次元で連結された開放型微細気孔が形成されている薄膜や、不織布を使用することが好ましい。

【0028】

また、前記多孔性膜は、好ましくは20〜40μm、より好ましくは25〜40μmの厚さを有することができる。

【0029】

本発明では、前記薄膜や不織布を製造する方法は特に限定されず、好ましくは、溶媒蒸発、抽出、または相分離方法などにより薄膜に微細気孔を形成したり、通常の不織布製造方法によって製造できる。

【0030】

例えば、繊維、バインダー及び溶媒の混合スラリーを被覆した後、溶媒を蒸発させたり、高分子が溶媒に均一に溶解された高分子溶液を塗布した後、溶媒を急激に揮発させて気孔を形成させたり、または高分子が溶媒に均一に溶解された高分子溶液を前記高分子に対する親和性が低い他の溶媒に浸漬して相分離を誘導させる方法により、多孔性膜を製造することができる。

【0031】

また、高分子を揮発性が低い溶媒または重量平均分子量10,000以下の有機物あるいは無機物と混合してフィルムを製造してから、揮発性が低い溶媒または重量平均分子量10,000以下の有機物あるいは無機物のみを選択的に溶解できる溶媒に浸漬してこれを抽出する方法によって多孔性膜を製造することができる。また、発泡剤と高分子が混合されたフィルムを製造してから、加熱あるいは光照射を利用して発泡を起こし、多孔性膜を製造することができる。図2は、微細気孔が形成された多孔性膜の断面を拡大して示した模式図である。

【0032】

前記多孔性膜は、全体の体積に対して20乃至70体積%の気孔率を有することが好ましく、30乃至60体積%の気孔率を有することが好ましい。気孔率が、全体の30体積%未満である場合は、微細気孔内に十分量の水素イオン伝導性高分子を含められず、他方、70体積%を超えると機械的強度増加の効果が極めて小さくなる。

【0033】

また、前記多孔性膜に形成された微細気孔は各々3乃至10μmの平均直径を有することが好ましく、3乃至5μmの平均直径を有することがさらに好ましい。微細気孔の平均直径が3μm未満である場合は、燃料電池用高分子電解質膜が十分な水素イオン伝導性を示さず、他方、10μmを超えると気孔の均一性が落ちて、機械的強度の増加効果が極めて小さくなる。

【0034】

また、前記多孔性膜は機械的強度が優れており、吸湿性が低くて水による体積変形が少ない高分子樹脂であることが好ましく、ポリオレフィン、ポリエステル、ポリスルホン、ポリイミド、ポリエーテルイミド、ポリアミド、レーヨン、ガラス繊維及びこれらの組合物からなる群から選択される1種以上のものを含むことがさらに好ましく、その中でもレーヨン及びガラス繊維の中から選択される1種以上のものを含むことが最も好ましい。

【0035】

前記b)段階は、実質的に電解質膜の役割を果たす水素イオン伝導性高分子を前記微細気孔の内部に詰め入れる段階で、水素イオン伝導性高分子を2乃至50重量%、より好ましくは5乃至20重量%の濃度で含む水溶液あるいは有機溶液を使用して多孔性膜の中の微細気孔の内部に詰め込む。2重量%より溶液の濃度が低い場合は、多孔性膜の気孔に空き空間を残すことなく全てを満たすのは難しいという問題が発生し、他方、50重量%より高濃度では溶液の粘度が高くなって、気孔に水素イオン伝導性高分子の溶液を満たし難いという問題が発生する。有機溶液に使用される溶媒はメタノール、エタノール、プロパノール、イソプロパノール、ブタノール等のアルコール類及びジメチルアセトアミド及びジメチルホルムアミドなどのアミド系溶媒、ジメチルスルホキシド等のスルホキシド系溶媒;及びエステル系溶媒などがある。好ましくは浸漬法、加圧浸漬法、減圧浸漬法、スプレー法、ドクターブレード法、シルクスクリーン法及び転写法の中から選択される1種以上の方法によって、微細気孔の内部に水素イオン伝導性高分子を詰め込むことができ、より好ましくは、多孔性膜の微細気孔を真空化した後、多孔性膜を水素イオン伝導性高分子溶液に沈殿させる減圧浸漬法、または多孔性膜を水素イオン伝導性高分子溶液に沈殿させた後、高圧を加える加圧浸漬法を利用することができる。前記水素イオン伝導性高分子は、微細気孔内で3次元的に連結されたネットワーク構造にイオン伝達経路を形成する。

【0036】

前記水素イオン伝導性高分子は、高分子電解質膜の総体積に対して20乃至70体積%になるように微細気孔の内部に充填することが好ましく、30乃至60体積%に充填することがさらに好ましい。水素イオン伝導性高分子の含量が20体積%未満である場合は、水素イオン伝導性が低下し、他方、70体積%を超える場合は、水分による体積膨脹を発生する可能性がある。

【0037】

前記水素イオン伝導性高分子としては、通常の燃料電池用電解質膜の材料として使用される水素イオン伝導性高分子を用いることができ、好ましくはペルフルオロ系高分子、ベンズイミダゾール系高分子、ポリイミド系高分子、ポリエーテルイミド系高分子、ポリフェニレンスルフィド系高分子、ポリスルホン系高分子、ポリエーテルスルホン系高分子、ポリエーテルケトン系高分子、ポリエーテル−エーテルケトン系高分子またはポリフェニルキノキサリン系高分子の中から選択される1種以上の水素イオン伝導性高分子を使用することができ、さらに好ましくはポリ(ペルフルオロスルホン酸)、ポリ(ペルフルオロカルボン)、スルホン酸基を含むテトラフルオロエチレンとフルオロビニルエーテルの共重合体、脱フッ素化された硫化ポリエーテルケトン、アリールケトン、ポリ(2,2´−(m−フェニレン)−5,5´−ビベンズイミダゾール)またはポリ(2,5−ベンズイミダゾール)の中から選択される1種以上の水素イオン伝導性高分子を使用することができる。但し、本発明の燃料電池用高分子電解質膜に含まれる水素イオン伝導性高分子がこれに限られるものではない。

【0038】

前記過程の後には、燃料電池用高分子電解質膜の厚さを一定に調節するためにロールで圧縮ないし圧延する段階をさらに含むことができる。

【0039】

以下、本発明の好ましい実施例を記載する。但し、下記の実施例は本発明の好ましい一実施例であり、本発明は下記の実施例によって限定されない。

【0040】

[実施例]

[実施例1]

25μmの厚さと60体積%の気孔率を有し、平均直径5μmの開放型微細気孔が形成されたレーヨン不織布を用意して、前記レーヨン不織布を5重量%のポリ(ペルフルオロスルホン酸)(商品名:Nafion(登録商標),製造元:DuPont)溶液に浸漬した後、再び取り出して乾燥させることによって、微細気孔の内部にポリ(ペルフルオロスルホン酸)を詰めた。

【0041】

前記過程を数回繰り返して気孔に均一にポリ(ペルフルオロスルホン酸)が詰められるようにした。

【0042】

前記過程後に、ロールで圧縮ないし圧延して均一な厚さを有する燃料電池用高分子電解質膜を製造した。

【0043】

[実施例2]

レーヨン不織布の代わりに、同一な厚さ、気孔度及び平均直径を有する微細気孔が形成されたポリエチレン多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0044】

[実施例3]

レーヨン不織布の代わりに、同一な厚さ、気孔度及び平均直径を有する微細気孔が形成されたポリエチレングリコールテレフタレート(Poly(ethyleneglycol terephtalate))多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0045】

[実施例4]

レーヨン不織布の代わりに、同一な厚さ、気孔度及び平均直径を有する微細気孔が形成されたポリスルホン多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0046】

[実施例5]

レーヨン不織布の代わりに、同一な厚さ、気孔度及び平均直径を有する微細気孔が形成されたポリイミド(Kynar(登録商標), Dupont社製)フィルムを使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0047】

[実施例6]

25μmの厚さと60体積%の気孔度を有し、平均直径3μmの開放型微細気孔が形成されたレーヨン不織布の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0048】

[実施例7]

25μmの厚さと60体積%の気孔度を有し、平均直径10μmの開放型微細気孔が形成されたレーヨン不織布の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0049】

[実施例8]

レーヨン不織布の代わりに、51μmの厚さと60体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたポリエーテルエーテルスルホン酸の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0050】

[実施例9]

レーヨン不織布の代わりに、51μmの厚さと60体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたポリテトラフルオロエチレンの多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0051】

[実施例10]

レーヨン不織布の代わりに、25μmの厚さと60体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたポリテトラフルオロエチレンフィルムの多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0052】

[実施例11]

レーヨン不織布の代わりに、50μmの厚さと60体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたポリイミド(Kynar(登録商標), Dupont社製)フィルムの多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0053】

[実施例12]

25μmの厚さと60体積%の気孔度を有し、平均直径2μmの開放型微細気孔が形成されたレーヨン不織布の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0054】

[実施例13]

25μmの厚さと20体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたレーヨン不織布の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0055】

[実施例14]

25μmの厚さと70体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたレーヨン不織布の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0056】

[実施例15]

20μmの厚さと60体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたレーヨン不織布の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0057】

[実施例16]

40μmの厚さと60体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたレーヨン不織布の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0058】

[実施例17]

ポリ(ペルフルオロスルホン酸)の代わりに、ポリ(ペルフルオロカルボン酸)を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0059】

[実施例18]

ポリ(ペルフルオロスルホン酸)の代わりに、ポリ(2,2´−(m−フェニレン)−5,5´−ビベンズイミダゾール)を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0060】

[実施例19]

レーヨン不織布の代わりに、ポリエチレンを、ポリ(ペルフルオロスルホン酸)の代わりに、ポリ(2,5−ビベンズイミダゾール)を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0061】

[比較例1]

レーヨン不織布の代わりに、51μmの厚さと60体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたポリ(ペルフルオロスルホン酸)膜(Nafion 112(登録商標), DuPont)の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0062】

下記の表1は、前記実施例及び比較例で使用した多孔性膜の乾燥時及び加湿時の機械的強度値を示したものである。

【0063】

乾燥時とは多孔性膜の水分含有率が0%であるときであり、加湿時とは完全に水に含浸させることにより水分含有率が100%であるときである。

【0064】

【表1】

【0065】

前記実施例及び比較例によって製造された燃料電池用高分子電解質膜に対し、加湿常温で、2電極方法で膜の抵抗を測定し、また前記燃料電池用高分子電解質膜に対し万能試験器(Instron社)を利用して引張強度(Tensile‘s modulus)を測定した。

【0066】

表2で機械的強度及び膜抵抗は、比較例1で使用した高分子電解質膜に対する相対値である。

【0067】

【表2】

【0068】

表2に示されているように、比較例1の電解質膜の抵抗を1とする時、実施例1の電解質膜の相対抵抗は0.61、比較例1の電解質膜の機械的強度を1とする時、実施例1の電解質膜の相対強度は42だった。即ち、本発明の実施例1によって製造された電解質膜は比較例1によって製造された電解質膜に比べて、抵抗が61%に減少、機械的強度は42倍に向上したことが分かる。

【0069】

一般的に膜抵抗は膜の伝導度に反比例し、膜の厚さに比例する。実施例1乃至7及び実施例13乃至16における電解質膜の膜抵抗が比較例1における膜抵抗より低い理由は、前記実施例における多孔性膜の機械的強度である引張強度が比較例1に比べて高いため薄い薄膜としての使用が可能であったためである。このような多孔性膜の厚さ減少によって全体電解質膜の膜抵抗が減少されたと思われる。また、実施例8、9、11、12の場合、機械的強度は高いが、膜の厚さが厚いため、むしろ膜抵抗が増加した。

【0070】

膜抵抗が低いほど、水素イオンの伝導は容易になる。これによって、実施例1及び比較例1における膜の単位面積当りの膜抵抗を測定した結果から、膜の水素イオン伝導度を評価した。膜の両面に1cm2のステンレススチール電極(stainless steel electrode)を接着させてから、常温でACインピダンスを測定して膜の単位面積当りの膜抵抗を測定した。結果は、下記の表3に示した。

【0071】

【表3】

【0072】

前記表3に示したように、実施例1の高分子電解質膜の単位面積当りの抵抗が比較例1よりずっと低く、この結果から実施例1の高分子電解質膜が比較例1より水素イオン伝導度が優れていることがわかる。

【0073】

本発明の燃料電池用電解質膜は、高い水素イオンの伝導度を有しながら、引張強度が優れた長所がある。

【図面の簡単な説明】

【0074】

【図1】本発明の燃料電池用高分子電解質膜の断面を拡大して示す模式図。

【図2】微細気孔が形成された多孔性膜の断面を拡大して示す模式図。

【符号の説明】

【0075】

11 微細気孔

13 多孔性膜

15 水素イオン伝導性高分子

【技術分野】

【0001】

本発明は、燃料電池用高分子電解質膜及びその製造方法に関し、特に機械的強度及び水素イオン伝導度が改善された燃料電池用高分子電解質膜及びその製造方法に関する。

【背景技術】

【0002】

一般に、燃料電池はメタノール、エタノール、または天然ガスのような炭化水素系の物質内に含まれている水素と、別に供給される酸化剤との化学反応エネルギーを直接電気エネルギーに変換させる発電システムである。

【0003】

燃料電池は、用いられる電解質の種類によって、リン酸型燃料電池、溶融炭酸塩型燃料電池、固体酸化物型燃料電池、高分子電解質型またはアルカリ型燃料電池などに分類される。各種類の燃料電池は、根本的に同じ原理によって作動するが、燃料の種類、運転温度、触媒及び電解質などが互いに異なる。

【0004】

この中で、最近開発されている高分子電解質型燃料電池(Polymer Electrolyte Membrane Fuel Cell: PEMFC)は、他の燃料電池と比べて出力特性が非常に優秀で、低い作動温度と迅速な始動及び応答特性を有し、自動車のような移動体に用いる電源として、また住宅、公共建物用の分散電源あるいは電子機器用の小型電源として用いられるなど、広く応用できる長所を有している。

【0005】

このようなPEMFCは、基本システムを構成するため、スタック、改質器、燃料タンク、及び燃料ポンプなどが必要である。スタックは、燃料電池の本体を形成し、燃料ポンプは燃料タンク内の燃料を改質器に供給する。改質器は、燃料を改質して水素ガスを発生させ、その水素ガスをスタックに供給する。従って、このPEMFCは、燃料ポンプの作動で燃料タンク内の燃料を改質器に供給して、この改質器で燃料を改質して水素ガスを発生させて、スタックはこの水素ガスと酸化剤を電気化学的に反応させて電気エネルギーを発生させる。

【0006】

一方、燃料電池は、液状のメタノール燃料を直接スタックに供給できる直接酸化型燃料電池(Direct Oxidation Fuel Cell)方式を採用することもできる。直接酸化型燃料電池では、PEMFCとは違い、改質器を要しない。

【0007】

このような燃料電池システムにおいて、電気を実質的に発生させるスタックは、膜-電極接合体(Membrane Electrode Assembly:MEA)とセパレータ(またはバイポーラプレート)からなる単位セルが数個乃至数十個積層された構造を有する。膜-電極接合体は、高分子電解質膜の両面にアノード電極("燃料極"または"酸化電極"という)とカソード電極("空気極"または"還元電極"という)が付着した構造を有する。

【0008】

前記セパレータは、燃料電池の反応に必要な燃料をアノード電極に供給し、酸素をカソード電極に供給する通路の役割と、膜-電極接合体のアノード電極とカソード電極を直列に接続させる導電体の役割を同時に遂行する。この過程において、アノード電極では燃料の電気化学的な酸化反応が起こって、カソード電極では酸化剤の電気化学的な還元反応が起こり、この時、生成される電子の移動により、電力と熱そして水を共に得ることができる。

【0009】

前記膜-電極接合体で、電解質の役割を果たす高分子電解質膜としては、ナフィオン(Nafion、DuPont社製造の商品名)、フレミオン(Flemion、旭硝子社製造の商品名)、アシプレックス(Aciplex、旭化成社製造の商品名)及びダウXUS(Dow XUS、Dow Chemical社製造の商品名)電解質膜のようなペルフルオロスルホン酸イオノマー膜などのフッ素系電解質膜が多く使用されている。

【0010】

しかし、前記高分子電解質膜は、機械的強度が弱く、長時間使用時にはピンホールが発生して、燃料と酸化剤が混合されて、エネルギー転換効率が低下し、出力特性を阻害する。このような機械的強度の脆弱性を挽回するため、より厚い電解質膜を使用する場合もあるが、これは膜-電極接合体の体積を増加させて、抵抗及び材料費を増加させる問題を生じる。

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、前記問題を解決するために案出されたもので、優れた機械的強度及び水素イオン伝導性を有する燃料電池用高分子電解質膜を提供することが第一の目的である。

【0012】

また、本発明は、前記燃料電池用高分子電解質膜の製造方法を提供することが第二の目的である。

【課題を解決するための手段】

【0013】

前記目的を達成するため、本発明は微細気孔が形成された多孔性膜;及び前記多孔性膜の微細気孔内部に位置する水素イオン伝導性高分子を含む燃料電池用高分子電解質膜を提供する。

【0014】

本発明はまた、a)微細気孔が形成された多孔性膜を用意する段階;及びb)前記多孔性膜の微細気孔内部に水素イオン伝導性高分子を詰め込む段階を含む燃料電池用高分子電解質膜の製造方法を提供する。

【発明の効果】

【0015】

本発明による燃料電池用電解質膜は高い水素イオン伝導度を有しながら、機械的強度が優れている長所をもつ。

【発明を実施するための最良の形態】

【0016】

以下、本発明の好ましい実施例を添付図に基づいて詳細に説明する。

【0017】

図1は、本発明の燃料電池用高分子電解質膜の断面を拡大して示した模式図である。本発明の燃料電池用高分子電解質膜10は、微細気孔11が形成された多孔性膜13;多孔性膜の微細気孔11の内部に位置する水素イオン伝導性高分子15を含む。

【0018】

前記多孔性膜は、機械的強度が優秀で燃料電池用電解質膜の寸法安定性を向上させ、水による体積膨脹を抑制する骨格の役割を果たす。本発明の多孔性膜は、乾燥状態で50MPa乃至300MPaの引張強度を有することが好ましく、81MPa乃至230MPaの引張強度を有する機械的強度を持つことがより好ましい。本発明において、“乾燥状態”とは多孔性膜の水分含有率が0%であるときを意味する。多孔性膜の引張強度が50MPa未満の場合は、多孔性膜の気孔にイオン伝導性高分子を詰め込む工程あるいは膜-電極接合体の製造工程時に、膜の変形が起こるようになって、好ましくなく、多孔性を維持しながら300Mpaを超えるには技術的限界がある。また、前記多孔性膜に形成された微細気孔は3次元的に連結された開放型微細気孔であるのが好ましい。また、前記多孔性膜は、3次元に連結された開放型微細気孔が形成されている薄膜であるか、不織布であるのが好ましい。

【0019】

また、前記多孔性膜は20〜40μm、より好ましくは25〜40μmの厚さを有することができる。多孔性膜の厚さが20μm未満である場合には機械的強度向上の効果が微小になり、40μmを超える場合には前記多孔性膜を含む電解質膜の厚さの増加によって電解質膜の膜抵抗が増加する恐れがあるので好ましくない。

【0020】

前記多孔性膜は、体積全体に対して20乃至70体積%の気孔率を有することが好ましくて、30乃至60体積%の気孔率を有するのが更に好ましい。気孔率が、全体の20体積%未満である場合は、微細気孔内に十分量の水素イオン伝導性高分子を充填できず、他方、70体積%を超えれば機械的強度増加の効果が微小になる。

【0021】

また、前記多孔性膜に形成された微細気孔は、3乃至10μmの平均直径を有することが好ましく、3乃至5μmの平均直径を有することがさらに好ましい。微細気孔の平均直径が3μm未満である場合は、燃料電池用高分子電解質膜が十分な水素イオン伝導性を示さず、他方、10μmを超えれば気孔の均一性が落ちて、機械的強度の増加効果が極めて小さくなる。

【0022】

また、前記多孔性膜は機械的強度が優れており、吸湿性が低くて水による体積変形が少ない高分子樹脂であるのが好ましく、ポリオレフィン、ポリエステル、ポリスルホン、ポリイミド、ポリエーテルイミド、ポリアミド、レーヨン、ガラス繊維及びこれらの組合物からなる群から選択される1種以上のものを含むことがさらに好ましく、その中でも高温での安定性に優れたレーヨンまたはガラス繊維が最も好ましい。

【0023】

前記多孔性膜の微細気孔の内部には水素イオン伝導性高分子を含む。前記水素イオン伝導性高分子は、実質的に電解質膜の役割を果たしており、前記微細気孔内部で3次元的に連結されたネットワーク構造にイオン伝達経路を形成する。

【0024】

前記水素イオン伝導性高分子は、全体高分子電解質膜の総体積に対して20乃至70体積%で含まれることが好ましく、30乃至60体積%で含まれることがさらに好ましい。水素イオン伝導性高分子の含量が20体積%未満である場合は、水素イオン伝導性が落ち、他方、70体積%を超える場合は、水分による体積膨脹が発生する可能性があるため、機械的強度が低下する。

【0025】

前記水素イオン伝導性高分子は、通常、燃料電池用電解質膜の材料として使用される水素イオン伝導性高分子であり、好ましくはペルフルオロ系高分子、ベンズイミダゾール系高分子、ポリイミド系高分子、ポリエーテルイミド系高分子、ポリフェニレンスルフィド系高分子、ポリスルホン系高分子、ポリエーテルスルホン系高分子、ポリエーテルケトン系高分子、ポリエーテル−エーテルケトン系高分子またはポリフェニルキノキサリン系高分子の中から選択される1種以上の水素イオン伝導性高分子であり、さらに好ましくはポリ(ペルフルオロスルホン酸)、ポリ(ペルフルオロカルボン酸)、スルホン酸基を含むテトラフルオロエチレンとフルオロビニルエーテルの共重合体、脱フッ素化された硫化ポリエーテルケトン、アリールケトン、ポリ(2,2−(m−フェニレン)−5,5´−ビベンズイミダゾール)(英語名:poly(2,2´−(m−phenylene)−5,5´−bibenzimidazole))またはポリ(2,5−ベンズイミダゾール)の中から選択される1種以上の水素イオン伝導性高分子である。但し、本発明の燃料電池用高分子電解質膜に含まれる水素イオン伝導性高分子がこれに限られるものではない。

【0026】

本発明の燃料電池用高分子電解質膜の製造方法は、a)微細気孔が形成された多孔性膜を用意する段階;及びb)前記多孔性膜の微細気孔の内部に水素イオン伝導性高分子を詰め込む段階を含む。

【0027】

前記a)段階の多孔性膜としては、50Mpa乃至300MPa、より好ましくは81MPa乃至230MPaの引張強度(Tensile modulus)を示す機械的強度を有して3次元的に連結された開放型微細気孔が形成されている多孔性膜を使用することが好ましく、3次元で連結された開放型微細気孔が形成されている薄膜や、不織布を使用することが好ましい。

【0028】

また、前記多孔性膜は、好ましくは20〜40μm、より好ましくは25〜40μmの厚さを有することができる。

【0029】

本発明では、前記薄膜や不織布を製造する方法は特に限定されず、好ましくは、溶媒蒸発、抽出、または相分離方法などにより薄膜に微細気孔を形成したり、通常の不織布製造方法によって製造できる。

【0030】

例えば、繊維、バインダー及び溶媒の混合スラリーを被覆した後、溶媒を蒸発させたり、高分子が溶媒に均一に溶解された高分子溶液を塗布した後、溶媒を急激に揮発させて気孔を形成させたり、または高分子が溶媒に均一に溶解された高分子溶液を前記高分子に対する親和性が低い他の溶媒に浸漬して相分離を誘導させる方法により、多孔性膜を製造することができる。

【0031】

また、高分子を揮発性が低い溶媒または重量平均分子量10,000以下の有機物あるいは無機物と混合してフィルムを製造してから、揮発性が低い溶媒または重量平均分子量10,000以下の有機物あるいは無機物のみを選択的に溶解できる溶媒に浸漬してこれを抽出する方法によって多孔性膜を製造することができる。また、発泡剤と高分子が混合されたフィルムを製造してから、加熱あるいは光照射を利用して発泡を起こし、多孔性膜を製造することができる。図2は、微細気孔が形成された多孔性膜の断面を拡大して示した模式図である。

【0032】

前記多孔性膜は、全体の体積に対して20乃至70体積%の気孔率を有することが好ましく、30乃至60体積%の気孔率を有することが好ましい。気孔率が、全体の30体積%未満である場合は、微細気孔内に十分量の水素イオン伝導性高分子を含められず、他方、70体積%を超えると機械的強度増加の効果が極めて小さくなる。

【0033】

また、前記多孔性膜に形成された微細気孔は各々3乃至10μmの平均直径を有することが好ましく、3乃至5μmの平均直径を有することがさらに好ましい。微細気孔の平均直径が3μm未満である場合は、燃料電池用高分子電解質膜が十分な水素イオン伝導性を示さず、他方、10μmを超えると気孔の均一性が落ちて、機械的強度の増加効果が極めて小さくなる。

【0034】

また、前記多孔性膜は機械的強度が優れており、吸湿性が低くて水による体積変形が少ない高分子樹脂であることが好ましく、ポリオレフィン、ポリエステル、ポリスルホン、ポリイミド、ポリエーテルイミド、ポリアミド、レーヨン、ガラス繊維及びこれらの組合物からなる群から選択される1種以上のものを含むことがさらに好ましく、その中でもレーヨン及びガラス繊維の中から選択される1種以上のものを含むことが最も好ましい。

【0035】

前記b)段階は、実質的に電解質膜の役割を果たす水素イオン伝導性高分子を前記微細気孔の内部に詰め入れる段階で、水素イオン伝導性高分子を2乃至50重量%、より好ましくは5乃至20重量%の濃度で含む水溶液あるいは有機溶液を使用して多孔性膜の中の微細気孔の内部に詰め込む。2重量%より溶液の濃度が低い場合は、多孔性膜の気孔に空き空間を残すことなく全てを満たすのは難しいという問題が発生し、他方、50重量%より高濃度では溶液の粘度が高くなって、気孔に水素イオン伝導性高分子の溶液を満たし難いという問題が発生する。有機溶液に使用される溶媒はメタノール、エタノール、プロパノール、イソプロパノール、ブタノール等のアルコール類及びジメチルアセトアミド及びジメチルホルムアミドなどのアミド系溶媒、ジメチルスルホキシド等のスルホキシド系溶媒;及びエステル系溶媒などがある。好ましくは浸漬法、加圧浸漬法、減圧浸漬法、スプレー法、ドクターブレード法、シルクスクリーン法及び転写法の中から選択される1種以上の方法によって、微細気孔の内部に水素イオン伝導性高分子を詰め込むことができ、より好ましくは、多孔性膜の微細気孔を真空化した後、多孔性膜を水素イオン伝導性高分子溶液に沈殿させる減圧浸漬法、または多孔性膜を水素イオン伝導性高分子溶液に沈殿させた後、高圧を加える加圧浸漬法を利用することができる。前記水素イオン伝導性高分子は、微細気孔内で3次元的に連結されたネットワーク構造にイオン伝達経路を形成する。

【0036】

前記水素イオン伝導性高分子は、高分子電解質膜の総体積に対して20乃至70体積%になるように微細気孔の内部に充填することが好ましく、30乃至60体積%に充填することがさらに好ましい。水素イオン伝導性高分子の含量が20体積%未満である場合は、水素イオン伝導性が低下し、他方、70体積%を超える場合は、水分による体積膨脹を発生する可能性がある。

【0037】

前記水素イオン伝導性高分子としては、通常の燃料電池用電解質膜の材料として使用される水素イオン伝導性高分子を用いることができ、好ましくはペルフルオロ系高分子、ベンズイミダゾール系高分子、ポリイミド系高分子、ポリエーテルイミド系高分子、ポリフェニレンスルフィド系高分子、ポリスルホン系高分子、ポリエーテルスルホン系高分子、ポリエーテルケトン系高分子、ポリエーテル−エーテルケトン系高分子またはポリフェニルキノキサリン系高分子の中から選択される1種以上の水素イオン伝導性高分子を使用することができ、さらに好ましくはポリ(ペルフルオロスルホン酸)、ポリ(ペルフルオロカルボン)、スルホン酸基を含むテトラフルオロエチレンとフルオロビニルエーテルの共重合体、脱フッ素化された硫化ポリエーテルケトン、アリールケトン、ポリ(2,2´−(m−フェニレン)−5,5´−ビベンズイミダゾール)またはポリ(2,5−ベンズイミダゾール)の中から選択される1種以上の水素イオン伝導性高分子を使用することができる。但し、本発明の燃料電池用高分子電解質膜に含まれる水素イオン伝導性高分子がこれに限られるものではない。

【0038】

前記過程の後には、燃料電池用高分子電解質膜の厚さを一定に調節するためにロールで圧縮ないし圧延する段階をさらに含むことができる。

【0039】

以下、本発明の好ましい実施例を記載する。但し、下記の実施例は本発明の好ましい一実施例であり、本発明は下記の実施例によって限定されない。

【0040】

[実施例]

[実施例1]

25μmの厚さと60体積%の気孔率を有し、平均直径5μmの開放型微細気孔が形成されたレーヨン不織布を用意して、前記レーヨン不織布を5重量%のポリ(ペルフルオロスルホン酸)(商品名:Nafion(登録商標),製造元:DuPont)溶液に浸漬した後、再び取り出して乾燥させることによって、微細気孔の内部にポリ(ペルフルオロスルホン酸)を詰めた。

【0041】

前記過程を数回繰り返して気孔に均一にポリ(ペルフルオロスルホン酸)が詰められるようにした。

【0042】

前記過程後に、ロールで圧縮ないし圧延して均一な厚さを有する燃料電池用高分子電解質膜を製造した。

【0043】

[実施例2]

レーヨン不織布の代わりに、同一な厚さ、気孔度及び平均直径を有する微細気孔が形成されたポリエチレン多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0044】

[実施例3]

レーヨン不織布の代わりに、同一な厚さ、気孔度及び平均直径を有する微細気孔が形成されたポリエチレングリコールテレフタレート(Poly(ethyleneglycol terephtalate))多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0045】

[実施例4]

レーヨン不織布の代わりに、同一な厚さ、気孔度及び平均直径を有する微細気孔が形成されたポリスルホン多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0046】

[実施例5]

レーヨン不織布の代わりに、同一な厚さ、気孔度及び平均直径を有する微細気孔が形成されたポリイミド(Kynar(登録商標), Dupont社製)フィルムを使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0047】

[実施例6]

25μmの厚さと60体積%の気孔度を有し、平均直径3μmの開放型微細気孔が形成されたレーヨン不織布の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0048】

[実施例7]

25μmの厚さと60体積%の気孔度を有し、平均直径10μmの開放型微細気孔が形成されたレーヨン不織布の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0049】

[実施例8]

レーヨン不織布の代わりに、51μmの厚さと60体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたポリエーテルエーテルスルホン酸の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0050】

[実施例9]

レーヨン不織布の代わりに、51μmの厚さと60体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたポリテトラフルオロエチレンの多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0051】

[実施例10]

レーヨン不織布の代わりに、25μmの厚さと60体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたポリテトラフルオロエチレンフィルムの多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0052】

[実施例11]

レーヨン不織布の代わりに、50μmの厚さと60体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたポリイミド(Kynar(登録商標), Dupont社製)フィルムの多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0053】

[実施例12]

25μmの厚さと60体積%の気孔度を有し、平均直径2μmの開放型微細気孔が形成されたレーヨン不織布の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0054】

[実施例13]

25μmの厚さと20体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたレーヨン不織布の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0055】

[実施例14]

25μmの厚さと70体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたレーヨン不織布の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0056】

[実施例15]

20μmの厚さと60体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたレーヨン不織布の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0057】

[実施例16]

40μmの厚さと60体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたレーヨン不織布の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0058】

[実施例17]

ポリ(ペルフルオロスルホン酸)の代わりに、ポリ(ペルフルオロカルボン酸)を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0059】

[実施例18]

ポリ(ペルフルオロスルホン酸)の代わりに、ポリ(2,2´−(m−フェニレン)−5,5´−ビベンズイミダゾール)を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0060】

[実施例19]

レーヨン不織布の代わりに、ポリエチレンを、ポリ(ペルフルオロスルホン酸)の代わりに、ポリ(2,5−ビベンズイミダゾール)を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0061】

[比較例1]

レーヨン不織布の代わりに、51μmの厚さと60体積%の気孔度を有し、平均直径5μmの開放型微細気孔が形成されたポリ(ペルフルオロスルホン酸)膜(Nafion 112(登録商標), DuPont)の多孔性膜を使用したことを除けば、前記実施例1と同様な方法で燃料電池用高分子電解質膜を製造した。

【0062】

下記の表1は、前記実施例及び比較例で使用した多孔性膜の乾燥時及び加湿時の機械的強度値を示したものである。

【0063】

乾燥時とは多孔性膜の水分含有率が0%であるときであり、加湿時とは完全に水に含浸させることにより水分含有率が100%であるときである。

【0064】

【表1】

【0065】

前記実施例及び比較例によって製造された燃料電池用高分子電解質膜に対し、加湿常温で、2電極方法で膜の抵抗を測定し、また前記燃料電池用高分子電解質膜に対し万能試験器(Instron社)を利用して引張強度(Tensile‘s modulus)を測定した。

【0066】

表2で機械的強度及び膜抵抗は、比較例1で使用した高分子電解質膜に対する相対値である。

【0067】

【表2】

【0068】

表2に示されているように、比較例1の電解質膜の抵抗を1とする時、実施例1の電解質膜の相対抵抗は0.61、比較例1の電解質膜の機械的強度を1とする時、実施例1の電解質膜の相対強度は42だった。即ち、本発明の実施例1によって製造された電解質膜は比較例1によって製造された電解質膜に比べて、抵抗が61%に減少、機械的強度は42倍に向上したことが分かる。

【0069】

一般的に膜抵抗は膜の伝導度に反比例し、膜の厚さに比例する。実施例1乃至7及び実施例13乃至16における電解質膜の膜抵抗が比較例1における膜抵抗より低い理由は、前記実施例における多孔性膜の機械的強度である引張強度が比較例1に比べて高いため薄い薄膜としての使用が可能であったためである。このような多孔性膜の厚さ減少によって全体電解質膜の膜抵抗が減少されたと思われる。また、実施例8、9、11、12の場合、機械的強度は高いが、膜の厚さが厚いため、むしろ膜抵抗が増加した。

【0070】

膜抵抗が低いほど、水素イオンの伝導は容易になる。これによって、実施例1及び比較例1における膜の単位面積当りの膜抵抗を測定した結果から、膜の水素イオン伝導度を評価した。膜の両面に1cm2のステンレススチール電極(stainless steel electrode)を接着させてから、常温でACインピダンスを測定して膜の単位面積当りの膜抵抗を測定した。結果は、下記の表3に示した。

【0071】

【表3】

【0072】

前記表3に示したように、実施例1の高分子電解質膜の単位面積当りの抵抗が比較例1よりずっと低く、この結果から実施例1の高分子電解質膜が比較例1より水素イオン伝導度が優れていることがわかる。

【0073】

本発明の燃料電池用電解質膜は、高い水素イオンの伝導度を有しながら、引張強度が優れた長所がある。

【図面の簡単な説明】

【0074】

【図1】本発明の燃料電池用高分子電解質膜の断面を拡大して示す模式図。

【図2】微細気孔が形成された多孔性膜の断面を拡大して示す模式図。

【符号の説明】

【0075】

11 微細気孔

13 多孔性膜

15 水素イオン伝導性高分子

【特許請求の範囲】

【請求項1】

微細気孔が形成された多孔性膜;及び

前記多孔性膜の微細気孔の内部に位置する水素イオン伝導性高分子を含み、

前記多孔性膜は乾燥状態で50MPa〜300MPaの引張強度を示す機械的強度を有することを特徴とする燃料電池用高分子電解質膜。

【請求項2】

前記多孔性膜は、81MPa乃至230MPaの引張強度を示す機械的強度有することを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項3】

前記多孔性膜は20〜40μmの厚さを有することを特徴とする、請求項1に記載の燃料電池用高分子電解質膜。

【請求項4】

前記多孔性膜に形成された微細気孔は、開放型微細気孔であることを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項5】

前記多孔性膜は、多孔性膜の総体積に対して20乃至70体積%の気孔率を有することを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項6】

前記多孔性膜に形成された微細気孔は、3乃至10μmの平均直径を有することを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項7】

前記多孔性膜は、ポリオレフィン、ポリエステル、ポリスルホン、ポリイミド、ポリエーテルイミド、ポリアミド、レーヨン、ガラス繊維及びこれらの組合物からなる群より選択される1種以上のものを含むことを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項8】

前記多孔性膜は、レーヨン及びガラス繊維からなる群より選択される1種以上のものを含むことを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項9】

前記水素イオン伝導性高分子は、電解質膜の総体積に対して20乃至70体積%含まれることを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項10】

前記水素イオン伝導性高分子は、ペルフルオロ系高分子、ベンズイミダゾール系高分子、ポリイミド系高分子、ポリエーテルイミド系高分子、ポリフェニレンスルフィド系高分子、ポリスルホン系高分子、ポリエーテルスルホン系高分子、ポリエーテルケトン系高分子、ポリエーテル−エーテルケトン系高分子及びポリフェニルキノキサリン系高分子からなる群より選択される1種以上の高分子であることを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項11】

前記水素イオン伝導性高分子は、ポリ(ペルフルオロスルホン酸)、ポリ(ペルフルオロカルボン酸)、スルホン酸基を含むテトラフルオロエチレンとフルオロビニルエーテルの共重合体、脱フッ素化された硫化ポリエーテルケトン、アリールケトン、ポリ(2,2´−(m−フェニレン)−5,5´−ビベンズイミダゾール)またはポリ(2,5−ベンズイミダゾール)からなる群より選択される1種以上の高分子であることを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項12】

前記水素イオン伝導性高分子は多孔性膜内で3次元的に連結されたネットワーク構造を有することを特徴とする、請求項1に記載の燃料電池用高分子電解質膜。

【請求項13】

a)微細気孔が形成された多孔性膜を用意する段階;及び

b)前記多孔性膜の微細気孔の内部に水素イオン伝導性高分子を詰め込む段階を含み、

前記多孔性膜は乾燥状態で50〜300MPaの引張強度を示す機械的強度を有し、

多孔性膜の総体積に対して20〜70%の気孔度を有し、

前記多孔性膜に形成された微細気孔は3〜10μmの平均気孔粒子を有することを特徴とする燃料電池用高分子電解質膜の製造方法。

【請求項14】

前記多孔性膜は、20〜40μmの厚さを有することを特徴とする請求項13に記載の燃料電池用高分子電解質膜の製造方法。

【請求項15】

前記多孔性膜に形成された微細気孔は、開放型微細気孔であることを特徴とする請求項11に記載の燃料電池用高分子電解質膜の製造方法。

【請求項16】

前記多孔性膜は、ポリオレフィン、ポリエステル、ポリスルホン、ポリイミド、ポリエーテルイミド、ポリアミド、レーヨン、ガラス繊維及びこれらの組合物からなる群より選択される1種以上のものを含むことを特徴とする請求項13に記載の燃料電池用高分子電解質膜の製造方法。

【請求項17】

前記多孔性膜は、レーヨン及びガラス繊維からなる群より選択される1種以上のものを含むことを特徴とする請求項13に記載の燃料電池用高分子電解質膜の製造方法。

【請求項18】

前記b)段階は、水素イオン伝導性高分子を2乃至50重量%の濃度で含む溶液を使用して行われることを特徴とする請求項13に記載の燃料電池用高分子電解質膜の製造方法。

【請求項19】

前記b)段階は、浸漬法、加圧浸漬法、減圧浸漬法、スプレー法、ドクターブレード法、シルクスクリーン法及び転写法からなる群より選択される一つ以上の方法で、水素イオン伝導性高分子を詰め込むことを特徴とする請求項13に記載の燃料電池用高分子電解質膜の製造方法。

【請求項20】

前記b)段階は、高分子電解質膜の総体積に対して20乃至70体積%の水素イオン伝導性高分子を詰め込むことを特徴とする請求項13に記載の燃料電池用高分子電解質膜の製造方法。

【請求項21】

前記水素イオン伝導性高分子はペルフルオロ系高分子、ベンズイミダゾール系高分子、ポリイミド系高分子、ポリエーテルイミド系高分子、ポリフェニレンスルフィド系高分子、ポリスルホン系高分子、ポリエーテルスルホン系高分子、ポリエーテルケトン系高分子、ポリエーテル−エーテルケトン系高分子及びポリフェニルキノキサリン系高分子からなる群より選択される1種以上の高分子であることを特徴とする請求項13に記載の燃料電池用高分子電解質膜の製造方法。

【請求項22】

前記水素イオン伝導性高分子はポリ(ペルフルオロスルホン酸)、ポリ(ペルフルオロカルボン酸)、スルホン酸基を含むテトラフルオロエチレンとフルオロビニルエーテルの共重合体、脱フッ素化された硫化ポリエーテルケトン、アリールケトン、ポリ(2,2´−(m−フェニレン)−5,5´-ビベンズイミダゾール)またはポリ(2,5−ベンズイミダゾール)からなる群より選択される1種以上の高分子であることを特徴とする請求項13に記載の燃料電池用高分子電解質膜の製造方法。

【請求項23】

微細気孔が形成された多孔性膜と;

前記多孔性膜の微細気孔内部に位置する水素イオン伝導性高分子とを含み、

前記多孔性膜内に形成された微細気孔は3〜10μmの平均気孔直径を有することを特徴とする燃料電池用高分子電解質膜。

【請求項1】

微細気孔が形成された多孔性膜;及び

前記多孔性膜の微細気孔の内部に位置する水素イオン伝導性高分子を含み、

前記多孔性膜は乾燥状態で50MPa〜300MPaの引張強度を示す機械的強度を有することを特徴とする燃料電池用高分子電解質膜。

【請求項2】

前記多孔性膜は、81MPa乃至230MPaの引張強度を示す機械的強度有することを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項3】

前記多孔性膜は20〜40μmの厚さを有することを特徴とする、請求項1に記載の燃料電池用高分子電解質膜。

【請求項4】

前記多孔性膜に形成された微細気孔は、開放型微細気孔であることを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項5】

前記多孔性膜は、多孔性膜の総体積に対して20乃至70体積%の気孔率を有することを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項6】

前記多孔性膜に形成された微細気孔は、3乃至10μmの平均直径を有することを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項7】

前記多孔性膜は、ポリオレフィン、ポリエステル、ポリスルホン、ポリイミド、ポリエーテルイミド、ポリアミド、レーヨン、ガラス繊維及びこれらの組合物からなる群より選択される1種以上のものを含むことを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項8】

前記多孔性膜は、レーヨン及びガラス繊維からなる群より選択される1種以上のものを含むことを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項9】

前記水素イオン伝導性高分子は、電解質膜の総体積に対して20乃至70体積%含まれることを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項10】

前記水素イオン伝導性高分子は、ペルフルオロ系高分子、ベンズイミダゾール系高分子、ポリイミド系高分子、ポリエーテルイミド系高分子、ポリフェニレンスルフィド系高分子、ポリスルホン系高分子、ポリエーテルスルホン系高分子、ポリエーテルケトン系高分子、ポリエーテル−エーテルケトン系高分子及びポリフェニルキノキサリン系高分子からなる群より選択される1種以上の高分子であることを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項11】

前記水素イオン伝導性高分子は、ポリ(ペルフルオロスルホン酸)、ポリ(ペルフルオロカルボン酸)、スルホン酸基を含むテトラフルオロエチレンとフルオロビニルエーテルの共重合体、脱フッ素化された硫化ポリエーテルケトン、アリールケトン、ポリ(2,2´−(m−フェニレン)−5,5´−ビベンズイミダゾール)またはポリ(2,5−ベンズイミダゾール)からなる群より選択される1種以上の高分子であることを特徴とする請求項1に記載の燃料電池用高分子電解質膜。

【請求項12】

前記水素イオン伝導性高分子は多孔性膜内で3次元的に連結されたネットワーク構造を有することを特徴とする、請求項1に記載の燃料電池用高分子電解質膜。

【請求項13】

a)微細気孔が形成された多孔性膜を用意する段階;及び

b)前記多孔性膜の微細気孔の内部に水素イオン伝導性高分子を詰め込む段階を含み、

前記多孔性膜は乾燥状態で50〜300MPaの引張強度を示す機械的強度を有し、

多孔性膜の総体積に対して20〜70%の気孔度を有し、

前記多孔性膜に形成された微細気孔は3〜10μmの平均気孔粒子を有することを特徴とする燃料電池用高分子電解質膜の製造方法。

【請求項14】

前記多孔性膜は、20〜40μmの厚さを有することを特徴とする請求項13に記載の燃料電池用高分子電解質膜の製造方法。

【請求項15】

前記多孔性膜に形成された微細気孔は、開放型微細気孔であることを特徴とする請求項11に記載の燃料電池用高分子電解質膜の製造方法。

【請求項16】

前記多孔性膜は、ポリオレフィン、ポリエステル、ポリスルホン、ポリイミド、ポリエーテルイミド、ポリアミド、レーヨン、ガラス繊維及びこれらの組合物からなる群より選択される1種以上のものを含むことを特徴とする請求項13に記載の燃料電池用高分子電解質膜の製造方法。

【請求項17】

前記多孔性膜は、レーヨン及びガラス繊維からなる群より選択される1種以上のものを含むことを特徴とする請求項13に記載の燃料電池用高分子電解質膜の製造方法。

【請求項18】

前記b)段階は、水素イオン伝導性高分子を2乃至50重量%の濃度で含む溶液を使用して行われることを特徴とする請求項13に記載の燃料電池用高分子電解質膜の製造方法。

【請求項19】

前記b)段階は、浸漬法、加圧浸漬法、減圧浸漬法、スプレー法、ドクターブレード法、シルクスクリーン法及び転写法からなる群より選択される一つ以上の方法で、水素イオン伝導性高分子を詰め込むことを特徴とする請求項13に記載の燃料電池用高分子電解質膜の製造方法。

【請求項20】

前記b)段階は、高分子電解質膜の総体積に対して20乃至70体積%の水素イオン伝導性高分子を詰め込むことを特徴とする請求項13に記載の燃料電池用高分子電解質膜の製造方法。

【請求項21】

前記水素イオン伝導性高分子はペルフルオロ系高分子、ベンズイミダゾール系高分子、ポリイミド系高分子、ポリエーテルイミド系高分子、ポリフェニレンスルフィド系高分子、ポリスルホン系高分子、ポリエーテルスルホン系高分子、ポリエーテルケトン系高分子、ポリエーテル−エーテルケトン系高分子及びポリフェニルキノキサリン系高分子からなる群より選択される1種以上の高分子であることを特徴とする請求項13に記載の燃料電池用高分子電解質膜の製造方法。

【請求項22】

前記水素イオン伝導性高分子はポリ(ペルフルオロスルホン酸)、ポリ(ペルフルオロカルボン酸)、スルホン酸基を含むテトラフルオロエチレンとフルオロビニルエーテルの共重合体、脱フッ素化された硫化ポリエーテルケトン、アリールケトン、ポリ(2,2´−(m−フェニレン)−5,5´-ビベンズイミダゾール)またはポリ(2,5−ベンズイミダゾール)からなる群より選択される1種以上の高分子であることを特徴とする請求項13に記載の燃料電池用高分子電解質膜の製造方法。

【請求項23】

微細気孔が形成された多孔性膜と;

前記多孔性膜の微細気孔内部に位置する水素イオン伝導性高分子とを含み、

前記多孔性膜内に形成された微細気孔は3〜10μmの平均気孔直径を有することを特徴とする燃料電池用高分子電解質膜。

【図1】

【図2】

【図2】

【公開番号】特開2006−19294(P2006−19294A)

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願番号】特願2005−190558(P2005−190558)

【出願日】平成17年6月29日(2005.6.29)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願日】平成17年6月29日(2005.6.29)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

[ Back to top ]