燃焼器の冷却構造

【課題】冷却性能の低下及び冷却性能の偏りを抑制することができる燃焼器の冷却構造の提供。

【解決手段】燃焼器3の冷却構造であって、複数のインピンジ冷却孔21は、間隙Sにおいて、外壁部20から内壁部30に向かって突出する複数のノズル22のそれぞれに設けられており、間隙Sにおいて、内壁部30から外壁部20に向かって、ノズル22と内壁部30との間の離間距離よりも大きく立設すると共に、その側面部40aが、間隙Sにおいて、内壁部30の表面に沿う冷却用流体の流通方向に対向して配置される堰部材40を有し、堰部材40は、上記流通方向において、ノズル22を1または複数挟んだ位置にそれぞれ設けられているという構成を採用する。

【解決手段】燃焼器3の冷却構造であって、複数のインピンジ冷却孔21は、間隙Sにおいて、外壁部20から内壁部30に向かって突出する複数のノズル22のそれぞれに設けられており、間隙Sにおいて、内壁部30から外壁部20に向かって、ノズル22と内壁部30との間の離間距離よりも大きく立設すると共に、その側面部40aが、間隙Sにおいて、内壁部30の表面に沿う冷却用流体の流通方向に対向して配置される堰部材40を有し、堰部材40は、上記流通方向において、ノズル22を1または複数挟んだ位置にそれぞれ設けられているという構成を採用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃焼器の冷却構造に関するものである。

【背景技術】

【0002】

燃焼器の燃焼領域を形成し高温の燃焼ガスに曝される壁部を、その材料・構造上の使用可能な温度条件まで冷却する方法の一つとして、インピンジメント冷却(impingement cooling)方式がある(特許文献1参照)。本方式は、上記壁部を、複数のインピンジ冷却孔が形成された外壁部と、該外壁部と間隙をあけて配置される内壁部と、を備える二重壁構造とし、燃焼器の内外の差圧を利用して、インピンジ冷却孔から冷却用流体を内壁部に向けて噴射・衝突させることで、燃焼ガスに曝される側に配置される内壁部を冷却する構成となっている。特許文献1では、さらに、内壁部に複数のフィルム冷却孔を形成し、薄膜冷却(film cooling)方式と上記インピンジメント冷却方式とを併せ持つ冷却方式を採用している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−289060号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、インピンジ冷却孔を介して導入された冷却用流体は、内壁部に衝突した後、外壁部と内壁部との間隙において、内壁部の表面に沿って流通する。当該内壁部の表面に沿って流通する冷却用流体は、内壁部にフィルム冷却孔が形成されている場合、その一部がフィルム冷却孔を介して燃焼領域に流出するが、残部は、燃焼領域に流出することなく内壁部の表面に沿ってその冷却用流体の流通方向下流側(例えば、上記特許文献1の場合、燃焼ガスの流動方向下流側と同一側)に流通することとなる。

しかしながら、この内壁部の表面に沿って流通する冷却用流体の流れが、その流通方向下流側で内壁部をインピンジ冷却する冷却用流体の流れと衝突(所謂、クロスフロー)して当該冷却を阻害し、当初予定していた冷却性能を発揮できない場合や、冷却性能に偏りが生じて局所的な冷却ムラを招く場合がある。また、この現象は、インピンジ冷却孔の数が増加するにつれてその傾向が高くなる。

【0005】

本発明は、上記問題点に鑑みてなされたものであり、冷却性能の低下及び冷却性能の偏りを抑制することができる燃焼器の冷却構造の提供を目的とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、本発明は、燃焼領域を形成する内壁部と、該内壁部と間隙をあけて且つ上記内壁部を挟んで上記燃焼領域と逆側に配置される外壁部と、上記外壁部に設けられ、上記外壁部の外部を流通する冷却用流体を上記間隙に導入して上記内壁部を冷却する複数のインピンジ冷却孔と、を有する燃焼器の冷却構造であって、上記複数のインピンジ冷却孔は、上記間隙において、上記外壁部から上記内壁部に向かって突出する複数のノズルのそれぞれに設けられており、上記間隙において、上記内壁部から上記外壁部に向かって、上記ノズルと上記内壁部との間の離間距離よりも大きく立設すると共に、その側面部が、上記間隙において、上記内壁部の表面に沿う上記冷却用流体の流通方向に対向して配置される堰部材を有し、上記堰部材は、上記流通方向において、上記ノズルを1または複数挟んだ位置にそれぞれ設けられているという構成を採用する。

【0007】

この構成を採用することによって、本発明では、インピンジ冷却孔を上記間隙において外壁部から内壁部に向かって突出するノズルに設けることで、上記間隙においてインピンジ冷却する冷却用流体が流れる距離を短くする。そして、上記間隙において内壁部から外壁部に向かって立設する堰部材を設けて、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れを、その流通方向と対向して配置される側面部で阻止する。堰部材は、ノズルと内壁部との間の離間距離より大きく立設しているので、内壁部表面に沿う冷却用流体の流れが堰部材を乗り越えても、内壁部から上記離間距離よりも大きく離れた流れとなるので、この堰部材の下流側に配置されているノズルによるインピンジ冷却のクロスフローとなることを抑制することができる。また、堰部材は、上記流通方向においてノズルを1または複数挟んだ位置にそれぞれ設けられているので、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れを複数に区画でき、クロスフローによる影響をその区画毎に分散させて小さくすることができる。

【0008】

また、本発明においては、上記挟んだ位置の間には、上記内壁部を厚さ方向で貫通する複数のフィルム冷却孔が設けられており、上記堰部材の側面部は、上記内壁部から離間するに従って上記流通方向上流側に向かって傾斜しているという構成を採用する。

この構成を採用することによって、本発明では、堰部材の側面部が上記流通方向上流側に向かって傾斜しているので、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れを、上記挟んだ位置の間において、塞き止めて滞留させやすくすることができる。そして、上記挟んだ位置の間には、内壁部を貫通して燃焼領域に連通するフィルム冷却孔が複数設けられているため、滞留した冷却用流体のほとんどを、燃焼領域側に流通させて、フィルム冷却に寄与させ、さらに、堰部材下流側へ流通する冷却用流体の流量を低減させてクロスフローによる影響を小さくすることができる。

【0009】

また、本発明においては、上記挟んだ位置の間には、上記堰部材の先端部から、上記内壁部に対し上記離間距離よりも離れて上記流通方向上流側に向かって延出するフローガイドが設けられているという構成を採用する。

この構成を採用することによって、本発明では、傾斜した堰部材の先端部から、内壁部に対し上記離間距離よりも離れてさらに流通方向上流側に向かって延出するフローガイドが設けられているので、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れを、上記挟んだ位置の間において、より確実に塞き止めて滞留させやすくすることができる。このため、フィルム冷却への寄与率がさらに向上し、また、堰部材下流側へ流れる冷却用流体の流量をより低減させることができる。

【0010】

また、本発明においては、上記堰部材の側面部は、上記内壁部から離間するに従って上記流通方向下流側に向かって傾斜しているという構成を採用する。

この構成を採用することによって、本発明では、堰部材の側面部が上記流通方向下流側に向かって傾斜しているので、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れを、積極的に、内壁部から上記離間距離よりも大きく離れた流れとして、堰部材の下流側に導き流すことができるので、その下流側に配置されているノズルによるインピンジ冷却のクロスフローとなることを抑制することができる。

【0011】

また、本発明においては、上記挟んだ位置の間には、上記内壁部を厚さ方向で貫通する複数のフィルム冷却孔が設けられているという構成を採用する。

この構成を採用することによって、本発明では、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れの一部を、上記挟んだ位置の間において、フィルム冷却に寄与させて、その残部を、内壁部から上記離間距離よりも大きく離れた流れとして、堰部材の下流側に導き流すことができる。

【0012】

また、本発明においては、上記挟んだ位置の間には、上記堰部材の先端部から、上記内壁部に対し上記離間距離よりも離れて上記流通方向下流側に向かって延出するフローガイドが設けられているという構成を採用する。

この構成を採用することによって、本発明では、傾斜した堰部材の先端部から、内壁部に対し上記離間距離よりも離れてさらに流通方向下流側に向かって延出するフローガイドが設けられているので、内壁部から上記離間距離よりも大きく離れた流れとして堰部材の下流側に導き流された冷却用流体が、その下流側に配置されているノズルと内壁部との間に浸入して来ることを阻止することができる。

【0013】

また、本発明においては、上記フローガイドは、上記挟んだ位置における上記ノズルが1または複数配置される切欠部を上記流通方向と直交する方向に複数有する櫛歯形状を有するという構成を採用する。

この構成を採用することによって、本発明では、櫛歯形状となったフローガイドの切欠部のそれぞれにノズルが1または複数配置される。

【発明の効果】

【0014】

本発明によれば、燃焼領域を形成する内壁部と、該内壁部と間隙をあけて且つ上記内壁部を挟んで上記燃焼領域と逆側に配置される外壁部と、上記外壁部に設けられ、上記外壁部の外部を流通する冷却用流体を上記間隙に導入して上記内壁部を冷却する複数のインピンジ冷却孔と、を有する燃焼器の冷却構造であって、上記複数のインピンジ冷却孔は、上記間隙において、上記外壁部から上記内壁部に向かって突出する複数のノズルのそれぞれに設けられており、上記間隙において、上記内壁部から上記外壁部に向かって、上記ノズルと上記内壁部との間の離間距離よりも大きく立設すると共に、その側面部が、上記間隙において、上記内壁部の表面に沿う上記冷却用流体の流通方向に対向して配置される堰部材を有し、上記堰部材は、上記流通方向において、上記ノズルを1または複数挟んだ位置にそれぞれ設けられているという構成を採用することによって、上記間隙においてインピンジ冷却する冷却用流体が流れる距離を短くし、上記間隙において内壁部から外壁部に向かって立設する堰部材を設けて、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れを、その流通方向と対向して配置される側面部で阻止する。堰部材は、ノズルと内壁部との間の離間距離より大きく立設しているので、内壁部表面に沿う冷却用流体の流れが堰部材を乗り越えても、内壁部から上記離間距離よりも大きく離れた流れとなるので、この堰部材の下流側に配置されているノズルによるインピンジ冷却のクロスフローとなることを抑制することができる。また、堰部材は、上記流通方向においてノズルを1または複数挟んだ位置にそれぞれ設けられているので、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れを複数に区画でき、クロスフローによる影響をその区画毎に分散させて小さくすることができる。

したがって、本発明では、冷却性能の低下及び冷却性能の偏りを抑制することができる燃焼器の冷却構造が得られる。

【図面の簡単な説明】

【0015】

【図1】本発明の第1実施形態におけるガスタービンの構成図である。

【図2】本発明の第1実施形態における燃焼器の構成図である。

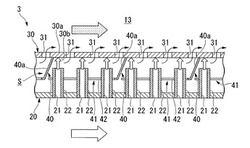

【図3】本発明の第1実施形態における燃焼器の冷却構造の構成を示す断面図である。

【図4】本発明の第1実施形態における燃焼器の冷却構造の構成を示す斜視図である。

【図5】本発明の第1実施形態におけるフローガイドの構成を示す平面図である。

【図6】本発明の第2実施形態における燃焼器の冷却構造の構成を示す断面図である。

【図7】本発明の一別実施形態におけるフローガイドの構成を示す平面図である。

【図8】本発明の一別実施形態におけるフローガイドの構成を示す平面図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図面を参照して説明する。

【0017】

(第1実施形態)

図1は、本発明の第1実施形態におけるガスタービン1の構成図である。

図1に示すように、ガスタービン1は、圧縮機2と、燃焼器3と、タービン4とを有する。圧縮機2は、吸気口5から吸気した外気を、タービン軸6に固定され回転自在な圧縮機動翼7とハウジング8に固定された圧縮機静翼9との間で圧縮して昇圧させて、燃焼器3が配置された圧縮空気室10に供給する構成となっている。燃焼器3は、燃料供給ノズル11を介して供給される燃料と圧縮機2から供給された圧縮空気との混合気体を、ライナ12によって形成される燃焼領域13内において燃焼させ、その燃焼ガスをタービン4に供給する構成となっている。タービン4は、タービン軸6に固定され回転自在なタービン動翼14と、ハウジング8に固定されたタービン静翼15とで燃焼器3から供給される燃焼ガスから回転運動エネルギーを得て、各タービン翼を通過した燃焼ガスを、排気口16を介して外部に排気する構成となっている。

【0018】

続いて、図2〜図5を参照して、本発明の燃焼器3の構成について説明する。

図2は、本発明の第1実施形態における燃焼器3の構成図である。図3は、本発明の第1実施形態における燃焼器3の冷却構造の構成を示す断面図である。図4は、本発明の第1実施形態における燃焼器3の冷却構造の構成を示す斜視図である。図5は、本発明の第1実施形態におけるフローガイド41の構成を示す平面図である。

【0019】

図2に示すように、燃焼器3は、圧縮空気室10内に設置されている。圧縮空気室10は、ハウジング8により外郭が構成され、タービン軸6周りに環状空間を形成する。燃焼器3は、圧縮空気室10の環状空間に沿って、略環状を呈する、いわゆるアニュラー形のライナ12を有する。ライナ12の圧縮機2から圧縮空気が供給される側には、燃料供給ノズル11が接続される。燃料供給ノズル11は、環状となったライナ12に対し、所定間隔毎に複数接続されている。燃料供給ノズル11の周りには、スワラ18が設けられている。スワラ18は、圧縮機2から供給された圧縮空気を、燃料供給ノズル11近傍から燃焼領域13に導き入れて、混合ガスを生成する構成となっている。

【0020】

ライナ12は、外壁部20と内壁部30とを備える二重壁冷却構造を有する。本実施形態では、外壁部20と内壁部30とが、不図示のスペーサ部材によって間隙Sをあけて配置されている。

外壁部20には、複数のインピンジ冷却孔21が形成されている。インピンジ冷却孔21は、圧縮空気室10から圧縮空気(冷却用流体)を間隙Sに導き入れて、内壁部30に向けて噴射・衝突させることで、燃焼領域13側に配置されている内壁部30を冷却する構成となっている。

【0021】

一方、内壁部30には、複数のフィルム冷却孔31が形成されている。フィルム冷却孔31は、内壁部30を厚さ方向で貫通して形成され、間隙Sと燃焼領域13との間を連通させる構成となっている。インピンジ冷却孔21から間隙Sに導入された圧縮空気は、フィルム冷却孔31から燃焼領域13に流出する。そして、燃焼領域13側に流出した圧縮空気は、燃焼ガスの流動により内壁部30の内面(外壁部20と対向する側の面(表面)30bと逆側の面)30aに沿って流れて空気膜を形成し、燃焼領域13から内壁部30に伝わる入熱を低減させるよう機能する。

【0022】

図3に示すように、複数のインピンジ冷却孔21は、間隙Sにおいて、外壁部20から内壁部30に向かって突出する複数のノズル22のそれぞれに設けられている。ノズル22は、間隙Sにおいて、外壁部20からフィルム冷却孔31と対向する対向位置以外の位置に、内壁部30に向かって突出して設けられている。ノズル22は、間隙Sにおいて、外壁部20から内壁部30に向かって突出することで、インピンジ冷却における最適噴射間隔を確保するよう機能する。

【0023】

間隙Sには、外壁部20から内壁部30に向かって、ノズル22と内壁部30との間の離間距離より大きく立設する堰部材40が複数設けられている。堰部材40の側面部40aは、間隙Sにおいて、インピンジ冷却後に内壁部30の面30bに沿う圧縮空気の流通方向(図3において紙面左右方向:燃焼ガス及び圧縮空気の流動方向と同一方向)に対向して配置されている。本実施形態の堰部材40の側面部40aは、内壁部30から離間するに従って上記流通方向上流側(図3において紙面左側)に向かって傾斜している。

【0024】

堰部材40は、上記流通方向において、ノズル22を1または複数(本実施形態では3つ)挟んだ位置にそれぞれ設けられている。なお、本実施形態のライナ12は、アニュラー形を有するので、上記挟んだ位置における堰部材40は、図3における紙面垂直方向に複数連なって、ライナ12(内壁部30)の全周に亘って設けられている。

堰部材40は、外壁部20及び内壁部30の形成材料(本実施形態では、ハステロイ(商標))と同一材料で形成されており、内壁部30に対し、その基端部がスポット溶接等で固定されている。本実施形態の堰部材40は、金属材であるから、高温に曝される内壁部30から伝熱を受けて、間隙Sにおける熱放出面積を増加させる機能も有する。

【0025】

堰部材40で挟んだ位置の間には、堰部材40の先端部から、内壁部30に対し上記離間距離よりも離れて上記流通方向上流側に向かって延出するフローガイド41が設けられている。本実施形態では、堰部材40とフローガイド41とが一体で構成されている。

フローガイド41は、図4及び図5に示すように、上記挟んだ位置におけるノズル22が1または複数(本実施形態では3つ)配置される切欠部42を上記流通方向と直交する方向に複数有する櫛歯形状を有する。フローガイド41は、上記直交する方向で互いに間隔をあけて並列に列をなす3つのノズル22の列の間のそれぞれに延在して設けられている。本実施形態のように、フローガイド41の形状を櫛歯形状とすることで、ノズル22との配置に関し、位置ずれ等に対してある程度許容できるため、組立時の位置ずれや、実使用時における熱伸びによる位置ずれに対応することができる。

【0026】

続いて、上記構成の燃焼器3の冷却構造による作用効果について説明する。

図3に示すように、外壁部20外側を流動する圧縮空気は、燃焼器3の内外の差圧によりインピンジ冷却孔21に導入される。インピンジ冷却孔21に導入された圧縮空気は、ノズル22の先端部から間隙S内に導入され、ノズル22と対向配置された内壁部30に衝突する。ノズル22は、外壁部20から内壁部30に向かって突出して設けられているので、インピンジ冷却する圧縮空気の噴射距離を最適にし、噴射の勢いを殺すことなく、圧縮空気を内壁部30に衝突させることができる。これにより、インピンジ冷却の冷却性能が向上する。

【0027】

内壁部30に衝突した圧縮空気の一部は、内壁部30の表面(面30b)に沿って流通する。内壁部30には、複数のフィルム冷却孔31が形成されているため、インピンジ冷却後に内壁部30の表面に沿う圧縮空気は、フィルム冷却孔31に導入される。フィルム冷却孔31から燃焼領域13側に流出した圧縮空気は、燃焼ガスの流動により内壁部30に沿って流れ、内面30aに空気膜を形成し、燃焼領域13から内壁部30に伝わる入熱を低減させる。

【0028】

フィルム冷却孔31に導入されなかった圧縮空気は、流通方向下流側(図3において紙面右側)に流れ、堰部材40の側面部40aと衝突する。堰部材40は、インピンジ冷却後に内壁部30の表面に沿う圧縮空気の流れを、その流通方向と対向して配置される側面部40aで阻止して、この堰部材40の下流側に配置されているノズル22によるインピンジ冷却のクロスフローとなることを抑制する。

【0029】

また、本実施形態では、堰部材40の側面部40aが上記流通方向上流側に向かって傾斜しており、また、その先端部からフローガイド41がさらに流通方向上流側に向かって延出しており、流通経路が袋小路の様になっているので、インピンジ冷却後に内壁部30の表面に沿う圧縮空気の流れを、堰部材40で上記挟んだ位置の間において、塞き止めて滞留させやすくすることができる。そして、上記挟んだ位置の間には、内壁部30を貫通して燃焼領域13に連通するフィルム冷却孔31が複数設けられているため、滞留した圧縮空気のほとんどを、燃焼領域13側に流通させて、フィルム冷却に寄与させることができる。

【0030】

なお、フィルム冷却に寄与しなかったインピンジ冷却後の圧縮空気の残部は、フローガイド41とそれよりも流通方向上流側に配置されるフローガイド41との隙間や、図4及び図5に示すフローガイド41の切欠部42とノズル22との隙間から、堰部材40を越えて流通方向下流側に流れる。しかしながら、堰部材40は、ノズル22と内壁部30との間の離間距離より大きく立設しており、また、その堰部材40の下流側に配置されるフローガイド41は、内壁部30に対し上記離間距離よりも離れて延在しているので、圧縮空気が堰部材40を乗り越えても、内壁部30から上記離間距離よりも大きく離れた流れ(外壁部20側に沿う流れ)となるので、この堰部材40の下流側に配置されているノズル22によるインピンジ冷却のクロスフローとなることを抑制することができる。また、堰部材40は、上記流通方向においてノズル22を3つ挟んだ位置毎にそれぞれ設けられているので、インピンジ冷却後に内壁部30の表面に沿う圧縮空気の流れを複数に区画でき、クロスフローによる影響をその区画毎に分散させて小さくすることができる。

【0031】

上述のように、第1実施形態の燃焼器3の冷却構造によれば、クロスフローの影響を抑制することができるため、冷却性能の低下及び冷却性能の偏りを抑制することができる。

【0032】

(第2実施形態)

次に、本発明の第2実施形態について説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

図6は、本発明の第2実施形態における燃焼器3の冷却構造の構成を示す断面図である。図に示すように、第2実施形態では、堰部材40の側面部40aは、内壁部30から離間するに従って上記流通方向下流側(図3において紙面右側)に向かって傾斜しており、この堰部材40の先端部から、内壁部30に対して、ノズル22と内壁部30との離間距離よりも離れて上記流通方向下流側に向かって延出するフローガイド41が設けられている点で、上述した第1実施形態と異なる。

【0033】

続いて、上記構成の燃焼器3の冷却構造による作用効果について説明する。

図6に示すように、外壁部20外側を流動する圧縮空気は、燃焼器3の内外の差圧によりインピンジ冷却孔21に導入される。インピンジ冷却孔21に導入された圧縮空気は、ノズル22の先端部から間隙S内に導入され、ノズル22と対向配置された内壁部30に衝突する(インピンジ冷却)。内壁部30に衝突した圧縮空気の一部は、内壁部30の表面(面30b)に沿って流通する。内壁部30には、複数のフィルム冷却孔31が形成されているため、インピンジ冷却後に内壁部30の表面に沿う圧縮空気は、フィルム冷却孔31に導入される。フィルム冷却孔31から燃焼領域13側に流出した圧縮空気は、燃焼ガスの流動により内壁部30に沿って流れ、内面30aに空気膜を形成する(フィルム冷却)。

【0034】

フィルム冷却孔31に導入されなかった圧縮空気は、流通方向下流側(図3において紙面右側)に流れ、堰部材40の側面部40aと衝突する。堰部材40は、インピンジ冷却後に内壁部30の表面に沿う圧縮空気の流れを、その流通方向と対向して配置される側面部40aで阻止して、この堰部材40の下流側に配置されているノズル22によるインピンジ冷却のクロスフローとなることを抑制する。

【0035】

また、第2実施形態では、堰部材40の側面部40aが上記流通方向下流側に向かって傾斜しているので、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れを、積極的に、内壁部30から上記離間距離よりも大きく離れた流れ(外壁部20側に沿う流れ)として、堰部材40の下流側に導き流すことができるので、その下流側に配置されているノズル22によるインピンジ冷却のクロスフローとなることを抑制することができる。また、堰部材40の先端部には、内壁部30に対し上記離間距離よりも離れてさらに流通方向下流側に向かって延出するフローガイド41が設けられているので、外壁部20側に沿う流れとして堰部材40の下流側に導き流された圧縮空気が、その下流側に配置されているノズル22と内壁部30との間に浸入して来ることを阻止することができる。

【0036】

上述のように、第2実施形態の燃焼器3の冷却構造によれば、クロスフローの影響を抑制することができるため、冷却性能の低下及び冷却性能の偏りを抑制することができる。

【0037】

以上、図面を参照しながら本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。上述した実施形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0038】

例えば、上記実施形態では、上記流通方向と直交する方向には堰を設けていなかったが、図7に示すように、側面部50aが流通方向と直交する方向に対向して配置される第2の堰部材50を設けてもよい。この構成によれば、第1実施形態のように堰部材40でせき止められた圧縮空気の二次的な流れ(上記流通方向と直交する方向の流れ)を阻止できるので、ノズル22列の行方向のクロスフローの影響を抑制することができる。

【0039】

また、例えば、上記実施形態では、フローガイド41の形状を櫛歯形状とする構成について説明したが、図8に示すように、フローガイド41に複数の孔43を設けて、その孔43にノズル22を貫通して配置させる構成であってもよい。但し、上述の櫛歯形状と異なり、組立精度や部品加工精度を高くしないと、組合せ時において当該孔43にノズル22が挿入できない場合があるので、ノズル22の径よりも孔43の径をある程度大きくすることが好ましい。また、実使用時においては熱伸びの影響による位置ずれが生じるので、この分も考慮した大きさに孔43の大きさを設定することが好ましい。

【0040】

また、例えば、上記実施形態では、アニュラー型の燃焼器について本発明を適用して説明したが、キャン(缶)型の燃焼器について本発明を適用してもよい。

【符号の説明】

【0041】

3…燃焼器、12…ライナ、13…燃焼領域、20…外壁部、21…インピンジ冷却孔、22…ノズル、30…内壁部(第2の壁部)、30b…面(表面)、31…フィルム冷却孔、40…堰部材、40a…側面部、41…フローガイド、42…切欠部、S…間隙

【技術分野】

【0001】

本発明は、燃焼器の冷却構造に関するものである。

【背景技術】

【0002】

燃焼器の燃焼領域を形成し高温の燃焼ガスに曝される壁部を、その材料・構造上の使用可能な温度条件まで冷却する方法の一つとして、インピンジメント冷却(impingement cooling)方式がある(特許文献1参照)。本方式は、上記壁部を、複数のインピンジ冷却孔が形成された外壁部と、該外壁部と間隙をあけて配置される内壁部と、を備える二重壁構造とし、燃焼器の内外の差圧を利用して、インピンジ冷却孔から冷却用流体を内壁部に向けて噴射・衝突させることで、燃焼ガスに曝される側に配置される内壁部を冷却する構成となっている。特許文献1では、さらに、内壁部に複数のフィルム冷却孔を形成し、薄膜冷却(film cooling)方式と上記インピンジメント冷却方式とを併せ持つ冷却方式を採用している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−289060号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、インピンジ冷却孔を介して導入された冷却用流体は、内壁部に衝突した後、外壁部と内壁部との間隙において、内壁部の表面に沿って流通する。当該内壁部の表面に沿って流通する冷却用流体は、内壁部にフィルム冷却孔が形成されている場合、その一部がフィルム冷却孔を介して燃焼領域に流出するが、残部は、燃焼領域に流出することなく内壁部の表面に沿ってその冷却用流体の流通方向下流側(例えば、上記特許文献1の場合、燃焼ガスの流動方向下流側と同一側)に流通することとなる。

しかしながら、この内壁部の表面に沿って流通する冷却用流体の流れが、その流通方向下流側で内壁部をインピンジ冷却する冷却用流体の流れと衝突(所謂、クロスフロー)して当該冷却を阻害し、当初予定していた冷却性能を発揮できない場合や、冷却性能に偏りが生じて局所的な冷却ムラを招く場合がある。また、この現象は、インピンジ冷却孔の数が増加するにつれてその傾向が高くなる。

【0005】

本発明は、上記問題点に鑑みてなされたものであり、冷却性能の低下及び冷却性能の偏りを抑制することができる燃焼器の冷却構造の提供を目的とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、本発明は、燃焼領域を形成する内壁部と、該内壁部と間隙をあけて且つ上記内壁部を挟んで上記燃焼領域と逆側に配置される外壁部と、上記外壁部に設けられ、上記外壁部の外部を流通する冷却用流体を上記間隙に導入して上記内壁部を冷却する複数のインピンジ冷却孔と、を有する燃焼器の冷却構造であって、上記複数のインピンジ冷却孔は、上記間隙において、上記外壁部から上記内壁部に向かって突出する複数のノズルのそれぞれに設けられており、上記間隙において、上記内壁部から上記外壁部に向かって、上記ノズルと上記内壁部との間の離間距離よりも大きく立設すると共に、その側面部が、上記間隙において、上記内壁部の表面に沿う上記冷却用流体の流通方向に対向して配置される堰部材を有し、上記堰部材は、上記流通方向において、上記ノズルを1または複数挟んだ位置にそれぞれ設けられているという構成を採用する。

【0007】

この構成を採用することによって、本発明では、インピンジ冷却孔を上記間隙において外壁部から内壁部に向かって突出するノズルに設けることで、上記間隙においてインピンジ冷却する冷却用流体が流れる距離を短くする。そして、上記間隙において内壁部から外壁部に向かって立設する堰部材を設けて、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れを、その流通方向と対向して配置される側面部で阻止する。堰部材は、ノズルと内壁部との間の離間距離より大きく立設しているので、内壁部表面に沿う冷却用流体の流れが堰部材を乗り越えても、内壁部から上記離間距離よりも大きく離れた流れとなるので、この堰部材の下流側に配置されているノズルによるインピンジ冷却のクロスフローとなることを抑制することができる。また、堰部材は、上記流通方向においてノズルを1または複数挟んだ位置にそれぞれ設けられているので、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れを複数に区画でき、クロスフローによる影響をその区画毎に分散させて小さくすることができる。

【0008】

また、本発明においては、上記挟んだ位置の間には、上記内壁部を厚さ方向で貫通する複数のフィルム冷却孔が設けられており、上記堰部材の側面部は、上記内壁部から離間するに従って上記流通方向上流側に向かって傾斜しているという構成を採用する。

この構成を採用することによって、本発明では、堰部材の側面部が上記流通方向上流側に向かって傾斜しているので、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れを、上記挟んだ位置の間において、塞き止めて滞留させやすくすることができる。そして、上記挟んだ位置の間には、内壁部を貫通して燃焼領域に連通するフィルム冷却孔が複数設けられているため、滞留した冷却用流体のほとんどを、燃焼領域側に流通させて、フィルム冷却に寄与させ、さらに、堰部材下流側へ流通する冷却用流体の流量を低減させてクロスフローによる影響を小さくすることができる。

【0009】

また、本発明においては、上記挟んだ位置の間には、上記堰部材の先端部から、上記内壁部に対し上記離間距離よりも離れて上記流通方向上流側に向かって延出するフローガイドが設けられているという構成を採用する。

この構成を採用することによって、本発明では、傾斜した堰部材の先端部から、内壁部に対し上記離間距離よりも離れてさらに流通方向上流側に向かって延出するフローガイドが設けられているので、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れを、上記挟んだ位置の間において、より確実に塞き止めて滞留させやすくすることができる。このため、フィルム冷却への寄与率がさらに向上し、また、堰部材下流側へ流れる冷却用流体の流量をより低減させることができる。

【0010】

また、本発明においては、上記堰部材の側面部は、上記内壁部から離間するに従って上記流通方向下流側に向かって傾斜しているという構成を採用する。

この構成を採用することによって、本発明では、堰部材の側面部が上記流通方向下流側に向かって傾斜しているので、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れを、積極的に、内壁部から上記離間距離よりも大きく離れた流れとして、堰部材の下流側に導き流すことができるので、その下流側に配置されているノズルによるインピンジ冷却のクロスフローとなることを抑制することができる。

【0011】

また、本発明においては、上記挟んだ位置の間には、上記内壁部を厚さ方向で貫通する複数のフィルム冷却孔が設けられているという構成を採用する。

この構成を採用することによって、本発明では、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れの一部を、上記挟んだ位置の間において、フィルム冷却に寄与させて、その残部を、内壁部から上記離間距離よりも大きく離れた流れとして、堰部材の下流側に導き流すことができる。

【0012】

また、本発明においては、上記挟んだ位置の間には、上記堰部材の先端部から、上記内壁部に対し上記離間距離よりも離れて上記流通方向下流側に向かって延出するフローガイドが設けられているという構成を採用する。

この構成を採用することによって、本発明では、傾斜した堰部材の先端部から、内壁部に対し上記離間距離よりも離れてさらに流通方向下流側に向かって延出するフローガイドが設けられているので、内壁部から上記離間距離よりも大きく離れた流れとして堰部材の下流側に導き流された冷却用流体が、その下流側に配置されているノズルと内壁部との間に浸入して来ることを阻止することができる。

【0013】

また、本発明においては、上記フローガイドは、上記挟んだ位置における上記ノズルが1または複数配置される切欠部を上記流通方向と直交する方向に複数有する櫛歯形状を有するという構成を採用する。

この構成を採用することによって、本発明では、櫛歯形状となったフローガイドの切欠部のそれぞれにノズルが1または複数配置される。

【発明の効果】

【0014】

本発明によれば、燃焼領域を形成する内壁部と、該内壁部と間隙をあけて且つ上記内壁部を挟んで上記燃焼領域と逆側に配置される外壁部と、上記外壁部に設けられ、上記外壁部の外部を流通する冷却用流体を上記間隙に導入して上記内壁部を冷却する複数のインピンジ冷却孔と、を有する燃焼器の冷却構造であって、上記複数のインピンジ冷却孔は、上記間隙において、上記外壁部から上記内壁部に向かって突出する複数のノズルのそれぞれに設けられており、上記間隙において、上記内壁部から上記外壁部に向かって、上記ノズルと上記内壁部との間の離間距離よりも大きく立設すると共に、その側面部が、上記間隙において、上記内壁部の表面に沿う上記冷却用流体の流通方向に対向して配置される堰部材を有し、上記堰部材は、上記流通方向において、上記ノズルを1または複数挟んだ位置にそれぞれ設けられているという構成を採用することによって、上記間隙においてインピンジ冷却する冷却用流体が流れる距離を短くし、上記間隙において内壁部から外壁部に向かって立設する堰部材を設けて、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れを、その流通方向と対向して配置される側面部で阻止する。堰部材は、ノズルと内壁部との間の離間距離より大きく立設しているので、内壁部表面に沿う冷却用流体の流れが堰部材を乗り越えても、内壁部から上記離間距離よりも大きく離れた流れとなるので、この堰部材の下流側に配置されているノズルによるインピンジ冷却のクロスフローとなることを抑制することができる。また、堰部材は、上記流通方向においてノズルを1または複数挟んだ位置にそれぞれ設けられているので、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れを複数に区画でき、クロスフローによる影響をその区画毎に分散させて小さくすることができる。

したがって、本発明では、冷却性能の低下及び冷却性能の偏りを抑制することができる燃焼器の冷却構造が得られる。

【図面の簡単な説明】

【0015】

【図1】本発明の第1実施形態におけるガスタービンの構成図である。

【図2】本発明の第1実施形態における燃焼器の構成図である。

【図3】本発明の第1実施形態における燃焼器の冷却構造の構成を示す断面図である。

【図4】本発明の第1実施形態における燃焼器の冷却構造の構成を示す斜視図である。

【図5】本発明の第1実施形態におけるフローガイドの構成を示す平面図である。

【図6】本発明の第2実施形態における燃焼器の冷却構造の構成を示す断面図である。

【図7】本発明の一別実施形態におけるフローガイドの構成を示す平面図である。

【図8】本発明の一別実施形態におけるフローガイドの構成を示す平面図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図面を参照して説明する。

【0017】

(第1実施形態)

図1は、本発明の第1実施形態におけるガスタービン1の構成図である。

図1に示すように、ガスタービン1は、圧縮機2と、燃焼器3と、タービン4とを有する。圧縮機2は、吸気口5から吸気した外気を、タービン軸6に固定され回転自在な圧縮機動翼7とハウジング8に固定された圧縮機静翼9との間で圧縮して昇圧させて、燃焼器3が配置された圧縮空気室10に供給する構成となっている。燃焼器3は、燃料供給ノズル11を介して供給される燃料と圧縮機2から供給された圧縮空気との混合気体を、ライナ12によって形成される燃焼領域13内において燃焼させ、その燃焼ガスをタービン4に供給する構成となっている。タービン4は、タービン軸6に固定され回転自在なタービン動翼14と、ハウジング8に固定されたタービン静翼15とで燃焼器3から供給される燃焼ガスから回転運動エネルギーを得て、各タービン翼を通過した燃焼ガスを、排気口16を介して外部に排気する構成となっている。

【0018】

続いて、図2〜図5を参照して、本発明の燃焼器3の構成について説明する。

図2は、本発明の第1実施形態における燃焼器3の構成図である。図3は、本発明の第1実施形態における燃焼器3の冷却構造の構成を示す断面図である。図4は、本発明の第1実施形態における燃焼器3の冷却構造の構成を示す斜視図である。図5は、本発明の第1実施形態におけるフローガイド41の構成を示す平面図である。

【0019】

図2に示すように、燃焼器3は、圧縮空気室10内に設置されている。圧縮空気室10は、ハウジング8により外郭が構成され、タービン軸6周りに環状空間を形成する。燃焼器3は、圧縮空気室10の環状空間に沿って、略環状を呈する、いわゆるアニュラー形のライナ12を有する。ライナ12の圧縮機2から圧縮空気が供給される側には、燃料供給ノズル11が接続される。燃料供給ノズル11は、環状となったライナ12に対し、所定間隔毎に複数接続されている。燃料供給ノズル11の周りには、スワラ18が設けられている。スワラ18は、圧縮機2から供給された圧縮空気を、燃料供給ノズル11近傍から燃焼領域13に導き入れて、混合ガスを生成する構成となっている。

【0020】

ライナ12は、外壁部20と内壁部30とを備える二重壁冷却構造を有する。本実施形態では、外壁部20と内壁部30とが、不図示のスペーサ部材によって間隙Sをあけて配置されている。

外壁部20には、複数のインピンジ冷却孔21が形成されている。インピンジ冷却孔21は、圧縮空気室10から圧縮空気(冷却用流体)を間隙Sに導き入れて、内壁部30に向けて噴射・衝突させることで、燃焼領域13側に配置されている内壁部30を冷却する構成となっている。

【0021】

一方、内壁部30には、複数のフィルム冷却孔31が形成されている。フィルム冷却孔31は、内壁部30を厚さ方向で貫通して形成され、間隙Sと燃焼領域13との間を連通させる構成となっている。インピンジ冷却孔21から間隙Sに導入された圧縮空気は、フィルム冷却孔31から燃焼領域13に流出する。そして、燃焼領域13側に流出した圧縮空気は、燃焼ガスの流動により内壁部30の内面(外壁部20と対向する側の面(表面)30bと逆側の面)30aに沿って流れて空気膜を形成し、燃焼領域13から内壁部30に伝わる入熱を低減させるよう機能する。

【0022】

図3に示すように、複数のインピンジ冷却孔21は、間隙Sにおいて、外壁部20から内壁部30に向かって突出する複数のノズル22のそれぞれに設けられている。ノズル22は、間隙Sにおいて、外壁部20からフィルム冷却孔31と対向する対向位置以外の位置に、内壁部30に向かって突出して設けられている。ノズル22は、間隙Sにおいて、外壁部20から内壁部30に向かって突出することで、インピンジ冷却における最適噴射間隔を確保するよう機能する。

【0023】

間隙Sには、外壁部20から内壁部30に向かって、ノズル22と内壁部30との間の離間距離より大きく立設する堰部材40が複数設けられている。堰部材40の側面部40aは、間隙Sにおいて、インピンジ冷却後に内壁部30の面30bに沿う圧縮空気の流通方向(図3において紙面左右方向:燃焼ガス及び圧縮空気の流動方向と同一方向)に対向して配置されている。本実施形態の堰部材40の側面部40aは、内壁部30から離間するに従って上記流通方向上流側(図3において紙面左側)に向かって傾斜している。

【0024】

堰部材40は、上記流通方向において、ノズル22を1または複数(本実施形態では3つ)挟んだ位置にそれぞれ設けられている。なお、本実施形態のライナ12は、アニュラー形を有するので、上記挟んだ位置における堰部材40は、図3における紙面垂直方向に複数連なって、ライナ12(内壁部30)の全周に亘って設けられている。

堰部材40は、外壁部20及び内壁部30の形成材料(本実施形態では、ハステロイ(商標))と同一材料で形成されており、内壁部30に対し、その基端部がスポット溶接等で固定されている。本実施形態の堰部材40は、金属材であるから、高温に曝される内壁部30から伝熱を受けて、間隙Sにおける熱放出面積を増加させる機能も有する。

【0025】

堰部材40で挟んだ位置の間には、堰部材40の先端部から、内壁部30に対し上記離間距離よりも離れて上記流通方向上流側に向かって延出するフローガイド41が設けられている。本実施形態では、堰部材40とフローガイド41とが一体で構成されている。

フローガイド41は、図4及び図5に示すように、上記挟んだ位置におけるノズル22が1または複数(本実施形態では3つ)配置される切欠部42を上記流通方向と直交する方向に複数有する櫛歯形状を有する。フローガイド41は、上記直交する方向で互いに間隔をあけて並列に列をなす3つのノズル22の列の間のそれぞれに延在して設けられている。本実施形態のように、フローガイド41の形状を櫛歯形状とすることで、ノズル22との配置に関し、位置ずれ等に対してある程度許容できるため、組立時の位置ずれや、実使用時における熱伸びによる位置ずれに対応することができる。

【0026】

続いて、上記構成の燃焼器3の冷却構造による作用効果について説明する。

図3に示すように、外壁部20外側を流動する圧縮空気は、燃焼器3の内外の差圧によりインピンジ冷却孔21に導入される。インピンジ冷却孔21に導入された圧縮空気は、ノズル22の先端部から間隙S内に導入され、ノズル22と対向配置された内壁部30に衝突する。ノズル22は、外壁部20から内壁部30に向かって突出して設けられているので、インピンジ冷却する圧縮空気の噴射距離を最適にし、噴射の勢いを殺すことなく、圧縮空気を内壁部30に衝突させることができる。これにより、インピンジ冷却の冷却性能が向上する。

【0027】

内壁部30に衝突した圧縮空気の一部は、内壁部30の表面(面30b)に沿って流通する。内壁部30には、複数のフィルム冷却孔31が形成されているため、インピンジ冷却後に内壁部30の表面に沿う圧縮空気は、フィルム冷却孔31に導入される。フィルム冷却孔31から燃焼領域13側に流出した圧縮空気は、燃焼ガスの流動により内壁部30に沿って流れ、内面30aに空気膜を形成し、燃焼領域13から内壁部30に伝わる入熱を低減させる。

【0028】

フィルム冷却孔31に導入されなかった圧縮空気は、流通方向下流側(図3において紙面右側)に流れ、堰部材40の側面部40aと衝突する。堰部材40は、インピンジ冷却後に内壁部30の表面に沿う圧縮空気の流れを、その流通方向と対向して配置される側面部40aで阻止して、この堰部材40の下流側に配置されているノズル22によるインピンジ冷却のクロスフローとなることを抑制する。

【0029】

また、本実施形態では、堰部材40の側面部40aが上記流通方向上流側に向かって傾斜しており、また、その先端部からフローガイド41がさらに流通方向上流側に向かって延出しており、流通経路が袋小路の様になっているので、インピンジ冷却後に内壁部30の表面に沿う圧縮空気の流れを、堰部材40で上記挟んだ位置の間において、塞き止めて滞留させやすくすることができる。そして、上記挟んだ位置の間には、内壁部30を貫通して燃焼領域13に連通するフィルム冷却孔31が複数設けられているため、滞留した圧縮空気のほとんどを、燃焼領域13側に流通させて、フィルム冷却に寄与させることができる。

【0030】

なお、フィルム冷却に寄与しなかったインピンジ冷却後の圧縮空気の残部は、フローガイド41とそれよりも流通方向上流側に配置されるフローガイド41との隙間や、図4及び図5に示すフローガイド41の切欠部42とノズル22との隙間から、堰部材40を越えて流通方向下流側に流れる。しかしながら、堰部材40は、ノズル22と内壁部30との間の離間距離より大きく立設しており、また、その堰部材40の下流側に配置されるフローガイド41は、内壁部30に対し上記離間距離よりも離れて延在しているので、圧縮空気が堰部材40を乗り越えても、内壁部30から上記離間距離よりも大きく離れた流れ(外壁部20側に沿う流れ)となるので、この堰部材40の下流側に配置されているノズル22によるインピンジ冷却のクロスフローとなることを抑制することができる。また、堰部材40は、上記流通方向においてノズル22を3つ挟んだ位置毎にそれぞれ設けられているので、インピンジ冷却後に内壁部30の表面に沿う圧縮空気の流れを複数に区画でき、クロスフローによる影響をその区画毎に分散させて小さくすることができる。

【0031】

上述のように、第1実施形態の燃焼器3の冷却構造によれば、クロスフローの影響を抑制することができるため、冷却性能の低下及び冷却性能の偏りを抑制することができる。

【0032】

(第2実施形態)

次に、本発明の第2実施形態について説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

図6は、本発明の第2実施形態における燃焼器3の冷却構造の構成を示す断面図である。図に示すように、第2実施形態では、堰部材40の側面部40aは、内壁部30から離間するに従って上記流通方向下流側(図3において紙面右側)に向かって傾斜しており、この堰部材40の先端部から、内壁部30に対して、ノズル22と内壁部30との離間距離よりも離れて上記流通方向下流側に向かって延出するフローガイド41が設けられている点で、上述した第1実施形態と異なる。

【0033】

続いて、上記構成の燃焼器3の冷却構造による作用効果について説明する。

図6に示すように、外壁部20外側を流動する圧縮空気は、燃焼器3の内外の差圧によりインピンジ冷却孔21に導入される。インピンジ冷却孔21に導入された圧縮空気は、ノズル22の先端部から間隙S内に導入され、ノズル22と対向配置された内壁部30に衝突する(インピンジ冷却)。内壁部30に衝突した圧縮空気の一部は、内壁部30の表面(面30b)に沿って流通する。内壁部30には、複数のフィルム冷却孔31が形成されているため、インピンジ冷却後に内壁部30の表面に沿う圧縮空気は、フィルム冷却孔31に導入される。フィルム冷却孔31から燃焼領域13側に流出した圧縮空気は、燃焼ガスの流動により内壁部30に沿って流れ、内面30aに空気膜を形成する(フィルム冷却)。

【0034】

フィルム冷却孔31に導入されなかった圧縮空気は、流通方向下流側(図3において紙面右側)に流れ、堰部材40の側面部40aと衝突する。堰部材40は、インピンジ冷却後に内壁部30の表面に沿う圧縮空気の流れを、その流通方向と対向して配置される側面部40aで阻止して、この堰部材40の下流側に配置されているノズル22によるインピンジ冷却のクロスフローとなることを抑制する。

【0035】

また、第2実施形態では、堰部材40の側面部40aが上記流通方向下流側に向かって傾斜しているので、インピンジ冷却後に内壁部表面に沿う冷却用流体の流れを、積極的に、内壁部30から上記離間距離よりも大きく離れた流れ(外壁部20側に沿う流れ)として、堰部材40の下流側に導き流すことができるので、その下流側に配置されているノズル22によるインピンジ冷却のクロスフローとなることを抑制することができる。また、堰部材40の先端部には、内壁部30に対し上記離間距離よりも離れてさらに流通方向下流側に向かって延出するフローガイド41が設けられているので、外壁部20側に沿う流れとして堰部材40の下流側に導き流された圧縮空気が、その下流側に配置されているノズル22と内壁部30との間に浸入して来ることを阻止することができる。

【0036】

上述のように、第2実施形態の燃焼器3の冷却構造によれば、クロスフローの影響を抑制することができるため、冷却性能の低下及び冷却性能の偏りを抑制することができる。

【0037】

以上、図面を参照しながら本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。上述した実施形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0038】

例えば、上記実施形態では、上記流通方向と直交する方向には堰を設けていなかったが、図7に示すように、側面部50aが流通方向と直交する方向に対向して配置される第2の堰部材50を設けてもよい。この構成によれば、第1実施形態のように堰部材40でせき止められた圧縮空気の二次的な流れ(上記流通方向と直交する方向の流れ)を阻止できるので、ノズル22列の行方向のクロスフローの影響を抑制することができる。

【0039】

また、例えば、上記実施形態では、フローガイド41の形状を櫛歯形状とする構成について説明したが、図8に示すように、フローガイド41に複数の孔43を設けて、その孔43にノズル22を貫通して配置させる構成であってもよい。但し、上述の櫛歯形状と異なり、組立精度や部品加工精度を高くしないと、組合せ時において当該孔43にノズル22が挿入できない場合があるので、ノズル22の径よりも孔43の径をある程度大きくすることが好ましい。また、実使用時においては熱伸びの影響による位置ずれが生じるので、この分も考慮した大きさに孔43の大きさを設定することが好ましい。

【0040】

また、例えば、上記実施形態では、アニュラー型の燃焼器について本発明を適用して説明したが、キャン(缶)型の燃焼器について本発明を適用してもよい。

【符号の説明】

【0041】

3…燃焼器、12…ライナ、13…燃焼領域、20…外壁部、21…インピンジ冷却孔、22…ノズル、30…内壁部(第2の壁部)、30b…面(表面)、31…フィルム冷却孔、40…堰部材、40a…側面部、41…フローガイド、42…切欠部、S…間隙

【特許請求の範囲】

【請求項1】

燃焼領域を形成する内壁部と、該内壁部と間隙をあけて且つ前記内壁部を挟んで前記燃焼領域と逆側に配置される外壁部と、前記外壁部に設けられ、前記外壁部の外部を流通する冷却用流体を前記間隙に導入して前記内壁部を冷却する複数のインピンジ冷却孔と、を有する燃焼器の冷却構造であって、

前記複数のインピンジ冷却孔は、前記間隙において、前記外壁部から前記内壁部に向かって突出する複数のノズルのそれぞれに設けられており、

前記間隙において、前記内壁部から前記外壁部に向かって、前記ノズルと前記内壁部との間の離間距離よりも大きく立設すると共に、その側面部が、前記間隙において、前記内壁部の表面に沿う前記冷却用流体の流通方向に対向して配置される堰部材を有し、

前記堰部材は、前記流通方向において、前記ノズルを1または複数挟んだ位置にそれぞれ設けられていることを特徴とする燃焼器の冷却構造。

【請求項2】

前記挟んだ位置の間には、前記内壁部を厚さ方向で貫通する複数のフィルム冷却孔が設けられており、

前記堰部材の側面部は、前記内壁部から離間するに従って前記流通方向上流側に向かって傾斜していることを特徴とする請求項1に記載の燃焼器の冷却構造。

【請求項3】

前記挟んだ位置の間には、前記堰部材の先端部から、前記内壁部に対し前記離間距離よりも離れて前記流通方向上流側に向かって延出するフローガイドが設けられていることを特徴とする請求項2に記載の燃焼器の冷却構造。

【請求項4】

前記堰部材の側面部は、前記内壁部から離間するに従って前記流通方向下流側に向かって傾斜していることを特徴とする請求項1に記載の燃焼器の冷却構造。

【請求項5】

前記挟んだ位置の間には、前記内壁部を厚さ方向で貫通する複数のフィルム冷却孔が設けられていることを特徴とする請求項4に記載の燃焼器の冷却構造。

【請求項6】

前記挟んだ位置の間には、前記堰部材の先端部から、前記内壁部に対し前記離間距離よりも離れて前記流通方向下流側に向かって延出するフローガイドが設けられていることを特徴とする請求項4または5に記載の燃焼器の冷却構造。

【請求項7】

前記フローガイドは、前記挟んだ位置における前記ノズルが1または複数配置される切欠部を前記流通方向と直交する方向に複数有する櫛歯形状を有することを特徴とする請求項3または6に記載の燃焼器の冷却構造。

【請求項1】

燃焼領域を形成する内壁部と、該内壁部と間隙をあけて且つ前記内壁部を挟んで前記燃焼領域と逆側に配置される外壁部と、前記外壁部に設けられ、前記外壁部の外部を流通する冷却用流体を前記間隙に導入して前記内壁部を冷却する複数のインピンジ冷却孔と、を有する燃焼器の冷却構造であって、

前記複数のインピンジ冷却孔は、前記間隙において、前記外壁部から前記内壁部に向かって突出する複数のノズルのそれぞれに設けられており、

前記間隙において、前記内壁部から前記外壁部に向かって、前記ノズルと前記内壁部との間の離間距離よりも大きく立設すると共に、その側面部が、前記間隙において、前記内壁部の表面に沿う前記冷却用流体の流通方向に対向して配置される堰部材を有し、

前記堰部材は、前記流通方向において、前記ノズルを1または複数挟んだ位置にそれぞれ設けられていることを特徴とする燃焼器の冷却構造。

【請求項2】

前記挟んだ位置の間には、前記内壁部を厚さ方向で貫通する複数のフィルム冷却孔が設けられており、

前記堰部材の側面部は、前記内壁部から離間するに従って前記流通方向上流側に向かって傾斜していることを特徴とする請求項1に記載の燃焼器の冷却構造。

【請求項3】

前記挟んだ位置の間には、前記堰部材の先端部から、前記内壁部に対し前記離間距離よりも離れて前記流通方向上流側に向かって延出するフローガイドが設けられていることを特徴とする請求項2に記載の燃焼器の冷却構造。

【請求項4】

前記堰部材の側面部は、前記内壁部から離間するに従って前記流通方向下流側に向かって傾斜していることを特徴とする請求項1に記載の燃焼器の冷却構造。

【請求項5】

前記挟んだ位置の間には、前記内壁部を厚さ方向で貫通する複数のフィルム冷却孔が設けられていることを特徴とする請求項4に記載の燃焼器の冷却構造。

【請求項6】

前記挟んだ位置の間には、前記堰部材の先端部から、前記内壁部に対し前記離間距離よりも離れて前記流通方向下流側に向かって延出するフローガイドが設けられていることを特徴とする請求項4または5に記載の燃焼器の冷却構造。

【請求項7】

前記フローガイドは、前記挟んだ位置における前記ノズルが1または複数配置される切欠部を前記流通方向と直交する方向に複数有する櫛歯形状を有することを特徴とする請求項3または6に記載の燃焼器の冷却構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−31737(P2012−31737A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−169313(P2010−169313)

【出願日】平成22年7月28日(2010.7.28)

【出願人】(000000099)株式会社IHI (5,014)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月28日(2010.7.28)

【出願人】(000000099)株式会社IHI (5,014)

[ Back to top ]