現像方法

【課題】高速性と高寿命性に優れた環境に依存しない安定した画像品質を得ることができる現像方法を提供する。

【解決手段】トナー層規制部材16でトナー担持体上14のトナーを規制する工程、静電潜像担持体に前記トナー担持体上のトナーを現像する工程を有する現像方法において、前記トナー担持体表面層は、ウレタン樹脂またはアクリル樹脂を主成分とし、表面に凸部を形成するための樹脂粒子を含有し、前記表面層がウレタン樹脂を主成分とする場合は前記樹脂粒子がウレタン樹脂粒子であり、前記表面層がアクリル樹脂を主成分とする場合は前記樹脂粒子がアクリル樹脂粒子であり、前記樹脂粒子は無機微粒子によって表面が部分的に被覆されており、前記トナーは、トナー粒子と体積基準のメジアン径が0.15μm以上1.00μm以下である脂肪酸金属塩を有することを特徴とする。

【解決手段】トナー層規制部材16でトナー担持体上14のトナーを規制する工程、静電潜像担持体に前記トナー担持体上のトナーを現像する工程を有する現像方法において、前記トナー担持体表面層は、ウレタン樹脂またはアクリル樹脂を主成分とし、表面に凸部を形成するための樹脂粒子を含有し、前記表面層がウレタン樹脂を主成分とする場合は前記樹脂粒子がウレタン樹脂粒子であり、前記表面層がアクリル樹脂を主成分とする場合は前記樹脂粒子がアクリル樹脂粒子であり、前記樹脂粒子は無機微粒子によって表面が部分的に被覆されており、前記トナーは、トナー粒子と体積基準のメジアン径が0.15μm以上1.00μm以下である脂肪酸金属塩を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真法、静電記録法、磁気記録法などを利用した記録方法に用いられる現像方法に関するものである。詳しくは、複写機、プリンター、ファクシミリ等に利用し得る画像記録装置に用いられる現像方法に関するものである。

【背景技術】

【0002】

複写機、プリンター、ファクシミリの受信装置などに用いられる電子写真技術は装置の発展とともに利用者からの要求も年々厳しくなっている。近年の動向では、高速且つ多数枚印刷が可能であること、また、市場の拡大により使用される環境が広がったことから環境に依存しない安定した画像品質を提供することが強く求められるようになっている。

【0003】

上記要求を満足させるためには、高温高湿環境から低温低湿環境に至るまで多岐にわたる環境下においても、高耐久且つ高画質のプリントを可能にする現像方法が従来以上に必要とされ、前記課題を解決すべく数多く改良が行われている。

【0004】

トナー担持体の性質改善は、環境に依存しない高耐久且つ高画質のプリントを達成するための手段の1つである。トナー担持体に求められる特性としては、一般的に(1)トナーへの均一で且つ高い帯電付与性、(2)均一なトナー搬送性が挙げられる。

【0005】

これらの特性を改善する為に、トナー担持体の軸芯体の外周に弾性層を有し、更にその外周に樹脂表面層を有し、樹脂表面層中に樹脂微粒子を分散させることが効果的であることが開示されている(特許文献1)。

【0006】

更に安定したトナー帯電性、トナー搬送性を確保するために、トナー担持体の表面層に樹脂微粒子とアルミナ、シリカなどを分散させる方法が報告されている(特許文献2)。

【0007】

また、無機微粉末が固着した樹脂粒子を用いることによってトナー担持体中での樹脂粒子の分散性を著しく向上させ、その結果、様々な環境下における耐久性が向上し、長期使用時の濃度低下や帯電性能変化を抑制する方法が報告されている(特許文献3)。

【0008】

また、画質低下のない高耐久性を達成するための別の手段としては、トナーの性質改善が挙げられる。

【0009】

トナー中に脂肪酸金属塩を含有させることで、クリーニング助剤としての効果や静電潜像担持体へのフィルミング防止効果が得られることが知られている(特許文献4、5)。

【0010】

さらに、上記のような脂肪酸金属塩を含むトナーと、トナー担持体との組み合わせを規定することで種々の性能を向上させる技術も開示されている。例えば、トナー担持体への外添剤付着防止のため、トナー粒子と金属石鹸(脂肪酸金属塩)と現像ローラ(トナー担持体)の仕事関数を規定した技術が開示されている(特許文献6)。

【0011】

しかしながら、上記技術を現在求められている、より厳しい環境下において高速かつ高寿命のプリンターに適用したところ、トナー及びトナー担持体に著しく負荷がかかる多数枚印刷後において、いまだ課題を有していることがわかった。

【0012】

即ち、苛酷な条件下での長期使用により、トナーおよびトナー担持体に摺擦によるダメージが加わった場合に、トナー担持体表面層の磨耗およびトナー担持体の汚染に起因した画像弊害が発生する傾向にある。

【0013】

特に、これまで想定されていなかったような極低温低湿環境下において、高速かつ多数枚の印刷を行っていくと、トナー担持体表面層の磨耗や表面層中の樹脂粒子の抜け落ち、あるいはトナー担持体へのトナーのフィルミングに起因した画像弊害が発生することがわかった。

【0014】

つまり、多岐にわたる環境下においても高速かつ高寿命印刷を達成するために、トナー及びトナー担持体のそれぞれに、又はそれらの組み合わせに一層の工夫が必要である。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2005−115265号公報

【特許文献2】特登録03832057号公報

【特許文献3】特登録03087994号公報

【特許文献4】特開平9−311499号公報

【特許文献5】特開2002−296829号公報

【特許文献6】特開2005−274818号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明の目的は、上記課題を鑑み、高速性と高寿命性に優れた環境に依存しない安定した画像品質を提供する現像方法を提供することである。

【課題を解決するための手段】

【0017】

上記課題を達成するための本発明は、トナー層規制部材でトナー担持体上のトナーを規制する工程、静電潜像担持体に前記トナー担持体上のトナーを現像する工程を少なくとも有する現像方法において、

前記トナー担持体は、軸芯体と、前記軸芯体の周囲外周に設けられた弾性層と、前記弾性層の外周に設けられた表面層とを有しており、

前記表面層は、ウレタン樹脂またはアクリル樹脂を主成分とし、表面に凸部を形成するための樹脂粒子とを含有し、

前記表面層がウレタン樹脂を主成分とする場合は、前記樹脂粒子がウレタン樹脂粒子であり、前記表面層がアクリル樹脂を主成分とする場合は、前記樹脂粒子がアクリル樹脂粒子であり、

前記樹脂粒子は無機微粒子によって表面が被覆されており、前記樹脂粒子の前記無機微粒子による被覆率が10乃至90%であり、

前記トナーは、トナー粒子と体積基準のメジアン径(D50s)が0.15μm以上1.00μm以下である脂肪酸金属塩を少なくとも有することを特徴とする現像方法に関する。

【発明の効果】

【0018】

本発明により、多岐にわたる環境下での高速印字においても長期使用した際に安定した画像を提供しうる現像方法が得られる。すなわち、極低温低湿環境下での高速かつ長期に渡る印字においても、トナー搬送性が安定した現像方法を得ることができる。

【図面の簡単な説明】

【0019】

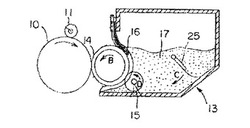

【図1】プロセスカートリッジの断面図である。

【図2】本発明のトナー担持体の一例を示す概念図である。

【図3】横線で1%の印字率の画像である。

【発明を実施するための形態】

【0020】

温湿度に依存せず、高速で長期にわたって印刷が可能であることは、市場の要求を満足する上での最重要課題のひとつである。本発明者らが鋭意検討を行った結果、ある粒径を持った脂肪酸金属塩をトナーに含有させ、また、トナー担持体の表面層に無機微粒子によって表面をある被覆率で被覆した樹脂粒子を含有させることで、前記課題に対し良好な結果を得られることがわかった。

【0021】

具体的には、トナー層規制部材でトナー担持体上のトナーを規制する工程、静電潜像担持体に前記トナー担持体上のトナーを現像する工程を少なくとも有する現像方法において、前記トナー担持体は、軸芯体と、前記軸芯体の周囲外周に設けられた弾性層と、前記弾性層の外周に設けられた表面層とを有しており、前記表面層は、ウレタン樹脂またはアクリル樹脂を主成分とし、表面に凸部を形成するための樹脂粒子を含有し、前記表面層がウレタン樹脂を主成分とする場合は、前記樹脂粒子がウレタン樹脂粒子であり、前記表面層がアクリル樹脂を主成分とする場合は、前記樹脂粒子がアクリル樹脂粒子であり、前記樹脂粒子は無機微粒子によって表面が被覆されており、前記樹脂粒子の前記無機微粒子による被覆率が10乃至90%であり、前記トナーは、トナー粒子と体積基準のメジアン径(D50s)が0.15μm以上1.00μm以下である脂肪酸金属塩を少なくとも有することを特徴とする現像方法である。

【0022】

トナー担持体表層の樹脂粒子に無機微粒子を固着させることによって、トナー担持体製造時の樹脂粒子の分散性を向上することが可能になり、より均一なトナー搬送が可能になることが知られている。

【0023】

一方で、単純に無機微粒子を固着させた樹脂粒子においては、現在のような高速高寿命プリンターに用いた際に、トナー担持体に加わる負荷が大きく、印刷後半期に表面層より樹脂粒子が抜け落ちることにより画像欠陥が発生しやすい傾向にあった。

【0024】

例として、図1に示すような非磁性一成分トナーによるプロセスカートリッジを考える。トナーは、トナー供給部材15によりトナー担持体14に供給され、さらにトナー規制部材16によりトナー担持体上のトナー量が制御される。このとき、トナー供給部材15や静電潜像担持体10あるいはトナー規制部材16との摺擦により、トナーおよびトナー担持体は、少なからず機械的ダメージを受ける。特に極低温低湿環境下で、且つ高速印刷対応のためにプロセススピードを高めてしまうと、摺擦が強くなることが避けられず、ダメージが顕著となる。その結果、画像領域における濃度均一性の低下が観察された。これはトナー担持体表面の磨耗、あるいは樹脂粒子の抜け落ちによって、トナー担持体によるトナーの搬送性が部分的に低下したために引き起こされたものであると考えられる。また、トナー担持体に対するトナーフィルミングが発生する場合も多々観察された。トナー担持体にトナーフィルミングが起きてしまうと、トナーの帯電ムラが顕著となり、画像上に濃淡ムラという画像弊害が発生してしまう。

【0025】

しかしながら、トナー担持体の表面層がウレタン樹脂またはアクリル樹脂を主成分とし、表面に凸部を形成するための樹脂粒子を含有し、前記表面層がウレタン樹脂を主成分とする場合は、前記樹脂粒子がウレタン樹脂粒子であり、前記表面層がアクリル樹脂を主成分とする場合は、前記樹脂粒子がアクリル樹脂粒子であり、前記樹脂粒子は無機微粒子によって表面が被覆されており、前記樹脂粒子の前記無機微粒子による被覆率が10乃至90%であり、さらに、体積基準のメジアン径(D50s)が0.15μm以上1.00μm以下である脂肪酸金属塩を有するトナーを使用することで、上記問題点は大幅に改善する。おそらく、微細な脂肪酸金属塩とトナー担持体中の樹脂粒子の表面性との間で、極めて重要な相関関係があるものと考えられる。

【0026】

本発明の効果発現についての推測を、以下で述べる。

【0027】

まず、トナーが有する脂肪酸金属塩の体積基準のメジアン径(D50s)は、0.15μm以上1.00μm以下であることが必要であり、より好ましくは0.30μm以上0.60μm以下である。本発明において、脂肪酸金属塩のD50が0.15μmより小さいと、粒径が小さすぎるため、トナー担持体への滑剤としての働きが低くなる。ゆえに、トナー担持体表面の磨耗および樹脂粒子の抜け落ちによるトナー搬送性の低下、およびトナー担持体へのトナーのフィルミングを抑制する効果が得られ難い。逆に、1.00μmを超える場合は、トナー中での遊離が発生し易くなる傾向にあり、多数枚の印字を行っていくと脂肪酸金属塩がトナーから遊離し、トナー搬送性の低下およびフィルミングを抑制する効果が薄れ、濃度均一性の低下が発生し易くなる。

【0028】

トナーに含まれる脂肪酸金属塩の体積基準のメジアン径(D50s)を上記の通り制御した上で、トナー担持体の構成を以下のようにする。すなわち、トナー担持体の表面に、無機微粒子によって表面が被覆された樹脂粒子を含有させる。この際に無機微粒子による樹脂粒子の被覆率が10乃至90%であることが必要であり、より好ましくは30乃至80%である。被覆率が10%より小さい場合には、無機微粒子被覆による、樹脂粒子の分散性向上の効果が得られ難い傾向がある。また、被覆率が90%より大きい場合には、樹脂粒子の抜け落ちによるトナー搬送性の低下およびフィルミングを抑制する効果が得られ難い傾向がある。これは多数枚印字後に樹脂粒子表面が露出した際に、微細な脂肪酸金属塩とトナー担持体中の樹脂粒子表面との相互作用が小さくなり、滑剤としての効果が得られ難くなったためと考えられる。すなわち本発明のトナー担持体においては樹脂粒子が露出した際に、無機微粒子が樹脂粒子表面をある程度被覆していることが重要であると考えている。具体的なメカニズムは明らかになっていないが、無機微粒子の部分被覆により樹脂粒子表面には、樹脂粒子表層と無機微粒子からなる微細な凹凸が生じていることが考えられる。この微細な凹凸の存在により、露出した樹脂粒子に対して、トナー中の脂肪酸金属塩の滑剤としての効果が選択的に働くと推測している。

【0029】

この脂肪酸金属塩の選択的な滑剤効果により、トナー担持体中の樹脂粒子の露出の進行および抜け落ちを抑制し、極低温低湿環境下での長期使用時におけるトナー搬送性の低下を抑制可能であると考えられる。一方で、この選択的な潤滑効果により、トナー担持体に対するトナーの摺擦負荷も大きく減少していることが考えられる。これによりトナー担持体に対するトナーフィルミングが抑制されると考えられる。

【0030】

さらにトナー担持体の表面層と樹脂粒子との関係は、表面層がウレタン樹脂である場合には樹脂粒子はウレタン樹脂であり、表面層がアクリル樹脂である場合には樹脂粒子はアクリル樹脂である必要がある。具体的なメカニズムは明確になっていないが、表面層と樹脂粒子がこのような相関関係を満たした場合、トナー担持体中の表層樹脂と樹脂粒子の界面で化学結合を引き起こし、樹脂同士の密着性が向上すると考えられる。そのため、トナー担持体に加わる負荷が大きい高速高寿命プリンターであっても、樹脂粒子の抜け落ちが抑制されると考えられる。

【0031】

本発明では、以下の条件を満たすことでより効果が引き立つ。まず、前記脂肪酸金属塩の体積基準の5%積算径をD5s、95%積算径をD95sとし、スパン値B=(D95s−D5s)/D50sとしたとき、スパン値Bが1.75以下、より好ましくは1.40以下、を満たすことである。スパン値Bが1.75以下の条件は、微細かつある程度粒度分布がそろった脂肪酸金属塩がトナーに含まれる条件である。この条件下では、脂肪酸金属塩がトナー中に均一に存在することが可能となり、トナー担持体中の樹脂粒子との相互作用による、トナー搬送性の低下およびフィルミングの抑制がより強く発揮されると推測する。

【0032】

また、前記トナーの個数基準の10%積算径をD10t、90%積算径をD90t、個数基準のメジアン径をD50tとし、スパン値A=(D90t−D10t)/D50tとしたとき、A/Bが0.25以上0.75以下を満たすことも重要である。この条件により、トナー搬送性の低下および、トナー担持体へのトナーのフィルミングを抑制する効果を維持しつつ、カブリと濃度安定性のバランスがとれた現像性の高い高画質な画像が得られる。前記A/Bが0.25より小さい場合、トナーの粒度分布に対し脂肪酸金属塩の粒度分布がブロードなため、帯電が不均一となる方向である。よって、高速プリント対応時のカブリがやや発生し易くなる。逆に0.75を超えると、トナーの粒度分布に対し脂肪酸金属塩の粒度分布がシャープすぎるため、カブリの抑制には効果があるものの、理由は定かではないが高速印字を多数枚続けると、やや濃度の低下が発生し易い。脂肪酸金属塩に粒度の分布がある程度存在することで、大きい粒子と小さい粒子で潤滑特性と帯電特性に関する何らかの機能分離が働く可能性があるものと思われる。カブリと濃度安定性のバランスを考慮すると、A/Bが0.40以上0.70以下がより好ましい。

【0033】

本発明の現像方法についてさらに詳細に説明する。

【0034】

本発明におけるトナー担持体は、軸芯体の外周上に、弾性層と表面層とを有して構成される。その構成の一例を図2に示す。

【0035】

図2は、本発明にかかるトナー担持体の概略斜視図である。図2に示したとおり、トナー担持体1は、円柱状又は中空円筒状の導電性軸芯体2と、その外周面に形成された弾性層3と、その外周面に形成された表面層4とから構成されている。

【0036】

導電性軸芯体は、トナー担持体の電極及び支持部材として機能する。その材質としては、アルミニウム、銅合金、ステンレス鋼等の金属又は合金;クロム、ニッケル等で鍍金処理を施した鉄;導電性を有する合成樹脂などが挙げられる。軸芯体の外径は通常4乃至10mmの範囲とする。

【0037】

弾性層の樹脂基材としては、具体的には、以下のものを挙げることができる。ポリウレタン、天然ゴム、ブチルゴム、ニトリルゴム、イソプレンゴム、ブタジエンゴム、シリコーンゴム、スチレン−ブタジエンゴム、エチレン−プロピレンゴム、エチレン−プロピレン−ジエンゴム、クロロプレンゴム、アクリルゴム。

【0038】

これらは1種又は2種以上を組み合わせて用いることができる。これらのうち、適度な弾性を有しながら圧縮永久歪みが小さいシリコーンゴムが好ましい。

【0039】

シリコーンゴムとしては、ポリジメチルシロキサン、ポリメチルトリフルオロプロピルシロキサン、ポリメチルビニルシロキサン、ポリフェニルビニルシロキサン、これらポリシロキサンの共重合体等が挙げられる。

【0040】

これらの1種を、あるいはこれらの2種以上を必要に応じて組み合わせて用いることができる。

【0041】

弾性層に導電性を付与するために導電性物質を添加してもよい。

【0042】

導電性物質としては、電子導電性物質、イオン導電性物質などいずれのものであってもよい。電子導電性物質としては、「ケッチェンブラックEC」(商品名、ライオン(株)製)、アセチレンブラック等の導電性カーボン;SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボン;酸化処理を施したカラーインク用カーボンを例示することができる。

【0043】

その他、銅、銀、ゲルマニウム等の金属及び金属酸化物を挙げることができる。これらの導電性物質は1種を、あるいはこれらの2種以上を組み合わせて用いることができる。 これらのうち、少量で導電性を制御しやすいことから導電性カーボン、ゴム用カーボン、カラーインク用カーボン等のカーボンブラックが好ましい。

【0044】

イオン導電性物質としては、過塩素酸ナトリウム、過塩素酸リチウム、過塩素酸カルシウム、塩化リチウム等の無機化合物;変性脂肪族ジメチルアンモニウムエトサルフェート、ステアリルアンモニウムアセテート等の有機化合物を挙げることができる。

【0045】

これらは1種又は2種以上を併用することができる。

【0046】

これら導電性物質は、弾性層を所望とする体積抵抗率にするのに必要な量で用いられる。導電性物質は、例えば、樹脂基材100.0質量部に対して0.5乃至50.0質量部の範囲で用いることができ、より好ましくは1.0乃至30.0質量部の範囲で用いることができる。

【0047】

また、弾性層の電気抵抗は1×103Ω以上1×1013Ω以下、より好ましくは1×104Ω以上1×1012Ω以下である。

【0048】

また、弾性層のAsker−C硬度は25°乃至70°、より好ましくは30°乃至60°が好適である。この範囲に設定することにより、感光体との接触ニップ幅を安定的に確保できる。

【0049】

本発明のAsker−C硬度の測定は、ゴム材硬度の測定法に従い、具体的には、基準規格アスカーC型SRIS(日本ゴム協会規格)0101に従って別途作製した試験片を用いて、アスカーゴム硬度計(高分子計器社製)により測定した。

【0050】

弾性層の製造方法としては以下の方法が挙げられる。適宜接着剤などを塗布した導電性軸芯体の外周に弾性層を作製する。

【0051】

弾性層の作製方法には、導電性軸芯体を配した成型金型のキャビティ内に弾性層成形用の組成物を注入し、加熱や、活性エネルギー線の照射等により反応硬化又は固化させ、導電性軸芯体と一体化して作製する方法がある。

【0052】

また予め、弾性層成形用組成物を用いて別途成形したスラブやブロックから、切削加工等により、所定の形状及び寸法のチューブ状を切り出し、これに導電性軸芯体を圧入して導電性軸芯体上に弾性層を作製してもよい。さらに、弾性層を切削や研磨処理によって所定の外径に調整してもよい。

【0053】

前記表面層は、ウレタン樹脂またはアクリル樹脂を主成分とし、表面に凸部を形成するための樹脂粒子を含有している。

【0054】

前記表面層はウレタン樹脂またはアクリル樹脂を主成分としていれば、いかなる樹脂を含有するものであってもよいが、ウレタン樹脂が主成分であると本発明の効果を得やすくなる点で好ましい。

【0055】

前記表面層に用いられる樹脂は、使用される現像システムに応じたトナー帯電量を得ることができるように適宜選択して用いることが可能である。

【0056】

ウレタン樹脂の原料はポリオールとイソシアネート、必要に応じて鎖延長剤から構成される。

【0057】

ウレタン樹脂の原料たるポリオールとしては以下のものが、例として挙げられる。ポリエーテルポリオール、ポリエステルポリオール、ポリカーボネートポリオール、ポリオレフィンポリオール、アクリルポリオール、及びこれらの混合物。ウレタン樹脂の原料たるイソシアネートとしては、例として以下のものが挙げられる。トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、ナフタレンジイソシアネート(NDI)、トリジンジイソシアネート(TODI)、ヘキサメチレンジイソシアネート(HDI)、イソホロンジイソシアネート(IPDI)、フェニレンジイソシアネート(PPDI)、キシリレンジイソシアネート(XDI)、テトラメチルキシリレンジイソシアネート(TMXDI)、シクロヘキサンジイソシアネート、ポリメリックジフェニルメタンジイソシアネート及びこれらの混合物。ウレタン樹脂の原料たる鎖延長剤としては以下のものが挙げられる。エチレングリコール、1、4−ブタンジオール、3−メチルペンタンジオールの如き2官能低分子ジオール;トリメチロールプロパンの如き3官能低分子トリオール、及びこれらの混合物。

【0058】

アクリル樹脂としては、以下のものが例として挙げられる。ポリメタクリル酸メチル、ポリメタクリル酸エチル、ポリメタクリル酸ブチル、ポリメタクリル酸イソブチル、ポリアクリル酸ブチル、スチレン−アクリル共重合樹脂。

【0059】

表面層に分散され、表面に凸部を形成するための樹脂粒子は、表層の主成分の種類によって適した種類の樹脂粒子が選択される。

【0060】

即ち、前記表面層がウレタン樹脂を主成分とする場合は、前記樹脂粒子がウレタン樹脂粒子であり、前記表面層がアクリル樹脂を主成分とする場合は、前記樹脂粒子がアクリル樹脂粒子であることが必須である。

【0061】

これら樹脂粒子は前記樹脂粒子が主成分であれば本発明の効果を得ることが可能ではあるが、その存在比率が高いほど本発明の効果を得やすくなる傾向にある。

【0062】

前記ウレタン樹脂粒子のウレタン樹脂としては、ポリエーテルウレタン、ポリエステルウレタン、ポリカーボネートウレタン、アクリル系ウレタン、など表面層のウレタン樹脂と接着可能なウレタン樹脂であれば特に制限はない。

【0063】

前記アクリル樹脂粒子のアクリル樹脂としては、ポリアクリレート、ポリメタクリレートなど表面層のアクリル樹脂と接着可能なアクリル樹脂であれば特に制限はない。

【0064】

前記樹脂粒子の製造方法は特に限定することがなく、懸濁重合法や乳化重合法、粉砕法などの公知の製造方法が使用可能である。

【0065】

樹脂粒子の平均粒子径としては、2μm乃至30μmの範囲で好適に用いることができる。特に、表面層の凸部を形成し、安定したトナー搬送性を得るためには、平均粒子径5μm乃至18μmの範囲のものがより好ましい。

【0066】

前記樹脂粒子は表面層中に無機微粒子が被覆した状態で存在している。

【0067】

無機微粒子としては、例えば、SiO2、Al2O3、TiO2、SrTiO3、CeO2、CrO、ZnO、MgO等の如き酸化物;Si3N4等の如き窒化物;SiC等の如き炭化物;CaSO4、BaSO4等の如き硫酸塩;CaCO3等の如き炭酸塩等が挙げられる。

これらの無機微粒子は必要に応じて疎水化や親水化などの表面処理を施してもかまわない。

【0068】

これらの中で特にSiO2は、極低温低湿環境下で多数枚プリントした際においてもトナーに適正な流動性と帯電性を付与できる点で好ましい。

これらの無機微粒子は1種類でも複数種類でも、ウレタン樹脂粒子に被覆してかまわない。

【0069】

無機微粒子の平均1次粒子径としては、5nm以上200nm以下であることが、ウレタン樹脂粒子に対する被覆性が良好となることから好ましい。さらに、少量添加で効果的に被覆できることから、5nm以上50nm以下であることがより好ましい。

【0070】

樹脂粒子に対して無機微粒子を被覆させる方法としては、本発明の範囲内の被覆率を達成することが可能であれば、特に限定することはなく、樹脂粒子と無機微粒子を混合し付着させる手法や樹脂粒子の合成中に無機微粒子を添加する方法などが例示される。

【0071】

その中でも効率よく樹脂粒子を被覆する観点では樹脂粒子と無機微粒子を混合し付着させることが好ましい。

【0072】

その際には、ダブルコン・ミキサー、V型ミキサー、ドラム型ミキサー、スーパーミキサー、ヘンシェルミキサー、ナウターミキサー等を用いて被覆させることが可能である。

【0073】

本発明のトナー粒子は、トナーの製造方法は特性を達成可能なものであれば特に限定することがなく、公知の製造方法が使用可能である。

【0074】

公知の製造方法の中でも本発明のトナー粒子は、重合性単量体及び着色剤を少なくとも含有する重合性単量体組成物を水系媒体に加え、該水系媒体中で該重合性単量体組成物を造粒して該重合性単量体組成物の粒子を形成し、該重合性単量体組成物の該粒子に含まれる該重合性単量体を重合して得られることが好ましい。

【0075】

前記造粒方式で合成されたトナー粒子は粒度分布がシャープで、円形度の高いトナーを得やすく、結果としてトナーの流動性を高くし、帯電量分布をシャープにすると共に安定したトナー搬送性を維持することでトナー担持体への融着を抑制する傾向にある。

【0076】

以下、本発明に用いられるトナー粒子を得る上で最も好適な懸濁重合法を例示して、該トナー粒子の製造方法を説明する。

【0077】

結着樹脂、着色剤、ワックス成分及び必要に応じた他の添加物を、ホモジナイザー、ボールミル、コロイドミル、超音波分散機の如き分散機に依って均一に溶解または分散させ、これに重合開始剤を溶解し、重合性単量体組成物を調製する。次に、該重合性単量体組成物を分散安定剤含有の水系媒体中に懸濁して重合を行うことによってトナー粒子は製造される。

【0078】

上記重合開始剤は、重合性単量体中に他の添加剤を添加する時に同時に加えても良いし、水系媒体中に懸濁する直前に混合しても良い。また、造粒直後、重合反応を開始する前に重合性単量体あるいは溶媒に溶解した重合開始剤を加えることもできる。

【0079】

トナーの結着樹脂としては、一般的に用いられているスチレン−アクリル共重合体、スチレン−メタクリル共重合体、エポキシ樹脂、スチレン−ブタジエン共重合体が挙げられる。重合性単量体としては、ラジカル重合が可能なビニル系重合性単量体を用いることが可能である。該ビニル系重合性単量体としては、単官能性重合性単量体或いは多官能性重合性単量体を使用することができる。

【0080】

結着樹脂を生成するための重合性単量体としては、以下のものが挙げられる。スチレン;o−(m−,p−)メチルスチレン、m−(p−)エチルスチレンの如きスチレン系単量体;アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル、アクリル酸プロピル、メタクリル酸プロピル、アクリル酸ブチル、メタクリル酸ブチル、アクリル酸オクチル、メタクリル酸オクチル、アクリル酸ドデシル、メタクリル酸ドデシル、アクリル酸ステアリル、メタクリル酸ステアリル、アクリル酸ベヘニル、メタクリル酸ベヘニル、アクリル酸2−エチルヘキシル、メタクリル酸2−エチルヘキシル、アクリル酸ジメチルアミノエチル、メタクリル酸ジメチルアミノエチル、アクリル酸ジエチルアミノエチル、メタクリル酸ジエチルアミノエチルの如きアクリル酸エステル系単量体或いはメタクリル酸エステル系単量体;ブタジエン、イソプレン、シクロヘキセン、アクリロニトリル、メタクリロニトリル、アクリル酸アミド、メタクリル酸アミドの如きエン系単量体。

【0081】

これらの重合性単量体は、単独、または、一般的には出版物ポリマーハンドブック第2版III−p139乃至192(John Wiley&Sons社製)に記載の理論ガラス転移温度(Tg)が、40乃至75℃を示すように重合性単量体を適宜混合して用いられる。

【0082】

また、トナー粒子を製造する場合においては、トナーのTHF可溶分を好ましい分子量分布とするために、低分子量ポリマーを添加することが好ましい一例である。低分子量ポリマーは、懸濁重合法によってトナー粒子を製造する場合には、重合性単量体組成物中に添加することができる。該低分子量ポリマーとしては、ゲルパーミエーションクロマトグラフィー(GPC)により測定される重量平均分子量(Mw)が2,000乃至5,000の範囲で、且つ、Mwと数平均分子量(Mn)の比、Mw/Mnが4.5未満、好ましくは3.0未満のものが定着性と現像性において好ましい。

【0083】

低分子量ポリマーの例としては、低分子量ポリスチレン、低分子量スチレン−アクリル酸エステル共重合体、低分子量スチレン−アクリル共重合体が挙げられる。

【0084】

上述の結着樹脂と共にポリエステル樹脂やポリカーボネート樹脂の如きカルボキシル基を有する極性樹脂を併用することが好ましい。

【0085】

例えば、懸濁重合法により直接トナー粒子を製造する場合には、分散工程から重合工程に至る時に極性樹脂を添加すると、トナー粒子となる重合性単量体組成物と水系分散媒体の呈する極性のバランスに応じて、添加した極性樹脂がトナー粒子の表面に薄層を形成し、トナー粒子表面から中心に向け傾斜性をもって存在するように、極性樹脂の存在状態を制御することができる。即ち、極性樹脂を添加することは、コアシェル構造のシェル部を強化することができるので、本発明のトナーを現像性と定着性を両立しうるトナーとすることが容易となる。

【0086】

上記極性樹脂の好ましい添加量は、結着樹脂100質量部に対して1乃至25質量部であり、より好ましくは2乃至15質量部である。1質量部未満ではトナー粒子中での極性樹脂の存在状態が不均一となりやすく、一方、25質量部を超えるとトナー粒子の表面に形成される極性樹脂の層が厚くなるために、好ましくない。

【0087】

極性樹脂としては、ポリエステル樹脂、エポキシ樹脂、スチレン−アクリル酸共重合体、スチレン−メタクリル酸共重合体、スチレン−マレイン酸共重合体が挙げられる。特にポリエステル樹脂が好ましく、酸価は4乃至20mgKOH/gの範囲が好ましい。酸価が4mgKOH/gより小さい場合、シェル構造を形成しにくく、かつ帯電の立ち上がりが遅く、画像濃度の低下やカブリといった弊害を引き起こしやすい。酸価が20mgKOH/gを超える場合、帯電性に影響を及ぼし現像性が悪化し易くなる。また分子量は3,000乃至30,000にメインピークの分子量を有すると、トナー粒子の流動性、負摩擦帯電特性を良好にすることができるため好ましい。

【0088】

トナー粒子の機械的強度を高めると共に、トナーのTHF可溶成分の分子量を制御するために、結着樹脂を合成する時に架橋剤を用いてもよい。

【0089】

2官能の架橋剤として、以下のものが挙げられる。ジビニルベンゼン、ビス(4−アクリロキシポリエトキシフェニル)プロパン、エチレングリコールジアクリレート、1,3−ブチレングリコールジアクリレート、1,4−ブタンジオールジアクリレート、1,5−ペンタンジオールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、テトラエチレングリコールジアクリレート、ポリエチレングリコール#200、#400、#600の各ジアクリレート、ジプロピレングリコールジアクリレート、ポリプロピレングリコールジアクリレート、ポリエステル型ジアクリレート(MANDA日本化薬)、及び上記のジアクリレートをジメタクリレートに代えたもの。

【0090】

多官能の架橋剤としては、以下のものが挙げられる。ペンタエリスリトールトリアクリレート、トリメチロールエタントリアクリレート、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、オリゴエステルアクリレート及びそのメタクリレート、2,2−ビス(4−メタクリロキシポリエトキシフェニル)プロパン、ジアリルフタレート、トリアリルシアヌレート、トリアリルイソシアヌレート及びトリアリルトリメリテート。これらの架橋剤の添加量は、重合性単量体100質量部に対して、好ましくは0.05乃至10質量部、より好ましくは0.1乃至5質量部である。

【0091】

重合開始剤としては、以下のものが挙げられる。2,2’−アゾビス−(2,4−ジメチルバレロニトリル)、2,2’−アゾビスイソブチロニトリル、1,1’−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2’−アゾビス−4−メトキシ−2,4−ジメチルバレロニトリル、アゾビスイソブチロニトリルの如きアゾ系又はジアゾ系重合開始剤;ベンゾイルペルオキシド、メチルエチルケトンペルオキシド、ジイソプロピルペルオキシカーボネート、クメンヒドロペルオキシド、2,4−ジクロロベンゾイルペルオキシド、ラウロイルペルオキシド、tert−ブチル−パーオキシピバレートの如き過酸化物系重合開始剤。

【0092】

これらの重合開始剤の使用量は、目的とする重合度により変化するが、一般的には、重合性ビニル系単量体100質量部に対して3乃至20質量部である。重合開始剤の種類は、重合法により若干異なるが、10時間半減期温度を参考に、単独又は混合して使用される。

【0093】

本発明のトナーは、着色力を付与するための着色剤を含有する。本発明に好ましく使用される着色剤として、以下の有機顔料、有機染料、無機顔料が挙げられる。

【0094】

シアン系着色剤としての有機顔料又は有機染料としては、銅フタロシアニン化合物及びその誘導体、アントラキノン化合物、塩基染料レーキ化合物が挙げられる。具体的には、以下のものが挙げられる。C.I.ピグメントブルー1、C.I.ピグメントブルー7、C.I.ピグメントブルー15、C.I.ピグメントブルー15:1、C.I.ピグメントブルー15:2、C.I.ピグメントブルー15:3、C.I.ピグメントブルー15:4、C.I.ピグメントブルー60、C.I.ピグメントブルー62。

【0095】

マゼンタ系着色剤としての有機顔料又は有機染料としては、以下のものが挙げられる。縮合アゾ化合物、ジケトピロロピロール化合物、アントラキノン、キナクリドン化合物、塩基染料レーキ化合物、ナフトール化合物、ベンズイミダゾロン化合物、チオインジゴ化合物、ペリレン化合物。具体的には、以下のものが挙げられる。C.I.ピグメントレッド2、C.I.ピグメントレッド3、C.I.ピグメントレッド5、C.I.ピグメントレッド6、C.I.ピグメントレッド7、C.I.ピグメントバイオレット19、C.I.ピグメントレッド23、C.I.ピグメントレッド48:2、C.I.ピグメントレッド48:3、C.I.ピグメントレッド48:4、C.I.ピグメントレッド57:1、C.I.ピグメントレッド81:1、C.I.ピグメントレッド122、C.I.ピグメントレッド144、C.I.ピグメントレッド146、C.I.ピグメントレッド150、C.I.ピグメントレッド166、C.I.ピグメントレッド169、C.I.ピグメントレッド177、C.I.ピグメントレッド184、C.I.ピグメントレッド185、C.I.ピグメントレッド202、C.I.ピグメントレッド206、C.I.ピグメントレッド220、C.I.ピグメントレッド221、C.I.ピグメントレッド254。

【0096】

イエロー系着色剤としての有機顔料又は有機染料としては、縮合アゾ化合物、イソインドリノン化合物、アントラキノン化合物、アゾ金属錯体、メチン化合物、アリルアミド化合物に代表される化合物が挙げられる。具体的には、以下のものが挙げられる。C.I.ピグメントイエロー12、C.I.ピグメントイエロー13、C.I.ピグメントイエロー14、C.I.ピグメントイエロー15、C.I.ピグメントイエロー17、C.I.ピグメントイエロー62、C.I.ピグメントイエロー74、C.I.ピグメントイエロー83、C.I.ピグメントイエロー93、C.I.ピグメントイエロー94、C.I.ピグメントイエロー95、C.I.ピグメントイエロー97、C.I.ピグメントイエロー109、C.I.ピグメントイエロー110、C.I.ピグメントイエロー111、C.I.ピグメントイエロー120、C.I.ピグメントイエロー127、C.I.ピグメントイエロー128、C.I.ピグメントイエロー129、C.I.ピグメントイエロー147、C.I.ピグメントイエロー151、C.I.ピグメントイエロー154、C.I.ピグメントイエロー155、C.I.ピグメントイエロー168、C.I.ピグメントイエロー174、C.I.ピグメントイエロー175、C.I.ピグメントイエロー176、C.I.ピグメントイエロー180、C.I.ピグメントイエロー181、C.I.ピグメントイエロー191、C.I.ピグメントイエロー194。

【0097】

黒色着色剤としては、カーボンブラック、上記イエロー系着色剤/マゼンタ系着色剤/シアン系着色剤を用い黒色に調色されたものが挙げられる。

【0098】

これらの着色剤は、単独又は混合し更には固溶体の状態で用いることができる。本発明のトナーに用いられる着色剤は、色相角、彩度、明度、耐光性、OHP透明性、トナー中の分散性の点から選択される。

【0099】

該着色剤は、好ましくは重合性単量体又は結着樹脂100質量部に対し1乃至20質量部添加して用いられる。

【0100】

重合法を用いてトナー粒子を得る場合には、着色剤の持つ重合阻害性や水相移行性に注意を払う必要があり、好ましくは、重合阻害のない物質による疎水化処理を着色剤に施しておいたほうが良い。特に、染料系着色剤やカーボンブラックは、重合阻害性を有しているものが多いので使用の際に注意を要する。染料系着色剤を処理する好ましい方法としては、あらかじめこれら染料の存在下に重合性単量体を重合せしめる方法が挙げられ、得られた着色重合体を重合性単量体組成物に添加する。

【0101】

また、カーボンブラックについては、上記染料と同様の処理の他、カーボンブラックの表面官能基と反応する物質(例えば、ポリオルガノシロキサン等)で処理を行っても良い。

【0102】

前記水系媒体調製時に使用する分散安定剤としては、公知の無機系及び有機系の分散安定剤を用いることができる。

【0103】

具体的には、無機系の分散安定剤の例としては、以下のものが挙げられる。リン酸三カルシウム、リン酸マグネシウム、リン酸アルミニウム、リン酸亜鉛、炭酸マグネシウム、炭酸カルシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、メタケイ酸カルシウム、硫酸カルシウム、硫酸バリウム、ベントナイト、シリカ、アルミナ。また、有機系の分散剤としては、以下のものが挙げられる。ポリビニルアルコール、ゼラチン、メチルセルロース、メチルヒドロキシプロピルセルロース、エチルセルロース、カルボキシメチルセルロースのナトリウム塩、デンプン。

【0104】

また、市販のノニオン、アニオン、カチオン型の界面活性剤の利用も可能である。この様な界面活性剤としては、以下のものが挙げられる。ドデシル硫酸ナトリウム、テトラデシル硫酸ナトリウム、ペンタデシル硫酸ナトリウム、オクチル硫酸ナトリウム、オレイン酸ナトリウム、ラウリル酸ナトリウム、ステアリン酸カリウム、オレイン酸カルシウム。

【0105】

水系媒体調製時に使用する分散安定剤としては、無機系の難水溶性の分散安定剤が好ましく、しかも酸に可溶性である難水溶性無機分散安定剤を用いることが好ましい。

【0106】

また、難水溶性無機分散安定剤を用い、水系媒体を調製する場合に、これらの分散安定剤の使用量は重合性単量体100質量部に対して、0.2乃至2.0質量部であることが好ましい。また、本発明においては、重合性単量体組成物100質量部に対して300乃至3,000質量部の水を用いて水系媒体を調製することが好ましい。

【0107】

上記のような難水溶性無機分散安定剤が分散された水系媒体を調製する場合には、市販の分散安定剤をそのまま用いて分散させてもよい。また、細かい均一な粒度を有する分散安定剤の粒子を得るために、水の如き液媒体中で、高速撹拌下、難水溶性無機分散安定剤を生成させて水系媒体を調製してもよい。例えば、リン酸三カルシウムを分散安定剤として使用する場合、高速撹拌下でリン酸ナトリウム水溶液と塩化カルシウム水溶液を混合してリン酸三カルシウムの微粒子を形成することで、好ましい分散安定剤を得ることができる。

【0108】

トナーにおいては、必要に応じて荷電制御剤をトナー粒子と混合して用いることも可能である。荷電制御剤を配合することにより、荷電特性を安定化、現像システムに応じた最適の摩擦帯電量のコントロールが可能となる。

【0109】

荷電制御剤としては、公知のものが利用でき、特に帯電スピードが速く、かつ、一定の帯電量を安定して維持できる荷電制御剤が好ましい。さらに、トナー粒子を直接重合法により製造する場合には、重合阻害性が低く、水系媒体への可溶化物が実質的にない荷電制御剤が特に好ましい。

【0110】

荷電制御剤として、トナーを負荷電性に制御するものとしては、以下のものが挙げられる。有機金属化合物、キレート化合物が有効であり、モノアゾ金属化合物、アセチルアセトン金属化合物、芳香族オキシカルボン酸、芳香族ダイカルボン酸、オキシカルボン酸及びダイカルボン酸系の金属化合物。他には、芳香族オキシカルボン酸、芳香族モノ及びポリカルボン酸及びその金属塩、無水物、エステル類、ビスフェノールの如きフェノール誘導体類なども含まれる。さらに、尿素誘導体、含金属サリチル酸系化合物、含金属ナフトエ酸系化合物、ホウ素化合物、4級アンモニウム塩、カリックスアレーン、樹脂系帯電制御剤が挙げられる。

【0111】

また、トナーを正荷電性に制御する荷電制御剤としては、以下のものが挙げられる。ニグロシン及び脂肪酸金属塩の如きによるニグロシン変性物;グアニジン化合物;イミダゾール化合物;トリブチルベンジルアンモニウム−1−ヒドロキシ−4−ナフトスルフォン酸塩、テトラブチルアンモニウムテトラフルオロボレートの如き4級アンモニウム塩、及びこれらの類似体であるホスホニウム塩の如きオニウム塩及びこれらのレーキ顔料;トリフェニルメタン染料及びこれらのレーキ顔料(レーキ化剤としては、リンタングステン酸、リンモリブデン酸、リンタングステンモリブデン酸、タンニン酸、ラウリン酸、没食子酸、フェリシアン化物、フェロシアン化物など);高級脂肪酸の金属塩;樹脂系荷電制御剤。

【0112】

これら荷電制御剤を単独で或いは2種類以上組み合わせて含有することができる。

【0113】

これら荷電制御剤の中でも、本発明の効果を十分に発揮するためには、含金属サリチル酸系化合物が好ましく、特にその金属がアルミニウムもしくはジルコニウムが好ましい。最も好ましい荷電制御剤としては、3,5−ジ−tert−ブチルサリチル酸アルミニウム化合物である。

【0114】

荷電制御剤の好ましい配合量は、重合性単量体又は結着樹脂100質量部に対して0.01乃至20質量部、より好ましくは0.5乃至10質量部である。しかしながら、本発明のトナーには、荷電制御剤の添加は必須ではなく、トナーの層厚規制部材やトナー担持体との摩擦帯電を積極的に利用することでトナー中に必ずしも荷電制御剤を含ませる必要はない。

【0115】

添加剤の混合工程に用いる混合機としてはヘンシェルミキサー、スーパーミキサーといった既存の高速撹拌型の混合機を用いることができる。

【0116】

本発明のトナーには体積基準のメジアン径(D50s)が0.15μm以上1.00μm以下である脂肪酸金属塩を含有させることが必須である。本発明で使用できる脂肪酸金属塩としては、ステアリン酸亜鉛、ステアリン酸カルシウム、ステアリン酸マグネシウム、ステアリン酸アルミニウム、ステアリン酸リチウム、ラウリン酸亜鉛が例示される。効果が得られやすいという点において、ステアリン酸亜鉛またはステアリン酸カルシウムが好適である。さらに、他の添加剤が添加されていてもよい。添加剤としては、シリカ微粉体、酸化チタン微粉体またはそれらの複酸化物微粉体の如き微粉体が挙げられる。該無機微粉体の中でもシリカ微粉体及び酸化チタン微粉体が好ましい。

【0117】

シリカ微粉体としては、ケイ素ハロゲン化物の蒸気相酸化により生成された乾式シリカ又はヒュームドシリカ、及び水ガラスから製造される湿式シリカが挙げられる。無機微粉体としては、表面及びシリカ微粉体の内部にあるシラノール基が少なく、またNa2O、SO32-の少ない乾式シリカの方が好ましい。また乾式シリカは、製造工程において、塩化アルミニウム、塩化チタン他の如き金属ハロゲン化合物をケイ素ハロゲン化合物と共に用いることによって、シリカと他の金属酸化物の複合微粉体であっても良い。

【0118】

無機微粉体は、トナーの流動性改良及びトナー粒子の帯電均一化のためにトナー粒子に添加される。無機微粉体を疎水化処理することによって、トナーの帯電量の調整、環境安定性の向上、高湿環境下での特性の向上を達成することができるので、疎水化処理された無機微粉体を用いることが好ましい。トナーに添加された無機微粉体が吸湿すると、トナーとしての帯電量が低下し、現像性や転写性の低下が生じ易くなる。

【0119】

無機微粉体を疎水化するための処理剤としては、未変性のシリコーンワニス、各種変性シリコーンワニス、未変性のシリコーンオイル、各種変性シリコーンオイル、シラン化合物、シランカップリング剤、その他有機ケイ素化合物、有機チタン化合物が挙げられる。これらの処理剤は単独で用いても或いは併用しても良い。

【0120】

その中でも、シリコーンオイルにより処理された無機微粉体が好ましい。より好ましくは、無機微粉体をカップリング剤で疎水化処理すると同時或いは処理した後に、シリコーンオイルにより処理した疎水化処理無機微粉体が高湿環境下でもトナー粒子の帯電量を高く維持し、選択現像性を低減する上でよい。

【0121】

無機微粉体の総量は、トナー粒子100質量部に対して1.5乃至5.0質量部であることが好ましい。また、本発明の脂肪酸金属塩は、トナー母粒子100質量部に対し0.02質量部以上0.50質量部以下の割合で含まれていることが、弊害無く効果が得られる好ましい範囲である。

【0122】

本発明における、脂肪酸金属塩、トナーおよびトナー担持体に関わる物性については、下記の方法を用いて測定を行った。

【0123】

<脂肪酸金属塩の粒径及び粒度分布の測定>

本発明で用いられる脂肪酸金属塩の体積基準のメジアン径(D50s)の測定は、JIS Z8825−1(2001年)に準じて測定されるが、具体的には以下の通りである。

【0124】

測定装置としては、レーザー回折・散乱式粒度分布測定装置「LA−920」(堀場製作所社製)を用いる。測定条件の設定および測定データの解析は、LA−920に付属の専用ソフト「HORIBA LA−920 for Windows(登録商標) WET(LA−920) Ver.2.02」を用いる。また、測定溶媒としては、予め不純固形物などを除去したイオン交換水を用いる。

【0125】

測定手順は、以下の通りである。

(1)バッチ式セルホルダーをLA−920に取り付ける。

(2)所定量のイオン交換水をバッチ式セルに入れ、バッチ式セルをバッチ式セルホルダーにセットする。

(3)専用のスターラーチップを用いて、バッチ式セル内を撹拌する。

(4)「表示条件設定」画面の「屈折率」ボタンを押し、ファイル「110A000I」(相対屈折率1.10)を選択する。

(5)「表示条件設定」画面において、粒子径基準を体積基準とする。

(6)1時間以上の暖気運転を行った後、光軸の調整、光軸の微調整、ブランク測定を行う。

(7)ガラス製の100ml平底ビーカーに約60mlのイオン交換水を入れる。この中に分散剤として、「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)をイオン交換水で約3質量倍に希釈した希釈液を約0.3ml加える。

(8)発振周波数50kHzの発振器2個を、位相を180度ずらした状態で内蔵し、電気的出力120Wの超音波分散器「Ultrasonic Dispension System Tetora150」(日科機バイオス社製)を準備する。超音波分散器の水槽内に約3.3Lのイオン交換水を入れ、この水槽中にコンタミノンNを約2ml添加する。

(9)前記(7)のビーカーを前記超音波分散器のビーカー固定穴にセットし、超音波分散器を作動させる。そして、ビーカー内の水溶液の液面の共振状態が最大となるようにビーカーの高さ位置を調整する。

(10)前記(9)のビーカー内の水溶液に超音波を照射した状態で、約1mgの脂肪酸金属塩を少量ずつ前記ビーカー内の水溶液に添加し、分散させる。そして、さらに60秒間超音波分散処理を継続する。尚、この際に脂肪酸金属塩が固まりとなって液面に浮く場合があるが、その場合はビーカーを揺り動かすことで固まりを水中に沈めてから60秒間の超音波分散を行う。また、超音波分散にあたっては、水槽の水温が10℃以上40℃以下となる様に適宜調節する。

(11)前記(10)で調製した脂肪酸金属塩が分散した水溶液を、気泡が入らないように注意しながら直ちにバッチ式セルに少量ずつ添加して、タングステンランプの透過率が90%乃至95%となるように調整する。そして、粒度分布の測定を行う。得られた体積基準の粒度分布のデータを元に、体積基準のメジアン径(D50s)を算出する。

【0126】

なお、得られた体積基準の粒度分布に対し、小さい側から積算して5%にあたる径をD5s、95%にあたる径をD95sとする。

【0127】

<トナーの個数平均粒径(D50t)と個数基準の変動係数の測定>

トナーの個数平均粒径(D50t)は、以下のようにして算出する。測定装置としては、100μmのアパーチャーチューブを備えた細孔電気抵抗法による精密粒度分布測定装置「コールター・カウンター Multisizer 3」(登録商標、ベックマン・コールター社製)を用いる。測定条件の設定及び測定データの解析は、付属の専用ソフト「ベックマン・コールター Multisizer 3 Version3.51」(ベックマン・コールター社製)を用いる。尚、測定は実効測定チャンネル数2万5千チャンネルで行う。

【0128】

測定に使用する電解水溶液は、特級塩化ナトリウムをイオン交換水に溶解して濃度が約1質量%となるようにしたもの、例えば、「ISOTON II」(ベックマン・コールター社製)が使用できる。

【0129】

尚、測定、解析を行う前に、以下のように専用ソフトの設定を行った。

【0130】

専用ソフトの「標準測定方法(SOM)を変更」画面において、コントロールモードの総カウント数を50000粒子に設定し、測定回数を1回、Kd値は「標準粒子10.0μm」(ベックマン・コールター社製)を用いて得られた値を設定する。「閾値/ノイズレベルの測定ボタン」を押すことで、閾値とノイズレベルを自動設定する。また、カレントを1600μAに、ゲインを2に、電解液をISOTON IIに設定し、「測定後のアパーチャーチューブのフラッシュ」にチェックを入れる。

【0131】

専用ソフトの「パルスから粒径への変換設定」画面において、ビン間隔を対数粒径に、粒径ビンを256粒径ビンに、粒径範囲を2μmから60μmまでに設定する。

【0132】

具体的な測定法は以下の通りである。

(1)Multisizer 3専用のガラス製250ml丸底ビーカーに前記電解水溶液約200mlを入れ、サンプルスタンドにセットし、スターラーロッドの撹拌を反時計回りで24回転/秒にて行う。そして、専用ソフトの「アパーチャーのフラッシュ」機能により、アパーチャーチューブ内の汚れと気泡を除去しておく。

(2)ガラス製の100ml平底ビーカーに前記電解水溶液約30mlを入れる。この中に分散剤として「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)をイオン交換水で約3質量倍に希釈した希釈液を約0.3ml加える。

(3)発振周波数50kHzの発振器2個を位相を180度ずらした状態で内蔵し、電気的出力120Wの超音波分散器「Ultrasonic Dispension System Tetora150」(日科機バイオス社製)を準備する。超音波分散器の水槽内に所定量のイオン交換水を入れ、この水槽中に前記コンタミノンNを約2ml添加する。

(4)前記(2)のビーカーを前記超音波分散器のビーカー固定穴にセットし、超音波分散器を作動させる。そして、ビーカー内の電解水溶液の液面の共振状態が最大となるようにビーカーの高さ位置を調整する。

(5)前記(4)のビーカー内の電解水溶液に超音波を照射した状態で、トナー約10mgを少量ずつ前記電解水溶液に添加し、分散させる。そして、さらに60秒間超音波分散処理を継続する。尚、超音波分散にあたっては、水槽の水温が10℃以上40℃以下となる様に適宜調節する。

(6)サンプルスタンド内に設置した前記(1)の丸底ビーカーに、ピペットを用いてトナーを分散した前記(5)の電解質水溶液を滴下し、測定濃度が約5%となるように調整する。そして、測定粒子数が50000個になるまで測定を行う。

(7)測定データを装置付属の前記専用ソフトにて解析を行い、個数平均粒径(D50t)を算出する。尚、専用ソフトでグラフ/個数%と設定したときの、「分析/体積統計値(算術平均)」画面の「平均径」が個数平均粒径(D50t)である。

【0133】

なお、得られた個数基準の粒度分布に対し、小さい側から積算して10%にあたる径をD10t、90%にあたる径をD90tとする。

【0134】

<無機微粉体による樹脂粒子の被覆率の算出>

トナー担持体の表面層を導電性軸芯体に対して垂直方向にカミソリ刃で切り出し、可視光硬化型アクリル樹脂により包埋した。

【0135】

次に、クライオシステム(商品名:「REICHERT−NISSEI−FCS」、ライカ社製)によりダイヤモンドナイフ装着のウルトラミクロトーム(商品名:「EM−ULTRACUT・S」、ライカ社製)でトリミング/面出し、超薄切片を作成した。

【0136】

その後、透過型電子顕微鏡(商品名:「JEM−2100」、日本電子社製)で加速電圧200kVにて観察を行った。1つの画像に表層樹脂と樹脂粒子の界面における稜線の長さが2.0μm以上になるように、倍率を調整して写真を撮影し、その画像より被覆率を求めた。

【0137】

上記のように得られた透過電子顕微鏡(TEM)像より、表層樹脂と樹脂粒子の界面における稜線の長さ(X)を測定する。

【0138】

次に無機微粒子が存在し、直接表層樹脂と樹脂粒子が接触していない前記稜線部分の長さの和(Y)を測定する。そして下記式1により被覆率を求める。

被覆率(%)=Y/X×100 (式1)。

【0139】

この測定方法により、トナー担持体の画像領域において任意の表面層における50箇所の被覆率を算出し、その相加平均値を本発明における被覆率とする。

【0140】

また、表層樹脂と樹脂粒子の界面に存在する物質はEDAXにより元素分析した。

【実施例】

【0141】

以下、本発明を実施例によりさらに具体的に説明する。本発明はその要旨を超えない限り、以下の実施例に限定されるものではない。

【0142】

次に本発明で用いるトナー担持体の製造例について述べる。

【0143】

<樹脂粒子母体(1)の作製>

あらかじめ窒素ガスで充分に置換し、乾燥させた2Lオートクレーブを用意した。該オートクレーブに、3官能のポリプロピレンポリオール「MN−400」(商品名、三井武田化学ポリウレタン社製 水酸基価235mgKOH/g)700gとへキサメチレンジイソシアネート(日本ポリウレタン工業社製)1000gを仕込んだ。次に、窒素ガスにて上方置換させた後密閉し、120℃で20時間撹拌して反応させた。その後減圧下で未反応のヘキサメチレンジイソシアネートを除去し、トルエンを加えて不揮発分90質量%の合成物(1)を得た。この合成物(1)のNCO%は9.1%であった。

【0144】

次に、2L撹拌機付きセパラブルフラスコに水900gを仕込み、この中に「メトローズ90SH−100」(商品名、信越化学工業社製)32gを溶解して分散媒を調製した。そして、この分散媒を600rpm撹拌下において、合成物(1)261gをトルエン112gで希釈した溶液を加え、懸濁液を調製した。そのまま撹拌下において懸濁液を60℃に昇温させ、1.5時間反応させた。その後室温まで冷却し、固液分離し、水で充分洗浄した後70℃、20時間乾燥して、平均粒子径5.0μmのエーテルウレタンである樹脂粒子母体(1)を得た。

【0145】

<樹脂粒子母体(2)の作製>

アクリル樹脂として旭化成ケミカルズ(株)製のデルペット60N 100質量部をヘンシェルミキサーにより十分予備混合し、二軸押出し混練機で任意のバレル温度にて溶融混練した。

【0146】

冷却後ハンマーミルを用いて粗粉砕し、第一段階として機械式粉砕方式による微粉砕機で10μm以下の粒径に微粉砕した。

【0147】

さらに、第二段階として、微粉砕物を粉砕条件を変更した機械式粉砕機より更に粉砕処理し、得られた微粉砕物を熱球形化装置によって任意の温度にて熱球形化処理した。

その後、得られた微粉砕物を分級と機械式衝撃力を用いる表面改質処理を同時に行う装置にて分級および球形化し、平均粒子径6.1μmのアクリル樹脂粒子である樹脂粒子母体(2)を得た。

【0148】

<樹脂粒子(1)の作製>

以下の材料を、ヘンシェルミキサー(三井鉱山社製)を用いて回転数4000rpmの条件で300秒間混合工程を行った。

樹脂粒母体(1) 100.0質量部

シリカ1(トクヤマ社製 レオロシールMT−10(平均粒子径15nm))

0.38質量部

このようにして本発明の樹脂粒子(1)を得た。

【0149】

<樹脂粒子(2)乃至(9)の作製>

表1に記載の樹脂粒子母体、無機微粒子を用い、表1に記載の条件にする以外は樹脂粒子1の作製と同様にして樹脂粒子(2)乃至(9)を得た。

シリカ2:日本アエロジル社製 OX50(平均粒子径30nm)

チタニア:テイカ社製 AMT−100(平均粒子径6nm)

アルミナ:日本アエロジル社製 AEROXIDE Alu C(平均粒子径13nm)

【0150】

<樹脂粒子(10)の作製>

樹脂粒子母体(1)に無機微粒子を添加混合しない物を樹脂粒子(10)とした。

【0151】

<ポリオール化合物(1)の合成例>

メチルエチルケトン(MEK)79.6質量部にポリテトラメチレングリコール(商品名:「PTG1000SN」、保土谷化学社製)100.0質量部と4,4−ジフェニルメタンジイソシアネート(商品名:「コスモネートPH」、三井化学ポリウレタン社製)19.4質量部とを段階的に混合した。窒素雰囲気下80℃にて4.5時間反応させ、重量平均分子量Mw=10000、水酸基価22(mgKOH/g)、官能基数2.0のポリエーテルポリウレタンポリオール(1)のMEK溶液を得た。

【0152】

<ポリオール化合物(2)の合成例>

メチルエチルケトン(MEK)79.6質量部にポリエステルポリオール(商品名:「P−1010」、クラレ社製)100.0質量部と4,4−ジフェニルメタンジイソシアネート(商品名:「コスモネートPH」、三井化学ポリウレタン社製)19.4質量部とを段階的に混合した。窒素雰囲気下80℃にて4.5時間反応させ、重量平均分子量Mw=10000、水酸基価21(mgKOH/g)、官能基数2.0のポリエステルポリウレタンポリオール(2)のMEK溶液を得た。

【0153】

<イソシアネート化合物(1)の合成例>

窒素雰囲気下にて、ポリテトラメチレングリコール(商品名:「PTG1000SN」、保土谷化学社製)100.0質量部とポリメリックジフェニルメタンジイソシアネート(商品名:「ミリオネートMR−200」、日本ポリウレタン工業社製)69.6質量部を80℃で2時間加熱反応した。その後、ブチルセロソルブ 72.7質量部を加えた。さらに、反応物温度50℃の条件下、2−ブタノンオキシム(Ardrich社製)を25.8質量部滴下し、平均官能基数3.5のイソシアネート化合物(1)のブチルセロソルブ溶液を得た。

【0154】

<導電性軸芯体の作製>

導電性軸芯体として、SUS304製の直径6mmの芯金にプライマ−(商品名:「DY35−051」、東レダウコーニングシリコーン社製)を塗布し、温度150℃にて30分間焼付けた。

【0155】

<弾性層の作製>

次に、導電性軸芯体を金型に配置し、液状導電性シリコーンゴム(東レダウコーニングシリコーン社製、ASKER−C硬度45度、体積抵抗率1×105Ω・cm品)を金型内に形成されたキャビティに注入した。

【0156】

続いて、金型を加熱してシリコーンゴムを150℃で15分間加硫し、金型から脱型した後、200℃で2時間加熱して硬化反応を完結させた。このようにして導電性軸芯体の外周に直径12mmの弾性層を設けた。

【0157】

<表面層結着樹脂含有塗料(1)の作製>

以下の材料を撹拌モーターにより混合撹拌し、総固形分が30質量%になるようにMEKに溶解して、混合した後、サンドミルにて均一に分散し、表面層形成用塗料(1)を得た。

ポリオール化合物1 :62質量部(固形分として)

イソシアネート化合物1 :38質量部(固形分として)

カーボンブラック(商品名:「MA100」、三菱化学社製):20質量部

【0158】

<表面層結着樹脂含有塗料(2)の作製>

以下の材料を撹拌モーターにより混合撹拌し、総固形分が30質量%になるようにMEKに溶解して、混合した後、サンドミルにて均一に分散し、表面層形成用塗料(2)を得た。

ポリオール化合物2 :62質量部(固形分として)

イソシアネート化合物1 :38質量部(固形分として)

カーボンブラック(商品名:「MA100」、三菱化学社製):20質量部。

【0159】

<表面層結着樹脂含有塗料(3)の作製>

以下の材料を撹拌モーターにより混合撹拌し、総固形分が30質量%になるようにMEKに溶解して、混合した後、サンドミルにて均一に分散し、表面層形成用塗料(3)を得た。

アクリル樹脂(ヒタロイド3001;日立化成工業株式会社) :100質量部

イソシアネート化合物(コロネートL;日本ポリウレタン株式会社):10.4質量部

カーボンブラック(商品名:「MA100」、三菱化学社製) :20質量部

【0160】

<トナー担持体(1)の作製>

表面層形成用塗料(1) 100質量部にウレタン樹脂粒子(1)を25質量部添加し、サンドミルにて均一に分散した後に、前記弾性層に浸漬塗工し、乾燥させた。その後、温度140℃にて2時間加熱硬化することで弾性層の外周に膜厚6.0μmの表面層を設け、トナー担持体(1)を得た。

【0161】

<トナー担持体(2)乃至(12)の作製>

“トナー担持体(1)の作製”における表面層結着樹脂含有塗料およびウレタン樹脂粒子を表2に記載のものを使用する以外は、“トナー担持体(1)の作製”と同様にしてトナー担持体(2)乃至(12)を得た。

【0162】

次に本発明で用いるトナーの製造例について述べる。

【0163】

〈トナー粒子(1)の作製〉

スチレン単量体100質量部に対して、C.I.Pigment Blue15:3を16.5質量部、3,5−ジ−ターシャリーブチルサリチル酸のアルミ化合物〔ボントロンE88(オリエント化学工業社製)〕を2.0質量部用意した。これらを、アトライター(三井鉱山社製)に導入し、半径1.25mmのジルコニアビーズ(140質量部)を用いて200rpmにて25℃で180分間撹拌を行い、マスターバッチ分散液1を調製した。

【0164】

一方、イオン交換水710質量部に0.1M−Na3PO4水溶液450質量部を投入し60℃に加温した後、1.0M−CaCl2水溶液68質量部を徐々に添加してリン酸カルシウム化合物を含む水系媒体を得た。

【0165】

・マスターバッチ分散液1 40質量部

・スチレン単量体 30質量部

・n−ブチルアクリレート単量体 18質量部

・低分子量ポリスチレン 20質量部

(Mw=3,000、Mn=1,050、Tg=55℃)

・炭化水素系ワックス 9質量部

(フィッシャートロプシュワックス、最大吸熱ピーク=78℃、Mw=750)

・ポリエステル樹脂 5質量部

(テレフタル酸:イソフタル酸:プロピレンオキサイド変性ビスフェノールA(2モル付加物):エチレンオキサイド変性ビスフェノールA(2モル付加物)=30:30:30:10の重縮合物、酸価11、Tg=74℃、Mw=11,000、Mn=4,000)

上記材料を65℃に加温し、TK式ホモミキサー(特殊機化工業製)を用いて、5,000rpmにて均一に溶解し分散した。これに、重合開始剤1,1,3,3−テトラメチルブチルパーオキシ2−エチルヘキサノエートの70%トルエン溶液7.0質量部を溶解し、重合性単量体組成物を調製した。

【0166】

前記水系媒体中に上記重合性単量体組成物を投入し、温度65℃、N2雰囲気下において、TK式ホモミキサーにて10,000rpmで10分間撹拌し、重合性単量体組成物を造粒した。その後、パドル撹拌翼で撹拌しつつ温度67℃に昇温し、重合性ビニル系単量体の重合転化率が90%に達したところで、0.1mol/リットルの水酸化ナトリウム水溶液を添加して水系分散媒体のpHを9に調整した。更に昇温速度40℃/hで80℃に昇温し4時間反応させた。重合反応終了後、減圧下でトナー粒子の残存モノマーを留去した。水系媒体を冷却後、塩酸を加えpHを1.4にし、6時間撹拌することでリン酸カルシウム塩を溶解した。トナー粒子を濾別し水洗を行った後、温度40℃にて48時間乾燥し、シアン色のトナー粒子を得た。得られたトナーを、風力分級により微粉と粗粉両側をカットし、粒度分布を調整した。得られたトナー粒子(1)の物性を表3に示す。

【0167】

〈トナー粒子(2)の作製〉

トナー粒子(1)製造において、風力分級の工程を省略する以外は、トナー粒子(1)と同様に操作して、トナー粒子(2)を得た。得られたトナー粒子2の物性を表3に示す。

【0168】

〈トナー粒子(3)の作製〉

下記材料を予め混合物し、二軸エクストルーダーで溶融混練し、冷却した混練物をハンマーミルで粗粉砕し、得られた微粉砕物を分級してトナー粒子(3)を得た。トナー粒子(3)の物性を表3に示す。

・結着樹脂 100質量部

[スチレン−n−ブチルアクリレート共重合樹脂(Mw=30,000、Tg=62℃)]

・C.I.Pigment Blue15:3 5質量部

・ジ−ターシャリーブチルサリチル酸のアルミ化合物 3質量部

〔オリエント化学工業社製:ボントロンE88〕

・エステルワックス 6.0質量部

(ベヘン酸ベヘニル:最大吸熱ピーク=72℃、Mw=700)

次に、本発明で用いる脂肪酸金属塩の製造例について述べる。

【0169】

<脂肪酸金属塩(1)の製造例>

撹拌装置付きの受け容器を用意し、撹拌機を350rpmで回転させた。この受け容器に0.5質量%ステアリン酸ナトリウム水溶液500質量部を投入し、液温を85℃に調整した。次に、この受け容器に0.2質量%硫酸亜鉛水溶液525質量部を、15分かけて滴下した。全量仕込み終了後、反応時の温度状態で10分間熟成し、反応を終結した。

【0170】

次に、このようにして得られた脂肪酸金属塩スラリーを濾過洗浄した。得られた洗浄後の脂肪酸金属塩ケーキを粗砕後、連続瞬間気流乾燥機を用いて105℃で乾燥した。その後、ナノグラインディングミル〔NJ−300〕(サンレックス社製)にて風量6.0m3/min、処理速度80kg/hの条件で粉砕した後、リスラリーして湿式遠心分級機を用いて微粒子、粗粒子の除去を行った。その後、連続瞬間気流乾燥機を用いて80℃で乾燥して脂肪酸金属塩を得た。得られた脂肪酸金属塩の粒度を風力分級により調整した。得られた脂肪酸金属塩(1)の物性を表4に示す。

【0171】

<脂肪酸金属塩(2)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を0.25質量%ステアリン酸ナトリウム水溶液に、0.2質量%硫酸亜鉛水溶液を0.15質量%硫酸亜鉛水溶液に変更した。また風力分級による粒度調整工程は行わなかった。得られた脂肪酸金属塩(2)の物性を表4に示す。

【0172】

<脂肪酸金属塩(3)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を1.0質量%ステアリン酸ナトリウムに変更し、0.2質量%硫酸亜鉛水溶液を0.7塩化カルシウム水溶液に変更した。また、5分間の熟成で反応を終結させた。粉砕の条件を風量5.0m3/minに変更すること以外は脂肪酸金属塩(1)の製造例と同様にして、脂肪酸金属塩3を得た。得られた脂肪酸金属塩(3)の物性を表4に示す。

【0173】

<脂肪酸金属塩(4)の製造例>

脂肪酸金属塩(1)の製造例において、0.2質量%硫酸亜鉛水溶液を0.3質量%塩化リチウム水溶液に変更した。また風力分級による粒度調整工程は行わなかった。それ以外は脂肪酸金属塩(1)の製造例と同様にして、脂肪酸金属塩(4)を得た。得られた脂肪酸金属塩(4)の物性を表4に示す。

【0174】

<脂肪酸金属塩(5)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を0.5質量%ラウリン酸ナトリウムに変更した。また風力分級による粒度調整工程は行わなかった。それ以外は脂肪酸金属塩の製造例(1)と同様にして、脂肪酸金属塩(5)を得た。得られた脂肪酸金属塩(5)の物性を表4に示す。

【0175】

<脂肪酸金属塩(6)の製造例>

脂肪酸金属塩(1)の製造例において、粉砕時の風量を5.0m3/minとする以外は、同様の操作により脂肪酸金属塩の粉末を得た。得られた脂肪酸金属塩(6)の物性を表4に示す。

【0176】

<脂肪酸金属塩(7)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を0.25質量%ステアリン酸ナトリウム水溶液に、0.2質量%硫酸亜鉛水溶液を0.15質量%硫酸亜鉛水溶液に変更した。また、粉砕の条件を風量9.5m3/minにし、粉砕工程を3回行うように変更した。また風力分級による粒度調整工程は行わなかった。得られた脂肪酸金属塩(7)の物性を表4に示す。

【0177】

<脂肪酸金属塩(8)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を0.15質量%ステアリン酸ナトリウムに変更し、また0.2質量%硫酸亜鉛水溶液を0.02質量%硫酸亜鉛水溶液に変更した。また、粉砕の条件を風量10.0m3/minにし、3回粉砕工程を施した。その後、メッシュ通しにより粗粒を除去し、風力分級による粒度調整工程は行わず、脂肪酸金属塩(8)を得た。得られた脂肪酸金属塩(8)の物性を表4に示す。

【0178】

<脂肪酸金属塩(9)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を1.0質量%ステアリン酸ナトリウムに変更し、0.2質量%硫酸亜鉛水溶液を0.4質量%硫酸亜鉛水溶液に変更した。また、15分間の熟成で反応を終結させた。また、粉砕の条件を風量4.0m3/min にし、風力分級による粒度調整工程は行わなかった。得られた脂肪酸金属塩(9)の物性を表4に示す。

【0179】

<脂肪酸金属塩(10)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を1.0質量%ステアリン酸ナトリウムに変更し、0.2質量%硫酸亜鉛水溶液を0.4質量%硫酸亜鉛水溶液に変更した。また、風力分級による粒度調整工程は行わなかった。得られた脂肪酸金属塩(10)の物性を表4に示す。

【0180】

<脂肪酸金属塩(11)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を0.7質量%ステアリン酸ナトリウムに変更し、0.2質量%硫酸亜鉛水溶液を0.3質量%硫酸亜鉛水溶液に変更した。また、粉砕の条件を風量4.0m3/min、処理速度50kg/hとした。得られた脂肪酸金属塩(11)の物性を表4に示す。

【0181】

<脂肪酸金属塩(12)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を1.0質量%ステアリン酸ナトリウムに変更し、0.2質量%硫酸亜鉛水溶液を0.4質量%硫酸亜鉛水溶液に変更した。また、粉砕工程を行った後の分級工程は行わなかった。得られた脂肪酸金属塩(12)の物性を表4に示す。

【0182】

<脂肪酸金属塩(13)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を0.05質量%ステアリン酸ナトリウムに変更し、また0.2質量%硫酸亜鉛水溶液を0.02質量%硫酸亜鉛水溶液に変更した。また、粉砕の条件を風量10.0m3/min、にし、3回粉砕工程を施した。その後、メッシュ通しにより粗粒を除去し、さらに風力分級により粒度を調整し、脂肪酸金属塩(13)を得た。得られた脂肪酸金属塩(13)の物性を表4に示す。

【0183】

<脂肪酸金属塩(14)の製造例>

市販されているステアリン酸亜鉛(MZ2 日本油脂製)を風力分級にて粒度を調整し、脂肪酸金属塩(14)とした。得られた脂肪酸金属塩(14)の物性を表4に示す。

【0184】

<トナー(1)乃至(14)の製造例>

表5に示したトナー粒子100質量部と脂肪酸金属塩0.10質量部との組み合わせにて、さらにヘキサメチルジシラザンで表面処理された疎水性シリカ微粉体1.5質量部(数平均一次粒子径:10nm)を加え、ヘンシェルミキサー(三井鉱山社製)で150秒間混合工程を行う(混合工程1)。その後、120秒間の休止工程とる(休止工程1)。120秒間の休止工程後、直ちに混合工程を再開し、150秒間の混合工程を行う(混合工程2)。その後、120秒間の休止工程とる(休止工程2)。120秒経過後、直ちに混合を再開し、150秒間混合を継続した(混合工程3)。その後、120秒間の休止工程とる(休止工程3)。120秒経過後、直ちに混合を再開し、150秒間混合を継続した(混合工程4)。上記のように混合工程と休止工程を繰り返すことにより、トナーを得た。それぞれのトナー製造例について、槽内の最高到達温度は約35℃未満であった。

【0185】

[画像評価]

画像形成装置としては市販のレーザプリンタLBP−4700(HP社製)の改造機(プロセススピード:240mm/secとし、トナー規制部材として、厚み8μmのSUSブレードを用い、このトナー規制部材にブレードバイアスを現像バイアスに対して−200Vのブレードバイアスを印加できるように改造したもの)を使用した。

【0186】

評価は、画像出力用カートリッジのトナー担持体を上記トナー担持体1取り替え、且つトナーとして上記トナー1を315g充填したものをシアンステーションに装着し、その他にはダミーカートリッジを装着し、画像評価を実施した。

【0187】

評価環境としては、極低温低湿環境(温度10.0℃,湿度15%RH)と低温低湿環境下(L/L:温度15.0℃、湿度10.0%RH)と高温高湿環境下(H/H:温度32.5℃、湿度80.0%RH)の3環境で現像性と耐久性の評価を行った。

【0188】

なお、画像評価項目は下記の通りであり、極低温低湿環境及び低温低湿環境及び高温高湿環境下での画像評価は、1%の印字率の画像を2万枚および4万枚印字した後に行った。

【0189】

また、評価紙としてLETTERサイズのXEROX4200紙(XEROX社製、75g/m2)を使用した。

【0190】

<フィルミング>

トナー担持体へのフィルミング評価はトナー担持体表面の目視及びハーフトーン(30H)画像で評価を行った。30H画像とは、256階調を16進数で表示した値であり、00Hをベタ白とし、FFHをベタ黒とする時のハーフトーン画像である。

【0191】

ハーフトーン画像において、1%印字画像部分と非印字画像部分の間で濃度差が発生していないか評価した。

【0192】

具体的には、マクベス濃度計(RD924 マクベス社製)を用いて画像部分の着色度合いを5点測定し、その平均値と非画像部分の5点の平均値との差(Δ)の測定結果を元に、下記の基準に基づいて評価した。

【0193】

その後、トナー担持体表面のトナーをエアーでブローし、トナー担持体表面の観察を行った。

ランクA:良好 トナー担持体表面に融着が未確認

濃度差Δが0.05未満

ランクB:やや良好 トナー担持体表面に若干の融着が確認

濃度差Δが0.05未満

ランクC:実用上問題なし トナー担持体表面に融着が確認

濃度差Δが0.05以上0.10未満

ランクD:実用上やや問題あり トナー担持体表面に融着が確認

濃度差Δが0.10以上

【0194】

<ベタ均一性>

全ベタ画像において、画像の濃度ムラを目視にて観察し、以下の基準に基づき評価した。極低温低湿環境及び低温低湿環境において画像評価を行った。

ランクA:画像の均一性が非常に優れ、極めて鮮明な画像

ランクB:画像の均一性に優れ、良好な画像

ランクC:実用的には問題の無い画質

ランクD:画像の均一性が悪く、実用上好ましくない画像

【0195】

<放置時カブリ>

印刷後に、電源を切ったマシンの中にCRGを入れたまま1日間放置後、全面白画像をプロセススピード:120mm/secで出力した。「REFLECTOMETER MODEL TC−6DS」(東京電色社製)にAmberフィルターをセットし、プリントアウト画像の非画像部の反射率(%)を測定する。得られた反射率を、同様にして測定した未使用のプリントアウト用紙(標準紙)の反射率(%)から差し引いた数値(%)を用いて評価した。数値が小さい程、画像カブリが抑制されていることになる。高温高湿環境下において評価を行った。

ランクA:0.5未満

ランクB:0.5以上1.0未満

ランクC:1.0以上3.0未満

ランクD:3.0以上

【0196】

<画像濃度安定性>

全ベタ画像を連続で3枚印刷し、1枚目と3枚目の画像濃度差を計測し、下記の判断基準に基づいて評価した。尚、画像濃度の測定は「マクベス反射濃度計 RD918」(マクベス社製)を用いた。高温高湿環境において評価を行った。

ランクA:0.03未満

ランクB:0.03以上0.05未満

ランクC:0.05以上0.10未満

ランクD:0.10以上

【0197】

<実施例1乃至18>

表6に示したトナーとトナー担持体との組み合わせによって、上記画像評価に従って評価を実施した。あわせて評価結果を表6に添付した。

【0198】

<比較例1乃至7>

表7に示したトナーとトナー担持体との組み合わせによって、上記画像評価に従って評価を実施した。あわせて評価結果を表7に添付した。いずれも本発明の実施範囲外であり、高速プリント下において種々の弊害が発生した。

【0199】

【表1】

【0200】

【表2】

【0201】

【表3】

【0202】

【表4】

【0203】

【表5】

【0204】

【表6】

【0205】

【表7】

【符号の説明】

【0206】

1 トナー担持体

2 導電性軸芯体

3 弾性層

4 表面層

10 潜像担持体

11 帯電ローラ

13 トナー容器

14 トナー担持体

15 トナー供給部材

16 トナー規制部材

17 トナー

25 撹拌部

【技術分野】

【0001】

本発明は、電子写真法、静電記録法、磁気記録法などを利用した記録方法に用いられる現像方法に関するものである。詳しくは、複写機、プリンター、ファクシミリ等に利用し得る画像記録装置に用いられる現像方法に関するものである。

【背景技術】

【0002】

複写機、プリンター、ファクシミリの受信装置などに用いられる電子写真技術は装置の発展とともに利用者からの要求も年々厳しくなっている。近年の動向では、高速且つ多数枚印刷が可能であること、また、市場の拡大により使用される環境が広がったことから環境に依存しない安定した画像品質を提供することが強く求められるようになっている。

【0003】

上記要求を満足させるためには、高温高湿環境から低温低湿環境に至るまで多岐にわたる環境下においても、高耐久且つ高画質のプリントを可能にする現像方法が従来以上に必要とされ、前記課題を解決すべく数多く改良が行われている。

【0004】

トナー担持体の性質改善は、環境に依存しない高耐久且つ高画質のプリントを達成するための手段の1つである。トナー担持体に求められる特性としては、一般的に(1)トナーへの均一で且つ高い帯電付与性、(2)均一なトナー搬送性が挙げられる。

【0005】

これらの特性を改善する為に、トナー担持体の軸芯体の外周に弾性層を有し、更にその外周に樹脂表面層を有し、樹脂表面層中に樹脂微粒子を分散させることが効果的であることが開示されている(特許文献1)。

【0006】

更に安定したトナー帯電性、トナー搬送性を確保するために、トナー担持体の表面層に樹脂微粒子とアルミナ、シリカなどを分散させる方法が報告されている(特許文献2)。

【0007】

また、無機微粉末が固着した樹脂粒子を用いることによってトナー担持体中での樹脂粒子の分散性を著しく向上させ、その結果、様々な環境下における耐久性が向上し、長期使用時の濃度低下や帯電性能変化を抑制する方法が報告されている(特許文献3)。

【0008】

また、画質低下のない高耐久性を達成するための別の手段としては、トナーの性質改善が挙げられる。

【0009】

トナー中に脂肪酸金属塩を含有させることで、クリーニング助剤としての効果や静電潜像担持体へのフィルミング防止効果が得られることが知られている(特許文献4、5)。

【0010】

さらに、上記のような脂肪酸金属塩を含むトナーと、トナー担持体との組み合わせを規定することで種々の性能を向上させる技術も開示されている。例えば、トナー担持体への外添剤付着防止のため、トナー粒子と金属石鹸(脂肪酸金属塩)と現像ローラ(トナー担持体)の仕事関数を規定した技術が開示されている(特許文献6)。

【0011】

しかしながら、上記技術を現在求められている、より厳しい環境下において高速かつ高寿命のプリンターに適用したところ、トナー及びトナー担持体に著しく負荷がかかる多数枚印刷後において、いまだ課題を有していることがわかった。

【0012】

即ち、苛酷な条件下での長期使用により、トナーおよびトナー担持体に摺擦によるダメージが加わった場合に、トナー担持体表面層の磨耗およびトナー担持体の汚染に起因した画像弊害が発生する傾向にある。

【0013】

特に、これまで想定されていなかったような極低温低湿環境下において、高速かつ多数枚の印刷を行っていくと、トナー担持体表面層の磨耗や表面層中の樹脂粒子の抜け落ち、あるいはトナー担持体へのトナーのフィルミングに起因した画像弊害が発生することがわかった。

【0014】

つまり、多岐にわたる環境下においても高速かつ高寿命印刷を達成するために、トナー及びトナー担持体のそれぞれに、又はそれらの組み合わせに一層の工夫が必要である。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2005−115265号公報

【特許文献2】特登録03832057号公報

【特許文献3】特登録03087994号公報

【特許文献4】特開平9−311499号公報

【特許文献5】特開2002−296829号公報

【特許文献6】特開2005−274818号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明の目的は、上記課題を鑑み、高速性と高寿命性に優れた環境に依存しない安定した画像品質を提供する現像方法を提供することである。

【課題を解決するための手段】

【0017】

上記課題を達成するための本発明は、トナー層規制部材でトナー担持体上のトナーを規制する工程、静電潜像担持体に前記トナー担持体上のトナーを現像する工程を少なくとも有する現像方法において、

前記トナー担持体は、軸芯体と、前記軸芯体の周囲外周に設けられた弾性層と、前記弾性層の外周に設けられた表面層とを有しており、

前記表面層は、ウレタン樹脂またはアクリル樹脂を主成分とし、表面に凸部を形成するための樹脂粒子とを含有し、

前記表面層がウレタン樹脂を主成分とする場合は、前記樹脂粒子がウレタン樹脂粒子であり、前記表面層がアクリル樹脂を主成分とする場合は、前記樹脂粒子がアクリル樹脂粒子であり、

前記樹脂粒子は無機微粒子によって表面が被覆されており、前記樹脂粒子の前記無機微粒子による被覆率が10乃至90%であり、

前記トナーは、トナー粒子と体積基準のメジアン径(D50s)が0.15μm以上1.00μm以下である脂肪酸金属塩を少なくとも有することを特徴とする現像方法に関する。

【発明の効果】

【0018】

本発明により、多岐にわたる環境下での高速印字においても長期使用した際に安定した画像を提供しうる現像方法が得られる。すなわち、極低温低湿環境下での高速かつ長期に渡る印字においても、トナー搬送性が安定した現像方法を得ることができる。

【図面の簡単な説明】

【0019】

【図1】プロセスカートリッジの断面図である。

【図2】本発明のトナー担持体の一例を示す概念図である。

【図3】横線で1%の印字率の画像である。

【発明を実施するための形態】

【0020】

温湿度に依存せず、高速で長期にわたって印刷が可能であることは、市場の要求を満足する上での最重要課題のひとつである。本発明者らが鋭意検討を行った結果、ある粒径を持った脂肪酸金属塩をトナーに含有させ、また、トナー担持体の表面層に無機微粒子によって表面をある被覆率で被覆した樹脂粒子を含有させることで、前記課題に対し良好な結果を得られることがわかった。

【0021】

具体的には、トナー層規制部材でトナー担持体上のトナーを規制する工程、静電潜像担持体に前記トナー担持体上のトナーを現像する工程を少なくとも有する現像方法において、前記トナー担持体は、軸芯体と、前記軸芯体の周囲外周に設けられた弾性層と、前記弾性層の外周に設けられた表面層とを有しており、前記表面層は、ウレタン樹脂またはアクリル樹脂を主成分とし、表面に凸部を形成するための樹脂粒子を含有し、前記表面層がウレタン樹脂を主成分とする場合は、前記樹脂粒子がウレタン樹脂粒子であり、前記表面層がアクリル樹脂を主成分とする場合は、前記樹脂粒子がアクリル樹脂粒子であり、前記樹脂粒子は無機微粒子によって表面が被覆されており、前記樹脂粒子の前記無機微粒子による被覆率が10乃至90%であり、前記トナーは、トナー粒子と体積基準のメジアン径(D50s)が0.15μm以上1.00μm以下である脂肪酸金属塩を少なくとも有することを特徴とする現像方法である。

【0022】

トナー担持体表層の樹脂粒子に無機微粒子を固着させることによって、トナー担持体製造時の樹脂粒子の分散性を向上することが可能になり、より均一なトナー搬送が可能になることが知られている。

【0023】

一方で、単純に無機微粒子を固着させた樹脂粒子においては、現在のような高速高寿命プリンターに用いた際に、トナー担持体に加わる負荷が大きく、印刷後半期に表面層より樹脂粒子が抜け落ちることにより画像欠陥が発生しやすい傾向にあった。

【0024】

例として、図1に示すような非磁性一成分トナーによるプロセスカートリッジを考える。トナーは、トナー供給部材15によりトナー担持体14に供給され、さらにトナー規制部材16によりトナー担持体上のトナー量が制御される。このとき、トナー供給部材15や静電潜像担持体10あるいはトナー規制部材16との摺擦により、トナーおよびトナー担持体は、少なからず機械的ダメージを受ける。特に極低温低湿環境下で、且つ高速印刷対応のためにプロセススピードを高めてしまうと、摺擦が強くなることが避けられず、ダメージが顕著となる。その結果、画像領域における濃度均一性の低下が観察された。これはトナー担持体表面の磨耗、あるいは樹脂粒子の抜け落ちによって、トナー担持体によるトナーの搬送性が部分的に低下したために引き起こされたものであると考えられる。また、トナー担持体に対するトナーフィルミングが発生する場合も多々観察された。トナー担持体にトナーフィルミングが起きてしまうと、トナーの帯電ムラが顕著となり、画像上に濃淡ムラという画像弊害が発生してしまう。

【0025】

しかしながら、トナー担持体の表面層がウレタン樹脂またはアクリル樹脂を主成分とし、表面に凸部を形成するための樹脂粒子を含有し、前記表面層がウレタン樹脂を主成分とする場合は、前記樹脂粒子がウレタン樹脂粒子であり、前記表面層がアクリル樹脂を主成分とする場合は、前記樹脂粒子がアクリル樹脂粒子であり、前記樹脂粒子は無機微粒子によって表面が被覆されており、前記樹脂粒子の前記無機微粒子による被覆率が10乃至90%であり、さらに、体積基準のメジアン径(D50s)が0.15μm以上1.00μm以下である脂肪酸金属塩を有するトナーを使用することで、上記問題点は大幅に改善する。おそらく、微細な脂肪酸金属塩とトナー担持体中の樹脂粒子の表面性との間で、極めて重要な相関関係があるものと考えられる。

【0026】

本発明の効果発現についての推測を、以下で述べる。

【0027】

まず、トナーが有する脂肪酸金属塩の体積基準のメジアン径(D50s)は、0.15μm以上1.00μm以下であることが必要であり、より好ましくは0.30μm以上0.60μm以下である。本発明において、脂肪酸金属塩のD50が0.15μmより小さいと、粒径が小さすぎるため、トナー担持体への滑剤としての働きが低くなる。ゆえに、トナー担持体表面の磨耗および樹脂粒子の抜け落ちによるトナー搬送性の低下、およびトナー担持体へのトナーのフィルミングを抑制する効果が得られ難い。逆に、1.00μmを超える場合は、トナー中での遊離が発生し易くなる傾向にあり、多数枚の印字を行っていくと脂肪酸金属塩がトナーから遊離し、トナー搬送性の低下およびフィルミングを抑制する効果が薄れ、濃度均一性の低下が発生し易くなる。

【0028】

トナーに含まれる脂肪酸金属塩の体積基準のメジアン径(D50s)を上記の通り制御した上で、トナー担持体の構成を以下のようにする。すなわち、トナー担持体の表面に、無機微粒子によって表面が被覆された樹脂粒子を含有させる。この際に無機微粒子による樹脂粒子の被覆率が10乃至90%であることが必要であり、より好ましくは30乃至80%である。被覆率が10%より小さい場合には、無機微粒子被覆による、樹脂粒子の分散性向上の効果が得られ難い傾向がある。また、被覆率が90%より大きい場合には、樹脂粒子の抜け落ちによるトナー搬送性の低下およびフィルミングを抑制する効果が得られ難い傾向がある。これは多数枚印字後に樹脂粒子表面が露出した際に、微細な脂肪酸金属塩とトナー担持体中の樹脂粒子表面との相互作用が小さくなり、滑剤としての効果が得られ難くなったためと考えられる。すなわち本発明のトナー担持体においては樹脂粒子が露出した際に、無機微粒子が樹脂粒子表面をある程度被覆していることが重要であると考えている。具体的なメカニズムは明らかになっていないが、無機微粒子の部分被覆により樹脂粒子表面には、樹脂粒子表層と無機微粒子からなる微細な凹凸が生じていることが考えられる。この微細な凹凸の存在により、露出した樹脂粒子に対して、トナー中の脂肪酸金属塩の滑剤としての効果が選択的に働くと推測している。

【0029】

この脂肪酸金属塩の選択的な滑剤効果により、トナー担持体中の樹脂粒子の露出の進行および抜け落ちを抑制し、極低温低湿環境下での長期使用時におけるトナー搬送性の低下を抑制可能であると考えられる。一方で、この選択的な潤滑効果により、トナー担持体に対するトナーの摺擦負荷も大きく減少していることが考えられる。これによりトナー担持体に対するトナーフィルミングが抑制されると考えられる。

【0030】

さらにトナー担持体の表面層と樹脂粒子との関係は、表面層がウレタン樹脂である場合には樹脂粒子はウレタン樹脂であり、表面層がアクリル樹脂である場合には樹脂粒子はアクリル樹脂である必要がある。具体的なメカニズムは明確になっていないが、表面層と樹脂粒子がこのような相関関係を満たした場合、トナー担持体中の表層樹脂と樹脂粒子の界面で化学結合を引き起こし、樹脂同士の密着性が向上すると考えられる。そのため、トナー担持体に加わる負荷が大きい高速高寿命プリンターであっても、樹脂粒子の抜け落ちが抑制されると考えられる。

【0031】

本発明では、以下の条件を満たすことでより効果が引き立つ。まず、前記脂肪酸金属塩の体積基準の5%積算径をD5s、95%積算径をD95sとし、スパン値B=(D95s−D5s)/D50sとしたとき、スパン値Bが1.75以下、より好ましくは1.40以下、を満たすことである。スパン値Bが1.75以下の条件は、微細かつある程度粒度分布がそろった脂肪酸金属塩がトナーに含まれる条件である。この条件下では、脂肪酸金属塩がトナー中に均一に存在することが可能となり、トナー担持体中の樹脂粒子との相互作用による、トナー搬送性の低下およびフィルミングの抑制がより強く発揮されると推測する。

【0032】

また、前記トナーの個数基準の10%積算径をD10t、90%積算径をD90t、個数基準のメジアン径をD50tとし、スパン値A=(D90t−D10t)/D50tとしたとき、A/Bが0.25以上0.75以下を満たすことも重要である。この条件により、トナー搬送性の低下および、トナー担持体へのトナーのフィルミングを抑制する効果を維持しつつ、カブリと濃度安定性のバランスがとれた現像性の高い高画質な画像が得られる。前記A/Bが0.25より小さい場合、トナーの粒度分布に対し脂肪酸金属塩の粒度分布がブロードなため、帯電が不均一となる方向である。よって、高速プリント対応時のカブリがやや発生し易くなる。逆に0.75を超えると、トナーの粒度分布に対し脂肪酸金属塩の粒度分布がシャープすぎるため、カブリの抑制には効果があるものの、理由は定かではないが高速印字を多数枚続けると、やや濃度の低下が発生し易い。脂肪酸金属塩に粒度の分布がある程度存在することで、大きい粒子と小さい粒子で潤滑特性と帯電特性に関する何らかの機能分離が働く可能性があるものと思われる。カブリと濃度安定性のバランスを考慮すると、A/Bが0.40以上0.70以下がより好ましい。

【0033】

本発明の現像方法についてさらに詳細に説明する。

【0034】

本発明におけるトナー担持体は、軸芯体の外周上に、弾性層と表面層とを有して構成される。その構成の一例を図2に示す。

【0035】

図2は、本発明にかかるトナー担持体の概略斜視図である。図2に示したとおり、トナー担持体1は、円柱状又は中空円筒状の導電性軸芯体2と、その外周面に形成された弾性層3と、その外周面に形成された表面層4とから構成されている。

【0036】

導電性軸芯体は、トナー担持体の電極及び支持部材として機能する。その材質としては、アルミニウム、銅合金、ステンレス鋼等の金属又は合金;クロム、ニッケル等で鍍金処理を施した鉄;導電性を有する合成樹脂などが挙げられる。軸芯体の外径は通常4乃至10mmの範囲とする。

【0037】

弾性層の樹脂基材としては、具体的には、以下のものを挙げることができる。ポリウレタン、天然ゴム、ブチルゴム、ニトリルゴム、イソプレンゴム、ブタジエンゴム、シリコーンゴム、スチレン−ブタジエンゴム、エチレン−プロピレンゴム、エチレン−プロピレン−ジエンゴム、クロロプレンゴム、アクリルゴム。

【0038】

これらは1種又は2種以上を組み合わせて用いることができる。これらのうち、適度な弾性を有しながら圧縮永久歪みが小さいシリコーンゴムが好ましい。

【0039】

シリコーンゴムとしては、ポリジメチルシロキサン、ポリメチルトリフルオロプロピルシロキサン、ポリメチルビニルシロキサン、ポリフェニルビニルシロキサン、これらポリシロキサンの共重合体等が挙げられる。

【0040】

これらの1種を、あるいはこれらの2種以上を必要に応じて組み合わせて用いることができる。

【0041】

弾性層に導電性を付与するために導電性物質を添加してもよい。

【0042】

導電性物質としては、電子導電性物質、イオン導電性物質などいずれのものであってもよい。電子導電性物質としては、「ケッチェンブラックEC」(商品名、ライオン(株)製)、アセチレンブラック等の導電性カーボン;SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボン;酸化処理を施したカラーインク用カーボンを例示することができる。

【0043】

その他、銅、銀、ゲルマニウム等の金属及び金属酸化物を挙げることができる。これらの導電性物質は1種を、あるいはこれらの2種以上を組み合わせて用いることができる。 これらのうち、少量で導電性を制御しやすいことから導電性カーボン、ゴム用カーボン、カラーインク用カーボン等のカーボンブラックが好ましい。

【0044】

イオン導電性物質としては、過塩素酸ナトリウム、過塩素酸リチウム、過塩素酸カルシウム、塩化リチウム等の無機化合物;変性脂肪族ジメチルアンモニウムエトサルフェート、ステアリルアンモニウムアセテート等の有機化合物を挙げることができる。

【0045】

これらは1種又は2種以上を併用することができる。

【0046】

これら導電性物質は、弾性層を所望とする体積抵抗率にするのに必要な量で用いられる。導電性物質は、例えば、樹脂基材100.0質量部に対して0.5乃至50.0質量部の範囲で用いることができ、より好ましくは1.0乃至30.0質量部の範囲で用いることができる。

【0047】

また、弾性層の電気抵抗は1×103Ω以上1×1013Ω以下、より好ましくは1×104Ω以上1×1012Ω以下である。

【0048】

また、弾性層のAsker−C硬度は25°乃至70°、より好ましくは30°乃至60°が好適である。この範囲に設定することにより、感光体との接触ニップ幅を安定的に確保できる。

【0049】

本発明のAsker−C硬度の測定は、ゴム材硬度の測定法に従い、具体的には、基準規格アスカーC型SRIS(日本ゴム協会規格)0101に従って別途作製した試験片を用いて、アスカーゴム硬度計(高分子計器社製)により測定した。

【0050】

弾性層の製造方法としては以下の方法が挙げられる。適宜接着剤などを塗布した導電性軸芯体の外周に弾性層を作製する。

【0051】

弾性層の作製方法には、導電性軸芯体を配した成型金型のキャビティ内に弾性層成形用の組成物を注入し、加熱や、活性エネルギー線の照射等により反応硬化又は固化させ、導電性軸芯体と一体化して作製する方法がある。

【0052】

また予め、弾性層成形用組成物を用いて別途成形したスラブやブロックから、切削加工等により、所定の形状及び寸法のチューブ状を切り出し、これに導電性軸芯体を圧入して導電性軸芯体上に弾性層を作製してもよい。さらに、弾性層を切削や研磨処理によって所定の外径に調整してもよい。

【0053】

前記表面層は、ウレタン樹脂またはアクリル樹脂を主成分とし、表面に凸部を形成するための樹脂粒子を含有している。

【0054】

前記表面層はウレタン樹脂またはアクリル樹脂を主成分としていれば、いかなる樹脂を含有するものであってもよいが、ウレタン樹脂が主成分であると本発明の効果を得やすくなる点で好ましい。

【0055】

前記表面層に用いられる樹脂は、使用される現像システムに応じたトナー帯電量を得ることができるように適宜選択して用いることが可能である。

【0056】

ウレタン樹脂の原料はポリオールとイソシアネート、必要に応じて鎖延長剤から構成される。

【0057】

ウレタン樹脂の原料たるポリオールとしては以下のものが、例として挙げられる。ポリエーテルポリオール、ポリエステルポリオール、ポリカーボネートポリオール、ポリオレフィンポリオール、アクリルポリオール、及びこれらの混合物。ウレタン樹脂の原料たるイソシアネートとしては、例として以下のものが挙げられる。トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、ナフタレンジイソシアネート(NDI)、トリジンジイソシアネート(TODI)、ヘキサメチレンジイソシアネート(HDI)、イソホロンジイソシアネート(IPDI)、フェニレンジイソシアネート(PPDI)、キシリレンジイソシアネート(XDI)、テトラメチルキシリレンジイソシアネート(TMXDI)、シクロヘキサンジイソシアネート、ポリメリックジフェニルメタンジイソシアネート及びこれらの混合物。ウレタン樹脂の原料たる鎖延長剤としては以下のものが挙げられる。エチレングリコール、1、4−ブタンジオール、3−メチルペンタンジオールの如き2官能低分子ジオール;トリメチロールプロパンの如き3官能低分子トリオール、及びこれらの混合物。

【0058】

アクリル樹脂としては、以下のものが例として挙げられる。ポリメタクリル酸メチル、ポリメタクリル酸エチル、ポリメタクリル酸ブチル、ポリメタクリル酸イソブチル、ポリアクリル酸ブチル、スチレン−アクリル共重合樹脂。

【0059】

表面層に分散され、表面に凸部を形成するための樹脂粒子は、表層の主成分の種類によって適した種類の樹脂粒子が選択される。

【0060】

即ち、前記表面層がウレタン樹脂を主成分とする場合は、前記樹脂粒子がウレタン樹脂粒子であり、前記表面層がアクリル樹脂を主成分とする場合は、前記樹脂粒子がアクリル樹脂粒子であることが必須である。

【0061】

これら樹脂粒子は前記樹脂粒子が主成分であれば本発明の効果を得ることが可能ではあるが、その存在比率が高いほど本発明の効果を得やすくなる傾向にある。

【0062】

前記ウレタン樹脂粒子のウレタン樹脂としては、ポリエーテルウレタン、ポリエステルウレタン、ポリカーボネートウレタン、アクリル系ウレタン、など表面層のウレタン樹脂と接着可能なウレタン樹脂であれば特に制限はない。

【0063】

前記アクリル樹脂粒子のアクリル樹脂としては、ポリアクリレート、ポリメタクリレートなど表面層のアクリル樹脂と接着可能なアクリル樹脂であれば特に制限はない。

【0064】

前記樹脂粒子の製造方法は特に限定することがなく、懸濁重合法や乳化重合法、粉砕法などの公知の製造方法が使用可能である。

【0065】

樹脂粒子の平均粒子径としては、2μm乃至30μmの範囲で好適に用いることができる。特に、表面層の凸部を形成し、安定したトナー搬送性を得るためには、平均粒子径5μm乃至18μmの範囲のものがより好ましい。

【0066】

前記樹脂粒子は表面層中に無機微粒子が被覆した状態で存在している。

【0067】

無機微粒子としては、例えば、SiO2、Al2O3、TiO2、SrTiO3、CeO2、CrO、ZnO、MgO等の如き酸化物;Si3N4等の如き窒化物;SiC等の如き炭化物;CaSO4、BaSO4等の如き硫酸塩;CaCO3等の如き炭酸塩等が挙げられる。

これらの無機微粒子は必要に応じて疎水化や親水化などの表面処理を施してもかまわない。

【0068】

これらの中で特にSiO2は、極低温低湿環境下で多数枚プリントした際においてもトナーに適正な流動性と帯電性を付与できる点で好ましい。

これらの無機微粒子は1種類でも複数種類でも、ウレタン樹脂粒子に被覆してかまわない。

【0069】

無機微粒子の平均1次粒子径としては、5nm以上200nm以下であることが、ウレタン樹脂粒子に対する被覆性が良好となることから好ましい。さらに、少量添加で効果的に被覆できることから、5nm以上50nm以下であることがより好ましい。

【0070】

樹脂粒子に対して無機微粒子を被覆させる方法としては、本発明の範囲内の被覆率を達成することが可能であれば、特に限定することはなく、樹脂粒子と無機微粒子を混合し付着させる手法や樹脂粒子の合成中に無機微粒子を添加する方法などが例示される。

【0071】

その中でも効率よく樹脂粒子を被覆する観点では樹脂粒子と無機微粒子を混合し付着させることが好ましい。

【0072】

その際には、ダブルコン・ミキサー、V型ミキサー、ドラム型ミキサー、スーパーミキサー、ヘンシェルミキサー、ナウターミキサー等を用いて被覆させることが可能である。

【0073】

本発明のトナー粒子は、トナーの製造方法は特性を達成可能なものであれば特に限定することがなく、公知の製造方法が使用可能である。

【0074】

公知の製造方法の中でも本発明のトナー粒子は、重合性単量体及び着色剤を少なくとも含有する重合性単量体組成物を水系媒体に加え、該水系媒体中で該重合性単量体組成物を造粒して該重合性単量体組成物の粒子を形成し、該重合性単量体組成物の該粒子に含まれる該重合性単量体を重合して得られることが好ましい。

【0075】

前記造粒方式で合成されたトナー粒子は粒度分布がシャープで、円形度の高いトナーを得やすく、結果としてトナーの流動性を高くし、帯電量分布をシャープにすると共に安定したトナー搬送性を維持することでトナー担持体への融着を抑制する傾向にある。

【0076】

以下、本発明に用いられるトナー粒子を得る上で最も好適な懸濁重合法を例示して、該トナー粒子の製造方法を説明する。

【0077】

結着樹脂、着色剤、ワックス成分及び必要に応じた他の添加物を、ホモジナイザー、ボールミル、コロイドミル、超音波分散機の如き分散機に依って均一に溶解または分散させ、これに重合開始剤を溶解し、重合性単量体組成物を調製する。次に、該重合性単量体組成物を分散安定剤含有の水系媒体中に懸濁して重合を行うことによってトナー粒子は製造される。

【0078】

上記重合開始剤は、重合性単量体中に他の添加剤を添加する時に同時に加えても良いし、水系媒体中に懸濁する直前に混合しても良い。また、造粒直後、重合反応を開始する前に重合性単量体あるいは溶媒に溶解した重合開始剤を加えることもできる。

【0079】

トナーの結着樹脂としては、一般的に用いられているスチレン−アクリル共重合体、スチレン−メタクリル共重合体、エポキシ樹脂、スチレン−ブタジエン共重合体が挙げられる。重合性単量体としては、ラジカル重合が可能なビニル系重合性単量体を用いることが可能である。該ビニル系重合性単量体としては、単官能性重合性単量体或いは多官能性重合性単量体を使用することができる。

【0080】

結着樹脂を生成するための重合性単量体としては、以下のものが挙げられる。スチレン;o−(m−,p−)メチルスチレン、m−(p−)エチルスチレンの如きスチレン系単量体;アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル、アクリル酸プロピル、メタクリル酸プロピル、アクリル酸ブチル、メタクリル酸ブチル、アクリル酸オクチル、メタクリル酸オクチル、アクリル酸ドデシル、メタクリル酸ドデシル、アクリル酸ステアリル、メタクリル酸ステアリル、アクリル酸ベヘニル、メタクリル酸ベヘニル、アクリル酸2−エチルヘキシル、メタクリル酸2−エチルヘキシル、アクリル酸ジメチルアミノエチル、メタクリル酸ジメチルアミノエチル、アクリル酸ジエチルアミノエチル、メタクリル酸ジエチルアミノエチルの如きアクリル酸エステル系単量体或いはメタクリル酸エステル系単量体;ブタジエン、イソプレン、シクロヘキセン、アクリロニトリル、メタクリロニトリル、アクリル酸アミド、メタクリル酸アミドの如きエン系単量体。

【0081】

これらの重合性単量体は、単独、または、一般的には出版物ポリマーハンドブック第2版III−p139乃至192(John Wiley&Sons社製)に記載の理論ガラス転移温度(Tg)が、40乃至75℃を示すように重合性単量体を適宜混合して用いられる。

【0082】

また、トナー粒子を製造する場合においては、トナーのTHF可溶分を好ましい分子量分布とするために、低分子量ポリマーを添加することが好ましい一例である。低分子量ポリマーは、懸濁重合法によってトナー粒子を製造する場合には、重合性単量体組成物中に添加することができる。該低分子量ポリマーとしては、ゲルパーミエーションクロマトグラフィー(GPC)により測定される重量平均分子量(Mw)が2,000乃至5,000の範囲で、且つ、Mwと数平均分子量(Mn)の比、Mw/Mnが4.5未満、好ましくは3.0未満のものが定着性と現像性において好ましい。

【0083】

低分子量ポリマーの例としては、低分子量ポリスチレン、低分子量スチレン−アクリル酸エステル共重合体、低分子量スチレン−アクリル共重合体が挙げられる。

【0084】

上述の結着樹脂と共にポリエステル樹脂やポリカーボネート樹脂の如きカルボキシル基を有する極性樹脂を併用することが好ましい。

【0085】

例えば、懸濁重合法により直接トナー粒子を製造する場合には、分散工程から重合工程に至る時に極性樹脂を添加すると、トナー粒子となる重合性単量体組成物と水系分散媒体の呈する極性のバランスに応じて、添加した極性樹脂がトナー粒子の表面に薄層を形成し、トナー粒子表面から中心に向け傾斜性をもって存在するように、極性樹脂の存在状態を制御することができる。即ち、極性樹脂を添加することは、コアシェル構造のシェル部を強化することができるので、本発明のトナーを現像性と定着性を両立しうるトナーとすることが容易となる。

【0086】

上記極性樹脂の好ましい添加量は、結着樹脂100質量部に対して1乃至25質量部であり、より好ましくは2乃至15質量部である。1質量部未満ではトナー粒子中での極性樹脂の存在状態が不均一となりやすく、一方、25質量部を超えるとトナー粒子の表面に形成される極性樹脂の層が厚くなるために、好ましくない。

【0087】

極性樹脂としては、ポリエステル樹脂、エポキシ樹脂、スチレン−アクリル酸共重合体、スチレン−メタクリル酸共重合体、スチレン−マレイン酸共重合体が挙げられる。特にポリエステル樹脂が好ましく、酸価は4乃至20mgKOH/gの範囲が好ましい。酸価が4mgKOH/gより小さい場合、シェル構造を形成しにくく、かつ帯電の立ち上がりが遅く、画像濃度の低下やカブリといった弊害を引き起こしやすい。酸価が20mgKOH/gを超える場合、帯電性に影響を及ぼし現像性が悪化し易くなる。また分子量は3,000乃至30,000にメインピークの分子量を有すると、トナー粒子の流動性、負摩擦帯電特性を良好にすることができるため好ましい。

【0088】

トナー粒子の機械的強度を高めると共に、トナーのTHF可溶成分の分子量を制御するために、結着樹脂を合成する時に架橋剤を用いてもよい。

【0089】

2官能の架橋剤として、以下のものが挙げられる。ジビニルベンゼン、ビス(4−アクリロキシポリエトキシフェニル)プロパン、エチレングリコールジアクリレート、1,3−ブチレングリコールジアクリレート、1,4−ブタンジオールジアクリレート、1,5−ペンタンジオールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、テトラエチレングリコールジアクリレート、ポリエチレングリコール#200、#400、#600の各ジアクリレート、ジプロピレングリコールジアクリレート、ポリプロピレングリコールジアクリレート、ポリエステル型ジアクリレート(MANDA日本化薬)、及び上記のジアクリレートをジメタクリレートに代えたもの。

【0090】

多官能の架橋剤としては、以下のものが挙げられる。ペンタエリスリトールトリアクリレート、トリメチロールエタントリアクリレート、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、オリゴエステルアクリレート及びそのメタクリレート、2,2−ビス(4−メタクリロキシポリエトキシフェニル)プロパン、ジアリルフタレート、トリアリルシアヌレート、トリアリルイソシアヌレート及びトリアリルトリメリテート。これらの架橋剤の添加量は、重合性単量体100質量部に対して、好ましくは0.05乃至10質量部、より好ましくは0.1乃至5質量部である。

【0091】

重合開始剤としては、以下のものが挙げられる。2,2’−アゾビス−(2,4−ジメチルバレロニトリル)、2,2’−アゾビスイソブチロニトリル、1,1’−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2’−アゾビス−4−メトキシ−2,4−ジメチルバレロニトリル、アゾビスイソブチロニトリルの如きアゾ系又はジアゾ系重合開始剤;ベンゾイルペルオキシド、メチルエチルケトンペルオキシド、ジイソプロピルペルオキシカーボネート、クメンヒドロペルオキシド、2,4−ジクロロベンゾイルペルオキシド、ラウロイルペルオキシド、tert−ブチル−パーオキシピバレートの如き過酸化物系重合開始剤。

【0092】

これらの重合開始剤の使用量は、目的とする重合度により変化するが、一般的には、重合性ビニル系単量体100質量部に対して3乃至20質量部である。重合開始剤の種類は、重合法により若干異なるが、10時間半減期温度を参考に、単独又は混合して使用される。

【0093】

本発明のトナーは、着色力を付与するための着色剤を含有する。本発明に好ましく使用される着色剤として、以下の有機顔料、有機染料、無機顔料が挙げられる。

【0094】

シアン系着色剤としての有機顔料又は有機染料としては、銅フタロシアニン化合物及びその誘導体、アントラキノン化合物、塩基染料レーキ化合物が挙げられる。具体的には、以下のものが挙げられる。C.I.ピグメントブルー1、C.I.ピグメントブルー7、C.I.ピグメントブルー15、C.I.ピグメントブルー15:1、C.I.ピグメントブルー15:2、C.I.ピグメントブルー15:3、C.I.ピグメントブルー15:4、C.I.ピグメントブルー60、C.I.ピグメントブルー62。

【0095】

マゼンタ系着色剤としての有機顔料又は有機染料としては、以下のものが挙げられる。縮合アゾ化合物、ジケトピロロピロール化合物、アントラキノン、キナクリドン化合物、塩基染料レーキ化合物、ナフトール化合物、ベンズイミダゾロン化合物、チオインジゴ化合物、ペリレン化合物。具体的には、以下のものが挙げられる。C.I.ピグメントレッド2、C.I.ピグメントレッド3、C.I.ピグメントレッド5、C.I.ピグメントレッド6、C.I.ピグメントレッド7、C.I.ピグメントバイオレット19、C.I.ピグメントレッド23、C.I.ピグメントレッド48:2、C.I.ピグメントレッド48:3、C.I.ピグメントレッド48:4、C.I.ピグメントレッド57:1、C.I.ピグメントレッド81:1、C.I.ピグメントレッド122、C.I.ピグメントレッド144、C.I.ピグメントレッド146、C.I.ピグメントレッド150、C.I.ピグメントレッド166、C.I.ピグメントレッド169、C.I.ピグメントレッド177、C.I.ピグメントレッド184、C.I.ピグメントレッド185、C.I.ピグメントレッド202、C.I.ピグメントレッド206、C.I.ピグメントレッド220、C.I.ピグメントレッド221、C.I.ピグメントレッド254。

【0096】

イエロー系着色剤としての有機顔料又は有機染料としては、縮合アゾ化合物、イソインドリノン化合物、アントラキノン化合物、アゾ金属錯体、メチン化合物、アリルアミド化合物に代表される化合物が挙げられる。具体的には、以下のものが挙げられる。C.I.ピグメントイエロー12、C.I.ピグメントイエロー13、C.I.ピグメントイエロー14、C.I.ピグメントイエロー15、C.I.ピグメントイエロー17、C.I.ピグメントイエロー62、C.I.ピグメントイエロー74、C.I.ピグメントイエロー83、C.I.ピグメントイエロー93、C.I.ピグメントイエロー94、C.I.ピグメントイエロー95、C.I.ピグメントイエロー97、C.I.ピグメントイエロー109、C.I.ピグメントイエロー110、C.I.ピグメントイエロー111、C.I.ピグメントイエロー120、C.I.ピグメントイエロー127、C.I.ピグメントイエロー128、C.I.ピグメントイエロー129、C.I.ピグメントイエロー147、C.I.ピグメントイエロー151、C.I.ピグメントイエロー154、C.I.ピグメントイエロー155、C.I.ピグメントイエロー168、C.I.ピグメントイエロー174、C.I.ピグメントイエロー175、C.I.ピグメントイエロー176、C.I.ピグメントイエロー180、C.I.ピグメントイエロー181、C.I.ピグメントイエロー191、C.I.ピグメントイエロー194。

【0097】

黒色着色剤としては、カーボンブラック、上記イエロー系着色剤/マゼンタ系着色剤/シアン系着色剤を用い黒色に調色されたものが挙げられる。

【0098】

これらの着色剤は、単独又は混合し更には固溶体の状態で用いることができる。本発明のトナーに用いられる着色剤は、色相角、彩度、明度、耐光性、OHP透明性、トナー中の分散性の点から選択される。

【0099】

該着色剤は、好ましくは重合性単量体又は結着樹脂100質量部に対し1乃至20質量部添加して用いられる。

【0100】

重合法を用いてトナー粒子を得る場合には、着色剤の持つ重合阻害性や水相移行性に注意を払う必要があり、好ましくは、重合阻害のない物質による疎水化処理を着色剤に施しておいたほうが良い。特に、染料系着色剤やカーボンブラックは、重合阻害性を有しているものが多いので使用の際に注意を要する。染料系着色剤を処理する好ましい方法としては、あらかじめこれら染料の存在下に重合性単量体を重合せしめる方法が挙げられ、得られた着色重合体を重合性単量体組成物に添加する。

【0101】

また、カーボンブラックについては、上記染料と同様の処理の他、カーボンブラックの表面官能基と反応する物質(例えば、ポリオルガノシロキサン等)で処理を行っても良い。

【0102】

前記水系媒体調製時に使用する分散安定剤としては、公知の無機系及び有機系の分散安定剤を用いることができる。

【0103】

具体的には、無機系の分散安定剤の例としては、以下のものが挙げられる。リン酸三カルシウム、リン酸マグネシウム、リン酸アルミニウム、リン酸亜鉛、炭酸マグネシウム、炭酸カルシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、メタケイ酸カルシウム、硫酸カルシウム、硫酸バリウム、ベントナイト、シリカ、アルミナ。また、有機系の分散剤としては、以下のものが挙げられる。ポリビニルアルコール、ゼラチン、メチルセルロース、メチルヒドロキシプロピルセルロース、エチルセルロース、カルボキシメチルセルロースのナトリウム塩、デンプン。

【0104】

また、市販のノニオン、アニオン、カチオン型の界面活性剤の利用も可能である。この様な界面活性剤としては、以下のものが挙げられる。ドデシル硫酸ナトリウム、テトラデシル硫酸ナトリウム、ペンタデシル硫酸ナトリウム、オクチル硫酸ナトリウム、オレイン酸ナトリウム、ラウリル酸ナトリウム、ステアリン酸カリウム、オレイン酸カルシウム。

【0105】

水系媒体調製時に使用する分散安定剤としては、無機系の難水溶性の分散安定剤が好ましく、しかも酸に可溶性である難水溶性無機分散安定剤を用いることが好ましい。

【0106】

また、難水溶性無機分散安定剤を用い、水系媒体を調製する場合に、これらの分散安定剤の使用量は重合性単量体100質量部に対して、0.2乃至2.0質量部であることが好ましい。また、本発明においては、重合性単量体組成物100質量部に対して300乃至3,000質量部の水を用いて水系媒体を調製することが好ましい。

【0107】

上記のような難水溶性無機分散安定剤が分散された水系媒体を調製する場合には、市販の分散安定剤をそのまま用いて分散させてもよい。また、細かい均一な粒度を有する分散安定剤の粒子を得るために、水の如き液媒体中で、高速撹拌下、難水溶性無機分散安定剤を生成させて水系媒体を調製してもよい。例えば、リン酸三カルシウムを分散安定剤として使用する場合、高速撹拌下でリン酸ナトリウム水溶液と塩化カルシウム水溶液を混合してリン酸三カルシウムの微粒子を形成することで、好ましい分散安定剤を得ることができる。

【0108】

トナーにおいては、必要に応じて荷電制御剤をトナー粒子と混合して用いることも可能である。荷電制御剤を配合することにより、荷電特性を安定化、現像システムに応じた最適の摩擦帯電量のコントロールが可能となる。

【0109】

荷電制御剤としては、公知のものが利用でき、特に帯電スピードが速く、かつ、一定の帯電量を安定して維持できる荷電制御剤が好ましい。さらに、トナー粒子を直接重合法により製造する場合には、重合阻害性が低く、水系媒体への可溶化物が実質的にない荷電制御剤が特に好ましい。

【0110】

荷電制御剤として、トナーを負荷電性に制御するものとしては、以下のものが挙げられる。有機金属化合物、キレート化合物が有効であり、モノアゾ金属化合物、アセチルアセトン金属化合物、芳香族オキシカルボン酸、芳香族ダイカルボン酸、オキシカルボン酸及びダイカルボン酸系の金属化合物。他には、芳香族オキシカルボン酸、芳香族モノ及びポリカルボン酸及びその金属塩、無水物、エステル類、ビスフェノールの如きフェノール誘導体類なども含まれる。さらに、尿素誘導体、含金属サリチル酸系化合物、含金属ナフトエ酸系化合物、ホウ素化合物、4級アンモニウム塩、カリックスアレーン、樹脂系帯電制御剤が挙げられる。

【0111】

また、トナーを正荷電性に制御する荷電制御剤としては、以下のものが挙げられる。ニグロシン及び脂肪酸金属塩の如きによるニグロシン変性物;グアニジン化合物;イミダゾール化合物;トリブチルベンジルアンモニウム−1−ヒドロキシ−4−ナフトスルフォン酸塩、テトラブチルアンモニウムテトラフルオロボレートの如き4級アンモニウム塩、及びこれらの類似体であるホスホニウム塩の如きオニウム塩及びこれらのレーキ顔料;トリフェニルメタン染料及びこれらのレーキ顔料(レーキ化剤としては、リンタングステン酸、リンモリブデン酸、リンタングステンモリブデン酸、タンニン酸、ラウリン酸、没食子酸、フェリシアン化物、フェロシアン化物など);高級脂肪酸の金属塩;樹脂系荷電制御剤。

【0112】

これら荷電制御剤を単独で或いは2種類以上組み合わせて含有することができる。

【0113】

これら荷電制御剤の中でも、本発明の効果を十分に発揮するためには、含金属サリチル酸系化合物が好ましく、特にその金属がアルミニウムもしくはジルコニウムが好ましい。最も好ましい荷電制御剤としては、3,5−ジ−tert−ブチルサリチル酸アルミニウム化合物である。

【0114】

荷電制御剤の好ましい配合量は、重合性単量体又は結着樹脂100質量部に対して0.01乃至20質量部、より好ましくは0.5乃至10質量部である。しかしながら、本発明のトナーには、荷電制御剤の添加は必須ではなく、トナーの層厚規制部材やトナー担持体との摩擦帯電を積極的に利用することでトナー中に必ずしも荷電制御剤を含ませる必要はない。

【0115】

添加剤の混合工程に用いる混合機としてはヘンシェルミキサー、スーパーミキサーといった既存の高速撹拌型の混合機を用いることができる。

【0116】

本発明のトナーには体積基準のメジアン径(D50s)が0.15μm以上1.00μm以下である脂肪酸金属塩を含有させることが必須である。本発明で使用できる脂肪酸金属塩としては、ステアリン酸亜鉛、ステアリン酸カルシウム、ステアリン酸マグネシウム、ステアリン酸アルミニウム、ステアリン酸リチウム、ラウリン酸亜鉛が例示される。効果が得られやすいという点において、ステアリン酸亜鉛またはステアリン酸カルシウムが好適である。さらに、他の添加剤が添加されていてもよい。添加剤としては、シリカ微粉体、酸化チタン微粉体またはそれらの複酸化物微粉体の如き微粉体が挙げられる。該無機微粉体の中でもシリカ微粉体及び酸化チタン微粉体が好ましい。

【0117】

シリカ微粉体としては、ケイ素ハロゲン化物の蒸気相酸化により生成された乾式シリカ又はヒュームドシリカ、及び水ガラスから製造される湿式シリカが挙げられる。無機微粉体としては、表面及びシリカ微粉体の内部にあるシラノール基が少なく、またNa2O、SO32-の少ない乾式シリカの方が好ましい。また乾式シリカは、製造工程において、塩化アルミニウム、塩化チタン他の如き金属ハロゲン化合物をケイ素ハロゲン化合物と共に用いることによって、シリカと他の金属酸化物の複合微粉体であっても良い。

【0118】

無機微粉体は、トナーの流動性改良及びトナー粒子の帯電均一化のためにトナー粒子に添加される。無機微粉体を疎水化処理することによって、トナーの帯電量の調整、環境安定性の向上、高湿環境下での特性の向上を達成することができるので、疎水化処理された無機微粉体を用いることが好ましい。トナーに添加された無機微粉体が吸湿すると、トナーとしての帯電量が低下し、現像性や転写性の低下が生じ易くなる。

【0119】

無機微粉体を疎水化するための処理剤としては、未変性のシリコーンワニス、各種変性シリコーンワニス、未変性のシリコーンオイル、各種変性シリコーンオイル、シラン化合物、シランカップリング剤、その他有機ケイ素化合物、有機チタン化合物が挙げられる。これらの処理剤は単独で用いても或いは併用しても良い。

【0120】

その中でも、シリコーンオイルにより処理された無機微粉体が好ましい。より好ましくは、無機微粉体をカップリング剤で疎水化処理すると同時或いは処理した後に、シリコーンオイルにより処理した疎水化処理無機微粉体が高湿環境下でもトナー粒子の帯電量を高く維持し、選択現像性を低減する上でよい。

【0121】

無機微粉体の総量は、トナー粒子100質量部に対して1.5乃至5.0質量部であることが好ましい。また、本発明の脂肪酸金属塩は、トナー母粒子100質量部に対し0.02質量部以上0.50質量部以下の割合で含まれていることが、弊害無く効果が得られる好ましい範囲である。

【0122】

本発明における、脂肪酸金属塩、トナーおよびトナー担持体に関わる物性については、下記の方法を用いて測定を行った。

【0123】

<脂肪酸金属塩の粒径及び粒度分布の測定>

本発明で用いられる脂肪酸金属塩の体積基準のメジアン径(D50s)の測定は、JIS Z8825−1(2001年)に準じて測定されるが、具体的には以下の通りである。

【0124】

測定装置としては、レーザー回折・散乱式粒度分布測定装置「LA−920」(堀場製作所社製)を用いる。測定条件の設定および測定データの解析は、LA−920に付属の専用ソフト「HORIBA LA−920 for Windows(登録商標) WET(LA−920) Ver.2.02」を用いる。また、測定溶媒としては、予め不純固形物などを除去したイオン交換水を用いる。

【0125】

測定手順は、以下の通りである。

(1)バッチ式セルホルダーをLA−920に取り付ける。

(2)所定量のイオン交換水をバッチ式セルに入れ、バッチ式セルをバッチ式セルホルダーにセットする。

(3)専用のスターラーチップを用いて、バッチ式セル内を撹拌する。

(4)「表示条件設定」画面の「屈折率」ボタンを押し、ファイル「110A000I」(相対屈折率1.10)を選択する。

(5)「表示条件設定」画面において、粒子径基準を体積基準とする。

(6)1時間以上の暖気運転を行った後、光軸の調整、光軸の微調整、ブランク測定を行う。

(7)ガラス製の100ml平底ビーカーに約60mlのイオン交換水を入れる。この中に分散剤として、「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)をイオン交換水で約3質量倍に希釈した希釈液を約0.3ml加える。

(8)発振周波数50kHzの発振器2個を、位相を180度ずらした状態で内蔵し、電気的出力120Wの超音波分散器「Ultrasonic Dispension System Tetora150」(日科機バイオス社製)を準備する。超音波分散器の水槽内に約3.3Lのイオン交換水を入れ、この水槽中にコンタミノンNを約2ml添加する。

(9)前記(7)のビーカーを前記超音波分散器のビーカー固定穴にセットし、超音波分散器を作動させる。そして、ビーカー内の水溶液の液面の共振状態が最大となるようにビーカーの高さ位置を調整する。

(10)前記(9)のビーカー内の水溶液に超音波を照射した状態で、約1mgの脂肪酸金属塩を少量ずつ前記ビーカー内の水溶液に添加し、分散させる。そして、さらに60秒間超音波分散処理を継続する。尚、この際に脂肪酸金属塩が固まりとなって液面に浮く場合があるが、その場合はビーカーを揺り動かすことで固まりを水中に沈めてから60秒間の超音波分散を行う。また、超音波分散にあたっては、水槽の水温が10℃以上40℃以下となる様に適宜調節する。

(11)前記(10)で調製した脂肪酸金属塩が分散した水溶液を、気泡が入らないように注意しながら直ちにバッチ式セルに少量ずつ添加して、タングステンランプの透過率が90%乃至95%となるように調整する。そして、粒度分布の測定を行う。得られた体積基準の粒度分布のデータを元に、体積基準のメジアン径(D50s)を算出する。

【0126】

なお、得られた体積基準の粒度分布に対し、小さい側から積算して5%にあたる径をD5s、95%にあたる径をD95sとする。

【0127】

<トナーの個数平均粒径(D50t)と個数基準の変動係数の測定>

トナーの個数平均粒径(D50t)は、以下のようにして算出する。測定装置としては、100μmのアパーチャーチューブを備えた細孔電気抵抗法による精密粒度分布測定装置「コールター・カウンター Multisizer 3」(登録商標、ベックマン・コールター社製)を用いる。測定条件の設定及び測定データの解析は、付属の専用ソフト「ベックマン・コールター Multisizer 3 Version3.51」(ベックマン・コールター社製)を用いる。尚、測定は実効測定チャンネル数2万5千チャンネルで行う。

【0128】

測定に使用する電解水溶液は、特級塩化ナトリウムをイオン交換水に溶解して濃度が約1質量%となるようにしたもの、例えば、「ISOTON II」(ベックマン・コールター社製)が使用できる。

【0129】

尚、測定、解析を行う前に、以下のように専用ソフトの設定を行った。

【0130】

専用ソフトの「標準測定方法(SOM)を変更」画面において、コントロールモードの総カウント数を50000粒子に設定し、測定回数を1回、Kd値は「標準粒子10.0μm」(ベックマン・コールター社製)を用いて得られた値を設定する。「閾値/ノイズレベルの測定ボタン」を押すことで、閾値とノイズレベルを自動設定する。また、カレントを1600μAに、ゲインを2に、電解液をISOTON IIに設定し、「測定後のアパーチャーチューブのフラッシュ」にチェックを入れる。

【0131】

専用ソフトの「パルスから粒径への変換設定」画面において、ビン間隔を対数粒径に、粒径ビンを256粒径ビンに、粒径範囲を2μmから60μmまでに設定する。

【0132】

具体的な測定法は以下の通りである。

(1)Multisizer 3専用のガラス製250ml丸底ビーカーに前記電解水溶液約200mlを入れ、サンプルスタンドにセットし、スターラーロッドの撹拌を反時計回りで24回転/秒にて行う。そして、専用ソフトの「アパーチャーのフラッシュ」機能により、アパーチャーチューブ内の汚れと気泡を除去しておく。

(2)ガラス製の100ml平底ビーカーに前記電解水溶液約30mlを入れる。この中に分散剤として「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)をイオン交換水で約3質量倍に希釈した希釈液を約0.3ml加える。

(3)発振周波数50kHzの発振器2個を位相を180度ずらした状態で内蔵し、電気的出力120Wの超音波分散器「Ultrasonic Dispension System Tetora150」(日科機バイオス社製)を準備する。超音波分散器の水槽内に所定量のイオン交換水を入れ、この水槽中に前記コンタミノンNを約2ml添加する。

(4)前記(2)のビーカーを前記超音波分散器のビーカー固定穴にセットし、超音波分散器を作動させる。そして、ビーカー内の電解水溶液の液面の共振状態が最大となるようにビーカーの高さ位置を調整する。

(5)前記(4)のビーカー内の電解水溶液に超音波を照射した状態で、トナー約10mgを少量ずつ前記電解水溶液に添加し、分散させる。そして、さらに60秒間超音波分散処理を継続する。尚、超音波分散にあたっては、水槽の水温が10℃以上40℃以下となる様に適宜調節する。

(6)サンプルスタンド内に設置した前記(1)の丸底ビーカーに、ピペットを用いてトナーを分散した前記(5)の電解質水溶液を滴下し、測定濃度が約5%となるように調整する。そして、測定粒子数が50000個になるまで測定を行う。

(7)測定データを装置付属の前記専用ソフトにて解析を行い、個数平均粒径(D50t)を算出する。尚、専用ソフトでグラフ/個数%と設定したときの、「分析/体積統計値(算術平均)」画面の「平均径」が個数平均粒径(D50t)である。

【0133】

なお、得られた個数基準の粒度分布に対し、小さい側から積算して10%にあたる径をD10t、90%にあたる径をD90tとする。

【0134】

<無機微粉体による樹脂粒子の被覆率の算出>

トナー担持体の表面層を導電性軸芯体に対して垂直方向にカミソリ刃で切り出し、可視光硬化型アクリル樹脂により包埋した。

【0135】

次に、クライオシステム(商品名:「REICHERT−NISSEI−FCS」、ライカ社製)によりダイヤモンドナイフ装着のウルトラミクロトーム(商品名:「EM−ULTRACUT・S」、ライカ社製)でトリミング/面出し、超薄切片を作成した。

【0136】

その後、透過型電子顕微鏡(商品名:「JEM−2100」、日本電子社製)で加速電圧200kVにて観察を行った。1つの画像に表層樹脂と樹脂粒子の界面における稜線の長さが2.0μm以上になるように、倍率を調整して写真を撮影し、その画像より被覆率を求めた。

【0137】

上記のように得られた透過電子顕微鏡(TEM)像より、表層樹脂と樹脂粒子の界面における稜線の長さ(X)を測定する。

【0138】

次に無機微粒子が存在し、直接表層樹脂と樹脂粒子が接触していない前記稜線部分の長さの和(Y)を測定する。そして下記式1により被覆率を求める。

被覆率(%)=Y/X×100 (式1)。

【0139】

この測定方法により、トナー担持体の画像領域において任意の表面層における50箇所の被覆率を算出し、その相加平均値を本発明における被覆率とする。

【0140】

また、表層樹脂と樹脂粒子の界面に存在する物質はEDAXにより元素分析した。

【実施例】

【0141】

以下、本発明を実施例によりさらに具体的に説明する。本発明はその要旨を超えない限り、以下の実施例に限定されるものではない。

【0142】

次に本発明で用いるトナー担持体の製造例について述べる。

【0143】

<樹脂粒子母体(1)の作製>

あらかじめ窒素ガスで充分に置換し、乾燥させた2Lオートクレーブを用意した。該オートクレーブに、3官能のポリプロピレンポリオール「MN−400」(商品名、三井武田化学ポリウレタン社製 水酸基価235mgKOH/g)700gとへキサメチレンジイソシアネート(日本ポリウレタン工業社製)1000gを仕込んだ。次に、窒素ガスにて上方置換させた後密閉し、120℃で20時間撹拌して反応させた。その後減圧下で未反応のヘキサメチレンジイソシアネートを除去し、トルエンを加えて不揮発分90質量%の合成物(1)を得た。この合成物(1)のNCO%は9.1%であった。

【0144】

次に、2L撹拌機付きセパラブルフラスコに水900gを仕込み、この中に「メトローズ90SH−100」(商品名、信越化学工業社製)32gを溶解して分散媒を調製した。そして、この分散媒を600rpm撹拌下において、合成物(1)261gをトルエン112gで希釈した溶液を加え、懸濁液を調製した。そのまま撹拌下において懸濁液を60℃に昇温させ、1.5時間反応させた。その後室温まで冷却し、固液分離し、水で充分洗浄した後70℃、20時間乾燥して、平均粒子径5.0μmのエーテルウレタンである樹脂粒子母体(1)を得た。

【0145】

<樹脂粒子母体(2)の作製>

アクリル樹脂として旭化成ケミカルズ(株)製のデルペット60N 100質量部をヘンシェルミキサーにより十分予備混合し、二軸押出し混練機で任意のバレル温度にて溶融混練した。

【0146】

冷却後ハンマーミルを用いて粗粉砕し、第一段階として機械式粉砕方式による微粉砕機で10μm以下の粒径に微粉砕した。

【0147】

さらに、第二段階として、微粉砕物を粉砕条件を変更した機械式粉砕機より更に粉砕処理し、得られた微粉砕物を熱球形化装置によって任意の温度にて熱球形化処理した。

その後、得られた微粉砕物を分級と機械式衝撃力を用いる表面改質処理を同時に行う装置にて分級および球形化し、平均粒子径6.1μmのアクリル樹脂粒子である樹脂粒子母体(2)を得た。

【0148】

<樹脂粒子(1)の作製>

以下の材料を、ヘンシェルミキサー(三井鉱山社製)を用いて回転数4000rpmの条件で300秒間混合工程を行った。

樹脂粒母体(1) 100.0質量部

シリカ1(トクヤマ社製 レオロシールMT−10(平均粒子径15nm))

0.38質量部

このようにして本発明の樹脂粒子(1)を得た。

【0149】

<樹脂粒子(2)乃至(9)の作製>

表1に記載の樹脂粒子母体、無機微粒子を用い、表1に記載の条件にする以外は樹脂粒子1の作製と同様にして樹脂粒子(2)乃至(9)を得た。

シリカ2:日本アエロジル社製 OX50(平均粒子径30nm)

チタニア:テイカ社製 AMT−100(平均粒子径6nm)

アルミナ:日本アエロジル社製 AEROXIDE Alu C(平均粒子径13nm)

【0150】

<樹脂粒子(10)の作製>

樹脂粒子母体(1)に無機微粒子を添加混合しない物を樹脂粒子(10)とした。

【0151】

<ポリオール化合物(1)の合成例>

メチルエチルケトン(MEK)79.6質量部にポリテトラメチレングリコール(商品名:「PTG1000SN」、保土谷化学社製)100.0質量部と4,4−ジフェニルメタンジイソシアネート(商品名:「コスモネートPH」、三井化学ポリウレタン社製)19.4質量部とを段階的に混合した。窒素雰囲気下80℃にて4.5時間反応させ、重量平均分子量Mw=10000、水酸基価22(mgKOH/g)、官能基数2.0のポリエーテルポリウレタンポリオール(1)のMEK溶液を得た。

【0152】

<ポリオール化合物(2)の合成例>

メチルエチルケトン(MEK)79.6質量部にポリエステルポリオール(商品名:「P−1010」、クラレ社製)100.0質量部と4,4−ジフェニルメタンジイソシアネート(商品名:「コスモネートPH」、三井化学ポリウレタン社製)19.4質量部とを段階的に混合した。窒素雰囲気下80℃にて4.5時間反応させ、重量平均分子量Mw=10000、水酸基価21(mgKOH/g)、官能基数2.0のポリエステルポリウレタンポリオール(2)のMEK溶液を得た。

【0153】

<イソシアネート化合物(1)の合成例>

窒素雰囲気下にて、ポリテトラメチレングリコール(商品名:「PTG1000SN」、保土谷化学社製)100.0質量部とポリメリックジフェニルメタンジイソシアネート(商品名:「ミリオネートMR−200」、日本ポリウレタン工業社製)69.6質量部を80℃で2時間加熱反応した。その後、ブチルセロソルブ 72.7質量部を加えた。さらに、反応物温度50℃の条件下、2−ブタノンオキシム(Ardrich社製)を25.8質量部滴下し、平均官能基数3.5のイソシアネート化合物(1)のブチルセロソルブ溶液を得た。

【0154】

<導電性軸芯体の作製>

導電性軸芯体として、SUS304製の直径6mmの芯金にプライマ−(商品名:「DY35−051」、東レダウコーニングシリコーン社製)を塗布し、温度150℃にて30分間焼付けた。

【0155】

<弾性層の作製>

次に、導電性軸芯体を金型に配置し、液状導電性シリコーンゴム(東レダウコーニングシリコーン社製、ASKER−C硬度45度、体積抵抗率1×105Ω・cm品)を金型内に形成されたキャビティに注入した。

【0156】

続いて、金型を加熱してシリコーンゴムを150℃で15分間加硫し、金型から脱型した後、200℃で2時間加熱して硬化反応を完結させた。このようにして導電性軸芯体の外周に直径12mmの弾性層を設けた。

【0157】

<表面層結着樹脂含有塗料(1)の作製>

以下の材料を撹拌モーターにより混合撹拌し、総固形分が30質量%になるようにMEKに溶解して、混合した後、サンドミルにて均一に分散し、表面層形成用塗料(1)を得た。

ポリオール化合物1 :62質量部(固形分として)

イソシアネート化合物1 :38質量部(固形分として)

カーボンブラック(商品名:「MA100」、三菱化学社製):20質量部

【0158】

<表面層結着樹脂含有塗料(2)の作製>

以下の材料を撹拌モーターにより混合撹拌し、総固形分が30質量%になるようにMEKに溶解して、混合した後、サンドミルにて均一に分散し、表面層形成用塗料(2)を得た。

ポリオール化合物2 :62質量部(固形分として)

イソシアネート化合物1 :38質量部(固形分として)

カーボンブラック(商品名:「MA100」、三菱化学社製):20質量部。

【0159】

<表面層結着樹脂含有塗料(3)の作製>

以下の材料を撹拌モーターにより混合撹拌し、総固形分が30質量%になるようにMEKに溶解して、混合した後、サンドミルにて均一に分散し、表面層形成用塗料(3)を得た。

アクリル樹脂(ヒタロイド3001;日立化成工業株式会社) :100質量部

イソシアネート化合物(コロネートL;日本ポリウレタン株式会社):10.4質量部

カーボンブラック(商品名:「MA100」、三菱化学社製) :20質量部

【0160】

<トナー担持体(1)の作製>

表面層形成用塗料(1) 100質量部にウレタン樹脂粒子(1)を25質量部添加し、サンドミルにて均一に分散した後に、前記弾性層に浸漬塗工し、乾燥させた。その後、温度140℃にて2時間加熱硬化することで弾性層の外周に膜厚6.0μmの表面層を設け、トナー担持体(1)を得た。

【0161】

<トナー担持体(2)乃至(12)の作製>

“トナー担持体(1)の作製”における表面層結着樹脂含有塗料およびウレタン樹脂粒子を表2に記載のものを使用する以外は、“トナー担持体(1)の作製”と同様にしてトナー担持体(2)乃至(12)を得た。

【0162】

次に本発明で用いるトナーの製造例について述べる。

【0163】

〈トナー粒子(1)の作製〉

スチレン単量体100質量部に対して、C.I.Pigment Blue15:3を16.5質量部、3,5−ジ−ターシャリーブチルサリチル酸のアルミ化合物〔ボントロンE88(オリエント化学工業社製)〕を2.0質量部用意した。これらを、アトライター(三井鉱山社製)に導入し、半径1.25mmのジルコニアビーズ(140質量部)を用いて200rpmにて25℃で180分間撹拌を行い、マスターバッチ分散液1を調製した。

【0164】

一方、イオン交換水710質量部に0.1M−Na3PO4水溶液450質量部を投入し60℃に加温した後、1.0M−CaCl2水溶液68質量部を徐々に添加してリン酸カルシウム化合物を含む水系媒体を得た。

【0165】

・マスターバッチ分散液1 40質量部

・スチレン単量体 30質量部

・n−ブチルアクリレート単量体 18質量部

・低分子量ポリスチレン 20質量部

(Mw=3,000、Mn=1,050、Tg=55℃)

・炭化水素系ワックス 9質量部

(フィッシャートロプシュワックス、最大吸熱ピーク=78℃、Mw=750)

・ポリエステル樹脂 5質量部

(テレフタル酸:イソフタル酸:プロピレンオキサイド変性ビスフェノールA(2モル付加物):エチレンオキサイド変性ビスフェノールA(2モル付加物)=30:30:30:10の重縮合物、酸価11、Tg=74℃、Mw=11,000、Mn=4,000)

上記材料を65℃に加温し、TK式ホモミキサー(特殊機化工業製)を用いて、5,000rpmにて均一に溶解し分散した。これに、重合開始剤1,1,3,3−テトラメチルブチルパーオキシ2−エチルヘキサノエートの70%トルエン溶液7.0質量部を溶解し、重合性単量体組成物を調製した。

【0166】

前記水系媒体中に上記重合性単量体組成物を投入し、温度65℃、N2雰囲気下において、TK式ホモミキサーにて10,000rpmで10分間撹拌し、重合性単量体組成物を造粒した。その後、パドル撹拌翼で撹拌しつつ温度67℃に昇温し、重合性ビニル系単量体の重合転化率が90%に達したところで、0.1mol/リットルの水酸化ナトリウム水溶液を添加して水系分散媒体のpHを9に調整した。更に昇温速度40℃/hで80℃に昇温し4時間反応させた。重合反応終了後、減圧下でトナー粒子の残存モノマーを留去した。水系媒体を冷却後、塩酸を加えpHを1.4にし、6時間撹拌することでリン酸カルシウム塩を溶解した。トナー粒子を濾別し水洗を行った後、温度40℃にて48時間乾燥し、シアン色のトナー粒子を得た。得られたトナーを、風力分級により微粉と粗粉両側をカットし、粒度分布を調整した。得られたトナー粒子(1)の物性を表3に示す。

【0167】

〈トナー粒子(2)の作製〉

トナー粒子(1)製造において、風力分級の工程を省略する以外は、トナー粒子(1)と同様に操作して、トナー粒子(2)を得た。得られたトナー粒子2の物性を表3に示す。

【0168】

〈トナー粒子(3)の作製〉

下記材料を予め混合物し、二軸エクストルーダーで溶融混練し、冷却した混練物をハンマーミルで粗粉砕し、得られた微粉砕物を分級してトナー粒子(3)を得た。トナー粒子(3)の物性を表3に示す。

・結着樹脂 100質量部

[スチレン−n−ブチルアクリレート共重合樹脂(Mw=30,000、Tg=62℃)]

・C.I.Pigment Blue15:3 5質量部

・ジ−ターシャリーブチルサリチル酸のアルミ化合物 3質量部

〔オリエント化学工業社製:ボントロンE88〕

・エステルワックス 6.0質量部

(ベヘン酸ベヘニル:最大吸熱ピーク=72℃、Mw=700)

次に、本発明で用いる脂肪酸金属塩の製造例について述べる。

【0169】

<脂肪酸金属塩(1)の製造例>

撹拌装置付きの受け容器を用意し、撹拌機を350rpmで回転させた。この受け容器に0.5質量%ステアリン酸ナトリウム水溶液500質量部を投入し、液温を85℃に調整した。次に、この受け容器に0.2質量%硫酸亜鉛水溶液525質量部を、15分かけて滴下した。全量仕込み終了後、反応時の温度状態で10分間熟成し、反応を終結した。

【0170】

次に、このようにして得られた脂肪酸金属塩スラリーを濾過洗浄した。得られた洗浄後の脂肪酸金属塩ケーキを粗砕後、連続瞬間気流乾燥機を用いて105℃で乾燥した。その後、ナノグラインディングミル〔NJ−300〕(サンレックス社製)にて風量6.0m3/min、処理速度80kg/hの条件で粉砕した後、リスラリーして湿式遠心分級機を用いて微粒子、粗粒子の除去を行った。その後、連続瞬間気流乾燥機を用いて80℃で乾燥して脂肪酸金属塩を得た。得られた脂肪酸金属塩の粒度を風力分級により調整した。得られた脂肪酸金属塩(1)の物性を表4に示す。

【0171】

<脂肪酸金属塩(2)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を0.25質量%ステアリン酸ナトリウム水溶液に、0.2質量%硫酸亜鉛水溶液を0.15質量%硫酸亜鉛水溶液に変更した。また風力分級による粒度調整工程は行わなかった。得られた脂肪酸金属塩(2)の物性を表4に示す。

【0172】

<脂肪酸金属塩(3)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を1.0質量%ステアリン酸ナトリウムに変更し、0.2質量%硫酸亜鉛水溶液を0.7塩化カルシウム水溶液に変更した。また、5分間の熟成で反応を終結させた。粉砕の条件を風量5.0m3/minに変更すること以外は脂肪酸金属塩(1)の製造例と同様にして、脂肪酸金属塩3を得た。得られた脂肪酸金属塩(3)の物性を表4に示す。

【0173】

<脂肪酸金属塩(4)の製造例>

脂肪酸金属塩(1)の製造例において、0.2質量%硫酸亜鉛水溶液を0.3質量%塩化リチウム水溶液に変更した。また風力分級による粒度調整工程は行わなかった。それ以外は脂肪酸金属塩(1)の製造例と同様にして、脂肪酸金属塩(4)を得た。得られた脂肪酸金属塩(4)の物性を表4に示す。

【0174】

<脂肪酸金属塩(5)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を0.5質量%ラウリン酸ナトリウムに変更した。また風力分級による粒度調整工程は行わなかった。それ以外は脂肪酸金属塩の製造例(1)と同様にして、脂肪酸金属塩(5)を得た。得られた脂肪酸金属塩(5)の物性を表4に示す。

【0175】

<脂肪酸金属塩(6)の製造例>

脂肪酸金属塩(1)の製造例において、粉砕時の風量を5.0m3/minとする以外は、同様の操作により脂肪酸金属塩の粉末を得た。得られた脂肪酸金属塩(6)の物性を表4に示す。

【0176】

<脂肪酸金属塩(7)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を0.25質量%ステアリン酸ナトリウム水溶液に、0.2質量%硫酸亜鉛水溶液を0.15質量%硫酸亜鉛水溶液に変更した。また、粉砕の条件を風量9.5m3/minにし、粉砕工程を3回行うように変更した。また風力分級による粒度調整工程は行わなかった。得られた脂肪酸金属塩(7)の物性を表4に示す。

【0177】

<脂肪酸金属塩(8)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を0.15質量%ステアリン酸ナトリウムに変更し、また0.2質量%硫酸亜鉛水溶液を0.02質量%硫酸亜鉛水溶液に変更した。また、粉砕の条件を風量10.0m3/minにし、3回粉砕工程を施した。その後、メッシュ通しにより粗粒を除去し、風力分級による粒度調整工程は行わず、脂肪酸金属塩(8)を得た。得られた脂肪酸金属塩(8)の物性を表4に示す。

【0178】

<脂肪酸金属塩(9)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を1.0質量%ステアリン酸ナトリウムに変更し、0.2質量%硫酸亜鉛水溶液を0.4質量%硫酸亜鉛水溶液に変更した。また、15分間の熟成で反応を終結させた。また、粉砕の条件を風量4.0m3/min にし、風力分級による粒度調整工程は行わなかった。得られた脂肪酸金属塩(9)の物性を表4に示す。

【0179】

<脂肪酸金属塩(10)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を1.0質量%ステアリン酸ナトリウムに変更し、0.2質量%硫酸亜鉛水溶液を0.4質量%硫酸亜鉛水溶液に変更した。また、風力分級による粒度調整工程は行わなかった。得られた脂肪酸金属塩(10)の物性を表4に示す。

【0180】

<脂肪酸金属塩(11)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を0.7質量%ステアリン酸ナトリウムに変更し、0.2質量%硫酸亜鉛水溶液を0.3質量%硫酸亜鉛水溶液に変更した。また、粉砕の条件を風量4.0m3/min、処理速度50kg/hとした。得られた脂肪酸金属塩(11)の物性を表4に示す。

【0181】

<脂肪酸金属塩(12)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を1.0質量%ステアリン酸ナトリウムに変更し、0.2質量%硫酸亜鉛水溶液を0.4質量%硫酸亜鉛水溶液に変更した。また、粉砕工程を行った後の分級工程は行わなかった。得られた脂肪酸金属塩(12)の物性を表4に示す。

【0182】

<脂肪酸金属塩(13)の製造例>

脂肪酸金属塩(1)の製造例において、0.5質量%ステアリン酸ナトリウム水溶液を0.05質量%ステアリン酸ナトリウムに変更し、また0.2質量%硫酸亜鉛水溶液を0.02質量%硫酸亜鉛水溶液に変更した。また、粉砕の条件を風量10.0m3/min、にし、3回粉砕工程を施した。その後、メッシュ通しにより粗粒を除去し、さらに風力分級により粒度を調整し、脂肪酸金属塩(13)を得た。得られた脂肪酸金属塩(13)の物性を表4に示す。

【0183】

<脂肪酸金属塩(14)の製造例>

市販されているステアリン酸亜鉛(MZ2 日本油脂製)を風力分級にて粒度を調整し、脂肪酸金属塩(14)とした。得られた脂肪酸金属塩(14)の物性を表4に示す。

【0184】

<トナー(1)乃至(14)の製造例>

表5に示したトナー粒子100質量部と脂肪酸金属塩0.10質量部との組み合わせにて、さらにヘキサメチルジシラザンで表面処理された疎水性シリカ微粉体1.5質量部(数平均一次粒子径:10nm)を加え、ヘンシェルミキサー(三井鉱山社製)で150秒間混合工程を行う(混合工程1)。その後、120秒間の休止工程とる(休止工程1)。120秒間の休止工程後、直ちに混合工程を再開し、150秒間の混合工程を行う(混合工程2)。その後、120秒間の休止工程とる(休止工程2)。120秒経過後、直ちに混合を再開し、150秒間混合を継続した(混合工程3)。その後、120秒間の休止工程とる(休止工程3)。120秒経過後、直ちに混合を再開し、150秒間混合を継続した(混合工程4)。上記のように混合工程と休止工程を繰り返すことにより、トナーを得た。それぞれのトナー製造例について、槽内の最高到達温度は約35℃未満であった。

【0185】

[画像評価]

画像形成装置としては市販のレーザプリンタLBP−4700(HP社製)の改造機(プロセススピード:240mm/secとし、トナー規制部材として、厚み8μmのSUSブレードを用い、このトナー規制部材にブレードバイアスを現像バイアスに対して−200Vのブレードバイアスを印加できるように改造したもの)を使用した。

【0186】

評価は、画像出力用カートリッジのトナー担持体を上記トナー担持体1取り替え、且つトナーとして上記トナー1を315g充填したものをシアンステーションに装着し、その他にはダミーカートリッジを装着し、画像評価を実施した。

【0187】

評価環境としては、極低温低湿環境(温度10.0℃,湿度15%RH)と低温低湿環境下(L/L:温度15.0℃、湿度10.0%RH)と高温高湿環境下(H/H:温度32.5℃、湿度80.0%RH)の3環境で現像性と耐久性の評価を行った。

【0188】

なお、画像評価項目は下記の通りであり、極低温低湿環境及び低温低湿環境及び高温高湿環境下での画像評価は、1%の印字率の画像を2万枚および4万枚印字した後に行った。

【0189】

また、評価紙としてLETTERサイズのXEROX4200紙(XEROX社製、75g/m2)を使用した。

【0190】

<フィルミング>

トナー担持体へのフィルミング評価はトナー担持体表面の目視及びハーフトーン(30H)画像で評価を行った。30H画像とは、256階調を16進数で表示した値であり、00Hをベタ白とし、FFHをベタ黒とする時のハーフトーン画像である。

【0191】

ハーフトーン画像において、1%印字画像部分と非印字画像部分の間で濃度差が発生していないか評価した。

【0192】

具体的には、マクベス濃度計(RD924 マクベス社製)を用いて画像部分の着色度合いを5点測定し、その平均値と非画像部分の5点の平均値との差(Δ)の測定結果を元に、下記の基準に基づいて評価した。

【0193】

その後、トナー担持体表面のトナーをエアーでブローし、トナー担持体表面の観察を行った。

ランクA:良好 トナー担持体表面に融着が未確認

濃度差Δが0.05未満

ランクB:やや良好 トナー担持体表面に若干の融着が確認

濃度差Δが0.05未満

ランクC:実用上問題なし トナー担持体表面に融着が確認

濃度差Δが0.05以上0.10未満

ランクD:実用上やや問題あり トナー担持体表面に融着が確認

濃度差Δが0.10以上

【0194】

<ベタ均一性>

全ベタ画像において、画像の濃度ムラを目視にて観察し、以下の基準に基づき評価した。極低温低湿環境及び低温低湿環境において画像評価を行った。

ランクA:画像の均一性が非常に優れ、極めて鮮明な画像

ランクB:画像の均一性に優れ、良好な画像

ランクC:実用的には問題の無い画質

ランクD:画像の均一性が悪く、実用上好ましくない画像

【0195】

<放置時カブリ>

印刷後に、電源を切ったマシンの中にCRGを入れたまま1日間放置後、全面白画像をプロセススピード:120mm/secで出力した。「REFLECTOMETER MODEL TC−6DS」(東京電色社製)にAmberフィルターをセットし、プリントアウト画像の非画像部の反射率(%)を測定する。得られた反射率を、同様にして測定した未使用のプリントアウト用紙(標準紙)の反射率(%)から差し引いた数値(%)を用いて評価した。数値が小さい程、画像カブリが抑制されていることになる。高温高湿環境下において評価を行った。

ランクA:0.5未満

ランクB:0.5以上1.0未満

ランクC:1.0以上3.0未満

ランクD:3.0以上

【0196】

<画像濃度安定性>

全ベタ画像を連続で3枚印刷し、1枚目と3枚目の画像濃度差を計測し、下記の判断基準に基づいて評価した。尚、画像濃度の測定は「マクベス反射濃度計 RD918」(マクベス社製)を用いた。高温高湿環境において評価を行った。

ランクA:0.03未満

ランクB:0.03以上0.05未満

ランクC:0.05以上0.10未満

ランクD:0.10以上

【0197】

<実施例1乃至18>

表6に示したトナーとトナー担持体との組み合わせによって、上記画像評価に従って評価を実施した。あわせて評価結果を表6に添付した。

【0198】

<比較例1乃至7>

表7に示したトナーとトナー担持体との組み合わせによって、上記画像評価に従って評価を実施した。あわせて評価結果を表7に添付した。いずれも本発明の実施範囲外であり、高速プリント下において種々の弊害が発生した。

【0199】

【表1】

【0200】

【表2】

【0201】

【表3】

【0202】

【表4】

【0203】

【表5】

【0204】

【表6】

【0205】

【表7】

【符号の説明】

【0206】

1 トナー担持体

2 導電性軸芯体

3 弾性層

4 表面層

10 潜像担持体

11 帯電ローラ

13 トナー容器

14 トナー担持体

15 トナー供給部材

16 トナー規制部材

17 トナー

25 撹拌部

【特許請求の範囲】

【請求項1】

トナー層規制部材でトナー担持体上のトナーを規制する工程、静電潜像担持体に前記トナー担持体上のトナーを現像する工程を少なくとも有する現像方法において、

前記トナー担持体は、軸芯体と、前記軸芯体の周囲外周に設けられた弾性層と、前記弾性層の外周に設けられた表面層とを有しており、

前記表面層は、ウレタン樹脂またはアクリル樹脂を主成分とし、表面に凸部を形成するための樹脂粒子とを含有し、

前記表面層がウレタン樹脂を主成分とする場合は、前記樹脂粒子がウレタン樹脂粒子であり、前記表面層がアクリル樹脂を主成分とする場合は、前記樹脂粒子がアクリル樹脂粒子であり、

前記樹脂粒子は無機微粒子によって表面が被覆されており、前記樹脂粒子の前記無機微粒子による被覆率が10乃至90%であり、

前記トナーは、トナー粒子と体積基準のメジアン径(D50s)が0.15μm以上1.00μm以下である脂肪酸金属塩を少なくとも有することを特徴とする現像方法。

【請求項2】

前記脂肪酸金属塩の下記(1)式で定義されるスパン値Bが1.75以下であることを特徴とする請求項1に記載の現像方法。

スパン値B=(D95s−D5s)/D50s (1)式

D5s:脂肪酸金属塩の体積基準における5%積算径

D50s:脂肪酸金属塩の体積基準におけるメジアン径

D95s:脂肪酸金属塩の体積基準における95%積算径

【請求項3】

前記トナーの下記(2)式で定義されるスパン値Aと前記脂肪酸金属塩のスパン値Bが下記(3)式を満たすことを特徴とする請求項1または2に記載の現像方法。

スパン値A=(D90t−D10t)/D50t (2)式

D10t:個数基準における10%積算径

D50t:個数基準におけるメジアン径

D90t:個数基準における90%積算径

0.25≦(A/B)≦0.75 (3)式

【請求項1】

トナー層規制部材でトナー担持体上のトナーを規制する工程、静電潜像担持体に前記トナー担持体上のトナーを現像する工程を少なくとも有する現像方法において、

前記トナー担持体は、軸芯体と、前記軸芯体の周囲外周に設けられた弾性層と、前記弾性層の外周に設けられた表面層とを有しており、

前記表面層は、ウレタン樹脂またはアクリル樹脂を主成分とし、表面に凸部を形成するための樹脂粒子とを含有し、

前記表面層がウレタン樹脂を主成分とする場合は、前記樹脂粒子がウレタン樹脂粒子であり、前記表面層がアクリル樹脂を主成分とする場合は、前記樹脂粒子がアクリル樹脂粒子であり、

前記樹脂粒子は無機微粒子によって表面が被覆されており、前記樹脂粒子の前記無機微粒子による被覆率が10乃至90%であり、

前記トナーは、トナー粒子と体積基準のメジアン径(D50s)が0.15μm以上1.00μm以下である脂肪酸金属塩を少なくとも有することを特徴とする現像方法。

【請求項2】

前記脂肪酸金属塩の下記(1)式で定義されるスパン値Bが1.75以下であることを特徴とする請求項1に記載の現像方法。

スパン値B=(D95s−D5s)/D50s (1)式

D5s:脂肪酸金属塩の体積基準における5%積算径

D50s:脂肪酸金属塩の体積基準におけるメジアン径

D95s:脂肪酸金属塩の体積基準における95%積算径

【請求項3】

前記トナーの下記(2)式で定義されるスパン値Aと前記脂肪酸金属塩のスパン値Bが下記(3)式を満たすことを特徴とする請求項1または2に記載の現像方法。

スパン値A=(D90t−D10t)/D50t (2)式

D10t:個数基準における10%積算径

D50t:個数基準におけるメジアン径

D90t:個数基準における90%積算径

0.25≦(A/B)≦0.75 (3)式

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−69937(P2011−69937A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2009−219931(P2009−219931)

【出願日】平成21年9月25日(2009.9.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成21年9月25日(2009.9.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]