生分解性樹脂製機械部品及び転がり軸受

【課題】生分解性に優れるポリビニルアルコールをベース樹脂とする成形品の耐熱性及び機械的特性を向上させ、更には高強度を長期間維持し、転がり軸受の内輪や外輪、転動体をはじめとして各種機械部品として十分に使用可能にする。

【解決手段】ポリビニルアルコールをベース樹脂とし、前記ベース樹脂100質量部に対しイミド系架橋剤を2〜5質量部、植物由来繊維及び生分解性樹脂繊維から選ばれる補強繊維材を20〜50質量部含有する樹脂組成物を、120〜170℃で熱処理してなる生分解性樹脂製機械部品、並びに内輪、外輪、転動体、保持器及びシール部材の少なくとも1つが前記生分解性樹脂製機械部品である転がり軸受。

【解決手段】ポリビニルアルコールをベース樹脂とし、前記ベース樹脂100質量部に対しイミド系架橋剤を2〜5質量部、植物由来繊維及び生分解性樹脂繊維から選ばれる補強繊維材を20〜50質量部含有する樹脂組成物を、120〜170℃で熱処理してなる生分解性樹脂製機械部品、並びに内輪、外輪、転動体、保持器及びシール部材の少なくとも1つが前記生分解性樹脂製機械部品である転がり軸受。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生分解性樹脂を成形してなる生分解性機械部品、並びに内輪、外輪、転動体及びシール部材の少なくとも1つが前記生分解性樹脂製機械部品である転がり軸受に関する。

【背景技術】

【0002】

生分解性樹脂は、土壌中等に放置されるとバクテリア等により二酸化炭素及び水等に徐々に分解する。この生分解性樹脂からなる機械部品は、自然環境に放出されても原形を留めなくなるまで自然に分解するため、自然環境に対して悪影響を及ぼし難い。また、植物やその他の生物資源等のように再生可能な原料から生産されるバイオマスプラスチックも、カーボンニュートラルな素材として注目を浴びている。

【0003】

これらの環境対応型プラスチックは、ごみ袋、ボトル容器、食品用トレイ、農業用マルチフィルム等の材料が主たる用途であったが、最近、機械部品や構造部品材料としての研究開発が活発になり、転がり軸受用の保持器やシール部材への適用も検討されている。本出願人も先に、ポリビニルアルコールに補強繊維材を配合した樹脂組成物からなる保持器やシールを備える転がり軸受を提案している(特許文献1〜4参照)。

【0004】

一方で、ポリビニルアルコールは、200℃以上の高融点であるものの、100℃程度で機械的性質が大きく低下することから、充填材を添加して補強することも提案されており、ポリビニルアルコールと同様に環境負荷の少ないポリ乳酸樹脂や、紙粉や木粉等の充填材を添加することも提案されている(例えば、特許文献5〜7参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−92732号公報

【特許文献2】特開2004−92769号公報

【特許文献3】特許第3791439号公報

【特許文献4】特許第4117478号公報

【特許文献5】特開2004−339454号公報

【特許文献6】特開2005−2174号公報

【特許文献7】特開2006−117768号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、充填材による補強効果は十分ではなく、特に転がり軸受の内輪や外輪、転動体として使用するには強度不足が懸念される。また、保持器やシール部材においても、更なる強度向上が求められている。

【0007】

そこで本発明は、生分解性に優れるポリビニルアルコールをベース樹脂とする成形品の耐熱性及び機械的特性を向上させ、更には高強度を長期間維持し、転がり軸受の内輪や外輪、転動体をはじめとする各種機械部品として十分に使用可能にすることを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために本発明は、下記の生分解性樹脂製機械部品及び転がり軸受を提供する。

(1)ポリビニルアルコールをベース樹脂とし、前記ベース樹脂100質量部に対しイミド系架橋剤を2〜5質量部、植物由来繊維及び生分解性樹脂繊維から選ばれる補強繊維材を20〜50質量部含有する樹脂組成物を、120〜170℃で熱処理してなることを特徴とする生分解性樹脂製機械部品。

(2)補強繊維材がポリビニルアルコール繊維であることを特徴とする上記(1)記載の生分解性樹脂製機械部品。

(3)イミド系架橋剤がカルボジイミド化合物であることを特徴とする上記(1)または(2)記載の生分解性樹脂製機械部品。

(4)ポリビニルアルコールが、鹸化度73〜98モル%、オキシアルキレン基量0.1〜5モル%、重合度500〜1500であることを特徴とする上記(1)〜(3)の何れか1項に記載の生分解性樹脂製機械部品。

(5)内輪と外輪との間に保持器を介して複数の転動体を転動自在に保持してなり、シール部材を備える転がり軸受であって、

内輪、外輪、転動体、保持器及びシール部材の少なくとも1つが上記(1)〜(4)の何れか1項に記載の生分解性樹脂製機械部品であることを特徴とする転がり軸受。

【発明の効果】

【0009】

本発明によれば、生分解性に優れるとともに、耐熱性や機械的強度にも優れ、長寿命の、転がり軸受の内輪や外輪、転動体をはじめとする各種機械部品が提供される。

【図面の簡単な説明】

【0010】

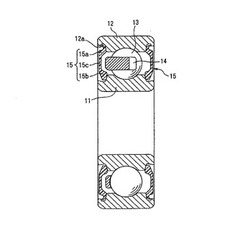

【図1】本発明の転がり軸受の一実施形態を示す深溝玉軸受の断面図である。

【図2】図1の深溝玉軸受に組み込まれる保持器を示す斜視図である。

【発明を実施するための形態】

【0011】

以下、本発明に関して詳細に説明する。

【0012】

本発明では、ベース樹脂として生分解性樹脂に優れるポリビニルアルコールを用いる。ポリビニルアルコールとしては、下記一般式(I)で表わされる基本骨格を有するものが好ましい。

【0013】

【化1】

【0014】

式中、R1はオキシアルキレン基、ポリエーテル基またはポリエステル基であり、l、m、nは整数である。鹸化度はm/(1+m+n)で表わされるが、73〜98モル%であることが好ましく、85〜95モル%であることがより好ましい。鹸化度が73モル%未満では、機械部品が耐湿性に劣るようになり、98モル%を超えると生分解性が悪くなる。

【0015】

また、(l+m+n)は重合度を示すが、500〜3000であることが好ましく、500〜1500であることがより好ましい。分子量が500未満では機械部品の耐熱性が十分ではなく、3000を超えると成形時における流動性が低く、成形性に悪影響を与える。

【0016】

本発明では、上記ポリビニルアルコールをイミド系架橋剤で架橋して機械的特性を高める。イミド系架橋剤の中でも、ポリビニルアルコールの活性水素との反応性に富み、また室温下で安定に存在して自己反応もなく、ポリビニルアルコールと溶融混練することもでき、更には耐水性や耐熱性、耐摺動性を付与できること等から、分子中に2個以上のカルボジイミド基を有するカルボジイミド化合物が好ましい。

【0017】

カルボジイミド化合物としては、下記一般式(II)で表わされる基本骨格を持つものが好ましい。

【0018】

【化2】

【0019】

具体的には、4,4´−ジシクロヘキシルメタンカルボジイミド(式中のXが4,4´−ジシクロへキシル基、n=2〜20)、テトラメチルキシリレンカルボジイミド(式中のXがテトラメチルキシリレン基、n=2〜20)、N,N´−ジメチルフェニルカルボジイミド(式中のXがN,N´−ジメチルフェニル基、n=2〜20)、N,N´−ジ−2,6−ジイソプロピルフェニルカルボジイミド(式中のXがN,N´−ジ−2,6−ジイソプロピルフェニル基、n=2〜20)等を例示できる。

【0020】

中でも、色相、安全性、安定性、更には耐加水分解性、耐候性、耐熱性の点から、芳香族カルボジイミド化合物よりも脂肪族カルボジイミド化合物の方が好ましい。また、TG5%重量減少率温度が250℃以上である耐熱性の点から、重合度5以上の脂肪族カルボジイミド化合物が特に好ましい。更には、脂肪族カルボジイミド化合物の中でもイソシアネート末端のものが、耐加水分解性の点から特に好ましい。

【0021】

イミド系架橋剤の添加量は、ポリビニルアルコール100質量部に対し2〜5質量部である。イミド系架橋剤の添加量が2質量部未満では、十分な架橋密度が得られず、耐水性や機械的強度に優れた機械部品が得られない。一方、イミド系架橋剤の添加量が5質量部を超えると、機械部品の靭性が大幅に低下し、特に転がり軸受の保持器とした場合に保持器先端(爪部)が白化したり、最悪の場合破損する。更には、加工性が低下して射出成形が困難になる、生分解性も悪くなる等の弊害を発生するおそれもある。

【0022】

また、ポリビニルアルコールには、機械的強度の向上を目的として、植物由来繊維及び生分解性樹脂繊維から選ばれる補強繊維材を配合する。植物由来繊維としては、ケナフ繊維、竹繊維、ヘンプ繊維、ジュート繊維、ラミー繊維、バナナ繊維、ココナッツ繊維、木綿繊維、麻繊維、サイザル繊維、亜麻繊維、リネン繊維、絹繊維、マニラ麻繊維等のセルロース繊維を挙げることができる。また、生分解性樹脂繊維としては、ポリビニルアルコール繊維、ポリ乳酸繊維等の脂肪族ポリエステル繊維を挙げることができる。これら補強繊維材の中でも、強度や耐熱性が高く、ベース樹脂であるポリビニルアルコールとの相溶性にも優れることからポリビニルアルコール繊維が好ましく、特にベース樹脂であるポリビニルアルコールよりも高い融点を有する下記一般式(III)で表され、m/(m+n)で表される鹸化度が98モル%以上で、(m+n)で表される重合度が100以上であるポリビニルアルコール繊維が好適である。

【0023】

【化3】

【0024】

補強繊維材の配合量は、ポリビニルアルコール100質量部に対し20〜50質量部である。補強繊維材の配合量が20質量部未満では補強効果が十分ではなく、50質量部を超える場合には成形性が悪くなる。

【0025】

また、補強繊維材は、ポリビニルアルコールの水酸基との反応性が高いエポキシ基を有するシランカプリング剤で表面されていることが好ましい。

【0026】

更に、目的に応じて他の添加物を添加することもできる。例えば、形成時や使用時の熱による劣化を防止するための酸化防止剤や、紫外線等による劣化を防止するための紫外線吸収剤、充填材等が好適であるが、何れも環境面を考慮して生分解性プラスチック研究会(BPS)の運用によるグリーンプラ識別表示制度のポジティブリスト(PL)に登録されている材料を選択することが好ましい。

【0027】

機械部品を得るには、上記のポリビニルアルコール及びイミド系架橋剤、補強繊維材や添加剤を混練して樹脂組成物とし、機械部品の形状に合せて成形する。混練は樹脂やゴム用の混練機を使用でき、例えばヘンシェルミキサーやタンブラー等を用いてドライブレンドしてもよく、バンバリーミキサーやニーダー、押出機、ロールミル等の混練り機を用いて溶融混練してもよい。成形方法にも制限はなく、樹脂やゴム用の成形機を用いることができるが、生産性の点では射出成形が好ましい。また、成形後に切削加工してもよい。

【0028】

本発明では、成形品を熱処理して機械的強度を高める。熱処理温度は120〜170℃であり、140〜150℃がより好ましい。120℃未満では架橋反応が進行せず、機械的強度等の物性向上が十分ではなく、170℃を超えると樹脂の熱劣化が起こるおそれがある。尚、熱処理は、窒素ガスやアルゴンガス等の不活性ガス雰囲気中で行なうことが好ましく、最も好ましくは熱による寸法変化を防ぐために金型に嵌め込んだ状態で行なう。

【0029】

尚、機械部品の種類には制限はなく、本発明では転がり軸受の内輪、外輪、転動体、保持器、シール部材にも適用することができる。図1は深溝玉軸受10の断面図であり、内輪11と外輪12との間に、複数の転動体である玉13が保持器14により転動自在に保持された状態で組み込まれており、シール部材15でグリース等の潤滑剤(図示せず)を封止している。また、保持器14は、図2に示すように冠型保持器である。尚、シール部材15は、その一端に設けた係合部15aを外輪12の両外端の係止溝12aに嵌入して固定され、他端のリップ部15cが内輪11の軌道面に摺接している。また、符号15bは、係合部15aとリップ部15cとを連結する本体部である。

【0030】

特許文献1〜4でも、保持器14やシール部材15をポリビニルアルコール樹脂組成物製としていたが、本発明では機械的強度が更に向上しているため内輪11や外輪12、玉13にも適用することができる。

【0031】

尚、潤滑剤には制限はないが、生分解性を有するものが好ましく、例えば、植物油や生分解性合成エステル油、あるいはこれらの油を各種金属石けん、ウレア化合物等の増ちょう剤によって増ちょうさせた生分解性グリースを例示できる。

【実施例】

【0032】

以下に実施例及び比較例を挙げて本発明を更に説明するが、本発明はこれにより何ら制限されるものではない。

【0033】

(実施例1〜4、比較例1〜5)

ベース樹脂として、ポリビニルアルコール(日本合成化学工業株式会社製「エコマティAX−300」、鹸化度93%、オキシアルキレン基含有)を用意した。補強繊維材として、ポリビニルアルコール繊維(株式会社クラレ製「クラロンK−II EQ5−R」、鹸化度99.5%)及びガラス繊維(日東紡マテリアル社製「ECS03」、エポキシ系シランカップリング剤処理品)を用意した。イミド系架橋剤として、日清紡績社製「カルボジライトLA−1」(4,4´−ジシクロヘキシルメタンカルボジイミド、カルボイミド当量248)を用意した。そして、表1に示す配合にて東洋精機製作所製「ラボプラストミル」にて溶融混練(200℃、回転数30rpmで5分間)で混練した。尚、表1に示すイミド系架橋剤量及び補強繊維材は、ベース樹脂100質量部に対する量である。

【0034】

得られた混練物を粉砕した後、成形温度190〜210℃、金型温度50℃、冷却時間50秒にて日本精工社製深溝玉軸受用「6203」用の保持器(図2参照)及びシール部材を射出成形した。その後、145℃で24時間熱架橋処理を施した後、下記に従い機械的強度(円環強度)、生分解性、耐水性を評価した。

【0035】

(1)生分解性評価

保持器を粉砕し、菱三商事社製微生物酸化分解測定装置「MODA」(JIS K6953、ISO14855対応)の反応筒部分(完熟堆肥+海砂)に投入し、生分解により発生した二酸化炭素を定量して生分解の進行度を測定した。結果を表1に示すが、生分解度は6ヶ月経過時の生分解の進行度、生分解速度は比較例1が50%まで生分解するまでに要した日数を1とする相対値とした。

【0036】

(2)機械的強度(円環強度)

保持器の円環強度を、室温(23℃)または120℃にて測定した。結果を表1に示すが、比較例1の測定値に対する相対値とした。

【0037】

(3)引張破断伸び

JIS K7113法に準じて引張試験を行い、試験片が破断したときの伸び率を測定した。結果を表1に示す。

【0038】

(4)軸受回転試験

保持器及びシール部材を用いて6203玉軸受(内輪、外輪、玉は何れもSUJ2製)を組み立て、リチウム石けん−エステル油系の生分解可能なグリース(混和ちょう度250)を軸受空間容積の20%となるように封入して試験軸受とした。尚、通常のグリース封入量は軸受空間の35%程度であるが、本試験では加速させるために20%とした。そして、下記条件にて連続回転させ、保持器が変形するなどして回転に支障を来たすまでの回転時間を計測した。尚、回転は2000時間を目処に行い、2000時間経過時に回転に支障がない場合は試験を停止した。結果を表1に示す。

・雰囲気温度:120℃

・回転数:10,000min−1(内輪回転)

・荷重:ラジアル荷重98N、アキシアル荷重245N

【0039】

【表1】

【0040】

表1から、本発明に従いポリビニルアルコール100質量部に対し2〜5質量部のイミド系架橋剤を添加して架橋させ、更にポリビニルアルコール繊維を20〜50質量部配合した保持器及びシール部材は、生分解性に優れることに加え、機械的強度及び耐久性にも優れることがわかる。また、ポリビニルアルコール繊維の配合量が多くなるほど、機械強度は高まるものの、比較例5のように50質量部を超えた過剰配合では破断伸びが大幅に低下、即ち靭性が大きく損なわれ、玉圧入時に保持器が破損した。また、比較例4のように、ポリビニルアルコール繊維の配合量が20質量部を下回ると、十分は強度が得られず、軸受耐久性が2000時間に至らなかった。

【0041】

また、イミド系架橋剤を添加しない比較例2では、樹脂中に架橋構造が存在しないため樹脂の強度が低く、軸受耐久性が2000時間に至らなかった。一方、イミド系架橋剤を5質量部を超えて過剰添加した比較例3では、破断伸びが大幅に低下し、玉圧入時に保持器が破損した。

【0042】

更に、比較例1のように補強繊維材として柄繊維を用いた場合は、十分は強度が得られずに軸受耐久性が2000時間に至らず、生分解性も70%にとどまっていた。

【符号の説明】

【0043】

10 深溝玉軸受

11 内輪

12 外輪

13 玉

14 保持器

15 シール部材

【技術分野】

【0001】

本発明は、生分解性樹脂を成形してなる生分解性機械部品、並びに内輪、外輪、転動体及びシール部材の少なくとも1つが前記生分解性樹脂製機械部品である転がり軸受に関する。

【背景技術】

【0002】

生分解性樹脂は、土壌中等に放置されるとバクテリア等により二酸化炭素及び水等に徐々に分解する。この生分解性樹脂からなる機械部品は、自然環境に放出されても原形を留めなくなるまで自然に分解するため、自然環境に対して悪影響を及ぼし難い。また、植物やその他の生物資源等のように再生可能な原料から生産されるバイオマスプラスチックも、カーボンニュートラルな素材として注目を浴びている。

【0003】

これらの環境対応型プラスチックは、ごみ袋、ボトル容器、食品用トレイ、農業用マルチフィルム等の材料が主たる用途であったが、最近、機械部品や構造部品材料としての研究開発が活発になり、転がり軸受用の保持器やシール部材への適用も検討されている。本出願人も先に、ポリビニルアルコールに補強繊維材を配合した樹脂組成物からなる保持器やシールを備える転がり軸受を提案している(特許文献1〜4参照)。

【0004】

一方で、ポリビニルアルコールは、200℃以上の高融点であるものの、100℃程度で機械的性質が大きく低下することから、充填材を添加して補強することも提案されており、ポリビニルアルコールと同様に環境負荷の少ないポリ乳酸樹脂や、紙粉や木粉等の充填材を添加することも提案されている(例えば、特許文献5〜7参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−92732号公報

【特許文献2】特開2004−92769号公報

【特許文献3】特許第3791439号公報

【特許文献4】特許第4117478号公報

【特許文献5】特開2004−339454号公報

【特許文献6】特開2005−2174号公報

【特許文献7】特開2006−117768号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、充填材による補強効果は十分ではなく、特に転がり軸受の内輪や外輪、転動体として使用するには強度不足が懸念される。また、保持器やシール部材においても、更なる強度向上が求められている。

【0007】

そこで本発明は、生分解性に優れるポリビニルアルコールをベース樹脂とする成形品の耐熱性及び機械的特性を向上させ、更には高強度を長期間維持し、転がり軸受の内輪や外輪、転動体をはじめとする各種機械部品として十分に使用可能にすることを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために本発明は、下記の生分解性樹脂製機械部品及び転がり軸受を提供する。

(1)ポリビニルアルコールをベース樹脂とし、前記ベース樹脂100質量部に対しイミド系架橋剤を2〜5質量部、植物由来繊維及び生分解性樹脂繊維から選ばれる補強繊維材を20〜50質量部含有する樹脂組成物を、120〜170℃で熱処理してなることを特徴とする生分解性樹脂製機械部品。

(2)補強繊維材がポリビニルアルコール繊維であることを特徴とする上記(1)記載の生分解性樹脂製機械部品。

(3)イミド系架橋剤がカルボジイミド化合物であることを特徴とする上記(1)または(2)記載の生分解性樹脂製機械部品。

(4)ポリビニルアルコールが、鹸化度73〜98モル%、オキシアルキレン基量0.1〜5モル%、重合度500〜1500であることを特徴とする上記(1)〜(3)の何れか1項に記載の生分解性樹脂製機械部品。

(5)内輪と外輪との間に保持器を介して複数の転動体を転動自在に保持してなり、シール部材を備える転がり軸受であって、

内輪、外輪、転動体、保持器及びシール部材の少なくとも1つが上記(1)〜(4)の何れか1項に記載の生分解性樹脂製機械部品であることを特徴とする転がり軸受。

【発明の効果】

【0009】

本発明によれば、生分解性に優れるとともに、耐熱性や機械的強度にも優れ、長寿命の、転がり軸受の内輪や外輪、転動体をはじめとする各種機械部品が提供される。

【図面の簡単な説明】

【0010】

【図1】本発明の転がり軸受の一実施形態を示す深溝玉軸受の断面図である。

【図2】図1の深溝玉軸受に組み込まれる保持器を示す斜視図である。

【発明を実施するための形態】

【0011】

以下、本発明に関して詳細に説明する。

【0012】

本発明では、ベース樹脂として生分解性樹脂に優れるポリビニルアルコールを用いる。ポリビニルアルコールとしては、下記一般式(I)で表わされる基本骨格を有するものが好ましい。

【0013】

【化1】

【0014】

式中、R1はオキシアルキレン基、ポリエーテル基またはポリエステル基であり、l、m、nは整数である。鹸化度はm/(1+m+n)で表わされるが、73〜98モル%であることが好ましく、85〜95モル%であることがより好ましい。鹸化度が73モル%未満では、機械部品が耐湿性に劣るようになり、98モル%を超えると生分解性が悪くなる。

【0015】

また、(l+m+n)は重合度を示すが、500〜3000であることが好ましく、500〜1500であることがより好ましい。分子量が500未満では機械部品の耐熱性が十分ではなく、3000を超えると成形時における流動性が低く、成形性に悪影響を与える。

【0016】

本発明では、上記ポリビニルアルコールをイミド系架橋剤で架橋して機械的特性を高める。イミド系架橋剤の中でも、ポリビニルアルコールの活性水素との反応性に富み、また室温下で安定に存在して自己反応もなく、ポリビニルアルコールと溶融混練することもでき、更には耐水性や耐熱性、耐摺動性を付与できること等から、分子中に2個以上のカルボジイミド基を有するカルボジイミド化合物が好ましい。

【0017】

カルボジイミド化合物としては、下記一般式(II)で表わされる基本骨格を持つものが好ましい。

【0018】

【化2】

【0019】

具体的には、4,4´−ジシクロヘキシルメタンカルボジイミド(式中のXが4,4´−ジシクロへキシル基、n=2〜20)、テトラメチルキシリレンカルボジイミド(式中のXがテトラメチルキシリレン基、n=2〜20)、N,N´−ジメチルフェニルカルボジイミド(式中のXがN,N´−ジメチルフェニル基、n=2〜20)、N,N´−ジ−2,6−ジイソプロピルフェニルカルボジイミド(式中のXがN,N´−ジ−2,6−ジイソプロピルフェニル基、n=2〜20)等を例示できる。

【0020】

中でも、色相、安全性、安定性、更には耐加水分解性、耐候性、耐熱性の点から、芳香族カルボジイミド化合物よりも脂肪族カルボジイミド化合物の方が好ましい。また、TG5%重量減少率温度が250℃以上である耐熱性の点から、重合度5以上の脂肪族カルボジイミド化合物が特に好ましい。更には、脂肪族カルボジイミド化合物の中でもイソシアネート末端のものが、耐加水分解性の点から特に好ましい。

【0021】

イミド系架橋剤の添加量は、ポリビニルアルコール100質量部に対し2〜5質量部である。イミド系架橋剤の添加量が2質量部未満では、十分な架橋密度が得られず、耐水性や機械的強度に優れた機械部品が得られない。一方、イミド系架橋剤の添加量が5質量部を超えると、機械部品の靭性が大幅に低下し、特に転がり軸受の保持器とした場合に保持器先端(爪部)が白化したり、最悪の場合破損する。更には、加工性が低下して射出成形が困難になる、生分解性も悪くなる等の弊害を発生するおそれもある。

【0022】

また、ポリビニルアルコールには、機械的強度の向上を目的として、植物由来繊維及び生分解性樹脂繊維から選ばれる補強繊維材を配合する。植物由来繊維としては、ケナフ繊維、竹繊維、ヘンプ繊維、ジュート繊維、ラミー繊維、バナナ繊維、ココナッツ繊維、木綿繊維、麻繊維、サイザル繊維、亜麻繊維、リネン繊維、絹繊維、マニラ麻繊維等のセルロース繊維を挙げることができる。また、生分解性樹脂繊維としては、ポリビニルアルコール繊維、ポリ乳酸繊維等の脂肪族ポリエステル繊維を挙げることができる。これら補強繊維材の中でも、強度や耐熱性が高く、ベース樹脂であるポリビニルアルコールとの相溶性にも優れることからポリビニルアルコール繊維が好ましく、特にベース樹脂であるポリビニルアルコールよりも高い融点を有する下記一般式(III)で表され、m/(m+n)で表される鹸化度が98モル%以上で、(m+n)で表される重合度が100以上であるポリビニルアルコール繊維が好適である。

【0023】

【化3】

【0024】

補強繊維材の配合量は、ポリビニルアルコール100質量部に対し20〜50質量部である。補強繊維材の配合量が20質量部未満では補強効果が十分ではなく、50質量部を超える場合には成形性が悪くなる。

【0025】

また、補強繊維材は、ポリビニルアルコールの水酸基との反応性が高いエポキシ基を有するシランカプリング剤で表面されていることが好ましい。

【0026】

更に、目的に応じて他の添加物を添加することもできる。例えば、形成時や使用時の熱による劣化を防止するための酸化防止剤や、紫外線等による劣化を防止するための紫外線吸収剤、充填材等が好適であるが、何れも環境面を考慮して生分解性プラスチック研究会(BPS)の運用によるグリーンプラ識別表示制度のポジティブリスト(PL)に登録されている材料を選択することが好ましい。

【0027】

機械部品を得るには、上記のポリビニルアルコール及びイミド系架橋剤、補強繊維材や添加剤を混練して樹脂組成物とし、機械部品の形状に合せて成形する。混練は樹脂やゴム用の混練機を使用でき、例えばヘンシェルミキサーやタンブラー等を用いてドライブレンドしてもよく、バンバリーミキサーやニーダー、押出機、ロールミル等の混練り機を用いて溶融混練してもよい。成形方法にも制限はなく、樹脂やゴム用の成形機を用いることができるが、生産性の点では射出成形が好ましい。また、成形後に切削加工してもよい。

【0028】

本発明では、成形品を熱処理して機械的強度を高める。熱処理温度は120〜170℃であり、140〜150℃がより好ましい。120℃未満では架橋反応が進行せず、機械的強度等の物性向上が十分ではなく、170℃を超えると樹脂の熱劣化が起こるおそれがある。尚、熱処理は、窒素ガスやアルゴンガス等の不活性ガス雰囲気中で行なうことが好ましく、最も好ましくは熱による寸法変化を防ぐために金型に嵌め込んだ状態で行なう。

【0029】

尚、機械部品の種類には制限はなく、本発明では転がり軸受の内輪、外輪、転動体、保持器、シール部材にも適用することができる。図1は深溝玉軸受10の断面図であり、内輪11と外輪12との間に、複数の転動体である玉13が保持器14により転動自在に保持された状態で組み込まれており、シール部材15でグリース等の潤滑剤(図示せず)を封止している。また、保持器14は、図2に示すように冠型保持器である。尚、シール部材15は、その一端に設けた係合部15aを外輪12の両外端の係止溝12aに嵌入して固定され、他端のリップ部15cが内輪11の軌道面に摺接している。また、符号15bは、係合部15aとリップ部15cとを連結する本体部である。

【0030】

特許文献1〜4でも、保持器14やシール部材15をポリビニルアルコール樹脂組成物製としていたが、本発明では機械的強度が更に向上しているため内輪11や外輪12、玉13にも適用することができる。

【0031】

尚、潤滑剤には制限はないが、生分解性を有するものが好ましく、例えば、植物油や生分解性合成エステル油、あるいはこれらの油を各種金属石けん、ウレア化合物等の増ちょう剤によって増ちょうさせた生分解性グリースを例示できる。

【実施例】

【0032】

以下に実施例及び比較例を挙げて本発明を更に説明するが、本発明はこれにより何ら制限されるものではない。

【0033】

(実施例1〜4、比較例1〜5)

ベース樹脂として、ポリビニルアルコール(日本合成化学工業株式会社製「エコマティAX−300」、鹸化度93%、オキシアルキレン基含有)を用意した。補強繊維材として、ポリビニルアルコール繊維(株式会社クラレ製「クラロンK−II EQ5−R」、鹸化度99.5%)及びガラス繊維(日東紡マテリアル社製「ECS03」、エポキシ系シランカップリング剤処理品)を用意した。イミド系架橋剤として、日清紡績社製「カルボジライトLA−1」(4,4´−ジシクロヘキシルメタンカルボジイミド、カルボイミド当量248)を用意した。そして、表1に示す配合にて東洋精機製作所製「ラボプラストミル」にて溶融混練(200℃、回転数30rpmで5分間)で混練した。尚、表1に示すイミド系架橋剤量及び補強繊維材は、ベース樹脂100質量部に対する量である。

【0034】

得られた混練物を粉砕した後、成形温度190〜210℃、金型温度50℃、冷却時間50秒にて日本精工社製深溝玉軸受用「6203」用の保持器(図2参照)及びシール部材を射出成形した。その後、145℃で24時間熱架橋処理を施した後、下記に従い機械的強度(円環強度)、生分解性、耐水性を評価した。

【0035】

(1)生分解性評価

保持器を粉砕し、菱三商事社製微生物酸化分解測定装置「MODA」(JIS K6953、ISO14855対応)の反応筒部分(完熟堆肥+海砂)に投入し、生分解により発生した二酸化炭素を定量して生分解の進行度を測定した。結果を表1に示すが、生分解度は6ヶ月経過時の生分解の進行度、生分解速度は比較例1が50%まで生分解するまでに要した日数を1とする相対値とした。

【0036】

(2)機械的強度(円環強度)

保持器の円環強度を、室温(23℃)または120℃にて測定した。結果を表1に示すが、比較例1の測定値に対する相対値とした。

【0037】

(3)引張破断伸び

JIS K7113法に準じて引張試験を行い、試験片が破断したときの伸び率を測定した。結果を表1に示す。

【0038】

(4)軸受回転試験

保持器及びシール部材を用いて6203玉軸受(内輪、外輪、玉は何れもSUJ2製)を組み立て、リチウム石けん−エステル油系の生分解可能なグリース(混和ちょう度250)を軸受空間容積の20%となるように封入して試験軸受とした。尚、通常のグリース封入量は軸受空間の35%程度であるが、本試験では加速させるために20%とした。そして、下記条件にて連続回転させ、保持器が変形するなどして回転に支障を来たすまでの回転時間を計測した。尚、回転は2000時間を目処に行い、2000時間経過時に回転に支障がない場合は試験を停止した。結果を表1に示す。

・雰囲気温度:120℃

・回転数:10,000min−1(内輪回転)

・荷重:ラジアル荷重98N、アキシアル荷重245N

【0039】

【表1】

【0040】

表1から、本発明に従いポリビニルアルコール100質量部に対し2〜5質量部のイミド系架橋剤を添加して架橋させ、更にポリビニルアルコール繊維を20〜50質量部配合した保持器及びシール部材は、生分解性に優れることに加え、機械的強度及び耐久性にも優れることがわかる。また、ポリビニルアルコール繊維の配合量が多くなるほど、機械強度は高まるものの、比較例5のように50質量部を超えた過剰配合では破断伸びが大幅に低下、即ち靭性が大きく損なわれ、玉圧入時に保持器が破損した。また、比較例4のように、ポリビニルアルコール繊維の配合量が20質量部を下回ると、十分は強度が得られず、軸受耐久性が2000時間に至らなかった。

【0041】

また、イミド系架橋剤を添加しない比較例2では、樹脂中に架橋構造が存在しないため樹脂の強度が低く、軸受耐久性が2000時間に至らなかった。一方、イミド系架橋剤を5質量部を超えて過剰添加した比較例3では、破断伸びが大幅に低下し、玉圧入時に保持器が破損した。

【0042】

更に、比較例1のように補強繊維材として柄繊維を用いた場合は、十分は強度が得られずに軸受耐久性が2000時間に至らず、生分解性も70%にとどまっていた。

【符号の説明】

【0043】

10 深溝玉軸受

11 内輪

12 外輪

13 玉

14 保持器

15 シール部材

【特許請求の範囲】

【請求項1】

ポリビニルアルコールをベース樹脂とし、前記ベース樹脂100質量部に対しイミド系架橋剤を2〜5質量部、植物由来繊維及び生分解性樹脂繊維から選ばれる補強繊維材を20〜50質量部含有する樹脂組成物を、120〜170℃で熱処理してなることを特徴とする生分解性樹脂製機械部品。

【請求項2】

補強繊維材がポリビニルアルコール繊維であることを特徴とする請求項1記載の生分解性樹脂製機械部品。

【請求項3】

イミド系架橋剤がカルボジイミド化合物であることを特徴とする請求項1または2記載の生分解性樹脂製機械部品。

【請求項4】

ポリビニルアルコールが、鹸化度73〜98モル%、オキシアルキレン基量0.1〜5モル%、重合度500〜1500であることを特徴とする請求項1〜3の何れか1項に記載の生分解性樹脂製機械部品。

【請求項5】

内輪と外輪との間に保持器を介して複数の転動体を転動自在に保持してなり、シール部材を備える転がり軸受であって、

内輪、外輪、転動体、保持器及びシール部材の少なくとも1つが請求項1〜4の何れか1項に記載の生分解性樹脂製機械部品であることを特徴とする転がり軸受。

【請求項1】

ポリビニルアルコールをベース樹脂とし、前記ベース樹脂100質量部に対しイミド系架橋剤を2〜5質量部、植物由来繊維及び生分解性樹脂繊維から選ばれる補強繊維材を20〜50質量部含有する樹脂組成物を、120〜170℃で熱処理してなることを特徴とする生分解性樹脂製機械部品。

【請求項2】

補強繊維材がポリビニルアルコール繊維であることを特徴とする請求項1記載の生分解性樹脂製機械部品。

【請求項3】

イミド系架橋剤がカルボジイミド化合物であることを特徴とする請求項1または2記載の生分解性樹脂製機械部品。

【請求項4】

ポリビニルアルコールが、鹸化度73〜98モル%、オキシアルキレン基量0.1〜5モル%、重合度500〜1500であることを特徴とする請求項1〜3の何れか1項に記載の生分解性樹脂製機械部品。

【請求項5】

内輪と外輪との間に保持器を介して複数の転動体を転動自在に保持してなり、シール部材を備える転がり軸受であって、

内輪、外輪、転動体、保持器及びシール部材の少なくとも1つが請求項1〜4の何れか1項に記載の生分解性樹脂製機械部品であることを特徴とする転がり軸受。

【図1】

【図2】

【図2】

【公開番号】特開2012−87166(P2012−87166A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−232530(P2010−232530)

【出願日】平成22年10月15日(2010.10.15)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月15日(2010.10.15)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]