画像形成方法及び画像形成装置

【課題】濡れ張力が低いポリオレフィン樹脂などからなる記録媒体に対しても、少量の活性エネルギー線硬化型のインクを用いて、解像度を維持しつつ均一なべた画像を形成することが可能なインクジェット記録方式による画像形成方法及び画像形成装置の提供。

【解決手段】記録媒体の表面に、活性エネルギー線硬化性の材料及び色材を含むインクをインクジェット記録方式により吐出させて画像を形成する工程、該画像を構成するインク滴を増粘させる工程、増粘したインク滴を押圧部材で押圧する工程、押圧した状態で活性エネルギー線を照射してインク滴を硬化させる工程、押圧部材を剥離する工程をこの順に行う画像形成方法。

【解決手段】記録媒体の表面に、活性エネルギー線硬化性の材料及び色材を含むインクをインクジェット記録方式により吐出させて画像を形成する工程、該画像を構成するインク滴を増粘させる工程、増粘したインク滴を押圧部材で押圧する工程、押圧した状態で活性エネルギー線を照射してインク滴を硬化させる工程、押圧部材を剥離する工程をこの順に行う画像形成方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画像形成方法及び画像形成装置に関する。

【背景技術】

【0002】

インクジェット記録技術は、加圧オンデマンド方式や荷電制御方式などを用い、微小ノズルを通してインクを液滴化し、画像情報に応じて紙等の記録媒体に付着させる技術である。この記録技術は、プリンタ、ファクシミリ、複写装置のような画像形成装置に好適に用いられている。また、この記録技術は、記録媒体に直接インクを付着させて画像を形成できるため、電子写真記録のような感光体を用いた間接記録に比べて、簡便な装置構成で記録でき、記録媒体への画像記録方式として更なる発展が期待されている。

上記インクジェット記録技術を用いた記録方式は、低騒音のプリント方式であり、画像信号に応じて、インクを、紙、布及びプラスチックシート等の被プリント材(記録媒体)上に直接吐出して文字や画像等をプリントする方式(直接吐出方式とも呼ぶ)が主流である。また、プリントの際に版を必要とせず、少部数でも効率的に印刷物が作成できるため、産業用途からも期待されている印刷方式である。しかし、産業用途に用いるには様々な記録媒体に画像形成しなければならないが、現在主流の直接吐出方式では十分満足できる結果が得られていない。すなわち、直接吐出方式によるインクジェット記録は記録媒体の制限が大きい画像形成方式となっている。

【0003】

その具体的な制限の1つに記録媒体のインク浸透性の影響が挙げられる。

インクジェット記録方式で用いられるインクは成分のほとんどが液体成分であるため、記録媒体のインクに対する吸収浸透性の違いが画像再現性に影響を与える。特に、液体が浸透しない(非インク浸透性)記録媒体を用いると、隣接して印字されたインク滴が混ざりあってしまう(ブリーディング)現象、先に着弾したインク滴が後に着弾したインク滴に引き寄せられてしまう(ビーディング)現象が起こりやすい為、画像形成は非常に困難であり、さらに浸透乾燥が使えず蒸発乾燥になるので、重ね合わせた際の裏移り等の問題を引き起こし、特に高速記録の場合に乾燥性を確保できなくなる。

これに対して、例えば紫外線硬化型の樹脂を含有するインクを用いて、印字後に紫外線を照射して硬化させることにより非浸透性の記録媒体に印字する方法がある。

【0004】

紫外線硬化型のインクは顔料を含むインク全体が硬化するので、非浸透性の記録媒体であっても画像を形成することができる。しかし記録媒体上のインクの広がり方は、記録媒体の表面の濡れ張力の影響を受け、濡れ張力の低いポリオレフィン系素材に対してはインクが十分に広がらず、濡れ張力の高い素材に比べて多くのインクを用いないと同等の画像濃度を得ることができない。また、隣接するインク滴が結合する必要のあるべた部では、インク滴が結合する際に素材のわずかな表面状態の差でインク滴が移動し、むらを起こしやすいという問題がある。

通常、このような濡れ張力の低い素材に対しては、インクの濡れ性を向上させるために記録媒体の表面に表面処理を行うことが一般に行われているが、表面処理を行った記録媒体であってもポリオレフィン系の素材では、例えばPET(ポリエチレンテレフタレート)などと比べてインクの広がりが悪く多くのインクを必要とする。

【0005】

本発明に類似する公知技術に関する文献としては特許文献1〜3が挙げられる。特許文献1、2では、中間転写体に画像を形成した後、増粘させて記録媒体に転写させている。しかし、この方式では増粘した状態のインク表面と記録媒体が接触することになるため、記録媒体とインク滴の結着性が弱く、耐擦性や定着性に問題がある。特にインクに対する濡れ性の低い素材からなる記録媒体では、簡単に画像がはがれてしまう。また特許文献3では、相変化成分を含むインクを使用し、温度差により増粘させ加圧して扁平化させている。しかし、インクが常温で固化するためインクジェットヘッドで安定して吐出させることは難しく、着弾後の温度変化に時間を要するため高速記録では十分に増粘できない場合がある。また、インクの濡れ性の良くない記録媒体に対する結着力も低下する。さらに、加圧部と硬化部が分離しているため、加圧部からインク面を剥離する場合に、インクが加圧部材に付着してしまう。

【発明の概要】

【発明が解決しようとする課題】

【0006】

ポリエチレンやポリプロピレンなどのポリオレフィン樹脂からなるフィルムは濡れ張力が非常に低く(20mN/m程度)、このままでは印刷適正が低いためコロナ処理したりして用いている。コロナ処理済みのポリプロピレンフィルムも市販されており〔例えば、東洋紡績社製:パイレンフィルム−OT(P2161)〕、濡れ張力が40mN/m程度であって、通常の印刷には問題ないレベルとなっている。一方、インクジェット記録方式による画像形成方法では、例えばべた部を形成する場合、吐出されたインク滴が表面張力により記録媒体表面を濡らして広がり、隣接するインク滴がつながる必要がある。

しかし、インクジェット記録方式の場合、上記コロナ処理済みのフィルムでもインク滴が広がらないため、べた部を形成するには、インク滴がつながるような高密度でインクを吐出しなければならない。その結果、べた部を形成する際に必要以上のインクを吐出する必要があり、コスト面で不利であるだけでなく、硬化後の表面形状も凹凸が大きく光沢感の低い画像しか得られなかった。

そこで本発明は、濡れ張力が低いポリオレフィン樹脂などからなる記録媒体に対しても、少量の活性エネルギー線硬化型のインクを用いて、解像度を維持しつつ均一なべた画像を形成することが可能なインクジェット記録方式による画像形成方法及び画像形成装置の提供を目的とする。

【課題を解決するための手段】

【0007】

上記課題は、次の1)〜8)の発明によって解決される。

1) 記録媒体の表面に、活性エネルギー線硬化性の材料及び色材を含むインクをインクジェット記録方式により吐出させて画像を形成する工程、該画像を構成するインク滴を増粘させる工程、増粘したインク滴を押圧部材で押圧する工程、押圧した状態で活性エネルギー線を照射してインク滴を硬化させる工程、押圧部材を剥離する工程をこの順に行うことを特徴とする画像形成方法。

2) インク滴を増粘させる工程を、活性エネルギー線の照射により行うことを特徴とする1)記載の画像形成方法。

3) 押圧部材として活性エネルギー線を透過する部材を用いることを特徴とする1)又は2)記載の画像形成方法。

4) 記録媒体がポリオレフィン樹脂からなるフィルムであることを特徴とする1)〜3)のいずれかに記載の画像形成方法。

5) 記録媒体の表面に、活性エネルギー線硬化性の材料及び色材を含むインクをインクジェット記録方式により吐出させて画像を形成する手段、該画像を構成するインク滴を増粘させる手段、増粘したインク滴を押圧部材で押圧する手段、押圧した状態で活性エネルギー線を照射してインク滴を硬化させる手段、押圧部材を剥離する手段を備えたことを特徴とする画像形成装置。

6) インク滴を増粘させる手段が、活性エネルギー線照射装置であることを特徴とする5)記載の画像形成装置。

7) 押圧部材が活性エネルギー線を透過する部材であることを特徴とする5)又は6)記載の画像形成装置。

8) 押圧部材が無端ベルトであり、内側に活性エネルギー線照射装置を備えていることを特徴とする7)記載の画像形成装置。

【発明の効果】

【0008】

本発明によれば、濡れ張力が低いポリオレフィン樹脂などからなる記録媒体に対しても、少量の活性エネルギー線硬化型のインクを用いて、解像度を維持しつつ均一なべた画像を形成することが可能なインクジェット記録方式による画像形成方法及び画像形成装置を提供できる。

【図面の簡単な説明】

【0009】

【図1】本発明の画像形成方法の一例を示す図。

【図2】本発明における各工程でのインク滴の様子を模式的に示す図。

【図3】本発明の画像形成方法の他の例を示す図。

【図4】インクの顔料濃度とインク層厚(平均厚さ)と光学濃度(OD)の関係を示した図。

【発明を実施するための形態】

【0010】

以下、上記本発明について詳しく説明する。

本発明の画像形成方法は、記録媒体に対し、活性エネルギー線硬化性の材料及び色材を含むインクをインクジェット記録方式により吐出して画像を形成し、次いで画像を構成するインク滴を増粘させ、増粘したインク滴を押圧部材で押圧して扁平化し、その状態で活性エネルギー線を照射してインク滴を硬化させた後、押圧部材を剥離することを特徴とする。

このように、転写することなく直接記録媒体に画像を形成し、増粘させた半硬化状態で押圧して扁平化し、さらに剥離前に完全に硬化させるという画像形成方法は、本発明によって初めて提示されたものである。

この本発明の画像形成方法によると、濡れ張力が低いポリオレフィン樹脂などからなる記録媒体に対しても、ポリエチレンテレフタレート(PET)と同等の量のインクでべた部を形成することができ、硬化後も凹凸の少ない光沢面を得ることが可能となる。

また、インク滴を適度に増粘させて押圧変形することにより、インク滴の適度な広がりと扁平化によるべた部の埋まりを実現でき、かつインク滴の過度の変形による画像のつぶれを防止し、少量のインクによるべた部の形成と解像度の維持を両立させることができる。

【0011】

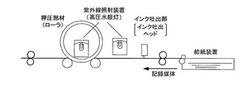

本発明の画像形成方法の一例について図1を参照して説明する。

給紙装置から記録媒体が給紙され、インク吐出ヘッドを備えたインク吐出部に搬送されて画像パターンに応じてインク滴が吐出される。次いでインク滴を増粘させるために活性エネルギー線(図1では紫外線)が照射される(図1では紫外線照射装置として高圧水銀灯を用いている)。完全に硬化させてしまうと押圧による扁平化が困難になるため、外部からの圧力に対してドットがドットとしての形状を維持した状態で扁平化する弾性挙動を示す程度まで増粘させる。そして増粘させた後に押圧部材で押圧することによりインク滴を扁平化させる。増粘に必要な活性エネルギー線の強度や照射時間はインクの種類によっても変わるので、適切な増粘状態になるように適宜設定する(後述する実施例参照)。

増粘なしでも扁平化するが、この場合、押圧力に対してインク滴は液体として挙動するため変形量が大きくなり、押圧力によって変形量を制御することができない。その結果、インク滴の過剰なつぶれにより細線再現性がなくなり、押圧前の解像度を維持できない画像となってしまう。したがって、インク滴を増粘させる工程は必須である。

【0012】

増粘させた状態で押圧部材によりインク滴を押圧すると、インクに対する濡れ性の低い記録媒体に対して必要な程度までインク滴を広げることができるので、必要最低限の量のインクで画像を形成することができる。

さらに、押圧状態のまま、活性エネルギー線を照射してインク滴を硬化させ、硬化後に押圧部材を剥離することにより、インク滴の分離を防止できるので、押圧部材表面へのインクの付着を抑制できる。また、インク滴の表面が押圧部材に覆われた状態で硬化させるので、酸素阻害などの硬化阻害要因を排除した効率的な硬化が可能となるし、押圧部材の表面性が転写された状態で硬化させることができるので、硬化後の表面平滑性を制御することができる。

なお、図1では、活性エネルギー線を透過することのできる押圧部材(ローラ)に高圧水銀灯を内蔵させることにより、押圧状態のまま紫外線を照射して硬化させることができるようにしている。

【0013】

図2は、各工程(a)〜(e)でのインク滴の様子を模式的に描いたもので、吐出工程(a)、増粘工程(b)に続いて、押圧工程(c)でインク滴を扁平化して大きさを制御し、必要な程度に押し広げている。増粘せずに押圧すると、液体状態のインク滴はドット形状を維持できず、(f)に示すように細線部においてもつながり、必要な解像度を維持することができない。これに対し、適度に増粘させると、(c)に示すように、押圧によってインク滴が扁平化する際に、べた部では隣接するインク滴がつながって一様なインク層となり、細線部ではラインが過度につぶれることなく解像可能な状態を維持できる。

次いで、硬化工程(d)において、押圧した状態で硬化させることにより、押圧部材を剥離した際にインク滴が内部で2層に分離して押圧部材側に付着することを防止できる。そして、剥離工程(e)において、インク滴と押圧部材の界面で剥離させることができ、押圧部材の表面性が転写された状態で剥離できるので、平滑な面を形成できる。硬化させずに剥離した場合には、(g)に示すように、2層に分離したインク滴が押圧部材表面に付着してしまい、押圧部材の表面性を転写できず、平滑な面を形成できない。

【0014】

図1では、インクの増粘手段として活性エネルギー線(紫外線)を照射している。活性エネルギー線照射による増粘は瞬時に行われ、活性エネルギー線が照射されるまではインクの粘度変化は殆どないのでインクの吐出安定性及び高速性の面で優れている。

紫外線を用いる場合の照射量(積算光量)の好ましい範囲は、インクに用いるモノマーや光開始剤の種類、インクの処方(混合比)などにより異なる。硬化し易いインクと硬化しにくいインクがあるが、一般的には、照射量(積算光量)として、完全硬化させるのに必要な照射量の3〜30%程度が必要であり、8〜10%程度が好ましい。照射量が多すぎると増粘の度合いが高くなり、必要な状態に変形させるのに、より大きな押圧力が必要となるため装置に負担がかかる。一方、照射量が少なすぎると増粘の度合いが低く、過度な変形を避けるために低い押圧力とする必要があるが、均一に低い圧力を付与することは難しいため、圧力むらの影響を受けやすくなってしまう。

【0015】

活性エネルギー線以外の増粘手段としては、例えば温度による粘度変化を利用することも可能である。しかし、インクジェットヘッドで吐出可能な粘度は20mPa・s以下であり、これを温度変化で増粘させることは難しく、常温で50〜60mPa・sのインクを用い、50〜60℃にヘッドを加熱して印字した場合、大きな増粘は期待できない。そこで、粘度変化を利用する場合には、常温で固体のワックス成分を含有させたインクを使用し、少ない温度差でも大きな粘度変化が得られるようにする必要がある。

【0016】

押圧部材としては、押圧状態でインク滴を硬化させるために、活性エネルギー線を透過できる部材であることが好ましい。

また、記録媒体が透明であれば、記録媒体側から活性エネルギー線を照射して硬化させることが可能であるが、不透明な場合には、押圧部材側から活性エネルギー線を照射して硬化させる必要があるので、例えば活性エネルギー線が紫外線の場合には、透明で紫外線を吸収しない部材であることが好ましい。

活性エネルギー線を透過しさえすれば、材料に対する制約は特になく、ガラスや樹脂などを使用できる。形状も図1に示すようなローラでも、図3に示すようなベルトでも構わない。

【0017】

押圧のための圧力は、線圧:100〜1000N/m、好ましくは200〜500N/m程度とする。ローラの場合には、軸方向に対して均一な圧力が付加できるように材質や外径を決定する。

図1は、透明なガラス製のローラ内に硬化手段(高圧水銀灯)を内蔵し、これに対向する2つのローラ間で接触している間に硬化させる構成であり、増粘したインクを変形させるための圧力は、ガラスローラとこれに接触する第1のローラ間の圧力で決定される。軸方向に対して均一な圧力を付与するには、下側の押圧ローラの表面が弾性変形することが望ましく、ゴムローラが望ましい。ローラの外径は特に制約はないが、軸方向でのたわみの影響を考慮して長さに応じて十分な芯材の強度が得られるようにする必要がある。300mm程度の幅であれば芯材としてSUSなどの鋼材を使用し、10〜30mm程度、弾性ゴム層の厚さを加えて、外径20〜50mm程度とすればよい。

【0018】

図3は本発明の画像形成方法の他の例を示すものである。この例では、インクジェット記録方式で画像を形成した後、紫外線照射装置(LED)によりインク滴を増粘させる。増粘後のインク滴の押圧部材には、記録媒体と等速で移動する無端ベルトを用いている。無端ベルトと記録媒体は、ローラ間に挟まれて当接するようになっており、ここで押圧に必要な適度な圧力がインク滴に加えられ、その状態で無端ベルト内部に設置された紫外線照射装置(LED)によりインク滴が硬化し、硬化後に無端ベルトが記録媒体から剥離する構成になっている。

無端ベルトは、紫外線を透過できる透明な素材からなり、無端ベルトを通して紫外線が照射され、記録媒体上のインク滴は押圧された状態で硬化する。無端ベルトには厚さの薄いものを使用できるので、活性エネルギー線の透過を効率よく行うことができる。

また、図3の無端ベルト方式においても、無端ベルトと接触を開始する側のローラ間で押圧変形させることになるので、前述した図1の押圧ローラに準じた強度を備えた構成であることが好ましい。

図3では、押圧前の増粘も紫外線照射により行うため、紫外線漏れの影響がないように遮蔽板を設けている。また、LEDタイプの紫外線照射装置は発熱が少なく、薄い無端ベルト素材に与える熱的なダメージが少ないので好ましい。

【0019】

活性エネルギー線としては広く使用されている紫外線が好適であり、その光源としては低圧水銀灯、高圧水銀灯、メタルハライドランプ、熱陰極管、冷陰極管、LED等が挙げられる。紫外線を照射するランプでは熱が発生し、記録媒体が変形する可能性があるため、コールドミラー、コールドフィルター、ワーク冷却等の冷却機構が具備されていることが望ましい。

上記メタルハライドランプにおけるメタルハライドとしては、Pb、Sn、Feなどの金属のハロゲン化物が用いられる。また、メタルハライドは、波長領域が広いため前処理剤を硬化させる光源として有効である。

【0020】

活性エネルギー線硬化性の材料を含む活性エネルギー線硬化型インクは、インクのビヒクル成分であるモノマー自体が紫外線などの活性エネルギー線により硬化するため、吸収層を持たない樹脂フィルム上にも画像を形成することができる。しかし、水性インクにおける水の代わりに、硬化性のモノマーやオリゴマーを使用するため高価になってしまう。したがって色材の濃度を高くし、少量のインクで同等の濃度の画像が得られるようにする必要がある。色材として顔料を用いた場合、分散性、硬化性、低粘度性などの点で顔料の高濃度化には限界があるが、樹脂フィルムに画像を形成する場合には、吐出されたインク滴を薄く広げて画像を形成することが可能であれば安くできる。

【0021】

例えば、顔料を色材とするブラックインクの場合、5〜7μm程度のインク層厚で十分な光学濃度を得るのであれば、2〜3重量%程度の顔料濃度でよい。しかし、2〜3μm程度のインク層厚では5重量%以上の顔料濃度にする必要がある。

例えば、600dpiの解像度のヘッドで画像を形成するために5pLのインク滴を打ち込むと、2.8μm程度の平均インク層厚になるが、そのためには、インク滴が60〜70μm程度のドット径のインクドットとなる必要がある。しかし、特にポリオレフィン樹脂フィルムではそこまでドット径が広がらないため、2〜3μm程度のインク層厚ではべた部を形成できない。したがって、さらにドット間を埋めるようにインク滴の打ちこみ量を増やす必要がある。即ち、顔料濃度5重量%以上の高濃度インクを用いてもその効果は限定的なものとなり、べた部形成のための層厚が厚くなってしまうため、低濃度のインクを使用したものと変わらないことになる。

これに対し、本発明の画像形成方法では、少量のインク打ちこみ量で均一なべた部を形成できるため、高濃度のインクを効率良く使用することができるし、結果的にモノマーの消費量を低減できるのでサプライコストの低減となる。

【0022】

図4はインクの顔料濃度とインク層厚(平均厚さ)と光学濃度(OD:X−Rite社製の反射分光濃度計X−Rite939で測定)の関係を示したものであり、高濃度インクを活かすためには薄層での均一なべた部の形成が必要であることが分かる。

ODの目標値を1.7とした場合、均一なべた部を形成するのに必要なインク層厚が3.5μm以下であれば、顔料濃度が5重量%のインクにより目標を達成できるが、6μm程度のインク層厚が必要な場合には、顔料濃度が3重量%程度のインクで十分である。

逆に5重量%以上の高顔料濃度のインクを効率よく使用するには、必要な濃度の得られるインク層厚以下のインク量で均一なインク層を形成する必要があることになる。

本発明の画像形成方法では、このような薄層での均一な画像形成が可能なため、高顔料濃度のインクを効率良く使いこなすことができ、インクコストの低減が可能になる。

【0023】

インクジェット記録方式の画像形成装置のヘッドの配置には、記録媒体の搬送方向に対して垂直な方向に移動しながら吐出するシリアル型と、固定して設置され記録媒体の幅方向に同時にインクの吐出を行うライン型がある。シリアル型のヘッドでは、記録媒体の搬送を停止した状態で記録媒体の幅方向にヘッドを移動しながら画像を形成するため、搬送方向に対しても幅方向に対しても吐出の印字密度を変えられる自由度がある。したがって、樹脂フィルムのインクに対する濡れ張力の差を補正するため、画像の縦横の印字密度を変えて印字し、べた部を形成できる必要最低量のインク打ちこみ量を記録媒体ごとに設定することができる。

一方、ライン型のヘッドでは搬送方向への印字密度は調整できるが、幅方向の印字密度の調整はできない。片方向のみの印字密度の調整で記録媒体の濡れ張力の補正を行うと特にポリオレフィン樹脂などの表面張力の低い記録媒体に対して余計に筋が目立つことになり、均一なべた画像を少量のインクで形成することは難しい。

しかし、本発明の画像形成方法では、記録媒体の濡れ張力の差によって生じるインク滴の広がリ方の差を増粘後の押圧変形により補正できるので、印字密度を変えてインク打ちこみ量を変える必要がなく、ライン型のヘッドにおいても筋のない画像を形成できる。

【0024】

活性エネルギー線硬化型インクの代表例である紫外線硬化型インクは、主成分として、重合性化合物、光開始剤及び色材を少なくとも含む。このほか、レベリング剤、反応促進剤、反応禁止剤、増感剤などの添加剤を含んでもよい。紫外線硬化型インクは、ラジカル重合性化合物を含むラジカル重合系インクと、カチオン重合性化合物を含むカチオン重合系インクとに大別されるが、本発明ではいずれのインクも適用可能であり、その混合系を用いても良い。

本発明では、有色インクとして黒、シアン、マゼンタ、イエローなどの色材を含んだものを主に使用するが、ホワイトなどの他、階調表現を豊かにする薄色インクを併用することも可能である。

【0025】

前記カチオン重合型インクに用いる重合性化合物としては、エポキシ化合物、オキセタン化合物などが挙げられる。

エポキシ化合物としては、例えばビスフェノールA型エポキシ、ビスフェノールBA型エポキシ、ビスフェノールF型エポキシ、ビスフェノールAD型エポキシ、フェノールノボラック型エポキシ、クレゾールノボラック型エポキシ、脂環式エポキシ、フルオレン系エポキシ、ナフタレン系エポキシ、グリシジルエステル化合物、グリシジルアミン化合物、複素環式エポキシ、α−オレフィンエポキシ等が挙げられる。

特に脂環式エポキシ化合物は粘度が低く且つ硬化速度が速いので好適である。具体例としては、3,4−エポキシシクロヘキセニルメチル−3′,4′−エポキシシクロヘキセンカルボキシレート及びこのε−カプロラクトン変性物、ビス−(3,4−エポキシシクロヘキシルメチル)アジペート、1,2:8,9−ジエポキシリモネン、ビニルシクロヘキセンモノオキサイド−1,2−エポキシ−4−ビニルシクロヘキサンが挙げられる。

また、オキセタン化合物は、インクに要求される特性に応じて適宜選択すれば良く、基材への密着性が特に重要となる場合は、3−エチル−3−(フェノキシメチル)オキセタンが好適である。

【0026】

前記カチオン重合型インクには、必要に応じてビニルエーテル化合物を混合することができる。好ましいビニルエーテルとしては、例えば、2−エチルヘキシルビニルエーテル、ブタンジオール−1,4−ジビニルエーテル、シクロヘキサンジメタノールモノビニルエーテル、ジエチレングリコールモノビニルエーテル、ジエチレングリコールジビニルエーテル、ジプロピレングリコールジビニルエーテル、ドデシルビニルエーテル、エチルビニルエーテル、ヘキサンジオールジビニルエーテル、ヒドロキシブチルビニルエーテル、ヒドロキシエチルビニルエーテル、イソブチルビニルエーテル、メチルビニルエーテル、オクタデシルビニルエーテル、プロピルビニルエーテル、トリエチレングリコールジビニルエーテル、ビニル−4−ヒドロキシブチルエーテル、ビニルシクロヘキシルエーテル、ビニルプロピオネート、ビニルカルバゾール、ビニルビロリドン等が挙げられる。

【0027】

前記カチオン重合型インクには、更に必要に応じて、反応性成分として、プロペニルエーテル及びブテニルエーテルを配合できる。例えば1−ドデシル−1−プロペニルエーテル、1−ドデシル−1−ブテニルエーテル、1−ブテノキシメチル−2−ノルボルネン、1−4−ジ(1−ブテノキシ)ブタン、1,10−ジ(1−ブテノキシ)デカン、1,4−ジ(1−ブテノキシメチル)シクロヘキサン、ジエチレングリコールジ(1−ブテニル)エーテル、1,2,3−トリ(1−ブテノキシ)プロパン、プロペニルエーテルプロピレンカーボネート等が好適である。

【0028】

前記カチオン重合型インクに適用できるカチオン重合開始剤は、紫外線等の活性エネルギー線の照射により重合を開始させる物質を生成する化合物であれば良く、オニウム塩であるアリールスルフォニウム塩やアリールヨウドニウム塩が好適である。さらに必要に応じて、N−ビニルカルバゾール、チオキサントン化合物、9,10−ジブトキシアントラセン等のアントラセン化合物等の光増感剤を併用できる。

【0029】

前記ラジカル重合型インクに用いる重合性化合物は、ラジカル重合開始剤から発生する開始種により重合反応を起こさせる各種公知のラジカル重合性のモノマーが好ましい。ラジカル重合性モノマーとしては、(メタ)アクリレート類、(メタ)アクリルアミド類、芳香族ビニル類、ビニルエーテル類及び内部二重結合を有する化合物(マレイン酸など)等が挙げられる。以下、単官能の重合性化合物、及び多官能の重合性化合物を例示する。

【0030】

ラジカル重合型インクに使用できる単官能の(メタ)アクリレート類の例としては、ヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソオクチル(メタ)アクリレート、tert−オクチル(メタ)アクリレート、イソアミル(メタ)アクリレート、デシル(メタ)アクリレート、イソデシル(メタ)アクリレート、トリデシル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソステアリル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、4−n−ブチルシクロヘキシル(メタ)アクリレート、ボルニル(メタ)アクリレート、イソボルニル(メタ)アクリレート、ベンジル(メタ)アクリレート、2−エチルヘキシルジグリコール(メタ)アクリレート、(2−メチル−2−エチル−1,3−ジオキソラン−4−イル)メチル(メタ)アクリレート、ブトキシエチル(メタ)アクリレート、2−クロロエチル(メタ)アクリレート、4−ブロモブチル(メタ)アクリレート、シアノエチル(メタ)アクリレート、ブトシキメチル(メタ)アクリレート、3−メトキシブチル(メタ)アクリレート、アルコキシメチル(メタ)アクリレート、アルコキシエチル(メタ)アクリレート、2−(2−メトキシエトキシ)エチル(メタ)アクリレート、2−(2−ブトキシエトキシ)エチル(メタ)アクリレート、2,2,2−トリフルオロエチル(メタ)アクリレート、1H,1H,2H,2H−パーフルオロデシル(メタ)アクリレート、4−ブチルフェニル(メタ)アクリレート、フェニル(メタ)アクリレート、2,3,4,5−テトラメチルフェニル(メタ)アクリレート、4−クロロフェニル(メタ)アクリレート、フェノキシメチル(メタ)アクリレート、フェノキシエチル(メタ)アクリレート、グリシジル(メタ)アクリレート、グリシジロキシブチル(メタ)アクリレート、グリシジロキシエチル(メタ)アクリレート、グリシジロキシプロピル(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレート、ヒドロキシアルキル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、3−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、ジメチルアミノプロピル(メタ)アクリレート、ジエチルアミノプロピル(メタ)アクリレート、トリメトキシシリルプロピル(メタ)アクリレート、トリメチルシリルプロピル(メタ)アクリレート、ポリエチレンオキシドモノメチルエーテル(メタ)アクリレート、オリゴエチレンオキシドモノメチルエーテル(メタ)アクリレート、ポリエチレンオキシド(メタ)アクリレート、オリゴエチレンオキシド(メタ)アクリレート、オリゴエチレンオキシドモノアルキルエーテル(メタ)アクリレート、ポリエチレンオキシドモノアルキルエーテル(メタ)アクリレート、ジプロピレングリコール(メタ)アクリレート、ポリプロピレンオキシドモノアルキルエーテル(メタ)アクリレート、オリゴプロピレンオキシドモノアルキルエーテル(メタ)アクリレート、2−メタクリロイロキシエチルコハク酸、2−メタクリロイロキシヘキサヒドロフタル酸、2−メタクリロイロキシエチル−2−ヒドロキシプロピルフタレート、ブトキシジエチレングリコール(メタ)アクリレート、トリフロロエチル(メタ)アクリレート、パーフロロオクチルエチル(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピル(メタ)アクリレート、EO変性フェノール(メタ)アクリレート、EO変性クレゾール(メタ)アクリレート、EO変性ノニルフェノール(メタ)アクリレート、PO変性ノニルフェノール(メタ)アクリレート、EO変性−2−エチルヘキシル(メタ)アクリレート、カプロラクトン変性テトラヒドロフルフリル(メタ)アクリレート、カプロラクトン(メタ)アクリレート、等が挙げられる。

【0031】

ラジカル重合型インクに使用できる二官能の(メタ)アクリレートの例としては、トリプロピレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、1,3−ブタンジオールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、カプロラクトン変性ヒドロキシピバリン酸ネオペンチルグリコールエステルジ(メタ)アクリレート、プロポキシ化ペンチルグリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,10−デカンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、2,4−ジメチル−1,5−ペンタンジオールジ(メタ)アクリレート、ブチルエチルプロパンジオール(メタ)アクリレート、エトキシ化シクロヘキサンメタノールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、オリゴエチレングリコールジ(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、2−エチル−2−ブチル−ブタンジオールジ(メタ)アクリレート、ヒドロキシピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、EO変性ビスフェノールAジ(メタ)アクリレート、ビスフェノールFポリエトキシジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、オリゴプロピレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、2−エチル−2−ブチルプロパンジオールジ(メタ)アクリレート、1,9−ノナンジ(メタ)アクリレート、プロポキシ化エトキシ化ビスフェノールAジ(メタ)アクリレート、トリシクロデカンジ(メタ)アクリレート等が挙げられる。

【0032】

ラジカル重合型インクに使用できる三官能以上の(メタ)アクリレートの例としては、トリメチロールプロパントリ(メタ)アクリレート、トリメチロールエタントリ(メタ)アクリレート、トリメチロールプロパンのアルキレンオキサイド変性トリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、トリメチロールプロパントリス〔(メタ)アクリロイルオキシプロピル〕エーテル、イソシアヌル酸アルキレンオキサイド変性トリ(メタ)アクリレート、プロピオン酸ジペンタエリスリトールトリ(メタ)アクリレート、トリス〔(メタ)アクリロイルオキシエチル〕イソシアヌレート、ヒドロキシピバルアルデヒド変性ジメチロールプロパントリ(メタ)アクリレート、ソルビトールトリ(メタ)アクリレート、プロポキシ化トリメチロールプロパントリ(メタ)アクリレート、エトキシ化グリセリントリ(メタ)アクリレート、トリス(2−ヒドロキシエチル)イソシアヌレートトリ(メタ)アクリレート、エトキシ化トリメチロールプロパントリ(メタ)アクリレート、プロポキシ化グリセリルトリ(メタ)アクリレート、ε−カプロラクトン変性ジペンタエリスリトールの(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、エトキシ化ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヒドロキシペンタ(メタ)アクリレート、ペンタ(メタ)アクリレートエステル、ジペンタエリスリトールヘキサ(メタ)アクリレート等が挙げられる。

【0033】

ラジカル重合型インクに使用できる単官能の(メタ)アクリルアミド類の例としては、(メタ)アクリルアミド、N−メチル(メタ)アクリルアミド、N−エチル(メタ)アクリルアミド、N−プロピル(メタ)アクリルアミド、N−n−ブチル(メタ)アクリルアミド、N−t−ブチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミド、N−イソプロピル(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N,N−ジエチル(メタ)アクリルアミド、(メタ)アクリロイルモルフォリン等が挙げられる。

【0034】

ラジカル重合型インクに使用できる単官能の芳香族ビニル類の例としては、スチレン、メチルスチレン、ジメチルスチレン、トリメチルスチレン、エチルスチレン、イソプロピルスチレン、クロルメチルスチレン、メトキシスチレン、アセトキシスチレン、クロルスチレン、ジクロルスチレン、ブロムスチレン、ビニル安息香酸メチルエステル、3−メチルスチレン、4−メチルスチレン、3−エチルスチレン、4−エチルスチレン、3−プロピルスチレン、4−プロピルスチレン、3−ブチルスチレン、4−ブチルスチレン、3−ヘキシルスチレン、4−ヘキシルスチレン、3−オクチルスチレン、4−オクチルスチレン、3−(2−エチルヘキシル)スチレン、4−(2−エチルヘキシル)スチレン、アリルスチレン、イソプロペニルスチレン、ブテニルスチレン、オクテニルスチレン、4−t−ブトキシカルボニルスチレン、4−メトキシスチレン、4−t−ブトキシスチレン等が挙げられる。

【0035】

ラジカル重合型インクに使用できる単官能ビニルエーテルの例としては、メチルビニルエーテル、エチルビニルエーテル、プロピルビニルエーテル、n−ブチルビニルエーテル、t−ブチルビニルエーテル、2−エチルヘキシルビニルエーテル、n−ノニルビニルエーテル、ラウリルビニルエーテル、シクロヘキシルビニルエーテル、シクロヘキシルメチルビニルエーテル、4−メチルシクロヘキシルメチルビニルエーテル、ベンジルビニルエーテル、ジシクロペンテニルビニルエーテル、2−ジシクロペンテノキシエチルビニルエーテル、メトキシエチルビニルエーテル、エトキシエチルビニルエーテル、ブトキシエチルビニルエーテル、メトキシエトキシエチルビニルエーテル、エトキシエトキシエチルビニルエーテル、メトキシポリエチレングリコールビニルエーテル、テトラヒドロフルフリルビニルエーテル、2−ヒドロキシエチルビニルエーテル、2−ヒドロキシプロピルビニルエーテル、4−ヒドロキシブチルビニルエーテル、4−ヒドロキシメチルシクロヘキシルメチルビニルエーテル、ジエチレングリコールモノビニルエーテル、ポリエチレングリコールビニルエーテル、クロルエチルビニルエーテル、クロルブチルビニルエーテル、クロルエトキシエチルビニルエーテル、フェニルエチルビニルエーテル、フェノキシポリエチレングリコールビニルエーテル等が挙げられる。

【0036】

ラジカル重合型インクに使用できる多官能ビニルエーテルの例としては、エチレングリコールジビニルエーテル、ジエチレングリコールジビニルエーテル、ポリエチレングリコールジビニルエーテル、プロピレングリコールジビニルエーテル、ブチレングリコールジビニルエーテル、ヘキサンジオールジビニルエーテル、ビスフェノールAアルキレンオキサイドジビニルエーテル、ビスフェノールFアルキレンオキサイドジビニルエーテルなどのジビニルエーテル類;トリメチロールエタントリビニルエーテル、トリメチロールプロパントリビニルエーテル、ジトリメチロールプロパンテトラビニルエーテル、グリセリントリビニルエーテル、ペンタエリスリトールテトラビニルエーテル、ジペンタエリスリトールペンタビニルエーテル、ジペンタエリスリトールヘキサビニルエーテル、エチレンオキサイド付加トリメチロールプロパントリビニルエーテル、プロピレンオキサイド付加トリメチロールプロパントリビニルエーテル、エチレンオキサイド付加ジトリメチロールプロパンテトラビニルエーテル、プロピレンオキサイド付加ジトリメチロールプロパンテトラビニルエーテル、エチレンオキサイド付加ペンタエリスリトールテトラビニルエーテル、プロピレンオキサイド付加ペンタエリスリトールテトラビニルエーテル、エチレンオキサイド付加ジペンタエリスリトールヘキサビニルエーテル、プロピレンオキサイド付加ジペンタエリスリトールヘキサビニルエーテルなどが挙げられる。

【0037】

ビニルエーテル化合物としては、硬化性、記録媒体との密着性、形成された画像の表面硬度などの観点からジ又はトリビニルエーテル化合物が好ましく、特にジビニルエーテル化合物が好ましい。

【0038】

インクには、低粘度化及び高速化のために水及び溶剤を添加しても良い。溶剤としては、インクの構成成分を溶解し、印字後は速やかに蒸発するものであれば特に限定されないが、ケトン及び/又はアルコールを主溶剤とするものが好ましい。その例としては、アセトン、メチルエチルケトン、メチルイソブチルケトン、メタノール、エタノール、イソプロパノール等が挙げられる。これらは、単独で使用しても2種以上を混合して使用してもよいが、水との混合溶剤として用いることが好ましい。

【0039】

光重合開始剤としては、例えば、ベンゾインエーテル系、アセトフェノン系、ベンゾフェノン系、チオキサントン系などが挙げられ、その他にアシルホスフィンオキサイド、メチルフェニルグリオキシレート等の特殊グループがある。具体例としては、ベンゾインアルキルエーテル、ベンジルメチルケタール、ヒドロキシシクロヘキシルフェニルケトン、p−イソプロピル−α−ヒドロキシイソブチルフェノン、1,1−ジクロロアセトフェノン、2−クロロチオキサントン等が挙げられる。

光重合開始剤の配合量は、活性エネルギー線硬化性材料に対し、0.01〜10重量%が好ましい。

【0040】

光重合開始助剤としては、トリエタノールアミン、2−ジメチルアミノ安息香酸エチル、4−ジメチルアミノ安息香酸イソアミル、重合性3級アミン等が挙げられる。

具体例としては、バイキュア10、30、55(ストウファー)、KAYACURE BP−100、KAYACURE BMS、KAYACURE DETX−S、KAYACURE CTX、KAYACURE 2−EAQ、KAYACURE DMBI、KAYACURE EPA(日本化薬)、イルガキュア651、184、907、369、379(チバガイギ)、ダロキュア1173、1116、953、2959、2273、1664(メルク)、サンドレ1000(サンド)、カウンタキュアCTX、カウンタキュアBMS、カウンタキュアITX、カウンタキュアPDO、カウンタキュアBEA、DMB(ワードブレンキンソップ)、サンキュアーIP、BTTP(日本油脂)等が挙げられる。その他に、光重合開始剤含有タイプの光硬化型樹脂を使用しても良い。

【0041】

色材には特に制限はなく、公知の水溶性染料、油溶性染料、顔料等から適宜選択して用いることができる。その中でも非水溶性媒体に均一に分散、溶解しやすい油溶性染料、顔料が好ましく、特に耐候性に優れた顔料が望ましい。また、色の調整等で2種類以上の色材を適宜混合して用いることもできる。

顔料の添加量はインク全体の1〜20重量%が適量である。1重量%未満では画像品質が低下し、20重量%よりも多いとインク粘度特性に悪影響を与える。

【0042】

顔料としては例えばカラーインデックスに記載される下記の番号のものが挙げられる。

赤又はマゼンタ顔料として、Pigment Red 3、5、19、22、31、38、43、48:1、48:2、48:3、48:4、48:5、49:1、53:1、57:1、57:2、58:4、63:1、81、81:1、81:2、81:3、81:4、88、104、108、112、122、123、144、146、149、166、168、169、170、177、178、179、184、185、208、216、226、257、Pigment Violet 3、19、23、29、30、37、50、88、Pigment Orange 13、16、20、36

青又はシアン顔料としてPigment Blue 1、15、15:1、15:2、15:3、15:4、15:6、16、17−1、22、27、28、29、36、60

緑顔料として、Pigment Green 7、26、36、50

黄顔料として、Pigment Yellow 1、3、12、13、14、17、34、35、37、55、74、81、83、93、94、95、97、108、109、110、137、138、139、153、154、155、157、166、167、168、180、185、193

黒顔料として、Pigment Black 7、28、26

【0043】

インクには、更に機能性を付与するため、レベリング剤、重合促進剤、重合禁止剤、増感剤、光安定化剤、表面処理剤、界面活性剤、粘度低下剤、酸化防止剤、老化防止剤、可塑剤、防腐剤、pH調整剤、消泡剤、保湿剤、分散剤、染料等を混合することができる。

上記した活性エネルギー線硬化性材料、色材及びその他の成分の混合、分散には、周知の各種の粉砕又は分散装置が適宜使用できるが、ビーズミル、ホモジナイザーが最適である。

【実施例】

【0044】

以下、実施例により本発明を更に具体的に説明するが、本発明はこれらの実施例により限定されるものではない。

【0045】

実施例1〜4、比較例1〜3

<画像形成工程>

記録媒体として、片面コロナ処理をしたポリプロピレン製のフィルム〔東洋紡績社製:パイレンフィルム−OT(P2161)〕を使用し、そのコロナ処理面に対して、リコープリンティングシステム社製Gen4インクジェットヘッドを使用した吐出装置により、下記の黒インクを、5pLの液滴となるように波形を調整して1mmの距離から8m/secの速度で吐出し、4pt文字画像、べた画像(600dpi×600dpi)を形成した。

<黒インク>

下記処方の材料を混合撹拌してインクを調製した。色剤の濃度は約5重量%である。

・下記低分子アクリレートモノマーの混合液(合計170重量部)

・ライトアクリレートPO−A(共栄社化学社製)…55重量部

・アクリロイルモルホリンACMO(興人社製)…55重量部

・トリメチロールプロパンエトキシトリアクリレート TMPEOTA

(ダイセル・サイテック社製)…60重量部

・添加剤:BYK UV3510(ビッグケミー・ジャパン社製)…0.2重量部

・光開始剤(Ciba社製、イルガキュア379)…20重量部

・色材:カーボンブラック顔料

(デグサ社製 Special Black 350)…10重量部

【0046】

<増粘工程>

上記のようにして形成した画像に対し、Integration Technology社製Sub Zero 085(Aバルブ)を使用して紫外線を照射し、照射量(積算光量)を変えた場合のインク滴の状態について評価した。評価基準は次のとおりである。

なお、「硬化」の場合も、本発明の目的効果に関係しない程度の僅かな変形はあるため、「硬化」と「増粘」とは「インクの付着の有無」により区別した。また「増粘」については、変形の程度とインク滴の広がりにより「高、中、低、変化なし」に分けた。

〔評価基準〕

「硬化」:押圧時に変形しない。押圧部材へのインクの付着なし。

「増粘」

高:押圧時の変形が少ない(インク滴の先端部のみ変形)。押圧部材へのインクの

付着あり。

中:押圧時に適度に変形(インク滴の全体が変形。変形によるインク滴の広がりが

30%以下)。押圧部材へのインクの付着あり。

低:押圧時に適度に変形(インク滴の全体が変形。変形によるインク滴の広がり

が60%以下)。押圧部材へのインクの付着あり。

「変化なし」:押圧時に大きく変形(インク滴の全体が変形。変形によるインク滴の

広がりは100%以上)。押圧部材へのインクの付着あり。

なお、上記「インク滴の広がりが30%以下」とは「印字直後の印字部分の面積に対して、10秒後の印字部分の面積の増加の割合が30%以下」であることを意味する。60%以下の場合も同様である。増加の割合はキーエンス社製デジタルマイクロスコープ VHX−200で観察することにより求めることができる。

【0047】

<押圧工程><硬化工程><剥離工程>

次いで、片面コロナ処理をしたポリプロピレン製のフィルム〔東洋紡績社製:パイレンフィルム−OT(P2161)〕の未処理面を押圧部材として使用し、上記増粘工程を経たインク滴に接触させて押圧しつつ、Integration Technology社製:Sub Zero 085(Aバルブ)を使用して硬化させた。押圧は、線圧400N/mの圧力をかけたφ30mmウレタンローラとφ50mmSUSローラのニップ間を188mm/sの送り速度で通過させることにより行った。なお、上記フィルムは紫外線を透過する。

次いで押圧部材を剥離した。

【0048】

上記全工程を経た4pt文字画像及びべた画像に関する下記の項目について、次の基準で評価した。

〔4pt文字の解像度〕

○:解像可

△:一部つぶれ

×:つぶれ

〔べた画像のべた部埋まり〕

○:ほぼ埋まっている

△:中間程度

×:埋まりが悪く隙間が多い

〔べた画像のべた部エッジのつぶれ〕

○:はみ出しなし

△:はみ出しはあるが、エッジを維持している。

×:はみ出しが多い

〔総合評価〕

◎:上記3つの点が全て「○」のもの

○:上記3つの点に「△」が含まれるもの

×:上記3つの点に「×」が含まれるもの

【0049】

【表1】

【0050】

表1の結果から分かるように、本発明の画像形成方法により、濡れ張力が低くインクに対する濡れの悪いポリプロピレンフィルムに対して、5pLのインク量で、600dpi×600dpiのべた部埋まりの良いべた画像の形成と4pt文字を解像できる解像度を両立させることができた。即ち、濡れ張力が低いポリオレフィン樹脂などからなる記録媒体に対しても、少量のインクで均一なべた画像を形成することが可能であることが確認できた。

押圧前の硬化又は増粘の程度により、べた部埋まりの程度や、べた部エッジのつぶれの程度が変わるが、押圧前に完全硬化させた比較例1、2に比べて、実施例では、べた部埋まりが改善された。また、押圧前に増粘しない比較例3では解像不可であったが、本発明では十分な解像度を維持できることが分かった。

なお、べた部のOD値は、実施例3が1.7、比較例1が1.2であり、本発明により少量のインクで十分な画像濃度が得られることが分かった。

また、実施例3の工程中、押圧変形後にインク滴を硬化することなく剥離し、剥離後に硬化させた場合には、押圧部材の表面に2層に分離したインク滴が付着し、画像濃度も低下した。

なお、上記実施例で用いた片面コロナ処理をしたポリプロピレン製のフィルムで無端ベルトを作成し、その未処理面を押圧部材として使用すれば、図3のような態様とすることもできる。

また、増粘後に押圧を行わない場合は、単に2段階で完全硬化させることになるため、画像に対する影響は比較例1と同じになる。

【先行技術文献】

【特許文献】

【0051】

【特許文献1】特開2010−194875号公報

【特許文献2】特開2007−15241号公報

【特許文献3】特開2006−56199号公報

【技術分野】

【0001】

本発明は、画像形成方法及び画像形成装置に関する。

【背景技術】

【0002】

インクジェット記録技術は、加圧オンデマンド方式や荷電制御方式などを用い、微小ノズルを通してインクを液滴化し、画像情報に応じて紙等の記録媒体に付着させる技術である。この記録技術は、プリンタ、ファクシミリ、複写装置のような画像形成装置に好適に用いられている。また、この記録技術は、記録媒体に直接インクを付着させて画像を形成できるため、電子写真記録のような感光体を用いた間接記録に比べて、簡便な装置構成で記録でき、記録媒体への画像記録方式として更なる発展が期待されている。

上記インクジェット記録技術を用いた記録方式は、低騒音のプリント方式であり、画像信号に応じて、インクを、紙、布及びプラスチックシート等の被プリント材(記録媒体)上に直接吐出して文字や画像等をプリントする方式(直接吐出方式とも呼ぶ)が主流である。また、プリントの際に版を必要とせず、少部数でも効率的に印刷物が作成できるため、産業用途からも期待されている印刷方式である。しかし、産業用途に用いるには様々な記録媒体に画像形成しなければならないが、現在主流の直接吐出方式では十分満足できる結果が得られていない。すなわち、直接吐出方式によるインクジェット記録は記録媒体の制限が大きい画像形成方式となっている。

【0003】

その具体的な制限の1つに記録媒体のインク浸透性の影響が挙げられる。

インクジェット記録方式で用いられるインクは成分のほとんどが液体成分であるため、記録媒体のインクに対する吸収浸透性の違いが画像再現性に影響を与える。特に、液体が浸透しない(非インク浸透性)記録媒体を用いると、隣接して印字されたインク滴が混ざりあってしまう(ブリーディング)現象、先に着弾したインク滴が後に着弾したインク滴に引き寄せられてしまう(ビーディング)現象が起こりやすい為、画像形成は非常に困難であり、さらに浸透乾燥が使えず蒸発乾燥になるので、重ね合わせた際の裏移り等の問題を引き起こし、特に高速記録の場合に乾燥性を確保できなくなる。

これに対して、例えば紫外線硬化型の樹脂を含有するインクを用いて、印字後に紫外線を照射して硬化させることにより非浸透性の記録媒体に印字する方法がある。

【0004】

紫外線硬化型のインクは顔料を含むインク全体が硬化するので、非浸透性の記録媒体であっても画像を形成することができる。しかし記録媒体上のインクの広がり方は、記録媒体の表面の濡れ張力の影響を受け、濡れ張力の低いポリオレフィン系素材に対してはインクが十分に広がらず、濡れ張力の高い素材に比べて多くのインクを用いないと同等の画像濃度を得ることができない。また、隣接するインク滴が結合する必要のあるべた部では、インク滴が結合する際に素材のわずかな表面状態の差でインク滴が移動し、むらを起こしやすいという問題がある。

通常、このような濡れ張力の低い素材に対しては、インクの濡れ性を向上させるために記録媒体の表面に表面処理を行うことが一般に行われているが、表面処理を行った記録媒体であってもポリオレフィン系の素材では、例えばPET(ポリエチレンテレフタレート)などと比べてインクの広がりが悪く多くのインクを必要とする。

【0005】

本発明に類似する公知技術に関する文献としては特許文献1〜3が挙げられる。特許文献1、2では、中間転写体に画像を形成した後、増粘させて記録媒体に転写させている。しかし、この方式では増粘した状態のインク表面と記録媒体が接触することになるため、記録媒体とインク滴の結着性が弱く、耐擦性や定着性に問題がある。特にインクに対する濡れ性の低い素材からなる記録媒体では、簡単に画像がはがれてしまう。また特許文献3では、相変化成分を含むインクを使用し、温度差により増粘させ加圧して扁平化させている。しかし、インクが常温で固化するためインクジェットヘッドで安定して吐出させることは難しく、着弾後の温度変化に時間を要するため高速記録では十分に増粘できない場合がある。また、インクの濡れ性の良くない記録媒体に対する結着力も低下する。さらに、加圧部と硬化部が分離しているため、加圧部からインク面を剥離する場合に、インクが加圧部材に付着してしまう。

【発明の概要】

【発明が解決しようとする課題】

【0006】

ポリエチレンやポリプロピレンなどのポリオレフィン樹脂からなるフィルムは濡れ張力が非常に低く(20mN/m程度)、このままでは印刷適正が低いためコロナ処理したりして用いている。コロナ処理済みのポリプロピレンフィルムも市販されており〔例えば、東洋紡績社製:パイレンフィルム−OT(P2161)〕、濡れ張力が40mN/m程度であって、通常の印刷には問題ないレベルとなっている。一方、インクジェット記録方式による画像形成方法では、例えばべた部を形成する場合、吐出されたインク滴が表面張力により記録媒体表面を濡らして広がり、隣接するインク滴がつながる必要がある。

しかし、インクジェット記録方式の場合、上記コロナ処理済みのフィルムでもインク滴が広がらないため、べた部を形成するには、インク滴がつながるような高密度でインクを吐出しなければならない。その結果、べた部を形成する際に必要以上のインクを吐出する必要があり、コスト面で不利であるだけでなく、硬化後の表面形状も凹凸が大きく光沢感の低い画像しか得られなかった。

そこで本発明は、濡れ張力が低いポリオレフィン樹脂などからなる記録媒体に対しても、少量の活性エネルギー線硬化型のインクを用いて、解像度を維持しつつ均一なべた画像を形成することが可能なインクジェット記録方式による画像形成方法及び画像形成装置の提供を目的とする。

【課題を解決するための手段】

【0007】

上記課題は、次の1)〜8)の発明によって解決される。

1) 記録媒体の表面に、活性エネルギー線硬化性の材料及び色材を含むインクをインクジェット記録方式により吐出させて画像を形成する工程、該画像を構成するインク滴を増粘させる工程、増粘したインク滴を押圧部材で押圧する工程、押圧した状態で活性エネルギー線を照射してインク滴を硬化させる工程、押圧部材を剥離する工程をこの順に行うことを特徴とする画像形成方法。

2) インク滴を増粘させる工程を、活性エネルギー線の照射により行うことを特徴とする1)記載の画像形成方法。

3) 押圧部材として活性エネルギー線を透過する部材を用いることを特徴とする1)又は2)記載の画像形成方法。

4) 記録媒体がポリオレフィン樹脂からなるフィルムであることを特徴とする1)〜3)のいずれかに記載の画像形成方法。

5) 記録媒体の表面に、活性エネルギー線硬化性の材料及び色材を含むインクをインクジェット記録方式により吐出させて画像を形成する手段、該画像を構成するインク滴を増粘させる手段、増粘したインク滴を押圧部材で押圧する手段、押圧した状態で活性エネルギー線を照射してインク滴を硬化させる手段、押圧部材を剥離する手段を備えたことを特徴とする画像形成装置。

6) インク滴を増粘させる手段が、活性エネルギー線照射装置であることを特徴とする5)記載の画像形成装置。

7) 押圧部材が活性エネルギー線を透過する部材であることを特徴とする5)又は6)記載の画像形成装置。

8) 押圧部材が無端ベルトであり、内側に活性エネルギー線照射装置を備えていることを特徴とする7)記載の画像形成装置。

【発明の効果】

【0008】

本発明によれば、濡れ張力が低いポリオレフィン樹脂などからなる記録媒体に対しても、少量の活性エネルギー線硬化型のインクを用いて、解像度を維持しつつ均一なべた画像を形成することが可能なインクジェット記録方式による画像形成方法及び画像形成装置を提供できる。

【図面の簡単な説明】

【0009】

【図1】本発明の画像形成方法の一例を示す図。

【図2】本発明における各工程でのインク滴の様子を模式的に示す図。

【図3】本発明の画像形成方法の他の例を示す図。

【図4】インクの顔料濃度とインク層厚(平均厚さ)と光学濃度(OD)の関係を示した図。

【発明を実施するための形態】

【0010】

以下、上記本発明について詳しく説明する。

本発明の画像形成方法は、記録媒体に対し、活性エネルギー線硬化性の材料及び色材を含むインクをインクジェット記録方式により吐出して画像を形成し、次いで画像を構成するインク滴を増粘させ、増粘したインク滴を押圧部材で押圧して扁平化し、その状態で活性エネルギー線を照射してインク滴を硬化させた後、押圧部材を剥離することを特徴とする。

このように、転写することなく直接記録媒体に画像を形成し、増粘させた半硬化状態で押圧して扁平化し、さらに剥離前に完全に硬化させるという画像形成方法は、本発明によって初めて提示されたものである。

この本発明の画像形成方法によると、濡れ張力が低いポリオレフィン樹脂などからなる記録媒体に対しても、ポリエチレンテレフタレート(PET)と同等の量のインクでべた部を形成することができ、硬化後も凹凸の少ない光沢面を得ることが可能となる。

また、インク滴を適度に増粘させて押圧変形することにより、インク滴の適度な広がりと扁平化によるべた部の埋まりを実現でき、かつインク滴の過度の変形による画像のつぶれを防止し、少量のインクによるべた部の形成と解像度の維持を両立させることができる。

【0011】

本発明の画像形成方法の一例について図1を参照して説明する。

給紙装置から記録媒体が給紙され、インク吐出ヘッドを備えたインク吐出部に搬送されて画像パターンに応じてインク滴が吐出される。次いでインク滴を増粘させるために活性エネルギー線(図1では紫外線)が照射される(図1では紫外線照射装置として高圧水銀灯を用いている)。完全に硬化させてしまうと押圧による扁平化が困難になるため、外部からの圧力に対してドットがドットとしての形状を維持した状態で扁平化する弾性挙動を示す程度まで増粘させる。そして増粘させた後に押圧部材で押圧することによりインク滴を扁平化させる。増粘に必要な活性エネルギー線の強度や照射時間はインクの種類によっても変わるので、適切な増粘状態になるように適宜設定する(後述する実施例参照)。

増粘なしでも扁平化するが、この場合、押圧力に対してインク滴は液体として挙動するため変形量が大きくなり、押圧力によって変形量を制御することができない。その結果、インク滴の過剰なつぶれにより細線再現性がなくなり、押圧前の解像度を維持できない画像となってしまう。したがって、インク滴を増粘させる工程は必須である。

【0012】

増粘させた状態で押圧部材によりインク滴を押圧すると、インクに対する濡れ性の低い記録媒体に対して必要な程度までインク滴を広げることができるので、必要最低限の量のインクで画像を形成することができる。

さらに、押圧状態のまま、活性エネルギー線を照射してインク滴を硬化させ、硬化後に押圧部材を剥離することにより、インク滴の分離を防止できるので、押圧部材表面へのインクの付着を抑制できる。また、インク滴の表面が押圧部材に覆われた状態で硬化させるので、酸素阻害などの硬化阻害要因を排除した効率的な硬化が可能となるし、押圧部材の表面性が転写された状態で硬化させることができるので、硬化後の表面平滑性を制御することができる。

なお、図1では、活性エネルギー線を透過することのできる押圧部材(ローラ)に高圧水銀灯を内蔵させることにより、押圧状態のまま紫外線を照射して硬化させることができるようにしている。

【0013】

図2は、各工程(a)〜(e)でのインク滴の様子を模式的に描いたもので、吐出工程(a)、増粘工程(b)に続いて、押圧工程(c)でインク滴を扁平化して大きさを制御し、必要な程度に押し広げている。増粘せずに押圧すると、液体状態のインク滴はドット形状を維持できず、(f)に示すように細線部においてもつながり、必要な解像度を維持することができない。これに対し、適度に増粘させると、(c)に示すように、押圧によってインク滴が扁平化する際に、べた部では隣接するインク滴がつながって一様なインク層となり、細線部ではラインが過度につぶれることなく解像可能な状態を維持できる。

次いで、硬化工程(d)において、押圧した状態で硬化させることにより、押圧部材を剥離した際にインク滴が内部で2層に分離して押圧部材側に付着することを防止できる。そして、剥離工程(e)において、インク滴と押圧部材の界面で剥離させることができ、押圧部材の表面性が転写された状態で剥離できるので、平滑な面を形成できる。硬化させずに剥離した場合には、(g)に示すように、2層に分離したインク滴が押圧部材表面に付着してしまい、押圧部材の表面性を転写できず、平滑な面を形成できない。

【0014】

図1では、インクの増粘手段として活性エネルギー線(紫外線)を照射している。活性エネルギー線照射による増粘は瞬時に行われ、活性エネルギー線が照射されるまではインクの粘度変化は殆どないのでインクの吐出安定性及び高速性の面で優れている。

紫外線を用いる場合の照射量(積算光量)の好ましい範囲は、インクに用いるモノマーや光開始剤の種類、インクの処方(混合比)などにより異なる。硬化し易いインクと硬化しにくいインクがあるが、一般的には、照射量(積算光量)として、完全硬化させるのに必要な照射量の3〜30%程度が必要であり、8〜10%程度が好ましい。照射量が多すぎると増粘の度合いが高くなり、必要な状態に変形させるのに、より大きな押圧力が必要となるため装置に負担がかかる。一方、照射量が少なすぎると増粘の度合いが低く、過度な変形を避けるために低い押圧力とする必要があるが、均一に低い圧力を付与することは難しいため、圧力むらの影響を受けやすくなってしまう。

【0015】

活性エネルギー線以外の増粘手段としては、例えば温度による粘度変化を利用することも可能である。しかし、インクジェットヘッドで吐出可能な粘度は20mPa・s以下であり、これを温度変化で増粘させることは難しく、常温で50〜60mPa・sのインクを用い、50〜60℃にヘッドを加熱して印字した場合、大きな増粘は期待できない。そこで、粘度変化を利用する場合には、常温で固体のワックス成分を含有させたインクを使用し、少ない温度差でも大きな粘度変化が得られるようにする必要がある。

【0016】

押圧部材としては、押圧状態でインク滴を硬化させるために、活性エネルギー線を透過できる部材であることが好ましい。

また、記録媒体が透明であれば、記録媒体側から活性エネルギー線を照射して硬化させることが可能であるが、不透明な場合には、押圧部材側から活性エネルギー線を照射して硬化させる必要があるので、例えば活性エネルギー線が紫外線の場合には、透明で紫外線を吸収しない部材であることが好ましい。

活性エネルギー線を透過しさえすれば、材料に対する制約は特になく、ガラスや樹脂などを使用できる。形状も図1に示すようなローラでも、図3に示すようなベルトでも構わない。

【0017】

押圧のための圧力は、線圧:100〜1000N/m、好ましくは200〜500N/m程度とする。ローラの場合には、軸方向に対して均一な圧力が付加できるように材質や外径を決定する。

図1は、透明なガラス製のローラ内に硬化手段(高圧水銀灯)を内蔵し、これに対向する2つのローラ間で接触している間に硬化させる構成であり、増粘したインクを変形させるための圧力は、ガラスローラとこれに接触する第1のローラ間の圧力で決定される。軸方向に対して均一な圧力を付与するには、下側の押圧ローラの表面が弾性変形することが望ましく、ゴムローラが望ましい。ローラの外径は特に制約はないが、軸方向でのたわみの影響を考慮して長さに応じて十分な芯材の強度が得られるようにする必要がある。300mm程度の幅であれば芯材としてSUSなどの鋼材を使用し、10〜30mm程度、弾性ゴム層の厚さを加えて、外径20〜50mm程度とすればよい。

【0018】

図3は本発明の画像形成方法の他の例を示すものである。この例では、インクジェット記録方式で画像を形成した後、紫外線照射装置(LED)によりインク滴を増粘させる。増粘後のインク滴の押圧部材には、記録媒体と等速で移動する無端ベルトを用いている。無端ベルトと記録媒体は、ローラ間に挟まれて当接するようになっており、ここで押圧に必要な適度な圧力がインク滴に加えられ、その状態で無端ベルト内部に設置された紫外線照射装置(LED)によりインク滴が硬化し、硬化後に無端ベルトが記録媒体から剥離する構成になっている。

無端ベルトは、紫外線を透過できる透明な素材からなり、無端ベルトを通して紫外線が照射され、記録媒体上のインク滴は押圧された状態で硬化する。無端ベルトには厚さの薄いものを使用できるので、活性エネルギー線の透過を効率よく行うことができる。

また、図3の無端ベルト方式においても、無端ベルトと接触を開始する側のローラ間で押圧変形させることになるので、前述した図1の押圧ローラに準じた強度を備えた構成であることが好ましい。

図3では、押圧前の増粘も紫外線照射により行うため、紫外線漏れの影響がないように遮蔽板を設けている。また、LEDタイプの紫外線照射装置は発熱が少なく、薄い無端ベルト素材に与える熱的なダメージが少ないので好ましい。

【0019】

活性エネルギー線としては広く使用されている紫外線が好適であり、その光源としては低圧水銀灯、高圧水銀灯、メタルハライドランプ、熱陰極管、冷陰極管、LED等が挙げられる。紫外線を照射するランプでは熱が発生し、記録媒体が変形する可能性があるため、コールドミラー、コールドフィルター、ワーク冷却等の冷却機構が具備されていることが望ましい。

上記メタルハライドランプにおけるメタルハライドとしては、Pb、Sn、Feなどの金属のハロゲン化物が用いられる。また、メタルハライドは、波長領域が広いため前処理剤を硬化させる光源として有効である。

【0020】

活性エネルギー線硬化性の材料を含む活性エネルギー線硬化型インクは、インクのビヒクル成分であるモノマー自体が紫外線などの活性エネルギー線により硬化するため、吸収層を持たない樹脂フィルム上にも画像を形成することができる。しかし、水性インクにおける水の代わりに、硬化性のモノマーやオリゴマーを使用するため高価になってしまう。したがって色材の濃度を高くし、少量のインクで同等の濃度の画像が得られるようにする必要がある。色材として顔料を用いた場合、分散性、硬化性、低粘度性などの点で顔料の高濃度化には限界があるが、樹脂フィルムに画像を形成する場合には、吐出されたインク滴を薄く広げて画像を形成することが可能であれば安くできる。

【0021】

例えば、顔料を色材とするブラックインクの場合、5〜7μm程度のインク層厚で十分な光学濃度を得るのであれば、2〜3重量%程度の顔料濃度でよい。しかし、2〜3μm程度のインク層厚では5重量%以上の顔料濃度にする必要がある。

例えば、600dpiの解像度のヘッドで画像を形成するために5pLのインク滴を打ち込むと、2.8μm程度の平均インク層厚になるが、そのためには、インク滴が60〜70μm程度のドット径のインクドットとなる必要がある。しかし、特にポリオレフィン樹脂フィルムではそこまでドット径が広がらないため、2〜3μm程度のインク層厚ではべた部を形成できない。したがって、さらにドット間を埋めるようにインク滴の打ちこみ量を増やす必要がある。即ち、顔料濃度5重量%以上の高濃度インクを用いてもその効果は限定的なものとなり、べた部形成のための層厚が厚くなってしまうため、低濃度のインクを使用したものと変わらないことになる。

これに対し、本発明の画像形成方法では、少量のインク打ちこみ量で均一なべた部を形成できるため、高濃度のインクを効率良く使用することができるし、結果的にモノマーの消費量を低減できるのでサプライコストの低減となる。

【0022】

図4はインクの顔料濃度とインク層厚(平均厚さ)と光学濃度(OD:X−Rite社製の反射分光濃度計X−Rite939で測定)の関係を示したものであり、高濃度インクを活かすためには薄層での均一なべた部の形成が必要であることが分かる。

ODの目標値を1.7とした場合、均一なべた部を形成するのに必要なインク層厚が3.5μm以下であれば、顔料濃度が5重量%のインクにより目標を達成できるが、6μm程度のインク層厚が必要な場合には、顔料濃度が3重量%程度のインクで十分である。

逆に5重量%以上の高顔料濃度のインクを効率よく使用するには、必要な濃度の得られるインク層厚以下のインク量で均一なインク層を形成する必要があることになる。

本発明の画像形成方法では、このような薄層での均一な画像形成が可能なため、高顔料濃度のインクを効率良く使いこなすことができ、インクコストの低減が可能になる。

【0023】

インクジェット記録方式の画像形成装置のヘッドの配置には、記録媒体の搬送方向に対して垂直な方向に移動しながら吐出するシリアル型と、固定して設置され記録媒体の幅方向に同時にインクの吐出を行うライン型がある。シリアル型のヘッドでは、記録媒体の搬送を停止した状態で記録媒体の幅方向にヘッドを移動しながら画像を形成するため、搬送方向に対しても幅方向に対しても吐出の印字密度を変えられる自由度がある。したがって、樹脂フィルムのインクに対する濡れ張力の差を補正するため、画像の縦横の印字密度を変えて印字し、べた部を形成できる必要最低量のインク打ちこみ量を記録媒体ごとに設定することができる。

一方、ライン型のヘッドでは搬送方向への印字密度は調整できるが、幅方向の印字密度の調整はできない。片方向のみの印字密度の調整で記録媒体の濡れ張力の補正を行うと特にポリオレフィン樹脂などの表面張力の低い記録媒体に対して余計に筋が目立つことになり、均一なべた画像を少量のインクで形成することは難しい。

しかし、本発明の画像形成方法では、記録媒体の濡れ張力の差によって生じるインク滴の広がリ方の差を増粘後の押圧変形により補正できるので、印字密度を変えてインク打ちこみ量を変える必要がなく、ライン型のヘッドにおいても筋のない画像を形成できる。

【0024】

活性エネルギー線硬化型インクの代表例である紫外線硬化型インクは、主成分として、重合性化合物、光開始剤及び色材を少なくとも含む。このほか、レベリング剤、反応促進剤、反応禁止剤、増感剤などの添加剤を含んでもよい。紫外線硬化型インクは、ラジカル重合性化合物を含むラジカル重合系インクと、カチオン重合性化合物を含むカチオン重合系インクとに大別されるが、本発明ではいずれのインクも適用可能であり、その混合系を用いても良い。

本発明では、有色インクとして黒、シアン、マゼンタ、イエローなどの色材を含んだものを主に使用するが、ホワイトなどの他、階調表現を豊かにする薄色インクを併用することも可能である。

【0025】

前記カチオン重合型インクに用いる重合性化合物としては、エポキシ化合物、オキセタン化合物などが挙げられる。

エポキシ化合物としては、例えばビスフェノールA型エポキシ、ビスフェノールBA型エポキシ、ビスフェノールF型エポキシ、ビスフェノールAD型エポキシ、フェノールノボラック型エポキシ、クレゾールノボラック型エポキシ、脂環式エポキシ、フルオレン系エポキシ、ナフタレン系エポキシ、グリシジルエステル化合物、グリシジルアミン化合物、複素環式エポキシ、α−オレフィンエポキシ等が挙げられる。

特に脂環式エポキシ化合物は粘度が低く且つ硬化速度が速いので好適である。具体例としては、3,4−エポキシシクロヘキセニルメチル−3′,4′−エポキシシクロヘキセンカルボキシレート及びこのε−カプロラクトン変性物、ビス−(3,4−エポキシシクロヘキシルメチル)アジペート、1,2:8,9−ジエポキシリモネン、ビニルシクロヘキセンモノオキサイド−1,2−エポキシ−4−ビニルシクロヘキサンが挙げられる。

また、オキセタン化合物は、インクに要求される特性に応じて適宜選択すれば良く、基材への密着性が特に重要となる場合は、3−エチル−3−(フェノキシメチル)オキセタンが好適である。

【0026】

前記カチオン重合型インクには、必要に応じてビニルエーテル化合物を混合することができる。好ましいビニルエーテルとしては、例えば、2−エチルヘキシルビニルエーテル、ブタンジオール−1,4−ジビニルエーテル、シクロヘキサンジメタノールモノビニルエーテル、ジエチレングリコールモノビニルエーテル、ジエチレングリコールジビニルエーテル、ジプロピレングリコールジビニルエーテル、ドデシルビニルエーテル、エチルビニルエーテル、ヘキサンジオールジビニルエーテル、ヒドロキシブチルビニルエーテル、ヒドロキシエチルビニルエーテル、イソブチルビニルエーテル、メチルビニルエーテル、オクタデシルビニルエーテル、プロピルビニルエーテル、トリエチレングリコールジビニルエーテル、ビニル−4−ヒドロキシブチルエーテル、ビニルシクロヘキシルエーテル、ビニルプロピオネート、ビニルカルバゾール、ビニルビロリドン等が挙げられる。

【0027】

前記カチオン重合型インクには、更に必要に応じて、反応性成分として、プロペニルエーテル及びブテニルエーテルを配合できる。例えば1−ドデシル−1−プロペニルエーテル、1−ドデシル−1−ブテニルエーテル、1−ブテノキシメチル−2−ノルボルネン、1−4−ジ(1−ブテノキシ)ブタン、1,10−ジ(1−ブテノキシ)デカン、1,4−ジ(1−ブテノキシメチル)シクロヘキサン、ジエチレングリコールジ(1−ブテニル)エーテル、1,2,3−トリ(1−ブテノキシ)プロパン、プロペニルエーテルプロピレンカーボネート等が好適である。

【0028】

前記カチオン重合型インクに適用できるカチオン重合開始剤は、紫外線等の活性エネルギー線の照射により重合を開始させる物質を生成する化合物であれば良く、オニウム塩であるアリールスルフォニウム塩やアリールヨウドニウム塩が好適である。さらに必要に応じて、N−ビニルカルバゾール、チオキサントン化合物、9,10−ジブトキシアントラセン等のアントラセン化合物等の光増感剤を併用できる。

【0029】

前記ラジカル重合型インクに用いる重合性化合物は、ラジカル重合開始剤から発生する開始種により重合反応を起こさせる各種公知のラジカル重合性のモノマーが好ましい。ラジカル重合性モノマーとしては、(メタ)アクリレート類、(メタ)アクリルアミド類、芳香族ビニル類、ビニルエーテル類及び内部二重結合を有する化合物(マレイン酸など)等が挙げられる。以下、単官能の重合性化合物、及び多官能の重合性化合物を例示する。

【0030】

ラジカル重合型インクに使用できる単官能の(メタ)アクリレート類の例としては、ヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソオクチル(メタ)アクリレート、tert−オクチル(メタ)アクリレート、イソアミル(メタ)アクリレート、デシル(メタ)アクリレート、イソデシル(メタ)アクリレート、トリデシル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソステアリル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、4−n−ブチルシクロヘキシル(メタ)アクリレート、ボルニル(メタ)アクリレート、イソボルニル(メタ)アクリレート、ベンジル(メタ)アクリレート、2−エチルヘキシルジグリコール(メタ)アクリレート、(2−メチル−2−エチル−1,3−ジオキソラン−4−イル)メチル(メタ)アクリレート、ブトキシエチル(メタ)アクリレート、2−クロロエチル(メタ)アクリレート、4−ブロモブチル(メタ)アクリレート、シアノエチル(メタ)アクリレート、ブトシキメチル(メタ)アクリレート、3−メトキシブチル(メタ)アクリレート、アルコキシメチル(メタ)アクリレート、アルコキシエチル(メタ)アクリレート、2−(2−メトキシエトキシ)エチル(メタ)アクリレート、2−(2−ブトキシエトキシ)エチル(メタ)アクリレート、2,2,2−トリフルオロエチル(メタ)アクリレート、1H,1H,2H,2H−パーフルオロデシル(メタ)アクリレート、4−ブチルフェニル(メタ)アクリレート、フェニル(メタ)アクリレート、2,3,4,5−テトラメチルフェニル(メタ)アクリレート、4−クロロフェニル(メタ)アクリレート、フェノキシメチル(メタ)アクリレート、フェノキシエチル(メタ)アクリレート、グリシジル(メタ)アクリレート、グリシジロキシブチル(メタ)アクリレート、グリシジロキシエチル(メタ)アクリレート、グリシジロキシプロピル(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレート、ヒドロキシアルキル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、3−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、ジメチルアミノプロピル(メタ)アクリレート、ジエチルアミノプロピル(メタ)アクリレート、トリメトキシシリルプロピル(メタ)アクリレート、トリメチルシリルプロピル(メタ)アクリレート、ポリエチレンオキシドモノメチルエーテル(メタ)アクリレート、オリゴエチレンオキシドモノメチルエーテル(メタ)アクリレート、ポリエチレンオキシド(メタ)アクリレート、オリゴエチレンオキシド(メタ)アクリレート、オリゴエチレンオキシドモノアルキルエーテル(メタ)アクリレート、ポリエチレンオキシドモノアルキルエーテル(メタ)アクリレート、ジプロピレングリコール(メタ)アクリレート、ポリプロピレンオキシドモノアルキルエーテル(メタ)アクリレート、オリゴプロピレンオキシドモノアルキルエーテル(メタ)アクリレート、2−メタクリロイロキシエチルコハク酸、2−メタクリロイロキシヘキサヒドロフタル酸、2−メタクリロイロキシエチル−2−ヒドロキシプロピルフタレート、ブトキシジエチレングリコール(メタ)アクリレート、トリフロロエチル(メタ)アクリレート、パーフロロオクチルエチル(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピル(メタ)アクリレート、EO変性フェノール(メタ)アクリレート、EO変性クレゾール(メタ)アクリレート、EO変性ノニルフェノール(メタ)アクリレート、PO変性ノニルフェノール(メタ)アクリレート、EO変性−2−エチルヘキシル(メタ)アクリレート、カプロラクトン変性テトラヒドロフルフリル(メタ)アクリレート、カプロラクトン(メタ)アクリレート、等が挙げられる。

【0031】

ラジカル重合型インクに使用できる二官能の(メタ)アクリレートの例としては、トリプロピレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、1,3−ブタンジオールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、カプロラクトン変性ヒドロキシピバリン酸ネオペンチルグリコールエステルジ(メタ)アクリレート、プロポキシ化ペンチルグリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,10−デカンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、2,4−ジメチル−1,5−ペンタンジオールジ(メタ)アクリレート、ブチルエチルプロパンジオール(メタ)アクリレート、エトキシ化シクロヘキサンメタノールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、オリゴエチレングリコールジ(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、2−エチル−2−ブチル−ブタンジオールジ(メタ)アクリレート、ヒドロキシピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、EO変性ビスフェノールAジ(メタ)アクリレート、ビスフェノールFポリエトキシジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、オリゴプロピレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、2−エチル−2−ブチルプロパンジオールジ(メタ)アクリレート、1,9−ノナンジ(メタ)アクリレート、プロポキシ化エトキシ化ビスフェノールAジ(メタ)アクリレート、トリシクロデカンジ(メタ)アクリレート等が挙げられる。

【0032】

ラジカル重合型インクに使用できる三官能以上の(メタ)アクリレートの例としては、トリメチロールプロパントリ(メタ)アクリレート、トリメチロールエタントリ(メタ)アクリレート、トリメチロールプロパンのアルキレンオキサイド変性トリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、トリメチロールプロパントリス〔(メタ)アクリロイルオキシプロピル〕エーテル、イソシアヌル酸アルキレンオキサイド変性トリ(メタ)アクリレート、プロピオン酸ジペンタエリスリトールトリ(メタ)アクリレート、トリス〔(メタ)アクリロイルオキシエチル〕イソシアヌレート、ヒドロキシピバルアルデヒド変性ジメチロールプロパントリ(メタ)アクリレート、ソルビトールトリ(メタ)アクリレート、プロポキシ化トリメチロールプロパントリ(メタ)アクリレート、エトキシ化グリセリントリ(メタ)アクリレート、トリス(2−ヒドロキシエチル)イソシアヌレートトリ(メタ)アクリレート、エトキシ化トリメチロールプロパントリ(メタ)アクリレート、プロポキシ化グリセリルトリ(メタ)アクリレート、ε−カプロラクトン変性ジペンタエリスリトールの(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、エトキシ化ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヒドロキシペンタ(メタ)アクリレート、ペンタ(メタ)アクリレートエステル、ジペンタエリスリトールヘキサ(メタ)アクリレート等が挙げられる。

【0033】

ラジカル重合型インクに使用できる単官能の(メタ)アクリルアミド類の例としては、(メタ)アクリルアミド、N−メチル(メタ)アクリルアミド、N−エチル(メタ)アクリルアミド、N−プロピル(メタ)アクリルアミド、N−n−ブチル(メタ)アクリルアミド、N−t−ブチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミド、N−イソプロピル(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N,N−ジエチル(メタ)アクリルアミド、(メタ)アクリロイルモルフォリン等が挙げられる。

【0034】

ラジカル重合型インクに使用できる単官能の芳香族ビニル類の例としては、スチレン、メチルスチレン、ジメチルスチレン、トリメチルスチレン、エチルスチレン、イソプロピルスチレン、クロルメチルスチレン、メトキシスチレン、アセトキシスチレン、クロルスチレン、ジクロルスチレン、ブロムスチレン、ビニル安息香酸メチルエステル、3−メチルスチレン、4−メチルスチレン、3−エチルスチレン、4−エチルスチレン、3−プロピルスチレン、4−プロピルスチレン、3−ブチルスチレン、4−ブチルスチレン、3−ヘキシルスチレン、4−ヘキシルスチレン、3−オクチルスチレン、4−オクチルスチレン、3−(2−エチルヘキシル)スチレン、4−(2−エチルヘキシル)スチレン、アリルスチレン、イソプロペニルスチレン、ブテニルスチレン、オクテニルスチレン、4−t−ブトキシカルボニルスチレン、4−メトキシスチレン、4−t−ブトキシスチレン等が挙げられる。

【0035】

ラジカル重合型インクに使用できる単官能ビニルエーテルの例としては、メチルビニルエーテル、エチルビニルエーテル、プロピルビニルエーテル、n−ブチルビニルエーテル、t−ブチルビニルエーテル、2−エチルヘキシルビニルエーテル、n−ノニルビニルエーテル、ラウリルビニルエーテル、シクロヘキシルビニルエーテル、シクロヘキシルメチルビニルエーテル、4−メチルシクロヘキシルメチルビニルエーテル、ベンジルビニルエーテル、ジシクロペンテニルビニルエーテル、2−ジシクロペンテノキシエチルビニルエーテル、メトキシエチルビニルエーテル、エトキシエチルビニルエーテル、ブトキシエチルビニルエーテル、メトキシエトキシエチルビニルエーテル、エトキシエトキシエチルビニルエーテル、メトキシポリエチレングリコールビニルエーテル、テトラヒドロフルフリルビニルエーテル、2−ヒドロキシエチルビニルエーテル、2−ヒドロキシプロピルビニルエーテル、4−ヒドロキシブチルビニルエーテル、4−ヒドロキシメチルシクロヘキシルメチルビニルエーテル、ジエチレングリコールモノビニルエーテル、ポリエチレングリコールビニルエーテル、クロルエチルビニルエーテル、クロルブチルビニルエーテル、クロルエトキシエチルビニルエーテル、フェニルエチルビニルエーテル、フェノキシポリエチレングリコールビニルエーテル等が挙げられる。

【0036】

ラジカル重合型インクに使用できる多官能ビニルエーテルの例としては、エチレングリコールジビニルエーテル、ジエチレングリコールジビニルエーテル、ポリエチレングリコールジビニルエーテル、プロピレングリコールジビニルエーテル、ブチレングリコールジビニルエーテル、ヘキサンジオールジビニルエーテル、ビスフェノールAアルキレンオキサイドジビニルエーテル、ビスフェノールFアルキレンオキサイドジビニルエーテルなどのジビニルエーテル類;トリメチロールエタントリビニルエーテル、トリメチロールプロパントリビニルエーテル、ジトリメチロールプロパンテトラビニルエーテル、グリセリントリビニルエーテル、ペンタエリスリトールテトラビニルエーテル、ジペンタエリスリトールペンタビニルエーテル、ジペンタエリスリトールヘキサビニルエーテル、エチレンオキサイド付加トリメチロールプロパントリビニルエーテル、プロピレンオキサイド付加トリメチロールプロパントリビニルエーテル、エチレンオキサイド付加ジトリメチロールプロパンテトラビニルエーテル、プロピレンオキサイド付加ジトリメチロールプロパンテトラビニルエーテル、エチレンオキサイド付加ペンタエリスリトールテトラビニルエーテル、プロピレンオキサイド付加ペンタエリスリトールテトラビニルエーテル、エチレンオキサイド付加ジペンタエリスリトールヘキサビニルエーテル、プロピレンオキサイド付加ジペンタエリスリトールヘキサビニルエーテルなどが挙げられる。

【0037】

ビニルエーテル化合物としては、硬化性、記録媒体との密着性、形成された画像の表面硬度などの観点からジ又はトリビニルエーテル化合物が好ましく、特にジビニルエーテル化合物が好ましい。

【0038】

インクには、低粘度化及び高速化のために水及び溶剤を添加しても良い。溶剤としては、インクの構成成分を溶解し、印字後は速やかに蒸発するものであれば特に限定されないが、ケトン及び/又はアルコールを主溶剤とするものが好ましい。その例としては、アセトン、メチルエチルケトン、メチルイソブチルケトン、メタノール、エタノール、イソプロパノール等が挙げられる。これらは、単独で使用しても2種以上を混合して使用してもよいが、水との混合溶剤として用いることが好ましい。

【0039】

光重合開始剤としては、例えば、ベンゾインエーテル系、アセトフェノン系、ベンゾフェノン系、チオキサントン系などが挙げられ、その他にアシルホスフィンオキサイド、メチルフェニルグリオキシレート等の特殊グループがある。具体例としては、ベンゾインアルキルエーテル、ベンジルメチルケタール、ヒドロキシシクロヘキシルフェニルケトン、p−イソプロピル−α−ヒドロキシイソブチルフェノン、1,1−ジクロロアセトフェノン、2−クロロチオキサントン等が挙げられる。

光重合開始剤の配合量は、活性エネルギー線硬化性材料に対し、0.01〜10重量%が好ましい。

【0040】

光重合開始助剤としては、トリエタノールアミン、2−ジメチルアミノ安息香酸エチル、4−ジメチルアミノ安息香酸イソアミル、重合性3級アミン等が挙げられる。

具体例としては、バイキュア10、30、55(ストウファー)、KAYACURE BP−100、KAYACURE BMS、KAYACURE DETX−S、KAYACURE CTX、KAYACURE 2−EAQ、KAYACURE DMBI、KAYACURE EPA(日本化薬)、イルガキュア651、184、907、369、379(チバガイギ)、ダロキュア1173、1116、953、2959、2273、1664(メルク)、サンドレ1000(サンド)、カウンタキュアCTX、カウンタキュアBMS、カウンタキュアITX、カウンタキュアPDO、カウンタキュアBEA、DMB(ワードブレンキンソップ)、サンキュアーIP、BTTP(日本油脂)等が挙げられる。その他に、光重合開始剤含有タイプの光硬化型樹脂を使用しても良い。

【0041】

色材には特に制限はなく、公知の水溶性染料、油溶性染料、顔料等から適宜選択して用いることができる。その中でも非水溶性媒体に均一に分散、溶解しやすい油溶性染料、顔料が好ましく、特に耐候性に優れた顔料が望ましい。また、色の調整等で2種類以上の色材を適宜混合して用いることもできる。

顔料の添加量はインク全体の1〜20重量%が適量である。1重量%未満では画像品質が低下し、20重量%よりも多いとインク粘度特性に悪影響を与える。

【0042】

顔料としては例えばカラーインデックスに記載される下記の番号のものが挙げられる。

赤又はマゼンタ顔料として、Pigment Red 3、5、19、22、31、38、43、48:1、48:2、48:3、48:4、48:5、49:1、53:1、57:1、57:2、58:4、63:1、81、81:1、81:2、81:3、81:4、88、104、108、112、122、123、144、146、149、166、168、169、170、177、178、179、184、185、208、216、226、257、Pigment Violet 3、19、23、29、30、37、50、88、Pigment Orange 13、16、20、36

青又はシアン顔料としてPigment Blue 1、15、15:1、15:2、15:3、15:4、15:6、16、17−1、22、27、28、29、36、60

緑顔料として、Pigment Green 7、26、36、50

黄顔料として、Pigment Yellow 1、3、12、13、14、17、34、35、37、55、74、81、83、93、94、95、97、108、109、110、137、138、139、153、154、155、157、166、167、168、180、185、193

黒顔料として、Pigment Black 7、28、26

【0043】

インクには、更に機能性を付与するため、レベリング剤、重合促進剤、重合禁止剤、増感剤、光安定化剤、表面処理剤、界面活性剤、粘度低下剤、酸化防止剤、老化防止剤、可塑剤、防腐剤、pH調整剤、消泡剤、保湿剤、分散剤、染料等を混合することができる。

上記した活性エネルギー線硬化性材料、色材及びその他の成分の混合、分散には、周知の各種の粉砕又は分散装置が適宜使用できるが、ビーズミル、ホモジナイザーが最適である。

【実施例】

【0044】

以下、実施例により本発明を更に具体的に説明するが、本発明はこれらの実施例により限定されるものではない。

【0045】

実施例1〜4、比較例1〜3

<画像形成工程>

記録媒体として、片面コロナ処理をしたポリプロピレン製のフィルム〔東洋紡績社製:パイレンフィルム−OT(P2161)〕を使用し、そのコロナ処理面に対して、リコープリンティングシステム社製Gen4インクジェットヘッドを使用した吐出装置により、下記の黒インクを、5pLの液滴となるように波形を調整して1mmの距離から8m/secの速度で吐出し、4pt文字画像、べた画像(600dpi×600dpi)を形成した。

<黒インク>

下記処方の材料を混合撹拌してインクを調製した。色剤の濃度は約5重量%である。

・下記低分子アクリレートモノマーの混合液(合計170重量部)

・ライトアクリレートPO−A(共栄社化学社製)…55重量部

・アクリロイルモルホリンACMO(興人社製)…55重量部

・トリメチロールプロパンエトキシトリアクリレート TMPEOTA

(ダイセル・サイテック社製)…60重量部

・添加剤:BYK UV3510(ビッグケミー・ジャパン社製)…0.2重量部

・光開始剤(Ciba社製、イルガキュア379)…20重量部

・色材:カーボンブラック顔料

(デグサ社製 Special Black 350)…10重量部

【0046】

<増粘工程>

上記のようにして形成した画像に対し、Integration Technology社製Sub Zero 085(Aバルブ)を使用して紫外線を照射し、照射量(積算光量)を変えた場合のインク滴の状態について評価した。評価基準は次のとおりである。

なお、「硬化」の場合も、本発明の目的効果に関係しない程度の僅かな変形はあるため、「硬化」と「増粘」とは「インクの付着の有無」により区別した。また「増粘」については、変形の程度とインク滴の広がりにより「高、中、低、変化なし」に分けた。

〔評価基準〕

「硬化」:押圧時に変形しない。押圧部材へのインクの付着なし。

「増粘」

高:押圧時の変形が少ない(インク滴の先端部のみ変形)。押圧部材へのインクの

付着あり。

中:押圧時に適度に変形(インク滴の全体が変形。変形によるインク滴の広がりが

30%以下)。押圧部材へのインクの付着あり。

低:押圧時に適度に変形(インク滴の全体が変形。変形によるインク滴の広がり

が60%以下)。押圧部材へのインクの付着あり。

「変化なし」:押圧時に大きく変形(インク滴の全体が変形。変形によるインク滴の

広がりは100%以上)。押圧部材へのインクの付着あり。

なお、上記「インク滴の広がりが30%以下」とは「印字直後の印字部分の面積に対して、10秒後の印字部分の面積の増加の割合が30%以下」であることを意味する。60%以下の場合も同様である。増加の割合はキーエンス社製デジタルマイクロスコープ VHX−200で観察することにより求めることができる。

【0047】

<押圧工程><硬化工程><剥離工程>

次いで、片面コロナ処理をしたポリプロピレン製のフィルム〔東洋紡績社製:パイレンフィルム−OT(P2161)〕の未処理面を押圧部材として使用し、上記増粘工程を経たインク滴に接触させて押圧しつつ、Integration Technology社製:Sub Zero 085(Aバルブ)を使用して硬化させた。押圧は、線圧400N/mの圧力をかけたφ30mmウレタンローラとφ50mmSUSローラのニップ間を188mm/sの送り速度で通過させることにより行った。なお、上記フィルムは紫外線を透過する。

次いで押圧部材を剥離した。

【0048】

上記全工程を経た4pt文字画像及びべた画像に関する下記の項目について、次の基準で評価した。

〔4pt文字の解像度〕

○:解像可

△:一部つぶれ

×:つぶれ

〔べた画像のべた部埋まり〕

○:ほぼ埋まっている

△:中間程度

×:埋まりが悪く隙間が多い

〔べた画像のべた部エッジのつぶれ〕

○:はみ出しなし

△:はみ出しはあるが、エッジを維持している。

×:はみ出しが多い

〔総合評価〕

◎:上記3つの点が全て「○」のもの

○:上記3つの点に「△」が含まれるもの

×:上記3つの点に「×」が含まれるもの

【0049】

【表1】

【0050】

表1の結果から分かるように、本発明の画像形成方法により、濡れ張力が低くインクに対する濡れの悪いポリプロピレンフィルムに対して、5pLのインク量で、600dpi×600dpiのべた部埋まりの良いべた画像の形成と4pt文字を解像できる解像度を両立させることができた。即ち、濡れ張力が低いポリオレフィン樹脂などからなる記録媒体に対しても、少量のインクで均一なべた画像を形成することが可能であることが確認できた。

押圧前の硬化又は増粘の程度により、べた部埋まりの程度や、べた部エッジのつぶれの程度が変わるが、押圧前に完全硬化させた比較例1、2に比べて、実施例では、べた部埋まりが改善された。また、押圧前に増粘しない比較例3では解像不可であったが、本発明では十分な解像度を維持できることが分かった。

なお、べた部のOD値は、実施例3が1.7、比較例1が1.2であり、本発明により少量のインクで十分な画像濃度が得られることが分かった。

また、実施例3の工程中、押圧変形後にインク滴を硬化することなく剥離し、剥離後に硬化させた場合には、押圧部材の表面に2層に分離したインク滴が付着し、画像濃度も低下した。

なお、上記実施例で用いた片面コロナ処理をしたポリプロピレン製のフィルムで無端ベルトを作成し、その未処理面を押圧部材として使用すれば、図3のような態様とすることもできる。

また、増粘後に押圧を行わない場合は、単に2段階で完全硬化させることになるため、画像に対する影響は比較例1と同じになる。

【先行技術文献】

【特許文献】

【0051】

【特許文献1】特開2010−194875号公報

【特許文献2】特開2007−15241号公報

【特許文献3】特開2006−56199号公報

【特許請求の範囲】

【請求項1】

記録媒体の表面に、活性エネルギー線硬化性の材料及び色材を含むインクをインクジェット記録方式により吐出させて画像を形成する工程、該画像を構成するインク滴を増粘させる工程、増粘したインク滴を押圧部材で押圧する工程、押圧した状態で活性エネルギー線を照射してインク滴を硬化させる工程、押圧部材を剥離する工程をこの順に行うことを特徴とする画像形成方法。

【請求項2】

インク滴を増粘させる工程を、活性エネルギー線の照射により行うことを特徴とする請求項1記載の画像形成方法。

【請求項3】

押圧部材として活性エネルギー線を透過する部材を用いることを特徴とする請求項1又は2記載の画像形成方法。

【請求項4】

記録媒体がポリオレフィン樹脂からなるフィルムであることを特徴とする請求項1〜3のいずれかに記載の画像形成方法。

【請求項5】

記録媒体の表面に、活性エネルギー線硬化性の材料及び色材を含むインクをインクジェット記録方式により吐出させて画像を形成する手段、該画像を構成するインク滴を増粘させる手段、増粘したインク滴を押圧部材で押圧する手段、押圧した状態で活性エネルギー線を照射してインク滴を硬化させる手段、押圧部材を剥離する手段を備えたことを特徴とする画像形成装置。

【請求項6】

インク滴を増粘させる手段が、活性エネルギー線照射装置であることを特徴とする請求項5記載の画像形成装置。

【請求項7】

押圧部材が活性エネルギー線を透過する部材であることを特徴とする請求項5又は6記載の画像形成装置。

【請求項8】

押圧部材が無端ベルトであり、内側に活性エネルギー線照射装置を備えていることを特徴とする請求項7記載の画像形成装置。

【請求項1】

記録媒体の表面に、活性エネルギー線硬化性の材料及び色材を含むインクをインクジェット記録方式により吐出させて画像を形成する工程、該画像を構成するインク滴を増粘させる工程、増粘したインク滴を押圧部材で押圧する工程、押圧した状態で活性エネルギー線を照射してインク滴を硬化させる工程、押圧部材を剥離する工程をこの順に行うことを特徴とする画像形成方法。

【請求項2】

インク滴を増粘させる工程を、活性エネルギー線の照射により行うことを特徴とする請求項1記載の画像形成方法。

【請求項3】

押圧部材として活性エネルギー線を透過する部材を用いることを特徴とする請求項1又は2記載の画像形成方法。

【請求項4】

記録媒体がポリオレフィン樹脂からなるフィルムであることを特徴とする請求項1〜3のいずれかに記載の画像形成方法。

【請求項5】

記録媒体の表面に、活性エネルギー線硬化性の材料及び色材を含むインクをインクジェット記録方式により吐出させて画像を形成する手段、該画像を構成するインク滴を増粘させる手段、増粘したインク滴を押圧部材で押圧する手段、押圧した状態で活性エネルギー線を照射してインク滴を硬化させる手段、押圧部材を剥離する手段を備えたことを特徴とする画像形成装置。

【請求項6】

インク滴を増粘させる手段が、活性エネルギー線照射装置であることを特徴とする請求項5記載の画像形成装置。

【請求項7】

押圧部材が活性エネルギー線を透過する部材であることを特徴とする請求項5又は6記載の画像形成装置。

【請求項8】

押圧部材が無端ベルトであり、内側に活性エネルギー線照射装置を備えていることを特徴とする請求項7記載の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−31946(P2013−31946A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−168632(P2011−168632)

【出願日】平成23年8月1日(2011.8.1)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月1日(2011.8.1)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]