異材接合体及び異材抵抗スポット溶接方法

【課題】シール材として熱硬化性接着剤が塗布されている場合においても、接合部に良好な接合強度が得られるアルミニウム材とめっき鋼材との異材抵抗スポット溶接方法を提供し、アルミニウム材と鋼材との異材接合体において、良好な接合強度を得る。

【解決手段】アルミニウム材とめっき鋼材とを挟持する電極に加圧力を印加しながら通電し抵抗スポット溶接を行う。第1の加圧力P1と第2の加圧力P2とを所定のタイミングで印加する。第1の加圧力P1を印加することにより、導電性熱硬化性接着剤を減厚した後、8乃至20kAの電流Iを通電する。通電開始からT1経過後に第2の加圧力P2を印加して、熱硬化性接着剤の一部を排除し、電極間にアルミニウム材と鋼材との接触部及びめっき成分と接着剤との混合物層を形成する。通電期間T2を180乃至400ミリ秒とし、通電終了後に第2の加圧力P2の印加を終了する。

【解決手段】アルミニウム材とめっき鋼材とを挟持する電極に加圧力を印加しながら通電し抵抗スポット溶接を行う。第1の加圧力P1と第2の加圧力P2とを所定のタイミングで印加する。第1の加圧力P1を印加することにより、導電性熱硬化性接着剤を減厚した後、8乃至20kAの電流Iを通電する。通電開始からT1経過後に第2の加圧力P2を印加して、熱硬化性接着剤の一部を排除し、電極間にアルミニウム材と鋼材との接触部及びめっき成分と接着剤との混合物層を形成する。通電期間T2を180乃至400ミリ秒とし、通電終了後に第2の加圧力P2の印加を終了する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異材接合体及び異材抵抗スポット溶接方法に関し、特に、自動車及び鉄道車両等の輸送分野、機械部品、及び建築構造物等において使用されるアルミニウム又はアルミニウム合金材とめっき鋼材との異材接合体及び異材抵抗スポット溶接方法に関する。

【背景技術】

【0002】

従来、自動車等の輸送機械において、車体等の材料としては、鋼材が使用されている。例えば、輸送機械等の部材として使用される鋼材には、使用時に雨水等に晒されるため、表面に防錆用の亜鉛めっきが施される。これにより、亜鉛めっき層の表面に形成される酸化被膜で防水効果を得ると共に、鋼材表面に疵又はピンホール等がある場合においても亜鉛を鉄に優先して腐食(犠牲防食)させることが行われている。また、鋼材の硬度を高めたり、耐熱性及び耐摩耗性を向上させるために、例えばニッケルめっきを施すことも行われている。

【0003】

近時、環境保護の観点からハイブリッド自動車及び電気自動車等の研究開発が急速に進められており、燃費向上等のために、これらの自動車の車体等には軽量化が要求されている。そして、車体等の軽量化を達成するために、材料として使用されている鋼材の一部をアルミニウム又はアルミニウム合金材(以下、アルミニウム材及びアルミニウム合金材を総称してアルミニウム合金材という)で構成することが検討されている。

【0004】

従って、車体等を製造するには、鋼材とアルミニウム合金材とを異材接合する必要がある。異材接合方法としては、例えば超音波接合、MIG溶接、摩擦攪拌接合(FSW)、レーザ溶接及び抵抗スポット溶接が挙げられるが、溶接熱による部材の歪みが少なく、3枚以上の部材を一度に接合することができ、生産性が高いことから、車体等における異種金属部材同士の接合においては抵抗スポット溶接(スポット溶接)が幅広く採用されている。

【0005】

抵抗スポット溶接においては、複数枚の金属部材を重ね合わせて配置し、更にこれらの金属部材を1対の電極により挟持した状態で、電極間に通電する。そして、金属部材の電気抵抗によるジュール熱により、電極中心間に位置する金属部材同士の接触部にナゲット(金属部材の溶融部)を形成して、金属部材同士を接合する(例えば、特許文献1及び2)。

【0006】

このように、抵抗スポット溶接においては、金属部材同士を電極間の位置で接合するため、溶接位置は接合部材に点在することになる。従って、接合部分以外の金属部材間には隙間が生じる。従来、この金属部材間に生じた隙間を埋めるために、シール材として、例えば熱硬化性接着剤が使用されている。そして、金属部材同士をスポット溶接する際には、部材に熱硬化性接着剤を塗布し、適宜、溶接対象部位から排除した後にスポット溶接により金属部材同士を接合することが行われている。しかしながら、この接着剤が電極中心間に残留した状態であると、スポット溶接時に電極間の通電を阻害したり、溶融部に巻き込まれて接合部の接合強度を低下させてしまうことがある。

【0007】

金属部材間に供給された接着剤を電極中心間の位置から排出する技術としては、例えば特許文献3がある。特許文献3には、異種金属同士のスポット溶接にあたり、本溶接するための通電及び加圧に先立って、予備的加圧及び微弱電流の通電を施し、金属部材間に抵抗発熱を生じさせ、シール材の変形抵抗を減らすことにより、シール材からの接合界面からの排出を容易にすることが開示されている。

【0008】

本願発明者等は、特許文献4において、アルミニウム材とめっき鋼材とを抵抗スポット溶接する際に、溶接部の接合強度を向上させる技術を提案した。即ち、鋼材を複数枚重ね合わせた上で、アルミニウム合金材に対して積層し、この異材積層体に対して抵抗スポット溶接を施せば接合強度を向上させることができることを特許文献4において開示した。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−98107号公報

【特許文献2】特開2005−334971号公報

【特許文献3】特開2008−23583号公報

【特許文献4】特開2007−144473号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上記従来技術には以下のような問題点がある。本願発明者等が特許文献1において提案した技術は、アルミニウム合金材同士を抵抗スポット溶接するためのものであり、アルミニウム合金材とめっき鋼材とを抵抗スポット溶接する際には採用することができない。また、本願発明者等が特許文献2において提案した技術は、ナゲットの割れを防止するためのものであり、良好な接合強度を有するスポット溶接部を得ることを目的としたものではない。

【0011】

更に、特許文献3の技術においては、接合部に良好な接合強度を得るためには、電極中心間の領域から接着剤を完全に除去する必要がある。従って、スポット溶接時に電極中心間の領域に接着剤が一部残存している場合、残存した接着剤が被溶接部材間の通電を阻害してしまい、十分な接合強度を得ることができない。

【0012】

特許文献4の技術を使用すれば、スポット溶接部に良好な接合強度を得ることができるが、特許文献4の技術は、スポット溶接部に接着剤を塗布する等により供給して抵抗スポット溶接するものではなく、シール性が要求される接合部においては使用に適していないものである。なお、特許文献4の技術は、鋼材を複数重ね合わせた場合を対象としたものであり、アルミニウム合金材と鋼材とを夫々1枚ずつ配置した場合のスポット溶接には適していない。

【0013】

本発明はかかる問題点に鑑みてなされたものであって、アルミニウム材とめっき鋼材との間にシール材として熱硬化性接着剤を供給する場合においても、良好な接合強度を有する接合部が得られるアルミニウム材とめっき鋼材との異材抵抗スポット溶接方法を提供することを目的とする。

【0014】

また、本発明の他の目的は、アルミニウム材と複数の鋼材との間にシール材として熱硬化性接着剤が供給されて抵抗スポット溶接により接合された異材接合体において、接合部に良好な接合強度を得ることである。

【課題を解決するための手段】

【0015】

本発明に係る異材抵抗スポット溶接方法は、アルミニウム又はアルミニウム合金からなるアルミニウム材と融点が950℃以下のめっき層が形成されためっき鋼材とを、両者間にシール材となる熱硬化性接着剤を介在させて重ね合わせ、これらのアルミニウム材及びめっき鋼材を1対の電極により挟持し、この電極間に通電して抵抗スポット溶接する異材抵抗スポット溶接方法において、通電に先立ち、前記電極間に第1の加圧力を印加して前記熱硬化性接着剤を減厚した後、前記電極間に8乃至20kAの電流の通電を開始し、この電流の通電開始時点から20乃至140ミリ秒経過した後前記電極間の加圧力を前記第1の加圧力より大きい第2の加圧力に変更し、その後、前記電流の通電開始時点から180乃至400ミリ秒経過した後、前記電流の通電を終了し、この電流の通電終了後に前記第2の加圧力の印加を終了することを特徴とする。本発明においては、アルミニウム材とめっき鋼材との接合過程で、電極中心間の領域にめっき層が溶融した溶融めっきと電極中心間の領域に残存している熱硬化性接着剤との混合物層を形成し、その周囲のリング状の領域にアルミニウム材とめっき層が除去された鋼材との接触部を形成することができる。また、本発明において、第1の加圧力による熱硬化性接着剤の減厚は、電極中心間から熱硬化性接着剤が完全に排除されない範囲において、第1の加圧力により熱硬化性接着剤の厚さを減少させることを意味する。

【0016】

上述の第2の加圧力の大きさは、前記第1の加圧力の大きさの1.5乃至3.0倍であることが好ましい。

【0017】

上述の異材抵抗スポット溶接方法において、例えば前記電極による前記アルミニウム材及びめっき鋼材の挟持は、前記めっき鋼材とこのめっき鋼材側の電極との間に、更に1又は複数の鋼材を挟むものであり、前記めっき鋼材は厚さが1mm未満である。

【0018】

本発明に係る他の異材抵抗スポット溶接方法は、アルミニウム又はアルミニウム合金からなるアルミニウム材と融点が950℃以下のめっき層が形成されためっき鋼材とを、両者間にシール材となる熱硬化性接着剤を介在させて重ね合わせ、これらのアルミニウム材及びめっき鋼材を1対の電極により挟持し、この電極間に通電して抵抗スポット溶接する異材抵抗スポット溶接方法において、前記電極による前記アルミニウム材及びめっき鋼材の挟持は、前記めっき鋼材とこのめっき鋼材側の電極との間に、更に1又は複数の鋼材を挟むものであり、前記めっき鋼材は厚さが1mm未満であり、通電に先立ち、前記電極間に加圧力を印加して前記熱硬化性接着剤を減厚した後、前記電極間に8乃至20kAの電流の通電を開始し、この電流の通電により前記めっき鋼材とこのめっき鋼材に隣接する前記鋼材とを局所的に溶融させ、この局所的溶融部の熱及び前記加圧力により前記熱硬化性接着剤を前記電極中心間の領域から排除し、前記電流の通電により前記アルミニウム材と前記めっき鋼材とを局所的に溶融させ、その後、前記電流の通電開始時点から180乃至400ミリ秒経過した後、前記電流の通電を終了し、この電流の通電終了後に前記加圧力の印加を終了することを特徴とする。

【0019】

上述の異材抵抗スポット溶接方法において、前記熱硬化性接着剤として導電性接着剤を使用してもよい。

【0020】

本発明に係る異材接合体は、重ね合わせて配置された複数の鋼材とアルミニウム又はアルミニウム合金からなるアルミニウム材とが抵抗スポット溶接により接合された異材接合体において、前記アルミニウム材と前記鋼材との間に供給された熱硬化性接着剤の一部が前記スポット溶接による接合部の周囲にシール材として存在し、前記複数の鋼材のうち、前記アルミニウム材に隣接する位置の鋼材は、融点が950℃以下のめっき層が形成されためっき鋼材であり、このめっき鋼材の厚さが1mm未満であり、前記接合部は前記アルミニウム材と前記めっき鋼材の表面から前記めっき層が除去された鋼材とがリング状に接合された接合部であり、このリング状の接合部に取り囲まれた領域に前記めっき鋼材から除去されためっき層の成分と前記熱硬化性接着剤との混合物層が形成されていることを特徴とする。

【0021】

上述の異材接合体において、前記熱硬化性接着剤は例えば導電性接着剤である。

【発明の効果】

【0022】

本発明の異材抵抗スポット溶接方法は、アルミニウム材とめっき鋼材とを異材抵抗スポット溶接する場合において、電極間に印加する加圧力及び電流の大きさを適正に規定し、加圧力及び電流の印加タイミングを最適化している。これにより、シール材として不要な熱硬化性接着剤を電極中心間の領域から効果的に排除することができる。その結果、余剰な熱硬化性接着剤が電極間の通電を阻害したり、接合部の接合強度を低下させることを防止することができる。

【0023】

また、電極中心間の領域から排除されずに残存している熱硬化性接着剤は、溶融めっきと混合されて混合物層を形成し、接合部は混合物層の周囲のリング状の領域に形成される。これにより、接合部の面積を広く確保することができ、接合部に良好な接合強度を得ることができる。

【0024】

本発明の他の異材抵抗スポット溶接方法は、めっき鋼材とめっき鋼材側の電極との間に更に鋼材を重ね合わせ、めっき鋼材の厚さは1mm未満と薄い。従って、めっき鋼材及びめっき鋼材に隣接する鋼材の溶融部の熱がアルミニウム材とめっき鋼材との間に伝わりやすく、これにより、シール材として不要な熱硬化性接着剤を接合部から効果的に排除することができる。その結果、余剰な熱硬化性接着剤が電極間の通電を阻害したり、接合部の接合強度を低下させることを防止することができ、接合部に良好な接合強度を得ることができる。

【0025】

本発明の異材接合体は、スポット溶接により接合されたアルミニウム材と複数の鋼材との異材接合体において、供給された熱硬化性接着剤がスポット溶接部から排除され、接合部の周囲にシール材として存在する。そして、アルミニウム材に隣接する位置の鋼材は、厚さが1mm未満と薄い。また、接合部は、アルミニウム材とめっき鋼材の表面からめっき層が除去された鋼材とがリング状に接合された接合部であり、このリング状の接合部に取り囲まれた領域にめっき鋼材から除去されためっき層の成分と熱硬化性接着剤との混合物層が形成されている。これにより、接合部の面積が広く確保されており、接合部の接合強度が良好である。

【図面の簡単な説明】

【0026】

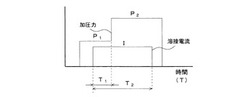

【図1】本発明の第1及び第2実施形態に係る異材抵抗スポット溶接方法におけるタイミングチャートである。

【図2】(a)は本発明の第1実施形態に係るアルミニウム材とめっき鋼材との異材抵抗スポット溶接を示す断面図、(b)はアルミニウム材とめっき鋼板との接合界面を示す平面図である。

【図3】本発明の第2実施形態に係るアルミニウム材とめっき鋼材との異材抵抗スポット溶接を示す断面図である。

【図4】本発明の第2及び第3実施形態に係る異材抵抗スポット溶接方法によって接合した異材接合体の一例を示す斜視図である。

【図5】本発明の第3実施形態に係る異材抵抗スポット溶接方法におけるタイミングチャートである。

【図6】本発明の第3実施形態に係るアルミニウム材とめっき鋼材との異材抵抗スポット溶接を示す断面図である。

【図7】本発明の第2実施形態に係る異材抵抗スポット溶接方法によって接合した異材接合体の他の一例を示す断面図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施形態について添付の図面を参照して具体的に説明する。図1は本発明の第1及び第2実施形態に係る異材抵抗スポット溶接方法におけるタイミングチャート、図2(a)は本発明の第1実施形態に係るアルミニウム材とめっき鋼材との異材抵抗スポット溶接を示す断面図、図2(b)はアルミニウム材とめっき鋼板との接合界面を示す平面図である。

【0028】

本願発明者等は、アルミニウム材とめっき鋼材との間にシール材として熱硬化性接着剤を介在させ、抵抗スポット溶接により接合した場合において、接合部に良好な接合強度を得ようと、鋭意実験検討を行った。そして、接着剤を電極中心間から効率的に除去するためには、電極に印加する電流の大きさを大きくし、抵抗スポット溶接時に電極間に印加する加圧力を大きくすることが必要であることを見出し、本願発明を見出した。即ち、本願発明者等は、アルミニウム材とめっき鋼材との異材抵抗スポット溶接においては、部材同士の接合は、部材自身の電気抵抗による発熱と、接合界面における部材間の接触抵抗による発熱とにより進行するが、これらの発熱のうち、部材間の接触抵抗による発熱は、部材自身の電気抵抗による発熱よりも小さいことに着目した。そして、電極中心間からの接着剤の効果的排除のためには、接着剤の流動性向上のための高温度化と、接着剤の強制的排除のための高加圧力の印加が必要であり、電流及び加圧力の大きさを大きくし、電流及び加圧力の印加タイミングを段階的に構成することにより、接着剤の流動性を向上させて、電極中心間から効率的に接着剤を除去することができることを見出した。

【0029】

即ち、アルミニウム材とめっき鋼材とを異材抵抗スポット溶接する際には、図2(a)に示すように、アルミニウム材1とめっき鋼材2とからなる被溶接材を両者間にシール材として熱硬化性接着剤3を介在させて重ね合わせ、これらの被溶接材1及び2を1対の電極8,8で挟持し、この電極8間に通電してアルミニウム材1とめっき鋼材2とを抵抗スポット溶接するが、本実施形態においては、図1に示すように、電極8間に印加する加圧力及び溶接電流を制御する。即ち、図1に示すように、通電に先立ち、電極間に第1の加圧力P1を印加して熱硬化性接着剤を減厚した後、電極間に電流Iを通電し、電流Iの通電開始時点から期間T1経過した後に、電極間に印加する加圧力を第1の加圧力P1よりも大きい第2の加圧力P2に変更して電極中心間から熱硬化性接着剤を排除し、電流Iの通電開始時点から期間T2経過した後に電流Iの通電を終了し、電流Iの通電終了後に第2の加圧力P2の印加を終了する。本発明において、前記電流の大きさは8乃至20kAである。また、期間T1は20乃至140ミリ秒であり、期間T2は180乃至400ミリ秒である。第1の加圧力P1の大きさは、例えば1乃至3kNであり、第2の加圧力P2の大きさは、例えば3乃至7kNである。そして、第2の加圧力P2の大きさは、第1の加圧力P1の1.5乃至3.0倍であることが好ましい。

【0030】

本実施形態においては、上述のように、シール材として熱硬化性接着剤3を使用してアルミニウム材1とめっき鋼材2とを異材抵抗スポット溶接により接合する場合において、電極8間に印加する加圧力を第1の加圧力P1及び第2の加圧力P2の2段階構成にすると共に、加圧を開始した後に通電を開始し、加圧を終了する前に通電を終了させている。これにより、電極8間の領域からシール材の熱硬化性接着剤を効果的に排除することができる。即ち、第1の加圧力P1の印加により、熱硬化性接着剤3を減厚し、熱硬化性接着剤3が電極中心間から被溶接材の接合面方向に拡散していくように圧力を印加した状態で電流Iを印加する。この電流Iの印加により、減圧された接着剤3の流動性が促進され、従って、引き続いて電極8間に印加される第2の加圧力P2により電極8間から接着剤3を効果的に排除することができる。また、電極中心間の領域から排除されずに残存している熱硬化性接着剤は溶融めっきと混合されて混合物層を形成し、この混合物層の周囲のリング状の領域に接合部を形成することができる。これにより、接合部の面積を広く確保することができ、接合部に良好な接合強度を得ることができる。

【0031】

接合対象のアルミニウム材1の材料としては、例えばJIS A 2000系(Al−Cu系合金)、4000系(Al−Si系合金)、5000系(Al−Mg系合金)、6000系(Al−Mg−Si系合金)、7000系(Al−Zn−Mg系合金、Al−Zn−Mg−Cu系合金)を使用することができる。また、アルミニウム材1としては、例えば0.6乃至1.4mmの厚さの板材を使用することができる。

【0032】

めっき鋼材2としては、例えば例えばSPCC(冷間圧延低炭素鋼板)、高張力鋼等の鋼材20を使用し、この鋼材20の表面にめっき2aを施したものを使用することができる。鋼材20の厚さは、例えば0.6乃至1.4mmである。めっき2aとしては、例えば亜鉛めっき、合金化溶融亜鉛めっき、アルミニウムめっき及びZn−Al−Mg合金めっき等の各種めっきを鋼材20に施すことができる。本発明においては、めっき層2aの融点は950℃以下であり、めっき層2aの厚さは、例えば(片面あたり)3乃至50μmである。本発明においては、めっき層2aの融点を950℃以下とすることにより、めっき層2aを鋼材20に優先させて溶融させ、めっき層2aの流動性を向上させることができる。また、めっき層2aの融点が、アルミニウム材の融点よりも低いか、又はアルミニウム材の融点よりも高くても950℃以下であれば、スポット溶接時の熱によりめっき層が容易に軟化・流動して、後述するアルミニウム材と鋼材とのリング状の広い接合界面を形成することができるようになる。

【0033】

熱硬化性接着剤3としては、例えばエポキシ系樹脂材料からなり、ペースト状又はシート状のものを使用することができる。本実施形態においては、アルミニウム材1又はめっき鋼材2のめっき層2aの表面に熱硬化性接着剤3を塗布又は貼着することにより、アルミニウム材1とめっき鋼材2との間に熱硬化性接着剤3を介在させる。熱硬化性接着剤3としては、例えば、セメダインヘンケル社製のEP185−4(導電性接着剤)を使用することができる。なお、本発明においては、熱硬化性接着剤3としては導電性接着剤を使用しなくてもよい。

【0034】

スポット溶接に使用する電極8としては、接合対象部材との接触面の形状が、例えば円形であり、その先端接触部の直径が例えば3乃至8mm(電極の直径は、例えば16mm程度)のものを使用することができる。

【0035】

次に、本実施形態の異材抵抗スポット溶接方法の動作について説明する。先ず、図2(a)に示すように、アルミニウム材1とめっき鋼材2とを重ね合わせて配置する。アルミニウム材1とめっき鋼材2との間には、予め、シール材として熱硬化性接着剤3を介在させておく。具体的には、アルミニウム材1又はめっき鋼材2のめっき層2aの表面にペースト状又はシート状の熱硬化性接着剤3を塗布又は貼着しておく。

【0036】

次に、アルミニウム材1及びめっき鋼材2を1対の電極8により挟持する。そして、1対の電極8を相互に近づける方向に押圧して、図1に示す第1の加圧力P1を電極8間に印加する。このときの第1の加圧力P1の大きさを例えば1乃至3kNとなるように調整する。第1の加圧力P1の印加により、電極8は相互に近づく方向に移動され、電極8間に位置するアルミニウム材1及びめっき鋼材2も相互に近づく方向に移動される。従って、アルミニウム材1とめっき鋼材2との間に介在している接着剤3が減厚される。これにより、熱硬化性接着剤3は電極8間から被溶接材の接合面方向に拡散していくように押圧される。これにより、熱硬化性接着剤3の一部は、アルミニウム材1とめっき鋼材2との間から排除される。同時に、接着剤3の一部は、電極8間から排除され、接着剤3が排除された部分の一部において、アルミニウム材1とめっき鋼材2とが接触し、導通する。

【0037】

この状態で電極8間に大きさが8乃至20kAの電流Iを通電する。電流Iの通電により、アルミニウム材1とめっき鋼材2との導通部分において、電流Iが流れる。従って、アルミニウム材1及びめっき鋼材2は、部材自身の電気抵抗及び相互に接触する部分の接触抵抗により、特に部材同士の導通部分近傍にて発熱する。被溶接材のジュール発熱により、アルミニウム材1とめっき鋼材2との導通部分近傍に位置する接着剤3は、加熱され、粘性が小さくなり、流動性が高まる。本発明においては、電流Iの電流値が8kA未満であると、通電量が不足して発熱不足となり、十分な大きさの溶融部を形成することができなくなり、接合強度が低下する。一方、電流Iの電流値が20kAを超えると通電過剰となり、散りが発生して、接合強度が低下する。

【0038】

続いて、電流Iの通電開始時点から20乃至140ミリ秒経過した後、電極8間に印加する加圧力を第1の加圧力P1から第2の加圧力P2に変更する。このときの第2の加圧力P2の大きさを例えば第1の加圧力P1の1.5乃至3.0倍となるように制御することが好ましい。第2の加圧力P2を第1の加圧力P1の1.5乃至3.0倍と大きく印加することにより、加熱されて流動性が高まった熱硬化性接着剤3を、被溶接材の接合面方向により拡散しやすく構成し、電極8間の領域から排除されやすくすることができる。具体的には、第2の加圧力P2の大きさを、例えば3乃至7kNとなるように制御する。上述の如く、接着剤3は、第1の加圧力P1によって減厚され、電流Iの通電によって加熱されて流動性が高まった状態である。この状態で、第1の加圧力P1よりも大きい第2の加圧力P2が印加されるため、接着剤3は電極8間から容易に排除される。これにより、電極8間には、接着剤3がほとんど存在しない状態となる。

【0039】

そして、電極8間に位置するアルミニウム材1とめっき鋼材2とは接触面積が増大し、従って、良好な導通状態となり、ジュール熱により更に発熱し、アルミニウム材1及びめっき鋼材2の温度が上昇していく。そして、アルミニウム材1、鋼材20及びめっき層2aのうち、アルミニウム材1及びめっき層2aが融点に達し、溶融を開始する。これにより、図2(a)に示すように、電極8間に位置するアルミニウム材1側に平面視円形のアルミニウムの溶融池6が形成される。一方、溶融しためっき層2aは、一部残存していた接着剤3の変質物と混合され、溶融池6の上方を溶融池6の中央付近まで流動し、混合物層5が形成される。めっき層2aが溶融し、鋼材20表面の一部から排除されることにより、アルミニウムの溶融池6と鋼材20の新生面とが接触し、これらの接触部分はリング状に広く形成される。

【0040】

続いて、第2の加圧力P2の印加開始時点から180乃至400ミリ秒経過した後に電流Iの通電を終了する。これにより、溶融池6及び混合物層5の温度が低下していき、凝固を開始する。アルミニウムの溶融池6は、鋼材20との接触部分をリング状に維持した状態で凝固していき、従って、リング状の接合界面が形成される。従って、接着剤3を除去した上で、アルミニウム材1と鋼材2との接合面積を広くすることができ、接合部の接合強度を高めることができる。電流Iの通電終了に引き続いて、第2の加圧力P2の印加を終了し、電極8をアルミニウム材1及びめっき鋼材2の表面から離隔させていく。電流Iの総通電時間が180ミリ秒よりも短いと、通電量が不足して発熱不足となり、十分な大きさの溶融部を形成することができなくなり、接合強度が低下する。一方、電流Iの総通電時間が400ミリ秒よりも長いと、通電過剰となり、散りが発生して、接合強度が低下する。

【0041】

以上のように、本実施形態においては、電極間に印加する加圧力を第1及び第2の加圧力P1,P2により構成し、印加電流Iの大きさを適正に規定し、これらの加圧力P1,P2及び電流Iの印加タイミングを最適化している。これにより、アルミニウム材とめっき鋼材との間からシール材として不要な熱硬化性接着剤を電極8間の領域から効果的に排除することができる。これにより、余剰な熱硬化性接着剤が電極間の通電を阻害したり、接合部の接合強度を低下させることを防止することができ、その結果、接合部に良好な接合強度を得ることができる。即ち、本実施形態においては、第1の加圧力P1を印加して接着剤3を減厚し、電流Iを印加して接着剤3の流動性を高め、その上で第1の加圧力P1よりも大きな第2の加圧力P2を印加している。このように、接着剤3の排除を段階的に構成することにより、シール材として不要な熱硬化性接着剤3を電極8間の領域から効果的に排除することができる。そして、電極8間から熱硬化性接着剤3を排除した状態で、融点が低いめっき層2aとアルミニウム材1とを溶融させ、第2の加圧力P2の印加により、アルミニウム材1と鋼材20との間に接合面積が広いリング状の接合界面を形成することができる。従って、良好な接合強度を有する接合部を得ることができる。

【0042】

なお、本実施形態においては、熱硬化性接着剤3として、例えばエポキシ系樹脂材料からなる基剤に例えばC等の導電性の金属粉を混合させて導電性を付与したものを使用することができる。このように、熱硬化性接着剤3として導電性のものを使用することにより、電極8の中心間の領域に一部残存した接着剤と溶融めっきとの混合物層5において、アルミニウム材1とめっき鋼材2とを導通させることができる。これにより、通電が円滑となり、接合部6における接合強度が更に向上する。

【0043】

次に、本発明の第2実施形態に係る異材抵抗スポット溶接方法について説明する。本実施形態においては、第1実施形態のめっき鋼材2の上に、更に鋼材20を重ね合わせて、1枚のアルミニウム材1とめっき鋼材2を含む複数枚の鋼材20とを異材抵抗スポット溶接により接合する。即ち、図3に示すように、アルミニウム材1とめっき鋼材2とを重ね合わせて配置し、めっき鋼材2の上に鋼材20を1又は複数重ね合わせ、これらのアルミニウム材1、めっき鋼材2及び鋼材20を電極により挟持して、抵抗スポット溶接を行う。

【0044】

本実施形態においては、めっき鋼材2の厚さは1mm未満であり、鋼材20の厚さは例えば0.6乃至1.4mmである。その他の構成は第1実施形態と同様である。このように、1枚のアルミニウム材と1枚のめっき鋼材2とを重ね合わせ、更にめっき鋼材2の上に鋼材20を重ね合わせて抵抗スポット溶接により接合した部材は、例えば、図4に示すような自動車のルーフ用部品において好適に使用されることができる。即ち、図4に示すルーフ用部品は、アルミニウム材1、めっき鋼材2及び鋼材20がこの順に重ね合わせて配置され、抵抗スポット溶接により接合されて、4ヵ所のスポット溶接部7を有するように構成されている。

【0045】

本実施形態においては、抵抗スポット溶接時に電極8間に印加する電流が小さい場合でも鋼材同士は容易に溶融する性質を利用する。即ち、めっき鋼材2とめっき鋼材2側の電極8との間に、更に鋼材20を重ね合わせ、電極8間に通電すれば、めっき鋼材2と鋼材20との接触部分には、断面楕円状の溶融池(ナゲット6a)が容易に形成される。従って、ナゲット6aの熱を熱硬化性接着剤3の排除に利用すれば、接着剤3を電極8間から更に効果的に排除することができる。その結果、第1実施形態における接合部の接合強度向上効果を、更に効果的に得ることができる。

【0046】

即ち、電極8間に(電流値が8乃至20kAの)電流Iを通電すると、図3に示すように、めっき鋼材2及び鋼材20が溶融し、めっき鋼材2と鋼材20との間には、断面楕円状のナゲット6aが形成される。また、このとき、第1実施形態と同様に、被溶接材の発熱により、アルミニウム材1とめっき鋼材2との導通部分近傍に位置する接着剤3は、第1の加圧力P1により減厚された状態で加熱され、粘性が小さくなり、流動性が高まる。本実施形態においては、めっき鋼材2の厚さは1mm未満であり、ナゲット6aからアルミニウム材側のめっき層2aの最表面までの距離Aは、例えば600μmとなる。よって、電極8間に位置する接着剤3には、ナゲット6aの溶融熱がめっき鋼材2を介して容易に伝達される。よって、接着剤3の流動性が第1実施形態に比して、更に高くなる。即ち、第2の加圧力P2の印加による電極8間の領域からの接着剤3の排除を更に効果的に行うことができる。

【0047】

接着剤3の排除と同時に、電極8間に位置するアルミニウム材1とめっき鋼材2とは接触面積が増大し、従って、良好な導通状態となり、ジュール熱により発熱し、アルミニウム材1、めっき鋼材2及び鋼材20の温度が上昇し、図3に示すように、電極8間に位置するアルミニウム材1側に平面視円形のアルミニウムの溶融池6が形成される。また、溶融しためっき層2aは、一部残存していた接着剤3の変質物と混合され、溶融池6の上方を溶融池6の中央付近まで流動し、混合物層5が形成される。めっき層2aが溶融し、鋼材20表面の一部から排除されることにより、アルミニウムの溶融池6と鋼材20の新生面とが接触し、これらの接触部分はリング状に形成される。本実施形態においては、ナゲット6aの溶融熱により、電極8間の接着剤3の流動性を高め、これにより、電極8間から接着剤3を効果的に排除することができ、電極8間に残存している接着剤3の量が低減され、従って、混合物層5の大きさを第1実施形態に比して小さくすることができる。よって、アルミニウム材1と鋼材2との接合面積を更に広くすることができ、接合部の接合強度を更に向上させることができる。

【0048】

そして、このような異材抵抗スポット溶接により、例えば図7に示すような異材接合体を得ることができる。この異材接合体において、供給された熱硬化性接着剤3はスポット溶接部から排除され、接合部の周囲にシール材として存在する。また、めっき鋼材2には、融点が950℃以下の例えば亜鉛めっきが施されており、アルミニウム材1に隣接する位置のめっき鋼材2の厚さは1mm未満である。

【0049】

アルミニウム材1とめっき鋼材2との異材接合体において、アルミニウム材1とめっき鋼材2との間にシール材として熱硬化性接着剤が介在する場合には、スポット溶接時の通電可能な面積が狭くなるが、本発明においては、上述の第2実施形態の異材抵抗スポット溶接方法により、熱硬化性接着剤3はスポット溶接部の周囲に排除されている。また、電極中心間の領域から排除されずに残存している熱硬化性接着剤は溶融めっきと混合されて混合物層を形成し、この混合物層の周囲のリング状の領域に接合部が形成されており、接合部の面積を広く確保することができる。これにより、電極8間に通電した際の通電経路がアルミニウム材1とめっき鋼材2との間の界面で分散することを防止することができ、溶接部の発熱を接合部に集中させ、電流密度を高めることができる。よって、接合部を、十分な接合強度が得られる大きさで形成することができる。また、アルミニウム材に隣接する位置の鋼材は、厚さが1mm未満と薄い。従って、ナゲットの溶融熱がめっき鋼材を介して伝達され、スポット溶接時に電極中心間の領域から接着剤が効果的に排除されており、異材接合体の接合強度が高い。

【0050】

なお、本実施形態においても、熱硬化性接着剤3として、導電性を有するものを使用することができ、混合物層5においてアルミニウム材1とめっき鋼材2とを導通させて接合部6の接合強度を向上させることができる。

【0051】

次に、本発明の第3実施形態について説明する。図5は、本発明の第3実施形態に係る異材抵抗スポット溶接方法におけるタイミングチャートである。本実施形態は、図5に示すように、第2実施形態における第2の加圧力P2の印加を省いたものである。

【0052】

上述の如く、第2実施形態においては、印加電流が小さい場合でも鋼材同士が容易に溶融する性質を利用して、めっき鋼材2と鋼材20との間に形成されたナゲット6aの溶融熱を接着剤3の排除に利用すれば、電極8間の領域に残存する接着剤3の量を低減することができ、その結果、接合部の接合強度を高めることができる。

【0053】

本実施形態においては、加圧力の段階的印加を行わず、図5に示すように、時間的に一定の加圧力Pを印加する。これにより、一定の加圧力の印加により接着剤3の減厚と電極間の領域からの排除とを同時に進行させる。その他の構成は第2実施形態と同一である。なお、加圧力Pの大きさは、例えば、3乃至5kNである。

【0054】

本実施形態においても、めっき鋼材2の上に、更に鋼材20を重ね合わせ、通電すれば、めっき鋼材2と鋼材20との接触部分には、断面楕円状の溶融池(ナゲット6a)が容易に形成される。従って、ナゲット6aの溶融熱を利用すれば、熱硬化性接着剤3が加圧力Pにより減厚された状態で熱硬化性接着剤3の流動性を高めることができ、接着剤3を電極8間から効果的に排除することができる。

【0055】

即ち、電極8間に(電流値が8乃至20kAの)電流Iを通電すると、図6に示すように、めっき鋼材2及び鋼材20が溶融し、めっき鋼材2と鋼材20との間には、断面楕円状のナゲット6aが形成される。同時に、このとき、第1及び第2実施形態と同様に、被溶接材の発熱により、アルミニウム材1とめっき鋼材2との導通部分近傍に位置する接着剤3は、加熱され、粘性が小さくなり、流動性が高まる。本実施形態においても、めっき鋼材2の厚さは1mm未満であり、ナゲット6aからアルミニウム材側のめっき層2aの最表面までの距離Aは、例えば600μmとなる。よって、電極8間に位置する接着剤3には、ナゲット6aの熱がめっき鋼材2を介して容易に伝達される。よって、接着剤3の流動性が第1実施形態に比して、高くなる。即ち、本第3実施形態においては、接着剤3の流動性を高めることにより、加圧力Pを変更することなく、加圧力P及びナゲット6aの溶融熱により、接着剤3を電極8間から容易に排除することができる。

【0056】

電極8間から接着剤3が排除されるのと同時に、アルミニウム材1とめっき鋼材2とは接触面積が増大していき、従って、良好な導通状態となり、ジュール熱により発熱し、アルミニウム材1、めっき鋼材2及び鋼材20の温度が上昇し、図3に示すように、電極8間に位置するアルミニウム材1側に平面視円形のアルミニウムの溶融池6が形成される。本実施形態においては、電極中心間の領域から熱硬化性接着剤の排除を更に効果的に行うことができるため、図6に示すように、接着剤3と溶融めっきとの混合物層5はほとんど形成されないか、又は全く形成されていない状態となる。即ち、本実施形態においては、ナゲット6aの溶融熱により、電極8間に残存している接着剤3の流動性を高め、加圧力Pにより接着剤3を電極8間から効果的に排除することができる。よって、アルミニウム材1と鋼材2との接合面積を広くすることができ、接合部の接合強度を向上させることができる。

【実施例】

【0057】

以下、本発明の異材抵抗スポット溶接方法の効果を示す実施例について、その比較例と比較して具体的に説明する。

【0058】

接合対象のアルミニウム材としては、JIS A 6022又はJIS A 5182に規定されているアルミニウム板(厚さ1.0mm)を使用し、鋼材としては、JIS G3302−SGCDに規定されている組成を有する鋼板を使用した。

【0059】

(第1実施例)

第1実施例においては、夫々1枚のアルミニウム板とめっき鋼板又は(めっき処理していない)鋼板とを抵抗スポット溶接により接合した。鋼板としては、板厚が1.0mmのものを使用した。そして、鋼板にめっき処理を施す場合には、めっき層の厚さを4.0乃至9.0μm(30乃至70g/m2)となるように調整し、実施例及び比較例のめっき鋼板を作製した。各実施例及び比較例のめっき鋼板について、表1にめっき鋼板の種類を示す。なお、表1の各めっき鋼板において、めっき層の融点は、夫々、合金化溶融亜鉛めっき鋼板Aが850℃、亜鉛めっき鋼板Bが420℃、アルミニウムめっき鋼板Cが660℃、Zn−Al−Mg合金めっき鋼板Dが380℃、銅メッキ鋼板Eが1083℃、Niメッキ鋼板Fが1455℃であり、比較例5については、めっき処理を施さなかった。

【0060】

【表1】

【0061】

各実施例及び比較例のめっき鋼板又は鋼板について、アルミニウム板と重ね合わせ(重ね代30mm)、通電条件及び加圧条件を種々変化させて重ね合わせ部を抵抗スポット溶接により1ヵ所接合した。各実施例及び比較例について、通電条件及び加圧条件を表2に示す。なお、表2中のめっき鋼板の種類の欄の記号A乃至Dは、夫々、表1の各めっき鋼板の記号A乃至Dと対応する。また、鍛圧遅れ時間とは、電極間への通電開始時点から第2の加圧力の印加開始時点までの時間を示し、図1における時間T1を示す。

【0062】

接合後の板材をJIS Z 2201−1998に規定されているJIS5号試験片に加工した。このとき、重ね合わせ部の中心と平行部の中心とを一致するように調整した。そして、引張試験機(島津製作所製、一軸試験機 RS−2)を使用して、夫々の板材を接合面に平行な方向に、相互に離隔するように引っ張り、引張剪断強度を測定した。各実施例及び比較例について、測定した引張剪断強度を表2に示す。そして、引張剪断強度が3.0kNであったものを◎、2.5kN以上3.0kN未満であったものを◎、2.5kN未満であったものを×と評価した。なお、抵抗スポット溶接箇所は1点であるので、上記引張剪断強度は1点あたりのものである。各実施例及び比較例について、引張剪断強度の評価結果を表2にあわせて示す。なお、引張剪断強度の測定試験は、本発明による効果を明確にするために、スポット溶接後に接着剤が硬化していない状態で実施した。また、表2において、本発明の規定範囲から外れるものを下線で示す。

【0063】

【表2】

【0064】

表2に示すように、実施例1乃至7は、通電条件及び加圧条件が本発明の範囲を満足する実施例である。実施例1乃至7は、電流の通電開始時点から第2の加圧力P2の印加開始時点までの時間T1、通電開始時点から通電終了時点までの時間T2、及び電流値Iが本発明の範囲を満足しているので、本発明の範囲を満足しない比較例1乃至5に比して、接合部に高い引張剪断強度を得ることができた。

【0065】

これに対して、比較例1は、電流の通電開始時点から第2の加圧力の印加開始時点までの時間T1が本発明の範囲を下回り、接着剤の排除が不完全となり、接合部の引張剪断強度が低下した。また、比較例2は、電流の通電開始時点から第2の加圧力P2の印加開始時点までの時間T1が本発明の範囲を超え、接着剤が十分に排除されない状態で、めっき鋼材のめっき層及びアルミニウム材の溶融が開始され、接着剤が溶融部に巻き込まれてしまい、接合部の引張剪断強度が低下した。

【0066】

比較例3は、通電開始時点から通電終了時点までの時間T2が本発明の範囲を下回り、通電時間の不足によって溶融不足となり、接合部の引張剪断強度が低下した。一方、比較例4は、通電開始時点から通電終了時点までの時間T2が本発明の範囲を超え、通電時間は十分であったものの、過剰入熱により大きな散りが発生し、接合部の引張剪断強度が低下した。比較例5はめっき層が形成されていない鋼材とアルミニウム材とを本発明の通電条件及び加圧条件でスポット溶接したものであり、接合部に十分な引張剪断強度が得られていないことから、本発明がアルミニウム材とめっき鋼材との抵抗スポット溶接に好適なものであることが分かる。

【0067】

比較例6は電極間に通電する電流Iの大きさが本発明の範囲を下回り、通電不足により発熱不足となり、十分な大きさの溶融部を形成することができなくなり、接合強度が低下した。一方、比較例7は、電流Iの大きさが本発明の範囲を超え、通電過剰となり、被接合体間に散りが発生して、接合強度が低下した。

【0068】

比較例8及び9は、めっき鋼板2のめっき層の融点が本発明の範囲を超え、スポット溶接時の熱によってもめっき層の軟化及び流動が円滑に進行せず、アルミニウム材と鋼材との間にリング状の広い接合部を形成することができず、接合部の引張剪断強度が低下した。これにより、本発明は、融点が950℃以下のめっき層が形成されためっき鋼材とアルミニウム材との異材抵抗スポット溶接に好適であることが分かる。

【0069】

本発明の範囲を満足する実施例1乃至7のうち、実施例1及び7は、第1の加圧力P1に対する第2の加圧力P2の比P2/P1が本発明の好ましい範囲を満足する実施例である。これらの実施例1及び7は、第1の加圧力P1に対する第2の加圧力P2の比P2/P1が本発明の好ましい範囲を満足するので、スポット溶接時の加圧力の大きさが好ましい範囲であり、本発明の好ましい範囲を満足しない実施例2乃至6に比して引張剪断強度が更に向上した。

【0070】

(第2実施例)

第2実施例は、図3及び図6に示すように、アルミニウム材1とめっき鋼材2とを重ね合わせ、更にめっき鋼材2の上に1枚の鋼材20又はめっき鋼材を重ね合わせて抵抗スポット溶接した場合を示す実施例である。

【0071】

本実施例においては、めっき鋼材2の板厚、並びに電極間に印加する電流Iの大きさ及び通電時間T2を種々変化させた場合において、引張剪断強度を測定した。各実施例及び比較例について、めっき鋼材2の板厚、並びに電極間に印加する電流Iの大きさ及び通電時間T2を表3に示す。なお、比較例については、加圧力を第1の加圧力P1及び第2の加圧力P2により段階的に印加し、第2の加圧力P2を第1の加圧力P1よりも大きく設定して、電極中心間からの接着剤の排除を効果的に行うことができるように設定した。また、引張剪断強度の測定後、各実施例及び比較例の試料をスポット溶接部において厚さ方向に切断し、図3に示すナゲット6a部からアルミニウム材1とめっき鋼材2との接合部(溶接部6の端部)までの距離Aを測定した。各実施例及び比較例について、溶接箇所1点あたり引張剪断強度、及びナゲットからアルミニウム材とめっき鋼材との接合部までの距離Aを表3にあわせて示す。なお、表3に示す比較例17は、アルミニウム材1とめっき鋼材2との間にシール材としての接着剤が塗布されていない比較例である。また、引張剪断強度の評価方法については、第1実施例と同様とした。表3において、下線は本発明の範囲から外れるものである。

【0072】

【表3】

【0073】

表3に示すように、実施例8及び実施例14乃至17は、本発明の請求項1の範囲を満足する実施例であり、電極間に印加する加圧力を第1の加圧力P1及び第2の加圧力P2によって段階的に印加するものである。上述の第1実施例と同様に、実施例8及び実施例14乃至17は、良好な引張剪断強度を得ることができた。特に、実施例8については、ナゲットからアルミニウム材とめっき鋼材との接合部までの距離Aを小さくすることができ、溶接部の引張剪断強度を、実施例8乃至14のうちで最も効果的に向上させることができた。同様に、実施例14についても、良好な引張剪断強度を有する溶接部を得ることができた。一方、比較例10は、本発明の請求項4の範囲を満足しない比較例であり、ナゲットからアルミニウム材とめっき鋼材との接合部までの距離Aが大きくなり、引張剪断強度が低下した。これより、アルミニウム材とめっき鋼材とを重ね合わせ、更にめっき鋼材の上に鋼材又はめっき鋼材を重ね合わせて抵抗スポット溶接する場合においては、めっき鋼材の板厚を1.0mm未満としない場合に接合強度が低下する場合があることが分かる。同様に、請求項1の範囲を満足する実施例8及び実施例14乃至17のうち、実施例8及び14は、請求項3の範囲を満足する実施例であるが、めっき鋼材の板厚が請求項3の範囲を満足しない実施例16及び17に比して良好な引張剪断強度を得ることができた。

【0074】

比較例11及び12は、アルミニウム材1と重ね合わせる鋼材にめっきを施していないものであり、低融点で溶融しその流動性によって接着剤を排除するものが溶融アルミニウムだけとなり、接着剤の排除不足により接合部の引張剪断強度が低下した。この比較例11及び12の引張剪断強度の低下理由としては、溶融前には鋼材表面を保護しているめっきが、溶融により鋼板の新生素地面を溶融アルミニウムと接触させることができなくなったことも挙げられる。

【0075】

また、実施例8及び14は、本発明の請求項2の範囲を満足する実施例であり、請求項2の範囲を満足しない実施例15及び17に比して良好な引張剪断強度を得ることができた。

【0076】

実施例8乃至14は、本発明の請求項4の範囲を満足する実施例である。実施例8乃至14は、めっき鋼材の板厚、並びに電極間に印加する電流Iの大きさ及び通電時間T2が本発明の範囲を満足し、本発明の請求項4の範囲を満足しない比較例13乃至16に比して良好な引張剪断強度を有する溶接部を得ることができた。これらの実施例8乃至14のうち、実施例11は、鋼材の厚さが0.5mmとめっき鋼材よりも薄く、ナゲットからアルミニウム材とめっき鋼材との接合部までの距離Aが他の実施例に比して大きくなったものの、良好な引張剪断強度を有する溶接部を得ることができた。実施例13は、鋼材にめっきが施されていないものであるが、良好な引張剪断強度を有する溶接部を得ることができた。即ち、アルミニウム材と重ね合わせる鋼材がめっき鋼材であれば、良好な引張剪断強度を有する溶接部を得ることができることが分かる。

【0077】

比較例13は、電極間に通電する電流値Iが本発明の範囲を下回り、通電量が不足して発熱不足となり、十分な大きさの溶融部を形成することができなくなった結果、溶接部の接合強度が低下した。一方、比較例14は、電極間に通電する電流値Iが本発明の範囲を超え、通電過剰となって溶融池がナゲットと一体化されてしまい、散りが発生して溶接部の接合強度が低下した。比較例15は、電流Iの通電時間が本発明の範囲を下回り、通電量が不足して発熱不足となり、十分な大きさの溶融部を形成することができなくなって、溶接部の接合強度が低下した。一方、比較例16は、電流Iの通電時間が本発明の範囲を超え、通電過剰となって溶融池がナゲットと一体化されてしまい、散りが発生して溶接部の接合強度が低下した。

【0078】

比較例17は、アルミニウム材とめっき鋼材との間にシール材としての接着剤が塗布されておらず、電極間の通電経路が被接合体同士の接合界面で分散された結果、電流密度が低くなり、溶接部の発熱を集中的に行うことができず、ナゲットからアルミニウム材とめっき鋼材との接合部までの距離Aが大きくなって、引張剪断強度が低下した。

【符号の説明】

【0079】

1:アルミニウム材、2:めっき鋼材、2a:めっき層、20:鋼材、3:(熱硬化性)接着剤、5:混合物層、6:溶融池、6a:ナゲット、7:スポット溶接部、8:電極

【技術分野】

【0001】

本発明は、異材接合体及び異材抵抗スポット溶接方法に関し、特に、自動車及び鉄道車両等の輸送分野、機械部品、及び建築構造物等において使用されるアルミニウム又はアルミニウム合金材とめっき鋼材との異材接合体及び異材抵抗スポット溶接方法に関する。

【背景技術】

【0002】

従来、自動車等の輸送機械において、車体等の材料としては、鋼材が使用されている。例えば、輸送機械等の部材として使用される鋼材には、使用時に雨水等に晒されるため、表面に防錆用の亜鉛めっきが施される。これにより、亜鉛めっき層の表面に形成される酸化被膜で防水効果を得ると共に、鋼材表面に疵又はピンホール等がある場合においても亜鉛を鉄に優先して腐食(犠牲防食)させることが行われている。また、鋼材の硬度を高めたり、耐熱性及び耐摩耗性を向上させるために、例えばニッケルめっきを施すことも行われている。

【0003】

近時、環境保護の観点からハイブリッド自動車及び電気自動車等の研究開発が急速に進められており、燃費向上等のために、これらの自動車の車体等には軽量化が要求されている。そして、車体等の軽量化を達成するために、材料として使用されている鋼材の一部をアルミニウム又はアルミニウム合金材(以下、アルミニウム材及びアルミニウム合金材を総称してアルミニウム合金材という)で構成することが検討されている。

【0004】

従って、車体等を製造するには、鋼材とアルミニウム合金材とを異材接合する必要がある。異材接合方法としては、例えば超音波接合、MIG溶接、摩擦攪拌接合(FSW)、レーザ溶接及び抵抗スポット溶接が挙げられるが、溶接熱による部材の歪みが少なく、3枚以上の部材を一度に接合することができ、生産性が高いことから、車体等における異種金属部材同士の接合においては抵抗スポット溶接(スポット溶接)が幅広く採用されている。

【0005】

抵抗スポット溶接においては、複数枚の金属部材を重ね合わせて配置し、更にこれらの金属部材を1対の電極により挟持した状態で、電極間に通電する。そして、金属部材の電気抵抗によるジュール熱により、電極中心間に位置する金属部材同士の接触部にナゲット(金属部材の溶融部)を形成して、金属部材同士を接合する(例えば、特許文献1及び2)。

【0006】

このように、抵抗スポット溶接においては、金属部材同士を電極間の位置で接合するため、溶接位置は接合部材に点在することになる。従って、接合部分以外の金属部材間には隙間が生じる。従来、この金属部材間に生じた隙間を埋めるために、シール材として、例えば熱硬化性接着剤が使用されている。そして、金属部材同士をスポット溶接する際には、部材に熱硬化性接着剤を塗布し、適宜、溶接対象部位から排除した後にスポット溶接により金属部材同士を接合することが行われている。しかしながら、この接着剤が電極中心間に残留した状態であると、スポット溶接時に電極間の通電を阻害したり、溶融部に巻き込まれて接合部の接合強度を低下させてしまうことがある。

【0007】

金属部材間に供給された接着剤を電極中心間の位置から排出する技術としては、例えば特許文献3がある。特許文献3には、異種金属同士のスポット溶接にあたり、本溶接するための通電及び加圧に先立って、予備的加圧及び微弱電流の通電を施し、金属部材間に抵抗発熱を生じさせ、シール材の変形抵抗を減らすことにより、シール材からの接合界面からの排出を容易にすることが開示されている。

【0008】

本願発明者等は、特許文献4において、アルミニウム材とめっき鋼材とを抵抗スポット溶接する際に、溶接部の接合強度を向上させる技術を提案した。即ち、鋼材を複数枚重ね合わせた上で、アルミニウム合金材に対して積層し、この異材積層体に対して抵抗スポット溶接を施せば接合強度を向上させることができることを特許文献4において開示した。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−98107号公報

【特許文献2】特開2005−334971号公報

【特許文献3】特開2008−23583号公報

【特許文献4】特開2007−144473号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上記従来技術には以下のような問題点がある。本願発明者等が特許文献1において提案した技術は、アルミニウム合金材同士を抵抗スポット溶接するためのものであり、アルミニウム合金材とめっき鋼材とを抵抗スポット溶接する際には採用することができない。また、本願発明者等が特許文献2において提案した技術は、ナゲットの割れを防止するためのものであり、良好な接合強度を有するスポット溶接部を得ることを目的としたものではない。

【0011】

更に、特許文献3の技術においては、接合部に良好な接合強度を得るためには、電極中心間の領域から接着剤を完全に除去する必要がある。従って、スポット溶接時に電極中心間の領域に接着剤が一部残存している場合、残存した接着剤が被溶接部材間の通電を阻害してしまい、十分な接合強度を得ることができない。

【0012】

特許文献4の技術を使用すれば、スポット溶接部に良好な接合強度を得ることができるが、特許文献4の技術は、スポット溶接部に接着剤を塗布する等により供給して抵抗スポット溶接するものではなく、シール性が要求される接合部においては使用に適していないものである。なお、特許文献4の技術は、鋼材を複数重ね合わせた場合を対象としたものであり、アルミニウム合金材と鋼材とを夫々1枚ずつ配置した場合のスポット溶接には適していない。

【0013】

本発明はかかる問題点に鑑みてなされたものであって、アルミニウム材とめっき鋼材との間にシール材として熱硬化性接着剤を供給する場合においても、良好な接合強度を有する接合部が得られるアルミニウム材とめっき鋼材との異材抵抗スポット溶接方法を提供することを目的とする。

【0014】

また、本発明の他の目的は、アルミニウム材と複数の鋼材との間にシール材として熱硬化性接着剤が供給されて抵抗スポット溶接により接合された異材接合体において、接合部に良好な接合強度を得ることである。

【課題を解決するための手段】

【0015】

本発明に係る異材抵抗スポット溶接方法は、アルミニウム又はアルミニウム合金からなるアルミニウム材と融点が950℃以下のめっき層が形成されためっき鋼材とを、両者間にシール材となる熱硬化性接着剤を介在させて重ね合わせ、これらのアルミニウム材及びめっき鋼材を1対の電極により挟持し、この電極間に通電して抵抗スポット溶接する異材抵抗スポット溶接方法において、通電に先立ち、前記電極間に第1の加圧力を印加して前記熱硬化性接着剤を減厚した後、前記電極間に8乃至20kAの電流の通電を開始し、この電流の通電開始時点から20乃至140ミリ秒経過した後前記電極間の加圧力を前記第1の加圧力より大きい第2の加圧力に変更し、その後、前記電流の通電開始時点から180乃至400ミリ秒経過した後、前記電流の通電を終了し、この電流の通電終了後に前記第2の加圧力の印加を終了することを特徴とする。本発明においては、アルミニウム材とめっき鋼材との接合過程で、電極中心間の領域にめっき層が溶融した溶融めっきと電極中心間の領域に残存している熱硬化性接着剤との混合物層を形成し、その周囲のリング状の領域にアルミニウム材とめっき層が除去された鋼材との接触部を形成することができる。また、本発明において、第1の加圧力による熱硬化性接着剤の減厚は、電極中心間から熱硬化性接着剤が完全に排除されない範囲において、第1の加圧力により熱硬化性接着剤の厚さを減少させることを意味する。

【0016】

上述の第2の加圧力の大きさは、前記第1の加圧力の大きさの1.5乃至3.0倍であることが好ましい。

【0017】

上述の異材抵抗スポット溶接方法において、例えば前記電極による前記アルミニウム材及びめっき鋼材の挟持は、前記めっき鋼材とこのめっき鋼材側の電極との間に、更に1又は複数の鋼材を挟むものであり、前記めっき鋼材は厚さが1mm未満である。

【0018】

本発明に係る他の異材抵抗スポット溶接方法は、アルミニウム又はアルミニウム合金からなるアルミニウム材と融点が950℃以下のめっき層が形成されためっき鋼材とを、両者間にシール材となる熱硬化性接着剤を介在させて重ね合わせ、これらのアルミニウム材及びめっき鋼材を1対の電極により挟持し、この電極間に通電して抵抗スポット溶接する異材抵抗スポット溶接方法において、前記電極による前記アルミニウム材及びめっき鋼材の挟持は、前記めっき鋼材とこのめっき鋼材側の電極との間に、更に1又は複数の鋼材を挟むものであり、前記めっき鋼材は厚さが1mm未満であり、通電に先立ち、前記電極間に加圧力を印加して前記熱硬化性接着剤を減厚した後、前記電極間に8乃至20kAの電流の通電を開始し、この電流の通電により前記めっき鋼材とこのめっき鋼材に隣接する前記鋼材とを局所的に溶融させ、この局所的溶融部の熱及び前記加圧力により前記熱硬化性接着剤を前記電極中心間の領域から排除し、前記電流の通電により前記アルミニウム材と前記めっき鋼材とを局所的に溶融させ、その後、前記電流の通電開始時点から180乃至400ミリ秒経過した後、前記電流の通電を終了し、この電流の通電終了後に前記加圧力の印加を終了することを特徴とする。

【0019】

上述の異材抵抗スポット溶接方法において、前記熱硬化性接着剤として導電性接着剤を使用してもよい。

【0020】

本発明に係る異材接合体は、重ね合わせて配置された複数の鋼材とアルミニウム又はアルミニウム合金からなるアルミニウム材とが抵抗スポット溶接により接合された異材接合体において、前記アルミニウム材と前記鋼材との間に供給された熱硬化性接着剤の一部が前記スポット溶接による接合部の周囲にシール材として存在し、前記複数の鋼材のうち、前記アルミニウム材に隣接する位置の鋼材は、融点が950℃以下のめっき層が形成されためっき鋼材であり、このめっき鋼材の厚さが1mm未満であり、前記接合部は前記アルミニウム材と前記めっき鋼材の表面から前記めっき層が除去された鋼材とがリング状に接合された接合部であり、このリング状の接合部に取り囲まれた領域に前記めっき鋼材から除去されためっき層の成分と前記熱硬化性接着剤との混合物層が形成されていることを特徴とする。

【0021】

上述の異材接合体において、前記熱硬化性接着剤は例えば導電性接着剤である。

【発明の効果】

【0022】

本発明の異材抵抗スポット溶接方法は、アルミニウム材とめっき鋼材とを異材抵抗スポット溶接する場合において、電極間に印加する加圧力及び電流の大きさを適正に規定し、加圧力及び電流の印加タイミングを最適化している。これにより、シール材として不要な熱硬化性接着剤を電極中心間の領域から効果的に排除することができる。その結果、余剰な熱硬化性接着剤が電極間の通電を阻害したり、接合部の接合強度を低下させることを防止することができる。

【0023】

また、電極中心間の領域から排除されずに残存している熱硬化性接着剤は、溶融めっきと混合されて混合物層を形成し、接合部は混合物層の周囲のリング状の領域に形成される。これにより、接合部の面積を広く確保することができ、接合部に良好な接合強度を得ることができる。

【0024】

本発明の他の異材抵抗スポット溶接方法は、めっき鋼材とめっき鋼材側の電極との間に更に鋼材を重ね合わせ、めっき鋼材の厚さは1mm未満と薄い。従って、めっき鋼材及びめっき鋼材に隣接する鋼材の溶融部の熱がアルミニウム材とめっき鋼材との間に伝わりやすく、これにより、シール材として不要な熱硬化性接着剤を接合部から効果的に排除することができる。その結果、余剰な熱硬化性接着剤が電極間の通電を阻害したり、接合部の接合強度を低下させることを防止することができ、接合部に良好な接合強度を得ることができる。

【0025】

本発明の異材接合体は、スポット溶接により接合されたアルミニウム材と複数の鋼材との異材接合体において、供給された熱硬化性接着剤がスポット溶接部から排除され、接合部の周囲にシール材として存在する。そして、アルミニウム材に隣接する位置の鋼材は、厚さが1mm未満と薄い。また、接合部は、アルミニウム材とめっき鋼材の表面からめっき層が除去された鋼材とがリング状に接合された接合部であり、このリング状の接合部に取り囲まれた領域にめっき鋼材から除去されためっき層の成分と熱硬化性接着剤との混合物層が形成されている。これにより、接合部の面積が広く確保されており、接合部の接合強度が良好である。

【図面の簡単な説明】

【0026】

【図1】本発明の第1及び第2実施形態に係る異材抵抗スポット溶接方法におけるタイミングチャートである。

【図2】(a)は本発明の第1実施形態に係るアルミニウム材とめっき鋼材との異材抵抗スポット溶接を示す断面図、(b)はアルミニウム材とめっき鋼板との接合界面を示す平面図である。

【図3】本発明の第2実施形態に係るアルミニウム材とめっき鋼材との異材抵抗スポット溶接を示す断面図である。

【図4】本発明の第2及び第3実施形態に係る異材抵抗スポット溶接方法によって接合した異材接合体の一例を示す斜視図である。

【図5】本発明の第3実施形態に係る異材抵抗スポット溶接方法におけるタイミングチャートである。

【図6】本発明の第3実施形態に係るアルミニウム材とめっき鋼材との異材抵抗スポット溶接を示す断面図である。

【図7】本発明の第2実施形態に係る異材抵抗スポット溶接方法によって接合した異材接合体の他の一例を示す断面図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施形態について添付の図面を参照して具体的に説明する。図1は本発明の第1及び第2実施形態に係る異材抵抗スポット溶接方法におけるタイミングチャート、図2(a)は本発明の第1実施形態に係るアルミニウム材とめっき鋼材との異材抵抗スポット溶接を示す断面図、図2(b)はアルミニウム材とめっき鋼板との接合界面を示す平面図である。

【0028】

本願発明者等は、アルミニウム材とめっき鋼材との間にシール材として熱硬化性接着剤を介在させ、抵抗スポット溶接により接合した場合において、接合部に良好な接合強度を得ようと、鋭意実験検討を行った。そして、接着剤を電極中心間から効率的に除去するためには、電極に印加する電流の大きさを大きくし、抵抗スポット溶接時に電極間に印加する加圧力を大きくすることが必要であることを見出し、本願発明を見出した。即ち、本願発明者等は、アルミニウム材とめっき鋼材との異材抵抗スポット溶接においては、部材同士の接合は、部材自身の電気抵抗による発熱と、接合界面における部材間の接触抵抗による発熱とにより進行するが、これらの発熱のうち、部材間の接触抵抗による発熱は、部材自身の電気抵抗による発熱よりも小さいことに着目した。そして、電極中心間からの接着剤の効果的排除のためには、接着剤の流動性向上のための高温度化と、接着剤の強制的排除のための高加圧力の印加が必要であり、電流及び加圧力の大きさを大きくし、電流及び加圧力の印加タイミングを段階的に構成することにより、接着剤の流動性を向上させて、電極中心間から効率的に接着剤を除去することができることを見出した。

【0029】

即ち、アルミニウム材とめっき鋼材とを異材抵抗スポット溶接する際には、図2(a)に示すように、アルミニウム材1とめっき鋼材2とからなる被溶接材を両者間にシール材として熱硬化性接着剤3を介在させて重ね合わせ、これらの被溶接材1及び2を1対の電極8,8で挟持し、この電極8間に通電してアルミニウム材1とめっき鋼材2とを抵抗スポット溶接するが、本実施形態においては、図1に示すように、電極8間に印加する加圧力及び溶接電流を制御する。即ち、図1に示すように、通電に先立ち、電極間に第1の加圧力P1を印加して熱硬化性接着剤を減厚した後、電極間に電流Iを通電し、電流Iの通電開始時点から期間T1経過した後に、電極間に印加する加圧力を第1の加圧力P1よりも大きい第2の加圧力P2に変更して電極中心間から熱硬化性接着剤を排除し、電流Iの通電開始時点から期間T2経過した後に電流Iの通電を終了し、電流Iの通電終了後に第2の加圧力P2の印加を終了する。本発明において、前記電流の大きさは8乃至20kAである。また、期間T1は20乃至140ミリ秒であり、期間T2は180乃至400ミリ秒である。第1の加圧力P1の大きさは、例えば1乃至3kNであり、第2の加圧力P2の大きさは、例えば3乃至7kNである。そして、第2の加圧力P2の大きさは、第1の加圧力P1の1.5乃至3.0倍であることが好ましい。

【0030】

本実施形態においては、上述のように、シール材として熱硬化性接着剤3を使用してアルミニウム材1とめっき鋼材2とを異材抵抗スポット溶接により接合する場合において、電極8間に印加する加圧力を第1の加圧力P1及び第2の加圧力P2の2段階構成にすると共に、加圧を開始した後に通電を開始し、加圧を終了する前に通電を終了させている。これにより、電極8間の領域からシール材の熱硬化性接着剤を効果的に排除することができる。即ち、第1の加圧力P1の印加により、熱硬化性接着剤3を減厚し、熱硬化性接着剤3が電極中心間から被溶接材の接合面方向に拡散していくように圧力を印加した状態で電流Iを印加する。この電流Iの印加により、減圧された接着剤3の流動性が促進され、従って、引き続いて電極8間に印加される第2の加圧力P2により電極8間から接着剤3を効果的に排除することができる。また、電極中心間の領域から排除されずに残存している熱硬化性接着剤は溶融めっきと混合されて混合物層を形成し、この混合物層の周囲のリング状の領域に接合部を形成することができる。これにより、接合部の面積を広く確保することができ、接合部に良好な接合強度を得ることができる。

【0031】

接合対象のアルミニウム材1の材料としては、例えばJIS A 2000系(Al−Cu系合金)、4000系(Al−Si系合金)、5000系(Al−Mg系合金)、6000系(Al−Mg−Si系合金)、7000系(Al−Zn−Mg系合金、Al−Zn−Mg−Cu系合金)を使用することができる。また、アルミニウム材1としては、例えば0.6乃至1.4mmの厚さの板材を使用することができる。

【0032】

めっき鋼材2としては、例えば例えばSPCC(冷間圧延低炭素鋼板)、高張力鋼等の鋼材20を使用し、この鋼材20の表面にめっき2aを施したものを使用することができる。鋼材20の厚さは、例えば0.6乃至1.4mmである。めっき2aとしては、例えば亜鉛めっき、合金化溶融亜鉛めっき、アルミニウムめっき及びZn−Al−Mg合金めっき等の各種めっきを鋼材20に施すことができる。本発明においては、めっき層2aの融点は950℃以下であり、めっき層2aの厚さは、例えば(片面あたり)3乃至50μmである。本発明においては、めっき層2aの融点を950℃以下とすることにより、めっき層2aを鋼材20に優先させて溶融させ、めっき層2aの流動性を向上させることができる。また、めっき層2aの融点が、アルミニウム材の融点よりも低いか、又はアルミニウム材の融点よりも高くても950℃以下であれば、スポット溶接時の熱によりめっき層が容易に軟化・流動して、後述するアルミニウム材と鋼材とのリング状の広い接合界面を形成することができるようになる。

【0033】

熱硬化性接着剤3としては、例えばエポキシ系樹脂材料からなり、ペースト状又はシート状のものを使用することができる。本実施形態においては、アルミニウム材1又はめっき鋼材2のめっき層2aの表面に熱硬化性接着剤3を塗布又は貼着することにより、アルミニウム材1とめっき鋼材2との間に熱硬化性接着剤3を介在させる。熱硬化性接着剤3としては、例えば、セメダインヘンケル社製のEP185−4(導電性接着剤)を使用することができる。なお、本発明においては、熱硬化性接着剤3としては導電性接着剤を使用しなくてもよい。

【0034】

スポット溶接に使用する電極8としては、接合対象部材との接触面の形状が、例えば円形であり、その先端接触部の直径が例えば3乃至8mm(電極の直径は、例えば16mm程度)のものを使用することができる。

【0035】

次に、本実施形態の異材抵抗スポット溶接方法の動作について説明する。先ず、図2(a)に示すように、アルミニウム材1とめっき鋼材2とを重ね合わせて配置する。アルミニウム材1とめっき鋼材2との間には、予め、シール材として熱硬化性接着剤3を介在させておく。具体的には、アルミニウム材1又はめっき鋼材2のめっき層2aの表面にペースト状又はシート状の熱硬化性接着剤3を塗布又は貼着しておく。

【0036】

次に、アルミニウム材1及びめっき鋼材2を1対の電極8により挟持する。そして、1対の電極8を相互に近づける方向に押圧して、図1に示す第1の加圧力P1を電極8間に印加する。このときの第1の加圧力P1の大きさを例えば1乃至3kNとなるように調整する。第1の加圧力P1の印加により、電極8は相互に近づく方向に移動され、電極8間に位置するアルミニウム材1及びめっき鋼材2も相互に近づく方向に移動される。従って、アルミニウム材1とめっき鋼材2との間に介在している接着剤3が減厚される。これにより、熱硬化性接着剤3は電極8間から被溶接材の接合面方向に拡散していくように押圧される。これにより、熱硬化性接着剤3の一部は、アルミニウム材1とめっき鋼材2との間から排除される。同時に、接着剤3の一部は、電極8間から排除され、接着剤3が排除された部分の一部において、アルミニウム材1とめっき鋼材2とが接触し、導通する。

【0037】

この状態で電極8間に大きさが8乃至20kAの電流Iを通電する。電流Iの通電により、アルミニウム材1とめっき鋼材2との導通部分において、電流Iが流れる。従って、アルミニウム材1及びめっき鋼材2は、部材自身の電気抵抗及び相互に接触する部分の接触抵抗により、特に部材同士の導通部分近傍にて発熱する。被溶接材のジュール発熱により、アルミニウム材1とめっき鋼材2との導通部分近傍に位置する接着剤3は、加熱され、粘性が小さくなり、流動性が高まる。本発明においては、電流Iの電流値が8kA未満であると、通電量が不足して発熱不足となり、十分な大きさの溶融部を形成することができなくなり、接合強度が低下する。一方、電流Iの電流値が20kAを超えると通電過剰となり、散りが発生して、接合強度が低下する。

【0038】

続いて、電流Iの通電開始時点から20乃至140ミリ秒経過した後、電極8間に印加する加圧力を第1の加圧力P1から第2の加圧力P2に変更する。このときの第2の加圧力P2の大きさを例えば第1の加圧力P1の1.5乃至3.0倍となるように制御することが好ましい。第2の加圧力P2を第1の加圧力P1の1.5乃至3.0倍と大きく印加することにより、加熱されて流動性が高まった熱硬化性接着剤3を、被溶接材の接合面方向により拡散しやすく構成し、電極8間の領域から排除されやすくすることができる。具体的には、第2の加圧力P2の大きさを、例えば3乃至7kNとなるように制御する。上述の如く、接着剤3は、第1の加圧力P1によって減厚され、電流Iの通電によって加熱されて流動性が高まった状態である。この状態で、第1の加圧力P1よりも大きい第2の加圧力P2が印加されるため、接着剤3は電極8間から容易に排除される。これにより、電極8間には、接着剤3がほとんど存在しない状態となる。

【0039】

そして、電極8間に位置するアルミニウム材1とめっき鋼材2とは接触面積が増大し、従って、良好な導通状態となり、ジュール熱により更に発熱し、アルミニウム材1及びめっき鋼材2の温度が上昇していく。そして、アルミニウム材1、鋼材20及びめっき層2aのうち、アルミニウム材1及びめっき層2aが融点に達し、溶融を開始する。これにより、図2(a)に示すように、電極8間に位置するアルミニウム材1側に平面視円形のアルミニウムの溶融池6が形成される。一方、溶融しためっき層2aは、一部残存していた接着剤3の変質物と混合され、溶融池6の上方を溶融池6の中央付近まで流動し、混合物層5が形成される。めっき層2aが溶融し、鋼材20表面の一部から排除されることにより、アルミニウムの溶融池6と鋼材20の新生面とが接触し、これらの接触部分はリング状に広く形成される。

【0040】

続いて、第2の加圧力P2の印加開始時点から180乃至400ミリ秒経過した後に電流Iの通電を終了する。これにより、溶融池6及び混合物層5の温度が低下していき、凝固を開始する。アルミニウムの溶融池6は、鋼材20との接触部分をリング状に維持した状態で凝固していき、従って、リング状の接合界面が形成される。従って、接着剤3を除去した上で、アルミニウム材1と鋼材2との接合面積を広くすることができ、接合部の接合強度を高めることができる。電流Iの通電終了に引き続いて、第2の加圧力P2の印加を終了し、電極8をアルミニウム材1及びめっき鋼材2の表面から離隔させていく。電流Iの総通電時間が180ミリ秒よりも短いと、通電量が不足して発熱不足となり、十分な大きさの溶融部を形成することができなくなり、接合強度が低下する。一方、電流Iの総通電時間が400ミリ秒よりも長いと、通電過剰となり、散りが発生して、接合強度が低下する。

【0041】

以上のように、本実施形態においては、電極間に印加する加圧力を第1及び第2の加圧力P1,P2により構成し、印加電流Iの大きさを適正に規定し、これらの加圧力P1,P2及び電流Iの印加タイミングを最適化している。これにより、アルミニウム材とめっき鋼材との間からシール材として不要な熱硬化性接着剤を電極8間の領域から効果的に排除することができる。これにより、余剰な熱硬化性接着剤が電極間の通電を阻害したり、接合部の接合強度を低下させることを防止することができ、その結果、接合部に良好な接合強度を得ることができる。即ち、本実施形態においては、第1の加圧力P1を印加して接着剤3を減厚し、電流Iを印加して接着剤3の流動性を高め、その上で第1の加圧力P1よりも大きな第2の加圧力P2を印加している。このように、接着剤3の排除を段階的に構成することにより、シール材として不要な熱硬化性接着剤3を電極8間の領域から効果的に排除することができる。そして、電極8間から熱硬化性接着剤3を排除した状態で、融点が低いめっき層2aとアルミニウム材1とを溶融させ、第2の加圧力P2の印加により、アルミニウム材1と鋼材20との間に接合面積が広いリング状の接合界面を形成することができる。従って、良好な接合強度を有する接合部を得ることができる。

【0042】

なお、本実施形態においては、熱硬化性接着剤3として、例えばエポキシ系樹脂材料からなる基剤に例えばC等の導電性の金属粉を混合させて導電性を付与したものを使用することができる。このように、熱硬化性接着剤3として導電性のものを使用することにより、電極8の中心間の領域に一部残存した接着剤と溶融めっきとの混合物層5において、アルミニウム材1とめっき鋼材2とを導通させることができる。これにより、通電が円滑となり、接合部6における接合強度が更に向上する。

【0043】

次に、本発明の第2実施形態に係る異材抵抗スポット溶接方法について説明する。本実施形態においては、第1実施形態のめっき鋼材2の上に、更に鋼材20を重ね合わせて、1枚のアルミニウム材1とめっき鋼材2を含む複数枚の鋼材20とを異材抵抗スポット溶接により接合する。即ち、図3に示すように、アルミニウム材1とめっき鋼材2とを重ね合わせて配置し、めっき鋼材2の上に鋼材20を1又は複数重ね合わせ、これらのアルミニウム材1、めっき鋼材2及び鋼材20を電極により挟持して、抵抗スポット溶接を行う。

【0044】

本実施形態においては、めっき鋼材2の厚さは1mm未満であり、鋼材20の厚さは例えば0.6乃至1.4mmである。その他の構成は第1実施形態と同様である。このように、1枚のアルミニウム材と1枚のめっき鋼材2とを重ね合わせ、更にめっき鋼材2の上に鋼材20を重ね合わせて抵抗スポット溶接により接合した部材は、例えば、図4に示すような自動車のルーフ用部品において好適に使用されることができる。即ち、図4に示すルーフ用部品は、アルミニウム材1、めっき鋼材2及び鋼材20がこの順に重ね合わせて配置され、抵抗スポット溶接により接合されて、4ヵ所のスポット溶接部7を有するように構成されている。

【0045】

本実施形態においては、抵抗スポット溶接時に電極8間に印加する電流が小さい場合でも鋼材同士は容易に溶融する性質を利用する。即ち、めっき鋼材2とめっき鋼材2側の電極8との間に、更に鋼材20を重ね合わせ、電極8間に通電すれば、めっき鋼材2と鋼材20との接触部分には、断面楕円状の溶融池(ナゲット6a)が容易に形成される。従って、ナゲット6aの熱を熱硬化性接着剤3の排除に利用すれば、接着剤3を電極8間から更に効果的に排除することができる。その結果、第1実施形態における接合部の接合強度向上効果を、更に効果的に得ることができる。

【0046】

即ち、電極8間に(電流値が8乃至20kAの)電流Iを通電すると、図3に示すように、めっき鋼材2及び鋼材20が溶融し、めっき鋼材2と鋼材20との間には、断面楕円状のナゲット6aが形成される。また、このとき、第1実施形態と同様に、被溶接材の発熱により、アルミニウム材1とめっき鋼材2との導通部分近傍に位置する接着剤3は、第1の加圧力P1により減厚された状態で加熱され、粘性が小さくなり、流動性が高まる。本実施形態においては、めっき鋼材2の厚さは1mm未満であり、ナゲット6aからアルミニウム材側のめっき層2aの最表面までの距離Aは、例えば600μmとなる。よって、電極8間に位置する接着剤3には、ナゲット6aの溶融熱がめっき鋼材2を介して容易に伝達される。よって、接着剤3の流動性が第1実施形態に比して、更に高くなる。即ち、第2の加圧力P2の印加による電極8間の領域からの接着剤3の排除を更に効果的に行うことができる。

【0047】

接着剤3の排除と同時に、電極8間に位置するアルミニウム材1とめっき鋼材2とは接触面積が増大し、従って、良好な導通状態となり、ジュール熱により発熱し、アルミニウム材1、めっき鋼材2及び鋼材20の温度が上昇し、図3に示すように、電極8間に位置するアルミニウム材1側に平面視円形のアルミニウムの溶融池6が形成される。また、溶融しためっき層2aは、一部残存していた接着剤3の変質物と混合され、溶融池6の上方を溶融池6の中央付近まで流動し、混合物層5が形成される。めっき層2aが溶融し、鋼材20表面の一部から排除されることにより、アルミニウムの溶融池6と鋼材20の新生面とが接触し、これらの接触部分はリング状に形成される。本実施形態においては、ナゲット6aの溶融熱により、電極8間の接着剤3の流動性を高め、これにより、電極8間から接着剤3を効果的に排除することができ、電極8間に残存している接着剤3の量が低減され、従って、混合物層5の大きさを第1実施形態に比して小さくすることができる。よって、アルミニウム材1と鋼材2との接合面積を更に広くすることができ、接合部の接合強度を更に向上させることができる。

【0048】

そして、このような異材抵抗スポット溶接により、例えば図7に示すような異材接合体を得ることができる。この異材接合体において、供給された熱硬化性接着剤3はスポット溶接部から排除され、接合部の周囲にシール材として存在する。また、めっき鋼材2には、融点が950℃以下の例えば亜鉛めっきが施されており、アルミニウム材1に隣接する位置のめっき鋼材2の厚さは1mm未満である。

【0049】

アルミニウム材1とめっき鋼材2との異材接合体において、アルミニウム材1とめっき鋼材2との間にシール材として熱硬化性接着剤が介在する場合には、スポット溶接時の通電可能な面積が狭くなるが、本発明においては、上述の第2実施形態の異材抵抗スポット溶接方法により、熱硬化性接着剤3はスポット溶接部の周囲に排除されている。また、電極中心間の領域から排除されずに残存している熱硬化性接着剤は溶融めっきと混合されて混合物層を形成し、この混合物層の周囲のリング状の領域に接合部が形成されており、接合部の面積を広く確保することができる。これにより、電極8間に通電した際の通電経路がアルミニウム材1とめっき鋼材2との間の界面で分散することを防止することができ、溶接部の発熱を接合部に集中させ、電流密度を高めることができる。よって、接合部を、十分な接合強度が得られる大きさで形成することができる。また、アルミニウム材に隣接する位置の鋼材は、厚さが1mm未満と薄い。従って、ナゲットの溶融熱がめっき鋼材を介して伝達され、スポット溶接時に電極中心間の領域から接着剤が効果的に排除されており、異材接合体の接合強度が高い。

【0050】

なお、本実施形態においても、熱硬化性接着剤3として、導電性を有するものを使用することができ、混合物層5においてアルミニウム材1とめっき鋼材2とを導通させて接合部6の接合強度を向上させることができる。

【0051】

次に、本発明の第3実施形態について説明する。図5は、本発明の第3実施形態に係る異材抵抗スポット溶接方法におけるタイミングチャートである。本実施形態は、図5に示すように、第2実施形態における第2の加圧力P2の印加を省いたものである。

【0052】

上述の如く、第2実施形態においては、印加電流が小さい場合でも鋼材同士が容易に溶融する性質を利用して、めっき鋼材2と鋼材20との間に形成されたナゲット6aの溶融熱を接着剤3の排除に利用すれば、電極8間の領域に残存する接着剤3の量を低減することができ、その結果、接合部の接合強度を高めることができる。

【0053】

本実施形態においては、加圧力の段階的印加を行わず、図5に示すように、時間的に一定の加圧力Pを印加する。これにより、一定の加圧力の印加により接着剤3の減厚と電極間の領域からの排除とを同時に進行させる。その他の構成は第2実施形態と同一である。なお、加圧力Pの大きさは、例えば、3乃至5kNである。

【0054】

本実施形態においても、めっき鋼材2の上に、更に鋼材20を重ね合わせ、通電すれば、めっき鋼材2と鋼材20との接触部分には、断面楕円状の溶融池(ナゲット6a)が容易に形成される。従って、ナゲット6aの溶融熱を利用すれば、熱硬化性接着剤3が加圧力Pにより減厚された状態で熱硬化性接着剤3の流動性を高めることができ、接着剤3を電極8間から効果的に排除することができる。

【0055】

即ち、電極8間に(電流値が8乃至20kAの)電流Iを通電すると、図6に示すように、めっき鋼材2及び鋼材20が溶融し、めっき鋼材2と鋼材20との間には、断面楕円状のナゲット6aが形成される。同時に、このとき、第1及び第2実施形態と同様に、被溶接材の発熱により、アルミニウム材1とめっき鋼材2との導通部分近傍に位置する接着剤3は、加熱され、粘性が小さくなり、流動性が高まる。本実施形態においても、めっき鋼材2の厚さは1mm未満であり、ナゲット6aからアルミニウム材側のめっき層2aの最表面までの距離Aは、例えば600μmとなる。よって、電極8間に位置する接着剤3には、ナゲット6aの熱がめっき鋼材2を介して容易に伝達される。よって、接着剤3の流動性が第1実施形態に比して、高くなる。即ち、本第3実施形態においては、接着剤3の流動性を高めることにより、加圧力Pを変更することなく、加圧力P及びナゲット6aの溶融熱により、接着剤3を電極8間から容易に排除することができる。

【0056】

電極8間から接着剤3が排除されるのと同時に、アルミニウム材1とめっき鋼材2とは接触面積が増大していき、従って、良好な導通状態となり、ジュール熱により発熱し、アルミニウム材1、めっき鋼材2及び鋼材20の温度が上昇し、図3に示すように、電極8間に位置するアルミニウム材1側に平面視円形のアルミニウムの溶融池6が形成される。本実施形態においては、電極中心間の領域から熱硬化性接着剤の排除を更に効果的に行うことができるため、図6に示すように、接着剤3と溶融めっきとの混合物層5はほとんど形成されないか、又は全く形成されていない状態となる。即ち、本実施形態においては、ナゲット6aの溶融熱により、電極8間に残存している接着剤3の流動性を高め、加圧力Pにより接着剤3を電極8間から効果的に排除することができる。よって、アルミニウム材1と鋼材2との接合面積を広くすることができ、接合部の接合強度を向上させることができる。

【実施例】

【0057】

以下、本発明の異材抵抗スポット溶接方法の効果を示す実施例について、その比較例と比較して具体的に説明する。

【0058】

接合対象のアルミニウム材としては、JIS A 6022又はJIS A 5182に規定されているアルミニウム板(厚さ1.0mm)を使用し、鋼材としては、JIS G3302−SGCDに規定されている組成を有する鋼板を使用した。

【0059】

(第1実施例)

第1実施例においては、夫々1枚のアルミニウム板とめっき鋼板又は(めっき処理していない)鋼板とを抵抗スポット溶接により接合した。鋼板としては、板厚が1.0mmのものを使用した。そして、鋼板にめっき処理を施す場合には、めっき層の厚さを4.0乃至9.0μm(30乃至70g/m2)となるように調整し、実施例及び比較例のめっき鋼板を作製した。各実施例及び比較例のめっき鋼板について、表1にめっき鋼板の種類を示す。なお、表1の各めっき鋼板において、めっき層の融点は、夫々、合金化溶融亜鉛めっき鋼板Aが850℃、亜鉛めっき鋼板Bが420℃、アルミニウムめっき鋼板Cが660℃、Zn−Al−Mg合金めっき鋼板Dが380℃、銅メッキ鋼板Eが1083℃、Niメッキ鋼板Fが1455℃であり、比較例5については、めっき処理を施さなかった。

【0060】

【表1】

【0061】

各実施例及び比較例のめっき鋼板又は鋼板について、アルミニウム板と重ね合わせ(重ね代30mm)、通電条件及び加圧条件を種々変化させて重ね合わせ部を抵抗スポット溶接により1ヵ所接合した。各実施例及び比較例について、通電条件及び加圧条件を表2に示す。なお、表2中のめっき鋼板の種類の欄の記号A乃至Dは、夫々、表1の各めっき鋼板の記号A乃至Dと対応する。また、鍛圧遅れ時間とは、電極間への通電開始時点から第2の加圧力の印加開始時点までの時間を示し、図1における時間T1を示す。

【0062】

接合後の板材をJIS Z 2201−1998に規定されているJIS5号試験片に加工した。このとき、重ね合わせ部の中心と平行部の中心とを一致するように調整した。そして、引張試験機(島津製作所製、一軸試験機 RS−2)を使用して、夫々の板材を接合面に平行な方向に、相互に離隔するように引っ張り、引張剪断強度を測定した。各実施例及び比較例について、測定した引張剪断強度を表2に示す。そして、引張剪断強度が3.0kNであったものを◎、2.5kN以上3.0kN未満であったものを◎、2.5kN未満であったものを×と評価した。なお、抵抗スポット溶接箇所は1点であるので、上記引張剪断強度は1点あたりのものである。各実施例及び比較例について、引張剪断強度の評価結果を表2にあわせて示す。なお、引張剪断強度の測定試験は、本発明による効果を明確にするために、スポット溶接後に接着剤が硬化していない状態で実施した。また、表2において、本発明の規定範囲から外れるものを下線で示す。

【0063】

【表2】

【0064】

表2に示すように、実施例1乃至7は、通電条件及び加圧条件が本発明の範囲を満足する実施例である。実施例1乃至7は、電流の通電開始時点から第2の加圧力P2の印加開始時点までの時間T1、通電開始時点から通電終了時点までの時間T2、及び電流値Iが本発明の範囲を満足しているので、本発明の範囲を満足しない比較例1乃至5に比して、接合部に高い引張剪断強度を得ることができた。

【0065】

これに対して、比較例1は、電流の通電開始時点から第2の加圧力の印加開始時点までの時間T1が本発明の範囲を下回り、接着剤の排除が不完全となり、接合部の引張剪断強度が低下した。また、比較例2は、電流の通電開始時点から第2の加圧力P2の印加開始時点までの時間T1が本発明の範囲を超え、接着剤が十分に排除されない状態で、めっき鋼材のめっき層及びアルミニウム材の溶融が開始され、接着剤が溶融部に巻き込まれてしまい、接合部の引張剪断強度が低下した。

【0066】

比較例3は、通電開始時点から通電終了時点までの時間T2が本発明の範囲を下回り、通電時間の不足によって溶融不足となり、接合部の引張剪断強度が低下した。一方、比較例4は、通電開始時点から通電終了時点までの時間T2が本発明の範囲を超え、通電時間は十分であったものの、過剰入熱により大きな散りが発生し、接合部の引張剪断強度が低下した。比較例5はめっき層が形成されていない鋼材とアルミニウム材とを本発明の通電条件及び加圧条件でスポット溶接したものであり、接合部に十分な引張剪断強度が得られていないことから、本発明がアルミニウム材とめっき鋼材との抵抗スポット溶接に好適なものであることが分かる。

【0067】

比較例6は電極間に通電する電流Iの大きさが本発明の範囲を下回り、通電不足により発熱不足となり、十分な大きさの溶融部を形成することができなくなり、接合強度が低下した。一方、比較例7は、電流Iの大きさが本発明の範囲を超え、通電過剰となり、被接合体間に散りが発生して、接合強度が低下した。

【0068】

比較例8及び9は、めっき鋼板2のめっき層の融点が本発明の範囲を超え、スポット溶接時の熱によってもめっき層の軟化及び流動が円滑に進行せず、アルミニウム材と鋼材との間にリング状の広い接合部を形成することができず、接合部の引張剪断強度が低下した。これにより、本発明は、融点が950℃以下のめっき層が形成されためっき鋼材とアルミニウム材との異材抵抗スポット溶接に好適であることが分かる。

【0069】

本発明の範囲を満足する実施例1乃至7のうち、実施例1及び7は、第1の加圧力P1に対する第2の加圧力P2の比P2/P1が本発明の好ましい範囲を満足する実施例である。これらの実施例1及び7は、第1の加圧力P1に対する第2の加圧力P2の比P2/P1が本発明の好ましい範囲を満足するので、スポット溶接時の加圧力の大きさが好ましい範囲であり、本発明の好ましい範囲を満足しない実施例2乃至6に比して引張剪断強度が更に向上した。

【0070】

(第2実施例)

第2実施例は、図3及び図6に示すように、アルミニウム材1とめっき鋼材2とを重ね合わせ、更にめっき鋼材2の上に1枚の鋼材20又はめっき鋼材を重ね合わせて抵抗スポット溶接した場合を示す実施例である。

【0071】

本実施例においては、めっき鋼材2の板厚、並びに電極間に印加する電流Iの大きさ及び通電時間T2を種々変化させた場合において、引張剪断強度を測定した。各実施例及び比較例について、めっき鋼材2の板厚、並びに電極間に印加する電流Iの大きさ及び通電時間T2を表3に示す。なお、比較例については、加圧力を第1の加圧力P1及び第2の加圧力P2により段階的に印加し、第2の加圧力P2を第1の加圧力P1よりも大きく設定して、電極中心間からの接着剤の排除を効果的に行うことができるように設定した。また、引張剪断強度の測定後、各実施例及び比較例の試料をスポット溶接部において厚さ方向に切断し、図3に示すナゲット6a部からアルミニウム材1とめっき鋼材2との接合部(溶接部6の端部)までの距離Aを測定した。各実施例及び比較例について、溶接箇所1点あたり引張剪断強度、及びナゲットからアルミニウム材とめっき鋼材との接合部までの距離Aを表3にあわせて示す。なお、表3に示す比較例17は、アルミニウム材1とめっき鋼材2との間にシール材としての接着剤が塗布されていない比較例である。また、引張剪断強度の評価方法については、第1実施例と同様とした。表3において、下線は本発明の範囲から外れるものである。

【0072】

【表3】

【0073】

表3に示すように、実施例8及び実施例14乃至17は、本発明の請求項1の範囲を満足する実施例であり、電極間に印加する加圧力を第1の加圧力P1及び第2の加圧力P2によって段階的に印加するものである。上述の第1実施例と同様に、実施例8及び実施例14乃至17は、良好な引張剪断強度を得ることができた。特に、実施例8については、ナゲットからアルミニウム材とめっき鋼材との接合部までの距離Aを小さくすることができ、溶接部の引張剪断強度を、実施例8乃至14のうちで最も効果的に向上させることができた。同様に、実施例14についても、良好な引張剪断強度を有する溶接部を得ることができた。一方、比較例10は、本発明の請求項4の範囲を満足しない比較例であり、ナゲットからアルミニウム材とめっき鋼材との接合部までの距離Aが大きくなり、引張剪断強度が低下した。これより、アルミニウム材とめっき鋼材とを重ね合わせ、更にめっき鋼材の上に鋼材又はめっき鋼材を重ね合わせて抵抗スポット溶接する場合においては、めっき鋼材の板厚を1.0mm未満としない場合に接合強度が低下する場合があることが分かる。同様に、請求項1の範囲を満足する実施例8及び実施例14乃至17のうち、実施例8及び14は、請求項3の範囲を満足する実施例であるが、めっき鋼材の板厚が請求項3の範囲を満足しない実施例16及び17に比して良好な引張剪断強度を得ることができた。

【0074】

比較例11及び12は、アルミニウム材1と重ね合わせる鋼材にめっきを施していないものであり、低融点で溶融しその流動性によって接着剤を排除するものが溶融アルミニウムだけとなり、接着剤の排除不足により接合部の引張剪断強度が低下した。この比較例11及び12の引張剪断強度の低下理由としては、溶融前には鋼材表面を保護しているめっきが、溶融により鋼板の新生素地面を溶融アルミニウムと接触させることができなくなったことも挙げられる。

【0075】

また、実施例8及び14は、本発明の請求項2の範囲を満足する実施例であり、請求項2の範囲を満足しない実施例15及び17に比して良好な引張剪断強度を得ることができた。

【0076】

実施例8乃至14は、本発明の請求項4の範囲を満足する実施例である。実施例8乃至14は、めっき鋼材の板厚、並びに電極間に印加する電流Iの大きさ及び通電時間T2が本発明の範囲を満足し、本発明の請求項4の範囲を満足しない比較例13乃至16に比して良好な引張剪断強度を有する溶接部を得ることができた。これらの実施例8乃至14のうち、実施例11は、鋼材の厚さが0.5mmとめっき鋼材よりも薄く、ナゲットからアルミニウム材とめっき鋼材との接合部までの距離Aが他の実施例に比して大きくなったものの、良好な引張剪断強度を有する溶接部を得ることができた。実施例13は、鋼材にめっきが施されていないものであるが、良好な引張剪断強度を有する溶接部を得ることができた。即ち、アルミニウム材と重ね合わせる鋼材がめっき鋼材であれば、良好な引張剪断強度を有する溶接部を得ることができることが分かる。

【0077】

比較例13は、電極間に通電する電流値Iが本発明の範囲を下回り、通電量が不足して発熱不足となり、十分な大きさの溶融部を形成することができなくなった結果、溶接部の接合強度が低下した。一方、比較例14は、電極間に通電する電流値Iが本発明の範囲を超え、通電過剰となって溶融池がナゲットと一体化されてしまい、散りが発生して溶接部の接合強度が低下した。比較例15は、電流Iの通電時間が本発明の範囲を下回り、通電量が不足して発熱不足となり、十分な大きさの溶融部を形成することができなくなって、溶接部の接合強度が低下した。一方、比較例16は、電流Iの通電時間が本発明の範囲を超え、通電過剰となって溶融池がナゲットと一体化されてしまい、散りが発生して溶接部の接合強度が低下した。

【0078】

比較例17は、アルミニウム材とめっき鋼材との間にシール材としての接着剤が塗布されておらず、電極間の通電経路が被接合体同士の接合界面で分散された結果、電流密度が低くなり、溶接部の発熱を集中的に行うことができず、ナゲットからアルミニウム材とめっき鋼材との接合部までの距離Aが大きくなって、引張剪断強度が低下した。

【符号の説明】

【0079】

1:アルミニウム材、2:めっき鋼材、2a:めっき層、20:鋼材、3:(熱硬化性)接着剤、5:混合物層、6:溶融池、6a:ナゲット、7:スポット溶接部、8:電極

【特許請求の範囲】

【請求項1】

アルミニウム又はアルミニウム合金からなるアルミニウム材と融点が950℃以下のめっき層が形成されためっき鋼材とを、両者間にシール材となる熱硬化性接着剤を介在させて重ね合わせ、これらのアルミニウム材及びめっき鋼材を1対の電極により挟持し、この電極間に通電して抵抗スポット溶接する異材抵抗スポット溶接方法において、

通電に先立ち、前記電極間に第1の加圧力を印加して前記熱硬化性接着剤を減厚した後、前記電極間に8乃至20kAの電流の通電を開始し、この電流の通電開始時点から20乃至140ミリ秒経過した後前記電極間の加圧力を前記第1の加圧力より大きい第2の加圧力に変更し、その後、前記電流の通電開始時点から180乃至400ミリ秒経過した後、前記電流の通電を終了し、この電流の通電終了後に前記第2の加圧力の印加を終了することを特徴とする異材抵抗スポット溶接方法。

【請求項2】

前記第2の加圧力の大きさは、前記第1の加圧力の大きさの1.5乃至3.0倍であることを特徴とする請求項1に記載の異材抵抗スポット溶接方法。

【請求項3】

前記電極による前記アルミニウム材及びめっき鋼材の挟持は、前記めっき鋼材とこのめっき鋼材側の電極との間に、更に1又は複数の鋼材を挟むものであり、前記めっき鋼材は厚さが1mm未満であることを特徴とする請求項1又は2に記載の異材抵抗スポット溶接方法。

【請求項4】

アルミニウム又はアルミニウム合金からなるアルミニウム材と融点が950℃以下のめっき層が形成されためっき鋼材とを、両者間にシール材となる熱硬化性接着剤を介在させて重ね合わせ、これらのアルミニウム材及びめっき鋼材を1対の電極により挟持し、この電極間に通電して抵抗スポット溶接する異材抵抗スポット溶接方法において、

前記電極による前記アルミニウム材及びめっき鋼材の挟持は、前記めっき鋼材とこのめっき鋼材側の電極との間に、更に1又は複数の鋼材を挟むものであり、前記めっき鋼材は厚さが1mm未満であり、

通電に先立ち、前記電極間に加圧力を印加して前記熱硬化性接着剤を減厚した後、前記電極間に8乃至20kAの電流の通電を開始し、この電流の通電により前記めっき鋼材とこのめっき鋼材に隣接する前記鋼材とを局所的に溶融させ、この局所的溶融部の熱及び前記加圧力により前記熱硬化性接着剤を前記電極中心間の領域から排除し、前記電流の通電により前記アルミニウム材と前記めっき鋼材とを局所的に溶融させ、その後、前記電流の通電開始時点から180乃至400ミリ秒経過した後、前記電流の通電を終了し、この電流の通電終了後に前記加圧力の印加を終了することを特徴とする異材抵抗スポット溶接方法。

【請求項5】

前記熱硬化性接着剤として導電性接着剤を使用することを特徴とする請求項1乃至4のいずれか1項に記載の異材抵抗スポット溶接方法。

【請求項6】

重ね合わせて配置された複数の鋼材とアルミニウム又はアルミニウム合金からなるアルミニウム材とが抵抗スポット溶接により接合された異材接合体において、

前記アルミニウム材と前記鋼材との間に供給された熱硬化性接着剤の一部が前記スポット溶接による接合部の周囲にシール材として存在し、前記複数の鋼材のうち、前記アルミニウム材に隣接する位置の鋼材は、融点が950℃以下のめっき層が形成されためっき鋼材であり、このめっき鋼材の厚さが1mm未満であり、前記接合部は前記アルミニウム材と前記めっき鋼材の表面から前記めっき層が除去された鋼材とがリング状に接合された接合部であり、このリング状の接合部に取り囲まれた領域に前記めっき鋼材から除去されためっき層の成分と前記熱硬化性接着剤との混合物層が形成されていることを特徴とする異材接合体。

【請求項7】

前記熱硬化性接着剤は導電性接着剤であることを特徴とする請求項6に記載の異材接合体。

【請求項1】

アルミニウム又はアルミニウム合金からなるアルミニウム材と融点が950℃以下のめっき層が形成されためっき鋼材とを、両者間にシール材となる熱硬化性接着剤を介在させて重ね合わせ、これらのアルミニウム材及びめっき鋼材を1対の電極により挟持し、この電極間に通電して抵抗スポット溶接する異材抵抗スポット溶接方法において、

通電に先立ち、前記電極間に第1の加圧力を印加して前記熱硬化性接着剤を減厚した後、前記電極間に8乃至20kAの電流の通電を開始し、この電流の通電開始時点から20乃至140ミリ秒経過した後前記電極間の加圧力を前記第1の加圧力より大きい第2の加圧力に変更し、その後、前記電流の通電開始時点から180乃至400ミリ秒経過した後、前記電流の通電を終了し、この電流の通電終了後に前記第2の加圧力の印加を終了することを特徴とする異材抵抗スポット溶接方法。

【請求項2】

前記第2の加圧力の大きさは、前記第1の加圧力の大きさの1.5乃至3.0倍であることを特徴とする請求項1に記載の異材抵抗スポット溶接方法。

【請求項3】

前記電極による前記アルミニウム材及びめっき鋼材の挟持は、前記めっき鋼材とこのめっき鋼材側の電極との間に、更に1又は複数の鋼材を挟むものであり、前記めっき鋼材は厚さが1mm未満であることを特徴とする請求項1又は2に記載の異材抵抗スポット溶接方法。

【請求項4】

アルミニウム又はアルミニウム合金からなるアルミニウム材と融点が950℃以下のめっき層が形成されためっき鋼材とを、両者間にシール材となる熱硬化性接着剤を介在させて重ね合わせ、これらのアルミニウム材及びめっき鋼材を1対の電極により挟持し、この電極間に通電して抵抗スポット溶接する異材抵抗スポット溶接方法において、

前記電極による前記アルミニウム材及びめっき鋼材の挟持は、前記めっき鋼材とこのめっき鋼材側の電極との間に、更に1又は複数の鋼材を挟むものであり、前記めっき鋼材は厚さが1mm未満であり、

通電に先立ち、前記電極間に加圧力を印加して前記熱硬化性接着剤を減厚した後、前記電極間に8乃至20kAの電流の通電を開始し、この電流の通電により前記めっき鋼材とこのめっき鋼材に隣接する前記鋼材とを局所的に溶融させ、この局所的溶融部の熱及び前記加圧力により前記熱硬化性接着剤を前記電極中心間の領域から排除し、前記電流の通電により前記アルミニウム材と前記めっき鋼材とを局所的に溶融させ、その後、前記電流の通電開始時点から180乃至400ミリ秒経過した後、前記電流の通電を終了し、この電流の通電終了後に前記加圧力の印加を終了することを特徴とする異材抵抗スポット溶接方法。

【請求項5】

前記熱硬化性接着剤として導電性接着剤を使用することを特徴とする請求項1乃至4のいずれか1項に記載の異材抵抗スポット溶接方法。

【請求項6】

重ね合わせて配置された複数の鋼材とアルミニウム又はアルミニウム合金からなるアルミニウム材とが抵抗スポット溶接により接合された異材接合体において、

前記アルミニウム材と前記鋼材との間に供給された熱硬化性接着剤の一部が前記スポット溶接による接合部の周囲にシール材として存在し、前記複数の鋼材のうち、前記アルミニウム材に隣接する位置の鋼材は、融点が950℃以下のめっき層が形成されためっき鋼材であり、このめっき鋼材の厚さが1mm未満であり、前記接合部は前記アルミニウム材と前記めっき鋼材の表面から前記めっき層が除去された鋼材とがリング状に接合された接合部であり、このリング状の接合部に取り囲まれた領域に前記めっき鋼材から除去されためっき層の成分と前記熱硬化性接着剤との混合物層が形成されていることを特徴とする異材接合体。

【請求項7】

前記熱硬化性接着剤は導電性接着剤であることを特徴とする請求項6に記載の異材接合体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−88197(P2011−88197A)

【公開日】平成23年5月6日(2011.5.6)

【国際特許分類】

【出願番号】特願2009−244750(P2009−244750)

【出願日】平成21年10月23日(2009.10.23)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成23年5月6日(2011.5.6)

【国際特許分類】

【出願日】平成21年10月23日(2009.10.23)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]