異材接合方法

【課題】溶接施工方向に対して、鋼材を上側とし、アルミニウム材を下側として、互いに重ね合わせて溶接する場合でも、高い接合強度を安定的に確保できる、異材接合方法を提供することを目的とする。

【解決手段】溶接施工方向4に対して、鋼材2を上側とし、アルミニウム材3を下側として、互いに重ね合わせて溶接する際に、アルミニウム材3の溶接施工方向4に対して向き合う、溶接線5に沿った溶接面3aの位置を、鋼材溶接面2aの位置よりも、溶接施工方向4に対して上側に突出させた状態で、溶接し、鋼材2とアルミニウム材3との両方の溶接面に亙るアルミニウム溶接材料によるビード6を形成する。

【解決手段】溶接施工方向4に対して、鋼材2を上側とし、アルミニウム材3を下側として、互いに重ね合わせて溶接する際に、アルミニウム材3の溶接施工方向4に対して向き合う、溶接線5に沿った溶接面3aの位置を、鋼材溶接面2aの位置よりも、溶接施工方向4に対して上側に突出させた状態で、溶接し、鋼材2とアルミニウム材3との両方の溶接面に亙るアルミニウム溶接材料によるビード6を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車、鉄道車両などの輸送分野、機械、建築などの部材、部品、構造物における、鋼材とアルミニウム材との異種金属部材同士の溶接による異材接合方法に関するものである。

【背景技術】

【0002】

鋼材とアルミニウム材という、異種の金属部材同士の接合(異材接合体)における接合強度を確保できれば、前記部材、部品、構造物に適用でき、鋼材のみの場合に比して、軽量化等に著しく寄与することができる。ここで、アルミニウム材とは、純アルミニウム材やアルミニウム合金材の総称である。

【0003】

しかし、鋼材とアルミニウム材とを溶接接合する場合、接合部に脆い金属間化合物が生成しやすいために、信頼性のある高強度を有する接合部(接合強度)を得ることは非常に困難であった。したがって、従来では、これら異種接合体(異種金属部材)の接合には、主としてボルトやリベット等による機械的な接合がなされているが、溶接接合を併用する場合でも、接合継手の信頼性、気密性、コスト等の問題がある。また、一方では、自動車車体などの部材の軽量化のために、鋼材やアルミニウム合金材の高強度化が図られ、鋼材では高張力鋼材(ハイテン)、アルミニウム合金材では合金元素が少なくリサイクル性にも優れた高強度なA6000系アルミニウム合金材が使用される傾向にある。

【0004】

このため、異材同士の溶接接合においても、これまでの軟鋼と純アルミニウム合金やA5000系アルミニウム合金などの、従来の低強度の異材同士の溶接接合から、高張力鋼材と6000系アルミニウム合金材との高強度の異材同士の溶接接合へと、接合対象が変わってきている。これら高強度の異材同士の溶接接合では、接合部での脆いFe−Al金属間化合物の生成条件が異なり、信頼性のある高い接合強度を得るためには、従来の低強度の異材同士の溶接接合に対して、新たな接合条件の工夫が必要となる。

【0005】

鋼材とアルミニウム合金材との異材同士を接合する場合、鋼材はアルミニウム合金材と比較して、融点、電気抵抗が高く、熱伝導率が小さいため、鋼側の発熱が大きくなり、まず低融点のアルミニウムが溶融する。次に鋼材の表面が溶融し、結果として、界面にFe−Al系の脆い金属間化合物層が形成するため、高い接合強度が得られない。

【0006】

そこで、従来より、これら異種接合体の溶接接合方法について多くの検討がなされてきている。例えば、接合部に脆いFe−Al金属間化合物が生成しないように、低温でロウ付けする方法が提案されている(特許文献1、2参照)。

【0007】

これに対して、より高温において接合を行う異種接合体の溶融溶接では、少なくともシリコンを3〜15wt%添加したアルミニウム合金製のソリッドワイヤを溶接ワイヤとし、アルミニウム合金材と亜鉛メッキなどを表面に施した鋼材とをパルスMIG溶接によって接合する方法が提案されている(特許文献3参照)。この方法では、溶接ワイヤの溶融と共に、シリコンも母材へと移行させ、溶融池界面に浸透して、アークの熱によって高温となり、溶融金属のぬれ性を良くして接着性を向上させている。

【0008】

更に、異種接合体の溶融溶接に用いるフラックスの組成を改善して、溶接継手強度を高めようとする方法も提案されている。この例として、フッ化物(フッ化セシウム、フッ化アルミニウム、フッ化カリウム及び酸化アルミニウム)を含むフラックスを芯材とし、アルミニウム又はアルミニウム合金で被覆して形成されるフラックス入りワイヤにより、鉄鋼(軟鋼)とアルミニウム材とをアーク溶接する方法が提案されている(特許文献4参照)。

【0009】

また、フッ化カリウムとフッ化アルミニウムなど、フッ化セシウム、フッ化アルミニウム、フッ化カリウム、フッ化亜鉛の一種以上を含むフッ化物系混合フラックスを塗布して用いる種々の溶接法により、鋼材とアルミニウム材とを異材接合する溶接する方法が提案されている(特許文献5参照)。これらの方法は、上記フラックスの化学反応によって、鉄鋼表面の清浄作用を促すと共に、アルミニウムから成る溶融金属のぬれ性及び接着性を良好にし、脆弱な厚い金属間化合物層の形成を阻止する。

【0010】

更に、強固な酸化皮膜が形成されているアルミニウム合金材の表面から、酸化皮膜を還元、溶解除去する効果を有するフッ化物系フラックスをアルミニウム合金材表面に塗布して、軟鋼と6000系アルミニウム合金材とをスポット溶接する方法も提案されている(特許文献6参照)。また、これらフッ化物系フラックスは、アルミニウム合金材同士の溶融溶接接合などにも用いられている(特許文献7、8参照)。

【0011】

しかし、これらのフラックスを用いた溶接方法では、前記高張力鋼材と6000系アルミニウム合金材など、高強度な異材同士の線溶接では、高い接合強度が得られないという問題がある。このため、フラックス組成を工夫し、フッ化アルミニウムなどを含むフッ化物組成や、塩化物を含まないフッ化物組成としたフラックスなどの、ノコロックフラックスと称せられるフラックスを活用したMIG溶接法およびレーザブレージング法も開発されている(特許文献9〜12など)。そして、これらの溶接方法では、フラックスの供給として、アルミニウム材外皮内部にフラックスを充填してなるフラックスコアードワイヤ(以下、FCWあるいはフラックス入りワイヤとも言う)が活用され、施工性の向上が図られている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平7−148571号公報

【特許文献2】特開平10−314933号公報

【特許文献3】特開2004−223548号公報

【特許文献4】特開2003−211270号公報

【特許文献5】特開2003- 48077号公報

【特許文献6】特開2004−351507号公報

【特許文献7】特開2004−210013号公報

【特許文献8】特開2004−210023号公報

【特許文献9】特開2007−136524号公報

【特許文献10】特開2007−136525号公報

【特許文献11】特開2007−301634号公報

【特許文献12】特開2008−68290号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

確かに、前記フラックス入りワイヤを活用したMIG溶接法およびレーザブレージング法(以下、FCW溶接法とも言う)は非常に効率的な溶接方法である。また、このFCW溶接法によれば、重ねすみ肉溶接など、溶接施工方向に対して、鋼材を下側とし、アルミニウム材を上側として、互いに重ね合わせて溶接する場合には、前記鋼材とアルミニウム材との両方の溶接面に亙るアルミニウム溶接材料によるビードを形成できる。このため、高い接合強度の異材接合体(継手)が得られる。

【0014】

しかし、このFCW溶接法は、前記した鋼材とアルミニウム材との位置関係が逆になり、溶接施工方向に対して、鋼材を上側とし、アルミニウム材を下側として、互いに重ね合わせて溶接する場合には、高い接合強度が得られなくなる。即ち、このような位置関係の場合には、後述する通り、特に鋼材側の溶接面の方に、アルミニウム溶接材料によるビードが形成しにくくなる問題がある。前記したように、高い接合強度を得るためには、鋼材とアルミニウム材との両方の溶接面に亙るアルミニウム溶接材料によるビードを形成する必要がある。

【0015】

このように、溶接施工方向に対して、鋼材を上側とし、アルミニウム材を下側として、互いに重ね合わせる場合とは、例えば、ドアなどの鋼板製自動車パネルをアルミニウム合金押出形材などで、このパネルの裏側(内側)より部分的に補強する場合などの場合である。したがって、このような場合に高い接合強度が得られなければ、例え、前記した、鋼材を下側、アルミニウム材を上側として溶接する場合に高い接合強度が得られたとしても、鋼材とアルミニウム材との位置関係が異なる場合が混在するような自動車の製造工程(自動車車体の組み立て工程)では、採用しづらくなる。

【0016】

本発明は、このような問題に鑑み、異材接合方法として、特に前記FCW溶接法を改善したものである。即ち、溶接施工方向に対して、鋼材を上側とし、アルミニウム材を下側として、互いに重ね合わせて前記FCW溶接する場合でも、高い接合強度を確保できる、異材接合方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

上記目的を達成するための、本発明の異材接合方法の要旨は、溶接施工方向に対して、鋼材を上側とし、アルミニウム材を下側として、互いに重ね合わせて溶接する異材接合方法であって、前記アルミニウム材の前記溶接施工方向に対して向き合う面のうち、少なくとも前記鋼材との溶接線に沿った溶接面の位置を、前記鋼材の前記溶接線に沿った溶接面の位置よりも、前記溶接施工方向に対して上側に突出させた状態で、前記溶接線に沿って溶接し、前記鋼材とアルミニウム材との両方の溶接面に亙るアルミニウム溶接材料によるビードを形成することである。

【0018】

ここで、前記溶接が、アルミニウム材外皮内部にフラックスを充填してなるフラックスコアードワイヤを用いたFCW溶接法の中でも、MIG溶接あるいはレーザ溶接であることが溶接効率や接合強度を増す点で好ましい。

【発明の効果】

【0019】

本発明者らは、前記FCW溶接法が、前記鋼材とアルミニウム材との互いの位置関係によって、高い接合強度が得られなくなる原因を調査した。この結果、溶接施工方向に対して、アルミニウム材が下側になると、上側である鋼材の溶接面にアルミニウム溶湯が広がりにくくなることが原因であることを知見した。また、この場合には、同時に鋼材表面へのフラックスの供給も不十分となるため、アルミ溶湯と鋼との濡れ性改善効果が小さく、結果として良好な接合ができないことも知見した。

【0020】

これに対して、前記アルミニウム材の溶接面の位置を、前記鋼材の溶接面の位置よりも、前記溶接施工方向に対して上側に突出させた状態で溶接すれば、前記諸問題を解決でき、鋼材とアルミニウム材との両方の溶接面に亙るアルミニウム溶接材料によるビードを形成できることも知見した。

【0021】

これによって、本発明では、前記FCW溶接法などで、溶接施工方向に対して、鋼材を上側とし、アルミニウム材を下側として、互いに重ね合わせて溶接する場合でも、高い接合強度を安定的に確保することができる。前記した従来のFCW溶接法では、これとは逆に、溶接施工方向に対して、鋼材を下側とし、アルミニウム材を上側として、互いに重ね合わせる場合には、前記した通り、高い接合強度を安定的に確保することができる。したがって、鋼材とアルミニウム材との互いの位置関係が変わる自動車の製造工程のような場合であっても、本発明と前記した従来のFCW溶接法を併用あるいは使い分けることによって、効率的な溶接をおこなうことができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一態様を示す断面図である。

【図2】図1の溶接結果(異材接合継手)を示す断面図である。

【図3】本発明の一態様を溶接装置を含めて示す断面図である。

【図4】従来の異材接合の態様を示す断面図である。

【発明を実施するための形態】

【0023】

以下に、本発明の実施態様と、本発明の各要件の意義とを図を用いて具体的に説明する。

【0024】

鋼材とアルミニウム材との位置関係:

先ず、前記した、鋼材とアルミニウム材との位置関係による溶接の問題と原因とを、図4を用いてより詳細に説明する。図4は、前記鋼材とアルミニウム材との位置関係による、MIG溶接ビードの状況を図4(a)、(b)に各々模式的に示す。

【0025】

図4(a)は、溶接施工方向に対して、鋼材を下側とし、アルミニウム材を上側として、互いに重ね合わせて溶接する場合である。図4(b)は、本発明のように、溶接施工方向に対して、鋼材を上側とし、アルミニウム材を下側として、互いに重ね合わせて溶接する場合である。

【0026】

一般に、鋼材とアルミニウム材との異材溶接接合では、鋼材側が溶融すると、非常に脆い、鋼−アルミの金属間化合物が大量に生成するため、良好な溶接ができない。このため、鋼材表面と、先に溶融したアルミニウム溶湯との接触部分で、薄い金属間化合物を生成させて接合することが求められる。

【0027】

図4(a)のように、矢印4で示す溶接施工方向に対して、鋼材2が下側の場合、上側であるアルミニウム材3からのアルミニウム溶湯6(ビードとなる)が、下側である鋼材2の表面(溶接面2a)に広がりやすい。これは、溶接面に供給されるフラックスにおいても言える。したがって、後述するフラックスを活用した場合も(前記FCW溶接法による場合も)、フラックスが、下側の鋼材2の表面(溶接面2a)に広がりやすい。このため、鋼材2の溶接面2aとアルミニウム溶湯6の濡れ性を改善し、また鋼材2の表面(溶接面2a)の酸化膜除去を促進できる。この結果、鋼材溶接面2aとアルミニウム材溶接面3aとの両方の溶接面に亙るアルミニウム溶接材料によるビード6を形成でき、より良好な接合が実現できる。前記特許文献9〜12などのFCW溶接法が、重ねすみ肉溶接などで、溶接施工方向に対して、鋼材を下側とし、アルミニウム材を上側として、互いに重ね合わせて溶接する場合に、高い接合強度が得られるのはこの理由による。

【0028】

これに対して、本発明の図4(b)のように、矢印4で示す溶接施工方向に対して、アルミニウム材3が下側になると、上側である鋼材2側に、下側であるアルミニウム材3からのアルミニウム溶湯6が広がりにくくなる。これは、溶接面に供給されるフラックスにおいても言える。したがって、フラックスを活用した場合も(前記FCW溶接法による場合も)、フラックスが、下側の鋼材2の表面(溶接面2a)に広がりにくくなる。この結果、鋼材2表面(溶接面2a)へのフラックスの供給も不十分となるため、前記FCW溶接法によっても、鋼材2の溶接面2aとアルミニウム溶湯6の濡れ性を改善できない(濡れ性改善効果が小さい)。また、鋼材2の表面(溶接面2a)の酸化膜除去も促進できないため、特に、鋼材溶接面2a側のビード6が形成できにくくなる。この結果、鋼材溶接面2aとアルミニウム材溶接面3aとの両方の溶接面に亙るアルミニウム溶接材料によるビード6を形成できず、良好な接合ができない。

【0029】

本発明の特徴:

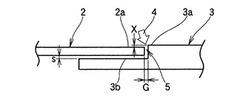

この問題解決のための、本発明の特徴を、図1、2を用いて、以下に詳細に説明する。図1は、前記図4(b)と同様に、矢印4で示す溶接施工方向に対して、鋼材2を上側とし、アルミニウム材3を下側として、互いに重ね合わせてすみ肉溶接する本発明例を示す。また、図2は、図1のすみ肉溶接した後の状態を示す。この図1、2は、例えば、ドアなどの鋼板製自動車パネル2を、アルミニウム合金押出形材3などで、このパネル2の裏側(内側)より部分的に補強する場合などの例を示している。

【0030】

図1において、下側となっているアルミニウム材3の鋼材2側の端部には、鋼材2の溶接面2aを収容する凹部3bが設けられている。この凹部3bは、鋼材2の厚み以上の深さを有しているので、この凹部3bに鋼材2の溶接面2aを収容する形で重ね合わせると、鋼材2の溶接面2aが、この凹部3bの深さと鋼材2の厚みの差Xmmだけ、溶接施工方向4に対して後退することとなる。同時に、この逆に、アルミニウム材の溶接面3a(鋼材2との溶接線5に沿った溶接面)は、溶接施工方向4に対して、鋼材2との溶接線5に沿った溶接面2aの位置よりも、上側にXmmだけ突出した状態となる。

【0031】

この図1のように、少なくともアルミニウム材の溶接面3aを、溶接施工方向4に対して、鋼材2の溶接面2aの位置よりも、上側に突出させると、溶接施工方向4に対する、鋼材2の溶接面2aと、アルミニウム材3の溶接面3aとの位置関係が逆転する。即ち、丁度、前記図4(a)のように、溶接施工方向4に対して、少なくともアルミニウム材の溶接面3aは、鋼材2の溶接面2aよりも上側となる。

【0032】

このため、図2に示す通り、前記図4(a)の場合と同様に、上側であるアルミニウム材3の溶接面3aからのアルミニウム溶湯6(ビードとなる)が、下側の鋼材2の表面(溶接面2a)に広がりやすい。これは、溶接面に供給されるフラックスにおいても言える。したがって、フラックスを活用した場合も(前記FCW溶接法による場合も)、フラックスが、下側の鋼材2の表面(溶接面2a)に広がりやすい。このため、鋼材2の溶接面2aとアルミニウム溶湯6の濡れ性を改善し、また鋼材2の表面(溶接面2a)の酸化膜除去を促進できる。この結果、鋼材溶接面2aとアルミニウム材溶接面3aとの両方の溶接面に亙るアルミニウム溶接材料によるビード6を形成でき、異材接合体1としてのより良好な接合が実現できる。

【0033】

なお、図1において、S、Gは、アルミニウム溶湯の鋼材2周囲へのつきまわり(回り込み)のために準備された、アルミニウム材3の凹部3b表面と、収容された鋼材2下部表面や端部表面とのクリアランス(間隔)である。ここで、アルミニウム溶湯(溶融アルミ)とアルミニウム材3との接合は、通常の溶接部と同様に、アルミニウム材3(溶接面3a)が溶融して、アルミニウム溶湯6と一体化し、凝固後、ビード6となって強固な接合部を形成する。

【0034】

他方、前記した通り、前記フラックスによる清浄作用及びぬれ性、接着性良好化作用によって、鋼材溶接面2aには、アルミニウム溶湯6が広く覆い被さり、密着状態にある。したがって、鋼材2へは、後述するアーク(後述する図3のアーク15)から直接的に入熱されることはなく、覆い被さったアルミニウム溶湯を介して間接的に入熱される。このために、鋼材2はアークによって過剰に加熱されて溶融することはなく、密着したアルミニウム溶湯6との接合界面に数μm程度と薄い金属間化合物層を形成することになる。この金属間化合物層が数十μm程度以上と厚くなると、脆弱になり、溶接割れが発生して強度が劣化するが、数μm程度と薄い金属間化合物層は、脆弱ではなく、強固な接合状態となる。

【0035】

このように、アルミニウム溶湯6と鋼材溶接面2aとの接合界面に数μm程度の薄い金属間化合物層を形成するためには、前記フラックスによる清浄作用及びぬれ性、接着性良好化作用が非常に重要となる。すなわち、清浄作用及びぬれ性、接着性良好化作用が低下すると、アルミニウム溶湯6が鋼材溶接面2aを十分に覆い被さることができず、その結果、アークが直接的に鋼材溶接面2aに触れることになるために、鋼材溶接面2aが過剰に加熱されて溶融し、厚い金属間化合物層が形成されることになる。この逆に、鋼材溶接面2aが例え加熱されなかったとしても、アルミニウム溶湯6と鋼材溶接面2aとの密着度が低いと、均一な金属間化合物層が形成されずに、アルミニウム溶湯6と鋼材溶接面2aとが接合されず、簡単に剥離する場合も生じる。

【0036】

アルミニウム材溶接面突出方法:

アルミニウム材溶接面3aを、鋼材2の溶接面2aよりも、溶接施工方向4に対して、上側に突出させる方法は、アルミニウム材の形状設計や加工によって可能である。例えば、図1のようなアルミニウム材の態様であれば、アルミニウム材溶接面3aを予め部分的に厚肉とする、アルミニウム材溶接面3aに別のアルミニウム材を接合して部分的に厚肉とするなどの方法がある。

【0037】

ただ、異材接合体の設計条件にもよるが、図1の前記凹部3bなどのように、アルミニウム材3側の鋼材2と重ね合わせる端部などの部分を、部分的に薄肉化する方法や、後述する図3などのように、元々のアルミニウム材に設ける鋼材2の支持フランジ(腕部)位置などの形状設計による方法が最も簡便である。例えば、アルミニウム材3が押出形材であれば、元々の形材形状に、この薄肉部(凹部)や前記接合フランジ(腕部)位置を盛り込んで押出すれば、切削加工などにより、後でこの薄肉部(凹部)を形成する手間が不要である。また、アルミニウム材3が板材であっても、成形加工の途中あるいは前後などに、簡便に切削加工して、この薄肉部(凹部)を形成することができる。

【0038】

また、アルミニウム材溶接面3aの突出量:Xmmは、異材接合体の設計条件や、溶接方法、溶接条件に応じて適宜選択される。即ち、アルミニウム溶湯6の下側の鋼材側溶接面2aへの広がりやすさや、フラックスの下側の鋼材溶接面2aへの広がりやすさ(濡れ性改善、鋼材溶接面2aの酸化膜除去促進)の程度などから、適宜選択される。

【0039】

この突出量が少ないと、鋼材側板溶接面2aにアルミニウム溶湯6が十分に広がらない。一方、この突出量が大きすぎると、アルミニウム材3への溶け込み確保が難しい。また、溶け込み確保のために、溶接入熱を上げすぎると、接合界面の金属間化合物が厚く成長してしまい、極端な場合は、鋼材3を溶融させてしまうため、接合強度の確保が難しい。この突出量:Xmmの最適範囲は、前記各条件によって異なるが、前記した自動車車体などの異材接合の分野では、目安として、概ね0.5mm〜4mmの範囲である。

【0040】

なお、突出量:Xmmは、当然ながら、前記したアルミニウム材3と鋼材2とのクリアランスSやGを加味して(SやGに応じて、SやGを考慮して)適宜設計される。また、これらアルミニウム材3と鋼材2とのクリアランスSやGも、この突出量:Xmmとの関係で適宜設計される。

【0041】

本発明の溶接施工態様:

次に、本発明を前記FCW溶接法により溶接施工する(実施する)ための態様を、図3を用いて説明する。図3において、先ず、鋼材とアルミニウム材との位置関係は、前記図1と同じであり、矢印4で例示する、図の上から下に向かう方向の溶接施工方向に対して、鋼材2を上側とし、アルミニウム材3を下側として、互いに重ね合わせてすみ肉溶接する場合を示している。

【0042】

この図3では、例えば、鋼板製パネル2の端部を、アルミニウム合金押出形材3で、このパネル2の裏側(内側)より支持する場合の例を示しており、前記図1、2とは、特にアルミニウム材3の形状が異なる。即ち、アルミニウム材3は、逆L字状の形状を有し、横方向に延在して鋼板製パネル2の端部を支持するフランジ(腕部)3cと、縦方向に延在して別の構造部材と接合している縦壁3dとからなる。そして、縦壁3dに対して、このフランジ3cを設ける位置を、縦壁3dの上端部である溶接面3aよりも下方としている(縦壁3dの上端部である溶接面3aを上側に突出させている)。これによって、アルミニウム材の溶接面3a(鋼材2との溶接線5に沿った溶接面)を、溶接施工方向4に対して、鋼材2の溶接面2aの位置よりも、上側に突出させている。

【0043】

また、アルミニウム材のフランジ3c上面には、アルミニウム溶湯の鋼材2周囲(下部)へのつきまわり(回り込み)のためのクリアランス(間隔)確保のために準備された、凹部3bが設けられている。凹部3bの鋼材側端部は底面に対する直角の縦壁形状となっているが、アルミニウム材の縦壁3d側とは、フランジ3cの下面側と同様に、R(円弧、曲率)を持たせて接続されている。

【0044】

アーク溶接方法:

前記図3を用いて、本発明で用いる溶接装置の態様を説明する。本発明では通常の前記FCW溶接法による溶接装置や溶接方法(アーク溶接の装置、方法、条件)を用いることができるが、これが本発明の利点でもある。なお、図3では、アーク溶接装置(消耗電極アーク溶接装置:MIG溶接装置)の構成図を示すが、この図3において、レーザ照射装置を設ければレーザ照射アーク溶接装置の構成図となる。

【0045】

図3において、FCW(フラックス入りワイヤ)10は、後述する特定成分のフラックスを有する。スプール11から巻き戻されたFCW10は、ワイヤ送給モータ(図示せず)に直結された送給ロール12の回転によって、溶接トーチ13を通って予め定めた送給速度で送給される。この際、シールドガスが溶接トーチ13内に供給される。14は溶接電源装置(PS)であり、アーク溶接を行うための溶接電圧及び溶接電流を出力すると共に、前記ワイヤ送給モータへ送給制御信号を出力する。

【0046】

このような溶接装置によって、FCW10と被接合材との間にアーク15が発生して接合が行われる。この際、前記した通り、少なくともアルミニウム材の溶接面3aを、溶接施工方向4に対して、鋼材2の溶接面2aの位置よりも、上側に突出させている。このため、前記図2に示した通り、上側であるアルミニウム材3の溶接面3aからのアルミニウム溶湯(図示せず)が、下側の鋼材溶接面2aに広がりやすい。また、FCW10により、溶接面に供給されるフラックスも、下側の鋼材溶接面2aに広がりやすい。このため、鋼材溶接面2aとアルミニウム溶湯との濡れ性を改善し、また鋼材2溶接面2aの酸化膜除去を促進できる。

【0047】

この結果、溶接施工方向4に対して、鋼材2を上側とし、アルミニウム材3を下側として溶接継手を形成しても、鋼材溶接面2aとアルミニウム材溶接面3aとの両方の溶接面に亙るアルミニウム溶接材料によるビードを形成でき、異材接合体1としての良好な接合が実現できる。

【0048】

溶接方法:

この図3では、MIG溶接の場合を例示しているが、本発明のアーク溶接方法としては、直流のMIG溶接、直流のパルスMIG溶接、交流MIG溶接、交流パルスMIG溶接、直流/交流TIG溶接、プラズマアーク溶接、アーク溶接とレーザ照射とを同時に使用する複合方式のレーザ照射アーク溶接等を使用することができる。また、アーク溶接(装置)の代わりに、レーザ溶接(装置)も使用できる。

【0049】

フラックスコアードワイヤ:

本発明に使用する異材接合用フラックスコアードワイヤ(FCW)は、溶融溶接の効率化のために、フッ化物系混合フラックスをアルミニウム合金外皮で被覆したFCWを用いる。このFCWは、管状のアルミニウム合金外皮(フープ)の内部に、フラックスを充填してなる一般的なものが使用可能である。

【0050】

前記FCWには、シーム(合わせ目:隙間、開口部)を有するシーム有りタイプと、このシームを溶接等で接合した、シームが無いシームレスタイプとがあるが、いずれでも良い。前記FCWの外皮に用いるアルミニウム合金としては、特に制限はないが、A4043、A4047等の4000系アルミニウム合金やA5356、A5183等の5000系アルミニウム合金を用いることができる。この他、3000系や6000系などのアルミニウム合金を用いても良い。この中でも、JISで規定される、A4043−WY、A4047−WY、A5356−WY、A5183−WYなどが、好適に例示される。

【0051】

前記FCWの線径は、高効率の全自動溶接若しくは半自動溶接として用いられている溶接施工用として、ワイヤ送給機の特性なども含めた溶接作業性に応じて最適な径を選定すれば良い。例えば、MIG溶接、一般的な炭酸ガスシールドアーク溶接等であれば、汎用されている0.8〜1.6mmφ程度の細径であれば良い。前記線径の範囲で、より小さい線径のワイヤを用いるほど、溶接を行なうに際しての入熱量を低くし、低電流条件とするっことができる。この結果、フッ化物系混合フラックス自体の飛散を防止し、溶接作業性が改善でき、また、脆弱な金属間化合物生成抑制できる。ワイヤ径が1.6φmmを超えると、安定したアークを得るための電流が過大となって、フッ化物系混合フラックス自体の飛散が大きくなる、母材の溶融が過剰気味となり、脆弱な金属間化合物の生成につながる可能性がある。

【0052】

前記FCWへのフラックスの充填率は、フラックス組成にも勿論よるが、前記FCWの全体質量に対して、0.1質量%以上、24質量%未満程度と比較的少なくすることが好ましい。このの充填率が低い方が、フラックス自体の飛散を防止して、溶接作業性を改善できる。なお、フラックスの充填率が少な過ぎると、フラックスの効果が発揮できず、健全で信頼性の高い溶接継手が得られない。

【0053】

このように、本発明では、フッ化物系混合フラックスを溶接部に直接塗布するのではなく、前記FCWを用いることが好ましい。自動車車体の連続組み立て工程などでの使用を考慮すると、前記FCWを用い、フッ化物系混合フラックス自体の飛散を防止して、溶接作業性を改善し、また、脆弱な金属間化合物の生成も抑制することが必須となる。

【0054】

フラックス組成:

本発明では、前記FCWに使用する(充填する)フラックス組成を、フッ化物系混合フラックスの中でも、特にフッ化アルミニウムとフッ化カリウムなど、フッ化物同士を混合した、特定組成の混合フラックス(ノコロックフラックス)とすることが好ましい。また、塩化物量を1mol%以下と規制するか、塩化物を含まないフッ化物組成とすることが好ましい。塩化物は、溶接部に残留すると、溶接部乃至異材接合体の腐食促進因子として作用するからである。

【0055】

また、このフラックスに、アルミニウム合金粉末を混合添加すると、溶接時のスパッタが減少する他、溶融金属の過大な濡れが抑制される等の効果が得られる場合がある。外皮へのフラックス充填量が少ないと、フラックス量が安定せず、FCWの部位によってフラックス充填量(充填率、含有率)がばらつく問題が生じる。これに対して、特に、フラックス充填量が少ない場合に、フラックスとアルミニウム合金粉末を外皮に混合して充填すると、この問題が解消乃至緩和されるし、同時に、FCWの製造自体も容易になる利点も得られて好ましい。

【0056】

このような特定組成の混合フラックスとすることで、比較的厚い溶融亜鉛めっき(合金化を含む)を被覆した鋼材でも、アルミニウム材との異材接合が可能となる。即ち、亜鉛めっき鋼材やアルミニウム材との材料表面を清浄化でき、溶接金属の濡れ性が向上する。この結果、ビードの形成が良好となる。また、異材接合部に生成する、脆いAl-Fe 系金属間化合物層や、亜鉛めっきに由来する脆いZn-Fe 系化合物層の生成が抑制される。これらの結果、接合強度が向上する。勿論、この効果は、亜鉛めっきの無い裸の鋼材とアルミニウム材との異材接合でも発揮される。

【0057】

鋼材:

本発明で異材接合される鋼材の板厚は0.3〜4.0mmの範囲が好ましい。鋼材の板厚が0.3mm未満の場合、前記した構造部材や構造材料として必要な強度や剛性を確保できず不適正である。鋼材の板厚が厚すぎると、前記した構造部材や構造材料としての軽量化を図れなくなる。また、本発明では、異材接合される鋼材の形状を特に限定するものではなく、自動車車体などの構造部材に汎用されている、あるいは構造部材から選択される、鋼板、鋼形材、鋼管などの適宜の形状が異材接合の対象となる。

【0058】

ただ、自動車部材などの軽量な高強度構造部材(異材接合体)を得るためには、鋼材の引張強度が400MPa以上、望ましくは500MPa以上の高張力鋼(ハイテン)とする。引張強度が400MPa未満の低強度鋼や軟鋼では、一般に低合金鋼が多く、酸化皮膜が鉄酸化物からなるため、FeとAlの拡散が容易となり、脆い金属間化合物が形成しやすい。また、必要強度を得るための板厚が厚くなり、軽量化が犠牲となる。

【0059】

亜鉛めっき:

異材接合される鋼材表面は、絶縁皮膜による被覆を除き、表面処理が施されている、いないを問わないが、鋼材表面(少なくともアルミニウム材との接合面)に亜鉛めっきを予め設けておくと、フラックスの濡れ性が向上する。また、アルミニウム材との接合面に亜鉛めっきが介在しているために、異材接合体の耐食性も優れる利点が得られる。更に、以下の作用で接合強度を高める効果もある。亜鉛めっきには、溶接時に、鋼とアルミの金属間化合物である界面反応層が形成する時間を遅らせる効果もある。

【0060】

これら亜鉛めっきは、純亜鉛めっき、合金亜鉛めっき、合金化亜鉛めっき等、公知の鋼材の亜鉛めっきが適用可能である。また、めっきの手段は、電気めっきや溶融めっき、溶融めっき後に合金化処理を行うなど、特に問わない。亜鉛めっきの厚みは、通常の1〜20μm の膜厚 (平均膜厚) 範囲でよい。厚みが薄すぎる場合は、亜鉛めっき皮膜が溶接時の接合初期に、接合部から溶融排出してしまい、界面反応層の形成を抑制できる効果を発揮できない。これに対して、亜鉛めっき皮膜の厚みが厚すぎる場合は、接合部からの亜鉛の溶融排出のために大きな入熱量が必要となる。しかし、このように入熱量が大きくなると、アルミニウム材側だけでなく、鋼材側も溶融してしまい、前記した通り、界面にFe−Al系の脆い金属間化合物層が厚く形成されるため、高い接合強度が得られない。

【0061】

アルミニウム材:

本発明で異材接合されるアルミニウム材は、合金やその形状を特に限定するものではなく、前記した各構造用部材としての要求特性に応じて、汎用されている合金や、板材、形材、鍛造材、鋳造材などが適宜選択される。ただ、アルミニウム材の強度についても、上記鋼材の場合と同様に、高い方が望ましい。この点、アルミニウム材の中でも強度が高く、合金元素量が少なく、溶接性やリサイクル性にも優れた、この種構造用部材として汎用されている、Al−Mg−Si系のA6000系アルミニウム合金とすることが好ましい。

【0062】

本発明で使用するこれらアルミニウム材の板厚0.5〜4.0mmの範囲が好ましい。アルミニウム材の板厚が0.5mm未満の場合、自動車などの構造材料としての強度や、車体衝突時のエネルギ吸収性などが不足して不適切である。一方、アルミニウム材の板厚が4.0mmを越える場合は、前記した鋼材の板厚の場合と同様に、前記した構造部材や構造材料としての軽量化を図れなくなる。なお、異材接合されるアルミニウム材表面も、絶縁皮膜による被覆を除き、表面処理が施されている、いないを問わない。

【0063】

FCW溶接条件:

前記した通り、FCW溶接において、アルミニウム材と鋼材との界面に生成する金属間化合物の生成を抑制するためには、母材である鋼材を過剰量溶融させることなく、必要最小限の母材溶融(希釈)量で健全な接合状態が得られるような溶接条件を選択することが好ましい。

【0064】

溶接電流は、70A以上、好ましくは80A以上で、120A以下、より好ましくは110A以下である。大電流となるほど、少なからず生成する接合界面の金属間化合物が、接合強度に悪影響をおよぼす可能性があるので、こうした金属間化合物を抑制する上で、比較的低い電流条件で接合することが推奨される。

【0065】

溶接電圧は、10V以上、好ましくは15V以上で、30V以下、より好ましくは20V以下である。

【0066】

溶接速度は、上記溶接電流および溶接電圧に応じて、母材のFeおよびAlを過剰溶融させない範囲で適当に決めればよい。ただ、溶接能率なども考慮して好ましいのは20CPM以上、好ましくは30CPM以上で、100CPM以下、より好ましくは90CPM以下である。

【0067】

シールドガスは、Arなど汎用されるガスが適宜使用でき、ガス流量も、汎用流量が選択でき、特に制限は無い。

【0068】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより、下記実施例によって制限を受けるものではなく、前記、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【実施例】

【0069】

前記図1や図3に示したように、溶接施工方向4に対して、鋼材2を上側とし、アルミニウム材3を下側として、互いに重ね合わせた試験片の継手形状を用いて、前記図3に示したFCW溶接(MIG溶接)による、すみ肉溶接試験を実施した。この際、アルミニウム材溶接面3aの溶接施工方向4に対する、鋼材溶接面2aからの突出量(Xmm)を各々変えて行い、この突出量の異材接合体の溶接性への影響を調査した。この結果を表1〜3に示す。

【0070】

(実施例1)

前記図1に示した継手形状とし、鋼材2は引張強度が980MPa級の合金化溶融亜鉛めっき(GA)を施した冷延鋼板(ハイテン、板厚1.4mm)、アルミニウム材3は0.2%耐力が180MPa級の6000系アルミニウム合金のT6調質押出形材(板厚2.0mm)を用いた。

【0071】

試験片:長さは、鋼材2、アルミニウム材3ともに300mmとし、下側のアルミニウム押出形材3の鋼板2側端部には、鋼材2の溶接面2aを収容する長さ100mmの平坦な凹部3bを設けた。そして、この凹部3bの深さを調節して、アルミニウム材溶接面3aの、溶接施工方向4に対する、鋼材溶接面2aからの突出量(Xmm)を種々変えた。

【0072】

この際、アルミニウム材3の凹部3b表面と鋼材2下部表面とのクリアランスSを「板隙間S」、鋼材2端部と凹部3b端部とのクリアランスGを「ギャップG」として、表1に示すが、この実施例1では各例とも共通してS、Gをゼロにした。

【0073】

溶接条件:MIG溶接条件、溶接電流80A、溶接電圧20V、溶接速度50cpm(cm/min)の条件とした。FCWは、共通して、線径が1.0mmφ、外皮としてA4047のアルミニウム合金溶加材、フッ化物系フラックス(K3 AlF6 フッ化物と、A4047組成のアルミニウム合金粉末)をFCW全重量に対して10質量%添加したものを使用した。シールドガスはArとした。

【0074】

継手溶接性評価:継手の溶接性は、ビードの概観目視と、たがねによるはく離試験とでおこなった。ビードの概観目視は、合格(◎)は、図2のように、ビード6が鋼材2の溶接面2aとアルミニウム材の溶接面3aとの両方に亙って、連続して良好に形成されている状態とした。そして、これとの比較で、特に、鋼材2の溶接面2a側のビードの大きさによって、○、△、×の順で評価した。因みに「×」はビード6が鋼材2の溶接面2a側に殆ど無いか、あっても極小の場合とした。

【0075】

たがねによるはく離試験は、先端を溶接部(ビード6)中央付近につけた、たがね(切断用鍛造工具)頭部を上からハンマーで1回大きな力でたたいて、ビード6の剥離状態(破壊状態)を調査した。そして、ビード6の全般に亙って剥離(破壊)が全く無いものを合格(◎)と評価し、これとの比較で、ビード6の一部に生じた剥離(破壊)の大きさによって、○、△、×の順で評価した。因みに「×」はビード6が大きく剥離して、継手が破壊されたと見なせる場合とした。因みに、このたがねによるはく離試験は、◎であれば、継手の破断強度が200N/mm以上あるという目安になり、×であれば、継手の破断強度が100N/mm未満程度しか無いという目安になる。

【0076】

表1から、溶接施工方向矢印4に対して、下側にあるアルミニウム材3の溶接面3aが突出している例で、かつ、前記突出量が、番号3の0.5mmから、番号8の4mmの範囲の各例で、継手溶接性評価が良好であることが分かる。これに対して、番号1、2、10は継手溶接性評価が劣る。

【0077】

これに対して、番号1の例は、前記した図4(b)のように、溶接施工方向矢印4に対して、下側にあるアルミニウム材3の溶接面3aが、上側である鋼材2の溶接面2aよりも、下側になっている場合である。また、番号2の例は、溶接施工方向矢印4に対して、下側にあるアルミニウム材3の溶接面3aの突出量Xが小さすぎて0となっているものである。これらの結果から、アルミニウム材3の溶接面3aの溶接施工方向矢印4に対する突出量Xが少ないと、前記した、鋼材2の溶接面2aにアルミニウム溶湯6が十分に広がらないことが裏付けられる。

【0078】

番号10の例は、逆に、この突出量Xが大きすぎた場合である。この突出量Xが大きすぎると、前記した、アルミニウム溶湯6のアルミニウム材3への溶け込み確保が難しいことが裏付けられる。これに対して、溶け込み確保のために、溶接の入熱を上げすぎると、接合界面の金属間化合物が厚く成長してしまい、極端な場合は、鋼を溶融させてしまうため、接合強度確保がやはり難しくなる。

【0079】

【表1】

【0080】

(実施例2)

表2の通り、前記突出量Xを一定とし、板隙間SおよびギャップGの方を種々変えて、前記した実施例1と同じ、試験片、継手、溶接の各条件にて、溶接試験し、これら板隙間SおよびギャップGの影響を調査した。

【0081】

板隙間Sは0.5mmから、1.5mmまで変化させ、ギャップGは0mmから、1.5mmまで変化させた。表2の通り、板隙間Sは0.5mmの番号11の例から、1.5mmの番号13の例まで、継手の溶接性は良好である。また、ギャップGは0mmの番号11の例から、1mmの番号16の例まで、継手の溶接性は良好である。これらの結果から、板隙間SおよびギャップGを大きくし過ぎると、従来言われるように良好な溶接ができなくなることが分かる。

【0082】

【表2】

【0083】

(実施例3)

図3のような継手形状(開先形状)を用い、表3の通り、前記突出量Xを一定とし、「ギャップG」側のコーナR(縦壁3dとフランジ3cとをつなぐ上側のコーナR)を種々変えて、前記した実施例1と同じ、溶接条件にて、溶接試験し、コーナRの大きさ乃至形状の影響を調査した。

【0084】

試験片:アルミニウム押出材3のみ、図3のように断面形状を変え(材質、耐力は同じ)、フランジ(腕部)3cの長さを35mm、厚みを4mm、縦壁3dの長さを18mm、厚みを3mm、溶接面3a側の上部の厚み(幅)を5mmとした。そして、凹部3bの深さを1mmとして、アルミニウム材溶接面3aの、溶接施工方向4に対する、鋼材溶接面2aからの突出量を、各例とも3mmと一定にした。

【0085】

表3から、表2の溶接条件と同じ板隙間SおよびギャップGであっても、コーナRの選定によっては、継手溶接性が向上することが分かる。即ち、開先状の形状によって、アルミニウム溶湯が鋼材2端面側にもスムーズに供給されるため、板隙間SおよびギャップGに対する余裕度が向上したものと考えられる。

【0086】

言い換えると、継手あるいは基となる構造部材の、設計上の都合や組み立て上の誤差により、板隙間SおよびギャップGが比較的大きくなる場合であっても、継手溶接性が向上している。このことは、開先形状により、設計上の都合や組み立て上の誤差を許容でき、板隙間SおよびギャップGに余裕を持たせられることを意味する。また、図3のようなコーナRを有する開先形状は、切削などの機械加工によって作製する必要はなく、アルミニウム合金押出形材を用いると、機械加工無しで、設計押出断面形状のみにて、このような形状を実現することができる利点がある。

【0087】

【表3】

【産業上の利用可能性】

【0088】

本発明によれば、特にFCW溶接において、溶接施工方向に対して、鋼材を上側とし、アルミニウム材を下側として、互いに重ね合わせて溶接する場合でも、高い接合強度を安定的に確保できる、異材接合方法を提供できる。また、施工方法も容易で、線溶接が効率的に可能なアーク溶接を活用した接合方法を提供できる。したがって、自動車車体の製造など鋼材とアルミニウム材との異材接合継手の分野に有用である。

【符号の説明】

【0089】

1:異材接合継手、2:鋼材(鋼板)、2a:鋼材溶接面、3:アルミニウム材(アルミニウム合金押出形材)、3a:アルミニウム材溶接面、3b:アルミニウム材凹部、4:溶接施工方向、5:溶接線、6:ビード(アルミニウム溶湯)、10:フラックス入り溶接ワイヤ、11:スプール、12:送給ロール、13:溶接トーチ、14:溶接電源装置、15:アーク、

【技術分野】

【0001】

本発明は、自動車、鉄道車両などの輸送分野、機械、建築などの部材、部品、構造物における、鋼材とアルミニウム材との異種金属部材同士の溶接による異材接合方法に関するものである。

【背景技術】

【0002】

鋼材とアルミニウム材という、異種の金属部材同士の接合(異材接合体)における接合強度を確保できれば、前記部材、部品、構造物に適用でき、鋼材のみの場合に比して、軽量化等に著しく寄与することができる。ここで、アルミニウム材とは、純アルミニウム材やアルミニウム合金材の総称である。

【0003】

しかし、鋼材とアルミニウム材とを溶接接合する場合、接合部に脆い金属間化合物が生成しやすいために、信頼性のある高強度を有する接合部(接合強度)を得ることは非常に困難であった。したがって、従来では、これら異種接合体(異種金属部材)の接合には、主としてボルトやリベット等による機械的な接合がなされているが、溶接接合を併用する場合でも、接合継手の信頼性、気密性、コスト等の問題がある。また、一方では、自動車車体などの部材の軽量化のために、鋼材やアルミニウム合金材の高強度化が図られ、鋼材では高張力鋼材(ハイテン)、アルミニウム合金材では合金元素が少なくリサイクル性にも優れた高強度なA6000系アルミニウム合金材が使用される傾向にある。

【0004】

このため、異材同士の溶接接合においても、これまでの軟鋼と純アルミニウム合金やA5000系アルミニウム合金などの、従来の低強度の異材同士の溶接接合から、高張力鋼材と6000系アルミニウム合金材との高強度の異材同士の溶接接合へと、接合対象が変わってきている。これら高強度の異材同士の溶接接合では、接合部での脆いFe−Al金属間化合物の生成条件が異なり、信頼性のある高い接合強度を得るためには、従来の低強度の異材同士の溶接接合に対して、新たな接合条件の工夫が必要となる。

【0005】

鋼材とアルミニウム合金材との異材同士を接合する場合、鋼材はアルミニウム合金材と比較して、融点、電気抵抗が高く、熱伝導率が小さいため、鋼側の発熱が大きくなり、まず低融点のアルミニウムが溶融する。次に鋼材の表面が溶融し、結果として、界面にFe−Al系の脆い金属間化合物層が形成するため、高い接合強度が得られない。

【0006】

そこで、従来より、これら異種接合体の溶接接合方法について多くの検討がなされてきている。例えば、接合部に脆いFe−Al金属間化合物が生成しないように、低温でロウ付けする方法が提案されている(特許文献1、2参照)。

【0007】

これに対して、より高温において接合を行う異種接合体の溶融溶接では、少なくともシリコンを3〜15wt%添加したアルミニウム合金製のソリッドワイヤを溶接ワイヤとし、アルミニウム合金材と亜鉛メッキなどを表面に施した鋼材とをパルスMIG溶接によって接合する方法が提案されている(特許文献3参照)。この方法では、溶接ワイヤの溶融と共に、シリコンも母材へと移行させ、溶融池界面に浸透して、アークの熱によって高温となり、溶融金属のぬれ性を良くして接着性を向上させている。

【0008】

更に、異種接合体の溶融溶接に用いるフラックスの組成を改善して、溶接継手強度を高めようとする方法も提案されている。この例として、フッ化物(フッ化セシウム、フッ化アルミニウム、フッ化カリウム及び酸化アルミニウム)を含むフラックスを芯材とし、アルミニウム又はアルミニウム合金で被覆して形成されるフラックス入りワイヤにより、鉄鋼(軟鋼)とアルミニウム材とをアーク溶接する方法が提案されている(特許文献4参照)。

【0009】

また、フッ化カリウムとフッ化アルミニウムなど、フッ化セシウム、フッ化アルミニウム、フッ化カリウム、フッ化亜鉛の一種以上を含むフッ化物系混合フラックスを塗布して用いる種々の溶接法により、鋼材とアルミニウム材とを異材接合する溶接する方法が提案されている(特許文献5参照)。これらの方法は、上記フラックスの化学反応によって、鉄鋼表面の清浄作用を促すと共に、アルミニウムから成る溶融金属のぬれ性及び接着性を良好にし、脆弱な厚い金属間化合物層の形成を阻止する。

【0010】

更に、強固な酸化皮膜が形成されているアルミニウム合金材の表面から、酸化皮膜を還元、溶解除去する効果を有するフッ化物系フラックスをアルミニウム合金材表面に塗布して、軟鋼と6000系アルミニウム合金材とをスポット溶接する方法も提案されている(特許文献6参照)。また、これらフッ化物系フラックスは、アルミニウム合金材同士の溶融溶接接合などにも用いられている(特許文献7、8参照)。

【0011】

しかし、これらのフラックスを用いた溶接方法では、前記高張力鋼材と6000系アルミニウム合金材など、高強度な異材同士の線溶接では、高い接合強度が得られないという問題がある。このため、フラックス組成を工夫し、フッ化アルミニウムなどを含むフッ化物組成や、塩化物を含まないフッ化物組成としたフラックスなどの、ノコロックフラックスと称せられるフラックスを活用したMIG溶接法およびレーザブレージング法も開発されている(特許文献9〜12など)。そして、これらの溶接方法では、フラックスの供給として、アルミニウム材外皮内部にフラックスを充填してなるフラックスコアードワイヤ(以下、FCWあるいはフラックス入りワイヤとも言う)が活用され、施工性の向上が図られている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平7−148571号公報

【特許文献2】特開平10−314933号公報

【特許文献3】特開2004−223548号公報

【特許文献4】特開2003−211270号公報

【特許文献5】特開2003- 48077号公報

【特許文献6】特開2004−351507号公報

【特許文献7】特開2004−210013号公報

【特許文献8】特開2004−210023号公報

【特許文献9】特開2007−136524号公報

【特許文献10】特開2007−136525号公報

【特許文献11】特開2007−301634号公報

【特許文献12】特開2008−68290号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

確かに、前記フラックス入りワイヤを活用したMIG溶接法およびレーザブレージング法(以下、FCW溶接法とも言う)は非常に効率的な溶接方法である。また、このFCW溶接法によれば、重ねすみ肉溶接など、溶接施工方向に対して、鋼材を下側とし、アルミニウム材を上側として、互いに重ね合わせて溶接する場合には、前記鋼材とアルミニウム材との両方の溶接面に亙るアルミニウム溶接材料によるビードを形成できる。このため、高い接合強度の異材接合体(継手)が得られる。

【0014】

しかし、このFCW溶接法は、前記した鋼材とアルミニウム材との位置関係が逆になり、溶接施工方向に対して、鋼材を上側とし、アルミニウム材を下側として、互いに重ね合わせて溶接する場合には、高い接合強度が得られなくなる。即ち、このような位置関係の場合には、後述する通り、特に鋼材側の溶接面の方に、アルミニウム溶接材料によるビードが形成しにくくなる問題がある。前記したように、高い接合強度を得るためには、鋼材とアルミニウム材との両方の溶接面に亙るアルミニウム溶接材料によるビードを形成する必要がある。

【0015】

このように、溶接施工方向に対して、鋼材を上側とし、アルミニウム材を下側として、互いに重ね合わせる場合とは、例えば、ドアなどの鋼板製自動車パネルをアルミニウム合金押出形材などで、このパネルの裏側(内側)より部分的に補強する場合などの場合である。したがって、このような場合に高い接合強度が得られなければ、例え、前記した、鋼材を下側、アルミニウム材を上側として溶接する場合に高い接合強度が得られたとしても、鋼材とアルミニウム材との位置関係が異なる場合が混在するような自動車の製造工程(自動車車体の組み立て工程)では、採用しづらくなる。

【0016】

本発明は、このような問題に鑑み、異材接合方法として、特に前記FCW溶接法を改善したものである。即ち、溶接施工方向に対して、鋼材を上側とし、アルミニウム材を下側として、互いに重ね合わせて前記FCW溶接する場合でも、高い接合強度を確保できる、異材接合方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

上記目的を達成するための、本発明の異材接合方法の要旨は、溶接施工方向に対して、鋼材を上側とし、アルミニウム材を下側として、互いに重ね合わせて溶接する異材接合方法であって、前記アルミニウム材の前記溶接施工方向に対して向き合う面のうち、少なくとも前記鋼材との溶接線に沿った溶接面の位置を、前記鋼材の前記溶接線に沿った溶接面の位置よりも、前記溶接施工方向に対して上側に突出させた状態で、前記溶接線に沿って溶接し、前記鋼材とアルミニウム材との両方の溶接面に亙るアルミニウム溶接材料によるビードを形成することである。

【0018】

ここで、前記溶接が、アルミニウム材外皮内部にフラックスを充填してなるフラックスコアードワイヤを用いたFCW溶接法の中でも、MIG溶接あるいはレーザ溶接であることが溶接効率や接合強度を増す点で好ましい。

【発明の効果】

【0019】

本発明者らは、前記FCW溶接法が、前記鋼材とアルミニウム材との互いの位置関係によって、高い接合強度が得られなくなる原因を調査した。この結果、溶接施工方向に対して、アルミニウム材が下側になると、上側である鋼材の溶接面にアルミニウム溶湯が広がりにくくなることが原因であることを知見した。また、この場合には、同時に鋼材表面へのフラックスの供給も不十分となるため、アルミ溶湯と鋼との濡れ性改善効果が小さく、結果として良好な接合ができないことも知見した。

【0020】

これに対して、前記アルミニウム材の溶接面の位置を、前記鋼材の溶接面の位置よりも、前記溶接施工方向に対して上側に突出させた状態で溶接すれば、前記諸問題を解決でき、鋼材とアルミニウム材との両方の溶接面に亙るアルミニウム溶接材料によるビードを形成できることも知見した。

【0021】

これによって、本発明では、前記FCW溶接法などで、溶接施工方向に対して、鋼材を上側とし、アルミニウム材を下側として、互いに重ね合わせて溶接する場合でも、高い接合強度を安定的に確保することができる。前記した従来のFCW溶接法では、これとは逆に、溶接施工方向に対して、鋼材を下側とし、アルミニウム材を上側として、互いに重ね合わせる場合には、前記した通り、高い接合強度を安定的に確保することができる。したがって、鋼材とアルミニウム材との互いの位置関係が変わる自動車の製造工程のような場合であっても、本発明と前記した従来のFCW溶接法を併用あるいは使い分けることによって、効率的な溶接をおこなうことができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一態様を示す断面図である。

【図2】図1の溶接結果(異材接合継手)を示す断面図である。

【図3】本発明の一態様を溶接装置を含めて示す断面図である。

【図4】従来の異材接合の態様を示す断面図である。

【発明を実施するための形態】

【0023】

以下に、本発明の実施態様と、本発明の各要件の意義とを図を用いて具体的に説明する。

【0024】

鋼材とアルミニウム材との位置関係:

先ず、前記した、鋼材とアルミニウム材との位置関係による溶接の問題と原因とを、図4を用いてより詳細に説明する。図4は、前記鋼材とアルミニウム材との位置関係による、MIG溶接ビードの状況を図4(a)、(b)に各々模式的に示す。

【0025】

図4(a)は、溶接施工方向に対して、鋼材を下側とし、アルミニウム材を上側として、互いに重ね合わせて溶接する場合である。図4(b)は、本発明のように、溶接施工方向に対して、鋼材を上側とし、アルミニウム材を下側として、互いに重ね合わせて溶接する場合である。

【0026】

一般に、鋼材とアルミニウム材との異材溶接接合では、鋼材側が溶融すると、非常に脆い、鋼−アルミの金属間化合物が大量に生成するため、良好な溶接ができない。このため、鋼材表面と、先に溶融したアルミニウム溶湯との接触部分で、薄い金属間化合物を生成させて接合することが求められる。

【0027】

図4(a)のように、矢印4で示す溶接施工方向に対して、鋼材2が下側の場合、上側であるアルミニウム材3からのアルミニウム溶湯6(ビードとなる)が、下側である鋼材2の表面(溶接面2a)に広がりやすい。これは、溶接面に供給されるフラックスにおいても言える。したがって、後述するフラックスを活用した場合も(前記FCW溶接法による場合も)、フラックスが、下側の鋼材2の表面(溶接面2a)に広がりやすい。このため、鋼材2の溶接面2aとアルミニウム溶湯6の濡れ性を改善し、また鋼材2の表面(溶接面2a)の酸化膜除去を促進できる。この結果、鋼材溶接面2aとアルミニウム材溶接面3aとの両方の溶接面に亙るアルミニウム溶接材料によるビード6を形成でき、より良好な接合が実現できる。前記特許文献9〜12などのFCW溶接法が、重ねすみ肉溶接などで、溶接施工方向に対して、鋼材を下側とし、アルミニウム材を上側として、互いに重ね合わせて溶接する場合に、高い接合強度が得られるのはこの理由による。

【0028】

これに対して、本発明の図4(b)のように、矢印4で示す溶接施工方向に対して、アルミニウム材3が下側になると、上側である鋼材2側に、下側であるアルミニウム材3からのアルミニウム溶湯6が広がりにくくなる。これは、溶接面に供給されるフラックスにおいても言える。したがって、フラックスを活用した場合も(前記FCW溶接法による場合も)、フラックスが、下側の鋼材2の表面(溶接面2a)に広がりにくくなる。この結果、鋼材2表面(溶接面2a)へのフラックスの供給も不十分となるため、前記FCW溶接法によっても、鋼材2の溶接面2aとアルミニウム溶湯6の濡れ性を改善できない(濡れ性改善効果が小さい)。また、鋼材2の表面(溶接面2a)の酸化膜除去も促進できないため、特に、鋼材溶接面2a側のビード6が形成できにくくなる。この結果、鋼材溶接面2aとアルミニウム材溶接面3aとの両方の溶接面に亙るアルミニウム溶接材料によるビード6を形成できず、良好な接合ができない。

【0029】

本発明の特徴:

この問題解決のための、本発明の特徴を、図1、2を用いて、以下に詳細に説明する。図1は、前記図4(b)と同様に、矢印4で示す溶接施工方向に対して、鋼材2を上側とし、アルミニウム材3を下側として、互いに重ね合わせてすみ肉溶接する本発明例を示す。また、図2は、図1のすみ肉溶接した後の状態を示す。この図1、2は、例えば、ドアなどの鋼板製自動車パネル2を、アルミニウム合金押出形材3などで、このパネル2の裏側(内側)より部分的に補強する場合などの例を示している。

【0030】

図1において、下側となっているアルミニウム材3の鋼材2側の端部には、鋼材2の溶接面2aを収容する凹部3bが設けられている。この凹部3bは、鋼材2の厚み以上の深さを有しているので、この凹部3bに鋼材2の溶接面2aを収容する形で重ね合わせると、鋼材2の溶接面2aが、この凹部3bの深さと鋼材2の厚みの差Xmmだけ、溶接施工方向4に対して後退することとなる。同時に、この逆に、アルミニウム材の溶接面3a(鋼材2との溶接線5に沿った溶接面)は、溶接施工方向4に対して、鋼材2との溶接線5に沿った溶接面2aの位置よりも、上側にXmmだけ突出した状態となる。

【0031】

この図1のように、少なくともアルミニウム材の溶接面3aを、溶接施工方向4に対して、鋼材2の溶接面2aの位置よりも、上側に突出させると、溶接施工方向4に対する、鋼材2の溶接面2aと、アルミニウム材3の溶接面3aとの位置関係が逆転する。即ち、丁度、前記図4(a)のように、溶接施工方向4に対して、少なくともアルミニウム材の溶接面3aは、鋼材2の溶接面2aよりも上側となる。

【0032】

このため、図2に示す通り、前記図4(a)の場合と同様に、上側であるアルミニウム材3の溶接面3aからのアルミニウム溶湯6(ビードとなる)が、下側の鋼材2の表面(溶接面2a)に広がりやすい。これは、溶接面に供給されるフラックスにおいても言える。したがって、フラックスを活用した場合も(前記FCW溶接法による場合も)、フラックスが、下側の鋼材2の表面(溶接面2a)に広がりやすい。このため、鋼材2の溶接面2aとアルミニウム溶湯6の濡れ性を改善し、また鋼材2の表面(溶接面2a)の酸化膜除去を促進できる。この結果、鋼材溶接面2aとアルミニウム材溶接面3aとの両方の溶接面に亙るアルミニウム溶接材料によるビード6を形成でき、異材接合体1としてのより良好な接合が実現できる。

【0033】

なお、図1において、S、Gは、アルミニウム溶湯の鋼材2周囲へのつきまわり(回り込み)のために準備された、アルミニウム材3の凹部3b表面と、収容された鋼材2下部表面や端部表面とのクリアランス(間隔)である。ここで、アルミニウム溶湯(溶融アルミ)とアルミニウム材3との接合は、通常の溶接部と同様に、アルミニウム材3(溶接面3a)が溶融して、アルミニウム溶湯6と一体化し、凝固後、ビード6となって強固な接合部を形成する。

【0034】

他方、前記した通り、前記フラックスによる清浄作用及びぬれ性、接着性良好化作用によって、鋼材溶接面2aには、アルミニウム溶湯6が広く覆い被さり、密着状態にある。したがって、鋼材2へは、後述するアーク(後述する図3のアーク15)から直接的に入熱されることはなく、覆い被さったアルミニウム溶湯を介して間接的に入熱される。このために、鋼材2はアークによって過剰に加熱されて溶融することはなく、密着したアルミニウム溶湯6との接合界面に数μm程度と薄い金属間化合物層を形成することになる。この金属間化合物層が数十μm程度以上と厚くなると、脆弱になり、溶接割れが発生して強度が劣化するが、数μm程度と薄い金属間化合物層は、脆弱ではなく、強固な接合状態となる。

【0035】

このように、アルミニウム溶湯6と鋼材溶接面2aとの接合界面に数μm程度の薄い金属間化合物層を形成するためには、前記フラックスによる清浄作用及びぬれ性、接着性良好化作用が非常に重要となる。すなわち、清浄作用及びぬれ性、接着性良好化作用が低下すると、アルミニウム溶湯6が鋼材溶接面2aを十分に覆い被さることができず、その結果、アークが直接的に鋼材溶接面2aに触れることになるために、鋼材溶接面2aが過剰に加熱されて溶融し、厚い金属間化合物層が形成されることになる。この逆に、鋼材溶接面2aが例え加熱されなかったとしても、アルミニウム溶湯6と鋼材溶接面2aとの密着度が低いと、均一な金属間化合物層が形成されずに、アルミニウム溶湯6と鋼材溶接面2aとが接合されず、簡単に剥離する場合も生じる。

【0036】

アルミニウム材溶接面突出方法:

アルミニウム材溶接面3aを、鋼材2の溶接面2aよりも、溶接施工方向4に対して、上側に突出させる方法は、アルミニウム材の形状設計や加工によって可能である。例えば、図1のようなアルミニウム材の態様であれば、アルミニウム材溶接面3aを予め部分的に厚肉とする、アルミニウム材溶接面3aに別のアルミニウム材を接合して部分的に厚肉とするなどの方法がある。

【0037】

ただ、異材接合体の設計条件にもよるが、図1の前記凹部3bなどのように、アルミニウム材3側の鋼材2と重ね合わせる端部などの部分を、部分的に薄肉化する方法や、後述する図3などのように、元々のアルミニウム材に設ける鋼材2の支持フランジ(腕部)位置などの形状設計による方法が最も簡便である。例えば、アルミニウム材3が押出形材であれば、元々の形材形状に、この薄肉部(凹部)や前記接合フランジ(腕部)位置を盛り込んで押出すれば、切削加工などにより、後でこの薄肉部(凹部)を形成する手間が不要である。また、アルミニウム材3が板材であっても、成形加工の途中あるいは前後などに、簡便に切削加工して、この薄肉部(凹部)を形成することができる。

【0038】

また、アルミニウム材溶接面3aの突出量:Xmmは、異材接合体の設計条件や、溶接方法、溶接条件に応じて適宜選択される。即ち、アルミニウム溶湯6の下側の鋼材側溶接面2aへの広がりやすさや、フラックスの下側の鋼材溶接面2aへの広がりやすさ(濡れ性改善、鋼材溶接面2aの酸化膜除去促進)の程度などから、適宜選択される。

【0039】

この突出量が少ないと、鋼材側板溶接面2aにアルミニウム溶湯6が十分に広がらない。一方、この突出量が大きすぎると、アルミニウム材3への溶け込み確保が難しい。また、溶け込み確保のために、溶接入熱を上げすぎると、接合界面の金属間化合物が厚く成長してしまい、極端な場合は、鋼材3を溶融させてしまうため、接合強度の確保が難しい。この突出量:Xmmの最適範囲は、前記各条件によって異なるが、前記した自動車車体などの異材接合の分野では、目安として、概ね0.5mm〜4mmの範囲である。

【0040】

なお、突出量:Xmmは、当然ながら、前記したアルミニウム材3と鋼材2とのクリアランスSやGを加味して(SやGに応じて、SやGを考慮して)適宜設計される。また、これらアルミニウム材3と鋼材2とのクリアランスSやGも、この突出量:Xmmとの関係で適宜設計される。

【0041】

本発明の溶接施工態様:

次に、本発明を前記FCW溶接法により溶接施工する(実施する)ための態様を、図3を用いて説明する。図3において、先ず、鋼材とアルミニウム材との位置関係は、前記図1と同じであり、矢印4で例示する、図の上から下に向かう方向の溶接施工方向に対して、鋼材2を上側とし、アルミニウム材3を下側として、互いに重ね合わせてすみ肉溶接する場合を示している。

【0042】

この図3では、例えば、鋼板製パネル2の端部を、アルミニウム合金押出形材3で、このパネル2の裏側(内側)より支持する場合の例を示しており、前記図1、2とは、特にアルミニウム材3の形状が異なる。即ち、アルミニウム材3は、逆L字状の形状を有し、横方向に延在して鋼板製パネル2の端部を支持するフランジ(腕部)3cと、縦方向に延在して別の構造部材と接合している縦壁3dとからなる。そして、縦壁3dに対して、このフランジ3cを設ける位置を、縦壁3dの上端部である溶接面3aよりも下方としている(縦壁3dの上端部である溶接面3aを上側に突出させている)。これによって、アルミニウム材の溶接面3a(鋼材2との溶接線5に沿った溶接面)を、溶接施工方向4に対して、鋼材2の溶接面2aの位置よりも、上側に突出させている。

【0043】

また、アルミニウム材のフランジ3c上面には、アルミニウム溶湯の鋼材2周囲(下部)へのつきまわり(回り込み)のためのクリアランス(間隔)確保のために準備された、凹部3bが設けられている。凹部3bの鋼材側端部は底面に対する直角の縦壁形状となっているが、アルミニウム材の縦壁3d側とは、フランジ3cの下面側と同様に、R(円弧、曲率)を持たせて接続されている。

【0044】

アーク溶接方法:

前記図3を用いて、本発明で用いる溶接装置の態様を説明する。本発明では通常の前記FCW溶接法による溶接装置や溶接方法(アーク溶接の装置、方法、条件)を用いることができるが、これが本発明の利点でもある。なお、図3では、アーク溶接装置(消耗電極アーク溶接装置:MIG溶接装置)の構成図を示すが、この図3において、レーザ照射装置を設ければレーザ照射アーク溶接装置の構成図となる。

【0045】

図3において、FCW(フラックス入りワイヤ)10は、後述する特定成分のフラックスを有する。スプール11から巻き戻されたFCW10は、ワイヤ送給モータ(図示せず)に直結された送給ロール12の回転によって、溶接トーチ13を通って予め定めた送給速度で送給される。この際、シールドガスが溶接トーチ13内に供給される。14は溶接電源装置(PS)であり、アーク溶接を行うための溶接電圧及び溶接電流を出力すると共に、前記ワイヤ送給モータへ送給制御信号を出力する。

【0046】

このような溶接装置によって、FCW10と被接合材との間にアーク15が発生して接合が行われる。この際、前記した通り、少なくともアルミニウム材の溶接面3aを、溶接施工方向4に対して、鋼材2の溶接面2aの位置よりも、上側に突出させている。このため、前記図2に示した通り、上側であるアルミニウム材3の溶接面3aからのアルミニウム溶湯(図示せず)が、下側の鋼材溶接面2aに広がりやすい。また、FCW10により、溶接面に供給されるフラックスも、下側の鋼材溶接面2aに広がりやすい。このため、鋼材溶接面2aとアルミニウム溶湯との濡れ性を改善し、また鋼材2溶接面2aの酸化膜除去を促進できる。

【0047】

この結果、溶接施工方向4に対して、鋼材2を上側とし、アルミニウム材3を下側として溶接継手を形成しても、鋼材溶接面2aとアルミニウム材溶接面3aとの両方の溶接面に亙るアルミニウム溶接材料によるビードを形成でき、異材接合体1としての良好な接合が実現できる。

【0048】

溶接方法:

この図3では、MIG溶接の場合を例示しているが、本発明のアーク溶接方法としては、直流のMIG溶接、直流のパルスMIG溶接、交流MIG溶接、交流パルスMIG溶接、直流/交流TIG溶接、プラズマアーク溶接、アーク溶接とレーザ照射とを同時に使用する複合方式のレーザ照射アーク溶接等を使用することができる。また、アーク溶接(装置)の代わりに、レーザ溶接(装置)も使用できる。

【0049】

フラックスコアードワイヤ:

本発明に使用する異材接合用フラックスコアードワイヤ(FCW)は、溶融溶接の効率化のために、フッ化物系混合フラックスをアルミニウム合金外皮で被覆したFCWを用いる。このFCWは、管状のアルミニウム合金外皮(フープ)の内部に、フラックスを充填してなる一般的なものが使用可能である。

【0050】

前記FCWには、シーム(合わせ目:隙間、開口部)を有するシーム有りタイプと、このシームを溶接等で接合した、シームが無いシームレスタイプとがあるが、いずれでも良い。前記FCWの外皮に用いるアルミニウム合金としては、特に制限はないが、A4043、A4047等の4000系アルミニウム合金やA5356、A5183等の5000系アルミニウム合金を用いることができる。この他、3000系や6000系などのアルミニウム合金を用いても良い。この中でも、JISで規定される、A4043−WY、A4047−WY、A5356−WY、A5183−WYなどが、好適に例示される。

【0051】

前記FCWの線径は、高効率の全自動溶接若しくは半自動溶接として用いられている溶接施工用として、ワイヤ送給機の特性なども含めた溶接作業性に応じて最適な径を選定すれば良い。例えば、MIG溶接、一般的な炭酸ガスシールドアーク溶接等であれば、汎用されている0.8〜1.6mmφ程度の細径であれば良い。前記線径の範囲で、より小さい線径のワイヤを用いるほど、溶接を行なうに際しての入熱量を低くし、低電流条件とするっことができる。この結果、フッ化物系混合フラックス自体の飛散を防止し、溶接作業性が改善でき、また、脆弱な金属間化合物生成抑制できる。ワイヤ径が1.6φmmを超えると、安定したアークを得るための電流が過大となって、フッ化物系混合フラックス自体の飛散が大きくなる、母材の溶融が過剰気味となり、脆弱な金属間化合物の生成につながる可能性がある。

【0052】

前記FCWへのフラックスの充填率は、フラックス組成にも勿論よるが、前記FCWの全体質量に対して、0.1質量%以上、24質量%未満程度と比較的少なくすることが好ましい。このの充填率が低い方が、フラックス自体の飛散を防止して、溶接作業性を改善できる。なお、フラックスの充填率が少な過ぎると、フラックスの効果が発揮できず、健全で信頼性の高い溶接継手が得られない。

【0053】

このように、本発明では、フッ化物系混合フラックスを溶接部に直接塗布するのではなく、前記FCWを用いることが好ましい。自動車車体の連続組み立て工程などでの使用を考慮すると、前記FCWを用い、フッ化物系混合フラックス自体の飛散を防止して、溶接作業性を改善し、また、脆弱な金属間化合物の生成も抑制することが必須となる。

【0054】

フラックス組成:

本発明では、前記FCWに使用する(充填する)フラックス組成を、フッ化物系混合フラックスの中でも、特にフッ化アルミニウムとフッ化カリウムなど、フッ化物同士を混合した、特定組成の混合フラックス(ノコロックフラックス)とすることが好ましい。また、塩化物量を1mol%以下と規制するか、塩化物を含まないフッ化物組成とすることが好ましい。塩化物は、溶接部に残留すると、溶接部乃至異材接合体の腐食促進因子として作用するからである。

【0055】

また、このフラックスに、アルミニウム合金粉末を混合添加すると、溶接時のスパッタが減少する他、溶融金属の過大な濡れが抑制される等の効果が得られる場合がある。外皮へのフラックス充填量が少ないと、フラックス量が安定せず、FCWの部位によってフラックス充填量(充填率、含有率)がばらつく問題が生じる。これに対して、特に、フラックス充填量が少ない場合に、フラックスとアルミニウム合金粉末を外皮に混合して充填すると、この問題が解消乃至緩和されるし、同時に、FCWの製造自体も容易になる利点も得られて好ましい。

【0056】

このような特定組成の混合フラックスとすることで、比較的厚い溶融亜鉛めっき(合金化を含む)を被覆した鋼材でも、アルミニウム材との異材接合が可能となる。即ち、亜鉛めっき鋼材やアルミニウム材との材料表面を清浄化でき、溶接金属の濡れ性が向上する。この結果、ビードの形成が良好となる。また、異材接合部に生成する、脆いAl-Fe 系金属間化合物層や、亜鉛めっきに由来する脆いZn-Fe 系化合物層の生成が抑制される。これらの結果、接合強度が向上する。勿論、この効果は、亜鉛めっきの無い裸の鋼材とアルミニウム材との異材接合でも発揮される。

【0057】

鋼材:

本発明で異材接合される鋼材の板厚は0.3〜4.0mmの範囲が好ましい。鋼材の板厚が0.3mm未満の場合、前記した構造部材や構造材料として必要な強度や剛性を確保できず不適正である。鋼材の板厚が厚すぎると、前記した構造部材や構造材料としての軽量化を図れなくなる。また、本発明では、異材接合される鋼材の形状を特に限定するものではなく、自動車車体などの構造部材に汎用されている、あるいは構造部材から選択される、鋼板、鋼形材、鋼管などの適宜の形状が異材接合の対象となる。

【0058】

ただ、自動車部材などの軽量な高強度構造部材(異材接合体)を得るためには、鋼材の引張強度が400MPa以上、望ましくは500MPa以上の高張力鋼(ハイテン)とする。引張強度が400MPa未満の低強度鋼や軟鋼では、一般に低合金鋼が多く、酸化皮膜が鉄酸化物からなるため、FeとAlの拡散が容易となり、脆い金属間化合物が形成しやすい。また、必要強度を得るための板厚が厚くなり、軽量化が犠牲となる。

【0059】

亜鉛めっき:

異材接合される鋼材表面は、絶縁皮膜による被覆を除き、表面処理が施されている、いないを問わないが、鋼材表面(少なくともアルミニウム材との接合面)に亜鉛めっきを予め設けておくと、フラックスの濡れ性が向上する。また、アルミニウム材との接合面に亜鉛めっきが介在しているために、異材接合体の耐食性も優れる利点が得られる。更に、以下の作用で接合強度を高める効果もある。亜鉛めっきには、溶接時に、鋼とアルミの金属間化合物である界面反応層が形成する時間を遅らせる効果もある。

【0060】

これら亜鉛めっきは、純亜鉛めっき、合金亜鉛めっき、合金化亜鉛めっき等、公知の鋼材の亜鉛めっきが適用可能である。また、めっきの手段は、電気めっきや溶融めっき、溶融めっき後に合金化処理を行うなど、特に問わない。亜鉛めっきの厚みは、通常の1〜20μm の膜厚 (平均膜厚) 範囲でよい。厚みが薄すぎる場合は、亜鉛めっき皮膜が溶接時の接合初期に、接合部から溶融排出してしまい、界面反応層の形成を抑制できる効果を発揮できない。これに対して、亜鉛めっき皮膜の厚みが厚すぎる場合は、接合部からの亜鉛の溶融排出のために大きな入熱量が必要となる。しかし、このように入熱量が大きくなると、アルミニウム材側だけでなく、鋼材側も溶融してしまい、前記した通り、界面にFe−Al系の脆い金属間化合物層が厚く形成されるため、高い接合強度が得られない。

【0061】

アルミニウム材:

本発明で異材接合されるアルミニウム材は、合金やその形状を特に限定するものではなく、前記した各構造用部材としての要求特性に応じて、汎用されている合金や、板材、形材、鍛造材、鋳造材などが適宜選択される。ただ、アルミニウム材の強度についても、上記鋼材の場合と同様に、高い方が望ましい。この点、アルミニウム材の中でも強度が高く、合金元素量が少なく、溶接性やリサイクル性にも優れた、この種構造用部材として汎用されている、Al−Mg−Si系のA6000系アルミニウム合金とすることが好ましい。

【0062】

本発明で使用するこれらアルミニウム材の板厚0.5〜4.0mmの範囲が好ましい。アルミニウム材の板厚が0.5mm未満の場合、自動車などの構造材料としての強度や、車体衝突時のエネルギ吸収性などが不足して不適切である。一方、アルミニウム材の板厚が4.0mmを越える場合は、前記した鋼材の板厚の場合と同様に、前記した構造部材や構造材料としての軽量化を図れなくなる。なお、異材接合されるアルミニウム材表面も、絶縁皮膜による被覆を除き、表面処理が施されている、いないを問わない。

【0063】

FCW溶接条件:

前記した通り、FCW溶接において、アルミニウム材と鋼材との界面に生成する金属間化合物の生成を抑制するためには、母材である鋼材を過剰量溶融させることなく、必要最小限の母材溶融(希釈)量で健全な接合状態が得られるような溶接条件を選択することが好ましい。

【0064】

溶接電流は、70A以上、好ましくは80A以上で、120A以下、より好ましくは110A以下である。大電流となるほど、少なからず生成する接合界面の金属間化合物が、接合強度に悪影響をおよぼす可能性があるので、こうした金属間化合物を抑制する上で、比較的低い電流条件で接合することが推奨される。

【0065】

溶接電圧は、10V以上、好ましくは15V以上で、30V以下、より好ましくは20V以下である。

【0066】

溶接速度は、上記溶接電流および溶接電圧に応じて、母材のFeおよびAlを過剰溶融させない範囲で適当に決めればよい。ただ、溶接能率なども考慮して好ましいのは20CPM以上、好ましくは30CPM以上で、100CPM以下、より好ましくは90CPM以下である。

【0067】

シールドガスは、Arなど汎用されるガスが適宜使用でき、ガス流量も、汎用流量が選択でき、特に制限は無い。

【0068】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより、下記実施例によって制限を受けるものではなく、前記、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【実施例】

【0069】

前記図1や図3に示したように、溶接施工方向4に対して、鋼材2を上側とし、アルミニウム材3を下側として、互いに重ね合わせた試験片の継手形状を用いて、前記図3に示したFCW溶接(MIG溶接)による、すみ肉溶接試験を実施した。この際、アルミニウム材溶接面3aの溶接施工方向4に対する、鋼材溶接面2aからの突出量(Xmm)を各々変えて行い、この突出量の異材接合体の溶接性への影響を調査した。この結果を表1〜3に示す。

【0070】

(実施例1)

前記図1に示した継手形状とし、鋼材2は引張強度が980MPa級の合金化溶融亜鉛めっき(GA)を施した冷延鋼板(ハイテン、板厚1.4mm)、アルミニウム材3は0.2%耐力が180MPa級の6000系アルミニウム合金のT6調質押出形材(板厚2.0mm)を用いた。

【0071】

試験片:長さは、鋼材2、アルミニウム材3ともに300mmとし、下側のアルミニウム押出形材3の鋼板2側端部には、鋼材2の溶接面2aを収容する長さ100mmの平坦な凹部3bを設けた。そして、この凹部3bの深さを調節して、アルミニウム材溶接面3aの、溶接施工方向4に対する、鋼材溶接面2aからの突出量(Xmm)を種々変えた。

【0072】

この際、アルミニウム材3の凹部3b表面と鋼材2下部表面とのクリアランスSを「板隙間S」、鋼材2端部と凹部3b端部とのクリアランスGを「ギャップG」として、表1に示すが、この実施例1では各例とも共通してS、Gをゼロにした。

【0073】

溶接条件:MIG溶接条件、溶接電流80A、溶接電圧20V、溶接速度50cpm(cm/min)の条件とした。FCWは、共通して、線径が1.0mmφ、外皮としてA4047のアルミニウム合金溶加材、フッ化物系フラックス(K3 AlF6 フッ化物と、A4047組成のアルミニウム合金粉末)をFCW全重量に対して10質量%添加したものを使用した。シールドガスはArとした。

【0074】

継手溶接性評価:継手の溶接性は、ビードの概観目視と、たがねによるはく離試験とでおこなった。ビードの概観目視は、合格(◎)は、図2のように、ビード6が鋼材2の溶接面2aとアルミニウム材の溶接面3aとの両方に亙って、連続して良好に形成されている状態とした。そして、これとの比較で、特に、鋼材2の溶接面2a側のビードの大きさによって、○、△、×の順で評価した。因みに「×」はビード6が鋼材2の溶接面2a側に殆ど無いか、あっても極小の場合とした。

【0075】

たがねによるはく離試験は、先端を溶接部(ビード6)中央付近につけた、たがね(切断用鍛造工具)頭部を上からハンマーで1回大きな力でたたいて、ビード6の剥離状態(破壊状態)を調査した。そして、ビード6の全般に亙って剥離(破壊)が全く無いものを合格(◎)と評価し、これとの比較で、ビード6の一部に生じた剥離(破壊)の大きさによって、○、△、×の順で評価した。因みに「×」はビード6が大きく剥離して、継手が破壊されたと見なせる場合とした。因みに、このたがねによるはく離試験は、◎であれば、継手の破断強度が200N/mm以上あるという目安になり、×であれば、継手の破断強度が100N/mm未満程度しか無いという目安になる。

【0076】

表1から、溶接施工方向矢印4に対して、下側にあるアルミニウム材3の溶接面3aが突出している例で、かつ、前記突出量が、番号3の0.5mmから、番号8の4mmの範囲の各例で、継手溶接性評価が良好であることが分かる。これに対して、番号1、2、10は継手溶接性評価が劣る。

【0077】

これに対して、番号1の例は、前記した図4(b)のように、溶接施工方向矢印4に対して、下側にあるアルミニウム材3の溶接面3aが、上側である鋼材2の溶接面2aよりも、下側になっている場合である。また、番号2の例は、溶接施工方向矢印4に対して、下側にあるアルミニウム材3の溶接面3aの突出量Xが小さすぎて0となっているものである。これらの結果から、アルミニウム材3の溶接面3aの溶接施工方向矢印4に対する突出量Xが少ないと、前記した、鋼材2の溶接面2aにアルミニウム溶湯6が十分に広がらないことが裏付けられる。

【0078】

番号10の例は、逆に、この突出量Xが大きすぎた場合である。この突出量Xが大きすぎると、前記した、アルミニウム溶湯6のアルミニウム材3への溶け込み確保が難しいことが裏付けられる。これに対して、溶け込み確保のために、溶接の入熱を上げすぎると、接合界面の金属間化合物が厚く成長してしまい、極端な場合は、鋼を溶融させてしまうため、接合強度確保がやはり難しくなる。

【0079】

【表1】

【0080】

(実施例2)

表2の通り、前記突出量Xを一定とし、板隙間SおよびギャップGの方を種々変えて、前記した実施例1と同じ、試験片、継手、溶接の各条件にて、溶接試験し、これら板隙間SおよびギャップGの影響を調査した。

【0081】

板隙間Sは0.5mmから、1.5mmまで変化させ、ギャップGは0mmから、1.5mmまで変化させた。表2の通り、板隙間Sは0.5mmの番号11の例から、1.5mmの番号13の例まで、継手の溶接性は良好である。また、ギャップGは0mmの番号11の例から、1mmの番号16の例まで、継手の溶接性は良好である。これらの結果から、板隙間SおよびギャップGを大きくし過ぎると、従来言われるように良好な溶接ができなくなることが分かる。

【0082】

【表2】

【0083】

(実施例3)

図3のような継手形状(開先形状)を用い、表3の通り、前記突出量Xを一定とし、「ギャップG」側のコーナR(縦壁3dとフランジ3cとをつなぐ上側のコーナR)を種々変えて、前記した実施例1と同じ、溶接条件にて、溶接試験し、コーナRの大きさ乃至形状の影響を調査した。

【0084】

試験片:アルミニウム押出材3のみ、図3のように断面形状を変え(材質、耐力は同じ)、フランジ(腕部)3cの長さを35mm、厚みを4mm、縦壁3dの長さを18mm、厚みを3mm、溶接面3a側の上部の厚み(幅)を5mmとした。そして、凹部3bの深さを1mmとして、アルミニウム材溶接面3aの、溶接施工方向4に対する、鋼材溶接面2aからの突出量を、各例とも3mmと一定にした。

【0085】

表3から、表2の溶接条件と同じ板隙間SおよびギャップGであっても、コーナRの選定によっては、継手溶接性が向上することが分かる。即ち、開先状の形状によって、アルミニウム溶湯が鋼材2端面側にもスムーズに供給されるため、板隙間SおよびギャップGに対する余裕度が向上したものと考えられる。

【0086】

言い換えると、継手あるいは基となる構造部材の、設計上の都合や組み立て上の誤差により、板隙間SおよびギャップGが比較的大きくなる場合であっても、継手溶接性が向上している。このことは、開先形状により、設計上の都合や組み立て上の誤差を許容でき、板隙間SおよびギャップGに余裕を持たせられることを意味する。また、図3のようなコーナRを有する開先形状は、切削などの機械加工によって作製する必要はなく、アルミニウム合金押出形材を用いると、機械加工無しで、設計押出断面形状のみにて、このような形状を実現することができる利点がある。

【0087】

【表3】

【産業上の利用可能性】

【0088】

本発明によれば、特にFCW溶接において、溶接施工方向に対して、鋼材を上側とし、アルミニウム材を下側として、互いに重ね合わせて溶接する場合でも、高い接合強度を安定的に確保できる、異材接合方法を提供できる。また、施工方法も容易で、線溶接が効率的に可能なアーク溶接を活用した接合方法を提供できる。したがって、自動車車体の製造など鋼材とアルミニウム材との異材接合継手の分野に有用である。

【符号の説明】

【0089】

1:異材接合継手、2:鋼材(鋼板)、2a:鋼材溶接面、3:アルミニウム材(アルミニウム合金押出形材)、3a:アルミニウム材溶接面、3b:アルミニウム材凹部、4:溶接施工方向、5:溶接線、6:ビード(アルミニウム溶湯)、10:フラックス入り溶接ワイヤ、11:スプール、12:送給ロール、13:溶接トーチ、14:溶接電源装置、15:アーク、

【特許請求の範囲】

【請求項1】

溶接施工方向に対して、鋼材を上側とし、アルミニウム材を下側として、互いに重ね合わせて溶接する異材接合方法であって、前記アルミニウム材の前記溶接施工方向に対して向き合う面のうち、少なくとも前記鋼材との溶接線に沿った溶接面の位置を、前記鋼材の前記溶接線に沿った溶接面の位置よりも、前記溶接施工方向に対して上側に突出させた状態で、前記溶接線に沿って溶接し、前記鋼材とアルミニウム材との両方の溶接面に亙るアルミニウム溶接材料によるビードを形成することを特徴とする異材接合方法。

【請求項2】

前記溶接が、アルミニウム材外皮内部にフラックスを充填してなるフラックスコアードワイヤを用いた、MIG溶接あるいはレーザ溶接である請求項1に記載の異材接合方法。

【請求項1】

溶接施工方向に対して、鋼材を上側とし、アルミニウム材を下側として、互いに重ね合わせて溶接する異材接合方法であって、前記アルミニウム材の前記溶接施工方向に対して向き合う面のうち、少なくとも前記鋼材との溶接線に沿った溶接面の位置を、前記鋼材の前記溶接線に沿った溶接面の位置よりも、前記溶接施工方向に対して上側に突出させた状態で、前記溶接線に沿って溶接し、前記鋼材とアルミニウム材との両方の溶接面に亙るアルミニウム溶接材料によるビードを形成することを特徴とする異材接合方法。

【請求項2】

前記溶接が、アルミニウム材外皮内部にフラックスを充填してなるフラックスコアードワイヤを用いた、MIG溶接あるいはレーザ溶接である請求項1に記載の異材接合方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−207886(P2010−207886A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−58174(P2009−58174)

【出願日】平成21年3月11日(2009.3.11)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月11日(2009.3.11)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]