異材接合構造体

【課題】ミグ溶接時に、冷却後の接合界面に生成する脆弱なAl−Fe二元合金層の生成を適性範囲に抑制し、高い接合強度及び剥離強度を有する鋼/アルミニウムの接合構造体を提供する。

【解決手段】異材接合構造体は、溶融亜鉛めっきされた鋼材1にアルミニウム又はアルミニウム合金材2をミグ溶接にて少なくとも前記溶融亜鉛めっきの層を接合界面に配置して重ね隅肉溶接したものである。亜鉛めっき鋼材1とアルミニウム又はアルミニウム合金材2との間に生成する金属間化合物は、平均厚さHが3乃至5μmであり、亜鉛めっき鋼材1とアルミニウム又はアルミニウム合金材2との溶接部3は、ビッカース硬さHvが40乃至60である。

【解決手段】異材接合構造体は、溶融亜鉛めっきされた鋼材1にアルミニウム又はアルミニウム合金材2をミグ溶接にて少なくとも前記溶融亜鉛めっきの層を接合界面に配置して重ね隅肉溶接したものである。亜鉛めっき鋼材1とアルミニウム又はアルミニウム合金材2との間に生成する金属間化合物は、平均厚さHが3乃至5μmであり、亜鉛めっき鋼材1とアルミニウム又はアルミニウム合金材2との溶接部3は、ビッカース硬さHvが40乃至60である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶融亜鉛めっきされた鋼材にアルミニウム又はアルミニウム合金材(以下、アルミニウム材という)をミグ溶接にて重ね隅肉溶接した異材接合構造体に関し、特に、アルミニウム材料の優れた軽量性及び耐食性と鋼材の優れた機械的強度とを兼ね備えた鋼/アルミニウムの異材接合構造体に関する。

【背景技術】

【0002】

従来、鋼材により構成される建築物等の構造物又は構造体は、軽量化を目的として一部をアルミニウム又はアルミニウム合金からなるアルミニウム材に置き換えることが行われている。よって、構造物又は構造体を構成する際には、鋼材とアルミニウム材とを例えばボルト/ナット等の締結部材により締結するか、又は鋼材とアルミニウム材とを例えば溶接により異材接合する必要がある。

【0003】

鋼材とアルミニウム材とをボルト/ナット等の締結部材により機械的に締結する方法は、例えば被締結部材に取り付け用の孔を設置する等の必要があり、取り付け方法が煩雑になるだけではなく、取り付けコストも上昇する。よって、鋼材とアルミニウム材とを結合する際には、締結部材を使用した場合に比して取り付け方法が容易な溶接による異材接合方法が検討されている。

【0004】

この鋼材とアルミニウム材との溶接による異材接合においては、一般的に、鋼材及びアルミニウム材の原子が接合部の界面で相互拡散反応して金属間化合物(Al−Feの二元合金層)が生成し、接合部が脆化してしまうという問題点がある。よって、この金属間化合物の生成を抑制する技術が種々提案されている。

【0005】

特許文献1には、鋼材とアルミニウム材との異材接合構造体において、接合部の組織を、Fe中にその固溶限を超えてAlを過飽和に固溶させた固溶体相を含むように形成すれば、Fe−Al系の金属間化合物の生成が抑制され、接合強度を向上できることが開示されている。そして、特許文献1の技術においては、Alの過飽和固溶体相を形成するためには、鋼材とアルミニウム材とをレーザ溶接により接合し、入熱を鋼材側から行うことが好ましいことが開示されている。

【0006】

特許文献2において、本願発明者等は、アルミニウムめっき鋼板とアルミニウム材とを重ね隅肉溶接した異材接合構造体において、アルミニウムめっき鋼板のめっき層にFeを適正量含有させることにより、下地鋼板からめっき層に溶け込むFe量を低減し、これにより、金属間化合物の生成を抑制できる技術を提案した。また、特許文献2において、本願発明者等は、めっき層中のSi量を3乃至12質量%と高めに設定することにより、めっき層のAl−Fe−Siの三元合金層から溶融AlへのSiの拡散を遅延させ、接合界面を除く箇所における下地鋼板へのめっき層の密着性を確保できることを開示した。そして、本願発明者等は、この異材接合構造体において、アルミニウムめっき鋼材の下地鋼材中のNの含有量を適正化することにより、下地鋼材とアルミニウムめっき鋼材との界面にNの濃縮層を形成してAl−Feの相互拡散を抑制し、接合界面に合金層消失域を形成し、これにより、接合強度を向上できることを開示した。

【0007】

また、特許文献3において、本願発明者等は、板厚が0.5乃至5.0mmの亜鉛めっき鋼材と板厚が0.5乃至4.0mmのアルミニウム材とを溶融溶接で接合した異材接合体において、アルミニウム材側にα−AlFeSi層を形成することにより、溶融溶接時の反応初期には、優先的にα−AlFeSi層が生成されることによりAl及びFeの相互拡散を抑制する技術を提案した。そして、鋼材側に脆いAl3Fe系及びAl5Fe2系の金属間化合物が生成した場合においても、鋼材側のAl3Fe系及びAl5Fe2系の金属間化合物の混合層とアルミニウム材側のα−AlFeSi層との接合界面層を0.5乃至5μmの平均厚さとすれば、脆い金属間化合物が生成した場合においても、十分な接合強度を確保できることを開示した。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−26724号公報

【特許文献2】特開2007−275981号公報

【特許文献3】特開2008−207245号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1の技術においては、金属間化合物層の厚さを薄く形成することにより、鋼材とアルミニウム材との密着性を向上させているが、接合部に十分な剥離強度(ピール強度)が得られない。即ち、特許文献1の異材接合体においては、接合部界面に印加される荷重が一旦破断荷重を超えると、鋼材の表面に沿って、接合部が一気に剥離してしまうという問題点がある。

【0010】

また、鋼材が亜鉛めっき鋼材の場合においては、上述の特許文献2の技術を採用することができない。即ち、特許文献2の技術においては、鋼材の表面のめっきは、その主成分が、溶接対象のアルミニウム材と同一である。これに対して、鋼材の表面に亜鉛めっきが施されている場合においては、めっきの主成分は亜鉛であり、溶接対象のアルミニウム材とは、その主成分が異なっている。このように、めっきの主成分がアルミニウム以外の場合においては、特許文献1に開示されたように、接合部界面に金属間化合物の合金層消失域を形成することはできず、従って、亜鉛めっき鋼材とアルミニウム材との接合部が、金属間化合物の生成により脆化する。

【0011】

特許文献3の技術は、亜鉛めっき鋼材とアルミニウム材とを異材接合する際に、JIS A4043又はJIS A4047に規定された溶加材ワイヤを使用している。これらの溶加材ワイヤは、Siを4.5質量%以上含有しており、溶接部に高い接合強度は得られるものの、溶接部の硬さが硬くなり過ぎ、剥離強度が低下する。

【0012】

本発明はかかる問題点に鑑みてなされたものであって、ミグ溶接時に、冷却後の接合界面に生成する脆弱なAl−Fe二元合金層の生成を適性範囲に抑制し、高い接合強度及び剥離強度を有する鋼/アルミニウムの接合構造体を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明に係る異材接合構造体は、溶融亜鉛めっきされた鋼材にアルミニウム又はアルミニウム合金材をミグ溶接にて少なくとも前記溶融亜鉛めっきの層を接合界面に配置して重ね隅肉溶接した異材接合構造体であって、前記亜鉛めっき鋼材と前記アルミニウム又はアルミニウム合金材との間に生成する金属間化合物の平均厚さが3乃至5μmであり、前記亜鉛めっき鋼材と前記アルミニウム又はアルミニウム合金材との溶接部は、ビッカース硬さHvが40乃至60であることを特徴とする。

【0014】

本発明に係る異材接合構造体において、例えば、前記アルミニウム又はアルミニウム合金材は、Mg:0.1乃至6.0質量%、Si:3.0質量%以下、Fe:0.5質量%以下、Cu:0.25質量%以下、Cr:0.25質量%以下、Zn:0.25質量%以下及びMn:0.50質量%以下を含有し、残部がAl及び不可避的不純物からなる。

【発明の効果】

【0015】

本発明の異材接合構造体は、亜鉛めっき鋼材とアルミニウム材との間に生成する脆弱なAl−Fe二元合金層が適正な厚さであり、ビッカース硬さHvが適正化されている。これにより、亜鉛めっき鋼材とアルミニウム材との高い接合強度を維持しつつ、接合部に高い剥離強度を得ることができる。剥離強度が高ければ、例えば接合部の剥離が発生しても、亀裂が溶接金属の内部方向に伝播するため、従来のように鋼材の表面に沿うような剥離が一度に生じるようなことがない。

【図面の簡単な説明】

【0016】

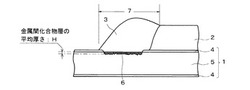

【図1】本発明の実施形態に係る異材構造体において、溶融亜鉛めっき鋼板とアルミニウム材とをMIG(ミグ)溶接により重ね隅肉溶接した場合の溶接部近傍を示す断面図である。

【図2】MIG溶接による重ね隅肉溶接を示す模式図である。

【図3】本発明の実施形態に係る継手部の引張剪断強度試験を示す図である。

【図4】本発明の実施形態に係る溶接部界面の剥離強度試験を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について、詳細に説明する。図1は、本実施形態において、鋼板の表面に溶融亜鉛めっき層が形成された溶融亜鉛めっき鋼板とアルミニウム材とをMIG(ミグ)溶接により重ね隅肉溶接した場合の溶接部近傍を示す断面図である。溶融亜鉛めっき鋼板と板状のアルミニウム材とのミグ溶接に際しては、溶融亜鉛めっき鋼板1とアルミニウム材2とを、少なくとも溶融亜鉛めっきの層を接合界面に配置して、ある重ね代をもって重ね合わせ、その隅肉開先部を、例えば、溶接電流50乃至100A、溶接電圧10乃至20V、溶接速度30乃至100cm/分の条件で連続的に線接合する。これにより、アーク熱で、接合部のアルミニウム材2及び溶融亜鉛めっき層4が溶融し、相互拡散によって融合した後、固化して接合される。

【0018】

このとき、溶融亜鉛めっき層4からめっきの成分が溶融Alに溶け込み、接合界面ではめっき層が消失する。そして下地鋼板5から溶融Alに溶け込むFeもある。溶融亜鉛めっき層4及び下地鋼板5から溶融Alに溶け込んだFeは、溶接時の冷却過程で再析出し、脆弱なAl−Fe二元合金層6が接合界面に生成されがちである。このとき、接合強度が極端に低下する脆弱なAl−Fe二元合金層6が形成される(図1)。本発明においては、ほぼ不可避的に形成されるこのAl−Fe二元合金層6の厚さを3乃至5μmとなるようにし、これにより、金属間化合物の生成による接合強度の低下を抑制しながら、剥離強度を向上させる。

【0019】

本発明者等は、MIG溶接による亜鉛めっき鋼材1とアルミニウム材2との異材接合において、溶接部に高い接合強度を維持しながら、剥離強度を向上させるためには、接合界面に生成するAl−Fe二元合金層6の厚さ及び溶接金属3のビッカース硬さHvが大きな影響を及ぼしていることを見出した。即ち、Fe−Al二元合金層6の厚さを3乃至5μm、溶接金属3のビッカース硬さHvを40乃至60とした場合に、高い接合強度及び剥離強度を有する接合部を得ることができることを見出した。

【0020】

Al−Fe二元合金層6は、ミグ溶接時の高温のアーク熱で生成した溶融Alに、溶け込んだFeが冷却過程で再析出した結果である。溶融Alに対するFeの溶け込み量は、下地鋼板とめっき層におけるFeの濃度勾配に影響され、濃度勾配が大きいほど、換言すれば、めっき層のFe濃度が低いほど、多くなる。溶出したFeは、拡散係数が比較的小さいことから、下地鋼の近傍に存在し、冷却過程で多量のAl−Fe二元合金層6となって接合界面に再析出する。

【0021】

本発明においては、ほぼ不可避的に形成されるこのAl−Fe二元合金層6の厚さを3乃至5μmとなるようにする。Al−Fe二元合金層6の厚さが3μm未満であると、溶接部の接合強度の低下は抑制されるものの、剥離強度の向上効果を十分に得ることができない。一方、Al−Fe二元合金層6の厚さが5μmを超えると、厚くなりすぎた脆弱な金属間化合物層により接合強度が低下し、剥離強度も低下し始める。

【0022】

また、本発明においては、溶接金属3のビッカース硬さHvを40乃至60とすることにより、溶接部の接合強度及び剥離強度をいずれも高くすることができる。溶接金属3のビッカース硬さHvが40未満であると、溶接金属部の強度が低下する結果、剥離強度が低下する。一方、溶接金属3のビッカース硬さHvが60を超えると、溶接部の接合強度及び剥離強度のいずれも低下する。

【0023】

溶融亜鉛めっき鋼板1とアルミニウム材2との接合界面に生成する金属間化合物層の厚さ、及び溶接金属3のビッカース硬さHvを上記範囲にするためには、例えば、MIG溶接の際の溶加材として、Siを適量添加したものを使用する。溶加材に添加するSiの量は、例えば溶加材の全質量あたり0.8乃至2.7質量%とすることが好ましい。溶加材中のSiの含有量が0.8質量%未満であると、上記Al−Fe二元合金層6の生成を抑制する効果が十分に得られず、溶加材中のSiの含有量が2.7質量%を超えた場合においては、Al−Fe二元合金層6の厚さを薄くできるものの、得られた溶接金属の硬度が高くなりすぎる。溶接金属内にクラックが発生した場合においては、クラックが溶接金属部の内部方向に伝播すれば、剥離強度の低下は抑制できるが、上記のように、溶接金属の硬度が高くなりすぎた場合、発生したクラックは、起点から鋼板とアルミニウム材との継ぎ目に沿って一気に伝播するようになる。その結果、剥離強度が低下する。

【0024】

次に、下地鋼板5の表面に施された溶融亜鉛めっきについて説明する。なお、本発明においては、鋼板5の表面に施された溶融亜鉛めっき層4の組成は、特に限定されるものではない。

【0025】

鋼板5を溶融亜鉛めっき浴に浸漬し、引き上げると、鋼板5に随伴してめっき浴から持ち上げられた溶融めっき金属が鋼板5の表面で凝固し、溶融亜鉛めっき層4が鋼板表面に形成される。この溶融亜鉛めっき層4の厚さは、引き上げ直後の鋼帯に対するワイピングガスの吹き付け等の付着量制御によって調整され、厚膜にするほどAl−Fe二元合金層の成長が遅延されるが、良好な加工性を確保する上で、溶融亜鉛合金めっき層の厚さは3乃至10μmの範囲で選定することが好ましい。

【0026】

次に、アルミニウム材2の構成について説明する。アルミニウム材2は、材質に特段の制約が加わるものではないが、展伸材である限り大半のアルミニウム又はアルミニウム合金を使用できる。しかし、このアルミニウム材2と鋼板5との接合強度をより一層高めるためには、アルミニウム材2は、3.0質量%以下、特に1質量%前後のSi及び0.1乃至6.0質量%のMgを含有することが好ましい。これにより、時効処理等の熱処理工程において、微細なMg2Siが析出し、溶接部の強度が向上する。このMg2Siの析出による強度向上の効果を得るためには、アルミニウム材2は、0.1質量%以上のSiを含有することが好ましい。更に、Mgの添加量を1.5質量%以上とすることが好ましく、固溶体強化により溶接部の強度が向上する。アルミニウム材2におけるこれらのSi及びMgの添加量は、溶接部の要求強度により適宜定められる。一方、アルミニウム材2が6質量%を超える多量のMgを含有する場合においては、ミグ溶接時に溶接部に欠陥が発生しやすくなり、3.0質量%を超える多量のSiを含有する場合においては、アルミニウムマトリックス中に粗大な析出物又は晶出物が生成して、接合強度が低下する場合がある。

【0027】

アルミニウム材2は、上記Mg及びSi以外の成分として、例えばFe:0.5質量%以下、Cu:0.25質量%以下、Cr:0.25質量%以下、Zn:0.25質量%以下及びMn:0.50質量%以下を含有し、残部がAl及び不可避的不純物からなる。これらの元素は、いずれも、継手を構成するアルミニウム母材の強度及び成形性に影響する成分である。即ち、Feは、含有させることにより、アルミニウム母材の強度が向上するが、含有量が多すぎると成形性が低下する。Mnは、固溶強化元素、結晶粒微細化元素として有効であるが、含有量が多すぎると、母材中に固溶しきれなくなり、アルミニウム材の成形性が低下する。Cr及びZnも結晶粒微細化元素として有効であるが、含有量が多すぎると、アルミニウム材の成形性が低下する。

【0028】

本発明における異材接合構造体は、所定サイズに裁断された溶融アルミニウムめっき鋼板1及びアルミニウム材2を重ね、その端部の隅肉開先をミグ溶接することにより製造される。溶接電流、アーク電圧及び溶接速度等により溶接条件が定められるが、例えば、直径が1.2mmの溶加材で、溶接電流50乃至100A、溶接電圧10乃至20V、及び溶接速度30乃至100cm/分で溶接すると、概略200N/mm以上の良好な引張剪断強度が得られる。

【実施例】

【0029】

次に、本発明の効果を実証するための実施例・比較例について説明する。C:0.06質量%、Si:0.01質量%、Mn:0.23質量%、P:0.02質量%、S:0.006質量%、Al:0.012質量%を含有し、板厚が1.0mmの冷延鋼板5に、板厚が20μmの溶融亜鉛めっき層(GA)4を形成し、溶融亜鉛めっき鋼板1とした。

【0030】

相手材には、Fe:0.15質量%、Cu:0.02質量%、Cr:0.02質量%、及びZn:0.01質量%を含有する板状のアルミニウム材2(板厚:1.0mm)において、Si、Mn及び/又はMgの添加量を変更したものを使用した。

【0031】

溶融亜鉛めっき鋼板1及びアルミニウム材2から切り出した試験片を、脱脂・洗浄した後、重ね合わせ、図2に示すように、アルミニウム材2をミグトーチ10側に配置し、重ね合わせ部4周辺をシールドガス雰囲気とした。なお、シールドガスとしては、アルゴンガスを使用した。そして、隅肉開先部に直径が1.2mmの溶加材9を供給しながら、溶接電流90A、溶接電圧16V、溶接速度50cm/分の溶接条件で隅肉開先部をミグ溶接した。

【0032】

上記アルミニウム材2の組成を変更することにより、溶融亜鉛めっき鋼板1とアルミニウム材2との接合界面に種々の金属間化合物層の平均厚さ及びビッカース硬さHvを有する異材接合構造体を得た。表1に、各アルミニウム材2の組成及び種類を示す。なお、比較例3は、JIS A4043に規定された組成(Siの含有量が5.0質量%)を有するアルミニウム材2を使用した比較例であり、比較例4は、JIS A4047に規定された組成(Siの含有量が12.0質量%)を有するアルミニウム材2を使用した比較例であり、比較例5は、JIS A1100に規定された純アルミニウム系の組成を有するアルミニウム材2を使用した比較例である。

【0033】

そして、鋼板5とアルミニウム材2との接合界面部の脚長方向の端部及び中央部に観察点をとって観察し、接合界面にある合金層をSEM(走査型電子顕微鏡)・EDX(840A、日本電子株式会社製)で定量した。観察点は、アルミニウム材2の端部から重ね合わせ面に平行に0.5mm離隔した位置を基点として、0.5mm間隔で8点設け、夫々の観察点における金属間化合物層の厚さH(図1参照)及び溶接部のビッカース硬さHvを測定し、算術平均値を求めた。表1に各異材接合構造体の接合界面に生成した金属間化合物層の平均厚さ及び溶接部のビッカース硬さHvを示す。

【0034】

(引張剪断強度評価)

引張剪断強度(TSS、Tensile Shear Strength)については、重ね隅肉溶接により接合した溶融亜鉛めっき鋼材1及びアルミニウム材2をJIS Z 2201−1998に規定されているJIS5号試験片に加工して評価した。溶接の際には、図3に示すように、相互の部材の重ね合わせ部8の長さが50mmとなるように配置して重ね隅肉溶接し、溶接部3が平行部の中央部となるように調整した。そして、引張試験機(島津製作所製、一軸試験機 RS−2)を使用して、夫々の板材を矢印方向に引っ張り、溶接部3の引張剪断強度を測定した。各異材接合構造体について、溶接部3の引張剪断強度を表1に示す。

【0035】

(剥離強度評価)

剥離強度(PS、Peeling Strength)については、溶融亜鉛めっき鋼材1及びアルミニウム材2の曲げ板材を使用して評価した。図4に示すように、板材の端部から60mm離隔した位置にて90度曲げ加工した溶融亜鉛めっき鋼板1と、板材の端部から10mm離隔した位置にて同じく曲げ加工を施したアルミニウム材2とを使用し、夫々の部材の曲げ位置が一致するように(重ね合わせ部4の長さが10mmとなるように)配置して隅肉開先部を重ね隅肉溶接した後、溶接後の板材を幅25mmの短冊片に加工した。そして、引張試験機(島津製作所製、一軸試験機 RS−2)を使用して、夫々の板材を図4の矢印方向に引っ張り、溶接部3の剥離強度を測定した。各実施例及び比較例のフラックス入りワイヤを使用して溶接した場合について、溶接部3の剥離強度を表1にあわせて示す。

【0036】

【表1】

【0037】

表1に示すように、実施例1乃至4は、金属間化合物層の平均厚さ(IMC)及び溶接部のビッカース硬さHvが本発明の範囲を満足するので、金属間化合物層の平均厚さ(IMC)及び/又は溶接部のビッカース硬さHvが本発明の範囲を満足しない比較例1乃至6に比して、溶接部に高い引張剪断応力が得られ、いずれも199N/mmと高い接合強度となり、剥離強度も11N/mm以上と非常に高いものであった。

【0038】

比較例1は、金属間化合物層の平均厚さが本発明の範囲を超え、脆弱な金属間化合物が増えることにより引張剪断強度が低下した。比較例2は、溶接部のビッカース硬さHvが本発明の範囲を満足するものの、金属間化合物層の平均厚さが本発明の範囲未満であり、溶接部の剥離強度が低下した。

【0039】

比較例3は、金属間化合物層の平均厚さが本発明の範囲未満であることにより、溶接部の接合強度の低下は抑制されたものの、溶接部のビッカース硬さHvも本発明の範囲を超えていたことにより、溶接部の剥離強度が著しく低下した。比較例4は、金属間化合物層の平均厚さは本発明の範囲を満足するものの、溶接部のビッカース硬さHvが本発明の範囲を超え、溶接部の剥離強度が大きく低下した。比較例5は、金属間化合物層の平均厚さが本発明の範囲を超え、溶接部のビッカース硬さHvも本発明の範囲未満であったため、溶接部の引張剪断強度及び剥離強度のいずれも低下した。

【符号の説明】

【0040】

1:溶融亜鉛めっき鋼板、2:アルミニウム材、3:溶融金属、4:溶融亜鉛めっき層、5:下地鋼板、6:Al−Fe二元合金層、7:脚長、8:重ね合わせ部、9:溶加材、10:ミグトーチ

【技術分野】

【0001】

本発明は、溶融亜鉛めっきされた鋼材にアルミニウム又はアルミニウム合金材(以下、アルミニウム材という)をミグ溶接にて重ね隅肉溶接した異材接合構造体に関し、特に、アルミニウム材料の優れた軽量性及び耐食性と鋼材の優れた機械的強度とを兼ね備えた鋼/アルミニウムの異材接合構造体に関する。

【背景技術】

【0002】

従来、鋼材により構成される建築物等の構造物又は構造体は、軽量化を目的として一部をアルミニウム又はアルミニウム合金からなるアルミニウム材に置き換えることが行われている。よって、構造物又は構造体を構成する際には、鋼材とアルミニウム材とを例えばボルト/ナット等の締結部材により締結するか、又は鋼材とアルミニウム材とを例えば溶接により異材接合する必要がある。

【0003】

鋼材とアルミニウム材とをボルト/ナット等の締結部材により機械的に締結する方法は、例えば被締結部材に取り付け用の孔を設置する等の必要があり、取り付け方法が煩雑になるだけではなく、取り付けコストも上昇する。よって、鋼材とアルミニウム材とを結合する際には、締結部材を使用した場合に比して取り付け方法が容易な溶接による異材接合方法が検討されている。

【0004】

この鋼材とアルミニウム材との溶接による異材接合においては、一般的に、鋼材及びアルミニウム材の原子が接合部の界面で相互拡散反応して金属間化合物(Al−Feの二元合金層)が生成し、接合部が脆化してしまうという問題点がある。よって、この金属間化合物の生成を抑制する技術が種々提案されている。

【0005】

特許文献1には、鋼材とアルミニウム材との異材接合構造体において、接合部の組織を、Fe中にその固溶限を超えてAlを過飽和に固溶させた固溶体相を含むように形成すれば、Fe−Al系の金属間化合物の生成が抑制され、接合強度を向上できることが開示されている。そして、特許文献1の技術においては、Alの過飽和固溶体相を形成するためには、鋼材とアルミニウム材とをレーザ溶接により接合し、入熱を鋼材側から行うことが好ましいことが開示されている。

【0006】

特許文献2において、本願発明者等は、アルミニウムめっき鋼板とアルミニウム材とを重ね隅肉溶接した異材接合構造体において、アルミニウムめっき鋼板のめっき層にFeを適正量含有させることにより、下地鋼板からめっき層に溶け込むFe量を低減し、これにより、金属間化合物の生成を抑制できる技術を提案した。また、特許文献2において、本願発明者等は、めっき層中のSi量を3乃至12質量%と高めに設定することにより、めっき層のAl−Fe−Siの三元合金層から溶融AlへのSiの拡散を遅延させ、接合界面を除く箇所における下地鋼板へのめっき層の密着性を確保できることを開示した。そして、本願発明者等は、この異材接合構造体において、アルミニウムめっき鋼材の下地鋼材中のNの含有量を適正化することにより、下地鋼材とアルミニウムめっき鋼材との界面にNの濃縮層を形成してAl−Feの相互拡散を抑制し、接合界面に合金層消失域を形成し、これにより、接合強度を向上できることを開示した。

【0007】

また、特許文献3において、本願発明者等は、板厚が0.5乃至5.0mmの亜鉛めっき鋼材と板厚が0.5乃至4.0mmのアルミニウム材とを溶融溶接で接合した異材接合体において、アルミニウム材側にα−AlFeSi層を形成することにより、溶融溶接時の反応初期には、優先的にα−AlFeSi層が生成されることによりAl及びFeの相互拡散を抑制する技術を提案した。そして、鋼材側に脆いAl3Fe系及びAl5Fe2系の金属間化合物が生成した場合においても、鋼材側のAl3Fe系及びAl5Fe2系の金属間化合物の混合層とアルミニウム材側のα−AlFeSi層との接合界面層を0.5乃至5μmの平均厚さとすれば、脆い金属間化合物が生成した場合においても、十分な接合強度を確保できることを開示した。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−26724号公報

【特許文献2】特開2007−275981号公報

【特許文献3】特開2008−207245号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1の技術においては、金属間化合物層の厚さを薄く形成することにより、鋼材とアルミニウム材との密着性を向上させているが、接合部に十分な剥離強度(ピール強度)が得られない。即ち、特許文献1の異材接合体においては、接合部界面に印加される荷重が一旦破断荷重を超えると、鋼材の表面に沿って、接合部が一気に剥離してしまうという問題点がある。

【0010】

また、鋼材が亜鉛めっき鋼材の場合においては、上述の特許文献2の技術を採用することができない。即ち、特許文献2の技術においては、鋼材の表面のめっきは、その主成分が、溶接対象のアルミニウム材と同一である。これに対して、鋼材の表面に亜鉛めっきが施されている場合においては、めっきの主成分は亜鉛であり、溶接対象のアルミニウム材とは、その主成分が異なっている。このように、めっきの主成分がアルミニウム以外の場合においては、特許文献1に開示されたように、接合部界面に金属間化合物の合金層消失域を形成することはできず、従って、亜鉛めっき鋼材とアルミニウム材との接合部が、金属間化合物の生成により脆化する。

【0011】

特許文献3の技術は、亜鉛めっき鋼材とアルミニウム材とを異材接合する際に、JIS A4043又はJIS A4047に規定された溶加材ワイヤを使用している。これらの溶加材ワイヤは、Siを4.5質量%以上含有しており、溶接部に高い接合強度は得られるものの、溶接部の硬さが硬くなり過ぎ、剥離強度が低下する。

【0012】

本発明はかかる問題点に鑑みてなされたものであって、ミグ溶接時に、冷却後の接合界面に生成する脆弱なAl−Fe二元合金層の生成を適性範囲に抑制し、高い接合強度及び剥離強度を有する鋼/アルミニウムの接合構造体を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明に係る異材接合構造体は、溶融亜鉛めっきされた鋼材にアルミニウム又はアルミニウム合金材をミグ溶接にて少なくとも前記溶融亜鉛めっきの層を接合界面に配置して重ね隅肉溶接した異材接合構造体であって、前記亜鉛めっき鋼材と前記アルミニウム又はアルミニウム合金材との間に生成する金属間化合物の平均厚さが3乃至5μmであり、前記亜鉛めっき鋼材と前記アルミニウム又はアルミニウム合金材との溶接部は、ビッカース硬さHvが40乃至60であることを特徴とする。

【0014】

本発明に係る異材接合構造体において、例えば、前記アルミニウム又はアルミニウム合金材は、Mg:0.1乃至6.0質量%、Si:3.0質量%以下、Fe:0.5質量%以下、Cu:0.25質量%以下、Cr:0.25質量%以下、Zn:0.25質量%以下及びMn:0.50質量%以下を含有し、残部がAl及び不可避的不純物からなる。

【発明の効果】

【0015】

本発明の異材接合構造体は、亜鉛めっき鋼材とアルミニウム材との間に生成する脆弱なAl−Fe二元合金層が適正な厚さであり、ビッカース硬さHvが適正化されている。これにより、亜鉛めっき鋼材とアルミニウム材との高い接合強度を維持しつつ、接合部に高い剥離強度を得ることができる。剥離強度が高ければ、例えば接合部の剥離が発生しても、亀裂が溶接金属の内部方向に伝播するため、従来のように鋼材の表面に沿うような剥離が一度に生じるようなことがない。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態に係る異材構造体において、溶融亜鉛めっき鋼板とアルミニウム材とをMIG(ミグ)溶接により重ね隅肉溶接した場合の溶接部近傍を示す断面図である。

【図2】MIG溶接による重ね隅肉溶接を示す模式図である。

【図3】本発明の実施形態に係る継手部の引張剪断強度試験を示す図である。

【図4】本発明の実施形態に係る溶接部界面の剥離強度試験を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について、詳細に説明する。図1は、本実施形態において、鋼板の表面に溶融亜鉛めっき層が形成された溶融亜鉛めっき鋼板とアルミニウム材とをMIG(ミグ)溶接により重ね隅肉溶接した場合の溶接部近傍を示す断面図である。溶融亜鉛めっき鋼板と板状のアルミニウム材とのミグ溶接に際しては、溶融亜鉛めっき鋼板1とアルミニウム材2とを、少なくとも溶融亜鉛めっきの層を接合界面に配置して、ある重ね代をもって重ね合わせ、その隅肉開先部を、例えば、溶接電流50乃至100A、溶接電圧10乃至20V、溶接速度30乃至100cm/分の条件で連続的に線接合する。これにより、アーク熱で、接合部のアルミニウム材2及び溶融亜鉛めっき層4が溶融し、相互拡散によって融合した後、固化して接合される。

【0018】

このとき、溶融亜鉛めっき層4からめっきの成分が溶融Alに溶け込み、接合界面ではめっき層が消失する。そして下地鋼板5から溶融Alに溶け込むFeもある。溶融亜鉛めっき層4及び下地鋼板5から溶融Alに溶け込んだFeは、溶接時の冷却過程で再析出し、脆弱なAl−Fe二元合金層6が接合界面に生成されがちである。このとき、接合強度が極端に低下する脆弱なAl−Fe二元合金層6が形成される(図1)。本発明においては、ほぼ不可避的に形成されるこのAl−Fe二元合金層6の厚さを3乃至5μmとなるようにし、これにより、金属間化合物の生成による接合強度の低下を抑制しながら、剥離強度を向上させる。

【0019】

本発明者等は、MIG溶接による亜鉛めっき鋼材1とアルミニウム材2との異材接合において、溶接部に高い接合強度を維持しながら、剥離強度を向上させるためには、接合界面に生成するAl−Fe二元合金層6の厚さ及び溶接金属3のビッカース硬さHvが大きな影響を及ぼしていることを見出した。即ち、Fe−Al二元合金層6の厚さを3乃至5μm、溶接金属3のビッカース硬さHvを40乃至60とした場合に、高い接合強度及び剥離強度を有する接合部を得ることができることを見出した。

【0020】

Al−Fe二元合金層6は、ミグ溶接時の高温のアーク熱で生成した溶融Alに、溶け込んだFeが冷却過程で再析出した結果である。溶融Alに対するFeの溶け込み量は、下地鋼板とめっき層におけるFeの濃度勾配に影響され、濃度勾配が大きいほど、換言すれば、めっき層のFe濃度が低いほど、多くなる。溶出したFeは、拡散係数が比較的小さいことから、下地鋼の近傍に存在し、冷却過程で多量のAl−Fe二元合金層6となって接合界面に再析出する。

【0021】

本発明においては、ほぼ不可避的に形成されるこのAl−Fe二元合金層6の厚さを3乃至5μmとなるようにする。Al−Fe二元合金層6の厚さが3μm未満であると、溶接部の接合強度の低下は抑制されるものの、剥離強度の向上効果を十分に得ることができない。一方、Al−Fe二元合金層6の厚さが5μmを超えると、厚くなりすぎた脆弱な金属間化合物層により接合強度が低下し、剥離強度も低下し始める。

【0022】

また、本発明においては、溶接金属3のビッカース硬さHvを40乃至60とすることにより、溶接部の接合強度及び剥離強度をいずれも高くすることができる。溶接金属3のビッカース硬さHvが40未満であると、溶接金属部の強度が低下する結果、剥離強度が低下する。一方、溶接金属3のビッカース硬さHvが60を超えると、溶接部の接合強度及び剥離強度のいずれも低下する。

【0023】

溶融亜鉛めっき鋼板1とアルミニウム材2との接合界面に生成する金属間化合物層の厚さ、及び溶接金属3のビッカース硬さHvを上記範囲にするためには、例えば、MIG溶接の際の溶加材として、Siを適量添加したものを使用する。溶加材に添加するSiの量は、例えば溶加材の全質量あたり0.8乃至2.7質量%とすることが好ましい。溶加材中のSiの含有量が0.8質量%未満であると、上記Al−Fe二元合金層6の生成を抑制する効果が十分に得られず、溶加材中のSiの含有量が2.7質量%を超えた場合においては、Al−Fe二元合金層6の厚さを薄くできるものの、得られた溶接金属の硬度が高くなりすぎる。溶接金属内にクラックが発生した場合においては、クラックが溶接金属部の内部方向に伝播すれば、剥離強度の低下は抑制できるが、上記のように、溶接金属の硬度が高くなりすぎた場合、発生したクラックは、起点から鋼板とアルミニウム材との継ぎ目に沿って一気に伝播するようになる。その結果、剥離強度が低下する。

【0024】

次に、下地鋼板5の表面に施された溶融亜鉛めっきについて説明する。なお、本発明においては、鋼板5の表面に施された溶融亜鉛めっき層4の組成は、特に限定されるものではない。

【0025】

鋼板5を溶融亜鉛めっき浴に浸漬し、引き上げると、鋼板5に随伴してめっき浴から持ち上げられた溶融めっき金属が鋼板5の表面で凝固し、溶融亜鉛めっき層4が鋼板表面に形成される。この溶融亜鉛めっき層4の厚さは、引き上げ直後の鋼帯に対するワイピングガスの吹き付け等の付着量制御によって調整され、厚膜にするほどAl−Fe二元合金層の成長が遅延されるが、良好な加工性を確保する上で、溶融亜鉛合金めっき層の厚さは3乃至10μmの範囲で選定することが好ましい。

【0026】

次に、アルミニウム材2の構成について説明する。アルミニウム材2は、材質に特段の制約が加わるものではないが、展伸材である限り大半のアルミニウム又はアルミニウム合金を使用できる。しかし、このアルミニウム材2と鋼板5との接合強度をより一層高めるためには、アルミニウム材2は、3.0質量%以下、特に1質量%前後のSi及び0.1乃至6.0質量%のMgを含有することが好ましい。これにより、時効処理等の熱処理工程において、微細なMg2Siが析出し、溶接部の強度が向上する。このMg2Siの析出による強度向上の効果を得るためには、アルミニウム材2は、0.1質量%以上のSiを含有することが好ましい。更に、Mgの添加量を1.5質量%以上とすることが好ましく、固溶体強化により溶接部の強度が向上する。アルミニウム材2におけるこれらのSi及びMgの添加量は、溶接部の要求強度により適宜定められる。一方、アルミニウム材2が6質量%を超える多量のMgを含有する場合においては、ミグ溶接時に溶接部に欠陥が発生しやすくなり、3.0質量%を超える多量のSiを含有する場合においては、アルミニウムマトリックス中に粗大な析出物又は晶出物が生成して、接合強度が低下する場合がある。

【0027】

アルミニウム材2は、上記Mg及びSi以外の成分として、例えばFe:0.5質量%以下、Cu:0.25質量%以下、Cr:0.25質量%以下、Zn:0.25質量%以下及びMn:0.50質量%以下を含有し、残部がAl及び不可避的不純物からなる。これらの元素は、いずれも、継手を構成するアルミニウム母材の強度及び成形性に影響する成分である。即ち、Feは、含有させることにより、アルミニウム母材の強度が向上するが、含有量が多すぎると成形性が低下する。Mnは、固溶強化元素、結晶粒微細化元素として有効であるが、含有量が多すぎると、母材中に固溶しきれなくなり、アルミニウム材の成形性が低下する。Cr及びZnも結晶粒微細化元素として有効であるが、含有量が多すぎると、アルミニウム材の成形性が低下する。

【0028】

本発明における異材接合構造体は、所定サイズに裁断された溶融アルミニウムめっき鋼板1及びアルミニウム材2を重ね、その端部の隅肉開先をミグ溶接することにより製造される。溶接電流、アーク電圧及び溶接速度等により溶接条件が定められるが、例えば、直径が1.2mmの溶加材で、溶接電流50乃至100A、溶接電圧10乃至20V、及び溶接速度30乃至100cm/分で溶接すると、概略200N/mm以上の良好な引張剪断強度が得られる。

【実施例】

【0029】

次に、本発明の効果を実証するための実施例・比較例について説明する。C:0.06質量%、Si:0.01質量%、Mn:0.23質量%、P:0.02質量%、S:0.006質量%、Al:0.012質量%を含有し、板厚が1.0mmの冷延鋼板5に、板厚が20μmの溶融亜鉛めっき層(GA)4を形成し、溶融亜鉛めっき鋼板1とした。

【0030】

相手材には、Fe:0.15質量%、Cu:0.02質量%、Cr:0.02質量%、及びZn:0.01質量%を含有する板状のアルミニウム材2(板厚:1.0mm)において、Si、Mn及び/又はMgの添加量を変更したものを使用した。

【0031】

溶融亜鉛めっき鋼板1及びアルミニウム材2から切り出した試験片を、脱脂・洗浄した後、重ね合わせ、図2に示すように、アルミニウム材2をミグトーチ10側に配置し、重ね合わせ部4周辺をシールドガス雰囲気とした。なお、シールドガスとしては、アルゴンガスを使用した。そして、隅肉開先部に直径が1.2mmの溶加材9を供給しながら、溶接電流90A、溶接電圧16V、溶接速度50cm/分の溶接条件で隅肉開先部をミグ溶接した。

【0032】

上記アルミニウム材2の組成を変更することにより、溶融亜鉛めっき鋼板1とアルミニウム材2との接合界面に種々の金属間化合物層の平均厚さ及びビッカース硬さHvを有する異材接合構造体を得た。表1に、各アルミニウム材2の組成及び種類を示す。なお、比較例3は、JIS A4043に規定された組成(Siの含有量が5.0質量%)を有するアルミニウム材2を使用した比較例であり、比較例4は、JIS A4047に規定された組成(Siの含有量が12.0質量%)を有するアルミニウム材2を使用した比較例であり、比較例5は、JIS A1100に規定された純アルミニウム系の組成を有するアルミニウム材2を使用した比較例である。

【0033】

そして、鋼板5とアルミニウム材2との接合界面部の脚長方向の端部及び中央部に観察点をとって観察し、接合界面にある合金層をSEM(走査型電子顕微鏡)・EDX(840A、日本電子株式会社製)で定量した。観察点は、アルミニウム材2の端部から重ね合わせ面に平行に0.5mm離隔した位置を基点として、0.5mm間隔で8点設け、夫々の観察点における金属間化合物層の厚さH(図1参照)及び溶接部のビッカース硬さHvを測定し、算術平均値を求めた。表1に各異材接合構造体の接合界面に生成した金属間化合物層の平均厚さ及び溶接部のビッカース硬さHvを示す。

【0034】

(引張剪断強度評価)

引張剪断強度(TSS、Tensile Shear Strength)については、重ね隅肉溶接により接合した溶融亜鉛めっき鋼材1及びアルミニウム材2をJIS Z 2201−1998に規定されているJIS5号試験片に加工して評価した。溶接の際には、図3に示すように、相互の部材の重ね合わせ部8の長さが50mmとなるように配置して重ね隅肉溶接し、溶接部3が平行部の中央部となるように調整した。そして、引張試験機(島津製作所製、一軸試験機 RS−2)を使用して、夫々の板材を矢印方向に引っ張り、溶接部3の引張剪断強度を測定した。各異材接合構造体について、溶接部3の引張剪断強度を表1に示す。

【0035】

(剥離強度評価)

剥離強度(PS、Peeling Strength)については、溶融亜鉛めっき鋼材1及びアルミニウム材2の曲げ板材を使用して評価した。図4に示すように、板材の端部から60mm離隔した位置にて90度曲げ加工した溶融亜鉛めっき鋼板1と、板材の端部から10mm離隔した位置にて同じく曲げ加工を施したアルミニウム材2とを使用し、夫々の部材の曲げ位置が一致するように(重ね合わせ部4の長さが10mmとなるように)配置して隅肉開先部を重ね隅肉溶接した後、溶接後の板材を幅25mmの短冊片に加工した。そして、引張試験機(島津製作所製、一軸試験機 RS−2)を使用して、夫々の板材を図4の矢印方向に引っ張り、溶接部3の剥離強度を測定した。各実施例及び比較例のフラックス入りワイヤを使用して溶接した場合について、溶接部3の剥離強度を表1にあわせて示す。

【0036】

【表1】

【0037】

表1に示すように、実施例1乃至4は、金属間化合物層の平均厚さ(IMC)及び溶接部のビッカース硬さHvが本発明の範囲を満足するので、金属間化合物層の平均厚さ(IMC)及び/又は溶接部のビッカース硬さHvが本発明の範囲を満足しない比較例1乃至6に比して、溶接部に高い引張剪断応力が得られ、いずれも199N/mmと高い接合強度となり、剥離強度も11N/mm以上と非常に高いものであった。

【0038】

比較例1は、金属間化合物層の平均厚さが本発明の範囲を超え、脆弱な金属間化合物が増えることにより引張剪断強度が低下した。比較例2は、溶接部のビッカース硬さHvが本発明の範囲を満足するものの、金属間化合物層の平均厚さが本発明の範囲未満であり、溶接部の剥離強度が低下した。

【0039】

比較例3は、金属間化合物層の平均厚さが本発明の範囲未満であることにより、溶接部の接合強度の低下は抑制されたものの、溶接部のビッカース硬さHvも本発明の範囲を超えていたことにより、溶接部の剥離強度が著しく低下した。比較例4は、金属間化合物層の平均厚さは本発明の範囲を満足するものの、溶接部のビッカース硬さHvが本発明の範囲を超え、溶接部の剥離強度が大きく低下した。比較例5は、金属間化合物層の平均厚さが本発明の範囲を超え、溶接部のビッカース硬さHvも本発明の範囲未満であったため、溶接部の引張剪断強度及び剥離強度のいずれも低下した。

【符号の説明】

【0040】

1:溶融亜鉛めっき鋼板、2:アルミニウム材、3:溶融金属、4:溶融亜鉛めっき層、5:下地鋼板、6:Al−Fe二元合金層、7:脚長、8:重ね合わせ部、9:溶加材、10:ミグトーチ

【特許請求の範囲】

【請求項1】

溶融亜鉛めっきされた鋼材にアルミニウム又はアルミニウム合金材をミグ溶接にて少なくとも前記溶融亜鉛めっきの層を接合界面に配置して重ね隅肉溶接した異材接合構造体であって、前記亜鉛めっき鋼材と前記アルミニウム又はアルミニウム合金材との間に生成する金属間化合物の平均厚さが3乃至5μmであり、前記亜鉛めっき鋼材と前記アルミニウム又はアルミニウム合金材との溶接部は、ビッカース硬さHvが40乃至60であることを特徴とする異材接合構造体。

【請求項2】

前記アルミニウム又はアルミニウム合金材は、Mg:0.1乃至6.0質量%、Si:3.0質量%以下、Fe:0.5質量%以下、Cu:0.25質量%以下、Cr:0.25質量%以下、Zn:0.25質量%以下及びMn:0.50質量%以下を含有し、残部がAl及び不可避的不純物からなることを特徴とする請求項1に記載の異材接合構造体。

【請求項1】

溶融亜鉛めっきされた鋼材にアルミニウム又はアルミニウム合金材をミグ溶接にて少なくとも前記溶融亜鉛めっきの層を接合界面に配置して重ね隅肉溶接した異材接合構造体であって、前記亜鉛めっき鋼材と前記アルミニウム又はアルミニウム合金材との間に生成する金属間化合物の平均厚さが3乃至5μmであり、前記亜鉛めっき鋼材と前記アルミニウム又はアルミニウム合金材との溶接部は、ビッカース硬さHvが40乃至60であることを特徴とする異材接合構造体。

【請求項2】

前記アルミニウム又はアルミニウム合金材は、Mg:0.1乃至6.0質量%、Si:3.0質量%以下、Fe:0.5質量%以下、Cu:0.25質量%以下、Cr:0.25質量%以下、Zn:0.25質量%以下及びMn:0.50質量%以下を含有し、残部がAl及び不可避的不純物からなることを特徴とする請求項1に記載の異材接合構造体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−125821(P2012−125821A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−280893(P2010−280893)

【出願日】平成22年12月16日(2010.12.16)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月16日(2010.12.16)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]