異材接合用リベット、異材接合方法、及び異材接合体

【課題】FeとAlとの脆弱な金属間化合物層が形成されることなく、高強度の異材接合が可能であり、しかも、スポット溶接電極によりリベットをアルミニウム合金材に押し込み、アルミニウム合金材を貫通させる必要がなく、また、リベットに通電してアルミニウム合金材を発熱溶融させて孔を開ける必要がなく、鋼材と軽合金材とを異材接合する。

【解決手段】鋼材とアルミニウム合金材とを接合する鋼製の異材接合用リベット30は、アルミニウム合金材を貫通する軸部32と、アルミニウム合金材の表面に残る頭部31とを有する。軸部32はその頭部側の基端から先端側に向けて横断面積が大きくなっており、その先端面34は周縁部よりも内側部分が盛り上がっている。また、頭部31はその下面、軸部32を取り囲むように溝35が形成されている。

【解決手段】鋼材とアルミニウム合金材とを接合する鋼製の異材接合用リベット30は、アルミニウム合金材を貫通する軸部32と、アルミニウム合金材の表面に残る頭部31とを有する。軸部32はその頭部側の基端から先端側に向けて横断面積が大きくなっており、その先端面34は周縁部よりも内側部分が盛り上がっている。また、頭部31はその下面、軸部32を取り囲むように溝35が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車及び鉄道車両等の構造体の製造時に、鋼材とアルミニウム又はアルミニウム合金材等の軽合金材とを接合するために使用される鋼製の異材接合用リベットと、この異材接合用リベットを使用して鋼材と軽合金材とを接合する異材接合方法と、前記異材接合用リベットを使用して接合された異材接合体とに関し、特に、軽合金材と鋼製リベットとのかしめ接合も加えた相乗効果によって、高い接合強度を得ることができる鋼材と軽合金材との異材接合用リベット、そのリベットを使用してスポット溶接する異材接合方法及びそのリベットによりスポット溶接された異材接合体に関する。

【背景技術】

【0002】

近時、排気ガス等による地球環境問題に対して、自動車等の輸送機の車体の軽量化による燃費の向上が図られている。また、この軽量化をできるだけ阻害せずに、自動車の車体衝突時の安全性を高めることも課題として盛んに研究されている。このため、特に、自動車の車体構造に対し、従来から使用されている鋼材に代わって、より軽量で、エネルギー吸収性にも優れたアルミニウム合金材及びマグネシウム材等の軽合金材の適用が増加しつつある。なお、自動車の車体等に使用されるアルミニウム合金材は、圧延板材、押出材、又は鍛造材等の形態がある。また、車体等にマグネシウム材を使用する場合も増えてきているが、以下、軽合金材として代表的なアルミニウム合金材を例にとって、従来技術について説明する。

【0003】

例えば、自動車のルーフ、フード、フェンダー、ドア、トランクリッド等の大型のパネル構造体のアウタパネル(外板)及びインナパネル(内板)等のパネルには、Al−Mg−Si系のAA又はJIS規格の6000系(以下、単に6000系という)と、Al−Mg系のAA又はJIS規格の5000系(以下、単に5000系という)等のアルミニウム合金板の使用が検討されている。

【0004】

また、自動車の車体衝突時の安全性を確保するため、バンパ補強材(バンパリインフォースメント、バンパアマチャアともいう)及びドア補強材(ドアガードバー、ドアビームともいう)等のエネルギー吸収作用を有する補強材としては、Al−Zn−Mg系のAA又はJIS規格で7000系(以下、単に7000系という)のアルミニウム合金材と、6000系合金等のアルミニウム合金押出形材とが使用されている。更に、サスペンションアーム等の自動車の足回り部品には、前記6000系合金のアルミニウム合金鍛造材が使用されている。

【0005】

これらのアルミニウム合金材は、車体の全ての部分をアルミニウム合金材で構成しない限り、通常の自動車の車体では、元々汎用されている鋼板又は型鋼等の鋼材(鋼部材)と組み合わせて使用する必要があり、必然的に、アルミニウム合金材と鋼材とを接合する必要がある。従って、自動車の車体にアルミニウム合金材を使用する場合(鋼材とアルミニウム合金材とを組み合わせた車体)には、鋼材とアルミニウム合金材との異種金属同士の接合(異材接合)が必要となる。

【0006】

しかし、この鋼材とアルミニウム合金材との異材接合をスポット溶接により行おうとすると、互いの接合界面において、高硬度で極めて脆いFeとAlとの金属間化合物層(以下、反応層ともいう)が生成するという問題点がある。このため、見かけ上互いに接合されてはいても、得られた複合構造体は、前記金属間化合物層の生成が原因となって、十分な接合強度が得られていないことが多い。

【0007】

このため、従来から、これらの鋼材とアルミニウム合金材との異材接合には、スポット溶接だけでなく、ボルトによる接合、リベットによる接合、又は接着剤を使用した接合が併用されているが、接合作業の煩雑さ及び接合コストの上昇等の問題点がある。

【0008】

いずれにしても、鋼材とアルミニウム合金材とを直接スポット溶接する限り、接合部においては、前述の脆弱な金属間化合物が生成して、溶接部の信頼性が損なわれるという問題点が生じる。このため、鋼材とアルミニウム合金材との異材接合であっても、これらの鋼材とアルミニウム合金材とを、鋼製のピンと鋼材との間のスポット溶接により接合するようにし、スポット溶接自体は、鋼−鋼の同種材同士の接合とする方法が、従来から提案されている(特許文献1、2)。特許文献1、2には、鋼製金属材料からなるピン(係止ピース)をスポット溶接部に用いて、このピンと鋼材とを鉄−鉄の同種材同士でスポット溶接し、このピンを介して、鋼材とアルミニウム合金材とを接合する方法が開示されている。

【0009】

これらの特許文献1、2は、いずれも、鋼製のピンを、スポット溶接時に、スポット溶接に使用する電極によって、アルミニウム合金材側から押圧して、アルミニウム合金材内に埋め込み、更にアルミニウム合金材を貫通して鋼材と接触させている。そして、このピンと鋼材との接触により、鋼−鋼の同種材同士で互いにスポット溶接し、アルミニウム−鋼の異材同士はスポット溶接せずに、このピンを介して、鋼材とアルミニウム合金材とを間接的に接合している。

【0010】

なお、特許文献2には、アルミニウム系金属材料又は鋼製金属材料の双方又は一方に予め穴を開けておかなくとも、ピンの接合が可能であると記載されている。即ち、前記電極の加圧力のみにて、前記ピンをアルミニウム合金材に埋め込み、貫通させている。また、特許文献1も、前記電極からピンに通電して、アルミニウム合金材を発熱溶融させて孔をあけ、前記ピンをアルミニウム合金材に埋め込み、貫通させており、アルミニウム系金属材料及び鉄系金属材料の双方又は一方に予め穴を開けておかなくともよいようになっている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許2954476号公報

【特許文献2】特開平9−174249号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

上述の特許文献1、2に記載の異材接合方法は、ピンと鋼材との鋼−鋼の同種材同士でスポット溶接する点で、従前のように、アルミニウム−鋼の異材同士を直接スポット溶接する必要がなく、接合部での脆弱な金属間化合物生成の問題を解決できるという利点がある。

【0013】

しかし、これらの特許文献1、2の技術は実用化が困難であり、現実に実用化されていない。その理由は、高度な効率化が要求される自動車車体組み立ての際のスポット溶接工程では、鋼製金属材料からなるピン(係止ピース)を、効率的にスポット溶接部に適用することができないためである。より具体的に説明すると、これらの特許文献1、2において、前記ピンと鋼材とを接触させて、鋼−鋼の同種材同士で互いにスポット溶接するためには、前記鋼製ピンを、スポット溶接時に、アルミニウム合金材側から押圧して、アルミニウム合金材内に埋め込み、かつ鋼材側に貫通させる必要がある。

【0014】

しかし、特許文献2は、前述のとおり、スポット溶接に使用する電極の加圧力のみにて、前記ピンをアルミニウム合金材側から押圧して、アルミニウム合金材に埋め込もうとしているため、電極の損傷が激しくなる。アルミニウム合金材が薄板であっても、また、前記ピンが高強度であり、先端形状が先鋭となっていても、前記ピンをアルミニウム合金材に埋め込み、かつ貫通させて鋼材側と接触させるためには、かなり大きな加圧力が必要となる。スポット溶接自体に要求される利点として、スポット溶接電極には導電性と耐久性(長寿命)とが要求され、このため、スポット溶接電極は、Cu−Cr合金からなるドーム型のもの等が汎用されている。しかし、特許文献2に記載の技術は、このスポット溶接電極の損傷を著しく速めるため、スポット溶接自体に要求される利点を損なってしまうという致命的な問題点を有する。また、前記ピンの形状及び太さにもよるが、前記鉄系ピンをアルミニウム合金材に押し込む(埋め込む)際のアルミニウム合金材の割れ発生の可能性も否定できず、信頼性が無い。

【0015】

また、前記電極からピンに通電して、アルミニウム合金材を発熱溶融させて孔をあけ、前記ピンをアルミニウム合金材に埋め込んでいる特許文献1の技術においても、溶接条件にも勿論依存するが、アルミニウム合金材を溶融させるためには、比較的大きなスポット溶接電流とならざるを得ない。このため、アルミニウム合金材の発熱溶融部が、前記ピンを埋め込むような局所的な部位にとどまらず、比較的広範囲となり、かつその周辺のHAZ(熱影響部)もまた大きくなる。この結果、アルミニウム合金材が薄板となるほど、その発熱溶融部及びHAZの強度低下が大きくなるという致命的な問題点を有する。

【0016】

しかも、これらの特許文献1、2に記載の技術は、多打点を行うスポット溶接中に、逐次、電極先端に前記ピンを供給する必要があるという致命的な欠陥がある。即ち、現状のスポット溶接ラインにおいては、そのような設備又は装置もなく、また構造にもなっていない。このため、高効率にて溶接中の自動溶接ロボットによる自動車車体組み立てラインにおいて、スポット溶接電極先端に前記ピンをどのようにして、連続的かつ短時間で、供給し続けていくのかという極めて現実的な問題がある。特許文献1、2には、その手段の具体的な開示が無く、また、そのような具体的な手段を設置することは、到底容易なことではない。そして、そのような手段が無いがゆえに、また、例え、仮にあってとしても、かなり複雑で煩雑な装置とならざるを得ないだけに、これらの特許文献1、2に記載の技術を現実に採用することは極めて困難である。

【0017】

本発明はかかる問題点に鑑みてなされたものであって、FeとAlとの脆弱な金属間化合物層が形成されることなく、高強度の異材接合が可能であり、しかも、スポット溶接電極によりリベットをアルミニウム合金材に押し込み、アルミニウム合金材を貫通させる必要がなく、また、リベットに通電してアルミニウム合金材を発熱溶融させて孔を開ける必要がなく、鋼材と軽合金材とを異材接合することができる異材接合用リベット、異材接合方法及び異材接合体を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明に係る第1の異材接合用リベットは、鋼材と軽合金材とを接合する鋼製の異材接合用リベットにおいて、前記軽合金材内に挿通する軸部と、前記軽合金材を挿通せずにその表面上に残る頭部とを有し、前記軸部はその前記頭部側の基端から先端側に向けて横断面積が大きくなっており、その先端面は周縁部よりも内側部分が盛り上がっていることを特徴とする。

【0019】

本発明に係る第2の異材接合用リベットは、鋼材と軽合金材とを接合する鋼製の異材接合用リベットにおいて、前記軽合金材内に挿通する軸部と、前記軽合金材を挿通せずにその表面上に残る頭部とを有し、前記頭部はその前記軽合金材に重なる面に、前記軸部を取り囲むように溝が形成されており、前記軸部の先端面はその周縁部よりも内側部分が盛り上がっていることを特徴とする。この第2の異材接合用リベットにおいて、前記軸部はその前記頭部側の基端から先端側に向けて横断面積が大きくなっているように構成することができる。

【0020】

また、本発明の第1及び第2の異材接合用リベットにおいて、前記軸部の先端面は、円錐状に中央部が盛り上がり、円錐状突起を有するように構成し、又は前記軸部の先端面は、縦断面が楕円状になるように盛り上がっているように構成することができる。

【0021】

本発明に係る異材接合方法は、前記いずれかの異材接合用リベットを使用して、鋼材と軽合金材とを接合する異材接合方法において、前記リベットをその軸部の先端側から前記軽合金材に打ち込み前記リベットを前記軽合金材にかしめ固定する工程と、前記リベットの前記頭部と前記鋼材とを1対の電極で挟み、前記電極を前記リベット及び前記鋼材に向けて加圧しつつ前記電極に通電することにより、前記リベットの前記軸部と前記鋼材とをスポット溶接する工程と、を有することを特徴とする。

【0022】

この本発明に係る異材接合方法において、前記打ち込み工程は、例えば、前記軽合金材をプレス成形する工程において、前記リベットを打ち込むものであり、リベットが打ち込まれた軽合金材をスポット溶接装置に搬入して前記鋼材とスポット溶接するものである。

【0023】

本発明に係る第1の異材接合体は、鋼材と軽合金材とが鋼製リベットにより接合された異材接合体において、前記リベットは、前記軽合金材内に挿通する軸部と、前記軽合金材を挿通せずにその表面上に残る頭部とを有し、前記軸部はその前記頭部側の基端から先端側に向けて横断面積が大きくなっていて、前記軸部により打ち抜かれた軽合金材の孔と前記軸部との間の空間に前記軽合金材が塑性流動して前記リベットと前記軽合金材とがかしめ固定されており、前記軸部の先端面は周縁部よりも内側部分が盛り上がっていてこの盛り上がり部分で前記鋼材と接触して前記リベットが前記鋼材にスポット溶接されたものであることを特徴とする。

【0024】

本発明に係る第2の異材接合体は、鋼材と軽合金材とが鋼製リベットにより接合された異材接合体において、前記リベットは、前記軽合金材内に挿通する軸部と、前記軽合金材を挿通せずにその表面上に残る頭部とを有し、前記頭部はその前記軽合金材に重なる面に、前記軸部を取り囲むように溝が形成されていて、前記溝に前記軽合金材が塑性流動して前記リベットと前記軽合金材とはかしめ固定されており、前記軸部の先端面は周縁部よりも内側部分が盛り上がっていてこの盛り上がり部分で前記鋼材と接触して前記リベットが前記鋼材にスポット溶接されたものであることを特徴とする。この第2の異材接合体において、前記軸部はその前記頭部側の基端から先端側に向けて横断面積が大きくなっていて、前記軸部により打ち抜かれた軽合金材の孔と前記軸部との間の空間にも前記軽合金材が塑性流動して、前記溝内の軽合金材と共に、前記リベットと前記軽合金材とをかしめ固定しているように構成することができる。

【発明の効果】

【0025】

本発明によれば、異材接合用リベットの軸部が、その頭部側の基端から先端側に向けて横断面積が大きくなっており(第1の異材接合用リベット)、又は頭部がその軽合金材に重なる面に、軸部を取り囲むように溝が形成されている(第2の異材接合用リベット)ので、この異材接合用リベットを軽合金材に打ち込むと、異材接合用リベットはこの軽合金材にかしめ固定される。このリベットの打ち込みは、スポット溶接用電極を使用して打ち込むのではなく、スポット溶接工程とは別の工程で行う。例えば、軽合金材としてのアルミニウム合金材のプレス工程等において、アルミニウム合金材をプレス成形する際に、リベットをアルミニウム合金材内に打ち込むことができる。

【0026】

その後、スポット溶接装置において、軽合金材におけるリベットの軸部先端側の面に鋼材を重ねて、前記軸部先端を前記鋼材に接触させ、リベットの頭部と鋼材とを1対の電極で挟み、電極をリベット及び鋼材に向けて加圧しつつ、電極に通電することにより、鋼製リベットと鋼材とをスポット溶接により接合することができる。このスポット溶接は、鋼−鋼の同種材同士の接合である。このため、アルミニウム合金材と鋼材との界面にFe−Al金属間化合物が生成することはない。しかも、スポット溶接用電極によりリベットを軽合金材に打ち込む必要はないので、スポット溶接装置に格別の装置を付加する必要はなく、実施が容易である。また、電極に通電してアルミニウム合金材を局部的に溶融させることにより孔を形成する必要もない。

【0027】

而して、プレス装置等における軽合金材へのリベットの打ち込みの後、スポット溶接装置まで軽合金材を搬送する際に、リベットが傾く可能性がある。また、スポット溶接装置において、軽合金材を鋼材上に配置したときに、このセッティングのバラツキにより、スポット溶接電極とリベットの軸心とがずれる可能性がある。このような理由により、スポット溶接電極とリベットとの間の芯ずれが生じた場合には、スポット溶接時の通電により、リベットの中心軸ではなく、端部に電流が集中する。そして、鋼材のスポット溶接において、鋼材溶融部の温度は、約1500℃にも達するため、電流集中部(リベット端部)の近傍のアルミニウム材が容易に軟化し、その結果、継手強度が著しく低下する。

【0028】

しかし、本発明においては、リベットの軸部の先端面は、周縁部よりも内側部分が盛り上がっているので、リベット軸部の先端面の盛り上がり部が、スポット溶接時に鋼材に接触するため、リベットの傾き及びリベットと電極の芯ずれが生じたとしても、リベットの軸芯部分を電流が流れ、通電電流により抵抗発熱して、リベット軸部の先端面の盛り上がり部と鋼材との接触部を中心として、鋼の溶融が生じる。このため、電流がリベット軸心部ではなく周辺部を通流して、このリベット周辺部を加熱し、リベット周辺部の近傍の軽合金材の部分を溶融させてしまうことはない。

【0029】

このリベット周辺部は、リベットの軸部の基端側の細い部分又は頭部における軸部を取り囲むように形成された溝に近く、これらの部分に存在する軽合金材が加熱されて溶融又は軟化すると、この部分は、リベットが軽合金材にかしめ固定される部分であるため、かしめによる接合力が消失してしまう。本発明においては、リベットはその軸部先端面の中心部の盛り上がり部分で鋼材に接触するので、このリベットの周辺部に電流が集中的に流れて、リベット周辺部がもっぱら加熱されるという事態が回避されるため、リベットと軽合金材とのかしめ固定力は低下することがない。また、この軽合金材のかしめ部の溶融又は熱軟化による損傷を防止することができる。更に、スポット溶接用電極として、異材接合用リベットの頭部よりも大きなものを使用し、電極がリベット頭部の全体を覆うようにすることができ、これにより、リベットと電極との接触面積を広げることができ、また、溶接狙い位置がずれた場合の許容範囲を著しく大きくすることができる。更にまた、本発明においては、リベットの軸部の先端面が盛り上がり、突起を形成しているので、このリベット軸部先端に電極に押圧されたときに、軸部先端の電極に対する接触領域は限られたものとなり、溶接電流がこの限られた接触領域を流れやすくなる。よって、抵抗スポット溶接時に溶接電流が通過する通電点を確保しやすくなる。これにより、シリーズ溶接(一つの溶接機に電極の組み合わせが2対以上)が容易になり、一度の通電で、同時多点接合が可能となり、生産性が高まる。

【0030】

以上説明した発明の効果は、アルミニウム合金材に限らず、マグネシウム材においても同様に奏される。

【図面の簡単な説明】

【0031】

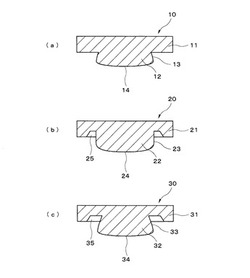

【図1】(a)乃至(c)は本発明の実施形態に係る鋼製リベットの形状の例を示す縦断面図である。

【図2】(a)乃至(d)は、同じく、本発明の実施形態に係る鋼製リベットの形状の他の例を示す縦断面図である。

【図3】(a)、(b)は本発明の実施形態における打ち込み工程を示す縦断面図である。

【図4】本発明の実施形態における抵抗スポット溶接工程を示す縦断面図である。

【図5】(a)乃至(c)は本発明の実施形態に係る異材接合体を示す縦断面図である。

【図6】(a)、(b)は本発明の実施形態に係る異材接合方法における抵抗スポット溶接工程の効果を示す縦断面図である。

【図7】上記本発明の実施形態における異材接合方法により接合された異材接合体を示す縦断面図である。

【図8】(a)、(b)は本発明の比較例の異材接合方法における抵抗スポット溶接工程の欠点を示す縦断面図である。

【図9】上記比較例の異材接合方法により接合された異材接合体を示す縦断面図である。

【図10】引張試験編を示す模式図である。

【発明を実施するための形態】

【0032】

以下、添付の図面を使用して、本発明の実施の形態について、具体的に説明する。なお、以下、軽合金材としてアルミニウム合金材を一例として説明するが、マグネシウム材の場合も基本的には同様の構成及び作用効果を奏する。図1(a)、(b)、(c)は本発明の実施の形態に係る異材接合用リベットの形状の例を示す縦断面図である。これらのリベットは鋼製である。図1(a)に示すリベット10は、円板状の頭部11と、この頭部11の中心と同軸的に形成された軸部12とから構成されており、軸部12はその頭部11側の基端から先端側に向けて横断面積が大きくなっている。具体的には、軸部12は円板状をなすが、その直径が先端側に向けて徐々に大きくなっている。よって、軸部12の側面13は頭部から離れるに従って広がっている。また、軸部12の先端面14、即ち、軸部12の下面は、周縁部よりも内側部分が盛り上がっている。従って、このリベット10は、その中心部で最も厚くなっている。先端面14は緩やかに湾曲しているが、この湾曲の曲率及び湾曲の形状は、任意である。リベット10の最も厚い部分が、リベット10の軸心を含む領域となるようにすることが好ましい。

【0033】

一方、図1(b)に示す異材接合用リベット20は、基本的には円板状をなす頭部21と、この頭部21と同軸的に形成された円柱状の軸部22とから構成されているが、軸部22はその半径が一定であり、側面23は頭部21に対して垂直である。この軸部22の先端面24は、リベット10と同様に、周縁部よりも内側部分が盛り上がっており、リベット10はその中心部で最も厚くなっている。リベット20は、頭部21におけるアルミニウム合金材に重なる面、即ち、下面に、軸部22を取り囲むように円周に沿って溝25が形成されている。溝25はその断面が台形状をなしているが、溝25の形状は任意である。

【0034】

図1(c)に示す異材接合用リベット30は、頭部31と軸部32とからなり、図1(a)と同様に、軸部32は先端側に向けて大径となる円柱状をなし、側面33が末広がりになっている。また、頭部31の軽合金材と重ねられる面には、図1(b)と同様に、軸部32を取り囲むようにして溝35が形成されている。そして、軸部32の先端面34は、その中央部分が周縁部よりも盛り上がっており、リベット30は中心部で最も厚くなっている。即ち、図1(c)に示すリベット30は、図1(a)及び図1(b)に示すリベット10,20の双方の特徴的形状を有している。

【0035】

軸部の先端面の盛り上がり形状は、図1に示すものは、縦断面が楕円状をなすように、緩やかに湾曲していた。しかし、この先端面の盛り上がり形状は、これに限らず、内側部分が周縁部に比べて盛り上がっていればよく、種々の形状が考えられる。例えば、図2(a)は、軸部42の側面43が末広がりに傾斜していると共に、先端面44の形状が、縦断面において、図1よりも小さな曲率半径で湾曲したものである。

【0036】

図2(b)は、軸部52の側面53が末広がりに傾斜していると共に、その先端面54が円錐形状を有しているものである。図2(c)は軸部62の斜面63が同様に傾斜しており、その先端面64は、中央部分が円錐状をなし、周縁部65が水平の平面になっている。図2(d)に示す軸部72は、その側面73が末広がりに傾斜していると共に、その先端面74は中央部分が水平の平面であるが、周縁部75は縦断面で傾斜している。この先端面74も周縁部75が傾斜しているため、軸部72の縁部よりも盛り上がっている。いずれの場合も、図2の各分図の下図に示すように、軸部の水平断面は円形でも良いし、楕円形でもよい。また、いずれの場合も、リベット頭部については、リベットにめっきを施す場合に、そのめっき施工性を高めるために、その上面に若干の盛り上がりを形成してもよい。このめっき施工性とは、めっき時のリベット同士の付着を防止することであり、リベットの頭部同士が付着することにより、めっき施工性が劣化する。

【0037】

次に、上述のリベットを使用する本発明の異材接合方法について説明する。図3はリベットの打ち込み工程を示す断面図、図4は抵抗スポット溶接工程を示す断面図である。先ず、図3(a)に示すように、円筒状の支持台81の上にアルミニウム合金材1が載置され、リベット30がこの支持台81の上方に配置される。このリベット30はポンチ80によりアルミニウム合金材1に向けて打ち込まれる。リベット30は適宜の支持装置により支持された状態でアルミニウム合金材1の上に配置することもできるが、ポンチ80を磁力をもつ材料により製造することにより、ポンチ80にリベット30を磁気的に付着させてアルミニウム合金材1の上に配置することもできる。そして、図3(b)に示すように、ポンチ30を下降させて、異材接合用リベット30をアルミニウム合金材1に押し込むと、アルミニウム合金材1における軸部32に対応する部分が軸部32により打ち抜かれ、この打ち抜かれた部分2が支持部材81内に落下する。リベット30はポンチ80によりアルミニウム合金材1に向けて押圧されるので、頭部31と支持台81との間に挟まれたアルミニウム合金材1の部分が、頭部31の軸部周囲に形成された溝35内に塑性流動して、進入する。これにより、軸部32がアルミニウム合金材1を貫通し、その先端面34がアルミニウム合金材1の下面に露出する。また、頭部31の下面の軸部32の周囲の溝35内にアルミニウム合金材1が入り込み、リベット30がアルミニウム合金材1にかしめ固定される。

【0038】

このリベットの打ち込みは、例えば、アルミニウム合金材1のプレス成形工程(トリミング工程)にて、プレス成形と同時に行うことができる。即ち、アルミニウム合金材1をプレス成形する際に、プレスの型にポンチを設置し、又はポンチの代わりにプレス型自体を使用して、鋼製リベット30をプレス型の下降と同時に打ち抜く。これにより、鋼製リベット30がアルミニウム合金材1にかしめ固定され、鋼とアルミニウム合金との間が機械的に接合される。この状態で、アルミニウム合金材1が抵抗スポット溶接ラインに搬送される。リベット30はアルミニウム合金材1にかしめ固定されているので、この搬送の過程で、落下することはない。

【0039】

図4はこの抵抗スポット溶接工程を示す縦断面図である。リベット30がかしめ固定されたアルミニウム合金材1は、抵抗スポット溶接装置に搬入され、鋼材3の上に重ねられる。このとき、スポット電極90,91の間に、リベット30が位置するように、アルミニウム合金材1及び鋼材3が配置される。そして、上下の電極90,91を相互に接近するように駆動して、アルミニウム合金材1と鋼材3との間に挟持力を作用させ、電極90,91間にパルス電流を印加することにより、リベット30と鋼材3とを抵抗スポット溶接する。このとき、リベット30は軸部32が貫通しているので、軸部32の先端面34と鋼材3とが接触する。従って、この先端面34は、中央部分が周辺部分よりも盛り上がった形状に成形されているので、軸部32の先端面34はその中央部で鋼材3と接触する。よって、通電電流は、この軸部32の先端面34の中央部を通流して流れるので、軸部32の軸心を中心とした領域で、リベット30と鋼材3とが接合される。

【0040】

即ち、図6(a)に示すように、電極90,91の軸心と、リベット30の軸心とが一致している場合は、電流は白抜き矢印にて示すように、これらの軸心を通って流れる。このため、鋼製リベット30と鋼材3との鋼−鋼間のスポット溶接において、軸部周辺のアルミニウム合金材1が過剰に加熱されて、アルミニウム合金材1が軟化したり、溶融したりすることがなく、得られた継手の強度が低下することはない。

【0041】

これは、図8(a)に示すように、リベット30aの軸部32aの先端面が平坦である場合も同様である。即ち、軸部32aの先端面が平坦であっても、軸部32aの軸心と、電極90,91の軸心とが一致している場合は、通電電流は、これらの軸心を通って流れるので、軸部32aの周辺のアルミニウム合金材1が過剰に加熱されて軟化したり、溶融したりすることはない。

【0042】

しかし、図8(b)に示すように、リベット30aの位置が電極90,91の位置からずれて配置された場合には、リベット30aにおける電極90,91との接触位置が相対的にリベット30aの周縁部になり、通電電流はリベット30aの周縁部を通って流れる。このため、リベット30aの周縁部が加熱され、この周縁部に近いアルミニウム合金材1の部分が過剰に加熱されて軟化し、又は溶融する。この部分は、リベット30aにかしめられている部分であるので、アルミニウム合金材1の軟化又は溶融により、かしめ力が消失し、接合強度が低下する。

【0043】

しかし、本発明においては、軸部の先端面は中央部が周縁部よりも盛り上がっているので、図6(b)に示すように、リベット30の軸部32はその中心部で鋼材3に接触する。このため、白抜き矢印にて示すように、電極90,91間の電流は、リベット30の軸心を通って鋼材3に流れる。よって、リベット30と鋼材3との鋼−鋼のスポット溶接は、リベット30の中心部で鋼が溶融して、接合されるので、リベット30の軸部32の周辺のかしめに寄与するアルミニウム合金材1の部分が過剰に加熱されて軟化したり、溶融したりすることがない。即ち、本発明においては、リベット30の軸心と、電極90,91の軸心とがずれたとしても、電流は、リベットの軸部32の先端面の中央部を通って流れ、低融点のアルミニウム合金材1が軟化したり溶融したりすることがない。

【0044】

この抵抗スポット溶接により、本発明によれば、リベットの位置のずれが生じても、図7に示すように、溶融ナゲットは正常であり、健全な継手が得られる。即ち、アルミニウム合金材1の軟化又は溶融等の問題がなく、かしめ強度が維持されて高接合強度の異材接合体が得られる。

【0045】

これに対し、図8(b)に示すように、リベット30aの位置のずれにより、リベット30aの周縁部を電流が流れた場合には、図9に示すように、溶融ナゲットの周縁部にアルミニウム合金材の軟化又は溶融部4が形成され、接合強度が損なわれる。

【0046】

なお、上述の説明は、電流が電極90から電極91に流れた場合のものであるが、この通電方向は、上記形態に限らないことは勿論である。

【0047】

図5(a)乃至(c)は、夫々、図1(a)乃至(c)に示す異材接合用リベット10,20,30を使用して、上述の工程により異材接合した場合の異材接合体(継手)の形状を示す図である。図5(a)に示すように、軸部の側面が末広がりに傾斜している場合は、この末広がりの部分で、リベット10がアルミニウム合金材1にかしめ固定される。

【0048】

また、図5(b)に示すように、リベット20の頭部21に溝25が形成されている場合は、この溝25内にアルミニウム合金材が塑性流動して進入することにより、リベット20がかしめ固定される。更に、図5(c)に示すように、リベット30の軸部32が末広がりで側面が傾斜していると共に、頭部に溝が形成されている場合は、双方の作用により、リベット30がアルミニウム合金材1にかしめ固定される。いずれの場合もリベット10,20,30と鋼材3とがスポット溶接されている。

【0049】

このように構成された異材接合体は、アルミニウム合金材と鋼材との間の溶融接合はなく、機械的接合(かしめ)だけであるので、脆いFeとAlとの金属間化合物は生成しない。また、スポット溶接時にリベットの位置が電極位置からずれていたとしても、アルミニウム合金材の軟化及び溶融による接合力の低下は生じない。

【0050】

鋼製リベット10等は、鋼材3とのスポット溶接による接合強度を高めるためには、それなりの大きさと重量が必要である。このため、鋼製リベット10等を使用する数に応じて、アルミニウム合金材1と鋼材3との異材接合体の重量を重くする。従って、打ち抜き工程においては、鋼製リベット10等による重量増加を抑制する意味からも、アルミニウム合金材1と鋼材3との間の設計上又は強度上必要なスポット溶接位置(以下、所定のスポット溶接位置Aという)以外のアルミニウム合金板の部位(位置)には、鋼製リベット10等を埋め込む必要はない。

【0051】

また、異材接合体の設計条件と、鋼材とアルミニウム合金材との異材同士のスポット溶接の接合強度に応じて、アルミニウム合金材1と鋼材3との間の所定のスポット溶接位置Aの全てに、鋼製リベット10等を埋め込む必要はない。勿論、重量軽減がそれほど厳しくない場合は、全ての所定のスポット溶接位置Aに、鋼製リベット10等を埋め込んでも良い。しかし、使用する鋼製リベット10等の数と大きさによって、また所定のスポット溶接位置Aの数によって、鋼製リベット10等による重量増加が大きくなると、軽量化のためにアルミニウム合金材を使用した意義が失われる虞もある。このため、所定のスポット溶接位置Aのうち、一部の位置にのみ、鋼製リベット10等を埋め込み(打ち込み)、その他の位置には、鋼製リベット10等を埋め込まないようにして、使用する鋼製リベット1の数を減らすことにより、鋼製リベット10等による重量増加を抑制することもできる。鋼製リベット10等を埋め込まない所定のスポット位置Aにおいては、アルミニウム合金材1と鋼材3との異材同士のスポット溶接が行われる。

【0052】

打ち込み工程においては、図3に示すように、鋼製リベット10等の軸部12等はアルミニウム合金板1に埋め込まれるとともに、軸部12等がアルミニウム合金板1を貫通し、軸部12等の先端面が鋼材3との接合側に露出した状態で、アルミニウム合金板が鋼製リベット10等にかしめられる。

【0053】

この鋼製リベット10等の頭部11等を上側から押圧して、リベット軸部12等をアルミニウム合金板1に打ち込むため、上型としてのポンチ80とアルミニウム合金板1を下側から押圧する下型としての支持台81とで、アルミニウム合金板1に穴あけ加工(打ち抜き加工)をする。

【0054】

そして、その後に、穴あけされた孔の周縁部のアルミニウム材料を、リベット10の軸部11の基部細径部内又はリベット20,30の溝25,35内に、アルミニウム合金材1側からアルミニウム合金材料を塑性流動させるために、上型(ポンチ80)によって、引き続き、この鋼製リベット頭部11、21、31を上側から押圧して、リベット軸部12,22,32をアルミニウム合金材1に埋め込むと同時に、穴あけされた先端部(穴周縁部)のアルミニウム材料を下側から押圧して、鋼製リベット10の軸部細径部内又は鋼製リベット20、30の溝25,35内に、アルミニウム合金材料を塑性流動させる。

【0055】

この場合に、鋼製リベット10等のプレス成形によるアルミニウム合金材1への接合は、アルミニウム合金材1の自動車の車体構造材等への本来のプレス成形工程の中で行われても良く、また、このようなプレス成形工程とは別途に、その前後の工程、例えばアルミニウム合金板の製造工程などにて行われても良い。

【0056】

このような、鋼製リベット10等によるアルミニウム合金材1のかしめ作用によって、鋼製リベット10等と鋼材3との鋼−鋼の同種材同士でのスポット溶接部に、このアルミニウム合金材1と鋼製リベット10等とのかしめによる接合力(機械的な接合力)が更に加わることとなる。このために、これらのスポット溶接とかしめとの両接合の相乗効果によって、異材接合体としての高い接合強度を得ることができる。

【0057】

また、このようなプレス成形によって、最適プレス成形条件を選択することで、前記ピンの形状及び太さに応じて、鋼製リベットをアルミニウム合金材に押し込む(埋め込む)と共に、かしめる際に、アルミニウム合金材側の割れ発生を防止することが可能となる。

【0058】

鋼材3には、アルミニウム合金材1との接合側の表面に、亜鉛又は亜鉛合金等の金属めっき皮膜、塗料等の有機樹脂皮膜、潤滑剤、及び/又は潤滑油など、通常、鋼板に施される公知の皮膜を形成することができる。これらは、単独でも良いし、また複数の皮膜を組み合わせても良い。また、単層又は複層のいずれに被覆しても良い。これらのうち、特に、有機樹脂皮膜は、電気的な絶縁皮膜として介在して、鋼−アルミニウムの異材同士の接触による腐食、即ち電食を防止する。なお、上述のごとく、鋼板の片面側(アルミニウム合金板との接合側)にのみ防食皮膜を施しても良いし、また、鋼板の両面に防食皮膜を施しても良い。また、このような皮膜は鋼製リベット10等の表面にも施すことができ、更に、アルミニウム合金材1の表面(片面又は両面)に施しても良い。

【0059】

本発明では、鋼製リベット1と鋼板との、鋼−鋼の同種材同士でのスポット溶接なので、有機樹脂皮膜等の電気的な絶縁皮膜及び金属めっき皮膜が、相当量の厚さ(防食に必要な皮膜厚さ)だけ、鋼材3側か鋼製リベット10等側に存在していても、容易にスポット溶接できるという大きな利点がある。これに対して、アルミニウム−鋼との異材同士でのスポット溶接では、特に、このような有機樹脂皮膜等の電気的な絶縁皮膜がある場合には、スポット溶接ができなくなる。

【0060】

なお、スポット溶接条件は、通常の鉄−鉄の同種材同士の接合に汎用されている条件をそのまま適用できる。換言すると、本発明は、アルミ−鉄の異材接合であるにも拘わらず、通常の鋼−鋼の同種材同士のスポット接合に汎用されている条件が適用できる点が大きな利点である。このように、スポット溶接の溶接箇所毎の好ましい条件としては、電極の間の加圧力を1.0〜5.0kNの範囲とすることが好ましい。また、電極間電流を5〜15kA(好ましくは7〜8kA)の範囲とし、接合されるアルミニウム合金材部分の厚さt(mm)との関係で、200×t(msec)以下の時間、通電することが好ましい。

【0061】

本発明が対象とする鋼材は、その組成及び種類等を問わず、種々の鋼種を使用することができる。例えば、Si、Mnなどを含む引張強度が450MPa以上の高強度鋼材(ハイテン)も使用できる。鋼材の種類は、前述の自動車車体用に汎用される圧延薄板、又は厚板若しくは型鋼等を適宜使用できる。前述の如く、これらの鋼材には、その表面片側又は両面に、亜鉛又は亜鉛合金等の金属めっき皮膜、塗料等の有機樹脂皮膜、潤滑剤、及び/又は潤滑油など、通常、鋼材に施される公知の皮膜を、単独又は複合して組み合せて、単層又は複層に被覆することができる。

【0062】

本発明で使用するアルミニウム合金材は、通常、板の製造がしやすく、ルーフパネルへの成形が容易で、強度にも優れたAA乃至JIS規格の3000系、5000系、6000系等のアルミニウム合金を適宜選択して使用することができる。特に、6000系アルミニウム合金は、自動車車体の塗装焼き付け処理条件での人工時効硬化性を有する。このため、高強度を得るのに合金元素量が少なくて済み、そのスクラップを元の6000系アルミニウム合金の溶解原料としてリサイクルできる利点がある。アルミニウム合金材は、自動車車体の各部用途に応じて、形状を特に限定するものではなく、前述の汎用されている板材、形材、鍛造材(以上が展伸材)、鋳造材、ダイカスト材等を適宜選択することができる。

【0063】

前述のごとく、これらのアルミニウム合金材には、その表面片側又は両面に、亜鉛又は亜鉛合金等の金属めっき皮膜、塗料等の有機樹脂皮膜、潤滑剤、及び/又は潤滑油等、通常、アルミニウム合金材に施される公知の皮膜が、単独又は複合して組み合わされて、単層又は複層にて被覆されていて良い。

【0064】

なお、前述のアルミニウム製ルーフパネル等の自動車車体パネル用などとしては、優れたプレス成形性、BH性(ベークハード性)、強度、溶接性、及び耐食性等の諸特性が要求される。このような要求を満足するために、6000系アルミニウム合金板としての組成は、質量%で、Mg:0.4〜1.0%、Si:0.4〜1.5%、Mn:0.01〜0.5%、Cu:0.001〜1.0%を含み、残部がAl及び不可避的不純物からなるAl−Mg−Si系アルミニウム合金板とすることが好ましい。また、BH性をより優れさせるためには、SiとMgとの質量比Si/Mgが1以上であるような過剰Si型の6000系アルミニウム合金板とすることが好ましい。

【0065】

また、前記自動車車体補強材用の押出材等としては、優れた曲げ圧壊性及び耐食性等の諸特性が要求される。このような要求を満足するために、6000系アルミニウム合金押出材の組成は、質量%で、Mg:0.30〜1.0%、Si:0.30〜0.95%、Fe:0.01〜0.40%、Cu:0.001〜0.65%を各々含み、残部がAl及び不可避的不純物からなるAl−Mg−Si系アルミニウム合金とすることが好ましい。更に、前述の好ましい組成に加えて、Cr:0.001〜0.2%、Zr:0.001〜0.2%の1種又は2種を合計量で0.30%以下、又はZn:0.001〜0.25%、Ti:0.001〜0.10%の1種又は2種を選択的に含有させても良い。

【0066】

また、鋼材及びアルミニウム合金材は、通常、板材であるが、この板材の溶接される部分の厚さ(板厚等)は、特に限定されず、自動車部材等の適用部材の必要強度及び剛性等の設計条件から適宜選択し、決定すればよい。

【0067】

但し、自動車部材等を想定すると、実用的には鋼材の(溶接される部分の)厚さtは0.3〜3.0mmであることが好ましい。鋼材の厚さが薄すぎる場合、自動車部材としての必要な強度及び剛性を確保できず不適正である。また、それに加えて、例えば、スポット溶接による場合には、その電極チップによる加圧によって、鋼材の変形が大きく、酸化皮膜が容易に破壊されるため、アルミニウムとの反応が促進されてしまう。その結果、Fe−Alの脆い金属間化合物が形成しやすくなる。一方、鋼材の厚さが厚すぎる場合、スポット溶接接合自体が難しくなる。

【0068】

また、アルミニウム合金材の(溶接される部分の)厚さtは、同様に自動車部材等を想定すると、0.3〜6.0mmの範囲から選択される。アルミニウム合金材の厚さが薄すぎる場合、自動車部材としての強度が不足して不適切であるのに加え、十分大きな健全なナゲット径が得られず、アルミニウム材料表面まで溶融が達しやすく、チリが発生しやすいため、高い接合強度が得られない可能性がある。一方、アルミニウム合金材の厚さが厚すぎる場合、鋼製リベットのかしめが困難になる。

【0069】

以上説明した各要件は、アルミニウム合金材だけでなく、軽合金材としてのマグネシウム材についても適用できる。マグネシウム材の場合には、JIS又はASTMに規格化された汎用されるAZ系合金(Al、Zn入り合金)等が好適である。また、マグネシウム材の場合も、自動車車体等の各部用途に応じて、形状を特に限定するものではなく、板材、形材、鍛造材(以上が展伸材)、鋳造材、又はダイカスト材等を適宜選択することができる。

【0070】

更に、本発明では、この鋼製リベットの軸部を、アルミニウム合金材のプレス成形時など、スポット溶接の前工程にて、アルミニウム合金材のスポット溶接相当位置に予め打ち込み、かしめ係合したものに鋼材を合せてスポット溶接を施す。これによって、スポット溶接時に、電極先端に鋼製リベットを供給し、更に、電極によって鋼製リベットをアルミニウム合金材に埋め込むような従来技術の非現実的な面及び限界を克服して、スポット溶接への適用条件の制約及び問題を解消し、鋼製リベットと鋼材との鋼−鋼の同種材同士でのスポット溶接を適用可能とする。

【0071】

これらの条件を全て満たすようなリベットの打ち込みを、実際に効率的に行うためには、金型を用いたプレス成形(好ましくは、プレストリミング加工)によって行うことが好ましい。即ち、リベット頭部を押圧するための上型と、アルミニウム合金材を反対側から押圧する下型とが必要となる。このことからも、電極によって鋼製リベットをアルミニウム合金材に単純に埋め込むような前述の従来技術では、アルミニウム合金材をかしめることができないことが明らかである。また、スポット溶接の同じ工程内では、とてもこれらの条件を全て満たすようなリベットの打ち込みができず、スポット溶接の前工程(別工程)にて予め接合しておく必要性がある。

【0072】

このような効果によって、本発明は、スポット溶接への適用条件の制約及び問題を解消し、鋼製リベットと鋼材との鋼−鋼の同種材同士でのスポット溶接を実現できる。更に、本発明は、アルミニウム合金材と鋼製リベットとのかしめ接合(機械的な接合)も加えた相乗効果によって、例えば、異材接合体の接合強度を3kN以上に高くすることができる。

【実施例】

【0073】

次に、本発明の実施例について、本発明の範囲から外れる比較例と比較して、その効果を説明する。6000系アルミニウム合金材(板厚1.2mm)に、図6(a)、(b)に示すような縦断面形状からなるリベットを打ち込み、アルミニウム合金材にかしめ加工を行い、更に、リベットを鋼材SPCC(板厚1.0mm)にスポット溶接した。

【0074】

溶接条件としては、電極にはクロム銅合金(直径16mm、先端面の曲率半径80mm)の電極を使用し、リベットと鋼板とを電極で挟持した後、加圧力1.96kN、溶接電流7000A、通電時間10cycleの条件でスポット溶接を施した。

【0075】

溶接施行において量産時のバラツキ等を想定して、図6(b)に示すように、電極がリベット軸芯から外れた状態で接触させ、通電した。その後、図10に示す引張試験片を採取して引張試験を行い、ナゲットの形成状態の観察、引張強度の測定及び破断形態の観察を行った。

【0076】

また、同様に、図8(a)、(b)に示す断面形状の比較例リベットを使用して、同様の試験を実施した。この比較例リベットは、軸部の先端面が平坦である。

【0077】

その結果、本発明の実施例においては、ナゲットがほぼリベット軸芯部と一致し、引張強度は5.5kNと高く、アルミニウム材の破断形態も鋼材側母材での破断であり、良好な破断形態を示した。即ち、本発明の実施例においては、スポット溶接による溶融部が健全に形成されることから、鋼板側スポット溶接部外周での破断、所謂ボタン破断又はプラグ破断となった。一方、比較例リベットにおいては、図8(b)に示すように、リベットの位置ずれが生じた場合には、ナゲットがアルミニウム母材の近傍に形成され、引張強度は2.5kNと、本発明の半分以下と低く、破断形態も鋼溶融部内での破断となった。即ち、比較例では、鋼板スポット溶接溶融部内での破断となり、所謂シェア破断となった。これはスポット溶接溶融形状が不均一になることに起因する。また、比較例の接合部の断面観察を行った結果、図9に示すように、リベット軸部外周の通電点に近い側のアルミニウム合金材1のかしめ部が、鋼材3の溶融発熱の影響で溶融し、損傷を受けていた。符号4は、アルミニウム合金材かしめ部の溶融損傷を示す。

【符号の説明】

【0078】

1:アルミニウム合金材

3:鋼材

4:アルミニウム合金材かしめ部の溶融損傷

10、20,30、30a:リベット

11,21,31:頭部

12,22,32、32a:軸部

13,23,33:側面

14,24,34:先端面

25,35:溝

80:ポンチ

81:支持台

90,91:電極

【技術分野】

【0001】

本発明は、自動車及び鉄道車両等の構造体の製造時に、鋼材とアルミニウム又はアルミニウム合金材等の軽合金材とを接合するために使用される鋼製の異材接合用リベットと、この異材接合用リベットを使用して鋼材と軽合金材とを接合する異材接合方法と、前記異材接合用リベットを使用して接合された異材接合体とに関し、特に、軽合金材と鋼製リベットとのかしめ接合も加えた相乗効果によって、高い接合強度を得ることができる鋼材と軽合金材との異材接合用リベット、そのリベットを使用してスポット溶接する異材接合方法及びそのリベットによりスポット溶接された異材接合体に関する。

【背景技術】

【0002】

近時、排気ガス等による地球環境問題に対して、自動車等の輸送機の車体の軽量化による燃費の向上が図られている。また、この軽量化をできるだけ阻害せずに、自動車の車体衝突時の安全性を高めることも課題として盛んに研究されている。このため、特に、自動車の車体構造に対し、従来から使用されている鋼材に代わって、より軽量で、エネルギー吸収性にも優れたアルミニウム合金材及びマグネシウム材等の軽合金材の適用が増加しつつある。なお、自動車の車体等に使用されるアルミニウム合金材は、圧延板材、押出材、又は鍛造材等の形態がある。また、車体等にマグネシウム材を使用する場合も増えてきているが、以下、軽合金材として代表的なアルミニウム合金材を例にとって、従来技術について説明する。

【0003】

例えば、自動車のルーフ、フード、フェンダー、ドア、トランクリッド等の大型のパネル構造体のアウタパネル(外板)及びインナパネル(内板)等のパネルには、Al−Mg−Si系のAA又はJIS規格の6000系(以下、単に6000系という)と、Al−Mg系のAA又はJIS規格の5000系(以下、単に5000系という)等のアルミニウム合金板の使用が検討されている。

【0004】

また、自動車の車体衝突時の安全性を確保するため、バンパ補強材(バンパリインフォースメント、バンパアマチャアともいう)及びドア補強材(ドアガードバー、ドアビームともいう)等のエネルギー吸収作用を有する補強材としては、Al−Zn−Mg系のAA又はJIS規格で7000系(以下、単に7000系という)のアルミニウム合金材と、6000系合金等のアルミニウム合金押出形材とが使用されている。更に、サスペンションアーム等の自動車の足回り部品には、前記6000系合金のアルミニウム合金鍛造材が使用されている。

【0005】

これらのアルミニウム合金材は、車体の全ての部分をアルミニウム合金材で構成しない限り、通常の自動車の車体では、元々汎用されている鋼板又は型鋼等の鋼材(鋼部材)と組み合わせて使用する必要があり、必然的に、アルミニウム合金材と鋼材とを接合する必要がある。従って、自動車の車体にアルミニウム合金材を使用する場合(鋼材とアルミニウム合金材とを組み合わせた車体)には、鋼材とアルミニウム合金材との異種金属同士の接合(異材接合)が必要となる。

【0006】

しかし、この鋼材とアルミニウム合金材との異材接合をスポット溶接により行おうとすると、互いの接合界面において、高硬度で極めて脆いFeとAlとの金属間化合物層(以下、反応層ともいう)が生成するという問題点がある。このため、見かけ上互いに接合されてはいても、得られた複合構造体は、前記金属間化合物層の生成が原因となって、十分な接合強度が得られていないことが多い。

【0007】

このため、従来から、これらの鋼材とアルミニウム合金材との異材接合には、スポット溶接だけでなく、ボルトによる接合、リベットによる接合、又は接着剤を使用した接合が併用されているが、接合作業の煩雑さ及び接合コストの上昇等の問題点がある。

【0008】

いずれにしても、鋼材とアルミニウム合金材とを直接スポット溶接する限り、接合部においては、前述の脆弱な金属間化合物が生成して、溶接部の信頼性が損なわれるという問題点が生じる。このため、鋼材とアルミニウム合金材との異材接合であっても、これらの鋼材とアルミニウム合金材とを、鋼製のピンと鋼材との間のスポット溶接により接合するようにし、スポット溶接自体は、鋼−鋼の同種材同士の接合とする方法が、従来から提案されている(特許文献1、2)。特許文献1、2には、鋼製金属材料からなるピン(係止ピース)をスポット溶接部に用いて、このピンと鋼材とを鉄−鉄の同種材同士でスポット溶接し、このピンを介して、鋼材とアルミニウム合金材とを接合する方法が開示されている。

【0009】

これらの特許文献1、2は、いずれも、鋼製のピンを、スポット溶接時に、スポット溶接に使用する電極によって、アルミニウム合金材側から押圧して、アルミニウム合金材内に埋め込み、更にアルミニウム合金材を貫通して鋼材と接触させている。そして、このピンと鋼材との接触により、鋼−鋼の同種材同士で互いにスポット溶接し、アルミニウム−鋼の異材同士はスポット溶接せずに、このピンを介して、鋼材とアルミニウム合金材とを間接的に接合している。

【0010】

なお、特許文献2には、アルミニウム系金属材料又は鋼製金属材料の双方又は一方に予め穴を開けておかなくとも、ピンの接合が可能であると記載されている。即ち、前記電極の加圧力のみにて、前記ピンをアルミニウム合金材に埋め込み、貫通させている。また、特許文献1も、前記電極からピンに通電して、アルミニウム合金材を発熱溶融させて孔をあけ、前記ピンをアルミニウム合金材に埋め込み、貫通させており、アルミニウム系金属材料及び鉄系金属材料の双方又は一方に予め穴を開けておかなくともよいようになっている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許2954476号公報

【特許文献2】特開平9−174249号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

上述の特許文献1、2に記載の異材接合方法は、ピンと鋼材との鋼−鋼の同種材同士でスポット溶接する点で、従前のように、アルミニウム−鋼の異材同士を直接スポット溶接する必要がなく、接合部での脆弱な金属間化合物生成の問題を解決できるという利点がある。

【0013】

しかし、これらの特許文献1、2の技術は実用化が困難であり、現実に実用化されていない。その理由は、高度な効率化が要求される自動車車体組み立ての際のスポット溶接工程では、鋼製金属材料からなるピン(係止ピース)を、効率的にスポット溶接部に適用することができないためである。より具体的に説明すると、これらの特許文献1、2において、前記ピンと鋼材とを接触させて、鋼−鋼の同種材同士で互いにスポット溶接するためには、前記鋼製ピンを、スポット溶接時に、アルミニウム合金材側から押圧して、アルミニウム合金材内に埋め込み、かつ鋼材側に貫通させる必要がある。

【0014】

しかし、特許文献2は、前述のとおり、スポット溶接に使用する電極の加圧力のみにて、前記ピンをアルミニウム合金材側から押圧して、アルミニウム合金材に埋め込もうとしているため、電極の損傷が激しくなる。アルミニウム合金材が薄板であっても、また、前記ピンが高強度であり、先端形状が先鋭となっていても、前記ピンをアルミニウム合金材に埋め込み、かつ貫通させて鋼材側と接触させるためには、かなり大きな加圧力が必要となる。スポット溶接自体に要求される利点として、スポット溶接電極には導電性と耐久性(長寿命)とが要求され、このため、スポット溶接電極は、Cu−Cr合金からなるドーム型のもの等が汎用されている。しかし、特許文献2に記載の技術は、このスポット溶接電極の損傷を著しく速めるため、スポット溶接自体に要求される利点を損なってしまうという致命的な問題点を有する。また、前記ピンの形状及び太さにもよるが、前記鉄系ピンをアルミニウム合金材に押し込む(埋め込む)際のアルミニウム合金材の割れ発生の可能性も否定できず、信頼性が無い。

【0015】

また、前記電極からピンに通電して、アルミニウム合金材を発熱溶融させて孔をあけ、前記ピンをアルミニウム合金材に埋め込んでいる特許文献1の技術においても、溶接条件にも勿論依存するが、アルミニウム合金材を溶融させるためには、比較的大きなスポット溶接電流とならざるを得ない。このため、アルミニウム合金材の発熱溶融部が、前記ピンを埋め込むような局所的な部位にとどまらず、比較的広範囲となり、かつその周辺のHAZ(熱影響部)もまた大きくなる。この結果、アルミニウム合金材が薄板となるほど、その発熱溶融部及びHAZの強度低下が大きくなるという致命的な問題点を有する。

【0016】

しかも、これらの特許文献1、2に記載の技術は、多打点を行うスポット溶接中に、逐次、電極先端に前記ピンを供給する必要があるという致命的な欠陥がある。即ち、現状のスポット溶接ラインにおいては、そのような設備又は装置もなく、また構造にもなっていない。このため、高効率にて溶接中の自動溶接ロボットによる自動車車体組み立てラインにおいて、スポット溶接電極先端に前記ピンをどのようにして、連続的かつ短時間で、供給し続けていくのかという極めて現実的な問題がある。特許文献1、2には、その手段の具体的な開示が無く、また、そのような具体的な手段を設置することは、到底容易なことではない。そして、そのような手段が無いがゆえに、また、例え、仮にあってとしても、かなり複雑で煩雑な装置とならざるを得ないだけに、これらの特許文献1、2に記載の技術を現実に採用することは極めて困難である。

【0017】

本発明はかかる問題点に鑑みてなされたものであって、FeとAlとの脆弱な金属間化合物層が形成されることなく、高強度の異材接合が可能であり、しかも、スポット溶接電極によりリベットをアルミニウム合金材に押し込み、アルミニウム合金材を貫通させる必要がなく、また、リベットに通電してアルミニウム合金材を発熱溶融させて孔を開ける必要がなく、鋼材と軽合金材とを異材接合することができる異材接合用リベット、異材接合方法及び異材接合体を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明に係る第1の異材接合用リベットは、鋼材と軽合金材とを接合する鋼製の異材接合用リベットにおいて、前記軽合金材内に挿通する軸部と、前記軽合金材を挿通せずにその表面上に残る頭部とを有し、前記軸部はその前記頭部側の基端から先端側に向けて横断面積が大きくなっており、その先端面は周縁部よりも内側部分が盛り上がっていることを特徴とする。

【0019】

本発明に係る第2の異材接合用リベットは、鋼材と軽合金材とを接合する鋼製の異材接合用リベットにおいて、前記軽合金材内に挿通する軸部と、前記軽合金材を挿通せずにその表面上に残る頭部とを有し、前記頭部はその前記軽合金材に重なる面に、前記軸部を取り囲むように溝が形成されており、前記軸部の先端面はその周縁部よりも内側部分が盛り上がっていることを特徴とする。この第2の異材接合用リベットにおいて、前記軸部はその前記頭部側の基端から先端側に向けて横断面積が大きくなっているように構成することができる。

【0020】

また、本発明の第1及び第2の異材接合用リベットにおいて、前記軸部の先端面は、円錐状に中央部が盛り上がり、円錐状突起を有するように構成し、又は前記軸部の先端面は、縦断面が楕円状になるように盛り上がっているように構成することができる。

【0021】

本発明に係る異材接合方法は、前記いずれかの異材接合用リベットを使用して、鋼材と軽合金材とを接合する異材接合方法において、前記リベットをその軸部の先端側から前記軽合金材に打ち込み前記リベットを前記軽合金材にかしめ固定する工程と、前記リベットの前記頭部と前記鋼材とを1対の電極で挟み、前記電極を前記リベット及び前記鋼材に向けて加圧しつつ前記電極に通電することにより、前記リベットの前記軸部と前記鋼材とをスポット溶接する工程と、を有することを特徴とする。

【0022】

この本発明に係る異材接合方法において、前記打ち込み工程は、例えば、前記軽合金材をプレス成形する工程において、前記リベットを打ち込むものであり、リベットが打ち込まれた軽合金材をスポット溶接装置に搬入して前記鋼材とスポット溶接するものである。

【0023】

本発明に係る第1の異材接合体は、鋼材と軽合金材とが鋼製リベットにより接合された異材接合体において、前記リベットは、前記軽合金材内に挿通する軸部と、前記軽合金材を挿通せずにその表面上に残る頭部とを有し、前記軸部はその前記頭部側の基端から先端側に向けて横断面積が大きくなっていて、前記軸部により打ち抜かれた軽合金材の孔と前記軸部との間の空間に前記軽合金材が塑性流動して前記リベットと前記軽合金材とがかしめ固定されており、前記軸部の先端面は周縁部よりも内側部分が盛り上がっていてこの盛り上がり部分で前記鋼材と接触して前記リベットが前記鋼材にスポット溶接されたものであることを特徴とする。

【0024】

本発明に係る第2の異材接合体は、鋼材と軽合金材とが鋼製リベットにより接合された異材接合体において、前記リベットは、前記軽合金材内に挿通する軸部と、前記軽合金材を挿通せずにその表面上に残る頭部とを有し、前記頭部はその前記軽合金材に重なる面に、前記軸部を取り囲むように溝が形成されていて、前記溝に前記軽合金材が塑性流動して前記リベットと前記軽合金材とはかしめ固定されており、前記軸部の先端面は周縁部よりも内側部分が盛り上がっていてこの盛り上がり部分で前記鋼材と接触して前記リベットが前記鋼材にスポット溶接されたものであることを特徴とする。この第2の異材接合体において、前記軸部はその前記頭部側の基端から先端側に向けて横断面積が大きくなっていて、前記軸部により打ち抜かれた軽合金材の孔と前記軸部との間の空間にも前記軽合金材が塑性流動して、前記溝内の軽合金材と共に、前記リベットと前記軽合金材とをかしめ固定しているように構成することができる。

【発明の効果】

【0025】

本発明によれば、異材接合用リベットの軸部が、その頭部側の基端から先端側に向けて横断面積が大きくなっており(第1の異材接合用リベット)、又は頭部がその軽合金材に重なる面に、軸部を取り囲むように溝が形成されている(第2の異材接合用リベット)ので、この異材接合用リベットを軽合金材に打ち込むと、異材接合用リベットはこの軽合金材にかしめ固定される。このリベットの打ち込みは、スポット溶接用電極を使用して打ち込むのではなく、スポット溶接工程とは別の工程で行う。例えば、軽合金材としてのアルミニウム合金材のプレス工程等において、アルミニウム合金材をプレス成形する際に、リベットをアルミニウム合金材内に打ち込むことができる。

【0026】

その後、スポット溶接装置において、軽合金材におけるリベットの軸部先端側の面に鋼材を重ねて、前記軸部先端を前記鋼材に接触させ、リベットの頭部と鋼材とを1対の電極で挟み、電極をリベット及び鋼材に向けて加圧しつつ、電極に通電することにより、鋼製リベットと鋼材とをスポット溶接により接合することができる。このスポット溶接は、鋼−鋼の同種材同士の接合である。このため、アルミニウム合金材と鋼材との界面にFe−Al金属間化合物が生成することはない。しかも、スポット溶接用電極によりリベットを軽合金材に打ち込む必要はないので、スポット溶接装置に格別の装置を付加する必要はなく、実施が容易である。また、電極に通電してアルミニウム合金材を局部的に溶融させることにより孔を形成する必要もない。

【0027】

而して、プレス装置等における軽合金材へのリベットの打ち込みの後、スポット溶接装置まで軽合金材を搬送する際に、リベットが傾く可能性がある。また、スポット溶接装置において、軽合金材を鋼材上に配置したときに、このセッティングのバラツキにより、スポット溶接電極とリベットの軸心とがずれる可能性がある。このような理由により、スポット溶接電極とリベットとの間の芯ずれが生じた場合には、スポット溶接時の通電により、リベットの中心軸ではなく、端部に電流が集中する。そして、鋼材のスポット溶接において、鋼材溶融部の温度は、約1500℃にも達するため、電流集中部(リベット端部)の近傍のアルミニウム材が容易に軟化し、その結果、継手強度が著しく低下する。

【0028】

しかし、本発明においては、リベットの軸部の先端面は、周縁部よりも内側部分が盛り上がっているので、リベット軸部の先端面の盛り上がり部が、スポット溶接時に鋼材に接触するため、リベットの傾き及びリベットと電極の芯ずれが生じたとしても、リベットの軸芯部分を電流が流れ、通電電流により抵抗発熱して、リベット軸部の先端面の盛り上がり部と鋼材との接触部を中心として、鋼の溶融が生じる。このため、電流がリベット軸心部ではなく周辺部を通流して、このリベット周辺部を加熱し、リベット周辺部の近傍の軽合金材の部分を溶融させてしまうことはない。

【0029】

このリベット周辺部は、リベットの軸部の基端側の細い部分又は頭部における軸部を取り囲むように形成された溝に近く、これらの部分に存在する軽合金材が加熱されて溶融又は軟化すると、この部分は、リベットが軽合金材にかしめ固定される部分であるため、かしめによる接合力が消失してしまう。本発明においては、リベットはその軸部先端面の中心部の盛り上がり部分で鋼材に接触するので、このリベットの周辺部に電流が集中的に流れて、リベット周辺部がもっぱら加熱されるという事態が回避されるため、リベットと軽合金材とのかしめ固定力は低下することがない。また、この軽合金材のかしめ部の溶融又は熱軟化による損傷を防止することができる。更に、スポット溶接用電極として、異材接合用リベットの頭部よりも大きなものを使用し、電極がリベット頭部の全体を覆うようにすることができ、これにより、リベットと電極との接触面積を広げることができ、また、溶接狙い位置がずれた場合の許容範囲を著しく大きくすることができる。更にまた、本発明においては、リベットの軸部の先端面が盛り上がり、突起を形成しているので、このリベット軸部先端に電極に押圧されたときに、軸部先端の電極に対する接触領域は限られたものとなり、溶接電流がこの限られた接触領域を流れやすくなる。よって、抵抗スポット溶接時に溶接電流が通過する通電点を確保しやすくなる。これにより、シリーズ溶接(一つの溶接機に電極の組み合わせが2対以上)が容易になり、一度の通電で、同時多点接合が可能となり、生産性が高まる。

【0030】

以上説明した発明の効果は、アルミニウム合金材に限らず、マグネシウム材においても同様に奏される。

【図面の簡単な説明】

【0031】

【図1】(a)乃至(c)は本発明の実施形態に係る鋼製リベットの形状の例を示す縦断面図である。

【図2】(a)乃至(d)は、同じく、本発明の実施形態に係る鋼製リベットの形状の他の例を示す縦断面図である。

【図3】(a)、(b)は本発明の実施形態における打ち込み工程を示す縦断面図である。

【図4】本発明の実施形態における抵抗スポット溶接工程を示す縦断面図である。

【図5】(a)乃至(c)は本発明の実施形態に係る異材接合体を示す縦断面図である。

【図6】(a)、(b)は本発明の実施形態に係る異材接合方法における抵抗スポット溶接工程の効果を示す縦断面図である。

【図7】上記本発明の実施形態における異材接合方法により接合された異材接合体を示す縦断面図である。

【図8】(a)、(b)は本発明の比較例の異材接合方法における抵抗スポット溶接工程の欠点を示す縦断面図である。

【図9】上記比較例の異材接合方法により接合された異材接合体を示す縦断面図である。

【図10】引張試験編を示す模式図である。

【発明を実施するための形態】

【0032】

以下、添付の図面を使用して、本発明の実施の形態について、具体的に説明する。なお、以下、軽合金材としてアルミニウム合金材を一例として説明するが、マグネシウム材の場合も基本的には同様の構成及び作用効果を奏する。図1(a)、(b)、(c)は本発明の実施の形態に係る異材接合用リベットの形状の例を示す縦断面図である。これらのリベットは鋼製である。図1(a)に示すリベット10は、円板状の頭部11と、この頭部11の中心と同軸的に形成された軸部12とから構成されており、軸部12はその頭部11側の基端から先端側に向けて横断面積が大きくなっている。具体的には、軸部12は円板状をなすが、その直径が先端側に向けて徐々に大きくなっている。よって、軸部12の側面13は頭部から離れるに従って広がっている。また、軸部12の先端面14、即ち、軸部12の下面は、周縁部よりも内側部分が盛り上がっている。従って、このリベット10は、その中心部で最も厚くなっている。先端面14は緩やかに湾曲しているが、この湾曲の曲率及び湾曲の形状は、任意である。リベット10の最も厚い部分が、リベット10の軸心を含む領域となるようにすることが好ましい。

【0033】

一方、図1(b)に示す異材接合用リベット20は、基本的には円板状をなす頭部21と、この頭部21と同軸的に形成された円柱状の軸部22とから構成されているが、軸部22はその半径が一定であり、側面23は頭部21に対して垂直である。この軸部22の先端面24は、リベット10と同様に、周縁部よりも内側部分が盛り上がっており、リベット10はその中心部で最も厚くなっている。リベット20は、頭部21におけるアルミニウム合金材に重なる面、即ち、下面に、軸部22を取り囲むように円周に沿って溝25が形成されている。溝25はその断面が台形状をなしているが、溝25の形状は任意である。

【0034】

図1(c)に示す異材接合用リベット30は、頭部31と軸部32とからなり、図1(a)と同様に、軸部32は先端側に向けて大径となる円柱状をなし、側面33が末広がりになっている。また、頭部31の軽合金材と重ねられる面には、図1(b)と同様に、軸部32を取り囲むようにして溝35が形成されている。そして、軸部32の先端面34は、その中央部分が周縁部よりも盛り上がっており、リベット30は中心部で最も厚くなっている。即ち、図1(c)に示すリベット30は、図1(a)及び図1(b)に示すリベット10,20の双方の特徴的形状を有している。

【0035】

軸部の先端面の盛り上がり形状は、図1に示すものは、縦断面が楕円状をなすように、緩やかに湾曲していた。しかし、この先端面の盛り上がり形状は、これに限らず、内側部分が周縁部に比べて盛り上がっていればよく、種々の形状が考えられる。例えば、図2(a)は、軸部42の側面43が末広がりに傾斜していると共に、先端面44の形状が、縦断面において、図1よりも小さな曲率半径で湾曲したものである。

【0036】

図2(b)は、軸部52の側面53が末広がりに傾斜していると共に、その先端面54が円錐形状を有しているものである。図2(c)は軸部62の斜面63が同様に傾斜しており、その先端面64は、中央部分が円錐状をなし、周縁部65が水平の平面になっている。図2(d)に示す軸部72は、その側面73が末広がりに傾斜していると共に、その先端面74は中央部分が水平の平面であるが、周縁部75は縦断面で傾斜している。この先端面74も周縁部75が傾斜しているため、軸部72の縁部よりも盛り上がっている。いずれの場合も、図2の各分図の下図に示すように、軸部の水平断面は円形でも良いし、楕円形でもよい。また、いずれの場合も、リベット頭部については、リベットにめっきを施す場合に、そのめっき施工性を高めるために、その上面に若干の盛り上がりを形成してもよい。このめっき施工性とは、めっき時のリベット同士の付着を防止することであり、リベットの頭部同士が付着することにより、めっき施工性が劣化する。

【0037】

次に、上述のリベットを使用する本発明の異材接合方法について説明する。図3はリベットの打ち込み工程を示す断面図、図4は抵抗スポット溶接工程を示す断面図である。先ず、図3(a)に示すように、円筒状の支持台81の上にアルミニウム合金材1が載置され、リベット30がこの支持台81の上方に配置される。このリベット30はポンチ80によりアルミニウム合金材1に向けて打ち込まれる。リベット30は適宜の支持装置により支持された状態でアルミニウム合金材1の上に配置することもできるが、ポンチ80を磁力をもつ材料により製造することにより、ポンチ80にリベット30を磁気的に付着させてアルミニウム合金材1の上に配置することもできる。そして、図3(b)に示すように、ポンチ30を下降させて、異材接合用リベット30をアルミニウム合金材1に押し込むと、アルミニウム合金材1における軸部32に対応する部分が軸部32により打ち抜かれ、この打ち抜かれた部分2が支持部材81内に落下する。リベット30はポンチ80によりアルミニウム合金材1に向けて押圧されるので、頭部31と支持台81との間に挟まれたアルミニウム合金材1の部分が、頭部31の軸部周囲に形成された溝35内に塑性流動して、進入する。これにより、軸部32がアルミニウム合金材1を貫通し、その先端面34がアルミニウム合金材1の下面に露出する。また、頭部31の下面の軸部32の周囲の溝35内にアルミニウム合金材1が入り込み、リベット30がアルミニウム合金材1にかしめ固定される。

【0038】

このリベットの打ち込みは、例えば、アルミニウム合金材1のプレス成形工程(トリミング工程)にて、プレス成形と同時に行うことができる。即ち、アルミニウム合金材1をプレス成形する際に、プレスの型にポンチを設置し、又はポンチの代わりにプレス型自体を使用して、鋼製リベット30をプレス型の下降と同時に打ち抜く。これにより、鋼製リベット30がアルミニウム合金材1にかしめ固定され、鋼とアルミニウム合金との間が機械的に接合される。この状態で、アルミニウム合金材1が抵抗スポット溶接ラインに搬送される。リベット30はアルミニウム合金材1にかしめ固定されているので、この搬送の過程で、落下することはない。

【0039】

図4はこの抵抗スポット溶接工程を示す縦断面図である。リベット30がかしめ固定されたアルミニウム合金材1は、抵抗スポット溶接装置に搬入され、鋼材3の上に重ねられる。このとき、スポット電極90,91の間に、リベット30が位置するように、アルミニウム合金材1及び鋼材3が配置される。そして、上下の電極90,91を相互に接近するように駆動して、アルミニウム合金材1と鋼材3との間に挟持力を作用させ、電極90,91間にパルス電流を印加することにより、リベット30と鋼材3とを抵抗スポット溶接する。このとき、リベット30は軸部32が貫通しているので、軸部32の先端面34と鋼材3とが接触する。従って、この先端面34は、中央部分が周辺部分よりも盛り上がった形状に成形されているので、軸部32の先端面34はその中央部で鋼材3と接触する。よって、通電電流は、この軸部32の先端面34の中央部を通流して流れるので、軸部32の軸心を中心とした領域で、リベット30と鋼材3とが接合される。

【0040】

即ち、図6(a)に示すように、電極90,91の軸心と、リベット30の軸心とが一致している場合は、電流は白抜き矢印にて示すように、これらの軸心を通って流れる。このため、鋼製リベット30と鋼材3との鋼−鋼間のスポット溶接において、軸部周辺のアルミニウム合金材1が過剰に加熱されて、アルミニウム合金材1が軟化したり、溶融したりすることがなく、得られた継手の強度が低下することはない。

【0041】

これは、図8(a)に示すように、リベット30aの軸部32aの先端面が平坦である場合も同様である。即ち、軸部32aの先端面が平坦であっても、軸部32aの軸心と、電極90,91の軸心とが一致している場合は、通電電流は、これらの軸心を通って流れるので、軸部32aの周辺のアルミニウム合金材1が過剰に加熱されて軟化したり、溶融したりすることはない。

【0042】

しかし、図8(b)に示すように、リベット30aの位置が電極90,91の位置からずれて配置された場合には、リベット30aにおける電極90,91との接触位置が相対的にリベット30aの周縁部になり、通電電流はリベット30aの周縁部を通って流れる。このため、リベット30aの周縁部が加熱され、この周縁部に近いアルミニウム合金材1の部分が過剰に加熱されて軟化し、又は溶融する。この部分は、リベット30aにかしめられている部分であるので、アルミニウム合金材1の軟化又は溶融により、かしめ力が消失し、接合強度が低下する。

【0043】

しかし、本発明においては、軸部の先端面は中央部が周縁部よりも盛り上がっているので、図6(b)に示すように、リベット30の軸部32はその中心部で鋼材3に接触する。このため、白抜き矢印にて示すように、電極90,91間の電流は、リベット30の軸心を通って鋼材3に流れる。よって、リベット30と鋼材3との鋼−鋼のスポット溶接は、リベット30の中心部で鋼が溶融して、接合されるので、リベット30の軸部32の周辺のかしめに寄与するアルミニウム合金材1の部分が過剰に加熱されて軟化したり、溶融したりすることがない。即ち、本発明においては、リベット30の軸心と、電極90,91の軸心とがずれたとしても、電流は、リベットの軸部32の先端面の中央部を通って流れ、低融点のアルミニウム合金材1が軟化したり溶融したりすることがない。

【0044】

この抵抗スポット溶接により、本発明によれば、リベットの位置のずれが生じても、図7に示すように、溶融ナゲットは正常であり、健全な継手が得られる。即ち、アルミニウム合金材1の軟化又は溶融等の問題がなく、かしめ強度が維持されて高接合強度の異材接合体が得られる。

【0045】

これに対し、図8(b)に示すように、リベット30aの位置のずれにより、リベット30aの周縁部を電流が流れた場合には、図9に示すように、溶融ナゲットの周縁部にアルミニウム合金材の軟化又は溶融部4が形成され、接合強度が損なわれる。

【0046】

なお、上述の説明は、電流が電極90から電極91に流れた場合のものであるが、この通電方向は、上記形態に限らないことは勿論である。

【0047】

図5(a)乃至(c)は、夫々、図1(a)乃至(c)に示す異材接合用リベット10,20,30を使用して、上述の工程により異材接合した場合の異材接合体(継手)の形状を示す図である。図5(a)に示すように、軸部の側面が末広がりに傾斜している場合は、この末広がりの部分で、リベット10がアルミニウム合金材1にかしめ固定される。

【0048】

また、図5(b)に示すように、リベット20の頭部21に溝25が形成されている場合は、この溝25内にアルミニウム合金材が塑性流動して進入することにより、リベット20がかしめ固定される。更に、図5(c)に示すように、リベット30の軸部32が末広がりで側面が傾斜していると共に、頭部に溝が形成されている場合は、双方の作用により、リベット30がアルミニウム合金材1にかしめ固定される。いずれの場合もリベット10,20,30と鋼材3とがスポット溶接されている。

【0049】

このように構成された異材接合体は、アルミニウム合金材と鋼材との間の溶融接合はなく、機械的接合(かしめ)だけであるので、脆いFeとAlとの金属間化合物は生成しない。また、スポット溶接時にリベットの位置が電極位置からずれていたとしても、アルミニウム合金材の軟化及び溶融による接合力の低下は生じない。

【0050】

鋼製リベット10等は、鋼材3とのスポット溶接による接合強度を高めるためには、それなりの大きさと重量が必要である。このため、鋼製リベット10等を使用する数に応じて、アルミニウム合金材1と鋼材3との異材接合体の重量を重くする。従って、打ち抜き工程においては、鋼製リベット10等による重量増加を抑制する意味からも、アルミニウム合金材1と鋼材3との間の設計上又は強度上必要なスポット溶接位置(以下、所定のスポット溶接位置Aという)以外のアルミニウム合金板の部位(位置)には、鋼製リベット10等を埋め込む必要はない。

【0051】

また、異材接合体の設計条件と、鋼材とアルミニウム合金材との異材同士のスポット溶接の接合強度に応じて、アルミニウム合金材1と鋼材3との間の所定のスポット溶接位置Aの全てに、鋼製リベット10等を埋め込む必要はない。勿論、重量軽減がそれほど厳しくない場合は、全ての所定のスポット溶接位置Aに、鋼製リベット10等を埋め込んでも良い。しかし、使用する鋼製リベット10等の数と大きさによって、また所定のスポット溶接位置Aの数によって、鋼製リベット10等による重量増加が大きくなると、軽量化のためにアルミニウム合金材を使用した意義が失われる虞もある。このため、所定のスポット溶接位置Aのうち、一部の位置にのみ、鋼製リベット10等を埋め込み(打ち込み)、その他の位置には、鋼製リベット10等を埋め込まないようにして、使用する鋼製リベット1の数を減らすことにより、鋼製リベット10等による重量増加を抑制することもできる。鋼製リベット10等を埋め込まない所定のスポット位置Aにおいては、アルミニウム合金材1と鋼材3との異材同士のスポット溶接が行われる。

【0052】

打ち込み工程においては、図3に示すように、鋼製リベット10等の軸部12等はアルミニウム合金板1に埋め込まれるとともに、軸部12等がアルミニウム合金板1を貫通し、軸部12等の先端面が鋼材3との接合側に露出した状態で、アルミニウム合金板が鋼製リベット10等にかしめられる。

【0053】

この鋼製リベット10等の頭部11等を上側から押圧して、リベット軸部12等をアルミニウム合金板1に打ち込むため、上型としてのポンチ80とアルミニウム合金板1を下側から押圧する下型としての支持台81とで、アルミニウム合金板1に穴あけ加工(打ち抜き加工)をする。

【0054】

そして、その後に、穴あけされた孔の周縁部のアルミニウム材料を、リベット10の軸部11の基部細径部内又はリベット20,30の溝25,35内に、アルミニウム合金材1側からアルミニウム合金材料を塑性流動させるために、上型(ポンチ80)によって、引き続き、この鋼製リベット頭部11、21、31を上側から押圧して、リベット軸部12,22,32をアルミニウム合金材1に埋め込むと同時に、穴あけされた先端部(穴周縁部)のアルミニウム材料を下側から押圧して、鋼製リベット10の軸部細径部内又は鋼製リベット20、30の溝25,35内に、アルミニウム合金材料を塑性流動させる。

【0055】

この場合に、鋼製リベット10等のプレス成形によるアルミニウム合金材1への接合は、アルミニウム合金材1の自動車の車体構造材等への本来のプレス成形工程の中で行われても良く、また、このようなプレス成形工程とは別途に、その前後の工程、例えばアルミニウム合金板の製造工程などにて行われても良い。

【0056】

このような、鋼製リベット10等によるアルミニウム合金材1のかしめ作用によって、鋼製リベット10等と鋼材3との鋼−鋼の同種材同士でのスポット溶接部に、このアルミニウム合金材1と鋼製リベット10等とのかしめによる接合力(機械的な接合力)が更に加わることとなる。このために、これらのスポット溶接とかしめとの両接合の相乗効果によって、異材接合体としての高い接合強度を得ることができる。

【0057】

また、このようなプレス成形によって、最適プレス成形条件を選択することで、前記ピンの形状及び太さに応じて、鋼製リベットをアルミニウム合金材に押し込む(埋め込む)と共に、かしめる際に、アルミニウム合金材側の割れ発生を防止することが可能となる。

【0058】

鋼材3には、アルミニウム合金材1との接合側の表面に、亜鉛又は亜鉛合金等の金属めっき皮膜、塗料等の有機樹脂皮膜、潤滑剤、及び/又は潤滑油など、通常、鋼板に施される公知の皮膜を形成することができる。これらは、単独でも良いし、また複数の皮膜を組み合わせても良い。また、単層又は複層のいずれに被覆しても良い。これらのうち、特に、有機樹脂皮膜は、電気的な絶縁皮膜として介在して、鋼−アルミニウムの異材同士の接触による腐食、即ち電食を防止する。なお、上述のごとく、鋼板の片面側(アルミニウム合金板との接合側)にのみ防食皮膜を施しても良いし、また、鋼板の両面に防食皮膜を施しても良い。また、このような皮膜は鋼製リベット10等の表面にも施すことができ、更に、アルミニウム合金材1の表面(片面又は両面)に施しても良い。

【0059】

本発明では、鋼製リベット1と鋼板との、鋼−鋼の同種材同士でのスポット溶接なので、有機樹脂皮膜等の電気的な絶縁皮膜及び金属めっき皮膜が、相当量の厚さ(防食に必要な皮膜厚さ)だけ、鋼材3側か鋼製リベット10等側に存在していても、容易にスポット溶接できるという大きな利点がある。これに対して、アルミニウム−鋼との異材同士でのスポット溶接では、特に、このような有機樹脂皮膜等の電気的な絶縁皮膜がある場合には、スポット溶接ができなくなる。

【0060】

なお、スポット溶接条件は、通常の鉄−鉄の同種材同士の接合に汎用されている条件をそのまま適用できる。換言すると、本発明は、アルミ−鉄の異材接合であるにも拘わらず、通常の鋼−鋼の同種材同士のスポット接合に汎用されている条件が適用できる点が大きな利点である。このように、スポット溶接の溶接箇所毎の好ましい条件としては、電極の間の加圧力を1.0〜5.0kNの範囲とすることが好ましい。また、電極間電流を5〜15kA(好ましくは7〜8kA)の範囲とし、接合されるアルミニウム合金材部分の厚さt(mm)との関係で、200×t(msec)以下の時間、通電することが好ましい。

【0061】

本発明が対象とする鋼材は、その組成及び種類等を問わず、種々の鋼種を使用することができる。例えば、Si、Mnなどを含む引張強度が450MPa以上の高強度鋼材(ハイテン)も使用できる。鋼材の種類は、前述の自動車車体用に汎用される圧延薄板、又は厚板若しくは型鋼等を適宜使用できる。前述の如く、これらの鋼材には、その表面片側又は両面に、亜鉛又は亜鉛合金等の金属めっき皮膜、塗料等の有機樹脂皮膜、潤滑剤、及び/又は潤滑油など、通常、鋼材に施される公知の皮膜を、単独又は複合して組み合せて、単層又は複層に被覆することができる。

【0062】

本発明で使用するアルミニウム合金材は、通常、板の製造がしやすく、ルーフパネルへの成形が容易で、強度にも優れたAA乃至JIS規格の3000系、5000系、6000系等のアルミニウム合金を適宜選択して使用することができる。特に、6000系アルミニウム合金は、自動車車体の塗装焼き付け処理条件での人工時効硬化性を有する。このため、高強度を得るのに合金元素量が少なくて済み、そのスクラップを元の6000系アルミニウム合金の溶解原料としてリサイクルできる利点がある。アルミニウム合金材は、自動車車体の各部用途に応じて、形状を特に限定するものではなく、前述の汎用されている板材、形材、鍛造材(以上が展伸材)、鋳造材、ダイカスト材等を適宜選択することができる。

【0063】

前述のごとく、これらのアルミニウム合金材には、その表面片側又は両面に、亜鉛又は亜鉛合金等の金属めっき皮膜、塗料等の有機樹脂皮膜、潤滑剤、及び/又は潤滑油等、通常、アルミニウム合金材に施される公知の皮膜が、単独又は複合して組み合わされて、単層又は複層にて被覆されていて良い。

【0064】

なお、前述のアルミニウム製ルーフパネル等の自動車車体パネル用などとしては、優れたプレス成形性、BH性(ベークハード性)、強度、溶接性、及び耐食性等の諸特性が要求される。このような要求を満足するために、6000系アルミニウム合金板としての組成は、質量%で、Mg:0.4〜1.0%、Si:0.4〜1.5%、Mn:0.01〜0.5%、Cu:0.001〜1.0%を含み、残部がAl及び不可避的不純物からなるAl−Mg−Si系アルミニウム合金板とすることが好ましい。また、BH性をより優れさせるためには、SiとMgとの質量比Si/Mgが1以上であるような過剰Si型の6000系アルミニウム合金板とすることが好ましい。

【0065】

また、前記自動車車体補強材用の押出材等としては、優れた曲げ圧壊性及び耐食性等の諸特性が要求される。このような要求を満足するために、6000系アルミニウム合金押出材の組成は、質量%で、Mg:0.30〜1.0%、Si:0.30〜0.95%、Fe:0.01〜0.40%、Cu:0.001〜0.65%を各々含み、残部がAl及び不可避的不純物からなるAl−Mg−Si系アルミニウム合金とすることが好ましい。更に、前述の好ましい組成に加えて、Cr:0.001〜0.2%、Zr:0.001〜0.2%の1種又は2種を合計量で0.30%以下、又はZn:0.001〜0.25%、Ti:0.001〜0.10%の1種又は2種を選択的に含有させても良い。

【0066】

また、鋼材及びアルミニウム合金材は、通常、板材であるが、この板材の溶接される部分の厚さ(板厚等)は、特に限定されず、自動車部材等の適用部材の必要強度及び剛性等の設計条件から適宜選択し、決定すればよい。

【0067】

但し、自動車部材等を想定すると、実用的には鋼材の(溶接される部分の)厚さtは0.3〜3.0mmであることが好ましい。鋼材の厚さが薄すぎる場合、自動車部材としての必要な強度及び剛性を確保できず不適正である。また、それに加えて、例えば、スポット溶接による場合には、その電極チップによる加圧によって、鋼材の変形が大きく、酸化皮膜が容易に破壊されるため、アルミニウムとの反応が促進されてしまう。その結果、Fe−Alの脆い金属間化合物が形成しやすくなる。一方、鋼材の厚さが厚すぎる場合、スポット溶接接合自体が難しくなる。

【0068】

また、アルミニウム合金材の(溶接される部分の)厚さtは、同様に自動車部材等を想定すると、0.3〜6.0mmの範囲から選択される。アルミニウム合金材の厚さが薄すぎる場合、自動車部材としての強度が不足して不適切であるのに加え、十分大きな健全なナゲット径が得られず、アルミニウム材料表面まで溶融が達しやすく、チリが発生しやすいため、高い接合強度が得られない可能性がある。一方、アルミニウム合金材の厚さが厚すぎる場合、鋼製リベットのかしめが困難になる。

【0069】

以上説明した各要件は、アルミニウム合金材だけでなく、軽合金材としてのマグネシウム材についても適用できる。マグネシウム材の場合には、JIS又はASTMに規格化された汎用されるAZ系合金(Al、Zn入り合金)等が好適である。また、マグネシウム材の場合も、自動車車体等の各部用途に応じて、形状を特に限定するものではなく、板材、形材、鍛造材(以上が展伸材)、鋳造材、又はダイカスト材等を適宜選択することができる。

【0070】

更に、本発明では、この鋼製リベットの軸部を、アルミニウム合金材のプレス成形時など、スポット溶接の前工程にて、アルミニウム合金材のスポット溶接相当位置に予め打ち込み、かしめ係合したものに鋼材を合せてスポット溶接を施す。これによって、スポット溶接時に、電極先端に鋼製リベットを供給し、更に、電極によって鋼製リベットをアルミニウム合金材に埋め込むような従来技術の非現実的な面及び限界を克服して、スポット溶接への適用条件の制約及び問題を解消し、鋼製リベットと鋼材との鋼−鋼の同種材同士でのスポット溶接を適用可能とする。

【0071】

これらの条件を全て満たすようなリベットの打ち込みを、実際に効率的に行うためには、金型を用いたプレス成形(好ましくは、プレストリミング加工)によって行うことが好ましい。即ち、リベット頭部を押圧するための上型と、アルミニウム合金材を反対側から押圧する下型とが必要となる。このことからも、電極によって鋼製リベットをアルミニウム合金材に単純に埋め込むような前述の従来技術では、アルミニウム合金材をかしめることができないことが明らかである。また、スポット溶接の同じ工程内では、とてもこれらの条件を全て満たすようなリベットの打ち込みができず、スポット溶接の前工程(別工程)にて予め接合しておく必要性がある。

【0072】

このような効果によって、本発明は、スポット溶接への適用条件の制約及び問題を解消し、鋼製リベットと鋼材との鋼−鋼の同種材同士でのスポット溶接を実現できる。更に、本発明は、アルミニウム合金材と鋼製リベットとのかしめ接合(機械的な接合)も加えた相乗効果によって、例えば、異材接合体の接合強度を3kN以上に高くすることができる。

【実施例】

【0073】

次に、本発明の実施例について、本発明の範囲から外れる比較例と比較して、その効果を説明する。6000系アルミニウム合金材(板厚1.2mm)に、図6(a)、(b)に示すような縦断面形状からなるリベットを打ち込み、アルミニウム合金材にかしめ加工を行い、更に、リベットを鋼材SPCC(板厚1.0mm)にスポット溶接した。

【0074】

溶接条件としては、電極にはクロム銅合金(直径16mm、先端面の曲率半径80mm)の電極を使用し、リベットと鋼板とを電極で挟持した後、加圧力1.96kN、溶接電流7000A、通電時間10cycleの条件でスポット溶接を施した。

【0075】

溶接施行において量産時のバラツキ等を想定して、図6(b)に示すように、電極がリベット軸芯から外れた状態で接触させ、通電した。その後、図10に示す引張試験片を採取して引張試験を行い、ナゲットの形成状態の観察、引張強度の測定及び破断形態の観察を行った。

【0076】

また、同様に、図8(a)、(b)に示す断面形状の比較例リベットを使用して、同様の試験を実施した。この比較例リベットは、軸部の先端面が平坦である。

【0077】

その結果、本発明の実施例においては、ナゲットがほぼリベット軸芯部と一致し、引張強度は5.5kNと高く、アルミニウム材の破断形態も鋼材側母材での破断であり、良好な破断形態を示した。即ち、本発明の実施例においては、スポット溶接による溶融部が健全に形成されることから、鋼板側スポット溶接部外周での破断、所謂ボタン破断又はプラグ破断となった。一方、比較例リベットにおいては、図8(b)に示すように、リベットの位置ずれが生じた場合には、ナゲットがアルミニウム母材の近傍に形成され、引張強度は2.5kNと、本発明の半分以下と低く、破断形態も鋼溶融部内での破断となった。即ち、比較例では、鋼板スポット溶接溶融部内での破断となり、所謂シェア破断となった。これはスポット溶接溶融形状が不均一になることに起因する。また、比較例の接合部の断面観察を行った結果、図9に示すように、リベット軸部外周の通電点に近い側のアルミニウム合金材1のかしめ部が、鋼材3の溶融発熱の影響で溶融し、損傷を受けていた。符号4は、アルミニウム合金材かしめ部の溶融損傷を示す。

【符号の説明】

【0078】

1:アルミニウム合金材

3:鋼材

4:アルミニウム合金材かしめ部の溶融損傷

10、20,30、30a:リベット

11,21,31:頭部

12,22,32、32a:軸部

13,23,33:側面

14,24,34:先端面

25,35:溝

80:ポンチ

81:支持台

90,91:電極

【特許請求の範囲】

【請求項1】

鋼材と軽合金材とを接合する鋼製の異材接合用リベットにおいて、前記軽合金材内に挿通する軸部と、前記軽合金材を挿通せずにその表面上に残る頭部とを有し、前記軸部はその前記頭部側の基端から先端側に向けて横断面積が大きくなっており、その先端面は周縁部よりも内側部分が盛り上がっていることを特徴とする異材接合用リベット。

【請求項2】

鋼材と軽合金材とを接合する鋼製の異材接合用リベットにおいて、前記軽合金材内に挿通する軸部と、前記軽合金材を挿通せずにその表面上に残る頭部とを有し、前記頭部はその前記軽合金材に重なる面に、前記軸部を取り囲むように溝が形成されており、前記軸部の先端面はその周縁部よりも内側部分が盛り上がっていることを特徴とする異材接合用リベット。

【請求項3】

前記軸部はその前記頭部側の基端から先端側に向けて横断面積が大きくなっていることを特徴とする請求項2に記載の異材接合用リベット。

【請求項4】

前記軸部の先端面は、円錐状に中央部が盛り上がり、円錐状突起を有することを特徴とする請求項1乃至3のいずれか1項に記載の異材接合用リベット。

【請求項5】

前記軸部の先端面は、縦断面が楕円状になるように盛り上がっていることを特徴とする請求項1乃至3のいずれか1項に記載の異材接合用リベット。

【請求項6】

前記請求項1乃至5のいずれか1項に記載の異材接合用リベットを使用して、鋼材と軽合金材とを接合する異材接合方法において、前記リベットをその軸部の先端側から前記軽合金材に打ち込み前記リベットを前記軽合金材にかしめ固定する工程と、前記リベットの前記頭部と前記鋼材とを1対の電極で挟み、前記電極を前記リベット及び前記鋼材に向けて加圧しつつ前記電極に通電することにより、前記リベットの前記軸部と前記鋼材とをスポット溶接する工程と、を有することを特徴とする異材接合方法。

【請求項7】

前記打ち込み工程は、前記軽合金材をプレス成形する工程において、前記リベットを打ち込むものであり、リベットが打ち込まれた軽合金材をスポット溶接装置に搬入して前記鋼材とスポット溶接することを特徴とする請求項6に記載の異材接合方法。

【請求項8】

鋼材と軽合金材とが鋼製リベットにより接合された異材接合体において、前記リベットは、前記軽合金材内に挿通する軸部と、前記軽合金材を挿通せずにその表面上に残る頭部とを有し、前記軸部はその前記頭部側の基端から先端側に向けて横断面積が大きくなっていて、前記軸部により打ち抜かれた軽合金材の孔と前記軸部との間の空間に前記軽合金材が塑性流動して前記リベットと前記軽合金材とがかしめ固定されており、前記軸部の先端面は周縁部よりも内側部分が盛り上がっていてこの盛り上がり部分で前記鋼材と接触して前記リベットが前記鋼材にスポット溶接されたものであることを特徴とする異材接合体。

【請求項9】

鋼材と軽合金材とが鋼製リベットにより接合された異材接合体において、前記リベットは、前記軽合金材内に挿通する軸部と、前記軽合金材を挿通せずにその表面上に残る頭部とを有し、前記頭部はその前記軽合金材に重なる面に、前記軸部を取り囲むように溝が形成されていて、前記溝に前記軽合金材が塑性流動して前記リベットと前記軽合金材とはかしめ固定されており、前記軸部の先端面は周縁部よりも内側部分が盛り上がっていてこの盛り上がり部分で前記鋼材と接触して前記リベットが前記鋼材にスポット溶接されたものであることを特徴とする異材接合体。

【請求項10】

前記軸部はその前記頭部側の基端から先端側に向けて横断面積が大きくなっていて、前記軸部により打ち抜かれた軽合金材の孔と前記軸部との間の空間にも前記軽合金材が塑性流動して、前記溝内の軽合金材と共に、前記リベットと前記軽合金材とをかしめ固定していることを特徴とする請求項9に記載の異材接合体。

【請求項1】

鋼材と軽合金材とを接合する鋼製の異材接合用リベットにおいて、前記軽合金材内に挿通する軸部と、前記軽合金材を挿通せずにその表面上に残る頭部とを有し、前記軸部はその前記頭部側の基端から先端側に向けて横断面積が大きくなっており、その先端面は周縁部よりも内側部分が盛り上がっていることを特徴とする異材接合用リベット。

【請求項2】

鋼材と軽合金材とを接合する鋼製の異材接合用リベットにおいて、前記軽合金材内に挿通する軸部と、前記軽合金材を挿通せずにその表面上に残る頭部とを有し、前記頭部はその前記軽合金材に重なる面に、前記軸部を取り囲むように溝が形成されており、前記軸部の先端面はその周縁部よりも内側部分が盛り上がっていることを特徴とする異材接合用リベット。

【請求項3】

前記軸部はその前記頭部側の基端から先端側に向けて横断面積が大きくなっていることを特徴とする請求項2に記載の異材接合用リベット。

【請求項4】

前記軸部の先端面は、円錐状に中央部が盛り上がり、円錐状突起を有することを特徴とする請求項1乃至3のいずれか1項に記載の異材接合用リベット。

【請求項5】

前記軸部の先端面は、縦断面が楕円状になるように盛り上がっていることを特徴とする請求項1乃至3のいずれか1項に記載の異材接合用リベット。

【請求項6】

前記請求項1乃至5のいずれか1項に記載の異材接合用リベットを使用して、鋼材と軽合金材とを接合する異材接合方法において、前記リベットをその軸部の先端側から前記軽合金材に打ち込み前記リベットを前記軽合金材にかしめ固定する工程と、前記リベットの前記頭部と前記鋼材とを1対の電極で挟み、前記電極を前記リベット及び前記鋼材に向けて加圧しつつ前記電極に通電することにより、前記リベットの前記軸部と前記鋼材とをスポット溶接する工程と、を有することを特徴とする異材接合方法。

【請求項7】

前記打ち込み工程は、前記軽合金材をプレス成形する工程において、前記リベットを打ち込むものであり、リベットが打ち込まれた軽合金材をスポット溶接装置に搬入して前記鋼材とスポット溶接することを特徴とする請求項6に記載の異材接合方法。

【請求項8】

鋼材と軽合金材とが鋼製リベットにより接合された異材接合体において、前記リベットは、前記軽合金材内に挿通する軸部と、前記軽合金材を挿通せずにその表面上に残る頭部とを有し、前記軸部はその前記頭部側の基端から先端側に向けて横断面積が大きくなっていて、前記軸部により打ち抜かれた軽合金材の孔と前記軸部との間の空間に前記軽合金材が塑性流動して前記リベットと前記軽合金材とがかしめ固定されており、前記軸部の先端面は周縁部よりも内側部分が盛り上がっていてこの盛り上がり部分で前記鋼材と接触して前記リベットが前記鋼材にスポット溶接されたものであることを特徴とする異材接合体。

【請求項9】

鋼材と軽合金材とが鋼製リベットにより接合された異材接合体において、前記リベットは、前記軽合金材内に挿通する軸部と、前記軽合金材を挿通せずにその表面上に残る頭部とを有し、前記頭部はその前記軽合金材に重なる面に、前記軸部を取り囲むように溝が形成されていて、前記溝に前記軽合金材が塑性流動して前記リベットと前記軽合金材とはかしめ固定されており、前記軸部の先端面は周縁部よりも内側部分が盛り上がっていてこの盛り上がり部分で前記鋼材と接触して前記リベットが前記鋼材にスポット溶接されたものであることを特徴とする異材接合体。

【請求項10】

前記軸部はその前記頭部側の基端から先端側に向けて横断面積が大きくなっていて、前記軸部により打ち抜かれた軽合金材の孔と前記軸部との間の空間にも前記軽合金材が塑性流動して、前記溝内の軽合金材と共に、前記リベットと前記軽合金材とをかしめ固定していることを特徴とする請求項9に記載の異材接合体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−207898(P2010−207898A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−58787(P2009−58787)

【出願日】平成21年3月11日(2009.3.11)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000248886)有限会社新城製作所 (9)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月11日(2009.3.11)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000248886)有限会社新城製作所 (9)

【Fターム(参考)】

[ Back to top ]