異材継手構造及び異材継手構造の製造方法

【課題】アンカ部の径を大きく設定する場合にも、アンカ孔のアンカ孔間破断の破断荷重の低下を防止することを可能にするとともに、総合的に、アルミニウム等の軽金属のダイキャスト部品とスチール(鉄部材)の継手部品との強度のバランスを確保することを可能にする。

【解決手段】鉄部材23を軽合金により鋳包む異材継手構造40において、鉄部材23にアンカ孔41を設け、このアンカ孔41をバーリング孔に形成し、バーリング孔(アンカ孔)41を、千鳥状に配置する。

【解決手段】鉄部材23を軽合金により鋳包む異材継手構造40において、鉄部材23にアンカ孔41を設け、このアンカ孔41をバーリング孔に形成し、バーリング孔(アンカ孔)41を、千鳥状に配置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用部品の成形時に継手部品を一体的に形成する異材継手構造及び異材継手構造の製造方法に関する。

【背景技術】

【0002】

異材継手構造として、異種金属同士で形成された一方側部品と他方側部品とを接合するために、一方側部品の材質と同じ材質で形成された継手部品を他方側部品の成形時に一体的に鋳ぐるむものが知られている。

この種の異材継手構造は、異種金属同士で形成された部品同士の接合強度を向上させるものであった。このような、異材継手構造として、アルミニウムダイキャスト部品の成形時にスチール製の継手部品を一体的に形成するものが知られている(例えば、特許文献1参照。)。

【0003】

図13に示されたように、特許文献1の異材継手構造200(符号は振り替えた)は、アルミニウム等の軽金属のダイキャスト部品201とスチールの継手部品203とにおける結合力を、これらのダイキャスト部品201及び継手部品203の界面に発生する接合力に頼らなくても確保できるように、スチールの継手部品203側に複数のアンカ孔211を開け、ダイキャストの成形時に、複数のアンカ孔211にダイキャスト部品201側の溶湯が回りこみ、ダイキャスト部品201側にアンカ部212が形成されることによる機械的締結構造である。

【0004】

さらに、図14に、特許文献1の異材継手構造200と同様な具体例として異材継手構造220が示される。異材継手構造220は、アルミニウム等の軽金属のダイキャスト部品であるダンパハウジングの本体221側に、スチールの継手部品223をダイキャストの成形時に、一体的に成形したものである。異材継手構造220では、継手部品223にアンカ孔231が形成され、ダンパハウジングの本体221にアンカ部232が形成される。

【0005】

図15(a),(b)は、上記の異材継手構造200,220(図13及び図14参照)のアンカ孔211,231及びアンカ部212,232を有する継手部分を短冊形状に切り出して模擬的に図示した構造例を、異材継手構造100として説明する。

【0006】

なお、(a)は異材継手構造100の側面図であり、(b)は(a)のb−b断面図である。また、図15(a),(b)では、アルミニウム等の軽金属のダイキャスト部品を「母材(ダイキャスト部品)101」、スチールの継手部品を「鉄部材103」として説明する。

【0007】

図15(a),(b)に示されたように、鉄部材103には、予め複数のアンカ孔111が形成され、母材101には、成形時に複数のアンカ孔111にそれぞれアンカ部112が形成される。

なお、複数のアンカ孔111は単純孔(ピアス)である。

【0008】

母材101及び鉄部材103のそれぞれの上端と下端とに、破断荷重P1,P1を作用させるときに、母材101及び鉄部材103では、「母材101での母材破断A1」、「アンカ部112でのせん断破断A2」、「鉄部材103の本体部104での本体部破断A3」、「鉄部材103の端部破断A4」、「アンカ孔111のアンカ孔間破断A5」が考えられる。上記の破断A1〜A5は破断形態(破断位置も含む)を示す。

【0009】

一般的に、アルミニウム等の軽金属のダイキャスト部品である母材101の強度ばらつきは、鉄部材103の強度ばらつきに比較して大きい。従って、アンカ部112の安全率を見込んでアンカ部112の径を大きく設定する。

【0010】

しかし、アンカ部112の径を大きくすると鉄部材103の引張強さが低下する。ここで破断する引張り強さの順位は、「母材101での母材破断A1」>「鉄部材103の本体部104での本体部破断A3」、「アンカ部112でのせん断破断A2」>「鉄部材103の本体部104での本体部破断A3」と考えられる。また、「鉄部材103の本体部104での本体部破断A3」>「鉄部材103の端部破断A4」>「アンカ孔111のアンカ孔間破断A5」と考えられる。すなわち、「アンカ孔111のアンカ孔間破断A5」が最も劣ると考えられる。

そこで、アンカ部112の径を大きく設定する場合にも、「アンカ孔111のアンカ孔間破断A5」の破断荷重の低下を防止できることが好ましい。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2006−312192公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、アンカ部の径を大きく設定する場合にも、アンカ孔のアンカ孔間破断の破断荷重の低下を防止することができ、総合的に、アルミニウム等の軽金属のダイキャスト部品とスチール(鉄部材)の継手部品との強度のバランスを確保することができる異材継手構造を提供することを課題とする。

【課題を解決するための手段】

【0013】

請求項1に係る異材継手構造の発明は、鉄部材を軽合金により鋳包む異材継手構造において、鉄部材にアンカ孔を穿設し、このアンカ孔をバーリング孔に形成することを特徴とする。

【0014】

請求項2に係る異材継手構造の発明は、バーリング孔を、千鳥状に配置することを特徴とする。

【0015】

請求項3に係る異材継手構造の発明は、バーリング孔を、複数列整列して配置することを特徴とする。

【0016】

請求項4に係る異材継手構造の製造方法の発明は、鉄部材を軽合金により鋳包む異材継手構造の製造方法であり、鉄部材にアンカ孔を設け、このアンカ孔をバーリング孔に形成するときに、このバーリング孔の径を、アンカ孔の軽合金の注入部分の引張り強さが単純孔の場合と略同一引張り強さになるまで小さく設定することを特徴とする。

【発明の効果】

【0017】

本発明は以下の効果を奏する。

請求項1に係る発明では、鉄部材を軽合金により鋳包む。鉄部材にアンカ孔を設け、このアンカ孔をバーリング孔に形成したので、鉄部材(スチール)側の隣接するアンカ孔間の断面積が増加することにより引張り強さを増大することができる。さらに、鉄部材(スチール)の応力集中を防止し、鉄部材側における最も弱いと予想されるアンカ孔の廻りを補強することができる。これにより、鉄部材の破断予想箇所を強化することができる。

この結果、アンカ孔に形成されるアルミニウム等の軽合金のアンカ部の径を大きく設定する場合にも、アンカ孔のアンカ孔間破断の破断荷重の低下を防止することができ、総合的に、鉄部材を鋳包む軽合金のダイキャスト部品と鉄部材(継手部品)との強度のバランスを確保することができる。

【0018】

請求項2に係る発明では、バーリング孔を、千鳥状に配置したので、鉄部材と軽合金との引張り強さを、さらに増加させることができる。

【0019】

請求項3に係る発明では、バーリング孔を、複数列整列して配置したので、鉄部材と軽合金との引張り強さを、さらに増加させることができる。

【0020】

請求項4に係る発明では、鉄部材を軽合金により鋳包む異材継手構造を製造する。鉄部材にアンカ孔を設け、このアンカ孔をバーリング孔に形成する。このときに、バーリング孔の径を、アンカ孔への軽合金の注入部分の引張り強さが単純孔の場合と略同一引張り強さになるまで小さく設定していくので、径を小さくした分だけ、鉄部材側における最も弱いと予想されるアンカ孔間の間隔を長く設定することができる。これにより、アンカ孔廻りの引張り強さを増加させることができる。この結果、全体として、異材継手構造の強度を一層増加させることができる。

【図面の簡単な説明】

【0021】

【図1】本発明に係る異材継手構造を採用したダンパハウジングの斜視図である。

【図2】図1に示された異材継手構造の鉄部材の斜視図である。

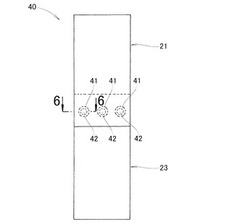

【図3】図1に示された異材継手構造の鉄部材の正面図である。

【図4】図1に示された異材継手構造の別実施例の鉄部材の正面図である。

【図5】図1に示された異材継手構造の短冊形状に切り出された正面図である。

【図6】図5の6−6線断面図である。

【図7】図1に示された異材継手構造の比較検討図である。

【図8】図1に示された異材継手構造の作用説明図である。

【図9】図1に示された異材継手構造の比較作用説明図である。

【図10】図1に示された異材継手構造において引張り強さの増加を示す比較検討図である。

【図11】図1に示された異材継手構造においてバーリング径を小さくする場合の比較作用説明図である。

【図12】図1に示された異材継手構造においてバーリング径を小さくする場合の引張り強さの増加を示す比較検討図である。

【図13】特許文献1の異材継手構造の正面図である。

【図14】従来の異材継手構造を示す断面図である。

【図15】特許文献1若しくは従来の異材継手構造を模式的に表した説明図である。

【発明を実施するための形態】

【0022】

本発明の実施の形態を添付図に基づいて以下に説明する。なお、図面は符号の向きに見るものとする。

【実施例1】

【0023】

図1に示されたように、ダンパハウジング16は、左上部がアッパメンバ13及びロアメンバ14に接続され、右下部がフロントサイドフレーム12に接続される。車体フレーム10は、アッパメンバ13、ロアメンバ14、ダンパハウジング16、フロントサイドフレーム12を車体前部の主要構成とする。さらに、車体フレーム10は、ダンパハウジング16のハウジング本体(ダイキャスト部品)21を除き、他の各部材が鉄鋼等の鋼材によって構成されている。詳しくは、フロントサイドフレーム12とアッパメンバ13とロアメンバ14は、全て正面視略矩形状断面の閉断面体である。例えば、フロントサイドフレーム12は鋼板製のプレス成形品である。アッパメンバ13及びロアメンバ14は角パイプ(鋼管)からなる。

【0024】

これらのアッパメンバ13及びロアメンバ14は、車体10の一部をなす鋼材製の車体骨格部材である。

【0025】

フロントサイドフレーム12は、車体前部の左右両側において前後に延びている。フロントサイドフレーム12は後端から後方へ延びる延長部(不図示)を有している。この延長部は、図示せぬフロアフレームに繋がる。このフロントサイドフレーム12は、アウタメンバ17とインナメンバ18とを接合する構造であり、上部にダンパハウジング16が接合されるフランジ部19が形成される。

【0026】

アッパメンバ13は、フロントサイドフレーム12の上部に且つ車幅方向外側に位置しており、車体前部の左右両側において前後に延びている。アッパメンバ13の後端は、フロントピラー(不図示)の前端部に溶接によって結合される。

【0027】

ロアメンバ14は、アッパメンバ13の真下に位置しており、車体前部の左右両側において前後に延びている。ロアメンバ14の前端部は、ダンパハウジング16の位置においてアッパメンバ13の下面に、溶接によって一体的に結合されている。ロアメンバ14の後端部は、フロントピラー(不図示)の前下端部に溶接によって結合される。

【0028】

ダンパハウジング16は、図示せぬフロントサスペンションのダンパを収納し且つダンパの上端部を固定するものである。このダンパハウジング16は、上端部がアッパメンバ13及び左のロアメンバ14に結合されるとともに、下端部が一体的に形成された下部結合部(鉄部材)23を介してフロントサイドフレーム12に結合されている。なお、ダンパハウジング16は、左のダンパハウジングを示すものであり、右のダンパハウジング(不図示)は、左のダンパハウジング16と同様の構成である。

【0029】

ダンパハウジング16は、アルミニウム等の軽合金を主体とする鋳造品(ダイキャスト部品など)である。軽合金としては、例えばアルミニウム合金(アルミニウムを含む)を採用する。このダンパハウジング16は、ハウジング本体(ダイキャスト部品)21と下部結合部23とからなる、一体成形品である。ハウジング本体21は、上部結合部22と天板24と周壁部25とからなる。

【0030】

天板24は、平面視略矩形状を呈した概ね平板状の部分であって、ダンパの上端部を取付けるための孔24aと、複数のダンパ用フランジ取付孔24bとを有する。

【0031】

周壁部25は、アッパメンバ13及びロアメンバ14に接する上部結合部22からフロントサイドフレーム12に接合する下部結合部23に向けて略コ字状に延ばされた縦壁である。この周壁部25は、前方に形成された前壁27と、後方に形成された後壁28と、側方に形成される側壁29と、これらの側壁29と前壁27とを繋ぐ前コーナ壁31と、側壁29と後壁28とを繋ぐ後コーナ壁32とから構成される。詳細には、下部結合部23は、側壁29の下端にハウジング本体21に、一体的に鋳込まれた部分である。

【0032】

ハウジング本体21に前後のコーナ壁31,32を形成することによって、ハウジング本体21の角部における応力の集中を緩和することができる。この結果、ダンパハウジング16の剛性を高めることができる。

【0033】

上部結合部22は、アッパメンバ13及びロアメンバ14を鋳ぐるむことにより保持する部分であって、ダンパハウジング16の上部側部に有している。

【0034】

下部結合部(鉄部材)23は、フロントサイドフレーム12と同一の材料で形成されている。すなわち、下部結合部23は、鉄鋼等の鋼材によって構成され、フロントサイドフレーム12に複数の溶接箇所で溶接される。さらに、図2に示すように、下部結合部23には、ダイキャスト成形時に溶融した軽金属が注湯されるときに、ハウジング本体21側にアンカ部42が形成されるアンカ孔がバーリング孔41にて形成されている。アンカ部42及びバーリング孔41は複数個設けられる。下部結合部23は、ダイキャスト部品21に一体的に形成される継手部品である。

【0035】

異材継手構造40は、先に説明したハウジング本体21、下部結合部23、アンカ部42及びバーリング孔41から構成される構造である。以下、ハウジング本体21を「ダイキャスト部品21」、下部結合部23を「鉄部材23」と記載する。

【0036】

図3に示されたように、異材継手構造40では、鉄部材23のバーリング孔41が、千鳥状に配置される。これにより、鉄部材23と軽合金のダイキャスト部品21との引張り強さを、さらに増加させることができる。

【0037】

図4に示されるように、別実施例の鉄部材(下部結合部)48では、バーリング孔49が、複数列整列して配置される。これにより、鉄部材48と軽合金のダイキャスト部品21との引張り強さを、さらに増加させることができる。

【0038】

図5及び図6に示されるように、異材継手構造40では、鉄部材23を軽合金のダイキャスト部品21により鋳包む。鉄部材23にアンカ孔41を設け、このアンカ孔41をバーリング孔に形成したので、鉄部材(スチール)23側の隣接するアンカ孔41間の断面積が増加することにより引張り強さを増大することができる。さらに、鉄部材(スチール)23の応力集中を防止し、鉄部材23側における最も弱いと予想されるアンカ孔41の廻りを補強することができる。これにより、鉄部材23の破断予想箇所を強化することができる。

【0039】

この結果、アンカ孔41に形成されるアルミニウム等の軽合金(ダイキャスト部品21)のアンカ部42の径を大きく設定する場合にも、アンカ孔41のアンカ孔間破断の破断荷重の低下を防止することができ、総合的に、鉄部材23を鋳包む軽合金のダイキャスト部品21と鉄部材(継手部品)23との強度のバランスを確保することができる。

【0040】

図7(a)には、比較例の異材継手構造100の鉄部材103が示される。なお、比較例の異材継手構造100は、図15(a),(b)に示された異材継手構造100を比較例として記載したものである。

鉄部材103側のアンカ孔111は、径dの単純孔(ピアス)で形成されている。比較例の鉄部材103では、単純孔(ピアス)111の抜き方向の高さはh1である。

【0041】

図7(b)には、実施例の異材継手構造40の鉄部材23が示される。鉄部材23側のアンカ孔41は、径dのバーリング孔(バーリング)で形成されている。実施例の鉄部材23ではバーリング孔(バーリング)41の抜き方向の高さはh2である。

【0042】

図7(c),(d)には、比較例の異材継手構造100の鉄部材103の隣接する単純孔111,111の内壁間の断面積S1、実施例の鉄部材23の隣接するバーリング孔41,41の内壁間の断面積S2が示される。

単純孔内壁間の断面積S1はLxh1にて表され、バーリング孔内壁間の断面積S2はLxh1+2h1(h2−h1)に近似される。h2>h1なので、バーリング孔41,41の内壁間の断面積S2は、単純孔111,111の内壁間の断面積S1よりも大きい(S2>S1)。

【0043】

これにより、バーリング孔化することで、鉄部材23のバーリング孔41,41の内壁間の断面積S2を、鉄部材103の隣接する単純孔111,111の内壁間の断面積S1よりも増加することができる。

【0044】

すなわち、鉄部材23自体の引張り強さを向上させ、鉄部材23の破断防止を高めることができる。この結果、図15(b)に示された、鉄部材103の端部破断A4、アンカ孔111のアンカ孔間破断A5の破断までの引張り強さを高めることができる。

なお、上記に説明した「鉄部材23の隣接するバーリング孔41,41の内壁間の断面積の増加(S2−S1)による引張り強さの増加」を第1の効果と記す。

【0045】

図8(a),(b)には、バーリング孔41の抜き方向に直交する方向にダイキャスト部品21及び鉄部材23に白抜き矢印B1,B1の如く引張り荷重を作用させたときの異材継手構造40が示される。なお、(a)は異材継手構造40が斜視図であり、(b)は異材継手構造40断面図である。

【0046】

バーリング孔41の抜き方向に直交する方向にダイキャスト部品21及び鉄部材23に白抜き矢印B1,B1の如く引張り荷重を作用させると、図8(b)に示すように、鉄部材23のバーリング孔41の縦壁41aには図面左側に位置し界面で接するダイキャスト部品21の内部21aを押圧する押圧力N1が発生し、ダイキャスト部品21の内部21aはバーリング孔41を押し返す反力N2が発生する。なお、図8(b)に示されたように、バーリング孔41の下面には折れ曲がり部43形成される。

【0047】

異材継手構造40では、比較例の異材継手構造100(図7(a)参照)に比べて押圧力N1及び反力N2を大きく稼ぐことができるので、鉄部材23側の破断までの引張り強さを向上させることができる。この結果、図15(b)に示された、鉄部材103の端部破断A4、アンカ孔111のアンカ孔間破断A5の破断までの引張り強さを高めることができる。なお、上記に説明した「鉄部材23側のバーリング孔41の縦壁41aによる引張り強さの増加」を第2の効果と記す。

【0048】

図9(a)には、比較例の異材継手構造が示され、図9(b)には、実施例の異材継手構造が示される。

比較例の異材継手構造100では、単純孔111の抜き方向に直交する方向にダイキャスト部材(母材)101及び鉄部材103に引張り荷重を作用させたときに、ダイキャスト部品101のアンカ部112の上面ではせん断荷重f1が発生し、ダイキャスト部品101のアンカ部112の下面ではせん断荷重f1に等しいせん断荷重f2が発生し、せん断荷重f1,f2の逆方向に、せん断荷重f1+f2につり合う反力f3が発生する。

【0049】

実施例の異材継手構造40では、バーリング孔41の抜き方向に直交する方向にダイキャスト部品21及び鉄部材23に引張り荷重を作用させたときに、ダイキャスト部品21のアンカ部42の上面ではせん断荷重f4が発生し、ダイキャスト部品21のアンカ部42の下面ではせん断荷重f5が発生し、せん断荷重f4,f5の逆方向に、せん断荷重f4+f5につり合う反力f6が発生する。

【0050】

比較例の異材継手構造100と実施例の異材継手構造40とを比較すると、せん断荷重f1=せん断荷重f4である。実施例の異材継手構造40では、バーリング孔41の下面に折れ曲がり部43がある分、下面でのせん断荷重f5はせん断荷重f2よりも大きい(f5>f2)。

【0051】

すなわち、実施例の異材継手構造40では、バーリング孔41の折れ曲がり部43によるせん断面積の増大により、下面でのせん断荷重f5を稼ぐことができる。すなわち、ダイキャスト部品21のアンカ部41の引張り強さの向上を図ることができる。これにより、図15(b)に示されたアンカ部111でのせん断破断A2の破断までの引張り強さを高めることができる。なお、上記に説明した「ダイキャスト部品21側のアンカ部42の折れ曲がり部43によるせん断面積増加に伴う引張り強さの増加」を第3の効果と記す。

【0052】

図10(a)には、比較例の異材継手構造100のアンカ部112でのせん断破断A2、鉄部材103の端部破断A4、アンカ孔111のアンカ孔間破断A5が示される。なお、図10(a)は縦軸は引張り強さである。

アンカ部112でのせん断破断A2での引張り強さa2、鉄部材103の端部破断A4での引張り強さa4、アンカ孔111のアンカ孔間破断A5での引張り強さa5で表される。

【0053】

図10(b)には、実施例の異材継手構造40のアンカ部42でのせん断破断B2、鉄部材23の端部破断B4、アンカ孔41のアンカ孔間破断B5が示される。なお、図10(b)は縦軸は引張り強さである。

アンカ部42でのせん断破断B2での引張り強さb2、鉄部材23の端部破断B4での引張り強さb4、アンカ孔41のアンカ孔間破断B5での引張り強さb5で表される。なお、破断B2,B4,B5は、図15(a)に示される破断A2,A4,A5と同様の破断形態(破断位置も含む)である。

図10(b)に示されたように、実施例の異材継手構造40(図5参照)では、引張り強さb2はa2+α2で表され、アンカ部112でのせん断破断A2(図10a参照)に対して引っ張り強さα2だけ向上する。

引張り強さb4はa4+α4で表され、鉄部材103の端部破断A4(図10a参照)に対して引っ張り強さα4だけ向上する。

引張り強さb5はa5+α5で表され、アンカ孔111のアンカ孔間破断A5(図10(a)参照)に対して引っ張り強さα5だけ向上する。

【0054】

すなわち、異材継手構造40(図5参照)では、アンカ孔41をバーリング孔とした。 従って、比較例の異材継手構造100のアンカ部112でのせん断破断荷重A2(図10(a)参照)を、先に説明した効果3により引っ張り強さα2だけ増加することができる。鉄部材103の端部破断A4を、先に説明した効果1,2により引っ張り強さα4だけ増加することができる。アンカ孔111のアンカ孔間破断A5を、先に説明した効果1,2により引っ張り強さα5だけ増加することができる。

【実施例2】

【0055】

図11(a)〜(d)、図12において、実施例2の異材継手構造50を説明する。異材継手構造50は、バーリング孔61の径d2及びアンカ部62の径d2を除いて、異材継手構造40と同一構造である。すなわち、図11(a)に示されたように、異材継手構造50は、バーリング孔61の径を縮小する考え方を示したものである。なお、縦軸は引張り強さである。

アンカ部62でのせん断破断C2での引張り強さc2、アンカ孔(バーリング孔)61のアンカ孔間破断C5での引張り強さc5で表される。なお、破断C2,C5は、図15(a)に示される破断A2,A5と同様の破断形態(破断位置も含む)である。

【0056】

また、図11(b)には、比較例の異材継手構造100が示される。図11(c)には、実施例の異材継手構造40が示される。図11(d)には、実施例2の異材継手構造50が示される。

実施例2の異材継手構造50では、異材継手構造40のバーリング孔41の径dから径d2に縮小した(d2<d)。

【0057】

例えば、実施例の異材継手構造40の狙いは、比較例の異材継手構造100において最も弱いアンカ孔111のアンカ孔間破断A5の引張り強さa5を、向上させることにあった。このためには、実施例の異材継手構造40において、バーリング孔41の径dを縮小してアンカ部112でのせん断破断A2の引張り強さa5を向上する手法が考えられる。

ところで、実施例2の異材継手構造50では、バーリング孔61を径d2に縮小した。従って、バーリング孔61を径d2に縮小したので、アンカ部62のせん断破断C2の引張り強さc2は、実施例の異材継手構造40のアンカ部42でのせん断破断B2での引張り強さb2よりも低下する。

【0058】

しかし、アンカ部62のせん断破断C2の引張り強さc2が、比較例の異材継手構造100のアンカ部112でのせん断破断A2の引張り強さa2と同等となるようにすれば、アンカ部62のせん断破断C2の引張り強さc2は、アンカ孔111のアンカ孔間破断A5よりも十分高い。すなわち、アンカ部112でのせん断破断A2の引張り強さa2を維持できれば、異材継手構造(継手)として問題ない。

【0059】

実施例2の異材継手構造50では、アンカ孔61間の距離を稼ぐことができ、アンカ孔(バーリング孔)61のアンカ孔間破断C5での引張り強さc5を、比較例の異材継手構造100のアンカ孔111のアンカ孔間破断A5の破断までの引張り強さa5に比べ、引張り強さc5をα6分だけ向上させることができる。なお、上記に説明した「アンカ孔61間破断の引張り強さの増加」を第4の効果と記す。

【0060】

このように、バーリング孔61のように径d2を縮小する考え方では、実施例の異材継手構造40のように、アンカ部41でのせん断破断B2がバーリング孔41により向上した分、アンカ部62のアンカ径(バーリング孔61の径d2と同一)を小さくすることが可能となる。そこで、鉄部材53のバーリング孔61の径を、比較例の異材継手構造100の単純孔111のアンカ部112の引張り強さを維持できるレベルまで縮小することができる。

【0061】

これにより、鉄部材51側のアンカ孔(バーリング孔)61のアンカ孔間破断C5での引張り強さc5を向上することができ、総合的に、鉄部材51の引張り強さを向上することができる。なお、アンカ孔(バーリング孔)61のアンカ孔間破断C5には、後述するように第1及び第2の効果も加わる。

【0062】

図12に示されたように、実施例2の異材継手構造50では、アンカ部62のせん断破断C2では、その引張り強さc2は、比較例の異材継手構造100(図10(a)参照)の引張り強さa2を保つ。鉄部材53の端部破断C4では、第1及び第2の効果が加わり、引張り強さc4の向上が図ることができる。アンカ孔(バーリング孔)61のアンカ孔間破断C5では、先に説明した第4の効果の他に第1、第2の効果が加わり、引張り強さc5の向上が図ることができる。

なお、図12において、縦軸は引張り強さである。また、鉄部材53の端部破断C4は、図15(a)に示される破断A4と同様の破断形態(破断位置も含む)である。

【0063】

実施例2の異材継手構造50は、異材継手構造の製造方法を説明したものである。すなわち、異材継手構造の製造方法では、鉄部材53を軽合金により鋳包み異材継手構造50を製造する。鉄部材53にアンカ孔61を設け、このアンカ孔61をバーリング孔に形成する。このときに、バーリング孔61の径を、アンカ孔(バーリング孔)61への軽合金の注入部分の引張り強さが単純孔111の場合と略同一引張り強さになるまで小さく設定していくので、径d2を小さくした分だけ、鉄部材53側における最も弱いと予想されるアンカ孔61間の間隔を長く設定することができる、これにより、アンカ孔61廻りの引張り強さを増加させることができる。この結果、全体として、異材継手構造50の強さを一層増加させることができる。

【0064】

尚、本発明に係る異材継手構造は、図1に示すように、ハウジング本体(ダイキャスト部品)21と下部結合部材(鉄部材)23とから構成されたが、これに限るものではない。

【0065】

本発明に係る異材継手構造は、図1に示すように、ダイキャスト部品21はアルミニウミに限らず、マグネシウム等の他の軽金属であってもよい。

また、ダイキャスト部品21に鋳包まれる側の部材は、鉄部材に限らず、アルミニウム等の他の金属であってもよい。

【産業上の利用可能性】

【0066】

本発明に係る異材継手構造は、セダンやワゴンなどの乗用車に採用するのに好適である。

【符号の説明】

【0067】

21,51…ダイキャスト部品、23,53…鉄部材、40,50…異材継手構造、41,61…アンカ孔(バーリング孔)、42,62…アンカ部。

【技術分野】

【0001】

本発明は、車両用部品の成形時に継手部品を一体的に形成する異材継手構造及び異材継手構造の製造方法に関する。

【背景技術】

【0002】

異材継手構造として、異種金属同士で形成された一方側部品と他方側部品とを接合するために、一方側部品の材質と同じ材質で形成された継手部品を他方側部品の成形時に一体的に鋳ぐるむものが知られている。

この種の異材継手構造は、異種金属同士で形成された部品同士の接合強度を向上させるものであった。このような、異材継手構造として、アルミニウムダイキャスト部品の成形時にスチール製の継手部品を一体的に形成するものが知られている(例えば、特許文献1参照。)。

【0003】

図13に示されたように、特許文献1の異材継手構造200(符号は振り替えた)は、アルミニウム等の軽金属のダイキャスト部品201とスチールの継手部品203とにおける結合力を、これらのダイキャスト部品201及び継手部品203の界面に発生する接合力に頼らなくても確保できるように、スチールの継手部品203側に複数のアンカ孔211を開け、ダイキャストの成形時に、複数のアンカ孔211にダイキャスト部品201側の溶湯が回りこみ、ダイキャスト部品201側にアンカ部212が形成されることによる機械的締結構造である。

【0004】

さらに、図14に、特許文献1の異材継手構造200と同様な具体例として異材継手構造220が示される。異材継手構造220は、アルミニウム等の軽金属のダイキャスト部品であるダンパハウジングの本体221側に、スチールの継手部品223をダイキャストの成形時に、一体的に成形したものである。異材継手構造220では、継手部品223にアンカ孔231が形成され、ダンパハウジングの本体221にアンカ部232が形成される。

【0005】

図15(a),(b)は、上記の異材継手構造200,220(図13及び図14参照)のアンカ孔211,231及びアンカ部212,232を有する継手部分を短冊形状に切り出して模擬的に図示した構造例を、異材継手構造100として説明する。

【0006】

なお、(a)は異材継手構造100の側面図であり、(b)は(a)のb−b断面図である。また、図15(a),(b)では、アルミニウム等の軽金属のダイキャスト部品を「母材(ダイキャスト部品)101」、スチールの継手部品を「鉄部材103」として説明する。

【0007】

図15(a),(b)に示されたように、鉄部材103には、予め複数のアンカ孔111が形成され、母材101には、成形時に複数のアンカ孔111にそれぞれアンカ部112が形成される。

なお、複数のアンカ孔111は単純孔(ピアス)である。

【0008】

母材101及び鉄部材103のそれぞれの上端と下端とに、破断荷重P1,P1を作用させるときに、母材101及び鉄部材103では、「母材101での母材破断A1」、「アンカ部112でのせん断破断A2」、「鉄部材103の本体部104での本体部破断A3」、「鉄部材103の端部破断A4」、「アンカ孔111のアンカ孔間破断A5」が考えられる。上記の破断A1〜A5は破断形態(破断位置も含む)を示す。

【0009】

一般的に、アルミニウム等の軽金属のダイキャスト部品である母材101の強度ばらつきは、鉄部材103の強度ばらつきに比較して大きい。従って、アンカ部112の安全率を見込んでアンカ部112の径を大きく設定する。

【0010】

しかし、アンカ部112の径を大きくすると鉄部材103の引張強さが低下する。ここで破断する引張り強さの順位は、「母材101での母材破断A1」>「鉄部材103の本体部104での本体部破断A3」、「アンカ部112でのせん断破断A2」>「鉄部材103の本体部104での本体部破断A3」と考えられる。また、「鉄部材103の本体部104での本体部破断A3」>「鉄部材103の端部破断A4」>「アンカ孔111のアンカ孔間破断A5」と考えられる。すなわち、「アンカ孔111のアンカ孔間破断A5」が最も劣ると考えられる。

そこで、アンカ部112の径を大きく設定する場合にも、「アンカ孔111のアンカ孔間破断A5」の破断荷重の低下を防止できることが好ましい。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2006−312192公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、アンカ部の径を大きく設定する場合にも、アンカ孔のアンカ孔間破断の破断荷重の低下を防止することができ、総合的に、アルミニウム等の軽金属のダイキャスト部品とスチール(鉄部材)の継手部品との強度のバランスを確保することができる異材継手構造を提供することを課題とする。

【課題を解決するための手段】

【0013】

請求項1に係る異材継手構造の発明は、鉄部材を軽合金により鋳包む異材継手構造において、鉄部材にアンカ孔を穿設し、このアンカ孔をバーリング孔に形成することを特徴とする。

【0014】

請求項2に係る異材継手構造の発明は、バーリング孔を、千鳥状に配置することを特徴とする。

【0015】

請求項3に係る異材継手構造の発明は、バーリング孔を、複数列整列して配置することを特徴とする。

【0016】

請求項4に係る異材継手構造の製造方法の発明は、鉄部材を軽合金により鋳包む異材継手構造の製造方法であり、鉄部材にアンカ孔を設け、このアンカ孔をバーリング孔に形成するときに、このバーリング孔の径を、アンカ孔の軽合金の注入部分の引張り強さが単純孔の場合と略同一引張り強さになるまで小さく設定することを特徴とする。

【発明の効果】

【0017】

本発明は以下の効果を奏する。

請求項1に係る発明では、鉄部材を軽合金により鋳包む。鉄部材にアンカ孔を設け、このアンカ孔をバーリング孔に形成したので、鉄部材(スチール)側の隣接するアンカ孔間の断面積が増加することにより引張り強さを増大することができる。さらに、鉄部材(スチール)の応力集中を防止し、鉄部材側における最も弱いと予想されるアンカ孔の廻りを補強することができる。これにより、鉄部材の破断予想箇所を強化することができる。

この結果、アンカ孔に形成されるアルミニウム等の軽合金のアンカ部の径を大きく設定する場合にも、アンカ孔のアンカ孔間破断の破断荷重の低下を防止することができ、総合的に、鉄部材を鋳包む軽合金のダイキャスト部品と鉄部材(継手部品)との強度のバランスを確保することができる。

【0018】

請求項2に係る発明では、バーリング孔を、千鳥状に配置したので、鉄部材と軽合金との引張り強さを、さらに増加させることができる。

【0019】

請求項3に係る発明では、バーリング孔を、複数列整列して配置したので、鉄部材と軽合金との引張り強さを、さらに増加させることができる。

【0020】

請求項4に係る発明では、鉄部材を軽合金により鋳包む異材継手構造を製造する。鉄部材にアンカ孔を設け、このアンカ孔をバーリング孔に形成する。このときに、バーリング孔の径を、アンカ孔への軽合金の注入部分の引張り強さが単純孔の場合と略同一引張り強さになるまで小さく設定していくので、径を小さくした分だけ、鉄部材側における最も弱いと予想されるアンカ孔間の間隔を長く設定することができる。これにより、アンカ孔廻りの引張り強さを増加させることができる。この結果、全体として、異材継手構造の強度を一層増加させることができる。

【図面の簡単な説明】

【0021】

【図1】本発明に係る異材継手構造を採用したダンパハウジングの斜視図である。

【図2】図1に示された異材継手構造の鉄部材の斜視図である。

【図3】図1に示された異材継手構造の鉄部材の正面図である。

【図4】図1に示された異材継手構造の別実施例の鉄部材の正面図である。

【図5】図1に示された異材継手構造の短冊形状に切り出された正面図である。

【図6】図5の6−6線断面図である。

【図7】図1に示された異材継手構造の比較検討図である。

【図8】図1に示された異材継手構造の作用説明図である。

【図9】図1に示された異材継手構造の比較作用説明図である。

【図10】図1に示された異材継手構造において引張り強さの増加を示す比較検討図である。

【図11】図1に示された異材継手構造においてバーリング径を小さくする場合の比較作用説明図である。

【図12】図1に示された異材継手構造においてバーリング径を小さくする場合の引張り強さの増加を示す比較検討図である。

【図13】特許文献1の異材継手構造の正面図である。

【図14】従来の異材継手構造を示す断面図である。

【図15】特許文献1若しくは従来の異材継手構造を模式的に表した説明図である。

【発明を実施するための形態】

【0022】

本発明の実施の形態を添付図に基づいて以下に説明する。なお、図面は符号の向きに見るものとする。

【実施例1】

【0023】

図1に示されたように、ダンパハウジング16は、左上部がアッパメンバ13及びロアメンバ14に接続され、右下部がフロントサイドフレーム12に接続される。車体フレーム10は、アッパメンバ13、ロアメンバ14、ダンパハウジング16、フロントサイドフレーム12を車体前部の主要構成とする。さらに、車体フレーム10は、ダンパハウジング16のハウジング本体(ダイキャスト部品)21を除き、他の各部材が鉄鋼等の鋼材によって構成されている。詳しくは、フロントサイドフレーム12とアッパメンバ13とロアメンバ14は、全て正面視略矩形状断面の閉断面体である。例えば、フロントサイドフレーム12は鋼板製のプレス成形品である。アッパメンバ13及びロアメンバ14は角パイプ(鋼管)からなる。

【0024】

これらのアッパメンバ13及びロアメンバ14は、車体10の一部をなす鋼材製の車体骨格部材である。

【0025】

フロントサイドフレーム12は、車体前部の左右両側において前後に延びている。フロントサイドフレーム12は後端から後方へ延びる延長部(不図示)を有している。この延長部は、図示せぬフロアフレームに繋がる。このフロントサイドフレーム12は、アウタメンバ17とインナメンバ18とを接合する構造であり、上部にダンパハウジング16が接合されるフランジ部19が形成される。

【0026】

アッパメンバ13は、フロントサイドフレーム12の上部に且つ車幅方向外側に位置しており、車体前部の左右両側において前後に延びている。アッパメンバ13の後端は、フロントピラー(不図示)の前端部に溶接によって結合される。

【0027】

ロアメンバ14は、アッパメンバ13の真下に位置しており、車体前部の左右両側において前後に延びている。ロアメンバ14の前端部は、ダンパハウジング16の位置においてアッパメンバ13の下面に、溶接によって一体的に結合されている。ロアメンバ14の後端部は、フロントピラー(不図示)の前下端部に溶接によって結合される。

【0028】

ダンパハウジング16は、図示せぬフロントサスペンションのダンパを収納し且つダンパの上端部を固定するものである。このダンパハウジング16は、上端部がアッパメンバ13及び左のロアメンバ14に結合されるとともに、下端部が一体的に形成された下部結合部(鉄部材)23を介してフロントサイドフレーム12に結合されている。なお、ダンパハウジング16は、左のダンパハウジングを示すものであり、右のダンパハウジング(不図示)は、左のダンパハウジング16と同様の構成である。

【0029】

ダンパハウジング16は、アルミニウム等の軽合金を主体とする鋳造品(ダイキャスト部品など)である。軽合金としては、例えばアルミニウム合金(アルミニウムを含む)を採用する。このダンパハウジング16は、ハウジング本体(ダイキャスト部品)21と下部結合部23とからなる、一体成形品である。ハウジング本体21は、上部結合部22と天板24と周壁部25とからなる。

【0030】

天板24は、平面視略矩形状を呈した概ね平板状の部分であって、ダンパの上端部を取付けるための孔24aと、複数のダンパ用フランジ取付孔24bとを有する。

【0031】

周壁部25は、アッパメンバ13及びロアメンバ14に接する上部結合部22からフロントサイドフレーム12に接合する下部結合部23に向けて略コ字状に延ばされた縦壁である。この周壁部25は、前方に形成された前壁27と、後方に形成された後壁28と、側方に形成される側壁29と、これらの側壁29と前壁27とを繋ぐ前コーナ壁31と、側壁29と後壁28とを繋ぐ後コーナ壁32とから構成される。詳細には、下部結合部23は、側壁29の下端にハウジング本体21に、一体的に鋳込まれた部分である。

【0032】

ハウジング本体21に前後のコーナ壁31,32を形成することによって、ハウジング本体21の角部における応力の集中を緩和することができる。この結果、ダンパハウジング16の剛性を高めることができる。

【0033】

上部結合部22は、アッパメンバ13及びロアメンバ14を鋳ぐるむことにより保持する部分であって、ダンパハウジング16の上部側部に有している。

【0034】

下部結合部(鉄部材)23は、フロントサイドフレーム12と同一の材料で形成されている。すなわち、下部結合部23は、鉄鋼等の鋼材によって構成され、フロントサイドフレーム12に複数の溶接箇所で溶接される。さらに、図2に示すように、下部結合部23には、ダイキャスト成形時に溶融した軽金属が注湯されるときに、ハウジング本体21側にアンカ部42が形成されるアンカ孔がバーリング孔41にて形成されている。アンカ部42及びバーリング孔41は複数個設けられる。下部結合部23は、ダイキャスト部品21に一体的に形成される継手部品である。

【0035】

異材継手構造40は、先に説明したハウジング本体21、下部結合部23、アンカ部42及びバーリング孔41から構成される構造である。以下、ハウジング本体21を「ダイキャスト部品21」、下部結合部23を「鉄部材23」と記載する。

【0036】

図3に示されたように、異材継手構造40では、鉄部材23のバーリング孔41が、千鳥状に配置される。これにより、鉄部材23と軽合金のダイキャスト部品21との引張り強さを、さらに増加させることができる。

【0037】

図4に示されるように、別実施例の鉄部材(下部結合部)48では、バーリング孔49が、複数列整列して配置される。これにより、鉄部材48と軽合金のダイキャスト部品21との引張り強さを、さらに増加させることができる。

【0038】

図5及び図6に示されるように、異材継手構造40では、鉄部材23を軽合金のダイキャスト部品21により鋳包む。鉄部材23にアンカ孔41を設け、このアンカ孔41をバーリング孔に形成したので、鉄部材(スチール)23側の隣接するアンカ孔41間の断面積が増加することにより引張り強さを増大することができる。さらに、鉄部材(スチール)23の応力集中を防止し、鉄部材23側における最も弱いと予想されるアンカ孔41の廻りを補強することができる。これにより、鉄部材23の破断予想箇所を強化することができる。

【0039】

この結果、アンカ孔41に形成されるアルミニウム等の軽合金(ダイキャスト部品21)のアンカ部42の径を大きく設定する場合にも、アンカ孔41のアンカ孔間破断の破断荷重の低下を防止することができ、総合的に、鉄部材23を鋳包む軽合金のダイキャスト部品21と鉄部材(継手部品)23との強度のバランスを確保することができる。

【0040】

図7(a)には、比較例の異材継手構造100の鉄部材103が示される。なお、比較例の異材継手構造100は、図15(a),(b)に示された異材継手構造100を比較例として記載したものである。

鉄部材103側のアンカ孔111は、径dの単純孔(ピアス)で形成されている。比較例の鉄部材103では、単純孔(ピアス)111の抜き方向の高さはh1である。

【0041】

図7(b)には、実施例の異材継手構造40の鉄部材23が示される。鉄部材23側のアンカ孔41は、径dのバーリング孔(バーリング)で形成されている。実施例の鉄部材23ではバーリング孔(バーリング)41の抜き方向の高さはh2である。

【0042】

図7(c),(d)には、比較例の異材継手構造100の鉄部材103の隣接する単純孔111,111の内壁間の断面積S1、実施例の鉄部材23の隣接するバーリング孔41,41の内壁間の断面積S2が示される。

単純孔内壁間の断面積S1はLxh1にて表され、バーリング孔内壁間の断面積S2はLxh1+2h1(h2−h1)に近似される。h2>h1なので、バーリング孔41,41の内壁間の断面積S2は、単純孔111,111の内壁間の断面積S1よりも大きい(S2>S1)。

【0043】

これにより、バーリング孔化することで、鉄部材23のバーリング孔41,41の内壁間の断面積S2を、鉄部材103の隣接する単純孔111,111の内壁間の断面積S1よりも増加することができる。

【0044】

すなわち、鉄部材23自体の引張り強さを向上させ、鉄部材23の破断防止を高めることができる。この結果、図15(b)に示された、鉄部材103の端部破断A4、アンカ孔111のアンカ孔間破断A5の破断までの引張り強さを高めることができる。

なお、上記に説明した「鉄部材23の隣接するバーリング孔41,41の内壁間の断面積の増加(S2−S1)による引張り強さの増加」を第1の効果と記す。

【0045】

図8(a),(b)には、バーリング孔41の抜き方向に直交する方向にダイキャスト部品21及び鉄部材23に白抜き矢印B1,B1の如く引張り荷重を作用させたときの異材継手構造40が示される。なお、(a)は異材継手構造40が斜視図であり、(b)は異材継手構造40断面図である。

【0046】

バーリング孔41の抜き方向に直交する方向にダイキャスト部品21及び鉄部材23に白抜き矢印B1,B1の如く引張り荷重を作用させると、図8(b)に示すように、鉄部材23のバーリング孔41の縦壁41aには図面左側に位置し界面で接するダイキャスト部品21の内部21aを押圧する押圧力N1が発生し、ダイキャスト部品21の内部21aはバーリング孔41を押し返す反力N2が発生する。なお、図8(b)に示されたように、バーリング孔41の下面には折れ曲がり部43形成される。

【0047】

異材継手構造40では、比較例の異材継手構造100(図7(a)参照)に比べて押圧力N1及び反力N2を大きく稼ぐことができるので、鉄部材23側の破断までの引張り強さを向上させることができる。この結果、図15(b)に示された、鉄部材103の端部破断A4、アンカ孔111のアンカ孔間破断A5の破断までの引張り強さを高めることができる。なお、上記に説明した「鉄部材23側のバーリング孔41の縦壁41aによる引張り強さの増加」を第2の効果と記す。

【0048】

図9(a)には、比較例の異材継手構造が示され、図9(b)には、実施例の異材継手構造が示される。

比較例の異材継手構造100では、単純孔111の抜き方向に直交する方向にダイキャスト部材(母材)101及び鉄部材103に引張り荷重を作用させたときに、ダイキャスト部品101のアンカ部112の上面ではせん断荷重f1が発生し、ダイキャスト部品101のアンカ部112の下面ではせん断荷重f1に等しいせん断荷重f2が発生し、せん断荷重f1,f2の逆方向に、せん断荷重f1+f2につり合う反力f3が発生する。

【0049】

実施例の異材継手構造40では、バーリング孔41の抜き方向に直交する方向にダイキャスト部品21及び鉄部材23に引張り荷重を作用させたときに、ダイキャスト部品21のアンカ部42の上面ではせん断荷重f4が発生し、ダイキャスト部品21のアンカ部42の下面ではせん断荷重f5が発生し、せん断荷重f4,f5の逆方向に、せん断荷重f4+f5につり合う反力f6が発生する。

【0050】

比較例の異材継手構造100と実施例の異材継手構造40とを比較すると、せん断荷重f1=せん断荷重f4である。実施例の異材継手構造40では、バーリング孔41の下面に折れ曲がり部43がある分、下面でのせん断荷重f5はせん断荷重f2よりも大きい(f5>f2)。

【0051】

すなわち、実施例の異材継手構造40では、バーリング孔41の折れ曲がり部43によるせん断面積の増大により、下面でのせん断荷重f5を稼ぐことができる。すなわち、ダイキャスト部品21のアンカ部41の引張り強さの向上を図ることができる。これにより、図15(b)に示されたアンカ部111でのせん断破断A2の破断までの引張り強さを高めることができる。なお、上記に説明した「ダイキャスト部品21側のアンカ部42の折れ曲がり部43によるせん断面積増加に伴う引張り強さの増加」を第3の効果と記す。

【0052】

図10(a)には、比較例の異材継手構造100のアンカ部112でのせん断破断A2、鉄部材103の端部破断A4、アンカ孔111のアンカ孔間破断A5が示される。なお、図10(a)は縦軸は引張り強さである。

アンカ部112でのせん断破断A2での引張り強さa2、鉄部材103の端部破断A4での引張り強さa4、アンカ孔111のアンカ孔間破断A5での引張り強さa5で表される。

【0053】

図10(b)には、実施例の異材継手構造40のアンカ部42でのせん断破断B2、鉄部材23の端部破断B4、アンカ孔41のアンカ孔間破断B5が示される。なお、図10(b)は縦軸は引張り強さである。

アンカ部42でのせん断破断B2での引張り強さb2、鉄部材23の端部破断B4での引張り強さb4、アンカ孔41のアンカ孔間破断B5での引張り強さb5で表される。なお、破断B2,B4,B5は、図15(a)に示される破断A2,A4,A5と同様の破断形態(破断位置も含む)である。

図10(b)に示されたように、実施例の異材継手構造40(図5参照)では、引張り強さb2はa2+α2で表され、アンカ部112でのせん断破断A2(図10a参照)に対して引っ張り強さα2だけ向上する。

引張り強さb4はa4+α4で表され、鉄部材103の端部破断A4(図10a参照)に対して引っ張り強さα4だけ向上する。

引張り強さb5はa5+α5で表され、アンカ孔111のアンカ孔間破断A5(図10(a)参照)に対して引っ張り強さα5だけ向上する。

【0054】

すなわち、異材継手構造40(図5参照)では、アンカ孔41をバーリング孔とした。 従って、比較例の異材継手構造100のアンカ部112でのせん断破断荷重A2(図10(a)参照)を、先に説明した効果3により引っ張り強さα2だけ増加することができる。鉄部材103の端部破断A4を、先に説明した効果1,2により引っ張り強さα4だけ増加することができる。アンカ孔111のアンカ孔間破断A5を、先に説明した効果1,2により引っ張り強さα5だけ増加することができる。

【実施例2】

【0055】

図11(a)〜(d)、図12において、実施例2の異材継手構造50を説明する。異材継手構造50は、バーリング孔61の径d2及びアンカ部62の径d2を除いて、異材継手構造40と同一構造である。すなわち、図11(a)に示されたように、異材継手構造50は、バーリング孔61の径を縮小する考え方を示したものである。なお、縦軸は引張り強さである。

アンカ部62でのせん断破断C2での引張り強さc2、アンカ孔(バーリング孔)61のアンカ孔間破断C5での引張り強さc5で表される。なお、破断C2,C5は、図15(a)に示される破断A2,A5と同様の破断形態(破断位置も含む)である。

【0056】

また、図11(b)には、比較例の異材継手構造100が示される。図11(c)には、実施例の異材継手構造40が示される。図11(d)には、実施例2の異材継手構造50が示される。

実施例2の異材継手構造50では、異材継手構造40のバーリング孔41の径dから径d2に縮小した(d2<d)。

【0057】

例えば、実施例の異材継手構造40の狙いは、比較例の異材継手構造100において最も弱いアンカ孔111のアンカ孔間破断A5の引張り強さa5を、向上させることにあった。このためには、実施例の異材継手構造40において、バーリング孔41の径dを縮小してアンカ部112でのせん断破断A2の引張り強さa5を向上する手法が考えられる。

ところで、実施例2の異材継手構造50では、バーリング孔61を径d2に縮小した。従って、バーリング孔61を径d2に縮小したので、アンカ部62のせん断破断C2の引張り強さc2は、実施例の異材継手構造40のアンカ部42でのせん断破断B2での引張り強さb2よりも低下する。

【0058】

しかし、アンカ部62のせん断破断C2の引張り強さc2が、比較例の異材継手構造100のアンカ部112でのせん断破断A2の引張り強さa2と同等となるようにすれば、アンカ部62のせん断破断C2の引張り強さc2は、アンカ孔111のアンカ孔間破断A5よりも十分高い。すなわち、アンカ部112でのせん断破断A2の引張り強さa2を維持できれば、異材継手構造(継手)として問題ない。

【0059】

実施例2の異材継手構造50では、アンカ孔61間の距離を稼ぐことができ、アンカ孔(バーリング孔)61のアンカ孔間破断C5での引張り強さc5を、比較例の異材継手構造100のアンカ孔111のアンカ孔間破断A5の破断までの引張り強さa5に比べ、引張り強さc5をα6分だけ向上させることができる。なお、上記に説明した「アンカ孔61間破断の引張り強さの増加」を第4の効果と記す。

【0060】

このように、バーリング孔61のように径d2を縮小する考え方では、実施例の異材継手構造40のように、アンカ部41でのせん断破断B2がバーリング孔41により向上した分、アンカ部62のアンカ径(バーリング孔61の径d2と同一)を小さくすることが可能となる。そこで、鉄部材53のバーリング孔61の径を、比較例の異材継手構造100の単純孔111のアンカ部112の引張り強さを維持できるレベルまで縮小することができる。

【0061】

これにより、鉄部材51側のアンカ孔(バーリング孔)61のアンカ孔間破断C5での引張り強さc5を向上することができ、総合的に、鉄部材51の引張り強さを向上することができる。なお、アンカ孔(バーリング孔)61のアンカ孔間破断C5には、後述するように第1及び第2の効果も加わる。

【0062】

図12に示されたように、実施例2の異材継手構造50では、アンカ部62のせん断破断C2では、その引張り強さc2は、比較例の異材継手構造100(図10(a)参照)の引張り強さa2を保つ。鉄部材53の端部破断C4では、第1及び第2の効果が加わり、引張り強さc4の向上が図ることができる。アンカ孔(バーリング孔)61のアンカ孔間破断C5では、先に説明した第4の効果の他に第1、第2の効果が加わり、引張り強さc5の向上が図ることができる。

なお、図12において、縦軸は引張り強さである。また、鉄部材53の端部破断C4は、図15(a)に示される破断A4と同様の破断形態(破断位置も含む)である。

【0063】

実施例2の異材継手構造50は、異材継手構造の製造方法を説明したものである。すなわち、異材継手構造の製造方法では、鉄部材53を軽合金により鋳包み異材継手構造50を製造する。鉄部材53にアンカ孔61を設け、このアンカ孔61をバーリング孔に形成する。このときに、バーリング孔61の径を、アンカ孔(バーリング孔)61への軽合金の注入部分の引張り強さが単純孔111の場合と略同一引張り強さになるまで小さく設定していくので、径d2を小さくした分だけ、鉄部材53側における最も弱いと予想されるアンカ孔61間の間隔を長く設定することができる、これにより、アンカ孔61廻りの引張り強さを増加させることができる。この結果、全体として、異材継手構造50の強さを一層増加させることができる。

【0064】

尚、本発明に係る異材継手構造は、図1に示すように、ハウジング本体(ダイキャスト部品)21と下部結合部材(鉄部材)23とから構成されたが、これに限るものではない。

【0065】

本発明に係る異材継手構造は、図1に示すように、ダイキャスト部品21はアルミニウミに限らず、マグネシウム等の他の軽金属であってもよい。

また、ダイキャスト部品21に鋳包まれる側の部材は、鉄部材に限らず、アルミニウム等の他の金属であってもよい。

【産業上の利用可能性】

【0066】

本発明に係る異材継手構造は、セダンやワゴンなどの乗用車に採用するのに好適である。

【符号の説明】

【0067】

21,51…ダイキャスト部品、23,53…鉄部材、40,50…異材継手構造、41,61…アンカ孔(バーリング孔)、42,62…アンカ部。

【特許請求の範囲】

【請求項1】

鉄部材を軽合金により鋳包む異材継手構造において、

前記鉄部材にアンカ孔を設け、このアンカ孔をバーリング孔に形成することを特徴とする異材継手構造。

【請求項2】

前記バーリング孔を、千鳥状に配置することを特徴とする請求項1記載の異材継手構造。

【請求項3】

前記バーリング孔を、複数列整列して配置することを特徴とする請求項1又は請求項2記載の異材継手構造。

【請求項4】

鉄部材を軽合金により鋳包む異材継手構造の製造方法であり、

前記鉄部材にアンカ孔を設け、このアンカ孔をバーリング孔に形成するときに、このバーリング孔の径を、前記アンカ孔の前記軽合金の注入部分の引張り強さが単純孔の場合と略同一引張り強さになるまで小さく設定することを特徴とする異材継手構造の製造方法。

【請求項1】

鉄部材を軽合金により鋳包む異材継手構造において、

前記鉄部材にアンカ孔を設け、このアンカ孔をバーリング孔に形成することを特徴とする異材継手構造。

【請求項2】

前記バーリング孔を、千鳥状に配置することを特徴とする請求項1記載の異材継手構造。

【請求項3】

前記バーリング孔を、複数列整列して配置することを特徴とする請求項1又は請求項2記載の異材継手構造。

【請求項4】

鉄部材を軽合金により鋳包む異材継手構造の製造方法であり、

前記鉄部材にアンカ孔を設け、このアンカ孔をバーリング孔に形成するときに、このバーリング孔の径を、前記アンカ孔の前記軽合金の注入部分の引張り強さが単純孔の場合と略同一引張り強さになるまで小さく設定することを特徴とする異材継手構造の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2010−214454(P2010−214454A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2009−66423(P2009−66423)

【出願日】平成21年3月18日(2009.3.18)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成21年3月18日(2009.3.18)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]