発光構造体及び発光素子

【課題】光を効率良く外部に取り出すことにより輝度の向上した発光材料を提供する。

【解決手段】円柱状等柱状体の柱状部位11と、円錐状等の錐体の発光部位12とで発光層を構成する。発光部位12で生じた光を柱状部位11を通して外部に取り出すことにより、外部光取り出し効率を向上させる。発光部位12の円錐底部の直径が1μm以下で、円錐角αが30−90度であることが好ましい。柱状部位11の直径は300nm以下で、発光部位12に柱状部位11が20個以上接していることが好ましい。また柱状部位の屈折率n1と発光部位の屈折率n2との屈折率比n2/n1が1以上であることが好ましい。

【解決手段】円柱状等柱状体の柱状部位11と、円錐状等の錐体の発光部位12とで発光層を構成する。発光部位12で生じた光を柱状部位11を通して外部に取り出すことにより、外部光取り出し効率を向上させる。発光部位12の円錐底部の直径が1μm以下で、円錐角αが30−90度であることが好ましい。柱状部位11の直径は300nm以下で、発光部位12に柱状部位11が20個以上接していることが好ましい。また柱状部位の屈折率n1と発光部位の屈折率n2との屈折率比n2/n1が1以上であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は光を効率良く外部に取り出すことにより輝度の向上した発光構造体及び発光素子に関するものである。

【背景技術】

【0002】

発光機能を有する微粒子及び薄膜を用いたフラットパネルディスプレイディスプレイ(FPD)として、エレクトロルミネッセンス(EL)ディスプレイや電界放出ディスプレイ(FED)等が注目されている。ELディスプレイは自発光であること、完全固体型であるため耐環境性に優れているなどの特徴をもつ。

【0003】

ELデバイスには無機材料における電界発光を用いた無機ELと、有機材料における電流注入発光を利用した有機ELとがある。一般的に、これらのEL素子において、素子の内部で発生した光のうち臨界角以上の角度で界面に入射する光は全反射されてしまうため、全ての光を外部に取り出すことは困難である。この光取り出し効率は素子を構成する材料に依存するが、一般的に20%程度である。光取り出し効率を向上させる手法としては、例えば、透明電極層と透明基板の間に低屈折率層を設ける方法(特許文献1)、透明電極を凹凸構造にする方法(特許文献2)等が提案されている。

【特許文献1】特開2002-278477号公報

【特許文献2】特開2004-296438号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記手法のように低屈折率層や光散乱層を、基板や発光層といった必要構成要素以外に設けると、素子構造が複雑化することになり、製造プロセスが複雑化して発光素子の品質管理が難しくなる。また、製造コストが増加したりすることにつながる。

【0005】

また一般に、発光部位に単結晶薄膜を用いた場合(図9(a))においては、量子効率に優れているが、光取り出し効率が20%程度に制限される。また大きなサイズの単結晶の作成が困難であるため高コストになる。

【0006】

一方、発光部位に微結晶、もしくは微粒子を用いた従来の構成(図9(b))においては界面での光散乱により、光取り出し効率は増加する。しかし、同時に表面積増加により界面での非発光中心が増加するため量子効率が低下する。また比較的大きなサイズ(0.1μm以上)の微結晶を用いることで改善が成されるが、一般に表面が粗くなるため、薄膜デバイス化における障害となる。上記の課題は本発明の以下の構成および製法により解決できる。

【0007】

このような技術的背景により、本発明は発光層自体が光取り出し効率を改善する構造を有する発光体構造と、その製法に関するものである。

【課題を解決するための手段】

【0008】

本発明の発光構造体は、下地面上に設けられた発光層を有し、該発光層が複数の発光部位と、該複数の発光部位間に設けられた複数の柱状部位とを備えた発光構造体であって、

前記発光部位は、前記下地面に平行な方向の断面積が、下地面側から該下地面側と反対の面側に向かって、又は該下地面側と反対の面側から該下地面側に向かって減少する立体形状をなし、

前記複数の柱状部位は、下地面に対して略垂直方向に伸び、

前記複数の柱状部位の内の少なくとも一部の柱状部位が前記発光部位に接しており、前記発光部位で発生した光が前記柱状部位を通して取り出されることを特徴とする発光構造体である。

【0009】

前記発光部位は錐体であることが望ましい。錐体とは、円錐、三角錐、四角錐、五角錐以上の角錐の他、円錐台、三角錐台、四角錐台、五角錐以上の角錐台を含むものである。ここで、本願において、略垂直とは、垂直と、基板に対して垂直な方向に対して傾いているが実質的に垂直と見なせる程度を包含する意である(以下、同様である)。発生した光が柱状部位から高効率の光取り出しがなされるために、20以上の柱状部位と接していることが好ましい。

【0010】

ここで、発光層の厚さは厚さ5μm以下の薄膜であることが望ましい。ここで、発光部位が円錐状、正三角錐、又は正四角錐形以上の正角錐型形状(或いは円錐台状、正三角台錐、又は正四角錐台形以上の正角錐台型形状)である場合とする。そのときは、発光部位における下地面に対して平行な方向の断面の形状は、円の直径、正三角形の一辺の長さ又は正四角形以上の角型形状の対角線の長さが1μm以下であることが望ましい。また柱状部位が円錐状、正三角錐、又は正四角錐形以上の正角錐型形状(或いは円錐台状、正三角台錐、又は正四角錐台形以上の正角錐台型形状)である場合とする。そのときは、柱状部位における下地面に対して平行な方向の断面の形状は、円の直径、正三角形の一辺の長さ又は正四角形以上の正角型形状の対角線の長さが300nm以下であることが望ましい。

【0011】

また、発光部位が円錐状、正三角錐形、又は正四角錐形以上の正角錐型形状(或いは円錐台状、正三角台錐、又は正四角錐台形以上の正角錐台型形状)とみなすことができない場合もある。そのときは、発光部位における下地面に対して平行な方向の断面の大きさは、断面積が等しくなる円に換算したとき、その円の直径が1μm以下であることが望ましい。柱状部位が円錐状、正三角錐形、又は正四角錐形以上の正角錐型形状(或いは円錐台状、正三角台錐、又は正四角錐台形以上の正角錐台型形状)とみなすことができない場合もある。そのときは、柱状部位における前記下地面に対して平行な方向の断面の大きさは、断面積が等しくなる円に換算したとき、その円の直径が300nm以下であることが望ましい。また発光部から柱状部位に効果的に光取り出しが行われるよう柱状部位の屈折率n1と発光部位の屈折率n2との屈折率比n2/n1が1以上であることが好ましい。

【0012】

また発光部位と柱状部位の材料の化学式が共にZnWO4であること、発光部位の結晶構造が単斜晶で、柱状部位の結晶構造が三斜晶であることが好ましい。

【0013】

更に、発光材料としては酸化物である発光材料であることが好ましく、例えば酸化タングステンもしくは酸化亜鉛を含有するタングステン複合酸化物などが挙げられる。また前記発光材料の他の例としては発光部位として有機物を用いることも可能で、例えばFIrpic、Ir(ppy)3などの有機発光材料が挙げられる。

【0014】

本発明は上記の発光材料を用いた発光素子も提供する。特には無機EL素子、有機EL素子さらには有機・無機複合発光素子、FED用蛍光薄膜、放射線用シンチレータを提供する。

【0015】

本発明は上記発光材料の製造方法も提供する。即ち、スパッタリング法により基板上に錐体状の発光部位とそれに接する柱状部位とから成る発光層を同時成膜する成膜方法である。

【発明の効果】

【0016】

本発明によれば、光取り出し効率が改善され、かつ量子効率が高く輝度が向上された発光構造体、特に蛍光膜が得られる。前記発光構造体は、無機ELや有機ELの蛍光体膜に利用することが可能である。

【発明を実施するための最良の形態】

【0017】

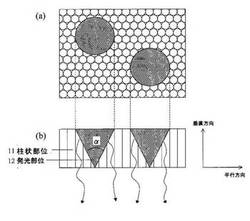

以下に本発明の実施形態に関わる発光材料について説明する。図1、図2に本発明における発光構造体、特に薄膜の発光構造体の例を模式的に示す。

図1(a)は本発明の発光部位が円錐状、光散乱部位となる柱状部位が円柱状である場合の薄膜の平面図であり、図1(b)はその断面図である。11は円柱状の柱状部位、12は円錐状の発光部位である。発光部位12で生じた光を柱状部位11を通して外部に取り出すことにより、外部光取り出し効率を向上させる。発光部位12の最適なサイズや形状は発光部位の種類や応用上の素子構成にも依存するが、円錐底部の直径が1μm以下で、円錐角αが30−90度であることが好ましい。また、柱状部位11の直径は300nm以下で、発光部位12に柱状部位11が20個以上接していることが好ましい。柱状部位11の接する数が20個より少なくなると柱状部位11を介して取り出される光量が少なくなるからである。また、円錐角αが30度より小さくなると柱状部位11を介して取り出される光量が少なくなり、90度を超えると複数の発光部位と接する柱状部位の面積が減少して柱状部位11を介して取り出される光量が少なくなる。図1に示すような構成にすることで、発光部位における高い量子効率と高い光取り出し効率を両立できる。これにより発光効率の高い蛍光薄膜となる。

【0018】

図2(a)は本発明の発光部位が六角錐状、柱状部位となる柱状部位が六角柱状である場合の薄膜の平面図であり、図2(b)はその断面図である。21は六角柱状の柱状部位、22は六角錐状の発光部位である。発光部位22で生じた光を柱状部位21を通して外部に取り出すことにより、外部光取り出し効率を向上させる。発光部位22の最適なサイズや形状は発光部位の種類や応用上の素子構成にも依存するが、六角錐底部の対角線が1μm以下で錐角αが30-90度であることが好ましい。柱状部位21の対角線は300nm以下で、発光部位22に柱状部位が20個以上接していることが好ましい。

【0019】

図3は本実施形態の発光構造体を無機EL素子として用いる場合の構成例を示しており、光を基板側から取り出すタイプの交流駆動型無機EL素子の概念図である。31は電極層、32は誘電体層、33は発光部位、34は光散乱部位となる柱状部位、35は透明電極、36は基板、37は本実施形態に係わる発光構造体から成る蛍光薄膜層である。誘電体層32の一方が下地面となる。交流駆動型に用いられる誘電体層32としてはBaTiO3などの誘電体の薄膜が有効であり、その膜厚は10nm〜100μmの範囲であることが好ましい。光を基板側より光を取り出す場合は、発生した光が透過するように、透明電極35としてドーピングされたIn2O3 やSnO2、ZnO、ITO等の導電性を有する透明電極を用い、基板36は透明なガラスやプラスチックであることが好ましい。電極層31としてはAuやPt、Agなど各種の金属や合金、透明導電膜が利用可能である。ここで、各々の発光部位33が背面電極31側の誘電体層32と接する面積はせいぜい1μm2であり、背面電極31が誘電体層と接する面積に比べて極めて小さい領域である。このため、この発光素子は蛍光層に比較的大きな(数μm)結晶からなる発光部を有しているにも関わらず、上述のような構成により表面の平坦性に優れているという特徴がある。よって本発明の薄膜は、薄膜デバイスの蛍光層への適用に優れている。

【0020】

以上説明した実施形態では、発光部位の底部の大きさ、及び柱状部位の断面の大きさの評価は、円形、六角形であったため直径又は対角線の長さとした。しかし、発光部位の底部、柱状部位の断面形状は特に限定されず、様々な形状であってよく、例えば六角形でも崩れた形状のものも含まれる。そこで、発光部位の底部の大きさ、及び柱状部位の断面の大きさの評価は、図17に示すように、所定の形状(ここでは六角形に記載してあるが、実際の形状は様々である)を円形状に換算して直径dを算出し、その円の直径を大きさの評価値とした。かかる評価方法によれば、種々の形状を円形に換算して評価ができる。

【0021】

本発明の発光構造体としては、図10に示す。下地面となる透明な基板100がある(必要に応じ、基板上に電極等が形成されるが、この場合電極等の表面が下地面となる)。基板上に発光部位101、柱状部位102からなる発光層を設け、透明基板100側から光を取り出す構成がある。この場合、発光層の両面から光を取り出すことも可能である。また、図11に示すように、不透明な基板(透明な基板であってもよく、また必要に応じ電極等が形成される。)100上に発光部位101、柱状部位102からなる発光層を設け、発光層の基板100側とは反対の面から光を取り出す構成がある。

【0022】

また、図12に示すように、発光部位は円板や六角形板等を面積が小さくなるように積み重ねたような形状(側面に段差を有する錐体形状)であってもよい。かかる形状では発光部位の側面の面積が増えて発光効率をより増大させることができる。ここでは6段の層を積層した例を示しているが必要に応じた段数が設定される。なお、図13に示すように、発光部位101の錐体の頂点が基板に接していなくともよく、図14に示すように、発光部位が円錐台や六角錐台のような台状形状であってもよい。

【0023】

さらに、図15に示すように、発光部位の底部どうしが接していてもよい。発光部位が、正六角錐等の正角錐形状の場合、発光部位の底部どうしを隙間なく接するように配置することができる場合がある。この場合、発光部位が隙間無く配置されるので、より発光効率をあげることができる。

【0024】

また、図16に示すように、発光部位301が断面が三角形の三角柱状(断面が台形形状であってもよい)で基板に対して、三角柱の側面が接するように配置することも可能である。図16においては柱状部位は省略されている。

【0025】

以下に実施例をあげて、本発明を説明する。

【実施例】

【0026】

[実施例1]

本実施例ではスパッタリング法を用いて、発光部位と柱状部位の化学式が共にZnWO4である例について図4を用いて説明する。本実施例では、結晶構造が単斜晶で基板から膜表面にかけて逆円錐状の形状を有する発光部位と、結晶構造が三斜晶系で直径約100nmの柱状部位から成る薄膜蛍光体を作成した。図4は本実施例で作成した薄膜蛍光体の模式図であり、図4(a)は平面構造、図4(b)は断面構造の模式図である。以下に示す工程により作成した。

【0027】

RFスパッタリング法により、基板温度600℃のシリコン基板1上にZnOとWO3をターゲットとして同時スパッタし、膜厚700nmの蛍光薄膜を成膜した。図5に成膜時の基板−ターゲットの配置を示す。ターゲットとして直径2inch(インチ)のZnOターゲットとWO3ターゲットを、基板には4inchシリコン基板を用いた。2つのターゲットの入射方向を120度ずらし、また基板の垂直方向に対して20度傾け、その交差点を基板中心から上にずらした位置関係にして、出力はそれぞれ150W、150Wに設定し、40分間成膜を行った。作成した膜に波長254nmの紫外線を当てると青白い発光が観察された。

【0028】

最も蛍光強度が強い領域を、透過電子顕微鏡により平面構造と断面構造を観察した。すると、図4に示すように100nm程度の柱状の結晶部位が集合した構造を有する光散乱部位となる柱状部位41と、シリコン基板から逆円錐状に成長し膜表面での円錐部底面の直径が約1μmである大きな結晶構造を有する発光部位42から構成されていた。TEM-EDSによる組成分析を行ったところ柱状部位41と発光部位42はほぼ同一組成であった。またX線回折、及び電子線回折による解析から、柱状部位41は三斜晶系のZnWO4構造であり、大きな結晶からなる逆円錐状の発光部位42は単斜晶のZnWO4構造であった。これにより組成が同じで結晶構造のみが異なる発光部位と柱状部位から成る蛍光薄膜を作成できた。発光部位42の円錐角αが90度の場合は、発光部位42は約30の柱状部位41と接していた。

【0029】

80keVの電子線照射によるTEM内でのカソードルミネッセンスの測定を行った結果を図6に示す。発光部位からの発光52は、発光部位からの出射に加え、光散乱部位となる柱状部位から取り出された光も加わるため、400-600nmにかけて強い発光を示した。一方、柱状部位からの発光51は柱状部位そのものからの発光が弱く、発光部位からの発光52に比べて約1/6倍の発光強度であった。また、発光部位42の円錐角αが約90度の領域において、最も強い発光が観察された。これは円錐角αの増加と共に発光部位42が柱状部位41と接する数が増加して、光取り出しが効率的に行われるようになると考えられる。その一方で、αが増加し過ぎる(α>90度)と発生した光が発光部位42と柱状部位41の界面で全反射される割合が大きくなるため、両者の兼ね合いから適当な角度αで光取り出し効率が最適になると考えられる。上述のような素子構造において、発光部位が大きいため微結晶を用いた場合に比べて界面での非発光再結合による損失が少なく量子効率に優れ、かつ単結晶を用いた場合に比べて発光部位42から効果的に光取り出しがなされる。そのため、高効率の発光素子を作成することができた。

【0030】

[実施例2]

本実施例では発光部位に無機発光材料を用いた発光素子作成の実施例を示す。図7(a)〜(l)は本実施例の工程毎の断面図である。以下工程順に説明する。

【0031】

(a)透明基板71上にITO膜70を形成し、(b)樹脂A(屈折率1.6)72を1μm塗布する。

【0032】

(c)(d)モールド73(直径100nm、ピッチ200nm、高さ1μmの円柱状凸構造)によりプレスしてパターンを形成し、(e)樹脂B(屈折率1.3)74を塗布しパターン中に埋め込む。この樹脂Bが柱状部位を構成する。

【0033】

(f)ネガ型のフォトレジスト76を塗布し、(g)(h)パターンマスク75を用いて露光、現像しテーパ角度が90度になるようにエッチングする。ここで、パターンマスク75の形状を任意に選択することにより、発光部位の形状を自由に変化させることができる。例えばパターンマスク75が円形であれば円錐状に、多角形であれば多角錐状に、ライン状であれば三角溝に発光部位が設けられる形状になる。

【0034】

樹脂A、Bに比べてエッチングレートが速いフォトレジスト76を選択することにより、樹脂A、Bがエッチングされる際にそれよりも速くフォトレジスト76がエッチングされるため、樹脂A、Bがテーパ状にエッチングされる。樹脂A、Bとフォトレジストのエッチングレート比を制御することによりテーパ角度を任意に制御できる。

【0035】

(i)CVD法、ゾルゲル法、スパッタ法等によりテーパ加工部位に蛍光体77を埋め込み(例えばZnS)、(j)残存フォトレジストを除去する。(k)誘電体厚膜78を形成後(l)電極79を形成し目的とする素子を作成する。

【0036】

以上の手法により作製した発光素子は、発光部位で生成する光が柱状部位に取り出される。そして、柱状部位で全反射を繰り返し、光取り出し面に垂直に近い角度で入射するため全反射が抑えられ、光散乱部位となる柱状部位を有さない均一発光膜による発光素子に比べ1.5倍程度の外部発光効率が得られる。

[実施例3]

本実施例では実施例2と同様のプロセスで発光部位に有機発光材料を用いた発光素子作成の実施例を示す。図8(a)〜(k)は本実施例の工程毎の断面図である。以下工程順に説明する。

【0037】

(a)透明基板81上にITO膜80を形成し、(b)樹脂A(屈折率1.6)82を1μm塗布する。

【0038】

(c)(d)モールド83(直径100nm、ピッチ200nm、高さ1μmの円柱状凸構造)によりプレスしてパターンを形成し、(e)樹脂B(屈折率1.3)84を塗布しパターン中に埋め込む。この樹脂Bが柱状部位を構成する。

【0039】

(f)ネガ型のフォトレジスト86を塗布し、(g)(h)パターンマスク85を用いて露光、現像しテーパ角度が90度になるようにエッチングする。ここで、パターンマスク85の形状を任意に選択することにより、発光部位の形状を自由に変化させることができる。例えばパターンマスク75が円形であれば円錐状に、多角形であれば多角錐状に、ライン状であれば三角溝に発光部位が設けられる形状になる。

【0040】

樹脂A、Bに比べてエッチングレートが速いフォトレジスト86を選択することにより、樹脂A、Bがエッチングされる際にそれよりも速くフォトレジスト86がエッチングされるため、樹脂A、Bがテーパ状にエッチングされる。樹脂A、Bとフォトレジストのエッチングレート比を制御することによりテーパ角度を任意に制御できる。

【0041】

(i)真空蒸着装置を用いてTPDを300Å蒸着して正孔輸送層を形成し、続いて有機材料発光層87としてAlqを前記TPD膜上に500Å蒸着させて電子輸送層兼発光層を形成し、(j)残存フォトレジストを除去する。(k)背面電極88としてAlを形成し目的とする素子を作成する。

【0042】

以上の手法により作製した発光素子は、発光部位で生成する光が柱状部位に取り出される。そして、柱状部位で全反射を繰り返し、光取り出し面に垂直に近い角度で入射するため全反射が抑えられる。これにより、光散乱部位となる柱状部位を有さない均一発光膜による発光素子に比べ1.2倍程度の外部発光効率が得られる。

【産業上の利用可能性】

【0043】

本発明は、フラットパネルディスプレイディスプレイ(FPD)としてエレクトロルミネッセンス(EL)ディスプレイや電界放出ディスプレイ(FED)等の表示装置の発光層として用いることができる。

【図面の簡単な説明】

【0044】

【図1】本発明の実施形態の発光構造体の、発光部位が円錐、柱状部位が円柱である場合の概略図である。

【図2】本発明の実施形態の発光構造体の、発光部位が多角錐、柱状部位が多角柱である場合の概略図である。

【図3】本発明による発光素子の構成図である。

【図4】実施例1で作成した発光材料の構成図である。

【図5】実施例1の成膜方法を示す概略図である。

【図6】実施例1のカソードルミネッセンス測定結果である。

【図7】無機発光材料を用いた発光素子の構成図である。

【図8】有機発光材料を用いた発光素子の構成図である。

【図9】従来の構成図である。

【図10】本発明の他の実施形態の発光構造体の構成例を示す図である。

【図11】本発明の他の実施形態の発光構造体の構成例を示す図である。

【図12】本発明の他の実施形態の発光構造体の構成例を示す図である。

【図13】本発明の他の実施形態の発光構造体の構成例を示す図である。

【図14】本発明の他の実施形態の発光構造体の構成例を示す図である。

【図15】本発明の他の実施形態の発光構造体の構成例を示す図である。

【図16】本発明の他の実施形態の発光構造体の構成例を示す図である。

【図17】発光部位又は柱状部位の大きさ評価の方法を示す図である。

【符号の説明】

【0045】

11,21,34,41 柱状部位(光散乱部位)

12,22,33,42 発光部位

31 電極

32 誘電体層

35 透明電極

36 基板

37 蛍光薄膜層

61 柱状部位からの発光

62 発光部位からの発光

70 ITO

71 透明基板

72 樹脂A

73 モールド

74 樹脂B

75 パターンマスク

76 フォトレジスト

77 蛍光体

78 誘電体厚膜

79 電極

80 ITO

81 透明基板

82 樹脂A

83 モールド

84 樹脂B

85 パターンマスク

86 フォトレジスト

87 有機材料発光層

88 電極

91 電極

92 絶縁層

93 誘電膜

94 発光層

95 透明電極

96 ガラス基板

【技術分野】

【0001】

本発明は光を効率良く外部に取り出すことにより輝度の向上した発光構造体及び発光素子に関するものである。

【背景技術】

【0002】

発光機能を有する微粒子及び薄膜を用いたフラットパネルディスプレイディスプレイ(FPD)として、エレクトロルミネッセンス(EL)ディスプレイや電界放出ディスプレイ(FED)等が注目されている。ELディスプレイは自発光であること、完全固体型であるため耐環境性に優れているなどの特徴をもつ。

【0003】

ELデバイスには無機材料における電界発光を用いた無機ELと、有機材料における電流注入発光を利用した有機ELとがある。一般的に、これらのEL素子において、素子の内部で発生した光のうち臨界角以上の角度で界面に入射する光は全反射されてしまうため、全ての光を外部に取り出すことは困難である。この光取り出し効率は素子を構成する材料に依存するが、一般的に20%程度である。光取り出し効率を向上させる手法としては、例えば、透明電極層と透明基板の間に低屈折率層を設ける方法(特許文献1)、透明電極を凹凸構造にする方法(特許文献2)等が提案されている。

【特許文献1】特開2002-278477号公報

【特許文献2】特開2004-296438号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記手法のように低屈折率層や光散乱層を、基板や発光層といった必要構成要素以外に設けると、素子構造が複雑化することになり、製造プロセスが複雑化して発光素子の品質管理が難しくなる。また、製造コストが増加したりすることにつながる。

【0005】

また一般に、発光部位に単結晶薄膜を用いた場合(図9(a))においては、量子効率に優れているが、光取り出し効率が20%程度に制限される。また大きなサイズの単結晶の作成が困難であるため高コストになる。

【0006】

一方、発光部位に微結晶、もしくは微粒子を用いた従来の構成(図9(b))においては界面での光散乱により、光取り出し効率は増加する。しかし、同時に表面積増加により界面での非発光中心が増加するため量子効率が低下する。また比較的大きなサイズ(0.1μm以上)の微結晶を用いることで改善が成されるが、一般に表面が粗くなるため、薄膜デバイス化における障害となる。上記の課題は本発明の以下の構成および製法により解決できる。

【0007】

このような技術的背景により、本発明は発光層自体が光取り出し効率を改善する構造を有する発光体構造と、その製法に関するものである。

【課題を解決するための手段】

【0008】

本発明の発光構造体は、下地面上に設けられた発光層を有し、該発光層が複数の発光部位と、該複数の発光部位間に設けられた複数の柱状部位とを備えた発光構造体であって、

前記発光部位は、前記下地面に平行な方向の断面積が、下地面側から該下地面側と反対の面側に向かって、又は該下地面側と反対の面側から該下地面側に向かって減少する立体形状をなし、

前記複数の柱状部位は、下地面に対して略垂直方向に伸び、

前記複数の柱状部位の内の少なくとも一部の柱状部位が前記発光部位に接しており、前記発光部位で発生した光が前記柱状部位を通して取り出されることを特徴とする発光構造体である。

【0009】

前記発光部位は錐体であることが望ましい。錐体とは、円錐、三角錐、四角錐、五角錐以上の角錐の他、円錐台、三角錐台、四角錐台、五角錐以上の角錐台を含むものである。ここで、本願において、略垂直とは、垂直と、基板に対して垂直な方向に対して傾いているが実質的に垂直と見なせる程度を包含する意である(以下、同様である)。発生した光が柱状部位から高効率の光取り出しがなされるために、20以上の柱状部位と接していることが好ましい。

【0010】

ここで、発光層の厚さは厚さ5μm以下の薄膜であることが望ましい。ここで、発光部位が円錐状、正三角錐、又は正四角錐形以上の正角錐型形状(或いは円錐台状、正三角台錐、又は正四角錐台形以上の正角錐台型形状)である場合とする。そのときは、発光部位における下地面に対して平行な方向の断面の形状は、円の直径、正三角形の一辺の長さ又は正四角形以上の角型形状の対角線の長さが1μm以下であることが望ましい。また柱状部位が円錐状、正三角錐、又は正四角錐形以上の正角錐型形状(或いは円錐台状、正三角台錐、又は正四角錐台形以上の正角錐台型形状)である場合とする。そのときは、柱状部位における下地面に対して平行な方向の断面の形状は、円の直径、正三角形の一辺の長さ又は正四角形以上の正角型形状の対角線の長さが300nm以下であることが望ましい。

【0011】

また、発光部位が円錐状、正三角錐形、又は正四角錐形以上の正角錐型形状(或いは円錐台状、正三角台錐、又は正四角錐台形以上の正角錐台型形状)とみなすことができない場合もある。そのときは、発光部位における下地面に対して平行な方向の断面の大きさは、断面積が等しくなる円に換算したとき、その円の直径が1μm以下であることが望ましい。柱状部位が円錐状、正三角錐形、又は正四角錐形以上の正角錐型形状(或いは円錐台状、正三角台錐、又は正四角錐台形以上の正角錐台型形状)とみなすことができない場合もある。そのときは、柱状部位における前記下地面に対して平行な方向の断面の大きさは、断面積が等しくなる円に換算したとき、その円の直径が300nm以下であることが望ましい。また発光部から柱状部位に効果的に光取り出しが行われるよう柱状部位の屈折率n1と発光部位の屈折率n2との屈折率比n2/n1が1以上であることが好ましい。

【0012】

また発光部位と柱状部位の材料の化学式が共にZnWO4であること、発光部位の結晶構造が単斜晶で、柱状部位の結晶構造が三斜晶であることが好ましい。

【0013】

更に、発光材料としては酸化物である発光材料であることが好ましく、例えば酸化タングステンもしくは酸化亜鉛を含有するタングステン複合酸化物などが挙げられる。また前記発光材料の他の例としては発光部位として有機物を用いることも可能で、例えばFIrpic、Ir(ppy)3などの有機発光材料が挙げられる。

【0014】

本発明は上記の発光材料を用いた発光素子も提供する。特には無機EL素子、有機EL素子さらには有機・無機複合発光素子、FED用蛍光薄膜、放射線用シンチレータを提供する。

【0015】

本発明は上記発光材料の製造方法も提供する。即ち、スパッタリング法により基板上に錐体状の発光部位とそれに接する柱状部位とから成る発光層を同時成膜する成膜方法である。

【発明の効果】

【0016】

本発明によれば、光取り出し効率が改善され、かつ量子効率が高く輝度が向上された発光構造体、特に蛍光膜が得られる。前記発光構造体は、無機ELや有機ELの蛍光体膜に利用することが可能である。

【発明を実施するための最良の形態】

【0017】

以下に本発明の実施形態に関わる発光材料について説明する。図1、図2に本発明における発光構造体、特に薄膜の発光構造体の例を模式的に示す。

図1(a)は本発明の発光部位が円錐状、光散乱部位となる柱状部位が円柱状である場合の薄膜の平面図であり、図1(b)はその断面図である。11は円柱状の柱状部位、12は円錐状の発光部位である。発光部位12で生じた光を柱状部位11を通して外部に取り出すことにより、外部光取り出し効率を向上させる。発光部位12の最適なサイズや形状は発光部位の種類や応用上の素子構成にも依存するが、円錐底部の直径が1μm以下で、円錐角αが30−90度であることが好ましい。また、柱状部位11の直径は300nm以下で、発光部位12に柱状部位11が20個以上接していることが好ましい。柱状部位11の接する数が20個より少なくなると柱状部位11を介して取り出される光量が少なくなるからである。また、円錐角αが30度より小さくなると柱状部位11を介して取り出される光量が少なくなり、90度を超えると複数の発光部位と接する柱状部位の面積が減少して柱状部位11を介して取り出される光量が少なくなる。図1に示すような構成にすることで、発光部位における高い量子効率と高い光取り出し効率を両立できる。これにより発光効率の高い蛍光薄膜となる。

【0018】

図2(a)は本発明の発光部位が六角錐状、柱状部位となる柱状部位が六角柱状である場合の薄膜の平面図であり、図2(b)はその断面図である。21は六角柱状の柱状部位、22は六角錐状の発光部位である。発光部位22で生じた光を柱状部位21を通して外部に取り出すことにより、外部光取り出し効率を向上させる。発光部位22の最適なサイズや形状は発光部位の種類や応用上の素子構成にも依存するが、六角錐底部の対角線が1μm以下で錐角αが30-90度であることが好ましい。柱状部位21の対角線は300nm以下で、発光部位22に柱状部位が20個以上接していることが好ましい。

【0019】

図3は本実施形態の発光構造体を無機EL素子として用いる場合の構成例を示しており、光を基板側から取り出すタイプの交流駆動型無機EL素子の概念図である。31は電極層、32は誘電体層、33は発光部位、34は光散乱部位となる柱状部位、35は透明電極、36は基板、37は本実施形態に係わる発光構造体から成る蛍光薄膜層である。誘電体層32の一方が下地面となる。交流駆動型に用いられる誘電体層32としてはBaTiO3などの誘電体の薄膜が有効であり、その膜厚は10nm〜100μmの範囲であることが好ましい。光を基板側より光を取り出す場合は、発生した光が透過するように、透明電極35としてドーピングされたIn2O3 やSnO2、ZnO、ITO等の導電性を有する透明電極を用い、基板36は透明なガラスやプラスチックであることが好ましい。電極層31としてはAuやPt、Agなど各種の金属や合金、透明導電膜が利用可能である。ここで、各々の発光部位33が背面電極31側の誘電体層32と接する面積はせいぜい1μm2であり、背面電極31が誘電体層と接する面積に比べて極めて小さい領域である。このため、この発光素子は蛍光層に比較的大きな(数μm)結晶からなる発光部を有しているにも関わらず、上述のような構成により表面の平坦性に優れているという特徴がある。よって本発明の薄膜は、薄膜デバイスの蛍光層への適用に優れている。

【0020】

以上説明した実施形態では、発光部位の底部の大きさ、及び柱状部位の断面の大きさの評価は、円形、六角形であったため直径又は対角線の長さとした。しかし、発光部位の底部、柱状部位の断面形状は特に限定されず、様々な形状であってよく、例えば六角形でも崩れた形状のものも含まれる。そこで、発光部位の底部の大きさ、及び柱状部位の断面の大きさの評価は、図17に示すように、所定の形状(ここでは六角形に記載してあるが、実際の形状は様々である)を円形状に換算して直径dを算出し、その円の直径を大きさの評価値とした。かかる評価方法によれば、種々の形状を円形に換算して評価ができる。

【0021】

本発明の発光構造体としては、図10に示す。下地面となる透明な基板100がある(必要に応じ、基板上に電極等が形成されるが、この場合電極等の表面が下地面となる)。基板上に発光部位101、柱状部位102からなる発光層を設け、透明基板100側から光を取り出す構成がある。この場合、発光層の両面から光を取り出すことも可能である。また、図11に示すように、不透明な基板(透明な基板であってもよく、また必要に応じ電極等が形成される。)100上に発光部位101、柱状部位102からなる発光層を設け、発光層の基板100側とは反対の面から光を取り出す構成がある。

【0022】

また、図12に示すように、発光部位は円板や六角形板等を面積が小さくなるように積み重ねたような形状(側面に段差を有する錐体形状)であってもよい。かかる形状では発光部位の側面の面積が増えて発光効率をより増大させることができる。ここでは6段の層を積層した例を示しているが必要に応じた段数が設定される。なお、図13に示すように、発光部位101の錐体の頂点が基板に接していなくともよく、図14に示すように、発光部位が円錐台や六角錐台のような台状形状であってもよい。

【0023】

さらに、図15に示すように、発光部位の底部どうしが接していてもよい。発光部位が、正六角錐等の正角錐形状の場合、発光部位の底部どうしを隙間なく接するように配置することができる場合がある。この場合、発光部位が隙間無く配置されるので、より発光効率をあげることができる。

【0024】

また、図16に示すように、発光部位301が断面が三角形の三角柱状(断面が台形形状であってもよい)で基板に対して、三角柱の側面が接するように配置することも可能である。図16においては柱状部位は省略されている。

【0025】

以下に実施例をあげて、本発明を説明する。

【実施例】

【0026】

[実施例1]

本実施例ではスパッタリング法を用いて、発光部位と柱状部位の化学式が共にZnWO4である例について図4を用いて説明する。本実施例では、結晶構造が単斜晶で基板から膜表面にかけて逆円錐状の形状を有する発光部位と、結晶構造が三斜晶系で直径約100nmの柱状部位から成る薄膜蛍光体を作成した。図4は本実施例で作成した薄膜蛍光体の模式図であり、図4(a)は平面構造、図4(b)は断面構造の模式図である。以下に示す工程により作成した。

【0027】

RFスパッタリング法により、基板温度600℃のシリコン基板1上にZnOとWO3をターゲットとして同時スパッタし、膜厚700nmの蛍光薄膜を成膜した。図5に成膜時の基板−ターゲットの配置を示す。ターゲットとして直径2inch(インチ)のZnOターゲットとWO3ターゲットを、基板には4inchシリコン基板を用いた。2つのターゲットの入射方向を120度ずらし、また基板の垂直方向に対して20度傾け、その交差点を基板中心から上にずらした位置関係にして、出力はそれぞれ150W、150Wに設定し、40分間成膜を行った。作成した膜に波長254nmの紫外線を当てると青白い発光が観察された。

【0028】

最も蛍光強度が強い領域を、透過電子顕微鏡により平面構造と断面構造を観察した。すると、図4に示すように100nm程度の柱状の結晶部位が集合した構造を有する光散乱部位となる柱状部位41と、シリコン基板から逆円錐状に成長し膜表面での円錐部底面の直径が約1μmである大きな結晶構造を有する発光部位42から構成されていた。TEM-EDSによる組成分析を行ったところ柱状部位41と発光部位42はほぼ同一組成であった。またX線回折、及び電子線回折による解析から、柱状部位41は三斜晶系のZnWO4構造であり、大きな結晶からなる逆円錐状の発光部位42は単斜晶のZnWO4構造であった。これにより組成が同じで結晶構造のみが異なる発光部位と柱状部位から成る蛍光薄膜を作成できた。発光部位42の円錐角αが90度の場合は、発光部位42は約30の柱状部位41と接していた。

【0029】

80keVの電子線照射によるTEM内でのカソードルミネッセンスの測定を行った結果を図6に示す。発光部位からの発光52は、発光部位からの出射に加え、光散乱部位となる柱状部位から取り出された光も加わるため、400-600nmにかけて強い発光を示した。一方、柱状部位からの発光51は柱状部位そのものからの発光が弱く、発光部位からの発光52に比べて約1/6倍の発光強度であった。また、発光部位42の円錐角αが約90度の領域において、最も強い発光が観察された。これは円錐角αの増加と共に発光部位42が柱状部位41と接する数が増加して、光取り出しが効率的に行われるようになると考えられる。その一方で、αが増加し過ぎる(α>90度)と発生した光が発光部位42と柱状部位41の界面で全反射される割合が大きくなるため、両者の兼ね合いから適当な角度αで光取り出し効率が最適になると考えられる。上述のような素子構造において、発光部位が大きいため微結晶を用いた場合に比べて界面での非発光再結合による損失が少なく量子効率に優れ、かつ単結晶を用いた場合に比べて発光部位42から効果的に光取り出しがなされる。そのため、高効率の発光素子を作成することができた。

【0030】

[実施例2]

本実施例では発光部位に無機発光材料を用いた発光素子作成の実施例を示す。図7(a)〜(l)は本実施例の工程毎の断面図である。以下工程順に説明する。

【0031】

(a)透明基板71上にITO膜70を形成し、(b)樹脂A(屈折率1.6)72を1μm塗布する。

【0032】

(c)(d)モールド73(直径100nm、ピッチ200nm、高さ1μmの円柱状凸構造)によりプレスしてパターンを形成し、(e)樹脂B(屈折率1.3)74を塗布しパターン中に埋め込む。この樹脂Bが柱状部位を構成する。

【0033】

(f)ネガ型のフォトレジスト76を塗布し、(g)(h)パターンマスク75を用いて露光、現像しテーパ角度が90度になるようにエッチングする。ここで、パターンマスク75の形状を任意に選択することにより、発光部位の形状を自由に変化させることができる。例えばパターンマスク75が円形であれば円錐状に、多角形であれば多角錐状に、ライン状であれば三角溝に発光部位が設けられる形状になる。

【0034】

樹脂A、Bに比べてエッチングレートが速いフォトレジスト76を選択することにより、樹脂A、Bがエッチングされる際にそれよりも速くフォトレジスト76がエッチングされるため、樹脂A、Bがテーパ状にエッチングされる。樹脂A、Bとフォトレジストのエッチングレート比を制御することによりテーパ角度を任意に制御できる。

【0035】

(i)CVD法、ゾルゲル法、スパッタ法等によりテーパ加工部位に蛍光体77を埋め込み(例えばZnS)、(j)残存フォトレジストを除去する。(k)誘電体厚膜78を形成後(l)電極79を形成し目的とする素子を作成する。

【0036】

以上の手法により作製した発光素子は、発光部位で生成する光が柱状部位に取り出される。そして、柱状部位で全反射を繰り返し、光取り出し面に垂直に近い角度で入射するため全反射が抑えられ、光散乱部位となる柱状部位を有さない均一発光膜による発光素子に比べ1.5倍程度の外部発光効率が得られる。

[実施例3]

本実施例では実施例2と同様のプロセスで発光部位に有機発光材料を用いた発光素子作成の実施例を示す。図8(a)〜(k)は本実施例の工程毎の断面図である。以下工程順に説明する。

【0037】

(a)透明基板81上にITO膜80を形成し、(b)樹脂A(屈折率1.6)82を1μm塗布する。

【0038】

(c)(d)モールド83(直径100nm、ピッチ200nm、高さ1μmの円柱状凸構造)によりプレスしてパターンを形成し、(e)樹脂B(屈折率1.3)84を塗布しパターン中に埋め込む。この樹脂Bが柱状部位を構成する。

【0039】

(f)ネガ型のフォトレジスト86を塗布し、(g)(h)パターンマスク85を用いて露光、現像しテーパ角度が90度になるようにエッチングする。ここで、パターンマスク85の形状を任意に選択することにより、発光部位の形状を自由に変化させることができる。例えばパターンマスク75が円形であれば円錐状に、多角形であれば多角錐状に、ライン状であれば三角溝に発光部位が設けられる形状になる。

【0040】

樹脂A、Bに比べてエッチングレートが速いフォトレジスト86を選択することにより、樹脂A、Bがエッチングされる際にそれよりも速くフォトレジスト86がエッチングされるため、樹脂A、Bがテーパ状にエッチングされる。樹脂A、Bとフォトレジストのエッチングレート比を制御することによりテーパ角度を任意に制御できる。

【0041】

(i)真空蒸着装置を用いてTPDを300Å蒸着して正孔輸送層を形成し、続いて有機材料発光層87としてAlqを前記TPD膜上に500Å蒸着させて電子輸送層兼発光層を形成し、(j)残存フォトレジストを除去する。(k)背面電極88としてAlを形成し目的とする素子を作成する。

【0042】

以上の手法により作製した発光素子は、発光部位で生成する光が柱状部位に取り出される。そして、柱状部位で全反射を繰り返し、光取り出し面に垂直に近い角度で入射するため全反射が抑えられる。これにより、光散乱部位となる柱状部位を有さない均一発光膜による発光素子に比べ1.2倍程度の外部発光効率が得られる。

【産業上の利用可能性】

【0043】

本発明は、フラットパネルディスプレイディスプレイ(FPD)としてエレクトロルミネッセンス(EL)ディスプレイや電界放出ディスプレイ(FED)等の表示装置の発光層として用いることができる。

【図面の簡単な説明】

【0044】

【図1】本発明の実施形態の発光構造体の、発光部位が円錐、柱状部位が円柱である場合の概略図である。

【図2】本発明の実施形態の発光構造体の、発光部位が多角錐、柱状部位が多角柱である場合の概略図である。

【図3】本発明による発光素子の構成図である。

【図4】実施例1で作成した発光材料の構成図である。

【図5】実施例1の成膜方法を示す概略図である。

【図6】実施例1のカソードルミネッセンス測定結果である。

【図7】無機発光材料を用いた発光素子の構成図である。

【図8】有機発光材料を用いた発光素子の構成図である。

【図9】従来の構成図である。

【図10】本発明の他の実施形態の発光構造体の構成例を示す図である。

【図11】本発明の他の実施形態の発光構造体の構成例を示す図である。

【図12】本発明の他の実施形態の発光構造体の構成例を示す図である。

【図13】本発明の他の実施形態の発光構造体の構成例を示す図である。

【図14】本発明の他の実施形態の発光構造体の構成例を示す図である。

【図15】本発明の他の実施形態の発光構造体の構成例を示す図である。

【図16】本発明の他の実施形態の発光構造体の構成例を示す図である。

【図17】発光部位又は柱状部位の大きさ評価の方法を示す図である。

【符号の説明】

【0045】

11,21,34,41 柱状部位(光散乱部位)

12,22,33,42 発光部位

31 電極

32 誘電体層

35 透明電極

36 基板

37 蛍光薄膜層

61 柱状部位からの発光

62 発光部位からの発光

70 ITO

71 透明基板

72 樹脂A

73 モールド

74 樹脂B

75 パターンマスク

76 フォトレジスト

77 蛍光体

78 誘電体厚膜

79 電極

80 ITO

81 透明基板

82 樹脂A

83 モールド

84 樹脂B

85 パターンマスク

86 フォトレジスト

87 有機材料発光層

88 電極

91 電極

92 絶縁層

93 誘電膜

94 発光層

95 透明電極

96 ガラス基板

【特許請求の範囲】

【請求項1】

下地面上に設けられた発光層を有し、該発光層が複数の発光部位と、該複数の発光部位間に設けられた複数の柱状部位とを備えた発光構造体であって、

前記発光部位は、前記下地面に平行な方向の断面積が、下地面側から該下地面側と反対の面側に向かって、又は該下地面側と反対の面側から該下地面側に向かって減少する立体形状をなし、

前記複数の柱状部位の内の少なくとも一部の柱状部位が前記発光部位に接しており、前記発光部位で発生した光が前記柱状部位を通して取り出されることを特徴とする発光構造体。

【請求項2】

請求項1に記載の発光構造体において、前記複数の柱状部位が、下地面に対して略垂直方向に伸びていることを特徴とする発光構造体。

【請求項3】

請求項1又は2に記載の発光構造体において、前記発光部位は錐体であることを特徴とする発光構造体。

【請求項4】

請求項1から3のいずれか1項に記載の発光構造体において、前記発光部位が20以上の前記柱状部位と接していることを特徴とする発光構造体。

【請求項5】

請求項1から4のいずれか1項に記載の発光構造体において、前記発光層の厚さは5μm以下であることを特徴とする発光構造体。

【請求項6】

請求項1から5のいずれか1項に記載の発光構造体において、前記発光部位における前記下地面に対して平行な方向の断面の形状は円状、正三角形又は正四角形以上の正角型形状で、円の直径、正三角形の一辺の長さ又は正四角形以上の正角型形状の対角線の長さが1μm以下であり、

前記柱状部位における前記下地面に対して平行な方向の断面の形状は、円状、正三角形、又は正四角形以上の正角型形状で、円の直径、正三角形の一辺の長さ又は正四角形以上の正角型形状の対角線の長さが300nm以下である発光構造体。

【請求項7】

請求項1から5のいずれか1項に記載の発光構造体において、前記発光部位における前記下地面に対して平行な方向の断面の大きさは、断面積が等しくなる円に換算したとき、その円の直径が1μm以下であり、柱状部位における前記下地面に対して平行な方向の断面の大きさは、断面積が等しくなる円に換算したとき、その円の直径が300nm以下である発光構造体。

【請求項8】

請求項3から7のいずれか1項に記載の発光構造体において、前記錐体の錐角が30度から90度の範囲にある発光構造体。

【請求項9】

請求項1から8のいずれか1項に記載の発光構造体において、前記柱状部位の屈折率n1と前記発光部位の屈折率n2との屈折率比n2/n1は、n2/n1>1である発光構造体。

【請求項10】

請求項1から8のいずれか1項に記載の発光構造体において、前記発光部位と前記柱状部位の材料の化学式が共にZnWO4である発光構造体。

【請求項11】

請求項10に記載の発光構造体において、前記発光部位の結晶構造が単斜晶である発光構造体。

【請求項12】

請求項10又は11に記載の発光構造体において、前記柱状部位の結晶構造が三斜晶である発光構造体。

【請求項13】

基板上に錐体状の発光部位とそれに接する柱状部位なら成る膜の成膜方法において、

基板面に対して略垂直方向の第1の軸と、ターゲット面に対して略垂直方向の第2の軸とが交差するように、基板と複数のターゲットを配置する工程と、

前記基板上に前記複数のターゲットの材料を含む膜を形成する工程とを有することを特徴とする成膜方法。

【請求項14】

請求項13に記載の成膜方法において、前記第1の軸と前記第2の軸との成す角度が略20度であることを特徴とする、三斜晶を含む膜の製造方法。

【請求項15】

基板上に発光部位と光散乱部位とを有する発光層を備え、

前記光散乱部位が複数の柱状部を含み、且つ、

前記基板面と垂直な位置にある前記発光層の断面において、前記発光部位の形状が三角形又は台形であることを特徴とする発光構造体。

【請求項1】

下地面上に設けられた発光層を有し、該発光層が複数の発光部位と、該複数の発光部位間に設けられた複数の柱状部位とを備えた発光構造体であって、

前記発光部位は、前記下地面に平行な方向の断面積が、下地面側から該下地面側と反対の面側に向かって、又は該下地面側と反対の面側から該下地面側に向かって減少する立体形状をなし、

前記複数の柱状部位の内の少なくとも一部の柱状部位が前記発光部位に接しており、前記発光部位で発生した光が前記柱状部位を通して取り出されることを特徴とする発光構造体。

【請求項2】

請求項1に記載の発光構造体において、前記複数の柱状部位が、下地面に対して略垂直方向に伸びていることを特徴とする発光構造体。

【請求項3】

請求項1又は2に記載の発光構造体において、前記発光部位は錐体であることを特徴とする発光構造体。

【請求項4】

請求項1から3のいずれか1項に記載の発光構造体において、前記発光部位が20以上の前記柱状部位と接していることを特徴とする発光構造体。

【請求項5】

請求項1から4のいずれか1項に記載の発光構造体において、前記発光層の厚さは5μm以下であることを特徴とする発光構造体。

【請求項6】

請求項1から5のいずれか1項に記載の発光構造体において、前記発光部位における前記下地面に対して平行な方向の断面の形状は円状、正三角形又は正四角形以上の正角型形状で、円の直径、正三角形の一辺の長さ又は正四角形以上の正角型形状の対角線の長さが1μm以下であり、

前記柱状部位における前記下地面に対して平行な方向の断面の形状は、円状、正三角形、又は正四角形以上の正角型形状で、円の直径、正三角形の一辺の長さ又は正四角形以上の正角型形状の対角線の長さが300nm以下である発光構造体。

【請求項7】

請求項1から5のいずれか1項に記載の発光構造体において、前記発光部位における前記下地面に対して平行な方向の断面の大きさは、断面積が等しくなる円に換算したとき、その円の直径が1μm以下であり、柱状部位における前記下地面に対して平行な方向の断面の大きさは、断面積が等しくなる円に換算したとき、その円の直径が300nm以下である発光構造体。

【請求項8】

請求項3から7のいずれか1項に記載の発光構造体において、前記錐体の錐角が30度から90度の範囲にある発光構造体。

【請求項9】

請求項1から8のいずれか1項に記載の発光構造体において、前記柱状部位の屈折率n1と前記発光部位の屈折率n2との屈折率比n2/n1は、n2/n1>1である発光構造体。

【請求項10】

請求項1から8のいずれか1項に記載の発光構造体において、前記発光部位と前記柱状部位の材料の化学式が共にZnWO4である発光構造体。

【請求項11】

請求項10に記載の発光構造体において、前記発光部位の結晶構造が単斜晶である発光構造体。

【請求項12】

請求項10又は11に記載の発光構造体において、前記柱状部位の結晶構造が三斜晶である発光構造体。

【請求項13】

基板上に錐体状の発光部位とそれに接する柱状部位なら成る膜の成膜方法において、

基板面に対して略垂直方向の第1の軸と、ターゲット面に対して略垂直方向の第2の軸とが交差するように、基板と複数のターゲットを配置する工程と、

前記基板上に前記複数のターゲットの材料を含む膜を形成する工程とを有することを特徴とする成膜方法。

【請求項14】

請求項13に記載の成膜方法において、前記第1の軸と前記第2の軸との成す角度が略20度であることを特徴とする、三斜晶を含む膜の製造方法。

【請求項15】

基板上に発光部位と光散乱部位とを有する発光層を備え、

前記光散乱部位が複数の柱状部を含み、且つ、

前記基板面と垂直な位置にある前記発光層の断面において、前記発光部位の形状が三角形又は台形であることを特徴とする発光構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2007−157580(P2007−157580A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2005−353492(P2005−353492)

【出願日】平成17年12月7日(2005.12.7)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成17年12月7日(2005.12.7)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]