発光素子およびその製造方法

【課題】簡単な構成で、発光色のばらつきが小さい発光を得ることが可能な発光素子およびその製造方法を提供すること。

【解決手段】本発明は、サファイアまたはSiCからなり、裏面側に蛍光物質を含有しない領域(10a)と表面側に蛍光物質を含有する領域(10c)とを有する基板(10)と、基板(10)の表面上に設けられ、蛍光物質を励起するための光を発光する窒化物半導体層(30)と、を具備する発光素子およびその製造方法である。

【解決手段】本発明は、サファイアまたはSiCからなり、裏面側に蛍光物質を含有しない領域(10a)と表面側に蛍光物質を含有する領域(10c)とを有する基板(10)と、基板(10)の表面上に設けられ、蛍光物質を励起するための光を発光する窒化物半導体層(30)と、を具備する発光素子およびその製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光素子およびその製造方法に関し、特に蛍光物質を含有する層を有する発光素子およびその製造方法に関する。

【背景技術】

【0002】

LED(Light Emitteng Diode)を用いた発光素子として、複数の光の混合光を発光する発光素子が知られている。例えば、複数の混合光の各強度を設定することにより、白色光に近い光を発光する白色発光素子を得ることができる。特許文献1には、窒化物半導体を用いたLEDとして、サファイア基板にEr(エルビウム)を蛍光物質として含有することにより白色光を発光する発光素子(従来例1)が開示されている。

【特許文献1】特開2002−16283号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、従来例1においては、サファイア基板と窒化物半導体層との熱膨張係数の差によりウェハに比較的大きなそりが生じているため、チップ分割のため基板を薄く研磨する際に、チップの厚さがばらついてしまう。例えばそのばらつきは、10〜50%にも達する。そうすると、基板に含まれる蛍光物質の量がばらついてしまうため、発光色のばらつきが生じてしまう。

【0004】

本発明は、上記課題に鑑みなされたものであり、簡単な構成で、発光色のばらつきが小さい発光を得ることが可能な発光素子およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、サファイアまたはSiCからなり、裏面側に蛍光物質を含有しない領域と表面側に蛍光物質を含有する領域とを有する基板と、前記基板の前記表面上に設けられ、蛍光物質を励起するための光を発光する窒化物半導体層と、を具備することを特徴とする発光素子である。本発明によれば、簡単な構成で、発光色のばらつきが小さい発光を得ることが可能な発光素子を提供することができる。

【0006】

本発明は、裏面側にSiからなる蛍光物質を含有しない領域と表面側にサファイアまたはSiCからなる蛍光物質を含有する領域とを有する基板と、前記基板の前記表面上に設けられ、蛍光物質を励起するための光を発光する窒化物半導体層と、を具備することを特徴とする発光素子である。本発明によれば、簡単な構成で、発光色のばらつきが小さい発光を得ることが可能な発光素子を提供することができる。

【0007】

上記構成において、前記蛍光物質を含有する領域は、蛍光物質としてCr、Mn、Fe、Eu、Yb、Tb、Ce、Pr、Nd、SmおよびDyの少なくとも1つを有する構成とすることができる。

【0008】

上記構成において、前記窒化物半導体層上に蛍光物質を含有する蛍光樹脂を設けた構成とすることができる。この構成によれば、窒化物半導体層、蛍光層、蛍光体物質含有樹脂から3種類以上の光を発光することができる。

【0009】

上記構成において、前記窒化物半導体層、前記蛍光物質を含有する領域および前記蛍光樹脂がそれぞれ異なる色である少なくとも1色以上の光を発光する構成とすることができる。

【0010】

上記構成において、前記蛍光物質を含有しない領域は、前記窒化物半導体層が設けられた後、厚さ方向に薄膜化されてなる構成とすることができる。

【0011】

本発明は、サファイアまたはSiCからなり、裏面側が蛍光物質を含有しない領域であり、表面側が蛍光物質を含有する領域である基板を形成する工程と、前記基板の前記表面上に前記蛍光物質を励起するための光を発光する窒化物半導体層を形成する工程と、前記蛍光物質を含有しない領域の少なくとも一部を厚さ方向に除去し薄膜化する工程と、を有することを特徴とする発光素子の製造方法である。本発明によれば、簡単な構成で、薄膜化工程に起因した発光色のばらつきを抑制することが可能な発光素子を提供することができる。

【0012】

本発明は、裏面側がSiからなる蛍光物質を含有しない領域であり、表面側がサファイアまたはSiCからなる蛍光物質を含有する領域である基板を形成する工程と、前記基板の前記表面上に前記蛍光物質を励起するための光を発光する窒化物半導体層を形成する工程と、前記蛍光物質を含有しない領域の少なくとも一部を厚さ方向に除去する工程と、を有することを特徴とする発光素子の製造方法である。本発明によれば、簡単な構成で、薄膜化工程に起因した発光色のばらつきを抑制することが可能な発光素子を提供することができる。

【0013】

上記構成において、前記基板を形成する工程は、MOCVD法を用い前記蛍光物質を含有する領域を形成する工程を含み、前記窒化物半導体層を形成する工程はMOCVD法を用いる構成とすることができる。

【0014】

上記構成において、前記蛍光物質を含有する領域の形成する工程と前記窒化物半導体層を形成する工程とは連続して実行される構成とすることができる。この構成によれば、蛍光層の膜質を向上させることができる。

【0015】

上記構成において、前記蛍光物質を含有する領域を形成する工程は、トリメチルアルミニウムと純水を用い、600℃以上の温度で前記蛍光物質を含有する領域を形成する構成とすることができる。

【0016】

上記構成において、前記蛍光物質を含有する領域を形成する工程は、前記基板の表面側にイオン注入を行うことにより前記蛍光物質を含有する領域を形成する構成とすることができる。この構成によれば、製造コストを低減することができる。

【0017】

上記構成において、前記イオン注入は、Cr、Mn、Fe、Eu、Yb、Tb、Ce、Pr、Nd、SmおよびDyの少なくとも1つの原子を注入する構成とすることができる。

【発明の効果】

【0018】

本発明によれば、簡単な構成で、発光色のばらつきが小さい発光を得ることが可能な発光素子およびその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0019】

以下、図面を参照に本発明の実施例について説明する。

【実施例1】

【0020】

実施例1は、蛍光物質を含有しない領域10a上に、バッファ領域10b、蛍光物資を含有する領域10c、キャップ領域10dの順に設けられたサファイアからなる基板10の例である。バッファ領域10b、蛍光物資を含有する領域10c、およびキャップ領域10dは、MOCVD(Metal Organic Chemical Vapor Deposition)法により形成されたものである。蛍光物質を含有しない領域10aは、例えばc面から0.3度傾斜した3インチからなるウェハである。これ以外にも例えばc面から0.2度傾斜した2インチのウェハを用いることもできる。

【0021】

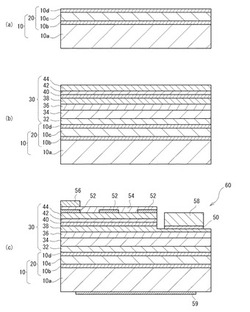

図1(a)を参照に、実施例1の基板10の形成方法を以下に説明する。バッファ領域10bの形成においては、MOCVD装置内に蛍光物資を含有しない領域10aとなるウェハを搬入し、例えばチャンバ内の水素(H2)雰囲気を100torrに保持し、温度を1360℃程度まで昇温させる。バッファ領域10bの成長方法は以下の通りである。

成長温度:600℃以上。好ましくは、1000℃から1400℃の範囲。

成長ガス:H2O(純水)を100cc/分(約3.8×10−4 mol/分)、TMA(トリメチルアルミニウム)を200cc/分(約8×10−5mol/分)

成長厚:1μm

【0022】

次に、バッファ領域10b上に蛍光物資を含有する領域10cを成長する。成長条件は以下の通りである。

成長ガス:Cr(DMP)3、H2O、TMA、

DMPはジピバロイルメタナト配位子C11H19O2

ドープ量:例えば不純物濃度8×1017 cm-3 のCr

成長厚:2μm

【0023】

次に、蛍光物資を含有する領域10c上にアンドープのキャップ領域10dを成長する。成長条件は以下の通りである。

成長ガス: H2O、TMA

成長厚:約0.1μm

以上により、サファイアで構成された基板10が形成される。

【0024】

バッファ領域10bは蛍光物質を含有する領域10cの膜質を向上させるため設けられているものであり、本実施例に必須なものではない。バッファ領域10bの厚さは膜質や成長時間を考慮し設定することができる。例えば、約0.2μmから約1μmの範囲で設けることもできる。

【0025】

蛍光物質を含有する領域10cの蛍光物質のドープ量および膜厚は、蛍光層からの発光量を考慮し設定することができる。膜厚は結晶成長の制御性の観点から0.1μmから100μmの範囲とすることができるが、成長時間を考慮すると、0.2μmから10μmの範囲であることが好ましい。

【0026】

また、Cr(DMP)3の代わりにMn(DMP)3を供給し、不純物濃度が例えば5×1017cm−3のMnをドープしたサファイアからなる蛍光物質を含有する領域10cを成長しても良い。Crをドープした蛍光物質を含有する領域10cは赤色に発光し、Mn(マンガン)をドープした蛍光物質を含有する領域10cは緑色に発光する。このように、蛍光物質を含有する領域10cに発光させたい波長に応じ、Fe(鉄)、Eu(ユウロピウム)、Yb(イッテルビウム)、Tb(テルビウム)、Ce(セリウム)、Pr(パラセオジム)、Nd(ネオジム)、Sm(セマリウム)またはDy(ジスプロシウム)等の蛍光物質をドープすることができる。蛍光物質のドープ量は発光強度等を考慮し設定することができる。

【0027】

さらに、蛍光物質を含有する領域10cの形成においては、Crをドープしたサファイア層を例えば1μm、その上にMnをドープしたサファイア層を例えば1μm成長してもよい。さらに、Cr(DMP)3とMn(DMP)3とを同時に供給し、例えば8×1017cm−3のCrと例えば5×1017cm−3のMnとをドープしたサファイアからなる蛍光物質を含有する領域10cを成長してもよい。これらにより、Crから発光する赤色の光とMnから発光する緑色の光を発光することができる。以上のように、複数の蛍光物質をドープし、複数の光を発光させることもできる。

【0028】

キャップ領域10dは成長しなくても良いが、その後に成長する窒化物半導体層30の膜質を向上させるため、蛍光物質を含有する領域10cと窒化物半導体層30との間に、アンドープで蛍光物質を含有する領域10cと同じ組成のキャップ領域10dを設けることが好ましい。キャップ領域10dの厚さは窒化物半導体層30の膜質や成長時間を考慮し設定することができる。例えば、約0.05μmから約0.3μmの範囲で設けることができる。

【0029】

バッファ領域10b、蛍光物質を含有する領域10cおよびキャップ領域10dからなる基板上部領域20(サファイア領域)の一部または全部を、水の代わりに酸素(O2)を用いサファイアを成長することもできる。この場合、キャリアガスとして水素の代わりに窒素(N2)やアルゴン(Ar)等の不活性ガスを用いることが好ましい。例えば窒素で希釈した酸素を60cc/分供給することができる。また、基板上部領域20の一部または全部を、水とTMAとを交互に供給し成長することもできる。これにより、1原子層または複数原子層の酸素とアルミニウムを交互に成長し基板上部領域20を形成することができる。

【0030】

次に蛍光物質を含有する領域10cを有する基板上部領域20上(つまり基板10の表面上)に窒化物半導体層30を形成する。なお、基板上部領域20の形成と窒化物半導体層30の形成とはMOCVD装置内で連続して行われることが好ましい。これにより、基板上部領域20と窒化物半導体層30との間に良好な界面を得ることができる。図1(b)を参照に、キャリアガスを窒素とし例えば20分間の基板上部領域20のアニールと、残留水分およびCr(DMP)3のパージを行う。例えば成長温度を約1100℃に昇温し、キャリアガスを水素に変更し、圧力を約50Torrとする。この状態でTMAを200cc/分、アンモニア(NH3)を500cc/分の流量で供給しアンドープのAlNを0.1μm成長する。さらに、0.2μm程度のAlNを成長しながら成長温度を1150℃に昇温する。さらにAlNを0.5μm成長する。このようにして、アンドープのAlNバッファ層32を0.8μm成長する。

【0031】

GaNバッファ層34の形成では、例えば成長温度を約1050℃に低下させ、圧力を200Torrとする。アンモニアを6L/分、トリメチルガリウム(TMG)を60cc/分の流量で供給し、アンドープGaNバッファ層34を1μm成長する。

【0032】

次に、クラッド層36の形成では、圧力を例えば100Torrとし、アンモニアを10L/分、TMGを40cc/分、水素希釈のシラン(SiH4)を200cc/分の流量供給し、5×1018cm−3のSiドープn型GaNクラッド層36を3μm成長する。

【0033】

コンタクト層38の形成では、圧力を例えば300Torrとし、キャリアガスを窒素に変更する。成長温度を750℃としアンモニアを10L/分、トリエチルガリウム(TEG)を150cc/分、トリメチルインジウム(TMI)を100cc/分、水素希釈のシランを2cc/分の流量で供給し、3×1017cm−3のSiドープのIn0.08Ga0.92Nコンタクト層38を例えば0.3μm成長する。

【0034】

クラッド層40の形成では、圧力を例えば100Torrとし、キャリアガスを水素に変更する。成長温度を1050℃としアンモニアを10L/分、TMGを200cc/分、水素希釈のシランを200cc/分の流量で供給し、1×1018cm−3のSiドープのGaNクラッド層40を0.05μm成長する。

【0035】

次にMQW(Multi Quantum Well)層からなる活性層42を形成する。圧力を例えば300Torrとし、キャリアガスを窒素に変更する。成長温度を750℃として、アンモニアを15L/分、TEGを150cc/分、水素希釈のシランを2cc/分の流量で供給し、5×1017cm−3のSiドープのGaNバリア層を9.5nm成長する。アンモニアを15L/分、TEGを150cc/分、TMIを480cc/分の流量で供給し、アンドープのIn0.15Ga0.85N井戸層を2.5nm成長する。このようにしてバリア層を8層、バリア層の間に井戸層を7層形成する。なお、最上のバリア層は水素希釈のシランを例えば1cc/分の流量で供給し、Siドープ量を例えば5×1016cm−3程度以下とする。

【0036】

圧力を例えば200Torrとし、キャリアガスを水素に変更する。成長温度を960℃としアンモニアを10L/分、TMGを154cc/分、Cp2Mg(ビスシクロペンタジエニルマグネシウム)を1200cc/分の流量で供給し、1.2×1020cm−3のMgドープのGaNクラッド兼コンタクト層44を0.2μm成長する。

【0037】

水素を流しながら窒化物半導体層30が形成されたウェハを冷却し、MOCVD装置からウェハを取り出す。アニール炉内の実質的に水素を含む雰囲気で例えば770℃の温度で約20分間熱アニールを施す。これにより、p型ドーパントの安定化処理を行う。以上により、蛍光物質を含有する領域10c上にAlNバッファ層32からGaNクラッド兼コンタクト層44からなる窒化物半導体層30が形成される。

【0038】

以上は青色から紫色のLEDを形成するための窒化物半導体層30を形成するための一例であり、任意にドープ量と膜厚の変更が可能である。

【0039】

また、窒化物半導体層30の形成は、以下のような形成も可能である。例えば、AlNバッファ層32の代わりに、成長温度を例えば500℃とし、圧力を500Torr、水素をキャリアガスとし、TMGを25cc/分、アンモニアを5000cc/分の流量で供給し低温成長GaNバッファ層を0.002μm成長してもよい。

【0040】

例えば、コンタクト層38を成長する際、TMIの流量を63cc/分とし、コンタクト層38をIn0.05Ga0.95Nとしてもよい。

【0041】

例えば、SiドープGaNクラッド層36、In0.08Ga0.92Nコンタクト層38およびSiドープのGaNクラッド層40を成長する代わりに、圧力を100Torrとし、アンモニアを10L/分、TMGを40cc/分、水素希釈のシラン(SiH4)を200cc/分の流量供給し、5×1018cm−3のSiドープGaNクラッド兼コンタクト層を例えば4μm成長してもよい。

【0042】

例えば、活性層42の井戸層を成長する際、アンモニアを15L/分、TEGを150cc/分、TMIを320cc/分の流量で供給し、井戸層の組成をIn0.1Ga0.9Nとしてもよい。

【0043】

例えば、活性層42として第1MQW層と第2MQW層とを有する構造とすることもできる。第1MQW層の井戸層を成長する際、アンモニアを15L/分、TEGを150cc/分、TMIを480cc/分の流量で供給し、井戸層の組成をIn0.15Ga0.85Nとする。GaNバリア層を例えば9.5nm、InGaN井戸層の厚さを1.5nmとし、井戸層を7層形成する。第1MQW層の上にアンモニアを15L/分、TEGを150cc/分、TMIを720cc/分の流量で供給し、井戸層の組成をIn0.21Ga0.79Nとし、井戸層を5層形成した第2MQW層を形成してもよい。なお、第2MQW層の最上のGaNバリア層は5×1016cm−3以下のSiをドープする。これにより、第1MQW層から緑色の発光、第2MQW層から青色の発光を得ることができる。

【0044】

以上のように、活性層42は青色から紫色の光を発光するようにInGaNの組成を適宜設定することができる。また、活性層42に複数のMQW層(発光層)を設けることにより、複数のMQW層のうち少なくとも1つから青色から紫色の光のうち1つの光を発光し、他のMQW層で他の色の光を発光させることができる。つまり、活性層42から発光される光と蛍光物質を含有する領域10cからの光とが混ざり合い、その結果、白色光を得ることができる。

【0045】

図1(c)を参照に、ウェハの一部の領域を窒化物半導体層30のn型コンタクト層38までドライエッチングし溝を形成する。溝の底面の一部に、蒸着法を用いn型コンタクト層38に電気的に接続するようにn型コンタクト電極50を形成する。蒸着法を用いp型クラッド兼コンタクト層44上の一部にp型コンタクト電極52を形成する。p型クラッド兼コンタクト層44およびp型コンタクト電極52上に導電性のp型透明膜54を形成する。例えば400℃で熱処理を行う。

【0046】

蒸着法を用い、p型コンタクト電極52上およびp型透明膜54上にそれぞれ金からなるボンディングパッド56および58を形成する。基板10を例えば100μmの厚さまで研削する。図2のように、蛍光物質を含有しない領域10aを全て研削し除去してもよい。つまり、蛍光物質を含有しない領域10aを厚さ方向に少なくとも一部除去し薄膜化する。蒸着法を用い基板10の裏面の一部に金からなる反射膜59を形成する。スクライブ法を用い、基板10の裏面からウェハを分割し、例えば約300μm×300μmのチップ60に分割する。

【0047】

図3を参照に、リードフレーム70は+側リード72、−側リード74、実装部76を有している。リードフレーム70の実装部76にチップ60を透明樹脂により接着する。ボンディングパッド56、58とリード72、74とをそれぞれ金からなるボンディングワイヤ62で接続する。その後リードフレーム70の上の部分を透明樹脂(不図示)で固める。以上により実施例1に係る発光素子が完成する。

【0048】

実施例1によれば、サファイアからなる基板10は表面側に蛍光物質を含有する領域10c、裏面側に蛍光物質を含有しない領域10aを有している。基板10の表面上に、その蛍光物質を励起するための光を発光する窒化物半導体層30が設けられている。これにより、p型コンタクト電極52とn型コンタクト電極50との間に電圧を印加し、電流を流すことにより窒化物半導体層30の活性層42から青色から紫色の光が発光する。発光した光は蛍光物質を含有する領域10cの蛍光物質により赤色や緑色等の光に変換される。これにより複数の混合光を発光させることができる。

【実施例2】

【0049】

実施例2は、蛍光物質を含有しない領域10a上に、バッファ領域10b、蛍光物資を含有する領域10cおよびキャップ領域10dの順に設けられたSiC(炭化シリコン)からなる基板10の例である。バッファ領域10b、蛍光物資を含有する領域10cおよびキャップ領域10dは、MOCVD法により形成されたものである。以下の実施例2の説明では図1(a)から図1(c)を用い説明する。

【0050】

図1(a)を参照に、実施例2の基板10の形成方法を以下に説明する。バッファ領域10bの形成においては、MOCVD装置内に蛍光物資を含有しない領域10aとなるウェハを搬入し、例えばチャンバ内の水素(H2)雰囲気を200torrに保持し、温度を1380℃程度まで昇温させる。バッファ領域10bの成長条件は、以下の通りである。

成長温度:1380℃。

成長ガス:水素希釈のC3H8を70cc/分、水素希釈のシランを60cc/分

成長厚:0.1μm

【0051】

次にバッファ領域10b上に蛍光物資を含有する領域10cを成長する。成長条件は以下の通りである。

成長ガス:水素希釈のC3H8を70cc/分、水素希釈のシランを60cc/分、Cr(DMP)3

DMPはジピバロイルメタナト配位子C11H19O2

ドープ量:例えば不純物濃度3×1017 cm−3のCr

成長厚:4μm

【0052】

次に、蛍光物資を含有する領域10c上にキャップ領域10dを成長する。成長条件は以下の通りである。

成長温度:1380℃。

成長ガス:水素希釈のC3H8を70cc/分、水素希釈のシランを60cc/分

成長厚:0.1μm

以上によりSiCで構成された基板10が形成される。

【0053】

次に基板10を用いた発光素子の製造方法について説明する。図1(b)を参照に、例えば成長温度を約1100℃とし圧力を例えば50Torrとする。この状態でTMAを例えば200cc/分、アンモニア(NH3)を例えば500cc/分の流量で供給し、基板10上にアンドープのAlNバッファ層32を例えば0.1μm成長する。その後、実施例1と同様にGaNバッファ層34の成長以降の工程を行う。図1(c)を参照に、実施例1と同様に発光素子のチップを作製する。

【0054】

以上のように、実施例2においては、SiCからなる基板10上にSiCからなる蛍光物質を含有する領域10cが設けられ、蛍光物質を含有する領域10c上にその蛍光物質を励起するための光を発光する窒化物半導体層30が設けられている。これにより、実施例1と同様に複数の混合光を発光させることができる。

【実施例3】

【0055】

実施例3は、Siからなる蛍光物質を含有しない領域上に、サファイアからなる蛍光物質を含有する領域が設けられた基板10の例である。実施例3は、実施例1と2とは異なる例である。すなわち、蛍光物質を含有しない領域10aの材料と蛍光物質を含有する領域10cの材料とが異なる場合である。実施例3は、サファイアからなる蛍光物質を含有しない領域10aの代わりにSiからなる(111)4インチの蛍光物質を含有しない領域10aをMOCVD装置に導入し、水素雰囲気で例えば100Torrの圧力とし、成長温度を1050℃に昇温して、実施例1と同様にサファイアからなる蛍光物質を含有する領域10cを形成する。このとき、蛍光物質を含有する領域10cは格子歪みを緩和するため実施例1より厚くすることが好ましく、例えば20μmとすることができる。これ以降の製造方法の説明は実施例1の変形例と同様であり省略する。また、実施例2のようにSiCからなる蛍光物質を含有する領域10cを形成することもできる。図1(c)と同様に、基板10の厚さを薄くする際は、研削以外にもウェットエッチング法を用いることもできる。また、蛍光物質を含有しない領域10aを全て除去することもできる。つまり、蛍光物質を含有しない領域10aを厚さ方向に少なくとも一部を除去する。その他の構成は、実施例1と同じであり説明を省略する。

【0056】

以上のように、実施例3においては、Siからなる蛍光物質を含有しない領域10a上にサファイアまたはSiCからなる蛍光物質を含有する領域10cが設けられ、その上に蛍光物質を励起するための光を発光する窒化物半導体層30が設けられている。これにより、実施例1と同様に複数の混合光を発光させることができる。

【0057】

実施例1から実施例3に係る発光素子は、MOCVD法を用い蛍光物質を含有する領域10cを成長しているため蛍光物質の分布による発光色のばらつきを抑制することができる。基板10と窒化物半導体層30との熱膨張係数の差により基板10にそりが生じる場合において、発光素子を薄膜化のため、蛍光物質を含有しない領域10aを研磨する際に、その蛍光物質を含有する領域10cの厚さがばらついたとしても、蛍光物質は蛍光物質を含有しない領域10a上の蛍光物質を含有する領域10cに含有している。このため、従来例1に対し、基板10の裏面を除去した際、基板10の厚さがばらついたとしても発光色のばらつきを抑制することができる。

【0058】

また、サファイアまたはSiCは絶縁体であるためホールと電子の再結合が起こり難く蛍光物質を含有する領域10cにおける発光効率を向上させることができる。

【0059】

さらに、実施例1および実施例2は、蛍光物質を含有しない領域10aと蛍光物質を含有する領域10cとが同じ組成の材料である。つまりホモ接合であるため、蛍光物質を含有する領域10cおける格子定数のミスマッチに起因した歪みの影響を低減することができる。

【実施例4】

【0060】

実施例4はイオン注入法で蛍光物質を含有する領域10cを形成する例である。図4(a)を参照に、サファイアからなる蛍光物質を含有しない領域10aにCrイオン23を加速電圧が例えば100keV、ドーズ量が例えば3×1017cm−3でイオン注入する。MOCVD装置に導入し、水素雰囲気で例えば100Torrとし例えば1150℃まで昇温する。キャリアガスを窒素に変更し、例えば20分間熱アニールする。これにより、基板10上にCrドープの蛍光物質を含有する領域10cが形成される。また、Cr以外にも、Mn、Fe、Eu、Yb、Tb、Ce、Pr、Nd、SmまたはDy等の少なくとも1つの原子を注入することもできる。なお、SiCからなる蛍光物質を含有しない領域10aに同様にイオン注入することにより、SiCからなる蛍光物質を含有する領域10cを形成することもできる。

【0061】

図4(b)を参照に、成長温度を例えば1150℃とし、バブラを通した水を100cc/分、TMAを200cc/分の流量で供給し、アンドープで基板10と同じ組成のキャップ領域10dを例えば1μm形成する。キャップ領域10dは形成しなくともよいが、イオン注入のダメージの影響が窒化物半導体層30に及ぶことを抑制するため、キャップ領域10dを設けることが好ましい。また、図4(c)を参照に、例えば1100℃に降温しキャリアガスを水素とし、実施例1と同様にキャップ領域10d上に窒化物半導体層30を形成する。その後、実施例1と同様に発光素子を製造する。

【0062】

実施例4によれば、蛍光物質を含有する領域10cをイオン注入法を用い形成するためMOCVD法を用いる実施例1に比べ、製造コストを低減することができる。なお、実施例4では、サファイア基板を用いているが例えばSiC基板を用いても良い。

【実施例5】

【0063】

実施例5は、チップ60を覆うように蛍光樹脂を設けた例である。図5を参照に、実施例1から実施例4の係る発光素子にチップ60(つまり窒化物半導体層30)を覆うように蛍光物質を含有する蛍光樹脂64を設ける。その他の構成は実施例1と同じであり説明を省略する。

【0064】

実施例5によれば、チップ60の窒化物半導体層30および蛍光物質を含有する領域10cがそれぞれ異なる色の光を発光する。加えて蛍光樹脂64がさらに異なる色の光を発光する。このように、窒化物半導体層30、蛍光物質を含有する領域10cおよび蛍光樹脂64がそれぞれ1色以上の光を発光することにより少なくとも3色の混合光を発光させることができる。

【0065】

以上、発明の好ましい実施形態について詳述したが、本発明は係る特定の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【図面の簡単な説明】

【0066】

【図1】図1(a)から図1(c)は実施例1に係る発光素子の製造工程を示す断面図である。

【図2】図2は実施例1に係る発光素子の製造工程の変形例を示す断面図である。

【図3】図3は実施例1から実施例3に係る発光素子の断面図である。

【図4】図4(a)から図4(c)は実施例4に係る発光素子の製造工程を示す断面図である。

【図5】図5は実施例5に係る発光素子を示す断面図である。

【符号の説明】

【0067】

10 基板

10a 蛍光物質を含有しない領域

10b バッファ領域

10c 蛍光物質を含有する領域

10d キャップ領域

20 基板上部領域

30 窒化物半導体層

32 AlNバッファ層

34 GaNバッファ層

36 n型クラッド層

38 n型コンタクト層

40 n型クラッド層

42 活性層

44 p型クラッド兼コンタクト層

50 n型コンタクト電極

52 p型コンタクト電極

54 透明膜

56、58 ボンディングパッド

60 チップ

62 ボンディングワイヤ

64 蛍光樹脂

70 リードフレーム

【技術分野】

【0001】

本発明は、発光素子およびその製造方法に関し、特に蛍光物質を含有する層を有する発光素子およびその製造方法に関する。

【背景技術】

【0002】

LED(Light Emitteng Diode)を用いた発光素子として、複数の光の混合光を発光する発光素子が知られている。例えば、複数の混合光の各強度を設定することにより、白色光に近い光を発光する白色発光素子を得ることができる。特許文献1には、窒化物半導体を用いたLEDとして、サファイア基板にEr(エルビウム)を蛍光物質として含有することにより白色光を発光する発光素子(従来例1)が開示されている。

【特許文献1】特開2002−16283号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、従来例1においては、サファイア基板と窒化物半導体層との熱膨張係数の差によりウェハに比較的大きなそりが生じているため、チップ分割のため基板を薄く研磨する際に、チップの厚さがばらついてしまう。例えばそのばらつきは、10〜50%にも達する。そうすると、基板に含まれる蛍光物質の量がばらついてしまうため、発光色のばらつきが生じてしまう。

【0004】

本発明は、上記課題に鑑みなされたものであり、簡単な構成で、発光色のばらつきが小さい発光を得ることが可能な発光素子およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、サファイアまたはSiCからなり、裏面側に蛍光物質を含有しない領域と表面側に蛍光物質を含有する領域とを有する基板と、前記基板の前記表面上に設けられ、蛍光物質を励起するための光を発光する窒化物半導体層と、を具備することを特徴とする発光素子である。本発明によれば、簡単な構成で、発光色のばらつきが小さい発光を得ることが可能な発光素子を提供することができる。

【0006】

本発明は、裏面側にSiからなる蛍光物質を含有しない領域と表面側にサファイアまたはSiCからなる蛍光物質を含有する領域とを有する基板と、前記基板の前記表面上に設けられ、蛍光物質を励起するための光を発光する窒化物半導体層と、を具備することを特徴とする発光素子である。本発明によれば、簡単な構成で、発光色のばらつきが小さい発光を得ることが可能な発光素子を提供することができる。

【0007】

上記構成において、前記蛍光物質を含有する領域は、蛍光物質としてCr、Mn、Fe、Eu、Yb、Tb、Ce、Pr、Nd、SmおよびDyの少なくとも1つを有する構成とすることができる。

【0008】

上記構成において、前記窒化物半導体層上に蛍光物質を含有する蛍光樹脂を設けた構成とすることができる。この構成によれば、窒化物半導体層、蛍光層、蛍光体物質含有樹脂から3種類以上の光を発光することができる。

【0009】

上記構成において、前記窒化物半導体層、前記蛍光物質を含有する領域および前記蛍光樹脂がそれぞれ異なる色である少なくとも1色以上の光を発光する構成とすることができる。

【0010】

上記構成において、前記蛍光物質を含有しない領域は、前記窒化物半導体層が設けられた後、厚さ方向に薄膜化されてなる構成とすることができる。

【0011】

本発明は、サファイアまたはSiCからなり、裏面側が蛍光物質を含有しない領域であり、表面側が蛍光物質を含有する領域である基板を形成する工程と、前記基板の前記表面上に前記蛍光物質を励起するための光を発光する窒化物半導体層を形成する工程と、前記蛍光物質を含有しない領域の少なくとも一部を厚さ方向に除去し薄膜化する工程と、を有することを特徴とする発光素子の製造方法である。本発明によれば、簡単な構成で、薄膜化工程に起因した発光色のばらつきを抑制することが可能な発光素子を提供することができる。

【0012】

本発明は、裏面側がSiからなる蛍光物質を含有しない領域であり、表面側がサファイアまたはSiCからなる蛍光物質を含有する領域である基板を形成する工程と、前記基板の前記表面上に前記蛍光物質を励起するための光を発光する窒化物半導体層を形成する工程と、前記蛍光物質を含有しない領域の少なくとも一部を厚さ方向に除去する工程と、を有することを特徴とする発光素子の製造方法である。本発明によれば、簡単な構成で、薄膜化工程に起因した発光色のばらつきを抑制することが可能な発光素子を提供することができる。

【0013】

上記構成において、前記基板を形成する工程は、MOCVD法を用い前記蛍光物質を含有する領域を形成する工程を含み、前記窒化物半導体層を形成する工程はMOCVD法を用いる構成とすることができる。

【0014】

上記構成において、前記蛍光物質を含有する領域の形成する工程と前記窒化物半導体層を形成する工程とは連続して実行される構成とすることができる。この構成によれば、蛍光層の膜質を向上させることができる。

【0015】

上記構成において、前記蛍光物質を含有する領域を形成する工程は、トリメチルアルミニウムと純水を用い、600℃以上の温度で前記蛍光物質を含有する領域を形成する構成とすることができる。

【0016】

上記構成において、前記蛍光物質を含有する領域を形成する工程は、前記基板の表面側にイオン注入を行うことにより前記蛍光物質を含有する領域を形成する構成とすることができる。この構成によれば、製造コストを低減することができる。

【0017】

上記構成において、前記イオン注入は、Cr、Mn、Fe、Eu、Yb、Tb、Ce、Pr、Nd、SmおよびDyの少なくとも1つの原子を注入する構成とすることができる。

【発明の効果】

【0018】

本発明によれば、簡単な構成で、発光色のばらつきが小さい発光を得ることが可能な発光素子およびその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0019】

以下、図面を参照に本発明の実施例について説明する。

【実施例1】

【0020】

実施例1は、蛍光物質を含有しない領域10a上に、バッファ領域10b、蛍光物資を含有する領域10c、キャップ領域10dの順に設けられたサファイアからなる基板10の例である。バッファ領域10b、蛍光物資を含有する領域10c、およびキャップ領域10dは、MOCVD(Metal Organic Chemical Vapor Deposition)法により形成されたものである。蛍光物質を含有しない領域10aは、例えばc面から0.3度傾斜した3インチからなるウェハである。これ以外にも例えばc面から0.2度傾斜した2インチのウェハを用いることもできる。

【0021】

図1(a)を参照に、実施例1の基板10の形成方法を以下に説明する。バッファ領域10bの形成においては、MOCVD装置内に蛍光物資を含有しない領域10aとなるウェハを搬入し、例えばチャンバ内の水素(H2)雰囲気を100torrに保持し、温度を1360℃程度まで昇温させる。バッファ領域10bの成長方法は以下の通りである。

成長温度:600℃以上。好ましくは、1000℃から1400℃の範囲。

成長ガス:H2O(純水)を100cc/分(約3.8×10−4 mol/分)、TMA(トリメチルアルミニウム)を200cc/分(約8×10−5mol/分)

成長厚:1μm

【0022】

次に、バッファ領域10b上に蛍光物資を含有する領域10cを成長する。成長条件は以下の通りである。

成長ガス:Cr(DMP)3、H2O、TMA、

DMPはジピバロイルメタナト配位子C11H19O2

ドープ量:例えば不純物濃度8×1017 cm-3 のCr

成長厚:2μm

【0023】

次に、蛍光物資を含有する領域10c上にアンドープのキャップ領域10dを成長する。成長条件は以下の通りである。

成長ガス: H2O、TMA

成長厚:約0.1μm

以上により、サファイアで構成された基板10が形成される。

【0024】

バッファ領域10bは蛍光物質を含有する領域10cの膜質を向上させるため設けられているものであり、本実施例に必須なものではない。バッファ領域10bの厚さは膜質や成長時間を考慮し設定することができる。例えば、約0.2μmから約1μmの範囲で設けることもできる。

【0025】

蛍光物質を含有する領域10cの蛍光物質のドープ量および膜厚は、蛍光層からの発光量を考慮し設定することができる。膜厚は結晶成長の制御性の観点から0.1μmから100μmの範囲とすることができるが、成長時間を考慮すると、0.2μmから10μmの範囲であることが好ましい。

【0026】

また、Cr(DMP)3の代わりにMn(DMP)3を供給し、不純物濃度が例えば5×1017cm−3のMnをドープしたサファイアからなる蛍光物質を含有する領域10cを成長しても良い。Crをドープした蛍光物質を含有する領域10cは赤色に発光し、Mn(マンガン)をドープした蛍光物質を含有する領域10cは緑色に発光する。このように、蛍光物質を含有する領域10cに発光させたい波長に応じ、Fe(鉄)、Eu(ユウロピウム)、Yb(イッテルビウム)、Tb(テルビウム)、Ce(セリウム)、Pr(パラセオジム)、Nd(ネオジム)、Sm(セマリウム)またはDy(ジスプロシウム)等の蛍光物質をドープすることができる。蛍光物質のドープ量は発光強度等を考慮し設定することができる。

【0027】

さらに、蛍光物質を含有する領域10cの形成においては、Crをドープしたサファイア層を例えば1μm、その上にMnをドープしたサファイア層を例えば1μm成長してもよい。さらに、Cr(DMP)3とMn(DMP)3とを同時に供給し、例えば8×1017cm−3のCrと例えば5×1017cm−3のMnとをドープしたサファイアからなる蛍光物質を含有する領域10cを成長してもよい。これらにより、Crから発光する赤色の光とMnから発光する緑色の光を発光することができる。以上のように、複数の蛍光物質をドープし、複数の光を発光させることもできる。

【0028】

キャップ領域10dは成長しなくても良いが、その後に成長する窒化物半導体層30の膜質を向上させるため、蛍光物質を含有する領域10cと窒化物半導体層30との間に、アンドープで蛍光物質を含有する領域10cと同じ組成のキャップ領域10dを設けることが好ましい。キャップ領域10dの厚さは窒化物半導体層30の膜質や成長時間を考慮し設定することができる。例えば、約0.05μmから約0.3μmの範囲で設けることができる。

【0029】

バッファ領域10b、蛍光物質を含有する領域10cおよびキャップ領域10dからなる基板上部領域20(サファイア領域)の一部または全部を、水の代わりに酸素(O2)を用いサファイアを成長することもできる。この場合、キャリアガスとして水素の代わりに窒素(N2)やアルゴン(Ar)等の不活性ガスを用いることが好ましい。例えば窒素で希釈した酸素を60cc/分供給することができる。また、基板上部領域20の一部または全部を、水とTMAとを交互に供給し成長することもできる。これにより、1原子層または複数原子層の酸素とアルミニウムを交互に成長し基板上部領域20を形成することができる。

【0030】

次に蛍光物質を含有する領域10cを有する基板上部領域20上(つまり基板10の表面上)に窒化物半導体層30を形成する。なお、基板上部領域20の形成と窒化物半導体層30の形成とはMOCVD装置内で連続して行われることが好ましい。これにより、基板上部領域20と窒化物半導体層30との間に良好な界面を得ることができる。図1(b)を参照に、キャリアガスを窒素とし例えば20分間の基板上部領域20のアニールと、残留水分およびCr(DMP)3のパージを行う。例えば成長温度を約1100℃に昇温し、キャリアガスを水素に変更し、圧力を約50Torrとする。この状態でTMAを200cc/分、アンモニア(NH3)を500cc/分の流量で供給しアンドープのAlNを0.1μm成長する。さらに、0.2μm程度のAlNを成長しながら成長温度を1150℃に昇温する。さらにAlNを0.5μm成長する。このようにして、アンドープのAlNバッファ層32を0.8μm成長する。

【0031】

GaNバッファ層34の形成では、例えば成長温度を約1050℃に低下させ、圧力を200Torrとする。アンモニアを6L/分、トリメチルガリウム(TMG)を60cc/分の流量で供給し、アンドープGaNバッファ層34を1μm成長する。

【0032】

次に、クラッド層36の形成では、圧力を例えば100Torrとし、アンモニアを10L/分、TMGを40cc/分、水素希釈のシラン(SiH4)を200cc/分の流量供給し、5×1018cm−3のSiドープn型GaNクラッド層36を3μm成長する。

【0033】

コンタクト層38の形成では、圧力を例えば300Torrとし、キャリアガスを窒素に変更する。成長温度を750℃としアンモニアを10L/分、トリエチルガリウム(TEG)を150cc/分、トリメチルインジウム(TMI)を100cc/分、水素希釈のシランを2cc/分の流量で供給し、3×1017cm−3のSiドープのIn0.08Ga0.92Nコンタクト層38を例えば0.3μm成長する。

【0034】

クラッド層40の形成では、圧力を例えば100Torrとし、キャリアガスを水素に変更する。成長温度を1050℃としアンモニアを10L/分、TMGを200cc/分、水素希釈のシランを200cc/分の流量で供給し、1×1018cm−3のSiドープのGaNクラッド層40を0.05μm成長する。

【0035】

次にMQW(Multi Quantum Well)層からなる活性層42を形成する。圧力を例えば300Torrとし、キャリアガスを窒素に変更する。成長温度を750℃として、アンモニアを15L/分、TEGを150cc/分、水素希釈のシランを2cc/分の流量で供給し、5×1017cm−3のSiドープのGaNバリア層を9.5nm成長する。アンモニアを15L/分、TEGを150cc/分、TMIを480cc/分の流量で供給し、アンドープのIn0.15Ga0.85N井戸層を2.5nm成長する。このようにしてバリア層を8層、バリア層の間に井戸層を7層形成する。なお、最上のバリア層は水素希釈のシランを例えば1cc/分の流量で供給し、Siドープ量を例えば5×1016cm−3程度以下とする。

【0036】

圧力を例えば200Torrとし、キャリアガスを水素に変更する。成長温度を960℃としアンモニアを10L/分、TMGを154cc/分、Cp2Mg(ビスシクロペンタジエニルマグネシウム)を1200cc/分の流量で供給し、1.2×1020cm−3のMgドープのGaNクラッド兼コンタクト層44を0.2μm成長する。

【0037】

水素を流しながら窒化物半導体層30が形成されたウェハを冷却し、MOCVD装置からウェハを取り出す。アニール炉内の実質的に水素を含む雰囲気で例えば770℃の温度で約20分間熱アニールを施す。これにより、p型ドーパントの安定化処理を行う。以上により、蛍光物質を含有する領域10c上にAlNバッファ層32からGaNクラッド兼コンタクト層44からなる窒化物半導体層30が形成される。

【0038】

以上は青色から紫色のLEDを形成するための窒化物半導体層30を形成するための一例であり、任意にドープ量と膜厚の変更が可能である。

【0039】

また、窒化物半導体層30の形成は、以下のような形成も可能である。例えば、AlNバッファ層32の代わりに、成長温度を例えば500℃とし、圧力を500Torr、水素をキャリアガスとし、TMGを25cc/分、アンモニアを5000cc/分の流量で供給し低温成長GaNバッファ層を0.002μm成長してもよい。

【0040】

例えば、コンタクト層38を成長する際、TMIの流量を63cc/分とし、コンタクト層38をIn0.05Ga0.95Nとしてもよい。

【0041】

例えば、SiドープGaNクラッド層36、In0.08Ga0.92Nコンタクト層38およびSiドープのGaNクラッド層40を成長する代わりに、圧力を100Torrとし、アンモニアを10L/分、TMGを40cc/分、水素希釈のシラン(SiH4)を200cc/分の流量供給し、5×1018cm−3のSiドープGaNクラッド兼コンタクト層を例えば4μm成長してもよい。

【0042】

例えば、活性層42の井戸層を成長する際、アンモニアを15L/分、TEGを150cc/分、TMIを320cc/分の流量で供給し、井戸層の組成をIn0.1Ga0.9Nとしてもよい。

【0043】

例えば、活性層42として第1MQW層と第2MQW層とを有する構造とすることもできる。第1MQW層の井戸層を成長する際、アンモニアを15L/分、TEGを150cc/分、TMIを480cc/分の流量で供給し、井戸層の組成をIn0.15Ga0.85Nとする。GaNバリア層を例えば9.5nm、InGaN井戸層の厚さを1.5nmとし、井戸層を7層形成する。第1MQW層の上にアンモニアを15L/分、TEGを150cc/分、TMIを720cc/分の流量で供給し、井戸層の組成をIn0.21Ga0.79Nとし、井戸層を5層形成した第2MQW層を形成してもよい。なお、第2MQW層の最上のGaNバリア層は5×1016cm−3以下のSiをドープする。これにより、第1MQW層から緑色の発光、第2MQW層から青色の発光を得ることができる。

【0044】

以上のように、活性層42は青色から紫色の光を発光するようにInGaNの組成を適宜設定することができる。また、活性層42に複数のMQW層(発光層)を設けることにより、複数のMQW層のうち少なくとも1つから青色から紫色の光のうち1つの光を発光し、他のMQW層で他の色の光を発光させることができる。つまり、活性層42から発光される光と蛍光物質を含有する領域10cからの光とが混ざり合い、その結果、白色光を得ることができる。

【0045】

図1(c)を参照に、ウェハの一部の領域を窒化物半導体層30のn型コンタクト層38までドライエッチングし溝を形成する。溝の底面の一部に、蒸着法を用いn型コンタクト層38に電気的に接続するようにn型コンタクト電極50を形成する。蒸着法を用いp型クラッド兼コンタクト層44上の一部にp型コンタクト電極52を形成する。p型クラッド兼コンタクト層44およびp型コンタクト電極52上に導電性のp型透明膜54を形成する。例えば400℃で熱処理を行う。

【0046】

蒸着法を用い、p型コンタクト電極52上およびp型透明膜54上にそれぞれ金からなるボンディングパッド56および58を形成する。基板10を例えば100μmの厚さまで研削する。図2のように、蛍光物質を含有しない領域10aを全て研削し除去してもよい。つまり、蛍光物質を含有しない領域10aを厚さ方向に少なくとも一部除去し薄膜化する。蒸着法を用い基板10の裏面の一部に金からなる反射膜59を形成する。スクライブ法を用い、基板10の裏面からウェハを分割し、例えば約300μm×300μmのチップ60に分割する。

【0047】

図3を参照に、リードフレーム70は+側リード72、−側リード74、実装部76を有している。リードフレーム70の実装部76にチップ60を透明樹脂により接着する。ボンディングパッド56、58とリード72、74とをそれぞれ金からなるボンディングワイヤ62で接続する。その後リードフレーム70の上の部分を透明樹脂(不図示)で固める。以上により実施例1に係る発光素子が完成する。

【0048】

実施例1によれば、サファイアからなる基板10は表面側に蛍光物質を含有する領域10c、裏面側に蛍光物質を含有しない領域10aを有している。基板10の表面上に、その蛍光物質を励起するための光を発光する窒化物半導体層30が設けられている。これにより、p型コンタクト電極52とn型コンタクト電極50との間に電圧を印加し、電流を流すことにより窒化物半導体層30の活性層42から青色から紫色の光が発光する。発光した光は蛍光物質を含有する領域10cの蛍光物質により赤色や緑色等の光に変換される。これにより複数の混合光を発光させることができる。

【実施例2】

【0049】

実施例2は、蛍光物質を含有しない領域10a上に、バッファ領域10b、蛍光物資を含有する領域10cおよびキャップ領域10dの順に設けられたSiC(炭化シリコン)からなる基板10の例である。バッファ領域10b、蛍光物資を含有する領域10cおよびキャップ領域10dは、MOCVD法により形成されたものである。以下の実施例2の説明では図1(a)から図1(c)を用い説明する。

【0050】

図1(a)を参照に、実施例2の基板10の形成方法を以下に説明する。バッファ領域10bの形成においては、MOCVD装置内に蛍光物資を含有しない領域10aとなるウェハを搬入し、例えばチャンバ内の水素(H2)雰囲気を200torrに保持し、温度を1380℃程度まで昇温させる。バッファ領域10bの成長条件は、以下の通りである。

成長温度:1380℃。

成長ガス:水素希釈のC3H8を70cc/分、水素希釈のシランを60cc/分

成長厚:0.1μm

【0051】

次にバッファ領域10b上に蛍光物資を含有する領域10cを成長する。成長条件は以下の通りである。

成長ガス:水素希釈のC3H8を70cc/分、水素希釈のシランを60cc/分、Cr(DMP)3

DMPはジピバロイルメタナト配位子C11H19O2

ドープ量:例えば不純物濃度3×1017 cm−3のCr

成長厚:4μm

【0052】

次に、蛍光物資を含有する領域10c上にキャップ領域10dを成長する。成長条件は以下の通りである。

成長温度:1380℃。

成長ガス:水素希釈のC3H8を70cc/分、水素希釈のシランを60cc/分

成長厚:0.1μm

以上によりSiCで構成された基板10が形成される。

【0053】

次に基板10を用いた発光素子の製造方法について説明する。図1(b)を参照に、例えば成長温度を約1100℃とし圧力を例えば50Torrとする。この状態でTMAを例えば200cc/分、アンモニア(NH3)を例えば500cc/分の流量で供給し、基板10上にアンドープのAlNバッファ層32を例えば0.1μm成長する。その後、実施例1と同様にGaNバッファ層34の成長以降の工程を行う。図1(c)を参照に、実施例1と同様に発光素子のチップを作製する。

【0054】

以上のように、実施例2においては、SiCからなる基板10上にSiCからなる蛍光物質を含有する領域10cが設けられ、蛍光物質を含有する領域10c上にその蛍光物質を励起するための光を発光する窒化物半導体層30が設けられている。これにより、実施例1と同様に複数の混合光を発光させることができる。

【実施例3】

【0055】

実施例3は、Siからなる蛍光物質を含有しない領域上に、サファイアからなる蛍光物質を含有する領域が設けられた基板10の例である。実施例3は、実施例1と2とは異なる例である。すなわち、蛍光物質を含有しない領域10aの材料と蛍光物質を含有する領域10cの材料とが異なる場合である。実施例3は、サファイアからなる蛍光物質を含有しない領域10aの代わりにSiからなる(111)4インチの蛍光物質を含有しない領域10aをMOCVD装置に導入し、水素雰囲気で例えば100Torrの圧力とし、成長温度を1050℃に昇温して、実施例1と同様にサファイアからなる蛍光物質を含有する領域10cを形成する。このとき、蛍光物質を含有する領域10cは格子歪みを緩和するため実施例1より厚くすることが好ましく、例えば20μmとすることができる。これ以降の製造方法の説明は実施例1の変形例と同様であり省略する。また、実施例2のようにSiCからなる蛍光物質を含有する領域10cを形成することもできる。図1(c)と同様に、基板10の厚さを薄くする際は、研削以外にもウェットエッチング法を用いることもできる。また、蛍光物質を含有しない領域10aを全て除去することもできる。つまり、蛍光物質を含有しない領域10aを厚さ方向に少なくとも一部を除去する。その他の構成は、実施例1と同じであり説明を省略する。

【0056】

以上のように、実施例3においては、Siからなる蛍光物質を含有しない領域10a上にサファイアまたはSiCからなる蛍光物質を含有する領域10cが設けられ、その上に蛍光物質を励起するための光を発光する窒化物半導体層30が設けられている。これにより、実施例1と同様に複数の混合光を発光させることができる。

【0057】

実施例1から実施例3に係る発光素子は、MOCVD法を用い蛍光物質を含有する領域10cを成長しているため蛍光物質の分布による発光色のばらつきを抑制することができる。基板10と窒化物半導体層30との熱膨張係数の差により基板10にそりが生じる場合において、発光素子を薄膜化のため、蛍光物質を含有しない領域10aを研磨する際に、その蛍光物質を含有する領域10cの厚さがばらついたとしても、蛍光物質は蛍光物質を含有しない領域10a上の蛍光物質を含有する領域10cに含有している。このため、従来例1に対し、基板10の裏面を除去した際、基板10の厚さがばらついたとしても発光色のばらつきを抑制することができる。

【0058】

また、サファイアまたはSiCは絶縁体であるためホールと電子の再結合が起こり難く蛍光物質を含有する領域10cにおける発光効率を向上させることができる。

【0059】

さらに、実施例1および実施例2は、蛍光物質を含有しない領域10aと蛍光物質を含有する領域10cとが同じ組成の材料である。つまりホモ接合であるため、蛍光物質を含有する領域10cおける格子定数のミスマッチに起因した歪みの影響を低減することができる。

【実施例4】

【0060】

実施例4はイオン注入法で蛍光物質を含有する領域10cを形成する例である。図4(a)を参照に、サファイアからなる蛍光物質を含有しない領域10aにCrイオン23を加速電圧が例えば100keV、ドーズ量が例えば3×1017cm−3でイオン注入する。MOCVD装置に導入し、水素雰囲気で例えば100Torrとし例えば1150℃まで昇温する。キャリアガスを窒素に変更し、例えば20分間熱アニールする。これにより、基板10上にCrドープの蛍光物質を含有する領域10cが形成される。また、Cr以外にも、Mn、Fe、Eu、Yb、Tb、Ce、Pr、Nd、SmまたはDy等の少なくとも1つの原子を注入することもできる。なお、SiCからなる蛍光物質を含有しない領域10aに同様にイオン注入することにより、SiCからなる蛍光物質を含有する領域10cを形成することもできる。

【0061】

図4(b)を参照に、成長温度を例えば1150℃とし、バブラを通した水を100cc/分、TMAを200cc/分の流量で供給し、アンドープで基板10と同じ組成のキャップ領域10dを例えば1μm形成する。キャップ領域10dは形成しなくともよいが、イオン注入のダメージの影響が窒化物半導体層30に及ぶことを抑制するため、キャップ領域10dを設けることが好ましい。また、図4(c)を参照に、例えば1100℃に降温しキャリアガスを水素とし、実施例1と同様にキャップ領域10d上に窒化物半導体層30を形成する。その後、実施例1と同様に発光素子を製造する。

【0062】

実施例4によれば、蛍光物質を含有する領域10cをイオン注入法を用い形成するためMOCVD法を用いる実施例1に比べ、製造コストを低減することができる。なお、実施例4では、サファイア基板を用いているが例えばSiC基板を用いても良い。

【実施例5】

【0063】

実施例5は、チップ60を覆うように蛍光樹脂を設けた例である。図5を参照に、実施例1から実施例4の係る発光素子にチップ60(つまり窒化物半導体層30)を覆うように蛍光物質を含有する蛍光樹脂64を設ける。その他の構成は実施例1と同じであり説明を省略する。

【0064】

実施例5によれば、チップ60の窒化物半導体層30および蛍光物質を含有する領域10cがそれぞれ異なる色の光を発光する。加えて蛍光樹脂64がさらに異なる色の光を発光する。このように、窒化物半導体層30、蛍光物質を含有する領域10cおよび蛍光樹脂64がそれぞれ1色以上の光を発光することにより少なくとも3色の混合光を発光させることができる。

【0065】

以上、発明の好ましい実施形態について詳述したが、本発明は係る特定の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【図面の簡単な説明】

【0066】

【図1】図1(a)から図1(c)は実施例1に係る発光素子の製造工程を示す断面図である。

【図2】図2は実施例1に係る発光素子の製造工程の変形例を示す断面図である。

【図3】図3は実施例1から実施例3に係る発光素子の断面図である。

【図4】図4(a)から図4(c)は実施例4に係る発光素子の製造工程を示す断面図である。

【図5】図5は実施例5に係る発光素子を示す断面図である。

【符号の説明】

【0067】

10 基板

10a 蛍光物質を含有しない領域

10b バッファ領域

10c 蛍光物質を含有する領域

10d キャップ領域

20 基板上部領域

30 窒化物半導体層

32 AlNバッファ層

34 GaNバッファ層

36 n型クラッド層

38 n型コンタクト層

40 n型クラッド層

42 活性層

44 p型クラッド兼コンタクト層

50 n型コンタクト電極

52 p型コンタクト電極

54 透明膜

56、58 ボンディングパッド

60 チップ

62 ボンディングワイヤ

64 蛍光樹脂

70 リードフレーム

【特許請求の範囲】

【請求項1】

サファイアまたはSiCからなり、裏面側に蛍光物質を含有しない領域と表面側に蛍光物質を含有する領域とを有する基板と、

前記基板の前記表面上に設けられ、蛍光物質を励起するための光を発光する窒化物半導体層と、を具備することを特徴とする発光素子。

【請求項2】

裏面側にSiからなる蛍光物質を含有しない領域と表面側にサファイアまたはSiCからなる蛍光物質を含有する領域とを有する基板と、

前記基板の前記表面上に設けられ、蛍光物質を励起するための光を発光する窒化物半導体層と、を具備することを特徴とする発光素子。

【請求項3】

前記蛍光物質を含有する領域は、蛍光物質としてCr、Mn、Fe、Eu、Yb、Tb、Ce、Pr、Nd、SmおよびDyの少なくとも1つを有することを特徴とする請求項1または2記載の発光素子。

【請求項4】

前記窒化物半導体層上に蛍光物質を含有する蛍光樹脂を設けたことを特徴とする請求項1または2記載の発光素子。

【請求項5】

前記窒化物半導体層、前記蛍光物質を含有する領域および前記蛍光樹脂がそれぞれ異なる色である少なくとも1色以上の光を発光することを特徴とする請求項4記載の発光素子。

【請求項6】

前記蛍光物質を含有しない領域は、前記窒化物半導体層が設けられた後、厚さ方向に薄膜化されてなることを特徴とする請求項1記載の発光素子。

【請求項7】

サファイアまたはSiCからなり、裏面側が蛍光物質を含有しない領域であり、表面側が蛍光物質を含有する領域である基板を形成する工程と、

前記基板の前記表面上に前記蛍光物質を励起するための光を発光する窒化物半導体層を形成する工程と、

前記蛍光物質を含有しない領域の少なくとも一部を厚さ方向に除去し薄膜化する工程と、

を有することを特徴とする発光素子の製造方法。

【請求項8】

裏面側がSiからなる蛍光物質を含有しない領域であり、表面側がサファイアまたはSiCからなる蛍光物質を含有する領域である基板を形成する工程と、

前記基板の前記表面上に前記蛍光物質を励起するための光を発光する窒化物半導体層を形成する工程と、

前記蛍光物質を含有しない領域の少なくとも一部を厚さ方向に除去する工程と、

を有することを特徴とする発光素子の製造方法。

【請求項9】

前記基板を形成する工程は、MOCVD法を用い前記蛍光物質を含有する領域を形成する工程を含み、

前記窒化物半導体層を形成する工程はMOCVD法を用いることを特徴とする請求項7または8記載の発光素子の製造方法。

【請求項10】

前記蛍光物質を含有する領域の形成する工程と前記窒化物半導体層を形成する工程とは連続して実行されることを特徴とする請求項8記載の発光素子の製造方法。

【請求項11】

前記蛍光物質を含有する領域を形成する工程は、トリメチルアルミニウムと純水を用い、600℃以上の温度で前記蛍光物質を含有する領域を形成することを特徴とする請求項7または8記載の発光素子の製造方法。

【請求項12】

前記蛍光物質を含有する領域を形成する工程は、前記基板の表面側にイオン注入を行うことにより前記蛍光物質を含有する領域を形成することを特徴とする請求項7記載の発光素子の製造方法。

【請求項13】

前記イオン注入は、Cr、Mn、Fe、Eu、Yb、Tb、Ce、Pr、Nd、SmおよびDyの少なくとも1つの原子を注入することを特徴とする請求項12記載の発光素子の製造方法。

【請求項1】

サファイアまたはSiCからなり、裏面側に蛍光物質を含有しない領域と表面側に蛍光物質を含有する領域とを有する基板と、

前記基板の前記表面上に設けられ、蛍光物質を励起するための光を発光する窒化物半導体層と、を具備することを特徴とする発光素子。

【請求項2】

裏面側にSiからなる蛍光物質を含有しない領域と表面側にサファイアまたはSiCからなる蛍光物質を含有する領域とを有する基板と、

前記基板の前記表面上に設けられ、蛍光物質を励起するための光を発光する窒化物半導体層と、を具備することを特徴とする発光素子。

【請求項3】

前記蛍光物質を含有する領域は、蛍光物質としてCr、Mn、Fe、Eu、Yb、Tb、Ce、Pr、Nd、SmおよびDyの少なくとも1つを有することを特徴とする請求項1または2記載の発光素子。

【請求項4】

前記窒化物半導体層上に蛍光物質を含有する蛍光樹脂を設けたことを特徴とする請求項1または2記載の発光素子。

【請求項5】

前記窒化物半導体層、前記蛍光物質を含有する領域および前記蛍光樹脂がそれぞれ異なる色である少なくとも1色以上の光を発光することを特徴とする請求項4記載の発光素子。

【請求項6】

前記蛍光物質を含有しない領域は、前記窒化物半導体層が設けられた後、厚さ方向に薄膜化されてなることを特徴とする請求項1記載の発光素子。

【請求項7】

サファイアまたはSiCからなり、裏面側が蛍光物質を含有しない領域であり、表面側が蛍光物質を含有する領域である基板を形成する工程と、

前記基板の前記表面上に前記蛍光物質を励起するための光を発光する窒化物半導体層を形成する工程と、

前記蛍光物質を含有しない領域の少なくとも一部を厚さ方向に除去し薄膜化する工程と、

を有することを特徴とする発光素子の製造方法。

【請求項8】

裏面側がSiからなる蛍光物質を含有しない領域であり、表面側がサファイアまたはSiCからなる蛍光物質を含有する領域である基板を形成する工程と、

前記基板の前記表面上に前記蛍光物質を励起するための光を発光する窒化物半導体層を形成する工程と、

前記蛍光物質を含有しない領域の少なくとも一部を厚さ方向に除去する工程と、

を有することを特徴とする発光素子の製造方法。

【請求項9】

前記基板を形成する工程は、MOCVD法を用い前記蛍光物質を含有する領域を形成する工程を含み、

前記窒化物半導体層を形成する工程はMOCVD法を用いることを特徴とする請求項7または8記載の発光素子の製造方法。

【請求項10】

前記蛍光物質を含有する領域の形成する工程と前記窒化物半導体層を形成する工程とは連続して実行されることを特徴とする請求項8記載の発光素子の製造方法。

【請求項11】

前記蛍光物質を含有する領域を形成する工程は、トリメチルアルミニウムと純水を用い、600℃以上の温度で前記蛍光物質を含有する領域を形成することを特徴とする請求項7または8記載の発光素子の製造方法。

【請求項12】

前記蛍光物質を含有する領域を形成する工程は、前記基板の表面側にイオン注入を行うことにより前記蛍光物質を含有する領域を形成することを特徴とする請求項7記載の発光素子の製造方法。

【請求項13】

前記イオン注入は、Cr、Mn、Fe、Eu、Yb、Tb、Ce、Pr、Nd、SmおよびDyの少なくとも1つの原子を注入することを特徴とする請求項12記載の発光素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−78563(P2008−78563A)

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願番号】特願2006−258934(P2006−258934)

【出願日】平成18年9月25日(2006.9.25)

【出願人】(000154325)ユーディナデバイス株式会社 (291)

【復代理人】

【識別番号】100137615

【弁理士】

【氏名又は名称】横山 照夫

【復代理人】

【識別番号】100134511

【弁理士】

【氏名又は名称】八田 俊之

【Fターム(参考)】

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願日】平成18年9月25日(2006.9.25)

【出願人】(000154325)ユーディナデバイス株式会社 (291)

【復代理人】

【識別番号】100137615

【弁理士】

【氏名又は名称】横山 照夫

【復代理人】

【識別番号】100134511

【弁理士】

【氏名又は名称】八田 俊之

【Fターム(参考)】

[ Back to top ]