発光装置、発光装置の製造方法および電子機器

【課題】ダークスポットの発生を防止することが可能な、発光装置およびその製造方法を提供する。

【解決手段】素子基板2の一方面側に、有機絶縁膜284、反射膜27、無機絶縁膜25、画素電極23および発光層60を備えてなる発光装置であって、平面視において画素電極23の非形成領域に、有機絶縁膜284に至る無機絶縁膜25の開口部26が形成されている。なお発光層60の形成前に、有機絶縁膜284を加熱することにより、開口部26を通して有機絶縁膜284に含まれる水分を放出する工程を有することが望ましい。

【解決手段】素子基板2の一方面側に、有機絶縁膜284、反射膜27、無機絶縁膜25、画素電極23および発光層60を備えてなる発光装置であって、平面視において画素電極23の非形成領域に、有機絶縁膜284に至る無機絶縁膜25の開口部26が形成されている。なお発光層60の形成前に、有機絶縁膜284を加熱することにより、開口部26を通して有機絶縁膜284に含まれる水分を放出する工程を有することが望ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光装置、発光装置の製造方法および電子機器に関するものである。

【背景技術】

【0002】

近年、自発光素子であるEL(エレクトロルミネッセンス)素子を画素として用いたEL装置の開発が進められている。特許文献1には、発光装置の発光素子として、絶縁表面上に形成されたTFT4上に、有機樹脂材料から成る層間絶縁膜が形成され、当該層間絶縁膜上に、一対の電極間に有機化合物から成る発光層が設けられたものが記載されている。

【0003】

特許文献1によれば、層間絶縁膜として適した有機樹脂材料は、水蒸気を透過し、水分を吸収しやすいという特性を持っている。一方、有機化合物層は、低分子系、高分子系によらず、酸素や水分に極めて弱く、すぐ劣化してしまうという欠点を有している。さらに発光素子の陽極もしくは陰極に、アルカリ金属もしくはアルカリ土類金属が用いられ、これらは酸素により酸化しやすい。すなわち水分は発光素子の劣化の要因となり、ダークスポット等の不良の原因となる。

そこで特許文献1には、層間絶縁膜と発光素子との間に、珪素と窒素とを主成分とする無機絶縁膜、或いはSP3結合を有し水素を含有する炭素膜が形成された発光装置が提案されている。

【0004】

特許文献1の発光装置は、発光層からの光を素子基板側から取り出すボトムエミッション型の有機EL装置であるが、最近では、光を主に素子基板とは反対側から取り出すトップエミッション型の有機EL装置の開発が進められている。

図8および図9は従来技術に係る発光装置の説明図である。図8(a)は平面図であり、図8(b)は図8(a)のA−A´線における断面図であり、図9は図8(a)のC−C´線における断面図である。トップエミッション型の有機EL装置では、図8(b)に示すように、発光層60の素子基板2側に反射膜27が設けられている。この反射膜27と画素電極23との間に、特許文献1と同様の無機絶縁膜25が形成されている。

【特許文献1】特開2003−114626号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述した有機EL装置では、図8(a)に示すように、反射膜27の角部を起点に、反射膜27の端部に沿って、クラック90が発生する場合がある。図9に示すように、クラック90は、無機絶縁膜25および画素電極23を貫通するように発生する。このクラック90は、有機絶縁膜284や反射膜27、無機絶縁膜25、画素電極23などの成膜時の残留応力や、熱膨張率の違いによる熱応力等が、反射膜27の端部に集中するために発生すると考えられる。無機絶縁膜25および画素電極23にクラック90が発生すると、有機絶縁膜284に含まれていた水分などが、有機EL発光素子3に拡散する。これにより、ダークスポットと呼ばれる欠陥が発生するという問題がある。

【0006】

本発明は、上記課題を解決するためになされたものであって、ダークスポットの発生を防止することが可能な、発光装置およびその製造方法の提供を目的とする。また、信頼性に優れた電子機器の提供を目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明に係る発光装置は、基板の一方面側に設けられた有機絶縁膜と、前記有機絶縁膜の前記一方面側に形成された反射膜と、前記反射膜の前記一方面側に形成された無機絶縁膜と、前記無機絶縁膜の前記一方面側に形成された画素電極と、前記画素電極の前記一方面側に形成された発光部とを備えてなる発光装置であって、平面視において前記画素電極の非形成領域に、前記有機絶縁膜に至る前記無機絶縁膜の開口部が形成されていることを特徴とする。

この構成によれば、無機絶縁膜の開口部が形成されているので、有機絶縁膜からの水分の放出が無機絶縁膜によって妨げられることはなく、開口部を通して有機絶縁膜に含まれる水分を放出することが可能になる。したがって、有機絶縁膜から発光部への水分の拡散によるダークスポットの発生を防止することができる。

【0008】

また前記開口部は、前記画素電極の非形成領域の全体に形成されていることが望ましい。

この構成によれば、開口部の面積が最大化されるので、有機絶縁膜からの水分の放出を促進することができる。したがって、ダークスポットの発生を防止することができる。

【0009】

一方、本発明に係る発光装置の製造方法は、基板の一方面側に設けられた有機絶縁膜と、前記有機絶縁膜の前記一方面側に形成された反射膜と、前記反射膜の前記一方面側に形成された無機絶縁膜と、前記無機絶縁膜の前記一方面側に形成された画素電極と、前記画素電極の前記一方面側に形成された発光部とを備えてなる発光装置の製造方法であって、前記発光部の形成前に、平面視において前記画素電極の非形成領域に、前記有機絶縁膜に至る前記無機絶縁膜の開口部を形成する工程を有することを特徴とする。

この構成によれば、発光部の形成前に無機絶縁膜の開口部を形成するので、有機絶縁膜からの水分の放出が無機絶縁膜によって妨げられることはなく、開口部を通して有機絶縁膜に含まれる水分を放出することが可能になる。したがって、有機絶縁膜から発光部への水分の拡散によるダークスポットの発生を防止することができる。

【0010】

また前記発光部の形成前に、前記有機絶縁膜を加熱することにより、前記開口部を通して前記有機絶縁膜に含まれる水分を放出する工程を有することが望ましい。

この構成によれば、有機絶縁膜からの水分の放出を促進することができる。したがって、ダークスポットの発生を防止することができる。

【0011】

また、前記発光部の非形成領域に、有機材料からなる隔壁を形成する工程と、前記発光部の形成前に、前記有機絶縁膜および前記隔壁を加熱することにより、前記開口部を通して前記有機絶縁膜に含まれる水分を放出するとともに、前記隔壁に含まれる水分を放出する工程と、を有することが望ましい。

この構成によれば、有機絶縁膜および隔壁からの水分の放出を効率的に行うことができる。

【0012】

また、前記有機絶縁膜の下層に形成され前記画素電極への通電を制御するスイッチング素子と、前記画素電極とを接続するため、前記無機絶縁膜に貫通孔を形成する工程を有し、前記開口部の形成は、前記貫通孔の形成と同時に行うことが望ましい。

この構成によれば、貫通孔の形成と同時に開口部の形成を行うので、製造工程を増加させることなく効率的に開口部を形成することができる。

【0013】

また前記開口部の形成は、前記画素電極の形成後に行うことが望ましい。

この構成によれば、画素電極の形成時には有機絶縁膜の表面全体に無機絶縁膜が形成されているので、画素電極のエッチング液から有機絶縁膜を保護することが可能になる。これにより、画素電極のエッチング液による有機絶縁膜の膨潤を防止することが可能になり、有機絶縁膜の割れや剥がれを防止することができる。

【0014】

また前記開口部の形成は、前記画素電極の形成用マスクまたは前記画素電極自体をマスクとして行うことが望ましい。

この構成によれば、開口部の形成用マスクを別途設ける必要がないので、製造コストの増加を抑制することができる。また画素電極の非形成領域の全体に開口部が形成されるので、開口部の面積が最大化され、有機絶縁膜からの水分の放出を促進することが可能になり、ダークスポットの発生を防止することができる。

【0015】

また前記開口部の形成は、厚さの異なる全ての前記画素電極の形成後に行うことが望ましい。

この構成によれば、画素電極のエッチング液による有機絶縁膜の膨潤を防止することが可能になり、有機絶縁膜の割れや剥がれを防止することができる。また画素電極の形成用マスクまたは前記画素電極自体をマスクとして開口部を形成することが可能になり、製造コストの増加を抑制することができる。

【0016】

一方、本発明に係る電子機器は、上述した発光装置を備えたことを特徴とする。

この構成によれば、ダークスポットの発生を防止することが可能な発光装置を備えているので、信頼性に優れた電子機器を提供することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態について、図面を参照しつつ説明する。なお、以下で参照する各図面においては、理解を容易にするために、各構成要素の寸法等を適宜変更して表示している。

【0018】

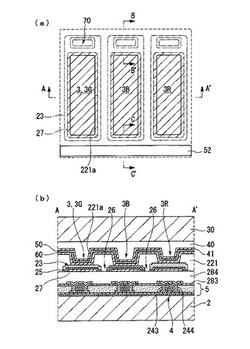

図1および図2は、実施形態に係る発光装置の説明図である。なお図1(a)は平面図であり、図1(b)は図1(a)のA−A´線における断面図であり、図2(a)は図1(a)のB−B´線における断面図であり、図2(b)は図1(a)のC−C´線における断面図である。図1(b)に示すように、実施形態に係る発光装置は、光共振構造を備えたトップエミッション型の有機EL装置であって、平面視において画素電極23の非形成領域に、無機絶縁膜25の開口部26が形成されたものである。

【0019】

(有機EL装置)

図1(b)に示すトップエミッション型の有機EL装置では、発光層60における発光光を封止基板30側から取り出すので、素子基板2としては透明基板のほか不透明基板を用いることも可能である。透明基板としては、ガラスや石英、樹脂(プラスチック、プラスチックフィルム)等を用いることが可能であり、特にガラス基板が好適に用いられる。

【0020】

素子基板2上には、発光素子3の駆動用TFT(スイッチング素子)4などを含む駆動回路部5が形成されている。なお、駆動回路を備えた半導体素子(ICチップ)を素子基板2に実装して、有機EL装置を構成することも可能である。

【0021】

駆動回路部5の表面には、SiO2を主体とする第1層間絶縁層283が形成されている。その第1層間絶縁層283の上層には、感光性、絶縁性および耐熱性を備えたアクリル系やポリイミド系等の樹脂材料を主体とする、有機絶縁膜(平坦化膜)284が形成されている。この有機絶縁膜284は、駆動用TFT4やソース電極243、ドレイン電極244などによる表面の凹凸を抑制するために形成されている。

【0022】

その有機絶縁膜284の表面には、反射膜27が形成されている。この反射膜27は、AgやAl等の高反射率の金属材料で構成することが望ましい。図1(a)に示すように反射膜27は、平面視(素子基板の法線方向からみた場合)において、発光素子3の形成領域よりも広く形成され、発光装置の開口率の向上が図られている。

【0023】

図1(b)に示すように、反射膜27を覆うように、SiO2やSiNなどからなる無機絶縁膜(パッシベーション膜、エッチング保護膜)25が形成されている。この無機絶縁膜25は、反射膜27と後述する画素電極23とを電気的に分離するとともに、両者間の電触を防止する機能を有している。また無機絶縁膜25は、画素電極23をパターニングする際のエッチング液から、反射膜27および有機絶縁膜284を保護する機能を有している。

【0024】

そして、無機絶縁膜25の表面には、画素電極23が形成されている。図1(a)に示すように、画素電極23は発光素子3の形成領域よりも広く形成され、発光装置の開口率の向上が図られている。また複数の画素電極23が、マトリクス状に整列配置されている。なお発光素子3の形成領域に隣接して、有機絶縁膜を貫通するコンタクトホール70が形成されている。図2(a)に示すように、コンタクトホール70の内面にも無機絶縁膜25が延設され、コンタクトホール70の底部には無機絶縁膜25および第1層間絶縁層283の貫通孔72が形成されている。このコンタクトホール70および貫通孔72を通して、画素電極23と駆動用TFT4のドレイン電極244とが電気的接続されている。

【0025】

図1(b)に戻り、平面視において画素電極23の非形成領域には、無機絶縁膜25の開口部26が形成されている。本実施形態では、無機絶縁膜25と画素電極23とが同一領域に形成され、画素電極23の非形成領域の全体に無機絶縁膜の開口部26が形成されている。なお画素電極23の非形成領域の一部のみに開口部を形成してもよい。

【0026】

画素電極23の周囲には、ポリイミド等の有機絶縁材料からなる有機隔壁221が形成されている。この有機隔壁221は画素電極23の周縁部に乗り上げるように形成され、有機隔壁221の開口部221aの底部には画素電極23が露出している。そして、開口部221aの内側における画素電極23の表面に複数の機能膜が積層形成されて、発光素子3が構成されている。すなわち、有機隔壁221の開口部221aにより、発光素子3の形成領域が規定されている。

【0027】

発光素子3は、陽極として機能する画素電極23と、有機EL物質からなる発光層60と、陰極として機能する共通電極50とを、少なくとも積層して構成されている。この発光素子3により画像表示単位となるサブ画素が構成され、異なる色光の発光素子(緑色発光素子3G、青色発光素子3B、赤色発光素子3R)の組み合わせにより1個の画素が構成されている。

【0028】

陽極として機能する画素電極23は、ITO(インジウム錫酸化物)等の透明導電材料によって形成されている。なおトップエミッション型の有機EL装置の場合、画素電極23に反射膜の機能を付加することも可能である。この場合、画素電極23の構成材料として、AgやAl等の高反射率の導電材料を採用することが望ましい。

【0029】

なお、画素電極23と発光層60との間に、画素電極23から供給された正孔を発光層60に注入/輸送する正孔注入層を設けてもよい。正孔注入層の形成材料としては、特に3,4−ポリエチレンジオキシチオフェン/ポリスチレンスルフォン酸(PEDOT/PSS)の分散液が好適に用いられる。具体的には、分散媒としてのポリスチレンスルフォン酸に、3,4−ポリエチレンジオキシチオフェンを分散させ、さらにこれを水に分散させたものが好適に用いられる。

なお、正孔注入層の形成材料としては、前記のものに限定されることなく種々のものが使用可能である。例えば、ポリスチレン、ポリピロール、ポリアニリン、ポリアセチレンやその誘導体などを、適宜な分散媒、例えば前記のポリスチレンスルフォン酸に分散させたものなどが使用可能である。またα−NPD(4,4'-ビス-[N-(ナフチル)-N-フェニル-アミノ]ビフェニル)やMTDATA(4,4',4"-トリス(N-3-メチルフェニル-N-フェニル-アミノ)トリフェニルアミン)などの芳香族アミンや銅フタロシアニン(CuPc)などのフタロシアニンやその誘導体などの低分子材料を真空蒸着などの方法で正孔注入層として形成することもできる。

【0030】

発光層60を形成するための材料としては、蛍光あるいは燐光を発光することが可能な公知の発光材料が用いられる。具体的には、(ポリ)フルオレン誘導体(PF)、(ポリ)パラフェニレンビニレン誘導体(PPV)、ポリフェニレン誘導体(PP)、ポリパラフェニレン誘導体(PPP)、ポリビニルカルバゾール(PVK)、ポリチオフェン誘導体、ポリメチルフェニルシラン(PMPS)などのポリシラン系などが好適に用いられる。また、これらの高分子材料に、ペリレン系色素、クマリン系色素、ローダミン系色素などの高分子系材料や、ルブレン、ペリレン、9,10−ジフェニルアントラセン、テトラフェニルブタジエン、ナイルレッド、クマリン6、キナクリドン等の低分子材料をドープして用いることもできる。またカルバゾール(CBP)などの低分子材料にこれらの低分子色素をドープして発光層とすることもできる。またトリス−8−キノリノラトアルミニウム錯体(Alq3)を電子輸送層として発光層の一部として加えることもできる。

【0031】

陰極として、素子基板2の略全面を覆う共通電極50が形成されている。共通電極50は、仕事関数の小さいマグネシウム(Mg)、リチウム(Li)若しくはカルシウム(Ca)を含む材料を用いる。好ましくはMgAg(MgとAgをMg:Ag=10:1で混合した材料)でなる薄膜の透光性電極を用いれば良い。他にもMgAgAl電極、LiAl電極、また、LiFAl電極が挙げられる。またこれらの金属薄膜とITO等の透明導電材料を積層した膜を共通電極50とすることもできる。

トップエミッション型の有機EL装置では、光取出し効率を向上させるため共通電極50が薄膜状に形成されるので、共通電極50の導電性が低くなっている。そこで、図1(a)に示すように、共通電極の表面にライン状の補助電極52が形成されている。この補助電極52は、上述した共通電極の導電性を補助するものであり、導電性に優れたAlやAu、Ag等の金属材料で構成されている。また補助電極52は、開口率の低下を防止するため、サブ画素の周囲に配置されている。なお、補助電極52を遮光膜として機能させることも可能である。また補助電極52は、素子基板の表面を横断するように延設されている。なお複数の補助電極52が、一方向にストライプ状に整列配置されていてもよく、二方向に格子状に整列配置されていてもよい。

【0032】

図1(b)に戻り、共通電極50の表面には、SiO2等からなる無機封止膜41が形成されている。さらに接着層40を介して、ガラス等の透明材料からなる封止基板30が貼り合わされている。この無機封止膜41により、封止基板30側から発光素子3への水分や酸素等の浸入が防止されている。なお、共通電極50の全体を覆う封止キャップを素子基板2の周縁部に固着し、その封止キャップの内側に水分や酸素等を吸収するゲッター剤を配置してもよい。

【0033】

上述した有機EL装置では、外部から供給された画像信号が、駆動用TFT4により所定のタイミングで画素電極23に印加される。そして、その画素電極23から注入された正孔と、共通電極50から注入された電子とが、発光層60で再結合して所定波長の光が放出される。なお発光層60は画素電極23との接触領域において正孔の注入を受けるので、発光層60のうち画素電極23との接触領域が発光部になる。その発光部から共通電極50側に放出された光は、透明材料からなる封止基板30を透過して外部に取り出される。また画素電極23側に放出された光は、反射膜27により反射され、封止基板30から外部に取り出される。これにより、封止基板30側において画像表示が行われるようになっている。

【0034】

(光共振構造)

図1(b)に示す共通電極50は、発光層60から発光した光の一部を透過し残りの光を反射膜27側に反射する、半透過反射膜として機能する。一般に、金属薄膜等の透光性導電膜は、発光層60との界面で10〜50%程度の反射率を有しており、特段の工夫を施さなければ、このような透光性導電膜を用いた共通電極50は、上記のような半透過反射膜としての機能を有するものとなっている。発光層60は、このような半透過反射機能を有する共通電極50と反射膜27との間に挟持されており、これら共通電極50と反射膜27との間で、発光層60から発光した光を共振させる光共振構造が形成されている。この有機EL装置では、発光層60から発光した光は、反射膜27と共通電極50との間で往復し、その光学的距離に対応した共振波長の光だけが増幅されて取り出される。このため、発光輝度が高く、スペクトルもシャープな光を取り出すことができる。

【0035】

各色発光素子3G,3B,3Rから出力される光は、当該発光素子に形成された光共振器構造の共振波長、すなわち反射膜27と共通電極50との間の光学的距離に対応した波長の光である。この光学的距離は、反射膜27と共通電極50との間に配置される各層の光学的距離の総和として得られる。各層の光学的距離は、その膜厚と屈折率との積によって求められる。各色発光素子3G,3B,3Rでは、それぞれ出力される光の色が異なるため、これらの発光素子3G,3B,3Rに設けられる光共振器構造の共振波長もそれぞれ異なっている。これらの共振波長は、本実施形態の場合、発光素子の素子基板2側の電極である画素電極23の膜厚によって調節されている。各色発光素子における画素電極23の膜厚は、共振波長が最も大きくなる赤色発光素子3Rで最大となり、その次に緑色発光素子3G、青色発光素子3Bの順で膜厚が小さくなっている。

【0036】

これらの発光素子3G,3B,3Rでは、出力される光の色は画素電極23の膜厚によって調節されているので、発光層60の材料は、必ずしも各色発光素子で異なっている必要はない。このため、各色発光素子3G,3B,3Rの発光層材料を白色発光材料によって共通化することも可能である。この場合、各色発光素子3G,3B,3Rの各々について寿命を等しくすることができるので、長期間使用しても表示の色味が変わることはない。ただし、特定の波長の光以外は表示に寄与しないので、光利用効率を高めたい場合には、画素毎に適切な発光材料を配置する方が好ましい。すなわち、各色発光素子3G,3B,3Rに対して、それぞれ赤色発光材料,緑色発光材料,青色発光材料を配置し、これらの発光材料のピーク波長に合わせて光共振器構造の光学的距離を調節すれば、光利用効率が高く、より高輝度な表示が可能となる。

【0037】

(発光装置の製造方法)

次に、本実施形態に係る発光装置の製造方法について説明する。

図3および図4は、実施形態に係る発光装置の製造方法の工程図であり、図1(a)のC−C´線における断面図である。

【0038】

まず図3(a)に示すように、有機絶縁膜284の表面に反射膜27を形成する。具体的には、まず有機絶縁膜284の表面全体に、スパッタ法や蒸着法等により、AlやAg等の高反射率材料膜を形成する。次にフォトリソグラフィ技術を用いて、反射膜27を所定形状にパターニングする。次に図3(b)に示すように、反射膜27および有機絶縁膜284の表面に、無機絶縁膜25を形成する。無機絶縁膜25の形成には、CVD法やPVD法のほか、ゾルゲル法などの塗布法等を採用することが可能である。

【0039】

次に図3(c)に示すように、無機絶縁膜25の表面に画素電極23を形成する。具体的には、まず無機絶縁膜25の表面全体に、スパッタ法や蒸着法等により、ITO等の透明導電性材料膜を形成する。次にフォトリソグラフィ技術を用いて、画素電極23を所定形状にパターニングする。具体的には、まず透明導電性材料膜の表面全体にレジストを塗布し、露光および現像して所定形状のマスク323aを形成する。次にマスク323aを介して透明導電性材料膜をエッチングし、画素電極23を形成する。そのエッチングは、塩化第二鉄や塩酸系のエッチング液を用いたウエットエッチングによって行うことが可能である。

【0040】

ここで、光共振構造を実現する画素電極の形成方法について説明する。

図5は、画素電極の形成方法の工程図であり、図1(a)のA−A´線における断面図である。まず図5(a)に示すように、赤色発光素子3Rの形成領域に、レジストからなる第1マスク123aを用いて第1画素電極123を形成する。次に図5(b)に示すように、赤色発光素子3Rおよび緑色発光素子3Gの形成領域に、第2マスク223aを用いて第2画素電極223を形成する。次に図5(c)に示すように、赤色発光素子3R、緑色発光素子3Gおよび青色発光素子3Bの形成領域に、第3マスク323aを用いて第3画素電極323を形成する。なお各画素電極123,223,323の具体的な形成方法は上記と同様である。

【0041】

なお第3画素電極323の厚さは、青色発光素子3Bの形成領域に形成すべき画素電極の厚さに設定する。また第2画素電極223の厚さは、緑色発光素子3Gの形成領域に形成すべき画素電極の厚さと、第3画素電極323の厚さとの差分に設定する。また第1画素電極123の厚さは、赤色発光素子3Rの形成領域に形成すべき画素電極の厚さと、第3画素電極323および第2画素電極223の厚さとの差分に設定する。これにより、各色発光素子3G,3B,3Rの形成領域に、光共振条件を満たすように厚さの異なる画素電極が形成される。

【0042】

図5(c)に示すように、各色発光素子3G,3B,3Rの形成領域には第3画素電極323が形成され、その表面には第3マスク323aが形成されている。

そこで図4(a)に示すように、このマスク323aを介して無機絶縁膜25をエッチングすることにより、無機絶縁膜25を所定形状にパターニングする。そのエッチングには、CF4ガス等をエッチャントとするドライエッチングを採用することが可能である。なおレジストからなるマスク323aを除去した後に、画素電極23自体をマスクとして、無機絶縁膜25をエッチングすることも可能である。ただし、画素電極23と無機絶縁膜25とのエッチング選択比を確保しうるエッチャントを採用する必要がある。

【0043】

以上により、平面視において画素電極23の非形成領域に、有機絶縁膜284に至る無機絶縁膜25の開口部26が形成される。この構成によれば、有機絶縁膜284からの水分の放出が無機絶縁膜25によって妨げられることがなく、開口部26を通して有機絶縁膜284に含まれる水分を放出することができる。したがって、有機絶縁膜284から発光層への水分の拡散によるダークスポットの発生を防止することができる。

【0044】

特に本実施形態では、画素電極23の形成後に無機絶縁膜25の開口部26を形成する構成とした。この構成によれば、画素電極23の形成時には有機絶縁膜284の表面全体に無機絶縁膜25が配置されるので、画素電極23のエッチング液から有機絶縁膜284を保護することが可能になる。これにより、画素電極23のエッチング液による有機絶縁膜284の浸食や膨潤を防止することが可能になり、有機絶縁膜284の割れや剥がれを防止することができる。

【0045】

また本実施形態では、画素電極の形成用マスクまたは画素電極自体をマスクとして無機絶縁膜25をエッチングするので、開口部26の形成用マスクを別途設ける必要がなく、製造コストの増加を抑制することができる。また本実施形態では、画素電極の形成用マスクまたは画素電極自体をマスクとして無機絶縁膜25をエッチングすることにより、画素電極の非形成領域の全体に無機絶縁膜25の開口部26が形成される。これにより、開口部の面積が最大化されるので、有機絶縁膜からの水分の放出を促進することが可能になり、ダークスポットの発生を防止することができる。

【0046】

なお、本実施形態では画素電極23の形成後に無機絶縁膜25の開口部26を形成したが、無機絶縁膜25の形成時に予め開口部26を形成しておくことも可能である。

図6は、実施形態に係る発光装置の製造方法の変形例の工程図であり、図1(a)のB−B´線における断面図である。図6(a)では、コンタクトホール70が形成された有機絶縁膜284の表面に、反射膜27が形成されている。そこで図6(b)に示すように、反射膜27の表面からコンタクトホール70の内面にかけて、無機絶縁膜25を形成する。次に、駆動用TFT4のドレイン電極を露出させるため、コンタクトホール70の底部に、無機絶縁膜25(および第1層間絶縁層283)の貫通孔72を形成する。この貫通孔72の形成と同時に、有機絶縁膜284の表面に無機絶縁膜25の開口部26を形成する。その後、図6(c)に示すように、無機絶縁膜25の表面からコンタクトホール70の内部にかけて画素電極23を形成する。

【0047】

このように、コンタクトホール70の底部における無機絶縁膜25の貫通孔72の形成と同時に、有機絶縁膜284の表面に無機絶縁膜25の開口部26を形成すれば、製造工程を増加させることなく、効率的に開口部26を形成することが可能になる。したがって、開口部26の形成に伴う製造コストの増加を防止することができる。

【0048】

次に図4(b)に示すように、画素電極23の周囲に有機隔壁221を形成する。この有機隔壁221は、画素電極23の周縁部に乗り上げるように形成する。これにより、無機絶縁膜25の開口部26が有機隔壁221によって覆われる。具体的には、素子基板2の表面全体に感光性樹脂材料を塗布し、露光および現像することにより、開口部221aを有する有機隔壁221を形成する。

【0049】

ところで、有機絶縁膜284および有機隔壁221を構成する樹脂材料等の有機材料には、微量の水分が含まれている。そこで、有機絶縁膜284および有機隔壁221を加熱することにより、有機絶縁膜284および有機隔壁221に含まれる水分を放出させる。例えば、ドライエアー雰囲気下や約103〜10-3Paの圧力下で、有機絶縁膜284および有機隔壁221を約150〜250℃に加熱して、約5〜120分間保持すればよい。これにより、有機隔壁221に含まれる水分が有機隔壁221の表面から放出されるとともに、有機絶縁膜284に含まれる水分が、無機絶縁膜25の開口部26を通って、有機隔壁221の表面から放出される。

【0050】

このように、有機絶縁膜284および有機隔壁221を同時に加熱することにより、製造工程の増加を最小限に抑制しつつ、有機絶縁膜284および有機隔壁221からの水分の放出を効率的に行うことができる。なお、無機絶縁膜25の開口部26の形成後であって有機隔壁221の形成前に、有機絶縁膜284のみを単独で加熱しておけば、有機絶縁膜284に含まれる水分をより確実に放出させることができる。

【0051】

次に図4(c)に示すように、画素電極23および有機隔壁221の表面に、発光層60を形成する。発光層60の形成には、真空蒸着やCVD法等の気相プロセスを採用することが可能である。また水分が除去された雰囲気下であればスピンコート法やスプレーコート法、ディップ法、印刷法、液滴吐出法等の液相プロセスを採用することもできる。特に、インクジェット法やディスペンサ法等の液滴吐出法を採用すれば、所定量の液滴を所定位置に対して正確に吐出することができるので、発光層60を精度よく形成することができる。

その後、有機絶縁膜284、有機隔壁221および発光層60を大気にさらすことなく、共通電極50や補助電極52、封止膜41等を順次形成する。以上により、本実施形態に係る発光装置が形成される。

【0052】

以上に詳述したように、本実施形態に係る発光装置は、平面視において画素電極の非形成領域に、無機絶縁膜の開口部が形成されている構成とした。また本実施形態に係る発光装置の製造方法は、発光層を形成する前に、平面視において画素電極の非形成領域に、無機絶縁膜の開口部を形成する構成とした。この構成によれば、有機絶縁膜からの水分の放出が無機絶縁膜によって妨げられることはなく、無機絶縁膜の開口部を通して有機絶縁膜に含まれる水分を放出することが可能になる。したがって、有機絶縁膜から発光部への水分の拡散によるダークスポットの発生を防止することができる。

【0053】

なお、反射膜の角部を起点に反射膜の端部に沿って、無機絶縁膜および画素電極を貫通するクラックが発生する場合がある。しかしながら本実施形態では、有機絶縁膜に含まれる水分を除去することができるので、そのクラックを通した水分の拡散を防止することができるのである。

【0054】

(電子機器)

次に、上記実施形態の発光装置を備えた電子機器につき図7を用いて説明する。

図7は、電子機器の一例である携帯電話機の斜視構成図である。同図に示す携帯電話機1300は、複数の操作ボタン1302と、受話口1303と、送話口1304と、先の実施形態の発光装置からなる表示部1301とを備えて構成されている。この表示部には、上記実施形態の発光装置が採用されている。上記実施形態の発光装置では、ダークスポットの発生を防止することができるので、信頼性に優れた携帯電話機を提供することができる。

【0055】

なお、本発明における発光装置を備えた電子機器としては、上記のものに限らず、他に例えば、デジタルカメラ、パーソナルコンピュータ、テレビ、携帯用テレビ、ビューファインダ型・モニタ直視型のビデオテープレコーダ、PDA、携帯用ゲーム機、ページャ、電子手帳、電卓、時計、ワードプロセッサ、ワークステーション、テレビ電話、POS端末、タッチパネルを備えた機器などを挙げることができる。また、本発明における発光装置を備えた電子機器として、車載用オーディオ機器や自動車用計器、カーナビゲーション装置等の車載用ディスプレイ、プリンタ用の光書き込みヘッド等を挙げることもできる。

【0056】

なお、本発明の技術範囲は、上述した実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において、上述した実施形態に種々の変更を加えたものを含む。すなわち、実施形態で挙げた具体的な材料や構成などはほんの一例に過ぎず、適宜変更が可能である。例えば、本発明に係る発光装置は、トップエミッション型の有機EL装置のマイクロキャビティ構造を有した表示装置や、反射型の液晶装置、半透過反射型の液晶装置のバックライト等にも適用することが可能である。

【図面の簡単な説明】

【0057】

【図1】実施形態に係る発光装置の平面図および断面図である。

【図2】実施形態に係る発光装置の断面図である。

【図3】実施形態に係る発光装置の製造方法の工程図である。

【図4】実施形態に係る発光装置の製造方法の工程図である。

【図5】画素電極の形成方法の工程図である。

【図6】実施形態に係る発光装置の製造方法の変形例の工程図である。

【図7】携帯電話の斜視図である。

【図8】実施形態に係る発光装置の平面図および断面図である。

【図9】実施形態に係る発光装置の断面図である。

【符号の説明】

【0058】

2…素子基板 3…発光素子 23…画素電極 25…無機絶縁膜 26…開口部 27…反射膜 60…発光層(発光部) 70…コンタクトホール 72…貫通孔 123…駆動用TFT4(スイッチング素子) 221…隔壁 284…有機絶縁膜 323a…マスク 1300…電子機器

【技術分野】

【0001】

本発明は、発光装置、発光装置の製造方法および電子機器に関するものである。

【背景技術】

【0002】

近年、自発光素子であるEL(エレクトロルミネッセンス)素子を画素として用いたEL装置の開発が進められている。特許文献1には、発光装置の発光素子として、絶縁表面上に形成されたTFT4上に、有機樹脂材料から成る層間絶縁膜が形成され、当該層間絶縁膜上に、一対の電極間に有機化合物から成る発光層が設けられたものが記載されている。

【0003】

特許文献1によれば、層間絶縁膜として適した有機樹脂材料は、水蒸気を透過し、水分を吸収しやすいという特性を持っている。一方、有機化合物層は、低分子系、高分子系によらず、酸素や水分に極めて弱く、すぐ劣化してしまうという欠点を有している。さらに発光素子の陽極もしくは陰極に、アルカリ金属もしくはアルカリ土類金属が用いられ、これらは酸素により酸化しやすい。すなわち水分は発光素子の劣化の要因となり、ダークスポット等の不良の原因となる。

そこで特許文献1には、層間絶縁膜と発光素子との間に、珪素と窒素とを主成分とする無機絶縁膜、或いはSP3結合を有し水素を含有する炭素膜が形成された発光装置が提案されている。

【0004】

特許文献1の発光装置は、発光層からの光を素子基板側から取り出すボトムエミッション型の有機EL装置であるが、最近では、光を主に素子基板とは反対側から取り出すトップエミッション型の有機EL装置の開発が進められている。

図8および図9は従来技術に係る発光装置の説明図である。図8(a)は平面図であり、図8(b)は図8(a)のA−A´線における断面図であり、図9は図8(a)のC−C´線における断面図である。トップエミッション型の有機EL装置では、図8(b)に示すように、発光層60の素子基板2側に反射膜27が設けられている。この反射膜27と画素電極23との間に、特許文献1と同様の無機絶縁膜25が形成されている。

【特許文献1】特開2003−114626号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述した有機EL装置では、図8(a)に示すように、反射膜27の角部を起点に、反射膜27の端部に沿って、クラック90が発生する場合がある。図9に示すように、クラック90は、無機絶縁膜25および画素電極23を貫通するように発生する。このクラック90は、有機絶縁膜284や反射膜27、無機絶縁膜25、画素電極23などの成膜時の残留応力や、熱膨張率の違いによる熱応力等が、反射膜27の端部に集中するために発生すると考えられる。無機絶縁膜25および画素電極23にクラック90が発生すると、有機絶縁膜284に含まれていた水分などが、有機EL発光素子3に拡散する。これにより、ダークスポットと呼ばれる欠陥が発生するという問題がある。

【0006】

本発明は、上記課題を解決するためになされたものであって、ダークスポットの発生を防止することが可能な、発光装置およびその製造方法の提供を目的とする。また、信頼性に優れた電子機器の提供を目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明に係る発光装置は、基板の一方面側に設けられた有機絶縁膜と、前記有機絶縁膜の前記一方面側に形成された反射膜と、前記反射膜の前記一方面側に形成された無機絶縁膜と、前記無機絶縁膜の前記一方面側に形成された画素電極と、前記画素電極の前記一方面側に形成された発光部とを備えてなる発光装置であって、平面視において前記画素電極の非形成領域に、前記有機絶縁膜に至る前記無機絶縁膜の開口部が形成されていることを特徴とする。

この構成によれば、無機絶縁膜の開口部が形成されているので、有機絶縁膜からの水分の放出が無機絶縁膜によって妨げられることはなく、開口部を通して有機絶縁膜に含まれる水分を放出することが可能になる。したがって、有機絶縁膜から発光部への水分の拡散によるダークスポットの発生を防止することができる。

【0008】

また前記開口部は、前記画素電極の非形成領域の全体に形成されていることが望ましい。

この構成によれば、開口部の面積が最大化されるので、有機絶縁膜からの水分の放出を促進することができる。したがって、ダークスポットの発生を防止することができる。

【0009】

一方、本発明に係る発光装置の製造方法は、基板の一方面側に設けられた有機絶縁膜と、前記有機絶縁膜の前記一方面側に形成された反射膜と、前記反射膜の前記一方面側に形成された無機絶縁膜と、前記無機絶縁膜の前記一方面側に形成された画素電極と、前記画素電極の前記一方面側に形成された発光部とを備えてなる発光装置の製造方法であって、前記発光部の形成前に、平面視において前記画素電極の非形成領域に、前記有機絶縁膜に至る前記無機絶縁膜の開口部を形成する工程を有することを特徴とする。

この構成によれば、発光部の形成前に無機絶縁膜の開口部を形成するので、有機絶縁膜からの水分の放出が無機絶縁膜によって妨げられることはなく、開口部を通して有機絶縁膜に含まれる水分を放出することが可能になる。したがって、有機絶縁膜から発光部への水分の拡散によるダークスポットの発生を防止することができる。

【0010】

また前記発光部の形成前に、前記有機絶縁膜を加熱することにより、前記開口部を通して前記有機絶縁膜に含まれる水分を放出する工程を有することが望ましい。

この構成によれば、有機絶縁膜からの水分の放出を促進することができる。したがって、ダークスポットの発生を防止することができる。

【0011】

また、前記発光部の非形成領域に、有機材料からなる隔壁を形成する工程と、前記発光部の形成前に、前記有機絶縁膜および前記隔壁を加熱することにより、前記開口部を通して前記有機絶縁膜に含まれる水分を放出するとともに、前記隔壁に含まれる水分を放出する工程と、を有することが望ましい。

この構成によれば、有機絶縁膜および隔壁からの水分の放出を効率的に行うことができる。

【0012】

また、前記有機絶縁膜の下層に形成され前記画素電極への通電を制御するスイッチング素子と、前記画素電極とを接続するため、前記無機絶縁膜に貫通孔を形成する工程を有し、前記開口部の形成は、前記貫通孔の形成と同時に行うことが望ましい。

この構成によれば、貫通孔の形成と同時に開口部の形成を行うので、製造工程を増加させることなく効率的に開口部を形成することができる。

【0013】

また前記開口部の形成は、前記画素電極の形成後に行うことが望ましい。

この構成によれば、画素電極の形成時には有機絶縁膜の表面全体に無機絶縁膜が形成されているので、画素電極のエッチング液から有機絶縁膜を保護することが可能になる。これにより、画素電極のエッチング液による有機絶縁膜の膨潤を防止することが可能になり、有機絶縁膜の割れや剥がれを防止することができる。

【0014】

また前記開口部の形成は、前記画素電極の形成用マスクまたは前記画素電極自体をマスクとして行うことが望ましい。

この構成によれば、開口部の形成用マスクを別途設ける必要がないので、製造コストの増加を抑制することができる。また画素電極の非形成領域の全体に開口部が形成されるので、開口部の面積が最大化され、有機絶縁膜からの水分の放出を促進することが可能になり、ダークスポットの発生を防止することができる。

【0015】

また前記開口部の形成は、厚さの異なる全ての前記画素電極の形成後に行うことが望ましい。

この構成によれば、画素電極のエッチング液による有機絶縁膜の膨潤を防止することが可能になり、有機絶縁膜の割れや剥がれを防止することができる。また画素電極の形成用マスクまたは前記画素電極自体をマスクとして開口部を形成することが可能になり、製造コストの増加を抑制することができる。

【0016】

一方、本発明に係る電子機器は、上述した発光装置を備えたことを特徴とする。

この構成によれば、ダークスポットの発生を防止することが可能な発光装置を備えているので、信頼性に優れた電子機器を提供することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態について、図面を参照しつつ説明する。なお、以下で参照する各図面においては、理解を容易にするために、各構成要素の寸法等を適宜変更して表示している。

【0018】

図1および図2は、実施形態に係る発光装置の説明図である。なお図1(a)は平面図であり、図1(b)は図1(a)のA−A´線における断面図であり、図2(a)は図1(a)のB−B´線における断面図であり、図2(b)は図1(a)のC−C´線における断面図である。図1(b)に示すように、実施形態に係る発光装置は、光共振構造を備えたトップエミッション型の有機EL装置であって、平面視において画素電極23の非形成領域に、無機絶縁膜25の開口部26が形成されたものである。

【0019】

(有機EL装置)

図1(b)に示すトップエミッション型の有機EL装置では、発光層60における発光光を封止基板30側から取り出すので、素子基板2としては透明基板のほか不透明基板を用いることも可能である。透明基板としては、ガラスや石英、樹脂(プラスチック、プラスチックフィルム)等を用いることが可能であり、特にガラス基板が好適に用いられる。

【0020】

素子基板2上には、発光素子3の駆動用TFT(スイッチング素子)4などを含む駆動回路部5が形成されている。なお、駆動回路を備えた半導体素子(ICチップ)を素子基板2に実装して、有機EL装置を構成することも可能である。

【0021】

駆動回路部5の表面には、SiO2を主体とする第1層間絶縁層283が形成されている。その第1層間絶縁層283の上層には、感光性、絶縁性および耐熱性を備えたアクリル系やポリイミド系等の樹脂材料を主体とする、有機絶縁膜(平坦化膜)284が形成されている。この有機絶縁膜284は、駆動用TFT4やソース電極243、ドレイン電極244などによる表面の凹凸を抑制するために形成されている。

【0022】

その有機絶縁膜284の表面には、反射膜27が形成されている。この反射膜27は、AgやAl等の高反射率の金属材料で構成することが望ましい。図1(a)に示すように反射膜27は、平面視(素子基板の法線方向からみた場合)において、発光素子3の形成領域よりも広く形成され、発光装置の開口率の向上が図られている。

【0023】

図1(b)に示すように、反射膜27を覆うように、SiO2やSiNなどからなる無機絶縁膜(パッシベーション膜、エッチング保護膜)25が形成されている。この無機絶縁膜25は、反射膜27と後述する画素電極23とを電気的に分離するとともに、両者間の電触を防止する機能を有している。また無機絶縁膜25は、画素電極23をパターニングする際のエッチング液から、反射膜27および有機絶縁膜284を保護する機能を有している。

【0024】

そして、無機絶縁膜25の表面には、画素電極23が形成されている。図1(a)に示すように、画素電極23は発光素子3の形成領域よりも広く形成され、発光装置の開口率の向上が図られている。また複数の画素電極23が、マトリクス状に整列配置されている。なお発光素子3の形成領域に隣接して、有機絶縁膜を貫通するコンタクトホール70が形成されている。図2(a)に示すように、コンタクトホール70の内面にも無機絶縁膜25が延設され、コンタクトホール70の底部には無機絶縁膜25および第1層間絶縁層283の貫通孔72が形成されている。このコンタクトホール70および貫通孔72を通して、画素電極23と駆動用TFT4のドレイン電極244とが電気的接続されている。

【0025】

図1(b)に戻り、平面視において画素電極23の非形成領域には、無機絶縁膜25の開口部26が形成されている。本実施形態では、無機絶縁膜25と画素電極23とが同一領域に形成され、画素電極23の非形成領域の全体に無機絶縁膜の開口部26が形成されている。なお画素電極23の非形成領域の一部のみに開口部を形成してもよい。

【0026】

画素電極23の周囲には、ポリイミド等の有機絶縁材料からなる有機隔壁221が形成されている。この有機隔壁221は画素電極23の周縁部に乗り上げるように形成され、有機隔壁221の開口部221aの底部には画素電極23が露出している。そして、開口部221aの内側における画素電極23の表面に複数の機能膜が積層形成されて、発光素子3が構成されている。すなわち、有機隔壁221の開口部221aにより、発光素子3の形成領域が規定されている。

【0027】

発光素子3は、陽極として機能する画素電極23と、有機EL物質からなる発光層60と、陰極として機能する共通電極50とを、少なくとも積層して構成されている。この発光素子3により画像表示単位となるサブ画素が構成され、異なる色光の発光素子(緑色発光素子3G、青色発光素子3B、赤色発光素子3R)の組み合わせにより1個の画素が構成されている。

【0028】

陽極として機能する画素電極23は、ITO(インジウム錫酸化物)等の透明導電材料によって形成されている。なおトップエミッション型の有機EL装置の場合、画素電極23に反射膜の機能を付加することも可能である。この場合、画素電極23の構成材料として、AgやAl等の高反射率の導電材料を採用することが望ましい。

【0029】

なお、画素電極23と発光層60との間に、画素電極23から供給された正孔を発光層60に注入/輸送する正孔注入層を設けてもよい。正孔注入層の形成材料としては、特に3,4−ポリエチレンジオキシチオフェン/ポリスチレンスルフォン酸(PEDOT/PSS)の分散液が好適に用いられる。具体的には、分散媒としてのポリスチレンスルフォン酸に、3,4−ポリエチレンジオキシチオフェンを分散させ、さらにこれを水に分散させたものが好適に用いられる。

なお、正孔注入層の形成材料としては、前記のものに限定されることなく種々のものが使用可能である。例えば、ポリスチレン、ポリピロール、ポリアニリン、ポリアセチレンやその誘導体などを、適宜な分散媒、例えば前記のポリスチレンスルフォン酸に分散させたものなどが使用可能である。またα−NPD(4,4'-ビス-[N-(ナフチル)-N-フェニル-アミノ]ビフェニル)やMTDATA(4,4',4"-トリス(N-3-メチルフェニル-N-フェニル-アミノ)トリフェニルアミン)などの芳香族アミンや銅フタロシアニン(CuPc)などのフタロシアニンやその誘導体などの低分子材料を真空蒸着などの方法で正孔注入層として形成することもできる。

【0030】

発光層60を形成するための材料としては、蛍光あるいは燐光を発光することが可能な公知の発光材料が用いられる。具体的には、(ポリ)フルオレン誘導体(PF)、(ポリ)パラフェニレンビニレン誘導体(PPV)、ポリフェニレン誘導体(PP)、ポリパラフェニレン誘導体(PPP)、ポリビニルカルバゾール(PVK)、ポリチオフェン誘導体、ポリメチルフェニルシラン(PMPS)などのポリシラン系などが好適に用いられる。また、これらの高分子材料に、ペリレン系色素、クマリン系色素、ローダミン系色素などの高分子系材料や、ルブレン、ペリレン、9,10−ジフェニルアントラセン、テトラフェニルブタジエン、ナイルレッド、クマリン6、キナクリドン等の低分子材料をドープして用いることもできる。またカルバゾール(CBP)などの低分子材料にこれらの低分子色素をドープして発光層とすることもできる。またトリス−8−キノリノラトアルミニウム錯体(Alq3)を電子輸送層として発光層の一部として加えることもできる。

【0031】

陰極として、素子基板2の略全面を覆う共通電極50が形成されている。共通電極50は、仕事関数の小さいマグネシウム(Mg)、リチウム(Li)若しくはカルシウム(Ca)を含む材料を用いる。好ましくはMgAg(MgとAgをMg:Ag=10:1で混合した材料)でなる薄膜の透光性電極を用いれば良い。他にもMgAgAl電極、LiAl電極、また、LiFAl電極が挙げられる。またこれらの金属薄膜とITO等の透明導電材料を積層した膜を共通電極50とすることもできる。

トップエミッション型の有機EL装置では、光取出し効率を向上させるため共通電極50が薄膜状に形成されるので、共通電極50の導電性が低くなっている。そこで、図1(a)に示すように、共通電極の表面にライン状の補助電極52が形成されている。この補助電極52は、上述した共通電極の導電性を補助するものであり、導電性に優れたAlやAu、Ag等の金属材料で構成されている。また補助電極52は、開口率の低下を防止するため、サブ画素の周囲に配置されている。なお、補助電極52を遮光膜として機能させることも可能である。また補助電極52は、素子基板の表面を横断するように延設されている。なお複数の補助電極52が、一方向にストライプ状に整列配置されていてもよく、二方向に格子状に整列配置されていてもよい。

【0032】

図1(b)に戻り、共通電極50の表面には、SiO2等からなる無機封止膜41が形成されている。さらに接着層40を介して、ガラス等の透明材料からなる封止基板30が貼り合わされている。この無機封止膜41により、封止基板30側から発光素子3への水分や酸素等の浸入が防止されている。なお、共通電極50の全体を覆う封止キャップを素子基板2の周縁部に固着し、その封止キャップの内側に水分や酸素等を吸収するゲッター剤を配置してもよい。

【0033】

上述した有機EL装置では、外部から供給された画像信号が、駆動用TFT4により所定のタイミングで画素電極23に印加される。そして、その画素電極23から注入された正孔と、共通電極50から注入された電子とが、発光層60で再結合して所定波長の光が放出される。なお発光層60は画素電極23との接触領域において正孔の注入を受けるので、発光層60のうち画素電極23との接触領域が発光部になる。その発光部から共通電極50側に放出された光は、透明材料からなる封止基板30を透過して外部に取り出される。また画素電極23側に放出された光は、反射膜27により反射され、封止基板30から外部に取り出される。これにより、封止基板30側において画像表示が行われるようになっている。

【0034】

(光共振構造)

図1(b)に示す共通電極50は、発光層60から発光した光の一部を透過し残りの光を反射膜27側に反射する、半透過反射膜として機能する。一般に、金属薄膜等の透光性導電膜は、発光層60との界面で10〜50%程度の反射率を有しており、特段の工夫を施さなければ、このような透光性導電膜を用いた共通電極50は、上記のような半透過反射膜としての機能を有するものとなっている。発光層60は、このような半透過反射機能を有する共通電極50と反射膜27との間に挟持されており、これら共通電極50と反射膜27との間で、発光層60から発光した光を共振させる光共振構造が形成されている。この有機EL装置では、発光層60から発光した光は、反射膜27と共通電極50との間で往復し、その光学的距離に対応した共振波長の光だけが増幅されて取り出される。このため、発光輝度が高く、スペクトルもシャープな光を取り出すことができる。

【0035】

各色発光素子3G,3B,3Rから出力される光は、当該発光素子に形成された光共振器構造の共振波長、すなわち反射膜27と共通電極50との間の光学的距離に対応した波長の光である。この光学的距離は、反射膜27と共通電極50との間に配置される各層の光学的距離の総和として得られる。各層の光学的距離は、その膜厚と屈折率との積によって求められる。各色発光素子3G,3B,3Rでは、それぞれ出力される光の色が異なるため、これらの発光素子3G,3B,3Rに設けられる光共振器構造の共振波長もそれぞれ異なっている。これらの共振波長は、本実施形態の場合、発光素子の素子基板2側の電極である画素電極23の膜厚によって調節されている。各色発光素子における画素電極23の膜厚は、共振波長が最も大きくなる赤色発光素子3Rで最大となり、その次に緑色発光素子3G、青色発光素子3Bの順で膜厚が小さくなっている。

【0036】

これらの発光素子3G,3B,3Rでは、出力される光の色は画素電極23の膜厚によって調節されているので、発光層60の材料は、必ずしも各色発光素子で異なっている必要はない。このため、各色発光素子3G,3B,3Rの発光層材料を白色発光材料によって共通化することも可能である。この場合、各色発光素子3G,3B,3Rの各々について寿命を等しくすることができるので、長期間使用しても表示の色味が変わることはない。ただし、特定の波長の光以外は表示に寄与しないので、光利用効率を高めたい場合には、画素毎に適切な発光材料を配置する方が好ましい。すなわち、各色発光素子3G,3B,3Rに対して、それぞれ赤色発光材料,緑色発光材料,青色発光材料を配置し、これらの発光材料のピーク波長に合わせて光共振器構造の光学的距離を調節すれば、光利用効率が高く、より高輝度な表示が可能となる。

【0037】

(発光装置の製造方法)

次に、本実施形態に係る発光装置の製造方法について説明する。

図3および図4は、実施形態に係る発光装置の製造方法の工程図であり、図1(a)のC−C´線における断面図である。

【0038】

まず図3(a)に示すように、有機絶縁膜284の表面に反射膜27を形成する。具体的には、まず有機絶縁膜284の表面全体に、スパッタ法や蒸着法等により、AlやAg等の高反射率材料膜を形成する。次にフォトリソグラフィ技術を用いて、反射膜27を所定形状にパターニングする。次に図3(b)に示すように、反射膜27および有機絶縁膜284の表面に、無機絶縁膜25を形成する。無機絶縁膜25の形成には、CVD法やPVD法のほか、ゾルゲル法などの塗布法等を採用することが可能である。

【0039】

次に図3(c)に示すように、無機絶縁膜25の表面に画素電極23を形成する。具体的には、まず無機絶縁膜25の表面全体に、スパッタ法や蒸着法等により、ITO等の透明導電性材料膜を形成する。次にフォトリソグラフィ技術を用いて、画素電極23を所定形状にパターニングする。具体的には、まず透明導電性材料膜の表面全体にレジストを塗布し、露光および現像して所定形状のマスク323aを形成する。次にマスク323aを介して透明導電性材料膜をエッチングし、画素電極23を形成する。そのエッチングは、塩化第二鉄や塩酸系のエッチング液を用いたウエットエッチングによって行うことが可能である。

【0040】

ここで、光共振構造を実現する画素電極の形成方法について説明する。

図5は、画素電極の形成方法の工程図であり、図1(a)のA−A´線における断面図である。まず図5(a)に示すように、赤色発光素子3Rの形成領域に、レジストからなる第1マスク123aを用いて第1画素電極123を形成する。次に図5(b)に示すように、赤色発光素子3Rおよび緑色発光素子3Gの形成領域に、第2マスク223aを用いて第2画素電極223を形成する。次に図5(c)に示すように、赤色発光素子3R、緑色発光素子3Gおよび青色発光素子3Bの形成領域に、第3マスク323aを用いて第3画素電極323を形成する。なお各画素電極123,223,323の具体的な形成方法は上記と同様である。

【0041】

なお第3画素電極323の厚さは、青色発光素子3Bの形成領域に形成すべき画素電極の厚さに設定する。また第2画素電極223の厚さは、緑色発光素子3Gの形成領域に形成すべき画素電極の厚さと、第3画素電極323の厚さとの差分に設定する。また第1画素電極123の厚さは、赤色発光素子3Rの形成領域に形成すべき画素電極の厚さと、第3画素電極323および第2画素電極223の厚さとの差分に設定する。これにより、各色発光素子3G,3B,3Rの形成領域に、光共振条件を満たすように厚さの異なる画素電極が形成される。

【0042】

図5(c)に示すように、各色発光素子3G,3B,3Rの形成領域には第3画素電極323が形成され、その表面には第3マスク323aが形成されている。

そこで図4(a)に示すように、このマスク323aを介して無機絶縁膜25をエッチングすることにより、無機絶縁膜25を所定形状にパターニングする。そのエッチングには、CF4ガス等をエッチャントとするドライエッチングを採用することが可能である。なおレジストからなるマスク323aを除去した後に、画素電極23自体をマスクとして、無機絶縁膜25をエッチングすることも可能である。ただし、画素電極23と無機絶縁膜25とのエッチング選択比を確保しうるエッチャントを採用する必要がある。

【0043】

以上により、平面視において画素電極23の非形成領域に、有機絶縁膜284に至る無機絶縁膜25の開口部26が形成される。この構成によれば、有機絶縁膜284からの水分の放出が無機絶縁膜25によって妨げられることがなく、開口部26を通して有機絶縁膜284に含まれる水分を放出することができる。したがって、有機絶縁膜284から発光層への水分の拡散によるダークスポットの発生を防止することができる。

【0044】

特に本実施形態では、画素電極23の形成後に無機絶縁膜25の開口部26を形成する構成とした。この構成によれば、画素電極23の形成時には有機絶縁膜284の表面全体に無機絶縁膜25が配置されるので、画素電極23のエッチング液から有機絶縁膜284を保護することが可能になる。これにより、画素電極23のエッチング液による有機絶縁膜284の浸食や膨潤を防止することが可能になり、有機絶縁膜284の割れや剥がれを防止することができる。

【0045】

また本実施形態では、画素電極の形成用マスクまたは画素電極自体をマスクとして無機絶縁膜25をエッチングするので、開口部26の形成用マスクを別途設ける必要がなく、製造コストの増加を抑制することができる。また本実施形態では、画素電極の形成用マスクまたは画素電極自体をマスクとして無機絶縁膜25をエッチングすることにより、画素電極の非形成領域の全体に無機絶縁膜25の開口部26が形成される。これにより、開口部の面積が最大化されるので、有機絶縁膜からの水分の放出を促進することが可能になり、ダークスポットの発生を防止することができる。

【0046】

なお、本実施形態では画素電極23の形成後に無機絶縁膜25の開口部26を形成したが、無機絶縁膜25の形成時に予め開口部26を形成しておくことも可能である。

図6は、実施形態に係る発光装置の製造方法の変形例の工程図であり、図1(a)のB−B´線における断面図である。図6(a)では、コンタクトホール70が形成された有機絶縁膜284の表面に、反射膜27が形成されている。そこで図6(b)に示すように、反射膜27の表面からコンタクトホール70の内面にかけて、無機絶縁膜25を形成する。次に、駆動用TFT4のドレイン電極を露出させるため、コンタクトホール70の底部に、無機絶縁膜25(および第1層間絶縁層283)の貫通孔72を形成する。この貫通孔72の形成と同時に、有機絶縁膜284の表面に無機絶縁膜25の開口部26を形成する。その後、図6(c)に示すように、無機絶縁膜25の表面からコンタクトホール70の内部にかけて画素電極23を形成する。

【0047】

このように、コンタクトホール70の底部における無機絶縁膜25の貫通孔72の形成と同時に、有機絶縁膜284の表面に無機絶縁膜25の開口部26を形成すれば、製造工程を増加させることなく、効率的に開口部26を形成することが可能になる。したがって、開口部26の形成に伴う製造コストの増加を防止することができる。

【0048】

次に図4(b)に示すように、画素電極23の周囲に有機隔壁221を形成する。この有機隔壁221は、画素電極23の周縁部に乗り上げるように形成する。これにより、無機絶縁膜25の開口部26が有機隔壁221によって覆われる。具体的には、素子基板2の表面全体に感光性樹脂材料を塗布し、露光および現像することにより、開口部221aを有する有機隔壁221を形成する。

【0049】

ところで、有機絶縁膜284および有機隔壁221を構成する樹脂材料等の有機材料には、微量の水分が含まれている。そこで、有機絶縁膜284および有機隔壁221を加熱することにより、有機絶縁膜284および有機隔壁221に含まれる水分を放出させる。例えば、ドライエアー雰囲気下や約103〜10-3Paの圧力下で、有機絶縁膜284および有機隔壁221を約150〜250℃に加熱して、約5〜120分間保持すればよい。これにより、有機隔壁221に含まれる水分が有機隔壁221の表面から放出されるとともに、有機絶縁膜284に含まれる水分が、無機絶縁膜25の開口部26を通って、有機隔壁221の表面から放出される。

【0050】

このように、有機絶縁膜284および有機隔壁221を同時に加熱することにより、製造工程の増加を最小限に抑制しつつ、有機絶縁膜284および有機隔壁221からの水分の放出を効率的に行うことができる。なお、無機絶縁膜25の開口部26の形成後であって有機隔壁221の形成前に、有機絶縁膜284のみを単独で加熱しておけば、有機絶縁膜284に含まれる水分をより確実に放出させることができる。

【0051】

次に図4(c)に示すように、画素電極23および有機隔壁221の表面に、発光層60を形成する。発光層60の形成には、真空蒸着やCVD法等の気相プロセスを採用することが可能である。また水分が除去された雰囲気下であればスピンコート法やスプレーコート法、ディップ法、印刷法、液滴吐出法等の液相プロセスを採用することもできる。特に、インクジェット法やディスペンサ法等の液滴吐出法を採用すれば、所定量の液滴を所定位置に対して正確に吐出することができるので、発光層60を精度よく形成することができる。

その後、有機絶縁膜284、有機隔壁221および発光層60を大気にさらすことなく、共通電極50や補助電極52、封止膜41等を順次形成する。以上により、本実施形態に係る発光装置が形成される。

【0052】

以上に詳述したように、本実施形態に係る発光装置は、平面視において画素電極の非形成領域に、無機絶縁膜の開口部が形成されている構成とした。また本実施形態に係る発光装置の製造方法は、発光層を形成する前に、平面視において画素電極の非形成領域に、無機絶縁膜の開口部を形成する構成とした。この構成によれば、有機絶縁膜からの水分の放出が無機絶縁膜によって妨げられることはなく、無機絶縁膜の開口部を通して有機絶縁膜に含まれる水分を放出することが可能になる。したがって、有機絶縁膜から発光部への水分の拡散によるダークスポットの発生を防止することができる。

【0053】

なお、反射膜の角部を起点に反射膜の端部に沿って、無機絶縁膜および画素電極を貫通するクラックが発生する場合がある。しかしながら本実施形態では、有機絶縁膜に含まれる水分を除去することができるので、そのクラックを通した水分の拡散を防止することができるのである。

【0054】

(電子機器)

次に、上記実施形態の発光装置を備えた電子機器につき図7を用いて説明する。

図7は、電子機器の一例である携帯電話機の斜視構成図である。同図に示す携帯電話機1300は、複数の操作ボタン1302と、受話口1303と、送話口1304と、先の実施形態の発光装置からなる表示部1301とを備えて構成されている。この表示部には、上記実施形態の発光装置が採用されている。上記実施形態の発光装置では、ダークスポットの発生を防止することができるので、信頼性に優れた携帯電話機を提供することができる。

【0055】

なお、本発明における発光装置を備えた電子機器としては、上記のものに限らず、他に例えば、デジタルカメラ、パーソナルコンピュータ、テレビ、携帯用テレビ、ビューファインダ型・モニタ直視型のビデオテープレコーダ、PDA、携帯用ゲーム機、ページャ、電子手帳、電卓、時計、ワードプロセッサ、ワークステーション、テレビ電話、POS端末、タッチパネルを備えた機器などを挙げることができる。また、本発明における発光装置を備えた電子機器として、車載用オーディオ機器や自動車用計器、カーナビゲーション装置等の車載用ディスプレイ、プリンタ用の光書き込みヘッド等を挙げることもできる。

【0056】

なお、本発明の技術範囲は、上述した実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において、上述した実施形態に種々の変更を加えたものを含む。すなわち、実施形態で挙げた具体的な材料や構成などはほんの一例に過ぎず、適宜変更が可能である。例えば、本発明に係る発光装置は、トップエミッション型の有機EL装置のマイクロキャビティ構造を有した表示装置や、反射型の液晶装置、半透過反射型の液晶装置のバックライト等にも適用することが可能である。

【図面の簡単な説明】

【0057】

【図1】実施形態に係る発光装置の平面図および断面図である。

【図2】実施形態に係る発光装置の断面図である。

【図3】実施形態に係る発光装置の製造方法の工程図である。

【図4】実施形態に係る発光装置の製造方法の工程図である。

【図5】画素電極の形成方法の工程図である。

【図6】実施形態に係る発光装置の製造方法の変形例の工程図である。

【図7】携帯電話の斜視図である。

【図8】実施形態に係る発光装置の平面図および断面図である。

【図9】実施形態に係る発光装置の断面図である。

【符号の説明】

【0058】

2…素子基板 3…発光素子 23…画素電極 25…無機絶縁膜 26…開口部 27…反射膜 60…発光層(発光部) 70…コンタクトホール 72…貫通孔 123…駆動用TFT4(スイッチング素子) 221…隔壁 284…有機絶縁膜 323a…マスク 1300…電子機器

【特許請求の範囲】

【請求項1】

基板の一方面側に設けられた有機絶縁膜と、前記有機絶縁膜の前記一方面側に形成された反射膜と、前記反射膜の前記一方面側に形成された無機絶縁膜と、前記無機絶縁膜の前記一方面側に形成された画素電極と、前記画素電極の前記一方面側に形成された発光部とを備えてなる発光装置であって、

平面視において前記画素電極の非形成領域に、前記有機絶縁膜に至る前記無機絶縁膜の開口部が形成されていることを特徴とする発光装置。

【請求項2】

前記開口部は、前記画素電極の非形成領域の全体に形成されていることを特徴とする請求項1に記載の発光装置。

【請求項3】

基板の一方面側に設けられた有機絶縁膜と、前記有機絶縁膜の前記一方面側に形成された反射膜と、前記反射膜の前記一方面側に形成された無機絶縁膜と、前記無機絶縁膜の前記一方面側に形成された画素電極と、前記画素電極の前記一方面側に形成された発光部とを備えてなる発光装置の製造方法であって、

前記発光部の形成前に、平面視において前記画素電極の非形成領域に、前記有機絶縁膜に至る前記無機絶縁膜の開口部を形成する工程を有することを特徴とする発光装置の製造方法。

【請求項4】

前記発光部の形成前に、前記有機絶縁膜を加熱することにより、前記開口部を通して前記有機絶縁膜に含まれる水分を放出する工程を有することを特徴とする請求項3に記載の発光装置の製造方法。

【請求項5】

前記発光部の非形成領域に、有機材料からなる隔壁を形成する工程と、

前記発光部の形成前に、前記有機絶縁膜および前記隔壁を加熱することにより、前記開口部を通して前記有機絶縁膜に含まれる水分を放出するとともに、前記隔壁に含まれる水分を放出する工程と、

を有することを特徴とする請求項3または請求項4に記載の発光装置の製造方法。

【請求項6】

前記有機絶縁膜の下層に形成され前記画素電極への通電を制御するスイッチング素子と、前記画素電極とを接続するため、前記無機絶縁膜に貫通孔を形成する工程を有し、

前記開口部の形成は、前記貫通孔の形成と同時に行うことを特徴とする請求項3ないし請求項5のいずれか1項に記載の発光装置の製造方法。

【請求項7】

前記開口部の形成は、前記画素電極の形成後に行うことを特徴とする請求項3ないし請求項5のいずれか1項に記載の発光装置の製造方法。

【請求項8】

前記開口部の形成は、前記画素電極の形成後に、前記画素電極の形成用マスクまたは前記画素電極自体をマスクとして行うことを特徴とする請求項3ないし請求項5のいずれか1項に記載の発光装置の製造方法。

【請求項9】

前記開口部の形成は、厚さの異なる全ての前記画素電極の形成後に行うことを特徴とする請求項7または請求項8に記載の発光装置の製造方法。

【請求項10】

請求項1または請求項2に記載の発光装置を備えたことを特徴とする電子機器。

【請求項1】

基板の一方面側に設けられた有機絶縁膜と、前記有機絶縁膜の前記一方面側に形成された反射膜と、前記反射膜の前記一方面側に形成された無機絶縁膜と、前記無機絶縁膜の前記一方面側に形成された画素電極と、前記画素電極の前記一方面側に形成された発光部とを備えてなる発光装置であって、

平面視において前記画素電極の非形成領域に、前記有機絶縁膜に至る前記無機絶縁膜の開口部が形成されていることを特徴とする発光装置。

【請求項2】

前記開口部は、前記画素電極の非形成領域の全体に形成されていることを特徴とする請求項1に記載の発光装置。

【請求項3】

基板の一方面側に設けられた有機絶縁膜と、前記有機絶縁膜の前記一方面側に形成された反射膜と、前記反射膜の前記一方面側に形成された無機絶縁膜と、前記無機絶縁膜の前記一方面側に形成された画素電極と、前記画素電極の前記一方面側に形成された発光部とを備えてなる発光装置の製造方法であって、

前記発光部の形成前に、平面視において前記画素電極の非形成領域に、前記有機絶縁膜に至る前記無機絶縁膜の開口部を形成する工程を有することを特徴とする発光装置の製造方法。

【請求項4】

前記発光部の形成前に、前記有機絶縁膜を加熱することにより、前記開口部を通して前記有機絶縁膜に含まれる水分を放出する工程を有することを特徴とする請求項3に記載の発光装置の製造方法。

【請求項5】

前記発光部の非形成領域に、有機材料からなる隔壁を形成する工程と、

前記発光部の形成前に、前記有機絶縁膜および前記隔壁を加熱することにより、前記開口部を通して前記有機絶縁膜に含まれる水分を放出するとともに、前記隔壁に含まれる水分を放出する工程と、

を有することを特徴とする請求項3または請求項4に記載の発光装置の製造方法。

【請求項6】

前記有機絶縁膜の下層に形成され前記画素電極への通電を制御するスイッチング素子と、前記画素電極とを接続するため、前記無機絶縁膜に貫通孔を形成する工程を有し、

前記開口部の形成は、前記貫通孔の形成と同時に行うことを特徴とする請求項3ないし請求項5のいずれか1項に記載の発光装置の製造方法。

【請求項7】

前記開口部の形成は、前記画素電極の形成後に行うことを特徴とする請求項3ないし請求項5のいずれか1項に記載の発光装置の製造方法。

【請求項8】

前記開口部の形成は、前記画素電極の形成後に、前記画素電極の形成用マスクまたは前記画素電極自体をマスクとして行うことを特徴とする請求項3ないし請求項5のいずれか1項に記載の発光装置の製造方法。

【請求項9】

前記開口部の形成は、厚さの異なる全ての前記画素電極の形成後に行うことを特徴とする請求項7または請求項8に記載の発光装置の製造方法。

【請求項10】

請求項1または請求項2に記載の発光装置を備えたことを特徴とする電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−188808(P2007−188808A)

【公開日】平成19年7月26日(2007.7.26)

【国際特許分類】

【出願番号】特願2006−7153(P2006−7153)

【出願日】平成18年1月16日(2006.1.16)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成19年7月26日(2007.7.26)

【国際特許分類】

【出願日】平成18年1月16日(2006.1.16)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]