発光装置および電子機器

【課題】白色の有機EL素子と共振構造を組み合わせたトップエミッション方式の発光装置において、光取り出し効率と色純度を高めつつ、Siの製造ラインにて製造可能とする。

【解決手段】下辺の第1電極側の反射膜13上に透明膜14を形成し、この透明膜14上にTiN等の半透過電極15を形成する。半透過電極15上に正孔注入膜20を形成し、正孔注入膜20上にはOLED層21を形成する。OLED層21上には、光取り出し側電極としての対向電極22を形成する。

【解決手段】下辺の第1電極側の反射膜13上に透明膜14を形成し、この透明膜14上にTiN等の半透過電極15を形成する。半透過電極15上に正孔注入膜20を形成し、正孔注入膜20上にはOLED層21を形成する。OLED層21上には、光取り出し側電極としての対向電極22を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種の発光素子を利用した発光装置およびこの発光装置を備えた電子機器に関する。

【背景技術】

【0002】

近年、基板上に有機EL(エレクトロルミネッセンス)素子を発光素子として形成し、発光素子の発光光を基板と反対側に取り出すトップエミッション方式の発光装置が電子機器の表示装置などとして多用されている。トップエミッション方式は、発光素子を挟み、基板側に形成された一方の第1電極(例えば陽極)と基板との間に反射層を形成し、発光素子を挟む他方の第2電極(例えば陰極)側から光を取り出す方式であって、光の利用効率が高い方式である。

【0003】

トップエミッション方式の発光装置は、白色の有機EL素子を用い、前記第2電極と反射層との間で所定の波長の光を共振させる構造を有しているが、赤色、緑色、および青色の各色の共振長を調整する方法としては、基板側の透明膜の膜厚または第一電極としての透明導電膜の膜厚で調整する方法が開示されている(特許文献1)。この方法によれば、光取出し効率が向上するのみならず、色純度を改善でき、高い画像品質のディスプレイを実現することができる。

また、有機EL素子の膜厚を約100nm程度にすることで、赤色、緑色、および青色の各色の波長を取り出し、カラーフィルターで色純度を高くする構造が間提案されている(例えば非特許文献1)。この技術では、画素毎に共振長を調整する必要がないため、構造が簡単になり、さらには、透明導電膜が必要ないために製造工程上のメリットが得られる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2797883号公報

【非特許文献】

【0005】

【非特許文献1】SID2010 P-146/S.Lee, Samsung Mobile Display Co.,Ltd

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の方法では、パーティクルというゴミを発生しやすいこと、材料であるITO等の透明導電膜を成膜することが必須であるため、ICなどを製造するSiの製造ラインには用いることが難しいという問題がある。

また、非特許文献1の方法では、透明導電膜が必要でないために、Siの製造ラインに導入しやすい等の利点があるが、一方で、光取り出し効率が低く、色純度が悪いために、ディスプレイの画像品質的には不利になるという問題があった。

【0007】

このような事情を背景として、本発明は、白色の有機EL素子と共振構造を組み合わせたトップエミッション方式の発光装置において、光取り出し効率と色純度を高めつつ、製造ラインによらない製造方法により発送装置を製造可能とする、という課題の解決を目的としている。

【課題を解決するための手段】

【0008】

以上の課題を解決するために、本発明に係る発光装置は、基板と、前記基板上に形成された光反射膜と、前記光反射層上に形成された発光層と、前記発光層上に形成された光取り出し側電極とを備え、前記光反射膜と光取り出し側電極の間の光路長を調整した共振構造を有する発光装置であって、少なくとも一つの色の画素は、前記発光層と光反射膜との間に、前記光反射膜上に形成される透明膜と、前記透明膜上に形成される半透過電極とを備えることを特徴とする。

【0009】

本発明においては、少なくとも一つの色の画素は、前記発光層と光反射膜との間に、前記光反射膜上に形成される透明膜と、前記透明膜上に形成される半透過電極とを備えるので、ITOのような透明導電膜を使用せずに発光装置を提供することができるので、一般的なSiを用いた製造ラインの設備をそのまま使用することができ、新たな設備投資を必要とせずに低コスト化を実現することができる。

【0010】

本発明に係る発光装置として、前記半透過電極として、400nmから600nmの波長に対する消衰係数が3.0以下の半透過電極を用いることもできる。

【0011】

本発明に係る発光装置においては、前記半透過電極の400nmから600nmの波長に対する消衰係数が3.0以下なので、発光層との界面における反射率が低く、消衰係数の低い金属材料を用いることができ、光取り出し効率および色純度の高い発光装置を、例えば半導体製造ライン、詳しくはSiを用いた製造ラインにおいて発光装置を製造することができる。

【0012】

本発明に係る発光装置は、前記半透過電極をTiNで形成することもできる。本発明に係る発光装置においては、前記半透過電極がTiNなので、発光層との界面における反射率が低く、消衰係数の低い金属材料を用いることができ、光取り出し効率および色純度の高い発光装置を、Siを用いた製造ラインにおいて発光装置を製造することができる。

【0013】

本発明に係る発光装置は、前記半透過電極を半導体材料とすることができる。本発明に係る発光装置においては、前記半透過電極が半導体材料なので、発光層との界面における反射率が低く、消衰係数の低い金属材料を用いることができ、光取り出し効率および色純度の高い発光装置を、Siを用いた製造ラインにおいて発光装置を製造することができる。

【0014】

本発明に係る発光装置は、前記半透過電極を不純物ドープされた多結晶SiもしくはアモルファスSiとすることもできる。本発明に係る発光装置においては、前記半透過電極が不純物ドープされた多結晶SiもしくはアモルファスSiなので、発光層との界面における反射率が低く、消衰係数の低い金属材料を用いることができ、光取り出し効率および色純度の高い発光装置を、Siを用いた製造ラインにおいて発光装置を製造することができる。

【0015】

本発明に係る発光装置は、前記半透過電極と発光層との間に正孔注入層を形成することもできる。本発明に係る発光装置においては、発光層へ適切に正孔注入を行うことができ、高い光取り出し効率と広色域における発光を実現できる。

【0016】

本発明に係る発光装置は、前記正孔注入層を酸化物、特に、MoO3とすることもできる。本発明に係る発光装置においては、前記正孔注入層を酸化物、特に、MoO3なので、発光層へ適切に正孔注入を行うことができ、高い光取り出し効率と広色域における発光を実現できる。

【0017】

本発明に係る発光装置は、前記光反射層から光取り出し側電極までの光学的距離をD、半透過電極での反射における位相シフトをφL、光取り出し側電極での反射における位相シフトをφU、定在波のピーク波長をλ、整数をmとすると、

D={(2πm+φL+φU)/4π}λ

を満たす共振構造を有し、前記透明膜以外の各膜および各層の膜厚は、各色の画素において同じ値に設定することもできる。本発明に係る発光装置においては、上述のような共振構造を有しているので、高い光取り出し効率と広色域における発光を実現できる。

【0018】

本発明に係る発光装置は、基板側電極は、Al、Ag、もしくはこれらの合金材料とすることもできる。本発明に係る発光装置においては、基板側電極は、Al、Ag、もしくはこれらの合金材料なので、基板側電極に反射層として機能を持たせることができ、光取り出し効率を高めることができる。

【0019】

本発明に係る発光装置は、前記光取り出し側電極をアルカリ金属、またはアルカリ土類金属を含んだ合金材料とすることもできる。本発明に係る発光装置においては、前記光取り出し側電極がアルカリ金属、またはアルカリ土類金属を含んだ合金材料なので、発光層を挟んで基板側電極との間で適切に共振構造を実現することができる。

【0020】

本発明に係る発光装置は、前記光取り出し側電極をMgAgとすることもできる。本発明に係る発光装置においては、前記光取り出し側電極がMgAgなので、発光層を挟んで基板側電極との間で適切に共振構造を実現することができる。

【0021】

本発明に係る発光装置は、前記光取り出し側電極の上層にカラーフィルターを設けることができる。本発明に係る発光装置においては、白色の有機EL層を用いた発光層から適切に各色の発光色を効率良く取り出すことができる。

【0022】

本発明に係る電子機器は、上述の発光装置を備えている。本発明に係る電子機器においては、低消費電力で広色域な表示装置を有する電子機器を提供できる。

【図面の簡単な説明】

【0023】

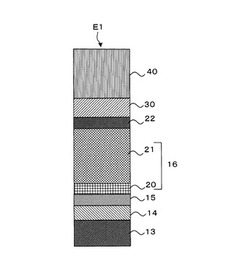

【図1】本発明の一実施形態に係る発光装置の概要を示す模式的な断面図である。

【図2】図1におけるOLED層の正孔輸送層、発光層、および、電子輸送層に用いられた材料を示す図である。

【図3】Al、Cu、TiN、Mo、および、Wの各波長に対する屈折率の変化を示す図である。

【図4】Al、Cu、TiN、Mo、および、Wの各波長に対する消衰係数の変化を示す図である。

【図5】OLED層の有機EL物質と金属材料感の反射率の計算結果と、Siを用いた製造ラインで使用されている代表的な金属材料の400〜600nmの波長に対する反射率を示す図である。

【図6】比較例1および比較例2の発光装置の概要を示す模式的な断面図である。

【図7】実施例1、実施例2、比較例1および比較例2に使用したカラーフィルターの特性を示す図である。

【図8】実施例1および比較例2の各色発光素子の各波長に対する発光スペクトルを示す図である。

【図9】実施例2および比較例2の各色発光素子の各波長に対する発光スペクトルを示す図である。

【図10】比較例1の各色発光素子の各波長に対する発光スペクトルを示す図である。

【図11】実施例1、実施例2、変形例、比較例1および比較例2の消費電力およびNTSC比を示す図である。

【図12】実施例3および比較例2の各色発光素子の各波長に対する発光スペクトルを示す図である。

【図13】実施例4および比較例2の各色発光素子の各波長に対する発光スペクトルを示す図である。

【図14】実施例1、実施例2、実施例3、実施例4、比較例1および比較例2の消費電力を示す図である。

【図15】実施例1、実施例2、実施例3、実施例4、比較例1および比較例2のNTSC比を示す図である。

【図16】半透過電極をTiNおよびAlで形成し、膜厚を10nm、20nm、500nmにした場合の波長に対する反射率の変化を示す図である。

【図17】半透過電極をTiNおよびAlで形成し、膜厚を10nm、20nm、500nmにした場合の波長に対する透過率の変化を示す図である。

【図18】図16の反射率と図17の透過率を説明する図である。

【図19】図1の実施形態に係る発光装置を表示装置として採用したモバイル型のパーソナルコンピュータの構成を示す斜視図である。

【図20】図1の実施形態に係る発光装置を表示装置として採用した携帯電話機の構成を示す斜視図である。

【図21】図1の実施形態に係る発光装置を表示装置として採用した携帯情報端末の構成を示す斜視図である。

【発明を実施するための形態】

【0024】

以下、添付の図面を参照しながら本発明に係る様々な実施の形態を説明する。図面においては、各部の寸法の比率は実際のものとは適宜に異ならせてある。

<A:発光装置の構造>

図1は、本発明の一実施形態に係る発光装置D1の概要を示す模式的な断面図である。発光装置E1は、複数の画素が図示しない下辺の第1基板の面上に配列された構成であるが、図1においては、説明の便宜上、一つの色の画素のみが例示されている。本実施形態の発光装置E1は、トップエミッション型であり、画素にて発生した光は図1の上方に向かって進行する。従って、ガラスなどの光透過性を有する板材のほか、セラミックスや金属のシートなど不透明な板材を図示しない下辺の第1基板として採用することができる。また、第1基板には、画素に給電して発光させるための配線が配置されているが、配線の図示についても省略する。

【0025】

第1基板の上には、反射膜13、透明膜14、半透過電極(第1電極)15、正孔注入膜20、OLED層21、光取り出し側電極としての対向電極22(第2電極)、封止膜30およびカラーフィルター40とを備える。以下、詳細に説明する。

【0026】

図1に示す反射膜13は、光反射性を有する材料によって形成される。反射膜13に要求される特性は、可視光領域での反射率が高く、好ましくは導電性があることである。これは、画素回路との多層構造を考えた場合に、反射膜13を配線として利用場合があるからである。この種の材料としては、例えばAl(アルミニウム)、Ag(銀)、Au(金)、Cu(銅)などの単体金属、またはAu、CuまたはAgを主成分とする合金などが好適に採用される。本実施形態では、反射膜13をAlNd合金(アルミニウム・ネオジウム合金)で形成し、膜厚を100nmとした。

【0027】

透明膜14はSiNまたはSiO2で形成され、光路調整層として機能する。透明膜14に要求される特性としては、消衰係数が小さく、光透過性を有することが必要である。

半透過電極15は、導電性があり、後述する正孔注入膜あるいはOLED層との界面での反射率が低いことが必要であり。また、消衰係数が小さく、光吸収が小さいことが必要である。したがって、膜厚としては20nm以下の薄膜が好ましい。本実施形態では、半透過電極15はTiN(窒化チタン)等で形成され、膜厚は10nmとした。半透過電極15に適した材料としては、正孔注入膜(HIL)20との界面での反射率が低いこと、および、消衰係数の低いことが好ましい。詳しくは後述する。

【0028】

半透過電極15上には、正孔注入膜(HIL:Hole Injection Layer)20と、OLED(Organic Light Emitting Diode)層21とからなる発光機能層16が形成される。正孔注入膜20は、導電膜からOLED層へのキャリア注入性に優れていることが必要である。正孔注入膜20には、酸化物が好ましい。本実施形態では、MoO3(三酸化モリブデン)で形成し、膜厚を2nmとした。その他にも、基板側電極が陽極の場合には、MoO3、LG101(LGケミカル社製)、pドープの有機材料を正孔注入膜20として用いることができる。また、基板側電極が陰極の場合には、アルカリ金属、アルカリ土類金属等の低仕事関数材料または合金、およびこれらをドープした有機材料を用いることができる。

【0029】

OLED層21は、正孔と電子が結合して発光する有機EL物質から形成されている。OLED層21には白色発光可能な発光層であることが求められる。本実施形態では、図2に示すように、正孔注入膜20上に形成される正孔輸送膜(HTL:Hole transport layer)24と、正孔輸送膜24上に形成される積層発光膜26(EML:Emitting Layer)と、積層発光膜26上に形成された電子輸送膜28(ETL:Electron Transport Layer)とからなる。

【0030】

正孔輸送膜24は、図2に示すようにα−NPDで形成し、膜厚は40nmとした。有機EL物質は低分子材料であって、白色光を発する。赤色のホスト材料、赤色のドーパント材料、ならびに、緑色および青色のホスト材料としては図2に示すものを使用することができる。また、青色のドーパント材料としてはDPAVBi(4,4´−ビス[2−{4−(N,N−ジフェニルアミノ)フェニル}ビニル]ビフェニル)、が使用される。緑色のドーパント材料としてはキナクリドンが使用される。本実施形態では、積層発光膜26の膜厚を50nmとした。

電子輸送膜28は図2に示すように、Alq3(トリス8−キノリノラトアルミニウム錯体)で形成し、膜厚を40nmとした。以上のように、正孔輸送膜24、積層発光膜26および電子輸送膜28で形成されるOLED層21の膜厚は130nmとした。

【0031】

対向電極22は陰極であり、発光機能層16を覆うように形成される。対向電極22には、OLED層21へのキャリア注入性が優れていることが求められる。対向電極22は複数の画素に渡って連続している。対向電極22は、その表面に到達した光の一部を透過するとともに他の一部を反射する性質(すなわち半透過反射性)を持った半透過反射膜として機能する。例えば、対向電極22が陽極の場合には、MoO3、LG101、pドープの有機材料などと導電材料を積層したものを用いることができる。また、対向電極22が陰極の場合には、マグネシウムや銀などの単体金属、またはマグネシウムや銀を主成分とする合金、もしくは、アルカリ金属、アルカリ土類金属を含んだ合金材料から形成される。本実施形態では、対向電極22は、MgAg(マグネシウム銀合金)で形成し、膜厚は、10nmとした。

【0032】

対向電極22上には、各色の画素に対する水や外気の浸入を防ぐための保護層であって、無機材料からなる封止層30が形成される。封止層30は、SiN(窒化珪素)やSiON(酸窒化珪素)などのガス透過率が低い無機材料から形成される。本実施形態では、封止層30をSiNで形成し、膜厚は400nmとした。

【0033】

本実施形態では、第1基板上に形成された各色の画素と対向するように、図示しない上辺の第2基板が配置される。第2基板はガラスなどの光透過性を有する材料で形成される。第2基板の厚さは0.5mmとした。第2基板のうち第1基板との対向面には、カラーフィルター40および遮光膜が形成される。遮光膜は、各色の画素に対向して開口が形成された遮光体の膜体である。開口内にはカラーフィルターが形成される。

【0034】

本実施形態の発光装置E1においては、反射膜13と光取り出し側電極としての対向電極22との間で発光機能層16が発する光を共振させる共振器構造が形成される。これにより、特定の波長の光を効率良く取り出すことができる。以上が本実施形態の発光装置の構造である。

【0035】

<B:発光装置の共振構造>

次に、本実施形態の発光装置E1の共振構造について説明する。本実施形態では、半透過電極15と光取り出し側電極としての対向電極22との間で発光機能層16が発する光を共振させる共振器構造が形成される。

【0036】

具体的には、反射膜13から対向電極22までの光学的距離をD(=膜厚×屈折率)、第1電極である半透過電極15での反射における位相シフトをφL、第2電極である対向電極22での反射における位相シフトをφU、定在波のピーク波長をλ、整数をmとすると、下記の式を満たす構造となっている。

D={(2πm+φL+φU)/4π}λ・・・(1)

【0037】

本実施形態においては、各色の画素で、前記(1)式においてm=1を満たした光学構造となっている。

本実施形態では、赤色領域、緑色領域および青色領域について、各色の画素で同じ膜厚のOLED層21を用いて、透明膜の膜厚により半透過電極15から対向電極22までの膜厚Dを1次共振に合うように調整した。

【0038】

<C:発光装置の半透過電極>

本実施形態の発光装置において、半透過電極15に求められる特性としては、導電性があり、正孔注入膜20またはOLED層21との界面での反射率が低く、かつ、消衰係数が小さくて光吸収が小さいことが挙げられる。

しかしも、本実施形態の発光装置においては、ICなどを製造するSiを用いた製造ラインで使用されている金属材料をこの半透過電極15に使用している。Siを用いた製造ラインで使用されている代表的な金属材料で半透過電極15を形成することにより、発光装置の各膜を同一の製造ラインで製造することができる。

【0039】

図3にSiを用いた製造ラインで使用されている代表的な金属材料の屈折率と波長との関係を示し、図4にSiを用いた製造ラインで使用されている代表的な金属材料の消衰係数と波長との関係を示す。また、図5には、OLED層21の有機EL物質と金属材料感間の界面における反射率の計算結果を示す。

【0040】

反射率の計算は、有機EL物質の屈折率N0を1.8、消衰係数kを0とし、屈折率n1と消衰係数k1を変数として、下記(1)式

反射率R={(N0−n1)2+k12}/{(N0+n1)2+k12}・・・(2)

により計算した。

【0041】

また、図5には、Siを用いた製造ラインで使用されている代表的な金属材料の400〜600nmの波長に対する反射率を示す。

光吸収を小さくするには、消衰係数kが小さく、かつ、反射率が低い領域の材料が好ましい。消衰係数kは、400nm〜600nmの波長の範囲で、3.0以下であり、反射率は40%以下であることが好ましい。したがって、図5から、Siを用いた製造ラインで使用されている代表的な金属材料の中では、Cu(銅)、W(タングステン)、TiN(窒化チタン)、不純物ドープされた多結晶Si(シリコン)およびα−Si(アモルファスシリコン)が好ましいことがわかる。一方、Mo(モリブデン)、Ag(銀)およびAl(アルミニウム)は好ましくないことがわかる。

【0042】

<D:パネルシミュレーション>

以下、このような本実施形態の発光装置E1の消費電力およびNTSC比を確認するために行ったパネルシミュレーションについて説明する。

このシミュレーションにおいては、図1に示した発光装置E1と同じ構成の実施例1および実施例2と、比較のために比較例1および比較例2の発光装置を用意した。

【0043】

<D−1:実施例1の構造>

実施例1は、図1に示した発光装置E1と同じ構造であり、各色画素の各膜の材料および膜厚は上述した通り、MgAgの光取り出し側電極22が10nm、OLED層21が130nm、MoO3の正孔注入膜20が2nm、AlNdの反射膜13が100nmである。また、透明膜14にはSiNを用いて、赤色、緑色および青色のピーク波長が得られるように透明層14の膜厚を調節するようにした。

<D−2:実施例2の構造>

実施例2は、半透過電極15を、膜厚10nmのAlで形成した以外は実施例1と同じ構成である。

<D−3:比較例1の構造>

比較例1は、図6に示すように、図1の発光装置E1における半透過電極15の代わりに、ITOで形成された透明導電膜17で置き換え、この透明導電膜17の厚さを変えることによって光路長を変えるようにした例である。その他は図1の発光装置E1とほぼ同様であり、MgAgの光取り出し側電極22が10nm、OLED層21が130nm、SiNの透明層14が50nm、AlNdの反射層13が100nmである。また、図1の発光装置E1とは異なり、正孔注入膜20が設けられていない。

<D−4:比較例2の構造>

比較例2は、図6に示すように、反射膜13および半透過電極15の代わりに、反射膜兼画素電極12をAlNdで形成し、反射膜兼画素電極12と対向電極22との間の光学的距離Dを調整し、前記の式(1)においてm=0を満たした光学構造となっている。各色の発光色は、カラーフィルターの選択によって得るようにしたものである。MgAgの光取り出し側電極22が10nm、MoO3の正孔注入層20が2nm、AlNdの反射層兼画素電極12が100nmである。なお、OLED層21の膜厚を100nmとしたところが実施例1および実施例2と異なっている。

【0044】

<D−5:カラーフィルター>

このシミュレーションにおいては、図7に示すように、赤色のカラーフィルターとして、600nm以上の光に対する透過率が80〜90%のカラーフィルターを用いた。図7に示すCF1−Rは高透過率用で、CF2−Rは広色域用のカラーフィルターである。

また、緑色のカラーフィルターとしては、520〜560nmの光に対する透過率が65〜70%のカラーフィルターを用いた。図7に示すCF1−Gは高透過率用で、CF2−Gは広色域用のカラーフィルターである。

青色のカラーフィルターとしては、430〜470nmの光に対する透過率が60〜65%のカラーフィルターを用いた。図7に示すCF1−Bは高透過率用で、CF2−Bは広色域用のカラーフィルターである。

【0045】

<D−6:パネルシミュレーションの結果>

図8〜図10は、実施例1、実施例2、比較例1および比較例2の各色画素の発光スペクトルを示す図である。図8に示すにように、実施例1の方が比較例2によりも青色と赤色の取り出し効率が高くなっており、緑色の光取り出し効率は低くなっていることがわかる。また、図9に示すように、実施例2の方が比較例2によりも赤色の光取り出し効率が高くなっており、青色と緑色の光取り出し効率が低くなっていることがわかる。

しかし、図8と図9を比較すると、半透過電極15としてAlを用いた実施例2よりも、半透過電極15としてTiNを用いた実施例1の方が各色において光取り出し効率が高いことがわかる。また、図9からわかるように、半透過電極15としてAlを用いた実施例2は、緑色画素と青色画素において、赤色領域の波長にもピークが現れ、実施例1に比べて色純度が低いことがわかる。

さらに、図8および図9と図10とを比べると、ITOの透明電極層を用いた比較例1の方が、実施例1、実施例2および比較例2によりも各色において光取り出し効率が高いことがわかる。

【0046】

図11に、実施例1、実施例2、比較例1および比較例2の消費電力およびNTSC比の値を示す。消費電力は、比較例1の発光装置にカラーフィルターとしてCF1を用い、全白(0.310、0.310)、200cd/m2で表示させた時の値を100%として規格化したものである。また、比較例2の発光装置にカラーフィルターとしてCF21を用いた場合には、表色範囲が狭く、(0.310、0.310)の白表示が不可能なため、図11への記載を割愛した。

【0047】

図11に示すように、半透過電極15にTiNを用いた実施例1は、カラーフィルターとしてCF1とCF2のどちらを用いてもNTSC比が90%を超えており、比較例1と同等以上の色域が得られた。実施例1の発光装置に、カラーフィルターとしてCF1を用いた場合の消費電力は、比較例1の1.4倍であり、カラーフィルターとしてCF2を用いた場合の消費電力は、比較例1の2.1倍であった。

【0048】

半透過電極15にAlを用いた実施例2は、カラーフィルターとしてCF1を用いた場合には、NTSC比が80%程度であり、カラーフィルターとしてCF2を用いた場合には、NTSC比が90%を超えている。つまり、比較例1よりも若干色域が狭くなった。実施例2の発光装置は、半透過電極15に用いたAlの消衰係数が大きいために光損失が大きく、カラーフィルターとしてCF1を用いた場合の消費電力は、比較例1の2.2倍であり、カラーフィルターとしてCF2を用いた場合の消費電力は、比較例1の3.6倍であった。

【0049】

比較例1は、消費電力的には最も優れているが、透明導電膜としてITOを用いるため、Siを用いる製造ラインにおいて製造することが困難である。

【0050】

比較例2は、透過率を重視したカラーフィルターCF1を用いた場合には、表色範囲が狭くなってしまい、白表示できない場合もある。表色範囲を広くするために高色域用のカラーフィルターCF2を用いると、NTSC比は70%程度に改善するものの、不十分である。また、消費電力も比較例1の2.3倍になった。

【0051】

以上のように、本実施形態の発光装置E1においては、半透過電極に、消衰係数が低い導電性材料であるTiNを用いると、透明導電膜としてITOを用いた比較例1よりも若干消費電力は増加するものの、広色域なディスプレイを実現することができる。また、ITO等の透明導電膜を必要としないので、Siを用いる製造ラインにおいて製造することができる。

【0052】

<E:半透過電極の膜厚>

次に、半透過電極15をTiNで形成し、膜厚を20nmとした実施例3と、半透過電極15をAlで形成し、膜厚を20nmとした実施例4について説明する。

図12に実施例3、実施例4、および比較例2の各色画素の発光スペクトルを示す。図12に示すように、半透過電極15をTiNで形成し、膜厚を20nmとした実施例3は、比較例2よりも赤色の光取り出し効率が高くなり、青色と緑色の光取り出し効率は低くなることが分かる。実施例3は、図8に示す実施例1よりも各色の光取り出し効率が若干低くなることがわかる。

【0053】

また、図14に示すように、実施例3においてカラーフィルターにCF1を用いた場合には、実施例1に比べて消費電力は1.6倍になり、カラーフィルターにCF2を用いた場合には、実施例1に比べて消費電力は1.7倍になることがわかる。

【0054】

さらに、図15に示すように、NTSC比は、実施例3においてカラーフィルターにCF1を用いた場合には81.6%、実施例3においてカラーフィルターにCF2を用いた場合には91.0%であった。

【0055】

一方、図13に示すように、半透過電極15をAlで形成し、膜厚を20nmとした実施例4は、緑色領域および青色領域においては、比較例2よりも光取り出し効率が低くなっていることがわかる。また、実施例4は、図9に示す実施例2に比べても、また、図12に示す実施例3に比べても、青色と緑色の光取り出し効率が著しく低下していることがわかる。

【0056】

また、図14に示すように、実施例4においてカラーフィルターにCF1を用いた場合には、実施例2に比べて消費電力は1.7倍で高くなっていることがわかる。しかし、実施例4にカラーフィルターにCF2を用いた場合には、実施例2に比べて消費電力は1.99倍であり、消費電力が突出して高くなっていることがわかる。

【0057】

さらに、図15に示すように、NTSC比は、実施例4においてカラーフィルターにCF1を用いた場合、および、カラーフィルターにCF2を用いた場合の双方においては、比較例2と同程度までNTSC比が低くなることがわかる。

【0058】

なお、実施例1〜4において、赤色の発光強度が他の色よりも強くなる傾向であった。これは半透明電極から半透過半反射膜までの膜厚が130nmの場合に起こる現象であり、OLED層21の膜厚を変化させた場合、赤色以外の発光強度が強くなる場合もありえる。

【0059】

図16に、半透過電極15をTiNで形成し、膜厚を10nm、20nm、500nmにした場合の波長に対する反射率の変化と、半透過電極15をAlで形成し、膜厚を10nm、20nm、500nmにした場合の波長に対する反射率の変化を示す。また、図17に、半透過電極15をTiNで形成し、膜厚を10nm、20nmにした場合の波長に対する透過率の変化と、半透過電極15をAlで形成し、膜厚を10nm、20nmにした場合の波長に対する透過率の変化を示す。

【0060】

図16に示す反射率は、図18に示すように、半透過電極15の下層の透明膜14と、上層の発光機能層16の屈折率nを1.8として、発光機能層16内を透過して半透過電極15で反射する光の反射率を求めたものである。また、図17に示す透過率は、半透過電極15の下層の透明膜14と、上層の発光機能層16の屈折率nを1.8として、発光機能層16内を透過し、さらに半透過電極15を透過して透明膜14内に進む光の透過率を求めたものである。

【0061】

上述したように、光吸収を少なくするには、反射率は30%以内が好ましい。また、透過率としては、40%以上が好ましい。したがって、図16および図17からわかるように、400〜600nmの波長の範囲では、半透過電極15としてTiNを採用し、その膜厚を10nm〜20nmに設定すれば良いことがわかる。

【0062】

一方、半透過電極15としてTiNを採用した場合でも、その膜厚を500nmにしてしまうと、反射率が高くなり過ぎ、殆ど透過しないことがわかる。また、半透過電極15としてはAlはその膜厚が10nmでも問題があることがわかる。

【0063】

<F:応用例>

次に、本発明に係る発光装置を利用した電子機器について説明する。図19は、上述の実施形態に係る発光装置E1を表示装置として採用したモバイル型のパーソナルコンピュータの構成を示す斜視図である。パーソナルコンピュータ2000は、表示装置としての発光装置D1と本体部2010とを備える。本体部2010には、電源スイッチ2001およびキーボード2002が設けられている。この発光装置E1は有機EL素子を使用しているので、視野角が広く見易い画面を表示できる。

【0064】

図20に、上述の実施形態に係る発光装置E1を適用した携帯電話機の構成を示す。携帯電話機3000は、複数の操作ボタン3001およびスクロールボタン3002、ならびに表示装置としての発光装置E1を備える。スクロールボタン3002を操作することによって、発光装置E1に表示される画面がスクロールされる。

【0065】

図21に、上述の実施形態に係る発光装置E1を適用した携帯情報端末(PDA:Personal Digital Assistant)の構成を示す。情報携帯端末4000は、複数の操作ボタン4001および電源スイッチ4002、ならびに表示装置としての発光装置E1を備える。電源スイッチ4002を操作すると、住所録やスケジュール帳といった各種の情報が発光装置E1に表示される。

【0066】

なお、本発明に係る発光装置が適用される電子機器としては、図19から図21に示したもののほか、デジタルスチルカメラ、テレビ、ビデオカメラ、カーナビゲーション装置、ページャ、電子手帳、電子ペーパー、電卓、ワードプロセッサ、ワークステーション、テレビ電話、POS端末、プリンタ、スキャナ、複写機、ビデオプレーヤ、タッチパネルを備えた機器等などが挙げられる。

【0067】

また、上述した実施形態においては、全ての色の画素において、発光機能層16と透明膜14の間にTiN等の半透過電極15を設ける例について説明した。しかしながら、本発明はこのような場合に限定されるものではなく、例えば、緑色画素と青色画素においては発光機能層16と透明膜14の間にTiN等の半透過電極15を設け、赤色画素においては図6に示す比較例2のような0次共振構造を採用するようにしてもよい。

また、いずれか一色の画素のみにおいて、発光機能層16と透明膜14の間にTiN等の半透過電極15を設けるようにしてもよい。

【符号の説明】

【0068】

12……反射層兼画素電極、13……反射膜、14……透明膜、15……半透過電極、16……発光機能層、17……透明導電膜、20……正孔注入膜、21……OLED層、22…対向電極、24……正孔輸送膜、26……積層発光膜、28……電子輸送膜、30……封止膜、40……カラーフィルター、E1……発光装置。

【技術分野】

【0001】

本発明は、各種の発光素子を利用した発光装置およびこの発光装置を備えた電子機器に関する。

【背景技術】

【0002】

近年、基板上に有機EL(エレクトロルミネッセンス)素子を発光素子として形成し、発光素子の発光光を基板と反対側に取り出すトップエミッション方式の発光装置が電子機器の表示装置などとして多用されている。トップエミッション方式は、発光素子を挟み、基板側に形成された一方の第1電極(例えば陽極)と基板との間に反射層を形成し、発光素子を挟む他方の第2電極(例えば陰極)側から光を取り出す方式であって、光の利用効率が高い方式である。

【0003】

トップエミッション方式の発光装置は、白色の有機EL素子を用い、前記第2電極と反射層との間で所定の波長の光を共振させる構造を有しているが、赤色、緑色、および青色の各色の共振長を調整する方法としては、基板側の透明膜の膜厚または第一電極としての透明導電膜の膜厚で調整する方法が開示されている(特許文献1)。この方法によれば、光取出し効率が向上するのみならず、色純度を改善でき、高い画像品質のディスプレイを実現することができる。

また、有機EL素子の膜厚を約100nm程度にすることで、赤色、緑色、および青色の各色の波長を取り出し、カラーフィルターで色純度を高くする構造が間提案されている(例えば非特許文献1)。この技術では、画素毎に共振長を調整する必要がないため、構造が簡単になり、さらには、透明導電膜が必要ないために製造工程上のメリットが得られる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2797883号公報

【非特許文献】

【0005】

【非特許文献1】SID2010 P-146/S.Lee, Samsung Mobile Display Co.,Ltd

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の方法では、パーティクルというゴミを発生しやすいこと、材料であるITO等の透明導電膜を成膜することが必須であるため、ICなどを製造するSiの製造ラインには用いることが難しいという問題がある。

また、非特許文献1の方法では、透明導電膜が必要でないために、Siの製造ラインに導入しやすい等の利点があるが、一方で、光取り出し効率が低く、色純度が悪いために、ディスプレイの画像品質的には不利になるという問題があった。

【0007】

このような事情を背景として、本発明は、白色の有機EL素子と共振構造を組み合わせたトップエミッション方式の発光装置において、光取り出し効率と色純度を高めつつ、製造ラインによらない製造方法により発送装置を製造可能とする、という課題の解決を目的としている。

【課題を解決するための手段】

【0008】

以上の課題を解決するために、本発明に係る発光装置は、基板と、前記基板上に形成された光反射膜と、前記光反射層上に形成された発光層と、前記発光層上に形成された光取り出し側電極とを備え、前記光反射膜と光取り出し側電極の間の光路長を調整した共振構造を有する発光装置であって、少なくとも一つの色の画素は、前記発光層と光反射膜との間に、前記光反射膜上に形成される透明膜と、前記透明膜上に形成される半透過電極とを備えることを特徴とする。

【0009】

本発明においては、少なくとも一つの色の画素は、前記発光層と光反射膜との間に、前記光反射膜上に形成される透明膜と、前記透明膜上に形成される半透過電極とを備えるので、ITOのような透明導電膜を使用せずに発光装置を提供することができるので、一般的なSiを用いた製造ラインの設備をそのまま使用することができ、新たな設備投資を必要とせずに低コスト化を実現することができる。

【0010】

本発明に係る発光装置として、前記半透過電極として、400nmから600nmの波長に対する消衰係数が3.0以下の半透過電極を用いることもできる。

【0011】

本発明に係る発光装置においては、前記半透過電極の400nmから600nmの波長に対する消衰係数が3.0以下なので、発光層との界面における反射率が低く、消衰係数の低い金属材料を用いることができ、光取り出し効率および色純度の高い発光装置を、例えば半導体製造ライン、詳しくはSiを用いた製造ラインにおいて発光装置を製造することができる。

【0012】

本発明に係る発光装置は、前記半透過電極をTiNで形成することもできる。本発明に係る発光装置においては、前記半透過電極がTiNなので、発光層との界面における反射率が低く、消衰係数の低い金属材料を用いることができ、光取り出し効率および色純度の高い発光装置を、Siを用いた製造ラインにおいて発光装置を製造することができる。

【0013】

本発明に係る発光装置は、前記半透過電極を半導体材料とすることができる。本発明に係る発光装置においては、前記半透過電極が半導体材料なので、発光層との界面における反射率が低く、消衰係数の低い金属材料を用いることができ、光取り出し効率および色純度の高い発光装置を、Siを用いた製造ラインにおいて発光装置を製造することができる。

【0014】

本発明に係る発光装置は、前記半透過電極を不純物ドープされた多結晶SiもしくはアモルファスSiとすることもできる。本発明に係る発光装置においては、前記半透過電極が不純物ドープされた多結晶SiもしくはアモルファスSiなので、発光層との界面における反射率が低く、消衰係数の低い金属材料を用いることができ、光取り出し効率および色純度の高い発光装置を、Siを用いた製造ラインにおいて発光装置を製造することができる。

【0015】

本発明に係る発光装置は、前記半透過電極と発光層との間に正孔注入層を形成することもできる。本発明に係る発光装置においては、発光層へ適切に正孔注入を行うことができ、高い光取り出し効率と広色域における発光を実現できる。

【0016】

本発明に係る発光装置は、前記正孔注入層を酸化物、特に、MoO3とすることもできる。本発明に係る発光装置においては、前記正孔注入層を酸化物、特に、MoO3なので、発光層へ適切に正孔注入を行うことができ、高い光取り出し効率と広色域における発光を実現できる。

【0017】

本発明に係る発光装置は、前記光反射層から光取り出し側電極までの光学的距離をD、半透過電極での反射における位相シフトをφL、光取り出し側電極での反射における位相シフトをφU、定在波のピーク波長をλ、整数をmとすると、

D={(2πm+φL+φU)/4π}λ

を満たす共振構造を有し、前記透明膜以外の各膜および各層の膜厚は、各色の画素において同じ値に設定することもできる。本発明に係る発光装置においては、上述のような共振構造を有しているので、高い光取り出し効率と広色域における発光を実現できる。

【0018】

本発明に係る発光装置は、基板側電極は、Al、Ag、もしくはこれらの合金材料とすることもできる。本発明に係る発光装置においては、基板側電極は、Al、Ag、もしくはこれらの合金材料なので、基板側電極に反射層として機能を持たせることができ、光取り出し効率を高めることができる。

【0019】

本発明に係る発光装置は、前記光取り出し側電極をアルカリ金属、またはアルカリ土類金属を含んだ合金材料とすることもできる。本発明に係る発光装置においては、前記光取り出し側電極がアルカリ金属、またはアルカリ土類金属を含んだ合金材料なので、発光層を挟んで基板側電極との間で適切に共振構造を実現することができる。

【0020】

本発明に係る発光装置は、前記光取り出し側電極をMgAgとすることもできる。本発明に係る発光装置においては、前記光取り出し側電極がMgAgなので、発光層を挟んで基板側電極との間で適切に共振構造を実現することができる。

【0021】

本発明に係る発光装置は、前記光取り出し側電極の上層にカラーフィルターを設けることができる。本発明に係る発光装置においては、白色の有機EL層を用いた発光層から適切に各色の発光色を効率良く取り出すことができる。

【0022】

本発明に係る電子機器は、上述の発光装置を備えている。本発明に係る電子機器においては、低消費電力で広色域な表示装置を有する電子機器を提供できる。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態に係る発光装置の概要を示す模式的な断面図である。

【図2】図1におけるOLED層の正孔輸送層、発光層、および、電子輸送層に用いられた材料を示す図である。

【図3】Al、Cu、TiN、Mo、および、Wの各波長に対する屈折率の変化を示す図である。

【図4】Al、Cu、TiN、Mo、および、Wの各波長に対する消衰係数の変化を示す図である。

【図5】OLED層の有機EL物質と金属材料感の反射率の計算結果と、Siを用いた製造ラインで使用されている代表的な金属材料の400〜600nmの波長に対する反射率を示す図である。

【図6】比較例1および比較例2の発光装置の概要を示す模式的な断面図である。

【図7】実施例1、実施例2、比較例1および比較例2に使用したカラーフィルターの特性を示す図である。

【図8】実施例1および比較例2の各色発光素子の各波長に対する発光スペクトルを示す図である。

【図9】実施例2および比較例2の各色発光素子の各波長に対する発光スペクトルを示す図である。

【図10】比較例1の各色発光素子の各波長に対する発光スペクトルを示す図である。

【図11】実施例1、実施例2、変形例、比較例1および比較例2の消費電力およびNTSC比を示す図である。

【図12】実施例3および比較例2の各色発光素子の各波長に対する発光スペクトルを示す図である。

【図13】実施例4および比較例2の各色発光素子の各波長に対する発光スペクトルを示す図である。

【図14】実施例1、実施例2、実施例3、実施例4、比較例1および比較例2の消費電力を示す図である。

【図15】実施例1、実施例2、実施例3、実施例4、比較例1および比較例2のNTSC比を示す図である。

【図16】半透過電極をTiNおよびAlで形成し、膜厚を10nm、20nm、500nmにした場合の波長に対する反射率の変化を示す図である。

【図17】半透過電極をTiNおよびAlで形成し、膜厚を10nm、20nm、500nmにした場合の波長に対する透過率の変化を示す図である。

【図18】図16の反射率と図17の透過率を説明する図である。

【図19】図1の実施形態に係る発光装置を表示装置として採用したモバイル型のパーソナルコンピュータの構成を示す斜視図である。

【図20】図1の実施形態に係る発光装置を表示装置として採用した携帯電話機の構成を示す斜視図である。

【図21】図1の実施形態に係る発光装置を表示装置として採用した携帯情報端末の構成を示す斜視図である。

【発明を実施するための形態】

【0024】

以下、添付の図面を参照しながら本発明に係る様々な実施の形態を説明する。図面においては、各部の寸法の比率は実際のものとは適宜に異ならせてある。

<A:発光装置の構造>

図1は、本発明の一実施形態に係る発光装置D1の概要を示す模式的な断面図である。発光装置E1は、複数の画素が図示しない下辺の第1基板の面上に配列された構成であるが、図1においては、説明の便宜上、一つの色の画素のみが例示されている。本実施形態の発光装置E1は、トップエミッション型であり、画素にて発生した光は図1の上方に向かって進行する。従って、ガラスなどの光透過性を有する板材のほか、セラミックスや金属のシートなど不透明な板材を図示しない下辺の第1基板として採用することができる。また、第1基板には、画素に給電して発光させるための配線が配置されているが、配線の図示についても省略する。

【0025】

第1基板の上には、反射膜13、透明膜14、半透過電極(第1電極)15、正孔注入膜20、OLED層21、光取り出し側電極としての対向電極22(第2電極)、封止膜30およびカラーフィルター40とを備える。以下、詳細に説明する。

【0026】

図1に示す反射膜13は、光反射性を有する材料によって形成される。反射膜13に要求される特性は、可視光領域での反射率が高く、好ましくは導電性があることである。これは、画素回路との多層構造を考えた場合に、反射膜13を配線として利用場合があるからである。この種の材料としては、例えばAl(アルミニウム)、Ag(銀)、Au(金)、Cu(銅)などの単体金属、またはAu、CuまたはAgを主成分とする合金などが好適に採用される。本実施形態では、反射膜13をAlNd合金(アルミニウム・ネオジウム合金)で形成し、膜厚を100nmとした。

【0027】

透明膜14はSiNまたはSiO2で形成され、光路調整層として機能する。透明膜14に要求される特性としては、消衰係数が小さく、光透過性を有することが必要である。

半透過電極15は、導電性があり、後述する正孔注入膜あるいはOLED層との界面での反射率が低いことが必要であり。また、消衰係数が小さく、光吸収が小さいことが必要である。したがって、膜厚としては20nm以下の薄膜が好ましい。本実施形態では、半透過電極15はTiN(窒化チタン)等で形成され、膜厚は10nmとした。半透過電極15に適した材料としては、正孔注入膜(HIL)20との界面での反射率が低いこと、および、消衰係数の低いことが好ましい。詳しくは後述する。

【0028】

半透過電極15上には、正孔注入膜(HIL:Hole Injection Layer)20と、OLED(Organic Light Emitting Diode)層21とからなる発光機能層16が形成される。正孔注入膜20は、導電膜からOLED層へのキャリア注入性に優れていることが必要である。正孔注入膜20には、酸化物が好ましい。本実施形態では、MoO3(三酸化モリブデン)で形成し、膜厚を2nmとした。その他にも、基板側電極が陽極の場合には、MoO3、LG101(LGケミカル社製)、pドープの有機材料を正孔注入膜20として用いることができる。また、基板側電極が陰極の場合には、アルカリ金属、アルカリ土類金属等の低仕事関数材料または合金、およびこれらをドープした有機材料を用いることができる。

【0029】

OLED層21は、正孔と電子が結合して発光する有機EL物質から形成されている。OLED層21には白色発光可能な発光層であることが求められる。本実施形態では、図2に示すように、正孔注入膜20上に形成される正孔輸送膜(HTL:Hole transport layer)24と、正孔輸送膜24上に形成される積層発光膜26(EML:Emitting Layer)と、積層発光膜26上に形成された電子輸送膜28(ETL:Electron Transport Layer)とからなる。

【0030】

正孔輸送膜24は、図2に示すようにα−NPDで形成し、膜厚は40nmとした。有機EL物質は低分子材料であって、白色光を発する。赤色のホスト材料、赤色のドーパント材料、ならびに、緑色および青色のホスト材料としては図2に示すものを使用することができる。また、青色のドーパント材料としてはDPAVBi(4,4´−ビス[2−{4−(N,N−ジフェニルアミノ)フェニル}ビニル]ビフェニル)、が使用される。緑色のドーパント材料としてはキナクリドンが使用される。本実施形態では、積層発光膜26の膜厚を50nmとした。

電子輸送膜28は図2に示すように、Alq3(トリス8−キノリノラトアルミニウム錯体)で形成し、膜厚を40nmとした。以上のように、正孔輸送膜24、積層発光膜26および電子輸送膜28で形成されるOLED層21の膜厚は130nmとした。

【0031】

対向電極22は陰極であり、発光機能層16を覆うように形成される。対向電極22には、OLED層21へのキャリア注入性が優れていることが求められる。対向電極22は複数の画素に渡って連続している。対向電極22は、その表面に到達した光の一部を透過するとともに他の一部を反射する性質(すなわち半透過反射性)を持った半透過反射膜として機能する。例えば、対向電極22が陽極の場合には、MoO3、LG101、pドープの有機材料などと導電材料を積層したものを用いることができる。また、対向電極22が陰極の場合には、マグネシウムや銀などの単体金属、またはマグネシウムや銀を主成分とする合金、もしくは、アルカリ金属、アルカリ土類金属を含んだ合金材料から形成される。本実施形態では、対向電極22は、MgAg(マグネシウム銀合金)で形成し、膜厚は、10nmとした。

【0032】

対向電極22上には、各色の画素に対する水や外気の浸入を防ぐための保護層であって、無機材料からなる封止層30が形成される。封止層30は、SiN(窒化珪素)やSiON(酸窒化珪素)などのガス透過率が低い無機材料から形成される。本実施形態では、封止層30をSiNで形成し、膜厚は400nmとした。

【0033】

本実施形態では、第1基板上に形成された各色の画素と対向するように、図示しない上辺の第2基板が配置される。第2基板はガラスなどの光透過性を有する材料で形成される。第2基板の厚さは0.5mmとした。第2基板のうち第1基板との対向面には、カラーフィルター40および遮光膜が形成される。遮光膜は、各色の画素に対向して開口が形成された遮光体の膜体である。開口内にはカラーフィルターが形成される。

【0034】

本実施形態の発光装置E1においては、反射膜13と光取り出し側電極としての対向電極22との間で発光機能層16が発する光を共振させる共振器構造が形成される。これにより、特定の波長の光を効率良く取り出すことができる。以上が本実施形態の発光装置の構造である。

【0035】

<B:発光装置の共振構造>

次に、本実施形態の発光装置E1の共振構造について説明する。本実施形態では、半透過電極15と光取り出し側電極としての対向電極22との間で発光機能層16が発する光を共振させる共振器構造が形成される。

【0036】

具体的には、反射膜13から対向電極22までの光学的距離をD(=膜厚×屈折率)、第1電極である半透過電極15での反射における位相シフトをφL、第2電極である対向電極22での反射における位相シフトをφU、定在波のピーク波長をλ、整数をmとすると、下記の式を満たす構造となっている。

D={(2πm+φL+φU)/4π}λ・・・(1)

【0037】

本実施形態においては、各色の画素で、前記(1)式においてm=1を満たした光学構造となっている。

本実施形態では、赤色領域、緑色領域および青色領域について、各色の画素で同じ膜厚のOLED層21を用いて、透明膜の膜厚により半透過電極15から対向電極22までの膜厚Dを1次共振に合うように調整した。

【0038】

<C:発光装置の半透過電極>

本実施形態の発光装置において、半透過電極15に求められる特性としては、導電性があり、正孔注入膜20またはOLED層21との界面での反射率が低く、かつ、消衰係数が小さくて光吸収が小さいことが挙げられる。

しかしも、本実施形態の発光装置においては、ICなどを製造するSiを用いた製造ラインで使用されている金属材料をこの半透過電極15に使用している。Siを用いた製造ラインで使用されている代表的な金属材料で半透過電極15を形成することにより、発光装置の各膜を同一の製造ラインで製造することができる。

【0039】

図3にSiを用いた製造ラインで使用されている代表的な金属材料の屈折率と波長との関係を示し、図4にSiを用いた製造ラインで使用されている代表的な金属材料の消衰係数と波長との関係を示す。また、図5には、OLED層21の有機EL物質と金属材料感間の界面における反射率の計算結果を示す。

【0040】

反射率の計算は、有機EL物質の屈折率N0を1.8、消衰係数kを0とし、屈折率n1と消衰係数k1を変数として、下記(1)式

反射率R={(N0−n1)2+k12}/{(N0+n1)2+k12}・・・(2)

により計算した。

【0041】

また、図5には、Siを用いた製造ラインで使用されている代表的な金属材料の400〜600nmの波長に対する反射率を示す。

光吸収を小さくするには、消衰係数kが小さく、かつ、反射率が低い領域の材料が好ましい。消衰係数kは、400nm〜600nmの波長の範囲で、3.0以下であり、反射率は40%以下であることが好ましい。したがって、図5から、Siを用いた製造ラインで使用されている代表的な金属材料の中では、Cu(銅)、W(タングステン)、TiN(窒化チタン)、不純物ドープされた多結晶Si(シリコン)およびα−Si(アモルファスシリコン)が好ましいことがわかる。一方、Mo(モリブデン)、Ag(銀)およびAl(アルミニウム)は好ましくないことがわかる。

【0042】

<D:パネルシミュレーション>

以下、このような本実施形態の発光装置E1の消費電力およびNTSC比を確認するために行ったパネルシミュレーションについて説明する。

このシミュレーションにおいては、図1に示した発光装置E1と同じ構成の実施例1および実施例2と、比較のために比較例1および比較例2の発光装置を用意した。

【0043】

<D−1:実施例1の構造>

実施例1は、図1に示した発光装置E1と同じ構造であり、各色画素の各膜の材料および膜厚は上述した通り、MgAgの光取り出し側電極22が10nm、OLED層21が130nm、MoO3の正孔注入膜20が2nm、AlNdの反射膜13が100nmである。また、透明膜14にはSiNを用いて、赤色、緑色および青色のピーク波長が得られるように透明層14の膜厚を調節するようにした。

<D−2:実施例2の構造>

実施例2は、半透過電極15を、膜厚10nmのAlで形成した以外は実施例1と同じ構成である。

<D−3:比較例1の構造>

比較例1は、図6に示すように、図1の発光装置E1における半透過電極15の代わりに、ITOで形成された透明導電膜17で置き換え、この透明導電膜17の厚さを変えることによって光路長を変えるようにした例である。その他は図1の発光装置E1とほぼ同様であり、MgAgの光取り出し側電極22が10nm、OLED層21が130nm、SiNの透明層14が50nm、AlNdの反射層13が100nmである。また、図1の発光装置E1とは異なり、正孔注入膜20が設けられていない。

<D−4:比較例2の構造>

比較例2は、図6に示すように、反射膜13および半透過電極15の代わりに、反射膜兼画素電極12をAlNdで形成し、反射膜兼画素電極12と対向電極22との間の光学的距離Dを調整し、前記の式(1)においてm=0を満たした光学構造となっている。各色の発光色は、カラーフィルターの選択によって得るようにしたものである。MgAgの光取り出し側電極22が10nm、MoO3の正孔注入層20が2nm、AlNdの反射層兼画素電極12が100nmである。なお、OLED層21の膜厚を100nmとしたところが実施例1および実施例2と異なっている。

【0044】

<D−5:カラーフィルター>

このシミュレーションにおいては、図7に示すように、赤色のカラーフィルターとして、600nm以上の光に対する透過率が80〜90%のカラーフィルターを用いた。図7に示すCF1−Rは高透過率用で、CF2−Rは広色域用のカラーフィルターである。

また、緑色のカラーフィルターとしては、520〜560nmの光に対する透過率が65〜70%のカラーフィルターを用いた。図7に示すCF1−Gは高透過率用で、CF2−Gは広色域用のカラーフィルターである。

青色のカラーフィルターとしては、430〜470nmの光に対する透過率が60〜65%のカラーフィルターを用いた。図7に示すCF1−Bは高透過率用で、CF2−Bは広色域用のカラーフィルターである。

【0045】

<D−6:パネルシミュレーションの結果>

図8〜図10は、実施例1、実施例2、比較例1および比較例2の各色画素の発光スペクトルを示す図である。図8に示すにように、実施例1の方が比較例2によりも青色と赤色の取り出し効率が高くなっており、緑色の光取り出し効率は低くなっていることがわかる。また、図9に示すように、実施例2の方が比較例2によりも赤色の光取り出し効率が高くなっており、青色と緑色の光取り出し効率が低くなっていることがわかる。

しかし、図8と図9を比較すると、半透過電極15としてAlを用いた実施例2よりも、半透過電極15としてTiNを用いた実施例1の方が各色において光取り出し効率が高いことがわかる。また、図9からわかるように、半透過電極15としてAlを用いた実施例2は、緑色画素と青色画素において、赤色領域の波長にもピークが現れ、実施例1に比べて色純度が低いことがわかる。

さらに、図8および図9と図10とを比べると、ITOの透明電極層を用いた比較例1の方が、実施例1、実施例2および比較例2によりも各色において光取り出し効率が高いことがわかる。

【0046】

図11に、実施例1、実施例2、比較例1および比較例2の消費電力およびNTSC比の値を示す。消費電力は、比較例1の発光装置にカラーフィルターとしてCF1を用い、全白(0.310、0.310)、200cd/m2で表示させた時の値を100%として規格化したものである。また、比較例2の発光装置にカラーフィルターとしてCF21を用いた場合には、表色範囲が狭く、(0.310、0.310)の白表示が不可能なため、図11への記載を割愛した。

【0047】

図11に示すように、半透過電極15にTiNを用いた実施例1は、カラーフィルターとしてCF1とCF2のどちらを用いてもNTSC比が90%を超えており、比較例1と同等以上の色域が得られた。実施例1の発光装置に、カラーフィルターとしてCF1を用いた場合の消費電力は、比較例1の1.4倍であり、カラーフィルターとしてCF2を用いた場合の消費電力は、比較例1の2.1倍であった。

【0048】

半透過電極15にAlを用いた実施例2は、カラーフィルターとしてCF1を用いた場合には、NTSC比が80%程度であり、カラーフィルターとしてCF2を用いた場合には、NTSC比が90%を超えている。つまり、比較例1よりも若干色域が狭くなった。実施例2の発光装置は、半透過電極15に用いたAlの消衰係数が大きいために光損失が大きく、カラーフィルターとしてCF1を用いた場合の消費電力は、比較例1の2.2倍であり、カラーフィルターとしてCF2を用いた場合の消費電力は、比較例1の3.6倍であった。

【0049】

比較例1は、消費電力的には最も優れているが、透明導電膜としてITOを用いるため、Siを用いる製造ラインにおいて製造することが困難である。

【0050】

比較例2は、透過率を重視したカラーフィルターCF1を用いた場合には、表色範囲が狭くなってしまい、白表示できない場合もある。表色範囲を広くするために高色域用のカラーフィルターCF2を用いると、NTSC比は70%程度に改善するものの、不十分である。また、消費電力も比較例1の2.3倍になった。

【0051】

以上のように、本実施形態の発光装置E1においては、半透過電極に、消衰係数が低い導電性材料であるTiNを用いると、透明導電膜としてITOを用いた比較例1よりも若干消費電力は増加するものの、広色域なディスプレイを実現することができる。また、ITO等の透明導電膜を必要としないので、Siを用いる製造ラインにおいて製造することができる。

【0052】

<E:半透過電極の膜厚>

次に、半透過電極15をTiNで形成し、膜厚を20nmとした実施例3と、半透過電極15をAlで形成し、膜厚を20nmとした実施例4について説明する。

図12に実施例3、実施例4、および比較例2の各色画素の発光スペクトルを示す。図12に示すように、半透過電極15をTiNで形成し、膜厚を20nmとした実施例3は、比較例2よりも赤色の光取り出し効率が高くなり、青色と緑色の光取り出し効率は低くなることが分かる。実施例3は、図8に示す実施例1よりも各色の光取り出し効率が若干低くなることがわかる。

【0053】

また、図14に示すように、実施例3においてカラーフィルターにCF1を用いた場合には、実施例1に比べて消費電力は1.6倍になり、カラーフィルターにCF2を用いた場合には、実施例1に比べて消費電力は1.7倍になることがわかる。

【0054】

さらに、図15に示すように、NTSC比は、実施例3においてカラーフィルターにCF1を用いた場合には81.6%、実施例3においてカラーフィルターにCF2を用いた場合には91.0%であった。

【0055】

一方、図13に示すように、半透過電極15をAlで形成し、膜厚を20nmとした実施例4は、緑色領域および青色領域においては、比較例2よりも光取り出し効率が低くなっていることがわかる。また、実施例4は、図9に示す実施例2に比べても、また、図12に示す実施例3に比べても、青色と緑色の光取り出し効率が著しく低下していることがわかる。

【0056】

また、図14に示すように、実施例4においてカラーフィルターにCF1を用いた場合には、実施例2に比べて消費電力は1.7倍で高くなっていることがわかる。しかし、実施例4にカラーフィルターにCF2を用いた場合には、実施例2に比べて消費電力は1.99倍であり、消費電力が突出して高くなっていることがわかる。

【0057】

さらに、図15に示すように、NTSC比は、実施例4においてカラーフィルターにCF1を用いた場合、および、カラーフィルターにCF2を用いた場合の双方においては、比較例2と同程度までNTSC比が低くなることがわかる。

【0058】

なお、実施例1〜4において、赤色の発光強度が他の色よりも強くなる傾向であった。これは半透明電極から半透過半反射膜までの膜厚が130nmの場合に起こる現象であり、OLED層21の膜厚を変化させた場合、赤色以外の発光強度が強くなる場合もありえる。

【0059】

図16に、半透過電極15をTiNで形成し、膜厚を10nm、20nm、500nmにした場合の波長に対する反射率の変化と、半透過電極15をAlで形成し、膜厚を10nm、20nm、500nmにした場合の波長に対する反射率の変化を示す。また、図17に、半透過電極15をTiNで形成し、膜厚を10nm、20nmにした場合の波長に対する透過率の変化と、半透過電極15をAlで形成し、膜厚を10nm、20nmにした場合の波長に対する透過率の変化を示す。

【0060】

図16に示す反射率は、図18に示すように、半透過電極15の下層の透明膜14と、上層の発光機能層16の屈折率nを1.8として、発光機能層16内を透過して半透過電極15で反射する光の反射率を求めたものである。また、図17に示す透過率は、半透過電極15の下層の透明膜14と、上層の発光機能層16の屈折率nを1.8として、発光機能層16内を透過し、さらに半透過電極15を透過して透明膜14内に進む光の透過率を求めたものである。

【0061】

上述したように、光吸収を少なくするには、反射率は30%以内が好ましい。また、透過率としては、40%以上が好ましい。したがって、図16および図17からわかるように、400〜600nmの波長の範囲では、半透過電極15としてTiNを採用し、その膜厚を10nm〜20nmに設定すれば良いことがわかる。

【0062】

一方、半透過電極15としてTiNを採用した場合でも、その膜厚を500nmにしてしまうと、反射率が高くなり過ぎ、殆ど透過しないことがわかる。また、半透過電極15としてはAlはその膜厚が10nmでも問題があることがわかる。

【0063】

<F:応用例>

次に、本発明に係る発光装置を利用した電子機器について説明する。図19は、上述の実施形態に係る発光装置E1を表示装置として採用したモバイル型のパーソナルコンピュータの構成を示す斜視図である。パーソナルコンピュータ2000は、表示装置としての発光装置D1と本体部2010とを備える。本体部2010には、電源スイッチ2001およびキーボード2002が設けられている。この発光装置E1は有機EL素子を使用しているので、視野角が広く見易い画面を表示できる。

【0064】

図20に、上述の実施形態に係る発光装置E1を適用した携帯電話機の構成を示す。携帯電話機3000は、複数の操作ボタン3001およびスクロールボタン3002、ならびに表示装置としての発光装置E1を備える。スクロールボタン3002を操作することによって、発光装置E1に表示される画面がスクロールされる。

【0065】

図21に、上述の実施形態に係る発光装置E1を適用した携帯情報端末(PDA:Personal Digital Assistant)の構成を示す。情報携帯端末4000は、複数の操作ボタン4001および電源スイッチ4002、ならびに表示装置としての発光装置E1を備える。電源スイッチ4002を操作すると、住所録やスケジュール帳といった各種の情報が発光装置E1に表示される。

【0066】

なお、本発明に係る発光装置が適用される電子機器としては、図19から図21に示したもののほか、デジタルスチルカメラ、テレビ、ビデオカメラ、カーナビゲーション装置、ページャ、電子手帳、電子ペーパー、電卓、ワードプロセッサ、ワークステーション、テレビ電話、POS端末、プリンタ、スキャナ、複写機、ビデオプレーヤ、タッチパネルを備えた機器等などが挙げられる。

【0067】

また、上述した実施形態においては、全ての色の画素において、発光機能層16と透明膜14の間にTiN等の半透過電極15を設ける例について説明した。しかしながら、本発明はこのような場合に限定されるものではなく、例えば、緑色画素と青色画素においては発光機能層16と透明膜14の間にTiN等の半透過電極15を設け、赤色画素においては図6に示す比較例2のような0次共振構造を採用するようにしてもよい。

また、いずれか一色の画素のみにおいて、発光機能層16と透明膜14の間にTiN等の半透過電極15を設けるようにしてもよい。

【符号の説明】

【0068】

12……反射層兼画素電極、13……反射膜、14……透明膜、15……半透過電極、16……発光機能層、17……透明導電膜、20……正孔注入膜、21……OLED層、22…対向電極、24……正孔輸送膜、26……積層発光膜、28……電子輸送膜、30……封止膜、40……カラーフィルター、E1……発光装置。

【特許請求の範囲】

【請求項1】

基板と、

前記基板上に形成された光反射膜と、

前記光反射層上に形成された発光層と、

前記発光層上に形成された光取り出し側電極とを備え、前記光反射膜と光取り出し側電極の間の光路長を調整した共振構造を有する発光装置であって、

少なくとも一つの色の画素は、前記発光層と光反射膜との間に、前記光反射膜上に形成される透明膜と、前記透明膜上に形成される半透過電極とを備える、

ことを特徴とする発光装置。

【請求項2】

前記半透過電極は、400nmから600nmの波長に対する消衰係数が3.0以下であることを特徴とする請求項1記載の発光装置。

【請求項3】

前記半透過電極は、TiNで形成されていることを特徴とする請求項1または請求項2記載の発光装置。

【請求項4】

前記半透過電極は、半導体材料で形成されていることを特徴とする請求項1または請求項2記載の発光装置。

【請求項5】

前記半透過電極は、不純物ドープされた多結晶Si、または、アモルファスSiで形成されていることを特徴とする請求項1または請求項2記載の発光装置。

【請求項6】

前記半透過電極の膜厚は、10nm〜20nmに設定されていることを特徴とする請求項1ないし請求項5のいずれか一記載の発光装置。

【請求項7】

前記半透過電極と前記発光層との間に正孔注入膜がさらに形成されていることを特徴とする請求項1ないし請求項6のいずれか一記載の発光装置。

【請求項8】

前記正孔注入層は酸化物、特に、MoO3であることを特徴とする請求項7記載の発光装置。

【請求項9】

前記光反射層から光取り出し側電極までの光学的距離をD、半透過電極での反射における位相シフトをφL、光取り出し側電極での反射における位相シフトをφU、定在波のピーク波長をλ、整数をmとすると、

D={(2πm+φL+φU)/4π}λ

を満たす共振構造を有し、前記透明膜以外の各膜および各層の膜厚は、各色の画素において同じ値に設定されていることを特徴とする請求項1ないし8のいずれか一記載の発光装置。

【請求項10】

光反射膜は、Al、Ag、もしくはこれらの合金材料であることを特徴とする請求項1ないし9のいずれか一記載の発光装置。

【請求項11】

前記光取り出し側電極はアルカリ金属、アルカリ土類金属を含んだ合金材料であることを特徴とする請求項1ないし請求項10のいずれか一記載の発光装置。

【請求項12】

前記光取り出し側電極はMgAgであることを特徴とする請求項1ないし請求項10のいずれか一記載の発光装置。

【請求項13】

前記光取り出し側電極の上層にはカラーフィルターが設けられていることを特徴とする請求項1ないし請求項12のいずれか一記載の発光装置。

【請求項14】

請求項1ないし請求項13のいずれか一記載の発光装置を備えたことを特徴とする電子機器。

【請求項1】

基板と、

前記基板上に形成された光反射膜と、

前記光反射層上に形成された発光層と、

前記発光層上に形成された光取り出し側電極とを備え、前記光反射膜と光取り出し側電極の間の光路長を調整した共振構造を有する発光装置であって、

少なくとも一つの色の画素は、前記発光層と光反射膜との間に、前記光反射膜上に形成される透明膜と、前記透明膜上に形成される半透過電極とを備える、

ことを特徴とする発光装置。

【請求項2】

前記半透過電極は、400nmから600nmの波長に対する消衰係数が3.0以下であることを特徴とする請求項1記載の発光装置。

【請求項3】

前記半透過電極は、TiNで形成されていることを特徴とする請求項1または請求項2記載の発光装置。

【請求項4】

前記半透過電極は、半導体材料で形成されていることを特徴とする請求項1または請求項2記載の発光装置。

【請求項5】

前記半透過電極は、不純物ドープされた多結晶Si、または、アモルファスSiで形成されていることを特徴とする請求項1または請求項2記載の発光装置。

【請求項6】

前記半透過電極の膜厚は、10nm〜20nmに設定されていることを特徴とする請求項1ないし請求項5のいずれか一記載の発光装置。

【請求項7】

前記半透過電極と前記発光層との間に正孔注入膜がさらに形成されていることを特徴とする請求項1ないし請求項6のいずれか一記載の発光装置。

【請求項8】

前記正孔注入層は酸化物、特に、MoO3であることを特徴とする請求項7記載の発光装置。

【請求項9】

前記光反射層から光取り出し側電極までの光学的距離をD、半透過電極での反射における位相シフトをφL、光取り出し側電極での反射における位相シフトをφU、定在波のピーク波長をλ、整数をmとすると、

D={(2πm+φL+φU)/4π}λ

を満たす共振構造を有し、前記透明膜以外の各膜および各層の膜厚は、各色の画素において同じ値に設定されていることを特徴とする請求項1ないし8のいずれか一記載の発光装置。

【請求項10】

光反射膜は、Al、Ag、もしくはこれらの合金材料であることを特徴とする請求項1ないし9のいずれか一記載の発光装置。

【請求項11】

前記光取り出し側電極はアルカリ金属、アルカリ土類金属を含んだ合金材料であることを特徴とする請求項1ないし請求項10のいずれか一記載の発光装置。

【請求項12】

前記光取り出し側電極はMgAgであることを特徴とする請求項1ないし請求項10のいずれか一記載の発光装置。

【請求項13】

前記光取り出し側電極の上層にはカラーフィルターが設けられていることを特徴とする請求項1ないし請求項12のいずれか一記載の発光装置。

【請求項14】

請求項1ないし請求項13のいずれか一記載の発光装置を備えたことを特徴とする電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2012−248433(P2012−248433A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−119674(P2011−119674)

【出願日】平成23年5月27日(2011.5.27)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月27日(2011.5.27)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]