発光装置及び発光装置の製造方法

【課題】 有機EL素子を用いる表示装置用の発光装置の開発が進められているが、有機発光層を挟持している第1及び第2の電極層の端部を容器の外部に導出して外部接続用の端子として利用しているため、この電極層と封止体の接合部分からガスや水分等が侵入し易く有機発光層等の劣化が発生しているが、これを抑制すべく気密性を向上させた発光装置及び発光装置の製造方法を提供する。

【解決手段】 ガラス基板11に一対の貫通孔12,13を穿設し、この貫通孔12,13に外部接続端子14,15を植設し、この外部接続端子14,15に有機発光層20を挟持した第1及び第2の電極層19,21を接続し、これら電極層19,21及び有機発光層20を保護すべく、保護板23と封止材22とにより気密状態にガラス基板11上に封止する。

【解決手段】 ガラス基板11に一対の貫通孔12,13を穿設し、この貫通孔12,13に外部接続端子14,15を植設し、この外部接続端子14,15に有機発光層20を挟持した第1及び第2の電極層19,21を接続し、これら電極層19,21及び有機発光層20を保護すべく、保護板23と封止材22とにより気密状態にガラス基板11上に封止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子を用いた発光装置に係わり、特に、有機エレクトロルミネッセンス層をガラス基板と保護板とで確実に封止した発光装置及び発光装置の製造方法に関する。

【背景技術】

【0002】

従来、競馬場や野球場等の広い場所において、多数の観客に出場選手の紹介やオッズ、スコア等を知らせる画像データの表示には、多数の電球を平面状に配置した大型の表示スクリーンが使用されている。また、このような大型の表示スクリーンではなく、駅や空港等での行先表示や出発時間、到着時間等を知らせる表示スクリーンにおいては、電球表示に代えて、最近では液晶表示装置が多用されるようになってきている。

【0003】

この液晶表示装置を使用する利点としては、電球表示のものに比較して消費電力が少なく、また小型化に優れている点等が挙げられる。その反面、液晶表示装置としては液晶表示パネル、及びこの表示パネルを照射するためのバックライト、そしてこれらを構成するための構成部品が多数に上り、構成部品数の多さから表示装置としては高価なものとなってしまうとともに、その装置自体の厚さも大きくなるという問題点がある。

【0004】

しかしながら、この液晶表示装置の最大の問題点は、何と言っても視野角が狭いことであり、このため正面からの視認性には優れていても、表示装置の側面方向からの視認性が極めて悪い。この問題点を改善すべく現在も改良が進められているが、まだ十分な視認性を持った表示装置としては実現されていない。

【0005】

一方、この液晶表示装置の問題点を改善するものとして、最近では有機エレクトロルミネッセンス(有機EL)素子の開発が進められており、このような表示装置への採用が検討されている。この有機EL素子は、それ自身で発光する発光素子であるために、液晶表示装置のようにバックライト等の光源を必要としないので、部品点数の削減にもなるばかりでなく、装置としての厚さも薄く構成でき、また軽量化も可能となり、しかも視野角も広く採ることができるので、表示装置に使用するには好適な条件を兼ね備えているものである。

【0006】

この有機EL素子を備えた発光装置は、図31及び図32に示すように、透明なガラス基板81上にITO(Indium Tin Oxide)からなる透明導電膜製の第1の電極層82を成膜し、この電極層82上に、例えばα−NPD、Alq3等の有機発光層83が積層配置され、更にこの有機発光層83の上にフッ化リチウム、アルミニウム等の第2の電極層84が成膜されたもので、この第1及び第2の電極層82,84の一端部は、ガラス基板81面に沿って、ガラス基板81の端部に導出されて、外部接続用端子部85,86として利用されている。

【0007】

これらの電極層82,84や有機発光層83は、外気の水分や酸素に対して脆弱であるために、これらの第1及び第2の電極層82,84並びに有機発光層83を、ガラスやステンレス等の保護板87を用いて封止している。この封止には、保護板87の周囲縁部にUV硬化型の接着剤88を塗布し、有機発光層83を覆うようにガラス基板81面と付き合わせ、この付き合わされたこのUV硬化型接着剤88に対して、内部の有機発光層83にUVが照射されないように遮光した状態にてUV露光を行い、接着剤88を硬化させて気密に封止している。

【0008】

しかしながら、このように第1及び第2の電極層82,84の端部を外部接続用端子部85,86として活用するために保護板87外部に露呈させて、UV硬化型接着剤88を使用して封止する構成では、元々がガスや水分等に弱い第1及び第2の電極層82,84を利用しているので、このため、封止された保護板87内部空間には、内部で放出されるガスや水分、あるいは接着剤88と各電極層82,84等の封止部分を透過して容器の内部空間内に侵入してくるガスや水分を吸着させるために、乾燥剤(図示せず)を内蔵している。

【0009】

また、第1及び第2の電極層82,84の端部を外部接続用の端子部85,86としても利用しているが、この端子部85,86でも気密性の劣化が発生し、点灯中に侵入してくる酸素や水分のために発光効率の低下やダークスポットの発生、あるいはこのダークスポットが拡大してしまう等の大きな問題がある。

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は上記のような従来の問題点に鑑みてなされたもので、第1及び第2の電極層に接続されている一対の外部接続端子をガラス基板上に実質的に貫通させて植設することにより、気密性を十分に向上させた発光装置及びその発光装置の製造方法を提供するもので、解決しようとする問題点は、確実な気密封止構成にすることを可能とする点にある。

【課題を解決するための手段】

【0011】

本発明は、上記課題を解決するための第1の手段として、透明なガラス基板と、このガラス基板上に形成される第1の電極層と、この電極層上に積層形成される有機発光層と、この有機発光層上に積層形成される第2の電極層と、第1及び第2の電極層に夫々接続されガラス基板に電極層とは反対面側に突出するよう互いに離間して植設された一対の外部接続端子と、電極層及び有機発光層を保護するようにガラス基板に対向して配置される保護板と、この保護板及びガラス基板間に介在され両者間を密閉する封止材とを具備し、外部接続端子をガラス基板と交差する方向に配置したことを特徴とする。

【0012】

本発明は、上記課題を解決するための第2の手段として、外部接続端子を、ガラス基板の電極層側において直接もしくは導電体を介して各電極層と接続したことを特徴とする。

【0013】

本発明は、上記課題を解決するための第3の手段として、外部接続端子をガラス基板に形成した凹部または凸部に穿設された貫通孔に固着することを特徴とする。

【0014】

本発明は、上記課題を解決するための第4の手段として、外部接続端子をガラス基板に穿設された貫通孔内で導電体を介して固定していることを特徴とする。

【0015】

本発明は、上記課題を解決するための第5の手段として、ガラス基板が各電極層及び有機発光層を内側に保持するように半球状に成型され、この半球状のガラス基板端部を保護板にて封止したことを特徴とする。

【0016】

本発明は、上記課題を解決するための第6の手段として、ガラス基板にこのガラス基板を貫通する一対の離間した貫通孔を穿設する工程と、この貫通孔内に外部接続端子を植設する工程と、この外部接続端子の一方と電気的に接続されるようにガラス基板上に第1の電極層を形成する工程と、この第1の電極層上に有機発光層を積層形成する工程と、この有機発光層上に位置し外部接続端子の他方と電気的に接続される第2の電極層を積層形成する工程と、これら電極層及び有機発光層をガラス基板と対向する保護板とで封止材によって気密状態に封止する工程からなり、外部接続端子の一端をガラス基板と交差する外方向に突出させたことを特徴とする。

【0017】

本発明は、上記課題を解決するための第7の手段として、外部接続端子の一端周辺に導電性薄膜を形成し、この薄膜を介して各電極層と外部接続端子とを接続させることを特徴とする。

【0018】

本発明は、上記課題を解決するための第8の手段として、貫通孔の一方側に第1の電極層を成膜する際に、併せて他方の貫通孔部分に導電性薄膜を同時に形成したことを特徴とする。

【0019】

本発明は、上記課題を解決するための第9の手段として、ガラス基板に凹部または凸部を形成しておき、この凹部または凸部に貫通孔を穿設することを特徴とする。

【0020】

本発明は、上記課題を解決するための第10の手段として、ガラス基板として予め半球面状に成型されているガラス基板を使用することを特徴とする。

【発明の効果】

【0021】

本発明によれば、発光装置として有機EL発光素子を採用しているので、視野角が広く視認性に優れた発光装置とすることが可能となるばかりでなく、ガラス基板の一平面上に形成された第1及び第2の電極層と有機発光層を保護する保護板を封止材を介して接合し、第1及び第2の電極層をガラス基板に植設された一対の外部端子と電気的に接続することで、ガラス基板と保護板及び封止材によって構成される容器の内部を確実に気密状態に保持することができるので、外部からのガスや酸素、水分等の侵入を確実に抑止し、これらの侵入に伴って生じていた発光効率の低下やダークスポットの発生・拡大等を抑制することができる表示装置及び表示装置の製造方法を得ることができる。

【発明を実施するための最良の形態】

【0022】

以下、本発明の実施の形態について図面を参照して詳細に説明する。

【0023】

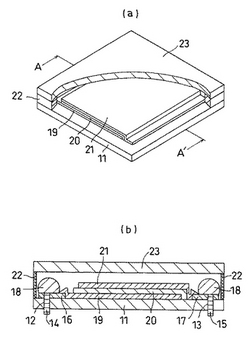

まず、本発明に係る発光装置は、図1に示すように、非透湿性で透明な長方形状のガラス基板11に、このガラス基板11を貫通する一対の貫通孔12,13に装着された一対の外部接続端子14,15を設ける。この貫通孔12,13の周囲には、導電性の薄膜部16,17が形成されており、この薄膜部16,17と外部接続端子14,15とは、導電性接着剤等の導電体18によって電気的に接続されている。この一方の外部接続端子14の上の薄膜部16に連結するようにITO等の透明導電膜からなる第1の電極層19を成膜する。更に、この電極層19上に、例えばα−NPD、Alq3等の有機発光層20が積層配置される。この有機発光層20は、第1の電極層19の端部を覆うようにその一端が第1の電極層19側面に沿ってガラス基板11面上に延在されている。

【0024】

そして、更にこの有機発光層20の上に、その一端部分がガラス基板11面まで延在されるように有機発光層20の延在されている同一方向に、フッ化リチウム、アルミニウム等の導電膜からなる第2の電極層21が成膜して構成されており、この第2の電極層21は他方の外部接続端子15の薄膜部17に接続されている。

【0025】

このようにして各電極層19,21と有機発光層20が形成されたガラス基板11の周辺部分には、封止用の封止材22が配置され、この封止材22上に保護板23がガラス基板11と対向するように配置される。このガラス基板11と保護板23とは封止材22により気密に接合される。

【0026】

このように構成された発光装置によれば、ガラス基板11と保護板23とは封止材22を介して強固に固定するようにしているので、外部と内部とを遮断する効果が格段に向上し点灯中の発光効率の低下やダークスポットの発生や拡大を抑制することができる。

【0027】

この発光装置は図2に示すような方法にて製造することができる。

【0028】

即ち、透明なガラス基板11を準備し(図2(a)参照)、このガラス基板11に互いに離間する位置に一対の貫通孔12,13をレーザーやウォータージェット法によって穿設する(同(b)参照)。このガラス基板11一面側の各貫通孔12,13の周囲には、導電性薄膜部16,17が成膜される(同(c)参照)。そして、この導電性薄膜部16,17側から貫通孔12,13に外部接続端子14,15が冶具24によって圧入され、外部接続端子14,15の他端がガラス基板11を突抜けてガラス基板11の外方に突出させられ、ガラス基板11と外部接続端子14,15とは、ガラス基板11を溶かして溶着されている(同(d)参照)。

【0029】

この外部接続端子14,15の一端側には導電性接着剤や銀ペースト等からなる導電体18が付着されて、導電性薄膜部16,17と外部接続端子14,15とを電気的に接続させている(同(e)参照)。そして、この一方の導電性薄膜部16に連接してITO等からなる第1の電極層19がスパッタリング法にて成膜される(同(f)参照)。次いで、この第1の電極層19上にα―NPD、Alq3等の有機発光層20が真空蒸着法によって成膜され(同(g)参照)、更に、この有機発光層20上にLiF、Al等の第2の電極層21が真空蒸着法にて成膜され、この第2の電極層21は、また他方の導電性薄膜部17とも連接されており、これによって第2の電極層21は他方の外部接続端子15と電気的に接続されることになる(同(h)参照)。

【0030】

最後に、これら各電極層19,21及び有機発光層20を外部から気密に遮断するために、ガラス基板11の周辺部分に封止材22を塗布し、この封止材22と接してガラス基板11と対向するようにガラスやアルミ材等からなる保護板23を配置し、この封止材22を固化させてガラス基板11と保護板23とを接着固定している(同(i)参照)。

【0031】

このようにして発光装置を製造することにより、外部接続端子14,15はガラス基板11に対して十分な気密性を保ちつつ固定されるので、第1及び第2の電極層19,21並びに有機発光層20をガラス基板11と保護板23、封止材22からなる容器中に気密状態で確実に保持することができる。

【0032】

上記の実施の形態の説明では、貫通孔11,12の周囲に予め導電性薄膜部16,17を形成し、この導電性薄膜部16,17を利用して外部接続端子14,15と第1及び第2の電極層19,21とを接続させていたが、この第1の電極層19が接続される側の導電性薄膜部16を、図3に示すように、第1の電極層19を導電性薄膜部16が設けられる貫通孔12の周囲まで延長して形成することで、導電性薄膜部16と第1の電極層19とを兼用させることも可能である。

【0033】

この場合には、図4に示すように、透明なガラス基板11を準備し(図4(a)参照)、このガラス基板11に互いに離間する位置に一対の貫通孔12,13を穿設する(同(b)参照)。このガラス基板11一面側の一方の貫通孔12を跨いでITO等からなる第1の電極層19がスパッタリング法にて成膜されるとともに、同じ材料によって他方の貫通孔13の周囲にも、導電性薄膜部17が成膜される(同(c)参照)。

【0034】

そして、この第1の電極部19と導電性薄膜部17側から貫通孔12,13に外部接続端子14,15を冶具24によって圧入され、外部接続端子14,15の他端がガラス基板11を突抜けてガラス基板11の外方に突出させられる(同(d)参照)。この外部接続端子14,15の一端側には、導電性接着剤や銀ペースト等からなる導電体18が付着されて、導電性薄膜部17及び第1の電極層19と外部接続端子14,15とを電気的に接続させている(同(e)参照)。

【0035】

次いで、この第1の電極層19上にα―NPD、Alq3等の有機発光層20が真空蒸着法によって成膜され(同(f)参照)、更に、この有機発光層20上にLiF、Al等の第2の電極層21が真空蒸着法にて成膜され、この第2の電極層21は導電性薄膜部17とも連接されているので、これによって第2の電極層21は他方の外部接続端子15と電気的に接続されることになる(同(g)参照)。

【0036】

最後に、これら各電極層19,21及び有機発光層20を外部から気密に遮断するために、ガラス基板11の周辺部分に封止材22を塗布し、この封止材22と接してガラス基板11と対向するようにガラスやアルミ材等からなる保護板23を配置し、この封止材22を固化させてガラス基板11と保護板23とを接着固定している(同(h)参照)。

【0037】

このような構成及び製造方法を採用することによって、わざわざ別の材料並びに工程を設けずに、第1の電極層19と他方側の外部接続端子15周囲の導電性薄膜部17を一緒に形成することが可能となるので、構成が簡略化されるとともに、製造工程もその分省略することができるので、製造の省力化を図ることができる。

【0038】

また、この貫通孔12,13の周囲に導電性薄膜部16,17を形成することなく、外部接続端子14,15の上に直接導電体18を付着させるようにすることも可能である。

【0039】

即ち、図5に示すように、透明なガラス基板11を準備し(図5(a)参照)、このガラス基板11に互いに離間する位置に一対の貫通孔12,13を穿設する(同(b)参照)。そして、この貫通孔12,13に外部接続端子14,15を冶具24によって圧入し、外部接続端子14,15の他端がガラス基板11を突抜けてガラス基板11の外方に突出させられる(同(c)参照)。この外部接続端子14,15の一端側には、導電性接着剤や銀ペースト等からなる導電体18が付着されて、外部接続端子14,15と電気的に接続されている(同(d)参照)。この一方の外部接続端子14側の導電体18と連接するように、ITO等からなる第1の電極層19がスパッタリング法にて成膜される(同(e)参照)。

【0040】

次いで、この第1の電極層19上にα―NPD、Alq3等の有機発光層20が真空蒸着法によって成膜され(同(f)参照)、更に、この有機発光層20上にLiF、Al等の第2の電極層21が真空蒸着法にて成膜され、この第2の電極層21は、また他方の外部接続端子15側の導電体18とも連接されており、これによって第2の電極層21は、他方の外部接続端子15と電気的に接続されることになる(同(g)参照)。

【0041】

最後に、これら各電極層19,21及び有機発光層20を外部から気密に遮断するために、ガラス基板11の周辺部分に封止材22を塗布し、この封止材22と接してガラス基板11と対向するようにガラスやアルミ材等からなる保護板23を配置し、この封止材22を固化させてガラス基板11と保護板23とを接着固定している(同(h)参照)。

【0042】

このような構成及び製造方法にて発光装置を製造すると、各貫通孔12,13の周囲に設けた導電性薄膜部16,17を必要としないので、更に構成の簡略化及び製造工程の省力化を図ることが可能となる。

【0043】

また、上記説明では、外部接続端子14,15のガラス基板11上面の一端の上に導電体18を被着させて、この導電体18と第1及び第2の電極層19,21とを接続させた場合について説明しているが、これを、図6に示すように、第1及び第2の電極層19,21が、これら導電体18を直接覆うようにして接続させるように構成することも可能である。この場合には、この導電体18の厚さ分だけ、以降の成膜形成によって電極層19,21部分から突出してしまうことになるが、この突出した部分を逃すような配置とすることによって、他の構成部品に悪影響を与えることが無いようにして構成することが可能である。

【0044】

この場合も、図7に示すように、透明なガラス基板11を準備し(図7(a)参照)、このガラス基板11の互いに離間する位置に一対の貫通孔12,13を穿設する(同(b)参照)。そして、この貫通孔12,13に外部接続端子14,15を圧入して、外部接続端子14,15の他端がガラス基板11を突抜けて、ガラス基板11の外方に突出させられる(同(c)参照)。この外部接続端子14,15の一端側には、導電性接着剤や銀ペースト等からなる導電体18が付着されて、外部接続端子14,15と電気的に接続されている(同(d)参照)。この一方の外部接続端子14側の導電体18を覆うように、ITO等からなる第1の電極層19がスパッタリング法にて成膜される(同(e)参照)。

【0045】

次いで、この第1の電極層19上にα―NPD、Alq3等の有機発光層20が真空蒸着法によって成膜され(同(f)参照)、更に、この有機発光層20上にLiF、Al等の第2の電極層21が真空蒸着法にて成膜され、この第2の電極層21は、また他方の導電体18を覆うように成膜されており、これによって第2の電極層21は他方の外部接続端子15と電気的に接続されることになる(同(g)参照)。

【0046】

最後に、これら各電極層19,21及び有機発光層20を外部から気密に遮断するために、ガラス基板11の周辺部分に封止材22を塗布し、この封止材22と接してガラス基板11と対向するようにガラスやアルミ材等からなる保護板23を配置し、この封止材22を固化させてガラス基板11と保護板23とを接着固定している(同(h)参照)。

【0047】

この構成及び製造方法によれば、外部接続端子14,15を覆うように第1及び第2の電極層19,21を成膜するだけで済むので、構成や製造をより簡潔にすることができる。

【0048】

また、これら外部接続端子14,15の一端に設けた導電体18を省略して、図8に示すように、一対の外部接続端子14,15の一端に直接第1及び第2の電極層19,21を設けるように構成することも可能である。この場合には、構成及び製造を更に一層簡略化することが可能となる。

【0049】

更に、このガラス基板11に植設している外部接続端子14,15は、ガラス基板11と溶着させる方法以外に、図9に示すように、外部接続端子14,15の外径よりも大きな内径の貫通孔12,13をガラス基板11に穿設して、この貫通孔12,13の中に非透湿性接着剤25を充填して外部接続端子14,15を挿入して、この外部接続端子14,15とガラス基板11とを気密に封着するように構成することも可能である。

【0050】

また、この外部接続端子14,15の一端に、図10に示すように、前述の場合と同様に導電体18を被着させて、この上から第1及び第2の電極層19,21を成膜するようにしてもよい。

【0051】

いずれにしても、この貫通孔12,13内に接着剤25を充填して、外部接続端子14,15とガラス基板11とを気密に封止する構成を採る場合は、ガラス基板11には何等溶着のための熱による変形が生じないために、ガラス基板11の平坦性を確保するためには好適な構成及び製造方法である。

【0052】

上記実施の形態においては、保護板23を平坦なガラス等の非透湿性材料によって形成し、この保護板23とガラス基板11とを封止材22によって接着させることによって気密な状態の容器を形成していたが、これを図11及び図12に示すように、保護板23の中央部分が凹状になるように凹ませた凹部26を有する形状とすることも可能である。このように凹部26を有する保護板23を使用した場合には、ガラス基板11と気密に連結するために使用される封止材22の使用面積が少なくなるので、より気密性を確保するのが容易となる。

【0053】

更に、ガラス基板11に穿設された貫通孔12,13の内面にも導電層27を形成したスルーホール構成とすれば、外部接続端子14,15と第1及び第2の電極層19,21との接続がより一層確実にすることが可能となる。

【0054】

即ち、図13に示すように、透明なガラス基板11を準備し(図13(a)参照)、このガラス基板11に互いに離間する位置に一対の貫通孔12,13を穿設する(同(b)参照)。このガラス基板11一面側の一方の貫通孔12を跨いでITO等からなる第1の電極層19がスパッタリング法にて成膜され、この電極層19は貫通孔12の内壁にも導電層27として形成されるとともに、同じ材料によって他方の貫通孔13の周囲、並びに貫通孔13の内壁面にも導電性薄膜部17及び導電層27が成膜されて、両貫通孔12,13は内部に導電層27を備えたスルーホール構成を採るようになされる(同(c)参照)。

【0055】

そして、この第1の電極層19及び導電性薄膜部17側から貫通孔12,13に外部接続端子14,15が圧入され、外部接続端子14,15の他端がガラス基板11を突抜けてガラス基板11の外方に突出させられる(同(d)参照)。この外部接続端子14,15のガラス基板11を突出した一端側には、低融点ガラス28が被着されて貫通孔12,13及び外部接続端子14,15部分を気密に保持している(同(e)参照)。

【0056】

次いで、この第1の電極層19上にα―NPD、Alq3等の有機発光層20が真空蒸着法によって成膜され(同(f)参照)、更に、この有機発光層20上にLiF、Al等の第2の電極層21が真空蒸着法にて成膜され、この第2の電極層21は、また他方の導電性薄膜部17とも連接されており、これによって第2の電極層21は他方の外部接続端子15と接続されることになる(同(g)参照)。

【0057】

最後に、これら各電極層19,21及び有機発光層20を外部から気密に遮断するために、ガラス基板11の周辺部分に封止材22を塗布し、この封止材22と接してガラス基板11と対向するように、ガラスやアルミ材等からなる保護板23を配置し、この封止材22を固化させてガラス基板11と保護板23とを接着固定している(同(h)参照)。

【0058】

このように構成すれば、外部接続端子14,15と各電極層19,21との電気的な接続も確実に行うことが可能となるばかりでなく、ガラス基板11に設けた貫通孔12,13の気密性も確実に保持することができるものである。

【0059】

このガラス基板11に外部接続端子14,15を気密に固着する方法としては、ガラス基板11に凹凸部を形成し、この凹凸部に外部接続端子14,15を植設させることもできる。

【0060】

即ち、図14に示すように、外部接続端子14,15を貫通させるための貫通孔12,13を形成する部分に下側に突出する凸部29を設け、この凸部29の上側には、この変形に応じて凹部30が形成される。この凹部30を利用して銀ペースト等の導電体18を塗布することにより、導電体18をガラス基板11面から突出させないで塗布することが可能となるので、第1の電極層19等を平坦に形成することが可能となるばかりでなく、平坦な導電体18によって広い面積で接続されているので、外部接続端子14,15との接続を確実に行うことができる。

【0061】

このような構成の発光装置は、図15に示すように製造することができる。

【0062】

即ち、透明なガラス基板11を準備し(図15(a)参照)、このガラス基板11に互いに離間する位置に下側に突出する一対の凸部29を形成し、この凸部29の中央に貫通孔12,13を穿設する(同(b)参照)。この貫通孔12,13に外部接続端子14,15が圧入され、外部接続端子14,15の他端がガラス基板11を突抜けてガラス基板11の外方に突出させられる(同(c)参照)。

【0063】

そして、この外部接続端子14,15の反対側のガラス基板11側においては、凸部29に対応して凹部30が貫通孔12,13の周囲に形成されているので、この凹部30に銀ペースト等の導電体18が充填される(同(d)参照)。このガラス基板11一面側には、この一方の導電体18を跨いでITO等からなる第1の電極層19がスパッタリング法にて成膜される(同(e)参照)。

【0064】

次いで、この第1の電極層19上にα―NPD、Alq3等の有機発光層20が真空蒸着法によって成膜され(同(f)参照)、更に、この有機発光層20上にLiF、Al等の第2の電極層21が真空蒸着法にて成膜され、この第2の電極層21は、また他方の外部接続端子15上の導電体18上にも成膜されるので、これによって第2の電極層21は他方の外部接続端子15と電気的に接続されることになる(同(g)参照)。

【0065】

最後に、これら各電極層19,21及び有機発光層20を外部から気密に遮断するために、ガラス基板11の周辺部分に封止材22を塗布し、この封止材22と接してガラス基板11と対向するように、ガラスやアルミ材等からなる保護板23を配置し、この封止材22を固化させてガラス基板11と保護板23とを接着固定している(同(h)参照)。

【0066】

このような製造方法を採ることによって、第1及び第2の電極層19,21の成膜は、ガラス基板11の平面と同じ平面となるように成された導電体18上に形成されるので、安定した膜厚の電極層19,21とすることができる。

【0067】

また、図16に示すように、この外部接続端子14,15の端部を凹部30中から外方に突出させ、この凹部30中に植立されている外部接続端子14,15の周囲に銀ペースト等の導電体18を配置して、この突出した外部接続端子14,15を覆うように、第1の電極層19及び第2の電極層21を形成するようにしても、外部接続端子14,15と各電極層19,21とを確実に接続することができる。

【0068】

更に、図17に示すように、この凹部30を含めて貫通孔12,13内に非透湿性接着剤25を塗布し、この接着剤25中に外部接続端子14,15を配置するように構成しても、同様な効果を発揮させることが可能で、更に、図18に示すように、この非透湿性接着剤25の凹部30端部に銀ペースト等の導電体18を配置させてもよい。

【0069】

また、図19に示すように、この凹凸部30,29の配置関係を反転させて、各電極層19,21が形成される側が凸部29とし、ガラス基板11の外面側が凹部30となるように加工し、外部接続端子14,15の一端をガラス基板11の凸部29先端と一致させて配置したり、あるいは、図20に示すように、その先端を凸部29から突出させるように植設させてもよく、更に、図21に示すように、その突出した外部接続端子14,15の外周に、凸部29の外周を含めて銀ペースト等の導電体18を配置して、この上に第1及び第2の電極層19,21を形成するように構成しても、同様な効果を達成することができる。その際に、ガラス基板11の外面側に位置する凹部30内に低融点ガラス28を充填すれば、ガラス基板11の外面を平坦に構成することができるとともに、外部接続端子14,15とガラス基板11とをより気密に封止することが可能となる。

【0070】

また、これら発光装置は、平面状に形成するだけでなく、同一占有面積における発光輝度を向上させた球面状の発光装置として形成することも可能である。

【0071】

即ち、図22に示すように、ガラス基板11を半球面状に成型し、このガラス基板11の開放端近傍に一対の貫通孔12,13を穿設し、この貫通孔12,13内に非透湿性接着剤25が塗布されている。この貫通孔12,13の一方を覆うようにして第1の電極層19が配置され、他方の貫通孔13の周囲には導電性薄膜部17が形成されている。これらの貫通孔12,13内には、第1の電極層19及び導電性薄膜部17を貫通するようにして、外部接続端子14,15が植設され、その一端はガラス基板11から外方に突出し、ガラス基板11内側の端部には導電体18が被着されて、夫々を電気的に接続している。この第1の電極層19の上側には有機発光層20及び第2の電極層21が順次積層形成されており、この第2の電極層21は、他方の外部接続端子15が設けられた導電体18と電気的に接続されている。この球面状のガラス基板11の開放端側には、封止材22を介して平板状の保護板23が固着されて、球面状の発光装置を形成している。

【0072】

このように、ガラス基板11を球面状に形成することによって、保護板23に対応するガラス基板11面積を相対的に大きくすることが可能となり、これに伴って第1及び第2の電極層19,21と有機発光層20の面積を拡大することが可能となるので、発光輝度を大幅に向上させることが可能となる。換言すれば、設置面積に対して光量を増加させることが可能となるばかりでなく、全方向からの視認性も大幅に向上させることが可能となる。

【0073】

この球面状の発光装置は、図23に示すように、製造することができる。この図は発光装置の縦断面を示したもので、図中の´(ダッシュ)を付した図は、発光装置の球面状のガラス基板の内側の図23(b)中の矢印方向から見た断面と直交する方向の断面を示したものである。

【0074】

即ち、まず凹状で半球面状のガラス基板11を形成する(図23(a)参照)。このガラス基板11の開放端近傍に一対の対向する貫通孔12,13を穿設する(同(b)(b´)参照)。このガラス基板11の内側の一方の貫通孔12を跨いでITO等からなる第1の電極層19がスパッタリング法にて成膜されるとともに、同じ材料によって他方の貫通孔13の周囲にも、導電性薄膜部17が成膜される(同(c)(c´)参照)。そして、この第1の電極層19及び導電性薄膜部17側から貫通孔12,13に外部接続端子14,15を非透湿性接着剤25によって固定し、固定された外部接続端子14,15の他端がガラス基板11を突抜けてガラス基板11の外方に突出させられる(同(d)(d´)参照)。この外部接続端子14,15のガラス基板11内側に位置する一端側には、導電性接着剤や銀ペースト等からなる導電体18が付着されて、第1の電極層19及び導電性薄膜部17と各外部接続端子14,15とを電気的に接続させている(同(e)(e´)参照)。

【0075】

そして、この第1の電極層19上にα―NPD、Alq3等の有機発光層20が真空蒸着法によって成膜され(同(f)(f´)参照)、更に、この有機発光層20上にLiF、Al等の第2の電極層21が真空蒸着法にて成膜されるとともに、また他方の導電性薄膜部17とも連接されており、これによって第2の電極層21は他方の外部接続端子15と電気的に接続されることになる(同(g)(g´)参照)。

【0076】

次いで、これら各電極層19,21及び有機発光層20を外部から気密に遮断するために、ガラス基板11の周縁端面部分に封止材22を塗布し、この封止材22と接してガラス基板11と対向するように、ガラスやアルミ材等からなる平板状の保護板23を配置し、この封止材22を固化させてガラス基板11と保護板23とを接着固定して、球面状の発光装置を形成している(同(h)参照)。

【0077】

また、この球面状の発光装置は、図24に示すように、各貫通孔12,13の部分に導電性薄膜部16,17を夫々形成し、この導電性薄膜部16,17と接触するように外部接続端子14,15を設け、この外部接続端子14,15の一端と導電性薄膜部16,17とを銀ペーストや導電性接着剤等の導電体18によって接続し、この各導電体18と第1及び第2の電極層19,21とを接続するように構成することも可能である。

【0078】

なお、図22に示す構成と同じ部分については同じ符号を付すことによって、その詳細な説明は省略する。

【0079】

この球面状の発光装置は、図25に示すように、製造することができる。この図25は、図23に図示した場合と同様に、発光装置の縦断面を示したもので、図中の´(ダッシュ)を付した図は、発光装置の球面状のガラス基板の内側の図25(b)中の矢印方向から見た断面と直交する方向の断面を示したものである。

【0080】

即ち、まず凹状で半球面状のガラス基板11を形成する(図25(a)参照)。このガラス基板11の開放端近傍に一対の対向する貫通孔12,13を穿設する(同(b)(b´)参照)。このガラス基板11の内側の貫通孔12,13周辺には、導電性薄膜部16,17が成膜される(同(c)(c´)参照)。次いで、この貫通孔12,13内に非透湿性接着剤25によって外部接続端子14,15を固定し、固定された外部接続端子14,15の他端がガラス基板11を突抜けて、ガラス基板11の外方に突出させられる(同(d)(d´)参照)。この外部接続端子14,15のガラス基板11内側に位置する一端側には、導電性接着剤や銀ペースト等からなる導電体18が付着されて、導電性薄膜部16,17と外部接続端子14,15とを電気的に接続させている(同(e)(e´)参照)。

【0081】

その後、この一方の導電性薄膜部16に連接するようにITO等からなる第1の電極層19がスパッタリング法にて成膜される(同(f)(f´)参照)。そして、この第1の電極層19上にα―NPD、Alq3等の有機発光層20が真空蒸着法によって成膜され(同(g)(g´)参照)、更に、この有機発光層20上にLiF、Al等の第2の電極層21が真空蒸着法にて成膜され、この第2の電極層21は、また他方の導電性薄膜部17とも連接されており、これによって第2の電極層21は他方の外部接続端子15と接続されることになる(同(h)(h´)参照)。

【0082】

最後に、これら各電極層19,21及び有機発光層20を外部から気密に遮断するために、ガラス基板11の周縁端面部分に封止材22を塗布し、この封止材22と接してガラス基板11と対向するように、ガラスやアルミ材等からなる平板状の保護板23を配置し、この封止材22を固化させてガラス基板11と保護板23とを接着固定して、球面状の発光装置を形成している(同(i)参照)。

【0083】

このように構成しても、上記の実施の形態と同様な効果を発揮させることが可能である。

【0084】

また、平板型の発光装置と同様に、半球状の発光装置においても、図26に示すように、貫通孔12,13内に外部接続端子14,15を非透湿性接着剤25によって固定し、この固定された外部接続端子14,15上に第1及び第2の電極層19,21を直接接続されるように形成することも可能である。

【0085】

なお、図22に示す構成と同じ部分については同じ符号を付すことによって、その詳細な説明は省略する。

【0086】

更に、図27に示すように、ガラス基板11に外方向に突出する凸部29を有する貫通孔12,13を形成し、この貫通孔12,13のガラス基板11内側に形成された凹部30に導電体18を設け、この導電体18を介して外部接続端子14,15と電気的に接続するように第1及び第2の電極層19,21を形成した構成とすることも可能である。

【0087】

更にまた、図28に示すように、貫通孔12,13内に外部接続端子14,15を非透湿性接着剤25によって固定し、この非透湿性接着剤25のガラス基板11内側端部に銀ペースト等の導電体18を設け、この導電体18を介して外部接続端子14,15と電気的に接続するように、第1及び第2の電極層19,21を形成した構成とすることも可能である。

【0088】

一方、図29に示すように、この貫通孔12,13部分をガラス基板11内側に凸状となるように成型して、この凸部29から外部接続端子14,15を突出させて導電体18を形成し、この導電体18に第1及び第2の電極層19,21を接続させるように構成したり、図30に示すように、この外部接続端子14,15に直接第1及び第2の電極層19,21を接続するように構成することも可能である。

【0089】

なお、以上の説明では、ITO等の透明導電膜で形成されている第1の電極層19がガラス基板11面と接する位置に形成され、LiF、Al等で形成された第2の電極層21がガラス基板11の内側に位置しているので、発光装置としては、保護板23と反対側のガラス基板11外側方向に光の照射方向が設定されている場合について説明してきたが、この発光装置の照射方向を保護板23方向に変更する場合には、第1及び第2の電極層19,21の構成材料を反対にして製造することにより、第2の電極層21位置に透明導電膜が位置するように構成すれば、保護板23方向に光を照射させることができる。

【0090】

この場合には、放射される光はガラス基板11側を透過しないので、ガラス基板11の外部接続端子14,15に対する配線引き廻しを自由に、しかも放射される光を遮光することなく設置することができ、設計の自由度を向上させることができる。

【図面の簡単な説明】

【0091】

【図1】本発明に係る発光装置の第1の実施の形態を示す一部切欠斜視図及び断面図。

【図2】同じく発光装置の製造方法を説明するための工程説明図。

【図3】本発明に係る発光装置の第2の実施の形態を示す断面図。

【図4】同じく発光装置の製造方法を説明するための工程説明図。

【図5】同じく発光装置の他の製造方法を説明するための工程説明図。

【図6】本発明に係る発光装置の第3の実施の形態を示す断面図。

【図7】同じく発光装置の製造方法を説明するための工程説明図。

【図8】本発明に係る発光装置の第4の実施の形態を示す断面図。

【図9】本発明に係る発光装置の第5の実施の形態を示す断面図。

【図10】本発明に係る発光装置の第6の実施の形態を示す断面図。

【図11】本発明に係る発光装置の第7の実施の形態を示す一部切欠斜視図。

【図12】同じくその断面図。

【図13】同じく発光装置の製造方法を説明するための工程説明図。

【図14】本発明に係る発光装置の第8の実施の形態を示す断面図。

【図15】同じくその製造方法を説明するための工程説明図。

【図16】本発明に係る発光装置の第9の実施の形態を示す断面図。

【図17】本発明に係る発光装置の第10の実施の形態を示す断面図。

【図18】本発明に係る発光装置の第11の実施の形態を示す断面図。

【図19】本発明に係る発光装置の第12の実施の形態を示す断面図。

【図20】本発明に係る発光装置の第13の実施の形態を示す断面図。

【図21】本発明に係る発光装置の第14の実施の形態を示す断面図。

【図22】本発明に係る発光装置の第15の実施の形態を示す断面図。

【図23】同じくその製造方法を説明するための工程説明図。

【図24】本発明に係る発光装置の第16の実施の形態を示す断面図。

【図25】同じくその製造方法を説明するための工程説明図。

【図26】本発明に係る発光装置の第17の実施の形態を示す断面図。

【図27】本発明に係る発光装置の第18の実施の形態を示す断面図。

【図28】本発明に係る発光装置の第19の実施の形態を示す断面図。

【図29】本発明に係る発光装置の第20の実施の形態を示す断面図。

【図30】本発明に係る発光装置の第21の実施の形態を示す断面図。

【図31】従来の発光装置を示す一部切欠斜視図。

【図32】同じくその断面図。

【符号の説明】

【0092】

11:ガラス基板

12,13:貫通孔

14,15:外部接続端子

16,17:導電性薄膜部

18:導電体

19:第1の電極層

20:有機発光層

21:第2の電極層

22:封止体

23:保護板

25:非透湿性接着剤

27:導電層

29:凸部

30:凹部

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子を用いた発光装置に係わり、特に、有機エレクトロルミネッセンス層をガラス基板と保護板とで確実に封止した発光装置及び発光装置の製造方法に関する。

【背景技術】

【0002】

従来、競馬場や野球場等の広い場所において、多数の観客に出場選手の紹介やオッズ、スコア等を知らせる画像データの表示には、多数の電球を平面状に配置した大型の表示スクリーンが使用されている。また、このような大型の表示スクリーンではなく、駅や空港等での行先表示や出発時間、到着時間等を知らせる表示スクリーンにおいては、電球表示に代えて、最近では液晶表示装置が多用されるようになってきている。

【0003】

この液晶表示装置を使用する利点としては、電球表示のものに比較して消費電力が少なく、また小型化に優れている点等が挙げられる。その反面、液晶表示装置としては液晶表示パネル、及びこの表示パネルを照射するためのバックライト、そしてこれらを構成するための構成部品が多数に上り、構成部品数の多さから表示装置としては高価なものとなってしまうとともに、その装置自体の厚さも大きくなるという問題点がある。

【0004】

しかしながら、この液晶表示装置の最大の問題点は、何と言っても視野角が狭いことであり、このため正面からの視認性には優れていても、表示装置の側面方向からの視認性が極めて悪い。この問題点を改善すべく現在も改良が進められているが、まだ十分な視認性を持った表示装置としては実現されていない。

【0005】

一方、この液晶表示装置の問題点を改善するものとして、最近では有機エレクトロルミネッセンス(有機EL)素子の開発が進められており、このような表示装置への採用が検討されている。この有機EL素子は、それ自身で発光する発光素子であるために、液晶表示装置のようにバックライト等の光源を必要としないので、部品点数の削減にもなるばかりでなく、装置としての厚さも薄く構成でき、また軽量化も可能となり、しかも視野角も広く採ることができるので、表示装置に使用するには好適な条件を兼ね備えているものである。

【0006】

この有機EL素子を備えた発光装置は、図31及び図32に示すように、透明なガラス基板81上にITO(Indium Tin Oxide)からなる透明導電膜製の第1の電極層82を成膜し、この電極層82上に、例えばα−NPD、Alq3等の有機発光層83が積層配置され、更にこの有機発光層83の上にフッ化リチウム、アルミニウム等の第2の電極層84が成膜されたもので、この第1及び第2の電極層82,84の一端部は、ガラス基板81面に沿って、ガラス基板81の端部に導出されて、外部接続用端子部85,86として利用されている。

【0007】

これらの電極層82,84や有機発光層83は、外気の水分や酸素に対して脆弱であるために、これらの第1及び第2の電極層82,84並びに有機発光層83を、ガラスやステンレス等の保護板87を用いて封止している。この封止には、保護板87の周囲縁部にUV硬化型の接着剤88を塗布し、有機発光層83を覆うようにガラス基板81面と付き合わせ、この付き合わされたこのUV硬化型接着剤88に対して、内部の有機発光層83にUVが照射されないように遮光した状態にてUV露光を行い、接着剤88を硬化させて気密に封止している。

【0008】

しかしながら、このように第1及び第2の電極層82,84の端部を外部接続用端子部85,86として活用するために保護板87外部に露呈させて、UV硬化型接着剤88を使用して封止する構成では、元々がガスや水分等に弱い第1及び第2の電極層82,84を利用しているので、このため、封止された保護板87内部空間には、内部で放出されるガスや水分、あるいは接着剤88と各電極層82,84等の封止部分を透過して容器の内部空間内に侵入してくるガスや水分を吸着させるために、乾燥剤(図示せず)を内蔵している。

【0009】

また、第1及び第2の電極層82,84の端部を外部接続用の端子部85,86としても利用しているが、この端子部85,86でも気密性の劣化が発生し、点灯中に侵入してくる酸素や水分のために発光効率の低下やダークスポットの発生、あるいはこのダークスポットが拡大してしまう等の大きな問題がある。

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は上記のような従来の問題点に鑑みてなされたもので、第1及び第2の電極層に接続されている一対の外部接続端子をガラス基板上に実質的に貫通させて植設することにより、気密性を十分に向上させた発光装置及びその発光装置の製造方法を提供するもので、解決しようとする問題点は、確実な気密封止構成にすることを可能とする点にある。

【課題を解決するための手段】

【0011】

本発明は、上記課題を解決するための第1の手段として、透明なガラス基板と、このガラス基板上に形成される第1の電極層と、この電極層上に積層形成される有機発光層と、この有機発光層上に積層形成される第2の電極層と、第1及び第2の電極層に夫々接続されガラス基板に電極層とは反対面側に突出するよう互いに離間して植設された一対の外部接続端子と、電極層及び有機発光層を保護するようにガラス基板に対向して配置される保護板と、この保護板及びガラス基板間に介在され両者間を密閉する封止材とを具備し、外部接続端子をガラス基板と交差する方向に配置したことを特徴とする。

【0012】

本発明は、上記課題を解決するための第2の手段として、外部接続端子を、ガラス基板の電極層側において直接もしくは導電体を介して各電極層と接続したことを特徴とする。

【0013】

本発明は、上記課題を解決するための第3の手段として、外部接続端子をガラス基板に形成した凹部または凸部に穿設された貫通孔に固着することを特徴とする。

【0014】

本発明は、上記課題を解決するための第4の手段として、外部接続端子をガラス基板に穿設された貫通孔内で導電体を介して固定していることを特徴とする。

【0015】

本発明は、上記課題を解決するための第5の手段として、ガラス基板が各電極層及び有機発光層を内側に保持するように半球状に成型され、この半球状のガラス基板端部を保護板にて封止したことを特徴とする。

【0016】

本発明は、上記課題を解決するための第6の手段として、ガラス基板にこのガラス基板を貫通する一対の離間した貫通孔を穿設する工程と、この貫通孔内に外部接続端子を植設する工程と、この外部接続端子の一方と電気的に接続されるようにガラス基板上に第1の電極層を形成する工程と、この第1の電極層上に有機発光層を積層形成する工程と、この有機発光層上に位置し外部接続端子の他方と電気的に接続される第2の電極層を積層形成する工程と、これら電極層及び有機発光層をガラス基板と対向する保護板とで封止材によって気密状態に封止する工程からなり、外部接続端子の一端をガラス基板と交差する外方向に突出させたことを特徴とする。

【0017】

本発明は、上記課題を解決するための第7の手段として、外部接続端子の一端周辺に導電性薄膜を形成し、この薄膜を介して各電極層と外部接続端子とを接続させることを特徴とする。

【0018】

本発明は、上記課題を解決するための第8の手段として、貫通孔の一方側に第1の電極層を成膜する際に、併せて他方の貫通孔部分に導電性薄膜を同時に形成したことを特徴とする。

【0019】

本発明は、上記課題を解決するための第9の手段として、ガラス基板に凹部または凸部を形成しておき、この凹部または凸部に貫通孔を穿設することを特徴とする。

【0020】

本発明は、上記課題を解決するための第10の手段として、ガラス基板として予め半球面状に成型されているガラス基板を使用することを特徴とする。

【発明の効果】

【0021】

本発明によれば、発光装置として有機EL発光素子を採用しているので、視野角が広く視認性に優れた発光装置とすることが可能となるばかりでなく、ガラス基板の一平面上に形成された第1及び第2の電極層と有機発光層を保護する保護板を封止材を介して接合し、第1及び第2の電極層をガラス基板に植設された一対の外部端子と電気的に接続することで、ガラス基板と保護板及び封止材によって構成される容器の内部を確実に気密状態に保持することができるので、外部からのガスや酸素、水分等の侵入を確実に抑止し、これらの侵入に伴って生じていた発光効率の低下やダークスポットの発生・拡大等を抑制することができる表示装置及び表示装置の製造方法を得ることができる。

【発明を実施するための最良の形態】

【0022】

以下、本発明の実施の形態について図面を参照して詳細に説明する。

【0023】

まず、本発明に係る発光装置は、図1に示すように、非透湿性で透明な長方形状のガラス基板11に、このガラス基板11を貫通する一対の貫通孔12,13に装着された一対の外部接続端子14,15を設ける。この貫通孔12,13の周囲には、導電性の薄膜部16,17が形成されており、この薄膜部16,17と外部接続端子14,15とは、導電性接着剤等の導電体18によって電気的に接続されている。この一方の外部接続端子14の上の薄膜部16に連結するようにITO等の透明導電膜からなる第1の電極層19を成膜する。更に、この電極層19上に、例えばα−NPD、Alq3等の有機発光層20が積層配置される。この有機発光層20は、第1の電極層19の端部を覆うようにその一端が第1の電極層19側面に沿ってガラス基板11面上に延在されている。

【0024】

そして、更にこの有機発光層20の上に、その一端部分がガラス基板11面まで延在されるように有機発光層20の延在されている同一方向に、フッ化リチウム、アルミニウム等の導電膜からなる第2の電極層21が成膜して構成されており、この第2の電極層21は他方の外部接続端子15の薄膜部17に接続されている。

【0025】

このようにして各電極層19,21と有機発光層20が形成されたガラス基板11の周辺部分には、封止用の封止材22が配置され、この封止材22上に保護板23がガラス基板11と対向するように配置される。このガラス基板11と保護板23とは封止材22により気密に接合される。

【0026】

このように構成された発光装置によれば、ガラス基板11と保護板23とは封止材22を介して強固に固定するようにしているので、外部と内部とを遮断する効果が格段に向上し点灯中の発光効率の低下やダークスポットの発生や拡大を抑制することができる。

【0027】

この発光装置は図2に示すような方法にて製造することができる。

【0028】

即ち、透明なガラス基板11を準備し(図2(a)参照)、このガラス基板11に互いに離間する位置に一対の貫通孔12,13をレーザーやウォータージェット法によって穿設する(同(b)参照)。このガラス基板11一面側の各貫通孔12,13の周囲には、導電性薄膜部16,17が成膜される(同(c)参照)。そして、この導電性薄膜部16,17側から貫通孔12,13に外部接続端子14,15が冶具24によって圧入され、外部接続端子14,15の他端がガラス基板11を突抜けてガラス基板11の外方に突出させられ、ガラス基板11と外部接続端子14,15とは、ガラス基板11を溶かして溶着されている(同(d)参照)。

【0029】

この外部接続端子14,15の一端側には導電性接着剤や銀ペースト等からなる導電体18が付着されて、導電性薄膜部16,17と外部接続端子14,15とを電気的に接続させている(同(e)参照)。そして、この一方の導電性薄膜部16に連接してITO等からなる第1の電極層19がスパッタリング法にて成膜される(同(f)参照)。次いで、この第1の電極層19上にα―NPD、Alq3等の有機発光層20が真空蒸着法によって成膜され(同(g)参照)、更に、この有機発光層20上にLiF、Al等の第2の電極層21が真空蒸着法にて成膜され、この第2の電極層21は、また他方の導電性薄膜部17とも連接されており、これによって第2の電極層21は他方の外部接続端子15と電気的に接続されることになる(同(h)参照)。

【0030】

最後に、これら各電極層19,21及び有機発光層20を外部から気密に遮断するために、ガラス基板11の周辺部分に封止材22を塗布し、この封止材22と接してガラス基板11と対向するようにガラスやアルミ材等からなる保護板23を配置し、この封止材22を固化させてガラス基板11と保護板23とを接着固定している(同(i)参照)。

【0031】

このようにして発光装置を製造することにより、外部接続端子14,15はガラス基板11に対して十分な気密性を保ちつつ固定されるので、第1及び第2の電極層19,21並びに有機発光層20をガラス基板11と保護板23、封止材22からなる容器中に気密状態で確実に保持することができる。

【0032】

上記の実施の形態の説明では、貫通孔11,12の周囲に予め導電性薄膜部16,17を形成し、この導電性薄膜部16,17を利用して外部接続端子14,15と第1及び第2の電極層19,21とを接続させていたが、この第1の電極層19が接続される側の導電性薄膜部16を、図3に示すように、第1の電極層19を導電性薄膜部16が設けられる貫通孔12の周囲まで延長して形成することで、導電性薄膜部16と第1の電極層19とを兼用させることも可能である。

【0033】

この場合には、図4に示すように、透明なガラス基板11を準備し(図4(a)参照)、このガラス基板11に互いに離間する位置に一対の貫通孔12,13を穿設する(同(b)参照)。このガラス基板11一面側の一方の貫通孔12を跨いでITO等からなる第1の電極層19がスパッタリング法にて成膜されるとともに、同じ材料によって他方の貫通孔13の周囲にも、導電性薄膜部17が成膜される(同(c)参照)。

【0034】

そして、この第1の電極部19と導電性薄膜部17側から貫通孔12,13に外部接続端子14,15を冶具24によって圧入され、外部接続端子14,15の他端がガラス基板11を突抜けてガラス基板11の外方に突出させられる(同(d)参照)。この外部接続端子14,15の一端側には、導電性接着剤や銀ペースト等からなる導電体18が付着されて、導電性薄膜部17及び第1の電極層19と外部接続端子14,15とを電気的に接続させている(同(e)参照)。

【0035】

次いで、この第1の電極層19上にα―NPD、Alq3等の有機発光層20が真空蒸着法によって成膜され(同(f)参照)、更に、この有機発光層20上にLiF、Al等の第2の電極層21が真空蒸着法にて成膜され、この第2の電極層21は導電性薄膜部17とも連接されているので、これによって第2の電極層21は他方の外部接続端子15と電気的に接続されることになる(同(g)参照)。

【0036】

最後に、これら各電極層19,21及び有機発光層20を外部から気密に遮断するために、ガラス基板11の周辺部分に封止材22を塗布し、この封止材22と接してガラス基板11と対向するようにガラスやアルミ材等からなる保護板23を配置し、この封止材22を固化させてガラス基板11と保護板23とを接着固定している(同(h)参照)。

【0037】

このような構成及び製造方法を採用することによって、わざわざ別の材料並びに工程を設けずに、第1の電極層19と他方側の外部接続端子15周囲の導電性薄膜部17を一緒に形成することが可能となるので、構成が簡略化されるとともに、製造工程もその分省略することができるので、製造の省力化を図ることができる。

【0038】

また、この貫通孔12,13の周囲に導電性薄膜部16,17を形成することなく、外部接続端子14,15の上に直接導電体18を付着させるようにすることも可能である。

【0039】

即ち、図5に示すように、透明なガラス基板11を準備し(図5(a)参照)、このガラス基板11に互いに離間する位置に一対の貫通孔12,13を穿設する(同(b)参照)。そして、この貫通孔12,13に外部接続端子14,15を冶具24によって圧入し、外部接続端子14,15の他端がガラス基板11を突抜けてガラス基板11の外方に突出させられる(同(c)参照)。この外部接続端子14,15の一端側には、導電性接着剤や銀ペースト等からなる導電体18が付着されて、外部接続端子14,15と電気的に接続されている(同(d)参照)。この一方の外部接続端子14側の導電体18と連接するように、ITO等からなる第1の電極層19がスパッタリング法にて成膜される(同(e)参照)。

【0040】

次いで、この第1の電極層19上にα―NPD、Alq3等の有機発光層20が真空蒸着法によって成膜され(同(f)参照)、更に、この有機発光層20上にLiF、Al等の第2の電極層21が真空蒸着法にて成膜され、この第2の電極層21は、また他方の外部接続端子15側の導電体18とも連接されており、これによって第2の電極層21は、他方の外部接続端子15と電気的に接続されることになる(同(g)参照)。

【0041】

最後に、これら各電極層19,21及び有機発光層20を外部から気密に遮断するために、ガラス基板11の周辺部分に封止材22を塗布し、この封止材22と接してガラス基板11と対向するようにガラスやアルミ材等からなる保護板23を配置し、この封止材22を固化させてガラス基板11と保護板23とを接着固定している(同(h)参照)。

【0042】

このような構成及び製造方法にて発光装置を製造すると、各貫通孔12,13の周囲に設けた導電性薄膜部16,17を必要としないので、更に構成の簡略化及び製造工程の省力化を図ることが可能となる。

【0043】

また、上記説明では、外部接続端子14,15のガラス基板11上面の一端の上に導電体18を被着させて、この導電体18と第1及び第2の電極層19,21とを接続させた場合について説明しているが、これを、図6に示すように、第1及び第2の電極層19,21が、これら導電体18を直接覆うようにして接続させるように構成することも可能である。この場合には、この導電体18の厚さ分だけ、以降の成膜形成によって電極層19,21部分から突出してしまうことになるが、この突出した部分を逃すような配置とすることによって、他の構成部品に悪影響を与えることが無いようにして構成することが可能である。

【0044】

この場合も、図7に示すように、透明なガラス基板11を準備し(図7(a)参照)、このガラス基板11の互いに離間する位置に一対の貫通孔12,13を穿設する(同(b)参照)。そして、この貫通孔12,13に外部接続端子14,15を圧入して、外部接続端子14,15の他端がガラス基板11を突抜けて、ガラス基板11の外方に突出させられる(同(c)参照)。この外部接続端子14,15の一端側には、導電性接着剤や銀ペースト等からなる導電体18が付着されて、外部接続端子14,15と電気的に接続されている(同(d)参照)。この一方の外部接続端子14側の導電体18を覆うように、ITO等からなる第1の電極層19がスパッタリング法にて成膜される(同(e)参照)。

【0045】

次いで、この第1の電極層19上にα―NPD、Alq3等の有機発光層20が真空蒸着法によって成膜され(同(f)参照)、更に、この有機発光層20上にLiF、Al等の第2の電極層21が真空蒸着法にて成膜され、この第2の電極層21は、また他方の導電体18を覆うように成膜されており、これによって第2の電極層21は他方の外部接続端子15と電気的に接続されることになる(同(g)参照)。

【0046】

最後に、これら各電極層19,21及び有機発光層20を外部から気密に遮断するために、ガラス基板11の周辺部分に封止材22を塗布し、この封止材22と接してガラス基板11と対向するようにガラスやアルミ材等からなる保護板23を配置し、この封止材22を固化させてガラス基板11と保護板23とを接着固定している(同(h)参照)。

【0047】

この構成及び製造方法によれば、外部接続端子14,15を覆うように第1及び第2の電極層19,21を成膜するだけで済むので、構成や製造をより簡潔にすることができる。

【0048】

また、これら外部接続端子14,15の一端に設けた導電体18を省略して、図8に示すように、一対の外部接続端子14,15の一端に直接第1及び第2の電極層19,21を設けるように構成することも可能である。この場合には、構成及び製造を更に一層簡略化することが可能となる。

【0049】

更に、このガラス基板11に植設している外部接続端子14,15は、ガラス基板11と溶着させる方法以外に、図9に示すように、外部接続端子14,15の外径よりも大きな内径の貫通孔12,13をガラス基板11に穿設して、この貫通孔12,13の中に非透湿性接着剤25を充填して外部接続端子14,15を挿入して、この外部接続端子14,15とガラス基板11とを気密に封着するように構成することも可能である。

【0050】

また、この外部接続端子14,15の一端に、図10に示すように、前述の場合と同様に導電体18を被着させて、この上から第1及び第2の電極層19,21を成膜するようにしてもよい。

【0051】

いずれにしても、この貫通孔12,13内に接着剤25を充填して、外部接続端子14,15とガラス基板11とを気密に封止する構成を採る場合は、ガラス基板11には何等溶着のための熱による変形が生じないために、ガラス基板11の平坦性を確保するためには好適な構成及び製造方法である。

【0052】

上記実施の形態においては、保護板23を平坦なガラス等の非透湿性材料によって形成し、この保護板23とガラス基板11とを封止材22によって接着させることによって気密な状態の容器を形成していたが、これを図11及び図12に示すように、保護板23の中央部分が凹状になるように凹ませた凹部26を有する形状とすることも可能である。このように凹部26を有する保護板23を使用した場合には、ガラス基板11と気密に連結するために使用される封止材22の使用面積が少なくなるので、より気密性を確保するのが容易となる。

【0053】

更に、ガラス基板11に穿設された貫通孔12,13の内面にも導電層27を形成したスルーホール構成とすれば、外部接続端子14,15と第1及び第2の電極層19,21との接続がより一層確実にすることが可能となる。

【0054】

即ち、図13に示すように、透明なガラス基板11を準備し(図13(a)参照)、このガラス基板11に互いに離間する位置に一対の貫通孔12,13を穿設する(同(b)参照)。このガラス基板11一面側の一方の貫通孔12を跨いでITO等からなる第1の電極層19がスパッタリング法にて成膜され、この電極層19は貫通孔12の内壁にも導電層27として形成されるとともに、同じ材料によって他方の貫通孔13の周囲、並びに貫通孔13の内壁面にも導電性薄膜部17及び導電層27が成膜されて、両貫通孔12,13は内部に導電層27を備えたスルーホール構成を採るようになされる(同(c)参照)。

【0055】

そして、この第1の電極層19及び導電性薄膜部17側から貫通孔12,13に外部接続端子14,15が圧入され、外部接続端子14,15の他端がガラス基板11を突抜けてガラス基板11の外方に突出させられる(同(d)参照)。この外部接続端子14,15のガラス基板11を突出した一端側には、低融点ガラス28が被着されて貫通孔12,13及び外部接続端子14,15部分を気密に保持している(同(e)参照)。

【0056】

次いで、この第1の電極層19上にα―NPD、Alq3等の有機発光層20が真空蒸着法によって成膜され(同(f)参照)、更に、この有機発光層20上にLiF、Al等の第2の電極層21が真空蒸着法にて成膜され、この第2の電極層21は、また他方の導電性薄膜部17とも連接されており、これによって第2の電極層21は他方の外部接続端子15と接続されることになる(同(g)参照)。

【0057】

最後に、これら各電極層19,21及び有機発光層20を外部から気密に遮断するために、ガラス基板11の周辺部分に封止材22を塗布し、この封止材22と接してガラス基板11と対向するように、ガラスやアルミ材等からなる保護板23を配置し、この封止材22を固化させてガラス基板11と保護板23とを接着固定している(同(h)参照)。

【0058】

このように構成すれば、外部接続端子14,15と各電極層19,21との電気的な接続も確実に行うことが可能となるばかりでなく、ガラス基板11に設けた貫通孔12,13の気密性も確実に保持することができるものである。

【0059】

このガラス基板11に外部接続端子14,15を気密に固着する方法としては、ガラス基板11に凹凸部を形成し、この凹凸部に外部接続端子14,15を植設させることもできる。

【0060】

即ち、図14に示すように、外部接続端子14,15を貫通させるための貫通孔12,13を形成する部分に下側に突出する凸部29を設け、この凸部29の上側には、この変形に応じて凹部30が形成される。この凹部30を利用して銀ペースト等の導電体18を塗布することにより、導電体18をガラス基板11面から突出させないで塗布することが可能となるので、第1の電極層19等を平坦に形成することが可能となるばかりでなく、平坦な導電体18によって広い面積で接続されているので、外部接続端子14,15との接続を確実に行うことができる。

【0061】

このような構成の発光装置は、図15に示すように製造することができる。

【0062】

即ち、透明なガラス基板11を準備し(図15(a)参照)、このガラス基板11に互いに離間する位置に下側に突出する一対の凸部29を形成し、この凸部29の中央に貫通孔12,13を穿設する(同(b)参照)。この貫通孔12,13に外部接続端子14,15が圧入され、外部接続端子14,15の他端がガラス基板11を突抜けてガラス基板11の外方に突出させられる(同(c)参照)。

【0063】

そして、この外部接続端子14,15の反対側のガラス基板11側においては、凸部29に対応して凹部30が貫通孔12,13の周囲に形成されているので、この凹部30に銀ペースト等の導電体18が充填される(同(d)参照)。このガラス基板11一面側には、この一方の導電体18を跨いでITO等からなる第1の電極層19がスパッタリング法にて成膜される(同(e)参照)。

【0064】

次いで、この第1の電極層19上にα―NPD、Alq3等の有機発光層20が真空蒸着法によって成膜され(同(f)参照)、更に、この有機発光層20上にLiF、Al等の第2の電極層21が真空蒸着法にて成膜され、この第2の電極層21は、また他方の外部接続端子15上の導電体18上にも成膜されるので、これによって第2の電極層21は他方の外部接続端子15と電気的に接続されることになる(同(g)参照)。

【0065】

最後に、これら各電極層19,21及び有機発光層20を外部から気密に遮断するために、ガラス基板11の周辺部分に封止材22を塗布し、この封止材22と接してガラス基板11と対向するように、ガラスやアルミ材等からなる保護板23を配置し、この封止材22を固化させてガラス基板11と保護板23とを接着固定している(同(h)参照)。

【0066】

このような製造方法を採ることによって、第1及び第2の電極層19,21の成膜は、ガラス基板11の平面と同じ平面となるように成された導電体18上に形成されるので、安定した膜厚の電極層19,21とすることができる。

【0067】

また、図16に示すように、この外部接続端子14,15の端部を凹部30中から外方に突出させ、この凹部30中に植立されている外部接続端子14,15の周囲に銀ペースト等の導電体18を配置して、この突出した外部接続端子14,15を覆うように、第1の電極層19及び第2の電極層21を形成するようにしても、外部接続端子14,15と各電極層19,21とを確実に接続することができる。

【0068】

更に、図17に示すように、この凹部30を含めて貫通孔12,13内に非透湿性接着剤25を塗布し、この接着剤25中に外部接続端子14,15を配置するように構成しても、同様な効果を発揮させることが可能で、更に、図18に示すように、この非透湿性接着剤25の凹部30端部に銀ペースト等の導電体18を配置させてもよい。

【0069】

また、図19に示すように、この凹凸部30,29の配置関係を反転させて、各電極層19,21が形成される側が凸部29とし、ガラス基板11の外面側が凹部30となるように加工し、外部接続端子14,15の一端をガラス基板11の凸部29先端と一致させて配置したり、あるいは、図20に示すように、その先端を凸部29から突出させるように植設させてもよく、更に、図21に示すように、その突出した外部接続端子14,15の外周に、凸部29の外周を含めて銀ペースト等の導電体18を配置して、この上に第1及び第2の電極層19,21を形成するように構成しても、同様な効果を達成することができる。その際に、ガラス基板11の外面側に位置する凹部30内に低融点ガラス28を充填すれば、ガラス基板11の外面を平坦に構成することができるとともに、外部接続端子14,15とガラス基板11とをより気密に封止することが可能となる。

【0070】

また、これら発光装置は、平面状に形成するだけでなく、同一占有面積における発光輝度を向上させた球面状の発光装置として形成することも可能である。

【0071】

即ち、図22に示すように、ガラス基板11を半球面状に成型し、このガラス基板11の開放端近傍に一対の貫通孔12,13を穿設し、この貫通孔12,13内に非透湿性接着剤25が塗布されている。この貫通孔12,13の一方を覆うようにして第1の電極層19が配置され、他方の貫通孔13の周囲には導電性薄膜部17が形成されている。これらの貫通孔12,13内には、第1の電極層19及び導電性薄膜部17を貫通するようにして、外部接続端子14,15が植設され、その一端はガラス基板11から外方に突出し、ガラス基板11内側の端部には導電体18が被着されて、夫々を電気的に接続している。この第1の電極層19の上側には有機発光層20及び第2の電極層21が順次積層形成されており、この第2の電極層21は、他方の外部接続端子15が設けられた導電体18と電気的に接続されている。この球面状のガラス基板11の開放端側には、封止材22を介して平板状の保護板23が固着されて、球面状の発光装置を形成している。

【0072】

このように、ガラス基板11を球面状に形成することによって、保護板23に対応するガラス基板11面積を相対的に大きくすることが可能となり、これに伴って第1及び第2の電極層19,21と有機発光層20の面積を拡大することが可能となるので、発光輝度を大幅に向上させることが可能となる。換言すれば、設置面積に対して光量を増加させることが可能となるばかりでなく、全方向からの視認性も大幅に向上させることが可能となる。

【0073】

この球面状の発光装置は、図23に示すように、製造することができる。この図は発光装置の縦断面を示したもので、図中の´(ダッシュ)を付した図は、発光装置の球面状のガラス基板の内側の図23(b)中の矢印方向から見た断面と直交する方向の断面を示したものである。

【0074】

即ち、まず凹状で半球面状のガラス基板11を形成する(図23(a)参照)。このガラス基板11の開放端近傍に一対の対向する貫通孔12,13を穿設する(同(b)(b´)参照)。このガラス基板11の内側の一方の貫通孔12を跨いでITO等からなる第1の電極層19がスパッタリング法にて成膜されるとともに、同じ材料によって他方の貫通孔13の周囲にも、導電性薄膜部17が成膜される(同(c)(c´)参照)。そして、この第1の電極層19及び導電性薄膜部17側から貫通孔12,13に外部接続端子14,15を非透湿性接着剤25によって固定し、固定された外部接続端子14,15の他端がガラス基板11を突抜けてガラス基板11の外方に突出させられる(同(d)(d´)参照)。この外部接続端子14,15のガラス基板11内側に位置する一端側には、導電性接着剤や銀ペースト等からなる導電体18が付着されて、第1の電極層19及び導電性薄膜部17と各外部接続端子14,15とを電気的に接続させている(同(e)(e´)参照)。

【0075】

そして、この第1の電極層19上にα―NPD、Alq3等の有機発光層20が真空蒸着法によって成膜され(同(f)(f´)参照)、更に、この有機発光層20上にLiF、Al等の第2の電極層21が真空蒸着法にて成膜されるとともに、また他方の導電性薄膜部17とも連接されており、これによって第2の電極層21は他方の外部接続端子15と電気的に接続されることになる(同(g)(g´)参照)。

【0076】

次いで、これら各電極層19,21及び有機発光層20を外部から気密に遮断するために、ガラス基板11の周縁端面部分に封止材22を塗布し、この封止材22と接してガラス基板11と対向するように、ガラスやアルミ材等からなる平板状の保護板23を配置し、この封止材22を固化させてガラス基板11と保護板23とを接着固定して、球面状の発光装置を形成している(同(h)参照)。

【0077】

また、この球面状の発光装置は、図24に示すように、各貫通孔12,13の部分に導電性薄膜部16,17を夫々形成し、この導電性薄膜部16,17と接触するように外部接続端子14,15を設け、この外部接続端子14,15の一端と導電性薄膜部16,17とを銀ペーストや導電性接着剤等の導電体18によって接続し、この各導電体18と第1及び第2の電極層19,21とを接続するように構成することも可能である。

【0078】

なお、図22に示す構成と同じ部分については同じ符号を付すことによって、その詳細な説明は省略する。

【0079】

この球面状の発光装置は、図25に示すように、製造することができる。この図25は、図23に図示した場合と同様に、発光装置の縦断面を示したもので、図中の´(ダッシュ)を付した図は、発光装置の球面状のガラス基板の内側の図25(b)中の矢印方向から見た断面と直交する方向の断面を示したものである。

【0080】

即ち、まず凹状で半球面状のガラス基板11を形成する(図25(a)参照)。このガラス基板11の開放端近傍に一対の対向する貫通孔12,13を穿設する(同(b)(b´)参照)。このガラス基板11の内側の貫通孔12,13周辺には、導電性薄膜部16,17が成膜される(同(c)(c´)参照)。次いで、この貫通孔12,13内に非透湿性接着剤25によって外部接続端子14,15を固定し、固定された外部接続端子14,15の他端がガラス基板11を突抜けて、ガラス基板11の外方に突出させられる(同(d)(d´)参照)。この外部接続端子14,15のガラス基板11内側に位置する一端側には、導電性接着剤や銀ペースト等からなる導電体18が付着されて、導電性薄膜部16,17と外部接続端子14,15とを電気的に接続させている(同(e)(e´)参照)。

【0081】

その後、この一方の導電性薄膜部16に連接するようにITO等からなる第1の電極層19がスパッタリング法にて成膜される(同(f)(f´)参照)。そして、この第1の電極層19上にα―NPD、Alq3等の有機発光層20が真空蒸着法によって成膜され(同(g)(g´)参照)、更に、この有機発光層20上にLiF、Al等の第2の電極層21が真空蒸着法にて成膜され、この第2の電極層21は、また他方の導電性薄膜部17とも連接されており、これによって第2の電極層21は他方の外部接続端子15と接続されることになる(同(h)(h´)参照)。

【0082】

最後に、これら各電極層19,21及び有機発光層20を外部から気密に遮断するために、ガラス基板11の周縁端面部分に封止材22を塗布し、この封止材22と接してガラス基板11と対向するように、ガラスやアルミ材等からなる平板状の保護板23を配置し、この封止材22を固化させてガラス基板11と保護板23とを接着固定して、球面状の発光装置を形成している(同(i)参照)。

【0083】

このように構成しても、上記の実施の形態と同様な効果を発揮させることが可能である。

【0084】

また、平板型の発光装置と同様に、半球状の発光装置においても、図26に示すように、貫通孔12,13内に外部接続端子14,15を非透湿性接着剤25によって固定し、この固定された外部接続端子14,15上に第1及び第2の電極層19,21を直接接続されるように形成することも可能である。

【0085】

なお、図22に示す構成と同じ部分については同じ符号を付すことによって、その詳細な説明は省略する。

【0086】

更に、図27に示すように、ガラス基板11に外方向に突出する凸部29を有する貫通孔12,13を形成し、この貫通孔12,13のガラス基板11内側に形成された凹部30に導電体18を設け、この導電体18を介して外部接続端子14,15と電気的に接続するように第1及び第2の電極層19,21を形成した構成とすることも可能である。

【0087】

更にまた、図28に示すように、貫通孔12,13内に外部接続端子14,15を非透湿性接着剤25によって固定し、この非透湿性接着剤25のガラス基板11内側端部に銀ペースト等の導電体18を設け、この導電体18を介して外部接続端子14,15と電気的に接続するように、第1及び第2の電極層19,21を形成した構成とすることも可能である。

【0088】

一方、図29に示すように、この貫通孔12,13部分をガラス基板11内側に凸状となるように成型して、この凸部29から外部接続端子14,15を突出させて導電体18を形成し、この導電体18に第1及び第2の電極層19,21を接続させるように構成したり、図30に示すように、この外部接続端子14,15に直接第1及び第2の電極層19,21を接続するように構成することも可能である。

【0089】

なお、以上の説明では、ITO等の透明導電膜で形成されている第1の電極層19がガラス基板11面と接する位置に形成され、LiF、Al等で形成された第2の電極層21がガラス基板11の内側に位置しているので、発光装置としては、保護板23と反対側のガラス基板11外側方向に光の照射方向が設定されている場合について説明してきたが、この発光装置の照射方向を保護板23方向に変更する場合には、第1及び第2の電極層19,21の構成材料を反対にして製造することにより、第2の電極層21位置に透明導電膜が位置するように構成すれば、保護板23方向に光を照射させることができる。

【0090】

この場合には、放射される光はガラス基板11側を透過しないので、ガラス基板11の外部接続端子14,15に対する配線引き廻しを自由に、しかも放射される光を遮光することなく設置することができ、設計の自由度を向上させることができる。

【図面の簡単な説明】

【0091】

【図1】本発明に係る発光装置の第1の実施の形態を示す一部切欠斜視図及び断面図。

【図2】同じく発光装置の製造方法を説明するための工程説明図。

【図3】本発明に係る発光装置の第2の実施の形態を示す断面図。

【図4】同じく発光装置の製造方法を説明するための工程説明図。

【図5】同じく発光装置の他の製造方法を説明するための工程説明図。

【図6】本発明に係る発光装置の第3の実施の形態を示す断面図。

【図7】同じく発光装置の製造方法を説明するための工程説明図。

【図8】本発明に係る発光装置の第4の実施の形態を示す断面図。

【図9】本発明に係る発光装置の第5の実施の形態を示す断面図。

【図10】本発明に係る発光装置の第6の実施の形態を示す断面図。

【図11】本発明に係る発光装置の第7の実施の形態を示す一部切欠斜視図。

【図12】同じくその断面図。

【図13】同じく発光装置の製造方法を説明するための工程説明図。

【図14】本発明に係る発光装置の第8の実施の形態を示す断面図。

【図15】同じくその製造方法を説明するための工程説明図。

【図16】本発明に係る発光装置の第9の実施の形態を示す断面図。

【図17】本発明に係る発光装置の第10の実施の形態を示す断面図。

【図18】本発明に係る発光装置の第11の実施の形態を示す断面図。

【図19】本発明に係る発光装置の第12の実施の形態を示す断面図。

【図20】本発明に係る発光装置の第13の実施の形態を示す断面図。

【図21】本発明に係る発光装置の第14の実施の形態を示す断面図。

【図22】本発明に係る発光装置の第15の実施の形態を示す断面図。

【図23】同じくその製造方法を説明するための工程説明図。

【図24】本発明に係る発光装置の第16の実施の形態を示す断面図。

【図25】同じくその製造方法を説明するための工程説明図。

【図26】本発明に係る発光装置の第17の実施の形態を示す断面図。

【図27】本発明に係る発光装置の第18の実施の形態を示す断面図。

【図28】本発明に係る発光装置の第19の実施の形態を示す断面図。

【図29】本発明に係る発光装置の第20の実施の形態を示す断面図。

【図30】本発明に係る発光装置の第21の実施の形態を示す断面図。

【図31】従来の発光装置を示す一部切欠斜視図。

【図32】同じくその断面図。

【符号の説明】

【0092】

11:ガラス基板

12,13:貫通孔

14,15:外部接続端子

16,17:導電性薄膜部

18:導電体

19:第1の電極層

20:有機発光層

21:第2の電極層

22:封止体

23:保護板

25:非透湿性接着剤

27:導電層

29:凸部

30:凹部

【特許請求の範囲】

【請求項1】

透明なガラス基板と、

このガラス基板上に形成される第1の電極層と、

この電極層上に積層形成される有機発光層と、

この有機発光層上に積層形成される第2の電極層と、

前記第1及び第2の電極層に夫々接続され前記ガラス基板に前記電極層とは反対面側に突出するよう互いに離間して植設された一対の外部接続端子と、

前記電極層及び有機発光層を保護するように前記ガラス基板に対向して配置される保護板と、

この保護板及び前記ガラス基板間に介在され両者間を密閉する封止材とを具備し、

前記外部接続端子を前記ガラス基板と交差する方向に配置したことを特徴とする発光装置。

【請求項2】

前記外部接続端子は、前記ガラス基板の電極層側において直接もしくは導電体を介して前記各電極層と接続されていることを特徴とする請求項1記載の発光装置。

【請求項3】

前記外部接続端子は、前記ガラス基板に形成した凹部または凸部に穿設された前記貫通孔に固着されていることを特徴とする請求項1または2記載の発光装置。

【請求項4】

前記外部接続端子は、前記ガラス基板に穿設された前記貫通孔内で導電体を介して固定されていることを特徴とする請求項1乃至3のいずれか1つに記載の発光装置。

【請求項5】

前記ガラス基板は、前記各電極層及び有機発光層を内側に保持するように半球状に成型され、この半球状の前記ガラス基板端部を前記保護板にて封止したことを特徴とする請求項1乃至4のいずれか1つに記載の発光装置。

【請求項6】

ガラス基板にこのガラス基板を貫通する一対の離間した貫通孔を穿設する工程と、

この貫通孔内に外部接続端子を植設する工程と、

この外部接続端子の一方と電気的に接続されるように前記ガラス基板上に第1の電極層を形成する工程と、

この第1の電極層上に有機発光層を積層形成する工程と、

この有機発光層上に位置し前記外部接続端子の他方と電気的に接続される第2の電極層を積層形成する工程と、

これら電極層及び有機発光層を前記ガラス基板と対向する保護板とで封止材によって気密状態に封止する工程からなり、

前記外部接続端子の一端を前記ガラス基板と交差する外方向に突出させたことを特徴とする発光装置の製造方法。

【請求項7】

前記外部接続端子の一端周辺に導電性薄膜を形成し、この薄膜を介して各電極層と外部接続端子とを接続させることを特徴とする請求項6記載の発光装置の製造方法。

【請求項8】

前記貫通孔の一方側に第1の電極層を成膜する際に、併せて他方の貫通孔部分に導電性薄膜を同時に形成しておくことを特徴とする請求項6または7記載の発光装置の製造方法。

【請求項9】

前記ガラス基板に凹部または凸部を形成しておき、この凹部または凸部に前記貫通孔を穿設することを特徴とする請求項6乃至8のいずれか1つに記載の発光装置の製造方法。

【請求項10】

前記ガラス基板として予め半球面状に成型されているガラス基板を使用することを特徴とする請求項6乃至9のいずれか1つに記載の発光装置の製造方法。

【請求項1】

透明なガラス基板と、

このガラス基板上に形成される第1の電極層と、

この電極層上に積層形成される有機発光層と、

この有機発光層上に積層形成される第2の電極層と、

前記第1及び第2の電極層に夫々接続され前記ガラス基板に前記電極層とは反対面側に突出するよう互いに離間して植設された一対の外部接続端子と、

前記電極層及び有機発光層を保護するように前記ガラス基板に対向して配置される保護板と、

この保護板及び前記ガラス基板間に介在され両者間を密閉する封止材とを具備し、

前記外部接続端子を前記ガラス基板と交差する方向に配置したことを特徴とする発光装置。

【請求項2】

前記外部接続端子は、前記ガラス基板の電極層側において直接もしくは導電体を介して前記各電極層と接続されていることを特徴とする請求項1記載の発光装置。

【請求項3】

前記外部接続端子は、前記ガラス基板に形成した凹部または凸部に穿設された前記貫通孔に固着されていることを特徴とする請求項1または2記載の発光装置。

【請求項4】

前記外部接続端子は、前記ガラス基板に穿設された前記貫通孔内で導電体を介して固定されていることを特徴とする請求項1乃至3のいずれか1つに記載の発光装置。

【請求項5】

前記ガラス基板は、前記各電極層及び有機発光層を内側に保持するように半球状に成型され、この半球状の前記ガラス基板端部を前記保護板にて封止したことを特徴とする請求項1乃至4のいずれか1つに記載の発光装置。

【請求項6】

ガラス基板にこのガラス基板を貫通する一対の離間した貫通孔を穿設する工程と、

この貫通孔内に外部接続端子を植設する工程と、

この外部接続端子の一方と電気的に接続されるように前記ガラス基板上に第1の電極層を形成する工程と、

この第1の電極層上に有機発光層を積層形成する工程と、

この有機発光層上に位置し前記外部接続端子の他方と電気的に接続される第2の電極層を積層形成する工程と、

これら電極層及び有機発光層を前記ガラス基板と対向する保護板とで封止材によって気密状態に封止する工程からなり、

前記外部接続端子の一端を前記ガラス基板と交差する外方向に突出させたことを特徴とする発光装置の製造方法。

【請求項7】

前記外部接続端子の一端周辺に導電性薄膜を形成し、この薄膜を介して各電極層と外部接続端子とを接続させることを特徴とする請求項6記載の発光装置の製造方法。

【請求項8】

前記貫通孔の一方側に第1の電極層を成膜する際に、併せて他方の貫通孔部分に導電性薄膜を同時に形成しておくことを特徴とする請求項6または7記載の発光装置の製造方法。

【請求項9】

前記ガラス基板に凹部または凸部を形成しておき、この凹部または凸部に前記貫通孔を穿設することを特徴とする請求項6乃至8のいずれか1つに記載の発光装置の製造方法。

【請求項10】

前記ガラス基板として予め半球面状に成型されているガラス基板を使用することを特徴とする請求項6乃至9のいずれか1つに記載の発光装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【公開番号】特開2006−32056(P2006−32056A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−207322(P2004−207322)

【出願日】平成16年7月14日(2004.7.14)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月14日(2004.7.14)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

[ Back to top ]