発光装置

【課題】良好な発光特性を有するとともに、信頼性の高い発光装置を提供する。

【解決手段】この表面実装型LED(発光装置)は、LED素子20が搭載された基板1と、LED素子20を囲むように基板1の上面上に固定されるとともに、内側面32がLED素子20からの光を反射する反射面とされる反射枠体30と、反射枠体30の内側に充填され、LED素子20、ボンディングワイヤ22および23を封止する透光性部材40とを備えている。また、反射枠体の開口部31は、内側面32と基板1の表面とのなす角θ1およびθ2が、内側面32の全周にわたって、鋭角に構成されている。すなわち、反射枠体30の開口部31は、上方(矢印A方向)に向かって、テーパ状に狭まるように構成されている。また、反射枠体30は、金属材料から構成されている。

【解決手段】この表面実装型LED(発光装置)は、LED素子20が搭載された基板1と、LED素子20を囲むように基板1の上面上に固定されるとともに、内側面32がLED素子20からの光を反射する反射面とされる反射枠体30と、反射枠体30の内側に充填され、LED素子20、ボンディングワイヤ22および23を封止する透光性部材40とを備えている。また、反射枠体の開口部31は、内側面32と基板1の表面とのなす角θ1およびθ2が、内側面32の全周にわたって、鋭角に構成されている。すなわち、反射枠体30の開口部31は、上方(矢印A方向)に向かって、テーパ状に狭まるように構成されている。また、反射枠体30は、金属材料から構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、発光装置に関し、特に、発光素子からの光を反射させる反射枠体を備えた発光装置に関する。

【背景技術】

【0002】

従来、発光素子からの光を反射させる反射枠体を備えた発光装置が知られている(たとえば、特許文献1参照)。上記特許文献1には、ボンディングワイヤを介して、基板上の電極部に電気的に接続されたLED(Light Emitting Diode:発光ダイオード)チップと、内側面を反射面とする開口部を有する反射枠体とが基板上に固定された表面実装型の発光装置が記載されている。この発光装置の反射枠体の開口部は、上方(基板と反対方向)に向かってテーパ状に広がるように形成されており、反射枠体の開口部内には、LEDチップおよびボンディングワイヤを封止する光透過性樹脂(透光性部材)が充填されている。また、光透過性樹脂には、蛍光体と、20wt%〜80wt%の拡散剤とが混入されており、これにより、発光装置を発光させた際に、色調がばらつくのを抑制している。

【特許文献1】特開2005−93712号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記特許文献1に記載された発光装置では、反射枠体の開口部が、上方に向かってテーパ状に広がるように形成されているので、反射枠体と光透過性樹脂との熱膨張率差などに起因して、光透過性樹脂と反射枠体との界面で剥離が生じ易くなるという不都合がある。また、LEDチップの発光に伴う発熱などによって光透過性樹脂が膨張した場合に、上方に向かって広がるテーパ状の内側面によって、光透過性樹脂を上方(基板と反対方向)に移動させる力が発生するので、光透過性樹脂が上方に移動することにより、光透過性樹脂と反射枠体との界面で剥離がさらに生じ易くなるという不都合がある。

【0004】

このように、上記特許文献1に記載の発光装置では、光透過性樹脂と反射枠体との界面で剥離が生じることによって、光透過性樹脂と反射枠体との間に空気の層が形成されるという不都合があるので、この空気の層によって、光透過性樹脂と反射枠体の反射面との界面で、LEDチップから発光された光の屈折率が変化するという不都合がある。このため、LEDチップからの光を所望の屈折率で反射枠体の反射面に入射させることが困難になるので、光の乱反射などに起因して、発光装置の輝度が低下するという不都合がある。これにより、発光装置の発光特性が低下するという問題点がある。

【0005】

また、光透過性樹脂が上方に移動することによって、光透過性樹脂により封止されているLEDチップおよびボンディングワイヤが上方に持ち上げられるので、LEDチップが基板から剥離されるとともに、ボンディングワイヤと基板の電極部との電気的な接続が断絶されるという不都合がある。これにより、発光装置が点灯(動作)しなくなるなどの不都合が生じるので、発光装置の信頼性が低下するという問題点がある。

【0006】

この発明は、上記のような課題を解決するためになされたものであり、この発明の1つの目的は、良好な発光特性を有するとともに、信頼性の高い発光装置を提供することである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、この発明の一の局面による発光装置は、発光素子が搭載された基台と、発光素子を囲むように基台の表面上に固定されるとともに、内周面が発光素子からの光を反射する反射面とされる反射枠体と、反射枠体の内側に充填され、発光素子を封止する透光性部材とを備え、反射枠体の内周面の少なくとも一部と基台の表面とのなす角が、鋭角に構成されている。

【0008】

この一の局面による発光装置は、上記のように、反射枠体の内周面の少なくとも一部と基台の表面とのなす角を鋭角に構成することによって、発光素子の発光に伴う発熱などにより透光性部材の温度が上昇した場合でも、反射枠体の内周面の鋭角に構成された部分で、透光性部材の膨張を抑制することができると同時に、反射枠体の内周面に透光性部材を押圧させた状態にすることができるので、反射枠体と透光性部材との熱膨張率差が大きい場合でも、反射枠体と透光性部材との界面で剥離が生じるのを抑制することができる。また、反射枠体の内周面の少なくとも一部と基台の表面とのなす角を鋭角に構成することによって、発光素子の発光に伴う発熱などにより透光性部材の温度が上昇した際に、透光性部材を上方(基台と反対方向)に移動させる力が発生したとしても、反射枠体の内周面の鋭角に構成された部分で、透光性部材が上方に移動するのを抑制することができると同時に、反射枠体の内周面に透光性部材を押圧させた状態にすることができるので、これによっても、反射枠体と透光性部材との界面で剥離が生じるのを抑制することができる。このため、反射枠体と透光性部材との界面で剥離が生じるのを抑制することによって、反射枠体の反射面(内周面)と透光性部材との間に空気の層が形成されるのを抑制することができるので、発光素子からの光を所望の屈折率で反射枠体の反射面に入射させることができる。その結果、光の乱反射などに起因して、発光装置の輝度が低下するのを抑制することができるので、良好な発光特性を有する発光装置を得ることができる。

【0009】

また、一の局面では、透光性部材が上方に移動するのを抑制することによって、透光性部材により封止されている発光素子が上方に持ち上げられるのを抑制することができるとともに、発光素子の電極部と基台の電極部とが、ボンディングワイヤを介して、電気的に接続されており、ボンディングワイヤが透光性樹脂で封止されている場合でも、透光性部材が上方に移動するのを抑制することによって、透光性部材に封止されているボンディングワイヤが上方に持ち上げられるのを抑制することができる。これにより、発光素子が基台から剥離されるのを抑制することができるとともに、ボンディングワイヤと基台の電極部との電気的な接続が断絶されるのを抑制することができるので、発光装置が点灯(動作)しなくなるなどの不都合が生じるのを抑制することができる。その結果、信頼性の高い発光装置を得ることができる。なお、反射枠体の内周面の少なくとも一部と基台の表面とのなす角を鋭角に構成することによって、反射枠体の下面側の開口面積を、反射枠体の上面側の開口面積に比べて大きくすることができるので、基台上に反射枠体を固定した際に、発光素子を搭載する基台上の領域を広く確保することができる。これにより、発光装置を大きくすることなく、複数の発光素子を基台上に搭載することができる。

【0010】

上記一の局面による発光装置において、好ましくは、反射枠体の内周面と基台の表面とのなす角が、内周面の全周にわたって、鋭角に構成されている。このように構成すれば、発光素子の発光に伴う発熱などにより透光性部材の温度が上昇した場合でも、反射枠体の内周面のほぼ全面で、透光性部材が膨張するのを抑制することができると同時に、反射枠体の内周面のほぼ全面に透光性部材を押圧させた状態にすることができるので、反射枠体と透光性部材との熱膨張率差が大きい場合でも、反射枠体の内周面のほぼ全面において、反射枠体と透光性部材との界面で剥離が生じるのを抑制することができる。また、発光素子の発光に伴う発熱などにより透光性部材の温度が上昇した場合でも、基台の表面とのなす角が鋭角に構成された内周面のほぼ全面で、透光性部材が上方に移動するのを抑制することができると同時に、反射枠体の内周面のほぼ全面に透光性部材を押圧させた状態にすることができるので、反射枠体の内周面のほぼ全面において、反射枠体と透光性部材との界面で剥離が生じるのを抑制することができる。このため、反射枠体の内周面のほぼ全面において、反射枠体と透光性部材との界面で剥離が生じるのを抑制することによって、反射枠体の内周面のほぼ全面において、反射枠体の反射面(内周面)と透光性部材との間に空気の層が形成されるのを抑制することができるので、反射枠体の内周面のほぼ全面において、発光素子からの光を所望の屈折率で反射枠体の反射面(内周面)に入射させることができる。その結果、光の乱反射などに起因して、発光装置の輝度が低下するのを容易に抑制することができるので、良好な発光特性を有する発光装置を容易に得ることができる。

【0011】

また、透光性部材が上方に移動するのを抑制することによって、透光性部材により封止されている発光素子が上方に持ち上げられるのを容易に抑制することができるとともに、発光素子の電極部と基台の電極部とが、ボンディングワイヤを介して、電気的に接続されており、ボンディングワイヤが透光性樹脂で封止されている場合でも、透光性部材が上方に移動するのを抑制することによって、透光性部材に封止されているボンディングワイヤが上方に持ち上げられるのを容易に抑制することができる。これにより、発光素子が基台から剥離されるのを容易に抑制することができるとともに、ボンディングワイヤと基台の電極部との電気的な接続が断絶されるのを容易に抑制することができるので、発光装置が点灯(動作)しなくなるなどの不都合が生じるのを容易に抑制することができる。その結果、信頼性の高い発光装置を容易に得ることができる。なお、反射枠体の内周面と基台の表面とのなす角を、内周面の全周にわたり、鋭角に構成することによって、反射枠体の下面側の開口面積を、反射枠体の上面側の開口面積に比べて容易に大きくすることができるので、基台上に反射枠体を固定した際に、発光素子を搭載する基台上の領域を容易に広く確保することができる。これにより、発光装置を大きくすることなく、容易に、複数の発光素子を基台上に搭載することができる。

【0012】

上記一の局面による発光装置において、好ましくは、反射枠体の内周面には、内周面より後退した段差部が設けられている。このように構成すれば、段差部に透光性部材が充填することにより、段差部に充填された透光性部材と段差部とを係合させることができるので、発光素子の発光に伴う発熱などにより透光性部材の温度が上昇した際に、透光性部材を上方(基台と反対方向)に移動させる力が発生したとしても、透光性部材と段差部との係合によって、透光性部材が上方に移動するのをより容易に抑制することができる。このため、透光性部材が上方に移動することに起因して、反射枠体と透光性部材との界面で剥離が生じるという不都合が生じるのをより容易に抑制することができるので、反射枠体の反射面(内周面)と透光性部材との間に空気の層が形成されるのをより容易に抑制することができるとともに、透光性部材が上方に移動することに起因して、発光装置が点灯(動作)しなくなるなどの不都合が生じるのをより容易に抑制することができる。その結果、より容易に、良好な発光特性を有するとともに、信頼性の高い発光装置を得ることができる。

【0013】

上記一の局面による発光装置において、好ましくは、反射枠体は、金属材料から構成されている。このように構成すれば、金属材料は樹脂材料などに比べて熱伝導性が優れているので、反射枠体を樹脂材料から構成した場合に比べて、発光素子で生じた熱を反射枠体から効率的に放熱することができる。また、このような構成を上記一の局面による発光装置に適用すれば、透光性部材との熱膨張率差が大きくなる金属材料を用いたとしても、良好な発光特性を有するとともに、信頼性の高い発光装置を得ることができる。

【0014】

上記一の局面による発光装置において、好ましくは、基台には、複数の発光素子が搭載されている。このような構成を上記一の局面による発光装置に適用すれば、複数の発光素子から異なる色の光が発光された場合に、基台の表面と鋭角に構成された反射面によって、発光素子からの光の一部を発光素子側に反射させることができるので、光の色の混ざり(混色)を良くすることができる。その結果、所望の色で、発光装置を発光させることができるので、これによっても、良好な発光特性を得ることができる。

【発明の効果】

【0015】

以上のように、本発明によれば、良好な発光特性を有するとともに、信頼性の高い発光装置を得ることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を具体化した実施形態を図面に基づいて説明する。なお、本実施形態では、発光装置の一例である表面実装型LED(Light Emitting Diode)に本発明を適用した場合について説明する。

【0017】

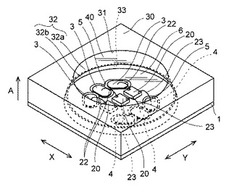

図1は、本発明の一実施形態による表面実装型LEDの全体斜視図であり、図2は、図1に示した本発明の一実施形態による表面実装型LEDを上側から見た平面図である。図3は、図1に示した本発明の一実施形態による表面実装型LEDを下側から見た平面図であり、図4は、図2および図3の100−100線に沿った断面図である。図5および図6は、図1に示した本発明の一実施形態による表面実装型LEDの反射枠体を説明するための図である。まず、図1〜図6を参照して、本発明の一実施形態による表面実装型LEDの構造について説明する。

【0018】

一実施形態による表面実装型LEDは、図1に示すように、ガラスエポキシなどからなる基板1と、基板1の上面上に固定される発光ダイオード素子(LED素子)20および反射枠体30と、反射枠体30の内側に充填される透光性部材40とを備えている。なお、基板1は、本発明の「基台」の一例であり、LED素子20は、本発明の「発光素子」の一例である。

【0019】

また、基板1は、図4に示すように、絶縁基材2の上面上および下面上に電極層が形成された両面基板から構成されている。また、基板1は、図3に示すように、平面的に見て、矢印X方向に、約3.5mmの長さを有するとともに、矢印X方向と直交する矢印Y方向にも、約3.5mmの長さを有する正方形形状に形成されており、かつ、約0.2mmの厚みを有している。

【0020】

また、絶縁基材2の上面上に形成された電極層は、図1および図2に示すように、正の極性を持つ複数(3つ)の有極性電極層3、および、負の極性を持つ複数(3つ)の有極性電極層4と、有極性電極層3および4と絶縁溝5を介して電気的に分離された極性を持たない無極性(中性)電極層6とから構成されている。また、有極性電極層3および4は、絶縁基材2の上面上であるとともに、後述する反射枠体30の開口部31の内側に位置する領域にそれぞれ形成されている。また、無極性電極層6は、絶縁基材2の上面上であるとともに、有極性電極層3および4が形成されている領域以外の領域に形成されている。具体的には、図1、図2、および、図4に示すように、無極性電極層6は、有極性電極層3および4、有極性電極層3および4の周囲の絶縁溝5、および、基板1の上面の外周部に形成された後述する段差部1aが形成されている領域以外の領域に形成されている。

【0021】

また、絶縁基材2の下面上に形成された電極層は、図3に示すように、主として、配線用に用いられる電極層7および8と、主として、放熱用に用いられる電極層9とから構成されている。また、配線用に用いられる電極層7および8は、上記した複数の有極性電極層3および4にそれぞれ対応するように複数形成されており、図4に示すように、絶縁基材2の貫通穴2aに形成された接続部2bを介して、有極性電極層3および4とそれぞれ電気的に接続されている。また、放熱用に用いられる電極層9は、絶縁基材2の複数の貫通穴2cにそれぞれ形成された接続部2dを介して、無極性電極層6と熱的に接続されている。なお、有極性電極層3および4、無極性電極層6、電極層7〜9は、銅などの熱伝導性の優れた導電性材料から構成されている。

【0022】

また、基板1の上面上の外周部には、反射枠体30を基板1上に固定するための接着層10が形成される段差部1aが設けられている。この段差部1aは、接着層10の上面と無極性電極層6の上面とを実質的に同一面とする機能を有している。これにより、接着層10を介して反射枠体30を基板1上に固定する際に、反射枠体30の下面を無極性電極層6の上面に直接接触させることが可能となる。

【0023】

また、図1および図2に示すように、無極性電極層6の上面上であるとともに、反射枠体30の開口部31の内側に位置する領域には、3個のLED素子20が、導電性接着剤21(図4参照)などによって固定されている。このLED素子20は、無極性電極層6の上面上に、正の有極性電極層3と負の有極性電極層4との間に、所定の間隔を隔てて配列されて固定されている。また、LED素子20は、それぞれ、赤色、緑色、および、青色の光を発光する機能を有しており、これらのLED素子20が同時に発光した場合には、その色が混色されて出射される。

【0024】

また、正の有極性電極層3の上面と、LED素子20の電極部とは、それぞれ、ボンディングワイヤ22を介して、電気的に接続されているとともに、負の有極性電極層3の上面と、LED素子20の電極部とは、それぞれ、ボンディングワイヤ23を介して、電気的に接続されている。このため、図4に示す電極層7と電極層8とに、電圧を加えることによって、ボンディングワイヤ22および23を介して、LED素子20に電流が流れ、それぞれのLED素子20が固有の波長で発光する。なお、ボンディングワイヤ22および23は、Au、Ag、Alなどからなる金属細線から構成されている。

【0025】

また、LED素子20の発光により生じた熱は、図1〜図4に示すように、絶縁基材2の上面上に形成された無極性電極層6で放熱されるとともに、無極性電極層6と接触している反射枠体30によっても放熱される。また、絶縁基材2の貫通穴2cに形成された接続部2dを介して、無極性電極層6と熱的に接続されている放熱用の電極層9でも、LED素子20で発生した熱が放熱される。また、回路基板のヒートシンク部などに電極層9が接続されている場合には、より放熱効果が促進される。このように、一実施形態による表面実装型LEDでは、LED素子20で発生した熱を効率的に放熱することが可能に構成されているので、LED素子20の温度上昇による発光効率の低下が抑制されるとともに、電流量に比例した高輝度が得られ、表面実装型LEDの機能性の向上、および、寿命の向上の効果が得られる。

【0026】

また、反射枠体30は、図1および図2に示すように、放熱性に優れたアルミニウムを主成分とする金属材料から構成されているとともに、基板1とほぼ同じ大きさの平面形状に形成されている。具体的には、反射枠体30は、平面的に見て、矢印X方向に、約3.5mmの長さを有するとともに、矢印Y方向にも、約3.5mmの長さを有する正方形形状に形成されている。また、反射枠体30は、約0.6mmの厚みを有している。

【0027】

また、反射枠体30の中央部には、開口部31が形成されており、開口部31の内側面32は、LED素子20から発光された光を反射させる反射面として機能するように構成されている。また、開口部31の内側面32の表面には、銀メッキ処理や、アルマイト処理などが施されている。また、反射枠体30は、開口部31の内側面32によってLED素子20を取り囲むように、接着層10(図4参照)を介して、基板1上に固定されている。

【0028】

ここで、本実施形態では、開口部31の内側面32は、図1および図4に示すように、開口部31の上方(矢印A方向)側に形成された第1内側面32aと、開口部31の下方側に形成され、第1内側面32aより後退した第2内側面32bとから構成されている。また、第1内側面32aと第2内側面32bとは、段差面33を介して、接続されている。すなわち、第2内側面32bは、第1内側面より後退した段差部が内側面32の全周にわたって形成されることにより構成されている。

【0029】

また、本実施形態では、開口部31の第1内側面32aは、図1、図2、および、図5に示すように、第1内側面32aと基板1の表面とのなす角θ1(図5参照)が、第1内側面32aの全周にわたって、鋭角となるように構成されている。具体的には、反射枠体30の開口部31の第1内側面32aは、図1、図2、および、図4に示すように、開口部31の上方(矢印A方向)に向かってテーパ状に狭まるように形成されている。また、開口部31の第1内側面32aは、図2に示すように、平面的に見て、円状に形成されている。なお、内側面32および第1内側面32aは、本発明の「内周面」および「反射面」の一例である。

【0030】

また、本実施形態では、第2内側面32bは、図1、図2、および、図6に示すように、基板1の表面とのなす角θ2(図6参照)が、第2内側面32bの全周にわたって、鋭角となるように構成されている。具体的には、第2内側面32bは、図1および図4に示すように、上記した第1内側面32aと同様、開口部31の上方(矢印A方向)に向かってテーパ状に狭まるように形成されている。また、第2内側面32bは、図2に示すように、平面的に見て、円状に形成されている。なお、第2内側面32bと基板1の表面とのなす角θ2は、第1内側面32aと基板1の表面とのなす角θ1と、実質的に同じ角度に構成されている。また、第2内側面32bおよび段差面33は、それぞれ、本発明の「段差部」、「内周面」、および、「反射面」の一例である。

【0031】

また、第1内側面32aと基板1の表面とのなす角θ1、および、第2内側面32bと基板1の表面とのなす角θ2は、透光性部材40との界面での剥離および透光性部材40との密着性などを考慮すると、小さくするのが好ましい一方、小さくしすぎた場合には、LED素子20からの光取り出し効果が低下する。このため、角θ1および角θ2は、それぞれ、80°以上の鋭角に構成するのが好ましく、一実施形態による表面実装型LEDでは、それぞれ、85°以上の鋭角に構成されている。

【0032】

また、透光性部材40は、図1、図2、および、図4に示すように、エポキシ樹脂やシリコン樹脂などの樹脂材料から構成されており、反射枠体30の開口部31内に、開口部31を塞ぐように設けられている。また、透光性部材40は、LED素子20、ボンディングワイヤ22および23を封止することによって、LED素子20、ボンディングワイヤ22および23が、空気や水分などと接するのを抑制する機能を有している。また、透光性部材40は、第2内側面32bおよび段差面33とも接触するように設けられており、透光性部材40と開口部31の段差面33とが係合するように構成されている。

【0033】

本実施形態では、上記のように、反射枠体30の第1内側面32aと基板1の表面とのなす角θ1を、第1内側面32aの全周にわたって、鋭角に構成することによって、LED素子20の発光に伴う発熱などにより透光性部材40の温度が上昇した場合でも、反射枠体30の第1内側面32aのほぼ全面で、透光性部材40が膨張するのを抑制することができると同時に、反射枠体30の第1内側面32aのほぼ全面に透光性部材40を押圧させた状態にすることができるので、反射枠体30と透光性部材40との熱膨張率差が大きい場合でも、反射枠体30の第1内側面32aのほぼ全面において、反射枠体30と透光性部材40との界面で剥離が生じるのを抑制することができる。また、LED素子20の発光に伴う発熱などにより透光性部材40の温度が上昇した場合でも、反射枠体30の第1内側面32aのほぼ全面で、透光性部材40が上方(矢印A方向)に移動するのを抑制することができると同時に、反射枠体30の第1内側面32aのほぼ全面に透光性部材40を押圧させた状態にすることができるので、反射枠体30の第1内側面32aのほぼ全面において、反射枠体30と透光性部材40との界面で剥離が生じるのを抑制することができる。このため、反射枠体30の第1内側面32aのほぼ全面において、反射枠体30と透光性部材40との界面で剥離が生じるのを抑制することによって、反射枠体30の第1内側面32aのほぼ全面において、反射枠体30の反射面(第1内側面32a)と透光性部材40との間に空気の層が形成されるのを抑制することができるので、反射枠体30の第1内側面32aのほぼ全面において、LED素子20からの光を所望の屈折率で反射枠体30の反射面(第1内側面32a)に入射させることができる。その結果、光の乱反射などに起因して、表面実装型LEDの輝度が低下するのを容易に抑制することができるので、良好な発光特性を有する表面実装型LEDを容易に得ることができる。

【0034】

また、本実施形態では、透光性部材40が上方に移動するのを抑制することによって、透光性部材40により封止されているLED素子20、ボンディングワイヤ22および23が上方に持ち上げられるのを容易に抑制することができるので、LED素子20が基板1から剥離されるのを容易に抑制することができるとともに、ボンディングワイヤ22および23と、基板1の有極性電極層3および4との電気的な接続が断絶されるのを容易に抑制することができる。これにより、表面実装型LEDが点灯(動作)しなくなるなどの不都合が生じるのを容易に抑制することができるので、信頼性の高い表面実装型LEDを容易に得ることができる。

【0035】

また、本実施形態では、反射枠体30の開口部31の下方側に、第1内側面32aより後退した第2内側面32bを形成することによって、LED素子20の発光に伴う発熱などにより透光性部材40の温度が上昇した場合でも、透光性部材40と段差面33との係合により、透光性部材40が上方に移動するのを容易に抑制することができるので、透光性部材40が上方に移動することに起因して、反射枠体30と透光性部材40との界面で剥離が生じるという不都合が生じるのをより容易に抑制することができる。このため、反射枠体30の反射面(第1内側面32a、第2内側面32b、および、段差面33)と透光性部材40との間に空気の層が形成されるのをより容易に抑制することができるとともに、透光性部材40が上方に移動することに起因して、表面実装型LEDが点灯(動作)しなくなるなどの不都合が生じるのをより容易に抑制することができる。その結果、より容易に、良好な発光特性を有するとともに、信頼性の高い表面実装型LEDを得ることができる。

【0036】

また、本実施形態では、第2内側面32bと基板1の表面とのなす角θ2を、第2内側面32bの全周にわたり、鋭角に構成することによって、第2内側面32bにおいても、第1内側面32aと基板1の表面とのなす角θ1を第1内側面32aの全周にわたり鋭角に構成した場合の効果と同じ効果を得ることができる。

【0037】

また、本実施形態では、反射枠体30の第1内側面32aと基板1の表面とのなす角θ1を、第1内側面32aの全周にわたり、鋭角に構成するとともに、反射枠体30の第2内側面32bと基板1の表面とのなす角θ2を、第2内側面32bの全周にわたり、鋭角に構成することによって、開口部31の下方側(反射枠体30の下面側)の開口面積を、開口部31の上方側(反射枠体30の上面側)の開口面積に比べて容易に大きくすることができるので、基板1上に反射枠体30を固定した際に、LED素子20を搭載する基板1上の領域を容易に広く確保することができる。これにより、表面実装型LEDを大きくすることなく、容易に、複数のLED素子20を基板1上に搭載することができる。

【0038】

また、本実施形態では、反射枠体30を、アルミニウムを主成分とする金属材料から構成することによって、アルミニウムを主成分とする金属材料は樹脂材料などに比べて熱伝導性が優れているので、反射枠体30を樹脂材料から構成した場合に比べて、LED素子20で生じた熱を、反射枠体30から効率的に放熱することができる。

【0039】

また、本実施形態では、それぞれ、赤色、緑色、および、青色の光を発光する3個のLED素子20を基板1上に搭載することによって、基板1の表面と鋭角に構成された内側面32(反射面)により、LED素子20からの光の一部をLED素子20側に反射させることができるので、光の色の混ざり(混色)を良くすることができる。その結果、所望の色で、表面実装型LEDを発光させることができるので、これによっても、良好な発光特性を得ることができる。

【0040】

図7〜図12は、図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための図である。次に、図1、図2、図4、および、図7〜図12を参照して、一実施形態による表面実装型LEDの製造プロセスについて説明する。

【0041】

まず、図7に示すように、アルミニウムを主成分とするとともに、約0.6mmの厚みを有する板状部材50に、プレス加工によって、複数の開口部31を形成する。この際、開口部31は、内側面32を円状に形成するとともに、開口部31の上方に向かってテーパ状に狭まるように形成する。

【0042】

次に、図8に示すように、板状部材50を、接着層10(図4参照)を介して、基板1上に固定する。具体的には、図1および図2に示したように、基板1上に形成された有極性電極層3および4を、板状部材50の開口部31で囲むように、板状部材50を基板1上に固定する。そして、図9に示すように、基板1の上面上であるとともに、板状部材50に形成された開口部31の内側の領域に、3個のLED素子20を固定する。具体的には、図2に示したように、無極性電極層6上の所定の領域に、導電性接着剤21(図4参照)を介して、3個のLED素子20を配列して固定する。続いて、図2および図10に示すように、ボンディングワイヤ22および23によって、LED素子20の電極部と基板1上の有極性電極層3および4とを、それぞれ、電気的に接続する。

【0043】

次に、図11に示すように、板状部材50に形成した開口部31内に、エポキシ樹脂やシリコン樹脂などの光透過性の樹脂を充填して硬化させる。これにより、複数の開口部31内のそれぞれに、LED素子20およびボンディングワイヤ22および23を封止するように、透光性部材40が設けられる。

【0044】

次に、図12に示すように、基板1の下面に、ダイシング用貼付シート61を貼り付けて、基板1をダイシング装置に固定する。そして、ダイシング・ソー60を用いて、切断予定線51に沿って、基板1および板状部材50を切断し、個々の表面実装型LEDに分割する。このようにして、図1に示した一実施形態による表面実装型LEDが製造される。

【0045】

なお、今回開示された実施形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施形態の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0046】

たとえば、上記実施形態では、本発明を表面実装型LEDに適用した例を示したが、本発明はこれに限らず、反射枠体を備えた発光装置であれば、表面実装型LED以外の発光装置に本発明を適用するようにしてもよい。

【0047】

また、上記実施形態では、反射枠体の開口部を、内側面と基板の表面とのなす角が、内側面の全周にわたって、鋭角となるように構成した例を示したが、本発明はこれに限らず、内側面と基板の表面とのなす角が、内側面の一部において、鋭角となるように構成されていればよい。

【0048】

また、上記実施形態では、開口部の内側面を、第1内側面および第2内側面の2つの内側面から構成した例を示したが、本発明はこれに限らず、開口部の内側面を、1つの内側面、または、3つ以上の内側面から構成するようにしてもよい。

【0049】

また、上記実施形態では、第1内側面より後退した段差部を内側面の全周にわたって形成することにより、第2内側面を構成した例を示したが、本発明はこれに限らず、第1内側面より後退した段差部を所定の位置に形成するように構成してもよい。すなわち、第1内側面よりも後退するとともに、所定の幅を有する段差部を、内側面の所定の位置に1つ、または、複数、形成するようにしてもよい。

【0050】

また、上記実施形態では、第2内側面と基板の表面とのなす角を、第1内側面と基板の表面とのなす角と、実質的に同じ角度に構成した例を示したが、本発明はこれに限らず、第2内側面と基板の表面とのなす角は、第1内側面と基板の表面とのなす角とは異なる角度に構成してもよい。

【0051】

また、上記実施形態では、第1内側面と基板の表面とのなす角、および、第2内側面と基板の表面とのなす角を、それぞれ、85°以上の鋭角とした例を示したが、本発明はこれに限らず、第1内側面と基板の表面とのなす角、および、第2内側面と基板の表面とのなす角を、それぞれ、85°以上の鋭角以外の鋭角としてもよい。また、第1内側面と基板の表面とのなす角、および、第2内側面と基板の表面とのなす角の一方が、鋭角であれば、第1内側面と基板の表面とのなす角、および、第2内側面と基板の表面とのなす角の他方は、直角、または、鈍角であってもよい。

【0052】

また、上記実施形態では、プレス加工によって、板状部材に開口部を形成した例を示したが、本発明はこれに限らず、プレス加工以外の加工方法によって、板状部材に開口部を形成するようにしてもよい。プレス加工以外の加工方法としては、たとえば、ドリル加工やエッチングなどが考えられる。

【0053】

また、上記実施形態では、基台の一例である基板上にLED素子および反射枠体を固定した例を示したが、本発明はこれに限らず、基板以外の基台上にLED素子および反射枠体を固定するようにしてもよい。たとえば、成形フレームなどにLED素子および反射枠体を固定するようにしてもよい。

【0054】

また、上記実施形態では、反射枠体および板状部材を、アルミニウムを主成分とする金属材料から構成した例を示したが、本発明はこれに限らず、反射枠体および板状部材を、純Al、マグネシウム、および、その他の金属材料から構成してもよい。また、反射枠体および板状部材を、金属材料以外の材料から構成してもよい。金属材料以外の材料としては、たとえば、樹脂やセラミックなどが考えられる。また、樹脂やセラミックなどから構成された反射枠体の表面に、金属材料を被覆してもよい。さらに、反射枠体および板状部材を、樹脂に金属を分散させた材料などから構成してもよい。なお、反射枠体を樹脂材料から構成した場合には、透光性部材との熱膨張率差が小さくなるので、透光性部材と反射枠体との界面で剥離が生じるのを容易に抑制することが可能となる。

【0055】

また、上記実施形態では、開口部の内側面に、銀メッキ処理や、アルマイト処理などを施した例を示したが、本発明はこれに限らず、開口部の内側面に、銀メッキ処理や、アルマイト処理などの処理を施さない構成にしてもよい。

【0056】

また、上記実施形態では、有極性電極層、無極性電極層、および、電極層を、銅から構成した例を示したが、本発明ではこれに限らず、有極性電極層、無極性電極層、および、電極層を、銅以外のFeやAlなどから構成してもよい。また、有極性電極層、無極性電極層、および、電極層の表面に、Ni、Au、Ag、Pd、および、Snメッキや、これらを複数積層させたメッキを行ってもよい。

【0057】

また、上記実施形態では、赤色、緑色、および、青色の3個のLED素子を搭載した例を示したが、本発明はこれに限らず、1個、2個、または、4個以上のLED素子を搭載するようにしてもよい。

【0058】

また、上記実施形態では、約0.6mmの厚みを有する反射枠体および板状部材を用いた例を示したが、本発明はこれに限らず、約0.6mm以外の厚みを有する反射枠体および板状部材を用いてもよい。

【0059】

また、上記実施形態では、表面実装型LEDを、平面的に見て一辺が約3.5mmの正方形形状に形成した例を示したが、本発明はこれに限らず、表面実装型LEDを、一辺が約3.5mm以外の大きさの正方形形状に形成してもよい。また、表面実装型LEDを、平面的に見て正方形形状以外の形状に形成してもよい。たとえば、長方形形状などに形成してもよいし、四角形状以外の形状に形成してもよい。

【0060】

また、上記実施形態では、基板上に反射枠体を取り付けた後にLED素子を取り付けた例を示したが、本発明はこれに限らず、発光ダイオード素子の基板上への取り付けは、反射枠体を取り付ける前であってもよい。

【0061】

また、上記施形態では、発光素子の一例として発光ダイオード素子を発光装置に設けた例を示したが、本発明はこれに限らず、発光ダイオード素子以外の発光素子を発光装置に設けるようにしてもよい。

【0062】

また、上記実施形態では、反射枠体の開口部の内側面を、平面的に見て、円状に形成した例を示したが、本発明はこれに限らず、反射枠体の開口部の内側面を、平面的に見て、円状以外の形状に形成してもよい。たとえば、反射枠体の開口部の内側面を、平面的に見て、四角形状に形成してもよい。この場合、4つの内側面のうちの1つ以上の内側面が、基板の表面とのなす角が鋭角に構成されていればよい。なお、4つの内側面のうちの2つの内側面を、基板の表面とのなす角が鋭角になるように構成する場合には、対向する2面を鋭角に構成するのが好ましい。

【図面の簡単な説明】

【0063】

【図1】本発明の一実施形態による表面実装型LEDの全体斜視図である。

【図2】図1に示した本発明の一実施形態による表面実装型LEDを上側から見た平面図である。

【図3】図1に示した本発明の一実施形態による表面実装型LEDを下側から見た平面図である。

【図4】図2および図3の100−100線に沿った断面図である。

【図5】図1に示した本発明の一実施形態による表面実装型LEDの反射枠体の一部を拡大して示した断面図である。

【図6】図1に示した本発明の一実施形態による表面実装型LEDの反射枠体の一部を拡大して示した平面図である。

【図7】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図8】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図9】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図10】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図11】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図12】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【符号の説明】

【0064】

1 基板(基台)

2 絶縁基材

3、4 有極性電極層

5 絶縁溝

6 無極性電極層

10 接着層

20 LED素子(発光素子)

21 導電性接着剤

22、23 ボンディングワイヤ

30 反射枠体

31 開口部

32 内側面(内周面、反射面)

32a 第1内側面(内周面、反射面)

32b 第2内側面(段差部、内周面、反射面)

33 段差面(段差部、内周面、反射面)

40 透光性部材

50 板状部材

【技術分野】

【0001】

この発明は、発光装置に関し、特に、発光素子からの光を反射させる反射枠体を備えた発光装置に関する。

【背景技術】

【0002】

従来、発光素子からの光を反射させる反射枠体を備えた発光装置が知られている(たとえば、特許文献1参照)。上記特許文献1には、ボンディングワイヤを介して、基板上の電極部に電気的に接続されたLED(Light Emitting Diode:発光ダイオード)チップと、内側面を反射面とする開口部を有する反射枠体とが基板上に固定された表面実装型の発光装置が記載されている。この発光装置の反射枠体の開口部は、上方(基板と反対方向)に向かってテーパ状に広がるように形成されており、反射枠体の開口部内には、LEDチップおよびボンディングワイヤを封止する光透過性樹脂(透光性部材)が充填されている。また、光透過性樹脂には、蛍光体と、20wt%〜80wt%の拡散剤とが混入されており、これにより、発光装置を発光させた際に、色調がばらつくのを抑制している。

【特許文献1】特開2005−93712号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記特許文献1に記載された発光装置では、反射枠体の開口部が、上方に向かってテーパ状に広がるように形成されているので、反射枠体と光透過性樹脂との熱膨張率差などに起因して、光透過性樹脂と反射枠体との界面で剥離が生じ易くなるという不都合がある。また、LEDチップの発光に伴う発熱などによって光透過性樹脂が膨張した場合に、上方に向かって広がるテーパ状の内側面によって、光透過性樹脂を上方(基板と反対方向)に移動させる力が発生するので、光透過性樹脂が上方に移動することにより、光透過性樹脂と反射枠体との界面で剥離がさらに生じ易くなるという不都合がある。

【0004】

このように、上記特許文献1に記載の発光装置では、光透過性樹脂と反射枠体との界面で剥離が生じることによって、光透過性樹脂と反射枠体との間に空気の層が形成されるという不都合があるので、この空気の層によって、光透過性樹脂と反射枠体の反射面との界面で、LEDチップから発光された光の屈折率が変化するという不都合がある。このため、LEDチップからの光を所望の屈折率で反射枠体の反射面に入射させることが困難になるので、光の乱反射などに起因して、発光装置の輝度が低下するという不都合がある。これにより、発光装置の発光特性が低下するという問題点がある。

【0005】

また、光透過性樹脂が上方に移動することによって、光透過性樹脂により封止されているLEDチップおよびボンディングワイヤが上方に持ち上げられるので、LEDチップが基板から剥離されるとともに、ボンディングワイヤと基板の電極部との電気的な接続が断絶されるという不都合がある。これにより、発光装置が点灯(動作)しなくなるなどの不都合が生じるので、発光装置の信頼性が低下するという問題点がある。

【0006】

この発明は、上記のような課題を解決するためになされたものであり、この発明の1つの目的は、良好な発光特性を有するとともに、信頼性の高い発光装置を提供することである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、この発明の一の局面による発光装置は、発光素子が搭載された基台と、発光素子を囲むように基台の表面上に固定されるとともに、内周面が発光素子からの光を反射する反射面とされる反射枠体と、反射枠体の内側に充填され、発光素子を封止する透光性部材とを備え、反射枠体の内周面の少なくとも一部と基台の表面とのなす角が、鋭角に構成されている。

【0008】

この一の局面による発光装置は、上記のように、反射枠体の内周面の少なくとも一部と基台の表面とのなす角を鋭角に構成することによって、発光素子の発光に伴う発熱などにより透光性部材の温度が上昇した場合でも、反射枠体の内周面の鋭角に構成された部分で、透光性部材の膨張を抑制することができると同時に、反射枠体の内周面に透光性部材を押圧させた状態にすることができるので、反射枠体と透光性部材との熱膨張率差が大きい場合でも、反射枠体と透光性部材との界面で剥離が生じるのを抑制することができる。また、反射枠体の内周面の少なくとも一部と基台の表面とのなす角を鋭角に構成することによって、発光素子の発光に伴う発熱などにより透光性部材の温度が上昇した際に、透光性部材を上方(基台と反対方向)に移動させる力が発生したとしても、反射枠体の内周面の鋭角に構成された部分で、透光性部材が上方に移動するのを抑制することができると同時に、反射枠体の内周面に透光性部材を押圧させた状態にすることができるので、これによっても、反射枠体と透光性部材との界面で剥離が生じるのを抑制することができる。このため、反射枠体と透光性部材との界面で剥離が生じるのを抑制することによって、反射枠体の反射面(内周面)と透光性部材との間に空気の層が形成されるのを抑制することができるので、発光素子からの光を所望の屈折率で反射枠体の反射面に入射させることができる。その結果、光の乱反射などに起因して、発光装置の輝度が低下するのを抑制することができるので、良好な発光特性を有する発光装置を得ることができる。

【0009】

また、一の局面では、透光性部材が上方に移動するのを抑制することによって、透光性部材により封止されている発光素子が上方に持ち上げられるのを抑制することができるとともに、発光素子の電極部と基台の電極部とが、ボンディングワイヤを介して、電気的に接続されており、ボンディングワイヤが透光性樹脂で封止されている場合でも、透光性部材が上方に移動するのを抑制することによって、透光性部材に封止されているボンディングワイヤが上方に持ち上げられるのを抑制することができる。これにより、発光素子が基台から剥離されるのを抑制することができるとともに、ボンディングワイヤと基台の電極部との電気的な接続が断絶されるのを抑制することができるので、発光装置が点灯(動作)しなくなるなどの不都合が生じるのを抑制することができる。その結果、信頼性の高い発光装置を得ることができる。なお、反射枠体の内周面の少なくとも一部と基台の表面とのなす角を鋭角に構成することによって、反射枠体の下面側の開口面積を、反射枠体の上面側の開口面積に比べて大きくすることができるので、基台上に反射枠体を固定した際に、発光素子を搭載する基台上の領域を広く確保することができる。これにより、発光装置を大きくすることなく、複数の発光素子を基台上に搭載することができる。

【0010】

上記一の局面による発光装置において、好ましくは、反射枠体の内周面と基台の表面とのなす角が、内周面の全周にわたって、鋭角に構成されている。このように構成すれば、発光素子の発光に伴う発熱などにより透光性部材の温度が上昇した場合でも、反射枠体の内周面のほぼ全面で、透光性部材が膨張するのを抑制することができると同時に、反射枠体の内周面のほぼ全面に透光性部材を押圧させた状態にすることができるので、反射枠体と透光性部材との熱膨張率差が大きい場合でも、反射枠体の内周面のほぼ全面において、反射枠体と透光性部材との界面で剥離が生じるのを抑制することができる。また、発光素子の発光に伴う発熱などにより透光性部材の温度が上昇した場合でも、基台の表面とのなす角が鋭角に構成された内周面のほぼ全面で、透光性部材が上方に移動するのを抑制することができると同時に、反射枠体の内周面のほぼ全面に透光性部材を押圧させた状態にすることができるので、反射枠体の内周面のほぼ全面において、反射枠体と透光性部材との界面で剥離が生じるのを抑制することができる。このため、反射枠体の内周面のほぼ全面において、反射枠体と透光性部材との界面で剥離が生じるのを抑制することによって、反射枠体の内周面のほぼ全面において、反射枠体の反射面(内周面)と透光性部材との間に空気の層が形成されるのを抑制することができるので、反射枠体の内周面のほぼ全面において、発光素子からの光を所望の屈折率で反射枠体の反射面(内周面)に入射させることができる。その結果、光の乱反射などに起因して、発光装置の輝度が低下するのを容易に抑制することができるので、良好な発光特性を有する発光装置を容易に得ることができる。

【0011】

また、透光性部材が上方に移動するのを抑制することによって、透光性部材により封止されている発光素子が上方に持ち上げられるのを容易に抑制することができるとともに、発光素子の電極部と基台の電極部とが、ボンディングワイヤを介して、電気的に接続されており、ボンディングワイヤが透光性樹脂で封止されている場合でも、透光性部材が上方に移動するのを抑制することによって、透光性部材に封止されているボンディングワイヤが上方に持ち上げられるのを容易に抑制することができる。これにより、発光素子が基台から剥離されるのを容易に抑制することができるとともに、ボンディングワイヤと基台の電極部との電気的な接続が断絶されるのを容易に抑制することができるので、発光装置が点灯(動作)しなくなるなどの不都合が生じるのを容易に抑制することができる。その結果、信頼性の高い発光装置を容易に得ることができる。なお、反射枠体の内周面と基台の表面とのなす角を、内周面の全周にわたり、鋭角に構成することによって、反射枠体の下面側の開口面積を、反射枠体の上面側の開口面積に比べて容易に大きくすることができるので、基台上に反射枠体を固定した際に、発光素子を搭載する基台上の領域を容易に広く確保することができる。これにより、発光装置を大きくすることなく、容易に、複数の発光素子を基台上に搭載することができる。

【0012】

上記一の局面による発光装置において、好ましくは、反射枠体の内周面には、内周面より後退した段差部が設けられている。このように構成すれば、段差部に透光性部材が充填することにより、段差部に充填された透光性部材と段差部とを係合させることができるので、発光素子の発光に伴う発熱などにより透光性部材の温度が上昇した際に、透光性部材を上方(基台と反対方向)に移動させる力が発生したとしても、透光性部材と段差部との係合によって、透光性部材が上方に移動するのをより容易に抑制することができる。このため、透光性部材が上方に移動することに起因して、反射枠体と透光性部材との界面で剥離が生じるという不都合が生じるのをより容易に抑制することができるので、反射枠体の反射面(内周面)と透光性部材との間に空気の層が形成されるのをより容易に抑制することができるとともに、透光性部材が上方に移動することに起因して、発光装置が点灯(動作)しなくなるなどの不都合が生じるのをより容易に抑制することができる。その結果、より容易に、良好な発光特性を有するとともに、信頼性の高い発光装置を得ることができる。

【0013】

上記一の局面による発光装置において、好ましくは、反射枠体は、金属材料から構成されている。このように構成すれば、金属材料は樹脂材料などに比べて熱伝導性が優れているので、反射枠体を樹脂材料から構成した場合に比べて、発光素子で生じた熱を反射枠体から効率的に放熱することができる。また、このような構成を上記一の局面による発光装置に適用すれば、透光性部材との熱膨張率差が大きくなる金属材料を用いたとしても、良好な発光特性を有するとともに、信頼性の高い発光装置を得ることができる。

【0014】

上記一の局面による発光装置において、好ましくは、基台には、複数の発光素子が搭載されている。このような構成を上記一の局面による発光装置に適用すれば、複数の発光素子から異なる色の光が発光された場合に、基台の表面と鋭角に構成された反射面によって、発光素子からの光の一部を発光素子側に反射させることができるので、光の色の混ざり(混色)を良くすることができる。その結果、所望の色で、発光装置を発光させることができるので、これによっても、良好な発光特性を得ることができる。

【発明の効果】

【0015】

以上のように、本発明によれば、良好な発光特性を有するとともに、信頼性の高い発光装置を得ることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を具体化した実施形態を図面に基づいて説明する。なお、本実施形態では、発光装置の一例である表面実装型LED(Light Emitting Diode)に本発明を適用した場合について説明する。

【0017】

図1は、本発明の一実施形態による表面実装型LEDの全体斜視図であり、図2は、図1に示した本発明の一実施形態による表面実装型LEDを上側から見た平面図である。図3は、図1に示した本発明の一実施形態による表面実装型LEDを下側から見た平面図であり、図4は、図2および図3の100−100線に沿った断面図である。図5および図6は、図1に示した本発明の一実施形態による表面実装型LEDの反射枠体を説明するための図である。まず、図1〜図6を参照して、本発明の一実施形態による表面実装型LEDの構造について説明する。

【0018】

一実施形態による表面実装型LEDは、図1に示すように、ガラスエポキシなどからなる基板1と、基板1の上面上に固定される発光ダイオード素子(LED素子)20および反射枠体30と、反射枠体30の内側に充填される透光性部材40とを備えている。なお、基板1は、本発明の「基台」の一例であり、LED素子20は、本発明の「発光素子」の一例である。

【0019】

また、基板1は、図4に示すように、絶縁基材2の上面上および下面上に電極層が形成された両面基板から構成されている。また、基板1は、図3に示すように、平面的に見て、矢印X方向に、約3.5mmの長さを有するとともに、矢印X方向と直交する矢印Y方向にも、約3.5mmの長さを有する正方形形状に形成されており、かつ、約0.2mmの厚みを有している。

【0020】

また、絶縁基材2の上面上に形成された電極層は、図1および図2に示すように、正の極性を持つ複数(3つ)の有極性電極層3、および、負の極性を持つ複数(3つ)の有極性電極層4と、有極性電極層3および4と絶縁溝5を介して電気的に分離された極性を持たない無極性(中性)電極層6とから構成されている。また、有極性電極層3および4は、絶縁基材2の上面上であるとともに、後述する反射枠体30の開口部31の内側に位置する領域にそれぞれ形成されている。また、無極性電極層6は、絶縁基材2の上面上であるとともに、有極性電極層3および4が形成されている領域以外の領域に形成されている。具体的には、図1、図2、および、図4に示すように、無極性電極層6は、有極性電極層3および4、有極性電極層3および4の周囲の絶縁溝5、および、基板1の上面の外周部に形成された後述する段差部1aが形成されている領域以外の領域に形成されている。

【0021】

また、絶縁基材2の下面上に形成された電極層は、図3に示すように、主として、配線用に用いられる電極層7および8と、主として、放熱用に用いられる電極層9とから構成されている。また、配線用に用いられる電極層7および8は、上記した複数の有極性電極層3および4にそれぞれ対応するように複数形成されており、図4に示すように、絶縁基材2の貫通穴2aに形成された接続部2bを介して、有極性電極層3および4とそれぞれ電気的に接続されている。また、放熱用に用いられる電極層9は、絶縁基材2の複数の貫通穴2cにそれぞれ形成された接続部2dを介して、無極性電極層6と熱的に接続されている。なお、有極性電極層3および4、無極性電極層6、電極層7〜9は、銅などの熱伝導性の優れた導電性材料から構成されている。

【0022】

また、基板1の上面上の外周部には、反射枠体30を基板1上に固定するための接着層10が形成される段差部1aが設けられている。この段差部1aは、接着層10の上面と無極性電極層6の上面とを実質的に同一面とする機能を有している。これにより、接着層10を介して反射枠体30を基板1上に固定する際に、反射枠体30の下面を無極性電極層6の上面に直接接触させることが可能となる。

【0023】

また、図1および図2に示すように、無極性電極層6の上面上であるとともに、反射枠体30の開口部31の内側に位置する領域には、3個のLED素子20が、導電性接着剤21(図4参照)などによって固定されている。このLED素子20は、無極性電極層6の上面上に、正の有極性電極層3と負の有極性電極層4との間に、所定の間隔を隔てて配列されて固定されている。また、LED素子20は、それぞれ、赤色、緑色、および、青色の光を発光する機能を有しており、これらのLED素子20が同時に発光した場合には、その色が混色されて出射される。

【0024】

また、正の有極性電極層3の上面と、LED素子20の電極部とは、それぞれ、ボンディングワイヤ22を介して、電気的に接続されているとともに、負の有極性電極層3の上面と、LED素子20の電極部とは、それぞれ、ボンディングワイヤ23を介して、電気的に接続されている。このため、図4に示す電極層7と電極層8とに、電圧を加えることによって、ボンディングワイヤ22および23を介して、LED素子20に電流が流れ、それぞれのLED素子20が固有の波長で発光する。なお、ボンディングワイヤ22および23は、Au、Ag、Alなどからなる金属細線から構成されている。

【0025】

また、LED素子20の発光により生じた熱は、図1〜図4に示すように、絶縁基材2の上面上に形成された無極性電極層6で放熱されるとともに、無極性電極層6と接触している反射枠体30によっても放熱される。また、絶縁基材2の貫通穴2cに形成された接続部2dを介して、無極性電極層6と熱的に接続されている放熱用の電極層9でも、LED素子20で発生した熱が放熱される。また、回路基板のヒートシンク部などに電極層9が接続されている場合には、より放熱効果が促進される。このように、一実施形態による表面実装型LEDでは、LED素子20で発生した熱を効率的に放熱することが可能に構成されているので、LED素子20の温度上昇による発光効率の低下が抑制されるとともに、電流量に比例した高輝度が得られ、表面実装型LEDの機能性の向上、および、寿命の向上の効果が得られる。

【0026】

また、反射枠体30は、図1および図2に示すように、放熱性に優れたアルミニウムを主成分とする金属材料から構成されているとともに、基板1とほぼ同じ大きさの平面形状に形成されている。具体的には、反射枠体30は、平面的に見て、矢印X方向に、約3.5mmの長さを有するとともに、矢印Y方向にも、約3.5mmの長さを有する正方形形状に形成されている。また、反射枠体30は、約0.6mmの厚みを有している。

【0027】

また、反射枠体30の中央部には、開口部31が形成されており、開口部31の内側面32は、LED素子20から発光された光を反射させる反射面として機能するように構成されている。また、開口部31の内側面32の表面には、銀メッキ処理や、アルマイト処理などが施されている。また、反射枠体30は、開口部31の内側面32によってLED素子20を取り囲むように、接着層10(図4参照)を介して、基板1上に固定されている。

【0028】

ここで、本実施形態では、開口部31の内側面32は、図1および図4に示すように、開口部31の上方(矢印A方向)側に形成された第1内側面32aと、開口部31の下方側に形成され、第1内側面32aより後退した第2内側面32bとから構成されている。また、第1内側面32aと第2内側面32bとは、段差面33を介して、接続されている。すなわち、第2内側面32bは、第1内側面より後退した段差部が内側面32の全周にわたって形成されることにより構成されている。

【0029】

また、本実施形態では、開口部31の第1内側面32aは、図1、図2、および、図5に示すように、第1内側面32aと基板1の表面とのなす角θ1(図5参照)が、第1内側面32aの全周にわたって、鋭角となるように構成されている。具体的には、反射枠体30の開口部31の第1内側面32aは、図1、図2、および、図4に示すように、開口部31の上方(矢印A方向)に向かってテーパ状に狭まるように形成されている。また、開口部31の第1内側面32aは、図2に示すように、平面的に見て、円状に形成されている。なお、内側面32および第1内側面32aは、本発明の「内周面」および「反射面」の一例である。

【0030】

また、本実施形態では、第2内側面32bは、図1、図2、および、図6に示すように、基板1の表面とのなす角θ2(図6参照)が、第2内側面32bの全周にわたって、鋭角となるように構成されている。具体的には、第2内側面32bは、図1および図4に示すように、上記した第1内側面32aと同様、開口部31の上方(矢印A方向)に向かってテーパ状に狭まるように形成されている。また、第2内側面32bは、図2に示すように、平面的に見て、円状に形成されている。なお、第2内側面32bと基板1の表面とのなす角θ2は、第1内側面32aと基板1の表面とのなす角θ1と、実質的に同じ角度に構成されている。また、第2内側面32bおよび段差面33は、それぞれ、本発明の「段差部」、「内周面」、および、「反射面」の一例である。

【0031】

また、第1内側面32aと基板1の表面とのなす角θ1、および、第2内側面32bと基板1の表面とのなす角θ2は、透光性部材40との界面での剥離および透光性部材40との密着性などを考慮すると、小さくするのが好ましい一方、小さくしすぎた場合には、LED素子20からの光取り出し効果が低下する。このため、角θ1および角θ2は、それぞれ、80°以上の鋭角に構成するのが好ましく、一実施形態による表面実装型LEDでは、それぞれ、85°以上の鋭角に構成されている。

【0032】

また、透光性部材40は、図1、図2、および、図4に示すように、エポキシ樹脂やシリコン樹脂などの樹脂材料から構成されており、反射枠体30の開口部31内に、開口部31を塞ぐように設けられている。また、透光性部材40は、LED素子20、ボンディングワイヤ22および23を封止することによって、LED素子20、ボンディングワイヤ22および23が、空気や水分などと接するのを抑制する機能を有している。また、透光性部材40は、第2内側面32bおよび段差面33とも接触するように設けられており、透光性部材40と開口部31の段差面33とが係合するように構成されている。

【0033】

本実施形態では、上記のように、反射枠体30の第1内側面32aと基板1の表面とのなす角θ1を、第1内側面32aの全周にわたって、鋭角に構成することによって、LED素子20の発光に伴う発熱などにより透光性部材40の温度が上昇した場合でも、反射枠体30の第1内側面32aのほぼ全面で、透光性部材40が膨張するのを抑制することができると同時に、反射枠体30の第1内側面32aのほぼ全面に透光性部材40を押圧させた状態にすることができるので、反射枠体30と透光性部材40との熱膨張率差が大きい場合でも、反射枠体30の第1内側面32aのほぼ全面において、反射枠体30と透光性部材40との界面で剥離が生じるのを抑制することができる。また、LED素子20の発光に伴う発熱などにより透光性部材40の温度が上昇した場合でも、反射枠体30の第1内側面32aのほぼ全面で、透光性部材40が上方(矢印A方向)に移動するのを抑制することができると同時に、反射枠体30の第1内側面32aのほぼ全面に透光性部材40を押圧させた状態にすることができるので、反射枠体30の第1内側面32aのほぼ全面において、反射枠体30と透光性部材40との界面で剥離が生じるのを抑制することができる。このため、反射枠体30の第1内側面32aのほぼ全面において、反射枠体30と透光性部材40との界面で剥離が生じるのを抑制することによって、反射枠体30の第1内側面32aのほぼ全面において、反射枠体30の反射面(第1内側面32a)と透光性部材40との間に空気の層が形成されるのを抑制することができるので、反射枠体30の第1内側面32aのほぼ全面において、LED素子20からの光を所望の屈折率で反射枠体30の反射面(第1内側面32a)に入射させることができる。その結果、光の乱反射などに起因して、表面実装型LEDの輝度が低下するのを容易に抑制することができるので、良好な発光特性を有する表面実装型LEDを容易に得ることができる。

【0034】

また、本実施形態では、透光性部材40が上方に移動するのを抑制することによって、透光性部材40により封止されているLED素子20、ボンディングワイヤ22および23が上方に持ち上げられるのを容易に抑制することができるので、LED素子20が基板1から剥離されるのを容易に抑制することができるとともに、ボンディングワイヤ22および23と、基板1の有極性電極層3および4との電気的な接続が断絶されるのを容易に抑制することができる。これにより、表面実装型LEDが点灯(動作)しなくなるなどの不都合が生じるのを容易に抑制することができるので、信頼性の高い表面実装型LEDを容易に得ることができる。

【0035】

また、本実施形態では、反射枠体30の開口部31の下方側に、第1内側面32aより後退した第2内側面32bを形成することによって、LED素子20の発光に伴う発熱などにより透光性部材40の温度が上昇した場合でも、透光性部材40と段差面33との係合により、透光性部材40が上方に移動するのを容易に抑制することができるので、透光性部材40が上方に移動することに起因して、反射枠体30と透光性部材40との界面で剥離が生じるという不都合が生じるのをより容易に抑制することができる。このため、反射枠体30の反射面(第1内側面32a、第2内側面32b、および、段差面33)と透光性部材40との間に空気の層が形成されるのをより容易に抑制することができるとともに、透光性部材40が上方に移動することに起因して、表面実装型LEDが点灯(動作)しなくなるなどの不都合が生じるのをより容易に抑制することができる。その結果、より容易に、良好な発光特性を有するとともに、信頼性の高い表面実装型LEDを得ることができる。

【0036】

また、本実施形態では、第2内側面32bと基板1の表面とのなす角θ2を、第2内側面32bの全周にわたり、鋭角に構成することによって、第2内側面32bにおいても、第1内側面32aと基板1の表面とのなす角θ1を第1内側面32aの全周にわたり鋭角に構成した場合の効果と同じ効果を得ることができる。

【0037】

また、本実施形態では、反射枠体30の第1内側面32aと基板1の表面とのなす角θ1を、第1内側面32aの全周にわたり、鋭角に構成するとともに、反射枠体30の第2内側面32bと基板1の表面とのなす角θ2を、第2内側面32bの全周にわたり、鋭角に構成することによって、開口部31の下方側(反射枠体30の下面側)の開口面積を、開口部31の上方側(反射枠体30の上面側)の開口面積に比べて容易に大きくすることができるので、基板1上に反射枠体30を固定した際に、LED素子20を搭載する基板1上の領域を容易に広く確保することができる。これにより、表面実装型LEDを大きくすることなく、容易に、複数のLED素子20を基板1上に搭載することができる。

【0038】

また、本実施形態では、反射枠体30を、アルミニウムを主成分とする金属材料から構成することによって、アルミニウムを主成分とする金属材料は樹脂材料などに比べて熱伝導性が優れているので、反射枠体30を樹脂材料から構成した場合に比べて、LED素子20で生じた熱を、反射枠体30から効率的に放熱することができる。

【0039】

また、本実施形態では、それぞれ、赤色、緑色、および、青色の光を発光する3個のLED素子20を基板1上に搭載することによって、基板1の表面と鋭角に構成された内側面32(反射面)により、LED素子20からの光の一部をLED素子20側に反射させることができるので、光の色の混ざり(混色)を良くすることができる。その結果、所望の色で、表面実装型LEDを発光させることができるので、これによっても、良好な発光特性を得ることができる。

【0040】

図7〜図12は、図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための図である。次に、図1、図2、図4、および、図7〜図12を参照して、一実施形態による表面実装型LEDの製造プロセスについて説明する。

【0041】

まず、図7に示すように、アルミニウムを主成分とするとともに、約0.6mmの厚みを有する板状部材50に、プレス加工によって、複数の開口部31を形成する。この際、開口部31は、内側面32を円状に形成するとともに、開口部31の上方に向かってテーパ状に狭まるように形成する。

【0042】

次に、図8に示すように、板状部材50を、接着層10(図4参照)を介して、基板1上に固定する。具体的には、図1および図2に示したように、基板1上に形成された有極性電極層3および4を、板状部材50の開口部31で囲むように、板状部材50を基板1上に固定する。そして、図9に示すように、基板1の上面上であるとともに、板状部材50に形成された開口部31の内側の領域に、3個のLED素子20を固定する。具体的には、図2に示したように、無極性電極層6上の所定の領域に、導電性接着剤21(図4参照)を介して、3個のLED素子20を配列して固定する。続いて、図2および図10に示すように、ボンディングワイヤ22および23によって、LED素子20の電極部と基板1上の有極性電極層3および4とを、それぞれ、電気的に接続する。

【0043】

次に、図11に示すように、板状部材50に形成した開口部31内に、エポキシ樹脂やシリコン樹脂などの光透過性の樹脂を充填して硬化させる。これにより、複数の開口部31内のそれぞれに、LED素子20およびボンディングワイヤ22および23を封止するように、透光性部材40が設けられる。

【0044】

次に、図12に示すように、基板1の下面に、ダイシング用貼付シート61を貼り付けて、基板1をダイシング装置に固定する。そして、ダイシング・ソー60を用いて、切断予定線51に沿って、基板1および板状部材50を切断し、個々の表面実装型LEDに分割する。このようにして、図1に示した一実施形態による表面実装型LEDが製造される。

【0045】

なお、今回開示された実施形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施形態の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0046】

たとえば、上記実施形態では、本発明を表面実装型LEDに適用した例を示したが、本発明はこれに限らず、反射枠体を備えた発光装置であれば、表面実装型LED以外の発光装置に本発明を適用するようにしてもよい。

【0047】

また、上記実施形態では、反射枠体の開口部を、内側面と基板の表面とのなす角が、内側面の全周にわたって、鋭角となるように構成した例を示したが、本発明はこれに限らず、内側面と基板の表面とのなす角が、内側面の一部において、鋭角となるように構成されていればよい。

【0048】

また、上記実施形態では、開口部の内側面を、第1内側面および第2内側面の2つの内側面から構成した例を示したが、本発明はこれに限らず、開口部の内側面を、1つの内側面、または、3つ以上の内側面から構成するようにしてもよい。

【0049】

また、上記実施形態では、第1内側面より後退した段差部を内側面の全周にわたって形成することにより、第2内側面を構成した例を示したが、本発明はこれに限らず、第1内側面より後退した段差部を所定の位置に形成するように構成してもよい。すなわち、第1内側面よりも後退するとともに、所定の幅を有する段差部を、内側面の所定の位置に1つ、または、複数、形成するようにしてもよい。

【0050】

また、上記実施形態では、第2内側面と基板の表面とのなす角を、第1内側面と基板の表面とのなす角と、実質的に同じ角度に構成した例を示したが、本発明はこれに限らず、第2内側面と基板の表面とのなす角は、第1内側面と基板の表面とのなす角とは異なる角度に構成してもよい。

【0051】

また、上記実施形態では、第1内側面と基板の表面とのなす角、および、第2内側面と基板の表面とのなす角を、それぞれ、85°以上の鋭角とした例を示したが、本発明はこれに限らず、第1内側面と基板の表面とのなす角、および、第2内側面と基板の表面とのなす角を、それぞれ、85°以上の鋭角以外の鋭角としてもよい。また、第1内側面と基板の表面とのなす角、および、第2内側面と基板の表面とのなす角の一方が、鋭角であれば、第1内側面と基板の表面とのなす角、および、第2内側面と基板の表面とのなす角の他方は、直角、または、鈍角であってもよい。

【0052】

また、上記実施形態では、プレス加工によって、板状部材に開口部を形成した例を示したが、本発明はこれに限らず、プレス加工以外の加工方法によって、板状部材に開口部を形成するようにしてもよい。プレス加工以外の加工方法としては、たとえば、ドリル加工やエッチングなどが考えられる。

【0053】

また、上記実施形態では、基台の一例である基板上にLED素子および反射枠体を固定した例を示したが、本発明はこれに限らず、基板以外の基台上にLED素子および反射枠体を固定するようにしてもよい。たとえば、成形フレームなどにLED素子および反射枠体を固定するようにしてもよい。

【0054】

また、上記実施形態では、反射枠体および板状部材を、アルミニウムを主成分とする金属材料から構成した例を示したが、本発明はこれに限らず、反射枠体および板状部材を、純Al、マグネシウム、および、その他の金属材料から構成してもよい。また、反射枠体および板状部材を、金属材料以外の材料から構成してもよい。金属材料以外の材料としては、たとえば、樹脂やセラミックなどが考えられる。また、樹脂やセラミックなどから構成された反射枠体の表面に、金属材料を被覆してもよい。さらに、反射枠体および板状部材を、樹脂に金属を分散させた材料などから構成してもよい。なお、反射枠体を樹脂材料から構成した場合には、透光性部材との熱膨張率差が小さくなるので、透光性部材と反射枠体との界面で剥離が生じるのを容易に抑制することが可能となる。

【0055】

また、上記実施形態では、開口部の内側面に、銀メッキ処理や、アルマイト処理などを施した例を示したが、本発明はこれに限らず、開口部の内側面に、銀メッキ処理や、アルマイト処理などの処理を施さない構成にしてもよい。

【0056】

また、上記実施形態では、有極性電極層、無極性電極層、および、電極層を、銅から構成した例を示したが、本発明ではこれに限らず、有極性電極層、無極性電極層、および、電極層を、銅以外のFeやAlなどから構成してもよい。また、有極性電極層、無極性電極層、および、電極層の表面に、Ni、Au、Ag、Pd、および、Snメッキや、これらを複数積層させたメッキを行ってもよい。

【0057】

また、上記実施形態では、赤色、緑色、および、青色の3個のLED素子を搭載した例を示したが、本発明はこれに限らず、1個、2個、または、4個以上のLED素子を搭載するようにしてもよい。

【0058】

また、上記実施形態では、約0.6mmの厚みを有する反射枠体および板状部材を用いた例を示したが、本発明はこれに限らず、約0.6mm以外の厚みを有する反射枠体および板状部材を用いてもよい。

【0059】

また、上記実施形態では、表面実装型LEDを、平面的に見て一辺が約3.5mmの正方形形状に形成した例を示したが、本発明はこれに限らず、表面実装型LEDを、一辺が約3.5mm以外の大きさの正方形形状に形成してもよい。また、表面実装型LEDを、平面的に見て正方形形状以外の形状に形成してもよい。たとえば、長方形形状などに形成してもよいし、四角形状以外の形状に形成してもよい。

【0060】

また、上記実施形態では、基板上に反射枠体を取り付けた後にLED素子を取り付けた例を示したが、本発明はこれに限らず、発光ダイオード素子の基板上への取り付けは、反射枠体を取り付ける前であってもよい。

【0061】

また、上記施形態では、発光素子の一例として発光ダイオード素子を発光装置に設けた例を示したが、本発明はこれに限らず、発光ダイオード素子以外の発光素子を発光装置に設けるようにしてもよい。

【0062】

また、上記実施形態では、反射枠体の開口部の内側面を、平面的に見て、円状に形成した例を示したが、本発明はこれに限らず、反射枠体の開口部の内側面を、平面的に見て、円状以外の形状に形成してもよい。たとえば、反射枠体の開口部の内側面を、平面的に見て、四角形状に形成してもよい。この場合、4つの内側面のうちの1つ以上の内側面が、基板の表面とのなす角が鋭角に構成されていればよい。なお、4つの内側面のうちの2つの内側面を、基板の表面とのなす角が鋭角になるように構成する場合には、対向する2面を鋭角に構成するのが好ましい。

【図面の簡単な説明】

【0063】

【図1】本発明の一実施形態による表面実装型LEDの全体斜視図である。

【図2】図1に示した本発明の一実施形態による表面実装型LEDを上側から見た平面図である。

【図3】図1に示した本発明の一実施形態による表面実装型LEDを下側から見た平面図である。

【図4】図2および図3の100−100線に沿った断面図である。

【図5】図1に示した本発明の一実施形態による表面実装型LEDの反射枠体の一部を拡大して示した断面図である。

【図6】図1に示した本発明の一実施形態による表面実装型LEDの反射枠体の一部を拡大して示した平面図である。

【図7】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図8】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図9】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図10】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図11】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【図12】図1に示した一実施形態による表面実装型LEDの製造プロセスを説明するための断面図である。

【符号の説明】

【0064】

1 基板(基台)

2 絶縁基材

3、4 有極性電極層

5 絶縁溝

6 無極性電極層

10 接着層

20 LED素子(発光素子)

21 導電性接着剤

22、23 ボンディングワイヤ

30 反射枠体

31 開口部

32 内側面(内周面、反射面)

32a 第1内側面(内周面、反射面)

32b 第2内側面(段差部、内周面、反射面)

33 段差面(段差部、内周面、反射面)

40 透光性部材

50 板状部材

【特許請求の範囲】

【請求項1】

発光素子が搭載された基台と、

前記発光素子を囲むように前記基台の表面上に固定されるとともに、内周面が前記発光素子からの光を反射する反射面とされる反射枠体と、

前記反射枠体の内側に充填され、前記発光素子を封止する透光性部材とを備え、

前記反射枠体の内周面の少なくとも一部と前記基台の表面とのなす角が、鋭角に構成されていることを特徴とする、発光装置。

【請求項2】

前記反射枠体の内周面と前記基台の表面とのなす角が、前記内周面の全周にわたって、鋭角に構成されていることを特徴とする、請求項1に記載の発光装置。

【請求項3】

前記反射枠体の前記内周面には、前記内周面より後退した段差部が設けられていることを特徴とする、請求項1または2に記載の発光装置。

【請求項4】

前記反射枠体は、金属材料から構成されていることを特徴とする、請求項1〜3のいずれか1項に記載の発光装置。

【請求項5】

前記基台には、複数の前記発光素子が搭載されていることを特徴とする、請求項1〜4のいずれか1項に記載の発光装置。

【請求項1】

発光素子が搭載された基台と、

前記発光素子を囲むように前記基台の表面上に固定されるとともに、内周面が前記発光素子からの光を反射する反射面とされる反射枠体と、

前記反射枠体の内側に充填され、前記発光素子を封止する透光性部材とを備え、

前記反射枠体の内周面の少なくとも一部と前記基台の表面とのなす角が、鋭角に構成されていることを特徴とする、発光装置。

【請求項2】

前記反射枠体の内周面と前記基台の表面とのなす角が、前記内周面の全周にわたって、鋭角に構成されていることを特徴とする、請求項1に記載の発光装置。

【請求項3】

前記反射枠体の前記内周面には、前記内周面より後退した段差部が設けられていることを特徴とする、請求項1または2に記載の発光装置。

【請求項4】

前記反射枠体は、金属材料から構成されていることを特徴とする、請求項1〜3のいずれか1項に記載の発光装置。

【請求項5】

前記基台には、複数の前記発光素子が搭載されていることを特徴とする、請求項1〜4のいずれか1項に記載の発光装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−124297(P2008−124297A)

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願番号】特願2006−307621(P2006−307621)

【出願日】平成18年11月14日(2006.11.14)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000214892)鳥取三洋電機株式会社 (1,582)

【Fターム(参考)】

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願日】平成18年11月14日(2006.11.14)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000214892)鳥取三洋電機株式会社 (1,582)

【Fターム(参考)】

[ Back to top ]