発泡グラファイトシートの製造方法

【課題】芳香族高分子フィルムを原料とした発泡グラファイトシートからなり、比較的低温、短時間での熱処理プロセスで、単結晶グラファイトと同様の物性を呈し、高品質で柔軟性、強靱性に富み熱伝導性に優れた発泡グラファイトシートを提供することを目的とする。

【解決手段】8族の金属またはCaとPとの混合物からなる触媒の存在下、厚み12.5μm以上225μm以下の芳香族高分子フィルムを、2100℃以上2600℃以下の温度下で加熱する、発泡グラファイトシートの製造方法。

【解決手段】8族の金属またはCaとPとの混合物からなる触媒の存在下、厚み12.5μm以上225μm以下の芳香族高分子フィルムを、2100℃以上2600℃以下の温度下で加熱する、発泡グラファイトシートの製造方法。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】

本発明は、熱伝導材料、水素吸蔵材料、電子放出源等として利用が可能なシート状のグラファイト(以下、発泡グラファイトシートと記す)の製造方法に関するものである。

【0002】

【従来の技術】

従来、発泡グラファイトシートは、その耐熱性、耐薬品性、高電気伝導性等のために工業材料として重要な地位を占め、熱伝導材、耐熱シ−ル、電極等に広く使用されている。

【0003】

例えば、人工的に作製されるものとして、非特許文献1等に記載されたものが挙げられる。

【0004】

具体的には、鱗片状天然グラファイトを、硫酸と硝酸の混合液等で処理した後、1000℃近い高温に急熱し、層間(C軸方向)に沿って大きく膨張させ、粘結剤と共に圧縮成型して発泡グラファイトシートとするものである。ここで、その見掛けの厚さは、出発試料黒鉛の数十倍から数百倍に膨張する旨の開示がなされている。これは、いわゆるエキスパンド法と呼ばれる発泡グラファイトシートの製造方法である。

【0005】

このようにして得られた発泡グラファイトシートは、粉末を成型してシート状にしたものであるから、圧縮還元性や応力緩和性を呈する。

【0006】

【非特許文献1】

新・炭素工業(石川敏功、昭和55年10月発行、(株)近代編集社)の118頁

【0007】

【発明が解決しようとする課題】

しかし、このような発泡グラファイトシートの製造方法においては、層間を押し広げるために、硫酸や硝酸を使用しているため、水洗い等を行って酸を洗い流したとしても完全に取り除くことはできず、膨張グラファイト中に微量の酸類が残り、例えばガスケット材等として長時間使用した場合、徐々に侵出して金属類を腐食する等の課題がある。

【0008】

また、粘結剤等を使用しているために、鱗片状のグラファイト間の接触性が悪化し、グラファイト特有の熱伝導特性や電気伝導特性が十分に発現できず、結合度も弱いために鱗片状に剥離が起こりやすい、柔軟性に欠ける等の課題もある。

【0009】

一方、高分子フィルム、特にポリイミドフィルムを熱処理によって発泡グラファイトシートを得る方法が報告されており、単結晶グラファイトと同様の物性を呈し、高品質で柔軟性、強靱性に富み熱伝導性に優れた発泡グラファイトシートが実現されている。しかしながら、この発泡グラファイトシートの製造方法では、2500℃以上の温度での熱処理が必要であるため、製造にあたっては、超高温炉を使用して長時間の熱処理プロセスが必要となる。

【0010】

本発明は、上記の課題を解決するためになされたもので、比較的低温、短時間での熱処理プロセスで、単結晶グラファイトと同様の物性を呈し、高品質で柔軟性、強靱性に富み熱伝導性に優れた発泡グラファイトシートを提供することを目的とする。

【0011】

【課題を解決するための手段】

上記課題を解決する本発明は、8族の金属またはCaとPとの混合物からなる触媒の存在下、厚み12.5μm以上225μm以下の芳香族高分子フィルムを、2100℃以上2600℃以下の温度下で加熱する、発泡グラファイトシートの製造方法である。

【0012】

触媒は8族の金属であることが好ましく、より好ましくは、Fe、Ni、ならびにCoとNiとの混合物である。なお、触媒としてCaとPとの混合物も用いられ得る。市販されているポリイミドシートの中には、このCaとPとの混合物を不純物として含有しているものがある。

【0013】

本発明によれば、触媒により低温で炭素化、グラファイト化反応が起こるため、比較的低温、短時間での熱処理プロセスで、単結晶グラファイトと同様の物性を呈し、高品質で柔軟性、強靱性に富み熱伝導性に優れた発泡グラファイトシートを製造することができる。

【0014】

発泡グラファイトシートとしては、芳香族高分子フィルムを原料として不活性ガス中で焼成してつくられるものが、シート内部が発泡してグラファイト積層構造の折れ曲がりがあるため、発泡グラファイトシート内に空間があり、表面に凹凸構造をもっているために、高品質で柔軟性、強靱性に富み熱伝導性に優れた発泡グラファイトシートとなり望ましい。

【0015】

触媒は微粒子であることにより、高分子フィルムとの接触が容易となるため、炭素化、グラファイト化反応が起こりやすくなる。

【0016】

また、請求項6に記載のように、高分子フィルムに金属を蒸着しておき、あらかじめ熱処理することにより金属粒子を形成しておくことにより、容易に触媒金属微粒子を用意することが可能となる。

【0017】

高分子フィルムとしては、芳香族高分子フィルムが用いられ得る。好ましい芳香族高分子フィルムは、ポリイミド、ポリアミド、ポリオキサジアゾール、ポリベンゾイミダゾール、ポリベンゾビスチアゾール、ポリベンゾオキサゾール、ポリチアゾール、ポリパラフェニレンビニレンのいずれかから選ばれる。この中でもポリイミドがさらにより好ましい。

【0018】

【発明の実施の形態】

以下、本発明の各実施の形態について、詳細に説明する。

【0019】

(実施の形態1)

出発原料のポリイミドフィルムとして、東レ・デュポン社製(商品名カプトン(登録商標))の厚さ75μmのものを用いて実験を行った。原料ポリイミドフィルムと触媒として粒径0.1mmのFe粉末をポリイミドシートフィルムの上に散布し、次いでArガス雰囲気下で、最高処理温度2400℃まで上昇させた後に、室温まで温度を下げて焼成を行った。

【0020】

焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認でき、2400℃でグラファイト化反応が起こっていることがわかった。

【0021】

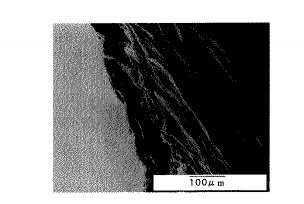

作製した発泡グラファイトシートの厚さは約150μmであり、発泡状態にあることがわかった。発泡グラファイトシートの表面状態を走査電子顕微鏡(SEM)で断面構造から観察する(図1の図面代用写真を参照)と、グラファイト平面構造が折れ曲がっているのがみられ、グラファイト積層面間に空間があり、発泡状態にあることがわかった。

【0022】

以上に示した発泡グラファイトシートの作製条件は、代表例であり、確実にグラファイト化されシート形状を示すものであれば、かかる条件に限定されるものでないことはもちろんである。

【0023】

(実施の形態2)

最高処理温度を2100℃とした以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認でき、2100℃でグラファイト化反応が起こっていることがわかった。

【0024】

作製した発泡グラファイトシートの厚さは約120μmであり、発泡グラファイトシートの表面状態を走査電子顕微鏡(SEM)で観察したところ、グラファイト平面構造が折れ曲がっているのがみられ、グラファイト積層面間に空間があり、発泡状態にあることがわかった。

【0025】

(比較例1)

最高処理温度を2000℃とした以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。焼成後はシート形状を保持しており、ラマン分光により評価をおこなったところ、アモルファスカーボンによるピークがみられ、グラファイト化反応が十分には起こっていないことがわかった。

【0026】

作製したグラファイトシートの厚さは約80μmであり、発泡は生じておらず、グラファイトシートの断面を走査電子顕微鏡(SEM)で観察したところ、グラファイトの積層構造がみられず、空間もみられなかった。

【0027】

(実施の形態3)

触媒として、粒径10μmのFe粉末を使用した以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。

【0028】

焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認でき、2400℃でグラファイト化反応が起こっていることがわかった。

【0029】

作製した発泡グラファイトシートの厚さは約140μmであり、発泡状態にあることがわかった。発泡グラファイトシートの表面状態を走査電子顕微鏡(SEM)で断面構造を観察すると、グラファイト平面構造が折れ曲がっているのがみられ、グラファイト積層面間に空間があり、発泡状態にあることがわかった。

【0030】

(実施の形態4)

触媒として、粒径0.1mmのCoおよびNi粉末を使用した以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。

【0031】

CoおよびNi粉末のいずれを用いた場合も、焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認でき、2400℃でグラファイト化反応が起こっていることがわかった。

【0032】

作製した発泡グラファイトシートの厚さは約150μmであり、発泡状態にあることがわかった。発泡グラファイトシートの表面状態を走査電子顕微鏡(SEM)で断面構造を観察すると、グラファイト平面構造が折れ曲がっているのがみられ、グラファイト積層面間に空間があり、発泡状態にあることがわかった。

【0033】

(比較例2)

触媒がなく、最高処理温度が2600℃とした以外には実施例1と同じ条件で、ポリイミドフィルムを熱処理を行った。焼成後のシートはシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、十分にはグラファイト化反応が起こっておらず、アモルファスカーボンが含まれていることがわかった。

【0034】

作製したグラファイトシートの厚さは約80μmであり、発泡は生じておらず、グラファイトシートの断面を走査電子顕微鏡(SEM)で観察したところ、グラファイトの積層構造がみられず、空間もみられなかった。

【0035】

(比較例3)

触媒がなく、最高処理温度が2700℃とした以外には実施例1と同じ条件で、ポリイミドフィルムを熱処理を行った。

【0036】

焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認でき、触媒がない状態では2700℃でグラファイト化反応が起こっていることがわかった。

【0037】

作製した発泡グラファイトシートの厚さは約150μmであり、発泡状態にあることがわかった。発泡グラファイトシートの表面状態を走査電子顕微鏡(SEM)で断面構造を観察すると、グラファイト平面構造が折れ曲がっているのがみられ、グラファイト積層面間に空間があり、発泡状態にあることがわかった。

【0038】

(実施の形態5)

触媒として、粒径0.1mmのCaおよびP粉末を使用して、最高処理温度2600℃とした以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。なお、CaおよびP粉末は、用いたポリイミドフィルムに元々含まれているものであった。言い替えれば、ポリイミドフィルムを購入する際に、添加剤として当該フィルムにCaおよびPが添加されているポリイミドフィルムを本実施の形5において用いた。

【0039】

CaおよびP粉末のいずれを用いた場合も、焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認でき、2600℃でグラファイト化反応が起こっていることがわかった。

【0040】

作製した発泡グラファイトシートの厚さは約150μmであり、発泡状態にあることがわかった。発泡グラファイトシートの表面状態を走査電子顕微鏡(SEM)で断面構造を観察すると、グラファイト平面構造が折れ曲がっているのがみられ、グラファイト積層面間に空間があり、発泡状態にあることがわかった。

【0041】

(比較例4)

触媒がなく、最高処理温度が2500℃とした以外には実施の形態5と同じ条件で、ポリイミドフィルムを熱処理を行った。

【0042】

焼成後のシートはシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、十分にはグラファイト化反応が起こっておらず、アモルファスカーボンが含まれていることがわかった。

【0043】

作製したグラファイトシートの厚さは約80μmであり、発泡は生じておらず、グラファイトシートの断面を走査電子顕微鏡(SEM)で観察したところ、グラファイトの積層構造がみられず、空間もみられなかった。

【0044】

(実施の形態6)

出発原料のポリイミドフィルムとして、東レ・デュポン社製(商品名カプトン(登録商標))の厚さ12.5μmのものを使用した以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認できた。作製した発泡グラファイトシートの厚さは約15μmであり、発泡を生じており、柔軟性、強靱性を有していた。

【0045】

(実施の形態7)

出発原料のポリイミドフィルムとして、東レ・デュポン社製(商品名カプトン(登録商標))の厚さ225μmのものを使用した以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認できた。作製した発泡グラファイトシートの厚さは約350μmであり、発泡を生じており、柔軟性、強靱性を有していた。

【0046】

(比較例5)

出発原料のポリイミドフィルムとして、東レ・デュポン社製(商品名カプトン(登録商標))の厚さ7.5μmのものを使用した以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認できた。作製したグラファイトシートの厚さは約6μmであり、発泡は生じておらず、強靱性に乏しかった。

【0047】

(比較例6)

出発原料のポリイミドフィルムとして、厚さ350μmのものを使用した以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。焼成後はボロボロな状態になっており、シート形状を保持していなかった。

【0048】

(その他)

上記実施の形態では、Arガスを用いているが、これに代えて、窒素やキセノンなどの不活性ガスを用いても良い。

【0049】

また、触媒として、Fe、Ni、CoとNiとの混合物、およびCaとPとの混合物を用いたが、Fe、Ni、Co以外の8族の金属(具体的には、Ru、Rh、Pd、Os、Ir、Pt)を用いても良い。また、これらは単独でも、2種類以上を混合しても用いられ得る。

【0050】

上記実施の形態では、粉末状の触媒をポリイミドフィルムシートに散布したが、例えば、Fe蒸気にポリイミドフィルムシートをさらすことによってポリイミドフィルムシートに触媒を供給しても良い。このように、触媒をポリイミドフィルムシートに供給する方法は特に限定されない。

【0051】

【発明の効果】

以上のように本発明によれば、本発明は、高分子フィルムを触媒の存在下で熱処理することにより、発泡グラファイトシートの製造方法であり、触媒により低温で炭素化、グラファイト化反応が起こるため、比較的低温、短時間での熱処理プロセスで、単結晶グラファイトと同様の物性を呈し、高品質で柔軟性、強靱性に富み熱伝導性に優れた発泡グラファイトシートを製造することができる。

【図面の簡単な説明】

【図1】実施の形態1により得られた発泡グラファイトシートの表面状態を走査電子顕微鏡(SEM)で断面構造から観察した顕微鏡写真

【0001】

【発明の属する技術分野】

本発明は、熱伝導材料、水素吸蔵材料、電子放出源等として利用が可能なシート状のグラファイト(以下、発泡グラファイトシートと記す)の製造方法に関するものである。

【0002】

【従来の技術】

従来、発泡グラファイトシートは、その耐熱性、耐薬品性、高電気伝導性等のために工業材料として重要な地位を占め、熱伝導材、耐熱シ−ル、電極等に広く使用されている。

【0003】

例えば、人工的に作製されるものとして、非特許文献1等に記載されたものが挙げられる。

【0004】

具体的には、鱗片状天然グラファイトを、硫酸と硝酸の混合液等で処理した後、1000℃近い高温に急熱し、層間(C軸方向)に沿って大きく膨張させ、粘結剤と共に圧縮成型して発泡グラファイトシートとするものである。ここで、その見掛けの厚さは、出発試料黒鉛の数十倍から数百倍に膨張する旨の開示がなされている。これは、いわゆるエキスパンド法と呼ばれる発泡グラファイトシートの製造方法である。

【0005】

このようにして得られた発泡グラファイトシートは、粉末を成型してシート状にしたものであるから、圧縮還元性や応力緩和性を呈する。

【0006】

【非特許文献1】

新・炭素工業(石川敏功、昭和55年10月発行、(株)近代編集社)の118頁

【0007】

【発明が解決しようとする課題】

しかし、このような発泡グラファイトシートの製造方法においては、層間を押し広げるために、硫酸や硝酸を使用しているため、水洗い等を行って酸を洗い流したとしても完全に取り除くことはできず、膨張グラファイト中に微量の酸類が残り、例えばガスケット材等として長時間使用した場合、徐々に侵出して金属類を腐食する等の課題がある。

【0008】

また、粘結剤等を使用しているために、鱗片状のグラファイト間の接触性が悪化し、グラファイト特有の熱伝導特性や電気伝導特性が十分に発現できず、結合度も弱いために鱗片状に剥離が起こりやすい、柔軟性に欠ける等の課題もある。

【0009】

一方、高分子フィルム、特にポリイミドフィルムを熱処理によって発泡グラファイトシートを得る方法が報告されており、単結晶グラファイトと同様の物性を呈し、高品質で柔軟性、強靱性に富み熱伝導性に優れた発泡グラファイトシートが実現されている。しかしながら、この発泡グラファイトシートの製造方法では、2500℃以上の温度での熱処理が必要であるため、製造にあたっては、超高温炉を使用して長時間の熱処理プロセスが必要となる。

【0010】

本発明は、上記の課題を解決するためになされたもので、比較的低温、短時間での熱処理プロセスで、単結晶グラファイトと同様の物性を呈し、高品質で柔軟性、強靱性に富み熱伝導性に優れた発泡グラファイトシートを提供することを目的とする。

【0011】

【課題を解決するための手段】

上記課題を解決する本発明は、8族の金属またはCaとPとの混合物からなる触媒の存在下、厚み12.5μm以上225μm以下の芳香族高分子フィルムを、2100℃以上2600℃以下の温度下で加熱する、発泡グラファイトシートの製造方法である。

【0012】

触媒は8族の金属であることが好ましく、より好ましくは、Fe、Ni、ならびにCoとNiとの混合物である。なお、触媒としてCaとPとの混合物も用いられ得る。市販されているポリイミドシートの中には、このCaとPとの混合物を不純物として含有しているものがある。

【0013】

本発明によれば、触媒により低温で炭素化、グラファイト化反応が起こるため、比較的低温、短時間での熱処理プロセスで、単結晶グラファイトと同様の物性を呈し、高品質で柔軟性、強靱性に富み熱伝導性に優れた発泡グラファイトシートを製造することができる。

【0014】

発泡グラファイトシートとしては、芳香族高分子フィルムを原料として不活性ガス中で焼成してつくられるものが、シート内部が発泡してグラファイト積層構造の折れ曲がりがあるため、発泡グラファイトシート内に空間があり、表面に凹凸構造をもっているために、高品質で柔軟性、強靱性に富み熱伝導性に優れた発泡グラファイトシートとなり望ましい。

【0015】

触媒は微粒子であることにより、高分子フィルムとの接触が容易となるため、炭素化、グラファイト化反応が起こりやすくなる。

【0016】

また、請求項6に記載のように、高分子フィルムに金属を蒸着しておき、あらかじめ熱処理することにより金属粒子を形成しておくことにより、容易に触媒金属微粒子を用意することが可能となる。

【0017】

高分子フィルムとしては、芳香族高分子フィルムが用いられ得る。好ましい芳香族高分子フィルムは、ポリイミド、ポリアミド、ポリオキサジアゾール、ポリベンゾイミダゾール、ポリベンゾビスチアゾール、ポリベンゾオキサゾール、ポリチアゾール、ポリパラフェニレンビニレンのいずれかから選ばれる。この中でもポリイミドがさらにより好ましい。

【0018】

【発明の実施の形態】

以下、本発明の各実施の形態について、詳細に説明する。

【0019】

(実施の形態1)

出発原料のポリイミドフィルムとして、東レ・デュポン社製(商品名カプトン(登録商標))の厚さ75μmのものを用いて実験を行った。原料ポリイミドフィルムと触媒として粒径0.1mmのFe粉末をポリイミドシートフィルムの上に散布し、次いでArガス雰囲気下で、最高処理温度2400℃まで上昇させた後に、室温まで温度を下げて焼成を行った。

【0020】

焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認でき、2400℃でグラファイト化反応が起こっていることがわかった。

【0021】

作製した発泡グラファイトシートの厚さは約150μmであり、発泡状態にあることがわかった。発泡グラファイトシートの表面状態を走査電子顕微鏡(SEM)で断面構造から観察する(図1の図面代用写真を参照)と、グラファイト平面構造が折れ曲がっているのがみられ、グラファイト積層面間に空間があり、発泡状態にあることがわかった。

【0022】

以上に示した発泡グラファイトシートの作製条件は、代表例であり、確実にグラファイト化されシート形状を示すものであれば、かかる条件に限定されるものでないことはもちろんである。

【0023】

(実施の形態2)

最高処理温度を2100℃とした以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認でき、2100℃でグラファイト化反応が起こっていることがわかった。

【0024】

作製した発泡グラファイトシートの厚さは約120μmであり、発泡グラファイトシートの表面状態を走査電子顕微鏡(SEM)で観察したところ、グラファイト平面構造が折れ曲がっているのがみられ、グラファイト積層面間に空間があり、発泡状態にあることがわかった。

【0025】

(比較例1)

最高処理温度を2000℃とした以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。焼成後はシート形状を保持しており、ラマン分光により評価をおこなったところ、アモルファスカーボンによるピークがみられ、グラファイト化反応が十分には起こっていないことがわかった。

【0026】

作製したグラファイトシートの厚さは約80μmであり、発泡は生じておらず、グラファイトシートの断面を走査電子顕微鏡(SEM)で観察したところ、グラファイトの積層構造がみられず、空間もみられなかった。

【0027】

(実施の形態3)

触媒として、粒径10μmのFe粉末を使用した以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。

【0028】

焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認でき、2400℃でグラファイト化反応が起こっていることがわかった。

【0029】

作製した発泡グラファイトシートの厚さは約140μmであり、発泡状態にあることがわかった。発泡グラファイトシートの表面状態を走査電子顕微鏡(SEM)で断面構造を観察すると、グラファイト平面構造が折れ曲がっているのがみられ、グラファイト積層面間に空間があり、発泡状態にあることがわかった。

【0030】

(実施の形態4)

触媒として、粒径0.1mmのCoおよびNi粉末を使用した以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。

【0031】

CoおよびNi粉末のいずれを用いた場合も、焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認でき、2400℃でグラファイト化反応が起こっていることがわかった。

【0032】

作製した発泡グラファイトシートの厚さは約150μmであり、発泡状態にあることがわかった。発泡グラファイトシートの表面状態を走査電子顕微鏡(SEM)で断面構造を観察すると、グラファイト平面構造が折れ曲がっているのがみられ、グラファイト積層面間に空間があり、発泡状態にあることがわかった。

【0033】

(比較例2)

触媒がなく、最高処理温度が2600℃とした以外には実施例1と同じ条件で、ポリイミドフィルムを熱処理を行った。焼成後のシートはシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、十分にはグラファイト化反応が起こっておらず、アモルファスカーボンが含まれていることがわかった。

【0034】

作製したグラファイトシートの厚さは約80μmであり、発泡は生じておらず、グラファイトシートの断面を走査電子顕微鏡(SEM)で観察したところ、グラファイトの積層構造がみられず、空間もみられなかった。

【0035】

(比較例3)

触媒がなく、最高処理温度が2700℃とした以外には実施例1と同じ条件で、ポリイミドフィルムを熱処理を行った。

【0036】

焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認でき、触媒がない状態では2700℃でグラファイト化反応が起こっていることがわかった。

【0037】

作製した発泡グラファイトシートの厚さは約150μmであり、発泡状態にあることがわかった。発泡グラファイトシートの表面状態を走査電子顕微鏡(SEM)で断面構造を観察すると、グラファイト平面構造が折れ曲がっているのがみられ、グラファイト積層面間に空間があり、発泡状態にあることがわかった。

【0038】

(実施の形態5)

触媒として、粒径0.1mmのCaおよびP粉末を使用して、最高処理温度2600℃とした以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。なお、CaおよびP粉末は、用いたポリイミドフィルムに元々含まれているものであった。言い替えれば、ポリイミドフィルムを購入する際に、添加剤として当該フィルムにCaおよびPが添加されているポリイミドフィルムを本実施の形5において用いた。

【0039】

CaおよびP粉末のいずれを用いた場合も、焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認でき、2600℃でグラファイト化反応が起こっていることがわかった。

【0040】

作製した発泡グラファイトシートの厚さは約150μmであり、発泡状態にあることがわかった。発泡グラファイトシートの表面状態を走査電子顕微鏡(SEM)で断面構造を観察すると、グラファイト平面構造が折れ曲がっているのがみられ、グラファイト積層面間に空間があり、発泡状態にあることがわかった。

【0041】

(比較例4)

触媒がなく、最高処理温度が2500℃とした以外には実施の形態5と同じ条件で、ポリイミドフィルムを熱処理を行った。

【0042】

焼成後のシートはシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、十分にはグラファイト化反応が起こっておらず、アモルファスカーボンが含まれていることがわかった。

【0043】

作製したグラファイトシートの厚さは約80μmであり、発泡は生じておらず、グラファイトシートの断面を走査電子顕微鏡(SEM)で観察したところ、グラファイトの積層構造がみられず、空間もみられなかった。

【0044】

(実施の形態6)

出発原料のポリイミドフィルムとして、東レ・デュポン社製(商品名カプトン(登録商標))の厚さ12.5μmのものを使用した以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認できた。作製した発泡グラファイトシートの厚さは約15μmであり、発泡を生じており、柔軟性、強靱性を有していた。

【0045】

(実施の形態7)

出発原料のポリイミドフィルムとして、東レ・デュポン社製(商品名カプトン(登録商標))の厚さ225μmのものを使用した以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認できた。作製した発泡グラファイトシートの厚さは約350μmであり、発泡を生じており、柔軟性、強靱性を有していた。

【0046】

(比較例5)

出発原料のポリイミドフィルムとして、東レ・デュポン社製(商品名カプトン(登録商標))の厚さ7.5μmのものを使用した以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。焼成後はシート形状を保持しており、X線回折およびラマン分光により評価をおこなったところ、グラファイトになっていることが確認できた。作製したグラファイトシートの厚さは約6μmであり、発泡は生じておらず、強靱性に乏しかった。

【0047】

(比較例6)

出発原料のポリイミドフィルムとして、厚さ350μmのものを使用した以外には、実施の形態1と同様の条件でポリイミドフィルムの熱処理を行った。焼成後はボロボロな状態になっており、シート形状を保持していなかった。

【0048】

(その他)

上記実施の形態では、Arガスを用いているが、これに代えて、窒素やキセノンなどの不活性ガスを用いても良い。

【0049】

また、触媒として、Fe、Ni、CoとNiとの混合物、およびCaとPとの混合物を用いたが、Fe、Ni、Co以外の8族の金属(具体的には、Ru、Rh、Pd、Os、Ir、Pt)を用いても良い。また、これらは単独でも、2種類以上を混合しても用いられ得る。

【0050】

上記実施の形態では、粉末状の触媒をポリイミドフィルムシートに散布したが、例えば、Fe蒸気にポリイミドフィルムシートをさらすことによってポリイミドフィルムシートに触媒を供給しても良い。このように、触媒をポリイミドフィルムシートに供給する方法は特に限定されない。

【0051】

【発明の効果】

以上のように本発明によれば、本発明は、高分子フィルムを触媒の存在下で熱処理することにより、発泡グラファイトシートの製造方法であり、触媒により低温で炭素化、グラファイト化反応が起こるため、比較的低温、短時間での熱処理プロセスで、単結晶グラファイトと同様の物性を呈し、高品質で柔軟性、強靱性に富み熱伝導性に優れた発泡グラファイトシートを製造することができる。

【図面の簡単な説明】

【図1】実施の形態1により得られた発泡グラファイトシートの表面状態を走査電子顕微鏡(SEM)で断面構造から観察した顕微鏡写真

【特許請求の範囲】

【請求項1】

8族の金属またはCaとPとの混合物からなる触媒の存在下、厚み12.5μm以上225μm以下の芳香族高分子フィルムを、2100℃以上2600℃以下の温度下で加熱する、発泡グラファイトシートの製造方法。

【請求項2】

前記触媒はFeである、請求項1に記載の発泡グラファイトシートの製造方法。

【請求項3】

前記触媒はNiである、請求項1に記載の発泡グラファイトシートの製造方法。

【請求項4】

前記触媒はCoおよびNiの混合物である、請求項1に記載の発泡グラファイトシートの製造方法。

【請求項5】

前記触媒はCaとPとの混合物である、請求項1に記載の発泡グラファイトシートの製造方法。

【請求項6】

前記触媒は微粒子からなる、請求項1に記載の発泡グラファイトシートの製造方法。

【請求項7】

前記芳香族高分子フィルムがポリイミドフィルムからなる、請求項1に記載の発泡グラファイトシートの製造方法。

【請求項1】

8族の金属またはCaとPとの混合物からなる触媒の存在下、厚み12.5μm以上225μm以下の芳香族高分子フィルムを、2100℃以上2600℃以下の温度下で加熱する、発泡グラファイトシートの製造方法。

【請求項2】

前記触媒はFeである、請求項1に記載の発泡グラファイトシートの製造方法。

【請求項3】

前記触媒はNiである、請求項1に記載の発泡グラファイトシートの製造方法。

【請求項4】

前記触媒はCoおよびNiの混合物である、請求項1に記載の発泡グラファイトシートの製造方法。

【請求項5】

前記触媒はCaとPとの混合物である、請求項1に記載の発泡グラファイトシートの製造方法。

【請求項6】

前記触媒は微粒子からなる、請求項1に記載の発泡グラファイトシートの製造方法。

【請求項7】

前記芳香族高分子フィルムがポリイミドフィルムからなる、請求項1に記載の発泡グラファイトシートの製造方法。

【図1】

【公開番号】特開2004−269319(P2004−269319A)

【公開日】平成16年9月30日(2004.9.30)

【国際特許分類】

【出願番号】特願2003−63290(P2003−63290)

【出願日】平成15年3月10日(2003.3.10)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成16年9月30日(2004.9.30)

【国際特許分類】

【出願日】平成15年3月10日(2003.3.10)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]