皮革様シート状物の製造方法

【課題】

本発明の課題は、耐摩耗性に優れながらも高分子弾性体を低減することができ、実質的に繊維素材からなることも可能とする皮革様シートの表面品位を向上させる製造方法を提供する。

【解決手段】

主として単繊維が相互に絡合した極細繊維からなる不織布を起毛処理した後、エッジ付きロールにより擦過処理を行うことを特徴とする皮革様シート状物の製造方法。

本発明の課題は、耐摩耗性に優れながらも高分子弾性体を低減することができ、実質的に繊維素材からなることも可能とする皮革様シートの表面品位を向上させる製造方法を提供する。

【解決手段】

主として単繊維が相互に絡合した極細繊維からなる不織布を起毛処理した後、エッジ付きロールにより擦過処理を行うことを特徴とする皮革様シート状物の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、皮革様シートの製造方法に関する。

【背景技術】

【0002】

合成皮革、人工皮革などの皮革様シートは一般には、繊維シート状物にポリウレタンなどの高分子弾性体を付与することで得ることができる。また、特許文献2、3に記載された方法により得られる極細化処理可能な繊維を基材とすることで、表面品位に優れた皮革様シート状物を得ることができる。

【0003】

一方、本発明者らは、極細繊維不織布における単繊維同士の絡合性を高めることで、従来の人工皮革に比べて、バインダーとして使用する高分子弾性体の量を低減させても耐摩耗性や充実感に優れた皮革様シートを得られることを見出した(例えば、特許文献1参照)。高分子弾性体の量を抑えることで、ゴムライクになるのを防ぐことができる。また、NOxガスなどによる黄変も抑えることができる。また、製造コストを抑え、環境保全にも資する。しかしかかる方法による皮革様シートはライティングエフェクトに乏しいという問題があった。

【0004】

また、人工皮革の立毛を整える方法として、高分子弾性体からなる突起物構造体による擦過処理や(例えば、特許文献4参照)、染色後にブラシ仕上げを行うことが提案されている(例えば、特許文献5,6参照)。これらの提案の基材は、単繊維同士が強固に絡合したものではないため、形態や強力を保持するためには、バインダーとしてポリウレタンを多量に使用しなければならなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平2008−121180号公報

【特許文献2】特公昭44−18369号公報

【特許文献3】特開昭54−116417号公報

【特許文献4】特開昭58−186661号公報

【特許文献5】特開平5−78986号公報

【特許文献6】特許第3109761号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、高分子弾性体の使用量を微量にしても耐摩耗性等に優れさらにはライティングエフェクトにも優れた皮革様シートを提供することを目的とする。

【課題を解決するための手段】

【0007】

すなわち本発明は、主として単繊維が相互に絡合した極細繊維からなる不織布を起毛処理した後に、エッジ付きロールにより擦過処理をおこなう工程を含むことを特徴とする皮革様シート状物の製造方法である。

【発明の効果】

【0008】

本発明の皮革様シート状物の製造方法によれば、高分子弾性体の使用量を微量にしてもライティングエフェクトが改善し、商品価値の高い皮革様シート状物を得ることができる。

【図面の簡単な説明】

【0009】

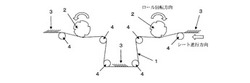

【図1】本発明の製造工程の一部であるエッジ付きロール処理の簡略図である。

【図2】本発明におけるエッジ付きロールを示す。

【発明を実施するための形態】

【0010】

本発明の皮革様シート状物の製造方法は、主として極細繊維からなる不織布を用いる。

【0011】

極細繊維を形成するポリマーとしては、ポリエステル、ポリアミド、ポリプロピレン、ポリエチレンなどの非弾性ポリマーが、繊維を絡合させやすい点で好ましい。なかでもポリエステルやポリアミドが、染色性や強度に優れる点で好ましい。

【0012】

ポリエステルはジカルボン酸またはそのエステル形成性誘導体およびジオールまたはそのエステル形成性誘導体から合成されるポリマーであり、例えば、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリテトラメチレンテレフタレート、ポリシクロヘキシレンジメチレンテレフタレート、ポリエチレン−2,6−ナフタレンジカルボキシレ−ト、ポリエチレン−1,2−ビス(2−クロロフェノキシ)エタン−4,4’−ジカルボキシレートなどが挙げられる。中でも、ポリエチレンテレフタレートまたは主としてエチレンテレフタレート単位を含むポリエステル共重合体が好ましい。

【0013】

また、ポリアミドとしてはたとえば、ナイロン6、ナイロン66、ナイロン610、ナイロン12などを挙げることができる。

【0014】

極細繊維を得る方法としては例えば、直接極細繊維を紡糸する方法や、極細繊維発現型繊維を紡糸してから極細繊維を発現させる方法等を採用することができる。極細繊維発現型繊維としては、海島型繊維や分割型繊維などを挙げることができる。なかでも、直径の小さな繊維を安定して得ることができる点で、海島型繊維が好ましい。海島型繊維で極細繊維を得る場合、その島成分が極細繊維になる。

【0015】

海島型繊維を得る方法としては例えば、

(A)2成分以上の異種のポリマーをチップ状態でブレンドして紡糸する方法、

(B)予め2成分以上の異種のポリマーを混練してチップ化した後、紡糸する方法、

(C)溶融状態の2成分以上の異種のポリマーを紡糸機のパック内で静止混練器などを用い混合する方法、

(D)特許文献2、特許文献3などに開示された口金を用いて複合繊維として製造する方法、

などを挙げることができる。

【0016】

なかでも、安定した細さの極細繊維を製造することが可能である点で(D)の方法が好ましい。

【0017】

海島型繊維における、用いるポリマー種の数としては、紡糸安定性を考慮すると2〜3成分が好ましく、特に海1成分、島1成分の2成分で構成されることが好ましい。

【0018】

また島成分の海島型繊維に対する質量比としては0.3〜0.99が好ましい。0.3以上、より好ましくは0.4以上、さらに好ましくは0.5以上とすることで、海成分の除去率、ひいては製造コストを抑えることができる。また、島成分同士の合流防止と紡糸安定性の点で、0.99以下、より好ましくは0.97以下、さらに好ましくは0.8以下とすることで、島成分同士の合流を抑え、安定した紡糸を行うことができる。

【0019】

海成分には、島成分と相溶しないものを用い、島成分のポリマーよりも使用する溶剤や薬剤に対し溶解性、分解性の高い化学的性質を有するものが好ましい。具体的には島成分を構成するポリマーの選択にもよるが、例えば、ポリエチレンやポリスチレンなどのポリオレフィン、ポリビニルアルコール、ポリエチレングリコールもしくはその共重合体、特開昭63−165516号公報、特開昭63−159520号公報、特開平1−272820号公報などに記載されている、テレフタル酸とエチレングリコールとを主たる構成成分とし、5−ナトリウムスルホイソフタル酸、イソフタル酸、ポリアルキレングリコールもしくはその誘導体などを含有する熱水可溶性の共重合ポリエステルなどの熱水可溶性ポリマー、または、5−ナトリウムスルホイソフタル酸、ドデシルベンゼンスルホン酸ナトリウム、ビスフェノールA化合物、イソフタル酸、アジピン酸、ドデカジオン酸、シクロヘキシルカルボン酸などを共重合したポリエステルなどを用いることができる。紡糸安定性の点ではポリスチレンが好ましいが、有機溶剤を使用せずに容易に除去できる点では熱水可溶性ポリマーやスルホン基を有する共重合ポリエステルが好ましい。かかる共重合比率としては、処理速度、安定性の点から5モル%以上、重合や紡糸、延伸のしやすさから20モル%以下であることが好ましい。

【0020】

海島型繊維を用いて乾式不織布を得る際、島成分と海成分の好ましい組み合わせとしては、島成分にポリエステル、中でも、ポリエチレンテレフタレートまたは主としてエチレンテレフタレート単位を含むポリエステル共重合体が好ましく、海成分にポリスチレンまたはスルホン基を有する共重合ポリエステルを用いるものである。これらのポリマーには、隠蔽性を向上させるためにポリマー中に酸化チタン粒子などの無機粒子を添加してもよいし、その他、潤滑剤、顔料、熱安定剤、紫外線吸収剤、導電剤、蓄熱材、抗菌剤など、種々目的に応じて添加することもできる。

【0021】

このようにして紡出したポリマーは、延伸、結晶化することができ、例えば未延伸糸を引き取った後、湿熱または乾熱、あるいはその両者によって1〜3段延伸することができる。なお、分割型繊維を用いる場合は、主に口金内で2成分以上を複合し、上述の海島型繊維の製造方法に準じて行うことができる。

【0022】

本発明に用いられる極細繊維不織布の製造方法としては、極細繊維を発生可能な複合短繊維を用いて、カードやクロスラッパー、ランダムウエバーを用いて作製したウェブをニードルパンチ法により不織布化した後、複合繊維を極細繊維化する方法、複合繊維をメルトブロー法や、スパンボンド法にて不織布化した後、極細繊維化する方法、極細繊維を直接紡糸し、短繊維にカットした後、抄造法により極細繊維不織布を得る方法などを挙げることができる。

【0023】

ニードルパンチ法による製造を例示すると、上述の方法で得られた複合繊維の延伸を行った後、12〜16個/25mmの捲縮を付与し、30mm〜80mmにカットして短繊維を得る。その後、カードやクロスラッパー、ランダムウエバーを用いて作製したウェブ、または、メルトブロー法やスパンボンド法にて、紡速3000〜9000m/分で紡糸した複合繊維をネット上に捕集したウェブを針本数が500〜5000本/cm2となるようにニードルパンチ処理し、複合繊維からなる不織布を得る。針本数は、500本/cm2以上、好ましくは800本/cm2以上、より好ましくは1000本/cm2以上とすることで寸法安定性が向上し、5000本/cm2以下、好ましくは4500本/cm2以下、より好ましくは4000本/cm2以下とすることで、得られる皮革様シートの風合いが柔軟になる。

【0024】

複合繊維の状態での不織布の目付は、海島成分の海成分の割合により調整することが可能であるが、50〜800g/m2となるように不織布を作製することが好ましく、70〜700g/m2であることがより好ましく、80〜600g/m2であることがさらに好ましい。目付を50g/m2以上、より好ましくは70以上、さらに好ましくは80以上とすることで均一な不織布が得易く、800g/m2以下、より好ましくは700g/m2以下、さらに好ましくは600g/m2以下とすることで、極細化処理時の工程速度増により、コストを下げることができる。

【0025】

次いで、不織布を熱水浴中で収縮させ、カレンダーロールなどによりプレスを行う。プレスを行うことで、表面が平滑で緻密な不織布が得られ、最終的に得られる皮革様シート状物の品位を向上させることができる。

【0026】

複合繊維の極細化処理方法としては、例えば機械的方法、および、化学的方法が挙げられる。機械的方法とは、物理的な刺激を付与することによって、極細繊維発生型繊維を極細化する方法である。具体的には、例えば上記のニードルパンチ法やウォータージェットパンチ法などの衝撃を与える方法の他に、ローラー間で加圧する方法、超音波処理を行う方法などが挙げられる。

【0027】

また化学的方法としては、例えば、海島型繊維を構成する少なくとも1成分に対し、薬剤によって膨潤、分解、溶解などの変化を与える方法が挙げられる。特に、海成分としてアルカリ易分解性ポリマーを用いた場合は、弱酸性〜アルカリ性の水溶液で処理して極細化する方法は、有機溶剤を使用せず作業環境上良いため好ましい。ここでいう弱酸性〜アルカリ性の水溶液とは、pH6〜14を示す水溶液である。

例えば有機または無機塩類を含み、上記範囲のpHを示す水溶液を好ましく用いることができる。有機または無機塩類としては、水酸化ナトリウム、水酸化カリウム、水酸化リチウム、炭酸ナトリウム、炭酸水素ナトリウムなどのアルカリ金属塩、水酸化カルシウム、水酸化マグネシウムなどのアルカリ土類金属塩などが挙げられる。また、必要によりトリエタノールアミン、ジエタノールアミン、モノエタノールアミンなどのアミンや減量促進剤、キャリアーなどを併用することもできる。中でも水酸化ナトリウムが価格や取り扱いの容易さなどの点で好ましい。

【0028】

上述の弱酸性〜アルカリ性の水溶液処理を施した後、必要に応じて中和および洗浄して残留する薬剤や分解物などを除去してから乾燥を施すことが好ましい。

【0029】

また、海成分がポリスチレンである場合はトリクロロエチレン、ポリエチレンであればトルエンなどの浴に不織布を浸漬することにより、極細化処理を行うことができる。また、極細化処理する際に複合繊維不織布にカルボキシメチルセルロース、ヒドロキシメチルセルロース、ポリビニルアルコールなどの水溶性高分子化合物を含浸しておくことは、極細処理する際に工程張力によるタテ伸びを抑制できるため好ましい。本発明では、極細繊維化処理時の作業環境および、後に行う極細繊維の単繊維を相互に絡合処理した際の効果を考慮すると、単繊維の相互絡合処理前に弱酸性〜アルカリ性の水溶液処理で極細繊維化処理を行うことが好ましい。

【0030】

本発明では、前記不織布を構成する極細繊維の平均単繊維繊度を、0.0001〜0.5dtexとすることが好ましい。0.5dtex以下、好ましくは0.3dtex以下、より好ましくは0.15dtex以下とすることで、極細繊維の優れた立毛品位やタッチ、また、繊維が絡合しやすいため耐摩耗性にも優れる。一方、0.0001dtex以上、好ましくは0.001dtex以上、より好ましくは0.005dtex以上とすることで、皮革様シートの強度や染色後の発色性に優れる。なお、本発明の効果を損なわない範囲で、単繊維繊度が0.0001dtex未満の繊維もしくは単繊維繊度が0.5dtexを超える繊維が含まれていてもよい。単繊維繊度が0.0001dtex未満の繊維および単繊維繊度が0.5dtexを超える繊維の含有量は、不織布を構成する繊維に対して30質量%以下が好ましく、10質量%以下がより好ましく、全く含まれないことが最も好ましい。

【0031】

本発明でいう平均単繊維繊度は、繊維断面を100個無作為に選んで断面積を測定した後、100個の繊維断面積の数平均を求め、繊維の比重から繊度を計算により求めた値を用いる。なお、繊維の比重はJIS L 1015 8.14.2(1999)に従って求めた値を用いる。

【0032】

極細繊維は長繊維からなるものでも良いが、極細繊維の単繊維を絡合させやすいことを考慮すると、平均繊維長が2〜10cmの短繊維からなることが好ましい。短繊維不織布の場合に限って述べると、平均繊維長は2cm以上、好ましくは3cm以上、より好ましくは4cm以上とすることで、繊維が脱落しにくく耐摩耗性に優れる。また、10cm以下、好ましくは8cm以下、より好ましくは6cm以下とすることで、表面ムラの発生を抑制しやすい。なお、本発明の効果が損なわれない範囲で繊維長が10cmを超える繊維もしくは繊維長が2cm未満の繊維が含まれていてもよい。繊維長が10cmを超える繊維および繊維長が2cm未満の繊維の含有量は、不織布を構成する繊維に対して30質量%以下が好ましく、10質量%以下がより好ましく、全く含まれないことが最も好ましい。

【0033】

本発明でいう平均繊維長は、任意の3箇所からそれぞれ繊維を100本抜き出して繊維長を測定し、測定した300本分の繊維長の数平均を用いる。

【0034】

なお、長繊維不織布の場合、平均繊維長が10cmを超えるのが通常であるが、スパンボンド法によって均一な不織布とし、高品位な皮革様シートを得ることができる。ただし、より品位に優れる点では短繊維不織布の方が好ましい。

【0035】

本発明において、極細繊維が相互に絡合した構造の不織布は、例えば上記の方法で得られた極細繊維不織布を高速流体で処理することで得ることができる。特に、ニードルパンチ法により得られた極細繊維不織布は他の方法で得られたものに比べ、高速流体処理により、高度に極細繊維が相互絡合した不織布が得られる点で好ましい。なお、極細繊維を相互に絡合させるための高速流体処理は、作業環境やコストを考慮すると、水流を使用するウォータージェットパンチであることが好ましい。

【0036】

本発明では、耐摩耗性に優れた皮革様シート状物を得られることから、上記の方法で得られる極細繊維不織布をウォータージェットパンチ処理で極細繊維同士を相互に絡合させることが好ましい。ウォータージェットパンチ処理において、水は柱状流の状態で行うことが好ましい。柱状流は、通常、直径0.06〜1.0mmのノズルから圧力1〜60MPaで水を噴出させることで得られる。ノズルの直径が0.15mmを超えると極細繊維同士の絡合が低下し、表面がモモケやすくなるとともに、表面平滑性も低下する傾向にある。そのため、ノズル孔径は小さい方が好ましいが、0.06mm未満となるとノズル詰まりが発生しやすくなるため、水を高度に濾過する必要性からコストが高くなる。また、ノズル間隔が5mmを超えると、発生する筋が目立ちやすくなる。効率的な絡合および良好な表面品位の不織布を得るために、ノズルの直径は0.06mm以上0.15mm以下、間隔は5mm以下であることが好ましく、直径0.08mm以上0.14mm以下、間隔は1mm以下がより好ましい。これらの構成のノズルプレートは、複数回処理する場合すべて同じものとする必要はなく、例えば大孔径と小孔径のノズルが含まれるノズルプレートを使用したり、異なる構成のノズルプレートを併用したり、また上記範囲外のノズルプレートを併用することも可能である。

【0037】

厚さ方向に均一な交絡を達成する目的、および/または不織布表面の平滑性を向上させる目的で、高速流体処理は複数回繰り返して行うことが好ましい。なお、1回の処理とは、複数のノズル孔を有するノズルプレートを含む1ノズルヘッド(1インジェクター)で処理することを意味する。

【0038】

流体の圧力は、処理する不織布の繊維目付によって適宜選択し、高目付のもの程高圧力

とすることが好ましい。流体圧力を少なくとも1回は10MPa以上、好ましくは15MPa以上、より好ましくは20MPa以上として処理することで、極細繊維同士を高度に絡合させ、目的の引張強力、引裂強力、耐摩耗性などの優れた物性が得られる。また、圧力の上限は、不織布の不均一化や毛羽落ちの抑制を考慮すると40MPa以下、より好ましくは35MPa以下である。

【0039】

このようにして、極細繊維が相互に絡合している不織布では、ポリウレタンなど高分子弾性体からなるバインダーの使用量を低減しても耐摩耗性に優れ、柔軟性や発色性に優れた皮革様シート状物を得ることができる。

【0040】

また、耐摩耗性を重視する場合は、本発明の皮革様シート状物は高分子弾性体を含んでいても良い。高分子弾性体としては、例えば、ポリウレタン系樹脂、ポリ塩化ビニリデン系樹脂、ポリ塩化ビニル系樹脂、ポリアミノ酸系樹脂、ポリ酢酸ビニル系樹脂、エチレン−ビニルエステル共重合系樹脂、ポリアクリル酸共重合系樹脂、ポリアクリル酸エステル系樹脂、スチレンブタジエンゴム(SBR)、ニトリルゴム(NBR)およびその共重合体等が挙げられる。この中では特にポリウレタン系樹脂が耐摩耗性向上効果と柔軟性のバランスが優れる点で好ましい。

【0041】

ポリウレタン系樹脂が含まれる場合、耐摩耗性の向上効果の点で含有率は皮革様シートの全繊維重量に対して、1質量%以上であることが好ましく、2質量%以上であることがより好ましい。また、風合い、いらつき防止の点で20質量%以下であることが好ましく、15質量%以下であることがより好ましく、10質量%以下であることがさらに好ましい。

【0042】

なお、本発明の皮革様シート状物は、不織布と織物または編物(以下、織編物と呼称する)が複合された複合構造物であっても良い。織物または編物を複合することにより、良好な形態安定性を得ることができる。

【0043】

編物が複合された皮革様シート状物はドレープ性に優れ、織物の場合は張り、腰、反発感などの風合いに優れる。織物を複合することで、より形態安定性が向上し、織物が複合された皮革様シートの方が好ましい用途が多く好ましい。

【0044】

不織布と織編物の複合方法としては、柔軟な皮革様シート状物が得られる点で、不織布と織編物を重ねてニードルパンチ処理により一体化する方法や、極細繊維不織布と織編物を重ねた状態で上述のようなウォータージェットパンチ処理を行うことが好ましい。

【0045】

本発明に用いることができる織編物の組織は、例えば織物の場合は平織、綾織、朱子織などが挙げられ、編物の場合は、よこ編、たて編が挙げられる。この内コストや平滑性の点で平織であることが好ましいが、柔軟性や通気量の点でからみ織りなど種々の組織を適宜選択することができる。

【0046】

織編物に用いられる繊維は、強度やストレッチ性、反発性、ドレープ性、など必要な特性に応じて使用することができる。また、表面への露出によるいらつきを防止するため、非弾性繊維であることが好ましい。本発明の皮革様シート状物では、極細繊維の単繊維を総合に絡合させることで高分子弾性体の使用量を減らすことができるが、使用量削減に従い反発感が不足する傾向にある。このような場合は、異種のポリエステル成分がサイドバイサイド型または偏心芯鞘型に接合された複合繊維を含むことで反発感を補えるため好ましい。

【0047】

異種のポリエステル成分とは、物理的および/または化学的性質を異にする2種以上のポリエステルを用いることを意味する。すなわち、異種のポリエステル成分がサイドバイサイド型または偏心芯鞘型に接合された複合繊維とは、物理的および/または化学的性質を異にする2以上のポリエステルが、繊維長さ方向に沿ってサイドバイサイド型または偏心芯鞘型に接合されている複合繊維を意味する。これにより、物理的または化学的要因によって、複合繊維に捲縮を発現させることができる。捲縮発現が容易である点で、好ましくは熱収縮性の異なるポリエステルを2種以上使用することが好ましい。これにより、前記複合繊維をリラックス処理することによって、容易に捲縮を発現させることができる。複合繊維に捲縮を発現させることにより、反発感に優れる皮革様シートが得られる。熱収縮性の異なるポリエステルとしては、例えば、ポリマーの重合度が異なるもの、異なるポリマーをブレンドしたもの、などが挙げられる。

【0048】

本発明においては、特に反発感が優れる皮革様シートが得られる点で、極限粘度が0.35〜0.45の低粘度ポリエステルと極限粘度が0.65〜0.85の高粘度ポリエステルとが複合された複合繊維が好ましい。この場合、一般に高粘度ポリエステルの方が、低粘度ポリエステルよりも、熱収縮性が高くなる。低粘度ポリエステルの極限粘度が0.35未満であると紡糸安定性が低下するため好ましくない。また低粘度ポリエステルの極限粘度が0.45を超えると、皮革様シートの反発感が低下するため好ましくない。また高粘度ポリエステルの極限粘度が0.85を超えると紡糸安定性が低下するため好ましくない。高粘度ポリエステルの極限粘度が0.65未満であると、皮革様シートの反発感が低下するため好ましくない。反発感に優れる皮革様シートを得るために、低粘度ポリエステルと高粘度ポリエステルの極限粘度差は、0.20〜0.40の範囲が好ましい。なお、極限粘度[η]は、温度25℃においてオルソクロロフェノール溶液として測定した値を用いる。

【0049】

また、2種のポリエステル成分を複合する場合の複合比率は、製糸性および捲縮を発現させた際の繊維長さ方向のコイルの寸法均質性の点で、高収縮成分:低収縮成分=75:25〜35:65(質量%)の範囲が好ましく、65:35〜45:55の範囲がより好ましい。

【0050】

複合形態としては、サイドバイサイド型および偏心芯鞘型のいずれでもよいが、反発感に優れる皮革様シートが得られる点でサイドバイサイド型が好ましい。

【0051】

複合繊維の平均単繊維繊度は、柔軟性と反発感を考慮すると1〜15dtexが好ましい。1dtex以上とすることで得られる皮革様シートの反発感が優れ、15dtex未満とすることで柔軟性に優れる。

【0052】

さらに、織編物に用いられるマルチフィラメントの撚数は、600〜3000T/mであることが好ましい。600T/m以上、より好ましくは800T/m以上とすることで良好な反発感を得ることができ、3000T/m以下、より好ましくは2000T/m以下とすることで風合いを柔軟にすることができる。

【0053】

また、織編物の目付は、目的とする皮革様シートの目付に合わせ適宜調整することができるが、一般に高目付とするほど通気性が低下するため、本発明における通気性範囲内で調整することが好ましい。使用する用途からいえば、衣料用途の場合は10〜150g/m2であることが好ましい。10g/m2、より好ましくは30g/m2以上とすることで形態安定性や取り扱い性が良く、150g/m2、好ましくは100g/m2以下とすることで、得られる皮革様シート状物のドレープ性が優れる。また、皮革様シーと状物を家具やカーシートなどに使用する場合は、50〜400g/m2であることが好ましい。50g/m2未満であると、充実感に乏しく、400g/m2を超えると成形性が低下する傾向があるため好ましくない。

【0054】

本発明における織編物の通気量は150mL/(cm2・sec)以上であることが好ましく、200mL/(cm2・sec)以上であることがより好ましく、250mL/(cm2・sec)以上であることがさらに好ましい。200mL/(cm2・sec)以上であると、本発明の皮革様シートにおいて、高い耐摩耗性を有し、また表面の凹凸形成が抑制された高品位な表面とすることができる。本発明における平均単繊維繊度0.0001〜0.5dtexの不織布は通水性が低いため、これを積層した場合、本発明の皮革様シートを製造するにあたり好ましく使用する高速流体処理の際、通水不良による滞留水が耐摩耗性やまた表面の凹凸形成に影響するものと推測されるため、織編物が上記の通気量範囲であることが好ましい。特に不織布の繊維長が長くなるほどこの傾向は顕著となり、例えば繊維長が4cm以上である場合、織編物の通気量は300mL/(cm2・sec)以上であることが好ましい。

【0055】

品位の観点から、織編物の通気量は高い程好ましいが、皮革様シートの強力は低下する傾向を示す。そのため、使用目的に応じた必要強力を上限として通気量を設定することが好ましい。すなわち上限は、複合不織布としての必要強力によって適宜設定されるが、例えば通常は1000mL/(cm2・sec)以下とすることが好ましい。

【0056】

ここでいう通気量は、JIS L 1096 8.27.1(1999)A法(フラジール形)によって得られる値を用いる。当該方法で得られる通気量の上限は測定器によって制約されうるが、本発明における不織布積層用織編物はこの値を上限とするものでなく、測定限界を超えるものであっても良い。

【0057】

次に本発明では、上述の単繊維が相互に絡合した極細繊維からなる不織布を起毛処理し、極細繊維からなる立毛を形成する。起毛処理としては、表面に均一な立毛を形成しやすい点でサンドペーパーによるバフィングが好ましい。起毛処理の際に用いるサンドペーパーの粒度は、目的とする立毛状態により適宜変更することができ、120〜800番の粒度のサンドペーパーが好ましい。サンドペーパーの粒度を120番以上、より好ましくは180番以上、さらに好ましくは240番以上とすることで、極細繊維の優れたタッチや表面外観が得られる。一方、800番以下、より好ましくは600番以下、さらに好ましくは320番以下とすることで、ペーパーの目詰まりによる立毛欠点を抑制することができる。

【0058】

また、本発明では起毛処理後にエッジ付きロールで少なくとも1回以上擦過処理を行うことが重要である。擦過処理は、染色前または染色後のいずれで行ってもよいが、染色時の揉み効果で立毛がさばけ、擦過処理の効果が高まるため染色後に行うことが好ましい。

【0059】

この処理により、立毛の開繊性を向上させ、また、立毛の捲縮を抑えることにより、ライティングエフェクトを改善することができる。なお、前述のような不織布に従来のブラシロールを用いた整毛処理を行っても、不織布の表面繊維がブラシにより掘り起こされやすく、表面が荒れる傾向に働くため、本発明のような効果は得られにくい。

【0060】

本発明において用いるエッジ付きロールは、ロール外周面にロールの軸方向に延びるエッジを有する。該エッジは、ロール外周面にロールの軸方向に設けられた、角を有する溝の形成面もしくは、突起からなる。該エッジは、シートとエッジの接触時に急激に負荷がかかり難い点で溝の形成面からなることが好ましい。

【0061】

溝の形成面からなるエッジの場合、エッジのロールの軸に直交する断面形状は2つの斜辺で形成されており、一方はロール外周面からなり、他方は溝の形成面からなる。エッジのロールの軸に直交する断面形状においてエッジを形成する2つの斜辺がなす角度は、好ましくは90°以下、より好ましくは70°以下、さらに好ましくは50°以下である。このような角度にすることでライティングエフェクト改善効果が高まる。また、ロール外周面にロールの軸方向に設けられた角を有する溝には、ロール回転方向側と回転方向反対側にそれぞれエッジを設けてもライティングエフェクト効果が得られるが、回転方向反対側のみにエッジを形成した場合は、ロールを反対回転させることによって、立毛が寝る方向に処理することができるので好ましい。

【0062】

また、本発明において、エッジはロール軸全幅に渡り、連続的に延びていることが好ましい。エッジが全幅に渡ることにより、断続的である場合に比べて立毛状態の差が少なくなり、より均一な表面状態にすることができる。また、ロールの軸方向に対するエッジの角度の絶対値は、0〜45°であることが好ましく、10〜30°であることがより好ましい。ロールの軸方向に対するエッジの角度の絶対値が45°を超えると、ライティングエフェクト改善効果が得られ難い。また、表面を均一に加工できる点でエッジは凹凸のない形状であることが好ましい。

【0063】

エッジ付きロールの材質は、熱伝導性が高く、摩擦抵抗が小さい金属性であるものが望ましく、ステンレスやスチール製のロールであることが好ましい。また、ロールはクロムメッキなどのメッキ処理されたものであっても良い。ゴムロールなど、弾性体からなるロールであると、金属製のロールに比べて摩擦抵抗が大きいため、処理時に繊維が引き出されて表面品位が低下したり、立毛の開繊や捲縮抑制効果が十分に得られない。

【0064】

前記エッジはロールの周方向に等間隔に複数存在するのが好ましい。エッジを等間隔に複数有することで擦過処理を効率よく行うことができる。

【0065】

本発明において用いるエッジ付きロールとして、具体的には、図2に示すように、エッジをロール外周面に直線状、螺旋状、格子状に設けたものが例示される。また、本発明におけるエッジ付きロールとして、タフティングカーペット製造の際にポリッシャー加工で使用する高温熱ロールなどを用いてもよい。

【0066】

擦過処理を行う場合、ロールの回転方向は立毛の状態に応じて立毛が起きる方向、寝る方向を適宜調整することが好ましい。擦過処理を複数回行う場合、立毛を起こす方向にロールを回転させて処理した後、立毛が寝る方向に処理するなど組み合わせることもできる。ロールの回転数としては、立毛の開繊性向上やテカリ防止の観点から、ロールの回転数は200〜800rpmが好ましく、300〜700rpmがより好ましく、400〜600rpmがさらに好ましい。また、擦過処理の処理速度としては、処理効率の点で2〜15m/分であることが好ましく、3〜12m/分であることがより好ましく、5〜10m/分であることがさらに好ましい。

【0067】

また、擦過処理する際のエッジ付きロールの温度は、処理する基材のポリマーの融点を超えない範囲であれば、特に限定されるものではないが、通常はエッジ付きロールの温度を80〜200℃として処理することが好ましく、90〜180℃であることがより好ましく、100〜160℃であることがさらに好ましい。エッジ付きロールの温度が200℃を超える場合は、基材の硬化や繊維のテカリが発生しやすい傾向があり、80℃未満では立毛の開繊性向上や捲縮抑制効果が得にくくなる。

【実施例】

【0068】

[測定方法]

(1)目付

JIS L 1096:1999 8.4.2に記載された方法で測定した。

20cm×20cmの試験片を3枚採取し、それぞれの質量(g)を量り、その平均値を1m2当たりの質量(g/m2)で表した。

【0069】

(2)厚み

JIS L 1096:1999 8.5に準じて測定した。試料の異なる10か所について厚さ測定機(尾崎製作所製、商品名“ピーコックH”)を用いて、厚さを落ち着かせるために10秒間待った後に厚さを測定し、平均値を算出した。

【0070】

(3)見掛け密度

上記目付の値を上記厚みの値で割って、繊維見掛け密度(g/cm3)を求めた。

【0071】

(4)繊維の絡合状態

染色後のシートの幅方向の断面を日本電子データム(株)の電子顕微鏡(型番JSM−5400LV)にて、200倍の倍率で観察した。断面の観察において、極細繊維の繊維束がないものを単繊維が相互に絡合しているものと判断した。

【0072】

(5)ライティングエフェクト

10人のモニターに整毛処理後のシートのライティングエフェクトを官能評価してもらい、優れていると評価した人数が6人以上であれば○、3〜5人であれば△、0〜2人であれば×とした。

【0073】

(6)耐摩耗性

JIS L 1096(1999)8.17.5 E法(マーチンデール法)に準じて試験片を採取し、9kPaの荷重にて製品面を摩擦した。なお、マーチンデール摩耗試験機のポジション設定はC(THREE DRIVE ROLLERS=POSITION C)で行った。

【0074】

耐摩耗性の評価は、20000回摩擦したところで試験機を止め、試験後の製品面の外観を○〜×の3段階で評価した。○〜×は次の内容で判定した。

○:「耐摩耗性が優れている」

立毛状態変化無し、ピリングが1個以下

△:「耐摩耗性がやや劣る」

2〜4個の小さいピリング有り

×:「耐摩耗性が劣る」

5個以上のピリング有り。

【0075】

「製造例1」

擦過処理は以下の条件で行った。

装置 :岩倉精機工場(株)製(EP−SN型)

加工速度 :10m/min

ロール径 :φ355mm

ロール表面温度:140℃

ロール回転速度:600rpm

ロール回転方向:皮革様シート状物の立毛を起こす方向にロールを回転させて処理

エッジ付きロール:図2の中央の図に示すように、ロールの軸方向に30°の角度で螺旋状に連続したエッジがロールの周方向に等間隔で4箇所存在。エッジのロール軸に直交する断面形状においてエッジを形成する2つの斜辺がなす角度は60°。

エッジ付きロール通過回数:2回 。

【0076】

[実施例1]

海成分として5−ナトリウムスルホイソフタル酸を全酸成分に対し8モル%含む共重合ポリエステル30重量部、島成分としてポリエチレンテレフタレート70重量部からなる平均単繊維繊度2.3dtex、36島、平均繊維長51mmの海島型複合短繊維をカード機及びクロスラッパーに通して目付が260g/m2の短繊維ウェブを作製した。得られた短繊維ウェブを1バーブ型のニードルパンチ機を用いて、3000本/cm2の打ち込み密度でニードルパンチ処理し、目付を280g/m2、厚み1.3mm、繊維見掛け密度0.220g/cm3の複合繊維不織布とした。次に、これを98℃の熱水に2分間浸漬して収縮させた後、100℃にて乾燥して水分を除去し、複合繊維不織布を得た。

【0077】

この複合繊維不織布に、水酸化ナトリウムが固形分で130g/Lとなるようにアルカリ溶液をパディングし、スチームを吹き込んで105℃としたボックス内で5分間、加熱処理した。次いで、水洗・乾燥を行い、0.04dtexの極細繊維からなる不織布を得た。

【0078】

この不織布をネットコンベア上で、0.12mmの直径で、0.6mm間隔のノズルプレートが挿入されたノズルヘッドを有するウォータージェットパンチ機にて、極細繊維不織布の面を17MPaの圧力で3回処理し、ついで、0.08mmの直径で、0.4mm間隔のノズルプレートが挿入されたノズルヘッドを有するウォータージェットパンチ機にて、不織布の面から同様に3回処理した。これを100℃にて乾燥して水分を除去した。

【0079】

次いで、株式会社菊川鉄工所製のワイドベルトサンダを用い、粒度が180番のサンドペーパーにてバフィングした後、液流染色機にて染色し、皮革様シートを得た。

【0080】

次いで、皮革様シートを製造例1の条件で擦過処理したところ、立毛が開繊されて優れたライティングエフェクトのものが得られた。さらに、擦過処理後の皮革様シート状物の耐摩耗性を測定したところ、耐摩耗性はやや劣るとの評価であったが十分に実用に耐えるものであった。評価結果を表1に示した。

【0081】

[実施例2]

実施例1の染色前のシートに水系ポリウレタン樹脂(“エバファノール AP12” 日華化学株式会社製)とマイグレーション防止剤(“ネオステッカー N”日華化学株式会社製)を含む水溶液に浸漬し、マングルで液を絞った後、130℃で2分間乾燥し、不織布質量に対して8質量%のウレタンを付着させた。その後、同サンドペーパーにて再度表面をバフィングした。これを液流染色機にて染色し、皮革様シートを得た。

【0082】

次いで、皮革様シートを製造例1の条件で擦過処理したところ、実施例1と同様に立毛が開繊されて優れたライティングエフェクトのものが得られた。さらに、擦過処理後の皮革様シート状物の耐摩耗性を測定したところ、耐摩耗性にも優れるものであった。評価結果を表1に示した。

【0083】

[比較例1]

実施例2の染色後の皮革様シート状物を馬毛のブラシロールで整毛処理を行ったところ、整毛処理後の耐摩耗性は優れていたが、立毛は開繊されておらずライティングエフェクトも染色後と変わらず弱いものであった。評価結果を表1に示した。

【0084】

[比較例2]

実施例1の染色後の皮革様シート状物をポリエステルのモノフィラメントからなるブラシロールで擦過処理を行ったところ、立毛が荒れた表面となり、商品価値が著しく低下してしまった。評価結果を表1に示した。

【0085】

[比較例3]

実施例1で作成した収縮フェルトに水系ポリウレタン樹脂(“エバファノール AP12” 日華化学株式会社製)とマイグレーション防止剤(“ネオステッカー N”日華化学株式会社製)を含む水溶液に浸漬し、マングルで液を絞った後、130℃で2分間乾燥し、不織布質量に対して24質量%のポリウレタンを付着させた。酸化ナトリウムが固形分で130g/Lとなるようにアルカリ溶液をパディングし、スチームを吹き込んで105℃としたボックス内で5分間、加熱処理した。次いで、水洗・乾燥を行い、0.04dtexの極細繊維とポリウレタンからなる不織布を得た。これを、粒度が180番のサンドペーパーにてバフィングした後、液流染色機にて染色し、皮革様シートを得た。

【0086】

次いで、皮革様シートを製造例1の条件で擦過処理したところ、ライティングエフェクトは染色後と変わらず弱いものであった。評価結果を表1に示した。

【0087】

【表1】

【産業上の利用可能性】

【0088】

本発明によれば、実質的に繊維素材からなる皮革様シートでありながら、耐摩耗性が良好であり、かつ優美な外観を有する皮革様シートを提供できる。

【0089】

本発明皮革様シートは、特に衣料、家具、カーシートなどに好適に用いることができる。

【符号の説明】

【0090】

1 基布

2 エッジ付きロール

3 基布の立毛方向

4 ガイドロール

【技術分野】

【0001】

本発明は、皮革様シートの製造方法に関する。

【背景技術】

【0002】

合成皮革、人工皮革などの皮革様シートは一般には、繊維シート状物にポリウレタンなどの高分子弾性体を付与することで得ることができる。また、特許文献2、3に記載された方法により得られる極細化処理可能な繊維を基材とすることで、表面品位に優れた皮革様シート状物を得ることができる。

【0003】

一方、本発明者らは、極細繊維不織布における単繊維同士の絡合性を高めることで、従来の人工皮革に比べて、バインダーとして使用する高分子弾性体の量を低減させても耐摩耗性や充実感に優れた皮革様シートを得られることを見出した(例えば、特許文献1参照)。高分子弾性体の量を抑えることで、ゴムライクになるのを防ぐことができる。また、NOxガスなどによる黄変も抑えることができる。また、製造コストを抑え、環境保全にも資する。しかしかかる方法による皮革様シートはライティングエフェクトに乏しいという問題があった。

【0004】

また、人工皮革の立毛を整える方法として、高分子弾性体からなる突起物構造体による擦過処理や(例えば、特許文献4参照)、染色後にブラシ仕上げを行うことが提案されている(例えば、特許文献5,6参照)。これらの提案の基材は、単繊維同士が強固に絡合したものではないため、形態や強力を保持するためには、バインダーとしてポリウレタンを多量に使用しなければならなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平2008−121180号公報

【特許文献2】特公昭44−18369号公報

【特許文献3】特開昭54−116417号公報

【特許文献4】特開昭58−186661号公報

【特許文献5】特開平5−78986号公報

【特許文献6】特許第3109761号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、高分子弾性体の使用量を微量にしても耐摩耗性等に優れさらにはライティングエフェクトにも優れた皮革様シートを提供することを目的とする。

【課題を解決するための手段】

【0007】

すなわち本発明は、主として単繊維が相互に絡合した極細繊維からなる不織布を起毛処理した後に、エッジ付きロールにより擦過処理をおこなう工程を含むことを特徴とする皮革様シート状物の製造方法である。

【発明の効果】

【0008】

本発明の皮革様シート状物の製造方法によれば、高分子弾性体の使用量を微量にしてもライティングエフェクトが改善し、商品価値の高い皮革様シート状物を得ることができる。

【図面の簡単な説明】

【0009】

【図1】本発明の製造工程の一部であるエッジ付きロール処理の簡略図である。

【図2】本発明におけるエッジ付きロールを示す。

【発明を実施するための形態】

【0010】

本発明の皮革様シート状物の製造方法は、主として極細繊維からなる不織布を用いる。

【0011】

極細繊維を形成するポリマーとしては、ポリエステル、ポリアミド、ポリプロピレン、ポリエチレンなどの非弾性ポリマーが、繊維を絡合させやすい点で好ましい。なかでもポリエステルやポリアミドが、染色性や強度に優れる点で好ましい。

【0012】

ポリエステルはジカルボン酸またはそのエステル形成性誘導体およびジオールまたはそのエステル形成性誘導体から合成されるポリマーであり、例えば、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリテトラメチレンテレフタレート、ポリシクロヘキシレンジメチレンテレフタレート、ポリエチレン−2,6−ナフタレンジカルボキシレ−ト、ポリエチレン−1,2−ビス(2−クロロフェノキシ)エタン−4,4’−ジカルボキシレートなどが挙げられる。中でも、ポリエチレンテレフタレートまたは主としてエチレンテレフタレート単位を含むポリエステル共重合体が好ましい。

【0013】

また、ポリアミドとしてはたとえば、ナイロン6、ナイロン66、ナイロン610、ナイロン12などを挙げることができる。

【0014】

極細繊維を得る方法としては例えば、直接極細繊維を紡糸する方法や、極細繊維発現型繊維を紡糸してから極細繊維を発現させる方法等を採用することができる。極細繊維発現型繊維としては、海島型繊維や分割型繊維などを挙げることができる。なかでも、直径の小さな繊維を安定して得ることができる点で、海島型繊維が好ましい。海島型繊維で極細繊維を得る場合、その島成分が極細繊維になる。

【0015】

海島型繊維を得る方法としては例えば、

(A)2成分以上の異種のポリマーをチップ状態でブレンドして紡糸する方法、

(B)予め2成分以上の異種のポリマーを混練してチップ化した後、紡糸する方法、

(C)溶融状態の2成分以上の異種のポリマーを紡糸機のパック内で静止混練器などを用い混合する方法、

(D)特許文献2、特許文献3などに開示された口金を用いて複合繊維として製造する方法、

などを挙げることができる。

【0016】

なかでも、安定した細さの極細繊維を製造することが可能である点で(D)の方法が好ましい。

【0017】

海島型繊維における、用いるポリマー種の数としては、紡糸安定性を考慮すると2〜3成分が好ましく、特に海1成分、島1成分の2成分で構成されることが好ましい。

【0018】

また島成分の海島型繊維に対する質量比としては0.3〜0.99が好ましい。0.3以上、より好ましくは0.4以上、さらに好ましくは0.5以上とすることで、海成分の除去率、ひいては製造コストを抑えることができる。また、島成分同士の合流防止と紡糸安定性の点で、0.99以下、より好ましくは0.97以下、さらに好ましくは0.8以下とすることで、島成分同士の合流を抑え、安定した紡糸を行うことができる。

【0019】

海成分には、島成分と相溶しないものを用い、島成分のポリマーよりも使用する溶剤や薬剤に対し溶解性、分解性の高い化学的性質を有するものが好ましい。具体的には島成分を構成するポリマーの選択にもよるが、例えば、ポリエチレンやポリスチレンなどのポリオレフィン、ポリビニルアルコール、ポリエチレングリコールもしくはその共重合体、特開昭63−165516号公報、特開昭63−159520号公報、特開平1−272820号公報などに記載されている、テレフタル酸とエチレングリコールとを主たる構成成分とし、5−ナトリウムスルホイソフタル酸、イソフタル酸、ポリアルキレングリコールもしくはその誘導体などを含有する熱水可溶性の共重合ポリエステルなどの熱水可溶性ポリマー、または、5−ナトリウムスルホイソフタル酸、ドデシルベンゼンスルホン酸ナトリウム、ビスフェノールA化合物、イソフタル酸、アジピン酸、ドデカジオン酸、シクロヘキシルカルボン酸などを共重合したポリエステルなどを用いることができる。紡糸安定性の点ではポリスチレンが好ましいが、有機溶剤を使用せずに容易に除去できる点では熱水可溶性ポリマーやスルホン基を有する共重合ポリエステルが好ましい。かかる共重合比率としては、処理速度、安定性の点から5モル%以上、重合や紡糸、延伸のしやすさから20モル%以下であることが好ましい。

【0020】

海島型繊維を用いて乾式不織布を得る際、島成分と海成分の好ましい組み合わせとしては、島成分にポリエステル、中でも、ポリエチレンテレフタレートまたは主としてエチレンテレフタレート単位を含むポリエステル共重合体が好ましく、海成分にポリスチレンまたはスルホン基を有する共重合ポリエステルを用いるものである。これらのポリマーには、隠蔽性を向上させるためにポリマー中に酸化チタン粒子などの無機粒子を添加してもよいし、その他、潤滑剤、顔料、熱安定剤、紫外線吸収剤、導電剤、蓄熱材、抗菌剤など、種々目的に応じて添加することもできる。

【0021】

このようにして紡出したポリマーは、延伸、結晶化することができ、例えば未延伸糸を引き取った後、湿熱または乾熱、あるいはその両者によって1〜3段延伸することができる。なお、分割型繊維を用いる場合は、主に口金内で2成分以上を複合し、上述の海島型繊維の製造方法に準じて行うことができる。

【0022】

本発明に用いられる極細繊維不織布の製造方法としては、極細繊維を発生可能な複合短繊維を用いて、カードやクロスラッパー、ランダムウエバーを用いて作製したウェブをニードルパンチ法により不織布化した後、複合繊維を極細繊維化する方法、複合繊維をメルトブロー法や、スパンボンド法にて不織布化した後、極細繊維化する方法、極細繊維を直接紡糸し、短繊維にカットした後、抄造法により極細繊維不織布を得る方法などを挙げることができる。

【0023】

ニードルパンチ法による製造を例示すると、上述の方法で得られた複合繊維の延伸を行った後、12〜16個/25mmの捲縮を付与し、30mm〜80mmにカットして短繊維を得る。その後、カードやクロスラッパー、ランダムウエバーを用いて作製したウェブ、または、メルトブロー法やスパンボンド法にて、紡速3000〜9000m/分で紡糸した複合繊維をネット上に捕集したウェブを針本数が500〜5000本/cm2となるようにニードルパンチ処理し、複合繊維からなる不織布を得る。針本数は、500本/cm2以上、好ましくは800本/cm2以上、より好ましくは1000本/cm2以上とすることで寸法安定性が向上し、5000本/cm2以下、好ましくは4500本/cm2以下、より好ましくは4000本/cm2以下とすることで、得られる皮革様シートの風合いが柔軟になる。

【0024】

複合繊維の状態での不織布の目付は、海島成分の海成分の割合により調整することが可能であるが、50〜800g/m2となるように不織布を作製することが好ましく、70〜700g/m2であることがより好ましく、80〜600g/m2であることがさらに好ましい。目付を50g/m2以上、より好ましくは70以上、さらに好ましくは80以上とすることで均一な不織布が得易く、800g/m2以下、より好ましくは700g/m2以下、さらに好ましくは600g/m2以下とすることで、極細化処理時の工程速度増により、コストを下げることができる。

【0025】

次いで、不織布を熱水浴中で収縮させ、カレンダーロールなどによりプレスを行う。プレスを行うことで、表面が平滑で緻密な不織布が得られ、最終的に得られる皮革様シート状物の品位を向上させることができる。

【0026】

複合繊維の極細化処理方法としては、例えば機械的方法、および、化学的方法が挙げられる。機械的方法とは、物理的な刺激を付与することによって、極細繊維発生型繊維を極細化する方法である。具体的には、例えば上記のニードルパンチ法やウォータージェットパンチ法などの衝撃を与える方法の他に、ローラー間で加圧する方法、超音波処理を行う方法などが挙げられる。

【0027】

また化学的方法としては、例えば、海島型繊維を構成する少なくとも1成分に対し、薬剤によって膨潤、分解、溶解などの変化を与える方法が挙げられる。特に、海成分としてアルカリ易分解性ポリマーを用いた場合は、弱酸性〜アルカリ性の水溶液で処理して極細化する方法は、有機溶剤を使用せず作業環境上良いため好ましい。ここでいう弱酸性〜アルカリ性の水溶液とは、pH6〜14を示す水溶液である。

例えば有機または無機塩類を含み、上記範囲のpHを示す水溶液を好ましく用いることができる。有機または無機塩類としては、水酸化ナトリウム、水酸化カリウム、水酸化リチウム、炭酸ナトリウム、炭酸水素ナトリウムなどのアルカリ金属塩、水酸化カルシウム、水酸化マグネシウムなどのアルカリ土類金属塩などが挙げられる。また、必要によりトリエタノールアミン、ジエタノールアミン、モノエタノールアミンなどのアミンや減量促進剤、キャリアーなどを併用することもできる。中でも水酸化ナトリウムが価格や取り扱いの容易さなどの点で好ましい。

【0028】

上述の弱酸性〜アルカリ性の水溶液処理を施した後、必要に応じて中和および洗浄して残留する薬剤や分解物などを除去してから乾燥を施すことが好ましい。

【0029】

また、海成分がポリスチレンである場合はトリクロロエチレン、ポリエチレンであればトルエンなどの浴に不織布を浸漬することにより、極細化処理を行うことができる。また、極細化処理する際に複合繊維不織布にカルボキシメチルセルロース、ヒドロキシメチルセルロース、ポリビニルアルコールなどの水溶性高分子化合物を含浸しておくことは、極細処理する際に工程張力によるタテ伸びを抑制できるため好ましい。本発明では、極細繊維化処理時の作業環境および、後に行う極細繊維の単繊維を相互に絡合処理した際の効果を考慮すると、単繊維の相互絡合処理前に弱酸性〜アルカリ性の水溶液処理で極細繊維化処理を行うことが好ましい。

【0030】

本発明では、前記不織布を構成する極細繊維の平均単繊維繊度を、0.0001〜0.5dtexとすることが好ましい。0.5dtex以下、好ましくは0.3dtex以下、より好ましくは0.15dtex以下とすることで、極細繊維の優れた立毛品位やタッチ、また、繊維が絡合しやすいため耐摩耗性にも優れる。一方、0.0001dtex以上、好ましくは0.001dtex以上、より好ましくは0.005dtex以上とすることで、皮革様シートの強度や染色後の発色性に優れる。なお、本発明の効果を損なわない範囲で、単繊維繊度が0.0001dtex未満の繊維もしくは単繊維繊度が0.5dtexを超える繊維が含まれていてもよい。単繊維繊度が0.0001dtex未満の繊維および単繊維繊度が0.5dtexを超える繊維の含有量は、不織布を構成する繊維に対して30質量%以下が好ましく、10質量%以下がより好ましく、全く含まれないことが最も好ましい。

【0031】

本発明でいう平均単繊維繊度は、繊維断面を100個無作為に選んで断面積を測定した後、100個の繊維断面積の数平均を求め、繊維の比重から繊度を計算により求めた値を用いる。なお、繊維の比重はJIS L 1015 8.14.2(1999)に従って求めた値を用いる。

【0032】

極細繊維は長繊維からなるものでも良いが、極細繊維の単繊維を絡合させやすいことを考慮すると、平均繊維長が2〜10cmの短繊維からなることが好ましい。短繊維不織布の場合に限って述べると、平均繊維長は2cm以上、好ましくは3cm以上、より好ましくは4cm以上とすることで、繊維が脱落しにくく耐摩耗性に優れる。また、10cm以下、好ましくは8cm以下、より好ましくは6cm以下とすることで、表面ムラの発生を抑制しやすい。なお、本発明の効果が損なわれない範囲で繊維長が10cmを超える繊維もしくは繊維長が2cm未満の繊維が含まれていてもよい。繊維長が10cmを超える繊維および繊維長が2cm未満の繊維の含有量は、不織布を構成する繊維に対して30質量%以下が好ましく、10質量%以下がより好ましく、全く含まれないことが最も好ましい。

【0033】

本発明でいう平均繊維長は、任意の3箇所からそれぞれ繊維を100本抜き出して繊維長を測定し、測定した300本分の繊維長の数平均を用いる。

【0034】

なお、長繊維不織布の場合、平均繊維長が10cmを超えるのが通常であるが、スパンボンド法によって均一な不織布とし、高品位な皮革様シートを得ることができる。ただし、より品位に優れる点では短繊維不織布の方が好ましい。

【0035】

本発明において、極細繊維が相互に絡合した構造の不織布は、例えば上記の方法で得られた極細繊維不織布を高速流体で処理することで得ることができる。特に、ニードルパンチ法により得られた極細繊維不織布は他の方法で得られたものに比べ、高速流体処理により、高度に極細繊維が相互絡合した不織布が得られる点で好ましい。なお、極細繊維を相互に絡合させるための高速流体処理は、作業環境やコストを考慮すると、水流を使用するウォータージェットパンチであることが好ましい。

【0036】

本発明では、耐摩耗性に優れた皮革様シート状物を得られることから、上記の方法で得られる極細繊維不織布をウォータージェットパンチ処理で極細繊維同士を相互に絡合させることが好ましい。ウォータージェットパンチ処理において、水は柱状流の状態で行うことが好ましい。柱状流は、通常、直径0.06〜1.0mmのノズルから圧力1〜60MPaで水を噴出させることで得られる。ノズルの直径が0.15mmを超えると極細繊維同士の絡合が低下し、表面がモモケやすくなるとともに、表面平滑性も低下する傾向にある。そのため、ノズル孔径は小さい方が好ましいが、0.06mm未満となるとノズル詰まりが発生しやすくなるため、水を高度に濾過する必要性からコストが高くなる。また、ノズル間隔が5mmを超えると、発生する筋が目立ちやすくなる。効率的な絡合および良好な表面品位の不織布を得るために、ノズルの直径は0.06mm以上0.15mm以下、間隔は5mm以下であることが好ましく、直径0.08mm以上0.14mm以下、間隔は1mm以下がより好ましい。これらの構成のノズルプレートは、複数回処理する場合すべて同じものとする必要はなく、例えば大孔径と小孔径のノズルが含まれるノズルプレートを使用したり、異なる構成のノズルプレートを併用したり、また上記範囲外のノズルプレートを併用することも可能である。

【0037】

厚さ方向に均一な交絡を達成する目的、および/または不織布表面の平滑性を向上させる目的で、高速流体処理は複数回繰り返して行うことが好ましい。なお、1回の処理とは、複数のノズル孔を有するノズルプレートを含む1ノズルヘッド(1インジェクター)で処理することを意味する。

【0038】

流体の圧力は、処理する不織布の繊維目付によって適宜選択し、高目付のもの程高圧力

とすることが好ましい。流体圧力を少なくとも1回は10MPa以上、好ましくは15MPa以上、より好ましくは20MPa以上として処理することで、極細繊維同士を高度に絡合させ、目的の引張強力、引裂強力、耐摩耗性などの優れた物性が得られる。また、圧力の上限は、不織布の不均一化や毛羽落ちの抑制を考慮すると40MPa以下、より好ましくは35MPa以下である。

【0039】

このようにして、極細繊維が相互に絡合している不織布では、ポリウレタンなど高分子弾性体からなるバインダーの使用量を低減しても耐摩耗性に優れ、柔軟性や発色性に優れた皮革様シート状物を得ることができる。

【0040】

また、耐摩耗性を重視する場合は、本発明の皮革様シート状物は高分子弾性体を含んでいても良い。高分子弾性体としては、例えば、ポリウレタン系樹脂、ポリ塩化ビニリデン系樹脂、ポリ塩化ビニル系樹脂、ポリアミノ酸系樹脂、ポリ酢酸ビニル系樹脂、エチレン−ビニルエステル共重合系樹脂、ポリアクリル酸共重合系樹脂、ポリアクリル酸エステル系樹脂、スチレンブタジエンゴム(SBR)、ニトリルゴム(NBR)およびその共重合体等が挙げられる。この中では特にポリウレタン系樹脂が耐摩耗性向上効果と柔軟性のバランスが優れる点で好ましい。

【0041】

ポリウレタン系樹脂が含まれる場合、耐摩耗性の向上効果の点で含有率は皮革様シートの全繊維重量に対して、1質量%以上であることが好ましく、2質量%以上であることがより好ましい。また、風合い、いらつき防止の点で20質量%以下であることが好ましく、15質量%以下であることがより好ましく、10質量%以下であることがさらに好ましい。

【0042】

なお、本発明の皮革様シート状物は、不織布と織物または編物(以下、織編物と呼称する)が複合された複合構造物であっても良い。織物または編物を複合することにより、良好な形態安定性を得ることができる。

【0043】

編物が複合された皮革様シート状物はドレープ性に優れ、織物の場合は張り、腰、反発感などの風合いに優れる。織物を複合することで、より形態安定性が向上し、織物が複合された皮革様シートの方が好ましい用途が多く好ましい。

【0044】

不織布と織編物の複合方法としては、柔軟な皮革様シート状物が得られる点で、不織布と織編物を重ねてニードルパンチ処理により一体化する方法や、極細繊維不織布と織編物を重ねた状態で上述のようなウォータージェットパンチ処理を行うことが好ましい。

【0045】

本発明に用いることができる織編物の組織は、例えば織物の場合は平織、綾織、朱子織などが挙げられ、編物の場合は、よこ編、たて編が挙げられる。この内コストや平滑性の点で平織であることが好ましいが、柔軟性や通気量の点でからみ織りなど種々の組織を適宜選択することができる。

【0046】

織編物に用いられる繊維は、強度やストレッチ性、反発性、ドレープ性、など必要な特性に応じて使用することができる。また、表面への露出によるいらつきを防止するため、非弾性繊維であることが好ましい。本発明の皮革様シート状物では、極細繊維の単繊維を総合に絡合させることで高分子弾性体の使用量を減らすことができるが、使用量削減に従い反発感が不足する傾向にある。このような場合は、異種のポリエステル成分がサイドバイサイド型または偏心芯鞘型に接合された複合繊維を含むことで反発感を補えるため好ましい。

【0047】

異種のポリエステル成分とは、物理的および/または化学的性質を異にする2種以上のポリエステルを用いることを意味する。すなわち、異種のポリエステル成分がサイドバイサイド型または偏心芯鞘型に接合された複合繊維とは、物理的および/または化学的性質を異にする2以上のポリエステルが、繊維長さ方向に沿ってサイドバイサイド型または偏心芯鞘型に接合されている複合繊維を意味する。これにより、物理的または化学的要因によって、複合繊維に捲縮を発現させることができる。捲縮発現が容易である点で、好ましくは熱収縮性の異なるポリエステルを2種以上使用することが好ましい。これにより、前記複合繊維をリラックス処理することによって、容易に捲縮を発現させることができる。複合繊維に捲縮を発現させることにより、反発感に優れる皮革様シートが得られる。熱収縮性の異なるポリエステルとしては、例えば、ポリマーの重合度が異なるもの、異なるポリマーをブレンドしたもの、などが挙げられる。

【0048】

本発明においては、特に反発感が優れる皮革様シートが得られる点で、極限粘度が0.35〜0.45の低粘度ポリエステルと極限粘度が0.65〜0.85の高粘度ポリエステルとが複合された複合繊維が好ましい。この場合、一般に高粘度ポリエステルの方が、低粘度ポリエステルよりも、熱収縮性が高くなる。低粘度ポリエステルの極限粘度が0.35未満であると紡糸安定性が低下するため好ましくない。また低粘度ポリエステルの極限粘度が0.45を超えると、皮革様シートの反発感が低下するため好ましくない。また高粘度ポリエステルの極限粘度が0.85を超えると紡糸安定性が低下するため好ましくない。高粘度ポリエステルの極限粘度が0.65未満であると、皮革様シートの反発感が低下するため好ましくない。反発感に優れる皮革様シートを得るために、低粘度ポリエステルと高粘度ポリエステルの極限粘度差は、0.20〜0.40の範囲が好ましい。なお、極限粘度[η]は、温度25℃においてオルソクロロフェノール溶液として測定した値を用いる。

【0049】

また、2種のポリエステル成分を複合する場合の複合比率は、製糸性および捲縮を発現させた際の繊維長さ方向のコイルの寸法均質性の点で、高収縮成分:低収縮成分=75:25〜35:65(質量%)の範囲が好ましく、65:35〜45:55の範囲がより好ましい。

【0050】

複合形態としては、サイドバイサイド型および偏心芯鞘型のいずれでもよいが、反発感に優れる皮革様シートが得られる点でサイドバイサイド型が好ましい。

【0051】

複合繊維の平均単繊維繊度は、柔軟性と反発感を考慮すると1〜15dtexが好ましい。1dtex以上とすることで得られる皮革様シートの反発感が優れ、15dtex未満とすることで柔軟性に優れる。

【0052】

さらに、織編物に用いられるマルチフィラメントの撚数は、600〜3000T/mであることが好ましい。600T/m以上、より好ましくは800T/m以上とすることで良好な反発感を得ることができ、3000T/m以下、より好ましくは2000T/m以下とすることで風合いを柔軟にすることができる。

【0053】

また、織編物の目付は、目的とする皮革様シートの目付に合わせ適宜調整することができるが、一般に高目付とするほど通気性が低下するため、本発明における通気性範囲内で調整することが好ましい。使用する用途からいえば、衣料用途の場合は10〜150g/m2であることが好ましい。10g/m2、より好ましくは30g/m2以上とすることで形態安定性や取り扱い性が良く、150g/m2、好ましくは100g/m2以下とすることで、得られる皮革様シート状物のドレープ性が優れる。また、皮革様シーと状物を家具やカーシートなどに使用する場合は、50〜400g/m2であることが好ましい。50g/m2未満であると、充実感に乏しく、400g/m2を超えると成形性が低下する傾向があるため好ましくない。

【0054】

本発明における織編物の通気量は150mL/(cm2・sec)以上であることが好ましく、200mL/(cm2・sec)以上であることがより好ましく、250mL/(cm2・sec)以上であることがさらに好ましい。200mL/(cm2・sec)以上であると、本発明の皮革様シートにおいて、高い耐摩耗性を有し、また表面の凹凸形成が抑制された高品位な表面とすることができる。本発明における平均単繊維繊度0.0001〜0.5dtexの不織布は通水性が低いため、これを積層した場合、本発明の皮革様シートを製造するにあたり好ましく使用する高速流体処理の際、通水不良による滞留水が耐摩耗性やまた表面の凹凸形成に影響するものと推測されるため、織編物が上記の通気量範囲であることが好ましい。特に不織布の繊維長が長くなるほどこの傾向は顕著となり、例えば繊維長が4cm以上である場合、織編物の通気量は300mL/(cm2・sec)以上であることが好ましい。

【0055】

品位の観点から、織編物の通気量は高い程好ましいが、皮革様シートの強力は低下する傾向を示す。そのため、使用目的に応じた必要強力を上限として通気量を設定することが好ましい。すなわち上限は、複合不織布としての必要強力によって適宜設定されるが、例えば通常は1000mL/(cm2・sec)以下とすることが好ましい。

【0056】

ここでいう通気量は、JIS L 1096 8.27.1(1999)A法(フラジール形)によって得られる値を用いる。当該方法で得られる通気量の上限は測定器によって制約されうるが、本発明における不織布積層用織編物はこの値を上限とするものでなく、測定限界を超えるものであっても良い。

【0057】

次に本発明では、上述の単繊維が相互に絡合した極細繊維からなる不織布を起毛処理し、極細繊維からなる立毛を形成する。起毛処理としては、表面に均一な立毛を形成しやすい点でサンドペーパーによるバフィングが好ましい。起毛処理の際に用いるサンドペーパーの粒度は、目的とする立毛状態により適宜変更することができ、120〜800番の粒度のサンドペーパーが好ましい。サンドペーパーの粒度を120番以上、より好ましくは180番以上、さらに好ましくは240番以上とすることで、極細繊維の優れたタッチや表面外観が得られる。一方、800番以下、より好ましくは600番以下、さらに好ましくは320番以下とすることで、ペーパーの目詰まりによる立毛欠点を抑制することができる。

【0058】

また、本発明では起毛処理後にエッジ付きロールで少なくとも1回以上擦過処理を行うことが重要である。擦過処理は、染色前または染色後のいずれで行ってもよいが、染色時の揉み効果で立毛がさばけ、擦過処理の効果が高まるため染色後に行うことが好ましい。

【0059】

この処理により、立毛の開繊性を向上させ、また、立毛の捲縮を抑えることにより、ライティングエフェクトを改善することができる。なお、前述のような不織布に従来のブラシロールを用いた整毛処理を行っても、不織布の表面繊維がブラシにより掘り起こされやすく、表面が荒れる傾向に働くため、本発明のような効果は得られにくい。

【0060】

本発明において用いるエッジ付きロールは、ロール外周面にロールの軸方向に延びるエッジを有する。該エッジは、ロール外周面にロールの軸方向に設けられた、角を有する溝の形成面もしくは、突起からなる。該エッジは、シートとエッジの接触時に急激に負荷がかかり難い点で溝の形成面からなることが好ましい。

【0061】

溝の形成面からなるエッジの場合、エッジのロールの軸に直交する断面形状は2つの斜辺で形成されており、一方はロール外周面からなり、他方は溝の形成面からなる。エッジのロールの軸に直交する断面形状においてエッジを形成する2つの斜辺がなす角度は、好ましくは90°以下、より好ましくは70°以下、さらに好ましくは50°以下である。このような角度にすることでライティングエフェクト改善効果が高まる。また、ロール外周面にロールの軸方向に設けられた角を有する溝には、ロール回転方向側と回転方向反対側にそれぞれエッジを設けてもライティングエフェクト効果が得られるが、回転方向反対側のみにエッジを形成した場合は、ロールを反対回転させることによって、立毛が寝る方向に処理することができるので好ましい。

【0062】

また、本発明において、エッジはロール軸全幅に渡り、連続的に延びていることが好ましい。エッジが全幅に渡ることにより、断続的である場合に比べて立毛状態の差が少なくなり、より均一な表面状態にすることができる。また、ロールの軸方向に対するエッジの角度の絶対値は、0〜45°であることが好ましく、10〜30°であることがより好ましい。ロールの軸方向に対するエッジの角度の絶対値が45°を超えると、ライティングエフェクト改善効果が得られ難い。また、表面を均一に加工できる点でエッジは凹凸のない形状であることが好ましい。

【0063】

エッジ付きロールの材質は、熱伝導性が高く、摩擦抵抗が小さい金属性であるものが望ましく、ステンレスやスチール製のロールであることが好ましい。また、ロールはクロムメッキなどのメッキ処理されたものであっても良い。ゴムロールなど、弾性体からなるロールであると、金属製のロールに比べて摩擦抵抗が大きいため、処理時に繊維が引き出されて表面品位が低下したり、立毛の開繊や捲縮抑制効果が十分に得られない。

【0064】

前記エッジはロールの周方向に等間隔に複数存在するのが好ましい。エッジを等間隔に複数有することで擦過処理を効率よく行うことができる。

【0065】

本発明において用いるエッジ付きロールとして、具体的には、図2に示すように、エッジをロール外周面に直線状、螺旋状、格子状に設けたものが例示される。また、本発明におけるエッジ付きロールとして、タフティングカーペット製造の際にポリッシャー加工で使用する高温熱ロールなどを用いてもよい。

【0066】

擦過処理を行う場合、ロールの回転方向は立毛の状態に応じて立毛が起きる方向、寝る方向を適宜調整することが好ましい。擦過処理を複数回行う場合、立毛を起こす方向にロールを回転させて処理した後、立毛が寝る方向に処理するなど組み合わせることもできる。ロールの回転数としては、立毛の開繊性向上やテカリ防止の観点から、ロールの回転数は200〜800rpmが好ましく、300〜700rpmがより好ましく、400〜600rpmがさらに好ましい。また、擦過処理の処理速度としては、処理効率の点で2〜15m/分であることが好ましく、3〜12m/分であることがより好ましく、5〜10m/分であることがさらに好ましい。

【0067】

また、擦過処理する際のエッジ付きロールの温度は、処理する基材のポリマーの融点を超えない範囲であれば、特に限定されるものではないが、通常はエッジ付きロールの温度を80〜200℃として処理することが好ましく、90〜180℃であることがより好ましく、100〜160℃であることがさらに好ましい。エッジ付きロールの温度が200℃を超える場合は、基材の硬化や繊維のテカリが発生しやすい傾向があり、80℃未満では立毛の開繊性向上や捲縮抑制効果が得にくくなる。

【実施例】

【0068】

[測定方法]

(1)目付

JIS L 1096:1999 8.4.2に記載された方法で測定した。

20cm×20cmの試験片を3枚採取し、それぞれの質量(g)を量り、その平均値を1m2当たりの質量(g/m2)で表した。

【0069】

(2)厚み

JIS L 1096:1999 8.5に準じて測定した。試料の異なる10か所について厚さ測定機(尾崎製作所製、商品名“ピーコックH”)を用いて、厚さを落ち着かせるために10秒間待った後に厚さを測定し、平均値を算出した。

【0070】

(3)見掛け密度

上記目付の値を上記厚みの値で割って、繊維見掛け密度(g/cm3)を求めた。

【0071】

(4)繊維の絡合状態

染色後のシートの幅方向の断面を日本電子データム(株)の電子顕微鏡(型番JSM−5400LV)にて、200倍の倍率で観察した。断面の観察において、極細繊維の繊維束がないものを単繊維が相互に絡合しているものと判断した。

【0072】

(5)ライティングエフェクト

10人のモニターに整毛処理後のシートのライティングエフェクトを官能評価してもらい、優れていると評価した人数が6人以上であれば○、3〜5人であれば△、0〜2人であれば×とした。

【0073】

(6)耐摩耗性

JIS L 1096(1999)8.17.5 E法(マーチンデール法)に準じて試験片を採取し、9kPaの荷重にて製品面を摩擦した。なお、マーチンデール摩耗試験機のポジション設定はC(THREE DRIVE ROLLERS=POSITION C)で行った。

【0074】

耐摩耗性の評価は、20000回摩擦したところで試験機を止め、試験後の製品面の外観を○〜×の3段階で評価した。○〜×は次の内容で判定した。

○:「耐摩耗性が優れている」

立毛状態変化無し、ピリングが1個以下

△:「耐摩耗性がやや劣る」

2〜4個の小さいピリング有り

×:「耐摩耗性が劣る」

5個以上のピリング有り。

【0075】

「製造例1」

擦過処理は以下の条件で行った。

装置 :岩倉精機工場(株)製(EP−SN型)

加工速度 :10m/min

ロール径 :φ355mm

ロール表面温度:140℃

ロール回転速度:600rpm

ロール回転方向:皮革様シート状物の立毛を起こす方向にロールを回転させて処理

エッジ付きロール:図2の中央の図に示すように、ロールの軸方向に30°の角度で螺旋状に連続したエッジがロールの周方向に等間隔で4箇所存在。エッジのロール軸に直交する断面形状においてエッジを形成する2つの斜辺がなす角度は60°。

エッジ付きロール通過回数:2回 。

【0076】

[実施例1]

海成分として5−ナトリウムスルホイソフタル酸を全酸成分に対し8モル%含む共重合ポリエステル30重量部、島成分としてポリエチレンテレフタレート70重量部からなる平均単繊維繊度2.3dtex、36島、平均繊維長51mmの海島型複合短繊維をカード機及びクロスラッパーに通して目付が260g/m2の短繊維ウェブを作製した。得られた短繊維ウェブを1バーブ型のニードルパンチ機を用いて、3000本/cm2の打ち込み密度でニードルパンチ処理し、目付を280g/m2、厚み1.3mm、繊維見掛け密度0.220g/cm3の複合繊維不織布とした。次に、これを98℃の熱水に2分間浸漬して収縮させた後、100℃にて乾燥して水分を除去し、複合繊維不織布を得た。

【0077】

この複合繊維不織布に、水酸化ナトリウムが固形分で130g/Lとなるようにアルカリ溶液をパディングし、スチームを吹き込んで105℃としたボックス内で5分間、加熱処理した。次いで、水洗・乾燥を行い、0.04dtexの極細繊維からなる不織布を得た。

【0078】

この不織布をネットコンベア上で、0.12mmの直径で、0.6mm間隔のノズルプレートが挿入されたノズルヘッドを有するウォータージェットパンチ機にて、極細繊維不織布の面を17MPaの圧力で3回処理し、ついで、0.08mmの直径で、0.4mm間隔のノズルプレートが挿入されたノズルヘッドを有するウォータージェットパンチ機にて、不織布の面から同様に3回処理した。これを100℃にて乾燥して水分を除去した。

【0079】

次いで、株式会社菊川鉄工所製のワイドベルトサンダを用い、粒度が180番のサンドペーパーにてバフィングした後、液流染色機にて染色し、皮革様シートを得た。

【0080】

次いで、皮革様シートを製造例1の条件で擦過処理したところ、立毛が開繊されて優れたライティングエフェクトのものが得られた。さらに、擦過処理後の皮革様シート状物の耐摩耗性を測定したところ、耐摩耗性はやや劣るとの評価であったが十分に実用に耐えるものであった。評価結果を表1に示した。

【0081】

[実施例2]

実施例1の染色前のシートに水系ポリウレタン樹脂(“エバファノール AP12” 日華化学株式会社製)とマイグレーション防止剤(“ネオステッカー N”日華化学株式会社製)を含む水溶液に浸漬し、マングルで液を絞った後、130℃で2分間乾燥し、不織布質量に対して8質量%のウレタンを付着させた。その後、同サンドペーパーにて再度表面をバフィングした。これを液流染色機にて染色し、皮革様シートを得た。

【0082】

次いで、皮革様シートを製造例1の条件で擦過処理したところ、実施例1と同様に立毛が開繊されて優れたライティングエフェクトのものが得られた。さらに、擦過処理後の皮革様シート状物の耐摩耗性を測定したところ、耐摩耗性にも優れるものであった。評価結果を表1に示した。

【0083】

[比較例1]

実施例2の染色後の皮革様シート状物を馬毛のブラシロールで整毛処理を行ったところ、整毛処理後の耐摩耗性は優れていたが、立毛は開繊されておらずライティングエフェクトも染色後と変わらず弱いものであった。評価結果を表1に示した。

【0084】

[比較例2]

実施例1の染色後の皮革様シート状物をポリエステルのモノフィラメントからなるブラシロールで擦過処理を行ったところ、立毛が荒れた表面となり、商品価値が著しく低下してしまった。評価結果を表1に示した。

【0085】

[比較例3]

実施例1で作成した収縮フェルトに水系ポリウレタン樹脂(“エバファノール AP12” 日華化学株式会社製)とマイグレーション防止剤(“ネオステッカー N”日華化学株式会社製)を含む水溶液に浸漬し、マングルで液を絞った後、130℃で2分間乾燥し、不織布質量に対して24質量%のポリウレタンを付着させた。酸化ナトリウムが固形分で130g/Lとなるようにアルカリ溶液をパディングし、スチームを吹き込んで105℃としたボックス内で5分間、加熱処理した。次いで、水洗・乾燥を行い、0.04dtexの極細繊維とポリウレタンからなる不織布を得た。これを、粒度が180番のサンドペーパーにてバフィングした後、液流染色機にて染色し、皮革様シートを得た。

【0086】

次いで、皮革様シートを製造例1の条件で擦過処理したところ、ライティングエフェクトは染色後と変わらず弱いものであった。評価結果を表1に示した。

【0087】

【表1】

【産業上の利用可能性】

【0088】

本発明によれば、実質的に繊維素材からなる皮革様シートでありながら、耐摩耗性が良好であり、かつ優美な外観を有する皮革様シートを提供できる。

【0089】

本発明皮革様シートは、特に衣料、家具、カーシートなどに好適に用いることができる。

【符号の説明】

【0090】

1 基布

2 エッジ付きロール

3 基布の立毛方向

4 ガイドロール

【特許請求の範囲】

【請求項1】

主として単繊維が相互に絡合した極細繊維からなる不織布を起毛処理した後、エッジ付きロールにより擦過処理を行うことを特徴とする皮革様シート状物の製造方法。

【請求項2】

前記極細繊維からなる不織布が高速流体処理されてなることを特徴とする請求項1に記載の皮革様シート状物の製造方法。

【請求項3】

前記起毛処理がサンドペーパーを用いて行うものであることを特徴とする請求項1または2に記載の皮革様シート状物の製造方法。

【請求項4】

前記擦過処理を染色後に行うことを特徴とする請求項1〜3のいずれかに記載の皮革様シート状物の製造方法。

【請求項5】

前記擦過処理を100〜160℃に加熱したエッジ付きロールにより擦過して行うことを特徴とする請求項1〜4のいずれかに記載の皮革様シート状物の製造方法。

【請求項6】

前記エッジ付きロールのエッジがロールの全幅に渡り延びていることを特徴とする請求項1〜5のいずれかに記載の皮革様シート状物の製造方法。

【請求項1】

主として単繊維が相互に絡合した極細繊維からなる不織布を起毛処理した後、エッジ付きロールにより擦過処理を行うことを特徴とする皮革様シート状物の製造方法。

【請求項2】

前記極細繊維からなる不織布が高速流体処理されてなることを特徴とする請求項1に記載の皮革様シート状物の製造方法。

【請求項3】

前記起毛処理がサンドペーパーを用いて行うものであることを特徴とする請求項1または2に記載の皮革様シート状物の製造方法。

【請求項4】

前記擦過処理を染色後に行うことを特徴とする請求項1〜3のいずれかに記載の皮革様シート状物の製造方法。

【請求項5】

前記擦過処理を100〜160℃に加熱したエッジ付きロールにより擦過して行うことを特徴とする請求項1〜4のいずれかに記載の皮革様シート状物の製造方法。

【請求項6】

前記エッジ付きロールのエッジがロールの全幅に渡り延びていることを特徴とする請求項1〜5のいずれかに記載の皮革様シート状物の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−222749(P2010−222749A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−73350(P2009−73350)

【出願日】平成21年3月25日(2009.3.25)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月25日(2009.3.25)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]