真空品質測定システム

【課題】複雑性を最小限に抑えたかまたは解消したガス分析装置を提供する。

【解決手段】本発明の真空チャンバ用のガス分析装置は電子処理部を備えており、この電子処理部が、質量スペクトルデータを受け入れ、真空チャンバ内の全圧を示す入力を受け入れ、少なくとも1つのセンサからの外部入力を受け入れ、これら質量スペクトルデータ、真空チャンバ内の全圧、および少なくとも1つのセンサからの外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出するように構成されている。

【解決手段】本発明の真空チャンバ用のガス分析装置は電子処理部を備えており、この電子処理部が、質量スペクトルデータを受け入れ、真空チャンバ内の全圧を示す入力を受け入れ、少なくとも1つのセンサからの外部入力を受け入れ、これら質量スペクトルデータ、真空チャンバ内の全圧、および少なくとも1つのセンサからの外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出するように構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本願は、2009年11月9日付出願の米国仮特許出願第61/280,825号および2010年4月16日付出願の米国仮特許出願第61/324,992号の利益を主張する。これら米国仮特許出願の全教示内容は、参照をもって本明細書に取り入れたものとする。

【背景技術】

【0002】

質量分析計の用途は、産業プロセスや半導体製造プロセスにまで拡がり、漏れ検出、ガス汚染およびガス組成制御に関する様々な問題の解決に役立っている(特許文献1、非特許文献1、2参照)。質量分析データに基づくガス組成情報の価値は周知のとおりである。しかしながら、質量分析計は複雑な機器であるという印象は根強く、データの解釈にあたっては、関連するデータを収集・解釈することのできる「専門家」に任されているのが一般的な実情である。質量分析計にまつわる「複雑な機器」の烙印は、あながち間違っておらず、技術が高コストである結果とも言える。大半の質量分析機器は高価であり、そのため、製造業者は、想定され得るあらゆるモードでの運転が可能なように、融通性の極めて高い(very flexible )分析機器を製造する傾向にある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許出願公開第2010/0084549号明細書

【非特許文献】

【0004】

【非特許文献1】Comparison of Ion Trap Mass Spectrometer and Quadrupole Mass Spectrometer,“Society of Vacuum Coaters, 52nd Annual Technical Conference Proceedings”,(米国),2009年,p.122−129

【非特許文献2】Autoresonant Trap Mass Spectrometry (ART MS) for remote sensing applications,“International Journal of Mass Spectrometry”,2010年,第295巻,p.133−137

【発明の概要】

【発明が解決しようとする課題】

【0005】

融通性は、質量分析計の専門家にとっては基本的に魅力的である。しかしながら、その分野での経験が少ない人物の場合、選択肢が多過ぎて圧倒されてしまうであろう。したがって、このような複雑性を最小限に抑えるかまたは解消したガス分析装置が望まれている。

【課題を解決するための手段】

【0006】

一実施形態において、真空チャンバ用のガス分析装置は電子処理部を備え、当該電子処理部は、質量スペクトルデータを受け入れ、前記真空チャンバ内の全圧を示す入力を受け入れ、少なくとも1つのセンサからの外部入力を受け入れ、前記質量スペクトルデータ、前記真空チャンバ内の前記全圧、および前記少なくとも1つのセンサからの前記外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出するように構成されている。

【0007】

前記少なくとも1つの品質基準は、ユーザによってプログラム可能であってもよい。前記ガス分析装置は、さらに、前記質量スペクトルデータを提供する質量分析計を備えていてもよい。前記電子処理部は、さらに、前記質量スペクトルデータに基づき前記真空チャンバ内に存在する少なくとも1つの化学種を同定するように構成されていてもよい。

【0008】

一実施形態において、前記電子処理部は、さらに、少なくとも第一段および第二段を有するクライオポンプの飽和レベル(fullness level)を求めるように構成されている。特定の一実施形態において、前記少なくとも1つのセンサは、前記クライオポンプの前記第二段の温度を計測する温度センサを含み、前記真空チャンバ内に存在する少なくとも1つの化学種が水素であり、前記少なくとも1つの品質基準が前記真空チャンバ内の前記全圧に対する水素の分圧の比(割合、ratio )を含む。

【0009】

他の実施形態において、前記電子処理部は、さらに、前記真空チャンバ内に存在する少なくとも2つの化学種の相対濃度を求め、前記真空品質指数を算出するにあたって当該相対濃度を用いるように構成されている。さらなる他の実施形態において、前記電子処理部は、さらに、前記真空チャンバ内に存在する前記少なくとも1つの化学種の分圧を求め、前記真空品質指数を算出するにあたって当該分圧を用いるように構成されている。ある実施形態において、前記電子処理部は、さらに、前記真空チャンバ内に存在する少なくとも2つの化学種の分圧を求め、前記真空品質指数を算出するにあたって当該少なくとも2つの化学種の分圧を用いるように構成されている。

【0010】

ある実施形態において、前記ガス分析装置は、前記少なくとも1つの化学種の前記分圧を表示する表示部、前記少なくとも1つの化学種における最小分圧および最大分圧を表示する表示部、ならびに前記少なくとも1つの化学種の分圧を出力するデジタル出力部を備えていてもよい。ある実施形態において、前記ガス分析装置は、前記真空品質指数を表示する表示部、前記真空チャンバ内の前記全圧を表示する表示部、および前記質量スペクトルデータの走査範囲を表示する表示部を備えていてもよい。

【0011】

前記少なくとも1つのセンサは、基板(substrate )温度センサおよび/または真空ポンプ速度センサおよび/または質量流量モニタおよび/またはクライオポンプ温度センサおよび/またはイオンポンプ電流センサを含んでいてもよい。ある実施形態において、前記真空品質指数は、二値の出力を制御するものであってもよい。ある実施形態において、前記ガス分析装置は、前記真空品質指数を出力するデジタル出力部、および前記質量スペクトルデータを出力するデジタル出力部を備えていてもよい。

【0012】

ある実施形態において、前記電子処理部は、さらに、前記真空品質指数を用いてプロセスを制御するように構成されていてもよい。前記プロセスは、前記真空チャンバのベースアウト(baseout )であってもよく、前記少なくとも1つのセンサは、前記真空チャンバの温度を計測する温度センサを含んでいてもよい。この実施形態の詳細例では、前記少なくとも1つの品質基準は、水素の、前記真空チャンバ内に存在する他の全化学種に対する比を含む。他の実施形態において、前記プロセスは、前記真空チャンバのベースアウトであってもよく、前記少なくとも1つのセンサは、前記真空チャンバと前記真空チャンバを真空排気する真空ポンプとの間に介在するゲートバルブの位置センサを含んでいてもよい。この実施形態の詳細例では、前記少なくとも1つの品質基準は、水(水蒸気)の、前記真空チャンバ内に存在する他の全化学種に対する比を含む。

【0013】

他の実施形態において、真空チャンバ内のガスを分析する方法は、質量スペクトルデータを受け入れる過程と、前記真空チャンバ内の全圧を示す入力を受け入れる過程と、少なくとも1つのセンサからの外部入力を受け入れる過程と、前記質量スペクトルデータ、前記真空チャンバ内の全圧、および前記少なくとも1つのセンサからの前記外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する過程とを含む。前記方法は、さらに、前記真空品質指数を用いてプロセスを制御する過程を含んでいてもよい。ある実施形態において、前記プロセスを制御する過程は、プロセスのフィードフォワード制御を含む。ある実施形態において、前記プロセスを制御する過程は、プロセスのフィードバック制御を含む。ある実施形態において、前記プロセスを制御する過程は、前記真空チャンバにおける前記プロセスの品質を経時的に監視(追跡、記録)することを含む。他の実施形態において、前記プロセスを制御する過程は、異なる真空チャンバにおける前記プロセスの品質をマッチングさせることを含む。さらなる他の実施形態において、前記方法は、さらに、前記真空品質指数を用いて前記真空チャンバへの少なくとも1種のガスの流量を制御することを含んでいてもよい。

【0014】

さらなる他の実施形態において、真空チャンバ内のガスを分析する方法は、前記真空チャンバ内に存在する少なくとも1種のガスの所望濃度を示す入力を受け入れる過程と、前記真空チャンバ内に存在する前記少なくとも1種のガスの前記所望濃度に対し、質量分析計の予測走査出力(予測される質量分析計の走査出力)を算出する過程と、質量スペクトルデータを受け入れる過程と、前記質量分析計の予測走査出力、および前記質量スペクトルデータを用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する過程とを含む。前記方法は、さらに、前記真空品質指数を用いてプロセスを制御する過程を含んでいてもよい。前記プロセスは、前記真空チャンバへのガスの流量を含んでいてもよい。前記少なくとも1つの品質基準は、前記質量分析計の予測走査出力と前記質量スペクトルデータとの間の相関を含んでいてもよい。

【0015】

さらなる他の実施形態において、真空チャンバ内のガスを分析する方法は、質量スペクトルデータを受け入れる過程と、前記真空チャンバ内の全圧を示す入力を受け入れる過程と、イオンビーム電流センサからの外部入力を受け入れる過程と、前記質量スペクトルデータ、前記真空チャンバ内の全圧、および前記イオンビーム電流センサからの前記外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する過程とを含む。前記方法は、さらに、前記真空品質指数を用いてプロセスを制御する過程を含んでいてもよい。前記プロセスには、イオンビームを用いたイオン注入が含まれ得る。前記少なくとも1つの品質基準は、前記ビームに含まれるイオンと前記真空チャンバ内に存在する中性ガス種(neutral gas species )との間の電荷交換によって生じるビーム荷電状態の変化による補償を含んでいてもよい。

【0016】

さらなる他の実施形態において、真空チャンバ用のガス分析システムは、質量分析計と少なくとも1つのセンサと、真空チャンバ用のガス分析装置とを備え、前記ガス分析装置は電子処理部を含み、当該電子処理部が、質量スペクトルデータを受け入れ、前記真空チャンバ内の全圧を示す入力を受け入れ、少なくとも1つのセンサからの外部入力を受け入れ、前記質量スペクトルデータ、前記真空チャンバ内の前記全圧、および前記少なくとも1つのセンサからの前記外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出するように構成されている。

【発明の効果】

【0017】

本発明は、全圧情報と質量スペクトルデータと外部入力とを組み合わせて得られる単一の数値の指数(a single numerical index)により、アナログ電圧、デジタル電圧(デジタル論理)、リレーの閉動作などの出力を駆動することができる利点をはじめとした、数多くの利点を有する。

【図面の簡単な説明】

【0018】

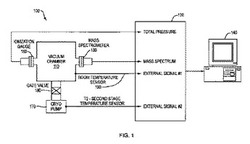

【図1】本発明にかかるガス分析装置を、パーソナルコンピュータとともに示した概略図である。

【図2】本発明にかかるガス分析装置を、専用データプロセッサとともに示した概略図である。

【図3】本発明にかかる真空品質モニタリングのフローチャートである。

【図4】本発明にかかる真空品質指数を用いて、高エネルギーイオン注入プロセスの圧力補償を実行する様子を示す概略図である。

【図5】本発明にかかる真空品質モニタを用いて真空チャンバへのガスの流量を制御する様子を示す概略図である。

【発明を実施するための形態】

【0019】

前述の内容は、添付の図面に示された本発明の例示的な実施形態についての以下の詳細な説明から明確になる。異なる図をとおして、同一の符号は同一の部分/構成を指すものとする。図面は必ずしも縮尺どおりではなく、むしろ、本発明の実施形態を示すことに重点が置かれている。

【0020】

以下では、本発明の例示的な実施形態について説明する。

【0021】

図1に示す一実施形態において、真空チャンバ110用のガス分析装置100は電子処理部120を備える。電子処理部120は、質量スペクトルデータ、真空チャンバ110内の全圧を示す入力、および少なくとも1つのセンサからの外部入力を受け入れ、これら質量スペクトルデータ、真空チャンバ内の全圧、および少なくとも1つのセンサからの外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数(VQI)を算出するように構成されている。

【0022】

全圧と質量スペクトルデータとの組合せは、(1)チャンバ内の真空品質を経時的に監視し;(2)プロセスのフィードフォワード制御およびフィードバック制御を実行し;(3)チャンバマッチング(chamber matching)を向上させる;にあたって利用可能な、サイン(識別特性、signature)またはパターンと見なすことができる。一変形例として、真空品質モニタ(VQM)用のコントローラに組み込まれたスクリプトエンジン(scripting engine)を用いて前記2つのデータ源からVQIを導き出し、このVQIを特定のリアルタイム出力とリンクさせてもよい。上記スクリプトエンジンは、ユーザによってプログラム可能な品質基準に基づいてVQIを導き出すものであってもよい。真空品質指数は、(1)全圧の測定値;(2)質量スペクトルデータ;および(3)外部からのデータ(例えば、真空ポンプ速度、基板温度など)を組み合せることで得られる単一の数値(a single number )(すなわち、単一の測定出力値)であり、この数値を用いて、リアルタイム出力を駆動したり、プロセスをリアルタイム制御したりすることができる。このような真空品質指数により、複雑なガス分析データおよび質量スペクトルデータを、単一の測定出力値に変換することができる。

【0023】

図1に示すように、ガス分析装置100は、さらに、質量スペクトルデータを提供する質量分析計130を備えていてもよい。この質量分析計は、四極質量分析計であってもよい。好ましくは、この質量分析計は、自動共鳴トラップ型質量分析計(autoresonant trap mass spectrometer, ART MS)である。Comparison of Ion Trap Mass Spectrometer and Quadrupole Mass Spectrometer, Society of Vacuum Coaters, 52nd Annual Technical Conference Proceedings, Santa Clara, CA, May 9-14, 2009, pp. 122-129;Autoresonant Trap Mass Spectrometry (ART MS) for remote sensing applications, International Journal of Mass Spectrometry (295) pp. 133-137 (2010);米国特許出願第12/514,339号(出願日2007年11月13日,発明者A. V. Ermakov ら,公開日2010年4月8日;出願公開公報第2010/0084549 A1号);および国際出願第PCT/US2010/033750号(出願日2010年5月5日;発明者G. A. Bruckerら)を参照されたい。

【0024】

上記電子処理部は、さらに、質量スペクトルデータに基づき前記真空チャンバ内に存在する少なくとも1つの化学種を同定するように構成されたものであってもよい。質量スペクトルに寄与する化学種を同定したりそれら化学種の相対濃度を求めたりするには、高度なデータ処理が必要とされる。そのようなデータ処理は、図1に示すPC140、図2に示す専用データプロセッサ150、または電子処理部120で実行されてもよい。質量スペクトルのピークの位置および相対強度(relative amplitude)を用いて、真空系内に存在する化学種を同定し、ピークの強度を用いて、真空系内の相異なる化学種の濃度を決定する。ART MS技術を用いたガス分析装置では、静電型イオントラップが一定の電荷量を保持するので、質量スペクトルのピークの強度(amplitude)は真空系内の圧力に対応(scale with)しない。ART MSによって提供される質量分析データを用いると、比率で表される化学組成を導き出すことができる。しかしながら、ART MS技術を用いたセンサで分圧の絶対値(絶対的な分圧)を導き出すには、当該センサによって得られた、比率で表される(ratiometric )組成分析結果を、図1〜図2に示す電離真空計160によって得られた全圧情報と組み合わせる必要がある。ガス分析装置100は、電離真空計160(例えば、MicroIon ATM 真空計モジュール(gauge module)など)から全圧を示す入力を得るための接続部を備える。ガス分析装置100は、当該接続部を介して、質量スペクトルの走査と同時に全圧の測定値(読み取り、readings)を得る。また、ガス分析装置のビューワーソフトウェアが、当該接続部を介して、分圧の絶対値を導き出す。

【0025】

既述のとおり、ART MS技術を用いたセンサは静電型イオントラップであり、一定量のイオン電荷密度しか保持することができない(すなわち、イオン電荷密度が静電反発力によって制限される)。十分に時間をおくと、トラップがイオンで飽和する。トラップ内部に蓄積したイオンの相対密度は、真空環境内に存在するガス種の相対濃度を、当該各ガス種のイオン化効率で重み付けしたものに対応する(scale with)。例えば、N250%およびAr50%からなるガス環境において、Arのイオン化効率が窒素のイオン化効率よりも20%高いとすると、トラップ内に存在するイオンの密度はAr54%/N246%と予測される。ART MS技術を用いたトラップの放出効率(ejection efficiency )は、質量依存性が最小限になるように操作可能である(すなわち、1/f走査により、質量に依存しない最適なイオン放出を達成することができる)。トラップから放出される電荷量を各イオンについて計測することにより、トラップ内に存在するイオンの相対電荷量の近似を得ることができる。これは、イオン電流対時間の質量スペクトルから、各イオンの質量ピークの面積を積算し、総放出電荷量に対する各ピークの電荷量寄与度を算出することによって達成される。上記の例では、Arに対応するピークは総放出電荷量の54%に寄与すると予測され、窒素に由来するピークは残りの46%に寄与すると予測される。各ピークの相対寄与度を算出し、これらのピークに対応する化学種を同定した後、各化学種のイオン化効率を適用することにより、ガス環境内に存在する各化学種の比率で表される濃度を正確に導き出すことができる。ART MS技術を用いたセンサは、本質的に比率で表されるデータを扱う装置である。上記の例では、総電荷量に対する双方の種類のガスの寄与度(すなわち、N2、Arの大半のピークは、それぞれ28amu、40amuに位置する)を求めた後、イオン化効率の比(すなわち、1.2)を用いることにより、これら双方の種類のガスが真空系内にいずれも50%の割合で存在すると判断できる。

【0026】

スペクトルのピークを実際の化学種に割り当てるには、例えばスペクトルデコンボリューション法(spectral deconvolution procedure)などにより、質量スペクトルとガスライブラリとを相関させる(関連づける)必要がある。スペクトルデコンボリューション法では、総スペクトルを、ガスライブラリから選択された数種類のガス成分についての質量スペクトルの、線形的な組合せであると仮定する。総スペクトルに合致させるのに必要な各ガス種の寄与度を、線形回帰アルゴリズムによって算出する。このようにして得られた係数が、総スペクトルに対する各ガス成分の寄与度となる。よって、ゼロ以外の数値を取る係数を有するガスは、ガス系内に存在すると推定され、この係数により、スペクトルに含まれる他のピークに対する寄与度が求められる。スペクトルデコンボリューション法は、分子種のフラグメンテーション(分離)も考慮しているので好都合である。

【0027】

ART MS技術を用いたセンサは、比率で表される情報を提供することができる。分圧の絶対値を算出するには、図1〜図2に示すシステム100の電離真空計160によって提供される、さらなる情報が必要となる。電離真空計は、ART MS技術を用いたセンサと同じく、イオン化されたガス分子で作動する。既述のART MS技術を用いたトラップと同様に、電離真空計のイオン電流に対する各ガスの寄与度は、濃度比を、イオン化効率で重み付けしたものに等しい。既述の例では、Arは、イオン電流の54%に寄与し、また、全圧測定値の54%に寄与する。電離真空計によって提供される全圧測定値を各イオンの寄与量に分解するには、その全圧に、トラップから放出された総電荷量に対する各イオンの寄与度を乗算する。例えば、電離真空計の測定値を1×10―6(1E−6)Torrとすると、そのうちの5.4×10−7TorrがArに相当し、そのうちの4.6×10−7TorrがN2に相当する。電離真空計の測定値は窒素を基準として校正されているので、この系に含まれるN2の分圧は4.6×10−7Torrとなる。しかし、Arのイオン化効率はN2よりも20%高いので、系に含まれるArの分圧は:5.4×10−7Torr/1.2=4.6×10−7Torrとなる。したがって、この真空系内には、N250%とAr50%とからなる混合物が、それぞれ4.6×10−7Torrの同じ分圧で存在する。つまり、系の全圧は実際には9.2×10−7Torrであり、電離真空計の測定値である1×10−6Torrとは異なる。

【0028】

大半のプロセス技術者が「ガス分析装置」として求めているのは、質量スペクトルを解釈したり複雑なトレンドプロット(trend plots )を解析したりする手間をかけずとも、自分達が必要とする「ガス組成」情報を提供してくれる装置である。本発明にかかる真空品質モニタは、真空品質の尺度を単一の数値(以降、「指数」と称する)で表す。この指数は、全圧の測定値データ(内部の測定値データまたは外部からの測定値データ)と、質量スペクトルの自動解析によって導き出されたガス組成解析結果とを組み合せることで得られる。この指数は装置内部で導き出され、プロセス技術者により、プロセスにおける様々な段階での「ガス環境の品質」を評価するために使用される。この指数は、ユーザによってプログラム可能な、予め指定されたスクリプト(例えば、Lablua;ブラジル国リオデジャネイロ)によって算出される。この指数には、温度計、真空ポンプ(例えば、ターボ真空ポンプ)速度モニタ、質量流量コントローラなどの外部情報源からの情報が包含されてもよい。図3に、真空品質指数(VQI)の一例のフローチャートを示す。自動共鳴トラップ型質量分析(ART MS)技術を用いた装置の場合、質量スペクトルを生成すると同時にこれを解析することにより、真空品質指数をリアルタイムで導き出して、所定のルールに従いプロセスを進行するか否かを決定する。

【0029】

真空品質指数を使用する利点として、真空系内の全圧とガス組成とを同時に監視しているので、より優れた判断をより迅速に下せることが挙げられる。真空品質に関する様々な情報を組み合わせて得られる単一の数値の指数により、アナログ電圧、デジタル電圧、リレーの閉動作などの単純な出力を駆動することができる。この方法の効率を最大限にするには、全てのセンサを、真空チャンバの1つのポートに取り付けるだけで済むように、単一のセンサパッケージに組み込めばよい。しかしながら、個別のセンサの形態を維持したいのであれば、これら個別のセンサからのデータを組み合せるようにしてもよい。

【0030】

例えばプロセスのフィードフォワード制御またはフィードバック制御を実行したい場合や、2つの真空チャンバでのプロセスをマッチングさせたい場合には、真空品質指数の演算に、同じチャンバまたは別のチャンバにおける他の測定値に基づいた、さらなる真空品質指数を包含させてもよい。

【0031】

当然ながら「真空品質」という用語は人によって異なるものを意味し、さらには、プロセスの異なる段階でその意味が変化し得る。適切な真空品質モニタとしては、ユーザの要求に応じて設定可能であり、かつ、真空品質基準の再調整が必要となり得るプロセスの変化を検出できるものが望ましい。また、装置から単一の数値が出力されるので、不可欠のSPC(統計的プロセス制御)、および低品質な真空が検出された場合にシステムをシャットダウンすることが可能なインターロックを、極めて簡単に構築することができる。

【0032】

(1)質量スペクトル;(2)全圧;および(3)補助的な信号;をもとにVQIを算出するには、まず、プロセスを進行させるかまたは停止するかを判断するための真空品質を定量化するにあたって、どのような品質基準をプロセス技術者が使用するのかを把握する必要がある。これは、異なるプロセスに従事するユーザによって、全く別のものを意味し得る。また、これは、複数の段階を有する単一プロセスの場合、そのプロセス内で別のものを意味し得る。ユーザがスクリプトを用いて演算をプログラムできるようにしているので、VQIの定義をフレキシブルに行うことができる。真空品質モニタの最良の動作例として、以下で、真空品質指数を用いて「継続か停止か」の指示を出す例を幾つか説明する。

【0033】

(クライオポンプ飽和度(Fullness)センサ)

図1および図2に、VQM用のガス分析装置100の代表的な用途例を示す。この例において、クライオポンプ170は、イオン注入装置に対して使用され、詳細には、水素が主成分であるUHV(超高真空)の真空チャンバ110に対して使用される。図1および図2に示すように、全圧センサ160および質量分析計130が真空チャンバ110に設置されている。変形例として、全圧センサ160および質量分析計130は、クライオポンプ170よりも上流であってゲートバルブ180よりも下流の位置に設置されてもよい。

【0034】

クライオポンプの排気速度は、クライオポンプのチャーコール層(charcoal layer)に蓄積した水素の量が増加するにつれて減少する。一般的には、真空チャンバ内の水素レベルが2倍になると、クライポンプの再生成処理を実行するのが望ましいとされる。このような水素レベルの倍増は、H2容量が限界に達して、クライオポンプの排気速度の50%が損失した際に見受けられる。一般的に、H2レベルの増加は、他種の凝縮可能なガスを未だ排気している途中に始まる。したがって、全圧に対するH2の比は、クライオポンプの飽和度を監視するにあたって良好な指標となる。真空チャンバ内の水素の分圧は、ステンレス鋼の壁から脱離した水素と、飽和状態のクライオポンプから逆流した水素との混合物からなる。壁に由来する水素レベルは、温度に影響される。H2の分圧を測定するにあたって温度の影響を取り除くには、H2レベルを温度に対して正規化する必要がある。また、クライオポンプの第二段の温度(T2)も、ポンプ内の水素の分圧が高いことを示す指標になる。つまり、この温度が15K(ケルビン)を超えた場合、それはクライオポンプの再生成処理が必要であることを示唆している。

【0035】

クライオポンプの飽和度を特定するプロセスの最初のステップ1)は、全圧に対する水素の分圧の比を算出し、これを室温に対して(線形的応答であると仮定して)正規化することである。分圧レベルが予想の2倍以上であれば、クライオポンプを再生成する。品質基準を、全圧に対するH2の比としてもよい。水素の比が高すぎる場合にはVQI≧1とする。VQI<1の場合には、再生成処理は必要でない。次のステップ2)では、図1および図2に示す温度T2が15Kを超える場合にはVQI≧1とし、クライオポンプの再生成処理を開始する。

【0036】

図1および図2における入力信号は:

1. 全圧(TP)、

2. 質量スペクトルにおけるH2の分圧(PPH2)、

3. 外部信号#1:H2レベル正規化に用いる外部室温(T)、および

4. 外部信号#2:クライオポンプが順調であるか否かの判断に用いる、クライオポンプのT2温度、

である。

【0037】

ここで、良好な真空系(a healthy system)に含まれる水素は最大で90%であると仮定すると、フレッシュな系では、全圧に対するH2の分圧の比が0.9となる。また、H2の分圧が増加して2倍になると、系内の水素が95%になると仮定する。さらに、TP(全圧)に対するH2の比が絶対温度に比例する(scales linearly with)と仮定する。すると、VQIは次式(1)で表される。

VQI=([(PPH2/TP)×(298/T)]/0.95−0.947)×18.87 (1)

【0038】

ポンプが順調な場合、すなわち、H2が90%である場合、室温Tが298Kであるとすると、VQI=0となる。

【0039】

室温を298Kのままとして、H2が95%になると、VQI=1となり、ポンプの再生成処理が必要になる。

【0040】

(ベース圧力条件(ベースアウト))

真空チャンバのベースアウトは、あらゆる高真空(HV)(10−3〜10−9Torr)の系について共通の真空排気処理である。真空チャンバを排気(pump down )し、残留化学種についてさらに処理を実行してもよいような、許容可能なベース圧力になるまで、待機するというのが、ベースアウトの基本的な考えである。

【0041】

半導体プロセスでは、最適な瞬間にプロセスウェハの取出しおよび新たなプロセスウェハの装入ができるように、チャンバ内の全圧がターゲットの高真空レベル未満に低下するまで待つのが常套である。このようなニーズは、半導体産業に限ったことではない。磁気媒体製造ツールの場合も、同じく圧力がターゲットレベル未満に低下するのを待ってから、次のチャンバに移行する。現在の方法では、プロセスを開始する前に、チャンバから全てのガス成分が真空排気されるのを待つ必要がある。このような時間の使い方は非効率とも受け止められる。なぜなら、大量に存在しかつ排気するのに最も時間のかかる成分こそ、プロセスに無害な場合がほとんどだからである。有害な成分のみを監視し、当該成分が有害レベル未満に低下するまで待ったほうが遥かに効率良い。これは、適切なデータ解析機能を具備した質量分析計と、有害な成分の総濃度を監視する指数を算出するスクリプトメカニズムとを用いて自動的に実行することができる。この場合の真空品質指数を定義する一方法として、チャンバ内に存在することが判明している各ガス成分がプロセスに有害となるレベルを実験的に決定し、次に、そのような有害閾値を超える成分が在るか否かを調べるスクリプトを定義する方法が挙げられる。有害な成分(例えば、炭化水素)を、45原子質量単位(amu)以上に質量ピークを有する成分として定義することにより、特定のピークに対応する特定の化学種を化学的に同定する手間を省くことができる。真空品質指数は、有害な成分のレベルをそれらの有害閾値と比較し、正の偏差を全て加算することによって算出される。有害閾値を下回るガスは、他の成分に付加的に寄与しない限り、演算に含めない。全種類のガスについて、閾値を超えた正の偏差を合計したものを、真空品質指数としてもよい。真空品質指数がゼロになると、直ぐにでもウェハを次のウェハと交換してもよい。真空品質指数がゼロであれば、ユーザは、全ての有害な成分が損害閾値よりも低いと確信してよい。ユーザは、わざわざスペクトルを確認せずとも、単に真空品質指数がゼロになるのを待てばよい。自動データ解析が実行可能であれば、どの種類の質量分析計でも、上記のような演算は可能である。しかしながら、ディスクコーティングチャンバ(disc coating chamber)がベース圧力となった0.5秒以内にVQIの測定が可能なのは、ART MS技術だけである。

【0042】

ベースアウト用のVQIの他の例として、以下のように、水(水蒸気)の、空気に対する比に基づく品質基準を使用する方法が挙げられる:

VQI=0.625×H2O/空気+0.5(全圧<1×10−6Torrの場合) (2)

大気条件下で真空チャンバを排気する(pumping down)場合、最初に排気されるのは、大半が空気である。真空排気はVQI≧1となるまで続けられる。空気が排気されるにつれて、チャンバ内の主成分は水になる。チャンバの真空排気処理の最初のころのVQIは、H2O/空気が小さいので、ほぼゼロである。チャンバの真空排気が進行するにつれて、VQIは増加する。しかし、全圧が1×10−6Torrを上回っているあいだは、H2O/空気>1.6とならない限り、VQI<1となる。全圧が1×10−6Torrを上回りかつH2O/空気>1.6であるという条件は、主に空気が排気される真空排気処理の初期では真空チャンバ内に存在する水はほぼ一定なので、まず成立しないであろう。全圧が下がって1×10−6Torrに達すると、上記の式(2)に示すように、VQIに0.5が加算される。これにより、VQI=1となるのに必要なH2O/空気の比は0.8となり、これは、ガス環境の約44%が水であることを示す。全圧が1×10−6Torr未満でありかつ水が約44%を占めるガス環境は、一部の用途において、許容可能な真空環境である。

【0043】

(UHVベースアウト)

適切に排気された超高真空(10−9〜10−12Torr(UHV))系において、残留ガス環境の95%が水素になることは周知である。UHVのユーザは、UHV系内の真空が許容可能であるかを判断するにあたって、残留ガス分析装置(RGA)の質量スペクトルを確認し、水素の、他の全成分に対する比を単純に評価するのが習慣であり、スペクトルに問題がない(clean )場合には実験を継続する。ユーザは、実験を制御するにあたって本発明にかかるガス分析装置を用い、H2の、他の全成分(積算)に対する比が>0.95である限り、実験を継続可能としてもよい。これが、この場合の真空品質指数となる。UHVベースアウト用のVQIは、例えば:

ステップ1)圧力がターゲット数値を上回っており、かつ、スペクトルにおいて水素が全ガスの25%未満であれば、VQI=0となり、

ステップ2)VQIは、H2の、全質量範囲における質量スペクトルの総荷電量に対する%での寄与度となる。

【0044】

VQI>90であればプロセスを開始可能とする。この条件は、システムが完全に排気された状態のときにのみ、VQIが90になるという考えに基づいている。なお、このVQIは、図1および図2に示す真空チャンバの温度を示す外部入力190がVQI演算に組み込まれることにより、精度が向上する。UHVチャンバ内の水素レベルは、外部の温度に大きく依存する。真空チャンバ内の水素レベルをもとに、部屋の空調がオンかオフかを判断できるほどである。温度の水素発生(evolution )に対する影響が分かっていれば、これを用いて水素レベルを正規化することも可能である。これにより、系の温度が高ければ水素も高レベルになることが考慮に入るので、真空チャンバがUHVであるか否かについてユーザが早まった判断を下さないようにできる。上記の品質基準は、全圧の測定値および比率で表される質量スペクトルデータだけを必要とし、任意で、室温を示す入力が組み合わされてもよい。

【0045】

(炭化水素のベースアウト)

ベースアウトにおける品質基準を、炭化水素による汚染のない、クリーンな真空チャンバとしてもよい。製造プロセスを例に用いて説明する:ART MS技術を用いたトラップを新たに設置する場合、当該トラップを排気する際の時系列は次のようになると予想される:1)初期の状態のトラップは、大部分が空気で満たされている。空気が排気されるとスペクトルは主に水となる。なお、全圧は、3時間以内に1×10−8Torr未満に低下すると仮定する。このレベルに達すると、スペクトルの少なくとも80%が水で構成されると仮定する。圧力が1×10−8Torrに達し、かつ、スペクトルの80%が水となれば、ART MS技術を用いたトラップは許容可能な状態となる。というのも、この時点で油分(すなわち、炭化水素)の寄与度は10−9Torr程度(すなわち、十分に低い寄与度)となり、また、水はいずれ排気されるからである。圧力が1×10−8Torrに達さなければ、ユーザは、3時間待った後、スペクトルの主なピークが水であるか否かを確認する。3時間経ってもトラップが1×10−8Torrにまで排気されておらず、かつ、水がスペクトルの80%に達しない場合、品質基準は満たされていない。この場合のVQI用のスクリプトを、以下のように定義してもよい:

【0046】

スクリプトは、排気が開始されたことを示す信号によって立ち上げられる。外部入力は、トラップがクライオポンプと連通したことを示す、主要ゲートバルブの位置とする。下記のようにVQIを算出した際、VQI=1は排気が成功したことを示す。

【0047】

排気時間<3時間で圧力>1×10−8Torrであるとき、VQI=0.5とする。

排気時間>3時間で圧力>1×10−8Torrであるとき、試験をとおしてVQI=0とし、トラップは排気試験に不合格となる。このようなART MS技術を用いたトラップは許容可能でない。トラップに対してベークアウト処理(bakeout )またはプラズマ洗浄処理(plasma cleaning )を実行する必要がある。次回の排気まで、スクリプトは実行を停止する。

【0048】

いったん圧力<1×10−8Torrとなると、水の、質量スペクトルに対する、比(分数)での寄与度を算出する。

【0049】

排気時間が3時間未満で水の寄与度の比が0.8未満であるとき、この水の寄与度の比をVQIとして報告する。

【0050】

排気時間が3時間を超えており水の寄与度の比<0.8であるとき、試験をとおしてVQI=0とする。このようなART MS技術を用いたトラップは不合格である。次回の排気まで、スクリプトは実行を停止する。

【0051】

3時間経つ前に寄与度の比が0.8に達した場合、VQI=1とする。このようなART MS技術を用いたトラップは合格である。このVQIは、次回の排気まで更新されない。3時間経つと、VQI=0、VQI=1のいずれかを報告することができる。これは、VQIを二値(binary)とする例であり、つまり、合格ならば(1)、不合格ならば(0)とする。

【0052】

この場合、水の、スペクトルに対する寄与度は、1回の走査でトラップから放出された総電荷量に対して17amuのピークおよび18amuのピークが寄与する荷電量の百分率を算出することによって求められる。

【0053】

(P−COMP)

現在使用されているイオン注入装置の多くが、ウェハに対するイオンビーム束およびドーズ量(chemical dose )を制御するために、圧力補償(P−COMP)を利用している。P−COMPを利用する目的は、ビームに含まれるイオンと真空チャンバ内に存在する中性ガス種との間の電荷交換によって生じるビーム荷電状態の変化に起因する、ドーズ量のモニタリング誤差を補償することである。Hsuらに発行された米国特許第7,057,191号明細書を参照されたい。本発明では、圧力変化に伴って観測されるファラデーカップ(FC)の電流信号を補正することにより、実際のイオン電流値を得る。圧力変化は、FCに向かうイオンビーム中で生じる電荷変化に、影響を与える。圧力が増加すると、より多くの電荷交換が生じるので、電荷変化も増大する。補正係数は、校正(キャリブレーション)過程で定義される。補正係数は、ガス環境の化学組成が変化しないのであれば、全圧のみに基づいたもので十分良好である。しかし、同一の圧力でも化学組成が変化すれば、ビーム荷電状態の変化に劇的なシフトが生じると予想される。全圧のみならず化学組成も判明していれば、FCを用いて測定したイオン電流(IFC)を化学変化に依存しないように補正する、補正係数を算出することができる。図4に、そのシナリオを示す。図4では、FC電流をイオンビーム電流(IIB)と関連付けるのに用いる係数を導き出すにあたって、全圧(TP)計とART MSとの組合せを利用する:

VQI=k(TP,ガス組成) (3)

IFC=IIB×k(TP,ガス組成) (4)

FCによって報告される電流IFCは、ウェハにイオン注入する(dosing)ための電流IIBと異なる。補正係数であるVQIは、全圧(TP)とガス組成との関数である。実際のVQIの演算は校正に依存する。しかしながら、各ガス種の電子親和力およびイオン化効率が分かっていれば、様々なガスについてのVQIを近似で求めることが可能である。こうして校正が完了すれば、ガス組成に関係なく、P−COMPを実行することができる。

【0054】

(特定のガス種の漏れ検出)

高エネルギーイオン注入装置におけるSF6(六フッ化硫黄)検出では、ユーザは19〜128amuの範囲内で様々なピークの形態で表れるSF6漏れを監視することができる。特定の化学種の漏れ検出については、Coffmanらに発行された米国特許第6,286,362号明細書を参照されたい。SF6は、高エネルギーイオン注入装置内に存在する100KVの電位差によって生じるアークを防ぐために、高電圧ボックス内に充填される。この場合、ビームラインでのガス環境を分析対象とする。第1の品質基準は、イオン注入過程が実行される前に、全圧がターゲット数値未満に低下することである。圧力が要求値未満に低下すれば、第2の品質基準は、全圧に対するSF6の寄与度の予測値が1%未満であることである。例えば、プロセス開始前に、ターゲットの全圧(TP)を2×10−7Torrとし、かつ、SF6を1%未満としてもよい。この場合、例えば、VQIは以下のようになる:

ステップ1)TP>2×10−7Torrであれば、VQI=2

ステップ2)VQIは、質量スペクトルにおける全電荷量に対する、SF6のピークに由来する荷電量の%での寄与度とする。

VQI≦1であれば、プロセスを実行してよい。

【0055】

この場合、ターゲットのベース圧力に達しない限り、VQI>1とし、ターゲットのベース圧力に達した後は、VQIを、スペクトルにおけるSF6のパーセンテージとする。このパーセンテージは、1%未満に保持されるのが望ましい。

【0056】

圧力がターゲットTPを上回るか、あるいは、SF6のパーセンテージが1%を上回ると、プロセスを停止する。任意で、高電圧ボックスに対するSF6の質量流量を監視する外部入力を演算に含めてもよい。イオン注入プロセスが、SF6を必要としない低電圧域で実行される場合などは、ガスボックス内にSF6が存在しないので、何のリスクもない。このような場合には、VQIを1未満に設定し、SF6検出を実行しなくともよい。

【0057】

他の用途として、真空チャンバ内の圧力が所望のベースレベルに達さないという問題に対処するために、漏れ検出を行うことがある。大抵の漏れ検出では、圧力レベルが安定するのを待ってから質量分析を行い、系内の残留ガスが空気だけであるか否かを判断する。しかし、系内の全圧に対する空気の比に注目することにより、上記の過程を高速化することができる。適切に密封された系であれば、他の全種類のガス密度に対する空気密度の比から算出したVQIは、一定の最大レベルを超えないはずである。例えば、排気の中間時点で、ガス混合物の半分が空気であることが分かれば、それ以上の時間をかける必要はない。この場合のVQIは、分圧の絶対値についての情報を必要とせず、事実、比率で表される密度情報のみで上記の過程を実行することができる。

【0058】

(ガス流量制御用の真空品質モニタ)

以上の例では、質量分析計を真空品質モニタ(VQM)として使用できること、そして、プロセスの次のステップに移行するうえで単一の数値によって真空系の品質を表現できることを証明した。真空品質指数を用いることにより、いつプロセスを開始するか、プロセスを続けるか、停止するかを決定することができる。また、VQIは、上流または下流に出力することにより、フィードフォワード制御またはフィードバック制御を実行するための情報にもなる。また、VQIには、補助的なデータが包含されてもよいし、また、さらなるVQIが包含されてもよい。

【0059】

図5に示す他の実施形態では、真空品質モニタシステム210が、対象となるプロセス箇所の物理的近傍に位置するように、真空チャンバ220に取り付けられている。ガス230,240,250の所望の「処方(recipe)」(例えば、N2、CO、H2Oなど)が、VQMシステム210にダウンロードされる。VQMシステム210は、上記処方を構成するガス組成とVQMセンサの既知の出力特性(イオン化の方法、センサのスペクトル応答、システム・計測ノイズ、およびその他の因子に基づくスペクトルライブラリ)とに基づき、質量分析計の予測走査出力(N2スペクトル260、COスペクトル270、およびH2Oスペクトル280)を生成する。次に、VQMシステム210は、測定された質量スペクトル290と、各予測スペクトルの組合せからなる組合せスペクトル295との間のフィッティング(fit )(または相関)の閉ループ制御により、ガス流量を制御する。測定された質量スペクトルのデータ290、および予測スペクトル260,270,280は、各ガスについてのパーツに処理され、各ガスの流量の制御に利用することができる。VQMシステムの出力により、ガス流量バルブを直接制御したり、ガス流量制御システムに情報を供給したりすることができる。

【0060】

さらなる他の実施形態において、真空品質指数(VQI)には、予測スペクトルおよび測定されたスペクトルの、リアルタイムの測定値が包含される。ガス混合物のスペクトル間の複雑なフィッティングが単一のVQI数値に簡略化されるので、これをプロセスのモニタリングおよび制御に利用することができる。

【0061】

数あるフィッティング「適合度(goodness of fit )」の確認方法のうち、どれを使用してもよい。この例では、一般的な「相関」法により、2つの複雑な関数間の「適合度」を判断する。

【0062】

2つの配列(array )M(s),N(s)を定義する(下記の式において、「s」は質量、時間、指数、またはその他の変数を表す)。

【0063】

【数1】

【0064】

ガス組成が判明していない場合、VQMシステムは、他の質量分析計と同じように、既知のガスとの相関なしに、ガスのスペクトルを生成する。

【0065】

VQIにより、汚染物質を調べてもよい。この場合、VQMシステムに、少なくとも1種の汚染物質の予測測定値が予めモニタリング用にダウンロードされてもよい。高い相関(高いVQI数値)は、少なくとも1種の汚染物質の存在を示し、そのような場合、何らかの処置が取られ得る。

【0066】

真空品質指数(VQI)の相関関数は、例えば、以下のようなものである:

VQI N2=corr(M(s),N2(s))

VQI CO=corr(M(s),CO(s))

VQI H2O=corr(M(s),H2O(s))

VQI=corr(M(s),合計(s))

【0067】

M(s)から、存在が予測される他種のガスを減算することにより、分解能を向上させることができる。例えば:

N2ガスの流量を制御したい場合、X(s)=M(s)−CO(s)−H2O(s)

COガスの流量を制御したい場合、Y(s)=M(s)−N2(s)−H2O(s)

H2Oガスの流量を制御したい場合、Z(s)=M(s)−CO(s)−N2(s)

【0068】

すると、N2ガスの流量の信号は、以下の式に基づいて制御される:

VQI N2’=α×corr(X(s),N2(s))

(式中、αは、VQI N2’を正規化するのに必要な関数である)。

例えば、VQI N2’=1であれば、適切な流量が達成されている。

【0069】

COガスの流量の信号は、以下の式に基づいて制御される:

VQI CO’=β×corr(Y(s),CO(s))

(式中、βは、VQI CO’を正規化するのに必要な関数である)。

【0070】

H2Oガスの流量の信号は、以下の式に基づいて制御される:

VQI H2O’=γ×corr(Z(s),H2O(s))

(式中、γは、VQI H2O’を正規化するのに必要な関数である)。

【0071】

VQMシステムは、独自の優れたスピード特性およびデータ処理能力を有するので、予定のガス処方が入力されると、この処方に応じた予測ガス成分がインタラクティブにプログラミングされるように構成されている。VQMシステムは、予定のガス処方に基づいて予測スペクトルを生成し、処方に対する必要な相関関数を計算し、相関結果に基づいて各ガスの流量を制御することができる。

【0072】

装置の要件として:

1)高速のスペクトル測定およびデータ処理/データ整理;

2)スペクトルライブラリも含めた予測スペクトルを生成する機能、および計測性能に調和するモデル化能力;

2a)十分に高速なネットワークに接続され、集中記憶部(centrally stored location)からのフェッチ(取り出し、fetching)によって大量のガスライブラリが利用できること;

3)閉ループ制御システムを提供するための、複雑な相関処理または同様の処理を実行する能力;ならびに

4)対象となるガスが、当該装置のスペクトル測定(質量スペクトル測定、光学スペクトル測定、または他種のスペクトル測定)能力に対応していること;

が挙げられる。

【0073】

本明細書で引用した全ての特許、特許出願公開公報、およびその他の文献における、本願に関連した全教示内容を、参照をもって本明細書に取り入れたものとする。

【0074】

本発明を例示的な実施形態を参照しながら詳細に図示・説明したが、当業者であれば、添付の特許請求の範囲に包含される本発明の範囲から逸脱することなく、形態および細部について様々な変更が可能であることを理解するであろう。

【技術分野】

【0001】

本願は、2009年11月9日付出願の米国仮特許出願第61/280,825号および2010年4月16日付出願の米国仮特許出願第61/324,992号の利益を主張する。これら米国仮特許出願の全教示内容は、参照をもって本明細書に取り入れたものとする。

【背景技術】

【0002】

質量分析計の用途は、産業プロセスや半導体製造プロセスにまで拡がり、漏れ検出、ガス汚染およびガス組成制御に関する様々な問題の解決に役立っている(特許文献1、非特許文献1、2参照)。質量分析データに基づくガス組成情報の価値は周知のとおりである。しかしながら、質量分析計は複雑な機器であるという印象は根強く、データの解釈にあたっては、関連するデータを収集・解釈することのできる「専門家」に任されているのが一般的な実情である。質量分析計にまつわる「複雑な機器」の烙印は、あながち間違っておらず、技術が高コストである結果とも言える。大半の質量分析機器は高価であり、そのため、製造業者は、想定され得るあらゆるモードでの運転が可能なように、融通性の極めて高い(very flexible )分析機器を製造する傾向にある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許出願公開第2010/0084549号明細書

【非特許文献】

【0004】

【非特許文献1】Comparison of Ion Trap Mass Spectrometer and Quadrupole Mass Spectrometer,“Society of Vacuum Coaters, 52nd Annual Technical Conference Proceedings”,(米国),2009年,p.122−129

【非特許文献2】Autoresonant Trap Mass Spectrometry (ART MS) for remote sensing applications,“International Journal of Mass Spectrometry”,2010年,第295巻,p.133−137

【発明の概要】

【発明が解決しようとする課題】

【0005】

融通性は、質量分析計の専門家にとっては基本的に魅力的である。しかしながら、その分野での経験が少ない人物の場合、選択肢が多過ぎて圧倒されてしまうであろう。したがって、このような複雑性を最小限に抑えるかまたは解消したガス分析装置が望まれている。

【課題を解決するための手段】

【0006】

一実施形態において、真空チャンバ用のガス分析装置は電子処理部を備え、当該電子処理部は、質量スペクトルデータを受け入れ、前記真空チャンバ内の全圧を示す入力を受け入れ、少なくとも1つのセンサからの外部入力を受け入れ、前記質量スペクトルデータ、前記真空チャンバ内の前記全圧、および前記少なくとも1つのセンサからの前記外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出するように構成されている。

【0007】

前記少なくとも1つの品質基準は、ユーザによってプログラム可能であってもよい。前記ガス分析装置は、さらに、前記質量スペクトルデータを提供する質量分析計を備えていてもよい。前記電子処理部は、さらに、前記質量スペクトルデータに基づき前記真空チャンバ内に存在する少なくとも1つの化学種を同定するように構成されていてもよい。

【0008】

一実施形態において、前記電子処理部は、さらに、少なくとも第一段および第二段を有するクライオポンプの飽和レベル(fullness level)を求めるように構成されている。特定の一実施形態において、前記少なくとも1つのセンサは、前記クライオポンプの前記第二段の温度を計測する温度センサを含み、前記真空チャンバ内に存在する少なくとも1つの化学種が水素であり、前記少なくとも1つの品質基準が前記真空チャンバ内の前記全圧に対する水素の分圧の比(割合、ratio )を含む。

【0009】

他の実施形態において、前記電子処理部は、さらに、前記真空チャンバ内に存在する少なくとも2つの化学種の相対濃度を求め、前記真空品質指数を算出するにあたって当該相対濃度を用いるように構成されている。さらなる他の実施形態において、前記電子処理部は、さらに、前記真空チャンバ内に存在する前記少なくとも1つの化学種の分圧を求め、前記真空品質指数を算出するにあたって当該分圧を用いるように構成されている。ある実施形態において、前記電子処理部は、さらに、前記真空チャンバ内に存在する少なくとも2つの化学種の分圧を求め、前記真空品質指数を算出するにあたって当該少なくとも2つの化学種の分圧を用いるように構成されている。

【0010】

ある実施形態において、前記ガス分析装置は、前記少なくとも1つの化学種の前記分圧を表示する表示部、前記少なくとも1つの化学種における最小分圧および最大分圧を表示する表示部、ならびに前記少なくとも1つの化学種の分圧を出力するデジタル出力部を備えていてもよい。ある実施形態において、前記ガス分析装置は、前記真空品質指数を表示する表示部、前記真空チャンバ内の前記全圧を表示する表示部、および前記質量スペクトルデータの走査範囲を表示する表示部を備えていてもよい。

【0011】

前記少なくとも1つのセンサは、基板(substrate )温度センサおよび/または真空ポンプ速度センサおよび/または質量流量モニタおよび/またはクライオポンプ温度センサおよび/またはイオンポンプ電流センサを含んでいてもよい。ある実施形態において、前記真空品質指数は、二値の出力を制御するものであってもよい。ある実施形態において、前記ガス分析装置は、前記真空品質指数を出力するデジタル出力部、および前記質量スペクトルデータを出力するデジタル出力部を備えていてもよい。

【0012】

ある実施形態において、前記電子処理部は、さらに、前記真空品質指数を用いてプロセスを制御するように構成されていてもよい。前記プロセスは、前記真空チャンバのベースアウト(baseout )であってもよく、前記少なくとも1つのセンサは、前記真空チャンバの温度を計測する温度センサを含んでいてもよい。この実施形態の詳細例では、前記少なくとも1つの品質基準は、水素の、前記真空チャンバ内に存在する他の全化学種に対する比を含む。他の実施形態において、前記プロセスは、前記真空チャンバのベースアウトであってもよく、前記少なくとも1つのセンサは、前記真空チャンバと前記真空チャンバを真空排気する真空ポンプとの間に介在するゲートバルブの位置センサを含んでいてもよい。この実施形態の詳細例では、前記少なくとも1つの品質基準は、水(水蒸気)の、前記真空チャンバ内に存在する他の全化学種に対する比を含む。

【0013】

他の実施形態において、真空チャンバ内のガスを分析する方法は、質量スペクトルデータを受け入れる過程と、前記真空チャンバ内の全圧を示す入力を受け入れる過程と、少なくとも1つのセンサからの外部入力を受け入れる過程と、前記質量スペクトルデータ、前記真空チャンバ内の全圧、および前記少なくとも1つのセンサからの前記外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する過程とを含む。前記方法は、さらに、前記真空品質指数を用いてプロセスを制御する過程を含んでいてもよい。ある実施形態において、前記プロセスを制御する過程は、プロセスのフィードフォワード制御を含む。ある実施形態において、前記プロセスを制御する過程は、プロセスのフィードバック制御を含む。ある実施形態において、前記プロセスを制御する過程は、前記真空チャンバにおける前記プロセスの品質を経時的に監視(追跡、記録)することを含む。他の実施形態において、前記プロセスを制御する過程は、異なる真空チャンバにおける前記プロセスの品質をマッチングさせることを含む。さらなる他の実施形態において、前記方法は、さらに、前記真空品質指数を用いて前記真空チャンバへの少なくとも1種のガスの流量を制御することを含んでいてもよい。

【0014】

さらなる他の実施形態において、真空チャンバ内のガスを分析する方法は、前記真空チャンバ内に存在する少なくとも1種のガスの所望濃度を示す入力を受け入れる過程と、前記真空チャンバ内に存在する前記少なくとも1種のガスの前記所望濃度に対し、質量分析計の予測走査出力(予測される質量分析計の走査出力)を算出する過程と、質量スペクトルデータを受け入れる過程と、前記質量分析計の予測走査出力、および前記質量スペクトルデータを用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する過程とを含む。前記方法は、さらに、前記真空品質指数を用いてプロセスを制御する過程を含んでいてもよい。前記プロセスは、前記真空チャンバへのガスの流量を含んでいてもよい。前記少なくとも1つの品質基準は、前記質量分析計の予測走査出力と前記質量スペクトルデータとの間の相関を含んでいてもよい。

【0015】

さらなる他の実施形態において、真空チャンバ内のガスを分析する方法は、質量スペクトルデータを受け入れる過程と、前記真空チャンバ内の全圧を示す入力を受け入れる過程と、イオンビーム電流センサからの外部入力を受け入れる過程と、前記質量スペクトルデータ、前記真空チャンバ内の全圧、および前記イオンビーム電流センサからの前記外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する過程とを含む。前記方法は、さらに、前記真空品質指数を用いてプロセスを制御する過程を含んでいてもよい。前記プロセスには、イオンビームを用いたイオン注入が含まれ得る。前記少なくとも1つの品質基準は、前記ビームに含まれるイオンと前記真空チャンバ内に存在する中性ガス種(neutral gas species )との間の電荷交換によって生じるビーム荷電状態の変化による補償を含んでいてもよい。

【0016】

さらなる他の実施形態において、真空チャンバ用のガス分析システムは、質量分析計と少なくとも1つのセンサと、真空チャンバ用のガス分析装置とを備え、前記ガス分析装置は電子処理部を含み、当該電子処理部が、質量スペクトルデータを受け入れ、前記真空チャンバ内の全圧を示す入力を受け入れ、少なくとも1つのセンサからの外部入力を受け入れ、前記質量スペクトルデータ、前記真空チャンバ内の前記全圧、および前記少なくとも1つのセンサからの前記外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出するように構成されている。

【発明の効果】

【0017】

本発明は、全圧情報と質量スペクトルデータと外部入力とを組み合わせて得られる単一の数値の指数(a single numerical index)により、アナログ電圧、デジタル電圧(デジタル論理)、リレーの閉動作などの出力を駆動することができる利点をはじめとした、数多くの利点を有する。

【図面の簡単な説明】

【0018】

【図1】本発明にかかるガス分析装置を、パーソナルコンピュータとともに示した概略図である。

【図2】本発明にかかるガス分析装置を、専用データプロセッサとともに示した概略図である。

【図3】本発明にかかる真空品質モニタリングのフローチャートである。

【図4】本発明にかかる真空品質指数を用いて、高エネルギーイオン注入プロセスの圧力補償を実行する様子を示す概略図である。

【図5】本発明にかかる真空品質モニタを用いて真空チャンバへのガスの流量を制御する様子を示す概略図である。

【発明を実施するための形態】

【0019】

前述の内容は、添付の図面に示された本発明の例示的な実施形態についての以下の詳細な説明から明確になる。異なる図をとおして、同一の符号は同一の部分/構成を指すものとする。図面は必ずしも縮尺どおりではなく、むしろ、本発明の実施形態を示すことに重点が置かれている。

【0020】

以下では、本発明の例示的な実施形態について説明する。

【0021】

図1に示す一実施形態において、真空チャンバ110用のガス分析装置100は電子処理部120を備える。電子処理部120は、質量スペクトルデータ、真空チャンバ110内の全圧を示す入力、および少なくとも1つのセンサからの外部入力を受け入れ、これら質量スペクトルデータ、真空チャンバ内の全圧、および少なくとも1つのセンサからの外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数(VQI)を算出するように構成されている。

【0022】

全圧と質量スペクトルデータとの組合せは、(1)チャンバ内の真空品質を経時的に監視し;(2)プロセスのフィードフォワード制御およびフィードバック制御を実行し;(3)チャンバマッチング(chamber matching)を向上させる;にあたって利用可能な、サイン(識別特性、signature)またはパターンと見なすことができる。一変形例として、真空品質モニタ(VQM)用のコントローラに組み込まれたスクリプトエンジン(scripting engine)を用いて前記2つのデータ源からVQIを導き出し、このVQIを特定のリアルタイム出力とリンクさせてもよい。上記スクリプトエンジンは、ユーザによってプログラム可能な品質基準に基づいてVQIを導き出すものであってもよい。真空品質指数は、(1)全圧の測定値;(2)質量スペクトルデータ;および(3)外部からのデータ(例えば、真空ポンプ速度、基板温度など)を組み合せることで得られる単一の数値(a single number )(すなわち、単一の測定出力値)であり、この数値を用いて、リアルタイム出力を駆動したり、プロセスをリアルタイム制御したりすることができる。このような真空品質指数により、複雑なガス分析データおよび質量スペクトルデータを、単一の測定出力値に変換することができる。

【0023】

図1に示すように、ガス分析装置100は、さらに、質量スペクトルデータを提供する質量分析計130を備えていてもよい。この質量分析計は、四極質量分析計であってもよい。好ましくは、この質量分析計は、自動共鳴トラップ型質量分析計(autoresonant trap mass spectrometer, ART MS)である。Comparison of Ion Trap Mass Spectrometer and Quadrupole Mass Spectrometer, Society of Vacuum Coaters, 52nd Annual Technical Conference Proceedings, Santa Clara, CA, May 9-14, 2009, pp. 122-129;Autoresonant Trap Mass Spectrometry (ART MS) for remote sensing applications, International Journal of Mass Spectrometry (295) pp. 133-137 (2010);米国特許出願第12/514,339号(出願日2007年11月13日,発明者A. V. Ermakov ら,公開日2010年4月8日;出願公開公報第2010/0084549 A1号);および国際出願第PCT/US2010/033750号(出願日2010年5月5日;発明者G. A. Bruckerら)を参照されたい。

【0024】

上記電子処理部は、さらに、質量スペクトルデータに基づき前記真空チャンバ内に存在する少なくとも1つの化学種を同定するように構成されたものであってもよい。質量スペクトルに寄与する化学種を同定したりそれら化学種の相対濃度を求めたりするには、高度なデータ処理が必要とされる。そのようなデータ処理は、図1に示すPC140、図2に示す専用データプロセッサ150、または電子処理部120で実行されてもよい。質量スペクトルのピークの位置および相対強度(relative amplitude)を用いて、真空系内に存在する化学種を同定し、ピークの強度を用いて、真空系内の相異なる化学種の濃度を決定する。ART MS技術を用いたガス分析装置では、静電型イオントラップが一定の電荷量を保持するので、質量スペクトルのピークの強度(amplitude)は真空系内の圧力に対応(scale with)しない。ART MSによって提供される質量分析データを用いると、比率で表される化学組成を導き出すことができる。しかしながら、ART MS技術を用いたセンサで分圧の絶対値(絶対的な分圧)を導き出すには、当該センサによって得られた、比率で表される(ratiometric )組成分析結果を、図1〜図2に示す電離真空計160によって得られた全圧情報と組み合わせる必要がある。ガス分析装置100は、電離真空計160(例えば、MicroIon ATM 真空計モジュール(gauge module)など)から全圧を示す入力を得るための接続部を備える。ガス分析装置100は、当該接続部を介して、質量スペクトルの走査と同時に全圧の測定値(読み取り、readings)を得る。また、ガス分析装置のビューワーソフトウェアが、当該接続部を介して、分圧の絶対値を導き出す。

【0025】

既述のとおり、ART MS技術を用いたセンサは静電型イオントラップであり、一定量のイオン電荷密度しか保持することができない(すなわち、イオン電荷密度が静電反発力によって制限される)。十分に時間をおくと、トラップがイオンで飽和する。トラップ内部に蓄積したイオンの相対密度は、真空環境内に存在するガス種の相対濃度を、当該各ガス種のイオン化効率で重み付けしたものに対応する(scale with)。例えば、N250%およびAr50%からなるガス環境において、Arのイオン化効率が窒素のイオン化効率よりも20%高いとすると、トラップ内に存在するイオンの密度はAr54%/N246%と予測される。ART MS技術を用いたトラップの放出効率(ejection efficiency )は、質量依存性が最小限になるように操作可能である(すなわち、1/f走査により、質量に依存しない最適なイオン放出を達成することができる)。トラップから放出される電荷量を各イオンについて計測することにより、トラップ内に存在するイオンの相対電荷量の近似を得ることができる。これは、イオン電流対時間の質量スペクトルから、各イオンの質量ピークの面積を積算し、総放出電荷量に対する各ピークの電荷量寄与度を算出することによって達成される。上記の例では、Arに対応するピークは総放出電荷量の54%に寄与すると予測され、窒素に由来するピークは残りの46%に寄与すると予測される。各ピークの相対寄与度を算出し、これらのピークに対応する化学種を同定した後、各化学種のイオン化効率を適用することにより、ガス環境内に存在する各化学種の比率で表される濃度を正確に導き出すことができる。ART MS技術を用いたセンサは、本質的に比率で表されるデータを扱う装置である。上記の例では、総電荷量に対する双方の種類のガスの寄与度(すなわち、N2、Arの大半のピークは、それぞれ28amu、40amuに位置する)を求めた後、イオン化効率の比(すなわち、1.2)を用いることにより、これら双方の種類のガスが真空系内にいずれも50%の割合で存在すると判断できる。

【0026】

スペクトルのピークを実際の化学種に割り当てるには、例えばスペクトルデコンボリューション法(spectral deconvolution procedure)などにより、質量スペクトルとガスライブラリとを相関させる(関連づける)必要がある。スペクトルデコンボリューション法では、総スペクトルを、ガスライブラリから選択された数種類のガス成分についての質量スペクトルの、線形的な組合せであると仮定する。総スペクトルに合致させるのに必要な各ガス種の寄与度を、線形回帰アルゴリズムによって算出する。このようにして得られた係数が、総スペクトルに対する各ガス成分の寄与度となる。よって、ゼロ以外の数値を取る係数を有するガスは、ガス系内に存在すると推定され、この係数により、スペクトルに含まれる他のピークに対する寄与度が求められる。スペクトルデコンボリューション法は、分子種のフラグメンテーション(分離)も考慮しているので好都合である。

【0027】

ART MS技術を用いたセンサは、比率で表される情報を提供することができる。分圧の絶対値を算出するには、図1〜図2に示すシステム100の電離真空計160によって提供される、さらなる情報が必要となる。電離真空計は、ART MS技術を用いたセンサと同じく、イオン化されたガス分子で作動する。既述のART MS技術を用いたトラップと同様に、電離真空計のイオン電流に対する各ガスの寄与度は、濃度比を、イオン化効率で重み付けしたものに等しい。既述の例では、Arは、イオン電流の54%に寄与し、また、全圧測定値の54%に寄与する。電離真空計によって提供される全圧測定値を各イオンの寄与量に分解するには、その全圧に、トラップから放出された総電荷量に対する各イオンの寄与度を乗算する。例えば、電離真空計の測定値を1×10―6(1E−6)Torrとすると、そのうちの5.4×10−7TorrがArに相当し、そのうちの4.6×10−7TorrがN2に相当する。電離真空計の測定値は窒素を基準として校正されているので、この系に含まれるN2の分圧は4.6×10−7Torrとなる。しかし、Arのイオン化効率はN2よりも20%高いので、系に含まれるArの分圧は:5.4×10−7Torr/1.2=4.6×10−7Torrとなる。したがって、この真空系内には、N250%とAr50%とからなる混合物が、それぞれ4.6×10−7Torrの同じ分圧で存在する。つまり、系の全圧は実際には9.2×10−7Torrであり、電離真空計の測定値である1×10−6Torrとは異なる。

【0028】

大半のプロセス技術者が「ガス分析装置」として求めているのは、質量スペクトルを解釈したり複雑なトレンドプロット(trend plots )を解析したりする手間をかけずとも、自分達が必要とする「ガス組成」情報を提供してくれる装置である。本発明にかかる真空品質モニタは、真空品質の尺度を単一の数値(以降、「指数」と称する)で表す。この指数は、全圧の測定値データ(内部の測定値データまたは外部からの測定値データ)と、質量スペクトルの自動解析によって導き出されたガス組成解析結果とを組み合せることで得られる。この指数は装置内部で導き出され、プロセス技術者により、プロセスにおける様々な段階での「ガス環境の品質」を評価するために使用される。この指数は、ユーザによってプログラム可能な、予め指定されたスクリプト(例えば、Lablua;ブラジル国リオデジャネイロ)によって算出される。この指数には、温度計、真空ポンプ(例えば、ターボ真空ポンプ)速度モニタ、質量流量コントローラなどの外部情報源からの情報が包含されてもよい。図3に、真空品質指数(VQI)の一例のフローチャートを示す。自動共鳴トラップ型質量分析(ART MS)技術を用いた装置の場合、質量スペクトルを生成すると同時にこれを解析することにより、真空品質指数をリアルタイムで導き出して、所定のルールに従いプロセスを進行するか否かを決定する。

【0029】

真空品質指数を使用する利点として、真空系内の全圧とガス組成とを同時に監視しているので、より優れた判断をより迅速に下せることが挙げられる。真空品質に関する様々な情報を組み合わせて得られる単一の数値の指数により、アナログ電圧、デジタル電圧、リレーの閉動作などの単純な出力を駆動することができる。この方法の効率を最大限にするには、全てのセンサを、真空チャンバの1つのポートに取り付けるだけで済むように、単一のセンサパッケージに組み込めばよい。しかしながら、個別のセンサの形態を維持したいのであれば、これら個別のセンサからのデータを組み合せるようにしてもよい。

【0030】

例えばプロセスのフィードフォワード制御またはフィードバック制御を実行したい場合や、2つの真空チャンバでのプロセスをマッチングさせたい場合には、真空品質指数の演算に、同じチャンバまたは別のチャンバにおける他の測定値に基づいた、さらなる真空品質指数を包含させてもよい。

【0031】

当然ながら「真空品質」という用語は人によって異なるものを意味し、さらには、プロセスの異なる段階でその意味が変化し得る。適切な真空品質モニタとしては、ユーザの要求に応じて設定可能であり、かつ、真空品質基準の再調整が必要となり得るプロセスの変化を検出できるものが望ましい。また、装置から単一の数値が出力されるので、不可欠のSPC(統計的プロセス制御)、および低品質な真空が検出された場合にシステムをシャットダウンすることが可能なインターロックを、極めて簡単に構築することができる。

【0032】

(1)質量スペクトル;(2)全圧;および(3)補助的な信号;をもとにVQIを算出するには、まず、プロセスを進行させるかまたは停止するかを判断するための真空品質を定量化するにあたって、どのような品質基準をプロセス技術者が使用するのかを把握する必要がある。これは、異なるプロセスに従事するユーザによって、全く別のものを意味し得る。また、これは、複数の段階を有する単一プロセスの場合、そのプロセス内で別のものを意味し得る。ユーザがスクリプトを用いて演算をプログラムできるようにしているので、VQIの定義をフレキシブルに行うことができる。真空品質モニタの最良の動作例として、以下で、真空品質指数を用いて「継続か停止か」の指示を出す例を幾つか説明する。

【0033】

(クライオポンプ飽和度(Fullness)センサ)

図1および図2に、VQM用のガス分析装置100の代表的な用途例を示す。この例において、クライオポンプ170は、イオン注入装置に対して使用され、詳細には、水素が主成分であるUHV(超高真空)の真空チャンバ110に対して使用される。図1および図2に示すように、全圧センサ160および質量分析計130が真空チャンバ110に設置されている。変形例として、全圧センサ160および質量分析計130は、クライオポンプ170よりも上流であってゲートバルブ180よりも下流の位置に設置されてもよい。

【0034】

クライオポンプの排気速度は、クライオポンプのチャーコール層(charcoal layer)に蓄積した水素の量が増加するにつれて減少する。一般的には、真空チャンバ内の水素レベルが2倍になると、クライポンプの再生成処理を実行するのが望ましいとされる。このような水素レベルの倍増は、H2容量が限界に達して、クライオポンプの排気速度の50%が損失した際に見受けられる。一般的に、H2レベルの増加は、他種の凝縮可能なガスを未だ排気している途中に始まる。したがって、全圧に対するH2の比は、クライオポンプの飽和度を監視するにあたって良好な指標となる。真空チャンバ内の水素の分圧は、ステンレス鋼の壁から脱離した水素と、飽和状態のクライオポンプから逆流した水素との混合物からなる。壁に由来する水素レベルは、温度に影響される。H2の分圧を測定するにあたって温度の影響を取り除くには、H2レベルを温度に対して正規化する必要がある。また、クライオポンプの第二段の温度(T2)も、ポンプ内の水素の分圧が高いことを示す指標になる。つまり、この温度が15K(ケルビン)を超えた場合、それはクライオポンプの再生成処理が必要であることを示唆している。

【0035】

クライオポンプの飽和度を特定するプロセスの最初のステップ1)は、全圧に対する水素の分圧の比を算出し、これを室温に対して(線形的応答であると仮定して)正規化することである。分圧レベルが予想の2倍以上であれば、クライオポンプを再生成する。品質基準を、全圧に対するH2の比としてもよい。水素の比が高すぎる場合にはVQI≧1とする。VQI<1の場合には、再生成処理は必要でない。次のステップ2)では、図1および図2に示す温度T2が15Kを超える場合にはVQI≧1とし、クライオポンプの再生成処理を開始する。

【0036】

図1および図2における入力信号は:

1. 全圧(TP)、

2. 質量スペクトルにおけるH2の分圧(PPH2)、

3. 外部信号#1:H2レベル正規化に用いる外部室温(T)、および

4. 外部信号#2:クライオポンプが順調であるか否かの判断に用いる、クライオポンプのT2温度、

である。

【0037】

ここで、良好な真空系(a healthy system)に含まれる水素は最大で90%であると仮定すると、フレッシュな系では、全圧に対するH2の分圧の比が0.9となる。また、H2の分圧が増加して2倍になると、系内の水素が95%になると仮定する。さらに、TP(全圧)に対するH2の比が絶対温度に比例する(scales linearly with)と仮定する。すると、VQIは次式(1)で表される。

VQI=([(PPH2/TP)×(298/T)]/0.95−0.947)×18.87 (1)

【0038】

ポンプが順調な場合、すなわち、H2が90%である場合、室温Tが298Kであるとすると、VQI=0となる。

【0039】

室温を298Kのままとして、H2が95%になると、VQI=1となり、ポンプの再生成処理が必要になる。

【0040】

(ベース圧力条件(ベースアウト))

真空チャンバのベースアウトは、あらゆる高真空(HV)(10−3〜10−9Torr)の系について共通の真空排気処理である。真空チャンバを排気(pump down )し、残留化学種についてさらに処理を実行してもよいような、許容可能なベース圧力になるまで、待機するというのが、ベースアウトの基本的な考えである。

【0041】

半導体プロセスでは、最適な瞬間にプロセスウェハの取出しおよび新たなプロセスウェハの装入ができるように、チャンバ内の全圧がターゲットの高真空レベル未満に低下するまで待つのが常套である。このようなニーズは、半導体産業に限ったことではない。磁気媒体製造ツールの場合も、同じく圧力がターゲットレベル未満に低下するのを待ってから、次のチャンバに移行する。現在の方法では、プロセスを開始する前に、チャンバから全てのガス成分が真空排気されるのを待つ必要がある。このような時間の使い方は非効率とも受け止められる。なぜなら、大量に存在しかつ排気するのに最も時間のかかる成分こそ、プロセスに無害な場合がほとんどだからである。有害な成分のみを監視し、当該成分が有害レベル未満に低下するまで待ったほうが遥かに効率良い。これは、適切なデータ解析機能を具備した質量分析計と、有害な成分の総濃度を監視する指数を算出するスクリプトメカニズムとを用いて自動的に実行することができる。この場合の真空品質指数を定義する一方法として、チャンバ内に存在することが判明している各ガス成分がプロセスに有害となるレベルを実験的に決定し、次に、そのような有害閾値を超える成分が在るか否かを調べるスクリプトを定義する方法が挙げられる。有害な成分(例えば、炭化水素)を、45原子質量単位(amu)以上に質量ピークを有する成分として定義することにより、特定のピークに対応する特定の化学種を化学的に同定する手間を省くことができる。真空品質指数は、有害な成分のレベルをそれらの有害閾値と比較し、正の偏差を全て加算することによって算出される。有害閾値を下回るガスは、他の成分に付加的に寄与しない限り、演算に含めない。全種類のガスについて、閾値を超えた正の偏差を合計したものを、真空品質指数としてもよい。真空品質指数がゼロになると、直ぐにでもウェハを次のウェハと交換してもよい。真空品質指数がゼロであれば、ユーザは、全ての有害な成分が損害閾値よりも低いと確信してよい。ユーザは、わざわざスペクトルを確認せずとも、単に真空品質指数がゼロになるのを待てばよい。自動データ解析が実行可能であれば、どの種類の質量分析計でも、上記のような演算は可能である。しかしながら、ディスクコーティングチャンバ(disc coating chamber)がベース圧力となった0.5秒以内にVQIの測定が可能なのは、ART MS技術だけである。

【0042】

ベースアウト用のVQIの他の例として、以下のように、水(水蒸気)の、空気に対する比に基づく品質基準を使用する方法が挙げられる:

VQI=0.625×H2O/空気+0.5(全圧<1×10−6Torrの場合) (2)

大気条件下で真空チャンバを排気する(pumping down)場合、最初に排気されるのは、大半が空気である。真空排気はVQI≧1となるまで続けられる。空気が排気されるにつれて、チャンバ内の主成分は水になる。チャンバの真空排気処理の最初のころのVQIは、H2O/空気が小さいので、ほぼゼロである。チャンバの真空排気が進行するにつれて、VQIは増加する。しかし、全圧が1×10−6Torrを上回っているあいだは、H2O/空気>1.6とならない限り、VQI<1となる。全圧が1×10−6Torrを上回りかつH2O/空気>1.6であるという条件は、主に空気が排気される真空排気処理の初期では真空チャンバ内に存在する水はほぼ一定なので、まず成立しないであろう。全圧が下がって1×10−6Torrに達すると、上記の式(2)に示すように、VQIに0.5が加算される。これにより、VQI=1となるのに必要なH2O/空気の比は0.8となり、これは、ガス環境の約44%が水であることを示す。全圧が1×10−6Torr未満でありかつ水が約44%を占めるガス環境は、一部の用途において、許容可能な真空環境である。

【0043】

(UHVベースアウト)

適切に排気された超高真空(10−9〜10−12Torr(UHV))系において、残留ガス環境の95%が水素になることは周知である。UHVのユーザは、UHV系内の真空が許容可能であるかを判断するにあたって、残留ガス分析装置(RGA)の質量スペクトルを確認し、水素の、他の全成分に対する比を単純に評価するのが習慣であり、スペクトルに問題がない(clean )場合には実験を継続する。ユーザは、実験を制御するにあたって本発明にかかるガス分析装置を用い、H2の、他の全成分(積算)に対する比が>0.95である限り、実験を継続可能としてもよい。これが、この場合の真空品質指数となる。UHVベースアウト用のVQIは、例えば:

ステップ1)圧力がターゲット数値を上回っており、かつ、スペクトルにおいて水素が全ガスの25%未満であれば、VQI=0となり、

ステップ2)VQIは、H2の、全質量範囲における質量スペクトルの総荷電量に対する%での寄与度となる。

【0044】

VQI>90であればプロセスを開始可能とする。この条件は、システムが完全に排気された状態のときにのみ、VQIが90になるという考えに基づいている。なお、このVQIは、図1および図2に示す真空チャンバの温度を示す外部入力190がVQI演算に組み込まれることにより、精度が向上する。UHVチャンバ内の水素レベルは、外部の温度に大きく依存する。真空チャンバ内の水素レベルをもとに、部屋の空調がオンかオフかを判断できるほどである。温度の水素発生(evolution )に対する影響が分かっていれば、これを用いて水素レベルを正規化することも可能である。これにより、系の温度が高ければ水素も高レベルになることが考慮に入るので、真空チャンバがUHVであるか否かについてユーザが早まった判断を下さないようにできる。上記の品質基準は、全圧の測定値および比率で表される質量スペクトルデータだけを必要とし、任意で、室温を示す入力が組み合わされてもよい。

【0045】

(炭化水素のベースアウト)

ベースアウトにおける品質基準を、炭化水素による汚染のない、クリーンな真空チャンバとしてもよい。製造プロセスを例に用いて説明する:ART MS技術を用いたトラップを新たに設置する場合、当該トラップを排気する際の時系列は次のようになると予想される:1)初期の状態のトラップは、大部分が空気で満たされている。空気が排気されるとスペクトルは主に水となる。なお、全圧は、3時間以内に1×10−8Torr未満に低下すると仮定する。このレベルに達すると、スペクトルの少なくとも80%が水で構成されると仮定する。圧力が1×10−8Torrに達し、かつ、スペクトルの80%が水となれば、ART MS技術を用いたトラップは許容可能な状態となる。というのも、この時点で油分(すなわち、炭化水素)の寄与度は10−9Torr程度(すなわち、十分に低い寄与度)となり、また、水はいずれ排気されるからである。圧力が1×10−8Torrに達さなければ、ユーザは、3時間待った後、スペクトルの主なピークが水であるか否かを確認する。3時間経ってもトラップが1×10−8Torrにまで排気されておらず、かつ、水がスペクトルの80%に達しない場合、品質基準は満たされていない。この場合のVQI用のスクリプトを、以下のように定義してもよい:

【0046】

スクリプトは、排気が開始されたことを示す信号によって立ち上げられる。外部入力は、トラップがクライオポンプと連通したことを示す、主要ゲートバルブの位置とする。下記のようにVQIを算出した際、VQI=1は排気が成功したことを示す。

【0047】

排気時間<3時間で圧力>1×10−8Torrであるとき、VQI=0.5とする。

排気時間>3時間で圧力>1×10−8Torrであるとき、試験をとおしてVQI=0とし、トラップは排気試験に不合格となる。このようなART MS技術を用いたトラップは許容可能でない。トラップに対してベークアウト処理(bakeout )またはプラズマ洗浄処理(plasma cleaning )を実行する必要がある。次回の排気まで、スクリプトは実行を停止する。

【0048】

いったん圧力<1×10−8Torrとなると、水の、質量スペクトルに対する、比(分数)での寄与度を算出する。

【0049】

排気時間が3時間未満で水の寄与度の比が0.8未満であるとき、この水の寄与度の比をVQIとして報告する。

【0050】

排気時間が3時間を超えており水の寄与度の比<0.8であるとき、試験をとおしてVQI=0とする。このようなART MS技術を用いたトラップは不合格である。次回の排気まで、スクリプトは実行を停止する。

【0051】

3時間経つ前に寄与度の比が0.8に達した場合、VQI=1とする。このようなART MS技術を用いたトラップは合格である。このVQIは、次回の排気まで更新されない。3時間経つと、VQI=0、VQI=1のいずれかを報告することができる。これは、VQIを二値(binary)とする例であり、つまり、合格ならば(1)、不合格ならば(0)とする。

【0052】

この場合、水の、スペクトルに対する寄与度は、1回の走査でトラップから放出された総電荷量に対して17amuのピークおよび18amuのピークが寄与する荷電量の百分率を算出することによって求められる。

【0053】

(P−COMP)

現在使用されているイオン注入装置の多くが、ウェハに対するイオンビーム束およびドーズ量(chemical dose )を制御するために、圧力補償(P−COMP)を利用している。P−COMPを利用する目的は、ビームに含まれるイオンと真空チャンバ内に存在する中性ガス種との間の電荷交換によって生じるビーム荷電状態の変化に起因する、ドーズ量のモニタリング誤差を補償することである。Hsuらに発行された米国特許第7,057,191号明細書を参照されたい。本発明では、圧力変化に伴って観測されるファラデーカップ(FC)の電流信号を補正することにより、実際のイオン電流値を得る。圧力変化は、FCに向かうイオンビーム中で生じる電荷変化に、影響を与える。圧力が増加すると、より多くの電荷交換が生じるので、電荷変化も増大する。補正係数は、校正(キャリブレーション)過程で定義される。補正係数は、ガス環境の化学組成が変化しないのであれば、全圧のみに基づいたもので十分良好である。しかし、同一の圧力でも化学組成が変化すれば、ビーム荷電状態の変化に劇的なシフトが生じると予想される。全圧のみならず化学組成も判明していれば、FCを用いて測定したイオン電流(IFC)を化学変化に依存しないように補正する、補正係数を算出することができる。図4に、そのシナリオを示す。図4では、FC電流をイオンビーム電流(IIB)と関連付けるのに用いる係数を導き出すにあたって、全圧(TP)計とART MSとの組合せを利用する:

VQI=k(TP,ガス組成) (3)

IFC=IIB×k(TP,ガス組成) (4)

FCによって報告される電流IFCは、ウェハにイオン注入する(dosing)ための電流IIBと異なる。補正係数であるVQIは、全圧(TP)とガス組成との関数である。実際のVQIの演算は校正に依存する。しかしながら、各ガス種の電子親和力およびイオン化効率が分かっていれば、様々なガスについてのVQIを近似で求めることが可能である。こうして校正が完了すれば、ガス組成に関係なく、P−COMPを実行することができる。

【0054】

(特定のガス種の漏れ検出)

高エネルギーイオン注入装置におけるSF6(六フッ化硫黄)検出では、ユーザは19〜128amuの範囲内で様々なピークの形態で表れるSF6漏れを監視することができる。特定の化学種の漏れ検出については、Coffmanらに発行された米国特許第6,286,362号明細書を参照されたい。SF6は、高エネルギーイオン注入装置内に存在する100KVの電位差によって生じるアークを防ぐために、高電圧ボックス内に充填される。この場合、ビームラインでのガス環境を分析対象とする。第1の品質基準は、イオン注入過程が実行される前に、全圧がターゲット数値未満に低下することである。圧力が要求値未満に低下すれば、第2の品質基準は、全圧に対するSF6の寄与度の予測値が1%未満であることである。例えば、プロセス開始前に、ターゲットの全圧(TP)を2×10−7Torrとし、かつ、SF6を1%未満としてもよい。この場合、例えば、VQIは以下のようになる:

ステップ1)TP>2×10−7Torrであれば、VQI=2

ステップ2)VQIは、質量スペクトルにおける全電荷量に対する、SF6のピークに由来する荷電量の%での寄与度とする。

VQI≦1であれば、プロセスを実行してよい。

【0055】

この場合、ターゲットのベース圧力に達しない限り、VQI>1とし、ターゲットのベース圧力に達した後は、VQIを、スペクトルにおけるSF6のパーセンテージとする。このパーセンテージは、1%未満に保持されるのが望ましい。

【0056】

圧力がターゲットTPを上回るか、あるいは、SF6のパーセンテージが1%を上回ると、プロセスを停止する。任意で、高電圧ボックスに対するSF6の質量流量を監視する外部入力を演算に含めてもよい。イオン注入プロセスが、SF6を必要としない低電圧域で実行される場合などは、ガスボックス内にSF6が存在しないので、何のリスクもない。このような場合には、VQIを1未満に設定し、SF6検出を実行しなくともよい。

【0057】

他の用途として、真空チャンバ内の圧力が所望のベースレベルに達さないという問題に対処するために、漏れ検出を行うことがある。大抵の漏れ検出では、圧力レベルが安定するのを待ってから質量分析を行い、系内の残留ガスが空気だけであるか否かを判断する。しかし、系内の全圧に対する空気の比に注目することにより、上記の過程を高速化することができる。適切に密封された系であれば、他の全種類のガス密度に対する空気密度の比から算出したVQIは、一定の最大レベルを超えないはずである。例えば、排気の中間時点で、ガス混合物の半分が空気であることが分かれば、それ以上の時間をかける必要はない。この場合のVQIは、分圧の絶対値についての情報を必要とせず、事実、比率で表される密度情報のみで上記の過程を実行することができる。

【0058】

(ガス流量制御用の真空品質モニタ)

以上の例では、質量分析計を真空品質モニタ(VQM)として使用できること、そして、プロセスの次のステップに移行するうえで単一の数値によって真空系の品質を表現できることを証明した。真空品質指数を用いることにより、いつプロセスを開始するか、プロセスを続けるか、停止するかを決定することができる。また、VQIは、上流または下流に出力することにより、フィードフォワード制御またはフィードバック制御を実行するための情報にもなる。また、VQIには、補助的なデータが包含されてもよいし、また、さらなるVQIが包含されてもよい。

【0059】

図5に示す他の実施形態では、真空品質モニタシステム210が、対象となるプロセス箇所の物理的近傍に位置するように、真空チャンバ220に取り付けられている。ガス230,240,250の所望の「処方(recipe)」(例えば、N2、CO、H2Oなど)が、VQMシステム210にダウンロードされる。VQMシステム210は、上記処方を構成するガス組成とVQMセンサの既知の出力特性(イオン化の方法、センサのスペクトル応答、システム・計測ノイズ、およびその他の因子に基づくスペクトルライブラリ)とに基づき、質量分析計の予測走査出力(N2スペクトル260、COスペクトル270、およびH2Oスペクトル280)を生成する。次に、VQMシステム210は、測定された質量スペクトル290と、各予測スペクトルの組合せからなる組合せスペクトル295との間のフィッティング(fit )(または相関)の閉ループ制御により、ガス流量を制御する。測定された質量スペクトルのデータ290、および予測スペクトル260,270,280は、各ガスについてのパーツに処理され、各ガスの流量の制御に利用することができる。VQMシステムの出力により、ガス流量バルブを直接制御したり、ガス流量制御システムに情報を供給したりすることができる。

【0060】

さらなる他の実施形態において、真空品質指数(VQI)には、予測スペクトルおよび測定されたスペクトルの、リアルタイムの測定値が包含される。ガス混合物のスペクトル間の複雑なフィッティングが単一のVQI数値に簡略化されるので、これをプロセスのモニタリングおよび制御に利用することができる。

【0061】

数あるフィッティング「適合度(goodness of fit )」の確認方法のうち、どれを使用してもよい。この例では、一般的な「相関」法により、2つの複雑な関数間の「適合度」を判断する。

【0062】

2つの配列(array )M(s),N(s)を定義する(下記の式において、「s」は質量、時間、指数、またはその他の変数を表す)。

【0063】

【数1】

【0064】

ガス組成が判明していない場合、VQMシステムは、他の質量分析計と同じように、既知のガスとの相関なしに、ガスのスペクトルを生成する。

【0065】

VQIにより、汚染物質を調べてもよい。この場合、VQMシステムに、少なくとも1種の汚染物質の予測測定値が予めモニタリング用にダウンロードされてもよい。高い相関(高いVQI数値)は、少なくとも1種の汚染物質の存在を示し、そのような場合、何らかの処置が取られ得る。

【0066】

真空品質指数(VQI)の相関関数は、例えば、以下のようなものである:

VQI N2=corr(M(s),N2(s))

VQI CO=corr(M(s),CO(s))

VQI H2O=corr(M(s),H2O(s))

VQI=corr(M(s),合計(s))

【0067】

M(s)から、存在が予測される他種のガスを減算することにより、分解能を向上させることができる。例えば:

N2ガスの流量を制御したい場合、X(s)=M(s)−CO(s)−H2O(s)

COガスの流量を制御したい場合、Y(s)=M(s)−N2(s)−H2O(s)

H2Oガスの流量を制御したい場合、Z(s)=M(s)−CO(s)−N2(s)

【0068】

すると、N2ガスの流量の信号は、以下の式に基づいて制御される:

VQI N2’=α×corr(X(s),N2(s))

(式中、αは、VQI N2’を正規化するのに必要な関数である)。

例えば、VQI N2’=1であれば、適切な流量が達成されている。

【0069】

COガスの流量の信号は、以下の式に基づいて制御される:

VQI CO’=β×corr(Y(s),CO(s))

(式中、βは、VQI CO’を正規化するのに必要な関数である)。

【0070】

H2Oガスの流量の信号は、以下の式に基づいて制御される:

VQI H2O’=γ×corr(Z(s),H2O(s))

(式中、γは、VQI H2O’を正規化するのに必要な関数である)。

【0071】

VQMシステムは、独自の優れたスピード特性およびデータ処理能力を有するので、予定のガス処方が入力されると、この処方に応じた予測ガス成分がインタラクティブにプログラミングされるように構成されている。VQMシステムは、予定のガス処方に基づいて予測スペクトルを生成し、処方に対する必要な相関関数を計算し、相関結果に基づいて各ガスの流量を制御することができる。

【0072】

装置の要件として:

1)高速のスペクトル測定およびデータ処理/データ整理;

2)スペクトルライブラリも含めた予測スペクトルを生成する機能、および計測性能に調和するモデル化能力;

2a)十分に高速なネットワークに接続され、集中記憶部(centrally stored location)からのフェッチ(取り出し、fetching)によって大量のガスライブラリが利用できること;

3)閉ループ制御システムを提供するための、複雑な相関処理または同様の処理を実行する能力;ならびに

4)対象となるガスが、当該装置のスペクトル測定(質量スペクトル測定、光学スペクトル測定、または他種のスペクトル測定)能力に対応していること;

が挙げられる。

【0073】

本明細書で引用した全ての特許、特許出願公開公報、およびその他の文献における、本願に関連した全教示内容を、参照をもって本明細書に取り入れたものとする。

【0074】

本発明を例示的な実施形態を参照しながら詳細に図示・説明したが、当業者であれば、添付の特許請求の範囲に包含される本発明の範囲から逸脱することなく、形態および細部について様々な変更が可能であることを理解するであろう。

【特許請求の範囲】

【請求項1】

真空チャンバ用のガス分析装置であって、

電子処理部を備え、当該電子処理部が、

a)質量スペクトルデータを受け入れ、

b)前記真空チャンバ内の全圧を示す入力を受け入れ、

c)少なくとも1つのセンサからの外部入力を受け入れ、

d)前記質量スペクトルデータ、前記真空チャンバ内の前記全圧、および前記少なくとも1つのセンサからの前記外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する、

ように構成された、ガス分析装置。

【請求項2】

請求項1において、

前記電子処理部が、さらに、前記質量スペクトルデータに基づき前記真空チャンバ内に存在する少なくとも1つの化学種を同定するように構成された、ガス分析装置。

【請求項3】

請求項2において、

前記電子処理部が、さらに、少なくとも第一段および第二段を有するクライオポンプの飽和レベルを求めるように構成された、ガス分析装置。

【請求項4】

請求項3において、

前記少なくとも1つのセンサが、前記クライオポンプの前記第二段の温度を計測する温度センサを含み、前記真空チャンバ内に存在する少なくとも1つの化学種が水素であり、前記少なくとも1つの品質基準が前記真空チャンバ内の前記全圧に対する水素の分圧の比を含む、ガス分析装置。

【請求項5】

請求項2において、

前記電子処理部が、さらに、前記真空チャンバ内に存在する少なくとも2つの化学種の相対濃度を求め、前記真空品質指数を算出するにあたって当該相対濃度を用いるように構成された、ガス分析装置。

【請求項6】

請求項2において、

前記電子処理部が、さらに、前記真空チャンバ内に存在する前記少なくとも1つの化学種の分圧を求め、前記真空品質指数を算出するにあたって当該分圧を用いるように構成された、ガス分析装置。

【請求項7】

請求項6において、

前記電子処理部が、さらに、前記真空チャンバ内に存在する少なくとも2つの化学種の分圧を求め、前記真空品質指数を算出するにあたって当該少なくとも2つの化学種の分圧を用いるように構成された、ガス分析装置。

【請求項8】

請求項6において、

さらに、前記少なくとも1つの化学種の前記分圧を表示する表示部を備える、ガス分析装置。

【請求項9】

請求項6において、

さらに、前記少なくとも1つの化学種における最小分圧および最大分圧を表示する表示部を備える、ガス分析装置。

【請求項10】

請求項2において、

さらに、前記少なくとも1つの化学種の分圧を出力するデジタル出力部を備える、ガス分析装置。

【請求項11】

請求項1から10のいずれか一項において、

前記少なくとも1つのセンサが、基板温度センサを含む、ガス分析装置。

【請求項12】

請求項1から11のいずれか一項において、

前記少なくとも1つのセンサが、真空ポンプ速度センサを含む、ガス分析装置。

【請求項13】

請求項1から12のいずれか一項において、

前記少なくとも1つのセンサが、質量流量モニタを含む、ガス分析装置。

【請求項14】

請求項1から13のいずれか一項において、

前記少なくとも1つのセンサが、クライオポンプ温度センサを含む、ガス分析装置。

【請求項15】

請求項1から14のいずれか一項において、

前記少なくとも1つのセンサが、イオンポンプ電流センサを含む、ガス分析装置。

【請求項16】

請求項1から15のいずれか一項において、

前記真空品質指数が、二値の出力を制御する、ガス分析装置。

【請求項17】

請求項1から16のいずれか一項において、

前記電子処理部が、さらに、前記真空品質指数を用いてプロセスを制御するように構成された、ガス分析装置。

【請求項18】

請求項17において、

前記プロセスが、前記真空チャンバのベースアウトであり、前記少なくとも1つのセンサが、前記真空チャンバの温度を計測する温度センサを含む、ガス分析装置。

【請求項19】

請求項18において、

前記少なくとも1つの品質基準が、水素の、前記真空チャンバ内に存在する他の全化学種に対する比を含む、ガス分析装置。

【請求項20】

請求項17において、

前記プロセスが、前記真空チャンバのベースアウトであり、前記少なくとも1つのセンサが、前記真空チャンバと前記真空チャンバを排気する真空ポンプとの間に介在するゲートバルブの位置センサを含む、ガス分析装置。

【請求項21】

請求項20において、

前記少なくとも1つの品質基準が、水の、前記真空チャンバ内に存在する他の全化学種に対する比を含む、ガス分析装置。

【請求項22】

請求項1から21のいずれか一項において、

さらに、前記真空品質指数を表示する表示部を備える、ガス分析装置。

【請求項23】

請求項1から22のいずれか一項において、

さらに、前記真空チャンバ内の前記全圧を表示する表示部を備える、ガス分析装置。

【請求項24】

請求項1から23のいずれか一項において、

さらに、前記質量スペクトルデータの走査範囲を表示する表示部を備える、ガス分析装置。

【請求項25】

請求項1から24のいずれか一項において、

さらに、前記真空品質指数を出力するデジタル出力部を備える、ガス分析装置。

【請求項26】

請求項1から25のいずれか一項において、

さらに、前記質量スペクトルデータを出力するデジタル出力部を備える、ガス分析装置。

【請求項27】

請求項1から26のいずれか一項において、

前記少なくとも1つの品質基準が、ユーザによってプログラム可能である、ガス分析装置。

【請求項28】

請求項1から27のいずれか一項において、

さらに、前記質量スペクトルデータを提供する質量分析計を備える、ガス分析装置。

【請求項29】

真空チャンバ内のガスを分析する方法であって、

a)質量スペクトルデータを受け入れる過程と、

b)前記真空チャンバ内の全圧を示す入力を受け入れる過程と、

c)少なくとも1つのセンサからの外部入力を受け入れる過程と、

d)前記質量スペクトルデータ、前記真空チャンバ内の全圧、および前記少なくとも1つのセンサからの前記外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する過程と、

を含む、ガス分析方法。

【請求項30】

請求項29において、

さらに、前記質量スペクトルデータに基づき前記真空チャンバ内に存在する少なくとも1つの化学種を同定する過程を含む、ガス分析方法。

【請求項31】

請求項30において、

さらに、少なくとも第一段および第二段を有するクライオポンプの飽和レベルを求める過程を含む、ガス分析方法。

【請求項32】

請求項31において、

前記少なくとも1つのセンサが、前記クライオポンプの前記第二段の温度を計測する温度センサを含み、前記真空チャンバ内に存在する少なくとも1つの化学種が水素であり、前記少なくとも1つの品質基準が前記真空チャンバ内の前記全圧に対する水素の分圧の比を含む、ガス分析方法。

【請求項33】

請求項30において、

さらに、前記真空チャンバ内に存在する少なくとも2つの化学種の相対濃度を求める過程を含み、前記真空品質指数を算出するにあたって当該相対濃度を用いる、ガス分析方法。

【請求項34】

請求項31において、

さらに、前記真空チャンバ内に存在する前記少なくとも1つの化学種の分圧を求める過程を含み、前記真空品質指数を算出するにあたって当該分圧を用いる、ガス分析方法。

【請求項35】

請求項34において、

さらに、前記真空チャンバ内に存在する少なくとも2つの化学種の分圧を求める過程を含み、前記真空品質指数を算出するにあたって当該少なくとも2つの化学種の分圧を用いる、ガス分析方法。

【請求項36】

請求項35において、

さらに、前記少なくとも1つの化学種の前記分圧を表示する過程を含む、ガス分析方法。

【請求項37】

請求項36において、

さらに、前記少なくとも1つの化学種における最小分圧および最大分圧を表示する過程を含む、ガス分析方法。

【請求項38】

請求項30において、

さらに、前記少なくとも1つの化学種の分圧のデジタル出力を出力する過程を含む、ガス分析方法。

【請求項39】

請求項29から38のいずれか一項において、

前記少なくとも1つのセンサが、基板温度センサを含む、ガス分析方法。

【請求項40】

請求項29から39のいずれか一項において、

前記少なくとも1つのセンサが、真空ポンプ速度センサを含む、ガス分析方法。

【請求項41】

請求項29から40のいずれか一項において、

前記少なくとも1つのセンサが、質量流量モニタを含む、ガス分析方法。

【請求項42】

請求項29から41のいずれか一項において、

前記少なくとも1つのセンサが、クライオポンプ温度センサを含む、ガス分析方法。

【請求項43】

請求項29において、

前記少なくとも1つのセンサが、イオンポンプ電流センサを含む、ガス分析方法。

【請求項44】

請求項29から43のいずれか一項において、

さらに、前記真空品質指数を用いて二値の出力を制御する過程を含む、ガス分析方法。

【請求項45】

請求項29から44のいずれか一項において、

さらに、前記真空品質指数を用いてアナログ出力を制御する過程を含む、ガス分析方法。

【請求項46】

請求項29から45のいずれか一項において、

さらに、前記真空品質指数を用いてプロセスを制御する過程を含む、ガス分析方法。

【請求項47】

請求項46において、

前記プロセスが、前記真空チャンバのベースアウトであり、前記少なくとも1つのセンサが、前記真空チャンバと前記真空チャンバを排気する真空ポンプとの間に介在するゲートバルブの位置センサを含む、ガス分析方法。

【請求項48】

請求項47において、

前記少なくとも1つの品質基準が、水の、前記真空チャンバ内に存在する他の全化学種に対する比を含む、ガス分析方法。

【請求項49】

請求項46において、

前記プロセスを制御する過程が、プロセスのフィードフォワード制御を含む、ガス分析方法。

【請求項50】

請求項46において、

前記プロセスを制御する過程が、プロセスのフィードバック制御を含む、ガス分析方法。

【請求項51】

請求項46において、

前記プロセスを制御する過程が、前記真空チャンバにおける前記プロセスの品質を経時的に監視することを含む、ガス分析方法。

【請求項52】

請求項46において、

前記プロセスを制御する過程が、異なる真空チャンバにおける前記プロセスの品質をマッチングさせることを含む、ガス分析方法。

【請求項53】

請求項46において、

前記プロセスを制御する過程が、前記真空チャンバへの少なくとも1種のガスの流量を制御することを含む、ガス分析方法。

【請求項54】

請求項29から53のいずれか一項において、

さらに、前記真空品質指数を表示する過程を含む、ガス分析方法。

【請求項55】

請求項29から54のいずれか一項において、

さらに、前記真空チャンバ内の前記全圧を表示する過程を含む、ガス分析方法。

【請求項56】

請求項29から55のいずれか一項において、

さらに、前記質量スペクトルデータの走査範囲を表示する過程を含む、ガス分析方法。

【請求項57】

請求項29から56のいずれか一項において、

さらに、前記真空品質指数のデジタル出力を出力する過程を含む、ガス分析方法。

【請求項58】

請求項29から57のいずれか一項において、

さらに、前記質量スペクトルデータのデジタル出力を出力する過程を含む、ガス分析方法。

【請求項59】

請求項29から58のいずれか一項において、

前記少なくとも1つの品質基準が、ユーザによってプログラム可能である、ガス分析方法。

【請求項60】

請求項29から59のいずれか一項において、

前記質量スペクトルデータを質量分析計から受け入れる、ガス分析方法。

【請求項61】

真空チャンバ内のガスを分析する方法であって、

a)質量スペクトルデータを受け入れる過程と、

b)前記真空チャンバ内の全圧を示す入力を受け入れる過程と、

c)前記質量スペクトルデータ、および前記真空チャンバ内の全圧を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する過程と、

を含む、ガス分析方法。

【請求項62】

請求項61において、

さらに、前記真空品質指数を用いてプロセスを制御する過程を含む、ガス分析方法。

【請求項63】

請求項62において、

前記プロセスが、前記真空チャンバのベースアウトである、ガス分析方法。

【請求項64】

請求項63において、

前記少なくとも1つの品質基準が、水素の、前記真空チャンバ内に存在する他の全化学種に対する比を含む、ガス分析方法。

【請求項65】

請求項61から64のいずれか一項において、

さらに、少なくとも1つのセンサからの外部入力を受け入れる過程を含み、前記真空品質指数を算出するにあたって当該外部入力を用いる、ガス分析方法。

【請求項66】

請求項65において、

前記少なくとも1つのセンサが、前記真空チャンバの温度を計測する温度センサを含む、ガス分析方法。

【請求項67】

真空チャンバ内のガスを分析する方法であって、

a)質量スペクトルデータを受け入れる過程と、

b)前記真空チャンバ内の全圧を示す入力を受け入れる過程と、

c)イオンビーム電流センサからの外部入力を受け入れる過程と、

d)前記質量スペクトルデータ、前記真空チャンバ内の全圧、および前記イオンビーム電流センサからの前記外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する過程と、

を含む、ガス分析方法。

【請求項68】

請求項67において、

さらに、前記真空品質指数を用いてプロセスを制御する過程を含む、ガス分析方法。

【請求項69】

請求項68において、

前記プロセスが、イオンビームを用いたイオン注入である、ガス分析方法。

【請求項70】

請求項69において、

前記少なくとも1つの品質基準が、前記ビームに含まれるイオンと前記真空チャンバ内に存在する中性ガス種との間の電荷交換によって生じるビーム荷電状態の変化による補償を含む、ガス分析方法。

【請求項71】

真空チャンバ内のガスを分析する方法であって、

a)前記真空チャンバ内に存在する少なくとも1種のガスの所望濃度を示す入力を受け入れる過程と、

b)前記真空チャンバ内に存在する前記少なくとも1種のガスの前記所望濃度に対し、質量分析計の予測走査出力を算出する過程と、

c)質量スペクトルデータを受け入れる過程と、

d)前記質量分析計の予測走査出力、および前記質量スペクトルデータを用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する過程と、

を含む、ガス分析方法。

【請求項72】

請求項71において、

さらに、前記真空品質指数を用いてプロセスを制御する過程を含む、ガス分析方法。

【請求項73】

請求項72において、

前記プロセスが、前記真空チャンバへのガスの流量を含む、ガス分析方法。

【請求項74】

請求項71から73のいずれか一項において、

前記少なくとも1つの品質基準が、前記質量分析計の予測走査出力と前記質量スペクトルデータとの間の相関を含む、ガス分析方法。

【請求項75】

真空チャンバ用のガス分析システムであって、

i )質量分析計と、

ii)少なくとも1つのセンサと、

iii )ガス分析装置と、

を備え、前記ガス分析装置は電子処理部を含み、当該電子処理部が、

a)質量スペクトルデータを受け入れ、

b)前記真空チャンバ内の全圧を示す入力を受け入れ、

c)少なくとも1つのセンサからの外部入力を受け入れ、

d)前記質量スペクトルデータ、前記真空チャンバ内の前記全圧、および前記少なくとも1つのセンサからの前記外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する、

ように構成された、ガス分析システム。

【請求項76】

請求項75において、

前記少なくとも1つのセンサが、基板温度センサを含む、ガス分析システム。

【請求項77】

請求項75または76において、

前記少なくとも1つのセンサが、真空ポンプ速度センサを含む、ガス分析システム。

【請求項78】

請求項75から77のいずれか一項において、

前記少なくとも1つのセンサが、質量流量モニタを含む、ガス分析システム。

【請求項79】

請求項75から78のいずれか一項において、

前記少なくとも1つのセンサが、クライオポンプ温度センサを含む、ガス分析システム。

【請求項80】

請求項75から79のいずれか一項において、

前記少なくとも1つのセンサが、イオンポンプ電流センサを含む、ガス分析システム。

【請求項1】

真空チャンバ用のガス分析装置であって、

電子処理部を備え、当該電子処理部が、

a)質量スペクトルデータを受け入れ、

b)前記真空チャンバ内の全圧を示す入力を受け入れ、

c)少なくとも1つのセンサからの外部入力を受け入れ、

d)前記質量スペクトルデータ、前記真空チャンバ内の前記全圧、および前記少なくとも1つのセンサからの前記外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する、

ように構成された、ガス分析装置。

【請求項2】

請求項1において、

前記電子処理部が、さらに、前記質量スペクトルデータに基づき前記真空チャンバ内に存在する少なくとも1つの化学種を同定するように構成された、ガス分析装置。

【請求項3】

請求項2において、

前記電子処理部が、さらに、少なくとも第一段および第二段を有するクライオポンプの飽和レベルを求めるように構成された、ガス分析装置。

【請求項4】

請求項3において、

前記少なくとも1つのセンサが、前記クライオポンプの前記第二段の温度を計測する温度センサを含み、前記真空チャンバ内に存在する少なくとも1つの化学種が水素であり、前記少なくとも1つの品質基準が前記真空チャンバ内の前記全圧に対する水素の分圧の比を含む、ガス分析装置。

【請求項5】

請求項2において、

前記電子処理部が、さらに、前記真空チャンバ内に存在する少なくとも2つの化学種の相対濃度を求め、前記真空品質指数を算出するにあたって当該相対濃度を用いるように構成された、ガス分析装置。

【請求項6】

請求項2において、

前記電子処理部が、さらに、前記真空チャンバ内に存在する前記少なくとも1つの化学種の分圧を求め、前記真空品質指数を算出するにあたって当該分圧を用いるように構成された、ガス分析装置。

【請求項7】

請求項6において、

前記電子処理部が、さらに、前記真空チャンバ内に存在する少なくとも2つの化学種の分圧を求め、前記真空品質指数を算出するにあたって当該少なくとも2つの化学種の分圧を用いるように構成された、ガス分析装置。

【請求項8】

請求項6において、

さらに、前記少なくとも1つの化学種の前記分圧を表示する表示部を備える、ガス分析装置。

【請求項9】

請求項6において、

さらに、前記少なくとも1つの化学種における最小分圧および最大分圧を表示する表示部を備える、ガス分析装置。

【請求項10】

請求項2において、

さらに、前記少なくとも1つの化学種の分圧を出力するデジタル出力部を備える、ガス分析装置。

【請求項11】

請求項1から10のいずれか一項において、

前記少なくとも1つのセンサが、基板温度センサを含む、ガス分析装置。

【請求項12】

請求項1から11のいずれか一項において、

前記少なくとも1つのセンサが、真空ポンプ速度センサを含む、ガス分析装置。

【請求項13】

請求項1から12のいずれか一項において、

前記少なくとも1つのセンサが、質量流量モニタを含む、ガス分析装置。

【請求項14】

請求項1から13のいずれか一項において、

前記少なくとも1つのセンサが、クライオポンプ温度センサを含む、ガス分析装置。

【請求項15】

請求項1から14のいずれか一項において、

前記少なくとも1つのセンサが、イオンポンプ電流センサを含む、ガス分析装置。

【請求項16】

請求項1から15のいずれか一項において、

前記真空品質指数が、二値の出力を制御する、ガス分析装置。

【請求項17】

請求項1から16のいずれか一項において、

前記電子処理部が、さらに、前記真空品質指数を用いてプロセスを制御するように構成された、ガス分析装置。

【請求項18】

請求項17において、

前記プロセスが、前記真空チャンバのベースアウトであり、前記少なくとも1つのセンサが、前記真空チャンバの温度を計測する温度センサを含む、ガス分析装置。

【請求項19】

請求項18において、

前記少なくとも1つの品質基準が、水素の、前記真空チャンバ内に存在する他の全化学種に対する比を含む、ガス分析装置。

【請求項20】

請求項17において、

前記プロセスが、前記真空チャンバのベースアウトであり、前記少なくとも1つのセンサが、前記真空チャンバと前記真空チャンバを排気する真空ポンプとの間に介在するゲートバルブの位置センサを含む、ガス分析装置。

【請求項21】

請求項20において、

前記少なくとも1つの品質基準が、水の、前記真空チャンバ内に存在する他の全化学種に対する比を含む、ガス分析装置。

【請求項22】

請求項1から21のいずれか一項において、

さらに、前記真空品質指数を表示する表示部を備える、ガス分析装置。

【請求項23】

請求項1から22のいずれか一項において、

さらに、前記真空チャンバ内の前記全圧を表示する表示部を備える、ガス分析装置。

【請求項24】

請求項1から23のいずれか一項において、

さらに、前記質量スペクトルデータの走査範囲を表示する表示部を備える、ガス分析装置。

【請求項25】

請求項1から24のいずれか一項において、

さらに、前記真空品質指数を出力するデジタル出力部を備える、ガス分析装置。

【請求項26】

請求項1から25のいずれか一項において、

さらに、前記質量スペクトルデータを出力するデジタル出力部を備える、ガス分析装置。

【請求項27】

請求項1から26のいずれか一項において、

前記少なくとも1つの品質基準が、ユーザによってプログラム可能である、ガス分析装置。

【請求項28】

請求項1から27のいずれか一項において、

さらに、前記質量スペクトルデータを提供する質量分析計を備える、ガス分析装置。

【請求項29】

真空チャンバ内のガスを分析する方法であって、

a)質量スペクトルデータを受け入れる過程と、

b)前記真空チャンバ内の全圧を示す入力を受け入れる過程と、

c)少なくとも1つのセンサからの外部入力を受け入れる過程と、

d)前記質量スペクトルデータ、前記真空チャンバ内の全圧、および前記少なくとも1つのセンサからの前記外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する過程と、

を含む、ガス分析方法。

【請求項30】

請求項29において、

さらに、前記質量スペクトルデータに基づき前記真空チャンバ内に存在する少なくとも1つの化学種を同定する過程を含む、ガス分析方法。

【請求項31】

請求項30において、

さらに、少なくとも第一段および第二段を有するクライオポンプの飽和レベルを求める過程を含む、ガス分析方法。

【請求項32】

請求項31において、

前記少なくとも1つのセンサが、前記クライオポンプの前記第二段の温度を計測する温度センサを含み、前記真空チャンバ内に存在する少なくとも1つの化学種が水素であり、前記少なくとも1つの品質基準が前記真空チャンバ内の前記全圧に対する水素の分圧の比を含む、ガス分析方法。

【請求項33】

請求項30において、

さらに、前記真空チャンバ内に存在する少なくとも2つの化学種の相対濃度を求める過程を含み、前記真空品質指数を算出するにあたって当該相対濃度を用いる、ガス分析方法。

【請求項34】

請求項31において、

さらに、前記真空チャンバ内に存在する前記少なくとも1つの化学種の分圧を求める過程を含み、前記真空品質指数を算出するにあたって当該分圧を用いる、ガス分析方法。

【請求項35】

請求項34において、

さらに、前記真空チャンバ内に存在する少なくとも2つの化学種の分圧を求める過程を含み、前記真空品質指数を算出するにあたって当該少なくとも2つの化学種の分圧を用いる、ガス分析方法。

【請求項36】

請求項35において、

さらに、前記少なくとも1つの化学種の前記分圧を表示する過程を含む、ガス分析方法。

【請求項37】

請求項36において、

さらに、前記少なくとも1つの化学種における最小分圧および最大分圧を表示する過程を含む、ガス分析方法。

【請求項38】

請求項30において、

さらに、前記少なくとも1つの化学種の分圧のデジタル出力を出力する過程を含む、ガス分析方法。

【請求項39】

請求項29から38のいずれか一項において、

前記少なくとも1つのセンサが、基板温度センサを含む、ガス分析方法。

【請求項40】

請求項29から39のいずれか一項において、

前記少なくとも1つのセンサが、真空ポンプ速度センサを含む、ガス分析方法。

【請求項41】

請求項29から40のいずれか一項において、

前記少なくとも1つのセンサが、質量流量モニタを含む、ガス分析方法。

【請求項42】

請求項29から41のいずれか一項において、

前記少なくとも1つのセンサが、クライオポンプ温度センサを含む、ガス分析方法。

【請求項43】

請求項29において、

前記少なくとも1つのセンサが、イオンポンプ電流センサを含む、ガス分析方法。

【請求項44】

請求項29から43のいずれか一項において、

さらに、前記真空品質指数を用いて二値の出力を制御する過程を含む、ガス分析方法。

【請求項45】

請求項29から44のいずれか一項において、

さらに、前記真空品質指数を用いてアナログ出力を制御する過程を含む、ガス分析方法。

【請求項46】

請求項29から45のいずれか一項において、

さらに、前記真空品質指数を用いてプロセスを制御する過程を含む、ガス分析方法。

【請求項47】

請求項46において、

前記プロセスが、前記真空チャンバのベースアウトであり、前記少なくとも1つのセンサが、前記真空チャンバと前記真空チャンバを排気する真空ポンプとの間に介在するゲートバルブの位置センサを含む、ガス分析方法。

【請求項48】

請求項47において、

前記少なくとも1つの品質基準が、水の、前記真空チャンバ内に存在する他の全化学種に対する比を含む、ガス分析方法。

【請求項49】

請求項46において、

前記プロセスを制御する過程が、プロセスのフィードフォワード制御を含む、ガス分析方法。

【請求項50】

請求項46において、

前記プロセスを制御する過程が、プロセスのフィードバック制御を含む、ガス分析方法。

【請求項51】

請求項46において、

前記プロセスを制御する過程が、前記真空チャンバにおける前記プロセスの品質を経時的に監視することを含む、ガス分析方法。

【請求項52】

請求項46において、

前記プロセスを制御する過程が、異なる真空チャンバにおける前記プロセスの品質をマッチングさせることを含む、ガス分析方法。

【請求項53】

請求項46において、

前記プロセスを制御する過程が、前記真空チャンバへの少なくとも1種のガスの流量を制御することを含む、ガス分析方法。

【請求項54】

請求項29から53のいずれか一項において、

さらに、前記真空品質指数を表示する過程を含む、ガス分析方法。

【請求項55】

請求項29から54のいずれか一項において、

さらに、前記真空チャンバ内の前記全圧を表示する過程を含む、ガス分析方法。

【請求項56】

請求項29から55のいずれか一項において、

さらに、前記質量スペクトルデータの走査範囲を表示する過程を含む、ガス分析方法。

【請求項57】

請求項29から56のいずれか一項において、

さらに、前記真空品質指数のデジタル出力を出力する過程を含む、ガス分析方法。

【請求項58】

請求項29から57のいずれか一項において、

さらに、前記質量スペクトルデータのデジタル出力を出力する過程を含む、ガス分析方法。

【請求項59】

請求項29から58のいずれか一項において、

前記少なくとも1つの品質基準が、ユーザによってプログラム可能である、ガス分析方法。

【請求項60】

請求項29から59のいずれか一項において、

前記質量スペクトルデータを質量分析計から受け入れる、ガス分析方法。

【請求項61】

真空チャンバ内のガスを分析する方法であって、

a)質量スペクトルデータを受け入れる過程と、

b)前記真空チャンバ内の全圧を示す入力を受け入れる過程と、

c)前記質量スペクトルデータ、および前記真空チャンバ内の全圧を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する過程と、

を含む、ガス分析方法。

【請求項62】

請求項61において、

さらに、前記真空品質指数を用いてプロセスを制御する過程を含む、ガス分析方法。

【請求項63】

請求項62において、

前記プロセスが、前記真空チャンバのベースアウトである、ガス分析方法。

【請求項64】

請求項63において、

前記少なくとも1つの品質基準が、水素の、前記真空チャンバ内に存在する他の全化学種に対する比を含む、ガス分析方法。

【請求項65】

請求項61から64のいずれか一項において、

さらに、少なくとも1つのセンサからの外部入力を受け入れる過程を含み、前記真空品質指数を算出するにあたって当該外部入力を用いる、ガス分析方法。

【請求項66】

請求項65において、

前記少なくとも1つのセンサが、前記真空チャンバの温度を計測する温度センサを含む、ガス分析方法。

【請求項67】

真空チャンバ内のガスを分析する方法であって、

a)質量スペクトルデータを受け入れる過程と、

b)前記真空チャンバ内の全圧を示す入力を受け入れる過程と、

c)イオンビーム電流センサからの外部入力を受け入れる過程と、

d)前記質量スペクトルデータ、前記真空チャンバ内の全圧、および前記イオンビーム電流センサからの前記外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する過程と、

を含む、ガス分析方法。

【請求項68】

請求項67において、

さらに、前記真空品質指数を用いてプロセスを制御する過程を含む、ガス分析方法。

【請求項69】

請求項68において、

前記プロセスが、イオンビームを用いたイオン注入である、ガス分析方法。

【請求項70】

請求項69において、

前記少なくとも1つの品質基準が、前記ビームに含まれるイオンと前記真空チャンバ内に存在する中性ガス種との間の電荷交換によって生じるビーム荷電状態の変化による補償を含む、ガス分析方法。

【請求項71】

真空チャンバ内のガスを分析する方法であって、

a)前記真空チャンバ内に存在する少なくとも1種のガスの所望濃度を示す入力を受け入れる過程と、

b)前記真空チャンバ内に存在する前記少なくとも1種のガスの前記所望濃度に対し、質量分析計の予測走査出力を算出する過程と、

c)質量スペクトルデータを受け入れる過程と、

d)前記質量分析計の予測走査出力、および前記質量スペクトルデータを用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する過程と、

を含む、ガス分析方法。

【請求項72】

請求項71において、

さらに、前記真空品質指数を用いてプロセスを制御する過程を含む、ガス分析方法。

【請求項73】

請求項72において、

前記プロセスが、前記真空チャンバへのガスの流量を含む、ガス分析方法。

【請求項74】

請求項71から73のいずれか一項において、

前記少なくとも1つの品質基準が、前記質量分析計の予測走査出力と前記質量スペクトルデータとの間の相関を含む、ガス分析方法。

【請求項75】

真空チャンバ用のガス分析システムであって、

i )質量分析計と、

ii)少なくとも1つのセンサと、

iii )ガス分析装置と、

を備え、前記ガス分析装置は電子処理部を含み、当該電子処理部が、

a)質量スペクトルデータを受け入れ、

b)前記真空チャンバ内の全圧を示す入力を受け入れ、

c)少なくとも1つのセンサからの外部入力を受け入れ、

d)前記質量スペクトルデータ、前記真空チャンバ内の前記全圧、および前記少なくとも1つのセンサからの前記外部入力を用いて、少なくとも1つの品質基準に基づき真空品質指数を算出する、

ように構成された、ガス分析システム。

【請求項76】

請求項75において、

前記少なくとも1つのセンサが、基板温度センサを含む、ガス分析システム。

【請求項77】

請求項75または76において、

前記少なくとも1つのセンサが、真空ポンプ速度センサを含む、ガス分析システム。

【請求項78】

請求項75から77のいずれか一項において、

前記少なくとも1つのセンサが、質量流量モニタを含む、ガス分析システム。

【請求項79】

請求項75から78のいずれか一項において、

前記少なくとも1つのセンサが、クライオポンプ温度センサを含む、ガス分析システム。

【請求項80】

請求項75から79のいずれか一項において、

前記少なくとも1つのセンサが、イオンポンプ電流センサを含む、ガス分析システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公表番号】特表2013−510323(P2013−510323A)

【公表日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2012−538063(P2012−538063)

【出願日】平成22年11月8日(2010.11.8)

【国際出願番号】PCT/US2010/055852

【国際公開番号】WO2011/057201

【国際公開日】平成23年5月12日(2011.5.12)

【出願人】(398029692)ブルックス オートメーション インコーポレイテッド (81)

【Fターム(参考)】

【公表日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成22年11月8日(2010.11.8)

【国際出願番号】PCT/US2010/055852

【国際公開番号】WO2011/057201

【国際公開日】平成23年5月12日(2011.5.12)

【出願人】(398029692)ブルックス オートメーション インコーポレイテッド (81)

【Fターム(参考)】

[ Back to top ]