真空蒸着装置

【課題】誘電体フィルム上の金属蒸着電極中の各金属成分の比率を制御し、優れた特性を有する金属化フィルムを提供する。

【解決手段】真空蒸着装置は、上部が開口した蒸着室8と、蒸着室内に設けられ、金属材料を加熱して金属蒸気を発生させる複数の蒸発源16と、蒸着室内において、複数の蒸発源どうしを仕切る隔壁18を備え、隔壁は、水平方向に可動な板状の基部24と、基部の上部に設けられ、鉛直方向に可動な仕切り板25を有する構成とした。この構成により、各金属蒸気が放出される開口部の面積を自由に変更できるようになり、さらに夫々の蒸発源からの金属蒸気どうしが重なり合う量を制御することができる。この結果、金属蒸気の蒸着量やその状態の制御が可能となり、金属蒸着電極中の各金属成分の比率や分布状態を制御できる。そして、優れた特性を有する金属化フィルムを作製できる。

【解決手段】真空蒸着装置は、上部が開口した蒸着室8と、蒸着室内に設けられ、金属材料を加熱して金属蒸気を発生させる複数の蒸発源16と、蒸着室内において、複数の蒸発源どうしを仕切る隔壁18を備え、隔壁は、水平方向に可動な板状の基部24と、基部の上部に設けられ、鉛直方向に可動な仕切り板25を有する構成とした。この構成により、各金属蒸気が放出される開口部の面積を自由に変更できるようになり、さらに夫々の蒸発源からの金属蒸気どうしが重なり合う量を制御することができる。この結果、金属蒸気の蒸着量やその状態の制御が可能となり、金属蒸着電極中の各金属成分の比率や分布状態を制御できる。そして、優れた特性を有する金属化フィルムを作製できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属化フィルムコンデンサ等の金属化フィルムの製造に用いられる、金属材料を加熱し蒸発させて基材上に蒸着を行う真空蒸着装置に関するものである。

【背景技術】

【0002】

近年、環境保護の観点から、あらゆる電気機器がインバータ回路で制御され、省エネルギー化、高効率化が進められている。中でも自動車業界においては、電気モータとエンジンで走行するハイブリッド車(以下、HEVと呼ぶ)が市場導入される等、地球環境に優しく、省エネルギー化、高効率化に関する技術の開発が活発化している。

【0003】

このようなHEV用の電気モータは使用電圧領域が数百ボルトと高いため、電気モータに関連して使用されるコンデンサとして高耐電圧で低損失の電気特性を有する金属化フィルムコンデンサが注目されており、更に市場におけるメンテナンスフリー化の要望からも極めて寿命が長い金属化フィルムコンデンサを採用する傾向が目立っている。

【0004】

そして、このような金属化フィルムコンデンサは、金属箔を電極に用いるものと、誘電体フィルム上に設けた蒸着金属を電極に用いるものとに大別される。中でも、蒸着金属を電極(以下、金属蒸着電極と呼ぶ)とする金属化フィルムコンデンサは、金属箔のものに比べて電極の占める体積が小さく小型軽量化が図れることと、金属蒸着電極特有の自己回復機能(絶縁欠陥部で短絡が生じた場合に、短絡のエネルギーで欠陥部周辺の金属蒸着電極が蒸発・飛散して絶縁化し、コンデンサの機能が回復する機能)により絶縁破壊に対する信頼性が高いことから、従来から広く用いられているものである。

【0005】

この金属化フィルムコンデンサのコンデンサとしての各種特性を向上させるためには、種類や物性が異なる複数種の金属を用いて金属蒸着電極を形成し、各金属の長所を最大限に活用すればよい。

【0006】

このような種類や物性が異なる複数種の金属を用いて金属蒸着電極を形成する装置が特許文献1に開示されている。

【0007】

図5を用いて特許文献1に記載の真空蒸着装置100について説明する。

【0008】

図5に示すように、特許文献1に記載の真空蒸着装置100は蒸着対象であるポリエチレンナフタレート101の下方にボート102を配設し、このボート102に異なる金属材料103、104を供給している。具体的には特許文献1では金属材料103、104として夫々アルミニウムと銅を用いている。そして、ボート102に供給された金属材料103、104を加熱して金属蒸気を発生させ、さらにこの発生した金属蒸気をポリエチレンナフタレート101方向に飛ばし、微粒子となった金属材料103、104をポリエチレンナフタレート101の表面に付着させることで蒸着が行われる。

【0009】

すなわち、特許文献1に記載の技術では、このように1つの真空蒸着装置100において複数の金属材料103、104から発生する金属蒸気を、ポリエチレンナフタレート101の表面に付着させることで、金属材料103、104の長所を活かした金属蒸着電極を形成することを可能としていたのである。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭60−1823号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

確かに、特許文献1に記載の真空蒸着装置100の構成によるとポリエチレンナフタレート101に複数種の金属で構成された金属蒸着電極を形成することができる。

【0012】

しかしながら、特許文献1に記載の真空蒸着装置100の構成では形成した金属蒸着電極中の各金属成分の比率、つまり組成の制御が困難であった。

【0013】

すなわち、金属材料103、104の長所をさらに活かすためには、金属蒸着電極中に含まれる各金属成分の比率やさらには分布の状態を最適化する必要があるが、特許文献1の真空蒸着装置100の構成では金属材料103、104から発生する金属蒸気の挙動を制御できないため、実現が難しい。

【0014】

すなわち、複数種の金属で構成された金属蒸着電極において、各金属の長所を最大限に活かすためには、金属蒸気を制御することが非常に重要であるのだが、従来の真空蒸着装置では依然としてこれを容易に可能とする構成とはなっていなかった。

【0015】

そこで、本発明ではこのような課題を解決し、優れた特性を有する金属化フィルムを容易に作製することが可能な真空蒸着装置を提供することを目的とする。

【課題を解決するための手段】

【0016】

そして、この課題を解決するために本発明の真空蒸着装置は、基材を所定の速度で搬送しながら、この基材の表面に金属微粒子を蒸着させる真空蒸着装置であり、前記基材の下方に配設され、上部が開口した蒸着室と、前記蒸着室内に設けられ、金属材料を加熱して金属蒸気を発生させる複数の蒸発源と、前記蒸着室内において、前記複数の蒸発源どうしを仕切る隔壁を備え、前記隔壁は、前記蒸着室内において水平方向に可動な板状の基部と、前記基部の上部に設けられ、鉛直方向に可動な仕切り板とを有する構成とした。

【発明の効果】

【0017】

本発明の構成の真空蒸着装置は、金属蒸着電極中の各金属成分の比率や分布の状態を制御することができ、優れた特性を有する金属化フィルムを作製することが可能である。

【0018】

これは、蒸発源どうしを仕切る隔壁を、水平方向に可動な板状の基部と鉛直方向に可動な仕切り板とで構成したことによる。

【0019】

すなわち、夫々の蒸発源からの基材への蒸着量は、隔壁で仕切ることによって蒸着室内で形成される各蒸着空間の上部開口部の面積にある程度依存するものであるが、本発明の真空蒸着装置は板状の基部を可動な構成としたことにより、各蒸着空間の上部開口部の面積を自在に変更することができ、この結果、夫々の蒸発源からの蒸着量を制御することが可能となっている。

【0020】

また、金属蒸着電極に複数の金属材料が混合した層を形成したり、さらにはこの層の厚みを制御するためには、夫々の蒸発源からの金属蒸気を重なり合わせるとともに重なり合う量を制御しなければならない。そこで、本発明の真空蒸着装置の仕切り板は鉛直方向に可動な構成とし、夫々の金属蒸気が重なり合う量を制御可能なものとしている。

【0021】

これらより本発明の真空蒸着装置では金属蒸着電極中の各金属成分の比率や分布の状態を制御することができ、優れた特性を有する金属化フィルムを作製することが可能なものとなっている。

【図面の簡単な説明】

【0022】

【図1】実施例1の真空蒸着装置の構成を示した概略正面図

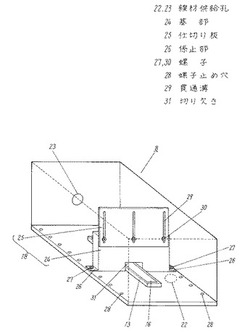

【図2】実施例1の蒸着室内の構成を示す透視斜視図

【図3】(a)(b)(c)実施例1の真空蒸着装置の様々な蒸着の様子を示す図

【図4】実施例2の蒸着室内の構成を示す透視斜視図

【図5】従来の真空蒸着装置の構成を示した概略模式図

【発明を実施するための形態】

【0023】

(実施例1)

まず、本実施例の真空蒸着装置1の全体の構成とその動作について図1を用いて説明する。図1は真空蒸着装置1の構成を示した概略正面図である。

【0024】

真空槽2は真空蒸着装置1の本体部であり、この真空槽2は図示しない真空ポンプにより真空排気され、内部が真空状態となっている。

【0025】

この真空槽2内でターゲットの基材となる誘電体フィルム3への蒸着が行われる。本実施例では誘電体フィルムとして幅650mm、厚さ3μmのポリプロピレンフィルムを用いている。ただし、ターゲットとなる誘電体フィルム3はこの態様に限られることなく、他の幅、厚さ、材質のものを用いてもよい。

【0026】

この誘電体フィルム3は原反ロール4を所定の方向(図1の矢印の向き)に回転させることで巻き出される。巻き出された誘電体フィルム3は所定の速度で連続搬送され、回転ローラ5にてその進行方向を変えてメインキャン6へと到達する。

【0027】

メインキャン6は内部に不凍液を添加した−15℃〜0℃の冷媒を循環させており、メインキャン6に到達した誘電体フィルム3は冷却されながらメインキャン6の表面に沿って矢印方向に搬送される。

【0028】

そして、まず誘電体フィルム3はパターンロール7に到達し、ここでは誘電体フィルム3の所定の部分にオイルが転写される。

【0029】

メインキャン6の下方には蒸着室8が配設されている。この蒸着室8により、金属蒸着材料の誘電体フィルム3への蒸着が行われる。本実施例では2種類の線材9、10が夫々線材供給ロール11、12から蒸着室8内のボート13に供給される。線材9、10の材料、すなわち誘電体フィルム3へ蒸着させる金属材料としてはアルミニウム、マグネシウム、ニッケル、チタン、亜鉛、マンガン、銅、シリコンあるいはこれらを組み合わせた合金等が挙げられる。

【0030】

ボート13は、2つの電極14、15と電気的に接続されており、これら電極14、15に通電することで抵抗体からなるボート13が発熱し、線材9、10を加熱する構成となっている。ここで、本明細書においては、線材9、10がボート13と接触し、金属蒸気が発生する位置を夫々蒸発源16、17と定義している。

【0031】

そして、線材9、10がボート13内の蒸発源16、17で溶融、気化することで線材9、10から発生した夫々の金属蒸気が誘電体フィルム3方向へ上昇し、誘電体フィルム3の表面に付着する。ただし、上述したパターンロール7にてオイルが転写された箇所には金属蒸気中の金属微粒子は付着しない。この非蒸着部は、蒸着終了後の誘電体フィルム3において絶縁マージン部や分割電極どうしの間のスリット部となる。

【0032】

なお、蒸着室8内部には本発明のポイントとなる隔壁18が設けられており、ボート13内の蒸発源16、17はこの隔壁18によって仕切られている。この隔壁18と蒸着室8内部の構成については後ほど図2を用いて詳しく説明する。

【0033】

また、図示はしないが、蒸着室8とメインキャン6の間にはシャッターが設けられている。このシャッターは蒸着のタイミングを制御するためのものである。

【0034】

そして、蒸着が行われた誘電体フィルム3は回転ローラ19にて搬送方向を変え、最後に巻き取りロール20を矢印方向に回転させることで巻き取られ金属化フィルムが完成する。

【0035】

なお、図1に示されるように真空槽2内には金属蒸気と反応しない金属にて形成された付着防止板21が設けられている。本実施例では付着防止板21を形成する金属としてStainless Used Steel(以下、SUSと表記)を用いている。あるいは、このSUS以外にも鉄を用いて付着防止板21を形成してもよい。この付着防止板21は蒸着室8で発生した金属蒸気が目的方向以外に飛散し、例えば完成体である金属化フィルムや真空槽2の内壁に付着してしまうことを防ぐものである。

【0036】

次に、蒸着室8内の構成について図2を用いて説明する。図2は蒸着室8内の構成を示す透視斜視図であり、蒸着室8の手前側の2つの壁面を透視して描いている(点線にて図示)。また、図2において、蒸着室8内の構成を明瞭に示すためボート13に接続された2つの電極14、15と、ボート13に供給される線材9、10は図示していない。

【0037】

図2に示すように、蒸着室8は上部が開口した箱型の形状をしている。実際には上述したようにこの蒸着室8の上部にはシャッター(図示せず)が備えられ、蒸着のタイミングを制御している。

【0038】

蒸着室8の長手方向の側壁中央には線材供給孔22、23が設けられており、蒸着時にはこの線材供給孔22、23を介して線材9、10が外部から蒸着室8の底面中央に設けられた矩形型のボート13に供給される。そして、夫々の線材9、10がボート13と接触し、その接触位置である蒸発源16、17(図2では蒸発源16のみ図示)から金属蒸気が発生する。

【0039】

蒸着室8内には、隔壁18が配設されており、蒸着室8はこの隔壁18により2つの空間に仕切られている。この隔壁18は、SUSで形成された板状の基部24と、基部24と同様にSUSで形成され基部24の上部に固定された仕切り板25にて構成される。なお、これら基部24、仕切り板25は鉄等のSUS以外の金属で形成してもよい。隔壁18の蒸着室8内における固定は、基部24の底部側面に突出して設けられた係止部26にて行われる。すなわち、係止部26には貫通孔(図示せず)が設けられており、この貫通孔に螺子27を挿通し、蒸着室8底面の短手方向の両端付近に設けられた螺子止め穴28に螺子27を螺合させることで固定される。

【0040】

ここで、図2に示すように、螺子止め穴28は蒸着室8底面に複数個設けられている。したがって、螺子27を螺合する螺子止め穴28の位置を変更することによって、基部24は蒸着室8内の任意の位置に固定することが可能である。すなわち、基部24は蒸着室8内において水平方向に可動な構成となっており、この基部24の位置を変更することで隔壁18で区切られた蒸着室8内の2つの空間の大きさを自在に変更することができる。なお、本実施例において係止部26は基部24の側面の底部付近に設けたが、これに限らず基部24の中央付近や、あるいは上部付近に設けてもよい。なお、このように係止部26を側面の中央付近や上部付近に設けた場合は、これに準じて螺子止め穴28を蒸着室8の側壁中央付近や上部付近に設けることになる。

【0041】

また、仕切り板25は図2に示すように、背面まで貫通した3つの貫通溝29を有している。この貫通溝29に螺子30を挿通し、基部24に設けられた螺子止め穴(図示せず)に螺合して仕切り板25を基部24に圧着させることで仕切り板25は基部24に固定される。ここで、貫通溝29は仕切り板25の下端近傍から上端近傍に亘って設けられており、螺子30の固定位置は鉛直方向に自在に変更することができる。したがって、仕切り板25は基部24に対して鉛直方向に可動な構成となっている。なお、この仕切り板25は完全に取り外すことも可能であり、脱着自在なものである。

【0042】

さらに、基部24の下端部中央には切り欠き31が設けられている。ボート13はこの切り欠き31を通じて蒸着室8内の隔壁18で仕切られた2つの空間に亘って配置されている。そして、蒸着時には図2におけるボート13の隔壁18の手前側と奥側に夫々線材9、10が供給され、上述したように線材9、10とボート13が接触する位置が夫々蒸発源16、17となる。このように、同一のボート13上に設けられた蒸発源16、17は隔壁18によって蒸着室8内において仕切られた状態となっている。

【0043】

以上、説明したような構成により、隔壁18で区切られた蒸着室8内の2つの空間は、自在にその大きさを変更することができる。

【0044】

次に、本実施例の真空蒸着装置1の蒸着時の様子について図3(a)〜図3(c)を用いて説明する。

【0045】

図3(a)は、仕切り板25を上方向に最大限引き上げた位置で固定した状態の蒸着室8の様子を示す図である。ここで、隔壁18で図3(a)における左右に仕切られた空間を夫々空間A、空間Bとする。空間Aには蒸発源16、空間Bには蒸発源17が夫々存在する。

【0046】

蒸着時には、蒸発源16、蒸発源17で夫々線材9、10が加熱され、金属蒸気が発生する。一般に金属蒸気は蒸発面から四方に向けて拡散しながら、飛散していく。すなわち、蒸発源16、蒸発源17から発生した金属蒸気は空間A、空間B略全体に広がりながら、破線矢印a、実線矢印bで模式的に示すように上方の誘電体フィルム3に向かって飛散する。そして、飛散した金属蒸気が誘電体フィルム3に接触し、金属微粒子が誘電体フィルム3に付着することで、誘電体フィルム3上に金属蒸着電極が形成される。

【0047】

ここで、形成された金属蒸着電極の評価を行い、仮に金属蒸着電極に含まれる線材9からの金属微粒子の量を減らし、逆に線材10からの金属微粒子の量を増やしたい場合は、図3(b)に示すように隔壁18を蒸発源16側に移動させるとよい。

【0048】

このように、隔壁18を移動させ空間Aの上部開口部の面積を減らすことで、誘電体フィルム3に付着する線材9の金属微粒子の量を減少させることができる。一方、空間Bの上部開口部の面積は大きくなり、誘電体フィルム3に付着する線材10の金属微粒子の量は増加する。この結果、金属蒸着電極に含まれる線材9の金属微粒子の量を減らし、逆に線材10の金属微粒子の量を増やすことができ、所望の組成の金属蒸着電極を誘電体フィルム3上に形成することができる。

【0049】

ところで、これまで説明した図3(a)、図3(b)のような状態で蒸着を行った場合、空間Aと空間Bが仕切られているため、誘電体フィルム3が図2における右から左へと搬送されるとすると、誘電体フィルム3にはまず線材9の金属微粒子が付着し、続いて線材9の金属微粒子の上に線材10の金属微粒子が付着することになる。したがって、誘電体3上に形成される金属蒸着電極は、線材9の金属微粒子の層と線材10の金属微粒子の層が重なり合った積層構造となりやすい。このような金属蒸着電極の構成に替えて、線材9の金属と線材10の金属が混合された層を形成したい場合は図3(c)のような状態で蒸着を行えばよい。

【0050】

すなわち、図3(c)に示すように、仕切り板25の位置を下方に変更すればよい。このように仕切り板25の位置を調整することで、蒸着室8内において空間Aと空間Bが連通し、仕切り板25の上部で線材9の金属蒸気と線材10の金属蒸気が混ざり合う。そして、線材9の金属蒸気と線材10の金属蒸気が均一に重なり合った金属蒸気(点線矢印cで図示)が発生し、これが誘電体フィルム3に蒸着される。この結果、誘電体フィルム3上には線材9の金属の層、線材10の金属の層の間に新たに線材9の金属と線材10の金属が混合された層が形成される。

【0051】

また、仕切り板25の位置は自在に変更でき、これを適宜変更することで混ざり合う線材9の金属蒸気と線材10の金属蒸気の量を調整できる。この結果、線材9の金属と線材10の金属が混合された層の厚みを調整することができる。すなわち、線材9の金属と線材10の金属が混合された層の厚みを厚くしたい場合は、仕切り板25の位置を比較的下方に調整し、空間Aと空間Bが連通する部分を大きくすることで、混ざり合う金属蒸気の量が増え、線材9の金属と線材10の金属が混合された層の厚みが厚くなる。これに対し、線材9の金属と線材10の金属が混合された層の厚みを薄くしたいときは、仕切り板25の位置を比較的上方に調整すればよい。

【0052】

次に、本実施例の真空蒸着装置1の効果について説明する。

【0053】

上述したように、本実施例の真空蒸着装置1は蒸着室8に設けられた隔壁18の基部24の水平方向の位置と、仕切り板25の鉛直方向の位置を自由に調整することができ、誘電体フィルム3への金属蒸気の蒸着状態を適宜変更することができる。この結果、誘電体フィルム3に形成される金属蒸着電極の組成や分布の状態の制御が比較的容易となり、優れた特性を有する金属化フィルムを容易に作製することが可能となる。

【0054】

また、この隔壁18の固定は、基部24の水平方向の両端面に設けられた係止部26を蒸着室8の底面に螺子止めするのみで行うことができ、隔壁18の任意の位置への移動は非常に容易なものとなっている。さらに、仕切り板25の鉛直方向の移動も仕切り板25の貫通溝29への螺子止めの位置を変更することで容易に行うことができる。

【0055】

さらに、仕切り板25は脱着自在な構成であり、仕切り板25を基部24から取り外して、表面に付着した金属微粒子を取り除く作業を容易に行うことができる。同様に、基部24も螺子27を外すことで、蒸着室8から取り外すことができ、表面に付着した金属微粒子を取り除く作業を容易に行うことができる。

【0056】

なお、図1および図2には図示していないが、基部24に冷却用配管を内設させてもよい。このように基部24の内部に冷却用配管を設けることで、蒸着時にボート13からの熱によって基部24が加熱されてしまうことを抑制することができる。基部24が加熱されてしまうと、一旦基部24に付着した金属微粒子が再蒸発され、隔壁18で区切られた各空間から誘電体フィルム3に飛散する金属蒸気の量を制御することが非常に難しくなる。すなわち、誘電体フィルム3に飛散する金属蒸気の量を制御するにあたって、基部24に冷却用配管を内設させ、金属微粒子の再蒸発を抑制することは非常に重要である。この冷却機構は上記と同様の構成にて仕切り板25にも設けてもよい。

【0057】

なお、本実施例においては、蒸発源16、17を同一のボート13に設けている。このような構成においても、基部24の下端中央付近に切り欠き31を設け、この切り欠き31の位置にボート13を配設することで、隔壁18は蒸発源16、17どうしを仕切ることができる。切り欠き31を介して一方の空間の金属蒸気が他方の空間へと流入してしまうことを防ぐためには、この切り欠き31の径をできるだけ小さくすることが望ましい。

【0058】

なお、本実施例では蒸発源を2つとしたが、これに限ることはない。すなわち、蒸発源を3つ以上設けてもよい。例えば、蒸発源を3つ設けた場合は、隣り合う蒸発源どうしの間を2枚の隔壁18で仕切り、蒸着室8を3つの空間に分ければよい。そして、2枚の隔壁18の基部24の水平方向の位置を適宜調整し空間の大きさを調整するとともに、仕切り板25の鉛直方向の位置を適宜調整することで、誘電体フィルム3上に形成される金属蒸着電極の組成を調整することができる。

【0059】

(実施例2)

本実施例の真空蒸着装置について、図4を用いて説明する。図4は、本実施例の真空蒸着装置の蒸着室42の構成を示す斜視図である。図4において、実施例1と同様の構成要素については同じ符号を付し、その説明を省略する。

【0060】

まず、本実施例の真空蒸着装置においては、蒸着室42内のボートの構成が大きく異なる。すなわち、実施例1の真空蒸着装置1においては蒸発源16、17を同一のボート13に設けたが、本実施例の真空蒸着装置においては、蒸着室42内に2つの複数のボート43、44が設けられており、これらのボート43、44上の線材と接触する位置が蒸発源となる。この蒸着室42内に設けられた2つのボート43、44は夫々独立制御されており、加熱条件を独立して変更することができる。したがって、夫々のボート43、44に供給される線材の種類や物性に合わせて加熱条件を適宜変更し、最適な条件で線材を加熱し、金属蒸気を発生させることができ、信頼性に優れた金属蒸着電極を誘電体フィルム3上に形成することができる。なお、図4においては図示していないが、実施例1のボート13と同様にボート43、44は電極と接続されており、蒸着時にはこれらの電極から電流を流すことで発生するジュール熱にて加熱される。

【0061】

また、このようにボート43、44を別体で設けているため、本実施例の隔壁45の基部46には、実施例1の基部24のように切り欠き31を設ける必要は無い。実施例1では各蒸発源から発生した金属蒸気が切り欠き31を通って隣の空間に流入してしまうことがあったが、本実施例においてはこのような可能性はなく、より誘電体フィルム3上に形成される金属蒸着電極中の各金属成分の比率を制御しやすいものとなっている。

【0062】

このように本実施例における真空蒸着装置の態様によっても、蒸着室42に設けられた隔壁45の基部46を水平方向へ可動とし、仕切り板47を鉛直方向に可動とすることで、誘電体フィルム3への金属蒸気の蒸着状態を適宜変更することができる。この結果、誘電体フィルム3に形成される金属蒸着電極の組成の制御が比較的容易となり、優れた特性を有する金属化フィルムを容易に作製することが可能となる。なお、これら基部46、仕切り板47を蒸着室42内において可動とする仕組みについては実施例1と同様である。すなわち、係止部26や貫通溝29によって実現するものであり、これらには実施例1と同様の符号を付している。

【0063】

さらに、本実施例においては蒸着室42内に設けられた2つのボート43、44が夫々独立した制御が可能であり、線材の種類や物性に合わせて最適な条件で加熱することができる。この結果、金属蒸着電極の組成の制御がさらに容易となり、優れた特性を有する金属化フィルムを作製することが可能となる。

【0064】

また、図4には図示していないが、実施例1と同様に基部46に冷却用配管を内設させてもよい。このように基部46の内部に冷却用配管を設けることで、蒸着時にボート43、44からの熱によって基部46が加熱されてしまうことを抑制でき、金属微粒子の再蒸発を抑制することができる。この結果、誘電体フィルム3に飛散する金属蒸気の量が制御し易くなる。

【0065】

なお、本実施例では蒸発源を2つとしたが、これに限ることはない。例えば、蒸発源を3つ設けた場合は、隣り合う蒸発源どうしの間を2枚の隔壁45で仕切り、蒸着室42を3つの空間に分ければよい。そして、2枚の隔壁45の基部46の水平方向の位置を適宜調整し空間の大きさを調整するとともに、仕切り板47の鉛直方向の位置を適宜調整することで、誘電体フィルム3上に形成される金属蒸着電極の組成や各金属の分布状態を調整することができる。

【0066】

以上、説明したように本発明による真空蒸着装置は、従来の真空蒸着装置と比較して誘電体フィルム3上に形成される金属蒸着電極中の各金属成分の比率を容易に制御することができ、優れた特性を有する金属化フィルムを作製することが可能なものである。また、本発明の実施例においては成膜方法として抵抗加熱方式を用いているが、この抵抗加熱方式以外にも誘導加熱方式、電子ビームによる方式、スパッタリングによる方式など、さらにはこれらの方式を組み合わせたものを用いてもよいものである。

【産業上の利用可能性】

【0067】

本発明による真空蒸着装置は、誘電体フィルムに形成される金属蒸着電極中の各金属成分の比率や分布状態を容易に制御することができ、優れた特性を有する金属化フィルムを作製することが可能である。したがって、本発明の真空蒸着装置は各種電子機器、電気機器、産業機器、自動車等に用いられる金属化フィルムコンデンサの金属化フィルムの製造に好適に採用することができる。

【符号の説明】

【0068】

1、41 真空蒸着装置

2 真空槽

3 誘電体フィルム

4 原反ロール

5、19 回転ローラ

6 メインキャン

7 パターンロール

8、42 蒸着室

9、10 線材

11、12 線材供給ロール

13、43、44 ボート

14、15 電極

16、17 蒸発源

18、45 隔壁

20 巻き取りロール

21 付着防止板

22、23 線材供給孔

24、46 基部

25、47 仕切り板

26 係止部

27、30 螺子

28 螺子止め穴

29 貫通溝

31 切り欠き

【技術分野】

【0001】

本発明は、金属化フィルムコンデンサ等の金属化フィルムの製造に用いられる、金属材料を加熱し蒸発させて基材上に蒸着を行う真空蒸着装置に関するものである。

【背景技術】

【0002】

近年、環境保護の観点から、あらゆる電気機器がインバータ回路で制御され、省エネルギー化、高効率化が進められている。中でも自動車業界においては、電気モータとエンジンで走行するハイブリッド車(以下、HEVと呼ぶ)が市場導入される等、地球環境に優しく、省エネルギー化、高効率化に関する技術の開発が活発化している。

【0003】

このようなHEV用の電気モータは使用電圧領域が数百ボルトと高いため、電気モータに関連して使用されるコンデンサとして高耐電圧で低損失の電気特性を有する金属化フィルムコンデンサが注目されており、更に市場におけるメンテナンスフリー化の要望からも極めて寿命が長い金属化フィルムコンデンサを採用する傾向が目立っている。

【0004】

そして、このような金属化フィルムコンデンサは、金属箔を電極に用いるものと、誘電体フィルム上に設けた蒸着金属を電極に用いるものとに大別される。中でも、蒸着金属を電極(以下、金属蒸着電極と呼ぶ)とする金属化フィルムコンデンサは、金属箔のものに比べて電極の占める体積が小さく小型軽量化が図れることと、金属蒸着電極特有の自己回復機能(絶縁欠陥部で短絡が生じた場合に、短絡のエネルギーで欠陥部周辺の金属蒸着電極が蒸発・飛散して絶縁化し、コンデンサの機能が回復する機能)により絶縁破壊に対する信頼性が高いことから、従来から広く用いられているものである。

【0005】

この金属化フィルムコンデンサのコンデンサとしての各種特性を向上させるためには、種類や物性が異なる複数種の金属を用いて金属蒸着電極を形成し、各金属の長所を最大限に活用すればよい。

【0006】

このような種類や物性が異なる複数種の金属を用いて金属蒸着電極を形成する装置が特許文献1に開示されている。

【0007】

図5を用いて特許文献1に記載の真空蒸着装置100について説明する。

【0008】

図5に示すように、特許文献1に記載の真空蒸着装置100は蒸着対象であるポリエチレンナフタレート101の下方にボート102を配設し、このボート102に異なる金属材料103、104を供給している。具体的には特許文献1では金属材料103、104として夫々アルミニウムと銅を用いている。そして、ボート102に供給された金属材料103、104を加熱して金属蒸気を発生させ、さらにこの発生した金属蒸気をポリエチレンナフタレート101方向に飛ばし、微粒子となった金属材料103、104をポリエチレンナフタレート101の表面に付着させることで蒸着が行われる。

【0009】

すなわち、特許文献1に記載の技術では、このように1つの真空蒸着装置100において複数の金属材料103、104から発生する金属蒸気を、ポリエチレンナフタレート101の表面に付着させることで、金属材料103、104の長所を活かした金属蒸着電極を形成することを可能としていたのである。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭60−1823号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

確かに、特許文献1に記載の真空蒸着装置100の構成によるとポリエチレンナフタレート101に複数種の金属で構成された金属蒸着電極を形成することができる。

【0012】

しかしながら、特許文献1に記載の真空蒸着装置100の構成では形成した金属蒸着電極中の各金属成分の比率、つまり組成の制御が困難であった。

【0013】

すなわち、金属材料103、104の長所をさらに活かすためには、金属蒸着電極中に含まれる各金属成分の比率やさらには分布の状態を最適化する必要があるが、特許文献1の真空蒸着装置100の構成では金属材料103、104から発生する金属蒸気の挙動を制御できないため、実現が難しい。

【0014】

すなわち、複数種の金属で構成された金属蒸着電極において、各金属の長所を最大限に活かすためには、金属蒸気を制御することが非常に重要であるのだが、従来の真空蒸着装置では依然としてこれを容易に可能とする構成とはなっていなかった。

【0015】

そこで、本発明ではこのような課題を解決し、優れた特性を有する金属化フィルムを容易に作製することが可能な真空蒸着装置を提供することを目的とする。

【課題を解決するための手段】

【0016】

そして、この課題を解決するために本発明の真空蒸着装置は、基材を所定の速度で搬送しながら、この基材の表面に金属微粒子を蒸着させる真空蒸着装置であり、前記基材の下方に配設され、上部が開口した蒸着室と、前記蒸着室内に設けられ、金属材料を加熱して金属蒸気を発生させる複数の蒸発源と、前記蒸着室内において、前記複数の蒸発源どうしを仕切る隔壁を備え、前記隔壁は、前記蒸着室内において水平方向に可動な板状の基部と、前記基部の上部に設けられ、鉛直方向に可動な仕切り板とを有する構成とした。

【発明の効果】

【0017】

本発明の構成の真空蒸着装置は、金属蒸着電極中の各金属成分の比率や分布の状態を制御することができ、優れた特性を有する金属化フィルムを作製することが可能である。

【0018】

これは、蒸発源どうしを仕切る隔壁を、水平方向に可動な板状の基部と鉛直方向に可動な仕切り板とで構成したことによる。

【0019】

すなわち、夫々の蒸発源からの基材への蒸着量は、隔壁で仕切ることによって蒸着室内で形成される各蒸着空間の上部開口部の面積にある程度依存するものであるが、本発明の真空蒸着装置は板状の基部を可動な構成としたことにより、各蒸着空間の上部開口部の面積を自在に変更することができ、この結果、夫々の蒸発源からの蒸着量を制御することが可能となっている。

【0020】

また、金属蒸着電極に複数の金属材料が混合した層を形成したり、さらにはこの層の厚みを制御するためには、夫々の蒸発源からの金属蒸気を重なり合わせるとともに重なり合う量を制御しなければならない。そこで、本発明の真空蒸着装置の仕切り板は鉛直方向に可動な構成とし、夫々の金属蒸気が重なり合う量を制御可能なものとしている。

【0021】

これらより本発明の真空蒸着装置では金属蒸着電極中の各金属成分の比率や分布の状態を制御することができ、優れた特性を有する金属化フィルムを作製することが可能なものとなっている。

【図面の簡単な説明】

【0022】

【図1】実施例1の真空蒸着装置の構成を示した概略正面図

【図2】実施例1の蒸着室内の構成を示す透視斜視図

【図3】(a)(b)(c)実施例1の真空蒸着装置の様々な蒸着の様子を示す図

【図4】実施例2の蒸着室内の構成を示す透視斜視図

【図5】従来の真空蒸着装置の構成を示した概略模式図

【発明を実施するための形態】

【0023】

(実施例1)

まず、本実施例の真空蒸着装置1の全体の構成とその動作について図1を用いて説明する。図1は真空蒸着装置1の構成を示した概略正面図である。

【0024】

真空槽2は真空蒸着装置1の本体部であり、この真空槽2は図示しない真空ポンプにより真空排気され、内部が真空状態となっている。

【0025】

この真空槽2内でターゲットの基材となる誘電体フィルム3への蒸着が行われる。本実施例では誘電体フィルムとして幅650mm、厚さ3μmのポリプロピレンフィルムを用いている。ただし、ターゲットとなる誘電体フィルム3はこの態様に限られることなく、他の幅、厚さ、材質のものを用いてもよい。

【0026】

この誘電体フィルム3は原反ロール4を所定の方向(図1の矢印の向き)に回転させることで巻き出される。巻き出された誘電体フィルム3は所定の速度で連続搬送され、回転ローラ5にてその進行方向を変えてメインキャン6へと到達する。

【0027】

メインキャン6は内部に不凍液を添加した−15℃〜0℃の冷媒を循環させており、メインキャン6に到達した誘電体フィルム3は冷却されながらメインキャン6の表面に沿って矢印方向に搬送される。

【0028】

そして、まず誘電体フィルム3はパターンロール7に到達し、ここでは誘電体フィルム3の所定の部分にオイルが転写される。

【0029】

メインキャン6の下方には蒸着室8が配設されている。この蒸着室8により、金属蒸着材料の誘電体フィルム3への蒸着が行われる。本実施例では2種類の線材9、10が夫々線材供給ロール11、12から蒸着室8内のボート13に供給される。線材9、10の材料、すなわち誘電体フィルム3へ蒸着させる金属材料としてはアルミニウム、マグネシウム、ニッケル、チタン、亜鉛、マンガン、銅、シリコンあるいはこれらを組み合わせた合金等が挙げられる。

【0030】

ボート13は、2つの電極14、15と電気的に接続されており、これら電極14、15に通電することで抵抗体からなるボート13が発熱し、線材9、10を加熱する構成となっている。ここで、本明細書においては、線材9、10がボート13と接触し、金属蒸気が発生する位置を夫々蒸発源16、17と定義している。

【0031】

そして、線材9、10がボート13内の蒸発源16、17で溶融、気化することで線材9、10から発生した夫々の金属蒸気が誘電体フィルム3方向へ上昇し、誘電体フィルム3の表面に付着する。ただし、上述したパターンロール7にてオイルが転写された箇所には金属蒸気中の金属微粒子は付着しない。この非蒸着部は、蒸着終了後の誘電体フィルム3において絶縁マージン部や分割電極どうしの間のスリット部となる。

【0032】

なお、蒸着室8内部には本発明のポイントとなる隔壁18が設けられており、ボート13内の蒸発源16、17はこの隔壁18によって仕切られている。この隔壁18と蒸着室8内部の構成については後ほど図2を用いて詳しく説明する。

【0033】

また、図示はしないが、蒸着室8とメインキャン6の間にはシャッターが設けられている。このシャッターは蒸着のタイミングを制御するためのものである。

【0034】

そして、蒸着が行われた誘電体フィルム3は回転ローラ19にて搬送方向を変え、最後に巻き取りロール20を矢印方向に回転させることで巻き取られ金属化フィルムが完成する。

【0035】

なお、図1に示されるように真空槽2内には金属蒸気と反応しない金属にて形成された付着防止板21が設けられている。本実施例では付着防止板21を形成する金属としてStainless Used Steel(以下、SUSと表記)を用いている。あるいは、このSUS以外にも鉄を用いて付着防止板21を形成してもよい。この付着防止板21は蒸着室8で発生した金属蒸気が目的方向以外に飛散し、例えば完成体である金属化フィルムや真空槽2の内壁に付着してしまうことを防ぐものである。

【0036】

次に、蒸着室8内の構成について図2を用いて説明する。図2は蒸着室8内の構成を示す透視斜視図であり、蒸着室8の手前側の2つの壁面を透視して描いている(点線にて図示)。また、図2において、蒸着室8内の構成を明瞭に示すためボート13に接続された2つの電極14、15と、ボート13に供給される線材9、10は図示していない。

【0037】

図2に示すように、蒸着室8は上部が開口した箱型の形状をしている。実際には上述したようにこの蒸着室8の上部にはシャッター(図示せず)が備えられ、蒸着のタイミングを制御している。

【0038】

蒸着室8の長手方向の側壁中央には線材供給孔22、23が設けられており、蒸着時にはこの線材供給孔22、23を介して線材9、10が外部から蒸着室8の底面中央に設けられた矩形型のボート13に供給される。そして、夫々の線材9、10がボート13と接触し、その接触位置である蒸発源16、17(図2では蒸発源16のみ図示)から金属蒸気が発生する。

【0039】

蒸着室8内には、隔壁18が配設されており、蒸着室8はこの隔壁18により2つの空間に仕切られている。この隔壁18は、SUSで形成された板状の基部24と、基部24と同様にSUSで形成され基部24の上部に固定された仕切り板25にて構成される。なお、これら基部24、仕切り板25は鉄等のSUS以外の金属で形成してもよい。隔壁18の蒸着室8内における固定は、基部24の底部側面に突出して設けられた係止部26にて行われる。すなわち、係止部26には貫通孔(図示せず)が設けられており、この貫通孔に螺子27を挿通し、蒸着室8底面の短手方向の両端付近に設けられた螺子止め穴28に螺子27を螺合させることで固定される。

【0040】

ここで、図2に示すように、螺子止め穴28は蒸着室8底面に複数個設けられている。したがって、螺子27を螺合する螺子止め穴28の位置を変更することによって、基部24は蒸着室8内の任意の位置に固定することが可能である。すなわち、基部24は蒸着室8内において水平方向に可動な構成となっており、この基部24の位置を変更することで隔壁18で区切られた蒸着室8内の2つの空間の大きさを自在に変更することができる。なお、本実施例において係止部26は基部24の側面の底部付近に設けたが、これに限らず基部24の中央付近や、あるいは上部付近に設けてもよい。なお、このように係止部26を側面の中央付近や上部付近に設けた場合は、これに準じて螺子止め穴28を蒸着室8の側壁中央付近や上部付近に設けることになる。

【0041】

また、仕切り板25は図2に示すように、背面まで貫通した3つの貫通溝29を有している。この貫通溝29に螺子30を挿通し、基部24に設けられた螺子止め穴(図示せず)に螺合して仕切り板25を基部24に圧着させることで仕切り板25は基部24に固定される。ここで、貫通溝29は仕切り板25の下端近傍から上端近傍に亘って設けられており、螺子30の固定位置は鉛直方向に自在に変更することができる。したがって、仕切り板25は基部24に対して鉛直方向に可動な構成となっている。なお、この仕切り板25は完全に取り外すことも可能であり、脱着自在なものである。

【0042】

さらに、基部24の下端部中央には切り欠き31が設けられている。ボート13はこの切り欠き31を通じて蒸着室8内の隔壁18で仕切られた2つの空間に亘って配置されている。そして、蒸着時には図2におけるボート13の隔壁18の手前側と奥側に夫々線材9、10が供給され、上述したように線材9、10とボート13が接触する位置が夫々蒸発源16、17となる。このように、同一のボート13上に設けられた蒸発源16、17は隔壁18によって蒸着室8内において仕切られた状態となっている。

【0043】

以上、説明したような構成により、隔壁18で区切られた蒸着室8内の2つの空間は、自在にその大きさを変更することができる。

【0044】

次に、本実施例の真空蒸着装置1の蒸着時の様子について図3(a)〜図3(c)を用いて説明する。

【0045】

図3(a)は、仕切り板25を上方向に最大限引き上げた位置で固定した状態の蒸着室8の様子を示す図である。ここで、隔壁18で図3(a)における左右に仕切られた空間を夫々空間A、空間Bとする。空間Aには蒸発源16、空間Bには蒸発源17が夫々存在する。

【0046】

蒸着時には、蒸発源16、蒸発源17で夫々線材9、10が加熱され、金属蒸気が発生する。一般に金属蒸気は蒸発面から四方に向けて拡散しながら、飛散していく。すなわち、蒸発源16、蒸発源17から発生した金属蒸気は空間A、空間B略全体に広がりながら、破線矢印a、実線矢印bで模式的に示すように上方の誘電体フィルム3に向かって飛散する。そして、飛散した金属蒸気が誘電体フィルム3に接触し、金属微粒子が誘電体フィルム3に付着することで、誘電体フィルム3上に金属蒸着電極が形成される。

【0047】

ここで、形成された金属蒸着電極の評価を行い、仮に金属蒸着電極に含まれる線材9からの金属微粒子の量を減らし、逆に線材10からの金属微粒子の量を増やしたい場合は、図3(b)に示すように隔壁18を蒸発源16側に移動させるとよい。

【0048】

このように、隔壁18を移動させ空間Aの上部開口部の面積を減らすことで、誘電体フィルム3に付着する線材9の金属微粒子の量を減少させることができる。一方、空間Bの上部開口部の面積は大きくなり、誘電体フィルム3に付着する線材10の金属微粒子の量は増加する。この結果、金属蒸着電極に含まれる線材9の金属微粒子の量を減らし、逆に線材10の金属微粒子の量を増やすことができ、所望の組成の金属蒸着電極を誘電体フィルム3上に形成することができる。

【0049】

ところで、これまで説明した図3(a)、図3(b)のような状態で蒸着を行った場合、空間Aと空間Bが仕切られているため、誘電体フィルム3が図2における右から左へと搬送されるとすると、誘電体フィルム3にはまず線材9の金属微粒子が付着し、続いて線材9の金属微粒子の上に線材10の金属微粒子が付着することになる。したがって、誘電体3上に形成される金属蒸着電極は、線材9の金属微粒子の層と線材10の金属微粒子の層が重なり合った積層構造となりやすい。このような金属蒸着電極の構成に替えて、線材9の金属と線材10の金属が混合された層を形成したい場合は図3(c)のような状態で蒸着を行えばよい。

【0050】

すなわち、図3(c)に示すように、仕切り板25の位置を下方に変更すればよい。このように仕切り板25の位置を調整することで、蒸着室8内において空間Aと空間Bが連通し、仕切り板25の上部で線材9の金属蒸気と線材10の金属蒸気が混ざり合う。そして、線材9の金属蒸気と線材10の金属蒸気が均一に重なり合った金属蒸気(点線矢印cで図示)が発生し、これが誘電体フィルム3に蒸着される。この結果、誘電体フィルム3上には線材9の金属の層、線材10の金属の層の間に新たに線材9の金属と線材10の金属が混合された層が形成される。

【0051】

また、仕切り板25の位置は自在に変更でき、これを適宜変更することで混ざり合う線材9の金属蒸気と線材10の金属蒸気の量を調整できる。この結果、線材9の金属と線材10の金属が混合された層の厚みを調整することができる。すなわち、線材9の金属と線材10の金属が混合された層の厚みを厚くしたい場合は、仕切り板25の位置を比較的下方に調整し、空間Aと空間Bが連通する部分を大きくすることで、混ざり合う金属蒸気の量が増え、線材9の金属と線材10の金属が混合された層の厚みが厚くなる。これに対し、線材9の金属と線材10の金属が混合された層の厚みを薄くしたいときは、仕切り板25の位置を比較的上方に調整すればよい。

【0052】

次に、本実施例の真空蒸着装置1の効果について説明する。

【0053】

上述したように、本実施例の真空蒸着装置1は蒸着室8に設けられた隔壁18の基部24の水平方向の位置と、仕切り板25の鉛直方向の位置を自由に調整することができ、誘電体フィルム3への金属蒸気の蒸着状態を適宜変更することができる。この結果、誘電体フィルム3に形成される金属蒸着電極の組成や分布の状態の制御が比較的容易となり、優れた特性を有する金属化フィルムを容易に作製することが可能となる。

【0054】

また、この隔壁18の固定は、基部24の水平方向の両端面に設けられた係止部26を蒸着室8の底面に螺子止めするのみで行うことができ、隔壁18の任意の位置への移動は非常に容易なものとなっている。さらに、仕切り板25の鉛直方向の移動も仕切り板25の貫通溝29への螺子止めの位置を変更することで容易に行うことができる。

【0055】

さらに、仕切り板25は脱着自在な構成であり、仕切り板25を基部24から取り外して、表面に付着した金属微粒子を取り除く作業を容易に行うことができる。同様に、基部24も螺子27を外すことで、蒸着室8から取り外すことができ、表面に付着した金属微粒子を取り除く作業を容易に行うことができる。

【0056】

なお、図1および図2には図示していないが、基部24に冷却用配管を内設させてもよい。このように基部24の内部に冷却用配管を設けることで、蒸着時にボート13からの熱によって基部24が加熱されてしまうことを抑制することができる。基部24が加熱されてしまうと、一旦基部24に付着した金属微粒子が再蒸発され、隔壁18で区切られた各空間から誘電体フィルム3に飛散する金属蒸気の量を制御することが非常に難しくなる。すなわち、誘電体フィルム3に飛散する金属蒸気の量を制御するにあたって、基部24に冷却用配管を内設させ、金属微粒子の再蒸発を抑制することは非常に重要である。この冷却機構は上記と同様の構成にて仕切り板25にも設けてもよい。

【0057】

なお、本実施例においては、蒸発源16、17を同一のボート13に設けている。このような構成においても、基部24の下端中央付近に切り欠き31を設け、この切り欠き31の位置にボート13を配設することで、隔壁18は蒸発源16、17どうしを仕切ることができる。切り欠き31を介して一方の空間の金属蒸気が他方の空間へと流入してしまうことを防ぐためには、この切り欠き31の径をできるだけ小さくすることが望ましい。

【0058】

なお、本実施例では蒸発源を2つとしたが、これに限ることはない。すなわち、蒸発源を3つ以上設けてもよい。例えば、蒸発源を3つ設けた場合は、隣り合う蒸発源どうしの間を2枚の隔壁18で仕切り、蒸着室8を3つの空間に分ければよい。そして、2枚の隔壁18の基部24の水平方向の位置を適宜調整し空間の大きさを調整するとともに、仕切り板25の鉛直方向の位置を適宜調整することで、誘電体フィルム3上に形成される金属蒸着電極の組成を調整することができる。

【0059】

(実施例2)

本実施例の真空蒸着装置について、図4を用いて説明する。図4は、本実施例の真空蒸着装置の蒸着室42の構成を示す斜視図である。図4において、実施例1と同様の構成要素については同じ符号を付し、その説明を省略する。

【0060】

まず、本実施例の真空蒸着装置においては、蒸着室42内のボートの構成が大きく異なる。すなわち、実施例1の真空蒸着装置1においては蒸発源16、17を同一のボート13に設けたが、本実施例の真空蒸着装置においては、蒸着室42内に2つの複数のボート43、44が設けられており、これらのボート43、44上の線材と接触する位置が蒸発源となる。この蒸着室42内に設けられた2つのボート43、44は夫々独立制御されており、加熱条件を独立して変更することができる。したがって、夫々のボート43、44に供給される線材の種類や物性に合わせて加熱条件を適宜変更し、最適な条件で線材を加熱し、金属蒸気を発生させることができ、信頼性に優れた金属蒸着電極を誘電体フィルム3上に形成することができる。なお、図4においては図示していないが、実施例1のボート13と同様にボート43、44は電極と接続されており、蒸着時にはこれらの電極から電流を流すことで発生するジュール熱にて加熱される。

【0061】

また、このようにボート43、44を別体で設けているため、本実施例の隔壁45の基部46には、実施例1の基部24のように切り欠き31を設ける必要は無い。実施例1では各蒸発源から発生した金属蒸気が切り欠き31を通って隣の空間に流入してしまうことがあったが、本実施例においてはこのような可能性はなく、より誘電体フィルム3上に形成される金属蒸着電極中の各金属成分の比率を制御しやすいものとなっている。

【0062】

このように本実施例における真空蒸着装置の態様によっても、蒸着室42に設けられた隔壁45の基部46を水平方向へ可動とし、仕切り板47を鉛直方向に可動とすることで、誘電体フィルム3への金属蒸気の蒸着状態を適宜変更することができる。この結果、誘電体フィルム3に形成される金属蒸着電極の組成の制御が比較的容易となり、優れた特性を有する金属化フィルムを容易に作製することが可能となる。なお、これら基部46、仕切り板47を蒸着室42内において可動とする仕組みについては実施例1と同様である。すなわち、係止部26や貫通溝29によって実現するものであり、これらには実施例1と同様の符号を付している。

【0063】

さらに、本実施例においては蒸着室42内に設けられた2つのボート43、44が夫々独立した制御が可能であり、線材の種類や物性に合わせて最適な条件で加熱することができる。この結果、金属蒸着電極の組成の制御がさらに容易となり、優れた特性を有する金属化フィルムを作製することが可能となる。

【0064】

また、図4には図示していないが、実施例1と同様に基部46に冷却用配管を内設させてもよい。このように基部46の内部に冷却用配管を設けることで、蒸着時にボート43、44からの熱によって基部46が加熱されてしまうことを抑制でき、金属微粒子の再蒸発を抑制することができる。この結果、誘電体フィルム3に飛散する金属蒸気の量が制御し易くなる。

【0065】

なお、本実施例では蒸発源を2つとしたが、これに限ることはない。例えば、蒸発源を3つ設けた場合は、隣り合う蒸発源どうしの間を2枚の隔壁45で仕切り、蒸着室42を3つの空間に分ければよい。そして、2枚の隔壁45の基部46の水平方向の位置を適宜調整し空間の大きさを調整するとともに、仕切り板47の鉛直方向の位置を適宜調整することで、誘電体フィルム3上に形成される金属蒸着電極の組成や各金属の分布状態を調整することができる。

【0066】

以上、説明したように本発明による真空蒸着装置は、従来の真空蒸着装置と比較して誘電体フィルム3上に形成される金属蒸着電極中の各金属成分の比率を容易に制御することができ、優れた特性を有する金属化フィルムを作製することが可能なものである。また、本発明の実施例においては成膜方法として抵抗加熱方式を用いているが、この抵抗加熱方式以外にも誘導加熱方式、電子ビームによる方式、スパッタリングによる方式など、さらにはこれらの方式を組み合わせたものを用いてもよいものである。

【産業上の利用可能性】

【0067】

本発明による真空蒸着装置は、誘電体フィルムに形成される金属蒸着電極中の各金属成分の比率や分布状態を容易に制御することができ、優れた特性を有する金属化フィルムを作製することが可能である。したがって、本発明の真空蒸着装置は各種電子機器、電気機器、産業機器、自動車等に用いられる金属化フィルムコンデンサの金属化フィルムの製造に好適に採用することができる。

【符号の説明】

【0068】

1、41 真空蒸着装置

2 真空槽

3 誘電体フィルム

4 原反ロール

5、19 回転ローラ

6 メインキャン

7 パターンロール

8、42 蒸着室

9、10 線材

11、12 線材供給ロール

13、43、44 ボート

14、15 電極

16、17 蒸発源

18、45 隔壁

20 巻き取りロール

21 付着防止板

22、23 線材供給孔

24、46 基部

25、47 仕切り板

26 係止部

27、30 螺子

28 螺子止め穴

29 貫通溝

31 切り欠き

【特許請求の範囲】

【請求項1】

基材を所定の速度で搬送しながら、この基材の表面に金属微粒子を蒸着させる真空蒸着装置であり、

前記基材の下方に配設され、上部が開口した蒸着室と、

前記蒸着室内に設けられ、金属材料を加熱して金属蒸気を発生させる複数の蒸発源と、

前記蒸着室内において、前記複数の蒸発源どうしを仕切る隔壁を備え、

前記隔壁は、

前記蒸着室内において水平方向に可動な板状の基部と、

前記基部の上部に設けられ、鉛直方向に可動な仕切り板を有する真空蒸着装置。

【請求項2】

前記基部は、水平方向の両端面に係止部を有し、前記係止部を前記蒸着室の底面あるいは側壁に係止することで前記蒸着室の任意の位置に固定される請求項1に記載の真空蒸着装置。

【請求項3】

前記仕切り板は、前記基部に対して脱着自在である請求項1に記載の真空蒸着装置。

【請求項4】

前記基部は、内部に冷却用配管を有する請求項1に記載の真空蒸着装置。

【請求項5】

前記複数の蒸発源は、同一のボートに設けられた請求項1に記載の真空蒸着装置。

【請求項6】

前記複数の蒸発源は、別体のボートに夫々設けられた請求項1に記載の真空蒸着装置。

【請求項1】

基材を所定の速度で搬送しながら、この基材の表面に金属微粒子を蒸着させる真空蒸着装置であり、

前記基材の下方に配設され、上部が開口した蒸着室と、

前記蒸着室内に設けられ、金属材料を加熱して金属蒸気を発生させる複数の蒸発源と、

前記蒸着室内において、前記複数の蒸発源どうしを仕切る隔壁を備え、

前記隔壁は、

前記蒸着室内において水平方向に可動な板状の基部と、

前記基部の上部に設けられ、鉛直方向に可動な仕切り板を有する真空蒸着装置。

【請求項2】

前記基部は、水平方向の両端面に係止部を有し、前記係止部を前記蒸着室の底面あるいは側壁に係止することで前記蒸着室の任意の位置に固定される請求項1に記載の真空蒸着装置。

【請求項3】

前記仕切り板は、前記基部に対して脱着自在である請求項1に記載の真空蒸着装置。

【請求項4】

前記基部は、内部に冷却用配管を有する請求項1に記載の真空蒸着装置。

【請求項5】

前記複数の蒸発源は、同一のボートに設けられた請求項1に記載の真空蒸着装置。

【請求項6】

前記複数の蒸発源は、別体のボートに夫々設けられた請求項1に記載の真空蒸着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−214851(P2012−214851A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−81457(P2011−81457)

【出願日】平成23年4月1日(2011.4.1)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年4月1日(2011.4.1)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]