真贋判定装置、真贋判定方法、及びプログラム

【課題】 微小細粒(タガント)を付与した物品の真贋判定を行う際に、撮影画像に含まれるタガントがコピーや印刷等によって付与されたものでないことを明確に区別して、真贋判定を効率よく行うことが可能な真贋判定装置等を提供する。

【解決手段】 個々の物品1の基材11上に、基材とは異なる光学反射特性を有するタガント12をランダムに配置しておく。物品1に対して異なる方向から光を照射し、複数枚の画像を撮影する。撮影された複数枚の画像の差分を抽出することによりタガント12に影9が生じているか否かを判断する。影9が生じている場合は、真の物品であると判断する。これによりカラーコピーされたタガントでないことを効率よく判断できる。

【解決手段】 個々の物品1の基材11上に、基材とは異なる光学反射特性を有するタガント12をランダムに配置しておく。物品1に対して異なる方向から光を照射し、複数枚の画像を撮影する。撮影された複数枚の画像の差分を抽出することによりタガント12に影9が生じているか否かを判断する。影9が生じている場合は、真の物品であると判断する。これによりカラーコピーされたタガントでないことを効率よく判断できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材上にタガントを付した物品の真贋を判定する真贋判定装置等に関する。

【背景技術】

【0002】

従来より、工業製品や商品パッケージ等には製造番号が付与され、製造管理や物流管理に利用されている。製造番号は物品の所定位置に文字或いはバーコード等の符号として印字される。また、証明書等の公的証書や商品券等の有価証券に対し、偽造防止や真正性認証を目的としてシリアルナンバーが印字されている。しかし、製造管理や物流管理を目的として個体識別のための製造番号を付与する場合は、明確に視認或いは機械識別を行うことを目的としているため、明示的に印字されることが多く、特にバーコードや2次元コードの形式で付与される場合は本来の製品等の意匠性を損なうことがあった。また、偽造防止を目的とした場合、文字やバーコード等の印字は容易に偽造・変造される恐れがあり、その効果は不十分であった。

【0003】

また近年では、個体識別の手段として、ICタグを用いて個別IDを付与する方法が提案されている。ICタグは書換え困難かつユニークなIDを各々付与することができ、非接触で読取可能なことから製品等の基材裏面、もしくは内部にICタグを設けることにより個体識別が可能となる。しかし、ICタグは単価が高く普及しにくいという問題があった。

【0004】

これらの問題に対し、クレジットカードや有価証券類の一部にホログラムや回折格子などの光回折構造(以下、単にホログラムともいう。)を形成し、偽造を防止することが知られている。

また、特許文献1のラベルのように、透明プラスチック基材の片面に、少なくとも、光回折構造形成層、粘着剤層、被覆材料が順次形成されたラベルの粘着剤層または光回折構造形成層に微小細粒を混入することによって、真贋判別要素であるホログラムとタガント(追跡用添加物)としての微小細粒を存在させ、偽造防止を図るものや、特許文献2のラベルのように、透明プラスチック基材の片側に、少なくとも、光回折構造層、反射材料層、粘着剤層、被覆材料が順次形成されたラベルのいずれかの層間の一部領域に感温変色材料層を形成するとともに、反射材料層に、光回折構造層より低屈折率の金属材料を形成し、粘着剤層に光学的に検知可能な物質を混入して、偽造防止を図るものが提案されている。そして、上述の微小細粒が、例えば、白色光や紫外線または赤外線を照射することによってある波長範囲で蛍光などの光を放射する特性を有するものを採用した場合は、偽造判定を行う際に微小細粒をルーペ等で拡大し、放射光の特性を確認することで真贋判定を行っていた。

【0005】

更に、特許文献3では、上述のようなホログラムやタガントを用いず、個体そのものの表面の特徴を解析することで、真贋を判定する技術について記載されている。特許文献3には、例えば、個体の表面の特徴量として紙の透明度(紙を形成する繊維質材料の絡み具合等に起因する明暗パターン)をスキャナ等で読み取って、真の個体の表面特徴と判定対象の個体の表面特徴とをパターン比較することや、比較領域を移動させながら相関値を演算することや、相関値の最大値のノーマライズド・スコアを算出し、真贋を判定すること等が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−261967号公報

【特許文献2】特開2008−281912号公報

【特許文献3】特許第4103826号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1及び特許文献2に開示されるラベルでは、ホログラムやタガント、或いは感温変色材料等を組み合わせることにより偽造困難としているが、ホログラム、タガント、及び感温変色材料等の存在や層構造まで解析され、模倣された場合には真贋判定が難しくなる恐れがあった。また、特許文献3の手法は、個体表面がランダムな特徴を有する場合に適用可能なものであり、個体表面の特徴が少ないものには適用できなかった。また、真贋判定の精度を向上するためには原本の紙質を特殊なものとしたり、表面に特殊な加工を施したりする必要があるため製造コスト増大につながる恐れがあった。そのため、物品に容易に付与できるが、個々の物品から切り離せない固有の特徴に基づいて個体識別や真贋判定を行えるようにすることが望まれている。また、タガントの分布位置がカラーコピー等により精度良く複製された場合でも、正確に真贋判定を行えるようにすることも望まれている。

【0008】

本発明は、このような問題に鑑みてなされたもので、微小細粒(タガント)を付与した物品の真贋判定を行う際に、撮影画像に含まれるタガントがコピー等によって複製されたものでないことを明確に区別して、真贋判定を正確に効率よく行うことが可能な真贋判定装置、真贋判定方法、及びプログラムを提供することを目的とする。

【課題を解決するための手段】

【0009】

前述した課題を解決するため第1の発明は、基材と前記基材の表面と略平行に固着されているタガント分布層とを有する物品の真贋を判定する真贋判定装置であって、物品に対する光源の照射方向が異なる複数枚の画像を撮影する撮影手段と、複数枚の画像に含まれるタガントの影の位置が異なる場合には真正であると判定する真贋判定手段と、を具備することを特徴とする真贋判定装置である。

【0010】

第2の発明は、基材と前記基材の表面と略平行に固着されているタガント分布層とを有する物品の真贋を判定する真贋判定方法であって、物品に対する光源の照射方向が異なる複数枚の画像を撮影するステップと、複数枚の画像に含まれるタガントの影の位置が異なる場合には真正であると判定するステップと、を含むことを特徴とする真贋判定方法である。

【0011】

第1の発明の真贋判定装置、及び第2の発明の真贋判定方法によれば、基材上にタガントを含むタガント分布層を有する物品に対して異なる照射方向から光を照射して複数枚の画像を撮影し、これらの複数枚の画像に含まれるタガントの影の位置が異なる場合には真正の物品であると判定する。

【0012】

これにより、タガントに影が生じるか否かによって、タガントが実際に物品に付与されているか否かを判断でき、真贋判定を行える。例えば、カラーコピーの場合はタガントに影が生じないため、真贋判定装置による真贋判定によって正確に偽造品を見つけることが可能となる。また、真贋判定装置により上述の真贋判定が自動化されるため、人的負荷をかけることなく、効率よく物品の真贋判定を行えるようになる。

【0013】

また、前記真贋判定手段は、比較対象とする2つの画像から差分領域を抽出し、差分領域が所定の大きさ以上である場合に、タガントの影の位置が異なると判定することが望ましい。

これにより、撮影の際に生じたブレと影とを区別して精度よく影を検出でき、真贋判定の精度が向上する。

【0014】

また、前記真贋判定手段は、2つの画像の各画素の色、彩度、明度、色相、グレースケール値のうちいずれか1つ、または2つ以上の値を組み合わせて比較することにより、前記差分領域を抽出することが望ましい。

これにより、撮影画像から得られる適切な値を用いて影の有無を判定でき、これにより精度よく影を検出できるので、真贋判定の精度が向上する。

【0015】

また、前記撮影手段は、前記光源が2つ設けられ、各光源と、前記対象物と撮像装置との位置関係は固定とし、一方の光源から前記対象物に対して光を照射して第1の画像を撮影した後に、他方の光源から前記対象物に光を照射して第2の画像を撮影することが望ましい。

これにより、撮像装置と物品との位置関係を固定した状態で、光源位置を変更できるため、画像の位置合わせが不要となる。また、光源が少なくとも2つ設けられているため、光源位置を瞬時に変更でき、効率よく真贋判定を行えるようになる。

【0016】

また、前記光源から前記対象物に対して光を照射して第1の画像を撮影した後に、前記光源と前記対象物とを180度異なる位置関係に配置し、前記光源から前記対象物に光を照射して第2の画像を撮影することが望ましい。

これにより、影の位置が大きく変化するため、影を検出しやすくなり、精度よく真贋判定を行えるようになる。

【0017】

また、物品と撮像装置とを異なる位置関係で複数枚の画像を撮影した場合における、各画像の歪みを補正する補正手段をさらに備え、前記真贋判定手段は、前記補正手段による補正後の画像について真贋判定を行うことが望ましい。

これにより、物品に対する撮像装置の位置を変化させた際に生じる投影角度のずれによる画像の歪みを補正して、真贋判定を精度よく行えるようになる。

【0018】

第3の発明は、コンピュータにより読み取り可能な形式で記述されたプログラムであって、基材と前記基材の表面と略平行に固着されているタガント分布層とを有する物品に対する光源の照射方向が異なる複数枚の画像を撮影するステップと、複数枚の画像に含まれるタガントの影の位置が異なる場合には真正であると判定するステップと、を含む処理をコンピュータに実行させるためのプログラムである。

【0019】

第3の発明により、コンピュータを第1の発明の真贋判定装置として機能させることが可能となる。

【発明の効果】

【0020】

本発明によれば、微小細粒(タガント)を付与した物品の真贋判定を行う際に、撮影画像に含まれるタガントがコピー等によって付与されたものでないことを明確に区別して、真贋判定を正確に効率よく行うことが可能な真贋判定装置、真贋判定方法、及びプログラムを提供できる。

【図面の簡単な説明】

【0021】

【図1】本発明を適用する物品1について説明する図(第1の実施の形態)

【図2】反射性金属層3を有するタガント12A、12Bの構造の例

【図3】誘電率の異なる多層薄膜4を有するタガント12Cの構造の例

【図4】光回折構造体層5を有するタガント12Dの構造の例

【図5】特定照射光に対し所定の反射光を放射する反射層6を有するタガント12Eの構造の例

【図6】個体識別システム100が実行する個体識別処理の手順を説明するフローチャート

【図7】タガント分布層11におけるタガント12の分布位置と影について説明する図

【図8】本発明に係る個体識別システム100のハードウエア構成図

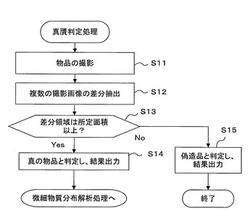

【図9】真贋判定処理の流れを説明するフローチャート

【図10】物品1と画像読取装置108と光源110との位置関係を説明する図

【図11】物品1と画像読取装置108と光源110との位置関係を説明する図

【図12】物品1と画像読取装置108と光源110との位置関係を説明する図

【図13】撮影画像に含まれるタガント12と影9について説明する図

【図14】微細物質分布解析処理の流れを説明するフローチャート

【図15】基準物品及び対象物品と、読み取る画像データ(絶対位置での比較の場合)の例

【図16】基準物品及び対象物品と、読み取る画像データ(相対位置での比較の場合)の例

【図17】特徴点データの相対位置情報の算出について説明する図

【図18】基準画像データ及び対象物画像データから抽出された特徴点の例

【図19】間引き処理を説明するフローチャート

【図20】ノイズ除去処理を説明するフローチャート

【図21】本発明を適用する物品8について説明する図(第2の実施の形態)

【図22】所定の文字、図形、記号、模様もしくはこれらを結合したものが付され、かつ、所定の3次元形状を有するタガント82の一例を示す図

【発明を実施するための形態】

【0022】

以下、図面に基づいて本発明の好適な実施形態について詳細に説明する。

【0023】

[第1の実施の形態]

まず、図1を参照して、本発明を適用する物品1について説明する。

図1(a)は物品1の上面図、図1(b)は図1(a)のA−A線断面図である。

物品1は、その基材10上にタガント(taggant:追跡用添加物)分布層11を有する。タガント分布層11には、基材10とは異なる反射性を有する微細物質(以下、タガントという)12がランダムに複数配置されている。タガント分布層11のタガント12は、例えば、印刷インクに混入して基材10に印刷を施したり、粘着剤等に混入して塗布したりすることで、物品1の基材10上に配置される。これにより各タガント12はランダムな位置に配置される。

【0024】

なお、図1では、物品1は基材10及びタガント分布層11のみを有するように図示しているが、タガント分布層11の上面を更に透明プラスチック等で被覆し、タガント分布層11を保護するようにしてもよい。また、基材10としては、物品1の機能や性質、デザイン等に応じていかなる材料を利用してもよい。また、タガント分布層11を形成する面は平面に限定されず、曲面であってもよいし、凹凸があってもよい。また、タガント分布層11は、物品の表面の全部に設けられてもよいし、一部としてもよい。

【0025】

次に、図2〜図5を参照して、タガント12について説明する。図2〜図5は、様々な態様のタガント12A〜12Eの断面図である。

タガント12は、ルーペで拡大するとその形状や表面の光学的特徴を視認できる大きさ(数μm〜数百μm程度)の微細な細粒である。

【0026】

本発明では、タガント12として、例えば、金属片や、図2に示すように反射性金属層3を有するもの、図3に示すように誘電率が異なる薄膜を多層にコート(多層薄膜4)したもの、図4に示すように光回折構造体層5を有するもの、図5に示すように、所定の照射光に対して特定の反射特性を有する反射層6を有するもの等を採用することが好適である。

【0027】

なお、図2〜図5のタガント12A,12B,12C,12D,12Eは、説明のために断面形状を円形として示しているが、本発明の第1の実施の形態では、これに限定されるものではなく、タガント12の形状は任意としてよい。例えば、基材120とする材料を粉砕し、ランダムな形状となったものをタガント12の基材120として用いるようにしてもよい。

【0028】

図2のタガント12Aは、タガント12の基材120の表面に反射性金属層3を形成したものである。

【0029】

反射性金属層3を不透明層とする場合は、屈折率が小さい薄膜とすればよく、一般的に使用されるアルミニウムの他に、例えば、クロム、鉄、コバルト、ニッケル、銅、銀、金、マグネシウム、鉛、錫、カドミウム、ビスマス、チタン、亜鉛、インジウム等の金属、または、その酸化物、窒化物、または、これらの金属の合金等を使用する。

また、反射性金属層3を透明層とする場合は、屈折率が大きい薄膜とすればよく、硫化亜鉛、酸化チタン、酸化アルミニウム、酸化シリコン、硫化アンチモン等を使用する。

【0030】

反射性金属層3の形成は、真空蒸着法、スパッタリング法、イオンプレーティング法などの薄膜形成法によって行なう。

反射性金属層3の厚みは目的に応じて設定する。例えば、0.005μm〜0.1μmの厚さとすればよい。

【0031】

反射性金属層3はタガント12Aの基材120の表面の全部に付与されてもよいし、一部に付与されてもよい。また、例えば、文字、図形、記号、模様等やこれらの組み合わせからなる図案として、反射性金属層3を付与するようにしてもよい。

【0032】

基材120には、例えば、ポリエチレンテレフタレート(ポリエステル),ポリ塩化ビニル、ポリカーボネート、ポリイミド、ポリアミド、セルローストリアセテート、ポリスチレン、アクリル、ポリプロピレン、ポリエチレンを使用すればよい。

【0033】

また、図2(B)に示すタガント12Bのように、反射性金属層3を透明な被覆層31で覆い、保護するようにしてもよい。被覆層31の材料は、ポリエチレン、ワックス、シリコン、ポリエステルフィルム等のプラスチックフィルム等が好適である。

【0034】

タガント12A,12Bのように反射性金属層3を有することにより、タガント12の分布が確認しやすく、ルーペ(拡大鏡)による真贋判定が行いやすくなる。また、後述する微細物質分布解析処理(図14)において、特徴点として抽出しやすくなる。

【0035】

図3のタガント12Cは、基材120の表面に誘電率の異なる薄膜を多層に形成したものである。例えば、天然雲母薄片(マイカフレーク)等の基材120に酸化チタン、酸化鉄などの金属酸化物をコートした顔料(パール顔料)や、合成アルミナフレーク、合成シリカフレーク、ホウ珪酸ガラスフレーク、酸化チタン被覆、合成マイカフレーク(酸化アルミニウム、酸化マグネシウム、二酸化ケイ素、フッ素化合物等)等の基材120に、酸化チタン、酸化鉄などの金属酸化物をコートした顔料(エフェクト顔料)等がタガント12Cとして使用できる。

多層薄膜層4の厚みは目的に応じて設定する。例えば、0.005μm〜0.1μmの厚さとすればよい。

【0036】

タガント12Cは見る角度によって色が変化するため、ルーペによる真贋判定が行いやすくなる。また、後述する微細物質分布解析処理(図14)において、特徴点として抽出しやすくなるという効果もある。

【0037】

図4のタガント12Dは、基材120の表面に光回折構造体層5を形成したものである。光回折構造体層5とは、ホログラムの微細凹凸が形成された層であるが、光回折構造体層5自体は、ホログラムの微細凹凸の形成が可能な種々の素材を用いて形成できる。例えば、ポリ塩化ビニル、アクリル樹脂、ポリスチレン、ポリカーボネートなどの透明な熱可塑性樹脂、或いは、不飽和ポリエステル、メラミン、エポキシ、ポリエステル(メタ)アクリレート、ウレタン(メタ)アクリレート、エポキシ(メタ)アクリレート、ポリエーテル(メタ)アクリレート、ポリオール(メタ)アクリレート、メラミン(メタ)アクリレート、トリアジン系アクリレート等の透明熱硬化性樹脂等を使用できる。更には、上述の熱可塑性樹脂と上述の熱硬化性樹脂とを混合して使用し、更に、ラジカル重合性不飽和基を有する熱成形性物質、或いは、これらにラジカル重合性不飽和単量体を加え電離放射線硬化性としたものなどを使用してもよい。

【0038】

光回折構造体層5はタガント12Dの全面に付与されてもよいし、一部に付与されてもよい。

また、光回折構造体層5を透明な被覆層(不図示)で覆い、保護するようにしてもよい。

【0039】

光回折構造体5へのホログラムの微細凹凸の形成は、回折格子やホログラムの干渉縞が凹凸の形で記録された原版をプレス型として用い、基材に上述の樹脂を塗布用組成物として調製したものを、グラビアコート法、ロールコート法、バーコート法などの手段で塗布して塗膜を形成し、その上に上述の原版を重ねて加熱ロールなどの適宜手段によって両者を加熱圧着して行なうことができる。また、フォトポリマーを用いる場合は、基材上に、フォトポリマーを同様に塗布した後、上述の原版を重ねてレーザー光を照射することにより複製できる。

光回折構造体層5の厚みは目的に応じて設定する。例えば、0.005μm〜0.1μmの厚さとすればよい。

【0040】

また図4のタガント12Dにおいて、ホログラムの微細凹凸の回折効率を高めるために、更に、反射性金属層を設けてもよい。その反射性金属層は、クロム、鉄、コバルト、ニッケル、銅、銀、金、ゲルマニウム、アルミニウム、マグネシウム、アンチモン、鉛、錫、カドミウム、ビスマス、セレン、ガリウム、インジウム、ルビジウム等の金属、または、その酸化物、窒化物、または、これらの金属の合金等を使用できる。反射性金属層は、真空蒸着法、スパッタリング法、イオンプレーティング法などの薄膜形成法によって形成することが好ましいが、メタリック顔料を含有するメタリックインクを用いて印刷することによって形成してもよい。

【0041】

タガント12Dのように光回折構造体層5を有することにより、ルーペによる確認がしやすくなる。また、後述する微細物質分布解析処理において、光学的な読取りが容易となり特徴点として抽出しやすくなる。また、特定波長の光(レーザ光等)を照射してホログラム図案を再生し、ホログラム図案の判定をタガントの分布の判定と合わせて行うことにより、偽造防止効果が高くなる。

【0042】

また、個々のタガント12Dに付与されるホログラム図案は、同一としてもよいし、異なっていてもよい。異なるホログラム図案を付与する場合は、よりセキュリティ効果が高くなる。一方、同一のホログラム図案を付与する場合は、異なるホログラム図案を付与する場合と比べてコストダウンが可能となる。

【0043】

図5のタガント12Eは、所定の照射光に対し、特定波長の光を放出する反射層6を形成したものである。反射層6は、例えば、基材120の表面に蛍光顔料を含む樹脂を塗布するか、印刷インクに蛍光顔料を混入して印刷することにより形成される。

【0044】

蛍光顔料として使用される無機蛍光体に用いられる材料は、例えば、紫外線発光蛍光体または赤外線発光蛍光体等である。紫外線発光蛍光体は紫外線により励起され、それよりも低いエネルギー準位に戻るときに発するスペクトルのピークが青、緑、赤等の波長域にあるもので、例えばCa2B5O9Cl:Eu2+、CaWO4、ZnO:Zn2SiO4:Mn、Y2O2S:Eu、ZnS:Ag、YVO4:Eu、Y2O3:Eu、Gd2O2S:Tb、La2O2S:Tb、Y3Al5O12:Ce等があり、単体又はこれらから数種を選択し混合して使用することができる。その蛍光スペクトルはピークを青、赤、緑の波長域以外に持つものである。また赤外線発光蛍光体は波長λ1の励起光を受けて、波長λ2の可視光を発光する特性を示し、λ1≠λ2かつλ1>λ2なる性質を有するものとして、その組成は例えば、YF3:Er+Yb、Y3OCl7:Er+Yb、NaLnF4:Er+Yb(Ln=Y,Gd,La)、BaY2F8:Er+Yb、(PbF2−GeO2):Er+Yb、(PbF2−GeO2):Tm+Yb等があり、いずれも励起光(λ1)800〜1000nmの赤外線を受けて450nm〜650nmに発光スペクトルの顕のピークを有する可視光線(λ2)を発光するものである。

【0045】

反射層6はタガント12Eの全面に付与されてもよいし、表面の一部に付与されてもよい。また、例えば、文字、図形、絵柄、模様等の図案として、反射層6を付与するようにしてもよい。

また、反射層6を透明な被覆層で覆い、保護するようにしてもよい。

反射層6の厚みは目的に応じて設定する。例えば、0.005μm〜0.1μmの厚さとすればよい。

【0046】

タガント12Eのように特定照射光による反射層6を有することにより、ルーペによる確認がしやすくなる。また、後述する微細物質分布解析処理において、光学的な読取りが容易となり、特徴点として抽出しやすくなる。また、通常の白色光の下では発光しないため、隠匿性が高く、模倣を防止しやすい。

【0047】

次に、個体識別システム100が実行する物品1の個体識別方法について説明する。

図6に示すように、個体識別システム100は、まず後述する真贋判定処理を行い、物品1の真贋を判定する。ステップS1の真贋判定処理では、物品1のタガント分布層11に付与されたタガント12の影の有無を確認することで、物品の真贋を判定する(ステップS1)。ステップS1で真と判定された物品1について、更に、コンピュータ等の個体識別システム100を用いた微細物質分布解析処理(ステップS2)を施すことにより、物品1の個体を識別し、真贋が判定される。

【0048】

上述の個体識別処理において、ステップS1の真贋判定処理と、ステップS2の微細物質分布解析処理は同一の装置を用いてもよいし、別の装置(真贋判定装置200、個体識別装置300)でそれぞれ行うようにしてもよい。以下の説明では、真贋判定及び微細物質分布解析の各処理は、同一の装置(個体識別システム100)を用いて行うものとする(図8参照)。

【0049】

ステップS1の真贋判定処理では、物品1に対して光源の位置を変えて複数枚の画像を撮影する。そして撮影された複数枚の画像に含まれるタガント12の影の位置を解析し、複数枚の画像で影の位置が異なる場合には物品1は真正と判定する。

【0050】

図7に示すように、タガント12は平らな構造物であり、水平方向の最大長が100μm〜数100μmに対して、厚さ(=垂直方向の長さ)は数μm程度である。そして、タガント12は、基材10の表面に対して略平行となるように分布され、透明プラスチックを固着剤として用いることによって、基材10の表面と略平行に固着される。つまり、タガント12は、タガント分布層11の中で、基材10の表面と略平行に浮いている状態となる。

そして、図7に示すように、タガント12と基材10との間を光が散乱することにより、タガント12の影9が出来る。一般に、物体の色相は、物体から反射する光の波長を持つ色相になるので、タガント12と同じ色相の影9が出来る。一方、タガント12が付与された物品がカラーコピーされた場合や、印刷等によってタガント12の画像のみを模して付した物品にはタガント12そのものがないため、影9が生じることはない。そのため、撮影画像にタガント12の影9の存在が検出されれば、物品はタガント12が配されていると判断できるため、少なくともこの段階で贋物とは判断しないものとする。

【0051】

ここで、影9とは、「光によって、物体の他にできる、その物体の姿」を意味する。つまり、その色相は黒に限定されない。本発明における「タガントの影」は、前述した通り、タガント12と基材10との間で散乱される光によって生じるものである。

一般に、物体の色相は、物体から反射する光の波長をもつ色相であるので、影9の色相はタガント12の色相と同一となる。ただし、彩度はタガント12よりも影9の方が低いものとなる。例えば、タガント12が青であれば、影9は淡い青となる。

【0052】

ステップS2の微細物質分布解析処理では、物品1に付与されたタガント12の分布位置情報を読取り、読み取った分布位置情報をその個体の特徴量として照合に利用する。

例えば、タガント12を印刷インクに混入して付与した場合は、たとえ同じ機種の印刷装置であっても個々の印刷装置には固有の癖があり、厳密には同じ仕上がり状態を得られない。そのため、印刷装置や、用いるインク、インクの残存量、印刷の設定、更には、印刷時の気温や湿度等の諸条件によって、異なる印刷結果を得る。また、タガント12の混入の割合等によってもタガント12の分布は異なる。そこで、微細物質解析処理では、予め真の物品のタガント12の分布位置を求め、基準特徴点データとして記憶しておき、比較対象とする物品のタガント12の分布と比較照合することにより個体の一致、不一致(真贋)を判別しようとするものである。

【0053】

上述の真贋判定処理及び微細物質分布解析処理を行う個体識別システム100について説明する。

図8は、個体識別システム100のハードウエア構成を示すブロック図である。

【0054】

図8に示すように、個体識別システム100は、制御部101、記憶部102、入力部103、表示部104、メディア入出力部105、通信I/F部106、周辺機器I/F部107等がバス109を介して接続されて構成される。また、周辺機器I/F部107には画像読取装置108及び光源110が接続されている。

個体識別システム100の制御部101、記憶部102、入力部103、表示部104、メディア入出力部105、通信I/F部106、周辺機器I/F部107及びバス109を含む各装置は、例えばコンピュータ等によって構成される。

そして、個体識別システム100は、真贋判定装置200としての機能と、個体識別装置300としての機能とを有する。

ただし、真贋判定装置200と個体識別装置300とが、それぞれ別体に構成されることを妨げるものではない。

【0055】

制御部101は、CPU(Central Processing Unit)、ROM(Read Only Memory)、RAM(Random Accsess Memory)等により構成される。

CPUは、記憶部102、ROM、記録媒体等に格納されるプログラムをRAM上のワークメモリ領域に呼び出して実行し、バス108を介して接続された各部を駆動制御する。ROMは、コンピュータのブートプログラムやBIOS等のプログラム、データ等を恒久的に保持する。RAMは、ロードしたプログラムやデータを一時的に保持するとともに、制御部101が後述する各種処理を行うために使用するワークエリアを備える。

【0056】

記憶部102は、HDD(ハードディスクドライブ)であり、制御部101が実行するプログラムや、プログラム実行に必要なデータ、OS(オペレーティング・システム)等が格納されている。これらのプログラムコードは、制御部101により必要に応じて読み出されてRAMに移され、CPUに読み出されて実行される。

【0057】

入力部103は、例えば、キーボード、マウス、タッチパネル、タブレット等のポインティング・デバイス、テンキー等の入力装置であり、入力されたデータを制御部101へ出力する。

【0058】

表示部104は、例えば液晶パネル、CRTモニタ等のディスプレイ装置と、ディスプレイ装置と連携して表示処理を実行するための論理回路(ビデオアダプタ等)で構成され、制御部101の制御により入力された表示情報をディスプレイ装置上に表示させる。

なお、入力部103と表示部104が一体的に構成されたタッチパネル式の入出力部としてもよい。

【0059】

メディア入出力部105は、例えば、フロッピー(登録商標)ディスクドライブ、PDドライブ、CDドライブ、DVDドライブ、MOドライブ等のメディア入出力装置であり、データの入出力を行う。

通信I/F106は、通信制御装置、通信ポート等を有し、ネットワークとの通信を媒介する通信インタフェースであり、通信制御を行う。

【0060】

周辺機器I/F(インタフェース)107は、コンピュータに周辺機器を接続させるためのポートであり、周辺機器I/F107を介してコンピュータは周辺機器とのデータの送受信を行う。周辺機器I/F107は、USBやIEEE1394やRS−232C等で構成されており、通常複数の周辺機器I/Fを有する。周辺機器との接続形態は有線、無線を問わない。

【0061】

画像読取装置108(撮影装置)は、スキャナ、CCDカメラ等であり、画像を光学的に読取り、画像データとして取得する装置である。画像読取装置108は、周辺機器I/F107を介して個体識別システム100に接続される。或いは、画像読取装置108は、通信I/F106を介して個体識別システム100と通信接続される構成としてもよい。画像読取装置108は読み取った画像データを制御部101へ出力する。制御部101は取得した画像データをRAMまたは記憶部102の所定のメモリ領域に記憶する。

光源110は、撮影対象とする物品1を撮影する際に、物品1に対して所定の方向から光を照射する。

画像読取装置108と光源110と物品1との位置関係については、後述する(図10〜図12参照)。

【0062】

バス109は、各装置間の制御信号、データ信号等の授受を媒介する経路である。

【0063】

次に、本実施の形態の個体識別システム100が実行する処理について説明する。

まず、図6のステップS1の真贋判定処理について説明する。

図9は、真贋判定処理の流れを説明するフローチャート、図10、図11、図12は物品1と画像読取装置108と光源110との位置関係について説明する図、図13は、画像読取装置108による撮影画像の例であり、タガント12の影9について説明する図である。

【0064】

図9に示すように、真贋判定装置200(個体識別システム100)の制御部101は、まず画像読取装置108を用いて真贋判定の対象とする物品1(以下、対象物1という)に付与されたタガント分布層11を光学的に読み取る(ステップS11)。読み取り対象とする部位は、タガント分布層11の全部としてもよいし、一部としてもよい。

この撮影処理では、1つの対象物1について複数の画像データを得る。

【0065】

ここで、光源110と画像読取装置108と物品1との位置関係について説明する。

図10は対象物1の向きを水平に回転させ、各角度でそれぞれ撮影を行う例である。光源110と画像読取装置108の位置は固定とする。光の照射される角度ができるだけ異なる方が影の位置が大きく変化し、真贋判定の精度が向上するため、対象物1の回転角は180度とすることが望ましい。

【0066】

図11は光源110(110a,110b)の位置を移動させ、各位置でそれぞれ撮影を行う例である。画像読取装置108と対象物1の位置及び角度は固定とする。光の照射される角度ができるだけ異なる方が影の位置が大きく変化し、真贋判定の精度が向上するため、光源110aと光源110bの位置は、対象物1を中心とする方位角を180度とすることが望ましい。

装置構成としては、1つの画像読取装置108に対して、予め2つの光源110a、110bを配置しておくことが望ましい。この場合、一方の光源110aから光を照射して対象物1を撮影した後、他方の光源110aから光を照射して対象物1を撮影することが望ましい。この場合、撮影の都度、光源110及び画像読取装置108、対象物1の位置合わせが不要となり、連続的に複数の画像を撮影することが可能となり、効率よく真贋判定が行えるようになる。

【0067】

図12は画像読取装置108の位置を移動させ、各位置でそれぞれ撮影を行う例である。光源110と対象物1の位置及び角度は固定とする。影の位置を大きく変化させて真贋判定の精度を向上するため、画像読取装置108aと画像読取装置108bの位置は、対象物1を介して対向する位置とすることが望ましい。

ただし、図12のように画像読取装置108の位置を移動させて撮影を行うと、画像読取装置108と対象物1との位置関係が変わり、投影角度が異なることとなり、2つの撮影画像間にタガント12の形状差が生じてしまう。そこで、図12のように画像読取装置108の位置を移動させ、各位置でそれぞれ撮影を行う場合には、コンピュータ(真贋判定装置200)は、撮影された画像のうち1の画像を基準として他の画像を補正し、撮影画像に表れるタガント12の形状の歪みを補正する。補正処理としては、例えば、アフィン変換等を行えばよい。

【0068】

物品1の撮影が終わると、図13に示すような撮影画像を得る。図13(a)と図13(b)は同一の対象物1について撮影した画像であるが、光の照射位置が異なるため、タガント12の位置が同一であっても影9の位置が異なっている。

【0069】

次に、真贋判定装置200は、撮影処理によって得た2枚の撮影画像の差分を抽出する(ステップS12)。

真贋判定装置200の制御部101は、2枚の撮影画像の差分を取り、差分が大きい画素を抽出し、差分領域とする。差分対象は、何らかの画素値であればよく、例えば、色(RGB)、彩度、明度、色相(HSV分解)、グレースケール変換した場合はグレースケール値等のうち、いずれか1つ、またはこれらの値のうち少なくとも2つ以上の値を組み合わせて差分をとるようにすればよい。

【0070】

差分処理では、以下のパターンA〜パターンDが考えられる。以下では、「一方の画像Xの画素」及び「他方の画像Yの画素」は、差分処理の対象となっている画素であり、互いに同一の画素位置の画素を意味する。つまり、「一方の画像Xの画素」が(X、Y)=(100、100)の画素位置の画素であれば、「他方の画像Yの画素」も(X、Y)=(100、100)の画素位置の画素である。

パターンA:一方の画像Xの画素がタガントまたは背景、他方の画像Yの画素がタガントまたは背景。

→パターンAの場合、制御部101は両画素に差分なしと判断する。

パターンB:一方の画像Xの画素がタガントまたは背景、他方の画像Yの画素が影。

→パターンBの場合、制御部101は両画素に差分ありと判断し、該当画素を差分領域として抽出する。

パターンC:一方の画像Xの画素が影、他方の画像Yの画素がタガントまたは背景。

→パターンCの場合、制御部101は両画素に差分ありと判断し、該当画素を差分領域として抽出する。

パターンD:一方の画像Xの画素が影、他方の画像Yの画素が影。

→パターンDの場合、制御部101は両画素に差分なしと判断する。本来は影であるが、影自体を精度よく抽出することが目的でなく、あくまで画像間の差分を抽出するものであるため本実施の形態では「差分なし」と判断する。

【0071】

2つの撮影画像の差分領域が所定の面積よりも大きいと判断した場合は(ステップS13;Yes)、2つの撮影画像でそれぞれ影の位置が異なると判断できるため、当該物品のタガント12は立体構造を有するものとして真の物品と判定し、制御部101は、その旨の結果を出力し、ステップS2の微細物質分布解析処理へ移行する(ステップS14)。

【0072】

一方、2つの撮影画像に差分がないと判断した場合は(ステップS13;No)、影が存在せずタガント12は立体構造を有しないと判断できるため、カラーコピーされたものとして、偽造品と判定し、制御部101はその旨の結果を出力し(ステップS15)、処理を終了する。

このように、タガント12の影9の有無により真贋判定を先に行えば、タガント12が付与されていない物品1について、ステップS2の微細物質分布解析処理を省略でき、高速に個体識別を行える。

【0073】

次に、微細物質分布解析処理の流れを説明する。

図14は、微細物質分布解析処理の流れを説明するフローチャート、図15、図16は基準物品及び対象物品と、読み取る画像データの例、図17は、特徴点の相対位置について説明する図、図18は基準画像データ及び対象物画像データから抽出された特徴点の例である。

【0074】

図14に示すように、個体識別装置300(個体識別システム100)の制御部101は、まず事前処理(ステップS101〜ステップS103)を行う。事前処理では、まず画像読取装置108を用いて基準物品(真の物品)に付与されたタガント分布層11を光学的に読み取る(ステップS101)。読み取り対象とする部位は、タガント分布層11の全部としてもよいし、一部としてもよい。

【0075】

一例として図15に示すように、タガント分布層11の一部領域15を読み取るものとする。制御部101は、画像読取装置108によって読み取った画像データ(階調画像)を基準画像データとしてRAMに保持する。

【0076】

次に、制御部101は、読み取った基準画像データに対して、特徴点抽出のための画像処理を行う(ステップS102)。

特徴点を抽出するための画像処理としては、例えば、(A)中央値による二値化処理、(B)平均値による二値化処理等を採用することが好適である。以下、各処理について説明する。

【0077】

(A)中央値による二値化処理

以下の式(1)により算出される閾値Scにより、読み取った画像データ(階調画像)を二値化する。

【0078】

閾値Sc=(画像内の最大輝度値‐画像内の最少輝度値)/2・・・(1)

【0079】

(B)平均値による二値化処理

以下の式(2)により算出される閾値Saにより、読み取った画像データ(階調画像)を二値化する。

【0080】

閾値Sa=Σ(各画像の輝度値)/画素総数 ・・・ (2)

【0081】

上述の画像処理によりタガント12の分布位置を特徴点として抽出し、抽出した特徴点の位置情報を求めて、基準特徴点データとしてRAMまたは記憶部102に記憶する(ステップS103)。

なお、本実施の形態では、1つのタガント12について一定の面積を有する領域が抽出されるため、抽出領域の重心を特徴点として抽出すればよい。この場合、タガント12の領域の周りの影9を含めて重心を算出するようにしてもよいし、影を除去して重心を算出してもよい。

【0082】

ここで、特徴点の位置情報は、絶対位置情報でもよいし、相対位置情報でもよい。

【0083】

絶対位置情報を採用する場合は、図15に示すように、画像データの読取範囲は、基準物品と後に読み取る対象物品とで同じ位置、同じ向き、同じ範囲(同じ形状、同じ面積)とする必要がある。そのため、物品1に読取位置を示すマーカ等を予め付与しておくことが望ましい。

また、絶対位置情報は、読み取った画像データを所定の画素数で正規化し、正規化後画像データの、例えば中心点を原点として各特徴点の2次元絶対位置座標(X,Y)を求めればよい。

【0084】

また、相対位置情報を採用する場合は、画像データの読取範囲は、図16(a)、図16(b)に示すように、基準物品1Aと後に読み取る対象物品1Bとで同じとする必要がない。

相対位置情報とは、図17に示すように、ある特徴点とその特徴点の周囲の所定数の特徴点との各距離(相対距離)の集合データである。この相対距離の集合データを読取範囲内の各特徴点について繰り返し算出する。

【0085】

ステップS101〜ステップS103の処理により基準物品から読み取った画像データから基準特徴点データを取得すると、次に、制御部101は、本処理(ステップS104〜ステップS109)へ移行する。

【0086】

本処理において、個体識別システム100は、対象物品に付与されたタガント分布層11を光学的に読み取る(ステップS104)。

基準特徴点データ算出時(ステップS103)に特徴点の絶対位置情報を求めた場合は、ステップS104の対象物品の読取りは、基準物品の読取りと同じ画像読取装置108を用い、同じ条件で読み取る。また、図15に示すように、読み取りの向き、位置、範囲も、基準物品の読取りと同一とする。制御部101は、読み取った画像データを対象物画像データとしてRAMに保持する。

【0087】

一方、基準特徴点データ算出時(ステップS103)に特徴点の相対位置情報を求めた場合は、ステップS104の対象物品の読取りは、基準物品の読取りと同じ画像読取装置108を用い、同じ条件で読み取るが、読み取りの向き、位置、範囲は、図16(a)、(b)に示すように、基準物品の読取りの向き、位置、範囲と異なっていてもよい。制御部101は、読み取った画像データを対象物画像データとしてRAMに保持する。

【0088】

次に、制御部101は、読み取った対象物画像データからタガント12の分布位置を対象物特徴点データとして抽出する(ステップS105)。ここで、対象物品に対して行う画像処理は、基準物品に対して行った画像処理と同一のものとする。すなわち、基準物品から読み取った基準画像データに対して上述の(A)中央値による二値化処理を行った場合は、対象物品から読み取った対象物画像データに対しても(A)の画像処理を行う。同様に、基準物品から読み取った基準画像データに対して上述の(B)による画像処理を行った場合は、対象物品から読み取った対象物画像データに対しても(B)の画像処理を行う。

【0089】

制御部101は、抽出した特徴点の位置情報を算出し、対象物特徴点データとしてRAMに記憶する。

基準特徴点データとして絶対位置情報を算出している場合は、対象物特徴点データとして絶対位置情報を求める。

【0090】

一方、基準特徴点データとして相対位置情報を算出している場合は、図16(c)のように、対象物特徴点データの読取範囲Bから、まず基準特徴点データと同一形状、同一面積となる比較領域19−1を切出し、この比較領域19−1についての対象物特徴点データとして各特徴点の相対位置情報(相対距離の集合データ)を求める。次に、切出し位置を例えばx方向に1画素ずらして別の比較領域19−2を切出し、この比較領域19−2についての対象物特徴点データとして各特徴点の相対位置情報(相対距離の集合データ)を求める。これを繰り返すことにより、各比較領域19−1,19−2,・・・,19−Nについて、それぞれ対象物特徴点データを求める。

【0091】

次に、制御部101は、RAMまたは記憶部102に記憶されている基準特徴点データと、ステップS106で求めた対象物特徴点データとを照合し、一致するか否かを判断する(ステップS106)。

【0092】

基準特徴点データと対象物特徴点データとの照合は、例えば、正規化相互相関(NCC;Normalized Cross−Correlation、またはZNCC;Zero−mean Normalized Cross−Correlation)等を求めることにより行える。具体的には、以下の式(3)の類似度RNCC、式(4)の類似度RZNCC等を相関値として求めればよい。

【0093】

【数1】

【0094】

【数2】

【0095】

ここで、T(i,j)は、基準画像の輝度値の値、I(i,j)は、識別対象とする画像の輝度値の値であり、座標の(i,j)は基準画像の読取範囲Aをm画素×n画素としたとき、左上(もしくは左下)座標は(0,0)、右下(もしくは右上)座標は(m−1,n−1)である。Tバー、Iバーはそれぞれ基準画像の平均輝度値、識別対象とする画像の平均輝度値である。

【0096】

全ての比較領域について求めた相関値のうち、最大の値が所定閾値以上(相関値が類似度の場合)であれば、対象物品は真と判定する。一方、相関値の最大値が所定閾値を下回る場合は、基準物品と対象物品とが異なる個体(偽)であると判定する(相関値が類似度の場合)。

【0097】

なお、照合の「一致」とは、厳密な一致に限定する必要はなく、所定の許容範囲内にあるものも含むものとする。また、その許容範囲は真贋判定に必要な精度に応じて、任意に設定できるようにしてもよい。

【0098】

制御部101は、照合結果が「一致」であれば(ステップS107;Yes)、真と判定し、その結果を例えば表示部104に表示したり、所定の結果送信先へ送信したり、或いは所定のリストに登録する等の出力処理を行う(ステップS108)。また、照合結果が「不一致」であれば(ステップS107;No)、偽と判定し、その結果を例えば表示部104に表示したり、所定の結果送信先へ送信したり、或いは所定のリストに登録する等の出力処理を行う(ステップS109)。

その後、次の対象物品があれば、ステップS104〜ステップS109の本処理を繰り返し行い、結果を出力して、微細物質分布解析処理を終了する。

【0099】

なお、上述の微細物質分布解析処理では、画像読取装置108により読み取った画像が単色画像データの場合を想定しているが、読み込んだ画像データがカラー画像データの場合はグレースケール化した後に二値化処理等の画像処理を施すようにしたり、或いは、カラー画像をRGBに色分解し、色毎に特徴点データを抽出し、色毎に基準特徴点データと対象物特徴点データとの照合を行うようにすればよい。

【0100】

グレースケール化する場合、図14のステップS102やステップS105のタガント12の分布位置抽出ステップにおいて、二値化処理等の画像処理の前に、読み込んだカラー画像をグレースケール化し、単色画像データに変換した上で、二値化処理等の画像処理を実行する。グレースケール化の方法としては、RGBの平均値をグレースケール値とするのが一般的である。また、人間の比視感度に合わせて補正する方法を採用してもよい。

【0101】

また、色毎に特徴点データの照合を行う場合は、図14のステップS102やステップS105のタガント12の分布位置抽出ステップにおいて、読み込んだカラー画像データをRGBの各色データに分解し、各色データについて、二値化処理等の画像処理を行い、図14のステップS106〜ステップS107の照合ステップで、色毎に基準特徴点データと対象物特徴点データとの比較を行い、その結果から同一個体か否かの判定を行う。判定方法としては、各色の評価値(相関値等)の平均値を対象画像の評価値として一致または不一致を判定する方法、または、各色について判定を行い、全ての色で一致と判定された場合に対象物品と基準物品とが一致すると判定する方法等が考えられる。

【0102】

上述の個体識別処理の具体例を図15及び図18を参照して説明する。

【0103】

図15に示すように、基準物品から読み取った画像データ15を試料No.1とし、試料No.1と同じ基準物品を同じ条件で再読取した画像データ16を試料No.1Rとする。また、基準物品(試料No.1)と異なる条件でタガント分布層11が形成された物品から読み取った画像データ17,18をそれぞれ試料No.2,No.3とする。

【0104】

なお、画像データの読取りの際は、付与したタガントの光学的特徴に応じて適切な照射光を照射し、特定の性質を有する反射光が放射された状態で、読取りを行う。

【0105】

例えば、図2に示すように反射性金属層3を有するタガント12Aの場合は、白色光を照射すれば、その反射光を読み取ることができるが、タガント12の形状等に応じてその反射光は異なる分布状態として読み取れることがあるため、基準物品の画像読取りの際と対象物品の画像読取りの際とで光の照射角度を特定しておくことが望ましい。

【0106】

また、図3に示すように多層薄膜4を有するタガント12Bの場合は、照射光の角度に応じて異なる色の光が発光されるため、画像読取り時にカラー画像として基準画像データ及び対象物画像データを読取り、RGBに色分解して各色の画像データを取得し、各色の画像データについて二値化処理等によって特徴点を抽出し、各色について基準特徴点データと対象物特徴点データとの照合を行うことが望ましい。

【0107】

また、図4に示すように光回折構造体層5を有する場合は、特定の角度で光を照射した際にホログラム図案が再生されるため、上述の微細物質分布解析処理に加え、光回折構造体に対して特定波長の照射光を照射してホログラム図案を再生させ、個体識別システム100の記憶部102に記憶されているホログラム図案データとの比較照合による真贋判定を更に行うことが望ましい。タガント12が光回折構造体層5を有することにより反射性がよく、特徴点を抽出しやすくなるだけでなく、ホログラム図案による判定を合わせて行えるため、個体識別精度が高くなる。

【0108】

また、図5に示すように特定波長の照射光に対し、所定波長の光を放出する反射層6を有する場合は、基準画像データ及び対象物画像データの読取りの際に、同じ照射光(例えば、紫外線等)を照射する必要がある。この場合は、通常の白色光のもとでは発光しないため、隠匿性を持たせることができ、物品の偽造を防ぎやすくなる。また、特徴点の抽出が容易となり、個体識別精度が高くなる。

【0109】

以上のように、取得した画像データについて、事前処理(図14のステップS101〜ステップS103)として、まず試料No.1(基準物品の画像データ)に対して例えば上述の画像処理(A)の「中央値で二値化処理」を行う。そして、抽出された各特徴点の絶対位置情報(基準特徴点データ)を算出する。試料No.1から抽出した基準特徴点データを示す画像25を図18に示す。

【0110】

次に、本処理として、試料No.1R(図15参照)に対して、事前処理と同じ画像処理(例えば画像処理(A))を行って特徴点を抽出し、抽出された各点(各画素)の絶対位置情報(対象物特徴点データ)を算出する。試料No.1Rから抽出した対象物特徴点データを示す画像26を図18に示す。制御部101は算出した対象物特徴点データと基準特徴点データとの相関値を算出し、相関値が所定閾値以上である否かを判定することにより照合し、照合結果を出力する。

【0111】

また、試料No.2(図15参照)に対して事前処理と同じ画像処理(例えば画像処理(A))を行って特徴点を抽出し、抽出された各点(各画素)の絶対位置情報(対象物特徴点データ)を算出する。試料No.2から抽出した対象物特徴点データを示す画像27を図18に示す。制御部101は算出した対象物特徴点データと基準特徴点データとを照合し、照合結果を出力する。

【0112】

また、試料No.3(図15参照)に対して事前処理と同じ画像処理(例えば画像処理(A))で特徴点を抽出し、抽出された各点(各画素)の絶対位置情報(対象物特徴点データ)を算出する。試料No.3から抽出した対象物特徴点データを示す画像28を図18に示す。制御部101は算出した対象物特徴点データと基準特徴点データとを照合し、照合結果を出力する。

【0113】

照合の結果、図15及び図18の例では、基準物品を再読取した試料No.1Rが「一致」と判別され、基準物品と異なる条件でタガント分布層11が形成された対象物品No.2、No.3が「不一致」と判別される。

【0114】

また、相対位置情報を用いる場合は、まず画像読取装置108を用いて基準物品(真の物品)に付与されたタガント分布層11を光学的に読み取る。読み取り対象とする範囲(読取範囲A)は、タガント分布層11の一部とする。制御部101は、画像読取装置108によって読み取った画像データに対し、所定の画像処理(例えば画像処理(A))を行って特徴点を抽出し、抽出した各特徴点について図11に示すように、まず任意の特徴点を基準点に設定する。そして、その基準点に隣接するt個の隣接点P1,P2,・・・,Ptを選択し、基準点から各隣接点までの各距離を算出する。次に、基準点を変更し、その基準点に隣接するt個の隣接点P1〜Ptを新たに選択し、基準点から各隣接点までの各距離を算出する。これを全ての特徴点について繰り返し、各特徴点と隣接するt個の特徴点との相対距離の集合データを求める。これを基準特徴点データとして記憶部102に記憶する。

【0115】

次に、対象物品に付与されたタガント分布層11を光学的に読取る。ここで、対象物品の読取範囲Bは、図16(b)に示すように、基準物品の読取範囲Aより広い範囲とする。また読取範囲Bに読取範囲Aの少なくとも一部を含むものとする。

【0116】

次に、制御部101は、図16(c)に示すように読取範囲B内の任意の点(例えば、読取範囲Bの左上)を切出し位置に設定し、基準画像データの読取範囲Aと同じ形状、同じ面積の範囲を比較領域19−1として切り出す。具体的には、例えば、「512画素×512画素」の読取範囲Bから「64画素×64画素」(実画像に対して1/8の大きさ)の比較領域を切出す。1画素の大きさは、スキャナの読取り精度に依存する。

【0117】

なお、比較領域(すなわち、基準画像の読取範囲A)をどの程度の大きさに設定するかは、識別精度と計算速度とのトレードオフによって決まる。つまり、比較領域の大きさを大きくする(画素数を増やす)と、識別精度は上がるが計算速度は遅くなる。一方、比較領域の大きさを小さくする(画素数を減らす)と、精度は下がるが計算速度は速くなる。

【0118】

また、比較領域の形状(すなわち、読取範囲Aの形状)は、正方形に限らず、長方形等でもよい。

【0119】

制御部101は、切出した比較領域19−1について、各特徴点の相対距離の集合データを求める。そして、切出し位置を移動しながら別の比較領域19−2,19−3,・・・,19−Nを切出し、各比較領域について各特徴点の相対距離の集合データ(対象物特徴点データ)を求める。

【0120】

そして、基準特徴点データと対象物特徴点データとを照合する際は、各比較領域の対象物特徴点データを基準特徴点データと比較し、一致する(許容範囲内のものも含む)対象物特徴点データ(相対距離の集合データ)があれば、同一と判別する。

【0121】

なお、読取り角度が異なる画像間の比較については国際公開WO2006/092957号等に詳細な手法が記載されている。本実施の形態の個体識別処理において、この文献に開示される手法(特徴点の近傍のn個の点を選択し、これらの相対的な位置情報として例えば、各点の複比の組み合わせを求め、特徴量として照合に利用する方法)を利用して、画像間の比較を行うようにしてもよい。

【0122】

なお、上述の実施の形態において、画像処理の結果、抽出される特徴点の点数が多い場合は、図2のステップS102及びステップS105の特徴点抽出処理において、図19に示す間引き処理を適用してもよい。

【0123】

制御部101は、まず、読み取った画像データ(基準画像データ及び対象物画像データ)を圧縮(一定間隔でサンプリング)する(ステップS201)。次に、元の画素数に戻し、間引き画像を作成する(ステップS202)。その後、制御部101は間引き画像に上述の(A)、(B)等の画像処理を施して特徴点を抽出する(ステップS203)。

【0124】

このように圧縮画像を用いることにより、特徴点を間引くことができ、照合に適した数の特徴点を抽出できる。その結果、照合の精度を向上させることが可能となり、また演算を高速化できる。

【0125】

また、上述の実施の形態において、画像の二値化処理等により得られた画像にノイズが残る(または生じる)場合は、得られた画像データにローパスフィルタを適用すれば、ノイズを除去することができる。

すなわち、制御部101は、図14のステップS102及びステップS105の特徴点抽出処理において、図20に示すノイズ除去処理を適用してもよい。

【0126】

制御部101は、まず、上述の画像処理(A)、(B)等の画像処理を行い(ステップS301)、得られた画像データにローパスフィルタを適用して、ノイズを除去する(ステップS302)。その後、ステップS103またはステップS106へ戻り、ノイズ除去後の特徴点について絶対位置情報を算出する。

【0127】

以上説明したように、第1の実施の形態の個体識別システム100によれば、

異なる方向から物品に光を照射して撮影した複数の撮影画像の差分を抽出することにより、タガント12に影が生じているか否かを判定し、タガント12に影9が生じている場合はその物品1は真と判定し、判定結果を出力する。更に、タガント12の影9が生じた物品1に対して、微細物質分布解析処理を行うことにより、タガント12の分布位置に基づく個体識別を行う。

微細物質分布解析処理では、基準物品に付与されたタガント分布層11を光学的に読み取った基準画像データに対して所定の画像処理を施して特徴点(タガント12の位置)を抽出し、基準特徴点データとして記憶部102に記憶しておく。また識別対象とする対象物品に付与されたタガント分布層11を基準画像データの読み取りと同様の手法で読み取った対象画像データに対して同一の画像処理を施し、対象物特徴点データを抽出する。そして抽出された対象物特徴点データと、記憶部102に記憶されている基準特徴点データとを比較照合することにより対象物品と基準物品とが同一個体であるか否かを判別し、その結果を出力する。

【0128】

これにより、タガント12が物品に付与されているか確認でき、物品の真性を簡易に判断できる。その後、タガント分布層11の各タガント12の分布位置情報に基づいて、更に物品の真贋を正確に判定することが可能となる。照合の対象は物品の表面にランダムに付与されたタガント12の存在及び分布であるため、タガント12として、反射性金属層を有するもの、多層薄膜を有するもの、光回折構造体を有するもの、特定の照射光に対して特定の放射光を発するもの等の特殊な反射性を有するものを用いれば、個体識別精度を向上させることができる。

また、タガント12は印刷インクへの混入や塗布といった簡単な方法で付与できるため、容易に製造でき、本発明の真贋判定処理を含む個体識別処理を適用することで、高い精度で個体識別を行うことが可能となる。

【0129】

更に、タガント12が反射性金属層3を有することにより、タガント12の分布が確認しやすく、ルーペによる真贋判定が行いやすくなる。また、個体識別システム100を用いた微細物質分布解析処理において、特徴点として抽出しやすくなる。

【0130】

また、タガント12に誘電率が異なる多層薄膜4を形成した場合には、見る角度によって色が変化するため、ルーペによる真贋判定が行いやすくなる。また、微細物質分布解析処理において、特徴点として抽出しやすくなる。多層薄膜4を有するタガント12の場合は、光の照射角度に応じて異なる色の光が発光されるため、二値化処理による特徴点の分布の照合だけでなく、画像データをRGBに色分解して各色についての画像データを取得し、各色について特徴点を照合することが望ましい。

【0131】

また、タガント12が光回折構造体層5を有する場合には、反射性がよく、特徴点を抽出しやすくなるだけでなく、ホログラム図案による判定を合わせて行えるため、個体識別精度が高くなる。また、各タガント12に異なるホログラム図案となる光回折構造体を付与すれば、よりセキュリティ効果が高くなる。一方、同一の図案となる光回折構造体を各タガント12に付与する場合は、異なるホログラム図案の光回折構造体を付与する場合と比べてコストダウンが可能となる。また偽造防止効果だけでなく、意匠性も向上する。

【0132】

また、タガント12が、所定の照射光に対し、異なる波長の光を放出する特性を有する反射層6を有することにより、白色光のもとでの隠匿性を持たせることができ、偽造を防ぎやすくなる。また、真贋判定処理や微細物質分布解析処理において、光学的な読取りが容易となり、特徴点として抽出しやすくなる。

【0133】

[第2の実施の形態]

次に、本発明の第2の実施の形態について説明する。

第2の実施の形態では、所定の形状を人工的に付与したタガント82が基材80の表面に付与された物品8について、本発明に係る個体識別方法を適用する例を説明する。

【0134】

図21(a)は物品8の上面図、図21(b)は図21(a)のA−A線断面図、図21(c)はタガント分布層81のルーペによる拡大図である。

図21に示すように、物品8は、その基材80上にタガント分布層81を有する。タガント分布層81には、基材80とは異なる反射性を有するタガント82がランダムに複数配置されている。タガント分布層81のタガント82は、例えば、印刷インクに混入して基材80に印刷を施したり、粘着剤等に混入して塗布したりすることで、物品8の基材80上に配置される。これにより各タガント82はランダムな位置に配置される。

【0135】

なお、図21では、物品8は基材80及びタガント分布層81のみを有するように図示しているが、タガント分布層81の上面を更に透明プラスチック等で被覆してもよい。また、基材80としては、物品8の機能や性質、デザイン等に応じていかなる材料を利用してもよい。また、タガント分布層81を形成する物品8の表面は平面に限定されず、曲面であってもよい。また、タガント分布層81は、物品の表面の全部に設けられてもよいし、一部としてもよい。

【0136】

タガント82は、ルーペで拡大するとその形状や表面の光学的特徴を視認できる大きさ(数μm〜数百μm程度)の微細な細粒である。

【0137】

第2の実施の形態におけるタガント82は、所定の文字、図形、記号、模様もしくはこれらを結合したもの(以下、図案という)が付され、かつ、所定の3次元形状を有するものを採用する。すなわち、埃や塵等と識別可能なものとするために、人為的に所定の図案が付与される。また、その形状も所定の形状となるように作成される。

【0138】

また、タガント分布層81に分布する各タガント82の形状は、すべて同一のものとしてもよいし、異なるものとしてもよい。

例えば、図21(c)に示す例では、表面形状が円形、三角形、四角形、十字型となるタガント82が混在する。このように、異なる形状のタガント82を混ぜ合わせ、タガント分布層81にランダムに配置するようにしてもよい。

異なる形状のタガント82を分布させる場合は、後述する個体識別処理による個体識別性が向上する。一方、同一形状のタガント82を分布させる場合は、異なる形状のタガント82を付与する場合と比べて低コストで実現できる。

【0139】

また、タガント82の図案は、タガント82の表面から視認できるように付される。例えば、タガント82の表面に付与されてもよいし、更にその上面を透明性のある材料で被覆するようにしてもよい。

【0140】

図22は、タガント82の一例であり、(a)は上面図、(b)は側面図、(c)は図22(b)のA−A線断面図である。

図22では、タガント82の形状を六角柱とし、一部に「D」の文字(図案7)が付与されている。

【0141】

また、タガント82を光学反射性のある材料によって形成するか、表面に光学反射性のある反射材料層71を設けるようにしてもよい。

【0142】

すなわち、図22(c)に示すように、基材73の表面に図案形成層72を設け、更にその上面に反射材料層71を形成するようにしてもよい。

【0143】

図案形成層72は、印刷、刻印等により図案7が付与される。図案7は、基材73と異なる色の染料等を用いて形成される。

タガント82の基材73には、第1の実施の形態のタガント12と同様に、金属や樹脂等を用いる。

【0144】

反射材料層71は、物品8の基材81及び図案72の染料75とは異なる反射性を有する材料を用いて形成される。例えば、第1の実施の形態のタガント12と同様に、反射性金属層3を有するもの(図2)、誘電率が異なる薄膜を多層にコート(多層薄膜4)したもの(図3)、光回折構造体層5を有するもの(図4)、所定の照射光に対して特定の反射特性を有する反射層6を有するもの(図5)等を採用することが好適である。

【0145】

次に、物品8の個体識別の方法は、第1の実施の形態と同様である。

すなわち、まず図6に示すように、物品8のタガント分布層81に付与されたタガント82に対して異なる方向から光を照射して撮影し、タガント82に影が生ずるか否かを判断する。これによってタガント82が実際に物品8に付与されているか否かを判定し、真贋が判定される(ステップS1)。ステップS1で真と判定された物品8について、更に、コンピュータ等の個体識別システム100を用いた微細物質分布解析処理(ステップS2)を施すことにより、真贋が判定される。

【0146】

ステップS2の微細物質分布解析処理において、個体識別システム100の制御部101は、図14に示すように、まず事前処理(ステップS101〜ステップS103)を行う。事前処理では、まず画像読取装置108を用いて基準物品(真の物品)に付与されたタガント分布層81を光学的に読み取る(ステップS101)。読み取り対象とする部位は、タガント分布層81の全部としてもよいし、一部としてもよい。制御部101は、画像読取装置108によって読み取った画像データ(階調画像)を基準画像データとしてRAMに保持する。

【0147】

次に、制御部101は、読み取った基準画像データに対して、特徴点抽出のための画像処理、例えば、(A)中央値による二値化処理、(B)平均値による二値化処理等を行う(ステップS102)。

【0148】

上述の画像処理によりタガント82の分布位置を特徴点として抽出し、抽出した特徴点の位置情報を求めて、基準特徴点データとしてRAMまたは記憶部102に記憶する(ステップS103)。なお、1つのタガントについて面積を有する領域が抽出されるため、抽出領域の重心を特徴点として抽出すればよい。また、タガント82の領域の周りの影9を含めて重心を算出するようにしてもよいし、影9を除去して重心を算出してもよい。特徴点の位置情報は、絶対位置情報でもよいし、相対位置情報でもよい。

【0149】

絶対位置情報を採用する場合は、図15に示すように、画像データの読取範囲は、基準物品と後に読み取る対象物品とで同じ位置、同じ向き、同じ範囲とする必要がある。そのため、物品8に読取位置を示すマーカ等を予め付与しておくことが望ましい。また、相対位置情報を採用する場合は、画像データの読取範囲は、図16(a)、図16(b)に示すように、基準物品と後に読み取る対象物品とで同じとする必要がない。相対位置情報は、図17に示すように、ある特徴点とその特徴点の周囲t点の特徴点との各距離(相対距離)を算出することにより求められる、相対距離の集合データである。この相対距離の集合データを領域内の各特徴点について繰り返し算出する。

【0150】

ステップS101〜ステップS102の処理により基準物品から基準特徴点データを取得すると、次に、制御部101は、本処理(ステップS104〜ステップS109)へ移行する。

【0151】

本処理において、個体識別システム100は、対象物品に付与されたタガント分布層81を光学的に読み取る(ステップS104)。

基準特徴点データとして特徴点の絶対位置情報を求めた場合は、ステップS104の対象物品の読取りは、基準物品の読取りと同じ画像読取装置108を用い、同じ条件で読み取る。また、図15に示すように、読み取りの向き、位置、範囲も、基準物品の読取りと同一とする。制御部101は、読み取った画像データを対象物画像データとしてRAMに保持する。

【0152】

一方、基準特徴点データとして特徴点の相対位置情報を求めた場合は、ステップS104の対象物品の読取りは、基準物品の読取りと同じ画像読取装置108を用い、同じ条件で読み取るが、読み取りの向き、位置、範囲は、図16(a)、(b)に示すように、基準物品の読取りの向き、位置、範囲と異なっていてもよい。制御部101は、読み取った画像データを対象物画像データとしてRAMに保持する。

【0153】

次に、制御部101は、読み取った対象物画像データからタガント82の分布位置を対象物特徴点データとして抽出する(ステップS105)。ここで、対象物品に対して行う画像処理は、基準物品に対して行った画像処理と同一のものとする。すなわち、基準物品から読み取った基準画像データに対して上述の(A)中央値による二値化処理を行った場合は、対象物品から読み取った対象物画像データに対しても(A)の画像処理を行う。同様に、基準物品から読み取った基準画像データに対して上述の(B)による画像処理を行った場合は、対象物品から読み取った対象物画像データに対しても、それぞれ(B)の画像処理を行う。

【0154】

制御部101は、抽出した特徴点の位置情報を算出し、対象物特徴点データとしてRAMに記憶する。基準特徴点データとして絶対位置情報を算出している場合は、対象物特徴点データとして絶対位置情報を求める。一方、基準特徴点データとして相対位置情報を算出している場合は、図16(c)のように、対象物特徴点データの読取範囲Bから、まず基準特徴点データと同一形状、同一面積となる比較領域19−1を切出し、この比較領域19−1についての対象物特徴点データとして各特徴点の相対位置情報(相対距離の集合データ)を求める。次に、切出し位置を例えばx方向に所定画素(例えば、1画素)ずらして別の比較領域19−2を切出し、この比較領域19−2についての対象物特徴点データとして各特徴点の相対位置情報(相対距離の集合データ)を求める。これを繰り返すことにより、各比較領域19−1,19−2,・・・,19−Nについて、それぞれ対象物特徴点データを求める。

【0155】

次に、制御部101は、RAMまたは記憶部102に記憶されている基準特徴点データと、ステップS106で求めた対象物特徴点データとを照合し、一致するか否かを判断する(ステップS106)。

【0156】

基準特徴点データと対象物特徴点データとの照合は、例えば、正規化相互相関(NCCまたはZNCC)を求めることにより行える。

全ての比較領域について求めた相関値のうち、最大の値が所定閾値以上(相関値が類似度の場合)であれば、対象物品は真と判定する。一方、相関値の最大値が所定閾値を下回る場合は、基準物品と対象物品とが異なる個体(偽)であると判定する(相関値が類似度の場合)。

【0157】

なお、照合の「一致」とは、厳密な一致に限定する必要はなく、所定の許容範囲内にあるものも含むものとする。また、その許容範囲は真贋判定に必要な精度に応じて、任意に設定できるようにしてもよい。

【0158】

制御部101は、照合結果が「一致」であれば(ステップS107;Yes)、真と判定し、その結果を例えば表示部104に表示したり、所定の結果送信先へ送信したり、或いは所定のリストに登録する等の出力処理を行う(ステップS108)。また、照合結果が「不一致」であれば(ステップS107;No)、偽と判定し、その結果を例えば表示部104に表示したり、所定の結果送信先へ送信したり、或いは所定のリストに登録する等の出力処理を行う(ステップS109)。

その後、次の対象物品があれば、ステップS104〜ステップS109の本処理を繰り返し行い、結果を出力して、微細物質分布解析処理を終了する。

【0159】

第2の実施の形態では、タガント分布層81の各タガント82が図案及び所定形状を有するため、ルーペによる視認でも精度よく真贋の判定が可能となる。

更に、図6のステップS1の真贋判定処理を行うことでタガント82の影があるか否かを判断するので、実際に物品にタガント82が付与されているか否かによる真贋判定を行える。更に、図6のステップS2の微細物質分布解析処理を行うことで、ランダムに配置されているタガント82の分布位置情報を基準特徴点データとして記憶しておき、これに基づいて対象とする物品の真贋を正確に判定することが可能となる。

【0160】

以上説明したように、本発明では、基材11(81)上に、該基材11(81)とは異なる反射性を有するタガント12や、所定図案、及び所定の3次元形状を有するタガント82をランダムに配置した物品1(8)の真贋を判定するために、個体識別システム100によって、まず、タガント12(82)の影9

の有無による真贋判定処理を行う。その後、基準物品に付与されたタガント12(82)の分布位置情報に基づく個体識別を行う。

タガント12(82)の影9による真贋判定処理では、複数の方向から照射光を照射して物品1を撮影し、各撮影画像の差分を抽出することでタガント12の影が異なる位置にできるか否かを判定する。これにより立体的構造物であるタガント12(82)が物品に実際に付与されており、カラーコピー等による偽造品でないことが簡易に判断できる。また、微細物質分布解析処理では、基準物品のタガント12(82)の分布位置を基準特徴点データとして記憶部102記憶しておき、識別対象とする物品に付与されたタガント12(82)の分布位置情報を対象物特徴点データとして抽出し、抽出された対象物特徴点データと、記憶されている基準特徴点データとを比較することにより識別対象とする物品と基準物品とが同一個体であるか否かを判別する。そのため、個々の物品1(8)から切り離せない固有の特徴であるタガント12(82)の分布位置情報に基づいて個体識別や真贋判定を行うことが可能となる。タガント12(82)は、物品に容易に付与できるため、様々な物品に対して広く適用でき実用性に優れる。

また、タガント82として、所定の図案(文字、図形、記号、模様もしくはこれらを結合したもの)が付され、かつ、所定の3次元形状を有するものを採用すれば、物品8をルーペによる拡大した際に、埃や塵等とタガント82とを容易に識別でき、視認による偽造判定精度も高くなる。

【0161】

従って、本発明によれば、物品に容易に付与でき、また個々の物品から切り離せない固有の特徴に基づいて個体識別や真贋判定を高精度に行えるようになる。

【0162】

なお、本発明を適用する物品やタガントの形状、性質、形成方法、付与する図案等は一例であり、上述の実施形態に記載されるものに限定されない。その他、当業者であれば、本願で開示した技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0163】

100・・・個体識別システム

200・・・真贋判定装置

300・・・個体識別装置

101・・・制御部

102・・・記憶部

108・・・画像読取装置

110・・・光源

1・・・・・基準物品

11・・・・タガント分布層

12・・・・タガント(微細物質)

3・・・・・反射性金属層

4・・・・・被覆層

5・・・・・光回折構造体層

6・・・・・所定の照射光による反射層

8・・・・・物品

81・・・・タガント分布層

82・・・・タガント

7・・・・・図案(文字、図形、記号、模様、もしくはこれらの組み合わせ)

72・・・・図案形成層

71・・・・反射材料層

9・・・・・タガントの影

15・・・・基準画像データ

16,17,18,19・・・・・・・・対象物画像データ

19−1,19−2,…,19−N・・・比較領域

25・・・・・・・・・・・・・・・・・基準特徴点データ

26,27,28・・・・・・・・・・・対象物特徴点データ

【技術分野】

【0001】

本発明は、基材上にタガントを付した物品の真贋を判定する真贋判定装置等に関する。

【背景技術】

【0002】

従来より、工業製品や商品パッケージ等には製造番号が付与され、製造管理や物流管理に利用されている。製造番号は物品の所定位置に文字或いはバーコード等の符号として印字される。また、証明書等の公的証書や商品券等の有価証券に対し、偽造防止や真正性認証を目的としてシリアルナンバーが印字されている。しかし、製造管理や物流管理を目的として個体識別のための製造番号を付与する場合は、明確に視認或いは機械識別を行うことを目的としているため、明示的に印字されることが多く、特にバーコードや2次元コードの形式で付与される場合は本来の製品等の意匠性を損なうことがあった。また、偽造防止を目的とした場合、文字やバーコード等の印字は容易に偽造・変造される恐れがあり、その効果は不十分であった。

【0003】

また近年では、個体識別の手段として、ICタグを用いて個別IDを付与する方法が提案されている。ICタグは書換え困難かつユニークなIDを各々付与することができ、非接触で読取可能なことから製品等の基材裏面、もしくは内部にICタグを設けることにより個体識別が可能となる。しかし、ICタグは単価が高く普及しにくいという問題があった。

【0004】

これらの問題に対し、クレジットカードや有価証券類の一部にホログラムや回折格子などの光回折構造(以下、単にホログラムともいう。)を形成し、偽造を防止することが知られている。

また、特許文献1のラベルのように、透明プラスチック基材の片面に、少なくとも、光回折構造形成層、粘着剤層、被覆材料が順次形成されたラベルの粘着剤層または光回折構造形成層に微小細粒を混入することによって、真贋判別要素であるホログラムとタガント(追跡用添加物)としての微小細粒を存在させ、偽造防止を図るものや、特許文献2のラベルのように、透明プラスチック基材の片側に、少なくとも、光回折構造層、反射材料層、粘着剤層、被覆材料が順次形成されたラベルのいずれかの層間の一部領域に感温変色材料層を形成するとともに、反射材料層に、光回折構造層より低屈折率の金属材料を形成し、粘着剤層に光学的に検知可能な物質を混入して、偽造防止を図るものが提案されている。そして、上述の微小細粒が、例えば、白色光や紫外線または赤外線を照射することによってある波長範囲で蛍光などの光を放射する特性を有するものを採用した場合は、偽造判定を行う際に微小細粒をルーペ等で拡大し、放射光の特性を確認することで真贋判定を行っていた。

【0005】

更に、特許文献3では、上述のようなホログラムやタガントを用いず、個体そのものの表面の特徴を解析することで、真贋を判定する技術について記載されている。特許文献3には、例えば、個体の表面の特徴量として紙の透明度(紙を形成する繊維質材料の絡み具合等に起因する明暗パターン)をスキャナ等で読み取って、真の個体の表面特徴と判定対象の個体の表面特徴とをパターン比較することや、比較領域を移動させながら相関値を演算することや、相関値の最大値のノーマライズド・スコアを算出し、真贋を判定すること等が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−261967号公報

【特許文献2】特開2008−281912号公報

【特許文献3】特許第4103826号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1及び特許文献2に開示されるラベルでは、ホログラムやタガント、或いは感温変色材料等を組み合わせることにより偽造困難としているが、ホログラム、タガント、及び感温変色材料等の存在や層構造まで解析され、模倣された場合には真贋判定が難しくなる恐れがあった。また、特許文献3の手法は、個体表面がランダムな特徴を有する場合に適用可能なものであり、個体表面の特徴が少ないものには適用できなかった。また、真贋判定の精度を向上するためには原本の紙質を特殊なものとしたり、表面に特殊な加工を施したりする必要があるため製造コスト増大につながる恐れがあった。そのため、物品に容易に付与できるが、個々の物品から切り離せない固有の特徴に基づいて個体識別や真贋判定を行えるようにすることが望まれている。また、タガントの分布位置がカラーコピー等により精度良く複製された場合でも、正確に真贋判定を行えるようにすることも望まれている。

【0008】

本発明は、このような問題に鑑みてなされたもので、微小細粒(タガント)を付与した物品の真贋判定を行う際に、撮影画像に含まれるタガントがコピー等によって複製されたものでないことを明確に区別して、真贋判定を正確に効率よく行うことが可能な真贋判定装置、真贋判定方法、及びプログラムを提供することを目的とする。

【課題を解決するための手段】

【0009】

前述した課題を解決するため第1の発明は、基材と前記基材の表面と略平行に固着されているタガント分布層とを有する物品の真贋を判定する真贋判定装置であって、物品に対する光源の照射方向が異なる複数枚の画像を撮影する撮影手段と、複数枚の画像に含まれるタガントの影の位置が異なる場合には真正であると判定する真贋判定手段と、を具備することを特徴とする真贋判定装置である。

【0010】

第2の発明は、基材と前記基材の表面と略平行に固着されているタガント分布層とを有する物品の真贋を判定する真贋判定方法であって、物品に対する光源の照射方向が異なる複数枚の画像を撮影するステップと、複数枚の画像に含まれるタガントの影の位置が異なる場合には真正であると判定するステップと、を含むことを特徴とする真贋判定方法である。

【0011】

第1の発明の真贋判定装置、及び第2の発明の真贋判定方法によれば、基材上にタガントを含むタガント分布層を有する物品に対して異なる照射方向から光を照射して複数枚の画像を撮影し、これらの複数枚の画像に含まれるタガントの影の位置が異なる場合には真正の物品であると判定する。

【0012】

これにより、タガントに影が生じるか否かによって、タガントが実際に物品に付与されているか否かを判断でき、真贋判定を行える。例えば、カラーコピーの場合はタガントに影が生じないため、真贋判定装置による真贋判定によって正確に偽造品を見つけることが可能となる。また、真贋判定装置により上述の真贋判定が自動化されるため、人的負荷をかけることなく、効率よく物品の真贋判定を行えるようになる。

【0013】

また、前記真贋判定手段は、比較対象とする2つの画像から差分領域を抽出し、差分領域が所定の大きさ以上である場合に、タガントの影の位置が異なると判定することが望ましい。

これにより、撮影の際に生じたブレと影とを区別して精度よく影を検出でき、真贋判定の精度が向上する。

【0014】

また、前記真贋判定手段は、2つの画像の各画素の色、彩度、明度、色相、グレースケール値のうちいずれか1つ、または2つ以上の値を組み合わせて比較することにより、前記差分領域を抽出することが望ましい。

これにより、撮影画像から得られる適切な値を用いて影の有無を判定でき、これにより精度よく影を検出できるので、真贋判定の精度が向上する。

【0015】

また、前記撮影手段は、前記光源が2つ設けられ、各光源と、前記対象物と撮像装置との位置関係は固定とし、一方の光源から前記対象物に対して光を照射して第1の画像を撮影した後に、他方の光源から前記対象物に光を照射して第2の画像を撮影することが望ましい。

これにより、撮像装置と物品との位置関係を固定した状態で、光源位置を変更できるため、画像の位置合わせが不要となる。また、光源が少なくとも2つ設けられているため、光源位置を瞬時に変更でき、効率よく真贋判定を行えるようになる。

【0016】

また、前記光源から前記対象物に対して光を照射して第1の画像を撮影した後に、前記光源と前記対象物とを180度異なる位置関係に配置し、前記光源から前記対象物に光を照射して第2の画像を撮影することが望ましい。

これにより、影の位置が大きく変化するため、影を検出しやすくなり、精度よく真贋判定を行えるようになる。

【0017】

また、物品と撮像装置とを異なる位置関係で複数枚の画像を撮影した場合における、各画像の歪みを補正する補正手段をさらに備え、前記真贋判定手段は、前記補正手段による補正後の画像について真贋判定を行うことが望ましい。

これにより、物品に対する撮像装置の位置を変化させた際に生じる投影角度のずれによる画像の歪みを補正して、真贋判定を精度よく行えるようになる。

【0018】

第3の発明は、コンピュータにより読み取り可能な形式で記述されたプログラムであって、基材と前記基材の表面と略平行に固着されているタガント分布層とを有する物品に対する光源の照射方向が異なる複数枚の画像を撮影するステップと、複数枚の画像に含まれるタガントの影の位置が異なる場合には真正であると判定するステップと、を含む処理をコンピュータに実行させるためのプログラムである。

【0019】

第3の発明により、コンピュータを第1の発明の真贋判定装置として機能させることが可能となる。

【発明の効果】

【0020】

本発明によれば、微小細粒(タガント)を付与した物品の真贋判定を行う際に、撮影画像に含まれるタガントがコピー等によって付与されたものでないことを明確に区別して、真贋判定を正確に効率よく行うことが可能な真贋判定装置、真贋判定方法、及びプログラムを提供できる。

【図面の簡単な説明】

【0021】

【図1】本発明を適用する物品1について説明する図(第1の実施の形態)

【図2】反射性金属層3を有するタガント12A、12Bの構造の例

【図3】誘電率の異なる多層薄膜4を有するタガント12Cの構造の例

【図4】光回折構造体層5を有するタガント12Dの構造の例

【図5】特定照射光に対し所定の反射光を放射する反射層6を有するタガント12Eの構造の例

【図6】個体識別システム100が実行する個体識別処理の手順を説明するフローチャート

【図7】タガント分布層11におけるタガント12の分布位置と影について説明する図

【図8】本発明に係る個体識別システム100のハードウエア構成図

【図9】真贋判定処理の流れを説明するフローチャート

【図10】物品1と画像読取装置108と光源110との位置関係を説明する図

【図11】物品1と画像読取装置108と光源110との位置関係を説明する図

【図12】物品1と画像読取装置108と光源110との位置関係を説明する図

【図13】撮影画像に含まれるタガント12と影9について説明する図

【図14】微細物質分布解析処理の流れを説明するフローチャート

【図15】基準物品及び対象物品と、読み取る画像データ(絶対位置での比較の場合)の例

【図16】基準物品及び対象物品と、読み取る画像データ(相対位置での比較の場合)の例

【図17】特徴点データの相対位置情報の算出について説明する図

【図18】基準画像データ及び対象物画像データから抽出された特徴点の例

【図19】間引き処理を説明するフローチャート

【図20】ノイズ除去処理を説明するフローチャート

【図21】本発明を適用する物品8について説明する図(第2の実施の形態)

【図22】所定の文字、図形、記号、模様もしくはこれらを結合したものが付され、かつ、所定の3次元形状を有するタガント82の一例を示す図

【発明を実施するための形態】

【0022】

以下、図面に基づいて本発明の好適な実施形態について詳細に説明する。

【0023】

[第1の実施の形態]

まず、図1を参照して、本発明を適用する物品1について説明する。

図1(a)は物品1の上面図、図1(b)は図1(a)のA−A線断面図である。

物品1は、その基材10上にタガント(taggant:追跡用添加物)分布層11を有する。タガント分布層11には、基材10とは異なる反射性を有する微細物質(以下、タガントという)12がランダムに複数配置されている。タガント分布層11のタガント12は、例えば、印刷インクに混入して基材10に印刷を施したり、粘着剤等に混入して塗布したりすることで、物品1の基材10上に配置される。これにより各タガント12はランダムな位置に配置される。

【0024】

なお、図1では、物品1は基材10及びタガント分布層11のみを有するように図示しているが、タガント分布層11の上面を更に透明プラスチック等で被覆し、タガント分布層11を保護するようにしてもよい。また、基材10としては、物品1の機能や性質、デザイン等に応じていかなる材料を利用してもよい。また、タガント分布層11を形成する面は平面に限定されず、曲面であってもよいし、凹凸があってもよい。また、タガント分布層11は、物品の表面の全部に設けられてもよいし、一部としてもよい。

【0025】

次に、図2〜図5を参照して、タガント12について説明する。図2〜図5は、様々な態様のタガント12A〜12Eの断面図である。

タガント12は、ルーペで拡大するとその形状や表面の光学的特徴を視認できる大きさ(数μm〜数百μm程度)の微細な細粒である。

【0026】

本発明では、タガント12として、例えば、金属片や、図2に示すように反射性金属層3を有するもの、図3に示すように誘電率が異なる薄膜を多層にコート(多層薄膜4)したもの、図4に示すように光回折構造体層5を有するもの、図5に示すように、所定の照射光に対して特定の反射特性を有する反射層6を有するもの等を採用することが好適である。

【0027】

なお、図2〜図5のタガント12A,12B,12C,12D,12Eは、説明のために断面形状を円形として示しているが、本発明の第1の実施の形態では、これに限定されるものではなく、タガント12の形状は任意としてよい。例えば、基材120とする材料を粉砕し、ランダムな形状となったものをタガント12の基材120として用いるようにしてもよい。

【0028】

図2のタガント12Aは、タガント12の基材120の表面に反射性金属層3を形成したものである。

【0029】

反射性金属層3を不透明層とする場合は、屈折率が小さい薄膜とすればよく、一般的に使用されるアルミニウムの他に、例えば、クロム、鉄、コバルト、ニッケル、銅、銀、金、マグネシウム、鉛、錫、カドミウム、ビスマス、チタン、亜鉛、インジウム等の金属、または、その酸化物、窒化物、または、これらの金属の合金等を使用する。

また、反射性金属層3を透明層とする場合は、屈折率が大きい薄膜とすればよく、硫化亜鉛、酸化チタン、酸化アルミニウム、酸化シリコン、硫化アンチモン等を使用する。

【0030】

反射性金属層3の形成は、真空蒸着法、スパッタリング法、イオンプレーティング法などの薄膜形成法によって行なう。

反射性金属層3の厚みは目的に応じて設定する。例えば、0.005μm〜0.1μmの厚さとすればよい。

【0031】

反射性金属層3はタガント12Aの基材120の表面の全部に付与されてもよいし、一部に付与されてもよい。また、例えば、文字、図形、記号、模様等やこれらの組み合わせからなる図案として、反射性金属層3を付与するようにしてもよい。

【0032】

基材120には、例えば、ポリエチレンテレフタレート(ポリエステル),ポリ塩化ビニル、ポリカーボネート、ポリイミド、ポリアミド、セルローストリアセテート、ポリスチレン、アクリル、ポリプロピレン、ポリエチレンを使用すればよい。

【0033】

また、図2(B)に示すタガント12Bのように、反射性金属層3を透明な被覆層31で覆い、保護するようにしてもよい。被覆層31の材料は、ポリエチレン、ワックス、シリコン、ポリエステルフィルム等のプラスチックフィルム等が好適である。

【0034】

タガント12A,12Bのように反射性金属層3を有することにより、タガント12の分布が確認しやすく、ルーペ(拡大鏡)による真贋判定が行いやすくなる。また、後述する微細物質分布解析処理(図14)において、特徴点として抽出しやすくなる。

【0035】

図3のタガント12Cは、基材120の表面に誘電率の異なる薄膜を多層に形成したものである。例えば、天然雲母薄片(マイカフレーク)等の基材120に酸化チタン、酸化鉄などの金属酸化物をコートした顔料(パール顔料)や、合成アルミナフレーク、合成シリカフレーク、ホウ珪酸ガラスフレーク、酸化チタン被覆、合成マイカフレーク(酸化アルミニウム、酸化マグネシウム、二酸化ケイ素、フッ素化合物等)等の基材120に、酸化チタン、酸化鉄などの金属酸化物をコートした顔料(エフェクト顔料)等がタガント12Cとして使用できる。

多層薄膜層4の厚みは目的に応じて設定する。例えば、0.005μm〜0.1μmの厚さとすればよい。

【0036】

タガント12Cは見る角度によって色が変化するため、ルーペによる真贋判定が行いやすくなる。また、後述する微細物質分布解析処理(図14)において、特徴点として抽出しやすくなるという効果もある。

【0037】

図4のタガント12Dは、基材120の表面に光回折構造体層5を形成したものである。光回折構造体層5とは、ホログラムの微細凹凸が形成された層であるが、光回折構造体層5自体は、ホログラムの微細凹凸の形成が可能な種々の素材を用いて形成できる。例えば、ポリ塩化ビニル、アクリル樹脂、ポリスチレン、ポリカーボネートなどの透明な熱可塑性樹脂、或いは、不飽和ポリエステル、メラミン、エポキシ、ポリエステル(メタ)アクリレート、ウレタン(メタ)アクリレート、エポキシ(メタ)アクリレート、ポリエーテル(メタ)アクリレート、ポリオール(メタ)アクリレート、メラミン(メタ)アクリレート、トリアジン系アクリレート等の透明熱硬化性樹脂等を使用できる。更には、上述の熱可塑性樹脂と上述の熱硬化性樹脂とを混合して使用し、更に、ラジカル重合性不飽和基を有する熱成形性物質、或いは、これらにラジカル重合性不飽和単量体を加え電離放射線硬化性としたものなどを使用してもよい。

【0038】

光回折構造体層5はタガント12Dの全面に付与されてもよいし、一部に付与されてもよい。

また、光回折構造体層5を透明な被覆層(不図示)で覆い、保護するようにしてもよい。

【0039】

光回折構造体5へのホログラムの微細凹凸の形成は、回折格子やホログラムの干渉縞が凹凸の形で記録された原版をプレス型として用い、基材に上述の樹脂を塗布用組成物として調製したものを、グラビアコート法、ロールコート法、バーコート法などの手段で塗布して塗膜を形成し、その上に上述の原版を重ねて加熱ロールなどの適宜手段によって両者を加熱圧着して行なうことができる。また、フォトポリマーを用いる場合は、基材上に、フォトポリマーを同様に塗布した後、上述の原版を重ねてレーザー光を照射することにより複製できる。

光回折構造体層5の厚みは目的に応じて設定する。例えば、0.005μm〜0.1μmの厚さとすればよい。

【0040】

また図4のタガント12Dにおいて、ホログラムの微細凹凸の回折効率を高めるために、更に、反射性金属層を設けてもよい。その反射性金属層は、クロム、鉄、コバルト、ニッケル、銅、銀、金、ゲルマニウム、アルミニウム、マグネシウム、アンチモン、鉛、錫、カドミウム、ビスマス、セレン、ガリウム、インジウム、ルビジウム等の金属、または、その酸化物、窒化物、または、これらの金属の合金等を使用できる。反射性金属層は、真空蒸着法、スパッタリング法、イオンプレーティング法などの薄膜形成法によって形成することが好ましいが、メタリック顔料を含有するメタリックインクを用いて印刷することによって形成してもよい。

【0041】

タガント12Dのように光回折構造体層5を有することにより、ルーペによる確認がしやすくなる。また、後述する微細物質分布解析処理において、光学的な読取りが容易となり特徴点として抽出しやすくなる。また、特定波長の光(レーザ光等)を照射してホログラム図案を再生し、ホログラム図案の判定をタガントの分布の判定と合わせて行うことにより、偽造防止効果が高くなる。

【0042】

また、個々のタガント12Dに付与されるホログラム図案は、同一としてもよいし、異なっていてもよい。異なるホログラム図案を付与する場合は、よりセキュリティ効果が高くなる。一方、同一のホログラム図案を付与する場合は、異なるホログラム図案を付与する場合と比べてコストダウンが可能となる。

【0043】

図5のタガント12Eは、所定の照射光に対し、特定波長の光を放出する反射層6を形成したものである。反射層6は、例えば、基材120の表面に蛍光顔料を含む樹脂を塗布するか、印刷インクに蛍光顔料を混入して印刷することにより形成される。

【0044】

蛍光顔料として使用される無機蛍光体に用いられる材料は、例えば、紫外線発光蛍光体または赤外線発光蛍光体等である。紫外線発光蛍光体は紫外線により励起され、それよりも低いエネルギー準位に戻るときに発するスペクトルのピークが青、緑、赤等の波長域にあるもので、例えばCa2B5O9Cl:Eu2+、CaWO4、ZnO:Zn2SiO4:Mn、Y2O2S:Eu、ZnS:Ag、YVO4:Eu、Y2O3:Eu、Gd2O2S:Tb、La2O2S:Tb、Y3Al5O12:Ce等があり、単体又はこれらから数種を選択し混合して使用することができる。その蛍光スペクトルはピークを青、赤、緑の波長域以外に持つものである。また赤外線発光蛍光体は波長λ1の励起光を受けて、波長λ2の可視光を発光する特性を示し、λ1≠λ2かつλ1>λ2なる性質を有するものとして、その組成は例えば、YF3:Er+Yb、Y3OCl7:Er+Yb、NaLnF4:Er+Yb(Ln=Y,Gd,La)、BaY2F8:Er+Yb、(PbF2−GeO2):Er+Yb、(PbF2−GeO2):Tm+Yb等があり、いずれも励起光(λ1)800〜1000nmの赤外線を受けて450nm〜650nmに発光スペクトルの顕のピークを有する可視光線(λ2)を発光するものである。

【0045】

反射層6はタガント12Eの全面に付与されてもよいし、表面の一部に付与されてもよい。また、例えば、文字、図形、絵柄、模様等の図案として、反射層6を付与するようにしてもよい。

また、反射層6を透明な被覆層で覆い、保護するようにしてもよい。

反射層6の厚みは目的に応じて設定する。例えば、0.005μm〜0.1μmの厚さとすればよい。

【0046】

タガント12Eのように特定照射光による反射層6を有することにより、ルーペによる確認がしやすくなる。また、後述する微細物質分布解析処理において、光学的な読取りが容易となり、特徴点として抽出しやすくなる。また、通常の白色光の下では発光しないため、隠匿性が高く、模倣を防止しやすい。

【0047】

次に、個体識別システム100が実行する物品1の個体識別方法について説明する。

図6に示すように、個体識別システム100は、まず後述する真贋判定処理を行い、物品1の真贋を判定する。ステップS1の真贋判定処理では、物品1のタガント分布層11に付与されたタガント12の影の有無を確認することで、物品の真贋を判定する(ステップS1)。ステップS1で真と判定された物品1について、更に、コンピュータ等の個体識別システム100を用いた微細物質分布解析処理(ステップS2)を施すことにより、物品1の個体を識別し、真贋が判定される。

【0048】

上述の個体識別処理において、ステップS1の真贋判定処理と、ステップS2の微細物質分布解析処理は同一の装置を用いてもよいし、別の装置(真贋判定装置200、個体識別装置300)でそれぞれ行うようにしてもよい。以下の説明では、真贋判定及び微細物質分布解析の各処理は、同一の装置(個体識別システム100)を用いて行うものとする(図8参照)。

【0049】

ステップS1の真贋判定処理では、物品1に対して光源の位置を変えて複数枚の画像を撮影する。そして撮影された複数枚の画像に含まれるタガント12の影の位置を解析し、複数枚の画像で影の位置が異なる場合には物品1は真正と判定する。

【0050】

図7に示すように、タガント12は平らな構造物であり、水平方向の最大長が100μm〜数100μmに対して、厚さ(=垂直方向の長さ)は数μm程度である。そして、タガント12は、基材10の表面に対して略平行となるように分布され、透明プラスチックを固着剤として用いることによって、基材10の表面と略平行に固着される。つまり、タガント12は、タガント分布層11の中で、基材10の表面と略平行に浮いている状態となる。

そして、図7に示すように、タガント12と基材10との間を光が散乱することにより、タガント12の影9が出来る。一般に、物体の色相は、物体から反射する光の波長を持つ色相になるので、タガント12と同じ色相の影9が出来る。一方、タガント12が付与された物品がカラーコピーされた場合や、印刷等によってタガント12の画像のみを模して付した物品にはタガント12そのものがないため、影9が生じることはない。そのため、撮影画像にタガント12の影9の存在が検出されれば、物品はタガント12が配されていると判断できるため、少なくともこの段階で贋物とは判断しないものとする。

【0051】

ここで、影9とは、「光によって、物体の他にできる、その物体の姿」を意味する。つまり、その色相は黒に限定されない。本発明における「タガントの影」は、前述した通り、タガント12と基材10との間で散乱される光によって生じるものである。

一般に、物体の色相は、物体から反射する光の波長をもつ色相であるので、影9の色相はタガント12の色相と同一となる。ただし、彩度はタガント12よりも影9の方が低いものとなる。例えば、タガント12が青であれば、影9は淡い青となる。

【0052】

ステップS2の微細物質分布解析処理では、物品1に付与されたタガント12の分布位置情報を読取り、読み取った分布位置情報をその個体の特徴量として照合に利用する。

例えば、タガント12を印刷インクに混入して付与した場合は、たとえ同じ機種の印刷装置であっても個々の印刷装置には固有の癖があり、厳密には同じ仕上がり状態を得られない。そのため、印刷装置や、用いるインク、インクの残存量、印刷の設定、更には、印刷時の気温や湿度等の諸条件によって、異なる印刷結果を得る。また、タガント12の混入の割合等によってもタガント12の分布は異なる。そこで、微細物質解析処理では、予め真の物品のタガント12の分布位置を求め、基準特徴点データとして記憶しておき、比較対象とする物品のタガント12の分布と比較照合することにより個体の一致、不一致(真贋)を判別しようとするものである。

【0053】

上述の真贋判定処理及び微細物質分布解析処理を行う個体識別システム100について説明する。

図8は、個体識別システム100のハードウエア構成を示すブロック図である。

【0054】

図8に示すように、個体識別システム100は、制御部101、記憶部102、入力部103、表示部104、メディア入出力部105、通信I/F部106、周辺機器I/F部107等がバス109を介して接続されて構成される。また、周辺機器I/F部107には画像読取装置108及び光源110が接続されている。

個体識別システム100の制御部101、記憶部102、入力部103、表示部104、メディア入出力部105、通信I/F部106、周辺機器I/F部107及びバス109を含む各装置は、例えばコンピュータ等によって構成される。

そして、個体識別システム100は、真贋判定装置200としての機能と、個体識別装置300としての機能とを有する。

ただし、真贋判定装置200と個体識別装置300とが、それぞれ別体に構成されることを妨げるものではない。

【0055】

制御部101は、CPU(Central Processing Unit)、ROM(Read Only Memory)、RAM(Random Accsess Memory)等により構成される。

CPUは、記憶部102、ROM、記録媒体等に格納されるプログラムをRAM上のワークメモリ領域に呼び出して実行し、バス108を介して接続された各部を駆動制御する。ROMは、コンピュータのブートプログラムやBIOS等のプログラム、データ等を恒久的に保持する。RAMは、ロードしたプログラムやデータを一時的に保持するとともに、制御部101が後述する各種処理を行うために使用するワークエリアを備える。

【0056】

記憶部102は、HDD(ハードディスクドライブ)であり、制御部101が実行するプログラムや、プログラム実行に必要なデータ、OS(オペレーティング・システム)等が格納されている。これらのプログラムコードは、制御部101により必要に応じて読み出されてRAMに移され、CPUに読み出されて実行される。

【0057】

入力部103は、例えば、キーボード、マウス、タッチパネル、タブレット等のポインティング・デバイス、テンキー等の入力装置であり、入力されたデータを制御部101へ出力する。

【0058】

表示部104は、例えば液晶パネル、CRTモニタ等のディスプレイ装置と、ディスプレイ装置と連携して表示処理を実行するための論理回路(ビデオアダプタ等)で構成され、制御部101の制御により入力された表示情報をディスプレイ装置上に表示させる。

なお、入力部103と表示部104が一体的に構成されたタッチパネル式の入出力部としてもよい。

【0059】

メディア入出力部105は、例えば、フロッピー(登録商標)ディスクドライブ、PDドライブ、CDドライブ、DVDドライブ、MOドライブ等のメディア入出力装置であり、データの入出力を行う。

通信I/F106は、通信制御装置、通信ポート等を有し、ネットワークとの通信を媒介する通信インタフェースであり、通信制御を行う。

【0060】

周辺機器I/F(インタフェース)107は、コンピュータに周辺機器を接続させるためのポートであり、周辺機器I/F107を介してコンピュータは周辺機器とのデータの送受信を行う。周辺機器I/F107は、USBやIEEE1394やRS−232C等で構成されており、通常複数の周辺機器I/Fを有する。周辺機器との接続形態は有線、無線を問わない。

【0061】

画像読取装置108(撮影装置)は、スキャナ、CCDカメラ等であり、画像を光学的に読取り、画像データとして取得する装置である。画像読取装置108は、周辺機器I/F107を介して個体識別システム100に接続される。或いは、画像読取装置108は、通信I/F106を介して個体識別システム100と通信接続される構成としてもよい。画像読取装置108は読み取った画像データを制御部101へ出力する。制御部101は取得した画像データをRAMまたは記憶部102の所定のメモリ領域に記憶する。

光源110は、撮影対象とする物品1を撮影する際に、物品1に対して所定の方向から光を照射する。

画像読取装置108と光源110と物品1との位置関係については、後述する(図10〜図12参照)。

【0062】

バス109は、各装置間の制御信号、データ信号等の授受を媒介する経路である。

【0063】

次に、本実施の形態の個体識別システム100が実行する処理について説明する。

まず、図6のステップS1の真贋判定処理について説明する。

図9は、真贋判定処理の流れを説明するフローチャート、図10、図11、図12は物品1と画像読取装置108と光源110との位置関係について説明する図、図13は、画像読取装置108による撮影画像の例であり、タガント12の影9について説明する図である。

【0064】

図9に示すように、真贋判定装置200(個体識別システム100)の制御部101は、まず画像読取装置108を用いて真贋判定の対象とする物品1(以下、対象物1という)に付与されたタガント分布層11を光学的に読み取る(ステップS11)。読み取り対象とする部位は、タガント分布層11の全部としてもよいし、一部としてもよい。

この撮影処理では、1つの対象物1について複数の画像データを得る。

【0065】

ここで、光源110と画像読取装置108と物品1との位置関係について説明する。

図10は対象物1の向きを水平に回転させ、各角度でそれぞれ撮影を行う例である。光源110と画像読取装置108の位置は固定とする。光の照射される角度ができるだけ異なる方が影の位置が大きく変化し、真贋判定の精度が向上するため、対象物1の回転角は180度とすることが望ましい。

【0066】

図11は光源110(110a,110b)の位置を移動させ、各位置でそれぞれ撮影を行う例である。画像読取装置108と対象物1の位置及び角度は固定とする。光の照射される角度ができるだけ異なる方が影の位置が大きく変化し、真贋判定の精度が向上するため、光源110aと光源110bの位置は、対象物1を中心とする方位角を180度とすることが望ましい。

装置構成としては、1つの画像読取装置108に対して、予め2つの光源110a、110bを配置しておくことが望ましい。この場合、一方の光源110aから光を照射して対象物1を撮影した後、他方の光源110aから光を照射して対象物1を撮影することが望ましい。この場合、撮影の都度、光源110及び画像読取装置108、対象物1の位置合わせが不要となり、連続的に複数の画像を撮影することが可能となり、効率よく真贋判定が行えるようになる。

【0067】

図12は画像読取装置108の位置を移動させ、各位置でそれぞれ撮影を行う例である。光源110と対象物1の位置及び角度は固定とする。影の位置を大きく変化させて真贋判定の精度を向上するため、画像読取装置108aと画像読取装置108bの位置は、対象物1を介して対向する位置とすることが望ましい。

ただし、図12のように画像読取装置108の位置を移動させて撮影を行うと、画像読取装置108と対象物1との位置関係が変わり、投影角度が異なることとなり、2つの撮影画像間にタガント12の形状差が生じてしまう。そこで、図12のように画像読取装置108の位置を移動させ、各位置でそれぞれ撮影を行う場合には、コンピュータ(真贋判定装置200)は、撮影された画像のうち1の画像を基準として他の画像を補正し、撮影画像に表れるタガント12の形状の歪みを補正する。補正処理としては、例えば、アフィン変換等を行えばよい。

【0068】

物品1の撮影が終わると、図13に示すような撮影画像を得る。図13(a)と図13(b)は同一の対象物1について撮影した画像であるが、光の照射位置が異なるため、タガント12の位置が同一であっても影9の位置が異なっている。

【0069】

次に、真贋判定装置200は、撮影処理によって得た2枚の撮影画像の差分を抽出する(ステップS12)。

真贋判定装置200の制御部101は、2枚の撮影画像の差分を取り、差分が大きい画素を抽出し、差分領域とする。差分対象は、何らかの画素値であればよく、例えば、色(RGB)、彩度、明度、色相(HSV分解)、グレースケール変換した場合はグレースケール値等のうち、いずれか1つ、またはこれらの値のうち少なくとも2つ以上の値を組み合わせて差分をとるようにすればよい。

【0070】

差分処理では、以下のパターンA〜パターンDが考えられる。以下では、「一方の画像Xの画素」及び「他方の画像Yの画素」は、差分処理の対象となっている画素であり、互いに同一の画素位置の画素を意味する。つまり、「一方の画像Xの画素」が(X、Y)=(100、100)の画素位置の画素であれば、「他方の画像Yの画素」も(X、Y)=(100、100)の画素位置の画素である。

パターンA:一方の画像Xの画素がタガントまたは背景、他方の画像Yの画素がタガントまたは背景。

→パターンAの場合、制御部101は両画素に差分なしと判断する。

パターンB:一方の画像Xの画素がタガントまたは背景、他方の画像Yの画素が影。

→パターンBの場合、制御部101は両画素に差分ありと判断し、該当画素を差分領域として抽出する。

パターンC:一方の画像Xの画素が影、他方の画像Yの画素がタガントまたは背景。

→パターンCの場合、制御部101は両画素に差分ありと判断し、該当画素を差分領域として抽出する。

パターンD:一方の画像Xの画素が影、他方の画像Yの画素が影。

→パターンDの場合、制御部101は両画素に差分なしと判断する。本来は影であるが、影自体を精度よく抽出することが目的でなく、あくまで画像間の差分を抽出するものであるため本実施の形態では「差分なし」と判断する。

【0071】

2つの撮影画像の差分領域が所定の面積よりも大きいと判断した場合は(ステップS13;Yes)、2つの撮影画像でそれぞれ影の位置が異なると判断できるため、当該物品のタガント12は立体構造を有するものとして真の物品と判定し、制御部101は、その旨の結果を出力し、ステップS2の微細物質分布解析処理へ移行する(ステップS14)。

【0072】

一方、2つの撮影画像に差分がないと判断した場合は(ステップS13;No)、影が存在せずタガント12は立体構造を有しないと判断できるため、カラーコピーされたものとして、偽造品と判定し、制御部101はその旨の結果を出力し(ステップS15)、処理を終了する。

このように、タガント12の影9の有無により真贋判定を先に行えば、タガント12が付与されていない物品1について、ステップS2の微細物質分布解析処理を省略でき、高速に個体識別を行える。

【0073】

次に、微細物質分布解析処理の流れを説明する。

図14は、微細物質分布解析処理の流れを説明するフローチャート、図15、図16は基準物品及び対象物品と、読み取る画像データの例、図17は、特徴点の相対位置について説明する図、図18は基準画像データ及び対象物画像データから抽出された特徴点の例である。

【0074】

図14に示すように、個体識別装置300(個体識別システム100)の制御部101は、まず事前処理(ステップS101〜ステップS103)を行う。事前処理では、まず画像読取装置108を用いて基準物品(真の物品)に付与されたタガント分布層11を光学的に読み取る(ステップS101)。読み取り対象とする部位は、タガント分布層11の全部としてもよいし、一部としてもよい。

【0075】

一例として図15に示すように、タガント分布層11の一部領域15を読み取るものとする。制御部101は、画像読取装置108によって読み取った画像データ(階調画像)を基準画像データとしてRAMに保持する。

【0076】

次に、制御部101は、読み取った基準画像データに対して、特徴点抽出のための画像処理を行う(ステップS102)。

特徴点を抽出するための画像処理としては、例えば、(A)中央値による二値化処理、(B)平均値による二値化処理等を採用することが好適である。以下、各処理について説明する。

【0077】

(A)中央値による二値化処理

以下の式(1)により算出される閾値Scにより、読み取った画像データ(階調画像)を二値化する。

【0078】

閾値Sc=(画像内の最大輝度値‐画像内の最少輝度値)/2・・・(1)

【0079】

(B)平均値による二値化処理

以下の式(2)により算出される閾値Saにより、読み取った画像データ(階調画像)を二値化する。

【0080】

閾値Sa=Σ(各画像の輝度値)/画素総数 ・・・ (2)

【0081】

上述の画像処理によりタガント12の分布位置を特徴点として抽出し、抽出した特徴点の位置情報を求めて、基準特徴点データとしてRAMまたは記憶部102に記憶する(ステップS103)。

なお、本実施の形態では、1つのタガント12について一定の面積を有する領域が抽出されるため、抽出領域の重心を特徴点として抽出すればよい。この場合、タガント12の領域の周りの影9を含めて重心を算出するようにしてもよいし、影を除去して重心を算出してもよい。

【0082】

ここで、特徴点の位置情報は、絶対位置情報でもよいし、相対位置情報でもよい。

【0083】

絶対位置情報を採用する場合は、図15に示すように、画像データの読取範囲は、基準物品と後に読み取る対象物品とで同じ位置、同じ向き、同じ範囲(同じ形状、同じ面積)とする必要がある。そのため、物品1に読取位置を示すマーカ等を予め付与しておくことが望ましい。

また、絶対位置情報は、読み取った画像データを所定の画素数で正規化し、正規化後画像データの、例えば中心点を原点として各特徴点の2次元絶対位置座標(X,Y)を求めればよい。

【0084】

また、相対位置情報を採用する場合は、画像データの読取範囲は、図16(a)、図16(b)に示すように、基準物品1Aと後に読み取る対象物品1Bとで同じとする必要がない。

相対位置情報とは、図17に示すように、ある特徴点とその特徴点の周囲の所定数の特徴点との各距離(相対距離)の集合データである。この相対距離の集合データを読取範囲内の各特徴点について繰り返し算出する。

【0085】

ステップS101〜ステップS103の処理により基準物品から読み取った画像データから基準特徴点データを取得すると、次に、制御部101は、本処理(ステップS104〜ステップS109)へ移行する。

【0086】

本処理において、個体識別システム100は、対象物品に付与されたタガント分布層11を光学的に読み取る(ステップS104)。

基準特徴点データ算出時(ステップS103)に特徴点の絶対位置情報を求めた場合は、ステップS104の対象物品の読取りは、基準物品の読取りと同じ画像読取装置108を用い、同じ条件で読み取る。また、図15に示すように、読み取りの向き、位置、範囲も、基準物品の読取りと同一とする。制御部101は、読み取った画像データを対象物画像データとしてRAMに保持する。

【0087】

一方、基準特徴点データ算出時(ステップS103)に特徴点の相対位置情報を求めた場合は、ステップS104の対象物品の読取りは、基準物品の読取りと同じ画像読取装置108を用い、同じ条件で読み取るが、読み取りの向き、位置、範囲は、図16(a)、(b)に示すように、基準物品の読取りの向き、位置、範囲と異なっていてもよい。制御部101は、読み取った画像データを対象物画像データとしてRAMに保持する。

【0088】

次に、制御部101は、読み取った対象物画像データからタガント12の分布位置を対象物特徴点データとして抽出する(ステップS105)。ここで、対象物品に対して行う画像処理は、基準物品に対して行った画像処理と同一のものとする。すなわち、基準物品から読み取った基準画像データに対して上述の(A)中央値による二値化処理を行った場合は、対象物品から読み取った対象物画像データに対しても(A)の画像処理を行う。同様に、基準物品から読み取った基準画像データに対して上述の(B)による画像処理を行った場合は、対象物品から読み取った対象物画像データに対しても(B)の画像処理を行う。

【0089】

制御部101は、抽出した特徴点の位置情報を算出し、対象物特徴点データとしてRAMに記憶する。

基準特徴点データとして絶対位置情報を算出している場合は、対象物特徴点データとして絶対位置情報を求める。

【0090】

一方、基準特徴点データとして相対位置情報を算出している場合は、図16(c)のように、対象物特徴点データの読取範囲Bから、まず基準特徴点データと同一形状、同一面積となる比較領域19−1を切出し、この比較領域19−1についての対象物特徴点データとして各特徴点の相対位置情報(相対距離の集合データ)を求める。次に、切出し位置を例えばx方向に1画素ずらして別の比較領域19−2を切出し、この比較領域19−2についての対象物特徴点データとして各特徴点の相対位置情報(相対距離の集合データ)を求める。これを繰り返すことにより、各比較領域19−1,19−2,・・・,19−Nについて、それぞれ対象物特徴点データを求める。

【0091】

次に、制御部101は、RAMまたは記憶部102に記憶されている基準特徴点データと、ステップS106で求めた対象物特徴点データとを照合し、一致するか否かを判断する(ステップS106)。

【0092】

基準特徴点データと対象物特徴点データとの照合は、例えば、正規化相互相関(NCC;Normalized Cross−Correlation、またはZNCC;Zero−mean Normalized Cross−Correlation)等を求めることにより行える。具体的には、以下の式(3)の類似度RNCC、式(4)の類似度RZNCC等を相関値として求めればよい。

【0093】

【数1】

【0094】

【数2】

【0095】

ここで、T(i,j)は、基準画像の輝度値の値、I(i,j)は、識別対象とする画像の輝度値の値であり、座標の(i,j)は基準画像の読取範囲Aをm画素×n画素としたとき、左上(もしくは左下)座標は(0,0)、右下(もしくは右上)座標は(m−1,n−1)である。Tバー、Iバーはそれぞれ基準画像の平均輝度値、識別対象とする画像の平均輝度値である。

【0096】

全ての比較領域について求めた相関値のうち、最大の値が所定閾値以上(相関値が類似度の場合)であれば、対象物品は真と判定する。一方、相関値の最大値が所定閾値を下回る場合は、基準物品と対象物品とが異なる個体(偽)であると判定する(相関値が類似度の場合)。

【0097】

なお、照合の「一致」とは、厳密な一致に限定する必要はなく、所定の許容範囲内にあるものも含むものとする。また、その許容範囲は真贋判定に必要な精度に応じて、任意に設定できるようにしてもよい。

【0098】

制御部101は、照合結果が「一致」であれば(ステップS107;Yes)、真と判定し、その結果を例えば表示部104に表示したり、所定の結果送信先へ送信したり、或いは所定のリストに登録する等の出力処理を行う(ステップS108)。また、照合結果が「不一致」であれば(ステップS107;No)、偽と判定し、その結果を例えば表示部104に表示したり、所定の結果送信先へ送信したり、或いは所定のリストに登録する等の出力処理を行う(ステップS109)。

その後、次の対象物品があれば、ステップS104〜ステップS109の本処理を繰り返し行い、結果を出力して、微細物質分布解析処理を終了する。

【0099】

なお、上述の微細物質分布解析処理では、画像読取装置108により読み取った画像が単色画像データの場合を想定しているが、読み込んだ画像データがカラー画像データの場合はグレースケール化した後に二値化処理等の画像処理を施すようにしたり、或いは、カラー画像をRGBに色分解し、色毎に特徴点データを抽出し、色毎に基準特徴点データと対象物特徴点データとの照合を行うようにすればよい。

【0100】

グレースケール化する場合、図14のステップS102やステップS105のタガント12の分布位置抽出ステップにおいて、二値化処理等の画像処理の前に、読み込んだカラー画像をグレースケール化し、単色画像データに変換した上で、二値化処理等の画像処理を実行する。グレースケール化の方法としては、RGBの平均値をグレースケール値とするのが一般的である。また、人間の比視感度に合わせて補正する方法を採用してもよい。

【0101】

また、色毎に特徴点データの照合を行う場合は、図14のステップS102やステップS105のタガント12の分布位置抽出ステップにおいて、読み込んだカラー画像データをRGBの各色データに分解し、各色データについて、二値化処理等の画像処理を行い、図14のステップS106〜ステップS107の照合ステップで、色毎に基準特徴点データと対象物特徴点データとの比較を行い、その結果から同一個体か否かの判定を行う。判定方法としては、各色の評価値(相関値等)の平均値を対象画像の評価値として一致または不一致を判定する方法、または、各色について判定を行い、全ての色で一致と判定された場合に対象物品と基準物品とが一致すると判定する方法等が考えられる。

【0102】

上述の個体識別処理の具体例を図15及び図18を参照して説明する。

【0103】

図15に示すように、基準物品から読み取った画像データ15を試料No.1とし、試料No.1と同じ基準物品を同じ条件で再読取した画像データ16を試料No.1Rとする。また、基準物品(試料No.1)と異なる条件でタガント分布層11が形成された物品から読み取った画像データ17,18をそれぞれ試料No.2,No.3とする。

【0104】

なお、画像データの読取りの際は、付与したタガントの光学的特徴に応じて適切な照射光を照射し、特定の性質を有する反射光が放射された状態で、読取りを行う。

【0105】

例えば、図2に示すように反射性金属層3を有するタガント12Aの場合は、白色光を照射すれば、その反射光を読み取ることができるが、タガント12の形状等に応じてその反射光は異なる分布状態として読み取れることがあるため、基準物品の画像読取りの際と対象物品の画像読取りの際とで光の照射角度を特定しておくことが望ましい。

【0106】

また、図3に示すように多層薄膜4を有するタガント12Bの場合は、照射光の角度に応じて異なる色の光が発光されるため、画像読取り時にカラー画像として基準画像データ及び対象物画像データを読取り、RGBに色分解して各色の画像データを取得し、各色の画像データについて二値化処理等によって特徴点を抽出し、各色について基準特徴点データと対象物特徴点データとの照合を行うことが望ましい。

【0107】

また、図4に示すように光回折構造体層5を有する場合は、特定の角度で光を照射した際にホログラム図案が再生されるため、上述の微細物質分布解析処理に加え、光回折構造体に対して特定波長の照射光を照射してホログラム図案を再生させ、個体識別システム100の記憶部102に記憶されているホログラム図案データとの比較照合による真贋判定を更に行うことが望ましい。タガント12が光回折構造体層5を有することにより反射性がよく、特徴点を抽出しやすくなるだけでなく、ホログラム図案による判定を合わせて行えるため、個体識別精度が高くなる。

【0108】

また、図5に示すように特定波長の照射光に対し、所定波長の光を放出する反射層6を有する場合は、基準画像データ及び対象物画像データの読取りの際に、同じ照射光(例えば、紫外線等)を照射する必要がある。この場合は、通常の白色光のもとでは発光しないため、隠匿性を持たせることができ、物品の偽造を防ぎやすくなる。また、特徴点の抽出が容易となり、個体識別精度が高くなる。

【0109】

以上のように、取得した画像データについて、事前処理(図14のステップS101〜ステップS103)として、まず試料No.1(基準物品の画像データ)に対して例えば上述の画像処理(A)の「中央値で二値化処理」を行う。そして、抽出された各特徴点の絶対位置情報(基準特徴点データ)を算出する。試料No.1から抽出した基準特徴点データを示す画像25を図18に示す。

【0110】

次に、本処理として、試料No.1R(図15参照)に対して、事前処理と同じ画像処理(例えば画像処理(A))を行って特徴点を抽出し、抽出された各点(各画素)の絶対位置情報(対象物特徴点データ)を算出する。試料No.1Rから抽出した対象物特徴点データを示す画像26を図18に示す。制御部101は算出した対象物特徴点データと基準特徴点データとの相関値を算出し、相関値が所定閾値以上である否かを判定することにより照合し、照合結果を出力する。

【0111】

また、試料No.2(図15参照)に対して事前処理と同じ画像処理(例えば画像処理(A))を行って特徴点を抽出し、抽出された各点(各画素)の絶対位置情報(対象物特徴点データ)を算出する。試料No.2から抽出した対象物特徴点データを示す画像27を図18に示す。制御部101は算出した対象物特徴点データと基準特徴点データとを照合し、照合結果を出力する。

【0112】

また、試料No.3(図15参照)に対して事前処理と同じ画像処理(例えば画像処理(A))で特徴点を抽出し、抽出された各点(各画素)の絶対位置情報(対象物特徴点データ)を算出する。試料No.3から抽出した対象物特徴点データを示す画像28を図18に示す。制御部101は算出した対象物特徴点データと基準特徴点データとを照合し、照合結果を出力する。

【0113】

照合の結果、図15及び図18の例では、基準物品を再読取した試料No.1Rが「一致」と判別され、基準物品と異なる条件でタガント分布層11が形成された対象物品No.2、No.3が「不一致」と判別される。

【0114】

また、相対位置情報を用いる場合は、まず画像読取装置108を用いて基準物品(真の物品)に付与されたタガント分布層11を光学的に読み取る。読み取り対象とする範囲(読取範囲A)は、タガント分布層11の一部とする。制御部101は、画像読取装置108によって読み取った画像データに対し、所定の画像処理(例えば画像処理(A))を行って特徴点を抽出し、抽出した各特徴点について図11に示すように、まず任意の特徴点を基準点に設定する。そして、その基準点に隣接するt個の隣接点P1,P2,・・・,Ptを選択し、基準点から各隣接点までの各距離を算出する。次に、基準点を変更し、その基準点に隣接するt個の隣接点P1〜Ptを新たに選択し、基準点から各隣接点までの各距離を算出する。これを全ての特徴点について繰り返し、各特徴点と隣接するt個の特徴点との相対距離の集合データを求める。これを基準特徴点データとして記憶部102に記憶する。

【0115】

次に、対象物品に付与されたタガント分布層11を光学的に読取る。ここで、対象物品の読取範囲Bは、図16(b)に示すように、基準物品の読取範囲Aより広い範囲とする。また読取範囲Bに読取範囲Aの少なくとも一部を含むものとする。

【0116】

次に、制御部101は、図16(c)に示すように読取範囲B内の任意の点(例えば、読取範囲Bの左上)を切出し位置に設定し、基準画像データの読取範囲Aと同じ形状、同じ面積の範囲を比較領域19−1として切り出す。具体的には、例えば、「512画素×512画素」の読取範囲Bから「64画素×64画素」(実画像に対して1/8の大きさ)の比較領域を切出す。1画素の大きさは、スキャナの読取り精度に依存する。

【0117】

なお、比較領域(すなわち、基準画像の読取範囲A)をどの程度の大きさに設定するかは、識別精度と計算速度とのトレードオフによって決まる。つまり、比較領域の大きさを大きくする(画素数を増やす)と、識別精度は上がるが計算速度は遅くなる。一方、比較領域の大きさを小さくする(画素数を減らす)と、精度は下がるが計算速度は速くなる。

【0118】

また、比較領域の形状(すなわち、読取範囲Aの形状)は、正方形に限らず、長方形等でもよい。

【0119】

制御部101は、切出した比較領域19−1について、各特徴点の相対距離の集合データを求める。そして、切出し位置を移動しながら別の比較領域19−2,19−3,・・・,19−Nを切出し、各比較領域について各特徴点の相対距離の集合データ(対象物特徴点データ)を求める。

【0120】

そして、基準特徴点データと対象物特徴点データとを照合する際は、各比較領域の対象物特徴点データを基準特徴点データと比較し、一致する(許容範囲内のものも含む)対象物特徴点データ(相対距離の集合データ)があれば、同一と判別する。

【0121】

なお、読取り角度が異なる画像間の比較については国際公開WO2006/092957号等に詳細な手法が記載されている。本実施の形態の個体識別処理において、この文献に開示される手法(特徴点の近傍のn個の点を選択し、これらの相対的な位置情報として例えば、各点の複比の組み合わせを求め、特徴量として照合に利用する方法)を利用して、画像間の比較を行うようにしてもよい。

【0122】

なお、上述の実施の形態において、画像処理の結果、抽出される特徴点の点数が多い場合は、図2のステップS102及びステップS105の特徴点抽出処理において、図19に示す間引き処理を適用してもよい。

【0123】

制御部101は、まず、読み取った画像データ(基準画像データ及び対象物画像データ)を圧縮(一定間隔でサンプリング)する(ステップS201)。次に、元の画素数に戻し、間引き画像を作成する(ステップS202)。その後、制御部101は間引き画像に上述の(A)、(B)等の画像処理を施して特徴点を抽出する(ステップS203)。

【0124】

このように圧縮画像を用いることにより、特徴点を間引くことができ、照合に適した数の特徴点を抽出できる。その結果、照合の精度を向上させることが可能となり、また演算を高速化できる。

【0125】

また、上述の実施の形態において、画像の二値化処理等により得られた画像にノイズが残る(または生じる)場合は、得られた画像データにローパスフィルタを適用すれば、ノイズを除去することができる。

すなわち、制御部101は、図14のステップS102及びステップS105の特徴点抽出処理において、図20に示すノイズ除去処理を適用してもよい。

【0126】

制御部101は、まず、上述の画像処理(A)、(B)等の画像処理を行い(ステップS301)、得られた画像データにローパスフィルタを適用して、ノイズを除去する(ステップS302)。その後、ステップS103またはステップS106へ戻り、ノイズ除去後の特徴点について絶対位置情報を算出する。

【0127】

以上説明したように、第1の実施の形態の個体識別システム100によれば、

異なる方向から物品に光を照射して撮影した複数の撮影画像の差分を抽出することにより、タガント12に影が生じているか否かを判定し、タガント12に影9が生じている場合はその物品1は真と判定し、判定結果を出力する。更に、タガント12の影9が生じた物品1に対して、微細物質分布解析処理を行うことにより、タガント12の分布位置に基づく個体識別を行う。

微細物質分布解析処理では、基準物品に付与されたタガント分布層11を光学的に読み取った基準画像データに対して所定の画像処理を施して特徴点(タガント12の位置)を抽出し、基準特徴点データとして記憶部102に記憶しておく。また識別対象とする対象物品に付与されたタガント分布層11を基準画像データの読み取りと同様の手法で読み取った対象画像データに対して同一の画像処理を施し、対象物特徴点データを抽出する。そして抽出された対象物特徴点データと、記憶部102に記憶されている基準特徴点データとを比較照合することにより対象物品と基準物品とが同一個体であるか否かを判別し、その結果を出力する。

【0128】

これにより、タガント12が物品に付与されているか確認でき、物品の真性を簡易に判断できる。その後、タガント分布層11の各タガント12の分布位置情報に基づいて、更に物品の真贋を正確に判定することが可能となる。照合の対象は物品の表面にランダムに付与されたタガント12の存在及び分布であるため、タガント12として、反射性金属層を有するもの、多層薄膜を有するもの、光回折構造体を有するもの、特定の照射光に対して特定の放射光を発するもの等の特殊な反射性を有するものを用いれば、個体識別精度を向上させることができる。

また、タガント12は印刷インクへの混入や塗布といった簡単な方法で付与できるため、容易に製造でき、本発明の真贋判定処理を含む個体識別処理を適用することで、高い精度で個体識別を行うことが可能となる。

【0129】

更に、タガント12が反射性金属層3を有することにより、タガント12の分布が確認しやすく、ルーペによる真贋判定が行いやすくなる。また、個体識別システム100を用いた微細物質分布解析処理において、特徴点として抽出しやすくなる。

【0130】

また、タガント12に誘電率が異なる多層薄膜4を形成した場合には、見る角度によって色が変化するため、ルーペによる真贋判定が行いやすくなる。また、微細物質分布解析処理において、特徴点として抽出しやすくなる。多層薄膜4を有するタガント12の場合は、光の照射角度に応じて異なる色の光が発光されるため、二値化処理による特徴点の分布の照合だけでなく、画像データをRGBに色分解して各色についての画像データを取得し、各色について特徴点を照合することが望ましい。

【0131】

また、タガント12が光回折構造体層5を有する場合には、反射性がよく、特徴点を抽出しやすくなるだけでなく、ホログラム図案による判定を合わせて行えるため、個体識別精度が高くなる。また、各タガント12に異なるホログラム図案となる光回折構造体を付与すれば、よりセキュリティ効果が高くなる。一方、同一の図案となる光回折構造体を各タガント12に付与する場合は、異なるホログラム図案の光回折構造体を付与する場合と比べてコストダウンが可能となる。また偽造防止効果だけでなく、意匠性も向上する。

【0132】

また、タガント12が、所定の照射光に対し、異なる波長の光を放出する特性を有する反射層6を有することにより、白色光のもとでの隠匿性を持たせることができ、偽造を防ぎやすくなる。また、真贋判定処理や微細物質分布解析処理において、光学的な読取りが容易となり、特徴点として抽出しやすくなる。

【0133】

[第2の実施の形態]

次に、本発明の第2の実施の形態について説明する。

第2の実施の形態では、所定の形状を人工的に付与したタガント82が基材80の表面に付与された物品8について、本発明に係る個体識別方法を適用する例を説明する。

【0134】

図21(a)は物品8の上面図、図21(b)は図21(a)のA−A線断面図、図21(c)はタガント分布層81のルーペによる拡大図である。

図21に示すように、物品8は、その基材80上にタガント分布層81を有する。タガント分布層81には、基材80とは異なる反射性を有するタガント82がランダムに複数配置されている。タガント分布層81のタガント82は、例えば、印刷インクに混入して基材80に印刷を施したり、粘着剤等に混入して塗布したりすることで、物品8の基材80上に配置される。これにより各タガント82はランダムな位置に配置される。

【0135】

なお、図21では、物品8は基材80及びタガント分布層81のみを有するように図示しているが、タガント分布層81の上面を更に透明プラスチック等で被覆してもよい。また、基材80としては、物品8の機能や性質、デザイン等に応じていかなる材料を利用してもよい。また、タガント分布層81を形成する物品8の表面は平面に限定されず、曲面であってもよい。また、タガント分布層81は、物品の表面の全部に設けられてもよいし、一部としてもよい。

【0136】

タガント82は、ルーペで拡大するとその形状や表面の光学的特徴を視認できる大きさ(数μm〜数百μm程度)の微細な細粒である。

【0137】

第2の実施の形態におけるタガント82は、所定の文字、図形、記号、模様もしくはこれらを結合したもの(以下、図案という)が付され、かつ、所定の3次元形状を有するものを採用する。すなわち、埃や塵等と識別可能なものとするために、人為的に所定の図案が付与される。また、その形状も所定の形状となるように作成される。

【0138】

また、タガント分布層81に分布する各タガント82の形状は、すべて同一のものとしてもよいし、異なるものとしてもよい。

例えば、図21(c)に示す例では、表面形状が円形、三角形、四角形、十字型となるタガント82が混在する。このように、異なる形状のタガント82を混ぜ合わせ、タガント分布層81にランダムに配置するようにしてもよい。

異なる形状のタガント82を分布させる場合は、後述する個体識別処理による個体識別性が向上する。一方、同一形状のタガント82を分布させる場合は、異なる形状のタガント82を付与する場合と比べて低コストで実現できる。

【0139】

また、タガント82の図案は、タガント82の表面から視認できるように付される。例えば、タガント82の表面に付与されてもよいし、更にその上面を透明性のある材料で被覆するようにしてもよい。

【0140】

図22は、タガント82の一例であり、(a)は上面図、(b)は側面図、(c)は図22(b)のA−A線断面図である。

図22では、タガント82の形状を六角柱とし、一部に「D」の文字(図案7)が付与されている。

【0141】

また、タガント82を光学反射性のある材料によって形成するか、表面に光学反射性のある反射材料層71を設けるようにしてもよい。

【0142】

すなわち、図22(c)に示すように、基材73の表面に図案形成層72を設け、更にその上面に反射材料層71を形成するようにしてもよい。

【0143】

図案形成層72は、印刷、刻印等により図案7が付与される。図案7は、基材73と異なる色の染料等を用いて形成される。

タガント82の基材73には、第1の実施の形態のタガント12と同様に、金属や樹脂等を用いる。

【0144】

反射材料層71は、物品8の基材81及び図案72の染料75とは異なる反射性を有する材料を用いて形成される。例えば、第1の実施の形態のタガント12と同様に、反射性金属層3を有するもの(図2)、誘電率が異なる薄膜を多層にコート(多層薄膜4)したもの(図3)、光回折構造体層5を有するもの(図4)、所定の照射光に対して特定の反射特性を有する反射層6を有するもの(図5)等を採用することが好適である。

【0145】

次に、物品8の個体識別の方法は、第1の実施の形態と同様である。

すなわち、まず図6に示すように、物品8のタガント分布層81に付与されたタガント82に対して異なる方向から光を照射して撮影し、タガント82に影が生ずるか否かを判断する。これによってタガント82が実際に物品8に付与されているか否かを判定し、真贋が判定される(ステップS1)。ステップS1で真と判定された物品8について、更に、コンピュータ等の個体識別システム100を用いた微細物質分布解析処理(ステップS2)を施すことにより、真贋が判定される。

【0146】

ステップS2の微細物質分布解析処理において、個体識別システム100の制御部101は、図14に示すように、まず事前処理(ステップS101〜ステップS103)を行う。事前処理では、まず画像読取装置108を用いて基準物品(真の物品)に付与されたタガント分布層81を光学的に読み取る(ステップS101)。読み取り対象とする部位は、タガント分布層81の全部としてもよいし、一部としてもよい。制御部101は、画像読取装置108によって読み取った画像データ(階調画像)を基準画像データとしてRAMに保持する。

【0147】

次に、制御部101は、読み取った基準画像データに対して、特徴点抽出のための画像処理、例えば、(A)中央値による二値化処理、(B)平均値による二値化処理等を行う(ステップS102)。

【0148】

上述の画像処理によりタガント82の分布位置を特徴点として抽出し、抽出した特徴点の位置情報を求めて、基準特徴点データとしてRAMまたは記憶部102に記憶する(ステップS103)。なお、1つのタガントについて面積を有する領域が抽出されるため、抽出領域の重心を特徴点として抽出すればよい。また、タガント82の領域の周りの影9を含めて重心を算出するようにしてもよいし、影9を除去して重心を算出してもよい。特徴点の位置情報は、絶対位置情報でもよいし、相対位置情報でもよい。

【0149】

絶対位置情報を採用する場合は、図15に示すように、画像データの読取範囲は、基準物品と後に読み取る対象物品とで同じ位置、同じ向き、同じ範囲とする必要がある。そのため、物品8に読取位置を示すマーカ等を予め付与しておくことが望ましい。また、相対位置情報を採用する場合は、画像データの読取範囲は、図16(a)、図16(b)に示すように、基準物品と後に読み取る対象物品とで同じとする必要がない。相対位置情報は、図17に示すように、ある特徴点とその特徴点の周囲t点の特徴点との各距離(相対距離)を算出することにより求められる、相対距離の集合データである。この相対距離の集合データを領域内の各特徴点について繰り返し算出する。

【0150】

ステップS101〜ステップS102の処理により基準物品から基準特徴点データを取得すると、次に、制御部101は、本処理(ステップS104〜ステップS109)へ移行する。

【0151】

本処理において、個体識別システム100は、対象物品に付与されたタガント分布層81を光学的に読み取る(ステップS104)。

基準特徴点データとして特徴点の絶対位置情報を求めた場合は、ステップS104の対象物品の読取りは、基準物品の読取りと同じ画像読取装置108を用い、同じ条件で読み取る。また、図15に示すように、読み取りの向き、位置、範囲も、基準物品の読取りと同一とする。制御部101は、読み取った画像データを対象物画像データとしてRAMに保持する。

【0152】

一方、基準特徴点データとして特徴点の相対位置情報を求めた場合は、ステップS104の対象物品の読取りは、基準物品の読取りと同じ画像読取装置108を用い、同じ条件で読み取るが、読み取りの向き、位置、範囲は、図16(a)、(b)に示すように、基準物品の読取りの向き、位置、範囲と異なっていてもよい。制御部101は、読み取った画像データを対象物画像データとしてRAMに保持する。

【0153】

次に、制御部101は、読み取った対象物画像データからタガント82の分布位置を対象物特徴点データとして抽出する(ステップS105)。ここで、対象物品に対して行う画像処理は、基準物品に対して行った画像処理と同一のものとする。すなわち、基準物品から読み取った基準画像データに対して上述の(A)中央値による二値化処理を行った場合は、対象物品から読み取った対象物画像データに対しても(A)の画像処理を行う。同様に、基準物品から読み取った基準画像データに対して上述の(B)による画像処理を行った場合は、対象物品から読み取った対象物画像データに対しても、それぞれ(B)の画像処理を行う。

【0154】

制御部101は、抽出した特徴点の位置情報を算出し、対象物特徴点データとしてRAMに記憶する。基準特徴点データとして絶対位置情報を算出している場合は、対象物特徴点データとして絶対位置情報を求める。一方、基準特徴点データとして相対位置情報を算出している場合は、図16(c)のように、対象物特徴点データの読取範囲Bから、まず基準特徴点データと同一形状、同一面積となる比較領域19−1を切出し、この比較領域19−1についての対象物特徴点データとして各特徴点の相対位置情報(相対距離の集合データ)を求める。次に、切出し位置を例えばx方向に所定画素(例えば、1画素)ずらして別の比較領域19−2を切出し、この比較領域19−2についての対象物特徴点データとして各特徴点の相対位置情報(相対距離の集合データ)を求める。これを繰り返すことにより、各比較領域19−1,19−2,・・・,19−Nについて、それぞれ対象物特徴点データを求める。

【0155】

次に、制御部101は、RAMまたは記憶部102に記憶されている基準特徴点データと、ステップS106で求めた対象物特徴点データとを照合し、一致するか否かを判断する(ステップS106)。

【0156】

基準特徴点データと対象物特徴点データとの照合は、例えば、正規化相互相関(NCCまたはZNCC)を求めることにより行える。

全ての比較領域について求めた相関値のうち、最大の値が所定閾値以上(相関値が類似度の場合)であれば、対象物品は真と判定する。一方、相関値の最大値が所定閾値を下回る場合は、基準物品と対象物品とが異なる個体(偽)であると判定する(相関値が類似度の場合)。

【0157】

なお、照合の「一致」とは、厳密な一致に限定する必要はなく、所定の許容範囲内にあるものも含むものとする。また、その許容範囲は真贋判定に必要な精度に応じて、任意に設定できるようにしてもよい。

【0158】

制御部101は、照合結果が「一致」であれば(ステップS107;Yes)、真と判定し、その結果を例えば表示部104に表示したり、所定の結果送信先へ送信したり、或いは所定のリストに登録する等の出力処理を行う(ステップS108)。また、照合結果が「不一致」であれば(ステップS107;No)、偽と判定し、その結果を例えば表示部104に表示したり、所定の結果送信先へ送信したり、或いは所定のリストに登録する等の出力処理を行う(ステップS109)。

その後、次の対象物品があれば、ステップS104〜ステップS109の本処理を繰り返し行い、結果を出力して、微細物質分布解析処理を終了する。

【0159】

第2の実施の形態では、タガント分布層81の各タガント82が図案及び所定形状を有するため、ルーペによる視認でも精度よく真贋の判定が可能となる。

更に、図6のステップS1の真贋判定処理を行うことでタガント82の影があるか否かを判断するので、実際に物品にタガント82が付与されているか否かによる真贋判定を行える。更に、図6のステップS2の微細物質分布解析処理を行うことで、ランダムに配置されているタガント82の分布位置情報を基準特徴点データとして記憶しておき、これに基づいて対象とする物品の真贋を正確に判定することが可能となる。

【0160】

以上説明したように、本発明では、基材11(81)上に、該基材11(81)とは異なる反射性を有するタガント12や、所定図案、及び所定の3次元形状を有するタガント82をランダムに配置した物品1(8)の真贋を判定するために、個体識別システム100によって、まず、タガント12(82)の影9

の有無による真贋判定処理を行う。その後、基準物品に付与されたタガント12(82)の分布位置情報に基づく個体識別を行う。

タガント12(82)の影9による真贋判定処理では、複数の方向から照射光を照射して物品1を撮影し、各撮影画像の差分を抽出することでタガント12の影が異なる位置にできるか否かを判定する。これにより立体的構造物であるタガント12(82)が物品に実際に付与されており、カラーコピー等による偽造品でないことが簡易に判断できる。また、微細物質分布解析処理では、基準物品のタガント12(82)の分布位置を基準特徴点データとして記憶部102記憶しておき、識別対象とする物品に付与されたタガント12(82)の分布位置情報を対象物特徴点データとして抽出し、抽出された対象物特徴点データと、記憶されている基準特徴点データとを比較することにより識別対象とする物品と基準物品とが同一個体であるか否かを判別する。そのため、個々の物品1(8)から切り離せない固有の特徴であるタガント12(82)の分布位置情報に基づいて個体識別や真贋判定を行うことが可能となる。タガント12(82)は、物品に容易に付与できるため、様々な物品に対して広く適用でき実用性に優れる。

また、タガント82として、所定の図案(文字、図形、記号、模様もしくはこれらを結合したもの)が付され、かつ、所定の3次元形状を有するものを採用すれば、物品8をルーペによる拡大した際に、埃や塵等とタガント82とを容易に識別でき、視認による偽造判定精度も高くなる。

【0161】

従って、本発明によれば、物品に容易に付与でき、また個々の物品から切り離せない固有の特徴に基づいて個体識別や真贋判定を高精度に行えるようになる。

【0162】

なお、本発明を適用する物品やタガントの形状、性質、形成方法、付与する図案等は一例であり、上述の実施形態に記載されるものに限定されない。その他、当業者であれば、本願で開示した技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0163】

100・・・個体識別システム

200・・・真贋判定装置

300・・・個体識別装置

101・・・制御部

102・・・記憶部

108・・・画像読取装置

110・・・光源

1・・・・・基準物品

11・・・・タガント分布層

12・・・・タガント(微細物質)

3・・・・・反射性金属層

4・・・・・被覆層

5・・・・・光回折構造体層

6・・・・・所定の照射光による反射層

8・・・・・物品

81・・・・タガント分布層

82・・・・タガント

7・・・・・図案(文字、図形、記号、模様、もしくはこれらの組み合わせ)

72・・・・図案形成層

71・・・・反射材料層

9・・・・・タガントの影

15・・・・基準画像データ

16,17,18,19・・・・・・・・対象物画像データ

19−1,19−2,…,19−N・・・比較領域

25・・・・・・・・・・・・・・・・・基準特徴点データ

26,27,28・・・・・・・・・・・対象物特徴点データ

【特許請求の範囲】

【請求項1】

基材と前記基材の表面と略平行に固着されているタガント分布層とを有する物品の真贋を判定する真贋判定装置であって、

物品に対する光源の照射方向が異なる複数枚の画像を撮影する撮影手段と、

複数枚の画像に含まれるタガントの影の位置が異なる場合には真正であると判定する真贋判定手段と、

を具備することを特徴とする真贋判定装置。

【請求項2】

前記真贋判定手段は、比較対象とする2つの画像から差分領域を抽出し、差分領域が所定の大きさ以上である場合に、タガントの影の位置が異なると判定することを特徴とする請求項1に記載の真贋判定装置。

【請求項3】

前記真贋判定手段は、2つの画像の各画素の色、彩度、明度、色相、グレースケール値のうちいずれか1つ、または2つ以上の値を組み合わせて比較することにより、前記差分領域を抽出することを特徴とする請求項2に記載の真贋判定装置。

【請求項4】

前記撮影手段は、前記光源が2つ設けられ、

各光源と、前記対象物と撮像装置との位置関係は固定とし、

一方の光源から前記対象物に対して光を照射して第1の画像を撮影した後に、他方の光源から前記対象物に光を照射して第2の画像を撮影することを特徴とする請求項1乃至請求項3のいずれかに記載の真贋判定装置。

【請求項5】

前記光源から前記対象物に対して光を照射して第1の画像を撮影した後に、前記光源と前記対象物とを180度異なる位置関係に配置し、前記光源から前記対象物に光を照射して第2の画像を撮影することを特徴とする請求項1乃至請求項3のいずれかに記載の真贋判定装置。

【請求項6】

物品と撮像装置とを異なる位置関係で複数枚の画像を撮影した場合における、各画像の歪みを補正する補正手段をさらに備え、

前記真贋判定手段は、前記補正手段による補正後の画像について真贋判定を行うことを特徴とする請求項1乃至請求項3のいずれかに記載の真贋判定装置。

【請求項7】

基材と前記基材の表面と略平行に固着されているタガント分布層とを有する物品の真贋を判定する真贋判定方法であって、

物品に対する光源の照射方向が異なる複数枚の画像を撮影するステップと、

複数枚の画像に含まれるタガントの影の位置が異なる場合には真正であると判定するステップと、

を含むことを特徴とする真贋判定方法。

【請求項8】

コンピュータにより読み取り可能な形式で記述されたプログラムであって、

基材と前記基材の表面と略平行に固着されているタガント分布層とを有する物品に対する光源の照射方向が異なる複数枚の画像を撮影するステップと、

複数枚の画像に含まれるタガントの影の位置が異なる場合には真正であると判定するステップと、

を含む処理をコンピュータに実行させるためのプログラム。

【請求項1】

基材と前記基材の表面と略平行に固着されているタガント分布層とを有する物品の真贋を判定する真贋判定装置であって、

物品に対する光源の照射方向が異なる複数枚の画像を撮影する撮影手段と、

複数枚の画像に含まれるタガントの影の位置が異なる場合には真正であると判定する真贋判定手段と、

を具備することを特徴とする真贋判定装置。

【請求項2】

前記真贋判定手段は、比較対象とする2つの画像から差分領域を抽出し、差分領域が所定の大きさ以上である場合に、タガントの影の位置が異なると判定することを特徴とする請求項1に記載の真贋判定装置。

【請求項3】

前記真贋判定手段は、2つの画像の各画素の色、彩度、明度、色相、グレースケール値のうちいずれか1つ、または2つ以上の値を組み合わせて比較することにより、前記差分領域を抽出することを特徴とする請求項2に記載の真贋判定装置。

【請求項4】

前記撮影手段は、前記光源が2つ設けられ、

各光源と、前記対象物と撮像装置との位置関係は固定とし、

一方の光源から前記対象物に対して光を照射して第1の画像を撮影した後に、他方の光源から前記対象物に光を照射して第2の画像を撮影することを特徴とする請求項1乃至請求項3のいずれかに記載の真贋判定装置。

【請求項5】

前記光源から前記対象物に対して光を照射して第1の画像を撮影した後に、前記光源と前記対象物とを180度異なる位置関係に配置し、前記光源から前記対象物に光を照射して第2の画像を撮影することを特徴とする請求項1乃至請求項3のいずれかに記載の真贋判定装置。

【請求項6】

物品と撮像装置とを異なる位置関係で複数枚の画像を撮影した場合における、各画像の歪みを補正する補正手段をさらに備え、

前記真贋判定手段は、前記補正手段による補正後の画像について真贋判定を行うことを特徴とする請求項1乃至請求項3のいずれかに記載の真贋判定装置。

【請求項7】

基材と前記基材の表面と略平行に固着されているタガント分布層とを有する物品の真贋を判定する真贋判定方法であって、

物品に対する光源の照射方向が異なる複数枚の画像を撮影するステップと、

複数枚の画像に含まれるタガントの影の位置が異なる場合には真正であると判定するステップと、

を含むことを特徴とする真贋判定方法。

【請求項8】

コンピュータにより読み取り可能な形式で記述されたプログラムであって、

基材と前記基材の表面と略平行に固着されているタガント分布層とを有する物品に対する光源の照射方向が異なる複数枚の画像を撮影するステップと、

複数枚の画像に含まれるタガントの影の位置が異なる場合には真正であると判定するステップと、

を含む処理をコンピュータに実行させるためのプログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2013−61696(P2013−61696A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−197841(P2011−197841)

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]