眼鏡レンズの製造方法

【課題】多種類の染色剤等を準備しなくても、所望の色相角の眼鏡レンズを製造できる眼鏡レンズの製造方法を提供する。

【解決手段】レンズ基材2に設けられた高屈折率の第一有機膜51と、この第一有機膜51に設けられた低屈折率の第二有機膜52とを含み反射防止層5が構成された眼鏡レンズ1を製造する方法であって、第一有機膜51の屈折率nを2.00以上とし、かつ、第一有機膜51の膜厚を所定の範囲で変化させて反射色を所望の色相角の色にする。

【解決手段】レンズ基材2に設けられた高屈折率の第一有機膜51と、この第一有機膜51に設けられた低屈折率の第二有機膜52とを含み反射防止層5が構成された眼鏡レンズ1を製造する方法であって、第一有機膜51の屈折率nを2.00以上とし、かつ、第一有機膜51の膜厚を所定の範囲で変化させて反射色を所望の色相角の色にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は基材に有機膜の反射防止層が設けられた眼鏡レンズを製造する方法に関する。

【背景技術】

【0002】

一般に、眼鏡レンズの表面には反射防止層が設けられることが多い。

この反射防止層の従来例として、種々のものがあるが、例えば、低屈折率の薄膜と高屈折率の薄膜とを交互に複数積層してなるものの他、基材側の高屈折率層と大気側の低屈折率層との2層からなるものがある。

2層から構成される反射防止層として、ガラス等の基体の表面に設けられ酸化チタン等からなる高屈折率層と、この高屈折率層の上に設けられる低屈折率層とからなるもの(特許文献1)や、プラスチック基材上に設けられる高屈折率層と大気側に設けられる低屈折率層との2層からなる有機系反射防止層がある(特許文献2)。

【0003】

特許文献1の従来例は、フッ素含有シラン化合物の防汚層を設けなくても、指紋が付着しにくくするために、基材側の高屈折率層の屈折率を1.70以上とし、大気側の低屈折率層を、酸化ケイ素を含有する親水性屈折率層とし、かつ、その屈折率を1.35〜1.45としたものである。

特許文献2の従来例は、屈折率が1.67以下の汎用性のあるプラスチック基材を用いても十分な反射防止特性をもたせるため、基材側の高屈折率層の屈折率を1.6〜2.0とし、大気側の低屈折率層の屈折率を1.3〜1.5とし、かつ、高屈折率層の屈折率が低屈折率層の屈折率よりも0.1以上高いものにしたものである。そして、高屈折率層の膜厚を100〜200nmとしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−167744号公報

【特許文献2】特開2008−46264号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

眼鏡レンズは、反射防止特性をより高いものにすることが望まれる一方で、基材を着色等して、外観上、他の眼鏡レンズとの差別化を図ることも望まれる。

特許文献1の従来例は、指紋が付着しにくくするためのものである。

特許文献2の従来例は、反射防止特性を高くするためのものである。

これらの特許文献1,2で示される眼鏡レンズにおいて、所望の色相角を得るには、それぞれの色相角に着色できるように、染色液または染色剤を準備しなければならない。

【0006】

本発明の目的は、多種類の染色剤等を準備しなくても、所望の色相角の眼鏡レンズを製造できる眼鏡レンズの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、より大きな反射防止機能を持たせるという従来の反射防止層の発想を転換し、反射防止機能をもたせつつ、積極的に眼鏡レンズから反射させて良好な外観を得るという発想の下に案出された。

つまり、本発明の眼鏡レンズの製造方法は、基材の表面に反射防止層が設けられ、この反射防止層が前記基材に設けられた高屈折率の第一有機膜と、この第一有機膜に設けられ前記第一有機膜より屈折率の低い第二有機膜とを含み構成される眼鏡レンズを製造する方法であって、前記第一有機膜の屈折率nを2.00以上とし、かつ、前記第一有機膜の厚さを変化させて反射色を所望の色相角の色にすることを特徴とする。

【0008】

この構成の本発明では、基材に設けられる第一有機膜の厚さを所定の厚さに設定すると、第二有機膜を透過する入射光の一部が第一有機膜で反射され、この反射光により所望の反射色を得ることができる。そして、所望する反射光を得るために、個々の眼鏡レンズを製造するにあたり、第一有機膜の厚さを変えることで、外観上の特色のある眼鏡レンズを提供することができる。さらに、第一有機膜の厚さは成膜条件を変えることで容易に変えることができるので、基材自体を多種類の染色剤等で着色する場合に比べて簡単に外観上の特色のある眼鏡レンズを製造することができる。

ここで、第一有機膜の屈折率nを2.00以上としたのは、反射色として得られる色範囲を広くするためであり、基材側の第一有機膜の厚さを変更するとしたのは、大気側の第二有機膜が最表層である場合には、第二有機膜を薄くし過ぎることで、表面にキズがつきやすくなるからである。

【0009】

本発明では、前記第一有機膜の膜厚を300nm以上400nm以下の範囲とする構成が好ましい。

この構成の本発明では、第一有機膜の膜厚を300nm以上400nm以下の範囲で変化させることで、広い範囲での色相角を得ることができる。

【0010】

前記第一有機膜の屈折率nを2.05以下とする構成が好ましい。

第一有機膜の屈折率nが2.05を超えると、視感反射率が高くなるので、好ましくない。

【0011】

前記第二有機膜の膜厚を100nm以上160nm以下の範囲とする構成が好ましい。

この範囲で第二有機膜の膜厚を設定することで、耐擦傷性が良好となる。

【図面の簡単な説明】

【0012】

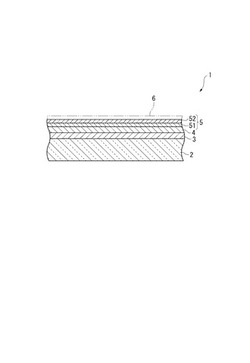

【図1】本発明の一実施形態で製造される眼鏡レンズの部分拡大断面図。

【図2】(A)は実施例1におけるa*−b*図、(B)は、その波長と反射率との関係を示すグラフ。

【図3】(A)は実施例2におけるa*−b*図、(B)は、その波長と反射率との関係を示すグラフ。

【図4】(A)は実施例3におけるa*−b*図、(B)は、その波長と反射率との関係を示すグラフ。

【図5】(A)は比較例1におけるa*−b*図、(B)は、その波長と反射率との関係を示すグラフ。

【図6】(A)は比較例2におけるa*−b*図、(B)は、その波長と反射率との関係を示すグラフ。

【図7】比較例3におけるa*−b*図。

【図8】比較例3における波長と反射率との関係を示すグラフ。

【図9】実施例1〜3、比較例1,2における膜厚と色相角との関係を示すグラフ。

【発明を実施するための形態】

【0013】

本発明の眼鏡レンズの製造方法にかかる一実施形態を図面に基づいて説明する。

まず、本実施形態で製造される眼鏡レンズ1を図1に基づいて説明する。

図1には眼鏡レンズ1の部分拡大断面が示されている。

図1において、眼鏡レンズ1は、レンズ基材2と、このレンズ基材2の表面に形成されたプライマー層3と、このプライマー層3の表面に形成されたハードコート層4と、このハードコート層4の表面に形成された有機系反射防止層5とを有する。この有機系反射防止層5の上に必要に応じて防汚層6を設けてもよい。この防汚層6は、フッ素を含有する有機ケイ素化合物からなり、フッ素を含有する有機ケイ素化合物としては、例えば、含フッ素シラン化合物を好適に使用することができる。

防汚層6の膜厚は、特に限定されないが、0.001〜0.5μmが好ましい。

【0014】

(1.レンズ基材)

レンズ基材2の材質としては、屈折率が特に限定されないが、1.67以下となれば好ましい。このようなレンズ素材としては、ジエチレングリコールビスアリルカーボネート(CR−39)やポリカーボネート、あるいは、イソシアネート基またはイソチオシアネート基を持つ化合物と、メルカプト基を持つ化合物を反応させることによって製造されるポリチオウレタン系プラスチックが挙げられる。

【0015】

(2.プライマー層)

プライマー層3は、レンズ基材2の表面に形成され、表面処理膜全体の耐久性を向上させる役割を担う。

このようなプライマー層3としては、極性を有する有機樹脂ポリマーと、酸化チタンを含有する金属酸化物微粒子とを含むコーティング組成物を用いて形成されることが好ましい。有機樹脂ポリマーとしては、ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、メラミン樹脂、ポリオレフィン樹脂、ウレタンアクリレート樹脂、エポキシアクリレート樹脂等の各種樹脂を使用することが可能である。

コーティング用組成物の塗布にあたっては、レンズ基材2とプライマー被膜の密着性の向上を目的として、レンズ基材2の表面を予めアルカリ処理、酸処理、界面活性剤処理、無機あるいは有機の微粒子による剥離/研磨処理、プラズマ処理を行うことが効果的である。コーティング用組成物の塗布/硬化方法としては、ディッピング法、スピンコート法、スプレーコート法、ロールコート法、あるいは、フローコート法等によりコーティング用組成物を塗布した後、40〜200℃の温度で数時間加熱/乾燥することにより、プライマー層を形成できる。

プライマー層3の膜厚は0.01μm〜50μmの範囲が好ましい。プライマー層3が薄すぎると耐水性や耐衝撃性などの基本性能が実現できず、逆に厚すぎると、表面の平滑性が損なわれ、あるいは、光学的歪や白濁、曇りなどの外観欠点を発生する場合がある。

【0016】

(3.ハードコート層)

ハードコート層4は、酸化チタンを含有する金属酸化物微粒子と、式(1)で示される有機ケイ素化合物とを含むコーティング組成物を用いて形成されることが好ましい。

R1R2nSiX13−n (1)

(式中、R1は、重合可能な反応基を有する有機基であり、R2は炭素数1〜6の炭化水素基であり、X1は加水分解基であり、nは0または1である。)

酸化チタンとしては、耐候性や耐光性の観点よりルチル型の結晶構造を有することが好ましい。

有機ケイ素化合物としては、例えば、ビニルトリアルコキシシラン、ビニルトリクロロシラン、ビニルトリ(β−メトキシ−エトキシ)シラン、アリルトリアルコキシシラン、アクリルオキシプロピルトリアルコキシシラン、メタクリルオキシプロピルトリアルコキシシラン、γ−グリシドキシプロピルトリアルコキシシラン、β−(3,4−エポキシシクロヘキシル)−エチルトリアルコキシシラン、メルカプトプロピルトリアルコキシシラン、γ−アミノプロピルトリアルコキシシラン等があげられる。

【0017】

ハードコート液を製造する際には、金属酸化物微粒子が分散したゾルと、有機ケイ素化合物とを混合することが好ましい。金属酸化物微粒子の配合量は、ハードコート層の硬度や、屈折率等により決定されるものであるが、ハードコート液中の固形分の5〜80質量%、特に10〜60質量%であることが好ましい。

コーティング液の塗布・硬化方法としては、ディッピング法、スピンコート法、スプレーコート法、ロールコート法、あるいは、フローコート法によりコーティング用組成物を塗布した後、40〜200℃の温度で数時間加熱乾燥することにより、ハードコート被膜を形成する。なお、ハードコート層の膜厚は、0.05〜30μmであることが好ましい。膜厚が0.05μm未満では、基本性能が実現できない。また、膜厚が30μmを越えると表面の平滑性が損なわれ、あるいは、光学歪みが発生してしまう場合がある。

【0018】

(4.有機系反射防止層)

本実施形態における有機系反射防止層5は、ハードコート層4の上に形成される高屈折率の第一有機膜51と、この第一有機膜51に設けられ第一有機膜51より屈折率の低い第二有機膜52とから構成される。

第一有機膜51はレンズ基材側に位置するものであり、第二有機膜52は大気側に位置する。

【0019】

(4-1.高屈折率の第一有機膜)

高屈折率層である第一有機膜51は、酸化チタンを含有する金属酸化物微粒子と有機ケイ素化合物とを含んだコーティング組成物、あるいは、有機チタン化合物を含んだコーティング組成物から好ましく形成される。

ここで、酸化チタンとしては、例えば、酸化チタンおよび酸化スズ、または酸化チタン、酸化スズおよび酸化ケイ素からなるルチル型の結晶構造を有する複合酸化物を含む平均粒径1〜200nmの金属酸化物微粒子(複合微粒子)を挙げることができる。ルチル型の結晶構造を有する酸化チタンを含有する金属酸化物微粒子を使用することで、耐候性や耐光性がより向上する。

酸化チタンを含有する金属酸化物微粒子の種類や配合量は、目的とする硬度や屈折率等により決定されるものであるが、配合量は高屈折率層用コーティング組成物中の固形分の5〜80質量%、特に10〜50質量%の範囲であることが望ましい。配合量が少なすぎると、コーティング膜の耐摩耗性が不十分となる場合がある。一方、配合量が多すぎると、コーティング膜にクラックが生じ、染色性も不十分となる場合がある。

有機ケイ素化合物については、前記したハードコート層で用いられる有機ケイ素化合物が好適に用いられる。

【0020】

有機チタン化合物としては、例えば、下記式(2)で示されるチタン系カップリング剤が好適に使用できる。

(R4O)aTiR5bR6c (2)

(ここで、a+b+c=4であり、a、b、cは0〜4から選ばれる整数であり、R4、R5、R6は水素または、飽和、不飽和の炭化水素基であり、炭化水素基には官能基が導入されていても良い。)

炭化水素基としては、炭素数が1〜10であるものが好ましく、炭素数1〜6を有するものがより好ましい。特に好ましくは、例えば、R4としては、イソプロポキシル、n−ブトキシ基をあげることができ、R5、R6は、ビニル基、エポキシ基、メタクリル基、アミノ基、メルカプト基を有するアセトナト、アミナト基をあげることができる。

【0021】

(4-2.低屈折率の第二有機膜)

低屈折率層を構成する第二有機膜52は、内部空洞を有するシリカ系微粒子(以下、「中空シリカ系微粒子」ともいう)と、有機ケイ素化合物とを含んだコーティング剤から好適に形成される。

ここで、中空シリカ系微粒子を用いるのは、内部空洞内にシリカよりも屈折率が低い気体または溶媒が包含されることによって、空洞のないシリカ系微粒子に比べてより屈折率が低減し、低屈折率層の低屈折率化が達成されるからである。本実施形態では、平均粒径が1〜150nmの範囲にあり、かつ屈折率が1.16〜1.39の範囲にあるものを使用することが望ましい。

また、有機ケイ素化合物は、前述の第一有機膜51を構成するために用いられる有機ケイ素化合物(式(1))と同じものを使用してもよい。

さらに、有機ケイ素化合物としては、下記式(3)に示すような含フッ素化合物を用いてもよい。

X2mR33−mSi−Y−SiR33−mX2m (3)

(式中R3は炭素数1〜6の一価炭化水素基。Yはフッ素原子を1個以上含有する二価有機基。X2は加水分解性基。mは1〜3の整数である。)

式(3)で示される含フッ素化合物も有機ケイ素化合物と同様に、最終的に有機系反射防止層におけるシリカ系微粒子のバインダー樹脂として働く。また、このような含フッ素化合物を用いると、含フッ素化合物が本来持つ低屈折率により有機系反射防止層の低屈折率化が一層容易となる。

R3は、炭素数1〜6の一価炭化水素基を表すが、具体的には、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基、シクロヘキシル基等のアルキル基、フェニル基等を例示することができる。良好な耐擦傷性を得るには、メチル基が好ましい。mは1〜3の整数であるが、好ましくは2又は3とするものであり、特に高硬度な被膜にするにはm=3とするのが好ましい。Xは、加水分解性基を表す。具体例としては、Clなどのハロゲン原子、ORX(RXは炭素数1〜6の一価炭化水素基)で示されるオルガノオキシ基、特にメトキシ基、エトキシ基、プロポキシ基、イソプロポキシ基、ブトキシ基などのアルコキシ基、イソプロペノキシ基などのアルケノキシ基、アセトキシ基等のアシルオキシ基、メチルエチルケトキシム基等のケトオキシム基、メトキシエトキシ基等のアルコキシアルコキシ基などを挙げることができる。

【0022】

式(3)において、フッ素原子の個数は好ましくは4〜50個、特に好ましくは4〜24個である。反射防止性、防汚性、撥水性等の諸機能を良好に発現させるためには、フッ素原子を多量に含有していることが好ましいが、多すぎると、架橋密度が低下するため十分な耐擦傷性が得られない場合が生ずる。

なお、このコーティング組成物中には、有機系反射防止層5の耐擦傷性(耐摩耗性)向上のために、分子中に1個以上のエポキシ基を含有するエポキシ基含有有機化合物を含むことが好ましい。このようなエポキシ基含有有機化合物としては、例えば、グリシドキシメチルトリメトキシシラン、グリシドキシメチルトリエトキシシラン、α−グリシドキシエチルトリメトキシシラン、α−グリシドキシエチルトリエトキシシラン、β−グリシドキシエチルトリエトキシシラン、β−グリシドキシプロピルトリメトキシシラン、α−グリシドキシプロピルトリメトキシシラン、α−グリシドキシプロピルトリエトキシシラン、β−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、(3,4−エポキシシクロヘキシル)メチルトリメトキシシラン、γ−グリシドキシプロピルビニルジエトキシシラン、γ−グリシドキシプロピルフェニルジエトキシシラン、δ−(3,4−エポキシシクロヘキシル)ブチルトリエトキシシラン等が挙げられる。

【0023】

高屈折率層を構成する第一有機膜51や低屈折率層を構成する第二有機膜52の形成に用いられるコーティング組成物には、シリコーン系、アクリル系、エポキシ系、ウレタン系、メラミン系などの樹脂を併用してもよい。このうち特に、プラスチックレンズとしての耐熱性、耐薬品性、耐擦傷性、などの諸特性を考慮した場合は、シリコーン系樹脂、エポキシ系樹脂を含むことが好ましく、この際に、表面硬度の向上や、屈折率の調整のため、微粒子状無機物等を添加することも可能である。添加する微粒子状無機物としては、コロイド状に分散したゾルなどが挙げられる。なお、低屈折率層の低屈折率化という観点からは、フッ化マグネシウムゾル、フッ化カルシウムゾルなどが挙げられる。

このような第一有機膜51や第二有機膜52を形成するためのコーティング組成物には、必要に応じて、少量の硬化触媒や、光重合開始剤、酸発生剤、界面活性剤、帯電防止剤、紫外線吸収剤、酸化防止剤、ヒンダードアミン・ヒンダートフェノール等の光安定剤、分散染料・油溶染料・蛍光染料・顔料等を添加し、コーティング組成物の塗布性の向上や、重合硬化後の被膜性能を改良することができる。

【0024】

第一有機膜51及び第二有機膜52からなる有機系反射防止層5は、前述したコーティング組成物を用いて、湿式法によりハードコート層4の上に有機薄膜として好適に形成することができる。

湿式法による有機系反射防止層5の形成方法としては、ディッピング法、スピンナー法、スプレー法、フロー法などの公知の方法を用いることができる。なお、ハードコート層4の上に有機系反射防止層5を形成する際には、ハードコート層4の表面に前処理を行うことが好ましい。

有機系反射防止層5の具体的な形成方法は、第一有機膜51も第二有機膜52も基本的に同じであり、以下のような手順により行われる。

まず、有機ケイ素化合物を有機溶剤で希釈し、その後必要に応じて水または薄い塩酸、酢酸等を添加して加水分解を行う。さらに、金属酸化物微粒子あるいは中空シリカ系微粒子を有機溶剤中にコロイド状に分散した系を添加する。その後、必要に応じ、硬化触媒、光重合開始剤、酸発生剤、界面活性剤、紫外線吸収剤、酸化防止剤などを添加し、十分に撹拌した後にコーティング組成物として用いる。なお、高屈折率層において、有機チタン化合物を用いる場合は、金属酸化物微粒子の添加は不要である。

このとき、硬化後の固形分に対して、コーティング液の希釈する濃度は、好ましくは固形分濃度として0.5〜15質量%であり、より好ましくは1〜10質量%である。固形分濃度が15質量%を越えた場合には、ディッピング法で引き上げ速度を遅くし、あるいは、スピンナー法で回転数を高くしても、所定の膜厚を得ることが困難であり、膜厚が必要以上に厚くなってしまう。また、固形分濃度が0.5質量%に満たない場合には、ディッピング法で引き上げ速度を早く、あるいは、スピンナー法で回転数を遅くしても、膜厚が必要よりも薄くなってしまい所定の膜厚を得ることが困難である。また、速度を速くし過ぎたり、回転数を遅くし過ぎたりすると、レンズ上での塗りムラが大きくなりやすく、界面活性剤等の添加でも対応仕切れなくなってしまう。

コーティング液をレンズ基材に塗布後、熱または紫外線及びその併用によって硬化させ有機系反射防止層が得られるが、加熱処理によって硬化させることが好ましい。加熱処理の際の加熱温度は、コーティング液の組成、レンズ基材の耐熱性等を考慮して決定されるが、50〜200℃が好ましく、より好ましくは80〜140℃である。

【0025】

有機系反射防止層5の屈折率nとして好ましい値は、高屈折率層を構成する第一有機膜51では、2.00以上2.05以下であり、低屈折率層を構成する第二有機膜52では1.3以上1.5以下である。

両層の屈折率nの差は0.1以上であり、0.15以上が好ましく、0.20以上がより好ましい。両層の屈折率nの差が0.1より小さいと反射防止効果が低下する。

第一有機膜51の膜厚は300nm以上400nm以下の範囲であり、第二有機膜52の膜厚は100nm以上160nm以下の範囲である。

第一有機膜51と第二有機膜52とは、それぞれその部位、例えば、中央部や周縁部にかかわらず均一である。

本実施形態では、前述の条件の下、第一有機膜51の厚さを変化させて反射色を所望の色相角の色にする。

【実施例】

【0026】

次に、第一有機膜51の屈折率nと膜厚の関係を示す実施例について図2から図9に基づいて説明する。

図2から図6の(A)には、屈折率が1.67のレンズ基材2の上に第一有機膜51を設け、この第一有機膜51の上に屈折率が1.40で膜厚が100nmの第二有機膜52を設けた眼鏡レンズにおいて、第一有機膜51の屈折率を変化させた場合のa*−b*図が示され、(B)に波長と反射率との関係を示すグラフが示されている。なお、光源として、D65光源を用いた。

各図の(A)はa*−b*図(色度図)であり、横軸はa*を示し、0に対して右側(+)に向かうに従って赤が強くなり、左側(−)に向かうに従って緑が強くなる。縦軸はb*を示し、0に対して上(+)に向かうに従って黄色が強くなり、下(−)に向かうに従って青が強くなる。例えば、a*で示される横軸のプラス側とb*で示される縦軸のプラス側との間の領域は、赤と黄色との混合した色が反射するものであり、横軸に近寄るに従って赤みが深い黄色となり、縦軸に近寄るに従って赤みが薄い黄色となる。

各図の(A)には、第一有機膜51の膜厚を300nmとしたサンプルの色度がP1で示され、膜厚を350nmとしたサンプルの色度がP2で示され、400nmとしたサンプルの色度がP3で示されている。膜厚が300nmから400nmの間で細かく設定されたサンプルの色度は点P1,P2,P3を通る軌跡Sとして表示されている。

【0027】

図2から図6の(B)には、サンプルとして第一有機膜51の膜厚を300nm、350nm、400nmとした場合の波長と反射率との関係が示されている。

ここで、反射率は既存の方法により定められるものであり、具体的には、次の式から求められる。

一般的に、基板上に1層の薄膜が形成されている場合の反射率Rは、膜のマトリックスMと基板のマトリックスMsの積で求められる。この結果は式(4)のように示される。式(4)において、nを屈折率実数部とし、kを屈折率虚数部とし、iを虚数とすると、複素屈折率Nは、N=n−ikの式から求められる。δは位相差膜厚であり、光の入射角度をθ、波長をλ、dを物理膜厚とすると、δ=2πNdcosθ/λとして求められる。

【0028】

【数1】

【0029】

ここで、光学アドミッタンスYは式(5)のように表される。

【0030】

【数2】

【0031】

光学アドミッタンスYは、屈折率と同様に扱える数値であり、このことから、振幅反射係数、振幅透過係数を求めるために、式(6)を用いる。つまり、異なる2つ媒質で形成されている境界面では必ず光の反射が起こるので、境界面での振幅反射係数rを、式(6)で表すことができる。式(6)において、ρは屈折率の比である。

【0032】

【数3】

【0033】

基板上に薄膜が形成されている場合の空気/薄膜/基板系の反射率を求めるには、アドミッタンスη0を持つ入力媒質とアドミッタンスYの媒体との単純な境界面での反射率を求めるだけとなる。従って、式(6)から、振幅反射係数rは式(7)で示され、反射率Rは式(8)(9)で示される。r*はrの共役複素数である。

【0034】

【数4】

【0035】

[実施例1]

レンズ基材2の屈折率は1.67であり、第二有機膜52は、その屈折率が1.40であり、その膜厚が100nmである。

第一有機膜51の屈折率nは2.00である。

図2(A)では、膜厚が300nmから400nmの間で細かく設定された膜厚での色度は点P1,P2,P3を通る軌跡Sとして設定される。軌跡Sは、a*が0から20の間、b*が−25から+5の間で略楕円形状に表示される。

そして、図2(B)で示される通り、波長が480〜700nmのエリアでは、各膜厚において、反射率が4%を超えることがない。なお、反射率測定に関しては、反射率分光膜厚計(メーカー:大塚電子株式会社 型番:FE−3000)を用いた。

[実施例2]

第一有機膜51の屈折率nを2.05とした以外は実施例1と同じ条件である。

図3(A)の軌跡Sからわかるように、a*が−5から25の間、b*が−25から+10の間で一端部が開口された略楕円形状に表示される。

そして、図3(B)で示される通り、波長が480〜700nmのエリアでは、各膜厚において、反射率が4%を超えることがない。

【0036】

[実施例3]

第一有機膜51の屈折率nを2.10とした以外は実施例1と同じ条件である。

図4(A)の軌跡Sからわかるように、屈折率nが2.10の場合には、a*が−5から25の間、b*が−15から+12の間で略楕円形状に表示される。

そして、図4(B)で示される通り、波長が500〜650nmのエリアでのみ各膜厚における反射率が4%を超えることがない。

【0037】

[比較例1]

第一有機膜51の屈折率nを1.90とした以外は実施例1と同じ条件である。

図5(A)の軌跡Sからわかるように、屈折率nが1.90の場合には、a*が8から15の間、b*が−20から−10の間で直線状に表示されることになる。そして、図5(B)で示される通り、波長が450〜700nmのエリアでは、各膜厚において、反射率が4%を超えることがない。

[比較例2]

第一有機膜51の屈折率nを1.95とした以外は実施例1と同じ条件である。

図6(A)の軌跡Sからわかるように、屈折率nが1.95の場合には、a*が1から18の間、b*が0から−25の間で楕円形状に表示されることになる。そして、図6(B)で示される通り、波長が450〜700nmのエリアでは、各膜厚において、反射率が4%を超えることがない。

【0038】

[比較例3]

(サンプル1)

レンズ基材として、屈折率1.67のものを用いた。このレンズ基材の表面に第一有機膜に相当する高屈折率層を形成し、この高屈折率層の上に第二有機膜に相当する低屈折率層を形成した。高屈折率層の屈折率が1.80、膜厚が150nm、低屈折率層の屈折率が1.37、膜厚が100nmである。

(サンプル2)

サンプル2は、レンズ基材の上面にプライマー層及びハードコート層を形成し、その後、サンプル1と同様にして反射防止層を形成し、さらにその上に防汚層を形成した。プライマー層の膜厚は0.5μm、屈折率1.67、ハードコート層の膜厚は2.3μm、屈折率1.67である。反射防止層は、サンプル1と同じである。

【0039】

(サンプル3)

レンズ基材として、屈折率1.60のものを用いた以外はサンプル2と同じである。

(サンプル4)

レンズ基材として屈折率1.59のものを用いた以外は、サンプル2と同じである。

【0040】

(サンプル5)

レンズ基材として、屈折率1.60のものを用い、高屈折率層の屈折率を1.85、膜厚を148nmとした以外はサンプル2と同じである。

(サンプル6)

レンズ基材として、屈折率1.59のものを用いた以外は、サンプル5と同じである。

【0041】

(サンプル7)

高屈折率層を形成せずにプライマー層、ハードコート層、低屈折率層及び防汚層を形成した以外は、サンプル2と同じである。

(サンプル8)

高屈折率層を形成せずにプライマー層、ハードコート層、低屈折率層及び防汚層を形成した以外は、サンプル3と同じである。

(サンプル9)

高屈折率層を形成せずにプライマー層、ハードコート層、低屈折率層及び防汚層を形成した以外は、サンプル4と同じである。

以上のサンプル1〜9の結果を図7及び図8に示す。

図7はサンプル1〜9のa*−b*図である。図7では、サンプル1〜9に対応する色度がS1〜S9として表示されている。図8はサンプル1〜9における波長と反射率との関係を示す。

【0042】

実施例1〜3と比較例1〜3とを対比すると、第一有機膜の屈折率nを2.00以上とすることで、反射色として利用できる色度の範囲が広くなることがわかる。

つまり、実施例1が示される図2(A)において、膜厚が300nm、350nm、400nmの色度の点P1,P2,P3を含む軌跡Sからわかるように、第一有機膜51の屈折率nが2.00の場合には、軌跡Sは、a*が0から20の間、b*が−25から+5の間で略楕円形状に表示されることになり、反射される色は、黄色や、赤みが強い青や、赤みが弱い青等、その範囲が広い。

実施例2が示される図3(A)において、膜厚が300nm、350nm、400nmの色度の点P1,P2,P3を含む軌跡Sからわかるように、第一有機膜51の屈折率nが2.05の場合には、a*が−5から25の間、b*が−25から+10の間で楕円形状に表示されることになり、反射される色の範囲が実施例1より広い。

実施例3が示される図4(A)において、膜厚が300nm、350nm、400nmの色度の点P1,P2,P3を含む軌跡Sからわかるように、a*が−5から21の間、b*が−15から+12の間で短軸が長い略楕円形状に表示されることになり、反射される色の範囲が実施例1,2より広い。

【0043】

これに対して、屈折率nが1.90の比較例1では、図5(A)に示したように、軌跡Sはa*が8から15の間、b*が−20から−10の間で短寸の直線状に表示されており、反射される色の範囲が極めて限定されることがわかる。

屈折率nが1.95の比較例2では、図6(A)に示したように、軌跡Sはa*が1から18の間、b*が0から−25の間で楕円形状に表示されることになり、屈折率nが1.90の場合ほどではないが、反射される色の範囲が限定される。

そして、比較例3では、図7に示される通り、サンプル1〜9は0を中心とした極めて狭いエリアに収まっており、深みのある色を反射色として得ることができない。さらに、本実施形態のように、第一有機膜に相当する高屈折率層をサンプル1〜6で選択したとしても、得られる反射色の色は極めて限定されることになる。

【0044】

次に、第一有機膜51の膜厚と色相角との関係を説明する。

図9には実施例1〜3、比較例1,2における膜厚と色相角との関係が示されている。

図9において、屈折率nが1.95以上の場合において、第一有機膜51の膜厚は300nm以上400nm以下の範囲で大きな範囲の色相角を得ることができる。これに対して、膜厚が400nmを超えて500nm以下の場合では、色相角の範囲が小さいものとなる。

また、屈折率が1.95の場合は、350nmから400nmの間で、色相角が急激に変化するので、膜厚を変化させて所望の色相角を得ることは困難である。

【0045】

次に、低屈折率層である第二有機膜52の膜厚に関する実施例について説明する。

第二有機膜52の膜厚を80nm、100nm、130nm、及び160nmの場合のサンプルを作製し、各サンプルにおいて擦傷試験を行った。なお、第一有機膜51及びレンズ基材の条件は実施例1と同じである。

擦傷試験は、レンズ表面に、スチールウール#0000を荷重1kgで印加し、3〜4cmの距離を10往復擦ったのち、目視でレンズ表面に入った傷の状態を下記のA〜Eの5水準の基準で評価した。

[評価基準]

A:全く傷がない

B:1〜5本の傷が確認される

C:6〜20本の傷が確認される

D:21本以上の傷があるが曇りには見えない状態

E:多数の傷があり曇りに近い状態

【0046】

[試験結果]

膜厚が80nm ランクB

膜厚が100nm ランクA

膜厚が130nm ランクA

膜厚が160nm ランクA

つまり、膜厚が100nm以上である場合には、耐擦傷性が極めて良好であり、膜厚が80nmであると、多少の傷が生じることになるので、好ましくはない。つまり、本実施形態では、耐擦傷性を考慮すると、第二有機膜52の膜厚は、100nm以上160nm以下の範囲がよい。

【0047】

従って、本実施形態では、次の作用効果を奏することができる。

(1)レンズ基材2に設けられた高屈折率の第一有機膜51と、この第一有機膜51に設けられた低屈折率の第二有機膜52とを含み反射防止層5が構成された眼鏡レンズ1を製造する方法であって、第一有機膜51の屈折率nを2.00以上とし、かつ、第一有機膜51の膜厚を所定の範囲で変化させて反射色を所望の色相角の色にする。つまり、反射光を所望の色とするために、レンズ基材2に設けられる第一有機膜51の厚さを所定値に設定することで、第二有機膜52を透過する入射光の一部を第一有機膜51で反射させて眼鏡レンズ1の外観を良好にする。入射光は、その一部が第一有機膜51で反射されることで、眼鏡使用者の眼に入射する光の量が低下するが、その量は少ないので不都合はない。そして、個々の眼鏡レンズ1を製造する際に、第一有機膜51の膜厚を変えることで、眼鏡レンズ毎に異なる反射色を得ることができ、外観上の特色のある眼鏡レンズを提供することができる。さらに、第一有機膜51の膜厚は成膜条件を変えることで容易に変えることができるので、レンズ基材自体を着色する場合に比べて外観上の特色のある眼鏡レンズを製造することができる。

【0048】

(2)第一有機膜の膜厚を300nm以上400nm以下の範囲としたので、広い範囲での色相角を得ることができる。これにより、製造される眼鏡レンズ1の外観の多様化を図ることができる。

【0049】

(3)第一有機膜51の屈折率nを2.05以下としたので、視感反射率を低く抑えることができる。つまり、屈折率nを2.10とすると、反射率が大きくなり、不都合が生じる。

(4)第二有機膜52の膜厚を100nm以上160nm以下の範囲としたので、耐擦傷性が良好となる。

【0050】

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的および効果を達成できる範囲内での変形や改良が、本発明の内容に含まれるものであることはいうまでもない。

例えば、眼鏡レンズ1はプライマー層3やハードコート層4を必ずしも設けることを要しない。

【産業上の利用可能性】

【0051】

本発明は基材に有機膜の反射防止層が設けられた眼鏡レンズに利用することができる。

【符号の説明】

【0052】

1…眼鏡レンズ、2…レンズ基材、3…プライマー層、4…ハードコート層、5…反射防止層、6…防汚層、51…第一有機膜、52…第二有機膜

【技術分野】

【0001】

本発明は基材に有機膜の反射防止層が設けられた眼鏡レンズを製造する方法に関する。

【背景技術】

【0002】

一般に、眼鏡レンズの表面には反射防止層が設けられることが多い。

この反射防止層の従来例として、種々のものがあるが、例えば、低屈折率の薄膜と高屈折率の薄膜とを交互に複数積層してなるものの他、基材側の高屈折率層と大気側の低屈折率層との2層からなるものがある。

2層から構成される反射防止層として、ガラス等の基体の表面に設けられ酸化チタン等からなる高屈折率層と、この高屈折率層の上に設けられる低屈折率層とからなるもの(特許文献1)や、プラスチック基材上に設けられる高屈折率層と大気側に設けられる低屈折率層との2層からなる有機系反射防止層がある(特許文献2)。

【0003】

特許文献1の従来例は、フッ素含有シラン化合物の防汚層を設けなくても、指紋が付着しにくくするために、基材側の高屈折率層の屈折率を1.70以上とし、大気側の低屈折率層を、酸化ケイ素を含有する親水性屈折率層とし、かつ、その屈折率を1.35〜1.45としたものである。

特許文献2の従来例は、屈折率が1.67以下の汎用性のあるプラスチック基材を用いても十分な反射防止特性をもたせるため、基材側の高屈折率層の屈折率を1.6〜2.0とし、大気側の低屈折率層の屈折率を1.3〜1.5とし、かつ、高屈折率層の屈折率が低屈折率層の屈折率よりも0.1以上高いものにしたものである。そして、高屈折率層の膜厚を100〜200nmとしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−167744号公報

【特許文献2】特開2008−46264号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

眼鏡レンズは、反射防止特性をより高いものにすることが望まれる一方で、基材を着色等して、外観上、他の眼鏡レンズとの差別化を図ることも望まれる。

特許文献1の従来例は、指紋が付着しにくくするためのものである。

特許文献2の従来例は、反射防止特性を高くするためのものである。

これらの特許文献1,2で示される眼鏡レンズにおいて、所望の色相角を得るには、それぞれの色相角に着色できるように、染色液または染色剤を準備しなければならない。

【0006】

本発明の目的は、多種類の染色剤等を準備しなくても、所望の色相角の眼鏡レンズを製造できる眼鏡レンズの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、より大きな反射防止機能を持たせるという従来の反射防止層の発想を転換し、反射防止機能をもたせつつ、積極的に眼鏡レンズから反射させて良好な外観を得るという発想の下に案出された。

つまり、本発明の眼鏡レンズの製造方法は、基材の表面に反射防止層が設けられ、この反射防止層が前記基材に設けられた高屈折率の第一有機膜と、この第一有機膜に設けられ前記第一有機膜より屈折率の低い第二有機膜とを含み構成される眼鏡レンズを製造する方法であって、前記第一有機膜の屈折率nを2.00以上とし、かつ、前記第一有機膜の厚さを変化させて反射色を所望の色相角の色にすることを特徴とする。

【0008】

この構成の本発明では、基材に設けられる第一有機膜の厚さを所定の厚さに設定すると、第二有機膜を透過する入射光の一部が第一有機膜で反射され、この反射光により所望の反射色を得ることができる。そして、所望する反射光を得るために、個々の眼鏡レンズを製造するにあたり、第一有機膜の厚さを変えることで、外観上の特色のある眼鏡レンズを提供することができる。さらに、第一有機膜の厚さは成膜条件を変えることで容易に変えることができるので、基材自体を多種類の染色剤等で着色する場合に比べて簡単に外観上の特色のある眼鏡レンズを製造することができる。

ここで、第一有機膜の屈折率nを2.00以上としたのは、反射色として得られる色範囲を広くするためであり、基材側の第一有機膜の厚さを変更するとしたのは、大気側の第二有機膜が最表層である場合には、第二有機膜を薄くし過ぎることで、表面にキズがつきやすくなるからである。

【0009】

本発明では、前記第一有機膜の膜厚を300nm以上400nm以下の範囲とする構成が好ましい。

この構成の本発明では、第一有機膜の膜厚を300nm以上400nm以下の範囲で変化させることで、広い範囲での色相角を得ることができる。

【0010】

前記第一有機膜の屈折率nを2.05以下とする構成が好ましい。

第一有機膜の屈折率nが2.05を超えると、視感反射率が高くなるので、好ましくない。

【0011】

前記第二有機膜の膜厚を100nm以上160nm以下の範囲とする構成が好ましい。

この範囲で第二有機膜の膜厚を設定することで、耐擦傷性が良好となる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態で製造される眼鏡レンズの部分拡大断面図。

【図2】(A)は実施例1におけるa*−b*図、(B)は、その波長と反射率との関係を示すグラフ。

【図3】(A)は実施例2におけるa*−b*図、(B)は、その波長と反射率との関係を示すグラフ。

【図4】(A)は実施例3におけるa*−b*図、(B)は、その波長と反射率との関係を示すグラフ。

【図5】(A)は比較例1におけるa*−b*図、(B)は、その波長と反射率との関係を示すグラフ。

【図6】(A)は比較例2におけるa*−b*図、(B)は、その波長と反射率との関係を示すグラフ。

【図7】比較例3におけるa*−b*図。

【図8】比較例3における波長と反射率との関係を示すグラフ。

【図9】実施例1〜3、比較例1,2における膜厚と色相角との関係を示すグラフ。

【発明を実施するための形態】

【0013】

本発明の眼鏡レンズの製造方法にかかる一実施形態を図面に基づいて説明する。

まず、本実施形態で製造される眼鏡レンズ1を図1に基づいて説明する。

図1には眼鏡レンズ1の部分拡大断面が示されている。

図1において、眼鏡レンズ1は、レンズ基材2と、このレンズ基材2の表面に形成されたプライマー層3と、このプライマー層3の表面に形成されたハードコート層4と、このハードコート層4の表面に形成された有機系反射防止層5とを有する。この有機系反射防止層5の上に必要に応じて防汚層6を設けてもよい。この防汚層6は、フッ素を含有する有機ケイ素化合物からなり、フッ素を含有する有機ケイ素化合物としては、例えば、含フッ素シラン化合物を好適に使用することができる。

防汚層6の膜厚は、特に限定されないが、0.001〜0.5μmが好ましい。

【0014】

(1.レンズ基材)

レンズ基材2の材質としては、屈折率が特に限定されないが、1.67以下となれば好ましい。このようなレンズ素材としては、ジエチレングリコールビスアリルカーボネート(CR−39)やポリカーボネート、あるいは、イソシアネート基またはイソチオシアネート基を持つ化合物と、メルカプト基を持つ化合物を反応させることによって製造されるポリチオウレタン系プラスチックが挙げられる。

【0015】

(2.プライマー層)

プライマー層3は、レンズ基材2の表面に形成され、表面処理膜全体の耐久性を向上させる役割を担う。

このようなプライマー層3としては、極性を有する有機樹脂ポリマーと、酸化チタンを含有する金属酸化物微粒子とを含むコーティング組成物を用いて形成されることが好ましい。有機樹脂ポリマーとしては、ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、メラミン樹脂、ポリオレフィン樹脂、ウレタンアクリレート樹脂、エポキシアクリレート樹脂等の各種樹脂を使用することが可能である。

コーティング用組成物の塗布にあたっては、レンズ基材2とプライマー被膜の密着性の向上を目的として、レンズ基材2の表面を予めアルカリ処理、酸処理、界面活性剤処理、無機あるいは有機の微粒子による剥離/研磨処理、プラズマ処理を行うことが効果的である。コーティング用組成物の塗布/硬化方法としては、ディッピング法、スピンコート法、スプレーコート法、ロールコート法、あるいは、フローコート法等によりコーティング用組成物を塗布した後、40〜200℃の温度で数時間加熱/乾燥することにより、プライマー層を形成できる。

プライマー層3の膜厚は0.01μm〜50μmの範囲が好ましい。プライマー層3が薄すぎると耐水性や耐衝撃性などの基本性能が実現できず、逆に厚すぎると、表面の平滑性が損なわれ、あるいは、光学的歪や白濁、曇りなどの外観欠点を発生する場合がある。

【0016】

(3.ハードコート層)

ハードコート層4は、酸化チタンを含有する金属酸化物微粒子と、式(1)で示される有機ケイ素化合物とを含むコーティング組成物を用いて形成されることが好ましい。

R1R2nSiX13−n (1)

(式中、R1は、重合可能な反応基を有する有機基であり、R2は炭素数1〜6の炭化水素基であり、X1は加水分解基であり、nは0または1である。)

酸化チタンとしては、耐候性や耐光性の観点よりルチル型の結晶構造を有することが好ましい。

有機ケイ素化合物としては、例えば、ビニルトリアルコキシシラン、ビニルトリクロロシラン、ビニルトリ(β−メトキシ−エトキシ)シラン、アリルトリアルコキシシラン、アクリルオキシプロピルトリアルコキシシラン、メタクリルオキシプロピルトリアルコキシシラン、γ−グリシドキシプロピルトリアルコキシシラン、β−(3,4−エポキシシクロヘキシル)−エチルトリアルコキシシラン、メルカプトプロピルトリアルコキシシラン、γ−アミノプロピルトリアルコキシシラン等があげられる。

【0017】

ハードコート液を製造する際には、金属酸化物微粒子が分散したゾルと、有機ケイ素化合物とを混合することが好ましい。金属酸化物微粒子の配合量は、ハードコート層の硬度や、屈折率等により決定されるものであるが、ハードコート液中の固形分の5〜80質量%、特に10〜60質量%であることが好ましい。

コーティング液の塗布・硬化方法としては、ディッピング法、スピンコート法、スプレーコート法、ロールコート法、あるいは、フローコート法によりコーティング用組成物を塗布した後、40〜200℃の温度で数時間加熱乾燥することにより、ハードコート被膜を形成する。なお、ハードコート層の膜厚は、0.05〜30μmであることが好ましい。膜厚が0.05μm未満では、基本性能が実現できない。また、膜厚が30μmを越えると表面の平滑性が損なわれ、あるいは、光学歪みが発生してしまう場合がある。

【0018】

(4.有機系反射防止層)

本実施形態における有機系反射防止層5は、ハードコート層4の上に形成される高屈折率の第一有機膜51と、この第一有機膜51に設けられ第一有機膜51より屈折率の低い第二有機膜52とから構成される。

第一有機膜51はレンズ基材側に位置するものであり、第二有機膜52は大気側に位置する。

【0019】

(4-1.高屈折率の第一有機膜)

高屈折率層である第一有機膜51は、酸化チタンを含有する金属酸化物微粒子と有機ケイ素化合物とを含んだコーティング組成物、あるいは、有機チタン化合物を含んだコーティング組成物から好ましく形成される。

ここで、酸化チタンとしては、例えば、酸化チタンおよび酸化スズ、または酸化チタン、酸化スズおよび酸化ケイ素からなるルチル型の結晶構造を有する複合酸化物を含む平均粒径1〜200nmの金属酸化物微粒子(複合微粒子)を挙げることができる。ルチル型の結晶構造を有する酸化チタンを含有する金属酸化物微粒子を使用することで、耐候性や耐光性がより向上する。

酸化チタンを含有する金属酸化物微粒子の種類や配合量は、目的とする硬度や屈折率等により決定されるものであるが、配合量は高屈折率層用コーティング組成物中の固形分の5〜80質量%、特に10〜50質量%の範囲であることが望ましい。配合量が少なすぎると、コーティング膜の耐摩耗性が不十分となる場合がある。一方、配合量が多すぎると、コーティング膜にクラックが生じ、染色性も不十分となる場合がある。

有機ケイ素化合物については、前記したハードコート層で用いられる有機ケイ素化合物が好適に用いられる。

【0020】

有機チタン化合物としては、例えば、下記式(2)で示されるチタン系カップリング剤が好適に使用できる。

(R4O)aTiR5bR6c (2)

(ここで、a+b+c=4であり、a、b、cは0〜4から選ばれる整数であり、R4、R5、R6は水素または、飽和、不飽和の炭化水素基であり、炭化水素基には官能基が導入されていても良い。)

炭化水素基としては、炭素数が1〜10であるものが好ましく、炭素数1〜6を有するものがより好ましい。特に好ましくは、例えば、R4としては、イソプロポキシル、n−ブトキシ基をあげることができ、R5、R6は、ビニル基、エポキシ基、メタクリル基、アミノ基、メルカプト基を有するアセトナト、アミナト基をあげることができる。

【0021】

(4-2.低屈折率の第二有機膜)

低屈折率層を構成する第二有機膜52は、内部空洞を有するシリカ系微粒子(以下、「中空シリカ系微粒子」ともいう)と、有機ケイ素化合物とを含んだコーティング剤から好適に形成される。

ここで、中空シリカ系微粒子を用いるのは、内部空洞内にシリカよりも屈折率が低い気体または溶媒が包含されることによって、空洞のないシリカ系微粒子に比べてより屈折率が低減し、低屈折率層の低屈折率化が達成されるからである。本実施形態では、平均粒径が1〜150nmの範囲にあり、かつ屈折率が1.16〜1.39の範囲にあるものを使用することが望ましい。

また、有機ケイ素化合物は、前述の第一有機膜51を構成するために用いられる有機ケイ素化合物(式(1))と同じものを使用してもよい。

さらに、有機ケイ素化合物としては、下記式(3)に示すような含フッ素化合物を用いてもよい。

X2mR33−mSi−Y−SiR33−mX2m (3)

(式中R3は炭素数1〜6の一価炭化水素基。Yはフッ素原子を1個以上含有する二価有機基。X2は加水分解性基。mは1〜3の整数である。)

式(3)で示される含フッ素化合物も有機ケイ素化合物と同様に、最終的に有機系反射防止層におけるシリカ系微粒子のバインダー樹脂として働く。また、このような含フッ素化合物を用いると、含フッ素化合物が本来持つ低屈折率により有機系反射防止層の低屈折率化が一層容易となる。

R3は、炭素数1〜6の一価炭化水素基を表すが、具体的には、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基、シクロヘキシル基等のアルキル基、フェニル基等を例示することができる。良好な耐擦傷性を得るには、メチル基が好ましい。mは1〜3の整数であるが、好ましくは2又は3とするものであり、特に高硬度な被膜にするにはm=3とするのが好ましい。Xは、加水分解性基を表す。具体例としては、Clなどのハロゲン原子、ORX(RXは炭素数1〜6の一価炭化水素基)で示されるオルガノオキシ基、特にメトキシ基、エトキシ基、プロポキシ基、イソプロポキシ基、ブトキシ基などのアルコキシ基、イソプロペノキシ基などのアルケノキシ基、アセトキシ基等のアシルオキシ基、メチルエチルケトキシム基等のケトオキシム基、メトキシエトキシ基等のアルコキシアルコキシ基などを挙げることができる。

【0022】

式(3)において、フッ素原子の個数は好ましくは4〜50個、特に好ましくは4〜24個である。反射防止性、防汚性、撥水性等の諸機能を良好に発現させるためには、フッ素原子を多量に含有していることが好ましいが、多すぎると、架橋密度が低下するため十分な耐擦傷性が得られない場合が生ずる。

なお、このコーティング組成物中には、有機系反射防止層5の耐擦傷性(耐摩耗性)向上のために、分子中に1個以上のエポキシ基を含有するエポキシ基含有有機化合物を含むことが好ましい。このようなエポキシ基含有有機化合物としては、例えば、グリシドキシメチルトリメトキシシラン、グリシドキシメチルトリエトキシシラン、α−グリシドキシエチルトリメトキシシラン、α−グリシドキシエチルトリエトキシシラン、β−グリシドキシエチルトリエトキシシラン、β−グリシドキシプロピルトリメトキシシラン、α−グリシドキシプロピルトリメトキシシラン、α−グリシドキシプロピルトリエトキシシラン、β−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、(3,4−エポキシシクロヘキシル)メチルトリメトキシシラン、γ−グリシドキシプロピルビニルジエトキシシラン、γ−グリシドキシプロピルフェニルジエトキシシラン、δ−(3,4−エポキシシクロヘキシル)ブチルトリエトキシシラン等が挙げられる。

【0023】

高屈折率層を構成する第一有機膜51や低屈折率層を構成する第二有機膜52の形成に用いられるコーティング組成物には、シリコーン系、アクリル系、エポキシ系、ウレタン系、メラミン系などの樹脂を併用してもよい。このうち特に、プラスチックレンズとしての耐熱性、耐薬品性、耐擦傷性、などの諸特性を考慮した場合は、シリコーン系樹脂、エポキシ系樹脂を含むことが好ましく、この際に、表面硬度の向上や、屈折率の調整のため、微粒子状無機物等を添加することも可能である。添加する微粒子状無機物としては、コロイド状に分散したゾルなどが挙げられる。なお、低屈折率層の低屈折率化という観点からは、フッ化マグネシウムゾル、フッ化カルシウムゾルなどが挙げられる。

このような第一有機膜51や第二有機膜52を形成するためのコーティング組成物には、必要に応じて、少量の硬化触媒や、光重合開始剤、酸発生剤、界面活性剤、帯電防止剤、紫外線吸収剤、酸化防止剤、ヒンダードアミン・ヒンダートフェノール等の光安定剤、分散染料・油溶染料・蛍光染料・顔料等を添加し、コーティング組成物の塗布性の向上や、重合硬化後の被膜性能を改良することができる。

【0024】

第一有機膜51及び第二有機膜52からなる有機系反射防止層5は、前述したコーティング組成物を用いて、湿式法によりハードコート層4の上に有機薄膜として好適に形成することができる。

湿式法による有機系反射防止層5の形成方法としては、ディッピング法、スピンナー法、スプレー法、フロー法などの公知の方法を用いることができる。なお、ハードコート層4の上に有機系反射防止層5を形成する際には、ハードコート層4の表面に前処理を行うことが好ましい。

有機系反射防止層5の具体的な形成方法は、第一有機膜51も第二有機膜52も基本的に同じであり、以下のような手順により行われる。

まず、有機ケイ素化合物を有機溶剤で希釈し、その後必要に応じて水または薄い塩酸、酢酸等を添加して加水分解を行う。さらに、金属酸化物微粒子あるいは中空シリカ系微粒子を有機溶剤中にコロイド状に分散した系を添加する。その後、必要に応じ、硬化触媒、光重合開始剤、酸発生剤、界面活性剤、紫外線吸収剤、酸化防止剤などを添加し、十分に撹拌した後にコーティング組成物として用いる。なお、高屈折率層において、有機チタン化合物を用いる場合は、金属酸化物微粒子の添加は不要である。

このとき、硬化後の固形分に対して、コーティング液の希釈する濃度は、好ましくは固形分濃度として0.5〜15質量%であり、より好ましくは1〜10質量%である。固形分濃度が15質量%を越えた場合には、ディッピング法で引き上げ速度を遅くし、あるいは、スピンナー法で回転数を高くしても、所定の膜厚を得ることが困難であり、膜厚が必要以上に厚くなってしまう。また、固形分濃度が0.5質量%に満たない場合には、ディッピング法で引き上げ速度を早く、あるいは、スピンナー法で回転数を遅くしても、膜厚が必要よりも薄くなってしまい所定の膜厚を得ることが困難である。また、速度を速くし過ぎたり、回転数を遅くし過ぎたりすると、レンズ上での塗りムラが大きくなりやすく、界面活性剤等の添加でも対応仕切れなくなってしまう。

コーティング液をレンズ基材に塗布後、熱または紫外線及びその併用によって硬化させ有機系反射防止層が得られるが、加熱処理によって硬化させることが好ましい。加熱処理の際の加熱温度は、コーティング液の組成、レンズ基材の耐熱性等を考慮して決定されるが、50〜200℃が好ましく、より好ましくは80〜140℃である。

【0025】

有機系反射防止層5の屈折率nとして好ましい値は、高屈折率層を構成する第一有機膜51では、2.00以上2.05以下であり、低屈折率層を構成する第二有機膜52では1.3以上1.5以下である。

両層の屈折率nの差は0.1以上であり、0.15以上が好ましく、0.20以上がより好ましい。両層の屈折率nの差が0.1より小さいと反射防止効果が低下する。

第一有機膜51の膜厚は300nm以上400nm以下の範囲であり、第二有機膜52の膜厚は100nm以上160nm以下の範囲である。

第一有機膜51と第二有機膜52とは、それぞれその部位、例えば、中央部や周縁部にかかわらず均一である。

本実施形態では、前述の条件の下、第一有機膜51の厚さを変化させて反射色を所望の色相角の色にする。

【実施例】

【0026】

次に、第一有機膜51の屈折率nと膜厚の関係を示す実施例について図2から図9に基づいて説明する。

図2から図6の(A)には、屈折率が1.67のレンズ基材2の上に第一有機膜51を設け、この第一有機膜51の上に屈折率が1.40で膜厚が100nmの第二有機膜52を設けた眼鏡レンズにおいて、第一有機膜51の屈折率を変化させた場合のa*−b*図が示され、(B)に波長と反射率との関係を示すグラフが示されている。なお、光源として、D65光源を用いた。

各図の(A)はa*−b*図(色度図)であり、横軸はa*を示し、0に対して右側(+)に向かうに従って赤が強くなり、左側(−)に向かうに従って緑が強くなる。縦軸はb*を示し、0に対して上(+)に向かうに従って黄色が強くなり、下(−)に向かうに従って青が強くなる。例えば、a*で示される横軸のプラス側とb*で示される縦軸のプラス側との間の領域は、赤と黄色との混合した色が反射するものであり、横軸に近寄るに従って赤みが深い黄色となり、縦軸に近寄るに従って赤みが薄い黄色となる。

各図の(A)には、第一有機膜51の膜厚を300nmとしたサンプルの色度がP1で示され、膜厚を350nmとしたサンプルの色度がP2で示され、400nmとしたサンプルの色度がP3で示されている。膜厚が300nmから400nmの間で細かく設定されたサンプルの色度は点P1,P2,P3を通る軌跡Sとして表示されている。

【0027】

図2から図6の(B)には、サンプルとして第一有機膜51の膜厚を300nm、350nm、400nmとした場合の波長と反射率との関係が示されている。

ここで、反射率は既存の方法により定められるものであり、具体的には、次の式から求められる。

一般的に、基板上に1層の薄膜が形成されている場合の反射率Rは、膜のマトリックスMと基板のマトリックスMsの積で求められる。この結果は式(4)のように示される。式(4)において、nを屈折率実数部とし、kを屈折率虚数部とし、iを虚数とすると、複素屈折率Nは、N=n−ikの式から求められる。δは位相差膜厚であり、光の入射角度をθ、波長をλ、dを物理膜厚とすると、δ=2πNdcosθ/λとして求められる。

【0028】

【数1】

【0029】

ここで、光学アドミッタンスYは式(5)のように表される。

【0030】

【数2】

【0031】

光学アドミッタンスYは、屈折率と同様に扱える数値であり、このことから、振幅反射係数、振幅透過係数を求めるために、式(6)を用いる。つまり、異なる2つ媒質で形成されている境界面では必ず光の反射が起こるので、境界面での振幅反射係数rを、式(6)で表すことができる。式(6)において、ρは屈折率の比である。

【0032】

【数3】

【0033】

基板上に薄膜が形成されている場合の空気/薄膜/基板系の反射率を求めるには、アドミッタンスη0を持つ入力媒質とアドミッタンスYの媒体との単純な境界面での反射率を求めるだけとなる。従って、式(6)から、振幅反射係数rは式(7)で示され、反射率Rは式(8)(9)で示される。r*はrの共役複素数である。

【0034】

【数4】

【0035】

[実施例1]

レンズ基材2の屈折率は1.67であり、第二有機膜52は、その屈折率が1.40であり、その膜厚が100nmである。

第一有機膜51の屈折率nは2.00である。

図2(A)では、膜厚が300nmから400nmの間で細かく設定された膜厚での色度は点P1,P2,P3を通る軌跡Sとして設定される。軌跡Sは、a*が0から20の間、b*が−25から+5の間で略楕円形状に表示される。

そして、図2(B)で示される通り、波長が480〜700nmのエリアでは、各膜厚において、反射率が4%を超えることがない。なお、反射率測定に関しては、反射率分光膜厚計(メーカー:大塚電子株式会社 型番:FE−3000)を用いた。

[実施例2]

第一有機膜51の屈折率nを2.05とした以外は実施例1と同じ条件である。

図3(A)の軌跡Sからわかるように、a*が−5から25の間、b*が−25から+10の間で一端部が開口された略楕円形状に表示される。

そして、図3(B)で示される通り、波長が480〜700nmのエリアでは、各膜厚において、反射率が4%を超えることがない。

【0036】

[実施例3]

第一有機膜51の屈折率nを2.10とした以外は実施例1と同じ条件である。

図4(A)の軌跡Sからわかるように、屈折率nが2.10の場合には、a*が−5から25の間、b*が−15から+12の間で略楕円形状に表示される。

そして、図4(B)で示される通り、波長が500〜650nmのエリアでのみ各膜厚における反射率が4%を超えることがない。

【0037】

[比較例1]

第一有機膜51の屈折率nを1.90とした以外は実施例1と同じ条件である。

図5(A)の軌跡Sからわかるように、屈折率nが1.90の場合には、a*が8から15の間、b*が−20から−10の間で直線状に表示されることになる。そして、図5(B)で示される通り、波長が450〜700nmのエリアでは、各膜厚において、反射率が4%を超えることがない。

[比較例2]

第一有機膜51の屈折率nを1.95とした以外は実施例1と同じ条件である。

図6(A)の軌跡Sからわかるように、屈折率nが1.95の場合には、a*が1から18の間、b*が0から−25の間で楕円形状に表示されることになる。そして、図6(B)で示される通り、波長が450〜700nmのエリアでは、各膜厚において、反射率が4%を超えることがない。

【0038】

[比較例3]

(サンプル1)

レンズ基材として、屈折率1.67のものを用いた。このレンズ基材の表面に第一有機膜に相当する高屈折率層を形成し、この高屈折率層の上に第二有機膜に相当する低屈折率層を形成した。高屈折率層の屈折率が1.80、膜厚が150nm、低屈折率層の屈折率が1.37、膜厚が100nmである。

(サンプル2)

サンプル2は、レンズ基材の上面にプライマー層及びハードコート層を形成し、その後、サンプル1と同様にして反射防止層を形成し、さらにその上に防汚層を形成した。プライマー層の膜厚は0.5μm、屈折率1.67、ハードコート層の膜厚は2.3μm、屈折率1.67である。反射防止層は、サンプル1と同じである。

【0039】

(サンプル3)

レンズ基材として、屈折率1.60のものを用いた以外はサンプル2と同じである。

(サンプル4)

レンズ基材として屈折率1.59のものを用いた以外は、サンプル2と同じである。

【0040】

(サンプル5)

レンズ基材として、屈折率1.60のものを用い、高屈折率層の屈折率を1.85、膜厚を148nmとした以外はサンプル2と同じである。

(サンプル6)

レンズ基材として、屈折率1.59のものを用いた以外は、サンプル5と同じである。

【0041】

(サンプル7)

高屈折率層を形成せずにプライマー層、ハードコート層、低屈折率層及び防汚層を形成した以外は、サンプル2と同じである。

(サンプル8)

高屈折率層を形成せずにプライマー層、ハードコート層、低屈折率層及び防汚層を形成した以外は、サンプル3と同じである。

(サンプル9)

高屈折率層を形成せずにプライマー層、ハードコート層、低屈折率層及び防汚層を形成した以外は、サンプル4と同じである。

以上のサンプル1〜9の結果を図7及び図8に示す。

図7はサンプル1〜9のa*−b*図である。図7では、サンプル1〜9に対応する色度がS1〜S9として表示されている。図8はサンプル1〜9における波長と反射率との関係を示す。

【0042】

実施例1〜3と比較例1〜3とを対比すると、第一有機膜の屈折率nを2.00以上とすることで、反射色として利用できる色度の範囲が広くなることがわかる。

つまり、実施例1が示される図2(A)において、膜厚が300nm、350nm、400nmの色度の点P1,P2,P3を含む軌跡Sからわかるように、第一有機膜51の屈折率nが2.00の場合には、軌跡Sは、a*が0から20の間、b*が−25から+5の間で略楕円形状に表示されることになり、反射される色は、黄色や、赤みが強い青や、赤みが弱い青等、その範囲が広い。

実施例2が示される図3(A)において、膜厚が300nm、350nm、400nmの色度の点P1,P2,P3を含む軌跡Sからわかるように、第一有機膜51の屈折率nが2.05の場合には、a*が−5から25の間、b*が−25から+10の間で楕円形状に表示されることになり、反射される色の範囲が実施例1より広い。

実施例3が示される図4(A)において、膜厚が300nm、350nm、400nmの色度の点P1,P2,P3を含む軌跡Sからわかるように、a*が−5から21の間、b*が−15から+12の間で短軸が長い略楕円形状に表示されることになり、反射される色の範囲が実施例1,2より広い。

【0043】

これに対して、屈折率nが1.90の比較例1では、図5(A)に示したように、軌跡Sはa*が8から15の間、b*が−20から−10の間で短寸の直線状に表示されており、反射される色の範囲が極めて限定されることがわかる。

屈折率nが1.95の比較例2では、図6(A)に示したように、軌跡Sはa*が1から18の間、b*が0から−25の間で楕円形状に表示されることになり、屈折率nが1.90の場合ほどではないが、反射される色の範囲が限定される。

そして、比較例3では、図7に示される通り、サンプル1〜9は0を中心とした極めて狭いエリアに収まっており、深みのある色を反射色として得ることができない。さらに、本実施形態のように、第一有機膜に相当する高屈折率層をサンプル1〜6で選択したとしても、得られる反射色の色は極めて限定されることになる。

【0044】

次に、第一有機膜51の膜厚と色相角との関係を説明する。

図9には実施例1〜3、比較例1,2における膜厚と色相角との関係が示されている。

図9において、屈折率nが1.95以上の場合において、第一有機膜51の膜厚は300nm以上400nm以下の範囲で大きな範囲の色相角を得ることができる。これに対して、膜厚が400nmを超えて500nm以下の場合では、色相角の範囲が小さいものとなる。

また、屈折率が1.95の場合は、350nmから400nmの間で、色相角が急激に変化するので、膜厚を変化させて所望の色相角を得ることは困難である。

【0045】

次に、低屈折率層である第二有機膜52の膜厚に関する実施例について説明する。

第二有機膜52の膜厚を80nm、100nm、130nm、及び160nmの場合のサンプルを作製し、各サンプルにおいて擦傷試験を行った。なお、第一有機膜51及びレンズ基材の条件は実施例1と同じである。

擦傷試験は、レンズ表面に、スチールウール#0000を荷重1kgで印加し、3〜4cmの距離を10往復擦ったのち、目視でレンズ表面に入った傷の状態を下記のA〜Eの5水準の基準で評価した。

[評価基準]

A:全く傷がない

B:1〜5本の傷が確認される

C:6〜20本の傷が確認される

D:21本以上の傷があるが曇りには見えない状態

E:多数の傷があり曇りに近い状態

【0046】

[試験結果]

膜厚が80nm ランクB

膜厚が100nm ランクA

膜厚が130nm ランクA

膜厚が160nm ランクA

つまり、膜厚が100nm以上である場合には、耐擦傷性が極めて良好であり、膜厚が80nmであると、多少の傷が生じることになるので、好ましくはない。つまり、本実施形態では、耐擦傷性を考慮すると、第二有機膜52の膜厚は、100nm以上160nm以下の範囲がよい。

【0047】

従って、本実施形態では、次の作用効果を奏することができる。

(1)レンズ基材2に設けられた高屈折率の第一有機膜51と、この第一有機膜51に設けられた低屈折率の第二有機膜52とを含み反射防止層5が構成された眼鏡レンズ1を製造する方法であって、第一有機膜51の屈折率nを2.00以上とし、かつ、第一有機膜51の膜厚を所定の範囲で変化させて反射色を所望の色相角の色にする。つまり、反射光を所望の色とするために、レンズ基材2に設けられる第一有機膜51の厚さを所定値に設定することで、第二有機膜52を透過する入射光の一部を第一有機膜51で反射させて眼鏡レンズ1の外観を良好にする。入射光は、その一部が第一有機膜51で反射されることで、眼鏡使用者の眼に入射する光の量が低下するが、その量は少ないので不都合はない。そして、個々の眼鏡レンズ1を製造する際に、第一有機膜51の膜厚を変えることで、眼鏡レンズ毎に異なる反射色を得ることができ、外観上の特色のある眼鏡レンズを提供することができる。さらに、第一有機膜51の膜厚は成膜条件を変えることで容易に変えることができるので、レンズ基材自体を着色する場合に比べて外観上の特色のある眼鏡レンズを製造することができる。

【0048】

(2)第一有機膜の膜厚を300nm以上400nm以下の範囲としたので、広い範囲での色相角を得ることができる。これにより、製造される眼鏡レンズ1の外観の多様化を図ることができる。

【0049】

(3)第一有機膜51の屈折率nを2.05以下としたので、視感反射率を低く抑えることができる。つまり、屈折率nを2.10とすると、反射率が大きくなり、不都合が生じる。

(4)第二有機膜52の膜厚を100nm以上160nm以下の範囲としたので、耐擦傷性が良好となる。

【0050】

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的および効果を達成できる範囲内での変形や改良が、本発明の内容に含まれるものであることはいうまでもない。

例えば、眼鏡レンズ1はプライマー層3やハードコート層4を必ずしも設けることを要しない。

【産業上の利用可能性】

【0051】

本発明は基材に有機膜の反射防止層が設けられた眼鏡レンズに利用することができる。

【符号の説明】

【0052】

1…眼鏡レンズ、2…レンズ基材、3…プライマー層、4…ハードコート層、5…反射防止層、6…防汚層、51…第一有機膜、52…第二有機膜

【特許請求の範囲】

【請求項1】

基材の表面に反射防止層が設けられ、この反射防止層が前記基材に設けられた高屈折率の第一有機膜と、この第一有機膜に設けられ前記第一有機膜より屈折率の低い第二有機膜とを含み構成される眼鏡レンズを製造する方法であって、

前記第一有機膜の屈折率nを2.00以上とし、かつ、前記第一有機膜の厚さを変化させて反射色を所望の色相角の色にすることを特徴とする眼鏡レンズの製造方法。

【請求項2】

請求項1に記載された眼鏡レンズの製造方法において、

前記第一有機膜の膜厚を300nm以上400nm以下の範囲とすることを特徴とする眼鏡レンズの製造方法。

【請求項3】

請求項2に記載された眼鏡レンズの製造方法において、

前記第一有機膜の屈折率nを2.05以下とすることを特徴とする眼鏡レンズの製造方法。

【請求項4】

請求項1から請求項3のいずれかに記載された眼鏡レンズの製造方法において、

前記第二有機膜の膜厚を100nm以上160nm以下の範囲とすることを特徴とする眼鏡レンズの製造方法。

【請求項1】

基材の表面に反射防止層が設けられ、この反射防止層が前記基材に設けられた高屈折率の第一有機膜と、この第一有機膜に設けられ前記第一有機膜より屈折率の低い第二有機膜とを含み構成される眼鏡レンズを製造する方法であって、

前記第一有機膜の屈折率nを2.00以上とし、かつ、前記第一有機膜の厚さを変化させて反射色を所望の色相角の色にすることを特徴とする眼鏡レンズの製造方法。

【請求項2】

請求項1に記載された眼鏡レンズの製造方法において、

前記第一有機膜の膜厚を300nm以上400nm以下の範囲とすることを特徴とする眼鏡レンズの製造方法。

【請求項3】

請求項2に記載された眼鏡レンズの製造方法において、

前記第一有機膜の屈折率nを2.05以下とすることを特徴とする眼鏡レンズの製造方法。

【請求項4】

請求項1から請求項3のいずれかに記載された眼鏡レンズの製造方法において、

前記第二有機膜の膜厚を100nm以上160nm以下の範囲とすることを特徴とする眼鏡レンズの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−141407(P2012−141407A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2010−293183(P2010−293183)

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]