石炭ガス化スラグ発泡体の製造方法及び製造システム

【課題】焼成温度を1000℃以下とした場合であっても、石炭ガス化スラグの発泡性を十分に確保することのできる石炭ガス化スラグ発泡体の製造方法と製造システムとを提供する。

【解決手段】石炭ガス化スラグを1000℃以下の温度で焼成する工程を、前記石炭ガス化スラグを冷却する工程を挟みながら複数回行うようにした。石炭ガス化スラグを1000℃以下の温度で焼成する焼成装置と、前記焼成装置の出口から排出される焼成済み石炭ガス化スラグを前記焼成装置の入口に搬送して再投入する搬送手段と、前記焼成済み石炭ガス化スラグを前記焼成装置に再投入する前に冷却する冷却手段を少なくても備えた。

【解決手段】石炭ガス化スラグを1000℃以下の温度で焼成する工程を、前記石炭ガス化スラグを冷却する工程を挟みながら複数回行うようにした。石炭ガス化スラグを1000℃以下の温度で焼成する焼成装置と、前記焼成装置の出口から排出される焼成済み石炭ガス化スラグを前記焼成装置の入口に搬送して再投入する搬送手段と、前記焼成済み石炭ガス化スラグを前記焼成装置に再投入する前に冷却する冷却手段を少なくても備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石炭ガス化スラグ発泡体の製造方法及び製造システムに関する。さらに詳述すると、本発明は、石炭ガス化複合発電設備等から廃棄物として排出される石炭ガス化スラグの発泡を促進することのできる石炭ガス化スラグの製造方法及び製造システムに関する。

【背景技術】

【0002】

従来、軽量コンクリート用の人工軽量骨材の原料として、真珠岩、黒曜石といった鉱物を粉砕して焼成することにより発泡させた発泡体が用いられている。しかしながら、これらの鉱物は天然資源であり、枯渇する可能性がある。そこで、これらの鉱物を焼成して得られる発泡体の代替材料として、石炭ガス化複合発電設備から廃棄物として排出される石炭ガス化スラグを使用する技術が検討されている。

【0003】

例えば、特許文献1では、石炭ガス化処理後のスラグ中のシリカ(SiO2)の含有率が45質量%以上となるように石炭を選択し、この石炭を石炭ガス発電に供して石炭ガス化処理し、排出された石炭ガス化スラグを焼成して発泡させ、これを人工軽量骨材として使用することが提案されている。

【0004】

また、特許文献2では、石炭ガス化処理後のスラグ中のアルミナ(Al2O3)の含有率が30質量%以下となるように石炭を選択し、この石炭を石炭ガス発電に供して石炭ガス化処理し、排出された石炭ガス化スラグを焼成して発泡させ、これを人工軽量骨材として使用することが提案されている。

【0005】

ここで、特許文献1及び特許文献2のいずれにおいても、石炭ガス化スラグの発泡性を確保するための焼成最適温度が1000℃〜1100℃であることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−269301

【特許文献2】特開2004−269302

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、ロータリーキルン等の焼成装置の実用的な焼成温度範囲は、炉心管材料の制約から、通常1000℃以下とされている。即ち、焼成温度範囲を1000℃超とする場合には、炉心管材料を高温部品であるインコネル等の高価なものとする必要が生じ、設備コストが増大してしまう。

【0008】

また、石炭ガス化スラグ発泡体をより安価に製造する上では、焼成温度を低温として、燃料にかかるコスト等を低減する必要がある。

【0009】

そこで、本発明は、焼成温度を1000℃以下とした場合であっても石炭ガス化スラグの発泡性を十分に確保することのできる石炭ガス化スラグ発泡体の製造方法と製造システムとを提供することを目的とする。

【課題を解決するための手段】

【0010】

かかる課題を解決するため、本願発明者等は、焼成温度を1000℃以下とした場合の焼成方法について鋭意研究した。その結果、焼成の合間にいったん室温まで冷却する工程を挟むことによって、石炭ガス化スラグの発泡を促進できることを知見し、本願発明に至った。

【0011】

かかる知見に基づく請求項1記載の石炭ガス化スラグ発泡体の製造方法は、石炭ガス化スラグを1000℃以下の温度で焼成する工程を、石炭ガス化スラグを冷却する工程を挟みながら複数回行うようにしている。

【0012】

したがって、請求項1記載の石炭ガス化スラグ発泡体の製造方法によると、石炭ガス化スラグを1000℃以下の温度で焼成する工程を、石炭ガス化スラグを冷却する工程を挟みながら複数回行うようにしているので、石炭ガス化スラグの発泡が促進される。

【0013】

また、かかる知見に基づく請求項2記載の石炭ガス化スラグ発泡体の製造システムは、石炭ガス化スラグを1000℃以下の温度で焼成する焼成装置と、焼成装置の出口から排出される焼成済み石炭ガス化スラグを焼成装置の入口に搬送して再投入する搬送手段と、焼成済み石炭ガス化スラグを焼成装置に再投入する前に冷却する冷却手段とを少なくとも備えるものである。

【0014】

さらに、かかる知見に基づく請求項3記載の石炭ガス化スラグ発泡体の製造システムは、石炭ガス化スラグを1000℃以下の温度で焼成する直列に並べられた複数台の焼成装置と、焼成装置の出口から排出される焼成済み石炭ガス化スラグを次段の焼成装置の入口に搬送して投入する搬送手段と、焼成済み石炭ガス化スラグを次段の焼成装置に再投入する前に冷却する冷却手段とを少なくとも備えるものである。

【0015】

したがって、請求項2または3記載の石炭ガス化スラグ発泡体の製造システムによると、石炭ガス化スラグを1000℃以下の温度で焼成する工程を、石炭ガス化スラグを冷却する工程を挟みながら複数回行うことができるので、石炭ガス化スラグの発泡を促進することができる。

【0016】

ここで、請求項4記載の石炭ガス化スラグ発泡体の製造システムのように、請求項3記載の石炭ガス化スラグ発泡体の製造システムにおいて、最後段の焼成装置の出口から排出される焼成済み石炭ガス化スラグを最前段の焼成装置の入口に搬送して投入する搬送手段をさらに備えることが好ましい。

【0017】

また、請求項5記載の石炭ガス化スラグ発泡体の製造システムのように、請求項2〜4のいずれか一つに記載の石炭ガス化スラグ発泡体の製造システムにおいて、搬送手段には、焼成済み石炭ガス化スラグの比重を選別する比重選別装置が備えられ、焼成済み石炭ガス化スラグのうち比重の基準値を満たすものを完成品として搬送手段から取り除くと共に、焼成済み石炭ガス化スラグのうち比重の基準値を満たさないものを搬送手段に戻すことが好ましい。

【発明の効果】

【0018】

以上、本発明によれば、石炭ガス化スラグを1000℃以下の温度で焼成する工程を、石炭ガス化スラグを冷却する工程を挟みながら複数回行うことで、石炭ガス化スラグの発泡が促進されることから、1000℃以下の温度で焼成処理した場合に十分な発泡性が得られなかった石炭ガス化スラグについても、黒曜石代替の高付加価値を与えることが可能となる。

【0019】

また、本発明によれば、焼成温度を1000℃以下とすることができるので、インコネル等の高温部品を炉心管材料とした焼成装置を導入する必要が無く、設備コストを低減することができる。

【0020】

さらに、本発明によれば、焼成温度を1000℃以下とすることによって、石炭ガス化スラグの焼成温度を従来よりも低温とすることができるので、燃料使用量節減による製造コスト低減が可能となる。

【図面の簡単な説明】

【0021】

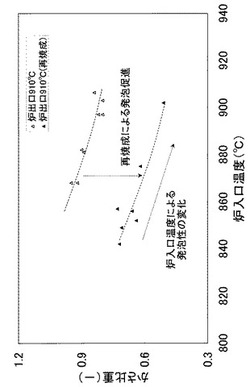

【図1】冷却工程を挟みながら2回焼成した場合のかさ比重に関する実験結果を示す図である。

【図2】本発明の石炭ガス化スラグ発泡体の製造システムの一例を示す構成概略図である。

【図3】本発明の石炭ガス化スラグ発泡体の製造システムの他の例を示す構成概略図である。

【発明を実施するための形態】

【0022】

以下、本発明を実施するための最良の形態について、図面に基づいて詳細に説明する。

【0023】

本発明の石炭ガス化スラグ発泡体の製造方法は、石炭ガス化スラグを1000℃以下の温度で焼成する工程を、石炭ガス化スラグを冷却する工程を挟みながら複数回行うようにしている。即ち、本発明の石炭ガス化スラグ発泡体の製造方法は、石炭ガス化スラグの発泡を促進する上では不利とされる1000℃以下の温度で焼成を行う場合でも、焼成間で石炭ガス化スラグを冷却する工程を挟むことによって、発泡を促進できるところに特徴がある。

【0024】

ここで、石炭ガス化スラグを焼成する工程の温度については、1000℃以下の温度とできるところに本発明の特徴があるが、焼成温度が低すぎると石炭ガス化スラグが発泡しなくなるので、石炭ガス化スラグが発泡しうる温度を下限値とする。具体的には、例えば800℃以上、好適には840℃以上、より好適には900℃以上である。

【0025】

また、1回目の焼成と2回目の焼成の温度については、等温としてもよいし、1回目の焼成の温度を2回目の焼成の温度よりも高くしてもよいし、1回目の焼成の温度を2回目の焼成の温度よりも低くしてもよい。いずれの場合にも、発泡を促進することができる。

【0026】

石炭ガス化スラグを冷却する工程では、石炭ガス化スラグを室温付近まで冷却することが発泡を確実に促進する上では好適であるが、必ずしも室温付近まで冷却する必要はない。例えば、600℃程度、好適には400℃程度、より好適には200℃程度、さらに好適には100℃程度まで冷却すれば、発泡は促進されると考えられる。

【0027】

石炭ガス化スラグの冷却方法については、特に限定されるものではないが、例えば、室温条件下に放置して徐冷することにより冷却するようにしてもよいし、石炭ガス化スラグに送風して強制的に冷却するようにしてもよい。あるいは、水等の媒体中に入れて冷却することによって、石炭ガス化スラグの顕熱を媒体に移行させ、この熱を焼成装置の熱源として利用するようにしてもよい。

【0028】

石炭ガス化スラグの焼成の回数は、焼成温度と焼成時間とに応じて適宜決定されるが、石炭ガス化スラグは1000℃で30分間よりも長く焼成すると、かさ比重が低下する虞がある。また、焼成回数を多くした方が石炭ガス化スラグの発泡を促進させやすいと考えられるが、焼成回数を多くしすぎても発泡促進効果は飽和してしまう虞があると共に、石炭ガス化スラグ発泡体の製造工程の長時間化を招くことになる。したがって、総焼成時間を30分間以内とし、焼成回数を例えば5回程度とすることが好適である。

【0029】

次に、本発明の石炭ガス化スラグ発泡体の製造方法を実現するための製造システムについて詳細に説明する。

【0030】

(第一の実施形態)

第一の実施形態にかかる石炭ガス化スラグ発泡体の製造システムを図2に示す。この石炭ガス化スラグ発泡体の製造システム1は、石炭ガス化スラグを1000℃以下の温度で焼成する焼成装置2と、焼成装置2の出口2bから排出される焼成済み石炭ガス化スラグを焼成装置2の入口2aに搬送して再投入する搬送手段3と、焼成済み石炭ガス化スラグを焼成装置2に再投入する前に冷却する冷却手段4とを少なくとも備えるものである。即ち、第一の実施形態にかかる石炭ガス化スラグ発泡体の製造システム1の特徴は、1台の焼成装置2において、石炭ガス化スラグを繰り返し焼成するようにしている点にある。

【0031】

さらに、本実施形態では、搬送手段3に、焼成済み石炭ガス化スラグの比重を選別する比重選別装置5が備えられ、焼成済み石炭ガス化スラグのうち比重の基準値を満たすものを完成品として搬送手段3から取り除くと共に、焼成済み石炭ガス化スラグのうち比重の基準値を満たさないものを搬送手段3に戻し、再び搬送して焼成装置2に投入するようにしている。

【0032】

本発明の石炭ガス化スラグ発泡体の製造システムにおいて使用される焼成装置2としては、外熱式のロータリーキルンを用いることが好ましい。外熱式のロータリーキルンを用いる場合には、炉心管(シェル)内で石炭ガス化スラグが常に撹拌されるので、石炭ガス化スラグの融着を防止することができる。しかも、炉心管中心から炉心管壁に向かうにつれて高温となり、石炭ガス化スラグを均一に焼成することができる。即ち、重い未発泡の粒子が炉心管の回転により選択的に高温の炉心管壁に集まると共に、加熱されて発泡した軽い発泡体が炉心管中心付近の低温部に移動することによるものである。尚、焼成装置2は、石炭ガス化スラグを焼成して発泡させることができるものであれば外熱式のロータリーキルンに限定されるものではない。例えば、卓上電気炉等の小型のものを用いるようにしてもよい。

【0033】

尚、本発明によれば、焼成温度を1000℃以下とすることができるので、焼成装置の炉心管等に高価な高温部品、例えばインコネル等を用いる必要がなく、炉心管材料として一般的なSUS等を使用することができ、焼成装置にかかるコストを低減することができる。

【0034】

搬送手段3は、焼成装置2の出口2bから排出される焼成済み石炭ガス化スラグを焼成装置2の入口2aに搬送して再投入するものである。例えば、ベルトコンベア等によって焼成済み石炭ガス化スラグを搬送するようにすればよいが、これに限定されるものではない。

【0035】

冷却手段4は、焼成済み石炭ガス化スラグを焼成装置2に再投入する前に冷却するものである。例えば、送風機等により搬送手段3により搬送されている焼成済み石炭ガス化スラグに送風することにより冷却するようにすればよいが、これに限定されるものではなく、例えば、冷却手段4を搬送手段3を制御して焼成済み石炭ガス化スラグを搬送路で待機させ、徐冷するものとしてもよい。または、冷却手段4を水等の媒体で冷却する装置とし、石炭ガス化スラグの顕熱を媒体に移行させて、この熱を焼成装置2の熱源とするようにしてもよい。

【0036】

比重選別装置5は、焼成済み石炭ガス化スラグの比重を選別し、比重の基準値を満たすものを完成品Aとして搬送手段3から取り除くと共に、焼成済み石炭ガス化スラグのうち比重の基準値を満たさない製品Bを搬送手段3に戻すものである。製品Bは搬送手段3により搬送されて再度焼成装置2に投入される。

【0037】

比重選別装置5としては、例えば、風力を利用した選別装置(例えば、西村製作所製 風力選別機N−500,N−750,N−1000(http://www.econmw.co.jp/senbetsu_f.asp)や三興商事製風力選別機(http://www.sankojapan.co.jp/products/funryu/bunkyu/wind/index.html))等の公知の装置が挙げられるが、これに限定されるものではない。風力選別装置を用いる場合には、選別装置内の風量を制御することによって、比重の基準値を満たすもの(A)と、比重の基準値を満たさないもの(B)とに分離し、比重の基準値を満たすもの(A)を完成品として取り除き、比重の基準値を満たさないもの(B)を搬送装置3の搬送路に戻して焼成装置2に再投入して焼成を行う。

【0038】

尚、焼成回数を何回程度とすればよいかが予めわかっている場合には、比重選別装置5を備えることなく、所定の回数の焼成を行うようにしてもよい。

【0039】

(第二の実施形態)

第二の実施形態にかかる石炭ガス化スラグ発泡体の製造システムを図3に示す。この石炭ガス化スラグ発泡体の製造システム1’は、石炭ガス化スラグを1000℃以下の温度で焼成する直列に並べられた複数台の焼成装置2と、焼成装置2の出口2bから排出される焼成済み石炭ガス化スラグを次段の焼成装置2の入口2aに搬送して投入する搬送手段3と、焼成済み石炭ガス化スラグを次段の焼成装置2に再投入する前に冷却する冷却手段4とを少なくとも備えるものである。また、第二の実施形態にかかる石炭ガス化スラグ発泡体の製造システム1は、最後段の焼成装置2Yの出口2Ybから排出される焼成済み石炭ガス化スラグを最前段の焼成装置2Xの入口2Xaに搬送して投入する搬送手段3’をさらに備えている。

【0040】

さらに、本実施形態では、搬送手段3に、焼成装置2Xから排出される焼成済み石炭ガス化スラグの比重を選別する比重選別装置5が備えられ、焼成済み石炭ガス化スラグのうち比重の基準値を満たすものを完成品として搬送手段3から取り除くと共に、焼成済み石炭ガス化スラグのうち比重の基準値を満たさないものを搬送手段3に戻し、搬送して焼成装置2Yに投入するようにしている。そして、焼成装置2Yから排出される焼成済み石炭ガス化スラグの比重を選別する比重選別装置5がさらに備えられ、焼成済み石炭ガス化スラグのうち比重の基準値を満たすものを完成品として搬送手段3’から取り除くと共に、焼成済み石炭ガス化スラグのうち比重の基準値を満たさないものを搬送手段3’に戻し、搬送して焼成装置2Xに投入するようにしている。

【0041】

即ち、第一の実施形態の石炭ガス化スラグ発泡体の製造システム1と第二の実施形態の石炭ガス化スラグ発泡体の製造システム1’との違いは、焼成装置2を複数台備えて、複数台の焼成装置で順次焼成処理を行う点にある。

【0042】

ここで、本実施形態では、焼成装置2を2台としているが、3台以上備えるようにしてもよい。

【0043】

また、本実施形態では、搬送手段3’を備えて、焼成装置2Yの出口2Ybから排出される焼成済み石炭ガス化スラグを焼成装置2Xに再投入することにより、3回以上の焼成処理を可能としているが、焼成装置2の台数以上に焼成処理を行わない場合には、本実施形態のように、搬送手段3’を備えて、焼成装置2Yの出口2Ybから排出される焼成済み石炭ガス化スラグを焼成装置2Xに再投入する形態とする必要はない。即ち、本実施形態において、焼成回数を2回とすれば良い場合には、搬送手段3’を備えて、焼成装置2Yの出口2Ybから排出される焼成済み石炭ガス化スラグを焼成装置2Xに再投入する形態とする必要はない。

【0044】

また、第一の実施形態と同様、焼成回数を何回程度とすればよいかが予めわかっている場合には、比重選別装置5を備えることなく、所定の回数の焼成を行うようにしてもよい。

【0045】

上述の形態は本発明の好適な形態の一例ではあるが、これに限定されるものではなく、本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【実施例】

【0046】

以下に本発明の実施例を説明するが、本発明はこれら実施例に限られるものではない。

【0047】

(実施例1)

焼成済み石炭ガス化スラグを再焼成することによる効果について検討した。

【0048】

本実施例において使用した石炭ガス化スラグの組成は、主要成分であるSiO2とAl2O3がそれぞれ60重量%と20重量%であり、その他の成分が20重量%(CaOが4重量%、Fe2O3が11重量%)含まれていた。

【0049】

この石炭ガス化スラグを焼成装置に投入して焼成し、焼成温度に対するかさ比重を調べ、焼成温度に対する石炭ガス化スラグの発泡性について検討した。焼成装置には、外熱式ロータリーキルン(高砂工業製TRK−300G)を用いた。また、焼成温度の制御は、ロータリーキルンの出口温度を910℃で一定に保ち、入口温度を変化させることにより行った。加熱滞留時間(石炭ガス化スラグのロータリーキルンのシェル内滞留時間)は6分間とした。

【0050】

さらに、上記と同様の条件で一度焼成した石炭ガス化スラグを室温まで冷却(室温で放置して徐冷)した後、再度焼成装置に投入して再焼成し、焼成温度に対するかさ比重を調べた。再焼成の際の加熱滞留時間も6分間とした。

【0051】

「かさ比重」は、円錐型のガラス製油量計(内容積約190cc)にすり切りいっぱいの石炭ガス化スラグ発泡体をつめ、容積と重量から算出して求めた。尚、かさ比重の測定は常温で行った。

【0052】

実験結果を図1に示す。焼成回数を1回とした場合の結果を△で示し、焼成回数を2回としたものを▲で示した。この結果から、いずれの焼成温度条件においても、焼成回数を2回とすることで、かさ比重が低減することが確認された。特に、焼成温度を910℃とした場合には、超軽量発泡体の目標かさ比重である0.6以下のかさ比重を有する石炭ガス化スラグ発泡体が得られた。この結果から、石炭ガス化スラグを1000℃以下の温度で2回焼成すると共に、1回目の焼成の後に室温まで冷却することが、石炭ガス化スラグの発泡促進に対して効果的であることが明らかとなった。即ち、石炭ガス化スラグを1000℃以下の温度で焼成する工程を、石炭ガス化スラグを冷却する工程を挟みながら複数回行うことで、石炭ガス化スラグの発泡性を促進できることがこの実験から明らかとなった。

【符号の説明】

【0053】

1,1’ 石炭ガス化スラグ発泡体の製造システム

2 焼成装置

3,3’ 搬送手段

4 冷却手段

5 比重選別装置

【技術分野】

【0001】

本発明は、石炭ガス化スラグ発泡体の製造方法及び製造システムに関する。さらに詳述すると、本発明は、石炭ガス化複合発電設備等から廃棄物として排出される石炭ガス化スラグの発泡を促進することのできる石炭ガス化スラグの製造方法及び製造システムに関する。

【背景技術】

【0002】

従来、軽量コンクリート用の人工軽量骨材の原料として、真珠岩、黒曜石といった鉱物を粉砕して焼成することにより発泡させた発泡体が用いられている。しかしながら、これらの鉱物は天然資源であり、枯渇する可能性がある。そこで、これらの鉱物を焼成して得られる発泡体の代替材料として、石炭ガス化複合発電設備から廃棄物として排出される石炭ガス化スラグを使用する技術が検討されている。

【0003】

例えば、特許文献1では、石炭ガス化処理後のスラグ中のシリカ(SiO2)の含有率が45質量%以上となるように石炭を選択し、この石炭を石炭ガス発電に供して石炭ガス化処理し、排出された石炭ガス化スラグを焼成して発泡させ、これを人工軽量骨材として使用することが提案されている。

【0004】

また、特許文献2では、石炭ガス化処理後のスラグ中のアルミナ(Al2O3)の含有率が30質量%以下となるように石炭を選択し、この石炭を石炭ガス発電に供して石炭ガス化処理し、排出された石炭ガス化スラグを焼成して発泡させ、これを人工軽量骨材として使用することが提案されている。

【0005】

ここで、特許文献1及び特許文献2のいずれにおいても、石炭ガス化スラグの発泡性を確保するための焼成最適温度が1000℃〜1100℃であることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−269301

【特許文献2】特開2004−269302

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、ロータリーキルン等の焼成装置の実用的な焼成温度範囲は、炉心管材料の制約から、通常1000℃以下とされている。即ち、焼成温度範囲を1000℃超とする場合には、炉心管材料を高温部品であるインコネル等の高価なものとする必要が生じ、設備コストが増大してしまう。

【0008】

また、石炭ガス化スラグ発泡体をより安価に製造する上では、焼成温度を低温として、燃料にかかるコスト等を低減する必要がある。

【0009】

そこで、本発明は、焼成温度を1000℃以下とした場合であっても石炭ガス化スラグの発泡性を十分に確保することのできる石炭ガス化スラグ発泡体の製造方法と製造システムとを提供することを目的とする。

【課題を解決するための手段】

【0010】

かかる課題を解決するため、本願発明者等は、焼成温度を1000℃以下とした場合の焼成方法について鋭意研究した。その結果、焼成の合間にいったん室温まで冷却する工程を挟むことによって、石炭ガス化スラグの発泡を促進できることを知見し、本願発明に至った。

【0011】

かかる知見に基づく請求項1記載の石炭ガス化スラグ発泡体の製造方法は、石炭ガス化スラグを1000℃以下の温度で焼成する工程を、石炭ガス化スラグを冷却する工程を挟みながら複数回行うようにしている。

【0012】

したがって、請求項1記載の石炭ガス化スラグ発泡体の製造方法によると、石炭ガス化スラグを1000℃以下の温度で焼成する工程を、石炭ガス化スラグを冷却する工程を挟みながら複数回行うようにしているので、石炭ガス化スラグの発泡が促進される。

【0013】

また、かかる知見に基づく請求項2記載の石炭ガス化スラグ発泡体の製造システムは、石炭ガス化スラグを1000℃以下の温度で焼成する焼成装置と、焼成装置の出口から排出される焼成済み石炭ガス化スラグを焼成装置の入口に搬送して再投入する搬送手段と、焼成済み石炭ガス化スラグを焼成装置に再投入する前に冷却する冷却手段とを少なくとも備えるものである。

【0014】

さらに、かかる知見に基づく請求項3記載の石炭ガス化スラグ発泡体の製造システムは、石炭ガス化スラグを1000℃以下の温度で焼成する直列に並べられた複数台の焼成装置と、焼成装置の出口から排出される焼成済み石炭ガス化スラグを次段の焼成装置の入口に搬送して投入する搬送手段と、焼成済み石炭ガス化スラグを次段の焼成装置に再投入する前に冷却する冷却手段とを少なくとも備えるものである。

【0015】

したがって、請求項2または3記載の石炭ガス化スラグ発泡体の製造システムによると、石炭ガス化スラグを1000℃以下の温度で焼成する工程を、石炭ガス化スラグを冷却する工程を挟みながら複数回行うことができるので、石炭ガス化スラグの発泡を促進することができる。

【0016】

ここで、請求項4記載の石炭ガス化スラグ発泡体の製造システムのように、請求項3記載の石炭ガス化スラグ発泡体の製造システムにおいて、最後段の焼成装置の出口から排出される焼成済み石炭ガス化スラグを最前段の焼成装置の入口に搬送して投入する搬送手段をさらに備えることが好ましい。

【0017】

また、請求項5記載の石炭ガス化スラグ発泡体の製造システムのように、請求項2〜4のいずれか一つに記載の石炭ガス化スラグ発泡体の製造システムにおいて、搬送手段には、焼成済み石炭ガス化スラグの比重を選別する比重選別装置が備えられ、焼成済み石炭ガス化スラグのうち比重の基準値を満たすものを完成品として搬送手段から取り除くと共に、焼成済み石炭ガス化スラグのうち比重の基準値を満たさないものを搬送手段に戻すことが好ましい。

【発明の効果】

【0018】

以上、本発明によれば、石炭ガス化スラグを1000℃以下の温度で焼成する工程を、石炭ガス化スラグを冷却する工程を挟みながら複数回行うことで、石炭ガス化スラグの発泡が促進されることから、1000℃以下の温度で焼成処理した場合に十分な発泡性が得られなかった石炭ガス化スラグについても、黒曜石代替の高付加価値を与えることが可能となる。

【0019】

また、本発明によれば、焼成温度を1000℃以下とすることができるので、インコネル等の高温部品を炉心管材料とした焼成装置を導入する必要が無く、設備コストを低減することができる。

【0020】

さらに、本発明によれば、焼成温度を1000℃以下とすることによって、石炭ガス化スラグの焼成温度を従来よりも低温とすることができるので、燃料使用量節減による製造コスト低減が可能となる。

【図面の簡単な説明】

【0021】

【図1】冷却工程を挟みながら2回焼成した場合のかさ比重に関する実験結果を示す図である。

【図2】本発明の石炭ガス化スラグ発泡体の製造システムの一例を示す構成概略図である。

【図3】本発明の石炭ガス化スラグ発泡体の製造システムの他の例を示す構成概略図である。

【発明を実施するための形態】

【0022】

以下、本発明を実施するための最良の形態について、図面に基づいて詳細に説明する。

【0023】

本発明の石炭ガス化スラグ発泡体の製造方法は、石炭ガス化スラグを1000℃以下の温度で焼成する工程を、石炭ガス化スラグを冷却する工程を挟みながら複数回行うようにしている。即ち、本発明の石炭ガス化スラグ発泡体の製造方法は、石炭ガス化スラグの発泡を促進する上では不利とされる1000℃以下の温度で焼成を行う場合でも、焼成間で石炭ガス化スラグを冷却する工程を挟むことによって、発泡を促進できるところに特徴がある。

【0024】

ここで、石炭ガス化スラグを焼成する工程の温度については、1000℃以下の温度とできるところに本発明の特徴があるが、焼成温度が低すぎると石炭ガス化スラグが発泡しなくなるので、石炭ガス化スラグが発泡しうる温度を下限値とする。具体的には、例えば800℃以上、好適には840℃以上、より好適には900℃以上である。

【0025】

また、1回目の焼成と2回目の焼成の温度については、等温としてもよいし、1回目の焼成の温度を2回目の焼成の温度よりも高くしてもよいし、1回目の焼成の温度を2回目の焼成の温度よりも低くしてもよい。いずれの場合にも、発泡を促進することができる。

【0026】

石炭ガス化スラグを冷却する工程では、石炭ガス化スラグを室温付近まで冷却することが発泡を確実に促進する上では好適であるが、必ずしも室温付近まで冷却する必要はない。例えば、600℃程度、好適には400℃程度、より好適には200℃程度、さらに好適には100℃程度まで冷却すれば、発泡は促進されると考えられる。

【0027】

石炭ガス化スラグの冷却方法については、特に限定されるものではないが、例えば、室温条件下に放置して徐冷することにより冷却するようにしてもよいし、石炭ガス化スラグに送風して強制的に冷却するようにしてもよい。あるいは、水等の媒体中に入れて冷却することによって、石炭ガス化スラグの顕熱を媒体に移行させ、この熱を焼成装置の熱源として利用するようにしてもよい。

【0028】

石炭ガス化スラグの焼成の回数は、焼成温度と焼成時間とに応じて適宜決定されるが、石炭ガス化スラグは1000℃で30分間よりも長く焼成すると、かさ比重が低下する虞がある。また、焼成回数を多くした方が石炭ガス化スラグの発泡を促進させやすいと考えられるが、焼成回数を多くしすぎても発泡促進効果は飽和してしまう虞があると共に、石炭ガス化スラグ発泡体の製造工程の長時間化を招くことになる。したがって、総焼成時間を30分間以内とし、焼成回数を例えば5回程度とすることが好適である。

【0029】

次に、本発明の石炭ガス化スラグ発泡体の製造方法を実現するための製造システムについて詳細に説明する。

【0030】

(第一の実施形態)

第一の実施形態にかかる石炭ガス化スラグ発泡体の製造システムを図2に示す。この石炭ガス化スラグ発泡体の製造システム1は、石炭ガス化スラグを1000℃以下の温度で焼成する焼成装置2と、焼成装置2の出口2bから排出される焼成済み石炭ガス化スラグを焼成装置2の入口2aに搬送して再投入する搬送手段3と、焼成済み石炭ガス化スラグを焼成装置2に再投入する前に冷却する冷却手段4とを少なくとも備えるものである。即ち、第一の実施形態にかかる石炭ガス化スラグ発泡体の製造システム1の特徴は、1台の焼成装置2において、石炭ガス化スラグを繰り返し焼成するようにしている点にある。

【0031】

さらに、本実施形態では、搬送手段3に、焼成済み石炭ガス化スラグの比重を選別する比重選別装置5が備えられ、焼成済み石炭ガス化スラグのうち比重の基準値を満たすものを完成品として搬送手段3から取り除くと共に、焼成済み石炭ガス化スラグのうち比重の基準値を満たさないものを搬送手段3に戻し、再び搬送して焼成装置2に投入するようにしている。

【0032】

本発明の石炭ガス化スラグ発泡体の製造システムにおいて使用される焼成装置2としては、外熱式のロータリーキルンを用いることが好ましい。外熱式のロータリーキルンを用いる場合には、炉心管(シェル)内で石炭ガス化スラグが常に撹拌されるので、石炭ガス化スラグの融着を防止することができる。しかも、炉心管中心から炉心管壁に向かうにつれて高温となり、石炭ガス化スラグを均一に焼成することができる。即ち、重い未発泡の粒子が炉心管の回転により選択的に高温の炉心管壁に集まると共に、加熱されて発泡した軽い発泡体が炉心管中心付近の低温部に移動することによるものである。尚、焼成装置2は、石炭ガス化スラグを焼成して発泡させることができるものであれば外熱式のロータリーキルンに限定されるものではない。例えば、卓上電気炉等の小型のものを用いるようにしてもよい。

【0033】

尚、本発明によれば、焼成温度を1000℃以下とすることができるので、焼成装置の炉心管等に高価な高温部品、例えばインコネル等を用いる必要がなく、炉心管材料として一般的なSUS等を使用することができ、焼成装置にかかるコストを低減することができる。

【0034】

搬送手段3は、焼成装置2の出口2bから排出される焼成済み石炭ガス化スラグを焼成装置2の入口2aに搬送して再投入するものである。例えば、ベルトコンベア等によって焼成済み石炭ガス化スラグを搬送するようにすればよいが、これに限定されるものではない。

【0035】

冷却手段4は、焼成済み石炭ガス化スラグを焼成装置2に再投入する前に冷却するものである。例えば、送風機等により搬送手段3により搬送されている焼成済み石炭ガス化スラグに送風することにより冷却するようにすればよいが、これに限定されるものではなく、例えば、冷却手段4を搬送手段3を制御して焼成済み石炭ガス化スラグを搬送路で待機させ、徐冷するものとしてもよい。または、冷却手段4を水等の媒体で冷却する装置とし、石炭ガス化スラグの顕熱を媒体に移行させて、この熱を焼成装置2の熱源とするようにしてもよい。

【0036】

比重選別装置5は、焼成済み石炭ガス化スラグの比重を選別し、比重の基準値を満たすものを完成品Aとして搬送手段3から取り除くと共に、焼成済み石炭ガス化スラグのうち比重の基準値を満たさない製品Bを搬送手段3に戻すものである。製品Bは搬送手段3により搬送されて再度焼成装置2に投入される。

【0037】

比重選別装置5としては、例えば、風力を利用した選別装置(例えば、西村製作所製 風力選別機N−500,N−750,N−1000(http://www.econmw.co.jp/senbetsu_f.asp)や三興商事製風力選別機(http://www.sankojapan.co.jp/products/funryu/bunkyu/wind/index.html))等の公知の装置が挙げられるが、これに限定されるものではない。風力選別装置を用いる場合には、選別装置内の風量を制御することによって、比重の基準値を満たすもの(A)と、比重の基準値を満たさないもの(B)とに分離し、比重の基準値を満たすもの(A)を完成品として取り除き、比重の基準値を満たさないもの(B)を搬送装置3の搬送路に戻して焼成装置2に再投入して焼成を行う。

【0038】

尚、焼成回数を何回程度とすればよいかが予めわかっている場合には、比重選別装置5を備えることなく、所定の回数の焼成を行うようにしてもよい。

【0039】

(第二の実施形態)

第二の実施形態にかかる石炭ガス化スラグ発泡体の製造システムを図3に示す。この石炭ガス化スラグ発泡体の製造システム1’は、石炭ガス化スラグを1000℃以下の温度で焼成する直列に並べられた複数台の焼成装置2と、焼成装置2の出口2bから排出される焼成済み石炭ガス化スラグを次段の焼成装置2の入口2aに搬送して投入する搬送手段3と、焼成済み石炭ガス化スラグを次段の焼成装置2に再投入する前に冷却する冷却手段4とを少なくとも備えるものである。また、第二の実施形態にかかる石炭ガス化スラグ発泡体の製造システム1は、最後段の焼成装置2Yの出口2Ybから排出される焼成済み石炭ガス化スラグを最前段の焼成装置2Xの入口2Xaに搬送して投入する搬送手段3’をさらに備えている。

【0040】

さらに、本実施形態では、搬送手段3に、焼成装置2Xから排出される焼成済み石炭ガス化スラグの比重を選別する比重選別装置5が備えられ、焼成済み石炭ガス化スラグのうち比重の基準値を満たすものを完成品として搬送手段3から取り除くと共に、焼成済み石炭ガス化スラグのうち比重の基準値を満たさないものを搬送手段3に戻し、搬送して焼成装置2Yに投入するようにしている。そして、焼成装置2Yから排出される焼成済み石炭ガス化スラグの比重を選別する比重選別装置5がさらに備えられ、焼成済み石炭ガス化スラグのうち比重の基準値を満たすものを完成品として搬送手段3’から取り除くと共に、焼成済み石炭ガス化スラグのうち比重の基準値を満たさないものを搬送手段3’に戻し、搬送して焼成装置2Xに投入するようにしている。

【0041】

即ち、第一の実施形態の石炭ガス化スラグ発泡体の製造システム1と第二の実施形態の石炭ガス化スラグ発泡体の製造システム1’との違いは、焼成装置2を複数台備えて、複数台の焼成装置で順次焼成処理を行う点にある。

【0042】

ここで、本実施形態では、焼成装置2を2台としているが、3台以上備えるようにしてもよい。

【0043】

また、本実施形態では、搬送手段3’を備えて、焼成装置2Yの出口2Ybから排出される焼成済み石炭ガス化スラグを焼成装置2Xに再投入することにより、3回以上の焼成処理を可能としているが、焼成装置2の台数以上に焼成処理を行わない場合には、本実施形態のように、搬送手段3’を備えて、焼成装置2Yの出口2Ybから排出される焼成済み石炭ガス化スラグを焼成装置2Xに再投入する形態とする必要はない。即ち、本実施形態において、焼成回数を2回とすれば良い場合には、搬送手段3’を備えて、焼成装置2Yの出口2Ybから排出される焼成済み石炭ガス化スラグを焼成装置2Xに再投入する形態とする必要はない。

【0044】

また、第一の実施形態と同様、焼成回数を何回程度とすればよいかが予めわかっている場合には、比重選別装置5を備えることなく、所定の回数の焼成を行うようにしてもよい。

【0045】

上述の形態は本発明の好適な形態の一例ではあるが、これに限定されるものではなく、本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【実施例】

【0046】

以下に本発明の実施例を説明するが、本発明はこれら実施例に限られるものではない。

【0047】

(実施例1)

焼成済み石炭ガス化スラグを再焼成することによる効果について検討した。

【0048】

本実施例において使用した石炭ガス化スラグの組成は、主要成分であるSiO2とAl2O3がそれぞれ60重量%と20重量%であり、その他の成分が20重量%(CaOが4重量%、Fe2O3が11重量%)含まれていた。

【0049】

この石炭ガス化スラグを焼成装置に投入して焼成し、焼成温度に対するかさ比重を調べ、焼成温度に対する石炭ガス化スラグの発泡性について検討した。焼成装置には、外熱式ロータリーキルン(高砂工業製TRK−300G)を用いた。また、焼成温度の制御は、ロータリーキルンの出口温度を910℃で一定に保ち、入口温度を変化させることにより行った。加熱滞留時間(石炭ガス化スラグのロータリーキルンのシェル内滞留時間)は6分間とした。

【0050】

さらに、上記と同様の条件で一度焼成した石炭ガス化スラグを室温まで冷却(室温で放置して徐冷)した後、再度焼成装置に投入して再焼成し、焼成温度に対するかさ比重を調べた。再焼成の際の加熱滞留時間も6分間とした。

【0051】

「かさ比重」は、円錐型のガラス製油量計(内容積約190cc)にすり切りいっぱいの石炭ガス化スラグ発泡体をつめ、容積と重量から算出して求めた。尚、かさ比重の測定は常温で行った。

【0052】

実験結果を図1に示す。焼成回数を1回とした場合の結果を△で示し、焼成回数を2回としたものを▲で示した。この結果から、いずれの焼成温度条件においても、焼成回数を2回とすることで、かさ比重が低減することが確認された。特に、焼成温度を910℃とした場合には、超軽量発泡体の目標かさ比重である0.6以下のかさ比重を有する石炭ガス化スラグ発泡体が得られた。この結果から、石炭ガス化スラグを1000℃以下の温度で2回焼成すると共に、1回目の焼成の後に室温まで冷却することが、石炭ガス化スラグの発泡促進に対して効果的であることが明らかとなった。即ち、石炭ガス化スラグを1000℃以下の温度で焼成する工程を、石炭ガス化スラグを冷却する工程を挟みながら複数回行うことで、石炭ガス化スラグの発泡性を促進できることがこの実験から明らかとなった。

【符号の説明】

【0053】

1,1’ 石炭ガス化スラグ発泡体の製造システム

2 焼成装置

3,3’ 搬送手段

4 冷却手段

5 比重選別装置

【特許請求の範囲】

【請求項1】

石炭ガス化スラグを1000℃以下の温度で焼成する工程を、前記石炭ガス化スラグを冷却する工程を挟みながら複数回行うことを特徴とする石炭ガス化スラグ発泡体の製造方法。

【請求項2】

石炭ガス化スラグを1000℃以下の温度で焼成する焼成装置と、前記焼成装置の出口から排出される焼成済み石炭ガス化スラグを前記焼成装置の入口に搬送して再投入する搬送手段と、前記焼成済み石炭ガス化スラグを前記焼成装置に再投入する前に冷却する冷却手段とを少なくとも備えることを特徴とする石炭ガス化スラグ発泡体の製造システム。

【請求項3】

石炭ガス化スラグを1000℃以下の温度で焼成する直列に並べられた複数台の焼成装置と、前記焼成装置の出口から排出される焼成済み石炭ガス化スラグを次段の前記焼成装置の入口に搬送して投入する搬送手段と、前記焼成済み石炭ガス化スラグを前記次段の焼成装置に再投入する前に冷却する冷却手段とを少なくとも備えることを特徴とする石炭ガス化スラグ発泡体の製造システム。

【請求項4】

請求項3記載の石炭ガス化スラグ発泡体の製造システムにおいて、最後段の前記焼成装置の出口から排出される焼成済み石炭ガス化スラグを最前段の前記焼成装置の入口に搬送して投入する搬送手段をさらに備えることを特徴とする石炭ガス化スラグ発泡体の製造システム。

【請求項5】

前記搬送手段には、前記焼成済み石炭ガス化スラグの比重を選別し、前記焼成済み石炭ガス化スラグのうち比重の基準値を満たすものを完成品として前記搬送手段から取り除くと共に、前記焼成済み石炭ガス化スラグのうち比重の基準値を満たさないものを前記搬送手段に戻す比重選別装置が備えられていることを特徴とする請求項2〜4のいずれか一つに記載の石炭ガス化スラグ発泡体の製造システム。

【請求項1】

石炭ガス化スラグを1000℃以下の温度で焼成する工程を、前記石炭ガス化スラグを冷却する工程を挟みながら複数回行うことを特徴とする石炭ガス化スラグ発泡体の製造方法。

【請求項2】

石炭ガス化スラグを1000℃以下の温度で焼成する焼成装置と、前記焼成装置の出口から排出される焼成済み石炭ガス化スラグを前記焼成装置の入口に搬送して再投入する搬送手段と、前記焼成済み石炭ガス化スラグを前記焼成装置に再投入する前に冷却する冷却手段とを少なくとも備えることを特徴とする石炭ガス化スラグ発泡体の製造システム。

【請求項3】

石炭ガス化スラグを1000℃以下の温度で焼成する直列に並べられた複数台の焼成装置と、前記焼成装置の出口から排出される焼成済み石炭ガス化スラグを次段の前記焼成装置の入口に搬送して投入する搬送手段と、前記焼成済み石炭ガス化スラグを前記次段の焼成装置に再投入する前に冷却する冷却手段とを少なくとも備えることを特徴とする石炭ガス化スラグ発泡体の製造システム。

【請求項4】

請求項3記載の石炭ガス化スラグ発泡体の製造システムにおいて、最後段の前記焼成装置の出口から排出される焼成済み石炭ガス化スラグを最前段の前記焼成装置の入口に搬送して投入する搬送手段をさらに備えることを特徴とする石炭ガス化スラグ発泡体の製造システム。

【請求項5】

前記搬送手段には、前記焼成済み石炭ガス化スラグの比重を選別し、前記焼成済み石炭ガス化スラグのうち比重の基準値を満たすものを完成品として前記搬送手段から取り除くと共に、前記焼成済み石炭ガス化スラグのうち比重の基準値を満たさないものを前記搬送手段に戻す比重選別装置が備えられていることを特徴とする請求項2〜4のいずれか一つに記載の石炭ガス化スラグ発泡体の製造システム。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−180272(P2012−180272A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2012−97307(P2012−97307)

【出願日】平成24年4月23日(2012.4.23)

【分割の表示】特願2008−118631(P2008−118631)の分割

【原出願日】平成20年4月30日(2008.4.30)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成24年4月23日(2012.4.23)

【分割の表示】特願2008−118631(P2008−118631)の分割

【原出願日】平成20年4月30日(2008.4.30)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【Fターム(参考)】

[ Back to top ]