研磨終点検出方法および研磨装置

【課題】研磨対象膜の下層の金属材料の影響を排除し、渦電流センサを用いて、基板表面内の各領域での膜厚情報を取得することができ、得られた膜厚情報から基板の研磨終点を決定する方法を提供する。

【解決手段】本方法は、基板の研磨中に渦電流センサを基板の表面を横切るように移動させ、渦電流センサのインピーダンスの抵抗成分Xおよび誘導リアクタンス成分Yからなる座標X,YをX−Y座標系上にプロットし、X−Y座標系上に定義された複数のインピーダンスエリアにそれぞれ属する複数の座標X,Yを用いて、複数のインピーダンスエリアごとに複数の膜厚指標値を算出し、複数の膜厚指標値を用いて複数のインピーダンスエリアごとに基板の研磨終点を決定する。

【解決手段】本方法は、基板の研磨中に渦電流センサを基板の表面を横切るように移動させ、渦電流センサのインピーダンスの抵抗成分Xおよび誘導リアクタンス成分Yからなる座標X,YをX−Y座標系上にプロットし、X−Y座標系上に定義された複数のインピーダンスエリアにそれぞれ属する複数の座標X,Yを用いて、複数のインピーダンスエリアごとに複数の膜厚指標値を算出し、複数の膜厚指標値を用いて複数のインピーダンスエリアごとに基板の研磨終点を決定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェハなどの研磨対象物(基板)を研磨する研磨装置に使用される研磨終点検出方法に関し、特に渦電流センサを用いた研磨終点検出方法に関するものである。また、本発明は、上記研磨終点検出方法を実行可能な研磨装置に関するものである。

【背景技術】

【0002】

半導体デバイスの製造工程では、シリコンウェハ上に種々の材料が膜状に繰り返し形成され、多層配線構造を形成する。このような多層配線構造を形成するために、CMP(化学機械研磨)が広く使用されている。例えば、配線用の溝が形成された基板の表面に金属膜を形成し、その後CMPにより溝内に形成された金属膜のみを残して不要な膜を除去することにより金属配線を形成する。

【0003】

CMPは研磨装置によって実行される。この研磨装置は、研磨パッドを支持する研磨テーブルと、基板(膜を有するウェハ)を保持するトップリングと、研磨液を研磨パッド上に供給する研磨液供給機構とを備える。基板を研磨するときは、研磨液供給機構から研磨液を研磨パッド上に供給しながら、トップリングにより基板の表面を研磨パッドに押し付ける。トップリングと研磨テーブルをそれぞれ回転させて基板と研磨パッドとを相対移動させることにより、基板の表面を構成する膜を研磨する。

【0004】

上述した金属配線の形成工程においては、不要な金属膜が除去されたか否か(すなわち、金属残膜があるか否か)を検出するために、渦電流センサが広く用いられている。しかしながら、多層配線構造を持つ基板では、研磨される金属膜の下層に存在する配線が渦電流センサの出力信号に影響を及ぼし、残膜の検出を妨げてしまう。

【0005】

このような下層配線の影響を除去するために、従来では次のような方法が採用されている。

(1)基板の全面に亘って取得された渦電流センサの出力信号の平均値を膜厚とする。

(2)予め設定された基板面内の領域での最小出力信号を膜厚とする。

(3)所定の時間内(例えば、渦電流センサの出力信号の移動平均時間内)に渦電流センサが基板表面上に描く軌跡が基板の全周にわたってほぼ均等に分布するようにトップリングと研磨テーブルの回転速度比を調整する。

【0006】

しかしながら、上述した従来の方法では、基板の表面内の領域ごとに膜厚情報を得ることは困難であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−121616号公報

【特許文献2】特開2011−23579号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上述した従来の問題を解決するためになされたものであり、研磨対象膜の下層の金属材料の影響を排除し、渦電流センサを用いて、基板表面内の各領域での膜厚情報を取得することができ、得られた膜厚情報から基板の研磨終点を決定する方法を提供することを目的とする。また、本発明は、そのような研磨終点検出方法を実行可能な研磨装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上述した目的を達成するために、本発明の第1の態様は、基板をトップリングにより研磨テーブル上の研磨パッドに押し当てながら、前記トップリングと前記研磨テーブルとをそれぞれ回転させることにより前記基板の膜を研磨する基板研磨工程の研磨終点を検出する方法であって、前記基板の研磨中に渦電流センサを前記基板の表面を横切るように移動させ、前記渦電流センサのインピーダンスの抵抗成分Xおよび誘導リアクタンス成分Yを取得し、前記抵抗成分Xおよび前記誘導リアクタンス成分Yからなる座標X,YをX−Y座標系上にプロットし、前記X−Y座標系上には複数のインピーダンスエリアが予め定義されており、前記複数のインピーダンスエリアは、基準インピーダンスエリアと少なくとも1つのオフセットインピーダンスエリアを含んでおり、前記複数のインピーダンスエリアにそれぞれ属する複数の座標X,Yを用いて、前記複数のインピーダンスエリアごとに複数の膜厚指標値を算出し、前記複数の膜厚指標値を用いて前記複数のインピーダンスエリアごとに前記基板の研磨終点を決定することを特徴とする。

【0010】

本発明の第2の態様は、基板をトップリングにより研磨テーブル上の研磨パッドに押し当てながら、前記トップリングと前記研磨テーブルとをそれぞれ回転させることにより前記基板の膜を研磨する基板研磨工程の研磨終点を検出する方法であって、前記研磨テーブルに埋設された渦電流センサを前記基板の表面を横切るように移動させ、前記渦電流センサが同一の軌跡で前記基板の表面を横切ったときの前記渦電流センサの出力信号を取得し、前記渦電流センサの出力信号から膜厚指標値を算出し、前記膜厚指標値の変化から前記基板の研磨終点を決定することを特徴とする。

【0011】

本発明の第3の態様は、基板をトップリングにより研磨テーブル上の研磨パッドに押し当てながら、前記トップリングと前記研磨テーブルとをそれぞれ回転させることにより前記基板の膜を研磨する基板研磨工程の研磨終点を検出する方法であって、前記研磨テーブルに埋設された渦電流センサを前記基板の表面を横切るように移動させ、前記渦電流センサの出力信号を取得し、前記渦電流センサの出力信号から膜厚プロファイルを作成し、前記膜厚プロファイルに現れる凸部の位置の変化から、前記凸部が残膜または膜の下層に存在する金属材料のいずれかに起因して現れるかを判断し、前記残膜に起因して現れる凸部の大きさに基づいて前記基板の研磨終点を決定することを特徴とする。

【0012】

本発明の第4の態様は、研磨パッドを支持する回転可能な研磨テーブルと、基板を回転させながら、前記回転する研磨テーブル上の研磨パッドに前記基板を押し当てるトップリングと、前記研磨テーブル内に設置され、前記基板の表面を横切るように移動する渦電流センサと、前記渦電流センサの出力信号から前記基板の膜厚を監視する研磨監視部とを備え、前記研磨監視部は、前記渦電流センサのインピーダンスの抵抗成分Xおよび誘導リアクタンス成分Yを取得し、前記抵抗成分Xおよび前記誘導リアクタンス成分Yからなる座標X,YをX−Y座標系上にプロットし、前記X−Y座標系上には複数のインピーダンスエリアが予め定義されており、前記複数のインピーダンスエリアは、基準インピーダンスエリアと少なくとも1つのオフセットインピーダンスエリアを含んでおり、前記複数のインピーダンスエリアにそれぞれ属する複数の座標X,Yを用いて、前記複数のインピーダンスエリアごとに複数の膜厚指標値を算出し、前記複数の膜厚指標値を用いて前記複数のインピーダンスエリアごとに前記基板の研磨終点を決定することを特徴とする研磨装置である。

【0013】

本発明の第5の態様は、研磨パッドを支持する回転可能な研磨テーブルと、基板を回転させながら、前記回転する研磨テーブル上の研磨パッドに前記基板を押し当てるトップリングと、前記研磨テーブル内に設置され、前記基板の表面を横切るように移動する渦電流センサと、前記渦電流センサの出力信号から前記基板の膜厚を監視する研磨監視部とを備え、前記研磨監視部は、前記渦電流センサが同一の軌跡で前記基板の表面を横切ったときの前記渦電流センサの出力信号を取得し、前記渦電流センサの出力信号から膜厚指標値を算出し、前記膜厚指標値の変化から前記基板の研磨終点を決定することを特徴とする研磨装置である。

【発明の効果】

【0014】

上述した本発明の第1および4の態様によれば、渦電流センサの出力信号が取得されるたびに、その出力信号X,Yからなる座標は、その値に従って複数のインピーダンスエリアのいずれかに振り分けられる。言い換えれば、下層の金属材料の影響の度合いに基づいて、センサ出力信号は複数のインピーダンスエリアのいずれかに振り分けられる。このように、複数のインピーダンスエリアを予め設けることによって、センサ出力信号(X,Y)のばらつきを分割する、すなわち小さくすることができる。したがって、各インピーダンスエリアにおいては、センサ出力信号から得られる膜厚指標値は、研磨時間と共に徐々に小さくなる。このような複数のインピーダンスエリアは、基板表面内の各領域について設定することができるので、基板表面内の各領域での膜厚情報を取得することができる。したがって、基板の表面内での複数の領域ごとに研磨終点を検出することが可能となる。

【0015】

上述した本発明の第2および5の態様によれば、渦電流センサが同一の軌跡で基板の表面を走査するときの膜厚指標値が取得される。したがって、下層での金属材料の存在にかかわらず、基板の表面上の各測定点での膜厚指標値は研磨時間ともに減少する。すなわち、基板表面内の各領域での膜厚情報を取得することができる。したがって、基板の表面内での複数の領域ごとに研磨終点を検出することが可能となる。

【0016】

上述した本発明の第3の態様によれば、残膜に起因する凸部に基づいて基板の研磨を監視することができる。したがって、下層の金属材料の影響を排除して、正確な研磨終点を検出することが可能となる。

【図面の簡単な説明】

【0017】

【図1】研磨装置の全体構成を示す模式図である。

【図2】研磨テーブルと渦電流センサと基板との関係を示す平面図である。

【図3】渦電流センサの原理を説明するための等価回路を示す図である。

【図4】研磨時間とともに変化するX,Yを、XY座標系上にプロットすることで描かれるグラフを示す図である。

【図5】図4のグラフ図形を反時計回りに90度回転させ、さらに平行移動させたグラフを示す図である。

【図6】渦電流センサを示す模式図である。

【図7】図6に示す渦電流センサにおけるセンサコイルの構成例を示す。

【図8】渦電流センサの詳細な構成を示す模式図である。

【図9】渦電流センサが基板を走査する軌跡を示した図である。

【図10】渦電流センサの出力信号から得られる膜厚指標値が下層の配線の影響を受けて変化する様子を示す図である。

【図11】図11(a)は下層の配線構造の影響がない場合のインピーダンス曲線を示す図であり、図11(b)は図11(a)に示すインピーダンス曲線から得られる膜厚指標値を示す図である。

【図12】図12(a)は下層の配線構造の影響がある場合のインピーダンス曲線を示す図であり、図12(b)は図12(a)に示すインピーダンス曲線から得られる膜厚指標値を示す図である。

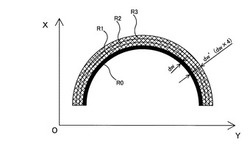

【図13】図12(b)に示す幅の広いインピーダンス曲線を4つのインピーダンスエリアに分割した例を示す図である。

【図14】図13に示す各インピーダンスエリアに属する座標X,Yから決定される膜厚指標値の変化を示す図である。

【図15】第1〜第3のオフセットインピーダンスエリアが、基準インピーダンスエリアの上に重なり合った状態を示す図である。

【図16】図15に示す重なり合った4つのインピーダンスエリアそれぞれに属する座標X,Yから決定される膜厚指標値の変化を示す図である。

【図17】基板の表面内に定義された5つの領域を示す図である。

【図18】膜厚指標値として、渦電流センサの出力信号X,Yから角度θを算出する方法を説明するための図である。

【図19】下層の配線構造の存在に起因して角度θが変化する例を示す図である。

【図20】オフセットインピーダンスエリアについて算出された角度に係数を掛ける例を説明する図である。

【図21】トップリングの回転速度が77min−1、研磨テーブルの回転速度が70min−1であるとき、渦電流センサが描く基板上の軌跡を示す図である。

【図22】渦電流センサの同一軌跡上の膜厚プロファイルの変化を示す図である。

【図23】基板上に存在する残膜と、この基板の膜厚プロファイルを示す図である。

【図24】下層の配線構造と残膜の両方を有する基板の膜厚プロファイルを示す図である。

【図25】テーブル回転検出器およびトップリング回転検出器を示す模式図である。

【図26】トリガ信号を受けて時間計測器が研磨テーブルおよびトップリングの回転時間を計測する様子を示すタイムチャートである。

【図27】研磨終点を検出する工程を示すフローチャートである。

【図28】図27のステップ2〜ステップ5の具体例を説明するための図である。

【図29】図1に示すトップリングの一例を示す断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態について図面を参照して詳細に説明する。

図1は、研磨装置の全体構成を示す模式図である。図1に示すように、研磨装置は、研磨テーブル1と、研磨対象物である基板Wを保持して研磨テーブル1上の研磨パッド2に押圧するトップリング10とを備えている。研磨テーブル1は、テーブル軸1aを介してその下方に配置されるテーブル回転モータ(図示せず)に連結されており、テーブル軸1aを中心軸として回転可能になっている。

【0019】

研磨テーブル1の上面には研磨パッド2が貼付されており、研磨パッド2の表面が基板Wを研磨する研磨面2aを構成している。研磨テーブル1の上方には研磨液供給ノズル3が設置されており、この研磨液供給ノズル3によって研磨テーブル1上の研磨パッド2に研磨液(スラリ)が供給されるようになっている。研磨テーブル1の内部には、渦電流センサ50が埋設されている。この渦電流センサ50は研磨監視部53に接続されており、渦電流センサ50の出力信号は研磨監視部53に送られるようになっている。

【0020】

トップリング10は、トップリングシャフト11に接続されており、トップリングシャフト11は、トップリングヘッド12に対して上下動するようになっている。トップリングシャフト11の上下動により、トップリングヘッド12に対してトップリング10の全体を上下動させ位置決めするようになっている。トップリングシャフト11は、トップリング回転モータ(図示せず)の駆動により回転するようになっている。トップリングシャフト11の回転により、トップリング10がトップリングシャフト11を中心に回転するようになっている。

【0021】

トップリング10は、その下面に基板(例えば、半導体ウエハ)Wを保持できるようになっている。トップリングヘッド12はトップリングヘッドシャフト13を中心として旋回可能に構成されており、下面に基板Wを保持したトップリング10は、トップリングヘッド12の旋回により基板の受取位置から研磨テーブル1の上方位置に移動可能になっている。トップリング10は、下面に基板Wを保持して基板Wを研磨パッド2の研磨面2aに押圧する。このとき、研磨テーブル1およびトップリング10をそれぞれ回転させ、研磨液供給ノズル3から研磨パッド2上に研磨液を供給する。研磨液には砥粒としてセリア(CeO2)やシリカ(SiO2)を含んだ研磨液が用いられる。このように、研磨液を研磨パッド2上に供給しつつ、基板Wを研磨パッド2に押圧して基板Wと研磨パッド2とを相対移動させて基板上の金属膜等の導電膜を研磨する。金属膜の具体例としてはCu膜、W膜、Ta膜、Ti膜等が挙げられる。

【0022】

図1に示すように、研磨装置は、研磨パッド2をドレッシングするドレッシング装置20を備えている。ドレッシング装置20は、ドレッサアーム21と、ドレッサアーム21の先端に回転自在に取り付けられたドレッサ22と、ドレッサアーム21の他端に連結される揺動軸23と、揺動軸23を中心にドレッサアーム21を揺動させる駆動機構としてのモータ(図示せず)とを備えている。ドレッサ22の下部はドレッシング部材22aにより構成され、ドレッシング部材22aは円形のドレッシング面を有しており、ドレッシング面には硬質な粒子が電着等により固定されている。この硬質な粒子としては、ダイヤモンド粒子やセラミック粒子などが挙げられる。

【0023】

ドレッサアーム21内には、図示しないモータが内蔵されており、このモータによってドレッサ22が回転するようになっている。揺動軸23は図示しない昇降機構に連結されており、この昇降機構によりドレッサアーム21が下降することでドレッシング部材22aが研磨パッド2の研磨面2aを押圧してドレッシングするようになっている。ドレッシング装置20は、基板の研磨が行われていないときに研磨パッド2をドレッシングすることができ、また基板の研磨中にも研磨パッド2をドレッシングすることができるようになっている。

【0024】

図2は、研磨テーブル1と渦電流センサ50と基板Wとの関係を示す平面図である。図2に示すように、渦電流センサ50は、トップリング10に保持された研磨中の基板Wの中心Cwを通過する位置に設置されている。符号CTは研磨テーブル1の回転中心である。渦電流センサ50は、基板Wの下方を通過している間、通過軌跡(走査線)上で連続的に基板Wの導電膜の厚さを検出できるようになっている。

【0025】

渦電流センサ50は、コイルに高周波の交流電流を流して導電膜に渦電流を誘起させ、この渦電流の磁界に起因するインピーダンスの変化から導電膜の厚さを検出する。図3は、渦電流センサの原理を説明するための回路を示す図である。交流電源Eから高周波の交流電流I1をコイルQに流すと、コイルQに誘起された磁力線が導電膜中を通過する。これにより、センサ側回路と導電膜側回路との間に相互インダクタンスが発生し、導電膜には渦電流I2が流れる。この渦電流I2は磁力線を発生し、これがセンサ側回路のインピーダンスを変化させる。渦電流センサは、このセンサ側回路のインピーダンスの変化から導電膜の膜厚を検出する。

【0026】

図3に示すセンサ側回路と導電膜側回路には、それぞれ次の式が成り立つ。

R1I1+L1dI1/dt+MdI2/dt=E (1)

R2I2+L2dI2/dt+MdI1/dt=0 (2)

ここで、Mは相互インダクタンスであり、R1はコイル1を含むセンサ側回路の等価抵抗であり、L1はコイル1を含むセンサ側回路の自己インダクタンスである。R2は渦電流損に相当する等価抵抗であり、L2は渦電流が流れる導電膜の自己インダクタンスである。

【0027】

ここで、In=Anejωt(正弦波)とおくと、上記式(1),(2)は次のように表される。

(R1+jωL1)I1+jωMI2=E (3)

(R2+jωL2)I2+jωMI1=0 (4)

これら式(3),(4)から、次の式が導かれる。

I1=E(R2+jωL2)/{(R1+jωL1)(R2+jωL2)+ω2M2}

=E/{(R1+jωL1)+ω2M2/(R2+jωL2)} (5)

【0028】

したがって,センサ側回路のインピーダンスΦは、次の式で表される。

Φ=E/I1

={R1+ω2M2R2/(R22+ω2L22)}

+jω{L1−ω2L2M2/(R22+ω2L22)} (6)

ここで、Φの実部(抵抗成分)、虚部(誘導リアクタンス成分)をそれぞれX,Yとおくと、上記式(6)は、次のようになる。

Φ=X+jωY (7)

【0029】

図4は、研磨時間とともに変化するX,Yを、XY座標系上にプロットすることで描かれるグラフを示す図である。図4の座標系はY軸を縦軸とし、X軸を横軸とした座標系である。点T∞の座標は、膜厚が無限大であるとき、すなわち、R2が0のときのX,Yの値であり、点T0の座標は、基板の導電率が無視できるものとすれば、膜厚が0であるとき、すなわち、R2が無限大のときのX,Yの値である。X,Yの値から位置決めされる点Tnは、膜厚が減少するに従って、円弧状の軌跡を描きながら点T0に向かって進む。図4に示す記号kは結合係数であり、次の関係式が成り立つ。

M=k(L1L2)1/2 (8)

【0030】

図5は、図4のグラフ図形を反時計回りに90度回転させ、さらに平行移動させたグラフを示す図である。すなわち、座標X,Yで表される点を、XY座標系の原点Oを中心として反時計周りに回転させ、さらに、回転させた座標を移動させ、原点Oと座標X,Yとの距離が膜厚の減少とともに短くなるようなグラフを生成する。以下、座標X,Yが描く円弧を、インピーダンス曲線という。

【0031】

次に、渦電流センサ50についてより詳細に説明する。図6は、渦電流センサを示す模式図である。この渦電流センサ50は、センサコイル102と、このセンサコイル102に接続される交流電源103と、センサコイル102を含む電気回路(図3のセンサ側回路)の抵抗成分X,誘導リアクタンス成分Yを検出する同期検波部105とを有している。膜厚検出対象の導電膜mfは、例えば基板W上に形成された銅、タングステン、タンタル、チタニウムなどの導電材料からなる薄膜である。センサコイル102と導電膜mfとの距離Gは、例えば0.5mm〜5mmに設定される。

【0032】

図7は、図6に示す渦電流センサにおけるセンサコイルの構成例を示す。センサコイル102は、ボビン111に巻回された3層のコイル112,113,114により構成されている。中央のコイル112は、交流電源103に接続される励磁コイルである。この励磁コイル112は、交流電源103より供給される交流電流により磁界を形成し、ウェハ上の導電膜に渦電流を発生させる。励磁コイル112の上側(導電膜側)には、検出コイル113が配置され、導電膜を流れる渦電流により発生する磁束を検出する。検出コイル113と反対側にはバランスコイル114が配置されている。

【0033】

コイル113,114は、同じターン数(1〜500)のコイルにより形成されることが好ましいが、コイル112のターン数は特に限定されない。検出コイル113とバランスコイル114とは互いに逆相に接続されている。導電膜が検出コイル113の近傍に存在すると、導電膜中に形成される渦電流によって生じる磁束が検出コイル113とバランスコイル114とに鎖交する。このとき、検出コイル113のほうが導電膜に近い位置に配置されているので、両コイル113,114に生じる誘起電圧のバランスが崩れ、これにより導電膜の渦電流によって形成される鎖交磁束を検出することができる。

【0034】

図8は、渦電流センサの詳細な構成を示す模式図である。交流電源103は、水晶発振器からなる固定周波数の発振器を有しており、例えば、1〜50MHzの固定周波数の交流電流をセンサコイル102に供給する。交流電源103で形成された交流電流は、バンドパスフィルタ120を介してセンサコイル102に供給される。センサコイル102の端子から出力された信号は、ブリッジ回路121および高周波アンプ123を経て、cos同期検波回路125およびsin同期検波回路126からなる同期検波部105に送られる。ここで、交流電源103で形成される発振信号からは、位相シフト回路124により交流電源103の同相成分(0゜)と直交成分(90゜)の2つの信号が形成され、それぞれcos同期検波回路125とsin同期検波回路126とに導入される。そして、同期検波部105によりインピーダンスの抵抗成分と誘導リアクタンス成分とが取り出される。

【0035】

同期検波部105から出力された抵抗成分と誘導リアクタンス成分からは、ローパスフィルタ127,128により不要な高周波成分(例えば5KHz以上の高周波成分)が除去され、インピーダンスの抵抗成分としての信号Xと誘導リアクタンス成分としての信号Yとがそれぞれ出力される。研磨監視部53は、渦電流センサ50の出力信号X,Yを、図5で説明した処理(回転処理、平行移動処理など)と同じ方法で処理し、膜厚指標値としての距離Z(図5参照)を算出する。そして、この距離Zの変化に基づいて膜厚の変化を監視する。なお、渦電流センサ50の出力信号X,Yに対する回転処理や平行処理などの所定の処理は、渦電流センサ50にて電気的に行ってもよく、または研磨監視部53にて計算により行ってもよい。

【0036】

渦電流センサ50が基板の表面を横切るたびに、渦電流センサ50は複数の測定点で基板Wの膜厚を測定する。図9は、渦電流センサ50が基板Wを走査する軌跡を示した図である。上述したように、研磨テーブル1が回転すると、渦電流センサ50は基板Wの中心Cwを通る軌跡を描いて基板Wの表面を走査する。トップリング10の回転速度と研磨テーブル1の回転速度とは通常異なっているため、基板Wの表面における渦電流センサ50の軌跡は、図9に示すように、研磨テーブル1の回転に伴って走査線SL1,SL2,SL3,…と変化する。この場合でも、上述したように、渦電流センサ50は、基板Wの中心Cwを通る位置に配置されているので、渦電流センサ50が描く軌跡は、毎回基板Wの中心Cwを通過する。本実施形態では、渦電流センサ50による膜厚測定のタイミングを調整して、渦電流センサ50によって基板Wの中心Cwの膜厚を毎回必ず測定するようにしている。図9において、記号MPm−nは、m番目の走査線SLm上のn番目の測定点を表している。

【0037】

各測定点で得られた渦電流センサ50の出力信号X,Yは、座標X,YとしてX−Y座標系上に描かれる。渦電流センサ50の出力信号X,Yは膜厚に従って変化する。具体的には、図5に示すように、X−Y座標系の原点Oと座標X,Yから特定される点Tnとの距離Z(=√(X2+Y2))は、膜厚が減少するに従って小さくなる。従って、出力信号X,Yから求められる距離Zは、測定された膜厚指標値ということができる。

【0038】

このように、基板Wの膜厚は渦電流センサ50の出力信号X,Yから求めることができるが、膜の下層に存在する金属材料の影響を受けて渦電流センサ50の出力信号が大きく変動することがある。多層配線構造を有する基板は、各階層に配線(金属材料)を有する。このため、下層の配線が渦電流センサ50の出力信号に影響を及ぼし、正確な膜厚の測定を妨げてしまう。

【0039】

図10は、渦電流センサ50の出力信号から得られる膜厚指標値Zが下層の配線の影響を受けて変化する様子を示す図である。研磨すべき膜の下には、複数の配線構造(例えば、集積回路)200が形成されている。これらの配線構造200は、研磨すべき膜に覆われているため、図10では点線で示している。膜厚指標値Zは、研磨時間とともに全体的に徐々に減少する。しかしながら、渦電流センサ50は、研磨対象物である膜と、その膜の下層の配線構造200を感知し、その結果渦電流センサ50の信号値は下層の配線構造200の影響を受けてしまう。

【0040】

図10に示すように、研磨テーブル1がN回転目のときの渦電流センサ50の軌跡は、研磨テーブル1がN+1回転目のときの渦電流センサ50の軌跡とは異なる。このため、渦電流センサ50が感知する配線構造200の配置は、研磨テーブル1の回転によって異なり、結果として、膜厚指標値Zから生成される膜厚プロファイル(基板の半径方向に沿った膜厚分布)も異なる。このように、渦電流センサ50の出力信号X,Yは、下層の配線構造200の影響を受けてしまい、X−Y座標系上に描かれるインピーダンス曲線は大きく振れる。

【0041】

図11(a)は下層の配線構造の影響がない場合のインピーダンス曲線を示し、図11(b)は図11(a)に示すインピーダンス曲線から得られる膜厚指標値Zを示す。下層の配線構造の影響がない場合、インピーダンス曲線はシステムノイズに起因してある程度は振れるものの、その幅(dwで示す)は小さい。同様に、図11(b)に示すように、膜厚指標値Zが描く線の幅も小さい。図11(b)のグラフにおいて、縦軸は膜厚指標値を表し、横軸は研磨時間を表している。膜厚指標値Zは研磨時間とともに減少していくので、膜が除去された点、すなわち研磨終点を検出することは容易である。

【0042】

これに対し、図12(a)は下層の配線構造の影響がある場合のインピーダンス曲線を示し、図12(b)は図12(a)に示すインピーダンス曲線から得られる膜厚指標値Zを示す。下層の配線構造の影響がある場合、インピーダンス曲線は大きく振れ、その結果、インピーダンス曲線の幅dw’が大きくなる。同様に、膜厚指標値Zが描く線も幅が大きくなってしまう。その結果、研磨終点を検出することが困難となる。

【0043】

そこで、本実施形態では、図12(a)に示す幅の広いインピーダンス曲線をその長手方向に沿って複数の領域(以下、インピーダンスエリアという)に分割し、その分割されたインピーダンスエリアごとに膜厚指標値を算出し、インピーダンスエリアごとに膜厚指標値に基づいて基板の研磨を監視する。図13は、図12(a)に示す幅の広いインピーダンス曲線を4つのインピーダンスエリアに分割した例を示す図である。以下の説明では、図11(a)に示す幅の狭いインピーダンス曲線を基準インピーダンスエリアといい、図12(a)に示す幅の広いインピーダンス曲線を初期インピーダンスエリアといい、図13に示す分割されたインピーダンスエリアのうち、基準インピーダンスエリア以外のインピーダンスエリアをオフセットインピーダンスエリアという。

【0044】

4つのインピーダンスエリア、すなわち、基準インピーダンスエリアR0、第1のオフセットインピーダンスエリアR1、第2のオフセットインピーダンスエリアR2、第3のオフセットインピーダンスエリアR3は、互いに同じ幅を有しており、その幅は、下層の配線構造の影響がない条件下で取得された基準インピーダンスエリアR0の幅dwである。ただし、基準インピーダンスエリアR0の幅と、オフセットインピーダンスエリアR1〜R3の幅は多少異なっていてもよい。

【0045】

基準インピーダンスエリアR0は、基板の中心部で取得された渦電流センサの出力信号(X,Y)のみを使用することにより生成される。渦電流センサ50は、研磨テーブル1が1回転するたびに、必ず基板の中心部を通る。したがって、基板の中心部で取得された膜厚指標値Zは、下層の金属材料(配線構造など)の存在にかかわらず、研磨時間と共に減少する。言い換えれば、基板の中心部では、下層の金属材料は膜厚指標値Zの時間的変化に影響を与えない。したがって、基板の中心部で得られたセンサ出力信号(X,Y)から、図11(a)に示すような、幅の狭いインピーダンスエリアを生成することができる。この基板の中心部で得られたインピーダンスエリアが基準インピーダンスエリアとして定義される。

【0046】

基準インピーダンスエリアの幅dwは、その円弧の中心からの最小距離と最大距離との差異である。より具体的には、基準インピーダンスエリアが描く円弧の中心を最小二乗法などの公知の手法により求め、その中心からの最小距離と最大距離との差異を求めることにより、基準インピーダンスエリアの幅dwが求められる。同様に、図12(a)に示す幅の広い初期インピーダンスエリアの幅dw’も、計算により取得される。そして、初期インピーダンスエリアは、基準インピーダンスエリアの幅dwに基づいて分割される。分割されるインピーダンスエリアの数は、初期インピーダンスエリアの幅dw’によって決定される。すなわち、初期インピーダンスエリアの幅dw’を基準インピーダンスエリアの幅dwで割ることにより、分割されるインピーダンスエリアの数が決定される。図13に示す例では、基準インピーダンスエリアを含む4つのインピーダンスエリアR0,R1,R2,R3が作成される。初期インピーダンスエリアの幅によっては、インピーダンスエリアR1,R2,R3のうちのいずれかは、多少異なる幅を有してもよい。

【0047】

基準インピーダンスエリアR0およびオフセットインピーダンスエリアR1,R2,R3は、研磨対象となる基板と同一構造を有する基板を研磨することにより予め取得される。通常は、1ロットに属する同一構造を有する複数の基板のうちの1枚を研磨することにより、インピーダンスエリアR0,R1,R2,R3が予め作成される。

【0048】

上述のようにして作成された複数のインピーダンスエリアはX−Y座標系上に定義される。そして、渦電流センサの出力信号X,Yが取得されるたびに、その出力信号X,Yからなる座標は、その値に従って4のインピーダンスエリアR0,R1,R2,R3のいずれかに振り分けられる。言い換えれば、下層の配線構造の影響の度合いに基づいて、センサ出力信号X,YはインピーダンスエリアR0,R1,R2,R3のいずれかに振り分けられる。

【0049】

図14は、各インピーダンスエリアに属する座標X,Yから決定される膜厚指標値Z(原点Oから座標X,Yまでの距離)の変化を示す図である。膜厚指標値Zは、研磨時間の経過とともに4つの線を描く。これら4つの線は、座標X,Yの位置が属する4つのインピーダンスエリアR0,R1,R2,R3(図13参照)に対応する。基板の研磨は、4つのインピーダンスエリアに対応した4つの膜厚指標値それぞれに基づいて監視され、各膜厚指標値の変化に基づいて研磨終点が決定される。

【0050】

さらに、図15に示すように、オフセットインピーダンスエリアR1,R2,R3を、基準インピーダンスエリアR0に重なるように平行移動してもよい。各オフセットインピーダンスエリアが平行移動する距離は、4つのインピーダンスエリアの円弧中心間の距離、すなわち基準インピーダンスエリアR0の幅dwから決定される。具体的には、第1のオフセットインピーダンスエリアR1は幅dw×1の距離だけ平行移動され、第2のオフセットインピーダンスエリアR2は幅dw×2の距離だけ平行移動され、第3のオフセットインピーダンスエリアR3は幅dw×3の距離だけ平行移動される。このような操作により、図15に示すように、第1〜第3のオフセットインピーダンスエリアR1,R2,R3は、基準インピーダンスエリアR0の上に重なり合う。

【0051】

図16は、図15に示す重なり合った4つのインピーダンスエリアそれぞれに属する座標X,Yから決定される膜厚指標値Z(原点Oから座標X,Yまでの距離)の変化を示す図である。図16から分かるように、4つの膜厚指標値は、研磨時間と共に互いに同じように変化し、各研磨時間での4つの膜厚指標値も、図14に示す膜厚指標値に比べて、互いに近くなる。

【0052】

基板の研磨終点は、それぞれのインピーダンスエリアごとに決定される。すなわち、4つのインピーダンスエリアに対応する4つの膜厚指標値が研磨中に別々に監視され、各膜厚指標値が所定のしきい値に達した時点が研磨終点と決定される。しきい値は、4つの膜厚指標値についてそれぞれ設定される。4つの膜厚指標値のうちの少なくとも1つの膜厚指標値が所定のしきい値に達した時点を、最終的な研磨終点とすることができる。例えば、基準インピーダンスエリアに対応する膜厚指標値が所定のしきい値に達した時点、あるいはすべてのインピーダンスエリアに対応する膜厚指標値がしきい値に達した時点を、研磨終点とすることができる。また、少なくとも2つの膜厚指標値が所定のしきい値に達した時点を研磨終点とすることもできる。

【0053】

第1〜第3のオフセットインピーダンスエリアR1,R2,R3は、渦電流センサの出力信号が下層の配線構造の影響を受ける領域である。しかしながら、同一のオフセットインピーダンスエリア内では渦電流センサの出力信号は同程度で下層の配線構造の影響を受けるため、膜厚指標値の変化は、下層の配線構造の影響にかかわらず、基板の研磨の進捗を反映している。したがって、分割された複数のインピーダンスエリアごとに基板の研磨を監視することにより、研磨終点の検出精度を向上させることができる。

【0054】

上述した複数のインピーダンスエリアは、基板表面内の複数の領域(ゾーン)のそれぞれについて作成することができる。したがって、基板の領域ごとに研磨終点を上述の方法に従って決定することができる。これらの領域は、基板の表面内に任意に設定することができる。例えば、図17に示す例では、基板の表面内に5つの領域C1,C2,C3,C4,C5が設定されている。この場合は、5つの領域C1〜C5それぞれについて4つの膜厚指標値が取得されるので、基板の研磨中に20(5×4)個の膜厚指標値が監視される。

【0055】

基準インピーダンスエリアを含む複数のインピーダンスエリアを予め設けることによって、センサ出力信号(X,Y)のばらつきを分割する、すなわち小さくすることができる。したがって、各インピーダンスエリアにおいては、センサ出力信号から得られる膜厚指標値は、概ね研磨時間と共に小さくなる。このような複数のインピーダンスエリアは、基板表面内の各領域について設定することができるので、基板表面内の各領域での膜厚情報を取得することができる。したがって、基板の表面内での複数の領域ごとに研磨終点を検出することが可能となる。

【0056】

上述した実施形態では、渦電流センサの出力信号X,Yから膜厚指標値Z(√(X2+Y2))を算出したが、以下に示す他の実施形態のように、膜厚指標値として角度を渦電流センサの出力信号X,Yから算出してもよい。図18は、膜厚指標値として、渦電流センサの出力信号X,Yから角度を算出する方法を説明するための図である。図18に示すように、予め設定された基準点(固定点)Fを通る基準線FLと、渦電流センサの出力信号(X成分、Y成分)から定まる点Tnと基準点Fとを結ぶ線との角度θは、点Tnの移動とともに、すなわち膜厚が減少するとともに、変化する。したがって、角度θは、膜厚を示す指標として使用することができる。

【0057】

一般に、研磨される基板の枚数が増加するにつれて、研磨パッド2は徐々に磨耗する。図1に示すように、渦電流センサ50は、研磨テーブル1に埋設されているので、研磨パッド2の摩耗とともに、基板Wと渦電流センサ50との距離が変化する。上述した角度θは、基板Wと渦電流センサ50との距離には依存せず、膜厚に依存して変化することが知られている(特許文献1参照)。

【0058】

しかしながら、図19に示すように、下層の配線構造の存在に起因して角度θが変化し、膜厚を正確に反映しないことがある。そこで、図20に示すように、基準インピーダンスエリアR0について算出された角度と、オフセットインピーダンスエリアR1,R2,R3について算出された角度とが等しくなるように、オフセットインピーダンスエリアR1,R2,R3について算出された角度に係数を掛ける。係数は、それぞれのオフセットインピーダンスエリアR1,R2,R3について予め設定される。これら係数は、基板の構造に依存して変わりうるので、研磨される基板と同一構造を有する基板の研磨結果から決定される。このように補正された角度に基づいて、インピーダンスエリアR0,R1,R2,R3ごとに研磨終点を検出することができる。

【0059】

次に、本発明のさらに他の実施形態について説明する。

図10に示すように、研磨テーブル1がN回転目のときの渦電流センサ50の軌跡は、研磨テーブル1がN+1回転目のときの渦電流センサ50の軌跡とは異なる。渦電流センサ50が感知する配線構造200の位置は、研磨テーブル1の回転回数によって異なり、結果として、渦電流センサ50によって取得される膜厚プロファイルは、渦電流センサ50の軌跡に依存して変わる。

【0060】

トップリング10の回転速度と研磨テーブル1の回転速度は、通常異なっている。このような条件では、渦電流センサ50が基板表面に描く軌跡は、基板の中心周りに回転する。渦電流センサ50の軌跡は、研磨テーブル1がある回数だけ回転する間に、基板の表面上を一周する。センサ軌跡が基板の表面上を一周するために必要な研磨テーブル1の回転回数は、トップリング10と研磨テーブル1との回転速度比によって決定される。

【0061】

図21は、トップリング10の回転速度が77min−1、研磨テーブル1の回転速度が70min−1であるとき、渦電流センサ50が描く基板W上の軌跡を示す図である。図21に示すように、この条件下では、研磨テーブル1が1回転するごとに渦電流センサ50の軌跡が36度回転する。したがって、研磨テーブル1が10回転するたびに、渦電流センサ50の軌跡は基板Wの表面上を一周する。この場合、研磨テーブル1が1回目の回転をしているときのセンサ軌跡と、研磨テーブル1が11回目の回転をしているときのセンサ軌跡とは同一である。

【0062】

図22は、渦電流センサ50の同一軌跡上の膜厚プロファイルの変化を示す図である。膜厚プロファイルとは、基板の半径方向に沿った膜厚分布である。渦電流センサ50が同一の軌跡で基板の膜厚を測定すると、配線構造200に起因して膜厚プロファイルの同一箇所において凸部が現れる。渦電流センサ50は基板の同一箇所を走査するので、凸部は同じ位置に現れる。したがって、下層の配線構造200の存在によらず、膜厚プロファイルは、全体として、研磨時間とともに徐々に小さくなっていく。つまり、基板上の各膜厚測定点において、膜厚指標値は研磨時間とともに低下する。したがって、膜厚プロファイル(膜厚指標値)の変化に基づいて、研磨終点を決定することができる。

【0063】

基板に形成された金属膜を除去することが研磨の目的である場合、金属膜が基板から除去された時点で、膜厚プロファイルは変化しなくなる。これは、渦電流センサ50がそれ以上金属膜に反応しなくなるからである。したがって、膜厚プロファイルが変化しなくなった時点(具体的には、膜厚指標値が低下しなくなった時点)を研磨終点として決定することができる。例えば、基板上の同一位置における現在の膜厚指標値と前回の膜厚指標値との差異が所定の値にまで低下した時点を研磨終点とすることができる。

【0064】

膜厚プロファイルの変化(すなわち、膜厚指標値の変化)は、図17に示すように基板の表面に予め定義された複数の領域ごとに監視することができる。基板上の各領域では、下層の配線構造の存在にかかわらず、膜厚指標値は研磨時間とともに小さくなる。したがって、渦電流センサ50から得られる膜厚指標値を、基板の各領域での研磨終点検出に用いることができる。

【0065】

トップリング10の回転速度と研磨テーブル1の回転速度が異なる場合、基板の表面を走査する渦電流センサ50の軌跡は複数存在する。図21に示す例では、研磨テーブル1が10回転するたびにセンサ軌跡が基板の中心周りに1周するので、10本の軌跡が存在する。これら10本の軌跡のそれぞれについて、図22に示す膜厚プロファイルを作成してもよい。この場合でも、図17に示す例のように、基板の表面を5つの領域に分けることができる。したがって、したがって、この場合では、50(10×5)個の研磨終点を検出することができる。

【0066】

上述した例は、膜の下層に存在する配線構造が渦電流センサ50の出力信号に影響を与える場合であるが、研磨すべき膜が基板上に局所的に残る場合にも、膜厚プロファイルには凸部が現れる。この例について、図23を参照して説明する。図23は、基板上に局所的に存在する残膜と、この基板の膜厚プロファイルを示す図である。通常、残膜は、図23に示すように、環状の膜である。このような残膜が基板上に存在すると、その残膜に渦電流センサ50が反応して膜厚指標値が大きくなり、結果として、図22に示す例と同様に、膜厚プロファイルには凸部が現れる。

【0067】

図23に示す膜厚プロファイルは、渦電流センサ50の軌跡によらず、常に一定の位置で凸部が現れる点で、図22に示す膜厚プロファイルとは異なっている。これは、残膜が、基板の周方向に延びた環状の膜であるためである。この残膜の存在を示す膜厚プロファイルの凸部は、研磨テーブル1が回転するたびに同じ箇所に現れ、研磨時間とともに徐々に小さくなり、残膜が除去されると消滅する。

【0068】

図24は、下層の配線構造と残膜の両方を有する基板の膜厚プロファイルを示す図である。下層の配線構造に起因する膜厚プロファイルの凸部は、渦電流センサ50の走査軌跡が一致しない限り、異なる位置に現れるのに対して、残膜に起因する膜厚プロファイルの凸部は、研磨テーブル1が回転するたびに同じ位置に現れる。したがって、研磨監視部53は、膜厚プロファイルに現れる凸部の位置から、その凸部が残膜または下層の配線構造のいずれかに起因するものかを判断することができる。さらに、残膜に起因する凸部の大きさの変化から研磨終点を決定することができる。例えば、凸部の大きさが0になった時点、または所定のしきい値にまで小さくなった時点を研磨終点とすることができる。

【0069】

下層の配線構造に起因する凸部と、残膜に起因する凸部とは、次のようにして区別することができる。膜厚プロファイルが取得されるたびに、その膜厚プロファイルに現れる凸部の数と基板の半径方向における凸部の位置とが取得される。図24から分かるように、残膜に起因する凸部は、センサ軌跡にかかわらず、研磨テーブル1が1回転するたびに毎回ほぼ同じ位置(類似する位置)で連続的に現れる。これに対して、下層の配線構造に起因する凸部は、一定の周期でほぼ同じ位置(類似する位置)に現れる。したがって、連続してほぼ同じ位置に現れる凸部は、残膜に起因する凸部であると判断され、一方、一定の周期でほぼ同じ位置に現れる凸部は、下層の配線構造に起因する凸部であると判断される。

【0070】

研磨テーブル1とトップリング10が同じ回転速度で回転している場合、渦電流センサ50は常に同一軌跡で基板を横切るため、上述の方法では凸部の区別ができない。そこで、このような場合には、各凸部のピーク値が研磨時間とともに減少するか否かに基づいて凸部を区別することができる。すなわち、研磨時間がある時点に達すると凸部のピーク値が減少しなくなる場合は、その凸部は下層の配線構造に起因した凸部と判断できる。一方、研磨時間とともに凸部のピーク値が(徐々にでも)減少する場合には、その凸部は残膜に起因した凸部であると判断できる。

【0071】

上述したように、渦電流センサ50の走査軌跡の数は、トップリング10の回転速度と研磨テーブル1の回転速度との比によって決定される。言い換えれば、トップリング10の回転速度と研磨テーブル1の回転速度を設定することにより、研磨テーブル1が所望の回数だけ回転するごとに、渦電流センサ50を同じ軌跡で基板を走査させることができる。しかしながら、トップリング10および研磨テーブル1は、必ずしも設定回転速度で回転するとは限らない。つまり、設定回転速度と実際の回転速度との間には誤差がある。この誤差は小さいものであるが、その誤差に起因して、渦電流センサ50は予定された軌跡で基板を走査しない。結果として、図22に示すような、凸部が同じ位置に現れる膜厚プロファイルを得ることができない。

【0072】

そこで、本実施形態では、トップリング10および研磨テーブル1がそれぞれ1回転する実時間を測定し、その実測時間からトップリング10の回転速度と研磨テーブル1の回転速度を算出する。図25は、研磨テーブル1が1回転する時間を測定するテーブル回転検出器210と、トップリング10が1回転する時間を測定するトップリング回転検出器220を示す模式図である。テーブル回転検出器210は、研磨テーブル1の外周面に固定されたセンサターゲット211と、このセンサターゲット211を感知するセンサ212と、センサ212に接続された時間計測器213とを備えている。

【0073】

センサターゲット211は、研磨テーブル1とともに回転する一方、センサ212の位置は固定されている。センサ212は、センサターゲット211に近接して配置されており、研磨テーブル1が1回転するたびにセンサターゲット211を感知するようになっている。センサ212がセンサターゲット211を感知すると、トリガ信号がセンサ212から時間計測器213に送られる。時間計測器213は、トリガ信号を受信してから次のトリガ信号を受信するまでの時間を計測する。この計測された時間は、研磨テーブル1が1回転する時間である。

【0074】

トップリング回転検出器220は、トップリング10に固定されたセンサターゲット221と、このセンサターゲット221を感知するセンサ222と、センサ222に接続された時間計測器223とを備えている。センサ222は、トップリングヘッド12(図1参照)に固定されている。トップリング回転検出器220の動作は、上述したテーブル回転検出器210の動作と同じであるので、その説明を省略する。

【0075】

図26は、トリガ信号を受けて各時間計測器が1回転当たりの実時間を計測する様子を示すタイムチャートである。トリガ信号を受けると、時間計測器213,223は時間の計測を開始し、次のトリガ信号を受けると、時間計測器213,223は時間の計測を停止すると同時に、再び時間の計測を開始する。トリガ信号は、研磨テーブル1が1回転するたびに時間計測器213に入力されるので、トリガ信号と次のトリガ信号との間の時間間隔が研磨テーブル1の実際の回転時間である。同様に、トリガ信号は、トップリング10が1回転するたびに時間計測器223に入力されるので、トリガ信号と次のトリガ信号との間の時間間隔がトップリング10の実際の回転時間である。

【0076】

研磨テーブル1の回転速度(min−1)およびトップリング10の回転速度(min−1)は、それぞれの実測回転時間から算出することができる。このように、研磨テーブル1の実際の回転速度およびトップリング10の実際の回転速度を取得することにより、トップリング10と研磨テーブル1との回転速度比を正確に調整することができる。したがって、渦電流センサ50は、研磨テーブル1が所定の回数だけ回転するたびに、正確に同一の軌跡を描いて基板の表面を走査することができる。なお、トップリング回転検出器220またはテーブル回転検出器210のいずれかを省略してもよい。この場合、トップリング10または研磨テーブル1の実際の回転速度を測定することができないので、代わりに設定回転速度が使用される。

【0077】

次に、研磨終点を検出するプロセスについて、図27を参照して説明する。図27は、研磨終点を検出する工程を示すフローチャートである。基板の研磨が開始されると、渦電流センサ50は、研磨テーブル1が回転するたびに基板の表面を走査し、インピーダンスの抵抗成分としての信号Xと誘導リアクタンス成分としての信号Yを出力する。研磨監視部53は、出力信号X,Yからなる膜厚データを渦電流センサ50から受け取る(ステップ1)。

【0078】

研磨監視部53は、時間計測器213,223から研磨テーブル1の回転時間およびトップリング10の回転時間の測定値を受け取り(ステップ2)、上述したようにトップリング10の実際の回転速度および研磨テーブル1の実際の回転速度を算出する。さらに、研磨監視部53は、トップリング10と研磨テーブル1との回転速度比から、渦電流センサ50が同じ軌跡を描くために必要な研磨テーブル1の回転回数を算出する(ステップ3)。

【0079】

研磨監視部53は、基板表面に予め定義された複数の領域(図17参照)に従って膜厚データを複数の膜厚データ群に分割し(ステップ4)、さらに領域ごとの膜厚データ群を渦電流センサ50の軌跡に従って複数の膜厚データに振り分け(ステップ5)、それぞれの膜厚データから各センサ軌跡に関する膜厚プロファイルを作成する。

【0080】

上記ステップ2〜ステップ5の具体例について、図28を参照して説明する。図28に示す例では、トップリング10が1回転する実時間は2000ミリ秒であり、研磨テーブル1が1回転する実時間は1000ミリ秒である。この場合、トップリング10の回転速度は30min−1、研磨テーブル1の回転速度は60min−1と求められ、研磨テーブル1が1回転するたびに渦電流センサ50は2回基板の表面を横切る。したがって、この場合の渦電流センサ50の軌跡は2本である。基板の表面には各軌跡に沿って5つの領域が予め定義されている。

【0081】

研磨テーブル1が2N−1回転目のときに得られる膜厚データは、D12N−1,D22N−1,D32N−1,D42N−1,D52N−1であり、研磨テーブル1が2N回転目のときに得られる膜厚データは、D12N,D22N,D32N,D42N,D52Nである。Nは自然数である。これらの膜厚データは、基板上の5つの領域にそれぞれ属する5つのデータ群、すなわち第1のデータ群D12N−1,D12N,第2のデータ群D22N−1,D22N,第3のデータ群D32N−1,D32N,第4のデータ群D42N−1,D42N,第5のデータ群D52N−1,D52Nに分けられる。

【0082】

さらに、上記各データ群は、同一センサ軌跡ごとに振り分けられる。すなわち、第1のデータ群は、膜厚データD12N−1と膜厚データD12Nとに分けられ、第2のデータ群は膜厚データD22N−1と膜厚データD22Nとに分けられ、第3のデータ群は膜厚データD32N−1と膜厚データD32Nとに分けられ、第4のデータ群は膜厚データD42N−1と膜厚データD42Nとに分けられ、第5のデータ群は膜厚データD52N−1と膜厚データD52Nとに分けられる。そして、それぞれの膜厚データから膜厚プロファイルが生成される。

【0083】

図27に戻り、研磨監視部53は、各膜厚プロファイルから得られる現在の膜厚と前回の膜厚と比較し、膜厚プロファイルの変化を取得する(ステップ6)。具体的には、研磨監視部53は、現在の膜厚と前回の膜厚との差異が設定値を下回ったか否か、または膜厚の減少率が設定値を下回ったか否かを判断する。研磨終点検出の精度を上げるために、これら設定値は、システムノイズの大きさに基づいて決定することが好ましい。現在の膜厚と前回の膜厚との差異が設定値を下回ったとき、または膜厚の減少率が設定値を下回ったときに、研磨監視部53は、基板の研磨工程が終点に達したと判断する(ステップ7)。

【0084】

研磨終点検出の精度をさらに高めるために、ステップ7の研磨終点が複数のセンサ軌跡について検出されたときに、基板の研磨工程が終点に達したと判断することが好ましい。あるいは、研磨テーブル1が複数回回転する間にステップ7の研磨終点検出が複数回行われた場合に、基板の研磨工程が終点に達したと判断することが好ましい。

【0085】

上述した実施形態は、基板の複数の領域を独立して研磨パッドに押し付けることができるトップリングに適用することができる。図29は、図1に示すトップリングの一例を示す断面図である。トップリング10は、トップリングシャフト11に自由継手250を介して連結されるトップリング本体251と、トップリング本体251の下部に配置されたリテーナリング252とを備えている。

【0086】

トップリング本体251の下方には、基板Wに当接する柔軟なメンブレン256と、メンブレン256を保持するチャッキングプレート257とが配置されている。メンブレン256とチャッキングプレート257との間には、4つの圧力室(エアバッグ)P1,P2,P3,P4が設けられている。圧力室P1,P2,P3,P4はメンブレン256とチャッキングプレート257とによって形成されている。中央の圧力室P1は円形であり、他の圧力室P2,P3,P4は環状である。これらの圧力室P1,P2,P3,P4は、同心上に配列されている。

【0087】

圧力室P1,P2,P3,P4にはそれぞれ流体路261,262,263,264を介して圧力調整部270により加圧空気等の加圧流体が供給され、あるいは真空引きがされるようになっている。圧力室P1,P2,P3,P4の内部圧力は互いに独立して変化させることが可能であり、これにより、基板Wの4つの領域、すなわち、中央部、内側中間部、外側中間部、および周縁部に対する押圧力を独立に調整することができる。また、トップリング10の全体を昇降させることにより、リテーナリング252を所定の押圧力で研磨パッド2に押圧できるようになっている。

【0088】

チャッキングプレート257とトップリング本体251との間には圧力室P5が形成され、この圧力室P5には流体路265を介して上記圧力調整部270により加圧流体が供給され、あるいは真空引きがされるようになっている。これにより、チャッキングプレート257およびメンブレン256全体が上下方向に動くことができる。基板Wの周端部はリテーナリング252に囲まれており、研磨中に基板Wがトップリング10から飛び出さないようになっている。圧力室P3を構成する、メンブレン256の部位には開口が形成されており、圧力室P3に真空を形成することにより基板Wがトップリング10に吸着保持されるようになっている。また、この圧力室P3に窒素ガスやクリーンエアなどを供給することにより、基板Wがトップリング10からリリースされるようになっている。

【0089】

研磨監視部53は、各圧力室P1,P2,P3,P4に対応する基板表面の領域での膜厚指標値に基づいて、各圧力室P1,P2,P3,P4の内部圧力の目標値を決定する。研磨監視部53は上記圧力調整部270に指令信号を送り、圧力室P1,P2,P3,P4の内部圧力が上記目標値に一致するように圧力調整部270を制御する。このように、複数の圧力室を持つトップリング10は、研磨の進捗に従って基板の表面上の各領域を独立に研磨パッド2に押圧できるので、膜を均一に研磨することができる。

【0090】

上述した実施形態は、本発明が属する技術分野における通常の知識を有する者が本発明を実施できることを目的として記載されたものである。上記実施形態の種々の変形例は、当業者であれば当然になしうることであり、本発明の技術的思想は他の実施形態にも適用しうることである。したがって、本発明は、記載された実施形態に限定されることはなく、特許請求の範囲によって定義される技術的思想に従った最も広い範囲に解釈されるものである。

【符号の説明】

【0091】

1 研磨テーブル

1a テーブル軸

2 研磨パッド

2a 研磨面

3 研磨液供給ノズル

10 トップリング

11 トップリングシャフト

12 トップリングヘッド

20 ドレッシング装置

21 ドレッサアーム

22 ドレッサ

22a ドレッシング部材

23 揺動軸

50 渦電流センサ

53 研磨監視部

102 センサコイル

103 交流電源

105 同期検波部

111 ボビン

112 励磁コイル

113 検出コイル

114 バランスコイル

120 バンドパスフィルタ

121 ブリッジ回路

123 高周波アンプ

124 位相シフト回路

125 cos同期検波回路

126 sin同期検波回路

127,128 ローパスフィルタ

200 配線構造

210 テーブル回転検出器

211 センサターゲット

212 センサ

213 時間計測器

220 トップリング回転検出器

221 センサターゲット

222 センサ

223 時間計測器

251 トップリング本体

252 リテーナリング

256 メンブレン

257 チャッキングプレート

270 圧力調整部

P1,P2,P3,P4 圧力室

【技術分野】

【0001】

本発明は、半導体ウェハなどの研磨対象物(基板)を研磨する研磨装置に使用される研磨終点検出方法に関し、特に渦電流センサを用いた研磨終点検出方法に関するものである。また、本発明は、上記研磨終点検出方法を実行可能な研磨装置に関するものである。

【背景技術】

【0002】

半導体デバイスの製造工程では、シリコンウェハ上に種々の材料が膜状に繰り返し形成され、多層配線構造を形成する。このような多層配線構造を形成するために、CMP(化学機械研磨)が広く使用されている。例えば、配線用の溝が形成された基板の表面に金属膜を形成し、その後CMPにより溝内に形成された金属膜のみを残して不要な膜を除去することにより金属配線を形成する。

【0003】

CMPは研磨装置によって実行される。この研磨装置は、研磨パッドを支持する研磨テーブルと、基板(膜を有するウェハ)を保持するトップリングと、研磨液を研磨パッド上に供給する研磨液供給機構とを備える。基板を研磨するときは、研磨液供給機構から研磨液を研磨パッド上に供給しながら、トップリングにより基板の表面を研磨パッドに押し付ける。トップリングと研磨テーブルをそれぞれ回転させて基板と研磨パッドとを相対移動させることにより、基板の表面を構成する膜を研磨する。

【0004】

上述した金属配線の形成工程においては、不要な金属膜が除去されたか否か(すなわち、金属残膜があるか否か)を検出するために、渦電流センサが広く用いられている。しかしながら、多層配線構造を持つ基板では、研磨される金属膜の下層に存在する配線が渦電流センサの出力信号に影響を及ぼし、残膜の検出を妨げてしまう。

【0005】

このような下層配線の影響を除去するために、従来では次のような方法が採用されている。

(1)基板の全面に亘って取得された渦電流センサの出力信号の平均値を膜厚とする。

(2)予め設定された基板面内の領域での最小出力信号を膜厚とする。

(3)所定の時間内(例えば、渦電流センサの出力信号の移動平均時間内)に渦電流センサが基板表面上に描く軌跡が基板の全周にわたってほぼ均等に分布するようにトップリングと研磨テーブルの回転速度比を調整する。

【0006】

しかしながら、上述した従来の方法では、基板の表面内の領域ごとに膜厚情報を得ることは困難であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−121616号公報

【特許文献2】特開2011−23579号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上述した従来の問題を解決するためになされたものであり、研磨対象膜の下層の金属材料の影響を排除し、渦電流センサを用いて、基板表面内の各領域での膜厚情報を取得することができ、得られた膜厚情報から基板の研磨終点を決定する方法を提供することを目的とする。また、本発明は、そのような研磨終点検出方法を実行可能な研磨装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上述した目的を達成するために、本発明の第1の態様は、基板をトップリングにより研磨テーブル上の研磨パッドに押し当てながら、前記トップリングと前記研磨テーブルとをそれぞれ回転させることにより前記基板の膜を研磨する基板研磨工程の研磨終点を検出する方法であって、前記基板の研磨中に渦電流センサを前記基板の表面を横切るように移動させ、前記渦電流センサのインピーダンスの抵抗成分Xおよび誘導リアクタンス成分Yを取得し、前記抵抗成分Xおよび前記誘導リアクタンス成分Yからなる座標X,YをX−Y座標系上にプロットし、前記X−Y座標系上には複数のインピーダンスエリアが予め定義されており、前記複数のインピーダンスエリアは、基準インピーダンスエリアと少なくとも1つのオフセットインピーダンスエリアを含んでおり、前記複数のインピーダンスエリアにそれぞれ属する複数の座標X,Yを用いて、前記複数のインピーダンスエリアごとに複数の膜厚指標値を算出し、前記複数の膜厚指標値を用いて前記複数のインピーダンスエリアごとに前記基板の研磨終点を決定することを特徴とする。

【0010】

本発明の第2の態様は、基板をトップリングにより研磨テーブル上の研磨パッドに押し当てながら、前記トップリングと前記研磨テーブルとをそれぞれ回転させることにより前記基板の膜を研磨する基板研磨工程の研磨終点を検出する方法であって、前記研磨テーブルに埋設された渦電流センサを前記基板の表面を横切るように移動させ、前記渦電流センサが同一の軌跡で前記基板の表面を横切ったときの前記渦電流センサの出力信号を取得し、前記渦電流センサの出力信号から膜厚指標値を算出し、前記膜厚指標値の変化から前記基板の研磨終点を決定することを特徴とする。

【0011】

本発明の第3の態様は、基板をトップリングにより研磨テーブル上の研磨パッドに押し当てながら、前記トップリングと前記研磨テーブルとをそれぞれ回転させることにより前記基板の膜を研磨する基板研磨工程の研磨終点を検出する方法であって、前記研磨テーブルに埋設された渦電流センサを前記基板の表面を横切るように移動させ、前記渦電流センサの出力信号を取得し、前記渦電流センサの出力信号から膜厚プロファイルを作成し、前記膜厚プロファイルに現れる凸部の位置の変化から、前記凸部が残膜または膜の下層に存在する金属材料のいずれかに起因して現れるかを判断し、前記残膜に起因して現れる凸部の大きさに基づいて前記基板の研磨終点を決定することを特徴とする。

【0012】

本発明の第4の態様は、研磨パッドを支持する回転可能な研磨テーブルと、基板を回転させながら、前記回転する研磨テーブル上の研磨パッドに前記基板を押し当てるトップリングと、前記研磨テーブル内に設置され、前記基板の表面を横切るように移動する渦電流センサと、前記渦電流センサの出力信号から前記基板の膜厚を監視する研磨監視部とを備え、前記研磨監視部は、前記渦電流センサのインピーダンスの抵抗成分Xおよび誘導リアクタンス成分Yを取得し、前記抵抗成分Xおよび前記誘導リアクタンス成分Yからなる座標X,YをX−Y座標系上にプロットし、前記X−Y座標系上には複数のインピーダンスエリアが予め定義されており、前記複数のインピーダンスエリアは、基準インピーダンスエリアと少なくとも1つのオフセットインピーダンスエリアを含んでおり、前記複数のインピーダンスエリアにそれぞれ属する複数の座標X,Yを用いて、前記複数のインピーダンスエリアごとに複数の膜厚指標値を算出し、前記複数の膜厚指標値を用いて前記複数のインピーダンスエリアごとに前記基板の研磨終点を決定することを特徴とする研磨装置である。

【0013】

本発明の第5の態様は、研磨パッドを支持する回転可能な研磨テーブルと、基板を回転させながら、前記回転する研磨テーブル上の研磨パッドに前記基板を押し当てるトップリングと、前記研磨テーブル内に設置され、前記基板の表面を横切るように移動する渦電流センサと、前記渦電流センサの出力信号から前記基板の膜厚を監視する研磨監視部とを備え、前記研磨監視部は、前記渦電流センサが同一の軌跡で前記基板の表面を横切ったときの前記渦電流センサの出力信号を取得し、前記渦電流センサの出力信号から膜厚指標値を算出し、前記膜厚指標値の変化から前記基板の研磨終点を決定することを特徴とする研磨装置である。

【発明の効果】

【0014】

上述した本発明の第1および4の態様によれば、渦電流センサの出力信号が取得されるたびに、その出力信号X,Yからなる座標は、その値に従って複数のインピーダンスエリアのいずれかに振り分けられる。言い換えれば、下層の金属材料の影響の度合いに基づいて、センサ出力信号は複数のインピーダンスエリアのいずれかに振り分けられる。このように、複数のインピーダンスエリアを予め設けることによって、センサ出力信号(X,Y)のばらつきを分割する、すなわち小さくすることができる。したがって、各インピーダンスエリアにおいては、センサ出力信号から得られる膜厚指標値は、研磨時間と共に徐々に小さくなる。このような複数のインピーダンスエリアは、基板表面内の各領域について設定することができるので、基板表面内の各領域での膜厚情報を取得することができる。したがって、基板の表面内での複数の領域ごとに研磨終点を検出することが可能となる。

【0015】

上述した本発明の第2および5の態様によれば、渦電流センサが同一の軌跡で基板の表面を走査するときの膜厚指標値が取得される。したがって、下層での金属材料の存在にかかわらず、基板の表面上の各測定点での膜厚指標値は研磨時間ともに減少する。すなわち、基板表面内の各領域での膜厚情報を取得することができる。したがって、基板の表面内での複数の領域ごとに研磨終点を検出することが可能となる。

【0016】

上述した本発明の第3の態様によれば、残膜に起因する凸部に基づいて基板の研磨を監視することができる。したがって、下層の金属材料の影響を排除して、正確な研磨終点を検出することが可能となる。

【図面の簡単な説明】

【0017】

【図1】研磨装置の全体構成を示す模式図である。

【図2】研磨テーブルと渦電流センサと基板との関係を示す平面図である。

【図3】渦電流センサの原理を説明するための等価回路を示す図である。

【図4】研磨時間とともに変化するX,Yを、XY座標系上にプロットすることで描かれるグラフを示す図である。

【図5】図4のグラフ図形を反時計回りに90度回転させ、さらに平行移動させたグラフを示す図である。

【図6】渦電流センサを示す模式図である。

【図7】図6に示す渦電流センサにおけるセンサコイルの構成例を示す。

【図8】渦電流センサの詳細な構成を示す模式図である。

【図9】渦電流センサが基板を走査する軌跡を示した図である。

【図10】渦電流センサの出力信号から得られる膜厚指標値が下層の配線の影響を受けて変化する様子を示す図である。

【図11】図11(a)は下層の配線構造の影響がない場合のインピーダンス曲線を示す図であり、図11(b)は図11(a)に示すインピーダンス曲線から得られる膜厚指標値を示す図である。

【図12】図12(a)は下層の配線構造の影響がある場合のインピーダンス曲線を示す図であり、図12(b)は図12(a)に示すインピーダンス曲線から得られる膜厚指標値を示す図である。

【図13】図12(b)に示す幅の広いインピーダンス曲線を4つのインピーダンスエリアに分割した例を示す図である。

【図14】図13に示す各インピーダンスエリアに属する座標X,Yから決定される膜厚指標値の変化を示す図である。

【図15】第1〜第3のオフセットインピーダンスエリアが、基準インピーダンスエリアの上に重なり合った状態を示す図である。

【図16】図15に示す重なり合った4つのインピーダンスエリアそれぞれに属する座標X,Yから決定される膜厚指標値の変化を示す図である。

【図17】基板の表面内に定義された5つの領域を示す図である。

【図18】膜厚指標値として、渦電流センサの出力信号X,Yから角度θを算出する方法を説明するための図である。

【図19】下層の配線構造の存在に起因して角度θが変化する例を示す図である。

【図20】オフセットインピーダンスエリアについて算出された角度に係数を掛ける例を説明する図である。

【図21】トップリングの回転速度が77min−1、研磨テーブルの回転速度が70min−1であるとき、渦電流センサが描く基板上の軌跡を示す図である。

【図22】渦電流センサの同一軌跡上の膜厚プロファイルの変化を示す図である。

【図23】基板上に存在する残膜と、この基板の膜厚プロファイルを示す図である。

【図24】下層の配線構造と残膜の両方を有する基板の膜厚プロファイルを示す図である。

【図25】テーブル回転検出器およびトップリング回転検出器を示す模式図である。

【図26】トリガ信号を受けて時間計測器が研磨テーブルおよびトップリングの回転時間を計測する様子を示すタイムチャートである。

【図27】研磨終点を検出する工程を示すフローチャートである。

【図28】図27のステップ2〜ステップ5の具体例を説明するための図である。

【図29】図1に示すトップリングの一例を示す断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態について図面を参照して詳細に説明する。

図1は、研磨装置の全体構成を示す模式図である。図1に示すように、研磨装置は、研磨テーブル1と、研磨対象物である基板Wを保持して研磨テーブル1上の研磨パッド2に押圧するトップリング10とを備えている。研磨テーブル1は、テーブル軸1aを介してその下方に配置されるテーブル回転モータ(図示せず)に連結されており、テーブル軸1aを中心軸として回転可能になっている。

【0019】

研磨テーブル1の上面には研磨パッド2が貼付されており、研磨パッド2の表面が基板Wを研磨する研磨面2aを構成している。研磨テーブル1の上方には研磨液供給ノズル3が設置されており、この研磨液供給ノズル3によって研磨テーブル1上の研磨パッド2に研磨液(スラリ)が供給されるようになっている。研磨テーブル1の内部には、渦電流センサ50が埋設されている。この渦電流センサ50は研磨監視部53に接続されており、渦電流センサ50の出力信号は研磨監視部53に送られるようになっている。

【0020】

トップリング10は、トップリングシャフト11に接続されており、トップリングシャフト11は、トップリングヘッド12に対して上下動するようになっている。トップリングシャフト11の上下動により、トップリングヘッド12に対してトップリング10の全体を上下動させ位置決めするようになっている。トップリングシャフト11は、トップリング回転モータ(図示せず)の駆動により回転するようになっている。トップリングシャフト11の回転により、トップリング10がトップリングシャフト11を中心に回転するようになっている。

【0021】

トップリング10は、その下面に基板(例えば、半導体ウエハ)Wを保持できるようになっている。トップリングヘッド12はトップリングヘッドシャフト13を中心として旋回可能に構成されており、下面に基板Wを保持したトップリング10は、トップリングヘッド12の旋回により基板の受取位置から研磨テーブル1の上方位置に移動可能になっている。トップリング10は、下面に基板Wを保持して基板Wを研磨パッド2の研磨面2aに押圧する。このとき、研磨テーブル1およびトップリング10をそれぞれ回転させ、研磨液供給ノズル3から研磨パッド2上に研磨液を供給する。研磨液には砥粒としてセリア(CeO2)やシリカ(SiO2)を含んだ研磨液が用いられる。このように、研磨液を研磨パッド2上に供給しつつ、基板Wを研磨パッド2に押圧して基板Wと研磨パッド2とを相対移動させて基板上の金属膜等の導電膜を研磨する。金属膜の具体例としてはCu膜、W膜、Ta膜、Ti膜等が挙げられる。

【0022】

図1に示すように、研磨装置は、研磨パッド2をドレッシングするドレッシング装置20を備えている。ドレッシング装置20は、ドレッサアーム21と、ドレッサアーム21の先端に回転自在に取り付けられたドレッサ22と、ドレッサアーム21の他端に連結される揺動軸23と、揺動軸23を中心にドレッサアーム21を揺動させる駆動機構としてのモータ(図示せず)とを備えている。ドレッサ22の下部はドレッシング部材22aにより構成され、ドレッシング部材22aは円形のドレッシング面を有しており、ドレッシング面には硬質な粒子が電着等により固定されている。この硬質な粒子としては、ダイヤモンド粒子やセラミック粒子などが挙げられる。

【0023】

ドレッサアーム21内には、図示しないモータが内蔵されており、このモータによってドレッサ22が回転するようになっている。揺動軸23は図示しない昇降機構に連結されており、この昇降機構によりドレッサアーム21が下降することでドレッシング部材22aが研磨パッド2の研磨面2aを押圧してドレッシングするようになっている。ドレッシング装置20は、基板の研磨が行われていないときに研磨パッド2をドレッシングすることができ、また基板の研磨中にも研磨パッド2をドレッシングすることができるようになっている。

【0024】

図2は、研磨テーブル1と渦電流センサ50と基板Wとの関係を示す平面図である。図2に示すように、渦電流センサ50は、トップリング10に保持された研磨中の基板Wの中心Cwを通過する位置に設置されている。符号CTは研磨テーブル1の回転中心である。渦電流センサ50は、基板Wの下方を通過している間、通過軌跡(走査線)上で連続的に基板Wの導電膜の厚さを検出できるようになっている。

【0025】

渦電流センサ50は、コイルに高周波の交流電流を流して導電膜に渦電流を誘起させ、この渦電流の磁界に起因するインピーダンスの変化から導電膜の厚さを検出する。図3は、渦電流センサの原理を説明するための回路を示す図である。交流電源Eから高周波の交流電流I1をコイルQに流すと、コイルQに誘起された磁力線が導電膜中を通過する。これにより、センサ側回路と導電膜側回路との間に相互インダクタンスが発生し、導電膜には渦電流I2が流れる。この渦電流I2は磁力線を発生し、これがセンサ側回路のインピーダンスを変化させる。渦電流センサは、このセンサ側回路のインピーダンスの変化から導電膜の膜厚を検出する。

【0026】

図3に示すセンサ側回路と導電膜側回路には、それぞれ次の式が成り立つ。

R1I1+L1dI1/dt+MdI2/dt=E (1)

R2I2+L2dI2/dt+MdI1/dt=0 (2)

ここで、Mは相互インダクタンスであり、R1はコイル1を含むセンサ側回路の等価抵抗であり、L1はコイル1を含むセンサ側回路の自己インダクタンスである。R2は渦電流損に相当する等価抵抗であり、L2は渦電流が流れる導電膜の自己インダクタンスである。

【0027】

ここで、In=Anejωt(正弦波)とおくと、上記式(1),(2)は次のように表される。

(R1+jωL1)I1+jωMI2=E (3)

(R2+jωL2)I2+jωMI1=0 (4)

これら式(3),(4)から、次の式が導かれる。

I1=E(R2+jωL2)/{(R1+jωL1)(R2+jωL2)+ω2M2}

=E/{(R1+jωL1)+ω2M2/(R2+jωL2)} (5)

【0028】

したがって,センサ側回路のインピーダンスΦは、次の式で表される。

Φ=E/I1

={R1+ω2M2R2/(R22+ω2L22)}

+jω{L1−ω2L2M2/(R22+ω2L22)} (6)

ここで、Φの実部(抵抗成分)、虚部(誘導リアクタンス成分)をそれぞれX,Yとおくと、上記式(6)は、次のようになる。

Φ=X+jωY (7)

【0029】

図4は、研磨時間とともに変化するX,Yを、XY座標系上にプロットすることで描かれるグラフを示す図である。図4の座標系はY軸を縦軸とし、X軸を横軸とした座標系である。点T∞の座標は、膜厚が無限大であるとき、すなわち、R2が0のときのX,Yの値であり、点T0の座標は、基板の導電率が無視できるものとすれば、膜厚が0であるとき、すなわち、R2が無限大のときのX,Yの値である。X,Yの値から位置決めされる点Tnは、膜厚が減少するに従って、円弧状の軌跡を描きながら点T0に向かって進む。図4に示す記号kは結合係数であり、次の関係式が成り立つ。

M=k(L1L2)1/2 (8)

【0030】

図5は、図4のグラフ図形を反時計回りに90度回転させ、さらに平行移動させたグラフを示す図である。すなわち、座標X,Yで表される点を、XY座標系の原点Oを中心として反時計周りに回転させ、さらに、回転させた座標を移動させ、原点Oと座標X,Yとの距離が膜厚の減少とともに短くなるようなグラフを生成する。以下、座標X,Yが描く円弧を、インピーダンス曲線という。

【0031】

次に、渦電流センサ50についてより詳細に説明する。図6は、渦電流センサを示す模式図である。この渦電流センサ50は、センサコイル102と、このセンサコイル102に接続される交流電源103と、センサコイル102を含む電気回路(図3のセンサ側回路)の抵抗成分X,誘導リアクタンス成分Yを検出する同期検波部105とを有している。膜厚検出対象の導電膜mfは、例えば基板W上に形成された銅、タングステン、タンタル、チタニウムなどの導電材料からなる薄膜である。センサコイル102と導電膜mfとの距離Gは、例えば0.5mm〜5mmに設定される。

【0032】

図7は、図6に示す渦電流センサにおけるセンサコイルの構成例を示す。センサコイル102は、ボビン111に巻回された3層のコイル112,113,114により構成されている。中央のコイル112は、交流電源103に接続される励磁コイルである。この励磁コイル112は、交流電源103より供給される交流電流により磁界を形成し、ウェハ上の導電膜に渦電流を発生させる。励磁コイル112の上側(導電膜側)には、検出コイル113が配置され、導電膜を流れる渦電流により発生する磁束を検出する。検出コイル113と反対側にはバランスコイル114が配置されている。

【0033】

コイル113,114は、同じターン数(1〜500)のコイルにより形成されることが好ましいが、コイル112のターン数は特に限定されない。検出コイル113とバランスコイル114とは互いに逆相に接続されている。導電膜が検出コイル113の近傍に存在すると、導電膜中に形成される渦電流によって生じる磁束が検出コイル113とバランスコイル114とに鎖交する。このとき、検出コイル113のほうが導電膜に近い位置に配置されているので、両コイル113,114に生じる誘起電圧のバランスが崩れ、これにより導電膜の渦電流によって形成される鎖交磁束を検出することができる。

【0034】

図8は、渦電流センサの詳細な構成を示す模式図である。交流電源103は、水晶発振器からなる固定周波数の発振器を有しており、例えば、1〜50MHzの固定周波数の交流電流をセンサコイル102に供給する。交流電源103で形成された交流電流は、バンドパスフィルタ120を介してセンサコイル102に供給される。センサコイル102の端子から出力された信号は、ブリッジ回路121および高周波アンプ123を経て、cos同期検波回路125およびsin同期検波回路126からなる同期検波部105に送られる。ここで、交流電源103で形成される発振信号からは、位相シフト回路124により交流電源103の同相成分(0゜)と直交成分(90゜)の2つの信号が形成され、それぞれcos同期検波回路125とsin同期検波回路126とに導入される。そして、同期検波部105によりインピーダンスの抵抗成分と誘導リアクタンス成分とが取り出される。

【0035】

同期検波部105から出力された抵抗成分と誘導リアクタンス成分からは、ローパスフィルタ127,128により不要な高周波成分(例えば5KHz以上の高周波成分)が除去され、インピーダンスの抵抗成分としての信号Xと誘導リアクタンス成分としての信号Yとがそれぞれ出力される。研磨監視部53は、渦電流センサ50の出力信号X,Yを、図5で説明した処理(回転処理、平行移動処理など)と同じ方法で処理し、膜厚指標値としての距離Z(図5参照)を算出する。そして、この距離Zの変化に基づいて膜厚の変化を監視する。なお、渦電流センサ50の出力信号X,Yに対する回転処理や平行処理などの所定の処理は、渦電流センサ50にて電気的に行ってもよく、または研磨監視部53にて計算により行ってもよい。

【0036】

渦電流センサ50が基板の表面を横切るたびに、渦電流センサ50は複数の測定点で基板Wの膜厚を測定する。図9は、渦電流センサ50が基板Wを走査する軌跡を示した図である。上述したように、研磨テーブル1が回転すると、渦電流センサ50は基板Wの中心Cwを通る軌跡を描いて基板Wの表面を走査する。トップリング10の回転速度と研磨テーブル1の回転速度とは通常異なっているため、基板Wの表面における渦電流センサ50の軌跡は、図9に示すように、研磨テーブル1の回転に伴って走査線SL1,SL2,SL3,…と変化する。この場合でも、上述したように、渦電流センサ50は、基板Wの中心Cwを通る位置に配置されているので、渦電流センサ50が描く軌跡は、毎回基板Wの中心Cwを通過する。本実施形態では、渦電流センサ50による膜厚測定のタイミングを調整して、渦電流センサ50によって基板Wの中心Cwの膜厚を毎回必ず測定するようにしている。図9において、記号MPm−nは、m番目の走査線SLm上のn番目の測定点を表している。

【0037】

各測定点で得られた渦電流センサ50の出力信号X,Yは、座標X,YとしてX−Y座標系上に描かれる。渦電流センサ50の出力信号X,Yは膜厚に従って変化する。具体的には、図5に示すように、X−Y座標系の原点Oと座標X,Yから特定される点Tnとの距離Z(=√(X2+Y2))は、膜厚が減少するに従って小さくなる。従って、出力信号X,Yから求められる距離Zは、測定された膜厚指標値ということができる。

【0038】

このように、基板Wの膜厚は渦電流センサ50の出力信号X,Yから求めることができるが、膜の下層に存在する金属材料の影響を受けて渦電流センサ50の出力信号が大きく変動することがある。多層配線構造を有する基板は、各階層に配線(金属材料)を有する。このため、下層の配線が渦電流センサ50の出力信号に影響を及ぼし、正確な膜厚の測定を妨げてしまう。

【0039】

図10は、渦電流センサ50の出力信号から得られる膜厚指標値Zが下層の配線の影響を受けて変化する様子を示す図である。研磨すべき膜の下には、複数の配線構造(例えば、集積回路)200が形成されている。これらの配線構造200は、研磨すべき膜に覆われているため、図10では点線で示している。膜厚指標値Zは、研磨時間とともに全体的に徐々に減少する。しかしながら、渦電流センサ50は、研磨対象物である膜と、その膜の下層の配線構造200を感知し、その結果渦電流センサ50の信号値は下層の配線構造200の影響を受けてしまう。

【0040】

図10に示すように、研磨テーブル1がN回転目のときの渦電流センサ50の軌跡は、研磨テーブル1がN+1回転目のときの渦電流センサ50の軌跡とは異なる。このため、渦電流センサ50が感知する配線構造200の配置は、研磨テーブル1の回転によって異なり、結果として、膜厚指標値Zから生成される膜厚プロファイル(基板の半径方向に沿った膜厚分布)も異なる。このように、渦電流センサ50の出力信号X,Yは、下層の配線構造200の影響を受けてしまい、X−Y座標系上に描かれるインピーダンス曲線は大きく振れる。

【0041】

図11(a)は下層の配線構造の影響がない場合のインピーダンス曲線を示し、図11(b)は図11(a)に示すインピーダンス曲線から得られる膜厚指標値Zを示す。下層の配線構造の影響がない場合、インピーダンス曲線はシステムノイズに起因してある程度は振れるものの、その幅(dwで示す)は小さい。同様に、図11(b)に示すように、膜厚指標値Zが描く線の幅も小さい。図11(b)のグラフにおいて、縦軸は膜厚指標値を表し、横軸は研磨時間を表している。膜厚指標値Zは研磨時間とともに減少していくので、膜が除去された点、すなわち研磨終点を検出することは容易である。

【0042】

これに対し、図12(a)は下層の配線構造の影響がある場合のインピーダンス曲線を示し、図12(b)は図12(a)に示すインピーダンス曲線から得られる膜厚指標値Zを示す。下層の配線構造の影響がある場合、インピーダンス曲線は大きく振れ、その結果、インピーダンス曲線の幅dw’が大きくなる。同様に、膜厚指標値Zが描く線も幅が大きくなってしまう。その結果、研磨終点を検出することが困難となる。

【0043】

そこで、本実施形態では、図12(a)に示す幅の広いインピーダンス曲線をその長手方向に沿って複数の領域(以下、インピーダンスエリアという)に分割し、その分割されたインピーダンスエリアごとに膜厚指標値を算出し、インピーダンスエリアごとに膜厚指標値に基づいて基板の研磨を監視する。図13は、図12(a)に示す幅の広いインピーダンス曲線を4つのインピーダンスエリアに分割した例を示す図である。以下の説明では、図11(a)に示す幅の狭いインピーダンス曲線を基準インピーダンスエリアといい、図12(a)に示す幅の広いインピーダンス曲線を初期インピーダンスエリアといい、図13に示す分割されたインピーダンスエリアのうち、基準インピーダンスエリア以外のインピーダンスエリアをオフセットインピーダンスエリアという。

【0044】

4つのインピーダンスエリア、すなわち、基準インピーダンスエリアR0、第1のオフセットインピーダンスエリアR1、第2のオフセットインピーダンスエリアR2、第3のオフセットインピーダンスエリアR3は、互いに同じ幅を有しており、その幅は、下層の配線構造の影響がない条件下で取得された基準インピーダンスエリアR0の幅dwである。ただし、基準インピーダンスエリアR0の幅と、オフセットインピーダンスエリアR1〜R3の幅は多少異なっていてもよい。

【0045】

基準インピーダンスエリアR0は、基板の中心部で取得された渦電流センサの出力信号(X,Y)のみを使用することにより生成される。渦電流センサ50は、研磨テーブル1が1回転するたびに、必ず基板の中心部を通る。したがって、基板の中心部で取得された膜厚指標値Zは、下層の金属材料(配線構造など)の存在にかかわらず、研磨時間と共に減少する。言い換えれば、基板の中心部では、下層の金属材料は膜厚指標値Zの時間的変化に影響を与えない。したがって、基板の中心部で得られたセンサ出力信号(X,Y)から、図11(a)に示すような、幅の狭いインピーダンスエリアを生成することができる。この基板の中心部で得られたインピーダンスエリアが基準インピーダンスエリアとして定義される。

【0046】

基準インピーダンスエリアの幅dwは、その円弧の中心からの最小距離と最大距離との差異である。より具体的には、基準インピーダンスエリアが描く円弧の中心を最小二乗法などの公知の手法により求め、その中心からの最小距離と最大距離との差異を求めることにより、基準インピーダンスエリアの幅dwが求められる。同様に、図12(a)に示す幅の広い初期インピーダンスエリアの幅dw’も、計算により取得される。そして、初期インピーダンスエリアは、基準インピーダンスエリアの幅dwに基づいて分割される。分割されるインピーダンスエリアの数は、初期インピーダンスエリアの幅dw’によって決定される。すなわち、初期インピーダンスエリアの幅dw’を基準インピーダンスエリアの幅dwで割ることにより、分割されるインピーダンスエリアの数が決定される。図13に示す例では、基準インピーダンスエリアを含む4つのインピーダンスエリアR0,R1,R2,R3が作成される。初期インピーダンスエリアの幅によっては、インピーダンスエリアR1,R2,R3のうちのいずれかは、多少異なる幅を有してもよい。

【0047】

基準インピーダンスエリアR0およびオフセットインピーダンスエリアR1,R2,R3は、研磨対象となる基板と同一構造を有する基板を研磨することにより予め取得される。通常は、1ロットに属する同一構造を有する複数の基板のうちの1枚を研磨することにより、インピーダンスエリアR0,R1,R2,R3が予め作成される。

【0048】

上述のようにして作成された複数のインピーダンスエリアはX−Y座標系上に定義される。そして、渦電流センサの出力信号X,Yが取得されるたびに、その出力信号X,Yからなる座標は、その値に従って4のインピーダンスエリアR0,R1,R2,R3のいずれかに振り分けられる。言い換えれば、下層の配線構造の影響の度合いに基づいて、センサ出力信号X,YはインピーダンスエリアR0,R1,R2,R3のいずれかに振り分けられる。

【0049】

図14は、各インピーダンスエリアに属する座標X,Yから決定される膜厚指標値Z(原点Oから座標X,Yまでの距離)の変化を示す図である。膜厚指標値Zは、研磨時間の経過とともに4つの線を描く。これら4つの線は、座標X,Yの位置が属する4つのインピーダンスエリアR0,R1,R2,R3(図13参照)に対応する。基板の研磨は、4つのインピーダンスエリアに対応した4つの膜厚指標値それぞれに基づいて監視され、各膜厚指標値の変化に基づいて研磨終点が決定される。

【0050】

さらに、図15に示すように、オフセットインピーダンスエリアR1,R2,R3を、基準インピーダンスエリアR0に重なるように平行移動してもよい。各オフセットインピーダンスエリアが平行移動する距離は、4つのインピーダンスエリアの円弧中心間の距離、すなわち基準インピーダンスエリアR0の幅dwから決定される。具体的には、第1のオフセットインピーダンスエリアR1は幅dw×1の距離だけ平行移動され、第2のオフセットインピーダンスエリアR2は幅dw×2の距離だけ平行移動され、第3のオフセットインピーダンスエリアR3は幅dw×3の距離だけ平行移動される。このような操作により、図15に示すように、第1〜第3のオフセットインピーダンスエリアR1,R2,R3は、基準インピーダンスエリアR0の上に重なり合う。

【0051】

図16は、図15に示す重なり合った4つのインピーダンスエリアそれぞれに属する座標X,Yから決定される膜厚指標値Z(原点Oから座標X,Yまでの距離)の変化を示す図である。図16から分かるように、4つの膜厚指標値は、研磨時間と共に互いに同じように変化し、各研磨時間での4つの膜厚指標値も、図14に示す膜厚指標値に比べて、互いに近くなる。

【0052】

基板の研磨終点は、それぞれのインピーダンスエリアごとに決定される。すなわち、4つのインピーダンスエリアに対応する4つの膜厚指標値が研磨中に別々に監視され、各膜厚指標値が所定のしきい値に達した時点が研磨終点と決定される。しきい値は、4つの膜厚指標値についてそれぞれ設定される。4つの膜厚指標値のうちの少なくとも1つの膜厚指標値が所定のしきい値に達した時点を、最終的な研磨終点とすることができる。例えば、基準インピーダンスエリアに対応する膜厚指標値が所定のしきい値に達した時点、あるいはすべてのインピーダンスエリアに対応する膜厚指標値がしきい値に達した時点を、研磨終点とすることができる。また、少なくとも2つの膜厚指標値が所定のしきい値に達した時点を研磨終点とすることもできる。

【0053】

第1〜第3のオフセットインピーダンスエリアR1,R2,R3は、渦電流センサの出力信号が下層の配線構造の影響を受ける領域である。しかしながら、同一のオフセットインピーダンスエリア内では渦電流センサの出力信号は同程度で下層の配線構造の影響を受けるため、膜厚指標値の変化は、下層の配線構造の影響にかかわらず、基板の研磨の進捗を反映している。したがって、分割された複数のインピーダンスエリアごとに基板の研磨を監視することにより、研磨終点の検出精度を向上させることができる。

【0054】

上述した複数のインピーダンスエリアは、基板表面内の複数の領域(ゾーン)のそれぞれについて作成することができる。したがって、基板の領域ごとに研磨終点を上述の方法に従って決定することができる。これらの領域は、基板の表面内に任意に設定することができる。例えば、図17に示す例では、基板の表面内に5つの領域C1,C2,C3,C4,C5が設定されている。この場合は、5つの領域C1〜C5それぞれについて4つの膜厚指標値が取得されるので、基板の研磨中に20(5×4)個の膜厚指標値が監視される。

【0055】

基準インピーダンスエリアを含む複数のインピーダンスエリアを予め設けることによって、センサ出力信号(X,Y)のばらつきを分割する、すなわち小さくすることができる。したがって、各インピーダンスエリアにおいては、センサ出力信号から得られる膜厚指標値は、概ね研磨時間と共に小さくなる。このような複数のインピーダンスエリアは、基板表面内の各領域について設定することができるので、基板表面内の各領域での膜厚情報を取得することができる。したがって、基板の表面内での複数の領域ごとに研磨終点を検出することが可能となる。

【0056】

上述した実施形態では、渦電流センサの出力信号X,Yから膜厚指標値Z(√(X2+Y2))を算出したが、以下に示す他の実施形態のように、膜厚指標値として角度を渦電流センサの出力信号X,Yから算出してもよい。図18は、膜厚指標値として、渦電流センサの出力信号X,Yから角度を算出する方法を説明するための図である。図18に示すように、予め設定された基準点(固定点)Fを通る基準線FLと、渦電流センサの出力信号(X成分、Y成分)から定まる点Tnと基準点Fとを結ぶ線との角度θは、点Tnの移動とともに、すなわち膜厚が減少するとともに、変化する。したがって、角度θは、膜厚を示す指標として使用することができる。

【0057】

一般に、研磨される基板の枚数が増加するにつれて、研磨パッド2は徐々に磨耗する。図1に示すように、渦電流センサ50は、研磨テーブル1に埋設されているので、研磨パッド2の摩耗とともに、基板Wと渦電流センサ50との距離が変化する。上述した角度θは、基板Wと渦電流センサ50との距離には依存せず、膜厚に依存して変化することが知られている(特許文献1参照)。

【0058】

しかしながら、図19に示すように、下層の配線構造の存在に起因して角度θが変化し、膜厚を正確に反映しないことがある。そこで、図20に示すように、基準インピーダンスエリアR0について算出された角度と、オフセットインピーダンスエリアR1,R2,R3について算出された角度とが等しくなるように、オフセットインピーダンスエリアR1,R2,R3について算出された角度に係数を掛ける。係数は、それぞれのオフセットインピーダンスエリアR1,R2,R3について予め設定される。これら係数は、基板の構造に依存して変わりうるので、研磨される基板と同一構造を有する基板の研磨結果から決定される。このように補正された角度に基づいて、インピーダンスエリアR0,R1,R2,R3ごとに研磨終点を検出することができる。

【0059】

次に、本発明のさらに他の実施形態について説明する。

図10に示すように、研磨テーブル1がN回転目のときの渦電流センサ50の軌跡は、研磨テーブル1がN+1回転目のときの渦電流センサ50の軌跡とは異なる。渦電流センサ50が感知する配線構造200の位置は、研磨テーブル1の回転回数によって異なり、結果として、渦電流センサ50によって取得される膜厚プロファイルは、渦電流センサ50の軌跡に依存して変わる。

【0060】

トップリング10の回転速度と研磨テーブル1の回転速度は、通常異なっている。このような条件では、渦電流センサ50が基板表面に描く軌跡は、基板の中心周りに回転する。渦電流センサ50の軌跡は、研磨テーブル1がある回数だけ回転する間に、基板の表面上を一周する。センサ軌跡が基板の表面上を一周するために必要な研磨テーブル1の回転回数は、トップリング10と研磨テーブル1との回転速度比によって決定される。

【0061】

図21は、トップリング10の回転速度が77min−1、研磨テーブル1の回転速度が70min−1であるとき、渦電流センサ50が描く基板W上の軌跡を示す図である。図21に示すように、この条件下では、研磨テーブル1が1回転するごとに渦電流センサ50の軌跡が36度回転する。したがって、研磨テーブル1が10回転するたびに、渦電流センサ50の軌跡は基板Wの表面上を一周する。この場合、研磨テーブル1が1回目の回転をしているときのセンサ軌跡と、研磨テーブル1が11回目の回転をしているときのセンサ軌跡とは同一である。

【0062】

図22は、渦電流センサ50の同一軌跡上の膜厚プロファイルの変化を示す図である。膜厚プロファイルとは、基板の半径方向に沿った膜厚分布である。渦電流センサ50が同一の軌跡で基板の膜厚を測定すると、配線構造200に起因して膜厚プロファイルの同一箇所において凸部が現れる。渦電流センサ50は基板の同一箇所を走査するので、凸部は同じ位置に現れる。したがって、下層の配線構造200の存在によらず、膜厚プロファイルは、全体として、研磨時間とともに徐々に小さくなっていく。つまり、基板上の各膜厚測定点において、膜厚指標値は研磨時間とともに低下する。したがって、膜厚プロファイル(膜厚指標値)の変化に基づいて、研磨終点を決定することができる。

【0063】

基板に形成された金属膜を除去することが研磨の目的である場合、金属膜が基板から除去された時点で、膜厚プロファイルは変化しなくなる。これは、渦電流センサ50がそれ以上金属膜に反応しなくなるからである。したがって、膜厚プロファイルが変化しなくなった時点(具体的には、膜厚指標値が低下しなくなった時点)を研磨終点として決定することができる。例えば、基板上の同一位置における現在の膜厚指標値と前回の膜厚指標値との差異が所定の値にまで低下した時点を研磨終点とすることができる。

【0064】

膜厚プロファイルの変化(すなわち、膜厚指標値の変化)は、図17に示すように基板の表面に予め定義された複数の領域ごとに監視することができる。基板上の各領域では、下層の配線構造の存在にかかわらず、膜厚指標値は研磨時間とともに小さくなる。したがって、渦電流センサ50から得られる膜厚指標値を、基板の各領域での研磨終点検出に用いることができる。

【0065】

トップリング10の回転速度と研磨テーブル1の回転速度が異なる場合、基板の表面を走査する渦電流センサ50の軌跡は複数存在する。図21に示す例では、研磨テーブル1が10回転するたびにセンサ軌跡が基板の中心周りに1周するので、10本の軌跡が存在する。これら10本の軌跡のそれぞれについて、図22に示す膜厚プロファイルを作成してもよい。この場合でも、図17に示す例のように、基板の表面を5つの領域に分けることができる。したがって、したがって、この場合では、50(10×5)個の研磨終点を検出することができる。

【0066】

上述した例は、膜の下層に存在する配線構造が渦電流センサ50の出力信号に影響を与える場合であるが、研磨すべき膜が基板上に局所的に残る場合にも、膜厚プロファイルには凸部が現れる。この例について、図23を参照して説明する。図23は、基板上に局所的に存在する残膜と、この基板の膜厚プロファイルを示す図である。通常、残膜は、図23に示すように、環状の膜である。このような残膜が基板上に存在すると、その残膜に渦電流センサ50が反応して膜厚指標値が大きくなり、結果として、図22に示す例と同様に、膜厚プロファイルには凸部が現れる。

【0067】

図23に示す膜厚プロファイルは、渦電流センサ50の軌跡によらず、常に一定の位置で凸部が現れる点で、図22に示す膜厚プロファイルとは異なっている。これは、残膜が、基板の周方向に延びた環状の膜であるためである。この残膜の存在を示す膜厚プロファイルの凸部は、研磨テーブル1が回転するたびに同じ箇所に現れ、研磨時間とともに徐々に小さくなり、残膜が除去されると消滅する。

【0068】

図24は、下層の配線構造と残膜の両方を有する基板の膜厚プロファイルを示す図である。下層の配線構造に起因する膜厚プロファイルの凸部は、渦電流センサ50の走査軌跡が一致しない限り、異なる位置に現れるのに対して、残膜に起因する膜厚プロファイルの凸部は、研磨テーブル1が回転するたびに同じ位置に現れる。したがって、研磨監視部53は、膜厚プロファイルに現れる凸部の位置から、その凸部が残膜または下層の配線構造のいずれかに起因するものかを判断することができる。さらに、残膜に起因する凸部の大きさの変化から研磨終点を決定することができる。例えば、凸部の大きさが0になった時点、または所定のしきい値にまで小さくなった時点を研磨終点とすることができる。

【0069】

下層の配線構造に起因する凸部と、残膜に起因する凸部とは、次のようにして区別することができる。膜厚プロファイルが取得されるたびに、その膜厚プロファイルに現れる凸部の数と基板の半径方向における凸部の位置とが取得される。図24から分かるように、残膜に起因する凸部は、センサ軌跡にかかわらず、研磨テーブル1が1回転するたびに毎回ほぼ同じ位置(類似する位置)で連続的に現れる。これに対して、下層の配線構造に起因する凸部は、一定の周期でほぼ同じ位置(類似する位置)に現れる。したがって、連続してほぼ同じ位置に現れる凸部は、残膜に起因する凸部であると判断され、一方、一定の周期でほぼ同じ位置に現れる凸部は、下層の配線構造に起因する凸部であると判断される。

【0070】

研磨テーブル1とトップリング10が同じ回転速度で回転している場合、渦電流センサ50は常に同一軌跡で基板を横切るため、上述の方法では凸部の区別ができない。そこで、このような場合には、各凸部のピーク値が研磨時間とともに減少するか否かに基づいて凸部を区別することができる。すなわち、研磨時間がある時点に達すると凸部のピーク値が減少しなくなる場合は、その凸部は下層の配線構造に起因した凸部と判断できる。一方、研磨時間とともに凸部のピーク値が(徐々にでも)減少する場合には、その凸部は残膜に起因した凸部であると判断できる。

【0071】

上述したように、渦電流センサ50の走査軌跡の数は、トップリング10の回転速度と研磨テーブル1の回転速度との比によって決定される。言い換えれば、トップリング10の回転速度と研磨テーブル1の回転速度を設定することにより、研磨テーブル1が所望の回数だけ回転するごとに、渦電流センサ50を同じ軌跡で基板を走査させることができる。しかしながら、トップリング10および研磨テーブル1は、必ずしも設定回転速度で回転するとは限らない。つまり、設定回転速度と実際の回転速度との間には誤差がある。この誤差は小さいものであるが、その誤差に起因して、渦電流センサ50は予定された軌跡で基板を走査しない。結果として、図22に示すような、凸部が同じ位置に現れる膜厚プロファイルを得ることができない。

【0072】

そこで、本実施形態では、トップリング10および研磨テーブル1がそれぞれ1回転する実時間を測定し、その実測時間からトップリング10の回転速度と研磨テーブル1の回転速度を算出する。図25は、研磨テーブル1が1回転する時間を測定するテーブル回転検出器210と、トップリング10が1回転する時間を測定するトップリング回転検出器220を示す模式図である。テーブル回転検出器210は、研磨テーブル1の外周面に固定されたセンサターゲット211と、このセンサターゲット211を感知するセンサ212と、センサ212に接続された時間計測器213とを備えている。

【0073】

センサターゲット211は、研磨テーブル1とともに回転する一方、センサ212の位置は固定されている。センサ212は、センサターゲット211に近接して配置されており、研磨テーブル1が1回転するたびにセンサターゲット211を感知するようになっている。センサ212がセンサターゲット211を感知すると、トリガ信号がセンサ212から時間計測器213に送られる。時間計測器213は、トリガ信号を受信してから次のトリガ信号を受信するまでの時間を計測する。この計測された時間は、研磨テーブル1が1回転する時間である。

【0074】

トップリング回転検出器220は、トップリング10に固定されたセンサターゲット221と、このセンサターゲット221を感知するセンサ222と、センサ222に接続された時間計測器223とを備えている。センサ222は、トップリングヘッド12(図1参照)に固定されている。トップリング回転検出器220の動作は、上述したテーブル回転検出器210の動作と同じであるので、その説明を省略する。

【0075】

図26は、トリガ信号を受けて各時間計測器が1回転当たりの実時間を計測する様子を示すタイムチャートである。トリガ信号を受けると、時間計測器213,223は時間の計測を開始し、次のトリガ信号を受けると、時間計測器213,223は時間の計測を停止すると同時に、再び時間の計測を開始する。トリガ信号は、研磨テーブル1が1回転するたびに時間計測器213に入力されるので、トリガ信号と次のトリガ信号との間の時間間隔が研磨テーブル1の実際の回転時間である。同様に、トリガ信号は、トップリング10が1回転するたびに時間計測器223に入力されるので、トリガ信号と次のトリガ信号との間の時間間隔がトップリング10の実際の回転時間である。

【0076】

研磨テーブル1の回転速度(min−1)およびトップリング10の回転速度(min−1)は、それぞれの実測回転時間から算出することができる。このように、研磨テーブル1の実際の回転速度およびトップリング10の実際の回転速度を取得することにより、トップリング10と研磨テーブル1との回転速度比を正確に調整することができる。したがって、渦電流センサ50は、研磨テーブル1が所定の回数だけ回転するたびに、正確に同一の軌跡を描いて基板の表面を走査することができる。なお、トップリング回転検出器220またはテーブル回転検出器210のいずれかを省略してもよい。この場合、トップリング10または研磨テーブル1の実際の回転速度を測定することができないので、代わりに設定回転速度が使用される。

【0077】

次に、研磨終点を検出するプロセスについて、図27を参照して説明する。図27は、研磨終点を検出する工程を示すフローチャートである。基板の研磨が開始されると、渦電流センサ50は、研磨テーブル1が回転するたびに基板の表面を走査し、インピーダンスの抵抗成分としての信号Xと誘導リアクタンス成分としての信号Yを出力する。研磨監視部53は、出力信号X,Yからなる膜厚データを渦電流センサ50から受け取る(ステップ1)。

【0078】

研磨監視部53は、時間計測器213,223から研磨テーブル1の回転時間およびトップリング10の回転時間の測定値を受け取り(ステップ2)、上述したようにトップリング10の実際の回転速度および研磨テーブル1の実際の回転速度を算出する。さらに、研磨監視部53は、トップリング10と研磨テーブル1との回転速度比から、渦電流センサ50が同じ軌跡を描くために必要な研磨テーブル1の回転回数を算出する(ステップ3)。

【0079】

研磨監視部53は、基板表面に予め定義された複数の領域(図17参照)に従って膜厚データを複数の膜厚データ群に分割し(ステップ4)、さらに領域ごとの膜厚データ群を渦電流センサ50の軌跡に従って複数の膜厚データに振り分け(ステップ5)、それぞれの膜厚データから各センサ軌跡に関する膜厚プロファイルを作成する。

【0080】

上記ステップ2〜ステップ5の具体例について、図28を参照して説明する。図28に示す例では、トップリング10が1回転する実時間は2000ミリ秒であり、研磨テーブル1が1回転する実時間は1000ミリ秒である。この場合、トップリング10の回転速度は30min−1、研磨テーブル1の回転速度は60min−1と求められ、研磨テーブル1が1回転するたびに渦電流センサ50は2回基板の表面を横切る。したがって、この場合の渦電流センサ50の軌跡は2本である。基板の表面には各軌跡に沿って5つの領域が予め定義されている。

【0081】

研磨テーブル1が2N−1回転目のときに得られる膜厚データは、D12N−1,D22N−1,D32N−1,D42N−1,D52N−1であり、研磨テーブル1が2N回転目のときに得られる膜厚データは、D12N,D22N,D32N,D42N,D52Nである。Nは自然数である。これらの膜厚データは、基板上の5つの領域にそれぞれ属する5つのデータ群、すなわち第1のデータ群D12N−1,D12N,第2のデータ群D22N−1,D22N,第3のデータ群D32N−1,D32N,第4のデータ群D42N−1,D42N,第5のデータ群D52N−1,D52Nに分けられる。

【0082】

さらに、上記各データ群は、同一センサ軌跡ごとに振り分けられる。すなわち、第1のデータ群は、膜厚データD12N−1と膜厚データD12Nとに分けられ、第2のデータ群は膜厚データD22N−1と膜厚データD22Nとに分けられ、第3のデータ群は膜厚データD32N−1と膜厚データD32Nとに分けられ、第4のデータ群は膜厚データD42N−1と膜厚データD42Nとに分けられ、第5のデータ群は膜厚データD52N−1と膜厚データD52Nとに分けられる。そして、それぞれの膜厚データから膜厚プロファイルが生成される。

【0083】

図27に戻り、研磨監視部53は、各膜厚プロファイルから得られる現在の膜厚と前回の膜厚と比較し、膜厚プロファイルの変化を取得する(ステップ6)。具体的には、研磨監視部53は、現在の膜厚と前回の膜厚との差異が設定値を下回ったか否か、または膜厚の減少率が設定値を下回ったか否かを判断する。研磨終点検出の精度を上げるために、これら設定値は、システムノイズの大きさに基づいて決定することが好ましい。現在の膜厚と前回の膜厚との差異が設定値を下回ったとき、または膜厚の減少率が設定値を下回ったときに、研磨監視部53は、基板の研磨工程が終点に達したと判断する(ステップ7)。

【0084】

研磨終点検出の精度をさらに高めるために、ステップ7の研磨終点が複数のセンサ軌跡について検出されたときに、基板の研磨工程が終点に達したと判断することが好ましい。あるいは、研磨テーブル1が複数回回転する間にステップ7の研磨終点検出が複数回行われた場合に、基板の研磨工程が終点に達したと判断することが好ましい。

【0085】

上述した実施形態は、基板の複数の領域を独立して研磨パッドに押し付けることができるトップリングに適用することができる。図29は、図1に示すトップリングの一例を示す断面図である。トップリング10は、トップリングシャフト11に自由継手250を介して連結されるトップリング本体251と、トップリング本体251の下部に配置されたリテーナリング252とを備えている。

【0086】

トップリング本体251の下方には、基板Wに当接する柔軟なメンブレン256と、メンブレン256を保持するチャッキングプレート257とが配置されている。メンブレン256とチャッキングプレート257との間には、4つの圧力室(エアバッグ)P1,P2,P3,P4が設けられている。圧力室P1,P2,P3,P4はメンブレン256とチャッキングプレート257とによって形成されている。中央の圧力室P1は円形であり、他の圧力室P2,P3,P4は環状である。これらの圧力室P1,P2,P3,P4は、同心上に配列されている。

【0087】

圧力室P1,P2,P3,P4にはそれぞれ流体路261,262,263,264を介して圧力調整部270により加圧空気等の加圧流体が供給され、あるいは真空引きがされるようになっている。圧力室P1,P2,P3,P4の内部圧力は互いに独立して変化させることが可能であり、これにより、基板Wの4つの領域、すなわち、中央部、内側中間部、外側中間部、および周縁部に対する押圧力を独立に調整することができる。また、トップリング10の全体を昇降させることにより、リテーナリング252を所定の押圧力で研磨パッド2に押圧できるようになっている。

【0088】

チャッキングプレート257とトップリング本体251との間には圧力室P5が形成され、この圧力室P5には流体路265を介して上記圧力調整部270により加圧流体が供給され、あるいは真空引きがされるようになっている。これにより、チャッキングプレート257およびメンブレン256全体が上下方向に動くことができる。基板Wの周端部はリテーナリング252に囲まれており、研磨中に基板Wがトップリング10から飛び出さないようになっている。圧力室P3を構成する、メンブレン256の部位には開口が形成されており、圧力室P3に真空を形成することにより基板Wがトップリング10に吸着保持されるようになっている。また、この圧力室P3に窒素ガスやクリーンエアなどを供給することにより、基板Wがトップリング10からリリースされるようになっている。

【0089】

研磨監視部53は、各圧力室P1,P2,P3,P4に対応する基板表面の領域での膜厚指標値に基づいて、各圧力室P1,P2,P3,P4の内部圧力の目標値を決定する。研磨監視部53は上記圧力調整部270に指令信号を送り、圧力室P1,P2,P3,P4の内部圧力が上記目標値に一致するように圧力調整部270を制御する。このように、複数の圧力室を持つトップリング10は、研磨の進捗に従って基板の表面上の各領域を独立に研磨パッド2に押圧できるので、膜を均一に研磨することができる。

【0090】

上述した実施形態は、本発明が属する技術分野における通常の知識を有する者が本発明を実施できることを目的として記載されたものである。上記実施形態の種々の変形例は、当業者であれば当然になしうることであり、本発明の技術的思想は他の実施形態にも適用しうることである。したがって、本発明は、記載された実施形態に限定されることはなく、特許請求の範囲によって定義される技術的思想に従った最も広い範囲に解釈されるものである。

【符号の説明】

【0091】

1 研磨テーブル

1a テーブル軸

2 研磨パッド

2a 研磨面

3 研磨液供給ノズル

10 トップリング

11 トップリングシャフト

12 トップリングヘッド

20 ドレッシング装置

21 ドレッサアーム

22 ドレッサ

22a ドレッシング部材

23 揺動軸

50 渦電流センサ

53 研磨監視部

102 センサコイル

103 交流電源

105 同期検波部

111 ボビン

112 励磁コイル

113 検出コイル

114 バランスコイル

120 バンドパスフィルタ

121 ブリッジ回路

123 高周波アンプ

124 位相シフト回路

125 cos同期検波回路

126 sin同期検波回路

127,128 ローパスフィルタ

200 配線構造

210 テーブル回転検出器

211 センサターゲット

212 センサ

213 時間計測器

220 トップリング回転検出器

221 センサターゲット

222 センサ

223 時間計測器

251 トップリング本体

252 リテーナリング

256 メンブレン

257 チャッキングプレート

270 圧力調整部

P1,P2,P3,P4 圧力室

【特許請求の範囲】

【請求項1】

基板をトップリングにより研磨テーブル上の研磨パッドに押し当てながら、前記トップリングと前記研磨テーブルとをそれぞれ回転させることにより前記基板の膜を研磨する基板研磨工程の研磨終点を検出する方法であって、

前記基板の研磨中に渦電流センサを前記基板の表面を横切るように移動させ、

前記渦電流センサのインピーダンスの抵抗成分Xおよび誘導リアクタンス成分Yを取得し、

前記抵抗成分Xおよび前記誘導リアクタンス成分Yからなる座標X,YをX−Y座標系上にプロットし、

前記X−Y座標系上には複数のインピーダンスエリアが予め定義されており、前記複数のインピーダンスエリアは、基準インピーダンスエリアと少なくとも1つのオフセットインピーダンスエリアを含んでおり、

前記複数のインピーダンスエリアにそれぞれ属する複数の座標X,Yを用いて、前記複数のインピーダンスエリアごとに複数の膜厚指標値を算出し、

前記複数の膜厚指標値を用いて前記複数のインピーダンスエリアごとに前記基板の研磨終点を決定することを特徴とする方法。

【請求項2】

前記複数のインピーダンスエリアは、

前記基板と同一構造の基板を研磨し、

前記同一構造の基板の研磨中に前記抵抗成分Xおよび前記誘導リアクタンス成分Yを取得し、

取得された前記抵抗成分Xおよび前記誘導リアクタンス成分Yからなる座標X,Yを前記X−Y座標系上にプロットして初期インピーダンスエリアを該X−Y座標系上に形成し、

前記初期インピーダンスエリアをその長手方向に沿って分割することで得られることを特徴とする請求項1に記載の方法。

【請求項3】

前記基準インピーダンスエリアは、

前記基板と同一構造の基板を研磨し、

前記同一構造の基板の中心部での前記抵抗成分Xおよび前記誘導リアクタンス成分Yを取得し、

取得された前記抵抗成分Xおよび前記誘導リアクタンス成分Yからなる座標X,Yを前記X−Y座標系上にプロットすることによって該X−Y座標系上に描かれる領域であることを特徴とする請求項1または2に記載の方法。

【請求項4】

前記オフセットインピーダンスエリアは、前記基準インピーダンスエリアと同じ幅を有することを特徴とする請求項1乃至3のいずれか一項に記載の方法。

【請求項5】

前記膜厚指標値は、前記座標X,Yにより特定される点と前記X−Y座標系の原点との距離であることを特徴とする請求項1乃至4のいずれか一項に記載の方法。

【請求項6】

前記オフセットインピーダンスエリアが前記基準インピーダンスエリアに重なるまで前記オフセットインピーダンスエリアを平行移動させることを特徴とする請求項1乃至5のいずれか一項に記載の方法。

【請求項7】

前記膜厚指標値は、前記座標X,Yにより特定される点と所定の基準点とを結ぶ直線と、前記基準点を通る所定の基準線とがなす角度であることを特徴とする請求項1乃至4のいずれか一項に記載の方法。

【請求項8】

前記基準インピーダンスエリアについて得られた前記角度と、前記オフセットインピーダンスエリアについて得られた前記角度とが等しくなるような係数を、前記オフセットインピーダンスエリアについて得られた前記角度に掛けることを特徴とする請求項7に記載の方法。

【請求項9】

基板をトップリングにより研磨テーブル上の研磨パッドに押し当てながら、前記トップリングと前記研磨テーブルとをそれぞれ回転させることにより前記基板の膜を研磨する基板研磨工程の研磨終点を検出する方法であって、

前記研磨テーブルに埋設された渦電流センサを前記基板の表面を横切るように移動させ、

前記渦電流センサが同一の軌跡で前記基板の表面を横切ったときの前記渦電流センサの出力信号を取得し、

前記渦電流センサの出力信号から膜厚指標値を算出し、

前記膜厚指標値の変化から前記基板の研磨終点を決定することを特徴とする方法。

【請求項10】

前記トップリングの回転速度と前記研磨テーブルの回転速度との比から、前記渦電流センサが同一の軌跡を描くための前記研磨テーブルの回転回数を算出することを特徴とする請求項9に記載の方法。

【請求項11】

前記研磨テーブルが1回転する時間を測定し、前記測定された時間から前記研磨テーブルの回転速度を算出することを特徴とする請求項10に記載の方法。

【請求項12】

前記トップリングが1回転する時間を測定し、前記測定された時間から前記トップリングの回転速度を算出することを特徴とする請求項10に記載の方法。

【請求項13】

前記渦電流センサの出力信号を、前記基板の表面上に予め定義された複数の領域に従って振り分け、

前記振り分けられた出力信号から、前記基板の各領域についての膜厚指標値を算出することを特徴とする請求項9乃至12のいずれか一項に記載の方法。

【請求項14】

基板をトップリングにより研磨テーブル上の研磨パッドに押し当てながら、前記トップリングと前記研磨テーブルとをそれぞれ回転させることにより前記基板の膜を研磨する基板研磨工程の研磨終点を検出する方法であって、

前記研磨テーブルに埋設された渦電流センサを前記基板の表面を横切るように移動させ、

前記渦電流センサの出力信号を取得し、

前記渦電流センサの出力信号から膜厚プロファイルを作成し、

前記膜厚プロファイルに現れる凸部の位置の変化から、前記凸部が残膜または膜の下層に存在する金属材料のいずれかに起因して現れるかを判断し、

前記残膜に起因して現れる凸部の大きさに基づいて前記基板の研磨終点を決定することを特徴とする方法。

【請求項15】

研磨パッドを支持する回転可能な研磨テーブルと、

基板を回転させながら、前記回転する研磨テーブル上の研磨パッドに前記基板を押し当てるトップリングと、

前記研磨テーブル内に設置され、前記基板の表面を横切るように移動する渦電流センサと、

前記渦電流センサの出力信号から前記基板の膜厚を監視する研磨監視部とを備え、

前記研磨監視部は、

前記渦電流センサのインピーダンスの抵抗成分Xおよび誘導リアクタンス成分Yを取得し、

前記抵抗成分Xおよび前記誘導リアクタンス成分Yからなる座標X,YをX−Y座標系上にプロットし、前記X−Y座標系上には複数のインピーダンスエリアが予め定義されており、前記複数のインピーダンスエリアは、基準インピーダンスエリアと少なくとも1つのオフセットインピーダンスエリアを含んでおり、

前記複数のインピーダンスエリアにそれぞれ属する複数の座標X,Yを用いて、前記複数のインピーダンスエリアごとに複数の膜厚指標値を算出し、

前記複数の膜厚指標値を用いて前記複数のインピーダンスエリアごとに前記基板の研磨終点を決定することを特徴とする研磨装置。

【請求項16】

研磨パッドを支持する回転可能な研磨テーブルと、

基板を回転させながら、前記回転する研磨テーブル上の研磨パッドに前記基板を押し当てるトップリングと、

前記研磨テーブル内に設置され、前記基板の表面を横切るように移動する渦電流センサと、

前記渦電流センサの出力信号から前記基板の膜厚を監視する研磨監視部とを備え、

前記研磨監視部は、

前記渦電流センサが同一の軌跡で前記基板の表面を横切ったときの前記渦電流センサの出力信号を取得し、

前記渦電流センサの出力信号から膜厚指標値を算出し、

前記膜厚指標値の変化から前記基板の研磨終点を決定することを特徴とする研磨装置。

【請求項1】

基板をトップリングにより研磨テーブル上の研磨パッドに押し当てながら、前記トップリングと前記研磨テーブルとをそれぞれ回転させることにより前記基板の膜を研磨する基板研磨工程の研磨終点を検出する方法であって、

前記基板の研磨中に渦電流センサを前記基板の表面を横切るように移動させ、

前記渦電流センサのインピーダンスの抵抗成分Xおよび誘導リアクタンス成分Yを取得し、

前記抵抗成分Xおよび前記誘導リアクタンス成分Yからなる座標X,YをX−Y座標系上にプロットし、

前記X−Y座標系上には複数のインピーダンスエリアが予め定義されており、前記複数のインピーダンスエリアは、基準インピーダンスエリアと少なくとも1つのオフセットインピーダンスエリアを含んでおり、

前記複数のインピーダンスエリアにそれぞれ属する複数の座標X,Yを用いて、前記複数のインピーダンスエリアごとに複数の膜厚指標値を算出し、

前記複数の膜厚指標値を用いて前記複数のインピーダンスエリアごとに前記基板の研磨終点を決定することを特徴とする方法。

【請求項2】

前記複数のインピーダンスエリアは、

前記基板と同一構造の基板を研磨し、

前記同一構造の基板の研磨中に前記抵抗成分Xおよび前記誘導リアクタンス成分Yを取得し、

取得された前記抵抗成分Xおよび前記誘導リアクタンス成分Yからなる座標X,Yを前記X−Y座標系上にプロットして初期インピーダンスエリアを該X−Y座標系上に形成し、

前記初期インピーダンスエリアをその長手方向に沿って分割することで得られることを特徴とする請求項1に記載の方法。

【請求項3】

前記基準インピーダンスエリアは、

前記基板と同一構造の基板を研磨し、

前記同一構造の基板の中心部での前記抵抗成分Xおよび前記誘導リアクタンス成分Yを取得し、

取得された前記抵抗成分Xおよび前記誘導リアクタンス成分Yからなる座標X,Yを前記X−Y座標系上にプロットすることによって該X−Y座標系上に描かれる領域であることを特徴とする請求項1または2に記載の方法。

【請求項4】

前記オフセットインピーダンスエリアは、前記基準インピーダンスエリアと同じ幅を有することを特徴とする請求項1乃至3のいずれか一項に記載の方法。

【請求項5】

前記膜厚指標値は、前記座標X,Yにより特定される点と前記X−Y座標系の原点との距離であることを特徴とする請求項1乃至4のいずれか一項に記載の方法。

【請求項6】

前記オフセットインピーダンスエリアが前記基準インピーダンスエリアに重なるまで前記オフセットインピーダンスエリアを平行移動させることを特徴とする請求項1乃至5のいずれか一項に記載の方法。

【請求項7】

前記膜厚指標値は、前記座標X,Yにより特定される点と所定の基準点とを結ぶ直線と、前記基準点を通る所定の基準線とがなす角度であることを特徴とする請求項1乃至4のいずれか一項に記載の方法。

【請求項8】

前記基準インピーダンスエリアについて得られた前記角度と、前記オフセットインピーダンスエリアについて得られた前記角度とが等しくなるような係数を、前記オフセットインピーダンスエリアについて得られた前記角度に掛けることを特徴とする請求項7に記載の方法。

【請求項9】

基板をトップリングにより研磨テーブル上の研磨パッドに押し当てながら、前記トップリングと前記研磨テーブルとをそれぞれ回転させることにより前記基板の膜を研磨する基板研磨工程の研磨終点を検出する方法であって、

前記研磨テーブルに埋設された渦電流センサを前記基板の表面を横切るように移動させ、

前記渦電流センサが同一の軌跡で前記基板の表面を横切ったときの前記渦電流センサの出力信号を取得し、

前記渦電流センサの出力信号から膜厚指標値を算出し、

前記膜厚指標値の変化から前記基板の研磨終点を決定することを特徴とする方法。

【請求項10】

前記トップリングの回転速度と前記研磨テーブルの回転速度との比から、前記渦電流センサが同一の軌跡を描くための前記研磨テーブルの回転回数を算出することを特徴とする請求項9に記載の方法。

【請求項11】

前記研磨テーブルが1回転する時間を測定し、前記測定された時間から前記研磨テーブルの回転速度を算出することを特徴とする請求項10に記載の方法。

【請求項12】

前記トップリングが1回転する時間を測定し、前記測定された時間から前記トップリングの回転速度を算出することを特徴とする請求項10に記載の方法。

【請求項13】

前記渦電流センサの出力信号を、前記基板の表面上に予め定義された複数の領域に従って振り分け、

前記振り分けられた出力信号から、前記基板の各領域についての膜厚指標値を算出することを特徴とする請求項9乃至12のいずれか一項に記載の方法。

【請求項14】

基板をトップリングにより研磨テーブル上の研磨パッドに押し当てながら、前記トップリングと前記研磨テーブルとをそれぞれ回転させることにより前記基板の膜を研磨する基板研磨工程の研磨終点を検出する方法であって、

前記研磨テーブルに埋設された渦電流センサを前記基板の表面を横切るように移動させ、

前記渦電流センサの出力信号を取得し、

前記渦電流センサの出力信号から膜厚プロファイルを作成し、

前記膜厚プロファイルに現れる凸部の位置の変化から、前記凸部が残膜または膜の下層に存在する金属材料のいずれかに起因して現れるかを判断し、

前記残膜に起因して現れる凸部の大きさに基づいて前記基板の研磨終点を決定することを特徴とする方法。

【請求項15】

研磨パッドを支持する回転可能な研磨テーブルと、

基板を回転させながら、前記回転する研磨テーブル上の研磨パッドに前記基板を押し当てるトップリングと、

前記研磨テーブル内に設置され、前記基板の表面を横切るように移動する渦電流センサと、

前記渦電流センサの出力信号から前記基板の膜厚を監視する研磨監視部とを備え、

前記研磨監視部は、

前記渦電流センサのインピーダンスの抵抗成分Xおよび誘導リアクタンス成分Yを取得し、

前記抵抗成分Xおよび前記誘導リアクタンス成分Yからなる座標X,YをX−Y座標系上にプロットし、前記X−Y座標系上には複数のインピーダンスエリアが予め定義されており、前記複数のインピーダンスエリアは、基準インピーダンスエリアと少なくとも1つのオフセットインピーダンスエリアを含んでおり、

前記複数のインピーダンスエリアにそれぞれ属する複数の座標X,Yを用いて、前記複数のインピーダンスエリアごとに複数の膜厚指標値を算出し、

前記複数の膜厚指標値を用いて前記複数のインピーダンスエリアごとに前記基板の研磨終点を決定することを特徴とする研磨装置。

【請求項16】

研磨パッドを支持する回転可能な研磨テーブルと、

基板を回転させながら、前記回転する研磨テーブル上の研磨パッドに前記基板を押し当てるトップリングと、

前記研磨テーブル内に設置され、前記基板の表面を横切るように移動する渦電流センサと、

前記渦電流センサの出力信号から前記基板の膜厚を監視する研磨監視部とを備え、

前記研磨監視部は、

前記渦電流センサが同一の軌跡で前記基板の表面を横切ったときの前記渦電流センサの出力信号を取得し、

前記渦電流センサの出力信号から膜厚指標値を算出し、

前記膜厚指標値の変化から前記基板の研磨終点を決定することを特徴とする研磨装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【公開番号】特開2013−107167(P2013−107167A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−253801(P2011−253801)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]