磁気処理による活性水素含有水の製造方法

【課題】水に磁気処理を施すことにより、活性水素を含有する水を製造する方法を提供し、例えば当該活性水素含有水により、給水管内の鉄表面に対する赤錆の発生を防止するとともに、当該給水管内の鉄表面に付着、若しくは発生した赤錆であるヘマタイト(FeO(OH))を黒錆マグネタイト(Fe3O4)に化学的に還元して防蝕、除錆処理を施す。

【解決手段】水に対して永久磁石を用いた磁気処理装置4a,4bで磁気処理を施す(例えば、磁束密度100〜15000ガウス程度の磁場を一回のみ、あるいは複数回繰り返し与える)ことにより、活性水素含有水を製造するとともに、活性水素含有水中の各種の励起・活性化水素(励起水素分子(DH)、励起水素イオン(H+)、および励起水素原子(H・))の濃度の計測を可能とすることにより、これまで長期間を要した磁気処理能力の判定を迅速かつ容易に行う。

【解決手段】水に対して永久磁石を用いた磁気処理装置4a,4bで磁気処理を施す(例えば、磁束密度100〜15000ガウス程度の磁場を一回のみ、あるいは複数回繰り返し与える)ことにより、活性水素含有水を製造するとともに、活性水素含有水中の各種の励起・活性化水素(励起水素分子(DH)、励起水素イオン(H+)、および励起水素原子(H・))の濃度の計測を可能とすることにより、これまで長期間を要した磁気処理能力の判定を迅速かつ容易に行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、永久磁石を用いた磁気処理装置によって水に磁気処理を施すことにより、励起・活性水素(単に、活性水素と呼ばれる場合もあり、以下の説明においてはいずれの表記も用いる)成分を含有する水を製造する活性水素含有水の製造方法に関し、かかる製造方法によって製造された活性水素含有水により、給水管内の鉄表面への赤錆の発生を防止するとともに、当該給水管内の鉄表面に付着、若しくは発生した赤錆であるヘマタイト(FeO(OH))を黒錆マグネタイト(Fe3O4)に化学的に還元して防蝕、除錆処理する技術に関する。

【背景技術】

【0002】

従来から、例えば建築物等における給水、給湯用の配管などに発生する赤錆(Fe2O3)を防止するべく、給水、給湯設備に磁気処理装置を設け、供給水に対して磁気処理を施す水処理システムが知られている。しかしながら、このような磁気処理装置を用いて水に磁気処理を施すことにより、処理後の水中に励起・活性水素が含有されるという認識はこれまでなく、当該水中に含有される励起・活性水素を確認する手段や方法も確立されていなかった。

【0003】

例えば、活性水素含有水の製造方法として、特許文献1には、静止した水に対して金属マグネシウムを投入する方法が一例として開示されており、特許文献2には、水に白金および金属コロイドを分散させ、これに水素ガスを注入する方法が一例として開示されている。これらに開示された方法は、いずれも静止した水中に還元物質を注加することによる活性水素水の製造方法であり、製造された活性水素水は、飲料水や医薬品用水に用いられている。

さらに、非特許文献1には、一定量の水を繰り返し循環した磁気処理水による赤錆防除効果について記載されており、非特許文献2には、還元的現象をもたらす物質の存在の可能性について記載されている。これらの非特許文献1,2では、磁気処理水に還元作用の効果があることについて報知されているに過ぎず、かかる還元作用が何によって起こっているかについては追究されることがなく、触れられてもいない。

なお、非特許文献3には、磁気処理装置を用い、その磁場の強さ、並びに水速度に応じて発生する起電力と発生電流の発生量について、水が磁場中を一定の流速以上で通過する場合、微弱な起電力と電流が発生し、その際に一種の電子受授反応(弱い電解)が行われていることだけが記載されている。

【0004】

このように、いずれの文献にも活性水素を確認することへの認識や手段についての記載はなく、水に対して磁気処理を施すことについては磁気による現象にとどまり、活性水素の存在を確認するには至っていなかった。

したがって、これまでは水(一例として、水道水)に磁気処理を施すことで、給水管内の鉄表面への赤錆の付着が防止されることや、給水管内の鉄表面に付着、若しくは発生した赤錆のヘマタイト(FeO(OH))が黒錆のマグネタイト(Fe3O4)に変化し、防錆性の防蝕被膜を形成することは分かっていたが、かかる反応が何によって起きているのかは基本的な課題として残されていた。

【特許文献1】登録実用新案第3107624号公報

【特許文献2】特開2004−330146号公報

【非特許文献1】坂元正義著 「磁気処理水による赤錆除去効果」 ベル教育システム 1988年

【非特許文献2】E.F.Tebenihim著 「動力装置の水の磁気処理」 日ソ通信社 1985年 P15

【非特許文献3】K.W.Bnsch et al著 「CORROSION 42No.4」 NACE 1986年 P211

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来、水に対して磁気処理を施すことにより、防錆、防蝕被膜のマグネタイトが生成される場合において、当該マグネタイトとは、水中の酸素によって鉄が酸化されてまず酸化第一鉄(FeO)が生成され、これがさらに酸化されて酸化第二鉄(Fe2O3)の赤錆となる過程の途中段階の酸化状態で生成されるマグネタイトFe3O4(FeO+Fe2O3)を指すことが定説となっていた。

【0006】

本願発明者らは、前記した酸化状態で生成されるマグネタイトFe3O4(FeO+Fe2O3)は再酸化され、すべて赤錆ヘマタイト(Fe2O3やFeO(OH))になってしまう筈であるにもかかわらず、磁気処理を施した場合にマグネタイトFe3O4の防錆、防蝕被膜が再酸化されずに継続し続ける(形成され続ける)ことは、磁気処理水中に酸化状態をなくす(酸素を消去する)何らかの還元性物質が生成され、それが酸化反応を止める役割を果たして赤錆の発生を防止し、さらには赤錆のヘマタイト(Fe2O3やFeO(OH))のマグネタイト化(Fe3O4)に働いているものと考えた。

【0007】

これらを踏まえた上で、本願発明者らは、水に対して磁気処理を施すことにより何らかの還元物質が発生し、その水が還元物質を含有するため、酸化還元電位(ORP)が酸化性電位から還元性電位へと低位に推移するのは、水の各種分子成分が磁気処理による強い電磁波を受けて、励起、活性化された水素分子(DH)、水素イオン(H+)および水素原子(H・)を含有することによる現象ではないかということについて考えるに至った。

【0008】

すなわち、本発明は、上述した課題を解決するためになされており、その目的は、水に磁気処理を施すことにより、各種活性水素成分を含有する水を製造する方法を提供することにある。

【課題を解決するための手段】

【0009】

このような目的を達成するために、本発明の活性水素含有水の製造方法は、水に対し、永久磁石による磁気処理を施すことにより、活性水素成分を含有する水を製造する。

この場合、水に施す磁気処理では、水に対し高磁束密度の磁場を一回のみ、あるいは複数回繰り返し与えている。

なお、水に施す磁気処理では、当該水を静止状態に保っておいてもよいが、当該水を所定の流速で流動させることが好ましい。

その際、水に施す磁気処理では、流速0.3m/秒以上の水に対し、磁束密度100〜15000ガウスの磁場を一回のみ、あるいは複数回繰り返し与えればよい。

ここで、活性水素含有水には、励起活性化された溶存水素(DH)、励起活性化された水素イオン(H+)、および励起活性された水素原子(H・)のいずれかを少なくとも含む活性水素成分が含有されている。

【0010】

また、上述した方法によれば、活性水素含有水が製造されることに加え、水に施す磁気処理において、流速0.3m/秒以上の水に対し、磁束密度100〜15000ガウスの磁場を一回のみ、あるいは複数回繰り返し与えることで、鉄製給水管内部への赤錆のヘマタイト(FeOOH)の発生を防止することができる。

この場合、水に対する磁気処理では、流速0.3m/秒以上の水に対し、磁束密度100〜15000ガウスの磁場を与え、鉄製給水管内部に付着、若しくは発生した赤錆のヘマタイト(FeOOH)を黒錆のマグネタイト(Fe3O4)に変化させている。

【発明の効果】

【0011】

本発明の活性水素含有水の製造方法によれば、水に磁気処理を施すだけで、活性水素成分を含有する水を製造することができる。これにより、例えば、給水管内の鉄表面への赤錆の発生を防止するとともに、当該給水管内の鉄表面に付着、若しくは発生した赤錆であるヘマタイト(FeO(OH))を黒錆マグネタイト(Fe3O4)に化学的に還元して防蝕、除錆処理を施すことができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の一実施形態に係る活性水素含有水の製造方法について、添付図面を参照して説明する。なお、以下の説明においては、活性水素(活性水素成分)にはH・、H+、H・+、OH−、OH・−、H−、H・−、H2O・などの励起状の水素原子や水素分子、あるいは水素化合物のすべてが含まれ、特に限定する場合を除き、これらを総称して励起・活性水素(若しくは、単に活性水素)という。

【0013】

本発明は、水に対し、永久磁石による磁気処理を施すことにより、活性水素を含有する水を製造する方法に関するものである。しかしながら、磁気処理装置による磁気処理では、一過性の磁気処理水中に含まれる活性水素の含有量が極めて微少量であるため、測定することも、確認することも容易ではない。

このため、本実施形態においては、水に磁気処理を施すに当たり、活性水素含有水中の活性水素濃度を高める手段として、所定量の水を繰り返し磁気処理することにより、磁場への通水回数を増大させている。これにより、磁場への一過性の通水磁気処理水中では、捕捉することが困難であった微少の各種の活性水素が蓄積、高濃縮され、直接溶存励起・活性水素として捉えることができる。すなわち、励起活性水素含有水中の溶存水素を、溶存水素濃度の測定装置によって計測することを可能とした。

【0014】

本実施形態においては、水に施す磁気処理として、当該水に対し磁束密度300ガウス以上の高磁束密度の磁場を繰り返し与えることで、活性水素含有水を製造する場合を想定している。より具体的には、流水量1分間あたり25〜75リットル、流速0.3m/秒以上で流動させた水に対し、磁束密度300〜10000ガウスの磁場を繰り返し60回以上与える場合を一例として想定する。

【0015】

本発明において、流水に1回だけ磁気処理を施した際には、前記した如く、極微量の励起・活性水素が発生していると考えられ、当該励起・活性水素を測定、確認することは容易ではない。しかしながら、給水管内の一定の場所(例えば、赤錆付着部)に対して極微量の励起・活性水素含有水の新しい処理水を連続的に通水させることで、結果的には当該一定の場所に付着、若しくは発生した赤錆は、磁気処理水中の励起・活性水素と多数回に亘って遭遇、つまり接触したことになる。

【0016】

これは、水に磁気処理を施すことにより、確認することが容易でない極微量の励起・活性水素が製造されていることの確かな証拠といえる。

すなわち、所定量の水を繰り返し磁気処理することによって、励起・活性水素濃度が増加し、これによって、励起・活性水素含有水の溶存水素を捉える(検出する)ことが可能となり、その結果、励起・活性水素を含有する水が製造されることを確認することができる。

本発明は、この確認した結果に基づき、水に磁気処理を施すことによって、励起・活性水素含有水を製造することを可能とした。

【0017】

つまり、後述する各種の確認実験により、水(一例として、水道水)の鉄製給水管内部の鉄表面への赤錆の発生が防止されるとともに、当該鉄表面に付着、若しくは発生した赤錆であるヘマタイト(FeO(OH))が、黒錆であるマグネタイト(Fe3O4)に還元され、除錆、防蝕・防錆被膜を形成することの原因は、水に磁気処理を施すことによって製造される励起・活性水素含有水にあることが明確となり、このことは全く新たな発見であり、新規知見を得、本発明を完成するに至った。

【0018】

本願発明者らは、水に磁気処理を施すことによって励起・活性水素含有水が製造されるメカニズムの一因が、フレミングの右手の法則に基づいて極めて微弱な電流が発生する一種の電子授受反応(類似電解反応)が起きることによるものと考えている。

【0019】

つまり、基底状態での平衡が保持されている水(H2O⇔H++OH−)が外的なエネルギー、すなわち強力な磁場発生に伴う電磁波の作用を受けることにより、平衡状態にある水の各種成分が励起され、励起によって、活性化された水(“磁化水”)となり、磁化水中には励起・活性化された水素分子(DH)、水素イオン(H+)、および励起された水素原子(H・)などの還元性水素、並びに励起ヒドロキシラジカル(OH・)などが生成されると考えている。

【0020】

ところで、活性水素は、化学大辞典編集委員会編「化学大辞典」(共立出版株式会社)によれば、発生期状態の水素は、原子状またはそれに近い状態にあり、化学反応を起こしやすくなった水素をいうと記述されている。

本発明の活性水素含有水の活性水素についても、原子状または原子状に近い状態にある水素となっていると考えている。本発明の活性水素(具体的には、励起水素原子(H・))の生成と溶存水素含有水について、以下に説明する。

【0021】

水(H2O)に磁気処理を施すことにより活性水素(H・)となり、さらに溶存水素のH2となる過程は複雑で単純なメカニズムではないが、以下に示す反応式(1),(2)により推するものと推測している。

【0022】

【化1】

【0023】

その際、反応性に富む発生期状態の活性水素(H・)同士が共有結合して水素分子(H2)となる。

【0024】

【化2】

【0025】

なお、本発明に示す溶存水素含有水は、活性水素より生成したものを指す。

【0026】

さらに、生成されたこれらの励起・活性水素種が赤錆の酸化水酸化第二鉄であるヘマタイト(FeO(OH))と反応し、黒錆のマグネタイト(Fe3O4)に化学変化を起こして除錆後、防蝕被膜を形成し、防蝕作用を発揮する。したがって、かかる磁気処理水には励起・活性化された各種の水素が含有されるため、生成されたマグネタイト(Fe3O4)の再酸化を防止し続ける。

【0027】

本発明の活性水素(具体的には、H・)の生成と還元反応のメカニズムを以下の反応式(3),(4)により示す。

水に磁気処理を施すことによって生成される活性水素(H・)

【0028】

【化3】

【0029】

赤錆(FeO(OH))が活性水素(H・)によって部分還元され、マグネタイト(Fe3O4)を生成する。

【0030】

【化4】

【0031】

また、赤錆ヘマタイト(FeO(OH))は、励起・活性化水素の存在下で脱水し、Feの一部は、赤錆の酸化第二鉄(Fe2O3)に変化する。Fe2O3の部分還元反応式の例を以下の反応式(5),(6)に示す。

【0032】

【化5】

【0033】

ここで、鉄製給水管内部の鉄表面に対する赤錆の発生防止について、以下の反応式(7)〜(9)により説明する。給水に供する水(一例として、水道水)の中には、消毒用として添加した塩素(Cl2)が遊離塩素(HClOとClO−)として残留している(反応式(7))。この遊離塩素は酸素(O2)を発生させ(反応式(8))、鉄製給水管内部の鉄表面を酸化して赤錆を発生させる要因となるが、本実施形態においては、磁気処理により発生した各種活性水素成分により還元される(溶存酸素は消去される)(反応式(9))。すなわち、鉄製給水管内部の鉄表面が酸化されることを有効に防止することができる。

【0034】

【化6】

【0035】

上述したように、水に磁気処理を施すことによって、鉄製給水管内部の鉄表面への赤錆の発生が防止されるとともに、鉄製給水管内部の鉄表面に付着、若しくは発生した赤錆のヘマタイト(Fe2O3やFeO(OH))が、黒錆のマグネタイト(Fe3O4)の防蝕被膜に還元されるというメカニズムは、水に磁気処理を施すことによる励起・活性水素含有水の製造方法の完成により初めて化学的に説明と証明が可能となった。

【0036】

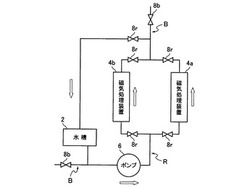

励起・活性水素含有水を製造するに当たり、本実施形態においては、図1に示すような磁気処理システムを用いて水に対して所定の磁気処理を施している。

かかる磁気処理システムは、原水あるいは磁気処理水(以下、まとめて水という)を貯めておく水槽2と、水に対して所定の磁気処理を施すための永久磁石を有する磁気処理装置4a,4bと、水槽2から磁気処理装置4a,4bへ水を送出するとともに、当該水を循環させるためのポンプ6を備えて構成されている。

【0037】

なお、図1に示す磁気処理システムにおいて、水槽2、磁気処理装置4a,4bおよびポンプ6は、相互に給水管で連結されて水を循環させる循環系Rを構成しており、当該循環系Rには給水管から磁気処理装置4a,4bへの取水部分および磁気処理装置4a,4bから給水管への出水部分にバルブ8rが設けられ、磁気処理装置4a,4bへの取水量および磁気処理装置4a,4bからの出水量がそれぞれ調整可能となっている。

また、かかる磁気処理システムにおいては、循環系Rから分岐して原水を入水可能とするとともに、当該循環系Rから磁気処理水を放水可能とするための分岐系Bが構成されている。この場合、循環系Rから分岐系Bへ接続される給水管が配管されているとともに、かかる分岐系Bへの放水部分および当該分岐系Bからの入水部分にもバルブ8bが設けられており、外部から分岐系Bを経由した循環系Rへの入水量および循環系Rから分岐系Bを経由した外部への放水量がそれぞれ調整可能となっている。

【0038】

ここでは、磁気処理を施す原水を一例として脱塩素上水とし、当該脱塩素上水を水槽2に23リットル入れ、平均水温を25℃に設定するとともに、毎分45リットルの流速でポンプ6によって循環系Rを循環させ、磁気処理装置4a,4bを通水する度に繰り返し磁気処理を施した。なお、ポンプ6は接続口径20Aのステンレス製とし、給水管はステンレス管を主体として配管した。

また、水に磁気処理を施す本発明の磁気処理装置4a,4bは、当該装置4a,4b内を通過する水に永久磁石によって磁場を与えるとともに、当該磁場中の磁力線の向きに対し水を直角に通過させることが可能な構造を成している。このため、水が磁気処理装置4a,4bを通過する際、微量ながらも起電力と電流が発生し、当該水に対して磁気処理を施すことができる。

【0039】

そして、磁気処理装置4a,4bを通過した水は、給水管を通って水槽2に入った後、ポンプ6によって再び磁気処理装置4a,4bへ送出され、当該磁気処理装置4a,4bを通過する。すなわち、水は磁気処理システムにおいて循環され、磁気処理装置4a,4bを繰り返し通過する。このように、かかる磁気処理システムによれば、水が磁気処理装置4a,4bを繰り返し通過することで、その都度、通水中に微量ながらも起電力と電流を繰り返し発生させることができ、同一の水に対して重ねて磁気処理を施すことができる。

【0040】

なお、磁気処理装置4a,4bは、水に対して所定の磁場を与えることが可能な構造を成していれば、市販されている汎用の磁気処理装置を任意に選択して用いることができる。その際、磁気処理装置4a,4bに配設される磁石は、永久磁石であってもよいし、電気磁石であってもよい。例えば、磁気処理装置4a,4bに永久磁石を配設する場合、当該永久磁石は、所定の磁場(磁束密度100〜15000ガウス程度)を発生可能であれば、ネオジウム、ボロン、サマリウム、コバルト、鉄及びフェライトなどの各種の磁性材を任意に選択して構成すればよい。

【0041】

すなわち、磁気処理装置4a,4bは、磁石が永久磁石であるか電気磁石であるかを問わず、水に対して磁束密度100ガウス以上、より具体的には100〜15000ガウスの磁場を与えることが可能な磁場発生能力を備えていることが好ましい。

一例として、本実施形態においては、図2(a),(b)に示すような厚さ5mm、直径50mmの複数(同図においては32個)の環状の円板フェライト磁石40mを直列に組み合わせてなる磁石体40を内蔵し、当該磁石体40により磁束密度が100〜15000ガウスの磁場を発生するように磁気処理装置4a,4bが構成されている場合を想定している。なお、図2(a)には、各磁石40mの中心部に形成された貫通孔に棒体固定具40sを挿通し、当該棒体固定具40sの両端をそれぞれ締結固定して成る磁石体40の本体構成を例示するとともに、同図(b)には、その外周部に水を螺旋状に旋回させるための旋回手段(一例として、螺旋状のばね部材)40rを配設した磁石体40をハウジング40hに収容した状態の構成を例示する。その際、磁石体40を構成する磁石40m(一例として、フェライト磁石)の大きさや個数は、発生させる磁場の大きさなどに応じて任意に設定すればよい。また、旋回手段40rは、図2(b)に示すような螺旋状のばね部材には限定されず、例えば、螺旋状に連続する羽根部材などであってもよい。

そして、図1に示す磁気処理システムにおいては、かかる磁石体40が内蔵された磁気処理装置4a,4bを循環系Rに対して並列に1つずつ組み込んでいる。

【0042】

このような磁気処理システムにおいて、例えば、流水量1分間あたり25〜75リットル、流速0.3m/秒以上で水が磁気処理装置4を通過するようにポンプ6およびバルブ8を調整し、水が磁気処理装置4を通過する際、当該水に対して磁束密度300〜10000ガウスの磁場を繰り返し60回以上、磁気処理装置4から与えればよい。

また、流速0.3m/秒以上の流水を循環させるようにポンプ6およびバルブ8を調整し、当該水に対して磁束密度800〜10000ガウスの磁場を磁気処理装置4から与えてもよい。

【0043】

なお、図1には、2つの磁気処理装置4a,4bを循環系Rに対して並列に1つずつ組み込んだ構成を示しているが、磁気処理装置の配設形態はこれに限定されず、例えば、3つ以上の磁気処理装置4a,4bを循環系Rに対して並列に1つずつ、あるいは複数ずつ組み込んだ構成としてもよいし、循環系Rに対して直列に組み込んだ構成としてもよい。また、循環系Rに対して磁気処理装置を1つだけ組み込んだ構成であってもよい。

【0044】

このように、本発明によれば、水に磁気処理を施すことで励起・活性水素含有水を製造することができ、かかる製造方法を用いることにより、励起・活性水素含有水中の各種の励起・活性化水素濃度の計測が可能となる。これにより、これまで長期間を要した水に対する磁気処理能力の客観的な判定を迅速かつ容易に行うことができ、磁気処理システムを設計する際の設計指針への貢献効果は極めて大きい。また、本発明の完成により、鉄製給水管の内部に対する赤錆の発生防止、並びに赤錆のヘマタイト(Fe2O3やFeO(OH))が黒錆のマグネタイト(Fe3O4)に還元されるメカニズムを初めて化学的に立証したことは、防腐防蝕産業への広汎な応用を可能とする。

【0045】

さらに、本発明は防腐防蝕産業のみならず、農水産業分野、医・薬学分野、理工・産業分野、食品衛生分野、環境衛生分野、および保健衛生分野などの各分野への応用が可能となる。各分野への応用例としては、以下に列挙するものが考えられる。

(a)農水産業分野:生物の生理代謝の活性化による農産物および水産生物(食品)の生育、成長、増産等への効果等。

(b)医・薬学分野:活性化水素水の洗浄による静菌、除菌、殺菌等。

(c)理工・産業分野:IT産業への洗浄水としての効果、セメント固化高効率化、高品質製品の製造、化学品の生成加工プロセスでの利用等。

(d)食品衛生分野:活性水素水による生鮮食品の鮮度保持、静菌、除菌、殺菌等。

(e)環境衛生分野:農水産食品製造工場や産業機械製造工場等からの廃水(水質汚濁)の浄化、軽減、改善、有害性生物の抑制、除去等。

(f)保健衛生分野:洗浄水としての静菌、除菌、殺菌等。

【0046】

ここで、本発明により励起・活性水素を製造し、発生させた励起・活性水素の発生量、具体的には励起水素分子(DH)、励起水素イオン(H+)、および励起水素原子(H・)のそれぞれの発生量を実際に計測した。かかる励起・活性水素の製造、並びに励起・活性水素(励起水素分子(DH)、励起水素イオン(H+)、および励起水素原子(H・))の発生量の計測結果について、以下に説明する。

【0047】

励起・活性水素の製造は、図1に示すような磁気処理システムを用いて行っており、その際、46リットルの水を水槽2に貯水し、当該水をポンプ6によって毎分20リットル〜70リットルの流量で最大6時間に亘って循環させた。なお、水は、水道局から供給された水道水を使用し、当該水道水の水温を25℃〜27℃に設定するとともに、その流速をポンプ6およびバルブ8によって300cm/秒、50cm/秒、35cm/秒、および20cm/秒にそれぞれ設定した。そして、磁気処理装置4によってかかる水に対して磁束密度15000ガウス、10000ガウス、5000ガウス、1000ガウス、500ガウス、および300ガウスの磁場をそれぞれ与えた。

【0048】

励起活性水素分子(DH)の生成量の計測に当たっては、上述した条件で水を循環させ、循環後の溶存水素(H2)の濃度を30分経過ごとに測定した。かかる溶存水素(H2)濃度の計測には、(有)共栄電子研究所製の隔膜型ポーラログラフ式電極が採用された溶存水素測定装置「溶存水素 KKM-2100DH」を用いた。

かかる溶存水素(H2)濃度の計測結果を図3(a),(b)に示す。なお、図3(a)には、磁束密度1000ガウスの磁場を流速300cm/秒、50cm/秒、35cm/秒、および20cm/秒の水に対して与えた場合の磁気処理循環時間に対する溶存水素(H2)濃度が30分経過ごとに示されている。また、図3(b)には、流速50cm/秒の水に対し、磁束密度15000ガウス、10000ガウス、5000ガウス、1000ガウス、500ガウス、および300ガウスの磁場をそれぞれ与えた場合における磁気処理循環時間に対する溶存水素(H2)濃度が30分経過ごとに示されている。

【0049】

図3(a)から明らかなように、流速20cm/秒の場合、磁気処理循環時間を6時間以上に設定したとしても、溶存水素(H2)濃度は1.0μg/l程度にとどまった。

これに対し、流速50cm/秒の場合、磁気処理循環時間が2時間を経過するまで、溶存水素(H2)濃度は上昇を続け、2時間経過時には6.0〜7.0μg/lに達し、その後、磁気処理循環時間が6時間を経過するまで、ほぼこの値のまま安定して推移した。

さらに、流速300cm/秒の場合、磁気処理循環時間が1時間経過するまでに溶存水素(H2)濃度は急激に上昇し、1時間経過した時点で7.5μg/l近くに達しており、その後、磁気処理循環時間が6時間となるまで、ほぼこの値のまま安定して推移した。

なお、流速35cm/秒の場合、磁気処理循環時間が2時間経過時の溶存水素(H2)濃度は、3.0〜4.0μg/l程度であり、その後はほぼこの値で推移した。

すなわち、磁気処理を施す際の水の流速としては、0.3m/秒以上に設定することが好ましく、0.5m/秒程度に設定することで、非常に効率よく溶存水素(H2)を発生可能であることが検証された。

【0050】

また、図3(b)から明らかなように、磁束密度300ガウスの磁場を与えた場合、2時間経過時の溶存水素(H2)は、0.5μg/l程度であり、以後、磁気処理循環時間が6時間となっても溶存水素(H2)濃度は同程度となった。

これに対し、磁束密度5000ガウスの磁場を与えた場合、磁気処理循環時間が1時間経過するまでに溶存水素(H2)濃度は急激に上昇し、1時間経過した時点で8.0μg/l近くに達しており、その後、磁気処理循環時間が6時間となるまで、ほぼこの値のまま安定して推移した。

また、磁束密度10000ガウスの磁場を与えた場合には、磁気処理循環時間が30分経過するまでに溶存水素(H2)濃度はさらに急激に上昇し、30分経過した時点で9.0μg/l近くに達しており、その後、磁気処理循環時間が6時間となるまで、ほぼこの値のまま安定して推移した。

さらに、磁束密度15000ガウスの磁場を与えた場合には、磁気処理循環時間が15分経過するまでに溶存水素(H2)濃度はより一層急激に上昇し、15分経過した時点で9.0μg/l近くに達しており、その後、磁気処理循環時間が6時間となるまで、ほぼこの値のまま安定して推移した。

【0051】

すなわち、流速50cm/秒の水に対し、磁束密度5000ガウス、10000ガウスおよび15000ガウスの磁場を与えた場合、磁束密度300ガウスの磁場を与えた場合と比較して溶存水素(H2)濃度を16〜18倍の極めて高濃度に設定可能であることが確認できた。

なお、磁束密度500ガウスの磁場を与えた場合、溶存水素(H2)濃度は磁気処理循環時間が6時間となるまで緩やかに上昇を続け、6時間経過時には3.0μg/l近くに達した。また、磁束密度1000ガウスの磁場を与えた場合、磁気処理循環時間が2時間経過するまで溶存水素(H2)濃度は上昇を続け、2時間経過時には7.0μg/l近くに達し、その後、磁気処理循環時間が6時間となるまで、ほぼこの値のまま安定して推移した。

【0052】

したがって、磁気処理を施す際は、水の流速を毎秒0.5m程度に設定するとともに、与える磁場の強さを磁束密度1000ガウス以上、より好ましくは5000〜15000ガウス程度に設定することで、非常に効率よく、より短時間で溶存水素(H2)を高濃度とできること、換言すれば溶存水素(H2)を大量に生成できることが検証された。

【0053】

なお、上述した確認実験では、磁気処理を施した後の水、すなわち活性水素含有水の溶存水素(H2)濃度は、1リットルあたり0.5μg〜9.0μg程度であったが、後述する鉄製給水管内部の鉄表面に付着、若しくは発生した赤錆のヘマタイト(FeO(OH))を黒錆のマグネタイト(Fe3O4)に還元し、当該給水管内部に防蝕、除錆処理を施す効果を考慮すれば、活性水素含有水の溶存水素(H2)濃度は、1リットルあたり20μg以下、さらに具体的には5μg〜20μg程度であることが好ましく、溶存水素(H2)濃度がかかる範囲内の数値に設定されている限り、本発明の権利範囲内である。

【0054】

次に、励起水素イオン(H+)の発生量の計測に当たっては、生体内の電子伝達系反応として知られているNAD+(ニコチンアミド・アデニン・ジヌクレオチド)からNADHへの反応系を応用した。すなわち、採取した被検処理水中に励起水素イオン(H+)が生成されていれば、前駆物質のNAD+を添加して反応させた場合、NADHが特異的に生成される反応系である。その際、NADHの生成量はNADHに関する特異的吸収波長(λ340nm)の吸光度を測定するが、予め測定しておいた吸光度と励起水素イオン(H+)量に関する検量線から生成された励起水素イオン(H+)の量を求めた。その結果、磁気処理水中には1リットルあたり21.5μgの励起水素イオン(H+)が検出された。この水素イオン濃度は、基底状態の濃度に比べて約2000倍以上の高濃度に相当する。

【0055】

そして、励起水素原子(H・)の発生量の計測に当たっては、流速50cm/秒の水に対して磁束密度1000ガウスの磁場を与え、磁気処理循環時間が3時間経過時の水(磁気処理水)について、DPPHラジカルスペクトルのピーク減少を利用したESR(電子スピン共鳴)法により、還元性物質の確認を行った。すなわち、図4に示すようなラジカルスカベンジャーのDPPH・(1,1-Dipheny-2-picrylhydrazyl,λmas=517nm)(フリーラジカル)により捕捉された場合のDPPHへの変換反応につき、ESR(電子スピン共鳴)法による吸収強度により定量した。この結果、磁気処理水には1リットルあたり1.1μgの励起水素原子(H・)が検出された。

【0056】

かかるESR法による分析の結果、水に磁気処理を施すことにより、DPPHラジカルスペクトルピークの減少があり、還元性物質(H・)が含有されることを確認した。そこで、この結果を基に溶存水素濃度の測定を実施した。

磁気処理水の中に活性水素(H・)が存在すると、DPPH励起部(−N−N・−)とH・とが反応し、結果としてDPPHラジカルピークが低くなる。図4には、その際の反応移行が示されている。したがって、水に磁気処理を施すことにより、活性水素の存在をESR法によっても確認することができた。

【0057】

そして、上述した励起水素分子(DH)、励起水素イオン(H+)の発生量の計測結果に基づき、図1に示すような磁気処理システムを用いて、鉄製給水管内部に付着した赤錆のヘマタイト(FeO(OH))が黒錆のマグネタイト(Fe3O4)の被膜を形成する防錆効果を確認する実験を11ヶ月間に亘り実施した。実験に当たっては、水を流速0.55m/秒で循環させ、当該流水に対して磁束密度8000ガウスの磁場を与えた。

なお、本実験においては、一例として水の流速と磁場を前記の値(0.55m/秒、磁束密度8000ガウス)に設定しているが、後述する鉄製給水管内部の鉄表面に付着、若しくは発生した赤錆のヘマタイト(FeO(OH))を、黒錆のマグネタイト(Fe3O4)に変化(還元)させる観点からは、水を流速0.3m/秒以上で循環させ、磁場を磁束密度100〜15000ガウスに設定することが好ましい。

鉄製給水管内部に付着、若しくは発生した採取試料および成分分析結果、並びにX線回折スペクトルの同定試験結果の結果を表1および図5(a),(b)にそれぞれ示す。

【0058】

【表1】

【0059】

表1に示すように、試料中の存在金属元素の組成分析では、磁気処理前の鉄(Fe)の主成分は三価鉄である。三価鉄の組成比率は全鉄成分中98.5%であり、三価酸化鉄つまりヘマタイト(FeO(OH))が大部分を占め、図5(a)に示すように、X線回折スペクトルによってもヘマタイト(FeO(OH))が確認された。

これに対し、磁気処理装置設置11ヶ月経過後の試料については、組成分析の結果、鉄の成分として三価鉄分が36.1%、二価鉄分が19.0%含有されている。マグネタイト(Fe3O4)の三価鉄と二価鉄の構成比は2:1であり、採取試料の大部分がマグネタイト(Fe3O4)であることが確認された。さらに、図5(b)に示すように、X線回折の同定によってもマグネタイト(Fe3O4)が確認された。

【0060】

さらに、上述したX線回折スペクトルによる同定試験に加えて、図1に示すような磁気処理システムを用いて、管内を亜鉛表面処理した新規の鉄製給水管に通水し、その内部の防錆効果(発錆を防止する効果)を確認する実験を11ヶ月間に亘り実施した。実験に当たっては、水を流速0.55m/秒で通水し続け、当該流水に対して磁束密度8000ガウスの磁場を与えた。

前記鉄製給水管内部(亜鉛処理表面)に付着した採取試料および成分分析結果、並びにX線回折スペクトルの同定試験結果の結果を表2および図6にそれぞれ示す。

【0061】

【表2】

【0062】

表2および図6に示すように、鉄製給水管内部(亜鉛処理表面)に付着し採取した試料の主成分は、マグネタイト(Fe3O4)と珪酸亜鉛であり、赤錆(Fe2O3)の発生は確認されなかった。

【0063】

このように、鉄製給水管内部の鉄表面(亜鉛処理表面)への赤錆の発生が防止されるとともに、当該鉄製給水管内部の鉄表面に付着、若しくは発生した赤錆のヘマタイト(FeO(OH))が、水(一例として、水道水)に磁気処理を施すことによって製造される励起・活性水素含有水に一過性であっても長期間に亘って暴露され続けることにより、溶存酸素を除去する一方で部分還元(上述した反応式(6)参照)され、黒錆のマグネタイト(Fe3O4)の被膜を再形成することが確認でき、本発明の完成に至った。

【0064】

すなわち、磁気処理水中に各種の励起・活性水素(励起水素分子(DH)、励起水素イオン(H+)、および励起水素原子(H・))が同時に多量発生されることなど、これまで考え付かなかったことを発見し、全く新たな知見を得た。したがって、本発明によれば、鉄製給水管内部の鉄表面への赤錆の付着、若しくは発生を防止するとともに、仮に当該鉄製給水管内部の鉄表面に赤錆が付着、若しくは発生した場合であっても、当該赤錆のヘマタイト(FeO(OH))を黒錆のマグネタイト(Fe3O4)に還元することを特徴とする新規の励起・活性水素含有水の製造方法を提供することができる。別の捉え方をすれば、無添加により、すなわち、水に対して何らの添加物を加えることなく、磁気処理を施すだけで励起・活性水素含有水を製造する方法を提供することができる。

【0065】

なお、上述した本実施形態においては、流水に対して磁気処理を施す場合を一例として想定しているが、磁気処理を施す際、水は必ずしも流動していなくともよく、静止した状態であってもよい。

【図面の簡単な説明】

【0066】

【図1】本発明の一実施形態に係る励起・活性水素含有水の製造方法を実施するための磁気処理システムの構成を示す図。

【図2】磁気処理装置に内蔵される磁石体の構成を示す図であって、(a)は、磁石体の本体を示す図、(b)は、外周部に水を螺旋状に旋回させるための旋回手段を配設した磁石体をハウジングに収容した状態を示す図。

【図3】磁気処理循環時間に対する溶存水素(H2)の濃度の関係を示す図であって、(a)は、磁束密度(1000ガウス)を一定とし、水の流速を変化(50cm/秒,35cm/秒,20cm/秒)させた場合の磁気処理循環時間に対する溶存水素(H2)濃度を30分経過ごとに示す図、(b)は、流速50cm/秒の水に対して磁束密度15000ガウス、10000ガウス、5000ガウス、1000ガウス、500ガウス、および300ガウスの磁場をそれぞれ与えた場合の磁気処理循環時間に対する溶存水素(H2)濃度を30分経過ごとに示す図。

【図4】ESR(電子スピン共鳴)法による励起水素原子(H・)の発生量の計測結果を示す図。

【図5】X線回折スペクトルによる同定試験の結果を示す図であって、(a)は、磁気処理前の赤錆のヘマタイト(FeO(OH))についての結果を示す図、(b)は、磁気処理後の黒錆のマグネタイト(Fe3O4)についての結果を示す図。

【図6】鉄製給水管内部(亜鉛処理表面)に付着し採取した試料の主成分についてのX線回折スペクトルによる同定試験の結果を示す図。

【符号の説明】

【0067】

2 水槽

4a,4b 磁気処理装置

6 ポンプ

8b,8r バルブ

【技術分野】

【0001】

本発明は、永久磁石を用いた磁気処理装置によって水に磁気処理を施すことにより、励起・活性水素(単に、活性水素と呼ばれる場合もあり、以下の説明においてはいずれの表記も用いる)成分を含有する水を製造する活性水素含有水の製造方法に関し、かかる製造方法によって製造された活性水素含有水により、給水管内の鉄表面への赤錆の発生を防止するとともに、当該給水管内の鉄表面に付着、若しくは発生した赤錆であるヘマタイト(FeO(OH))を黒錆マグネタイト(Fe3O4)に化学的に還元して防蝕、除錆処理する技術に関する。

【背景技術】

【0002】

従来から、例えば建築物等における給水、給湯用の配管などに発生する赤錆(Fe2O3)を防止するべく、給水、給湯設備に磁気処理装置を設け、供給水に対して磁気処理を施す水処理システムが知られている。しかしながら、このような磁気処理装置を用いて水に磁気処理を施すことにより、処理後の水中に励起・活性水素が含有されるという認識はこれまでなく、当該水中に含有される励起・活性水素を確認する手段や方法も確立されていなかった。

【0003】

例えば、活性水素含有水の製造方法として、特許文献1には、静止した水に対して金属マグネシウムを投入する方法が一例として開示されており、特許文献2には、水に白金および金属コロイドを分散させ、これに水素ガスを注入する方法が一例として開示されている。これらに開示された方法は、いずれも静止した水中に還元物質を注加することによる活性水素水の製造方法であり、製造された活性水素水は、飲料水や医薬品用水に用いられている。

さらに、非特許文献1には、一定量の水を繰り返し循環した磁気処理水による赤錆防除効果について記載されており、非特許文献2には、還元的現象をもたらす物質の存在の可能性について記載されている。これらの非特許文献1,2では、磁気処理水に還元作用の効果があることについて報知されているに過ぎず、かかる還元作用が何によって起こっているかについては追究されることがなく、触れられてもいない。

なお、非特許文献3には、磁気処理装置を用い、その磁場の強さ、並びに水速度に応じて発生する起電力と発生電流の発生量について、水が磁場中を一定の流速以上で通過する場合、微弱な起電力と電流が発生し、その際に一種の電子受授反応(弱い電解)が行われていることだけが記載されている。

【0004】

このように、いずれの文献にも活性水素を確認することへの認識や手段についての記載はなく、水に対して磁気処理を施すことについては磁気による現象にとどまり、活性水素の存在を確認するには至っていなかった。

したがって、これまでは水(一例として、水道水)に磁気処理を施すことで、給水管内の鉄表面への赤錆の付着が防止されることや、給水管内の鉄表面に付着、若しくは発生した赤錆のヘマタイト(FeO(OH))が黒錆のマグネタイト(Fe3O4)に変化し、防錆性の防蝕被膜を形成することは分かっていたが、かかる反応が何によって起きているのかは基本的な課題として残されていた。

【特許文献1】登録実用新案第3107624号公報

【特許文献2】特開2004−330146号公報

【非特許文献1】坂元正義著 「磁気処理水による赤錆除去効果」 ベル教育システム 1988年

【非特許文献2】E.F.Tebenihim著 「動力装置の水の磁気処理」 日ソ通信社 1985年 P15

【非特許文献3】K.W.Bnsch et al著 「CORROSION 42No.4」 NACE 1986年 P211

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来、水に対して磁気処理を施すことにより、防錆、防蝕被膜のマグネタイトが生成される場合において、当該マグネタイトとは、水中の酸素によって鉄が酸化されてまず酸化第一鉄(FeO)が生成され、これがさらに酸化されて酸化第二鉄(Fe2O3)の赤錆となる過程の途中段階の酸化状態で生成されるマグネタイトFe3O4(FeO+Fe2O3)を指すことが定説となっていた。

【0006】

本願発明者らは、前記した酸化状態で生成されるマグネタイトFe3O4(FeO+Fe2O3)は再酸化され、すべて赤錆ヘマタイト(Fe2O3やFeO(OH))になってしまう筈であるにもかかわらず、磁気処理を施した場合にマグネタイトFe3O4の防錆、防蝕被膜が再酸化されずに継続し続ける(形成され続ける)ことは、磁気処理水中に酸化状態をなくす(酸素を消去する)何らかの還元性物質が生成され、それが酸化反応を止める役割を果たして赤錆の発生を防止し、さらには赤錆のヘマタイト(Fe2O3やFeO(OH))のマグネタイト化(Fe3O4)に働いているものと考えた。

【0007】

これらを踏まえた上で、本願発明者らは、水に対して磁気処理を施すことにより何らかの還元物質が発生し、その水が還元物質を含有するため、酸化還元電位(ORP)が酸化性電位から還元性電位へと低位に推移するのは、水の各種分子成分が磁気処理による強い電磁波を受けて、励起、活性化された水素分子(DH)、水素イオン(H+)および水素原子(H・)を含有することによる現象ではないかということについて考えるに至った。

【0008】

すなわち、本発明は、上述した課題を解決するためになされており、その目的は、水に磁気処理を施すことにより、各種活性水素成分を含有する水を製造する方法を提供することにある。

【課題を解決するための手段】

【0009】

このような目的を達成するために、本発明の活性水素含有水の製造方法は、水に対し、永久磁石による磁気処理を施すことにより、活性水素成分を含有する水を製造する。

この場合、水に施す磁気処理では、水に対し高磁束密度の磁場を一回のみ、あるいは複数回繰り返し与えている。

なお、水に施す磁気処理では、当該水を静止状態に保っておいてもよいが、当該水を所定の流速で流動させることが好ましい。

その際、水に施す磁気処理では、流速0.3m/秒以上の水に対し、磁束密度100〜15000ガウスの磁場を一回のみ、あるいは複数回繰り返し与えればよい。

ここで、活性水素含有水には、励起活性化された溶存水素(DH)、励起活性化された水素イオン(H+)、および励起活性された水素原子(H・)のいずれかを少なくとも含む活性水素成分が含有されている。

【0010】

また、上述した方法によれば、活性水素含有水が製造されることに加え、水に施す磁気処理において、流速0.3m/秒以上の水に対し、磁束密度100〜15000ガウスの磁場を一回のみ、あるいは複数回繰り返し与えることで、鉄製給水管内部への赤錆のヘマタイト(FeOOH)の発生を防止することができる。

この場合、水に対する磁気処理では、流速0.3m/秒以上の水に対し、磁束密度100〜15000ガウスの磁場を与え、鉄製給水管内部に付着、若しくは発生した赤錆のヘマタイト(FeOOH)を黒錆のマグネタイト(Fe3O4)に変化させている。

【発明の効果】

【0011】

本発明の活性水素含有水の製造方法によれば、水に磁気処理を施すだけで、活性水素成分を含有する水を製造することができる。これにより、例えば、給水管内の鉄表面への赤錆の発生を防止するとともに、当該給水管内の鉄表面に付着、若しくは発生した赤錆であるヘマタイト(FeO(OH))を黒錆マグネタイト(Fe3O4)に化学的に還元して防蝕、除錆処理を施すことができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の一実施形態に係る活性水素含有水の製造方法について、添付図面を参照して説明する。なお、以下の説明においては、活性水素(活性水素成分)にはH・、H+、H・+、OH−、OH・−、H−、H・−、H2O・などの励起状の水素原子や水素分子、あるいは水素化合物のすべてが含まれ、特に限定する場合を除き、これらを総称して励起・活性水素(若しくは、単に活性水素)という。

【0013】

本発明は、水に対し、永久磁石による磁気処理を施すことにより、活性水素を含有する水を製造する方法に関するものである。しかしながら、磁気処理装置による磁気処理では、一過性の磁気処理水中に含まれる活性水素の含有量が極めて微少量であるため、測定することも、確認することも容易ではない。

このため、本実施形態においては、水に磁気処理を施すに当たり、活性水素含有水中の活性水素濃度を高める手段として、所定量の水を繰り返し磁気処理することにより、磁場への通水回数を増大させている。これにより、磁場への一過性の通水磁気処理水中では、捕捉することが困難であった微少の各種の活性水素が蓄積、高濃縮され、直接溶存励起・活性水素として捉えることができる。すなわち、励起活性水素含有水中の溶存水素を、溶存水素濃度の測定装置によって計測することを可能とした。

【0014】

本実施形態においては、水に施す磁気処理として、当該水に対し磁束密度300ガウス以上の高磁束密度の磁場を繰り返し与えることで、活性水素含有水を製造する場合を想定している。より具体的には、流水量1分間あたり25〜75リットル、流速0.3m/秒以上で流動させた水に対し、磁束密度300〜10000ガウスの磁場を繰り返し60回以上与える場合を一例として想定する。

【0015】

本発明において、流水に1回だけ磁気処理を施した際には、前記した如く、極微量の励起・活性水素が発生していると考えられ、当該励起・活性水素を測定、確認することは容易ではない。しかしながら、給水管内の一定の場所(例えば、赤錆付着部)に対して極微量の励起・活性水素含有水の新しい処理水を連続的に通水させることで、結果的には当該一定の場所に付着、若しくは発生した赤錆は、磁気処理水中の励起・活性水素と多数回に亘って遭遇、つまり接触したことになる。

【0016】

これは、水に磁気処理を施すことにより、確認することが容易でない極微量の励起・活性水素が製造されていることの確かな証拠といえる。

すなわち、所定量の水を繰り返し磁気処理することによって、励起・活性水素濃度が増加し、これによって、励起・活性水素含有水の溶存水素を捉える(検出する)ことが可能となり、その結果、励起・活性水素を含有する水が製造されることを確認することができる。

本発明は、この確認した結果に基づき、水に磁気処理を施すことによって、励起・活性水素含有水を製造することを可能とした。

【0017】

つまり、後述する各種の確認実験により、水(一例として、水道水)の鉄製給水管内部の鉄表面への赤錆の発生が防止されるとともに、当該鉄表面に付着、若しくは発生した赤錆であるヘマタイト(FeO(OH))が、黒錆であるマグネタイト(Fe3O4)に還元され、除錆、防蝕・防錆被膜を形成することの原因は、水に磁気処理を施すことによって製造される励起・活性水素含有水にあることが明確となり、このことは全く新たな発見であり、新規知見を得、本発明を完成するに至った。

【0018】

本願発明者らは、水に磁気処理を施すことによって励起・活性水素含有水が製造されるメカニズムの一因が、フレミングの右手の法則に基づいて極めて微弱な電流が発生する一種の電子授受反応(類似電解反応)が起きることによるものと考えている。

【0019】

つまり、基底状態での平衡が保持されている水(H2O⇔H++OH−)が外的なエネルギー、すなわち強力な磁場発生に伴う電磁波の作用を受けることにより、平衡状態にある水の各種成分が励起され、励起によって、活性化された水(“磁化水”)となり、磁化水中には励起・活性化された水素分子(DH)、水素イオン(H+)、および励起された水素原子(H・)などの還元性水素、並びに励起ヒドロキシラジカル(OH・)などが生成されると考えている。

【0020】

ところで、活性水素は、化学大辞典編集委員会編「化学大辞典」(共立出版株式会社)によれば、発生期状態の水素は、原子状またはそれに近い状態にあり、化学反応を起こしやすくなった水素をいうと記述されている。

本発明の活性水素含有水の活性水素についても、原子状または原子状に近い状態にある水素となっていると考えている。本発明の活性水素(具体的には、励起水素原子(H・))の生成と溶存水素含有水について、以下に説明する。

【0021】

水(H2O)に磁気処理を施すことにより活性水素(H・)となり、さらに溶存水素のH2となる過程は複雑で単純なメカニズムではないが、以下に示す反応式(1),(2)により推するものと推測している。

【0022】

【化1】

【0023】

その際、反応性に富む発生期状態の活性水素(H・)同士が共有結合して水素分子(H2)となる。

【0024】

【化2】

【0025】

なお、本発明に示す溶存水素含有水は、活性水素より生成したものを指す。

【0026】

さらに、生成されたこれらの励起・活性水素種が赤錆の酸化水酸化第二鉄であるヘマタイト(FeO(OH))と反応し、黒錆のマグネタイト(Fe3O4)に化学変化を起こして除錆後、防蝕被膜を形成し、防蝕作用を発揮する。したがって、かかる磁気処理水には励起・活性化された各種の水素が含有されるため、生成されたマグネタイト(Fe3O4)の再酸化を防止し続ける。

【0027】

本発明の活性水素(具体的には、H・)の生成と還元反応のメカニズムを以下の反応式(3),(4)により示す。

水に磁気処理を施すことによって生成される活性水素(H・)

【0028】

【化3】

【0029】

赤錆(FeO(OH))が活性水素(H・)によって部分還元され、マグネタイト(Fe3O4)を生成する。

【0030】

【化4】

【0031】

また、赤錆ヘマタイト(FeO(OH))は、励起・活性化水素の存在下で脱水し、Feの一部は、赤錆の酸化第二鉄(Fe2O3)に変化する。Fe2O3の部分還元反応式の例を以下の反応式(5),(6)に示す。

【0032】

【化5】

【0033】

ここで、鉄製給水管内部の鉄表面に対する赤錆の発生防止について、以下の反応式(7)〜(9)により説明する。給水に供する水(一例として、水道水)の中には、消毒用として添加した塩素(Cl2)が遊離塩素(HClOとClO−)として残留している(反応式(7))。この遊離塩素は酸素(O2)を発生させ(反応式(8))、鉄製給水管内部の鉄表面を酸化して赤錆を発生させる要因となるが、本実施形態においては、磁気処理により発生した各種活性水素成分により還元される(溶存酸素は消去される)(反応式(9))。すなわち、鉄製給水管内部の鉄表面が酸化されることを有効に防止することができる。

【0034】

【化6】

【0035】

上述したように、水に磁気処理を施すことによって、鉄製給水管内部の鉄表面への赤錆の発生が防止されるとともに、鉄製給水管内部の鉄表面に付着、若しくは発生した赤錆のヘマタイト(Fe2O3やFeO(OH))が、黒錆のマグネタイト(Fe3O4)の防蝕被膜に還元されるというメカニズムは、水に磁気処理を施すことによる励起・活性水素含有水の製造方法の完成により初めて化学的に説明と証明が可能となった。

【0036】

励起・活性水素含有水を製造するに当たり、本実施形態においては、図1に示すような磁気処理システムを用いて水に対して所定の磁気処理を施している。

かかる磁気処理システムは、原水あるいは磁気処理水(以下、まとめて水という)を貯めておく水槽2と、水に対して所定の磁気処理を施すための永久磁石を有する磁気処理装置4a,4bと、水槽2から磁気処理装置4a,4bへ水を送出するとともに、当該水を循環させるためのポンプ6を備えて構成されている。

【0037】

なお、図1に示す磁気処理システムにおいて、水槽2、磁気処理装置4a,4bおよびポンプ6は、相互に給水管で連結されて水を循環させる循環系Rを構成しており、当該循環系Rには給水管から磁気処理装置4a,4bへの取水部分および磁気処理装置4a,4bから給水管への出水部分にバルブ8rが設けられ、磁気処理装置4a,4bへの取水量および磁気処理装置4a,4bからの出水量がそれぞれ調整可能となっている。

また、かかる磁気処理システムにおいては、循環系Rから分岐して原水を入水可能とするとともに、当該循環系Rから磁気処理水を放水可能とするための分岐系Bが構成されている。この場合、循環系Rから分岐系Bへ接続される給水管が配管されているとともに、かかる分岐系Bへの放水部分および当該分岐系Bからの入水部分にもバルブ8bが設けられており、外部から分岐系Bを経由した循環系Rへの入水量および循環系Rから分岐系Bを経由した外部への放水量がそれぞれ調整可能となっている。

【0038】

ここでは、磁気処理を施す原水を一例として脱塩素上水とし、当該脱塩素上水を水槽2に23リットル入れ、平均水温を25℃に設定するとともに、毎分45リットルの流速でポンプ6によって循環系Rを循環させ、磁気処理装置4a,4bを通水する度に繰り返し磁気処理を施した。なお、ポンプ6は接続口径20Aのステンレス製とし、給水管はステンレス管を主体として配管した。

また、水に磁気処理を施す本発明の磁気処理装置4a,4bは、当該装置4a,4b内を通過する水に永久磁石によって磁場を与えるとともに、当該磁場中の磁力線の向きに対し水を直角に通過させることが可能な構造を成している。このため、水が磁気処理装置4a,4bを通過する際、微量ながらも起電力と電流が発生し、当該水に対して磁気処理を施すことができる。

【0039】

そして、磁気処理装置4a,4bを通過した水は、給水管を通って水槽2に入った後、ポンプ6によって再び磁気処理装置4a,4bへ送出され、当該磁気処理装置4a,4bを通過する。すなわち、水は磁気処理システムにおいて循環され、磁気処理装置4a,4bを繰り返し通過する。このように、かかる磁気処理システムによれば、水が磁気処理装置4a,4bを繰り返し通過することで、その都度、通水中に微量ながらも起電力と電流を繰り返し発生させることができ、同一の水に対して重ねて磁気処理を施すことができる。

【0040】

なお、磁気処理装置4a,4bは、水に対して所定の磁場を与えることが可能な構造を成していれば、市販されている汎用の磁気処理装置を任意に選択して用いることができる。その際、磁気処理装置4a,4bに配設される磁石は、永久磁石であってもよいし、電気磁石であってもよい。例えば、磁気処理装置4a,4bに永久磁石を配設する場合、当該永久磁石は、所定の磁場(磁束密度100〜15000ガウス程度)を発生可能であれば、ネオジウム、ボロン、サマリウム、コバルト、鉄及びフェライトなどの各種の磁性材を任意に選択して構成すればよい。

【0041】

すなわち、磁気処理装置4a,4bは、磁石が永久磁石であるか電気磁石であるかを問わず、水に対して磁束密度100ガウス以上、より具体的には100〜15000ガウスの磁場を与えることが可能な磁場発生能力を備えていることが好ましい。

一例として、本実施形態においては、図2(a),(b)に示すような厚さ5mm、直径50mmの複数(同図においては32個)の環状の円板フェライト磁石40mを直列に組み合わせてなる磁石体40を内蔵し、当該磁石体40により磁束密度が100〜15000ガウスの磁場を発生するように磁気処理装置4a,4bが構成されている場合を想定している。なお、図2(a)には、各磁石40mの中心部に形成された貫通孔に棒体固定具40sを挿通し、当該棒体固定具40sの両端をそれぞれ締結固定して成る磁石体40の本体構成を例示するとともに、同図(b)には、その外周部に水を螺旋状に旋回させるための旋回手段(一例として、螺旋状のばね部材)40rを配設した磁石体40をハウジング40hに収容した状態の構成を例示する。その際、磁石体40を構成する磁石40m(一例として、フェライト磁石)の大きさや個数は、発生させる磁場の大きさなどに応じて任意に設定すればよい。また、旋回手段40rは、図2(b)に示すような螺旋状のばね部材には限定されず、例えば、螺旋状に連続する羽根部材などであってもよい。

そして、図1に示す磁気処理システムにおいては、かかる磁石体40が内蔵された磁気処理装置4a,4bを循環系Rに対して並列に1つずつ組み込んでいる。

【0042】

このような磁気処理システムにおいて、例えば、流水量1分間あたり25〜75リットル、流速0.3m/秒以上で水が磁気処理装置4を通過するようにポンプ6およびバルブ8を調整し、水が磁気処理装置4を通過する際、当該水に対して磁束密度300〜10000ガウスの磁場を繰り返し60回以上、磁気処理装置4から与えればよい。

また、流速0.3m/秒以上の流水を循環させるようにポンプ6およびバルブ8を調整し、当該水に対して磁束密度800〜10000ガウスの磁場を磁気処理装置4から与えてもよい。

【0043】

なお、図1には、2つの磁気処理装置4a,4bを循環系Rに対して並列に1つずつ組み込んだ構成を示しているが、磁気処理装置の配設形態はこれに限定されず、例えば、3つ以上の磁気処理装置4a,4bを循環系Rに対して並列に1つずつ、あるいは複数ずつ組み込んだ構成としてもよいし、循環系Rに対して直列に組み込んだ構成としてもよい。また、循環系Rに対して磁気処理装置を1つだけ組み込んだ構成であってもよい。

【0044】

このように、本発明によれば、水に磁気処理を施すことで励起・活性水素含有水を製造することができ、かかる製造方法を用いることにより、励起・活性水素含有水中の各種の励起・活性化水素濃度の計測が可能となる。これにより、これまで長期間を要した水に対する磁気処理能力の客観的な判定を迅速かつ容易に行うことができ、磁気処理システムを設計する際の設計指針への貢献効果は極めて大きい。また、本発明の完成により、鉄製給水管の内部に対する赤錆の発生防止、並びに赤錆のヘマタイト(Fe2O3やFeO(OH))が黒錆のマグネタイト(Fe3O4)に還元されるメカニズムを初めて化学的に立証したことは、防腐防蝕産業への広汎な応用を可能とする。

【0045】

さらに、本発明は防腐防蝕産業のみならず、農水産業分野、医・薬学分野、理工・産業分野、食品衛生分野、環境衛生分野、および保健衛生分野などの各分野への応用が可能となる。各分野への応用例としては、以下に列挙するものが考えられる。

(a)農水産業分野:生物の生理代謝の活性化による農産物および水産生物(食品)の生育、成長、増産等への効果等。

(b)医・薬学分野:活性化水素水の洗浄による静菌、除菌、殺菌等。

(c)理工・産業分野:IT産業への洗浄水としての効果、セメント固化高効率化、高品質製品の製造、化学品の生成加工プロセスでの利用等。

(d)食品衛生分野:活性水素水による生鮮食品の鮮度保持、静菌、除菌、殺菌等。

(e)環境衛生分野:農水産食品製造工場や産業機械製造工場等からの廃水(水質汚濁)の浄化、軽減、改善、有害性生物の抑制、除去等。

(f)保健衛生分野:洗浄水としての静菌、除菌、殺菌等。

【0046】

ここで、本発明により励起・活性水素を製造し、発生させた励起・活性水素の発生量、具体的には励起水素分子(DH)、励起水素イオン(H+)、および励起水素原子(H・)のそれぞれの発生量を実際に計測した。かかる励起・活性水素の製造、並びに励起・活性水素(励起水素分子(DH)、励起水素イオン(H+)、および励起水素原子(H・))の発生量の計測結果について、以下に説明する。

【0047】

励起・活性水素の製造は、図1に示すような磁気処理システムを用いて行っており、その際、46リットルの水を水槽2に貯水し、当該水をポンプ6によって毎分20リットル〜70リットルの流量で最大6時間に亘って循環させた。なお、水は、水道局から供給された水道水を使用し、当該水道水の水温を25℃〜27℃に設定するとともに、その流速をポンプ6およびバルブ8によって300cm/秒、50cm/秒、35cm/秒、および20cm/秒にそれぞれ設定した。そして、磁気処理装置4によってかかる水に対して磁束密度15000ガウス、10000ガウス、5000ガウス、1000ガウス、500ガウス、および300ガウスの磁場をそれぞれ与えた。

【0048】

励起活性水素分子(DH)の生成量の計測に当たっては、上述した条件で水を循環させ、循環後の溶存水素(H2)の濃度を30分経過ごとに測定した。かかる溶存水素(H2)濃度の計測には、(有)共栄電子研究所製の隔膜型ポーラログラフ式電極が採用された溶存水素測定装置「溶存水素 KKM-2100DH」を用いた。

かかる溶存水素(H2)濃度の計測結果を図3(a),(b)に示す。なお、図3(a)には、磁束密度1000ガウスの磁場を流速300cm/秒、50cm/秒、35cm/秒、および20cm/秒の水に対して与えた場合の磁気処理循環時間に対する溶存水素(H2)濃度が30分経過ごとに示されている。また、図3(b)には、流速50cm/秒の水に対し、磁束密度15000ガウス、10000ガウス、5000ガウス、1000ガウス、500ガウス、および300ガウスの磁場をそれぞれ与えた場合における磁気処理循環時間に対する溶存水素(H2)濃度が30分経過ごとに示されている。

【0049】

図3(a)から明らかなように、流速20cm/秒の場合、磁気処理循環時間を6時間以上に設定したとしても、溶存水素(H2)濃度は1.0μg/l程度にとどまった。

これに対し、流速50cm/秒の場合、磁気処理循環時間が2時間を経過するまで、溶存水素(H2)濃度は上昇を続け、2時間経過時には6.0〜7.0μg/lに達し、その後、磁気処理循環時間が6時間を経過するまで、ほぼこの値のまま安定して推移した。

さらに、流速300cm/秒の場合、磁気処理循環時間が1時間経過するまでに溶存水素(H2)濃度は急激に上昇し、1時間経過した時点で7.5μg/l近くに達しており、その後、磁気処理循環時間が6時間となるまで、ほぼこの値のまま安定して推移した。

なお、流速35cm/秒の場合、磁気処理循環時間が2時間経過時の溶存水素(H2)濃度は、3.0〜4.0μg/l程度であり、その後はほぼこの値で推移した。

すなわち、磁気処理を施す際の水の流速としては、0.3m/秒以上に設定することが好ましく、0.5m/秒程度に設定することで、非常に効率よく溶存水素(H2)を発生可能であることが検証された。

【0050】

また、図3(b)から明らかなように、磁束密度300ガウスの磁場を与えた場合、2時間経過時の溶存水素(H2)は、0.5μg/l程度であり、以後、磁気処理循環時間が6時間となっても溶存水素(H2)濃度は同程度となった。

これに対し、磁束密度5000ガウスの磁場を与えた場合、磁気処理循環時間が1時間経過するまでに溶存水素(H2)濃度は急激に上昇し、1時間経過した時点で8.0μg/l近くに達しており、その後、磁気処理循環時間が6時間となるまで、ほぼこの値のまま安定して推移した。

また、磁束密度10000ガウスの磁場を与えた場合には、磁気処理循環時間が30分経過するまでに溶存水素(H2)濃度はさらに急激に上昇し、30分経過した時点で9.0μg/l近くに達しており、その後、磁気処理循環時間が6時間となるまで、ほぼこの値のまま安定して推移した。

さらに、磁束密度15000ガウスの磁場を与えた場合には、磁気処理循環時間が15分経過するまでに溶存水素(H2)濃度はより一層急激に上昇し、15分経過した時点で9.0μg/l近くに達しており、その後、磁気処理循環時間が6時間となるまで、ほぼこの値のまま安定して推移した。

【0051】

すなわち、流速50cm/秒の水に対し、磁束密度5000ガウス、10000ガウスおよび15000ガウスの磁場を与えた場合、磁束密度300ガウスの磁場を与えた場合と比較して溶存水素(H2)濃度を16〜18倍の極めて高濃度に設定可能であることが確認できた。

なお、磁束密度500ガウスの磁場を与えた場合、溶存水素(H2)濃度は磁気処理循環時間が6時間となるまで緩やかに上昇を続け、6時間経過時には3.0μg/l近くに達した。また、磁束密度1000ガウスの磁場を与えた場合、磁気処理循環時間が2時間経過するまで溶存水素(H2)濃度は上昇を続け、2時間経過時には7.0μg/l近くに達し、その後、磁気処理循環時間が6時間となるまで、ほぼこの値のまま安定して推移した。

【0052】

したがって、磁気処理を施す際は、水の流速を毎秒0.5m程度に設定するとともに、与える磁場の強さを磁束密度1000ガウス以上、より好ましくは5000〜15000ガウス程度に設定することで、非常に効率よく、より短時間で溶存水素(H2)を高濃度とできること、換言すれば溶存水素(H2)を大量に生成できることが検証された。

【0053】

なお、上述した確認実験では、磁気処理を施した後の水、すなわち活性水素含有水の溶存水素(H2)濃度は、1リットルあたり0.5μg〜9.0μg程度であったが、後述する鉄製給水管内部の鉄表面に付着、若しくは発生した赤錆のヘマタイト(FeO(OH))を黒錆のマグネタイト(Fe3O4)に還元し、当該給水管内部に防蝕、除錆処理を施す効果を考慮すれば、活性水素含有水の溶存水素(H2)濃度は、1リットルあたり20μg以下、さらに具体的には5μg〜20μg程度であることが好ましく、溶存水素(H2)濃度がかかる範囲内の数値に設定されている限り、本発明の権利範囲内である。

【0054】

次に、励起水素イオン(H+)の発生量の計測に当たっては、生体内の電子伝達系反応として知られているNAD+(ニコチンアミド・アデニン・ジヌクレオチド)からNADHへの反応系を応用した。すなわち、採取した被検処理水中に励起水素イオン(H+)が生成されていれば、前駆物質のNAD+を添加して反応させた場合、NADHが特異的に生成される反応系である。その際、NADHの生成量はNADHに関する特異的吸収波長(λ340nm)の吸光度を測定するが、予め測定しておいた吸光度と励起水素イオン(H+)量に関する検量線から生成された励起水素イオン(H+)の量を求めた。その結果、磁気処理水中には1リットルあたり21.5μgの励起水素イオン(H+)が検出された。この水素イオン濃度は、基底状態の濃度に比べて約2000倍以上の高濃度に相当する。

【0055】

そして、励起水素原子(H・)の発生量の計測に当たっては、流速50cm/秒の水に対して磁束密度1000ガウスの磁場を与え、磁気処理循環時間が3時間経過時の水(磁気処理水)について、DPPHラジカルスペクトルのピーク減少を利用したESR(電子スピン共鳴)法により、還元性物質の確認を行った。すなわち、図4に示すようなラジカルスカベンジャーのDPPH・(1,1-Dipheny-2-picrylhydrazyl,λmas=517nm)(フリーラジカル)により捕捉された場合のDPPHへの変換反応につき、ESR(電子スピン共鳴)法による吸収強度により定量した。この結果、磁気処理水には1リットルあたり1.1μgの励起水素原子(H・)が検出された。

【0056】

かかるESR法による分析の結果、水に磁気処理を施すことにより、DPPHラジカルスペクトルピークの減少があり、還元性物質(H・)が含有されることを確認した。そこで、この結果を基に溶存水素濃度の測定を実施した。

磁気処理水の中に活性水素(H・)が存在すると、DPPH励起部(−N−N・−)とH・とが反応し、結果としてDPPHラジカルピークが低くなる。図4には、その際の反応移行が示されている。したがって、水に磁気処理を施すことにより、活性水素の存在をESR法によっても確認することができた。

【0057】

そして、上述した励起水素分子(DH)、励起水素イオン(H+)の発生量の計測結果に基づき、図1に示すような磁気処理システムを用いて、鉄製給水管内部に付着した赤錆のヘマタイト(FeO(OH))が黒錆のマグネタイト(Fe3O4)の被膜を形成する防錆効果を確認する実験を11ヶ月間に亘り実施した。実験に当たっては、水を流速0.55m/秒で循環させ、当該流水に対して磁束密度8000ガウスの磁場を与えた。

なお、本実験においては、一例として水の流速と磁場を前記の値(0.55m/秒、磁束密度8000ガウス)に設定しているが、後述する鉄製給水管内部の鉄表面に付着、若しくは発生した赤錆のヘマタイト(FeO(OH))を、黒錆のマグネタイト(Fe3O4)に変化(還元)させる観点からは、水を流速0.3m/秒以上で循環させ、磁場を磁束密度100〜15000ガウスに設定することが好ましい。

鉄製給水管内部に付着、若しくは発生した採取試料および成分分析結果、並びにX線回折スペクトルの同定試験結果の結果を表1および図5(a),(b)にそれぞれ示す。

【0058】

【表1】

【0059】

表1に示すように、試料中の存在金属元素の組成分析では、磁気処理前の鉄(Fe)の主成分は三価鉄である。三価鉄の組成比率は全鉄成分中98.5%であり、三価酸化鉄つまりヘマタイト(FeO(OH))が大部分を占め、図5(a)に示すように、X線回折スペクトルによってもヘマタイト(FeO(OH))が確認された。

これに対し、磁気処理装置設置11ヶ月経過後の試料については、組成分析の結果、鉄の成分として三価鉄分が36.1%、二価鉄分が19.0%含有されている。マグネタイト(Fe3O4)の三価鉄と二価鉄の構成比は2:1であり、採取試料の大部分がマグネタイト(Fe3O4)であることが確認された。さらに、図5(b)に示すように、X線回折の同定によってもマグネタイト(Fe3O4)が確認された。

【0060】

さらに、上述したX線回折スペクトルによる同定試験に加えて、図1に示すような磁気処理システムを用いて、管内を亜鉛表面処理した新規の鉄製給水管に通水し、その内部の防錆効果(発錆を防止する効果)を確認する実験を11ヶ月間に亘り実施した。実験に当たっては、水を流速0.55m/秒で通水し続け、当該流水に対して磁束密度8000ガウスの磁場を与えた。

前記鉄製給水管内部(亜鉛処理表面)に付着した採取試料および成分分析結果、並びにX線回折スペクトルの同定試験結果の結果を表2および図6にそれぞれ示す。

【0061】

【表2】

【0062】

表2および図6に示すように、鉄製給水管内部(亜鉛処理表面)に付着し採取した試料の主成分は、マグネタイト(Fe3O4)と珪酸亜鉛であり、赤錆(Fe2O3)の発生は確認されなかった。

【0063】

このように、鉄製給水管内部の鉄表面(亜鉛処理表面)への赤錆の発生が防止されるとともに、当該鉄製給水管内部の鉄表面に付着、若しくは発生した赤錆のヘマタイト(FeO(OH))が、水(一例として、水道水)に磁気処理を施すことによって製造される励起・活性水素含有水に一過性であっても長期間に亘って暴露され続けることにより、溶存酸素を除去する一方で部分還元(上述した反応式(6)参照)され、黒錆のマグネタイト(Fe3O4)の被膜を再形成することが確認でき、本発明の完成に至った。

【0064】

すなわち、磁気処理水中に各種の励起・活性水素(励起水素分子(DH)、励起水素イオン(H+)、および励起水素原子(H・))が同時に多量発生されることなど、これまで考え付かなかったことを発見し、全く新たな知見を得た。したがって、本発明によれば、鉄製給水管内部の鉄表面への赤錆の付着、若しくは発生を防止するとともに、仮に当該鉄製給水管内部の鉄表面に赤錆が付着、若しくは発生した場合であっても、当該赤錆のヘマタイト(FeO(OH))を黒錆のマグネタイト(Fe3O4)に還元することを特徴とする新規の励起・活性水素含有水の製造方法を提供することができる。別の捉え方をすれば、無添加により、すなわち、水に対して何らの添加物を加えることなく、磁気処理を施すだけで励起・活性水素含有水を製造する方法を提供することができる。

【0065】

なお、上述した本実施形態においては、流水に対して磁気処理を施す場合を一例として想定しているが、磁気処理を施す際、水は必ずしも流動していなくともよく、静止した状態であってもよい。

【図面の簡単な説明】

【0066】

【図1】本発明の一実施形態に係る励起・活性水素含有水の製造方法を実施するための磁気処理システムの構成を示す図。

【図2】磁気処理装置に内蔵される磁石体の構成を示す図であって、(a)は、磁石体の本体を示す図、(b)は、外周部に水を螺旋状に旋回させるための旋回手段を配設した磁石体をハウジングに収容した状態を示す図。

【図3】磁気処理循環時間に対する溶存水素(H2)の濃度の関係を示す図であって、(a)は、磁束密度(1000ガウス)を一定とし、水の流速を変化(50cm/秒,35cm/秒,20cm/秒)させた場合の磁気処理循環時間に対する溶存水素(H2)濃度を30分経過ごとに示す図、(b)は、流速50cm/秒の水に対して磁束密度15000ガウス、10000ガウス、5000ガウス、1000ガウス、500ガウス、および300ガウスの磁場をそれぞれ与えた場合の磁気処理循環時間に対する溶存水素(H2)濃度を30分経過ごとに示す図。

【図4】ESR(電子スピン共鳴)法による励起水素原子(H・)の発生量の計測結果を示す図。

【図5】X線回折スペクトルによる同定試験の結果を示す図であって、(a)は、磁気処理前の赤錆のヘマタイト(FeO(OH))についての結果を示す図、(b)は、磁気処理後の黒錆のマグネタイト(Fe3O4)についての結果を示す図。

【図6】鉄製給水管内部(亜鉛処理表面)に付着し採取した試料の主成分についてのX線回折スペクトルによる同定試験の結果を示す図。

【符号の説明】

【0067】

2 水槽

4a,4b 磁気処理装置

6 ポンプ

8b,8r バルブ

【特許請求の範囲】

【請求項1】

水に対し、永久磁石による磁気処理を施すことにより、活性水素成分を含有する水を製造することを特徴とする活性水素含有水の製造方法。

【請求項2】

水に施す磁気処理では、水に対し高磁束密度の磁場を一回のみ、あるいは複数回繰り返し与えることを特徴とする請求項1に記載の活性水素含有水の製造方法。

【請求項3】

水に施す磁気処理では、当該水を所定の流速で流動させることを特徴とする請求項1又は2に記載の活性水素含有水の製造方法。

【請求項4】

水に施す磁気処理では、流速0.3m/秒以上の水に対し、磁束密度100〜15000ガウスの磁場を一回のみ、あるいは複数回繰り返し与えることを特徴とする請求項3に記載の活性水素含有水の製造方法。

【請求項5】

活性水素含有水には、励起活性化された溶存水素(DH)、励起活性化された水素イオン(H+)、および励起活性された水素原子(H・)のいずれかを少なくとも含む活性水素成分が含有されていることを特徴とする請求項1〜4のいずれかに記載の活性水素含有水の製造方法。

【請求項6】

水に施す磁気処理では、流速0.3m/秒以上の水に対し、磁束密度100〜15000ガウスの磁場を一回のみ、あるいは複数回繰り返し与えることで、鉄製給水管内部への赤錆のヘマタイト(FeOOH)の発生を防止することを特徴とする請求項1〜5のいずれかに記載の活性水素含有水の製造方法。

【請求項7】

水に対する磁気処理では、流速0.3m/秒以上の水に対し、磁束密度100〜15000ガウスの磁場を与え、鉄製給水管内部に付着、若しくは発生した赤錆のヘマタイト(FeOOH)を黒錆のマグネタイト(Fe3O4)に変化させることを特徴とする請求項1〜6のいずれかに記載の活性水素含有水の製造方法。

【請求項1】

水に対し、永久磁石による磁気処理を施すことにより、活性水素成分を含有する水を製造することを特徴とする活性水素含有水の製造方法。

【請求項2】

水に施す磁気処理では、水に対し高磁束密度の磁場を一回のみ、あるいは複数回繰り返し与えることを特徴とする請求項1に記載の活性水素含有水の製造方法。

【請求項3】

水に施す磁気処理では、当該水を所定の流速で流動させることを特徴とする請求項1又は2に記載の活性水素含有水の製造方法。

【請求項4】

水に施す磁気処理では、流速0.3m/秒以上の水に対し、磁束密度100〜15000ガウスの磁場を一回のみ、あるいは複数回繰り返し与えることを特徴とする請求項3に記載の活性水素含有水の製造方法。

【請求項5】

活性水素含有水には、励起活性化された溶存水素(DH)、励起活性化された水素イオン(H+)、および励起活性された水素原子(H・)のいずれかを少なくとも含む活性水素成分が含有されていることを特徴とする請求項1〜4のいずれかに記載の活性水素含有水の製造方法。

【請求項6】

水に施す磁気処理では、流速0.3m/秒以上の水に対し、磁束密度100〜15000ガウスの磁場を一回のみ、あるいは複数回繰り返し与えることで、鉄製給水管内部への赤錆のヘマタイト(FeOOH)の発生を防止することを特徴とする請求項1〜5のいずれかに記載の活性水素含有水の製造方法。

【請求項7】

水に対する磁気処理では、流速0.3m/秒以上の水に対し、磁束密度100〜15000ガウスの磁場を与え、鉄製給水管内部に付着、若しくは発生した赤錆のヘマタイト(FeOOH)を黒錆のマグネタイト(Fe3O4)に変化させることを特徴とする請求項1〜6のいずれかに記載の活性水素含有水の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−142807(P2009−142807A)

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願番号】特願2008−127292(P2008−127292)

【出願日】平成20年5月14日(2008.5.14)

【出願人】(504186529)株式会社 日本磁化学研究所 (10)

【出願人】(303003797)

【出願人】(305040363)

【Fターム(参考)】

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願日】平成20年5月14日(2008.5.14)

【出願人】(504186529)株式会社 日本磁化学研究所 (10)

【出願人】(303003797)

【出願人】(305040363)

【Fターム(参考)】

[ Back to top ]