磁気記録媒体の製造方法

【課題】 磁気記録媒体表面に塗布される潤滑層において、潤滑剤が保護層に結合するのを阻害する不純物を除くことにより、結合潤滑層を厚くする方法であって、蒸着速度を制御することができる量産にも適した磁気記録媒体の製造方法、並びに製造装置を提供することである。

【解決手段】 基板上に各種の下地層、磁気記録層、保護層および潤滑層が積層された磁気記録媒体を製造する方法において、前記保護層および前記潤滑層を、それぞれ保護層を形成する真空槽および潤滑層を形成する真空槽で連続して形成し、前記保護層を形成する真空槽と前記潤滑層を形成する真空槽とが相互に遮断されており、前記保護層および前記潤滑層を孤立した状態で形成することを特徴とする方法。

【解決手段】 基板上に各種の下地層、磁気記録層、保護層および潤滑層が積層された磁気記録媒体を製造する方法において、前記保護層および前記潤滑層を、それぞれ保護層を形成する真空槽および潤滑層を形成する真空槽で連続して形成し、前記保護層を形成する真空槽と前記潤滑層を形成する真空槽とが相互に遮断されており、前記保護層および前記潤滑層を孤立した状態で形成することを特徴とする方法。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、ハードディスク装置を構成するハードディスク磁気記録媒体の製造方法に関し、特に磁気記録媒体を保護する保護層と潤滑層の製造方法に関する。

【0002】

【従来の技術】ハードディスク装置はコンピューターの主要な外部記録装置であり、マルチメディアの進行とともに急速に高記録密度化・高転送速度化・小型化が進んでいる。これに伴って、ハードディスク装置主要部品である磁気記録媒体に対しても、記録密度の向上とともにトライボロジー的な機械強度の維持が要求される。

【0003】磁気記録媒体は情報を磁気的に記録する部品であり、基板上に下地層、磁気記録層、保護層が積層され、さらに潤滑剤が塗布されている。通常、基板は、Al合金基板が用いられ、NiPメッキ層を設けることにより基板表面が保護されている。対衝撃性を向上させるために、ガラス基板も用いることができる。情報を記録する磁気記録層はCo系の強磁性体からなり、その磁気的な特性を向上させるためにCr下地層が挿入されている。また、磁気記録層を保護するために、潤滑性に優れ、摩耗し難いダイヤモンドライクカーボン(DLC)といわれる硬いカーボン保護層がコートされる。通常、カーボン保護層はCr下地層や磁気記録層と同様にスパッタ法で蒸着される。また、保護層の上に塗布される潤滑剤には、パーフルオロポリエーテル(PFPE)が主に用いられる。これを溶媒で希釈し、ディップ法やスピンコート法により形成される。この潤滑層の厚さは1nmから数nmと非常に薄くなってきている。

【0004】保護層上の潤滑層は、2種の層に分けられる。一方は保護層と結合した層(結合潤滑層)であり、他方は結合していない層(自由潤滑層)である。自由潤滑層が厚いとヘッドへ付着してヘッド浮上量に影響を与えたり、ディスク媒体とヘッドが吸着してディスクが回転しなくなったりする。また、ディスク媒体は高速で回転するため、自由潤滑層が遠心力で外周側へ移動し、摩耗しやすくなる。このため、自由潤滑層を薄く、従って、結合潤滑層を厚くすることが望まれている。

【0005】また、特開平7−272268号公報に示されている磁気記録媒体の製造方法では、保護層が形成された基体を大気に曝すことなく真空圧力雰囲気下で潤滑層を形成することによって、保護層形成後に大気中に存在する水分やハイドロカーボン等が不可避的に吸着することによる潤滑剤の保護層への付着強度が著しく低下されるのを防いでいる。

【0006】

【発明が解決しようとする課題】磁気記録媒体は、その記録密度の向上とともに、トライポロジー的な機械強度の維持および量産への最適化が重要となる。しかしながら、特開平7−272268号公報に示されている磁気記録媒体の製造方法においては、この点が十分ではなかった。

【0007】そこで、本発明の課題は、磁気記録媒体表面に塗布される潤滑層において、潤滑剤が保護層に結合するのを阻害する不純物を除くことにより、結合潤滑層を厚くする方法であって、蒸着速度を制御することができる量産にも適した磁気記録媒体の製造方法、並びに製造装置を提供することである。

【0008】

【課題を解決するための手段】前記課題を解決するため、本発明に係る磁気記録媒体の製造方法は、Al、ガラス、プラスティックなどの基板上に各種の下地層、磁気記録層、保護層および潤滑層が積層された磁気記録媒体を製造する方法において、前記保護層および前記潤滑層を、真空中で孤立した状態で連続して形成し、かつ、前記保護層を形成する真空槽と前記潤滑層を形成する真空槽とを相互に遮断することによって前記保護層および前記潤滑層を孤立した状態で形成する方法である。

【0009】また、前記保護層の形成方法には、スパッタ法またはプラズマCVD法を用いることができ、前記潤滑層の形成では、蒸着法を用いて潤滑剤を塗布することができる。

【0010】前記潤滑剤は、含有されている微量の水分およびガス成分などの不純物が除去されたものであることが好ましい。また、前記潤滑剤を加熱し、蒸着のために蒸発させるときの温度は、150℃以上であることが好ましい。前記潤滑剤の過剰の蒸発を避けるために、潤滑剤を加熱するための蒸着室中の容器の全面をふさぎ、前記潤滑剤を、前記容器の一部に開けた小さな穴から蒸発させることによって、前記潤滑層の厚さを、前記穴の面積および蒸着時間により制御することができる。

【0011】本発明により成膜される潤滑層の厚さは、2nm以下であることが好ましい。

【0012】さらに、本発明は、保護層を形成する成膜室(DLC成膜室)および潤滑層を形成する蒸着室(潤滑層蒸着室)を備えており、前記潤滑層蒸着室が、バルブによって成膜室から遮断されている磁気記録媒体の製造装置である。

【0013】また、本発明に係る磁気記録媒体の製造装置は、前記DLC成膜室と前記潤滑層蒸着室が、搬送室で繋がっており、前記潤滑層を形成する蒸着室がバルブによって搬送室から遮断されている磁気記録媒体の製造装置である。

【0014】さらに、本発明に係る磁気記録媒体の製造装置は、前記潤滑剤を加熱するための蒸着室中の容器を覆うための、小さな穴を有するフタを備えており、前記潤滑剤を前記穴から蒸発させ、前記潤滑層の厚さを前記穴の面積および蒸着時間によって制御できることが好ましい。

【0015】

【発明の実施の形態】磁気記録媒体は情報を磁気的に記録する部品であり、基板上に下地層、磁気記録層、保護層が積層され、さらに潤滑剤が塗布されている。通常、基板は、Al合金基板が用いられ、NiPメッキ層を設けることにより基板表面保護されている。対衝撃性を向上させるために、ガラス基板も用いることができる。情報を記録する磁気記録層はCo系の強磁性体からなり、その磁気的な特性を向上させるためにCr下地層が挿入されている。また、磁気記録層を保護するために、潤滑性に優れ、摩耗し難いダイヤモンドライクカーボン(DLC)といわれる硬いカーボン保護層がコートされる。通常、カーボン保護層はCr下地層や磁気記録層と同様にスパッタ法で蒸着される。

【0016】また、保護層の上に塗布される潤滑剤には、パーフルオロポリエーテル(PFPE)が主に用いられる。通常は、これを溶媒で希釈し、ディップ法やスピンコート法により形成されが、これらの方法を用いた場合は、結合潤滑層の厚さは十分とはいえない。例として、ディップ法により塗布した潤滑層の厚さの例を図1に示した。ここで用いたカーボン保護層と潤滑剤は通常用いられているものであり、この潤滑剤をフルオロカーボン溶媒で希釈した溶液を用いてディップ法を行った。潤滑層を厚くするほど結合潤滑層も厚くなるが、おおよそ0.3nmで飽和する傾向が見られ、十分な厚さの潤滑層は得られなかった。また、潤滑層が極薄いときにおいてもすべてが結合潤滑層となることはなかった。

【0017】また、ディップ法およびスピンコート法等を用いた場合、潤滑層の形成前にカーボン保護層が一度大気に曝される。その際に、大気中に含まれている各種成分が保護層表面に吸着し、保護層の表面活性が低下することによってカーボン保護層と結合する潤滑剤分子の量が少なくなったものと推測される。大気暴露にともなうカーボン保護層表面が変化することが、確認されている。図2に示すように、カーボン保護層に対する水の接触角は大気暴露時間の対数に比例して大きくなった。

【0018】そこで、本発明は、潤滑層の形成前にカーボン保護層が一度大気に曝されるのを防ぐことにより、形成される結合潤滑層を厚くすることを特徴としている。

【0019】本発明の磁気記録媒体の製造方法は、基板上に各種の下地層、磁気記録層、保護層および潤滑層が積層された磁気記録媒体の製造において、前記保護層の表面を大気に曝すのを防ぐため、前記保護層および前記潤滑層を真空中で連続して形成し、かつ、前記保護層を形成する真空槽と前記潤滑層を形成する真空槽とを相互に遮断することによって前記保護層および前記潤滑層を孤立した状態で形成することを特徴とする方法である。保護層と潤滑剤を真空一貫プロセスで形成することによって、保護層の表面が大気中の成分に汚染されなくなる。つまり、保護層上にある潤滑剤分子の結合サイトに大気中成分が吸着することがないので、保護層と結合する潤滑剤の成分を増やすことができる。

【0020】通常、基板には、Al合金基板が用いられ、NiPメッキ層を設けることにより基板表面保護されている。対衝撃性を向上させるために、ガラス基板も用いることができる。

【0021】前述したように、前記保護層の形成方法には、スパッタ法またはプラズマCVD法を用いることができる。

【0022】しかし、前記潤滑層の形成では、これらの手法では、液体である潤滑剤の分子が壊れるため使えない。これに対し、蒸着法は、潤滑剤の分解温度を超えない範囲で使用すれば、真空中で潤滑層を形成することが可能である。

【0023】従って、本発明に係る方法において、前記潤滑層の形成には、蒸着法を用いることが好ましい。

【0024】また、潤滑剤には大気中のガス成分や水分が微量に含まれ、真空蒸着の過程でこれらの成分を放出する。従来の磁気記録媒体の製造方法では、これらの成分が保護層表面に吸着し、その結果潤滑剤が蒸着するのを阻害する可能性があった。

【0025】そこで、潤滑剤からこれらの成分を除去するため、本発明に係る方法では、事前に、潤滑剤を遮断された真空槽中で加熱することで、不純物であるこれらの成分を取り除き、かつ、前記不純物が保護層表面に吸着することを防ぐことを特徴としている。

【0026】さらにまた、本発明は、磁気記録媒体の製造装置である。本製造装置は、保護層を形成する成膜室および潤滑層を形成する蒸着室を備えており、2つ室は搬送室で繋がっている。但し、搬送室は必ずしも設ける必要はなく、DLC成膜室と潤滑層蒸着室を直接接合してもよい。成膜室中で保護層を成膜された基板は、搬送室を通って蒸着室へ運ばれるが、成膜室、蒸着室および搬送室はいずれも真空に維持されているため、基板が大気に曝されることはない。また、成膜室および蒸着室はバルブによって外部と遮断することができるため、搬送室を備えている場合は、蒸着室を搬送室とバルブによって遮断することができ、搬送室を備えていない場合は、蒸着室を成膜室とバルブによって遮断することができる。

【0027】また、潤滑剤を加熱するための蒸着室中の容器は、前記容器を覆うためのフタを備えており、このフタには前記潤滑剤を蒸発させるための小さな穴が開けられている。本発明の磁気記録媒体製造装置では、前記穴の面積および蒸着時間を調製することによって、潤滑層の蒸着速度を制御することができる。

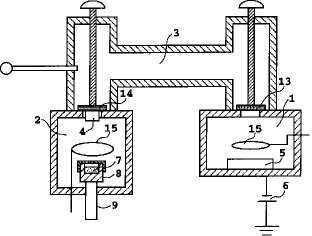

【0028】図3に本発明に係る磁気記録媒体の製造方法の一例を示す。図3は本実験に用いた成膜装置の模式図である。装置は、保護層を形成する真空槽(DLC成膜室)1、潤滑層を形成する真空槽(潤滑層蒸着室)2、搬送室3の真空槽から構成される。DLC成膜室1においては、DCマグネトロンスパッタ法によりカーボン保護層を形成する。潤滑層蒸着室2においては、潤滑剤を加熱するための容器(ルツボ8)内に入れた潤滑剤7の原液をヒータ9で加熱することにより蒸発させ、潤滑層を形成する。このカーボン保護層を着けた基板4は搬送室3を通して、真空状態で潤滑層蒸着室2まで移動することができる。このため、カーボン保護層表面を大気に曝すことなく、潤滑層を装着できる。また、潤滑層蒸着室2と搬送室3の間は、バルブ14によって遮断できる。これにより、保護層まで成膜された基板を潤滑層蒸着室2へ搬送する前に、潤滑剤の不純物を潤滑層蒸着室2中で遮断された状態で除去することができる。

【0029】以下に本発明の実施例を記す。

【0030】

【実施例】(実施例1)実験に用いた基板は直径(φ)65mmの磁気ディスクであり、Al基板上にNiP膜、Cr膜、CoCrTaPt磁性膜を積層したものを使用した。この基板上にDLC成膜室1において15nmの窒素添加アモルファス−カーボン膜(a−C:N膜)を成膜した。ターゲットはサイズ直径(φ)100mm、厚さ5mm、純度4Nのカーボンを用いた。導入ガスはArと窒素であり、流量はそれぞれ4.7sccm(標準状態(0℃、atm)におけるcc/分)、0.3sccmとした。圧力を7×10−1Paとし、200Wでスパッタを行った。基板温度は室温とした。XPS分析より、a−C:N膜の窒素濃度は13原子%であった。

【0031】a−C:N膜を形成した基板は、真空に保たれた搬送室3を通して潤滑層蒸着室2に移動し、潤滑剤を蒸着した。潤滑剤はAusimont社のFOMBLIN Z−dolを用い、基板温度は室温とした。ルツボの温度(蒸着温度)を240℃とし、3×10−4Pa程度の圧力中で蒸着を行った。基板上の潤滑層の厚さを0〜100nmの範囲で変えたサンプルを作製した。

【0032】このようにして作製したサンプルについて、潤滑層の厚さに対する結合潤滑層の厚さを調べた。潤滑層の厚さの測定はフーリエ変換赤外分光法(FT−IR法)を用い、約1270cm−1のCF基による吸収から求めた。また、サンプルをフルオロカーボン溶媒中で超音波洗浄をすることで、自由潤滑層を除去し、残りを結合潤滑層とした。

【0033】潤滑層の厚さと結合潤滑層の厚さとの関係を図4に示した。厚さの薄い0.5nm以下では、100%近くが結合潤滑層となった。潤滑層が厚くなるとともに結合潤滑層も厚くなるが、5nm以上では飽和する傾向を示した。

【0034】図1に示したディップ法で塗布した場合の潤滑層の厚さと比べると、結合潤滑層が明らかに厚いことがわかった。図中の曲線は、(式1) BL=Lo×{1−exp(−L/Lo)}

を表している。式1中、Lは潤滑層厚、BLは結合潤滑層厚、Loは飽和結合潤滑層厚で1.45nmとした。この式は、蒸着された潤滑剤分子がカーボン保護層表面に結合したものは結合潤滑層となり、結合していないものは自由潤滑層になるとして導出したものである。実験結果とよく一致していることがわかる。

【0035】また、潤滑層の厚さが2nm以上のとき、潤滑剤が凝集し、約4μmφの凝集粒子が現われた。厚くなると密度が増加する傾向を示した。このような凝集があると、磁気ヘッドに付着することは明白であり、ヘッドと媒体の張り付きやヘッドの浮上量変動などの原因となる。従って、潤滑層の厚さは2nm以下であることが望ましい。

【0036】(実施例2)比較のために、DLC成膜室1でカーボン保護層を形成した後その表面を大気に曝し、その後、潤滑層蒸着室2で潤滑層を蒸着した。カーボン保護層の表面を大気に曝した以外は実施例1と同じ条件でサンプルを作製した。このときの大気暴露時間を2h、24h、192hとした。

【0037】潤滑層の厚さと結合潤滑層の厚さとの関係を図5に示した。カーボン保護層の表面を大気に曝すことによって結合潤滑層が薄くなることがわかる。また、大気暴露時間が長いほどその傾向が強かった。

【0038】図中には比較のために、大気暴露していないデータおよび式(1)の曲線も示した。また、式(1)を定数倍(付着率倍)した曲線も図中に示した。実験データに合うように付着率を決めると、付着率が大気暴露時間に相関して小さくなることがよくわかる。その減少量は時間の対数に比例し、図2に示した水の接触角変化と対応していた。この結果から、大気中に曝されたカーボン保護層の表面に大気中の成分が吸着し、潤滑剤を結合するのを阻害することが示された。

【0039】(実施例3)潤滑層蒸着室2における潤滑剤の原液を加熱したときの蒸着室内の圧力は、図9に示すように変化した。ルツボ温度が100℃付近で多量のガスが潤滑剤から放出されることがわかった。4重極質量分析計による測定の結果、放出されたガスの主な成分は水であった。

【0040】DLC成膜室1でカーボン保護層を形成した後、この放出される不純物を含んでいるガス(不純物含有ガス)雰囲気に曝し、潤滑剤を蒸着した。成膜条件は実施例1と同じ条件を用いた。

【0041】この不純物含有ガスに曝したときと曝さないときの潤滑層および結合潤滑層の厚さを、表1に示した。潤滑層厚に対する結合潤滑層の厚さは、不純物含有ガスに曝したときの方が小さくなる傾向が見られた。

【0042】このことから、潤滑剤中の不純物含有ガス成分を十分蒸発させ除去したのちに、カーボン保護層を成膜した基板を潤滑層蒸着室に導入することが重要であることがわかった。

【0043】

【表1】

【0044】また、この実験の際、潤滑層蒸着室2においてルツボ8を加熱し、潤滑剤7の不純物含有ガスの脱ガスを行い、その後、基板4を潤滑層蒸着室2に移動する操作を数十回行った。この操作の後、搬送室3の内部に潤滑剤7が回り込んでいるのが観察された。この回り込みを最小限にするには、本発明に係る装置のように、基板4の移動時を除き、潤滑層蒸着室2と搬送室3との間がバルブ14によって遮断できる方が、磁気記録媒体の製造に適していることは明らかである。

【0045】(実施例4)以上の実験においては、潤滑剤を蒸発させるときのルツボ温度(蒸着温度)を240℃としたが、ルツボ温度の最適化のために、ルツボ温度を100℃から240℃と変えたときの蒸着速度を調べた。

【0046】本実験のため、図6に示すように、潤滑剤7を蒸発させるためのルツボ8を、小さな穴を開けたフタ10で覆った。蒸着速度を制御するために、フタ10には径が異なる穴を開けた。穴の径(開口径)は0.3mmφ、1mmφ、および8mmφとした。

【0047】結果を単位面積当たりの蒸着速度とルツボ温度との関係として図7に示した。蒸着速度はおおよそ穴の面積に比例することがわかった。図7に示されるように、蒸着速度はルツボ温度とともに指数的に増加しており、ルツボ温度によって蒸着速度を変えることは難しいことがわかる。ここで、ルツボ温度100℃においては蒸着速度が遅すぎて潤滑層が形成されず、潤滑層の厚さを測定できなかった。潤滑剤の蒸着にはルツボ温度が150℃以上必要であることがわかった。一方、ルツボ温度を240℃とし、穴の径を0.3mmφにした場合は、約0.15nm/secの蒸着速度となり、量産を考えた場合に比較的適当な値であった。以上の結果から、適当な蒸着速度を得るにはこの穴の径を調製することが有効であることがわかった。

【0048】また、蒸着膜およびルツボに残った残液の数平均分子量をゲル浸透クロマトグラフGPCで測定し、潤滑剤の原液に対する比を表2に示した。蒸着膜の分子量は原液より小さく、残液の分子量は原液より大きかった。高温にするほど、原液の分子量に近くなる傾向を示した。このことから、蒸着膜の分子量を原液に近くするには、ルツボ温度が高いほどよく、少なくとも200℃以上、好ましくは240℃以上あることが望まれる。

【0049】このように高いルツボ温度が必要であるが、前述のように温度が高いと蒸着速度の調製が困難である。従って、蒸着速度を調製するためには、ルツボに小さな穴を開けたフタをつけ、穴の面積および蒸着時間によって調製することが必要である。

【0050】

【表2】

【0051】(実施例5)図8は、実施例1で用いた方法において、カーボン保護層を形成する方法をスパッタ法からCVD法に変えた方法に用いた製造装置を示す図である。この方法で形成した水素と窒素添加アモルファスカーボン(a−C:H:N)膜に対しても同様の効果が得られた。その成膜条件は、基板温度は室温、導入ガスはエチレンと窒素であり、流量はそれぞれ10sccm、5sccmとした。圧力を7×10−1Paとし、13.56MHZの高周波出力を200Wとして成膜した。その他の条件は実施例1に用いた条件と同様であった。

【0052】(実施例6)蒸着に用いる潤滑剤に、Ausimont社のFOMBLIN Z−テトラオールやAMなどのパーフルオロポリエーテル(PFPE)を用いた以外は、実施例1で用いた同じ条件で実施例1と同様の実験を行った。その結果、実施例1と同様に、結合潤滑層の厚さはディップ法よりも厚くなった。

【0053】

【発明の効果】本発明によれば、カーボン保護層の形成後大気中に暴露することなく潤滑剤を塗布することによって、保護層と結合している潤滑層を厚くできることがわかった。カーボン保護層を大気に曝すことにより、その表面にある結合サイトが大気中の成分と結合し、潤滑剤が結合できなくなるものと推測される。

【0054】本発明では、カーボン保護層として、a−C:N膜やa−C:H:N膜について示したが、アモルファス−カーボン(a−C)や水素添加アモルファス−カーボン(a−C:H)膜およびこれらにSi、Bなどを添加した膜についても同様であることは明白である。成膜方法もスパッタ法とプラズマCVD法を示したが、イオンビーム蒸着、イオンプレーティング、アーク放電蒸着などでも同様である。

【0055】潤滑剤の塗布方法として真空蒸着法を示したが、霧状にした潤滑剤を噴霧する方法や直接潤滑液に浸すなどの方法でも真空中など大気の影響がない環境で行えば、同様の効果が得られることは明白である。

【図面の簡単な説明】

【図1】ディップ法で塗布した潤滑層の厚さと結合潤滑層の厚さとの関係を示す図である。

【図2】a−C:N膜の大気暴露時間と水の接触角との関係を示す図である。

【図3】本発明で用いた成膜装置の概略図である。

【図4】蒸着法で形成した潤滑層の厚さと結合潤滑層の厚さとの関係を示す図である。

【図5】大気暴露したa−C:N膜上に蒸着法で形成した潤滑層の厚さと結合潤滑層の厚さとの関係を示す図である。

【図6】本発明で用いた潤滑剤を蒸着するためのルツボの概略図である。

【図7】ルツボ温度と潤滑層の蒸着速度の関係を示す図である。

【図8】本発明で用いた成膜装置の概略図である。

【図9】潤滑剤の原液を加熱したときの、ルツボ温度と蒸着室の圧力との関係を示す図である。

【符号の説明】

1 DLC成膜室

2 潤滑層蒸着室

3 搬送室

4 基板

5 カーボン・ターゲット

6 直流電流

7 潤滑剤

8 ルツボ

9 ヒータ

10 ルツボのフタ

11 高周波電源

12 カソード電極

13 バルブ

14 バルブ

15 シャッター

【0001】

【発明の属する技術分野】本発明は、ハードディスク装置を構成するハードディスク磁気記録媒体の製造方法に関し、特に磁気記録媒体を保護する保護層と潤滑層の製造方法に関する。

【0002】

【従来の技術】ハードディスク装置はコンピューターの主要な外部記録装置であり、マルチメディアの進行とともに急速に高記録密度化・高転送速度化・小型化が進んでいる。これに伴って、ハードディスク装置主要部品である磁気記録媒体に対しても、記録密度の向上とともにトライボロジー的な機械強度の維持が要求される。

【0003】磁気記録媒体は情報を磁気的に記録する部品であり、基板上に下地層、磁気記録層、保護層が積層され、さらに潤滑剤が塗布されている。通常、基板は、Al合金基板が用いられ、NiPメッキ層を設けることにより基板表面が保護されている。対衝撃性を向上させるために、ガラス基板も用いることができる。情報を記録する磁気記録層はCo系の強磁性体からなり、その磁気的な特性を向上させるためにCr下地層が挿入されている。また、磁気記録層を保護するために、潤滑性に優れ、摩耗し難いダイヤモンドライクカーボン(DLC)といわれる硬いカーボン保護層がコートされる。通常、カーボン保護層はCr下地層や磁気記録層と同様にスパッタ法で蒸着される。また、保護層の上に塗布される潤滑剤には、パーフルオロポリエーテル(PFPE)が主に用いられる。これを溶媒で希釈し、ディップ法やスピンコート法により形成される。この潤滑層の厚さは1nmから数nmと非常に薄くなってきている。

【0004】保護層上の潤滑層は、2種の層に分けられる。一方は保護層と結合した層(結合潤滑層)であり、他方は結合していない層(自由潤滑層)である。自由潤滑層が厚いとヘッドへ付着してヘッド浮上量に影響を与えたり、ディスク媒体とヘッドが吸着してディスクが回転しなくなったりする。また、ディスク媒体は高速で回転するため、自由潤滑層が遠心力で外周側へ移動し、摩耗しやすくなる。このため、自由潤滑層を薄く、従って、結合潤滑層を厚くすることが望まれている。

【0005】また、特開平7−272268号公報に示されている磁気記録媒体の製造方法では、保護層が形成された基体を大気に曝すことなく真空圧力雰囲気下で潤滑層を形成することによって、保護層形成後に大気中に存在する水分やハイドロカーボン等が不可避的に吸着することによる潤滑剤の保護層への付着強度が著しく低下されるのを防いでいる。

【0006】

【発明が解決しようとする課題】磁気記録媒体は、その記録密度の向上とともに、トライポロジー的な機械強度の維持および量産への最適化が重要となる。しかしながら、特開平7−272268号公報に示されている磁気記録媒体の製造方法においては、この点が十分ではなかった。

【0007】そこで、本発明の課題は、磁気記録媒体表面に塗布される潤滑層において、潤滑剤が保護層に結合するのを阻害する不純物を除くことにより、結合潤滑層を厚くする方法であって、蒸着速度を制御することができる量産にも適した磁気記録媒体の製造方法、並びに製造装置を提供することである。

【0008】

【課題を解決するための手段】前記課題を解決するため、本発明に係る磁気記録媒体の製造方法は、Al、ガラス、プラスティックなどの基板上に各種の下地層、磁気記録層、保護層および潤滑層が積層された磁気記録媒体を製造する方法において、前記保護層および前記潤滑層を、真空中で孤立した状態で連続して形成し、かつ、前記保護層を形成する真空槽と前記潤滑層を形成する真空槽とを相互に遮断することによって前記保護層および前記潤滑層を孤立した状態で形成する方法である。

【0009】また、前記保護層の形成方法には、スパッタ法またはプラズマCVD法を用いることができ、前記潤滑層の形成では、蒸着法を用いて潤滑剤を塗布することができる。

【0010】前記潤滑剤は、含有されている微量の水分およびガス成分などの不純物が除去されたものであることが好ましい。また、前記潤滑剤を加熱し、蒸着のために蒸発させるときの温度は、150℃以上であることが好ましい。前記潤滑剤の過剰の蒸発を避けるために、潤滑剤を加熱するための蒸着室中の容器の全面をふさぎ、前記潤滑剤を、前記容器の一部に開けた小さな穴から蒸発させることによって、前記潤滑層の厚さを、前記穴の面積および蒸着時間により制御することができる。

【0011】本発明により成膜される潤滑層の厚さは、2nm以下であることが好ましい。

【0012】さらに、本発明は、保護層を形成する成膜室(DLC成膜室)および潤滑層を形成する蒸着室(潤滑層蒸着室)を備えており、前記潤滑層蒸着室が、バルブによって成膜室から遮断されている磁気記録媒体の製造装置である。

【0013】また、本発明に係る磁気記録媒体の製造装置は、前記DLC成膜室と前記潤滑層蒸着室が、搬送室で繋がっており、前記潤滑層を形成する蒸着室がバルブによって搬送室から遮断されている磁気記録媒体の製造装置である。

【0014】さらに、本発明に係る磁気記録媒体の製造装置は、前記潤滑剤を加熱するための蒸着室中の容器を覆うための、小さな穴を有するフタを備えており、前記潤滑剤を前記穴から蒸発させ、前記潤滑層の厚さを前記穴の面積および蒸着時間によって制御できることが好ましい。

【0015】

【発明の実施の形態】磁気記録媒体は情報を磁気的に記録する部品であり、基板上に下地層、磁気記録層、保護層が積層され、さらに潤滑剤が塗布されている。通常、基板は、Al合金基板が用いられ、NiPメッキ層を設けることにより基板表面保護されている。対衝撃性を向上させるために、ガラス基板も用いることができる。情報を記録する磁気記録層はCo系の強磁性体からなり、その磁気的な特性を向上させるためにCr下地層が挿入されている。また、磁気記録層を保護するために、潤滑性に優れ、摩耗し難いダイヤモンドライクカーボン(DLC)といわれる硬いカーボン保護層がコートされる。通常、カーボン保護層はCr下地層や磁気記録層と同様にスパッタ法で蒸着される。

【0016】また、保護層の上に塗布される潤滑剤には、パーフルオロポリエーテル(PFPE)が主に用いられる。通常は、これを溶媒で希釈し、ディップ法やスピンコート法により形成されが、これらの方法を用いた場合は、結合潤滑層の厚さは十分とはいえない。例として、ディップ法により塗布した潤滑層の厚さの例を図1に示した。ここで用いたカーボン保護層と潤滑剤は通常用いられているものであり、この潤滑剤をフルオロカーボン溶媒で希釈した溶液を用いてディップ法を行った。潤滑層を厚くするほど結合潤滑層も厚くなるが、おおよそ0.3nmで飽和する傾向が見られ、十分な厚さの潤滑層は得られなかった。また、潤滑層が極薄いときにおいてもすべてが結合潤滑層となることはなかった。

【0017】また、ディップ法およびスピンコート法等を用いた場合、潤滑層の形成前にカーボン保護層が一度大気に曝される。その際に、大気中に含まれている各種成分が保護層表面に吸着し、保護層の表面活性が低下することによってカーボン保護層と結合する潤滑剤分子の量が少なくなったものと推測される。大気暴露にともなうカーボン保護層表面が変化することが、確認されている。図2に示すように、カーボン保護層に対する水の接触角は大気暴露時間の対数に比例して大きくなった。

【0018】そこで、本発明は、潤滑層の形成前にカーボン保護層が一度大気に曝されるのを防ぐことにより、形成される結合潤滑層を厚くすることを特徴としている。

【0019】本発明の磁気記録媒体の製造方法は、基板上に各種の下地層、磁気記録層、保護層および潤滑層が積層された磁気記録媒体の製造において、前記保護層の表面を大気に曝すのを防ぐため、前記保護層および前記潤滑層を真空中で連続して形成し、かつ、前記保護層を形成する真空槽と前記潤滑層を形成する真空槽とを相互に遮断することによって前記保護層および前記潤滑層を孤立した状態で形成することを特徴とする方法である。保護層と潤滑剤を真空一貫プロセスで形成することによって、保護層の表面が大気中の成分に汚染されなくなる。つまり、保護層上にある潤滑剤分子の結合サイトに大気中成分が吸着することがないので、保護層と結合する潤滑剤の成分を増やすことができる。

【0020】通常、基板には、Al合金基板が用いられ、NiPメッキ層を設けることにより基板表面保護されている。対衝撃性を向上させるために、ガラス基板も用いることができる。

【0021】前述したように、前記保護層の形成方法には、スパッタ法またはプラズマCVD法を用いることができる。

【0022】しかし、前記潤滑層の形成では、これらの手法では、液体である潤滑剤の分子が壊れるため使えない。これに対し、蒸着法は、潤滑剤の分解温度を超えない範囲で使用すれば、真空中で潤滑層を形成することが可能である。

【0023】従って、本発明に係る方法において、前記潤滑層の形成には、蒸着法を用いることが好ましい。

【0024】また、潤滑剤には大気中のガス成分や水分が微量に含まれ、真空蒸着の過程でこれらの成分を放出する。従来の磁気記録媒体の製造方法では、これらの成分が保護層表面に吸着し、その結果潤滑剤が蒸着するのを阻害する可能性があった。

【0025】そこで、潤滑剤からこれらの成分を除去するため、本発明に係る方法では、事前に、潤滑剤を遮断された真空槽中で加熱することで、不純物であるこれらの成分を取り除き、かつ、前記不純物が保護層表面に吸着することを防ぐことを特徴としている。

【0026】さらにまた、本発明は、磁気記録媒体の製造装置である。本製造装置は、保護層を形成する成膜室および潤滑層を形成する蒸着室を備えており、2つ室は搬送室で繋がっている。但し、搬送室は必ずしも設ける必要はなく、DLC成膜室と潤滑層蒸着室を直接接合してもよい。成膜室中で保護層を成膜された基板は、搬送室を通って蒸着室へ運ばれるが、成膜室、蒸着室および搬送室はいずれも真空に維持されているため、基板が大気に曝されることはない。また、成膜室および蒸着室はバルブによって外部と遮断することができるため、搬送室を備えている場合は、蒸着室を搬送室とバルブによって遮断することができ、搬送室を備えていない場合は、蒸着室を成膜室とバルブによって遮断することができる。

【0027】また、潤滑剤を加熱するための蒸着室中の容器は、前記容器を覆うためのフタを備えており、このフタには前記潤滑剤を蒸発させるための小さな穴が開けられている。本発明の磁気記録媒体製造装置では、前記穴の面積および蒸着時間を調製することによって、潤滑層の蒸着速度を制御することができる。

【0028】図3に本発明に係る磁気記録媒体の製造方法の一例を示す。図3は本実験に用いた成膜装置の模式図である。装置は、保護層を形成する真空槽(DLC成膜室)1、潤滑層を形成する真空槽(潤滑層蒸着室)2、搬送室3の真空槽から構成される。DLC成膜室1においては、DCマグネトロンスパッタ法によりカーボン保護層を形成する。潤滑層蒸着室2においては、潤滑剤を加熱するための容器(ルツボ8)内に入れた潤滑剤7の原液をヒータ9で加熱することにより蒸発させ、潤滑層を形成する。このカーボン保護層を着けた基板4は搬送室3を通して、真空状態で潤滑層蒸着室2まで移動することができる。このため、カーボン保護層表面を大気に曝すことなく、潤滑層を装着できる。また、潤滑層蒸着室2と搬送室3の間は、バルブ14によって遮断できる。これにより、保護層まで成膜された基板を潤滑層蒸着室2へ搬送する前に、潤滑剤の不純物を潤滑層蒸着室2中で遮断された状態で除去することができる。

【0029】以下に本発明の実施例を記す。

【0030】

【実施例】(実施例1)実験に用いた基板は直径(φ)65mmの磁気ディスクであり、Al基板上にNiP膜、Cr膜、CoCrTaPt磁性膜を積層したものを使用した。この基板上にDLC成膜室1において15nmの窒素添加アモルファス−カーボン膜(a−C:N膜)を成膜した。ターゲットはサイズ直径(φ)100mm、厚さ5mm、純度4Nのカーボンを用いた。導入ガスはArと窒素であり、流量はそれぞれ4.7sccm(標準状態(0℃、atm)におけるcc/分)、0.3sccmとした。圧力を7×10−1Paとし、200Wでスパッタを行った。基板温度は室温とした。XPS分析より、a−C:N膜の窒素濃度は13原子%であった。

【0031】a−C:N膜を形成した基板は、真空に保たれた搬送室3を通して潤滑層蒸着室2に移動し、潤滑剤を蒸着した。潤滑剤はAusimont社のFOMBLIN Z−dolを用い、基板温度は室温とした。ルツボの温度(蒸着温度)を240℃とし、3×10−4Pa程度の圧力中で蒸着を行った。基板上の潤滑層の厚さを0〜100nmの範囲で変えたサンプルを作製した。

【0032】このようにして作製したサンプルについて、潤滑層の厚さに対する結合潤滑層の厚さを調べた。潤滑層の厚さの測定はフーリエ変換赤外分光法(FT−IR法)を用い、約1270cm−1のCF基による吸収から求めた。また、サンプルをフルオロカーボン溶媒中で超音波洗浄をすることで、自由潤滑層を除去し、残りを結合潤滑層とした。

【0033】潤滑層の厚さと結合潤滑層の厚さとの関係を図4に示した。厚さの薄い0.5nm以下では、100%近くが結合潤滑層となった。潤滑層が厚くなるとともに結合潤滑層も厚くなるが、5nm以上では飽和する傾向を示した。

【0034】図1に示したディップ法で塗布した場合の潤滑層の厚さと比べると、結合潤滑層が明らかに厚いことがわかった。図中の曲線は、(式1) BL=Lo×{1−exp(−L/Lo)}

を表している。式1中、Lは潤滑層厚、BLは結合潤滑層厚、Loは飽和結合潤滑層厚で1.45nmとした。この式は、蒸着された潤滑剤分子がカーボン保護層表面に結合したものは結合潤滑層となり、結合していないものは自由潤滑層になるとして導出したものである。実験結果とよく一致していることがわかる。

【0035】また、潤滑層の厚さが2nm以上のとき、潤滑剤が凝集し、約4μmφの凝集粒子が現われた。厚くなると密度が増加する傾向を示した。このような凝集があると、磁気ヘッドに付着することは明白であり、ヘッドと媒体の張り付きやヘッドの浮上量変動などの原因となる。従って、潤滑層の厚さは2nm以下であることが望ましい。

【0036】(実施例2)比較のために、DLC成膜室1でカーボン保護層を形成した後その表面を大気に曝し、その後、潤滑層蒸着室2で潤滑層を蒸着した。カーボン保護層の表面を大気に曝した以外は実施例1と同じ条件でサンプルを作製した。このときの大気暴露時間を2h、24h、192hとした。

【0037】潤滑層の厚さと結合潤滑層の厚さとの関係を図5に示した。カーボン保護層の表面を大気に曝すことによって結合潤滑層が薄くなることがわかる。また、大気暴露時間が長いほどその傾向が強かった。

【0038】図中には比較のために、大気暴露していないデータおよび式(1)の曲線も示した。また、式(1)を定数倍(付着率倍)した曲線も図中に示した。実験データに合うように付着率を決めると、付着率が大気暴露時間に相関して小さくなることがよくわかる。その減少量は時間の対数に比例し、図2に示した水の接触角変化と対応していた。この結果から、大気中に曝されたカーボン保護層の表面に大気中の成分が吸着し、潤滑剤を結合するのを阻害することが示された。

【0039】(実施例3)潤滑層蒸着室2における潤滑剤の原液を加熱したときの蒸着室内の圧力は、図9に示すように変化した。ルツボ温度が100℃付近で多量のガスが潤滑剤から放出されることがわかった。4重極質量分析計による測定の結果、放出されたガスの主な成分は水であった。

【0040】DLC成膜室1でカーボン保護層を形成した後、この放出される不純物を含んでいるガス(不純物含有ガス)雰囲気に曝し、潤滑剤を蒸着した。成膜条件は実施例1と同じ条件を用いた。

【0041】この不純物含有ガスに曝したときと曝さないときの潤滑層および結合潤滑層の厚さを、表1に示した。潤滑層厚に対する結合潤滑層の厚さは、不純物含有ガスに曝したときの方が小さくなる傾向が見られた。

【0042】このことから、潤滑剤中の不純物含有ガス成分を十分蒸発させ除去したのちに、カーボン保護層を成膜した基板を潤滑層蒸着室に導入することが重要であることがわかった。

【0043】

【表1】

【0044】また、この実験の際、潤滑層蒸着室2においてルツボ8を加熱し、潤滑剤7の不純物含有ガスの脱ガスを行い、その後、基板4を潤滑層蒸着室2に移動する操作を数十回行った。この操作の後、搬送室3の内部に潤滑剤7が回り込んでいるのが観察された。この回り込みを最小限にするには、本発明に係る装置のように、基板4の移動時を除き、潤滑層蒸着室2と搬送室3との間がバルブ14によって遮断できる方が、磁気記録媒体の製造に適していることは明らかである。

【0045】(実施例4)以上の実験においては、潤滑剤を蒸発させるときのルツボ温度(蒸着温度)を240℃としたが、ルツボ温度の最適化のために、ルツボ温度を100℃から240℃と変えたときの蒸着速度を調べた。

【0046】本実験のため、図6に示すように、潤滑剤7を蒸発させるためのルツボ8を、小さな穴を開けたフタ10で覆った。蒸着速度を制御するために、フタ10には径が異なる穴を開けた。穴の径(開口径)は0.3mmφ、1mmφ、および8mmφとした。

【0047】結果を単位面積当たりの蒸着速度とルツボ温度との関係として図7に示した。蒸着速度はおおよそ穴の面積に比例することがわかった。図7に示されるように、蒸着速度はルツボ温度とともに指数的に増加しており、ルツボ温度によって蒸着速度を変えることは難しいことがわかる。ここで、ルツボ温度100℃においては蒸着速度が遅すぎて潤滑層が形成されず、潤滑層の厚さを測定できなかった。潤滑剤の蒸着にはルツボ温度が150℃以上必要であることがわかった。一方、ルツボ温度を240℃とし、穴の径を0.3mmφにした場合は、約0.15nm/secの蒸着速度となり、量産を考えた場合に比較的適当な値であった。以上の結果から、適当な蒸着速度を得るにはこの穴の径を調製することが有効であることがわかった。

【0048】また、蒸着膜およびルツボに残った残液の数平均分子量をゲル浸透クロマトグラフGPCで測定し、潤滑剤の原液に対する比を表2に示した。蒸着膜の分子量は原液より小さく、残液の分子量は原液より大きかった。高温にするほど、原液の分子量に近くなる傾向を示した。このことから、蒸着膜の分子量を原液に近くするには、ルツボ温度が高いほどよく、少なくとも200℃以上、好ましくは240℃以上あることが望まれる。

【0049】このように高いルツボ温度が必要であるが、前述のように温度が高いと蒸着速度の調製が困難である。従って、蒸着速度を調製するためには、ルツボに小さな穴を開けたフタをつけ、穴の面積および蒸着時間によって調製することが必要である。

【0050】

【表2】

【0051】(実施例5)図8は、実施例1で用いた方法において、カーボン保護層を形成する方法をスパッタ法からCVD法に変えた方法に用いた製造装置を示す図である。この方法で形成した水素と窒素添加アモルファスカーボン(a−C:H:N)膜に対しても同様の効果が得られた。その成膜条件は、基板温度は室温、導入ガスはエチレンと窒素であり、流量はそれぞれ10sccm、5sccmとした。圧力を7×10−1Paとし、13.56MHZの高周波出力を200Wとして成膜した。その他の条件は実施例1に用いた条件と同様であった。

【0052】(実施例6)蒸着に用いる潤滑剤に、Ausimont社のFOMBLIN Z−テトラオールやAMなどのパーフルオロポリエーテル(PFPE)を用いた以外は、実施例1で用いた同じ条件で実施例1と同様の実験を行った。その結果、実施例1と同様に、結合潤滑層の厚さはディップ法よりも厚くなった。

【0053】

【発明の効果】本発明によれば、カーボン保護層の形成後大気中に暴露することなく潤滑剤を塗布することによって、保護層と結合している潤滑層を厚くできることがわかった。カーボン保護層を大気に曝すことにより、その表面にある結合サイトが大気中の成分と結合し、潤滑剤が結合できなくなるものと推測される。

【0054】本発明では、カーボン保護層として、a−C:N膜やa−C:H:N膜について示したが、アモルファス−カーボン(a−C)や水素添加アモルファス−カーボン(a−C:H)膜およびこれらにSi、Bなどを添加した膜についても同様であることは明白である。成膜方法もスパッタ法とプラズマCVD法を示したが、イオンビーム蒸着、イオンプレーティング、アーク放電蒸着などでも同様である。

【0055】潤滑剤の塗布方法として真空蒸着法を示したが、霧状にした潤滑剤を噴霧する方法や直接潤滑液に浸すなどの方法でも真空中など大気の影響がない環境で行えば、同様の効果が得られることは明白である。

【図面の簡単な説明】

【図1】ディップ法で塗布した潤滑層の厚さと結合潤滑層の厚さとの関係を示す図である。

【図2】a−C:N膜の大気暴露時間と水の接触角との関係を示す図である。

【図3】本発明で用いた成膜装置の概略図である。

【図4】蒸着法で形成した潤滑層の厚さと結合潤滑層の厚さとの関係を示す図である。

【図5】大気暴露したa−C:N膜上に蒸着法で形成した潤滑層の厚さと結合潤滑層の厚さとの関係を示す図である。

【図6】本発明で用いた潤滑剤を蒸着するためのルツボの概略図である。

【図7】ルツボ温度と潤滑層の蒸着速度の関係を示す図である。

【図8】本発明で用いた成膜装置の概略図である。

【図9】潤滑剤の原液を加熱したときの、ルツボ温度と蒸着室の圧力との関係を示す図である。

【符号の説明】

1 DLC成膜室

2 潤滑層蒸着室

3 搬送室

4 基板

5 カーボン・ターゲット

6 直流電流

7 潤滑剤

8 ルツボ

9 ヒータ

10 ルツボのフタ

11 高周波電源

12 カソード電極

13 バルブ

14 バルブ

15 シャッター

【特許請求の範囲】

【請求項1】 基板上に各種の下地層、磁気記録層、保護層および潤滑層が積層された磁気記録媒体の製造方法において、前記保護層および前記潤滑層を、それぞれ保護層を形成する真空槽および潤滑層を形成する真空槽で連続して形成し、前記保護層を形成する真空槽と前記潤滑層を形成する真空槽とが相互に遮断されており、前記保護層および前記潤滑層を孤立した状態で形成することを特徴とする磁気記録媒体の製造方法。

【請求項2】 前記保護層が、スパッタ法またはプラズマCVD法で形成されることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項3】 前記潤滑層が、蒸着法で潤滑剤を塗布することによって形成されることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項4】 前記潤滑剤が、含有されている微量の不純物が除去されたものであることを特徴とする請求項3に記載の磁気記録媒体の製造方法。

【請求項5】 前記潤滑剤を加熱し、蒸発させるときの温度が、150℃以上であることを特徴とする請求項3または4に記載の磁気記録媒体の製造方法。

【請求項6】 前記潤滑剤の過剰の蒸発を避けるために、潤滑剤を加熱するための蒸着室中の容器の全面をふさぎ、前記潤滑剤を、前記容器の一部に開けた小さな穴から蒸発させ、前記潤滑層の厚さを、前記穴の面積および蒸着時間によって制御することを特徴とする請求項3、4または5に記載の磁気記録媒体の製造方法。

【請求項7】 製造される潤滑層の厚さが、2nm以下であることを特徴とする請求項1から6のいずれかに記載の磁気記録媒体の製造方法。

【請求項8】 保護層を形成する成膜室および潤滑層を形成する蒸着室を備えており、前記潤滑層を形成する蒸着室がバルブによって成膜室から遮断されていることを特徴とする磁気記録媒体の製造装置。

【請求項9】 保護層を形成する成膜室と潤滑層を形成する蒸着室が、搬送室で繋がっており、前記潤滑層を形成する蒸着室がバルブによって搬送室から遮断されていることを特徴とする磁気記録媒体の製造装置。

【請求項10】 潤滑剤を加熱するための蒸着室中の容器が前記容器を覆うための小さな穴を有するフタを備えており、前記潤滑剤を前記穴から蒸発させ、前記潤滑層の厚さを前記穴の面積および蒸着時間によって制御することを特徴とする請求項8または9に記載の磁気記録媒体の製造装置。

【請求項1】 基板上に各種の下地層、磁気記録層、保護層および潤滑層が積層された磁気記録媒体の製造方法において、前記保護層および前記潤滑層を、それぞれ保護層を形成する真空槽および潤滑層を形成する真空槽で連続して形成し、前記保護層を形成する真空槽と前記潤滑層を形成する真空槽とが相互に遮断されており、前記保護層および前記潤滑層を孤立した状態で形成することを特徴とする磁気記録媒体の製造方法。

【請求項2】 前記保護層が、スパッタ法またはプラズマCVD法で形成されることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項3】 前記潤滑層が、蒸着法で潤滑剤を塗布することによって形成されることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項4】 前記潤滑剤が、含有されている微量の不純物が除去されたものであることを特徴とする請求項3に記載の磁気記録媒体の製造方法。

【請求項5】 前記潤滑剤を加熱し、蒸発させるときの温度が、150℃以上であることを特徴とする請求項3または4に記載の磁気記録媒体の製造方法。

【請求項6】 前記潤滑剤の過剰の蒸発を避けるために、潤滑剤を加熱するための蒸着室中の容器の全面をふさぎ、前記潤滑剤を、前記容器の一部に開けた小さな穴から蒸発させ、前記潤滑層の厚さを、前記穴の面積および蒸着時間によって制御することを特徴とする請求項3、4または5に記載の磁気記録媒体の製造方法。

【請求項7】 製造される潤滑層の厚さが、2nm以下であることを特徴とする請求項1から6のいずれかに記載の磁気記録媒体の製造方法。

【請求項8】 保護層を形成する成膜室および潤滑層を形成する蒸着室を備えており、前記潤滑層を形成する蒸着室がバルブによって成膜室から遮断されていることを特徴とする磁気記録媒体の製造装置。

【請求項9】 保護層を形成する成膜室と潤滑層を形成する蒸着室が、搬送室で繋がっており、前記潤滑層を形成する蒸着室がバルブによって搬送室から遮断されていることを特徴とする磁気記録媒体の製造装置。

【請求項10】 潤滑剤を加熱するための蒸着室中の容器が前記容器を覆うための小さな穴を有するフタを備えており、前記潤滑剤を前記穴から蒸発させ、前記潤滑層の厚さを前記穴の面積および蒸着時間によって制御することを特徴とする請求項8または9に記載の磁気記録媒体の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2002−324310(P2002−324310A)

【公開日】平成14年11月8日(2002.11.8)

【国際特許分類】

【出願番号】特願2001−128391(P2001−128391)

【出願日】平成13年4月25日(2001.4.25)

【出願人】(000005234)富士電機株式会社 (3,146)

【Fターム(参考)】

【公開日】平成14年11月8日(2002.11.8)

【国際特許分類】

【出願日】平成13年4月25日(2001.4.25)

【出願人】(000005234)富士電機株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]