積層表示体

【課題】本発明では、偽造防止効果が高く、再インキ化が困難な積層表示体の提供を目的とする。

【解決手段】本発明の積層表示体、は偽造防止を必要とする媒体に、赤外線を発光する顔料を含有する層を設けることで偽造防止効果を施している積層表示体において、該赤外線を発光する顔料を含有する第1樹脂層と該偽造防止を必要とする媒体との間に、少なくとも赤外線を吸収する材料を含有する第2樹脂層を設ける、ことを特徴とする積層表示体である。

【解決手段】本発明の積層表示体、は偽造防止を必要とする媒体に、赤外線を発光する顔料を含有する層を設けることで偽造防止効果を施している積層表示体において、該赤外線を発光する顔料を含有する第1樹脂層と該偽造防止を必要とする媒体との間に、少なくとも赤外線を吸収する材料を含有する第2樹脂層を設ける、ことを特徴とする積層表示体である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、偽造防止用画像が目視不可能な状態で隠蔽されている積層表示体に関する。

【背景技術】

【0002】

従来より、書類、金券、カード等の印刷物の偽造や改ざんを防止するために、通常の可視光等では認識できないが、紫外線を照射したときにだけ、可視光領域に蛍光を発し識別可能となる蛍光潜像技術がある。この蛍光潜像を形成するには、紫外線で蛍光発色するインキを用いて印刷すれば作製可能である。

しかし、この偽造防止方法は、安価なブラックライトを購入し、紫外線を照射すれば、目視で確認できるため、不特定多数の人がその偽造防止技術の存在を認識できる。

【0003】

一方で、高度な偽造防止技術を必要とする媒体では、上記の蛍光発光インキだけでは、偽造防止効果が少ないため、ごく限られた人物のみだけに検出可能な偽造防止技術が望まれており、赤外線吸収インキや赤外線発光インキなどが開発されている。

この赤外線吸収インキや赤外線発光インキは、赤外線を照射しても、目視ではその効果を観察することができず、特定の可視化装置によってのみ観察可能であり、偽造防止効果は高い(特許文献1、特許文献2)。

【0004】

また、この赤外線吸収又は赤外線発光インキに使用する赤外線吸収剤や赤外線発光剤は、用途がほぼ偽造防止に限られており、入手が困難な材料である。そのため、前記のような特殊印刷を施した部分を加熱したり、溶剤で抽出したり、削り落したりすることで特殊なインキ成分を抽出して再インキ化し、模倣品に印刷を施して、恰も本物であるようにする事例がある。

【0005】

このような事例は、紙幣や商品券のような印刷物は、赤外線吸収又は赤外線発光インキを抽出してしまうとそれ自体に価値がなくなってしまうので再インキ化される可能性は少ないが、すでに使用済みで価値のなくなった金券や商品パッケージに使用される偽造防止印刷又は、開封シールなどでは再インキ化し、模倣物に再印刷して悪用される可能性が高い。

【0006】

また、ある特定の流通システムの中で使用する貴金属に施す偽造防止印刷の場合、その偽造防止印刷が無くても貴金属には価値があるのでその流通システム以外で売ることが可能であり、一方、その流通システムの貴金属から偽造防止印刷インキを採取できれば、貴金属の偽物(メッキ品、着色光沢品)に採取した偽造防止印刷インキを施すことで、その流通システムでは偽物が貴金属相当の価値で取引される事になる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−246719号公報

【特許文献2】特許第2992651号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明では偽造防止効果が高く、再インキ化が困難な積層表示体の提供を目的とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するための手段として、本発明の請求項1に係る発明は、偽造防止を

必要とする媒体に、赤外線を発光する顔料を含有する層を設けることで偽造防止効果を施している積層表示体において、該赤外線を発光する顔料を含有する第1樹脂層と該偽造防止を必要とする媒体との間に少なくとも赤外線を吸収する材料を含有する第2樹脂層を設けることを特徴とする積層表示体としたものである。

【0010】

また、本発明の請求項2に係る発明は、前記第1樹脂層は部分的に形成されており、該第1樹脂層の形成面積は、前記第2樹脂層の形成面積よりも小さいことを特徴とする請求項1に記載の積層表示体としたものである。

【0011】

また、本発明の請求項3に係る発明は、前記第1樹脂層内の赤外線を発光する顔料は、アルカリ性を示す無機化合物であることを特徴とする請求項1または2に記載の積層表示体としたものである。

【0012】

また、本発明の請求項4に係る発明は、前記第1樹脂層又は/及び前記第2樹脂層の樹脂は、熱又は光又は硬化剤で架橋した樹脂であることを特徴とする請求項1から3のいずれか1項に記載の積層表示体としたものである。

【0013】

また、本発明の請求項5に係る発明は、前記偽造防止を必要とする媒体は、凹凸を有する貴金属からなり、該凹凸部分に前記第1樹脂層及び前記第2樹脂層が形成されていることを特徴とする請求項1から4のいずれか1項に記載の積層表示体としたものである。

【0014】

また、本発明の請求項6に係る発明は、前記第1樹脂層内の赤外線を発光する顔料の含有率は、5重量%以上30重量%以内であり、かつ前記第2樹脂層内に含まれる赤外線を吸収する材料の全体量は、前記第1樹脂層内に含まれる該顔料の全体量の10重量%以上であることを特徴とする請求項1から5のいずれか1項に記載の積層表示体としたものである。

【0015】

また、本発明の請求項7に係る発明は、前記第1樹脂層と前記第2樹脂層との間には赤外線反射層を有することを特徴とする請求項1から6のいずれか1項に記載の積層表示体である。

【0016】

また、本発明の請求項8に係る発明は、前記第1樹脂層に含有の赤外線を発光する顔料は、赤外線で励起し、より長波長側の赤外線を発光する顔料であり、前記第1樹脂層の前記第2樹脂層がある方向の面とは反対の方向に、赤外線を透過し、前記第1樹脂層の画像を隠蔽する層を設置していることを特徴とする請求項1から7のいずれか1項に記載の積層表示体としたものである。

【0017】

また、本発明の請求項9に係る発明は、前記第1樹脂層及び前記第2樹脂層は、基材から剥離され、前記偽造防止を必要とする媒体に転写することで形成された積層表示体であることを特徴とする請求項1から8のいずれか1項に記載の積層表示体としたものである。

【0018】

また、請求項10に係る発明は、前記第1樹脂層又は/及び前記第2樹脂層には少なくとも紫外線で励起し、可視光を発光する顔料が含まれていることを特徴とする請求項1から9のいずれか1項に記載の積層表示体としたものである。

【発明の効果】

【0019】

偽造団が溶剤抽出若しくは削り採ろうとする際に、第1の層の赤外線励起赤外線発光の顔料だけでなく、第2の層の赤外線を吸収する材料も同時に混ざり込み、インキの再度使用は困難となる。以上、本発明によれば、偽造防止効果が高く、再インキ化が困難な積層

表示体の提供が可能となる。

【図面の簡単な説明】

【0020】

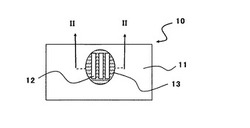

【図1】本発明の一実施形態に係る積層表示体を概略的に示す平面図。

【図2】図1に示す積層表示体のII−II線に沿った断面図。

【図3】本発明の請求項5に係る積層表示体を概略的に示す平面図。

【図4】図3に示す積層表示体のIII−III線に沿った断面図。

【図5】本発明の請求項8に係る積層表示体の断面図。

【図6】本発明の請求項9に係る転写箔を説明するための断面図。

【図7】本発明の請求項9に係る積層表示体の断面図。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態を図面に基づいて説明する。なお、全ての図面はわかり易いように実際の大きさよりも拡大して表現している。

図1は、本発明の一実施形態に係る積層表示体を概略的に示す平面図である。図2は、図1に示す積層表示体のII−II線に沿った断面図である。

【0022】

この積層表示体10は、被偽造防止媒体11及び第1樹脂層12、第2樹脂層13を含んでいる。被偽造防止媒体11は、偽造防止を必要とする基材を意味しており、材質に関して、プラスチック、金属、セラミックなど特に制限が無いが、被偽造防止媒体11の材料によっては、密着性の点から第1樹脂層の樹脂成分や添加剤を選定する必要があり、場合によっては、被偽造防止媒体11と第1樹脂層12との間にアンカー層を設ける必要もある。

【0023】

第1樹脂層12の材料の基本組成は、赤外線を発光する顔料(以下赤外線発光剤)及びバインダー樹脂からなる。赤外線を発光する顔料としては、例えば、バナジウム酸塩やモリブデン酸塩、タングステン酸塩、リン酸塩などをネオジウムとイッテルビウムでドープしたものやこのネオジウムやイッテルビウムの一部を3価を取り得る元素で置換した材料などが使用可能である。

例えば、Ca10(PO4)6F2:Nd,Yb

Ca8La2(PO4)6O2:Nd,Yb

YAlO3:Nd,Yb

Y3Al5O12:Nd,Yb

(Y,La,Lu)PO4:Nd,Yb

(Nd,Yb)P3O9

(Nd,Yb)P5O14

(Li,Na,K)(Nd,Yb)P4O12

K3(Nd,Yb)P2O8

Na(Nd,Yb)(WO4)2

Na5(Nd,Yb)(WO4)4

Na(Nd,Yb)(MoO4)2

Na5(Nd,Yb)(MoO4)4

Na2(Nd,Yb)Mg2(VO4)3

(Al,Cr)3(Nd,Yb)(BO3)4

Na5(Nd,Yb)((Si,Ge)O3)4

Na3(Nd,Yb)(Si,Ge)2O7

(Nd,Yb)MgAl11O19

(Y,La,Nd,Yb) VO4

などの材料が、使用可能である。

【0024】

この中で、強塩基性であるナトリウムやカリウム、カルシウムといった元素との塩は水や酸に弱く、分解し易い。しかし、本発明の目的である再インキ化防止の観点からは、悪意のあるものが、第2樹脂層を熱水などで剥がそうとした際に赤外線発光剤が分解することが好ましい。ゆえに本発明では、上記赤外線発光剤の内、強塩基性であるナトリウムやカリウム、カルシウムといった元素の塩であるアルカリ性を示す化合物が最適である。

【0025】

また、第1樹脂層12のバインダー樹脂としては、ポリエステル樹脂、ポリカーボネイト樹脂、酢酸セルロース樹脂、酢酸酪酸セルロース樹脂、酢酸プロピオン酸セルロース樹脂、ニトロセルロース樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アクリルスチレン共重合体樹脂、塩化ビニル樹脂、塩化ビニル酢酸ビニル共重合体樹脂、アクリル樹脂、ブチラール樹脂、アセタール樹脂などの熱可塑性樹脂やポリイミド樹脂、ポリアミド樹脂、ポリエステルウレタン樹脂、アクリルウレタン樹脂、エポキシウレタン樹脂、シリコーン樹脂、エポキシ樹脂、メラミン樹脂等の熱硬化性樹脂、及び紫外線又は電子線硬化樹脂でラジカル重合性樹脂として、アクリルモノマー、エポキシアクリレート又はウレタンアクリレート、ポリエステルアクリレートなどのオリゴマー、アクリル基やメタクリル基等を有するアクリルやエポキシ及びセルロース系樹脂などの反応性ポリマーなどの混合物(なお、ラジカル重合による紫外線硬化の場合は紫外線ラジカル発生剤も含む)、及びカチオン重合による紫外線硬化樹脂として、エポキシモノマー、オキセタンモノマー、エポキシオリゴマー及び紫外線酸発生剤(光酸発生剤)などの混合物を使用可能である。

なお、第1樹脂層12には、適時、滑剤やレベリング剤、分散剤、密着付与剤などを添加剤として添加しても構わない。

【0026】

また、第2樹脂層13の材料の基本組成は、赤外線を吸収する染料や顔料(以下赤外線吸収剤)及びバインダー樹脂からなる。赤外線を吸収する染料や顔料として、例えば、赤外領域に吸収を持つフタロシアニン化合物やITO粉末(インジウム錫酸化物)、マグネタイト(酸化鉄)、カーボンブラック粉末、赤外線吸収ガラス粉末、熱線吸収ガラス粉末などを使用可能である。

また、第2樹脂層13のバインダー樹脂としては、前記の第1樹脂13のバインダー樹脂と同様の樹脂を使用可能である。なお、第2樹脂層13には、適時、滑剤やレベリング剤、分散剤、密着付与剤などを添加剤として添加しても構わない。

【0027】

なお、第1樹脂層12、第2樹脂層13のバインダー樹脂としては、前記樹脂系の中でも熱可塑性樹脂以外の硬化系樹脂の使用が好ましい。なぜなら、硬化系樹脂は、架橋密度が高く、溶剤によって不溶なものが多く、偽造防止の観点からは、悪意のあるものが溶剤によって溶解して再インキ化しようとしても、再インキ化しにくいからである。

【0028】

しかし、溶剤で不溶であっても偽造防止印刷部分を削り取られて、粉末化されてしまえば、再印刷可能である。この場合であっても本発明では、第2樹脂層13に赤外線吸収剤を含むことによって、悪意のあるものが偽造防止印刷部分を削り取ったとしても、赤外線発光剤だけでなく、赤外線吸収剤も同時に混ざり込むことによって、該顔料の励起波長光を少なくしてしまうだけでなく、該顔料の発光した光も吸収してしまうため、赤外線吸収剤が少量でも混ざると検証機能が大きく低下するので、削り取った材料を用いて再印刷が可能であっても、元々の偽造防止印刷部分同様の光学効果は得られないのである。

【0029】

図2において第1樹脂層12及び第2樹脂層13の最適な膜厚は、印刷適性及びコスト面から0.5μm乃至10μmの範囲が好ましく、また、この積層表示体の印刷方法は、グラビア印刷、スクリーン印刷、オフセット印刷、レータプレス、タンポ印刷、インクジェット等の印刷方法を用いることが出来、被偽造防止媒体11の形状や材質によって選定すればよい。

【0030】

次に図3は、本発明の請求項5に係る積層表示体を概略的に示す平面図である。図4は、図3に示す積層表示体のIII−III線に沿った断面図である。

この積層表示体100は、貴金属である被偽造防止媒体101及び第1樹脂層102、第2樹脂層103、刻印104を含んでいる。

ここで、一般に貴金属とは、金、銀、白金、パラジウム、ロジウム、イリジウム、ルテニウム、オスミウムであり、中でも装飾性に優れ、希少価値も高い金、銀、白金に関しては、取引が多く、品位証明のために刻印されていることが多い。しかし、品位証明のための刻印だけでは、偽造は防ぐことはできず、他に偽造防止手段を必要とする。

【0031】

ここで、刻印の凹凸がある箇所に本発明の偽造防止手段を付与することによる利点は下記の3点である。第1の利点は、偽造防止部分を削り採ろうとしても、凹凸があるために削り取ることは難しく、また、下地である貴金属まで傷つけてしまうことになり、貴金属の価値が低下してしまうことになる点である。第2の利点は、凹凸による効果で、貴金属と第2樹脂層との密着性が向上する点である。第3の利点は、第1樹脂層102をパターン印刷せずに刻印部分にベタ印刷するだけで、凹凸箇所の塗布時の膜厚違い及び光学的違いにより、赤外線領域の観察において、刻印の画像が観察でき、刻印されているその貴金属の品位、重さ等の情報が取得可能である点である。

ここで凹凸を有するような被偽造防止媒体101に対する印刷方法としては、スクリーン印刷又はタンポ印刷、インクジェット等が最適である。

【0032】

次に図5は、本発明の請求項7及び請求項8に係る積層表示体の断面図である。図5の積層表示体は、被偽造防止媒体11、第1樹脂層12、第2樹脂層13、隠蔽層14、赤外線反射層15から構成されている。

図2に示した構成では、表面の光沢度合や若干の色み違いで第1樹脂層12のパターン(画像)が目視によって認識できてしまう。赤外領域でのパターン検証が重要であり、可視領域でのパターンの認識で偽造防止効果が低下するわけではないが、秘密情報を印字する用途や偽造防止手段があること自体を隠す用途では不向きである。このような用途での対策として、赤外線を透過し、可視光では不透過であるような隠蔽層14を第1樹脂層12の前面に設けることで解決可能である。なお、この場合、第1樹脂層の赤外線発光剤は可視光励起タイプは使用できず、赤外線励起タイプを使う必要がある。また、隠蔽層14としては、カーボンブラックを入れなければ、通常のイエロー、マゼンタ、シアン用インキの樹脂中の顔料含有量を多くしたインキを使用するだけで、赤外線を透過して、可視光の隠蔽効果がある隠蔽層の形成が可能である。

【0033】

一方で検証時の検査速度向上や検出エラー防止のため、赤外線領域での検証感度を上げたいという要求がある。ところが、本発明では、被偽造防止媒体11と第1樹脂層(赤外線発光層)12との間に第2樹脂層(赤外線吸収層)13を設けているため、下記2点の理由で検証感度の低下が現れる。第1の理由は、励起に寄与する赤外線はすべてが第1樹脂層で吸収し励起光として消費されるわけでないため、第2樹脂層が無い場合では、被偽造防止媒体11から反射して、再度、第1樹脂層内で励起光として消費されるためである。第2の理由は、第1樹脂層で発光した光は、全方位に発光するため、第2樹脂層が無い場合では、被偽造防止媒体11から反射していた発光した赤外線が、第2樹脂層があることで減少してしまうことになるためである。

【0034】

このような懸念事項を払拭するための発明が請求項7記載の赤外線反射層15を設けることである。赤外線反射層の材料としては、例えば、アルミニウム、銀、銅、金、鉄又は、これら金属の合金の薄膜が適当である。又は、これら金属の粉末を樹脂中に分散させたインキを塗布することでも効果がある。しかし、悪意の削り時への対策の面から被膜の脆性を考えると蒸着やスパッタによる薄膜の方が好ましく、また、反射効率やコスト面からアルミニウム蒸着膜が好ましい。

【0035】

このアルミニウム蒸着膜は、直接蒸着してもよいが、好ましくは後述する転写方式が好ましい。つまり、第1樹脂層又は第2樹脂層にアルミニウム蒸着し、それを転写することや、偽造防止性の向上のため、第1樹脂層若しくは第2樹脂層にホログラム模様のエンボスを施し、アルミニウム蒸着して、それを転写することも可能である。

【0036】

次に図6には、請求項9に係る積層表示体作製に使用する転写箔の断面図を示し、図7にはその転写箔を使用し偽造防止を施した積層表示体の断面図を示した。

図6は、基材フィルム16、剥離層17、第1樹脂層A19、第1樹脂層B20、第2樹脂層18、接着層21から構成されている。図7は、被偽造防止媒体11、剥離層17、第1樹脂層A19、第1樹脂層B20、第2樹脂層18、接着層21から構成されている。

【0037】

基材フィルム16の材料は、ポリエチレンテレフタレートフィルム、ポリエチレンナフタレートフィルム、ポリプロピレンフィルム、ポリエチレンフィルム、ポリカーボネイトフィルム、アクリルフィルムなどが使用可能であるが、表面平滑性、寸法安定性、耐熱性、加工性、経済性、強靭性等の点から、二軸延伸されたポリエステルフィルム、あるいは二軸延伸されたポリプロピレンフィルムが最も好ましい。

【0038】

また、剥離層としては、ポリエステル樹脂、酢酸セルロース樹脂、酢酸酪酸セルロース樹脂、酢酸プロピオン酸セルロース樹脂、ニトロセルロース樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アクリルスチレン共重合体樹脂、塩化ビニル樹脂、塩化ビニル酢酸ビニル共重合体、アクリル樹脂、ブチラール樹脂、アセタール樹脂などの熱可塑性樹脂やポリイミド樹脂、ポリアミド樹脂、ポリエステルウレタン樹脂、アクリルウレタン樹脂、エポキシウレタン樹脂、シリコーン樹脂、エポキシ樹脂、メラミン樹脂等の熱硬化性樹脂、及び紫外線又は電子線硬化樹脂でラジカル重合性樹脂として、アクリルモノマー、エポキシアクリレート又はウレタンアクリレート、ポリエステルアクリレートなどのオリゴマー、アクリル基やメタクリル基等を有するアクリルやエポキシ及びセルロース系樹脂などの反応性ポリマーなどの混合物(なお、紫外線硬化の場合は紫外線ラジカル発生剤)、及びカチオン重合による紫外線硬化樹脂として、エポキシモノマー、オキセタンモノマー、エポキシオリゴマー及び紫外線酸発生剤(光酸発生剤)などの混合物を使用可能である。

なお、適時、剥離性や表面保護の観点から滑剤やレベリング剤、離型剤、体質顔料などを添加剤として添加しても構わない。

【0039】

第1樹脂層A19と第1樹脂層B20では、使用できるバインダー樹脂は前記の第一樹脂層12で述べたものと共通であるが、含まれる赤外線発光剤は発光する光の波長が異なる赤外線発光剤を使用している。このように発光する光の波長の異なるパターンを並べることで、悪意のあるものが削り採ったり、溶剤で溶解採取する際に混合してしまい、再インキ化、再印刷しても同じ光学効果はでないことになる。

【0040】

しかし、2種の不可視でかつ赤外線で発光するインキを並べて印刷することは、位置合わせが技術的に難しい。そこで不可視であるが安価で可視域で検証可能である紫外線で励起し、可視光で発光する紫外線蛍光剤を使用することが好ましい。

この場合、第1樹脂層A19及び第1樹脂層B20にはそれぞれ異なる可視光の波長を発光する紫外線蛍光剤を添加することが良く、可視光発光にて検証できるのでカラコン(印刷機の一般的な位置合わせ装置)を使用可能であり、±0.1mm程度の位置精度が可能となる。また、偽造防止効果は低いが紫外線蛍光剤を入れることで赤外線発光剤の存在をカモフラージュすることにもなる。第1樹脂層A19及び第1樹脂層B20に添加する紫外線蛍光剤の量は樹脂成分に対して5乃至15重量%が最適である。

【0041】

第2樹脂層の材料については前記の第2樹脂層13で用いられる組成と同じである。また、接着層21の材料については、反応硬化型接着剤、溶剤揮散型接着剤、ホットメルト型接着剤、電子線硬化型接着剤、あるいは感熱接着剤等を用いることができ、被転写体の種類によって、任意に選択して用いればよい。

【0042】

図6の転写箔を被偽造防止媒体11へ、例えば熱プレス後剥離することで、基材フィルム16と剥離層17の間で剥がれて、図7のような積層表示体が製造できる。

【0043】

次に、本発明における第1樹脂層中の赤外線発光剤の量は、顔料の発光効率によるところがあるが5重量%未満では検証エラーが多発しやすく、また、30重量%を超えると膜が脆くなりやすく、密着性も低下し、下地と剥がれやすくなるため好ましくない。一方、第2樹脂層中の赤外線吸収剤の量は、少なすぎると再インキ化防止効果が十分に働かないため、第1樹脂層内の含有量を考慮しながら、添加する必要がある。

【0044】

表1には、本発明の請求項6に係る積層表示体に関する一覧表として、純金の板上に第2樹脂層(バインダー樹脂として塩酢ビ樹脂、2μm厚、赤外線吸収剤としてカーボンブラック粉末)を形成した場合の赤外線吸収剤の添加量変化による再インキ化印刷後の検証感度の違いの結果をまとめた。

【表1】

ここでは、第1樹脂層として、バインダー樹脂として塩酢ビ樹脂、膜厚2μm厚、赤外線発光剤として、Na5(Nd,Yb)(MoO4)4を10重量%添加した膜を形成した。

【0045】

検証手段には、赤外線ビュワー及びバンドパスフィルターを使用し、825nm光で励起させて、987nm付近の発光を観察した。図8の結果より、第2樹脂層における赤外線吸収剤の添加量の第1樹脂層における赤外線発光剤の添加量に対する比率が10重量%未満であると再インキ化した場合の検証可能性が残るので、この比率は10重量%以上であることが望ましい。

【実施例】

【0046】

以下に本発明の実施形態に係る具体的な実施例のいくつかを示す。

<実施例1>

本発明の請求項1に係る実施例を示す。

まず、第2樹脂層インキを下記のように調液した。

エポキシ樹脂(東洋インキ製造製SS25)・・・・・100重量部

エポキシ硬化剤(東洋インキ製造製SS25硬化剤)・・10重量部

カーボンブラック粉末・・・・・・・・・・・・・・・・・3重量部

溶剤(東洋インキ製造製S823)・・・・・・・・・・50重量部

偽造防止を施すために、このインキを純金の板にスクリーン印刷で膜厚2μmで形成したのち、80℃で10分乾燥、硬化した。

【0047】

次に第1樹脂層インキを下記のように調液した。

アクリル系樹脂(荒川化学工業製DAC100)・・・・80重量部

多官能アジリジン(日本触媒製PZ−33)・・・・・・20重量部

Na5(Nd,Yb)(MoO4)4・・・・・・・・・・・3.6重量部

シクロヘキサノン・・・・・・・・・・・・・・・・・・20重量部

【0048】

このインキをスクリーン印刷で所定のパターン(dry膜厚2μm)を第2樹脂層上に重ねて形成した。次に120℃で10分乾燥して、硬化させた。

つづいて、検証方法として、赤外線ビュワー及びバンドパスフィルターを使用し、825nm光で励起させて、987nm付近の発光を観察したところ、第1樹脂層由来の所定

パターンを確認できた。

【0049】

続いて、再インキ化のためにアセトンで抽出を試みたが溶解しなかったので、カミソリの刃で削り採り、粉砕機で粉砕し、下記のように調液した。

塩酢ビ樹脂(ダウケミカル製VAGH)・・・・・・・・20重量部

削り取った粉砕物・・・・・・・・・・・・・・・・・・20重量部

キシレン・・・・・・・・・・・・・・・・・・・・・・40重量部

シクロヘキサノン・・・・・・・・・・・・・・・・・・60重量部

【0050】

このインキを使用し、スクリーン印刷で所定のパターン(dry膜厚4μm)を銅板上に印刷した。

上記と同様な検証方法で観察したが、画像が不鮮明であり、パターン認識が不可能であった。

【0051】

<実施例2>

次に本発明の請求項9に係る実施例を示す。

まず、剥離層インキを下記のように調液した。

アクリル樹脂(三菱レイヨン製BR60)・・・・・・・・20重量部

ポリエチレンワックス(東洋インキ製造製添加剤180)・・1重量部

メチルエチルケトン・・・・・・・・・・・・・・・・・・50重量部

トルエン・・・・・・・・・・・・・・・・・・・・・・・50重量部

この剥離層インキをポリエチレンテレフタレートフィルム(東レ製ルミラー25F65)上にグラビア印刷法で、全面ベタ印刷し100℃で乾燥してdry膜厚1μmの剥離層を形成した。

【0052】

続いて、第1樹脂層インキを下記のように調液した。

アクリル樹脂(三菱レイヨン製BR90)・・・・・・・・20重量部

Na5(Nd,Yb)(MoO4)4・・・・・・・・・・・・・・3重量部

メチルエチルケトン・・・・・・・・・・・・・・・・・・50重量部

トルエン・・・・・・・・・・・・・・・・・・・・・・・50重量部

この第1樹脂層インキを上記剥離層上にグラビア印刷法で全面ベタ印刷し100℃で乾燥してdry膜厚2μmの第1樹脂層を形成した。

【0053】

次に回折格子パターンを有するニッケル製スタンパーを保持した加熱ローラーで第1樹脂層に熱圧エンボスすることで、第1樹脂層上に回折格子パターンを賦型した。

次にその回折格子パターン上にアルミニウムを蒸着法で500Å厚形成して、反射層とした。

【0054】

次いで、第2樹脂層兼接着層インキを下記のように調液した。

塩酢ビ樹脂(ダウケミカル製VAGH)・・・・・・・・・20重量部

カーボンブラック粉末・・・・・・・・・・・・・・・・・・3重量部

メチルエチルケトン・・・・・・・・・・・・・・・・・・50重量部

トルエン・・・・・・・・・・・・・・・・・・・・・・・50重量部

【0055】

この第2樹脂層兼接着層インキを上記アルミニウム蒸着膜上にグラビア印刷法で全面ベタ印刷し100℃で乾燥してdry膜厚5μmの第2樹脂層兼接着層を形成し、偽造防止用転写箔フィルムを作製した。

【0056】

続いて、被偽造防止媒体として塩ビ樹脂製カードを使用し、上記偽造防止用転写箔フィルムとそのカードを120℃で熱圧着した後、偽造防止用転写箔フィルムのPETフィル

ムを剥がして、偽造防止が施されたカードを得た。

【0057】

つづいて、真偽検証方法として、588nm発光LED照明及び赤外線受光タイプのSi PINフォトダイオード(浜松ホトニクス製S6801−01)を使用し、上記偽造防止が施されたカードに588nm光を照射し励起させて、該フォトダイオードで第1樹脂層由来の赤外線の発光を確認した。

【0058】

続いて、メチルケトン溶剤にその偽造防止が施されたカードを24時間浸漬及び攪拌したところ、第1樹脂層及び第2樹脂層は溶解し、アルミニウム蒸着膜は粉砕していた。次にカードを取り出した溶液を80℃のオーブンへ入れて、メチルエチルケトンを蒸発させた。その残留物を使用し、シクロヘキサノンで溶解してスクリーンインキとして、スクリーン印刷法で印刷し、60℃30分間乾燥させた。

上記の真偽検証方法と同様にして、検証を行ったが、赤外線の発光を確認することはできなかった。

【産業上の利用可能性】

【0059】

本発明の積層表示体は、高度な偽造防止を必要とする用途で利用可能であり、例えば、紙幣やIDカード、高級品の包装紙、貴金属類の真偽判定手段などの偽造防止手段として使用することが可能である。

【符号の説明】

【0060】

10・・・積層表示体

11・・・被偽造防止媒体

12・・・第1樹脂層

13・・・第2樹脂層

14・・・隠蔽層

15・・・赤外線反射層

16・・・基材フィルム

17・・・剥離層

18・・・第2樹脂層

19・・・第1樹脂層A

20・・・第1樹脂層B

21・・・接着層

100・・積層表示体

101・・被偽造防止媒体

102・・第1樹脂層

103・・第2樹脂層

104・・刻印箇所

【技術分野】

【0001】

本発明は、偽造防止用画像が目視不可能な状態で隠蔽されている積層表示体に関する。

【背景技術】

【0002】

従来より、書類、金券、カード等の印刷物の偽造や改ざんを防止するために、通常の可視光等では認識できないが、紫外線を照射したときにだけ、可視光領域に蛍光を発し識別可能となる蛍光潜像技術がある。この蛍光潜像を形成するには、紫外線で蛍光発色するインキを用いて印刷すれば作製可能である。

しかし、この偽造防止方法は、安価なブラックライトを購入し、紫外線を照射すれば、目視で確認できるため、不特定多数の人がその偽造防止技術の存在を認識できる。

【0003】

一方で、高度な偽造防止技術を必要とする媒体では、上記の蛍光発光インキだけでは、偽造防止効果が少ないため、ごく限られた人物のみだけに検出可能な偽造防止技術が望まれており、赤外線吸収インキや赤外線発光インキなどが開発されている。

この赤外線吸収インキや赤外線発光インキは、赤外線を照射しても、目視ではその効果を観察することができず、特定の可視化装置によってのみ観察可能であり、偽造防止効果は高い(特許文献1、特許文献2)。

【0004】

また、この赤外線吸収又は赤外線発光インキに使用する赤外線吸収剤や赤外線発光剤は、用途がほぼ偽造防止に限られており、入手が困難な材料である。そのため、前記のような特殊印刷を施した部分を加熱したり、溶剤で抽出したり、削り落したりすることで特殊なインキ成分を抽出して再インキ化し、模倣品に印刷を施して、恰も本物であるようにする事例がある。

【0005】

このような事例は、紙幣や商品券のような印刷物は、赤外線吸収又は赤外線発光インキを抽出してしまうとそれ自体に価値がなくなってしまうので再インキ化される可能性は少ないが、すでに使用済みで価値のなくなった金券や商品パッケージに使用される偽造防止印刷又は、開封シールなどでは再インキ化し、模倣物に再印刷して悪用される可能性が高い。

【0006】

また、ある特定の流通システムの中で使用する貴金属に施す偽造防止印刷の場合、その偽造防止印刷が無くても貴金属には価値があるのでその流通システム以外で売ることが可能であり、一方、その流通システムの貴金属から偽造防止印刷インキを採取できれば、貴金属の偽物(メッキ品、着色光沢品)に採取した偽造防止印刷インキを施すことで、その流通システムでは偽物が貴金属相当の価値で取引される事になる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−246719号公報

【特許文献2】特許第2992651号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明では偽造防止効果が高く、再インキ化が困難な積層表示体の提供を目的とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するための手段として、本発明の請求項1に係る発明は、偽造防止を

必要とする媒体に、赤外線を発光する顔料を含有する層を設けることで偽造防止効果を施している積層表示体において、該赤外線を発光する顔料を含有する第1樹脂層と該偽造防止を必要とする媒体との間に少なくとも赤外線を吸収する材料を含有する第2樹脂層を設けることを特徴とする積層表示体としたものである。

【0010】

また、本発明の請求項2に係る発明は、前記第1樹脂層は部分的に形成されており、該第1樹脂層の形成面積は、前記第2樹脂層の形成面積よりも小さいことを特徴とする請求項1に記載の積層表示体としたものである。

【0011】

また、本発明の請求項3に係る発明は、前記第1樹脂層内の赤外線を発光する顔料は、アルカリ性を示す無機化合物であることを特徴とする請求項1または2に記載の積層表示体としたものである。

【0012】

また、本発明の請求項4に係る発明は、前記第1樹脂層又は/及び前記第2樹脂層の樹脂は、熱又は光又は硬化剤で架橋した樹脂であることを特徴とする請求項1から3のいずれか1項に記載の積層表示体としたものである。

【0013】

また、本発明の請求項5に係る発明は、前記偽造防止を必要とする媒体は、凹凸を有する貴金属からなり、該凹凸部分に前記第1樹脂層及び前記第2樹脂層が形成されていることを特徴とする請求項1から4のいずれか1項に記載の積層表示体としたものである。

【0014】

また、本発明の請求項6に係る発明は、前記第1樹脂層内の赤外線を発光する顔料の含有率は、5重量%以上30重量%以内であり、かつ前記第2樹脂層内に含まれる赤外線を吸収する材料の全体量は、前記第1樹脂層内に含まれる該顔料の全体量の10重量%以上であることを特徴とする請求項1から5のいずれか1項に記載の積層表示体としたものである。

【0015】

また、本発明の請求項7に係る発明は、前記第1樹脂層と前記第2樹脂層との間には赤外線反射層を有することを特徴とする請求項1から6のいずれか1項に記載の積層表示体である。

【0016】

また、本発明の請求項8に係る発明は、前記第1樹脂層に含有の赤外線を発光する顔料は、赤外線で励起し、より長波長側の赤外線を発光する顔料であり、前記第1樹脂層の前記第2樹脂層がある方向の面とは反対の方向に、赤外線を透過し、前記第1樹脂層の画像を隠蔽する層を設置していることを特徴とする請求項1から7のいずれか1項に記載の積層表示体としたものである。

【0017】

また、本発明の請求項9に係る発明は、前記第1樹脂層及び前記第2樹脂層は、基材から剥離され、前記偽造防止を必要とする媒体に転写することで形成された積層表示体であることを特徴とする請求項1から8のいずれか1項に記載の積層表示体としたものである。

【0018】

また、請求項10に係る発明は、前記第1樹脂層又は/及び前記第2樹脂層には少なくとも紫外線で励起し、可視光を発光する顔料が含まれていることを特徴とする請求項1から9のいずれか1項に記載の積層表示体としたものである。

【発明の効果】

【0019】

偽造団が溶剤抽出若しくは削り採ろうとする際に、第1の層の赤外線励起赤外線発光の顔料だけでなく、第2の層の赤外線を吸収する材料も同時に混ざり込み、インキの再度使用は困難となる。以上、本発明によれば、偽造防止効果が高く、再インキ化が困難な積層

表示体の提供が可能となる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る積層表示体を概略的に示す平面図。

【図2】図1に示す積層表示体のII−II線に沿った断面図。

【図3】本発明の請求項5に係る積層表示体を概略的に示す平面図。

【図4】図3に示す積層表示体のIII−III線に沿った断面図。

【図5】本発明の請求項8に係る積層表示体の断面図。

【図6】本発明の請求項9に係る転写箔を説明するための断面図。

【図7】本発明の請求項9に係る積層表示体の断面図。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態を図面に基づいて説明する。なお、全ての図面はわかり易いように実際の大きさよりも拡大して表現している。

図1は、本発明の一実施形態に係る積層表示体を概略的に示す平面図である。図2は、図1に示す積層表示体のII−II線に沿った断面図である。

【0022】

この積層表示体10は、被偽造防止媒体11及び第1樹脂層12、第2樹脂層13を含んでいる。被偽造防止媒体11は、偽造防止を必要とする基材を意味しており、材質に関して、プラスチック、金属、セラミックなど特に制限が無いが、被偽造防止媒体11の材料によっては、密着性の点から第1樹脂層の樹脂成分や添加剤を選定する必要があり、場合によっては、被偽造防止媒体11と第1樹脂層12との間にアンカー層を設ける必要もある。

【0023】

第1樹脂層12の材料の基本組成は、赤外線を発光する顔料(以下赤外線発光剤)及びバインダー樹脂からなる。赤外線を発光する顔料としては、例えば、バナジウム酸塩やモリブデン酸塩、タングステン酸塩、リン酸塩などをネオジウムとイッテルビウムでドープしたものやこのネオジウムやイッテルビウムの一部を3価を取り得る元素で置換した材料などが使用可能である。

例えば、Ca10(PO4)6F2:Nd,Yb

Ca8La2(PO4)6O2:Nd,Yb

YAlO3:Nd,Yb

Y3Al5O12:Nd,Yb

(Y,La,Lu)PO4:Nd,Yb

(Nd,Yb)P3O9

(Nd,Yb)P5O14

(Li,Na,K)(Nd,Yb)P4O12

K3(Nd,Yb)P2O8

Na(Nd,Yb)(WO4)2

Na5(Nd,Yb)(WO4)4

Na(Nd,Yb)(MoO4)2

Na5(Nd,Yb)(MoO4)4

Na2(Nd,Yb)Mg2(VO4)3

(Al,Cr)3(Nd,Yb)(BO3)4

Na5(Nd,Yb)((Si,Ge)O3)4

Na3(Nd,Yb)(Si,Ge)2O7

(Nd,Yb)MgAl11O19

(Y,La,Nd,Yb) VO4

などの材料が、使用可能である。

【0024】

この中で、強塩基性であるナトリウムやカリウム、カルシウムといった元素との塩は水や酸に弱く、分解し易い。しかし、本発明の目的である再インキ化防止の観点からは、悪意のあるものが、第2樹脂層を熱水などで剥がそうとした際に赤外線発光剤が分解することが好ましい。ゆえに本発明では、上記赤外線発光剤の内、強塩基性であるナトリウムやカリウム、カルシウムといった元素の塩であるアルカリ性を示す化合物が最適である。

【0025】

また、第1樹脂層12のバインダー樹脂としては、ポリエステル樹脂、ポリカーボネイト樹脂、酢酸セルロース樹脂、酢酸酪酸セルロース樹脂、酢酸プロピオン酸セルロース樹脂、ニトロセルロース樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アクリルスチレン共重合体樹脂、塩化ビニル樹脂、塩化ビニル酢酸ビニル共重合体樹脂、アクリル樹脂、ブチラール樹脂、アセタール樹脂などの熱可塑性樹脂やポリイミド樹脂、ポリアミド樹脂、ポリエステルウレタン樹脂、アクリルウレタン樹脂、エポキシウレタン樹脂、シリコーン樹脂、エポキシ樹脂、メラミン樹脂等の熱硬化性樹脂、及び紫外線又は電子線硬化樹脂でラジカル重合性樹脂として、アクリルモノマー、エポキシアクリレート又はウレタンアクリレート、ポリエステルアクリレートなどのオリゴマー、アクリル基やメタクリル基等を有するアクリルやエポキシ及びセルロース系樹脂などの反応性ポリマーなどの混合物(なお、ラジカル重合による紫外線硬化の場合は紫外線ラジカル発生剤も含む)、及びカチオン重合による紫外線硬化樹脂として、エポキシモノマー、オキセタンモノマー、エポキシオリゴマー及び紫外線酸発生剤(光酸発生剤)などの混合物を使用可能である。

なお、第1樹脂層12には、適時、滑剤やレベリング剤、分散剤、密着付与剤などを添加剤として添加しても構わない。

【0026】

また、第2樹脂層13の材料の基本組成は、赤外線を吸収する染料や顔料(以下赤外線吸収剤)及びバインダー樹脂からなる。赤外線を吸収する染料や顔料として、例えば、赤外領域に吸収を持つフタロシアニン化合物やITO粉末(インジウム錫酸化物)、マグネタイト(酸化鉄)、カーボンブラック粉末、赤外線吸収ガラス粉末、熱線吸収ガラス粉末などを使用可能である。

また、第2樹脂層13のバインダー樹脂としては、前記の第1樹脂13のバインダー樹脂と同様の樹脂を使用可能である。なお、第2樹脂層13には、適時、滑剤やレベリング剤、分散剤、密着付与剤などを添加剤として添加しても構わない。

【0027】

なお、第1樹脂層12、第2樹脂層13のバインダー樹脂としては、前記樹脂系の中でも熱可塑性樹脂以外の硬化系樹脂の使用が好ましい。なぜなら、硬化系樹脂は、架橋密度が高く、溶剤によって不溶なものが多く、偽造防止の観点からは、悪意のあるものが溶剤によって溶解して再インキ化しようとしても、再インキ化しにくいからである。

【0028】

しかし、溶剤で不溶であっても偽造防止印刷部分を削り取られて、粉末化されてしまえば、再印刷可能である。この場合であっても本発明では、第2樹脂層13に赤外線吸収剤を含むことによって、悪意のあるものが偽造防止印刷部分を削り取ったとしても、赤外線発光剤だけでなく、赤外線吸収剤も同時に混ざり込むことによって、該顔料の励起波長光を少なくしてしまうだけでなく、該顔料の発光した光も吸収してしまうため、赤外線吸収剤が少量でも混ざると検証機能が大きく低下するので、削り取った材料を用いて再印刷が可能であっても、元々の偽造防止印刷部分同様の光学効果は得られないのである。

【0029】

図2において第1樹脂層12及び第2樹脂層13の最適な膜厚は、印刷適性及びコスト面から0.5μm乃至10μmの範囲が好ましく、また、この積層表示体の印刷方法は、グラビア印刷、スクリーン印刷、オフセット印刷、レータプレス、タンポ印刷、インクジェット等の印刷方法を用いることが出来、被偽造防止媒体11の形状や材質によって選定すればよい。

【0030】

次に図3は、本発明の請求項5に係る積層表示体を概略的に示す平面図である。図4は、図3に示す積層表示体のIII−III線に沿った断面図である。

この積層表示体100は、貴金属である被偽造防止媒体101及び第1樹脂層102、第2樹脂層103、刻印104を含んでいる。

ここで、一般に貴金属とは、金、銀、白金、パラジウム、ロジウム、イリジウム、ルテニウム、オスミウムであり、中でも装飾性に優れ、希少価値も高い金、銀、白金に関しては、取引が多く、品位証明のために刻印されていることが多い。しかし、品位証明のための刻印だけでは、偽造は防ぐことはできず、他に偽造防止手段を必要とする。

【0031】

ここで、刻印の凹凸がある箇所に本発明の偽造防止手段を付与することによる利点は下記の3点である。第1の利点は、偽造防止部分を削り採ろうとしても、凹凸があるために削り取ることは難しく、また、下地である貴金属まで傷つけてしまうことになり、貴金属の価値が低下してしまうことになる点である。第2の利点は、凹凸による効果で、貴金属と第2樹脂層との密着性が向上する点である。第3の利点は、第1樹脂層102をパターン印刷せずに刻印部分にベタ印刷するだけで、凹凸箇所の塗布時の膜厚違い及び光学的違いにより、赤外線領域の観察において、刻印の画像が観察でき、刻印されているその貴金属の品位、重さ等の情報が取得可能である点である。

ここで凹凸を有するような被偽造防止媒体101に対する印刷方法としては、スクリーン印刷又はタンポ印刷、インクジェット等が最適である。

【0032】

次に図5は、本発明の請求項7及び請求項8に係る積層表示体の断面図である。図5の積層表示体は、被偽造防止媒体11、第1樹脂層12、第2樹脂層13、隠蔽層14、赤外線反射層15から構成されている。

図2に示した構成では、表面の光沢度合や若干の色み違いで第1樹脂層12のパターン(画像)が目視によって認識できてしまう。赤外領域でのパターン検証が重要であり、可視領域でのパターンの認識で偽造防止効果が低下するわけではないが、秘密情報を印字する用途や偽造防止手段があること自体を隠す用途では不向きである。このような用途での対策として、赤外線を透過し、可視光では不透過であるような隠蔽層14を第1樹脂層12の前面に設けることで解決可能である。なお、この場合、第1樹脂層の赤外線発光剤は可視光励起タイプは使用できず、赤外線励起タイプを使う必要がある。また、隠蔽層14としては、カーボンブラックを入れなければ、通常のイエロー、マゼンタ、シアン用インキの樹脂中の顔料含有量を多くしたインキを使用するだけで、赤外線を透過して、可視光の隠蔽効果がある隠蔽層の形成が可能である。

【0033】

一方で検証時の検査速度向上や検出エラー防止のため、赤外線領域での検証感度を上げたいという要求がある。ところが、本発明では、被偽造防止媒体11と第1樹脂層(赤外線発光層)12との間に第2樹脂層(赤外線吸収層)13を設けているため、下記2点の理由で検証感度の低下が現れる。第1の理由は、励起に寄与する赤外線はすべてが第1樹脂層で吸収し励起光として消費されるわけでないため、第2樹脂層が無い場合では、被偽造防止媒体11から反射して、再度、第1樹脂層内で励起光として消費されるためである。第2の理由は、第1樹脂層で発光した光は、全方位に発光するため、第2樹脂層が無い場合では、被偽造防止媒体11から反射していた発光した赤外線が、第2樹脂層があることで減少してしまうことになるためである。

【0034】

このような懸念事項を払拭するための発明が請求項7記載の赤外線反射層15を設けることである。赤外線反射層の材料としては、例えば、アルミニウム、銀、銅、金、鉄又は、これら金属の合金の薄膜が適当である。又は、これら金属の粉末を樹脂中に分散させたインキを塗布することでも効果がある。しかし、悪意の削り時への対策の面から被膜の脆性を考えると蒸着やスパッタによる薄膜の方が好ましく、また、反射効率やコスト面からアルミニウム蒸着膜が好ましい。

【0035】

このアルミニウム蒸着膜は、直接蒸着してもよいが、好ましくは後述する転写方式が好ましい。つまり、第1樹脂層又は第2樹脂層にアルミニウム蒸着し、それを転写することや、偽造防止性の向上のため、第1樹脂層若しくは第2樹脂層にホログラム模様のエンボスを施し、アルミニウム蒸着して、それを転写することも可能である。

【0036】

次に図6には、請求項9に係る積層表示体作製に使用する転写箔の断面図を示し、図7にはその転写箔を使用し偽造防止を施した積層表示体の断面図を示した。

図6は、基材フィルム16、剥離層17、第1樹脂層A19、第1樹脂層B20、第2樹脂層18、接着層21から構成されている。図7は、被偽造防止媒体11、剥離層17、第1樹脂層A19、第1樹脂層B20、第2樹脂層18、接着層21から構成されている。

【0037】

基材フィルム16の材料は、ポリエチレンテレフタレートフィルム、ポリエチレンナフタレートフィルム、ポリプロピレンフィルム、ポリエチレンフィルム、ポリカーボネイトフィルム、アクリルフィルムなどが使用可能であるが、表面平滑性、寸法安定性、耐熱性、加工性、経済性、強靭性等の点から、二軸延伸されたポリエステルフィルム、あるいは二軸延伸されたポリプロピレンフィルムが最も好ましい。

【0038】

また、剥離層としては、ポリエステル樹脂、酢酸セルロース樹脂、酢酸酪酸セルロース樹脂、酢酸プロピオン酸セルロース樹脂、ニトロセルロース樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アクリルスチレン共重合体樹脂、塩化ビニル樹脂、塩化ビニル酢酸ビニル共重合体、アクリル樹脂、ブチラール樹脂、アセタール樹脂などの熱可塑性樹脂やポリイミド樹脂、ポリアミド樹脂、ポリエステルウレタン樹脂、アクリルウレタン樹脂、エポキシウレタン樹脂、シリコーン樹脂、エポキシ樹脂、メラミン樹脂等の熱硬化性樹脂、及び紫外線又は電子線硬化樹脂でラジカル重合性樹脂として、アクリルモノマー、エポキシアクリレート又はウレタンアクリレート、ポリエステルアクリレートなどのオリゴマー、アクリル基やメタクリル基等を有するアクリルやエポキシ及びセルロース系樹脂などの反応性ポリマーなどの混合物(なお、紫外線硬化の場合は紫外線ラジカル発生剤)、及びカチオン重合による紫外線硬化樹脂として、エポキシモノマー、オキセタンモノマー、エポキシオリゴマー及び紫外線酸発生剤(光酸発生剤)などの混合物を使用可能である。

なお、適時、剥離性や表面保護の観点から滑剤やレベリング剤、離型剤、体質顔料などを添加剤として添加しても構わない。

【0039】

第1樹脂層A19と第1樹脂層B20では、使用できるバインダー樹脂は前記の第一樹脂層12で述べたものと共通であるが、含まれる赤外線発光剤は発光する光の波長が異なる赤外線発光剤を使用している。このように発光する光の波長の異なるパターンを並べることで、悪意のあるものが削り採ったり、溶剤で溶解採取する際に混合してしまい、再インキ化、再印刷しても同じ光学効果はでないことになる。

【0040】

しかし、2種の不可視でかつ赤外線で発光するインキを並べて印刷することは、位置合わせが技術的に難しい。そこで不可視であるが安価で可視域で検証可能である紫外線で励起し、可視光で発光する紫外線蛍光剤を使用することが好ましい。

この場合、第1樹脂層A19及び第1樹脂層B20にはそれぞれ異なる可視光の波長を発光する紫外線蛍光剤を添加することが良く、可視光発光にて検証できるのでカラコン(印刷機の一般的な位置合わせ装置)を使用可能であり、±0.1mm程度の位置精度が可能となる。また、偽造防止効果は低いが紫外線蛍光剤を入れることで赤外線発光剤の存在をカモフラージュすることにもなる。第1樹脂層A19及び第1樹脂層B20に添加する紫外線蛍光剤の量は樹脂成分に対して5乃至15重量%が最適である。

【0041】

第2樹脂層の材料については前記の第2樹脂層13で用いられる組成と同じである。また、接着層21の材料については、反応硬化型接着剤、溶剤揮散型接着剤、ホットメルト型接着剤、電子線硬化型接着剤、あるいは感熱接着剤等を用いることができ、被転写体の種類によって、任意に選択して用いればよい。

【0042】

図6の転写箔を被偽造防止媒体11へ、例えば熱プレス後剥離することで、基材フィルム16と剥離層17の間で剥がれて、図7のような積層表示体が製造できる。

【0043】

次に、本発明における第1樹脂層中の赤外線発光剤の量は、顔料の発光効率によるところがあるが5重量%未満では検証エラーが多発しやすく、また、30重量%を超えると膜が脆くなりやすく、密着性も低下し、下地と剥がれやすくなるため好ましくない。一方、第2樹脂層中の赤外線吸収剤の量は、少なすぎると再インキ化防止効果が十分に働かないため、第1樹脂層内の含有量を考慮しながら、添加する必要がある。

【0044】

表1には、本発明の請求項6に係る積層表示体に関する一覧表として、純金の板上に第2樹脂層(バインダー樹脂として塩酢ビ樹脂、2μm厚、赤外線吸収剤としてカーボンブラック粉末)を形成した場合の赤外線吸収剤の添加量変化による再インキ化印刷後の検証感度の違いの結果をまとめた。

【表1】

ここでは、第1樹脂層として、バインダー樹脂として塩酢ビ樹脂、膜厚2μm厚、赤外線発光剤として、Na5(Nd,Yb)(MoO4)4を10重量%添加した膜を形成した。

【0045】

検証手段には、赤外線ビュワー及びバンドパスフィルターを使用し、825nm光で励起させて、987nm付近の発光を観察した。図8の結果より、第2樹脂層における赤外線吸収剤の添加量の第1樹脂層における赤外線発光剤の添加量に対する比率が10重量%未満であると再インキ化した場合の検証可能性が残るので、この比率は10重量%以上であることが望ましい。

【実施例】

【0046】

以下に本発明の実施形態に係る具体的な実施例のいくつかを示す。

<実施例1>

本発明の請求項1に係る実施例を示す。

まず、第2樹脂層インキを下記のように調液した。

エポキシ樹脂(東洋インキ製造製SS25)・・・・・100重量部

エポキシ硬化剤(東洋インキ製造製SS25硬化剤)・・10重量部

カーボンブラック粉末・・・・・・・・・・・・・・・・・3重量部

溶剤(東洋インキ製造製S823)・・・・・・・・・・50重量部

偽造防止を施すために、このインキを純金の板にスクリーン印刷で膜厚2μmで形成したのち、80℃で10分乾燥、硬化した。

【0047】

次に第1樹脂層インキを下記のように調液した。

アクリル系樹脂(荒川化学工業製DAC100)・・・・80重量部

多官能アジリジン(日本触媒製PZ−33)・・・・・・20重量部

Na5(Nd,Yb)(MoO4)4・・・・・・・・・・・3.6重量部

シクロヘキサノン・・・・・・・・・・・・・・・・・・20重量部

【0048】

このインキをスクリーン印刷で所定のパターン(dry膜厚2μm)を第2樹脂層上に重ねて形成した。次に120℃で10分乾燥して、硬化させた。

つづいて、検証方法として、赤外線ビュワー及びバンドパスフィルターを使用し、825nm光で励起させて、987nm付近の発光を観察したところ、第1樹脂層由来の所定

パターンを確認できた。

【0049】

続いて、再インキ化のためにアセトンで抽出を試みたが溶解しなかったので、カミソリの刃で削り採り、粉砕機で粉砕し、下記のように調液した。

塩酢ビ樹脂(ダウケミカル製VAGH)・・・・・・・・20重量部

削り取った粉砕物・・・・・・・・・・・・・・・・・・20重量部

キシレン・・・・・・・・・・・・・・・・・・・・・・40重量部

シクロヘキサノン・・・・・・・・・・・・・・・・・・60重量部

【0050】

このインキを使用し、スクリーン印刷で所定のパターン(dry膜厚4μm)を銅板上に印刷した。

上記と同様な検証方法で観察したが、画像が不鮮明であり、パターン認識が不可能であった。

【0051】

<実施例2>

次に本発明の請求項9に係る実施例を示す。

まず、剥離層インキを下記のように調液した。

アクリル樹脂(三菱レイヨン製BR60)・・・・・・・・20重量部

ポリエチレンワックス(東洋インキ製造製添加剤180)・・1重量部

メチルエチルケトン・・・・・・・・・・・・・・・・・・50重量部

トルエン・・・・・・・・・・・・・・・・・・・・・・・50重量部

この剥離層インキをポリエチレンテレフタレートフィルム(東レ製ルミラー25F65)上にグラビア印刷法で、全面ベタ印刷し100℃で乾燥してdry膜厚1μmの剥離層を形成した。

【0052】

続いて、第1樹脂層インキを下記のように調液した。

アクリル樹脂(三菱レイヨン製BR90)・・・・・・・・20重量部

Na5(Nd,Yb)(MoO4)4・・・・・・・・・・・・・・3重量部

メチルエチルケトン・・・・・・・・・・・・・・・・・・50重量部

トルエン・・・・・・・・・・・・・・・・・・・・・・・50重量部

この第1樹脂層インキを上記剥離層上にグラビア印刷法で全面ベタ印刷し100℃で乾燥してdry膜厚2μmの第1樹脂層を形成した。

【0053】

次に回折格子パターンを有するニッケル製スタンパーを保持した加熱ローラーで第1樹脂層に熱圧エンボスすることで、第1樹脂層上に回折格子パターンを賦型した。

次にその回折格子パターン上にアルミニウムを蒸着法で500Å厚形成して、反射層とした。

【0054】

次いで、第2樹脂層兼接着層インキを下記のように調液した。

塩酢ビ樹脂(ダウケミカル製VAGH)・・・・・・・・・20重量部

カーボンブラック粉末・・・・・・・・・・・・・・・・・・3重量部

メチルエチルケトン・・・・・・・・・・・・・・・・・・50重量部

トルエン・・・・・・・・・・・・・・・・・・・・・・・50重量部

【0055】

この第2樹脂層兼接着層インキを上記アルミニウム蒸着膜上にグラビア印刷法で全面ベタ印刷し100℃で乾燥してdry膜厚5μmの第2樹脂層兼接着層を形成し、偽造防止用転写箔フィルムを作製した。

【0056】

続いて、被偽造防止媒体として塩ビ樹脂製カードを使用し、上記偽造防止用転写箔フィルムとそのカードを120℃で熱圧着した後、偽造防止用転写箔フィルムのPETフィル

ムを剥がして、偽造防止が施されたカードを得た。

【0057】

つづいて、真偽検証方法として、588nm発光LED照明及び赤外線受光タイプのSi PINフォトダイオード(浜松ホトニクス製S6801−01)を使用し、上記偽造防止が施されたカードに588nm光を照射し励起させて、該フォトダイオードで第1樹脂層由来の赤外線の発光を確認した。

【0058】

続いて、メチルケトン溶剤にその偽造防止が施されたカードを24時間浸漬及び攪拌したところ、第1樹脂層及び第2樹脂層は溶解し、アルミニウム蒸着膜は粉砕していた。次にカードを取り出した溶液を80℃のオーブンへ入れて、メチルエチルケトンを蒸発させた。その残留物を使用し、シクロヘキサノンで溶解してスクリーンインキとして、スクリーン印刷法で印刷し、60℃30分間乾燥させた。

上記の真偽検証方法と同様にして、検証を行ったが、赤外線の発光を確認することはできなかった。

【産業上の利用可能性】

【0059】

本発明の積層表示体は、高度な偽造防止を必要とする用途で利用可能であり、例えば、紙幣やIDカード、高級品の包装紙、貴金属類の真偽判定手段などの偽造防止手段として使用することが可能である。

【符号の説明】

【0060】

10・・・積層表示体

11・・・被偽造防止媒体

12・・・第1樹脂層

13・・・第2樹脂層

14・・・隠蔽層

15・・・赤外線反射層

16・・・基材フィルム

17・・・剥離層

18・・・第2樹脂層

19・・・第1樹脂層A

20・・・第1樹脂層B

21・・・接着層

100・・積層表示体

101・・被偽造防止媒体

102・・第1樹脂層

103・・第2樹脂層

104・・刻印箇所

【特許請求の範囲】

【請求項1】

偽造防止を必要とする媒体に、赤外線を発光する顔料を含有する層を設けることで偽造防止効果を施している積層表示体において、該赤外線を発光する顔料を含有する第1樹脂層と該偽造防止を必要とする媒体との間に少なくとも赤外線を吸収する材料を含有する第2樹脂層を設けることを特徴とする積層表示体。

【請求項2】

前記第1樹脂層は部分的に形成されており、該第1樹脂層の形成面積は、前記第2樹脂層の形成面積よりも小さいことを特徴とする請求項1に記載の積層表示体。

【請求項3】

前記第1樹脂層内の赤外線を発光する顔料は、アルカリ性を示す無機化合物であることを特徴とする請求項1または2に記載の積層表示体。

【請求項4】

前記第1樹脂層又は/及び前記第2樹脂層の樹脂は、熱又は光又は硬化剤で架橋した樹脂であることを特徴とする請求項1から3のいずれか1項に記載の積層表示体。

【請求項5】

前記偽造防止を必要とする媒体は、凹凸を有する貴金属からなり、該凹凸部分に前記第1樹脂層及び前記第2樹脂層が形成されていることを特徴とする請求項1から4のいずれか1項に記載の積層表示体。

【請求項6】

前記第1樹脂層内の赤外線を発光する顔料の含有率は、5重量%以上30重量%以内であり、かつ前記第2樹脂層内に含まれる赤外線を吸収する材料の全体量は、前記第1樹脂層内に含まれる該顔料の全体量の10重量%以上であることを特徴とする請求項1から5のいずれか1項に記載の積層表示体。

【請求項7】

前記第1樹脂層と前記第2樹脂層との間には赤外線反射層を有することを特徴とする請求項1から6のいずれか1項に記載の積層表示体。

【請求項8】

前記第1樹脂層に含有の赤外線を発光する顔料は、赤外線で励起し、より長波長側の赤外線を発光する顔料であり、前記第1樹脂層の前記第2樹脂層がある方向の面とは反対の方向に、赤外線を透過し、前記第1樹脂層の画像を隠蔽する層を設置していることを特徴とする請求項1から7のいずれか1項に記載の積層表示体。

【請求項9】

前記第1樹脂層及び前記第2樹脂層は、基材から剥離され、前記偽造防止を必要とする媒体に転写することで形成された積層表示体であることを特徴とする請求項1から8のいずれか1項に記載の積層表示体。

【請求項10】

前記第1樹脂層又は/及び前記第2樹脂層には少なくとも紫外線で励起し、可視光を発光する顔料が含まれていることを特徴とする請求項1から9のいずれか1項に記載の積層表示体。

【請求項1】

偽造防止を必要とする媒体に、赤外線を発光する顔料を含有する層を設けることで偽造防止効果を施している積層表示体において、該赤外線を発光する顔料を含有する第1樹脂層と該偽造防止を必要とする媒体との間に少なくとも赤外線を吸収する材料を含有する第2樹脂層を設けることを特徴とする積層表示体。

【請求項2】

前記第1樹脂層は部分的に形成されており、該第1樹脂層の形成面積は、前記第2樹脂層の形成面積よりも小さいことを特徴とする請求項1に記載の積層表示体。

【請求項3】

前記第1樹脂層内の赤外線を発光する顔料は、アルカリ性を示す無機化合物であることを特徴とする請求項1または2に記載の積層表示体。

【請求項4】

前記第1樹脂層又は/及び前記第2樹脂層の樹脂は、熱又は光又は硬化剤で架橋した樹脂であることを特徴とする請求項1から3のいずれか1項に記載の積層表示体。

【請求項5】

前記偽造防止を必要とする媒体は、凹凸を有する貴金属からなり、該凹凸部分に前記第1樹脂層及び前記第2樹脂層が形成されていることを特徴とする請求項1から4のいずれか1項に記載の積層表示体。

【請求項6】

前記第1樹脂層内の赤外線を発光する顔料の含有率は、5重量%以上30重量%以内であり、かつ前記第2樹脂層内に含まれる赤外線を吸収する材料の全体量は、前記第1樹脂層内に含まれる該顔料の全体量の10重量%以上であることを特徴とする請求項1から5のいずれか1項に記載の積層表示体。

【請求項7】

前記第1樹脂層と前記第2樹脂層との間には赤外線反射層を有することを特徴とする請求項1から6のいずれか1項に記載の積層表示体。

【請求項8】

前記第1樹脂層に含有の赤外線を発光する顔料は、赤外線で励起し、より長波長側の赤外線を発光する顔料であり、前記第1樹脂層の前記第2樹脂層がある方向の面とは反対の方向に、赤外線を透過し、前記第1樹脂層の画像を隠蔽する層を設置していることを特徴とする請求項1から7のいずれか1項に記載の積層表示体。

【請求項9】

前記第1樹脂層及び前記第2樹脂層は、基材から剥離され、前記偽造防止を必要とする媒体に転写することで形成された積層表示体であることを特徴とする請求項1から8のいずれか1項に記載の積層表示体。

【請求項10】

前記第1樹脂層又は/及び前記第2樹脂層には少なくとも紫外線で励起し、可視光を発光する顔料が含まれていることを特徴とする請求項1から9のいずれか1項に記載の積層表示体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−104942(P2011−104942A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2009−264969(P2009−264969)

【出願日】平成21年11月20日(2009.11.20)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成21年11月20日(2009.11.20)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]