空気浮上式ベルトコンベヤの復路側ベルト支持構造

【課題】復路側のベルトの走行抵抗を減少させ、駆動モータの容量を小さくし得ると共に、該ベルトの接触箇所における摩耗を抑制し得、且つ現地での加工工数並びに加工据付費の削減と据付工期の短縮化を図り得る空気浮上式ベルトコンベヤの復路側ベルト支持構造を提供する。

【解決手段】ベルト3の復路下面側に、空気の吹出口18が上面側に穿設された複数の空気吹出手段19を、ベルト3の移動方向へ延びるよう前記ベルト3の幅方向へ所要間隔をあけて配設し、該空気吹出手段19に空気供給手段17の給気配管15を接続する。

【解決手段】ベルト3の復路下面側に、空気の吹出口18が上面側に穿設された複数の空気吹出手段19を、ベルト3の移動方向へ延びるよう前記ベルト3の幅方向へ所要間隔をあけて配設し、該空気吹出手段19に空気供給手段17の給気配管15を接続する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気浮上式ベルトコンベヤの復路側ベルト支持構造に関するものである。

【背景技術】

【0002】

近年、鉱石や石炭等のバラ物を搬送する搬送装置として、コンベヤベルトを空気層によって浮上保持する空気浮上式ベルトコンベヤが利用されている。

【0003】

前記空気浮上式ベルトコンベヤは、例えば、図5及び図6に示されるように、所要間隔をあけてそれぞれ回転自在に配置された駆動プーリ1と従動プーリ2との間にベルト3を無端状に掛け回し、該ベルト3の下面側に支持部材としてのトラフ部材4,5を延設し、該トラフ部材4,5の幅方向中央下面側に、ブロワ6によって空気が供給される空気ダクト7,8を設けると共に、前記トラフ部材4,5の幅方向中央部に、前記空気ダクト7,8に供給される空気をトラフ部材4,5の上面側に噴出させる吹出口9,10を穿設し、更に、前記ベルト3の往路(バラ物を搬送する側)における上流端位置に、バラ物をベルト3上に供給する供給シュート11を設置し、前記ベルト3の往路における下流端位置に、ベルト3によって搬送されたバラ物を払い出す排出シュート12を設置してなる構成を有している。

【0004】

尚、図中、13は前記ブロワ6からの空気を空気ダクト7へ導く給気配管、14は該給気配管13途中に設けられた流量調整バルブ、15は前記ブロワ6からの空気を空気ダクト8へ導く給気配管、16は該給気配管15途中に設けられた流量調整バルブであり、これらブロワ6、給気配管13,15、及び流量調整バルブ14,16により空気供給手段17が構成されている。

【0005】

前記空気浮上式ベルトコンベヤにおいては、前記駆動プーリ1を回転駆動しつつ、前記空気供給手段17のブロワ6によって圧送される空気を流量調整バルブ14,16の開度調整により流量調整しつつ給気配管13,15から空気ダクト7,8へ供給すると、該空気ダクト7,8へ供給された空気が吹出口9,10からトラフ部材4,5の上面側に噴出し、該トラフ部材4,5とベルト3との間に空気層が形成されベルト3が浮上した状態で往路と復路とを循環移動する形となり、この状態で、前記供給シュート11からベルト3上にバラ物を供給すると、該バラ物は前記ベルト3によって搬送され排出シュート12へ払い出される。

【0006】

尚、前記ベルト3の断面形状は、図6の例では往路は上面側が谷状に凹む円弧形状、復路は上面側が谷状に凹むV字形状となっているが、復路を上面側が山状に突出する円弧形状とするものもある。

【0007】

このような構成により、前記空気浮上式ベルトコンベヤにおいては、極めて低抵抗で騒音や振動を生ずることなくベルト3を移動させることができ、一般的なベルトをキャリアローラで支持する形式のローラベルトコンベヤのようにローラの回転によって生ずる騒音や振動によって作業環境や周囲環境に影響を与えることがない。

【0008】

尚、従来の空気浮上式ベルトコンベヤの一般的技術水準を示すものとしては、例えば、特許文献1がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−269749号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、前述の如き従来の空気浮上式ベルトコンベヤにおいては、往路側のトラフ部材4に倣うように湾曲するベルト3の癖により、V字形状とされた平坦な鋼板製の復路側のトラフ部材5から前記ベルト3全面が完全に浮き上がらず、特にベルト3の端部がトラフ部材5に接触しやすくなり、ベルト3の走行抵抗が増加し駆動プーリ1を回転駆動する駆動モータ(図示せず)の容量を大きくする必要が生じると共に、該ベルト3及びトラフ部材5の互いの接触箇所における摩耗が激しくなるという欠点を有していた。

【0011】

又、前記ベルト3が接触する部位を極力減らすために、トラフ部材5の表面をグラインダ等で滑らかに仕上げる必要があり、現地での加工工数が増加し、加工据付費が嵩むと共に、据付に要する工期が長引くという欠点をも有していた。

【0012】

本発明は、斯かる実情に鑑み、復路側のベルトの走行抵抗を減少させ、駆動モータの容量を小さくし得ると共に、該ベルトの接触箇所における摩耗を抑制し得、且つ現地での加工工数並びに加工据付費の削減と据付工期の短縮化を図り得る空気浮上式ベルトコンベヤの復路側ベルト支持構造を提供しようとするものである。

【課題を解決するための手段】

【0013】

本発明は、所要間隔をあけてそれぞれ回転自在に配置された駆動プーリと従動プーリとの間にベルトを無端状に掛け回し、該ベルトの往路における下面側に、湾曲形成されるトラフ部材を延設し、該トラフ部材上面側に空気を供給することにより、前記ベルトを前記トラフ部材から浮上させつつ循環移動させる空気浮上式ベルトコンベヤの復路側ベルト支持構造において、

前記ベルトの復路下面側にその移動方向へ延び且つ前記ベルトの幅方向へ所要間隔をあけて配設され、上面側に空気の吹出口が穿設された複数の空気吹出手段と、

該空気吹出手段へ空気を供給する空気供給手段と

を備えたことを特徴とする空気浮上式ベルトコンベヤの復路側ベルト支持構造にかかるものである。

【0014】

上記手段によれば、以下のような作用が得られる。

【0015】

前述の如く構成すると、ベルトの復路において、トラフ部材により面接触的に支持されていたベルトが空気吹出手段により線接触的に支持されつつ空気浮上される形となるため、往路側のトラフ部材に倣うように湾曲するベルトの癖があったとしても、復路側のベルトの端部が空気吹出手段に接触することが避けられ、ベルトの走行抵抗が減少し駆動プーリを回転駆動する駆動モータの容量を大きくする必要がなくなると共に、該ベルト及び空気吹出手段の互いの接触箇所における摩耗が抑えられる。

【0016】

又、従来のように、前記ベルトが接触する部位を極力減らすために、復路側のトラフ部材の表面をグラインダ等で滑らかに仕上げる必要がなくなり、現地での加工工数が減り、加工据付費が安く済むと共に、据付に要する工期が短縮可能となる。

【0017】

前記空気浮上式ベルトコンベヤの復路側ベルト支持構造においては、前記空気吹出手段を、空気吹出パイプで構成することができる。

【0018】

この場合、前記複数本の空気吹出パイプの下方位置に配設される底板と、

該底板から立ち上がり且つ前記複数本の空気吹出パイプのうちベルトの幅方向両端部に配設される空気吹出パイプの側面に気密に接続される側板と、

前記複数本の空気吹出パイプ上を移動するベルトと

で囲まれる空気室を形成することができ、このようにすると、前記空気吹出手段としての空気吹出パイプから吹き出される空気の圧力だけでなく、前記空気室の圧力がベルトに作用する形となり、該ベルトを浮上させる上で有効となる。

【0019】

又、前記空気吹出パイプの吹出口が穿設される上面側に、該空気吹出パイプより摩擦係数の低い耐摩耗性部材を埋め込むこともでき、このようにすると、前記ベルト及び空気吹出手段としての空気吹出パイプの互いの接触箇所における摩耗が更に抑えられると共に、摩耗が進行した場合、前記空気吹出パイプ全体を交換せずに耐摩耗性部材だけを交換するだけで済む。

【0020】

更に又、前記空気吹出パイプのベルト幅方向配設位置を、該空気吹出パイプの所定長さ毎に所要量だけずらすようにすることもでき、このようにすると、前記ベルト及び空気吹出手段としての空気吹出パイプの互いの接触箇所を分散させることが可能となり、摩耗を更に抑える上で有効となる。

【0021】

一方、前記空気浮上式ベルトコンベヤの復路側ベルト支持構造においては、前記空気吹出手段を、複数の空気吹出突条が形成された波板状の上板と、該上板の下面に気密に固着される下板とからなる空気吹出盤の前記空気吹出突条で構成することができる。

【0022】

この場合、前記空気吹出盤の空気吹出突条の吹出口が穿設される上面側に、該空気吹出盤の上板より摩擦係数の低い耐摩耗性部材を埋め込むことができ、このようにすると、前記ベルト及び空気吹出手段としての空気吹出突条の互いの接触箇所における摩耗が更に抑えられると共に、摩耗が進行した場合、前記空気吹出盤全体を交換せずに耐摩耗性部材だけを交換するだけで済む。

【0023】

又、前記空気吹出突条のベルト幅方向位置を、該空気吹出突条の所定長さ毎に所要量だけずらすようにすることもでき、このようにすると、前記ベルト及び空気吹出手段としての空気吹出突条の互いの接触箇所を分散させることが可能となり、摩耗を更に抑える上で有効となる。

【発明の効果】

【0024】

本発明の空気浮上式ベルトコンベヤの復路側ベルト支持構造によれば、復路側のベルトの走行抵抗を減少させ、駆動モータの容量を小さくし得ると共に、該ベルトの接触箇所における摩耗を抑制し得、且つ現地での加工工数並びに加工据付費の削減と据付工期の短縮化を図り得るという優れた効果を奏し得る。

【図面の簡単な説明】

【0025】

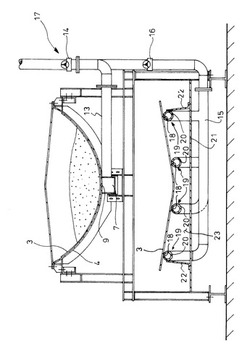

【図1】本発明の空気浮上式ベルトコンベヤの復路側ベルト支持構造の第一実施例を示す正断面図である。

【図2】本発明の空気浮上式ベルトコンベヤの復路側ベルト支持構造の第一実施例における空気吹出パイプを示す断面図である。

【図3】本発明の空気浮上式ベルトコンベヤの復路側ベルト支持構造の第一実施例における空気吹出パイプのベルト幅方向配設位置を示す平面図である。

【図4】本発明の空気浮上式ベルトコンベヤの復路側ベルト支持構造の第二実施例を示す斜視図である。

【図5】従来の空気浮上式ベルトコンベヤの一例を示す全体概要構成図である。

【図6】従来の空気浮上式ベルトコンベヤの一例を示す正断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態を添付図面を参照して説明する。

【0027】

図1〜図3は本発明の空気浮上式ベルトコンベヤの復路側ベルト支持構造の第一実施例であって、図中、図5及び図6と同一の符号を付した部分は同一物を表わしており、基本的な構成は図5及び図6に示す従来のものと同様であるが、本第一実施例の特徴とするところは、図1〜図3に示す如く、ベルト3の復路下面側に、空気の吹出口18が上面側に穿設された複数の空気吹出手段19を、ベルト3の移動方向へ延びるよう前記ベルト3の幅方向へ所要間隔をあけて配設し、該空気吹出手段19に空気供給手段17の給気配管15を接続した点にある。

【0028】

本第一実施例の場合、前記空気吹出手段19は、複数本(図の例では四本)の空気吹出パイプ20で構成し、該複数本の空気吹出パイプ20の下方位置に底板21を配設し、前記複数本の空気吹出パイプ20のうちベルト3の幅方向両端部に配設される空気吹出パイプ20の側面に、前記底板21から立ち上がる側板22を気密に接続し、前記底板21と、前記側板22と、前記複数本の空気吹出パイプ20上を移動するベルト3とで囲まれる空気室23を形成してある。尚、前記空気供給手段17の給気配管15は、前記底板21を貫通して前記空気室23内の各空気吹出パイプ20の下面側に接続してあるが、該空気吹出パイプ20の底板21貫通部は、気密性を保持して前記空気室23内の空気が漏れないようにしてある。

【0029】

又、前記空気吹出パイプ20の吹出口18が穿設される上面側には、図2に示す如く、該空気吹出パイプ20より摩擦係数の低い耐摩耗性部材24を埋め込むようにしてある。該耐摩耗性部材24としては、例えば、高分子樹脂等を用いることができる。

【0030】

更に又、前記空気吹出パイプ20のベルト3幅方向配設位置は、図3に示す如く、該空気吹出パイプ20の所定長さ毎に所要量だけずらすようにしてある。

【0031】

次に、上記第一実施例の作用を説明する。

【0032】

前述の如く構成すると、ベルト3の復路において、トラフ部材5(図6参照)により面接触的に支持されていたベルト3が空気吹出手段19としての空気吹出パイプ20により線接触的に支持されつつ空気浮上される形となるため、往路側のトラフ部材4に倣うように湾曲するベルト3の癖があったとしても、復路側のベルト3の端部が空気吹出手段19としての空気吹出パイプ20に接触することが避けられ、ベルト3の走行抵抗が減少し駆動プーリ1を回転駆動する駆動モータ(図示せず)の容量を大きくする必要がなくなると共に、該ベルト3及び空気吹出手段19としての空気吹出パイプ20の互いの接触箇所における摩耗が抑えられる。

【0033】

又、従来のように、前記ベルト3が接触する部位を極力減らすために、復路側のトラフ部材5(図6参照)の表面をグラインダ等で滑らかに仕上げる必要がなくなり、現地での加工工数が減り、加工据付費が安く済むと共に、据付に要する工期が短縮可能となる。

【0034】

しかも、前記複数本の空気吹出パイプ20の下方位置に配設される底板21と、該底板21から立ち上がり且つ前記複数本の空気吹出パイプ20のうちベルト3の幅方向両端部に配設される空気吹出パイプ20の側面に気密に接続される側板22と、前記複数本の空気吹出パイプ20上を移動するベルト3とで囲まれる空気室23を形成してあるため、前記空気吹出手段19としての空気吹出パイプ20から吹き出される空気の圧力だけでなく、前記空気室23の圧力がベルト3に作用する形となり、該ベルト3を浮上させる上で有効となる。

【0035】

又、前記空気吹出パイプ20の吹出口18が穿設される上面側には、図2に示す如く、該空気吹出パイプ20より摩擦係数の低い耐摩耗性部材24を埋め込んであるため、前記ベルト3及び空気吹出手段19としての空気吹出パイプ20の互いの接触箇所における摩耗が更に抑えられると共に、摩耗が進行した場合、前記空気吹出パイプ20全体を交換せずに耐摩耗性部材24だけを交換するだけで済む。

【0036】

更に又、前記空気吹出パイプ20のベルト3幅方向配設位置は、図3に示す如く、該空気吹出パイプ20の所定長さ毎に所要量だけずらすようにしてあるため、前記ベルト3及び空気吹出手段19としての空気吹出パイプ20の互いの接触箇所を分散させることが可能となり、摩耗を更に抑える上で有効となる。

【0037】

尚、前記空気吹出手段19としての空気吹出パイプ20の配置は、図1の例では、前記ベルト3の復路における断面形状がV字形状となるようにしてあるが、該ベルト3の復路における断面形状が平坦な形状、或いはその上面側が山状に突出する円弧形状となるように、前記空気吹出手段19としての空気吹出パイプ20の配置を変更することも可能である。

【0038】

こうして、復路側のベルト3の走行抵抗を減少させ、駆動モータの容量を小さくし得ると共に、該ベルト3の接触箇所における摩耗を抑制し得、且つ現地での加工工数並びに加工据付費の削減と据付工期の短縮化を図り得る。

【0039】

図4は本発明の空気浮上式ベルトコンベヤの復路側ベルト支持構造の第二実施例であって、図中、図1〜図3と同一の符号を付した部分は同一物を表わしており、基本的な構成は図1〜図3に示す第一実施例と同様であるが、本第二実施例の特徴とするところは、図4に示す如く、前記空気吹出手段19を、複数の空気吹出突条25が形成された波板状の上板26と、該上板26の下面に気密に固着される下板27とからなる空気吹出盤28の前記空気吹出突条25で構成した点にある。

【0040】

図4に示す第二実施例の如く構成すると、ベルト3の復路において、トラフ部材5(図6参照)により面接触的に支持されていたベルト3が前記空気吹出盤28の空気吹出手段19としての空気吹出突条25により線接触的に支持されつつ空気浮上される形となるため、往路側のトラフ部材4に倣うように湾曲するベルト3の癖があったとしても、復路側のベルト3の端部が前記空気吹出盤28の空気吹出手段19としての空気吹出突条25に接触することが避けられ、ベルト3の走行抵抗が減少し駆動プーリ1を回転駆動する駆動モータ(図示せず)の容量を大きくする必要がなくなると共に、該ベルト3及び前記空気吹出盤28の空気吹出手段19としての空気吹出突条25の互いの接触箇所における摩耗が抑えられ、又、従来のように、前記ベルト3が接触する部位を極力減らすために、復路側のトラフ部材5(図6参照)の表面をグラインダ等で滑らかに仕上げる必要がなくなり、現地での加工工数が減り、加工据付費が安く済むと共に、据付に要する工期が短縮可能となる。

【0041】

尚、図4に示す第二実施例の場合、図2に示す例と同様な形で、前記空気吹出盤28の空気吹出突条25の吹出口18が穿設される上面側に、該空気吹出盤28の上板26より摩擦係数の低い耐摩耗性部材24を埋め込むことができ、このようにすると、前記ベルト3及び空気吹出手段19としての空気吹出突条25の互いの接触箇所における摩耗が更に抑えられると共に、摩耗が進行した場合、前記空気吹出盤28全体を交換せずに耐摩耗性部材24だけを交換するだけで済む。

【0042】

又、図4に示す第二実施例の場合、図3に示す例と同様な形で、前記空気吹出突条25のベルト3幅方向位置を、該空気吹出突条25の所定長さ毎に所要量だけずらすようにすることもでき、このようにすると、前記ベルト3及び空気吹出手段19としての空気吹出突条25の互いの接触箇所を分散させることが可能となり、摩耗を更に抑える上で有効となる。

【0043】

更に又、前記空気吹出手段19としての空気吹出盤28は、図4の例では、平坦な板状のものとしてあるが、前記ベルト3の復路における断面形状がV字形状、或いはその上面側が山状に突出する円弧形状となるように、前記空気吹出手段19としての空気吹出盤28の形状を変更することも可能である。

【0044】

こうして、図4に示す第二実施例においても、図1〜図3に示す第一実施例と同様に、復路側のベルト3の走行抵抗を減少させ、駆動モータの容量を小さくし得ると共に、該ベルト3の接触箇所における摩耗を抑制し得、且つ現地での加工工数並びに加工据付費の削減と据付工期の短縮化を図り得る。

【0045】

尚、本発明の空気浮上式ベルトコンベヤの復路側ベルト支持構造は、上述の実施例にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【符号の説明】

【0046】

3 ベルト

4 トラフ部材

6 ブロワ

7 空気ダクト

9 吹出口

13 給気配管

14 流量調整バルブ

15 給気配管

16 流量調整バルブ

17 空気供給手段

18 吹出口

19 空気吹出手段

20 空気吹出パイプ

21 底板

22 側板

23 空気室

24 耐摩耗性部材

25 空気吹出突条

26 上板

27 下板

28 空気吹出盤

【技術分野】

【0001】

本発明は、空気浮上式ベルトコンベヤの復路側ベルト支持構造に関するものである。

【背景技術】

【0002】

近年、鉱石や石炭等のバラ物を搬送する搬送装置として、コンベヤベルトを空気層によって浮上保持する空気浮上式ベルトコンベヤが利用されている。

【0003】

前記空気浮上式ベルトコンベヤは、例えば、図5及び図6に示されるように、所要間隔をあけてそれぞれ回転自在に配置された駆動プーリ1と従動プーリ2との間にベルト3を無端状に掛け回し、該ベルト3の下面側に支持部材としてのトラフ部材4,5を延設し、該トラフ部材4,5の幅方向中央下面側に、ブロワ6によって空気が供給される空気ダクト7,8を設けると共に、前記トラフ部材4,5の幅方向中央部に、前記空気ダクト7,8に供給される空気をトラフ部材4,5の上面側に噴出させる吹出口9,10を穿設し、更に、前記ベルト3の往路(バラ物を搬送する側)における上流端位置に、バラ物をベルト3上に供給する供給シュート11を設置し、前記ベルト3の往路における下流端位置に、ベルト3によって搬送されたバラ物を払い出す排出シュート12を設置してなる構成を有している。

【0004】

尚、図中、13は前記ブロワ6からの空気を空気ダクト7へ導く給気配管、14は該給気配管13途中に設けられた流量調整バルブ、15は前記ブロワ6からの空気を空気ダクト8へ導く給気配管、16は該給気配管15途中に設けられた流量調整バルブであり、これらブロワ6、給気配管13,15、及び流量調整バルブ14,16により空気供給手段17が構成されている。

【0005】

前記空気浮上式ベルトコンベヤにおいては、前記駆動プーリ1を回転駆動しつつ、前記空気供給手段17のブロワ6によって圧送される空気を流量調整バルブ14,16の開度調整により流量調整しつつ給気配管13,15から空気ダクト7,8へ供給すると、該空気ダクト7,8へ供給された空気が吹出口9,10からトラフ部材4,5の上面側に噴出し、該トラフ部材4,5とベルト3との間に空気層が形成されベルト3が浮上した状態で往路と復路とを循環移動する形となり、この状態で、前記供給シュート11からベルト3上にバラ物を供給すると、該バラ物は前記ベルト3によって搬送され排出シュート12へ払い出される。

【0006】

尚、前記ベルト3の断面形状は、図6の例では往路は上面側が谷状に凹む円弧形状、復路は上面側が谷状に凹むV字形状となっているが、復路を上面側が山状に突出する円弧形状とするものもある。

【0007】

このような構成により、前記空気浮上式ベルトコンベヤにおいては、極めて低抵抗で騒音や振動を生ずることなくベルト3を移動させることができ、一般的なベルトをキャリアローラで支持する形式のローラベルトコンベヤのようにローラの回転によって生ずる騒音や振動によって作業環境や周囲環境に影響を与えることがない。

【0008】

尚、従来の空気浮上式ベルトコンベヤの一般的技術水準を示すものとしては、例えば、特許文献1がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−269749号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、前述の如き従来の空気浮上式ベルトコンベヤにおいては、往路側のトラフ部材4に倣うように湾曲するベルト3の癖により、V字形状とされた平坦な鋼板製の復路側のトラフ部材5から前記ベルト3全面が完全に浮き上がらず、特にベルト3の端部がトラフ部材5に接触しやすくなり、ベルト3の走行抵抗が増加し駆動プーリ1を回転駆動する駆動モータ(図示せず)の容量を大きくする必要が生じると共に、該ベルト3及びトラフ部材5の互いの接触箇所における摩耗が激しくなるという欠点を有していた。

【0011】

又、前記ベルト3が接触する部位を極力減らすために、トラフ部材5の表面をグラインダ等で滑らかに仕上げる必要があり、現地での加工工数が増加し、加工据付費が嵩むと共に、据付に要する工期が長引くという欠点をも有していた。

【0012】

本発明は、斯かる実情に鑑み、復路側のベルトの走行抵抗を減少させ、駆動モータの容量を小さくし得ると共に、該ベルトの接触箇所における摩耗を抑制し得、且つ現地での加工工数並びに加工据付費の削減と据付工期の短縮化を図り得る空気浮上式ベルトコンベヤの復路側ベルト支持構造を提供しようとするものである。

【課題を解決するための手段】

【0013】

本発明は、所要間隔をあけてそれぞれ回転自在に配置された駆動プーリと従動プーリとの間にベルトを無端状に掛け回し、該ベルトの往路における下面側に、湾曲形成されるトラフ部材を延設し、該トラフ部材上面側に空気を供給することにより、前記ベルトを前記トラフ部材から浮上させつつ循環移動させる空気浮上式ベルトコンベヤの復路側ベルト支持構造において、

前記ベルトの復路下面側にその移動方向へ延び且つ前記ベルトの幅方向へ所要間隔をあけて配設され、上面側に空気の吹出口が穿設された複数の空気吹出手段と、

該空気吹出手段へ空気を供給する空気供給手段と

を備えたことを特徴とする空気浮上式ベルトコンベヤの復路側ベルト支持構造にかかるものである。

【0014】

上記手段によれば、以下のような作用が得られる。

【0015】

前述の如く構成すると、ベルトの復路において、トラフ部材により面接触的に支持されていたベルトが空気吹出手段により線接触的に支持されつつ空気浮上される形となるため、往路側のトラフ部材に倣うように湾曲するベルトの癖があったとしても、復路側のベルトの端部が空気吹出手段に接触することが避けられ、ベルトの走行抵抗が減少し駆動プーリを回転駆動する駆動モータの容量を大きくする必要がなくなると共に、該ベルト及び空気吹出手段の互いの接触箇所における摩耗が抑えられる。

【0016】

又、従来のように、前記ベルトが接触する部位を極力減らすために、復路側のトラフ部材の表面をグラインダ等で滑らかに仕上げる必要がなくなり、現地での加工工数が減り、加工据付費が安く済むと共に、据付に要する工期が短縮可能となる。

【0017】

前記空気浮上式ベルトコンベヤの復路側ベルト支持構造においては、前記空気吹出手段を、空気吹出パイプで構成することができる。

【0018】

この場合、前記複数本の空気吹出パイプの下方位置に配設される底板と、

該底板から立ち上がり且つ前記複数本の空気吹出パイプのうちベルトの幅方向両端部に配設される空気吹出パイプの側面に気密に接続される側板と、

前記複数本の空気吹出パイプ上を移動するベルトと

で囲まれる空気室を形成することができ、このようにすると、前記空気吹出手段としての空気吹出パイプから吹き出される空気の圧力だけでなく、前記空気室の圧力がベルトに作用する形となり、該ベルトを浮上させる上で有効となる。

【0019】

又、前記空気吹出パイプの吹出口が穿設される上面側に、該空気吹出パイプより摩擦係数の低い耐摩耗性部材を埋め込むこともでき、このようにすると、前記ベルト及び空気吹出手段としての空気吹出パイプの互いの接触箇所における摩耗が更に抑えられると共に、摩耗が進行した場合、前記空気吹出パイプ全体を交換せずに耐摩耗性部材だけを交換するだけで済む。

【0020】

更に又、前記空気吹出パイプのベルト幅方向配設位置を、該空気吹出パイプの所定長さ毎に所要量だけずらすようにすることもでき、このようにすると、前記ベルト及び空気吹出手段としての空気吹出パイプの互いの接触箇所を分散させることが可能となり、摩耗を更に抑える上で有効となる。

【0021】

一方、前記空気浮上式ベルトコンベヤの復路側ベルト支持構造においては、前記空気吹出手段を、複数の空気吹出突条が形成された波板状の上板と、該上板の下面に気密に固着される下板とからなる空気吹出盤の前記空気吹出突条で構成することができる。

【0022】

この場合、前記空気吹出盤の空気吹出突条の吹出口が穿設される上面側に、該空気吹出盤の上板より摩擦係数の低い耐摩耗性部材を埋め込むことができ、このようにすると、前記ベルト及び空気吹出手段としての空気吹出突条の互いの接触箇所における摩耗が更に抑えられると共に、摩耗が進行した場合、前記空気吹出盤全体を交換せずに耐摩耗性部材だけを交換するだけで済む。

【0023】

又、前記空気吹出突条のベルト幅方向位置を、該空気吹出突条の所定長さ毎に所要量だけずらすようにすることもでき、このようにすると、前記ベルト及び空気吹出手段としての空気吹出突条の互いの接触箇所を分散させることが可能となり、摩耗を更に抑える上で有効となる。

【発明の効果】

【0024】

本発明の空気浮上式ベルトコンベヤの復路側ベルト支持構造によれば、復路側のベルトの走行抵抗を減少させ、駆動モータの容量を小さくし得ると共に、該ベルトの接触箇所における摩耗を抑制し得、且つ現地での加工工数並びに加工据付費の削減と据付工期の短縮化を図り得るという優れた効果を奏し得る。

【図面の簡単な説明】

【0025】

【図1】本発明の空気浮上式ベルトコンベヤの復路側ベルト支持構造の第一実施例を示す正断面図である。

【図2】本発明の空気浮上式ベルトコンベヤの復路側ベルト支持構造の第一実施例における空気吹出パイプを示す断面図である。

【図3】本発明の空気浮上式ベルトコンベヤの復路側ベルト支持構造の第一実施例における空気吹出パイプのベルト幅方向配設位置を示す平面図である。

【図4】本発明の空気浮上式ベルトコンベヤの復路側ベルト支持構造の第二実施例を示す斜視図である。

【図5】従来の空気浮上式ベルトコンベヤの一例を示す全体概要構成図である。

【図6】従来の空気浮上式ベルトコンベヤの一例を示す正断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態を添付図面を参照して説明する。

【0027】

図1〜図3は本発明の空気浮上式ベルトコンベヤの復路側ベルト支持構造の第一実施例であって、図中、図5及び図6と同一の符号を付した部分は同一物を表わしており、基本的な構成は図5及び図6に示す従来のものと同様であるが、本第一実施例の特徴とするところは、図1〜図3に示す如く、ベルト3の復路下面側に、空気の吹出口18が上面側に穿設された複数の空気吹出手段19を、ベルト3の移動方向へ延びるよう前記ベルト3の幅方向へ所要間隔をあけて配設し、該空気吹出手段19に空気供給手段17の給気配管15を接続した点にある。

【0028】

本第一実施例の場合、前記空気吹出手段19は、複数本(図の例では四本)の空気吹出パイプ20で構成し、該複数本の空気吹出パイプ20の下方位置に底板21を配設し、前記複数本の空気吹出パイプ20のうちベルト3の幅方向両端部に配設される空気吹出パイプ20の側面に、前記底板21から立ち上がる側板22を気密に接続し、前記底板21と、前記側板22と、前記複数本の空気吹出パイプ20上を移動するベルト3とで囲まれる空気室23を形成してある。尚、前記空気供給手段17の給気配管15は、前記底板21を貫通して前記空気室23内の各空気吹出パイプ20の下面側に接続してあるが、該空気吹出パイプ20の底板21貫通部は、気密性を保持して前記空気室23内の空気が漏れないようにしてある。

【0029】

又、前記空気吹出パイプ20の吹出口18が穿設される上面側には、図2に示す如く、該空気吹出パイプ20より摩擦係数の低い耐摩耗性部材24を埋め込むようにしてある。該耐摩耗性部材24としては、例えば、高分子樹脂等を用いることができる。

【0030】

更に又、前記空気吹出パイプ20のベルト3幅方向配設位置は、図3に示す如く、該空気吹出パイプ20の所定長さ毎に所要量だけずらすようにしてある。

【0031】

次に、上記第一実施例の作用を説明する。

【0032】

前述の如く構成すると、ベルト3の復路において、トラフ部材5(図6参照)により面接触的に支持されていたベルト3が空気吹出手段19としての空気吹出パイプ20により線接触的に支持されつつ空気浮上される形となるため、往路側のトラフ部材4に倣うように湾曲するベルト3の癖があったとしても、復路側のベルト3の端部が空気吹出手段19としての空気吹出パイプ20に接触することが避けられ、ベルト3の走行抵抗が減少し駆動プーリ1を回転駆動する駆動モータ(図示せず)の容量を大きくする必要がなくなると共に、該ベルト3及び空気吹出手段19としての空気吹出パイプ20の互いの接触箇所における摩耗が抑えられる。

【0033】

又、従来のように、前記ベルト3が接触する部位を極力減らすために、復路側のトラフ部材5(図6参照)の表面をグラインダ等で滑らかに仕上げる必要がなくなり、現地での加工工数が減り、加工据付費が安く済むと共に、据付に要する工期が短縮可能となる。

【0034】

しかも、前記複数本の空気吹出パイプ20の下方位置に配設される底板21と、該底板21から立ち上がり且つ前記複数本の空気吹出パイプ20のうちベルト3の幅方向両端部に配設される空気吹出パイプ20の側面に気密に接続される側板22と、前記複数本の空気吹出パイプ20上を移動するベルト3とで囲まれる空気室23を形成してあるため、前記空気吹出手段19としての空気吹出パイプ20から吹き出される空気の圧力だけでなく、前記空気室23の圧力がベルト3に作用する形となり、該ベルト3を浮上させる上で有効となる。

【0035】

又、前記空気吹出パイプ20の吹出口18が穿設される上面側には、図2に示す如く、該空気吹出パイプ20より摩擦係数の低い耐摩耗性部材24を埋め込んであるため、前記ベルト3及び空気吹出手段19としての空気吹出パイプ20の互いの接触箇所における摩耗が更に抑えられると共に、摩耗が進行した場合、前記空気吹出パイプ20全体を交換せずに耐摩耗性部材24だけを交換するだけで済む。

【0036】

更に又、前記空気吹出パイプ20のベルト3幅方向配設位置は、図3に示す如く、該空気吹出パイプ20の所定長さ毎に所要量だけずらすようにしてあるため、前記ベルト3及び空気吹出手段19としての空気吹出パイプ20の互いの接触箇所を分散させることが可能となり、摩耗を更に抑える上で有効となる。

【0037】

尚、前記空気吹出手段19としての空気吹出パイプ20の配置は、図1の例では、前記ベルト3の復路における断面形状がV字形状となるようにしてあるが、該ベルト3の復路における断面形状が平坦な形状、或いはその上面側が山状に突出する円弧形状となるように、前記空気吹出手段19としての空気吹出パイプ20の配置を変更することも可能である。

【0038】

こうして、復路側のベルト3の走行抵抗を減少させ、駆動モータの容量を小さくし得ると共に、該ベルト3の接触箇所における摩耗を抑制し得、且つ現地での加工工数並びに加工据付費の削減と据付工期の短縮化を図り得る。

【0039】

図4は本発明の空気浮上式ベルトコンベヤの復路側ベルト支持構造の第二実施例であって、図中、図1〜図3と同一の符号を付した部分は同一物を表わしており、基本的な構成は図1〜図3に示す第一実施例と同様であるが、本第二実施例の特徴とするところは、図4に示す如く、前記空気吹出手段19を、複数の空気吹出突条25が形成された波板状の上板26と、該上板26の下面に気密に固着される下板27とからなる空気吹出盤28の前記空気吹出突条25で構成した点にある。

【0040】

図4に示す第二実施例の如く構成すると、ベルト3の復路において、トラフ部材5(図6参照)により面接触的に支持されていたベルト3が前記空気吹出盤28の空気吹出手段19としての空気吹出突条25により線接触的に支持されつつ空気浮上される形となるため、往路側のトラフ部材4に倣うように湾曲するベルト3の癖があったとしても、復路側のベルト3の端部が前記空気吹出盤28の空気吹出手段19としての空気吹出突条25に接触することが避けられ、ベルト3の走行抵抗が減少し駆動プーリ1を回転駆動する駆動モータ(図示せず)の容量を大きくする必要がなくなると共に、該ベルト3及び前記空気吹出盤28の空気吹出手段19としての空気吹出突条25の互いの接触箇所における摩耗が抑えられ、又、従来のように、前記ベルト3が接触する部位を極力減らすために、復路側のトラフ部材5(図6参照)の表面をグラインダ等で滑らかに仕上げる必要がなくなり、現地での加工工数が減り、加工据付費が安く済むと共に、据付に要する工期が短縮可能となる。

【0041】

尚、図4に示す第二実施例の場合、図2に示す例と同様な形で、前記空気吹出盤28の空気吹出突条25の吹出口18が穿設される上面側に、該空気吹出盤28の上板26より摩擦係数の低い耐摩耗性部材24を埋め込むことができ、このようにすると、前記ベルト3及び空気吹出手段19としての空気吹出突条25の互いの接触箇所における摩耗が更に抑えられると共に、摩耗が進行した場合、前記空気吹出盤28全体を交換せずに耐摩耗性部材24だけを交換するだけで済む。

【0042】

又、図4に示す第二実施例の場合、図3に示す例と同様な形で、前記空気吹出突条25のベルト3幅方向位置を、該空気吹出突条25の所定長さ毎に所要量だけずらすようにすることもでき、このようにすると、前記ベルト3及び空気吹出手段19としての空気吹出突条25の互いの接触箇所を分散させることが可能となり、摩耗を更に抑える上で有効となる。

【0043】

更に又、前記空気吹出手段19としての空気吹出盤28は、図4の例では、平坦な板状のものとしてあるが、前記ベルト3の復路における断面形状がV字形状、或いはその上面側が山状に突出する円弧形状となるように、前記空気吹出手段19としての空気吹出盤28の形状を変更することも可能である。

【0044】

こうして、図4に示す第二実施例においても、図1〜図3に示す第一実施例と同様に、復路側のベルト3の走行抵抗を減少させ、駆動モータの容量を小さくし得ると共に、該ベルト3の接触箇所における摩耗を抑制し得、且つ現地での加工工数並びに加工据付費の削減と据付工期の短縮化を図り得る。

【0045】

尚、本発明の空気浮上式ベルトコンベヤの復路側ベルト支持構造は、上述の実施例にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【符号の説明】

【0046】

3 ベルト

4 トラフ部材

6 ブロワ

7 空気ダクト

9 吹出口

13 給気配管

14 流量調整バルブ

15 給気配管

16 流量調整バルブ

17 空気供給手段

18 吹出口

19 空気吹出手段

20 空気吹出パイプ

21 底板

22 側板

23 空気室

24 耐摩耗性部材

25 空気吹出突条

26 上板

27 下板

28 空気吹出盤

【特許請求の範囲】

【請求項1】

所要間隔をあけてそれぞれ回転自在に配置された駆動プーリと従動プーリとの間にベルトを無端状に掛け回し、該ベルトの往路における下面側に、湾曲形成されるトラフ部材を延設し、該トラフ部材上面側に空気を供給することにより、前記ベルトを前記トラフ部材から浮上させつつ循環移動させる空気浮上式ベルトコンベヤの復路側ベルト支持構造において、

前記ベルトの復路下面側にその移動方向へ延び且つ前記ベルトの幅方向へ所要間隔をあけて配設され、上面側に空気の吹出口が穿設された複数の空気吹出手段と、

該空気吹出手段へ空気を供給する空気供給手段と

を備えたことを特徴とする空気浮上式ベルトコンベヤの復路側ベルト支持構造。

【請求項2】

前記空気吹出手段を、空気吹出パイプで構成した請求項1記載の空気浮上式ベルトコンベヤの復路側ベルト支持構造。

【請求項3】

前記複数本の空気吹出パイプの下方位置に配設される底板と、

該底板から立ち上がり且つ前記複数本の空気吹出パイプのうちベルトの幅方向両端部に配設される空気吹出パイプの側面に気密に接続される側板と、

前記複数本の空気吹出パイプ上を移動するベルトと

で囲まれる空気室を形成した請求項2記載の空気浮上式ベルトコンベヤの復路側ベルト支持構造。

【請求項4】

前記空気吹出パイプの吹出口が穿設される上面側に、該空気吹出パイプより摩擦係数の低い耐摩耗性部材を埋め込んだ請求項2又は3記載の空気浮上式ベルトコンベヤの復路側ベルト支持構造。

【請求項5】

前記空気吹出パイプのベルト幅方向配設位置を、該空気吹出パイプの所定長さ毎に所要量だけずらすようにした請求項2〜4のいずれか一つに記載の空気浮上式ベルトコンベヤの復路側ベルト支持構造。

【請求項6】

前記空気吹出手段を、複数の空気吹出突条が形成された波板状の上板と、該上板の下面に気密に固着される下板とからなる空気吹出盤の前記空気吹出突条で構成した請求項1記載の空気浮上式ベルトコンベヤの復路側ベルト支持構造。

【請求項7】

前記空気吹出盤の空気吹出突条の吹出口が穿設される上面側に、該空気吹出盤の上板より摩擦係数の低い耐摩耗性部材を埋め込んだ請求項6記載の空気浮上式ベルトコンベヤの復路側ベルト支持構造。

【請求項8】

前記空気吹出突条のベルト幅方向位置を、該空気吹出突条の所定長さ毎に所要量だけずらすようにした請求項6又は7記載の空気浮上式ベルトコンベヤの復路側ベルト支持構造。

【請求項1】

所要間隔をあけてそれぞれ回転自在に配置された駆動プーリと従動プーリとの間にベルトを無端状に掛け回し、該ベルトの往路における下面側に、湾曲形成されるトラフ部材を延設し、該トラフ部材上面側に空気を供給することにより、前記ベルトを前記トラフ部材から浮上させつつ循環移動させる空気浮上式ベルトコンベヤの復路側ベルト支持構造において、

前記ベルトの復路下面側にその移動方向へ延び且つ前記ベルトの幅方向へ所要間隔をあけて配設され、上面側に空気の吹出口が穿設された複数の空気吹出手段と、

該空気吹出手段へ空気を供給する空気供給手段と

を備えたことを特徴とする空気浮上式ベルトコンベヤの復路側ベルト支持構造。

【請求項2】

前記空気吹出手段を、空気吹出パイプで構成した請求項1記載の空気浮上式ベルトコンベヤの復路側ベルト支持構造。

【請求項3】

前記複数本の空気吹出パイプの下方位置に配設される底板と、

該底板から立ち上がり且つ前記複数本の空気吹出パイプのうちベルトの幅方向両端部に配設される空気吹出パイプの側面に気密に接続される側板と、

前記複数本の空気吹出パイプ上を移動するベルトと

で囲まれる空気室を形成した請求項2記載の空気浮上式ベルトコンベヤの復路側ベルト支持構造。

【請求項4】

前記空気吹出パイプの吹出口が穿設される上面側に、該空気吹出パイプより摩擦係数の低い耐摩耗性部材を埋め込んだ請求項2又は3記載の空気浮上式ベルトコンベヤの復路側ベルト支持構造。

【請求項5】

前記空気吹出パイプのベルト幅方向配設位置を、該空気吹出パイプの所定長さ毎に所要量だけずらすようにした請求項2〜4のいずれか一つに記載の空気浮上式ベルトコンベヤの復路側ベルト支持構造。

【請求項6】

前記空気吹出手段を、複数の空気吹出突条が形成された波板状の上板と、該上板の下面に気密に固着される下板とからなる空気吹出盤の前記空気吹出突条で構成した請求項1記載の空気浮上式ベルトコンベヤの復路側ベルト支持構造。

【請求項7】

前記空気吹出盤の空気吹出突条の吹出口が穿設される上面側に、該空気吹出盤の上板より摩擦係数の低い耐摩耗性部材を埋め込んだ請求項6記載の空気浮上式ベルトコンベヤの復路側ベルト支持構造。

【請求項8】

前記空気吹出突条のベルト幅方向位置を、該空気吹出突条の所定長さ毎に所要量だけずらすようにした請求項6又は7記載の空気浮上式ベルトコンベヤの復路側ベルト支持構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−136347(P2012−136347A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−291639(P2010−291639)

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000198363)IHI運搬機械株式会社 (292)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000198363)IHI運搬機械株式会社 (292)

【Fターム(参考)】

[ Back to top ]