管継手及び耐火二層管継手

【課題】 本発明は、耐火二層管継手の受け口部の管径をより小さく、構造をシンプルにできる管継手及び耐火二層管継手を提供する。

【解決手段】 本発明の管継手は、管継手本体部2の受け口面11に環状部材1を配置し、この環状部材1に止水リング8を装着した構成であり、環状部材1の少なくとも一部は、管継手本体部2の受け口部の内周面に係合する構成である。さらに、環状部材1は、ほぼ円筒状であって、上部が肉厚に形成され、内周面に止水リング8を収納する周凹溝が設けられた円環部4、下部が円環部4の外周相当部が減肉されて形成された筒状部5を有する。また、本発明の耐火二層管継手は、上記管継手を内管とし、この内管を不燃性の外管で被覆してなる構成である。

【解決手段】 本発明の管継手は、管継手本体部2の受け口面11に環状部材1を配置し、この環状部材1に止水リング8を装着した構成であり、環状部材1の少なくとも一部は、管継手本体部2の受け口部の内周面に係合する構成である。さらに、環状部材1は、ほぼ円筒状であって、上部が肉厚に形成され、内周面に止水リング8を収納する周凹溝が設けられた円環部4、下部が円環部4の外周相当部が減肉されて形成された筒状部5を有する。また、本発明の耐火二層管継手は、上記管継手を内管とし、この内管を不燃性の外管で被覆してなる構成である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、止水リングにより受け口部の外周面に形成される環状の膨出部を無くし、受け口部の外径を小さくできる管継手及び耐火二層管継手に関する。

【背景技術】

【0002】

近年、アパート、マンション等の集合住宅やオフィスビル等の配管設備に多用されている管継手は、防火対策上、耐火性のあるものが求められている。

このような耐火性の管継手として、図6に示すような、合成樹脂製管継手を内管32とし、その外周面にモルタルを成形してなる不燃性の外管(以下、外管という)33を配置した耐火二層管継手が知られている。

この従来の耐火二層管継手は、内管32の拡径開口部である受け口部の内周面に設けられた周凹溝37に止水リング38が装着された構成である。しかし、前記周凹溝37は、対応する内管32の受け口部の外周面を環状に膨出させ、その分、受け口部の管径が大きくなるという難点がある。

【0003】

耐火二層管の適用対象となる集合住宅等の配管設備では、上下階を結ぶために鉄筋コンクリート製床(スラブ)に設ける配管用の貫通孔は、前記床中に張り巡らされた鉄筋により配設位置が制約されること、また施工後の埋め戻しの手間がかかることを考慮し、さらにはスラブの強度性や遮音性を保持するためにも出来るだけ小径であることが望まれ、これに伴い耐火二層管継手も受け口部がより小径のものが求められている。

【0004】

そこで、前記従来の耐火二層管継手よりも受け口部の管径を小さくできる耐火二層管が提案されている。(特許文献1参照)

この耐火二層管は、受け口部の開口周縁部にシール材を装着し、このシール材の周縁部から外管の先端外周面までを、ステンレス板等で成形した耐火カバーで覆い、この耐火カバーの円筒部を受け口部の外管にネジ材により固定した構成の管継手である。

【特許文献1】特開2004−150621号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記耐火二層管継手は、従来の耐火二層管継手よりも、受け口部の管径を小さくすることができたが、耐火カバーは、シール材の周縁部から外管の先端外周面までを覆うため、外熱が耐火カバーを伝わって直接内管やシール材に達し易く、さらに、耐熱カバーはネジ材により外管に固定した構成であるため、構造が複雑で、耐久性、水密性に欠けるという難点がある。

【0006】

したがって、本発明の課題は、耐火二層管継手の受け口部の管径をより小さく、構造をシンプルにするため、内管に使用する管継手の受け口部の構造を改良し、水密性、耐震性、即ち本発明における構造躯体の層間変位に対する追従性に優れた管継手及び耐火性、水密性、耐震性に優れた耐火二層管継手を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の管継手は、管継手本体部の受け口面に環状部材を配置し、この環状部材に止水リングを装着した構成としている。また、環状部材の少なくとも一部は、管継手本体部の受け口部の内周面に係合する構成とすることができる。さらに、この環状部材は、ほぼ円筒状であって、その上部は肉厚に形成される円環部をなし、その下部は前記円環部の外周相当部が減肉されて形成される筒状部をなし、前記円環部は、その内周面に止水リングを収納した周凹溝が設けられ、

前記円環部の外周面は管継手本体部の外周面とほぼ同一周面を有し、前記円環部と筒状部の内周面が同一周面を有する環状部材を、他管の端部を嵌入する管継手本体部の受け口部に取付けてなる構成とすることもできる。

なお、本願では、円環部について、管継手本体部に係合して形成される管継手の受け口面を構成する側を上部と記載し、管継手本体部に係合する側を下部と記載する。

【0008】

また、本発明の耐火二層管継手は、前記した環状部材を、他管の端部を嵌入する管継手本体部の受け口部に取付けて内管とし、この内管の外周面を外管で被覆してなる構成である。

【発明の効果】

【0009】

本発明によれば、止水リングにより受け口部の外周面に形成される環状の膨出部を完全に無くすことができるため、従来の耐火二層管継手よりも、受け口部の管径をより小さくすることができる。

また、構造がシンプルであるため耐久性、水密性に優れた管継手が得られ、この管継手の外側を外管で覆い、外熱からの遮断性を高めることによって、耐火性、水密性、耐震性に優れた耐火二層管継手を提供することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施の形態を、添付図面に基づいて説明する。

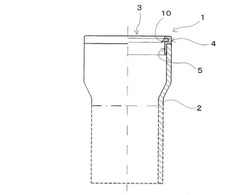

図1は、本発明に係る管継手の一例を示す部分断面図であり、図2は、図1に示す本発明に係る管継手の部分拡大分解断面図である。図3(a)、(b)は、本発明に係る止水リングの別の例を示す断面図である。図4は、本発明に係る耐火二層管継手の一例を示す部分拡大断面図である。図5(a)、(b)は、本発明に係る耐火二層管継手と従来の耐火二層管継手の部分断面図である。

【0011】

本発明の管継手は、図1に示すように、止水リングを装着した環状部材1を、管継手本体部2の受け口部3に配置し一体化した構成である。

この環状部材1は、全体の形状がほぼ円筒状であり、図2に示すように、上部が肉厚に形成された円環部4をなし、下部が円環部4の外周相当部が減肉された筒状部5をなしている。

また、円環部4は、その内周面に周凹溝7が設けられ、この周凹溝7には止水リング8が収納されている。

【0012】

円環部4の外周面Aは、管継手本体部2の外周面A'とほぼ同一周面に形成されており、円環部4と筒状部5の内周面は、同一の内周面Bを形成している。

ここに、円環部4の外周面Aと管継手本体部2の外周面A'がほぼ同一周面とは、環状部材1を、管継手本体部2の受け口部3に配置した際、円環部4の外周面Aと管継手本体部2の外周面A'とが面一になるか、若しくは前記外周面Aと外周面A'とのくい違い量によって、管継手本体部2の管厚の±50%以下、好ましくは±30%以下の段差が生じる周面となることを包含するものとする。

【0013】

筒状部5の外周面Cは、円環部4の外周相当部が減肉されてできた周面であって、この減肉によって形成された段部6を境に、径の異なる外周面を有する円環部4と円筒部5が隣接一体化している。

この段部6は、図1、図2に示すように、環状部材1を取り付ける管継手本体部2の肉厚と同じ幅に形成されており、環状部材1を管継手本体部2の受け口部3に配設した際、受け口面11上に精度良く位置するようになっている。管継手の肉厚は、例えば管継手本体部の呼び径が100mmの場合で約6.6mmである。

なお、段部6は、管継手本体部2の受け口部3上に配置できれば、図に示すような管継手本体部2の肉厚と同じ幅に形成する必要は必ずしもなく、通常、2mmから管継手本体部2の肉厚と同じ幅に相当する肉厚、さらには管継手本体部2の肉厚の50%増しまでに形成してもよい。ただし、肉厚が2mm以上であると強度的に好ましい。

【0014】

筒状部5の外周面Cは、管継手本体部2の受け口部3の内周面Dに接して、本発明に係る環状部材を、管継手本体部2の受け口部3に係合密着させる。

なお、筒状部5は、管継手本体部2の外周面A'側に係合させること、あるいは管継手本体部2の内周面Dと外周面A'との両面に係合させることでも必ずしも差し支えないが、本発明では、耐火二層管継手の外径を可能な限り小さくするために、内周面Dに係合させるものとすることが望ましい。

【0015】

筒状部5の外周面Cは、下方に向けて僅かに先細り状(テーパー)に形成されている。

これは、環状部材1を管継手本体部2の受け口部3に取付ける際、筒状部5の受け口部3への嵌入を円滑にするとともに、筒状部5の外周面Cと管継手本体部2の内周面Dに生じる隙間に接着剤を入り易くし、筒状部5の外周面Cと管継手の内周面Dとの接合強度を上げる働きをする。

なお、環状部材1は、管継手本体部2と同様の、硬質ポリ塩化ビニル、ポリエチレン、ポリプロピレン、ABS等の合成樹脂で形成される。

【0016】

止水リング8は、リング状の基部9とこの基部9から軸心に向けて下方に突出する尖端辺10が一体に形成されており、円環部4の内周面に設けられた周凹溝7に、リング状の基部9を嵌入収納して環状部材1に取付けられる。

環状部材1に取付けられた止水リング8は、その尖端辺10が、円環部4の内周面Bから突出し、管継手本体部2の受け口部3に嵌入された他管(接続管)の外周面に弾力的に密接し、継手部分の水密性が保持できるようになっている。

【0017】

止水リング8は、図3(a)に示すように、リング状の基部9の外周面に環状の突出部12を設けるようにすると、止水リング8の中心方向への弾力性が増大し、受け口部3に嵌入された他管(接続管)との間で水密性、耐震性が一層向上する。

突出部の形状としては、図3(b)に示す三段形状のもの、あるいは図示はしないが、断面が半円状のもの等、適宜の各種形状のものが採用できる。

【0018】

本発明に係る止水リングは、NBR(ニトリルブタジエンゴム)、SBR(スチレン・ブタジエンゴム)、EPDM(エチレンプロピレンゴム)、シリコーンゴム等のゴム系材料及び塩化ビニル樹脂、EVA(エチレン−酢酸ビニル共重合体)等の弾性を有する合成樹脂等の可撓性材料で形成されている。

【0019】

本発明の管継手は、筒状部5の外周面Cが、先細り状(テーパー)となっていることにより、他管の嵌入に際して軸がずれることも防ぐことができ、そのまま圧入することによって、強固に嵌め合い嵌合で密着させることができる。

さらに、密着嵌合に接着剤を併用する場合には、止水リング8を周凹溝7に収納した環状部材1の筒状部5の外周面C(および/または管継手本体部2の対応する内周面D)及び段部6の表面に、接着剤を均一に塗布した後、環状部材1を、その筒状部5の下端部から管継手本体部2の受け口部3に嵌入する。

なお、環状部材1の筒状部外周面Cを先細り状(テーパー)とせずに、対応する管継手本体部2の受け口部3の内周面にテーパを設けるようにしても、前記同様の、強固に密着嵌合させることができる。

【0020】

環状部材1は、筒状部5の外周面Cが僅かに先細り状の傾斜面になっているため、管継手本体部2の受け口部3への嵌入が円滑に行えるが、この傾斜面は、筒状部5を、管継手本体部2の受け口部3に嵌入する際、その下端部から管継手本体部2の受け口部3に徐々に嵌入でき、段部6の近傍に至ったときに嵌入が一端停止し、次いで環状部材1の上方から圧力を加えることにより、嵌入が完了できるテーパーに形成するのが好ましい。

このような機能が得られるテーパーとしては、外周面Cの筒状部がその長さの1/2〜2/3の位置までは容易に入れることができ、それから先は圧入されるものであることが好ましい。

筒状部の中心軸に沿った長さは、適用する管継手本体部の口径にもよるが、概ね5mm以上、好適には15mm程度である。

【0021】

次に、本発明の耐火二層管継手を説明する。

図4に示すように、本発明の耐火二層管継手20は、図1に示した管継手本体部2に環状部材1を係合して内管22とし、この内管22の外周面に外管28を配置した構造である。

すなわち、本発明に係る耐火二層管継手20は、管継手本体部2の受け口部23に、配設一体化した環状部材21の円環部24の外周面と管継手本体部2の外周面を覆うように、外管28を被せることにより形成された構造を有する。

【0022】

外管は、通常はモルタル製であり、ポルトランドセメント等の水硬性セメントと補強繊維とを主原料とし、必要に応じて充填材を原料として併用する。補強繊維としては、従来は石綿が使用されてきたが、脱石綿化に伴いセルロースパルプと他の繊維とが併用されることが多い。セルロースパルプと併用される繊維としては、ガラス繊維等の無機繊維、ビニロン繊維として知られているPVA(ポリビニルアルコール)繊維やPAN(ポリアクリロニトリル)繊維等の有機合成繊維を例示することができる。ただし、不燃性を確保するためには、原料(水を除く)に占める有機原料の量が、質量比で7%以下であることが望ましい。充填材は、成形性や性能等を向上させるために、必要に応じて使用される原料であり、炭酸カルシウム粉、石膏粉、パーライト粉、繊維状粘土鉱物、外管の廃材の粉砕粉等を例示することができる。

外管は、前記原料に水を添加して混合し、抄造法や押出成形法等の公知の方法により成形し、養生・硬化することにより製造される。

【0023】

外管により内管を被覆する際、外管28の端部は、内管22を構成する環状部材21の円環部24の端面と、通常、ほぼ同一平面となるように成形されるが、場合によっては、円環部24の端面から突出したり、引っ込ませて成形してもよい。

外管28は、内管22の外周面、すなわち管継手本体2の受け口部23に取り付けられた環状部材21の外周面とこれに続く管継手本体2の外周面に被せて、接着剤29を用いて内管22に部分一体化して形成する。または粘着テープ、ロックウール、紙類を内管22に必要量巻いて外管28を内管22に係止する。

【0024】

すなわち、図4に示すように、内管22の受け口部23を有する拡径開口部に合わせたサイズの円筒状の外管28と、前記拡径開口部以外の内管22に合わせたサイズの外管28'を、それぞれ内管22の所定個所に被せて取り付け、外管28と外管28'とが重なりあって生じた隙間に接着剤29を充填させて、外管28と外管28'とを接合するとともに内管22と外管28を部分一体化させる。

ここで用いられる接着剤とは、モルタル等の不燃性の接着剤が好適である。

【0025】

本発明の管継手及び耐火二層管継手は、管継手本体部の受け口面に止水リングを装着した環状部材を配置し、環状部材を管継手本体部の受け口部の内周面に係合させた構造としたことにより、管継手の受け口部分の外周面に形成される環状の膨出部を完全に無くすることができたため、従来の耐火二層管継手よりも受け口部の管径をさらに小さくすることができ、さらに構造がシンプルなため耐久性、水密性が向上する。

【0026】

耐火二層管継手の受け口部の管径を少しでも小さくできれば、例えば、集合住宅等のリフォームに際し、スラブにあけた既存の貫通孔を利用して上下階を結ぶ耐火二層管継手を交換する場合、既設の耐火二層管継手の外周面との隙間が少ない貫通孔であっても、その少ない隙間に交換すべき耐火二層管継手を除去ないし挿入するための余裕ができることにより、交換の作業性が著しく向上する。

【実施例】

【0027】

本願発明の耐火二層管継手と従来の耐火二層管継手の寸法比較を行った。

比較した従来の耐火二層管継手(従来品)は、図5(a)に示すものを、本願発明の耐火二層管継手(実施例品)は、図5(b)に示すものを使用した。使用した耐火二層管は、いずれも呼び径100mmのものを使用した。

【0028】

結果は、表1に示す通りである。なお、図中に示した符号と表1に記載した符号は、管継手の各部位の寸法を表し、それぞれが対応している。

ここで、d1は耐火二層管継手に挿入する耐火二層管の内管の外径、

d2は耐火二層管継手の受け口部の内径、D1は耐火二層管継手部の外径、D2は耐火二層管継手内管の外径、sは耐火二層管継手の内管と外管との間隔、tは耐火二層管継手部の外管の肉厚を示す。

なお、評価は、実施例品と従来品の耐火二層管継手の外径の減少量を意味する。

【0029】

【表1】

表1から明かなように、本願発明の耐火二層管継手は、従来の耐火二層管継手に比べて、外径で17mmすなわち10%の減縮が実現できたことが判る。

【産業上の利用可能性】

【0030】

本発明の管継手及び耐火二層管継手は、直管、曲管あるいは分岐管の受け口等、各種管材の接合部に利用可能である。

【図面の簡単な説明】

【0031】

【図1】本発明に係る管継手の一例を示す部分断面図である。

【図2】図1に示す本発明に係る管継手の部分拡大分解断面図である。

【図3】(a)、(b)は、本発明に係る止水リングの別の例を示す断面図である。

【図4】本発明に係る耐火二層管継手の一例を示す部分断面図である。

【図5】(a)、(b)は、本発明に係る耐火二層管継手と従来の耐火二層管継手の部分断面図である。

【図6】従来の耐火二層管継手の一例を示す部分断面図である。

【符号の説明】

【0032】

1、21 環状部材

2 管継手本体部

3、23 (管継手の)受け口部

4、24 (環状部材の)円環部

5(環状部材の)筒状部

6 段部

7、37(円環部の)周凹溝

8 止水リング

9 リング状の基部

10 尖端辺

11(管継手本体部の)受け口面

12(環状の)突出部

20 耐火二層管継手

22、32 内管

28、28'、33 外管

29 接着剤

A 円環部の外周面

A' 管継手の外周面

B 円環部と筒状部の内周面

C 筒状部の外周面

D (管継手本体部の受け口部の)内周面

【技術分野】

【0001】

本発明は、止水リングにより受け口部の外周面に形成される環状の膨出部を無くし、受け口部の外径を小さくできる管継手及び耐火二層管継手に関する。

【背景技術】

【0002】

近年、アパート、マンション等の集合住宅やオフィスビル等の配管設備に多用されている管継手は、防火対策上、耐火性のあるものが求められている。

このような耐火性の管継手として、図6に示すような、合成樹脂製管継手を内管32とし、その外周面にモルタルを成形してなる不燃性の外管(以下、外管という)33を配置した耐火二層管継手が知られている。

この従来の耐火二層管継手は、内管32の拡径開口部である受け口部の内周面に設けられた周凹溝37に止水リング38が装着された構成である。しかし、前記周凹溝37は、対応する内管32の受け口部の外周面を環状に膨出させ、その分、受け口部の管径が大きくなるという難点がある。

【0003】

耐火二層管の適用対象となる集合住宅等の配管設備では、上下階を結ぶために鉄筋コンクリート製床(スラブ)に設ける配管用の貫通孔は、前記床中に張り巡らされた鉄筋により配設位置が制約されること、また施工後の埋め戻しの手間がかかることを考慮し、さらにはスラブの強度性や遮音性を保持するためにも出来るだけ小径であることが望まれ、これに伴い耐火二層管継手も受け口部がより小径のものが求められている。

【0004】

そこで、前記従来の耐火二層管継手よりも受け口部の管径を小さくできる耐火二層管が提案されている。(特許文献1参照)

この耐火二層管は、受け口部の開口周縁部にシール材を装着し、このシール材の周縁部から外管の先端外周面までを、ステンレス板等で成形した耐火カバーで覆い、この耐火カバーの円筒部を受け口部の外管にネジ材により固定した構成の管継手である。

【特許文献1】特開2004−150621号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記耐火二層管継手は、従来の耐火二層管継手よりも、受け口部の管径を小さくすることができたが、耐火カバーは、シール材の周縁部から外管の先端外周面までを覆うため、外熱が耐火カバーを伝わって直接内管やシール材に達し易く、さらに、耐熱カバーはネジ材により外管に固定した構成であるため、構造が複雑で、耐久性、水密性に欠けるという難点がある。

【0006】

したがって、本発明の課題は、耐火二層管継手の受け口部の管径をより小さく、構造をシンプルにするため、内管に使用する管継手の受け口部の構造を改良し、水密性、耐震性、即ち本発明における構造躯体の層間変位に対する追従性に優れた管継手及び耐火性、水密性、耐震性に優れた耐火二層管継手を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の管継手は、管継手本体部の受け口面に環状部材を配置し、この環状部材に止水リングを装着した構成としている。また、環状部材の少なくとも一部は、管継手本体部の受け口部の内周面に係合する構成とすることができる。さらに、この環状部材は、ほぼ円筒状であって、その上部は肉厚に形成される円環部をなし、その下部は前記円環部の外周相当部が減肉されて形成される筒状部をなし、前記円環部は、その内周面に止水リングを収納した周凹溝が設けられ、

前記円環部の外周面は管継手本体部の外周面とほぼ同一周面を有し、前記円環部と筒状部の内周面が同一周面を有する環状部材を、他管の端部を嵌入する管継手本体部の受け口部に取付けてなる構成とすることもできる。

なお、本願では、円環部について、管継手本体部に係合して形成される管継手の受け口面を構成する側を上部と記載し、管継手本体部に係合する側を下部と記載する。

【0008】

また、本発明の耐火二層管継手は、前記した環状部材を、他管の端部を嵌入する管継手本体部の受け口部に取付けて内管とし、この内管の外周面を外管で被覆してなる構成である。

【発明の効果】

【0009】

本発明によれば、止水リングにより受け口部の外周面に形成される環状の膨出部を完全に無くすことができるため、従来の耐火二層管継手よりも、受け口部の管径をより小さくすることができる。

また、構造がシンプルであるため耐久性、水密性に優れた管継手が得られ、この管継手の外側を外管で覆い、外熱からの遮断性を高めることによって、耐火性、水密性、耐震性に優れた耐火二層管継手を提供することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施の形態を、添付図面に基づいて説明する。

図1は、本発明に係る管継手の一例を示す部分断面図であり、図2は、図1に示す本発明に係る管継手の部分拡大分解断面図である。図3(a)、(b)は、本発明に係る止水リングの別の例を示す断面図である。図4は、本発明に係る耐火二層管継手の一例を示す部分拡大断面図である。図5(a)、(b)は、本発明に係る耐火二層管継手と従来の耐火二層管継手の部分断面図である。

【0011】

本発明の管継手は、図1に示すように、止水リングを装着した環状部材1を、管継手本体部2の受け口部3に配置し一体化した構成である。

この環状部材1は、全体の形状がほぼ円筒状であり、図2に示すように、上部が肉厚に形成された円環部4をなし、下部が円環部4の外周相当部が減肉された筒状部5をなしている。

また、円環部4は、その内周面に周凹溝7が設けられ、この周凹溝7には止水リング8が収納されている。

【0012】

円環部4の外周面Aは、管継手本体部2の外周面A'とほぼ同一周面に形成されており、円環部4と筒状部5の内周面は、同一の内周面Bを形成している。

ここに、円環部4の外周面Aと管継手本体部2の外周面A'がほぼ同一周面とは、環状部材1を、管継手本体部2の受け口部3に配置した際、円環部4の外周面Aと管継手本体部2の外周面A'とが面一になるか、若しくは前記外周面Aと外周面A'とのくい違い量によって、管継手本体部2の管厚の±50%以下、好ましくは±30%以下の段差が生じる周面となることを包含するものとする。

【0013】

筒状部5の外周面Cは、円環部4の外周相当部が減肉されてできた周面であって、この減肉によって形成された段部6を境に、径の異なる外周面を有する円環部4と円筒部5が隣接一体化している。

この段部6は、図1、図2に示すように、環状部材1を取り付ける管継手本体部2の肉厚と同じ幅に形成されており、環状部材1を管継手本体部2の受け口部3に配設した際、受け口面11上に精度良く位置するようになっている。管継手の肉厚は、例えば管継手本体部の呼び径が100mmの場合で約6.6mmである。

なお、段部6は、管継手本体部2の受け口部3上に配置できれば、図に示すような管継手本体部2の肉厚と同じ幅に形成する必要は必ずしもなく、通常、2mmから管継手本体部2の肉厚と同じ幅に相当する肉厚、さらには管継手本体部2の肉厚の50%増しまでに形成してもよい。ただし、肉厚が2mm以上であると強度的に好ましい。

【0014】

筒状部5の外周面Cは、管継手本体部2の受け口部3の内周面Dに接して、本発明に係る環状部材を、管継手本体部2の受け口部3に係合密着させる。

なお、筒状部5は、管継手本体部2の外周面A'側に係合させること、あるいは管継手本体部2の内周面Dと外周面A'との両面に係合させることでも必ずしも差し支えないが、本発明では、耐火二層管継手の外径を可能な限り小さくするために、内周面Dに係合させるものとすることが望ましい。

【0015】

筒状部5の外周面Cは、下方に向けて僅かに先細り状(テーパー)に形成されている。

これは、環状部材1を管継手本体部2の受け口部3に取付ける際、筒状部5の受け口部3への嵌入を円滑にするとともに、筒状部5の外周面Cと管継手本体部2の内周面Dに生じる隙間に接着剤を入り易くし、筒状部5の外周面Cと管継手の内周面Dとの接合強度を上げる働きをする。

なお、環状部材1は、管継手本体部2と同様の、硬質ポリ塩化ビニル、ポリエチレン、ポリプロピレン、ABS等の合成樹脂で形成される。

【0016】

止水リング8は、リング状の基部9とこの基部9から軸心に向けて下方に突出する尖端辺10が一体に形成されており、円環部4の内周面に設けられた周凹溝7に、リング状の基部9を嵌入収納して環状部材1に取付けられる。

環状部材1に取付けられた止水リング8は、その尖端辺10が、円環部4の内周面Bから突出し、管継手本体部2の受け口部3に嵌入された他管(接続管)の外周面に弾力的に密接し、継手部分の水密性が保持できるようになっている。

【0017】

止水リング8は、図3(a)に示すように、リング状の基部9の外周面に環状の突出部12を設けるようにすると、止水リング8の中心方向への弾力性が増大し、受け口部3に嵌入された他管(接続管)との間で水密性、耐震性が一層向上する。

突出部の形状としては、図3(b)に示す三段形状のもの、あるいは図示はしないが、断面が半円状のもの等、適宜の各種形状のものが採用できる。

【0018】

本発明に係る止水リングは、NBR(ニトリルブタジエンゴム)、SBR(スチレン・ブタジエンゴム)、EPDM(エチレンプロピレンゴム)、シリコーンゴム等のゴム系材料及び塩化ビニル樹脂、EVA(エチレン−酢酸ビニル共重合体)等の弾性を有する合成樹脂等の可撓性材料で形成されている。

【0019】

本発明の管継手は、筒状部5の外周面Cが、先細り状(テーパー)となっていることにより、他管の嵌入に際して軸がずれることも防ぐことができ、そのまま圧入することによって、強固に嵌め合い嵌合で密着させることができる。

さらに、密着嵌合に接着剤を併用する場合には、止水リング8を周凹溝7に収納した環状部材1の筒状部5の外周面C(および/または管継手本体部2の対応する内周面D)及び段部6の表面に、接着剤を均一に塗布した後、環状部材1を、その筒状部5の下端部から管継手本体部2の受け口部3に嵌入する。

なお、環状部材1の筒状部外周面Cを先細り状(テーパー)とせずに、対応する管継手本体部2の受け口部3の内周面にテーパを設けるようにしても、前記同様の、強固に密着嵌合させることができる。

【0020】

環状部材1は、筒状部5の外周面Cが僅かに先細り状の傾斜面になっているため、管継手本体部2の受け口部3への嵌入が円滑に行えるが、この傾斜面は、筒状部5を、管継手本体部2の受け口部3に嵌入する際、その下端部から管継手本体部2の受け口部3に徐々に嵌入でき、段部6の近傍に至ったときに嵌入が一端停止し、次いで環状部材1の上方から圧力を加えることにより、嵌入が完了できるテーパーに形成するのが好ましい。

このような機能が得られるテーパーとしては、外周面Cの筒状部がその長さの1/2〜2/3の位置までは容易に入れることができ、それから先は圧入されるものであることが好ましい。

筒状部の中心軸に沿った長さは、適用する管継手本体部の口径にもよるが、概ね5mm以上、好適には15mm程度である。

【0021】

次に、本発明の耐火二層管継手を説明する。

図4に示すように、本発明の耐火二層管継手20は、図1に示した管継手本体部2に環状部材1を係合して内管22とし、この内管22の外周面に外管28を配置した構造である。

すなわち、本発明に係る耐火二層管継手20は、管継手本体部2の受け口部23に、配設一体化した環状部材21の円環部24の外周面と管継手本体部2の外周面を覆うように、外管28を被せることにより形成された構造を有する。

【0022】

外管は、通常はモルタル製であり、ポルトランドセメント等の水硬性セメントと補強繊維とを主原料とし、必要に応じて充填材を原料として併用する。補強繊維としては、従来は石綿が使用されてきたが、脱石綿化に伴いセルロースパルプと他の繊維とが併用されることが多い。セルロースパルプと併用される繊維としては、ガラス繊維等の無機繊維、ビニロン繊維として知られているPVA(ポリビニルアルコール)繊維やPAN(ポリアクリロニトリル)繊維等の有機合成繊維を例示することができる。ただし、不燃性を確保するためには、原料(水を除く)に占める有機原料の量が、質量比で7%以下であることが望ましい。充填材は、成形性や性能等を向上させるために、必要に応じて使用される原料であり、炭酸カルシウム粉、石膏粉、パーライト粉、繊維状粘土鉱物、外管の廃材の粉砕粉等を例示することができる。

外管は、前記原料に水を添加して混合し、抄造法や押出成形法等の公知の方法により成形し、養生・硬化することにより製造される。

【0023】

外管により内管を被覆する際、外管28の端部は、内管22を構成する環状部材21の円環部24の端面と、通常、ほぼ同一平面となるように成形されるが、場合によっては、円環部24の端面から突出したり、引っ込ませて成形してもよい。

外管28は、内管22の外周面、すなわち管継手本体2の受け口部23に取り付けられた環状部材21の外周面とこれに続く管継手本体2の外周面に被せて、接着剤29を用いて内管22に部分一体化して形成する。または粘着テープ、ロックウール、紙類を内管22に必要量巻いて外管28を内管22に係止する。

【0024】

すなわち、図4に示すように、内管22の受け口部23を有する拡径開口部に合わせたサイズの円筒状の外管28と、前記拡径開口部以外の内管22に合わせたサイズの外管28'を、それぞれ内管22の所定個所に被せて取り付け、外管28と外管28'とが重なりあって生じた隙間に接着剤29を充填させて、外管28と外管28'とを接合するとともに内管22と外管28を部分一体化させる。

ここで用いられる接着剤とは、モルタル等の不燃性の接着剤が好適である。

【0025】

本発明の管継手及び耐火二層管継手は、管継手本体部の受け口面に止水リングを装着した環状部材を配置し、環状部材を管継手本体部の受け口部の内周面に係合させた構造としたことにより、管継手の受け口部分の外周面に形成される環状の膨出部を完全に無くすることができたため、従来の耐火二層管継手よりも受け口部の管径をさらに小さくすることができ、さらに構造がシンプルなため耐久性、水密性が向上する。

【0026】

耐火二層管継手の受け口部の管径を少しでも小さくできれば、例えば、集合住宅等のリフォームに際し、スラブにあけた既存の貫通孔を利用して上下階を結ぶ耐火二層管継手を交換する場合、既設の耐火二層管継手の外周面との隙間が少ない貫通孔であっても、その少ない隙間に交換すべき耐火二層管継手を除去ないし挿入するための余裕ができることにより、交換の作業性が著しく向上する。

【実施例】

【0027】

本願発明の耐火二層管継手と従来の耐火二層管継手の寸法比較を行った。

比較した従来の耐火二層管継手(従来品)は、図5(a)に示すものを、本願発明の耐火二層管継手(実施例品)は、図5(b)に示すものを使用した。使用した耐火二層管は、いずれも呼び径100mmのものを使用した。

【0028】

結果は、表1に示す通りである。なお、図中に示した符号と表1に記載した符号は、管継手の各部位の寸法を表し、それぞれが対応している。

ここで、d1は耐火二層管継手に挿入する耐火二層管の内管の外径、

d2は耐火二層管継手の受け口部の内径、D1は耐火二層管継手部の外径、D2は耐火二層管継手内管の外径、sは耐火二層管継手の内管と外管との間隔、tは耐火二層管継手部の外管の肉厚を示す。

なお、評価は、実施例品と従来品の耐火二層管継手の外径の減少量を意味する。

【0029】

【表1】

表1から明かなように、本願発明の耐火二層管継手は、従来の耐火二層管継手に比べて、外径で17mmすなわち10%の減縮が実現できたことが判る。

【産業上の利用可能性】

【0030】

本発明の管継手及び耐火二層管継手は、直管、曲管あるいは分岐管の受け口等、各種管材の接合部に利用可能である。

【図面の簡単な説明】

【0031】

【図1】本発明に係る管継手の一例を示す部分断面図である。

【図2】図1に示す本発明に係る管継手の部分拡大分解断面図である。

【図3】(a)、(b)は、本発明に係る止水リングの別の例を示す断面図である。

【図4】本発明に係る耐火二層管継手の一例を示す部分断面図である。

【図5】(a)、(b)は、本発明に係る耐火二層管継手と従来の耐火二層管継手の部分断面図である。

【図6】従来の耐火二層管継手の一例を示す部分断面図である。

【符号の説明】

【0032】

1、21 環状部材

2 管継手本体部

3、23 (管継手の)受け口部

4、24 (環状部材の)円環部

5(環状部材の)筒状部

6 段部

7、37(円環部の)周凹溝

8 止水リング

9 リング状の基部

10 尖端辺

11(管継手本体部の)受け口面

12(環状の)突出部

20 耐火二層管継手

22、32 内管

28、28'、33 外管

29 接着剤

A 円環部の外周面

A' 管継手の外周面

B 円環部と筒状部の内周面

C 筒状部の外周面

D (管継手本体部の受け口部の)内周面

【特許請求の範囲】

【請求項1】

管継手本体部の受け口面に環状部材を配置し、この環状部材に止水リングを装着してなることを特徴とする管継手。

【請求項2】

環状部材の少なくとも一部が、管継手本体部の受け口部の内周面に係合する請求項1に記載の管継手。

【請求項3】

環状部材は、ほぼ円筒状であって、その上部は肉厚に形成される円環部をなし、その下部は前記円環部の外周相当部が減肉されて形成される筒状部をなし、前記円環部は、その内周面に止水リングを収納した周凹溝が設けられ、前記円環部の外周面は管継手本体の外周面とほぼ同一周面を有し、前記円環部と筒状部の内周面が同一周面を有する環状部材を、他管の端部を嵌入する管継手本体部の受け口部に取付けてなる請求項1または請求項2に記載の管継手。

【請求項4】

請求項1ないし請求項3に記載の環状部材を、他管の端部を嵌入する管継手本体部の受け口部に取付けて内管とし、この内管の外周面を不燃性の外管で被覆してなることを特徴とする耐火二層管継手。

【請求項1】

管継手本体部の受け口面に環状部材を配置し、この環状部材に止水リングを装着してなることを特徴とする管継手。

【請求項2】

環状部材の少なくとも一部が、管継手本体部の受け口部の内周面に係合する請求項1に記載の管継手。

【請求項3】

環状部材は、ほぼ円筒状であって、その上部は肉厚に形成される円環部をなし、その下部は前記円環部の外周相当部が減肉されて形成される筒状部をなし、前記円環部は、その内周面に止水リングを収納した周凹溝が設けられ、前記円環部の外周面は管継手本体の外周面とほぼ同一周面を有し、前記円環部と筒状部の内周面が同一周面を有する環状部材を、他管の端部を嵌入する管継手本体部の受け口部に取付けてなる請求項1または請求項2に記載の管継手。

【請求項4】

請求項1ないし請求項3に記載の環状部材を、他管の端部を嵌入する管継手本体部の受け口部に取付けて内管とし、この内管の外周面を不燃性の外管で被覆してなることを特徴とする耐火二層管継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−146934(P2007−146934A)

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願番号】特願2005−340743(P2005−340743)

【出願日】平成17年11月25日(2005.11.25)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願日】平成17年11月25日(2005.11.25)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

[ Back to top ]