管継手

【課題】簡単な施工で十分な抜け防止性能を発揮でき、しかもコストを低減できる。

【解決手段】管継手10は、継手本体12を備え、合成樹脂製の給水立て管100から分岐管102を取り出すために用いられる。継手本体12の上下方向の両端には、給水立て管100の管端を受容する受口14が形成され、この受口14の内面側には、給水立て管100の肉厚に相当する間隔を隔てて、インコア38が設けられる。また、受口14には、先端から奥へ向けて軸方向に延びるスリット16が形成されており、このスリットを隔てて向かい合うフランジ18どうしがボルトおよびナットによって連結されている。また、受口14の内面には、離脱防止リング28が設けられ、それよりも奥側には、ゴムリング34が設けられる。

【解決手段】管継手10は、継手本体12を備え、合成樹脂製の給水立て管100から分岐管102を取り出すために用いられる。継手本体12の上下方向の両端には、給水立て管100の管端を受容する受口14が形成され、この受口14の内面側には、給水立て管100の肉厚に相当する間隔を隔てて、インコア38が設けられる。また、受口14には、先端から奥へ向けて軸方向に延びるスリット16が形成されており、このスリットを隔てて向かい合うフランジ18どうしがボルトおよびナットによって連結されている。また、受口14の内面には、離脱防止リング28が設けられ、それよりも奥側には、ゴムリング34が設けられる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、管継手に関し、特にたとえば、合成樹脂製の本管を接合するために用いられる、管継手に関する。

【背景技術】

【0002】

従来のこの種の管継手の一例が特許文献1に開示されている。特許文献1の技術は、水道配管等の管体の先端に取り付けられて、樹脂パイプとの間を接続する継手(管継手)であり、略円筒状の継手本体の基端部内に、コア部材が装着されることにより構成されている。

【特許文献1】特許第4145123号[F16L 21/08]

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1の技術では、継手本体内に樹脂パイプを挿入するだけのワンタッチの操作で樹脂パイプを挿着でき、かつ樹脂パイプの継手本体内からの抜け防止を実現するために、カラー、押出ピン、押し輪、ロックリング、コア部材等の多くの部品が必要となるので、その構造が複雑になってしまう。そして、構造が複雑になると、製造コストは高くなってしまう。

【0004】

また、これを回避するために、電気融着継手を利用して管どうしの接続を行うことが考えられるが、この場合には、電気融着継手の内面と管の外面とを融着することで高い抜け防止効果を発揮できるものの、コントローラ等の特別な装置を準備し、さらに作業現場で電源を確保する必要があるため、施工性が悪い。

【0005】

それゆえに、この発明の主たる目的は、新規な、管継手を提供することである。

【0006】

この発明の他の目的は、コストを低減でき、かつ簡単な施工で十分な抜け防止性能を発揮できる、管継手を提供することである。

【課題を解決するための手段】

【0007】

本発明は、上記の課題を解決するために、以下の構成を採用した。なお、括弧内の参照符号および補足説明などは、本発明の理解を助けるために後述する実施の形態との対応関係を示したものであって、本発明を何ら限定するものではない。

【0008】

第1の発明は、合成樹脂製の本管を接合するために用いられる管継手であって、本管の管端を受容する受口を有する継手本体、受口の内面側に本管の肉厚に相当する間隔を隔てて設けられて、本管内に挿入されるインコア、受口の先端から奥へ向けて軸方向に延びる少なくとも1つのスリット、受口の内面であってかつスリットの長さ範囲内に設けられる離脱防止リング、離脱防止リングよりも奥側の、受口の内面およびインコアの外面の少なくともいずれか一方に設けられるゴムリング、および受口に本管を挿入した後で当該受口を縮径させる縮径手段を備える、管継手である。

【0009】

第1の発明では、管継手(10)は、継手本体(12)を備え、合成樹脂製の本管(100)を接合するために用いられる。継手本体は、合成樹脂によって形成され、たとえばその上下方向の両端には、本管の管端を受容する短円筒状の受口(14)が形成されている。受口の内面側には、本管の肉厚に相当する間隔を隔ててインコア(38)が設けられ、このインコアが本管の内部に挿入される。受口には、先端から奥へ向けて軸方向に延びるスリット(16)が形成される。そして、このスリットの長さ範囲内の、受口の内面には、離脱防止リング(28)が設けられる。離脱防止リングの内周面には、たとえば略鋸歯状の歯(30)が形成されている。さらに、離脱防止リングよりも奥側の、受口の内面には、ゴムリング(34)が設けられる。また、継手本体の受口には、受口に本管を挿入した後で当該受口を縮径させる縮径手段(22,24,52)が設けられており、継手本体の受口に本管を挿入した後、受口を縮径させて離脱防止リングを内側に押し込むことにより、離脱防止リングが本管の外面に係止される。

【0010】

第1の発明によれば、簡単な施工で十分な抜け防止性能を発揮できる。しかも、継手の構造を簡素化できるため、コストを低減できる。

【0011】

第2の発明は、第1の発明に従属し、ゴムリングは受口の内面に設けられ、インコアの外面であってかつゴムリングと協働して本管を挟持する部分を除く範囲内に形成される肉盗み部をさらに備える。

【0012】

第2の発明では、管継手(10)のインコア(38)には、肉盗み部(42)が形成される。肉盗み部は、たとえばインコアの外面における、ゴムリング(34)と協働して本管(100)を挟持する部分を除いた範囲に形成される。たとえば、インコアの外面に肉盗み部が形成されることにより、その範囲のインコアの肉厚が薄くされる。また、たとえば、インコアに肉盗み部が形成されることにより、その範囲のインコアが取り除かれる。

【0013】

第2の発明によれば、インコアと本管との接触面積が減少することで、摩擦抵抗が小さくなるため、本管をより簡単に管継手の受口に挿入することができる。したがって、作業性を向上させることができる。

【0014】

第3の発明は、第1または2の発明に従属し、複数のスリットが受口の周方向に等間隔に形成される。

【0015】

第3の発明では、継手本体(12)の受口(14)には、受口の周方向に等間隔でスリット(16)が形成され、実施例では、各スリットを隔てて向かい合うフランジ(18)どうしがボルト(22)およびナット(24)によって連結されている。

【0016】

第3の発明によれば、離脱防止リングを本管の全周に亘って均等に押し付けることができる。

【0017】

第4の発明は、合成樹脂製の本管を接合するために用いられる管継手であって、本管の管端を受容する受口を有する継手本体、受口の内面側に本管の肉厚に相当する間隔を隔てて設けられて、本管内に挿入されるインコア、受口の内面に設けられる離脱防止リング、離脱防止リングの外面側に設けられるかつ受口の外面側からねじが挿通されるねじ孔、および離脱防止リングよりも奥側の、受口の内面およびインコアの外面の少なくともいずれか一方に設けられるゴムリングを備える、管継手である。

【0018】

第4の発明では、管継手(10)の継手本体(12)の受口(14)内面には、離脱防止リング(28)が設けられる。そして、離脱防止リングの外面側には、ねじ孔(64)が形成される。実施例では、4つのねじ孔が受口の周方向に等間隔に形成され、そのそれぞれのねじ孔に受口の外面側からねじ(66)が挿通されて、そのねじがねじ孔の雌ネジ部(66)に螺合されて固定されている。そして、継手本体の受口に本管(100)を挿入した後、ねじを締めて離脱防止リングを内側に押し込むことにより、離脱防止リングが本管の外周面に強固に係止される。

【0019】

第4の発明によれば、第1の発明と同様の効果を奏する。

【発明の効果】

【0020】

この発明によれば、継手本体の受口に本管を挿入した後で離脱防止リングを内側に押し込むようにしたため、簡単な施工で抜け防止性能を発揮でき、しかも従来のような部品数が多くて複雑な構造を適用する必要がないので、経済的である。

【0021】

この発明の上述の目的,その他の目的,特徴および利点は、図面を参照して行う以下の実施例の詳細な説明から一層明らかとなろう。

【図面の簡単な説明】

【0022】

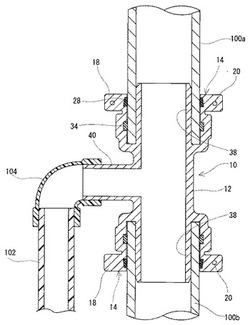

【図1】この発明の一実施例の管継手によって給水立て管を接続し、そこから分岐管を取り出した様子を示す断面図である。

【図2】図1の管継手を示す平面図である。

【図3】図1の管継手を示す側面図である。

【図4】図1の管継手を示す上面図である。

【図5】図1の管継手の受口を示す断面図である。

【図6】(a)は、図5の離脱防止リングを示す平面図であり、(b)は、図5の離脱防止リングを示す断面図である。

【図7】この発明の別の実施例の管継手を示す断面図である。

【図8】この発明のさらに別の実施例の管継手を示す上面図である。

【図9】この発明のさらに別の実施例の管継手を示す平面図である。

【図10】図9の管継手を示す上面図である。

【図11】この発明のさらに別の実施例の管継手を示す上面図である。

【図12】この発明のさらに別の実施例の管継手に給水立て管を接合した様子を示す断面図である。

【図13】この発明のさらに別の実施例の管継手に給水立て管を接合した様子を示す断面図である。

【図14】この発明のさらに別の実施例の管継手を示す断面図である。

【図15】図14の管継手を壁の近傍に設置した様子を示す上面図である。

【図16】この発明のさらに別の実施例の管継手を示す断面図である。

【図17】図16の管継手の継手本体を示す平面図である。

【図18】(a)は、図16の管継手の締め付け具を示す上面図であり、(b)は、図16の管継手の締め付け具を示す平面図である。

【図19】この発明のさらに別の実施例の管継手を示す断面図である。

【図20】図19の管継手を示す上面図である。

【発明を実施するための形態】

【0023】

図1を参照して、この発明の一実施例である管継手10は、継手本体12を備え、合成樹脂製の本管を接合するために用いられるものである。

【0024】

この実施例においては、本管は、中高層建築物の各階層を通過するように鉛直方向に配設される給水立て管100であり、管継手10は、上側の給水立て管100aと下側の給水立て管100bとを上下方向に接続して、そこから各住戸へ水を供給する分岐管102を取り出すために用いられるチーズ型の管継手である。たとえば、給水立て管100の径は、30−50mmに設定され、分岐管102の径は、10−25mmに設定される。

【0025】

以下、給水立て管100を位置などに応じて区別する場合には100に添え字a〜bを付した100a、100bなどを用い、これらを包括して表現する場合には100を用いる。

【0026】

図2−図4に示すように、継手本体12は、ポリエチレンやポリプロピレンなどの合成樹脂によって筒状に形成され、その上下方向の長さは、たとえば80−220mmである。継手本体12の上下方向の両端には、給水立て管100の管端を受容する短円筒状の受口14が形成されている。たとえば、受口14の内径は、給水立て管100の外径と等しいかそれよりもやや大きいサイズに設定される。

【0027】

受口14には、先端から奥へ向けて軸方向に延びる2つのスリット16が形成されている。スリット16は、受口14の直径方向に対向する位置に1つずつ配置される。つまり、2つのスリット16は受口14の周方向に等間隔に形成されている。スリット16を挟んだ両側、つまりスリット16を隔てて向かい合う受口14の周方向の端縁には、径方向の外側に向けて突出するフランジ18が形成される。

【0028】

フランジ18には、挿通孔20が形成されている。そして、一方のフランジ18の挿通孔20から通した六角ボルト等のボルト22のねじ山(図示せず)を、もう一方のフランジ18の挿通孔20に設けられたインサートナット等のナット24のねじ溝(図示せず)に螺合させて固定している。つまり、スリット16を隔てて向かい合うフランジ18どうしがボルト22およびナット24によって連結されており、このボルト22およびナット24が、詳細は後に説明するように、継手本体12の受口14を縮径させる縮径手段として機能する。

【0029】

また、図5に示すように、受口14の内面での、スリット16が形成されている上下方向の範囲内、つまりスリット16の長さ範囲内には、環状のリング収容部26が形成され、このリング収容部26に、離脱防止リング28が設けられる。

【0030】

離脱防止リング28は、図6に示すように、ステンレスなどの金属によって形成された略C字状リングであり、その切り欠き部分をスリット16の位置に合わせた状態で配置される。離脱防止リング28の内周面には、周方向に直交する断面形状が略鋸歯状の歯30が形成されている。この歯30は、先端が受口14の奥側に向うように傾斜している。すなわち、給水立て管100が管継手10(継手本体12)の受口14から抜ける方向に移動するときに、歯30が給水立て管100の外面に食い込む方向にこの歯30が形成されている。離脱防止リング28の最小内径、つまり歯30の内径は、受口14内に給水立て管100の外面を傷つけずに抜き差しできるように、給水立て管100の外径よりも大きく設定されている。

【0031】

図5に戻って、離脱防止リング28よりも奥側の、受口14の内面には、環状のリング収容部32が形成され、このリング収容部32に、ゴムリング34が装着される。

【0032】

ゴムリング34は、スチレンブタジエンゴム(SBR)およびエチレンプロピレンゴム(EPDM)等のゴムによって形成される円環状のパッキンであり、リング収容部32にゴムリング34が装着されると、ゴムリング34の内周部が、受口14の内面から突出した状態となる(図1参照)。つまり、受口14に給水立て管100を挿入すると、ゴムリング34の内周部が給水立て管100の外周面に当接して、受口14(管継手10)と給水立て管100との間が密封されることとなる。

【0033】

さらに、ゴムリング34よりも奥側の、受口14の内面には、環状のストッパ36が形成されている。ストッパ36は、継手本体12とインコア38とを繋いでおり、詳細は後に説明するように、継手本体12の受口14に挿入した給水立て管100の管端がこのストッパ36に当接する。

【0034】

インコア38は、給水立て管100の内部に挿入される部位であり、給水立て管100の内径と略等しい外径を有する短管状に形成され、継手本体12と一体的に形成される。インコア38は、受口14の内面側に給水立て管100の肉厚に相当する間隔、この実施例では、給水立て管100の肉厚よりもやや大きい間隔を隔てて設けられる。

【0035】

インコア38は、たとえば離脱防止リング28およびゴムリング34のそれぞれと協働して給水立て管100を挟持し得るように、ストッパ36から受口14の先端の少し先まで延びる長さを有している。つまり、インコア38は、給水立て管100を管継手10の受口14に挿入する際のガイドとしても機能する。

【0036】

また、図2−図4に示すように、継手本体12には、一方(上側)の受口14と他方(下側)の受口14との間に、分岐管102を接続するための分岐管接続部40が形成される。分岐管接続部40は、継手本体12から水平方向に突出する短管状に形成される。つまり、継手本体12と分岐管接続部40とは管継手10の内部でT字状に連通されている。

【0037】

図1を参照して、このような管継手10を用いて、給水立て管100から分岐管102を取り出す方法を以下に示す。

【0038】

先ず、管継手10の上側の受口14に上側の給水立て管100aを接合する。具体的には、給水立て管100a内に管継手10の上側のインコア38を挿入し、その給水立て管100aを管端がストッパ36に当接するまで受口14に挿入する。このとき、離脱防止リング28の歯30の内径が給水立て管100の外径よりも大きめに設定されているので、給水立て管100aはストッパ36に当接されるまでスムーズに挿入される。

【0039】

その後、ドライバ等の工具を用いて、スリット16を隔てて向かい合うフランジ18を連結しているボルト22およびナット24を締め付ける。なお、ボルト22およびナット24を締め付けるときは、各スリット16において所定のトルクで少しずつ均等に締めるようにする。

【0040】

すると、一方のフランジ18がもう一方のフランジ18に引き寄せられて、フランジ18,18の間に形成されている空間(つまり、スリット16)が少しずつ狭くなり、継手本体12の受口14が縮径される。これによって、離脱防止リング28が縮径する方向(つまり、内側)に押し込まれるので、離脱防止リング28の歯30が給水立て管100aの外面に食い込み、離脱防止リング28が給水立て管100aの外面に強固に係止される。歯30は、上述したように、鋸歯状に形成されているため、これが給水立て管100aの外面に食い込まされると、十分な抜け防止力が得られることとなる。

【0041】

そして、ボルト22およびナット24を締め付けて、一方のフランジ18ともう一方のフランジ18とを当接させることにより、継手本体12の受口14の内径が適切な径にされ、管継手10の上側の受口14に給水立て管100aを離脱しないように接合することができる。なお、ここでいう適切な径とは、給水立て管100aの外面に必要以上に離脱防止リング28を食い込ませることなくかつ給水立て管100aに対して十分な抜け防止性能を発揮できる所定の値を示す。

【0042】

次に、上述したのと同じ要領で、下側の給水立て管100bを管継手10の下側の受口14に接合し、ボルト22およびナット24を締め付けて、離脱防止リング28を給水立て管100aの外面に係止させる。

【0043】

それから、継手本体12の分岐管接続部40に、たとえば90°エルボなどの曲がり継手104を介して、分岐管102を接続し、作業を終了する。

【0044】

このように、この実施例では、継手本体12の受口14に本管(給水立て管100)を挿入し、その後で受口14を縮径させて離脱防止リング28を内側に押し込むだけで、本管を離脱しないように簡単に接合できる。つまり、簡単な施工で十分な抜け防止性能を発揮でき、しかも、従来のような部品数が多くて複雑な構造を採用する必要がないので、コストを低減できる。

【0045】

また、この実施例では、最小内径が本管の外径よりも大きい離脱防止リング28を、本管を受口14に挿入した後で内側に押し込んで、本管に係止させるようにしたため、管継手10の受口14に本管をスムーズにかつその外面を離脱防止リング28で傷つけることなく挿入することができ、その上、一度受口14に挿入した本管を引き抜いても、ボルト22およびナット24を締め付ける前であれば、本管の外面が離脱防止リング28で傷つくことがない。

【0046】

さらに、たとえば管継手の受口に樹脂管を接合する際にゴムリングに転びが生じた場合には、ゴムリングを修正するために、樹脂管を受口から抜き取って両者の接合をやり直す必要があるが、この実施例によれば、ゴムリングに転びが生じた場合にも、樹脂管の外面に対する歯の食い込みを取り外す作業が不要であるため、接合作業を簡単にやり直すことができる。したがって、作業性が向上される。

【0047】

さらにまた、この実施例では、スリット16が受口14の周方向に等間隔に形成される。このため、各スリット16においてボルト22およびナット24を少しずつ均等に締めるようにすることで、締め付けが偏った状態でねじ締めされることがなくなり、離脱防止リング28の歯30を本管の全周に亘って均等に食い込ませることができる。

【0048】

なお、上述の実施例では、継手本体12をポリエチレンやポリプロピレンによって形成したが、これに限定されない。たとえば、塩化ビニルによって継手本体12を形成してもよい。

【0049】

また、上述の実施例では、継手本体12の受口14の内面にリング収容部32が形成され、このリング収容部32に、ゴムリング34が装着されたが、これに限定される必要はない。たとえば、図7に示すように、インコア38の外面に環状のリング収容部32を形成して、そのリング収容部32にゴムリング34を設けるようにしてもよい。

【0050】

さらに、上述の実施例では、受口14への挿入時に給水立て管100の外面を傷つけないように、離脱防止リング28の最小内径、つまり歯30の内径が、給水立て管100の外径よりも大きく設定されたが、これに限定される必要はない。たとえば、離脱防止リング28の最小内径を給水立て管100の外径よりも小さく設定しておき、給水立て管100の受口14への挿入時に、離脱防止リング28を少し拡径させながら受口14内に給水立て管100を挿入するようにしてもよい。こうすることにより、受口14を縮径させるための締め付け等によってフランジ18,18や、ボルト22およびナット24が破損した場合にも、給水立て管100に対する抜け防止性能を保つことが可能である。

【0051】

さらにまた、上述の実施例では、離脱防止リング28がステンレスなどの金属によって略C字状に形成されたが、これに限定される必要はない。たとえば、離脱防止リング28をエンジニアリングプラスチックのような一定以上の硬度を有する合成樹脂によって形成するようにしてもよい。要は、離脱防止リング28は、本管よりも十分に高い硬度を有する材料によって形成されていればよい。

【0052】

さらに、離脱防止リング28を継手本体12の受口14のスリット26の位置に対応させて分割するようにしてよい。一例を挙げると、図8に示すように、継手本体12の受口14の先端側は、スリット16の位置で半円筒状の側壁14aと側壁14bとに分割され、2つの側壁14a,14bのうちのいずれか一方、たとえば側壁14bは、継手本体12の他の部分と別体として形成される。各側壁14a,14bには、略半円弧状の離脱防止リング28a,28bがそれぞれ設けられる。また、各側壁14a,14bの周方向の端縁には、径方向の外側に向けて突出するフランジ18がそれぞれ形成され、スリット16を隔てて向かい合う側壁14a,14bのそれぞれのフランジ18がボルト22およびナット24によって連結される。

【0053】

さらにまた、上述の実施例では、継手本体12の受口14に2つのスリット16が形成されたが、これに限定される必要はなく、スリット16の数は適宜変更されてもよい。

【0054】

たとえば、継手本体12の受口14に、1つのスリット16を形成するようにしてもよい。図9および図10に示すように、継手本体12の周方向の所定位置には、受口14の先端から奥へ向けて軸方向に延びる1つのスリット16が形成される。そして、このスリット16を隔てて向かい合うフランジ18どうしがボルト22およびナット24によって連結される。受口14の内面には、略C字状に形成された離脱防止リング28が設けられる。離脱防止リング28は、その切り欠き部分をスリット16の位置に合わせた状態で配置される。この場合には、継手本体12の受口14に形成されるスリット16の数が1つであるため、その分だけ管継手10の構造を簡素化することが可能である。したがって、図1の実施例と比較して、施工時の取り扱いをより簡単にでき、コストも低減することができる。

【0055】

また、継手本体12の受口14に、4つのスリット16を形成するようにしてもよい。図11に示すように、継手本体12には、受口14の先端から奥へ向けて軸方向に延びる4つのスリット16が形成される。4つのスリット16は、受口14の周方向に等間隔に形成されている。そして、各スリット16を隔てて向かい合うフランジ18どうしがボルト22およびナット24によって連結される。また、スリット16で分断されている受口14の側壁のそれぞれに、周方向に4分割した形状つまり略四半円弧状の離脱防止リング28a,28b,28c,28dがそれぞれ設けられる。この場合には、継手本体12の受口14の締め付け箇所が多くなるため、たとえば一定方向から管継手10のボルト22およびナット24を締め付けることが難しい場合にも、予めその締め付けが困難な位置のボルト22およびナット24を締め付けておいた状態で継手本体12の受口14に本管を挿入し、挿入後にそれ以外の容易にボルト締めできるボルト22およびナット24を締め付けることにより、管継手10に本管を接合することが可能になる。

【0056】

さらに、上述の実施例では、スリット16は受口14の周方向に等間隔に形成されたが、これに限定される必要はなく、スリット16を受口14の周方向に一定以上の間隔を隔てて設置するのであればよい。

【0057】

さらにまた、上述の実施例では、スリット16を隔てて向かい合うフランジ18どうしをボルト22およびナット24によって連結し、このボルト22およびナット24を締め付けることによって受口14を縮径させたが、これに限定される必要はない。たとえば、図示は省略するが、フランジ18の挿通孔20にねじ溝を形成し、このねじ溝にボルト22のねじ山を螺合させることによって受口14を縮径させるようにしてもよい。要は、受口14に本管(給水立て管100)を挿入した後で当該受口14を適切な径にまで縮径させることができるのであれば、適宜の手段を用いることができる。

【0058】

また、上述の実施例では、管継手10のインコア38の肉厚をその全長に亘って一定に設定しているが、これに限定される必要はなく、インコア38の外面に肉盗み部42を形成して、その範囲のインコア38の肉厚を薄くしたり、また、インコア38に肉盗み部42を形成して、その範囲のインコアを取り除くようにしてもよい。

【0059】

たとえば、図12に示すように、インコア38の外面には、離脱防止リング28に対応する部分、つまり離脱防止リング28と協働して給水立て管100を挟持する部分と、ゴムリング34に対応する部分、つまりゴムリング34と協働して給水立て管100を挟持する部分との間に肉盗み部42が形成され、その範囲のインコア38の肉厚が薄くされている。また、それよりも奥側の、インコア38の外面には、ゴムリング34に対応する部分とストッパ36との間に肉盗み部42が形成され、その範囲のインコア38の肉厚が薄くされている。さらに、このインコア38における、離脱防止リング28に対応する部分よりも先端側は取り除かれており、これによって、インコア38の長さが短くされている。

【0060】

こうすることにより、インコア38と給水立て管100との接触面積が減少して、摩擦抵抗が小さくなるため、本管をより簡単に管継手10の受口14に挿入することができる。したがって、作業性を向上させることができる。

【0061】

しかも、インコア38の外面における、離脱防止リング28に対応する部分、ならびにゴムリング34に対応する部分には、肉盗み部42を形成していないため、離脱防止リング28による抜け防止性能、ならびにゴムリング34による止水性能が低下することはない。

【0062】

なお、インコア38の外面における、離脱防止リング28に対応する部分については、給水立て管100内を水が流れて管壁に水圧がかかったときに、その水圧によって給水立て管100が少し拡径することを利用して、離脱防止リング28を給水立て管100aの外面に係止させることも可能である。つまり、ゴムリング34に対応する部分を除けば、インコア38の外面の任意の場所に肉盗み部42を形成することができ、図13に示すように、インコア38における、ゴムリング34に対応する部分よりも先端側を取り除くようにしてもよい。

【0063】

図14および図15に示すこの発明のさらに他の一実施例である管継手10では、継手本体12の受口14が互いに回動可能な第1受口部44aおよび第2受口部44bによって構成される。以下、図1に示す管継手10と共通する部分については同じ番号を付して、重複する説明は省略する。

【0064】

図14に示すように、継手本体12の受口14は、第1受口部44aと、第1受口部44aよりも奥側に位置する第2受口部44bとを含み、それら軸方向に組みあわせることによって形成される。

【0065】

図14および図15に示すように、第1受口部44aには、先端から奥へ向けて軸方向に延びる2つのスリット16が形成される。そして、このスリット16を隔てて向かい合うフランジ18どうしがボルト22およびナット24によって連結されている。

【0066】

第1受口部44aの内面での、スリット16の長さ範囲内には、環状のリング収容部26が形成され、このリング収容部26に、離脱防止リング28が設けられる。さらに、離脱防止リング28よりも奥側の、第1受口部44aの内面には、径方向の外側に向けて環状に窪む係止受部46が形成される。

【0067】

また、第2受口部44bの外面には、径方向の外側へ突出する環状の係止部48が形成される。そして、この係止部48に、第1受口部44aの係止受部46が係止される。このように、第1受口部44aの係止受部46を、第2受口部44bの係止部48に係止させることにより、第1受口部44aと第2受口部44bとが分離することなく、しかも第1受口部44aが第2受口部44bに対して回動可能になるように、第1受口部44aを支持することができる。

【0068】

さらに、係止部48よりも奥側の、第2受口部44bの内面には、環状のリング収容部32が形成され、このリング収容部32に、ゴムリング34が装着される。

【0069】

このように、この実施例では、第1受口部44aが第2受口部44bに対して回動可能に支持される。このため、図15(a)に示すように、たとえば管継手10を壁106の近傍に設置する際に、その壁106側から管継手10のボルト22を締めることが困難な場合であっても、図15(b)に示すように、管継手10の第1受口部44aを回転させることによって、ボルト22の締め付け方向を、ボルト締めが可能な任意の方向に変えることが可能になる。

【0070】

したがって、この実施例によれば、管継手10が設置場所を選ばず、たとえば給水立て管100が壁際に配設されている場合なども簡単に施工できる。

【0071】

図16−図18に示すこの発明のさらに他の一実施例である管継手10では、継手本体12の受口14の外面に締め付け具52が取り付けられる。

【0072】

図16および図17に示すように、継手本体12の受口14の先端には、径方向の外側に突出する鍔部50が形成される。また、受口14には、先端から奥へ向けて軸方向に延びるスリット16が形成される。そして、受口14の外面での、鍔部50よりも奥側かつスリット16の長さ範囲内には、ホースバンド等の締め付け具52が取り付けられる。

【0073】

図16および図18に示すように、締め付け具52には、軸方向に延びる2つのスリット54が形成されており、スリット54を隔てて向かい合う締め付け具52の周方向の端縁には、径方向の外側に向けて突出するフランジ56が形成されている。そして、締め付け具52のスリット54を受口14のスリット16の位置に合わせた状態で、一方のフランジ56の挿通孔58から通したボルト60を、もう一方のフランジ56の挿通孔58に設けられたナット62に締め付けることによって、締め付け具52が受口14の外面に固定的に取り付けられる。つまり、この実施例では、締め付け具52が、継手本体12の受口14を縮径させる縮径手段として機能する。

【0074】

また、図16に戻って、受口14の内面での、スリット16の長さ範囲内には、環状のリング収容部26が形成され、このリング収容部26に、離脱防止リング28が設けられる。さらに、離脱防止リング28よりも奥側の、受口14の内面には、環状のリング収容部32が形成され、このリング収容部32に、ゴムリング34が装着される。そして、ゴムリング34よりも奥側の、受口14の内面には、継手本体12とインコア38とを繋ぐ環状のストッパ36が形成されている。

【0075】

この実施例においても、管継手10の締め付け部材52を回転させることで、ボルト60およびナット62の締め付け方向を任意の方向に変えることが可能である。したがって、図14の実施例と同じように、管継手10が設置場所を選ばず、たとえば給水立て管100が壁際に配設されている場合なども簡単に施工できる。

【0076】

なお、この実施例では、締め付け具52のボルト60およびナット62を締め付けることによって継手本体12の受口14を縮径させるようにしたが、これに限定される必要はない。たとえば、汎用のステンレスバンド等を利用して継手本体12の受口14を縮径させるようにしてもよい。

【0077】

また、この実施例の管継手10のインコア38に肉盗み部42を形成するようにしてもよいし、この管継手10のインコア38における、ゴムリング34に対応する部分よりも先端側を取り除くようにしてもよい。

【0078】

図19および図20に示すこの発明のさらに他の一実施例である管継手10では、継手本体12の受口14の周方向に複数のねじ孔64が形成される。以下、図1に示す管継手10と共通する部分については同じ番号を付して、重複する説明は省略する。

【0079】

図19および図20に示すように、継手本体12の受口14の内面には、環状のリング収容部26が形成され、このリング収容部26に、離脱防止リング28が設けられる。離脱防止リング28は、略C字状に形成され、その径方向に摺動可能な状態でリング収容部26に設けられる。

【0080】

また、離脱防止リング28の外面側には、4つのねじ孔64が受口14の周方向に等間隔に形成され、各ねじ孔64には、ボルト等のねじ66を螺合させるためのインサートナット等の雌ねじ部68が形成されている。そして、それぞれのねじ孔64に受口14の外面側からねじ66が通されて、ねじ孔64の雌ねじ部68にねじ66を螺合させて固定している。

【0081】

このような管継手10では、ねじ孔64に挿通されているねじ66をさらに締めることにより離脱防止リング28が内側に押し込まれる。そして、離脱防止リング28の歯30が給水立て管100aの外面に食い込み、離脱防止リング28が給水立て管100aの外面に強固に係止される。

【0082】

この実施例においても、継手本体12の受口14に本管(給水立て管100)を挿入し、その後でねじ66を締めて離脱防止リング28を内側に押し込むだけで、本管を離脱しないように簡単に接合できる。つまり、図1の実施例と同じように、簡単な施工で十分な抜け防止性能を発揮でき、しかも、従来のような部品数が多くて複雑な構造を採用する必要がないので、コストも低減できる。

【0083】

また、この実施例の管継手10のインコア38に肉盗み部42を形成するようにしてもよいし、この管継手10のインコア38における、ゴムリング34に対応する部分よりも先端側を取り除くようにしてもよい。

【0084】

なお、上述の各実施例ではいずれも、本発明をチーズ型の管継手10に適用した場合を示したが、本発明は、ソケット型、レデューサ型またはエルボ型等のような他のタイプの管継手にも同様に適用できる。また、両受口の継手に限定される必要もなく、一方端側に受口を有し、もう一方端側に差口などの別の形状を有するタイプの管継手に適用してもよい。

【0085】

さらに、上述の各実施例ではいずれも、本管が中高層建築物の各階層を通過するように鉛直方向に配設される給水立て管100であったが、これに限定される必要はなく、ポリエチレン等の合成樹脂からなる水道のための導管であれば、同様に管継手10を適用できる。

【0086】

さらにまた、上述した長さ等の具体的数値は、いずれも単なる一例であり、必要に応じて適宜変更可能である。

【符号の説明】

【0087】

10 …管継手

12 …継手本体

14 …受口

16 …スリット

22 …ボルト

24 …ナット

28 …離脱防止リング

34 …ゴムリング

38 …インコア

40 …分岐管接続部

42 …肉盗み部

52 …締め付け具

64 …ねじ孔

66 …ねじ

100 …給水立て管(本管)

102 …分岐管

【技術分野】

【0001】

この発明は、管継手に関し、特にたとえば、合成樹脂製の本管を接合するために用いられる、管継手に関する。

【背景技術】

【0002】

従来のこの種の管継手の一例が特許文献1に開示されている。特許文献1の技術は、水道配管等の管体の先端に取り付けられて、樹脂パイプとの間を接続する継手(管継手)であり、略円筒状の継手本体の基端部内に、コア部材が装着されることにより構成されている。

【特許文献1】特許第4145123号[F16L 21/08]

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1の技術では、継手本体内に樹脂パイプを挿入するだけのワンタッチの操作で樹脂パイプを挿着でき、かつ樹脂パイプの継手本体内からの抜け防止を実現するために、カラー、押出ピン、押し輪、ロックリング、コア部材等の多くの部品が必要となるので、その構造が複雑になってしまう。そして、構造が複雑になると、製造コストは高くなってしまう。

【0004】

また、これを回避するために、電気融着継手を利用して管どうしの接続を行うことが考えられるが、この場合には、電気融着継手の内面と管の外面とを融着することで高い抜け防止効果を発揮できるものの、コントローラ等の特別な装置を準備し、さらに作業現場で電源を確保する必要があるため、施工性が悪い。

【0005】

それゆえに、この発明の主たる目的は、新規な、管継手を提供することである。

【0006】

この発明の他の目的は、コストを低減でき、かつ簡単な施工で十分な抜け防止性能を発揮できる、管継手を提供することである。

【課題を解決するための手段】

【0007】

本発明は、上記の課題を解決するために、以下の構成を採用した。なお、括弧内の参照符号および補足説明などは、本発明の理解を助けるために後述する実施の形態との対応関係を示したものであって、本発明を何ら限定するものではない。

【0008】

第1の発明は、合成樹脂製の本管を接合するために用いられる管継手であって、本管の管端を受容する受口を有する継手本体、受口の内面側に本管の肉厚に相当する間隔を隔てて設けられて、本管内に挿入されるインコア、受口の先端から奥へ向けて軸方向に延びる少なくとも1つのスリット、受口の内面であってかつスリットの長さ範囲内に設けられる離脱防止リング、離脱防止リングよりも奥側の、受口の内面およびインコアの外面の少なくともいずれか一方に設けられるゴムリング、および受口に本管を挿入した後で当該受口を縮径させる縮径手段を備える、管継手である。

【0009】

第1の発明では、管継手(10)は、継手本体(12)を備え、合成樹脂製の本管(100)を接合するために用いられる。継手本体は、合成樹脂によって形成され、たとえばその上下方向の両端には、本管の管端を受容する短円筒状の受口(14)が形成されている。受口の内面側には、本管の肉厚に相当する間隔を隔ててインコア(38)が設けられ、このインコアが本管の内部に挿入される。受口には、先端から奥へ向けて軸方向に延びるスリット(16)が形成される。そして、このスリットの長さ範囲内の、受口の内面には、離脱防止リング(28)が設けられる。離脱防止リングの内周面には、たとえば略鋸歯状の歯(30)が形成されている。さらに、離脱防止リングよりも奥側の、受口の内面には、ゴムリング(34)が設けられる。また、継手本体の受口には、受口に本管を挿入した後で当該受口を縮径させる縮径手段(22,24,52)が設けられており、継手本体の受口に本管を挿入した後、受口を縮径させて離脱防止リングを内側に押し込むことにより、離脱防止リングが本管の外面に係止される。

【0010】

第1の発明によれば、簡単な施工で十分な抜け防止性能を発揮できる。しかも、継手の構造を簡素化できるため、コストを低減できる。

【0011】

第2の発明は、第1の発明に従属し、ゴムリングは受口の内面に設けられ、インコアの外面であってかつゴムリングと協働して本管を挟持する部分を除く範囲内に形成される肉盗み部をさらに備える。

【0012】

第2の発明では、管継手(10)のインコア(38)には、肉盗み部(42)が形成される。肉盗み部は、たとえばインコアの外面における、ゴムリング(34)と協働して本管(100)を挟持する部分を除いた範囲に形成される。たとえば、インコアの外面に肉盗み部が形成されることにより、その範囲のインコアの肉厚が薄くされる。また、たとえば、インコアに肉盗み部が形成されることにより、その範囲のインコアが取り除かれる。

【0013】

第2の発明によれば、インコアと本管との接触面積が減少することで、摩擦抵抗が小さくなるため、本管をより簡単に管継手の受口に挿入することができる。したがって、作業性を向上させることができる。

【0014】

第3の発明は、第1または2の発明に従属し、複数のスリットが受口の周方向に等間隔に形成される。

【0015】

第3の発明では、継手本体(12)の受口(14)には、受口の周方向に等間隔でスリット(16)が形成され、実施例では、各スリットを隔てて向かい合うフランジ(18)どうしがボルト(22)およびナット(24)によって連結されている。

【0016】

第3の発明によれば、離脱防止リングを本管の全周に亘って均等に押し付けることができる。

【0017】

第4の発明は、合成樹脂製の本管を接合するために用いられる管継手であって、本管の管端を受容する受口を有する継手本体、受口の内面側に本管の肉厚に相当する間隔を隔てて設けられて、本管内に挿入されるインコア、受口の内面に設けられる離脱防止リング、離脱防止リングの外面側に設けられるかつ受口の外面側からねじが挿通されるねじ孔、および離脱防止リングよりも奥側の、受口の内面およびインコアの外面の少なくともいずれか一方に設けられるゴムリングを備える、管継手である。

【0018】

第4の発明では、管継手(10)の継手本体(12)の受口(14)内面には、離脱防止リング(28)が設けられる。そして、離脱防止リングの外面側には、ねじ孔(64)が形成される。実施例では、4つのねじ孔が受口の周方向に等間隔に形成され、そのそれぞれのねじ孔に受口の外面側からねじ(66)が挿通されて、そのねじがねじ孔の雌ネジ部(66)に螺合されて固定されている。そして、継手本体の受口に本管(100)を挿入した後、ねじを締めて離脱防止リングを内側に押し込むことにより、離脱防止リングが本管の外周面に強固に係止される。

【0019】

第4の発明によれば、第1の発明と同様の効果を奏する。

【発明の効果】

【0020】

この発明によれば、継手本体の受口に本管を挿入した後で離脱防止リングを内側に押し込むようにしたため、簡単な施工で抜け防止性能を発揮でき、しかも従来のような部品数が多くて複雑な構造を適用する必要がないので、経済的である。

【0021】

この発明の上述の目的,その他の目的,特徴および利点は、図面を参照して行う以下の実施例の詳細な説明から一層明らかとなろう。

【図面の簡単な説明】

【0022】

【図1】この発明の一実施例の管継手によって給水立て管を接続し、そこから分岐管を取り出した様子を示す断面図である。

【図2】図1の管継手を示す平面図である。

【図3】図1の管継手を示す側面図である。

【図4】図1の管継手を示す上面図である。

【図5】図1の管継手の受口を示す断面図である。

【図6】(a)は、図5の離脱防止リングを示す平面図であり、(b)は、図5の離脱防止リングを示す断面図である。

【図7】この発明の別の実施例の管継手を示す断面図である。

【図8】この発明のさらに別の実施例の管継手を示す上面図である。

【図9】この発明のさらに別の実施例の管継手を示す平面図である。

【図10】図9の管継手を示す上面図である。

【図11】この発明のさらに別の実施例の管継手を示す上面図である。

【図12】この発明のさらに別の実施例の管継手に給水立て管を接合した様子を示す断面図である。

【図13】この発明のさらに別の実施例の管継手に給水立て管を接合した様子を示す断面図である。

【図14】この発明のさらに別の実施例の管継手を示す断面図である。

【図15】図14の管継手を壁の近傍に設置した様子を示す上面図である。

【図16】この発明のさらに別の実施例の管継手を示す断面図である。

【図17】図16の管継手の継手本体を示す平面図である。

【図18】(a)は、図16の管継手の締め付け具を示す上面図であり、(b)は、図16の管継手の締め付け具を示す平面図である。

【図19】この発明のさらに別の実施例の管継手を示す断面図である。

【図20】図19の管継手を示す上面図である。

【発明を実施するための形態】

【0023】

図1を参照して、この発明の一実施例である管継手10は、継手本体12を備え、合成樹脂製の本管を接合するために用いられるものである。

【0024】

この実施例においては、本管は、中高層建築物の各階層を通過するように鉛直方向に配設される給水立て管100であり、管継手10は、上側の給水立て管100aと下側の給水立て管100bとを上下方向に接続して、そこから各住戸へ水を供給する分岐管102を取り出すために用いられるチーズ型の管継手である。たとえば、給水立て管100の径は、30−50mmに設定され、分岐管102の径は、10−25mmに設定される。

【0025】

以下、給水立て管100を位置などに応じて区別する場合には100に添え字a〜bを付した100a、100bなどを用い、これらを包括して表現する場合には100を用いる。

【0026】

図2−図4に示すように、継手本体12は、ポリエチレンやポリプロピレンなどの合成樹脂によって筒状に形成され、その上下方向の長さは、たとえば80−220mmである。継手本体12の上下方向の両端には、給水立て管100の管端を受容する短円筒状の受口14が形成されている。たとえば、受口14の内径は、給水立て管100の外径と等しいかそれよりもやや大きいサイズに設定される。

【0027】

受口14には、先端から奥へ向けて軸方向に延びる2つのスリット16が形成されている。スリット16は、受口14の直径方向に対向する位置に1つずつ配置される。つまり、2つのスリット16は受口14の周方向に等間隔に形成されている。スリット16を挟んだ両側、つまりスリット16を隔てて向かい合う受口14の周方向の端縁には、径方向の外側に向けて突出するフランジ18が形成される。

【0028】

フランジ18には、挿通孔20が形成されている。そして、一方のフランジ18の挿通孔20から通した六角ボルト等のボルト22のねじ山(図示せず)を、もう一方のフランジ18の挿通孔20に設けられたインサートナット等のナット24のねじ溝(図示せず)に螺合させて固定している。つまり、スリット16を隔てて向かい合うフランジ18どうしがボルト22およびナット24によって連結されており、このボルト22およびナット24が、詳細は後に説明するように、継手本体12の受口14を縮径させる縮径手段として機能する。

【0029】

また、図5に示すように、受口14の内面での、スリット16が形成されている上下方向の範囲内、つまりスリット16の長さ範囲内には、環状のリング収容部26が形成され、このリング収容部26に、離脱防止リング28が設けられる。

【0030】

離脱防止リング28は、図6に示すように、ステンレスなどの金属によって形成された略C字状リングであり、その切り欠き部分をスリット16の位置に合わせた状態で配置される。離脱防止リング28の内周面には、周方向に直交する断面形状が略鋸歯状の歯30が形成されている。この歯30は、先端が受口14の奥側に向うように傾斜している。すなわち、給水立て管100が管継手10(継手本体12)の受口14から抜ける方向に移動するときに、歯30が給水立て管100の外面に食い込む方向にこの歯30が形成されている。離脱防止リング28の最小内径、つまり歯30の内径は、受口14内に給水立て管100の外面を傷つけずに抜き差しできるように、給水立て管100の外径よりも大きく設定されている。

【0031】

図5に戻って、離脱防止リング28よりも奥側の、受口14の内面には、環状のリング収容部32が形成され、このリング収容部32に、ゴムリング34が装着される。

【0032】

ゴムリング34は、スチレンブタジエンゴム(SBR)およびエチレンプロピレンゴム(EPDM)等のゴムによって形成される円環状のパッキンであり、リング収容部32にゴムリング34が装着されると、ゴムリング34の内周部が、受口14の内面から突出した状態となる(図1参照)。つまり、受口14に給水立て管100を挿入すると、ゴムリング34の内周部が給水立て管100の外周面に当接して、受口14(管継手10)と給水立て管100との間が密封されることとなる。

【0033】

さらに、ゴムリング34よりも奥側の、受口14の内面には、環状のストッパ36が形成されている。ストッパ36は、継手本体12とインコア38とを繋いでおり、詳細は後に説明するように、継手本体12の受口14に挿入した給水立て管100の管端がこのストッパ36に当接する。

【0034】

インコア38は、給水立て管100の内部に挿入される部位であり、給水立て管100の内径と略等しい外径を有する短管状に形成され、継手本体12と一体的に形成される。インコア38は、受口14の内面側に給水立て管100の肉厚に相当する間隔、この実施例では、給水立て管100の肉厚よりもやや大きい間隔を隔てて設けられる。

【0035】

インコア38は、たとえば離脱防止リング28およびゴムリング34のそれぞれと協働して給水立て管100を挟持し得るように、ストッパ36から受口14の先端の少し先まで延びる長さを有している。つまり、インコア38は、給水立て管100を管継手10の受口14に挿入する際のガイドとしても機能する。

【0036】

また、図2−図4に示すように、継手本体12には、一方(上側)の受口14と他方(下側)の受口14との間に、分岐管102を接続するための分岐管接続部40が形成される。分岐管接続部40は、継手本体12から水平方向に突出する短管状に形成される。つまり、継手本体12と分岐管接続部40とは管継手10の内部でT字状に連通されている。

【0037】

図1を参照して、このような管継手10を用いて、給水立て管100から分岐管102を取り出す方法を以下に示す。

【0038】

先ず、管継手10の上側の受口14に上側の給水立て管100aを接合する。具体的には、給水立て管100a内に管継手10の上側のインコア38を挿入し、その給水立て管100aを管端がストッパ36に当接するまで受口14に挿入する。このとき、離脱防止リング28の歯30の内径が給水立て管100の外径よりも大きめに設定されているので、給水立て管100aはストッパ36に当接されるまでスムーズに挿入される。

【0039】

その後、ドライバ等の工具を用いて、スリット16を隔てて向かい合うフランジ18を連結しているボルト22およびナット24を締め付ける。なお、ボルト22およびナット24を締め付けるときは、各スリット16において所定のトルクで少しずつ均等に締めるようにする。

【0040】

すると、一方のフランジ18がもう一方のフランジ18に引き寄せられて、フランジ18,18の間に形成されている空間(つまり、スリット16)が少しずつ狭くなり、継手本体12の受口14が縮径される。これによって、離脱防止リング28が縮径する方向(つまり、内側)に押し込まれるので、離脱防止リング28の歯30が給水立て管100aの外面に食い込み、離脱防止リング28が給水立て管100aの外面に強固に係止される。歯30は、上述したように、鋸歯状に形成されているため、これが給水立て管100aの外面に食い込まされると、十分な抜け防止力が得られることとなる。

【0041】

そして、ボルト22およびナット24を締め付けて、一方のフランジ18ともう一方のフランジ18とを当接させることにより、継手本体12の受口14の内径が適切な径にされ、管継手10の上側の受口14に給水立て管100aを離脱しないように接合することができる。なお、ここでいう適切な径とは、給水立て管100aの外面に必要以上に離脱防止リング28を食い込ませることなくかつ給水立て管100aに対して十分な抜け防止性能を発揮できる所定の値を示す。

【0042】

次に、上述したのと同じ要領で、下側の給水立て管100bを管継手10の下側の受口14に接合し、ボルト22およびナット24を締め付けて、離脱防止リング28を給水立て管100aの外面に係止させる。

【0043】

それから、継手本体12の分岐管接続部40に、たとえば90°エルボなどの曲がり継手104を介して、分岐管102を接続し、作業を終了する。

【0044】

このように、この実施例では、継手本体12の受口14に本管(給水立て管100)を挿入し、その後で受口14を縮径させて離脱防止リング28を内側に押し込むだけで、本管を離脱しないように簡単に接合できる。つまり、簡単な施工で十分な抜け防止性能を発揮でき、しかも、従来のような部品数が多くて複雑な構造を採用する必要がないので、コストを低減できる。

【0045】

また、この実施例では、最小内径が本管の外径よりも大きい離脱防止リング28を、本管を受口14に挿入した後で内側に押し込んで、本管に係止させるようにしたため、管継手10の受口14に本管をスムーズにかつその外面を離脱防止リング28で傷つけることなく挿入することができ、その上、一度受口14に挿入した本管を引き抜いても、ボルト22およびナット24を締め付ける前であれば、本管の外面が離脱防止リング28で傷つくことがない。

【0046】

さらに、たとえば管継手の受口に樹脂管を接合する際にゴムリングに転びが生じた場合には、ゴムリングを修正するために、樹脂管を受口から抜き取って両者の接合をやり直す必要があるが、この実施例によれば、ゴムリングに転びが生じた場合にも、樹脂管の外面に対する歯の食い込みを取り外す作業が不要であるため、接合作業を簡単にやり直すことができる。したがって、作業性が向上される。

【0047】

さらにまた、この実施例では、スリット16が受口14の周方向に等間隔に形成される。このため、各スリット16においてボルト22およびナット24を少しずつ均等に締めるようにすることで、締め付けが偏った状態でねじ締めされることがなくなり、離脱防止リング28の歯30を本管の全周に亘って均等に食い込ませることができる。

【0048】

なお、上述の実施例では、継手本体12をポリエチレンやポリプロピレンによって形成したが、これに限定されない。たとえば、塩化ビニルによって継手本体12を形成してもよい。

【0049】

また、上述の実施例では、継手本体12の受口14の内面にリング収容部32が形成され、このリング収容部32に、ゴムリング34が装着されたが、これに限定される必要はない。たとえば、図7に示すように、インコア38の外面に環状のリング収容部32を形成して、そのリング収容部32にゴムリング34を設けるようにしてもよい。

【0050】

さらに、上述の実施例では、受口14への挿入時に給水立て管100の外面を傷つけないように、離脱防止リング28の最小内径、つまり歯30の内径が、給水立て管100の外径よりも大きく設定されたが、これに限定される必要はない。たとえば、離脱防止リング28の最小内径を給水立て管100の外径よりも小さく設定しておき、給水立て管100の受口14への挿入時に、離脱防止リング28を少し拡径させながら受口14内に給水立て管100を挿入するようにしてもよい。こうすることにより、受口14を縮径させるための締め付け等によってフランジ18,18や、ボルト22およびナット24が破損した場合にも、給水立て管100に対する抜け防止性能を保つことが可能である。

【0051】

さらにまた、上述の実施例では、離脱防止リング28がステンレスなどの金属によって略C字状に形成されたが、これに限定される必要はない。たとえば、離脱防止リング28をエンジニアリングプラスチックのような一定以上の硬度を有する合成樹脂によって形成するようにしてもよい。要は、離脱防止リング28は、本管よりも十分に高い硬度を有する材料によって形成されていればよい。

【0052】

さらに、離脱防止リング28を継手本体12の受口14のスリット26の位置に対応させて分割するようにしてよい。一例を挙げると、図8に示すように、継手本体12の受口14の先端側は、スリット16の位置で半円筒状の側壁14aと側壁14bとに分割され、2つの側壁14a,14bのうちのいずれか一方、たとえば側壁14bは、継手本体12の他の部分と別体として形成される。各側壁14a,14bには、略半円弧状の離脱防止リング28a,28bがそれぞれ設けられる。また、各側壁14a,14bの周方向の端縁には、径方向の外側に向けて突出するフランジ18がそれぞれ形成され、スリット16を隔てて向かい合う側壁14a,14bのそれぞれのフランジ18がボルト22およびナット24によって連結される。

【0053】

さらにまた、上述の実施例では、継手本体12の受口14に2つのスリット16が形成されたが、これに限定される必要はなく、スリット16の数は適宜変更されてもよい。

【0054】

たとえば、継手本体12の受口14に、1つのスリット16を形成するようにしてもよい。図9および図10に示すように、継手本体12の周方向の所定位置には、受口14の先端から奥へ向けて軸方向に延びる1つのスリット16が形成される。そして、このスリット16を隔てて向かい合うフランジ18どうしがボルト22およびナット24によって連結される。受口14の内面には、略C字状に形成された離脱防止リング28が設けられる。離脱防止リング28は、その切り欠き部分をスリット16の位置に合わせた状態で配置される。この場合には、継手本体12の受口14に形成されるスリット16の数が1つであるため、その分だけ管継手10の構造を簡素化することが可能である。したがって、図1の実施例と比較して、施工時の取り扱いをより簡単にでき、コストも低減することができる。

【0055】

また、継手本体12の受口14に、4つのスリット16を形成するようにしてもよい。図11に示すように、継手本体12には、受口14の先端から奥へ向けて軸方向に延びる4つのスリット16が形成される。4つのスリット16は、受口14の周方向に等間隔に形成されている。そして、各スリット16を隔てて向かい合うフランジ18どうしがボルト22およびナット24によって連結される。また、スリット16で分断されている受口14の側壁のそれぞれに、周方向に4分割した形状つまり略四半円弧状の離脱防止リング28a,28b,28c,28dがそれぞれ設けられる。この場合には、継手本体12の受口14の締め付け箇所が多くなるため、たとえば一定方向から管継手10のボルト22およびナット24を締め付けることが難しい場合にも、予めその締め付けが困難な位置のボルト22およびナット24を締め付けておいた状態で継手本体12の受口14に本管を挿入し、挿入後にそれ以外の容易にボルト締めできるボルト22およびナット24を締め付けることにより、管継手10に本管を接合することが可能になる。

【0056】

さらに、上述の実施例では、スリット16は受口14の周方向に等間隔に形成されたが、これに限定される必要はなく、スリット16を受口14の周方向に一定以上の間隔を隔てて設置するのであればよい。

【0057】

さらにまた、上述の実施例では、スリット16を隔てて向かい合うフランジ18どうしをボルト22およびナット24によって連結し、このボルト22およびナット24を締め付けることによって受口14を縮径させたが、これに限定される必要はない。たとえば、図示は省略するが、フランジ18の挿通孔20にねじ溝を形成し、このねじ溝にボルト22のねじ山を螺合させることによって受口14を縮径させるようにしてもよい。要は、受口14に本管(給水立て管100)を挿入した後で当該受口14を適切な径にまで縮径させることができるのであれば、適宜の手段を用いることができる。

【0058】

また、上述の実施例では、管継手10のインコア38の肉厚をその全長に亘って一定に設定しているが、これに限定される必要はなく、インコア38の外面に肉盗み部42を形成して、その範囲のインコア38の肉厚を薄くしたり、また、インコア38に肉盗み部42を形成して、その範囲のインコアを取り除くようにしてもよい。

【0059】

たとえば、図12に示すように、インコア38の外面には、離脱防止リング28に対応する部分、つまり離脱防止リング28と協働して給水立て管100を挟持する部分と、ゴムリング34に対応する部分、つまりゴムリング34と協働して給水立て管100を挟持する部分との間に肉盗み部42が形成され、その範囲のインコア38の肉厚が薄くされている。また、それよりも奥側の、インコア38の外面には、ゴムリング34に対応する部分とストッパ36との間に肉盗み部42が形成され、その範囲のインコア38の肉厚が薄くされている。さらに、このインコア38における、離脱防止リング28に対応する部分よりも先端側は取り除かれており、これによって、インコア38の長さが短くされている。

【0060】

こうすることにより、インコア38と給水立て管100との接触面積が減少して、摩擦抵抗が小さくなるため、本管をより簡単に管継手10の受口14に挿入することができる。したがって、作業性を向上させることができる。

【0061】

しかも、インコア38の外面における、離脱防止リング28に対応する部分、ならびにゴムリング34に対応する部分には、肉盗み部42を形成していないため、離脱防止リング28による抜け防止性能、ならびにゴムリング34による止水性能が低下することはない。

【0062】

なお、インコア38の外面における、離脱防止リング28に対応する部分については、給水立て管100内を水が流れて管壁に水圧がかかったときに、その水圧によって給水立て管100が少し拡径することを利用して、離脱防止リング28を給水立て管100aの外面に係止させることも可能である。つまり、ゴムリング34に対応する部分を除けば、インコア38の外面の任意の場所に肉盗み部42を形成することができ、図13に示すように、インコア38における、ゴムリング34に対応する部分よりも先端側を取り除くようにしてもよい。

【0063】

図14および図15に示すこの発明のさらに他の一実施例である管継手10では、継手本体12の受口14が互いに回動可能な第1受口部44aおよび第2受口部44bによって構成される。以下、図1に示す管継手10と共通する部分については同じ番号を付して、重複する説明は省略する。

【0064】

図14に示すように、継手本体12の受口14は、第1受口部44aと、第1受口部44aよりも奥側に位置する第2受口部44bとを含み、それら軸方向に組みあわせることによって形成される。

【0065】

図14および図15に示すように、第1受口部44aには、先端から奥へ向けて軸方向に延びる2つのスリット16が形成される。そして、このスリット16を隔てて向かい合うフランジ18どうしがボルト22およびナット24によって連結されている。

【0066】

第1受口部44aの内面での、スリット16の長さ範囲内には、環状のリング収容部26が形成され、このリング収容部26に、離脱防止リング28が設けられる。さらに、離脱防止リング28よりも奥側の、第1受口部44aの内面には、径方向の外側に向けて環状に窪む係止受部46が形成される。

【0067】

また、第2受口部44bの外面には、径方向の外側へ突出する環状の係止部48が形成される。そして、この係止部48に、第1受口部44aの係止受部46が係止される。このように、第1受口部44aの係止受部46を、第2受口部44bの係止部48に係止させることにより、第1受口部44aと第2受口部44bとが分離することなく、しかも第1受口部44aが第2受口部44bに対して回動可能になるように、第1受口部44aを支持することができる。

【0068】

さらに、係止部48よりも奥側の、第2受口部44bの内面には、環状のリング収容部32が形成され、このリング収容部32に、ゴムリング34が装着される。

【0069】

このように、この実施例では、第1受口部44aが第2受口部44bに対して回動可能に支持される。このため、図15(a)に示すように、たとえば管継手10を壁106の近傍に設置する際に、その壁106側から管継手10のボルト22を締めることが困難な場合であっても、図15(b)に示すように、管継手10の第1受口部44aを回転させることによって、ボルト22の締め付け方向を、ボルト締めが可能な任意の方向に変えることが可能になる。

【0070】

したがって、この実施例によれば、管継手10が設置場所を選ばず、たとえば給水立て管100が壁際に配設されている場合なども簡単に施工できる。

【0071】

図16−図18に示すこの発明のさらに他の一実施例である管継手10では、継手本体12の受口14の外面に締め付け具52が取り付けられる。

【0072】

図16および図17に示すように、継手本体12の受口14の先端には、径方向の外側に突出する鍔部50が形成される。また、受口14には、先端から奥へ向けて軸方向に延びるスリット16が形成される。そして、受口14の外面での、鍔部50よりも奥側かつスリット16の長さ範囲内には、ホースバンド等の締め付け具52が取り付けられる。

【0073】

図16および図18に示すように、締め付け具52には、軸方向に延びる2つのスリット54が形成されており、スリット54を隔てて向かい合う締め付け具52の周方向の端縁には、径方向の外側に向けて突出するフランジ56が形成されている。そして、締め付け具52のスリット54を受口14のスリット16の位置に合わせた状態で、一方のフランジ56の挿通孔58から通したボルト60を、もう一方のフランジ56の挿通孔58に設けられたナット62に締め付けることによって、締め付け具52が受口14の外面に固定的に取り付けられる。つまり、この実施例では、締め付け具52が、継手本体12の受口14を縮径させる縮径手段として機能する。

【0074】

また、図16に戻って、受口14の内面での、スリット16の長さ範囲内には、環状のリング収容部26が形成され、このリング収容部26に、離脱防止リング28が設けられる。さらに、離脱防止リング28よりも奥側の、受口14の内面には、環状のリング収容部32が形成され、このリング収容部32に、ゴムリング34が装着される。そして、ゴムリング34よりも奥側の、受口14の内面には、継手本体12とインコア38とを繋ぐ環状のストッパ36が形成されている。

【0075】

この実施例においても、管継手10の締め付け部材52を回転させることで、ボルト60およびナット62の締め付け方向を任意の方向に変えることが可能である。したがって、図14の実施例と同じように、管継手10が設置場所を選ばず、たとえば給水立て管100が壁際に配設されている場合なども簡単に施工できる。

【0076】

なお、この実施例では、締め付け具52のボルト60およびナット62を締め付けることによって継手本体12の受口14を縮径させるようにしたが、これに限定される必要はない。たとえば、汎用のステンレスバンド等を利用して継手本体12の受口14を縮径させるようにしてもよい。

【0077】

また、この実施例の管継手10のインコア38に肉盗み部42を形成するようにしてもよいし、この管継手10のインコア38における、ゴムリング34に対応する部分よりも先端側を取り除くようにしてもよい。

【0078】

図19および図20に示すこの発明のさらに他の一実施例である管継手10では、継手本体12の受口14の周方向に複数のねじ孔64が形成される。以下、図1に示す管継手10と共通する部分については同じ番号を付して、重複する説明は省略する。

【0079】

図19および図20に示すように、継手本体12の受口14の内面には、環状のリング収容部26が形成され、このリング収容部26に、離脱防止リング28が設けられる。離脱防止リング28は、略C字状に形成され、その径方向に摺動可能な状態でリング収容部26に設けられる。

【0080】

また、離脱防止リング28の外面側には、4つのねじ孔64が受口14の周方向に等間隔に形成され、各ねじ孔64には、ボルト等のねじ66を螺合させるためのインサートナット等の雌ねじ部68が形成されている。そして、それぞれのねじ孔64に受口14の外面側からねじ66が通されて、ねじ孔64の雌ねじ部68にねじ66を螺合させて固定している。

【0081】

このような管継手10では、ねじ孔64に挿通されているねじ66をさらに締めることにより離脱防止リング28が内側に押し込まれる。そして、離脱防止リング28の歯30が給水立て管100aの外面に食い込み、離脱防止リング28が給水立て管100aの外面に強固に係止される。

【0082】

この実施例においても、継手本体12の受口14に本管(給水立て管100)を挿入し、その後でねじ66を締めて離脱防止リング28を内側に押し込むだけで、本管を離脱しないように簡単に接合できる。つまり、図1の実施例と同じように、簡単な施工で十分な抜け防止性能を発揮でき、しかも、従来のような部品数が多くて複雑な構造を採用する必要がないので、コストも低減できる。

【0083】

また、この実施例の管継手10のインコア38に肉盗み部42を形成するようにしてもよいし、この管継手10のインコア38における、ゴムリング34に対応する部分よりも先端側を取り除くようにしてもよい。

【0084】

なお、上述の各実施例ではいずれも、本発明をチーズ型の管継手10に適用した場合を示したが、本発明は、ソケット型、レデューサ型またはエルボ型等のような他のタイプの管継手にも同様に適用できる。また、両受口の継手に限定される必要もなく、一方端側に受口を有し、もう一方端側に差口などの別の形状を有するタイプの管継手に適用してもよい。

【0085】

さらに、上述の各実施例ではいずれも、本管が中高層建築物の各階層を通過するように鉛直方向に配設される給水立て管100であったが、これに限定される必要はなく、ポリエチレン等の合成樹脂からなる水道のための導管であれば、同様に管継手10を適用できる。

【0086】

さらにまた、上述した長さ等の具体的数値は、いずれも単なる一例であり、必要に応じて適宜変更可能である。

【符号の説明】

【0087】

10 …管継手

12 …継手本体

14 …受口

16 …スリット

22 …ボルト

24 …ナット

28 …離脱防止リング

34 …ゴムリング

38 …インコア

40 …分岐管接続部

42 …肉盗み部

52 …締め付け具

64 …ねじ孔

66 …ねじ

100 …給水立て管(本管)

102 …分岐管

【特許請求の範囲】

【請求項1】

合成樹脂製の本管を接合するために用いられる管継手であって、

前記本管の管端を受容する受口を有する継手本体、

前記受口の内面側に前記本管の肉厚に相当する間隔を隔てて設けられて、前記本管内に挿入されるインコア、

前記受口の先端から奥へ向けて軸方向に延びる少なくとも1つのスリット、

前記受口の内面であってかつ前記スリットの長さ範囲内に設けられる離脱防止リング、

前記離脱防止リングよりも奥側の、前記受口の内面および前記インコアの外面の少なくともいずれか一方に設けられるゴムリング、および

前記受口に前記本管を挿入した後で当該受口を縮径させる縮径手段を備える、管継手。

【請求項2】

前記ゴムリングは前記受口の内面に設けられ、

前記インコアの外面であってかつ前記ゴムリングと協働して前記本管を挟持する部分を除いた範囲内に形成される肉盗み部をさらに備える、請求項1記載の管継手。

【請求項3】

複数の前記スリットが前記受口の周方向に等間隔に形成される、請求項1または2記載の管継手。

【請求項4】

合成樹脂製の本管を接合するために用いられる管継手であって、

前記本管の管端を受容する受口を有する継手本体、

前記受口の内面側に前記本管の肉厚に相当する間隔を隔てて設けられて、前記本管内に挿入されるインコア、

前記受口の内面に設けられる離脱防止リング、

前記離脱防止リングの外面側に設けられるかつ前記受口の外面側からねじが挿通されるねじ孔、および

前記離脱防止リングよりも奥側の、前記受口の内面および前記インコアの外面の少なくともいずれか一方に設けられるゴムリングを備える、管継手。

【請求項1】

合成樹脂製の本管を接合するために用いられる管継手であって、

前記本管の管端を受容する受口を有する継手本体、

前記受口の内面側に前記本管の肉厚に相当する間隔を隔てて設けられて、前記本管内に挿入されるインコア、

前記受口の先端から奥へ向けて軸方向に延びる少なくとも1つのスリット、

前記受口の内面であってかつ前記スリットの長さ範囲内に設けられる離脱防止リング、

前記離脱防止リングよりも奥側の、前記受口の内面および前記インコアの外面の少なくともいずれか一方に設けられるゴムリング、および

前記受口に前記本管を挿入した後で当該受口を縮径させる縮径手段を備える、管継手。

【請求項2】

前記ゴムリングは前記受口の内面に設けられ、

前記インコアの外面であってかつ前記ゴムリングと協働して前記本管を挟持する部分を除いた範囲内に形成される肉盗み部をさらに備える、請求項1記載の管継手。

【請求項3】

複数の前記スリットが前記受口の周方向に等間隔に形成される、請求項1または2記載の管継手。

【請求項4】

合成樹脂製の本管を接合するために用いられる管継手であって、

前記本管の管端を受容する受口を有する継手本体、

前記受口の内面側に前記本管の肉厚に相当する間隔を隔てて設けられて、前記本管内に挿入されるインコア、

前記受口の内面に設けられる離脱防止リング、

前記離脱防止リングの外面側に設けられるかつ前記受口の外面側からねじが挿通されるねじ孔、および

前記離脱防止リングよりも奥側の、前記受口の内面および前記インコアの外面の少なくともいずれか一方に設けられるゴムリングを備える、管継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2012−47280(P2012−47280A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−190529(P2010−190529)

【出願日】平成22年8月27日(2010.8.27)

【出願人】(505142964)クボタシーアイ株式会社 (192)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月27日(2010.8.27)

【出願人】(505142964)クボタシーアイ株式会社 (192)

【Fターム(参考)】

[ Back to top ]