粒子状物質検出装置

【課題】小型で測定誤差が小さく、安価に製造することが可能な粒子状物質検出装置を提供する。

【解決手段】筒状の電極1、及び筒状の電極1の表面全体を覆うとともに一方の端部側が塞がれた有底筒状の誘電体2を有し、複数の貫通孔3が形成された外筒部5と、棒状の電極11、及び棒状の電極11の表面全体を覆うように配設された誘電体12を有し、一方の端部13側が外筒部5内に位置し、他方の端部14側が外筒部5の外に位置するとともに、外筒部5の内壁面と接触しないように配設された軸部15とを備え、荷電された粒子状物質、又は、外筒部5内に生じる放電により荷電された粒子状物質を、外筒部5の内壁面に電気的に吸着させることが可能であり、外筒部5を形成する壁の電気的な特性の変化を測定することにより外筒部5の内壁面に吸着された粒子状物質を検出することが可能な粒子状物質検出装置100。

【解決手段】筒状の電極1、及び筒状の電極1の表面全体を覆うとともに一方の端部側が塞がれた有底筒状の誘電体2を有し、複数の貫通孔3が形成された外筒部5と、棒状の電極11、及び棒状の電極11の表面全体を覆うように配設された誘電体12を有し、一方の端部13側が外筒部5内に位置し、他方の端部14側が外筒部5の外に位置するとともに、外筒部5の内壁面と接触しないように配設された軸部15とを備え、荷電された粒子状物質、又は、外筒部5内に生じる放電により荷電された粒子状物質を、外筒部5の内壁面に電気的に吸着させることが可能であり、外筒部5を形成する壁の電気的な特性の変化を測定することにより外筒部5の内壁面に吸着された粒子状物質を検出することが可能な粒子状物質検出装置100。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粒子状物質検出装置に関し、さらに詳しくは、小型で測定誤差が小さく、安価に製造することが可能な粒子状物質検出装置に関する。

【背景技術】

【0002】

煙道排ガスやディーゼルエンジン排ガスには煤等の粒子状物質(Particulate Matter:PM)が含まれており、大気汚染の原因になっていた。これらを除去するために、セラミック等で作製されたフィルタ(ディーゼルパティキュレートフィルタ:DPF)が広く用いられている。セラミック製のDPFは、長期間の使用が可能であるが、熱劣化等によりクラックや溶損等の欠陥が発生することがあり、微量ではあるが粒子状物質が漏れる可能性がある。このような欠陥が発生した場合には、その欠陥の発生を即座に検知し、装置の異常を認識することが、大気汚染防止の観点から極めて重要である。

【0003】

このような欠陥の発生を検知する方法として、DPFの下流側に粒子状物質検出装置を設ける方法がある(例えば、特許文献1参照)。

【特許文献1】特開昭60−123761号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の発明は、コロナ放電によって粒子状物質を帯電させ、そのイオン電流を測定することにより、粒子状物質の量を測定するものである。このように、粒子状物質を帯電させてそのイオン電流を測定する方法では、粒子状物質に帯電するイオン電流が微弱であるため、その微弱なイオン電流を検出するために大掛かりな検出回路が必要になり、高価なものになるという問題があった。また、排ガスが高流量である場合には、粒子状物質を効果的に帯電させることができないため、粒子状物質の測定値が、実際に排ガスに含有されている粒子状物質の量より小さい値となり、その誤差が大きいという問題があった。

【0005】

本発明は、上述した問題に鑑みてなされたものであり、小型で測定誤差が小さく、安価に製造することが可能な粒子状物質検出装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上述の目的を達成するため、本発明は、以下の粒子状物質検出装置を提供するものである。

【0007】

[1] 筒状の電極、及び前記筒状の電極の表面全体を覆うとともに一方の端部側が塞がれた有底筒状の誘電体を有し、複数の貫通孔が形成された外筒部と、棒状の電極、及び前記棒状の電極の表面全体を覆うように配設された誘電体を有し、一方の端部側が前記外筒部内に位置し、他方の端部側が前記外筒部の外に位置するとともに、前記外筒部の内壁面と接触しないように配設された軸部とを備え、前記貫通孔を通過して前記外筒部内に流入する流体に含有される荷電された粒子状物質、又は、前記筒状の電極と棒状の電極との間に電圧を印加することにより前記外筒部内に生じる放電により荷電された、前記外筒部内に流入する流体に含有される粒子状物質を、前記外筒部の内壁面に電気的に吸着させることが可能であり、粒子状物質が吸着されることによる前記外筒部を形成する壁の電気的な特性の変化を測定することにより前記外筒部の内壁面に吸着された粒子状物質を検出することが可能な粒子状物質検出装置。

【0008】

[2] 複数の前記貫通孔が、前記外筒部の、底部から中心軸方向長さの90%の位置までの範囲における全体に亘って形成された[1]に記載の粒子状物質検出装置。

【0009】

[3] 前記軸部の前記外筒部内に挿入されている一方の端部の先端から、前記外筒部の底部までの距離が、前記外筒部の長さの70〜97%である[1]又は[2]に記載の粒子状物質検出装置。

【0010】

[4] 前記軸部が、前記外筒部の中心軸に重なるように配置された[1]〜[3]のいずれかに記載の粒子状物質検出装置。

【0011】

[5] 前記外筒部の、前記底部に対して反対側の端部である上端部に配設され、前記軸部がその中央に形成された孔に挿入された、誘電体から形成された板状の蓋部を備えた[1]〜[4]のいずれかに記載の粒子状物質検出装置。

【0012】

[6] 前記軸部の前記他方の端部側に棒状の電極の取り出し端子が配設され、前記外筒部の、前記底部に対して反対側の端部である上端部に、筒状の電極の取り出し端子が配設された[1]〜[5]のいずれかに記載の粒子状物質検出装置。

【0013】

[7] 前記軸部の、前記外筒部の外に位置する部分の外周にリング状のひだ部が形成された[1]〜[6]のいずれかに記載の粒子状物質検出装置。

【0014】

[8] 前記外筒部の内壁面に吸着した粒子状物質を、前記棒状の電極と前記筒状の電極との間に電圧を印加して前記外筒部内に放電を起こして酸化除去することが可能な[1]〜[7]のいずれかに記載の粒子状物質検出装置。

【0015】

[9] 前記外筒部内に起きる放電が、無声放電、ストリーマ放電、及びコロナ放電からなる群から選択される一種である[1]〜[8]のいずれかに記載の粒子状物質検出装置。

【0016】

[10] 前記誘電体が、アルミナ、コージェライト、ムライト、スピネル、シリカ、ガラス、ジルコニア、マグネシア、及びチタニアからなる群から選択される少なくとも一種である[1]〜[9]のいずれかに記載の粒子状物質検出装置。

【発明の効果】

【0017】

本発明の粒子状物質検出装置によれば、筒状の電極、及び筒状の電極の表面全体を覆うとともに一方の端部側が塞がれた有底筒状の誘電体を有し、複数の貫通孔が形成された外筒部と、棒状の電極、及び棒状の電極が露出しない状態で棒状の電極の表面を覆うように配設された誘電体を有し、一方の端部側が外筒部内に位置し、他方の端部側が外筒部の外に位置するとともに、外筒部の内壁面と接触しないように配設された軸部とを備えるため、貫通孔を通過して外筒部内(粒子状物質検出装置内)に流入する流体に含有される荷電された粒子状物質、又は、筒状の電極と棒状の電極との間に電圧を印加することにより外筒部内に生じる放電により荷電された、外筒部内に流入する流体に含有される粒子状物質を、外筒部の内壁面に電気的に吸着させることが可能であり、粒子状物質が吸着することによる外筒部を形成する壁の電気的な特性の変化を、測定することにより外筒部の内壁面に吸着された粒子状物質を検出することが可能である。

【0018】

さらに、例えば、粒子状物質を含有する流体がDPFの下流側を流れる排ガスであるとすると、DPFの下流側を流れる排ガスのなかの貫通孔から外筒部内に流入した排ガスのみについてその粒子状物質を測定することが可能となり、これにより、DPFの下流側を流れる排ガスに含有される全ての粒子状物質を直接測定するのではなく、貫通孔を通って外筒部内に流入した粒子状物質だけを測定することにより排ガス全体の粒子状物質量を推算することができる。そのため、粒子状物質検出装置を小型化することが可能となり、それにより、狭いスペースに設置することが可能となり、更に安価に製造することが可能となる。また、DPFの下流側を流れる排ガスの全流量が高流量の場合でも、その排ガス(粒子状物質)の一部だけを貫通孔を通じて粒子状物質検出装置の外筒部内に導入するため、外筒部内に放電を起こす場合、外筒部内の粒子状物質を全て効果的に荷電することができ、誤差の少ない測定値を得ることが可能となる。

【0019】

そして、本発明の粒子状物質検出装置は、有底筒状の外筒部に複数の貫通孔が形成され、その貫通孔を通じて外筒部内に粒子状物質を含有する流体が流入し、外筒部内で粒子状物質を捕集し、それにより粒子状物質を検出することができるため、粒子状物質検出装置を流体が流通する配管等の内部に挿入するときに、流体が流通する方向に対して、どのような向きに向けて挿入しても、流体に含有される粒子状物質を感度良く検出することができる。つまり、粒子状物質検出装置を流体が流通する配管等の内部に挿入するときに、流体が流通する方向に対して、どのような向きに向けて挿入しても、複数の貫通孔の中のいずれかから外筒部内に流体が流入し、複数の貫通孔の中の他のいずれかから流体が流出するため、粒子状物質検出装置を挿入する向きに関係なく、流体に含有される粒子状物質を感度良く検出することができるのである。

【発明を実施するための最良の形態】

【0020】

次に本発明の実施形態を図面を参照しながら詳細に説明するが、本発明は以下の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で、当業者の通常の知識に基づいて、適宜設計の変更、改良等が加えられることが理解されるべきである。

【0021】

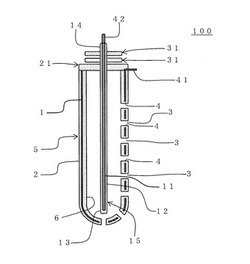

図1は、本発明の粒子状物質検出装置の一の実施形態を模式的に示す正面図であり、図2は、本発明の粒子状物質検出装置の一の実施形態の中心軸に平行な断面を示す模式図である。本実施形態の粒子状物質検出装置100は、図1及び図2に示すように、筒状の電極(筒状電極)1、及び筒状電極1の表面全体を覆うとともに一方の端部側が塞がれた有底筒状の誘電体2を有し、複数の貫通孔3が形成された外筒部5と、棒状の電極(棒状電極)11、及び棒状の電極11の表面全体を覆うように配設された誘電体12を有し、一方の端部13側が外筒部5内に位置し、他方の端部14側が外筒部5の外に位置するとともに、外筒部5の内壁面6と接触しないように配設された軸部15とを備えるものである。外筒部の「内壁面」というときは、外筒部における筒形状の内側の壁面をいう。そして、貫通孔3を通過して外筒部5内に流入する流体に含有される荷電された粒子状物質、又は、筒状電極1と棒状電極11との間に電圧を印加することにより外筒部5内に生じる放電により荷電された、外筒部5内に流入する流体に含有される粒子状物質を、外筒部5の内壁面6に電気的に吸着させることが可能であり、粒子状物質が吸着されることによる外筒部5を形成する壁の電気的な特性の変化を測定することにより、外筒部5の内壁面6に吸着された粒子状物質を検出することが可能である。

【0022】

本実施形態の粒子状物質検出装置100は、筒状電極1と棒状電極11とを一対の電極として、当該一対の電極間に電圧を印加したときに、外筒部5内に放電を起こすことができる。また、一対の電極(筒状電極1と棒状電極11)に、当該一対の電極間の電気的特性を測定するための測定部を接続することにより、その測定部を用いて、外筒部5の内壁面6に粒子状物質が吸着されることによる外筒部5の壁の電気的特性の変化を測定することができる。

【0023】

本実施形態の粒子状物質検出装置100は、上記構成であるため、DPFの下流側を流れる排ガスのなかの外筒部内に流入した排ガスのみについてその粒子状物質を測定することが可能となり、DPFの下流側を流れる排ガスに含有される全ての粒子状物質を直接測定するのではなく、外筒部内に流入した粒子状物質だけを測定することにより排ガス全体の粒子状物質量を推算することができるので、粒子状物質検出装置を小型化することが可能となり、それにより、狭いスペースに設置することが可能となる。また、これにより安価に製造することが可能となる。また、DPFの下流側を流れる排ガスの全流量が高流量の場合でも、その排ガス(粒子状物質)の一部だけを外筒部内に導入するため、外筒部内に放電を起こして外筒部内の粒子状物質を荷電する場合、外筒部内の粒子状物質を全て効果的に荷電することができ、誤差の少ない測定値を得ることが可能となる。

【0024】

本実施形態の粒子状物質検出装置100は、外筒部5内に流入する流体に含有される荷電された粒子状物質、又は、一対の電極である筒状電極1と棒状電極11との間に電圧を印加することにより外筒部5内に生じる放電により荷電された、外筒部5内に流入する流体に含有される粒子状物質を、外筒部5の内壁面6に電気的に吸着させることが可能である。外筒部5内に流入する流体に含有されている粒子状物質が荷電されていない場合には、外筒部5内に放電を起こして流入した粒子状物質を荷電させて、外筒部5の内壁面に電気的に吸着させるが、外筒部5内に流入する流体に含有されている粒子状物質が既に荷電されている場合には、放電により荷電させる必要がないため、そのまま、その「外筒部5内に流入する流体に含有される荷電された粒子状物質」を外筒部5の内壁面に電気的に吸着させることが可能である。ここで、「粒子状物質が荷電されていない」というときは、外筒部5内に流入する流体に含有される粒子状物質の一部が荷電され、残部が荷電されていない場合や、粒子状物質は荷電されているが、荷電の程度が外筒部5の内壁面6に粒子状物質が確実に電気的に吸着されるのに十分でない場合を含む。

【0025】

図1及び図2に示すように、本実施形態の粒子状物質検出装置100を構成する外筒部5は、筒状の電極(筒状電極)1と、筒状電極1の表面全体を覆うとともに一方の端部側が塞がれた有底筒状の誘電体2とを有し、複数の貫通孔3が形成されたものである。筒状電極1は、表面全体を誘電体で覆われているため、棒状電極11との間で生じさせる放電が、外筒部5内で均一なものとなる。ここで、「筒状電極1の表面全体を誘電体2が覆う」というときは、貫通孔3を形成する壁面(貫通孔の内壁面)4も、筒状電極1が表面に露出することなく、誘電体2で形成されていることを意味する。

【0026】

筒状電極1の大きさは、配管等の内部に挿入し、その内部に粒子状物質を含有する排ガス等の流体を流入させ、荷電された粒子状物質を、表面を覆う誘電体に吸着させるとともに、粒子状物質が除かれた排ガス等の流体を外部に流出させることができれば特に限定されない。例えば、中心軸方向長さは、12〜35mm程度が好ましく、中心軸に直交する断面の面積が12〜1200mm2程度が好ましい。また、筒状電極1の厚さは、特に限定されず、外筒部5内に放電を起こすことが可能であればよい。例えば、5〜30μmであることが好ましい。筒状電極1の材質としては、Pt、Mo、W等を挙げることができる。筒状電極1の形状は、外筒部5内に放電を生じさせた場合等において、外筒部5内の電気的な状態を均一にするため、図1及び図2に示すように、円筒形であることが好ましいが、中心軸に直交する断面の形状が楕円形、多角形等であってもよい。また、筒状電極1は、図2に示すように有底筒状であることが好ましいが、両端部が開口した筒状であってもよい。筒状電極1が有底筒状の場合、電極の底部の形状は、特に限定されるものではないが、図1及び図2に示すように、中心軸を含む平面で切断した断面において、外側に向かって凸状の円弧状であることが好ましい。

【0027】

誘電体2は、筒状電極1の表面全体を覆うとともに、一方の端部側が底部8により塞がれた有底筒状である。有底筒状の誘電体2は、筒状電極1の表面全体を覆うように配設されることにより、筒状電極1が、外筒部5の内壁面6において、更に、貫通孔3の内壁面4において露出していないことが必要である。筒状電極1が、外筒部5の内壁面6、及び、貫通孔3の内壁面4において露出しておらず、外筒部5の内壁面6及び貫通孔3の内壁面4が全て誘電体2で覆われていることにより、外筒部5内に均一に放電を生じさせることができる。誘電体2の厚さは、50〜500μmであることが好ましく、100〜300μmであることが更に好ましい。このような範囲とすることにより、効果的に外筒部5内に放電を生じさせることができる。誘電体2の材質は、アルミナ、コージェライト、ムライト、ガラス、ジルコニア、マグネシア、及びチタニアからなる群から選択される少なくとも一種であることが好ましい。そして、耐熱衝撃性に優れるため、コージェライトが更に好ましい。

【0028】

有底筒状の外筒部5には複数の貫通孔3が形成されている。外筒部5に複数の貫通孔5が形成されていることにより、粒子状物質検出装置を流体が流通する配管等の内部に挿入するときに、流体が流通する方向に対して、どのような向きに向けて挿入しても、複数の貫通孔3の中のいずれかから外筒部5内に流体が流入し、複数の貫通孔3の中の他のいずれかから流体が流出するため、粒子状物質検出装置100を挿入する方向に関係なく、流体の流入及び流出を行うことができ、流体に含有される粒子状物質を感度良く検出することができる。粒子状物質検出装置100を配管等に挿入する方向としては、外筒部5の中心軸が、ガスの流通方向に対して直交するように装着することがより好ましいが、外筒部5の筒状部分7の向きについては、外筒部5の筒状部分7の中のいずれの位置が流体の流れに対して正面を向く(配管等の上流側を向く)ように配置してもよい。ここで、「外筒部5の筒状部分7」というときは、外筒部(誘電体)の一方の端部側を塞ぐように配設された底部8を除いた、筒状の外周部分を意味する。

【0029】

複数の貫通孔3は、外筒部5の、底部8から中心軸方向長さの90%の位置までの範囲における全体に亘って形成されていることが好ましい。これにより、排ガス等の流体の流入及び流出が更に容易になり、流体に含有される粒子状物質を感度良く検出することができる。ここで、「全体に亘って」というときは、外筒部の上記所定の範囲において、外筒部を、中心軸方向において3等分し(中心軸に直交する平面で3等分に切断し)、外周方向において4等分して(中心軸を含む平面で4等分に切断して)形成される12の領域において、いずれの領域にも貫通孔が形成されている状態をいう。粒子状物質検出装置を流体が流通する配管等の内部に挿入するときには、外筒部5の、底部8から中心軸方向長さの90%の位置までの範囲が配管内部に配置されるようにすることが好ましい。そして、外筒部5の、底部8に対して反対側の端部である上端部側に、筒状電極1及び棒状電極11の取り出し端子を配置することにより、取り出し端子を、排ガスの熱の影響を受け難い配管の外に配置させることができ、流体に含有される粒子状物質を感度良く検出することができる。複数の貫通孔3は、更に、図1及び図2に示すように、外筒部5の筒状部分7において中心軸方向及び周方向のそれぞれに等間隔に並ぶように配置されていることが好ましい。これにより、排ガス等の流体の流入及び流出が更に容易になる。

【0030】

貫通孔3の個数は、特に限定されるものではないが、12〜120個が好ましい。12個より少ないと、流体の流入及び流出がし難くなることがあり、120個より多いと外筒部5の強度が低下することがある。貫通孔3の孔の形状(貫通方向に直交する断面の形状)は、特に限定されない。例えば、図1及び図2に示すように、円形であることが好ましく、また、楕円形、四角形等の多角形等であってもよい。貫通孔3が円形の場合、貫通孔3の口径(貫通方向に直交する断面の直径)は、特に限定されるものではないが、0.1〜1mmが好ましい。0.1mmより小さいと、流体の流入及び流出がし難くなることがあり、1mmより大きいと貫通孔の部分からクラックが発生することがある。また、貫通孔3が円形以外の形状の場合、その貫通孔3の大きさ(貫通方向に直交する断面の大きさ(面積))は、上記円形の場合における好ましい口径範囲に対応する面積範囲であることが好ましい。

【0031】

図1及び図2に示すように、本実施形態の粒子状物質検出装置100を構成する軸部15は、棒状の電極(棒状電極)11と、棒状電極11の表面全体を覆うように配設された誘電体12とを有するものである。棒状電極11の表面全体を誘電体12で覆うことにより、筒状電極1と棒状電極11との間で放電を生じさせた場合に、外筒部5内に均一に放電を生じさせることが可能となる。そして、軸部15は、一方の端部13側が外筒部5内に位置し、他方の端部14側が外筒部5の外に位置するとともに、外筒部5の内壁面と接触しないように配設されている。軸部15と外筒部5の内壁面とが接触すると、外筒部5内に均一な放電が生じ難くなるため、軸部15と外筒部5の内壁面とは接触しないようにするのである。

【0032】

軸部15の外筒部5内に挿入されている一方の端部13の先端から、外筒部5の底部8までの距離が、外筒部5の長さの70〜97%であることが好ましい。70%より短いと、外筒部5の内部全体に均一な放電を生じさせ難くなることがあるとともに、粒子状物質を外筒部5の内壁面6全体で均一に捕集し難くなることがあり、97%より長いと、軸部15の先端と外筒部5の底部8との間にアーク放電が生じ、外筒部5内に均一な放電が生じ難くなる。また、軸部15の長さは、特に限定されないが、11〜33mmであることが好ましい。また、軸部15の外筒部5から外に出ている部分の長さは、特に限定されないが、3〜10mmであることが好ましい。10mmより長いと、粒子状物質検出装置100を配管等に装着したときに、配管から外に出た部分が長くなるため、狭い空間で使用することが難しくなることがある。3mmより短いと、沿面放電が生じ易くなることがある。

【0033】

軸部15が、外筒部5の中心軸に重なるように配置されていることが好ましく、軸部15の中心軸と外筒部5の中心軸とが重なる(軸部15の中心軸と外筒部5の中心軸とが同一である)ように配置されていることが更に好ましい。これにより、外筒部5の中心軸に直交する平面において、軸部15から、外筒部5の内壁面6のいずれの部分までの距離もほぼ同じ、又は同じとなるため、軸部15と外筒部5との間で生じる放電を、外筒部5内で均一にすることが可能となる。

【0034】

軸部15を構成する棒状電極11の形状は、特に限定されず、棒状、板状、膜状等、いずれの形状であってもよい。これらの中では、外筒部5内により均一に放電を生じさせるため、棒状であることが好ましく、軸方向に直交する断面が円形(断面円形)の棒状であることが更に好ましい。棒状電極11が、断面円形の棒状である場合、当該円形の断面の直径は、1〜10mmであることが好ましく、1.5〜5mmであることが更に好ましい。1mmより小さいと棒状電極11が切れ易くなることがあったり振動で変形することがある。10mmより大きいと、外筒部5内の空間を狭くすることになるため、流体の流入量が少なくなり、粒子状物質の検出精度が低下することがある。尚、棒状電極11が、断面円形の棒状である場合において、上記断面の直径が1.5mm以下の場合、「線状」であるといってもよい。棒状電極11の材質としては、Ni、Pt、Cr、Mo、W、Al、Au、Ag、Cu、Ti、ステンレス、コバール等を挙げることができる。

【0035】

軸部15を構成する誘電体12の厚さは、50〜500μmであることが好ましく、100〜300μmであることが更に好ましい。このような範囲とすることにより、効果的に外筒部5内に放電を生じさせることができるとともに絶縁性の劣化を起こしにくい。誘電体12の材質は、アルミナ、コージェライト、ムライト、スピネル、シリカ、ガラス、ジルコニア、マグネシア、及びチタニアからなる群から選択される少なくとも一種であることが好ましい。そして、耐熱衝撃性に優れるため、コージェライトが更に好ましい。

【0036】

図1及び図2に示すように、本実施形態の粒子状物質検出装置100は、軸部15の、外筒部5の外に位置する側の端部である他方の端部14側に、棒状電極11の取り出し端子42が配設され、外筒部5の上端部に筒状電極1の取り出し端子41が配設されていることが好ましい。「取り出し端子」は、粒子状物質検出装置100に配設された電極(筒状電極1又は棒状電極11)に電気的に接続され、外部からその電極に電圧を印加するための電源等からの配線を接続する部分である。棒状電極11の取り出し端子42及び筒状電極1の取り出し端子41を、それぞれ上記位置に配設することより、粒子状物質検出装置100を配管等に装着するときに、外筒部5の底部8側を高温の排ガス等が流通する配管内に挿入し、各取り出し端子が配設されている、外筒部5の上端部側を、配管の外に出した状態とすることが可能となる。これにより、高温に曝さないことが望ましい取り出し端子を、配管の外に出した状態とすることが可能となるため、精度の高い、安定した粒子状物質の検出を行うことが可能となる。取り出し端子を高温にすると、粒子状物質の検出精度が低下し、安定した検出が行い難くなることがあり、また、長期にわたって使用した場合に、取り出し端子と外部に接続するためのハーネスとの接点不良が発生し測定不能になることがあるため、取り出し端子は、高温に曝さないことが望ましい。各取り出し端子の材質としては、Ni、Pt、Cr、W、Mo、Al、Au、Ag、Cu、Ti、ステンレス、コバール等を挙げることができる。各取り出し端子の形状及び大きさは、特に限定されず、外部から各電極に電圧を印加するための電源等からの配線を接続し、所定の電圧を印加できるものであればよい。

【0037】

本実施形態の粒子状物質検出装置100は、筒状電極1と棒状電極11との間に電圧を印加し、外筒部5内に放電を生じさせ、外筒部5内に流入した粒子状物質を荷電することができる。外筒部5内に起きる放電が、無声放電、ストリーマ放電、及びコロナ放電からなる群から選択される一種であることが好ましい。このような放電を生じさせるため、本実施形態の粒子状物質検出装置100は、筒状電極の取り出し端子41及び棒状電極42の取り出し端子42のそれぞれに接続された、放電用の電源を更に備えることが好ましい。放電用の電源としては、高電圧の交流電源、直流電源等が好ましい。また、印加する電圧としては、パルス電圧、矩形波等交流電圧が好ましい。また、粒子状物質を荷電させるための放電を生じさせる際に、筒状電極1と棒状電極11との間に印加する電圧の条件としては、ギャップ、ガス温度によって変わるが200kV/cm以下が好ましく、電圧を印加するときの電力は、0.1〜10Wが好ましい。

【0038】

図1及び図2に示すように、本実施形態の粒子状物質検出装置100は、外筒部5の、底部8に対して反対側の端部である上端部に配設され、誘電体から形成された板状の蓋部21を備えることが好ましい。蓋部21は、その中央部に孔が形成され、その中央に形成された孔に軸部15が挿入されていることが好ましい。図1及び図2に示すように、蓋部21を外筒部5の上端部に、上端部の開口部分を塞ぐように配設することより、外筒部5内に流入した排ガス等の流体が、外筒部5の上端部の開口部分から流出することを防止でき、粒子状物質の検出精度を高く維持することが可能となる。蓋部21は、図1及び図2に示すように、平板状であってもよいが、凹凸を有する板状や、曲がった板状であってもよい。また、蓋部21は、その中央部に孔が形成され、軸部15が、その孔に挿入されるとともに蓋部21に固定されていることが好ましい。軸部15が、蓋部21に固定されることにより、粒子状物質検出装置100を配管等に装着して使用するときに、振動等があっても軸部15が外筒部5の内壁面6に接触することを防止することができる。蓋部21の厚さは特に限定されず、外筒部5の厚さと同程度であることが好ましい。蓋部21は、外筒部5の上端部の最外周の形状とほぼ同じ形状であることが好ましく、同形状であることが更に好ましい。蓋部21の材質は、誘電体であることが好ましく、アルミナ、コージェライト、ムライト、ガラス、ジルコニア、マグネシア、及びチタニアからなる群から選択される少なくとも一種であることが更に好ましく、コージェライトであることが、耐熱衝撃性に優れることより特に好ましい。

【0039】

図1及び図2に示すように、本実施形態の粒子状物質検出装置100は、軸部15の、外筒部5の外に位置する部分の外周にリング状のひだ部31が形成されていることが好ましい。これは、図1及び図2に示すように、軸部15の、外筒部5の外に位置する側の端部である他方の端部14の先端に、棒状電極11の取り出し端子42を配設し、外筒部5の上端部に筒状電極1の取り出し端子41を配設して、棒状電極11と筒状電極1との間に電圧を印加したときに、誘電体の表面に沿面放電が生じて短絡することを防止することができる。ひだ部31の材質は、誘電体であることが好ましく、アルミナ、コージェライト、ムライト、ガラス、ジルコニア、マグネシア、及びチタニアからなる群から選択される少なくとも一種であることが更に好ましく、コージェライトであることが、耐熱衝撃性に優れることより特に好ましい。ひだ部31の形状、大きさ、枚数及び配置は、このような沿面放電が生じないように適宜設定することができる。

【0040】

上記のように、本実施形態の粒子状物質検出装置100は、外筒部5、軸部15、蓋部21及びひだ部31がいずれも、誘電体で覆われ、又は誘電体から形成されるため、優れた耐熱性、耐絶縁破壊特性等を有するものとなる。ここで、本実施形態において、「誘電体」とは、導電性よりも誘電性が優位である物質で、直流電圧に対して絶縁体として振舞う物質のことをいう。

【0041】

本実施形態の粒子状物質検出装置100は、外筒部5の内壁面に吸着した粒子状物質を、棒状電極11と筒状電極1との間に電圧を印加して外筒部5内に放電を起こして酸化除去することが可能であることが好ましい。これにより、粒子状物質の捕集と除去とを繰り返しながら、粒子状物質検出装置100を、連続的に使用することができる。また、外筒部5内に起きる放電が、無声放電、ストリーマ放電、及びコロナ放電からなる群から選択される一種であることが好ましい。粒子状物質を酸化除去するための放電を生じさせる条件としては、電界強度が10〜200kV/cmであり、エネルギー投入量が、被処理物質(粒子状物質)に対して0.05〜10J/μgであることが好ましい。

【0042】

本実施形態の粒子状物質検出装置100は、貫通孔3を通過して外筒部5内に流入する流体に含有される粒子状物質が荷電されていない場合に、外筒部5内に放電を起こすことにより、粒子状物質を荷電して、外筒部5の壁面に荷電した粒子状物質を電気的に吸着させるものである。そして、外筒部5内に流入する流体に含有される粒子状物質が、外筒部5内に流入する前から既に荷電されている場合には、外筒部5内の放電により改めて荷電させる必要がないため、外筒部5内に放電を起こすことなく、外筒部5の壁面にその荷電されている粒子状物質を電気的に吸着させるものである。外筒部5内に放電を起こして粒子状物質を荷電させる場合には、荷電した粒子状物質は、放電中に、その荷電した粒子状物質の極性に対して反対の極性を有する電極側に電気的に引き寄せられ、壁面に吸着される。これに対し、粒子状物質が外筒部5内に流入する前から荷電されている場合には、筒状電極1と棒状電極11との間に、所定の条件の電圧を印加し、荷電している粒子状物質の極性に対して反対の極性を有する電極側に電気的に引き寄せられるようにする。ここで、粒子状物質が外筒部5内に流入する前から荷電されている場合に、外筒部5の壁面に粒子状物質を電気的に吸着させるために、筒状電極1と棒状電極11との間に印加する電圧の条件は、4〜40kV/cmであることが好ましい。

【0043】

本実施形態の粒子状物質検出装置100は、粒子状物質を外筒部5の内壁面に吸着したときの、外筒部5を形成する壁の電気的な特性の変化を測定することにより、外筒部5の内壁面に吸着された粒子状物質を検出することが可能である。粒子状物質を検出する方法としては、荷電した粒子状物質が電極に吸着されることによる、筒状電極1と棒状電極11との間の電気的な特性変化を測定することにより行う。具体的には、例えば、筒状電極1と棒状電極11との間のインピーダンスを測定し、インピーダンスの変化から吸着された粒子状物質の質量を算出し、排ガス中の粒子状物質の質量を検出する方法を挙げることができる。従って、本実施形態の粒子状物質検出装置100は、筒状電極1と棒状電極11との間のインピーダンスを測定する測定部を更に備えることが好ましい。測定部としては、静電容量等のインピーダンスを計測可能なLCRメーター、インピーダンスアナライザ等を挙げることができる。測定部は、筒状電極の取り出し端子41と棒状電極の取り出し端子42とに接続されることが好ましい。

【0044】

本実施形態の粒子状物質検出装置100は、外筒部5内を通過する粒子状物質が、ディーゼルエンジンより排出される煤であるときに、特にその効果を発揮させることができる。

【0045】

次に、本実施形態の粒子状物質検出装置の製造方法について説明する。

【0046】

本実施形態の粒子状物質検出装置を製造する方法は、特に限定されず、成形方法の違いにより、粉末プレス法、ゲルキャスト法、テープ積層ロール成形法等を挙げることができる。

【0047】

(成形原料)

成形原料は、各成形方法により異なるが、誘電体原料としては、アルミナ、コージェライト化原料、ムライト、スピネル、シリカ、ガラス、ジルコニア、マグネシア、及びチタニアからなる群から選択される少なくとも一種が好ましい。そして各成形方法に応じて、誘電体原料に、適宜他の成分を混合して成形原料とする。以下、各成形方法毎に説明する。

【0048】

(粉末プレス法)

(成形原料の調製)

原料粉末に成形助剤を添加し、溶媒を加え、ポットミル、トロンメル又はアトリッションミル等の混合粉砕機を用いて混合して成形原料を得る。混合は湿式、乾式いずれでもよく、湿式を用いた場合は、混合後、スプレードライ法等を用い乾燥を行い、原料混合粉(成形原料)を得る。また、真空乾燥法を実施した後に乾燥粉末をふるいにかけ、造粒粉の粒度の調整を行うことが望ましい。粉末プレス成形に適した造粒粉を得るために、例えば、ポリビニルアルコール、ポリエチレンオキシド、ポリビニルエチレングリコール等成形助剤を添加することが望ましい。

【0049】

(成形)

図3に示すように、心金に相当する柱状の内型A11を、ゴム質の有底筒状の外型A12内に挿入し、その隙間に先に用意した成形原料(原料混合粉)を充填し、乾式または湿式で静水圧に圧力を加えて、底付内側部材A10を得ることができる。次に、底付内側部材A10の外周部に、導電性ペーストで、電極膜(筒状電極)を印刷する。導電性ペーストには、W、Mo、Ti、Mn、Zr、Ni、Cr、Fe、Pt、Pr、Au、Ag、Cu等から基材に選定した誘電体材料との組合せにおいて適宜選ぶことができる。

【0050】

また、外側部材A20を作製するために、心金に相当する柱状の内型A21を、ゴム質の有底筒状の外型A22内に挿入し、その隙間に底付内側部材A10に使用した成形原料と同じ粉末を充填し、乾式または湿式で静水圧に圧力を加えて、外側部材A20を得ることができる。図3では、外側部材A20は両端開放の円筒となっているが、底付内側部材A10と同様に有底筒状とすることもできる。内型A11及び内型A21の内径及び外型A12外型A22の外径の大きさは、圧力負荷時の収縮挙動及び圧力除荷時のスプリングバック挙動を考慮して設定する必要がある。収縮量及びスプリングバック量は用いる粉体の材質、形態で大きく異なるので、適時選択する必要がある。

【0051】

次に、図3に示すように、外側部材A20内に底付内側部材A10を挿入し、これらの内部に内型A31を挿入し、これら全体をゴム質の有底筒状の外型A32内に挿入した状態で、乾式または湿式で静水圧で圧力を加え、外側部材A20と底付内側部材A10とが接合された、導体(筒状電極)を埋設した一体型の外筒成形部材A30を得ることができる。接合成形条件は、特公平5−7353号公報に記載の条件が好ましく、底付内側部材A10と外側部材A20のスプリングバック量の差を制御することにより、クラックのない信頼性の高い外筒成形部材A30を得ることができる。図3は、本発明の粒子状物質検出装置を製造する工程を断面で示した模式図である。

【0052】

(貫通孔形成、焼成)

得られた外筒成形部材A30に複数の貫通孔A60をドリル等により形成し、成形原料として用いた誘電体粉末に適した温度、雰囲気で焼成することにより、一体型の外筒部A40を得ることができる。

【0053】

また、軸部、蓋部及びひだ部についても、外筒部と同様にして粉末プレス法により成形することが好ましい。そして、得られた、外筒部、軸部、蓋部及びひだ部を組み立て、焼成収縮を利用して接合させて、粒子状物質検出装置を得ることができる。外筒部等を組み立てるときに、筒状電極の取り出し端子を接続することが好ましい。

【0054】

(ゲルキャスト法)

(成形原料の調製)

選定した誘電体原料の粉末とともに、ゲル化剤となるポリビニルアルコール、エポキシ樹脂、フェノール樹種などのプレポリマーを分散媒中に分散し、スラリー(成形原料)を調製し、注型後、架橋剤によりスラリーを課固化する方法である。特開2001−335371号公報に記載されているゲルキャスト成形法を用いることにより、成形収縮の少ない成形体を得ることができ、外側部材と内側部材の焼成一体化を容易に行うことができる。

【0055】

分散媒として、より充分な固化状態を得るためには、2以上の反応性官能基を有する有機分散媒を使用することが好ましい。2以上の反応性官能基を有する液状物質としては、例えば多価アルコール(エチレングリコールのようなジオール類、グリセリンのようなトリオール類等)、多塩基酸(ジカルボン酸類等)が考えられる。また、反応性官能基はポリエチレングリコールのように多数あってもよい。一方、注型が容易な高流動性のスラリーを形成するためには、可能な限り粘性の低い液状物質を使用することが好ましく、特に20℃における粘度が20cps以下の物質を使用することが好ましい。従って、多塩基酸エステル(例えば、グルタル酸ジメチル等)、多価アルコールの酸エステル(例えば、トリアセチン等)等の2以上のエステル結合を有するエステル類を反応性分散媒として使用することが好ましい。

【0056】

ゲル化剤は、分散媒と化学結合し、スラリーを固化可能な物質である。従って、ゲル化剤は、分子内に、分散媒と化学反応し得る反応性官能基を有するものであればよく、例えば、モノマー、オリゴマー、架橋剤の添加により三次元的に架橋するプレポリマー(例えば、ポリビニルアルコール、エポキシ樹脂、フェノール樹脂等)等のいずれであってもよい。但し、本発明に用いるゲル化剤は、スラリーの流動性を確保する観点から、粘性が低いもの、具体的には20℃における粘度が3000cps以下の物質を使用することが好ましい。一般に平均分子量が大きなプレポリマー及びポリマーは、粘性が高い。このため、本発明では、これらより分子量が小さいもの、具体的には平均分子量(GPC法による)が2000以下のモノマー又はオリゴマーを使用することが好ましいゲル化剤の反応性官能基は、反応性分散媒との反応性を考慮して適宜選択することが好ましい。例えば反応性分散媒として比較的反応性が低いエステル類を用いる場合は、反応性が高いイソシアナート基(−N=C=O)、及び/又はイソチオシアナート基(−N=C=S)を有するゲル化剤を選択することが好ましい。

【0057】

成形用スラリーは、分散媒に選定した誘電体粉体を分散してスラリーとした後、ゲル化剤を添加することにより、或いは分散媒に粉体及びゲル化剤を同時に添加して分散することにより調製すればよい。注型時の作業性を考慮すると20℃におけるスラリーの粘度は30000cps以下であることが好ましく、20000cps以下であることがより好ましい。スラリーの粘度は、既述した反応性分散媒やゲル化剤の粘度の他、粉体の種類、分散剤の量、スラリー濃度(スラリー全体体積に対する粉体体積%)によっても調整することができる。スラリー濃度が25〜75体積%のものが好ましく、乾燥収縮によるクラックを少なくすることを考慮すると、35〜75体積%のものが更に好ましい。成形用スラリーには種々の添加剤、例えば分散媒とゲル化剤との反応を促進するための触媒、スラリー調製を容易にするための分散剤、消泡剤、界面活性剤、或いは焼結体特性を向上させるための焼結助剤等を加えることが可能である。

【0058】

(成形)

図4に示すように、成形用スラリーを、内側に複数の突起部B13を有す半割外型B11と内型B12で構成され、これらの型の間に成形用キャビティB14が形成された内側部材B10用の成形型に注型した後、スラリーをゲル化させて固化し内側部材B10を得る。図4は、本発明の粒子状物質検出装置を製造する工程を断面で示した模式図である。注型前のスラリーは低粘性・高流動性である一方、固化後の成形体はハンドリングに耐える充分な強度を有している必要がある。従って、本発明では、ポリカルボン酸エステル等の分散剤を用いて、低粘性・高流動性スラリーとすることが好ましい。注型時に固化しない、反応温度、反応性分散媒の種類・含有量、ゲル化剤の種類・含有量、及びゲル化反応の触媒の種類・含有量を選択してスラリーを調製して注型を行い、(1)所定時間放置する、(2)所定の反応温度まで上昇させる、(3)注型直前に触媒を添加する、等の方法を単独で又は組み合わせて適用してゲル化を行うことが好ましい。

【0059】

その後、内側部材B10の外周部に、導体ペーストを用いて電極層(筒状電極)B50を印刷する。このとき、有底筒状の筒状電極を形成する場合には、内側部材B10の外周部に、有底筒状になるように電極層を印刷する。その後、先ほどの半割外型B12より大きな内径で、同じ位置に突起部B23を有する有底筒状の半割外型B22内に内側部材B10を挿入し、その内側に内型B21を挿入する。そして半割外型B22と内側部材B10との間に形成されたキャビティB24に、成形用スラリーを注型した後、スラリーをゲル化させて固化し、導体埋設一体型の外筒成形部材B30を得る。半割外型B12の突起部B13及び半割外型B22の突起部B23により、得られる外筒成形部材B30には、貫通孔B60が形成される。

【0060】

(焼成)

得られた外筒成形部材B30を、成形原料として用いた誘電体粉末に適した温度、雰囲気で焼成することにより、一体型の導体埋設筒部材B40を得ることができる。

【0061】

また、軸部、蓋部及びひだ部についても、外筒部と同様にしてゲルキャスト法により成形することが好ましい。そして、得られた、外筒部、軸部、蓋部及びひだ部を組み立て、焼成収縮を利用して接合させて、粒子状物質検出装置を得ることができる。接合部に、誘電体基材原料にガラス成分を混合した接合材を塗布することで、接合部の信頼性を高めることができる。外筒部等を組み立てるときに、筒状電極の取り出し端子を接続することが好ましい。

【0062】

尚、上述したゲルキャスト法では、内側部材B10の外周部に、導体ペーストを用いて電極層(筒状電極)B50を印刷しているが、内側部材B10を成形した後に、電極層形成用の型を用いて、所定の導電材料含有スラリーを注型して、固化させることにより、内側部材B10の外周部に電極層を成形してもよい。

【0063】

(テープ積層ロール成形法)

(成形原料の調製)

選定した誘電体原料の粉末に、成形用バインダー(バインダー)、可塑剤、分散剤、分散媒を混合し、テープ成形に適したスラリーを調合する。

【0064】

バインダーとしては、特に限定されるものではないが、水系バインダー、非水系バインダーのどちらでもよく、水系バインダーとしてはメチルセルロース、ポリビニルアルコール、ポリエチレンオキシド等を好適に使用でき、非水系バインダーとしてはポリビニルブチラール、アクリル系樹脂、ポリエチレン、ポリプロピレン等を好適に使用することができる。アクリル系樹脂としては、(メタ)アクリル樹脂、(メタ)アクリル酸エステル共重合体、アクリル酸エステル−メタクリル酸エステル共重合体等を挙げることができる。

【0065】

バインダーの添加量は、誘電体原料100質量部に対して、3〜20質量部であることが好ましく、6〜17質量部であることが更に好ましい。このようなバインダー含有量とすることにより、スラリー状の成形原料を成形したとき、及び、乾燥、焼成したときに、クラック等の発生を防止することが可能となる。

【0066】

可塑剤としては、グリセリン、ポリエチレングリコール、ジブチルフタレート、フタル酸ジ−2−エチルヘキシル、フタル酸ジイソノニル等を使用することができる。

【0067】

可塑剤の添加量は、バインダー添加量100質量部に対して、30〜70質量部であることが好ましく、45〜55質量部であることが更に好ましい。70質量部より多いと、成形原料を成形したときにその成形体が柔らかくなりすぎ、変形しやすくなることがあり、30質量部より少ないと、成形体が硬くなりすぎ、クラックが入るなどハンドリング性が悪くなることがある。

【0068】

分散剤としては、水系ではアニオン系界面活性剤、ワックスエマルジョン、ピリジン等を使用することが出来、非水系では脂肪酸、リン酸エステル、合成界面活性剤等を使用することができる。

【0069】

分散剤は、誘電体原料100質量部に対して、0.5〜3質量部であることが好ましく、1〜2質量部であることが更に好ましい。0.5質量部より少ないと、誘電体原料の分散性が低下することがあり、成形体にクラック等が生じることがある。3質量部より多いと、誘電体原料の分散性は変わらずに焼成時の不純物を増やすことになる。

【0070】

分散媒としては、水あるいはトルエンなどの有機溶媒等を使用することができる。分散媒は、誘電体原料100質量部に対して、50〜200質量部であることが好ましく、75〜150質量部であることが更に好ましい。

【0071】

上記各原料をアルミナ製ポット及びアルミナ玉石を用いて十分に混合してスラリー状の成形原料を作製する。また、これらの材料を、モノボールによりボールミル混合して作製してもよい。

【0072】

調製したスラリーを用い、ドクターブレード法等で、図5に示すような所定の厚さのテープ成形体C11,C13を得る。一方のテープ成形体C13に、選定した誘電体原料の焼結性に適合する導電材料を選定し、スクリーン法等で、導体膜を印刷し、導体膜印刷部C12を形成する。導体膜には、一定の間隔で配列した複数の貫通孔C70を設ける。導体膜印刷部C12が埋設されるように、テープ成形体C11とC13を圧着積層することにより、テープ積層体を得ることができる。

【0073】

テープ積層体に、打抜き金型等を用いて、一定間隔の貫通孔C80を形成し、貫通孔付テープ積層体C20を得ることができる。テープ積層体に形成する貫通孔は、導体膜に形成した貫通孔と同じ位置に形成することが好ましい。また、テープ積層体に形成する貫通孔の大きさを、導体膜に形成した貫通孔の大きさより小さくし、テープ積層体に形成する貫通孔から導体膜が露出しないようにすることが好ましい。貫通孔を形成した後に、ロールを使用し、所定の径を有する円筒状に成形し、内側部材C30を得ることができる。

【0074】

貫通孔C90が形成された有底筒状の外側部材C40は、図3で示した底付内側部材A10を成形する方法と同じプレス成形や、図4で示した内側部材B10を成形する方法と同じゲルキャスト法で作製することができる。

【0075】

次に、図6に示すように、外側部材C40に、ロール成形した内側部材C30を嵌め合せ、一体型の外筒成形部材を得ることができる。選定した誘電体原料、導電材料に適した焼成温度、焼成雰囲気で焼成し、一体型の外筒部C50を得ることができる。図5及び図6は、本発明の粒子状物質検出装置を製造する工程を示した模式図である。

【実施例】

【0076】

以下、本発明を実施例によって更に具体的に説明するが、本発明はこれらの実施例によって何ら限定されるものではない。

【0077】

(実施例1)

(成形原料の調製)

平均粒径2μmに調整したコージェライトを誘電体原料として使用し、バインダーとしてポリビニルブチラール、可塑剤としてフタル酸ジ−2−エチルヘキシル、分散剤としてソルビタントリオレエートを使用し、分散媒として有機溶剤(キシレン、ブタノール=6:4(質量比))を使用し、これらをアルミナ製ポットに入れて混合し、スラリー状の成形原料を作製した。各原料の使用量は、コージェライト100質量部に対して、バインダー7質量部、可塑剤3.5質量部、分散剤1.5質量部、有機溶剤100質量部とした。

【0078】

次に、得られたスラリー状の成形原料を、減圧下で撹拌して脱泡し、粘度4Pa・sとなるように調製した。スラリーの粘度は、B型粘度計で測定した。

【0079】

(成形加工)

成形原料をドクターブレード法により成形して、2枚の厚さ0.25mmのテープ成形体を得た。得られたテープ成形体の一方に、直径1.5mmの孔を連続的に配置した導体膜をモリブデンタングステンペーストを用いて、スクリーン印刷にて、印刷し、導体膜印刷部を形成した。導体膜印刷部を形成したテープ成形体に、他方のテープ成形体を導体膜印刷部の上から積層し、一体型のテープ積層体を得た。次に、直径0.7mmの貫通孔を金型を用いて打抜いて、貫通孔付テープ積層体を得た。貫通孔の位置は、埋設した導体膜印刷部の孔に合わせた。貫通孔付テープ積層体を、ロール成形機を用いて、外径が7mmになるように円筒形状に成形し、内側部材を得た。また、コージェライト粉末を用いて、底付円筒部材(外側部材)を粉末プレス法で成形し、外径8mm、内径7mmになるように成形体を加工した。外径7mmの内側部材と外径8mmの外側部材を嵌め合せ、1400℃、H2−N2雰囲気下で焼成し、外筒部を得た。

【0080】

棒状電極(軸部)も同様に、コージェライトテープに、モリブデンペーストで、幅0.5mmの導電層を印刷し、同じコージェライトテープを積層し、所定の幅に切断し、1400℃で焼成して得た。得られた棒状電極は、幅1mmであった。また、蓋部及びひだ部についても、同様にして、コージェライトをテープ成形してテープ成形体とすることにより作製した。

【0081】

得られた、外筒部、軸部、蓋部及びひだ部は、焼成収縮を利用し接合し、粒子状物質検出装置を得た。

【0082】

得られた粒子状物質検出装置は、図1及び図2に示す形状であり、外筒部が8mmΦ(直径)×30mmの有底円筒状であり、外筒部の厚さが1mmであった。また、外筒部に形成された貫通孔は、外筒部の、底部から中心軸方向長さの90%の位置までの範囲における全体に亘って、60個形成した。各貫通孔間の距離をほぼ同じとした。また、貫通孔の直径は、0.7mmとした。また、軸部15の一方の端部13と外筒部の内壁面との距離を2mmとした。また、軸部15の直径を1mmとし、軸部15の、外筒部5の外に出ている部分の長さを7mmとした。また、2枚のひだ部31,31は、外周の直径が7mm、厚さ2mmとし、軸部15の他方の端部14側の先端から2mmの位置と2mmの位置に配置した。

【0083】

(放電用電源)

放電用の電源としては、パルス電源とDC電源を用い、電極の取り出し端子に接続した。

【0084】

筒状電極と棒状電極と間のインピーダンスを測定するための測定部としては、アジレントテクノロジー社製のインピーダンスアナライザを用い、電極の取り出し端子に接続した。

【0085】

得られた粒子状物質検出装置を用いて、下記粒子状物質測定方法により、1回目の粒子状物質検出試験を行った。結果を表1に示す。更に、1回目の試験において粒子状物質検出装置を配気管に設置した状態に対して、外筒部の中心軸を中心にして90°回転させた状態で固定して、同様の方法により2回目の粒子状物質検出試験を行った。結果を表1に示す。尚、2回目の試験も、1回目の試験と同様に、粒子状物質が外筒部内に吸着されていない状態から測定を開始した。

【0086】

(粒子状物質測定方法)

得られた粒子状物質検出装置を、排ガスの流通方向に対して外筒部の中心軸が直交するように、ディーゼルエンジンの排気管に設置した。ディーゼルエンジンとしては、排気量2000ccの直噴−ディーゼルエンジンを使用し、回転数1500rpm、トルク24N・m、EGR(exhaust gas recirculation)開度50%、排ガス温度200℃、吸入空気1.3m3(室温換算)/分の運転条件下で排ガスを発生させた。スモークメータ(AVL社製、商品名:型式4158)による排ガス中の粒子状物質量は、2.0mg/m3であった。粒子状物質の検出は、以下のように行った。ディーゼルエンジンから排ガスを発生させながら、粒子状物質を荷電集塵する前に、一対の電極間の初期の静電容量(pF)を、1分間に亘って6回測定し、その後、粒子状物質を1分間に亘って荷電集塵し、その後、荷電集塵操作を停止して、再度、静電容量(一対の電極間の1分間集塵後の静電容量)(pF)を、1分間に亘って6回測定した。初期の静電容量及び1分間集塵後の静電容量は、いずれも6回の測定の平均値を求めた。そして、初期の静電容量と1分間集塵後の静電容量との差から、集塵された粒子状物質の質量を算出した。粒子状物質の質量の算出は、粒子状物質の吸着量に対する静電容量(インピーダンス)の変化について、予め検量線を作成しておき、その検量線を用いて行った。粒子状物質を荷電集塵する際には、高電圧電源による印加電圧をDC2.0kVとし、電極間の静電容量(インピーダンス)測定時には、測定部から印加電圧をAC2V、周波数を10kHzとした。

【0087】

【表1】

【0088】

表1より、初期測定時と集塵後の静電容量(インピーダンス)の差が明確に示された。これより、1分間のインピーダンス測定でも、排ガス中の粒子状物質の増加を検出することが可能であることがわかる。更に、1回目の試験と2回目の試験とを比較すると、いずれも同程度のインピーダンスの差が認められた。これより、粒子状物質検出装置を配管に装着するときの向きを変えても、粒子状物質の増加を同じように検出することが可能であることがわかる。さらに、1回目と2回目の測定より、測定誤差が小さいことがわかる。

【産業上の利用可能性】

【0089】

DPFの欠陥の発生を即座に検知し、装置の異常を認識するために好適に利用することができ、これにより大気汚染の防止に貢献することができる。

【図面の簡単な説明】

【0090】

【図1】本発明の粒子状物質検出装置の一の実施形態を模式的に示す正面図である。

【図2】本発明の粒子状物質検出装置の一の実施形態の中心軸に平行な断面を示す模式図である。

【図3】本発明の粒子状物質検出装置を製造する工程を示した模式図である。

【図4】本発明の粒子状物質検出装置を製造する工程を示した模式図である。

【図5】本発明の粒子状物質検出装置を製造する工程を示した模式図である。

【図6】本発明の粒子状物質検出装置を製造する工程を示した模式図である。

【符号の説明】

【0091】

1:筒状電極(筒状の電極)、2:誘電体、3:貫通孔、4:貫通孔の内壁面、5:外筒部、6:内壁面、7:筒状部分、8:底部、11:棒状電極(棒状の電極)、12:誘電体、13:一方の端部、14:他方の端部、15:軸部、21:蓋部、31:ひだ部、41:筒状電極の取り出し端子、42:棒状電極の取り出し端子、100:粒子状物質検出装置、A10:底付内側部材、A11,A21,A31,B11,B21:内型、A12,A22,A32:外型、A20,B20:外側部材、A30:外筒成形部材、A40:外筒部、A50,B50:筒状電極、A60,B60,C70,C80,C90:貫通孔、B10:内側部材、B12,B22:半割外型、B13,B23:突起部、B14:キャビティ、B30:外筒成形部材、B40:外筒部、C11,C13:テープ成形体、C12:導体膜印刷部、C20:貫通孔付テープ積層体、C30:内側部材、C40:外側部材、C50:外筒部。

【技術分野】

【0001】

本発明は、粒子状物質検出装置に関し、さらに詳しくは、小型で測定誤差が小さく、安価に製造することが可能な粒子状物質検出装置に関する。

【背景技術】

【0002】

煙道排ガスやディーゼルエンジン排ガスには煤等の粒子状物質(Particulate Matter:PM)が含まれており、大気汚染の原因になっていた。これらを除去するために、セラミック等で作製されたフィルタ(ディーゼルパティキュレートフィルタ:DPF)が広く用いられている。セラミック製のDPFは、長期間の使用が可能であるが、熱劣化等によりクラックや溶損等の欠陥が発生することがあり、微量ではあるが粒子状物質が漏れる可能性がある。このような欠陥が発生した場合には、その欠陥の発生を即座に検知し、装置の異常を認識することが、大気汚染防止の観点から極めて重要である。

【0003】

このような欠陥の発生を検知する方法として、DPFの下流側に粒子状物質検出装置を設ける方法がある(例えば、特許文献1参照)。

【特許文献1】特開昭60−123761号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の発明は、コロナ放電によって粒子状物質を帯電させ、そのイオン電流を測定することにより、粒子状物質の量を測定するものである。このように、粒子状物質を帯電させてそのイオン電流を測定する方法では、粒子状物質に帯電するイオン電流が微弱であるため、その微弱なイオン電流を検出するために大掛かりな検出回路が必要になり、高価なものになるという問題があった。また、排ガスが高流量である場合には、粒子状物質を効果的に帯電させることができないため、粒子状物質の測定値が、実際に排ガスに含有されている粒子状物質の量より小さい値となり、その誤差が大きいという問題があった。

【0005】

本発明は、上述した問題に鑑みてなされたものであり、小型で測定誤差が小さく、安価に製造することが可能な粒子状物質検出装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上述の目的を達成するため、本発明は、以下の粒子状物質検出装置を提供するものである。

【0007】

[1] 筒状の電極、及び前記筒状の電極の表面全体を覆うとともに一方の端部側が塞がれた有底筒状の誘電体を有し、複数の貫通孔が形成された外筒部と、棒状の電極、及び前記棒状の電極の表面全体を覆うように配設された誘電体を有し、一方の端部側が前記外筒部内に位置し、他方の端部側が前記外筒部の外に位置するとともに、前記外筒部の内壁面と接触しないように配設された軸部とを備え、前記貫通孔を通過して前記外筒部内に流入する流体に含有される荷電された粒子状物質、又は、前記筒状の電極と棒状の電極との間に電圧を印加することにより前記外筒部内に生じる放電により荷電された、前記外筒部内に流入する流体に含有される粒子状物質を、前記外筒部の内壁面に電気的に吸着させることが可能であり、粒子状物質が吸着されることによる前記外筒部を形成する壁の電気的な特性の変化を測定することにより前記外筒部の内壁面に吸着された粒子状物質を検出することが可能な粒子状物質検出装置。

【0008】

[2] 複数の前記貫通孔が、前記外筒部の、底部から中心軸方向長さの90%の位置までの範囲における全体に亘って形成された[1]に記載の粒子状物質検出装置。

【0009】

[3] 前記軸部の前記外筒部内に挿入されている一方の端部の先端から、前記外筒部の底部までの距離が、前記外筒部の長さの70〜97%である[1]又は[2]に記載の粒子状物質検出装置。

【0010】

[4] 前記軸部が、前記外筒部の中心軸に重なるように配置された[1]〜[3]のいずれかに記載の粒子状物質検出装置。

【0011】

[5] 前記外筒部の、前記底部に対して反対側の端部である上端部に配設され、前記軸部がその中央に形成された孔に挿入された、誘電体から形成された板状の蓋部を備えた[1]〜[4]のいずれかに記載の粒子状物質検出装置。

【0012】

[6] 前記軸部の前記他方の端部側に棒状の電極の取り出し端子が配設され、前記外筒部の、前記底部に対して反対側の端部である上端部に、筒状の電極の取り出し端子が配設された[1]〜[5]のいずれかに記載の粒子状物質検出装置。

【0013】

[7] 前記軸部の、前記外筒部の外に位置する部分の外周にリング状のひだ部が形成された[1]〜[6]のいずれかに記載の粒子状物質検出装置。

【0014】

[8] 前記外筒部の内壁面に吸着した粒子状物質を、前記棒状の電極と前記筒状の電極との間に電圧を印加して前記外筒部内に放電を起こして酸化除去することが可能な[1]〜[7]のいずれかに記載の粒子状物質検出装置。

【0015】

[9] 前記外筒部内に起きる放電が、無声放電、ストリーマ放電、及びコロナ放電からなる群から選択される一種である[1]〜[8]のいずれかに記載の粒子状物質検出装置。

【0016】

[10] 前記誘電体が、アルミナ、コージェライト、ムライト、スピネル、シリカ、ガラス、ジルコニア、マグネシア、及びチタニアからなる群から選択される少なくとも一種である[1]〜[9]のいずれかに記載の粒子状物質検出装置。

【発明の効果】

【0017】

本発明の粒子状物質検出装置によれば、筒状の電極、及び筒状の電極の表面全体を覆うとともに一方の端部側が塞がれた有底筒状の誘電体を有し、複数の貫通孔が形成された外筒部と、棒状の電極、及び棒状の電極が露出しない状態で棒状の電極の表面を覆うように配設された誘電体を有し、一方の端部側が外筒部内に位置し、他方の端部側が外筒部の外に位置するとともに、外筒部の内壁面と接触しないように配設された軸部とを備えるため、貫通孔を通過して外筒部内(粒子状物質検出装置内)に流入する流体に含有される荷電された粒子状物質、又は、筒状の電極と棒状の電極との間に電圧を印加することにより外筒部内に生じる放電により荷電された、外筒部内に流入する流体に含有される粒子状物質を、外筒部の内壁面に電気的に吸着させることが可能であり、粒子状物質が吸着することによる外筒部を形成する壁の電気的な特性の変化を、測定することにより外筒部の内壁面に吸着された粒子状物質を検出することが可能である。

【0018】

さらに、例えば、粒子状物質を含有する流体がDPFの下流側を流れる排ガスであるとすると、DPFの下流側を流れる排ガスのなかの貫通孔から外筒部内に流入した排ガスのみについてその粒子状物質を測定することが可能となり、これにより、DPFの下流側を流れる排ガスに含有される全ての粒子状物質を直接測定するのではなく、貫通孔を通って外筒部内に流入した粒子状物質だけを測定することにより排ガス全体の粒子状物質量を推算することができる。そのため、粒子状物質検出装置を小型化することが可能となり、それにより、狭いスペースに設置することが可能となり、更に安価に製造することが可能となる。また、DPFの下流側を流れる排ガスの全流量が高流量の場合でも、その排ガス(粒子状物質)の一部だけを貫通孔を通じて粒子状物質検出装置の外筒部内に導入するため、外筒部内に放電を起こす場合、外筒部内の粒子状物質を全て効果的に荷電することができ、誤差の少ない測定値を得ることが可能となる。

【0019】

そして、本発明の粒子状物質検出装置は、有底筒状の外筒部に複数の貫通孔が形成され、その貫通孔を通じて外筒部内に粒子状物質を含有する流体が流入し、外筒部内で粒子状物質を捕集し、それにより粒子状物質を検出することができるため、粒子状物質検出装置を流体が流通する配管等の内部に挿入するときに、流体が流通する方向に対して、どのような向きに向けて挿入しても、流体に含有される粒子状物質を感度良く検出することができる。つまり、粒子状物質検出装置を流体が流通する配管等の内部に挿入するときに、流体が流通する方向に対して、どのような向きに向けて挿入しても、複数の貫通孔の中のいずれかから外筒部内に流体が流入し、複数の貫通孔の中の他のいずれかから流体が流出するため、粒子状物質検出装置を挿入する向きに関係なく、流体に含有される粒子状物質を感度良く検出することができるのである。

【発明を実施するための最良の形態】

【0020】

次に本発明の実施形態を図面を参照しながら詳細に説明するが、本発明は以下の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で、当業者の通常の知識に基づいて、適宜設計の変更、改良等が加えられることが理解されるべきである。

【0021】

図1は、本発明の粒子状物質検出装置の一の実施形態を模式的に示す正面図であり、図2は、本発明の粒子状物質検出装置の一の実施形態の中心軸に平行な断面を示す模式図である。本実施形態の粒子状物質検出装置100は、図1及び図2に示すように、筒状の電極(筒状電極)1、及び筒状電極1の表面全体を覆うとともに一方の端部側が塞がれた有底筒状の誘電体2を有し、複数の貫通孔3が形成された外筒部5と、棒状の電極(棒状電極)11、及び棒状の電極11の表面全体を覆うように配設された誘電体12を有し、一方の端部13側が外筒部5内に位置し、他方の端部14側が外筒部5の外に位置するとともに、外筒部5の内壁面6と接触しないように配設された軸部15とを備えるものである。外筒部の「内壁面」というときは、外筒部における筒形状の内側の壁面をいう。そして、貫通孔3を通過して外筒部5内に流入する流体に含有される荷電された粒子状物質、又は、筒状電極1と棒状電極11との間に電圧を印加することにより外筒部5内に生じる放電により荷電された、外筒部5内に流入する流体に含有される粒子状物質を、外筒部5の内壁面6に電気的に吸着させることが可能であり、粒子状物質が吸着されることによる外筒部5を形成する壁の電気的な特性の変化を測定することにより、外筒部5の内壁面6に吸着された粒子状物質を検出することが可能である。

【0022】

本実施形態の粒子状物質検出装置100は、筒状電極1と棒状電極11とを一対の電極として、当該一対の電極間に電圧を印加したときに、外筒部5内に放電を起こすことができる。また、一対の電極(筒状電極1と棒状電極11)に、当該一対の電極間の電気的特性を測定するための測定部を接続することにより、その測定部を用いて、外筒部5の内壁面6に粒子状物質が吸着されることによる外筒部5の壁の電気的特性の変化を測定することができる。

【0023】

本実施形態の粒子状物質検出装置100は、上記構成であるため、DPFの下流側を流れる排ガスのなかの外筒部内に流入した排ガスのみについてその粒子状物質を測定することが可能となり、DPFの下流側を流れる排ガスに含有される全ての粒子状物質を直接測定するのではなく、外筒部内に流入した粒子状物質だけを測定することにより排ガス全体の粒子状物質量を推算することができるので、粒子状物質検出装置を小型化することが可能となり、それにより、狭いスペースに設置することが可能となる。また、これにより安価に製造することが可能となる。また、DPFの下流側を流れる排ガスの全流量が高流量の場合でも、その排ガス(粒子状物質)の一部だけを外筒部内に導入するため、外筒部内に放電を起こして外筒部内の粒子状物質を荷電する場合、外筒部内の粒子状物質を全て効果的に荷電することができ、誤差の少ない測定値を得ることが可能となる。

【0024】

本実施形態の粒子状物質検出装置100は、外筒部5内に流入する流体に含有される荷電された粒子状物質、又は、一対の電極である筒状電極1と棒状電極11との間に電圧を印加することにより外筒部5内に生じる放電により荷電された、外筒部5内に流入する流体に含有される粒子状物質を、外筒部5の内壁面6に電気的に吸着させることが可能である。外筒部5内に流入する流体に含有されている粒子状物質が荷電されていない場合には、外筒部5内に放電を起こして流入した粒子状物質を荷電させて、外筒部5の内壁面に電気的に吸着させるが、外筒部5内に流入する流体に含有されている粒子状物質が既に荷電されている場合には、放電により荷電させる必要がないため、そのまま、その「外筒部5内に流入する流体に含有される荷電された粒子状物質」を外筒部5の内壁面に電気的に吸着させることが可能である。ここで、「粒子状物質が荷電されていない」というときは、外筒部5内に流入する流体に含有される粒子状物質の一部が荷電され、残部が荷電されていない場合や、粒子状物質は荷電されているが、荷電の程度が外筒部5の内壁面6に粒子状物質が確実に電気的に吸着されるのに十分でない場合を含む。

【0025】

図1及び図2に示すように、本実施形態の粒子状物質検出装置100を構成する外筒部5は、筒状の電極(筒状電極)1と、筒状電極1の表面全体を覆うとともに一方の端部側が塞がれた有底筒状の誘電体2とを有し、複数の貫通孔3が形成されたものである。筒状電極1は、表面全体を誘電体で覆われているため、棒状電極11との間で生じさせる放電が、外筒部5内で均一なものとなる。ここで、「筒状電極1の表面全体を誘電体2が覆う」というときは、貫通孔3を形成する壁面(貫通孔の内壁面)4も、筒状電極1が表面に露出することなく、誘電体2で形成されていることを意味する。

【0026】

筒状電極1の大きさは、配管等の内部に挿入し、その内部に粒子状物質を含有する排ガス等の流体を流入させ、荷電された粒子状物質を、表面を覆う誘電体に吸着させるとともに、粒子状物質が除かれた排ガス等の流体を外部に流出させることができれば特に限定されない。例えば、中心軸方向長さは、12〜35mm程度が好ましく、中心軸に直交する断面の面積が12〜1200mm2程度が好ましい。また、筒状電極1の厚さは、特に限定されず、外筒部5内に放電を起こすことが可能であればよい。例えば、5〜30μmであることが好ましい。筒状電極1の材質としては、Pt、Mo、W等を挙げることができる。筒状電極1の形状は、外筒部5内に放電を生じさせた場合等において、外筒部5内の電気的な状態を均一にするため、図1及び図2に示すように、円筒形であることが好ましいが、中心軸に直交する断面の形状が楕円形、多角形等であってもよい。また、筒状電極1は、図2に示すように有底筒状であることが好ましいが、両端部が開口した筒状であってもよい。筒状電極1が有底筒状の場合、電極の底部の形状は、特に限定されるものではないが、図1及び図2に示すように、中心軸を含む平面で切断した断面において、外側に向かって凸状の円弧状であることが好ましい。

【0027】

誘電体2は、筒状電極1の表面全体を覆うとともに、一方の端部側が底部8により塞がれた有底筒状である。有底筒状の誘電体2は、筒状電極1の表面全体を覆うように配設されることにより、筒状電極1が、外筒部5の内壁面6において、更に、貫通孔3の内壁面4において露出していないことが必要である。筒状電極1が、外筒部5の内壁面6、及び、貫通孔3の内壁面4において露出しておらず、外筒部5の内壁面6及び貫通孔3の内壁面4が全て誘電体2で覆われていることにより、外筒部5内に均一に放電を生じさせることができる。誘電体2の厚さは、50〜500μmであることが好ましく、100〜300μmであることが更に好ましい。このような範囲とすることにより、効果的に外筒部5内に放電を生じさせることができる。誘電体2の材質は、アルミナ、コージェライト、ムライト、ガラス、ジルコニア、マグネシア、及びチタニアからなる群から選択される少なくとも一種であることが好ましい。そして、耐熱衝撃性に優れるため、コージェライトが更に好ましい。

【0028】

有底筒状の外筒部5には複数の貫通孔3が形成されている。外筒部5に複数の貫通孔5が形成されていることにより、粒子状物質検出装置を流体が流通する配管等の内部に挿入するときに、流体が流通する方向に対して、どのような向きに向けて挿入しても、複数の貫通孔3の中のいずれかから外筒部5内に流体が流入し、複数の貫通孔3の中の他のいずれかから流体が流出するため、粒子状物質検出装置100を挿入する方向に関係なく、流体の流入及び流出を行うことができ、流体に含有される粒子状物質を感度良く検出することができる。粒子状物質検出装置100を配管等に挿入する方向としては、外筒部5の中心軸が、ガスの流通方向に対して直交するように装着することがより好ましいが、外筒部5の筒状部分7の向きについては、外筒部5の筒状部分7の中のいずれの位置が流体の流れに対して正面を向く(配管等の上流側を向く)ように配置してもよい。ここで、「外筒部5の筒状部分7」というときは、外筒部(誘電体)の一方の端部側を塞ぐように配設された底部8を除いた、筒状の外周部分を意味する。

【0029】

複数の貫通孔3は、外筒部5の、底部8から中心軸方向長さの90%の位置までの範囲における全体に亘って形成されていることが好ましい。これにより、排ガス等の流体の流入及び流出が更に容易になり、流体に含有される粒子状物質を感度良く検出することができる。ここで、「全体に亘って」というときは、外筒部の上記所定の範囲において、外筒部を、中心軸方向において3等分し(中心軸に直交する平面で3等分に切断し)、外周方向において4等分して(中心軸を含む平面で4等分に切断して)形成される12の領域において、いずれの領域にも貫通孔が形成されている状態をいう。粒子状物質検出装置を流体が流通する配管等の内部に挿入するときには、外筒部5の、底部8から中心軸方向長さの90%の位置までの範囲が配管内部に配置されるようにすることが好ましい。そして、外筒部5の、底部8に対して反対側の端部である上端部側に、筒状電極1及び棒状電極11の取り出し端子を配置することにより、取り出し端子を、排ガスの熱の影響を受け難い配管の外に配置させることができ、流体に含有される粒子状物質を感度良く検出することができる。複数の貫通孔3は、更に、図1及び図2に示すように、外筒部5の筒状部分7において中心軸方向及び周方向のそれぞれに等間隔に並ぶように配置されていることが好ましい。これにより、排ガス等の流体の流入及び流出が更に容易になる。

【0030】

貫通孔3の個数は、特に限定されるものではないが、12〜120個が好ましい。12個より少ないと、流体の流入及び流出がし難くなることがあり、120個より多いと外筒部5の強度が低下することがある。貫通孔3の孔の形状(貫通方向に直交する断面の形状)は、特に限定されない。例えば、図1及び図2に示すように、円形であることが好ましく、また、楕円形、四角形等の多角形等であってもよい。貫通孔3が円形の場合、貫通孔3の口径(貫通方向に直交する断面の直径)は、特に限定されるものではないが、0.1〜1mmが好ましい。0.1mmより小さいと、流体の流入及び流出がし難くなることがあり、1mmより大きいと貫通孔の部分からクラックが発生することがある。また、貫通孔3が円形以外の形状の場合、その貫通孔3の大きさ(貫通方向に直交する断面の大きさ(面積))は、上記円形の場合における好ましい口径範囲に対応する面積範囲であることが好ましい。

【0031】

図1及び図2に示すように、本実施形態の粒子状物質検出装置100を構成する軸部15は、棒状の電極(棒状電極)11と、棒状電極11の表面全体を覆うように配設された誘電体12とを有するものである。棒状電極11の表面全体を誘電体12で覆うことにより、筒状電極1と棒状電極11との間で放電を生じさせた場合に、外筒部5内に均一に放電を生じさせることが可能となる。そして、軸部15は、一方の端部13側が外筒部5内に位置し、他方の端部14側が外筒部5の外に位置するとともに、外筒部5の内壁面と接触しないように配設されている。軸部15と外筒部5の内壁面とが接触すると、外筒部5内に均一な放電が生じ難くなるため、軸部15と外筒部5の内壁面とは接触しないようにするのである。

【0032】

軸部15の外筒部5内に挿入されている一方の端部13の先端から、外筒部5の底部8までの距離が、外筒部5の長さの70〜97%であることが好ましい。70%より短いと、外筒部5の内部全体に均一な放電を生じさせ難くなることがあるとともに、粒子状物質を外筒部5の内壁面6全体で均一に捕集し難くなることがあり、97%より長いと、軸部15の先端と外筒部5の底部8との間にアーク放電が生じ、外筒部5内に均一な放電が生じ難くなる。また、軸部15の長さは、特に限定されないが、11〜33mmであることが好ましい。また、軸部15の外筒部5から外に出ている部分の長さは、特に限定されないが、3〜10mmであることが好ましい。10mmより長いと、粒子状物質検出装置100を配管等に装着したときに、配管から外に出た部分が長くなるため、狭い空間で使用することが難しくなることがある。3mmより短いと、沿面放電が生じ易くなることがある。

【0033】

軸部15が、外筒部5の中心軸に重なるように配置されていることが好ましく、軸部15の中心軸と外筒部5の中心軸とが重なる(軸部15の中心軸と外筒部5の中心軸とが同一である)ように配置されていることが更に好ましい。これにより、外筒部5の中心軸に直交する平面において、軸部15から、外筒部5の内壁面6のいずれの部分までの距離もほぼ同じ、又は同じとなるため、軸部15と外筒部5との間で生じる放電を、外筒部5内で均一にすることが可能となる。

【0034】

軸部15を構成する棒状電極11の形状は、特に限定されず、棒状、板状、膜状等、いずれの形状であってもよい。これらの中では、外筒部5内により均一に放電を生じさせるため、棒状であることが好ましく、軸方向に直交する断面が円形(断面円形)の棒状であることが更に好ましい。棒状電極11が、断面円形の棒状である場合、当該円形の断面の直径は、1〜10mmであることが好ましく、1.5〜5mmであることが更に好ましい。1mmより小さいと棒状電極11が切れ易くなることがあったり振動で変形することがある。10mmより大きいと、外筒部5内の空間を狭くすることになるため、流体の流入量が少なくなり、粒子状物質の検出精度が低下することがある。尚、棒状電極11が、断面円形の棒状である場合において、上記断面の直径が1.5mm以下の場合、「線状」であるといってもよい。棒状電極11の材質としては、Ni、Pt、Cr、Mo、W、Al、Au、Ag、Cu、Ti、ステンレス、コバール等を挙げることができる。

【0035】

軸部15を構成する誘電体12の厚さは、50〜500μmであることが好ましく、100〜300μmであることが更に好ましい。このような範囲とすることにより、効果的に外筒部5内に放電を生じさせることができるとともに絶縁性の劣化を起こしにくい。誘電体12の材質は、アルミナ、コージェライト、ムライト、スピネル、シリカ、ガラス、ジルコニア、マグネシア、及びチタニアからなる群から選択される少なくとも一種であることが好ましい。そして、耐熱衝撃性に優れるため、コージェライトが更に好ましい。

【0036】

図1及び図2に示すように、本実施形態の粒子状物質検出装置100は、軸部15の、外筒部5の外に位置する側の端部である他方の端部14側に、棒状電極11の取り出し端子42が配設され、外筒部5の上端部に筒状電極1の取り出し端子41が配設されていることが好ましい。「取り出し端子」は、粒子状物質検出装置100に配設された電極(筒状電極1又は棒状電極11)に電気的に接続され、外部からその電極に電圧を印加するための電源等からの配線を接続する部分である。棒状電極11の取り出し端子42及び筒状電極1の取り出し端子41を、それぞれ上記位置に配設することより、粒子状物質検出装置100を配管等に装着するときに、外筒部5の底部8側を高温の排ガス等が流通する配管内に挿入し、各取り出し端子が配設されている、外筒部5の上端部側を、配管の外に出した状態とすることが可能となる。これにより、高温に曝さないことが望ましい取り出し端子を、配管の外に出した状態とすることが可能となるため、精度の高い、安定した粒子状物質の検出を行うことが可能となる。取り出し端子を高温にすると、粒子状物質の検出精度が低下し、安定した検出が行い難くなることがあり、また、長期にわたって使用した場合に、取り出し端子と外部に接続するためのハーネスとの接点不良が発生し測定不能になることがあるため、取り出し端子は、高温に曝さないことが望ましい。各取り出し端子の材質としては、Ni、Pt、Cr、W、Mo、Al、Au、Ag、Cu、Ti、ステンレス、コバール等を挙げることができる。各取り出し端子の形状及び大きさは、特に限定されず、外部から各電極に電圧を印加するための電源等からの配線を接続し、所定の電圧を印加できるものであればよい。

【0037】

本実施形態の粒子状物質検出装置100は、筒状電極1と棒状電極11との間に電圧を印加し、外筒部5内に放電を生じさせ、外筒部5内に流入した粒子状物質を荷電することができる。外筒部5内に起きる放電が、無声放電、ストリーマ放電、及びコロナ放電からなる群から選択される一種であることが好ましい。このような放電を生じさせるため、本実施形態の粒子状物質検出装置100は、筒状電極の取り出し端子41及び棒状電極42の取り出し端子42のそれぞれに接続された、放電用の電源を更に備えることが好ましい。放電用の電源としては、高電圧の交流電源、直流電源等が好ましい。また、印加する電圧としては、パルス電圧、矩形波等交流電圧が好ましい。また、粒子状物質を荷電させるための放電を生じさせる際に、筒状電極1と棒状電極11との間に印加する電圧の条件としては、ギャップ、ガス温度によって変わるが200kV/cm以下が好ましく、電圧を印加するときの電力は、0.1〜10Wが好ましい。

【0038】

図1及び図2に示すように、本実施形態の粒子状物質検出装置100は、外筒部5の、底部8に対して反対側の端部である上端部に配設され、誘電体から形成された板状の蓋部21を備えることが好ましい。蓋部21は、その中央部に孔が形成され、その中央に形成された孔に軸部15が挿入されていることが好ましい。図1及び図2に示すように、蓋部21を外筒部5の上端部に、上端部の開口部分を塞ぐように配設することより、外筒部5内に流入した排ガス等の流体が、外筒部5の上端部の開口部分から流出することを防止でき、粒子状物質の検出精度を高く維持することが可能となる。蓋部21は、図1及び図2に示すように、平板状であってもよいが、凹凸を有する板状や、曲がった板状であってもよい。また、蓋部21は、その中央部に孔が形成され、軸部15が、その孔に挿入されるとともに蓋部21に固定されていることが好ましい。軸部15が、蓋部21に固定されることにより、粒子状物質検出装置100を配管等に装着して使用するときに、振動等があっても軸部15が外筒部5の内壁面6に接触することを防止することができる。蓋部21の厚さは特に限定されず、外筒部5の厚さと同程度であることが好ましい。蓋部21は、外筒部5の上端部の最外周の形状とほぼ同じ形状であることが好ましく、同形状であることが更に好ましい。蓋部21の材質は、誘電体であることが好ましく、アルミナ、コージェライト、ムライト、ガラス、ジルコニア、マグネシア、及びチタニアからなる群から選択される少なくとも一種であることが更に好ましく、コージェライトであることが、耐熱衝撃性に優れることより特に好ましい。

【0039】

図1及び図2に示すように、本実施形態の粒子状物質検出装置100は、軸部15の、外筒部5の外に位置する部分の外周にリング状のひだ部31が形成されていることが好ましい。これは、図1及び図2に示すように、軸部15の、外筒部5の外に位置する側の端部である他方の端部14の先端に、棒状電極11の取り出し端子42を配設し、外筒部5の上端部に筒状電極1の取り出し端子41を配設して、棒状電極11と筒状電極1との間に電圧を印加したときに、誘電体の表面に沿面放電が生じて短絡することを防止することができる。ひだ部31の材質は、誘電体であることが好ましく、アルミナ、コージェライト、ムライト、ガラス、ジルコニア、マグネシア、及びチタニアからなる群から選択される少なくとも一種であることが更に好ましく、コージェライトであることが、耐熱衝撃性に優れることより特に好ましい。ひだ部31の形状、大きさ、枚数及び配置は、このような沿面放電が生じないように適宜設定することができる。

【0040】

上記のように、本実施形態の粒子状物質検出装置100は、外筒部5、軸部15、蓋部21及びひだ部31がいずれも、誘電体で覆われ、又は誘電体から形成されるため、優れた耐熱性、耐絶縁破壊特性等を有するものとなる。ここで、本実施形態において、「誘電体」とは、導電性よりも誘電性が優位である物質で、直流電圧に対して絶縁体として振舞う物質のことをいう。

【0041】

本実施形態の粒子状物質検出装置100は、外筒部5の内壁面に吸着した粒子状物質を、棒状電極11と筒状電極1との間に電圧を印加して外筒部5内に放電を起こして酸化除去することが可能であることが好ましい。これにより、粒子状物質の捕集と除去とを繰り返しながら、粒子状物質検出装置100を、連続的に使用することができる。また、外筒部5内に起きる放電が、無声放電、ストリーマ放電、及びコロナ放電からなる群から選択される一種であることが好ましい。粒子状物質を酸化除去するための放電を生じさせる条件としては、電界強度が10〜200kV/cmであり、エネルギー投入量が、被処理物質(粒子状物質)に対して0.05〜10J/μgであることが好ましい。

【0042】

本実施形態の粒子状物質検出装置100は、貫通孔3を通過して外筒部5内に流入する流体に含有される粒子状物質が荷電されていない場合に、外筒部5内に放電を起こすことにより、粒子状物質を荷電して、外筒部5の壁面に荷電した粒子状物質を電気的に吸着させるものである。そして、外筒部5内に流入する流体に含有される粒子状物質が、外筒部5内に流入する前から既に荷電されている場合には、外筒部5内の放電により改めて荷電させる必要がないため、外筒部5内に放電を起こすことなく、外筒部5の壁面にその荷電されている粒子状物質を電気的に吸着させるものである。外筒部5内に放電を起こして粒子状物質を荷電させる場合には、荷電した粒子状物質は、放電中に、その荷電した粒子状物質の極性に対して反対の極性を有する電極側に電気的に引き寄せられ、壁面に吸着される。これに対し、粒子状物質が外筒部5内に流入する前から荷電されている場合には、筒状電極1と棒状電極11との間に、所定の条件の電圧を印加し、荷電している粒子状物質の極性に対して反対の極性を有する電極側に電気的に引き寄せられるようにする。ここで、粒子状物質が外筒部5内に流入する前から荷電されている場合に、外筒部5の壁面に粒子状物質を電気的に吸着させるために、筒状電極1と棒状電極11との間に印加する電圧の条件は、4〜40kV/cmであることが好ましい。

【0043】

本実施形態の粒子状物質検出装置100は、粒子状物質を外筒部5の内壁面に吸着したときの、外筒部5を形成する壁の電気的な特性の変化を測定することにより、外筒部5の内壁面に吸着された粒子状物質を検出することが可能である。粒子状物質を検出する方法としては、荷電した粒子状物質が電極に吸着されることによる、筒状電極1と棒状電極11との間の電気的な特性変化を測定することにより行う。具体的には、例えば、筒状電極1と棒状電極11との間のインピーダンスを測定し、インピーダンスの変化から吸着された粒子状物質の質量を算出し、排ガス中の粒子状物質の質量を検出する方法を挙げることができる。従って、本実施形態の粒子状物質検出装置100は、筒状電極1と棒状電極11との間のインピーダンスを測定する測定部を更に備えることが好ましい。測定部としては、静電容量等のインピーダンスを計測可能なLCRメーター、インピーダンスアナライザ等を挙げることができる。測定部は、筒状電極の取り出し端子41と棒状電極の取り出し端子42とに接続されることが好ましい。

【0044】

本実施形態の粒子状物質検出装置100は、外筒部5内を通過する粒子状物質が、ディーゼルエンジンより排出される煤であるときに、特にその効果を発揮させることができる。

【0045】

次に、本実施形態の粒子状物質検出装置の製造方法について説明する。

【0046】

本実施形態の粒子状物質検出装置を製造する方法は、特に限定されず、成形方法の違いにより、粉末プレス法、ゲルキャスト法、テープ積層ロール成形法等を挙げることができる。

【0047】

(成形原料)

成形原料は、各成形方法により異なるが、誘電体原料としては、アルミナ、コージェライト化原料、ムライト、スピネル、シリカ、ガラス、ジルコニア、マグネシア、及びチタニアからなる群から選択される少なくとも一種が好ましい。そして各成形方法に応じて、誘電体原料に、適宜他の成分を混合して成形原料とする。以下、各成形方法毎に説明する。

【0048】

(粉末プレス法)

(成形原料の調製)

原料粉末に成形助剤を添加し、溶媒を加え、ポットミル、トロンメル又はアトリッションミル等の混合粉砕機を用いて混合して成形原料を得る。混合は湿式、乾式いずれでもよく、湿式を用いた場合は、混合後、スプレードライ法等を用い乾燥を行い、原料混合粉(成形原料)を得る。また、真空乾燥法を実施した後に乾燥粉末をふるいにかけ、造粒粉の粒度の調整を行うことが望ましい。粉末プレス成形に適した造粒粉を得るために、例えば、ポリビニルアルコール、ポリエチレンオキシド、ポリビニルエチレングリコール等成形助剤を添加することが望ましい。

【0049】

(成形)

図3に示すように、心金に相当する柱状の内型A11を、ゴム質の有底筒状の外型A12内に挿入し、その隙間に先に用意した成形原料(原料混合粉)を充填し、乾式または湿式で静水圧に圧力を加えて、底付内側部材A10を得ることができる。次に、底付内側部材A10の外周部に、導電性ペーストで、電極膜(筒状電極)を印刷する。導電性ペーストには、W、Mo、Ti、Mn、Zr、Ni、Cr、Fe、Pt、Pr、Au、Ag、Cu等から基材に選定した誘電体材料との組合せにおいて適宜選ぶことができる。

【0050】

また、外側部材A20を作製するために、心金に相当する柱状の内型A21を、ゴム質の有底筒状の外型A22内に挿入し、その隙間に底付内側部材A10に使用した成形原料と同じ粉末を充填し、乾式または湿式で静水圧に圧力を加えて、外側部材A20を得ることができる。図3では、外側部材A20は両端開放の円筒となっているが、底付内側部材A10と同様に有底筒状とすることもできる。内型A11及び内型A21の内径及び外型A12外型A22の外径の大きさは、圧力負荷時の収縮挙動及び圧力除荷時のスプリングバック挙動を考慮して設定する必要がある。収縮量及びスプリングバック量は用いる粉体の材質、形態で大きく異なるので、適時選択する必要がある。

【0051】

次に、図3に示すように、外側部材A20内に底付内側部材A10を挿入し、これらの内部に内型A31を挿入し、これら全体をゴム質の有底筒状の外型A32内に挿入した状態で、乾式または湿式で静水圧で圧力を加え、外側部材A20と底付内側部材A10とが接合された、導体(筒状電極)を埋設した一体型の外筒成形部材A30を得ることができる。接合成形条件は、特公平5−7353号公報に記載の条件が好ましく、底付内側部材A10と外側部材A20のスプリングバック量の差を制御することにより、クラックのない信頼性の高い外筒成形部材A30を得ることができる。図3は、本発明の粒子状物質検出装置を製造する工程を断面で示した模式図である。

【0052】

(貫通孔形成、焼成)

得られた外筒成形部材A30に複数の貫通孔A60をドリル等により形成し、成形原料として用いた誘電体粉末に適した温度、雰囲気で焼成することにより、一体型の外筒部A40を得ることができる。

【0053】

また、軸部、蓋部及びひだ部についても、外筒部と同様にして粉末プレス法により成形することが好ましい。そして、得られた、外筒部、軸部、蓋部及びひだ部を組み立て、焼成収縮を利用して接合させて、粒子状物質検出装置を得ることができる。外筒部等を組み立てるときに、筒状電極の取り出し端子を接続することが好ましい。

【0054】

(ゲルキャスト法)

(成形原料の調製)

選定した誘電体原料の粉末とともに、ゲル化剤となるポリビニルアルコール、エポキシ樹脂、フェノール樹種などのプレポリマーを分散媒中に分散し、スラリー(成形原料)を調製し、注型後、架橋剤によりスラリーを課固化する方法である。特開2001−335371号公報に記載されているゲルキャスト成形法を用いることにより、成形収縮の少ない成形体を得ることができ、外側部材と内側部材の焼成一体化を容易に行うことができる。

【0055】

分散媒として、より充分な固化状態を得るためには、2以上の反応性官能基を有する有機分散媒を使用することが好ましい。2以上の反応性官能基を有する液状物質としては、例えば多価アルコール(エチレングリコールのようなジオール類、グリセリンのようなトリオール類等)、多塩基酸(ジカルボン酸類等)が考えられる。また、反応性官能基はポリエチレングリコールのように多数あってもよい。一方、注型が容易な高流動性のスラリーを形成するためには、可能な限り粘性の低い液状物質を使用することが好ましく、特に20℃における粘度が20cps以下の物質を使用することが好ましい。従って、多塩基酸エステル(例えば、グルタル酸ジメチル等)、多価アルコールの酸エステル(例えば、トリアセチン等)等の2以上のエステル結合を有するエステル類を反応性分散媒として使用することが好ましい。

【0056】

ゲル化剤は、分散媒と化学結合し、スラリーを固化可能な物質である。従って、ゲル化剤は、分子内に、分散媒と化学反応し得る反応性官能基を有するものであればよく、例えば、モノマー、オリゴマー、架橋剤の添加により三次元的に架橋するプレポリマー(例えば、ポリビニルアルコール、エポキシ樹脂、フェノール樹脂等)等のいずれであってもよい。但し、本発明に用いるゲル化剤は、スラリーの流動性を確保する観点から、粘性が低いもの、具体的には20℃における粘度が3000cps以下の物質を使用することが好ましい。一般に平均分子量が大きなプレポリマー及びポリマーは、粘性が高い。このため、本発明では、これらより分子量が小さいもの、具体的には平均分子量(GPC法による)が2000以下のモノマー又はオリゴマーを使用することが好ましいゲル化剤の反応性官能基は、反応性分散媒との反応性を考慮して適宜選択することが好ましい。例えば反応性分散媒として比較的反応性が低いエステル類を用いる場合は、反応性が高いイソシアナート基(−N=C=O)、及び/又はイソチオシアナート基(−N=C=S)を有するゲル化剤を選択することが好ましい。

【0057】

成形用スラリーは、分散媒に選定した誘電体粉体を分散してスラリーとした後、ゲル化剤を添加することにより、或いは分散媒に粉体及びゲル化剤を同時に添加して分散することにより調製すればよい。注型時の作業性を考慮すると20℃におけるスラリーの粘度は30000cps以下であることが好ましく、20000cps以下であることがより好ましい。スラリーの粘度は、既述した反応性分散媒やゲル化剤の粘度の他、粉体の種類、分散剤の量、スラリー濃度(スラリー全体体積に対する粉体体積%)によっても調整することができる。スラリー濃度が25〜75体積%のものが好ましく、乾燥収縮によるクラックを少なくすることを考慮すると、35〜75体積%のものが更に好ましい。成形用スラリーには種々の添加剤、例えば分散媒とゲル化剤との反応を促進するための触媒、スラリー調製を容易にするための分散剤、消泡剤、界面活性剤、或いは焼結体特性を向上させるための焼結助剤等を加えることが可能である。

【0058】

(成形)

図4に示すように、成形用スラリーを、内側に複数の突起部B13を有す半割外型B11と内型B12で構成され、これらの型の間に成形用キャビティB14が形成された内側部材B10用の成形型に注型した後、スラリーをゲル化させて固化し内側部材B10を得る。図4は、本発明の粒子状物質検出装置を製造する工程を断面で示した模式図である。注型前のスラリーは低粘性・高流動性である一方、固化後の成形体はハンドリングに耐える充分な強度を有している必要がある。従って、本発明では、ポリカルボン酸エステル等の分散剤を用いて、低粘性・高流動性スラリーとすることが好ましい。注型時に固化しない、反応温度、反応性分散媒の種類・含有量、ゲル化剤の種類・含有量、及びゲル化反応の触媒の種類・含有量を選択してスラリーを調製して注型を行い、(1)所定時間放置する、(2)所定の反応温度まで上昇させる、(3)注型直前に触媒を添加する、等の方法を単独で又は組み合わせて適用してゲル化を行うことが好ましい。

【0059】

その後、内側部材B10の外周部に、導体ペーストを用いて電極層(筒状電極)B50を印刷する。このとき、有底筒状の筒状電極を形成する場合には、内側部材B10の外周部に、有底筒状になるように電極層を印刷する。その後、先ほどの半割外型B12より大きな内径で、同じ位置に突起部B23を有する有底筒状の半割外型B22内に内側部材B10を挿入し、その内側に内型B21を挿入する。そして半割外型B22と内側部材B10との間に形成されたキャビティB24に、成形用スラリーを注型した後、スラリーをゲル化させて固化し、導体埋設一体型の外筒成形部材B30を得る。半割外型B12の突起部B13及び半割外型B22の突起部B23により、得られる外筒成形部材B30には、貫通孔B60が形成される。

【0060】

(焼成)

得られた外筒成形部材B30を、成形原料として用いた誘電体粉末に適した温度、雰囲気で焼成することにより、一体型の導体埋設筒部材B40を得ることができる。

【0061】

また、軸部、蓋部及びひだ部についても、外筒部と同様にしてゲルキャスト法により成形することが好ましい。そして、得られた、外筒部、軸部、蓋部及びひだ部を組み立て、焼成収縮を利用して接合させて、粒子状物質検出装置を得ることができる。接合部に、誘電体基材原料にガラス成分を混合した接合材を塗布することで、接合部の信頼性を高めることができる。外筒部等を組み立てるときに、筒状電極の取り出し端子を接続することが好ましい。

【0062】

尚、上述したゲルキャスト法では、内側部材B10の外周部に、導体ペーストを用いて電極層(筒状電極)B50を印刷しているが、内側部材B10を成形した後に、電極層形成用の型を用いて、所定の導電材料含有スラリーを注型して、固化させることにより、内側部材B10の外周部に電極層を成形してもよい。

【0063】

(テープ積層ロール成形法)

(成形原料の調製)

選定した誘電体原料の粉末に、成形用バインダー(バインダー)、可塑剤、分散剤、分散媒を混合し、テープ成形に適したスラリーを調合する。

【0064】

バインダーとしては、特に限定されるものではないが、水系バインダー、非水系バインダーのどちらでもよく、水系バインダーとしてはメチルセルロース、ポリビニルアルコール、ポリエチレンオキシド等を好適に使用でき、非水系バインダーとしてはポリビニルブチラール、アクリル系樹脂、ポリエチレン、ポリプロピレン等を好適に使用することができる。アクリル系樹脂としては、(メタ)アクリル樹脂、(メタ)アクリル酸エステル共重合体、アクリル酸エステル−メタクリル酸エステル共重合体等を挙げることができる。

【0065】

バインダーの添加量は、誘電体原料100質量部に対して、3〜20質量部であることが好ましく、6〜17質量部であることが更に好ましい。このようなバインダー含有量とすることにより、スラリー状の成形原料を成形したとき、及び、乾燥、焼成したときに、クラック等の発生を防止することが可能となる。

【0066】

可塑剤としては、グリセリン、ポリエチレングリコール、ジブチルフタレート、フタル酸ジ−2−エチルヘキシル、フタル酸ジイソノニル等を使用することができる。

【0067】

可塑剤の添加量は、バインダー添加量100質量部に対して、30〜70質量部であることが好ましく、45〜55質量部であることが更に好ましい。70質量部より多いと、成形原料を成形したときにその成形体が柔らかくなりすぎ、変形しやすくなることがあり、30質量部より少ないと、成形体が硬くなりすぎ、クラックが入るなどハンドリング性が悪くなることがある。

【0068】

分散剤としては、水系ではアニオン系界面活性剤、ワックスエマルジョン、ピリジン等を使用することが出来、非水系では脂肪酸、リン酸エステル、合成界面活性剤等を使用することができる。

【0069】

分散剤は、誘電体原料100質量部に対して、0.5〜3質量部であることが好ましく、1〜2質量部であることが更に好ましい。0.5質量部より少ないと、誘電体原料の分散性が低下することがあり、成形体にクラック等が生じることがある。3質量部より多いと、誘電体原料の分散性は変わらずに焼成時の不純物を増やすことになる。

【0070】

分散媒としては、水あるいはトルエンなどの有機溶媒等を使用することができる。分散媒は、誘電体原料100質量部に対して、50〜200質量部であることが好ましく、75〜150質量部であることが更に好ましい。

【0071】

上記各原料をアルミナ製ポット及びアルミナ玉石を用いて十分に混合してスラリー状の成形原料を作製する。また、これらの材料を、モノボールによりボールミル混合して作製してもよい。

【0072】

調製したスラリーを用い、ドクターブレード法等で、図5に示すような所定の厚さのテープ成形体C11,C13を得る。一方のテープ成形体C13に、選定した誘電体原料の焼結性に適合する導電材料を選定し、スクリーン法等で、導体膜を印刷し、導体膜印刷部C12を形成する。導体膜には、一定の間隔で配列した複数の貫通孔C70を設ける。導体膜印刷部C12が埋設されるように、テープ成形体C11とC13を圧着積層することにより、テープ積層体を得ることができる。

【0073】

テープ積層体に、打抜き金型等を用いて、一定間隔の貫通孔C80を形成し、貫通孔付テープ積層体C20を得ることができる。テープ積層体に形成する貫通孔は、導体膜に形成した貫通孔と同じ位置に形成することが好ましい。また、テープ積層体に形成する貫通孔の大きさを、導体膜に形成した貫通孔の大きさより小さくし、テープ積層体に形成する貫通孔から導体膜が露出しないようにすることが好ましい。貫通孔を形成した後に、ロールを使用し、所定の径を有する円筒状に成形し、内側部材C30を得ることができる。

【0074】

貫通孔C90が形成された有底筒状の外側部材C40は、図3で示した底付内側部材A10を成形する方法と同じプレス成形や、図4で示した内側部材B10を成形する方法と同じゲルキャスト法で作製することができる。

【0075】

次に、図6に示すように、外側部材C40に、ロール成形した内側部材C30を嵌め合せ、一体型の外筒成形部材を得ることができる。選定した誘電体原料、導電材料に適した焼成温度、焼成雰囲気で焼成し、一体型の外筒部C50を得ることができる。図5及び図6は、本発明の粒子状物質検出装置を製造する工程を示した模式図である。

【実施例】

【0076】

以下、本発明を実施例によって更に具体的に説明するが、本発明はこれらの実施例によって何ら限定されるものではない。

【0077】

(実施例1)

(成形原料の調製)

平均粒径2μmに調整したコージェライトを誘電体原料として使用し、バインダーとしてポリビニルブチラール、可塑剤としてフタル酸ジ−2−エチルヘキシル、分散剤としてソルビタントリオレエートを使用し、分散媒として有機溶剤(キシレン、ブタノール=6:4(質量比))を使用し、これらをアルミナ製ポットに入れて混合し、スラリー状の成形原料を作製した。各原料の使用量は、コージェライト100質量部に対して、バインダー7質量部、可塑剤3.5質量部、分散剤1.5質量部、有機溶剤100質量部とした。

【0078】

次に、得られたスラリー状の成形原料を、減圧下で撹拌して脱泡し、粘度4Pa・sとなるように調製した。スラリーの粘度は、B型粘度計で測定した。

【0079】

(成形加工)

成形原料をドクターブレード法により成形して、2枚の厚さ0.25mmのテープ成形体を得た。得られたテープ成形体の一方に、直径1.5mmの孔を連続的に配置した導体膜をモリブデンタングステンペーストを用いて、スクリーン印刷にて、印刷し、導体膜印刷部を形成した。導体膜印刷部を形成したテープ成形体に、他方のテープ成形体を導体膜印刷部の上から積層し、一体型のテープ積層体を得た。次に、直径0.7mmの貫通孔を金型を用いて打抜いて、貫通孔付テープ積層体を得た。貫通孔の位置は、埋設した導体膜印刷部の孔に合わせた。貫通孔付テープ積層体を、ロール成形機を用いて、外径が7mmになるように円筒形状に成形し、内側部材を得た。また、コージェライト粉末を用いて、底付円筒部材(外側部材)を粉末プレス法で成形し、外径8mm、内径7mmになるように成形体を加工した。外径7mmの内側部材と外径8mmの外側部材を嵌め合せ、1400℃、H2−N2雰囲気下で焼成し、外筒部を得た。

【0080】

棒状電極(軸部)も同様に、コージェライトテープに、モリブデンペーストで、幅0.5mmの導電層を印刷し、同じコージェライトテープを積層し、所定の幅に切断し、1400℃で焼成して得た。得られた棒状電極は、幅1mmであった。また、蓋部及びひだ部についても、同様にして、コージェライトをテープ成形してテープ成形体とすることにより作製した。

【0081】

得られた、外筒部、軸部、蓋部及びひだ部は、焼成収縮を利用し接合し、粒子状物質検出装置を得た。

【0082】

得られた粒子状物質検出装置は、図1及び図2に示す形状であり、外筒部が8mmΦ(直径)×30mmの有底円筒状であり、外筒部の厚さが1mmであった。また、外筒部に形成された貫通孔は、外筒部の、底部から中心軸方向長さの90%の位置までの範囲における全体に亘って、60個形成した。各貫通孔間の距離をほぼ同じとした。また、貫通孔の直径は、0.7mmとした。また、軸部15の一方の端部13と外筒部の内壁面との距離を2mmとした。また、軸部15の直径を1mmとし、軸部15の、外筒部5の外に出ている部分の長さを7mmとした。また、2枚のひだ部31,31は、外周の直径が7mm、厚さ2mmとし、軸部15の他方の端部14側の先端から2mmの位置と2mmの位置に配置した。

【0083】

(放電用電源)

放電用の電源としては、パルス電源とDC電源を用い、電極の取り出し端子に接続した。

【0084】

筒状電極と棒状電極と間のインピーダンスを測定するための測定部としては、アジレントテクノロジー社製のインピーダンスアナライザを用い、電極の取り出し端子に接続した。

【0085】

得られた粒子状物質検出装置を用いて、下記粒子状物質測定方法により、1回目の粒子状物質検出試験を行った。結果を表1に示す。更に、1回目の試験において粒子状物質検出装置を配気管に設置した状態に対して、外筒部の中心軸を中心にして90°回転させた状態で固定して、同様の方法により2回目の粒子状物質検出試験を行った。結果を表1に示す。尚、2回目の試験も、1回目の試験と同様に、粒子状物質が外筒部内に吸着されていない状態から測定を開始した。

【0086】

(粒子状物質測定方法)

得られた粒子状物質検出装置を、排ガスの流通方向に対して外筒部の中心軸が直交するように、ディーゼルエンジンの排気管に設置した。ディーゼルエンジンとしては、排気量2000ccの直噴−ディーゼルエンジンを使用し、回転数1500rpm、トルク24N・m、EGR(exhaust gas recirculation)開度50%、排ガス温度200℃、吸入空気1.3m3(室温換算)/分の運転条件下で排ガスを発生させた。スモークメータ(AVL社製、商品名:型式4158)による排ガス中の粒子状物質量は、2.0mg/m3であった。粒子状物質の検出は、以下のように行った。ディーゼルエンジンから排ガスを発生させながら、粒子状物質を荷電集塵する前に、一対の電極間の初期の静電容量(pF)を、1分間に亘って6回測定し、その後、粒子状物質を1分間に亘って荷電集塵し、その後、荷電集塵操作を停止して、再度、静電容量(一対の電極間の1分間集塵後の静電容量)(pF)を、1分間に亘って6回測定した。初期の静電容量及び1分間集塵後の静電容量は、いずれも6回の測定の平均値を求めた。そして、初期の静電容量と1分間集塵後の静電容量との差から、集塵された粒子状物質の質量を算出した。粒子状物質の質量の算出は、粒子状物質の吸着量に対する静電容量(インピーダンス)の変化について、予め検量線を作成しておき、その検量線を用いて行った。粒子状物質を荷電集塵する際には、高電圧電源による印加電圧をDC2.0kVとし、電極間の静電容量(インピーダンス)測定時には、測定部から印加電圧をAC2V、周波数を10kHzとした。

【0087】

【表1】

【0088】

表1より、初期測定時と集塵後の静電容量(インピーダンス)の差が明確に示された。これより、1分間のインピーダンス測定でも、排ガス中の粒子状物質の増加を検出することが可能であることがわかる。更に、1回目の試験と2回目の試験とを比較すると、いずれも同程度のインピーダンスの差が認められた。これより、粒子状物質検出装置を配管に装着するときの向きを変えても、粒子状物質の増加を同じように検出することが可能であることがわかる。さらに、1回目と2回目の測定より、測定誤差が小さいことがわかる。

【産業上の利用可能性】

【0089】

DPFの欠陥の発生を即座に検知し、装置の異常を認識するために好適に利用することができ、これにより大気汚染の防止に貢献することができる。

【図面の簡単な説明】

【0090】

【図1】本発明の粒子状物質検出装置の一の実施形態を模式的に示す正面図である。

【図2】本発明の粒子状物質検出装置の一の実施形態の中心軸に平行な断面を示す模式図である。

【図3】本発明の粒子状物質検出装置を製造する工程を示した模式図である。

【図4】本発明の粒子状物質検出装置を製造する工程を示した模式図である。

【図5】本発明の粒子状物質検出装置を製造する工程を示した模式図である。

【図6】本発明の粒子状物質検出装置を製造する工程を示した模式図である。

【符号の説明】

【0091】

1:筒状電極(筒状の電極)、2:誘電体、3:貫通孔、4:貫通孔の内壁面、5:外筒部、6:内壁面、7:筒状部分、8:底部、11:棒状電極(棒状の電極)、12:誘電体、13:一方の端部、14:他方の端部、15:軸部、21:蓋部、31:ひだ部、41:筒状電極の取り出し端子、42:棒状電極の取り出し端子、100:粒子状物質検出装置、A10:底付内側部材、A11,A21,A31,B11,B21:内型、A12,A22,A32:外型、A20,B20:外側部材、A30:外筒成形部材、A40:外筒部、A50,B50:筒状電極、A60,B60,C70,C80,C90:貫通孔、B10:内側部材、B12,B22:半割外型、B13,B23:突起部、B14:キャビティ、B30:外筒成形部材、B40:外筒部、C11,C13:テープ成形体、C12:導体膜印刷部、C20:貫通孔付テープ積層体、C30:内側部材、C40:外側部材、C50:外筒部。

【特許請求の範囲】

【請求項1】

筒状の電極、及び前記筒状の電極の表面全体を覆うとともに一方の端部側が塞がれた有底筒状の誘電体を有し、複数の貫通孔が形成された外筒部と、

棒状の電極、及び前記棒状の電極の表面全体を覆うように配設された誘電体を有し、一方の端部側が前記外筒部内に位置し、他方の端部側が前記外筒部の外に位置するとともに、前記外筒部の内壁面と接触しないように配設された軸部とを備え、

前記貫通孔を通過して前記外筒部内に流入する流体に含有される荷電された粒子状物質、又は、前記筒状の電極と棒状の電極との間に電圧を印加することにより前記外筒部内に生じる放電により荷電された、前記外筒部内に流入する流体に含有される粒子状物質を、前記外筒部の内壁面に電気的に吸着させることが可能であり、粒子状物質が吸着されることによる前記外筒部を形成する壁の電気的な特性の変化を測定することにより前記外筒部の内壁面に吸着された粒子状物質を検出することが可能な粒子状物質検出装置。

【請求項2】

複数の前記貫通孔が、前記外筒部の、底部から中心軸方向長さの90%の位置までの範囲における全体に亘って形成された請求項1に記載の粒子状物質検出装置。

【請求項3】

前記軸部の前記外筒部内に挿入されている一方の端部の先端から、前記外筒部の底部までの距離が、前記外筒部の長さの70〜97%である請求項1又は2に記載の粒子状物質検出装置。

【請求項4】

前記軸部が、前記外筒部の中心軸に重なるように配置された請求項1〜3のいずれかに記載の粒子状物質検出装置。

【請求項5】

前記外筒部の、前記底部に対して反対側の端部である上端部に配設され、前記軸部がその中央に形成された孔に挿入された、誘電体から形成された板状の蓋部を備えた請求項1〜4のいずれかに記載の粒子状物質検出装置。

【請求項6】

前記軸部の前記他方の端部側に棒状の電極の取り出し端子が配設され、前記外筒部の、前記底部に対して反対側の端部である上端部に、筒状の電極の取り出し端子が配設された請求項1〜5のいずれかに記載の粒子状物質検出装置。

【請求項7】

前記軸部の、前記外筒部の外に位置する部分の外周にリング状のひだ部が形成された請求項1〜6のいずれかに記載の粒子状物質検出装置。

【請求項8】

前記外筒部の内壁面に吸着した粒子状物質を、前記棒状の電極と前記筒状の電極との間に電圧を印加して前記外筒部内に放電を起こして酸化除去することが可能な請求項1〜7のいずれかに記載の粒子状物質検出装置。

【請求項9】

前記外筒部内に起きる放電が、無声放電、ストリーマ放電、及びコロナ放電からなる群から選択される一種である請求項1〜8のいずれかに記載の粒子状物質検出装置。

【請求項10】

前記誘電体が、アルミナ、コージェライト、ムライト、スピネル、シリカ、ガラス、ジルコニア、マグネシア、及びチタニアからなる群から選択される少なくとも一種である請求項1〜9のいずれかに記載の粒子状物質検出装置。

【請求項1】

筒状の電極、及び前記筒状の電極の表面全体を覆うとともに一方の端部側が塞がれた有底筒状の誘電体を有し、複数の貫通孔が形成された外筒部と、

棒状の電極、及び前記棒状の電極の表面全体を覆うように配設された誘電体を有し、一方の端部側が前記外筒部内に位置し、他方の端部側が前記外筒部の外に位置するとともに、前記外筒部の内壁面と接触しないように配設された軸部とを備え、

前記貫通孔を通過して前記外筒部内に流入する流体に含有される荷電された粒子状物質、又は、前記筒状の電極と棒状の電極との間に電圧を印加することにより前記外筒部内に生じる放電により荷電された、前記外筒部内に流入する流体に含有される粒子状物質を、前記外筒部の内壁面に電気的に吸着させることが可能であり、粒子状物質が吸着されることによる前記外筒部を形成する壁の電気的な特性の変化を測定することにより前記外筒部の内壁面に吸着された粒子状物質を検出することが可能な粒子状物質検出装置。

【請求項2】

複数の前記貫通孔が、前記外筒部の、底部から中心軸方向長さの90%の位置までの範囲における全体に亘って形成された請求項1に記載の粒子状物質検出装置。

【請求項3】

前記軸部の前記外筒部内に挿入されている一方の端部の先端から、前記外筒部の底部までの距離が、前記外筒部の長さの70〜97%である請求項1又は2に記載の粒子状物質検出装置。

【請求項4】

前記軸部が、前記外筒部の中心軸に重なるように配置された請求項1〜3のいずれかに記載の粒子状物質検出装置。

【請求項5】

前記外筒部の、前記底部に対して反対側の端部である上端部に配設され、前記軸部がその中央に形成された孔に挿入された、誘電体から形成された板状の蓋部を備えた請求項1〜4のいずれかに記載の粒子状物質検出装置。

【請求項6】

前記軸部の前記他方の端部側に棒状の電極の取り出し端子が配設され、前記外筒部の、前記底部に対して反対側の端部である上端部に、筒状の電極の取り出し端子が配設された請求項1〜5のいずれかに記載の粒子状物質検出装置。

【請求項7】

前記軸部の、前記外筒部の外に位置する部分の外周にリング状のひだ部が形成された請求項1〜6のいずれかに記載の粒子状物質検出装置。

【請求項8】

前記外筒部の内壁面に吸着した粒子状物質を、前記棒状の電極と前記筒状の電極との間に電圧を印加して前記外筒部内に放電を起こして酸化除去することが可能な請求項1〜7のいずれかに記載の粒子状物質検出装置。

【請求項9】

前記外筒部内に起きる放電が、無声放電、ストリーマ放電、及びコロナ放電からなる群から選択される一種である請求項1〜8のいずれかに記載の粒子状物質検出装置。

【請求項10】

前記誘電体が、アルミナ、コージェライト、ムライト、スピネル、シリカ、ガラス、ジルコニア、マグネシア、及びチタニアからなる群から選択される少なくとも一種である請求項1〜9のいずれかに記載の粒子状物質検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−78429(P2010−78429A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−246465(P2008−246465)

【出願日】平成20年9月25日(2008.9.25)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月25日(2008.9.25)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

[ Back to top ]