粒状有機肥料及びその製造法

【課題】蒸製皮革粉を粒状有機複合肥料の原料として従来(原料全体に対して3〜4割)より多く配合して使用することを可能にし、蒸製皮革粉を原料の主体にしていながら機械施肥等に耐えうる充分な物理化学性を備えた粒状有機複合肥料を低コストで提供する。

【解決手段】蒸製皮革粉50〜75重量%と、有機質肥料15〜48重量%と、造粒促進材2〜10重量%とを混合し、造粒、乾燥させてなる粒状有機肥料。前記蒸製皮革粉は、嵩比重0.8以上で、最大容水量450重量%以下である。

【解決手段】蒸製皮革粉50〜75重量%と、有機質肥料15〜48重量%と、造粒促進材2〜10重量%とを混合し、造粒、乾燥させてなる粒状有機肥料。前記蒸製皮革粉は、嵩比重0.8以上で、最大容水量450重量%以下である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は粒状有機肥料及びその製造方法に関し、特に低コスト高蛋白質有機原料である蒸製皮革粉を主な原料とした粒状有機肥料及びその製造法に関する。

【背景技術】

【0002】

消費者の安全・安心な作物への要望から、有機農産物、特別栽培農産物など、有機肥料を主体にした肥料による作物生産が増加している。また低コスト複合肥料の生産方式として採用されている粒状配合肥料工場においても、有機入り複合肥料の原料として、配合適性に合致した物理化学性を保有し、低コストな粒状有機肥料が求められている。このような有機肥料に関しては本願出願人も既に多数の提案を行っているところである(例えば、特許文献1)。

【0003】

一方有機原料の状況としては、BSE、鶏インフルエンザなど海外畜産病害発生による畜産関連商品の輸入規制やバイオエタノールなどの穀物生産物の燃料向けへの需要増加、また中国・発展途上国における穀物系食料から畜産物系食料への移行による飼料原料の需要増により、特に肥料向け有機原料は非常にタイトな状況にある。

【0004】

その様な状況の中、動物系有機原料の一つである蒸製皮革粉は、皮革産業における皮革屑を原料に生産され、飼料用には使用されないことから、高蛋白でありながら低コストな有機質肥料として評価されている。本願出願人も、粒状配合肥料の製造にあたって蒸製皮革粉を原材料に使用することを例示している(例えば、特許文献2)。

【0005】

しかしながら、蒸製皮革粉は繊維状蛋白質であることから粉砕性・凝集性に欠け、粒状有機肥料の原料としては使用しにくく、粒状有機肥料に要求される造粒性や、製品の物性確保の制約から、原料全体に対して3〜4割の配合が使用限界であると認識されていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平3−237084号公報

【特許文献2】特開2007−290948号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、この発明は、従来、粒状有機肥料に要求される造粒性や、製品の物性確保の制約から、原料全体に対して3〜4割の配合が使用限界であると認識されていた蒸製皮革粉を粒状有機複合肥料の原料として従来より多く配合して使用することを可能にし、蒸製皮革粉を原料の主体にしていながら機械施肥等に耐えうる充分な物理化学性を備えた粒状有機複合肥料を低コストで提供することを目的にしている。

【課題を解決するための手段】

【0008】

本願の請求項1記載の発明は、

蒸製皮革粉50〜75重量%と、有機質肥料15〜48重量%と、造粒促進材2〜10重量%とを混合し、造粒、乾燥させてなる粒状有機肥料

である。

【0009】

請求項2記載の発明は、

前記蒸製皮革粉は、嵩比重0.8以上で、最大容水量450重量%以下であることを特徴とする請求項1記載の粒状有機肥料

である。

【0010】

請求項3記載の発明は、

蒸製皮革粉、有機質肥料、造粒促進材を混合した後、粉砕して粒度を500ミクロン通過割合で40%以上70%以下に調整した後に造粒することを特徴とする請求項1又は2記載の粒状有機肥料

である。

【0011】

請求項4記載の発明は、

窒素全量を9%以上含有することを特徴とする請求項1乃至3のいずれか一項記載の粒状有機肥料

である。

【0012】

請求項5記載の発明は、

蒸製皮革粉50〜75重量%と、有機質肥料15〜48重量%と、造粒促進材2〜10重量%とを混合し、造粒、乾燥を行う粒状有機肥料の製造方法

である。

【0013】

請求項6記載の発明は、

前記蒸製皮革粉は、嵩比重0.8以上で、最大容水量450重量%以下であることを特徴とする請求項5記載の粒状有機肥料の製造方法

である。

【0014】

請求項7記載の発明は、

蒸製皮革粉、有機質肥料、造粒促進材を混合した後、粉砕して粒度を500ミクロン通過割合で40%以上70%以下に調整した後に造粒することを特徴とする請求項5又は6記載の粒状有機肥料の製造方法

である。

【0015】

請求項8記載の発明は、

前記造粒工程の前に、混練工程を実施し、水分率35%以下で造粒することを特徴とする請求項5乃至7のいずれか一項記載の粒状有機肥料の製造方法

である。

【0016】

請求項9記載の発明は、

造粒工程後に、高速転動整粒又は解砕転動整粒からなる整粒工程を組み合わせることを特徴とする請求項5乃至8のいずれか一項記載の粒状有機肥料

である。

【発明の効果】

【0017】

この発明によれば、従来、粒状有機肥料に要求される造粒性や、製品の物性確保の制約から、原料全体に対して3〜4割の配合が使用限界であると認識されていた蒸製皮革粉を粒状有機複合肥料の原料として従来より多く配合して使用することを可能にし、蒸製皮革粉を原料の主体にしていながら機械施肥等に耐えうる充分な物理化学性を備えた粒状有機複合肥料を低コストで提供することができる。

【図面の簡単な説明】

【0018】

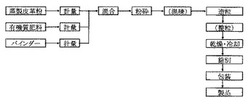

【図1】本発明の製造方法の一例の概略工程を説明する流れ図。

【発明を実施するための形態】

【0019】

本願発明は、蒸製皮革粉50〜75重量%と、有機質肥料15〜48重量%と、造粒促進材2〜10重量%とを混合し、造粒、乾燥を行うことにより粒状有機肥料を製造するものである。

【0020】

従来から、蒸製皮革粉は、高蛋白(窒素成分含有率が高い)でありながら低コストな有機質肥料として評価されていた。しかし、繊維状蛋白質であることから粉砕性・凝集性に欠け、粒状有機肥料の原料としては使用しにくく、粒状有機肥料に要求される造粒性や、製品の物性確保の制約から、蒸製皮革粉は原料全体に対して3〜4割の配合が使用限界であると認識されていた。本発明は、蒸製皮革粉を原料の50〜75重量%配合して粒状有機肥料を製造したものである。これによって、高成分な粒状有機複合肥料を提供することができる。

【0021】

本発明の粒状有機肥料は、肥料取締法上の有機質肥料を混合し、粒状化した有機複合肥料であり、肥料取締法上は、混合有機質肥料の範疇となるものである。そこで、前記において配合する有機質肥料は、肥料取締法に基づき普通肥料として公定規格で定められているものであればいかなるものでも使用することができる。

【0022】

本発明に使用する蒸製皮革粉は、「製革工場及び皮革加工業者より廃出される皮革くずを加圧・蒸解して粉砕したもの」(「ポケット肥料要覧」の肥料用語の解説より)である。生皮のなめし方法により、タンニンなめし、クロムなめしの蒸製皮革粉ができる。タンニンなめしものは6.0〜7.5%、クロムなめしものは、11.0〜12.5%の窒素を含み、通常皮粉(かわこ)と称されているものである。

【0023】

蒸製皮革粉の配合が使用原料の50重量%未満では皮粉使用によるコスト低減効果が充分でなく(これまでも30〜40%であれば使用可能であった)、高窒素成分を確保出来ないので望ましくない。一方、75重量%を越えると凝集力を与える為の加水量が増加してしまい、生産性低下、エネルギーコスト等の悪化となり、コスト改善効果が十分でなくなるので望ましくない。

【0024】

前記において、バインダーの配合割合を2重量%以上としているのは、これより少ない場合、原料結着力の確保が難しくなるという観点からであり、10重量%以下としているのは、これを越えると肥料成分の確保が難しく、コストアップにもなるという観点からである。

【0025】

使用するバインダーの種類としては、有機入り粒状肥料で使用される一般的バインダーであれば特に限定されるものでない。一例としては、デンプンまたはα化でんぷん、リグニン、ベントナイトやゼオライトなどの粘土鉱物、こんにゃく芋を粉末化する際に副生されるこんにゃくとび粉などを使用することができる。

【0026】

前記において、蒸製皮革粉は、嵩比重0.8以上で、最大容水量450重量%以下のものを選抜して使用することが望ましい。

【0027】

蒸製皮革粉は、さまざま加工条件で生産される。そこで、蒸製皮革粉として市場に流通しているものであっても、その物性には違いがある。

【0028】

通常の皮粉では、成分の安定性、蒸製処理の加工適性からなめし工程で発生するシェービング屑が好んで使用されるが、物性的にスポンジの様に柔らかく比重が軽いという特長がある。そこで、凝集力を付与する為には多量の加水を必要とするのが一般的である。この為、一般的傾向とし蒸製処理後の蒸製皮革粉は嵩比重が低く、保水力が高い。

【0029】

本願の発明者等は、市場に流通している各生産工場より入手した蒸製皮革粉を物性面で分類し、造粒試験を行うことにより、比重が高く、保水力が低いものが粒状加工的に有利であることを見出した。そして、特定の物性を示す蒸製皮革粉を用いることにより、蒸製皮革粉を原料の主体にしていながら機械施肥等に耐えうる充分な物理化学性を備えた粒状有機複合肥料を提供できるという有効性を確認し、本願発明を完成させたものである。

【0030】

この特定の物性が前述したように、嵩比重で0.8以上、土壌分析で用いられる最大容水量%で450以下である。

【0031】

嵩比重が0.8未満であると、凝集性、粘りが弱まる為、製品硬度が低下し、粉化率が高まる。このため、粒状有機肥料として必要な物理性を確保出来なくなるため好ましくない。

【0032】

また、最大容水量が450重量%を超えると、原料の吸水力が高まるので、凝集性を与える為の造粒水分が高まり、乾燥工程でエネルギーコストが大きくなるため望ましくない。

【0033】

なお、本発明において嵩比重は、サンプル約400gを500mLメスシリンダーに入れ、メスシリンダーの底を軽く3回たたき、容積を目盛りで読み取り、重量は中味を自動天秤で量るという操作を3回行い、平均を求めることにより求めている。

【0034】

また、本発明において最大容水量%は、土壌の測定で使用されるヒルガード法に準じて、次のようにして測定している。容器の底面に穴を開け、評価対象の蒸製皮革粉(絶乾品)を容器に充填し、底面より自然給水させ、容器に充填した蒸製皮革粉にまんべんなく給水されるのを確認し、30分放置させて十分に給水させ、給水量と評価対象の蒸製皮革粉(絶乾品)との比率を求めるものである。

【0035】

前記の配合の原料は混合した後、適宜加水しながら造粒するが、図1の概略工程図に示されているように、蒸製皮革粉、有機質肥料、造粒促進材を混合した後、粉砕して粒度を500ミクロン通過割合で40%以上70%以下に調整した後に造粒することが望ましい。

【0036】

本願の発明等が更に検討を進めたところ、本願発明の粒状有機肥料は、その製造工程において特定の条件で粒状化することがより有利であることが認められた。この特定の条件の一つが、造粒工程の前に、混合した蒸製皮革粉、有機質肥料及び、造粒促進材を粉砕し、粒度を500ミクロン通過割合で40%以上70%以下に調整するものであある。

【0037】

500ミクロン通過割合で40%未満の場合、原料粒子の結着力が弱まり、歩留り及び生産性の低下となり、コスト悪化となる。また、品質面でも硬度の低下、粉化率の高まりなど、粒状有機肥料として必要な品質を確保することが難しくなるので望ましくない。

【0038】

一方、500ミクロン通過割合で70%より高いと保水力が高まり、造粒適性水分が上昇し、乾燥コストの悪化につながる。また、乾燥前粒状品の硬度が低下し、乾燥工程での粉化が高まり、生産性低下、コストアップのおそれがある。更に、製品品質面でも硬度の低下が起こるおそれがあることから望ましくない。

【0039】

前記のように混合した配合原料を粉砕し、粉砕品粒度を500ミクロン通過割合で40%以上70%以下に調整する際に使用する粉砕機としては、奈良式、ハンマーミル、レイモンドミル、パルペライザーなど、一般に使用される粉砕機を使用することができ、特に限定されるものではない。

【0040】

本発明においては、上述した配合原料を混合した後、あるいは、上述したように、混合後に粉砕、粒度調整を行った後、図1で概略工程を説明しているように、造粒加工する。

【0041】

造粒加工では原料に加水し、ドラム造粒機等で転動し原料の粘りを活用することにより1〜6mm程度の粒径の粒状にする。造粒方式は、特に限定されるものではなく、転動式、押出造粒、圧縮造粒いずれでも可能である。

【0042】

この際、引き続く乾燥工程でのエネルギーコストを考慮して、水分率35%以下で造粒することが望ましい。

【0043】

また、粒状化する際、図1の概略工程に示したように、前処理として混練すると、より粘りを強くする等の粘度調整ができ、これによって成形性を向上させ、粒状化を促進させることにより生産性、造粒歩留まりを向上させ、また、製品品質を向上させることができるので有利である。

【0044】

混練の方法は、有機原料に練り効果を与える機器であれば特に限定されるものでなく、ニーダー、ホイール型混練機、パグミキサーなどを使用することができる。

【0045】

なお、一般の粒状肥料で求められる物性値(物理化学性)は、粒度2〜4mmが95%以上、硬度1kgf以上、粉化率1.0%%以下、安息角38度以下、堆積時の固結性がないというものである。

【0046】

本願では、これらの物性値(物理化学性)を満たすことにより一般の粒状肥料と同等に機械施肥対応や粒状配合肥料の原料として使用することが可能な粒状有機肥料であって、高品質なものを、低コストで提供するようにしている。

【0047】

そこで、前述したように、水分率35%以下で造粒する、好ましくは、混練工程の後に水分率35%以下で造粒することが、製品品質(硬度1kgf以上、粉化率1.0%%以下)を満たす上で望ましい。

【0048】

なお、製品品質(機械施肥特性)を向上させる観点から、圧縮造粒・解砕転動整粒、湿式押出造粒・高速転動整粒などの造粒工程後の整粒工程を組み合わせることが好ましい。

【0049】

造粒工程後、必要があれば、図1の概略工程に示したように、整粒を行い、その後、乾燥させて、本発明の粒状有機肥料を製造することができる。

【0050】

なお、乾燥させて製造した粒状有機肥料は、図1の概略工程に示したように冷却後、篩別し、包装して製品出荷する。篩別では、篩別機により粒度を2〜4mmに調整する。

【0051】

乾燥工程では、造粒品を水分率5%以下に乾燥させる。乾燥には、例えば、従来公知の火力乾燥機を用いることができる。水分率を5%以下にすることにより、製品のカビ発生等の防止、物理性硬度を確保し、保存時の変質防止、機械施肥対応時の流動性、粉化防止等の物理性を確保する。

【0052】

本発明によれば、高蛋白(窒素成分含有率が高い)な蒸製皮革粉を原料成分に50〜75重量%配合しているため、高成分(窒素全量で9%以上)であって、機械施肥特性(製品品質で硬度1kgf以上、粉化率1.0%%以下)を備えた粒状有機肥料を提供することができる。

【0053】

発明者等が検討したところによれば、蒸製皮革粉を原料成分に50〜75重量%配合している本発明では、窒素全量で9%以上、なおかつ、燐酸全量で1%以上という高成分な粒状有機肥料を製造することができた。

【0054】

なお、本発明において、窒素全量(TN)、燐酸全量(TP)は、肥料取締法に基づき、普通肥料の公定規格を定める件に記載されている保証成分で、肥料分析法(参考資料1:農林水産省農業環境技術研究所 日本肥料検定協会発行、4.1.1 窒素全量、4.2.3 燐酸全量)に記載されている定量方法で算出したものである。

【実施例1】

【0055】

市販されている蒸製皮革粉(クロムなめしの蒸製皮革粉を用いた)について上述した要領で嵩比重、最大容水量%を測定したところ、表1の通常皮粉の欄に記載されているように、嵩比重:0.7、最大容水量595重量%であった。これを比較対象品として原料に使用した。

【0056】

次に、市販されている蒸製皮革粉(クロムなめしの蒸製皮革粉を用いた)ついて上述した要領で嵩比重、最大容水量を測定し、嵩比重0.8以上で、最大容水量450重量%以下であるものを選抜したところ、表1の選抜皮粉の欄に記載されているように、嵩比重:0.82、最大容水量424重量%のものを選抜でき、これを本発明の粒状有機肥料を製造する原料に使用した。

【表1】

【0057】

有機質肥料として油粕、蒸製毛粉、副産植物質肥料、菌体肥料、骨粉を用い、バインダーとしてこんにゃくとび粉を用いた。

【0058】

各原料を図1の製造工程概略図に示されているように計量し、表2の配合割合(重量%)で合計5kgとなるように配合し、窒素全量を10%以上、燐酸全量は1%以上となるように設計した。

【表2】

【0059】

配合原料を混合した後、奈良式粉砕機にて全量を通過させて粉砕した。粉砕粒度は表3に記載の通りである。

【0060】

次いで、混練工程を経ずに、皿形造粒機(径1m、21rpm)に配合原料を投入し、動力噴霧器にて造粒状況を確認しながら加水噴霧し、造粒した。

【0061】

次いで、粒状品を通風棚乾燥機にて、80度熱風で3時間乾燥させた後、2mm、4mmの篩いを使用し2〜4mmの造粒歩留まりを測定し、製品について硬度を木屋式硬度計で測定した。

【0062】

なお、本発明において、硬度は、いずれも、木屋式硬度計で15粒の硬度を測定し、平均を求めたものである。

【0063】

結果は表3の通りであった。

【表3】

【0064】

<嵩比重、最大容水量(重量%)>

表3の結果から、嵩比重:0.7、最大容水量595重量%の通常皮粉が使用されていたもの(試験No.1−1〜1−3)では、製品に対する皮粉使用割合が30%以下の場合(試験No.1−1)では良好な造粒性となったが、皮粉使用割合50%以上では(試験No.1−2及び試験No.1−3)、造粒水分が48%以上と高くなり、造粒歩留、硬度は目標値を大きく低下し、粒状化は困難と考えられた。

【0065】

一方、嵩比重:0.82、最大容水量424重量%の選抜皮粉では、皮粉使用割合50%以上でも(試験No.1−4−1)、やや造粒水分は高めとなったが、歩留及び硬度は目標値をクリアし、造粒可能であった。

【0066】

この結果、嵩比重:0.7、最大容水量595重量%の蒸製皮革粉が原料に使用される場合、配合割合が50%を越えると造粒歩留、硬度が目標値を大きく低下し、粒状化が困難になるが、嵩比重:0.82、最大容水量424重量%の蒸製皮革粉では、原料への配合割合が50%を越えても造粒可能であることを確認できた。

【0067】

<粉砕粒度>

この実施例では、粉砕粒度は、粉砕機通過速度により調整し、500ミクロン篩通過割合を粉砕割合として試験No.1−4区を3段階に調整した。

【0068】

表3の結果にあるように、500ミクロン通過割合が76.0%と多い1−4−2区では、保水量アップ゜により造粒水分が増加し、造粒歩留まりはやや良化したが、整粒後粒が柔らかめとなり、製品硬度が低下した。

【0069】

一方、500ミクロン通過割合が37.70%と粉砕粒度を粗めに調整した1−4−3区では、保水量の低下により造粒水分は低下したが、粒のまとまりが悪化し、造粒歩留が悪化した。また、硬度も低下した。

【0070】

発明者等が他に行った検討も踏まえると、粒度調整は、500ミクロンパス割合で40%以上、70%以下が良好であると認められた。

【0071】

<バインダーの配合割合>

バインダーの効果確認として、添加区(試験No.1−4−1)と、無添加区(試験No.1−5)を比較した。バインダーを添加しないと造粒性は悪化し、各目標値をやや悪化する結果となり、所望の造粒性及び製品品質を達成する上でバインダーが必要であることが確認された。

【実施例2】

【0072】

市販されている2種類の蒸製皮革粉(いずれもクロムなめしの蒸製皮革粉)について上述した要領で嵩比重、最大容水量を測定したところ、表4の通常皮粉の欄A、Bに記載されているように、それぞれ、嵩比重:0.7で最大容水量%599、嵩比重:0.69で最大容水量483重量%であった。これらをそれぞれ比較対象品として原料に使用した。

【0073】

次に、市販されている蒸製皮革粉ついて上述した要領で嵩比重、最大容水量を測定し、嵩比重0.8以上で、最大容水量450重量%以下であるものを2種類(いずれもクロムなめしの蒸製皮革粉)選抜したところ、表4の選抜皮粉の欄C、Dに記載されているように、嵩比重:0.82で最大容水量431重量%、嵩比重:0.82で最大容水量407重量%のものを選抜でき、これらをそれぞれ本発明の粒状有機肥料を製造する原料に使用した。

【表4】

【0074】

有機質肥料として油粕、蒸製毛粉、副産植物質肥料、菌体肥料、骨粉を用い、バインダーとしてこんにゃくとび粉を用いた。

【0075】

各原料を図1の製造工程概略図に示されているように計量し、表5の配合割合(重量%)で合計7kgとなるように配合した。窒素全量、燐酸全量はそれぞれ表5記載の通りであった。

【表5】

【0076】

配合原料を混合した後、奈良式粉砕機にて全量を通過させて粉砕した。粉砕粒度は粉砕機通過速度により調整し、500ミクロン通過割合を60%になるように調整した。実測の粉砕粒度はそれぞれ表6、表7記載の通りであった。

【0077】

次に、混練機を使用し、練り状況を確認しながら適宜加水し、2分間混練りを行った。この後、造粒を行ったが、造粒水分率はそれぞれ表6、表7記載の通りであった。

【0078】

造粒については、全ての試験区について湿式押出造粒機で成型後、整粒機で整粒した(表6)。また、この他に、試験No.2−1、2−3については、ブリケット造粒機にて圧縮造粒した後、整粒機で整粒した(表7)。実施例1で採用した皿形方式等の転動造粒だけでは、有機原料の凝集力を加水のみに依存している為、粒度調整、混練りによる粒状化改善を検討したものである。

【0079】

次いで、造粒品を通風棚乾燥機で80度熱風により3時間乾燥した後、2mm、4mmの篩いで2〜4mmの製品歩留まりを測定し、製品硬度を実施例1と同じようにして木屋式硬度計にて測定した。

【0080】

結果は表6、表7の通りであった。

【表6】

【0081】

表6の結果の通り、嵩比重0.8以上で、最大容水量%450以下の蒸製皮革粉を原料に用いた場合、皮粉使用割合55〜75%で粒状肥料としての生産性、物性を確保出来ることを確認できた。

【0082】

なお、この実施例及び、本発明においては、安息角、粉化率はそれぞれ次のようにして測定している。

【0083】

<安息角>

三輪式安息角測定器(筒井理化学製)で測定。測定操作を2回行い、平均値を求めた。

【0084】

<粉化率>

あらかじめサンプルを2.0mmの篩いでふるい、2.0mm未満の粉を除去する。2.0mm未満の粉を除去したサンプル250gを500mlのスチロール棒瓶に入れ、蓋をした後、往復振とう機(TAITEC製 RECIPRO SHAKER SR−2W、振とう設定:300min−1)で15分間振とうする。振とう後のサンプルを再び2.0mmの篩いでふるい、篩下部分の比率を求め(重量%)とする。

【表7】

【0085】

表7の結果の通り、試験No.2−1、試験No.2−3とも皮粉使用割合55重量%であったが、嵩比重0.8以上で、最大容水量%450以下の蒸製皮革粉を原料に用いると(試験No.2−3)造粒状況が改善され、製品品質も目標値を達成することができた。一方、この嵩比重、最大容水量%の条件を満たさないとき(試験No.2−1)には、造粒不可であった。

【0086】

すなわち、ブリケット造粒機にて圧縮造粒した場合にも、嵩比重0.8以上で、最大容水量%450以下の蒸製皮革粉を原料に用いた場合、皮粉使用割合55〜75%で粒状肥料としての生産性、物性を確保出来ることを確認できた。

【0087】

以上、本発明の好ましい実施形態、実施例を説明したが、本発明はかかる実施形態、実施例に限定されるものではなく、特許請求の範囲の記載から把握される技術的範囲において種々に変更可能である。

【技術分野】

【0001】

この発明は粒状有機肥料及びその製造方法に関し、特に低コスト高蛋白質有機原料である蒸製皮革粉を主な原料とした粒状有機肥料及びその製造法に関する。

【背景技術】

【0002】

消費者の安全・安心な作物への要望から、有機農産物、特別栽培農産物など、有機肥料を主体にした肥料による作物生産が増加している。また低コスト複合肥料の生産方式として採用されている粒状配合肥料工場においても、有機入り複合肥料の原料として、配合適性に合致した物理化学性を保有し、低コストな粒状有機肥料が求められている。このような有機肥料に関しては本願出願人も既に多数の提案を行っているところである(例えば、特許文献1)。

【0003】

一方有機原料の状況としては、BSE、鶏インフルエンザなど海外畜産病害発生による畜産関連商品の輸入規制やバイオエタノールなどの穀物生産物の燃料向けへの需要増加、また中国・発展途上国における穀物系食料から畜産物系食料への移行による飼料原料の需要増により、特に肥料向け有機原料は非常にタイトな状況にある。

【0004】

その様な状況の中、動物系有機原料の一つである蒸製皮革粉は、皮革産業における皮革屑を原料に生産され、飼料用には使用されないことから、高蛋白でありながら低コストな有機質肥料として評価されている。本願出願人も、粒状配合肥料の製造にあたって蒸製皮革粉を原材料に使用することを例示している(例えば、特許文献2)。

【0005】

しかしながら、蒸製皮革粉は繊維状蛋白質であることから粉砕性・凝集性に欠け、粒状有機肥料の原料としては使用しにくく、粒状有機肥料に要求される造粒性や、製品の物性確保の制約から、原料全体に対して3〜4割の配合が使用限界であると認識されていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平3−237084号公報

【特許文献2】特開2007−290948号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、この発明は、従来、粒状有機肥料に要求される造粒性や、製品の物性確保の制約から、原料全体に対して3〜4割の配合が使用限界であると認識されていた蒸製皮革粉を粒状有機複合肥料の原料として従来より多く配合して使用することを可能にし、蒸製皮革粉を原料の主体にしていながら機械施肥等に耐えうる充分な物理化学性を備えた粒状有機複合肥料を低コストで提供することを目的にしている。

【課題を解決するための手段】

【0008】

本願の請求項1記載の発明は、

蒸製皮革粉50〜75重量%と、有機質肥料15〜48重量%と、造粒促進材2〜10重量%とを混合し、造粒、乾燥させてなる粒状有機肥料

である。

【0009】

請求項2記載の発明は、

前記蒸製皮革粉は、嵩比重0.8以上で、最大容水量450重量%以下であることを特徴とする請求項1記載の粒状有機肥料

である。

【0010】

請求項3記載の発明は、

蒸製皮革粉、有機質肥料、造粒促進材を混合した後、粉砕して粒度を500ミクロン通過割合で40%以上70%以下に調整した後に造粒することを特徴とする請求項1又は2記載の粒状有機肥料

である。

【0011】

請求項4記載の発明は、

窒素全量を9%以上含有することを特徴とする請求項1乃至3のいずれか一項記載の粒状有機肥料

である。

【0012】

請求項5記載の発明は、

蒸製皮革粉50〜75重量%と、有機質肥料15〜48重量%と、造粒促進材2〜10重量%とを混合し、造粒、乾燥を行う粒状有機肥料の製造方法

である。

【0013】

請求項6記載の発明は、

前記蒸製皮革粉は、嵩比重0.8以上で、最大容水量450重量%以下であることを特徴とする請求項5記載の粒状有機肥料の製造方法

である。

【0014】

請求項7記載の発明は、

蒸製皮革粉、有機質肥料、造粒促進材を混合した後、粉砕して粒度を500ミクロン通過割合で40%以上70%以下に調整した後に造粒することを特徴とする請求項5又は6記載の粒状有機肥料の製造方法

である。

【0015】

請求項8記載の発明は、

前記造粒工程の前に、混練工程を実施し、水分率35%以下で造粒することを特徴とする請求項5乃至7のいずれか一項記載の粒状有機肥料の製造方法

である。

【0016】

請求項9記載の発明は、

造粒工程後に、高速転動整粒又は解砕転動整粒からなる整粒工程を組み合わせることを特徴とする請求項5乃至8のいずれか一項記載の粒状有機肥料

である。

【発明の効果】

【0017】

この発明によれば、従来、粒状有機肥料に要求される造粒性や、製品の物性確保の制約から、原料全体に対して3〜4割の配合が使用限界であると認識されていた蒸製皮革粉を粒状有機複合肥料の原料として従来より多く配合して使用することを可能にし、蒸製皮革粉を原料の主体にしていながら機械施肥等に耐えうる充分な物理化学性を備えた粒状有機複合肥料を低コストで提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の製造方法の一例の概略工程を説明する流れ図。

【発明を実施するための形態】

【0019】

本願発明は、蒸製皮革粉50〜75重量%と、有機質肥料15〜48重量%と、造粒促進材2〜10重量%とを混合し、造粒、乾燥を行うことにより粒状有機肥料を製造するものである。

【0020】

従来から、蒸製皮革粉は、高蛋白(窒素成分含有率が高い)でありながら低コストな有機質肥料として評価されていた。しかし、繊維状蛋白質であることから粉砕性・凝集性に欠け、粒状有機肥料の原料としては使用しにくく、粒状有機肥料に要求される造粒性や、製品の物性確保の制約から、蒸製皮革粉は原料全体に対して3〜4割の配合が使用限界であると認識されていた。本発明は、蒸製皮革粉を原料の50〜75重量%配合して粒状有機肥料を製造したものである。これによって、高成分な粒状有機複合肥料を提供することができる。

【0021】

本発明の粒状有機肥料は、肥料取締法上の有機質肥料を混合し、粒状化した有機複合肥料であり、肥料取締法上は、混合有機質肥料の範疇となるものである。そこで、前記において配合する有機質肥料は、肥料取締法に基づき普通肥料として公定規格で定められているものであればいかなるものでも使用することができる。

【0022】

本発明に使用する蒸製皮革粉は、「製革工場及び皮革加工業者より廃出される皮革くずを加圧・蒸解して粉砕したもの」(「ポケット肥料要覧」の肥料用語の解説より)である。生皮のなめし方法により、タンニンなめし、クロムなめしの蒸製皮革粉ができる。タンニンなめしものは6.0〜7.5%、クロムなめしものは、11.0〜12.5%の窒素を含み、通常皮粉(かわこ)と称されているものである。

【0023】

蒸製皮革粉の配合が使用原料の50重量%未満では皮粉使用によるコスト低減効果が充分でなく(これまでも30〜40%であれば使用可能であった)、高窒素成分を確保出来ないので望ましくない。一方、75重量%を越えると凝集力を与える為の加水量が増加してしまい、生産性低下、エネルギーコスト等の悪化となり、コスト改善効果が十分でなくなるので望ましくない。

【0024】

前記において、バインダーの配合割合を2重量%以上としているのは、これより少ない場合、原料結着力の確保が難しくなるという観点からであり、10重量%以下としているのは、これを越えると肥料成分の確保が難しく、コストアップにもなるという観点からである。

【0025】

使用するバインダーの種類としては、有機入り粒状肥料で使用される一般的バインダーであれば特に限定されるものでない。一例としては、デンプンまたはα化でんぷん、リグニン、ベントナイトやゼオライトなどの粘土鉱物、こんにゃく芋を粉末化する際に副生されるこんにゃくとび粉などを使用することができる。

【0026】

前記において、蒸製皮革粉は、嵩比重0.8以上で、最大容水量450重量%以下のものを選抜して使用することが望ましい。

【0027】

蒸製皮革粉は、さまざま加工条件で生産される。そこで、蒸製皮革粉として市場に流通しているものであっても、その物性には違いがある。

【0028】

通常の皮粉では、成分の安定性、蒸製処理の加工適性からなめし工程で発生するシェービング屑が好んで使用されるが、物性的にスポンジの様に柔らかく比重が軽いという特長がある。そこで、凝集力を付与する為には多量の加水を必要とするのが一般的である。この為、一般的傾向とし蒸製処理後の蒸製皮革粉は嵩比重が低く、保水力が高い。

【0029】

本願の発明者等は、市場に流通している各生産工場より入手した蒸製皮革粉を物性面で分類し、造粒試験を行うことにより、比重が高く、保水力が低いものが粒状加工的に有利であることを見出した。そして、特定の物性を示す蒸製皮革粉を用いることにより、蒸製皮革粉を原料の主体にしていながら機械施肥等に耐えうる充分な物理化学性を備えた粒状有機複合肥料を提供できるという有効性を確認し、本願発明を完成させたものである。

【0030】

この特定の物性が前述したように、嵩比重で0.8以上、土壌分析で用いられる最大容水量%で450以下である。

【0031】

嵩比重が0.8未満であると、凝集性、粘りが弱まる為、製品硬度が低下し、粉化率が高まる。このため、粒状有機肥料として必要な物理性を確保出来なくなるため好ましくない。

【0032】

また、最大容水量が450重量%を超えると、原料の吸水力が高まるので、凝集性を与える為の造粒水分が高まり、乾燥工程でエネルギーコストが大きくなるため望ましくない。

【0033】

なお、本発明において嵩比重は、サンプル約400gを500mLメスシリンダーに入れ、メスシリンダーの底を軽く3回たたき、容積を目盛りで読み取り、重量は中味を自動天秤で量るという操作を3回行い、平均を求めることにより求めている。

【0034】

また、本発明において最大容水量%は、土壌の測定で使用されるヒルガード法に準じて、次のようにして測定している。容器の底面に穴を開け、評価対象の蒸製皮革粉(絶乾品)を容器に充填し、底面より自然給水させ、容器に充填した蒸製皮革粉にまんべんなく給水されるのを確認し、30分放置させて十分に給水させ、給水量と評価対象の蒸製皮革粉(絶乾品)との比率を求めるものである。

【0035】

前記の配合の原料は混合した後、適宜加水しながら造粒するが、図1の概略工程図に示されているように、蒸製皮革粉、有機質肥料、造粒促進材を混合した後、粉砕して粒度を500ミクロン通過割合で40%以上70%以下に調整した後に造粒することが望ましい。

【0036】

本願の発明等が更に検討を進めたところ、本願発明の粒状有機肥料は、その製造工程において特定の条件で粒状化することがより有利であることが認められた。この特定の条件の一つが、造粒工程の前に、混合した蒸製皮革粉、有機質肥料及び、造粒促進材を粉砕し、粒度を500ミクロン通過割合で40%以上70%以下に調整するものであある。

【0037】

500ミクロン通過割合で40%未満の場合、原料粒子の結着力が弱まり、歩留り及び生産性の低下となり、コスト悪化となる。また、品質面でも硬度の低下、粉化率の高まりなど、粒状有機肥料として必要な品質を確保することが難しくなるので望ましくない。

【0038】

一方、500ミクロン通過割合で70%より高いと保水力が高まり、造粒適性水分が上昇し、乾燥コストの悪化につながる。また、乾燥前粒状品の硬度が低下し、乾燥工程での粉化が高まり、生産性低下、コストアップのおそれがある。更に、製品品質面でも硬度の低下が起こるおそれがあることから望ましくない。

【0039】

前記のように混合した配合原料を粉砕し、粉砕品粒度を500ミクロン通過割合で40%以上70%以下に調整する際に使用する粉砕機としては、奈良式、ハンマーミル、レイモンドミル、パルペライザーなど、一般に使用される粉砕機を使用することができ、特に限定されるものではない。

【0040】

本発明においては、上述した配合原料を混合した後、あるいは、上述したように、混合後に粉砕、粒度調整を行った後、図1で概略工程を説明しているように、造粒加工する。

【0041】

造粒加工では原料に加水し、ドラム造粒機等で転動し原料の粘りを活用することにより1〜6mm程度の粒径の粒状にする。造粒方式は、特に限定されるものではなく、転動式、押出造粒、圧縮造粒いずれでも可能である。

【0042】

この際、引き続く乾燥工程でのエネルギーコストを考慮して、水分率35%以下で造粒することが望ましい。

【0043】

また、粒状化する際、図1の概略工程に示したように、前処理として混練すると、より粘りを強くする等の粘度調整ができ、これによって成形性を向上させ、粒状化を促進させることにより生産性、造粒歩留まりを向上させ、また、製品品質を向上させることができるので有利である。

【0044】

混練の方法は、有機原料に練り効果を与える機器であれば特に限定されるものでなく、ニーダー、ホイール型混練機、パグミキサーなどを使用することができる。

【0045】

なお、一般の粒状肥料で求められる物性値(物理化学性)は、粒度2〜4mmが95%以上、硬度1kgf以上、粉化率1.0%%以下、安息角38度以下、堆積時の固結性がないというものである。

【0046】

本願では、これらの物性値(物理化学性)を満たすことにより一般の粒状肥料と同等に機械施肥対応や粒状配合肥料の原料として使用することが可能な粒状有機肥料であって、高品質なものを、低コストで提供するようにしている。

【0047】

そこで、前述したように、水分率35%以下で造粒する、好ましくは、混練工程の後に水分率35%以下で造粒することが、製品品質(硬度1kgf以上、粉化率1.0%%以下)を満たす上で望ましい。

【0048】

なお、製品品質(機械施肥特性)を向上させる観点から、圧縮造粒・解砕転動整粒、湿式押出造粒・高速転動整粒などの造粒工程後の整粒工程を組み合わせることが好ましい。

【0049】

造粒工程後、必要があれば、図1の概略工程に示したように、整粒を行い、その後、乾燥させて、本発明の粒状有機肥料を製造することができる。

【0050】

なお、乾燥させて製造した粒状有機肥料は、図1の概略工程に示したように冷却後、篩別し、包装して製品出荷する。篩別では、篩別機により粒度を2〜4mmに調整する。

【0051】

乾燥工程では、造粒品を水分率5%以下に乾燥させる。乾燥には、例えば、従来公知の火力乾燥機を用いることができる。水分率を5%以下にすることにより、製品のカビ発生等の防止、物理性硬度を確保し、保存時の変質防止、機械施肥対応時の流動性、粉化防止等の物理性を確保する。

【0052】

本発明によれば、高蛋白(窒素成分含有率が高い)な蒸製皮革粉を原料成分に50〜75重量%配合しているため、高成分(窒素全量で9%以上)であって、機械施肥特性(製品品質で硬度1kgf以上、粉化率1.0%%以下)を備えた粒状有機肥料を提供することができる。

【0053】

発明者等が検討したところによれば、蒸製皮革粉を原料成分に50〜75重量%配合している本発明では、窒素全量で9%以上、なおかつ、燐酸全量で1%以上という高成分な粒状有機肥料を製造することができた。

【0054】

なお、本発明において、窒素全量(TN)、燐酸全量(TP)は、肥料取締法に基づき、普通肥料の公定規格を定める件に記載されている保証成分で、肥料分析法(参考資料1:農林水産省農業環境技術研究所 日本肥料検定協会発行、4.1.1 窒素全量、4.2.3 燐酸全量)に記載されている定量方法で算出したものである。

【実施例1】

【0055】

市販されている蒸製皮革粉(クロムなめしの蒸製皮革粉を用いた)について上述した要領で嵩比重、最大容水量%を測定したところ、表1の通常皮粉の欄に記載されているように、嵩比重:0.7、最大容水量595重量%であった。これを比較対象品として原料に使用した。

【0056】

次に、市販されている蒸製皮革粉(クロムなめしの蒸製皮革粉を用いた)ついて上述した要領で嵩比重、最大容水量を測定し、嵩比重0.8以上で、最大容水量450重量%以下であるものを選抜したところ、表1の選抜皮粉の欄に記載されているように、嵩比重:0.82、最大容水量424重量%のものを選抜でき、これを本発明の粒状有機肥料を製造する原料に使用した。

【表1】

【0057】

有機質肥料として油粕、蒸製毛粉、副産植物質肥料、菌体肥料、骨粉を用い、バインダーとしてこんにゃくとび粉を用いた。

【0058】

各原料を図1の製造工程概略図に示されているように計量し、表2の配合割合(重量%)で合計5kgとなるように配合し、窒素全量を10%以上、燐酸全量は1%以上となるように設計した。

【表2】

【0059】

配合原料を混合した後、奈良式粉砕機にて全量を通過させて粉砕した。粉砕粒度は表3に記載の通りである。

【0060】

次いで、混練工程を経ずに、皿形造粒機(径1m、21rpm)に配合原料を投入し、動力噴霧器にて造粒状況を確認しながら加水噴霧し、造粒した。

【0061】

次いで、粒状品を通風棚乾燥機にて、80度熱風で3時間乾燥させた後、2mm、4mmの篩いを使用し2〜4mmの造粒歩留まりを測定し、製品について硬度を木屋式硬度計で測定した。

【0062】

なお、本発明において、硬度は、いずれも、木屋式硬度計で15粒の硬度を測定し、平均を求めたものである。

【0063】

結果は表3の通りであった。

【表3】

【0064】

<嵩比重、最大容水量(重量%)>

表3の結果から、嵩比重:0.7、最大容水量595重量%の通常皮粉が使用されていたもの(試験No.1−1〜1−3)では、製品に対する皮粉使用割合が30%以下の場合(試験No.1−1)では良好な造粒性となったが、皮粉使用割合50%以上では(試験No.1−2及び試験No.1−3)、造粒水分が48%以上と高くなり、造粒歩留、硬度は目標値を大きく低下し、粒状化は困難と考えられた。

【0065】

一方、嵩比重:0.82、最大容水量424重量%の選抜皮粉では、皮粉使用割合50%以上でも(試験No.1−4−1)、やや造粒水分は高めとなったが、歩留及び硬度は目標値をクリアし、造粒可能であった。

【0066】

この結果、嵩比重:0.7、最大容水量595重量%の蒸製皮革粉が原料に使用される場合、配合割合が50%を越えると造粒歩留、硬度が目標値を大きく低下し、粒状化が困難になるが、嵩比重:0.82、最大容水量424重量%の蒸製皮革粉では、原料への配合割合が50%を越えても造粒可能であることを確認できた。

【0067】

<粉砕粒度>

この実施例では、粉砕粒度は、粉砕機通過速度により調整し、500ミクロン篩通過割合を粉砕割合として試験No.1−4区を3段階に調整した。

【0068】

表3の結果にあるように、500ミクロン通過割合が76.0%と多い1−4−2区では、保水量アップ゜により造粒水分が増加し、造粒歩留まりはやや良化したが、整粒後粒が柔らかめとなり、製品硬度が低下した。

【0069】

一方、500ミクロン通過割合が37.70%と粉砕粒度を粗めに調整した1−4−3区では、保水量の低下により造粒水分は低下したが、粒のまとまりが悪化し、造粒歩留が悪化した。また、硬度も低下した。

【0070】

発明者等が他に行った検討も踏まえると、粒度調整は、500ミクロンパス割合で40%以上、70%以下が良好であると認められた。

【0071】

<バインダーの配合割合>

バインダーの効果確認として、添加区(試験No.1−4−1)と、無添加区(試験No.1−5)を比較した。バインダーを添加しないと造粒性は悪化し、各目標値をやや悪化する結果となり、所望の造粒性及び製品品質を達成する上でバインダーが必要であることが確認された。

【実施例2】

【0072】

市販されている2種類の蒸製皮革粉(いずれもクロムなめしの蒸製皮革粉)について上述した要領で嵩比重、最大容水量を測定したところ、表4の通常皮粉の欄A、Bに記載されているように、それぞれ、嵩比重:0.7で最大容水量%599、嵩比重:0.69で最大容水量483重量%であった。これらをそれぞれ比較対象品として原料に使用した。

【0073】

次に、市販されている蒸製皮革粉ついて上述した要領で嵩比重、最大容水量を測定し、嵩比重0.8以上で、最大容水量450重量%以下であるものを2種類(いずれもクロムなめしの蒸製皮革粉)選抜したところ、表4の選抜皮粉の欄C、Dに記載されているように、嵩比重:0.82で最大容水量431重量%、嵩比重:0.82で最大容水量407重量%のものを選抜でき、これらをそれぞれ本発明の粒状有機肥料を製造する原料に使用した。

【表4】

【0074】

有機質肥料として油粕、蒸製毛粉、副産植物質肥料、菌体肥料、骨粉を用い、バインダーとしてこんにゃくとび粉を用いた。

【0075】

各原料を図1の製造工程概略図に示されているように計量し、表5の配合割合(重量%)で合計7kgとなるように配合した。窒素全量、燐酸全量はそれぞれ表5記載の通りであった。

【表5】

【0076】

配合原料を混合した後、奈良式粉砕機にて全量を通過させて粉砕した。粉砕粒度は粉砕機通過速度により調整し、500ミクロン通過割合を60%になるように調整した。実測の粉砕粒度はそれぞれ表6、表7記載の通りであった。

【0077】

次に、混練機を使用し、練り状況を確認しながら適宜加水し、2分間混練りを行った。この後、造粒を行ったが、造粒水分率はそれぞれ表6、表7記載の通りであった。

【0078】

造粒については、全ての試験区について湿式押出造粒機で成型後、整粒機で整粒した(表6)。また、この他に、試験No.2−1、2−3については、ブリケット造粒機にて圧縮造粒した後、整粒機で整粒した(表7)。実施例1で採用した皿形方式等の転動造粒だけでは、有機原料の凝集力を加水のみに依存している為、粒度調整、混練りによる粒状化改善を検討したものである。

【0079】

次いで、造粒品を通風棚乾燥機で80度熱風により3時間乾燥した後、2mm、4mmの篩いで2〜4mmの製品歩留まりを測定し、製品硬度を実施例1と同じようにして木屋式硬度計にて測定した。

【0080】

結果は表6、表7の通りであった。

【表6】

【0081】

表6の結果の通り、嵩比重0.8以上で、最大容水量%450以下の蒸製皮革粉を原料に用いた場合、皮粉使用割合55〜75%で粒状肥料としての生産性、物性を確保出来ることを確認できた。

【0082】

なお、この実施例及び、本発明においては、安息角、粉化率はそれぞれ次のようにして測定している。

【0083】

<安息角>

三輪式安息角測定器(筒井理化学製)で測定。測定操作を2回行い、平均値を求めた。

【0084】

<粉化率>

あらかじめサンプルを2.0mmの篩いでふるい、2.0mm未満の粉を除去する。2.0mm未満の粉を除去したサンプル250gを500mlのスチロール棒瓶に入れ、蓋をした後、往復振とう機(TAITEC製 RECIPRO SHAKER SR−2W、振とう設定:300min−1)で15分間振とうする。振とう後のサンプルを再び2.0mmの篩いでふるい、篩下部分の比率を求め(重量%)とする。

【表7】

【0085】

表7の結果の通り、試験No.2−1、試験No.2−3とも皮粉使用割合55重量%であったが、嵩比重0.8以上で、最大容水量%450以下の蒸製皮革粉を原料に用いると(試験No.2−3)造粒状況が改善され、製品品質も目標値を達成することができた。一方、この嵩比重、最大容水量%の条件を満たさないとき(試験No.2−1)には、造粒不可であった。

【0086】

すなわち、ブリケット造粒機にて圧縮造粒した場合にも、嵩比重0.8以上で、最大容水量%450以下の蒸製皮革粉を原料に用いた場合、皮粉使用割合55〜75%で粒状肥料としての生産性、物性を確保出来ることを確認できた。

【0087】

以上、本発明の好ましい実施形態、実施例を説明したが、本発明はかかる実施形態、実施例に限定されるものではなく、特許請求の範囲の記載から把握される技術的範囲において種々に変更可能である。

【特許請求の範囲】

【請求項1】

蒸製皮革粉50〜75重量%と、有機質肥料15〜48重量%と、造粒促進材2〜10重量%とを混合し、造粒、乾燥させてなる粒状有機肥料。

【請求項2】

前記蒸製皮革粉は、嵩比重0.8以上で、最大容水量450重量%以下であることを特徴とする請求項1記載の粒状有機肥料。

【請求項3】

蒸製皮革粉、有機質肥料、造粒促進材を混合した後、粉砕して粒度を500ミクロン通過割合で40%以上70%以下に調整した後に造粒することを特徴とする請求項1又は2記載の粒状有機肥料。

【請求項4】

窒素全量を9%以上含有することを特徴とする請求項1乃至3のいずれか一項記載の粒状有機肥料。

【請求項5】

蒸製皮革粉50〜75重量%と、有機質肥料15〜48重量%と、造粒促進材2〜10重量%とを混合し、造粒、乾燥を行う粒状有機肥料の製造方法。

【請求項6】

前記蒸製皮革粉は、嵩比重0.8以上で、最大容水量450重量%以下であることを特徴とする請求項5記載の粒状有機肥料の製造方法。

【請求項7】

蒸製皮革粉、有機質肥料、造粒促進材を混合した後、粉砕して粒度を500ミクロン通過割合で40%以上70%以下に調整した後に造粒することを特徴とする請求項5又は6記載の粒状有機肥料の製造方法。

【請求項8】

前記造粒工程の前に、混練工程を実施し、水分率35%以下で造粒することを特徴とする請求項5乃至7のいずれか一項記載の粒状有機肥料の製造方法。

【請求項9】

造粒工程後に、高速転動整粒又は解砕転動整粒からなる整粒工程を組み合わせることを特徴とする請求項5乃至8のいずれか一項記載の粒状有機肥料。

【請求項1】

蒸製皮革粉50〜75重量%と、有機質肥料15〜48重量%と、造粒促進材2〜10重量%とを混合し、造粒、乾燥させてなる粒状有機肥料。

【請求項2】

前記蒸製皮革粉は、嵩比重0.8以上で、最大容水量450重量%以下であることを特徴とする請求項1記載の粒状有機肥料。

【請求項3】

蒸製皮革粉、有機質肥料、造粒促進材を混合した後、粉砕して粒度を500ミクロン通過割合で40%以上70%以下に調整した後に造粒することを特徴とする請求項1又は2記載の粒状有機肥料。

【請求項4】

窒素全量を9%以上含有することを特徴とする請求項1乃至3のいずれか一項記載の粒状有機肥料。

【請求項5】

蒸製皮革粉50〜75重量%と、有機質肥料15〜48重量%と、造粒促進材2〜10重量%とを混合し、造粒、乾燥を行う粒状有機肥料の製造方法。

【請求項6】

前記蒸製皮革粉は、嵩比重0.8以上で、最大容水量450重量%以下であることを特徴とする請求項5記載の粒状有機肥料の製造方法。

【請求項7】

蒸製皮革粉、有機質肥料、造粒促進材を混合した後、粉砕して粒度を500ミクロン通過割合で40%以上70%以下に調整した後に造粒することを特徴とする請求項5又は6記載の粒状有機肥料の製造方法。

【請求項8】

前記造粒工程の前に、混練工程を実施し、水分率35%以下で造粒することを特徴とする請求項5乃至7のいずれか一項記載の粒状有機肥料の製造方法。

【請求項9】

造粒工程後に、高速転動整粒又は解砕転動整粒からなる整粒工程を組み合わせることを特徴とする請求項5乃至8のいずれか一項記載の粒状有機肥料。

【図1】

【公開番号】特開2011−251860(P2011−251860A)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2010−125486(P2010−125486)

【出願日】平成22年6月1日(2010.6.1)

【出願人】(000201641)全国農業協同組合連合会 (69)

【出願人】(392027933)朝日工業株式会社 (7)

【Fターム(参考)】

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願日】平成22年6月1日(2010.6.1)

【出願人】(000201641)全国農業協同組合連合会 (69)

【出願人】(392027933)朝日工業株式会社 (7)

【Fターム(参考)】

[ Back to top ]