粗ガス冷却器

【課題】 本発明の課題は、粗ガス冷却器の塔数を減少することにより、熱回収面でのロス,建設コスト及び設置スペースを低減可能な粗ガス冷却器を提供することである。

【解決手段】 石炭等の燃料をガス化した粗ガスからガス化熱を回収する粗ガス冷却器15において、冷却器本体としての圧力容器11内に粗ガスの輻射熱を回収する輻射熱回収部分1を形成すると共に、この輻射熱回収部分1の外側に伝熱により熱回収する伝熱による熱回収部分6を一体的に組み合わせて設ける。

【解決手段】 石炭等の燃料をガス化した粗ガスからガス化熱を回収する粗ガス冷却器15において、冷却器本体としての圧力容器11内に粗ガスの輻射熱を回収する輻射熱回収部分1を形成すると共に、この輻射熱回収部分1の外側に伝熱により熱回収する伝熱による熱回収部分6を一体的に組み合わせて設ける。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、石炭等の燃料をガス化した粗ガスからガス化熱を回収する粗ガス冷却器に関し、特に、冷却器本体に、粗ガスの輻射熱を回収する輻射熱回収部分を形成すると共に、この輻射熱回収部分の外側に伝熱により熱回収する熱回収部分を一体的に組み合わせて設けた石炭等の燃料をガス化した粗ガスからガス化熱を回収する粗ガス冷却器に関する。

【0002】

【従来の技術】石炭等の燃料をガス化炉でガス化して高温の粗ガスを発生させ、これを発電等に利用する石炭ガス化複合発電システム(IGCC:Integrated Coal GasificationCombined Cycle )においては、粗ガスからガス化熱を回収する粗ガス冷却器が、ガス化炉の出口に接続されて設けられる。

【0003】図3に、従来の粗ガス冷却器30が示されている。粗ガス冷却器30は、一般に、粗ガスの主に輻射熱を回収する輻射型粗ガス冷却器21と、その後流に設置されて粗ガスの熱を伝熱によって回収する対流型粗ガス冷却器22とから構成される。

【0004】輻射型粗ガス冷却器21は、ガス化炉29の下流側に接続され、輻射型粗ガス冷却器21の下流側に対流型粗ガス冷却器22が接続される。対流型粗ガス冷却器22の下流側には、ガス精製設備(図示されず)が接続される。

【0005】輻射型粗ガス冷却器21は、縦長の圧力容器23と、粗ガスの輻射熱を回収すべく圧力容器23内部に図示されるように設置された輻射熱回収部分24とから主に構成される。圧力容器23及び輻射熱回収部分24は、図示されるように、粗ガスがガス化炉29から圧力容器23の頂部に導入されると共に輻射熱回収部分24に沿って流下し、圧力容器23の下部から対流型粗ガス冷却器22の下部に送出されるように構成されている。又、圧力容器23の底部は、スラグが落下するスラグ冷却水を溜められるように構成される。

【0006】輻射熱回収部分24は、例えば、縦方向に延びる複数の蒸発管(図示されず)を略円筒状に配設して構成され、隣り合う蒸発管同志はフィン(図示されず)により接続される。この輻射熱回収部分24の最下部には、流体(熱媒としての水等)が導入される入口側ヘッダ25が形成され、輻射熱回収部分24の最上部には、加熱された流体が下流側に送出される出口側ヘッダ26が形成される。

【0007】一方、対流型粗ガス冷却器22は、縦長の圧力容器27と、圧力容器27内部に図示されるように設置され、熱媒を対流させることにより粗ガスの熱を回収する伝熱管28とから主に構成される。圧力容器27及び伝熱管28は、粗ガスが輻射型粗ガス冷却器21から圧力容器27の下部に導入されると共に圧力容器27内を伝熱管28に接触しながら上昇し、圧力容器27の頂部から下流側のガス精製設備に送出されるように構成される。

【0008】ガス化炉29内の高温高圧の条件下で石炭等の燃料,水及び酸化空気が反応すると共に燃料が部分燃焼して、高温(約1300℃)の粗ガス(ガス化ガス)が生成される。生成した粗ガスは、同時に形成されたスラグと共に輻射型粗ガス冷却器21の圧力容器23の頂部に導入される。圧力容器23に導入された粗ガス及びスラグは、輻射熱回収部分24内の空間を流下する。

【0009】このとき、入口側ヘッダ25から輻射熱回収部分24の蒸発管に流体が導入され、流体は蒸発管内を上昇すると共に、輻射熱回収部分24内の空間を流下する粗ガス及びスラグの輻射熱によって加熱され、加熱された流体は出口側ヘッダ26から下流側へ送出される。この結果、粗ガス及びスラグが約800℃に冷却されて、輻射熱の回収が行われる。

【0010】冷却された粗ガスは、圧力容器23の下部で方向転換し、対流型粗ガス冷却器22の圧力容器27の下部に送られる。一方、スラグは、圧力容器23の底部に溜められているスラグ冷却水31に落下する。

【0011】圧力容器27に導入された粗ガスは、圧力容器27内を上昇すると共に伝熱管28を加熱する。伝熱管28内では熱媒(水等)が対流して粗ガスの熱を回収し、これにより粗ガスが約360℃に冷却される。伝熱管28内の熱媒は、図示されない循環装置により適宜循環される。冷却された粗ガスは、圧力容器27の頂部から下流側のガス精製設備に送られ、適宜精製されると共に発電等に利用される。

【0012】

【発明が解決しようとする課題】さて、従来の粗ガス冷却器においては、上述のように、輻射型粗ガス冷却器及び対流型粗ガス冷却器の2基の冷却器を用いて粗ガスの熱回収を行っている。

【0013】ところが、このように(1種類の)ガスの熱を2基の冷却器で熱回収する場合、1基の冷却器で熱回収する場合より冷却器(圧力容器)の表面積が大きくなるので外気温との接触面積も大きくなり、熱媒による熱回収の面でロスが多いという問題があった。

【0014】又、各冷却器を流れる粗ガスは高温(400〜1000℃),高圧(30kg/cm 2 前後)かつ可燃性で、さらに金属腐食を起こしやすい硫黄化合物や塩素化合物等も含んでいるため、冷却器は、そのような条件に耐え得る比較的高価な材料によって構成されねばならない。ところが、そのような高価な材料を用いて2つの大きな冷却器を建設することが、IGCCプラント全体の建設コストを押し上げる一因となっていた。

【0015】又、各冷却器は共に縦長な円筒形であり重量も大きいため、これらを支える架構も大型になり、よって多くの設置スペースが必要になるという問題があった。

【0016】そこで、本発明の目的は、粗ガス冷却器の塔数を減少することにより、熱回収面でのロス,建設コスト及び設置スペースを低減可能な粗ガス冷却器を提供することである。

【0017】

【課題を解決するための手段】上記目的を達成するために請求項1の発明は、石炭等の燃料をガス化した粗ガスからガス化熱を回収する粗ガス冷却器において、冷却器本体としての圧力容器内に粗ガスの輻射熱を回収する輻射熱回収部分を形成すると共に、この輻射熱回収部分の外側に伝熱により熱回収する熱回収部分を一体的に組み合わせて設けて構成される。

【0018】

【発明の実施の形態】以下、本発明の好適実施の形態を添付図面により説明する。

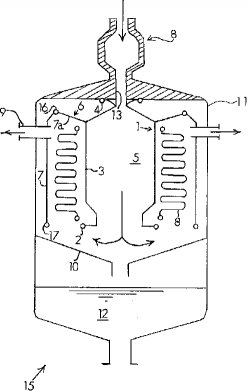

【0019】図1に、輻射型粗ガス冷却器と対流型粗ガス冷却器とを一体化した本発明の輻射対流一体型粗ガス冷却器15の略縦断面図が示されている。

【0020】又、図2は、図1の輻射対流一体型粗ガス冷却器15の略横断面図である。

【0021】この輻射対流一体型粗ガス冷却器15は、石炭等の燃料を部分燃焼してガス化するガス化炉8の下流側に接続された縦長の圧力容器11と、圧力容器11の中央部にその軸方向に沿って角筒状に設けられた輻射熱回収部1と、輻射熱回収部1の外側と圧力容器11の内壁との間に圧力容器11の軸方向(縦方向)に沿って設けられた伝熱による熱回収部6(本実施の形態では4つ,図2参照)と、輻射熱回収部1とガス化炉8とを接続する粗ガス送出路13とから主に構成される。

【0022】図示されるように、圧力容器11はガス化炉8の底部に接続され、又、圧力容器11内部の輻射熱回収部1が粗ガス送出路13を介してガス化炉8内部に連通するように構成されている。輻射熱回収部1及び伝熱による熱回収部6の真下部分には、輻射熱回収部1を流下した粗ガスを方向転換して伝熱による熱回収部6に流すと共にスラグを圧力容器11の底部に落とす逆円錐状のホッパ部10が、圧力容器11に接続して図示されるように設けられる。

【0023】圧力容器11の底部にはバルブ(図示されず)が設けられ、このバルブを調節することにより圧力容器11の底部にスラグ冷却水12を溜められるように構成されている。

【0024】又、圧力容器11の側面部には、伝熱による熱回収部6に隣接した適当な位置に、伝熱による熱回収部6から粗ガスを下流側のガス精製設備(図示されず)に流す複数の粗ガス排出路9(本実施の形態では4つ)が図1及び図2に示されるように設けられる。

【0025】輻射熱回収部1は、複数の図示されない蒸発管を縦方向(圧力容器11の軸方向)に略角筒状に配設して構成された蒸発管部3と、蒸発管部3の最下部に形成された入口側ヘッダ2と、蒸発管部3の最上部に形成された出口側ヘッダ4とを有し、流体(熱媒としての水等)が入口側ヘッダ2から導入されると共に蒸発管部3を上昇し、出口側ヘッド4を経て下流側に送出されるように構成される。

【0026】蒸発管部3は、圧力容器11と同軸に設置されると共にその上部が略角錘状に構成され、粗ガス送出路13を介してガス化炉8の底部に接続される。この結果、ガス化炉8の内部空間と、角筒状の蒸発管部3の内部に形成される空間5とが連通して、粗ガスが流下する粗ガス流路を形成する。

【0027】角筒状の蒸発管部3の各側面からは、図1及び図2に示されるように、出口側ヘッダ4の前段で蒸発管部7aが帯状に分岐し、分岐した各蒸発管部7aは、それぞれ伝熱による熱回収部6側に屈曲すると共に圧力容器11の内壁に近接した位置を下側に延びて、伝熱による熱回収部6の蒸発管部7を形成する。図1に示されるように、流体を送出する別のヘッダ16が、蒸発管部7の最も高い位置に設けられると共に、流体を供給する別の入口側ヘッダ17が、蒸発管部7の下端部に設けられる。

【0028】伝熱による熱回収部6は、図2に示されるように、輻射熱回収部1の蒸発管部3の外側部分と、上述のように蒸発管部3から分岐して形成された蒸発管部7,7aと、蒸発管部3と蒸発管部7,7aとを接続する一対の蒸発管部14,14とを有し、これらの蒸発管部3,蒸発管部7,7a及び一対の蒸発管部14,14によって、伝熱による熱回収部6が略角筒形に構成される。

【0029】伝熱による熱回収部6の内部には、粗ガスの熱を伝熱により回収する複数の伝熱管8が、図1及び図2に示されるように設置される。

【0030】ガス化炉8内の高温高圧の条件下で石炭等の燃料,水及び酸素が反応し燃料が部分燃焼して、高温(約1300℃)の粗ガス(ガス化ガス)が生成される。生成した粗ガスは、同時に形成されたスラグと共に、粗ガス送出路13を介して輻射熱回収器1に導入される。

【0031】輻射熱回収器1に導入された粗ガスは、その内部空間5を流下する。一方、蒸発管部3においては、入口側ヘッダ2から蒸発管部3に流体(水等)が導入され、流体は蒸発管部3内を上昇しながら、内部空間5を流下する粗ガス及びスラグの輻射熱によって加熱される。この結果、粗ガス及びスラグが約900℃に冷却されて、輻射熱の回収が行われる。又、別の流体(水等)が入口側ヘッダ17から蒸発管7を上昇し、伝熱による熱回収部6を上昇する粗ガスの輻射熱を回収(下記参照)する。蒸発管7を上昇した流体は、別のヘッダ16から下流側へ送出される。

【0032】輻射熱回収器1で輻射熱を回収されて冷却された粗ガスは、圧力容器11下部のホッパ10によって方向転換されて上向きに流れ、伝熱による熱回収部6に送られる。一方、スラグは、ホッパ10を介して、圧力容器11の底部に溜められているスラグ冷却水12に落下する。

【0033】伝熱による熱回収部6に導入された粗ガスは、その内部空間を上昇すると共に、蒸発管部3の外側部分,蒸発管部7,蒸発管部7a,蒸発管部14及び伝熱管8に接触してこれれらを加熱する。すると、蒸発管3部の外側部分,蒸発管部7,蒸発管部7a,蒸発管部14では輻射熱回収器1と同様に輻射熱回収が行われ、一方、伝熱管8内では、伝熱管8内を対流する熱媒(水)によって、すなわち伝熱によって粗ガスの熱が回収される。

【0034】つまり、伝熱による熱回収部6では、輻射熱回収と伝熱による熱回収の2つの方法により粗ガスの熱が回収される。

【0035】伝熱による熱回収部6による上記の熱回収により、粗ガスの温度が約360℃に冷却される。冷却された粗ガスは、粗ガス排出路9から排出されて下流側のガス精製設備に送られ、適宜精製されると共に発電等に利用される。

【0036】以上、要するに、本発明によれば、粗ガス冷却器の塔本体を、粗ガスの輻射熱を回収する輻射熱回収部分の外側に伝熱により熱回収する熱回収部分を一体的に設けて一つの塔として構成するので、従来の粗ガス冷却器よりも塔数が減少し、従って、熱回収面でのロス,建設コストを低減できると共に設置スペースも少なくて済む。

【0037】

【発明の効果】以上、要するに、本発明の輻射対流一体型粗ガス冷却器によれば、粗ガス冷却器の塔本体を、粗ガスの輻射熱を回収する輻射熱回収部分の外側に伝熱により熱回収する熱回収部分を一体的に設けて一つの塔として構成するので、従来の粗ガス冷却器よりも塔数が減少し、従って、熱回収面でのロス,建設コストを低減できると共に設置スペースも少なくて済む。

【図面の簡単な説明】

【図1】本発明の輻射対流一体型粗ガス冷却器の略縦断面図である。

【図2】図1の輻射対流一体型粗ガス冷却器の略横断面図である。

【図3】従来の粗ガス冷却器の概略図である。

【符号の説明】

1 輻射熱回収部分

6 伝熱による回収部分

11 圧力容器

15 (輻射対流一体型)粗ガス冷却器

【0001】

【発明の属する技術分野】本発明は、石炭等の燃料をガス化した粗ガスからガス化熱を回収する粗ガス冷却器に関し、特に、冷却器本体に、粗ガスの輻射熱を回収する輻射熱回収部分を形成すると共に、この輻射熱回収部分の外側に伝熱により熱回収する熱回収部分を一体的に組み合わせて設けた石炭等の燃料をガス化した粗ガスからガス化熱を回収する粗ガス冷却器に関する。

【0002】

【従来の技術】石炭等の燃料をガス化炉でガス化して高温の粗ガスを発生させ、これを発電等に利用する石炭ガス化複合発電システム(IGCC:Integrated Coal GasificationCombined Cycle )においては、粗ガスからガス化熱を回収する粗ガス冷却器が、ガス化炉の出口に接続されて設けられる。

【0003】図3に、従来の粗ガス冷却器30が示されている。粗ガス冷却器30は、一般に、粗ガスの主に輻射熱を回収する輻射型粗ガス冷却器21と、その後流に設置されて粗ガスの熱を伝熱によって回収する対流型粗ガス冷却器22とから構成される。

【0004】輻射型粗ガス冷却器21は、ガス化炉29の下流側に接続され、輻射型粗ガス冷却器21の下流側に対流型粗ガス冷却器22が接続される。対流型粗ガス冷却器22の下流側には、ガス精製設備(図示されず)が接続される。

【0005】輻射型粗ガス冷却器21は、縦長の圧力容器23と、粗ガスの輻射熱を回収すべく圧力容器23内部に図示されるように設置された輻射熱回収部分24とから主に構成される。圧力容器23及び輻射熱回収部分24は、図示されるように、粗ガスがガス化炉29から圧力容器23の頂部に導入されると共に輻射熱回収部分24に沿って流下し、圧力容器23の下部から対流型粗ガス冷却器22の下部に送出されるように構成されている。又、圧力容器23の底部は、スラグが落下するスラグ冷却水を溜められるように構成される。

【0006】輻射熱回収部分24は、例えば、縦方向に延びる複数の蒸発管(図示されず)を略円筒状に配設して構成され、隣り合う蒸発管同志はフィン(図示されず)により接続される。この輻射熱回収部分24の最下部には、流体(熱媒としての水等)が導入される入口側ヘッダ25が形成され、輻射熱回収部分24の最上部には、加熱された流体が下流側に送出される出口側ヘッダ26が形成される。

【0007】一方、対流型粗ガス冷却器22は、縦長の圧力容器27と、圧力容器27内部に図示されるように設置され、熱媒を対流させることにより粗ガスの熱を回収する伝熱管28とから主に構成される。圧力容器27及び伝熱管28は、粗ガスが輻射型粗ガス冷却器21から圧力容器27の下部に導入されると共に圧力容器27内を伝熱管28に接触しながら上昇し、圧力容器27の頂部から下流側のガス精製設備に送出されるように構成される。

【0008】ガス化炉29内の高温高圧の条件下で石炭等の燃料,水及び酸化空気が反応すると共に燃料が部分燃焼して、高温(約1300℃)の粗ガス(ガス化ガス)が生成される。生成した粗ガスは、同時に形成されたスラグと共に輻射型粗ガス冷却器21の圧力容器23の頂部に導入される。圧力容器23に導入された粗ガス及びスラグは、輻射熱回収部分24内の空間を流下する。

【0009】このとき、入口側ヘッダ25から輻射熱回収部分24の蒸発管に流体が導入され、流体は蒸発管内を上昇すると共に、輻射熱回収部分24内の空間を流下する粗ガス及びスラグの輻射熱によって加熱され、加熱された流体は出口側ヘッダ26から下流側へ送出される。この結果、粗ガス及びスラグが約800℃に冷却されて、輻射熱の回収が行われる。

【0010】冷却された粗ガスは、圧力容器23の下部で方向転換し、対流型粗ガス冷却器22の圧力容器27の下部に送られる。一方、スラグは、圧力容器23の底部に溜められているスラグ冷却水31に落下する。

【0011】圧力容器27に導入された粗ガスは、圧力容器27内を上昇すると共に伝熱管28を加熱する。伝熱管28内では熱媒(水等)が対流して粗ガスの熱を回収し、これにより粗ガスが約360℃に冷却される。伝熱管28内の熱媒は、図示されない循環装置により適宜循環される。冷却された粗ガスは、圧力容器27の頂部から下流側のガス精製設備に送られ、適宜精製されると共に発電等に利用される。

【0012】

【発明が解決しようとする課題】さて、従来の粗ガス冷却器においては、上述のように、輻射型粗ガス冷却器及び対流型粗ガス冷却器の2基の冷却器を用いて粗ガスの熱回収を行っている。

【0013】ところが、このように(1種類の)ガスの熱を2基の冷却器で熱回収する場合、1基の冷却器で熱回収する場合より冷却器(圧力容器)の表面積が大きくなるので外気温との接触面積も大きくなり、熱媒による熱回収の面でロスが多いという問題があった。

【0014】又、各冷却器を流れる粗ガスは高温(400〜1000℃),高圧(30kg/cm 2 前後)かつ可燃性で、さらに金属腐食を起こしやすい硫黄化合物や塩素化合物等も含んでいるため、冷却器は、そのような条件に耐え得る比較的高価な材料によって構成されねばならない。ところが、そのような高価な材料を用いて2つの大きな冷却器を建設することが、IGCCプラント全体の建設コストを押し上げる一因となっていた。

【0015】又、各冷却器は共に縦長な円筒形であり重量も大きいため、これらを支える架構も大型になり、よって多くの設置スペースが必要になるという問題があった。

【0016】そこで、本発明の目的は、粗ガス冷却器の塔数を減少することにより、熱回収面でのロス,建設コスト及び設置スペースを低減可能な粗ガス冷却器を提供することである。

【0017】

【課題を解決するための手段】上記目的を達成するために請求項1の発明は、石炭等の燃料をガス化した粗ガスからガス化熱を回収する粗ガス冷却器において、冷却器本体としての圧力容器内に粗ガスの輻射熱を回収する輻射熱回収部分を形成すると共に、この輻射熱回収部分の外側に伝熱により熱回収する熱回収部分を一体的に組み合わせて設けて構成される。

【0018】

【発明の実施の形態】以下、本発明の好適実施の形態を添付図面により説明する。

【0019】図1に、輻射型粗ガス冷却器と対流型粗ガス冷却器とを一体化した本発明の輻射対流一体型粗ガス冷却器15の略縦断面図が示されている。

【0020】又、図2は、図1の輻射対流一体型粗ガス冷却器15の略横断面図である。

【0021】この輻射対流一体型粗ガス冷却器15は、石炭等の燃料を部分燃焼してガス化するガス化炉8の下流側に接続された縦長の圧力容器11と、圧力容器11の中央部にその軸方向に沿って角筒状に設けられた輻射熱回収部1と、輻射熱回収部1の外側と圧力容器11の内壁との間に圧力容器11の軸方向(縦方向)に沿って設けられた伝熱による熱回収部6(本実施の形態では4つ,図2参照)と、輻射熱回収部1とガス化炉8とを接続する粗ガス送出路13とから主に構成される。

【0022】図示されるように、圧力容器11はガス化炉8の底部に接続され、又、圧力容器11内部の輻射熱回収部1が粗ガス送出路13を介してガス化炉8内部に連通するように構成されている。輻射熱回収部1及び伝熱による熱回収部6の真下部分には、輻射熱回収部1を流下した粗ガスを方向転換して伝熱による熱回収部6に流すと共にスラグを圧力容器11の底部に落とす逆円錐状のホッパ部10が、圧力容器11に接続して図示されるように設けられる。

【0023】圧力容器11の底部にはバルブ(図示されず)が設けられ、このバルブを調節することにより圧力容器11の底部にスラグ冷却水12を溜められるように構成されている。

【0024】又、圧力容器11の側面部には、伝熱による熱回収部6に隣接した適当な位置に、伝熱による熱回収部6から粗ガスを下流側のガス精製設備(図示されず)に流す複数の粗ガス排出路9(本実施の形態では4つ)が図1及び図2に示されるように設けられる。

【0025】輻射熱回収部1は、複数の図示されない蒸発管を縦方向(圧力容器11の軸方向)に略角筒状に配設して構成された蒸発管部3と、蒸発管部3の最下部に形成された入口側ヘッダ2と、蒸発管部3の最上部に形成された出口側ヘッダ4とを有し、流体(熱媒としての水等)が入口側ヘッダ2から導入されると共に蒸発管部3を上昇し、出口側ヘッド4を経て下流側に送出されるように構成される。

【0026】蒸発管部3は、圧力容器11と同軸に設置されると共にその上部が略角錘状に構成され、粗ガス送出路13を介してガス化炉8の底部に接続される。この結果、ガス化炉8の内部空間と、角筒状の蒸発管部3の内部に形成される空間5とが連通して、粗ガスが流下する粗ガス流路を形成する。

【0027】角筒状の蒸発管部3の各側面からは、図1及び図2に示されるように、出口側ヘッダ4の前段で蒸発管部7aが帯状に分岐し、分岐した各蒸発管部7aは、それぞれ伝熱による熱回収部6側に屈曲すると共に圧力容器11の内壁に近接した位置を下側に延びて、伝熱による熱回収部6の蒸発管部7を形成する。図1に示されるように、流体を送出する別のヘッダ16が、蒸発管部7の最も高い位置に設けられると共に、流体を供給する別の入口側ヘッダ17が、蒸発管部7の下端部に設けられる。

【0028】伝熱による熱回収部6は、図2に示されるように、輻射熱回収部1の蒸発管部3の外側部分と、上述のように蒸発管部3から分岐して形成された蒸発管部7,7aと、蒸発管部3と蒸発管部7,7aとを接続する一対の蒸発管部14,14とを有し、これらの蒸発管部3,蒸発管部7,7a及び一対の蒸発管部14,14によって、伝熱による熱回収部6が略角筒形に構成される。

【0029】伝熱による熱回収部6の内部には、粗ガスの熱を伝熱により回収する複数の伝熱管8が、図1及び図2に示されるように設置される。

【0030】ガス化炉8内の高温高圧の条件下で石炭等の燃料,水及び酸素が反応し燃料が部分燃焼して、高温(約1300℃)の粗ガス(ガス化ガス)が生成される。生成した粗ガスは、同時に形成されたスラグと共に、粗ガス送出路13を介して輻射熱回収器1に導入される。

【0031】輻射熱回収器1に導入された粗ガスは、その内部空間5を流下する。一方、蒸発管部3においては、入口側ヘッダ2から蒸発管部3に流体(水等)が導入され、流体は蒸発管部3内を上昇しながら、内部空間5を流下する粗ガス及びスラグの輻射熱によって加熱される。この結果、粗ガス及びスラグが約900℃に冷却されて、輻射熱の回収が行われる。又、別の流体(水等)が入口側ヘッダ17から蒸発管7を上昇し、伝熱による熱回収部6を上昇する粗ガスの輻射熱を回収(下記参照)する。蒸発管7を上昇した流体は、別のヘッダ16から下流側へ送出される。

【0032】輻射熱回収器1で輻射熱を回収されて冷却された粗ガスは、圧力容器11下部のホッパ10によって方向転換されて上向きに流れ、伝熱による熱回収部6に送られる。一方、スラグは、ホッパ10を介して、圧力容器11の底部に溜められているスラグ冷却水12に落下する。

【0033】伝熱による熱回収部6に導入された粗ガスは、その内部空間を上昇すると共に、蒸発管部3の外側部分,蒸発管部7,蒸発管部7a,蒸発管部14及び伝熱管8に接触してこれれらを加熱する。すると、蒸発管3部の外側部分,蒸発管部7,蒸発管部7a,蒸発管部14では輻射熱回収器1と同様に輻射熱回収が行われ、一方、伝熱管8内では、伝熱管8内を対流する熱媒(水)によって、すなわち伝熱によって粗ガスの熱が回収される。

【0034】つまり、伝熱による熱回収部6では、輻射熱回収と伝熱による熱回収の2つの方法により粗ガスの熱が回収される。

【0035】伝熱による熱回収部6による上記の熱回収により、粗ガスの温度が約360℃に冷却される。冷却された粗ガスは、粗ガス排出路9から排出されて下流側のガス精製設備に送られ、適宜精製されると共に発電等に利用される。

【0036】以上、要するに、本発明によれば、粗ガス冷却器の塔本体を、粗ガスの輻射熱を回収する輻射熱回収部分の外側に伝熱により熱回収する熱回収部分を一体的に設けて一つの塔として構成するので、従来の粗ガス冷却器よりも塔数が減少し、従って、熱回収面でのロス,建設コストを低減できると共に設置スペースも少なくて済む。

【0037】

【発明の効果】以上、要するに、本発明の輻射対流一体型粗ガス冷却器によれば、粗ガス冷却器の塔本体を、粗ガスの輻射熱を回収する輻射熱回収部分の外側に伝熱により熱回収する熱回収部分を一体的に設けて一つの塔として構成するので、従来の粗ガス冷却器よりも塔数が減少し、従って、熱回収面でのロス,建設コストを低減できると共に設置スペースも少なくて済む。

【図面の簡単な説明】

【図1】本発明の輻射対流一体型粗ガス冷却器の略縦断面図である。

【図2】図1の輻射対流一体型粗ガス冷却器の略横断面図である。

【図3】従来の粗ガス冷却器の概略図である。

【符号の説明】

1 輻射熱回収部分

6 伝熱による回収部分

11 圧力容器

15 (輻射対流一体型)粗ガス冷却器

【特許請求の範囲】

【請求項1】 石炭等の燃料をガス化した粗ガスからガス化熱を回収する粗ガス冷却器において、冷却器本体としての圧力容器内に粗ガスの輻射熱を回収する輻射熱回収部分を形成すると共に、この輻射熱回収部分の外側に伝熱により熱回収する熱回収部分を一体的に組み合わせて設けたことを特徴とする石炭等の燃料をガス化した粗ガスからガス化熱を回収する粗ガス冷却器。

【請求項1】 石炭等の燃料をガス化した粗ガスからガス化熱を回収する粗ガス冷却器において、冷却器本体としての圧力容器内に粗ガスの輻射熱を回収する輻射熱回収部分を形成すると共に、この輻射熱回収部分の外側に伝熱により熱回収する熱回収部分を一体的に組み合わせて設けたことを特徴とする石炭等の燃料をガス化した粗ガスからガス化熱を回収する粗ガス冷却器。

【図2】

【図3】

【図1】

【図3】

【図1】

【公開番号】特開平10−298560

【公開日】平成10年(1998)11月10日

【国際特許分類】

【出願番号】特願平9−112953

【出願日】平成9年(1997)4月30日

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

【公開日】平成10年(1998)11月10日

【国際特許分類】

【出願日】平成9年(1997)4月30日

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

[ Back to top ]