糸品質保証方法及び糸加工機

【課題】マルチフィラメント糸を製造する際の糸品質保証方法及び糸品質保証方法を実行する糸加工機を提供する。

【解決手段】糸加工機は、糸を繰り出し得る少なくとも1つの給糸糸巻き20,29のそれぞれを収容するために設置された少なくとも1つの給糸糸巻き収容器24,30と、各々一の糸張力で糸経路を介して給糸糸巻きから糸が給糸されるマルチフィラメント糸製造装置5とを備える。糸張力センサを有する糸張力規定モジュール25が給糸糸巻き収容器24及びマルチフィラメント糸製造装置5の間における少なくとも1つの制御糸経路1に配置され、糸張力規定モジュール25は、糸張力センサによって測定された糸張力から制御値を導出し、且つ糸張力を所定の糸張力範囲において一定に保つために、設置される。

【解決手段】糸加工機は、糸を繰り出し得る少なくとも1つの給糸糸巻き20,29のそれぞれを収容するために設置された少なくとも1つの給糸糸巻き収容器24,30と、各々一の糸張力で糸経路を介して給糸糸巻きから糸が給糸されるマルチフィラメント糸製造装置5とを備える。糸張力センサを有する糸張力規定モジュール25が給糸糸巻き収容器24及びマルチフィラメント糸製造装置5の間における少なくとも1つの制御糸経路1に配置され、糸張力規定モジュール25は、糸張力センサによって測定された糸張力から制御値を導出し、且つ糸張力を所定の糸張力範囲において一定に保つために、設置される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マルチフィラメント糸を製造する際の糸品質保証方法及び該糸品質保証方法を実行する糸加工機に関する。該糸品質保証方法は、各給糸糸巻きから少なくとも1本の糸を繰り出し、糸経路(run of thread)を介して該糸をマルチフィラメント糸製造装置に給糸する工程ステップを有し、該製造装置では糸がある張力に保たれる。この糸品質保証方法は原則としてあらゆるマルチフィラメント糸製造方法、例えば、ドローワインディング法若しくはウィービング法に用いるのに適するが、特にテクスチャード加工法特に仮撚法及び/又はエアカバリング法に適する。

【背景技術】

【0002】

エアカバリングノズルを有する機械(エアカバリング機械)は、エアジェット(インタレースジェット)によって複数のフィラメント糸を互いに取り外せないように加工して複合糸(multi-component yarn)(エアカバリング糸(air covering thread))を製造するのに用いられる。この場合、少なくとも1つのカバリング糸(飾り糸)が芯糸に構成材として結合される。この加工の目的は、複合糸において可能な限り均一にされた結び目を結びつけることによって構成材を互いに結合させ、これにより、製造されるマルチフィラメント糸に良好な機械的及び構造的な弾性を与えることにある。エアカバリング糸の例は特許文献1に開示されている。芯糸は通常、含エラストマー高弾性糸、例えば、ライクラ(登録商標)からなる。カバリング糸は種々の飾り糸からなりうる。糸、すなわち、飾り糸及び芯糸は給糸ロール、例えば、ゴデットロールを介してエアカバリングノズルへ給糸される。複合糸がエアカバリングノズルを通過した後、複合糸は糸巻きに巻き取られて該糸巻きに巻回される。

【0003】

この場合、弾性糸は、特別な給糸ロールを用いて給糸糸巻きから正回転且つ折線方向に巻解(unwind)される(折線方向繰り出し)。この動作を実行するために、少なくとも1つの追加駆動装置が必要となる。弾性糸の給糸糸巻きを折線方向に巻解するために、前記糸巻きは、その軸線が巻解に用いられる給糸ロールの軸線に平行になるように配置される。給糸糸巻きが空になったとき、全ての製造工程は該給糸糸巻きを交換可能にするために停止されなければならない。給糸糸巻きを交換する必要があるとき、例えば、現給糸糸巻きを使い切ったときに、可能な限り手短に製造工程を中断するためだけに、給糸糸巻きを自動的に交換する複雑なシステムが開発されている。このようなシステムは、例えば、特許文献2に開示されている。折線方向繰り出しのための2つの例には差異がある。自由回転折線方向繰り出しでは、給糸糸巻きは駆動源を持たず、自由回転管に据えられる。自由回転繰り出しは低生産速度でのみ用いることができる。被駆動折線方向繰り出しでは給糸糸巻きは支持軸を介して回転駆動される。この被駆動折線方向繰り出しは弾性糸を用いて高生産速度で用いることができる。

【0004】

カバリング糸は、例えば、エアテクスチャード加工ノズル(エアテクスチャード加工機)でフィラメント糸を加工する公知の糸加工機を用いて製造することができる。例えば、エアテクスチャード加工ノズルを用いたカバリング糸の製造及び加工は、通常、単独の機械で行われる。このようなエアテクスチャード加工機は、特許文献3に開示されている。エアテクスチャード加工機は無構造の円滑なフィラメント糸を取り外せないように縮れさせるのに用いられる。この場合、テクスチャード加工糸を形成するために、異質の飾り糸と共に複数の給糸糸が加工される。この加工においてフィラメント糸が不均一に縮れさせられ、必要であれば給糸糸の周りに配される。カバリング糸は種々の飾り糸からなってもよい。フィラメント糸、すなわち、カバリング糸及び芯糸は給糸ロール、例えば、ゴデットロールを介してエアテクスチャード加工ノズルへ給糸される。これらの糸がエアテクスチャード加工ノズルを通過した後、複数の構成材からなる製品である飾り糸(複合糸)は該複合糸が巻回されている糸巻きから繰り出される。巻き取り前に、複合糸は再伸長、固着、収縮、及び/又は仕上げ可能である。

【0005】

仮撚法を実行する糸加工機を用いてカバリング糸を製造することがさらに知られている。この方法は捲縮加工(torsion crimping)として知られている。この場合、フィラメント糸には2組のシリンダ、具体的には給糸ロール及び繰り出しロールの間の仮撚スピンドルにより、いわゆる仮撚りが付与され、この仮撚は、フィラメント糸を加熱することによってその熱可塑特性を利用して毛細糸(capillary thread)に固定される。冷却後、潜伏捻り力が影響して製品である飾り糸は縮れる。

【0006】

このために、マルチフィラメント糸は通常、糸巻きから巻解され、第1の給糸ロールを通過し、ヒータ(最初のヒータ)において加熱され、冷却レール上で冷却され、最後に糸巻きに巻回される前に、仮撚スピンドル、その後段に配された第2の給糸ロール及びいわゆる繰り出し給糸ロールを通過する。仮撚スピンドルは、一作業工程、すなわち、軸トルクをフィラメント糸に伝達することによってマルチフィラメント糸又は個々のフィラメント糸を加撚するとき、一時的にマルチフィラメント糸を強く撚るために用いられる。この一時的な撚り(捻れ状態)は仮撚り(FD)と称される。撚りの結果、回転復帰圧が形成され、該回転復帰圧はヒータ(撚り区域)に広がり、これにより、仮撚スピンドルを通過する前に、フィラメント糸の捻れ状態を加熱及び冷却によって熱的に固定することができる。仮撚スピンドルを通過した後、撚りは再び解かれる。捻り状態において行われる熱固定の結果、糸は所望の縮れ構造を有する。

【0007】

仮撚スピンドルとして摩擦仮撚スピンドルを用いることによって大変高い生産速度を実現することができる。これらの仮撚スピンドルでは、フィラメント糸が間接的に摩擦面によって駆動される。スピンドル、すなわち、円板摩擦装置の円板に比較して糸の径が小さい結果、例えば、円板の回転とフィラメント糸の撚りとの間に高い速度伝達比が実現される。3軸円板摩擦装置が特にこの目的に適している。それゆえ、優れた摩擦仮撚スピンドル、特に3軸円板摩擦装置及び交差ベルトによってフィラメント糸に回転力を伝達するいわゆるニップツイスタが仮撚スピンドルとして用いられる。このような円板摩擦装置が、例えば、特許文献4に開示されている。ニップツイスタは特許文献5に開示されている。摩擦による撚りの付与によって大変高い回転速度を実現することができ、したがって、高い生産速度を実現することができる。もし、フィラメント糸と仮撚スピンドルとの間の摩擦関係が変化する、すなわち、加工変動や不安定加工が発生すると、不均一な糸構造が発生し、若しくは糸に欠陥が発生し、製造された糸の品質低下をもたらす。このような欠陥若しくは擾乱は、例えば、紡糸ミルでの擾乱、糸表面の紡糸前処理の不均一な適用や不均一な調整、テクスチャード加工中の温度の変動、若しくは、例えば、ヒータ及び/又は冷却レールにおける汚染に起因する。これらの擾乱は特に高い回転速度とそれに関連する高い糸張力において発生する、いわゆる糸のバルーニングを引き起こす。糸のバルーニングは制御不能な糸経路と糸張力の変動を引き起こす。その結果、糸は、例えば、仮撚スピンドルの円板表面を飛び越え得る。この撚りずれは撚り区域内の撚り不足、すなわち、フィラメント糸単位長さあたりの撚りの数である撚り密度の変動を招く。加工される糸は、それゆえ、断面において撚られることなく仮撚スピンドルを通過しうる。これは短い近接糸部分、いわゆる、「狭小部」と、サージングと呼ばれる不均一にテクスチャード加工された長い糸部分とを発生させる。サージングでは糸張力が突然増加し、これにより、仮撚スピンドルにおける力の平衡が崩れてしまう。糸において撚りがない区域が形成される。さらには、伸張量が変動し、染色も不満足なものとなる。

【0008】

300m/分をこえるようなテクスチャード加工速度は摩擦仮撚スピンドルによって実現することができる。テクスチャード加工区域における加熱区域及び冷却区域の長さは縮れの熱固定を十分に行うために、テクスチャード加工速度に適合したものにされる。全テクスチャード加工区域の長さが5〜6mであれば、サージング現象は強制固定(force locking)によって作動する摩擦仮撚スピンドルに関連して特に頻繁に発生する。従来の技術に係る強制固定仮撚スピンドルでは、作り出される撚り密度は全く正確に制御することができず、これはサージングという加工技術上の製造限界に帰着し、したがって、関連する糸張力変動を伴う撚り区域における糸のバルーニングは、同様に、撚り変動を引き起こす。加工の安定限界は、一方ではテクスチャード加工区域の幾何学的寸法、例えば、その長さ、撓み点、糸支持等、他方では供給材料の品質、例えば、その均一性、前処理、すなわち、発生する加工変動の影響を受ける。

【0009】

仮撚加工における生産速度を制限する他の要素は糸、例えば、不均一に配向されたマルチフィラメント糸(POY)の給糸糸巻きからの巻解速度である。より高い巻解速度は、給糸糸巻き(巻解領域)以降の糸経路領域における糸張力の激しい変化を引き起こす。これは、巻解中に糸によって形成される公知の「バルーン」の特性から発生する。

【0010】

仮撚加工は給糸糸巻きからのPOY糸の巻解を常に伴う。糸は繰り出しロール(給糸ロール)の回転運動によって給糸糸巻きから繰り出される。繰り出しロールは通常モータによって駆動される主ロールと、主ロールへの糸の巻回の幾何学的形状を規定する受動分離ロールとを有する。巻解領域における糸張力の変化を回避するために、他のローラであるニップローラによって主ロールに押圧力を作用させることが知られている。糸は、これにより、主ロールと該他のローラとの間に挟まれて、糸は主ロールの接線速度でテクスチャード加工工程へ給糸される。給糸糸巻きからの繰り出しの間において糸の張力を増加させ且つ安定させる、給糸糸巻き及び給糸ロールの間に配置される種々のプレテンションシステムがさらに知られている。

【0011】

例えば、給糸糸巻きから繰り出されたPOY糸の張力の変動は本質的に以下の原因がある。すなわち、

− 給糸糸巻きの直径が糸の巻解の結果として時間の経過と共に減じていくので、糸巻きの軸線に沿う糸の動きによって形成される「バルーン」の幾何学的寸法が、それに応じて変化し、糸張力に影響を与える。

− 生産速度が増加し、これにより、給糸糸巻きからの糸の巻解速度が増加した結果として、「バルーン」において糸に作用する遠心力が増加し、糸張力を増加させる。これらの問題は、特に著しくポリアミド(PA)糸において発生する。

【0012】

テクスチャード加工中における糸張力の変動を避けるための公知の装置では、製造工程の開始前でのみ糸の糸張力が調整可能である。これでは前述した製造工程中における糸張力の変化を回避するのに十分ではない。

【0013】

特許文献6は送り中の糸のテクスチャード加工のための装置及び方法を開示する。テクスチャード加工ノズルに入った糸の張力が検出され、テクスチャード加工ノズルにおける撚り効果が該張力に応じて制御される。

【0014】

特許文献7から巻回工程、例えば、糸のオイリング、染色、又は伸張に関連する糸調整方法において個別の糸の糸張力を測定し且つ調整することがさらに知られている。この場合、糸の糸張力は、調整装置を通過後、該糸経路において測定され、調整された糸の張力は巻き取られる前に、すなわち、調整工程の終わりにおいて、測定された張力から導出された調整値に応じて糸張力規定モジュールによって張力の所定範囲において一定に保たれる。糸張力規定モジュールはブレーキと可制御給糸ロールとを備え、これらを用い、糸の糸速度の低下及び/又は上昇によって糸張力が規定される。

【特許文献1】米国特許第6405519号明細書

【特許文献2】国際公開第2004/035446号パンフレット

【特許文献3】独国特許出願公開第3909516号明細書

【特許文献4】独国特許出願公開第3743708号明細書

【特許文献5】特開平06−184848号公報

【特許文献6】スイス国特許出願公開第691386号明細書

【特許文献7】欧州特許出願公開第0875479号明細書

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明の目的は、従来技術の欠点を回避する、特に、糸加工機の稼働休止時間を最小限にしつつ高い生産速度を実現できる糸品質保証方法を提供することにある。

【課題を解決するための手段】

【0016】

この目的は、各独立請求項に係る糸品質保証方法及び糸加工機によって解決される。従属請求項は本発明の好ましい実施の形態を表す。

【0017】

マルチフィラメント糸の製造のための本発明に係る糸品質保証方法は、

各々1つの給糸糸巻きから少なくとも1本の糸を巻解する工程ステップと、

該糸をある張力に保つマルチフィラメント糸製造装置に、各糸経路により該糸を給糸する工程ステップとを有する。

【0018】

本発明によれば、少なくとも制御糸の糸張力が該糸の給糸糸巻きとマルチフィラメント糸製造装置との間における該糸の糸経路において測定され、マルチフィラメント糸製造装置に給糸される前において、制御糸の糸張力が測定された糸張力から導出された調整値に応じて糸張力規定モジュールによって所定の張力範囲において一定に保たれる。

【0019】

糸張力規定モジュールは、例えば、上述した特許文献7に開示される装置に準じて構成され得る。重要なのは、糸張力規定モジュールが糸張力の規定を可能にする活調整駆動部(active adjustable drive)を有することである。糸張力は、例えば、歪みゲージからなる糸張力センサを用いることによって測定可能である。しかしながら、糸張力センサは駆動部の電力消費の測定及び監視も可能である。糸と駆動部との間における摩擦値は糸張力により影響を受けるので、駆動部の電力消費は糸張力によって変化し、該糸張力から制御値を決定することができる。あらゆる型式の糸張力規定システム、例えば、測定された電流を評価する回路に加えて該給糸ロールを流れる電流を測定する測定装置と組み合わされる標準的な給糸ロールを糸張力規定システムとして用いることができる。この配置では該給糸ロール自身が糸張力センサとして機能する。

【0020】

本発明に係る方法によれば、巻解領域における糸張力が安定し、生産速度及び給糸糸巻きの直径に関わりなく、通常の糸張力プロファイルが長期に亘って維持される。これは製品であるマルチフィラメント糸、例えば、給糸糸巻きにおけるPOY糸の全長に亘るテクスチャード加工糸が均一な品質を有することを保証する。さらに、糸品質が同一であるとの条件では、製造工程の生産速度の上昇が達成される。

【0021】

本発明に係る方法は給糸糸巻きから糸を巻解する間における糸張力の完全な「オンライン」制御を実現することができる。糸張力は糸の品質、給糸糸巻きの直径、選択された巻解速度のいずれに拘わらず一定に保つことができる。さらに、必要であれば、巻回中の糸張力を制御された方法によって増加又は減少することが可能であることはもとより、糸張力を恒久的に減じることができ、これにより、より高い生産速度及び効率を実現することができる。

【0022】

制御糸(controlled yarn)は特にマルチフィラメント糸製造装置によって有利に給糸され、好ましくは、給糸ロールを介して最初にヒータに給糸され、その後、クーラに給糸され、さらにその後、エアテクスチャード加工ノズル、また好ましくは、加撚装置に給糸される。このように本発明に係る方法は仮撚に用いられる。本発明に係る方法が仮撚工程に用いられた場合、高い生産速度で典型的に発生する「サージング」の大部分を回避することができる。

【0023】

本発明に係る方法は特に好ましくは、制御糸としての高弾性糸に用いられ、該方法では、高弾性糸が、好ましくは、給糸ロール及び/又は少なくとも1つの糸ガイド装置を介して、マルチフィラメント糸製造装置のエアカバリングノズルに給糸される。この場合、高弾性糸は上方(overhead)に巻解される。

【0024】

本発明に係る方法では、発生する糸張力の変動が相殺されるので、弾性糸を上方に繰り出すことができる。もし、エアカバリング工程において弾性糸が上方に繰り出されれば、給糸糸巻きを変更することに起因する製造工程の中断を回避することができる。上方繰り出しの間、給糸糸巻き自身は回転せず、上方繰り出しの間、直ちに使用可能となる予備給糸糸巻きと協働することができ、適切に作動する糸加工機の稼働休止時間を最小化することができる。予備給糸糸巻きは、弾性糸が現在繰り出されている給糸糸巻きを有する糸加工機の垂直軸に関して対称に配置される。予備給糸糸巻きの糸の自由端は現在巻解されている給糸糸巻きの糸の終端に結びつけられる。現在巻解されている給糸糸巻きの糸が使い果たされると、予備給糸糸巻きの糸が自動的に繰り出され、製造工程は中断することなく継続する。空の給糸糸巻きは、それから、新しい予備給糸糸巻きとして用いられる新しい給糸糸巻きと交換され、該新しい給糸糸巻きの糸は旧の予備給糸糸巻きの糸に結びつけられる。これにより、ほとんど間断のない工程が実現される。

【0025】

制御糸の糸速度は、好ましくは、糸張力規定モジュールによって低下及び/又は上昇する。糸の張力は糸速度の低下若しくは上昇によって減少及び増加し得る。測定された糸張力が記録される場合、製品であるマルチフィラメント糸の品質を続けて評価し且つ調査することができる。

【0026】

本発明に係る糸加工機は、糸を繰り出し可能な少なくとも1つの給糸糸巻きをそれぞれ収容するように設置される少なくとも1つの給糸糸巻き収容器と、各々一の糸張力で糸が給糸糸巻きから糸経路を介して給糸され得るマルチフィラメント糸製造装置とを備える。本発明によれば、糸張力規定モジュールは、関連する給糸糸巻き収容器及びマルチフィラメント糸製造装置の間における少なくとも1つの制御糸経路に配置された糸張力センサを備え、好ましくは、糸張力規定モジュールが糸ブレーキ及び/又は可制御給糸ロールを備える。糸張力規定モジュールは、糸張力センサによって測定された糸張力から制御値を導出し、且つ糸張力を所定の糸張力範囲において一定に保つために設置される。本発明に係る糸品質保証方法は本発明に係る糸加工機を用いて実行することができる。本発明に係る糸加工機は、それゆえ、本発明に係る糸品質保証方法の利点を奏することができる。

【0027】

本発明に係る糸加工機では、マルチフィラメント糸製造装置が、好ましくは、糸経路において順に配置される、給糸ロールと、これらの下流に配置されるヒータ及びクーラと、これらの下流に配置されるエアテクスチャード加工ノズル、または好ましくは、仮撚スピンドルとを備える。この配置では、糸加工機はテクスチャード加工機、すなわち仮撚機、若しくはエアテクスチャード加工機であり、糸張力の変動に起因する製造欠陥は大部分が除去される。

【0028】

マルチフィラメント糸製造装置は、好ましくは、エアカバリングノズルを備え、好ましくは、エアカバリングノズルの手前における糸経路に給糸ロール及び/又は少なくとも1つの糸ガイド装置が配置され、制御糸経路において給糸糸巻き収容器が設置され、該給糸糸巻き収容器に収容されている給糸糸巻きから高弾性糸が上方に繰り出される。該給糸糸巻きは糸張力規定モジュールの一部となることが可能である。糸ガイド装置は、常時、糸張力規定モジュールの同じ場所から高弾性糸を給糸することを可能にする。これは、予備給糸糸巻きによる上方巻解において給糸糸巻きによる製造工程の中断を回避することができるので、給糸糸巻きからの弾性糸の上方巻解の間、特に好都合である。該予備給糸糸巻きは他の給糸糸巻き収容器で予め保持することができる。

【0029】

本発明は図面を参照して典型的な実施の形態において以下、詳細に説明される。

【発明を実施するための最良の形態】

【0030】

図面における図形は本発明の主題を極めて概略的に示し、一定縮尺で示すものではないと解すべきである。本発明に係る主題の個々の構成要素は、その構造が明りょうに図示可能に描かれている。

【0031】

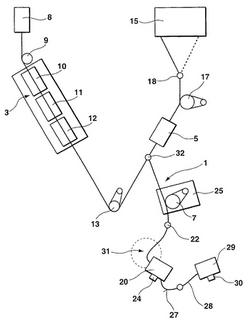

図1は、本発明に係る糸加工機における制御糸経路1を示し、この糸加工機により、弾性糸及び仮撚装置3において製造されるカバリング糸としての糸を用いてエアカバリング方法が実行される。仮撚によってエアカバリング糸を製造する糸加工機の実例について本発明に係る方法を示すものとする。但し、本発明に係る方法、そして特に、活被駆動給糸ロール(actively driven feeder roll)7を介して制御糸としての弾性糸をマルチフィラメント糸製造装置としてのエアカバリング装置5へ給糸すると共にそこで用いられる弾性糸を上方に巻解するようにした給糸および上方巻解に係る好ましい実施の形態は、例えばエアテクスチャード加工糸の製造にも同等に用いることができる。図は、エアカバリング工程と仮撚工程との組み合わせに含め得る各要素が取りうる配置を示す。テクスチャード加工装置では給糸ロール9を介して給糸糸巻き8から巻解されたテクスチャード加工糸がヒータ10、クーラ11及び加撚装置12を通過するが、このテクスチャード加工装置の終端において、テクスチャード加工済みの糸がエアカバリングノズル5に搬入される前に給糸ロール13を囲むようにガイドされ、該エアカバリングノズル5では、該糸が弾性糸につながれる。すなわち、エアカバリングノズルでは、後続手順のための、すなわち、仕上げられたマルチフィラメント糸を糸巻き15に巻回するためのコンパクトな構造を形成するために、テクスチャード加工済みの糸が小さい結び目によって弾性糸につながれる。該糸が糸巻き15に巻回される前に、仕上げられたマルチフィラメント糸が、エアカバリングノズル5及び糸巻き15の間に配置された給糸ロール17、並びに、糸ガイド装置18を介してガイドされる。そして、弾性糸が給糸糸巻き20から上方へ繰り出される。この場合、該弾性糸は最初に糸ガイド装置22を通ってガイドされ、さらに、活被駆動給糸ロール7を介してガイドされる。これらの給糸ロール7は糸張力規定モジュール25の一部である。この糸張力規定モジュール25は、糸張力を制御し且つ規定するために設置された活調整駆動部を有する。該給糸ロール7はその駆動の結果として該弾性糸を引っ張り、これにより、該弾性糸は給糸糸巻き20から上方へ繰り出される。製品であるマルチフィラメント糸の機械的安定性確保に必要な弾性糸の伸張は、エアカバリングノズル5及び糸巻き15の間に配置される給糸ロール17、並びに活被駆動給糸ロール7の回転速度の差異を介して調節される。上方繰り出し中、糸は給糸糸巻き20の外周又は内周から巻解することができる。該給糸糸巻き20は常時、給糸糸巻き収容器24によって固定的に収容される。上方繰り出し中、給糸糸巻き20は回転しないので、該給糸糸巻き20の糸の一端27は、給糸糸巻き収容器30に保持される他の給糸糸巻き(予備給糸糸巻き29)の糸の先端28と結ぶことができ、これにより、予備給糸糸巻き29は、給糸糸巻き20の巻解が完全に終了した後、自動的に巻解される。このように、上方繰り出し中は製造工程を中断する必要がない。

【0032】

外周からの上方繰り出しが、この場合、糸の巻解中において特に高い速度を実現することができるため、本発明に係る方法に特に適している。上方繰り出しの間に「バルーン」31が形成され、これにより、巻解領域において糸張力が連続的に変化する。製造されるマルチフィラメント糸の品質に張力変化が悪影響を及ぼさないように、図示の糸加工機において給糸糸巻き収容器24及びエアカバリングノズル5の間の糸張力規定モジュール25によって糸張力が規定され且つ或る張力範囲内に一定に保たれる。図示の例では、糸張力規定モジュール25は2つの糸ガイド装置22,32の間に配置され、そのうちの1つはエアカバリングノズル5の真正面に配置される。この糸ガイド装置32では、弾性糸が仮撚加工済みのカバリング糸に結合され、例えば、その後、規定された糸張力でエアカバリングノズル5に給糸される。糸張力規定モジュール25の手前の糸ガイド装置22は活被駆動給糸ロール7の手前において中央位置に配置される。この糸ガイド装置22は、給糸糸巻き20,29のいずれかが使用されているかに拘わらず、弾性糸が常時同じ位置から活被駆動給糸ロール7へ給糸されるという効果を奏する。この目的のため、糸ガイド装置22は2つの給糸糸巻き20,29の「焦点に」位置する。

【0033】

図2は、給糸糸巻き収容器41及び仮撚装置42として具体化されたマルチフィラメント糸製造装置の間における、本発明に係る糸加工機における制御糸経路40を示す。仮撚装置42はヒータ43、クーラ44及び加撚装置45を備える。給糸糸巻き収容器41に位置する給糸糸巻き46から糸が給糸ロール48を介して仮撚装置42に給糸される。給糸ロール48は主ロール49及び糸が巻回された分離ロール50を有する。巻解工程の結果として、糸は「バルーン」31を形成する。糸張力規定モジュール53はバルーン31及び給糸ロール48の間における糸経路に配置される。糸張力規定モジュール53は、糸張力を測定する糸張力センサ54と、糸ブレーキ55と、可制御給糸ロール56とを備える。糸張力規定モジュール53によって糸張力の制御値が導出され、これにより、糸張力が所定範囲において一定に保たれる。制御値は、例えば、測定された糸張力と所望の糸張力との差とすることが可能である。糸ブレーキ55及び/又は可制御給糸ロール56は制御値に応じて制御される。例えば、測定された糸張力が高すぎれば、糸の速度は糸ブレーキ55によって低下させられる。本発明に係る糸加工機を用いれば、従来の技術において生産速度の増加と共に線形的に増加する糸張力を、生産速度に拘わらず、一定に保つことができる。それゆえ、糸張力はマルチフィラメント糸の製造工程(「下流工程」)での必要に応じて調整することができる。糸張力は糸張力センサ54を用いて測定され、可制御給糸ロール56の回転速度及び/又は糸ブレーキ55の制動力は、測定された糸張力に応じて閉制御ループにおいて制御される。もし、給糸糸巻き46の直径が減少した場合、該制御ループを介して糸張力規定モジュール53によって糸張力が、全製造工程の間において所望値に対応するよう、例えば、糸張力の所定範囲内に一定に保たれるように、自動的に変化させられる。それゆえ、糸張力規定モジュール53は糸張力を規定し、例えば、POY糸がマルチフィラメント糸製造装置、例えば、仮撚装置42に生産速度の増加と無関係である所定値の糸張力で給糸され、これにより、仮撚中における生産速度の増加を制限する要素の1つが除去される。

【0034】

本発明に係る糸品質保証方法及び該方法を実行するために設置された糸加工機が提案され、糸加工機は、糸を繰り出し得る少なくとも1つの給糸糸巻き20,29のそれぞれを収容するために設置された少なくとも1つの給糸糸巻き収容器24,30と、各々一の糸張力で糸経路を介して給糸糸巻き20,29から糸が給糸されるマルチフィラメント糸製造装置5とを備える。本発明によれば、糸張力センサを有する糸張力規定モジュール25が関連する給糸糸巻き収容器24及びマルチフィラメント糸製造装置5の間における少なくとも1つの制御糸経路1に配置され、糸張力規定モジュール25は、糸張力センサによって測定された糸張力から制御値を導出し、且つ糸張力を所定の糸張力範囲において一定に保つために、設置される。

【0035】

本発明は前述の特定の具体的な実施の形態に限られない。それどころか設計が根本的に異なる型式において本発明の特徴を用いる多くの変形例がありうる。

【図面の簡単な説明】

【0036】

【図1】本発明に係る糸加工機における糸経路を示す図である。

【図2】給糸糸巻き収容器と、仮撚方法を実行するために用いられるマルチフィラメント糸製造装置との間における糸経路を示す図である。

【符号の説明】

【0037】

1,40 糸経路

5 エアカバリング装置

7 活被駆動給糸ロール

20,46 給糸糸巻き

22,32 糸ガイド装置

24,30,41 給糸糸巻き収容器

25,53 糸張力規定モジュール

29 予備給糸糸巻き

42 仮撚装置

43 ヒータ

44 クーラ

45 加撚装置

48 給糸ロール

54 糸張力センサ

55 糸ブレーキ

56 可制御給糸ロール

【技術分野】

【0001】

本発明は、マルチフィラメント糸を製造する際の糸品質保証方法及び該糸品質保証方法を実行する糸加工機に関する。該糸品質保証方法は、各給糸糸巻きから少なくとも1本の糸を繰り出し、糸経路(run of thread)を介して該糸をマルチフィラメント糸製造装置に給糸する工程ステップを有し、該製造装置では糸がある張力に保たれる。この糸品質保証方法は原則としてあらゆるマルチフィラメント糸製造方法、例えば、ドローワインディング法若しくはウィービング法に用いるのに適するが、特にテクスチャード加工法特に仮撚法及び/又はエアカバリング法に適する。

【背景技術】

【0002】

エアカバリングノズルを有する機械(エアカバリング機械)は、エアジェット(インタレースジェット)によって複数のフィラメント糸を互いに取り外せないように加工して複合糸(multi-component yarn)(エアカバリング糸(air covering thread))を製造するのに用いられる。この場合、少なくとも1つのカバリング糸(飾り糸)が芯糸に構成材として結合される。この加工の目的は、複合糸において可能な限り均一にされた結び目を結びつけることによって構成材を互いに結合させ、これにより、製造されるマルチフィラメント糸に良好な機械的及び構造的な弾性を与えることにある。エアカバリング糸の例は特許文献1に開示されている。芯糸は通常、含エラストマー高弾性糸、例えば、ライクラ(登録商標)からなる。カバリング糸は種々の飾り糸からなりうる。糸、すなわち、飾り糸及び芯糸は給糸ロール、例えば、ゴデットロールを介してエアカバリングノズルへ給糸される。複合糸がエアカバリングノズルを通過した後、複合糸は糸巻きに巻き取られて該糸巻きに巻回される。

【0003】

この場合、弾性糸は、特別な給糸ロールを用いて給糸糸巻きから正回転且つ折線方向に巻解(unwind)される(折線方向繰り出し)。この動作を実行するために、少なくとも1つの追加駆動装置が必要となる。弾性糸の給糸糸巻きを折線方向に巻解するために、前記糸巻きは、その軸線が巻解に用いられる給糸ロールの軸線に平行になるように配置される。給糸糸巻きが空になったとき、全ての製造工程は該給糸糸巻きを交換可能にするために停止されなければならない。給糸糸巻きを交換する必要があるとき、例えば、現給糸糸巻きを使い切ったときに、可能な限り手短に製造工程を中断するためだけに、給糸糸巻きを自動的に交換する複雑なシステムが開発されている。このようなシステムは、例えば、特許文献2に開示されている。折線方向繰り出しのための2つの例には差異がある。自由回転折線方向繰り出しでは、給糸糸巻きは駆動源を持たず、自由回転管に据えられる。自由回転繰り出しは低生産速度でのみ用いることができる。被駆動折線方向繰り出しでは給糸糸巻きは支持軸を介して回転駆動される。この被駆動折線方向繰り出しは弾性糸を用いて高生産速度で用いることができる。

【0004】

カバリング糸は、例えば、エアテクスチャード加工ノズル(エアテクスチャード加工機)でフィラメント糸を加工する公知の糸加工機を用いて製造することができる。例えば、エアテクスチャード加工ノズルを用いたカバリング糸の製造及び加工は、通常、単独の機械で行われる。このようなエアテクスチャード加工機は、特許文献3に開示されている。エアテクスチャード加工機は無構造の円滑なフィラメント糸を取り外せないように縮れさせるのに用いられる。この場合、テクスチャード加工糸を形成するために、異質の飾り糸と共に複数の給糸糸が加工される。この加工においてフィラメント糸が不均一に縮れさせられ、必要であれば給糸糸の周りに配される。カバリング糸は種々の飾り糸からなってもよい。フィラメント糸、すなわち、カバリング糸及び芯糸は給糸ロール、例えば、ゴデットロールを介してエアテクスチャード加工ノズルへ給糸される。これらの糸がエアテクスチャード加工ノズルを通過した後、複数の構成材からなる製品である飾り糸(複合糸)は該複合糸が巻回されている糸巻きから繰り出される。巻き取り前に、複合糸は再伸長、固着、収縮、及び/又は仕上げ可能である。

【0005】

仮撚法を実行する糸加工機を用いてカバリング糸を製造することがさらに知られている。この方法は捲縮加工(torsion crimping)として知られている。この場合、フィラメント糸には2組のシリンダ、具体的には給糸ロール及び繰り出しロールの間の仮撚スピンドルにより、いわゆる仮撚りが付与され、この仮撚は、フィラメント糸を加熱することによってその熱可塑特性を利用して毛細糸(capillary thread)に固定される。冷却後、潜伏捻り力が影響して製品である飾り糸は縮れる。

【0006】

このために、マルチフィラメント糸は通常、糸巻きから巻解され、第1の給糸ロールを通過し、ヒータ(最初のヒータ)において加熱され、冷却レール上で冷却され、最後に糸巻きに巻回される前に、仮撚スピンドル、その後段に配された第2の給糸ロール及びいわゆる繰り出し給糸ロールを通過する。仮撚スピンドルは、一作業工程、すなわち、軸トルクをフィラメント糸に伝達することによってマルチフィラメント糸又は個々のフィラメント糸を加撚するとき、一時的にマルチフィラメント糸を強く撚るために用いられる。この一時的な撚り(捻れ状態)は仮撚り(FD)と称される。撚りの結果、回転復帰圧が形成され、該回転復帰圧はヒータ(撚り区域)に広がり、これにより、仮撚スピンドルを通過する前に、フィラメント糸の捻れ状態を加熱及び冷却によって熱的に固定することができる。仮撚スピンドルを通過した後、撚りは再び解かれる。捻り状態において行われる熱固定の結果、糸は所望の縮れ構造を有する。

【0007】

仮撚スピンドルとして摩擦仮撚スピンドルを用いることによって大変高い生産速度を実現することができる。これらの仮撚スピンドルでは、フィラメント糸が間接的に摩擦面によって駆動される。スピンドル、すなわち、円板摩擦装置の円板に比較して糸の径が小さい結果、例えば、円板の回転とフィラメント糸の撚りとの間に高い速度伝達比が実現される。3軸円板摩擦装置が特にこの目的に適している。それゆえ、優れた摩擦仮撚スピンドル、特に3軸円板摩擦装置及び交差ベルトによってフィラメント糸に回転力を伝達するいわゆるニップツイスタが仮撚スピンドルとして用いられる。このような円板摩擦装置が、例えば、特許文献4に開示されている。ニップツイスタは特許文献5に開示されている。摩擦による撚りの付与によって大変高い回転速度を実現することができ、したがって、高い生産速度を実現することができる。もし、フィラメント糸と仮撚スピンドルとの間の摩擦関係が変化する、すなわち、加工変動や不安定加工が発生すると、不均一な糸構造が発生し、若しくは糸に欠陥が発生し、製造された糸の品質低下をもたらす。このような欠陥若しくは擾乱は、例えば、紡糸ミルでの擾乱、糸表面の紡糸前処理の不均一な適用や不均一な調整、テクスチャード加工中の温度の変動、若しくは、例えば、ヒータ及び/又は冷却レールにおける汚染に起因する。これらの擾乱は特に高い回転速度とそれに関連する高い糸張力において発生する、いわゆる糸のバルーニングを引き起こす。糸のバルーニングは制御不能な糸経路と糸張力の変動を引き起こす。その結果、糸は、例えば、仮撚スピンドルの円板表面を飛び越え得る。この撚りずれは撚り区域内の撚り不足、すなわち、フィラメント糸単位長さあたりの撚りの数である撚り密度の変動を招く。加工される糸は、それゆえ、断面において撚られることなく仮撚スピンドルを通過しうる。これは短い近接糸部分、いわゆる、「狭小部」と、サージングと呼ばれる不均一にテクスチャード加工された長い糸部分とを発生させる。サージングでは糸張力が突然増加し、これにより、仮撚スピンドルにおける力の平衡が崩れてしまう。糸において撚りがない区域が形成される。さらには、伸張量が変動し、染色も不満足なものとなる。

【0008】

300m/分をこえるようなテクスチャード加工速度は摩擦仮撚スピンドルによって実現することができる。テクスチャード加工区域における加熱区域及び冷却区域の長さは縮れの熱固定を十分に行うために、テクスチャード加工速度に適合したものにされる。全テクスチャード加工区域の長さが5〜6mであれば、サージング現象は強制固定(force locking)によって作動する摩擦仮撚スピンドルに関連して特に頻繁に発生する。従来の技術に係る強制固定仮撚スピンドルでは、作り出される撚り密度は全く正確に制御することができず、これはサージングという加工技術上の製造限界に帰着し、したがって、関連する糸張力変動を伴う撚り区域における糸のバルーニングは、同様に、撚り変動を引き起こす。加工の安定限界は、一方ではテクスチャード加工区域の幾何学的寸法、例えば、その長さ、撓み点、糸支持等、他方では供給材料の品質、例えば、その均一性、前処理、すなわち、発生する加工変動の影響を受ける。

【0009】

仮撚加工における生産速度を制限する他の要素は糸、例えば、不均一に配向されたマルチフィラメント糸(POY)の給糸糸巻きからの巻解速度である。より高い巻解速度は、給糸糸巻き(巻解領域)以降の糸経路領域における糸張力の激しい変化を引き起こす。これは、巻解中に糸によって形成される公知の「バルーン」の特性から発生する。

【0010】

仮撚加工は給糸糸巻きからのPOY糸の巻解を常に伴う。糸は繰り出しロール(給糸ロール)の回転運動によって給糸糸巻きから繰り出される。繰り出しロールは通常モータによって駆動される主ロールと、主ロールへの糸の巻回の幾何学的形状を規定する受動分離ロールとを有する。巻解領域における糸張力の変化を回避するために、他のローラであるニップローラによって主ロールに押圧力を作用させることが知られている。糸は、これにより、主ロールと該他のローラとの間に挟まれて、糸は主ロールの接線速度でテクスチャード加工工程へ給糸される。給糸糸巻きからの繰り出しの間において糸の張力を増加させ且つ安定させる、給糸糸巻き及び給糸ロールの間に配置される種々のプレテンションシステムがさらに知られている。

【0011】

例えば、給糸糸巻きから繰り出されたPOY糸の張力の変動は本質的に以下の原因がある。すなわち、

− 給糸糸巻きの直径が糸の巻解の結果として時間の経過と共に減じていくので、糸巻きの軸線に沿う糸の動きによって形成される「バルーン」の幾何学的寸法が、それに応じて変化し、糸張力に影響を与える。

− 生産速度が増加し、これにより、給糸糸巻きからの糸の巻解速度が増加した結果として、「バルーン」において糸に作用する遠心力が増加し、糸張力を増加させる。これらの問題は、特に著しくポリアミド(PA)糸において発生する。

【0012】

テクスチャード加工中における糸張力の変動を避けるための公知の装置では、製造工程の開始前でのみ糸の糸張力が調整可能である。これでは前述した製造工程中における糸張力の変化を回避するのに十分ではない。

【0013】

特許文献6は送り中の糸のテクスチャード加工のための装置及び方法を開示する。テクスチャード加工ノズルに入った糸の張力が検出され、テクスチャード加工ノズルにおける撚り効果が該張力に応じて制御される。

【0014】

特許文献7から巻回工程、例えば、糸のオイリング、染色、又は伸張に関連する糸調整方法において個別の糸の糸張力を測定し且つ調整することがさらに知られている。この場合、糸の糸張力は、調整装置を通過後、該糸経路において測定され、調整された糸の張力は巻き取られる前に、すなわち、調整工程の終わりにおいて、測定された張力から導出された調整値に応じて糸張力規定モジュールによって張力の所定範囲において一定に保たれる。糸張力規定モジュールはブレーキと可制御給糸ロールとを備え、これらを用い、糸の糸速度の低下及び/又は上昇によって糸張力が規定される。

【特許文献1】米国特許第6405519号明細書

【特許文献2】国際公開第2004/035446号パンフレット

【特許文献3】独国特許出願公開第3909516号明細書

【特許文献4】独国特許出願公開第3743708号明細書

【特許文献5】特開平06−184848号公報

【特許文献6】スイス国特許出願公開第691386号明細書

【特許文献7】欧州特許出願公開第0875479号明細書

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明の目的は、従来技術の欠点を回避する、特に、糸加工機の稼働休止時間を最小限にしつつ高い生産速度を実現できる糸品質保証方法を提供することにある。

【課題を解決するための手段】

【0016】

この目的は、各独立請求項に係る糸品質保証方法及び糸加工機によって解決される。従属請求項は本発明の好ましい実施の形態を表す。

【0017】

マルチフィラメント糸の製造のための本発明に係る糸品質保証方法は、

各々1つの給糸糸巻きから少なくとも1本の糸を巻解する工程ステップと、

該糸をある張力に保つマルチフィラメント糸製造装置に、各糸経路により該糸を給糸する工程ステップとを有する。

【0018】

本発明によれば、少なくとも制御糸の糸張力が該糸の給糸糸巻きとマルチフィラメント糸製造装置との間における該糸の糸経路において測定され、マルチフィラメント糸製造装置に給糸される前において、制御糸の糸張力が測定された糸張力から導出された調整値に応じて糸張力規定モジュールによって所定の張力範囲において一定に保たれる。

【0019】

糸張力規定モジュールは、例えば、上述した特許文献7に開示される装置に準じて構成され得る。重要なのは、糸張力規定モジュールが糸張力の規定を可能にする活調整駆動部(active adjustable drive)を有することである。糸張力は、例えば、歪みゲージからなる糸張力センサを用いることによって測定可能である。しかしながら、糸張力センサは駆動部の電力消費の測定及び監視も可能である。糸と駆動部との間における摩擦値は糸張力により影響を受けるので、駆動部の電力消費は糸張力によって変化し、該糸張力から制御値を決定することができる。あらゆる型式の糸張力規定システム、例えば、測定された電流を評価する回路に加えて該給糸ロールを流れる電流を測定する測定装置と組み合わされる標準的な給糸ロールを糸張力規定システムとして用いることができる。この配置では該給糸ロール自身が糸張力センサとして機能する。

【0020】

本発明に係る方法によれば、巻解領域における糸張力が安定し、生産速度及び給糸糸巻きの直径に関わりなく、通常の糸張力プロファイルが長期に亘って維持される。これは製品であるマルチフィラメント糸、例えば、給糸糸巻きにおけるPOY糸の全長に亘るテクスチャード加工糸が均一な品質を有することを保証する。さらに、糸品質が同一であるとの条件では、製造工程の生産速度の上昇が達成される。

【0021】

本発明に係る方法は給糸糸巻きから糸を巻解する間における糸張力の完全な「オンライン」制御を実現することができる。糸張力は糸の品質、給糸糸巻きの直径、選択された巻解速度のいずれに拘わらず一定に保つことができる。さらに、必要であれば、巻回中の糸張力を制御された方法によって増加又は減少することが可能であることはもとより、糸張力を恒久的に減じることができ、これにより、より高い生産速度及び効率を実現することができる。

【0022】

制御糸(controlled yarn)は特にマルチフィラメント糸製造装置によって有利に給糸され、好ましくは、給糸ロールを介して最初にヒータに給糸され、その後、クーラに給糸され、さらにその後、エアテクスチャード加工ノズル、また好ましくは、加撚装置に給糸される。このように本発明に係る方法は仮撚に用いられる。本発明に係る方法が仮撚工程に用いられた場合、高い生産速度で典型的に発生する「サージング」の大部分を回避することができる。

【0023】

本発明に係る方法は特に好ましくは、制御糸としての高弾性糸に用いられ、該方法では、高弾性糸が、好ましくは、給糸ロール及び/又は少なくとも1つの糸ガイド装置を介して、マルチフィラメント糸製造装置のエアカバリングノズルに給糸される。この場合、高弾性糸は上方(overhead)に巻解される。

【0024】

本発明に係る方法では、発生する糸張力の変動が相殺されるので、弾性糸を上方に繰り出すことができる。もし、エアカバリング工程において弾性糸が上方に繰り出されれば、給糸糸巻きを変更することに起因する製造工程の中断を回避することができる。上方繰り出しの間、給糸糸巻き自身は回転せず、上方繰り出しの間、直ちに使用可能となる予備給糸糸巻きと協働することができ、適切に作動する糸加工機の稼働休止時間を最小化することができる。予備給糸糸巻きは、弾性糸が現在繰り出されている給糸糸巻きを有する糸加工機の垂直軸に関して対称に配置される。予備給糸糸巻きの糸の自由端は現在巻解されている給糸糸巻きの糸の終端に結びつけられる。現在巻解されている給糸糸巻きの糸が使い果たされると、予備給糸糸巻きの糸が自動的に繰り出され、製造工程は中断することなく継続する。空の給糸糸巻きは、それから、新しい予備給糸糸巻きとして用いられる新しい給糸糸巻きと交換され、該新しい給糸糸巻きの糸は旧の予備給糸糸巻きの糸に結びつけられる。これにより、ほとんど間断のない工程が実現される。

【0025】

制御糸の糸速度は、好ましくは、糸張力規定モジュールによって低下及び/又は上昇する。糸の張力は糸速度の低下若しくは上昇によって減少及び増加し得る。測定された糸張力が記録される場合、製品であるマルチフィラメント糸の品質を続けて評価し且つ調査することができる。

【0026】

本発明に係る糸加工機は、糸を繰り出し可能な少なくとも1つの給糸糸巻きをそれぞれ収容するように設置される少なくとも1つの給糸糸巻き収容器と、各々一の糸張力で糸が給糸糸巻きから糸経路を介して給糸され得るマルチフィラメント糸製造装置とを備える。本発明によれば、糸張力規定モジュールは、関連する給糸糸巻き収容器及びマルチフィラメント糸製造装置の間における少なくとも1つの制御糸経路に配置された糸張力センサを備え、好ましくは、糸張力規定モジュールが糸ブレーキ及び/又は可制御給糸ロールを備える。糸張力規定モジュールは、糸張力センサによって測定された糸張力から制御値を導出し、且つ糸張力を所定の糸張力範囲において一定に保つために設置される。本発明に係る糸品質保証方法は本発明に係る糸加工機を用いて実行することができる。本発明に係る糸加工機は、それゆえ、本発明に係る糸品質保証方法の利点を奏することができる。

【0027】

本発明に係る糸加工機では、マルチフィラメント糸製造装置が、好ましくは、糸経路において順に配置される、給糸ロールと、これらの下流に配置されるヒータ及びクーラと、これらの下流に配置されるエアテクスチャード加工ノズル、または好ましくは、仮撚スピンドルとを備える。この配置では、糸加工機はテクスチャード加工機、すなわち仮撚機、若しくはエアテクスチャード加工機であり、糸張力の変動に起因する製造欠陥は大部分が除去される。

【0028】

マルチフィラメント糸製造装置は、好ましくは、エアカバリングノズルを備え、好ましくは、エアカバリングノズルの手前における糸経路に給糸ロール及び/又は少なくとも1つの糸ガイド装置が配置され、制御糸経路において給糸糸巻き収容器が設置され、該給糸糸巻き収容器に収容されている給糸糸巻きから高弾性糸が上方に繰り出される。該給糸糸巻きは糸張力規定モジュールの一部となることが可能である。糸ガイド装置は、常時、糸張力規定モジュールの同じ場所から高弾性糸を給糸することを可能にする。これは、予備給糸糸巻きによる上方巻解において給糸糸巻きによる製造工程の中断を回避することができるので、給糸糸巻きからの弾性糸の上方巻解の間、特に好都合である。該予備給糸糸巻きは他の給糸糸巻き収容器で予め保持することができる。

【0029】

本発明は図面を参照して典型的な実施の形態において以下、詳細に説明される。

【発明を実施するための最良の形態】

【0030】

図面における図形は本発明の主題を極めて概略的に示し、一定縮尺で示すものではないと解すべきである。本発明に係る主題の個々の構成要素は、その構造が明りょうに図示可能に描かれている。

【0031】

図1は、本発明に係る糸加工機における制御糸経路1を示し、この糸加工機により、弾性糸及び仮撚装置3において製造されるカバリング糸としての糸を用いてエアカバリング方法が実行される。仮撚によってエアカバリング糸を製造する糸加工機の実例について本発明に係る方法を示すものとする。但し、本発明に係る方法、そして特に、活被駆動給糸ロール(actively driven feeder roll)7を介して制御糸としての弾性糸をマルチフィラメント糸製造装置としてのエアカバリング装置5へ給糸すると共にそこで用いられる弾性糸を上方に巻解するようにした給糸および上方巻解に係る好ましい実施の形態は、例えばエアテクスチャード加工糸の製造にも同等に用いることができる。図は、エアカバリング工程と仮撚工程との組み合わせに含め得る各要素が取りうる配置を示す。テクスチャード加工装置では給糸ロール9を介して給糸糸巻き8から巻解されたテクスチャード加工糸がヒータ10、クーラ11及び加撚装置12を通過するが、このテクスチャード加工装置の終端において、テクスチャード加工済みの糸がエアカバリングノズル5に搬入される前に給糸ロール13を囲むようにガイドされ、該エアカバリングノズル5では、該糸が弾性糸につながれる。すなわち、エアカバリングノズルでは、後続手順のための、すなわち、仕上げられたマルチフィラメント糸を糸巻き15に巻回するためのコンパクトな構造を形成するために、テクスチャード加工済みの糸が小さい結び目によって弾性糸につながれる。該糸が糸巻き15に巻回される前に、仕上げられたマルチフィラメント糸が、エアカバリングノズル5及び糸巻き15の間に配置された給糸ロール17、並びに、糸ガイド装置18を介してガイドされる。そして、弾性糸が給糸糸巻き20から上方へ繰り出される。この場合、該弾性糸は最初に糸ガイド装置22を通ってガイドされ、さらに、活被駆動給糸ロール7を介してガイドされる。これらの給糸ロール7は糸張力規定モジュール25の一部である。この糸張力規定モジュール25は、糸張力を制御し且つ規定するために設置された活調整駆動部を有する。該給糸ロール7はその駆動の結果として該弾性糸を引っ張り、これにより、該弾性糸は給糸糸巻き20から上方へ繰り出される。製品であるマルチフィラメント糸の機械的安定性確保に必要な弾性糸の伸張は、エアカバリングノズル5及び糸巻き15の間に配置される給糸ロール17、並びに活被駆動給糸ロール7の回転速度の差異を介して調節される。上方繰り出し中、糸は給糸糸巻き20の外周又は内周から巻解することができる。該給糸糸巻き20は常時、給糸糸巻き収容器24によって固定的に収容される。上方繰り出し中、給糸糸巻き20は回転しないので、該給糸糸巻き20の糸の一端27は、給糸糸巻き収容器30に保持される他の給糸糸巻き(予備給糸糸巻き29)の糸の先端28と結ぶことができ、これにより、予備給糸糸巻き29は、給糸糸巻き20の巻解が完全に終了した後、自動的に巻解される。このように、上方繰り出し中は製造工程を中断する必要がない。

【0032】

外周からの上方繰り出しが、この場合、糸の巻解中において特に高い速度を実現することができるため、本発明に係る方法に特に適している。上方繰り出しの間に「バルーン」31が形成され、これにより、巻解領域において糸張力が連続的に変化する。製造されるマルチフィラメント糸の品質に張力変化が悪影響を及ぼさないように、図示の糸加工機において給糸糸巻き収容器24及びエアカバリングノズル5の間の糸張力規定モジュール25によって糸張力が規定され且つ或る張力範囲内に一定に保たれる。図示の例では、糸張力規定モジュール25は2つの糸ガイド装置22,32の間に配置され、そのうちの1つはエアカバリングノズル5の真正面に配置される。この糸ガイド装置32では、弾性糸が仮撚加工済みのカバリング糸に結合され、例えば、その後、規定された糸張力でエアカバリングノズル5に給糸される。糸張力規定モジュール25の手前の糸ガイド装置22は活被駆動給糸ロール7の手前において中央位置に配置される。この糸ガイド装置22は、給糸糸巻き20,29のいずれかが使用されているかに拘わらず、弾性糸が常時同じ位置から活被駆動給糸ロール7へ給糸されるという効果を奏する。この目的のため、糸ガイド装置22は2つの給糸糸巻き20,29の「焦点に」位置する。

【0033】

図2は、給糸糸巻き収容器41及び仮撚装置42として具体化されたマルチフィラメント糸製造装置の間における、本発明に係る糸加工機における制御糸経路40を示す。仮撚装置42はヒータ43、クーラ44及び加撚装置45を備える。給糸糸巻き収容器41に位置する給糸糸巻き46から糸が給糸ロール48を介して仮撚装置42に給糸される。給糸ロール48は主ロール49及び糸が巻回された分離ロール50を有する。巻解工程の結果として、糸は「バルーン」31を形成する。糸張力規定モジュール53はバルーン31及び給糸ロール48の間における糸経路に配置される。糸張力規定モジュール53は、糸張力を測定する糸張力センサ54と、糸ブレーキ55と、可制御給糸ロール56とを備える。糸張力規定モジュール53によって糸張力の制御値が導出され、これにより、糸張力が所定範囲において一定に保たれる。制御値は、例えば、測定された糸張力と所望の糸張力との差とすることが可能である。糸ブレーキ55及び/又は可制御給糸ロール56は制御値に応じて制御される。例えば、測定された糸張力が高すぎれば、糸の速度は糸ブレーキ55によって低下させられる。本発明に係る糸加工機を用いれば、従来の技術において生産速度の増加と共に線形的に増加する糸張力を、生産速度に拘わらず、一定に保つことができる。それゆえ、糸張力はマルチフィラメント糸の製造工程(「下流工程」)での必要に応じて調整することができる。糸張力は糸張力センサ54を用いて測定され、可制御給糸ロール56の回転速度及び/又は糸ブレーキ55の制動力は、測定された糸張力に応じて閉制御ループにおいて制御される。もし、給糸糸巻き46の直径が減少した場合、該制御ループを介して糸張力規定モジュール53によって糸張力が、全製造工程の間において所望値に対応するよう、例えば、糸張力の所定範囲内に一定に保たれるように、自動的に変化させられる。それゆえ、糸張力規定モジュール53は糸張力を規定し、例えば、POY糸がマルチフィラメント糸製造装置、例えば、仮撚装置42に生産速度の増加と無関係である所定値の糸張力で給糸され、これにより、仮撚中における生産速度の増加を制限する要素の1つが除去される。

【0034】

本発明に係る糸品質保証方法及び該方法を実行するために設置された糸加工機が提案され、糸加工機は、糸を繰り出し得る少なくとも1つの給糸糸巻き20,29のそれぞれを収容するために設置された少なくとも1つの給糸糸巻き収容器24,30と、各々一の糸張力で糸経路を介して給糸糸巻き20,29から糸が給糸されるマルチフィラメント糸製造装置5とを備える。本発明によれば、糸張力センサを有する糸張力規定モジュール25が関連する給糸糸巻き収容器24及びマルチフィラメント糸製造装置5の間における少なくとも1つの制御糸経路1に配置され、糸張力規定モジュール25は、糸張力センサによって測定された糸張力から制御値を導出し、且つ糸張力を所定の糸張力範囲において一定に保つために、設置される。

【0035】

本発明は前述の特定の具体的な実施の形態に限られない。それどころか設計が根本的に異なる型式において本発明の特徴を用いる多くの変形例がありうる。

【図面の簡単な説明】

【0036】

【図1】本発明に係る糸加工機における糸経路を示す図である。

【図2】給糸糸巻き収容器と、仮撚方法を実行するために用いられるマルチフィラメント糸製造装置との間における糸経路を示す図である。

【符号の説明】

【0037】

1,40 糸経路

5 エアカバリング装置

7 活被駆動給糸ロール

20,46 給糸糸巻き

22,32 糸ガイド装置

24,30,41 給糸糸巻き収容器

25,53 糸張力規定モジュール

29 予備給糸糸巻き

42 仮撚装置

43 ヒータ

44 クーラ

45 加撚装置

48 給糸ロール

54 糸張力センサ

55 糸ブレーキ

56 可制御給糸ロール

【特許請求の範囲】

【請求項1】

マルチフィラメント糸の製造のための糸品質保証方法であって、

各々1つの給糸糸巻き(20,29,46)から少なくとも1本の糸を繰り出す工程ステップと、

該糸をある張力に保つマルチフィラメント糸製造装置(42,5)に、各糸経路(1,40)により該糸を給糸する工程ステップとを有し、

少なくとも制御糸の糸張力を該糸の給糸糸巻き(20,46)及び前記マルチフィラメント糸製造装置(42,5)の間における該糸の糸経路において測定する糸品質保証方法において、

前記マルチフィラメント糸製造装置(42,5)に給糸される前において、制御糸の糸張力が、前記測定された糸張力から導出された調整値に応じて糸張力規定モジュール(25,53)によって所定の張力範囲において一定に保たれることを特徴とする糸品質保証方法。

【請求項2】

前記マルチフィラメント糸製造装置(42)によって前記制御糸が、好ましくは給糸ロール(48)を介して最初にヒータ(43)に給糸され、その後、クーラ(44)に給糸され、さらにその後、エアテクスチャード加工ノズルまたは好ましくは加撚装置(45)に給糸されることを特徴とする請求項1記載の糸品質保証方法。

【請求項3】

制御糸として高弾性糸が、好ましくは、給糸ロール(7)及び/又は少なくとも1つの糸ガイド装置(22,32)を介して前記マルチフィラメント糸製造装置のエアカバリングノズル(5)に給糸され、高弾性糸は上方に繰り出されることを特徴とする請求項1又は2記載の糸品質保証方法。

【請求項4】

前記制御糸の糸速度は、好ましくは、前記糸張力規定モジュール(25,53)によって低下及び/又は上昇し、及び/又は前記測定された糸張力が記録されることを特徴とする請求項1乃至3のいずれか1項に記載の糸品質保証方法。

【請求項5】

請求項1乃至4の少なくとも1項に係る前記方法を実行するために設置された糸加工機であって、

糸を繰り出し可能な少なくとも1つの給糸糸巻き(20,29,46)をそれぞれ収容するように設置される少なくとも1つの給糸糸巻き収容器(24,30,41)と、

各々一の糸張力で糸が前記給糸糸巻き(20,46)から糸経路を介して給糸され得るマルチフィラメント糸製造装置(5,42)とを備え、

糸張力規定モジュール(25,53)は、前記関連する給糸糸巻き収容器(24,41)及び前記マルチフィラメント糸製造装置(5,42)の間における少なくとも1つの制御糸経路(1,40)に配置された糸張力センサ(54)を備える糸加工機において、

前記糸張力規定モジュール(25,53)が、好ましくは、糸ブレーキ(55)及び/又は可制御給糸ロール(56,7)を備え、前記糸張力規定モジュール(25,53)は、糸張力センサ(54)によって測定された糸張力から制御値を導出し且つ糸張力を所定の糸張力範囲において一定に保つために設置されることを特徴とする糸加工機。

【請求項6】

前記マルチフィラメント糸製造装置(42)が、好ましくは、前記糸経路において順に配置される、給糸ロール(48)と、これらの下流に配置されるヒータ(43)及びクーラ(44)と、これらの下流に配置されるエアテクスチャード加工ノズルまたは好ましくは仮撚スピンドル(45)とを備えることを特徴とする請求項5記載の糸加工機。

【請求項7】

前記マルチフィラメント糸製造装置はエアカバリングノズル(5)を備え、好ましくは、該エアカバリングノズル(5)の手前における前記糸経路(1)に給糸ロール(7)及び/又は少なくとも1つの糸ガイド装置(22,32)が配置され、前記制御糸経路(1)に給糸糸巻き収容器(24,30)が設置され、該給糸糸巻き収容器(24,30)に収容されている給糸糸巻き(20,29)から高弾性糸が上方に繰り出されることを特徴とする請求項5及び/又は6記載の糸加工機。

【請求項1】

マルチフィラメント糸の製造のための糸品質保証方法であって、

各々1つの給糸糸巻き(20,29,46)から少なくとも1本の糸を繰り出す工程ステップと、

該糸をある張力に保つマルチフィラメント糸製造装置(42,5)に、各糸経路(1,40)により該糸を給糸する工程ステップとを有し、

少なくとも制御糸の糸張力を該糸の給糸糸巻き(20,46)及び前記マルチフィラメント糸製造装置(42,5)の間における該糸の糸経路において測定する糸品質保証方法において、

前記マルチフィラメント糸製造装置(42,5)に給糸される前において、制御糸の糸張力が、前記測定された糸張力から導出された調整値に応じて糸張力規定モジュール(25,53)によって所定の張力範囲において一定に保たれることを特徴とする糸品質保証方法。

【請求項2】

前記マルチフィラメント糸製造装置(42)によって前記制御糸が、好ましくは給糸ロール(48)を介して最初にヒータ(43)に給糸され、その後、クーラ(44)に給糸され、さらにその後、エアテクスチャード加工ノズルまたは好ましくは加撚装置(45)に給糸されることを特徴とする請求項1記載の糸品質保証方法。

【請求項3】

制御糸として高弾性糸が、好ましくは、給糸ロール(7)及び/又は少なくとも1つの糸ガイド装置(22,32)を介して前記マルチフィラメント糸製造装置のエアカバリングノズル(5)に給糸され、高弾性糸は上方に繰り出されることを特徴とする請求項1又は2記載の糸品質保証方法。

【請求項4】

前記制御糸の糸速度は、好ましくは、前記糸張力規定モジュール(25,53)によって低下及び/又は上昇し、及び/又は前記測定された糸張力が記録されることを特徴とする請求項1乃至3のいずれか1項に記載の糸品質保証方法。

【請求項5】

請求項1乃至4の少なくとも1項に係る前記方法を実行するために設置された糸加工機であって、

糸を繰り出し可能な少なくとも1つの給糸糸巻き(20,29,46)をそれぞれ収容するように設置される少なくとも1つの給糸糸巻き収容器(24,30,41)と、

各々一の糸張力で糸が前記給糸糸巻き(20,46)から糸経路を介して給糸され得るマルチフィラメント糸製造装置(5,42)とを備え、

糸張力規定モジュール(25,53)は、前記関連する給糸糸巻き収容器(24,41)及び前記マルチフィラメント糸製造装置(5,42)の間における少なくとも1つの制御糸経路(1,40)に配置された糸張力センサ(54)を備える糸加工機において、

前記糸張力規定モジュール(25,53)が、好ましくは、糸ブレーキ(55)及び/又は可制御給糸ロール(56,7)を備え、前記糸張力規定モジュール(25,53)は、糸張力センサ(54)によって測定された糸張力から制御値を導出し且つ糸張力を所定の糸張力範囲において一定に保つために設置されることを特徴とする糸加工機。

【請求項6】

前記マルチフィラメント糸製造装置(42)が、好ましくは、前記糸経路において順に配置される、給糸ロール(48)と、これらの下流に配置されるヒータ(43)及びクーラ(44)と、これらの下流に配置されるエアテクスチャード加工ノズルまたは好ましくは仮撚スピンドル(45)とを備えることを特徴とする請求項5記載の糸加工機。

【請求項7】

前記マルチフィラメント糸製造装置はエアカバリングノズル(5)を備え、好ましくは、該エアカバリングノズル(5)の手前における前記糸経路(1)に給糸ロール(7)及び/又は少なくとも1つの糸ガイド装置(22,32)が配置され、前記制御糸経路(1)に給糸糸巻き収容器(24,30)が設置され、該給糸糸巻き収容器(24,30)に収容されている給糸糸巻き(20,29)から高弾性糸が上方に繰り出されることを特徴とする請求項5及び/又は6記載の糸加工機。

【図1】

【図2】

【図2】

【公開番号】特開2006−70424(P2006−70424A)

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【外国語出願】

【出願番号】特願2005−246201(P2005−246201)

【出願日】平成17年8月26日(2005.8.26)

【出願人】(505257316)シャレール シュヴェッター メテラー アー・ゲー (4)

【Fターム(参考)】

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願番号】特願2005−246201(P2005−246201)

【出願日】平成17年8月26日(2005.8.26)

【出願人】(505257316)シャレール シュヴェッター メテラー アー・ゲー (4)

【Fターム(参考)】

[ Back to top ]