糸巻取装置及び糸解舒方法

【課題】高速で糸を巻取る場合においても、給糸ボビンの解舒時のスラッフィングの発生を極力抑え、パッケージ生産効率を向上させることが可能な糸巻取装置を提供すること。

【解決手段】巻取ユニット1の糸解舒補助装置20は、給糸ボビン8の解舒時に、給糸ボビン8の糸解舒側の端部に被せられて糸の膨らみを規制する可動筒体31を有し、この可動筒体31の内径が、28mm以上30mm以下である。

【解決手段】巻取ユニット1の糸解舒補助装置20は、給糸ボビン8の解舒時に、給糸ボビン8の糸解舒側の端部に被せられて糸の膨らみを規制する可動筒体31を有し、この可動筒体31の内径が、28mm以上30mm以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、給糸ボビンから解舒された糸を巻取る糸巻取装置、及び、糸解舒方法に関する。

【背景技術】

【0002】

従来から、精紡機等で生産された給糸ボビンの糸を解舒して、スラブ等の糸欠陥を除去しつつ、複数の給糸ボビンの糸を糸継ぎして1つのパッケージを形成する自動ワインダが知られている。その中でも、特許文献1には、解舒時の糸張力を安定させて糸切れを防止するために、解舒された糸の膨らみ(バルーンともいう)を規制する、糸解舒補助装置を備えたものが開示されている。

【0003】

特許文献1の糸解舒補助装置は、糸の解舒時に、立設支持された給糸ボビンの上端部(糸解舒側の端部)に被せられ、給糸ボビンからの糸の解舒に追従して降下する可動筒体を有する。この可動筒体によって、給糸ボビンから解舒された糸が一定以上に膨らまないように規制されてバルーン形状が安定するため、糸の解舒張力が安定し、糸切れが防止される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−29765号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、近年、パッケージ生産効率の向上を目的として、給糸ボビンからの糸をより高い巻取速度で巻取ることが望まれている。しかしながら、巻取速度(糸解舒速度)を上げると、糸解舒時のバルーンが十分に膨らまなくなる。特に、給糸ボビンの糸量が1/3以下となったときには、バルーンが小さくなってしまう。その結果、毛羽が絡み合った糸が一度に給糸ボビンから抜ける、いわゆるスラッフィング(輪抜け)が発生し、糸切れが生じやすくなる。このように、単純に巻取速度を上げても、上記のようなスラッフィングに起因する糸切れが頻発することによって、逆にパッケージの生産効率が低下してしまう。

【0006】

本発明の目的は、高速で糸を巻取る場合においても、給糸ボビンの解舒時のスラッフィングの発生を極力抑え、パッケージ生産効率を向上させることが可能な糸巻取装置を提供することである。

【課題を解決するための手段及び発明の効果】

【0007】

第1の発明の糸巻取装置は、芯管に糸が巻き付けられた給糸ボビンを支持するボビン支持部と、前記ボビン支持部に支持された前記給糸ボビンから解舒された糸を巻取って、パッケージを形成する糸巻取部と、前記給糸ボビンからの糸の解舒を補助する糸解舒補助装置と、を備え、

前記糸解舒補助装置は、糸の解舒時に、前記給糸ボビンの糸解舒側の端部に被せられて、前記給糸ボビンから解舒される際の糸の膨らみを規制する、筒体を有し、前記筒体の内径が、28mm以上30mm以下であることを特徴とするものである。

【0008】

本発明によれば、給糸ボビンの糸解舒側の端部に被せられる筒体の内径が、28mm以上30mm以下という範囲で設定されることにより、高い巻取速度で糸を巻取る場合であってもバルーンが十分に膨らむようになり、スラッフィングの発生が抑制される。

【0009】

第2の発明の糸巻取装置は、前記第1の発明において、前記糸解舒補助装置は、前記給糸ボビンの糸層を検出する検出手段を有し、前記筒体は、前記検出手段の検出結果に応じて、その筒軸方向で、且つ、糸層に近づく方向に移動することを特徴とするものである。

【0010】

本発明によれば、給糸ボビンの糸解舒の進行に追従して、筒体を筒軸方向に移動させることができるため、常にバルーン形状を一定に保つことができ、糸の解舒が安定する。

【0011】

第3の発明の糸巻取装置は、前記第2の発明において、前記糸解舒補助装置は、絞り部を備えた固定絞り部材を有し、前記筒体は、前記固定絞り部材を取り囲むように配置され、前記固定絞り部材に対して前記筒軸方向に移動可能に構成されていることを特徴とするものである。

【0012】

本発明においては、絞り部を有する固定絞り部材に対して、バルーンを規制する筒体が筒軸方向に移動する。そのため、固定絞り部材の絞り部によって糸道が常に同じ位置で規制され、この絞り部を基点に形成されたバルーンが可動筒体によって規制されることから、バルーン形状が一層安定する。

【0013】

第4の発明の糸巻取装置は、前記第2又は第3の発明において、前記糸解舒補助装置は、前記筒体を前記筒軸方向に移動させるための駆動手段と、前記駆動手段の駆動力を前記筒体に伝達する伝達機構を有することを特徴とするものである。

【0014】

本発明においては、筒体の移動のための専用の駆動手段が備えられているため、糸巻取装置の他の動作部の動作に関係なく、独立して筒体の移動制御を行える。

【0015】

第5の発明の糸巻取装置は、前記第4の発明において、前記駆動手段は、ステッピングモータであることを特徴とするものである。

【0016】

これによれば、ステッピングモータの駆動パルス数を調整することによって、筒体の移動を容易に制御できる。また、不具合によって筒体が別部材にひっかかるなどして移動不能となった場合でも、モータが脱調するために破損が防止される。

【0017】

第6の発明の糸巻取装置は、前記第4の発明において、前記駆動手段は、エアシリンダであることを特徴とするものである。

【0018】

エアシリンダのロッドの進退駆動によって筒体を直線的に移動させることができるため、伝達機構の構成が簡単になる。

【0019】

第7の発明の糸巻取装置は、前記第4〜第6の何れかの発明において、前記伝達機構は、ネジ機構であることを特徴とするものである。

【0020】

伝動機構にネジ機構を用いることにより、筒体の移動制御を精度よく行うことができる。また、万が一、駆動部の動力が喪失したときに、現在の状態が保持されるという利点もある。

【0021】

第8の発明の糸巻取装置は、前記第4〜第6の何れかの発明において、前記伝達機構は、前記筒体に連結された伝動ベルトを有することを特徴とするものである。

【0022】

潤滑剤などの油剤を使用しない伝動ベルトで駆動力を伝達する構成とすることで、糸巻取装置の周囲に漂う風綿が伝達機構に付着することによる不具合の発生を減らすことができる。

【0023】

第9の発明の糸巻取装置は、前記第1〜第8の何れかの発明において、前記筒体は、内径が一定のストレート筒部と、このストレート筒部の前記給糸ボビン側の端部に連なり、外端に向かうほど径が拡大するテーパー形状を有するテーパー筒部とを有し、前記ストレート筒部の内径が、28mm以上30mm以下であることを特徴とするものである。

【0024】

ストレート筒部の給糸ボビン側の端部にテーパー筒部が形成されることによって、解舒された糸がスムーズにストレート筒部内に導かれるため、糸の解舒張力の一層の安定化、及び、毛羽の抑制という効果が得られる。このような構成を有する筒体において、バルーンの規制は、ストレート筒部の端部(テーパー筒部との接続部分)でなされることから、このストレート筒部の内径を28mm以上30mm以下とするのがよい。

【0025】

第10の発明の糸巻取装置は、前記第1〜第9の何れかの発明において、前記給糸ボビンの前記芯管の軸心が、前記筒体の軸心と一致するように、糸解舒時における前記給糸ボビンの姿勢を調整する姿勢調整手段を備えていることを特徴とするものである。

【0026】

筒体の内径が小さいと、高い巻取速度で糸を巻取る場合にバルーンを広げることができ、糸解舒時のスラッフィングの発生が抑えられるが、一方で、解舒中に筒体と給糸ボビンが接触しやすくなる。この点、本発明では、姿勢調整手段によって、給糸ボビンの軸心と筒体の軸心を一致させることができることから、筒体と、給糸ボビンの芯管とのクリアランスが小さくても、筒体と給糸ボビンの接触が生じにくくなる。

【0027】

第11の発明の糸巻取装置は、前記第1〜第9の何れかの発明において、前記ボビン支持部は、前記給糸ボビンの前記芯管内に挿入されて、協働して前記芯管を保持する3以上の複数の突片を有することを特徴とするものである。

【0028】

2つの突片のみで給糸ボビンを保持する場合は姿勢安定性がやや低く、芯管の軸心と筒体の軸心とがずれやすい。本発明によれば、3以上の複数の突片によって芯管を保持するため、芯管の軸心を筒体の軸心と一致させた状態を維持できる。

【0029】

第12の発明の糸巻取装置は、前記第1〜第9の何れかの発明において、前記ボビン支持部は、前記給糸ボビンの前記芯管内に挿入される芯部材と、前記芯部材の周囲に配置されて、前記芯部材が前記芯管内に挿入されたときに前記芯管の内面に密着する弾性部材とを有することを特徴とするものである。

【0030】

本発明によれば、芯部材が給糸ボビンの芯管内に挿入された状態で、芯部材の周囲に配置された弾性部材が芯管の内面に密着することから、給糸ボビンの姿勢が安定する。従って、芯管の軸心を筒体の軸心と一致させた状態を維持できる。

【0031】

第13の発明の糸解舒方法は、芯管に糸が巻き付けられた給糸ボビンから糸を解舒する方法であって、内径が28mm以上30mm以下の筒体を、その軸心と前記給糸ボビンの軸心とを一致させた状態で、外径が17mm以上22mm以下の前記芯管の糸解舒側の端部に被せ、前記給糸ボビンから解舒される糸の膨らみを前記筒体によって規制することを特徴とするものである。

【0032】

本発明によれば、給糸ボビンの芯管と筒体の軸心を一致させてから、筒体を給糸ボビンの端部に被せることから、筒体と、給糸ボビンの芯管とのクリアランスが小さくても、筒体と給糸ボビンの接触が生じにくい。従って、筒体の内径を、給糸ボビンの芯管の外径よりも僅かに大きい、28mm以上30mm以下の径に設定することができ、これにより、高い巻取速度で糸を巻取る場合でもであっても、解舒される糸のバルーンが十分に膨らむこととなって、スラッフィングの発生が抑制される。

【0033】

第14の発明の糸解舒方法は、前記第13の発明において、前記給糸ボビンの前記芯管の外径が、17mm以上20mm以下である場合には、内径が28mmの筒体を使用し、前記芯管の外径が、20mmより大きく22mm以下である場合には、内径が30mmの筒体を使用することを特徴とするものである。

【0034】

使用する給糸ボビンの芯管の太さが異なる場合には、それぞれの芯管に対して、適切な内径の筒体を使い分けることで、何れの給糸ボビンであっても、高速で糸の巻取を行いつつスラッフィングの発生を抑制できる。

【図面の簡単な説明】

【0035】

【図1】自動ワインダの1つの巻取ユニットの側面図である。

【図2】糸解舒補助装置の側面図である。

【図3】糸解舒補助装置の前面図である。

【図4】固定絞り部材と可動筒体の斜視図である。

【図5】給糸ボビンの姿勢調整を説明する図である。

【図6】実施例で使用した給糸ボビンの外形図である。

【図7】実施例のボビンAについてのスラッフィングの発生数を示すグラフである。

【図8】実施例のボビンBについてのスラッフィングの発生数を示すグラフである。

【図9】変更形態の糸解舒補助装置の正面図である。

【図10】別の変更形態のボビン支持部の拡大図である。

【発明を実施するための形態】

【0036】

次に、本発明の実施の形態について説明する。本実施形態は、給糸ボビンから解舒された糸を巻取管に巻取って巻取パッケージを形成する巻取ユニット(糸巻取装置)を多数備えた、自動ワインダに本発明を適用した一例である。自動ワインダは、1つのパッケージを形成する巻取ユニットが、一方向に多数列設された構成を有する。図1は、自動ワインダの1つの巻取ユニットの側面図である。尚、図1において、右側を作業者が巻取ユニット1に対して作業を行う前側(正面側)、左側をその反対側の後側(背面側)と定義する。

【0037】

図1に示すように、各々の巻取ユニット1は、ボビン供給装置2、ボビン支持部3、及び、糸巻取部4と、これら巻取ユニット1の各部を制御するユニット制御部5を備えている。そして、巻取ユニット1は、ボビン供給装置2から供給された給糸ボビン8をボビン支持部3で保持しつつ、この給糸ボビン8から解舒される紡績糸Yをトラバースさせながら巻取管6に巻き付けて、所定形状のパッケージPを形成する。

【0038】

ボビン供給装置2は、芯管9に糸が巻き付けられてなる筒状の給糸ボビン8を複数貯留するとともに、貯留している給糸ボビン8のうちの1つをボビン支持部3に供給する。詳細には、ボビン供給装置2は、複数の給糸ボビン8を収容する円柱状のマガジン10と、このマガジン10の下方に配置され、マガジン10に収容された複数の給糸ボビン8のうちの1つをボビン支持部3へ向けて案内しながら落下させるガイドシュート11を有する。尚、巻取ユニット1の機台7に、支持フレーム12が、例えばネジ止めによって、着脱可能に設けられており、マガジン10とガイドシュート11は、ボビン支持部3のペッグ16に向くように鉛直方向に対して前側にやや傾いた姿勢で、それぞれ支持フレーム12に取り付けられている。

【0039】

マガジン10は、支持フレーム12に取り付けられた回動軸13を中心に回動可能に構成されている。このマガジン10には、周方向に配置されて、それぞれ給糸ボビン8が収容される複数のボビン収容孔(図示省略)が形成されている。また、マガジン10の下側には、複数のボビン収容孔にそれぞれ収容された複数の給糸ボビン8を受けるボビン受け板14が設けられている。ボビン受け板14には切欠部(図示省略)が形成されており、マガジン10が回動して、ある給糸ボビン8が切欠部の上方に位置したときに、その給糸ボビン8が、切欠部を介して、ガイドシュート11へ落下するように構成されている。

【0040】

ガイドシュート11は左右1対の開閉部材15を有し、開閉部材15が開放状態であるときに、マガジン10から落下してきた給糸ボビン8をボビン支持部3まで案内する。また、開閉部材が閉止状態であるときには、マガジン10からボビン支持部3への給糸ボビン8の落下が阻止される。

【0041】

ボビン支持部3は、給糸ボビン8の芯管9の下端部に挿入されることによってボビン8を保持するペッグ16と、ペッグ16に保持されている給糸ボビン8をボビン支持部3の外に排出する跳ね板17を有する。

【0042】

ペッグ16は、突片状の第1保持片16aと、この第1保持片16aよりも長さが短い突片状の第2保持片16bとを有し、これら第1保持片16aと第2保持片16bは前後方向に揺動可能である。また、第2保持片16bは第1保持片16aに対しても相対的に回動可能であり、これによって、第1保持片16aと第2保持片16bは開閉可能な構成となっている。

【0043】

ボビン供給装置2から給糸ボビン8が供給された時には、第1保持片16aと第2保持片16bが閉じた状態で前側に傾くことによって、マガジン10からガイドシュート11で案内されて斜めに落下してきた給糸ボビン8の芯管9の下端部に2つの保持片16a,16bが挿入される。次に、第2保持片16bが第1保持片16aに対して回動して両保持片16a,16bが開きつつ、さらに、両保持片16a,16bがそれぞれ後側に回動することで、図1のように、給糸ボビン8は直立した姿勢で保持される。尚、後でも触れるが、この給糸ボビン8の直立姿勢は、糸解舒時の基準姿勢となる。

【0044】

跳ね板17は、ペッグ16によって給糸ボビン8が直立状態で保持されているときには、図1に示す水平な状態で待機しており、このとき、跳ね板17には給糸ボビン8の下端が当接している。この状態から跳ね板17が前方に回動し、その上に載っている給糸ボビン8を前方へ跳ね飛ばすことによって、給糸ボビン8を排出する。

【0045】

尚、上述したペッグ16の回動、及び、跳ね板17の回動は、ユニット制御部5によって制御される、ステッピングモータからなる支持部モータ18によって駆動される。

【0046】

ボビン支持部3と糸巻取部4との間の糸走行経路には、ボビン支持部3側から順に、糸解舒補助装置20、テンション付与装置21、糸継装置22、クリアラー23、ワキシング装置24が配設されている。

【0047】

糸解舒補助装置20は、給糸ボビン8の上端部に被せられる可動筒体31を、糸Yの解舒が進行するに従って下降させることで、解舒中の糸Yの膨らみ(バルーン)を規制し、これにより、解舒張力を安定させる。この糸解舒補助装置20の詳細構成については、後ほど説明する。

【0048】

テンション付与装置21は、走行する糸Yに所定のテンションを付与するためのものである。このテンション付与装置21としては、例えば、固定櫛歯とこの固定櫛歯に対して移動可能に配設された可動櫛歯とを有する、ゲート式のものを使用できる。

【0049】

糸継装置22は、次述のクリアラー23が糸欠陥を検出して行う糸切断時、又は給糸ボビン8からの糸解舒中の糸切れ時に、給糸側の糸(下糸)と、巻取側の糸(上糸)とを糸継ぎするものである。この糸継装置22としては、例えば、上糸端と下糸端のそれぞれの撚り戻しを行う解撚ノズルと、解撚された両糸端に旋回空気流を作用させて撚り合わせを行う撚り掛けノズルとを有する、いわゆる、エア式の糸継装置(エアスプライサー)を使用できる。

【0050】

クリアラー23はスラブ等の糸欠陥を検出するためのものであって、糸欠陥検出時の糸切断用のカッターが付設されている。また、ワキシング装置24は、糸Yにワックスを塗布するためのものである。

【0051】

糸継装置22の上下には、ボビン8側の下糸を吸引捕捉して糸継装置22へ案内する下糸捕捉案内部材25と、パッケージP側の上糸を吸引捕捉して糸継装置22へ案内する上糸捕捉案内部材26が設けられている。上糸捕捉案内部材26はパイプ状に構成されており、軸26aを中心に上下回動可能に配設されるとともに、その先端部にマウス26bが設けられている。同様に下糸捕捉案内部材25もパイプ状に構成されており、軸25aを中心に上下回動可能に配設されるとともに、その先端部には吸引口25bが設けられている。さらに、上糸捕捉案内部材26及び下糸捕捉案内部材25には適宜の負圧源が接続されており、それらの先端のマウス26b及び吸引口25bから空気を吸引して糸端を捕捉することができるようになっている。

【0052】

糸巻取部4は、巻取管6を回転自在かつ着脱可能に支持する1対のクレードルアームを有するクレードル27と、クレードル27に支持された巻取管6の表面、又は、巻取管6に形成されたパッケージPの表面に接触可能な綾振ドラム28を備えている。そして、糸巻取部4は、綾振ドラム28が巻取管6(又は、パッケージPの表面)に接触した状態で、図示しないドラム駆動モータにより綾振ドラム28を回転駆動することで、糸Yを綾振りしながら巻取管6を従動回転(連れ回り)させて、巻取管6の外周にパッケージPを形成するように構成されている。

【0053】

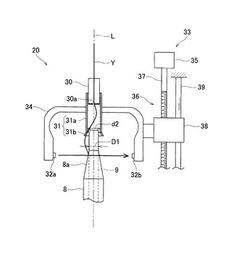

次に、糸解舒補助装置20の詳細構成について説明する。図2は、糸解舒補助装置20の側面図、図3は、糸解舒補助装置20の前面図である。但し、図3では図面をわかりやすくするために一部を断面で示している。図1〜図3に示すように、糸解舒補助装置20は、機台7に固定された固定絞り部材30と、固定絞り部材30に対して昇降可能な可動筒体31と、給糸ボビン8のチェス部8a(上端部の、糸が解舒されるテーパー状の糸層部分)を検出するチェス部検出センサ32(検出手段)と、可動筒体31を昇降駆動する昇降機構33等を有する。

【0054】

図1〜図3に示すように、固定絞り部材30と可動筒体31は、ボビン支持部3によって直立姿勢に保持された給糸ボビン8の上方に位置する。図4は、固定絞り部材30と可動筒体31の斜視図である。固定絞り部材30は、巻取ユニットの機台7の固定的に設けられ、この固定絞り部材30の下端には、給糸ボビン8から解舒された糸の糸道を規制する絞り部30aが設けられている。

【0055】

可動筒体31は、筒軸方向に内径の変化しないストレート筒部31aと、このストレート筒部31aの下端部に形成され、下方ほど径が拡大するテーパー筒部31bとを有する。可動筒体31のストレート筒部31aは、固定絞り部材30を取り囲むように配置され、固定絞り部材30の絞り部30aが、可動筒体31のストレート筒部31aの内部に収容された構成となっている。そして、この可動筒体31は、直立姿勢(糸解舒時の基準姿勢)にある給糸ボビン8の芯管9と、軸心が一致した状態で、給糸ボビン8の上端部に被せられる。

【0056】

尚、上述したように、本実施形態では、ボビン供給装置2として、図1のように、マガジン10からガイドシュート11を介してボビン支持部3へ給糸ボビン8を斜めに落下させる構成を採用しているが、それ故に、固定絞り部材30と可動筒体31は、ボビン支持部3のペッグ16へ給糸ボビン8が落下する際に、その給糸ボビン8の糸端を各々の内部まで導く構成を備えている。具体的には、図4に示すように、固定絞り部材30は、糸端を絞り部30aまで導くガイド部30bを有する。また、可動筒体31においては、ストレート筒部31aからテーパー筒部31bまで全長にわたってスリット31cが形成されるとともに、ストレート筒部31aにはスリット31cの縁から外側に突出し、糸端をスリット31cに導くガイド部31dが設けられている。これらの構成により、落下する給糸ボビン8の糸端が、糸寄せレバー(不図示)及びガイド部31dによって可動筒体31のスリット31cからその内部に導かれ、さらに、ストレート筒部31a内に収容された、固定絞り部材30の絞り部30aまで導かれる。

【0057】

図3に示すように、可動筒体31の側面には、給糸ボビン8の上端部を挟むように、左右一対のカバー部材34が取り付けられている。チェス部検出センサ32は、発光素子32aと受光素子32bからなる透過型フォトセンサであり、一対のカバー部材34に、前記発光素子32aと前記受光素子32bが向かい合うようにそれぞれ設けられている。また、図2からも分かるように、発光素子32aから受光素子32bに向かう光路は、直立姿勢の給糸ボビン8の芯管9のやや外側の位置を通過するようになっており、芯管9に糸が巻き付けられている場合にのみ、その糸層によって光が遮断されることによって、糸層(チェス部8a)を検出する。尚、図1に示すように、チェス部検出センサ32の検出結果(チェス部8aの検出信号)は、ユニット制御部5に送られる。

【0058】

可動筒体31を昇降駆動する昇降機構33は、ステッピングモータからなる昇降モータ35(駆動手段)と、昇降モータ35の駆動力をカバー部材34に伝達するネジ機構36(伝達機構)とを有する。ネジ機構36は、昇降モータ35の駆動軸に直結され、上下方向に延びるネジ軸37と、このネジ軸37に螺合し、且つ、カバー部材34に連結されたナット部材38とを含む。また、ナット部材38には、上下に延びるガイドシャフト39が挿通されている。そして、昇降モータ35の駆動力によってネジ軸37が回転駆動されたときに、ナット部材38がガイドシャフト39に沿って上下に移動することで、ナット部材38に連結されたカバー部材34及び可動筒体31と、カバー部材34に取り付けられたチェス部検出センサ32が一体的に昇降する。

【0059】

また、図1に示すように、ユニット制御部5は、チェス部検出センサ32の検出結果(チェス部8aの検出の有無)に応じて、昇降モータ35を制御する。即ち、糸の解舒が進行し、チェス部検出センサ32によってチェス部8aの糸層が検出されなくなったときに、昇降モータ35を制御して、チェス部検出センサ32によってチェス部8aが再度検出されるまで可動筒体31をその筒軸方向に沿って下降させる。

【0060】

以上の糸解舒補助装置20では、可動筒体31が下降して給糸ボビン8の上端部に被せられ、この状態で巻取(糸の解舒)が行われることによって、図1〜図3に示されるように、チェス部8aから解舒される糸Yのバルーンが一定以上に膨らむことが可動筒体31によって規制される。従って、解舒された糸の張力が安定する。また、可動筒体31のストレート筒部31aの下端部にテーパー筒部31bが形成されることによって、解舒された糸がスムーズにストレート筒部31a内に導かれるため、糸の解舒張力の一層の安定化、及び、毛羽の抑制という効果が得られる。

【0061】

また、本実施形態では、給糸ボビン8の糸解舒の進行に追従して、昇降機構33によって可動筒体31を筒軸方向に移動させることから、給糸ボビン8のチェス部8aと可動筒体31との距離を一定にして、常にバルーンを同じ形状に保つことができ、糸の解舒が安定する。また、固定絞り部材30の絞り部30aによって糸道が常に同じ位置で規制され、この絞り部30aを基点に形成されたバルーンが可動筒体31によって規制されることから、バルーン形状が一層安定する。

【0062】

また、可動筒体31の移動のための専用の駆動手段(昇降モータ35)が備えられているため、巻取ユニット1の他の動作部の動作に関係なく、独立して可動筒体31の移動制御を行える。また、可動筒体31の駆動手段としてステッピングモータを用いることで、ステッピングモータの駆動パルス数を調整することによって、可動筒体31の移動を容易に制御できる。さらに、不具合によって可動筒体31が別部材にひっかかるなどして移動不能となった場合でも、モータ35が脱調するために破損が防止される。また、昇降モータ35の駆動力を伝達する伝達機構としてネジ機構36を用いることで、可動筒体31の移動制御を精度よく行うことができる。また、万が一、昇降モータ35の駆動力が喪失したときに、現在の状態が保持されるという利点もある。

【0063】

ところで、上記の自動ワインダにおいて、各巻取ユニット1のパッケージPの生産効率を高めるために、糸巻取部4における糸の巻取速度を上げることが望ましい(例えば、巻取速度1700m/min以上)。しかし、それが故に、給糸ボビン8の糸の解舒速度が速くなると糸層が小さいためバルーンが十分に膨らまず、バルーンが形成されない状態で糸が解舒されることがある。その結果、解舒直後の糸が糸層の表面に擦れやすくなり、スラッフィング(輪抜け)が発生しやすくなって糸切れが頻発する。この状態は、特に、給糸ボビン8の糸量が満巻時の1/3以下となったときに発生することが多い。

【0064】

そこで、高い巻取速度で糸を巻取る場合においてもバルーンが十分に膨らむように、図3の可動筒体31の内径d2は、給糸ボビン8の芯管9の上端部の外径D1よりもわずかに大きい値に設定される。具体的には、給糸ボビン8の芯管9の上端部の外径D1(17mm以上22mm以下)に対して、可動筒体31のストレート筒部31aの内径d2は、28mm以上30mm以下となっている。このように、可動筒体31の内径を小さくすることで、バルーンの上部が絞られて、逆に、糸層に近い下部においてバルーンを形成し続けることが可能となる。これにより、解舒直後の糸が糸層の表面と接触しにくくなってスラッフィングが防止される。

【0065】

尚、巻取ユニット1において、芯管9の径が異なる2種類以上の給糸ボビン8が選択的に使用される場合には、それら2種類以上の給糸ボビン8にそれぞれ対応した内径を有する可動筒体31を使用してもよい。以下、芯管9の外径が異なる2種類の給糸ボビン8を用いたときの例を挙げる。給糸ボビン8の芯管9の上端部の外径D1が17mm以上20mm以下である場合には、内径が28mmの可動筒体31を使用し、芯管9の上端部の外径D1が20mmより大きく22mm以下である場合には、内径が30mmの可動筒体31を使用する。このように、芯管9の径の異なる複数種類の給糸ボビン8のそれぞれについて、対応した内径の可動筒体31を使い分けることで、何れの給糸ボビン8であっても、高速で糸の巻取を行いつつスラッフィングの発生を抑制できる。

【0066】

尚、可動筒体31の内径が小さくなると、この可動筒体31が給糸ボビン8に被せられたときの、給糸ボビン8との間のクリアランスが小さくなるため、給糸ボビン8が糸解舒の基準姿勢である直立姿勢(可動筒体31と軸心が一致した姿勢)からわずかに傾いただけでも可動筒体31が給糸ボビン8に接触し、解舒不良の原因となる。そこで、本実施形態の巻取ユニット1は、さらに、給糸ボビン8を直立姿勢に保ち、給糸ボビン8の芯管9の軸心を可動筒体31の軸心Lと一致させるための構成(姿勢調整手段)を有する。

【0067】

本実施形態では、チェス部検出センサ32の検出結果を用いて給糸ボビン8の姿勢調整を行う。図5は、給糸ボビン8の姿勢調整を説明する図である。ボビン供給装置2によりボビン支持部3に給糸ボビン8が供給されると、給糸ボビン8がボビン支持部3のペッグ16(図1参照)により保持された後にペッグ16が後側に回動し、図5(a)に示すように、給糸ボビン8が直立した姿勢となる。しかしながら、このときの給糸ボビン8の軸心が可動筒体31の軸心Lに対してわずかに傾いていることがあり得る。その理由はいくつか考えられるが、特に、本実施形態のペッグ16は、2つの保持片16a,16bのみで給糸ボビン8を保持する構成であり、給糸ボビン8の姿勢がぐらつきやすく、姿勢安定性がやや低いことが挙げられる。

【0068】

そこで、以下のようにして、給糸ボビン8の軸心を可動筒体31の軸心Lと一致させる。まず、給糸ボビン8の姿勢調整前の図5(a)の状態では、可動筒体31は上方で待機しており(給糸ボビン8に被せられていない状態)、チェス部検出センサ32によって何も検出されていない状態である。この状態から、ユニット制御部5が、ペッグ16を駆動する支持部モータ18を制御して、給糸ボビン8を前側(図中右側)に回動(揺動)させ、図5(b)に示すように、チェス部検出センサ32によって給糸ボビン8の上端部が検出されたときに回動を停止させる。

【0069】

ここで、ユニット制御部5が備える記憶部は、図5(b)のチェス部検出センサ32によって給糸ボビン8が検出された位置から、何パルス分だけ支持部モータ18を駆動して給糸ボビン8を後側(図中左側)に揺動させれば、可動筒体31と軸心が一致する基準姿勢となるかを予め記憶している。そこで、ユニット制御部5は、上記記憶部に記憶されているパルス数を支持部モータ18に出力して、そのパルス数に相当する角度だけ給糸ボビン8を後側に揺動させる。これにより、給糸ボビン8の軸心を可動筒体31の軸心Lと一致させることができる。

【0070】

このように、給糸ボビン8の芯管9の軸心を可動筒体31の軸心Lを一致させてから、可動筒体31を下降させて給糸ボビン8の端部に被せることで、可動筒体31と、給糸ボビン8の芯管9とのクリアランスが小さくても、可動筒体31と給糸ボビン8の接触が生じにくい。従って、可動筒体31の内径を、給糸ボビン8の芯管9の外径よりも僅かに大きい程度の、28mm以上30mm以下の径に設定することができ、これにより、高い巻取速度で糸を巻取る場合でもであっても、解舒される糸のバルーンが十分に膨らむこととなって、スラッフィングの発生が抑制される。

【実施例】

【0071】

次に、本発明の効果を検証した具体的な実施例について説明する。ここでは、芯管径等が異なる2種類の給糸ボビンを使用し、それぞれについて可動筒体の内径を変えて糸の巻取を行った。

【0072】

(給糸ボビン)

図6に、本実施例で使用した給糸ボビンの外形図を示す。また、表1に、2種類の給糸ボビンについて、糸種、及び、図6に示される主要寸法の値を示す。尚、表1の糸の番手は、英式綿番手で表示している。

【0073】

【表1】

【0074】

(可動筒体)

可動筒体については、ストレート筒部の内径(図3のd2)が、それぞれ、28mm(以下、φ28と称す)、30mm(同φ30)、32mm(同φ32)、34mm(同φ34)、38mm(同φ38)の、合計5種類使用した。但し、上記5種類の可動筒体のうち、φ28とφ32は、径の小さいボビンA(芯管外径D1=18.1mm)に使用し、φ30、φ34、φ38は、径の大きいボビン8((芯管外径D1=20.4mm)に使用した。

【0075】

(検証結果)

表1のボビンAとボビンBの2種類の給糸ボビンのそれぞれについて、巻取速度と可動筒体の径を変えて糸を巻取ったときの、給糸ボビン1本当たりのスラッフィング(輪抜け)の発生数を測定した。その結果を、図7、図8に示す。尚、図8において、最も大径のφ38の可動筒体は、1400〜1500m/minの比較的低速の巻取速度においても、スラッフィングの発生が多く、それ以上に巻取速度を上げることでさらにスラッフィングが頻発することが容易に予想できることから、1600m/min以上の巻取速度での検証は行っていない。

【0076】

図7のボビンAについては、φ32の可動筒体では、巻取速度が上がるにつれてスラッフィング発生が非常に多くなっているのに対して、φ28では、1700m/minの高速巻取時においても、スラッフィング発生が非常に少なく抑えられている。また、図8のボビンBにおいても、径の小さなφ30の可動筒体の使用時には、より大径の可動筒体φ34、φ38と比べて、スラッフィングの発生が非常に少なくなっている。以上から、可動筒体の内径は、28mm以上30mm以下とすることで、スラッフィングの抑制効果が非常に高くなることがわかる。

【0077】

次に、前記実施形態に種々の変更を加えた変更形態について説明する。但し、前記実施形態と同様の構成を有するものについては、同じ符号を付して適宜その説明を省略する。

【0078】

1]前記実施形態では、図1のように、ボビン供給装置2が、マガジン10からボビン支持部3のペッグ16へ落下させる、いわゆるマガジン式であって、マガジン10から落下してくるときに給糸ボビン8の糸端を内部に導入するために、固定絞り部材30や可動筒体31には、ガイド部30a,31dやスリット31c等の構成が設けられていた(図4参照)。しかし、これらの固定絞り部材30や可動筒体31に対して軸方向に糸端を挿入するようにすれば、固定絞り部材30や可動筒体31として、切れ目のない単純な環状や筒状のものを採用することもできる。例えば、ボビン供給装置2が、給糸ボビン8が挿立されるトレイを有し、このトレイごと可動筒体31の下方の糸解舒位置まで給糸ボビン8を供給する、いわゆるトレイ式の自動ワインダ(例えば、特開平8−127471号公報)の場合には、特に上記の構成を好適に採用し得る。

【0079】

2]可動筒体31の昇降機構33は、前記実施形態の昇降モータ35(ステッピングモータ)やネジ機構36を有するものには限られない。

【0080】

例えば、駆動手段として、ステッピングモータの代わりにエアシリンダを使用してもよい。この場合には、エアシリンダのロッドの進退駆動によって可動筒体31を直線的に移動させることができるため、駆動手段の駆動力を可動筒体31に伝達する伝達機構の構成が簡単になる。

【0081】

また、図9に示すように、昇降機構33の伝達機構が可動筒体31に連結された伝動ベルト40を有し、駆動手段(図では昇降モータ35)の駆動力を、伝動ベルト40を介して可動筒体31に伝達するものであってもよい。このように、潤滑剤等の油剤を使用しない伝動ベルト40で駆動力を伝達する構成とすることで、巻取ユニット1の周囲に漂う風綿が伝達機構に絡まることによる不具合の発生を減らすことができる。

【0082】

3]前記実施形態では、糸解舒補助装置20は、絞り部30aを有する固定絞り部材30を備えているが、この固定絞り部材30が省略されて、可動筒体31のみでバルーンの規制を行うように構成されてもよい。

【0083】

4]前記実施形態では、糸解舒の進行に応じて可動筒体31が昇降する構成であったが、筒体が常に所定位置に固定されていてもよい。

【0084】

5]前記実施形態では、糸解舒時にチェス部8aを検出するチェス部検出センサ32を用いて、糸解舒前に給糸ボビン8が糸解舒時の基準姿勢(筒体31と軸心が一致する姿勢)となるように姿勢を調整しているが、給糸ボビン8が基準姿勢にあるか否かを検出する専用のセンサが設けられてもよい。

【0085】

あるいは、ボビン支持部3による給糸ボビン8の姿勢安定性が高く、糸解舒時に、常に給糸ボビン8を前記基準姿勢に保持することができるのであれば、上記のような給糸ボビン8の姿勢調整は不要である。このような姿勢安定性の高いボビン支持部の構成例としては、以下のようなものを挙げることができる。

【0086】

例えば、図10に示すように、ボビン支持部が、給糸ボビン8の芯管9内に挿入される芯部材41と、芯部材41の周囲に配置されたゴム等からなる環状の弾性部材42とを有するものであってもよい。図10(a)のように、環状の弾性部材42が拡径していない状態で、芯部材41が芯管9内に挿入された後、図10(b)のように、図示しない拡径機構によって拡径されて、芯管9の内面に密着する。これにより、給糸ボビン8の姿勢が安定し、芯管9の軸心を可動筒体31の軸心と一致させた状態を維持できる。また、弾性部材は、エア注入によって膨らむ袋状(風船状)のものであってもよい。

【0087】

あるいは、ボビン支持部が、給糸ボビン8の芯管9内にそれぞれ挿入される3以上の突片を有し、これら3以上の突片が協働して芯管9を保持する構成であってもよい(図示は省略するが、例えば、特開2006−89284号公報に開示の構成)。前記実施形態のペッグ16(図1参照)のように、2つの突片のみによって給糸ボビン8を保持する場合には、その姿勢が僅かにぶれて、芯管9の軸心と筒体の軸心とがずれやすいが、3以上の複数の突片によって給糸ボビン8を保持することで、芯管9の軸心を筒体の軸心と一致させた状態を維持できる。

【符号の説明】

【0088】

1 巻取ユニット

6 巻取管

8 給糸ボビン

8a チェス部

9 芯管

20 糸解舒補助装置

30 固定絞り部材

30a 絞り部

31 可動筒体

31a ストレート筒部

31b テーパー筒部

32 チェス部検出センサ

35 昇降モータ

36 ネジ機構

40 伝動ベルト

41 芯部材

42 弾性部材

P パッケージ

【技術分野】

【0001】

本発明は、給糸ボビンから解舒された糸を巻取る糸巻取装置、及び、糸解舒方法に関する。

【背景技術】

【0002】

従来から、精紡機等で生産された給糸ボビンの糸を解舒して、スラブ等の糸欠陥を除去しつつ、複数の給糸ボビンの糸を糸継ぎして1つのパッケージを形成する自動ワインダが知られている。その中でも、特許文献1には、解舒時の糸張力を安定させて糸切れを防止するために、解舒された糸の膨らみ(バルーンともいう)を規制する、糸解舒補助装置を備えたものが開示されている。

【0003】

特許文献1の糸解舒補助装置は、糸の解舒時に、立設支持された給糸ボビンの上端部(糸解舒側の端部)に被せられ、給糸ボビンからの糸の解舒に追従して降下する可動筒体を有する。この可動筒体によって、給糸ボビンから解舒された糸が一定以上に膨らまないように規制されてバルーン形状が安定するため、糸の解舒張力が安定し、糸切れが防止される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−29765号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、近年、パッケージ生産効率の向上を目的として、給糸ボビンからの糸をより高い巻取速度で巻取ることが望まれている。しかしながら、巻取速度(糸解舒速度)を上げると、糸解舒時のバルーンが十分に膨らまなくなる。特に、給糸ボビンの糸量が1/3以下となったときには、バルーンが小さくなってしまう。その結果、毛羽が絡み合った糸が一度に給糸ボビンから抜ける、いわゆるスラッフィング(輪抜け)が発生し、糸切れが生じやすくなる。このように、単純に巻取速度を上げても、上記のようなスラッフィングに起因する糸切れが頻発することによって、逆にパッケージの生産効率が低下してしまう。

【0006】

本発明の目的は、高速で糸を巻取る場合においても、給糸ボビンの解舒時のスラッフィングの発生を極力抑え、パッケージ生産効率を向上させることが可能な糸巻取装置を提供することである。

【課題を解決するための手段及び発明の効果】

【0007】

第1の発明の糸巻取装置は、芯管に糸が巻き付けられた給糸ボビンを支持するボビン支持部と、前記ボビン支持部に支持された前記給糸ボビンから解舒された糸を巻取って、パッケージを形成する糸巻取部と、前記給糸ボビンからの糸の解舒を補助する糸解舒補助装置と、を備え、

前記糸解舒補助装置は、糸の解舒時に、前記給糸ボビンの糸解舒側の端部に被せられて、前記給糸ボビンから解舒される際の糸の膨らみを規制する、筒体を有し、前記筒体の内径が、28mm以上30mm以下であることを特徴とするものである。

【0008】

本発明によれば、給糸ボビンの糸解舒側の端部に被せられる筒体の内径が、28mm以上30mm以下という範囲で設定されることにより、高い巻取速度で糸を巻取る場合であってもバルーンが十分に膨らむようになり、スラッフィングの発生が抑制される。

【0009】

第2の発明の糸巻取装置は、前記第1の発明において、前記糸解舒補助装置は、前記給糸ボビンの糸層を検出する検出手段を有し、前記筒体は、前記検出手段の検出結果に応じて、その筒軸方向で、且つ、糸層に近づく方向に移動することを特徴とするものである。

【0010】

本発明によれば、給糸ボビンの糸解舒の進行に追従して、筒体を筒軸方向に移動させることができるため、常にバルーン形状を一定に保つことができ、糸の解舒が安定する。

【0011】

第3の発明の糸巻取装置は、前記第2の発明において、前記糸解舒補助装置は、絞り部を備えた固定絞り部材を有し、前記筒体は、前記固定絞り部材を取り囲むように配置され、前記固定絞り部材に対して前記筒軸方向に移動可能に構成されていることを特徴とするものである。

【0012】

本発明においては、絞り部を有する固定絞り部材に対して、バルーンを規制する筒体が筒軸方向に移動する。そのため、固定絞り部材の絞り部によって糸道が常に同じ位置で規制され、この絞り部を基点に形成されたバルーンが可動筒体によって規制されることから、バルーン形状が一層安定する。

【0013】

第4の発明の糸巻取装置は、前記第2又は第3の発明において、前記糸解舒補助装置は、前記筒体を前記筒軸方向に移動させるための駆動手段と、前記駆動手段の駆動力を前記筒体に伝達する伝達機構を有することを特徴とするものである。

【0014】

本発明においては、筒体の移動のための専用の駆動手段が備えられているため、糸巻取装置の他の動作部の動作に関係なく、独立して筒体の移動制御を行える。

【0015】

第5の発明の糸巻取装置は、前記第4の発明において、前記駆動手段は、ステッピングモータであることを特徴とするものである。

【0016】

これによれば、ステッピングモータの駆動パルス数を調整することによって、筒体の移動を容易に制御できる。また、不具合によって筒体が別部材にひっかかるなどして移動不能となった場合でも、モータが脱調するために破損が防止される。

【0017】

第6の発明の糸巻取装置は、前記第4の発明において、前記駆動手段は、エアシリンダであることを特徴とするものである。

【0018】

エアシリンダのロッドの進退駆動によって筒体を直線的に移動させることができるため、伝達機構の構成が簡単になる。

【0019】

第7の発明の糸巻取装置は、前記第4〜第6の何れかの発明において、前記伝達機構は、ネジ機構であることを特徴とするものである。

【0020】

伝動機構にネジ機構を用いることにより、筒体の移動制御を精度よく行うことができる。また、万が一、駆動部の動力が喪失したときに、現在の状態が保持されるという利点もある。

【0021】

第8の発明の糸巻取装置は、前記第4〜第6の何れかの発明において、前記伝達機構は、前記筒体に連結された伝動ベルトを有することを特徴とするものである。

【0022】

潤滑剤などの油剤を使用しない伝動ベルトで駆動力を伝達する構成とすることで、糸巻取装置の周囲に漂う風綿が伝達機構に付着することによる不具合の発生を減らすことができる。

【0023】

第9の発明の糸巻取装置は、前記第1〜第8の何れかの発明において、前記筒体は、内径が一定のストレート筒部と、このストレート筒部の前記給糸ボビン側の端部に連なり、外端に向かうほど径が拡大するテーパー形状を有するテーパー筒部とを有し、前記ストレート筒部の内径が、28mm以上30mm以下であることを特徴とするものである。

【0024】

ストレート筒部の給糸ボビン側の端部にテーパー筒部が形成されることによって、解舒された糸がスムーズにストレート筒部内に導かれるため、糸の解舒張力の一層の安定化、及び、毛羽の抑制という効果が得られる。このような構成を有する筒体において、バルーンの規制は、ストレート筒部の端部(テーパー筒部との接続部分)でなされることから、このストレート筒部の内径を28mm以上30mm以下とするのがよい。

【0025】

第10の発明の糸巻取装置は、前記第1〜第9の何れかの発明において、前記給糸ボビンの前記芯管の軸心が、前記筒体の軸心と一致するように、糸解舒時における前記給糸ボビンの姿勢を調整する姿勢調整手段を備えていることを特徴とするものである。

【0026】

筒体の内径が小さいと、高い巻取速度で糸を巻取る場合にバルーンを広げることができ、糸解舒時のスラッフィングの発生が抑えられるが、一方で、解舒中に筒体と給糸ボビンが接触しやすくなる。この点、本発明では、姿勢調整手段によって、給糸ボビンの軸心と筒体の軸心を一致させることができることから、筒体と、給糸ボビンの芯管とのクリアランスが小さくても、筒体と給糸ボビンの接触が生じにくくなる。

【0027】

第11の発明の糸巻取装置は、前記第1〜第9の何れかの発明において、前記ボビン支持部は、前記給糸ボビンの前記芯管内に挿入されて、協働して前記芯管を保持する3以上の複数の突片を有することを特徴とするものである。

【0028】

2つの突片のみで給糸ボビンを保持する場合は姿勢安定性がやや低く、芯管の軸心と筒体の軸心とがずれやすい。本発明によれば、3以上の複数の突片によって芯管を保持するため、芯管の軸心を筒体の軸心と一致させた状態を維持できる。

【0029】

第12の発明の糸巻取装置は、前記第1〜第9の何れかの発明において、前記ボビン支持部は、前記給糸ボビンの前記芯管内に挿入される芯部材と、前記芯部材の周囲に配置されて、前記芯部材が前記芯管内に挿入されたときに前記芯管の内面に密着する弾性部材とを有することを特徴とするものである。

【0030】

本発明によれば、芯部材が給糸ボビンの芯管内に挿入された状態で、芯部材の周囲に配置された弾性部材が芯管の内面に密着することから、給糸ボビンの姿勢が安定する。従って、芯管の軸心を筒体の軸心と一致させた状態を維持できる。

【0031】

第13の発明の糸解舒方法は、芯管に糸が巻き付けられた給糸ボビンから糸を解舒する方法であって、内径が28mm以上30mm以下の筒体を、その軸心と前記給糸ボビンの軸心とを一致させた状態で、外径が17mm以上22mm以下の前記芯管の糸解舒側の端部に被せ、前記給糸ボビンから解舒される糸の膨らみを前記筒体によって規制することを特徴とするものである。

【0032】

本発明によれば、給糸ボビンの芯管と筒体の軸心を一致させてから、筒体を給糸ボビンの端部に被せることから、筒体と、給糸ボビンの芯管とのクリアランスが小さくても、筒体と給糸ボビンの接触が生じにくい。従って、筒体の内径を、給糸ボビンの芯管の外径よりも僅かに大きい、28mm以上30mm以下の径に設定することができ、これにより、高い巻取速度で糸を巻取る場合でもであっても、解舒される糸のバルーンが十分に膨らむこととなって、スラッフィングの発生が抑制される。

【0033】

第14の発明の糸解舒方法は、前記第13の発明において、前記給糸ボビンの前記芯管の外径が、17mm以上20mm以下である場合には、内径が28mmの筒体を使用し、前記芯管の外径が、20mmより大きく22mm以下である場合には、内径が30mmの筒体を使用することを特徴とするものである。

【0034】

使用する給糸ボビンの芯管の太さが異なる場合には、それぞれの芯管に対して、適切な内径の筒体を使い分けることで、何れの給糸ボビンであっても、高速で糸の巻取を行いつつスラッフィングの発生を抑制できる。

【図面の簡単な説明】

【0035】

【図1】自動ワインダの1つの巻取ユニットの側面図である。

【図2】糸解舒補助装置の側面図である。

【図3】糸解舒補助装置の前面図である。

【図4】固定絞り部材と可動筒体の斜視図である。

【図5】給糸ボビンの姿勢調整を説明する図である。

【図6】実施例で使用した給糸ボビンの外形図である。

【図7】実施例のボビンAについてのスラッフィングの発生数を示すグラフである。

【図8】実施例のボビンBについてのスラッフィングの発生数を示すグラフである。

【図9】変更形態の糸解舒補助装置の正面図である。

【図10】別の変更形態のボビン支持部の拡大図である。

【発明を実施するための形態】

【0036】

次に、本発明の実施の形態について説明する。本実施形態は、給糸ボビンから解舒された糸を巻取管に巻取って巻取パッケージを形成する巻取ユニット(糸巻取装置)を多数備えた、自動ワインダに本発明を適用した一例である。自動ワインダは、1つのパッケージを形成する巻取ユニットが、一方向に多数列設された構成を有する。図1は、自動ワインダの1つの巻取ユニットの側面図である。尚、図1において、右側を作業者が巻取ユニット1に対して作業を行う前側(正面側)、左側をその反対側の後側(背面側)と定義する。

【0037】

図1に示すように、各々の巻取ユニット1は、ボビン供給装置2、ボビン支持部3、及び、糸巻取部4と、これら巻取ユニット1の各部を制御するユニット制御部5を備えている。そして、巻取ユニット1は、ボビン供給装置2から供給された給糸ボビン8をボビン支持部3で保持しつつ、この給糸ボビン8から解舒される紡績糸Yをトラバースさせながら巻取管6に巻き付けて、所定形状のパッケージPを形成する。

【0038】

ボビン供給装置2は、芯管9に糸が巻き付けられてなる筒状の給糸ボビン8を複数貯留するとともに、貯留している給糸ボビン8のうちの1つをボビン支持部3に供給する。詳細には、ボビン供給装置2は、複数の給糸ボビン8を収容する円柱状のマガジン10と、このマガジン10の下方に配置され、マガジン10に収容された複数の給糸ボビン8のうちの1つをボビン支持部3へ向けて案内しながら落下させるガイドシュート11を有する。尚、巻取ユニット1の機台7に、支持フレーム12が、例えばネジ止めによって、着脱可能に設けられており、マガジン10とガイドシュート11は、ボビン支持部3のペッグ16に向くように鉛直方向に対して前側にやや傾いた姿勢で、それぞれ支持フレーム12に取り付けられている。

【0039】

マガジン10は、支持フレーム12に取り付けられた回動軸13を中心に回動可能に構成されている。このマガジン10には、周方向に配置されて、それぞれ給糸ボビン8が収容される複数のボビン収容孔(図示省略)が形成されている。また、マガジン10の下側には、複数のボビン収容孔にそれぞれ収容された複数の給糸ボビン8を受けるボビン受け板14が設けられている。ボビン受け板14には切欠部(図示省略)が形成されており、マガジン10が回動して、ある給糸ボビン8が切欠部の上方に位置したときに、その給糸ボビン8が、切欠部を介して、ガイドシュート11へ落下するように構成されている。

【0040】

ガイドシュート11は左右1対の開閉部材15を有し、開閉部材15が開放状態であるときに、マガジン10から落下してきた給糸ボビン8をボビン支持部3まで案内する。また、開閉部材が閉止状態であるときには、マガジン10からボビン支持部3への給糸ボビン8の落下が阻止される。

【0041】

ボビン支持部3は、給糸ボビン8の芯管9の下端部に挿入されることによってボビン8を保持するペッグ16と、ペッグ16に保持されている給糸ボビン8をボビン支持部3の外に排出する跳ね板17を有する。

【0042】

ペッグ16は、突片状の第1保持片16aと、この第1保持片16aよりも長さが短い突片状の第2保持片16bとを有し、これら第1保持片16aと第2保持片16bは前後方向に揺動可能である。また、第2保持片16bは第1保持片16aに対しても相対的に回動可能であり、これによって、第1保持片16aと第2保持片16bは開閉可能な構成となっている。

【0043】

ボビン供給装置2から給糸ボビン8が供給された時には、第1保持片16aと第2保持片16bが閉じた状態で前側に傾くことによって、マガジン10からガイドシュート11で案内されて斜めに落下してきた給糸ボビン8の芯管9の下端部に2つの保持片16a,16bが挿入される。次に、第2保持片16bが第1保持片16aに対して回動して両保持片16a,16bが開きつつ、さらに、両保持片16a,16bがそれぞれ後側に回動することで、図1のように、給糸ボビン8は直立した姿勢で保持される。尚、後でも触れるが、この給糸ボビン8の直立姿勢は、糸解舒時の基準姿勢となる。

【0044】

跳ね板17は、ペッグ16によって給糸ボビン8が直立状態で保持されているときには、図1に示す水平な状態で待機しており、このとき、跳ね板17には給糸ボビン8の下端が当接している。この状態から跳ね板17が前方に回動し、その上に載っている給糸ボビン8を前方へ跳ね飛ばすことによって、給糸ボビン8を排出する。

【0045】

尚、上述したペッグ16の回動、及び、跳ね板17の回動は、ユニット制御部5によって制御される、ステッピングモータからなる支持部モータ18によって駆動される。

【0046】

ボビン支持部3と糸巻取部4との間の糸走行経路には、ボビン支持部3側から順に、糸解舒補助装置20、テンション付与装置21、糸継装置22、クリアラー23、ワキシング装置24が配設されている。

【0047】

糸解舒補助装置20は、給糸ボビン8の上端部に被せられる可動筒体31を、糸Yの解舒が進行するに従って下降させることで、解舒中の糸Yの膨らみ(バルーン)を規制し、これにより、解舒張力を安定させる。この糸解舒補助装置20の詳細構成については、後ほど説明する。

【0048】

テンション付与装置21は、走行する糸Yに所定のテンションを付与するためのものである。このテンション付与装置21としては、例えば、固定櫛歯とこの固定櫛歯に対して移動可能に配設された可動櫛歯とを有する、ゲート式のものを使用できる。

【0049】

糸継装置22は、次述のクリアラー23が糸欠陥を検出して行う糸切断時、又は給糸ボビン8からの糸解舒中の糸切れ時に、給糸側の糸(下糸)と、巻取側の糸(上糸)とを糸継ぎするものである。この糸継装置22としては、例えば、上糸端と下糸端のそれぞれの撚り戻しを行う解撚ノズルと、解撚された両糸端に旋回空気流を作用させて撚り合わせを行う撚り掛けノズルとを有する、いわゆる、エア式の糸継装置(エアスプライサー)を使用できる。

【0050】

クリアラー23はスラブ等の糸欠陥を検出するためのものであって、糸欠陥検出時の糸切断用のカッターが付設されている。また、ワキシング装置24は、糸Yにワックスを塗布するためのものである。

【0051】

糸継装置22の上下には、ボビン8側の下糸を吸引捕捉して糸継装置22へ案内する下糸捕捉案内部材25と、パッケージP側の上糸を吸引捕捉して糸継装置22へ案内する上糸捕捉案内部材26が設けられている。上糸捕捉案内部材26はパイプ状に構成されており、軸26aを中心に上下回動可能に配設されるとともに、その先端部にマウス26bが設けられている。同様に下糸捕捉案内部材25もパイプ状に構成されており、軸25aを中心に上下回動可能に配設されるとともに、その先端部には吸引口25bが設けられている。さらに、上糸捕捉案内部材26及び下糸捕捉案内部材25には適宜の負圧源が接続されており、それらの先端のマウス26b及び吸引口25bから空気を吸引して糸端を捕捉することができるようになっている。

【0052】

糸巻取部4は、巻取管6を回転自在かつ着脱可能に支持する1対のクレードルアームを有するクレードル27と、クレードル27に支持された巻取管6の表面、又は、巻取管6に形成されたパッケージPの表面に接触可能な綾振ドラム28を備えている。そして、糸巻取部4は、綾振ドラム28が巻取管6(又は、パッケージPの表面)に接触した状態で、図示しないドラム駆動モータにより綾振ドラム28を回転駆動することで、糸Yを綾振りしながら巻取管6を従動回転(連れ回り)させて、巻取管6の外周にパッケージPを形成するように構成されている。

【0053】

次に、糸解舒補助装置20の詳細構成について説明する。図2は、糸解舒補助装置20の側面図、図3は、糸解舒補助装置20の前面図である。但し、図3では図面をわかりやすくするために一部を断面で示している。図1〜図3に示すように、糸解舒補助装置20は、機台7に固定された固定絞り部材30と、固定絞り部材30に対して昇降可能な可動筒体31と、給糸ボビン8のチェス部8a(上端部の、糸が解舒されるテーパー状の糸層部分)を検出するチェス部検出センサ32(検出手段)と、可動筒体31を昇降駆動する昇降機構33等を有する。

【0054】

図1〜図3に示すように、固定絞り部材30と可動筒体31は、ボビン支持部3によって直立姿勢に保持された給糸ボビン8の上方に位置する。図4は、固定絞り部材30と可動筒体31の斜視図である。固定絞り部材30は、巻取ユニットの機台7の固定的に設けられ、この固定絞り部材30の下端には、給糸ボビン8から解舒された糸の糸道を規制する絞り部30aが設けられている。

【0055】

可動筒体31は、筒軸方向に内径の変化しないストレート筒部31aと、このストレート筒部31aの下端部に形成され、下方ほど径が拡大するテーパー筒部31bとを有する。可動筒体31のストレート筒部31aは、固定絞り部材30を取り囲むように配置され、固定絞り部材30の絞り部30aが、可動筒体31のストレート筒部31aの内部に収容された構成となっている。そして、この可動筒体31は、直立姿勢(糸解舒時の基準姿勢)にある給糸ボビン8の芯管9と、軸心が一致した状態で、給糸ボビン8の上端部に被せられる。

【0056】

尚、上述したように、本実施形態では、ボビン供給装置2として、図1のように、マガジン10からガイドシュート11を介してボビン支持部3へ給糸ボビン8を斜めに落下させる構成を採用しているが、それ故に、固定絞り部材30と可動筒体31は、ボビン支持部3のペッグ16へ給糸ボビン8が落下する際に、その給糸ボビン8の糸端を各々の内部まで導く構成を備えている。具体的には、図4に示すように、固定絞り部材30は、糸端を絞り部30aまで導くガイド部30bを有する。また、可動筒体31においては、ストレート筒部31aからテーパー筒部31bまで全長にわたってスリット31cが形成されるとともに、ストレート筒部31aにはスリット31cの縁から外側に突出し、糸端をスリット31cに導くガイド部31dが設けられている。これらの構成により、落下する給糸ボビン8の糸端が、糸寄せレバー(不図示)及びガイド部31dによって可動筒体31のスリット31cからその内部に導かれ、さらに、ストレート筒部31a内に収容された、固定絞り部材30の絞り部30aまで導かれる。

【0057】

図3に示すように、可動筒体31の側面には、給糸ボビン8の上端部を挟むように、左右一対のカバー部材34が取り付けられている。チェス部検出センサ32は、発光素子32aと受光素子32bからなる透過型フォトセンサであり、一対のカバー部材34に、前記発光素子32aと前記受光素子32bが向かい合うようにそれぞれ設けられている。また、図2からも分かるように、発光素子32aから受光素子32bに向かう光路は、直立姿勢の給糸ボビン8の芯管9のやや外側の位置を通過するようになっており、芯管9に糸が巻き付けられている場合にのみ、その糸層によって光が遮断されることによって、糸層(チェス部8a)を検出する。尚、図1に示すように、チェス部検出センサ32の検出結果(チェス部8aの検出信号)は、ユニット制御部5に送られる。

【0058】

可動筒体31を昇降駆動する昇降機構33は、ステッピングモータからなる昇降モータ35(駆動手段)と、昇降モータ35の駆動力をカバー部材34に伝達するネジ機構36(伝達機構)とを有する。ネジ機構36は、昇降モータ35の駆動軸に直結され、上下方向に延びるネジ軸37と、このネジ軸37に螺合し、且つ、カバー部材34に連結されたナット部材38とを含む。また、ナット部材38には、上下に延びるガイドシャフト39が挿通されている。そして、昇降モータ35の駆動力によってネジ軸37が回転駆動されたときに、ナット部材38がガイドシャフト39に沿って上下に移動することで、ナット部材38に連結されたカバー部材34及び可動筒体31と、カバー部材34に取り付けられたチェス部検出センサ32が一体的に昇降する。

【0059】

また、図1に示すように、ユニット制御部5は、チェス部検出センサ32の検出結果(チェス部8aの検出の有無)に応じて、昇降モータ35を制御する。即ち、糸の解舒が進行し、チェス部検出センサ32によってチェス部8aの糸層が検出されなくなったときに、昇降モータ35を制御して、チェス部検出センサ32によってチェス部8aが再度検出されるまで可動筒体31をその筒軸方向に沿って下降させる。

【0060】

以上の糸解舒補助装置20では、可動筒体31が下降して給糸ボビン8の上端部に被せられ、この状態で巻取(糸の解舒)が行われることによって、図1〜図3に示されるように、チェス部8aから解舒される糸Yのバルーンが一定以上に膨らむことが可動筒体31によって規制される。従って、解舒された糸の張力が安定する。また、可動筒体31のストレート筒部31aの下端部にテーパー筒部31bが形成されることによって、解舒された糸がスムーズにストレート筒部31a内に導かれるため、糸の解舒張力の一層の安定化、及び、毛羽の抑制という効果が得られる。

【0061】

また、本実施形態では、給糸ボビン8の糸解舒の進行に追従して、昇降機構33によって可動筒体31を筒軸方向に移動させることから、給糸ボビン8のチェス部8aと可動筒体31との距離を一定にして、常にバルーンを同じ形状に保つことができ、糸の解舒が安定する。また、固定絞り部材30の絞り部30aによって糸道が常に同じ位置で規制され、この絞り部30aを基点に形成されたバルーンが可動筒体31によって規制されることから、バルーン形状が一層安定する。

【0062】

また、可動筒体31の移動のための専用の駆動手段(昇降モータ35)が備えられているため、巻取ユニット1の他の動作部の動作に関係なく、独立して可動筒体31の移動制御を行える。また、可動筒体31の駆動手段としてステッピングモータを用いることで、ステッピングモータの駆動パルス数を調整することによって、可動筒体31の移動を容易に制御できる。さらに、不具合によって可動筒体31が別部材にひっかかるなどして移動不能となった場合でも、モータ35が脱調するために破損が防止される。また、昇降モータ35の駆動力を伝達する伝達機構としてネジ機構36を用いることで、可動筒体31の移動制御を精度よく行うことができる。また、万が一、昇降モータ35の駆動力が喪失したときに、現在の状態が保持されるという利点もある。

【0063】

ところで、上記の自動ワインダにおいて、各巻取ユニット1のパッケージPの生産効率を高めるために、糸巻取部4における糸の巻取速度を上げることが望ましい(例えば、巻取速度1700m/min以上)。しかし、それが故に、給糸ボビン8の糸の解舒速度が速くなると糸層が小さいためバルーンが十分に膨らまず、バルーンが形成されない状態で糸が解舒されることがある。その結果、解舒直後の糸が糸層の表面に擦れやすくなり、スラッフィング(輪抜け)が発生しやすくなって糸切れが頻発する。この状態は、特に、給糸ボビン8の糸量が満巻時の1/3以下となったときに発生することが多い。

【0064】

そこで、高い巻取速度で糸を巻取る場合においてもバルーンが十分に膨らむように、図3の可動筒体31の内径d2は、給糸ボビン8の芯管9の上端部の外径D1よりもわずかに大きい値に設定される。具体的には、給糸ボビン8の芯管9の上端部の外径D1(17mm以上22mm以下)に対して、可動筒体31のストレート筒部31aの内径d2は、28mm以上30mm以下となっている。このように、可動筒体31の内径を小さくすることで、バルーンの上部が絞られて、逆に、糸層に近い下部においてバルーンを形成し続けることが可能となる。これにより、解舒直後の糸が糸層の表面と接触しにくくなってスラッフィングが防止される。

【0065】

尚、巻取ユニット1において、芯管9の径が異なる2種類以上の給糸ボビン8が選択的に使用される場合には、それら2種類以上の給糸ボビン8にそれぞれ対応した内径を有する可動筒体31を使用してもよい。以下、芯管9の外径が異なる2種類の給糸ボビン8を用いたときの例を挙げる。給糸ボビン8の芯管9の上端部の外径D1が17mm以上20mm以下である場合には、内径が28mmの可動筒体31を使用し、芯管9の上端部の外径D1が20mmより大きく22mm以下である場合には、内径が30mmの可動筒体31を使用する。このように、芯管9の径の異なる複数種類の給糸ボビン8のそれぞれについて、対応した内径の可動筒体31を使い分けることで、何れの給糸ボビン8であっても、高速で糸の巻取を行いつつスラッフィングの発生を抑制できる。

【0066】

尚、可動筒体31の内径が小さくなると、この可動筒体31が給糸ボビン8に被せられたときの、給糸ボビン8との間のクリアランスが小さくなるため、給糸ボビン8が糸解舒の基準姿勢である直立姿勢(可動筒体31と軸心が一致した姿勢)からわずかに傾いただけでも可動筒体31が給糸ボビン8に接触し、解舒不良の原因となる。そこで、本実施形態の巻取ユニット1は、さらに、給糸ボビン8を直立姿勢に保ち、給糸ボビン8の芯管9の軸心を可動筒体31の軸心Lと一致させるための構成(姿勢調整手段)を有する。

【0067】

本実施形態では、チェス部検出センサ32の検出結果を用いて給糸ボビン8の姿勢調整を行う。図5は、給糸ボビン8の姿勢調整を説明する図である。ボビン供給装置2によりボビン支持部3に給糸ボビン8が供給されると、給糸ボビン8がボビン支持部3のペッグ16(図1参照)により保持された後にペッグ16が後側に回動し、図5(a)に示すように、給糸ボビン8が直立した姿勢となる。しかしながら、このときの給糸ボビン8の軸心が可動筒体31の軸心Lに対してわずかに傾いていることがあり得る。その理由はいくつか考えられるが、特に、本実施形態のペッグ16は、2つの保持片16a,16bのみで給糸ボビン8を保持する構成であり、給糸ボビン8の姿勢がぐらつきやすく、姿勢安定性がやや低いことが挙げられる。

【0068】

そこで、以下のようにして、給糸ボビン8の軸心を可動筒体31の軸心Lと一致させる。まず、給糸ボビン8の姿勢調整前の図5(a)の状態では、可動筒体31は上方で待機しており(給糸ボビン8に被せられていない状態)、チェス部検出センサ32によって何も検出されていない状態である。この状態から、ユニット制御部5が、ペッグ16を駆動する支持部モータ18を制御して、給糸ボビン8を前側(図中右側)に回動(揺動)させ、図5(b)に示すように、チェス部検出センサ32によって給糸ボビン8の上端部が検出されたときに回動を停止させる。

【0069】

ここで、ユニット制御部5が備える記憶部は、図5(b)のチェス部検出センサ32によって給糸ボビン8が検出された位置から、何パルス分だけ支持部モータ18を駆動して給糸ボビン8を後側(図中左側)に揺動させれば、可動筒体31と軸心が一致する基準姿勢となるかを予め記憶している。そこで、ユニット制御部5は、上記記憶部に記憶されているパルス数を支持部モータ18に出力して、そのパルス数に相当する角度だけ給糸ボビン8を後側に揺動させる。これにより、給糸ボビン8の軸心を可動筒体31の軸心Lと一致させることができる。

【0070】

このように、給糸ボビン8の芯管9の軸心を可動筒体31の軸心Lを一致させてから、可動筒体31を下降させて給糸ボビン8の端部に被せることで、可動筒体31と、給糸ボビン8の芯管9とのクリアランスが小さくても、可動筒体31と給糸ボビン8の接触が生じにくい。従って、可動筒体31の内径を、給糸ボビン8の芯管9の外径よりも僅かに大きい程度の、28mm以上30mm以下の径に設定することができ、これにより、高い巻取速度で糸を巻取る場合でもであっても、解舒される糸のバルーンが十分に膨らむこととなって、スラッフィングの発生が抑制される。

【実施例】

【0071】

次に、本発明の効果を検証した具体的な実施例について説明する。ここでは、芯管径等が異なる2種類の給糸ボビンを使用し、それぞれについて可動筒体の内径を変えて糸の巻取を行った。

【0072】

(給糸ボビン)

図6に、本実施例で使用した給糸ボビンの外形図を示す。また、表1に、2種類の給糸ボビンについて、糸種、及び、図6に示される主要寸法の値を示す。尚、表1の糸の番手は、英式綿番手で表示している。

【0073】

【表1】

【0074】

(可動筒体)

可動筒体については、ストレート筒部の内径(図3のd2)が、それぞれ、28mm(以下、φ28と称す)、30mm(同φ30)、32mm(同φ32)、34mm(同φ34)、38mm(同φ38)の、合計5種類使用した。但し、上記5種類の可動筒体のうち、φ28とφ32は、径の小さいボビンA(芯管外径D1=18.1mm)に使用し、φ30、φ34、φ38は、径の大きいボビン8((芯管外径D1=20.4mm)に使用した。

【0075】

(検証結果)

表1のボビンAとボビンBの2種類の給糸ボビンのそれぞれについて、巻取速度と可動筒体の径を変えて糸を巻取ったときの、給糸ボビン1本当たりのスラッフィング(輪抜け)の発生数を測定した。その結果を、図7、図8に示す。尚、図8において、最も大径のφ38の可動筒体は、1400〜1500m/minの比較的低速の巻取速度においても、スラッフィングの発生が多く、それ以上に巻取速度を上げることでさらにスラッフィングが頻発することが容易に予想できることから、1600m/min以上の巻取速度での検証は行っていない。

【0076】

図7のボビンAについては、φ32の可動筒体では、巻取速度が上がるにつれてスラッフィング発生が非常に多くなっているのに対して、φ28では、1700m/minの高速巻取時においても、スラッフィング発生が非常に少なく抑えられている。また、図8のボビンBにおいても、径の小さなφ30の可動筒体の使用時には、より大径の可動筒体φ34、φ38と比べて、スラッフィングの発生が非常に少なくなっている。以上から、可動筒体の内径は、28mm以上30mm以下とすることで、スラッフィングの抑制効果が非常に高くなることがわかる。

【0077】

次に、前記実施形態に種々の変更を加えた変更形態について説明する。但し、前記実施形態と同様の構成を有するものについては、同じ符号を付して適宜その説明を省略する。

【0078】

1]前記実施形態では、図1のように、ボビン供給装置2が、マガジン10からボビン支持部3のペッグ16へ落下させる、いわゆるマガジン式であって、マガジン10から落下してくるときに給糸ボビン8の糸端を内部に導入するために、固定絞り部材30や可動筒体31には、ガイド部30a,31dやスリット31c等の構成が設けられていた(図4参照)。しかし、これらの固定絞り部材30や可動筒体31に対して軸方向に糸端を挿入するようにすれば、固定絞り部材30や可動筒体31として、切れ目のない単純な環状や筒状のものを採用することもできる。例えば、ボビン供給装置2が、給糸ボビン8が挿立されるトレイを有し、このトレイごと可動筒体31の下方の糸解舒位置まで給糸ボビン8を供給する、いわゆるトレイ式の自動ワインダ(例えば、特開平8−127471号公報)の場合には、特に上記の構成を好適に採用し得る。

【0079】

2]可動筒体31の昇降機構33は、前記実施形態の昇降モータ35(ステッピングモータ)やネジ機構36を有するものには限られない。

【0080】

例えば、駆動手段として、ステッピングモータの代わりにエアシリンダを使用してもよい。この場合には、エアシリンダのロッドの進退駆動によって可動筒体31を直線的に移動させることができるため、駆動手段の駆動力を可動筒体31に伝達する伝達機構の構成が簡単になる。

【0081】

また、図9に示すように、昇降機構33の伝達機構が可動筒体31に連結された伝動ベルト40を有し、駆動手段(図では昇降モータ35)の駆動力を、伝動ベルト40を介して可動筒体31に伝達するものであってもよい。このように、潤滑剤等の油剤を使用しない伝動ベルト40で駆動力を伝達する構成とすることで、巻取ユニット1の周囲に漂う風綿が伝達機構に絡まることによる不具合の発生を減らすことができる。

【0082】

3]前記実施形態では、糸解舒補助装置20は、絞り部30aを有する固定絞り部材30を備えているが、この固定絞り部材30が省略されて、可動筒体31のみでバルーンの規制を行うように構成されてもよい。

【0083】

4]前記実施形態では、糸解舒の進行に応じて可動筒体31が昇降する構成であったが、筒体が常に所定位置に固定されていてもよい。

【0084】

5]前記実施形態では、糸解舒時にチェス部8aを検出するチェス部検出センサ32を用いて、糸解舒前に給糸ボビン8が糸解舒時の基準姿勢(筒体31と軸心が一致する姿勢)となるように姿勢を調整しているが、給糸ボビン8が基準姿勢にあるか否かを検出する専用のセンサが設けられてもよい。

【0085】

あるいは、ボビン支持部3による給糸ボビン8の姿勢安定性が高く、糸解舒時に、常に給糸ボビン8を前記基準姿勢に保持することができるのであれば、上記のような給糸ボビン8の姿勢調整は不要である。このような姿勢安定性の高いボビン支持部の構成例としては、以下のようなものを挙げることができる。

【0086】

例えば、図10に示すように、ボビン支持部が、給糸ボビン8の芯管9内に挿入される芯部材41と、芯部材41の周囲に配置されたゴム等からなる環状の弾性部材42とを有するものであってもよい。図10(a)のように、環状の弾性部材42が拡径していない状態で、芯部材41が芯管9内に挿入された後、図10(b)のように、図示しない拡径機構によって拡径されて、芯管9の内面に密着する。これにより、給糸ボビン8の姿勢が安定し、芯管9の軸心を可動筒体31の軸心と一致させた状態を維持できる。また、弾性部材は、エア注入によって膨らむ袋状(風船状)のものであってもよい。

【0087】

あるいは、ボビン支持部が、給糸ボビン8の芯管9内にそれぞれ挿入される3以上の突片を有し、これら3以上の突片が協働して芯管9を保持する構成であってもよい(図示は省略するが、例えば、特開2006−89284号公報に開示の構成)。前記実施形態のペッグ16(図1参照)のように、2つの突片のみによって給糸ボビン8を保持する場合には、その姿勢が僅かにぶれて、芯管9の軸心と筒体の軸心とがずれやすいが、3以上の複数の突片によって給糸ボビン8を保持することで、芯管9の軸心を筒体の軸心と一致させた状態を維持できる。

【符号の説明】

【0088】

1 巻取ユニット

6 巻取管

8 給糸ボビン

8a チェス部

9 芯管

20 糸解舒補助装置

30 固定絞り部材

30a 絞り部

31 可動筒体

31a ストレート筒部

31b テーパー筒部

32 チェス部検出センサ

35 昇降モータ

36 ネジ機構

40 伝動ベルト

41 芯部材

42 弾性部材

P パッケージ

【特許請求の範囲】

【請求項1】

芯管に糸が巻き付けられた給糸ボビンを支持するボビン支持部と、

前記ボビン支持部に支持された前記給糸ボビンから解舒された糸を巻取って、パッケージを形成する糸巻取部と、

前記給糸ボビンからの糸の解舒を補助する糸解舒補助装置と、を備え、

前記糸解舒補助装置は、

糸の解舒時に、前記給糸ボビンの糸解舒側の端部に被せられて、前記給糸ボビンから解舒される際の糸の膨らみを規制する筒体を有し、

前記筒体の内径が、28mm以上30mm以下であることを特徴とする糸巻取装置。

【請求項2】

前記糸解舒補助装置は、前記給糸ボビンの糸層を検出する検出手段を有し、

前記筒体は、前記検出手段の検出結果に応じて、その筒軸方向で、且つ、糸層に近づく方向に移動することを特徴とする請求項1に記載の糸巻取装置。

【請求項3】

前記糸解舒補助装置は、絞り部を備えた固定絞り部材を有し、

前記筒体は、前記固定絞り部材を取り囲むように配置され、前記固定絞り部材に対して前記筒軸方向に移動可能に構成されていることを特徴とする請求項2に記載の糸巻取装置。

【請求項4】

前記糸解舒補助装置は、前記筒体を前記筒軸方向に移動させるための駆動手段と、前記駆動手段の駆動力を前記筒体に伝達する伝達機構を有することを特徴とする請求項2又は3に記載の糸巻取装置。

【請求項5】

前記駆動手段は、ステッピングモータであることを特徴とする請求項4に記載の糸巻取装置。

【請求項6】

前記駆動手段は、エアシリンダであることを特徴とする請求項4に記載の糸巻取装置。

【請求項7】

前記伝達機構は、ネジ機構であることを特徴とする請求項4〜6の何れかに記載の糸巻取装置。

【請求項8】

前記伝達機構は、前記筒体に連結された伝動ベルトを有することを特徴とする請求項4〜6の何れかに記載の糸巻取装置。

【請求項9】

前記筒体は、内径が一定のストレート筒部と、このストレート筒部の前記給糸ボビン側の端部に連なり、外端に向かうほど径が拡大するテーパー形状を有するテーパー筒部とを有し、

前記ストレート筒部の内径が、28mm以上30mm以下であることを特徴とする請求項1〜8の何れかに記載の糸巻取装置。

【請求項10】

前記給糸ボビンの前記芯管の軸心が、前記筒体の軸心と一致するように、糸解舒時における前記給糸ボビンの姿勢を調整する姿勢調整手段を備えていることを特徴とする請求項1〜9の何れかに記載の糸巻取装置。

【請求項11】

前記ボビン支持部は、前記給糸ボビンの前記芯管内に挿入されて、協働して前記芯管を保持する3以上の複数の突片を有することを特徴とする請求項1〜9の何れかに記載の糸巻取装置。

【請求項12】

前記ボビン支持部は、前記給糸ボビンの前記芯管内に挿入される芯部材と、前記芯部材の周囲に配置されて、前記芯部材が前記芯管内に挿入されたときに前記芯管の内面に密着する弾性部材とを有することを特徴とする請求項1〜9の何れかに記載の糸巻取装置。

【請求項13】

芯管に糸が巻き付けられた給糸ボビンから糸を解舒する方法であって、

内径が28mm以上30mm以下の筒体を、その軸心と前記給糸ボビンの軸心とを一致させた状態で、外径が17mm以上22mm以下の前記芯管の糸解舒側の端部に被せ、

前記給糸ボビンから解舒される糸の膨らみを前記筒体によって規制することを特徴とする糸解舒方法。

【請求項14】

前記給糸ボビンの前記芯管の外径が、17mm以上20mm以下である場合には、内径が28mmの筒体を使用し、

前記芯管の外径が、20mmより大きく22mm以下である場合には、内径が30mmの筒体を使用することを特徴とする請求項13に記載の糸解舒方法。

【請求項1】

芯管に糸が巻き付けられた給糸ボビンを支持するボビン支持部と、

前記ボビン支持部に支持された前記給糸ボビンから解舒された糸を巻取って、パッケージを形成する糸巻取部と、

前記給糸ボビンからの糸の解舒を補助する糸解舒補助装置と、を備え、

前記糸解舒補助装置は、

糸の解舒時に、前記給糸ボビンの糸解舒側の端部に被せられて、前記給糸ボビンから解舒される際の糸の膨らみを規制する筒体を有し、

前記筒体の内径が、28mm以上30mm以下であることを特徴とする糸巻取装置。

【請求項2】

前記糸解舒補助装置は、前記給糸ボビンの糸層を検出する検出手段を有し、

前記筒体は、前記検出手段の検出結果に応じて、その筒軸方向で、且つ、糸層に近づく方向に移動することを特徴とする請求項1に記載の糸巻取装置。

【請求項3】

前記糸解舒補助装置は、絞り部を備えた固定絞り部材を有し、

前記筒体は、前記固定絞り部材を取り囲むように配置され、前記固定絞り部材に対して前記筒軸方向に移動可能に構成されていることを特徴とする請求項2に記載の糸巻取装置。

【請求項4】

前記糸解舒補助装置は、前記筒体を前記筒軸方向に移動させるための駆動手段と、前記駆動手段の駆動力を前記筒体に伝達する伝達機構を有することを特徴とする請求項2又は3に記載の糸巻取装置。

【請求項5】

前記駆動手段は、ステッピングモータであることを特徴とする請求項4に記載の糸巻取装置。

【請求項6】

前記駆動手段は、エアシリンダであることを特徴とする請求項4に記載の糸巻取装置。

【請求項7】

前記伝達機構は、ネジ機構であることを特徴とする請求項4〜6の何れかに記載の糸巻取装置。

【請求項8】

前記伝達機構は、前記筒体に連結された伝動ベルトを有することを特徴とする請求項4〜6の何れかに記載の糸巻取装置。

【請求項9】

前記筒体は、内径が一定のストレート筒部と、このストレート筒部の前記給糸ボビン側の端部に連なり、外端に向かうほど径が拡大するテーパー形状を有するテーパー筒部とを有し、

前記ストレート筒部の内径が、28mm以上30mm以下であることを特徴とする請求項1〜8の何れかに記載の糸巻取装置。

【請求項10】

前記給糸ボビンの前記芯管の軸心が、前記筒体の軸心と一致するように、糸解舒時における前記給糸ボビンの姿勢を調整する姿勢調整手段を備えていることを特徴とする請求項1〜9の何れかに記載の糸巻取装置。

【請求項11】

前記ボビン支持部は、前記給糸ボビンの前記芯管内に挿入されて、協働して前記芯管を保持する3以上の複数の突片を有することを特徴とする請求項1〜9の何れかに記載の糸巻取装置。

【請求項12】

前記ボビン支持部は、前記給糸ボビンの前記芯管内に挿入される芯部材と、前記芯部材の周囲に配置されて、前記芯部材が前記芯管内に挿入されたときに前記芯管の内面に密着する弾性部材とを有することを特徴とする請求項1〜9の何れかに記載の糸巻取装置。

【請求項13】

芯管に糸が巻き付けられた給糸ボビンから糸を解舒する方法であって、

内径が28mm以上30mm以下の筒体を、その軸心と前記給糸ボビンの軸心とを一致させた状態で、外径が17mm以上22mm以下の前記芯管の糸解舒側の端部に被せ、

前記給糸ボビンから解舒される糸の膨らみを前記筒体によって規制することを特徴とする糸解舒方法。

【請求項14】

前記給糸ボビンの前記芯管の外径が、17mm以上20mm以下である場合には、内径が28mmの筒体を使用し、

前記芯管の外径が、20mmより大きく22mm以下である場合には、内径が30mmの筒体を使用することを特徴とする請求項13に記載の糸解舒方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図10】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図10】

【図7】

【図8】

【公開番号】特開2013−35664(P2013−35664A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−173598(P2011−173598)

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]