細胞培養用基材及びその製造方法

【課題】

足場依存性の細胞を接着させた状態で培養でき、少ない細胞数からでも均一な大きさのスフェロイドを、コラーゲンゲルやマグネタイトなどの添加物を用いることなく大量に培養できる細胞培養用基材とその製造方法を提供する。

【解決手段】

基材の表面に、深さ100乃至500μm、内径100乃至1000μmの凹陥部が複数設けられた構造を有する細胞培養用基材であって、さらに、最頻ピッチが2nm乃至10μmの連続した凹凸構造を有する細胞培養用基材。

足場依存性の細胞を接着させた状態で培養でき、少ない細胞数からでも均一な大きさのスフェロイドを、コラーゲンゲルやマグネタイトなどの添加物を用いることなく大量に培養できる細胞培養用基材とその製造方法を提供する。

【解決手段】

基材の表面に、深さ100乃至500μm、内径100乃至1000μmの凹陥部が複数設けられた構造を有する細胞培養用基材であって、さらに、最頻ピッチが2nm乃至10μmの連続した凹凸構造を有する細胞培養用基材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、細胞培養用基材及びその製造方法に関する。

【背景技術】

【0002】

線維芽細胞、角化細胞、肝細胞、マクロファージ、神経細胞およびこれらの癌細胞、株細胞を培養する場合、ポリスチレンなどのシャーレを用いるのが一般的である。培養した細胞はこのシャーレ上に接着し、伸展して二次元の単層の細胞シートを形成する。しかし、生体内においては細胞が単層シート状で存在することは希であり、ほとんどの場合は三次元形態にて存在している。その為、シャーレ上での細胞の挙動は生体内における挙動と異なっている点が多く、例えば軟骨細胞をシャーレ上で継代培養し続ければ、やがて脱分化して線維芽細胞様となり、軟骨細胞としての機能の多くを消失してしまう(非特許文献1)。このような背景のもと、生体内の状況をよく反映し、三次元の組織を構築できるスフェロイドの培養が着目されている。

【0003】

スフェロイドは、細胞が三次元的に凝集した細胞塊であり、主に肝細胞や癌細胞などの付着性細胞から形成される。細胞が二次元に集合する単層培養法と比べて生体内における形質をよく再現しており、細胞の特異的な機能を長期間維持することができる。このような特性から、スフェロイドは医薬品のスクリーニング、化学物質の安全性評価、抗癌剤の癌細胞に対する感受性検査、食品成分の機能性評価への応用が期待されている。また、最近では再生医療におけるハイブリッド型人工臓器やバイオリアクタなどへの応用も期待されている。様々な用途に期待されているスフェロイドを培養する方法は古くから多数の提案がなされている。その技術的なポイントは、(1)大きさが均一なスフェロイドを簡単に培養できること、(2)少ない細胞数から培養する場合においても、生体内に存在したときの形質を出来るだけ維持した状態で細胞を増殖させ、スフェロイドを形成させることが可能であること、の2点が重要である。

【0004】

スフェロイドの培養は、細胞の足場への接着性をコントロールすることによって行われる。ローラーボトル法(非特許文献2)は、円柱状の培養容器に培地と細胞を入れ、60〜70rpm程度の速度でゆっくりと水平に回転させることで、細胞は培養容器に接着せずに底面に集まり、互いに接触することで凝集し、スフェロイドが形成される。この方法では、装置を大型化することでスフェロイドを大量培養することが可能であるが、スフェロイドの大きさが不均一であること、マイクロウェルプレートなどのアッセイ用プレートでの培養には適用できない等の欠点がある。

【0005】

こうした欠点を補い、マイクロウェルプレートを用いてスフェロイドを簡単に培養する方法がいくつか提案されている。シャーレに細胞を播種したとき、培養基材と細胞の接着性が弱い場合、細胞は培養基材に接着せずに互いに凝集し、スフェロイドが形成される。例えば、リン脂質を含有するポリマーで培養基材をコーティングし、細胞の接着性を低下させたスフェロイドの培養基材が提案されている。この方法では、スフェロイドを形成させるために、細胞の播種濃度を上げる必要がある。また、スフェロイド同士の癒着がおきやすく、均一なスフェロイドが形成されない。この欠点を解消するため、丸底のマイクロウェルプレートに同様のコーティングを施すことで、播種した細胞をウェルの底面に凝集させることでスフェロイドを形成させる方法が提案され、商品化されている(非特許文献3)。本方法を用いれば、マイクロプレートの各ウェルにつき1個のスフェロイドを形成させることが出来、各ウェルに播種する細胞数を一定にすることで、スフェロイドの大きさを均一にすることも可能である。しかし、各ウェルに1個のスフェロイドでは、アッセイに用いた場合の感度が期待できない。

【0006】

このような課題を解決し、マイクロプレートの各ウェルに、大きさが均一なスフェロイドを数十個から数百個またはそれ以上培養する方法が提案されている(特許文献3)。底面に直径数百μmの凹陥部を複数設けた非接着性の培養基材に細胞を播種すると、凹陥部に細胞が集まり、スフェロイドが形成される。スフェロイドの大きさは、播種する細胞を増減することで調節することが出来る上、大きさが均一なスフェロイドを同一ウェル内に大量に作製することが可能である。

特許文献3の方法は、マイクロウェルプレートを用いて簡単にスフェロイドを培養できる点で優れているが、非接着性の培養シャーレを用いている以上、足場依存性の細胞の増殖は期待できない。また、足場が無い状況は、必ずしも生体内の状況に近いとは言えず、必ずしも満足できるものではなかった。

【0007】

近年、半導体や光学材料の分野において、ナノインプリントなどの微細構造加工技術が注目されており、こうした技術をバイオテクノロジー分野にも応用しようという試みが多数報告されている。例えば、直径数百nm〜数μmのナノピラーが配置されたシート上で足場依存性の細胞を培養すると、通常の平面上での培養とは異なり、扁平状に伸展せずにスフェロイド状に増殖する(非特許文献4)。このような微細構造が施された培養シャーレについて、いくつかの提案がなされており(特許文献1、2)、商品化されているものもある。 これらの微細構造を有した培養基材を用いて足場依存性細胞を培養すると、細胞が接着し、増殖しながらスフェロイドを形成する。 少ない細胞からでもスフェロイドを形成させることが可能であるほか、未分化の細胞を脱分化させずに増殖させることも可能である。しかし、このような培養シャーレを用いる場合、スフェロイド同士の癒着が生じ、スフェロイドの大きさが均一にならないという問題が解決されたものはなかった。

【0008】

上述のような、細胞培養の用途に適用可能な微細構造加工技術としては、例えば、溶液キャスト法、ブラスト加工法、ダイヤモンドバイトによる金属表面への切削加工、シリコンや石英表面にレーザーパターニングしてエッチングする、等の手法が知られ、マイクロレンズアレイの作製方法としては、超精密加工機を用い、ダイヤモンドのアールバイトを3軸制御駆動して鏡面切削(精密シェーパ加工)することによりマイクロレンズアレイ用金型を製造する方法が提案されている(非特許文献5)。 しかし、これらの技術を用いて作成した微細構造の形状や、構成、配置などの工夫によってスフェロイドの癒着を防ぎ、均一な大きさのスフェロイドを大量に培養した報告は見当たらず、未だ満足できる細胞培養基材が得られていないのが実情である。

【0009】

その他に、コラーゲンゲル中でスフェロイドを培養する方法(特許文献4)や、細胞にマグネタイトを取り込ませ、パターン化された磁場上で細胞を培養する方法(特許文献5)などが提案されている。前者は主に癌細胞の薬剤感受性をアッセイするために用いられる手法であり、比較的均一なスフェロイドが各ウェルに複数形成される。しかし、アッセイする際にコラーゲンを除去する必要があるなどの煩雑な操作が必要である。また、後者については、細胞にマグネタイトを取り込ませる必要があり、生体に近い状況を再現しているとは言いがたく、また作製したスフェロイドを再生医療などに利用する場合は、安全性の面で問題がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2005−312343号公報

【特許文献2】再表WO2007/097120号公報

【特許文献3】特開2010−88347号公報

【特許文献4】特開2008−11797号公報

【特許文献5】特開2010−110272号公報

【非特許文献】

【0011】

【非特許文献1】岡野光男、大和雅之 監修 「再生医療技術の最前線」

【非特許文献2】許南浩 編集 「細胞培養なるほどQ&A」

【非特許文献3】住友ベークライト(株)、「スミロンセルタイト スフェロイド:スフェロイド培養器の紹介」

【非特許文献4】齊藤拓、高橋亮介、桑原孝介、根本雅文、小林豊茂:「ナノプリント技術を応用したナノピラー細胞培養シート」、日立評論、Vol.88 No.09 754-755 (2006)

【非特許文献5】「マイクロレンズ(アレイ)の超精密加工と量産化技術」、第1版、株式会社技術情報協会、2003年4月28日、p.126−131

【発明の概要】

【発明が解決しようとする課題】

【0012】

上記の実情に鑑み、本発明者は、足場依存性の細胞を接着させた状態で培養でき、少ない細胞数からでも均一な大きさのスフェロイドを、コラーゲンゲルやマグネタイトなどの添加物を用いることなく大量に培養できる細胞培養用基材とその製造方法について鋭意検討し、本発明を完成するに至った。

【課題を解決するための手段】

【0013】

本発明においては、上記課題を解決するため、以下の構成を採用する。

すなわち、本発明の第1は、基材の表面に、深さ100乃至500μm、内径100乃至1000μmの凹陥部が複数設けられた構造を有する細胞培養用基材であって、さらに、最頻ピッチが2nm乃至10μmの連続した凹凸構造を有することを特徴とする細胞培養用基材である。

【0014】

本発明の第2は、本発明の第1において、最頻ピッチが2nm乃至10μmの連続した凹凸構造の、最頻高さが2nm乃至10μmであり、且つ最頻ピッチに対する最頻高さの比が0.5乃至10であることを特徴とする細胞培養用基材である。

【0015】

本発明の第3は、本発明の第1または第2の何れかにおいて、最頻ピッチが2nm乃至10μmの連続した凹凸構造の、突起の形状が、上端から下端面に向けて拡径する錐体、上端面から下端面に向けて拡径する錐台、および柱体より選ばれる形状であることを特徴とする細胞培養用基材である。

【0016】

本発明の第4は、本発明の第1乃至第3の何れかにおいて、深さ100乃至500μm、内径100乃至1000μmの凹陥部が、中央部に向かって深くなっていることを特徴とする細胞培養用基材である。

【0017】

本発明の第5は、本発明の第1乃至第4の何れかにおいて、基材が、ポリスチレン、アクリル樹脂、ポリイミド、シクロオレフィン系樹脂、酸化アルミニウム、シリコン、ガラス、石英ガラスのいずれかより選ばれた一種以上の材料よりなることを特徴とする細胞培養用基材である。

【0018】

本発明の第6は、前記、深さ100乃至500μm、内径100乃至1000μmの凹陥部が複数設けられた構造を有する基材の、該凹陥部の底面に単粒子膜エッチングマスクを配置する工程、該エッチングマスクを用いてドライエッチング法により、最頻ピッチが2nm乃至10μm、且つ、該最頻ピッチにおける、最頻高さの該最頻ピッチに対する比が0.5乃至10である連続した凹凸構造を形成する工程を順次有することを特徴とする本発明第1乃至第5の何れかの細胞培養用基材の製造方法である。

【0019】

本発明の第7は、凹陥部の底面に単粒子膜エッチングマスクを配置する工程が、水よりも低比重の揮発性溶剤中に粒子を分散した分散液を水槽内の水面上に滴下する滴下工程と、前記揮発性溶剤を揮発させて、該水槽内の水面上に前記粒子からなる単粒子膜を形成する単粒子膜形成工程、及び該単粒子膜を、凹陥部が複数設けられた構造を有する基材の表面上に移し取る移行工程とを順次有することを特徴とする本発明第6に記載の細胞培養用基材の製造方法である。

【0020】

本発明の第8は、連続した凹凸構造と凹陥部を鋳型とするインプリント技術により、材料の表面に前記、連続した凹凸構造と凹陥部を設けることを特徴とする本発明第6あるいは第7の何れかに記載の細胞培養用基材の製造方法である。

【発明の効果】

【0021】

本発明は、上記構成を有することにより、足場依存性の細胞を接着させた状態で培養でき、大きさの均一なスフェロイドを、少ない細胞数からでも大量に培養できる細胞培養用基材およびその製造方法を提供するものである。

【発明を実施するための形態】

【0022】

以下、本発明の構成について詳述する。

本発明の細胞培養用基材は、例えばシャーレやマイクロウェルプレート(6穴、12穴、24穴、48穴、96穴、384穴等)、フラスコ、チェンバースライドといった、培地や細胞懸濁液を保持可能なものである。培養面積やマイクロウェルプレートの外寸、穴数は特に限定するものではないが、シャーレであれば、直径60mmまたは90mm、深さ15mmまたは20mmが一般的であり、マイクロウェルプレートであれば、86mm×128mmのプレートに前述の穴数を保有するものが一般的である。本発明の細胞培養用基材の形状、厚みあるいは外寸は、目的とする細胞培養や生化学的な検査等のために開発された種々公知の自動培養装置や自動測定装置に合わせて、適宜設定することが出来、一つのシャーレやウェルを敷居で区切り、複数の培養やアッセイを可能にしたものにも使用することが出来る。

また、本発明の細胞培養用基材はフィルムやシート状の形態でも良く、フィルムやシート状の該細胞培養用基材を適当な大きさに切り取り、シャーレやマイクロウェル内に敷いた上に培地や細胞懸濁液を入れて使用することが出来る。

【0023】

本発明の細胞培養用基材には、複数の凹陥部が設けられている。基材上に播種された細胞は、夫々の凹陥部毎に集合接着してスフェロイドを形成するため、均等に細胞を播種する事によって各凹陥部に均等に細胞を集めることが出来、結果的に大きさの均一なスフェロイドを多数に形成させることが出来る。また、スフェロイドの大きさを調節する方法として、培養に供する細胞数が十分に得られている場合は播種する細胞の濃度を調節することで、培養に供する細胞数が十分に得られていない場合は、培養時間を調節することでスフェロイドの大きさを調節することが出来る。例えば、マイクロウェルプレートの各マイクロウェルの底面に上記本発明の細胞培養用基材を用いることにより、多数の均一なスフェロイドが各マイクロウェル内で培養されたマイクロウェルプレートを作成することが出来る。

【0024】

スフェロイドは大きくなりすぎると中心部にまで栄養や酸素が到達できないため、中心部から壊死を起こすことがある。培養される細胞の種類により異なるが、一般に、好ましいスフェロイドの大きさとしては、直径100乃至200μm程度である。このことから、本発明の細胞培養用基材に設けられる凹陥部の大きさは、内径100乃至1000μm、好ましくは150乃至500μmである。また、本発明で用いられる上面から見た凹陥部の形状は、特に限定するものではなく、適宜、円形あるいは多角形から選択することが出来る。加工性や利便性の点からは、円形や、平面を効果的に充填できる、正三角形、正方形、正六角形といった正多角形が好ましい。

【0025】

本発明の細胞培養用基材に設けられる凹陥部は、基材表面から重力方向に、深さ100乃至500μm凹んだ孔であり、該基材を貫通せず底面を有している。

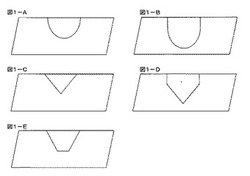

該凹陥部の底面は、重力方向に対して水平な面であっても良いが、播種された細胞が沈降して一カ所に集まることにより、細胞相互が接着してスフェロイドを形成し易くなることや、スフェロイド同士の癒着を防ぐ障壁を設けることが好ましい為、各凹陥部の底面は、中央部に向かって深くなるように傾斜していることが好ましい。すなわち、特に限定するものではないが、中央に向かって深くなるように傾斜した凹陥部の縦断面の形状としては、図1−Aのような半円、図1−BのようなU字型、図1−C、のようなV字型、図1−Dのような上部が立ち上がったV字型、あるいは図1−Eのような中央部を短い底辺とする逆台形等を例示することが出来る。

凹陥部の底が水平な面でなく、中央部に向かって深くなるように傾斜している場合、この傾斜の傾きの目安として、底面の最浅部分と最深部分における凹陥の深さの差の、凹陥部の内径に対する比率は、特に限定するものではないが、好ましい範囲としては0.01〜5.0である。 即ち、0.01未満であると底面の深さの差によって細胞が最深部に集められる効果が小さく、また、スフェロイド同士の癒着を防ぐ障壁としての役割に乏しく、5.0を超えると底面に連続した凹凸構造を設ける際の加工性が悪くなる。

【0026】

本発明の細胞培養用基材の表面に凹陥部を設ける方法としては、特に限定するものではないが、従来、微細加工に用いられる種々の方法を適宜用いることが出来る。例えば、溶液キャスト法、ブラスト加工法、或いは、超精密加工機でダイヤモンドのアールバイトを3軸制御駆動して鏡面切削(精密シェーパ加工)するといった、マイクロレンズアレイ用金型を製造する方法と同様の方法を挙げることができる。

また、シリコン基材や石英基材を用いる場合など、基材表面に塗布したレジスト樹脂層の上からレーザー描画装置を用いて凹陥部の形に抜けたレジストパターンを形成し、該レジストパターンの上から蒸着などの適当な方法で金属膜をつけて、不要部の金属膜をレジスト樹脂ごと剥がして所望のパターンの金属マスクを設け(リフトオフ法)、該金属マスクを用いたドライエッチングにより凹陥部を作製する方法も知られている。

また、基材の表面に、各種公知の手段を用いて微細隔壁を設けたり、その他マイクロハニカム構造を形成する方法などを用いて、多数の凹陥部を設けた基材を得ることが出来る。

【0027】

本発明の細胞培養用基材の凹陥部の底面には、連続した凹凸構造が設けられている。

本発明の連続した凹凸構造は、個々の凹陥部の底面上に2以上の突起が連なって、凹凸が連続して存在する構造であり、凹凸構造が細胞と接触する部位が細胞の足場として機能する。

連なった2以上の突起により構成される、連続した凹凸構造は、隣り合う2つの突起の間隔(ピッチ)によって特徴付けられる。ピッチが培養される細胞よりも大きい場合は、突起の間隙に細胞が落ち込み、スフェロイドが形成されにくくなる。また、ピッチが小さすぎる場合は、平面として認識され、スフェロイドを形成せずに扁平状に接着し、増殖する。従って、連続した凹凸構造のピッチは、培養する細胞よりも小さく、且つ扁平に接着し、増殖しない大きさであることが望ましい。従って、本発明における凹陥部の底面に設けられる連続した凹凸構造の最頻ピッチは2nm乃至10μmであり、好ましくは、0.1乃至5.0μmである。また、該突起の最頻ピッチに対する最頻高さの比は、0.5乃至10が好ましく、より好ましくは1.0乃至5.0である。

【0028】

また、該連続した凹凸構造は、凹陥部の底面全面に設けられる必要は無く、凹陥部の中央から半径10μm以上、より好ましくは半径50μm以上の範囲に設けられる。

【0029】

連続した凹凸構造を構成する突起の形状は、下端面に向けて拡径する錐体、上端面から下端面に向けて拡径する錐台、柱体(ピラー)、線状(ラインアンドスペース)、ホール状、ランダムな異方性凹凸状等、種々の形状から適宜選択することができ、特に限定するものではないが、曲面である各凹陥部の底面に形成することが容易であるため、上端から下端面に向けて拡径する錐体、上端面から下端面に向けて拡径する錐台、および柱体より選ばれる形状が加工性の点から好ましい。突起の形状が錐台状、あるいは柱体である場合には、上端面の外径は、最頻ピッチの0.01乃至1.0倍であることが好ましく、より好ましくは0.2乃至0.5である。 本発明における連続した凹凸構造の一例を図2に示す。

【0030】

細胞培養用基材の凹陥部の底面に微細凹凸構造を形成する方法については、必ずしも限定するものではないが、エッチングを利用した種々の方法を用いることが出来る。

エッチングを利用した方法としては、凹陥部を設けた基材上にフォトレジスト樹脂を塗布し、電子線描画や干渉露光によって目的とする微小凹凸構造に対応するパターンを形成する、フォトリソグラフィー法の他、凹陥部を設けた基材面に単粒子膜を形成させてエッチングマスクとする方法を挙げることができる。 フォトレジスト樹脂を塗布する方法では、塗布されたフォトレジスト樹脂が凹陥部を埋めるために均一な膜厚を得る事が難しいなどの問題がある。 一方、単粒子膜エッチングマスクを設ける方法は、凹陥部の底面が水平でない場合においても行えるという利点から、本発明においては、凹陥部を設けた基材面に単粒子膜を形成させて単粒子膜エッチングマスクとする方法が、とりわけ好適に用いられる。

【0031】

上記の方法で形成する単粒子膜エッチングマスクは、多数の粒子が2次元に最密充填した単粒子膜からなるエッチングマスクであることが好ましい。欠陥箇所のない単粒子膜エッチングマスクを用いれば、均一な連続した凹凸構造を、細胞培養用基材の凹陥部の底面上に形成することができる。 エッチングマスクに使用される粒子の平均粒子径は、単粒子膜を構成する粒子の平均一次粒子径であって、粒子動的光散乱法により求めた粒度分布をガウス曲線にフィッティングさせて得られるピークから常法により求めることができる。

また、粒子間のピッチは、面方向に隣り合う2つの粒子の頂点間の距離であり、最頻ピッチはこれらの最頻値である。粒子が球形であれば、隣り合う粒子の頂点間距離は、隣り合う粒子の中心間の距離に等しい。

【0032】

単粒子膜エッチングマスクにおける粒子間の最頻ピッチは、具体的には次のようにして求められる。

単粒子膜エッチングマスクが設けられた凹陥部の底面において無作為に選択された領域で、一辺が粒子間の最頻ピッチの5乃至40倍の凹陥部の底面に平行な正方形の領域について、原子間力顕微鏡イメージを得る。 例えば、粒子径300nmの粒子を用いた単粒子膜の場合、1.5μm×1.5μm乃至12μm×12μmの領域のイメージを得る。

次に、このイメージをフーリエ変換により波形分離し、FFT像(高速フーリエ変換像)を得、FFT像のプロファイルにおける0次ピークから1次ピークまでの距離を求める。

こうして求められた距離の逆数がこの領域における最頻ピッチである。

このような処理を無作為に選択された合計25カ所以上の同面積の領域について同様に行い、各領域における最頻ピッチを求める。こうして得られた25カ所以上の領域における最頻ピッチの平均値が、該単粒子膜エッチングマスクの最頻ピッチである。

この際、各領域は、少なくとも1mm離れて選択されることが好ましく、より好ましくは5mm〜1cm離れて選択される。

【0033】

このような単粒子膜エッチングマスクは、少なくともエッチング対象物である凹陥部を設けた基材の片面に配置されるものであって、例えば、いわゆるLB法(ラングミュア−ブロジェット法)の考え方を利用した方法により凹陥部を設けた基材上に配置できる。

具体的には、溶剤中に粒子が分散した分散液を水槽内の液面に滴下する滴下工程と、溶剤を揮発させることにより粒子からなる単粒子膜を形成する単粒子膜形成工程と、単粒子膜を凹陥部を設けた基材上に移し取る移行工程とを有する方法により基材の凹陥部の底面に配置できる。この方法は、単層化の精度、操作の簡便性、大面積化への対応、再現性などを兼ね備え、例えばNature, Vol.361, 7 January, 26(1993)などに記載されている液体薄膜法や、いわゆる粒子吸着法に比べて非常に優れ、工業生産レベルにも対応できる。本発明は必ずしもこの方法に限定されるものではないが、以下にこの方法をより具体的に説明する。

【0034】

(滴下工程および単粒子膜形成工程)

水よりも比重の小さい有機溶剤中に、目的とする連続した凹凸構造の最頻ピッチに対応する平均粒子径を有する粒子を分散し、粒子分散液を調製する。ここで用いる有機溶剤としてクロロホルム、メタノール、エタノール、メチルエチルケトン、又はこれらの混合物に例示されるような、疎水性で、高い揮発性を有するものが好ましく、粒子は表面が疎水化されたものを用いることが好ましい。 また、水槽(トラフ)を用意し、これに、その液面上で粒子を展開させるための液体(以下、下層水とも呼ぶ。)として水を入れる。

そして、該粒子分散液を下層水の液面に滴下する(滴下工程)。すると、分散媒である溶剤が揮発するとともに、粒子が下層水の液面上に単層で展開し、2次元的に最密充填した単粒子膜を形成することができる(単粒子膜形成工程)。

このように、粒子として疎水性のものを選択した場合には、溶剤としても疎水性のものを選択する必要がある。一方、その場合、下層水は親水性である必要があり、通常、上述したように水を使用する。このように組み合わせることによって、後述するように、粒子の自己組織化が進行し、2次元的に最密充填した単粒子膜が形成される。ただし、粒子および溶剤として親水性のものを選択してもよく、その場合には、下層水として、疎水性の液体を選択する。

【0035】

下層水に滴下する分散液の粒子濃度は1〜10質量%とすることが好ましい。また、滴下速度を0.001〜0.01ml/秒とすることが好ましい。分散液中の粒子の濃度や滴下量がこのような範囲であると、粒子が部分的にクラスター状に凝集して2層以上となる、粒子が存在しない欠陥箇所が生じる、粒子間のピッチが広がるなどの傾向が抑制され、各粒子が高精度で2次元に最密充填した単粒子膜がより得られやすい。

【0036】

表面が疎水性の粒子としては、先に例示した粒子のうち、ポリスチレンなどの有機高分子からなり表面が元々疎水性を示すものを使用してもよいが、表面が親水性の粒子を疎水化剤で疎水性にして使用してもよい。疎水化剤としては、例えば界面活性剤、金属アルコキシシランなどが使用できる。

【0037】

界面活性剤を疎水化剤として使用する方法は、幅広い材料の疎水化に有効であり、粒子が金属、金属酸化物などからなる場合に好適である。

界面活性剤としては、臭素化ヘキサデシルトリメチルアンモニウム、臭素化デシルトリメチルアンモニウムなどのカチオン性界面活性剤、ドデシル硫酸ナトリウム、4−オクチルベンゼンスルホン酸ナトリウムなどのアニオン性界面活性剤が好適に使用できる。また、アルカンチオール、ジスルフィド化合物、テトラデカン酸、オクタデカン酸なども使用できる。

【0038】

このような界面活性剤を用いた疎水化処理は、有機溶剤や水などの液体に粒子を分散させて液中で行ってもよいし、乾燥状態にある粒子に対して行ってもよい。

液中で行う場合には、例えば、クロロホルム、メタノール、エタノール、イソプロパノール、アセトン、メチルエチルケトン、エチルエチルケトン、トルエン、ヘキサン、シクロヘキサン、酢酸エチル、酢酸ブチルなどの1種以上からなる揮発性有機溶剤中に、疎水化対象の粒子を加えて分散させ、その後、界面活性剤を混合してさらに分散を続ければよい。このようにあらかじめ粒子を分散させておき、それから界面活性剤を加えると、表面をより均一に疎水化することができる。このような疎水化処理後の分散液は、そのまま、滴下工程において下層水の液面に滴下するための分散液として使用できる。

【0039】

疎水化対象の粒子が水分散体の状態である場合には、この水分散体に界面活性剤を加えて水相で粒子表面の疎水化処理を行った後、有機溶剤を加えて疎水化処理済みの粒子を油相抽出する方法も有効である。こうして得られた分散液(有機溶剤中に粒子が分散した分散液)は、そのまま、滴下工程において下層水の液面に滴下するための分散液として使用できる。なお、この分散液の粒子分散性を高めるためには、有機溶剤の種類と界面活性剤の種類とを適切に選択し、組み合わせることが好ましい。粒子分散性の高い分散液を使用することによって、粒子がクラスター状に凝集することを抑制でき、各粒子が高精度で2次元に最密充填した単粒子膜がより得られやすくなる。例えば、有機溶剤としてクロロホルムを選択する場合には、界面活性剤として臭素化デシルトリメチルアンモニウムを使用することが好ましい。その他にも、エタノールとドデシル硫酸ナトリウムとの組み合わせ、メタノールと4−オクチルベンゼンスルホン酸ナトリウムとの組み合わせ、メチルエチルケトンとオクダデカン酸との組み合わせなどを好ましく例示できる。

疎水化対象の粒子と界面活性剤の比率は、疎水化対象の粒子の質量に対して、界面活性剤の質量が1/3〜1/15倍の範囲が好ましい。

また、こうした疎水化処理の際には、処理中の分散液を撹拌したり、分散液に超音波照射したりすることも粒子分散性向上の点で効果的である。

【0040】

金属アルコキシシランを疎水化剤として使用する方法は、Si、Fe、Alなどの粒子や、AlO2、SiO2、TiO2などの酸化物粒子を疎水化する際に有効であるが、これら粒子に限らず、基本的には表面に水酸基を有する粒子に対して適用することができる。

金属アルコキシシランとしては、モノメチルトリメトキシシラン、モノメチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ヘキシルトリメトキシシラン、デシルトリメトキシシラン、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−ウレイドプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−イソシアネートプロピルトリエトキシシランなどが挙げられる。

【0041】

疎水化剤として金属アルコキシシランを用いる場合には、金属アルコキシシラン中のアルコキシシリル基がシラノール基に加水分解し、このシラノール基が粒子表面の水酸基に脱水縮合することで疎水化が行われる。よって、金属アルコキシシランを用いた疎水化は、水中で実施することが好ましい。このように水中で疎水化を行う場合には、例えば界面活性剤などの分散剤を併用して、疎水化前の粒子の分散状態を安定化するのが好ましいが、分散剤の種類によっては金属アルコキシシランの疎水化効果が低減することもあるため、分散剤と金属アルコキシシランとの組み合わせは適切に選択する。

【0042】

金属アルコキシシランにより疎水化する具体的方法としては、まず、水中に粒子を分散させておき、これと金属アルコキシシラン含有水溶液(金属アルコキシシランの加水分解物を含む水溶液)とを混合し、室温から40℃の範囲で適宜攪拌しながら所定時間、好ましくは6〜12時間反応させる。このような条件で反応させることによって、反応が適度に進行し、十分に疎水化された粒子の分散液を得ることができる。反応が過度に進行すると、シラノール基同士が反応して粒子同士が結合してしまい、分散液の粒子分散性が低下し、得られる単粒子膜は、粒子が部分的にクラスター状に凝集した2層以上のものになりやすい。一方、反応が不十分であると、粒子表面の疎水化も不十分となり、得られる単粒子膜は粒子間のピッチが広がったものになりやすい。

【0043】

また、アミン系以外の金属アルコキシシランは、酸性またはアルカリ性の条件下で加水分解するため、反応時には分散液のpHを酸性またはアルカリ性に調整する必要がある。pHの調整法には制限はないが、0.1〜2.0質量%濃度の酢酸水溶液を添加する方法によれば、加水分解促進の他に、シラノール基安定化の効果も得られるため好ましい。

疎水化対象の粒子と金属アルコキシシランの比率は、疎水化対象の粒子の質量に対して、金属アルコキシシランの質量が1/10〜1/100倍の範囲が好ましい。

【0044】

所定時間反応後、この分散液に対して、前述の揮発性有機溶剤のうちの1種以上を加え、水中で疎水化された粒子を油相抽出する。この際、添加する有機溶剤の体積は、有機溶剤添加前の分散液に対して0.3〜3倍の範囲が好ましい。こうして得られた分散液(有機溶剤中に粒子が分散した分散液)は、そのまま、滴下工程において下層水の液面に滴下するための分散液として使用できる。なお、こうした疎水化処理においては、処理中の分散液の粒子分散性を高めるために、撹拌、超音波照射など実施することが好ましい。分散液の粒子分散性を高めることによって、粒子がクラスター状に凝集することを抑制でき、各粒子が高精度で2次元に最密充填した単粒子膜がより得られやすくなる。

【0045】

また、形成する単粒子膜の精度をより高めるためには、液面に滴下する前の分散液をメンブランフィルターなどで精密ろ過して、分散液中に存在する凝集粒子(複数の1次粒子からなる2次粒子)を除去することが好ましい。このようにあらかじめ精密ろ過を行っておくと部分的に2層以上となった箇所や、粒子が存在しない欠陥箇所が生じにくく、精度の高い単粒子膜が得られやすい。仮に、形成された単粒子膜に、数〜数十μm程度の大きさの欠陥箇所が存在したとすると、詳しくは後述する移行工程において、単粒子膜の表面圧を計測する表面圧力センサーと、単粒子膜を液面方向に圧縮する可動バリアとを備えたLBトラフ装置を使用したとしても、このような欠陥箇所は表面圧の差として検知されず、高精度な単粒子膜エッチングマスクを得ることは難しくなる。

【0046】

さらに、このような単粒子膜形成工程は、超音波照射条件下で実施することが好ましい。効果的な超音波照射を行うためには、一般に、粒子径から計算される固有振動数が目安にされる。しかし、粒子径の小さい粒子の場合には固有振動数は非常に高くなってしまうため、計算結果のとおりの超音波振動を与えるのは困難である。このような場合は、粒子2量体、3量体、・・・20量体程度までの質量に対応する固有振動を与えると仮定して計算を行うと、必要な振動数を現実的な範囲まで低減させることが出来る。粒子の会合体の固有振動数に対応する超音波振動を与えた場合でも、粒子の充填率向上効果は発現する。超音波の照射時間は、粒子の再配列が完了するのに十分であればよく、粒径、超音波の周波数、水温などによって所要時間が変化する。しかし通常の作成条件では10秒間〜60分間で行うのが好ましく、より好ましくは3分間〜30分間である。

超音波照射は、粒子の最密充填化(ランダム配列を6方最密化する)の他に、ナノ粒子分散液調製時に発生しやすい粒子の軟凝集体を破壊する効果、一度発生した点欠陥、線欠陥、または結晶転移などもある程度修復する効果を得ることが出来る。

【0047】

以上説明した単粒子膜の形成は、粒子の自己組織化によるものである。その原理は、粒子が集結すると、その粒子間に存在する分散媒に起因して表面張力が作用し、その結果、粒子同士はランダムに存在するのではなく、2次元的最密充填構造を自動的に形成するというものである。このような表面張力による最密充填は、別の表現をすると横方向の毛細管力による配列化ともいえる。特に、例えばコロイダルシリカのように、球形であって粒径の均一性も高い粒子が、水面上に浮いた状態で3つ集まり接触すると、粒子群の喫水線の合計長を最小にするように表面張力が作用し、3つの粒子は正三角形を基本とする配置で安定化する。

一方、喫水線が粒子群の頂点にくる場合、すなわち、粒子が液面下に潜ってしまう場合には、このような自己組織化は起こらず、単粒子膜は形成されない。よって、粒子と下層水は、一方が疎水性である場合には他方を親水性にして、粒子群が液面下に潜ってしまわないように調節される。

以上の説明ように、下層水としては、表面自由エネルギーが比較的大きく、生成した粒子の最密充填配置が液面上に安定的に持続しやすいため、水が好ましく用いられる。

【0048】

(移行工程)

単粒子膜形成工程により液面上に形成された単粒子膜を、ついで、単層状態のままエッチング対象物である凹陥部を設けた基材面上に移し取る。

粒子のサイズと比較すると、凹陥部は非常に大きな凹凸構造であるが、単粒子膜は見事に形状に追従しながら基材に設けられた凹陥部の底面を単層で被覆することが出来る。すなわち、表面が平面でなくても2次元的な最密充填状態を維持しつつ凹凸形状に追従し、その面形状を変形させ、完全に被覆することが可能である。

これは、凹凸形状に追従する際、単粒子膜内では粒子結晶面での滑り現象が起き、その形状を2次元から3次元へ自在に変形させることによるものと考えられる。

【0049】

単粒子膜を、基材に設けた凹陥部の底面上に移し取る具体的な方法には特に制限はなく、例えば、凹陥部を設けた疎水性の基材を単粒子膜に対して略平行な状態に保ちつつ、上方から降下させて凹陥部を設けた面を単粒子膜に接触させ、ともに疎水性である単粒子膜と基材面との親和力により、単粒子膜を、凹陥部を設けた基材面に移行させ移し取る方法;単粒子膜を形成する前にあらかじめ水槽の下層水内に凹陥部を設けた疎水性の基材を略水平方向に配置しておき、単粒子膜を液面上に形成した後に液面を徐々に降下させることにより、凹陥部を設けた基材面上に単粒子膜を移し取る方法などがある。

上記各方法によっても、特別な装置を使用せずに単粒子膜を、凹陥部を設けた基材面上に移し取ることができるが、より大面積の単粒子膜であっても、その2次元的な最密充填状態を維持したまま凹陥部を設けた基材面上に移し取りやすい点で、移行工程においては、いわゆるLBトラフ法を採用することが好ましい(Journal of Materials and Chemistry, Vol.11, 3333 (2001)、Journal of Materials and Chemistry, Vol.12, 3268 (2002)など参照。)

【0050】

LBトラフ法では、水槽内の下層水に凹陥部を設けた基材をあらかじめ略鉛直方向に浸漬しておき、その状態で上述の滴下工程と単粒子膜形成工程とを行い、単粒子膜を形成する。そして、単粒子膜形成工程後に、凹陥部を設けた基材を略鉛直方向を保ったまま上方に引き上げることによって、単粒子膜を、凹陥部を設けた基材上に移し取ることができる。

ここで単粒子膜は、単粒子膜形成工程により液面上ですでに単層の状態に形成されているため、移行工程の温度条件(下層水の温度)や基材の引き上げ速度などが多少変動しても、移行工程において単粒子膜が崩壊して多層化するなどのおそれはない。なお、下層水の温度は、通常、季節や天気により変動する環境温度に依存し、ほぼ10〜30℃程度である。

【0051】

また、この際、水槽として、単粒子膜の表面圧を計測するウィルヘルミープレート等を原理とする表面圧力センサーと、単粒子膜を液面に沿う方向に圧縮する可動バリアとを具備するLBトラフ装置を使用すると、より大面積の単粒子膜をより安定に凹陥部を設けた基材上に移し取ることができる。このような装置によれば、単粒子膜の表面圧を計測しながら、単粒子膜を好ましい拡散圧(密度)に圧縮でき、また、凹陥部を設けた基材の方に向けて一定の速度で移動させることができる。そのため、単粒子膜の液面から凹陥部を設けた基材上への移行が円滑に進行し、小面積の単粒子膜しか基材上に移行できないなどのトラブルが生じにくい。好ましい拡散圧は、5〜80mNm−1であり、より好ましくは10〜40mNm−1である。このような拡散圧であると、各粒子がより高精度で2次元に最密充填した単粒子膜が得られやすい。また、基材を引き上げる速度は、0.5〜20mm/分が好ましい。下層水の温度は、先述したように、通常10〜30℃である。なお、LBトラフ装置は、市販品として入手することができる。

【0052】

上記のように、単粒子膜エッチングマスクが形成された基材の凹陥部の底面には、気相エッチングによる表面加工により、連続した凹凸構造を重畳的に形成することができる。

具体的には、気相エッチングを開始すると、単粒子膜を構成している各粒子の隙間をエッチングガスが通り抜けて基材の表面に到達し、その部分に溝が形成され、各粒子に対応する位置にそれぞれ円柱が現れる。

引き続き気相エッチングを続けると、粒子も徐々にエッチングされて小さくなると同時に、基材面の溝もさらに深くなり、各円柱は次第に円錐台となっていく。

そして、最終的には各粒子はエッチングにより消失し、それとともに凹陥部を設けた基材面に多数の円錐状の微細突起が形成され、頂上と底部がくり返す連続した凹凸構造が形成される。

【0053】

気相エッチングに使用するエッチングガスとしては、本発明の趣旨を実行するためであれば特に限定するものでは無いが、例えば、Ar、SF6、F2、CF4、C4F8、C5F8、C2F6、C3F6、C4F6、CHF3、CH2F2、CH3F、C3F8、Cl2、CCl4、SiCl4、BCl2、BCl3、BC2、Br2、Br3、HBr、CBrF3、HCl、CH4、NH3、O2、H2、N2、CO、CO2などを挙げることができる。

単粒子膜エッチングマスクを構成する粒子や基材の材質などに応じて、上記エッチングガスの1種以上を適宜使用することができる。

【0054】

気相エッチングは、基材の水平方向よりも垂直方向のエッチング速度が大きくなる異方性エッチングで行われる。 このようなエッチング装置としては、反応性イオンエッチング装置、イオンビームエッチング装置などの異方性エッチングが可能なものを適宜使用することが出来、最小で10W程度のバイアス電場を発生できるものであれば、プラズマ発生の方式、電極の構造、チャンバーの構造、高周波電源の周波数等の仕様には特に制限ない。

【0055】

異方性エッチングを行うためには、単粒子膜エッチングマスクと基材のエッチング速度が異なる必要がある。 即ち、エッチングの各条件(単粒子膜エッチングマスクを構成する粒子の材質、基材の材質、エッチングガスの種類、バイアスパワー、アンテナパワー、ガスの流量と圧力、エッチング時間など)を適宜設定し、目的とする連続した凹凸構造のアスペクト比に一致するエッチング選択比(基材のエッチング速度/単粒子膜のエッチング速度)に調節される。

【0056】

例えば、ガラス製の基材を用い、単粒子膜エッチングマスクを構成する粒子としてコロイダルシリカ粒子を選択して組み合わせた場合、エッチングガスとしては、CF4、CHF3など、ガラスと反応性のあるものを用いて、粒子と基材を同時にエッチングする事が出来る。

また、比較的柔らかいポリエステル樹脂製の基材を用いる場合などには、単粒子膜エッチングマスクを構成する粒子としてコロイダルシリカ粒子を選択してこれらを組み合わせ、エッチングガスとして、Arなどの不活性ガスを用いることで、ポリエステル樹脂製の基材を選択的に物理エッチングすることができる。

また、電場のバイアスを数十から数百Wに設定すると、プラズマ状態にあるエッチングガス中の正電荷粒子は、加速されて高速でほぼ垂直に基材の面に入射する。これにより、基材に対して反応性を有する気体を用いた場合は、垂直方向の物理化学エッチングの反応速度を高めることができる。

基材の材質とエッチングガスの種類の組み合わせによるが、気相エッチングでは、プラズマによって生成したラジカルによる等方性エッチングも並行して起こる。このラジカルによるエッチングは化学エッチングであり、エッチング対象物のどの方向にも等方的にエッチングが起こる。ラジカルは電荷を持たないためバイアスパワーの設定でエッチング速度をコントロールすることは出来ず、エッチングガスの濃度(流量)で調節することが出来る。 しかしながら、荷電粒子による異方性エッチングを行うためにはある程度のガス圧を維持しなければならず、反応性ガスを用いる限りラジカルの影響を無くすことはできない。 そこで、基材を冷却してラジカルの反応速度を遅くする手法が広く用いられており、その機構を備えた装置も多く上梓されており、これらを利用することが好ましい。

本発明の細胞培養用基材は、上記のような方法により、シート状基材またはシャーレやマイクロウェルプレートなどの培養容器の底面に、直接凹陥部および連続した凹凸構造を賦形して製造することが出来る。フィルムやシート状の基材に賦形して製造された、フィルムやシート状の該細胞培養用基材は、これを適当な大きさに切り取り、シャーレやマイクロウェル内に敷いた上に培地や細胞懸濁液を入れて使用することが出来るものであり、生産性や利便性の点で好ましく用いられる。

【0057】

本発明における培養用基材の製造方法としては、上記のような手法を用いて培養用基材となるシャーレやマイクロウェルプレートなどの底面に直接凹陥部および微細な凹凸構造を賦形しても良いが、あらかじめ石英基板やシリコンウェハー等に賦形しておき、これを鋳型としてNiスタンパーを作製し、そのスタンパーを用いて培養用基材の底面にインプリント技術を用いて直接凹陥部および微細な凹凸構造を転写する方法がコストパフォーマンス面で優れている。スタンパーを射出成型金型に装着し、凹陥部および微細な凹凸構造を有するシャーレやマイクロウェルプレートを射出成型によって作製することも可能である。ナノインプリント法、熱プレス法、射出成型法、溶融押し出し法、UVエンボス法のための構造転写装置を使用してモールドから樹脂への構造転写を行えば、高精度に本発明の周期格子構造の形状が再現され、ドライエッチング法で直接加工されたものと比べ性能のそん色ない構造転写体が得られる。これらナノインプリント法、熱プレス法、射出成型法、溶融押し出し法、UVエンボス法の5法において、特にナノインプリント法が微細構造の転写に最も適している。また、熱プレス法、射出成型法、UVエンボス法は、生産性が高いことが特徴である。以上の各方法の特徴を組み合わせて、本発明の複合微細構造体の複製を量産することができる。

【0058】

本発明における細胞培養用基材の材質は特に限定されないが、細胞の接着性、製造時の加工速度、表面特性、光学特性、強度に応じて選択される。例えば、ポリエチレン、ポリプロピレン、ポリビニルアルコール、ポリ塩化ビニリデン、ポリエチレンテレフタレート、ポリ塩化ビニール、ポリスチレン、ABS樹脂、AS樹脂、アクリル樹脂、ポリアミド、ポリアセタール、ポリブチレンテレフタレート、ガラス強化ポリエチレンテレフタレート、ポリカーボネート、変性ポリフェニレンエーテル、ポリフェニレンスルフィド、ポリエーテルエーテルケトン、液晶性ポリマー、フッ素樹脂、ポリアレート、ポリスルホン、ポリエーテルスルホン、ポリアミドイミド、ポリエーテルイミド、熱可塑性ポリイミド等の熱可塑性樹脂や、フェノール樹脂、メラミン樹脂、ユリア樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、アルキド樹脂、シリコーン樹脂、ジアリルフタレート樹脂、ポリアミドビスマレイミド、ポリビスアミドトリアゾール、シクロオレフィン等の熱硬化性樹脂、及びこれらを2種以上ブレンドした材料を用いることが可能である。また、この他に石英、ガラス類などの無機物も使用することが可能である。

本発明における細胞培養用基材の材質としては、ポリスチレン、アクリル樹脂、ポリイミド、シクロオレフィン系樹脂、酸化アルミニウム、シリコン、ガラス、石英ガラスより選らばれる材料は、培養される細胞に対して有害な影響を及ぼさないものであることから、とりわけ好ましく用いることが出来る。また、これらの材料は必要に応じて二種以上を組み合わせて用いることも出来る。

【0059】

本発明の細胞培養用基材においては、表面処理によって、細胞接着性を調節することも出来る。 一般的に、足場依存性の細胞は親水性表面に接着しやすく、疎水性表面には接着しにくい性質を有する。 従って、細胞接着性を調節する方法としては、例えば、紫外線、電子線、ガンマ線、プラズマなどの照射など各種公知の表面改質技術を適宜用いて培養基材表面に−O−や−OH基といった官能基を設け、極性を調節することによって行うことが出来る。 また、細胞培養用基材の表面に細胞接着性を上げる物質や下げる物質を塗布することによって細胞接着性を調節することが出来る。 細胞接着性を高める物質としては、各種コラーゲン、フィブロネクチン、ラミニン、エラスチン等の細胞外マトリックスを構成するプロテオグリカン類、二酸化ケイ素、或いはポリリジンなどを用いることが出来、フッ素樹脂、シリコーン樹脂、2-メタクリロイルオキシエチルホスホリルコリン(MPC)を含有する(共)重合体、寒天等を用いることにより細胞接着性を下げることができる。

【0060】

上記のようにして製造された本発明の細胞培養用基材を用いることにより、足場依存性の細胞にも適用でき、細胞諸性質を維持したまま増殖させ、大きさの均一なスフェロイドを多数形成させ、効率的に培養することが出来る。

本発明の細胞培養用基材を用いて培養されたスフェロイドは、均一な大きさのスフェロイドであり、以下のような種々の用途に有用に用いることが出来る。薬剤のスクリーニングの為に用いる場合は、本発明の細胞培養用基材で細胞を培養し、スフェロイドを形成させた後、薬剤候補物質を添加し、細胞の形態学的または生化学的な指標を解析することで、細胞に対して何らかの薬理効果を有するものをスクリーニングすることができる。また、適切な細胞、生化学的な指標を用いることで、化学物質の安全性の評価にも使用することが出来る。

【0061】

また、本発明の細胞培養用基材は、抗癌剤の癌細胞に対する感受性検査のために使用することもできる。すなわち、生体から採取した癌組織片を細胞毎に分散させた後、本発明の細胞培養用基材を用いて培養し、スフェロイドを形成させた後、治療に使用する抗癌剤の候補を添加し、細胞の致死率を測定することで、抗癌剤の癌細胞に対する感受性を評価することが出来る。また、細胞を培養し、スフェロイドを形成させる過程において増殖能の評価を行ったり、スフェロイドからの遊離する細胞の有無を評価したりすることで癌転移能を評価することができる。

【0062】

また、本発明の細胞培養用基材は、再生医療のために使用することもできる。すなわち、健常な組織より採取した細胞を本発明の細胞培養用基材を用いて培養し、スフェロイドを形成させ、かかるスフェロイドを患者や治療を要する動物の該当組織に直接的又は間接的に注入して、該当組織の機能の維持・再生に使用することが出来る。

【0063】

更に、本発明の細胞培養用基材を用いて作製したスフェロイドは、大きさが均一であるため、本スフェロイドを回収し、スフェロイドが単層となるように新しい培養容器に移して培養することで、スフェロイド同士が平面方向に癒着し、厚みのある細胞シートを形成させることが出来る。

【0064】

また、本発明の細胞培養用基材は、食品機能評価のために使用することもできる。すなわち、本発明の細胞培養基材で細胞を培養し、スフェロイドを形成させた後、機能性食品、食品中の活性成分等を添加し、細胞の形態学的または生化学的な指標を解析することで、細胞に対して何らかの効果を有するものをスクリーニングすることができる。

【実施例】

【0065】

以下、本発明を実施例により詳細に説明するが、本発明はこれにより限定されるものではない。

【0066】

(実施例1)

<石英基板Aの作成>

厚さ1mmの平坦な石英基板に、スピンコーティング法(2000rpm)により、ネガ型レジスト樹脂(東京応化工業製NR-0006B)を厚さ500nmとなる様に塗布した。 次いで、レジスト樹脂塗布層上に、半導体レーザー(He−Cd線源:波長442nm)で、直径400μmのドットを各ドット間の最短距離が100μmになるように、500μm間隔の正方格子状に配置したドットパターンを描画した。 次に、現像液で直径400μmのドット以外の部分の石英表面が露出するように、露光部以外のレジスト樹脂を溶解除去し、現像されたレジスト樹脂のドットパターンが設けられた石英基板の表面から、真空蒸着装置を用いてNi蒸着を行い、約200nmの厚さのNi層を設けた。 次いで、溶剤で直径400μmのドットパターン状のレジスト樹脂を金属層ごと除去(リフトオフ)し、直径400μmのドットパターンで多数の孔の開いたNi層のエッチングマスクが形成された石英基板を得た。

【0067】

次にCF4/C3F8系の混合ガスで、Ni層エッチングマスクが設けられた石英基板をドライエッチングし、Ni薄膜に孔の開いた箇所のみをエッチングによって掘り下げた。 ドライエッチングはICPプラズマエッチャー(株式会社アルバック製 型式:NLD−800)を使用し、凹陥部が、深さ200μmの半球状の緩いカーブを描く形状となるように加工され、Ni層エッチングマスクを除去していない石英基板Aを得た。

【0068】

<石英基板Bの作成>

Malvern Instruments Ltd 社製 Zetasizer Nano-ZSによる粒子動的光散乱法で求めた粒度分布をガウス曲線にフィッティングさせて得られるピークから平均粒径および粒径の変動係数を求めた、平均粒子径2.05μm(変動係数2.5%)の球形コロイダルシリカの5.0質量%水分散体(分散液)を孔径5.0μmφのメンブランフィルターでろ過し、メンブランフィルターを通過した分散液に濃度1.0質量%のフェニルトリエトキシシランの加水分解物水溶液を加え、約40℃で5時間反応させた。この際、フェニルトリエトキシシランの質量がコロイダルシリカ粒子の質量の0.02倍となるように分散液と加水分解水溶液とを混合した。 次に、反応終了後の分散液に、この分散液の体積の3倍の体積のメチルエチルケトンを加えて十分に攪拌して疎水化されたコロイダルシリカを油相抽出し、疎水化コロイダルシリカ分散液を得た。

【0069】

こうして得られた疎水化コロイダルシリカ分散液を、単粒子膜の表面圧を計測する表面圧力センサーと、単粒子膜を液面に沿う方向に圧縮する可動バリアとを備えた水槽(LBトラフ装置)中の液面(下層水として水を使用、水温25℃)に滴下速度0.01ml/秒で滴下した。なお、水槽の下層水には、直径400μmの凹陥部が表面に形成され、Ni層エッチングマスクを除去していない石英基板Aを略鉛直方向に浸漬しておいた。

【0070】

更に、超音波(出力100W、周波数1500kHz)を下層水中から水面に向けて10分間照射し、前記、疎水化コロイダルシリカ粒子がトラフ水面に2次元的に最密充填するのを促しつつ、疎水化コロイダルシリカの単粒子膜を形成させた。ついで、この単粒子膜を可動バリアにより拡散圧が25mNm−1になるまで圧縮し、石英基板Aを3mm/分の速度で引き上げ、石英基板A上に単粒子膜を移し取った。その際、該単粒子膜は石英基板A上の凹陥部の形状に追従して柔軟に変形し、隙間無く凹陥型底面を含む石英基板表面全体を覆い、凹陥部を設けた石英基板A上を単粒子膜でコーティングし、単粒子膜エッチングマスクを形成させることができた。

【0071】

次に、CF4/C3F8系の混合ガスを用いて、表面に単粒子膜エッチングマスクを形成させた凹陥部を有する石英基板Aの表面全体をドライエッチングし、ピラー上面の直径500nm、高さ500nmの微細構造体が最頻ピッチ2μmで形成された連続した凹凸構造を形成した。 なお、ドライエッチングはICPプラズマエッチャー(株式会社アルバック製 型式:NLD−800)を使用し、ピラーが緩やかなテーパーを持つような形状に加工した。最後に、石英基板上に残留した金属薄膜を硝酸で除去し、更にピラー上に残留した残留粒子を超音波(950kHz〜1.5MHz)で除去し、直径400μmの半球状の凹陥部の内面にピラー上面の直径500nm、高さ500nmの微細構造体が最頻ピッチ2μmで形成された連続した凹凸構造が形成された複合微細構造が表面に形成された石英基板Bを得た。

【0072】

<スタンパーBの作成>

ドライエッチングで複合微細構造が表面に形成された石英基板Bから、ニッケルを用いた電鋳法で複製用のモールド(金型またはスタンパーとも呼ぶ)を作製した。 即ち、先ず直径400μmの凹陥部の内面にピラー上面の直径500nm、高さ500nmの微細構造体が最頻ピッチ2μmで形成された複合微細構造が表面に形成された石英基板Bの表面にニッケルの無電解めっきを行い、厚さ約100nmの導電層を形成し、次いで、該導電層に電極を接続してスルファミン酸ニッケル浴中で電解めっきを行って、ニッケル金属層の厚さを1100μmまで増加させた、その後石英基板からニッケル金属層を剥離して、石英基板Bの表面に形成された複合微細構造が、金属表面に転写された反転構造のモールド(凸)を得、スタンパーBを作成した。

【0073】

<細胞培養用シャーレの作成>

次に、上記スタンパーBを用いたナノインプリント法により、上記、複合微細構造を培養用シャーレ(IWAKI製組織培養用ディッシュ1020-100)上に転写した。 構造転写は熱式インプリント法によって行った。即ち、90℃、4MPaの圧力で接触させて軟化したポリスチレン樹脂をスタンパー形状に追従させる工程、圧力を維持したままポリスチレン樹脂をガラス転移温度以下に冷却する工程、冷却後、常圧に戻しポリスチレン樹脂を複合微細構造体のスタンパーから剥離する工程を順次行い、直径400μmの半球状の凹陥部の内面に、ピラー上面の直径500nm、高さ500nmの微細構造体が最頻ピッチ2μmで形成された連続した凹凸構造が形成された複合微細構造を表面に持つ、実施例1の細胞培養用シャーレを得た。

【0074】

(比較例1)

<石英基板Cの作成>

直径400μmの凹陥部が表面に形成された石英基板Aに代えて、凹陥部を設けていない、表面が平坦な厚さ1mmの石英基板を使用した以外は実施例1と同様にして、ピラー上面の直径500nm、高さ500nmの微細構造体が最頻ピッチ2μmで形成された、連続した凹凸構造が表面に形成された石英基板Cを得た。

【0075】

<スタンパーCの作成>

複合微細構造が表面に形成された石英基板Bに代えて、連続した凹凸構造が表面に形成された石英基板Cを用い、スルファミン酸ニッケル浴中で電解めっきを行って厚さを増加させたニッケル金属層の厚さは500μmとした以外は、実施例1と同様にして、石英基板Cの表面に形成された連続した凹凸構造が、金属表面に転写された反転構造のスタンパーCを作成した。

【0076】

<細胞培養用シャーレの作成>

上記スタンパーCを用いてナノインプリント法により上記微細構造体の転写を培養用シャーレ(IWAKI製組織培養用ディッシュ1020-100)上に行った。構造転写は実施例1と同様に熱式インプリント法によって行い、ピラー上面の直径500nm、高さ500nmの微細構造体が最頻ピッチ2μmで形成された連続した凹凸構造が表面に形成された微細構造を表面に持つ、比較例1の細胞培養用シャーレを得た。

【0077】

(比較例2)

<石英基板Dの作成>

石英基板A上に残留した金属薄膜を硝酸で除去し、直径400μm、深さ200μmの半球状の凹陥部が表面に形成された石英基板Dを得た。

<スタンパーDの作成>

複合微細構造が表面に形成された石英基板Dに代えて、直径400μm、深さ200μmの半球状の凹陥部が表面に形成された石英基板Dを用いた以外は、実施例1と同様にして、石英基板Dの表面に形成された直径400μm、深さ200μmの凹陥部の構造が、金属表面に転写された反転構造のスタンパーDを作成した。

【0078】

<細胞培養用シャーレの作成>

上記スタンパーDを用いてナノインプリント法により上記微細構造体の転写を培養用シャーレ(IWAKI製組織培養用ディッシュ1020-100)上に行った。構造転写は実施例1と同様に熱式インプリント法によって行い、直径400μmの半球状の凹陥部が表面に形成された、比較例2の細胞培養用シャーレを得た。

【0079】

(比較例3)

培養用シャーレ(IWAKI製組織培養用ディッシュ1020-100)を、比較例3の細胞培養用シャーレとした。

<細胞培養試験>

実施例1、比較例1、比較例2、比較例3の細胞培養用シャーレを用い、HepG2(DSファーマバイオメディカル社製)を培養した。即ち、Non Essential Amino Acids(NEAA, MP Biomedicals社製)を1%、ウシ胎児血清(DSファーマバイオメディカル社製)を10%、ペニシリン-ストレプトマイシン溶液(和光純薬製)を1%添加したMEM・E培地(MP Biomedicals社製)に、HepG2細胞を懸濁し、実施例1、比較例1、2、及び3の細胞培養用シャーレに、1×103cells/cm2となるように細胞を播種した。37℃、5%CO2の条件下で5日間培養後、位相差顕微鏡(ニコン社製)を用いて細胞の形態を観察してスフェロイド同士の癒着の有無を確認した。 また、各試験区において任意に選択した5個のスフェロイドの最大径を測定し、平均値及び標準偏差を求め、スフェロイドの形成状況および均一性を評価した。結果を表1に示した。

【0080】

【表1】

【0081】

表1に示したように、実施例1の細胞培養用シャーレを用いた場合、スフェロイド同士の癒着は観察されず、均一な大きさのスフェロイドを得ることが出来た。比較例1の細胞培養用シャーレを用いた場合、複数のスフェロイドが癒着したものが散見され、実施例1と比較してスフェロイドの最大径のばらつきが大きかった。比較例2の細胞培養用シャーレを用いた場合、細胞が接着しなかったためにスフェロイドの成長が認められなかった。また、比較例3の細胞培養用シャーレを用いたHepG2細胞の培養では、スフェロイドの形成は認められなかった。

以上の結果から、基材の表面に、深さ100乃至500μm、内径100乃至1000μmの凹陥部が複数設けられた構造を有する細胞培養用基材であって、さらに、最頻ピッチが2nm乃至10μmの連続した凹凸構造を有する本発明の細胞培養用基材である実施例1の細胞培養用シャーレを用いることにより、これらの特徴を有さない比較例1乃至3の細胞培養用シャーレと比較して、スフェロイド同士を癒着させることなく成長させることが出来、均一な大きさのスフェロイドを培養可能であることがわかった。

【産業上の利用可能性】

【0082】

本発明は、コラーゲンゲルやマグネタイトなどの添加物を用いることなく、足場依存性の細胞を接着させた状態で培養でき、医薬品のスクリーニング、化学物質の安全性評価、抗癌剤の癌細胞に対する感受性検査、再生医療、食品成分の機能性評価などに有用な、均一な大きさのスフェロイドを、少ない細胞数からでも簡単にかつ大量に得る事の出来る、優れた細胞培養用基材を提供する。

【図面の簡単な説明】

【0083】

【図1】図1−Aは、従断面が半円形の凹陥部の縦断面図である。図1−Bは、従断面がU字型の凹陥部の縦断面図である。図1−Cは、従断面がV字型の凹陥部の縦断面図である。図1−Dは、従断面が上部の立ち上がったV字型の凹陥部の縦断面図である。図1−Eは、従断面が中央部を短い底辺とする逆台形の凹陥部の縦断面図である。

【図2】図2は、連続した凹凸構造を設けられた凹陥部の縦断面図である。

【図3】図3は、実施例1の細胞培養用基材を用いて培養したHepG2細胞のスフェロイドである。

【図4】図4は、比較例1の細胞培養用基材を用いて培養したHepG2細胞の癒着したスフェロイドである。

【技術分野】

【0001】

本発明は、細胞培養用基材及びその製造方法に関する。

【背景技術】

【0002】

線維芽細胞、角化細胞、肝細胞、マクロファージ、神経細胞およびこれらの癌細胞、株細胞を培養する場合、ポリスチレンなどのシャーレを用いるのが一般的である。培養した細胞はこのシャーレ上に接着し、伸展して二次元の単層の細胞シートを形成する。しかし、生体内においては細胞が単層シート状で存在することは希であり、ほとんどの場合は三次元形態にて存在している。その為、シャーレ上での細胞の挙動は生体内における挙動と異なっている点が多く、例えば軟骨細胞をシャーレ上で継代培養し続ければ、やがて脱分化して線維芽細胞様となり、軟骨細胞としての機能の多くを消失してしまう(非特許文献1)。このような背景のもと、生体内の状況をよく反映し、三次元の組織を構築できるスフェロイドの培養が着目されている。

【0003】

スフェロイドは、細胞が三次元的に凝集した細胞塊であり、主に肝細胞や癌細胞などの付着性細胞から形成される。細胞が二次元に集合する単層培養法と比べて生体内における形質をよく再現しており、細胞の特異的な機能を長期間維持することができる。このような特性から、スフェロイドは医薬品のスクリーニング、化学物質の安全性評価、抗癌剤の癌細胞に対する感受性検査、食品成分の機能性評価への応用が期待されている。また、最近では再生医療におけるハイブリッド型人工臓器やバイオリアクタなどへの応用も期待されている。様々な用途に期待されているスフェロイドを培養する方法は古くから多数の提案がなされている。その技術的なポイントは、(1)大きさが均一なスフェロイドを簡単に培養できること、(2)少ない細胞数から培養する場合においても、生体内に存在したときの形質を出来るだけ維持した状態で細胞を増殖させ、スフェロイドを形成させることが可能であること、の2点が重要である。

【0004】

スフェロイドの培養は、細胞の足場への接着性をコントロールすることによって行われる。ローラーボトル法(非特許文献2)は、円柱状の培養容器に培地と細胞を入れ、60〜70rpm程度の速度でゆっくりと水平に回転させることで、細胞は培養容器に接着せずに底面に集まり、互いに接触することで凝集し、スフェロイドが形成される。この方法では、装置を大型化することでスフェロイドを大量培養することが可能であるが、スフェロイドの大きさが不均一であること、マイクロウェルプレートなどのアッセイ用プレートでの培養には適用できない等の欠点がある。

【0005】

こうした欠点を補い、マイクロウェルプレートを用いてスフェロイドを簡単に培養する方法がいくつか提案されている。シャーレに細胞を播種したとき、培養基材と細胞の接着性が弱い場合、細胞は培養基材に接着せずに互いに凝集し、スフェロイドが形成される。例えば、リン脂質を含有するポリマーで培養基材をコーティングし、細胞の接着性を低下させたスフェロイドの培養基材が提案されている。この方法では、スフェロイドを形成させるために、細胞の播種濃度を上げる必要がある。また、スフェロイド同士の癒着がおきやすく、均一なスフェロイドが形成されない。この欠点を解消するため、丸底のマイクロウェルプレートに同様のコーティングを施すことで、播種した細胞をウェルの底面に凝集させることでスフェロイドを形成させる方法が提案され、商品化されている(非特許文献3)。本方法を用いれば、マイクロプレートの各ウェルにつき1個のスフェロイドを形成させることが出来、各ウェルに播種する細胞数を一定にすることで、スフェロイドの大きさを均一にすることも可能である。しかし、各ウェルに1個のスフェロイドでは、アッセイに用いた場合の感度が期待できない。

【0006】

このような課題を解決し、マイクロプレートの各ウェルに、大きさが均一なスフェロイドを数十個から数百個またはそれ以上培養する方法が提案されている(特許文献3)。底面に直径数百μmの凹陥部を複数設けた非接着性の培養基材に細胞を播種すると、凹陥部に細胞が集まり、スフェロイドが形成される。スフェロイドの大きさは、播種する細胞を増減することで調節することが出来る上、大きさが均一なスフェロイドを同一ウェル内に大量に作製することが可能である。

特許文献3の方法は、マイクロウェルプレートを用いて簡単にスフェロイドを培養できる点で優れているが、非接着性の培養シャーレを用いている以上、足場依存性の細胞の増殖は期待できない。また、足場が無い状況は、必ずしも生体内の状況に近いとは言えず、必ずしも満足できるものではなかった。

【0007】

近年、半導体や光学材料の分野において、ナノインプリントなどの微細構造加工技術が注目されており、こうした技術をバイオテクノロジー分野にも応用しようという試みが多数報告されている。例えば、直径数百nm〜数μmのナノピラーが配置されたシート上で足場依存性の細胞を培養すると、通常の平面上での培養とは異なり、扁平状に伸展せずにスフェロイド状に増殖する(非特許文献4)。このような微細構造が施された培養シャーレについて、いくつかの提案がなされており(特許文献1、2)、商品化されているものもある。 これらの微細構造を有した培養基材を用いて足場依存性細胞を培養すると、細胞が接着し、増殖しながらスフェロイドを形成する。 少ない細胞からでもスフェロイドを形成させることが可能であるほか、未分化の細胞を脱分化させずに増殖させることも可能である。しかし、このような培養シャーレを用いる場合、スフェロイド同士の癒着が生じ、スフェロイドの大きさが均一にならないという問題が解決されたものはなかった。

【0008】

上述のような、細胞培養の用途に適用可能な微細構造加工技術としては、例えば、溶液キャスト法、ブラスト加工法、ダイヤモンドバイトによる金属表面への切削加工、シリコンや石英表面にレーザーパターニングしてエッチングする、等の手法が知られ、マイクロレンズアレイの作製方法としては、超精密加工機を用い、ダイヤモンドのアールバイトを3軸制御駆動して鏡面切削(精密シェーパ加工)することによりマイクロレンズアレイ用金型を製造する方法が提案されている(非特許文献5)。 しかし、これらの技術を用いて作成した微細構造の形状や、構成、配置などの工夫によってスフェロイドの癒着を防ぎ、均一な大きさのスフェロイドを大量に培養した報告は見当たらず、未だ満足できる細胞培養基材が得られていないのが実情である。

【0009】

その他に、コラーゲンゲル中でスフェロイドを培養する方法(特許文献4)や、細胞にマグネタイトを取り込ませ、パターン化された磁場上で細胞を培養する方法(特許文献5)などが提案されている。前者は主に癌細胞の薬剤感受性をアッセイするために用いられる手法であり、比較的均一なスフェロイドが各ウェルに複数形成される。しかし、アッセイする際にコラーゲンを除去する必要があるなどの煩雑な操作が必要である。また、後者については、細胞にマグネタイトを取り込ませる必要があり、生体に近い状況を再現しているとは言いがたく、また作製したスフェロイドを再生医療などに利用する場合は、安全性の面で問題がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2005−312343号公報

【特許文献2】再表WO2007/097120号公報

【特許文献3】特開2010−88347号公報

【特許文献4】特開2008−11797号公報

【特許文献5】特開2010−110272号公報

【非特許文献】

【0011】

【非特許文献1】岡野光男、大和雅之 監修 「再生医療技術の最前線」

【非特許文献2】許南浩 編集 「細胞培養なるほどQ&A」

【非特許文献3】住友ベークライト(株)、「スミロンセルタイト スフェロイド:スフェロイド培養器の紹介」

【非特許文献4】齊藤拓、高橋亮介、桑原孝介、根本雅文、小林豊茂:「ナノプリント技術を応用したナノピラー細胞培養シート」、日立評論、Vol.88 No.09 754-755 (2006)

【非特許文献5】「マイクロレンズ(アレイ)の超精密加工と量産化技術」、第1版、株式会社技術情報協会、2003年4月28日、p.126−131

【発明の概要】

【発明が解決しようとする課題】

【0012】

上記の実情に鑑み、本発明者は、足場依存性の細胞を接着させた状態で培養でき、少ない細胞数からでも均一な大きさのスフェロイドを、コラーゲンゲルやマグネタイトなどの添加物を用いることなく大量に培養できる細胞培養用基材とその製造方法について鋭意検討し、本発明を完成するに至った。

【課題を解決するための手段】

【0013】

本発明においては、上記課題を解決するため、以下の構成を採用する。

すなわち、本発明の第1は、基材の表面に、深さ100乃至500μm、内径100乃至1000μmの凹陥部が複数設けられた構造を有する細胞培養用基材であって、さらに、最頻ピッチが2nm乃至10μmの連続した凹凸構造を有することを特徴とする細胞培養用基材である。

【0014】

本発明の第2は、本発明の第1において、最頻ピッチが2nm乃至10μmの連続した凹凸構造の、最頻高さが2nm乃至10μmであり、且つ最頻ピッチに対する最頻高さの比が0.5乃至10であることを特徴とする細胞培養用基材である。

【0015】

本発明の第3は、本発明の第1または第2の何れかにおいて、最頻ピッチが2nm乃至10μmの連続した凹凸構造の、突起の形状が、上端から下端面に向けて拡径する錐体、上端面から下端面に向けて拡径する錐台、および柱体より選ばれる形状であることを特徴とする細胞培養用基材である。

【0016】

本発明の第4は、本発明の第1乃至第3の何れかにおいて、深さ100乃至500μm、内径100乃至1000μmの凹陥部が、中央部に向かって深くなっていることを特徴とする細胞培養用基材である。

【0017】

本発明の第5は、本発明の第1乃至第4の何れかにおいて、基材が、ポリスチレン、アクリル樹脂、ポリイミド、シクロオレフィン系樹脂、酸化アルミニウム、シリコン、ガラス、石英ガラスのいずれかより選ばれた一種以上の材料よりなることを特徴とする細胞培養用基材である。

【0018】

本発明の第6は、前記、深さ100乃至500μm、内径100乃至1000μmの凹陥部が複数設けられた構造を有する基材の、該凹陥部の底面に単粒子膜エッチングマスクを配置する工程、該エッチングマスクを用いてドライエッチング法により、最頻ピッチが2nm乃至10μm、且つ、該最頻ピッチにおける、最頻高さの該最頻ピッチに対する比が0.5乃至10である連続した凹凸構造を形成する工程を順次有することを特徴とする本発明第1乃至第5の何れかの細胞培養用基材の製造方法である。

【0019】

本発明の第7は、凹陥部の底面に単粒子膜エッチングマスクを配置する工程が、水よりも低比重の揮発性溶剤中に粒子を分散した分散液を水槽内の水面上に滴下する滴下工程と、前記揮発性溶剤を揮発させて、該水槽内の水面上に前記粒子からなる単粒子膜を形成する単粒子膜形成工程、及び該単粒子膜を、凹陥部が複数設けられた構造を有する基材の表面上に移し取る移行工程とを順次有することを特徴とする本発明第6に記載の細胞培養用基材の製造方法である。

【0020】

本発明の第8は、連続した凹凸構造と凹陥部を鋳型とするインプリント技術により、材料の表面に前記、連続した凹凸構造と凹陥部を設けることを特徴とする本発明第6あるいは第7の何れかに記載の細胞培養用基材の製造方法である。

【発明の効果】

【0021】

本発明は、上記構成を有することにより、足場依存性の細胞を接着させた状態で培養でき、大きさの均一なスフェロイドを、少ない細胞数からでも大量に培養できる細胞培養用基材およびその製造方法を提供するものである。

【発明を実施するための形態】

【0022】

以下、本発明の構成について詳述する。

本発明の細胞培養用基材は、例えばシャーレやマイクロウェルプレート(6穴、12穴、24穴、48穴、96穴、384穴等)、フラスコ、チェンバースライドといった、培地や細胞懸濁液を保持可能なものである。培養面積やマイクロウェルプレートの外寸、穴数は特に限定するものではないが、シャーレであれば、直径60mmまたは90mm、深さ15mmまたは20mmが一般的であり、マイクロウェルプレートであれば、86mm×128mmのプレートに前述の穴数を保有するものが一般的である。本発明の細胞培養用基材の形状、厚みあるいは外寸は、目的とする細胞培養や生化学的な検査等のために開発された種々公知の自動培養装置や自動測定装置に合わせて、適宜設定することが出来、一つのシャーレやウェルを敷居で区切り、複数の培養やアッセイを可能にしたものにも使用することが出来る。

また、本発明の細胞培養用基材はフィルムやシート状の形態でも良く、フィルムやシート状の該細胞培養用基材を適当な大きさに切り取り、シャーレやマイクロウェル内に敷いた上に培地や細胞懸濁液を入れて使用することが出来る。

【0023】

本発明の細胞培養用基材には、複数の凹陥部が設けられている。基材上に播種された細胞は、夫々の凹陥部毎に集合接着してスフェロイドを形成するため、均等に細胞を播種する事によって各凹陥部に均等に細胞を集めることが出来、結果的に大きさの均一なスフェロイドを多数に形成させることが出来る。また、スフェロイドの大きさを調節する方法として、培養に供する細胞数が十分に得られている場合は播種する細胞の濃度を調節することで、培養に供する細胞数が十分に得られていない場合は、培養時間を調節することでスフェロイドの大きさを調節することが出来る。例えば、マイクロウェルプレートの各マイクロウェルの底面に上記本発明の細胞培養用基材を用いることにより、多数の均一なスフェロイドが各マイクロウェル内で培養されたマイクロウェルプレートを作成することが出来る。

【0024】

スフェロイドは大きくなりすぎると中心部にまで栄養や酸素が到達できないため、中心部から壊死を起こすことがある。培養される細胞の種類により異なるが、一般に、好ましいスフェロイドの大きさとしては、直径100乃至200μm程度である。このことから、本発明の細胞培養用基材に設けられる凹陥部の大きさは、内径100乃至1000μm、好ましくは150乃至500μmである。また、本発明で用いられる上面から見た凹陥部の形状は、特に限定するものではなく、適宜、円形あるいは多角形から選択することが出来る。加工性や利便性の点からは、円形や、平面を効果的に充填できる、正三角形、正方形、正六角形といった正多角形が好ましい。

【0025】

本発明の細胞培養用基材に設けられる凹陥部は、基材表面から重力方向に、深さ100乃至500μm凹んだ孔であり、該基材を貫通せず底面を有している。

該凹陥部の底面は、重力方向に対して水平な面であっても良いが、播種された細胞が沈降して一カ所に集まることにより、細胞相互が接着してスフェロイドを形成し易くなることや、スフェロイド同士の癒着を防ぐ障壁を設けることが好ましい為、各凹陥部の底面は、中央部に向かって深くなるように傾斜していることが好ましい。すなわち、特に限定するものではないが、中央に向かって深くなるように傾斜した凹陥部の縦断面の形状としては、図1−Aのような半円、図1−BのようなU字型、図1−C、のようなV字型、図1−Dのような上部が立ち上がったV字型、あるいは図1−Eのような中央部を短い底辺とする逆台形等を例示することが出来る。

凹陥部の底が水平な面でなく、中央部に向かって深くなるように傾斜している場合、この傾斜の傾きの目安として、底面の最浅部分と最深部分における凹陥の深さの差の、凹陥部の内径に対する比率は、特に限定するものではないが、好ましい範囲としては0.01〜5.0である。 即ち、0.01未満であると底面の深さの差によって細胞が最深部に集められる効果が小さく、また、スフェロイド同士の癒着を防ぐ障壁としての役割に乏しく、5.0を超えると底面に連続した凹凸構造を設ける際の加工性が悪くなる。

【0026】

本発明の細胞培養用基材の表面に凹陥部を設ける方法としては、特に限定するものではないが、従来、微細加工に用いられる種々の方法を適宜用いることが出来る。例えば、溶液キャスト法、ブラスト加工法、或いは、超精密加工機でダイヤモンドのアールバイトを3軸制御駆動して鏡面切削(精密シェーパ加工)するといった、マイクロレンズアレイ用金型を製造する方法と同様の方法を挙げることができる。

また、シリコン基材や石英基材を用いる場合など、基材表面に塗布したレジスト樹脂層の上からレーザー描画装置を用いて凹陥部の形に抜けたレジストパターンを形成し、該レジストパターンの上から蒸着などの適当な方法で金属膜をつけて、不要部の金属膜をレジスト樹脂ごと剥がして所望のパターンの金属マスクを設け(リフトオフ法)、該金属マスクを用いたドライエッチングにより凹陥部を作製する方法も知られている。

また、基材の表面に、各種公知の手段を用いて微細隔壁を設けたり、その他マイクロハニカム構造を形成する方法などを用いて、多数の凹陥部を設けた基材を得ることが出来る。

【0027】

本発明の細胞培養用基材の凹陥部の底面には、連続した凹凸構造が設けられている。

本発明の連続した凹凸構造は、個々の凹陥部の底面上に2以上の突起が連なって、凹凸が連続して存在する構造であり、凹凸構造が細胞と接触する部位が細胞の足場として機能する。

連なった2以上の突起により構成される、連続した凹凸構造は、隣り合う2つの突起の間隔(ピッチ)によって特徴付けられる。ピッチが培養される細胞よりも大きい場合は、突起の間隙に細胞が落ち込み、スフェロイドが形成されにくくなる。また、ピッチが小さすぎる場合は、平面として認識され、スフェロイドを形成せずに扁平状に接着し、増殖する。従って、連続した凹凸構造のピッチは、培養する細胞よりも小さく、且つ扁平に接着し、増殖しない大きさであることが望ましい。従って、本発明における凹陥部の底面に設けられる連続した凹凸構造の最頻ピッチは2nm乃至10μmであり、好ましくは、0.1乃至5.0μmである。また、該突起の最頻ピッチに対する最頻高さの比は、0.5乃至10が好ましく、より好ましくは1.0乃至5.0である。

【0028】

また、該連続した凹凸構造は、凹陥部の底面全面に設けられる必要は無く、凹陥部の中央から半径10μm以上、より好ましくは半径50μm以上の範囲に設けられる。

【0029】

連続した凹凸構造を構成する突起の形状は、下端面に向けて拡径する錐体、上端面から下端面に向けて拡径する錐台、柱体(ピラー)、線状(ラインアンドスペース)、ホール状、ランダムな異方性凹凸状等、種々の形状から適宜選択することができ、特に限定するものではないが、曲面である各凹陥部の底面に形成することが容易であるため、上端から下端面に向けて拡径する錐体、上端面から下端面に向けて拡径する錐台、および柱体より選ばれる形状が加工性の点から好ましい。突起の形状が錐台状、あるいは柱体である場合には、上端面の外径は、最頻ピッチの0.01乃至1.0倍であることが好ましく、より好ましくは0.2乃至0.5である。 本発明における連続した凹凸構造の一例を図2に示す。

【0030】

細胞培養用基材の凹陥部の底面に微細凹凸構造を形成する方法については、必ずしも限定するものではないが、エッチングを利用した種々の方法を用いることが出来る。

エッチングを利用した方法としては、凹陥部を設けた基材上にフォトレジスト樹脂を塗布し、電子線描画や干渉露光によって目的とする微小凹凸構造に対応するパターンを形成する、フォトリソグラフィー法の他、凹陥部を設けた基材面に単粒子膜を形成させてエッチングマスクとする方法を挙げることができる。 フォトレジスト樹脂を塗布する方法では、塗布されたフォトレジスト樹脂が凹陥部を埋めるために均一な膜厚を得る事が難しいなどの問題がある。 一方、単粒子膜エッチングマスクを設ける方法は、凹陥部の底面が水平でない場合においても行えるという利点から、本発明においては、凹陥部を設けた基材面に単粒子膜を形成させて単粒子膜エッチングマスクとする方法が、とりわけ好適に用いられる。

【0031】

上記の方法で形成する単粒子膜エッチングマスクは、多数の粒子が2次元に最密充填した単粒子膜からなるエッチングマスクであることが好ましい。欠陥箇所のない単粒子膜エッチングマスクを用いれば、均一な連続した凹凸構造を、細胞培養用基材の凹陥部の底面上に形成することができる。 エッチングマスクに使用される粒子の平均粒子径は、単粒子膜を構成する粒子の平均一次粒子径であって、粒子動的光散乱法により求めた粒度分布をガウス曲線にフィッティングさせて得られるピークから常法により求めることができる。

また、粒子間のピッチは、面方向に隣り合う2つの粒子の頂点間の距離であり、最頻ピッチはこれらの最頻値である。粒子が球形であれば、隣り合う粒子の頂点間距離は、隣り合う粒子の中心間の距離に等しい。

【0032】

単粒子膜エッチングマスクにおける粒子間の最頻ピッチは、具体的には次のようにして求められる。

単粒子膜エッチングマスクが設けられた凹陥部の底面において無作為に選択された領域で、一辺が粒子間の最頻ピッチの5乃至40倍の凹陥部の底面に平行な正方形の領域について、原子間力顕微鏡イメージを得る。 例えば、粒子径300nmの粒子を用いた単粒子膜の場合、1.5μm×1.5μm乃至12μm×12μmの領域のイメージを得る。

次に、このイメージをフーリエ変換により波形分離し、FFT像(高速フーリエ変換像)を得、FFT像のプロファイルにおける0次ピークから1次ピークまでの距離を求める。

こうして求められた距離の逆数がこの領域における最頻ピッチである。

このような処理を無作為に選択された合計25カ所以上の同面積の領域について同様に行い、各領域における最頻ピッチを求める。こうして得られた25カ所以上の領域における最頻ピッチの平均値が、該単粒子膜エッチングマスクの最頻ピッチである。

この際、各領域は、少なくとも1mm離れて選択されることが好ましく、より好ましくは5mm〜1cm離れて選択される。

【0033】

このような単粒子膜エッチングマスクは、少なくともエッチング対象物である凹陥部を設けた基材の片面に配置されるものであって、例えば、いわゆるLB法(ラングミュア−ブロジェット法)の考え方を利用した方法により凹陥部を設けた基材上に配置できる。

具体的には、溶剤中に粒子が分散した分散液を水槽内の液面に滴下する滴下工程と、溶剤を揮発させることにより粒子からなる単粒子膜を形成する単粒子膜形成工程と、単粒子膜を凹陥部を設けた基材上に移し取る移行工程とを有する方法により基材の凹陥部の底面に配置できる。この方法は、単層化の精度、操作の簡便性、大面積化への対応、再現性などを兼ね備え、例えばNature, Vol.361, 7 January, 26(1993)などに記載されている液体薄膜法や、いわゆる粒子吸着法に比べて非常に優れ、工業生産レベルにも対応できる。本発明は必ずしもこの方法に限定されるものではないが、以下にこの方法をより具体的に説明する。

【0034】

(滴下工程および単粒子膜形成工程)

水よりも比重の小さい有機溶剤中に、目的とする連続した凹凸構造の最頻ピッチに対応する平均粒子径を有する粒子を分散し、粒子分散液を調製する。ここで用いる有機溶剤としてクロロホルム、メタノール、エタノール、メチルエチルケトン、又はこれらの混合物に例示されるような、疎水性で、高い揮発性を有するものが好ましく、粒子は表面が疎水化されたものを用いることが好ましい。 また、水槽(トラフ)を用意し、これに、その液面上で粒子を展開させるための液体(以下、下層水とも呼ぶ。)として水を入れる。

そして、該粒子分散液を下層水の液面に滴下する(滴下工程)。すると、分散媒である溶剤が揮発するとともに、粒子が下層水の液面上に単層で展開し、2次元的に最密充填した単粒子膜を形成することができる(単粒子膜形成工程)。

このように、粒子として疎水性のものを選択した場合には、溶剤としても疎水性のものを選択する必要がある。一方、その場合、下層水は親水性である必要があり、通常、上述したように水を使用する。このように組み合わせることによって、後述するように、粒子の自己組織化が進行し、2次元的に最密充填した単粒子膜が形成される。ただし、粒子および溶剤として親水性のものを選択してもよく、その場合には、下層水として、疎水性の液体を選択する。

【0035】

下層水に滴下する分散液の粒子濃度は1〜10質量%とすることが好ましい。また、滴下速度を0.001〜0.01ml/秒とすることが好ましい。分散液中の粒子の濃度や滴下量がこのような範囲であると、粒子が部分的にクラスター状に凝集して2層以上となる、粒子が存在しない欠陥箇所が生じる、粒子間のピッチが広がるなどの傾向が抑制され、各粒子が高精度で2次元に最密充填した単粒子膜がより得られやすい。

【0036】

表面が疎水性の粒子としては、先に例示した粒子のうち、ポリスチレンなどの有機高分子からなり表面が元々疎水性を示すものを使用してもよいが、表面が親水性の粒子を疎水化剤で疎水性にして使用してもよい。疎水化剤としては、例えば界面活性剤、金属アルコキシシランなどが使用できる。

【0037】

界面活性剤を疎水化剤として使用する方法は、幅広い材料の疎水化に有効であり、粒子が金属、金属酸化物などからなる場合に好適である。

界面活性剤としては、臭素化ヘキサデシルトリメチルアンモニウム、臭素化デシルトリメチルアンモニウムなどのカチオン性界面活性剤、ドデシル硫酸ナトリウム、4−オクチルベンゼンスルホン酸ナトリウムなどのアニオン性界面活性剤が好適に使用できる。また、アルカンチオール、ジスルフィド化合物、テトラデカン酸、オクタデカン酸なども使用できる。

【0038】

このような界面活性剤を用いた疎水化処理は、有機溶剤や水などの液体に粒子を分散させて液中で行ってもよいし、乾燥状態にある粒子に対して行ってもよい。

液中で行う場合には、例えば、クロロホルム、メタノール、エタノール、イソプロパノール、アセトン、メチルエチルケトン、エチルエチルケトン、トルエン、ヘキサン、シクロヘキサン、酢酸エチル、酢酸ブチルなどの1種以上からなる揮発性有機溶剤中に、疎水化対象の粒子を加えて分散させ、その後、界面活性剤を混合してさらに分散を続ければよい。このようにあらかじめ粒子を分散させておき、それから界面活性剤を加えると、表面をより均一に疎水化することができる。このような疎水化処理後の分散液は、そのまま、滴下工程において下層水の液面に滴下するための分散液として使用できる。

【0039】

疎水化対象の粒子が水分散体の状態である場合には、この水分散体に界面活性剤を加えて水相で粒子表面の疎水化処理を行った後、有機溶剤を加えて疎水化処理済みの粒子を油相抽出する方法も有効である。こうして得られた分散液(有機溶剤中に粒子が分散した分散液)は、そのまま、滴下工程において下層水の液面に滴下するための分散液として使用できる。なお、この分散液の粒子分散性を高めるためには、有機溶剤の種類と界面活性剤の種類とを適切に選択し、組み合わせることが好ましい。粒子分散性の高い分散液を使用することによって、粒子がクラスター状に凝集することを抑制でき、各粒子が高精度で2次元に最密充填した単粒子膜がより得られやすくなる。例えば、有機溶剤としてクロロホルムを選択する場合には、界面活性剤として臭素化デシルトリメチルアンモニウムを使用することが好ましい。その他にも、エタノールとドデシル硫酸ナトリウムとの組み合わせ、メタノールと4−オクチルベンゼンスルホン酸ナトリウムとの組み合わせ、メチルエチルケトンとオクダデカン酸との組み合わせなどを好ましく例示できる。

疎水化対象の粒子と界面活性剤の比率は、疎水化対象の粒子の質量に対して、界面活性剤の質量が1/3〜1/15倍の範囲が好ましい。

また、こうした疎水化処理の際には、処理中の分散液を撹拌したり、分散液に超音波照射したりすることも粒子分散性向上の点で効果的である。

【0040】

金属アルコキシシランを疎水化剤として使用する方法は、Si、Fe、Alなどの粒子や、AlO2、SiO2、TiO2などの酸化物粒子を疎水化する際に有効であるが、これら粒子に限らず、基本的には表面に水酸基を有する粒子に対して適用することができる。

金属アルコキシシランとしては、モノメチルトリメトキシシラン、モノメチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ヘキシルトリメトキシシラン、デシルトリメトキシシラン、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−ウレイドプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−イソシアネートプロピルトリエトキシシランなどが挙げられる。

【0041】

疎水化剤として金属アルコキシシランを用いる場合には、金属アルコキシシラン中のアルコキシシリル基がシラノール基に加水分解し、このシラノール基が粒子表面の水酸基に脱水縮合することで疎水化が行われる。よって、金属アルコキシシランを用いた疎水化は、水中で実施することが好ましい。このように水中で疎水化を行う場合には、例えば界面活性剤などの分散剤を併用して、疎水化前の粒子の分散状態を安定化するのが好ましいが、分散剤の種類によっては金属アルコキシシランの疎水化効果が低減することもあるため、分散剤と金属アルコキシシランとの組み合わせは適切に選択する。

【0042】

金属アルコキシシランにより疎水化する具体的方法としては、まず、水中に粒子を分散させておき、これと金属アルコキシシラン含有水溶液(金属アルコキシシランの加水分解物を含む水溶液)とを混合し、室温から40℃の範囲で適宜攪拌しながら所定時間、好ましくは6〜12時間反応させる。このような条件で反応させることによって、反応が適度に進行し、十分に疎水化された粒子の分散液を得ることができる。反応が過度に進行すると、シラノール基同士が反応して粒子同士が結合してしまい、分散液の粒子分散性が低下し、得られる単粒子膜は、粒子が部分的にクラスター状に凝集した2層以上のものになりやすい。一方、反応が不十分であると、粒子表面の疎水化も不十分となり、得られる単粒子膜は粒子間のピッチが広がったものになりやすい。

【0043】

また、アミン系以外の金属アルコキシシランは、酸性またはアルカリ性の条件下で加水分解するため、反応時には分散液のpHを酸性またはアルカリ性に調整する必要がある。pHの調整法には制限はないが、0.1〜2.0質量%濃度の酢酸水溶液を添加する方法によれば、加水分解促進の他に、シラノール基安定化の効果も得られるため好ましい。

疎水化対象の粒子と金属アルコキシシランの比率は、疎水化対象の粒子の質量に対して、金属アルコキシシランの質量が1/10〜1/100倍の範囲が好ましい。

【0044】

所定時間反応後、この分散液に対して、前述の揮発性有機溶剤のうちの1種以上を加え、水中で疎水化された粒子を油相抽出する。この際、添加する有機溶剤の体積は、有機溶剤添加前の分散液に対して0.3〜3倍の範囲が好ましい。こうして得られた分散液(有機溶剤中に粒子が分散した分散液)は、そのまま、滴下工程において下層水の液面に滴下するための分散液として使用できる。なお、こうした疎水化処理においては、処理中の分散液の粒子分散性を高めるために、撹拌、超音波照射など実施することが好ましい。分散液の粒子分散性を高めることによって、粒子がクラスター状に凝集することを抑制でき、各粒子が高精度で2次元に最密充填した単粒子膜がより得られやすくなる。

【0045】

また、形成する単粒子膜の精度をより高めるためには、液面に滴下する前の分散液をメンブランフィルターなどで精密ろ過して、分散液中に存在する凝集粒子(複数の1次粒子からなる2次粒子)を除去することが好ましい。このようにあらかじめ精密ろ過を行っておくと部分的に2層以上となった箇所や、粒子が存在しない欠陥箇所が生じにくく、精度の高い単粒子膜が得られやすい。仮に、形成された単粒子膜に、数〜数十μm程度の大きさの欠陥箇所が存在したとすると、詳しくは後述する移行工程において、単粒子膜の表面圧を計測する表面圧力センサーと、単粒子膜を液面方向に圧縮する可動バリアとを備えたLBトラフ装置を使用したとしても、このような欠陥箇所は表面圧の差として検知されず、高精度な単粒子膜エッチングマスクを得ることは難しくなる。

【0046】

さらに、このような単粒子膜形成工程は、超音波照射条件下で実施することが好ましい。効果的な超音波照射を行うためには、一般に、粒子径から計算される固有振動数が目安にされる。しかし、粒子径の小さい粒子の場合には固有振動数は非常に高くなってしまうため、計算結果のとおりの超音波振動を与えるのは困難である。このような場合は、粒子2量体、3量体、・・・20量体程度までの質量に対応する固有振動を与えると仮定して計算を行うと、必要な振動数を現実的な範囲まで低減させることが出来る。粒子の会合体の固有振動数に対応する超音波振動を与えた場合でも、粒子の充填率向上効果は発現する。超音波の照射時間は、粒子の再配列が完了するのに十分であればよく、粒径、超音波の周波数、水温などによって所要時間が変化する。しかし通常の作成条件では10秒間〜60分間で行うのが好ましく、より好ましくは3分間〜30分間である。

超音波照射は、粒子の最密充填化(ランダム配列を6方最密化する)の他に、ナノ粒子分散液調製時に発生しやすい粒子の軟凝集体を破壊する効果、一度発生した点欠陥、線欠陥、または結晶転移などもある程度修復する効果を得ることが出来る。

【0047】

以上説明した単粒子膜の形成は、粒子の自己組織化によるものである。その原理は、粒子が集結すると、その粒子間に存在する分散媒に起因して表面張力が作用し、その結果、粒子同士はランダムに存在するのではなく、2次元的最密充填構造を自動的に形成するというものである。このような表面張力による最密充填は、別の表現をすると横方向の毛細管力による配列化ともいえる。特に、例えばコロイダルシリカのように、球形であって粒径の均一性も高い粒子が、水面上に浮いた状態で3つ集まり接触すると、粒子群の喫水線の合計長を最小にするように表面張力が作用し、3つの粒子は正三角形を基本とする配置で安定化する。

一方、喫水線が粒子群の頂点にくる場合、すなわち、粒子が液面下に潜ってしまう場合には、このような自己組織化は起こらず、単粒子膜は形成されない。よって、粒子と下層水は、一方が疎水性である場合には他方を親水性にして、粒子群が液面下に潜ってしまわないように調節される。

以上の説明ように、下層水としては、表面自由エネルギーが比較的大きく、生成した粒子の最密充填配置が液面上に安定的に持続しやすいため、水が好ましく用いられる。

【0048】

(移行工程)

単粒子膜形成工程により液面上に形成された単粒子膜を、ついで、単層状態のままエッチング対象物である凹陥部を設けた基材面上に移し取る。

粒子のサイズと比較すると、凹陥部は非常に大きな凹凸構造であるが、単粒子膜は見事に形状に追従しながら基材に設けられた凹陥部の底面を単層で被覆することが出来る。すなわち、表面が平面でなくても2次元的な最密充填状態を維持しつつ凹凸形状に追従し、その面形状を変形させ、完全に被覆することが可能である。

これは、凹凸形状に追従する際、単粒子膜内では粒子結晶面での滑り現象が起き、その形状を2次元から3次元へ自在に変形させることによるものと考えられる。

【0049】

単粒子膜を、基材に設けた凹陥部の底面上に移し取る具体的な方法には特に制限はなく、例えば、凹陥部を設けた疎水性の基材を単粒子膜に対して略平行な状態に保ちつつ、上方から降下させて凹陥部を設けた面を単粒子膜に接触させ、ともに疎水性である単粒子膜と基材面との親和力により、単粒子膜を、凹陥部を設けた基材面に移行させ移し取る方法;単粒子膜を形成する前にあらかじめ水槽の下層水内に凹陥部を設けた疎水性の基材を略水平方向に配置しておき、単粒子膜を液面上に形成した後に液面を徐々に降下させることにより、凹陥部を設けた基材面上に単粒子膜を移し取る方法などがある。

上記各方法によっても、特別な装置を使用せずに単粒子膜を、凹陥部を設けた基材面上に移し取ることができるが、より大面積の単粒子膜であっても、その2次元的な最密充填状態を維持したまま凹陥部を設けた基材面上に移し取りやすい点で、移行工程においては、いわゆるLBトラフ法を採用することが好ましい(Journal of Materials and Chemistry, Vol.11, 3333 (2001)、Journal of Materials and Chemistry, Vol.12, 3268 (2002)など参照。)

【0050】

LBトラフ法では、水槽内の下層水に凹陥部を設けた基材をあらかじめ略鉛直方向に浸漬しておき、その状態で上述の滴下工程と単粒子膜形成工程とを行い、単粒子膜を形成する。そして、単粒子膜形成工程後に、凹陥部を設けた基材を略鉛直方向を保ったまま上方に引き上げることによって、単粒子膜を、凹陥部を設けた基材上に移し取ることができる。

ここで単粒子膜は、単粒子膜形成工程により液面上ですでに単層の状態に形成されているため、移行工程の温度条件(下層水の温度)や基材の引き上げ速度などが多少変動しても、移行工程において単粒子膜が崩壊して多層化するなどのおそれはない。なお、下層水の温度は、通常、季節や天気により変動する環境温度に依存し、ほぼ10〜30℃程度である。

【0051】

また、この際、水槽として、単粒子膜の表面圧を計測するウィルヘルミープレート等を原理とする表面圧力センサーと、単粒子膜を液面に沿う方向に圧縮する可動バリアとを具備するLBトラフ装置を使用すると、より大面積の単粒子膜をより安定に凹陥部を設けた基材上に移し取ることができる。このような装置によれば、単粒子膜の表面圧を計測しながら、単粒子膜を好ましい拡散圧(密度)に圧縮でき、また、凹陥部を設けた基材の方に向けて一定の速度で移動させることができる。そのため、単粒子膜の液面から凹陥部を設けた基材上への移行が円滑に進行し、小面積の単粒子膜しか基材上に移行できないなどのトラブルが生じにくい。好ましい拡散圧は、5〜80mNm−1であり、より好ましくは10〜40mNm−1である。このような拡散圧であると、各粒子がより高精度で2次元に最密充填した単粒子膜が得られやすい。また、基材を引き上げる速度は、0.5〜20mm/分が好ましい。下層水の温度は、先述したように、通常10〜30℃である。なお、LBトラフ装置は、市販品として入手することができる。

【0052】

上記のように、単粒子膜エッチングマスクが形成された基材の凹陥部の底面には、気相エッチングによる表面加工により、連続した凹凸構造を重畳的に形成することができる。

具体的には、気相エッチングを開始すると、単粒子膜を構成している各粒子の隙間をエッチングガスが通り抜けて基材の表面に到達し、その部分に溝が形成され、各粒子に対応する位置にそれぞれ円柱が現れる。

引き続き気相エッチングを続けると、粒子も徐々にエッチングされて小さくなると同時に、基材面の溝もさらに深くなり、各円柱は次第に円錐台となっていく。

そして、最終的には各粒子はエッチングにより消失し、それとともに凹陥部を設けた基材面に多数の円錐状の微細突起が形成され、頂上と底部がくり返す連続した凹凸構造が形成される。

【0053】

気相エッチングに使用するエッチングガスとしては、本発明の趣旨を実行するためであれば特に限定するものでは無いが、例えば、Ar、SF6、F2、CF4、C4F8、C5F8、C2F6、C3F6、C4F6、CHF3、CH2F2、CH3F、C3F8、Cl2、CCl4、SiCl4、BCl2、BCl3、BC2、Br2、Br3、HBr、CBrF3、HCl、CH4、NH3、O2、H2、N2、CO、CO2などを挙げることができる。

単粒子膜エッチングマスクを構成する粒子や基材の材質などに応じて、上記エッチングガスの1種以上を適宜使用することができる。

【0054】

気相エッチングは、基材の水平方向よりも垂直方向のエッチング速度が大きくなる異方性エッチングで行われる。 このようなエッチング装置としては、反応性イオンエッチング装置、イオンビームエッチング装置などの異方性エッチングが可能なものを適宜使用することが出来、最小で10W程度のバイアス電場を発生できるものであれば、プラズマ発生の方式、電極の構造、チャンバーの構造、高周波電源の周波数等の仕様には特に制限ない。

【0055】

異方性エッチングを行うためには、単粒子膜エッチングマスクと基材のエッチング速度が異なる必要がある。 即ち、エッチングの各条件(単粒子膜エッチングマスクを構成する粒子の材質、基材の材質、エッチングガスの種類、バイアスパワー、アンテナパワー、ガスの流量と圧力、エッチング時間など)を適宜設定し、目的とする連続した凹凸構造のアスペクト比に一致するエッチング選択比(基材のエッチング速度/単粒子膜のエッチング速度)に調節される。

【0056】

例えば、ガラス製の基材を用い、単粒子膜エッチングマスクを構成する粒子としてコロイダルシリカ粒子を選択して組み合わせた場合、エッチングガスとしては、CF4、CHF3など、ガラスと反応性のあるものを用いて、粒子と基材を同時にエッチングする事が出来る。

また、比較的柔らかいポリエステル樹脂製の基材を用いる場合などには、単粒子膜エッチングマスクを構成する粒子としてコロイダルシリカ粒子を選択してこれらを組み合わせ、エッチングガスとして、Arなどの不活性ガスを用いることで、ポリエステル樹脂製の基材を選択的に物理エッチングすることができる。

また、電場のバイアスを数十から数百Wに設定すると、プラズマ状態にあるエッチングガス中の正電荷粒子は、加速されて高速でほぼ垂直に基材の面に入射する。これにより、基材に対して反応性を有する気体を用いた場合は、垂直方向の物理化学エッチングの反応速度を高めることができる。

基材の材質とエッチングガスの種類の組み合わせによるが、気相エッチングでは、プラズマによって生成したラジカルによる等方性エッチングも並行して起こる。このラジカルによるエッチングは化学エッチングであり、エッチング対象物のどの方向にも等方的にエッチングが起こる。ラジカルは電荷を持たないためバイアスパワーの設定でエッチング速度をコントロールすることは出来ず、エッチングガスの濃度(流量)で調節することが出来る。 しかしながら、荷電粒子による異方性エッチングを行うためにはある程度のガス圧を維持しなければならず、反応性ガスを用いる限りラジカルの影響を無くすことはできない。 そこで、基材を冷却してラジカルの反応速度を遅くする手法が広く用いられており、その機構を備えた装置も多く上梓されており、これらを利用することが好ましい。

本発明の細胞培養用基材は、上記のような方法により、シート状基材またはシャーレやマイクロウェルプレートなどの培養容器の底面に、直接凹陥部および連続した凹凸構造を賦形して製造することが出来る。フィルムやシート状の基材に賦形して製造された、フィルムやシート状の該細胞培養用基材は、これを適当な大きさに切り取り、シャーレやマイクロウェル内に敷いた上に培地や細胞懸濁液を入れて使用することが出来るものであり、生産性や利便性の点で好ましく用いられる。

【0057】

本発明における培養用基材の製造方法としては、上記のような手法を用いて培養用基材となるシャーレやマイクロウェルプレートなどの底面に直接凹陥部および微細な凹凸構造を賦形しても良いが、あらかじめ石英基板やシリコンウェハー等に賦形しておき、これを鋳型としてNiスタンパーを作製し、そのスタンパーを用いて培養用基材の底面にインプリント技術を用いて直接凹陥部および微細な凹凸構造を転写する方法がコストパフォーマンス面で優れている。スタンパーを射出成型金型に装着し、凹陥部および微細な凹凸構造を有するシャーレやマイクロウェルプレートを射出成型によって作製することも可能である。ナノインプリント法、熱プレス法、射出成型法、溶融押し出し法、UVエンボス法のための構造転写装置を使用してモールドから樹脂への構造転写を行えば、高精度に本発明の周期格子構造の形状が再現され、ドライエッチング法で直接加工されたものと比べ性能のそん色ない構造転写体が得られる。これらナノインプリント法、熱プレス法、射出成型法、溶融押し出し法、UVエンボス法の5法において、特にナノインプリント法が微細構造の転写に最も適している。また、熱プレス法、射出成型法、UVエンボス法は、生産性が高いことが特徴である。以上の各方法の特徴を組み合わせて、本発明の複合微細構造体の複製を量産することができる。

【0058】

本発明における細胞培養用基材の材質は特に限定されないが、細胞の接着性、製造時の加工速度、表面特性、光学特性、強度に応じて選択される。例えば、ポリエチレン、ポリプロピレン、ポリビニルアルコール、ポリ塩化ビニリデン、ポリエチレンテレフタレート、ポリ塩化ビニール、ポリスチレン、ABS樹脂、AS樹脂、アクリル樹脂、ポリアミド、ポリアセタール、ポリブチレンテレフタレート、ガラス強化ポリエチレンテレフタレート、ポリカーボネート、変性ポリフェニレンエーテル、ポリフェニレンスルフィド、ポリエーテルエーテルケトン、液晶性ポリマー、フッ素樹脂、ポリアレート、ポリスルホン、ポリエーテルスルホン、ポリアミドイミド、ポリエーテルイミド、熱可塑性ポリイミド等の熱可塑性樹脂や、フェノール樹脂、メラミン樹脂、ユリア樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、アルキド樹脂、シリコーン樹脂、ジアリルフタレート樹脂、ポリアミドビスマレイミド、ポリビスアミドトリアゾール、シクロオレフィン等の熱硬化性樹脂、及びこれらを2種以上ブレンドした材料を用いることが可能である。また、この他に石英、ガラス類などの無機物も使用することが可能である。

本発明における細胞培養用基材の材質としては、ポリスチレン、アクリル樹脂、ポリイミド、シクロオレフィン系樹脂、酸化アルミニウム、シリコン、ガラス、石英ガラスより選らばれる材料は、培養される細胞に対して有害な影響を及ぼさないものであることから、とりわけ好ましく用いることが出来る。また、これらの材料は必要に応じて二種以上を組み合わせて用いることも出来る。

【0059】

本発明の細胞培養用基材においては、表面処理によって、細胞接着性を調節することも出来る。 一般的に、足場依存性の細胞は親水性表面に接着しやすく、疎水性表面には接着しにくい性質を有する。 従って、細胞接着性を調節する方法としては、例えば、紫外線、電子線、ガンマ線、プラズマなどの照射など各種公知の表面改質技術を適宜用いて培養基材表面に−O−や−OH基といった官能基を設け、極性を調節することによって行うことが出来る。 また、細胞培養用基材の表面に細胞接着性を上げる物質や下げる物質を塗布することによって細胞接着性を調節することが出来る。 細胞接着性を高める物質としては、各種コラーゲン、フィブロネクチン、ラミニン、エラスチン等の細胞外マトリックスを構成するプロテオグリカン類、二酸化ケイ素、或いはポリリジンなどを用いることが出来、フッ素樹脂、シリコーン樹脂、2-メタクリロイルオキシエチルホスホリルコリン(MPC)を含有する(共)重合体、寒天等を用いることにより細胞接着性を下げることができる。

【0060】

上記のようにして製造された本発明の細胞培養用基材を用いることにより、足場依存性の細胞にも適用でき、細胞諸性質を維持したまま増殖させ、大きさの均一なスフェロイドを多数形成させ、効率的に培養することが出来る。

本発明の細胞培養用基材を用いて培養されたスフェロイドは、均一な大きさのスフェロイドであり、以下のような種々の用途に有用に用いることが出来る。薬剤のスクリーニングの為に用いる場合は、本発明の細胞培養用基材で細胞を培養し、スフェロイドを形成させた後、薬剤候補物質を添加し、細胞の形態学的または生化学的な指標を解析することで、細胞に対して何らかの薬理効果を有するものをスクリーニングすることができる。また、適切な細胞、生化学的な指標を用いることで、化学物質の安全性の評価にも使用することが出来る。

【0061】

また、本発明の細胞培養用基材は、抗癌剤の癌細胞に対する感受性検査のために使用することもできる。すなわち、生体から採取した癌組織片を細胞毎に分散させた後、本発明の細胞培養用基材を用いて培養し、スフェロイドを形成させた後、治療に使用する抗癌剤の候補を添加し、細胞の致死率を測定することで、抗癌剤の癌細胞に対する感受性を評価することが出来る。また、細胞を培養し、スフェロイドを形成させる過程において増殖能の評価を行ったり、スフェロイドからの遊離する細胞の有無を評価したりすることで癌転移能を評価することができる。

【0062】

また、本発明の細胞培養用基材は、再生医療のために使用することもできる。すなわち、健常な組織より採取した細胞を本発明の細胞培養用基材を用いて培養し、スフェロイドを形成させ、かかるスフェロイドを患者や治療を要する動物の該当組織に直接的又は間接的に注入して、該当組織の機能の維持・再生に使用することが出来る。

【0063】

更に、本発明の細胞培養用基材を用いて作製したスフェロイドは、大きさが均一であるため、本スフェロイドを回収し、スフェロイドが単層となるように新しい培養容器に移して培養することで、スフェロイド同士が平面方向に癒着し、厚みのある細胞シートを形成させることが出来る。

【0064】

また、本発明の細胞培養用基材は、食品機能評価のために使用することもできる。すなわち、本発明の細胞培養基材で細胞を培養し、スフェロイドを形成させた後、機能性食品、食品中の活性成分等を添加し、細胞の形態学的または生化学的な指標を解析することで、細胞に対して何らかの効果を有するものをスクリーニングすることができる。

【実施例】

【0065】

以下、本発明を実施例により詳細に説明するが、本発明はこれにより限定されるものではない。

【0066】

(実施例1)

<石英基板Aの作成>

厚さ1mmの平坦な石英基板に、スピンコーティング法(2000rpm)により、ネガ型レジスト樹脂(東京応化工業製NR-0006B)を厚さ500nmとなる様に塗布した。 次いで、レジスト樹脂塗布層上に、半導体レーザー(He−Cd線源:波長442nm)で、直径400μmのドットを各ドット間の最短距離が100μmになるように、500μm間隔の正方格子状に配置したドットパターンを描画した。 次に、現像液で直径400μmのドット以外の部分の石英表面が露出するように、露光部以外のレジスト樹脂を溶解除去し、現像されたレジスト樹脂のドットパターンが設けられた石英基板の表面から、真空蒸着装置を用いてNi蒸着を行い、約200nmの厚さのNi層を設けた。 次いで、溶剤で直径400μmのドットパターン状のレジスト樹脂を金属層ごと除去(リフトオフ)し、直径400μmのドットパターンで多数の孔の開いたNi層のエッチングマスクが形成された石英基板を得た。

【0067】

次にCF4/C3F8系の混合ガスで、Ni層エッチングマスクが設けられた石英基板をドライエッチングし、Ni薄膜に孔の開いた箇所のみをエッチングによって掘り下げた。 ドライエッチングはICPプラズマエッチャー(株式会社アルバック製 型式:NLD−800)を使用し、凹陥部が、深さ200μmの半球状の緩いカーブを描く形状となるように加工され、Ni層エッチングマスクを除去していない石英基板Aを得た。

【0068】

<石英基板Bの作成>

Malvern Instruments Ltd 社製 Zetasizer Nano-ZSによる粒子動的光散乱法で求めた粒度分布をガウス曲線にフィッティングさせて得られるピークから平均粒径および粒径の変動係数を求めた、平均粒子径2.05μm(変動係数2.5%)の球形コロイダルシリカの5.0質量%水分散体(分散液)を孔径5.0μmφのメンブランフィルターでろ過し、メンブランフィルターを通過した分散液に濃度1.0質量%のフェニルトリエトキシシランの加水分解物水溶液を加え、約40℃で5時間反応させた。この際、フェニルトリエトキシシランの質量がコロイダルシリカ粒子の質量の0.02倍となるように分散液と加水分解水溶液とを混合した。 次に、反応終了後の分散液に、この分散液の体積の3倍の体積のメチルエチルケトンを加えて十分に攪拌して疎水化されたコロイダルシリカを油相抽出し、疎水化コロイダルシリカ分散液を得た。

【0069】

こうして得られた疎水化コロイダルシリカ分散液を、単粒子膜の表面圧を計測する表面圧力センサーと、単粒子膜を液面に沿う方向に圧縮する可動バリアとを備えた水槽(LBトラフ装置)中の液面(下層水として水を使用、水温25℃)に滴下速度0.01ml/秒で滴下した。なお、水槽の下層水には、直径400μmの凹陥部が表面に形成され、Ni層エッチングマスクを除去していない石英基板Aを略鉛直方向に浸漬しておいた。

【0070】

更に、超音波(出力100W、周波数1500kHz)を下層水中から水面に向けて10分間照射し、前記、疎水化コロイダルシリカ粒子がトラフ水面に2次元的に最密充填するのを促しつつ、疎水化コロイダルシリカの単粒子膜を形成させた。ついで、この単粒子膜を可動バリアにより拡散圧が25mNm−1になるまで圧縮し、石英基板Aを3mm/分の速度で引き上げ、石英基板A上に単粒子膜を移し取った。その際、該単粒子膜は石英基板A上の凹陥部の形状に追従して柔軟に変形し、隙間無く凹陥型底面を含む石英基板表面全体を覆い、凹陥部を設けた石英基板A上を単粒子膜でコーティングし、単粒子膜エッチングマスクを形成させることができた。

【0071】

次に、CF4/C3F8系の混合ガスを用いて、表面に単粒子膜エッチングマスクを形成させた凹陥部を有する石英基板Aの表面全体をドライエッチングし、ピラー上面の直径500nm、高さ500nmの微細構造体が最頻ピッチ2μmで形成された連続した凹凸構造を形成した。 なお、ドライエッチングはICPプラズマエッチャー(株式会社アルバック製 型式:NLD−800)を使用し、ピラーが緩やかなテーパーを持つような形状に加工した。最後に、石英基板上に残留した金属薄膜を硝酸で除去し、更にピラー上に残留した残留粒子を超音波(950kHz〜1.5MHz)で除去し、直径400μmの半球状の凹陥部の内面にピラー上面の直径500nm、高さ500nmの微細構造体が最頻ピッチ2μmで形成された連続した凹凸構造が形成された複合微細構造が表面に形成された石英基板Bを得た。

【0072】

<スタンパーBの作成>

ドライエッチングで複合微細構造が表面に形成された石英基板Bから、ニッケルを用いた電鋳法で複製用のモールド(金型またはスタンパーとも呼ぶ)を作製した。 即ち、先ず直径400μmの凹陥部の内面にピラー上面の直径500nm、高さ500nmの微細構造体が最頻ピッチ2μmで形成された複合微細構造が表面に形成された石英基板Bの表面にニッケルの無電解めっきを行い、厚さ約100nmの導電層を形成し、次いで、該導電層に電極を接続してスルファミン酸ニッケル浴中で電解めっきを行って、ニッケル金属層の厚さを1100μmまで増加させた、その後石英基板からニッケル金属層を剥離して、石英基板Bの表面に形成された複合微細構造が、金属表面に転写された反転構造のモールド(凸)を得、スタンパーBを作成した。

【0073】

<細胞培養用シャーレの作成>

次に、上記スタンパーBを用いたナノインプリント法により、上記、複合微細構造を培養用シャーレ(IWAKI製組織培養用ディッシュ1020-100)上に転写した。 構造転写は熱式インプリント法によって行った。即ち、90℃、4MPaの圧力で接触させて軟化したポリスチレン樹脂をスタンパー形状に追従させる工程、圧力を維持したままポリスチレン樹脂をガラス転移温度以下に冷却する工程、冷却後、常圧に戻しポリスチレン樹脂を複合微細構造体のスタンパーから剥離する工程を順次行い、直径400μmの半球状の凹陥部の内面に、ピラー上面の直径500nm、高さ500nmの微細構造体が最頻ピッチ2μmで形成された連続した凹凸構造が形成された複合微細構造を表面に持つ、実施例1の細胞培養用シャーレを得た。

【0074】

(比較例1)

<石英基板Cの作成>

直径400μmの凹陥部が表面に形成された石英基板Aに代えて、凹陥部を設けていない、表面が平坦な厚さ1mmの石英基板を使用した以外は実施例1と同様にして、ピラー上面の直径500nm、高さ500nmの微細構造体が最頻ピッチ2μmで形成された、連続した凹凸構造が表面に形成された石英基板Cを得た。

【0075】

<スタンパーCの作成>

複合微細構造が表面に形成された石英基板Bに代えて、連続した凹凸構造が表面に形成された石英基板Cを用い、スルファミン酸ニッケル浴中で電解めっきを行って厚さを増加させたニッケル金属層の厚さは500μmとした以外は、実施例1と同様にして、石英基板Cの表面に形成された連続した凹凸構造が、金属表面に転写された反転構造のスタンパーCを作成した。

【0076】

<細胞培養用シャーレの作成>

上記スタンパーCを用いてナノインプリント法により上記微細構造体の転写を培養用シャーレ(IWAKI製組織培養用ディッシュ1020-100)上に行った。構造転写は実施例1と同様に熱式インプリント法によって行い、ピラー上面の直径500nm、高さ500nmの微細構造体が最頻ピッチ2μmで形成された連続した凹凸構造が表面に形成された微細構造を表面に持つ、比較例1の細胞培養用シャーレを得た。

【0077】

(比較例2)

<石英基板Dの作成>

石英基板A上に残留した金属薄膜を硝酸で除去し、直径400μm、深さ200μmの半球状の凹陥部が表面に形成された石英基板Dを得た。

<スタンパーDの作成>

複合微細構造が表面に形成された石英基板Dに代えて、直径400μm、深さ200μmの半球状の凹陥部が表面に形成された石英基板Dを用いた以外は、実施例1と同様にして、石英基板Dの表面に形成された直径400μm、深さ200μmの凹陥部の構造が、金属表面に転写された反転構造のスタンパーDを作成した。

【0078】

<細胞培養用シャーレの作成>

上記スタンパーDを用いてナノインプリント法により上記微細構造体の転写を培養用シャーレ(IWAKI製組織培養用ディッシュ1020-100)上に行った。構造転写は実施例1と同様に熱式インプリント法によって行い、直径400μmの半球状の凹陥部が表面に形成された、比較例2の細胞培養用シャーレを得た。

【0079】

(比較例3)

培養用シャーレ(IWAKI製組織培養用ディッシュ1020-100)を、比較例3の細胞培養用シャーレとした。

<細胞培養試験>

実施例1、比較例1、比較例2、比較例3の細胞培養用シャーレを用い、HepG2(DSファーマバイオメディカル社製)を培養した。即ち、Non Essential Amino Acids(NEAA, MP Biomedicals社製)を1%、ウシ胎児血清(DSファーマバイオメディカル社製)を10%、ペニシリン-ストレプトマイシン溶液(和光純薬製)を1%添加したMEM・E培地(MP Biomedicals社製)に、HepG2細胞を懸濁し、実施例1、比較例1、2、及び3の細胞培養用シャーレに、1×103cells/cm2となるように細胞を播種した。37℃、5%CO2の条件下で5日間培養後、位相差顕微鏡(ニコン社製)を用いて細胞の形態を観察してスフェロイド同士の癒着の有無を確認した。 また、各試験区において任意に選択した5個のスフェロイドの最大径を測定し、平均値及び標準偏差を求め、スフェロイドの形成状況および均一性を評価した。結果を表1に示した。

【0080】

【表1】

【0081】

表1に示したように、実施例1の細胞培養用シャーレを用いた場合、スフェロイド同士の癒着は観察されず、均一な大きさのスフェロイドを得ることが出来た。比較例1の細胞培養用シャーレを用いた場合、複数のスフェロイドが癒着したものが散見され、実施例1と比較してスフェロイドの最大径のばらつきが大きかった。比較例2の細胞培養用シャーレを用いた場合、細胞が接着しなかったためにスフェロイドの成長が認められなかった。また、比較例3の細胞培養用シャーレを用いたHepG2細胞の培養では、スフェロイドの形成は認められなかった。

以上の結果から、基材の表面に、深さ100乃至500μm、内径100乃至1000μmの凹陥部が複数設けられた構造を有する細胞培養用基材であって、さらに、最頻ピッチが2nm乃至10μmの連続した凹凸構造を有する本発明の細胞培養用基材である実施例1の細胞培養用シャーレを用いることにより、これらの特徴を有さない比較例1乃至3の細胞培養用シャーレと比較して、スフェロイド同士を癒着させることなく成長させることが出来、均一な大きさのスフェロイドを培養可能であることがわかった。

【産業上の利用可能性】

【0082】

本発明は、コラーゲンゲルやマグネタイトなどの添加物を用いることなく、足場依存性の細胞を接着させた状態で培養でき、医薬品のスクリーニング、化学物質の安全性評価、抗癌剤の癌細胞に対する感受性検査、再生医療、食品成分の機能性評価などに有用な、均一な大きさのスフェロイドを、少ない細胞数からでも簡単にかつ大量に得る事の出来る、優れた細胞培養用基材を提供する。

【図面の簡単な説明】

【0083】

【図1】図1−Aは、従断面が半円形の凹陥部の縦断面図である。図1−Bは、従断面がU字型の凹陥部の縦断面図である。図1−Cは、従断面がV字型の凹陥部の縦断面図である。図1−Dは、従断面が上部の立ち上がったV字型の凹陥部の縦断面図である。図1−Eは、従断面が中央部を短い底辺とする逆台形の凹陥部の縦断面図である。

【図2】図2は、連続した凹凸構造を設けられた凹陥部の縦断面図である。

【図3】図3は、実施例1の細胞培養用基材を用いて培養したHepG2細胞のスフェロイドである。

【図4】図4は、比較例1の細胞培養用基材を用いて培養したHepG2細胞の癒着したスフェロイドである。

【特許請求の範囲】

【請求項1】

基材の表面に、深さ100乃至500μm、内径100乃至1000μmの凹陥部が複数設けられた構造を有する細胞培養用基材であって、さらに、最頻ピッチが2nm乃至10μmの連続した凹凸構造を有することを特徴とする細胞培養用基材。

【請求項2】

前記、最頻ピッチが2nm乃至10μmの連続した凹凸構造の、最頻高さが2nm乃至10μmであり、且つ最頻ピッチに対する最頻高さの比が0.5乃至10であることを特徴とする請求項1に記載の細胞培養用基材。

【請求項3】

前記、最頻ピッチが2nm乃至10μmの連続した凹凸構造の、突起の形状が、上端から下端面に向けて拡径する錐体、上端面から下端面に向けて拡径する錐台、および柱体より選ばれる形状であることを特徴とする請求項1または請求項2の何れかに記載の細胞培養用基材。

【請求項4】

前記、深さ100乃至500μm、内径100乃至1000μmの凹陥部が、中央部に向かって深くなっていることを特徴とする請求項1乃至3の何れかに記載の細胞培養用基材。

【請求項5】

前記、基材が、ポリスチレン、アクリル樹脂、ポリイミド、シクロオレフィン系樹脂、酸化アルミニウム、シリコン、ガラス、石英ガラスのいずれかより選ばれた一種以上の材料よりなることを特徴とする前記請求項1乃至4の何れかに記載の細胞培養用基材。

【請求項6】

前記、深さ100乃至500μm、内径100乃至1000μmの凹陥部が複数設けられた構造を有する基材の、該凹陥部の底面に単粒子膜エッチングマスクを配置する工程、該エッチングマスクを用いてドライエッチング法により、最頻ピッチが2nm乃至10μm、且つ、該最頻ピッチにおける、最頻高さの該最頻ピッチに対する比が0.5乃至10である凹凸構造を形成する工程を順次有することを特徴とする請求項1乃至5の何れかに記載の細胞培養用基材の製造方法。

【請求項7】

前記、凹陥部の底面に単粒子膜エッチングマスクを配置する工程が、水よりも低比重の揮発性溶剤中に粒子を分散した分散液を水槽内の水面上に滴下する滴下工程と、前記揮発性溶剤を揮発させて、該水槽内の水面上に前記粒子からなる単粒子膜を形成する単粒子膜形成工程、及び該単粒子膜を、凹陥部が複数設けられた構造を有する基材の表面上に移し取る移行工程とを順次有することを特徴とする請求項6に記載の細胞培養用基材の製造方法。

【請求項8】

前記、請求項6または7の何れかに記載の製造方法であって、前記、連続した凹凸構造と凹陥部を鋳型とするインプリント技術により、材料の表面に前記、連続した凹凸構造と凹陥部を設けることを特徴とする細胞培養用基材の製造方法。

【請求項1】

基材の表面に、深さ100乃至500μm、内径100乃至1000μmの凹陥部が複数設けられた構造を有する細胞培養用基材であって、さらに、最頻ピッチが2nm乃至10μmの連続した凹凸構造を有することを特徴とする細胞培養用基材。

【請求項2】

前記、最頻ピッチが2nm乃至10μmの連続した凹凸構造の、最頻高さが2nm乃至10μmであり、且つ最頻ピッチに対する最頻高さの比が0.5乃至10であることを特徴とする請求項1に記載の細胞培養用基材。

【請求項3】

前記、最頻ピッチが2nm乃至10μmの連続した凹凸構造の、突起の形状が、上端から下端面に向けて拡径する錐体、上端面から下端面に向けて拡径する錐台、および柱体より選ばれる形状であることを特徴とする請求項1または請求項2の何れかに記載の細胞培養用基材。

【請求項4】

前記、深さ100乃至500μm、内径100乃至1000μmの凹陥部が、中央部に向かって深くなっていることを特徴とする請求項1乃至3の何れかに記載の細胞培養用基材。

【請求項5】

前記、基材が、ポリスチレン、アクリル樹脂、ポリイミド、シクロオレフィン系樹脂、酸化アルミニウム、シリコン、ガラス、石英ガラスのいずれかより選ばれた一種以上の材料よりなることを特徴とする前記請求項1乃至4の何れかに記載の細胞培養用基材。

【請求項6】

前記、深さ100乃至500μm、内径100乃至1000μmの凹陥部が複数設けられた構造を有する基材の、該凹陥部の底面に単粒子膜エッチングマスクを配置する工程、該エッチングマスクを用いてドライエッチング法により、最頻ピッチが2nm乃至10μm、且つ、該最頻ピッチにおける、最頻高さの該最頻ピッチに対する比が0.5乃至10である凹凸構造を形成する工程を順次有することを特徴とする請求項1乃至5の何れかに記載の細胞培養用基材の製造方法。

【請求項7】

前記、凹陥部の底面に単粒子膜エッチングマスクを配置する工程が、水よりも低比重の揮発性溶剤中に粒子を分散した分散液を水槽内の水面上に滴下する滴下工程と、前記揮発性溶剤を揮発させて、該水槽内の水面上に前記粒子からなる単粒子膜を形成する単粒子膜形成工程、及び該単粒子膜を、凹陥部が複数設けられた構造を有する基材の表面上に移し取る移行工程とを順次有することを特徴とする請求項6に記載の細胞培養用基材の製造方法。

【請求項8】

前記、請求項6または7の何れかに記載の製造方法であって、前記、連続した凹凸構造と凹陥部を鋳型とするインプリント技術により、材料の表面に前記、連続した凹凸構造と凹陥部を設けることを特徴とする細胞培養用基材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−249547(P2012−249547A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−122647(P2011−122647)

【出願日】平成23年5月31日(2011.5.31)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年5月31日(2011.5.31)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

[ Back to top ]