給湯システムおよび給湯装置

【課題】反応装置の内部で磁化空気を用いて有機物を分解反応させる場合に、有機物の分解反応を良好に維持することができる技術を提供する。

【解決手段】空気磁化器78で生成された磁化空気を、有機物の分解反応が行われる反応装置(55,56)に供給する複数の給気管77を備える有機物分解装置の構成として、各々の給気管77は、反応装置(55,56)の側壁部分を貫通する状態で設けられるとともに、反応装置(55,56)の側壁と垂直をなす基準軸に対して傾きをもつように配置されている。

【解決手段】空気磁化器78で生成された磁化空気を、有機物の分解反応が行われる反応装置(55,56)に供給する複数の給気管77を備える有機物分解装置の構成として、各々の給気管77は、反応装置(55,56)の側壁部分を貫通する状態で設けられるとともに、反応装置(55,56)の側壁と垂直をなす基準軸に対して傾きをもつように配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、給湯システム、給湯装置および有機物分解装置に関する。

【背景技術】

【0002】

一般に、ホテル、旅館などの宿泊施設をはじめ、プール、スポーツジム等、農業、レジャー施設、食料の生産現場、医療施設、介護施設、公共施設など、多種多様の施設で給湯設備を必要としている。特に、宿泊施設、スポーツジム、レジャー施設などの大規模な施設では、高い給湯能力をもつ給湯設備を装備する必要がある。

【0003】

給湯装置の熱源装置としては、ボイラーが多く用いられている。ボイラーは、重軽油や天然ガスなどの化石燃料を燃やし、それによって発生する熱を水に伝えて温水を生成するものである。このため、ボイラーだけを熱源装置として用いた給湯装置で大規模な宿泊施設の給湯をまかなう場合は、燃料代が膨大なものとなり、しかも多大な二酸化炭素を発生する。

【0004】

一方、化石燃料を必要としない熱源装置として、有機廃棄物(バイオマス、一般廃棄物、産業廃棄物等を含む)などの有機物(有機化合物と同義)を低温で分解する有機物分解装置が知られている(たとえば、特許文献1,2)。ここで記述する「低温」とは、少なくとも有機物が燃焼する温度よりも低い温度をいう。

【0005】

公知の有機物分解装置は、磁界中に通して磁化した磁化空気を反応装置内に供給し、この反応装置内に投入してある有機物を酸素との反応によって熱分解するものである。そのため、たとえば、特許文献2に記載された有機物分解装置(低温分解処理装置)では、有底筒状の処理装置の下部に加熱室を設けるとともに、この加熱室の上部に処理室を設け、加熱室とその下部に、磁化空気の給気管を側壁から中央部に向けて上下多段に複数水平方向に設置した構成を採用している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4008181号公報

【特許文献2】特許第4337128号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献2に記載された有機物分解装置の構成では、給気管を上下多段に配置しているにもかかわらず、反応装置内に磁化空気を均一に行き渡らせることが困難であった。その結果、反応装置内で有機物の分解反応を良好に維持できないという問題があった。

【0008】

本発明の主たる目的は、反応装置の内部で磁化空気を用いて有機物を分解反応させる場合に、有機物の分解反応を良好に維持することができる技術を提供することにある。

【課題を解決するための手段】

【0009】

本発明の第1の態様は、

加温の対象となる処理水を供給する給水系と、

前記給水系によって供給された処理水を温水に変換する給湯装置と、

前記給湯装置で変換された温水を貯める貯水系とを備え、

前記給湯装置は、

前記処理水を複数の給水管によって上流側から下流側に流すとともに、一の給水管とそれよりも下流側の他の給水管との間に熱源装置を介在させ、この熱源装置で前記処理水を加温するように構成されており、

前記熱源装置は、

磁化空気を生成する生成手段と、

前記生成手段で生成された磁化空気を供給する複数の給気管と、

前記複数の給気管から供給された磁化空気を用いて有機物の分解反応が行われる反応装置と、

前記有機物の分解反応により発生する熱が伝達される部分を経由するように形成されるとともに、前記一の給水管につながる取入口と前記他の給水管につながる取出口とに一端と他端を接続してなる水路とを備え、

前記複数の給気管は、前記反応装置の側壁部分を貫通する状態で設けられるとともに、少なくとも一つの給気管から前記反応装置内に供給される磁化空気の供給方向が、当該反応装置の側壁と垂直をなす基準軸に対して傾きをもつように配置されている

ことを特徴とする給湯システムである。

【0010】

本発明の第2の態様は、

加温の対象となる処理水を複数の給水管によって上流側から下流側に流すとともに、一の給水管とそれよりも下流側の他の給水管との間に熱源装置を介在させ、この熱源装置で前記処理水を加温するように構成された給湯装置であって、

前記熱源装置は、

磁化空気を生成する生成手段と、

前記生成手段で生成された磁化空気を供給する複数の給気管と、

前記複数の給気管から供給された磁化空気を用いて有機物の分解反応が行われる反応装置と、

前記有機物の分解反応により発生する熱が伝達される部分を経由するように形成されるとともに、前記一の給水管につながる取入口と前記他の給水管につながる取出口とに一端と他端を接続してなる水路とを備え、

前記複数の給気管は、前記反応装置の側壁部分を貫通する状態で設けられるとともに、少なくとも一つの給気管から前記反応装置内に供給される磁化空気の供給方向が、当該反応装置の側壁と垂直をなす基準軸に対して傾きをもつように配置されている

ことを特徴とする給湯装置である。

【0011】

本発明の第3の態様は、

磁化空気を生成する生成手段と、

前記生成手段で生成された磁化空気を供給する複数の給気管と、

前記複数の給気管から供給された磁化空気を用いて有機物の分解反応が行われる反応装置とを備え、

前記複数の給気管は、前記反応装置の側壁部分を貫通する状態で設けられるとともに、少なくとも一つの給気管から前記反応装置内に供給される磁化空気の供給方向が、当該反応装置の側壁と垂直をなす基準軸に対して傾きをもつように配置されている

ことを特徴とする有機物分解装置である。

【0012】

本発明の第4の態様は、

前記基準軸に対して磁化空気の供給方向が傾きをもつように配置された給気管が、少なくとも2つ存在し、かつ当該少なくとも2つの給気管から前記反応装置内に供給される磁化空気の供給方向が、前記反応装置の中心軸回りに一様な方向性をもって傾いた状態に設定されている

ことを特徴とする上記第3の態様に記載の有機物分解装置である。

【0013】

本発明の第5の態様は、

前記複数の給気管による磁化空気の供給方向が、前記反応装置内で斜め下向きに設定されている

ことを特徴とする上記第4の態様に記載の有機物分解装置である。

【発明の効果】

【0014】

本発明によれば、反応装置の内部で磁化空気を用いて有機物を分解反応させる場合に、有機物の分解反応を良好に維持することが可能となる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施の形態に係る給湯システムの構成を示す概略図である。

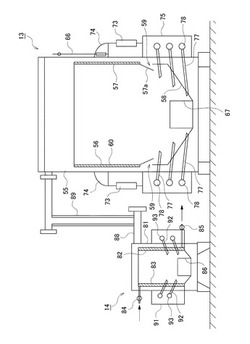

【図2】熱交換装置、補助加温装置および主熱分解装置の設置状態を側面方向から見た場合の概略図である。

【図3】図2に示す熱交換装置および補助加温装置をS矢視方向から見た場合の各々の内部構造を示す概略図である。

【図4】熱交換装置、主熱分解装置および副熱分解装置の設置状態を上側から見た場合の概略図である。

【図5】主熱分解装置および副熱分解装置の設置状態を正面側から見た場合の概略図である。

【図6】空気磁化器の概略的な構成例を示す断面図である。

【図7】主熱分解装置を上方から見た場合の給気管の配置状態を示す概略図である。

【図8】主熱分解装置を側方から見た場合の給気管の配置状態を示す概略図である。

【図9】副熱分解装置を上方から見た場合の給気管の配置状態を示す概略図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について図面を参照しつつ詳細に説明する。

本発明の実施の形態においては、次の順序で説明を行う。

1.給湯システムの構成

1−1.給水系

1−2.給湯装置

1−3.貯水槽

1−4.配水系

2.給湯システムの動作

3.給湯装置の構成

3−1.熱交換装置の構成

3−2.補助加温装置の構成

3−3.主熱分解装置の構成

3−4.副熱分解装置の構成

4.給湯装置の動作

4−1.熱交換装置の動作

4−2.補助加温装置の動作

4−3.主熱分解装置の動作

4−4.副熱分解装置の動作

5.実施の形態の効果

6.変形例等

【0017】

<1.給湯システムの構成>

図1は本発明の実施の形態に係る給湯システムの構成を示す概略図である。図示した給湯システム1は、大きくは、加温の対象となる処理水(水道水など)を供給する給水系2と、この給水系2によって供給された水を温水に変換する給湯装置3と、この給湯装置3で変換された温水を貯める貯水系4と、この貯水系4に貯められた温水を分配する配水系5とを備える。

【0018】

<1−1.給水系>

給水系2は、たとえば処理水(以下、単に「水」とも記す)として水道水を使用する場合は、この水道水を貯めておく受水槽6と、この受水槽6から水の供給を受ける軟水機7とを備える。軟水機7は、水の中に含まれるカルシウムイオンやマグネシウムイオンなどの陽イオンを、イオン交換樹脂の働きでナトリウムイオンに置き換える働きを持つ機器である。受水槽6から軟水機7への給水は給水管8を通して行われる構成になっている。なお、本実施の形態では軟水機7を用いているが、給湯システム1を構成するうえでは軟水機7を用いなくてもよい。すなわち、受水槽6に貯めた水を直接、給湯装置3の熱交換装置11に供給する構成であってもよい。

【0019】

<1−2.給湯装置>

給湯装置3は、無圧温水系を基とする給湯装置であって、熱源にバイオマスエネルギーを利活用した装置である。この給湯装置3は、熱交換装置11と、補助加温装置12と、主熱分解装置13と、副熱分解装置14とを備える。これら熱交換装置11、補助加温装置12、主熱分解装置13および副熱分解装置14は、軟水機7を通して供給される水を順に加温するものである。また、給湯装置3は、軟水機7を通して供給される水を、熱交換装置11、補助加温装置12、主熱分解装置13および副熱分解装置14の順で、上流側から下流側に流すために複数の給水管(後述)を備える。

【0020】

軟水機7と熱交換装置11とは、給水管15によって接続してある。熱交換装置11につながる給水管15の途中には逆止弁16を設けてある。熱交換装置11と補助加温装置12とは、給水管17によって接続してある。熱交換装置11から補助加温装置12に向けて導出された給水管17の途中には、逆止弁18と安全逃がし弁19とを設けてある。

【0021】

補助加温装置12と主熱分解装置13とは、給水管20によって接続してある。補助加温装置12から主熱分解装置13に向けて導出された給水管20の途中には安全逃がし弁21を設けてある。また、主熱分解装置13につながる給水管20の途中には逆止弁22を設けてある。

【0022】

主熱分解装置13と副熱分解装置14とは、給水管23によって接続してある。主熱分解装置13から副熱分解装置14に向けて導出された給水管23の途中には安全逃がし弁24を設けてある。また、副熱分解装置14につながる給水管23の途中には逆止弁25を設けてある。

【0023】

<1−3.貯水系>

貯水系4は、予備貯水槽26と、主貯水槽27とを備える。予備貯水槽26および主貯水槽27は、それぞれ給湯装置3から供給される温水(お湯)を貯めておくものである。主貯水槽27の貯水量は、予備貯水槽26の貯水量に比べて、充分に多くなるように設定してある。たとえば、予備貯水槽26の貯水量は1.2トン程度となっており、主貯水槽27の貯水量は10〜15トン程度となっている。

【0024】

副熱分解装置14と予備貯水槽26とは、給水管28によって接続してある。副熱分解装置14から予備貯水槽26に向けて導出された給水管28の途中には安全逃がし弁29を設けてある。また、予備貯水槽26につながる給水管28の途中には逆止弁30を設けてある。予備貯水槽26と主貯水槽27とは、給水管31によって接続してある。

【0025】

<1−4.配水系>

配水系5は、貯水系4に貯められた温水を給湯先(図では暖房用、浴室カラン用、浴槽用、シャワー用、ユニットバス用を例示)に分配して供給するものである。配水系5は、たとえば宿泊施設などでは、建物の中に設置される配管類で構成される。

【0026】

<2.給湯システムの動作>

上記構成からなる給湯システム1は、次のように動作する。まず、受水槽6に貯められた水道水等を、給水管8を通して軟水機7に送り、そこで水道水等を軟水に換える。次に、軟水に換わった水を、給水管15を通して熱交換装置11に送る。軟水機7を設けない場合は、受水槽6から熱交換装置11に直接、水道水等を送る。

【0027】

次に、熱交換装置11の内部を流れる過程で水を加温する。以下、熱交換装置11で加温した後の水を「温水」と記す。次に、熱交換装置11で加温済みの温水を、給水管17を通して補助加温装置12に送り、そこで再び温水を加温する。次に、補助加温装置12で加温済みの温水を、給水管20を通して主熱分解装置13に送り、そこで再び温水を加温する。次に、主熱分解装置13で加温済みの温水を、給水管23を通して副熱分解装置14に送り、そこで再び温水を加温する。この過程で温水の温度は加温のたびに高くなる。

【0028】

次に、副熱分解装置14で加温済みの温水を、給水管28を通して予備貯水槽26に送り、さらにそこから給水管31を通して主貯水槽27に送ることにより、予備貯水槽26と主貯水槽27にそれぞれ温水を貯める。その後、主貯水槽27に貯まっている温水を、配水系5を通して給湯先に送る。その際、主貯水槽27から供給される温水の量に応じて、予備貯水槽26から主貯水槽27に温水を補給する。

【0029】

<3.給湯装置の構成>

次に、給湯装置3を構成する熱交換装置11、補助加温装置12、主熱分解装置13および副熱分解装置14について、図2〜図5を参照しながら順に説明する。

【0030】

図2は熱交換装置、補助加温装置および主熱分解装置の設置状態を側面方向から見た場合の概略図である。図3は図2に示す熱交換装置および補助加温装置をS矢視方向から見た場合の各々の内部構造を示す概略図である。また、図4は熱交換装置、主熱分解装置および副熱分解装置の設置状態を上側から見た場合の概略図であり、図5は主熱分解装置および副熱分解装置の設置状態を正面側から見た場合の概略図である。なお、各々の装置内で、水路となる部分には、他の部分と視覚的に区別がつくように、ハッチング処理を施してある。

【0031】

<3−1.熱交換装置の構成>

熱交換装置11は、給水管15を通して供給される水を、補助加温装置12から排気と一緒に排出される熱を利用して加温するものである。熱交換装置11の内部には、図3に示すように、横U字形の排気路35と、この排気路35を渦巻き状に取り囲む水路(不図示)を形成してある。また、熱交換装置11の内部にはファン36を設けてある。排気路35の一端は取入口37となっており、同他端は排出口38になっている。水路の一端は取入口39に接続してあり、同他端は取出口40に接続してある。取入口39は上述した給水管15につながる部分であり、取出口40は上述した給水管17につながる部分である。ファン36は、排気路35の長さ方向において、排出口38に近い位置に設けてある。ファン36を回転駆動すると、図中矢印で示すように、排気路35の中を取入口37から排出口38に向かって排気が流れる構成になっている。

【0032】

<3−2.補助的加温装置の構成>

補助加温装置12は、熱交換装置11から給水管17を通して供給される温水を、主熱分解装置13および副熱分解装置14から排気と一緒に排出される熱を利用して加温するものである。補助加温装置12は、図2に示すように、熱交換装置11とともに、主熱分解装置13の本体部分に付設するかたちで当該主熱分解装置13の背面側Rに搭載してある。具体的には、主熱分解装置13の背面側Rに支持台45を設け、この支持台45の上に補助加温装置12を搭載し、さらに補助加温装置12の上に熱交換装置11を搭載してある。

【0033】

補助加温装置12の内部には、図3に示すように、第1排気路41、第2排気路42、第3排気路43および第4排気路44を設けてある。第1排気路41は、主熱分解装置13の内部に通じる排気路である。第2排気路42は、副熱分解装置14の内部に通じる排気路である。第3排気路43および第4排気路44は、上述した排気路35の取入口37につながる排気路である。第1排気路41、第2排気路42、第3排気路43および第4排気路44は、それぞれ鉛直方向に沿って互いに平行な向きに形成してある。ただし、第3排気路43の上端部は略L字形に曲がっている。そして、排気路35の取入口37の手前で第3排気路43が第4排気路44につながっている。つまり、第3排気路43と第4排気路44とは、取入口37の手前で合流し、そこで共通の排出口46を形成している。そして、この排出口46を排気路35の取入口37に接続してある。

【0034】

また、補助加温装置12の底部には、反応液溜まり槽47を設けてある。反応液溜まり槽47には、適量(たとえば、槽の全容量の半分程度)の水を収容してある。反応液溜まり槽47の上部(水面Wfよりも上方)は、水平方向に延びる空間になっており、この空間に臨む状態で第1排気路41、第2排気路42、第3排気路43および第4排気路44の各下端が開口している。

【0035】

さらに、補助加温装置12の内部には水路48を形成してある。水路48の一端は取入口49に接続してあり、同他端は取出口50に接続してある。取入口49は上述した給水管17につながる部分であり、取出口50は上述した給水管20につながる部分である。水路48は、補助加温装置12の内部で第3排気路43と第4排気路44とを取り巻くように形成してある。また、第3排気路43と第4排気路44には、それぞれヒータ51,52を付設してある。第3排気路43に付設したヒータ51は、第3排気路43を流れる排気を当該ヒータ51の熱で燃焼することにより、当該排気に含まれる臭いや微粒子等を消滅させる機能を果たす。つまり、ヒータ51は、消臭および消塵の機能を果たす。同様に、第4排気路44に付設したヒータ52は、第4排気路44を流れる排気を当該ヒータ52の熱で燃焼することにより、消臭および消塵する機能を果たす。つまり、ヒータ51,52による燃焼によって、当該排気が環境基準をはるかに下回るきれいな気体となって排出される。また、燃焼によって生じた熱は、当該排気と一緒に上記の取入口37から熱交換装置11の内部に取り込まれる。

【0036】

ヒータ51,52の熱は、第3排気路43および第4排気路44を取り巻く水路48にも伝わる。このため、ヒータ51,52の熱は、排気の消臭等に利用されるだけではなく、水路48を流れる温水を加温する熱としても利用される。

【0037】

<3−3.主熱分解装置の構成>

主熱分解装置13は、給水管20を通して補助加温装置12から供給される温水を、有機物の熱分解(分解反応)によって発生する熱を利用して加温するものである。この主熱分解装置13は、本発明に係る「有機物分解装置」に相当するとともに、本発明に係る給湯装置が備える「熱源装置」に相当する。主熱分解装置13は、図2、図3および図5に示すように、当該主熱分解装置13の本体部分が外函55と内函56とを有する二重筒の構造になっている。外函55と内函56の側壁の相互間には、適度な隙間(たとえば、50mm〜100mm)を確保してある。これらの外函55と内函56は、主熱分解装置13で有機物を分解反応させるための反応装置を構成する。外函55は、たとえば、厚さが6mm〜12mmの鉄板を矩形の立方体に組み立てた構成になっている。内函56は、たとえば、ステンレス鋼板を有底の四角い筒状に組み立てた構成になっている。内函56は、外函55の内側に吊り下げ式に取り付けてある。また、内函56は、主として上下方向(鉛直方向)で、筒状の内函上部57と有底筒状の内函下部58とに分かれる。内函上部57と内函下部58の境界部分には、少なくとも内函56の外周の一部(たとえば、2箇所)において、開口59を設けてある。開口59は、有機物の熱分解によって生じる分解気体や水蒸気等を、外函55と内函56間の隙間部分を通して還流させるためのものである。

【0038】

内函上部57には、水路60を形成してある。水路60は、加温の対象となる処理水(本例では補助加温装置12から供給される温水)を、内函56の外周に沿って流すためのものである。このため、水路60は、内函上部57の外周形状に沿って平面視四角形の環状に形成してある。水路60は、内函56内で有機物の分解反応により発生する熱が伝達される部分(つまり、水路60内を流れる温水を分解反応による熱で加温できる部分)を経由するルートであれば、主熱分解装置13内のいずれの部分にどのような形態で形成してもよい。ただし、有機物の分解反応により発生する熱を効率良く温水(流水)に伝えるためには、内函56の側壁に隣接する位置に、なるべく広い面積をもって水路60を形成することが好ましい。水路60の一端は取入口61に接続してあり、水路60の他端は取出口62に接続してある。取入口61は上述した給水管20につながる部分であり、取出口62は上述した給水管23につながる部分である。内函上部57の水路形成部位よりも下側の部分は、斜め下向き(内向き)に傾斜した傾斜部57aとなっている。

【0039】

内函下部58は、図2に示すように、底部から上部に向かって、平坦部58a、傾斜部58bおよび筒部58cに分かれている。平坦部58aは、内函下部58の底面中央部に位置している。傾斜部58bは、内函下部58の底面外周部に位置している。筒部58cは、内函下部58の最外周部に位置している。

【0040】

平坦部58aは、鉛直方向に対して垂直な平面(水平面)を形成している。平坦部58aは、内函56の底部を形成している。平坦部58aは、厚さ9mmの鉄板で構成してある。そして、平坦部58aの外周4辺をそれぞれ傾斜部58bの下端部と溶接により接合してある。この接合部には、幅2mm、長さ50mmの切り込みを設けてある。また、平坦部58aには、幅2mmのスリットを全面に形成してある。このスリットは、主熱分解装置13の内部で起こる結露水や、有機物の分解反応によって発生する反応水が、内函下部58の底に溜まらないように、当該結露水や反応水を透過させるものである。

【0041】

ちなみに、内函下部58の平坦部58aの下方には、図示しない反応液溜まり槽を設けてある。つまり、主熱分解装置13の底部は、内函56の底部(平坦部58a)と、その下方にある反応液溜まり槽と、さらにその下方にある外函55の底部とを有する3重構造になっている。したがって、平坦部58aのスリットを透過した水は、この反応液溜まり槽に落ちるようになっている。反応液溜まり槽には排液排出管がつながっていて、たとえば排液排出管に付設した開閉弁の操作により、必要に応じて排液排出管から排液を装置外部に排出し得るようになっている。ただし、排液排出管に付設した開閉弁にはトラップを設けてあり、このトラップによって排液排出管からの外気の侵入を阻止し得る構造になっている。また、図示はしないが、3重構造の最下層にはマイナスイオンセラミック微粉体を充填した槽を設けてある。

【0042】

傾斜部58bは、平坦部58aの外周部から外向きに斜め上方に立ち上がっている。水平面に対する傾斜部58bの傾斜角度は、たとえば、30°〜50°に設定すればよい。筒部58cは、傾斜部58bの外周縁から垂直に立ち上がる状態で形成してある。また、筒部58cは、上述した内函上部57の傾斜部57aよりも外側に位置している。

【0043】

主熱分解装置13の正面側Fには、図2に示すように、投入口63を設けてある。投入口63は、主熱分解装置13内の内函56の中に有機物を投入するための開口である。投入口63は、正面視四角形(矩形)の開口として形成してある。投入口63は、蓋部材64によって開閉される構成になっている。蓋部材64にはバスケット部65を一体に形成してある。バスケット部65は、有機物を収容可能な空間を形成する部分である。バスケット部65は、蓋部材64を全開したときに上向きに開口し、蓋部材64を全閉したときに内函56に向かって斜め下向きに開口する構成になっている。蓋部材64の取り付け部位の近傍には操作レバー66を取り付けてある。

【0044】

操作レバー66は、蓋部材64を開閉する場合に作業者等によって操作されるものである。操作レバー66は、蓋部材64が全閉されている状態では垂直に起立した姿勢を維持し、その状態から作業者等が操作レバー66を手前側に倒すように回転操作すると、この操作レバー66の動きに連動して蓋部材64が開き動作する仕組みになっている。また、蓋部材64を全開した状態から閉じ動作する場合は、手前に倒してある操作レバー66を引き起こすように回転操作することにより、その操作レバー66の動きに連動して蓋部材64が閉じ動作する仕組みになっている。その際、操作レバー66を引き起こす作業を容易に行えるように、たとえば、蓋部材64を閉じ動作させる方向に力が加わるように分銅を吊り下げ、この分銅に作用する重力を利用して操作レバー66の操作を補助する構成を採用してもよい。

【0045】

また、主熱分解装置13の正面側Fでかつ上述した投入口63よりも下方には、取出口67を設けてある。また、主熱分解装置13の背面側Rの下部にも、取出口67を設けてある。これらの取出口67は、内函56の中で熱分解を終えた有機物の残渣物を、主熱分解装置13の外部に取り出すための開口である。各々の取出口67は、正面視四角形(矩形)の開口として形成してある。各々の取出口67は、それぞれに対応する蓋部材68によって開閉される構成になっている。蓋部材68は、たとえば、一方の側端部に回転軸を有する開閉式の蓋であって、図示しないレバーの操作により、それぞれに対応する取出口67を開閉する仕組みになっている。取出口67は、有機物の残渣物が堆積して残る内函56の底部の空間(略すり鉢状の空間)に通じている。

【0046】

一方、主熱分解装置13の内部でかつ上述した内函56の上方には、第1排気路71と第2排気路72とを形成してある。第1排気路71の始端部は、内函56の上方において、当該内函56と対向するように斜め下向きに(投入口63側を向いて)開口している。この第1排気路71の始端部の開口は、図示しない内蓋で開閉される仕組みになっている。この内蓋は、上述した蓋部材64を全閉した状態では閉じ状態となり、蓋部材64を開き動作させたときに、これに連動して開き動作するようになっている。このような連動動作を実現する手段としては、たとえば、蓋部材64を開閉するために操作レバー66を回転操作する場合に、この回転操作に連動して歯車列等の動力伝達機構が作動し、その作動力を受けて内蓋が開閉する仕組みを採用すればよい。

【0047】

第1排気路71の一部は、補助加温装置12に向けて外函55の外側に突き出している。そして、その突き出し端となる第1排気路71の終端部が、補助加温装置12の第1排気路41につながっている。第2排気路72の始端部は、内函56の上方において、当該内函56と対向するように下向きに開口している。第2排気路72の一部は、第1排気路71と並んで外函55の外側に突き出している。そして、その突き出し端となる第2排気路72の終端部が、補助加温装置12の第2排気路42につながっている。

【0048】

一方、主熱分解装置13の外部には、当該主熱分解装置13の保守・点検を行うための点検口73を設けてある。点検口73は、主熱分解装置13の本体部分の左右に一つずつ設けてある。点検口73は、当該点検口73を通して空気が主熱分解装置13の内外を行き来しないように、たとえば、光透過性を有する耐熱ガラスの板等で密閉してある。そして、この点検口73を主熱分解装置13の外側から覗くことで、主熱分解装置13の内部の様子を目視で確認できるようになっている。また、点検口73は開閉可能な構造になっている。そして、開状態とした点検口73を通して外函55底部の反応液溜まり槽のメンテナンス作業を行えるようになっている。

【0049】

また、主熱分解装置13の外部には、上述した点検口73の近傍に位置してマイナスイオン発生装置74を設けてある。マイナスイオン発生装置74は、当該マイナスイオン発生装置74の周辺の雰囲気、特に、主熱分解装置13の内部の雰囲気が、マイナスイオンの発生によって有機物の低温分解に適した状態となるように、反応装置内の環境を整えるものである。

【0050】

また、主熱分解装置13の外部でかつ上述したマイナスイオン発生装置74の下部には、給気用のチャンバー75を設けてある。チャンバー75は、主熱分解装置13の外函55の外周を取り囲むように形成してある。チャンバー75の内部は、外部(大気)とは遮断された密閉空間になっている。ただし、チャンバー75の少なくとも一部には、チャンバー75内に空気(大気)を取り込むための取込部(不図示)を設けてある。さらにこの取込部にはチャンバー75内に取り込む、単位時間当たりの空気量を制御する制御弁(不図示)を設けてある。

【0051】

また、主熱分解装置13は、図5に示すように、複数の給気管77を備えている。各々の給気管77は、主熱分解装置13の内部に磁化空気を供給するためのものである。図2および図4においては、給気管77の表記を省略してある。給気管77の配置状態(側面から見た場合、平面的に見た場合)については、後段で説明する。各々の給気管77は、反応装置を構成する外函55と内函56の側壁部分を貫通する状態で設けてある。また、各々の給気管77は、一端を内函56の内部(有機物が投入される部位)に開口し、かつ、他端を上記のチャンバー75内の空間に開口するように配置してある。給気管77の一方(チャンバー75側)の開口は空気取込口となり、同他方(内函56側)の開口は空気排出口となる。すなわち、給気管77を通して供給される空気は、外函55の外側にあるチャンバー75から、内函56の内部に向けて、当該給気管77内を一方向に流れる構成になっている。給気管77内を空気が必ず一方向に流れるように(つまり逆流させないために)、必要に応じて、給気管77に逆止弁を取り付けてもよい。

【0052】

各々の給気管77の他端側(空気取込口側)には空気磁化器78を付設してある。空気磁化器78は、大気中からチャンバー75内に取り込んだ空気に磁力を作用させることにより、当該空気を磁化空気に変換するものである。空気磁化器78は、「生成手段」の一例として設けてある。空気磁化器78は、チャンバー75内に配置してある。本書で記述する「磁化空気」とは、強い磁界中に大気中の空気を通すことで、この空気中に存在する酸素が原子酸素化され振動して活性化された状態の空気(檄性酸化空気)をいう。

【0053】

図6は空気磁化器の概略的な構成例を示す断面図である。図示のように、空気磁化器78は、収容ケース79と、一対の永久磁石80a,80bとを備えている。収容ケース79は、一対の永久磁石80a,80bを収容するケースである。収容ケース79は、給気管77の一部を取り囲む状態で取り付けてある。給気管77の断面形状は、円形(楕円を含む)でも矩形でもその他の多角形でもかまわないが、管の構成材料は非磁性体とする。一対の永久磁石80a,80bは、予め決められた空隙Gを介して互いに対向する状態に配置してある。一対の永久磁石80a,80b間の間隙Gの寸法は、好ましくは6mm〜18mmの範囲で設定するのがよい。一対の永久磁石80a,80bは、互いに異なる磁極(N極又はS極)を対向するように配置してある。ただし、これに限らず、互いに同じ磁極を対向するように配置してもよい。

【0054】

永久磁石80a,80bは、好ましくは、磁束密度が200mT(ミリテスラ)〜650mTの磁石で構成してある。具体的には、たとえば、強磁性体の永久磁石となる希土類磁石を用いて、永久磁石80a,80bを構成してある。永久磁石80a,80bとして用いる希土類磁石は、マイナスイオン微粉体によって包み込むように固めてある。この希土類磁石とマイナスイオンセラミック微粉体の作用により、一対の永久磁石80a,80bの間を通過する空気は、当該空気中に含まれる酸素が檄性活性化酸素に変化した磁化空気に変換される。檄性活性化酸素とは、空気中(大気中)の酸素が非常に強い磁場を通るときに分離して原子状になり、これによって激しい振動性をもって活性化された状態の酸素をいう。そして、当該酸素を有する空気が、磁化空気たる檄性酸化空気となる。

【0055】

また、給気管77における空気の流れ方向F(図6参照)において、空気磁化器78よりも上流側には、流量制御弁76を取り付けてある。流量制御弁76は、給気管77を流れる空気の量を制御(制限)するものである。

【0056】

ここで、給気管77の配置状態について説明する。

図7は主熱分解装置を上方から見た場合の給気管の配置状態を示す概略図である。また、図8は主熱分解装置を側方から見た場合の給気管の配置状態を示す概略図である。

【0057】

まず、給気管77は、側方から見ると、鉛直方向(上下)に多段に配置してある。一例として、本実施の形態においては、給気管77を上下に3段に配置してある。この3段の配置を、上段、中段、下段に分けると、上段の給気管77は、内函下部58の筒部58cを貫通する状態に配置してあり、中段および下段の給気管77は、内函下部58の傾斜部58bを貫通する状態に配置してある。また、上段に配置した給気管77の長さは、中段に配置した給気管77の長さよりも短く設定してあり、中段に配置した給気管77の長さは、下段に配置した給気管77の長さよりも短く設定してある。つまり、内函下部58の傾斜部58bの傾き度合いに合わせて各段の給気管77の長さを設定してある。

【0058】

給気管77は、主熱分解装置13の本体部分(反応装置)を構成する外函55および内函56の各辺に複数本ずつ配置してある。一つの辺につき給気管77を何本ずつ配置するかは、主熱分解装置13の全体的な寸法に合わせて適宜設定すればよい。

【0059】

各々の給気管77は、主熱分解装置13を上方から見た場合に、主熱分解装置13の矩形の側壁と垂直をなす基準軸に対して、傾いた状態に配置してある。ここで記述する「基準軸」は、たとえば図例のように主熱分解装置13の本体部分が平面視矩形をなす場合は、当該本体部分の中心で交差する2つの中心軸J1,J2に平行な直線軸として特定される。したがって、図7において、反応装置(55,56)の4つの側壁部分のうち、図中左右の側壁部分を貫通する状態に配置した給気管77については、中心軸J1に平行な直線軸を基準軸とし、当該基準軸に対して傾いた状態に配置してある。また、図中上下の側壁部分を貫通する状態に配置した給気管77については、中心軸J2に平行な直線軸を基準とし、当該基準軸に対して傾いた状態に配置してある。基準軸に対する給気管77の傾き角度θは、少なくとも2°以上、より好ましくは5°以上、さらに好ましくは5°を超え30°以下に設定するのがよい。

【0060】

各々の給気管77の傾き角度θはすべて同じ角度に設定してある。ただし、これに限らず、主熱分解装置13の本体部分の各辺で給気管77を取り付ける場所に応じて、給気管77の傾き角度θを変えてもよい。たとえば、具体的に図示はしないが、各辺の中心部(中心軸J1,J2に近い部分)寄りに配置した給気管77の傾き角度を相対的に大きく設定し、各辺の両端部寄りに配置した給気管77の傾き角度を相対的に小さく設定してもよい。また、これとは逆に、各辺の中心部寄りに配置した給気管77の傾き角度を相対的に小さく設定し、各辺の両端部寄りに配置した給気管77の傾き角度を相対的に大きく設定してもよい。

【0061】

また、各々の給気管77は、上述した基準軸に対して、それぞれ共通の方向性をもって傾いた状態に配置してある。具体的には、複数の給気管77の傾き方向を平面的に見た場合に、各々の給気管77は、主熱分解装置13の反応装置(55,56)の中心軸回りに一様な方向性をもって傾いた状態に配置してある。つまり、各々の給気管77は、図7の反時計回り方向に一様に首を振る形に傾いている。したがって、上述のように各々の給気管77の傾き角度θをすべて同じ角度に設定した場合は、主熱分解装置13の反応装置(55,56)の4つの側壁部分のうち、相対向する側壁部分に取り付けられた給気管77が互いに平行な向きに配置されることになる。

【0062】

また、各々の給気管77は、主熱分解装置13を側方から見た場合に、少なくとも主熱分解装置13の本体内に配置される給気管77の部分が一様な傾きをもつように斜め下向きに配置してある。給気管77の傾け方は、当該給気管77の空気取込口側が高位側となり、同空気排出口側が低位側となるようにする。この場合、水平面に対する給気管77の傾き角度は、たとえば、3°〜15°の範囲内に設定するとよい。また、各々の給気管77の空気排出口の部分は、当該空気排出口が下向きに開口するように斜めの切り口とするのがよい。

【0063】

<3−4.副熱分解装置の構成>

副熱分解装置14は、基本的に、上述した主熱分解装置13と同様の構成を有している。したがって、この副熱分解装置14も、本発明に係る「有機物分解装置」に相当するとともに、本発明に係る給湯装置が備える「熱源装置」に相当するものとなる。ただし、副熱分解装置14の装置サイズや処理能力は、主熱分解装置13よりも小さくなっている。

【0064】

参考までに、図4および図5を用いて副熱分解装置14の主要な構成を記述する。

まず、副熱分解装置14は、外函81および内函82による二重構造によって本体部分(反応装置)を構成してある。内函82の外周部にはこれに沿って水路83を形成してある。水路83の一部は取入口84に接続してあり、水路83の他部は取出口85に接続してある。取入口84は上述した給水管23につながる部分であり、取出口85は上述した給水管28につながる部分である。

【0065】

主熱分解装置13には、図示はしないが、有機物を投入するための投入口とこれを開閉する蓋部材を設けてある。さらに、副熱分解装置14の一方側の下部には、残渣物を取り出すための取出口86とこれを開閉する蓋部材87を設けてある。また、副熱分解装置14の内函82の上方には排気路88を接続してある。この排気路88は、排気路89を介して主熱分解装置13の第1排気路71の途中につながっている。また、副熱分解装置14の外部には給気用のチャンバー91を設けてある。そして、このチャンバー91と内函82の内部とを接続するように複数の給気管92を上下多段に配置し、かつ、各々の給気管92に空気磁化器93を付設してある。

【0066】

給気管の配置状態は、主熱分解装置13における給気管77の配置状態と同様になっている。すなわち、副熱分解装置14を側方から見た場合に、少なくとも副熱分解装置14の本体内に配置される給気管92の部分が一様な傾きをもつように斜め下向きに配置してある。また、副熱分解装置14を上方から見た場合に、副熱分解装置14の本体部分の中心から放射状に延びる基準軸(後述)に対して、各々の給気管92を一様な方向に傾きをもって配置してある。

【0067】

ただし、先述した主熱分解装置13の反応装置を構成する外函55および内函56は、平面視矩形をなしているのに対して、副熱分解装置14の反応装置を構成する外函81および内函82は、平面視円形をなしている。この場合は、副熱分解装置14において、図9に示すように、複数の給気管92を配置することになる。

【0068】

具体的には、たとえば図示のように、内函82の外周部に合計8つの給気管92を均等な角度ピッチで配置する場合は、反応装置の側壁(外周壁)と垂直をなす基準軸が、内函82の中心から放射状に延びる放射線として特定される。このため、8つの給気管92を設ける場合は、内函82の中心で交差する4つの基準軸J11,J12,J12,J14に対して、それぞれ給気管92を傾けた状態で配置する。各基準軸J11,J12,J12,J14に対する給気管92の傾き角度θについては、主熱分解装置13の場合と同様に設定すればよい。

【0069】

<4.給湯装置の動作>

以下に、給湯装置3の全体的な動作について簡単に説明し、その後で、熱交換装置11、補助加温装置12、主熱分解装置13および副熱分解装置14の個別的な動作について説明する。

【0070】

給湯装置3においては、給水系2から給水管15を通して供給される水を熱交換装置11で加温する。次に、熱交換装置11で加温済みの温水を給水管17に送り出し、この給水管17を通して補助加温装置12に温水を送り込む。次に、補助加温装置12で温水をさらに加温する。次に、補助加温装置12で加温済みの温水を給水管20に送り出し、この給水管20を通して主熱分解装置13に温水を送り込む。次に、主熱分解装置13で温水をさらに加温する。次に、主熱分解装置13で加温済みの温水を給水管23に送り出し、この給水管23を通して副熱分解装置14に温水を送り込む。次に、副熱分解装置14で温水をさらに加温する。次に、副熱分解装置14で加温済みの温水を給水管28に送り出し、この給水管28を通して温水を貯水系4の予備貯水槽26に送り込む。

【0071】

<4−1.熱交換装置の動作>

熱交換装置11においては、取入口39を通して熱交換装置11内に導入される水を、渦巻き状の水路(不図示)に沿って流すとともに、この水を補助加温装置12からの排熱を利用して加温する。具体的には、補助加温装置12から取入口37を通して熱交換装置11内に取り込まれる排気を、ファン36の駆動により排気路35に沿って流す。これにより、熱交換装置11の排気路35を取入口37から排出口38に向かって排気が流れる。この排気は、主熱分解装置13または副熱分解装置14を発生源とするもので、後述する有機物の分解反応によって発生する熱をもっている。したがって、主熱分解装置13の内部を図示しない渦巻きの水路に案内されて流れる水は、排気路35を流れる排気の熱で温められる。こうして熱交換装置11で加温された温水は、水路の下流側の端部がつながる取出口40から給水管17に排出される。

【0072】

<4−2.補助的加温装置の動作>

補助加温装置12においては、取入口49を通して補助加温装置12内に導入される温水を、水路48に沿って流すとともに、この温水を主熱分解装置13および副熱分解装置14の少なくとも一方からの排熱を利用して加温する。具体的には、以下のような排気の流れと温水の流れを利用して、当該温水を加温する。

【0073】

はじめに、排気の流れについて説明する。

まず、主熱分解装置13から排出された排気は第1排気路41に導入され、副熱分解装置14から排出された排気は第2排気路42に導入される。こうして補助加温装置12内に導入された排気は、それぞれの排気路41,42に沿って鉛直下向きに流れる。次に、各々の排気路41,42に沿って流れた排気が、反応液溜まり槽47の水面上の空間に沿って水平方向に流れる。このとき、排気に含まれる油分等が水面Wfに接触し、反応液溜まり槽47に捕捉される。次に、反応液溜まり槽47の空間を流れた排気が、第3排気路43と第4排気路44とに分けて導入された後、各々の排気路43,44に沿って鉛直上向きに流れる。その後、各々の排気路43,44に沿って流れた排気が取入口37の手前で混合した後、排出口46および取入口37を通して熱交換装置11側に送り出される。

【0074】

次に、温水の流れについて説明する。

まず、取入口49を通して補助加温装置12内に導入された温水は、水路48に沿って流れる。この水路48は、前述したように第3排気路43と第4排気路44とを取り巻くように形成してある。また、3排気路43と第4排気路44には、それぞれヒータ51,52を付設してある。このため、水路48を流れる温水は、第3排気路43を流れる排気の熱と、第4排気路44を流れる排気の熱と、ヒータ51が発生する熱と、ヒータ52が発生する熱とによって温められる。こうして補助加温装置12で加温された温水は、水路48がつながる取出口50から給水管20に排出される。

【0075】

<4−3.主熱分解装置の動作>

主熱分解装置13においては、取入口61を通して主熱分解装置13内に導入される温水を、水路60に沿って流すとともに、この温水を内函56内で有機物を熱分解することで生じる熱を利用して加温する。具体的には、以下のようにして温水を加温する。

【0076】

まず、主熱分解装置13を稼働中にする。ここで記述する「稼働中」とは、主熱分解装置13の内部で有機物の熱分解(分解反応)が連続的に行われている状態をいう。具体的には、以下のような手順によって主熱分解装置13を稼働させる。

【0077】

まず、主熱分解装置13の正面側Fに設けた操作レバー66を手前側に倒すように操作することにより、蓋部材64を開き動作させる。これにより、投入口63が開放された状態となる。このとき、内函56内の有機物の分解反応によって発生する排気が投入口63から排出されないように、たとえば、次のような構成を採用するとよい。すなわち、蓋部材64に略L字形に2つの蓋部を一体に形成しておく。そして、蓋部材64を全閉した状態では一方の蓋部で投入口63を閉じ状態に保持し、蓋部材64を全開した状態では他方の蓋部で投入口63を閉じ状態に保持する構成とする。

【0078】

次に、投入口63のバスケット部65に有機物を積載する。主熱分解装置13で分解処理の対象とする有機物としては、たとえば、木材チップ、紙類、プラスチック類、生ゴミなどの廃棄物(廃棄物系のバイオマス)が考えられるが、それ以外の有機物であってもよい。

【0079】

次に、先ほどとは反対に操作レバー66を引き起こすように操作することにより、蓋部材64を閉じ動作させる。これにより、蓋部材64のバスケット部65に積載された有機物が自重落下によって内函56内に投入される。この投入作業を必要に応じて複数回繰り返すことにより、内函56内に所要量の有機物を投入する。

【0080】

次に、内函56内の有機物が分解を開始するに必要な温度を付与するために、たとえば、着火した新聞紙等を内函56内に挿入する。あるいは、バーナーで着火してもよい。そうすると、この着火作業をきっかけに内函56内で有機物の分解反応が始まる。これは、着火によって加えられる熱が、有機物の分解反応に必要な臨界温度を超えるからである。有機物の分解が進行するメカニズムは、上記特許文献1でも記述されているように不明な点がある。しかし、他の特許文献(たとえば、特許4006427号公報など)でも実証されているように、有機物の分解反応に磁化空気が寄与していることは疑いのないところである。有機物の分解反応は、連続的に起こる。その理由は、ある部分で有機物が分解されると、そこで熱が発生し、この熱が別の部分の分解を誘発することで、有機物の分解が連鎖的に起こるためと考えられる。

【0081】

有機物の低温分解に必要となる磁化空気は、空気磁化器78により生成されるとともに、給気管77を通して装置内部に供給される。以下、より具体的に説明する。

まず、チャンバー75内に取り込んだ空気を給気管77に導入する。次に、給気管77に取り込んだ空気を、当該給気管77に付設の空気磁化器78で磁化空気に変換する。給気管77を通した磁化空気の供給は自然吸気で行う仕組みになっている。その原理を簡単に説明すると、内函56の内部では有機物の分解によって発生した熱や排気が自然対流によって上方に流れる。そうすると、内函56の内部は負圧になる。その結果、内函56とチャンバー75との間に気圧差が生じ、この気圧差にしたがって高圧側(チャンバー75側)から低圧側(内函56側)に空気の流れが発生する。その結果、チャンバー75内の空気が給気管77を通して内函56内に引き込まれることになる。

【0082】

その際、給気管77の内部を空気が過剰に多くまたは速く流れると、空気磁化器78によって充分に磁化されていない空気が内函56に供給されるおそれがある。そのため、上記図6に示すように空気磁化器78よりも上流側に流量制御弁76を設け、給気管77を流れる空気の量を流量制御弁76で制御(制限)する仕組みになっている。これにより、個々の給気管77ごとに、当該給気管77を流れる空気の量を制御し、充分に磁化された空気だけを内函56に送り込むことができる。また、これに加えて、その時々の状況により、チャンバー75に取り込む空気の量を図示しない制御弁で制御してもよい。

【0083】

ここで、推測ではあるが、有機物の分解は、次のようなメカニズムで進行すると考えられる。まず、有機物の分解に必要となる磁化空気は、空気磁化器78の永久磁石80a,80bが発生する強磁場を空気が通過することで、当該空気中の酸素が檄性活性化酸素に変化した気体となる。この気体は、強い磁力の作用を受けて原子状になった酸素が激しく振動した状態になっている。このため、酸化と振動の相乗的な作用により、その気体に触れた有機物が激しく酸化分解され、これによって燃焼温度よりも低い温度で有機物の分解(低温分解)が進行する。また、そうした激しい酸化分解により、有機物は、鎖式化合物、環式化合物、さらにはそれらの化合物を構成しているあらゆる微量元素も、原子状元素まで分解される。これは、檄性活性化酸素が、有機物を構成するC(炭素)、H(水素)、N(窒素)、S(硫黄)等の元素(主としてC)を原子状にまで分解するためと考えられる。

【0084】

こうした分解反応により、有機物は、分解前に比べて、1/100〜1/300まで減容する。通常のゴミ焼却炉が1/10程度の減容率であることを考えると、上記の分解反応によって達成される減容率がどれだけ顕著であるかが分かる。

【0085】

また、上記の分解反応によって発生する熱により、内函56の内部では分解途中の有機物が1200℃程度のコアを形成する。そして、そのコアを囲む内函56の側壁部分は380℃程度の温度に維持される。また、内函56内の有機物が連鎖反応的に分解処理されることで、内函56内が高温状態に維持される。その結果、主熱分解装置13が稼働状態となる。主熱分解装置13の稼働中は投入口63を蓋部材64で閉じておく。主熱分解装置13の内部は、投入口63、取出口67、点検口73等の開口を閉じた状態では、給気管77を通して供給される磁化空気を除いて、外気が侵入しないように密閉された状態となる。

【0086】

このように主熱分解装置13が稼働状態になると、有機物の分解反応による熱エネルギーを受けて内函56が熱くなる。したがって、内函56を取り巻くように形成してある環状の水路60に温水を流すと、この温水が内函56を通して加温される。こうして水路60を流れるときに加温された温水は取出口62から排出される。

【0087】

また、有機物の分解によって発生した熱や排気は、投入口63を蓋部材64で閉じた状態では、第2排気路72に流れ込む。この排気の流れ込みは、ブロアやファン等を用いた強制排気を行わなくても、有機物の分解反応によって発生する熱エネルギーを利用した自然排気によってなされる。第2排気路72に流れ込んだ排気は、そのまま補助加温装置12の第2排気路42に導かれる。次に、この排気は、上述のように補助加温装置12内を流れた後、熱交換装置11内の排気路35を流れて、外部(大気中)に排出される。

【0088】

その後、主熱分解装置13の稼働状態が継続して有機物の熱分解が進むと、分解反応を終えた有機物が灰化した状態となる。灰化した有機物は、無機のセラミック微粉体となって内函56の底部に堆積する。また、有機物の熱分解によって発生した排ガスや水蒸気等は、外函55と内函56間の隙間部分を通って下降した後、開口59を通して内函56内に戻って還流する。

【0089】

その後、さらに有機物の熱分解が進むと、時間の経過ととともに、分解の途中または分解されていない有機物の量が減ってくる。このため、主熱分解装置13を稼働状態に維持するには、内函56内に有機物を追加で投入する必要がある。

【0090】

有機物を補充するにあたっては、上述した手順で蓋部材64を開いて投入口63を開放させる。このとき、第1排気路71を閉じている内蓋が、蓋部材64の開き動作に連動して開く。このため、内函56内で発生した排気は、前述した第2排気路72に加えて、第1排気路71にも流れ込むようになる。このため、投入口63を開放する場合に、この投入口63からの排気の漏洩が抑制される。

【0091】

その後、有機物をバスケット部65に積み終えたら、蓋部材64を閉じ動作させる。そうすると、この閉じ動作に連動して第1排気路71の内蓋がもとの閉じた状態に戻る。このため、内函56内で発生した排気も、第2排気路72だけに流れ込むようになる。また、蓋部材64の閉じ動作によって内函56内に投入された有機物は、それ以前に投入されて分解が進行中の有機物からの熱を受けて、これと同様に分解されていく。したがって、主熱分解装置13を長期にわたって連続的に稼働する場合は、たとえば、朝・夜の2回ずつ定期的に有機物の追加投入を行うことで、主熱分解装置13を稼働中の状態に維持することができる。また、主熱分解装置13の底部に溜まった残渣物(セラミック微粉体を含む)については、主熱分解装置13の正面側に設けた取出口67や背面側に設けた取出口67から取り出す。

【0092】

主熱分解装置13から取り出された灰状の残渣物は、分解を終えた状態のセラミック微粉体だけでなく、分解途中の炭化物も混在している。そこで、灰状の残渣物をふるいにかけて選別する。ふるいは、12メッシュ程度のものを用いるとよい。ふるいにかけると、灰状の残渣物からセラミック微粉体が取り除かれるため、分解途中の炭化物だけを採取することができる。そこで、この炭化物については再び内函56の内部に投入する。これにより、内函56に再投入した炭化物の分解が進むことになる。また、内函56に再投入する以外にも、たとえば、主熱分解装置13から取り出した炭化物を副熱分解装置14の反応装置内に投入し、その熱を利用して当該反応装置内の有機物の分解反応を維持してもよい。

【0093】

<4−4.副熱分解装置の動作>

副熱分解装置14においては、取入口84を通して副熱分解装置14内に導入される温水を、水路83に沿って流すとともに、この温水を内函82内で有機物を熱分解することで生じる熱を利用して加温する。副熱分解装置14の動作の詳細については、上述した主熱分解装置13の動作と同様であるため、説明を省略する。

【0094】

<5.実施の形態の効果>

ここで、本発明の実施の形態に係る主熱分解装置13で採用している給気管77の配置状態の技術的な意義について説明する。なお、以下に記述する内容は、副熱分解装置14でも同様に言えることである。

【0095】

まず、主熱分解装置13を平面的に見た場合の給気管77の配置状態として、上記図7に示すように、中心軸J1,J2に平行な基準軸(仮想軸)に対し、各々の給気管77を傾けた状態に配置すると、この傾きにしたがって各々の給気管77から内函56内に磁化空気が送り出される。つまり、給気管77から内函56内に供給される磁化空気の供給方向(吹き出し方向)が、上記の基準軸に対して傾きをもつことになる。具体的には、磁化空気の供給方向が、基準軸に対して角度θの傾きをもつことになる。

【0096】

そうした場合、磁化空気の流れ方は、次のようになると考えられる。すなわち、ある一つの給気管77から供給された磁化空気が有機物の表面に到達すると、そこで磁化空気の流れが拡散する。このとき、一部の磁化空気は、給気管77からの供給方向にしたがって拡散するが、他の磁化空気は、それに逆らって拡散する。その理由は、磁化空気が到達する有機物の表面が一定の方向を向かず、表面状態も凹凸面となるためである。ただし、給気管77からの供給方向に逆らって拡散する磁化空気に対しては、別の給気管77からの供給方向にしたがって拡散した磁化空気が衝突する。また、給気管77からの供給方向にしたがって拡散する磁化空気の量は、それに逆らって拡散する磁化空気の量よりも多くなる。このため、内函56内で上記磁化空気の衝突が同時多発的に起こることにより、磁化空気の全体的な流れは、局所的に適度な乱れを伴いつつ、一様な方向性をもつようになる。したがって、各々の給気管77から供給された磁化空気は、内函56内を還流するような流れ方になる。

【0097】

その結果、基準軸に対して給気管77を傾けずに配置した場合と比較して、内函56内での磁化空気の回り込み率が高くなる。このため、内函56内で磁化空気がより均一に行き渡るようになる。特に、内函56内の隅部(四隅)に対して磁化空気が効果的に供給されるようになる。したがって、内函56内に投入した有機物の分解反応がスムーズに進行し、その状態が長く維持されるようになる。よって、分解反応によって熱を発する有機物のコアを長時間にわたって良好な状態に維持することができる。このため、主熱分解装置13において、温水(加温対象となる水)に対する加温性能を安定的に維持することが可能となる。したがって、化石燃料等を用いなくても、安定した給湯能力をもつ給湯装置3を実現することが可能となる。

【0098】

また、各々の給気管77を反応装置(55,56)の中心軸回りに一様な方向性をもって傾けることにより、上記の「流れ方」の現象と相まって、各々の給気管77から供給される磁化空気が、内函56内で全体的に渦を描くように自然対流(以下、「渦流」とも記す)する。このため、内函56内の全域に磁化空気が均一に行き渡るようになる。したがって、内函56内での磁化空気の回り込み率向上に大きく寄与するものとなる。

【0099】

また、給気管77を斜め下向きに傾けて配置した場合は、各々の給気管77から斜め下向きに磁化空気が供給される。こうして内函56内に供給された磁化空気は、上記の渦流によって上昇する。このため、内函56の底部から上部にかけて磁化空気を効率良く行き渡らせることができる。

【0100】

これに加えて、少なくとも空気磁化器78よりも下流側の部分で給気管77を斜め下向きに配置した場合は、永久磁石80a,80bを水分から保護することができる。すなわち、給気管77を斜め下向きに配置すると、有機物の分解反応によって生じた反応水等が給気管77内に侵入しても、給気管77の傾斜を利用して反応水等を排出させることができる。このため、反応水等が給気管77の内面を伝って空気磁化器78の設置部位に到達することが皆無になる。したがって、空気磁化器78に組み込んである永久磁石80a,80bが水分の付着によって劣化することを防止できる。特に、希土類磁石は強い磁力をもつ反面、耐水性に劣るため、給気管77の傾斜を利用して水分の付着を防止することが有益になる。

【0101】

<6.変形例等>

なお、本発明の技術的範囲は上述した実施の形態に限定されるものではなく、発明の構成要件やその組み合わせによって得られる特定の効果を導き出せる範囲において、種々の変更や改良を加えた形態も含む。

【0102】

たとえば、上記実施の形態においては、給気管77を真っ直ぐな構造とし、この給気管77全体を基準軸に対して傾けた状態に配置することにより、給気管77から供給される磁化空気の供給方向を基準軸に対して傾けるようにしたが、本発明はこれに限らない。すなわち、内函56の内部に臨む給気管77の先端側を曲げた構成や、チャンバー75から内函56に至るまでの区間で給気管77を曲げた構成を採用することにより、上記のように磁化空気の供給方向に傾きをもたせてもよい。この点は、磁化空気の供給方向を斜め下向きに設定する場合についても同様である。

【符号の説明】

【0103】

1…給湯システム、2…給水系、3…給湯装置、4…貯水系、5…配水系、8…給水管、11…熱交換装置、12…補助加温装置、13…主熱分解装置、14…副熱分解装置、15…給水管、17…給水管、20…給水管、23…給水管、28…給水管、55…外函、56…内函、60…水路、61…取入口、62…取出口、77…給気管、78…空気磁化器

【技術分野】

【0001】

本発明は、給湯システム、給湯装置および有機物分解装置に関する。

【背景技術】

【0002】

一般に、ホテル、旅館などの宿泊施設をはじめ、プール、スポーツジム等、農業、レジャー施設、食料の生産現場、医療施設、介護施設、公共施設など、多種多様の施設で給湯設備を必要としている。特に、宿泊施設、スポーツジム、レジャー施設などの大規模な施設では、高い給湯能力をもつ給湯設備を装備する必要がある。

【0003】

給湯装置の熱源装置としては、ボイラーが多く用いられている。ボイラーは、重軽油や天然ガスなどの化石燃料を燃やし、それによって発生する熱を水に伝えて温水を生成するものである。このため、ボイラーだけを熱源装置として用いた給湯装置で大規模な宿泊施設の給湯をまかなう場合は、燃料代が膨大なものとなり、しかも多大な二酸化炭素を発生する。

【0004】

一方、化石燃料を必要としない熱源装置として、有機廃棄物(バイオマス、一般廃棄物、産業廃棄物等を含む)などの有機物(有機化合物と同義)を低温で分解する有機物分解装置が知られている(たとえば、特許文献1,2)。ここで記述する「低温」とは、少なくとも有機物が燃焼する温度よりも低い温度をいう。

【0005】

公知の有機物分解装置は、磁界中に通して磁化した磁化空気を反応装置内に供給し、この反応装置内に投入してある有機物を酸素との反応によって熱分解するものである。そのため、たとえば、特許文献2に記載された有機物分解装置(低温分解処理装置)では、有底筒状の処理装置の下部に加熱室を設けるとともに、この加熱室の上部に処理室を設け、加熱室とその下部に、磁化空気の給気管を側壁から中央部に向けて上下多段に複数水平方向に設置した構成を採用している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4008181号公報

【特許文献2】特許第4337128号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献2に記載された有機物分解装置の構成では、給気管を上下多段に配置しているにもかかわらず、反応装置内に磁化空気を均一に行き渡らせることが困難であった。その結果、反応装置内で有機物の分解反応を良好に維持できないという問題があった。

【0008】

本発明の主たる目的は、反応装置の内部で磁化空気を用いて有機物を分解反応させる場合に、有機物の分解反応を良好に維持することができる技術を提供することにある。

【課題を解決するための手段】

【0009】

本発明の第1の態様は、

加温の対象となる処理水を供給する給水系と、

前記給水系によって供給された処理水を温水に変換する給湯装置と、

前記給湯装置で変換された温水を貯める貯水系とを備え、

前記給湯装置は、

前記処理水を複数の給水管によって上流側から下流側に流すとともに、一の給水管とそれよりも下流側の他の給水管との間に熱源装置を介在させ、この熱源装置で前記処理水を加温するように構成されており、

前記熱源装置は、

磁化空気を生成する生成手段と、

前記生成手段で生成された磁化空気を供給する複数の給気管と、

前記複数の給気管から供給された磁化空気を用いて有機物の分解反応が行われる反応装置と、

前記有機物の分解反応により発生する熱が伝達される部分を経由するように形成されるとともに、前記一の給水管につながる取入口と前記他の給水管につながる取出口とに一端と他端を接続してなる水路とを備え、

前記複数の給気管は、前記反応装置の側壁部分を貫通する状態で設けられるとともに、少なくとも一つの給気管から前記反応装置内に供給される磁化空気の供給方向が、当該反応装置の側壁と垂直をなす基準軸に対して傾きをもつように配置されている

ことを特徴とする給湯システムである。

【0010】

本発明の第2の態様は、

加温の対象となる処理水を複数の給水管によって上流側から下流側に流すとともに、一の給水管とそれよりも下流側の他の給水管との間に熱源装置を介在させ、この熱源装置で前記処理水を加温するように構成された給湯装置であって、

前記熱源装置は、

磁化空気を生成する生成手段と、

前記生成手段で生成された磁化空気を供給する複数の給気管と、

前記複数の給気管から供給された磁化空気を用いて有機物の分解反応が行われる反応装置と、

前記有機物の分解反応により発生する熱が伝達される部分を経由するように形成されるとともに、前記一の給水管につながる取入口と前記他の給水管につながる取出口とに一端と他端を接続してなる水路とを備え、

前記複数の給気管は、前記反応装置の側壁部分を貫通する状態で設けられるとともに、少なくとも一つの給気管から前記反応装置内に供給される磁化空気の供給方向が、当該反応装置の側壁と垂直をなす基準軸に対して傾きをもつように配置されている

ことを特徴とする給湯装置である。

【0011】

本発明の第3の態様は、

磁化空気を生成する生成手段と、

前記生成手段で生成された磁化空気を供給する複数の給気管と、

前記複数の給気管から供給された磁化空気を用いて有機物の分解反応が行われる反応装置とを備え、

前記複数の給気管は、前記反応装置の側壁部分を貫通する状態で設けられるとともに、少なくとも一つの給気管から前記反応装置内に供給される磁化空気の供給方向が、当該反応装置の側壁と垂直をなす基準軸に対して傾きをもつように配置されている

ことを特徴とする有機物分解装置である。

【0012】

本発明の第4の態様は、

前記基準軸に対して磁化空気の供給方向が傾きをもつように配置された給気管が、少なくとも2つ存在し、かつ当該少なくとも2つの給気管から前記反応装置内に供給される磁化空気の供給方向が、前記反応装置の中心軸回りに一様な方向性をもって傾いた状態に設定されている

ことを特徴とする上記第3の態様に記載の有機物分解装置である。

【0013】

本発明の第5の態様は、

前記複数の給気管による磁化空気の供給方向が、前記反応装置内で斜め下向きに設定されている

ことを特徴とする上記第4の態様に記載の有機物分解装置である。

【発明の効果】

【0014】

本発明によれば、反応装置の内部で磁化空気を用いて有機物を分解反応させる場合に、有機物の分解反応を良好に維持することが可能となる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施の形態に係る給湯システムの構成を示す概略図である。

【図2】熱交換装置、補助加温装置および主熱分解装置の設置状態を側面方向から見た場合の概略図である。

【図3】図2に示す熱交換装置および補助加温装置をS矢視方向から見た場合の各々の内部構造を示す概略図である。

【図4】熱交換装置、主熱分解装置および副熱分解装置の設置状態を上側から見た場合の概略図である。

【図5】主熱分解装置および副熱分解装置の設置状態を正面側から見た場合の概略図である。

【図6】空気磁化器の概略的な構成例を示す断面図である。

【図7】主熱分解装置を上方から見た場合の給気管の配置状態を示す概略図である。

【図8】主熱分解装置を側方から見た場合の給気管の配置状態を示す概略図である。

【図9】副熱分解装置を上方から見た場合の給気管の配置状態を示す概略図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について図面を参照しつつ詳細に説明する。

本発明の実施の形態においては、次の順序で説明を行う。

1.給湯システムの構成

1−1.給水系

1−2.給湯装置

1−3.貯水槽

1−4.配水系

2.給湯システムの動作

3.給湯装置の構成

3−1.熱交換装置の構成

3−2.補助加温装置の構成

3−3.主熱分解装置の構成

3−4.副熱分解装置の構成

4.給湯装置の動作

4−1.熱交換装置の動作

4−2.補助加温装置の動作

4−3.主熱分解装置の動作

4−4.副熱分解装置の動作

5.実施の形態の効果

6.変形例等

【0017】

<1.給湯システムの構成>

図1は本発明の実施の形態に係る給湯システムの構成を示す概略図である。図示した給湯システム1は、大きくは、加温の対象となる処理水(水道水など)を供給する給水系2と、この給水系2によって供給された水を温水に変換する給湯装置3と、この給湯装置3で変換された温水を貯める貯水系4と、この貯水系4に貯められた温水を分配する配水系5とを備える。

【0018】

<1−1.給水系>

給水系2は、たとえば処理水(以下、単に「水」とも記す)として水道水を使用する場合は、この水道水を貯めておく受水槽6と、この受水槽6から水の供給を受ける軟水機7とを備える。軟水機7は、水の中に含まれるカルシウムイオンやマグネシウムイオンなどの陽イオンを、イオン交換樹脂の働きでナトリウムイオンに置き換える働きを持つ機器である。受水槽6から軟水機7への給水は給水管8を通して行われる構成になっている。なお、本実施の形態では軟水機7を用いているが、給湯システム1を構成するうえでは軟水機7を用いなくてもよい。すなわち、受水槽6に貯めた水を直接、給湯装置3の熱交換装置11に供給する構成であってもよい。

【0019】

<1−2.給湯装置>

給湯装置3は、無圧温水系を基とする給湯装置であって、熱源にバイオマスエネルギーを利活用した装置である。この給湯装置3は、熱交換装置11と、補助加温装置12と、主熱分解装置13と、副熱分解装置14とを備える。これら熱交換装置11、補助加温装置12、主熱分解装置13および副熱分解装置14は、軟水機7を通して供給される水を順に加温するものである。また、給湯装置3は、軟水機7を通して供給される水を、熱交換装置11、補助加温装置12、主熱分解装置13および副熱分解装置14の順で、上流側から下流側に流すために複数の給水管(後述)を備える。

【0020】

軟水機7と熱交換装置11とは、給水管15によって接続してある。熱交換装置11につながる給水管15の途中には逆止弁16を設けてある。熱交換装置11と補助加温装置12とは、給水管17によって接続してある。熱交換装置11から補助加温装置12に向けて導出された給水管17の途中には、逆止弁18と安全逃がし弁19とを設けてある。

【0021】

補助加温装置12と主熱分解装置13とは、給水管20によって接続してある。補助加温装置12から主熱分解装置13に向けて導出された給水管20の途中には安全逃がし弁21を設けてある。また、主熱分解装置13につながる給水管20の途中には逆止弁22を設けてある。

【0022】

主熱分解装置13と副熱分解装置14とは、給水管23によって接続してある。主熱分解装置13から副熱分解装置14に向けて導出された給水管23の途中には安全逃がし弁24を設けてある。また、副熱分解装置14につながる給水管23の途中には逆止弁25を設けてある。

【0023】

<1−3.貯水系>

貯水系4は、予備貯水槽26と、主貯水槽27とを備える。予備貯水槽26および主貯水槽27は、それぞれ給湯装置3から供給される温水(お湯)を貯めておくものである。主貯水槽27の貯水量は、予備貯水槽26の貯水量に比べて、充分に多くなるように設定してある。たとえば、予備貯水槽26の貯水量は1.2トン程度となっており、主貯水槽27の貯水量は10〜15トン程度となっている。

【0024】

副熱分解装置14と予備貯水槽26とは、給水管28によって接続してある。副熱分解装置14から予備貯水槽26に向けて導出された給水管28の途中には安全逃がし弁29を設けてある。また、予備貯水槽26につながる給水管28の途中には逆止弁30を設けてある。予備貯水槽26と主貯水槽27とは、給水管31によって接続してある。

【0025】

<1−4.配水系>

配水系5は、貯水系4に貯められた温水を給湯先(図では暖房用、浴室カラン用、浴槽用、シャワー用、ユニットバス用を例示)に分配して供給するものである。配水系5は、たとえば宿泊施設などでは、建物の中に設置される配管類で構成される。

【0026】

<2.給湯システムの動作>

上記構成からなる給湯システム1は、次のように動作する。まず、受水槽6に貯められた水道水等を、給水管8を通して軟水機7に送り、そこで水道水等を軟水に換える。次に、軟水に換わった水を、給水管15を通して熱交換装置11に送る。軟水機7を設けない場合は、受水槽6から熱交換装置11に直接、水道水等を送る。

【0027】

次に、熱交換装置11の内部を流れる過程で水を加温する。以下、熱交換装置11で加温した後の水を「温水」と記す。次に、熱交換装置11で加温済みの温水を、給水管17を通して補助加温装置12に送り、そこで再び温水を加温する。次に、補助加温装置12で加温済みの温水を、給水管20を通して主熱分解装置13に送り、そこで再び温水を加温する。次に、主熱分解装置13で加温済みの温水を、給水管23を通して副熱分解装置14に送り、そこで再び温水を加温する。この過程で温水の温度は加温のたびに高くなる。

【0028】

次に、副熱分解装置14で加温済みの温水を、給水管28を通して予備貯水槽26に送り、さらにそこから給水管31を通して主貯水槽27に送ることにより、予備貯水槽26と主貯水槽27にそれぞれ温水を貯める。その後、主貯水槽27に貯まっている温水を、配水系5を通して給湯先に送る。その際、主貯水槽27から供給される温水の量に応じて、予備貯水槽26から主貯水槽27に温水を補給する。

【0029】

<3.給湯装置の構成>

次に、給湯装置3を構成する熱交換装置11、補助加温装置12、主熱分解装置13および副熱分解装置14について、図2〜図5を参照しながら順に説明する。

【0030】

図2は熱交換装置、補助加温装置および主熱分解装置の設置状態を側面方向から見た場合の概略図である。図3は図2に示す熱交換装置および補助加温装置をS矢視方向から見た場合の各々の内部構造を示す概略図である。また、図4は熱交換装置、主熱分解装置および副熱分解装置の設置状態を上側から見た場合の概略図であり、図5は主熱分解装置および副熱分解装置の設置状態を正面側から見た場合の概略図である。なお、各々の装置内で、水路となる部分には、他の部分と視覚的に区別がつくように、ハッチング処理を施してある。

【0031】

<3−1.熱交換装置の構成>

熱交換装置11は、給水管15を通して供給される水を、補助加温装置12から排気と一緒に排出される熱を利用して加温するものである。熱交換装置11の内部には、図3に示すように、横U字形の排気路35と、この排気路35を渦巻き状に取り囲む水路(不図示)を形成してある。また、熱交換装置11の内部にはファン36を設けてある。排気路35の一端は取入口37となっており、同他端は排出口38になっている。水路の一端は取入口39に接続してあり、同他端は取出口40に接続してある。取入口39は上述した給水管15につながる部分であり、取出口40は上述した給水管17につながる部分である。ファン36は、排気路35の長さ方向において、排出口38に近い位置に設けてある。ファン36を回転駆動すると、図中矢印で示すように、排気路35の中を取入口37から排出口38に向かって排気が流れる構成になっている。

【0032】

<3−2.補助的加温装置の構成>

補助加温装置12は、熱交換装置11から給水管17を通して供給される温水を、主熱分解装置13および副熱分解装置14から排気と一緒に排出される熱を利用して加温するものである。補助加温装置12は、図2に示すように、熱交換装置11とともに、主熱分解装置13の本体部分に付設するかたちで当該主熱分解装置13の背面側Rに搭載してある。具体的には、主熱分解装置13の背面側Rに支持台45を設け、この支持台45の上に補助加温装置12を搭載し、さらに補助加温装置12の上に熱交換装置11を搭載してある。

【0033】

補助加温装置12の内部には、図3に示すように、第1排気路41、第2排気路42、第3排気路43および第4排気路44を設けてある。第1排気路41は、主熱分解装置13の内部に通じる排気路である。第2排気路42は、副熱分解装置14の内部に通じる排気路である。第3排気路43および第4排気路44は、上述した排気路35の取入口37につながる排気路である。第1排気路41、第2排気路42、第3排気路43および第4排気路44は、それぞれ鉛直方向に沿って互いに平行な向きに形成してある。ただし、第3排気路43の上端部は略L字形に曲がっている。そして、排気路35の取入口37の手前で第3排気路43が第4排気路44につながっている。つまり、第3排気路43と第4排気路44とは、取入口37の手前で合流し、そこで共通の排出口46を形成している。そして、この排出口46を排気路35の取入口37に接続してある。

【0034】

また、補助加温装置12の底部には、反応液溜まり槽47を設けてある。反応液溜まり槽47には、適量(たとえば、槽の全容量の半分程度)の水を収容してある。反応液溜まり槽47の上部(水面Wfよりも上方)は、水平方向に延びる空間になっており、この空間に臨む状態で第1排気路41、第2排気路42、第3排気路43および第4排気路44の各下端が開口している。

【0035】

さらに、補助加温装置12の内部には水路48を形成してある。水路48の一端は取入口49に接続してあり、同他端は取出口50に接続してある。取入口49は上述した給水管17につながる部分であり、取出口50は上述した給水管20につながる部分である。水路48は、補助加温装置12の内部で第3排気路43と第4排気路44とを取り巻くように形成してある。また、第3排気路43と第4排気路44には、それぞれヒータ51,52を付設してある。第3排気路43に付設したヒータ51は、第3排気路43を流れる排気を当該ヒータ51の熱で燃焼することにより、当該排気に含まれる臭いや微粒子等を消滅させる機能を果たす。つまり、ヒータ51は、消臭および消塵の機能を果たす。同様に、第4排気路44に付設したヒータ52は、第4排気路44を流れる排気を当該ヒータ52の熱で燃焼することにより、消臭および消塵する機能を果たす。つまり、ヒータ51,52による燃焼によって、当該排気が環境基準をはるかに下回るきれいな気体となって排出される。また、燃焼によって生じた熱は、当該排気と一緒に上記の取入口37から熱交換装置11の内部に取り込まれる。

【0036】

ヒータ51,52の熱は、第3排気路43および第4排気路44を取り巻く水路48にも伝わる。このため、ヒータ51,52の熱は、排気の消臭等に利用されるだけではなく、水路48を流れる温水を加温する熱としても利用される。

【0037】

<3−3.主熱分解装置の構成>

主熱分解装置13は、給水管20を通して補助加温装置12から供給される温水を、有機物の熱分解(分解反応)によって発生する熱を利用して加温するものである。この主熱分解装置13は、本発明に係る「有機物分解装置」に相当するとともに、本発明に係る給湯装置が備える「熱源装置」に相当する。主熱分解装置13は、図2、図3および図5に示すように、当該主熱分解装置13の本体部分が外函55と内函56とを有する二重筒の構造になっている。外函55と内函56の側壁の相互間には、適度な隙間(たとえば、50mm〜100mm)を確保してある。これらの外函55と内函56は、主熱分解装置13で有機物を分解反応させるための反応装置を構成する。外函55は、たとえば、厚さが6mm〜12mmの鉄板を矩形の立方体に組み立てた構成になっている。内函56は、たとえば、ステンレス鋼板を有底の四角い筒状に組み立てた構成になっている。内函56は、外函55の内側に吊り下げ式に取り付けてある。また、内函56は、主として上下方向(鉛直方向)で、筒状の内函上部57と有底筒状の内函下部58とに分かれる。内函上部57と内函下部58の境界部分には、少なくとも内函56の外周の一部(たとえば、2箇所)において、開口59を設けてある。開口59は、有機物の熱分解によって生じる分解気体や水蒸気等を、外函55と内函56間の隙間部分を通して還流させるためのものである。

【0038】

内函上部57には、水路60を形成してある。水路60は、加温の対象となる処理水(本例では補助加温装置12から供給される温水)を、内函56の外周に沿って流すためのものである。このため、水路60は、内函上部57の外周形状に沿って平面視四角形の環状に形成してある。水路60は、内函56内で有機物の分解反応により発生する熱が伝達される部分(つまり、水路60内を流れる温水を分解反応による熱で加温できる部分)を経由するルートであれば、主熱分解装置13内のいずれの部分にどのような形態で形成してもよい。ただし、有機物の分解反応により発生する熱を効率良く温水(流水)に伝えるためには、内函56の側壁に隣接する位置に、なるべく広い面積をもって水路60を形成することが好ましい。水路60の一端は取入口61に接続してあり、水路60の他端は取出口62に接続してある。取入口61は上述した給水管20につながる部分であり、取出口62は上述した給水管23につながる部分である。内函上部57の水路形成部位よりも下側の部分は、斜め下向き(内向き)に傾斜した傾斜部57aとなっている。

【0039】

内函下部58は、図2に示すように、底部から上部に向かって、平坦部58a、傾斜部58bおよび筒部58cに分かれている。平坦部58aは、内函下部58の底面中央部に位置している。傾斜部58bは、内函下部58の底面外周部に位置している。筒部58cは、内函下部58の最外周部に位置している。

【0040】

平坦部58aは、鉛直方向に対して垂直な平面(水平面)を形成している。平坦部58aは、内函56の底部を形成している。平坦部58aは、厚さ9mmの鉄板で構成してある。そして、平坦部58aの外周4辺をそれぞれ傾斜部58bの下端部と溶接により接合してある。この接合部には、幅2mm、長さ50mmの切り込みを設けてある。また、平坦部58aには、幅2mmのスリットを全面に形成してある。このスリットは、主熱分解装置13の内部で起こる結露水や、有機物の分解反応によって発生する反応水が、内函下部58の底に溜まらないように、当該結露水や反応水を透過させるものである。

【0041】

ちなみに、内函下部58の平坦部58aの下方には、図示しない反応液溜まり槽を設けてある。つまり、主熱分解装置13の底部は、内函56の底部(平坦部58a)と、その下方にある反応液溜まり槽と、さらにその下方にある外函55の底部とを有する3重構造になっている。したがって、平坦部58aのスリットを透過した水は、この反応液溜まり槽に落ちるようになっている。反応液溜まり槽には排液排出管がつながっていて、たとえば排液排出管に付設した開閉弁の操作により、必要に応じて排液排出管から排液を装置外部に排出し得るようになっている。ただし、排液排出管に付設した開閉弁にはトラップを設けてあり、このトラップによって排液排出管からの外気の侵入を阻止し得る構造になっている。また、図示はしないが、3重構造の最下層にはマイナスイオンセラミック微粉体を充填した槽を設けてある。

【0042】

傾斜部58bは、平坦部58aの外周部から外向きに斜め上方に立ち上がっている。水平面に対する傾斜部58bの傾斜角度は、たとえば、30°〜50°に設定すればよい。筒部58cは、傾斜部58bの外周縁から垂直に立ち上がる状態で形成してある。また、筒部58cは、上述した内函上部57の傾斜部57aよりも外側に位置している。

【0043】

主熱分解装置13の正面側Fには、図2に示すように、投入口63を設けてある。投入口63は、主熱分解装置13内の内函56の中に有機物を投入するための開口である。投入口63は、正面視四角形(矩形)の開口として形成してある。投入口63は、蓋部材64によって開閉される構成になっている。蓋部材64にはバスケット部65を一体に形成してある。バスケット部65は、有機物を収容可能な空間を形成する部分である。バスケット部65は、蓋部材64を全開したときに上向きに開口し、蓋部材64を全閉したときに内函56に向かって斜め下向きに開口する構成になっている。蓋部材64の取り付け部位の近傍には操作レバー66を取り付けてある。

【0044】

操作レバー66は、蓋部材64を開閉する場合に作業者等によって操作されるものである。操作レバー66は、蓋部材64が全閉されている状態では垂直に起立した姿勢を維持し、その状態から作業者等が操作レバー66を手前側に倒すように回転操作すると、この操作レバー66の動きに連動して蓋部材64が開き動作する仕組みになっている。また、蓋部材64を全開した状態から閉じ動作する場合は、手前に倒してある操作レバー66を引き起こすように回転操作することにより、その操作レバー66の動きに連動して蓋部材64が閉じ動作する仕組みになっている。その際、操作レバー66を引き起こす作業を容易に行えるように、たとえば、蓋部材64を閉じ動作させる方向に力が加わるように分銅を吊り下げ、この分銅に作用する重力を利用して操作レバー66の操作を補助する構成を採用してもよい。

【0045】

また、主熱分解装置13の正面側Fでかつ上述した投入口63よりも下方には、取出口67を設けてある。また、主熱分解装置13の背面側Rの下部にも、取出口67を設けてある。これらの取出口67は、内函56の中で熱分解を終えた有機物の残渣物を、主熱分解装置13の外部に取り出すための開口である。各々の取出口67は、正面視四角形(矩形)の開口として形成してある。各々の取出口67は、それぞれに対応する蓋部材68によって開閉される構成になっている。蓋部材68は、たとえば、一方の側端部に回転軸を有する開閉式の蓋であって、図示しないレバーの操作により、それぞれに対応する取出口67を開閉する仕組みになっている。取出口67は、有機物の残渣物が堆積して残る内函56の底部の空間(略すり鉢状の空間)に通じている。

【0046】

一方、主熱分解装置13の内部でかつ上述した内函56の上方には、第1排気路71と第2排気路72とを形成してある。第1排気路71の始端部は、内函56の上方において、当該内函56と対向するように斜め下向きに(投入口63側を向いて)開口している。この第1排気路71の始端部の開口は、図示しない内蓋で開閉される仕組みになっている。この内蓋は、上述した蓋部材64を全閉した状態では閉じ状態となり、蓋部材64を開き動作させたときに、これに連動して開き動作するようになっている。このような連動動作を実現する手段としては、たとえば、蓋部材64を開閉するために操作レバー66を回転操作する場合に、この回転操作に連動して歯車列等の動力伝達機構が作動し、その作動力を受けて内蓋が開閉する仕組みを採用すればよい。

【0047】

第1排気路71の一部は、補助加温装置12に向けて外函55の外側に突き出している。そして、その突き出し端となる第1排気路71の終端部が、補助加温装置12の第1排気路41につながっている。第2排気路72の始端部は、内函56の上方において、当該内函56と対向するように下向きに開口している。第2排気路72の一部は、第1排気路71と並んで外函55の外側に突き出している。そして、その突き出し端となる第2排気路72の終端部が、補助加温装置12の第2排気路42につながっている。

【0048】

一方、主熱分解装置13の外部には、当該主熱分解装置13の保守・点検を行うための点検口73を設けてある。点検口73は、主熱分解装置13の本体部分の左右に一つずつ設けてある。点検口73は、当該点検口73を通して空気が主熱分解装置13の内外を行き来しないように、たとえば、光透過性を有する耐熱ガラスの板等で密閉してある。そして、この点検口73を主熱分解装置13の外側から覗くことで、主熱分解装置13の内部の様子を目視で確認できるようになっている。また、点検口73は開閉可能な構造になっている。そして、開状態とした点検口73を通して外函55底部の反応液溜まり槽のメンテナンス作業を行えるようになっている。

【0049】

また、主熱分解装置13の外部には、上述した点検口73の近傍に位置してマイナスイオン発生装置74を設けてある。マイナスイオン発生装置74は、当該マイナスイオン発生装置74の周辺の雰囲気、特に、主熱分解装置13の内部の雰囲気が、マイナスイオンの発生によって有機物の低温分解に適した状態となるように、反応装置内の環境を整えるものである。

【0050】

また、主熱分解装置13の外部でかつ上述したマイナスイオン発生装置74の下部には、給気用のチャンバー75を設けてある。チャンバー75は、主熱分解装置13の外函55の外周を取り囲むように形成してある。チャンバー75の内部は、外部(大気)とは遮断された密閉空間になっている。ただし、チャンバー75の少なくとも一部には、チャンバー75内に空気(大気)を取り込むための取込部(不図示)を設けてある。さらにこの取込部にはチャンバー75内に取り込む、単位時間当たりの空気量を制御する制御弁(不図示)を設けてある。

【0051】

また、主熱分解装置13は、図5に示すように、複数の給気管77を備えている。各々の給気管77は、主熱分解装置13の内部に磁化空気を供給するためのものである。図2および図4においては、給気管77の表記を省略してある。給気管77の配置状態(側面から見た場合、平面的に見た場合)については、後段で説明する。各々の給気管77は、反応装置を構成する外函55と内函56の側壁部分を貫通する状態で設けてある。また、各々の給気管77は、一端を内函56の内部(有機物が投入される部位)に開口し、かつ、他端を上記のチャンバー75内の空間に開口するように配置してある。給気管77の一方(チャンバー75側)の開口は空気取込口となり、同他方(内函56側)の開口は空気排出口となる。すなわち、給気管77を通して供給される空気は、外函55の外側にあるチャンバー75から、内函56の内部に向けて、当該給気管77内を一方向に流れる構成になっている。給気管77内を空気が必ず一方向に流れるように(つまり逆流させないために)、必要に応じて、給気管77に逆止弁を取り付けてもよい。

【0052】

各々の給気管77の他端側(空気取込口側)には空気磁化器78を付設してある。空気磁化器78は、大気中からチャンバー75内に取り込んだ空気に磁力を作用させることにより、当該空気を磁化空気に変換するものである。空気磁化器78は、「生成手段」の一例として設けてある。空気磁化器78は、チャンバー75内に配置してある。本書で記述する「磁化空気」とは、強い磁界中に大気中の空気を通すことで、この空気中に存在する酸素が原子酸素化され振動して活性化された状態の空気(檄性酸化空気)をいう。

【0053】

図6は空気磁化器の概略的な構成例を示す断面図である。図示のように、空気磁化器78は、収容ケース79と、一対の永久磁石80a,80bとを備えている。収容ケース79は、一対の永久磁石80a,80bを収容するケースである。収容ケース79は、給気管77の一部を取り囲む状態で取り付けてある。給気管77の断面形状は、円形(楕円を含む)でも矩形でもその他の多角形でもかまわないが、管の構成材料は非磁性体とする。一対の永久磁石80a,80bは、予め決められた空隙Gを介して互いに対向する状態に配置してある。一対の永久磁石80a,80b間の間隙Gの寸法は、好ましくは6mm〜18mmの範囲で設定するのがよい。一対の永久磁石80a,80bは、互いに異なる磁極(N極又はS極)を対向するように配置してある。ただし、これに限らず、互いに同じ磁極を対向するように配置してもよい。

【0054】

永久磁石80a,80bは、好ましくは、磁束密度が200mT(ミリテスラ)〜650mTの磁石で構成してある。具体的には、たとえば、強磁性体の永久磁石となる希土類磁石を用いて、永久磁石80a,80bを構成してある。永久磁石80a,80bとして用いる希土類磁石は、マイナスイオン微粉体によって包み込むように固めてある。この希土類磁石とマイナスイオンセラミック微粉体の作用により、一対の永久磁石80a,80bの間を通過する空気は、当該空気中に含まれる酸素が檄性活性化酸素に変化した磁化空気に変換される。檄性活性化酸素とは、空気中(大気中)の酸素が非常に強い磁場を通るときに分離して原子状になり、これによって激しい振動性をもって活性化された状態の酸素をいう。そして、当該酸素を有する空気が、磁化空気たる檄性酸化空気となる。

【0055】

また、給気管77における空気の流れ方向F(図6参照)において、空気磁化器78よりも上流側には、流量制御弁76を取り付けてある。流量制御弁76は、給気管77を流れる空気の量を制御(制限)するものである。

【0056】

ここで、給気管77の配置状態について説明する。

図7は主熱分解装置を上方から見た場合の給気管の配置状態を示す概略図である。また、図8は主熱分解装置を側方から見た場合の給気管の配置状態を示す概略図である。

【0057】

まず、給気管77は、側方から見ると、鉛直方向(上下)に多段に配置してある。一例として、本実施の形態においては、給気管77を上下に3段に配置してある。この3段の配置を、上段、中段、下段に分けると、上段の給気管77は、内函下部58の筒部58cを貫通する状態に配置してあり、中段および下段の給気管77は、内函下部58の傾斜部58bを貫通する状態に配置してある。また、上段に配置した給気管77の長さは、中段に配置した給気管77の長さよりも短く設定してあり、中段に配置した給気管77の長さは、下段に配置した給気管77の長さよりも短く設定してある。つまり、内函下部58の傾斜部58bの傾き度合いに合わせて各段の給気管77の長さを設定してある。

【0058】

給気管77は、主熱分解装置13の本体部分(反応装置)を構成する外函55および内函56の各辺に複数本ずつ配置してある。一つの辺につき給気管77を何本ずつ配置するかは、主熱分解装置13の全体的な寸法に合わせて適宜設定すればよい。

【0059】

各々の給気管77は、主熱分解装置13を上方から見た場合に、主熱分解装置13の矩形の側壁と垂直をなす基準軸に対して、傾いた状態に配置してある。ここで記述する「基準軸」は、たとえば図例のように主熱分解装置13の本体部分が平面視矩形をなす場合は、当該本体部分の中心で交差する2つの中心軸J1,J2に平行な直線軸として特定される。したがって、図7において、反応装置(55,56)の4つの側壁部分のうち、図中左右の側壁部分を貫通する状態に配置した給気管77については、中心軸J1に平行な直線軸を基準軸とし、当該基準軸に対して傾いた状態に配置してある。また、図中上下の側壁部分を貫通する状態に配置した給気管77については、中心軸J2に平行な直線軸を基準とし、当該基準軸に対して傾いた状態に配置してある。基準軸に対する給気管77の傾き角度θは、少なくとも2°以上、より好ましくは5°以上、さらに好ましくは5°を超え30°以下に設定するのがよい。

【0060】

各々の給気管77の傾き角度θはすべて同じ角度に設定してある。ただし、これに限らず、主熱分解装置13の本体部分の各辺で給気管77を取り付ける場所に応じて、給気管77の傾き角度θを変えてもよい。たとえば、具体的に図示はしないが、各辺の中心部(中心軸J1,J2に近い部分)寄りに配置した給気管77の傾き角度を相対的に大きく設定し、各辺の両端部寄りに配置した給気管77の傾き角度を相対的に小さく設定してもよい。また、これとは逆に、各辺の中心部寄りに配置した給気管77の傾き角度を相対的に小さく設定し、各辺の両端部寄りに配置した給気管77の傾き角度を相対的に大きく設定してもよい。

【0061】

また、各々の給気管77は、上述した基準軸に対して、それぞれ共通の方向性をもって傾いた状態に配置してある。具体的には、複数の給気管77の傾き方向を平面的に見た場合に、各々の給気管77は、主熱分解装置13の反応装置(55,56)の中心軸回りに一様な方向性をもって傾いた状態に配置してある。つまり、各々の給気管77は、図7の反時計回り方向に一様に首を振る形に傾いている。したがって、上述のように各々の給気管77の傾き角度θをすべて同じ角度に設定した場合は、主熱分解装置13の反応装置(55,56)の4つの側壁部分のうち、相対向する側壁部分に取り付けられた給気管77が互いに平行な向きに配置されることになる。

【0062】

また、各々の給気管77は、主熱分解装置13を側方から見た場合に、少なくとも主熱分解装置13の本体内に配置される給気管77の部分が一様な傾きをもつように斜め下向きに配置してある。給気管77の傾け方は、当該給気管77の空気取込口側が高位側となり、同空気排出口側が低位側となるようにする。この場合、水平面に対する給気管77の傾き角度は、たとえば、3°〜15°の範囲内に設定するとよい。また、各々の給気管77の空気排出口の部分は、当該空気排出口が下向きに開口するように斜めの切り口とするのがよい。

【0063】

<3−4.副熱分解装置の構成>

副熱分解装置14は、基本的に、上述した主熱分解装置13と同様の構成を有している。したがって、この副熱分解装置14も、本発明に係る「有機物分解装置」に相当するとともに、本発明に係る給湯装置が備える「熱源装置」に相当するものとなる。ただし、副熱分解装置14の装置サイズや処理能力は、主熱分解装置13よりも小さくなっている。

【0064】

参考までに、図4および図5を用いて副熱分解装置14の主要な構成を記述する。

まず、副熱分解装置14は、外函81および内函82による二重構造によって本体部分(反応装置)を構成してある。内函82の外周部にはこれに沿って水路83を形成してある。水路83の一部は取入口84に接続してあり、水路83の他部は取出口85に接続してある。取入口84は上述した給水管23につながる部分であり、取出口85は上述した給水管28につながる部分である。

【0065】

主熱分解装置13には、図示はしないが、有機物を投入するための投入口とこれを開閉する蓋部材を設けてある。さらに、副熱分解装置14の一方側の下部には、残渣物を取り出すための取出口86とこれを開閉する蓋部材87を設けてある。また、副熱分解装置14の内函82の上方には排気路88を接続してある。この排気路88は、排気路89を介して主熱分解装置13の第1排気路71の途中につながっている。また、副熱分解装置14の外部には給気用のチャンバー91を設けてある。そして、このチャンバー91と内函82の内部とを接続するように複数の給気管92を上下多段に配置し、かつ、各々の給気管92に空気磁化器93を付設してある。

【0066】

給気管の配置状態は、主熱分解装置13における給気管77の配置状態と同様になっている。すなわち、副熱分解装置14を側方から見た場合に、少なくとも副熱分解装置14の本体内に配置される給気管92の部分が一様な傾きをもつように斜め下向きに配置してある。また、副熱分解装置14を上方から見た場合に、副熱分解装置14の本体部分の中心から放射状に延びる基準軸(後述)に対して、各々の給気管92を一様な方向に傾きをもって配置してある。

【0067】

ただし、先述した主熱分解装置13の反応装置を構成する外函55および内函56は、平面視矩形をなしているのに対して、副熱分解装置14の反応装置を構成する外函81および内函82は、平面視円形をなしている。この場合は、副熱分解装置14において、図9に示すように、複数の給気管92を配置することになる。

【0068】

具体的には、たとえば図示のように、内函82の外周部に合計8つの給気管92を均等な角度ピッチで配置する場合は、反応装置の側壁(外周壁)と垂直をなす基準軸が、内函82の中心から放射状に延びる放射線として特定される。このため、8つの給気管92を設ける場合は、内函82の中心で交差する4つの基準軸J11,J12,J12,J14に対して、それぞれ給気管92を傾けた状態で配置する。各基準軸J11,J12,J12,J14に対する給気管92の傾き角度θについては、主熱分解装置13の場合と同様に設定すればよい。

【0069】

<4.給湯装置の動作>

以下に、給湯装置3の全体的な動作について簡単に説明し、その後で、熱交換装置11、補助加温装置12、主熱分解装置13および副熱分解装置14の個別的な動作について説明する。

【0070】

給湯装置3においては、給水系2から給水管15を通して供給される水を熱交換装置11で加温する。次に、熱交換装置11で加温済みの温水を給水管17に送り出し、この給水管17を通して補助加温装置12に温水を送り込む。次に、補助加温装置12で温水をさらに加温する。次に、補助加温装置12で加温済みの温水を給水管20に送り出し、この給水管20を通して主熱分解装置13に温水を送り込む。次に、主熱分解装置13で温水をさらに加温する。次に、主熱分解装置13で加温済みの温水を給水管23に送り出し、この給水管23を通して副熱分解装置14に温水を送り込む。次に、副熱分解装置14で温水をさらに加温する。次に、副熱分解装置14で加温済みの温水を給水管28に送り出し、この給水管28を通して温水を貯水系4の予備貯水槽26に送り込む。

【0071】

<4−1.熱交換装置の動作>

熱交換装置11においては、取入口39を通して熱交換装置11内に導入される水を、渦巻き状の水路(不図示)に沿って流すとともに、この水を補助加温装置12からの排熱を利用して加温する。具体的には、補助加温装置12から取入口37を通して熱交換装置11内に取り込まれる排気を、ファン36の駆動により排気路35に沿って流す。これにより、熱交換装置11の排気路35を取入口37から排出口38に向かって排気が流れる。この排気は、主熱分解装置13または副熱分解装置14を発生源とするもので、後述する有機物の分解反応によって発生する熱をもっている。したがって、主熱分解装置13の内部を図示しない渦巻きの水路に案内されて流れる水は、排気路35を流れる排気の熱で温められる。こうして熱交換装置11で加温された温水は、水路の下流側の端部がつながる取出口40から給水管17に排出される。

【0072】

<4−2.補助的加温装置の動作>

補助加温装置12においては、取入口49を通して補助加温装置12内に導入される温水を、水路48に沿って流すとともに、この温水を主熱分解装置13および副熱分解装置14の少なくとも一方からの排熱を利用して加温する。具体的には、以下のような排気の流れと温水の流れを利用して、当該温水を加温する。

【0073】

はじめに、排気の流れについて説明する。

まず、主熱分解装置13から排出された排気は第1排気路41に導入され、副熱分解装置14から排出された排気は第2排気路42に導入される。こうして補助加温装置12内に導入された排気は、それぞれの排気路41,42に沿って鉛直下向きに流れる。次に、各々の排気路41,42に沿って流れた排気が、反応液溜まり槽47の水面上の空間に沿って水平方向に流れる。このとき、排気に含まれる油分等が水面Wfに接触し、反応液溜まり槽47に捕捉される。次に、反応液溜まり槽47の空間を流れた排気が、第3排気路43と第4排気路44とに分けて導入された後、各々の排気路43,44に沿って鉛直上向きに流れる。その後、各々の排気路43,44に沿って流れた排気が取入口37の手前で混合した後、排出口46および取入口37を通して熱交換装置11側に送り出される。

【0074】

次に、温水の流れについて説明する。

まず、取入口49を通して補助加温装置12内に導入された温水は、水路48に沿って流れる。この水路48は、前述したように第3排気路43と第4排気路44とを取り巻くように形成してある。また、3排気路43と第4排気路44には、それぞれヒータ51,52を付設してある。このため、水路48を流れる温水は、第3排気路43を流れる排気の熱と、第4排気路44を流れる排気の熱と、ヒータ51が発生する熱と、ヒータ52が発生する熱とによって温められる。こうして補助加温装置12で加温された温水は、水路48がつながる取出口50から給水管20に排出される。

【0075】

<4−3.主熱分解装置の動作>

主熱分解装置13においては、取入口61を通して主熱分解装置13内に導入される温水を、水路60に沿って流すとともに、この温水を内函56内で有機物を熱分解することで生じる熱を利用して加温する。具体的には、以下のようにして温水を加温する。

【0076】

まず、主熱分解装置13を稼働中にする。ここで記述する「稼働中」とは、主熱分解装置13の内部で有機物の熱分解(分解反応)が連続的に行われている状態をいう。具体的には、以下のような手順によって主熱分解装置13を稼働させる。

【0077】

まず、主熱分解装置13の正面側Fに設けた操作レバー66を手前側に倒すように操作することにより、蓋部材64を開き動作させる。これにより、投入口63が開放された状態となる。このとき、内函56内の有機物の分解反応によって発生する排気が投入口63から排出されないように、たとえば、次のような構成を採用するとよい。すなわち、蓋部材64に略L字形に2つの蓋部を一体に形成しておく。そして、蓋部材64を全閉した状態では一方の蓋部で投入口63を閉じ状態に保持し、蓋部材64を全開した状態では他方の蓋部で投入口63を閉じ状態に保持する構成とする。

【0078】

次に、投入口63のバスケット部65に有機物を積載する。主熱分解装置13で分解処理の対象とする有機物としては、たとえば、木材チップ、紙類、プラスチック類、生ゴミなどの廃棄物(廃棄物系のバイオマス)が考えられるが、それ以外の有機物であってもよい。

【0079】

次に、先ほどとは反対に操作レバー66を引き起こすように操作することにより、蓋部材64を閉じ動作させる。これにより、蓋部材64のバスケット部65に積載された有機物が自重落下によって内函56内に投入される。この投入作業を必要に応じて複数回繰り返すことにより、内函56内に所要量の有機物を投入する。

【0080】

次に、内函56内の有機物が分解を開始するに必要な温度を付与するために、たとえば、着火した新聞紙等を内函56内に挿入する。あるいは、バーナーで着火してもよい。そうすると、この着火作業をきっかけに内函56内で有機物の分解反応が始まる。これは、着火によって加えられる熱が、有機物の分解反応に必要な臨界温度を超えるからである。有機物の分解が進行するメカニズムは、上記特許文献1でも記述されているように不明な点がある。しかし、他の特許文献(たとえば、特許4006427号公報など)でも実証されているように、有機物の分解反応に磁化空気が寄与していることは疑いのないところである。有機物の分解反応は、連続的に起こる。その理由は、ある部分で有機物が分解されると、そこで熱が発生し、この熱が別の部分の分解を誘発することで、有機物の分解が連鎖的に起こるためと考えられる。

【0081】

有機物の低温分解に必要となる磁化空気は、空気磁化器78により生成されるとともに、給気管77を通して装置内部に供給される。以下、より具体的に説明する。

まず、チャンバー75内に取り込んだ空気を給気管77に導入する。次に、給気管77に取り込んだ空気を、当該給気管77に付設の空気磁化器78で磁化空気に変換する。給気管77を通した磁化空気の供給は自然吸気で行う仕組みになっている。その原理を簡単に説明すると、内函56の内部では有機物の分解によって発生した熱や排気が自然対流によって上方に流れる。そうすると、内函56の内部は負圧になる。その結果、内函56とチャンバー75との間に気圧差が生じ、この気圧差にしたがって高圧側(チャンバー75側)から低圧側(内函56側)に空気の流れが発生する。その結果、チャンバー75内の空気が給気管77を通して内函56内に引き込まれることになる。

【0082】

その際、給気管77の内部を空気が過剰に多くまたは速く流れると、空気磁化器78によって充分に磁化されていない空気が内函56に供給されるおそれがある。そのため、上記図6に示すように空気磁化器78よりも上流側に流量制御弁76を設け、給気管77を流れる空気の量を流量制御弁76で制御(制限)する仕組みになっている。これにより、個々の給気管77ごとに、当該給気管77を流れる空気の量を制御し、充分に磁化された空気だけを内函56に送り込むことができる。また、これに加えて、その時々の状況により、チャンバー75に取り込む空気の量を図示しない制御弁で制御してもよい。

【0083】

ここで、推測ではあるが、有機物の分解は、次のようなメカニズムで進行すると考えられる。まず、有機物の分解に必要となる磁化空気は、空気磁化器78の永久磁石80a,80bが発生する強磁場を空気が通過することで、当該空気中の酸素が檄性活性化酸素に変化した気体となる。この気体は、強い磁力の作用を受けて原子状になった酸素が激しく振動した状態になっている。このため、酸化と振動の相乗的な作用により、その気体に触れた有機物が激しく酸化分解され、これによって燃焼温度よりも低い温度で有機物の分解(低温分解)が進行する。また、そうした激しい酸化分解により、有機物は、鎖式化合物、環式化合物、さらにはそれらの化合物を構成しているあらゆる微量元素も、原子状元素まで分解される。これは、檄性活性化酸素が、有機物を構成するC(炭素)、H(水素)、N(窒素)、S(硫黄)等の元素(主としてC)を原子状にまで分解するためと考えられる。

【0084】

こうした分解反応により、有機物は、分解前に比べて、1/100〜1/300まで減容する。通常のゴミ焼却炉が1/10程度の減容率であることを考えると、上記の分解反応によって達成される減容率がどれだけ顕著であるかが分かる。

【0085】

また、上記の分解反応によって発生する熱により、内函56の内部では分解途中の有機物が1200℃程度のコアを形成する。そして、そのコアを囲む内函56の側壁部分は380℃程度の温度に維持される。また、内函56内の有機物が連鎖反応的に分解処理されることで、内函56内が高温状態に維持される。その結果、主熱分解装置13が稼働状態となる。主熱分解装置13の稼働中は投入口63を蓋部材64で閉じておく。主熱分解装置13の内部は、投入口63、取出口67、点検口73等の開口を閉じた状態では、給気管77を通して供給される磁化空気を除いて、外気が侵入しないように密閉された状態となる。

【0086】

このように主熱分解装置13が稼働状態になると、有機物の分解反応による熱エネルギーを受けて内函56が熱くなる。したがって、内函56を取り巻くように形成してある環状の水路60に温水を流すと、この温水が内函56を通して加温される。こうして水路60を流れるときに加温された温水は取出口62から排出される。

【0087】

また、有機物の分解によって発生した熱や排気は、投入口63を蓋部材64で閉じた状態では、第2排気路72に流れ込む。この排気の流れ込みは、ブロアやファン等を用いた強制排気を行わなくても、有機物の分解反応によって発生する熱エネルギーを利用した自然排気によってなされる。第2排気路72に流れ込んだ排気は、そのまま補助加温装置12の第2排気路42に導かれる。次に、この排気は、上述のように補助加温装置12内を流れた後、熱交換装置11内の排気路35を流れて、外部(大気中)に排出される。

【0088】

その後、主熱分解装置13の稼働状態が継続して有機物の熱分解が進むと、分解反応を終えた有機物が灰化した状態となる。灰化した有機物は、無機のセラミック微粉体となって内函56の底部に堆積する。また、有機物の熱分解によって発生した排ガスや水蒸気等は、外函55と内函56間の隙間部分を通って下降した後、開口59を通して内函56内に戻って還流する。

【0089】

その後、さらに有機物の熱分解が進むと、時間の経過ととともに、分解の途中または分解されていない有機物の量が減ってくる。このため、主熱分解装置13を稼働状態に維持するには、内函56内に有機物を追加で投入する必要がある。

【0090】

有機物を補充するにあたっては、上述した手順で蓋部材64を開いて投入口63を開放させる。このとき、第1排気路71を閉じている内蓋が、蓋部材64の開き動作に連動して開く。このため、内函56内で発生した排気は、前述した第2排気路72に加えて、第1排気路71にも流れ込むようになる。このため、投入口63を開放する場合に、この投入口63からの排気の漏洩が抑制される。

【0091】

その後、有機物をバスケット部65に積み終えたら、蓋部材64を閉じ動作させる。そうすると、この閉じ動作に連動して第1排気路71の内蓋がもとの閉じた状態に戻る。このため、内函56内で発生した排気も、第2排気路72だけに流れ込むようになる。また、蓋部材64の閉じ動作によって内函56内に投入された有機物は、それ以前に投入されて分解が進行中の有機物からの熱を受けて、これと同様に分解されていく。したがって、主熱分解装置13を長期にわたって連続的に稼働する場合は、たとえば、朝・夜の2回ずつ定期的に有機物の追加投入を行うことで、主熱分解装置13を稼働中の状態に維持することができる。また、主熱分解装置13の底部に溜まった残渣物(セラミック微粉体を含む)については、主熱分解装置13の正面側に設けた取出口67や背面側に設けた取出口67から取り出す。

【0092】

主熱分解装置13から取り出された灰状の残渣物は、分解を終えた状態のセラミック微粉体だけでなく、分解途中の炭化物も混在している。そこで、灰状の残渣物をふるいにかけて選別する。ふるいは、12メッシュ程度のものを用いるとよい。ふるいにかけると、灰状の残渣物からセラミック微粉体が取り除かれるため、分解途中の炭化物だけを採取することができる。そこで、この炭化物については再び内函56の内部に投入する。これにより、内函56に再投入した炭化物の分解が進むことになる。また、内函56に再投入する以外にも、たとえば、主熱分解装置13から取り出した炭化物を副熱分解装置14の反応装置内に投入し、その熱を利用して当該反応装置内の有機物の分解反応を維持してもよい。

【0093】

<4−4.副熱分解装置の動作>

副熱分解装置14においては、取入口84を通して副熱分解装置14内に導入される温水を、水路83に沿って流すとともに、この温水を内函82内で有機物を熱分解することで生じる熱を利用して加温する。副熱分解装置14の動作の詳細については、上述した主熱分解装置13の動作と同様であるため、説明を省略する。

【0094】

<5.実施の形態の効果>

ここで、本発明の実施の形態に係る主熱分解装置13で採用している給気管77の配置状態の技術的な意義について説明する。なお、以下に記述する内容は、副熱分解装置14でも同様に言えることである。

【0095】

まず、主熱分解装置13を平面的に見た場合の給気管77の配置状態として、上記図7に示すように、中心軸J1,J2に平行な基準軸(仮想軸)に対し、各々の給気管77を傾けた状態に配置すると、この傾きにしたがって各々の給気管77から内函56内に磁化空気が送り出される。つまり、給気管77から内函56内に供給される磁化空気の供給方向(吹き出し方向)が、上記の基準軸に対して傾きをもつことになる。具体的には、磁化空気の供給方向が、基準軸に対して角度θの傾きをもつことになる。

【0096】

そうした場合、磁化空気の流れ方は、次のようになると考えられる。すなわち、ある一つの給気管77から供給された磁化空気が有機物の表面に到達すると、そこで磁化空気の流れが拡散する。このとき、一部の磁化空気は、給気管77からの供給方向にしたがって拡散するが、他の磁化空気は、それに逆らって拡散する。その理由は、磁化空気が到達する有機物の表面が一定の方向を向かず、表面状態も凹凸面となるためである。ただし、給気管77からの供給方向に逆らって拡散する磁化空気に対しては、別の給気管77からの供給方向にしたがって拡散した磁化空気が衝突する。また、給気管77からの供給方向にしたがって拡散する磁化空気の量は、それに逆らって拡散する磁化空気の量よりも多くなる。このため、内函56内で上記磁化空気の衝突が同時多発的に起こることにより、磁化空気の全体的な流れは、局所的に適度な乱れを伴いつつ、一様な方向性をもつようになる。したがって、各々の給気管77から供給された磁化空気は、内函56内を還流するような流れ方になる。

【0097】

その結果、基準軸に対して給気管77を傾けずに配置した場合と比較して、内函56内での磁化空気の回り込み率が高くなる。このため、内函56内で磁化空気がより均一に行き渡るようになる。特に、内函56内の隅部(四隅)に対して磁化空気が効果的に供給されるようになる。したがって、内函56内に投入した有機物の分解反応がスムーズに進行し、その状態が長く維持されるようになる。よって、分解反応によって熱を発する有機物のコアを長時間にわたって良好な状態に維持することができる。このため、主熱分解装置13において、温水(加温対象となる水)に対する加温性能を安定的に維持することが可能となる。したがって、化石燃料等を用いなくても、安定した給湯能力をもつ給湯装置3を実現することが可能となる。

【0098】

また、各々の給気管77を反応装置(55,56)の中心軸回りに一様な方向性をもって傾けることにより、上記の「流れ方」の現象と相まって、各々の給気管77から供給される磁化空気が、内函56内で全体的に渦を描くように自然対流(以下、「渦流」とも記す)する。このため、内函56内の全域に磁化空気が均一に行き渡るようになる。したがって、内函56内での磁化空気の回り込み率向上に大きく寄与するものとなる。

【0099】

また、給気管77を斜め下向きに傾けて配置した場合は、各々の給気管77から斜め下向きに磁化空気が供給される。こうして内函56内に供給された磁化空気は、上記の渦流によって上昇する。このため、内函56の底部から上部にかけて磁化空気を効率良く行き渡らせることができる。

【0100】

これに加えて、少なくとも空気磁化器78よりも下流側の部分で給気管77を斜め下向きに配置した場合は、永久磁石80a,80bを水分から保護することができる。すなわち、給気管77を斜め下向きに配置すると、有機物の分解反応によって生じた反応水等が給気管77内に侵入しても、給気管77の傾斜を利用して反応水等を排出させることができる。このため、反応水等が給気管77の内面を伝って空気磁化器78の設置部位に到達することが皆無になる。したがって、空気磁化器78に組み込んである永久磁石80a,80bが水分の付着によって劣化することを防止できる。特に、希土類磁石は強い磁力をもつ反面、耐水性に劣るため、給気管77の傾斜を利用して水分の付着を防止することが有益になる。

【0101】

<6.変形例等>

なお、本発明の技術的範囲は上述した実施の形態に限定されるものではなく、発明の構成要件やその組み合わせによって得られる特定の効果を導き出せる範囲において、種々の変更や改良を加えた形態も含む。

【0102】

たとえば、上記実施の形態においては、給気管77を真っ直ぐな構造とし、この給気管77全体を基準軸に対して傾けた状態に配置することにより、給気管77から供給される磁化空気の供給方向を基準軸に対して傾けるようにしたが、本発明はこれに限らない。すなわち、内函56の内部に臨む給気管77の先端側を曲げた構成や、チャンバー75から内函56に至るまでの区間で給気管77を曲げた構成を採用することにより、上記のように磁化空気の供給方向に傾きをもたせてもよい。この点は、磁化空気の供給方向を斜め下向きに設定する場合についても同様である。

【符号の説明】

【0103】

1…給湯システム、2…給水系、3…給湯装置、4…貯水系、5…配水系、8…給水管、11…熱交換装置、12…補助加温装置、13…主熱分解装置、14…副熱分解装置、15…給水管、17…給水管、20…給水管、23…給水管、28…給水管、55…外函、56…内函、60…水路、61…取入口、62…取出口、77…給気管、78…空気磁化器

【特許請求の範囲】

【請求項1】

加温の対象となる処理水を供給する給水系と、

前記給水系によって供給された処理水を温水に変換する給湯装置と、

前記給湯装置で変換された温水を貯める貯水系とを備え、

前記給湯装置は、

前記処理水を複数の給水管によって上流側から下流側に流すとともに、一の給水管とそれよりも下流側の他の給水管との間に熱源装置を介在させ、この熱源装置で前記処理水を加温するように構成されており、

前記熱源装置は、

磁化空気を生成する生成手段と、

前記生成手段で生成された磁化空気を供給する複数の給気管と、

前記複数の給気管から供給された磁化空気を用いて有機物の分解反応が行われる反応装置と、

前記有機物の分解反応により発生する熱が伝達される部分を経由するように形成されるとともに、前記一の給水管につながる取入口と前記他の給水管につながる取出口とに一端と他端を接続してなる水路とを備え、

前記複数の給気管は、前記反応装置の側壁部分を貫通する状態で設けられるとともに、少なくとも一つの給気管から前記反応装置内に供給される磁化空気の供給方向が、当該反応装置の側壁と垂直をなす基準軸に対して傾きをもつように配置されている

ことを特徴とする給湯システム。

【請求項2】

加温の対象となる処理水を複数の給水管によって上流側から下流側に流すとともに、一の給水管とそれよりも下流側の他の給水管との間に熱源装置を介在させ、この熱源装置で前記処理水を加温するように構成された給湯装置であって、

前記熱源装置は、

磁化空気を生成する生成手段と、

前記生成手段で生成された磁化空気を供給する複数の給気管と、

前記複数の給気管から供給された磁化空気を用いて有機物の分解反応が行われる反応装置と、

前記有機物の分解反応により発生する熱が伝達される部分を経由するように形成されるとともに、前記一の給水管につながる取入口と前記他の給水管につながる取出口とに一端と他端を接続してなる水路とを備え、

前記複数の給気管は、前記反応装置の側壁部分を貫通する状態で設けられるとともに、少なくとも一つの給気管から前記反応装置内に供給される磁化空気の供給方向が、当該反応装置の側壁と垂直をなす基準軸に対して傾きをもつように配置されている

ことを特徴とする給湯装置。

【請求項3】

磁化空気を生成する生成手段と、

前記生成手段で生成された磁化空気を供給する複数の給気管と、

前記複数の給気管から供給された磁化空気を用いて有機物の分解反応が行われる反応装置とを備え、

前記複数の給気管は、前記反応装置の側壁部分を貫通する状態で設けられるとともに、少なくとも一つの給気管から前記反応装置内に供給される磁化空気の供給方向が、当該反応装置の側壁と垂直をなす基準軸に対して傾きをもつように配置されている

ことを特徴とする有機物分解装置。

【請求項4】

前記基準軸に対して磁化空気の供給方向が傾きをもつように配置された給気管が、少なくとも2つ存在し、かつ当該少なくとも2つの給気管から前記反応装置内に供給される磁化空気の供給方向が、前記反応装置の中心軸回りに一様な方向性をもって傾いた状態に設定されている

ことを特徴とする請求項3に記載の有機物分解装置。

【請求項5】

前記複数の給気管による磁化空気の供給方向が、前記反応装置内で斜め下向きに設定されている

ことを特徴とする請求項4に記載の有機物分解装置。

【請求項1】

加温の対象となる処理水を供給する給水系と、

前記給水系によって供給された処理水を温水に変換する給湯装置と、

前記給湯装置で変換された温水を貯める貯水系とを備え、

前記給湯装置は、

前記処理水を複数の給水管によって上流側から下流側に流すとともに、一の給水管とそれよりも下流側の他の給水管との間に熱源装置を介在させ、この熱源装置で前記処理水を加温するように構成されており、

前記熱源装置は、

磁化空気を生成する生成手段と、

前記生成手段で生成された磁化空気を供給する複数の給気管と、

前記複数の給気管から供給された磁化空気を用いて有機物の分解反応が行われる反応装置と、

前記有機物の分解反応により発生する熱が伝達される部分を経由するように形成されるとともに、前記一の給水管につながる取入口と前記他の給水管につながる取出口とに一端と他端を接続してなる水路とを備え、

前記複数の給気管は、前記反応装置の側壁部分を貫通する状態で設けられるとともに、少なくとも一つの給気管から前記反応装置内に供給される磁化空気の供給方向が、当該反応装置の側壁と垂直をなす基準軸に対して傾きをもつように配置されている

ことを特徴とする給湯システム。

【請求項2】

加温の対象となる処理水を複数の給水管によって上流側から下流側に流すとともに、一の給水管とそれよりも下流側の他の給水管との間に熱源装置を介在させ、この熱源装置で前記処理水を加温するように構成された給湯装置であって、

前記熱源装置は、

磁化空気を生成する生成手段と、

前記生成手段で生成された磁化空気を供給する複数の給気管と、

前記複数の給気管から供給された磁化空気を用いて有機物の分解反応が行われる反応装置と、

前記有機物の分解反応により発生する熱が伝達される部分を経由するように形成されるとともに、前記一の給水管につながる取入口と前記他の給水管につながる取出口とに一端と他端を接続してなる水路とを備え、

前記複数の給気管は、前記反応装置の側壁部分を貫通する状態で設けられるとともに、少なくとも一つの給気管から前記反応装置内に供給される磁化空気の供給方向が、当該反応装置の側壁と垂直をなす基準軸に対して傾きをもつように配置されている

ことを特徴とする給湯装置。

【請求項3】

磁化空気を生成する生成手段と、

前記生成手段で生成された磁化空気を供給する複数の給気管と、

前記複数の給気管から供給された磁化空気を用いて有機物の分解反応が行われる反応装置とを備え、

前記複数の給気管は、前記反応装置の側壁部分を貫通する状態で設けられるとともに、少なくとも一つの給気管から前記反応装置内に供給される磁化空気の供給方向が、当該反応装置の側壁と垂直をなす基準軸に対して傾きをもつように配置されている

ことを特徴とする有機物分解装置。

【請求項4】

前記基準軸に対して磁化空気の供給方向が傾きをもつように配置された給気管が、少なくとも2つ存在し、かつ当該少なくとも2つの給気管から前記反応装置内に供給される磁化空気の供給方向が、前記反応装置の中心軸回りに一様な方向性をもって傾いた状態に設定されている

ことを特徴とする請求項3に記載の有機物分解装置。

【請求項5】

前記複数の給気管による磁化空気の供給方向が、前記反応装置内で斜め下向きに設定されている

ことを特徴とする請求項4に記載の有機物分解装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−117774(P2012−117774A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−269232(P2010−269232)

【出願日】平成22年12月2日(2010.12.2)

【特許番号】特許第4779180号(P4779180)

【特許公報発行日】平成23年9月28日(2011.9.28)

【出願人】(510318583)

【出願人】(510318594)

【出願人】(510318608)

【出願人】(510318619)

【出願人】(510318620)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年12月2日(2010.12.2)

【特許番号】特許第4779180号(P4779180)

【特許公報発行日】平成23年9月28日(2011.9.28)

【出願人】(510318583)

【出願人】(510318594)

【出願人】(510318608)

【出願人】(510318619)

【出願人】(510318620)

【Fターム(参考)】

[ Back to top ]