絶縁電線及びその製造方法

【課題】高い部分放電開始電圧を有するとともに、耐熱性と密着性とに優れた絶縁電線及びその製造方法を提供する。

【解決手段】本発明の絶縁電線10は、導体と、

前記導体の周囲に形成され、ポリフェニレンサルファイド樹脂及びポリエーテルエーテルケトン樹脂のうちの少なくとも1種からなる樹脂(A)と、ポリエチレンを含む樹脂(B)とを含有し、150℃における貯蔵弾性率が1×105Pa以上1×109Pa以下であり、300℃における貯蔵弾性率が1×104Pa以上1×108Pa以下である樹脂組成物により構成された絶縁性の被覆層とを備える。

【解決手段】本発明の絶縁電線10は、導体と、

前記導体の周囲に形成され、ポリフェニレンサルファイド樹脂及びポリエーテルエーテルケトン樹脂のうちの少なくとも1種からなる樹脂(A)と、ポリエチレンを含む樹脂(B)とを含有し、150℃における貯蔵弾性率が1×105Pa以上1×109Pa以下であり、300℃における貯蔵弾性率が1×104Pa以上1×108Pa以下である樹脂組成物により構成された絶縁性の被覆層とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁電線及びその製造方法に係り、特に、回転電機や変圧器などの電気機器のコイルに用いられる絶縁電線及びその製造方法に関するものである。

【背景技術】

【0002】

回転電機や変圧器などの電気機器のコイルに用いられている従来の絶縁電線は、一般的に、エナメル被覆絶縁電線に代表されるように、コイルの用途・形状に合致した丸形状や矩形状等の断面形状に成形された導体の外周に、単層又は複数層の絶縁被覆が被覆された構造を有している。

【0003】

このような従来の絶縁電線の製造方法には、樹脂を有機溶剤に溶解させた絶縁塗料を導体の外周面上に塗布した後に焼付ける方法や、予め調合した樹脂組成物を、導体の外周面上に押出被覆する方法がある。

【0004】

近年、絶縁電線に対して、電気機器への小型化の要求や過酷な加工ストレスに耐えるため、密着性や耐摩耗性などの機械的特性の向上が求められている。また、電気機器への高効率化や高出力化の要求から、インバータ制御や高電圧化が進展している。その結果、電気機器に内蔵されたコイルの運転温度が以前よりも上昇傾向にあり、絶縁電線には高い耐熱性も求められている。

【0005】

インバータサージ電圧などのより高い電圧がその電気機器中のコイルにかかることから、部分放電の発生によって絶縁電線の絶縁被覆が劣化・損傷することがある。この部分放電による絶縁被覆の劣化・損傷を防ぐため、部分放電開始電圧の高い絶縁被覆の開発が進められている。絶縁被覆の部分放電開始電圧を高くするため、絶縁被覆に比誘電率の低い樹脂を用いる方法や、絶縁被覆の厚さを厚くする方法がある。

【0006】

その一例としては、特定の構造を有するフッ素系ポリイミド樹脂を含有する絶縁塗料を導体上に塗布することで、絶縁被覆の比誘電率を低くした構成を有する巻線の絶縁被覆材料が提案されている(例えば、特許文献1を参照。)。この特許文献1記載のフッ素系ポリイミド樹脂を含有する絶縁塗料を用いて絶縁電線を形成した場合は、その比誘電率が2.3〜2.8であり、通常の巻線の絶縁被膜の比誘電率と比較して低い比誘電率を付与できるので、絶縁被覆の発熱量と熱による劣化とが抑えられるとしている。

【0007】

他の一例としては、部分放電開始電圧を上げるための絶縁層の厚膜化を、導体とエナメル層の接着強度を下げることなく実現した耐インバータサージ絶縁ワイヤが提案されている(例えば、特許文献2参照。)。この特許文献2記載の絶縁ワイヤは、導体上にエナメル焼付け層と、その外側に設けられた押出被覆樹脂層を有することで、部分放電開始電圧と導体/エナメル層の接着強度との両方を確保しており、そのエナメル焼付け層と押出被覆樹脂層との間に接着層を更に介在させることで、エナメル焼付け層と押出被覆樹脂層との接着力を強化している。

【0008】

更に他の一例としては、絶縁層が耐熱性と耐薬品性とに優れた2層以上の押出被覆層からなる多層絶縁電線が提案されている(例えば、特許文献3参照。)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−56720号公報

【特許文献2】特許第4177295号公報

【特許文献3】国際公開2005/106898号

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上記特許文献1記載のフッ素系ポリイミド樹脂を含有する絶縁被覆は、導体との密着性が低い。そのため、例えばコイル成型工程などにおける過酷な加工ストレスによって絶縁被覆が導体から剥離する現象(被覆浮き)が発生してしまうことが懸念される。この被覆浮きは、絶縁破壊を起こす要因となる。

【0011】

一方、上記特許文献2記載の絶縁ワイヤにおいては、押出被覆樹脂層の厚さを厚くすることによって部分放電開始電圧を高くすることができると考えられる。しかしながら、エナメル焼付け層と押出被覆樹脂層とは、樹脂組成物の性質と形成方法とが大きく異なることから、製造工程が煩雑になりやすく、製造コストが増大しやすいという問題がある。また、エナメル焼付け層と押出被覆樹脂層との密着性を確保するために、それらの層間に接着層を介在させる場合は、製造コストが更に増大する。

【0012】

また、上記特許文献3記載の多層絶縁電線は、2層以上の押出被覆層に熱可塑性樹脂を使用しており、製造工程の煩雑性、製造コストの増大を回避する必要があるという点では、上記特許文献2記載の絶縁ワイヤと変わるところはない。

【0013】

したがって、本発明の目的は、高い部分放電開始電圧を有するとともに、耐熱性と密着性とに優れた絶縁電線及びその製造方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明の一態様は、上記目的を達成するため、以下の絶縁電線及びその製造方法を提供する。

【0015】

[1]導体と、前記導体の周囲に形成され、ポリフェニレンサルファイド樹脂及びポリエーテルエーテルケトン樹脂のうちの少なくとも1種からなる樹脂(A)と、ポリエチレンを含む樹脂(B)とを含有し、150℃における貯蔵弾性率が1×105Pa以上1×109Pa以下であり、300℃における貯蔵弾性率が1×104Pa以上1×108Pa以下である樹脂組成物により構成された絶縁性の被覆層と、を備えた絶縁電線。

【0016】

[2]前記樹脂組成物は、エチレングリシジルメタクリレート共重合体を含む樹脂(C)を更に含有する前記[1]に記載の絶縁電線。

【0017】

[3]前記樹脂組成物における前記樹脂(A)と前記樹脂(B)と前記樹脂(C)は、重量部比で、(A):(B):(C)=30以上60以下:35以上65以下:0より大きく5以下の範囲で混和されている前記[2]に記載の絶縁電線。

【0018】

[4]ポリフェニレンサルファイド樹脂及びポリエーテルエーテルケトン樹脂のうちの少なくとも1種からなる樹脂(A)と、ポリエチレンを含む樹脂(B)とを含有し、150℃における貯蔵弾性率が1×105Pa以上1×109Pa以下であり、300℃における貯蔵弾性率が1×104Pa以上1×108Pa以下である樹脂組成物を導体の外周上に押出成形することにより、前記導体の周囲に押出被覆層を被覆する被覆工程と、前記樹脂(A)の融点又はガラス転移点以上の所定の熱処理温度で前記押出被覆層を熱処理する熱処理工程と、を含む絶縁電線の製造方法。

【0019】

[5]前記所定の熱処理温度は、250℃以上300℃以下である前記[4]に記載の絶縁電線の製造方法。

【0020】

[6]前記熱処理工程によって熱処理された前記押出被覆層に電子線を照射することにより前記樹脂組成物を架橋させる電子線照射工程と、を更に含む前記[4]又は[5]に記載の絶縁電線の製造方法。

【発明の効果】

【0021】

本発明によれば、高い部分放電開始電圧を有するとともに、耐熱性と密着性とに優れた絶縁電線及びその製造方法が得られる。

【図面の簡単な説明】

【0022】

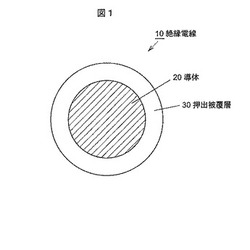

【図1】図1は、本発明の実施の形態に係る典型的な絶縁電線の一例を示す模式図である。

【図2】図2は、絶縁電線の他の一例を示す模式図である。

【図3】図3は、絶縁電線の更に他の一例を示す模式図である。

【発明を実施するための形態】

【0023】

以下、本発明の好適な実施の形態を添付図面に基づいて具体的に説明する。

【0024】

[実施の形態の要約]

本実施の形態に係る絶縁電線は、導体と、前記導体の周囲に形成され、所定の樹脂組成物により構成された絶縁性の被覆層とを備えた絶縁電線において、前記樹脂組成物は、ポリフェニレンサルファイド樹脂及びポリエーテルエーテルケトン樹脂のうちの少なくとも1種からなる樹脂(A)と、ポリエチレンを含む樹脂(B)とを含有し、150℃における貯蔵弾性率が1×105Pa以上1×109Pa以下であり、300℃における貯蔵弾性率が1×104Pa以上1×108Pa以下であるという特徴を有する。

【0025】

ここで、貯蔵弾性率とは、樹脂組成物を用いて0.5mm厚のシートをプレスで作製し、シートから約5mmの幅で切り出したものを、粘弾性測定器(アイテイ計測制御製、DV5A‐200)を用いて、チャック間20mmでセットし、周波数1Hzにおいて常温から10℃/分の割合で加温しながら測定した値である。

【0026】

[実施の形態]

図1は、本発明の実施の形態に係る絶縁電線の断面図である。図1において、全体を示す符号10は、この実施の形態に係る典型的な絶縁電線10を例示している。この絶縁電線10の基本の構成は、導体20と、押出被覆層30とを有する。

【0027】

(導体)

導体20としては、例えば銅又は銅合金からなる単線を用いてもよく、複数の銅線又は複数の銅合金線を撚り合わせて形成した構成としてもよい。

【0028】

銅としては、例えば無酸素銅や酸素含有量の少ない低酸素銅などを用いることができる。

【0029】

図1では、導体20の断面形状としては、円形断面を有する例を示している。もちろん、図示例に限定されるものではなく、導体20の断面形状としては、例えば矩形断面などの各種断面形状に形成した構成であっても構わない。なお、上記の矩形断面には、角部に丸みを持った矩形断面も含まれる。

【0030】

導体20の直径は、例えば約1mmに設定されている。また、実施状況に応じて、導体20の直径を任意に設定することが可能である。

【0031】

(押出被覆層)

押出被覆層30は、絶縁性を示す所定の樹脂組成物により構成されており、上記の導体20の表面上に設けられている。

【0032】

上記の樹脂組成物は、ポリフェニレンサルファイド樹脂及びポリエーテルエーテルケトン樹脂のうちの少なくとも1種からなる樹脂(A)と、ポリエチレンを含む樹脂(B)と、エチレングリシジルメタクリレート共重合体を含む樹脂(C)と、を少なくとも含有している。

【0033】

この樹脂組成物は、150℃における貯蔵弾性率が、1×105Pa以上1×109Pa以下、好ましくは2×105Pa以上1×109Pa以下、より好ましくは2.5×105Pa以上1×109Pa以下である。また、この樹脂組成物は、300℃における貯蔵弾性率が、1×104Pa以上1×108Pa以下、好ましくは5×104Pa以上1×108Pa以下、より好ましくは9×104Pa以上1×108Pa以下である。

【0034】

上記の樹脂組成物は、エチレングリシジルメタクリレート共重合体を含む樹脂(C)と、を更に含有していることが好適である。

【0035】

上記の通りに樹脂組成物が樹脂(A)、樹脂(B)及び樹脂(C)を含有する場合、樹脂組成物における樹脂(A)と樹脂(B)と樹脂(C)は、重量部比で、(A):(B):(C)=30以上60以下:35以上65以下:0より大きく5以下の範囲、好ましくは35以上45以下:50以上60以下:0より大きく5以下の範囲で混和されていることが好適である。

【0036】

上記各樹脂(A)、樹脂(B)、樹脂(C)の機能について説明する。樹脂(A)は、ポリフェニレンサルファイド樹脂及びポリエーテルエーテルケトン樹脂のうちの少なくとも1種からなるので、高い耐熱性と高い機械的特性とを発揮する。一方、樹脂(B)は、高密度ポリエチレンなどを含むポリエチレンからなるので、部分放電開始電圧が高いという高い電気的特性と高い機械的特性とを発揮する。よって、樹脂組成物に樹脂(A)及び樹脂(B)を含有させることにより、高い耐熱性と、高い機械的特性と、高い電気的特性を高次元で両立させることができる。また、樹脂(C)は、エチレングリシジルメタクリレート共重合体を含むので、樹脂組成物内において樹脂(A)と樹脂(B)とを十分に微分散させる機能を有する。

【0037】

上記(A):(B):(C)の比率の意義について説明する。樹脂(A)の重量部比が30重量部未満の場合、樹脂(A)が少な過ぎて耐熱性が十分に得られないおそれがある。一方、樹脂(A)の重量部比が60を越える場合、樹脂(B)が少な過ぎて高い部分放電開始電圧を十分に得られないおそれがある。樹脂(C)の重量部比が5を超える場合、機械的特性が十分に得られないおそれがある。よって、耐熱性、十分高い部分放電開始電圧、高い機械的特性を得るため、上記の重量部比が好ましい。

【0038】

また、樹脂組成物は、必要に応じて、酸化防止剤や銅害防止剤、滑剤、着色剤などが添加されていることが好適である。

【0039】

また、押出被覆層30は、電子線照射により架橋された樹脂組成物により構成されていることが好適である。

【0040】

また、押出被覆層30の厚さは、約70μm以上100μm以下の範囲に設定されることが好適である。

【0041】

(絶縁電線の用途等)

上記に示した絶縁電線10は、例えば回転電機や変圧器などの電気機器のコイルに好適に用いられる。より具体的には、略U字形状に変形加工された断面が短形形状からなる複数本の絶縁電線10の端末同士をタングステン−不活性ガス(TIG:Tungsten Inert Gas)溶接などの溶接方法によって繋ぎ合わせて形成されるコイルなどに好適な絶縁電線10である。

【0042】

略U字形状に変形加工された複数本の絶縁電線10の端末同士を溶接して繋ぎ合わせて形成されるコイルにおいては、固定子コアから該固定子コアの軸方向に突出する部分(コイルエンドともいう。)の絶縁電線10が該固定子コアの周方向に沿って複数の段部を有するように、一部が階段状に変形加工された複数本の絶縁電線10の端部同士を繋ぎ合わせて形成されるコイルであっても構わない。

【0043】

(絶縁電線の製造方法)

次に、上記した本実施の形態の絶縁電線10の製造方法の一例を説明する。本製造方法は、少なくとも、被覆工程及び熱処理工程を含んでいる。絶縁電線10の製造方法は、電子線照射工程を更に含むことが好ましい。

【0044】

(1)被覆工程

被覆工程においては、上記で示した所定の樹脂組成物を導体20電線の外周上に押出成形することにより、導体20電線の外周上に押出被覆層30が被覆させる。この被覆工程では、樹脂組成物が300℃程度に加熱された溶解状態で押出供給される。一方、押出供給先の導体20の表面温度も、加熱溶解された樹脂組成物の温度と同程度の温度となっている。

【0045】

(2)熱処理工程

熱処理工程においては、樹脂(A)の融点又はガラス転移点以上の所定の熱処理温度で押出被覆層30が熱処理される。熱処理装置は、電気炉やバーナー、温風加熱装置、誘導加熱装置などの一般的な装置を用いる。所定の熱処理温度は、例えば樹脂(A)のガラス転移点(Tg)よりも100℃以上高い温度が好ましい。例えば、所定の熱処理温度としては、250℃以上300℃以下が好ましい。熱処理温度を300℃以下としたのは、300℃を超えると、押出被覆層30が変形するおそれがあるからである。熱処理時間は、10秒間〜1分間であることが好適である。

【0046】

(3)電子線照射工程

電子線照射工程においては、熱処理された押出被覆層30に電子線を照射することにより、樹脂組成物が架橋される。絶縁電線10を用いて電気機器のコイルを成形する場合、電子線照射工程は、コイルの成形前に行われる。

【0047】

(第1の実施の形態の効果)

上記に示した本実施の形態によれば、以下の効果を奏する。

(a)本実施の形態の絶縁電線10において、少なくとも樹脂(A)及び樹脂(B)が含有されているので、高い耐熱性と、高い機械的特性と、高い電気的特性を高次元で両立させることができる。

【0048】

(b)また、樹脂組成物においては150℃における貯蔵弾性率が1×105Pa以上1×109Pa以下であり、300℃における貯蔵弾性率が1×104Pa以上1×108Pa以下に設定しているので、押出被覆層30は、260℃の高温環境下においても良好な絶縁特性を維持しつつ、260℃以上300℃以下のより高温環境下においても急激に弾性率の低下を生じることがないため、高温環境下においても絶縁特性を維持することができる。

【0049】

(c)樹脂組成物に、エチレングリシジルメタクリレート共重合体を含む樹脂(C)を更に含有させるので、樹脂組成物内において樹脂(A)と樹脂(B)とを十分に微分散させることができる。

【0050】

(d)樹脂組成物における樹脂(A)と樹脂(B)と樹脂(C)を、重量部比で、(A):(B):(C)=30以上60以下:35以上65以下:0より大きく5以下の範囲で混和しているので、耐熱性及び部分放電開始電圧が高い絶縁電線10を得ることができる。

【0051】

(e)被覆工程では、樹脂組成物が300℃程度に加熱された溶解状態で押出供給される。一方、押出供給先の導体20の表面温度は、加熱溶解された樹脂組成物の温度と同程度の温度(例えば、300℃程度の温度)である。また、樹脂組成物により構成された押出被覆層30の厚さは導体20の直径と比較して薄いので、導体20の熱容量は絶縁被膜の熱容量よりも大きい。したがって、従来においては、導体20と押出被覆層30との界面において押出被覆層30の急激な熱収縮が生じていたので、それらの密着性が低下したと考えられる。つまり、本実施の形態においては、被覆工程後に熱処理工程を設けたので、導体20と押出被覆層30との密着性をも向上させることができる。

【0052】

なお、押出供給先の導体20を、加熱溶解された樹脂組成物の温度と同程度の温度に加熱する方法は、熱風ヒータを用いる方法や誘導加熱をする方法があるが、加熱時に導体20の表面に酸化皮膜が形成されにくくするためには、誘導加熱を用いるのがよい。

【0053】

(f)被覆工程後の熱処理工程で樹脂(A)のガラス転移点(Tg)よりも100℃以上高い250℃以上300℃以下の温度で熱処理を行っているので、樹脂(A)の結晶が融解し、樹脂組成物の樹脂分子の流動性が高まり、導体20の表面と樹脂分子との距離を縮めることができるので、導体20と押出被覆層30との密着性を著しく向上させることができる。その結果、絶縁電線10を小径(例えば、自己径)に屈曲させても、絶縁電線10にシワが発生することを防止することができるとともに、絶縁電線10の耐摩耗性を向上させることができる。

【0054】

つまり、上記の範囲の熱処理温度で熱処理を行うことにより、導体20と押出被覆層30との密着性を低下させることなく、従来の部分放電開始電圧(900Vp)よりも高い部分放電開始電圧(例えば1300Vp以上)を実現することができる。

【0055】

(g)熱処理工程後に電子線照射工程を実施している。なぜなら、樹脂(A)及び樹脂(B)が混合されることにより樹脂組成物が分子構造的に架橋しやすい状態になるため、低い線量の電子線照射であっても樹脂組成物の架橋が可能になるからである。

【0056】

電子線照射による樹脂組成物の架橋により、樹脂(A)と樹脂(B)とを混合した樹脂組成物の融点よりも高温の成形温度が押出被覆層30に加えられたときに、その押出被覆層30の変形を抑えることができる。その結果、押出被覆層30の押出成形性が良好となり、押出被覆層30の絶縁性能を確保することができると共に、押出成形後における絶縁電線10の耐熱性をさらに向上させることができる。

【0057】

以上の説明から明らかなように、本発明の絶縁電線10及びその製造方法を上記実施の形態に基づいて説明したが、本発明の技術思想の範囲内において種々の構成が可能であり、次に示すような第1変形例及び第2変形例も可能である。

【0058】

[変形例]

次に、図2及び図3を用いて、本実施の形態に係る2つの変形例を説明する。

【0059】

[第1の変形例]

はじめに、図2を用いて、第1変形例を説明する。

【0060】

第1変形例と本実施の形態との主な相違点は、押出被覆層の層構造である。本実施の形態において、押出被覆層30のみによる単層構造であった。第1変形例においては、下層の第1押出被覆層30及び上層の第2押出被覆層31により構成される2層構造である。

【0061】

したがって、共通の部材及び構成に関する詳細な説明は省略し、図2において本実施の形態と実質的に同じ部材には同一の部材名と符号を付している。

【0062】

第1変形例に係る絶縁電線11は、図2に示すように、導体20上に第1押出被覆層30を押出成形により被覆し、この第1押出被覆層30上に第2押出被覆層31をさらに押出成形により被覆した構成となっている。

【0063】

第2押出被覆層31は、第1押出被覆層30に対する熱処理工程の後に形成される。第2押出被覆層31の押出温度は、第1押出被覆層30を融解させない程度の温度に設定されている。

【0064】

また、第2押出被覆層31の外周面上には、別途、図示しない潤滑層を形成してもよい。

【0065】

第2押出被覆層31としては、例えば、熱可塑性ポリアミドイミド、熱可塑性ポリイミド、ポリエーテルエーテルイミド、ポリエーテルイミド、又はポリフェニレンサルファイド等の樹脂が好適である。

【0066】

導体20の直径は、例えば約1mmに設定されている。また、実施状況に応じて、導体20の直径を任意に設定することが可能である。

【0067】

下層の第1押出被覆層30の厚さは、約30μm以上であることが好適である。一方、上層の第2押出被覆層31の厚さは、約20μm以上であることが好適である。そして、全ての押出被覆層30,31の合計厚さは、約70μm以上100μm以下の範囲に設定されることが好適である。

【0068】

(第1の変形例の効果)

上記に示した第1の変形例は、上記実施の形態の効果の他、以下の効果を奏する。

【0069】

第1の変形例においては、上記の通り、押出被覆層30,31による2層構造が採用された。これにより、本実施の形態と比較して、絶縁電線10の耐摩耗性をさらに向上させることができる。

【0070】

その結果、例えば絶縁電線10により電気機器のコイルを成形する際の巻線作業などの、張力やせん断応力等の外力が絶縁電線10に強くかかる場合であっても、最外層である第2押出被覆層31の表面に被覆割れや微小なクラック等が発生するのを防止することが可能となる。

【0071】

[第2の変形例]

次に、図3を用いて、第2の変形例を説明する。

【0072】

第2の変形例と本実施の形態との主な相違点は、押出被覆層の層構造である。本実施の形態において、押出被覆層は単一の押出被覆層30による単層構造であった。第2変形例においては、下層の第1押出被覆層30、及び中層の第2押出被覆層31及び上層の第3押出被覆層32により構成される3層構造である。

【0073】

したがって、共通の部材及び構成に関する詳細な説明は省略し、図3において本実施の形態と実質的に同じ部材には同一の部材名と符号を付している。

【0074】

第2の変形例に係る絶縁電線12は、図3に示すように、第1押出被覆層30、第2押出被覆層31及び第3押出被覆層32の順に、それらを導体20上に押出成形により被覆した構成となっている。

【0075】

第2押出被覆層31及び第3押出被覆層32は、第1押出被覆層30に対する熱処理工程の後に形成される。第2押出被覆層31及び第3押出被覆層32に係る各押出温度は、第1押出被覆層30を融解させない程度の温度に設定されている。

【0076】

また、第3押出被覆層32の外周面上には、別途、図示しない潤滑層を形成してもよい。

【0077】

第2押出被覆層31及び第3押出被覆層32は、例えば、熱可塑性ポリアミドイミド、熱可塑性ポリイミド、ポリエーテルエーテルイミド、ポリエーテルイミド、又はポリフェニレンサルファイド等の樹脂であることが好適である。

【0078】

下層の第1押出被覆層30及び上層の第3押出被覆層32の各厚さは、約20μm以上であることが好適である。一方、中層の第2押出被覆層31の厚さは、約30μm以上であることが好適である。そして、全ての押出被覆層30,31,32の合計厚さは、約70μm以上100μm以下の範囲に設定されることが好適である。

【0079】

(第2の変形例の効果)

上記に示した第1の変形例は、上記実施の形態の効果の他、以下の効果を奏する。

【0080】

第2の変形例においては、上記の通り、押出被覆層30,31,32による3層構造が採用された。これにより、本実施の形態や第1の変形例と比較して、耐摩耗性の向上、最外層の第3押出被覆層32等における被覆割れや微小なクラック、クレージング、しわ、被覆浮き等の発生を更に防止することが可能となる。

【0081】

その結果、例えば絶縁電線10により電気機器のコイルを成形する際の巻線作業などの、張力やせん断応力等の外力が絶縁電線10に強くかかる場合であっても、最外層である第3押出被覆層32の表面に被覆割れや微小なクラック等が発生するのを防止することが可能となる。

【実施例1】

【0082】

以下、本発明の更に具体的な実施の形態として、表1を参照しながら、実施例及び比較例の絶縁電線を詳細に説明する。なお、この実施例にあっては本発明の絶縁電線の典型的な一例を挙げており、本発明がこれらの実施例に限定されるものではない。

【0083】

各種の押出被覆層を有する実施例1〜5及び比較例1〜4の絶縁電線に係る試料を製作した。これらの試料について、外観、弾性率、部分放電開始電圧、密着性及び耐熱性の比較と評価を行った。各試料における押出被覆層の成分、処理条件、及び押出被覆層厚さを下記の表1にまとめて示す。

【0084】

【表1】

【0085】

(絶縁電線の製作)

導体として外径1.25mmの銅線を複数本準備し、押出機を用いて、表1に示す成分を含有する9通りの樹脂組成物を銅線上に押出被覆して押出被覆層を形成した。押出温度は約300℃であり、押出被覆層の厚さは約100μmである。

【0086】

押出被覆層の形成後、実施例1〜5及び比較例1〜4については、設定温度が250〜300℃である電気炉を通して、熱処理を施した。

【0087】

次いで、設定温度250℃以上300℃以下の電気炉を通して熱処理を施した後、各試料の外観を評価した。押出被覆層の厚さが約100μmを維持している試料の「外観」については「○」(合格の意味である。)、押出被覆層の厚さが不均一又は変動している試料の「外観」については「×」(不合格の意味である。)とした。

【0088】

次いで、実施例1〜5及び比較例1〜4の試料に対して、次のような測定及び試験を行った。なお、比較例2、3については、外観の評価が不合格であったため、部分放電開始電圧の測定、密着性評価及び各種耐熱性評価は行わなかった。

【0089】

(弾性率(貯蔵弾性率)の測定)

弾性率の測定は、次の手順で行った。表1に示す樹脂組成物を用いて0.5mm厚のシートをプレスで作製し、シートから約5mmの幅で切り出したものを、粘弾性測定器(アイテイ計測制御製、DV5A−200)を用いて、チャック間20mmでセットし、周波数1Hzにおいて常温から10℃/分の割合で加温して、150℃、260℃及び300℃における弾性率(貯蔵弾性率)を測定した。実施例1〜5及び比較例1のプレスシートは300℃で成形されており、比較例2〜4のプレスシートは150℃で成形されている。

【0090】

(密着性評価)

密着性は、JISC3003に準拠した急激伸張試験を実施することにより評価した。急激伸張試験の結果、押出被覆層の浮き(剥離)の長さが破断点から2mm以下の試料を「◎」(優秀の意味である。)、押出被覆層の浮きの長さが破断点から2mm以上20mm以下の試料を「○」(合格の意味である。)、押出被覆層の浮きの長さが破断点から20mmよりも長い試料を「×」(不合格の意味である。)とした。

【0091】

(部分放電開始電圧の測定)

部分放電開始電圧の測定は、次の手順で行った。まず、絶縁電線を500mmの長さで2本切り出し、39N(4kgf)の張力を掛けながら撚り合わせて中央部の120mmの範囲に6回の撚り部を有するツイストペアの試料を用意した。

【0092】

次いで、試料端部10mmの押出被覆層をアビソフィックス装置で剥離した。次いで、押出被覆層の乾燥のため、120℃の恒温槽中に30分間保持した後、デシケータ中で室温になるまで18時間放置した。

【0093】

部分放電開始電圧は、部分放電自動試験システム(総研電気株式会社製、DAC−6024)を用いて測定した。測定条件としては、測定温度25℃、相対湿度50%の雰囲気とし、50Hzの電圧を10V/s以上30V/s以下で昇圧しながらツイストペア試料に課電した。

【0094】

部分放電開始電圧の測定については、ツイストペア試料に50pCの放電が毎秒50回発生した電圧を部分放電開始電圧(V)とした。

【0095】

(第1耐熱性評価)

第1耐熱性試験及び評価は、次の手順で行った。まず、絶縁電線を500mmの長さで2本切り出し、39N(4kgf)の張力を掛けながら撚り合わせて中央部の120mmの範囲に6回の撚り部を有するツイストペアの試料を用意した。

【0096】

次いで、老化試験機(東洋精機株式会社製、ギヤーオーブンSTD60P)を用いて、260℃で2時間又は300℃で2時間の加熱保持を行い、試料を加熱老化させた。

【0097】

次いで、直径4mmの丸棒(巻き付け棒)にツイストペア試料を巻き付け、50倍の光学顕微鏡を用いて押出被覆層でのクラックの有無を調査した。クラック等(例えば、クラック、クレージング、シワ)の発生がない試料を「○」(合格の意味である。)、クレージングのみが発生した試料を「△」(不合格の意味である。)、クラックの発生がある試料を「×」(不合格の意味である。)とした。

【0098】

なお、上記のクレージングとは押出被覆層の表面が局所的に凹んだ状態をいい、上記のクラックとは亀裂が導体表面まで届いた状態をいう。

【0099】

(第2耐熱性評価)

第2耐熱性試験及び評価は、次の手順で行った。まず、絶縁電線を500mmの長さで2本切り出し、39N(4kgf)の張力を掛けながら撚り合わせて中央部の120mmの範囲に6回の撚り部を有するツイストペアの試料を用意した。

【0100】

次いで、老化試験機(東洋精機株式会社製、ギヤーオーブンSTD60P)を用いて、350℃で5分間の加熱保持を行い、試料を加熱老化させた。次いで、部分放電開始電圧試験により、部分放電開始電圧を測定した。部分放電開始電圧が上記部分放電開始電圧の測定試験による測定値よりも20%未満の低下である場合は「○」とし、部分放電開始電圧が上記部分放電開始電圧の測定試験による測定値よりも20%以上の低下である場合は「×」として評価した。

【0101】

(総評)

表1に示したように、実施例1〜5の絶縁電線は、押出被覆層を構成する所定の樹脂組成物に、ポリフェニレンサルファイド樹脂からなる樹脂(A)が含まれている。この所定の樹脂組成物については、150℃における貯蔵弾性率が1×105Pa以上1×109Pa以下、300℃における貯蔵弾性率が1×104Pa以上1×108Pa以下に設定されている。

【0102】

このことにより、絶縁電線が260℃の高温環境下においても、絶縁特性を維持することができることが表1の評価結果により明らかとなった。特に、実施例3の絶縁電線では、樹脂組成物の弾性率が常温から260℃以下の温度領域で1×106Pa以上、かつ260℃より大きく300℃以下の温度領域で1×105Pa以上であることから、より高い信頼性で高温環境下における絶縁特性が保証される。300℃においても高弾性率を維持している理由としては、ポリフェニレンサルファイド樹脂及び高密度ポリエチレンの融点以上であるものの、両者がポリマアロイを形成することによりそれらの融点以上でも比較的弾性率の高い高密度ポリエチレンによる効果に起因すると推測できる。

【0103】

また、実施例1〜5において、絶縁電線は1300V以上の高い部分放電開始電圧を有することが確認できた。さらに、密着性、第1耐熱性評価及び第2耐熱性評価についても、実施例1〜5の絶縁電線は必要十分な特性を有することが確認できた。

【0104】

これに対し、比較例1については、ポリフェニルサルファイド樹脂(A)のみからなる樹脂組成物により構成された押出被覆層なので、密着性が不十分であったことから耐熱性評価も不合格となった。また、上記の樹脂組成物には電気的特性の優れたポリエチレン樹脂(B)が含有されていないため、実施例1〜5と比較して、部分放電開始電圧が低い値を示した。

【0105】

比較例2、3は、ポリエチレン樹脂(B)のみからなる樹脂組成物により構成された押出被覆層であり、耐熱性の優れたポリフェニルサルファイド樹脂(A)が樹脂組成物に含有されていない。そのため、押出被覆層に250℃以上300℃以下の熱処理を施した段階で押出被覆層が溶解剥離した。その結果、押出被覆層の外観が不良となり、部分放電開始電圧評価、耐熱性評価及び密着性評価を実施することができなかった。

【0106】

すなわち、本発明に係る実施例1〜5の絶縁電線は、導体と押出被覆層との密着性を低下させることなく、高い部分放電開始電圧と耐熱性とを有していることが実証された。

【0107】

また、本発明では、樹脂(B)に含まれるポリエチレンは、メルトフローレート(MFR:melt flow rate)が1g/10分以下であることが好適である。MFRの測定は、例えばK7210に準拠する方法を採用すればよい。

【0108】

このようなMFRが1g/10分以下のポリエチレンを含む樹脂(B)を用いると、高温における樹脂組成物の弾性率低下を抑えることができる。その結果、樹脂組成物の融点以上の成形温度であっても押出被覆層の変形を抑制することができるので、押出被覆層の押出成形性を向上させることができる。それに伴い、絶縁電線の耐熱性をさらに向上させることができる。つまり、250℃以上の高温領域においても押出被覆層が融解しにくく、絶縁電線の絶縁性能を高い状態で維持することができる。

【0109】

なお、上記実施例においては、銅導体の断面形状が円形のものを使用したが、例えば矩形状断面を有する銅導体を用いても、上記実施例と同様に、部分放電開始電圧の高い絶縁電線を得ることができる。

【0110】

以上の説明からも明らかなように、上記実施の形態、変形例、及び実施例の中で説明した特徴の組み合わせの全てが本発明の課題を解決するための手段に必死であるとは限らない点に留意すべきであり、本発明の技術思想の範囲内において種々の構成が可能であることは勿論である。

【符号の説明】

【0111】

10〜12…絶縁電線、20…導体、30〜32…押出被覆層

【技術分野】

【0001】

本発明は、絶縁電線及びその製造方法に係り、特に、回転電機や変圧器などの電気機器のコイルに用いられる絶縁電線及びその製造方法に関するものである。

【背景技術】

【0002】

回転電機や変圧器などの電気機器のコイルに用いられている従来の絶縁電線は、一般的に、エナメル被覆絶縁電線に代表されるように、コイルの用途・形状に合致した丸形状や矩形状等の断面形状に成形された導体の外周に、単層又は複数層の絶縁被覆が被覆された構造を有している。

【0003】

このような従来の絶縁電線の製造方法には、樹脂を有機溶剤に溶解させた絶縁塗料を導体の外周面上に塗布した後に焼付ける方法や、予め調合した樹脂組成物を、導体の外周面上に押出被覆する方法がある。

【0004】

近年、絶縁電線に対して、電気機器への小型化の要求や過酷な加工ストレスに耐えるため、密着性や耐摩耗性などの機械的特性の向上が求められている。また、電気機器への高効率化や高出力化の要求から、インバータ制御や高電圧化が進展している。その結果、電気機器に内蔵されたコイルの運転温度が以前よりも上昇傾向にあり、絶縁電線には高い耐熱性も求められている。

【0005】

インバータサージ電圧などのより高い電圧がその電気機器中のコイルにかかることから、部分放電の発生によって絶縁電線の絶縁被覆が劣化・損傷することがある。この部分放電による絶縁被覆の劣化・損傷を防ぐため、部分放電開始電圧の高い絶縁被覆の開発が進められている。絶縁被覆の部分放電開始電圧を高くするため、絶縁被覆に比誘電率の低い樹脂を用いる方法や、絶縁被覆の厚さを厚くする方法がある。

【0006】

その一例としては、特定の構造を有するフッ素系ポリイミド樹脂を含有する絶縁塗料を導体上に塗布することで、絶縁被覆の比誘電率を低くした構成を有する巻線の絶縁被覆材料が提案されている(例えば、特許文献1を参照。)。この特許文献1記載のフッ素系ポリイミド樹脂を含有する絶縁塗料を用いて絶縁電線を形成した場合は、その比誘電率が2.3〜2.8であり、通常の巻線の絶縁被膜の比誘電率と比較して低い比誘電率を付与できるので、絶縁被覆の発熱量と熱による劣化とが抑えられるとしている。

【0007】

他の一例としては、部分放電開始電圧を上げるための絶縁層の厚膜化を、導体とエナメル層の接着強度を下げることなく実現した耐インバータサージ絶縁ワイヤが提案されている(例えば、特許文献2参照。)。この特許文献2記載の絶縁ワイヤは、導体上にエナメル焼付け層と、その外側に設けられた押出被覆樹脂層を有することで、部分放電開始電圧と導体/エナメル層の接着強度との両方を確保しており、そのエナメル焼付け層と押出被覆樹脂層との間に接着層を更に介在させることで、エナメル焼付け層と押出被覆樹脂層との接着力を強化している。

【0008】

更に他の一例としては、絶縁層が耐熱性と耐薬品性とに優れた2層以上の押出被覆層からなる多層絶縁電線が提案されている(例えば、特許文献3参照。)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−56720号公報

【特許文献2】特許第4177295号公報

【特許文献3】国際公開2005/106898号

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上記特許文献1記載のフッ素系ポリイミド樹脂を含有する絶縁被覆は、導体との密着性が低い。そのため、例えばコイル成型工程などにおける過酷な加工ストレスによって絶縁被覆が導体から剥離する現象(被覆浮き)が発生してしまうことが懸念される。この被覆浮きは、絶縁破壊を起こす要因となる。

【0011】

一方、上記特許文献2記載の絶縁ワイヤにおいては、押出被覆樹脂層の厚さを厚くすることによって部分放電開始電圧を高くすることができると考えられる。しかしながら、エナメル焼付け層と押出被覆樹脂層とは、樹脂組成物の性質と形成方法とが大きく異なることから、製造工程が煩雑になりやすく、製造コストが増大しやすいという問題がある。また、エナメル焼付け層と押出被覆樹脂層との密着性を確保するために、それらの層間に接着層を介在させる場合は、製造コストが更に増大する。

【0012】

また、上記特許文献3記載の多層絶縁電線は、2層以上の押出被覆層に熱可塑性樹脂を使用しており、製造工程の煩雑性、製造コストの増大を回避する必要があるという点では、上記特許文献2記載の絶縁ワイヤと変わるところはない。

【0013】

したがって、本発明の目的は、高い部分放電開始電圧を有するとともに、耐熱性と密着性とに優れた絶縁電線及びその製造方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明の一態様は、上記目的を達成するため、以下の絶縁電線及びその製造方法を提供する。

【0015】

[1]導体と、前記導体の周囲に形成され、ポリフェニレンサルファイド樹脂及びポリエーテルエーテルケトン樹脂のうちの少なくとも1種からなる樹脂(A)と、ポリエチレンを含む樹脂(B)とを含有し、150℃における貯蔵弾性率が1×105Pa以上1×109Pa以下であり、300℃における貯蔵弾性率が1×104Pa以上1×108Pa以下である樹脂組成物により構成された絶縁性の被覆層と、を備えた絶縁電線。

【0016】

[2]前記樹脂組成物は、エチレングリシジルメタクリレート共重合体を含む樹脂(C)を更に含有する前記[1]に記載の絶縁電線。

【0017】

[3]前記樹脂組成物における前記樹脂(A)と前記樹脂(B)と前記樹脂(C)は、重量部比で、(A):(B):(C)=30以上60以下:35以上65以下:0より大きく5以下の範囲で混和されている前記[2]に記載の絶縁電線。

【0018】

[4]ポリフェニレンサルファイド樹脂及びポリエーテルエーテルケトン樹脂のうちの少なくとも1種からなる樹脂(A)と、ポリエチレンを含む樹脂(B)とを含有し、150℃における貯蔵弾性率が1×105Pa以上1×109Pa以下であり、300℃における貯蔵弾性率が1×104Pa以上1×108Pa以下である樹脂組成物を導体の外周上に押出成形することにより、前記導体の周囲に押出被覆層を被覆する被覆工程と、前記樹脂(A)の融点又はガラス転移点以上の所定の熱処理温度で前記押出被覆層を熱処理する熱処理工程と、を含む絶縁電線の製造方法。

【0019】

[5]前記所定の熱処理温度は、250℃以上300℃以下である前記[4]に記載の絶縁電線の製造方法。

【0020】

[6]前記熱処理工程によって熱処理された前記押出被覆層に電子線を照射することにより前記樹脂組成物を架橋させる電子線照射工程と、を更に含む前記[4]又は[5]に記載の絶縁電線の製造方法。

【発明の効果】

【0021】

本発明によれば、高い部分放電開始電圧を有するとともに、耐熱性と密着性とに優れた絶縁電線及びその製造方法が得られる。

【図面の簡単な説明】

【0022】

【図1】図1は、本発明の実施の形態に係る典型的な絶縁電線の一例を示す模式図である。

【図2】図2は、絶縁電線の他の一例を示す模式図である。

【図3】図3は、絶縁電線の更に他の一例を示す模式図である。

【発明を実施するための形態】

【0023】

以下、本発明の好適な実施の形態を添付図面に基づいて具体的に説明する。

【0024】

[実施の形態の要約]

本実施の形態に係る絶縁電線は、導体と、前記導体の周囲に形成され、所定の樹脂組成物により構成された絶縁性の被覆層とを備えた絶縁電線において、前記樹脂組成物は、ポリフェニレンサルファイド樹脂及びポリエーテルエーテルケトン樹脂のうちの少なくとも1種からなる樹脂(A)と、ポリエチレンを含む樹脂(B)とを含有し、150℃における貯蔵弾性率が1×105Pa以上1×109Pa以下であり、300℃における貯蔵弾性率が1×104Pa以上1×108Pa以下であるという特徴を有する。

【0025】

ここで、貯蔵弾性率とは、樹脂組成物を用いて0.5mm厚のシートをプレスで作製し、シートから約5mmの幅で切り出したものを、粘弾性測定器(アイテイ計測制御製、DV5A‐200)を用いて、チャック間20mmでセットし、周波数1Hzにおいて常温から10℃/分の割合で加温しながら測定した値である。

【0026】

[実施の形態]

図1は、本発明の実施の形態に係る絶縁電線の断面図である。図1において、全体を示す符号10は、この実施の形態に係る典型的な絶縁電線10を例示している。この絶縁電線10の基本の構成は、導体20と、押出被覆層30とを有する。

【0027】

(導体)

導体20としては、例えば銅又は銅合金からなる単線を用いてもよく、複数の銅線又は複数の銅合金線を撚り合わせて形成した構成としてもよい。

【0028】

銅としては、例えば無酸素銅や酸素含有量の少ない低酸素銅などを用いることができる。

【0029】

図1では、導体20の断面形状としては、円形断面を有する例を示している。もちろん、図示例に限定されるものではなく、導体20の断面形状としては、例えば矩形断面などの各種断面形状に形成した構成であっても構わない。なお、上記の矩形断面には、角部に丸みを持った矩形断面も含まれる。

【0030】

導体20の直径は、例えば約1mmに設定されている。また、実施状況に応じて、導体20の直径を任意に設定することが可能である。

【0031】

(押出被覆層)

押出被覆層30は、絶縁性を示す所定の樹脂組成物により構成されており、上記の導体20の表面上に設けられている。

【0032】

上記の樹脂組成物は、ポリフェニレンサルファイド樹脂及びポリエーテルエーテルケトン樹脂のうちの少なくとも1種からなる樹脂(A)と、ポリエチレンを含む樹脂(B)と、エチレングリシジルメタクリレート共重合体を含む樹脂(C)と、を少なくとも含有している。

【0033】

この樹脂組成物は、150℃における貯蔵弾性率が、1×105Pa以上1×109Pa以下、好ましくは2×105Pa以上1×109Pa以下、より好ましくは2.5×105Pa以上1×109Pa以下である。また、この樹脂組成物は、300℃における貯蔵弾性率が、1×104Pa以上1×108Pa以下、好ましくは5×104Pa以上1×108Pa以下、より好ましくは9×104Pa以上1×108Pa以下である。

【0034】

上記の樹脂組成物は、エチレングリシジルメタクリレート共重合体を含む樹脂(C)と、を更に含有していることが好適である。

【0035】

上記の通りに樹脂組成物が樹脂(A)、樹脂(B)及び樹脂(C)を含有する場合、樹脂組成物における樹脂(A)と樹脂(B)と樹脂(C)は、重量部比で、(A):(B):(C)=30以上60以下:35以上65以下:0より大きく5以下の範囲、好ましくは35以上45以下:50以上60以下:0より大きく5以下の範囲で混和されていることが好適である。

【0036】

上記各樹脂(A)、樹脂(B)、樹脂(C)の機能について説明する。樹脂(A)は、ポリフェニレンサルファイド樹脂及びポリエーテルエーテルケトン樹脂のうちの少なくとも1種からなるので、高い耐熱性と高い機械的特性とを発揮する。一方、樹脂(B)は、高密度ポリエチレンなどを含むポリエチレンからなるので、部分放電開始電圧が高いという高い電気的特性と高い機械的特性とを発揮する。よって、樹脂組成物に樹脂(A)及び樹脂(B)を含有させることにより、高い耐熱性と、高い機械的特性と、高い電気的特性を高次元で両立させることができる。また、樹脂(C)は、エチレングリシジルメタクリレート共重合体を含むので、樹脂組成物内において樹脂(A)と樹脂(B)とを十分に微分散させる機能を有する。

【0037】

上記(A):(B):(C)の比率の意義について説明する。樹脂(A)の重量部比が30重量部未満の場合、樹脂(A)が少な過ぎて耐熱性が十分に得られないおそれがある。一方、樹脂(A)の重量部比が60を越える場合、樹脂(B)が少な過ぎて高い部分放電開始電圧を十分に得られないおそれがある。樹脂(C)の重量部比が5を超える場合、機械的特性が十分に得られないおそれがある。よって、耐熱性、十分高い部分放電開始電圧、高い機械的特性を得るため、上記の重量部比が好ましい。

【0038】

また、樹脂組成物は、必要に応じて、酸化防止剤や銅害防止剤、滑剤、着色剤などが添加されていることが好適である。

【0039】

また、押出被覆層30は、電子線照射により架橋された樹脂組成物により構成されていることが好適である。

【0040】

また、押出被覆層30の厚さは、約70μm以上100μm以下の範囲に設定されることが好適である。

【0041】

(絶縁電線の用途等)

上記に示した絶縁電線10は、例えば回転電機や変圧器などの電気機器のコイルに好適に用いられる。より具体的には、略U字形状に変形加工された断面が短形形状からなる複数本の絶縁電線10の端末同士をタングステン−不活性ガス(TIG:Tungsten Inert Gas)溶接などの溶接方法によって繋ぎ合わせて形成されるコイルなどに好適な絶縁電線10である。

【0042】

略U字形状に変形加工された複数本の絶縁電線10の端末同士を溶接して繋ぎ合わせて形成されるコイルにおいては、固定子コアから該固定子コアの軸方向に突出する部分(コイルエンドともいう。)の絶縁電線10が該固定子コアの周方向に沿って複数の段部を有するように、一部が階段状に変形加工された複数本の絶縁電線10の端部同士を繋ぎ合わせて形成されるコイルであっても構わない。

【0043】

(絶縁電線の製造方法)

次に、上記した本実施の形態の絶縁電線10の製造方法の一例を説明する。本製造方法は、少なくとも、被覆工程及び熱処理工程を含んでいる。絶縁電線10の製造方法は、電子線照射工程を更に含むことが好ましい。

【0044】

(1)被覆工程

被覆工程においては、上記で示した所定の樹脂組成物を導体20電線の外周上に押出成形することにより、導体20電線の外周上に押出被覆層30が被覆させる。この被覆工程では、樹脂組成物が300℃程度に加熱された溶解状態で押出供給される。一方、押出供給先の導体20の表面温度も、加熱溶解された樹脂組成物の温度と同程度の温度となっている。

【0045】

(2)熱処理工程

熱処理工程においては、樹脂(A)の融点又はガラス転移点以上の所定の熱処理温度で押出被覆層30が熱処理される。熱処理装置は、電気炉やバーナー、温風加熱装置、誘導加熱装置などの一般的な装置を用いる。所定の熱処理温度は、例えば樹脂(A)のガラス転移点(Tg)よりも100℃以上高い温度が好ましい。例えば、所定の熱処理温度としては、250℃以上300℃以下が好ましい。熱処理温度を300℃以下としたのは、300℃を超えると、押出被覆層30が変形するおそれがあるからである。熱処理時間は、10秒間〜1分間であることが好適である。

【0046】

(3)電子線照射工程

電子線照射工程においては、熱処理された押出被覆層30に電子線を照射することにより、樹脂組成物が架橋される。絶縁電線10を用いて電気機器のコイルを成形する場合、電子線照射工程は、コイルの成形前に行われる。

【0047】

(第1の実施の形態の効果)

上記に示した本実施の形態によれば、以下の効果を奏する。

(a)本実施の形態の絶縁電線10において、少なくとも樹脂(A)及び樹脂(B)が含有されているので、高い耐熱性と、高い機械的特性と、高い電気的特性を高次元で両立させることができる。

【0048】

(b)また、樹脂組成物においては150℃における貯蔵弾性率が1×105Pa以上1×109Pa以下であり、300℃における貯蔵弾性率が1×104Pa以上1×108Pa以下に設定しているので、押出被覆層30は、260℃の高温環境下においても良好な絶縁特性を維持しつつ、260℃以上300℃以下のより高温環境下においても急激に弾性率の低下を生じることがないため、高温環境下においても絶縁特性を維持することができる。

【0049】

(c)樹脂組成物に、エチレングリシジルメタクリレート共重合体を含む樹脂(C)を更に含有させるので、樹脂組成物内において樹脂(A)と樹脂(B)とを十分に微分散させることができる。

【0050】

(d)樹脂組成物における樹脂(A)と樹脂(B)と樹脂(C)を、重量部比で、(A):(B):(C)=30以上60以下:35以上65以下:0より大きく5以下の範囲で混和しているので、耐熱性及び部分放電開始電圧が高い絶縁電線10を得ることができる。

【0051】

(e)被覆工程では、樹脂組成物が300℃程度に加熱された溶解状態で押出供給される。一方、押出供給先の導体20の表面温度は、加熱溶解された樹脂組成物の温度と同程度の温度(例えば、300℃程度の温度)である。また、樹脂組成物により構成された押出被覆層30の厚さは導体20の直径と比較して薄いので、導体20の熱容量は絶縁被膜の熱容量よりも大きい。したがって、従来においては、導体20と押出被覆層30との界面において押出被覆層30の急激な熱収縮が生じていたので、それらの密着性が低下したと考えられる。つまり、本実施の形態においては、被覆工程後に熱処理工程を設けたので、導体20と押出被覆層30との密着性をも向上させることができる。

【0052】

なお、押出供給先の導体20を、加熱溶解された樹脂組成物の温度と同程度の温度に加熱する方法は、熱風ヒータを用いる方法や誘導加熱をする方法があるが、加熱時に導体20の表面に酸化皮膜が形成されにくくするためには、誘導加熱を用いるのがよい。

【0053】

(f)被覆工程後の熱処理工程で樹脂(A)のガラス転移点(Tg)よりも100℃以上高い250℃以上300℃以下の温度で熱処理を行っているので、樹脂(A)の結晶が融解し、樹脂組成物の樹脂分子の流動性が高まり、導体20の表面と樹脂分子との距離を縮めることができるので、導体20と押出被覆層30との密着性を著しく向上させることができる。その結果、絶縁電線10を小径(例えば、自己径)に屈曲させても、絶縁電線10にシワが発生することを防止することができるとともに、絶縁電線10の耐摩耗性を向上させることができる。

【0054】

つまり、上記の範囲の熱処理温度で熱処理を行うことにより、導体20と押出被覆層30との密着性を低下させることなく、従来の部分放電開始電圧(900Vp)よりも高い部分放電開始電圧(例えば1300Vp以上)を実現することができる。

【0055】

(g)熱処理工程後に電子線照射工程を実施している。なぜなら、樹脂(A)及び樹脂(B)が混合されることにより樹脂組成物が分子構造的に架橋しやすい状態になるため、低い線量の電子線照射であっても樹脂組成物の架橋が可能になるからである。

【0056】

電子線照射による樹脂組成物の架橋により、樹脂(A)と樹脂(B)とを混合した樹脂組成物の融点よりも高温の成形温度が押出被覆層30に加えられたときに、その押出被覆層30の変形を抑えることができる。その結果、押出被覆層30の押出成形性が良好となり、押出被覆層30の絶縁性能を確保することができると共に、押出成形後における絶縁電線10の耐熱性をさらに向上させることができる。

【0057】

以上の説明から明らかなように、本発明の絶縁電線10及びその製造方法を上記実施の形態に基づいて説明したが、本発明の技術思想の範囲内において種々の構成が可能であり、次に示すような第1変形例及び第2変形例も可能である。

【0058】

[変形例]

次に、図2及び図3を用いて、本実施の形態に係る2つの変形例を説明する。

【0059】

[第1の変形例]

はじめに、図2を用いて、第1変形例を説明する。

【0060】

第1変形例と本実施の形態との主な相違点は、押出被覆層の層構造である。本実施の形態において、押出被覆層30のみによる単層構造であった。第1変形例においては、下層の第1押出被覆層30及び上層の第2押出被覆層31により構成される2層構造である。

【0061】

したがって、共通の部材及び構成に関する詳細な説明は省略し、図2において本実施の形態と実質的に同じ部材には同一の部材名と符号を付している。

【0062】

第1変形例に係る絶縁電線11は、図2に示すように、導体20上に第1押出被覆層30を押出成形により被覆し、この第1押出被覆層30上に第2押出被覆層31をさらに押出成形により被覆した構成となっている。

【0063】

第2押出被覆層31は、第1押出被覆層30に対する熱処理工程の後に形成される。第2押出被覆層31の押出温度は、第1押出被覆層30を融解させない程度の温度に設定されている。

【0064】

また、第2押出被覆層31の外周面上には、別途、図示しない潤滑層を形成してもよい。

【0065】

第2押出被覆層31としては、例えば、熱可塑性ポリアミドイミド、熱可塑性ポリイミド、ポリエーテルエーテルイミド、ポリエーテルイミド、又はポリフェニレンサルファイド等の樹脂が好適である。

【0066】

導体20の直径は、例えば約1mmに設定されている。また、実施状況に応じて、導体20の直径を任意に設定することが可能である。

【0067】

下層の第1押出被覆層30の厚さは、約30μm以上であることが好適である。一方、上層の第2押出被覆層31の厚さは、約20μm以上であることが好適である。そして、全ての押出被覆層30,31の合計厚さは、約70μm以上100μm以下の範囲に設定されることが好適である。

【0068】

(第1の変形例の効果)

上記に示した第1の変形例は、上記実施の形態の効果の他、以下の効果を奏する。

【0069】

第1の変形例においては、上記の通り、押出被覆層30,31による2層構造が採用された。これにより、本実施の形態と比較して、絶縁電線10の耐摩耗性をさらに向上させることができる。

【0070】

その結果、例えば絶縁電線10により電気機器のコイルを成形する際の巻線作業などの、張力やせん断応力等の外力が絶縁電線10に強くかかる場合であっても、最外層である第2押出被覆層31の表面に被覆割れや微小なクラック等が発生するのを防止することが可能となる。

【0071】

[第2の変形例]

次に、図3を用いて、第2の変形例を説明する。

【0072】

第2の変形例と本実施の形態との主な相違点は、押出被覆層の層構造である。本実施の形態において、押出被覆層は単一の押出被覆層30による単層構造であった。第2変形例においては、下層の第1押出被覆層30、及び中層の第2押出被覆層31及び上層の第3押出被覆層32により構成される3層構造である。

【0073】

したがって、共通の部材及び構成に関する詳細な説明は省略し、図3において本実施の形態と実質的に同じ部材には同一の部材名と符号を付している。

【0074】

第2の変形例に係る絶縁電線12は、図3に示すように、第1押出被覆層30、第2押出被覆層31及び第3押出被覆層32の順に、それらを導体20上に押出成形により被覆した構成となっている。

【0075】

第2押出被覆層31及び第3押出被覆層32は、第1押出被覆層30に対する熱処理工程の後に形成される。第2押出被覆層31及び第3押出被覆層32に係る各押出温度は、第1押出被覆層30を融解させない程度の温度に設定されている。

【0076】

また、第3押出被覆層32の外周面上には、別途、図示しない潤滑層を形成してもよい。

【0077】

第2押出被覆層31及び第3押出被覆層32は、例えば、熱可塑性ポリアミドイミド、熱可塑性ポリイミド、ポリエーテルエーテルイミド、ポリエーテルイミド、又はポリフェニレンサルファイド等の樹脂であることが好適である。

【0078】

下層の第1押出被覆層30及び上層の第3押出被覆層32の各厚さは、約20μm以上であることが好適である。一方、中層の第2押出被覆層31の厚さは、約30μm以上であることが好適である。そして、全ての押出被覆層30,31,32の合計厚さは、約70μm以上100μm以下の範囲に設定されることが好適である。

【0079】

(第2の変形例の効果)

上記に示した第1の変形例は、上記実施の形態の効果の他、以下の効果を奏する。

【0080】

第2の変形例においては、上記の通り、押出被覆層30,31,32による3層構造が採用された。これにより、本実施の形態や第1の変形例と比較して、耐摩耗性の向上、最外層の第3押出被覆層32等における被覆割れや微小なクラック、クレージング、しわ、被覆浮き等の発生を更に防止することが可能となる。

【0081】

その結果、例えば絶縁電線10により電気機器のコイルを成形する際の巻線作業などの、張力やせん断応力等の外力が絶縁電線10に強くかかる場合であっても、最外層である第3押出被覆層32の表面に被覆割れや微小なクラック等が発生するのを防止することが可能となる。

【実施例1】

【0082】

以下、本発明の更に具体的な実施の形態として、表1を参照しながら、実施例及び比較例の絶縁電線を詳細に説明する。なお、この実施例にあっては本発明の絶縁電線の典型的な一例を挙げており、本発明がこれらの実施例に限定されるものではない。

【0083】

各種の押出被覆層を有する実施例1〜5及び比較例1〜4の絶縁電線に係る試料を製作した。これらの試料について、外観、弾性率、部分放電開始電圧、密着性及び耐熱性の比較と評価を行った。各試料における押出被覆層の成分、処理条件、及び押出被覆層厚さを下記の表1にまとめて示す。

【0084】

【表1】

【0085】

(絶縁電線の製作)

導体として外径1.25mmの銅線を複数本準備し、押出機を用いて、表1に示す成分を含有する9通りの樹脂組成物を銅線上に押出被覆して押出被覆層を形成した。押出温度は約300℃であり、押出被覆層の厚さは約100μmである。

【0086】

押出被覆層の形成後、実施例1〜5及び比較例1〜4については、設定温度が250〜300℃である電気炉を通して、熱処理を施した。

【0087】

次いで、設定温度250℃以上300℃以下の電気炉を通して熱処理を施した後、各試料の外観を評価した。押出被覆層の厚さが約100μmを維持している試料の「外観」については「○」(合格の意味である。)、押出被覆層の厚さが不均一又は変動している試料の「外観」については「×」(不合格の意味である。)とした。

【0088】

次いで、実施例1〜5及び比較例1〜4の試料に対して、次のような測定及び試験を行った。なお、比較例2、3については、外観の評価が不合格であったため、部分放電開始電圧の測定、密着性評価及び各種耐熱性評価は行わなかった。

【0089】

(弾性率(貯蔵弾性率)の測定)

弾性率の測定は、次の手順で行った。表1に示す樹脂組成物を用いて0.5mm厚のシートをプレスで作製し、シートから約5mmの幅で切り出したものを、粘弾性測定器(アイテイ計測制御製、DV5A−200)を用いて、チャック間20mmでセットし、周波数1Hzにおいて常温から10℃/分の割合で加温して、150℃、260℃及び300℃における弾性率(貯蔵弾性率)を測定した。実施例1〜5及び比較例1のプレスシートは300℃で成形されており、比較例2〜4のプレスシートは150℃で成形されている。

【0090】

(密着性評価)

密着性は、JISC3003に準拠した急激伸張試験を実施することにより評価した。急激伸張試験の結果、押出被覆層の浮き(剥離)の長さが破断点から2mm以下の試料を「◎」(優秀の意味である。)、押出被覆層の浮きの長さが破断点から2mm以上20mm以下の試料を「○」(合格の意味である。)、押出被覆層の浮きの長さが破断点から20mmよりも長い試料を「×」(不合格の意味である。)とした。

【0091】

(部分放電開始電圧の測定)

部分放電開始電圧の測定は、次の手順で行った。まず、絶縁電線を500mmの長さで2本切り出し、39N(4kgf)の張力を掛けながら撚り合わせて中央部の120mmの範囲に6回の撚り部を有するツイストペアの試料を用意した。

【0092】

次いで、試料端部10mmの押出被覆層をアビソフィックス装置で剥離した。次いで、押出被覆層の乾燥のため、120℃の恒温槽中に30分間保持した後、デシケータ中で室温になるまで18時間放置した。

【0093】

部分放電開始電圧は、部分放電自動試験システム(総研電気株式会社製、DAC−6024)を用いて測定した。測定条件としては、測定温度25℃、相対湿度50%の雰囲気とし、50Hzの電圧を10V/s以上30V/s以下で昇圧しながらツイストペア試料に課電した。

【0094】

部分放電開始電圧の測定については、ツイストペア試料に50pCの放電が毎秒50回発生した電圧を部分放電開始電圧(V)とした。

【0095】

(第1耐熱性評価)

第1耐熱性試験及び評価は、次の手順で行った。まず、絶縁電線を500mmの長さで2本切り出し、39N(4kgf)の張力を掛けながら撚り合わせて中央部の120mmの範囲に6回の撚り部を有するツイストペアの試料を用意した。

【0096】

次いで、老化試験機(東洋精機株式会社製、ギヤーオーブンSTD60P)を用いて、260℃で2時間又は300℃で2時間の加熱保持を行い、試料を加熱老化させた。

【0097】

次いで、直径4mmの丸棒(巻き付け棒)にツイストペア試料を巻き付け、50倍の光学顕微鏡を用いて押出被覆層でのクラックの有無を調査した。クラック等(例えば、クラック、クレージング、シワ)の発生がない試料を「○」(合格の意味である。)、クレージングのみが発生した試料を「△」(不合格の意味である。)、クラックの発生がある試料を「×」(不合格の意味である。)とした。

【0098】

なお、上記のクレージングとは押出被覆層の表面が局所的に凹んだ状態をいい、上記のクラックとは亀裂が導体表面まで届いた状態をいう。

【0099】

(第2耐熱性評価)

第2耐熱性試験及び評価は、次の手順で行った。まず、絶縁電線を500mmの長さで2本切り出し、39N(4kgf)の張力を掛けながら撚り合わせて中央部の120mmの範囲に6回の撚り部を有するツイストペアの試料を用意した。

【0100】

次いで、老化試験機(東洋精機株式会社製、ギヤーオーブンSTD60P)を用いて、350℃で5分間の加熱保持を行い、試料を加熱老化させた。次いで、部分放電開始電圧試験により、部分放電開始電圧を測定した。部分放電開始電圧が上記部分放電開始電圧の測定試験による測定値よりも20%未満の低下である場合は「○」とし、部分放電開始電圧が上記部分放電開始電圧の測定試験による測定値よりも20%以上の低下である場合は「×」として評価した。

【0101】

(総評)

表1に示したように、実施例1〜5の絶縁電線は、押出被覆層を構成する所定の樹脂組成物に、ポリフェニレンサルファイド樹脂からなる樹脂(A)が含まれている。この所定の樹脂組成物については、150℃における貯蔵弾性率が1×105Pa以上1×109Pa以下、300℃における貯蔵弾性率が1×104Pa以上1×108Pa以下に設定されている。

【0102】

このことにより、絶縁電線が260℃の高温環境下においても、絶縁特性を維持することができることが表1の評価結果により明らかとなった。特に、実施例3の絶縁電線では、樹脂組成物の弾性率が常温から260℃以下の温度領域で1×106Pa以上、かつ260℃より大きく300℃以下の温度領域で1×105Pa以上であることから、より高い信頼性で高温環境下における絶縁特性が保証される。300℃においても高弾性率を維持している理由としては、ポリフェニレンサルファイド樹脂及び高密度ポリエチレンの融点以上であるものの、両者がポリマアロイを形成することによりそれらの融点以上でも比較的弾性率の高い高密度ポリエチレンによる効果に起因すると推測できる。

【0103】

また、実施例1〜5において、絶縁電線は1300V以上の高い部分放電開始電圧を有することが確認できた。さらに、密着性、第1耐熱性評価及び第2耐熱性評価についても、実施例1〜5の絶縁電線は必要十分な特性を有することが確認できた。

【0104】

これに対し、比較例1については、ポリフェニルサルファイド樹脂(A)のみからなる樹脂組成物により構成された押出被覆層なので、密着性が不十分であったことから耐熱性評価も不合格となった。また、上記の樹脂組成物には電気的特性の優れたポリエチレン樹脂(B)が含有されていないため、実施例1〜5と比較して、部分放電開始電圧が低い値を示した。

【0105】

比較例2、3は、ポリエチレン樹脂(B)のみからなる樹脂組成物により構成された押出被覆層であり、耐熱性の優れたポリフェニルサルファイド樹脂(A)が樹脂組成物に含有されていない。そのため、押出被覆層に250℃以上300℃以下の熱処理を施した段階で押出被覆層が溶解剥離した。その結果、押出被覆層の外観が不良となり、部分放電開始電圧評価、耐熱性評価及び密着性評価を実施することができなかった。

【0106】

すなわち、本発明に係る実施例1〜5の絶縁電線は、導体と押出被覆層との密着性を低下させることなく、高い部分放電開始電圧と耐熱性とを有していることが実証された。

【0107】

また、本発明では、樹脂(B)に含まれるポリエチレンは、メルトフローレート(MFR:melt flow rate)が1g/10分以下であることが好適である。MFRの測定は、例えばK7210に準拠する方法を採用すればよい。

【0108】

このようなMFRが1g/10分以下のポリエチレンを含む樹脂(B)を用いると、高温における樹脂組成物の弾性率低下を抑えることができる。その結果、樹脂組成物の融点以上の成形温度であっても押出被覆層の変形を抑制することができるので、押出被覆層の押出成形性を向上させることができる。それに伴い、絶縁電線の耐熱性をさらに向上させることができる。つまり、250℃以上の高温領域においても押出被覆層が融解しにくく、絶縁電線の絶縁性能を高い状態で維持することができる。

【0109】

なお、上記実施例においては、銅導体の断面形状が円形のものを使用したが、例えば矩形状断面を有する銅導体を用いても、上記実施例と同様に、部分放電開始電圧の高い絶縁電線を得ることができる。

【0110】

以上の説明からも明らかなように、上記実施の形態、変形例、及び実施例の中で説明した特徴の組み合わせの全てが本発明の課題を解決するための手段に必死であるとは限らない点に留意すべきであり、本発明の技術思想の範囲内において種々の構成が可能であることは勿論である。

【符号の説明】

【0111】

10〜12…絶縁電線、20…導体、30〜32…押出被覆層

【特許請求の範囲】

【請求項1】

導体と、

前記導体の周囲に形成され、ポリフェニレンサルファイド樹脂及びポリエーテルエーテルケトン樹脂のうちの少なくとも1種からなる樹脂(A)と、ポリエチレンを含む樹脂(B)とを含有し、150℃における貯蔵弾性率が1×105Pa以上1×109Pa以下であり、300℃における貯蔵弾性率が1×104Pa以上1×108Pa以下である樹脂組成物により構成された絶縁性の被覆層と、

を備えた絶縁電線。

【請求項2】

前記樹脂組成物は、エチレングリシジルメタクリレート共重合体を含む樹脂(C)を更に含有する請求項1に記載の絶縁電線。

【請求項3】

前記樹脂組成物における前記樹脂(A)と前記樹脂(B)と前記樹脂(C)は、重量部比で、(A):(B):(C)=30以上60以下:35以上65以下:0より大きく5以下の範囲で混和されている請求項2に記載の絶縁電線。

【請求項4】

ポリフェニレンサルファイド樹脂及びポリエーテルエーテルケトン樹脂のうちの少なくとも1種からなる樹脂(A)と、ポリエチレンを含む樹脂(B)とを含有し、150℃における貯蔵弾性率が1×105Pa以上1×109Pa以下であり、300℃における貯蔵弾性率が1×104Pa以上1×108Pa以下である樹脂組成物を導体の外周上に押出成形することにより、前記導体の周囲に押出被覆層を被覆する被覆工程と、

前記樹脂(A)の融点又はガラス転移点以上の所定の熱処理温度で前記押出被覆層を熱処理する熱処理工程と、

を含む絶縁電線の製造方法。

【請求項5】

前記所定の熱処理温度は、250℃以上300℃以下である請求項4に記載の絶縁電線の製造方法。

【請求項6】

前記熱処理工程によって熱処理された前記押出被覆層に電子線を照射することにより前記樹脂組成物を架橋させる電子線照射工程と、を更に含む請求項4又は5に記載の絶縁電線の製造方法。

【請求項1】

導体と、

前記導体の周囲に形成され、ポリフェニレンサルファイド樹脂及びポリエーテルエーテルケトン樹脂のうちの少なくとも1種からなる樹脂(A)と、ポリエチレンを含む樹脂(B)とを含有し、150℃における貯蔵弾性率が1×105Pa以上1×109Pa以下であり、300℃における貯蔵弾性率が1×104Pa以上1×108Pa以下である樹脂組成物により構成された絶縁性の被覆層と、

を備えた絶縁電線。

【請求項2】

前記樹脂組成物は、エチレングリシジルメタクリレート共重合体を含む樹脂(C)を更に含有する請求項1に記載の絶縁電線。

【請求項3】

前記樹脂組成物における前記樹脂(A)と前記樹脂(B)と前記樹脂(C)は、重量部比で、(A):(B):(C)=30以上60以下:35以上65以下:0より大きく5以下の範囲で混和されている請求項2に記載の絶縁電線。

【請求項4】

ポリフェニレンサルファイド樹脂及びポリエーテルエーテルケトン樹脂のうちの少なくとも1種からなる樹脂(A)と、ポリエチレンを含む樹脂(B)とを含有し、150℃における貯蔵弾性率が1×105Pa以上1×109Pa以下であり、300℃における貯蔵弾性率が1×104Pa以上1×108Pa以下である樹脂組成物を導体の外周上に押出成形することにより、前記導体の周囲に押出被覆層を被覆する被覆工程と、

前記樹脂(A)の融点又はガラス転移点以上の所定の熱処理温度で前記押出被覆層を熱処理する熱処理工程と、

を含む絶縁電線の製造方法。

【請求項5】

前記所定の熱処理温度は、250℃以上300℃以下である請求項4に記載の絶縁電線の製造方法。

【請求項6】

前記熱処理工程によって熱処理された前記押出被覆層に電子線を照射することにより前記樹脂組成物を架橋させる電子線照射工程と、を更に含む請求項4又は5に記載の絶縁電線の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−33607(P2013−33607A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−168274(P2011−168274)

【出願日】平成23年8月1日(2011.8.1)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月1日(2011.8.1)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]