緑色の全粒穀物の加工および大量生産方法

【課題】食感は柔らかくて、腰があり、食べやすく、色感は鮮やかに緑色を呈していて、視覚的に新鮮さを提供することができ、栄養素は非常に豊富であり、健康増進と成人病予防に良い緑色の全粒穀物を生産する。

【解決手段】本発明の方法は、黄熟期前の緑熟期に緑色状態の全粒穀物を収穫して貯蔵タンクに投入する工程(S10)と、緑色の前記全粒穀物を流出させて、88〜102℃の温度範囲の水またはスチームで30〜120秒間蒸熟させる工程(S20)と、前記緑色の全粒穀物を、1〜7℃の温度範囲で急速冷却させる工程(S30)と、低温に冷やされた前記緑色の全粒穀物に風を送風して、前記緑色の全粒穀物の表面に浸湿された過剰の水分を除去する工程(S40)と、水分が除去された前記緑色の全粒穀物に、35〜50℃の温度範囲の低温熱風を当てて乾燥する工程(S50)と、を順に行う。

【解決手段】本発明の方法は、黄熟期前の緑熟期に緑色状態の全粒穀物を収穫して貯蔵タンクに投入する工程(S10)と、緑色の前記全粒穀物を流出させて、88〜102℃の温度範囲の水またはスチームで30〜120秒間蒸熟させる工程(S20)と、前記緑色の全粒穀物を、1〜7℃の温度範囲で急速冷却させる工程(S30)と、低温に冷やされた前記緑色の全粒穀物に風を送風して、前記緑色の全粒穀物の表面に浸湿された過剰の水分を除去する工程(S40)と、水分が除去された前記緑色の全粒穀物に、35〜50℃の温度範囲の低温熱風を当てて乾燥する工程(S50)と、を順に行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、緑色の全粒穀物を食用可能に加工する方法に関し、より詳細には、従来、精製(搗精または粉砕)しなくては食べられなかった緑色の全粒穀物(黄熟期前の緑熟期に収穫した緑色状態の全穀粒類)を、食用または食品素材に活用することができるようにし、さらには、これを大量に生産することができる緑色の全粒穀物の加工および大量生産方法に関する。

【背景技術】

【0002】

緑色の全粒穀物(Green Whole Grain)は、緑色裸麦、緑色小麦、緑色米、緑色裸燕麦を含んだ緑色状態の搗精していない穀物を意味するが、一般的に、主食として用いられる穀物は、米粒が十分に熟した黄熟期に収穫して、脱穀、乾燥、搗精または製粉の過程を経た後に食用として提供されるが、これに対し、緑色の全粒穀物は、大麦、小麦、稲、燕麦の落ち穂が十分に成熟して黄色期に変わる直前、すなわち、頴果が葉緑素を含有して緑色を帯びている状態で収穫した後、加工して、主食ないし食材料として用いるようになる。完熟期に収穫された穀物は、搗精過程を経る場合、糠層と胚芽がいずれも除去されて、重要な栄養分が失われるが、玄米の場合は、胚芽が含まれているものの、糊粉層や糠層が完全に除去されておらず、ご飯を炊けば白米に比べて柔らかくないのが現状である。大麦の場合は、炊事する前に必ず茹でる過程を経てから、ある程度柔らかい食感を呈することができ、小麦の場合は、粉製品にしか用いることができず、これも同様に、胚芽と糠層が完全に除去されるという短所があった。したがって、外国では全粒粉と製粉した後に選び出した胚芽のみを製品に用いることが多いが、これもまた、既存の小麦粉に比べて食感が劣り、使用量が大きく伸びていないのが実状である。

【0003】

既存の大麦の場合は、黄熟期に脱穀し、全粒穀物のままでは食用とすることができないため、搗精(臼搗き)して、茹でたりまたは圧搾した後、米に混ぜて炊飯用に用いてきた。しかし、大麦の特性上、食感が柔らかくなく、若干の渋い味で食味感さえ劣化し、それなりには健康食として使われているが、消費量は大きく伸びていない実状である。結局、健康食として使うとしても、丸麦が有した重要な栄養素である糠層と胚芽を精製や搗精により損失させたまま食用として活用しなければならないという限界があった。

【0004】

また、食用として使うために、粗くて硬い質感を少しでも低減するために、糯性を呈する裸麦を育種開発して食用としているが、これも同様に搗精を介さずには、栄養価の高い丸裸麦を食べることはできない状況である。世間には、紫色の麦を育種開発し、色素を有した機能性穀物として脚光を浴びているが、これらの色素は全粒穀物の糠層に主に含まれており、搗精する過程において大部分の色素層が失われ、摂取することは難しい。

【0005】

このように、全粒穀物が栄養豊富であるのは事実であるが、炊飯用に調理する場合、煩わしいことが多く、食用にするには粗くて、食感が柔らかくてはなく、消化不良による制限的な摂取が憂慮されるため、単に食べやすく、食感を柔らかくするために、栄養がたくさん入っている穀類物の糠層を削り取った(搗精)状態でのみ使っている実状である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2006−512194号公報

【特許文献2】特表2009−534180号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記のような問題点を解決するために案出されたものであって、本発明の目的は、天然の緑色はもちろん、機能性を有した有色米の色素と穀物のすべての栄養素とをそのまま含有していながらも、食感は柔らかく、腰があって、食用に適した緑色の全粒穀物の加工および大量生産方法を提供することにある。

【0008】

本発明のまた他の目的は、緑色の全粒穀物を経済的且つ効率的に大量生産し、商品化にまで到ることができるようにする、緑色の全粒穀物の加工および大量生産方法を提供することにある。

【課題を解決するための手段】

【0009】

上述した目的を達成するための本発明にかかる緑色の全粒穀物の加工および大量生産方法は、黄熟期前の緑熟期に緑色状態の全粒穀物を収穫して貯蔵タンクに投入する貯蔵工程と、前記貯蔵タンクに含まれた緑色の前記全粒穀物を流出させて、88〜102℃の温度範囲の水またはスチームで30〜120秒間蒸熟させるブランチング工程と、前記ブランチング工程を終えた前記緑色の全粒穀物を、直ちに1〜7℃の温度範囲で急速冷却させる冷却工程と、前記冷却工程を通じて低温に冷やされた前記緑色の全粒穀物に風を送風して、前記緑色の全粒穀物の表面に浸湿された過剰の水分を除去する冷風除湿工程と、さらに、前記冷風除湿工程を通じて前記過剰の水分が除去された前記緑色の全粒穀物に、35〜50℃の温度範囲の低温熱風を当てて乾燥する熱風乾燥工程と、を含むことを特徴とする。

【発明の効果】

【0010】

本発明にかかる緑色の全粒穀物の加工および大量生産方法によると、食感は柔らかくて、腰があり、食べやすく、色感は鮮やかに緑色を呈していて、視覚的に新鮮さを提供することができ、栄養素は非常に豊富で、健康増進と成人病の予防に良い、緑色の全粒穀物を大量に加工生産することができるようになった。

【0011】

これにより、以下のような多様で且つ優れた効果を期待することができる。

(1)ウェルビーイングを求める消費者のニーズに合致した高品質の緑色の全粒穀物を介する食品競争力の確保、およびこれを通じた農産物需要の振作。

【0012】

(2)緑色の全粒穀物に適した品種の選抜と栽培技術で、安定した生産および農家収益の確保。

【0013】

(3)輸入代替および輸出用の緑色の全粒穀物の大量生産を具現することによる麦類生産基盤の復活。

【0014】

(4)緑色の全粒穀物の大量生産システムの構築で、韓国農産物の国際競争力の向上。

【0015】

(5)緑色の全粒穀物という新たな健康食により、国民の健康増進および各種の成人病の予防による医療費の節減。

【0016】

(6)各種の緑色の全粒穀物の生産加工のための各工程に特化された機械、装置乃至システムなどの生産開発による産業群の拡大および雇用創出。

【0017】

(7)緑色の全粒穀物を用いた2次加工品の生産を通じた農産物製品群の多様化。

【0018】

(8)緑色の全粒穀物の大量生産体系が実現されると、麦類の場合、収穫時期を2週以上操り上げることができ、季節的な限界を克服することにより、麦類−稲の二毛作栽培が全国的に可能となる。

【0019】

(9)大麦、小麦の栽培拡散は、全国の農村を早春から青い野原に変貌させることから、景観改善の効果も得られる長所がある。

【図面の簡単な説明】

【0020】

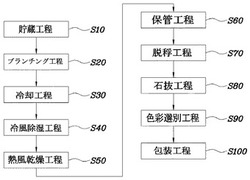

【図1】図1は、本発明にかかる緑色の全粒穀物の加工および大量生産方法の工程流れ図。

【図2】図2は、本発明にかかる緑色の全粒穀物の加工および大量生産のためのシステム構成図。

【図3】図3は、本発明の貯蔵タンクが連結されたブランチング部の概略図。

【図4】図4は、本発明の熱風乾燥部の概略図。

【発明を実施するための形態】

【0021】

本発明は、穀物が熟す前の緑色状態の全粒穀物(全穀粒類)を、主食または食材料として広く活用可能となるように、食感は柔らかくて、腰があり、色感は美しく、栄養素はもっと豊富な緑色の全粒穀物に加工および大量生産することができる技術特徴を提示する。

【0022】

以下において、添付の図面を参照し、本発明の好ましい実施例、長所および特徴について詳細に説明する。

【0023】

図1は、本発明にかかる緑色の全粒穀物の加工および大量生産方法の工程流れ図であり、図2は、本発明にかかる緑色の全粒穀物の加工および大量生産のためのシステム構成図であり、図3は、本発明の貯蔵タンクが連結されたブランチング部の概略図であり、また、図4は、本発明の熱風乾燥部の概略図である。

【0024】

図1および図2を参照すると、本発明にかかる緑色の全粒穀物の加工および大量生産方法は、貯蔵工程(S10)、ブランチング工程(S20)、冷却工程(S30)、冷風除湿工程(S40)、熱風乾燥工程(S50)、保管工程(S60)、脱ぷ工程(S70)、石抜工程(S80)、色彩選別工程(S90)、および包装工程(S100)を具備することを特徴とし、前記各工程は、ブランチング部(10)、冷却部(20)、冷風除湿部(30)、および熱風乾燥部(40)を含むシステム構成を通じて、連続的に進められることを特徴とする。

【0025】

(1) 貯蔵工程(S10)

本発明の貯蔵工程(S10)は、緑色状態の全粒穀物を収穫して、貯蔵タンク(14)に仕込む工程に該当する。上記の緑色状態の全粒穀物とは、落ち穂が十分に成熟して黄色期に変わる前、すなわち、種子が十分大きくなったが、葉緑素を含有してまだ緑色を帯びている状態の全粒穀物(全穀粒類)のことをいい、このような全粒穀物は、例えば、大麦、小麦、ライ小麦、ライ麦、燕麦、米などの穀物が挙げられる。

【0026】

したがって、本発明の加工対象に該当する全粒穀物は、各穀物別の糊熟期から黄熟期の直前に刈取りして、収穫脱穀しなければならない。これは、従来、黄色穀物に含まれ難い葉緑素やビタミンC、ビタミンEなどの生理活性物質がたくさん含まれた頴果の最適期状態で収穫脱穀し、加工した時に収率を高めることができるためである。

【0027】

とりわけ、麦類に属する大麦、小麦、燕麦などの穀物は、食用にする時、食感が硬くて、粗い特性があるところ、これを改善できるように育種開発した、糯性を呈する品種の選抜が商品性において大変重要であり、また、穀物の落ち穂に上・下部の頴果が一様に実る大粒種を用いることが、緑色の全粒穀物の均一度の確保および加工過程における不良米損失の最小化において有利である。

【0028】

また、穀物収穫機(コンバイン)を用いて緑色の全粒穀物を収穫するとき、未だ完全に硬化されていない緑色の穀物が、破砕または圧搾されたり、或いは歪むことなく、完全な穀物の形で収穫され得るようにしなければならない。これは、コンバインの回転速度を、従来の黄色穀物の刈り取り時よりも相対的に低速に調整して刈取りを行うことにより達成することができる。

【0029】

上述したように、優秀な品質の緑色の全粒穀物を加工生産するためには、収穫時期はもちろん、品種の選抜と収穫の方法もまた重要な要素に該当する。

【0030】

先ず、品種選抜の場合、春季の一時的な収穫時期の促迫さを考慮して、収穫作業および加工期間が遅れることができるように、これに適合した各穀物別の好ましい品種を選択すると、下記の表1の通りである。

【0031】

【表1】

【0032】

本出願人は、麦類科に属する大麦、小麦、稲などの収穫時期を予測するために、耕作地別の播種日時を参考しながら、品種別の出穂日時が何日ずつ早かったり、遅かったりすることを考慮して、下記の実施例1のように、春には糯性を呈するセチャルサルボリ、プンサンチャルサルボリ(二条大麦)およびグンガン小麦の3種を選抜して収穫し、秋には、トンジンチャルビョおよび好品稲の2種を選抜して収穫を実現した。

【実施例1】

【0033】

セチャルサルボリ品種を、全羅北道群山地域の平野部の1,200坪に、前年度10月30日(播種適正期)に播種し、当年度5月2日(出穂時期)に出穂を確認した後、5月20日(糊熟期)に頴果の熟期状態を確認して、最適期収穫日を5月22日(出穂後20日)と判断し、朝露が乾いた午前11時から約1時間半の間にコンバインで収穫を完了した。この時、収穫した緑色大麦の重量は3,100kgであり、これは、一般的に同じ面積対比黄熟期に収穫した大麦の平均重量である2,400kgに比べて相対的により大きいことが分かるが、これは、緑色状態の大麦は、水分含有量がより多いことに起因する。

【0034】

また、一般的に、上記と同じ面積の場合、黄熟期の大麦は、50分程度でコンバインの刈取り作業を終えることができるが、緑熟期状態の大麦は、大麦の葉、幹などの刈取りが容易でないため、コンバインの刈取り回転速度を黄熟期大麦の刈り取り時の回転速度よりも低速にし、緑色大麦が破砕、圧搾される副作用を防止することができる。これにより、本発明の緑色の全粒穀物の刈取り作業は、従来の黄熟期穀物の刈取り作業よりも2倍程度の時間が必要とされる。

【0035】

また、コンバイン内部の脱芒機も、従来の黄熟期穀物の刈取りのための脱芒機よりは緻密でないメッシュからなる脱芒機を採用することにより、穀物が停滞されることを防止した。

【0036】

また他の品種であるプンサンチャルボリ(二条大麦)を播種から刈り取るまでの実施例を提示すると、上記のセチャルサルボリの場合と同様に、全羅北道群山地域の平野部の1,200坪に、前年度10月30日(播種適正期)に播種し、当年度5月10日(プンサンチャルサルボリの出穂時期)に出穂を確認した後、5月28日(緑熟期)に頴果の稔実状態を確認して、最適期収穫日を5月30日(出穂後20日)と判断し、朝露が乾いた午前11時から約1時間10分の間に既存のクボタコンバインで収穫を完了した。この時、収穫した緑色大麦の重量は3,000kgであり、これは、一般的に同じ面積対比黄熟期に収穫した大麦の平均重量である2,400kgに比べて相対的により大きいことが分かるが、これは、緑色状態の大麦は、水分含有量がより多いことに起因する。

【0037】

また、一般的に、上記と同じ面積の場合、黄熟期の穀物は、40分程度でコンバインの刈取り作業を終えることができるが、緑熟期状態の大麦は、湿っぽい大麦の葉、幹などの刈取りが容易でないため、コンバインの刈取り回転速度を黄熟期大麦の刈り取り時の回転速度よりも低速にし、緑色大麦が破砕、圧搾される副作用を防止することができる。これにより、本発明の緑色の全粒穀物の刈取り作業は、従来の黄熟期穀物の刈取り作業よりも2倍程度の時間が必要とされる。

【0038】

また、コンバイン内部の脱芒機も、従来の黄熟期穀物の刈取りのための脱芒機よりは緻密でないメッシュからなる脱芒機を採用することにより、穀物が停滞されることを防止した。

【0039】

さらに別の穀物であるグンガン小麦を播種から刈り取るまでの実施例を提示すると、上記のセチャルサルボリの場合と同様に、同じ地域と面積において、前年度の同時期の10月30日にグンガン小麦品種を播種し、当年度5月10日(小麦の出穂時期)に出穂を確認した後、5月28日(緑熟期)に頴果の稔実充実度を確認して、最適期収穫日を5月30日と判断し、上記と同様に午前11時から約1時間30分の間、既存の同級クボタコンバインで収穫を完了した。この時、収穫した緑色小麦の重量は3,500kgであり、これは、一般的に同じ面積対比黄熟期に収穫した小麦の平均重量である2,800kgに比べて相対的により大きいことが分かるが、これは、緑色状態の小麦は、水分含有量がより多いことに起因する。

【0040】

また、一般的に、上記と同じ面積の場合、黄熟期の小麦は、1時間程度でコンバインの刈取り作業を終えることができるが、緑熟期状態の小麦は、水分が多く、刈取りが容易でないため、コンバインの刈取り回転速度を黄熟期小麦の刈り取り時の回転速度よりも低速にし、緑色小麦が破砕、圧搾される副作用を防止することができる。これにより、本発明の緑色小麦の刈取り作業は、従来の黄熟期小麦の刈取り作業よりも2倍程度の時間が必要とされる。

【0041】

また、コンバイン内部の脱芒機も、従来の黄熟期穀物の刈取りのための脱芒機よりは緻密でないメッシュからなる脱芒機を採用することで、穀物が停滞されることを防止した。

【0042】

さらに他の2つの品種であるトンジンチャルビョ及び好品稲を播種から刈り取るまでの実施例を提示すると、全羅北道群山地域の水田に、トンジンチャルビョと好品稲をそれぞれ1,200坪ずつに、当該年度5月30日(移植適正期)に移植し、当年度8月30日(稲の出穂時期)に出穂を確認した後、当年度9月20日(緑熟期)に頴果の稔実状態を確認して、最適期収穫日を9月22日(出穂後20日)と判断し、朝露が乾いた午前11時からそれぞれ筆地別に約40分間、既存のクボタコンバインで収穫を完了した。この時、収穫した緑色稲の重量はそれぞれ5,880kgであり、これは、一般的に同じ面積対比黄熟期に収穫した稲の平均重量である4,200kgに比べて相対的により大きいことが分かるが、これは、緑色稲は、水分含有量がより多いことに起因する。

【0043】

また、刈り取り機器は、既存のコンバインをそのまま活用することができた。一般的に、上記と同じ面積の場合、黄熟期の稲穀物は、30分程度でコンバインの刈取り作業を終えることができるが、緑熟期状態では、緑色の湿っぽい稲の葉、幹などの刈取りが容易でないため、刈取り回転速度を低速にし、刈取り機において稲穀物が破砕される副作用を防止することができるようにした。

【0044】

また、稲の場合、大麦や小麦に比べて、もみ殻層が精密組織で構成されており、コンバイン内部の脱芒機の構造、すなわち、メッシュのサイズも既存のものをそのまま活用することができた。

【0045】

上述したような方法を用いて収穫された緑色の全粒穀物は、加工処理場に移送されて、貯蔵タンク14に投入され、後述するブランチング工程(S20)に付することとなる。

【0046】

本発明による貯蔵タンク14は、ブランチング部10と連通するように取り付けることにより、前記貯蔵タンク14に収容されている緑色の全粒穀物を直ちにブランチング部10に排出し、ブランチング工程(S20)を進めることができるようにする。このような貯蔵タンク14は、図3のように、調節バルブ15を介して緑色の全粒穀物の排出量の調節が可能な円錐状のホッパー形態で構成することが好ましい。

【0047】

(2) ブランチング工程(S20)

本発明のブランチング(Blanching)工程は、ブランチング部10を通じて緑色の全粒穀物を移送しながら、同時に高温で蒸熟させる工程に該当する。

【0048】

本発明のブランチング部10は、図3のように、内部が空いており、密閉されて、一方向に長く形成された管体状のスチームトンネル11と、前記スチームトンネル11の内部に備えられ、貯蔵タンク14から排出された緑色の全粒穀物を一方向に移送させるコンベヤーベルト12とを含み、前記コンベヤーベルト12の上に積層されて移送される緑色の全粒穀物に高温の水またはスチーム13を吹き付けるように構成され、特に、スチームの場合、灯油を用いるスチームボイラーを熱源として採用することができる。一方、ブランチング部10の前記コンベヤーベルト12は、好適には、ステンレスワイヤーメッシュコンベヤーベルトを採用することが好ましい。

【0049】

前記ブランチング部10によるブランチング工程(S20)の好ましい実施例を説明すると、以下のようである。

【0050】

先ず、ホッパー型貯蔵タンク14の排出口を開放して、加工前の緑色の全粒穀物をブランチング部10のコンベヤーベルト12に排出することにより、加工しようとする緑色の全粒穀物をコンベヤーベルト12上に積層し、一方向を移送させる。このとき、コンベヤーベルト12上に積層される緑色の全粒穀物は、2〜3cmの厚さに展開された状態で積層することが好ましいが、これは、特にスチーム13を用いてブランチング工程(S20)を実施する場合、効率的に該当緑色の全粒穀物が均一で且つむらなく蒸熟処理を受けるようにする上で、最も有利であるからである。

【0051】

前記蒸熟処理は、高温の水またはスチーム13を用いて進められるが、特に、スチーム13を用いる場合、88〜102℃(好ましく90〜100℃)の温度範囲のスチーム13を30〜120秒間、当該緑色の全粒穀物に吹き付けることにより蒸熟処理することが好ましい。もし、水を用いる場合は、88〜100℃の温度範囲の水に、当該緑色の全粒穀物を30〜120秒間茹でる方式を通じて蒸熟処理を行うことが好ましい。

【0052】

ブランチング工程(S20)に用いられるスチーム13または水の最も好ましい温度と工程時間は、加工対象である穀物の具体的な種類とその量に応じて、上述した範囲内より選択し、調節することができる。ブランチング工程(S20)を通じて蒸熟が完了された緑色の全粒穀物は、冷却工程(S30)へ進入する。

【0053】

(3) 冷却工程(S30)

本発明のブランチング工程(S20)を終えて直ちに排出された緑色の全粒穀物は、約80℃の温度を呈しているが、本発明の冷却工程(S30)は、このように高温状態で排出される緑色の全粒穀物を、直ちに本発明の冷却部20に進入させて急速冷却処理を行うことにより、緑色の全粒穀物の葉緑素を鮮やかに固定させる工程に該当する。

【0054】

本発明の冷却部20は、図示しないが、内部が空いており、密閉されて、一方向に長く形成された管体状の冷却トンネルと、前記冷却トンネルの内部に備えられ、ブランチング部10から排出された緑色の全粒穀物をそのまま受け継いで、一方向に移送するコンベヤーベルトと、前記冷却トンネルの内部温度を低温に減温する冷却機と、を含むように構成される。一方、冷却部20の前記コンベヤーベルトは、好適には、ステンレスワイヤーメッシュコンベヤーベルトを採用することが好ましい。

【0055】

前記冷却部20による冷却工程(S30)の好ましい実施例を説明すると、以下のようである。

【0056】

先ず、ブランチング工程(S20)を終えた緑色の全粒穀物は、コンベヤーベルト12上で2〜3cm厚さの穀物層を形成した状態で排出されるが、このように排出された穀物層は、直ちに冷却処理が行われなければ、緑色の全粒穀物の葉緑素を鮮やかに固定することができなくなる。したがって、冷却部20のコンベヤーベルトは、ブランチング部10のコンベヤーベルト12と連続するように連結された一体型コンベヤーベルトで構成し、ブランチング工程(S20)と冷却工程(S30)とが連続的に行われるようにすることが好ましい。

【0057】

前記冷却処理は、冷却機によって内部が低温に保持される冷却トンネルを通過しながら進められる。すなわち、ブランチング部10から排出された高温(約80℃)の緑色の全粒穀物を、即時に冷却トンネルに投入して冷却トンネルを通過させると、前記高温の緑色の全粒穀物は、冷却トンネルの低温によって穀物の表面の蒸留熱が消滅し、低温の緑色の全粒穀物に急速冷却される。

【0058】

この時、前記高温の緑色の全粒穀物を急速冷却するための冷却トンネルの温度は、1〜7℃の範囲に設定することが好ましく、より好ましくは、2〜5℃の温度範囲に設定した方が良い。

【0059】

また、前記冷却工程は、80℃前後の高温の緑色の全粒穀物が、25〜35℃(好ましく30℃前後)に到達する時まで冷却処理を進めることが好ましい。したがって、冷却工程を終えた緑色の全粒穀物は、30℃前後に冷やされた状態で冷却トンネルから排出され、このように排出された低温の緑色の全粒穀物は、次いで、冷風除湿工程(S40)へ進入する。

【0060】

上述したとおり、本発明の冷却工程(S30)は、一体型コンベヤーベルト12を通じてブランチング工程(S20)と冷却工程(S30)とを連続的に進めることにより、ブランチング工程(S20)を終えた高温の緑色の全粒穀物を、直ちに急速冷却することが可能となり、このために、緑色の全粒穀物の緑色をそのまま維持させることができ、色感に非常に優れた緑色の全粒穀物を生産することができるという優れた効果がある。

【0061】

(4) 冷風除湿工程(S40)

本発明の冷風除湿工程(S40)は、冷却工程(S30)を通じて低温に冷やされた緑色の全粒穀物を冷風除湿部30に移送し、前記緑色の全粒穀物の表面に浸湿された過剰の水分を除去する工程に該当する。

【0062】

本発明の冷風除湿部30は、図示しないが、緑色の全粒穀物が積層された方向に風を送風する多数の冷風機ファンが設けられた冷風除湿トンネルと、前記冷却トンネルの内部に備えられ、ブランチング部10から排出された緑色の全粒穀物を受け継いで、一方向に移送するコンベヤーベルトとで形成されている。

【0063】

一方、冷風除湿部30の前記コンベヤーベルトは、冷却部20のコンベヤーベルトと連続するように連結された一体型のコンベヤーベルト12で構成され、冷却工程(S30)と冷風除湿工程(S40)とが連続的に行われるようにすることが好ましい。さらに、冷風除湿部30の前記コンベヤーベルトは、ステンレスワイヤーメッシュコンベヤーベルトを採用することが好ましい。

【0064】

前記冷風除湿部30による冷風除湿工程(S40)の好ましい実施例を説明すると、以下のようである。

【0065】

先ず、冷却工程(S30)を終えて排出された緑色の全粒穀物は、過剰の水分を含有しているようになるが、このような過剰の水分は、特に緑色の全粒穀物の表面(外皮)に集中して含まれている。

【0066】

本発明の冷風除湿工程(S40)は、このように、特に緑色の全粒穀物の表面に過剰に含有された水分を優先的に除去することにより、熱風を用いる後工程(すなわち、熱風乾燥工程)において、より経済的で且つ効率的に緑色の全粒穀物の乾燥処理を行うことができるようにする。

【0067】

本発明の冷風除湿工程(S40)は、図示しないが、冷風除湿トンネルに設けられた多数の冷風機ファンを用いて、コンベヤーベルト上に積層移送される緑色の全粒穀物に向かって風を送風する方式で行われるが、この時、冷風トンネルの内部温度、すなわち、送風温度は、24〜25℃に保持することが好ましい。

【0068】

また、冷風除湿トンネルの入り口のコンベヤーベルトの上部に多数個のくま手バーを設け、冷風除湿トンネルに移送された緑色の全粒穀物を、前記のくま手バーで掻き回した状態で冷風除湿処理を進めることが好ましい。これは、上記の攪拌作業を通じて、送風による風の空気と接触する緑色の全粒穀物の面積が広くなるようにすることで、より効率的に緑色の全粒穀物表面の水分除去を達成するのに有利であるからである。

【0069】

このような冷風除湿工程(S40)は、好ましくは、冷却工程(S30)を終えた緑色の全粒穀物の水分含有量対比約7%前後の水準の水分含有量の減少効果が達成される程度に進めればよく、具体的には、冷風除湿工程(S40)を終えた緑色の全粒穀物が、約50%前後の水分含有量を有するように工程を進めることが好ましい。

【0070】

上述したとおり、本発明の冷風除湿工程(S40)を通じて、特に緑色の全粒穀物の表面に過剰に含有された水分を優先的に迅速除去することにより、後述する熱風乾燥工程(S50)を進める際の乾燥時間を短縮し、熱風発生のための電力消耗量を減少させることができるという効果がある。

【0071】

本出願人は、上述したような本発明のブランチング工程(S20)、冷却工程(S30)、および冷風除湿工程(S40)を下記の実施例2のように行い、下記の表2のような結果を確認することができた。

【実施例2】

【0072】

実施例2は、以下のような条件で、ブランチング工程(S20)、冷却工程(S30)および冷風除湿工程(S40)を実施した。参考までに、ブランチング工程(S20)、冷却工程(S30)および冷風除湿工程(S40)において緑色の全粒穀物の移送手段として採用されたステンレスワイヤーメッシュコンベヤーベルトは、互いに連続するように連結された一体型のコンベヤーベルト12で構成され、上記の各工程が連続的に行われるようにした。

【0073】

(1)加工対象(品種):平均水分含有量は55%前後の、黄金夕焼け、好品、三光、東津もち、宝石もち、百玉もちの緑色の全粒穀物を加工対象とした。

【0074】

(2)ブランチング工程:緑色の全粒穀物の移送手段としてステンレスワイヤーメッシュコンベヤーベルトを採用し、緑色の全粒穀物を前記コンベヤーベルト上に2.5cmの厚さで積層して、3.5mのスチームトンネル11を通過させた。また、100±1.5℃のスチーム13を用いて、各品種ごとに、同品種のうち1つの群れは、30秒間蒸熟処理をし、同品種のうち他の1つの群れは、60秒間蒸熟処理をした。

【0075】

前記条件のブランチング工程を終えて排出された緑色の全粒穀物の温度は80であり、水分含有量は、57%であった。

【0076】

(3)冷却工程:緑色の全粒穀物の移送手段としてステンレスワイヤーメッシュコンベヤーベルトを採用し、スチームトンネル11から2.5cmの穀物層として吐出された80℃の緑色の全粒穀物を、直ちに2℃の1.5mの長さを有する冷却トンネルに投入し、40秒間移送通過させながら、高温の緑色の全粒穀物を急速冷却させた。

【0077】

前記条件の冷却工程(S30)を終えて排出された緑色の全粒穀物の温度は30であり、冷やされた状態であった。

【0078】

(4)冷風除湿工程:緑色の全粒穀物の移送手段としてステンレスワイヤーメッシュコンベヤーベルトを採用し、冷却工程(S30)を通じて30℃に冷やされた緑色の全粒穀物は、コンベヤーベルトに移送されながら、下部に風を引き起こす20個の冷風機ファンが取り付けられた、長さ10mのトンネルを通過させた。そして、冷風除湿トンネル内部の入り口の上部に6個のくま手バーを設け、コンベヤーベルト上の穀物を掻き回した状態で、冷風除湿トンネルを20分間通過させた。

【0079】

前記条件の冷風除湿工程を終えて排出された緑色の全粒穀物の温度は25℃であり、水分含有量は、平均57%から50%と、水分含有量が減少する効果を呈するようになり、冷風除湿工程を通じて緑色の全粒穀物の水分を約7%減少させようとする目的を達成することができた。

【0080】

上記のとおり、緑色穀物をブランチング工程、冷却工程、および冷風除湿工程まで完了した緑色の全粒穀物(すなわち、熱風乾燥工程前の緑色の全粒穀物)は、下記の表2のような色度を示した。

【0081】

【表2】

【0082】

L:明度、a:(+)数値は赤色度を、(−)数値は緑色度を意味し、(−)数値が大きくなればなるほど緑色度が深まる、b:数値が大きくなればなるほど黄色度が濃厚になり、数値が小さいほど青色度が深まる。

【0083】

表2を参照すると、本発明のブランチング工程(S20)、冷却工程(S30)および冷風除湿工程(S40)を通じて緑色の全粒穀物を加工する場合、従来の濃い緑色状態の色感を維持している緑色の全粒穀物を収得可能であることが分かった。

【0084】

しかし、緑色度の程度は、各品種ごとにブランチング時間をさらに長くしたり、或いはさらに少なくすることにより、その緑色度がより良くなるか、または悪くなることが分かった。したがって、穀物の具体的な種類および品種によって、本発明で提示したブランチング時間の範囲(すなわち、30秒〜120秒)内で最も好ましいブランチング時間を選択調節することにより、優れた緑色色感を発現する緑色の全粒穀物を加工生産することができるようになる。

【0085】

また、上述した本発明のブランチング工程(S20)、冷却工程(S30)、および冷風除湿工程(S40)を連続的に経由して加工された緑色の全粒穀物は、柔らかくて、腰があり、食感に優れていながらも、加工前のすべての栄養素をそのまま含有した胚乳、胚芽、糠層を形成しているようになる。

【0086】

しかし、このように加工された緑色の全粒穀物は、穀物の栄養変質および損失を防止し、穀物の特有の香りおよび食感を保存するためには、追加乾燥させて水分含有率をさらに下げる作業が必要となるが、本発明の熱風乾燥工程(S50)が、これに該当する。

【0087】

(5) 熱風乾燥工程(S50)

本発明の熱風乾燥工程(S50)は、冷風除湿工程(S40)を通じて過剰の水分が除去された緑色の全粒穀物を熱風乾燥部40に投入して、移送しながら、低温熱風を当てて乾燥する工程に該当する。

【0088】

本発明の熱風乾燥部40は、図4のように、内部が空いており、密閉されて、一方向に長く形成された管体状の熱風乾燥トンネル41と、前記熱風乾燥トンネル41の内部に備えられ、緑色の全粒穀物を一方向に移送するコンベヤーベルト42と、熱風43を発生させる熱風機とで形成されている。

【0089】

一方、熱風乾燥トンネル41の前記コンベヤーベルト42は、PE素材のろ過布繊維メッシュコンベヤーベルトを採用することが好ましく、前記コンベヤーベルト42の上に積載されて移送される緑色の全粒穀物は、これを掻き回す攪拌作業を同時に進めることにより、乾燥作業が迅速で且つ効率的に行われるようにすることが好ましい。

【0090】

特に、本発明の熱風乾燥部40は、図4のように、冷風除湿を終えて投入される大量の穀物を一括して乾燥処理することができるように、コンベヤーベルト42,42−1,42−2,42−3,・・・がそれぞれ具備されている多数の熱風乾燥トンネル41,41−1,41−2,41−3,・・・を多段層構造で設け、多段層に設けられた各熱風乾燥トンネル41,41−1,41−2,41−3,・・・は、内部中空の連続ライン46,46−1,46−2,・・・で互いに連通するように構成し、大量の穀物が、前記連続ライン46,46−1,46−2,・・・を通じて下位層のコンベヤーベルト42−1,42−2,42−3,・・・に段階的に搬送されるようにすることにより、大量の乾燥作業が可能となるようにした。

【0091】

前記熱風乾燥部40による熱風乾燥工程(S50)の好ましい実施例を説明すると、以下のようである。

【0092】

先ず、冷却工程(S30)を終えた、水分含有約50%前後の緑色の全粒穀物を、投入手段44を用いて多段層のコンベヤーベルト42,42−1,42−2,42−3,・・・の最上層コンベヤーベルト42上に投入し、2〜3cmの厚さでまんべんなく展開して積層する。一方、前記投入手段44としては、調節バルブ45を介して穀物排出量を調節可能なホッパーを採用することができる。

【0093】

投入時間を含め、約1時間30分を常温の風で1次乾燥を行うが、コンベヤーベルト42の回転速度を減速することにより、上記の1次乾燥を円滑に進めることができるようにする。

【0094】

投入完了および常温乾燥まで1時間30分が経過した後、約6時間の間は、コンベヤーベルト42を減速回転し、35〜50℃(好ましく45℃前後)の低温熱風43を当てて乾燥処理を行うが、前記乾燥処理は、緑色の全粒穀物の水分含有率が11〜17%に達するまでに進めることが好ましい。より具体的には、加工生産された緑色の全粒穀物の貯蔵/保管/流通の間における品質の変化を防止するための穀物別最適の限界水分含有率は、次のようである。

【0095】

すなわち、緑色丸麦と緑色大麦の場合、12〜14%に乾燥処理して、これを保持するように保管タンク50に貯蔵保管(保管工程:S60)し、緑色丸米は、15〜16%に乾燥処理して、これを保持するように保管タンク50に貯蔵保管(保管工程:S60)することが最も好ましい。

【0096】

すなわち、熱風乾燥工程(S50)まで終えた緑色の全粒穀物は、11〜17%の水分含有率を保持することができるように、直ちに未脱ぷ状態で容器に入れて貯蔵保管することが好ましいが、前記貯蔵保管のための温度は、5〜10℃に維持することが好ましい。より具体的には、春/夏季には5〜6℃に維持し、秋/冬季には10℃に維持することが最も好ましい。

【0097】

本出願人は、本発明により加工完了した緑色の全粒穀物を、上記の温度及び湿度を維持して保管貯蔵した結果、6ヶ月後にも緑色米、緑色大麦、緑色小麦の栄養と緑色度がほとんど変化せずにそのまま保持可能であることが確認され、1年後には、緑色小麦においてのみ5%程度の微々たる変色が生じたことを確認した。

【0098】

また、上述した低温熱風を用いた乾燥処理を進める時、乾燥空気を排出する排出ノズルと、空気を強制的に吸い込む吸い込みノズルとをさらに具備することにより、熱風乾燥工程(S50)の乾燥処理時間を大幅に短縮することができる。

【0099】

すなわち、ろ過布繊維メッシュコンベヤーベルト42の上部には、乾燥空気を排出する排出ノズルを備え、前記ろ過布繊維メッシュコンベヤーベルト42の上に積層された前記緑色の全粒穀物に向かって前記乾燥空気を吹き付ける。

【0100】

さらに、前記ろ過布繊維メッシュコンベヤーベルト42の下部には、空気を強制に吸い込む吸い込みノズルを備え、前記緑色の全粒穀物と前記ろ過布繊維メッシュコンベヤーベルト42を通過しながら湿っている空気を吸い込んで、排気ダクトを通じて湿っぽい空気を外部に吐出するようにすることで、乾燥過程が遅れたりまたは遅滞することなく、短時間内に速かに大量の緑色の全粒穀物を乾燥することができるようにする。

【0101】

また、熱風乾燥トンネル41内に空気が流入される投入口に除湿機をさらに設置し、乾燥空気を流入すると共に熱風乾燥を進めると、乾燥過程時間をさらに短縮することができ、新鮮度が保持される速やかな乾燥を実現することができるようになる。

【0102】

このように、乾燥時間の短縮が重要な理由は、緑色の全粒穀物の大量加工生産に有利であり、また、乾燥時間が遅滞するほど、穀物の酸敗、変質、変色が進められる恐れがあるからである。

【0103】

上述したとおり、一体型コンベヤーベルト12をベースとするブランチング工程(S20)、冷却工程(S30)および冷風除湿工程(S40)を経て、多段層構造の連続ライン式コンベヤーベルト42,42−1,42−2,42−3をベースとする熱風乾燥工程(S50)が完了すると、食感は、柔らかくて腰があり、色感は、緑色を鮮やかに帯びており、栄養素は非常に豊富な、緑色の全粒穀物を収得することができるようになる。

【0104】

このように収得された緑色の全粒穀物は、まだ外皮を含んでおり、工程中に異物が含まれているため、これを商品化するためには、脱ぷ工程(S70)、石抜工程(S80)、色彩選別工程(S90)および包装工程(S100)をさらに具備する。

【0105】

(6) 脱ぷ工程(S70)および石抜工程(S80)

本発明の脱ぷ工程(S70)は、前記低温熱風を通じて乾燥が完了された緑色の全粒穀物の外皮を除去する工程であって、好ましくは、少なくとも外周面は、ゴム材質で構成され、互いに所定の間隔だけ離隔したまま対向配置された一対のローラ間を通過させることにより、前記緑色の全粒穀物の外皮のみを除去するようにした方が好ましい。

【0106】

緑色稲は、既存の玄米機を活用することができるものの、緑色大麦、緑色小麦は、精麦機でなく、専用の脱ぷ機が要請される。すなわち、稲のもみ殻だけを脱皮させるために使われてきた既存の玄米機方式での金属性研削機ローラをコムローラに取り替え、ローラの間の間隔を該当穀類の円形の大きさに符合する間隔に調節して、前記ローラとローラとの間に穀物を通過させることにより、胚芽の保護はもちろん、一切の糠層が削り出されないようにして外皮を除去することができる。

【0107】

一方、前記専用の脱ぷ機を通じて脱ぷ工程(S70)を進める場合、穀物の投入量を既存の一般稲の投入量に比べて1/3程度の少ない量を投入するとともに、ローラの回転速度を低速で運転し、穀類の外形に傷のない全穀粒に加工することができるようにする。

【0108】

脱ぷ工程(S70)が完了すると、既存の慣行的な分離機において、石抜および異物の除去が行われる。

【0109】

(7) 色彩選別工程(S90)および包装工程(S100)

石ころを含んだ異物を除去する石抜工程(S80)が完了すると、色彩選別工程(S90)において、従来の色彩選別のために一般的に用いられる色彩選別機を用いて、許容可能な緑色度を保持している緑色の全粒穀物のみを選別する。

【0110】

色彩選別が完了すると、包装工程(S100)において、既存の自動包装機を活用し、該当緑色の全粒穀物を所定の容量に包装することにより、緑色の全粒穀物の加工生産および商品化が最終的に完了される。一方、新鮮度の保持のために、穀物の内容物と共に無害性の酸化防止剤を入れて包装することが好ましい。

【0111】

以上で検討したとおり、本発明の緑色の全粒穀物の加工方法によって加工生産された緑色の全粒穀物は、穀物の栄養素をそのまま含有しており、炊飯用として用いる場合、食感が柔らかくて、しこしこするような噛む味を有するとともに、糠層の食物繊維素が水溶性として存在するようにし、誰でも消化に支障がなく、緑色の天然葉緑素と機能性の有色米に含まれた色素とが穀類の糠層にそのまま残っていて、優れた色味を発現することができるという卓越した効果がある。

【0112】

また、一体型コンベヤーベルト12をベースに連続して進められるブランチング工程(S20)、冷却工程(S30)、および冷風除湿工程(S40)と、多段層構造の連続ライン式コンベヤーベルト42,42−1,42−2,42−3,・・・をベースに進められる熱風乾燥工程(S50)とを通じて、緑色の全粒穀物を迅速で且つ効率的に、また電力消耗量は最小化しながら、大量に加工生産することができるようになった。

【0113】

以上で本発明の好ましい実施例を特定の用語を使って説明および図示してきたが、そのような用語は、ただ本発明を明確に説明するためのものであるだけで、本発明の実施例および記述された用語は、特許請求の範囲の技術的思想および範囲から逸脱することなく、多様な変更や変化が加えられることができるのは自明である。このように変形された実施例は、本発明の思想および範囲から個別的に理解してはならず、本発明の特許請求の範囲中に属するものと理解しなければならない。

【符号の説明】

【0114】

10:ブランチング部

11:スチームトンネル

12:一体型コンベヤーベルト

13:スチーム

14:貯蔵タンク

20:冷却部

30:冷風除湿部

40:熱風乾燥部

41,41−1,41−2,41−3:熱風乾燥トンネル

42,42−1,42−2,42−3:多段層コンベヤーベルト

43:低温熱風

46,46−1,46−2:連続ライン

【技術分野】

【0001】

本発明は、緑色の全粒穀物を食用可能に加工する方法に関し、より詳細には、従来、精製(搗精または粉砕)しなくては食べられなかった緑色の全粒穀物(黄熟期前の緑熟期に収穫した緑色状態の全穀粒類)を、食用または食品素材に活用することができるようにし、さらには、これを大量に生産することができる緑色の全粒穀物の加工および大量生産方法に関する。

【背景技術】

【0002】

緑色の全粒穀物(Green Whole Grain)は、緑色裸麦、緑色小麦、緑色米、緑色裸燕麦を含んだ緑色状態の搗精していない穀物を意味するが、一般的に、主食として用いられる穀物は、米粒が十分に熟した黄熟期に収穫して、脱穀、乾燥、搗精または製粉の過程を経た後に食用として提供されるが、これに対し、緑色の全粒穀物は、大麦、小麦、稲、燕麦の落ち穂が十分に成熟して黄色期に変わる直前、すなわち、頴果が葉緑素を含有して緑色を帯びている状態で収穫した後、加工して、主食ないし食材料として用いるようになる。完熟期に収穫された穀物は、搗精過程を経る場合、糠層と胚芽がいずれも除去されて、重要な栄養分が失われるが、玄米の場合は、胚芽が含まれているものの、糊粉層や糠層が完全に除去されておらず、ご飯を炊けば白米に比べて柔らかくないのが現状である。大麦の場合は、炊事する前に必ず茹でる過程を経てから、ある程度柔らかい食感を呈することができ、小麦の場合は、粉製品にしか用いることができず、これも同様に、胚芽と糠層が完全に除去されるという短所があった。したがって、外国では全粒粉と製粉した後に選び出した胚芽のみを製品に用いることが多いが、これもまた、既存の小麦粉に比べて食感が劣り、使用量が大きく伸びていないのが実状である。

【0003】

既存の大麦の場合は、黄熟期に脱穀し、全粒穀物のままでは食用とすることができないため、搗精(臼搗き)して、茹でたりまたは圧搾した後、米に混ぜて炊飯用に用いてきた。しかし、大麦の特性上、食感が柔らかくなく、若干の渋い味で食味感さえ劣化し、それなりには健康食として使われているが、消費量は大きく伸びていない実状である。結局、健康食として使うとしても、丸麦が有した重要な栄養素である糠層と胚芽を精製や搗精により損失させたまま食用として活用しなければならないという限界があった。

【0004】

また、食用として使うために、粗くて硬い質感を少しでも低減するために、糯性を呈する裸麦を育種開発して食用としているが、これも同様に搗精を介さずには、栄養価の高い丸裸麦を食べることはできない状況である。世間には、紫色の麦を育種開発し、色素を有した機能性穀物として脚光を浴びているが、これらの色素は全粒穀物の糠層に主に含まれており、搗精する過程において大部分の色素層が失われ、摂取することは難しい。

【0005】

このように、全粒穀物が栄養豊富であるのは事実であるが、炊飯用に調理する場合、煩わしいことが多く、食用にするには粗くて、食感が柔らかくてはなく、消化不良による制限的な摂取が憂慮されるため、単に食べやすく、食感を柔らかくするために、栄養がたくさん入っている穀類物の糠層を削り取った(搗精)状態でのみ使っている実状である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2006−512194号公報

【特許文献2】特表2009−534180号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記のような問題点を解決するために案出されたものであって、本発明の目的は、天然の緑色はもちろん、機能性を有した有色米の色素と穀物のすべての栄養素とをそのまま含有していながらも、食感は柔らかく、腰があって、食用に適した緑色の全粒穀物の加工および大量生産方法を提供することにある。

【0008】

本発明のまた他の目的は、緑色の全粒穀物を経済的且つ効率的に大量生産し、商品化にまで到ることができるようにする、緑色の全粒穀物の加工および大量生産方法を提供することにある。

【課題を解決するための手段】

【0009】

上述した目的を達成するための本発明にかかる緑色の全粒穀物の加工および大量生産方法は、黄熟期前の緑熟期に緑色状態の全粒穀物を収穫して貯蔵タンクに投入する貯蔵工程と、前記貯蔵タンクに含まれた緑色の前記全粒穀物を流出させて、88〜102℃の温度範囲の水またはスチームで30〜120秒間蒸熟させるブランチング工程と、前記ブランチング工程を終えた前記緑色の全粒穀物を、直ちに1〜7℃の温度範囲で急速冷却させる冷却工程と、前記冷却工程を通じて低温に冷やされた前記緑色の全粒穀物に風を送風して、前記緑色の全粒穀物の表面に浸湿された過剰の水分を除去する冷風除湿工程と、さらに、前記冷風除湿工程を通じて前記過剰の水分が除去された前記緑色の全粒穀物に、35〜50℃の温度範囲の低温熱風を当てて乾燥する熱風乾燥工程と、を含むことを特徴とする。

【発明の効果】

【0010】

本発明にかかる緑色の全粒穀物の加工および大量生産方法によると、食感は柔らかくて、腰があり、食べやすく、色感は鮮やかに緑色を呈していて、視覚的に新鮮さを提供することができ、栄養素は非常に豊富で、健康増進と成人病の予防に良い、緑色の全粒穀物を大量に加工生産することができるようになった。

【0011】

これにより、以下のような多様で且つ優れた効果を期待することができる。

(1)ウェルビーイングを求める消費者のニーズに合致した高品質の緑色の全粒穀物を介する食品競争力の確保、およびこれを通じた農産物需要の振作。

【0012】

(2)緑色の全粒穀物に適した品種の選抜と栽培技術で、安定した生産および農家収益の確保。

【0013】

(3)輸入代替および輸出用の緑色の全粒穀物の大量生産を具現することによる麦類生産基盤の復活。

【0014】

(4)緑色の全粒穀物の大量生産システムの構築で、韓国農産物の国際競争力の向上。

【0015】

(5)緑色の全粒穀物という新たな健康食により、国民の健康増進および各種の成人病の予防による医療費の節減。

【0016】

(6)各種の緑色の全粒穀物の生産加工のための各工程に特化された機械、装置乃至システムなどの生産開発による産業群の拡大および雇用創出。

【0017】

(7)緑色の全粒穀物を用いた2次加工品の生産を通じた農産物製品群の多様化。

【0018】

(8)緑色の全粒穀物の大量生産体系が実現されると、麦類の場合、収穫時期を2週以上操り上げることができ、季節的な限界を克服することにより、麦類−稲の二毛作栽培が全国的に可能となる。

【0019】

(9)大麦、小麦の栽培拡散は、全国の農村を早春から青い野原に変貌させることから、景観改善の効果も得られる長所がある。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明にかかる緑色の全粒穀物の加工および大量生産方法の工程流れ図。

【図2】図2は、本発明にかかる緑色の全粒穀物の加工および大量生産のためのシステム構成図。

【図3】図3は、本発明の貯蔵タンクが連結されたブランチング部の概略図。

【図4】図4は、本発明の熱風乾燥部の概略図。

【発明を実施するための形態】

【0021】

本発明は、穀物が熟す前の緑色状態の全粒穀物(全穀粒類)を、主食または食材料として広く活用可能となるように、食感は柔らかくて、腰があり、色感は美しく、栄養素はもっと豊富な緑色の全粒穀物に加工および大量生産することができる技術特徴を提示する。

【0022】

以下において、添付の図面を参照し、本発明の好ましい実施例、長所および特徴について詳細に説明する。

【0023】

図1は、本発明にかかる緑色の全粒穀物の加工および大量生産方法の工程流れ図であり、図2は、本発明にかかる緑色の全粒穀物の加工および大量生産のためのシステム構成図であり、図3は、本発明の貯蔵タンクが連結されたブランチング部の概略図であり、また、図4は、本発明の熱風乾燥部の概略図である。

【0024】

図1および図2を参照すると、本発明にかかる緑色の全粒穀物の加工および大量生産方法は、貯蔵工程(S10)、ブランチング工程(S20)、冷却工程(S30)、冷風除湿工程(S40)、熱風乾燥工程(S50)、保管工程(S60)、脱ぷ工程(S70)、石抜工程(S80)、色彩選別工程(S90)、および包装工程(S100)を具備することを特徴とし、前記各工程は、ブランチング部(10)、冷却部(20)、冷風除湿部(30)、および熱風乾燥部(40)を含むシステム構成を通じて、連続的に進められることを特徴とする。

【0025】

(1) 貯蔵工程(S10)

本発明の貯蔵工程(S10)は、緑色状態の全粒穀物を収穫して、貯蔵タンク(14)に仕込む工程に該当する。上記の緑色状態の全粒穀物とは、落ち穂が十分に成熟して黄色期に変わる前、すなわち、種子が十分大きくなったが、葉緑素を含有してまだ緑色を帯びている状態の全粒穀物(全穀粒類)のことをいい、このような全粒穀物は、例えば、大麦、小麦、ライ小麦、ライ麦、燕麦、米などの穀物が挙げられる。

【0026】

したがって、本発明の加工対象に該当する全粒穀物は、各穀物別の糊熟期から黄熟期の直前に刈取りして、収穫脱穀しなければならない。これは、従来、黄色穀物に含まれ難い葉緑素やビタミンC、ビタミンEなどの生理活性物質がたくさん含まれた頴果の最適期状態で収穫脱穀し、加工した時に収率を高めることができるためである。

【0027】

とりわけ、麦類に属する大麦、小麦、燕麦などの穀物は、食用にする時、食感が硬くて、粗い特性があるところ、これを改善できるように育種開発した、糯性を呈する品種の選抜が商品性において大変重要であり、また、穀物の落ち穂に上・下部の頴果が一様に実る大粒種を用いることが、緑色の全粒穀物の均一度の確保および加工過程における不良米損失の最小化において有利である。

【0028】

また、穀物収穫機(コンバイン)を用いて緑色の全粒穀物を収穫するとき、未だ完全に硬化されていない緑色の穀物が、破砕または圧搾されたり、或いは歪むことなく、完全な穀物の形で収穫され得るようにしなければならない。これは、コンバインの回転速度を、従来の黄色穀物の刈り取り時よりも相対的に低速に調整して刈取りを行うことにより達成することができる。

【0029】

上述したように、優秀な品質の緑色の全粒穀物を加工生産するためには、収穫時期はもちろん、品種の選抜と収穫の方法もまた重要な要素に該当する。

【0030】

先ず、品種選抜の場合、春季の一時的な収穫時期の促迫さを考慮して、収穫作業および加工期間が遅れることができるように、これに適合した各穀物別の好ましい品種を選択すると、下記の表1の通りである。

【0031】

【表1】

【0032】

本出願人は、麦類科に属する大麦、小麦、稲などの収穫時期を予測するために、耕作地別の播種日時を参考しながら、品種別の出穂日時が何日ずつ早かったり、遅かったりすることを考慮して、下記の実施例1のように、春には糯性を呈するセチャルサルボリ、プンサンチャルサルボリ(二条大麦)およびグンガン小麦の3種を選抜して収穫し、秋には、トンジンチャルビョおよび好品稲の2種を選抜して収穫を実現した。

【実施例1】

【0033】

セチャルサルボリ品種を、全羅北道群山地域の平野部の1,200坪に、前年度10月30日(播種適正期)に播種し、当年度5月2日(出穂時期)に出穂を確認した後、5月20日(糊熟期)に頴果の熟期状態を確認して、最適期収穫日を5月22日(出穂後20日)と判断し、朝露が乾いた午前11時から約1時間半の間にコンバインで収穫を完了した。この時、収穫した緑色大麦の重量は3,100kgであり、これは、一般的に同じ面積対比黄熟期に収穫した大麦の平均重量である2,400kgに比べて相対的により大きいことが分かるが、これは、緑色状態の大麦は、水分含有量がより多いことに起因する。

【0034】

また、一般的に、上記と同じ面積の場合、黄熟期の大麦は、50分程度でコンバインの刈取り作業を終えることができるが、緑熟期状態の大麦は、大麦の葉、幹などの刈取りが容易でないため、コンバインの刈取り回転速度を黄熟期大麦の刈り取り時の回転速度よりも低速にし、緑色大麦が破砕、圧搾される副作用を防止することができる。これにより、本発明の緑色の全粒穀物の刈取り作業は、従来の黄熟期穀物の刈取り作業よりも2倍程度の時間が必要とされる。

【0035】

また、コンバイン内部の脱芒機も、従来の黄熟期穀物の刈取りのための脱芒機よりは緻密でないメッシュからなる脱芒機を採用することにより、穀物が停滞されることを防止した。

【0036】

また他の品種であるプンサンチャルボリ(二条大麦)を播種から刈り取るまでの実施例を提示すると、上記のセチャルサルボリの場合と同様に、全羅北道群山地域の平野部の1,200坪に、前年度10月30日(播種適正期)に播種し、当年度5月10日(プンサンチャルサルボリの出穂時期)に出穂を確認した後、5月28日(緑熟期)に頴果の稔実状態を確認して、最適期収穫日を5月30日(出穂後20日)と判断し、朝露が乾いた午前11時から約1時間10分の間に既存のクボタコンバインで収穫を完了した。この時、収穫した緑色大麦の重量は3,000kgであり、これは、一般的に同じ面積対比黄熟期に収穫した大麦の平均重量である2,400kgに比べて相対的により大きいことが分かるが、これは、緑色状態の大麦は、水分含有量がより多いことに起因する。

【0037】

また、一般的に、上記と同じ面積の場合、黄熟期の穀物は、40分程度でコンバインの刈取り作業を終えることができるが、緑熟期状態の大麦は、湿っぽい大麦の葉、幹などの刈取りが容易でないため、コンバインの刈取り回転速度を黄熟期大麦の刈り取り時の回転速度よりも低速にし、緑色大麦が破砕、圧搾される副作用を防止することができる。これにより、本発明の緑色の全粒穀物の刈取り作業は、従来の黄熟期穀物の刈取り作業よりも2倍程度の時間が必要とされる。

【0038】

また、コンバイン内部の脱芒機も、従来の黄熟期穀物の刈取りのための脱芒機よりは緻密でないメッシュからなる脱芒機を採用することにより、穀物が停滞されることを防止した。

【0039】

さらに別の穀物であるグンガン小麦を播種から刈り取るまでの実施例を提示すると、上記のセチャルサルボリの場合と同様に、同じ地域と面積において、前年度の同時期の10月30日にグンガン小麦品種を播種し、当年度5月10日(小麦の出穂時期)に出穂を確認した後、5月28日(緑熟期)に頴果の稔実充実度を確認して、最適期収穫日を5月30日と判断し、上記と同様に午前11時から約1時間30分の間、既存の同級クボタコンバインで収穫を完了した。この時、収穫した緑色小麦の重量は3,500kgであり、これは、一般的に同じ面積対比黄熟期に収穫した小麦の平均重量である2,800kgに比べて相対的により大きいことが分かるが、これは、緑色状態の小麦は、水分含有量がより多いことに起因する。

【0040】

また、一般的に、上記と同じ面積の場合、黄熟期の小麦は、1時間程度でコンバインの刈取り作業を終えることができるが、緑熟期状態の小麦は、水分が多く、刈取りが容易でないため、コンバインの刈取り回転速度を黄熟期小麦の刈り取り時の回転速度よりも低速にし、緑色小麦が破砕、圧搾される副作用を防止することができる。これにより、本発明の緑色小麦の刈取り作業は、従来の黄熟期小麦の刈取り作業よりも2倍程度の時間が必要とされる。

【0041】

また、コンバイン内部の脱芒機も、従来の黄熟期穀物の刈取りのための脱芒機よりは緻密でないメッシュからなる脱芒機を採用することで、穀物が停滞されることを防止した。

【0042】

さらに他の2つの品種であるトンジンチャルビョ及び好品稲を播種から刈り取るまでの実施例を提示すると、全羅北道群山地域の水田に、トンジンチャルビョと好品稲をそれぞれ1,200坪ずつに、当該年度5月30日(移植適正期)に移植し、当年度8月30日(稲の出穂時期)に出穂を確認した後、当年度9月20日(緑熟期)に頴果の稔実状態を確認して、最適期収穫日を9月22日(出穂後20日)と判断し、朝露が乾いた午前11時からそれぞれ筆地別に約40分間、既存のクボタコンバインで収穫を完了した。この時、収穫した緑色稲の重量はそれぞれ5,880kgであり、これは、一般的に同じ面積対比黄熟期に収穫した稲の平均重量である4,200kgに比べて相対的により大きいことが分かるが、これは、緑色稲は、水分含有量がより多いことに起因する。

【0043】

また、刈り取り機器は、既存のコンバインをそのまま活用することができた。一般的に、上記と同じ面積の場合、黄熟期の稲穀物は、30分程度でコンバインの刈取り作業を終えることができるが、緑熟期状態では、緑色の湿っぽい稲の葉、幹などの刈取りが容易でないため、刈取り回転速度を低速にし、刈取り機において稲穀物が破砕される副作用を防止することができるようにした。

【0044】

また、稲の場合、大麦や小麦に比べて、もみ殻層が精密組織で構成されており、コンバイン内部の脱芒機の構造、すなわち、メッシュのサイズも既存のものをそのまま活用することができた。

【0045】

上述したような方法を用いて収穫された緑色の全粒穀物は、加工処理場に移送されて、貯蔵タンク14に投入され、後述するブランチング工程(S20)に付することとなる。

【0046】

本発明による貯蔵タンク14は、ブランチング部10と連通するように取り付けることにより、前記貯蔵タンク14に収容されている緑色の全粒穀物を直ちにブランチング部10に排出し、ブランチング工程(S20)を進めることができるようにする。このような貯蔵タンク14は、図3のように、調節バルブ15を介して緑色の全粒穀物の排出量の調節が可能な円錐状のホッパー形態で構成することが好ましい。

【0047】

(2) ブランチング工程(S20)

本発明のブランチング(Blanching)工程は、ブランチング部10を通じて緑色の全粒穀物を移送しながら、同時に高温で蒸熟させる工程に該当する。

【0048】

本発明のブランチング部10は、図3のように、内部が空いており、密閉されて、一方向に長く形成された管体状のスチームトンネル11と、前記スチームトンネル11の内部に備えられ、貯蔵タンク14から排出された緑色の全粒穀物を一方向に移送させるコンベヤーベルト12とを含み、前記コンベヤーベルト12の上に積層されて移送される緑色の全粒穀物に高温の水またはスチーム13を吹き付けるように構成され、特に、スチームの場合、灯油を用いるスチームボイラーを熱源として採用することができる。一方、ブランチング部10の前記コンベヤーベルト12は、好適には、ステンレスワイヤーメッシュコンベヤーベルトを採用することが好ましい。

【0049】

前記ブランチング部10によるブランチング工程(S20)の好ましい実施例を説明すると、以下のようである。

【0050】

先ず、ホッパー型貯蔵タンク14の排出口を開放して、加工前の緑色の全粒穀物をブランチング部10のコンベヤーベルト12に排出することにより、加工しようとする緑色の全粒穀物をコンベヤーベルト12上に積層し、一方向を移送させる。このとき、コンベヤーベルト12上に積層される緑色の全粒穀物は、2〜3cmの厚さに展開された状態で積層することが好ましいが、これは、特にスチーム13を用いてブランチング工程(S20)を実施する場合、効率的に該当緑色の全粒穀物が均一で且つむらなく蒸熟処理を受けるようにする上で、最も有利であるからである。

【0051】

前記蒸熟処理は、高温の水またはスチーム13を用いて進められるが、特に、スチーム13を用いる場合、88〜102℃(好ましく90〜100℃)の温度範囲のスチーム13を30〜120秒間、当該緑色の全粒穀物に吹き付けることにより蒸熟処理することが好ましい。もし、水を用いる場合は、88〜100℃の温度範囲の水に、当該緑色の全粒穀物を30〜120秒間茹でる方式を通じて蒸熟処理を行うことが好ましい。

【0052】

ブランチング工程(S20)に用いられるスチーム13または水の最も好ましい温度と工程時間は、加工対象である穀物の具体的な種類とその量に応じて、上述した範囲内より選択し、調節することができる。ブランチング工程(S20)を通じて蒸熟が完了された緑色の全粒穀物は、冷却工程(S30)へ進入する。

【0053】

(3) 冷却工程(S30)

本発明のブランチング工程(S20)を終えて直ちに排出された緑色の全粒穀物は、約80℃の温度を呈しているが、本発明の冷却工程(S30)は、このように高温状態で排出される緑色の全粒穀物を、直ちに本発明の冷却部20に進入させて急速冷却処理を行うことにより、緑色の全粒穀物の葉緑素を鮮やかに固定させる工程に該当する。

【0054】

本発明の冷却部20は、図示しないが、内部が空いており、密閉されて、一方向に長く形成された管体状の冷却トンネルと、前記冷却トンネルの内部に備えられ、ブランチング部10から排出された緑色の全粒穀物をそのまま受け継いで、一方向に移送するコンベヤーベルトと、前記冷却トンネルの内部温度を低温に減温する冷却機と、を含むように構成される。一方、冷却部20の前記コンベヤーベルトは、好適には、ステンレスワイヤーメッシュコンベヤーベルトを採用することが好ましい。

【0055】

前記冷却部20による冷却工程(S30)の好ましい実施例を説明すると、以下のようである。

【0056】

先ず、ブランチング工程(S20)を終えた緑色の全粒穀物は、コンベヤーベルト12上で2〜3cm厚さの穀物層を形成した状態で排出されるが、このように排出された穀物層は、直ちに冷却処理が行われなければ、緑色の全粒穀物の葉緑素を鮮やかに固定することができなくなる。したがって、冷却部20のコンベヤーベルトは、ブランチング部10のコンベヤーベルト12と連続するように連結された一体型コンベヤーベルトで構成し、ブランチング工程(S20)と冷却工程(S30)とが連続的に行われるようにすることが好ましい。

【0057】

前記冷却処理は、冷却機によって内部が低温に保持される冷却トンネルを通過しながら進められる。すなわち、ブランチング部10から排出された高温(約80℃)の緑色の全粒穀物を、即時に冷却トンネルに投入して冷却トンネルを通過させると、前記高温の緑色の全粒穀物は、冷却トンネルの低温によって穀物の表面の蒸留熱が消滅し、低温の緑色の全粒穀物に急速冷却される。

【0058】

この時、前記高温の緑色の全粒穀物を急速冷却するための冷却トンネルの温度は、1〜7℃の範囲に設定することが好ましく、より好ましくは、2〜5℃の温度範囲に設定した方が良い。

【0059】

また、前記冷却工程は、80℃前後の高温の緑色の全粒穀物が、25〜35℃(好ましく30℃前後)に到達する時まで冷却処理を進めることが好ましい。したがって、冷却工程を終えた緑色の全粒穀物は、30℃前後に冷やされた状態で冷却トンネルから排出され、このように排出された低温の緑色の全粒穀物は、次いで、冷風除湿工程(S40)へ進入する。

【0060】

上述したとおり、本発明の冷却工程(S30)は、一体型コンベヤーベルト12を通じてブランチング工程(S20)と冷却工程(S30)とを連続的に進めることにより、ブランチング工程(S20)を終えた高温の緑色の全粒穀物を、直ちに急速冷却することが可能となり、このために、緑色の全粒穀物の緑色をそのまま維持させることができ、色感に非常に優れた緑色の全粒穀物を生産することができるという優れた効果がある。

【0061】

(4) 冷風除湿工程(S40)

本発明の冷風除湿工程(S40)は、冷却工程(S30)を通じて低温に冷やされた緑色の全粒穀物を冷風除湿部30に移送し、前記緑色の全粒穀物の表面に浸湿された過剰の水分を除去する工程に該当する。

【0062】

本発明の冷風除湿部30は、図示しないが、緑色の全粒穀物が積層された方向に風を送風する多数の冷風機ファンが設けられた冷風除湿トンネルと、前記冷却トンネルの内部に備えられ、ブランチング部10から排出された緑色の全粒穀物を受け継いで、一方向に移送するコンベヤーベルトとで形成されている。

【0063】

一方、冷風除湿部30の前記コンベヤーベルトは、冷却部20のコンベヤーベルトと連続するように連結された一体型のコンベヤーベルト12で構成され、冷却工程(S30)と冷風除湿工程(S40)とが連続的に行われるようにすることが好ましい。さらに、冷風除湿部30の前記コンベヤーベルトは、ステンレスワイヤーメッシュコンベヤーベルトを採用することが好ましい。

【0064】

前記冷風除湿部30による冷風除湿工程(S40)の好ましい実施例を説明すると、以下のようである。

【0065】

先ず、冷却工程(S30)を終えて排出された緑色の全粒穀物は、過剰の水分を含有しているようになるが、このような過剰の水分は、特に緑色の全粒穀物の表面(外皮)に集中して含まれている。

【0066】

本発明の冷風除湿工程(S40)は、このように、特に緑色の全粒穀物の表面に過剰に含有された水分を優先的に除去することにより、熱風を用いる後工程(すなわち、熱風乾燥工程)において、より経済的で且つ効率的に緑色の全粒穀物の乾燥処理を行うことができるようにする。

【0067】

本発明の冷風除湿工程(S40)は、図示しないが、冷風除湿トンネルに設けられた多数の冷風機ファンを用いて、コンベヤーベルト上に積層移送される緑色の全粒穀物に向かって風を送風する方式で行われるが、この時、冷風トンネルの内部温度、すなわち、送風温度は、24〜25℃に保持することが好ましい。

【0068】

また、冷風除湿トンネルの入り口のコンベヤーベルトの上部に多数個のくま手バーを設け、冷風除湿トンネルに移送された緑色の全粒穀物を、前記のくま手バーで掻き回した状態で冷風除湿処理を進めることが好ましい。これは、上記の攪拌作業を通じて、送風による風の空気と接触する緑色の全粒穀物の面積が広くなるようにすることで、より効率的に緑色の全粒穀物表面の水分除去を達成するのに有利であるからである。

【0069】

このような冷風除湿工程(S40)は、好ましくは、冷却工程(S30)を終えた緑色の全粒穀物の水分含有量対比約7%前後の水準の水分含有量の減少効果が達成される程度に進めればよく、具体的には、冷風除湿工程(S40)を終えた緑色の全粒穀物が、約50%前後の水分含有量を有するように工程を進めることが好ましい。

【0070】

上述したとおり、本発明の冷風除湿工程(S40)を通じて、特に緑色の全粒穀物の表面に過剰に含有された水分を優先的に迅速除去することにより、後述する熱風乾燥工程(S50)を進める際の乾燥時間を短縮し、熱風発生のための電力消耗量を減少させることができるという効果がある。

【0071】

本出願人は、上述したような本発明のブランチング工程(S20)、冷却工程(S30)、および冷風除湿工程(S40)を下記の実施例2のように行い、下記の表2のような結果を確認することができた。

【実施例2】

【0072】

実施例2は、以下のような条件で、ブランチング工程(S20)、冷却工程(S30)および冷風除湿工程(S40)を実施した。参考までに、ブランチング工程(S20)、冷却工程(S30)および冷風除湿工程(S40)において緑色の全粒穀物の移送手段として採用されたステンレスワイヤーメッシュコンベヤーベルトは、互いに連続するように連結された一体型のコンベヤーベルト12で構成され、上記の各工程が連続的に行われるようにした。

【0073】

(1)加工対象(品種):平均水分含有量は55%前後の、黄金夕焼け、好品、三光、東津もち、宝石もち、百玉もちの緑色の全粒穀物を加工対象とした。

【0074】

(2)ブランチング工程:緑色の全粒穀物の移送手段としてステンレスワイヤーメッシュコンベヤーベルトを採用し、緑色の全粒穀物を前記コンベヤーベルト上に2.5cmの厚さで積層して、3.5mのスチームトンネル11を通過させた。また、100±1.5℃のスチーム13を用いて、各品種ごとに、同品種のうち1つの群れは、30秒間蒸熟処理をし、同品種のうち他の1つの群れは、60秒間蒸熟処理をした。

【0075】

前記条件のブランチング工程を終えて排出された緑色の全粒穀物の温度は80であり、水分含有量は、57%であった。

【0076】

(3)冷却工程:緑色の全粒穀物の移送手段としてステンレスワイヤーメッシュコンベヤーベルトを採用し、スチームトンネル11から2.5cmの穀物層として吐出された80℃の緑色の全粒穀物を、直ちに2℃の1.5mの長さを有する冷却トンネルに投入し、40秒間移送通過させながら、高温の緑色の全粒穀物を急速冷却させた。

【0077】

前記条件の冷却工程(S30)を終えて排出された緑色の全粒穀物の温度は30であり、冷やされた状態であった。

【0078】

(4)冷風除湿工程:緑色の全粒穀物の移送手段としてステンレスワイヤーメッシュコンベヤーベルトを採用し、冷却工程(S30)を通じて30℃に冷やされた緑色の全粒穀物は、コンベヤーベルトに移送されながら、下部に風を引き起こす20個の冷風機ファンが取り付けられた、長さ10mのトンネルを通過させた。そして、冷風除湿トンネル内部の入り口の上部に6個のくま手バーを設け、コンベヤーベルト上の穀物を掻き回した状態で、冷風除湿トンネルを20分間通過させた。

【0079】

前記条件の冷風除湿工程を終えて排出された緑色の全粒穀物の温度は25℃であり、水分含有量は、平均57%から50%と、水分含有量が減少する効果を呈するようになり、冷風除湿工程を通じて緑色の全粒穀物の水分を約7%減少させようとする目的を達成することができた。

【0080】

上記のとおり、緑色穀物をブランチング工程、冷却工程、および冷風除湿工程まで完了した緑色の全粒穀物(すなわち、熱風乾燥工程前の緑色の全粒穀物)は、下記の表2のような色度を示した。

【0081】

【表2】

【0082】

L:明度、a:(+)数値は赤色度を、(−)数値は緑色度を意味し、(−)数値が大きくなればなるほど緑色度が深まる、b:数値が大きくなればなるほど黄色度が濃厚になり、数値が小さいほど青色度が深まる。

【0083】

表2を参照すると、本発明のブランチング工程(S20)、冷却工程(S30)および冷風除湿工程(S40)を通じて緑色の全粒穀物を加工する場合、従来の濃い緑色状態の色感を維持している緑色の全粒穀物を収得可能であることが分かった。

【0084】

しかし、緑色度の程度は、各品種ごとにブランチング時間をさらに長くしたり、或いはさらに少なくすることにより、その緑色度がより良くなるか、または悪くなることが分かった。したがって、穀物の具体的な種類および品種によって、本発明で提示したブランチング時間の範囲(すなわち、30秒〜120秒)内で最も好ましいブランチング時間を選択調節することにより、優れた緑色色感を発現する緑色の全粒穀物を加工生産することができるようになる。

【0085】

また、上述した本発明のブランチング工程(S20)、冷却工程(S30)、および冷風除湿工程(S40)を連続的に経由して加工された緑色の全粒穀物は、柔らかくて、腰があり、食感に優れていながらも、加工前のすべての栄養素をそのまま含有した胚乳、胚芽、糠層を形成しているようになる。

【0086】

しかし、このように加工された緑色の全粒穀物は、穀物の栄養変質および損失を防止し、穀物の特有の香りおよび食感を保存するためには、追加乾燥させて水分含有率をさらに下げる作業が必要となるが、本発明の熱風乾燥工程(S50)が、これに該当する。

【0087】

(5) 熱風乾燥工程(S50)

本発明の熱風乾燥工程(S50)は、冷風除湿工程(S40)を通じて過剰の水分が除去された緑色の全粒穀物を熱風乾燥部40に投入して、移送しながら、低温熱風を当てて乾燥する工程に該当する。

【0088】

本発明の熱風乾燥部40は、図4のように、内部が空いており、密閉されて、一方向に長く形成された管体状の熱風乾燥トンネル41と、前記熱風乾燥トンネル41の内部に備えられ、緑色の全粒穀物を一方向に移送するコンベヤーベルト42と、熱風43を発生させる熱風機とで形成されている。

【0089】

一方、熱風乾燥トンネル41の前記コンベヤーベルト42は、PE素材のろ過布繊維メッシュコンベヤーベルトを採用することが好ましく、前記コンベヤーベルト42の上に積載されて移送される緑色の全粒穀物は、これを掻き回す攪拌作業を同時に進めることにより、乾燥作業が迅速で且つ効率的に行われるようにすることが好ましい。

【0090】

特に、本発明の熱風乾燥部40は、図4のように、冷風除湿を終えて投入される大量の穀物を一括して乾燥処理することができるように、コンベヤーベルト42,42−1,42−2,42−3,・・・がそれぞれ具備されている多数の熱風乾燥トンネル41,41−1,41−2,41−3,・・・を多段層構造で設け、多段層に設けられた各熱風乾燥トンネル41,41−1,41−2,41−3,・・・は、内部中空の連続ライン46,46−1,46−2,・・・で互いに連通するように構成し、大量の穀物が、前記連続ライン46,46−1,46−2,・・・を通じて下位層のコンベヤーベルト42−1,42−2,42−3,・・・に段階的に搬送されるようにすることにより、大量の乾燥作業が可能となるようにした。

【0091】

前記熱風乾燥部40による熱風乾燥工程(S50)の好ましい実施例を説明すると、以下のようである。

【0092】

先ず、冷却工程(S30)を終えた、水分含有約50%前後の緑色の全粒穀物を、投入手段44を用いて多段層のコンベヤーベルト42,42−1,42−2,42−3,・・・の最上層コンベヤーベルト42上に投入し、2〜3cmの厚さでまんべんなく展開して積層する。一方、前記投入手段44としては、調節バルブ45を介して穀物排出量を調節可能なホッパーを採用することができる。

【0093】

投入時間を含め、約1時間30分を常温の風で1次乾燥を行うが、コンベヤーベルト42の回転速度を減速することにより、上記の1次乾燥を円滑に進めることができるようにする。

【0094】

投入完了および常温乾燥まで1時間30分が経過した後、約6時間の間は、コンベヤーベルト42を減速回転し、35〜50℃(好ましく45℃前後)の低温熱風43を当てて乾燥処理を行うが、前記乾燥処理は、緑色の全粒穀物の水分含有率が11〜17%に達するまでに進めることが好ましい。より具体的には、加工生産された緑色の全粒穀物の貯蔵/保管/流通の間における品質の変化を防止するための穀物別最適の限界水分含有率は、次のようである。

【0095】

すなわち、緑色丸麦と緑色大麦の場合、12〜14%に乾燥処理して、これを保持するように保管タンク50に貯蔵保管(保管工程:S60)し、緑色丸米は、15〜16%に乾燥処理して、これを保持するように保管タンク50に貯蔵保管(保管工程:S60)することが最も好ましい。

【0096】

すなわち、熱風乾燥工程(S50)まで終えた緑色の全粒穀物は、11〜17%の水分含有率を保持することができるように、直ちに未脱ぷ状態で容器に入れて貯蔵保管することが好ましいが、前記貯蔵保管のための温度は、5〜10℃に維持することが好ましい。より具体的には、春/夏季には5〜6℃に維持し、秋/冬季には10℃に維持することが最も好ましい。

【0097】

本出願人は、本発明により加工完了した緑色の全粒穀物を、上記の温度及び湿度を維持して保管貯蔵した結果、6ヶ月後にも緑色米、緑色大麦、緑色小麦の栄養と緑色度がほとんど変化せずにそのまま保持可能であることが確認され、1年後には、緑色小麦においてのみ5%程度の微々たる変色が生じたことを確認した。

【0098】

また、上述した低温熱風を用いた乾燥処理を進める時、乾燥空気を排出する排出ノズルと、空気を強制的に吸い込む吸い込みノズルとをさらに具備することにより、熱風乾燥工程(S50)の乾燥処理時間を大幅に短縮することができる。

【0099】

すなわち、ろ過布繊維メッシュコンベヤーベルト42の上部には、乾燥空気を排出する排出ノズルを備え、前記ろ過布繊維メッシュコンベヤーベルト42の上に積層された前記緑色の全粒穀物に向かって前記乾燥空気を吹き付ける。

【0100】

さらに、前記ろ過布繊維メッシュコンベヤーベルト42の下部には、空気を強制に吸い込む吸い込みノズルを備え、前記緑色の全粒穀物と前記ろ過布繊維メッシュコンベヤーベルト42を通過しながら湿っている空気を吸い込んで、排気ダクトを通じて湿っぽい空気を外部に吐出するようにすることで、乾燥過程が遅れたりまたは遅滞することなく、短時間内に速かに大量の緑色の全粒穀物を乾燥することができるようにする。

【0101】

また、熱風乾燥トンネル41内に空気が流入される投入口に除湿機をさらに設置し、乾燥空気を流入すると共に熱風乾燥を進めると、乾燥過程時間をさらに短縮することができ、新鮮度が保持される速やかな乾燥を実現することができるようになる。

【0102】

このように、乾燥時間の短縮が重要な理由は、緑色の全粒穀物の大量加工生産に有利であり、また、乾燥時間が遅滞するほど、穀物の酸敗、変質、変色が進められる恐れがあるからである。

【0103】

上述したとおり、一体型コンベヤーベルト12をベースとするブランチング工程(S20)、冷却工程(S30)および冷風除湿工程(S40)を経て、多段層構造の連続ライン式コンベヤーベルト42,42−1,42−2,42−3をベースとする熱風乾燥工程(S50)が完了すると、食感は、柔らかくて腰があり、色感は、緑色を鮮やかに帯びており、栄養素は非常に豊富な、緑色の全粒穀物を収得することができるようになる。

【0104】

このように収得された緑色の全粒穀物は、まだ外皮を含んでおり、工程中に異物が含まれているため、これを商品化するためには、脱ぷ工程(S70)、石抜工程(S80)、色彩選別工程(S90)および包装工程(S100)をさらに具備する。

【0105】

(6) 脱ぷ工程(S70)および石抜工程(S80)

本発明の脱ぷ工程(S70)は、前記低温熱風を通じて乾燥が完了された緑色の全粒穀物の外皮を除去する工程であって、好ましくは、少なくとも外周面は、ゴム材質で構成され、互いに所定の間隔だけ離隔したまま対向配置された一対のローラ間を通過させることにより、前記緑色の全粒穀物の外皮のみを除去するようにした方が好ましい。

【0106】

緑色稲は、既存の玄米機を活用することができるものの、緑色大麦、緑色小麦は、精麦機でなく、専用の脱ぷ機が要請される。すなわち、稲のもみ殻だけを脱皮させるために使われてきた既存の玄米機方式での金属性研削機ローラをコムローラに取り替え、ローラの間の間隔を該当穀類の円形の大きさに符合する間隔に調節して、前記ローラとローラとの間に穀物を通過させることにより、胚芽の保護はもちろん、一切の糠層が削り出されないようにして外皮を除去することができる。

【0107】

一方、前記専用の脱ぷ機を通じて脱ぷ工程(S70)を進める場合、穀物の投入量を既存の一般稲の投入量に比べて1/3程度の少ない量を投入するとともに、ローラの回転速度を低速で運転し、穀類の外形に傷のない全穀粒に加工することができるようにする。

【0108】

脱ぷ工程(S70)が完了すると、既存の慣行的な分離機において、石抜および異物の除去が行われる。

【0109】

(7) 色彩選別工程(S90)および包装工程(S100)

石ころを含んだ異物を除去する石抜工程(S80)が完了すると、色彩選別工程(S90)において、従来の色彩選別のために一般的に用いられる色彩選別機を用いて、許容可能な緑色度を保持している緑色の全粒穀物のみを選別する。

【0110】

色彩選別が完了すると、包装工程(S100)において、既存の自動包装機を活用し、該当緑色の全粒穀物を所定の容量に包装することにより、緑色の全粒穀物の加工生産および商品化が最終的に完了される。一方、新鮮度の保持のために、穀物の内容物と共に無害性の酸化防止剤を入れて包装することが好ましい。

【0111】

以上で検討したとおり、本発明の緑色の全粒穀物の加工方法によって加工生産された緑色の全粒穀物は、穀物の栄養素をそのまま含有しており、炊飯用として用いる場合、食感が柔らかくて、しこしこするような噛む味を有するとともに、糠層の食物繊維素が水溶性として存在するようにし、誰でも消化に支障がなく、緑色の天然葉緑素と機能性の有色米に含まれた色素とが穀類の糠層にそのまま残っていて、優れた色味を発現することができるという卓越した効果がある。

【0112】

また、一体型コンベヤーベルト12をベースに連続して進められるブランチング工程(S20)、冷却工程(S30)、および冷風除湿工程(S40)と、多段層構造の連続ライン式コンベヤーベルト42,42−1,42−2,42−3,・・・をベースに進められる熱風乾燥工程(S50)とを通じて、緑色の全粒穀物を迅速で且つ効率的に、また電力消耗量は最小化しながら、大量に加工生産することができるようになった。

【0113】

以上で本発明の好ましい実施例を特定の用語を使って説明および図示してきたが、そのような用語は、ただ本発明を明確に説明するためのものであるだけで、本発明の実施例および記述された用語は、特許請求の範囲の技術的思想および範囲から逸脱することなく、多様な変更や変化が加えられることができるのは自明である。このように変形された実施例は、本発明の思想および範囲から個別的に理解してはならず、本発明の特許請求の範囲中に属するものと理解しなければならない。

【符号の説明】

【0114】

10:ブランチング部

11:スチームトンネル

12:一体型コンベヤーベルト

13:スチーム

14:貯蔵タンク

20:冷却部

30:冷風除湿部

40:熱風乾燥部

41,41−1,41−2,41−3:熱風乾燥トンネル

42,42−1,42−2,42−3:多段層コンベヤーベルト

43:低温熱風

46,46−1,46−2:連続ライン

【特許請求の範囲】

【請求項1】

黄熟期前の緑熟期に緑色状態の全粒穀物を収穫して貯蔵タンクに投入する貯蔵工程と、

前記貯蔵タンクに含まれた緑色の前記全粒穀物を流出させて、88〜102℃の温度範囲の水またはスチームで30〜120秒間蒸熟させるブランチング工程と、

前記ブランチング工程を終えた前記緑色の全粒穀物を、直ちに1〜7℃の温度範囲で急速冷却させる冷却工程と、

前記冷却工程を通じて低温に冷やされた前記緑色の全粒穀物に風を送風して、前記緑色の全粒穀物の表面に浸湿された過剰の水分を除去する冷風除湿工程と、さらに、

前記冷風除湿工程を通じて前記過剰の水分が除去された前記緑色の全粒穀物に、35〜50℃の温度範囲の低温熱風を当てて乾燥する熱風乾燥工程と、

を含むことを特徴とする緑色の全粒穀物の加工および大量生産方法。

【請求項2】

前記低温熱風を通じて乾燥が完了した前記緑色の全粒穀物の水分含有率を11〜17%に保持させ、5〜10℃の温度において未脱ぷ状態で貯蔵保管する保管工程をさらに含むことを特徴とする、請求項1に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項3】

前記低温熱風を通じて乾燥が完了した前記緑色の全粒穀物の外皮を除去する脱ぷ工程と、

脱ぷ済みの前記緑色の全粒穀物中に含まれた異物を除去する石抜工程と、

前記石抜工程が完了した前記緑色の全粒穀物のうちから緑色度を維持している前記緑色の全粒穀物のみを選別する色彩選別工程と、

前記色彩選別工程を通じて最終収得された前記緑色の全粒穀物を包装する包装工程と、

をさらに含むことを特徴とする、請求項1または2に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項4】

前記ブランチング工程は、前記緑色の全粒穀物をコンベヤーベルト上に2〜3cmの厚さで積層して移送しながら蒸熟することを特徴とする、請求項1に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項5】

前記冷却工程は、前記緑色の全粒穀物をコンベヤーベルト上に積層して移送しながら冷却し、前記緑色の全粒穀物の温度を25〜35℃まで冷却することを特徴とする、請求項1に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項6】

前記冷風除湿工程は、前記緑色の全粒穀物をコンベヤーベルト上に積層して移送しながら前記過剰の水分を除去し、前記コンベヤーベルトの上部には、くま手バーを備え、前記くま手バーを通じて前記緑色の全粒穀物を攪拌する攪拌工程をさらに含むことを特徴とする、請求項1に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項7】

前記ブランチング工程、前記冷却工程および前記冷風除湿工程は、一体に連結されたコンベヤーベルト上に前記緑色の全粒穀物を積層して移送することにより、前記のそれぞれの工程が連続的に進められることを特徴とする、請求項1に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項8】

前記コンベヤーベルトは、ステンレスワイヤーメッシュコンベヤーベルトであることを特徴とする、請求項4乃至7のいずれかに記載の緑色の全粒穀物の加工および大量生産方法。

【請求項9】

前記熱風乾燥工程は、多段層構造を形成して連続ラインに連結されたコンベヤーベルト上に前記緑色の全粒穀物を積層して移送しながら、乾燥することを特徴とする、請求項1に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項10】

前記コンベヤーベルトは、ろ過布繊維メッシュコンベヤーベルトであることを特徴とする、請求項9に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項11】

前記ろ過布繊維メッシュコンベヤーベルトの上部には、乾燥空気を排出する排出ノズルを備え、前記ろ過布繊維メッシュコンベヤーベルト上に積層された前記緑色の全粒穀物に向かって前記乾燥空気を吹き付け、

前記ろ過布繊維メッシュコンベヤーベルトの下部には、空気を強制的に吸い込む吸い込みノズルを備え、前記緑色の全粒穀物と前記ろ過布繊維メッシュコンベヤーベルトを通過しながら湿っている前記空気を吸い込んで外部に吐出することを特徴とする、請求項10に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項12】

前記脱ぷ工程は、少なくとも外周面が、ゴム材質で構成され、互いに対向配置された一対のローラの間を通過させることにより、前記緑色の全粒穀物の前記外皮のみを除去することを特徴とする、請求項3に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項13】

前記緑色の全粒穀物は、春には、糯性を呈するセチャルサルボリ(Saechalssalbori:新もち裸麦)、プンサンチャルサルボリ(二条大麦:豊山もち裸麦)、およびグンガン小麦(Keumkang Wheat)のうちの少なくとも1つの品種を選抜して収穫したものであり、秋には、トンジンチャルビョ(東津もち稲)および好品稲のうちから少なくとも1つの品種を選抜して収穫したものであることを特徴とする、請求項1に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項1】

黄熟期前の緑熟期に緑色状態の全粒穀物を収穫して貯蔵タンクに投入する貯蔵工程と、

前記貯蔵タンクに含まれた緑色の前記全粒穀物を流出させて、88〜102℃の温度範囲の水またはスチームで30〜120秒間蒸熟させるブランチング工程と、

前記ブランチング工程を終えた前記緑色の全粒穀物を、直ちに1〜7℃の温度範囲で急速冷却させる冷却工程と、

前記冷却工程を通じて低温に冷やされた前記緑色の全粒穀物に風を送風して、前記緑色の全粒穀物の表面に浸湿された過剰の水分を除去する冷風除湿工程と、さらに、

前記冷風除湿工程を通じて前記過剰の水分が除去された前記緑色の全粒穀物に、35〜50℃の温度範囲の低温熱風を当てて乾燥する熱風乾燥工程と、

を含むことを特徴とする緑色の全粒穀物の加工および大量生産方法。

【請求項2】

前記低温熱風を通じて乾燥が完了した前記緑色の全粒穀物の水分含有率を11〜17%に保持させ、5〜10℃の温度において未脱ぷ状態で貯蔵保管する保管工程をさらに含むことを特徴とする、請求項1に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項3】

前記低温熱風を通じて乾燥が完了した前記緑色の全粒穀物の外皮を除去する脱ぷ工程と、

脱ぷ済みの前記緑色の全粒穀物中に含まれた異物を除去する石抜工程と、

前記石抜工程が完了した前記緑色の全粒穀物のうちから緑色度を維持している前記緑色の全粒穀物のみを選別する色彩選別工程と、

前記色彩選別工程を通じて最終収得された前記緑色の全粒穀物を包装する包装工程と、

をさらに含むことを特徴とする、請求項1または2に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項4】

前記ブランチング工程は、前記緑色の全粒穀物をコンベヤーベルト上に2〜3cmの厚さで積層して移送しながら蒸熟することを特徴とする、請求項1に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項5】

前記冷却工程は、前記緑色の全粒穀物をコンベヤーベルト上に積層して移送しながら冷却し、前記緑色の全粒穀物の温度を25〜35℃まで冷却することを特徴とする、請求項1に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項6】

前記冷風除湿工程は、前記緑色の全粒穀物をコンベヤーベルト上に積層して移送しながら前記過剰の水分を除去し、前記コンベヤーベルトの上部には、くま手バーを備え、前記くま手バーを通じて前記緑色の全粒穀物を攪拌する攪拌工程をさらに含むことを特徴とする、請求項1に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項7】

前記ブランチング工程、前記冷却工程および前記冷風除湿工程は、一体に連結されたコンベヤーベルト上に前記緑色の全粒穀物を積層して移送することにより、前記のそれぞれの工程が連続的に進められることを特徴とする、請求項1に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項8】

前記コンベヤーベルトは、ステンレスワイヤーメッシュコンベヤーベルトであることを特徴とする、請求項4乃至7のいずれかに記載の緑色の全粒穀物の加工および大量生産方法。

【請求項9】

前記熱風乾燥工程は、多段層構造を形成して連続ラインに連結されたコンベヤーベルト上に前記緑色の全粒穀物を積層して移送しながら、乾燥することを特徴とする、請求項1に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項10】

前記コンベヤーベルトは、ろ過布繊維メッシュコンベヤーベルトであることを特徴とする、請求項9に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項11】

前記ろ過布繊維メッシュコンベヤーベルトの上部には、乾燥空気を排出する排出ノズルを備え、前記ろ過布繊維メッシュコンベヤーベルト上に積層された前記緑色の全粒穀物に向かって前記乾燥空気を吹き付け、

前記ろ過布繊維メッシュコンベヤーベルトの下部には、空気を強制的に吸い込む吸い込みノズルを備え、前記緑色の全粒穀物と前記ろ過布繊維メッシュコンベヤーベルトを通過しながら湿っている前記空気を吸い込んで外部に吐出することを特徴とする、請求項10に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項12】

前記脱ぷ工程は、少なくとも外周面が、ゴム材質で構成され、互いに対向配置された一対のローラの間を通過させることにより、前記緑色の全粒穀物の前記外皮のみを除去することを特徴とする、請求項3に記載の緑色の全粒穀物の加工および大量生産方法。

【請求項13】

前記緑色の全粒穀物は、春には、糯性を呈するセチャルサルボリ(Saechalssalbori:新もち裸麦)、プンサンチャルサルボリ(二条大麦:豊山もち裸麦)、およびグンガン小麦(Keumkang Wheat)のうちの少なくとも1つの品種を選抜して収穫したものであり、秋には、トンジンチャルビョ(東津もち稲)および好品稲のうちから少なくとも1つの品種を選抜して収穫したものであることを特徴とする、請求項1に記載の緑色の全粒穀物の加工および大量生産方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−200726(P2012−200726A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−256268(P2011−256268)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(511285266)インダストリー アンド アカデミック コーポレーション イン チョナン ナショナル ユニバーシティ (1)

【氏名又は名称原語表記】The Industry & Academic Cooperation in Chungnam National University

【住所又は居所原語表記】Republic of Korea,305−764,Daejeon,Yuseong−gu,Gung−dong 220,Chungnam National Univ.,

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(511285266)インダストリー アンド アカデミック コーポレーション イン チョナン ナショナル ユニバーシティ (1)

【氏名又は名称原語表記】The Industry & Academic Cooperation in Chungnam National University

【住所又は居所原語表記】Republic of Korea,305−764,Daejeon,Yuseong−gu,Gung−dong 220,Chungnam National Univ.,

【Fターム(参考)】

[ Back to top ]