繊維強化樹脂材の成形方法

【課題】成形型を含む成形システムを高価なものとすることなく、簡易な成形方法で繊維強化樹脂材に生じ得る反りを解消することのできる繊維強化樹脂材の成形方法を提供する。

【解決手段】繊維材7が混入された溶融樹脂6を成形型1の一箇所に配されたゲート2を介して成形型1の内部に射出し、さらに保圧して繊維強化樹脂材を成形する方法であり、溶融樹脂6の射出に先行して成形型1の内部に繊維材7が配向するのを抑制する配向抑制部材5を配しておき、保圧の前段もしくは保圧の途中で配向抑制部材5を成形型1から取り外すことを特徴とする。

【解決手段】繊維材7が混入された溶融樹脂6を成形型1の一箇所に配されたゲート2を介して成形型1の内部に射出し、さらに保圧して繊維強化樹脂材を成形する方法であり、溶融樹脂6の射出に先行して成形型1の内部に繊維材7が配向するのを抑制する配向抑制部材5を配しておき、保圧の前段もしくは保圧の途中で配向抑制部材5を成形型1から取り外すことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、短繊維や長繊維といった繊維材が混入された溶融樹脂を射出成形して繊維強化樹脂材を成形する方法に関するものである。

【背景技術】

【0002】

樹脂に強化用の繊維材が混入されてなる繊維強化樹脂材(繊維強化プラスチック(FRP))は、軽量かつ高強度であることから、自動車産業や建設産業、航空産業など、様々な産業分野で使用されている。

【0003】

たとえば自動車産業においては、ピラーやロッカー、床下フロアなどの車両の骨格構造部材や、ドアアウターパネルやフードなどの意匠性が要求される非構造部材に上記繊維強化樹脂材が適用され、車両の強度保証を図りながらその軽量化を実現し、低燃費で環境フレンドリーな車両を製造する試みがおこなわれている。

【0004】

この繊維強化樹脂材は一般に、短繊維や長繊維といった繊維材が混入された溶融樹脂を射出成形することによって成形されている。

【0005】

この射出成形を概説すると、この方法は、回転スクリューを内蔵したシリンダと、シリンダの先端ノズルに連通する成形型とから構成されるシステムを用いておこなわれるのが一般的である。このシリンダにはヒータが内蔵してあり、まず、シリンダ内に原料となる樹脂と繊維材を充填し、シリンダ内を樹脂の溶融温度以上の雰囲気として樹脂を徐々に溶融させ、スクリューの回転で溶融樹脂と繊維材を混練することによって、繊維材が混入された溶融樹脂をシリンダの先端に導いていく。

【0006】

スクリューは、そのシリンダの先端側に対応する位置に太径の計量部、この計量部の後方には断面が徐々に小さくなっている圧縮部、この圧縮部の後方には樹脂等を供給するホッパーに対応する位置にある供給部といった断面の異なる領域から構成されており、スクリューの回転によって樹脂や繊維材を前方へ移送し、この移送過程で圧縮部にて樹脂を圧縮しながら溶融していき、計量部で必要な樹脂量の計量をおこなうようになっている。

【0007】

樹脂が前方へ移送されることによってスクリューは樹脂から押し込み力を受け、この押し込み力に抗する背圧を前方の樹脂に与えながらスクリューは後方に徐々に後退し、スクリューの前方のシリンダ空間に所定量の繊維材が混入された溶融樹脂が収容された段階でスクリューの回転を停止し、成形型への溶融樹脂の射出の準備が完了する。

【0008】

次に、所定形状のキャビティを有する成形型(もしくは金型)に繊維材が混入された溶融樹脂を所定の速度で射出し、溶融樹脂がキャビティ内にある程度充填された段階で、今度はシリンダ内で後退しているスクリューを前方に移動させることによって溶融樹脂に圧力を付与して成形型内に押し込むことにより(保圧)、成形型への溶融樹脂の充填が完了することになる。

【0009】

このように、射出成形における溶融樹脂の成形型への充填を詳細に分類すると、前段の射出と後段の保圧から構成されるものである。

【0010】

ところで、この射出成形にて成形された繊維強化樹脂材の成形不良の一つに、繊維強化樹脂材の反りを挙げることができる。この反りは、繊維強化樹脂材の内部で短繊維や長繊維といった繊維材が一定の配向、より具体的には繊維材が溶融樹脂の射出される方法に配向することにより、繊維強化樹脂材の剛性が繊維材の配向方向で高くなることに起因してこの方向で繊維強化樹脂材が反り易くなるものである。

【0011】

この反りの問題を解消する技術が特許文献1,2に開示されている。特許文献1で開示の技術は、固定側金型とキャビティが設けられた可動側金型の間に摺動可能な可動ゲート部材を配した射出成形用金型であり、樹脂の注入速度に応じた速度で可動ゲート部材を摺動させることによって充填された樹脂の配向歪を解消するというものである。

【0012】

一方、特許文献2で開示の技術は、熱可塑性樹脂の射出成形法とそのための装置に関し、装置が複数のゲートを有し、そのうちの一つのゲートから溶融樹脂をキャビティの一部に充填して一つの配向層を形成し、次にこのゲートを閉じ、他のゲートから既に成形されている配向層を成形した際の溶融樹脂の流れとは別の方向で溶融樹脂を充填して他の配向層を形成するものであり、この射出成形法によって配向方向の異なる配向層の積層構造を形成するものである。異なる配向方向の配向層が積層した構造ゆえに、成形品の反りが解消されるとしている。

【0013】

このように、特許文献1,2で開示の技術はいずれも、溶融樹脂等の配向方向を制御することによって成形品の反りを解消できるものであるが、特許文献1の技術では摺動する可動ゲート部材の位置と樹脂の充填速度を所望にマッチングするような精緻な制御が要求され、そのために装置自体が高価なものとなるといった課題を有している。また、特許文献2の技術では装置が複数の溶融樹脂充填用のゲートを要し、解消したい成形品に生じ得る反りの方向に応じて複数のゲート位置の調整を要することから、装置の設定に手間がかかり、やはり装置が高価なものとなるといった課題を有している。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平7−112458号公報

【特許文献2】特開2002−347069号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は上記する問題に鑑みてなされたものであり、成形型を含む成形システムを高価なものとすることなく、簡易な成形方法で繊維強化樹脂材に生じ得る反りを解消することのできる繊維強化樹脂材の成形方法を提供することを目的とする

【課題を解決するための手段】

【0016】

前記目的を達成すべく、本発明による繊維強化樹脂材の成形方法は、繊維材が混入された溶融樹脂を成形型の一箇所に配されたゲートを介して成形型の内部に射出し、さらに保圧して繊維強化樹脂材を成形する方法であって、溶融樹脂の射出に先行して成形型の内部に繊維材が配向するのを抑制する配向抑制部材を配しておき、保圧の前段もしくは保圧の途中で該配向抑制部材を成形型から取り外すことを特徴とするものである。

【0017】

本発明の成形方法は、短繊維もしくは長繊維等の繊維材が混入された溶融樹脂を成形型に射出するに当たり、成形型の内部(キャビティ)に繊維材が配向するのを抑制する配向抑制部材を配しておき、成形型に設けられた一箇所のゲートから射出された溶融樹脂がキャビティ内を流れる過程で配向抑制部材がその流れを阻害し、このことによって溶融樹脂内の繊維材もその配向が乱され、繊維材が多方向に配向した繊維強化樹脂材を成形できるものである。このように多方向に配向した繊維材がその内部に含有されていることにより、繊維強化樹脂材の反りが効果的に解消される。

【0018】

成形型の内部(キャビティ)の形状は成形品に応じた形状および寸法となるが、たとえば直方体形状のキャビティを有する成形型においては、平面視で対向する2つの短辺と対向する2つの長辺のうち、1つの短辺に一箇所のゲートが配設され、このゲートから射出された溶融樹脂がキャビティの長手方向に流れるような構成の成形型とすることができる。

【0019】

この成形方法では、溶融樹脂の射出によって成形型の内部にある程度の溶融樹脂が射出された段階で、成形型に連通するシリンダ内の回転スクリューを前進させる等することによって保圧にて溶融樹脂を成形型内に押し込んで溶融樹脂の完全充填を図るに当たり、保圧の前段もしくは保圧の途中で配向抑制部材を成形型から取り外すものである。

【0020】

射出の過程では成形型内に配向抑制部材が存在しているため、これによって溶融樹脂の流れが効果的に乱され、この流れの乱れによって繊維材の配向も同様に乱すことができる。

【0021】

ここで、溶融樹脂としてはポリアミドをはじめとする熱可塑性樹脂やエポキシ樹脂をはじめとする熱硬化性樹脂のいずれであってもよく、熱可塑性樹脂の場合には、適用素材樹脂の融点のたとえば50℃以上で溶融され、粘度が所望に低減された状態の溶融熱可塑性樹脂が射出される。一方、熱硬化性樹脂の場合には、50℃程度の加温によって流動性が付与された溶融樹脂が高温の成形型内に射出される。また、繊維材も、セラミック繊維、炭素繊維等の無機繊維、アルミニウム等の金属繊維、ポリアミド等の有機繊維のいずれか一種もしくは二種以上の混合材を使用できる。

【0022】

また、「配向抑制部材」とは、文字通り、溶融樹脂が一定の方向に配向するのを抑制するべく、溶融樹脂の流れを乱し、このことによって繊維材の配向を乱して多方向配向を実現する部材のことであり、平板状の部材、湾曲板状の部材、1つもしくは複数の棒状の部材、櫛歯状の部材など、その形態や形状は多様に存在する。

【0023】

さらに、配向抑制部材の表面にシボ加工やサンドブラスト処理等が施されて表面に多数の凹凸が設けられた形態が好ましく、この表面凹凸に溶融樹脂が衝突した際に溶融樹脂の流れの乱れが促進されるし、配向抑制部材が溶融樹脂内から取り外される際にも表面凹凸によって溶融樹脂が乱され、その結果として繊維材の配向乱れが促進される。ここで、表面の凹凸の形状や形態も多様に存在しており、三角形の蛇腹の形態、湾曲した波が連続する形態、半円の凹溝が多数存在する形態、表面が乱雑に乱されて凹凸に画一性がない形態などを挙げることができる。

【0024】

また、成形型への配向抑制部材の設置や成形型からの配向抑制部材の取り外しは、管理者の手動によっておこなわれることのほかにも、ロボットハンドや自動操作式のハンドリング治具などを成形型とともにシステム化しておき、射出から保圧への移行のタイミングをシステムにティーチングしておき、ティーチング内容に基づいて自動的に配向抑制部材の取り外しがおこなわれるようにしてもよい。システムの低コスト化を図る場合には前者が、大量生産で成形効率を重視する場合は後者が適用されることになる。

【0025】

上記する本発明の繊維強化樹脂材の成形方法によれば、成形型の一箇所にのみ溶融樹脂が充填されるゲートを設けておくだけで、溶融樹脂の流れを配向抑制部材で効果的に乱すことができ、この溶融樹脂の乱れに呼応して繊維材の配向を乱すことができる。しかも、この成形法においては特別な制御、精緻な制御は一切不要であること、配向抑制部材は何等コストのかかる部材でないことから、成形型を含むシステムが高価なものとはならず、極めて簡易な方法で、反りが全くない、もしくはほとんどない繊維強化樹脂材を成形することができる。

【0026】

上記する本発明の成形方法によって成形された繊維強化樹脂材は、反りが解消され、もって強度と耐久性の高い高品質な繊維強化樹脂材であることから、ピラーやロッカー、床下フロアなどの軽量で強度が要求される車両の骨格構造部材は勿論のこと、ドアアウターパネルやフードなどの意匠性が要求される非構造部材などに好適である。

【発明の効果】

【0027】

以上の説明から理解できるように、本発明の繊維強化樹脂材の成形方法によれば、成形型に配向抑制部材を設けておき、成形型に設けられた一箇所のゲートから射出された溶融樹脂がキャビティ内を流れる過程で配向抑制部材がその流れを阻害して乱し、この溶融樹脂の乱れによって繊維材の配向を効果的に乱すという、極めてシンプルな装置を使用した簡易な成形方法により、成形される繊維強化樹脂材の反りを効果的に解消することができる。

【図面の簡単な説明】

【0028】

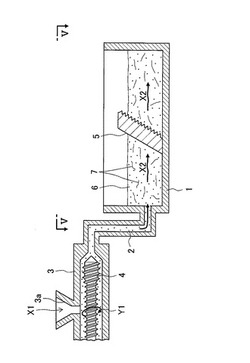

【図1】本発明の繊維強化樹脂材の成形方法を説明した模式図である。

【図2】図1のII−II矢視図である。

【図3】図1のIII矢視図である。

【図4】図1に続いて成形方法を説明した模式図である。

【図5】図4のV−V矢視図である。

【図6】図4に続いて成形方法を説明した模式図である。

【図7】図6に続いて成形方法を説明した模式図である。

【発明を実施するための形態】

【0029】

以下、図面を参照して本発明の繊維強化樹脂材の成形方法の実施の形態を説明する。なお、図示例は、成形型のキャビティが直方体形状のものを示しているが、キャビティの形状は図示例に限定されるものではない。また、配向抑制部材の形状形態も図示例のものに限定されるものでなく、溶融樹脂の流れを乱すことのできる形状形態のもの全般がその対象である。

【0030】

(繊維強化樹脂材の成形方法)

図1、4、6、7はこの順で、本発明の繊維強化樹脂材の成形方法の実施の形態を説明するフロー図となっている。

【0031】

まず、図1,2には成形方法で適用される成形システムを示している。図示する成形システムは、直方体の空間形状のキャビティCを具備する成形型1と、ホッパー3aを具備し、その中空内に回転自在にスクリュー4を装備したシリンダ3と、シリンダ3の先端開口と連通して成形型1の一箇所(図では、一方の短辺)でキャビティCと連通する樹脂充填用のゲート2とから大略構成されている。

【0032】

ホッパー3aから熱可塑性樹脂や熱硬化性樹脂が投入され、さらに短繊維や長繊維等の繊維材が投入されるようになっており、シリンダ3には不図示のヒータが内蔵され、ヒータにて適用樹脂の融点以上に加熱されたシリンダ3内でスクリュー4の回転によって樹脂が徐々に溶融され、さらに繊維材と混練されながらシリンダ3の前方(ゲート2側)に移送されるようになっている。なお、樹脂投入用のホッパーと繊維材投入用のホッパーが別体に設けられたシリンダであってもよい。

【0033】

また、スクリュー4は、そのシリンダ3の先端側に対応する位置に太径の計量部、この計量部の後方には断面が徐々に小さくなっている圧縮部、この圧縮部の後方には樹脂等が投入されるホッパー3aに対応する位置にある供給部といった断面の異なる領域から構成されており、スクリューの回転によって樹脂や繊維材を前方へ移送し、この移送過程で圧縮部にて樹脂を圧縮しながら溶融していき、計量部で必要な樹脂量の計量をおこなうようになっている。

【0034】

投入される樹脂は熱可塑性樹脂、熱硬化性樹脂のいずれであってもよく、より具体的には、熱可塑性樹脂としては、結晶性プラスチック、非結晶性プラスチックのいずれを適用してもよく、結晶性プラスチックとしては、ポリエチレン(PE)やポリプロピレン(PP)、ナイロン(PA:ナイロン6、ナイロン66など)、ポリアセタール(POM)、ポリエチレンテレフタレート(PET)などを挙げることができ、非結晶性プラスチックとしては、ポリスチレン(PS)、ポリ塩化ビニル(PVC)、ポリメタクリル酸メチル(PMMA)、ABS樹脂、熱可塑性エポキシなどを挙げることができる。また、熱硬化性樹脂としては、エポキシ樹脂やフェノール樹脂、ポリウレタンなどを挙げることができる。そして、これらのうちのいずれか一種、もしくは熱可塑性樹脂同士、熱硬化性樹脂同士の中の2種以上を混合した材料を適用することもできる。

【0035】

さらに、投入される繊維材としては、ボロンやアルミナ、炭化ケイ素、窒化ケイ素、ジルコニアなどのセラミック繊維や、ガラス繊維や炭素繊維といった無機繊維、銅や鋼、アルミニウム、ステンレス等の金属繊維、ポリアミドやポリエステルなどの有機繊維のいずれか一種もしくは2種以上の混合材を挙げることができる。

【0036】

図1で示す成形システムでは、成形型1の底版の内側(図の上面)に、底版から斜め上方に延設する板状の配向抑制部材5が仮固定されている。この仮固定とは、溶融樹脂の充填途中で配向抑制部材5がキャビティCから取り外されることからこのように称呼するものである。この配向抑制部材5の底版上への仮固定方法としては、底版上に不図示の凹溝を設けておき、この凹溝に配向抑制部材5を差し込んで固定する方法、底版と配向抑制部材5の端部にボルト孔を開設しておき、成形型1の底版裏面から不図示のボルトを螺合させて底版と配向抑制部材5を固定する方法などがある。

【0037】

図示する配向抑制部材5は斜め上方に延びる板状の形態であるが、直上に延びる板状の形態、複数の棒状の形態、一つもしくは複数の半球状の形態など、その形状形態は多様に存在する。

【0038】

この配向抑制部材5の一側面には、シボ加工やサンドブラスト処理等が施されて多数の凹凸5aが設けられている。この凹凸5aの形状や形態は多岐に亘るが、図1で示す凹凸5aは水平方向に延設する三角形状(鋸歯状)の形態である。

【0039】

このように少なくとも一側面に凹凸5aを具備する配向抑制部材5をキャビティC内に配しておくことにより、後述するように、キャビティC内を流れる溶融樹脂の流れがこの配向抑制部材5によって乱され、その表面の凹凸5aによって溶融樹脂の乱れが一層促進され、このことによって溶融樹脂内に混入されている繊維材の配向を乱すことができ、多方向に配向した多数の繊維材を具備する繊維強化基材を成形することができる。

【0040】

図3は、図1のIII矢視図であり、配向抑制部材5の表面に設けられた凹凸の実施の形態の一例を示したものであり、図3aは図1で示す鋸歯状の凹凸5aを示しており、図3bで示す配向抑制部材5Aは多数のクレータ状の凹凸5bを有する形態であり、図3cで示す配向抑制部材5Bは湾曲した波が連続した形態である。

【0041】

配向抑制部材の表面に形成される凹凸は図示例以外にも多様に存在し、また、この凹凸は配向抑制部材の全面に形成されてもよい。さらに、図示する配向抑制部材5のように斜め上方に延設する形態では、溶融樹脂の流動圧によって配向抑制部材5が転倒しないようにその後方に控えリブ等を設けておいてもよい。

【0042】

図1,2で示すように成形システムが構成されたら、図4で示すように、シリンダ3を加熱して投入される樹脂の融点以上の高温状態とし、ホッパー3aを介して樹脂の粉末もしくはチップと繊維材を投入する(X1方向)。

【0043】

さらに、スクリュー4を回転させることによって(Y1方向)徐々に溶融していく樹脂と繊維材が混練され、この繊維材7が混入された溶融樹脂6がスクリュー4によってシリンダ3の前方へ移送され、ゲート2を介して成形型1のキャビティC内へ射出される(X2方向)。

【0044】

図4のV−V矢視図である図5で示すように、キャビティC内では、繊維材7が混入された溶融樹脂6はまず射出方向に沿うようにして流れるが(X2方向)、その前方に位置する配向抑制部材5によって流れが阻害され、配向抑制部材5で衝突した溶融樹脂6は流れ方向を変更し(X3方向)、さらに配向抑制部材5の側方に回り込むようにして流れ(X4方向)、さらに配向抑制部材5の後方に回り込んだり(X5方向)、そのまま射出方向で流れていく(X2方向)。

【0045】

このように溶融樹脂6の流れが配向抑制部材5によって乱されることで、溶融樹脂6に混入された繊維材7の配向も乱され、射出方向のみならず、多様な方向へ配向することになる。

【0046】

キャビティC内にある程度の量の溶融樹脂6が射出されたら、次にシリンダ3内で溶融樹脂の圧力によって後退していたスクリュー4を前方に押し込むことによって、残りの溶融樹脂をキャビティ内に保圧する。

【0047】

この保圧に先行して、図6で示すようにキャビティC内から配向抑制部材5を取り出す(Y2方向)。

【0048】

この取り出しに当たり、配向抑制部材5の表面に凹凸5aが形成されていることでここに繊維材7が付着し易く、このことによって配向抑制部材5の取り出しの際にも繊維材7の配向乱れを促進することができる。

【0049】

配向抑制部材5をキャビティCから取り出したら、図7で示すようにスクリュー4を前進させ(Z方向)、残りの溶融樹脂6をキャビティCに保圧することによって所望量の溶融樹脂の充填が完了する。

【0050】

図示する繊維強化樹脂材の成形方法は、従来の射出成形法にて適用されている成形型とスクリュー内蔵型のシリンダからなる成形システムをそのまま使用し、成形型のキャビティ内に溶融樹脂の流れを乱す簡易な形状形態の配向抑制部材を配しただけのシステムを使用することで、繊維材の多方向に配向した繊維強化樹脂材を成形することができる。この繊維強化樹脂材は、繊維材が多方向に配向していることで反りの発生が効果的に抑制された部材となる。

【0051】

樹脂製バックドアのインナー材として繊維強化樹脂材を適用した際に、解析や実施品にて繊維配向に起因した反りが確認される場合には、上記成形方法にて成形された繊維強化樹脂材をインナー材の全部もしくは一部に設けることにより、反りを効果的に低減できるものと考えられる。

【0052】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【符号の説明】

【0053】

1…成形型、2…ゲート、3…シリンダ、3a…ホッパー、4…スクリュー、5,5A,5B…配向抑制部材、5a,5b,5c…凹凸、6…溶融樹脂、7…繊維材、C…キャビティ

【技術分野】

【0001】

本発明は、短繊維や長繊維といった繊維材が混入された溶融樹脂を射出成形して繊維強化樹脂材を成形する方法に関するものである。

【背景技術】

【0002】

樹脂に強化用の繊維材が混入されてなる繊維強化樹脂材(繊維強化プラスチック(FRP))は、軽量かつ高強度であることから、自動車産業や建設産業、航空産業など、様々な産業分野で使用されている。

【0003】

たとえば自動車産業においては、ピラーやロッカー、床下フロアなどの車両の骨格構造部材や、ドアアウターパネルやフードなどの意匠性が要求される非構造部材に上記繊維強化樹脂材が適用され、車両の強度保証を図りながらその軽量化を実現し、低燃費で環境フレンドリーな車両を製造する試みがおこなわれている。

【0004】

この繊維強化樹脂材は一般に、短繊維や長繊維といった繊維材が混入された溶融樹脂を射出成形することによって成形されている。

【0005】

この射出成形を概説すると、この方法は、回転スクリューを内蔵したシリンダと、シリンダの先端ノズルに連通する成形型とから構成されるシステムを用いておこなわれるのが一般的である。このシリンダにはヒータが内蔵してあり、まず、シリンダ内に原料となる樹脂と繊維材を充填し、シリンダ内を樹脂の溶融温度以上の雰囲気として樹脂を徐々に溶融させ、スクリューの回転で溶融樹脂と繊維材を混練することによって、繊維材が混入された溶融樹脂をシリンダの先端に導いていく。

【0006】

スクリューは、そのシリンダの先端側に対応する位置に太径の計量部、この計量部の後方には断面が徐々に小さくなっている圧縮部、この圧縮部の後方には樹脂等を供給するホッパーに対応する位置にある供給部といった断面の異なる領域から構成されており、スクリューの回転によって樹脂や繊維材を前方へ移送し、この移送過程で圧縮部にて樹脂を圧縮しながら溶融していき、計量部で必要な樹脂量の計量をおこなうようになっている。

【0007】

樹脂が前方へ移送されることによってスクリューは樹脂から押し込み力を受け、この押し込み力に抗する背圧を前方の樹脂に与えながらスクリューは後方に徐々に後退し、スクリューの前方のシリンダ空間に所定量の繊維材が混入された溶融樹脂が収容された段階でスクリューの回転を停止し、成形型への溶融樹脂の射出の準備が完了する。

【0008】

次に、所定形状のキャビティを有する成形型(もしくは金型)に繊維材が混入された溶融樹脂を所定の速度で射出し、溶融樹脂がキャビティ内にある程度充填された段階で、今度はシリンダ内で後退しているスクリューを前方に移動させることによって溶融樹脂に圧力を付与して成形型内に押し込むことにより(保圧)、成形型への溶融樹脂の充填が完了することになる。

【0009】

このように、射出成形における溶融樹脂の成形型への充填を詳細に分類すると、前段の射出と後段の保圧から構成されるものである。

【0010】

ところで、この射出成形にて成形された繊維強化樹脂材の成形不良の一つに、繊維強化樹脂材の反りを挙げることができる。この反りは、繊維強化樹脂材の内部で短繊維や長繊維といった繊維材が一定の配向、より具体的には繊維材が溶融樹脂の射出される方法に配向することにより、繊維強化樹脂材の剛性が繊維材の配向方向で高くなることに起因してこの方向で繊維強化樹脂材が反り易くなるものである。

【0011】

この反りの問題を解消する技術が特許文献1,2に開示されている。特許文献1で開示の技術は、固定側金型とキャビティが設けられた可動側金型の間に摺動可能な可動ゲート部材を配した射出成形用金型であり、樹脂の注入速度に応じた速度で可動ゲート部材を摺動させることによって充填された樹脂の配向歪を解消するというものである。

【0012】

一方、特許文献2で開示の技術は、熱可塑性樹脂の射出成形法とそのための装置に関し、装置が複数のゲートを有し、そのうちの一つのゲートから溶融樹脂をキャビティの一部に充填して一つの配向層を形成し、次にこのゲートを閉じ、他のゲートから既に成形されている配向層を成形した際の溶融樹脂の流れとは別の方向で溶融樹脂を充填して他の配向層を形成するものであり、この射出成形法によって配向方向の異なる配向層の積層構造を形成するものである。異なる配向方向の配向層が積層した構造ゆえに、成形品の反りが解消されるとしている。

【0013】

このように、特許文献1,2で開示の技術はいずれも、溶融樹脂等の配向方向を制御することによって成形品の反りを解消できるものであるが、特許文献1の技術では摺動する可動ゲート部材の位置と樹脂の充填速度を所望にマッチングするような精緻な制御が要求され、そのために装置自体が高価なものとなるといった課題を有している。また、特許文献2の技術では装置が複数の溶融樹脂充填用のゲートを要し、解消したい成形品に生じ得る反りの方向に応じて複数のゲート位置の調整を要することから、装置の設定に手間がかかり、やはり装置が高価なものとなるといった課題を有している。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平7−112458号公報

【特許文献2】特開2002−347069号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は上記する問題に鑑みてなされたものであり、成形型を含む成形システムを高価なものとすることなく、簡易な成形方法で繊維強化樹脂材に生じ得る反りを解消することのできる繊維強化樹脂材の成形方法を提供することを目的とする

【課題を解決するための手段】

【0016】

前記目的を達成すべく、本発明による繊維強化樹脂材の成形方法は、繊維材が混入された溶融樹脂を成形型の一箇所に配されたゲートを介して成形型の内部に射出し、さらに保圧して繊維強化樹脂材を成形する方法であって、溶融樹脂の射出に先行して成形型の内部に繊維材が配向するのを抑制する配向抑制部材を配しておき、保圧の前段もしくは保圧の途中で該配向抑制部材を成形型から取り外すことを特徴とするものである。

【0017】

本発明の成形方法は、短繊維もしくは長繊維等の繊維材が混入された溶融樹脂を成形型に射出するに当たり、成形型の内部(キャビティ)に繊維材が配向するのを抑制する配向抑制部材を配しておき、成形型に設けられた一箇所のゲートから射出された溶融樹脂がキャビティ内を流れる過程で配向抑制部材がその流れを阻害し、このことによって溶融樹脂内の繊維材もその配向が乱され、繊維材が多方向に配向した繊維強化樹脂材を成形できるものである。このように多方向に配向した繊維材がその内部に含有されていることにより、繊維強化樹脂材の反りが効果的に解消される。

【0018】

成形型の内部(キャビティ)の形状は成形品に応じた形状および寸法となるが、たとえば直方体形状のキャビティを有する成形型においては、平面視で対向する2つの短辺と対向する2つの長辺のうち、1つの短辺に一箇所のゲートが配設され、このゲートから射出された溶融樹脂がキャビティの長手方向に流れるような構成の成形型とすることができる。

【0019】

この成形方法では、溶融樹脂の射出によって成形型の内部にある程度の溶融樹脂が射出された段階で、成形型に連通するシリンダ内の回転スクリューを前進させる等することによって保圧にて溶融樹脂を成形型内に押し込んで溶融樹脂の完全充填を図るに当たり、保圧の前段もしくは保圧の途中で配向抑制部材を成形型から取り外すものである。

【0020】

射出の過程では成形型内に配向抑制部材が存在しているため、これによって溶融樹脂の流れが効果的に乱され、この流れの乱れによって繊維材の配向も同様に乱すことができる。

【0021】

ここで、溶融樹脂としてはポリアミドをはじめとする熱可塑性樹脂やエポキシ樹脂をはじめとする熱硬化性樹脂のいずれであってもよく、熱可塑性樹脂の場合には、適用素材樹脂の融点のたとえば50℃以上で溶融され、粘度が所望に低減された状態の溶融熱可塑性樹脂が射出される。一方、熱硬化性樹脂の場合には、50℃程度の加温によって流動性が付与された溶融樹脂が高温の成形型内に射出される。また、繊維材も、セラミック繊維、炭素繊維等の無機繊維、アルミニウム等の金属繊維、ポリアミド等の有機繊維のいずれか一種もしくは二種以上の混合材を使用できる。

【0022】

また、「配向抑制部材」とは、文字通り、溶融樹脂が一定の方向に配向するのを抑制するべく、溶融樹脂の流れを乱し、このことによって繊維材の配向を乱して多方向配向を実現する部材のことであり、平板状の部材、湾曲板状の部材、1つもしくは複数の棒状の部材、櫛歯状の部材など、その形態や形状は多様に存在する。

【0023】

さらに、配向抑制部材の表面にシボ加工やサンドブラスト処理等が施されて表面に多数の凹凸が設けられた形態が好ましく、この表面凹凸に溶融樹脂が衝突した際に溶融樹脂の流れの乱れが促進されるし、配向抑制部材が溶融樹脂内から取り外される際にも表面凹凸によって溶融樹脂が乱され、その結果として繊維材の配向乱れが促進される。ここで、表面の凹凸の形状や形態も多様に存在しており、三角形の蛇腹の形態、湾曲した波が連続する形態、半円の凹溝が多数存在する形態、表面が乱雑に乱されて凹凸に画一性がない形態などを挙げることができる。

【0024】

また、成形型への配向抑制部材の設置や成形型からの配向抑制部材の取り外しは、管理者の手動によっておこなわれることのほかにも、ロボットハンドや自動操作式のハンドリング治具などを成形型とともにシステム化しておき、射出から保圧への移行のタイミングをシステムにティーチングしておき、ティーチング内容に基づいて自動的に配向抑制部材の取り外しがおこなわれるようにしてもよい。システムの低コスト化を図る場合には前者が、大量生産で成形効率を重視する場合は後者が適用されることになる。

【0025】

上記する本発明の繊維強化樹脂材の成形方法によれば、成形型の一箇所にのみ溶融樹脂が充填されるゲートを設けておくだけで、溶融樹脂の流れを配向抑制部材で効果的に乱すことができ、この溶融樹脂の乱れに呼応して繊維材の配向を乱すことができる。しかも、この成形法においては特別な制御、精緻な制御は一切不要であること、配向抑制部材は何等コストのかかる部材でないことから、成形型を含むシステムが高価なものとはならず、極めて簡易な方法で、反りが全くない、もしくはほとんどない繊維強化樹脂材を成形することができる。

【0026】

上記する本発明の成形方法によって成形された繊維強化樹脂材は、反りが解消され、もって強度と耐久性の高い高品質な繊維強化樹脂材であることから、ピラーやロッカー、床下フロアなどの軽量で強度が要求される車両の骨格構造部材は勿論のこと、ドアアウターパネルやフードなどの意匠性が要求される非構造部材などに好適である。

【発明の効果】

【0027】

以上の説明から理解できるように、本発明の繊維強化樹脂材の成形方法によれば、成形型に配向抑制部材を設けておき、成形型に設けられた一箇所のゲートから射出された溶融樹脂がキャビティ内を流れる過程で配向抑制部材がその流れを阻害して乱し、この溶融樹脂の乱れによって繊維材の配向を効果的に乱すという、極めてシンプルな装置を使用した簡易な成形方法により、成形される繊維強化樹脂材の反りを効果的に解消することができる。

【図面の簡単な説明】

【0028】

【図1】本発明の繊維強化樹脂材の成形方法を説明した模式図である。

【図2】図1のII−II矢視図である。

【図3】図1のIII矢視図である。

【図4】図1に続いて成形方法を説明した模式図である。

【図5】図4のV−V矢視図である。

【図6】図4に続いて成形方法を説明した模式図である。

【図7】図6に続いて成形方法を説明した模式図である。

【発明を実施するための形態】

【0029】

以下、図面を参照して本発明の繊維強化樹脂材の成形方法の実施の形態を説明する。なお、図示例は、成形型のキャビティが直方体形状のものを示しているが、キャビティの形状は図示例に限定されるものではない。また、配向抑制部材の形状形態も図示例のものに限定されるものでなく、溶融樹脂の流れを乱すことのできる形状形態のもの全般がその対象である。

【0030】

(繊維強化樹脂材の成形方法)

図1、4、6、7はこの順で、本発明の繊維強化樹脂材の成形方法の実施の形態を説明するフロー図となっている。

【0031】

まず、図1,2には成形方法で適用される成形システムを示している。図示する成形システムは、直方体の空間形状のキャビティCを具備する成形型1と、ホッパー3aを具備し、その中空内に回転自在にスクリュー4を装備したシリンダ3と、シリンダ3の先端開口と連通して成形型1の一箇所(図では、一方の短辺)でキャビティCと連通する樹脂充填用のゲート2とから大略構成されている。

【0032】

ホッパー3aから熱可塑性樹脂や熱硬化性樹脂が投入され、さらに短繊維や長繊維等の繊維材が投入されるようになっており、シリンダ3には不図示のヒータが内蔵され、ヒータにて適用樹脂の融点以上に加熱されたシリンダ3内でスクリュー4の回転によって樹脂が徐々に溶融され、さらに繊維材と混練されながらシリンダ3の前方(ゲート2側)に移送されるようになっている。なお、樹脂投入用のホッパーと繊維材投入用のホッパーが別体に設けられたシリンダであってもよい。

【0033】

また、スクリュー4は、そのシリンダ3の先端側に対応する位置に太径の計量部、この計量部の後方には断面が徐々に小さくなっている圧縮部、この圧縮部の後方には樹脂等が投入されるホッパー3aに対応する位置にある供給部といった断面の異なる領域から構成されており、スクリューの回転によって樹脂や繊維材を前方へ移送し、この移送過程で圧縮部にて樹脂を圧縮しながら溶融していき、計量部で必要な樹脂量の計量をおこなうようになっている。

【0034】

投入される樹脂は熱可塑性樹脂、熱硬化性樹脂のいずれであってもよく、より具体的には、熱可塑性樹脂としては、結晶性プラスチック、非結晶性プラスチックのいずれを適用してもよく、結晶性プラスチックとしては、ポリエチレン(PE)やポリプロピレン(PP)、ナイロン(PA:ナイロン6、ナイロン66など)、ポリアセタール(POM)、ポリエチレンテレフタレート(PET)などを挙げることができ、非結晶性プラスチックとしては、ポリスチレン(PS)、ポリ塩化ビニル(PVC)、ポリメタクリル酸メチル(PMMA)、ABS樹脂、熱可塑性エポキシなどを挙げることができる。また、熱硬化性樹脂としては、エポキシ樹脂やフェノール樹脂、ポリウレタンなどを挙げることができる。そして、これらのうちのいずれか一種、もしくは熱可塑性樹脂同士、熱硬化性樹脂同士の中の2種以上を混合した材料を適用することもできる。

【0035】

さらに、投入される繊維材としては、ボロンやアルミナ、炭化ケイ素、窒化ケイ素、ジルコニアなどのセラミック繊維や、ガラス繊維や炭素繊維といった無機繊維、銅や鋼、アルミニウム、ステンレス等の金属繊維、ポリアミドやポリエステルなどの有機繊維のいずれか一種もしくは2種以上の混合材を挙げることができる。

【0036】

図1で示す成形システムでは、成形型1の底版の内側(図の上面)に、底版から斜め上方に延設する板状の配向抑制部材5が仮固定されている。この仮固定とは、溶融樹脂の充填途中で配向抑制部材5がキャビティCから取り外されることからこのように称呼するものである。この配向抑制部材5の底版上への仮固定方法としては、底版上に不図示の凹溝を設けておき、この凹溝に配向抑制部材5を差し込んで固定する方法、底版と配向抑制部材5の端部にボルト孔を開設しておき、成形型1の底版裏面から不図示のボルトを螺合させて底版と配向抑制部材5を固定する方法などがある。

【0037】

図示する配向抑制部材5は斜め上方に延びる板状の形態であるが、直上に延びる板状の形態、複数の棒状の形態、一つもしくは複数の半球状の形態など、その形状形態は多様に存在する。

【0038】

この配向抑制部材5の一側面には、シボ加工やサンドブラスト処理等が施されて多数の凹凸5aが設けられている。この凹凸5aの形状や形態は多岐に亘るが、図1で示す凹凸5aは水平方向に延設する三角形状(鋸歯状)の形態である。

【0039】

このように少なくとも一側面に凹凸5aを具備する配向抑制部材5をキャビティC内に配しておくことにより、後述するように、キャビティC内を流れる溶融樹脂の流れがこの配向抑制部材5によって乱され、その表面の凹凸5aによって溶融樹脂の乱れが一層促進され、このことによって溶融樹脂内に混入されている繊維材の配向を乱すことができ、多方向に配向した多数の繊維材を具備する繊維強化基材を成形することができる。

【0040】

図3は、図1のIII矢視図であり、配向抑制部材5の表面に設けられた凹凸の実施の形態の一例を示したものであり、図3aは図1で示す鋸歯状の凹凸5aを示しており、図3bで示す配向抑制部材5Aは多数のクレータ状の凹凸5bを有する形態であり、図3cで示す配向抑制部材5Bは湾曲した波が連続した形態である。

【0041】

配向抑制部材の表面に形成される凹凸は図示例以外にも多様に存在し、また、この凹凸は配向抑制部材の全面に形成されてもよい。さらに、図示する配向抑制部材5のように斜め上方に延設する形態では、溶融樹脂の流動圧によって配向抑制部材5が転倒しないようにその後方に控えリブ等を設けておいてもよい。

【0042】

図1,2で示すように成形システムが構成されたら、図4で示すように、シリンダ3を加熱して投入される樹脂の融点以上の高温状態とし、ホッパー3aを介して樹脂の粉末もしくはチップと繊維材を投入する(X1方向)。

【0043】

さらに、スクリュー4を回転させることによって(Y1方向)徐々に溶融していく樹脂と繊維材が混練され、この繊維材7が混入された溶融樹脂6がスクリュー4によってシリンダ3の前方へ移送され、ゲート2を介して成形型1のキャビティC内へ射出される(X2方向)。

【0044】

図4のV−V矢視図である図5で示すように、キャビティC内では、繊維材7が混入された溶融樹脂6はまず射出方向に沿うようにして流れるが(X2方向)、その前方に位置する配向抑制部材5によって流れが阻害され、配向抑制部材5で衝突した溶融樹脂6は流れ方向を変更し(X3方向)、さらに配向抑制部材5の側方に回り込むようにして流れ(X4方向)、さらに配向抑制部材5の後方に回り込んだり(X5方向)、そのまま射出方向で流れていく(X2方向)。

【0045】

このように溶融樹脂6の流れが配向抑制部材5によって乱されることで、溶融樹脂6に混入された繊維材7の配向も乱され、射出方向のみならず、多様な方向へ配向することになる。

【0046】

キャビティC内にある程度の量の溶融樹脂6が射出されたら、次にシリンダ3内で溶融樹脂の圧力によって後退していたスクリュー4を前方に押し込むことによって、残りの溶融樹脂をキャビティ内に保圧する。

【0047】

この保圧に先行して、図6で示すようにキャビティC内から配向抑制部材5を取り出す(Y2方向)。

【0048】

この取り出しに当たり、配向抑制部材5の表面に凹凸5aが形成されていることでここに繊維材7が付着し易く、このことによって配向抑制部材5の取り出しの際にも繊維材7の配向乱れを促進することができる。

【0049】

配向抑制部材5をキャビティCから取り出したら、図7で示すようにスクリュー4を前進させ(Z方向)、残りの溶融樹脂6をキャビティCに保圧することによって所望量の溶融樹脂の充填が完了する。

【0050】

図示する繊維強化樹脂材の成形方法は、従来の射出成形法にて適用されている成形型とスクリュー内蔵型のシリンダからなる成形システムをそのまま使用し、成形型のキャビティ内に溶融樹脂の流れを乱す簡易な形状形態の配向抑制部材を配しただけのシステムを使用することで、繊維材の多方向に配向した繊維強化樹脂材を成形することができる。この繊維強化樹脂材は、繊維材が多方向に配向していることで反りの発生が効果的に抑制された部材となる。

【0051】

樹脂製バックドアのインナー材として繊維強化樹脂材を適用した際に、解析や実施品にて繊維配向に起因した反りが確認される場合には、上記成形方法にて成形された繊維強化樹脂材をインナー材の全部もしくは一部に設けることにより、反りを効果的に低減できるものと考えられる。

【0052】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【符号の説明】

【0053】

1…成形型、2…ゲート、3…シリンダ、3a…ホッパー、4…スクリュー、5,5A,5B…配向抑制部材、5a,5b,5c…凹凸、6…溶融樹脂、7…繊維材、C…キャビティ

【特許請求の範囲】

【請求項1】

繊維材が混入された溶融樹脂を成形型の一箇所に配されたゲートを介して成形型の内部に射出し、さらに保圧して繊維強化樹脂材を成形する方法であって、

溶融樹脂の射出に先行して成形型の内部に繊維材が配向するのを抑制する配向抑制部材を配しておき、保圧の前段もしくは保圧の途中で該配向抑制部材を成形型から取り外すことを特徴とする繊維強化樹脂材の成形方法。

【請求項2】

前記配向抑制部材がその表面に凹凸を有している請求項1に記載の繊維強化樹脂材の成形方法。

【請求項1】

繊維材が混入された溶融樹脂を成形型の一箇所に配されたゲートを介して成形型の内部に射出し、さらに保圧して繊維強化樹脂材を成形する方法であって、

溶融樹脂の射出に先行して成形型の内部に繊維材が配向するのを抑制する配向抑制部材を配しておき、保圧の前段もしくは保圧の途中で該配向抑制部材を成形型から取り外すことを特徴とする繊維強化樹脂材の成形方法。

【請求項2】

前記配向抑制部材がその表面に凹凸を有している請求項1に記載の繊維強化樹脂材の成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−111791(P2013−111791A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257706(P2011−257706)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]