繊維機械

【課題】各作業ユニットの状態を高精度に把握することが可能な繊維機械を提供すること。

【解決手段】自動ワインダの巻取ユニット2は、給糸ボビン4、巻取管7、糸継装置14、及び、毛羽伏せ装置13にそれぞれ設けられたICタグ40〜43から照合情報を取得し、その照合情報をユニットコントローラ32に送信するアンテナ35を備えている。そして、複数の巻取ユニット2を監視及び制御するホストコントローラ31は、アンテナ35で取得された情報に基づいて、各巻取ユニット2のICタグ40〜43が正規なものか否かを判断して、正規でない場合には、その巻取ユニット2に対して糸巻取処理を禁止する信号を出力する。

【解決手段】自動ワインダの巻取ユニット2は、給糸ボビン4、巻取管7、糸継装置14、及び、毛羽伏せ装置13にそれぞれ設けられたICタグ40〜43から照合情報を取得し、その照合情報をユニットコントローラ32に送信するアンテナ35を備えている。そして、複数の巻取ユニット2を監視及び制御するホストコントローラ31は、アンテナ35で取得された情報に基づいて、各巻取ユニット2のICタグ40〜43が正規なものか否かを判断して、正規でない場合には、その巻取ユニット2に対して糸巻取処理を禁止する信号を出力する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維製品に対して所定の処理を施す作業ユニットを複数備えた繊維機械に関する。

【背景技術】

【0002】

従来、繊維機械として、繊維製品に対して所定の処理を行う複数の作業ユニットを有するものがある。例えば、特許文献1には、複数の巻取ユニットを備えた自動ワインダが開示されている。この自動ワインダの各巻取ユニットにおいて、給糸ボビンから解舒された糸は、綾振りドラム(駆動ドラム)により綾振られながらクレードルに保持された巻取管に巻取られ、この結果、巻取パッケージが形成される。また、巻取パッケージが満巻状態となったときには、玉揚装置により巻取パッケージが玉揚げされ、その後、空の巻取管がクレードルに取り付けられて、巻取ユニットによる糸巻取処理が再開される。

【0003】

また、前述の自動ワインダにおいては、給糸ボビンと巻取管との間には、糸欠陥を検知するヤーンクリアラーや、糸欠陥が検出されたときに糸を切断するカッター、糸切れ時やカッターでの糸切断時に糸継ぎを行う糸継装置等、糸に対して種々の処理を行う複数の糸処理部が糸経路に沿って配置されており、これらの糸処理部は巻取ユニット毎に設けられたユニットコントローラにより制御される。また、各巻取ユニットのユニットコントローラは機台コントローラに接続されており、機台コントローラは複数の巻取ユニットのユニットコントローラに制御信号を出力して、それら巻取ユニットによる糸巻取処理をそれぞれ制御するように構成されている。

【0004】

【特許文献1】特開2002−326767号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、前述したような従来の自動ワインダにおいては、各巻取ユニットに、正規の部品や装置が取り付けられているのか否か、あるいは、正規の給糸ボビンや巻取管が供給されているのか否かを把握することができない。このため、例えば、巻取られるべき糸と異なる糸が巻かれた給糸ボビンが巻取ユニットに供給されてしまっても、そのことを検知できず、巻取管に本来巻取られる糸とは別の種類の糸が巻取られてしまう。また、巻取ユニットを構成する一部の部品又は装置が耐用期間を過ぎて使用されていたり、あるいは、正規のものとは異なる部品又は装置が取り付けられていたりしても、そのことが検知できず、巻取ユニットの動作に不具合が生じる虞があった。

【0006】

本発明の目的は、各作業ユニットに対し、従来と比較してより高精度な把握を行うことができる繊維機械を提供することである。

【課題を解決するための手段及び発明の効果】

【0007】

第1の発明の繊維機械は、繊維製品に対して所定の処理を行う作業ユニットを複数備えるとともに、これら複数の作業ユニットをそれぞれ監視する監視装置を備え、前記複数の作業ユニットはそれぞれユニット本体を有し、各ユニット本体には、対応する前記作業ユニットに関係する電子部品に記憶された照合情報を複数箇所において無線通信で取得し、さらに、取得した前記照合情報を前記監視装置に伝達する情報取得伝達手段が設けられていることを特徴とするものである。

【0008】

この構成によれば、各作業ユニットに関係する電子部品に記憶された照合情報が、情報取得伝達手段により無線通信で取得され、さらに、この照合情報は情報取得伝達手段から監視装置へ伝達される。そのため、各作業ユニットの状態、即ち、作業ユニットに正規の繊維製品が供給されているか否か、あるいは、繊維製品に所定の処理を施すための部品が正規なものであるか否かなどを、監視装置がより高精度に把握することができるようになる。

【0009】

第2の発明の繊維機械は、前記第1の発明において、前記情報取得伝達手段が、対応する前記ユニット本体に巡らされた少なくとも1つ以上のアンテナであることを特徴とするものである。

【0010】

この構成によれば、情報取得伝達手段を、安価で、且つ、コンパクトな構成とすることができる。

【0011】

第3の発明の繊維機械は、前記第1又は第2の発明において、前記監視装置が、前記情報取得伝達手段を介して取得した、各作業ユニットに関係する前記電子部品の照合情報に基づいて、その電子部品が各作業ユニットに対応する正規の電子部品であるか否かを判定する照合手段を備えていることを特徴とするものである。

【0012】

この構成によれば、監視手段が情報取得伝達手段を介して取得した、各作業ユニットに関係する電子部品の照合情報に基づいて、その電子部品が正規なものであるか否かを照合手段が判定する。従って、照合手段により電子部品が正規なものでないと判定される場合(例えば、作業ユニットに繊維製品に関する正規の部材が供給されていない場合や、繊維製品に所定の処理を施すための部品が正規なものでない場合)に、その作業ユニットによる処理を禁止したり、あるいは、作業者に対して異常を知らせたりすることが可能となる。

【0013】

第4の発明の繊維機械は、前記第3の発明において、各作業ユニットに関係する前記電子部品が、前記ユニット本体に交換可能に取り付けられた要素部材に設けられており、前記照合手段が、前記要素部材が前記ユニット本体に取り付けられてから、そのユニット本体に対応する作業ユニットにおいて前記繊維製品に対して所定の処理が行われる前に、各電子部品がその作業ユニットに対応する正規の電子部品であるか否かを判定することを特徴とするものである。

【0014】

この構成によれば、繊維製品に対して所定の処理を行うために必要な要素部材が、ユニット本体に取り付けられてから、そのユニット本体に対応する作業ユニットにおいて所定の処理が行われるまでに、照合手段は、要素部材に設けられた電子部品の照合情報に基づいて、電子部品が正規なものであるかを判定する。従って、耐用時間を超えていたり、あるいは、正常に動作することが保証された正規なものとは異なる型式のものが装備されていたりして、要素部材が正常に動作しなくなる虞のある状態を事前に検出することができる。

【0015】

第5の発明の繊維機械は、前記第3の発明において、各作業ユニットに関係する電子部品が、その作業ユニットで処理される繊維製品に関係する部材に設けられ、前記照合手段が、前記部材が各作業ユニットに受容されてから、その作業ユニットにおいて前記繊維製品に対して所定の処理が行われる前に、各電子部品がその作業ユニットに対応する正規の電子部品であるか否かを判定することを特徴とするものである。

【0016】

この構成によれば、繊維製品に関係する部材が作業ユニットに受容されてから、繊維製品に対して所定の処理が行われるまでに、照合手段は、前記部材に設けられた電子部品の照合情報に基づいて、電子部品が正規なものであるかを判定する。従って、処理されるべき繊維製品とは異なる繊維製品が作業ユニットに受容された異常状態になったときでも、その状態が事前に検知されるため、異常状態の作業ユニットによる処理が行われてしまうのを防止することができる。

【0017】

第6の発明の繊維機械は、前記第3〜第5の何れかの発明において、前記照合手段が、ある電子部品が前記作業ユニットに対応する正規の電子部品でないと判定したときに、そのように判定された前記電子部品に対応する前記作業ユニットの制御部に対して所定の処理を禁止する信号を出力することを特徴とするものである。

【0018】

この構成によれば、作業ユニットに関係する、ある電子部品がその作業ユニットに対応する正規の電子部品でなく、繊維製品に対して正規の処理を行うことができない異常な状態である場合には、作業ユニットによる処理が禁止されることから、正規の処理とは異なる処理が誤って行われてしまうのが防止される。

【発明を実施するための最良の形態】

【0019】

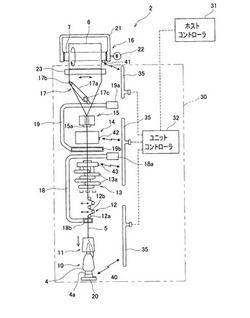

次に、本発明の実施の形態について説明する。本実施形態は、繊維機械として、給糸ボビンから糸を解舒し巻取管に巻取って巻取パッケージを形成する、自動ワインダに本発明を適用した一例である。図1は本実施形態に係る自動ワインダの概略構成を示す正面図、図2は自動ワインダの巻取ユニットの側面図である。

【0020】

図1、図2に示すように、自動ワインダ1は、列設された複数の巻取ユニット2(作業ユニット)と、この複数の巻取ユニット2に沿ってそれらの列設方向に走行自在に設けられた玉揚装置3と、制御部40とを備えている。尚、制御部40は、全巻取ユニット2の一端側に配置されている。

【0021】

図2に示すように、各々の巻取ユニット2は、ボビントレー20により、繊維製品である糸5が巻かれた給糸ボビン4が供給される給糸部10と、給糸ボビン4から解舒された糸5を巻取管7に巻取る糸巻取部16とを有し、所定長で所定形状の巻取パッケージ6を形成するものである。

【0022】

給糸部10の給糸ボビン4と糸巻取部16との間の糸走行経路には、給糸ボビン4側から順に、解舒補助装置11、テンション付与装置12、毛羽伏せ装置13、糸継装置14、クリアラー15が配設されている。尚、巻取ユニット2の給糸部10及び糸巻取部16と、これらの間に配置された各種装置が、巻取パッケージ6を形成する一連の糸巻取処理の一部分をそれぞれ行う複数の処理部に相当している。さらに、糸巻取部16等の複数の処理部は、巻取ユニット2ごとに立設配置されたユニット本体30にそれぞれ取り付けられており、さらに、それらの少なくとも一部(毛羽伏せ装置13や糸継装置14等:要素部材)は、メンテナンス等のために交換可能(ユニット本体30から取り外し可能)となっている。

【0023】

解舒補助装置11は、給糸ボビン4の芯管に被さる筒体を、給糸ボビン4の糸の解舒とともに下降させることにより、バルーン抵抗を低減し、給糸ボビン4からの糸5の解舒を補助するように構成されている。

【0024】

テンション付与装置12は、走行する糸5に所定のテンションを付与するためのものである。本実施形態では、テンション付与装置12として、固定櫛歯12aとこの固定櫛歯12aに対して移動可能に配設された可動櫛歯12bとを有する、ゲート式のものが用いられている。

【0025】

毛羽伏せ装置13は、糸5に仮撚を施すことにより、糸5を構成する繊維群の毛羽を撚り込ませて、給糸ボビン4から解舒される糸5の毛羽を抑制するものである。本実施形態の毛羽伏せ装置13は、複数のフリクションディスク13aを備えており、回転する複数のディスク13aの間を糸5が走行する間に糸5に対して仮撚を施す、いわゆるディスク式の毛羽伏せ装置である。尚、このようなディスク式以外にも、糸5にエア等の気体を噴射して旋回流を起こして、糸5をバルーンニングさせることにより毛羽を抑制する、エア式のものを採用することもできる。

【0026】

糸継装置14は、クリアラー15が糸欠陥を検出して行う糸切断時、又は給糸ボビン4からの糸解舒中の糸切れ時に、給糸ボビン4側の糸(下糸)と、巻取パッケージ6側の糸(上糸)とを糸継ぎするものである。本実施形態の糸継装置14は、上糸端と下糸端のそれぞれの撚り戻しを行う解撚ノズルと、解撚された両糸端に旋回空気流を作用させて撚り合わせを行う撚り掛けノズルとを有する、いわゆる、エア式の糸継装置(エアスプライサー)である。クリアラー15はスラブ等の糸欠陥を検出するためのものであって、糸欠陥検出時の糸切断用のカッター15aが付設されている。

【0027】

糸継装置14の上下には、給糸ボビン4側の下糸を吸引捕捉して糸継装置14へ案内する下糸捕捉案内部材18と、巻取パッケージ6側の上糸を吸引捕捉して糸継装置14へ案内する上糸捕捉案内部材19が設けられている。上糸捕捉案内部材19はパイプ状に構成されており、軸19aを中心に上下回動可能に配設されるとともに、その先端部にマウス19bが設けられている。同様に下糸捕捉案内部材18もパイプ状に構成されており、軸18aを中心に上下回動可能に配設されるとともに、その先端部には吸引口18bが設けられている。さらに、上糸捕捉案内部材19及び下糸捕捉案内部材18には適宜の負圧源が接続されており、それらの先端のマウス19b及び吸引口18bから空気を吸引して糸端を捕捉することができるようになっている。

【0028】

糸巻取部16は、巻取管7を回転自在かつ着脱可能に支持する1対のクレードルアームを有するクレードル21と、一方のクレードルアームに設けられて巻取管7を回転駆動する駆動モータ22を備えており、駆動モータ22により巻取管7を直接回転駆動することにより巻取管7に糸5を巻取って、巻取パッケージ6を形成するように構成されている(ダイレクトドライブ方式)。また、巻取パッケージ6の下側には、この巻取パッケージ6の周面に接触して従動回転するローラ23が設けられている。

【0029】

さらに、このローラ23の近傍にはトラバース装置17が設けられている。このトラバース装置17は、細長状のアーム部材17aの先端に取り付けられたトラバースガイド17bと、アーム部材17aを往復旋回駆動するトラバースモータ17cとを備えており、トラバースガイド17bにより糸5が綾振りされながら巻取パッケージ6に巻き取られるようになっている。

【0030】

尚、巻取管7を回転駆動する方式としては、前述したダイレクトドライブ方式の他、巻取パッケージ6の周面を接触させた状態で積極回転する駆動ドラムを用いる方式を採用してもよい。また、表面に綾振り溝が形成された駆動ドラムを用いて糸を綾振りながら巻取パッケージ6を駆動するように構成すれば、前述のトラバース装置17を省略することができる。

【0031】

また、クレードル21は図示しない支軸を中心に回動自在に構成されており、それによって、巻取管7に形成された巻取パッケージ6の周面が、ローラ23の周面に対して接触又は離間できるようになっている。さらに、クレードル21は開閉可能に構成されており、玉揚時における巻取パッケージ6の開放及び新たな巻取管7の装着が可能となっている。

【0032】

図1に示すように、玉揚装置3は、巻取ユニット2で形成された巻取パッケージ6が満巻状態となったときに、その巻取ユニット2に対向する位置まで走行してから、満巻状態の巻取パッケージ6をクレードル21から取り外す玉揚動作を行う。より具体的には、玉揚装置3は、満巻状態の巻取パッケージ6をローラ23から離間させてから、クレードル21を開放させて巻取パッケージ6を排出し、さらに、図示しない巻取管貯留装置から新たな巻取管7をクレードル21に供給して装着する。

【0033】

以上説明した自動ワインダ1の全体動作は、制御部40に設けられたホストコントローラ31(制御及び監視装置)により制御される。図1に示すように、ホストコントローラ31は、複数の巻取ユニット2をそれぞれ制御する複数のユニットコントローラ32(ユニット制御部)、及び、玉揚装置3を制御する玉揚コントローラ33と、通信線を介して接続されている。尚、ホストコントローラ31、ユニットコントローラ32、及び、玉揚コントローラ33は、それぞれ、演算処理装置であるCPU(Central Processing Unit)と、CPUが実行するプログラム及びプログラムに使用されるデータが記憶されているROM(Read-Only Memory)と、プログラム実行時にデータを一時記憶するためのRAM(Random Access Memory)、及び、外部とのデータの入出力を行う入出力インターフェース等で構成されている。

【0034】

また、ホストコントローラ31において、個々の巻取ユニット2毎に、その巻取ユニット2において製造される巻取パッケージ6の品種情報(ロット情報)が設定される。このロット情報には、給糸ボビン4の糸種、糸速、及び、パッケージ重量等の情報が含まれている。そして、ホストコントローラ31は、各々の巻取ユニット2のユニットコントローラ32に対して、ロット情報に基づいた信号を出力する。すると、ユニットコントローラ32は、ホストコントローラ31から入力された信号に基づいて、給糸ボビン4を供給するボビントレー20、糸巻取部16の駆動モータ22、テンション付与装置12、毛羽伏せ装置13、糸継装置14、トラバース装置17のトラバース駆動モータ17c等、巻取ユニット2を構成する複数の処理部の制御対象部品をそれぞれ制御して、設定されたロット情報に応じた糸巻取処理を行わせる。

【0035】

また、ホストコントローラ31は、何れかの巻取ユニット2のユニットコントローラ32から、巻取パッケージ6が満巻状態まで巻かれたことを示す情報が入力されると、玉揚コントローラ33に、その巻取ユニット2に対して玉揚動作を行わせる指令を出力する。すると、玉揚コントローラ33は、対象となる巻取ユニット2の近くまで玉揚装置3を移動させた後、前述した玉揚動作を行わせる。

【0036】

ところで、図2に示すように、本実施形態では、各々の巻取ユニット2において、給糸部10に給糸ボビン4を供給するボビントレー20にICタグ(電子部品)40が設けられており、このICタグ40には、給糸ボビン4の糸種、給糸ボビン4のチューブ4aの色、給糸ボビン4の供給元である精紡機に関する情報等が記録されている。また、図示しない巻取管貯留装置から供給される巻取管7にもICタグ(電子部品)41が埋設されており、このICタグ41には、その巻取管7に巻取られるべき糸の種類、その糸の種類に対応した巻取管7の色等の情報が記録されている。尚、ボビントレー20にICタグ40を設ける代わりに、給糸ボビン4のチューブ4aにICタグを埋設し、このICタグに給糸ボビン4の糸種、チューブ4aの色、精紡機に関する情報等が記録するようにしてもよい。

【0037】

さらに、給糸部10と糸巻取部16との間に設けられた複数の装置(処理部)のうち、本実施形態では、糸継装置14と毛羽伏せ装置13(これらが要素部材に相当する)にも、それぞれICタグ(電子部品)42,43が設けられている。これらのICタグ42,43には、糸継装置14や毛羽伏せ装置13が、取付対象の巻取ユニット2に対応した装置であり正常な動作が保証されたものであることを示す情報(例えば、その巻取ユニット2に適合する正規のユニットの型番など)や、動作回数又は動作時間等の、糸継装置14や毛羽伏せ装置13の動作に関する情報がそれぞれ記録されている。

【0038】

また、ホストコントローラ31には、個々の巻取ユニット2毎の照合情報が設定される。この照合情報には、巻取管7の色、給糸ボビン4のチューブ4aの色等、供給対象の巻取ユニット2に対応した巻取管7や給糸ボビン4であることを照合するためのロット照合情報と、糸継装置14、毛羽伏せ装置13等が取付対象の巻取ユニット2に対応した装置であることを照合するための部品照合情報とが含まれる。

【0039】

一方、図2に示すように、ユニット本体30には、上下方向に延びる複数(例えば、3本)のアンテナ35(情報取得伝達手段)が張り巡らされ、これらのアンテナ35は、ユニットコントローラ32と接続されている。また、ユニットコントローラ32はホストコントローラ31に接続され、ホストコントローラ31にはリーダライタが設けられている。そして、アンテナ35は、ボビントレー20、巻取管7、糸継装置14、及び、毛羽伏せ装置13にそれぞれ設けられたICタグ40〜43に対してそれぞれ所定のタイミングで信号(電波・電磁波)を無線にて発信し、これを受けてICタグ40〜43が発信した信号(電波・電磁波)を無線にて受信することで、ICタグ40〜43に記録されている種々の情報を取得する。尚、ICタグ40〜43が送信のためのバッテリを有する、いわゆる能動型のICタグである場合には、アンテナ35から電波を受けることなく、ICタグ40〜43からアンテナ35に対して能動的に信号を送信することもできる。このようにして、アンテナ35で取得された情報はユニットコントローラ32に送信され、さらに、ユニットコントローラ32からホストコントローラ31へ送られる。

【0040】

また、巻取ユニット2の動作中に、糸継装置14による糸継動作が行われたときには、アンテナ35は、糸継装置14に設けられているICタグ42に対して信号を発信して、このICタグ42に記録されている動作回数、あるいは、動作時間の情報を更新する。同様に、毛羽伏せ装置13の動作時には、アンテナ35は、毛羽伏せ装置13に設けられているICタグ43に記録されている、動作回数、あるいは、動作時間の情報を更新する。これにより、糸継装置14及び毛羽伏せ装置13のICタグ42,43には、常に最新の動作回数(又は動作時間)の情報がそれぞれ保持されることになる。尚、複数のアンテナ35は、巻取ユニット2に関連する物品全てに対して交信可能となるように、ユニット本体30に張り巡らされていることが好ましい。

【0041】

以上の構成から、ホストコントローラ31は、各々の巻取ユニット2のアンテナ35で取得され、ユニットコントローラ32を介して送られてきた種々の情報に基づいて、その巻取ユニット2の状態を監視することができるようになっている。さらに、ホストコントローラ31(照合手段)は、前述したような種々の情報と自身が有する照合情報とを照合して、ある巻取ユニット2に異常があると判断した場合には、その巻取ユニット2のユニットコントローラ32に対して糸巻取処理を禁止する信号を出力する。

【0042】

このホストコントローラ31による巻取ユニット2の状態監視処理を、図3のフローチャートを参照してさらに詳細に説明する。尚、図3において、Si(i=10,11,12・・・)は処理の各ステップを示す。この一連の処理は、自動ワインダ1の起動直後、又は、玉揚装置3による玉揚動作が行われて空の巻取管7がクレードル21に装着された直後に、対象となる巻取ユニット2において糸巻取処理を行ってもよいか否かを判断するために行われる。

【0043】

まず、各作業ユニット2にボビントレー20が送られると、作業ユニット2に受容されたボビントレー20のICタグ40から取得された給糸ボビン4の糸種(チューブ4aの色)と、対象となる巻取ユニット2に設定されているロット情報に含まれている糸種(チューブの色)の情報とを照合する(S10)。そして、ボビントレー20のICタグ40が正規なものであり、実際に給糸部10に供給されている給糸ボビン4の糸種がロット情報に適合している場合には(S10:Yes)、そのままS11に進む。一方、給糸ボビン4の糸種がロット情報に適合していない場合には(S10:No)、給糸部10に対して正しい給糸ボビン4が供給されていないと判断して、ユニットコントローラ32に糸巻取処理を禁止する信号を出力する(S15)。

【0044】

尚、ホストコントローラ31には、ボビントレー20のICタグ40から、給糸ボビン4の糸種の他、そのボビントレー20に対応する給糸ボビン4の供給元に関する情報も送られ、ホストコントローラ31は、この情報に基づいて各々の給糸ボビン4の供給元(精紡機)を特定することができる。従って、例えば、どの精紡機から供給される給糸ボビン4に糸切れが多く発生しているかなどの情報を得ることができ、さらに、その情報をメンテナンスに利用することができる。

【0045】

次に、図示しない巻取管供給装置から巻取管7が供給されると、作業ユニット2に受容された巻取管7のICタグ41から取得された巻取管7の種類(巻取管7の色)と、対象となる巻取ユニット2に設定されているロット情報に含まれている巻取管7の種類(巻取管の色)とを照合する(S11)。そして、巻取管7のICタグ41が正規なものであり、実際にクレードル21に装着されている巻取管7の種類がロット情報に適合している場合には(S11:Yes)、そのままS12に進む。一方、巻取管7の種類がロット情報に適合していない場合には(S11:No)、正しい巻取管7がクレードル21に装着されていないと判断して、ユニットコントローラ32に糸巻取処理を禁止する信号を出力する(S15)。

【0046】

一般に、巻取管7は、製造される巻取パッケージ6のロット情報に対応した所定の仕様のもの(例えば、所定の着色がなされたもの)が用いられる。つまり、巻取ユニット2で製造された巻取パッケージ6の品種を巻取管7から判別できるようになっている。しかし、巻取管供給装置へ巻取管7を補充する際の作業者のミスなどによって、ロット情報に対応した所定の仕様のものとは異なる巻取管7がクレードル21に誤って供給されてしまうと、例えロット情報に適合した糸種の糸が巻取られたとしても、製造された巻取パッケージ6は、その巻取管7の仕様から、ロット情報には適合していない糸が巻取られた不良パッケージであると、誤って判断されてしまうことになる。しかし、本実施形態では、S11において、クレードル21に装着されている巻取管7が、ロット情報に適合した巻取管7か否かを判定し、適合していない場合には糸巻取処理を禁止するため、ロット情報に適合していない種類の巻取管7が用いられることがない。

【0047】

次に、糸継装置14に設けられているICタグ42から取得された、糸継装置14の動作に関する情報に基づいて、糸継装置14が正規であるか否かを判定する(S12)。具体的には、糸継装置14が取付対象の巻取ユニット2に対応したものであることを示す情報(認証情報)がICタグ42から取得された場合には、ICタグ42が正規、即ち、糸継装置14が正規であると判定して(S12:Yes)、そのままS13に進む。一方、ICタグ42から取得された情報が糸継装置14が正規のものであることを示す情報と異なる場合や、そもそも糸継装置14にICタグ42が設けられておらずこのような情報を何ら取得できない場合には、糸継装置14が正常に動作しない虞があると判定して(S12:No)、ユニットコントローラ32に糸巻取処理を禁止する信号を出力する(S15)。

【0048】

尚、糸継装置14が取付対象の巻取ユニット2に対応したものであることを示す情報(認証情報)には、糸継装置14の動作回数(又は動作時間)、つまり、耐用残り回数(又は耐用残り時間)が含まれる。即ち、ホストコントローラ31は、各巻取ユニット2の糸継装置14の動作回数(又は動作時間)を記憶しており、各巻取ユニット2の起動時に、糸継装置14のICタグ42から取得された動作回数(又は動作時間)とホストコントローラ31に記憶された糸継装置14の動作回数(又は動作時間)とを照合する。そして、両者が一致している場合には、糸継装置14が取付対象の巻取ユニット2に対応したものが示されることになる。これにより、メンテナンスのために、糸継装置14を巻取ユニット2から一旦取り外した後、再び巻取ユニット2に取り付けたときに、誤って元とは異なる巻取ユニット2に取り付けてしまって、糸継装置14の動作回数(又は動作時間)の把握を誤るのを防ぐことができる。

【0049】

同様に、毛羽伏せ装置13に設けられているICタグ43から取得された、毛羽伏せ装置13の動作に関する情報により、毛羽伏せ装置13が正規であるか否かを判定する(S13)。具体的には、毛羽伏せ装置13が取付対象の巻取ユニット2に対応したものであることを示す情報(認証情報)がICタグ43から取得された場合には、ICタグ43が正規、即ち、毛羽伏せ装置13が正規であると判定して(S13:Yes)、そのままS13に進む。一方、ICタグ43から取得された情報が毛羽伏せ装置13が正規のものであることを示す情報と異なる場合や、そもそも毛羽伏せ装置13にICタグ43が設けられておらずこのような情報を何ら取得できない場合には、毛羽伏せ装置13が正常に動作しない虞があると判定して(S13:No)、ユニットコントローラ32に糸巻取処理を禁止する信号を出力する(S15)。

【0050】

尚、前述した糸継装置14と同様、毛羽伏せ装置13が取付対象の巻取ユニット2に対応したものであることを示す情報(認証情報)にも、毛羽伏せ装置13の動作回数(又は動作時間)、つまり、耐用残り回数(又は耐用残り時間)が含まれる。

【0051】

つまり、ホストコントローラ31は、巻取ユニット2に正規のものとは異なる糸継装置14や毛羽伏せ装置13が装備されて、糸継装置14や毛羽伏せ装置13が正常に動作しなくなる虞のある状態を事前に検出する。さらに、そのような状態が検出されたときには、巻取ユニット2による糸巻取処理を禁止することによって、巻取ユニット2に不具合が生じるのを防止する。

【0052】

以上のステップS10〜S13により、給糸ボビン4及び巻取管7がロット情報に適合し、且つ、糸継装置14及び毛羽伏せ装置13が正常に動作するものであり、巻取ユニット2の状態が正常であると判定した場合には、ホストコントローラ31は、ユニットコントローラ32に対して糸巻取処理を許可する信号を出力する。これにより、その巻取ユニット2における糸巻取処理が開始される。

【0053】

以上説明した自動ワインダ1によれば、次のような効果が得られる。

糸継装置14及び毛羽伏せ装置13が取り付けられた状態で、給糸ボビン4及び巻取管7が供給されると、糸巻取処理を開始する前に、各々の巻取ユニット2において、給糸ボビン4、巻取管7、糸継装置14及び毛羽伏せ装置13にそれぞれ設けられたICタグ40〜43に記録された情報がそれぞれアンテナ35で取得される。さらに、これらの情報はユニットコントローラ32からホストコントローラ31へ送られる。そのため、巻取られる糸5の種類や巻取管7の種類、糸継装置14及び毛羽伏せ装置13の整合性及び動作状態といった、各々の巻取ユニット2の状態を、ユニットコントローラ32及びホストコントローラ31により従来構成よりも高精度に把握することができる。

【0054】

さらに、巻取ユニット2のアンテナ35により、給糸ボビン4、巻取管7、糸継装置14及び毛羽伏せ装置13に設けられたICタグ40〜43から取得された情報に基づいて、ホストコントローラ31がその巻取ユニット2の状態が正常であるか否かを判定し、異常であると判定したときには、その巻取ユニット2のユニットコントローラ32に対して、糸巻取部16等の巻取ユニット2を構成する複数の処理部による糸巻取処理を禁止する信号を出力する。そのため、異常状態の巻取ユニット2により処理が行われてしまうのが防止される。

【0055】

次に、前記実施形態に種々の変更を加えた変更形態について説明する。但し、前記実施形態と同様の構成を有するものについては、同じ符号を付して適宜その説明を省略する。

【0056】

1]ホストコントローラ31が、ある巻取ユニット2の状態が異常であると判定したときに、ユニットコントローラ32に対して禁止信号を出力する代わりに、警告ランプや警告メッセージ等による警告表示を行って、作業者に異常を知らせるように構成されていてもよい。あるいは、ユニットコントローラ32に対して禁止信号を出力するとともに、作業者に対して警告表示を行ってもよい。

【0057】

2]前記実施形態では、給糸ボビン4の糸種等の情報を記録するICタグ40が、給糸ボビン4を供給するボビントレー20に設けられているが、複数の給糸ボビン4を保持するマガジンから給糸ボビン4が供給されるマガジンタイプの場合など、巻取ユニット2がボビントレー20を備えていない構成である場合には、給糸ボビン4のチューブ4aにICタグ40が設けられていればよい。

【0058】

また、巻取ユニット2がボビントレータイプの場合であっても、給糸ボビン4のチューブ4aにICタグ40が設けられていると、万が一、ボビントレー20に対応した糸種とは異なる糸が巻かれた給糸ボビン4が給糸部10に供給されてしまったとしても、ホストコントローラ31が、そのような異常な給糸ボビン4が給糸部10に装着されている状態を検知することができる。

【0059】

3]前記実施形態の各々の巻取ユニット2においては、糸継装置14と毛羽伏せ装置13に対してそれぞれICタグ42,43が設けられ、アンテナ35によりこれらのICタグ42,43から所定の情報をそれぞれ取得するように構成されているが、これら糸継装置14及び毛羽伏せ装置13以外の処理部(例えば、糸巻取部16、テンション付与装置12、あるいは、クリアラー15等)にICタグが設けられ、アンテナ35によりこれらの処理部に関する所定の情報をそれぞれ取得するように構成されていてもよい。

【0060】

あるいは、巻取ユニット2を構成する複数の処理部のうちの、さらに、一部の構成部品(例えば、糸継装置14(エアスプライサー)のノズル(解撚ノズル又は撚り掛けノズル)や、毛羽伏せ装置13のフリクションディスク13aなど)にICタグが設けられ、これらのICタグからアンテナ35により情報を取得することで、ホストコントローラ31が、部品単体の状態を監視することができるように構成されていてもよい。

【0061】

4]給糸ボビンや糸継装置から情報を取得する情報取得伝達手段としては、前記実施形態のアンテナ35に限られない。例えば、電波や電磁波の読取器、又は、読取・書込器であってもよい。また、ICタグ40〜43としては、RFIDタグなどを用いるとよい。さらに、アンテナ35は1つの巻取ユニット2に対して1本のみ設けられていてもよい。但し、この場合でも、アンテナ35が巻取ユニット2に関連する全ての物品に対して交信できるように張り巡らされていることが好ましい。

【0062】

以上説明した実施形態及びその変更形態は、給糸ボビンから解舒された糸を巻取管に巻取って巻取パッケージを形成する、自動ワインダに本発明を適用した一例であるが、本発明の適用対象はこのような自動ワインダに限られるものではなく、自動ワインダ以外の他の繊維機械にも本発明を適用することが可能である。

【図面の簡単な説明】

【0063】

【図1】本発明の実施形態に係る自動ワインダの概略構成を示す正面図である。

【図2】巻取ユニットの側面図である。

【図3】ホストコントローラによる巻取ユニットの状態監視処理のフローチャートである。

【符号の説明】

【0064】

1 自動ワインダ

2 巻取ユニット(作業ユニット)

4 給糸ボビン

6 巻取パッケージ

7 巻取管

10 給糸部

13 毛羽伏せ装置

14 糸継装置

16 糸巻取部

30 ユニット本体

31 ホストコントローラ(監視装置、照合手段)

32 ユニットコントローラ(制御部)

35 アンテナ

40,41,42,43 ICタグ

【技術分野】

【0001】

本発明は、繊維製品に対して所定の処理を施す作業ユニットを複数備えた繊維機械に関する。

【背景技術】

【0002】

従来、繊維機械として、繊維製品に対して所定の処理を行う複数の作業ユニットを有するものがある。例えば、特許文献1には、複数の巻取ユニットを備えた自動ワインダが開示されている。この自動ワインダの各巻取ユニットにおいて、給糸ボビンから解舒された糸は、綾振りドラム(駆動ドラム)により綾振られながらクレードルに保持された巻取管に巻取られ、この結果、巻取パッケージが形成される。また、巻取パッケージが満巻状態となったときには、玉揚装置により巻取パッケージが玉揚げされ、その後、空の巻取管がクレードルに取り付けられて、巻取ユニットによる糸巻取処理が再開される。

【0003】

また、前述の自動ワインダにおいては、給糸ボビンと巻取管との間には、糸欠陥を検知するヤーンクリアラーや、糸欠陥が検出されたときに糸を切断するカッター、糸切れ時やカッターでの糸切断時に糸継ぎを行う糸継装置等、糸に対して種々の処理を行う複数の糸処理部が糸経路に沿って配置されており、これらの糸処理部は巻取ユニット毎に設けられたユニットコントローラにより制御される。また、各巻取ユニットのユニットコントローラは機台コントローラに接続されており、機台コントローラは複数の巻取ユニットのユニットコントローラに制御信号を出力して、それら巻取ユニットによる糸巻取処理をそれぞれ制御するように構成されている。

【0004】

【特許文献1】特開2002−326767号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、前述したような従来の自動ワインダにおいては、各巻取ユニットに、正規の部品や装置が取り付けられているのか否か、あるいは、正規の給糸ボビンや巻取管が供給されているのか否かを把握することができない。このため、例えば、巻取られるべき糸と異なる糸が巻かれた給糸ボビンが巻取ユニットに供給されてしまっても、そのことを検知できず、巻取管に本来巻取られる糸とは別の種類の糸が巻取られてしまう。また、巻取ユニットを構成する一部の部品又は装置が耐用期間を過ぎて使用されていたり、あるいは、正規のものとは異なる部品又は装置が取り付けられていたりしても、そのことが検知できず、巻取ユニットの動作に不具合が生じる虞があった。

【0006】

本発明の目的は、各作業ユニットに対し、従来と比較してより高精度な把握を行うことができる繊維機械を提供することである。

【課題を解決するための手段及び発明の効果】

【0007】

第1の発明の繊維機械は、繊維製品に対して所定の処理を行う作業ユニットを複数備えるとともに、これら複数の作業ユニットをそれぞれ監視する監視装置を備え、前記複数の作業ユニットはそれぞれユニット本体を有し、各ユニット本体には、対応する前記作業ユニットに関係する電子部品に記憶された照合情報を複数箇所において無線通信で取得し、さらに、取得した前記照合情報を前記監視装置に伝達する情報取得伝達手段が設けられていることを特徴とするものである。

【0008】

この構成によれば、各作業ユニットに関係する電子部品に記憶された照合情報が、情報取得伝達手段により無線通信で取得され、さらに、この照合情報は情報取得伝達手段から監視装置へ伝達される。そのため、各作業ユニットの状態、即ち、作業ユニットに正規の繊維製品が供給されているか否か、あるいは、繊維製品に所定の処理を施すための部品が正規なものであるか否かなどを、監視装置がより高精度に把握することができるようになる。

【0009】

第2の発明の繊維機械は、前記第1の発明において、前記情報取得伝達手段が、対応する前記ユニット本体に巡らされた少なくとも1つ以上のアンテナであることを特徴とするものである。

【0010】

この構成によれば、情報取得伝達手段を、安価で、且つ、コンパクトな構成とすることができる。

【0011】

第3の発明の繊維機械は、前記第1又は第2の発明において、前記監視装置が、前記情報取得伝達手段を介して取得した、各作業ユニットに関係する前記電子部品の照合情報に基づいて、その電子部品が各作業ユニットに対応する正規の電子部品であるか否かを判定する照合手段を備えていることを特徴とするものである。

【0012】

この構成によれば、監視手段が情報取得伝達手段を介して取得した、各作業ユニットに関係する電子部品の照合情報に基づいて、その電子部品が正規なものであるか否かを照合手段が判定する。従って、照合手段により電子部品が正規なものでないと判定される場合(例えば、作業ユニットに繊維製品に関する正規の部材が供給されていない場合や、繊維製品に所定の処理を施すための部品が正規なものでない場合)に、その作業ユニットによる処理を禁止したり、あるいは、作業者に対して異常を知らせたりすることが可能となる。

【0013】

第4の発明の繊維機械は、前記第3の発明において、各作業ユニットに関係する前記電子部品が、前記ユニット本体に交換可能に取り付けられた要素部材に設けられており、前記照合手段が、前記要素部材が前記ユニット本体に取り付けられてから、そのユニット本体に対応する作業ユニットにおいて前記繊維製品に対して所定の処理が行われる前に、各電子部品がその作業ユニットに対応する正規の電子部品であるか否かを判定することを特徴とするものである。

【0014】

この構成によれば、繊維製品に対して所定の処理を行うために必要な要素部材が、ユニット本体に取り付けられてから、そのユニット本体に対応する作業ユニットにおいて所定の処理が行われるまでに、照合手段は、要素部材に設けられた電子部品の照合情報に基づいて、電子部品が正規なものであるかを判定する。従って、耐用時間を超えていたり、あるいは、正常に動作することが保証された正規なものとは異なる型式のものが装備されていたりして、要素部材が正常に動作しなくなる虞のある状態を事前に検出することができる。

【0015】

第5の発明の繊維機械は、前記第3の発明において、各作業ユニットに関係する電子部品が、その作業ユニットで処理される繊維製品に関係する部材に設けられ、前記照合手段が、前記部材が各作業ユニットに受容されてから、その作業ユニットにおいて前記繊維製品に対して所定の処理が行われる前に、各電子部品がその作業ユニットに対応する正規の電子部品であるか否かを判定することを特徴とするものである。

【0016】

この構成によれば、繊維製品に関係する部材が作業ユニットに受容されてから、繊維製品に対して所定の処理が行われるまでに、照合手段は、前記部材に設けられた電子部品の照合情報に基づいて、電子部品が正規なものであるかを判定する。従って、処理されるべき繊維製品とは異なる繊維製品が作業ユニットに受容された異常状態になったときでも、その状態が事前に検知されるため、異常状態の作業ユニットによる処理が行われてしまうのを防止することができる。

【0017】

第6の発明の繊維機械は、前記第3〜第5の何れかの発明において、前記照合手段が、ある電子部品が前記作業ユニットに対応する正規の電子部品でないと判定したときに、そのように判定された前記電子部品に対応する前記作業ユニットの制御部に対して所定の処理を禁止する信号を出力することを特徴とするものである。

【0018】

この構成によれば、作業ユニットに関係する、ある電子部品がその作業ユニットに対応する正規の電子部品でなく、繊維製品に対して正規の処理を行うことができない異常な状態である場合には、作業ユニットによる処理が禁止されることから、正規の処理とは異なる処理が誤って行われてしまうのが防止される。

【発明を実施するための最良の形態】

【0019】

次に、本発明の実施の形態について説明する。本実施形態は、繊維機械として、給糸ボビンから糸を解舒し巻取管に巻取って巻取パッケージを形成する、自動ワインダに本発明を適用した一例である。図1は本実施形態に係る自動ワインダの概略構成を示す正面図、図2は自動ワインダの巻取ユニットの側面図である。

【0020】

図1、図2に示すように、自動ワインダ1は、列設された複数の巻取ユニット2(作業ユニット)と、この複数の巻取ユニット2に沿ってそれらの列設方向に走行自在に設けられた玉揚装置3と、制御部40とを備えている。尚、制御部40は、全巻取ユニット2の一端側に配置されている。

【0021】

図2に示すように、各々の巻取ユニット2は、ボビントレー20により、繊維製品である糸5が巻かれた給糸ボビン4が供給される給糸部10と、給糸ボビン4から解舒された糸5を巻取管7に巻取る糸巻取部16とを有し、所定長で所定形状の巻取パッケージ6を形成するものである。

【0022】

給糸部10の給糸ボビン4と糸巻取部16との間の糸走行経路には、給糸ボビン4側から順に、解舒補助装置11、テンション付与装置12、毛羽伏せ装置13、糸継装置14、クリアラー15が配設されている。尚、巻取ユニット2の給糸部10及び糸巻取部16と、これらの間に配置された各種装置が、巻取パッケージ6を形成する一連の糸巻取処理の一部分をそれぞれ行う複数の処理部に相当している。さらに、糸巻取部16等の複数の処理部は、巻取ユニット2ごとに立設配置されたユニット本体30にそれぞれ取り付けられており、さらに、それらの少なくとも一部(毛羽伏せ装置13や糸継装置14等:要素部材)は、メンテナンス等のために交換可能(ユニット本体30から取り外し可能)となっている。

【0023】

解舒補助装置11は、給糸ボビン4の芯管に被さる筒体を、給糸ボビン4の糸の解舒とともに下降させることにより、バルーン抵抗を低減し、給糸ボビン4からの糸5の解舒を補助するように構成されている。

【0024】

テンション付与装置12は、走行する糸5に所定のテンションを付与するためのものである。本実施形態では、テンション付与装置12として、固定櫛歯12aとこの固定櫛歯12aに対して移動可能に配設された可動櫛歯12bとを有する、ゲート式のものが用いられている。

【0025】

毛羽伏せ装置13は、糸5に仮撚を施すことにより、糸5を構成する繊維群の毛羽を撚り込ませて、給糸ボビン4から解舒される糸5の毛羽を抑制するものである。本実施形態の毛羽伏せ装置13は、複数のフリクションディスク13aを備えており、回転する複数のディスク13aの間を糸5が走行する間に糸5に対して仮撚を施す、いわゆるディスク式の毛羽伏せ装置である。尚、このようなディスク式以外にも、糸5にエア等の気体を噴射して旋回流を起こして、糸5をバルーンニングさせることにより毛羽を抑制する、エア式のものを採用することもできる。

【0026】

糸継装置14は、クリアラー15が糸欠陥を検出して行う糸切断時、又は給糸ボビン4からの糸解舒中の糸切れ時に、給糸ボビン4側の糸(下糸)と、巻取パッケージ6側の糸(上糸)とを糸継ぎするものである。本実施形態の糸継装置14は、上糸端と下糸端のそれぞれの撚り戻しを行う解撚ノズルと、解撚された両糸端に旋回空気流を作用させて撚り合わせを行う撚り掛けノズルとを有する、いわゆる、エア式の糸継装置(エアスプライサー)である。クリアラー15はスラブ等の糸欠陥を検出するためのものであって、糸欠陥検出時の糸切断用のカッター15aが付設されている。

【0027】

糸継装置14の上下には、給糸ボビン4側の下糸を吸引捕捉して糸継装置14へ案内する下糸捕捉案内部材18と、巻取パッケージ6側の上糸を吸引捕捉して糸継装置14へ案内する上糸捕捉案内部材19が設けられている。上糸捕捉案内部材19はパイプ状に構成されており、軸19aを中心に上下回動可能に配設されるとともに、その先端部にマウス19bが設けられている。同様に下糸捕捉案内部材18もパイプ状に構成されており、軸18aを中心に上下回動可能に配設されるとともに、その先端部には吸引口18bが設けられている。さらに、上糸捕捉案内部材19及び下糸捕捉案内部材18には適宜の負圧源が接続されており、それらの先端のマウス19b及び吸引口18bから空気を吸引して糸端を捕捉することができるようになっている。

【0028】

糸巻取部16は、巻取管7を回転自在かつ着脱可能に支持する1対のクレードルアームを有するクレードル21と、一方のクレードルアームに設けられて巻取管7を回転駆動する駆動モータ22を備えており、駆動モータ22により巻取管7を直接回転駆動することにより巻取管7に糸5を巻取って、巻取パッケージ6を形成するように構成されている(ダイレクトドライブ方式)。また、巻取パッケージ6の下側には、この巻取パッケージ6の周面に接触して従動回転するローラ23が設けられている。

【0029】

さらに、このローラ23の近傍にはトラバース装置17が設けられている。このトラバース装置17は、細長状のアーム部材17aの先端に取り付けられたトラバースガイド17bと、アーム部材17aを往復旋回駆動するトラバースモータ17cとを備えており、トラバースガイド17bにより糸5が綾振りされながら巻取パッケージ6に巻き取られるようになっている。

【0030】

尚、巻取管7を回転駆動する方式としては、前述したダイレクトドライブ方式の他、巻取パッケージ6の周面を接触させた状態で積極回転する駆動ドラムを用いる方式を採用してもよい。また、表面に綾振り溝が形成された駆動ドラムを用いて糸を綾振りながら巻取パッケージ6を駆動するように構成すれば、前述のトラバース装置17を省略することができる。

【0031】

また、クレードル21は図示しない支軸を中心に回動自在に構成されており、それによって、巻取管7に形成された巻取パッケージ6の周面が、ローラ23の周面に対して接触又は離間できるようになっている。さらに、クレードル21は開閉可能に構成されており、玉揚時における巻取パッケージ6の開放及び新たな巻取管7の装着が可能となっている。

【0032】

図1に示すように、玉揚装置3は、巻取ユニット2で形成された巻取パッケージ6が満巻状態となったときに、その巻取ユニット2に対向する位置まで走行してから、満巻状態の巻取パッケージ6をクレードル21から取り外す玉揚動作を行う。より具体的には、玉揚装置3は、満巻状態の巻取パッケージ6をローラ23から離間させてから、クレードル21を開放させて巻取パッケージ6を排出し、さらに、図示しない巻取管貯留装置から新たな巻取管7をクレードル21に供給して装着する。

【0033】

以上説明した自動ワインダ1の全体動作は、制御部40に設けられたホストコントローラ31(制御及び監視装置)により制御される。図1に示すように、ホストコントローラ31は、複数の巻取ユニット2をそれぞれ制御する複数のユニットコントローラ32(ユニット制御部)、及び、玉揚装置3を制御する玉揚コントローラ33と、通信線を介して接続されている。尚、ホストコントローラ31、ユニットコントローラ32、及び、玉揚コントローラ33は、それぞれ、演算処理装置であるCPU(Central Processing Unit)と、CPUが実行するプログラム及びプログラムに使用されるデータが記憶されているROM(Read-Only Memory)と、プログラム実行時にデータを一時記憶するためのRAM(Random Access Memory)、及び、外部とのデータの入出力を行う入出力インターフェース等で構成されている。

【0034】

また、ホストコントローラ31において、個々の巻取ユニット2毎に、その巻取ユニット2において製造される巻取パッケージ6の品種情報(ロット情報)が設定される。このロット情報には、給糸ボビン4の糸種、糸速、及び、パッケージ重量等の情報が含まれている。そして、ホストコントローラ31は、各々の巻取ユニット2のユニットコントローラ32に対して、ロット情報に基づいた信号を出力する。すると、ユニットコントローラ32は、ホストコントローラ31から入力された信号に基づいて、給糸ボビン4を供給するボビントレー20、糸巻取部16の駆動モータ22、テンション付与装置12、毛羽伏せ装置13、糸継装置14、トラバース装置17のトラバース駆動モータ17c等、巻取ユニット2を構成する複数の処理部の制御対象部品をそれぞれ制御して、設定されたロット情報に応じた糸巻取処理を行わせる。

【0035】

また、ホストコントローラ31は、何れかの巻取ユニット2のユニットコントローラ32から、巻取パッケージ6が満巻状態まで巻かれたことを示す情報が入力されると、玉揚コントローラ33に、その巻取ユニット2に対して玉揚動作を行わせる指令を出力する。すると、玉揚コントローラ33は、対象となる巻取ユニット2の近くまで玉揚装置3を移動させた後、前述した玉揚動作を行わせる。

【0036】

ところで、図2に示すように、本実施形態では、各々の巻取ユニット2において、給糸部10に給糸ボビン4を供給するボビントレー20にICタグ(電子部品)40が設けられており、このICタグ40には、給糸ボビン4の糸種、給糸ボビン4のチューブ4aの色、給糸ボビン4の供給元である精紡機に関する情報等が記録されている。また、図示しない巻取管貯留装置から供給される巻取管7にもICタグ(電子部品)41が埋設されており、このICタグ41には、その巻取管7に巻取られるべき糸の種類、その糸の種類に対応した巻取管7の色等の情報が記録されている。尚、ボビントレー20にICタグ40を設ける代わりに、給糸ボビン4のチューブ4aにICタグを埋設し、このICタグに給糸ボビン4の糸種、チューブ4aの色、精紡機に関する情報等が記録するようにしてもよい。

【0037】

さらに、給糸部10と糸巻取部16との間に設けられた複数の装置(処理部)のうち、本実施形態では、糸継装置14と毛羽伏せ装置13(これらが要素部材に相当する)にも、それぞれICタグ(電子部品)42,43が設けられている。これらのICタグ42,43には、糸継装置14や毛羽伏せ装置13が、取付対象の巻取ユニット2に対応した装置であり正常な動作が保証されたものであることを示す情報(例えば、その巻取ユニット2に適合する正規のユニットの型番など)や、動作回数又は動作時間等の、糸継装置14や毛羽伏せ装置13の動作に関する情報がそれぞれ記録されている。

【0038】

また、ホストコントローラ31には、個々の巻取ユニット2毎の照合情報が設定される。この照合情報には、巻取管7の色、給糸ボビン4のチューブ4aの色等、供給対象の巻取ユニット2に対応した巻取管7や給糸ボビン4であることを照合するためのロット照合情報と、糸継装置14、毛羽伏せ装置13等が取付対象の巻取ユニット2に対応した装置であることを照合するための部品照合情報とが含まれる。

【0039】

一方、図2に示すように、ユニット本体30には、上下方向に延びる複数(例えば、3本)のアンテナ35(情報取得伝達手段)が張り巡らされ、これらのアンテナ35は、ユニットコントローラ32と接続されている。また、ユニットコントローラ32はホストコントローラ31に接続され、ホストコントローラ31にはリーダライタが設けられている。そして、アンテナ35は、ボビントレー20、巻取管7、糸継装置14、及び、毛羽伏せ装置13にそれぞれ設けられたICタグ40〜43に対してそれぞれ所定のタイミングで信号(電波・電磁波)を無線にて発信し、これを受けてICタグ40〜43が発信した信号(電波・電磁波)を無線にて受信することで、ICタグ40〜43に記録されている種々の情報を取得する。尚、ICタグ40〜43が送信のためのバッテリを有する、いわゆる能動型のICタグである場合には、アンテナ35から電波を受けることなく、ICタグ40〜43からアンテナ35に対して能動的に信号を送信することもできる。このようにして、アンテナ35で取得された情報はユニットコントローラ32に送信され、さらに、ユニットコントローラ32からホストコントローラ31へ送られる。

【0040】

また、巻取ユニット2の動作中に、糸継装置14による糸継動作が行われたときには、アンテナ35は、糸継装置14に設けられているICタグ42に対して信号を発信して、このICタグ42に記録されている動作回数、あるいは、動作時間の情報を更新する。同様に、毛羽伏せ装置13の動作時には、アンテナ35は、毛羽伏せ装置13に設けられているICタグ43に記録されている、動作回数、あるいは、動作時間の情報を更新する。これにより、糸継装置14及び毛羽伏せ装置13のICタグ42,43には、常に最新の動作回数(又は動作時間)の情報がそれぞれ保持されることになる。尚、複数のアンテナ35は、巻取ユニット2に関連する物品全てに対して交信可能となるように、ユニット本体30に張り巡らされていることが好ましい。

【0041】

以上の構成から、ホストコントローラ31は、各々の巻取ユニット2のアンテナ35で取得され、ユニットコントローラ32を介して送られてきた種々の情報に基づいて、その巻取ユニット2の状態を監視することができるようになっている。さらに、ホストコントローラ31(照合手段)は、前述したような種々の情報と自身が有する照合情報とを照合して、ある巻取ユニット2に異常があると判断した場合には、その巻取ユニット2のユニットコントローラ32に対して糸巻取処理を禁止する信号を出力する。

【0042】

このホストコントローラ31による巻取ユニット2の状態監視処理を、図3のフローチャートを参照してさらに詳細に説明する。尚、図3において、Si(i=10,11,12・・・)は処理の各ステップを示す。この一連の処理は、自動ワインダ1の起動直後、又は、玉揚装置3による玉揚動作が行われて空の巻取管7がクレードル21に装着された直後に、対象となる巻取ユニット2において糸巻取処理を行ってもよいか否かを判断するために行われる。

【0043】

まず、各作業ユニット2にボビントレー20が送られると、作業ユニット2に受容されたボビントレー20のICタグ40から取得された給糸ボビン4の糸種(チューブ4aの色)と、対象となる巻取ユニット2に設定されているロット情報に含まれている糸種(チューブの色)の情報とを照合する(S10)。そして、ボビントレー20のICタグ40が正規なものであり、実際に給糸部10に供給されている給糸ボビン4の糸種がロット情報に適合している場合には(S10:Yes)、そのままS11に進む。一方、給糸ボビン4の糸種がロット情報に適合していない場合には(S10:No)、給糸部10に対して正しい給糸ボビン4が供給されていないと判断して、ユニットコントローラ32に糸巻取処理を禁止する信号を出力する(S15)。

【0044】

尚、ホストコントローラ31には、ボビントレー20のICタグ40から、給糸ボビン4の糸種の他、そのボビントレー20に対応する給糸ボビン4の供給元に関する情報も送られ、ホストコントローラ31は、この情報に基づいて各々の給糸ボビン4の供給元(精紡機)を特定することができる。従って、例えば、どの精紡機から供給される給糸ボビン4に糸切れが多く発生しているかなどの情報を得ることができ、さらに、その情報をメンテナンスに利用することができる。

【0045】

次に、図示しない巻取管供給装置から巻取管7が供給されると、作業ユニット2に受容された巻取管7のICタグ41から取得された巻取管7の種類(巻取管7の色)と、対象となる巻取ユニット2に設定されているロット情報に含まれている巻取管7の種類(巻取管の色)とを照合する(S11)。そして、巻取管7のICタグ41が正規なものであり、実際にクレードル21に装着されている巻取管7の種類がロット情報に適合している場合には(S11:Yes)、そのままS12に進む。一方、巻取管7の種類がロット情報に適合していない場合には(S11:No)、正しい巻取管7がクレードル21に装着されていないと判断して、ユニットコントローラ32に糸巻取処理を禁止する信号を出力する(S15)。

【0046】

一般に、巻取管7は、製造される巻取パッケージ6のロット情報に対応した所定の仕様のもの(例えば、所定の着色がなされたもの)が用いられる。つまり、巻取ユニット2で製造された巻取パッケージ6の品種を巻取管7から判別できるようになっている。しかし、巻取管供給装置へ巻取管7を補充する際の作業者のミスなどによって、ロット情報に対応した所定の仕様のものとは異なる巻取管7がクレードル21に誤って供給されてしまうと、例えロット情報に適合した糸種の糸が巻取られたとしても、製造された巻取パッケージ6は、その巻取管7の仕様から、ロット情報には適合していない糸が巻取られた不良パッケージであると、誤って判断されてしまうことになる。しかし、本実施形態では、S11において、クレードル21に装着されている巻取管7が、ロット情報に適合した巻取管7か否かを判定し、適合していない場合には糸巻取処理を禁止するため、ロット情報に適合していない種類の巻取管7が用いられることがない。

【0047】

次に、糸継装置14に設けられているICタグ42から取得された、糸継装置14の動作に関する情報に基づいて、糸継装置14が正規であるか否かを判定する(S12)。具体的には、糸継装置14が取付対象の巻取ユニット2に対応したものであることを示す情報(認証情報)がICタグ42から取得された場合には、ICタグ42が正規、即ち、糸継装置14が正規であると判定して(S12:Yes)、そのままS13に進む。一方、ICタグ42から取得された情報が糸継装置14が正規のものであることを示す情報と異なる場合や、そもそも糸継装置14にICタグ42が設けられておらずこのような情報を何ら取得できない場合には、糸継装置14が正常に動作しない虞があると判定して(S12:No)、ユニットコントローラ32に糸巻取処理を禁止する信号を出力する(S15)。

【0048】

尚、糸継装置14が取付対象の巻取ユニット2に対応したものであることを示す情報(認証情報)には、糸継装置14の動作回数(又は動作時間)、つまり、耐用残り回数(又は耐用残り時間)が含まれる。即ち、ホストコントローラ31は、各巻取ユニット2の糸継装置14の動作回数(又は動作時間)を記憶しており、各巻取ユニット2の起動時に、糸継装置14のICタグ42から取得された動作回数(又は動作時間)とホストコントローラ31に記憶された糸継装置14の動作回数(又は動作時間)とを照合する。そして、両者が一致している場合には、糸継装置14が取付対象の巻取ユニット2に対応したものが示されることになる。これにより、メンテナンスのために、糸継装置14を巻取ユニット2から一旦取り外した後、再び巻取ユニット2に取り付けたときに、誤って元とは異なる巻取ユニット2に取り付けてしまって、糸継装置14の動作回数(又は動作時間)の把握を誤るのを防ぐことができる。

【0049】

同様に、毛羽伏せ装置13に設けられているICタグ43から取得された、毛羽伏せ装置13の動作に関する情報により、毛羽伏せ装置13が正規であるか否かを判定する(S13)。具体的には、毛羽伏せ装置13が取付対象の巻取ユニット2に対応したものであることを示す情報(認証情報)がICタグ43から取得された場合には、ICタグ43が正規、即ち、毛羽伏せ装置13が正規であると判定して(S13:Yes)、そのままS13に進む。一方、ICタグ43から取得された情報が毛羽伏せ装置13が正規のものであることを示す情報と異なる場合や、そもそも毛羽伏せ装置13にICタグ43が設けられておらずこのような情報を何ら取得できない場合には、毛羽伏せ装置13が正常に動作しない虞があると判定して(S13:No)、ユニットコントローラ32に糸巻取処理を禁止する信号を出力する(S15)。

【0050】

尚、前述した糸継装置14と同様、毛羽伏せ装置13が取付対象の巻取ユニット2に対応したものであることを示す情報(認証情報)にも、毛羽伏せ装置13の動作回数(又は動作時間)、つまり、耐用残り回数(又は耐用残り時間)が含まれる。

【0051】

つまり、ホストコントローラ31は、巻取ユニット2に正規のものとは異なる糸継装置14や毛羽伏せ装置13が装備されて、糸継装置14や毛羽伏せ装置13が正常に動作しなくなる虞のある状態を事前に検出する。さらに、そのような状態が検出されたときには、巻取ユニット2による糸巻取処理を禁止することによって、巻取ユニット2に不具合が生じるのを防止する。

【0052】

以上のステップS10〜S13により、給糸ボビン4及び巻取管7がロット情報に適合し、且つ、糸継装置14及び毛羽伏せ装置13が正常に動作するものであり、巻取ユニット2の状態が正常であると判定した場合には、ホストコントローラ31は、ユニットコントローラ32に対して糸巻取処理を許可する信号を出力する。これにより、その巻取ユニット2における糸巻取処理が開始される。

【0053】

以上説明した自動ワインダ1によれば、次のような効果が得られる。

糸継装置14及び毛羽伏せ装置13が取り付けられた状態で、給糸ボビン4及び巻取管7が供給されると、糸巻取処理を開始する前に、各々の巻取ユニット2において、給糸ボビン4、巻取管7、糸継装置14及び毛羽伏せ装置13にそれぞれ設けられたICタグ40〜43に記録された情報がそれぞれアンテナ35で取得される。さらに、これらの情報はユニットコントローラ32からホストコントローラ31へ送られる。そのため、巻取られる糸5の種類や巻取管7の種類、糸継装置14及び毛羽伏せ装置13の整合性及び動作状態といった、各々の巻取ユニット2の状態を、ユニットコントローラ32及びホストコントローラ31により従来構成よりも高精度に把握することができる。

【0054】

さらに、巻取ユニット2のアンテナ35により、給糸ボビン4、巻取管7、糸継装置14及び毛羽伏せ装置13に設けられたICタグ40〜43から取得された情報に基づいて、ホストコントローラ31がその巻取ユニット2の状態が正常であるか否かを判定し、異常であると判定したときには、その巻取ユニット2のユニットコントローラ32に対して、糸巻取部16等の巻取ユニット2を構成する複数の処理部による糸巻取処理を禁止する信号を出力する。そのため、異常状態の巻取ユニット2により処理が行われてしまうのが防止される。

【0055】

次に、前記実施形態に種々の変更を加えた変更形態について説明する。但し、前記実施形態と同様の構成を有するものについては、同じ符号を付して適宜その説明を省略する。

【0056】

1]ホストコントローラ31が、ある巻取ユニット2の状態が異常であると判定したときに、ユニットコントローラ32に対して禁止信号を出力する代わりに、警告ランプや警告メッセージ等による警告表示を行って、作業者に異常を知らせるように構成されていてもよい。あるいは、ユニットコントローラ32に対して禁止信号を出力するとともに、作業者に対して警告表示を行ってもよい。

【0057】

2]前記実施形態では、給糸ボビン4の糸種等の情報を記録するICタグ40が、給糸ボビン4を供給するボビントレー20に設けられているが、複数の給糸ボビン4を保持するマガジンから給糸ボビン4が供給されるマガジンタイプの場合など、巻取ユニット2がボビントレー20を備えていない構成である場合には、給糸ボビン4のチューブ4aにICタグ40が設けられていればよい。

【0058】

また、巻取ユニット2がボビントレータイプの場合であっても、給糸ボビン4のチューブ4aにICタグ40が設けられていると、万が一、ボビントレー20に対応した糸種とは異なる糸が巻かれた給糸ボビン4が給糸部10に供給されてしまったとしても、ホストコントローラ31が、そのような異常な給糸ボビン4が給糸部10に装着されている状態を検知することができる。

【0059】

3]前記実施形態の各々の巻取ユニット2においては、糸継装置14と毛羽伏せ装置13に対してそれぞれICタグ42,43が設けられ、アンテナ35によりこれらのICタグ42,43から所定の情報をそれぞれ取得するように構成されているが、これら糸継装置14及び毛羽伏せ装置13以外の処理部(例えば、糸巻取部16、テンション付与装置12、あるいは、クリアラー15等)にICタグが設けられ、アンテナ35によりこれらの処理部に関する所定の情報をそれぞれ取得するように構成されていてもよい。

【0060】

あるいは、巻取ユニット2を構成する複数の処理部のうちの、さらに、一部の構成部品(例えば、糸継装置14(エアスプライサー)のノズル(解撚ノズル又は撚り掛けノズル)や、毛羽伏せ装置13のフリクションディスク13aなど)にICタグが設けられ、これらのICタグからアンテナ35により情報を取得することで、ホストコントローラ31が、部品単体の状態を監視することができるように構成されていてもよい。

【0061】

4]給糸ボビンや糸継装置から情報を取得する情報取得伝達手段としては、前記実施形態のアンテナ35に限られない。例えば、電波や電磁波の読取器、又は、読取・書込器であってもよい。また、ICタグ40〜43としては、RFIDタグなどを用いるとよい。さらに、アンテナ35は1つの巻取ユニット2に対して1本のみ設けられていてもよい。但し、この場合でも、アンテナ35が巻取ユニット2に関連する全ての物品に対して交信できるように張り巡らされていることが好ましい。

【0062】

以上説明した実施形態及びその変更形態は、給糸ボビンから解舒された糸を巻取管に巻取って巻取パッケージを形成する、自動ワインダに本発明を適用した一例であるが、本発明の適用対象はこのような自動ワインダに限られるものではなく、自動ワインダ以外の他の繊維機械にも本発明を適用することが可能である。

【図面の簡単な説明】

【0063】

【図1】本発明の実施形態に係る自動ワインダの概略構成を示す正面図である。

【図2】巻取ユニットの側面図である。

【図3】ホストコントローラによる巻取ユニットの状態監視処理のフローチャートである。

【符号の説明】

【0064】

1 自動ワインダ

2 巻取ユニット(作業ユニット)

4 給糸ボビン

6 巻取パッケージ

7 巻取管

10 給糸部

13 毛羽伏せ装置

14 糸継装置

16 糸巻取部

30 ユニット本体

31 ホストコントローラ(監視装置、照合手段)

32 ユニットコントローラ(制御部)

35 アンテナ

40,41,42,43 ICタグ

【特許請求の範囲】

【請求項1】

繊維製品に対して所定の処理を行う作業ユニットを複数備えるとともに、これら複数の作業ユニットをそれぞれ監視する監視装置を備え、

前記複数の作業ユニットはそれぞれユニット本体を有し、

各ユニット本体には、対応する前記作業ユニットに関係する電子部品に記憶された照合情報を複数箇所において無線通信で取得し、さらに、取得した前記照合情報を前記監視装置に伝達する情報取得伝達手段が設けられていることを特徴とする繊維機械。

【請求項2】

前記情報取得伝達手段が、対応する前記ユニット本体に巡らされた少なくとも1つ以上のアンテナであることを特徴とする請求項1に記載の繊維機械。

【請求項3】

前記監視装置が、前記情報取得伝達手段を介して取得した、各作業ユニットに関係する前記電子部品の照合情報に基づいて、その電子部品が各作業ユニットに対応する正規の電子部品であるか否かを判定する照合手段を備えていることを特徴とする請求項1又は2に記載の繊維機械。

【請求項4】

各作業ユニットに関係する前記電子部品が、前記ユニット本体に交換可能に取り付けられた要素部材に設けられており、

前記照合手段が、前記要素部材が前記ユニット本体に取り付けられてから、そのユニット本体に対応する作業ユニットにおいて前記繊維製品に対して所定の処理が行われる前に、各電子部品がその作業ユニットに対応する正規の電子部品であるか否かを判定することを特徴とする請求項3に記載の繊維機械。

【請求項5】

各作業ユニットに関係する電子部品が、その作業ユニットで処理される繊維製品に関係する部材に設けられ、

前記照合手段が、前記部材が各作業ユニットに受容されてから、その作業ユニットにおいて前記繊維製品に対して所定の処理が行われる前に、各電子部品がその作業ユニットに対応する正規の電子部品であるか否かを判定することを特徴とする請求項3に記載の繊維機械。

【請求項6】

前記照合手段が、ある電子部品が前記作業ユニットに対応する正規の電子部品でないと判定したときに、そのように判定された前記電子部品に対応する前記作業ユニットの制御部に対して所定の処理を禁止する信号を出力することを特徴とする請求項3〜5の何れかに記載の繊維機械。

【請求項1】

繊維製品に対して所定の処理を行う作業ユニットを複数備えるとともに、これら複数の作業ユニットをそれぞれ監視する監視装置を備え、

前記複数の作業ユニットはそれぞれユニット本体を有し、

各ユニット本体には、対応する前記作業ユニットに関係する電子部品に記憶された照合情報を複数箇所において無線通信で取得し、さらに、取得した前記照合情報を前記監視装置に伝達する情報取得伝達手段が設けられていることを特徴とする繊維機械。

【請求項2】

前記情報取得伝達手段が、対応する前記ユニット本体に巡らされた少なくとも1つ以上のアンテナであることを特徴とする請求項1に記載の繊維機械。

【請求項3】

前記監視装置が、前記情報取得伝達手段を介して取得した、各作業ユニットに関係する前記電子部品の照合情報に基づいて、その電子部品が各作業ユニットに対応する正規の電子部品であるか否かを判定する照合手段を備えていることを特徴とする請求項1又は2に記載の繊維機械。

【請求項4】

各作業ユニットに関係する前記電子部品が、前記ユニット本体に交換可能に取り付けられた要素部材に設けられており、

前記照合手段が、前記要素部材が前記ユニット本体に取り付けられてから、そのユニット本体に対応する作業ユニットにおいて前記繊維製品に対して所定の処理が行われる前に、各電子部品がその作業ユニットに対応する正規の電子部品であるか否かを判定することを特徴とする請求項3に記載の繊維機械。

【請求項5】

各作業ユニットに関係する電子部品が、その作業ユニットで処理される繊維製品に関係する部材に設けられ、

前記照合手段が、前記部材が各作業ユニットに受容されてから、その作業ユニットにおいて前記繊維製品に対して所定の処理が行われる前に、各電子部品がその作業ユニットに対応する正規の電子部品であるか否かを判定することを特徴とする請求項3に記載の繊維機械。

【請求項6】

前記照合手段が、ある電子部品が前記作業ユニットに対応する正規の電子部品でないと判定したときに、そのように判定された前記電子部品に対応する前記作業ユニットの制御部に対して所定の処理を禁止する信号を出力することを特徴とする請求項3〜5の何れかに記載の繊維機械。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−162765(P2008−162765A)

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願番号】特願2006−354711(P2006−354711)

【出願日】平成18年12月28日(2006.12.28)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願日】平成18年12月28日(2006.12.28)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]