繊維洗浄装置

【課題】容器の排水孔への繊維の詰まりを抑制した繊維洗浄装置を提供する。

【解決手段】本装置1は、排水孔25を有する容器2と、複数枚のブレード32を伴って容器内に回転可能に設けられた回転体3と、容器内に洗浄水を供給する洗浄水供給部29と、を備えた装置であって、容器内に投入された繊維を、ブレード32により跳ね上げて容器内で洗浄水を用いて洗浄する装置において、容器は、下部内壁面の繊維がブレード32によって打ち付けられる部分221aに、複数の非貫通の凹部27を備える。

【解決手段】本装置1は、排水孔25を有する容器2と、複数枚のブレード32を伴って容器内に回転可能に設けられた回転体3と、容器内に洗浄水を供給する洗浄水供給部29と、を備えた装置であって、容器内に投入された繊維を、ブレード32により跳ね上げて容器内で洗浄水を用いて洗浄する装置において、容器は、下部内壁面の繊維がブレード32によって打ち付けられる部分221aに、複数の非貫通の凹部27を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維洗浄装置に関し、さらに詳しくは、レッティングにより抽出された天然繊維を洗浄するための繊維洗浄装置に関する。

【背景技術】

【0002】

近年、例えば、ケナフ等の靭皮植物から得られる天然繊維は、環境保全の観点でその更なる活用が期待されている。従来、天然繊維の製造方法として、採取した靭皮植物を、例えば、池、湖、川等に浸漬し、水中に含まれる微生物により、繊維を結合するペクチン等の物質を分解させる、所謂レッティングにより繊維を抽出する方法が知られている。そして、レッティングにより抽出された繊維は、通常、洗浄処理される。

ここで、上述の繊維を洗浄処理する繊維洗浄装置として、廃棄プラスチックに付着した泥、砂等を洗浄する洗浄装置(特許文献1参照)を利用することが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−216280号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1には、この廃棄プラスチックの洗浄装置は、メッシュ等を有するケーシング内にパドルが回転可能に設けられており、散水機構により散水された水と、パドルの回転により、廃棄プラスチックに付着した泥、砂等を洗浄できることが開示されている。

しかし、特許文献1の技術を、上述の繊維の洗浄処理に利用すると、ケーシング(容器)に設けられたメッシュ(排水孔)に、繊維が引っ掛かるとともに、次第に堆積し、メッシュを詰まらせてしまうことが分かった。この目詰まりを生じると、繊維がその部分において洗浄されなくなり、洗浄効率を低下させてしまうという問題がある。

本発明は、上記実情に鑑みてなされたものであり、容器の排水孔への繊維の詰まりを抑制した繊維洗浄装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記問題を解決するために、請求項1に記載の発明は、排水孔を有する容器と、複数枚のブレードを伴って前記容器内に回転可能に設けられた回転体と、前記容器内に洗浄水を供給する洗浄水供給部と、を備えた繊維洗浄装置であって、

前記容器内に投入された繊維を、前記ブレードにより跳ね上げて前記容器内で前記洗浄水を用いて洗浄する繊維洗浄装置において、

前記容器は、下部内壁面の前記繊維が前記ブレードによって打ち付けられる部分に、複数の非貫通の凹部を備えることを要旨とする。

請求項2に記載の発明は、請求項1記載において、前記繊維の長さをL2(mm)とした場合に、前記排水孔同士の間の距離L1(mm)は、式(1)である0.9×L2≦L1≦1.5×L2を満たすことを要旨とする。

請求項3に記載の発明は、請求項1又は2記載において、前記凹部及び前記排水孔の内側開口縁部が面取りされていることを要旨とする。

【発明の効果】

【0006】

本発明の繊維洗浄装置によると、ブレードによって繊維が打ち付けられる容器の下部内壁面に、複数の非貫通の凹部を備え、この凹部が非貫通であることにより、繊維が孔の内外に跨って引っかかることを防止でき、繊維の洗浄効率を維持できる。

繊維の長さをL2(mm)とした場合に、排水孔同士の間の距離L1(mm)が上記式(1)を満たす場合には、繊維が2つの排水孔に跨って引っかかることを防止して、排水孔の目詰まりを防止できる。そして、繊維以外の異物の排水孔を介した排出を円滑に行うことができ、繊維の洗浄効率の向上できる。また、目詰まりが防止されることにより、洗浄繊維の生産性を向上させることができる。

凹部及び排水孔の内側開口縁部が面取りされている場合には、凹部及び排水孔の内側開口縁部での繊維の引っかかりを更に抑制して、容器内での繊維の移動をよりスムーズにすることができる。これにより、洗浄効率を向上させるとともに、洗浄繊維の生産性を向上させることができる。

【図面の簡単な説明】

【0007】

本発明について、本発明による典型的な実施形態の非限定的な例を挙げ、言及された複数の図面を参照しつつ以下の詳細な記述にて更に説明するが、同様の参照符号は図面のいくつかの図を通して同様の部品を示す。

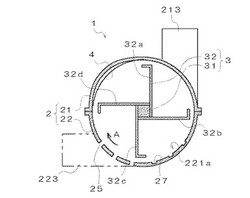

【図1】本発明の繊維洗浄装置の一例の平面図である。

【図2】図1のII矢視図である。

【図3】図1のIII−III線断面図である。

【図4】図2のIV−IV線断面拡大図である。

【図5】本発明の繊維洗浄装置における容器下部の斜視図である。

【図6】本発明の繊維洗浄装置における回転体の斜視図である。

【図7】本発明の繊維洗浄装置における容器内部の各領域を説明する説明図である。

【図8】実施例1に係る凹部及び排水孔の配置を示す説明図である。

【図9】実施例2に係る凹部及び排水孔の配置を示す説明図である。

【図10】比較例1に係る凹部及び排水孔の配置を示す説明図である。

【図11】比較例2に係る凹部及び排水孔の配置を示す説明図である。

【図12】比較例3に係る凹部及び排水孔の配置を示す説明図である。

【図13】容器の下部内壁面の部分拡大図である。

【図14】凹部及び排水孔の断面を示す拡大図である。

【図15】排水孔の断面を示す拡大図である。

【発明を実施するための形態】

【0008】

ここで示される事項は例示的なものおよび本発明の実施形態を例示的に説明するためのものであり、本発明の原理と概念的な特徴とを最も有効に且つ難なく理解できる説明であると思われるものを提供する目的で述べたものである。この点で、本発明の根本的な理解のために必要である程度以上に本発明の構造的な詳細を示すことを意図してはおらず、図面と合わせた説明によって本発明の幾つかの形態が実際にどのように具現化されるかを当業者に明らかにするものである。

【0009】

[1]繊維洗浄装置

本発明の繊維洗浄装置は、排水孔(25)を有する容器(2)と、複数枚のブレード(32)を伴って容器内に回転可能に設けられた回転体(3)と、容器内に洗浄水を供給する洗浄水供給部(29)と、を備えた繊維洗浄装置(1)であって、

容器(2)内に投入された繊維を、前記ブレード(32)により跳ね上げて容器(2)内で洗浄水を用いて洗浄する繊維洗浄装置(1)において、

容器(2)は、下部内壁面(221)の繊維がブレード(32a〜32d)によって打ち付けられる部分(221a)に、複数の非貫通の凹部(27)を備えることを特徴とする(図1〜図4等参照)。

【0010】

上記「回転体(3)」は、複数枚のブレード32を伴って容器2内に回転可能に設けられている。そして、容器2内に投入された洗浄目的である繊維を、ブレード32により容器2内で跳ね上げて容器2内で洗浄水を用いて洗浄する。即ち、繊維と洗浄水とをブレード32により跳ね上げて、容器2内で共に回転させ、撹拌することで、繊維に付着した発酵物等の異物を洗浄水へ移行して、洗浄を行うことができる。

【0011】

回転体3の構成は複数枚のブレード32を有すること以外、特に限定されず、容器2内でブレード32を回転させることができればよいが、通常、後述する容器2の長手方向に平行に回転軸31を備え、この回転軸31の遠心方向に立設されたブレード32を複数内備える。ブレード32の数は2枚以上であればよいが、通常、3〜10枚であり、3〜5枚が好ましい。また、回転体3の稼働時の回転数は特に限定されないが、通常、500〜1500回転/分が好ましい。

【0012】

尚、本繊維洗浄装置に供する繊維は特に限定されないが、通常、レッティング処理された天然繊維である。このような天然繊維としては、ケナフ、マニラ麻、サイザル麻、ジュート麻、綿花、雁皮、三椏、バナナ、パイナップル、ココヤシ、トウモロコシ、サトウキビ、バガス、ヤシ、パピルス、葦、エスパルト、サバイグラス、麦、稲、竹及び各種針葉樹(スギ及びヒノキ等)等の靭皮植物から得られる天然繊維が挙げられる。これらは1種のみを用いてもよく2種以上を併用してもよい。

【0013】

上記「容器(2)」は、排水孔25を有し、通常、円筒形状をなし、その直径よりも長さが大きい形態を呈する。そして、容器2の一端側から他端側へ洗浄目的とする繊維を移動させながら、この容器2の内部で繊維を洗浄することができる。従って、通常、容器2の一端側(以下、単に「投入側」ともいう)S1に洗浄目的とする繊維を投入するための繊維投入部213を備え、他端側(以下、単に「排出側」ともいう)S2に繊維を排出するための繊維排出部223を備える。更に、容器2の構成は限定されないが、上下2分割された構造とすることができる。即ち、容器の上部21と容器の下部22とを備えることができる。

【0014】

また、この容器2は、繊維を洗浄するための洗浄水を容器内に供給するための洗浄水供給部29を備える。通常、洗浄水は、容器外から洗浄水供給手段(図示省略)により供給されて、洗浄水供給部29から容器2内に導入される。洗浄水供給部29は、単なる貫通孔であってもよく、ノズルであってもよく、その他の形態であってもよい。また、洗浄水供給部29は、容器のどの位置に配置されてもよいが、洗浄効率の観点から容器の上部21に配置することが好ましい。容器2内に供給されたこの洗浄水は、後述する回転体3により繊維とともに容器2内で回転、撹拌される間に、繊維を洗浄する。

尚、洗浄水は、繊維の洗浄を行うことができればどのような液体を用いてもよく、例えば、水やお湯などを用いることができる。更に、この洗浄水には、界面活性剤等の添加剤を加えることができる。

【0015】

更に、容器2は、排水孔25を備える。この排水孔25は、通常、排水効率の観点から容器の下部22に配置される。洗浄水供給部29から供給された洗浄水は繊維を洗浄した後に、繊維に含まれた水分や発酵物等の異物とともに排水孔25から容器2外へ排出される。

排水孔25の形状及び大きさは特に限定されないが、通常、平面形状が円形であり、その直径は2〜30mmである。この範囲では、繊維が不本意に容器2外へ排出されてしまうことを抑制しつつ、高い排水性を得ることができる。この直径は、更に、5〜30mmが好ましく、15〜25mmがより好ましい。

【0016】

この排水孔25は、図13及び図15に示すように、排水孔25間の各々最短距離(排水孔25の端部同士を結ぶ最短距離)をL1(mm)とした場合に、いずれの距離も式(1)である「0.9×L2≦L1≦1.5×L2」を満足するように配置されることが好ましい。これにより、2つの排水孔25に跨って繊維が引っかかることが防止できるからである。即ち、2つの排水孔25に跨って引っかかった繊維は、他の繊維の堆積を促すことになるが、このような2つの排水孔25に跨って引っかかる繊維の発生を抑制することで、よりスムーズに繊維の洗浄を行うことができる。

尚、この排水孔25の配置は、凹部27においても同様に適用することができる。また、洗浄目的とする繊維の長さL2(mm)とは、平均繊維長であり、JIS L1015における直接法に準拠し、無作為に取り出した1本の繊維を伸張させずに真っ直ぐに延ばし、置尺上で測定した200本の繊維の繊維長の平均値である。

【0017】

また、排水孔25の内側開口縁部は面取りされていることが好ましい。即ち、排水孔25が面取り部251を備えることが好ましい(図14及び図15参照)。面取り部251を備えることにより、繊維が排水孔25に引っかかることを更に効果的に抑制することができる。この面取り部251の形状は特に限定されず、斜めに平面的に面取りされていてもよいが、曲面によって面取りされていることが好ましい。曲面によって面取りされている場合には、排水孔25の断面(図14及び図15参照)における面取り半径は、2〜10mmとすることができる。

【0018】

また、容器2は、回転体3の回転にともない容器2内の内容物(繊維及び洗浄水)を容器2の投入側S1から排出側S2へ移動させるための送りブレード4を容器2の内部に備えることができる。この送りブレード4は、通常、容器2の内壁面に進行方向に向かって螺設される。また、送りブレード4は、容器2内に複数配設することができる。そして、この送りプレート4を備えることで、回転体3の回転に伴って繊維は投入側S1から排出側S2へ向かって円滑に移動でき、繊維の排出性を高めることができる。

【0019】

更に、容器2は、その下部22の内壁面221の繊維が回転体3のブレード32によって打ち付けられる部分221aに、複数の非貫通の凹部27を備える。凹部27は、内部に洗浄水を滞留させることができるために、繊維の洗浄効率を向上させることができる。更に、繊維は、容器2内でブレード32によって跳ね上げられ、回転体3の回転に伴って回転された後に、この部分221aにブレード32によって打ち付けられることとなる。しかし、この部分221aに排水孔25を多く備えると、打ち付けられた繊維が排水孔25に引っかかり、その後、繊維が部分221aに堆積して、結果的に洗浄性及び排水性を低下させてしまう。これに対して、この部分221aに排水孔25に換えて凹部27を備えることで、繊維の排水孔25への引っかかりを抑制できる。また、部分221aに排水孔25を備えない場合には、部分221aにおける繊維の引っかかりを完全に防止できる。従って、部分221aには、排水孔25と凹部27とが混在して配置されてもよいが、凹部27のみを備えることが好ましい。

【0020】

また、繊維が打ち付けられる部分221aとは、図7に示すように、円筒の容器2の断面を、水平及び垂直に四分割した場合に、図7における右下90度の範囲(部分221a)を意味する。また、前述の繊維が跳ね上げられる部分221bとは、図7における左下90度の範囲(部分221b)を意味する。更に、繊維が打ち付けられる部分221aのうち、凹部27は、その全面に配置されてもよいが、図7の部分221cであって角度0〜30度の範囲には、凹部27を備えなくてもよい。この部分221cの範囲では、ブレード32によって繊維が打ち付けられる割合が部分221aの他の範囲に比べて少ないためである。また、図7の部分221dであって角度0〜10度の範囲にも、凹部27を備えなくてもよい。この部分221dの範囲でも、ブレード32によって繊維が打ち付けられる割合が部分221aの他の範囲に比べて少ないためである。

更に、凹部27は、容器2の内壁面のうち、繊維が打ち付けられる部分221aの投入側S1から排出側S2までの全面に配置されてもよいが、投入側S1と排出側S2との間で二分割した場合に、そのうちの投入側にのみ備えてもよい(図9参照)。

【0021】

凹部27の形状及び大きさは特に限定されないが、通常、平面形状が円形であり、その直径は2〜30mmである。この範囲では、繊維が不本意に凹部27内に滞留することを抑制しつつ、洗浄水の滞留を十分に確保することができる。この直径は、更に、5〜30mmが好ましく、15〜20mmがより好ましい。

また、凹部27の内側開口縁部は面取りされていることが好ましい。即ち、凹部27が面取り部271を備えることが好ましい(図14参照)。面取り部271を備えることにより、繊維が凹部27の端縁に引っかかることを確実に防止できる。この面取り部271の形状は特に限定されず、斜めに平面的に面取りされていてもよいが、曲面によって面取りされていることが好ましい。曲面によって面取りされている場合には、凹部27の断面(図14)における面取り半径は、2〜10mmとすることができる。

【実施例】

【0022】

以下、図面を用いて実施例により本発明を具体的に説明する。

(1)繊維洗浄装置(実施例1)の構成

本実施例1に係る繊維洗浄装置1は、図1〜図4に示すように、円筒状の容器2と、この容器2内で回転可能に設けられる回転体3と、を備える。

このうち上記容器2は、上下二分に構成され、容器の上部21と、容器の下部22と、を備える。

【0023】

容器の上部(以下、単に「容器上部」ともいう)21は、容器の長手方向の一端側(以下、単に「投入側」という)S1に、容器2内へ洗浄目的とする繊維を投入するための繊維投入部213を備える。

また、容器上部21は、その内側に複数の送りブレード4を備える(図1及び図3中で4枚)。送りブレード4は、回転体3の回転に伴って、投入側S1から長手方向の他端側(以下、単に「排出側」という)S2へ向かって繊維を送るためのガイドとして機能する。更に、容器上部21は、洗浄水供給部29を備える。洗浄水供給部29は、洗浄水供給手段(図示省略)を用いて供給された洗浄水を容器2内へ導入する開孔である。

【0024】

容器の下部(以下、単に「容器下部」ともいう)22は、容器2の排出側S2に繊維排出部223を備える(図5参照)。

また、容器下部22は、その内壁面221であって、繊維がブレード32によって打ち付けられる部分221aに、複数の非貫通の凹部27を備える。凹部27は、図8に示すように、繊維の打ち付けられる部分(打ち付け側S3)221a(図8の右側ハッチング部分)における投入側S1から排出側S2の全面に規則的に配置される。尚、繊維が打ち付けられる部分221aは、図7に示すように、容器2を上下左右に四分割した場合に下右90度部分(図7参照)である。

【0025】

更に、内壁面221であって、繊維が跳ね上げられる部分221bには複数の排水孔25を備える。排水孔25は、図8に示すように、繊維が跳ね上げられる部分(跳ね上げ側S4)221bにおける投入側S1から排出側S2の全面に規則的に配置される。尚、繊維が跳ね上げられる部分221bは、図7に示すように、容器2を上下左右に四分割した場合に下左90度部分(図7参照)である。

【0026】

尚、図8は、容器下部22に形成された排水孔25及び凹部27を平面的に表現した模式図であり、実際の内壁面の湾曲状態を表していない。また、凹部27及び排水孔25の大きさ、数及びその間隔は実際と異なる。

【0027】

更に、容器下部22に設けられた複数の排水孔25は、図13に示すように、互いにL1(1)又はL1(2)の距離をもって離間されている。このうちL1(1)は略70mmであり、L1(2)は略70mmである。即ち、複数の排水孔25同士は、互いに最短距離が略70mm以上の距離を保って離間されている。尚、距離L1は、図13及び図15に示すように、排水孔25の端縁間の距離である。

【0028】

また、図14及び図15に示すように、容器下部22に形成された排水孔25は、その内側開口縁部が面取りされたており、排水孔25の面取り部251を有する。同様に、容器下部22に形成された凹部27は、その内側開口縁部が面取りされており、凹部27の面取り部271を有する。

【0029】

回転体3は、容器2の両端側に軸支され且つ駆動モータ(図示省略)により、方向Aに向かって回転駆動される回転軸31と、この回転軸31に固定され遠心方向に延びる板状のブレード32を備える。ブレード32は複数枚が備えられており、図4では、ブレード32a、ブレード32b、ブレード32c、及びブレード32dの4枚を有する。更に、これら各ブレード32の先端側(回転軸31を中心とした遠心端側)は、回転体3の回転方向Aと反対側に曲折された曲折部321を各々有している(図6参照)。

【0030】

(2)繊維洗浄装置の作用

次に、上記構成の繊維洗浄装置1(実施例1)の作用について説明する。回転軸31を方向Aに向かって回転駆動させると、回転体3の回転とともに各ブレード32a〜32dが回転する。そして、これら各ブレード32a〜32dにより繊維投入部213から容器2内に投入された繊維が洗浄される。具体的には、回転体3が方向Aに向かって回転されると、容器下部21内の繊維が跳ね上げられる部分221b(図7参照)において繊維がブレード32a〜32dによって跳ね上げられ、ブレード32の回転に伴って容器上部21内を移動して、容器下部21内の繊維の打ち付けられる部分221a(図7参照)に繊維が打ち付けられる。また、容器2内での繊維は、洗浄水供給部29から供給された洗浄水とともに容器2内を回転することにより、洗浄される。即ち、繊維に含まれた水分や発酵物等の異物は洗浄水とともに排水孔25から容器2外へ排出される更に、容器上部21が備えた送りブレート4により容器2の投入側S1から排出側S2へ向かって送られ、繊維は洗浄されて繊維排出部223から洗浄された状態で排出される。

【0031】

(3)繊維洗浄装置(実施例2)の構成(図9参照)

本実施例2に係る繊維洗浄装置1は、実施例1に対して、排水孔25及び凹部27の配置が異なる装置である。

即ち、実施例2の繊維洗浄装置1は、複数の非貫通の凹部27を備え、その凹部27は、図9に示すように、繊維の打ち付けられる部分(打ち付け側S3)221aと、繊維が跳ね上げられる部分(跳ね上げ側S4)221bと、の各々の投入側S1に規則的に配置される。

更に、実施例2の繊維洗浄装置1は、複数の排水孔25を備え、その排水孔25は、図9に示すように、繊維の打ち付けられる部分(打ち付け側S3)221aと、繊維が跳ね上げられる部分(跳ね上げ側S4)221bと、の各々の排出側S2に規則的に配置される。

尚、図9は、容器下部22に形成された排水孔25及び凹部27を平面的に表現した模式図であり、実際の内壁面の湾曲状態を表していない。また、凹部27及び排水孔25の大きさ、数及びその間隔は実際と異なる。

【0032】

(4)繊維洗浄装置(比較例1)の構成(図10参照)

比較例1に係る繊維洗浄装置1は、実施例1に対して、排水孔25及び凹部27の配置が異なる装置である。

即ち、比較例1の繊維洗浄装置1は、複数の非貫通の凹部27を備え、その凹部27は、図10に示すように、繊維が跳ね上げられる部分(跳ね上げ側S4)221bにおける投入側S1から排出側S2の全面に規則的に配置される。

更に、比較例1の繊維洗浄装置1は、複数の排水孔25を備え、その排水孔25は、図10に示すように、繊維の打ち付けられる部分(打ち付け側S3)221aにおける投入側S1から排出側S2の全面に規則的に配置される。

尚、図10は、容器下部22に形成された排水孔25及び凹部27を平面的に表現した模式図であり、実際の内壁面の湾曲状態を表していない。また、凹部27及び排水孔25の大きさ、数及びその間隔は実際と異なる。

【0033】

(5)繊維洗浄装置(比較例2)の構成(図11参照)

比較例2に係る繊維洗浄装置1は、実施例1に対して、凹部27は備えるものの、排水孔25を備えないことが異なる装置である。即ち、比較例2の繊維洗浄装置1は、図11に示すように、非貫通の凹部27のみを備えている。

尚、図11は、容器下部22に形成された凹部27を平面的に表現した模式図であり、実際の内壁面の湾曲状態を表していない。また、凹部27の大きさ、数及びその間隔は実際と異なる。

【0034】

(6)繊維洗浄装置(比較例3)の構成(図12参照)

比較例3に係る繊維洗浄装置1は、実施例1に対して、凹部27を備えず、排水孔25のみを備えることが異なるとともに、排水孔25同士の離間距離(最短距離)が10mmであることが異なる装置である。即ち、比較例3の繊維洗浄装置1は、図12に示すように、排水孔25のみを備えている。

尚、図12は、容器下部22に形成された排水孔25を平面的に表現した模式図であり、実際の内壁面の湾曲状態を表していない。また、排水孔25の大きさ、数及びその間隔は実際と異なる。

【0035】

(7)実施例及び比較例の効果

レッティングされたケナフ繊維を裁断機により70mmに切り揃えた洗浄目的の繊維を用意した。次いで、この洗浄目的の繊維を、上記実施例1〜2及び比較例1〜3の各々の繊維洗浄装置に、700g/秒の速度で繊維投入部213から投入した。更に、洗浄水として水道水を毎分5Lの流量で洗浄水供給部29から容器2内に散布した。その後、回転軸31を毎分800回の速度で30分間回転させて、洗浄目的の繊維の洗浄を行った。そして、各装置における排水孔25への繊維の引っかかりと、繊維の洗浄性を評価した結果、以下の通りとなった。

【0036】

その結果、図12に示した形態であって、最短距離が10mmであり、排水孔25のみを備え、凹部27を備えない容器下部22を用いた比較例3の装置では、繊維の洗浄を行うことができたものの、繊維の引っかかりを生じた。

図11に示した形態であって、最短距離が70mmであり、凹部27のみを備え、排水孔25を備えない容器下部22を用いた比較例2の装置では、繊維の引っかかりを生じないものの、比較例3に比べて洗浄性が劣った。

更に、図10に示した形態であって、最短距離が70mmであり、排水孔25及び凹部27の両方を備えるものの、凹部27を繊維が打ち付けられる部分221aに備えない比較例1の装置では、繊維の引っかかりを生じ、比較例3に比べても洗浄性が劣った。

【0037】

これらの結果に対して、図8に示した形態であって、最短距離が70mmであり、排水孔25及び凹部27の両方を備え、凹部27を繊維が打ち付けられる部分221aであって、投入側S1から排出側S2の全面に備えた実施例1の装置では、繊維の引っかかりを生じず、比較例3に比べて洗浄性が向上された。

また、図9に示した形態であって、最短距離が70mmであり、排水孔25及び凹部27の両方を備え、凹部27を繊維が打ち付けられる部分221aであって、投入側S1にのみ備えた実施例2の装置では、繊維の引っかかりを生じず、比較例3と同等の洗浄性が得られた。

【0038】

以上より、繊維が打ち付けられる部分221aに凹部27を有することにより、繊維の引っかかりを抑制できることが分かる。これは打ち付けられる部分221aは、容器2内で最も繊維が激しく容器2の内面221に打ち付けられる部分であり、打ち付けの勢いで排水孔25に繊維が引っかかっていたものが、この排水孔25が塞がれることによって防止されたものと考えられる。そのうえで、洗浄水の排出は、繊維が跳ね上げられる部分221bにおいて十分に行うことができることが分かる。即ち、ブレード23によって繊維が打ち付けられる容器の下部内壁面221aに、複数の非貫通の凹部27を備え、この凹部が非貫通であることにより、繊維が引っかかることを防止でき、繊維の洗浄効率を維持できる。

【0039】

更に、繊維の長さを70mmに対して、排水孔25同士の間の距離L1(mm)が70mmであることにより、繊維が2つの排水孔25に同時に跨って引っかかることを防止して、排水孔25の目詰まりを効果的に防止できた。そして、繊維以外の異物の排水孔を介した排出を円滑に行うことができ、繊維の洗浄効率は向上された。

更に、凹部27及び排水孔25の内側開口縁部が面取りされている場合には、凹部27及び排水孔25の内側開口縁部での繊維の引っかかりを抑制して、容器2内での繊維の移動をよりスムーズにできる。これにより、洗浄効率を向上できる。

【0040】

前述の例は単に説明を目的とするものでしかなく、本発明を限定するものと解釈されるものではない。本発明を典型的な実施形態の例を挙げて説明したが、本発明の記述および図示において使用された文言は、限定的な文言ではなく説明的および例示的なものであると理解される。ここで詳述したように、その形態において本発明の範囲または精神から逸脱することなく、添付の特許請求の範囲内で変更が可能である。ここでは、本発明の詳述に特定の構造、材料および実施例を参照したが、本発明をここにおける開示事項に限定することを意図するものではなく、むしろ、本発明は添付の特許請求の範囲内における、機能的に同等の構造、方法、使用の全てに及ぶものとする。

【0041】

本発明は上記で詳述した実施形態に限定されず、本発明の請求項に示した範囲で様々な変形または変更が可能である。

【産業上の利用可能性】

【0042】

繊維を洗浄する技術として広く利用される。特に、靭皮植物から得られる天然繊維を洗浄する技術として好適に利用される。

【符号の説明】

【0043】

1;繊維洗浄装置、

2;容器、21;容器の上部、213;繊維投入部、22;容器の下部、221;容器の下部内壁面、221a;繊維が打ち付けられる部分、221b;繊維が跳ね上げられる部分、223;繊維排出部、25;排水孔、251;排水孔の面取り部、27;凹部、271;凹部の面取り部、29;洗浄水供給部、

3;回転体、31;回転軸、32、32a、32b、32c、32d;ブレード(洗浄ブレード)、321;曲折部、

4;送りブレード、

A;回転体の回転方向、L1;排水孔間の距離、

S1;投入側、S2;排出側、S3;打ち付け側、S4;跳ね上げ側。

【技術分野】

【0001】

本発明は、繊維洗浄装置に関し、さらに詳しくは、レッティングにより抽出された天然繊維を洗浄するための繊維洗浄装置に関する。

【背景技術】

【0002】

近年、例えば、ケナフ等の靭皮植物から得られる天然繊維は、環境保全の観点でその更なる活用が期待されている。従来、天然繊維の製造方法として、採取した靭皮植物を、例えば、池、湖、川等に浸漬し、水中に含まれる微生物により、繊維を結合するペクチン等の物質を分解させる、所謂レッティングにより繊維を抽出する方法が知られている。そして、レッティングにより抽出された繊維は、通常、洗浄処理される。

ここで、上述の繊維を洗浄処理する繊維洗浄装置として、廃棄プラスチックに付着した泥、砂等を洗浄する洗浄装置(特許文献1参照)を利用することが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−216280号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1には、この廃棄プラスチックの洗浄装置は、メッシュ等を有するケーシング内にパドルが回転可能に設けられており、散水機構により散水された水と、パドルの回転により、廃棄プラスチックに付着した泥、砂等を洗浄できることが開示されている。

しかし、特許文献1の技術を、上述の繊維の洗浄処理に利用すると、ケーシング(容器)に設けられたメッシュ(排水孔)に、繊維が引っ掛かるとともに、次第に堆積し、メッシュを詰まらせてしまうことが分かった。この目詰まりを生じると、繊維がその部分において洗浄されなくなり、洗浄効率を低下させてしまうという問題がある。

本発明は、上記実情に鑑みてなされたものであり、容器の排水孔への繊維の詰まりを抑制した繊維洗浄装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記問題を解決するために、請求項1に記載の発明は、排水孔を有する容器と、複数枚のブレードを伴って前記容器内に回転可能に設けられた回転体と、前記容器内に洗浄水を供給する洗浄水供給部と、を備えた繊維洗浄装置であって、

前記容器内に投入された繊維を、前記ブレードにより跳ね上げて前記容器内で前記洗浄水を用いて洗浄する繊維洗浄装置において、

前記容器は、下部内壁面の前記繊維が前記ブレードによって打ち付けられる部分に、複数の非貫通の凹部を備えることを要旨とする。

請求項2に記載の発明は、請求項1記載において、前記繊維の長さをL2(mm)とした場合に、前記排水孔同士の間の距離L1(mm)は、式(1)である0.9×L2≦L1≦1.5×L2を満たすことを要旨とする。

請求項3に記載の発明は、請求項1又は2記載において、前記凹部及び前記排水孔の内側開口縁部が面取りされていることを要旨とする。

【発明の効果】

【0006】

本発明の繊維洗浄装置によると、ブレードによって繊維が打ち付けられる容器の下部内壁面に、複数の非貫通の凹部を備え、この凹部が非貫通であることにより、繊維が孔の内外に跨って引っかかることを防止でき、繊維の洗浄効率を維持できる。

繊維の長さをL2(mm)とした場合に、排水孔同士の間の距離L1(mm)が上記式(1)を満たす場合には、繊維が2つの排水孔に跨って引っかかることを防止して、排水孔の目詰まりを防止できる。そして、繊維以外の異物の排水孔を介した排出を円滑に行うことができ、繊維の洗浄効率の向上できる。また、目詰まりが防止されることにより、洗浄繊維の生産性を向上させることができる。

凹部及び排水孔の内側開口縁部が面取りされている場合には、凹部及び排水孔の内側開口縁部での繊維の引っかかりを更に抑制して、容器内での繊維の移動をよりスムーズにすることができる。これにより、洗浄効率を向上させるとともに、洗浄繊維の生産性を向上させることができる。

【図面の簡単な説明】

【0007】

本発明について、本発明による典型的な実施形態の非限定的な例を挙げ、言及された複数の図面を参照しつつ以下の詳細な記述にて更に説明するが、同様の参照符号は図面のいくつかの図を通して同様の部品を示す。

【図1】本発明の繊維洗浄装置の一例の平面図である。

【図2】図1のII矢視図である。

【図3】図1のIII−III線断面図である。

【図4】図2のIV−IV線断面拡大図である。

【図5】本発明の繊維洗浄装置における容器下部の斜視図である。

【図6】本発明の繊維洗浄装置における回転体の斜視図である。

【図7】本発明の繊維洗浄装置における容器内部の各領域を説明する説明図である。

【図8】実施例1に係る凹部及び排水孔の配置を示す説明図である。

【図9】実施例2に係る凹部及び排水孔の配置を示す説明図である。

【図10】比較例1に係る凹部及び排水孔の配置を示す説明図である。

【図11】比較例2に係る凹部及び排水孔の配置を示す説明図である。

【図12】比較例3に係る凹部及び排水孔の配置を示す説明図である。

【図13】容器の下部内壁面の部分拡大図である。

【図14】凹部及び排水孔の断面を示す拡大図である。

【図15】排水孔の断面を示す拡大図である。

【発明を実施するための形態】

【0008】

ここで示される事項は例示的なものおよび本発明の実施形態を例示的に説明するためのものであり、本発明の原理と概念的な特徴とを最も有効に且つ難なく理解できる説明であると思われるものを提供する目的で述べたものである。この点で、本発明の根本的な理解のために必要である程度以上に本発明の構造的な詳細を示すことを意図してはおらず、図面と合わせた説明によって本発明の幾つかの形態が実際にどのように具現化されるかを当業者に明らかにするものである。

【0009】

[1]繊維洗浄装置

本発明の繊維洗浄装置は、排水孔(25)を有する容器(2)と、複数枚のブレード(32)を伴って容器内に回転可能に設けられた回転体(3)と、容器内に洗浄水を供給する洗浄水供給部(29)と、を備えた繊維洗浄装置(1)であって、

容器(2)内に投入された繊維を、前記ブレード(32)により跳ね上げて容器(2)内で洗浄水を用いて洗浄する繊維洗浄装置(1)において、

容器(2)は、下部内壁面(221)の繊維がブレード(32a〜32d)によって打ち付けられる部分(221a)に、複数の非貫通の凹部(27)を備えることを特徴とする(図1〜図4等参照)。

【0010】

上記「回転体(3)」は、複数枚のブレード32を伴って容器2内に回転可能に設けられている。そして、容器2内に投入された洗浄目的である繊維を、ブレード32により容器2内で跳ね上げて容器2内で洗浄水を用いて洗浄する。即ち、繊維と洗浄水とをブレード32により跳ね上げて、容器2内で共に回転させ、撹拌することで、繊維に付着した発酵物等の異物を洗浄水へ移行して、洗浄を行うことができる。

【0011】

回転体3の構成は複数枚のブレード32を有すること以外、特に限定されず、容器2内でブレード32を回転させることができればよいが、通常、後述する容器2の長手方向に平行に回転軸31を備え、この回転軸31の遠心方向に立設されたブレード32を複数内備える。ブレード32の数は2枚以上であればよいが、通常、3〜10枚であり、3〜5枚が好ましい。また、回転体3の稼働時の回転数は特に限定されないが、通常、500〜1500回転/分が好ましい。

【0012】

尚、本繊維洗浄装置に供する繊維は特に限定されないが、通常、レッティング処理された天然繊維である。このような天然繊維としては、ケナフ、マニラ麻、サイザル麻、ジュート麻、綿花、雁皮、三椏、バナナ、パイナップル、ココヤシ、トウモロコシ、サトウキビ、バガス、ヤシ、パピルス、葦、エスパルト、サバイグラス、麦、稲、竹及び各種針葉樹(スギ及びヒノキ等)等の靭皮植物から得られる天然繊維が挙げられる。これらは1種のみを用いてもよく2種以上を併用してもよい。

【0013】

上記「容器(2)」は、排水孔25を有し、通常、円筒形状をなし、その直径よりも長さが大きい形態を呈する。そして、容器2の一端側から他端側へ洗浄目的とする繊維を移動させながら、この容器2の内部で繊維を洗浄することができる。従って、通常、容器2の一端側(以下、単に「投入側」ともいう)S1に洗浄目的とする繊維を投入するための繊維投入部213を備え、他端側(以下、単に「排出側」ともいう)S2に繊維を排出するための繊維排出部223を備える。更に、容器2の構成は限定されないが、上下2分割された構造とすることができる。即ち、容器の上部21と容器の下部22とを備えることができる。

【0014】

また、この容器2は、繊維を洗浄するための洗浄水を容器内に供給するための洗浄水供給部29を備える。通常、洗浄水は、容器外から洗浄水供給手段(図示省略)により供給されて、洗浄水供給部29から容器2内に導入される。洗浄水供給部29は、単なる貫通孔であってもよく、ノズルであってもよく、その他の形態であってもよい。また、洗浄水供給部29は、容器のどの位置に配置されてもよいが、洗浄効率の観点から容器の上部21に配置することが好ましい。容器2内に供給されたこの洗浄水は、後述する回転体3により繊維とともに容器2内で回転、撹拌される間に、繊維を洗浄する。

尚、洗浄水は、繊維の洗浄を行うことができればどのような液体を用いてもよく、例えば、水やお湯などを用いることができる。更に、この洗浄水には、界面活性剤等の添加剤を加えることができる。

【0015】

更に、容器2は、排水孔25を備える。この排水孔25は、通常、排水効率の観点から容器の下部22に配置される。洗浄水供給部29から供給された洗浄水は繊維を洗浄した後に、繊維に含まれた水分や発酵物等の異物とともに排水孔25から容器2外へ排出される。

排水孔25の形状及び大きさは特に限定されないが、通常、平面形状が円形であり、その直径は2〜30mmである。この範囲では、繊維が不本意に容器2外へ排出されてしまうことを抑制しつつ、高い排水性を得ることができる。この直径は、更に、5〜30mmが好ましく、15〜25mmがより好ましい。

【0016】

この排水孔25は、図13及び図15に示すように、排水孔25間の各々最短距離(排水孔25の端部同士を結ぶ最短距離)をL1(mm)とした場合に、いずれの距離も式(1)である「0.9×L2≦L1≦1.5×L2」を満足するように配置されることが好ましい。これにより、2つの排水孔25に跨って繊維が引っかかることが防止できるからである。即ち、2つの排水孔25に跨って引っかかった繊維は、他の繊維の堆積を促すことになるが、このような2つの排水孔25に跨って引っかかる繊維の発生を抑制することで、よりスムーズに繊維の洗浄を行うことができる。

尚、この排水孔25の配置は、凹部27においても同様に適用することができる。また、洗浄目的とする繊維の長さL2(mm)とは、平均繊維長であり、JIS L1015における直接法に準拠し、無作為に取り出した1本の繊維を伸張させずに真っ直ぐに延ばし、置尺上で測定した200本の繊維の繊維長の平均値である。

【0017】

また、排水孔25の内側開口縁部は面取りされていることが好ましい。即ち、排水孔25が面取り部251を備えることが好ましい(図14及び図15参照)。面取り部251を備えることにより、繊維が排水孔25に引っかかることを更に効果的に抑制することができる。この面取り部251の形状は特に限定されず、斜めに平面的に面取りされていてもよいが、曲面によって面取りされていることが好ましい。曲面によって面取りされている場合には、排水孔25の断面(図14及び図15参照)における面取り半径は、2〜10mmとすることができる。

【0018】

また、容器2は、回転体3の回転にともない容器2内の内容物(繊維及び洗浄水)を容器2の投入側S1から排出側S2へ移動させるための送りブレード4を容器2の内部に備えることができる。この送りブレード4は、通常、容器2の内壁面に進行方向に向かって螺設される。また、送りブレード4は、容器2内に複数配設することができる。そして、この送りプレート4を備えることで、回転体3の回転に伴って繊維は投入側S1から排出側S2へ向かって円滑に移動でき、繊維の排出性を高めることができる。

【0019】

更に、容器2は、その下部22の内壁面221の繊維が回転体3のブレード32によって打ち付けられる部分221aに、複数の非貫通の凹部27を備える。凹部27は、内部に洗浄水を滞留させることができるために、繊維の洗浄効率を向上させることができる。更に、繊維は、容器2内でブレード32によって跳ね上げられ、回転体3の回転に伴って回転された後に、この部分221aにブレード32によって打ち付けられることとなる。しかし、この部分221aに排水孔25を多く備えると、打ち付けられた繊維が排水孔25に引っかかり、その後、繊維が部分221aに堆積して、結果的に洗浄性及び排水性を低下させてしまう。これに対して、この部分221aに排水孔25に換えて凹部27を備えることで、繊維の排水孔25への引っかかりを抑制できる。また、部分221aに排水孔25を備えない場合には、部分221aにおける繊維の引っかかりを完全に防止できる。従って、部分221aには、排水孔25と凹部27とが混在して配置されてもよいが、凹部27のみを備えることが好ましい。

【0020】

また、繊維が打ち付けられる部分221aとは、図7に示すように、円筒の容器2の断面を、水平及び垂直に四分割した場合に、図7における右下90度の範囲(部分221a)を意味する。また、前述の繊維が跳ね上げられる部分221bとは、図7における左下90度の範囲(部分221b)を意味する。更に、繊維が打ち付けられる部分221aのうち、凹部27は、その全面に配置されてもよいが、図7の部分221cであって角度0〜30度の範囲には、凹部27を備えなくてもよい。この部分221cの範囲では、ブレード32によって繊維が打ち付けられる割合が部分221aの他の範囲に比べて少ないためである。また、図7の部分221dであって角度0〜10度の範囲にも、凹部27を備えなくてもよい。この部分221dの範囲でも、ブレード32によって繊維が打ち付けられる割合が部分221aの他の範囲に比べて少ないためである。

更に、凹部27は、容器2の内壁面のうち、繊維が打ち付けられる部分221aの投入側S1から排出側S2までの全面に配置されてもよいが、投入側S1と排出側S2との間で二分割した場合に、そのうちの投入側にのみ備えてもよい(図9参照)。

【0021】

凹部27の形状及び大きさは特に限定されないが、通常、平面形状が円形であり、その直径は2〜30mmである。この範囲では、繊維が不本意に凹部27内に滞留することを抑制しつつ、洗浄水の滞留を十分に確保することができる。この直径は、更に、5〜30mmが好ましく、15〜20mmがより好ましい。

また、凹部27の内側開口縁部は面取りされていることが好ましい。即ち、凹部27が面取り部271を備えることが好ましい(図14参照)。面取り部271を備えることにより、繊維が凹部27の端縁に引っかかることを確実に防止できる。この面取り部271の形状は特に限定されず、斜めに平面的に面取りされていてもよいが、曲面によって面取りされていることが好ましい。曲面によって面取りされている場合には、凹部27の断面(図14)における面取り半径は、2〜10mmとすることができる。

【実施例】

【0022】

以下、図面を用いて実施例により本発明を具体的に説明する。

(1)繊維洗浄装置(実施例1)の構成

本実施例1に係る繊維洗浄装置1は、図1〜図4に示すように、円筒状の容器2と、この容器2内で回転可能に設けられる回転体3と、を備える。

このうち上記容器2は、上下二分に構成され、容器の上部21と、容器の下部22と、を備える。

【0023】

容器の上部(以下、単に「容器上部」ともいう)21は、容器の長手方向の一端側(以下、単に「投入側」という)S1に、容器2内へ洗浄目的とする繊維を投入するための繊維投入部213を備える。

また、容器上部21は、その内側に複数の送りブレード4を備える(図1及び図3中で4枚)。送りブレード4は、回転体3の回転に伴って、投入側S1から長手方向の他端側(以下、単に「排出側」という)S2へ向かって繊維を送るためのガイドとして機能する。更に、容器上部21は、洗浄水供給部29を備える。洗浄水供給部29は、洗浄水供給手段(図示省略)を用いて供給された洗浄水を容器2内へ導入する開孔である。

【0024】

容器の下部(以下、単に「容器下部」ともいう)22は、容器2の排出側S2に繊維排出部223を備える(図5参照)。

また、容器下部22は、その内壁面221であって、繊維がブレード32によって打ち付けられる部分221aに、複数の非貫通の凹部27を備える。凹部27は、図8に示すように、繊維の打ち付けられる部分(打ち付け側S3)221a(図8の右側ハッチング部分)における投入側S1から排出側S2の全面に規則的に配置される。尚、繊維が打ち付けられる部分221aは、図7に示すように、容器2を上下左右に四分割した場合に下右90度部分(図7参照)である。

【0025】

更に、内壁面221であって、繊維が跳ね上げられる部分221bには複数の排水孔25を備える。排水孔25は、図8に示すように、繊維が跳ね上げられる部分(跳ね上げ側S4)221bにおける投入側S1から排出側S2の全面に規則的に配置される。尚、繊維が跳ね上げられる部分221bは、図7に示すように、容器2を上下左右に四分割した場合に下左90度部分(図7参照)である。

【0026】

尚、図8は、容器下部22に形成された排水孔25及び凹部27を平面的に表現した模式図であり、実際の内壁面の湾曲状態を表していない。また、凹部27及び排水孔25の大きさ、数及びその間隔は実際と異なる。

【0027】

更に、容器下部22に設けられた複数の排水孔25は、図13に示すように、互いにL1(1)又はL1(2)の距離をもって離間されている。このうちL1(1)は略70mmであり、L1(2)は略70mmである。即ち、複数の排水孔25同士は、互いに最短距離が略70mm以上の距離を保って離間されている。尚、距離L1は、図13及び図15に示すように、排水孔25の端縁間の距離である。

【0028】

また、図14及び図15に示すように、容器下部22に形成された排水孔25は、その内側開口縁部が面取りされたており、排水孔25の面取り部251を有する。同様に、容器下部22に形成された凹部27は、その内側開口縁部が面取りされており、凹部27の面取り部271を有する。

【0029】

回転体3は、容器2の両端側に軸支され且つ駆動モータ(図示省略)により、方向Aに向かって回転駆動される回転軸31と、この回転軸31に固定され遠心方向に延びる板状のブレード32を備える。ブレード32は複数枚が備えられており、図4では、ブレード32a、ブレード32b、ブレード32c、及びブレード32dの4枚を有する。更に、これら各ブレード32の先端側(回転軸31を中心とした遠心端側)は、回転体3の回転方向Aと反対側に曲折された曲折部321を各々有している(図6参照)。

【0030】

(2)繊維洗浄装置の作用

次に、上記構成の繊維洗浄装置1(実施例1)の作用について説明する。回転軸31を方向Aに向かって回転駆動させると、回転体3の回転とともに各ブレード32a〜32dが回転する。そして、これら各ブレード32a〜32dにより繊維投入部213から容器2内に投入された繊維が洗浄される。具体的には、回転体3が方向Aに向かって回転されると、容器下部21内の繊維が跳ね上げられる部分221b(図7参照)において繊維がブレード32a〜32dによって跳ね上げられ、ブレード32の回転に伴って容器上部21内を移動して、容器下部21内の繊維の打ち付けられる部分221a(図7参照)に繊維が打ち付けられる。また、容器2内での繊維は、洗浄水供給部29から供給された洗浄水とともに容器2内を回転することにより、洗浄される。即ち、繊維に含まれた水分や発酵物等の異物は洗浄水とともに排水孔25から容器2外へ排出される更に、容器上部21が備えた送りブレート4により容器2の投入側S1から排出側S2へ向かって送られ、繊維は洗浄されて繊維排出部223から洗浄された状態で排出される。

【0031】

(3)繊維洗浄装置(実施例2)の構成(図9参照)

本実施例2に係る繊維洗浄装置1は、実施例1に対して、排水孔25及び凹部27の配置が異なる装置である。

即ち、実施例2の繊維洗浄装置1は、複数の非貫通の凹部27を備え、その凹部27は、図9に示すように、繊維の打ち付けられる部分(打ち付け側S3)221aと、繊維が跳ね上げられる部分(跳ね上げ側S4)221bと、の各々の投入側S1に規則的に配置される。

更に、実施例2の繊維洗浄装置1は、複数の排水孔25を備え、その排水孔25は、図9に示すように、繊維の打ち付けられる部分(打ち付け側S3)221aと、繊維が跳ね上げられる部分(跳ね上げ側S4)221bと、の各々の排出側S2に規則的に配置される。

尚、図9は、容器下部22に形成された排水孔25及び凹部27を平面的に表現した模式図であり、実際の内壁面の湾曲状態を表していない。また、凹部27及び排水孔25の大きさ、数及びその間隔は実際と異なる。

【0032】

(4)繊維洗浄装置(比較例1)の構成(図10参照)

比較例1に係る繊維洗浄装置1は、実施例1に対して、排水孔25及び凹部27の配置が異なる装置である。

即ち、比較例1の繊維洗浄装置1は、複数の非貫通の凹部27を備え、その凹部27は、図10に示すように、繊維が跳ね上げられる部分(跳ね上げ側S4)221bにおける投入側S1から排出側S2の全面に規則的に配置される。

更に、比較例1の繊維洗浄装置1は、複数の排水孔25を備え、その排水孔25は、図10に示すように、繊維の打ち付けられる部分(打ち付け側S3)221aにおける投入側S1から排出側S2の全面に規則的に配置される。

尚、図10は、容器下部22に形成された排水孔25及び凹部27を平面的に表現した模式図であり、実際の内壁面の湾曲状態を表していない。また、凹部27及び排水孔25の大きさ、数及びその間隔は実際と異なる。

【0033】

(5)繊維洗浄装置(比較例2)の構成(図11参照)

比較例2に係る繊維洗浄装置1は、実施例1に対して、凹部27は備えるものの、排水孔25を備えないことが異なる装置である。即ち、比較例2の繊維洗浄装置1は、図11に示すように、非貫通の凹部27のみを備えている。

尚、図11は、容器下部22に形成された凹部27を平面的に表現した模式図であり、実際の内壁面の湾曲状態を表していない。また、凹部27の大きさ、数及びその間隔は実際と異なる。

【0034】

(6)繊維洗浄装置(比較例3)の構成(図12参照)

比較例3に係る繊維洗浄装置1は、実施例1に対して、凹部27を備えず、排水孔25のみを備えることが異なるとともに、排水孔25同士の離間距離(最短距離)が10mmであることが異なる装置である。即ち、比較例3の繊維洗浄装置1は、図12に示すように、排水孔25のみを備えている。

尚、図12は、容器下部22に形成された排水孔25を平面的に表現した模式図であり、実際の内壁面の湾曲状態を表していない。また、排水孔25の大きさ、数及びその間隔は実際と異なる。

【0035】

(7)実施例及び比較例の効果

レッティングされたケナフ繊維を裁断機により70mmに切り揃えた洗浄目的の繊維を用意した。次いで、この洗浄目的の繊維を、上記実施例1〜2及び比較例1〜3の各々の繊維洗浄装置に、700g/秒の速度で繊維投入部213から投入した。更に、洗浄水として水道水を毎分5Lの流量で洗浄水供給部29から容器2内に散布した。その後、回転軸31を毎分800回の速度で30分間回転させて、洗浄目的の繊維の洗浄を行った。そして、各装置における排水孔25への繊維の引っかかりと、繊維の洗浄性を評価した結果、以下の通りとなった。

【0036】

その結果、図12に示した形態であって、最短距離が10mmであり、排水孔25のみを備え、凹部27を備えない容器下部22を用いた比較例3の装置では、繊維の洗浄を行うことができたものの、繊維の引っかかりを生じた。

図11に示した形態であって、最短距離が70mmであり、凹部27のみを備え、排水孔25を備えない容器下部22を用いた比較例2の装置では、繊維の引っかかりを生じないものの、比較例3に比べて洗浄性が劣った。

更に、図10に示した形態であって、最短距離が70mmであり、排水孔25及び凹部27の両方を備えるものの、凹部27を繊維が打ち付けられる部分221aに備えない比較例1の装置では、繊維の引っかかりを生じ、比較例3に比べても洗浄性が劣った。

【0037】

これらの結果に対して、図8に示した形態であって、最短距離が70mmであり、排水孔25及び凹部27の両方を備え、凹部27を繊維が打ち付けられる部分221aであって、投入側S1から排出側S2の全面に備えた実施例1の装置では、繊維の引っかかりを生じず、比較例3に比べて洗浄性が向上された。

また、図9に示した形態であって、最短距離が70mmであり、排水孔25及び凹部27の両方を備え、凹部27を繊維が打ち付けられる部分221aであって、投入側S1にのみ備えた実施例2の装置では、繊維の引っかかりを生じず、比較例3と同等の洗浄性が得られた。

【0038】

以上より、繊維が打ち付けられる部分221aに凹部27を有することにより、繊維の引っかかりを抑制できることが分かる。これは打ち付けられる部分221aは、容器2内で最も繊維が激しく容器2の内面221に打ち付けられる部分であり、打ち付けの勢いで排水孔25に繊維が引っかかっていたものが、この排水孔25が塞がれることによって防止されたものと考えられる。そのうえで、洗浄水の排出は、繊維が跳ね上げられる部分221bにおいて十分に行うことができることが分かる。即ち、ブレード23によって繊維が打ち付けられる容器の下部内壁面221aに、複数の非貫通の凹部27を備え、この凹部が非貫通であることにより、繊維が引っかかることを防止でき、繊維の洗浄効率を維持できる。

【0039】

更に、繊維の長さを70mmに対して、排水孔25同士の間の距離L1(mm)が70mmであることにより、繊維が2つの排水孔25に同時に跨って引っかかることを防止して、排水孔25の目詰まりを効果的に防止できた。そして、繊維以外の異物の排水孔を介した排出を円滑に行うことができ、繊維の洗浄効率は向上された。

更に、凹部27及び排水孔25の内側開口縁部が面取りされている場合には、凹部27及び排水孔25の内側開口縁部での繊維の引っかかりを抑制して、容器2内での繊維の移動をよりスムーズにできる。これにより、洗浄効率を向上できる。

【0040】

前述の例は単に説明を目的とするものでしかなく、本発明を限定するものと解釈されるものではない。本発明を典型的な実施形態の例を挙げて説明したが、本発明の記述および図示において使用された文言は、限定的な文言ではなく説明的および例示的なものであると理解される。ここで詳述したように、その形態において本発明の範囲または精神から逸脱することなく、添付の特許請求の範囲内で変更が可能である。ここでは、本発明の詳述に特定の構造、材料および実施例を参照したが、本発明をここにおける開示事項に限定することを意図するものではなく、むしろ、本発明は添付の特許請求の範囲内における、機能的に同等の構造、方法、使用の全てに及ぶものとする。

【0041】

本発明は上記で詳述した実施形態に限定されず、本発明の請求項に示した範囲で様々な変形または変更が可能である。

【産業上の利用可能性】

【0042】

繊維を洗浄する技術として広く利用される。特に、靭皮植物から得られる天然繊維を洗浄する技術として好適に利用される。

【符号の説明】

【0043】

1;繊維洗浄装置、

2;容器、21;容器の上部、213;繊維投入部、22;容器の下部、221;容器の下部内壁面、221a;繊維が打ち付けられる部分、221b;繊維が跳ね上げられる部分、223;繊維排出部、25;排水孔、251;排水孔の面取り部、27;凹部、271;凹部の面取り部、29;洗浄水供給部、

3;回転体、31;回転軸、32、32a、32b、32c、32d;ブレード(洗浄ブレード)、321;曲折部、

4;送りブレード、

A;回転体の回転方向、L1;排水孔間の距離、

S1;投入側、S2;排出側、S3;打ち付け側、S4;跳ね上げ側。

【特許請求の範囲】

【請求項1】

排水孔を有する容器と、複数枚のブレードを伴って前記容器内に回転可能に設けられた回転体と、前記容器内に洗浄水を供給する洗浄水供給部と、を備えた繊維洗浄装置であって、

前記容器内に投入された繊維を、前記ブレードにより跳ね上げて前記容器内で前記洗浄水を用いて洗浄する繊維洗浄装置において、

前記容器は、下部内壁面の前記繊維が前記ブレードによって打ち付けられる部分に、複数の非貫通の凹部を備えることを特徴とする繊維洗浄装置。

【請求項2】

前記繊維の長さをL2(mm)とした場合に、前記排水孔同士の間の距離L1(mm)は、式(1)を満たす請求項1に記載の繊維洗浄装置。

0.9×L2≦L1≦1.5×L2 ・・・(1)

【請求項3】

前記凹部及び前記排水孔の内側開口縁部が面取りされている請求項1又は2に記載の繊維洗浄装置。

【請求項1】

排水孔を有する容器と、複数枚のブレードを伴って前記容器内に回転可能に設けられた回転体と、前記容器内に洗浄水を供給する洗浄水供給部と、を備えた繊維洗浄装置であって、

前記容器内に投入された繊維を、前記ブレードにより跳ね上げて前記容器内で前記洗浄水を用いて洗浄する繊維洗浄装置において、

前記容器は、下部内壁面の前記繊維が前記ブレードによって打ち付けられる部分に、複数の非貫通の凹部を備えることを特徴とする繊維洗浄装置。

【請求項2】

前記繊維の長さをL2(mm)とした場合に、前記排水孔同士の間の距離L1(mm)は、式(1)を満たす請求項1に記載の繊維洗浄装置。

0.9×L2≦L1≦1.5×L2 ・・・(1)

【請求項3】

前記凹部及び前記排水孔の内側開口縁部が面取りされている請求項1又は2に記載の繊維洗浄装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−2024(P2013−2024A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−136724(P2011−136724)

【出願日】平成23年6月20日(2011.6.20)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月20日(2011.6.20)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

[ Back to top ]