繊維表面への光触媒粒子の固着方法

【課題】酸化タングステン系微粒子が有する光触媒性能を十分に発揮させることを可能にした繊維表面への光触媒粒子の固着方法を提供する。

【解決手段】まず、水溶性ポリマーおよび水分散性ポリマーから選ばれる少なくとも1種のポリマーを含有する溶液で繊維を処理した後に乾燥させ、繊維の表面にポリマーの被膜を形成する。次いで、ポリマーの被膜を有する繊維を、平均一次粒子径(D50)が1nm以上400nm以下の範囲の酸化タングステン微粒子および酸化タングステン複合材微粒子から選ばれる少なくとも1種の微粒子からなる光触媒粒子を含有する分散液で処理した後に乾燥させ、繊維の表面にポリマーの被膜を介して光触媒粒子を固着させる。

【解決手段】まず、水溶性ポリマーおよび水分散性ポリマーから選ばれる少なくとも1種のポリマーを含有する溶液で繊維を処理した後に乾燥させ、繊維の表面にポリマーの被膜を形成する。次いで、ポリマーの被膜を有する繊維を、平均一次粒子径(D50)が1nm以上400nm以下の範囲の酸化タングステン微粒子および酸化タングステン複合材微粒子から選ばれる少なくとも1種の微粒子からなる光触媒粒子を含有する分散液で処理した後に乾燥させ、繊維の表面にポリマーの被膜を介して光触媒粒子を固着させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は繊維表面への光触媒粒子の固着方法に関する。

【背景技術】

【0002】

従来から繊維や繊維製品に防汚性能、抗菌・除菌性能、消臭性能等を付与するために、繊維の表面に金属酸化物粒子等から光触媒粒子を固着させることが行われている。繊維表面への光触媒粒子の固着方法としては、光触媒粒子と固着剤等とを含む溶液に浸漬した後に乾燥させ、固着剤の繊維への付着力と光触媒粒子の保持力によって、光触媒粒子を繊維の表面に固着させる方法が知られている。

【0003】

特許文献1には、ポリカチオンの水溶液に光触媒粒子と有機系バインダとを分散させた処理液に繊維を浸漬した後に乾燥させることによって、繊維の表面にポリカチオンと光触媒粒子とを付着させることが記載されている。ここでは光触媒粒子として酸化チタン粒子が用いられている。特許文献2には、カチオン性ポリマーを含有する酸性水溶液に銀抗菌剤微粒子、光触媒チタン微粒子、鉱物微粒子等の機能性微粒子を配合し、機能性微粒子をカチオン性ポリマーで包む前処理を行った後に、機能性微粒子の濃度を調整した水性スラリーとし、この水性スラリーに繊維を浸漬することによって、カチオン性ポリマーで包み込まれた機能性微粒子を繊維に固着させる方法が記載されている。

【0004】

有機系バインダを含む処理液を用いて繊維表面に光触媒粒子を固着させた場合、光触媒粒子は有機系バインダで覆われてしまう。光触媒粒子の性能は露出した表面積に応じて発揮されるため、有機系バインダで覆われた光触媒粒子ではその性能を十分に発揮させることができない。カチオン性ポリマーの酸性水溶液に光触媒粒子を配合した処理液を用いた場合にも、光触媒粒子はカチオン性ポリマーで包まれてしまうため、その性能を十分に発揮させることはできない。また、光触媒としての酸化チタンは一般に紫外線で励起されるため、紫外線の少ない屋内等では十分な光触媒性能を得ることができない。

【0005】

一方、可視光応答型の光触媒粒子として酸化タングステン系微粒子が知られている。光触媒粒子としての酸化タングステン系微粒子の性能は、一般に比表面積が大きく、粒子径が小さい方が高くなる。特許文献3にはBET比表面積が1.5〜820m2/gの範囲(平均粒子径が1〜548nmの範囲)の酸化タングステン粉末からなる可視光応答型光触媒粉末が記載されている。このような酸化タングステン系微粒子を有機系バインダやカチオン性ポリマー等を含む水溶液に添加した処理液を用いた場合には、特に酸化タングステン系微粒子が有機系バインダやカチオン性ポリマーに覆われやすくなるため、酸化タングステン系微粒子が有する光触媒性能を十分に発揮させることができない。

【0006】

カチオン性ポリマーは酸性の水溶液中でプラスの電位を持つため、一般的に水溶液中でマイナスの電位を有する繊維の表面に吸着しやすく、繊維表面への処理剤として優れた特性を有している。ただし、酸化タングステン系微粒子は酸性の水溶液中でゼータ電位がマイナスとなるため、このような酸化タングステン系微粒子をカチオン性ポリマーを含む酸性水溶液に添加すると、水溶液中で酸化タングステン系微粒子が凝集しやすくなる。カチオン性ポリマーに覆われることに加えて、酸化タングステン系微粒子が凝集することによって、酸化タングステン系微粒子が本来有する光触媒性能が損なわれてしまう。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−100060号公報

【特許文献2】特開2008−156776号公報

【特許文献3】国際公開2009/031317号

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、繊維表面への酸化タングステン系微粒子の固着状態を改善することによって、酸化タングステン系微粒子が有する光触媒性能を十分に発揮させることを可能にした繊維表面への光触媒粒子の固着方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の態様に係る繊維表面への光触媒粒子の固着方法は、水溶性ポリマーおよび水分散性ポリマーから選ばれる少なくとも1種のポリマーを含有する溶液で繊維を処理した後に乾燥させ、前記繊維の表面に前記ポリマーの被膜を形成する工程と、前記ポリマーの被膜を有する繊維を、平均一次粒子径(D50)が1nm以上400nm以下の範囲の酸化タングステン微粒子および酸化タングステン複合材微粒子から選ばれる少なくとも1種の微粒子(酸化タングステン系微粒子)からなる光触媒粒子を含有する分散液で処理した後に乾燥させ、前記繊維の表面に前記ポリマーの被膜を介して前記光触媒粒子を固着させる工程とを具備することを特徴としている。

【発明の効果】

【0010】

本発明の態様に係る繊維表面への光触媒粒子の固着方法によれば、ポリマーの被膜が繊維表面と酸化タングステン系微粒子との間に介在するため、平均粒子径が小さい酸化タングステン系微粒子を個々に露出させた状態で繊維表面に固着させることができる。従って、繊維表面に固着された状態で酸化タングステン系微粒子が本来有する光触媒性能を十分に発揮させることが可能となる。

【図面の簡単な説明】

【0011】

【図1】実施例1においてポリマー含有溶液で処理した繊維の断面を拡大して示すSEM写真である。

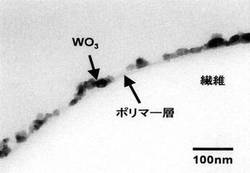

【図2】実施例1において酸化タングステン系微粒子の分散液で処理した繊維の断面を拡大して示すTEM写真である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態について説明する。この実施形態による繊維表面への光触媒粒子の固着方法は、水溶性ポリマーおよび水分散性ポリマーから選ばれる少なくとも1種のポリマーを含有する溶液で繊維を処理した後に乾燥させ、繊維の表面にポリマーの被膜を形成する工程(以下、ポリマー被膜の形成工程という)と、ポリマーの被膜を有する繊維を、平均一次粒子径(D50)が1nm以上400nm以下の範囲の酸化タングステン微粒子および酸化タングステン複合材微粒子から選ばれる少なくとも1種の微粒子(酸化タングステン系微粒子)からなる光触媒粒子を含有する分散液で処理した後に乾燥させ、繊維表面にポリマーの被膜を介して光触媒粒子を固着させる工程(以下、光触媒粒子の固着工程という)とを具備している。

【0013】

この実施形態による光触媒粒子の固着方法においては、まず水溶性ポリマーおよび水分散性ポリマーから選ばれる少なくとも1種のポリマーを含有する溶液を用いて、繊維の表面にポリマー被膜を形成する。この後、ポリマー含有溶液とは別に調製された酸化タングステン系微粒子の分散液を用いて、繊維表面にポリマー被膜を介して酸化タングステン系微粒子(光触媒粒子)を固着させる。このような二段階処理を適用することによって、酸化タングステン系微粒子を繊維表面に良好な状態で固着させることができる。

【0014】

すなわち、ポリマー含有溶液と酸化タングステン系微粒子の分散液とを個別に調製して用いているため、酸化タングステン系微粒子の溶液中での凝集等を抑制することができる。従って、酸化タングステン系微粒子のナノオーダーの平均一次粒子径(大きな比表面積)に基づく光触媒性能が損なわれることはない。また、ポリマー被膜が繊維や酸化タングステン系微粒子の形状に追従し、繊維や酸化タングステン系微粒子と広い面積で接触するため、酸化タングステン系微粒子を繊維に強固に固着させることができる。

【0015】

酸化タングステン系微粒子は繊維表面に形成されたポリマー被膜上に固着されるため、酸化タングステン系微粒子の表面はポリマーで覆わることがなく、またポリマー被膜中への埋没も抑制される。すなわち、酸化タングステン系微粒子の表面を露出させた状態で繊維表面に固着させることができる。光触媒粒子の反応は粒子表面で起こるため、光触媒反応に基づいて分解する物質を光触媒粒子の表面に到達させる必要がある。このような点に対して、この実施形態では酸化タングステン系微粒子の表面を露出させた状態で繊維表面に固着させているため、ナノオーダーの平均一次粒子径に基づく酸化タングステン系微粒子の光触媒性能を十分に発揮させることができる。各工程について以下に詳述する。

【0016】

[ポリマー被膜の形成工程]

ポリマー被膜の形成工程においては、まず水溶性ポリマーおよび水分散性ポリマーから選ばれる少なくとも1種のポリマーを含有する溶液を調製する。溶媒としては水が用いられる。ポリマーとしては、例えば下記の式(1)で表される2−メタクリルオキシエチルホスホリルコリン(MPC)化合物10〜90mol%と、下記の式(2)で表されるカチオン性ビニル化合物90〜10mol%とからなる単量体組成物を重合してなるカチオン性ポリマー(MPC含有カチオン性ポリマー)が用いられる。

【化1】

【化2】

【0017】

MPC含有カチオン性ポリマーはプラスの電位を持つため、一般的に水溶液中でマイナスの電位を有する繊維の表面に静電相互作用等に基づいて吸着される。従って、繊維表面にポリマー被膜(MPC含有カチオン性ポリマー被膜)が均一にかつ強固に形成される。酸化タングステン系微粒子は液中でゼータ電位がマイナスとなるため、静電相互作用等に基づいてポリマー被膜の表面に強固に固着される。すなわち、繊維と酸化タングステン系微粒子との間にMPC含有カチオン性ポリマー被膜を介在させることで、繊維とポリマー被膜との間およびポリマー被膜と酸化タングステン系微粒子との間に強い静電引力が働くため、繊維表面に酸化タングステン系微粒子を強固に固着させることが可能となる。

【0018】

さらに、MPC含有カチオン性ポリマーが繊維に吸着すると、繊維に保湿性が付与されることが知られている。ここで、酸化タングステン系微粒子からなる光触媒粒子の反応は水を存在させることで促進される。繊維表面にMPC含有カチオン性ポリマー被膜を形成して保湿性を付与した場合、酸化タングステン系微粒子の周囲に水分子が多数存在することになる。これによって、酸化タングステン系微粒子による光触媒反応が活性化され、酸化タングステン系微粒子が有する光触媒性能を十分に発揮させることが可能となる。

【0019】

MPC含有カチオン性ポリマーは、MPC化合物10〜90mol%とカチオン性ビニル化合物90〜10mol%とからなる単量体組成物を重合することにより得られる。MPC化合物の比率が10mol%未満であると、MPC化合物による繊維への保湿性の付与効果が不十分となる。また、MPC化合物の比率が90mol%を超えると、カチオン性ビニル化合物に基づくカチオン性が不足し、繊維や酸化タングステン系微粒子との間の静電相互作用に基づく固着力が低下する。MPC化合物の比率は20〜85mol%の範囲、さらには40〜80mol%の範囲とすることがより好ましい。

【0020】

MPC含有カチオン性ポリマーは重量平均分子量が1万以上100万以下の範囲であることが好ましい。MPC含有カチオン性ポリマーの重量平均分子量が1万未満であるとポリマー1分子内のカチオン性ユニットが不足し、繊維とポリマー被膜間およびポリマー被膜と酸化タングステン系微粒子間の静電引力が弱くなるため、酸化タングステン系微粒子の固着力が低下する。一方、重量平均分子量が100万を超えるとポリマー溶液の粘度が高くなりすぎて取扱い性が低下し、また繊維をポリマー溶液で処理した際に繊維表面に過剰のポリマーが付着し、均一で強固なポリマー被膜が得られにくくなる。

【0021】

MPC含有カチオン性ポリマーの具体例としては、下記の式(3)で表されるポリマーが挙げられる。下記の式(3)で表されるMPC含有カチオン性ポリマーは、特に繊維や酸化タングステン系微粒子との固着効果や繊維への保湿力の付与効果に優れている。

【化3】

【0022】

ポリマー被膜の形成工程においては、まず上述したようなMPC含有カチオン性ポリマーの水溶液で繊維を処理する。ポリマー水溶液による繊維の処理方法は、特に限定されるものではなく、繊維表面にポリマー水溶液を付着させることが可能な各種の塗装方法、例えば浸漬塗装、スプレー塗装、ローラ塗装(グラビア塗装等)、刷毛塗り等を適用することができる。水溶液の濃度は処理繊維の状態や繊維表面に形成するポリマー被膜の厚さ等に基づいて適宜に設定され、例えばMPC含有カチオン性ポリマーの濃度が0.001〜10質量%の範囲となるように調製される。

【0023】

処理する繊維の素材は特に限定されるものではなく、木綿、麻、絹、羊毛、コラーゲン繊維等の天然繊維、アクリル、レーヨン、ナイロン、ビニロン、ポリエステル、ポリプロピレン、ポリ塩化ビニル、ポリエチレン、ポリフェニレンイソフタルアミド、アラミド、ポリアリレート等の合成繊維、これらの混防繊維、主としてセルロース繊維から構成される紙類等が挙げられる。繊維の形態も特に限定されるものではなく、糸、紐、縄、綿、織布、不織布等のいずれであってもよい。

【0024】

次に、ポリマー水溶液で処理した繊維を乾燥させることによって、繊維表面にポリマー被膜(MPC含有カチオン性ポリマー被膜)を形成する。また、ポリマー水溶液で処理した繊維を水洗し、繊維表面に付着したMPC含有カチオン性ポリマーの量を調整した後に乾燥させてもよい。MPC含有カチオン性ポリマーを付着させた繊維は、例えば80〜180℃の範囲の温度で乾燥させる。乾燥温度が80℃未満であると、MPC含有カチオン性ポリマーの吸湿性のために繊維の乾燥が不十分となり、被膜の形成性が低下する。乾燥温度が180℃を超えるとMPC含有カチオン性ポリマーが分解するおそれがある。

【0025】

[光触媒粒子の固着工程]

光触媒粒子の固着工程においては、まず酸化タングステン微粒子および酸化タングステン複合材微粒子から選ばれる少なくとも1種の微粒子(酸化タングステン系微粒子)からなる光触媒粒子を含有する分散液を調製する。分散媒としては水が用いられ、酸化タングステン系微粒子の水系分散液が調製される。酸化タングステン系微粒子は1〜400nmの範囲の平均一次粒子径(D50)を有する。このような酸化タングステン系微粒子は水中で良好な分散性を示し、安定な水系分散液を得ることができる。

【0026】

水系分散液は酸化タングステン微粒子を水に分散させたものに限らず、酸化タングステン複合材微粒子を水に分散させたものであってもよい。酸化タングステン複合材とは、主成分としての酸化タングステンに、遷移金属元素や他の金属元素を含有させたものである。遷移金属元素とは原子番号21〜29、39〜47、57〜79、89〜109の元素である。酸化タングステン複合材はTi、Zr、Mn、Fe、Pd、Pt、Cu、Ag、AlおよびCeから選ばれる少なくとも1種の金属元素を含むことが好ましい。

【0027】

酸化タングステン複合材における金属元素の含有量は0.001〜50質量%の範囲とすることが好ましい。金属元素の含有量が50質量%を超えると、酸化タングステン微粒子が有する特性が低下するおそれがある。金属元素の含有量は10質量%以下であることがより好ましい。金属元素の含有量の下限値は特に限定されるものではないが、その含有量は0.001質量%以上、さらに0.01質量%以上とすることが好ましい。水系分散液の分散性を低下させないようにする上で、金属元素の含有量や形態はpHやゼータ電位に大きな変化を及ぼさないように調整することが好ましい。このような点を考慮すると、金属元素の含有量は2質量%以下とすることが好ましい。

【0028】

水系分散液に用いられる酸化タングステン複合材において、金属元素は各種の形態で存在させることができる。酸化タングステン複合材は、金属元素の単体、金属元素を含む化合物(酸化物を含む化合物)、酸化タングステンとの複合化合物等の形態として、金属元素を含むことができる。酸化タングステン複合材に含まれる金属元素は、それ自体が他の元素と化合物を形成していてもよい。金属元素の典型的な形態としては酸化物が挙げられる。金属元素は単体、化合物、複合化合物等の形態で、例えば酸化タングステン粉末と混合される。金属元素は酸化タングステンに担持されていてもよい。

【0029】

酸化タングステンと金属元素(具体的にはTi、Zr、Mn、Fe、Pd、Pt、Cu、Ag、Al、Ce等から選ばれる少なくとも1種の元素の単体、化合物、複合化合物)との複合方法は特に限定されるものではなく、粉末同士を混合する混合法、含浸法、担持法等の種々の複合法を適用することが可能である。含浸法では塩化銅水溶液や硫酸銅水溶液、塩化鉄水溶液、塩化銀水溶液、塩化白金酸水溶液、塩化パラジウム水溶液等が用いられ、各金属元素を酸化タングステンと複合させることができる。さらに、酸化チタンゾルやアルミナゾル等の酸化物ゾルを用いて、酸化タングステンと金属元素(酸化物)とを複合させてもよい。これら以外にも各種の複合方法の適用が可能である。

【0030】

酸化タングステン系微粒子の平均一次粒子径は1〜400nmの範囲とする。平均一次粒子径(D50)は分散前の粒子、または分散液を乾燥させた粒子をSEMやTEM等で評価し、写真の画像解析からnが50個以上の粒子の体積基準の積算径における平均粒子径(D50)に基づいて求める。酸化タングステン系微粒子からなる光触媒粒子の性能は、一般に比表面積が大きく、粒子径が小さい方が高くなる。酸化タングステン系微粒子の平均一次粒子径が400nmを超えると光触媒性能が低下すると共に、水系分散液の安定性等が低下しやすくなる。酸化タングステン系微粒子の平均一次粒子径が1nm未満の場合には粉末としての取扱い性が劣り、それを用いた分散液の実用性が低下する。

【0031】

酸化タングステン系微粒子の水系分散液は、分散媒として水のみを用いて調製することが好ましく、アルコール等の有機系分散媒は併用しないことが好ましい。水系分散液における酸化タングステン系微粒子の濃度は酸化タングステン系微粒子の付着量等に基づいて適宜に設定され、例えば酸化タングステン系微粒子の濃度が0.1〜40質量%の範囲となるように調製される。水系分散媒は、アルキルシリケート、ハロゲン化ケイ素、これらの部分加水分解物等の加水分解性ケイ素化合物、ポリシロキサン化合物とその重縮合物、シリカ、コロイダルシリカ、水ガラス、ケイ素化合物、リン酸亜鉛のようなリン酸塩、酸化亜鉛のような金属酸化物等の無機バインダを含んでいてもよい。

【0032】

酸化タングステン系微粒子の水系分散液のpHは2〜6.5の範囲とすることが好ましい。水系分散液のpHが2〜6.5の範囲において、酸化タングステン系微粒子のゼータ電位がマイナスとなるため、優れた分散状態や固着状態を実現することができる。酸化タングステン系微粒子の水系分散液のpHが2より小さいと、ゼータ電位が零に近づいて分散性が低下する。水系分散液のpHが6.5より大きいとアルカリ側に近づくため、酸化タングステンが溶解しやすくなる。水系分散液のpHを調整するために、必要に応じて塩酸、硫酸、テトラメチルアンモニウムハイドロオキサイド(TMAH)、アンモニア、水酸化ナトリウム等の酸やアルカリ水溶液を添加してもよい。

【0033】

水系分散液を用いて繊維表面に酸化タングステン系微粒子を固着させるにあたって、酸化タングステン系微粒子の固着状態の均一化や固着力の向上等を図る上で、水系分散媒中に含まれる酸化タングステン系微粒子の凝集粒子をできるだけ解砕し、粒度分布におけるD90径を小さくすることが好ましい。酸化タングステン系微粒子の凝集粒子の解砕は、各種公知の装置を使用して実施することができる。なお、酸化タングステン系微粒子(粉末)の製造方法は特に限定されるものではなく、液相法や固相法等の各種公知の方法で作製した酸化タングステン系微粒子を使用することができる。

【0034】

光触媒粒子の固着工程においては、まず上述したような酸化タングステン系微粒子の水系分散液で、表面にポリマー被膜(MPC含有カチオン性ポリマー被膜)が形成された繊維を処理する。酸化タングステン系微粒子の水系分散液による繊維の処理方法は、特に限定されるものではなく、繊維表面に酸化タングステン系微粒子の水系分散液を付着させることが可能な各種の塗装方法、例えば浸漬塗装、スプレー塗装、ローラ塗装(グラビア塗装等)、刷毛塗り等を適用することができる。

【0035】

次に、水系分散液で処理した繊維を乾燥させることによって、繊維表面に酸化タングステン系微粒子を固着させる。また、水系分散液で処理した繊維を水洗し、繊維表面に付着した酸化タングステン系微粒子の量を調整した後に乾燥させてもよい。酸化タングステン系微粒子を付着させた繊維の乾燥温度は特に限定されるものではなく、分散液中の水を効率よく乾燥させることができる温度であればよい。

【0036】

上述した光触媒粒子の固着工程においては、酸化タングステン系微粒子の分散液をMPC含有カチオン性ポリマー含有溶液とは別に調製していると共に、酸化タングステン系微粒子の分散液による処理(光触媒粒子の固着工程)をMPC含有カチオン性ポリマー含有溶液による処理(ポリマー被膜の形成工程)とは別工程で実施しているため、酸化タングステン系微粒子が水溶液中で凝集したり、また分離することがない。従って、酸化タングステン系微粒子の特性を十分に発揮させることが可能となる。

【0037】

また、酸化タングステン系微粒子は酸性液中でゼータ電位がマイナスとなるため、繊維表面に形成されたMPC含有カチオン性ポリマー被膜に静電相互作用等で吸着される。従って、繊維表面に酸化タングステン系微粒子を均一にかつ強固に固着することができると共に、酸化タングステン系微粒子がポリマーで覆われたり、またポリマー被膜中に埋没することを防止できる。すなわち、酸化タングステン系微粒子を露出させた状態で繊維表面により強固にかつ均一に固着させることが可能となる。従って、酸化タングステン系微粒子の微細な平均一次粒子径に基づく光触媒性能を十分に得ることが可能となる。

【0038】

酸化タングステン系微粒子はMPC含有カチオン性ポリマー被膜を介して繊維表面に強固に固着されるため、繊維の洗濯後等においても酸化タングステン系微粒子による光触媒性能を得ることができる。さらに、酸化タングステン系微粒子の繊維表面に対する固着力をより一層強固にし、耐洗濯性等を向上させる上で、酸化タングステン系微粒子を固着させた繊維に加熱圧着処理を施すことも有効である。繊維の加熱圧着処理は、例えば60〜120℃の温度で繊維に0.1〜50kPaの圧力を加えて実施することが好ましい。

【0039】

この実施形態で使用する酸化タングステン系微粒子は光触媒性能を有するため、繊維に防汚性、抗菌・除菌性、抗カビ性、抗ウイルス性、消臭性等を付与することができる。特に、酸化タングステン系微粒子は可視光の照射下で揮発性有機化合物(VOC)等の有機物の分解性、抗菌性、抗カビ性、抗ウイルス性等を示し、さらに低照度下においても高活性を示す。従って、通常の屋内環境、さらには光があたりにくい場所や低照度の場所でも、優れた光触媒性能を得ることができる。また、MPC含有カチオン性ポリマーは保湿性を有し、酸化タングステン系微粒子の光触媒活性の向上に寄与するため、光触媒反応に基づく各種性能をより一層高めることが可能となる。

【実施例】

【0040】

次に、本発明の具体的な実施例およびその評価結果について述べる。

【0041】

(MPC含有カチオン性ポリマーの合成例)

2−メタクリルオキシエチルホスホリルコリン(MPC)14.9gと2−ヒドロキシ−3−メタクリルオキシプロピルトリメチルアンモニウムクロライド(QA)5.13g(単量体組成比(モル比):MPC/QA=70/30)とを80gの水に溶解し、4つ口フラスコに入れて30分間窒素を吹き込んだ後、2,2′−アゾビス(2−アミジノプロパン)二塩酸塩0.82gを加えて60℃で8時間重合させた。重合液を3リットルのアセトン中に撹拌しながら滴下し、析出した沈殿をろ過した後、室温で48時間真空乾燥させることによって、MPC含有カチオン性ポリマー粉末18.9gを得た。

【0042】

得られたMPC含有カチオン性ポリマーの重量平均分子量を以下のようにして測定した。すなわち、リン酸バッファ(pH7.4、20mM)を溶離液としたゲルパーミエーションクロマトグラフィ(GPC)を用いて、ポリエチレングリコール標準、UV(210nm)および屈折率検出にて重量平均分子量を測定した。その結果、得られたMPC含有カチオン性ポリマーの重量平均分子量は252000であった。このMPC含有カチオン性ポリマーを以下の実施例および比較例で使用した。

【0043】

(実施例1)

処理する繊維として医療用綿ガーゼである13700000(白十字社製、目付30g/m2)を用意した。このような繊維を以下のようにしてポリマー水溶液および酸化タングステン系微粒子の分散液で処理した。

【0044】

まず、上記合成例で得たMPC含有カチオン性ポリマー0.5質量%を水99.5質量%に溶解して水溶液を調製した。このMPC含有カチオン性ポリマーの水溶液80gを蓋付き浅底樹脂容器に入れ、上記した繊維を室温で60分間浸漬した。繊維を容器から取り出して軽く水洗した後、105℃で60分間乾燥させた。

【0045】

ポリマー水溶液で処理した繊維の切断面をSEM(走査型電子顕微鏡)で観察した結果を図1に示す。繊維表面のポリマー被膜の厚さは100〜300nm程度であった。また、MPC含有カチオン性ポリマーによる繊維表面の被覆度を評価するために、XPS(X線光電子分光器)を用いて、P2pスペクトルのピーク面積とC1sスペクトルのピーク面積とから算出したP/C値(Pは試料表面のリン原子量を、Cは試料表面の炭素原子量を表す)を求めた。その結果を表1に示す。

【0046】

次に、平均一次粒子径(D50)が20nmの酸化タングステン微粒子10質量%を水90質量%に分散させて水系分散液を調製した。水系分散液のpHは4.0であった。この酸化タングステン微粒子の水系分散液80gを蓋付き浅底樹脂容器に入れ、ポリマー水溶液で処理した繊維を室温で60分間浸漬した。繊維を容器から取り出して軽く水洗した後、105℃で60分間乾燥させた。乾燥後の繊維を広げて100mm角のガラス板で挟み、4kPaの荷重を加えながら105℃×5分の条件で加熱圧着処理を行った。

【0047】

酸化タングステン微粒子の水系分散液で処理し、さらに加熱圧着処理を行った繊維の切断面をTEM(透過型電子顕微鏡)で観察した。その結果を図2に示す。図2から明らかなように、酸化タングステン微粒子が繊維表面にポリマー被膜を介して固着していることが分かる。酸化タングステン微粒子は凝集等しておらず、良好な分布状態で固着していると共に、その表面は露出していることが確認された。

【0048】

また、繊維に対する酸化タングステン微粒子の固着量を、酸化タングステン微粒子の水系分散液で処理した前後の繊維の質量変化により測定した。また、酸化タングステン微粒子による繊維表面の被覆度を評価するために、XPS(X線光電子分光器)を用いて、W4fスペクトルのピーク面積とC1sスペクトルのピーク面積とから算出したW/C値(Wは試料表面のタングステン原子量を、Cは試料表面の炭素原子量を表す)を求めた。それらの結果を表1に示す。

【0049】

次に、処理後の繊維について以下に示す方法で水洗い試験を実施した。すなわち、水150ミリリットルおよび撹拌子が入れられたビーカーに処理後の繊維を投入し、室温で10分間撹拌した。この後、繊維を取り出して105℃で60分間乾燥させた。水洗い試験後の繊維について、酸化タングステン微粒子の固着量とW/C値とを測定した。それらの結果を表1に示す。なお、以下の各例における水洗い試験も同様にして実施した。

【0050】

(実施例2)

酸化タングステン微粒子の水系分散液による処理後に加熱圧着処理を実施しない以外は、実施例1と同様にして、繊維(綿ガーゼ)にMPC含有カチオン性ポリマー水溶液による処理と酸化タングステン微粒子の水系分散液による処理とを実施した。繊維のポリマー処理後のP/C値、酸化タングステン処理後の酸化タングステン微粒子の固着量およびW/C値、さらに水洗い試験後の繊維の酸化タングステン微粒子の固着量およびW/C値を実施例1と同様にして測定した。その結果を表1に示す。

【0051】

(実施例3)

処理する繊維としてポリプロピレン不織布・RN2020(出光ユニテック社製、目付20g/m2)を用意した。この繊維を10分間UVオゾン処理した後、実施例1と同様にして、MPC含有カチオン性ポリマー水溶液による処理、酸化タングステン微粒子の水系分散液による処理、加熱圧着処理を実施した。繊維のポリマー処理後のP/C値、酸化タングステン処理後の酸化タングステン微粒子の固着量およびW/C値、さらに水洗い試験後の繊維の酸化タングステン微粒子の固着量およびW/C値を実施例1と同様にして測定した。その結果を表1に示す。

【0052】

(実施例4)

酸化タングステン微粒子による処理後に加熱圧着処理を実施しない以外は、実施例3と同様にして、繊維(ポリプロピレン不織布)にMPC含有カチオン性ポリマー水溶液による処理と酸化タングステン微粒子の水系分散液による処理とを実施した。繊維のポリマー処理後のP/C値、酸化タングステン処理後の酸化タングステン微粒子の固着量およびW/C値、さらに水洗い試験後の繊維の酸化タングステン微粒子の固着量およびW/C値を実施例1と同様にして測定した。その結果を表1に示す。

【0053】

(比較例1)

MPC含有カチオン性ポリマー水溶液による処理を実施しない以外は、実施例1と同様にして、繊維(綿ガーゼ)に酸化タングステン微粒子の水系分散液による処理と加熱圧着処理とを実施した。このようにして得た繊維の酸化タングステン処理後の酸化タングステン微粒子の固着量およびW/C値、さらに水洗い試験後の繊維の酸化タングステン微粒子の固着量およびW/C値を表1に示す。

【0054】

(比較例2)

MPC含有カチオン性ポリマー水溶液による処理を実施しない以外は、実施例1と同様にして、繊維(ポリプロピレン不織布)に酸化タングステン微粒子の水系分散液による処理と加熱圧着処理とを実施した。このようにして得た繊維の酸化タングステン処理後の酸化タングステン微粒子の固着量およびW/C値、さらに水洗い試験後の繊維の酸化タングステン微粒子の固着量およびW/C値を表1に示す。

【0055】

【表1】

【0056】

表1から明らかなように、各実施例で処理した繊維は酸化タングステン微粒子の固着量や固着状態に優れ、また水洗い試験後においても良好な状態が維持されていることが分かる。これに対して、酸化タングステン微粒子の分散液のみで処理した各比較例では、処理後に酸化タングステン微粒子の付着が認められるものの、水洗い試験後には酸化タングステン微粒子の付着量が大幅に低下した。このことから、分散液による処理のみでは酸化タングステン微粒子の強固な固着状態を得ることはできないことが分かる。

【0057】

さらに、各例の水洗い試験後の繊維について、可視光(白色蛍光灯を使用し、紫外線カットフィルタで380nm未満の波長をカット、照度1000lxおよび6000lx)の照射下における光触媒性能を評価した。光触媒性能は、ガス分解性能としてアセトアルデヒドガスの分解率を測定することにより評価した。また、抗菌性能を黄色ブドウ球菌および肺炎桿菌を用いて評価した。その結果、各実施例の繊維はいずれも高いガス分解性能および抗菌性能を示したのに対して、各比較例による繊維は十分な光触媒性能を有していないことが確認された。

【技術分野】

【0001】

本発明は繊維表面への光触媒粒子の固着方法に関する。

【背景技術】

【0002】

従来から繊維や繊維製品に防汚性能、抗菌・除菌性能、消臭性能等を付与するために、繊維の表面に金属酸化物粒子等から光触媒粒子を固着させることが行われている。繊維表面への光触媒粒子の固着方法としては、光触媒粒子と固着剤等とを含む溶液に浸漬した後に乾燥させ、固着剤の繊維への付着力と光触媒粒子の保持力によって、光触媒粒子を繊維の表面に固着させる方法が知られている。

【0003】

特許文献1には、ポリカチオンの水溶液に光触媒粒子と有機系バインダとを分散させた処理液に繊維を浸漬した後に乾燥させることによって、繊維の表面にポリカチオンと光触媒粒子とを付着させることが記載されている。ここでは光触媒粒子として酸化チタン粒子が用いられている。特許文献2には、カチオン性ポリマーを含有する酸性水溶液に銀抗菌剤微粒子、光触媒チタン微粒子、鉱物微粒子等の機能性微粒子を配合し、機能性微粒子をカチオン性ポリマーで包む前処理を行った後に、機能性微粒子の濃度を調整した水性スラリーとし、この水性スラリーに繊維を浸漬することによって、カチオン性ポリマーで包み込まれた機能性微粒子を繊維に固着させる方法が記載されている。

【0004】

有機系バインダを含む処理液を用いて繊維表面に光触媒粒子を固着させた場合、光触媒粒子は有機系バインダで覆われてしまう。光触媒粒子の性能は露出した表面積に応じて発揮されるため、有機系バインダで覆われた光触媒粒子ではその性能を十分に発揮させることができない。カチオン性ポリマーの酸性水溶液に光触媒粒子を配合した処理液を用いた場合にも、光触媒粒子はカチオン性ポリマーで包まれてしまうため、その性能を十分に発揮させることはできない。また、光触媒としての酸化チタンは一般に紫外線で励起されるため、紫外線の少ない屋内等では十分な光触媒性能を得ることができない。

【0005】

一方、可視光応答型の光触媒粒子として酸化タングステン系微粒子が知られている。光触媒粒子としての酸化タングステン系微粒子の性能は、一般に比表面積が大きく、粒子径が小さい方が高くなる。特許文献3にはBET比表面積が1.5〜820m2/gの範囲(平均粒子径が1〜548nmの範囲)の酸化タングステン粉末からなる可視光応答型光触媒粉末が記載されている。このような酸化タングステン系微粒子を有機系バインダやカチオン性ポリマー等を含む水溶液に添加した処理液を用いた場合には、特に酸化タングステン系微粒子が有機系バインダやカチオン性ポリマーに覆われやすくなるため、酸化タングステン系微粒子が有する光触媒性能を十分に発揮させることができない。

【0006】

カチオン性ポリマーは酸性の水溶液中でプラスの電位を持つため、一般的に水溶液中でマイナスの電位を有する繊維の表面に吸着しやすく、繊維表面への処理剤として優れた特性を有している。ただし、酸化タングステン系微粒子は酸性の水溶液中でゼータ電位がマイナスとなるため、このような酸化タングステン系微粒子をカチオン性ポリマーを含む酸性水溶液に添加すると、水溶液中で酸化タングステン系微粒子が凝集しやすくなる。カチオン性ポリマーに覆われることに加えて、酸化タングステン系微粒子が凝集することによって、酸化タングステン系微粒子が本来有する光触媒性能が損なわれてしまう。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−100060号公報

【特許文献2】特開2008−156776号公報

【特許文献3】国際公開2009/031317号

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、繊維表面への酸化タングステン系微粒子の固着状態を改善することによって、酸化タングステン系微粒子が有する光触媒性能を十分に発揮させることを可能にした繊維表面への光触媒粒子の固着方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の態様に係る繊維表面への光触媒粒子の固着方法は、水溶性ポリマーおよび水分散性ポリマーから選ばれる少なくとも1種のポリマーを含有する溶液で繊維を処理した後に乾燥させ、前記繊維の表面に前記ポリマーの被膜を形成する工程と、前記ポリマーの被膜を有する繊維を、平均一次粒子径(D50)が1nm以上400nm以下の範囲の酸化タングステン微粒子および酸化タングステン複合材微粒子から選ばれる少なくとも1種の微粒子(酸化タングステン系微粒子)からなる光触媒粒子を含有する分散液で処理した後に乾燥させ、前記繊維の表面に前記ポリマーの被膜を介して前記光触媒粒子を固着させる工程とを具備することを特徴としている。

【発明の効果】

【0010】

本発明の態様に係る繊維表面への光触媒粒子の固着方法によれば、ポリマーの被膜が繊維表面と酸化タングステン系微粒子との間に介在するため、平均粒子径が小さい酸化タングステン系微粒子を個々に露出させた状態で繊維表面に固着させることができる。従って、繊維表面に固着された状態で酸化タングステン系微粒子が本来有する光触媒性能を十分に発揮させることが可能となる。

【図面の簡単な説明】

【0011】

【図1】実施例1においてポリマー含有溶液で処理した繊維の断面を拡大して示すSEM写真である。

【図2】実施例1において酸化タングステン系微粒子の分散液で処理した繊維の断面を拡大して示すTEM写真である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態について説明する。この実施形態による繊維表面への光触媒粒子の固着方法は、水溶性ポリマーおよび水分散性ポリマーから選ばれる少なくとも1種のポリマーを含有する溶液で繊維を処理した後に乾燥させ、繊維の表面にポリマーの被膜を形成する工程(以下、ポリマー被膜の形成工程という)と、ポリマーの被膜を有する繊維を、平均一次粒子径(D50)が1nm以上400nm以下の範囲の酸化タングステン微粒子および酸化タングステン複合材微粒子から選ばれる少なくとも1種の微粒子(酸化タングステン系微粒子)からなる光触媒粒子を含有する分散液で処理した後に乾燥させ、繊維表面にポリマーの被膜を介して光触媒粒子を固着させる工程(以下、光触媒粒子の固着工程という)とを具備している。

【0013】

この実施形態による光触媒粒子の固着方法においては、まず水溶性ポリマーおよび水分散性ポリマーから選ばれる少なくとも1種のポリマーを含有する溶液を用いて、繊維の表面にポリマー被膜を形成する。この後、ポリマー含有溶液とは別に調製された酸化タングステン系微粒子の分散液を用いて、繊維表面にポリマー被膜を介して酸化タングステン系微粒子(光触媒粒子)を固着させる。このような二段階処理を適用することによって、酸化タングステン系微粒子を繊維表面に良好な状態で固着させることができる。

【0014】

すなわち、ポリマー含有溶液と酸化タングステン系微粒子の分散液とを個別に調製して用いているため、酸化タングステン系微粒子の溶液中での凝集等を抑制することができる。従って、酸化タングステン系微粒子のナノオーダーの平均一次粒子径(大きな比表面積)に基づく光触媒性能が損なわれることはない。また、ポリマー被膜が繊維や酸化タングステン系微粒子の形状に追従し、繊維や酸化タングステン系微粒子と広い面積で接触するため、酸化タングステン系微粒子を繊維に強固に固着させることができる。

【0015】

酸化タングステン系微粒子は繊維表面に形成されたポリマー被膜上に固着されるため、酸化タングステン系微粒子の表面はポリマーで覆わることがなく、またポリマー被膜中への埋没も抑制される。すなわち、酸化タングステン系微粒子の表面を露出させた状態で繊維表面に固着させることができる。光触媒粒子の反応は粒子表面で起こるため、光触媒反応に基づいて分解する物質を光触媒粒子の表面に到達させる必要がある。このような点に対して、この実施形態では酸化タングステン系微粒子の表面を露出させた状態で繊維表面に固着させているため、ナノオーダーの平均一次粒子径に基づく酸化タングステン系微粒子の光触媒性能を十分に発揮させることができる。各工程について以下に詳述する。

【0016】

[ポリマー被膜の形成工程]

ポリマー被膜の形成工程においては、まず水溶性ポリマーおよび水分散性ポリマーから選ばれる少なくとも1種のポリマーを含有する溶液を調製する。溶媒としては水が用いられる。ポリマーとしては、例えば下記の式(1)で表される2−メタクリルオキシエチルホスホリルコリン(MPC)化合物10〜90mol%と、下記の式(2)で表されるカチオン性ビニル化合物90〜10mol%とからなる単量体組成物を重合してなるカチオン性ポリマー(MPC含有カチオン性ポリマー)が用いられる。

【化1】

【化2】

【0017】

MPC含有カチオン性ポリマーはプラスの電位を持つため、一般的に水溶液中でマイナスの電位を有する繊維の表面に静電相互作用等に基づいて吸着される。従って、繊維表面にポリマー被膜(MPC含有カチオン性ポリマー被膜)が均一にかつ強固に形成される。酸化タングステン系微粒子は液中でゼータ電位がマイナスとなるため、静電相互作用等に基づいてポリマー被膜の表面に強固に固着される。すなわち、繊維と酸化タングステン系微粒子との間にMPC含有カチオン性ポリマー被膜を介在させることで、繊維とポリマー被膜との間およびポリマー被膜と酸化タングステン系微粒子との間に強い静電引力が働くため、繊維表面に酸化タングステン系微粒子を強固に固着させることが可能となる。

【0018】

さらに、MPC含有カチオン性ポリマーが繊維に吸着すると、繊維に保湿性が付与されることが知られている。ここで、酸化タングステン系微粒子からなる光触媒粒子の反応は水を存在させることで促進される。繊維表面にMPC含有カチオン性ポリマー被膜を形成して保湿性を付与した場合、酸化タングステン系微粒子の周囲に水分子が多数存在することになる。これによって、酸化タングステン系微粒子による光触媒反応が活性化され、酸化タングステン系微粒子が有する光触媒性能を十分に発揮させることが可能となる。

【0019】

MPC含有カチオン性ポリマーは、MPC化合物10〜90mol%とカチオン性ビニル化合物90〜10mol%とからなる単量体組成物を重合することにより得られる。MPC化合物の比率が10mol%未満であると、MPC化合物による繊維への保湿性の付与効果が不十分となる。また、MPC化合物の比率が90mol%を超えると、カチオン性ビニル化合物に基づくカチオン性が不足し、繊維や酸化タングステン系微粒子との間の静電相互作用に基づく固着力が低下する。MPC化合物の比率は20〜85mol%の範囲、さらには40〜80mol%の範囲とすることがより好ましい。

【0020】

MPC含有カチオン性ポリマーは重量平均分子量が1万以上100万以下の範囲であることが好ましい。MPC含有カチオン性ポリマーの重量平均分子量が1万未満であるとポリマー1分子内のカチオン性ユニットが不足し、繊維とポリマー被膜間およびポリマー被膜と酸化タングステン系微粒子間の静電引力が弱くなるため、酸化タングステン系微粒子の固着力が低下する。一方、重量平均分子量が100万を超えるとポリマー溶液の粘度が高くなりすぎて取扱い性が低下し、また繊維をポリマー溶液で処理した際に繊維表面に過剰のポリマーが付着し、均一で強固なポリマー被膜が得られにくくなる。

【0021】

MPC含有カチオン性ポリマーの具体例としては、下記の式(3)で表されるポリマーが挙げられる。下記の式(3)で表されるMPC含有カチオン性ポリマーは、特に繊維や酸化タングステン系微粒子との固着効果や繊維への保湿力の付与効果に優れている。

【化3】

【0022】

ポリマー被膜の形成工程においては、まず上述したようなMPC含有カチオン性ポリマーの水溶液で繊維を処理する。ポリマー水溶液による繊維の処理方法は、特に限定されるものではなく、繊維表面にポリマー水溶液を付着させることが可能な各種の塗装方法、例えば浸漬塗装、スプレー塗装、ローラ塗装(グラビア塗装等)、刷毛塗り等を適用することができる。水溶液の濃度は処理繊維の状態や繊維表面に形成するポリマー被膜の厚さ等に基づいて適宜に設定され、例えばMPC含有カチオン性ポリマーの濃度が0.001〜10質量%の範囲となるように調製される。

【0023】

処理する繊維の素材は特に限定されるものではなく、木綿、麻、絹、羊毛、コラーゲン繊維等の天然繊維、アクリル、レーヨン、ナイロン、ビニロン、ポリエステル、ポリプロピレン、ポリ塩化ビニル、ポリエチレン、ポリフェニレンイソフタルアミド、アラミド、ポリアリレート等の合成繊維、これらの混防繊維、主としてセルロース繊維から構成される紙類等が挙げられる。繊維の形態も特に限定されるものではなく、糸、紐、縄、綿、織布、不織布等のいずれであってもよい。

【0024】

次に、ポリマー水溶液で処理した繊維を乾燥させることによって、繊維表面にポリマー被膜(MPC含有カチオン性ポリマー被膜)を形成する。また、ポリマー水溶液で処理した繊維を水洗し、繊維表面に付着したMPC含有カチオン性ポリマーの量を調整した後に乾燥させてもよい。MPC含有カチオン性ポリマーを付着させた繊維は、例えば80〜180℃の範囲の温度で乾燥させる。乾燥温度が80℃未満であると、MPC含有カチオン性ポリマーの吸湿性のために繊維の乾燥が不十分となり、被膜の形成性が低下する。乾燥温度が180℃を超えるとMPC含有カチオン性ポリマーが分解するおそれがある。

【0025】

[光触媒粒子の固着工程]

光触媒粒子の固着工程においては、まず酸化タングステン微粒子および酸化タングステン複合材微粒子から選ばれる少なくとも1種の微粒子(酸化タングステン系微粒子)からなる光触媒粒子を含有する分散液を調製する。分散媒としては水が用いられ、酸化タングステン系微粒子の水系分散液が調製される。酸化タングステン系微粒子は1〜400nmの範囲の平均一次粒子径(D50)を有する。このような酸化タングステン系微粒子は水中で良好な分散性を示し、安定な水系分散液を得ることができる。

【0026】

水系分散液は酸化タングステン微粒子を水に分散させたものに限らず、酸化タングステン複合材微粒子を水に分散させたものであってもよい。酸化タングステン複合材とは、主成分としての酸化タングステンに、遷移金属元素や他の金属元素を含有させたものである。遷移金属元素とは原子番号21〜29、39〜47、57〜79、89〜109の元素である。酸化タングステン複合材はTi、Zr、Mn、Fe、Pd、Pt、Cu、Ag、AlおよびCeから選ばれる少なくとも1種の金属元素を含むことが好ましい。

【0027】

酸化タングステン複合材における金属元素の含有量は0.001〜50質量%の範囲とすることが好ましい。金属元素の含有量が50質量%を超えると、酸化タングステン微粒子が有する特性が低下するおそれがある。金属元素の含有量は10質量%以下であることがより好ましい。金属元素の含有量の下限値は特に限定されるものではないが、その含有量は0.001質量%以上、さらに0.01質量%以上とすることが好ましい。水系分散液の分散性を低下させないようにする上で、金属元素の含有量や形態はpHやゼータ電位に大きな変化を及ぼさないように調整することが好ましい。このような点を考慮すると、金属元素の含有量は2質量%以下とすることが好ましい。

【0028】

水系分散液に用いられる酸化タングステン複合材において、金属元素は各種の形態で存在させることができる。酸化タングステン複合材は、金属元素の単体、金属元素を含む化合物(酸化物を含む化合物)、酸化タングステンとの複合化合物等の形態として、金属元素を含むことができる。酸化タングステン複合材に含まれる金属元素は、それ自体が他の元素と化合物を形成していてもよい。金属元素の典型的な形態としては酸化物が挙げられる。金属元素は単体、化合物、複合化合物等の形態で、例えば酸化タングステン粉末と混合される。金属元素は酸化タングステンに担持されていてもよい。

【0029】

酸化タングステンと金属元素(具体的にはTi、Zr、Mn、Fe、Pd、Pt、Cu、Ag、Al、Ce等から選ばれる少なくとも1種の元素の単体、化合物、複合化合物)との複合方法は特に限定されるものではなく、粉末同士を混合する混合法、含浸法、担持法等の種々の複合法を適用することが可能である。含浸法では塩化銅水溶液や硫酸銅水溶液、塩化鉄水溶液、塩化銀水溶液、塩化白金酸水溶液、塩化パラジウム水溶液等が用いられ、各金属元素を酸化タングステンと複合させることができる。さらに、酸化チタンゾルやアルミナゾル等の酸化物ゾルを用いて、酸化タングステンと金属元素(酸化物)とを複合させてもよい。これら以外にも各種の複合方法の適用が可能である。

【0030】

酸化タングステン系微粒子の平均一次粒子径は1〜400nmの範囲とする。平均一次粒子径(D50)は分散前の粒子、または分散液を乾燥させた粒子をSEMやTEM等で評価し、写真の画像解析からnが50個以上の粒子の体積基準の積算径における平均粒子径(D50)に基づいて求める。酸化タングステン系微粒子からなる光触媒粒子の性能は、一般に比表面積が大きく、粒子径が小さい方が高くなる。酸化タングステン系微粒子の平均一次粒子径が400nmを超えると光触媒性能が低下すると共に、水系分散液の安定性等が低下しやすくなる。酸化タングステン系微粒子の平均一次粒子径が1nm未満の場合には粉末としての取扱い性が劣り、それを用いた分散液の実用性が低下する。

【0031】

酸化タングステン系微粒子の水系分散液は、分散媒として水のみを用いて調製することが好ましく、アルコール等の有機系分散媒は併用しないことが好ましい。水系分散液における酸化タングステン系微粒子の濃度は酸化タングステン系微粒子の付着量等に基づいて適宜に設定され、例えば酸化タングステン系微粒子の濃度が0.1〜40質量%の範囲となるように調製される。水系分散媒は、アルキルシリケート、ハロゲン化ケイ素、これらの部分加水分解物等の加水分解性ケイ素化合物、ポリシロキサン化合物とその重縮合物、シリカ、コロイダルシリカ、水ガラス、ケイ素化合物、リン酸亜鉛のようなリン酸塩、酸化亜鉛のような金属酸化物等の無機バインダを含んでいてもよい。

【0032】

酸化タングステン系微粒子の水系分散液のpHは2〜6.5の範囲とすることが好ましい。水系分散液のpHが2〜6.5の範囲において、酸化タングステン系微粒子のゼータ電位がマイナスとなるため、優れた分散状態や固着状態を実現することができる。酸化タングステン系微粒子の水系分散液のpHが2より小さいと、ゼータ電位が零に近づいて分散性が低下する。水系分散液のpHが6.5より大きいとアルカリ側に近づくため、酸化タングステンが溶解しやすくなる。水系分散液のpHを調整するために、必要に応じて塩酸、硫酸、テトラメチルアンモニウムハイドロオキサイド(TMAH)、アンモニア、水酸化ナトリウム等の酸やアルカリ水溶液を添加してもよい。

【0033】

水系分散液を用いて繊維表面に酸化タングステン系微粒子を固着させるにあたって、酸化タングステン系微粒子の固着状態の均一化や固着力の向上等を図る上で、水系分散媒中に含まれる酸化タングステン系微粒子の凝集粒子をできるだけ解砕し、粒度分布におけるD90径を小さくすることが好ましい。酸化タングステン系微粒子の凝集粒子の解砕は、各種公知の装置を使用して実施することができる。なお、酸化タングステン系微粒子(粉末)の製造方法は特に限定されるものではなく、液相法や固相法等の各種公知の方法で作製した酸化タングステン系微粒子を使用することができる。

【0034】

光触媒粒子の固着工程においては、まず上述したような酸化タングステン系微粒子の水系分散液で、表面にポリマー被膜(MPC含有カチオン性ポリマー被膜)が形成された繊維を処理する。酸化タングステン系微粒子の水系分散液による繊維の処理方法は、特に限定されるものではなく、繊維表面に酸化タングステン系微粒子の水系分散液を付着させることが可能な各種の塗装方法、例えば浸漬塗装、スプレー塗装、ローラ塗装(グラビア塗装等)、刷毛塗り等を適用することができる。

【0035】

次に、水系分散液で処理した繊維を乾燥させることによって、繊維表面に酸化タングステン系微粒子を固着させる。また、水系分散液で処理した繊維を水洗し、繊維表面に付着した酸化タングステン系微粒子の量を調整した後に乾燥させてもよい。酸化タングステン系微粒子を付着させた繊維の乾燥温度は特に限定されるものではなく、分散液中の水を効率よく乾燥させることができる温度であればよい。

【0036】

上述した光触媒粒子の固着工程においては、酸化タングステン系微粒子の分散液をMPC含有カチオン性ポリマー含有溶液とは別に調製していると共に、酸化タングステン系微粒子の分散液による処理(光触媒粒子の固着工程)をMPC含有カチオン性ポリマー含有溶液による処理(ポリマー被膜の形成工程)とは別工程で実施しているため、酸化タングステン系微粒子が水溶液中で凝集したり、また分離することがない。従って、酸化タングステン系微粒子の特性を十分に発揮させることが可能となる。

【0037】

また、酸化タングステン系微粒子は酸性液中でゼータ電位がマイナスとなるため、繊維表面に形成されたMPC含有カチオン性ポリマー被膜に静電相互作用等で吸着される。従って、繊維表面に酸化タングステン系微粒子を均一にかつ強固に固着することができると共に、酸化タングステン系微粒子がポリマーで覆われたり、またポリマー被膜中に埋没することを防止できる。すなわち、酸化タングステン系微粒子を露出させた状態で繊維表面により強固にかつ均一に固着させることが可能となる。従って、酸化タングステン系微粒子の微細な平均一次粒子径に基づく光触媒性能を十分に得ることが可能となる。

【0038】

酸化タングステン系微粒子はMPC含有カチオン性ポリマー被膜を介して繊維表面に強固に固着されるため、繊維の洗濯後等においても酸化タングステン系微粒子による光触媒性能を得ることができる。さらに、酸化タングステン系微粒子の繊維表面に対する固着力をより一層強固にし、耐洗濯性等を向上させる上で、酸化タングステン系微粒子を固着させた繊維に加熱圧着処理を施すことも有効である。繊維の加熱圧着処理は、例えば60〜120℃の温度で繊維に0.1〜50kPaの圧力を加えて実施することが好ましい。

【0039】

この実施形態で使用する酸化タングステン系微粒子は光触媒性能を有するため、繊維に防汚性、抗菌・除菌性、抗カビ性、抗ウイルス性、消臭性等を付与することができる。特に、酸化タングステン系微粒子は可視光の照射下で揮発性有機化合物(VOC)等の有機物の分解性、抗菌性、抗カビ性、抗ウイルス性等を示し、さらに低照度下においても高活性を示す。従って、通常の屋内環境、さらには光があたりにくい場所や低照度の場所でも、優れた光触媒性能を得ることができる。また、MPC含有カチオン性ポリマーは保湿性を有し、酸化タングステン系微粒子の光触媒活性の向上に寄与するため、光触媒反応に基づく各種性能をより一層高めることが可能となる。

【実施例】

【0040】

次に、本発明の具体的な実施例およびその評価結果について述べる。

【0041】

(MPC含有カチオン性ポリマーの合成例)

2−メタクリルオキシエチルホスホリルコリン(MPC)14.9gと2−ヒドロキシ−3−メタクリルオキシプロピルトリメチルアンモニウムクロライド(QA)5.13g(単量体組成比(モル比):MPC/QA=70/30)とを80gの水に溶解し、4つ口フラスコに入れて30分間窒素を吹き込んだ後、2,2′−アゾビス(2−アミジノプロパン)二塩酸塩0.82gを加えて60℃で8時間重合させた。重合液を3リットルのアセトン中に撹拌しながら滴下し、析出した沈殿をろ過した後、室温で48時間真空乾燥させることによって、MPC含有カチオン性ポリマー粉末18.9gを得た。

【0042】

得られたMPC含有カチオン性ポリマーの重量平均分子量を以下のようにして測定した。すなわち、リン酸バッファ(pH7.4、20mM)を溶離液としたゲルパーミエーションクロマトグラフィ(GPC)を用いて、ポリエチレングリコール標準、UV(210nm)および屈折率検出にて重量平均分子量を測定した。その結果、得られたMPC含有カチオン性ポリマーの重量平均分子量は252000であった。このMPC含有カチオン性ポリマーを以下の実施例および比較例で使用した。

【0043】

(実施例1)

処理する繊維として医療用綿ガーゼである13700000(白十字社製、目付30g/m2)を用意した。このような繊維を以下のようにしてポリマー水溶液および酸化タングステン系微粒子の分散液で処理した。

【0044】

まず、上記合成例で得たMPC含有カチオン性ポリマー0.5質量%を水99.5質量%に溶解して水溶液を調製した。このMPC含有カチオン性ポリマーの水溶液80gを蓋付き浅底樹脂容器に入れ、上記した繊維を室温で60分間浸漬した。繊維を容器から取り出して軽く水洗した後、105℃で60分間乾燥させた。

【0045】

ポリマー水溶液で処理した繊維の切断面をSEM(走査型電子顕微鏡)で観察した結果を図1に示す。繊維表面のポリマー被膜の厚さは100〜300nm程度であった。また、MPC含有カチオン性ポリマーによる繊維表面の被覆度を評価するために、XPS(X線光電子分光器)を用いて、P2pスペクトルのピーク面積とC1sスペクトルのピーク面積とから算出したP/C値(Pは試料表面のリン原子量を、Cは試料表面の炭素原子量を表す)を求めた。その結果を表1に示す。

【0046】

次に、平均一次粒子径(D50)が20nmの酸化タングステン微粒子10質量%を水90質量%に分散させて水系分散液を調製した。水系分散液のpHは4.0であった。この酸化タングステン微粒子の水系分散液80gを蓋付き浅底樹脂容器に入れ、ポリマー水溶液で処理した繊維を室温で60分間浸漬した。繊維を容器から取り出して軽く水洗した後、105℃で60分間乾燥させた。乾燥後の繊維を広げて100mm角のガラス板で挟み、4kPaの荷重を加えながら105℃×5分の条件で加熱圧着処理を行った。

【0047】

酸化タングステン微粒子の水系分散液で処理し、さらに加熱圧着処理を行った繊維の切断面をTEM(透過型電子顕微鏡)で観察した。その結果を図2に示す。図2から明らかなように、酸化タングステン微粒子が繊維表面にポリマー被膜を介して固着していることが分かる。酸化タングステン微粒子は凝集等しておらず、良好な分布状態で固着していると共に、その表面は露出していることが確認された。

【0048】

また、繊維に対する酸化タングステン微粒子の固着量を、酸化タングステン微粒子の水系分散液で処理した前後の繊維の質量変化により測定した。また、酸化タングステン微粒子による繊維表面の被覆度を評価するために、XPS(X線光電子分光器)を用いて、W4fスペクトルのピーク面積とC1sスペクトルのピーク面積とから算出したW/C値(Wは試料表面のタングステン原子量を、Cは試料表面の炭素原子量を表す)を求めた。それらの結果を表1に示す。

【0049】

次に、処理後の繊維について以下に示す方法で水洗い試験を実施した。すなわち、水150ミリリットルおよび撹拌子が入れられたビーカーに処理後の繊維を投入し、室温で10分間撹拌した。この後、繊維を取り出して105℃で60分間乾燥させた。水洗い試験後の繊維について、酸化タングステン微粒子の固着量とW/C値とを測定した。それらの結果を表1に示す。なお、以下の各例における水洗い試験も同様にして実施した。

【0050】

(実施例2)

酸化タングステン微粒子の水系分散液による処理後に加熱圧着処理を実施しない以外は、実施例1と同様にして、繊維(綿ガーゼ)にMPC含有カチオン性ポリマー水溶液による処理と酸化タングステン微粒子の水系分散液による処理とを実施した。繊維のポリマー処理後のP/C値、酸化タングステン処理後の酸化タングステン微粒子の固着量およびW/C値、さらに水洗い試験後の繊維の酸化タングステン微粒子の固着量およびW/C値を実施例1と同様にして測定した。その結果を表1に示す。

【0051】

(実施例3)

処理する繊維としてポリプロピレン不織布・RN2020(出光ユニテック社製、目付20g/m2)を用意した。この繊維を10分間UVオゾン処理した後、実施例1と同様にして、MPC含有カチオン性ポリマー水溶液による処理、酸化タングステン微粒子の水系分散液による処理、加熱圧着処理を実施した。繊維のポリマー処理後のP/C値、酸化タングステン処理後の酸化タングステン微粒子の固着量およびW/C値、さらに水洗い試験後の繊維の酸化タングステン微粒子の固着量およびW/C値を実施例1と同様にして測定した。その結果を表1に示す。

【0052】

(実施例4)

酸化タングステン微粒子による処理後に加熱圧着処理を実施しない以外は、実施例3と同様にして、繊維(ポリプロピレン不織布)にMPC含有カチオン性ポリマー水溶液による処理と酸化タングステン微粒子の水系分散液による処理とを実施した。繊維のポリマー処理後のP/C値、酸化タングステン処理後の酸化タングステン微粒子の固着量およびW/C値、さらに水洗い試験後の繊維の酸化タングステン微粒子の固着量およびW/C値を実施例1と同様にして測定した。その結果を表1に示す。

【0053】

(比較例1)

MPC含有カチオン性ポリマー水溶液による処理を実施しない以外は、実施例1と同様にして、繊維(綿ガーゼ)に酸化タングステン微粒子の水系分散液による処理と加熱圧着処理とを実施した。このようにして得た繊維の酸化タングステン処理後の酸化タングステン微粒子の固着量およびW/C値、さらに水洗い試験後の繊維の酸化タングステン微粒子の固着量およびW/C値を表1に示す。

【0054】

(比較例2)

MPC含有カチオン性ポリマー水溶液による処理を実施しない以外は、実施例1と同様にして、繊維(ポリプロピレン不織布)に酸化タングステン微粒子の水系分散液による処理と加熱圧着処理とを実施した。このようにして得た繊維の酸化タングステン処理後の酸化タングステン微粒子の固着量およびW/C値、さらに水洗い試験後の繊維の酸化タングステン微粒子の固着量およびW/C値を表1に示す。

【0055】

【表1】

【0056】

表1から明らかなように、各実施例で処理した繊維は酸化タングステン微粒子の固着量や固着状態に優れ、また水洗い試験後においても良好な状態が維持されていることが分かる。これに対して、酸化タングステン微粒子の分散液のみで処理した各比較例では、処理後に酸化タングステン微粒子の付着が認められるものの、水洗い試験後には酸化タングステン微粒子の付着量が大幅に低下した。このことから、分散液による処理のみでは酸化タングステン微粒子の強固な固着状態を得ることはできないことが分かる。

【0057】

さらに、各例の水洗い試験後の繊維について、可視光(白色蛍光灯を使用し、紫外線カットフィルタで380nm未満の波長をカット、照度1000lxおよび6000lx)の照射下における光触媒性能を評価した。光触媒性能は、ガス分解性能としてアセトアルデヒドガスの分解率を測定することにより評価した。また、抗菌性能を黄色ブドウ球菌および肺炎桿菌を用いて評価した。その結果、各実施例の繊維はいずれも高いガス分解性能および抗菌性能を示したのに対して、各比較例による繊維は十分な光触媒性能を有していないことが確認された。

【特許請求の範囲】

【請求項1】

水溶性ポリマーおよび水分散性ポリマーから選ばれる少なくとも1種のポリマーを含有する溶液で繊維を処理した後に乾燥させ、前記繊維の表面に前記ポリマーの被膜を形成する工程と、

前記ポリマーの被膜を有する繊維を、平均一次粒子径(D50)が1nm以上400nm以下の範囲の酸化タングステン微粒子および酸化タングステン複合材微粒子から選ばれる少なくとも1種の微粒子からなる光触媒粒子を含有する分散液で処理した後に乾燥させ、前記繊維の表面に前記ポリマーの被膜を介して前記光触媒粒子を固着させる工程と

を具備することを特徴とする繊維表面への光触媒粒子の固着方法。

【請求項2】

請求項1記載の繊維表面への光触媒粒子の固着方法において、

前記ポリマーは、下記の式(1)で表される2−メタクリルオキシエチルホスホリルコリン化合物10〜90mol%と、下記の式(2)で表されるカチオン性ビニル化合物90〜10mol%とからなる単量体組成物を重合してなり、重量平均分子量が1万以上100万以下の範囲のカチオン性ポリマーであることを特徴とする繊維表面への光触媒粒子の固着方法。

【化4】

【化5】

【請求項3】

請求項1または請求項2記載の繊維表面への光触媒粒子の固着方法において、

前記ポリマーは下記の式(3)で表されるカチオン性ポリマーであることを特徴とする繊維表面への光触媒粒子の固着方法。

【化6】

【請求項4】

請求項1ないし請求項3のいずれか1項記載の繊維表面への光触媒粒子の固着方法において、

前記ポリマー被膜の形成工程は、前記ポリマーを含有する溶液に前記繊維を浸漬させた後に水洗浄する工程と、前記繊維を80℃以上180℃以下の範囲の温度で乾燥させる工程とを備えることを特徴とする繊維表面への光触媒粒子の固着方法。

【請求項5】

請求項1ないし請求項4のいずれか1項記載の繊維表面への光触媒粒子の固着方法において、

前記光触媒粒子を含有する分散液のpHが2以上6.5以下の範囲であることを特徴とする繊維表面への光触媒粒子の固着方法。

【請求項6】

請求項1ないし請求項5のいずれか1項記載の繊維表面への光触媒粒子の固着方法において、

前記光触媒粒子を含有する分散液は、分散媒として水のみを含むことを特徴とする繊維表面への光触媒粒子の固着方法。

【請求項7】

請求項1ないし請求項6のいずれか1項記載の繊維表面への光触媒粒子の固着方法において、

前記光触媒粒子の固着工程は、前記光触媒粒子を含有する分散液に前記繊維を浸漬させた後に水洗浄する工程と、前記繊維を乾燥させる工程とを備えることを特徴とする繊維表面への光触媒粒子の固着方法。

【請求項8】

請求項1ないし請求項7のいずれか1項記載の繊維表面への光触媒粒子の固着方法において、

さらに、前記光触媒粒子を固着させた繊維に加熱圧着処理を施す工程を具備することを特徴とする繊維表面への光触媒粒子の固着方法。

【請求項1】

水溶性ポリマーおよび水分散性ポリマーから選ばれる少なくとも1種のポリマーを含有する溶液で繊維を処理した後に乾燥させ、前記繊維の表面に前記ポリマーの被膜を形成する工程と、

前記ポリマーの被膜を有する繊維を、平均一次粒子径(D50)が1nm以上400nm以下の範囲の酸化タングステン微粒子および酸化タングステン複合材微粒子から選ばれる少なくとも1種の微粒子からなる光触媒粒子を含有する分散液で処理した後に乾燥させ、前記繊維の表面に前記ポリマーの被膜を介して前記光触媒粒子を固着させる工程と

を具備することを特徴とする繊維表面への光触媒粒子の固着方法。

【請求項2】

請求項1記載の繊維表面への光触媒粒子の固着方法において、

前記ポリマーは、下記の式(1)で表される2−メタクリルオキシエチルホスホリルコリン化合物10〜90mol%と、下記の式(2)で表されるカチオン性ビニル化合物90〜10mol%とからなる単量体組成物を重合してなり、重量平均分子量が1万以上100万以下の範囲のカチオン性ポリマーであることを特徴とする繊維表面への光触媒粒子の固着方法。

【化4】

【化5】

【請求項3】

請求項1または請求項2記載の繊維表面への光触媒粒子の固着方法において、

前記ポリマーは下記の式(3)で表されるカチオン性ポリマーであることを特徴とする繊維表面への光触媒粒子の固着方法。

【化6】

【請求項4】

請求項1ないし請求項3のいずれか1項記載の繊維表面への光触媒粒子の固着方法において、

前記ポリマー被膜の形成工程は、前記ポリマーを含有する溶液に前記繊維を浸漬させた後に水洗浄する工程と、前記繊維を80℃以上180℃以下の範囲の温度で乾燥させる工程とを備えることを特徴とする繊維表面への光触媒粒子の固着方法。

【請求項5】

請求項1ないし請求項4のいずれか1項記載の繊維表面への光触媒粒子の固着方法において、

前記光触媒粒子を含有する分散液のpHが2以上6.5以下の範囲であることを特徴とする繊維表面への光触媒粒子の固着方法。

【請求項6】

請求項1ないし請求項5のいずれか1項記載の繊維表面への光触媒粒子の固着方法において、

前記光触媒粒子を含有する分散液は、分散媒として水のみを含むことを特徴とする繊維表面への光触媒粒子の固着方法。

【請求項7】

請求項1ないし請求項6のいずれか1項記載の繊維表面への光触媒粒子の固着方法において、

前記光触媒粒子の固着工程は、前記光触媒粒子を含有する分散液に前記繊維を浸漬させた後に水洗浄する工程と、前記繊維を乾燥させる工程とを備えることを特徴とする繊維表面への光触媒粒子の固着方法。

【請求項8】

請求項1ないし請求項7のいずれか1項記載の繊維表面への光触媒粒子の固着方法において、

さらに、前記光触媒粒子を固着させた繊維に加熱圧着処理を施す工程を具備することを特徴とする繊維表面への光触媒粒子の固着方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−94252(P2011−94252A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2009−248112(P2009−248112)

【出願日】平成21年10月28日(2009.10.28)

【出願人】(303058328)東芝マテリアル株式会社 (252)

【出願人】(000004341)日油株式会社 (896)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成21年10月28日(2009.10.28)

【出願人】(303058328)東芝マテリアル株式会社 (252)

【出願人】(000004341)日油株式会社 (896)

【Fターム(参考)】

[ Back to top ]