繊維質円筒体の製造方法

【課題】 外周に膨れが生じにくい繊維質ロールの製造方法を提供する。

【解決手段】 長手方向に二つ折りされた帯状繊維集合体1を準備する。そして、その折り目2の内側に沿って長手方向に線状の細線3を挿入する。この後、折り目2側を差動縫製ミシンを用い、細線3が折り目2とミシン糸4との間に位置するようにして、イセコミ縫製して、イセコミ生地5を得る。イセコミ生地5の折り目2が仮軸7の外周面に当接するようにして、螺旋状に幾重にも巻回する。その後、加圧板8,9に対向する圧力を負荷して、イセコミ生地5を仮軸7の軸方向に圧縮する。圧縮状態を維持したまま、加熱処理を施して固定する。その後、加圧板8,9を取り外し、仮軸7を抜くことにより、繊維質円筒体を得る。繊維質円筒体の中空に、ロール軸を挿入して、繊維質ロールを得る。

【解決手段】 長手方向に二つ折りされた帯状繊維集合体1を準備する。そして、その折り目2の内側に沿って長手方向に線状の細線3を挿入する。この後、折り目2側を差動縫製ミシンを用い、細線3が折り目2とミシン糸4との間に位置するようにして、イセコミ縫製して、イセコミ生地5を得る。イセコミ生地5の折り目2が仮軸7の外周面に当接するようにして、螺旋状に幾重にも巻回する。その後、加圧板8,9に対向する圧力を負荷して、イセコミ生地5を仮軸7の軸方向に圧縮する。圧縮状態を維持したまま、加熱処理を施して固定する。その後、加圧板8,9を取り外し、仮軸7を抜くことにより、繊維質円筒体を得る。繊維質円筒体の中空に、ロール軸を挿入して、繊維質ロールを得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維質ロールを製造する際に用いる繊維質円筒体の製造方法に関するものである。

【背景技術】

【0002】

従来より、繊維質ロールは、繊維質円筒体を製造した後、この繊維質円筒体の中空にロール軸を挿入することにより製造されている。繊維質円筒体の製造方法としては、不織布等からなる帯状繊維質集合体の一方端部を長手方向にイセコミ縫製することによって得られるイセコミ生地を用いる方法が採用されている(特許文献1)。

【0003】

特許文献1記載の繊維質円筒体の製造方法は以下のとおりである。まず、帯状繊維質集合体の一方端部をミシン糸によってイセコミ縫製して、一方端部の長手方向長さを縮めたイセコミ生地を作成する。このイセコミ生地は、一方端部の長手方向の長さが他方端部の長手方向長さよりも短くなっている。そして、仮軸の外周面に、このイセコミ生地の一方端部が当接するようにして、螺旋状に幾重にも巻回する。これによって、イセコミ生地の一方端部が内周面となり、他方端部が外周面となる円筒体が形成される。その後、仮軸の両端を加圧板に挿入し、円筒体を圧縮する。圧縮後に有機質バインダー又は無機質バインダーを円筒体に含浸し、バインダーを硬化させて固定する。固定後に、加圧板を取り外すと共に仮軸を抜くことによって繊維質円筒体が得られる。この繊維質円筒体の中空にロール軸を挿入することによって、繊維質ロールが得られるのである。

【0004】

【特許文献1】特開平6−79076号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1記載の方法は、第一に以下のような欠点を有している。繊維質ロールを加圧ロール等として使用する際において、イセコミ生地には高い外力が負荷される場合がある。このとき、イセコミを維持しているミシン糸が切断することがあった。したがって、ミシン糸として高強力糸を採用する必要があるが、縫製されたミシン糸はループ同士が引っ掛けられた状態となっているため、糸そのものは高強力であっても、引っ掛けられた状態では切断しやすいということがあった。また、繊維質ロールは、高温に曝されたり、種々の薬品に曝されることもあり、このような場合にはさらに切断しやすくなるということもあった。ミシン糸が切断すると、イセコミが解除され、繊維質ロールの外周が膨れる傾向となり、ロールとして使用できなくなるという欠点が生じる。

【0006】

また、第二に、ミシンによるイセコミは、イセコミ量に限界があり、イセコミを行った一方端部と、その対向端部である他方端部の長手方向長さの差に限界があった。具体的には、イセコミ可能な差動縫製ミシンを用いてイセコミ生地を縫製した場合、他方端部の長さの20%程度しか、一方端部の長さを短くできないということがあった。イセコミ量に限界があると、内径と外径の差の大きい繊維質円筒体又は繊維質ロールが製造できないという欠点が生じる。

【0007】

そこで、本発明の課題は、第一には、ミシン糸が切断しても、イセコミが解除されないようにして、外周に膨れが生じにくい繊維質ロールの製造方法を提供することにある。

【0008】

第二に、差動縫製ミシンによるイセコミ量の限界を超えたイセコミ生地を得られるようにして、内外径差の大きい繊維質円筒体又は繊維質ロールの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、二つ折りされた帯状繊維集合体を用い、折り目とイセコミ縫製されたミシン糸との間に、線状の細線を挿入することにより、上記課題を解決したものである。すなわち、本発明は、長手方向に二つ折りされた帯状繊維集合体の折り目の内側を長手方向にミシンでイセコミ縫製する際に、該折り目とミシン糸との間に、線状の細線を挿入してイセコミ縫製することにより、該折り目の長手方向長さを縮めたイセコミ生地を作成し、該イセコミ生地の折り目が仮軸の外周面に当接するようにして螺旋状に幾重にも巻回した後、該仮軸の軸方向に該イセコミ生地を圧縮固定した後、該仮軸を抜くことを特徴とする繊維質円筒体の製造方法に関するものである。また、かかる方法で得られた繊維質円筒体の中空にロール軸を挿入して繊維質ロールを製造する方法に関するものである。

【0010】

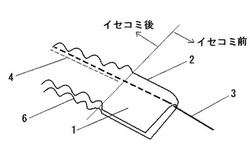

まず、本発明においては帯状繊維集合体1を準備する。帯状繊維集合体1としては、不織布、フェルト又は編織物が用いられる。帯状繊維集合体1の目付は任意であり、一般的に20〜500g/m2程度のものが用いられる。また、厚みも任意であり、0.5〜3mm程度のものが用いられる。そして、この帯状繊維集合体1は長手方向に沿って二つ折りされる。したがって、帯状繊維集合体1の幅が50mmであると、二つ折りされた帯状繊維集合体1の幅は約25mmとなる。二つ折りされた帯状繊維集合体1の折り目2の内側に沿って、長手方向に線状の細線3が挿入される。細線3は線状のものであれば任意のものが用いられるが、切断しにくいように、ミシン糸よりも高強力をものを採用するのが好ましい。特に、ステンレス線等の金属線、ポリプロピレンモノフィラメント糸等の合成樹脂製モノフィラメント糸、又はテープ状乃至は紐状の合成樹脂製品といった高強力の細線を用いるのが好ましい。

【0011】

そして、ミシンを用いて、挿入された細線3がミシン糸4と折り目2の間に位置するようにして、折り目2側をイセコミながら縫製する。このイセコミ縫製は、二つ折りされた帯状繊維集合体1の折り目2側を若干波打たせ縮めて縫う方法である。イセコミ縫製は一般のミシンを用いて手動で行うこともできるが、差動縫製ミシンを用いて自動で行うのが合理的である。このイセコミ縫製によって、折り目2側の長手方向長さは、折り目2と反対側の端縁6の長手方向長さよりも短くなる。なお、ミシン糸4も従来公知のものが用いられるが、なるべく高強力のポリエステルマルチフィラメント糸やアラミドマルチフィラメント糸等を用いるのが好ましい。

【0012】

本発明では、帯状繊維集合体1として、腰のない柔軟なものから、腰のある剛直なものまで用いることができる。これは、差動縫製ミシンのイセコミ性能を超えてイセコミが行えるためである。すなわち、差動縫製ミシンの性能だけでイセコミ縫製しようとすると、ミシンの送り量に応じて波打つことが可能な腰のない柔軟な繊維集合体しか使用できない。ミシンの送り量に応じて波打つことができず、反発力で平坦になってしまう、腰のある剛直な繊維集合体は十分なイセコミ縫製が不可能になるのである。しかし、本発明では、折り目2とミシン糸4の間に線状の細線3が挿入されているので、細線3に張力を負荷して、差動縫製ミシンの送り量よりも少ない送り量にすることができる。したがって、単位長さ当たりのイセコミ回数(ミシン糸4の貫通回数)が多くなり、剛直な繊維集合体1であっても、イセコミ縫製が可能となるのである。なお、剛直な帯状繊維集合体1としては、厚みの厚いのものや、その中にバインダー樹脂等を含有しているものが挙げられる。

【0013】

また、イセコミ回数を多くしてイセコミ生地を作成することにより、二つ折りされた帯状繊維集合体1の折り目2側の長手方向長さと、折り目2の反対側の端縁6の長手方向長さの差を大きくすることができる。たとえば、通常の方法で差動縫製ミシンを使用してイセコミ生地を作成すると、折り目2側の長手方向長さは、端縁6の長手方向長さの20%以下しか短くすることができない。しかるに、イセコミ回数を多くしてイセコミ生地を作成すると、20%以上、折り目2側の長手方向長さを短くすることができる。したがって、かかるイセコミ生地を螺旋状に巻回すれば、内径と外径の差の大きい繊維質円筒体を得ることができる。

【0014】

イセコミ縫製により得られたイセコミ生地5は、折り目2側の長手方向長さが、折り目2と反対側の端縁6の長手方向長さよりも短くなっている。したがって、図2に示すような外観となる。このイセコミ生地5の折り目2が、円柱体又は円筒体の仮軸7の外周面に当接するようにして、螺旋状に幾重にも巻回する。具体的には、仮軸7の一方端を加圧板8に挿入した後、この加圧板8の上にイセコミ生地5を螺旋状に幾重にも巻回する。そして、仮軸7の他方端から加圧板9を嵌装し、加圧板8と9に各々対向する圧力を負荷し、巻回されたイセコミ生地5を圧縮する。

【0015】

圧縮した後、巻回されたイセコミ生地5を固定する。この固定は、使用した帯状繊維集合体1中にバインダー樹脂が含有されている場合には、このバインダー樹脂を軟化又は溶融させて固着させればよい。バインダー樹脂が融点を持たないゴムのような樹脂である場合には軟化させて固着する。また、バインダー樹脂が融点を持つポリエチレンや低融点ポリエステルのような樹脂である場合には溶融させて固着する。帯状繊維集合体1中にバインダー樹脂等の固着させる物質が存在しない場合には、圧縮させた状態で有機質バインダーや無機質バインダー等のバインダーを、巻回されたイセコミ生地5に含浸し、硬化又は融着等の手段で固着させればよい。固着は、一般的に高温雰囲気のオーブン等に入れて加熱した後、冷却することによって行われる。

【0016】

圧縮及び固着が完了すれば、加圧板8及び9を取り外し、さらに仮軸7を抜く。そうすると、巻回されたイセコミ生地5が一体化した繊維質円筒体が得られる。そして、この繊維質円筒体の中空にロール軸を挿入し、両端をフランジ等で固定すれば、繊維質ロールが得られる。一本のロール軸に一個の繊維質ロールを挿入して繊維質ロールとしてもよいが、ワーク長の長い繊維質ロールを得るためには、一本のロール軸を、直列に配置した複数個(二個乃至五個)の繊維質円筒体の中空に挿入して繊維質ロールとするのが好ましい。なお、繊維質ロールの外周面は、一般的に研磨又は研削処理等の仕上処理を行い、所望の平滑度にする。

【0017】

本発明に係る方法で得られた繊維質ロールは、従来用いられていたゴムロールや金属製ロールに代えて、種々の用途に用いうるものである。具体的には、鋼板等の金属板の製造工程で使用するブライドルロールやピンチロールとして、或いは繊維工業や化学工業等の各種製造設備で使用される絞りロールやニップロールとして使用しうるものである。

【発明の効果】

【0018】

本発明に係る方法で得られた繊維質ロールは、イセコミ生地の折り目内側に線状の細線が挿入されているので、ロール軸の外周面に当接する折り目は、細線とロール軸外周面の間に挟着され固定されている。したがって、繊維質ロールの繊維質円筒体に過大な圧力が負荷され、イセコミ縫製されたミシン糸が切断しても、折り目近傍に設けられたイセコミは解除されにくい。また、イセコミに用いたミシン糸が耐熱性や耐薬品性に劣るものであっても、細線として耐熱性及び耐薬品性に優れたものを用いれば、繊維質ロールが熱や薬品に曝されてミシン糸が切断したとしても、折り目近傍に設けられたイセコミは解除されにくい。よって、本発明によれば、イセコミの解除による繊維質ロールの外周面における膨れが生じにくく、長期間に亙って良好に繊維質ロールを使用しうるという効果を奏する。

【0019】

また、本発明に用いるイセコミ生地は、二つ折りされた帯状繊維集合体の折り目の内側に細線を挿入して、折り目側をイセコミ縫製するものであるため、細線に高張力を負荷して、細線及び帯状繊維集合体の送り量を少なくすれば、イセコミ回数を増加させることができる。イセコミ回数を増加させると、折り目側の長手方向長さと、折り目と反対側の端縁の長手方向長さの差を大きくすることができる。かかるイセコミ生地を螺旋状に巻回して繊維質円筒体を作成すると、内径と外径の差の大きい繊維質円筒体となる。したがって、本発明によれば、任意の内外径差の繊維質円筒体並びにかかる繊維質円筒体を用いて得られた繊維質ロールを得ることができるという効果を奏する。

【実施例】

【0020】

以下、実施例に基づき本発明を説明するが、本発明は実施例に限定されるものではない。本発明は、二つ折りされた帯状繊維集合体の折り目の内側に細線を挿入してイセコミ縫製したイセコミ生地を用いて繊維質ロールを製造すれば、イセコミ縫製で用いたミシン糸が切断しても、イセコミが解除されにくくなり、繊維質ロールの表面が膨らむのを防止しうるとの知見に基づくものであるとして、解釈されるべきである。

【0021】

実施例1

2.7デシテックスの66ナイロン短繊維と天然のコットン繊維とが混綿されてなり、構成繊維相互間がニトリルブタジエンゴムで結合されてなる不織布(日本バイリーン株式会社製、厚さ1.2mm、目付280g/m2)を準備した。この不織布を幅50mmにスリットして、帯状繊維集合体を得た。

【0022】

前記帯状繊維集合体を長手方向に二つ折りして、折り目の内側に沿うようにして、径0.5mmφのステンレス製細線を挿入した。そして、差動縫製ミシンを用いて、折り目とミシン糸との間に細線が位置するようにして、イセコミ縫製を行い、イセコミ生地を得た。なお、ミシン糸は、ポリエステル製紡績糸♯50を使用した。

【0023】

イセコミ生地を用い、図3に示すようにして、径76mmφの仮軸に螺旋状に幾重にも巻回した。巻回後に、仮軸の両端から加圧板を用いてイセコミ生地を圧縮し、加圧板間の距離が200mmになるまで圧縮した。このとき、イセコミ生地の密度は約0.7g/m3であった。

【0024】

その後、加圧状態を維持したまま、120℃に加熱されたオーブン中で1時間加熱した。この加熱により、イセコミ生地中のニトリルブタジエンゴムが軟化した。加熱後、オーブンから取り出して冷却することにより、イセコミ生地は圧縮状態を維持したまま、固定された。これは、ニトリルブタジエンゴムの軟化及び固着によるものである。

【0025】

この後、加圧板を取り外すと共に仮軸を抜いて、外径126mm、内径76mm、長さ200mmの繊維質円筒体を得た。この繊維質円筒体を直列に3個配置して、その中空に径75mmのロール軸を挿入して、繊維質円筒体の両端をフランジで止め、外径126mm、長さ600mmのロールを得た。そして、外周面を研削して、外径120mmで長さ600mmの繊維質ロールを得た。

【0026】

実施例2

芯がポリプロピレンで鞘がポリエチレンよりなる芯鞘型複合短繊維よりなるニードルパンチ不織布(日本バイリーン株式会社製、厚さ2.5mm、目付300g/m2)を準備した。この不織布を幅25mmにスリットして、帯状繊維集合体を得た。なお、ポリエチレンは後工程でバインダー樹脂として機能するものであるが、この段階では芯鞘型複合短繊維相互間を結合していない。

【0027】

前記帯状繊維集合体を長手方向に二つ折りして、折り目の内側に沿うようにして、幅30mmのポリプロピレン紐を丸めながら挿入した。そして、差動縫製ミシンを用いて、折り目とミシン糸との間にポリプロピレン紐が位置するようにして、イセコミ縫製を行い、イセコミ生地を得た。なお、ミシン糸は、ポリエステル製紡績糸♯50を使用した。

【0028】

イセコミ生地を用い、図3に示すようにして、径34mmφの仮軸に螺旋状に幾重にも巻回した。巻回後に、仮軸の両端から加圧板を用いてイセコミ生地を圧縮し、加圧板間の距離が150mmになるまで圧縮した。圧縮時に外周に若干の膨れが見られたため、再度、イセコミ生地を仮軸に沿うようにして、螺旋状に巻回し直した。この若干の膨れは、ポリプロピレン紐が動いたためで、ポリプロピレン紐は切断していないため、再度の巻回が可能である。ミシン糸が切断した場合は、折り目側のイセコミが解除されるため、再度の巻回が不可能になる。そして、再び加圧板間の距離が150mmになるまで圧縮した。このとき、イセコミ生地の密度は約0.7g/m3であった。

【0029】

その後、加圧状態を維持したまま、130℃に加熱されたオーブン中で1時間加熱した。この加熱により、イセコミ生地中の芯鞘型複合短繊維中の鞘成分であるポリエチレンが溶融した。加熱後、オーブンから取り出して冷却することにより、イセコミ生地は圧縮状態を維持したまま、固定された。これは、ポリエチレンの溶融及び固着によるものである。

【0030】

この後、加圧板を取り外すと共に仮軸を抜いて、外径59mm、内径34mm、長さ150mmの繊維質円筒体を得た。この繊維質円筒体を直列に2個配置して、その中空に径34mmのローラーコンベア軸を挿入して、繊維質円筒体の両端をフランジで止め、外径59mm、長さ300mmのロールを得た。そして、外周面を研削して、外径55mmで長さ300mmの繊維質ロールを得た。

【図面の簡単な説明】

【0031】

【図1】二つ折りされた帯状繊維集合体をイセコミ縫製しているときの状態を示した模式的斜視図である。

【図2】本発明の一例に係る方法で得られたイセコミ生地の模式的平面図である。

【図3】イセコミ生地を仮軸に巻回して圧縮している状態を示した模式的側面図である。

【符号の説明】

【0032】

1 帯状繊維集合体

2 二つ折りされた折り目

3 細線

4 ミシン糸

5 イセコミ生地

6 折り目の反対側の端縁

7 仮軸

8 加圧板

9 加圧板

【技術分野】

【0001】

本発明は、繊維質ロールを製造する際に用いる繊維質円筒体の製造方法に関するものである。

【背景技術】

【0002】

従来より、繊維質ロールは、繊維質円筒体を製造した後、この繊維質円筒体の中空にロール軸を挿入することにより製造されている。繊維質円筒体の製造方法としては、不織布等からなる帯状繊維質集合体の一方端部を長手方向にイセコミ縫製することによって得られるイセコミ生地を用いる方法が採用されている(特許文献1)。

【0003】

特許文献1記載の繊維質円筒体の製造方法は以下のとおりである。まず、帯状繊維質集合体の一方端部をミシン糸によってイセコミ縫製して、一方端部の長手方向長さを縮めたイセコミ生地を作成する。このイセコミ生地は、一方端部の長手方向の長さが他方端部の長手方向長さよりも短くなっている。そして、仮軸の外周面に、このイセコミ生地の一方端部が当接するようにして、螺旋状に幾重にも巻回する。これによって、イセコミ生地の一方端部が内周面となり、他方端部が外周面となる円筒体が形成される。その後、仮軸の両端を加圧板に挿入し、円筒体を圧縮する。圧縮後に有機質バインダー又は無機質バインダーを円筒体に含浸し、バインダーを硬化させて固定する。固定後に、加圧板を取り外すと共に仮軸を抜くことによって繊維質円筒体が得られる。この繊維質円筒体の中空にロール軸を挿入することによって、繊維質ロールが得られるのである。

【0004】

【特許文献1】特開平6−79076号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1記載の方法は、第一に以下のような欠点を有している。繊維質ロールを加圧ロール等として使用する際において、イセコミ生地には高い外力が負荷される場合がある。このとき、イセコミを維持しているミシン糸が切断することがあった。したがって、ミシン糸として高強力糸を採用する必要があるが、縫製されたミシン糸はループ同士が引っ掛けられた状態となっているため、糸そのものは高強力であっても、引っ掛けられた状態では切断しやすいということがあった。また、繊維質ロールは、高温に曝されたり、種々の薬品に曝されることもあり、このような場合にはさらに切断しやすくなるということもあった。ミシン糸が切断すると、イセコミが解除され、繊維質ロールの外周が膨れる傾向となり、ロールとして使用できなくなるという欠点が生じる。

【0006】

また、第二に、ミシンによるイセコミは、イセコミ量に限界があり、イセコミを行った一方端部と、その対向端部である他方端部の長手方向長さの差に限界があった。具体的には、イセコミ可能な差動縫製ミシンを用いてイセコミ生地を縫製した場合、他方端部の長さの20%程度しか、一方端部の長さを短くできないということがあった。イセコミ量に限界があると、内径と外径の差の大きい繊維質円筒体又は繊維質ロールが製造できないという欠点が生じる。

【0007】

そこで、本発明の課題は、第一には、ミシン糸が切断しても、イセコミが解除されないようにして、外周に膨れが生じにくい繊維質ロールの製造方法を提供することにある。

【0008】

第二に、差動縫製ミシンによるイセコミ量の限界を超えたイセコミ生地を得られるようにして、内外径差の大きい繊維質円筒体又は繊維質ロールの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、二つ折りされた帯状繊維集合体を用い、折り目とイセコミ縫製されたミシン糸との間に、線状の細線を挿入することにより、上記課題を解決したものである。すなわち、本発明は、長手方向に二つ折りされた帯状繊維集合体の折り目の内側を長手方向にミシンでイセコミ縫製する際に、該折り目とミシン糸との間に、線状の細線を挿入してイセコミ縫製することにより、該折り目の長手方向長さを縮めたイセコミ生地を作成し、該イセコミ生地の折り目が仮軸の外周面に当接するようにして螺旋状に幾重にも巻回した後、該仮軸の軸方向に該イセコミ生地を圧縮固定した後、該仮軸を抜くことを特徴とする繊維質円筒体の製造方法に関するものである。また、かかる方法で得られた繊維質円筒体の中空にロール軸を挿入して繊維質ロールを製造する方法に関するものである。

【0010】

まず、本発明においては帯状繊維集合体1を準備する。帯状繊維集合体1としては、不織布、フェルト又は編織物が用いられる。帯状繊維集合体1の目付は任意であり、一般的に20〜500g/m2程度のものが用いられる。また、厚みも任意であり、0.5〜3mm程度のものが用いられる。そして、この帯状繊維集合体1は長手方向に沿って二つ折りされる。したがって、帯状繊維集合体1の幅が50mmであると、二つ折りされた帯状繊維集合体1の幅は約25mmとなる。二つ折りされた帯状繊維集合体1の折り目2の内側に沿って、長手方向に線状の細線3が挿入される。細線3は線状のものであれば任意のものが用いられるが、切断しにくいように、ミシン糸よりも高強力をものを採用するのが好ましい。特に、ステンレス線等の金属線、ポリプロピレンモノフィラメント糸等の合成樹脂製モノフィラメント糸、又はテープ状乃至は紐状の合成樹脂製品といった高強力の細線を用いるのが好ましい。

【0011】

そして、ミシンを用いて、挿入された細線3がミシン糸4と折り目2の間に位置するようにして、折り目2側をイセコミながら縫製する。このイセコミ縫製は、二つ折りされた帯状繊維集合体1の折り目2側を若干波打たせ縮めて縫う方法である。イセコミ縫製は一般のミシンを用いて手動で行うこともできるが、差動縫製ミシンを用いて自動で行うのが合理的である。このイセコミ縫製によって、折り目2側の長手方向長さは、折り目2と反対側の端縁6の長手方向長さよりも短くなる。なお、ミシン糸4も従来公知のものが用いられるが、なるべく高強力のポリエステルマルチフィラメント糸やアラミドマルチフィラメント糸等を用いるのが好ましい。

【0012】

本発明では、帯状繊維集合体1として、腰のない柔軟なものから、腰のある剛直なものまで用いることができる。これは、差動縫製ミシンのイセコミ性能を超えてイセコミが行えるためである。すなわち、差動縫製ミシンの性能だけでイセコミ縫製しようとすると、ミシンの送り量に応じて波打つことが可能な腰のない柔軟な繊維集合体しか使用できない。ミシンの送り量に応じて波打つことができず、反発力で平坦になってしまう、腰のある剛直な繊維集合体は十分なイセコミ縫製が不可能になるのである。しかし、本発明では、折り目2とミシン糸4の間に線状の細線3が挿入されているので、細線3に張力を負荷して、差動縫製ミシンの送り量よりも少ない送り量にすることができる。したがって、単位長さ当たりのイセコミ回数(ミシン糸4の貫通回数)が多くなり、剛直な繊維集合体1であっても、イセコミ縫製が可能となるのである。なお、剛直な帯状繊維集合体1としては、厚みの厚いのものや、その中にバインダー樹脂等を含有しているものが挙げられる。

【0013】

また、イセコミ回数を多くしてイセコミ生地を作成することにより、二つ折りされた帯状繊維集合体1の折り目2側の長手方向長さと、折り目2の反対側の端縁6の長手方向長さの差を大きくすることができる。たとえば、通常の方法で差動縫製ミシンを使用してイセコミ生地を作成すると、折り目2側の長手方向長さは、端縁6の長手方向長さの20%以下しか短くすることができない。しかるに、イセコミ回数を多くしてイセコミ生地を作成すると、20%以上、折り目2側の長手方向長さを短くすることができる。したがって、かかるイセコミ生地を螺旋状に巻回すれば、内径と外径の差の大きい繊維質円筒体を得ることができる。

【0014】

イセコミ縫製により得られたイセコミ生地5は、折り目2側の長手方向長さが、折り目2と反対側の端縁6の長手方向長さよりも短くなっている。したがって、図2に示すような外観となる。このイセコミ生地5の折り目2が、円柱体又は円筒体の仮軸7の外周面に当接するようにして、螺旋状に幾重にも巻回する。具体的には、仮軸7の一方端を加圧板8に挿入した後、この加圧板8の上にイセコミ生地5を螺旋状に幾重にも巻回する。そして、仮軸7の他方端から加圧板9を嵌装し、加圧板8と9に各々対向する圧力を負荷し、巻回されたイセコミ生地5を圧縮する。

【0015】

圧縮した後、巻回されたイセコミ生地5を固定する。この固定は、使用した帯状繊維集合体1中にバインダー樹脂が含有されている場合には、このバインダー樹脂を軟化又は溶融させて固着させればよい。バインダー樹脂が融点を持たないゴムのような樹脂である場合には軟化させて固着する。また、バインダー樹脂が融点を持つポリエチレンや低融点ポリエステルのような樹脂である場合には溶融させて固着する。帯状繊維集合体1中にバインダー樹脂等の固着させる物質が存在しない場合には、圧縮させた状態で有機質バインダーや無機質バインダー等のバインダーを、巻回されたイセコミ生地5に含浸し、硬化又は融着等の手段で固着させればよい。固着は、一般的に高温雰囲気のオーブン等に入れて加熱した後、冷却することによって行われる。

【0016】

圧縮及び固着が完了すれば、加圧板8及び9を取り外し、さらに仮軸7を抜く。そうすると、巻回されたイセコミ生地5が一体化した繊維質円筒体が得られる。そして、この繊維質円筒体の中空にロール軸を挿入し、両端をフランジ等で固定すれば、繊維質ロールが得られる。一本のロール軸に一個の繊維質ロールを挿入して繊維質ロールとしてもよいが、ワーク長の長い繊維質ロールを得るためには、一本のロール軸を、直列に配置した複数個(二個乃至五個)の繊維質円筒体の中空に挿入して繊維質ロールとするのが好ましい。なお、繊維質ロールの外周面は、一般的に研磨又は研削処理等の仕上処理を行い、所望の平滑度にする。

【0017】

本発明に係る方法で得られた繊維質ロールは、従来用いられていたゴムロールや金属製ロールに代えて、種々の用途に用いうるものである。具体的には、鋼板等の金属板の製造工程で使用するブライドルロールやピンチロールとして、或いは繊維工業や化学工業等の各種製造設備で使用される絞りロールやニップロールとして使用しうるものである。

【発明の効果】

【0018】

本発明に係る方法で得られた繊維質ロールは、イセコミ生地の折り目内側に線状の細線が挿入されているので、ロール軸の外周面に当接する折り目は、細線とロール軸外周面の間に挟着され固定されている。したがって、繊維質ロールの繊維質円筒体に過大な圧力が負荷され、イセコミ縫製されたミシン糸が切断しても、折り目近傍に設けられたイセコミは解除されにくい。また、イセコミに用いたミシン糸が耐熱性や耐薬品性に劣るものであっても、細線として耐熱性及び耐薬品性に優れたものを用いれば、繊維質ロールが熱や薬品に曝されてミシン糸が切断したとしても、折り目近傍に設けられたイセコミは解除されにくい。よって、本発明によれば、イセコミの解除による繊維質ロールの外周面における膨れが生じにくく、長期間に亙って良好に繊維質ロールを使用しうるという効果を奏する。

【0019】

また、本発明に用いるイセコミ生地は、二つ折りされた帯状繊維集合体の折り目の内側に細線を挿入して、折り目側をイセコミ縫製するものであるため、細線に高張力を負荷して、細線及び帯状繊維集合体の送り量を少なくすれば、イセコミ回数を増加させることができる。イセコミ回数を増加させると、折り目側の長手方向長さと、折り目と反対側の端縁の長手方向長さの差を大きくすることができる。かかるイセコミ生地を螺旋状に巻回して繊維質円筒体を作成すると、内径と外径の差の大きい繊維質円筒体となる。したがって、本発明によれば、任意の内外径差の繊維質円筒体並びにかかる繊維質円筒体を用いて得られた繊維質ロールを得ることができるという効果を奏する。

【実施例】

【0020】

以下、実施例に基づき本発明を説明するが、本発明は実施例に限定されるものではない。本発明は、二つ折りされた帯状繊維集合体の折り目の内側に細線を挿入してイセコミ縫製したイセコミ生地を用いて繊維質ロールを製造すれば、イセコミ縫製で用いたミシン糸が切断しても、イセコミが解除されにくくなり、繊維質ロールの表面が膨らむのを防止しうるとの知見に基づくものであるとして、解釈されるべきである。

【0021】

実施例1

2.7デシテックスの66ナイロン短繊維と天然のコットン繊維とが混綿されてなり、構成繊維相互間がニトリルブタジエンゴムで結合されてなる不織布(日本バイリーン株式会社製、厚さ1.2mm、目付280g/m2)を準備した。この不織布を幅50mmにスリットして、帯状繊維集合体を得た。

【0022】

前記帯状繊維集合体を長手方向に二つ折りして、折り目の内側に沿うようにして、径0.5mmφのステンレス製細線を挿入した。そして、差動縫製ミシンを用いて、折り目とミシン糸との間に細線が位置するようにして、イセコミ縫製を行い、イセコミ生地を得た。なお、ミシン糸は、ポリエステル製紡績糸♯50を使用した。

【0023】

イセコミ生地を用い、図3に示すようにして、径76mmφの仮軸に螺旋状に幾重にも巻回した。巻回後に、仮軸の両端から加圧板を用いてイセコミ生地を圧縮し、加圧板間の距離が200mmになるまで圧縮した。このとき、イセコミ生地の密度は約0.7g/m3であった。

【0024】

その後、加圧状態を維持したまま、120℃に加熱されたオーブン中で1時間加熱した。この加熱により、イセコミ生地中のニトリルブタジエンゴムが軟化した。加熱後、オーブンから取り出して冷却することにより、イセコミ生地は圧縮状態を維持したまま、固定された。これは、ニトリルブタジエンゴムの軟化及び固着によるものである。

【0025】

この後、加圧板を取り外すと共に仮軸を抜いて、外径126mm、内径76mm、長さ200mmの繊維質円筒体を得た。この繊維質円筒体を直列に3個配置して、その中空に径75mmのロール軸を挿入して、繊維質円筒体の両端をフランジで止め、外径126mm、長さ600mmのロールを得た。そして、外周面を研削して、外径120mmで長さ600mmの繊維質ロールを得た。

【0026】

実施例2

芯がポリプロピレンで鞘がポリエチレンよりなる芯鞘型複合短繊維よりなるニードルパンチ不織布(日本バイリーン株式会社製、厚さ2.5mm、目付300g/m2)を準備した。この不織布を幅25mmにスリットして、帯状繊維集合体を得た。なお、ポリエチレンは後工程でバインダー樹脂として機能するものであるが、この段階では芯鞘型複合短繊維相互間を結合していない。

【0027】

前記帯状繊維集合体を長手方向に二つ折りして、折り目の内側に沿うようにして、幅30mmのポリプロピレン紐を丸めながら挿入した。そして、差動縫製ミシンを用いて、折り目とミシン糸との間にポリプロピレン紐が位置するようにして、イセコミ縫製を行い、イセコミ生地を得た。なお、ミシン糸は、ポリエステル製紡績糸♯50を使用した。

【0028】

イセコミ生地を用い、図3に示すようにして、径34mmφの仮軸に螺旋状に幾重にも巻回した。巻回後に、仮軸の両端から加圧板を用いてイセコミ生地を圧縮し、加圧板間の距離が150mmになるまで圧縮した。圧縮時に外周に若干の膨れが見られたため、再度、イセコミ生地を仮軸に沿うようにして、螺旋状に巻回し直した。この若干の膨れは、ポリプロピレン紐が動いたためで、ポリプロピレン紐は切断していないため、再度の巻回が可能である。ミシン糸が切断した場合は、折り目側のイセコミが解除されるため、再度の巻回が不可能になる。そして、再び加圧板間の距離が150mmになるまで圧縮した。このとき、イセコミ生地の密度は約0.7g/m3であった。

【0029】

その後、加圧状態を維持したまま、130℃に加熱されたオーブン中で1時間加熱した。この加熱により、イセコミ生地中の芯鞘型複合短繊維中の鞘成分であるポリエチレンが溶融した。加熱後、オーブンから取り出して冷却することにより、イセコミ生地は圧縮状態を維持したまま、固定された。これは、ポリエチレンの溶融及び固着によるものである。

【0030】

この後、加圧板を取り外すと共に仮軸を抜いて、外径59mm、内径34mm、長さ150mmの繊維質円筒体を得た。この繊維質円筒体を直列に2個配置して、その中空に径34mmのローラーコンベア軸を挿入して、繊維質円筒体の両端をフランジで止め、外径59mm、長さ300mmのロールを得た。そして、外周面を研削して、外径55mmで長さ300mmの繊維質ロールを得た。

【図面の簡単な説明】

【0031】

【図1】二つ折りされた帯状繊維集合体をイセコミ縫製しているときの状態を示した模式的斜視図である。

【図2】本発明の一例に係る方法で得られたイセコミ生地の模式的平面図である。

【図3】イセコミ生地を仮軸に巻回して圧縮している状態を示した模式的側面図である。

【符号の説明】

【0032】

1 帯状繊維集合体

2 二つ折りされた折り目

3 細線

4 ミシン糸

5 イセコミ生地

6 折り目の反対側の端縁

7 仮軸

8 加圧板

9 加圧板

【特許請求の範囲】

【請求項1】

長手方向に二つ折りされた帯状繊維集合体の折り目の内側を長手方向にミシンでイセコミ縫製する際に、該折り目とミシン糸との間に、線状の細線を挿入してイセコミ縫製することにより、該折り目の長手方向長さを縮めたイセコミ生地を作成し、該イセコミ生地の折り目が仮軸の外周面に当接するようにして螺旋状に幾重にも巻回した後、該仮軸の軸方向に該イセコミ生地を圧縮固定した後、該仮軸を抜くことを特徴とする繊維質円筒体の製造方法。

【請求項2】

細線はミシン糸よりも高強力である請求項1記載の繊維質円筒体の製造方法。

【請求項3】

細線が金属線である請求項1記載の繊維質円筒体の製造方法。

【請求項4】

ミシンでイセコミ縫製する際に、細線に高張力を負荷し、細線及び帯状繊維集合体の送り量を少なくする請求項1記載の繊維質円筒体の製造方法。

【請求項5】

帯状繊維集合体がバインダー樹脂を含む不織布である請求項1記載の繊維質円筒体の製造方法。

【請求項6】

圧縮固定がバインダー樹脂の軟化又は溶融及び固着によって行われる請求項5記載の繊維質円筒体の製造方法。

【請求項7】

請求項1記載の方法で得られた繊維質円筒体の中空にロール軸を挿入する繊維質ロールの製造方法。

【請求項8】

直列に配置された複数の繊維質円筒体の中空にロール軸を挿入する請求項7記載の繊維質ロールの製造方法。

【請求項1】

長手方向に二つ折りされた帯状繊維集合体の折り目の内側を長手方向にミシンでイセコミ縫製する際に、該折り目とミシン糸との間に、線状の細線を挿入してイセコミ縫製することにより、該折り目の長手方向長さを縮めたイセコミ生地を作成し、該イセコミ生地の折り目が仮軸の外周面に当接するようにして螺旋状に幾重にも巻回した後、該仮軸の軸方向に該イセコミ生地を圧縮固定した後、該仮軸を抜くことを特徴とする繊維質円筒体の製造方法。

【請求項2】

細線はミシン糸よりも高強力である請求項1記載の繊維質円筒体の製造方法。

【請求項3】

細線が金属線である請求項1記載の繊維質円筒体の製造方法。

【請求項4】

ミシンでイセコミ縫製する際に、細線に高張力を負荷し、細線及び帯状繊維集合体の送り量を少なくする請求項1記載の繊維質円筒体の製造方法。

【請求項5】

帯状繊維集合体がバインダー樹脂を含む不織布である請求項1記載の繊維質円筒体の製造方法。

【請求項6】

圧縮固定がバインダー樹脂の軟化又は溶融及び固着によって行われる請求項5記載の繊維質円筒体の製造方法。

【請求項7】

請求項1記載の方法で得られた繊維質円筒体の中空にロール軸を挿入する繊維質ロールの製造方法。

【請求項8】

直列に配置された複数の繊維質円筒体の中空にロール軸を挿入する請求項7記載の繊維質ロールの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−172711(P2011−172711A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2010−38526(P2010−38526)

【出願日】平成22年2月24日(2010.2.24)

【出願人】(592204026)東邦窯業株式会社 (5)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成22年2月24日(2010.2.24)

【出願人】(592204026)東邦窯業株式会社 (5)

【Fターム(参考)】

[ Back to top ]